Восстановление поверхности изношенных деталей в ряде случаев является экономически обоснованным решением. Оборудование и технологии наплавки металлов сильно отличаются в зависимости от вида материала и требований к восстанавливаемой поверхности. Детальная информация собрана в статье.

Детали механизмов и конструкций в процессе эксплуатации изнашиваются. В ряде случаев их намного дешевле и проще отремонтировать, нежели менять. Суть ремонта заключается в создании нового слоя на поверхности и создания прочной биметаллической структуры. Наплавка является одни из видов сварочных работ. Используется такой же оборудование и расходные материалы, как и при традиционной сварке. Только технология отличается нюансами.

Процедура не только восстанавливает изначальную геометрию и свойства изношенного элемента. Плюс к тому она придает дополнительные положительные характеристики. Это один из наиболее простых и эффективных способов восстановления работоспособности деталей. Наплавка решает широкий спектр задач:

- возобновление геометрии детали;

- придание конструкции совершенно иной новой формы;

- повышение антикоррозийных свойств и износостойкости материала;

- улучшение прочностных характеристик;

- нанесения нового слоя с предопределенными химическими и физическими свойствами.

Наплавка – это способ нанесения металлического слоя на поверхность заготовки путем сварки плавлением. Принцип построен на физических диффузионных свойствах расплавленных металлов. Весь процесс протекает на молекулярном уровне, поэтому связь получается очень прочной. Чтобы соединить составы, поверхность основы разогревается до температуры плавления.

Одновременно до жидкого состояния плавится присадка. В результате слияния двух материалов получается однородный состав с высокими показателями прочности и надежности. Важным преимуществом метода является возможность регулировки толщины наплава и нанесения присадок на разнообразные по форме детали.

Виды и назначение наплавки металла

В наши дни на разных производственных участках применяется большое количество технологий и способов наплавки металлов. Выбор оптимального варианта зависит от условий производства, вида наплава и типа материала.

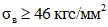

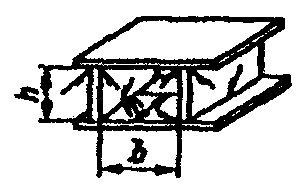

Ручная дуговая покрытыми электродами

Наплавка металла с помощью покрытых электродов является универсальным способом. Она может быть выполнена в любом пространственном положении. Технология применяется и на производстве, и в быту. Широкое ее распространение обусловлено простотой и удобством использования. Не требуется какого-то серьезного или специального оборудования. Из недостатков пользователи отмечают низкую производительность, нестабильность результата, сложные условия работы, большая глубина плавления основы.

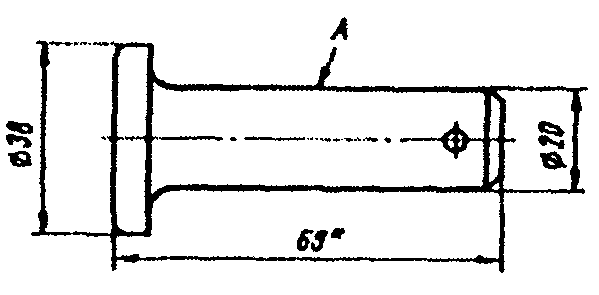

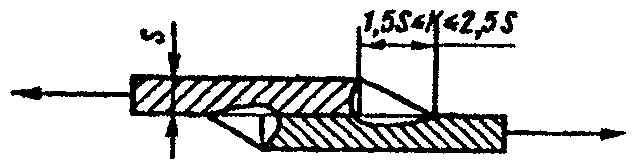

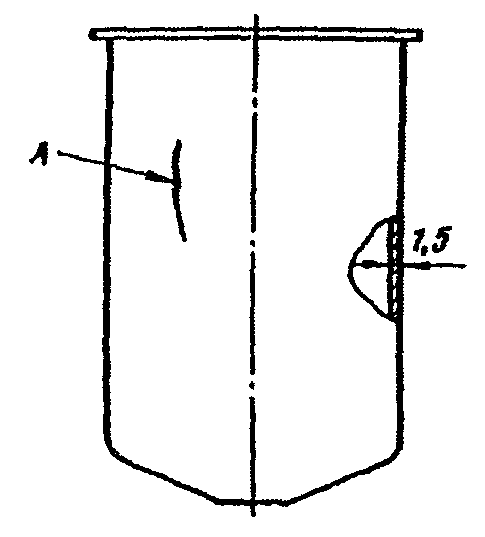

Электрод для работы выбирается с учетом состава металла заготовки. Диаметр определяется в зависимости от толщины детали и ее формы. К примеру, если планируется наплавить металлическую поверхность толщиной 1,5 миллиметра, то подойдет стержень диаметром 3 мм. А если полка материала будет толще, то и электрод, соответственно, нужно взять другой – 4-6 мм.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

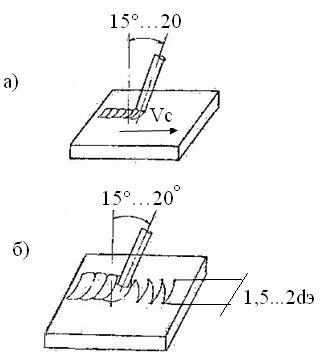

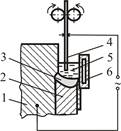

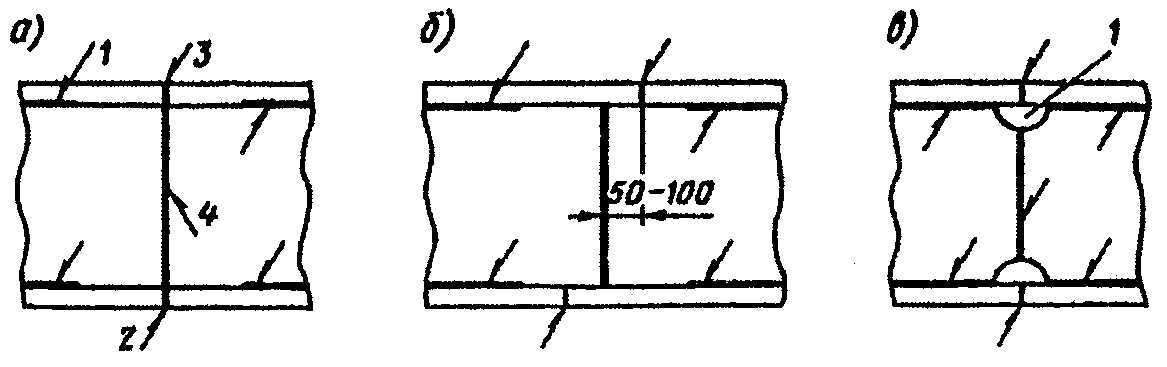

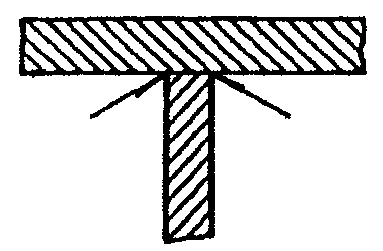

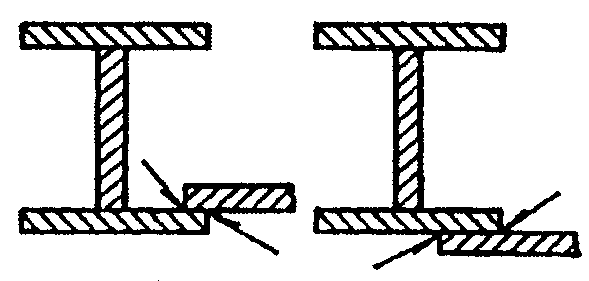

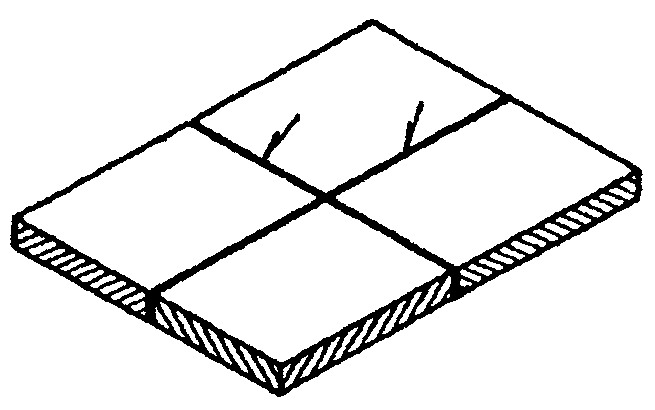

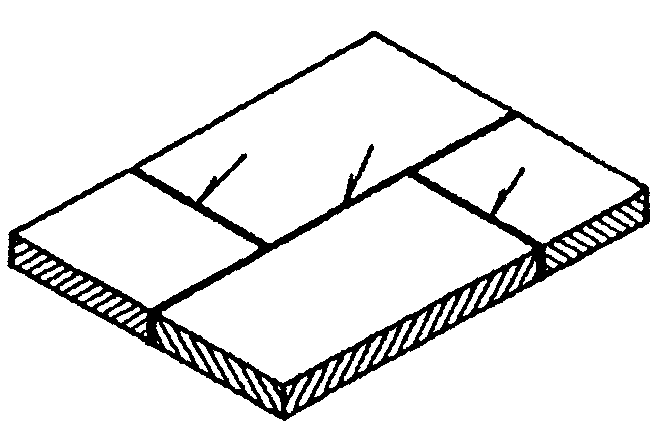

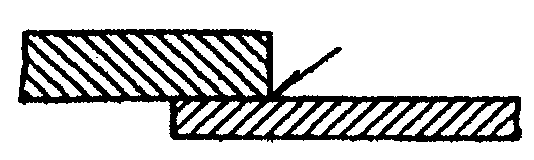

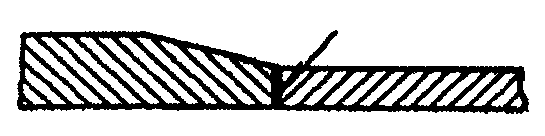

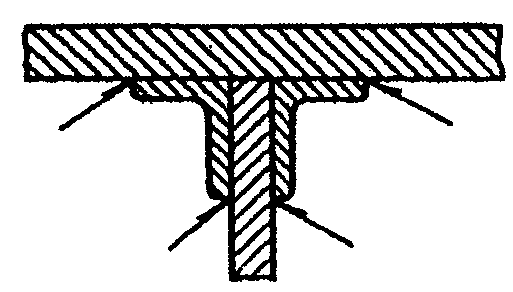

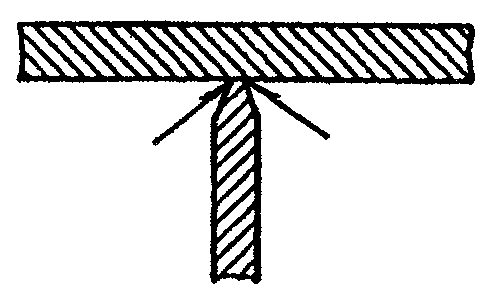

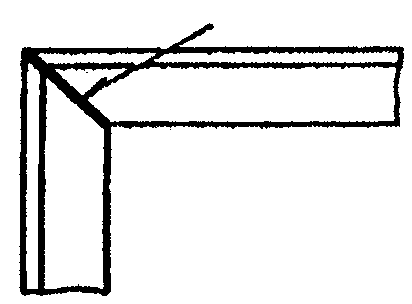

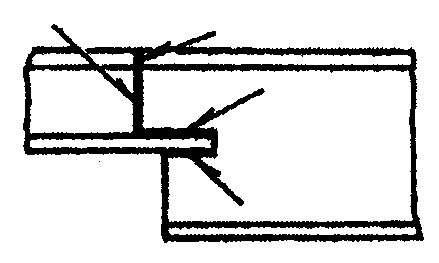

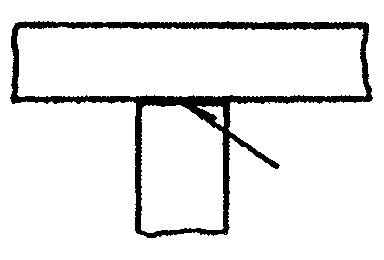

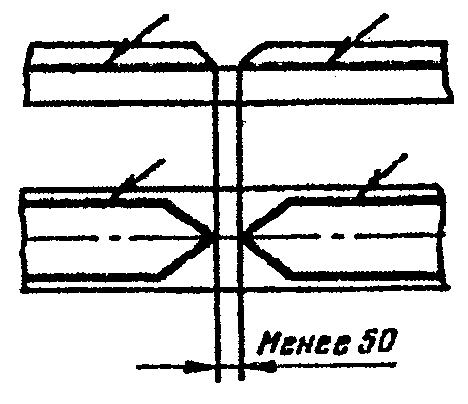

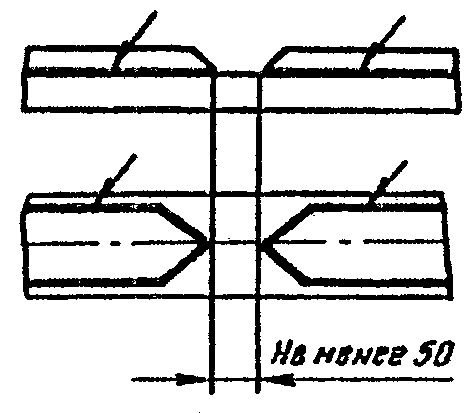

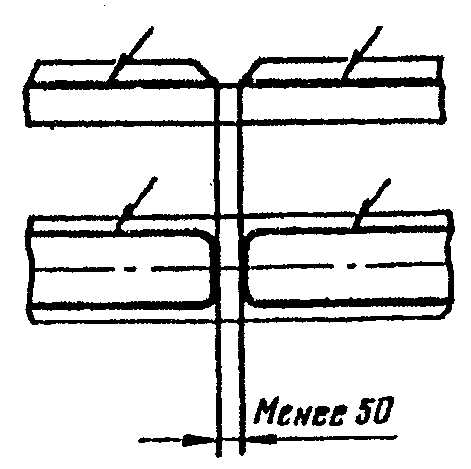

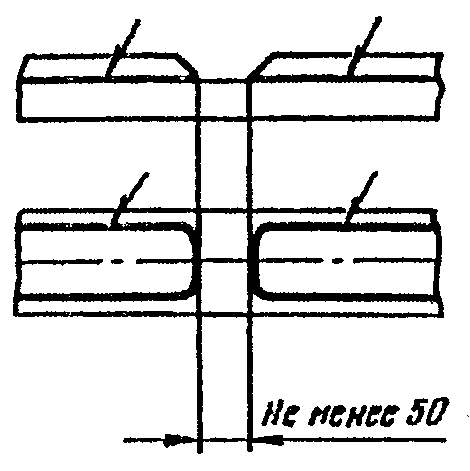

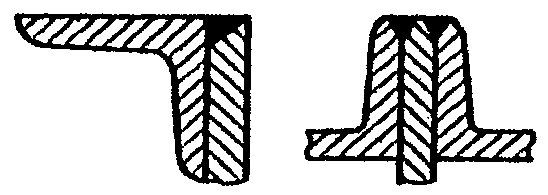

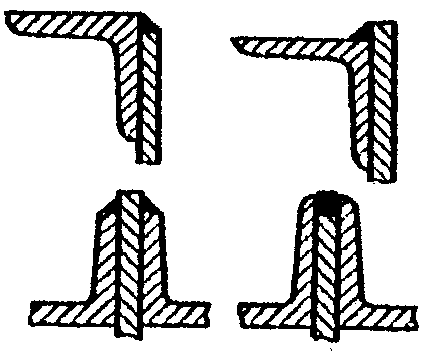

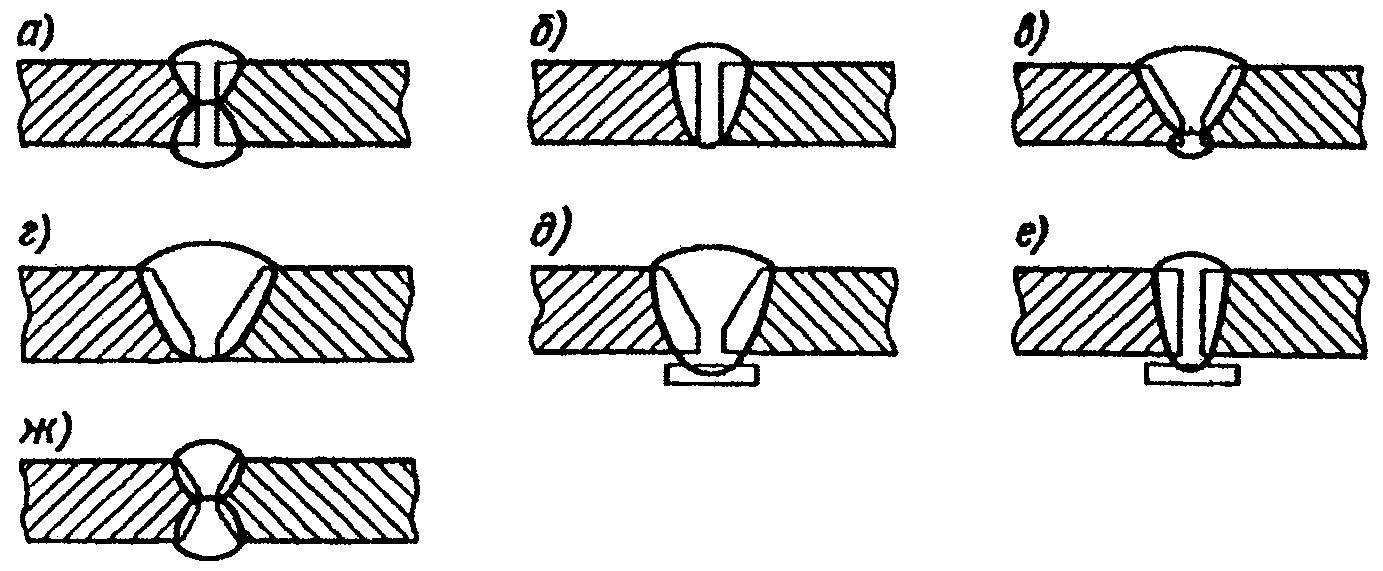

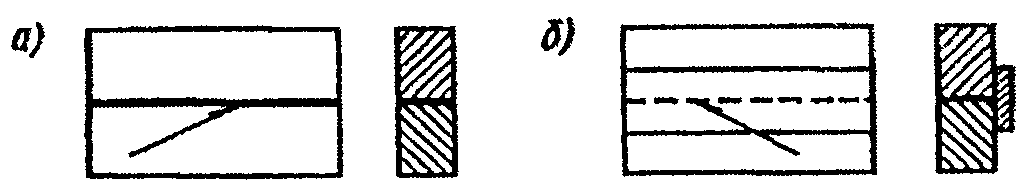

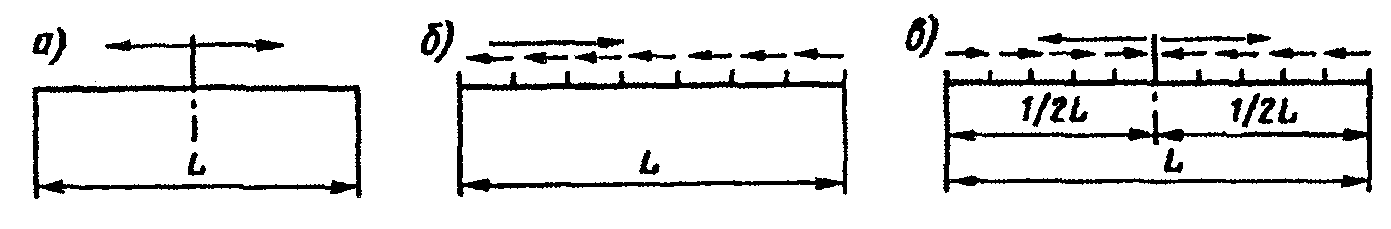

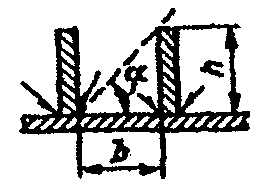

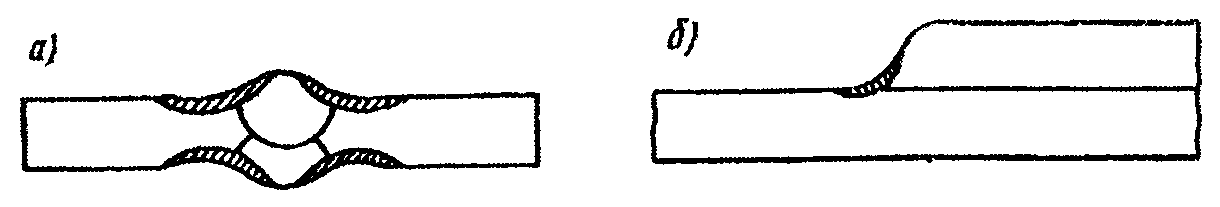

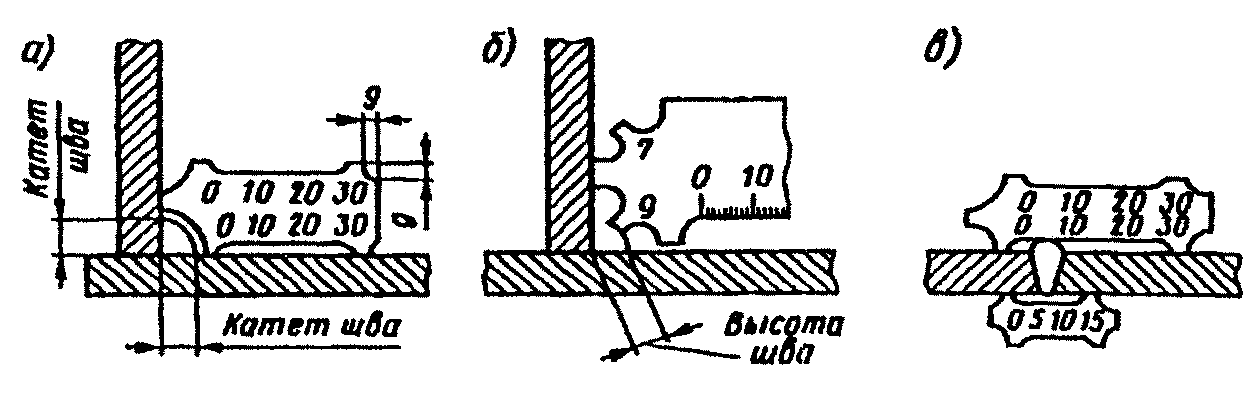

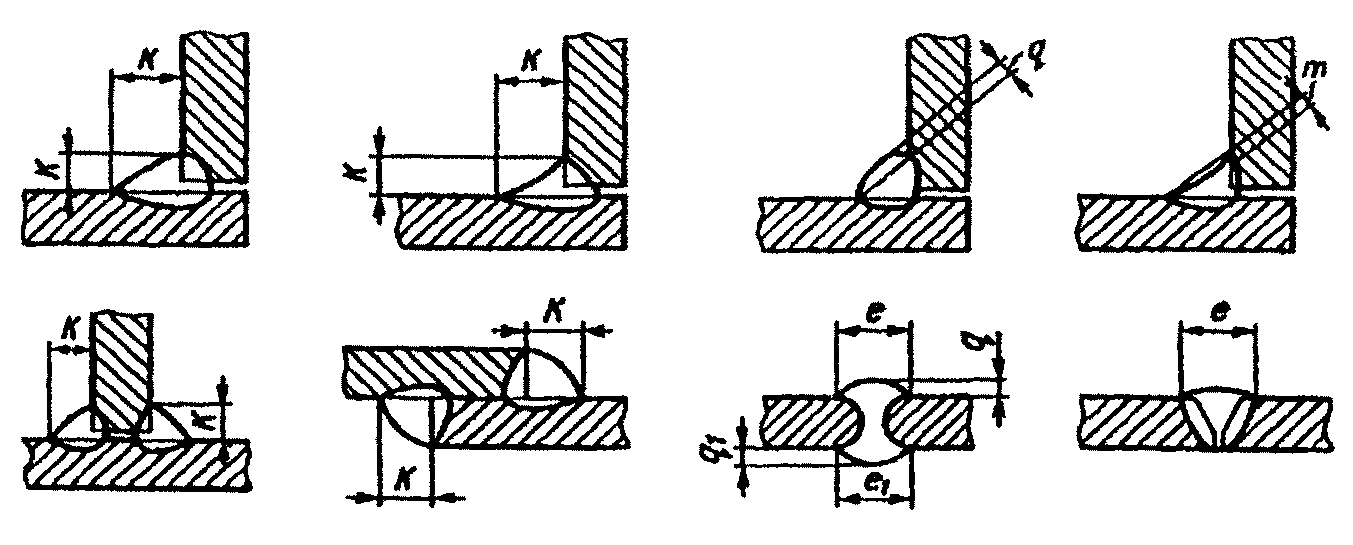

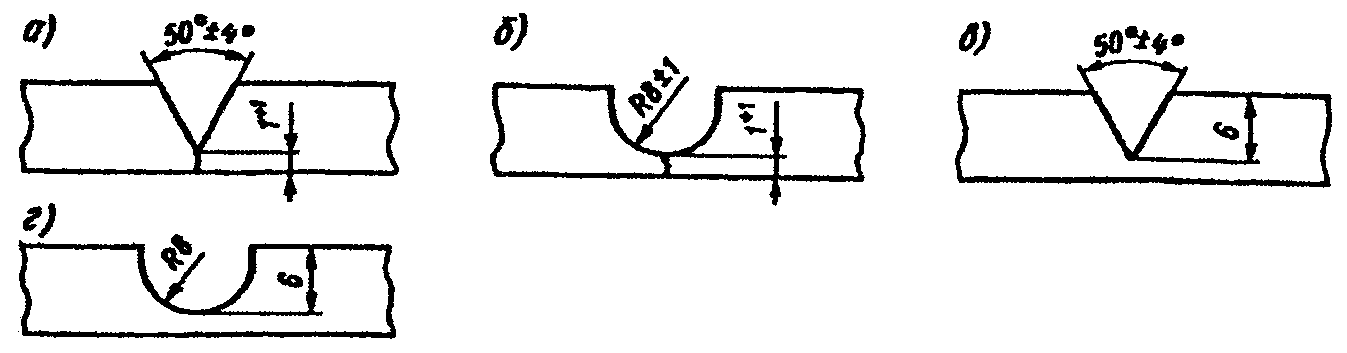

Перед наплавление поверхности нужно выполнить некоторые подготовительные работы. Прежде всего – очистить площадку от загрязнений. В зависимости от марки применяемых расходников определяется необходимость в подогреве заготовок. Наплавка металла выполняется постоянным током с обратной полярностью. Метод позволяет прибегнуть к различным схемам наплавочных швов. На плоских поверхностях используют два основных вида:

- наложение узких валиков. Они формируются один за другим с таким расчетом, чтобы последующий перекрывал предыдущий на 30-40% его ширины;

- наложение широких валиков. Они формируются за счет поперечных колебательных движений электродом.

Еще один вариант заключается в том, что узкие валики формируются на небольшом расстоянии. После этого сбивается шлак и окалина. Затем промежутки между валиками заплавляются.

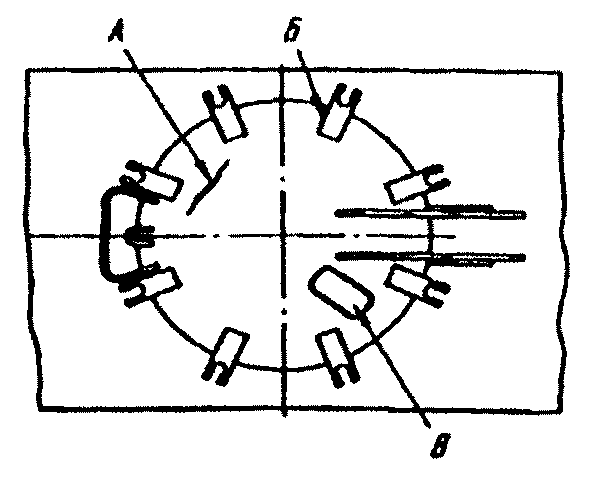

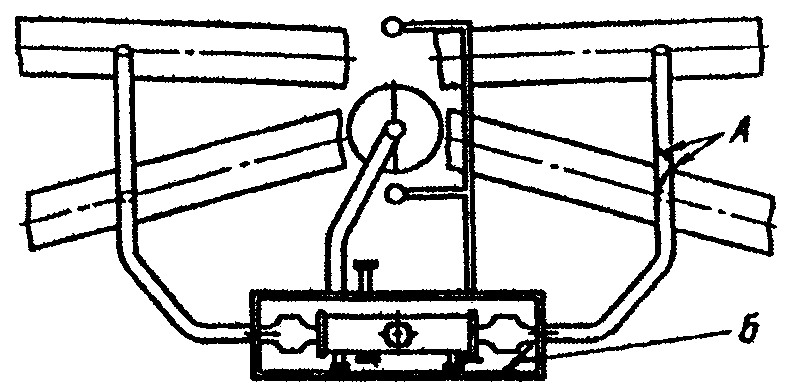

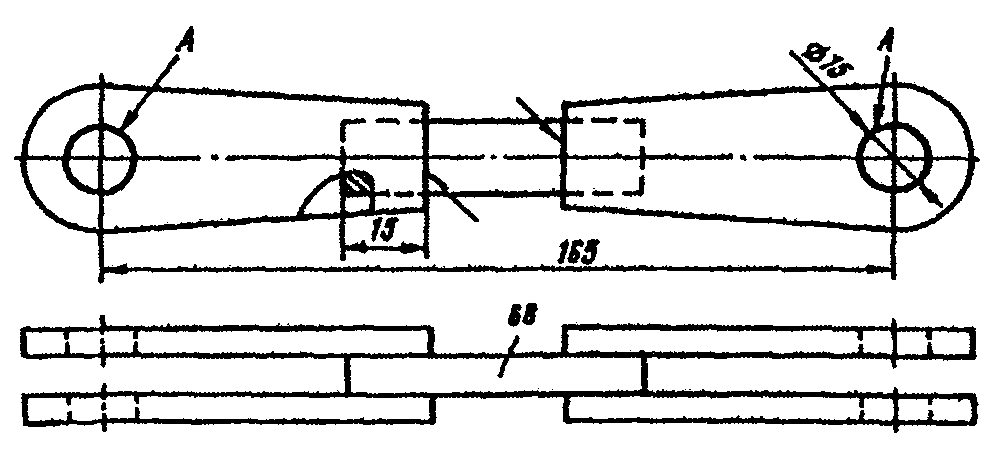

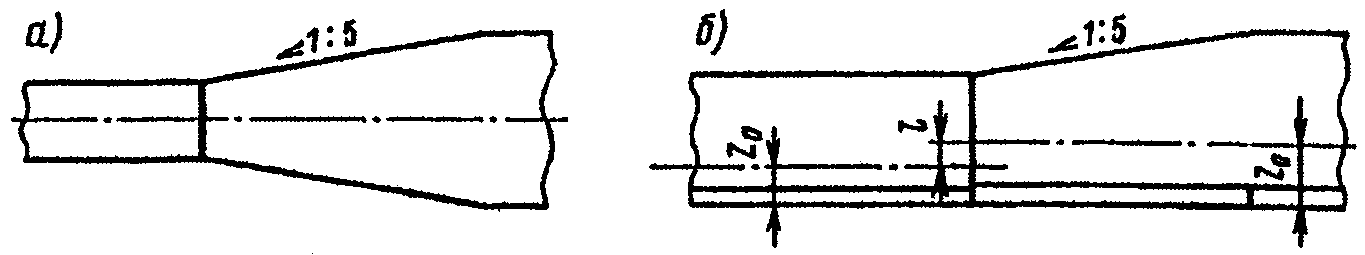

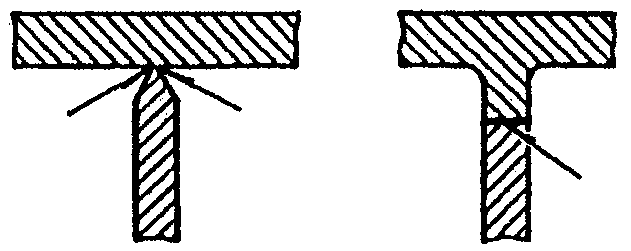

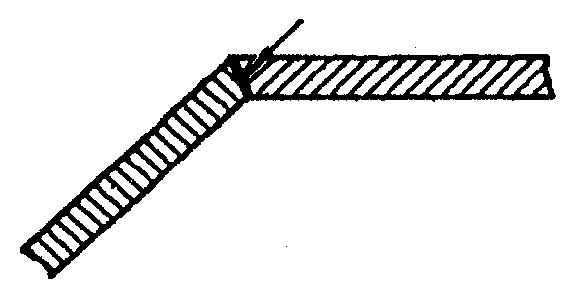

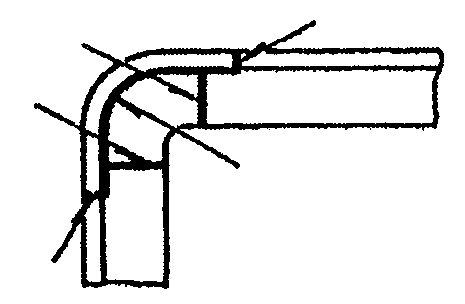

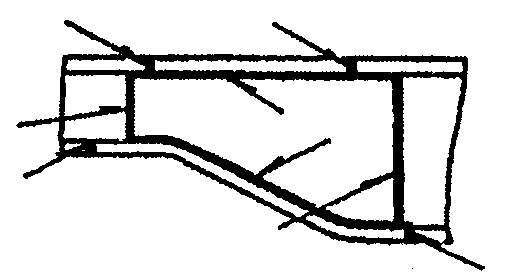

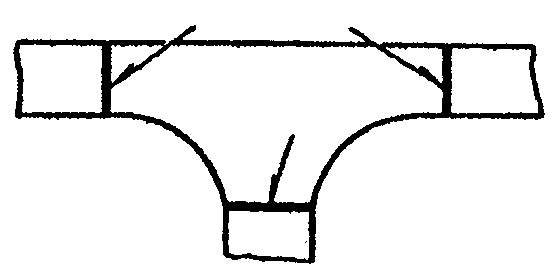

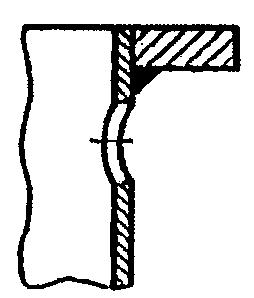

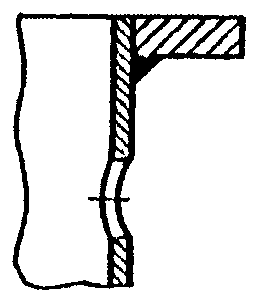

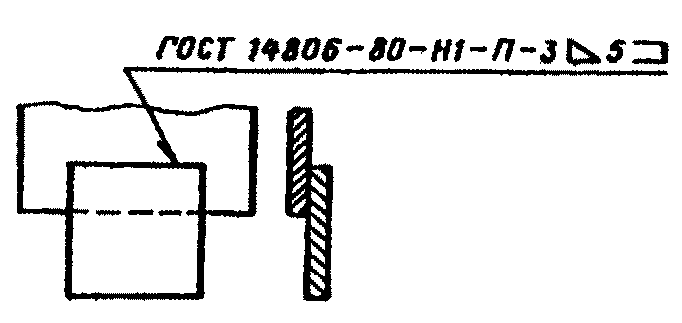

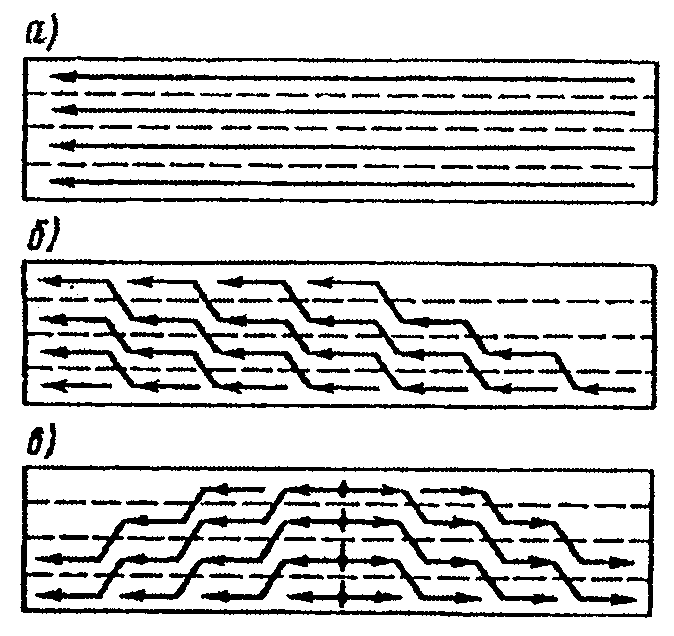

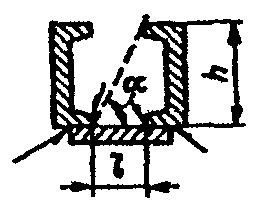

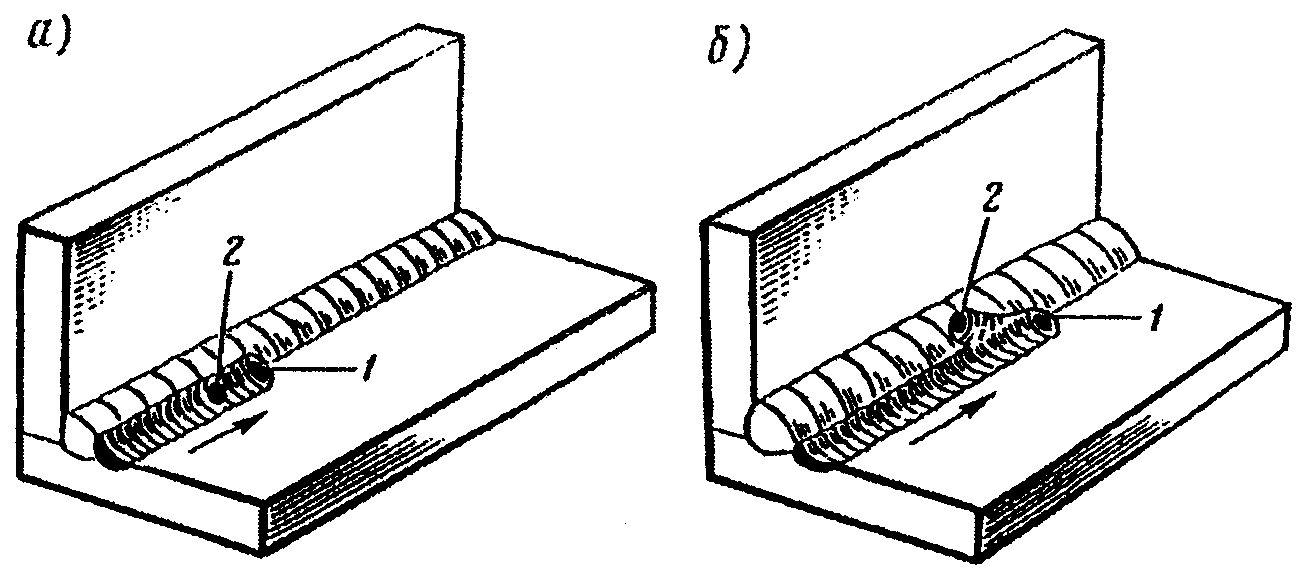

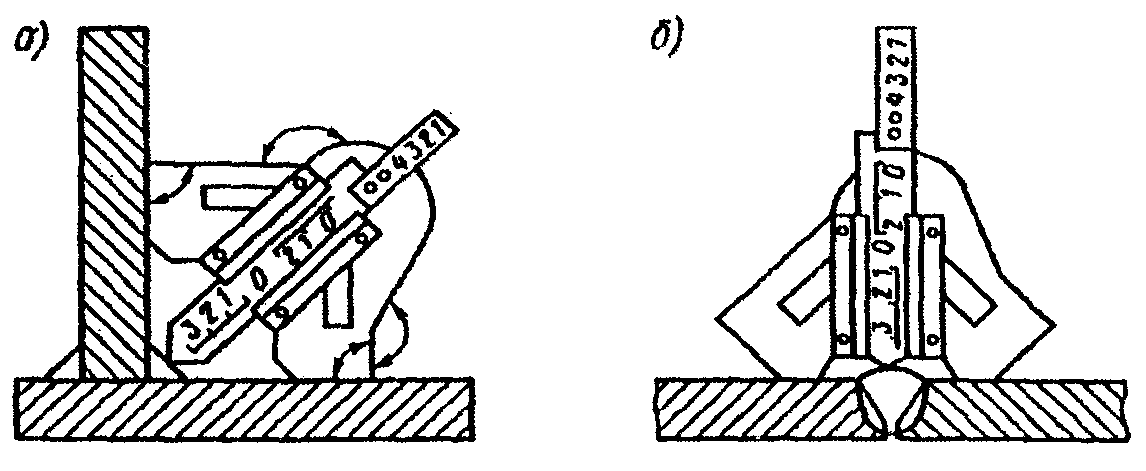

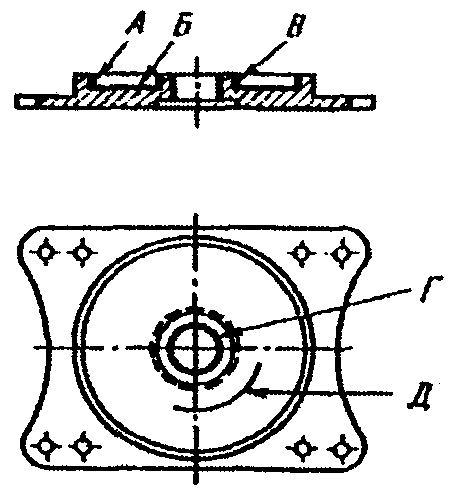

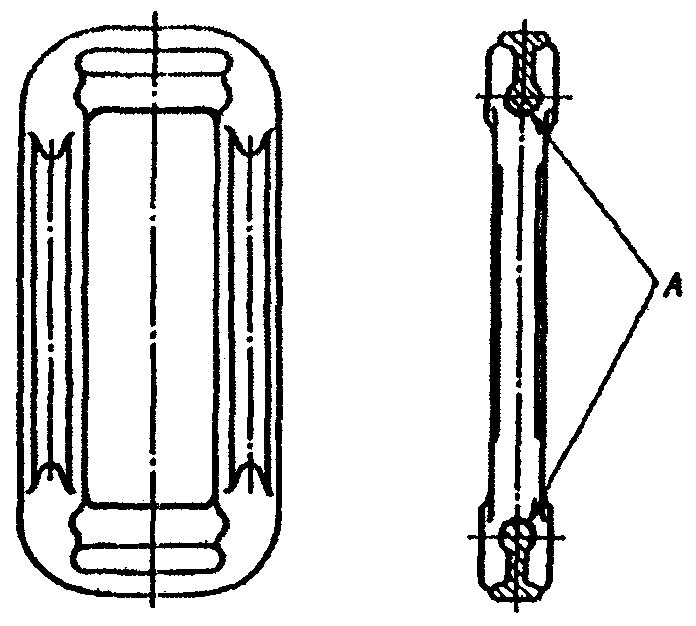

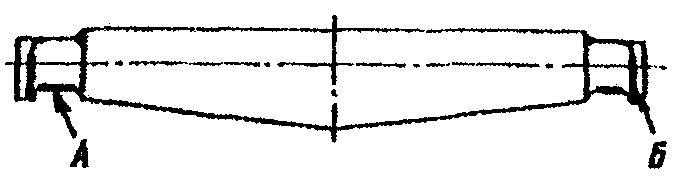

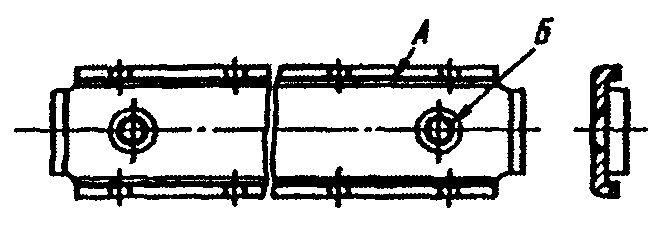

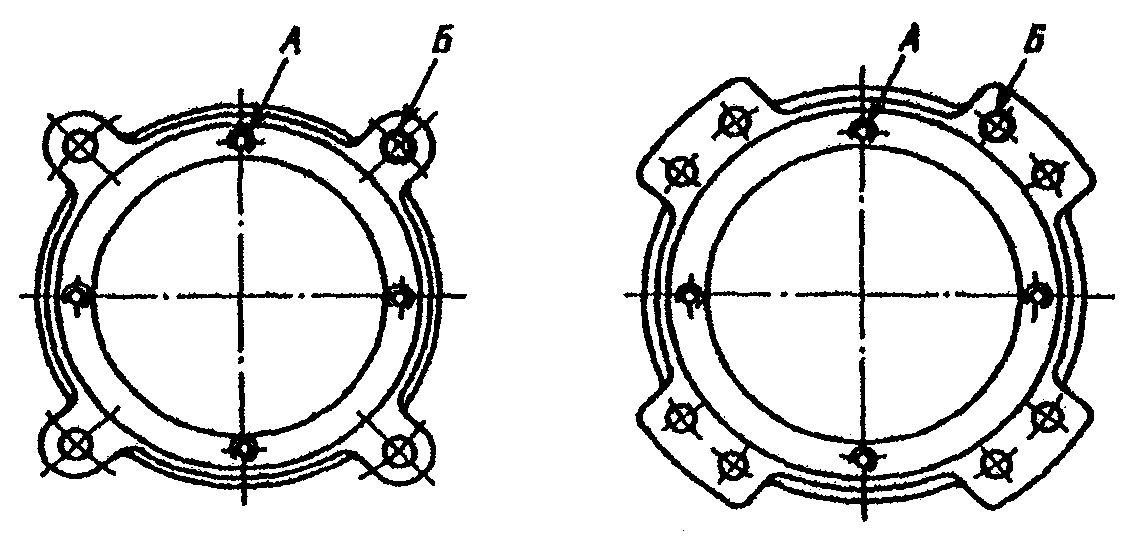

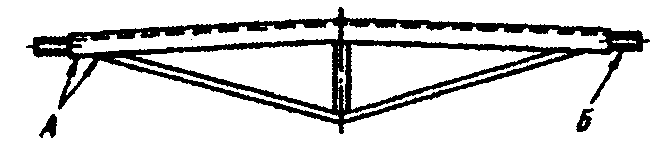

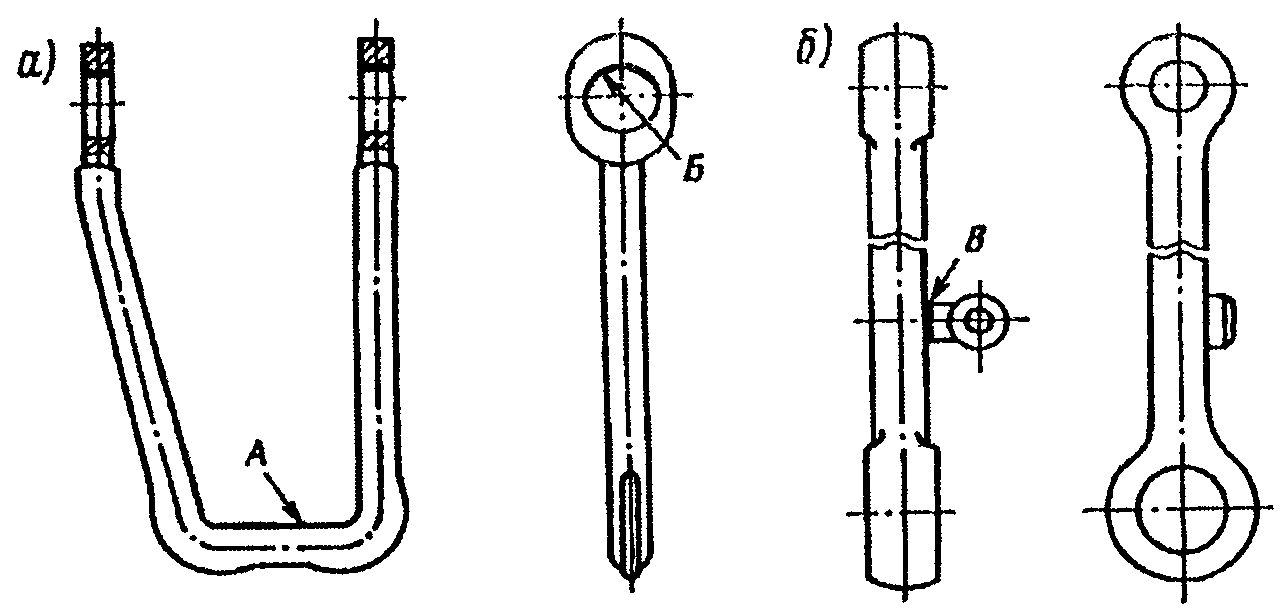

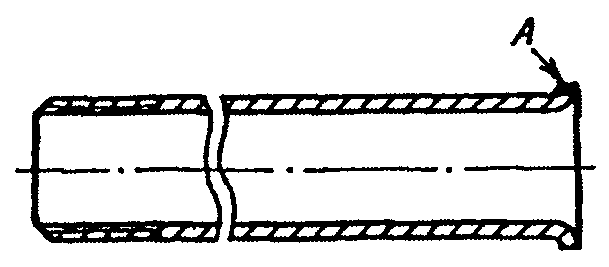

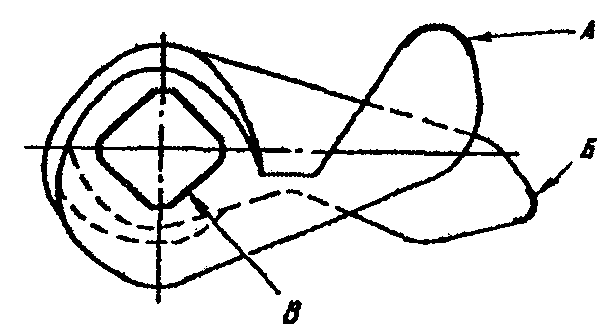

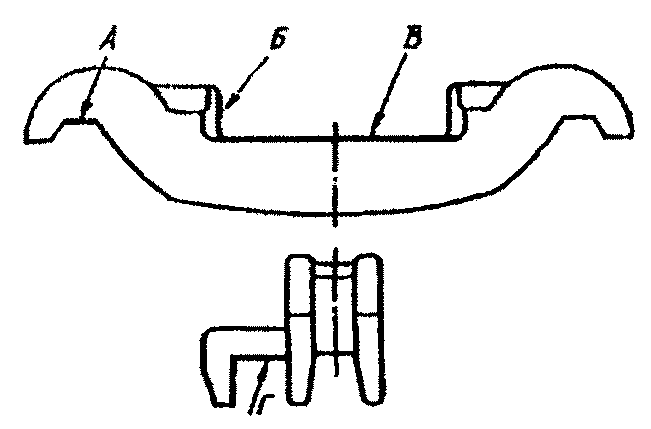

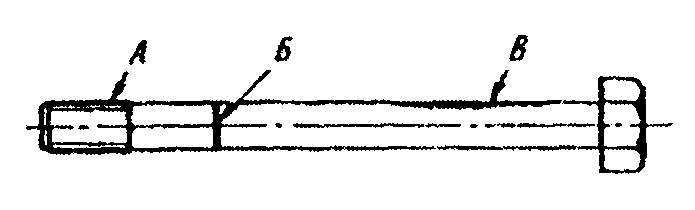

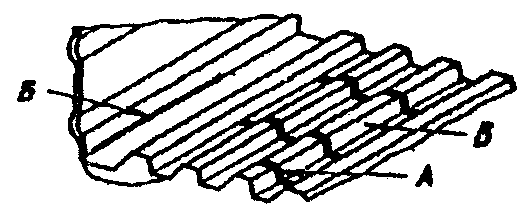

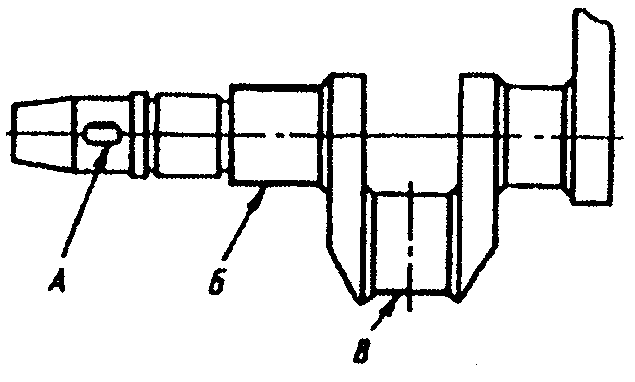

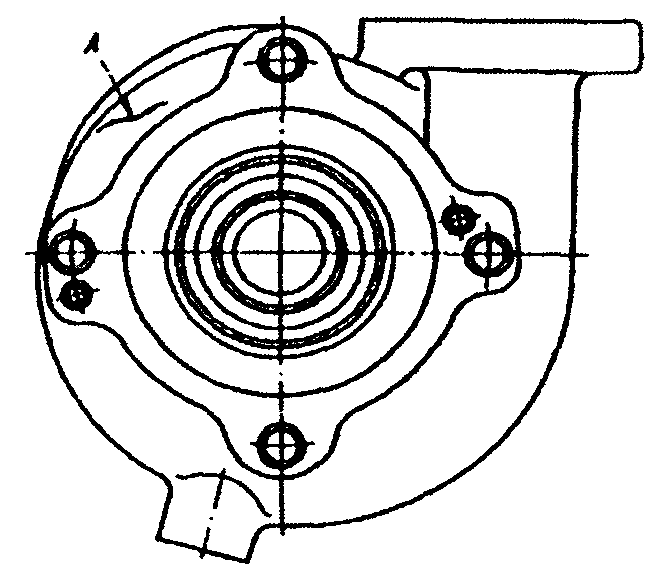

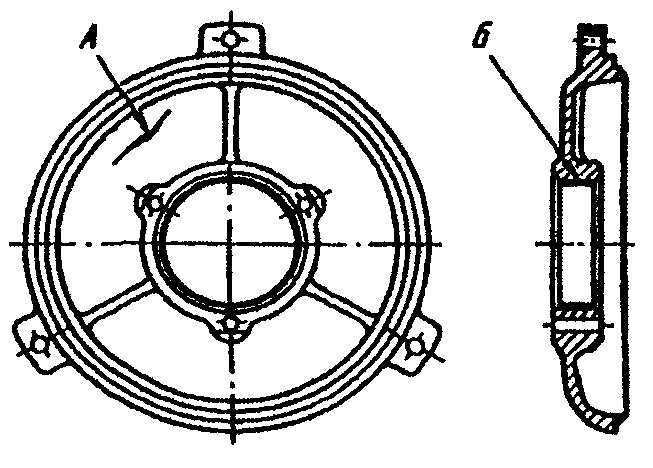

Наплавка деталей с цилиндрическим профилем выполняется любым из трех приемов:

- наложением ряда валиков по длине цилиндра;

- формирование валиков по замкнутому кругу;

- винтовые линии.

Поставщики и производители предлагают большой выбор наплавочных электродов. Самыми востребованными на отечественном рынке являются такие марки продукции:

- ОЗН-6. Предназначены для работы с деталями разнообразного оборудования, работающих при высоких ударных нагрузках и подверженных интенсивной эксплуатации. Полученный с использованием таких электродов наплав характеризуется высокой устойчивостью к образованию микротрещин.

- ОЗИ-5 разработаны для наплавки металлорежущего инструмента. Новообразованный металл устойчив к смятию, истиранию и выдерживает большие ударные нагрузки.

Кроме того, ручная дуговая наплавка может выполняться вольфрамовыми, графитовыми и угольными электродами. Но используется подобная методика редко из-за ограничений в использовании перечисленных расходных материалов.

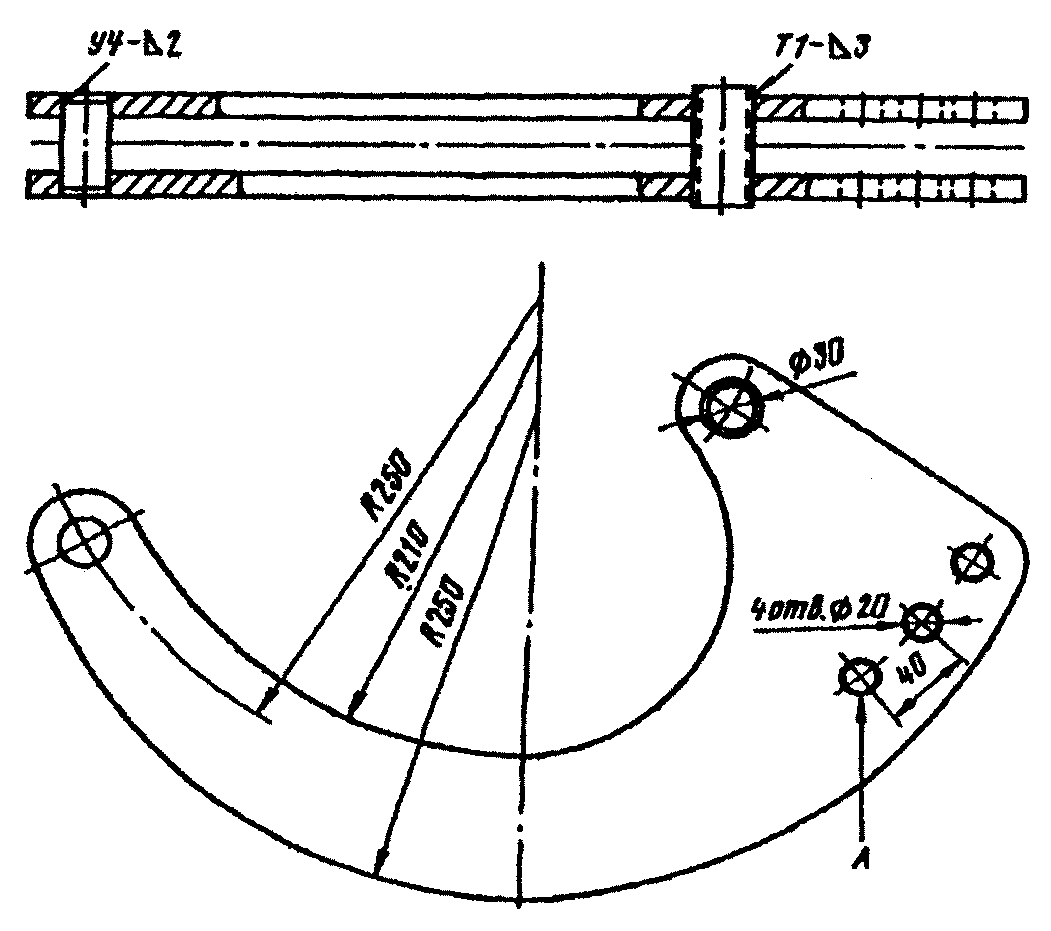

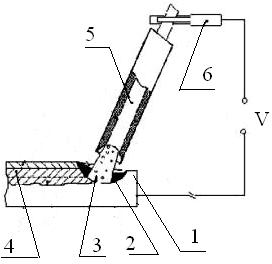

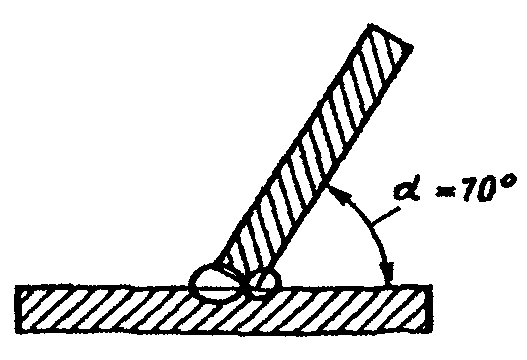

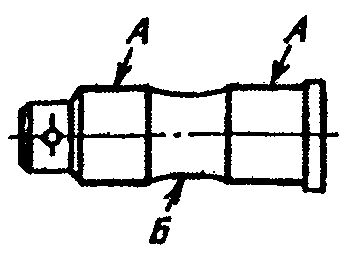

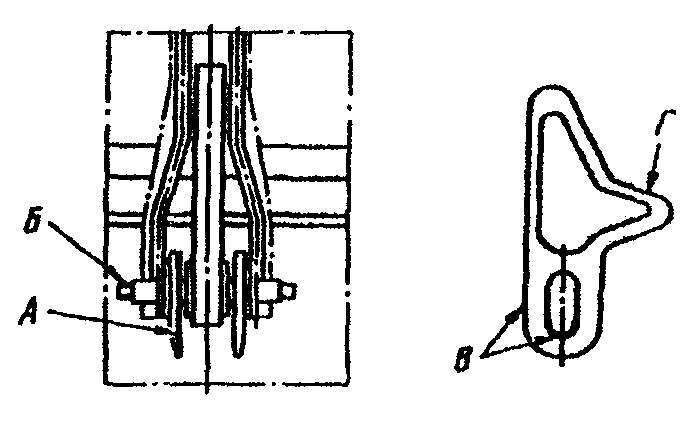

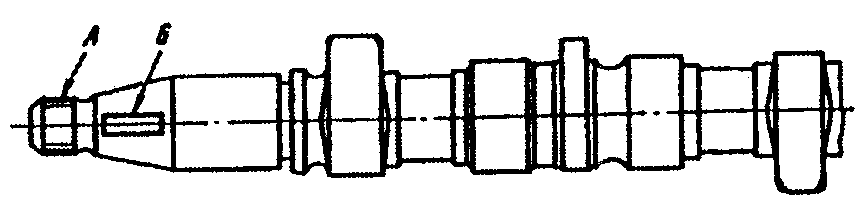

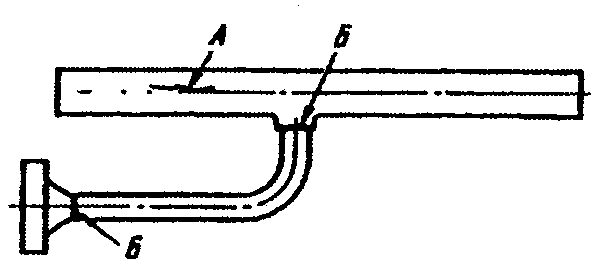

Вибродуговая наплавка

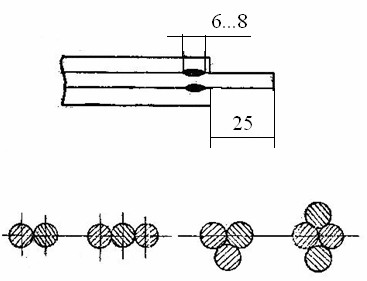

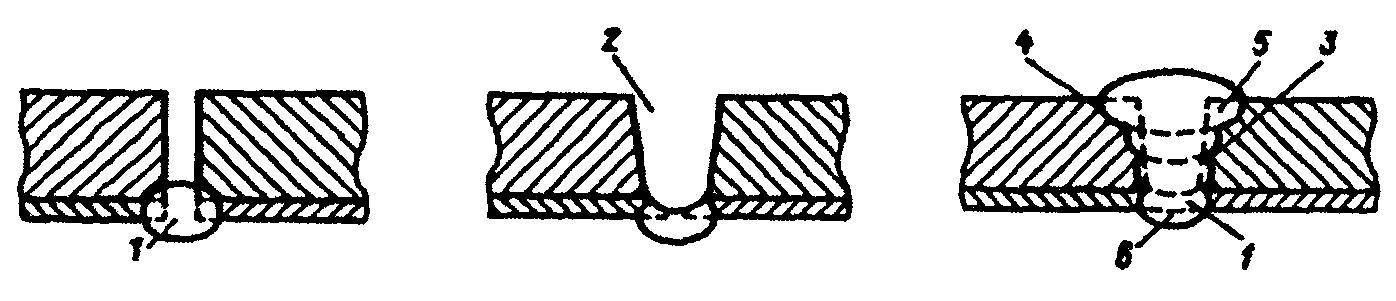

Технология используется, если толщина наплавляемого покрытия не превышает 1 мм. Подразумевается, что нагрев основного слоя будет минимальным. Технология представляет собой прерывистый сварочный процесс, во время которого сварщик проделывает кончиком стержня продольные колебательные движения длиной до 3 мм. При колебательных движениях стержень соприкасается с металлом и происходит короткое замыкание. Металл детали и расходного материала плавятся.

В силу специфики нанесения наплава время «жизни» дуги составляет примерно пятую часть рабочего цикла, а количество наплавляемого металла невелико. Соответственно, основной металл прогревается на небольшую глубину и воздействие на него минимальное. То есть, исключено деформирование детали.

Вибродуговое наплавление выполняется полуавтоматической сваркой, которая дополнительно оснащена специальным механизмом прерывистой подачи расходного материала. Используется проволока диаметром 1,6-2 мм. Показатель силы тока может варьироваться в диапазоне 80-300А. к источнику питания подключаться следует с обратной полярностью. Наплавление выполняется в защитной среде.

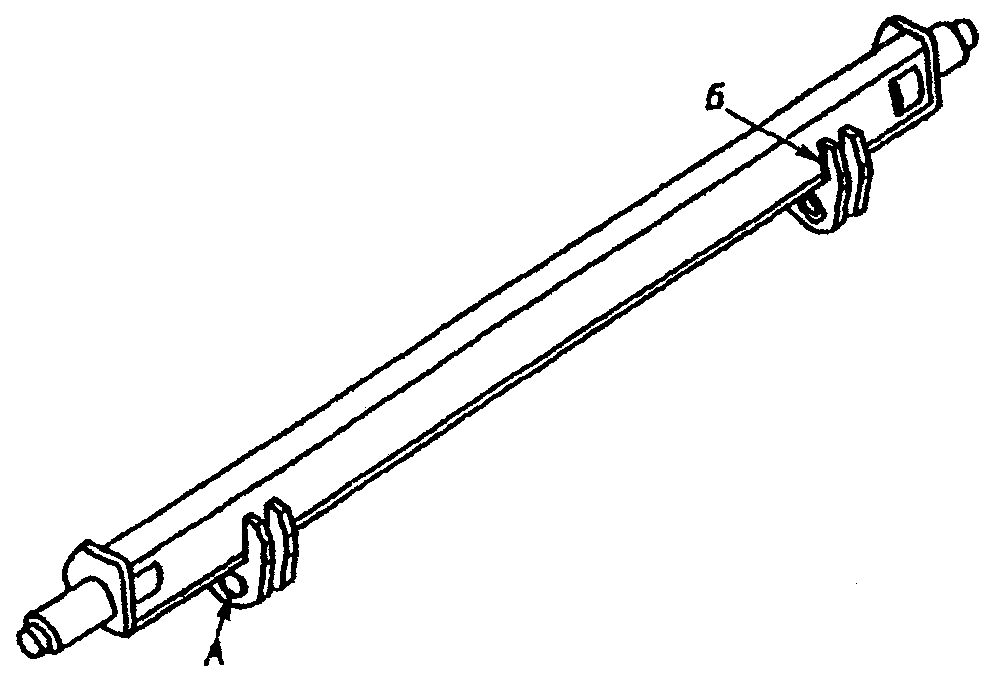

Вибродуговой метод используется для наплавления наружных и внутренних поверхностей – как плоских, так и конических. Он отлично подходит для восстановления валов, бурильных замков, штоков насосов и других узлов.

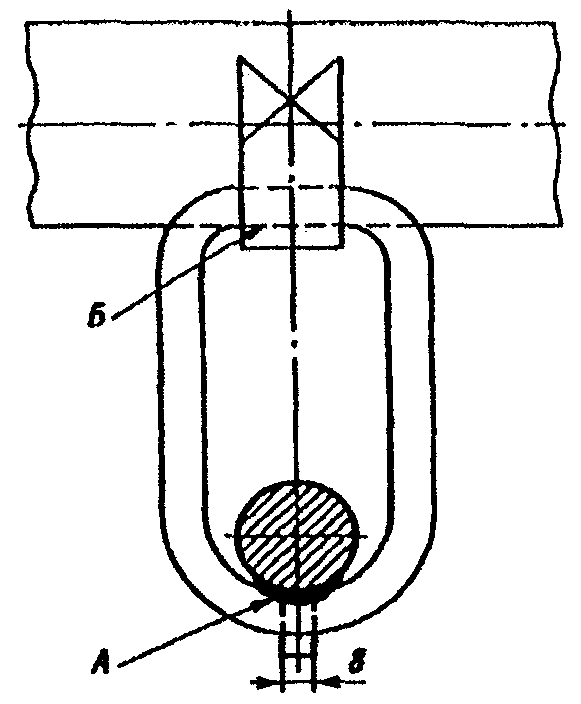

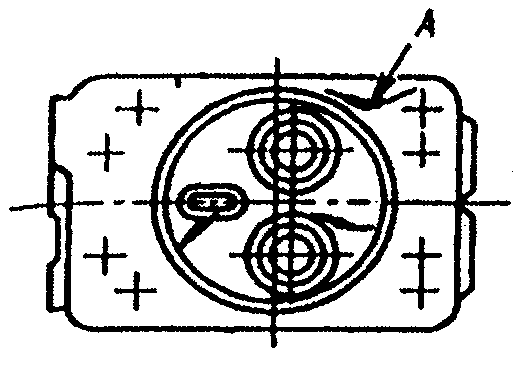

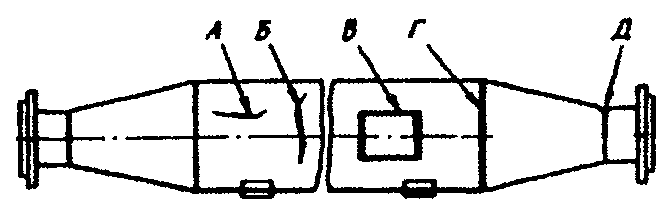

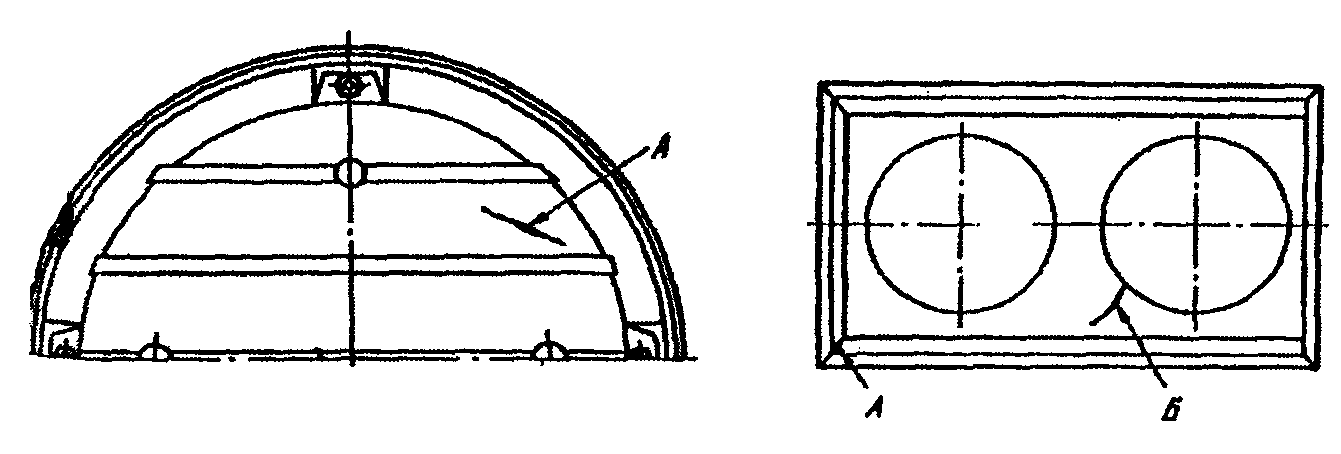

Электрошлаковая

Метод основан на использовании тепловой энергии, которая образуется в результате прохождения тока через расплавленный шлак. То есть, источником нагрева наносимой присадки является шлаковая ванночка.

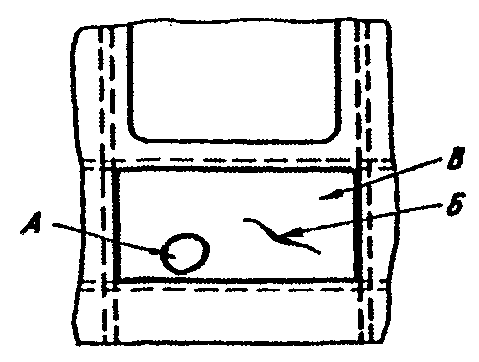

Приспособление представляет из себя емкость небольшого размера, предназначенную для удержания гранул и расплава. По мере выполнения работ она перемещается по базовой детали. Сверху подается гранулированная присадка или электрод. Они плавятся под слоем шлака и флюса. Благодаря тому, что шлаковая ванночка расположена вертикально, все пузырьки воздуха выдавливаются расплавом на поверхность. Это снижает количество пор внутри наплавляемого металла.

Шлак сохраняет тепло и препятствует разбрызгиванию металла, поэтому для технологии характерно сравнительно невысокое энергопотребление. Но основной ее особенностью является высокая производительность. Опытный специалист за час работы может наплавить сотни килограммов металла. Чтобы процесс протекал стабильно глубина шлаковой ванны должна быть больше 3 см. в противном случае высока вероятность неустойчивого протекания наплавления. Присадочным материалом могут служить разные электроды, пластины или прутки.

Достоинства:

- Реакция носит устойчивый характер при большом диапазоне плотности тока – 0,2-300А;

- За один проход можно наплавить толстый слой покрытия.

- Метод приемлем для работы с материалами, склонными к образованию трещин.

- Наплавляемому металлу несложно придать оптимальную форму.

Недостатки:

- Возможет перегрев основного материала в месте термического воздействия из-за высокой инертности процесса.

- Требуется приобретение дополнительного оборудования.

- Получить тонкий слой очень сложно, а в большинстве случаев – нереально.

- Подготовка занимает много времени.

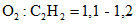

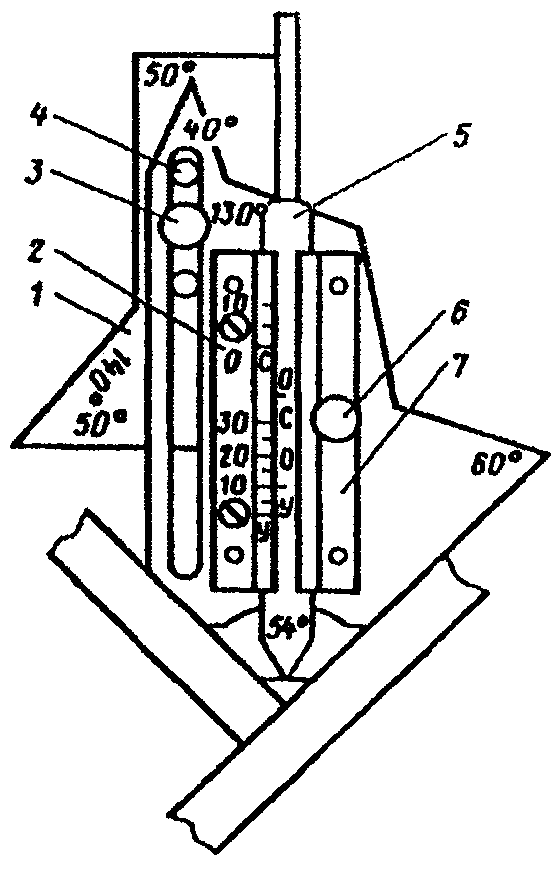

Плазменная

Технология подразумевает использование специальных установок, называемых плазмотронами. Источником тепла служит высокотемпературная сжатая дуга – плазма, генерируемая в горелках специальной конструкции. Ее температура достигает нескольких десятков тысяч градусов. Присадочным материалом могут быть проволока, электрод, лента, порошок и т.п.

Технология отличается небольшой глубиной плавления основы. Структура наплава получается очень качественной, прочной и долговечной. С целью повышения производительности допускается подача в ванну сразу двух электродов.

Универсальный вариант наплавления – вдувание порошка в дугу. Выполнение такой работы требует использования комбинированной горелки. Она генерирует два типа дуги – прямую и косвенную. Порошок подается в рабочую зону с помощью сжатого воздуха. Проходя через зону высокой температуры, порошок плавится и оседает на поверхности детали в виде капель расплава.

Важно, чтобы рабочая поверхность была чистой и обезжиренной. Каждый последующий валик формируется таким образом, чтобы перекрывать около трети предыдущего.

Преимущества:

- Наплавляемый слой получается высокого качества.

- Глубина плавления основного материала небольшая.

- Сцепление слоя с материалом детали получается очень прочным.

- Формирование слоя малой толщины допускается.

Недостатки:

- Требуется дополнительная оснастка.

- Сравнительно невысокая производительность.

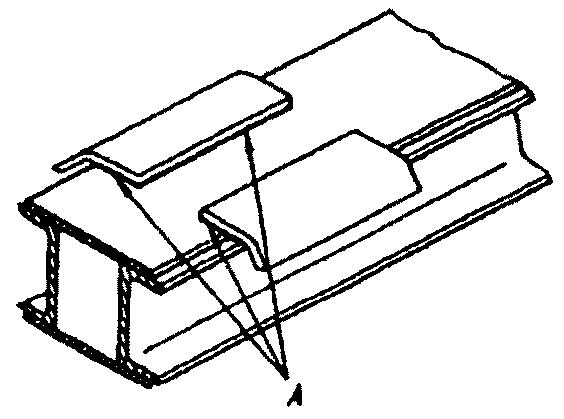

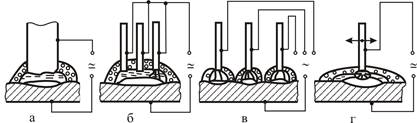

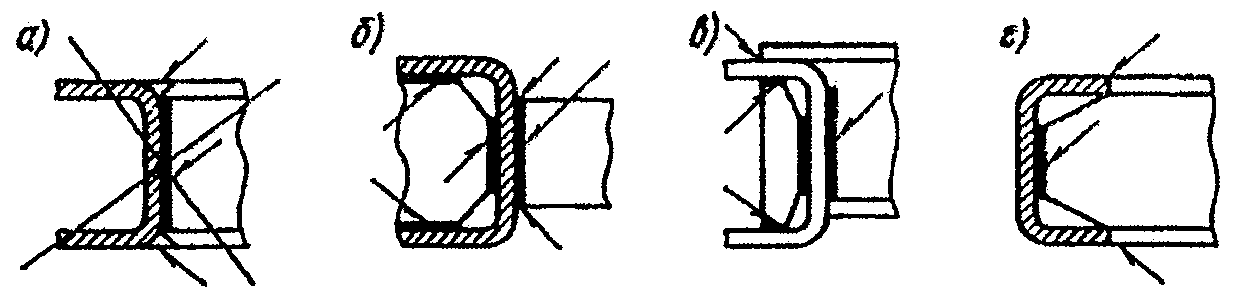

Электродуговая наплавка под флюсом

Технология отличается универсальностью применения и широкими возможностями легирования. Существует четыре вида наплавки под флюсом.

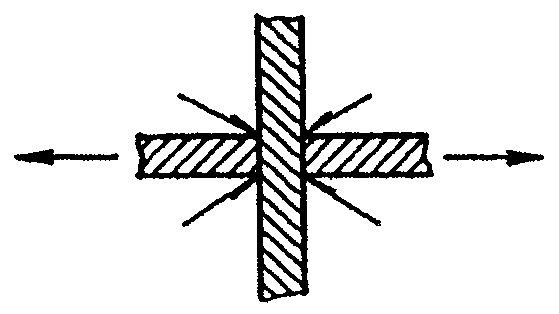

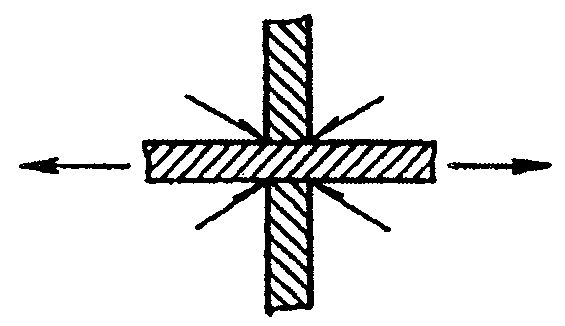

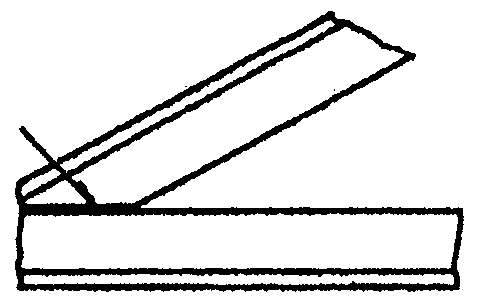

Электродуговая наплавка лентой. Сварщик перемещает дугу от одной кромки к другой. в результате тепловое воздействие носит рассеянный характер, а основной металл прогревается на небольшую глубину.

Многоэлектродная. Метод оригинален тем, что требуется одновременное использование более одного электрода. Они подключаются к общему источнику питания и располагаются на расстоянии один от другого. Электрическая дуга перемещается между ними, заставляя попеременно плавиться то один стержень, то другой.

Многодуговая. Техника в значительной степени похожа на предыдущую. С той лишь разницей, что число электрических дуг соответствует количеству электродов.

Вибродуговая наплавка под флюсом. Метод сводится к тому, что электродом необходимо выполнять колебательные движения.

Достоинства:

- Высокая производительность.

- Универсальность использования.

- Небольшой расход электрода.

- Отсутствие вредного излучения.

Недостатки:

- Основной материал плавится на большую глубину.

- Требуется использование формирующих флюс устройств.

- Работать можно исключительно в нижнем пространственном положении.

- Трудно удаляется шлак с деталей малого размера и глубокими внутренними поверхностями.

В защитной среде

Самый востребованный способ наплавки. Выполняется с использованием плавящихся электродов в среде углекислого газа. Отличается невысокой стоимостью и доступностью. Позволяет наплавлять заготовки и детали малых размеров и наносить слои толщиной от 0,5 до 3,5 миллиметров.

Работы могут выполняться и плавящимися, и неплавящимися электродами. В первом варианте электрическая дуга образуется между расходным материалом и поверхностью заготовки. Работа выполняется автоматом или полуавтоматом. Нужно обеспечить автоматическую подачу проволоки в рабочую зону. Кроме углекислого газа для формирования защитной оболочки можно использовать смесь на основе аргона.

Второй вариант подразумевает применение угольных, вольфрамовых или графитовых неплавящихся электродов. Присадочным материалом служит проволока или порошок. При работе угольным прутком присадка в виде порошка насыпается на поверхность, а затем подвергается термической обработке. В наплавленном слое образуется большое количество пор, появляются сторонние включения и прочие дефекты. Поэтому о высоком качестве в этом случае речь не идет.

Порошковой проволокой и лентой

Защитная среда для данной технологии не требуется. Рабочая зона защищается за счет компонентов сердечника электрода. Основные достоинства метода заключаются в простоте и высокой маневренности. Можно работать с деталями любой конфигурации, в том числе и сложной геометрической формы: углубления с малым диаметром, выступы, обратные углы и т.д.

Газовая

Считается самым простым, доступным и удобным способом наплавки металлов. Тепло для плавления металлов вырабатывается за счет сжигания газовой смеси в специальной горелке. Для наплавки можно использовать стержни, проволоку или пруток. Они подаются в рабочую зону вручную или посредством механизмов. В качестве флюсов применяются смеси, выполненные на основе буры или борной кислоты. Сам процесс аналогичен электродуговой наплавке.

Наплавление небольших деталей осуществляется без предварительного нагрева. Крупные заготовки перед началом работы следует разогреть до температуры в 500 или больше градусов Цельсия.

В наши дни становится все более популярной становится газопорошковая наплавка. Метод дает возможность реконструировать поверхность деталей сложной конфигурации. При этом толщина слоя при необходимости может составлять 0,1-0,3 мм, а основной металл не разбавляется. В рабочую зону порошок поступает через газокислородное пламя. По ходу движения он нагревается и к поверхности уже доходит в расплавленном состоянии. После остывания образуется наплавленный слой.

Преимущества:

- Основной металл проплавляется на незначительную глубину.

- Технология универсальна.

- Можно наносить очень тонкий слой.

Недостатки:

- Качество наплавляемого слоя нестабильно.

- Плохая производительность.

- Коэффициент использования присадок низкий.

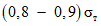

Лазерная

Главным элементом системы является концентрированный пучок энергии – лазерный луч. Вакуумные камеры для эксплуатации оборудования не нужны. Принцип работы построен точно так же, как и у газоплазменных или порошковых плазменных установок. Так же требуется бесперебойная подача присадочного порошкового материала и его соединение с металлом и флюсом. Отличие состоит в способе плавления металлов. Здесь это происходит за счет фокусировки лазерного луча.

Основными узлами оборудования являются специальная головка с соплом, внутри которого лазером нагревается поток газа, и порошковый инжектор, подающий в этот поток присадочный материал.

Преимущества:

- Отличное сцепление между основным металлом и наплавом.

- Поверхность детали прогревается на малую глубину. Этот показатель контролируется.

- Можно наносить тонкие слои – до 3 мм.

- Минимальная деформация поверхности деталей.

- Можно нанести слой металла в труднодоступных местах.

- Можно лазерным лучом воздействовать сразу на несколько мест.

Недостатки:

- Невысокая производительность.

- Высокие затраты энергии.

- Оборудование обходится дорого.

Электронно-лучевая

Материалы плавятся в вакууме под воздействием электронного луча. Технология позволяет регулировать нагрев и основного материала, и присадки. Важно подчеркнуть, что осуществляется контроль раздельно, что позволяет избежать смешивания двух расплавов. В качестве присадки можно использовать привычную проволоку или порошок.

Преимущества:

- Небольшая глубина проплавления.

- Можно нанести слой небольшой толщины.

Недостатки:

- Высокая стоимость оборудования.

- Исполнителю требуется биологическая защита.

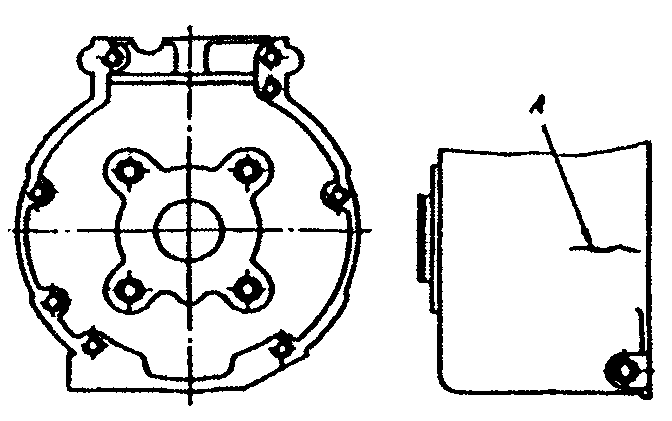

Электроконтактная

Для выполнения работы требуется специальный аппарат. Наплавление выполняется с использованием проволоки или порошка.

Преимущества:

- Небольшие затраты энергии.

- Высокая производительность труда.

- Защитная среда не нужна.

- Импульс имеет небольшую продолжительность, что минимизирует зону термического воздействия.

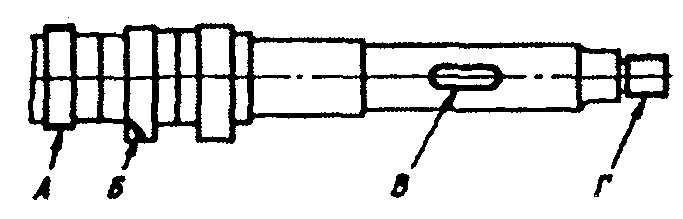

Из недостатков нужно подчеркнуть небольшой ассортимент обрабатываемой продукции. технология используется для восстановления штоков, осей, валов и прочих узлов, износ которых не больше 1,5 миллиметра по диаметру.

Взрывом

В основу процесса положена технология сваривания металлов методом взрыва.

Преимущества:

- Можно работать с металлами, сплавить которые в иных условиях невозможно.

- Основной металл на проплавляется.

- Изделия подвергаются незначительной деформации.

Недостатки:

- Требуются специальные полигоны.

- Подготовка занимает много времени.

- Номенклатура обрабатываемых деталей сильно ограничена.

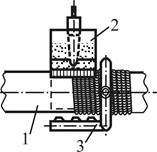

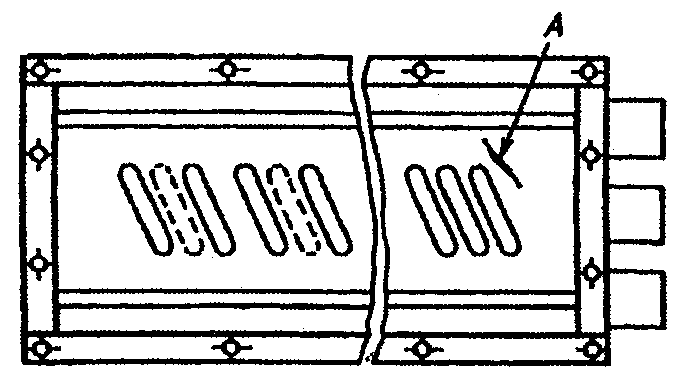

Индукционная

Способ основан на использовании энергии вихревых потоков. На рабочую поверхность заготовки они наводятся посредством высокочастотных полей.

Перед началом процесса на заготовку наносится слой присадки и флюса. После этого на расстоянии над ним устанавливается индуктор. Устройство представляет собой спираль из нескольких витков медной шины или трубки. На них подается напряжение высокой частоты.

Глубина плавления основного металла зависит от частоты индуктора. Зависимость носит обратный характер: чем выше частота, тем меньше глубина плавления металла. Данная технология характеризуется высокой производительностью и малой глубиной нагрева заготовки.

Электроискровая

Один из методов электроэрозионной обработки, в основе которого лежит использование кратковременных разрядов. Электрические импульсы воздействуют на поверхность обрабатываемой детали.

Основными узлами установки являются электрод и электромагнитный осциллятор. Наконечник в процессе воздействия электрических разрядов отторгает частички металла. Поскольку электрод подключен к положительному заряду, а деталь – к отрицательному, то металл направляется к поверхности заготовки.

Данный метод подходит для нанесения тонких покрытий – от нескольких микрон до 1,5 мм. Наплав получается очень плотным и мелкопористым. Впоследствии он хорошо удерживает на своей поверхности смазочные материалы.

Главное достоинство технологии заключается в том, что обрабатываемая поверхность практически не нагревается. Как результат структура материала не изменяется, а поверхность заготовки не деформируется.

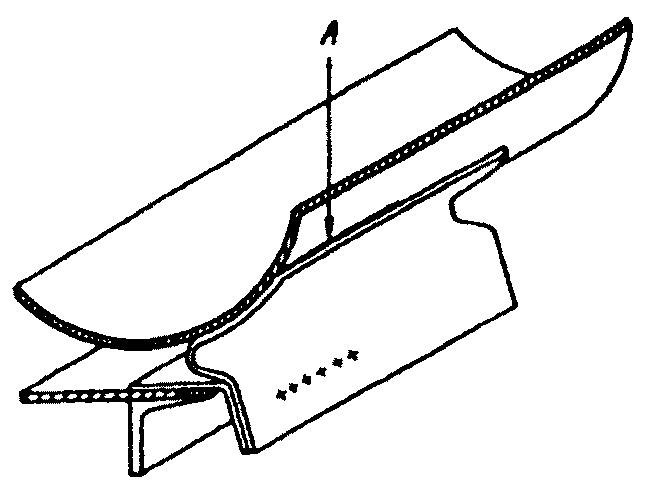

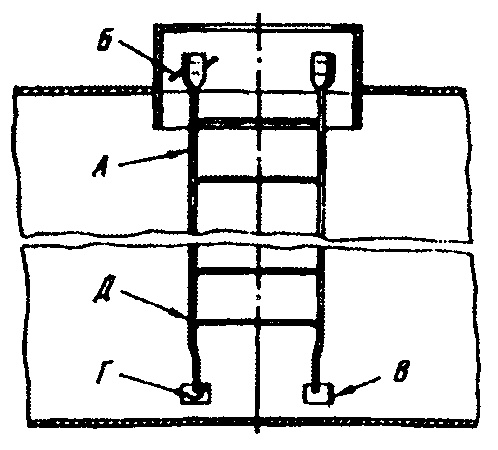

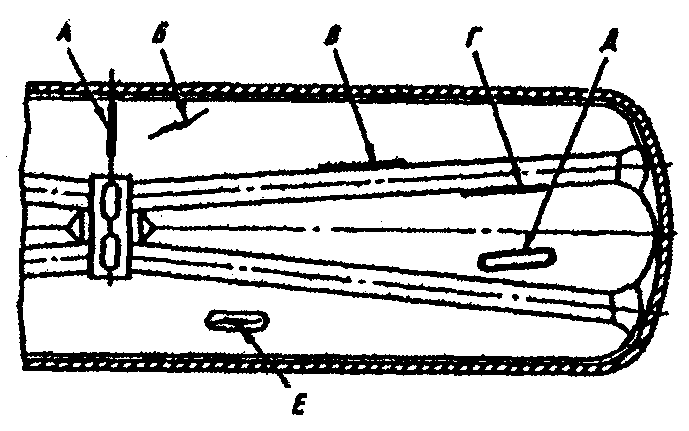

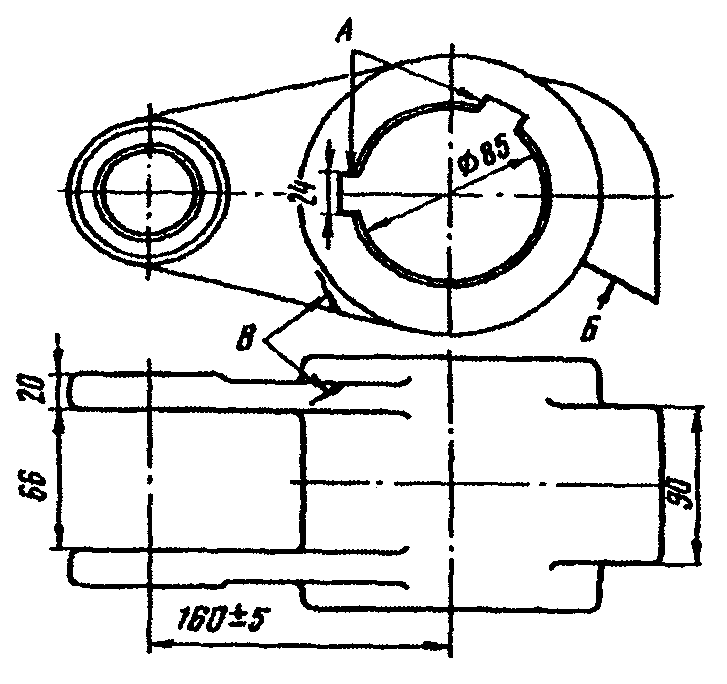

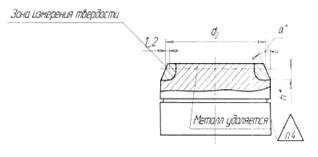

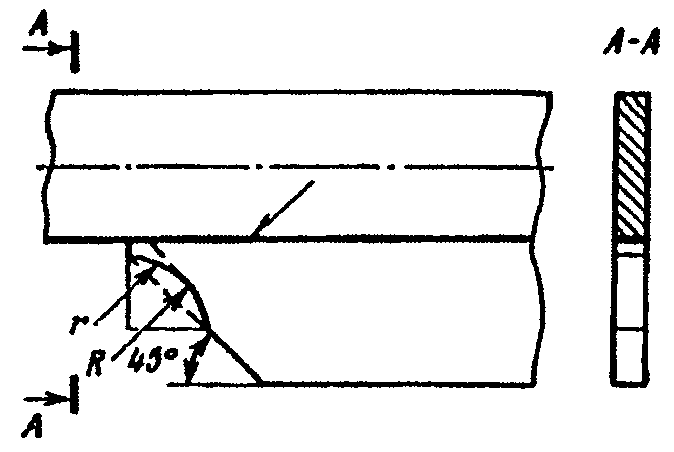

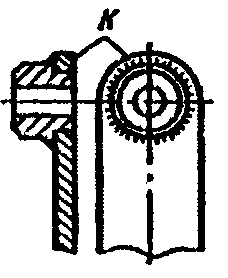

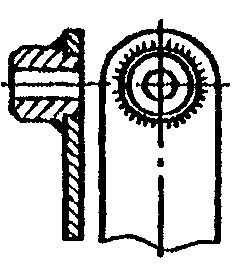

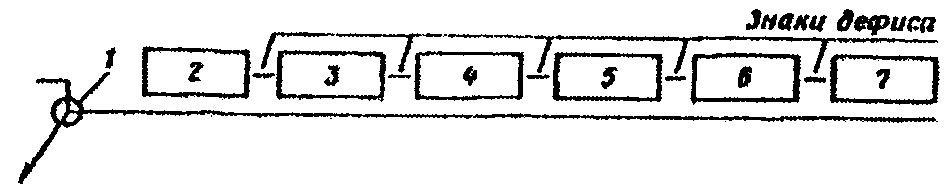

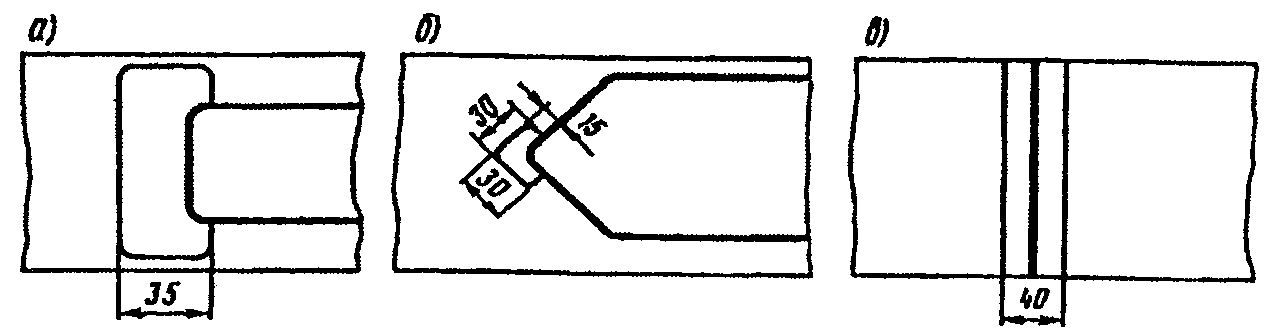

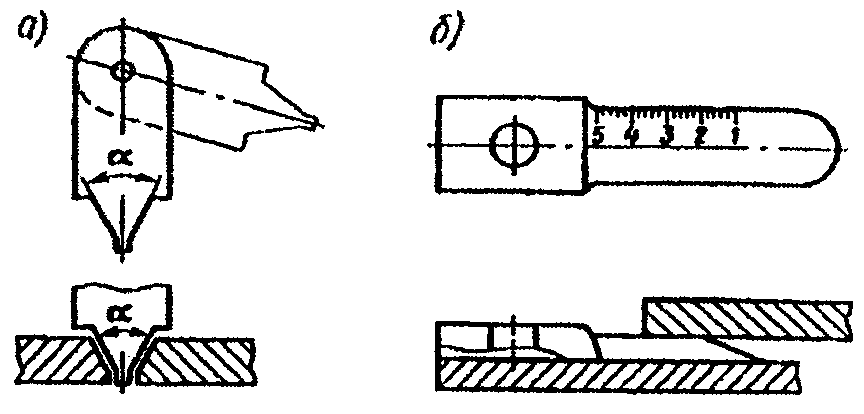

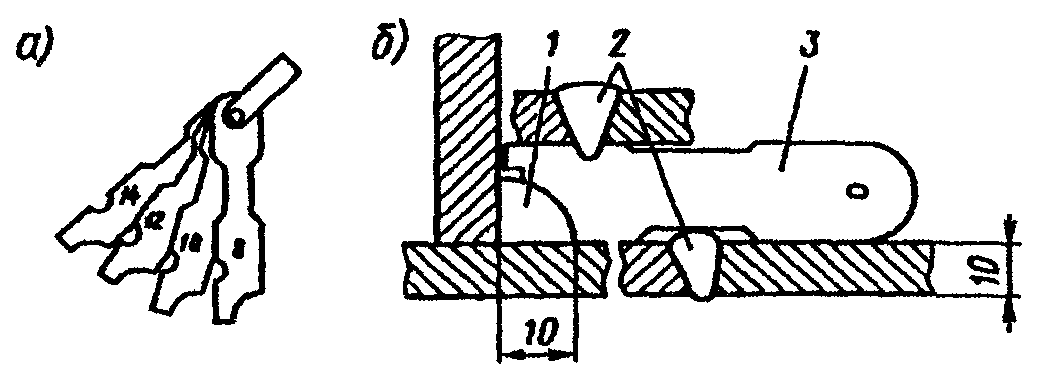

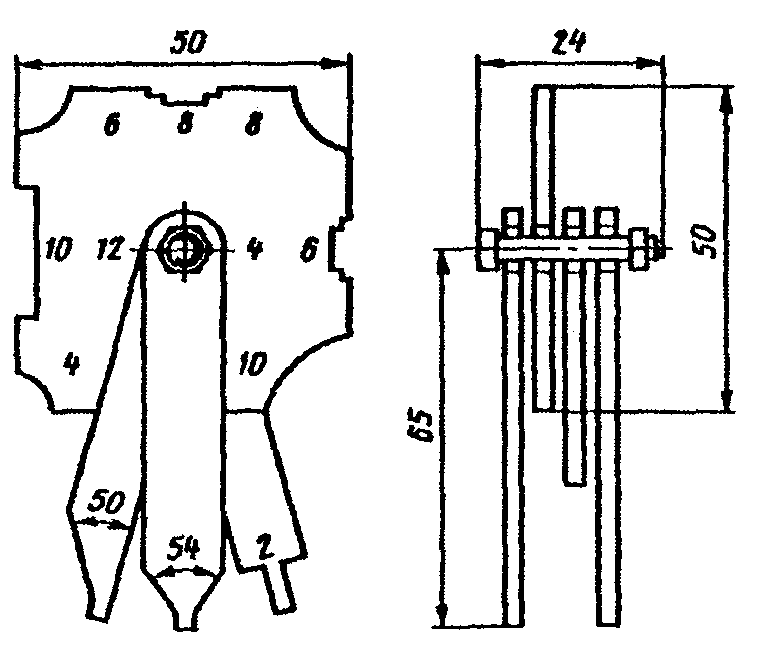

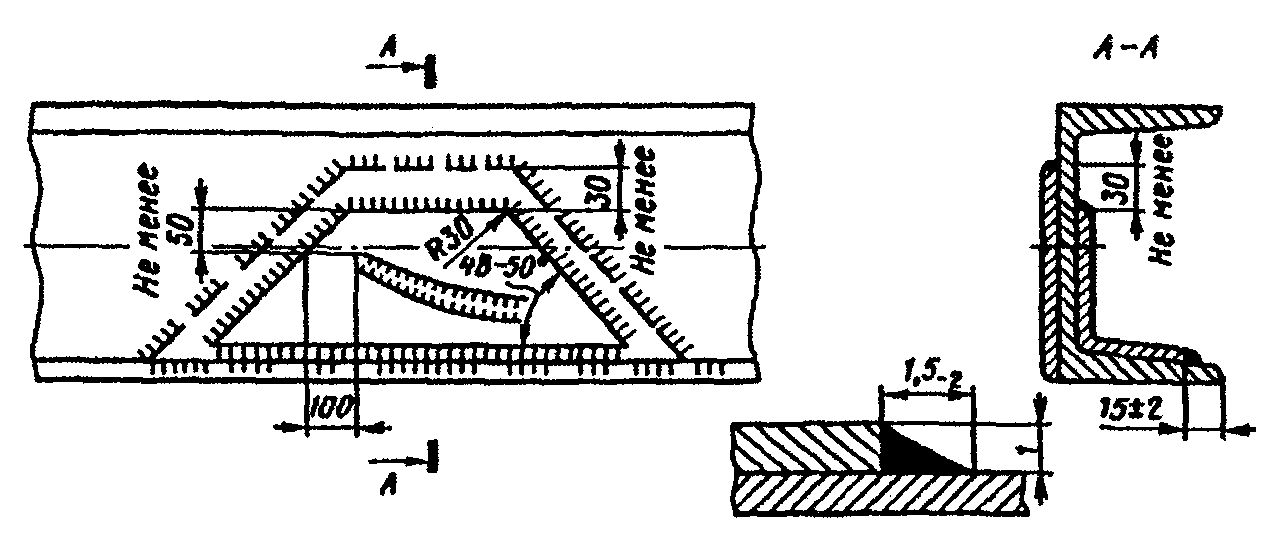

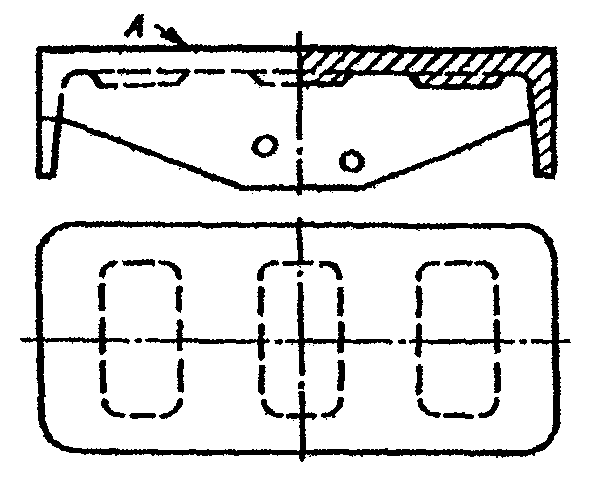

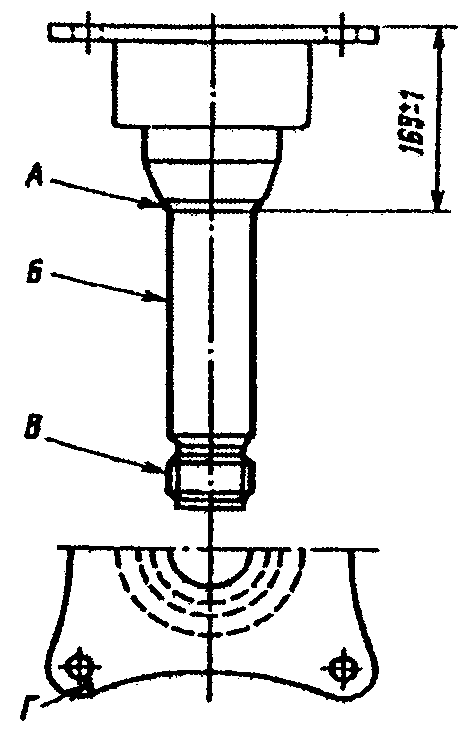

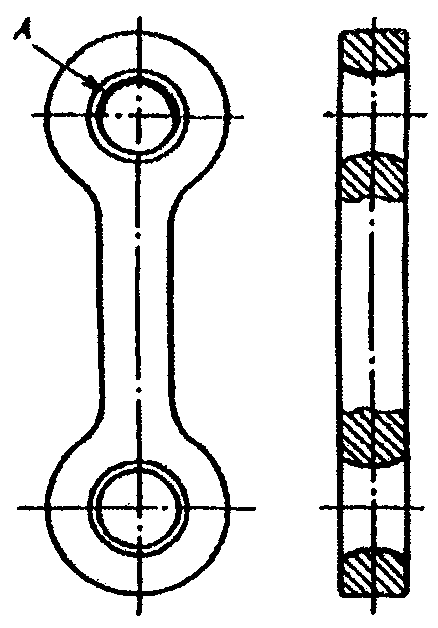

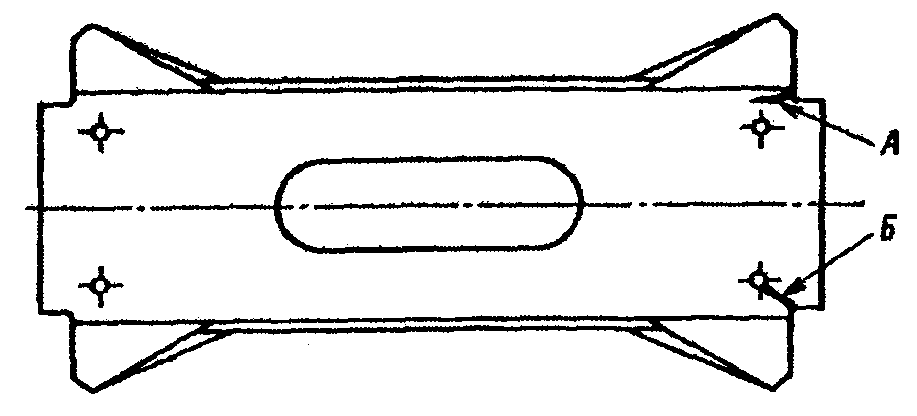

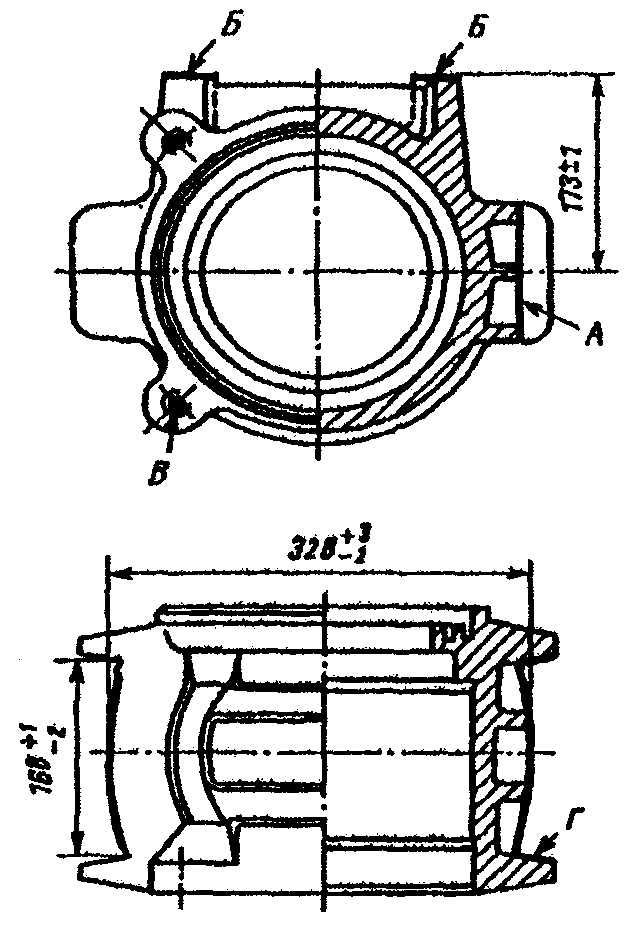

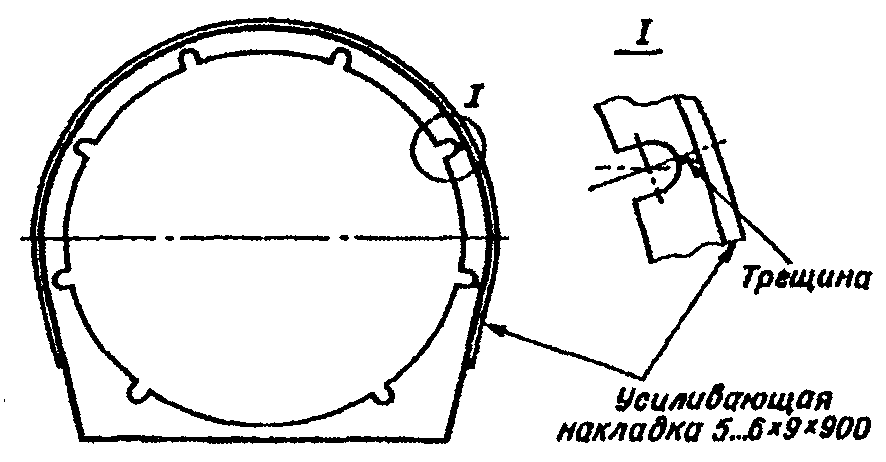

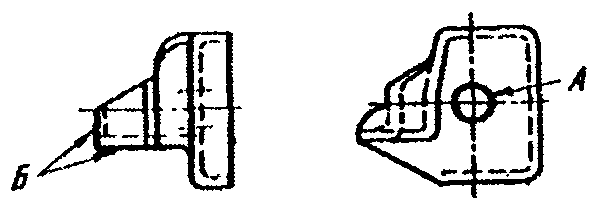

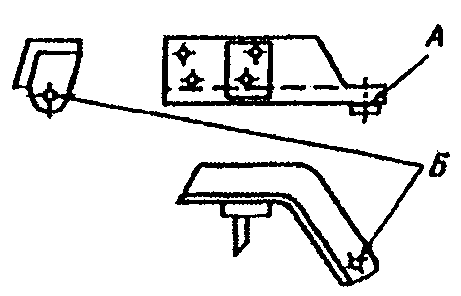

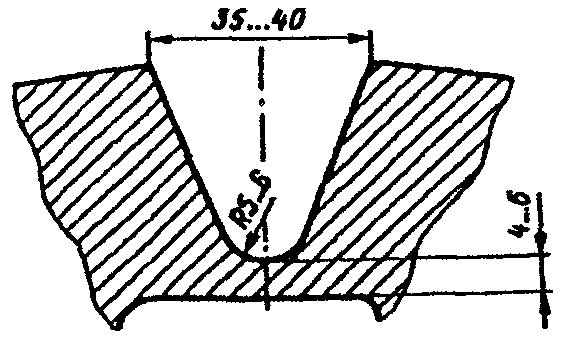

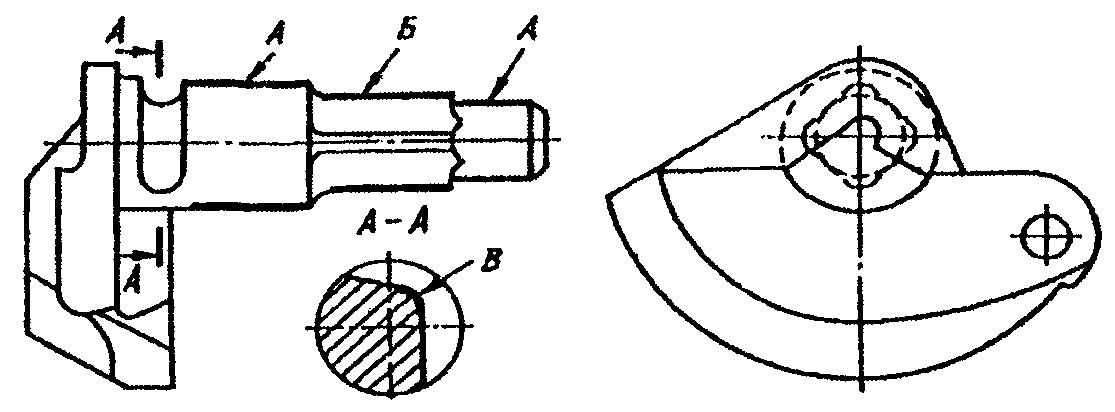

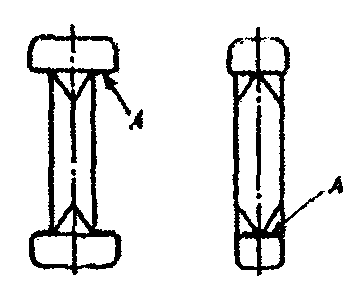

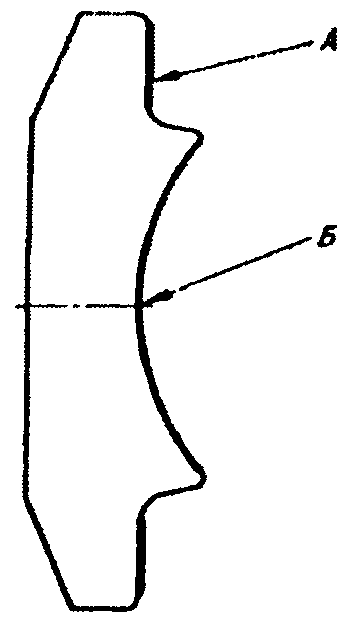

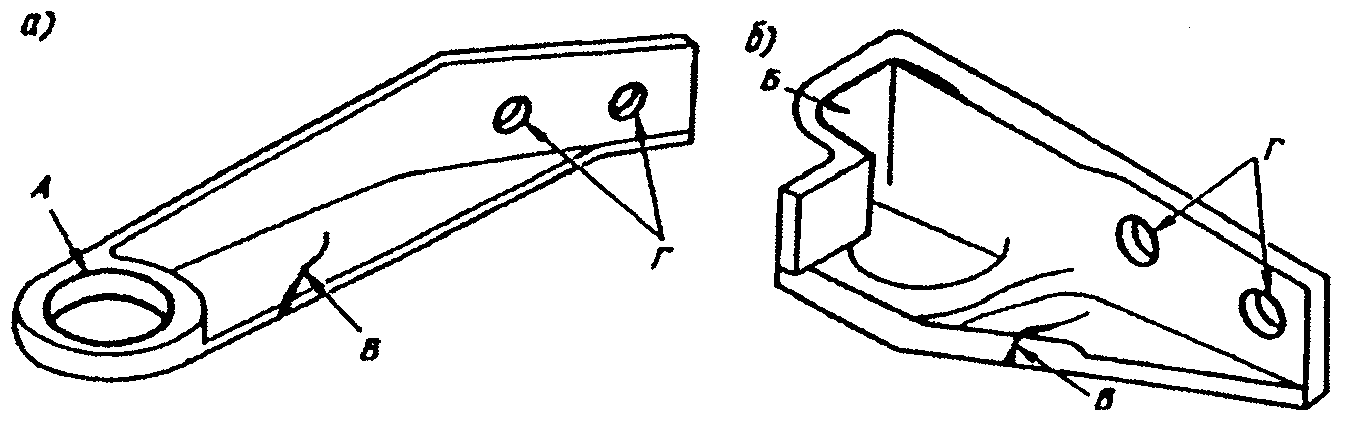

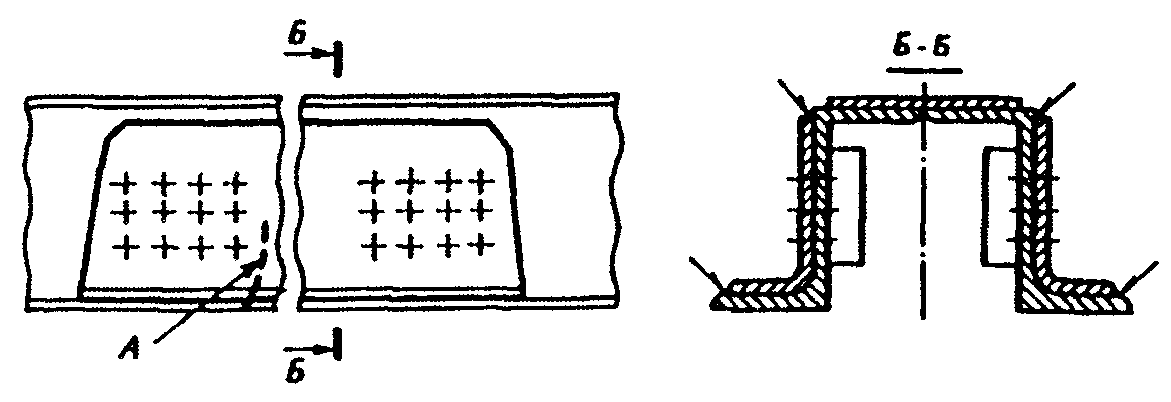

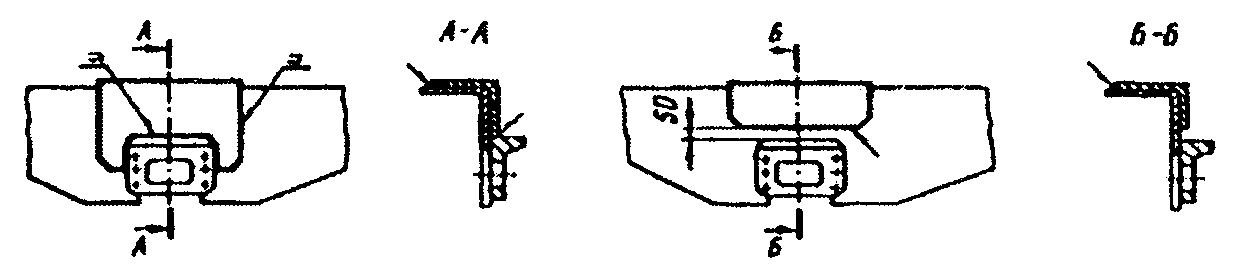

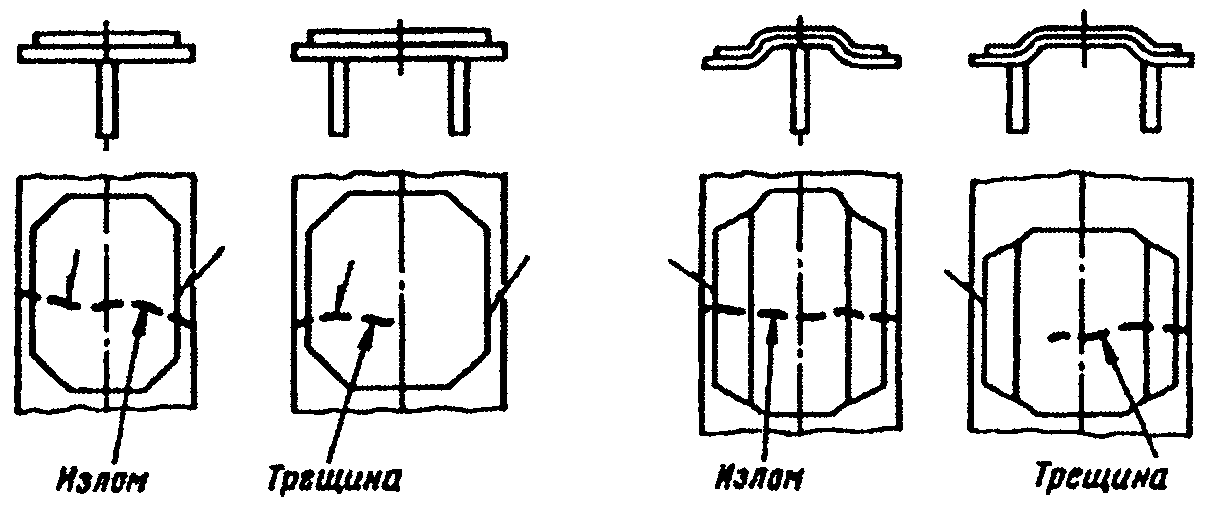

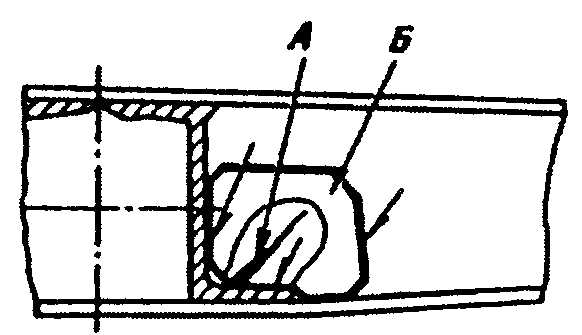

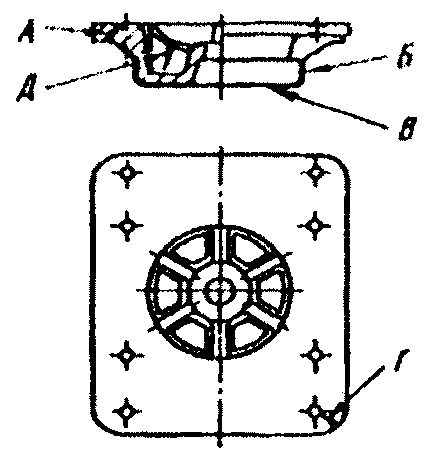

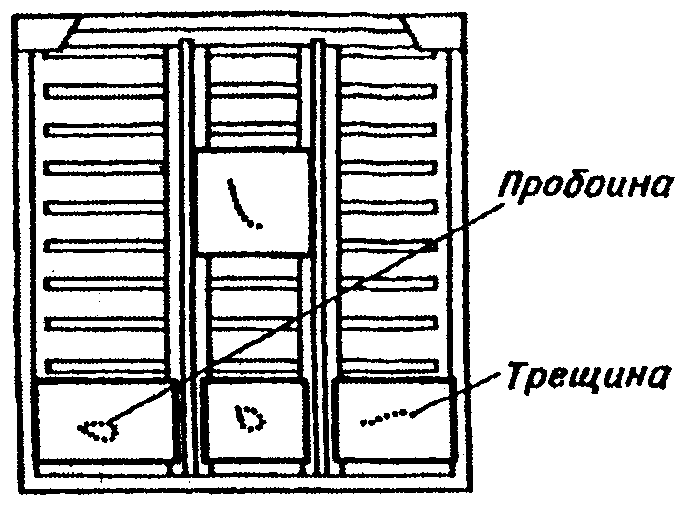

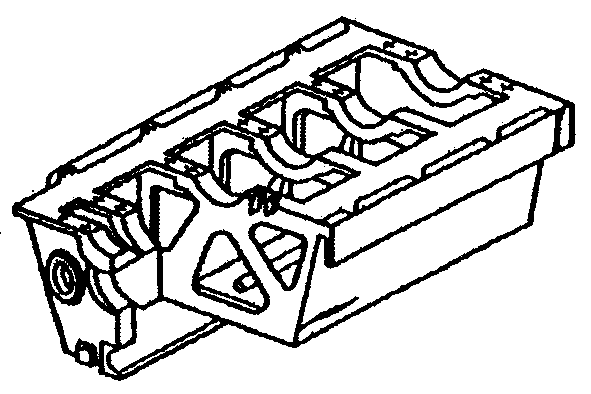

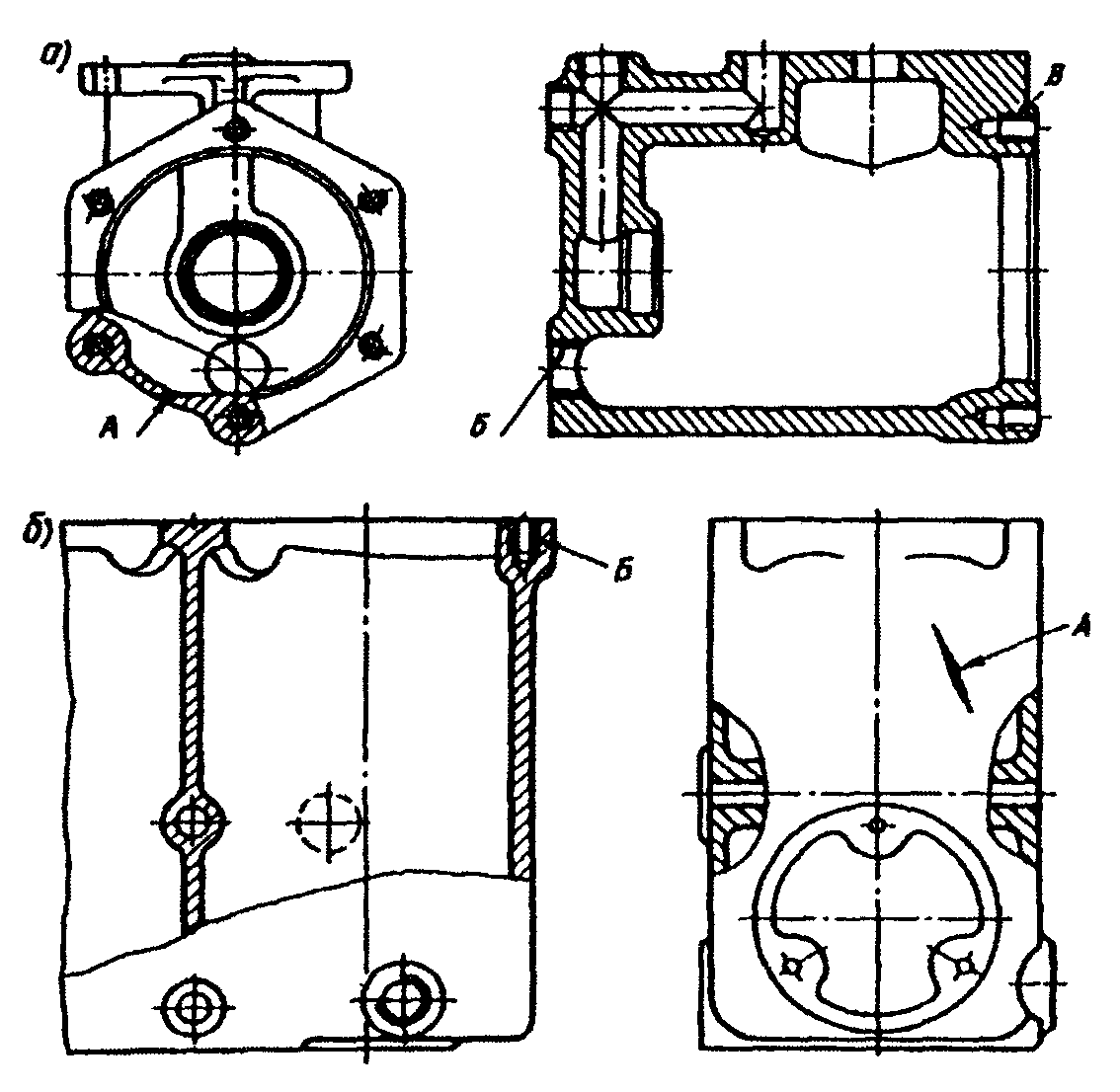

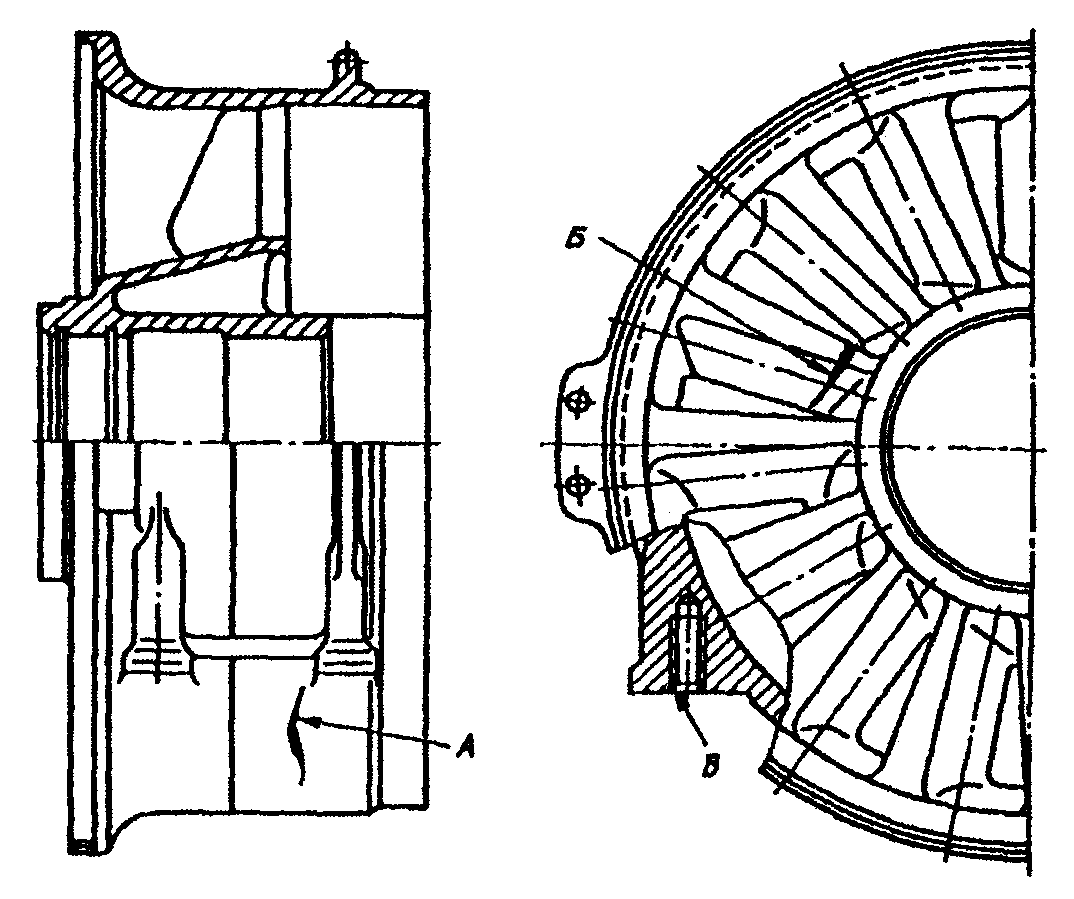

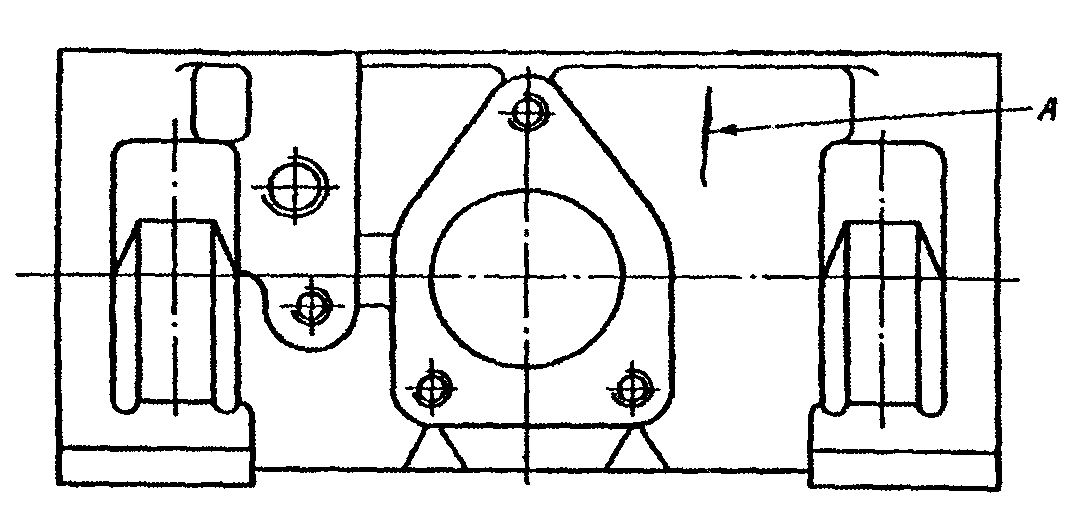

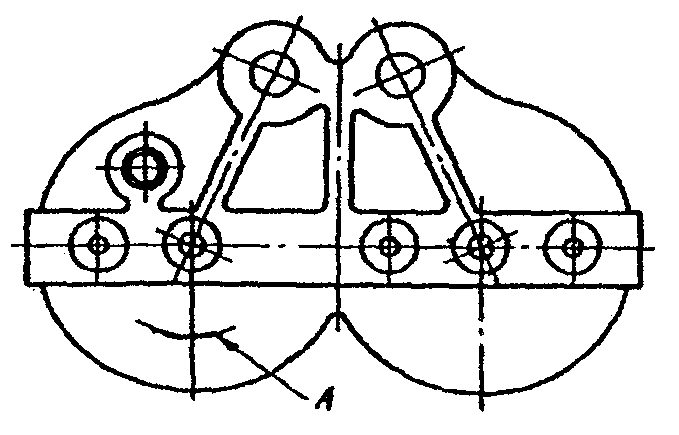

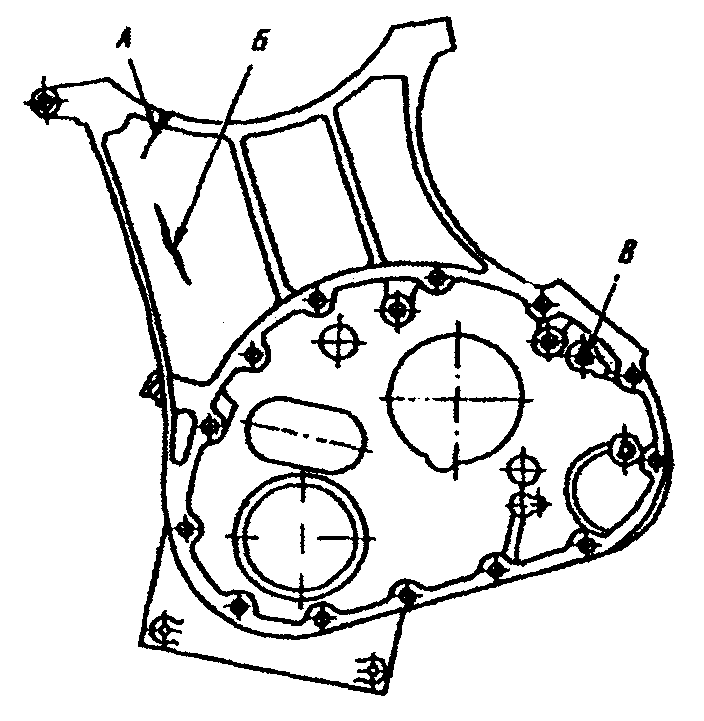

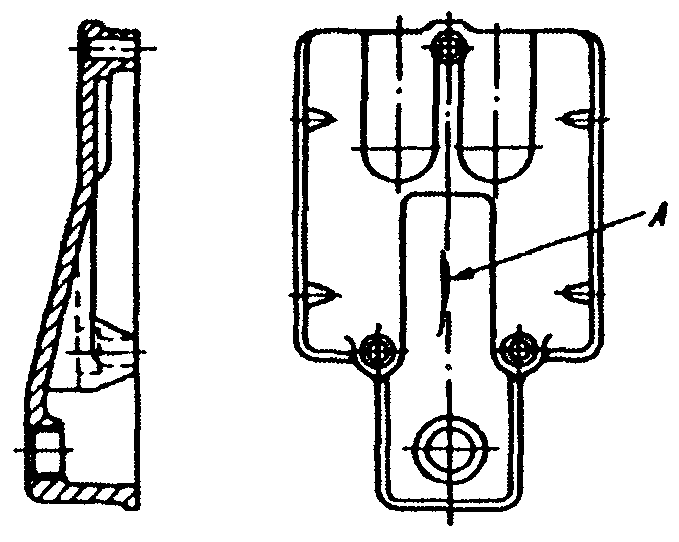

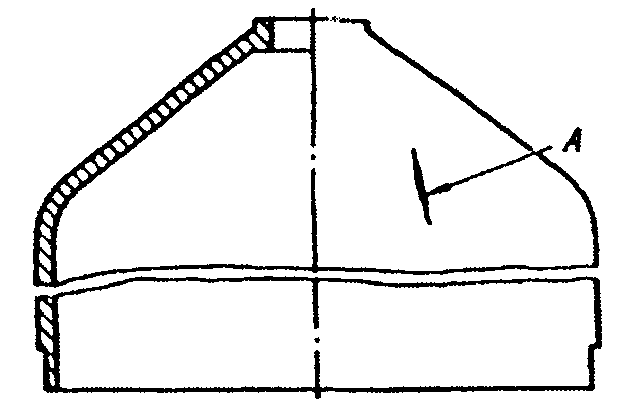

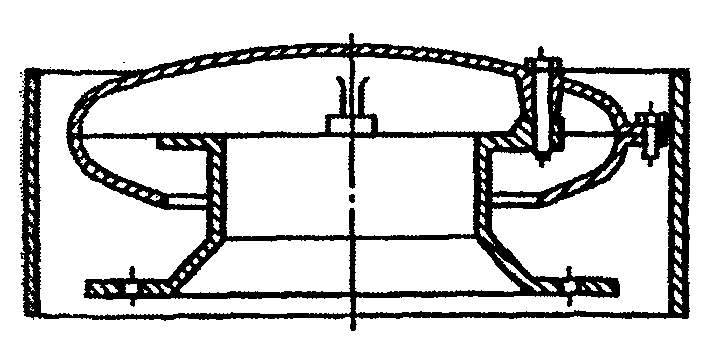

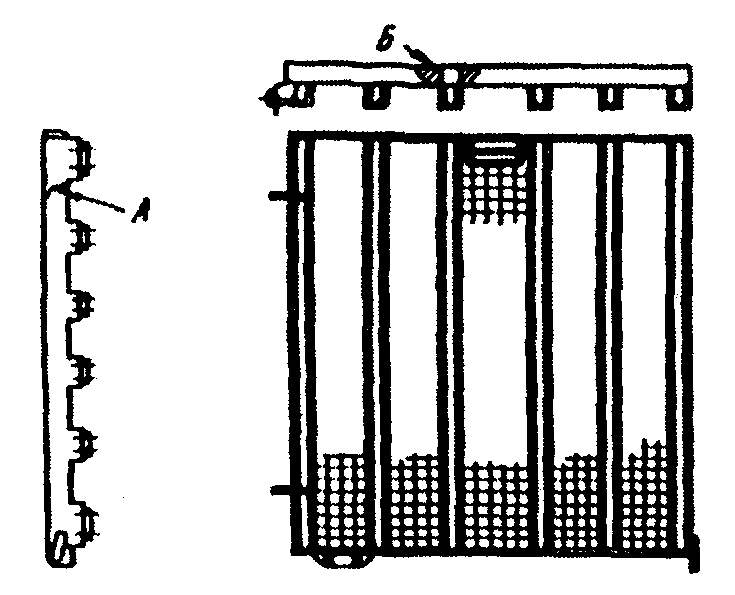

Наплавка зубьев шестерни

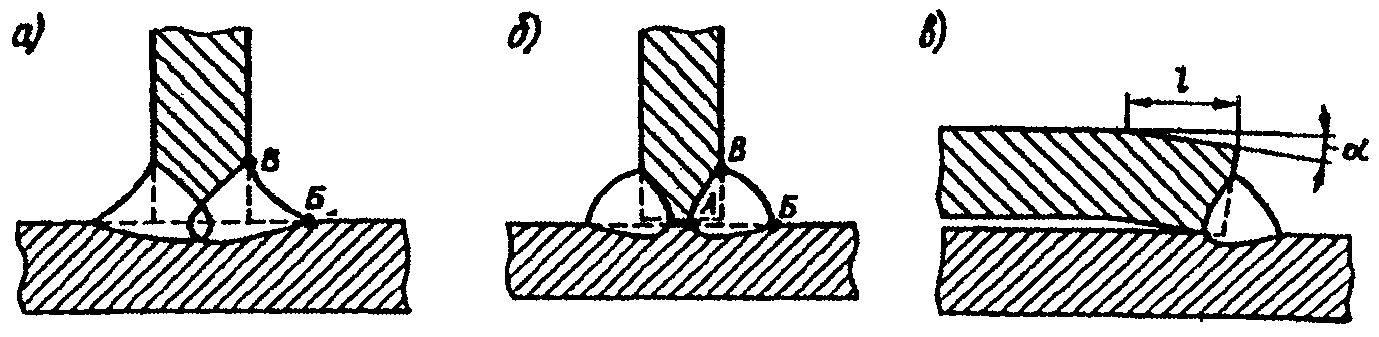

Механизмы шестеренчатых передач используются в самых разных машинах и устройствах. Они испытывают большие механические нагрузки, из-за чего изнашиваются зубья: стают тоньше, короче; выкрашиваются; получают трещины, царапины и другие дефекты. Самым эффективным методом восстановления шестерен является наплавка.

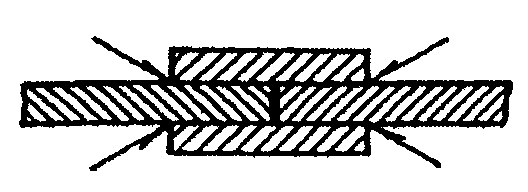

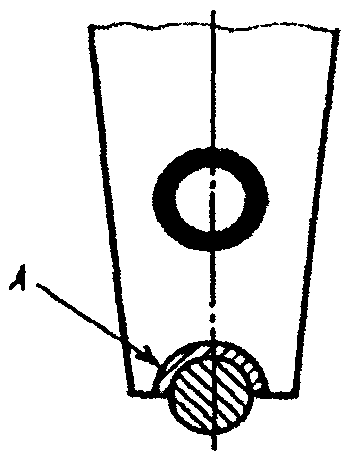

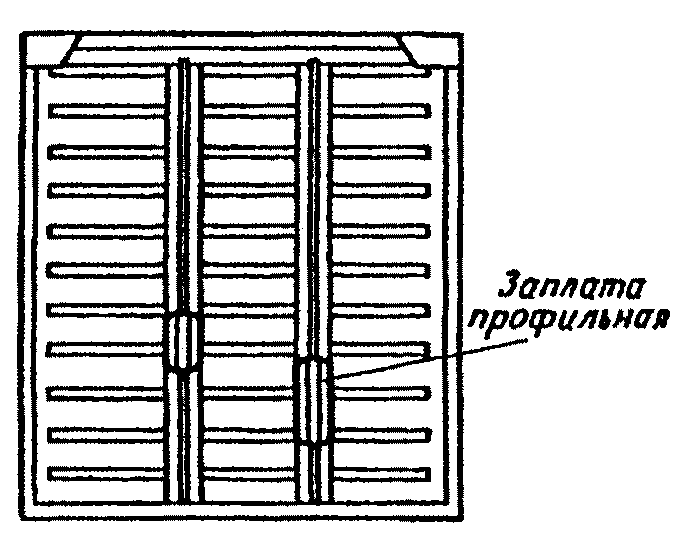

Если шестерня механизма обычного порядка потеряла не больше двух зубов подряд, то она подлежит ремонту. Зубья с дефектами или их остатки удаляют полностью. На освободившемся месте по ширине сверлят два или три отверстия и нарезают в них резьбу. Затем в подготовленные отверстия вкручиваются шпильки так, чтобы они выступали над поверхностью. Затем на шпильки наваривается металл. Наплаву придается форма утерянного зуба.

Для восстановления зубьев шестерен также используются специальные предназначенный для наплавки электроды. Для того, чтобы зуб вышел нужного размера, применяется выполненный из меди шаблон. Готовится он по целым зубьям.

Если приходится ремонтировать шестеренку с несколькими дефективными зубьями, то восстанавливается поношенная часть зацепа. С этой целью применяется сплав сормайт. Наплавка выполняется электродуговым (электроды ЦС-1 и ЦС-2) или газовым методом. Для работы подходит постоянный или переменный источник тока обратной полярности. После этого места ремонта шлифуют.

Помимо электродов для наплавки может использоваться сталинит, представляющий собой порошок. Плавится он угольными или стальными стержнями только постоянным током с обратной полярностью. Пластичная смесь наносится на заготовку слоем в 3-4 миллиметра. Флюсом служит бура.

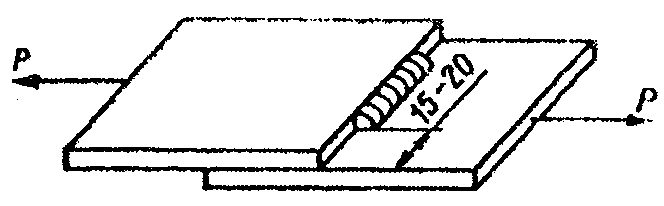

Ремонт зубьев с дефектами длиной от 2,2 до 8,2 миллиметров выполняется отдельно для каждого изношенного зуба. Работа выполняется под флюсом порошковой проволокой. Расплав формируется в форме, сделанной из меди.

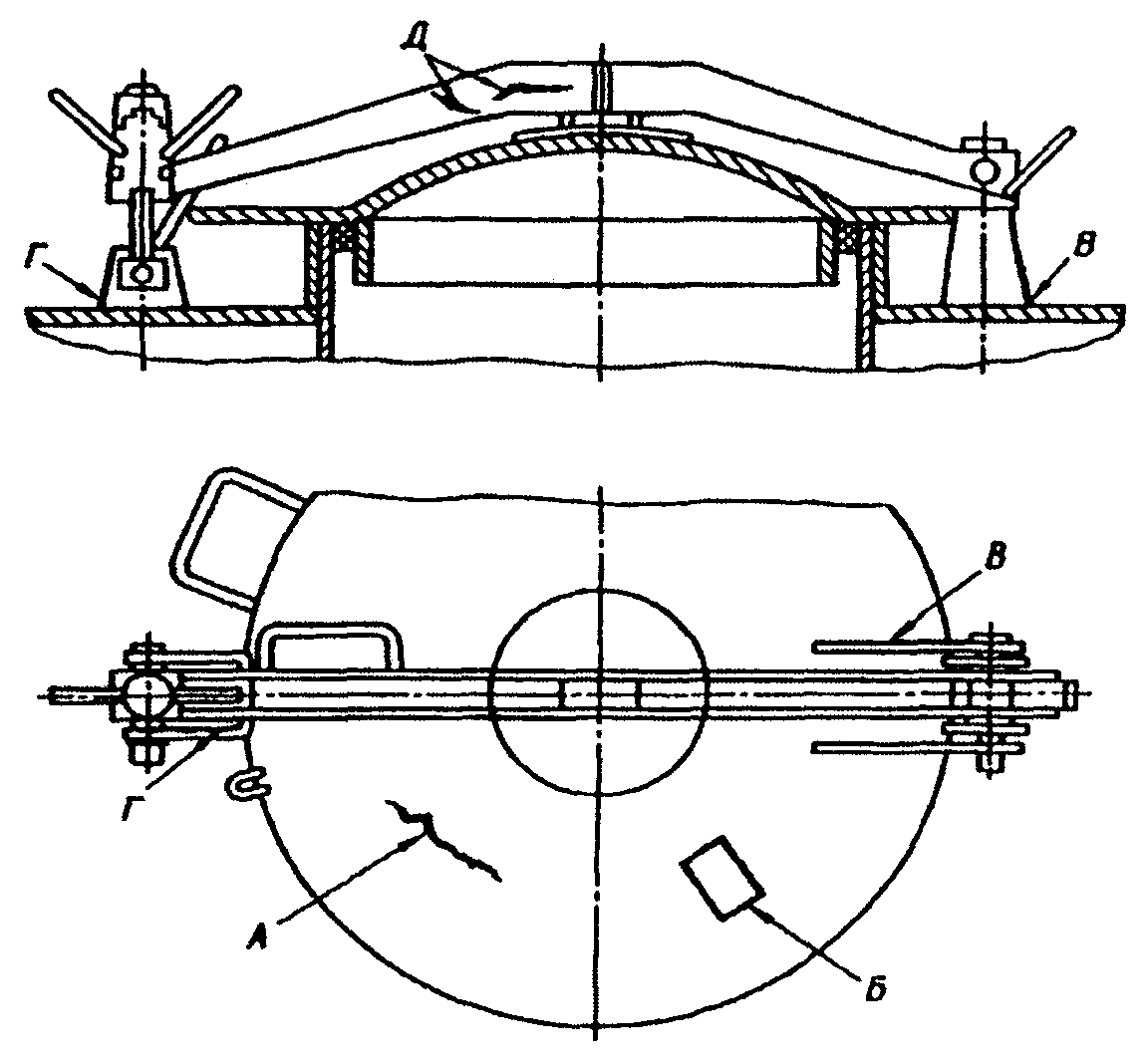

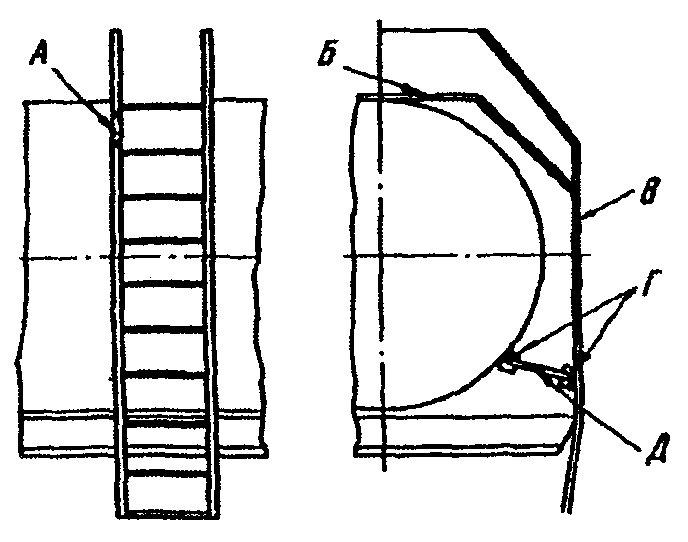

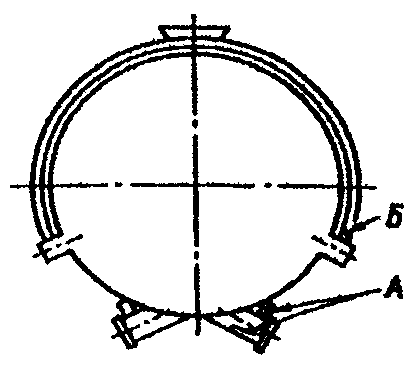

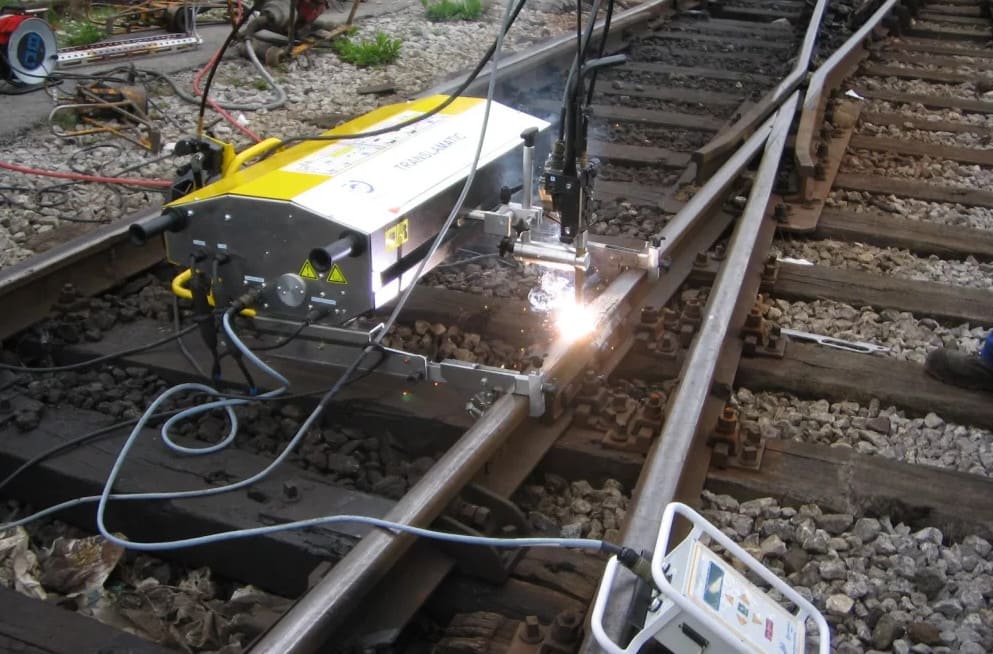

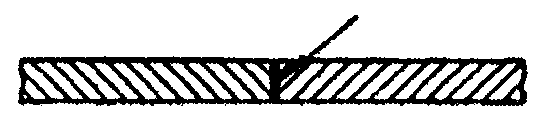

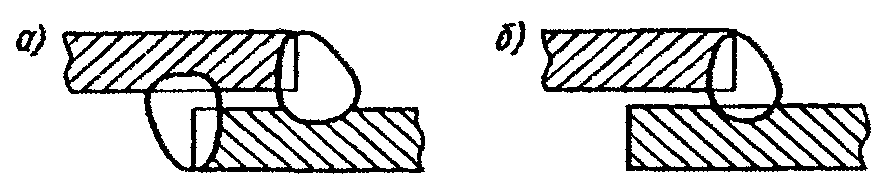

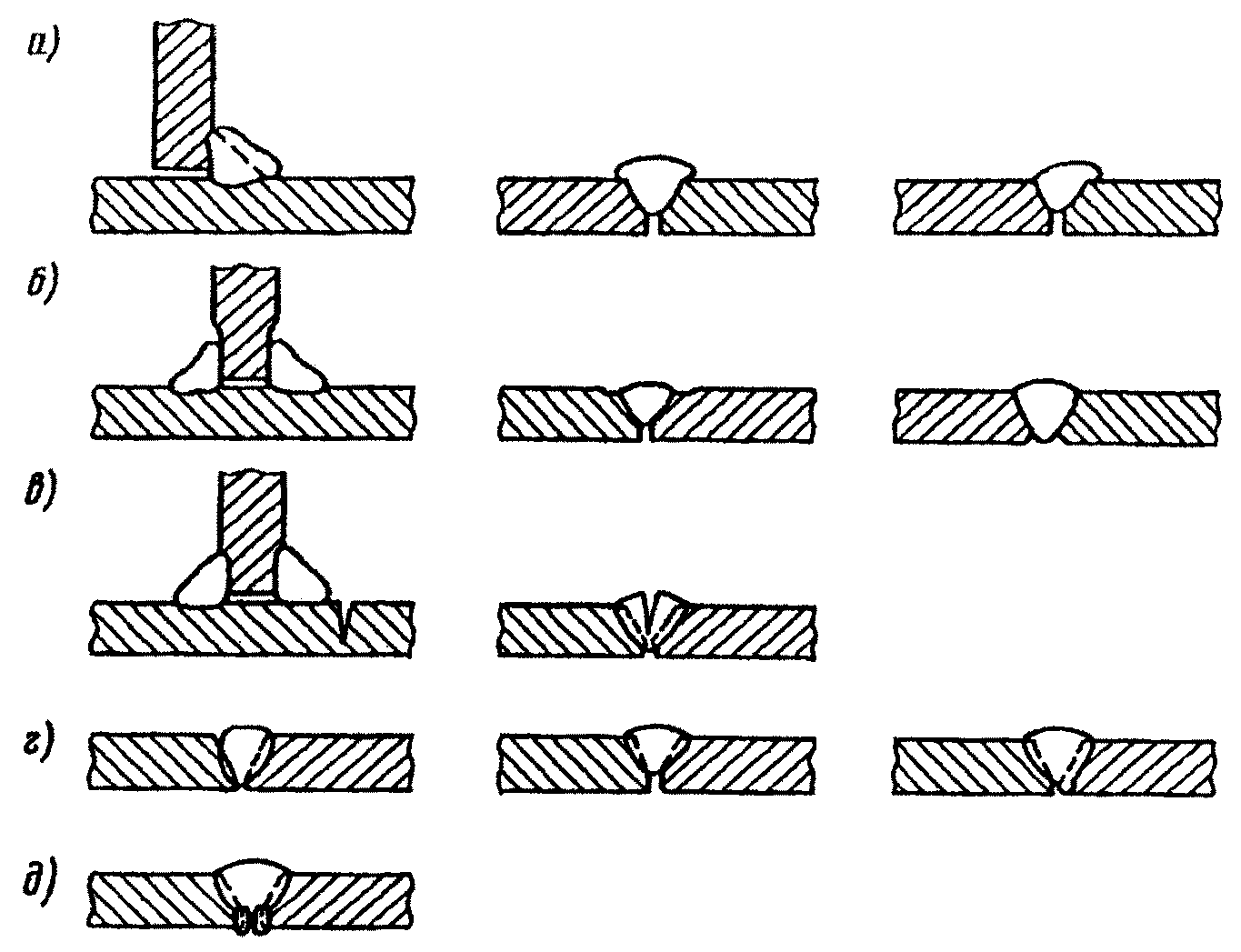

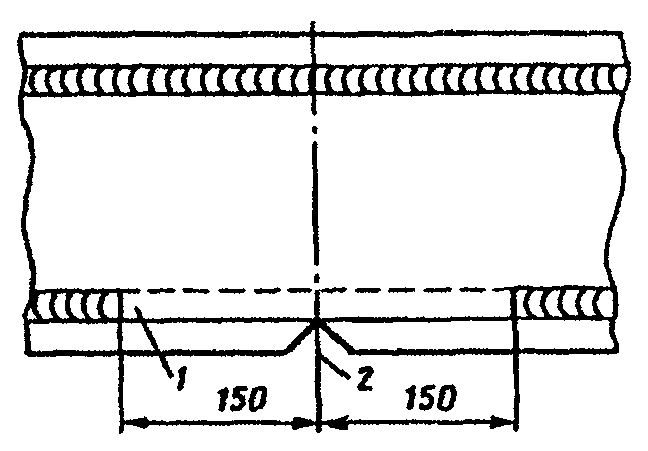

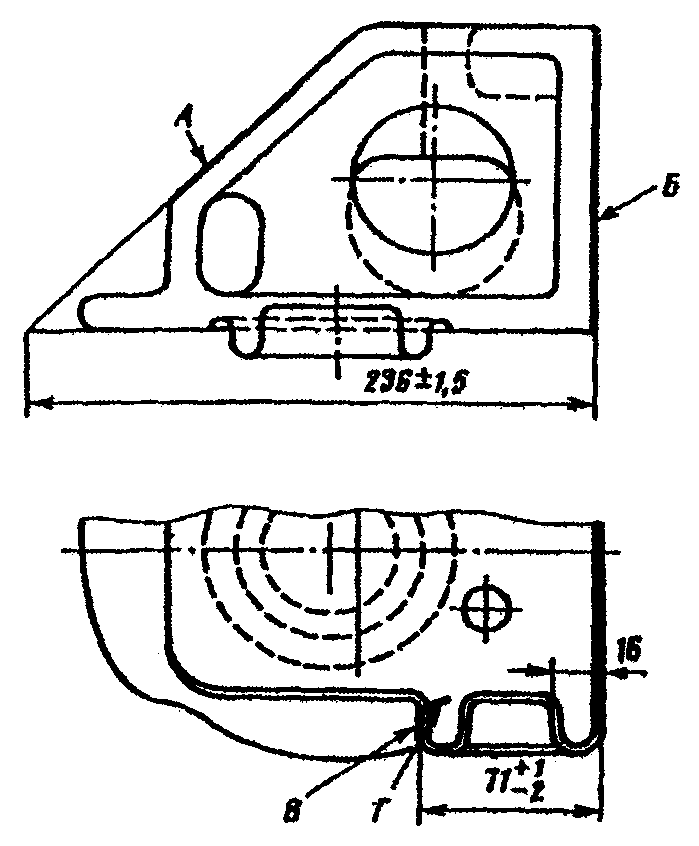

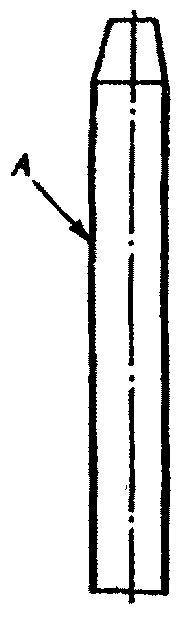

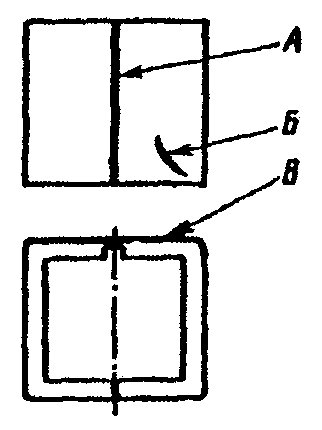

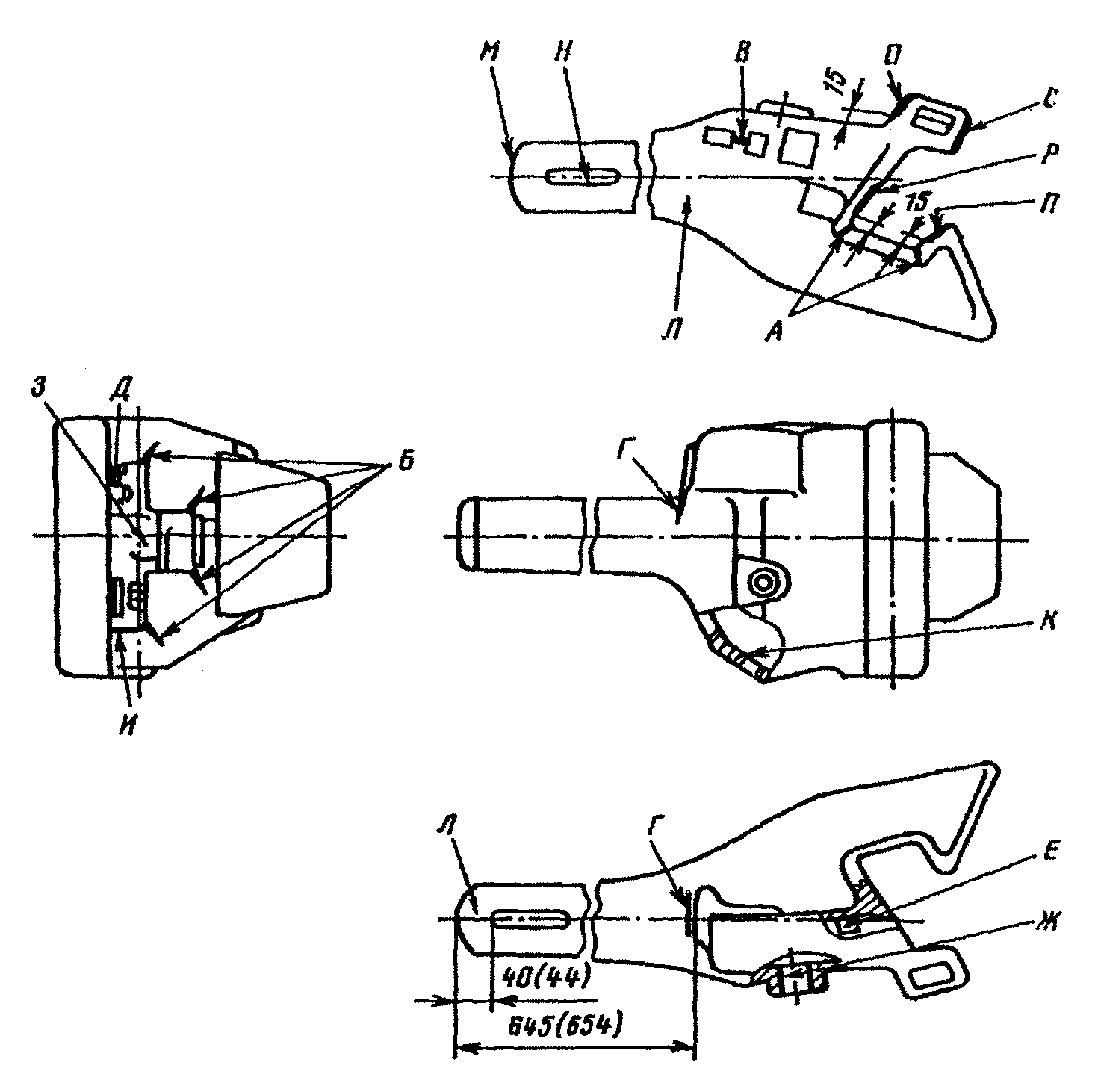

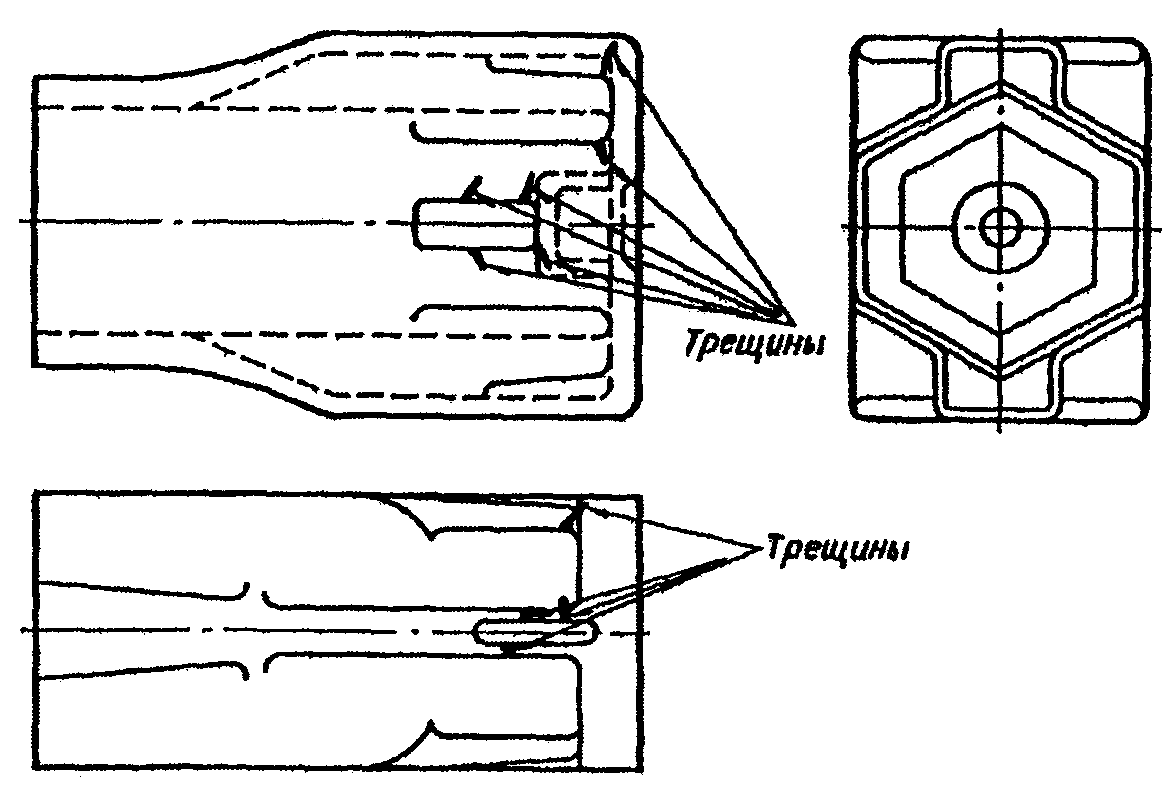

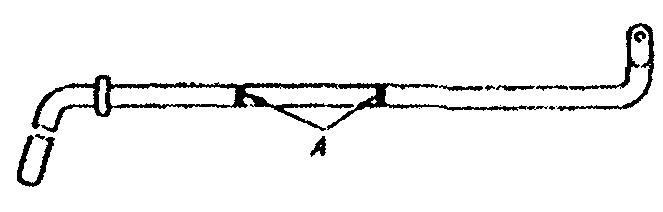

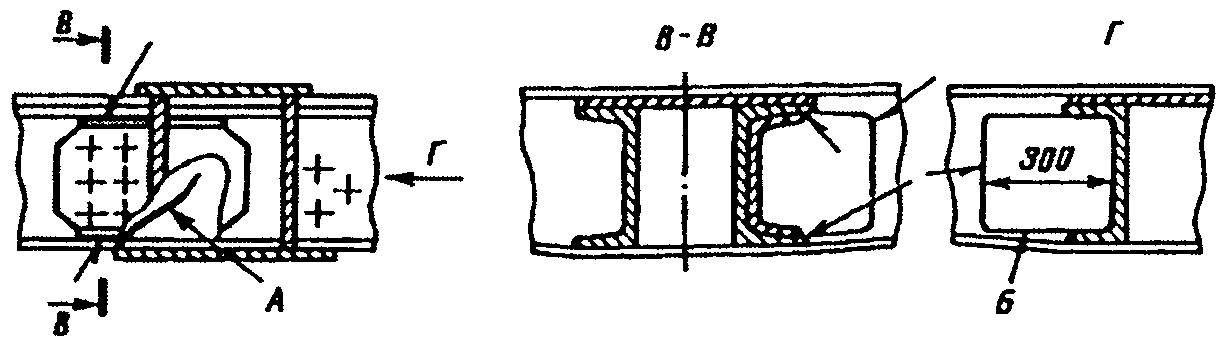

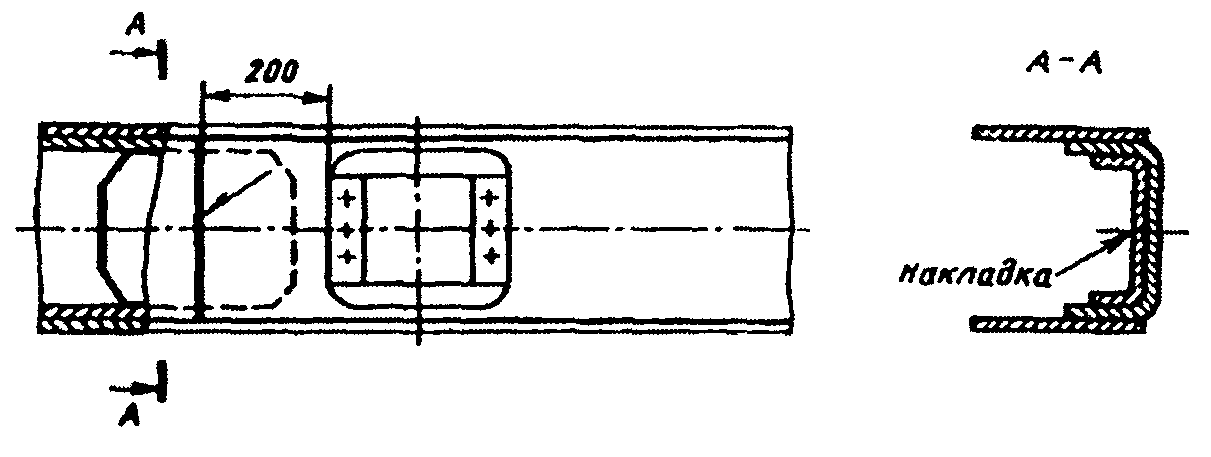

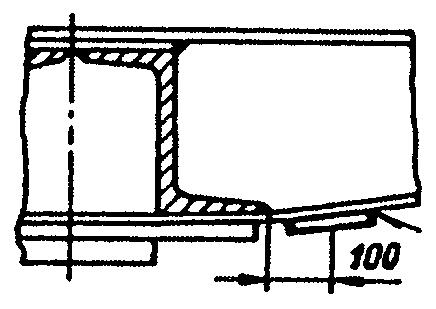

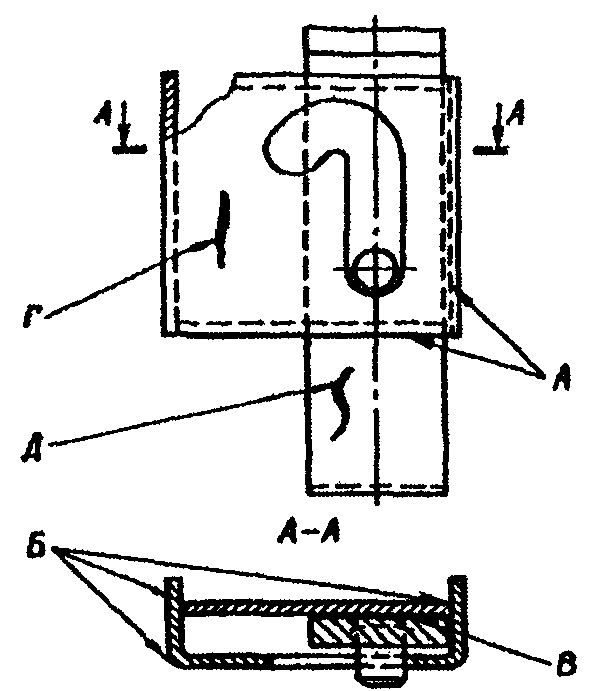

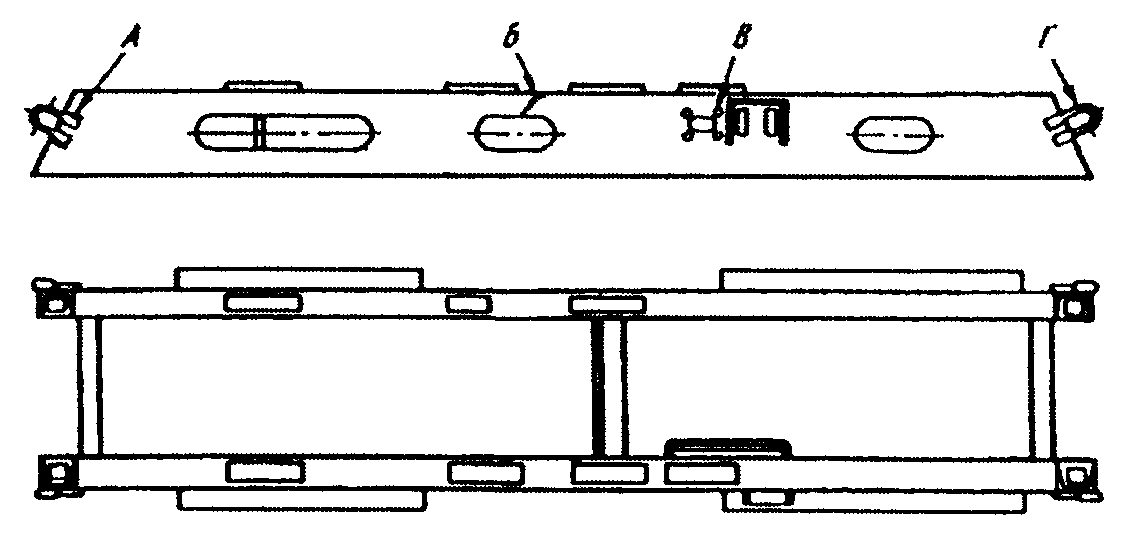

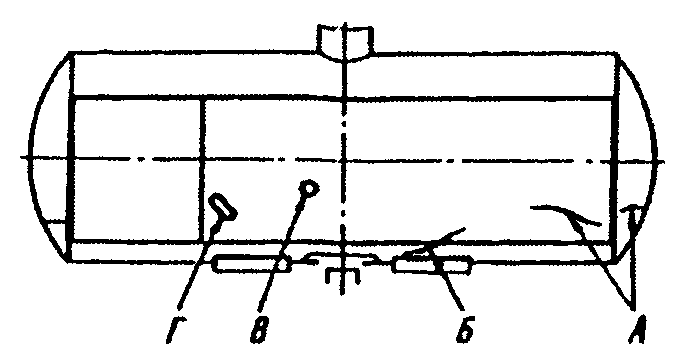

Наплавка концов рельс

Развивать большую скорость и при это оставаться безопасным видом транспорта поезда могут только на рельсах, поддерживаемых в хорошем состоянии. Наибольшие нагрузки испытывают стыки. На них приходятся удары колес движущегося состава. Рано или поздно это приводит к деформации рельсов на краях. Стандартным способом восстановления геометрии путепроводов является наплавка.

Изначально с рельса болгаркой, зубилом либо иным инструментом снимается отслоившийся и расплющенный металл. После этого концы рельс нагреваются, чтобы процесс прошел быстрее, а металлы лучше соединились. Существует несколько технологий наплавки рельсов.

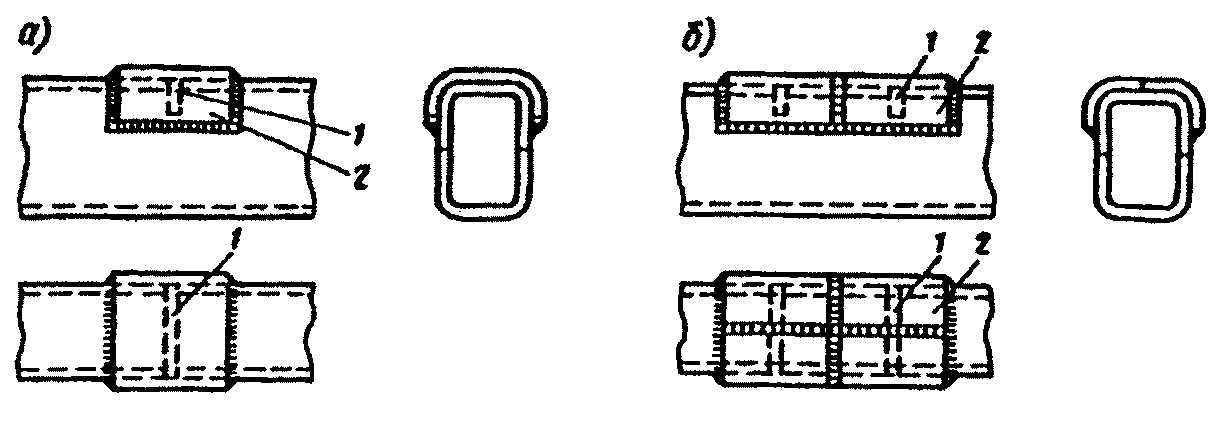

Ручное дуговое

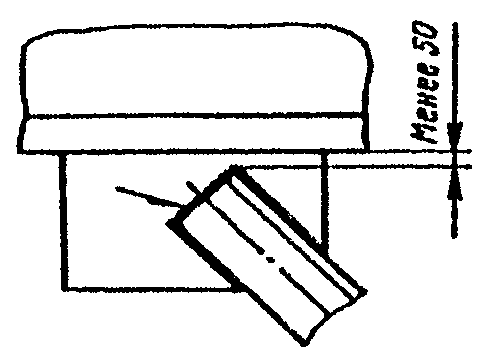

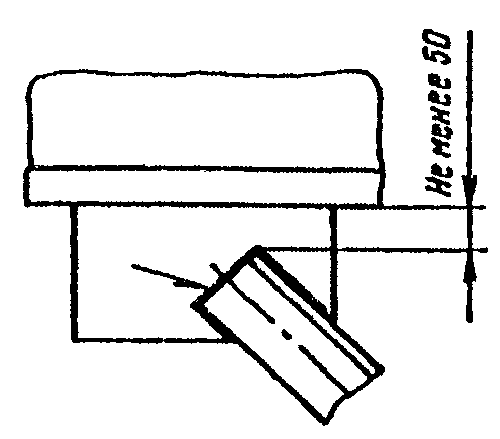

Выполняется электродами К-2-55, ОЗН-300, ОЗН-350 путем формирования валиков вдоль, поперек или по диагонали торца. Наиболее результативным является второй способ. В среднем ширина валика составляет 2-3 см. точные размеры зависят от диаметра расходника и настроек сварочного аппарата.

Можно наплавлять металл пучком, состоящим из нескольких электродов, расположенных в один ряд. В таком случае производительность труда кратно возрастает. Начинается наплавка с торца рельса. Дуга разжигается с внутренней части. Для этого нужно немного отступить от края и начать формировать валик. Оборвать его нужно за несколько миллиметров от края торца. После этого начинаются работы по заделыванию проемов между валиками с таким расчетом, чтобы перекрывалось примерно 15-20% толщины предыдущего валика. По окончанию наплавки торец шлифуется.

Полуавтоматическое электродуговое

Присадочный материал – порошковая самозащитная проволока. Сравнительно с предыдущим способом полуавтомат обладает важными преимуществами: значительно выше производительность труда и качество наплава. Процесс делится на этапы:

- определение размера дефекта;

- подготовка оборудования и оснастки;

- шлифовка места;

- определение границ выездных работ и установка полуавтомата на рельсы;

- предварительный нагрев места работ;

- наплавление металла;

- окончательная обработка абразивным инструментом.

Если дефект глубокий, то процесс повторяется несколько раз.

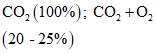

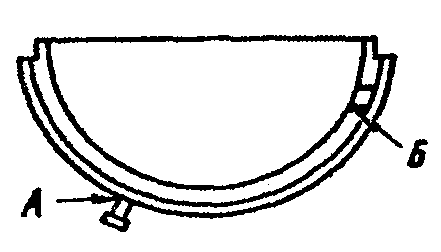

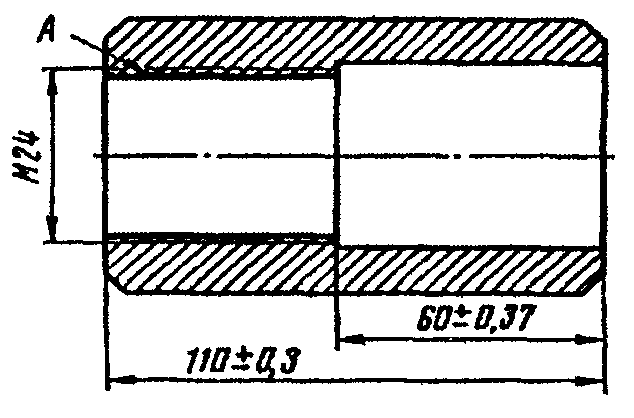

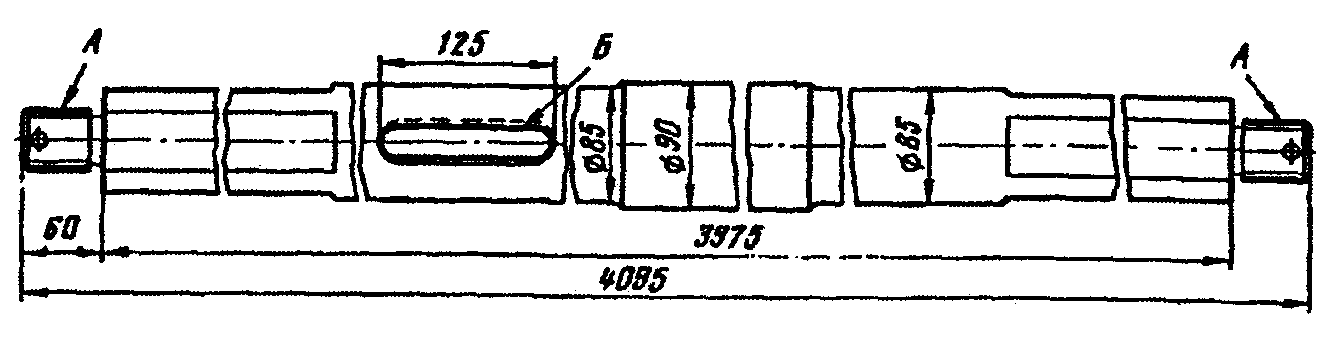

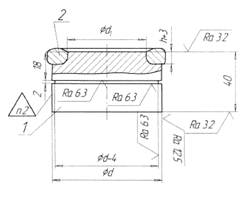

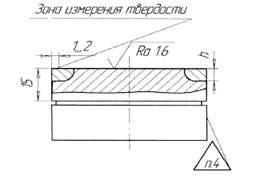

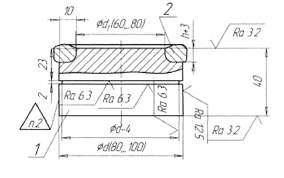

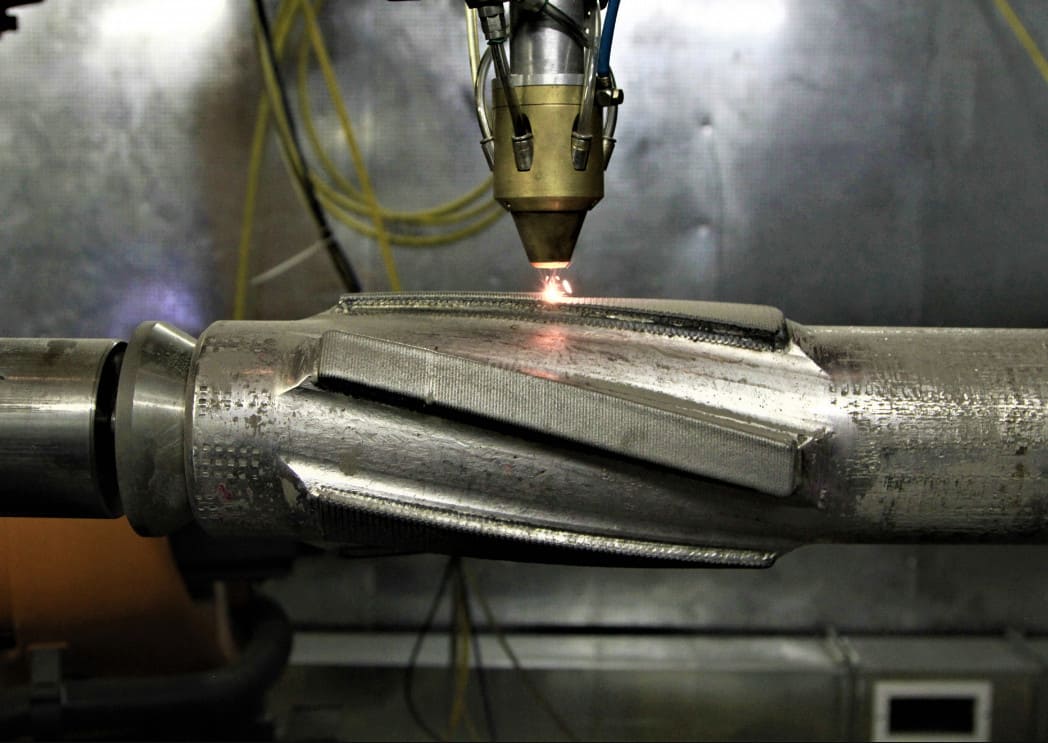

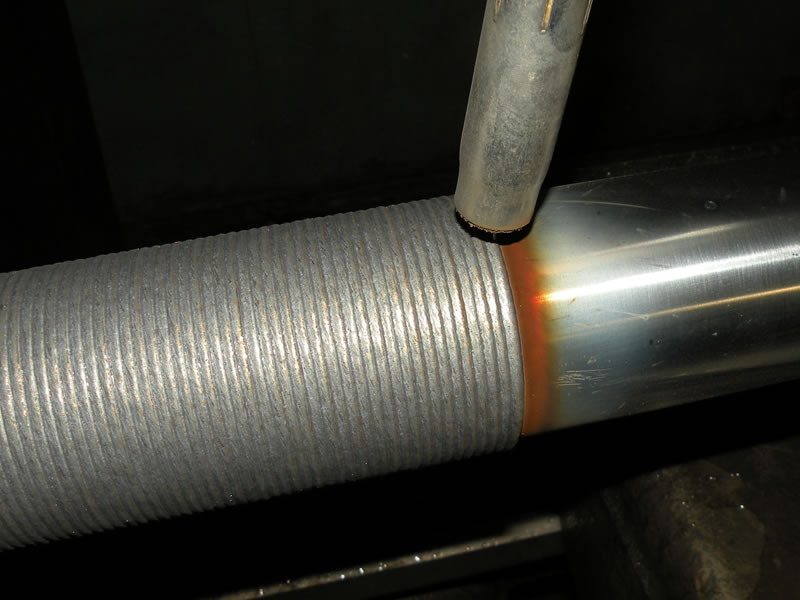

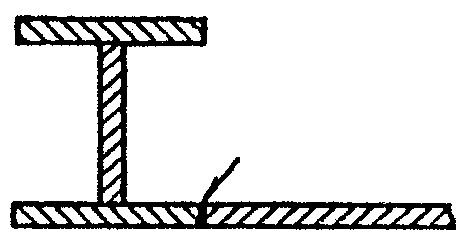

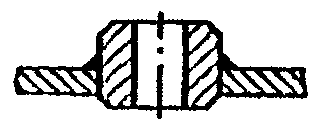

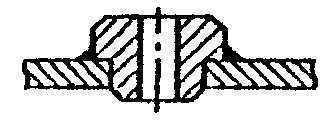

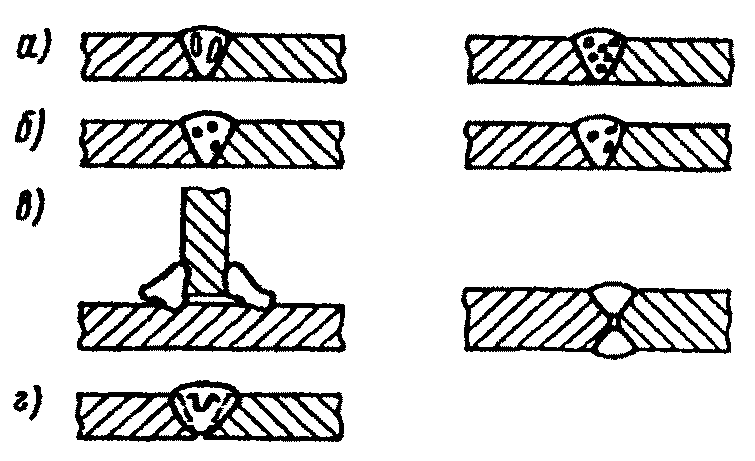

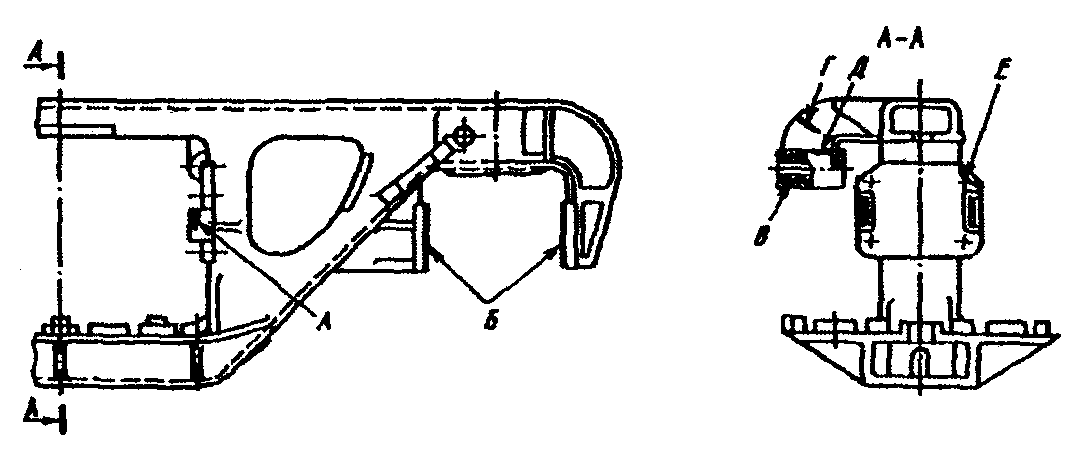

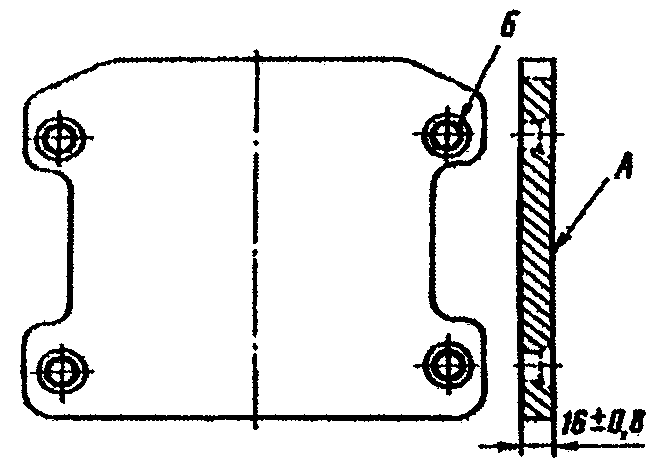

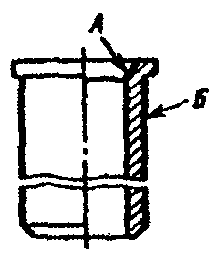

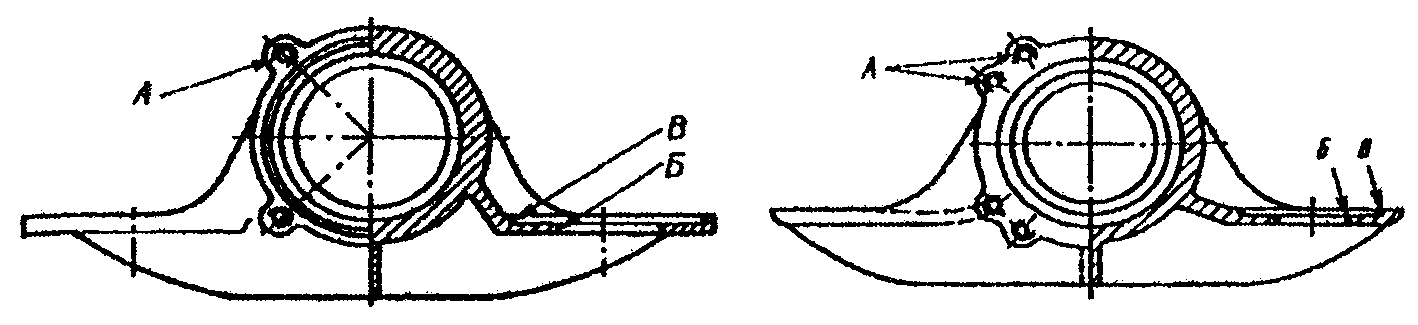

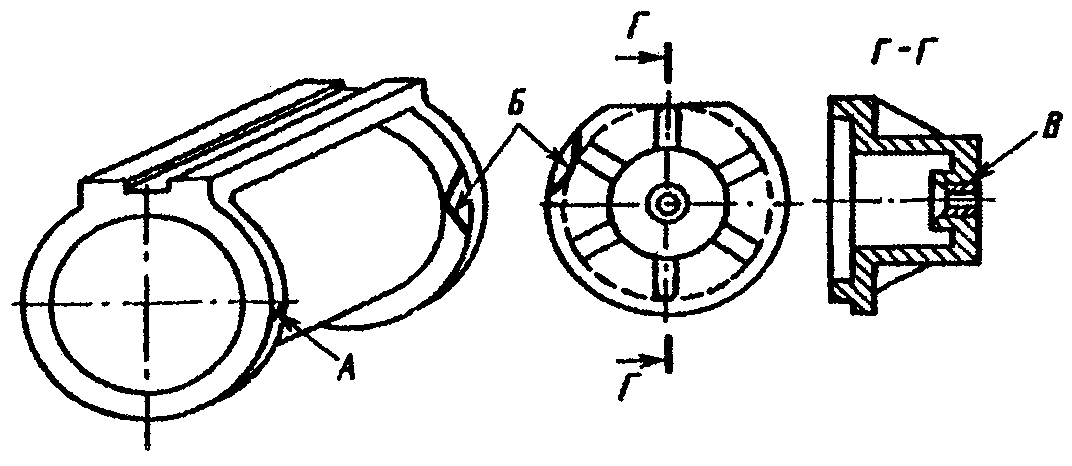

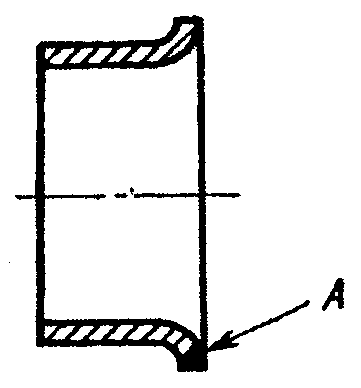

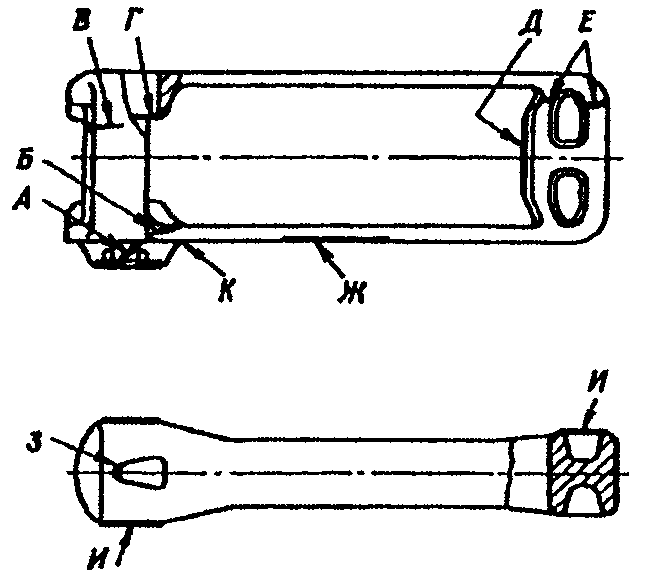

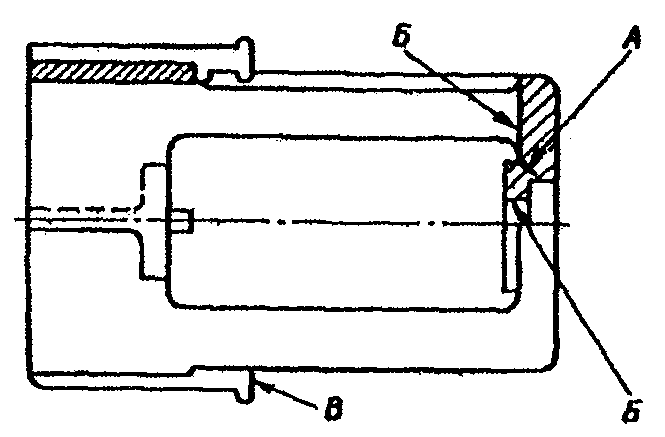

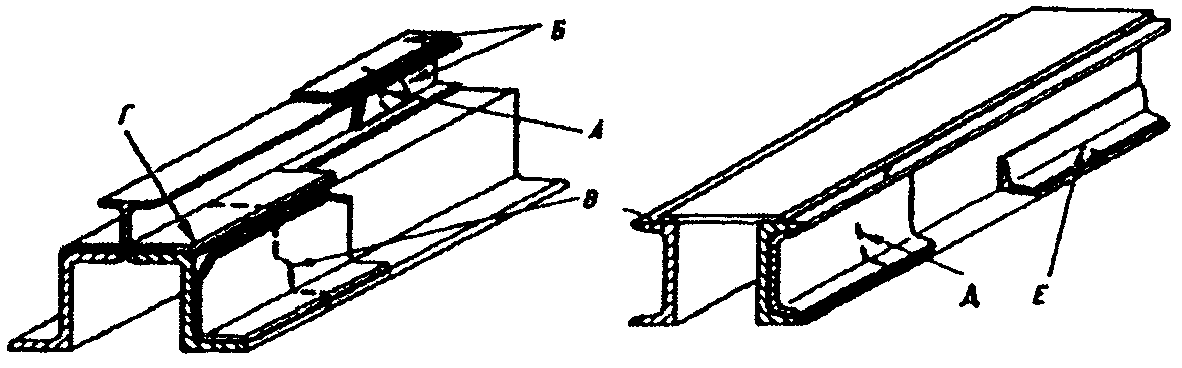

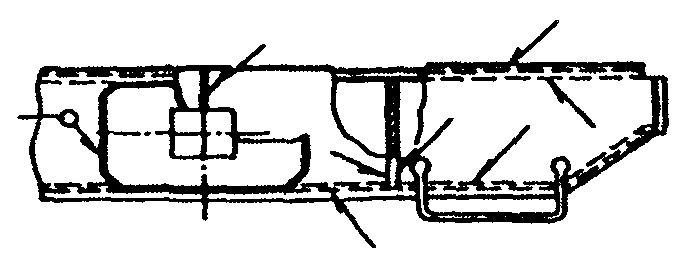

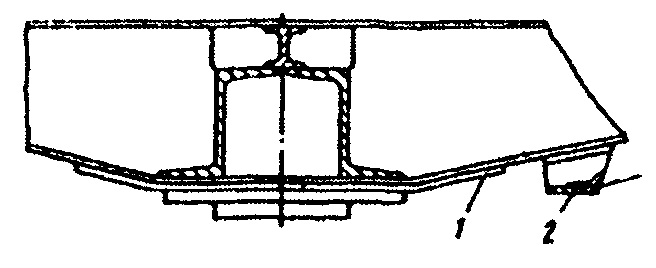

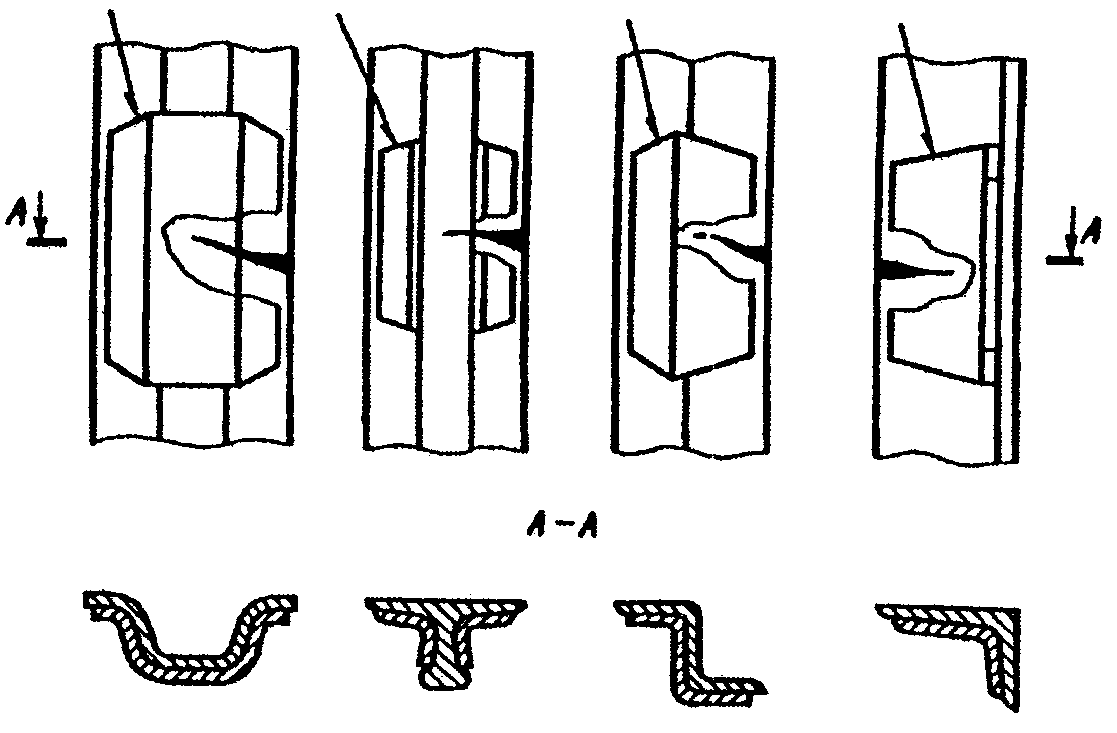

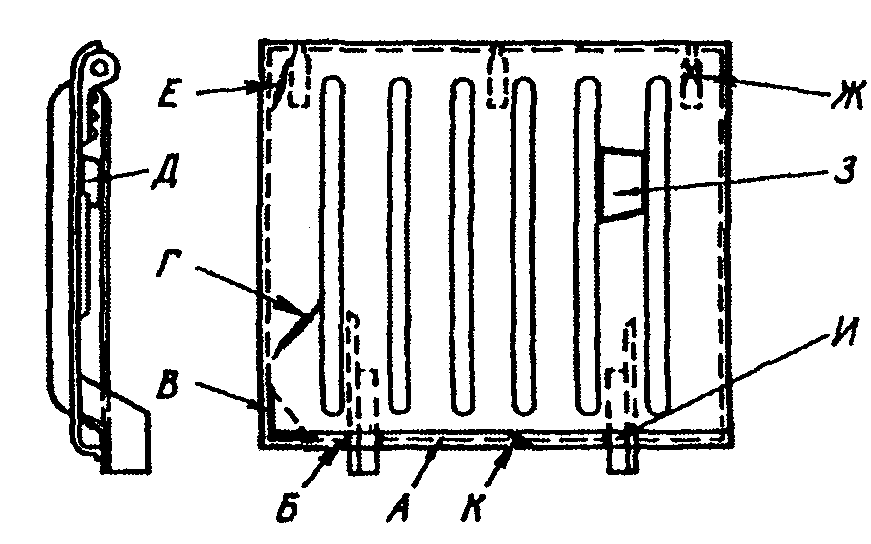

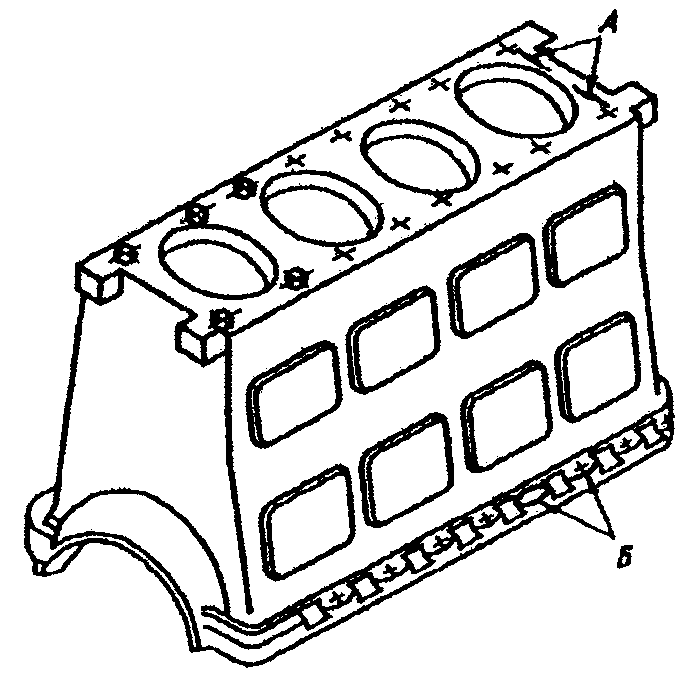

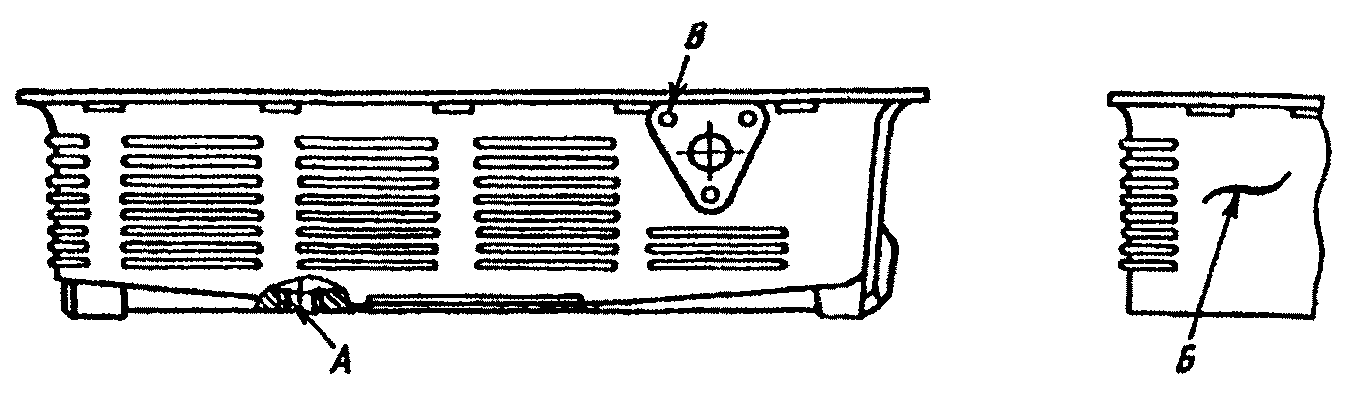

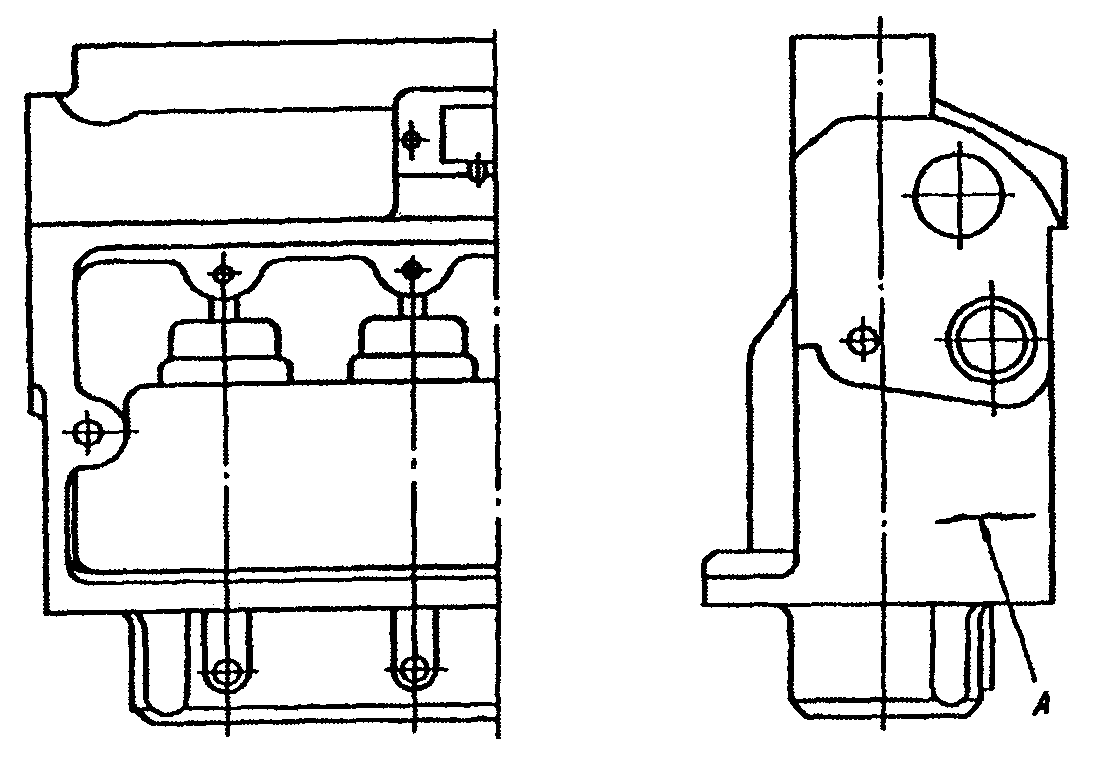

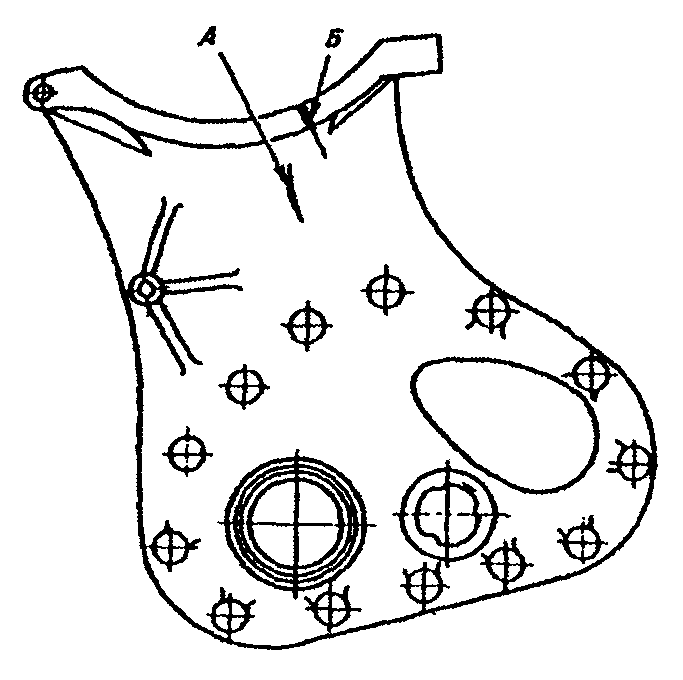

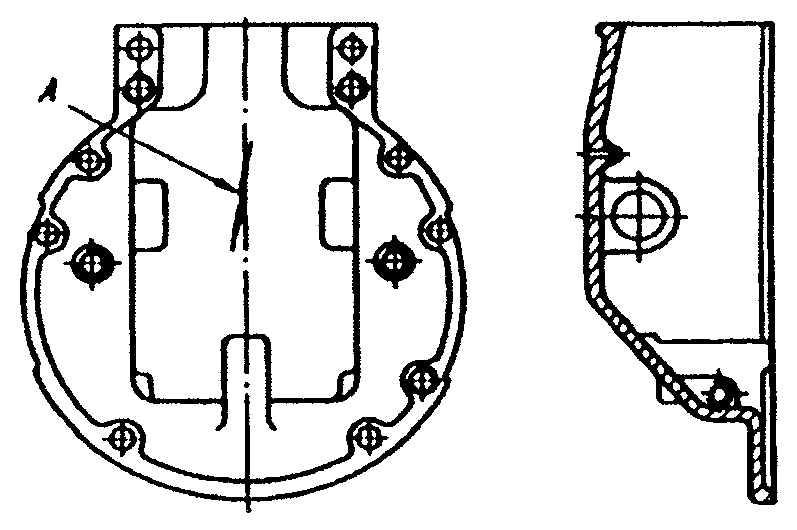

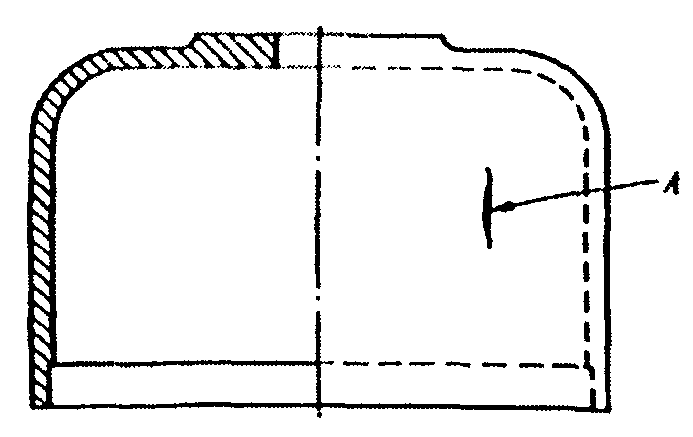

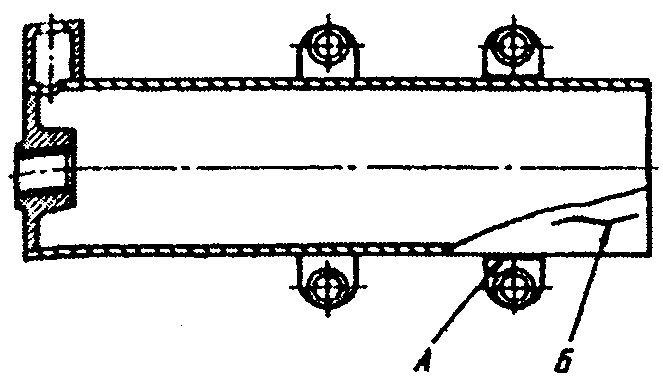

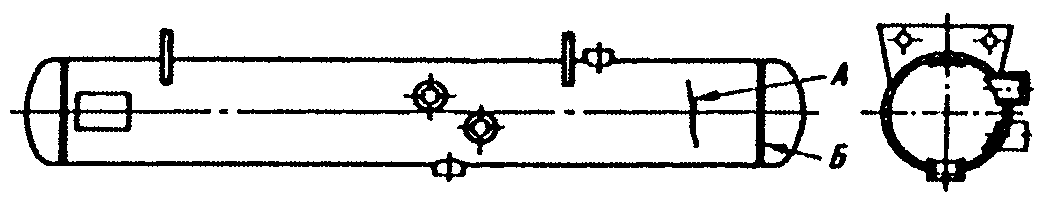

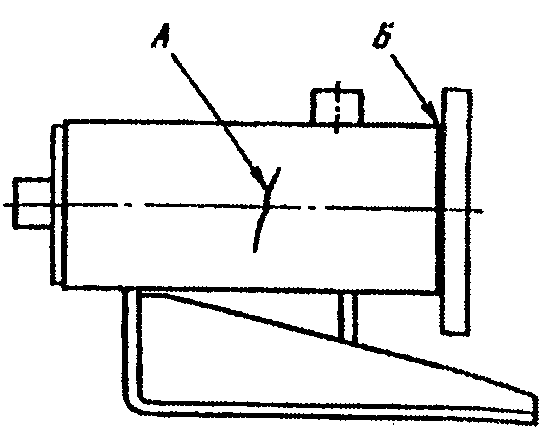

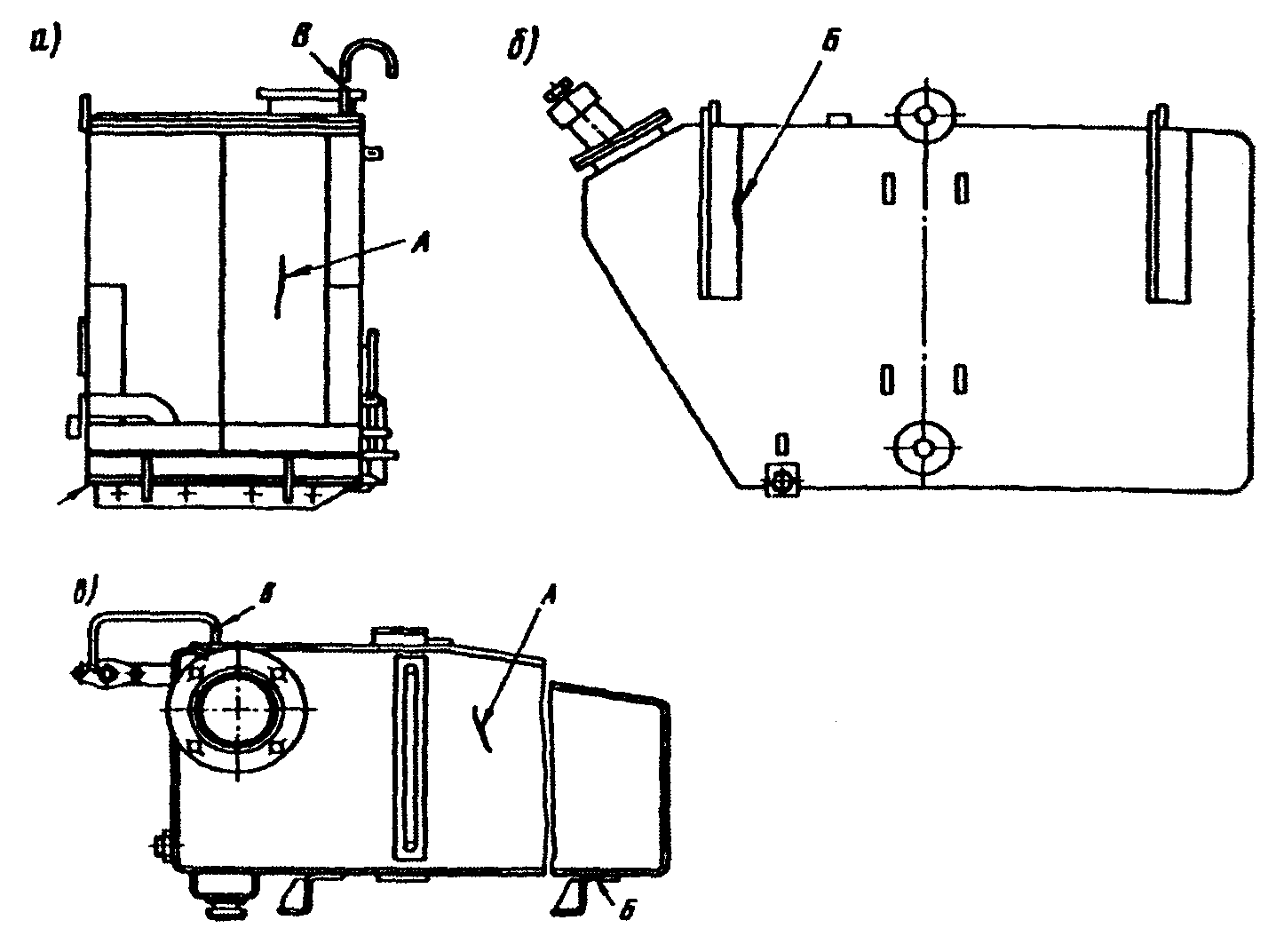

Наплавка цилиндров

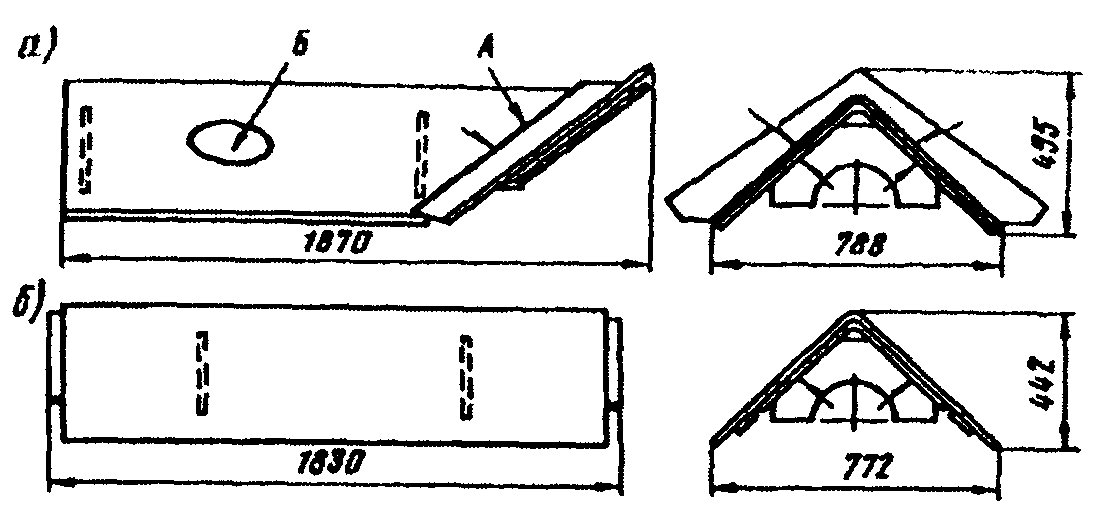

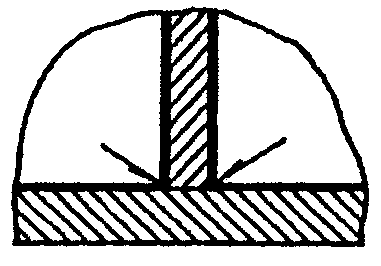

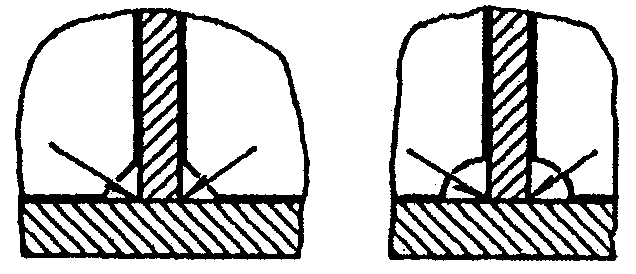

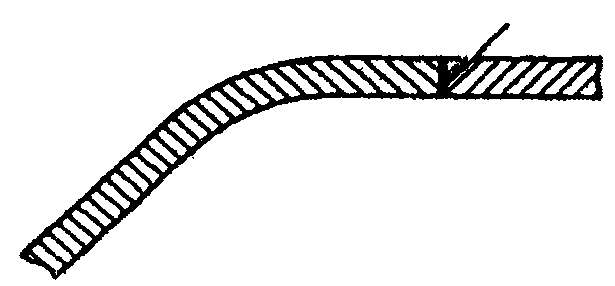

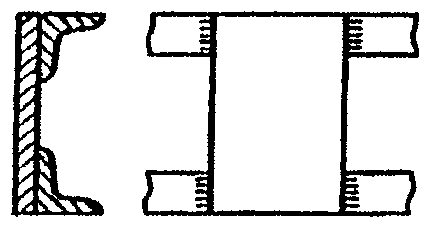

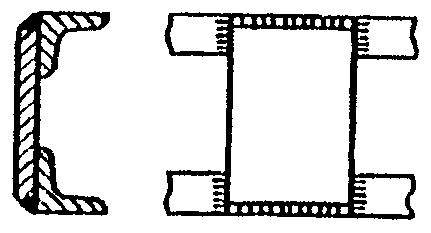

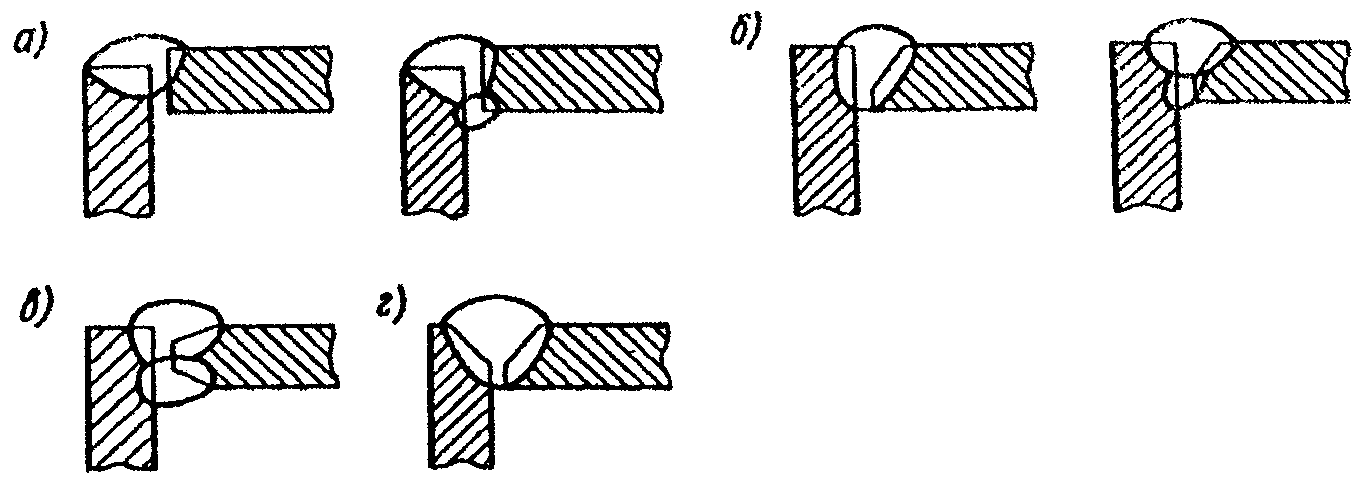

Восстановление деталей цилиндрической формы выполняется одним из двух приемов.

Электродами с обмазкой

Делается одним из трех способов:

- наложением валиков по длине цилиндра;

- формированием наплава по окружности;

- по винтовой линии.

Метод выбирается в зависимости от условий. К примеру, длинные заготовки обрабатываются первым способом. Поверхность очищают и наносят первый вали. Второй формируется с противоположной стороны. Третий и четвертый делаются накрест и получается, что все они располагаются через равные отрезки. Теперь наплавы очищаются от шлака и последующие валики наносятся рядом с существующими с таким расчетом, чтобы они частично перекрывались друг другом. Важно обратить внимание на то, что каждый последующий валик наносится только после того, как предыдущий очищен от шлака.

Работа вторым методом проводится с деталью, которая непрерывно вращается вокруг собственной оси. Последний способ отлично подходит для механизированной обработки. Деталь вращается непрерывно и равномерно.

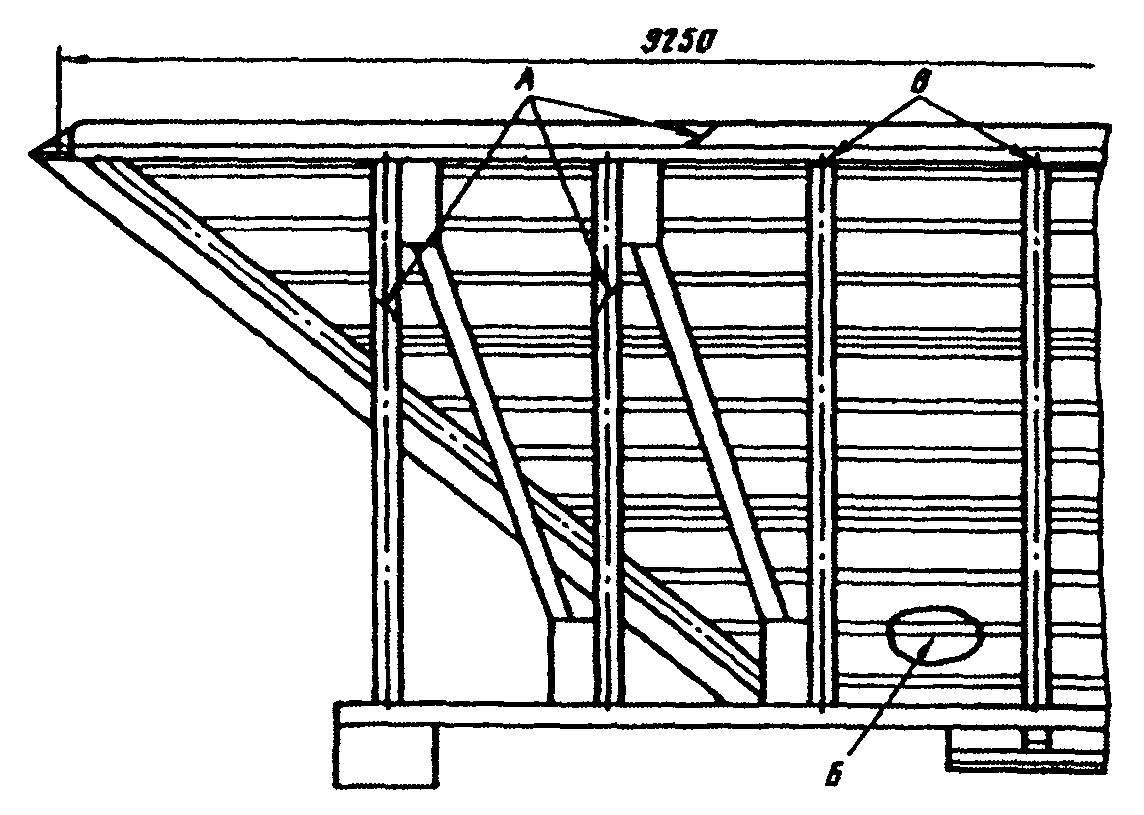

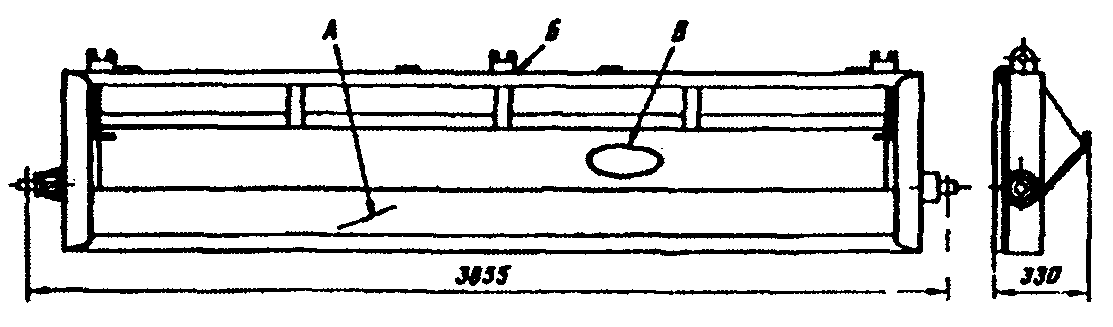

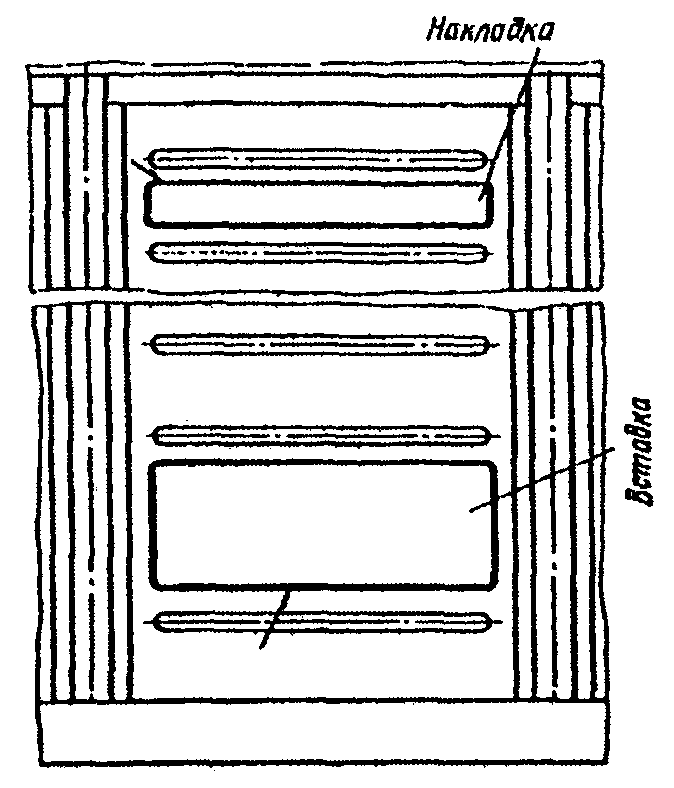

Автоматическая с флюсом

Получается устойчивый к износу слой. Выполняется сварочной или порошковой проволокой. Также можно применить ленточный электрод или порошковую ленту. Наплав формируется по винтовой или образующей линии.

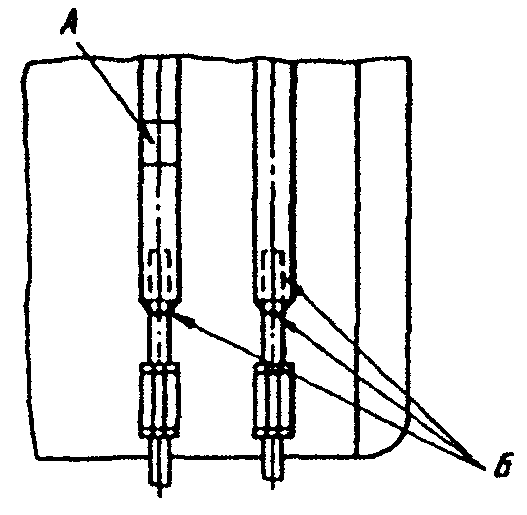

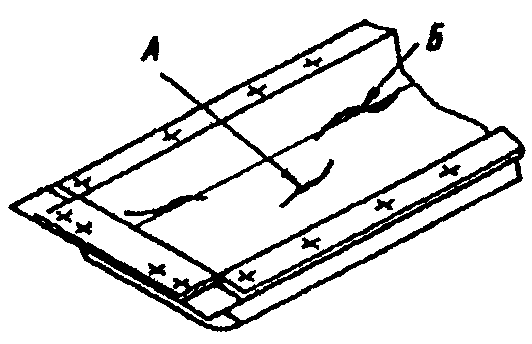

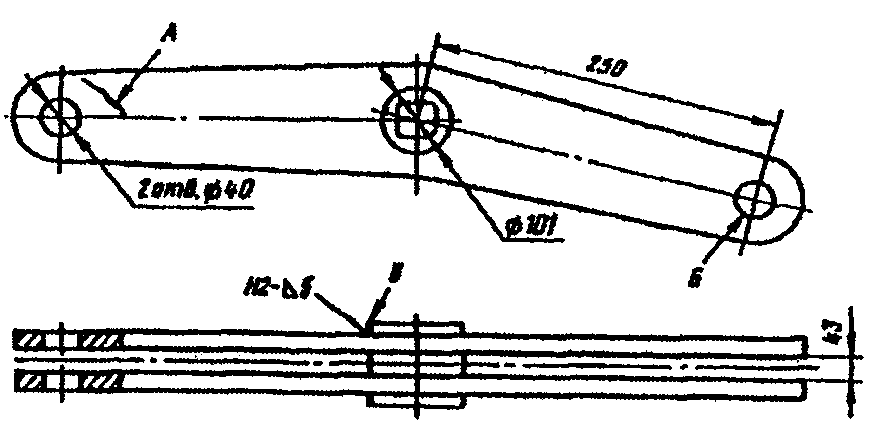

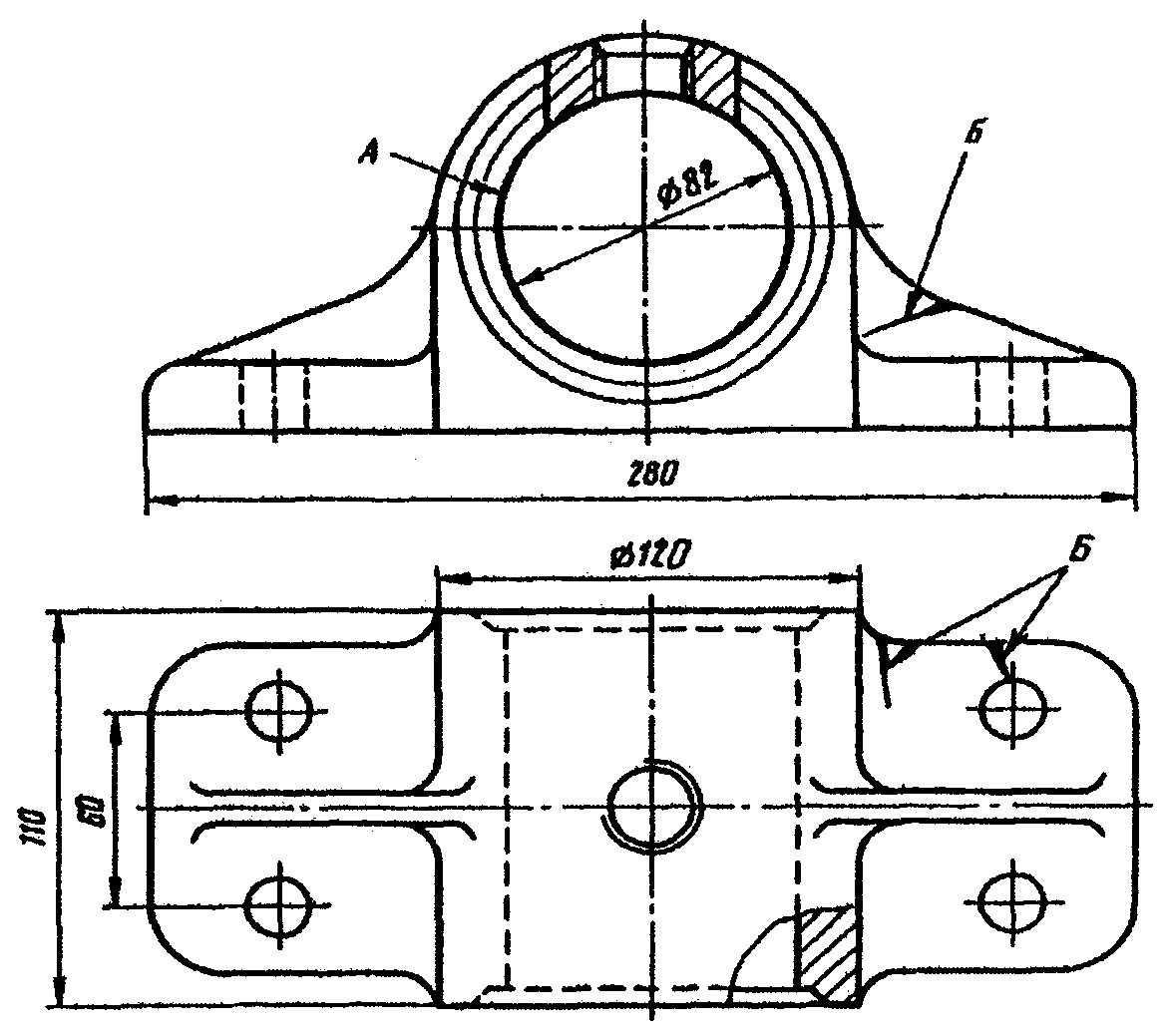

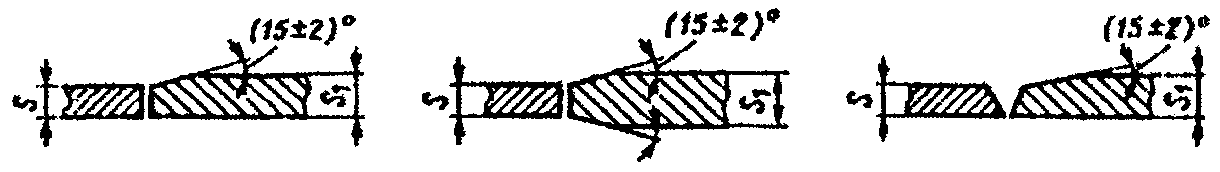

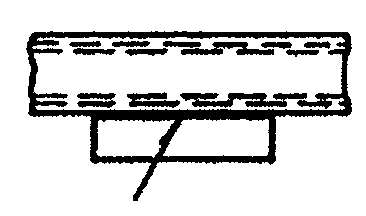

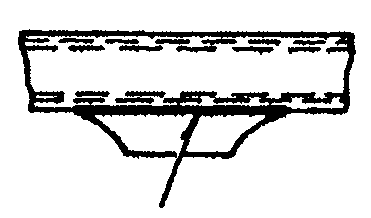

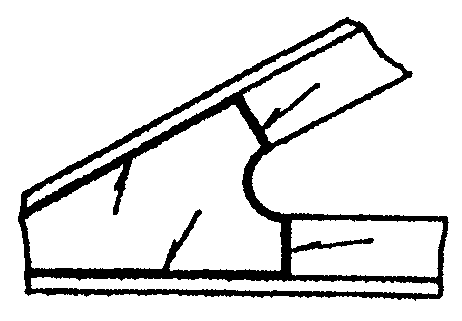

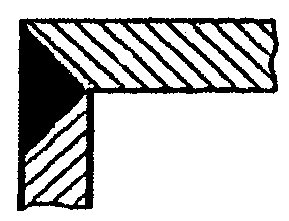

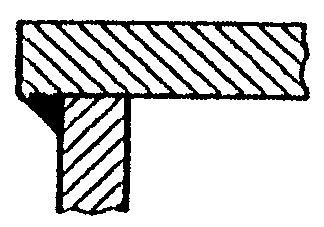

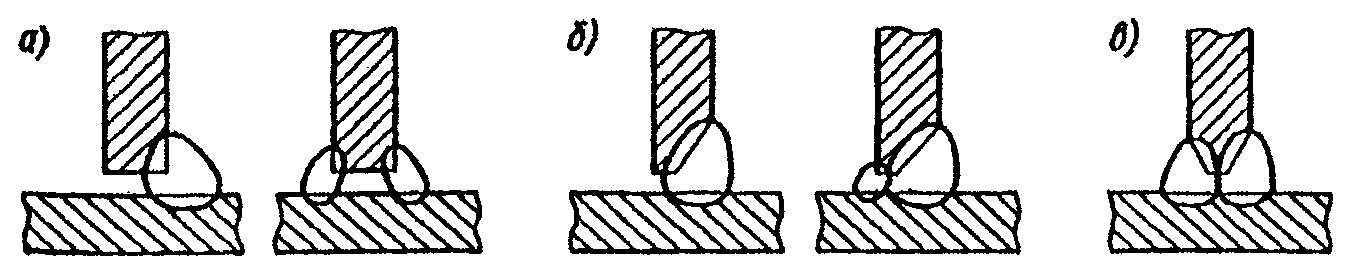

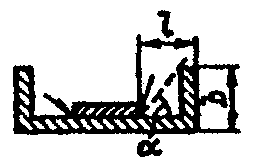

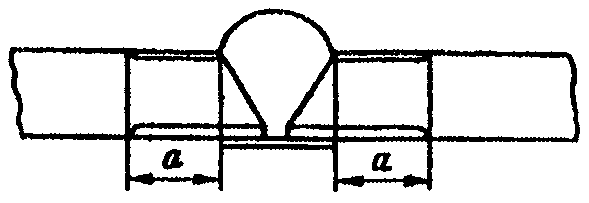

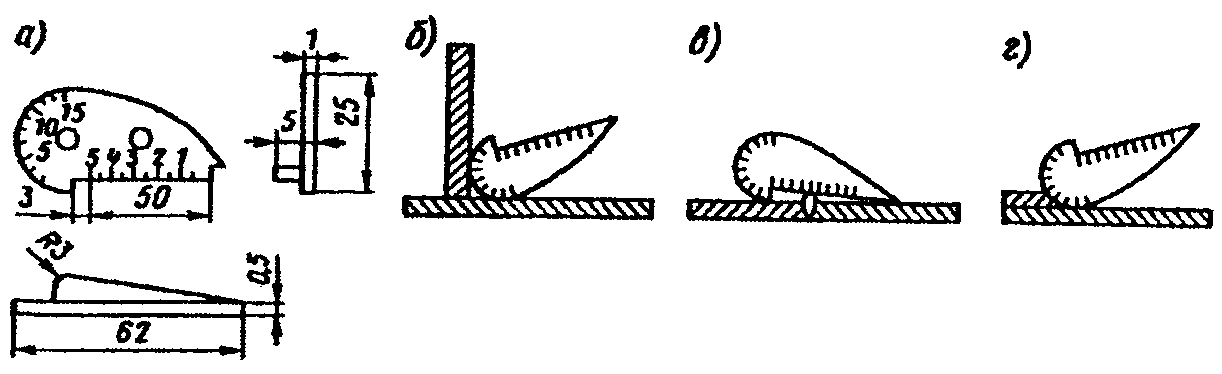

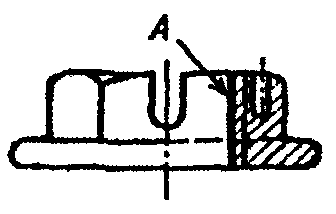

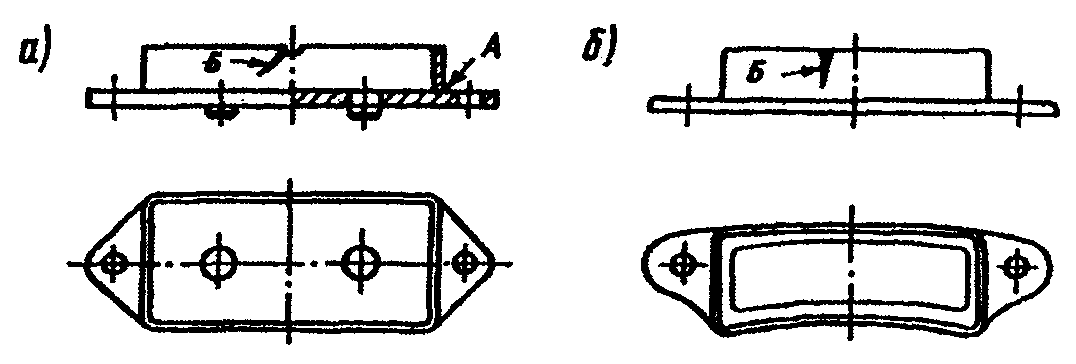

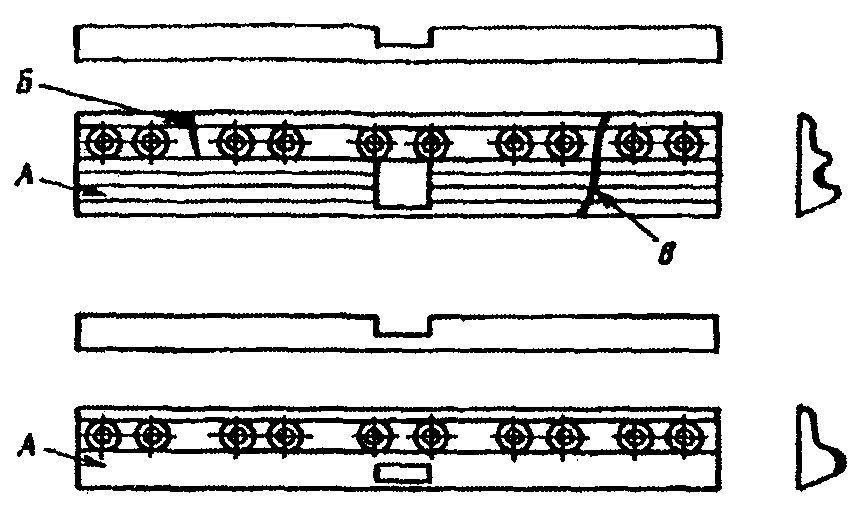

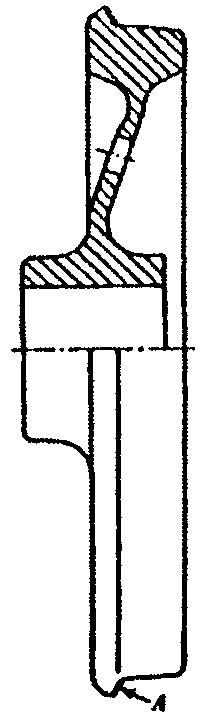

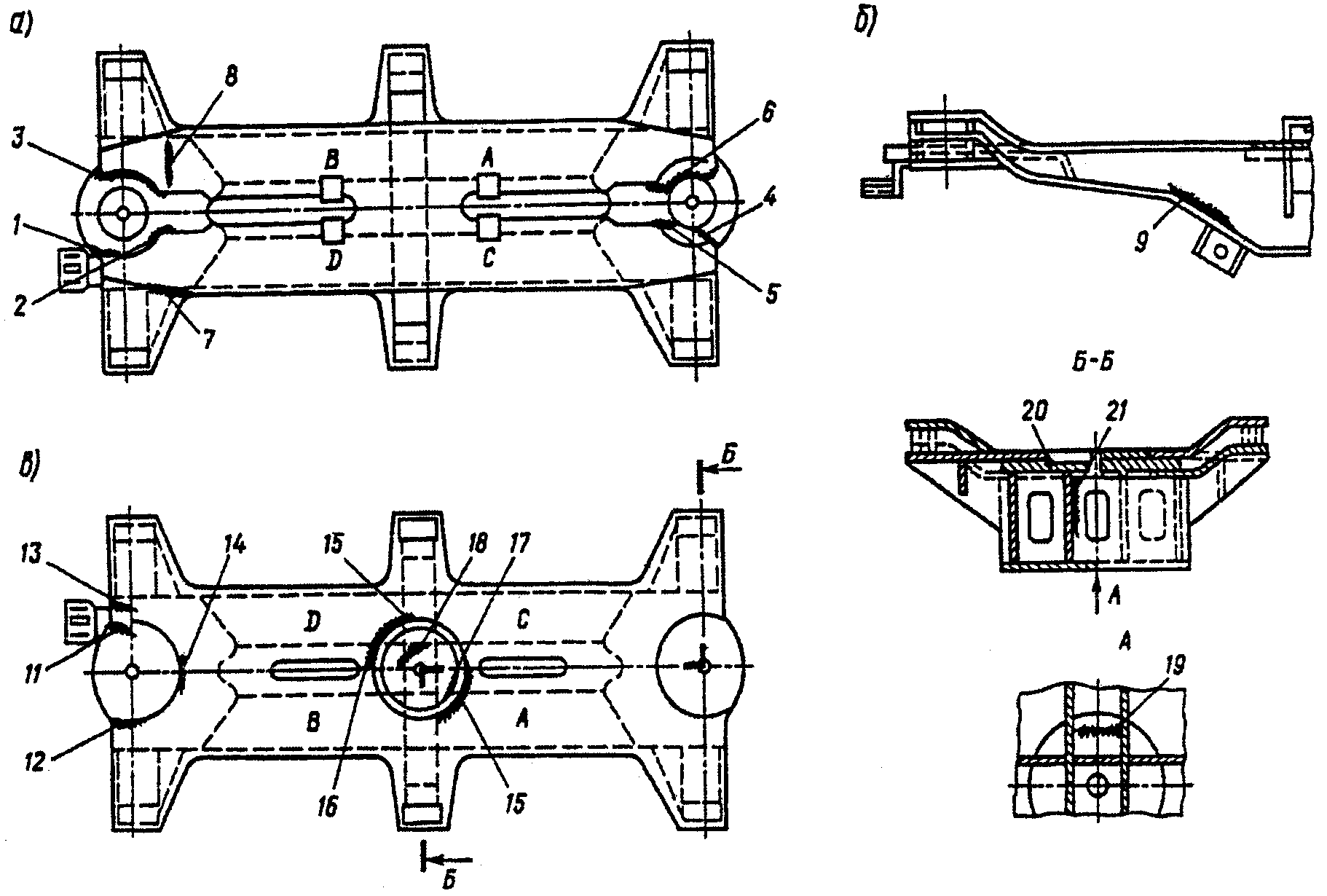

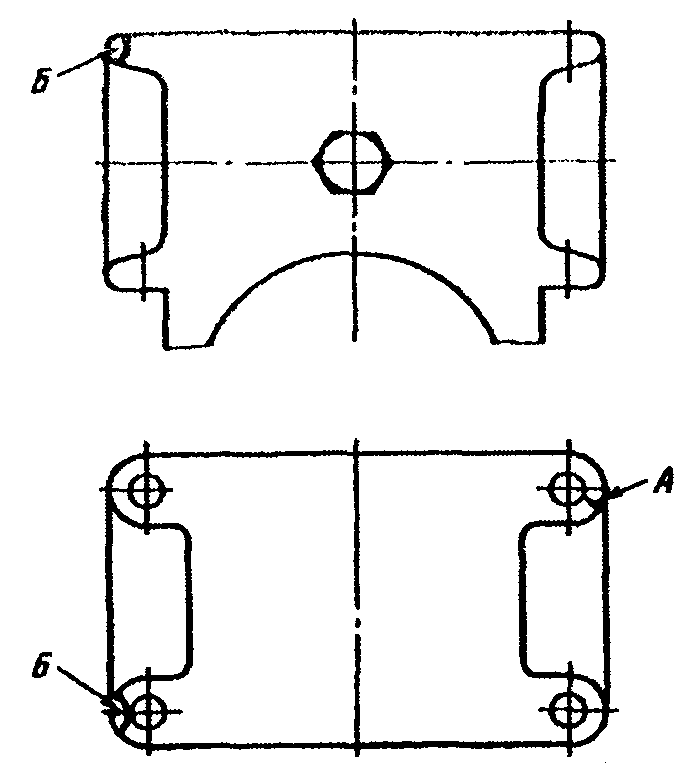

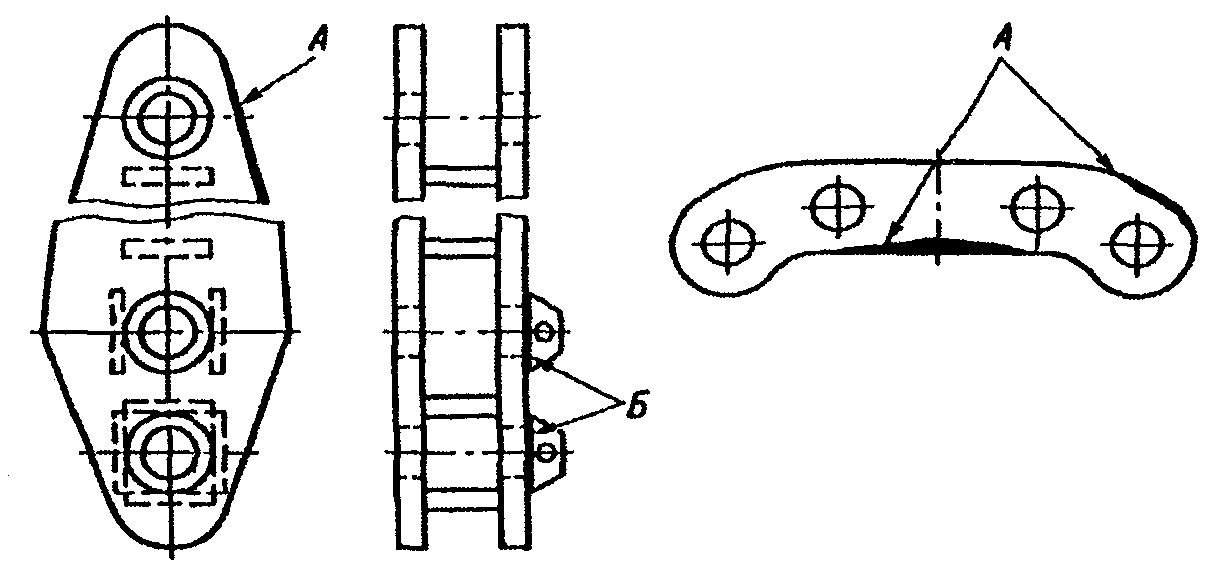

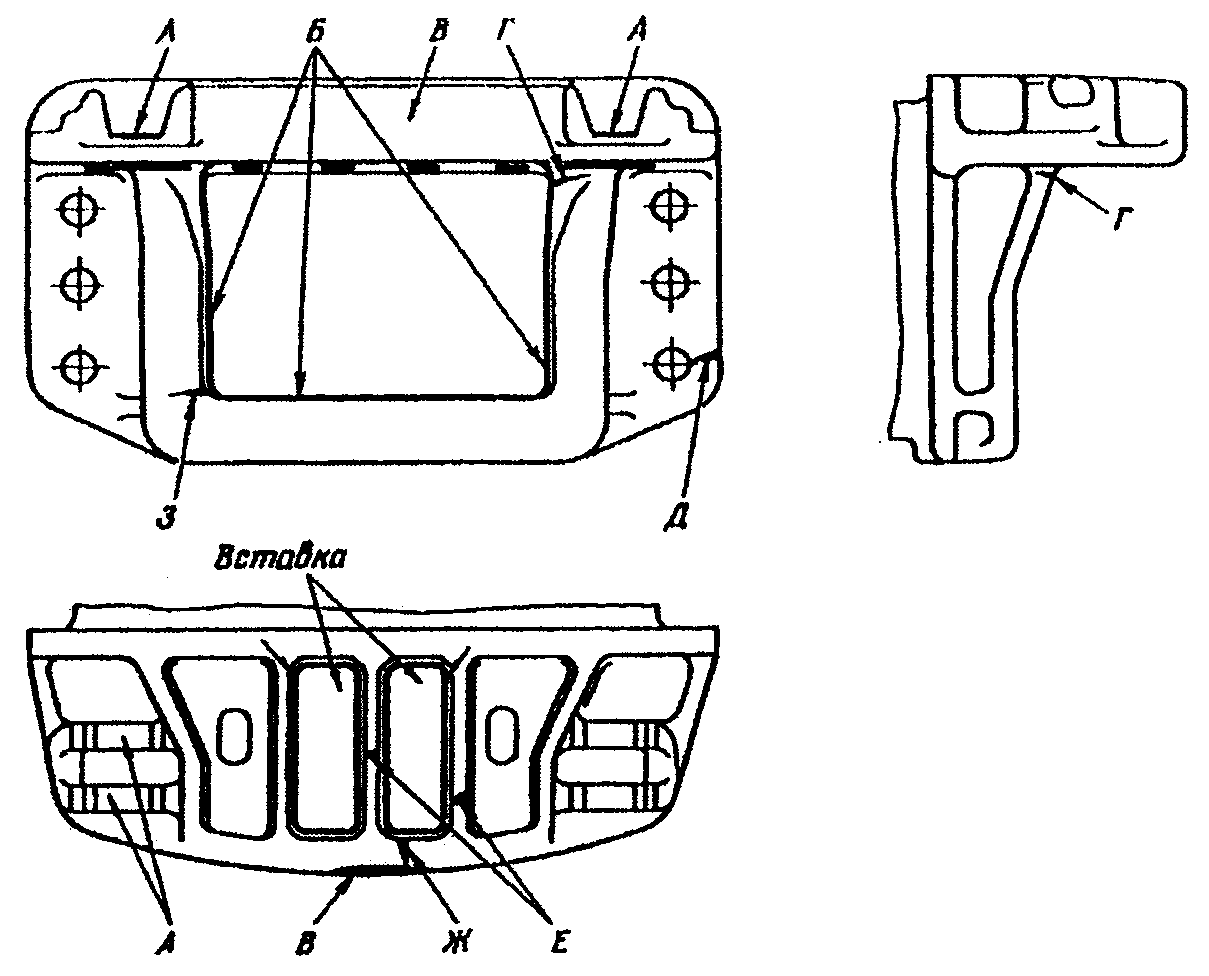

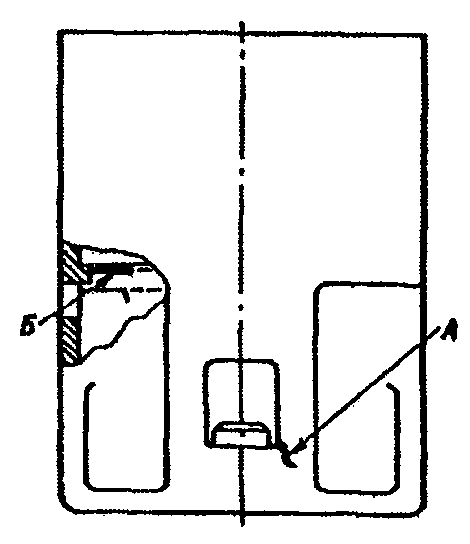

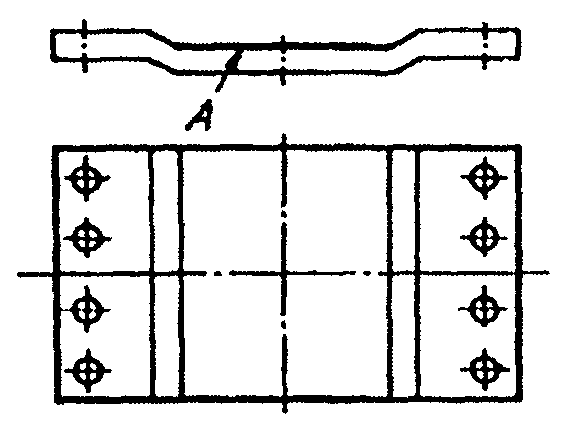

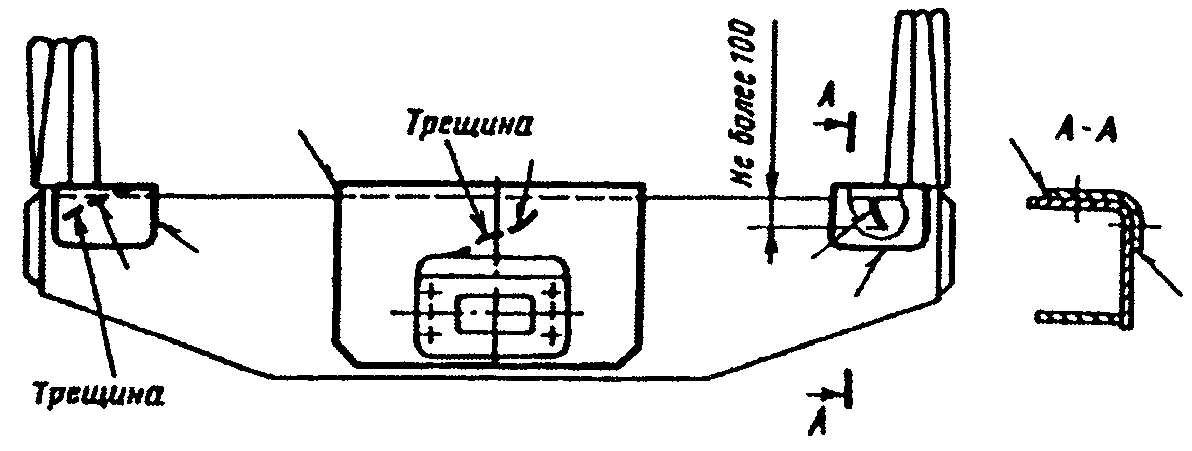

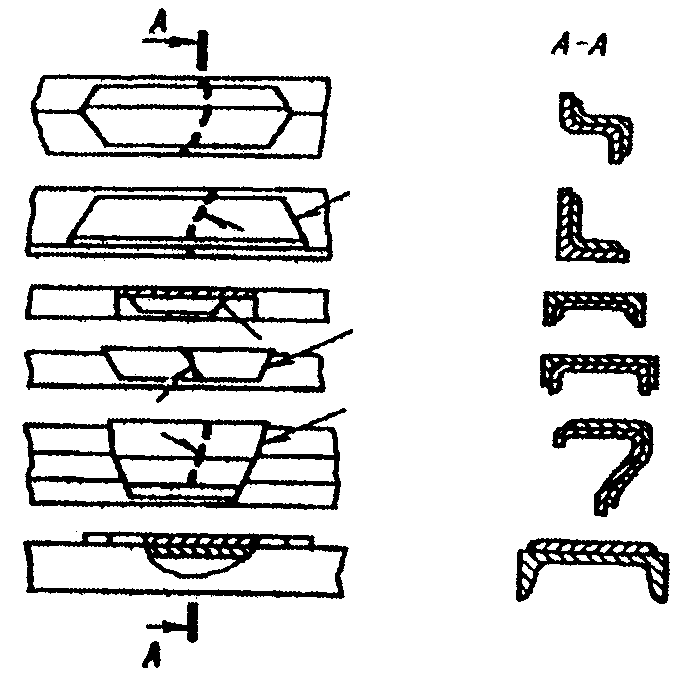

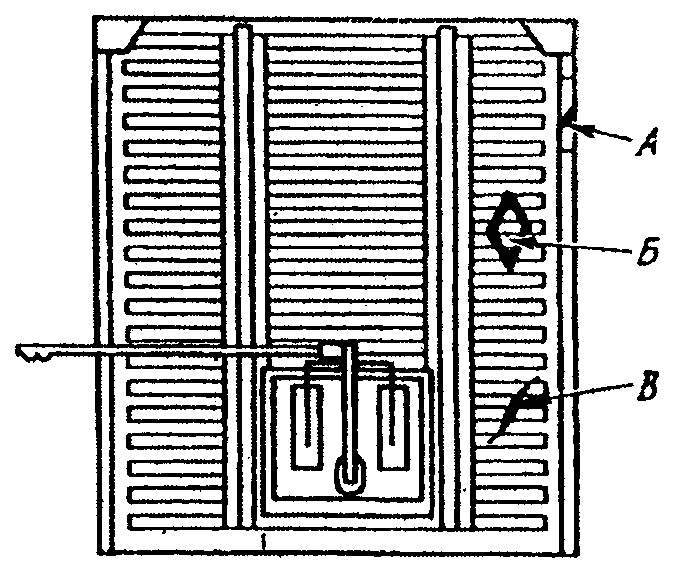

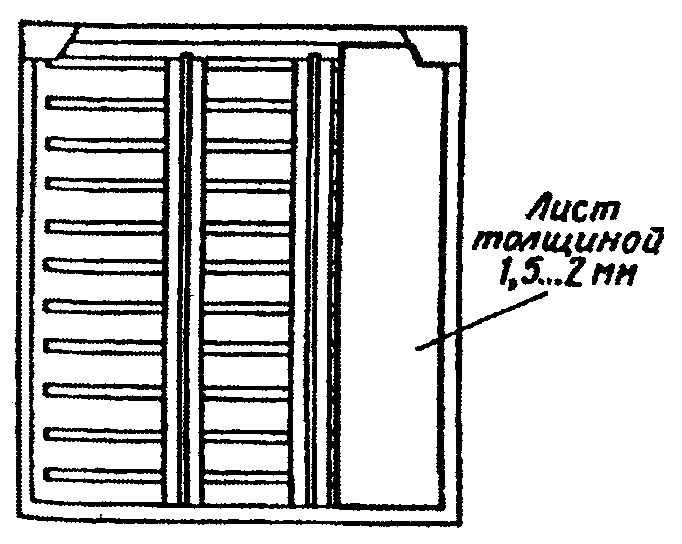

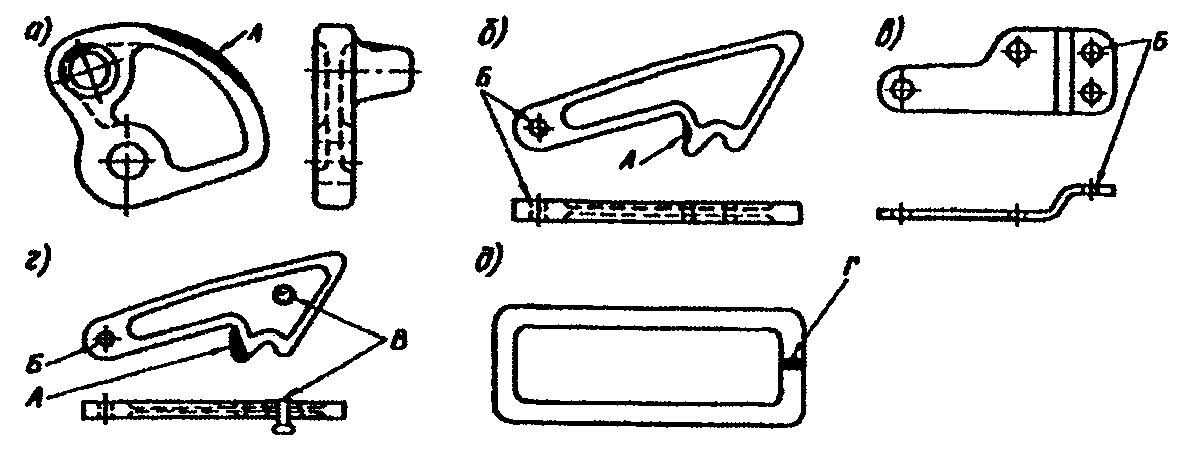

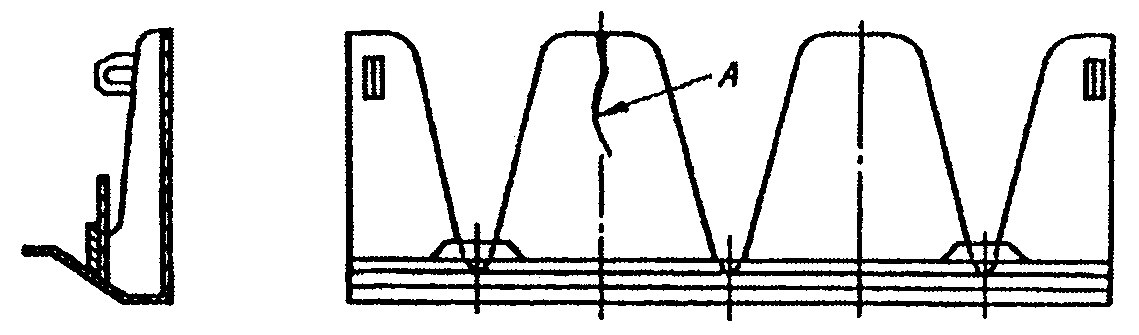

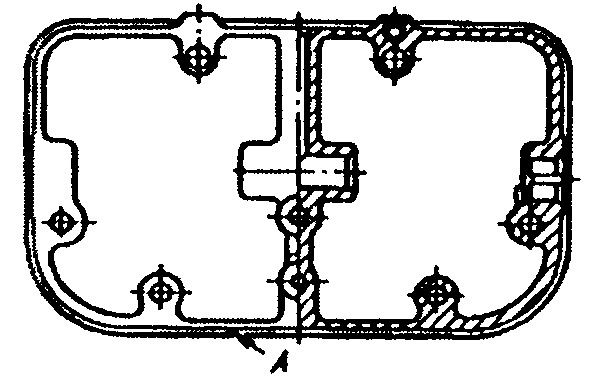

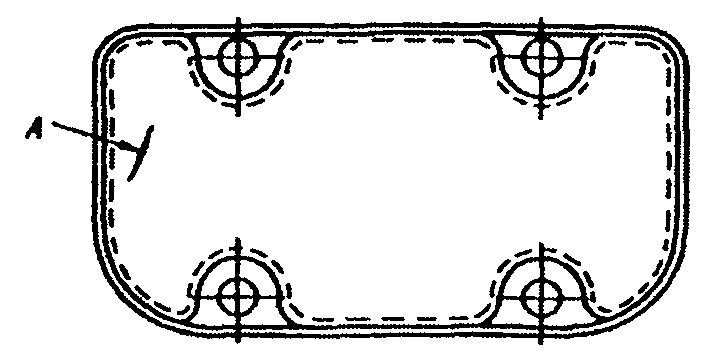

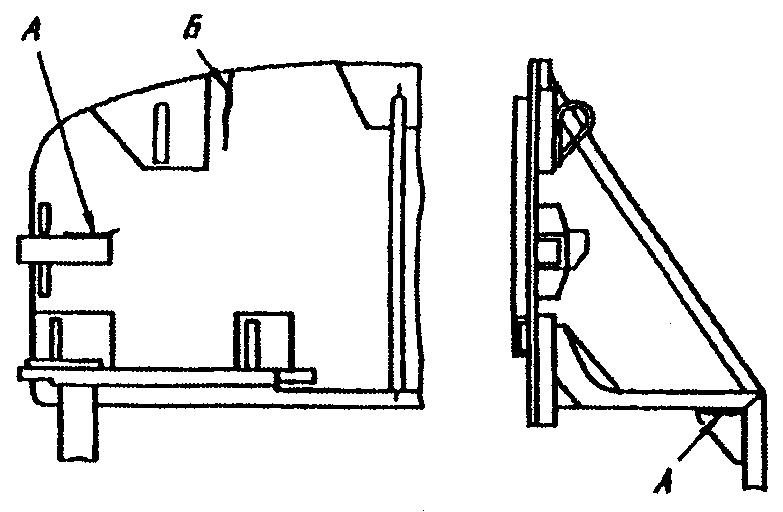

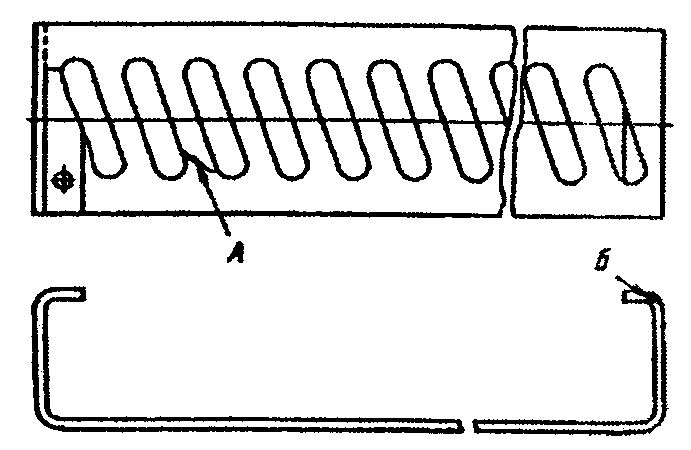

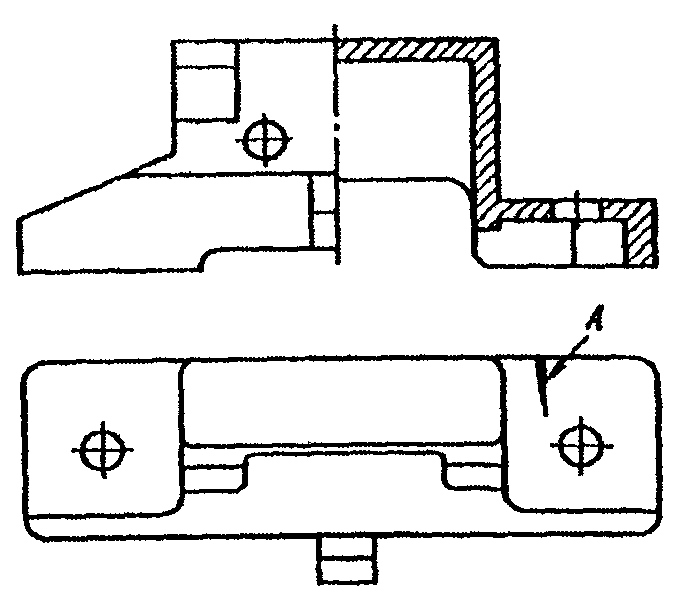

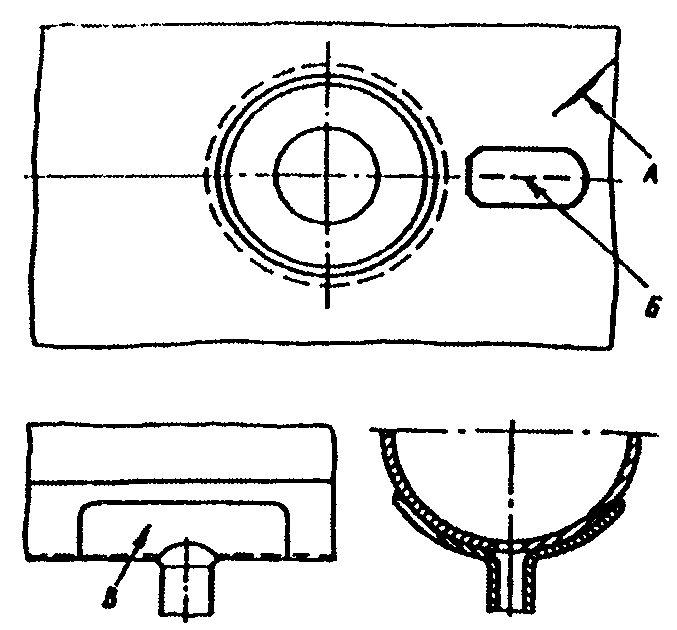

Наплавка плоскостей

Выполняется посредством формирования большого количества валиков. Каждый последующий должен перекрывать предыдущий примерно на 30% его ширины. Шлак удаляется сразу после окончания формирования каждого из валиков.

Самым простым методом является укладка узких валиков на небольшом расстоянии один от другого. Промежутки между ними заполняются в последнюю очередь. Более совершенным способом стала широкослойная наплавка. Формируется за счет небольших колебательных движений кончика электрода.

Когда требуется высокая производительность, то лучше прибегнуть к применению электродной ленты или многоэлектродной наплавки. Наиболее износостойким покрытие получается, если использовать порошковую проволоку и выполнять работу открытой дугой. Кончику расходного материала необходимо придать колебательные движения с нужной амплитудой.

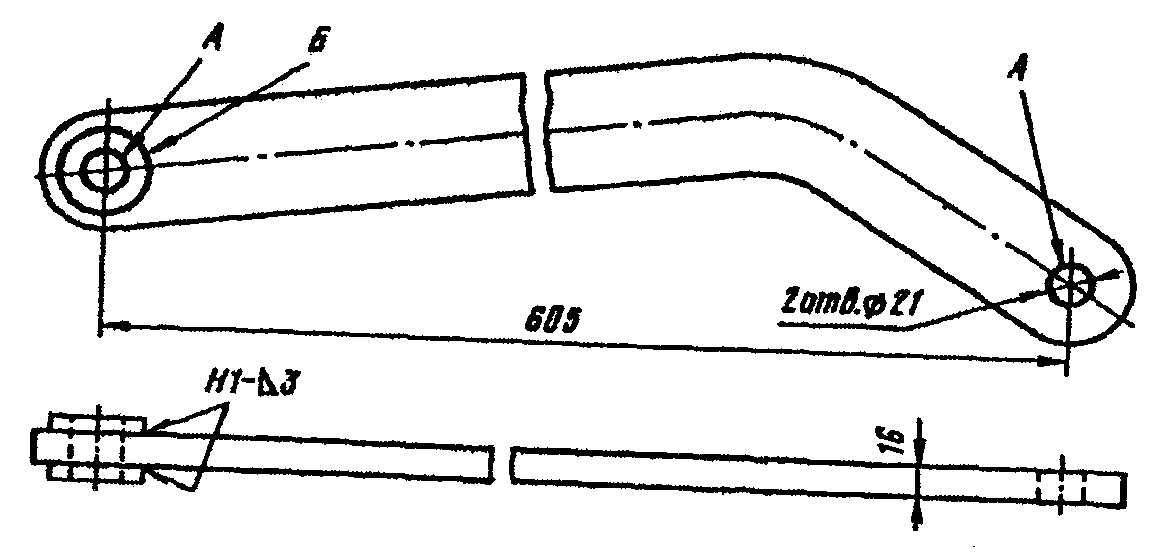

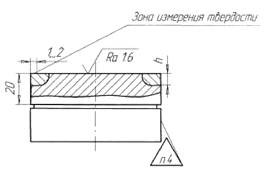

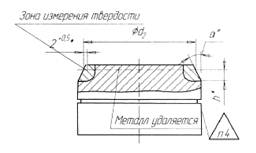

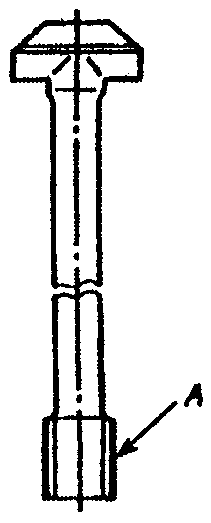

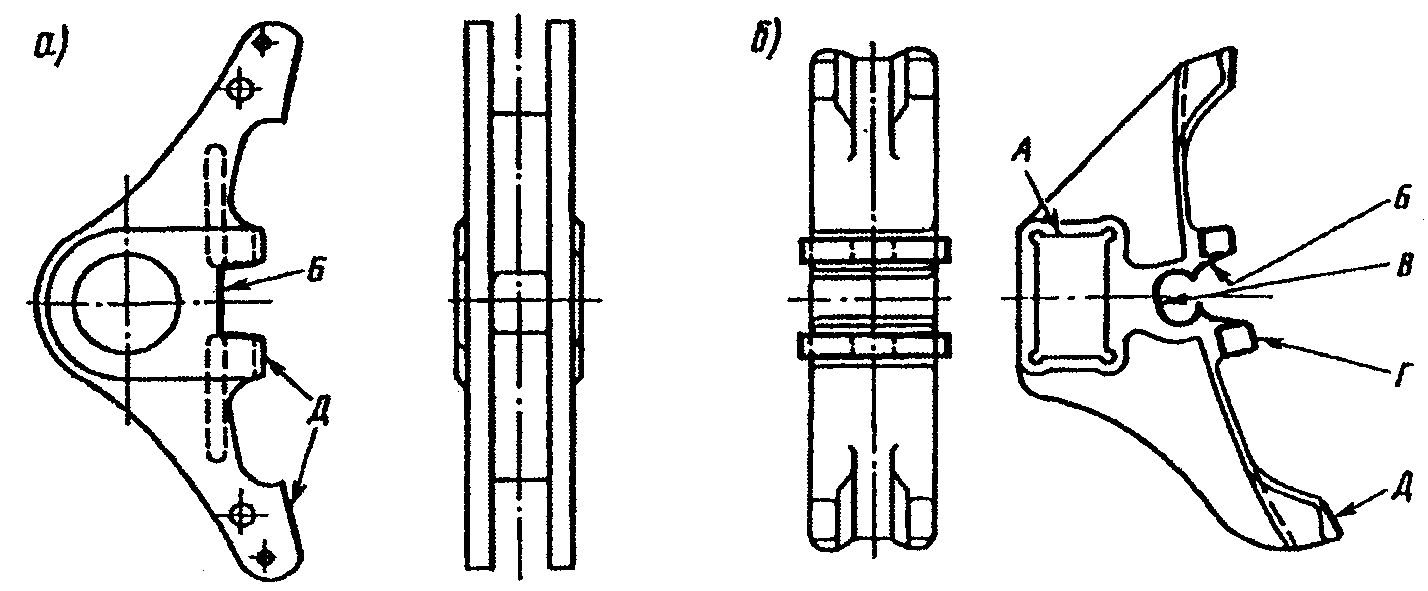

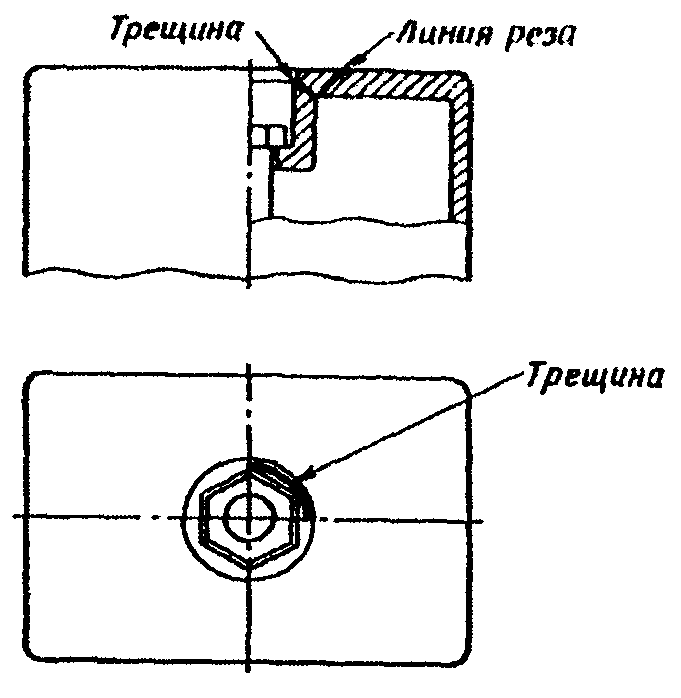

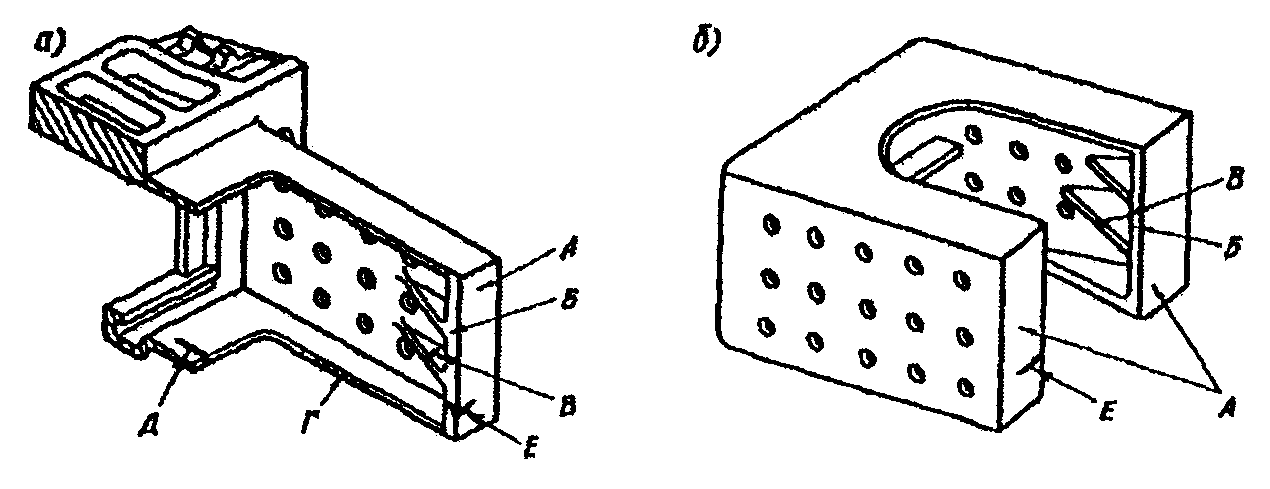

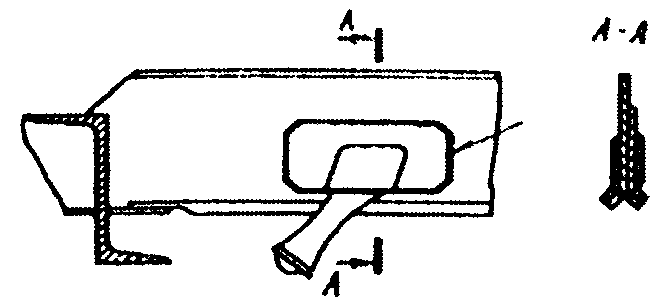

Наплавка металлорежущего инструмента

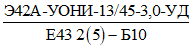

Ремонт штампов и режущего инструмента производится одним из трех способов – сваркой полуавтоматической, автоматической или ручной. В последнем варианте используется электроды марок ЦИ-1М, ЦС-1 или ОЗИ-3(5, 6).

Полученный в результате такой технологии слой обладает отличной сопротивляемостью на истирание. Перед началом работы поверхность заготовки нужно прогреть до температуры 300-700 градусов Цельсия. Наплавка делается за 1-3 прохода, а толщина слоя составляет 2-6 миллиметров.

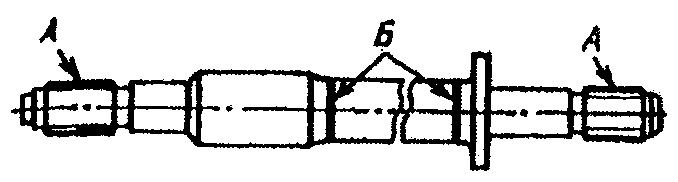

Наплавка деталей, работающих с большим трением

Узлы, работающие в условиях интенсивной эксплуатации, подвержены быстрому износу. В большинстве своем он связан с трением или частыми ударами. Такие изъяны следует наплавлять такими электродами:

- ОМГ-Н. использовать можно с источником постоянного или переменного тока. Подключение – обратная полярность.

- ЦНИИН-4. Одна из наиболее ходовых марок. Универсальна в применении.

- ОЗН-7Н. Поверхность наплавляется в несколько проходов. Полученный слой устойчив к истиранию и образованию трещин.

- ОЗН-400М. технология отличается высокой производительностью, а наплав – устойчивостью к механическим нагрузкам.

- ОЗН-300М. Хорошие характеристики твердости и механической прочности. работы выполняются на обратной полярности от источника постоянного или переменного тока.

Наплавка узлов, которые не подвергаются ударам, применяются электроды Т-590 и Т-620. Данные расходники специально разработаны для восстановления деталей, работающих в условиях интенсивной эксплуатации. В состав электродов входят добавки, придающие наплаву высокой твердости, которая составляет 62-64 HRC. С другой стороны, наплав отличается хрупкостью и склонностью к образованию трещин. Поэтому электроды нельзя использовать для ремонта деталей, подверженных ударным нагрузкам. Поверхность обрабатывается в один или два приема.

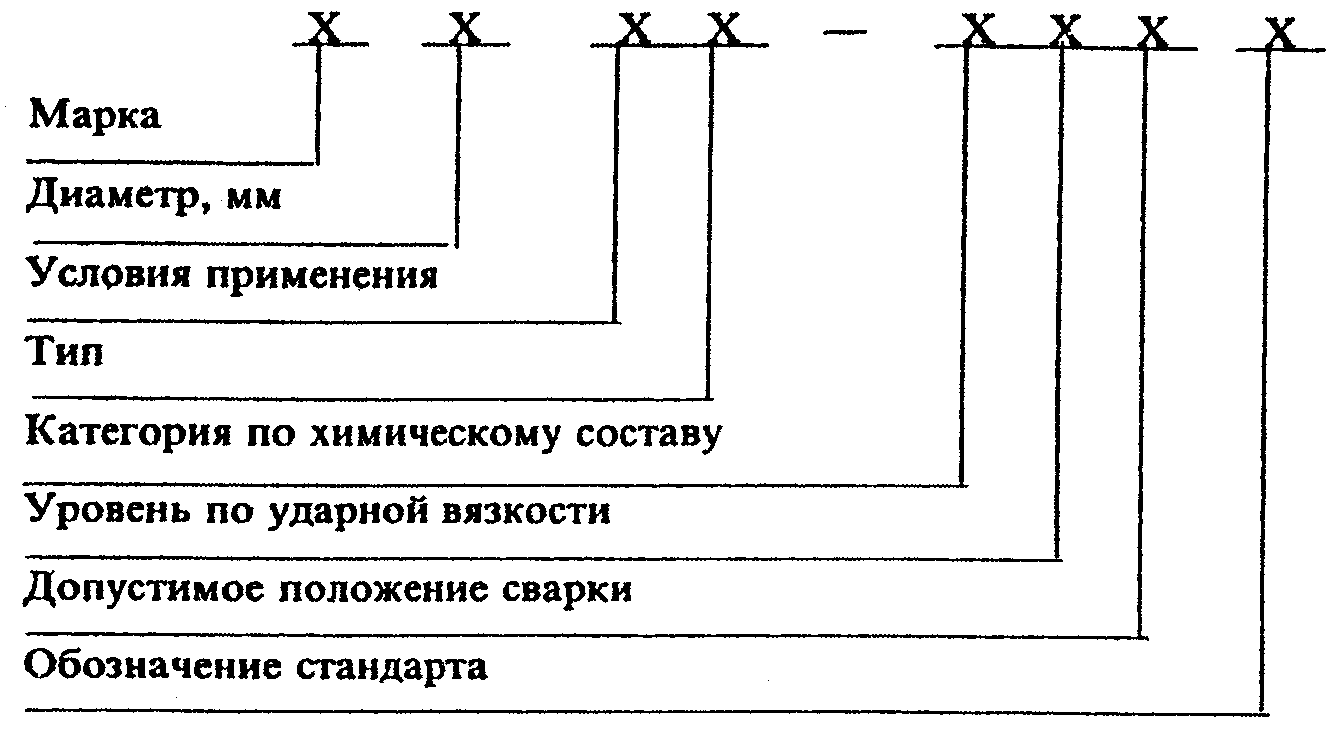

Наплавка нержавеющей стали

Наиболее часто детали из нержавеющей стали восстанавливаются наплавкой с использованием электродов ЦН-12М-67 и ЦН-6Л. Их стержень выполнен из нержавеющей высоколегированной проволоки. Полученный слой наплава обладает такими показателями:

- устойчивость к коррозии;

- устойчивость к образованию задиров.

Расходные материалы часто применяются для наплава арматуры. Перед началом работ поверхность деталей следует нагреть до температуры 300-600 градусов Цельсия. Дальнейший режим обработки зависит от типа материалов.

Наплавка чугуна

Для работы с чугуном и его сплавами используются электроды следующих марок:

- ОЗЧ-2. Наплавляются заготовки, сделанные из серого и ковкого чугуна.

- МНЧ-2. Наплав характеризуется высокой плотностью и чистотой состава.

- ОЗЖН-1 и 2. Предназначены для работы по серому и высокопрочному чугуну.

- ЦЧ-4. Расходники отличаются высокими показателями использования: стабильная дуга, простота розжига, небольшое количество брызг.

Есть универсальные марки расходных материалов, которые можно использовать для наплавки деталей из разных марок чугуна, но большинство ориентированы на конкретные виды материала.

Наплавка меди и бронзы

Для работы с технической медью лучше других подходят электроды Комсомолец-100. Можно так же использовать присадочные притки, сопоставимые по составу с основным материалом. Предварительно поверхность детали следует нагреть до температуры 300-500 градусов Цельсия. В случаях, когда для наплава пришлось поднять температуру выше 500 градусов, нанесенный слой необходимо проковать.

Для бронзы больше подходят электроды ОЗБ-2М. они позволяют сформировать слой, устойчивый к износу. Для работы потребуется источник постоянного тока с обратно полярным подключением. Выполнять наплавку следует только в нижнем пространственном положении.

Наплавка алюминия и сплавов

Оптимальным методом является дуговая наплавка. Для выполнения работ используются расходники следующих марок:

- ОЗА-1. Новый слой будет обладать высокой устойчивостью к коррозии.

- ОЗАНА-1. Разрушает защитную пленку из оксида алюминия и помогает стабилизировать рабочий процесс.

Чтобы иметь возможность регулировать структурный состав наплава, нужно использовать электроды порошковые. Они дают возможность специалистам создавать слой наплава, который по своим эксплуатационным показателям будет превосходить основной металл.

Расход материалов

Точный расчет расхода наплавочного материала необходим для определения стоимости готового изделия. Помимо этого, расчет расходных материалов необходим для обеспечения непрерывности рабочего процесса и создания необходимого запаса расходников. Помогут в этом нормативы, составленные для каждого вида работ.

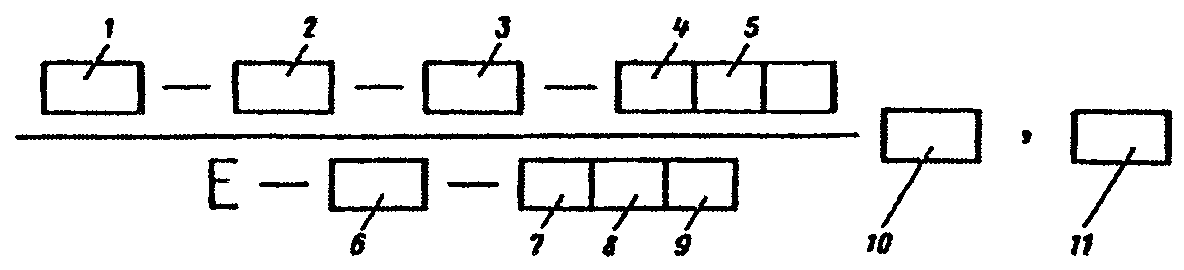

Вес принято рассчитывать на метр сварного шва. Для определения массы наплава следует воспользоваться формулой:

G = F * y * L.

Здесь: F – площадь сечения в поперечном разрезе;

L – длина шва;

Y – удельный вес металла.

Определение количества электродов тоже относится к числу важных для организации работы параметров. Но вычислять значение нет необходимости. На упаковке каждой марки электродов указывается необходимый вес стержней для наплавки килограмма металла. В среднем показатель варьируется в пределах 1,4-1,8 кг.

Рассчитывать количество электродов для формирования погонного метра шва тоже не нужно. Эту цифру можно взять из ГОСТа, где для каждой формы сварного шва из низколегированной и углеродистой стали указано усредненное значение параметра.

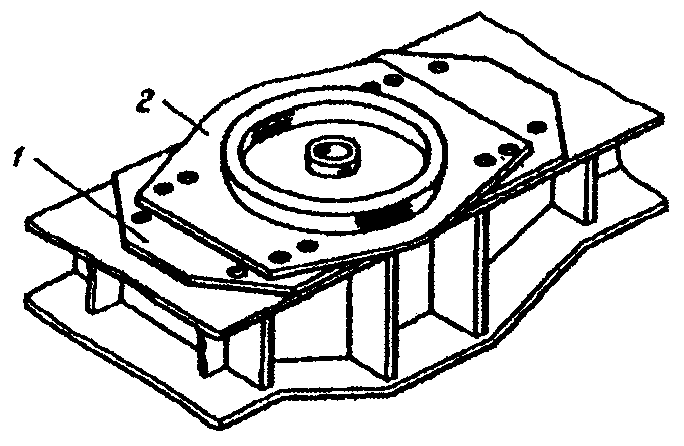

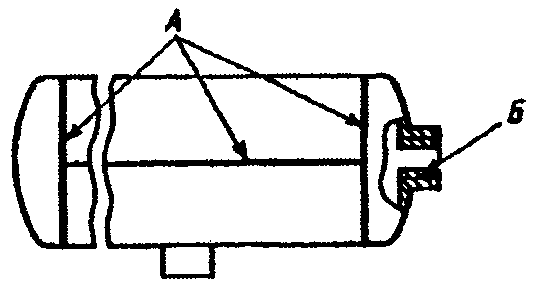

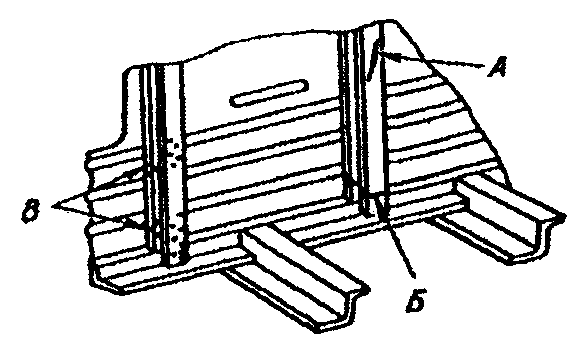

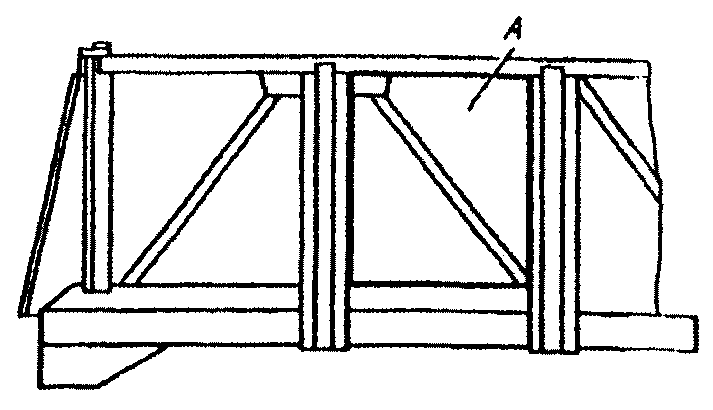

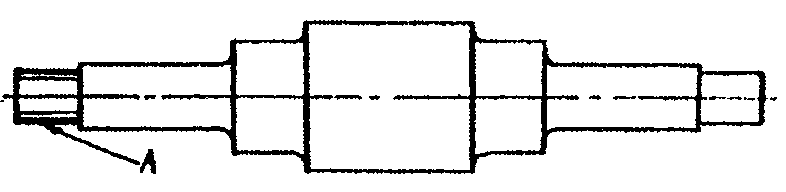

Оборудование

Оборудование, используемое для наплавки металлов, работает по тем же принципам и от таких же источников питания, что и привычная сварка. Отличительной его особенностью является наличие вспомогательной оснастки. Она подачу и распределение присадочных материалов на поверхности наплавляемых деталей.

Другими словами, для наращивания рабочей поверхности узлов применяется сварочное оборудование, укомплектованное дополнительными узлами. Специально изготовленное для наплавки оборудование классифицируется в зависимости от формы наплавляемых элементов: для плоских поверхностей, вращающихся деталей и сложных конфигураций.

Присадочные материалы наносятся как традиционными способами (пруток, проволока, порошок), так и по специальной технологии – центробежное распределение, спиральная укладка и другие. Установки, предназначенные для работы с крупногабаритными заготовками, комплектуются узлами предварительного нагрева поверхности, способными нагревать металлы до температуры 500-700 градусов Цельсия.

На потребительском рынке распространены малогабаритные установки для электроискровой наплавки. Они могут быть использованы в домашней обстановке. Согласно аннотации, с помощью такого оборудования можно наплавлять рабочие поверхности толщиной до нескольких миллиметров. На практике за один проход удается добавить десятую часть миллиметра. Поэтому область применения таких установок сильно ограничена.

Услуги по наплавке

Компании, занятые в области обработки металлов, предлагают услуги по наплавке. В распоряжении они имеют мощные профессиональные установки высокой производительности и опытных сотрудников. Поэтому, если требуется качественный наплав и решить задачу самостоятельно не представляется возможным, то лучше обратиться за помощью к специалистам. В конечном итоге, такое решение экономит и время, и финансы.

Что такое наплавка? — Подробное руководство по часто задаваемым вопросам

Процесс наплавки стал востребован многими производственными предприятиями. Но что за загадочный успех скрывается за этим?

В этом полном руководстве по наплавке вы узнаете все об этом.

Вы не только получите лучшее представление о наплавке твердого сплава при сварке; Вы также узнаете другие вещи, которые могут помочь вам в вашем бизнесе!

Что такое наплавка или наплавка при сварке?

Проще говоря, наплавка — это процесс нанесения твердых материалов на поверхность.

Края ковша имеют твердый наплав, чтобы предотвратить чрезмерный износ, потому что они наиболее часто используются

Цель состоит в том, чтобы не допустить чрезмерного износа детали или компонента; будь то коррозия, истирание, трение и т. д.

Различные электроды для наплавки

Если вам нужно было выполнить твердую наплавку, вы можете выбрать одну из трех (3) категорий электродов. Они есть:

На этом изображении показаны результаты использования различных электродов для наплавки.

- Электроды на основе кобальта

- Электроды на основе железа

- Электроды на никелевой основе

Какой бы электрод вы ни выбрали, он будет сплавлен с другими элементами для наплавки.

Можно ли выполнить наплавку проволокой MIG?

Да, вы можете использовать металлическую проволоку в среде инертного газа (MIG) для наплавки.

Сварщик использует проволоку MIG для подготовки детали к наплавке MIG.

Фактически, лучшие MIG-провода, которые рекомендуют эксперты: ER70S-6 и ER70S-3. Но ваши возможности не ограничиваются этим; Вы также можете выбрать другие типы и типы проводов MIG!

Дело в том, что вы можете рассматривать проволоку MIG как электрод, который можно использовать для наплавки.

В видео ниже подробно рассказывается о том, как выполнить наплавку с использованием проволоки MIG.

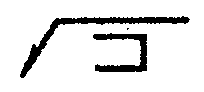

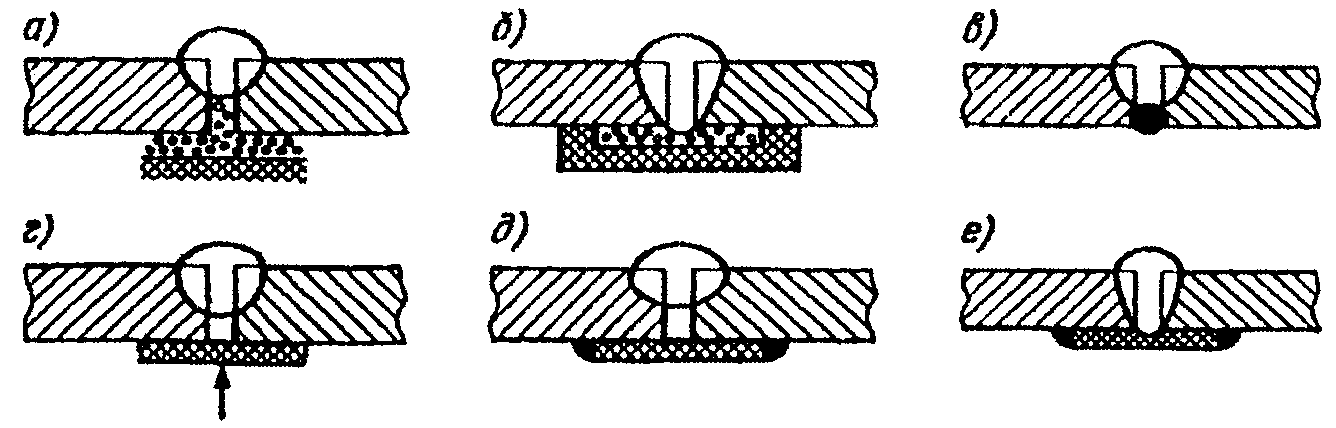

Что означают цифры на сварочном стержне для наплавки?

Если вам интересно значение цифр на сварочных стержнях, вы не одиноки.

Различные сварочные электроды с разными номерами, что означает разные свойства

Многие люди не осознают, что они собой представляют, но на самом деле это не то, на чем вам нужно делать упор!

Эти числа представляют собой коды, которые можно использовать для идентификации конкретного сварочного стержня.

Для начала есть 4-значные и 5-значные числа. В 4-значном номере электрода первые два (2) указывают предел прочности что электрод может производить; это первые три (3) цифры для 5-значных чисел.

Следующее число, четвертое и пятое (для 5-значных чисел) указывают позицию того, как вы должны его использовать.

Цифра один (1) означает, что его можно использовать во всех положениях; два (2) — это то, что вы можете использовать только для горизонтальных и плоских швов и т. д.

Наконец, четвертая цифра (или 5th в виде 5-значного числа), расскажет вам о текущем состоянии сварки (постоянный, переменный или даже оба), а также о типе покрытия.

В идеале цифры на сварочном электроде помогают понять и идентифицировать этот конкретный электрод.

Что такое сварочные аппараты для наплавки?

Это машины, которые вы можете использовать для наплавки или наплавки.

Различные сварочные аппараты для наплавки Waldun предлагает

У вас есть возможность выбрать из широкого спектра сварщиков для наплавки; есть:

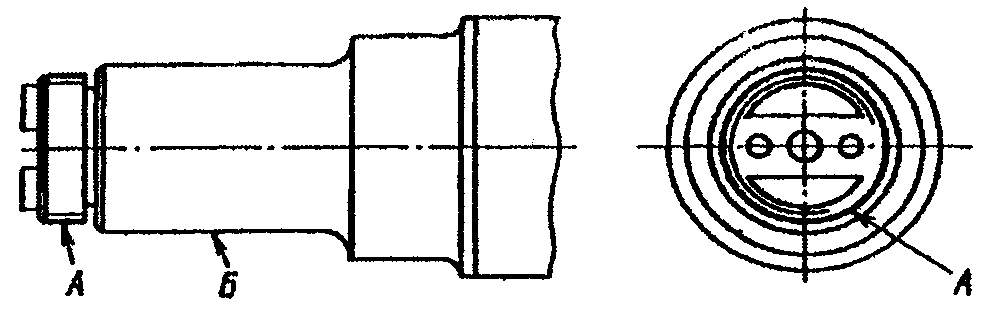

- Машины и оборудование для наплавки труб

- Станки для наплавки с одной и двумя головками

- Роботизированные и автоматические наплавочные станки

- Оборудование для наплавки клапанов

- И другие!

Поскольку твердое покрытие — это процесс, который можно выполнить с помощью различных методов, для этого можно использовать множество машин и оборудования!

Можно ли выполнить наплавку кислородным топливом?

Это тип сварочного процесса, в котором для сварки используется кислород в сочетании с горючими газами.

Процесс сварки кислородным топливом, что означает, что он применим к твердым покрытиям.

Поскольку это одна из самых известных и наиболее известных стратегий сварки, вы можете использовать ее для наплавки твердых сплавов.

Подобно тому, как вы выполняете наплавку MIG, SMAW и PAW, вы также выполняете кислородную сварку с использованием сварочной горелки!

Вот краткий видеоролик о том, как можно использовать кислородное топливо для твердого покрытия.

Какие материалы могут подвергаться сварке с твердой поверхностью?

Наиболее распространенные типы основных металлов или материалов, которые могут подвергаться наплавке, включают:

Сварочный патрон прижимается к сплаву при наплавке

- Марганцевые стали

- Чугун и сталь

- Сплавы на медной основе

- Сплавы на основе никеля

- Нержавеющая сталь

Как вы заметили, это материалы, которые используют многие промышленные предприятия и компании.

Какие методы сварки можно использовать для наплавки?

На самом деле вы можете выполнять твердую наплавку различными методами сварки.

Наплавка трубы методом традиционной газовой дуговой сварки (GMAW)

Наиболее распространенные методы, которые вы можете использовать для этого, включают:

- Газовая дуговая сварка металла (GMAW)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка защищенного металла (SMAW)

- Кислородная сварка

- Плазменная дуговая сварка (PTA)

- Термическое напыление

- И другие!

Метод, который вы хотите, не может быть выбран случайно.

Фактически, процесс, который вам придется использовать, будет зависеть от многих вещей, таких как материал, который вы будете наносить на поверхность, тип крепления, которое вы хотите для него, и так далее.

Твердое покрытие — это то же самое, что и наплавка?

Наплавка и наплавка — два (2) схожих термина.

Как известно, оба процесса можно использовать для нанесения нового материала на поверхность. Вы можете думать об этом как о наплавке, что является более коротким термином для твердой наплавки.

Сварка наплавкой и сварка наплавки

Многие люди знают, что наплавка при сварке — это то же самое, что и наплавка. Однако на самом деле это два (2) разных процесса.

Облицовка трубы другим более твердым материалом

Облицовка или плакированная сварка это процесс наплавки, позволяющий получить новую поверхность. Это процесс «облицовки» или интеграции другого материала поверх существующего.

Обычно при облицовке вы должны использовать другой материал для облицовки поверхности детали.

Наплавка или сварка твердой поверхности это процесс, который вы используете для обновления или восстановления поверхности. В отличие от облицовки, вам понадобится материал почти того же типа или тех же свойств, что и заготовка.

Вот чем отличаются два процесса; в некотором смысле они одинаковы, но дают разные результаты.

Чем похожи наплавка и сварка твердых поверхностей?

Теперь, когда вы знаете, чем они отличаются, также важно знать, как они стали двумя (2) похожими процессами.

Мы можем резюмировать этот лот, указав на следующие факторы:

- Вы можете реализовать оба процесса следующим образом:

- Дуговая сварка порошковой проволокой (FCAW)

- Плазменная дуговая сварка (PTA)

- Лазерное напыление

- Термическое напыление

- Используется многими компаниями и предприятиями в различных секторах

- У них одна и та же конечная цель или видение: защитить деталь или компонент или продлить срок его службы.

- Оба могут использовать широкий спектр сварочных электродов.

Каковы преимущества наплавочной сварки?

По сути, твердое покрытие делается из-за его преимуществ и преимуществ.

Край ковша с твердым покрытием остается полностью целым

Наиболее распространенные из этих преимуществ включают, но не ограничиваются:

Увеличение срока службы деталей и компонентов

Основное преимущество наплавки заключается в том, что она помогает продлить срок службы деталей. Независимо от того, является ли деталь новой или изношенной, она может дать это преимущество или преимущество.

Устранение необходимости замены деталей

Если ваши детали не изнашиваются быстро, вы сразу избавляетесь от необходимости их заменять.

Сварка твердых поверхностей может сделать детали, которые вам нужны, более прочными, жесткими и долговечными.

Повышение производительности и эффективности

С деталями и компонентами, как новыми, вы можете быть уверены, что ваша производительность и эффективность возрастут.

Вам не нужно беспокоиться или беспокоиться о приобретении или поиске запчастей. Вместо этого вы можете сосредоточиться на своем бизнесе и своей деятельности.

Сэкономьте на затратах и расходах

Если мы суммируем все преимущества, которые он может дать нам, все сводится к вашей экономии денег.

С меньшим количеством деталей, требующих замены, меньшим количеством компонентов для покупки и меньшим объемом необходимой работы — все это означает, что вы экономите на дополнительных расходах и расходах.

Это одни из наиболее распространенных преимуществ наплавки.

В тебе нет ничего примечательного; это не увеличит вашу продуктивность и не принесет вам прибыли внезапно. На самом деле это медленное, но стабильное добавление, которое можно рассматривать как большие вложения.

Типы сварочных стержней для наплавки

При наплавке вам не нужно слишком беспокоиться о типе сварочных стержней, которые вы будете использовать.

Некоторые сварочные стержни, которые можно использовать для твердой наплавки

Вы можете выбрать один из множества вариантов, которые вы можете использовать. Вы можете использовать электроды, в основе которых лежит никель, в качестве основы — железо, а в качестве основы — кобальт.

Отрасли, в которых необходимо использовать наплавку

Независимо от того, работаете ли вы в строительном секторе, промышленном секторе, секторе производства или любом другом секторе, о котором вы только можете подумать, наплавка, вероятно, вам понадобится.

Горнодобывающей промышленности требуется наплавка, чтобы продлить срок службы машин.

Многим предприятиям требуется наплавка из-за преимуществ, которые она дает. Люди думают, что это как-то связано с дизайном, но на самом деле это еще не все.

Некоторые отрасли, которые считают наплавку полезной и эффективной, включают:

- Угольная и горнодобывающая промышленность

- Энергетика и генерирующая промышленность

- Металл и металлообрабатывающая промышленность

- Верфь и судостроительная промышленность

- Морская и морская промышленность

Есть и другие отрасли, для которых твердые покрытия эффективны.

Часто эти предприятия подвергаются обычному износу машин и оборудования.

Для каких приложений можно использовать Hard Surfacing?

Вы можете использовать наплавку для многих вещей. Среди наиболее востребованных — его способность продлевать срок службы частей ваших машин или оборудования.

Кроме того, вы также можете выбрать твердое покрытие для:

- Повышение сопротивления основных или основных металлов

- Восстановление поверхности изношенных деталей или компонентов

- Улучшение или развитие физических характеристик деталей; а также

- Многое другое!

Как мне избавиться от старой наплавки?

Существует множество способов удалить или избавиться от старой наплавки. Однако наиболее распространенный и быстрый способ — через систему ARCAIR.

ARCAIR, сокращение от Air-Carbon-Arc, — это процесс сварки, при котором металл разрезается и плавится. В этой процедуре используется угольная дуга, и тепло от этой дуги делает работу.

Чаще всего расплавленную часть удаляют и уничтожают с помощью воздуха под высоким давлением.

Это самый быстрый и самый разумный способ удалить или избавиться от старой наплавки.

Что такое наплавка?

В мире металлообработки вы почти всегда встретите или услышите наплавку. Многие люди имеют хоть какое-то представление о том, что это такое, а есть другие, которые этого не делают! В сегодняшнем руководстве мы сосредоточимся на обсуждении всего, что вам нужно знать о наплавке. В конце этого руководства вы определенно сможете осознать это! Не говоря уже о том, чтобы быть мастером того, что это такое!

Определение того, что Наплавка Является

Проще говоря, твердая наплавка или «наплавка» — это процедура обработки металлов, при которой вы наносите более твердый и твердый материал на поверхность основного металла.

- Вы хотите продлить срок службы ваших деталей и / или компонентов

- Ваши детали уже изношены, восстановить их

- Вы хотите улучшить работу любой части, которая у вас есть

- Вы хотите нанести на поверхность износостойкий материал

Представьте себе: металлическая часть вашего оборудования, и вы используете ее от 6 до 8 часов ежедневно. Как вы думаете, эта деталь будет идеальной круглый год? Без прав?

Прекрасный пример того, что такое наплавка и что она делает с деталями и компонентами. Именно здесь на помощь приходит наплавка. Наплавка твердым слоем, более известная и известная как наплавка, представляет собой процесс нанесения износостойкого материала на поверхность посредством сварки. Основная цель наплавки — продлить срок службы детали. Возвращаясь к нашему примеру, если металлическая часть вашего оборудования имеет наплавку, то «сама» деталь еще не будет повреждена, потому что наплавка будет тем, что будет взаимодействовать во время бизнес-процессов. Компания WALDUN считается лучшим и самым надежным производителем наплавочных материалов. Мы можем производить и производить материалы для железных дорог, землеройных, горнодобывающих, дноуглубительных, сельскохозяйственных, вторичных, цементных и других отраслей промышленности, которые обычно подвергаются сильному износу.

Что вы умеете жестко?

Наплавку можно разделить на три (3) различных применения: наплавку или наплавку, восстановление или наплавку, а также их комбинацию.

- Сплавы на медной основе

- Литье

- Нержавеющая сталь

- Углеродистые и легированные стали

- Сплавы на основе никеля

- Марганцевые стали

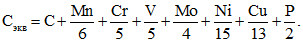

Вы можете спросить, почему они являются наиболее распространенными металлами с твердым покрытием? — Потому что они легко магнитятся. Кроме того, вы можете легко отличить их от немагнитного металла, аустенитной марганцевой стали и других. Цель умения понимать и различать их заключается в том, что необходимо определить температуру до и после нагрева; они будут иметь решающее значение для процедуры наплавки. Чтобы вы лучше понимали, марганцевая сталь действительно не требует предварительной обработки, в то время как сталь перил содержит более высокий углерод и требует предварительного нагрева примерно до 315–370 градусов по Цельсию (от 600 до 700 градусов по Фаренгейту).

Какие сварочные процессы можно использовать для наплавки?

Вот краткий список самых известных и самых известных сварочных процессов, которые вы можете использовать для наплавки:

- Плазменная дуговая сварка (PTA)

- Лазерная сварка, сварка распылением предохранителями и термическое напыление

- Кислородно-топливная сварка (OFW) или кислородно-ацетиленовая сварка

- Газовая дуговая сварка вольфрамом (GTAW или TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка защищенного металла (SMAW)

- Газовая дуговая сварка металла (GMAW или MIG) с использованием экранированной проволоки

- Дуговая сварка порошковой проволокой (FCAW) открытой дугой или проволокой для наплавки в защитных газах

В настоящее время наиболее эффективными и эффективными считаются процедуры полуавтоматической и автоматической сварки. Однако вы по-прежнему можете свободно выбирать и выбирать конкретный тип процедуры сварки для вашей наплавки в зависимости от других факторов, а не только от процесса.

Какие факторы следует учитывать при выборе сварочного процесса?

Но из множества факторов и соображений при выборе сварочных процедур, как бы вы выбрали то, что вы будете использовать? ПРИМЕЧАНИЕ. Процесс является одним, если не самым важным фактором для результата сварки или наплавки. Вот несколько факторов, которые следует учитывать:

- Мастерство оператора или сварщика

- Толщина того, что вы собираетесь положить

- Скорость осаждения

- Размер сварочного материала

- Положение сварки, которое будет использоваться

- Доступность расходных материалов для наплавки

- Место сварки (в помещении или на улице)

- Размер компонента

- Площадь детали или компонента, подлежащего наплавке

- Финиш, которого вы хотите достичь

- Требования к обработке

- Требования до и после сварки

- Подготовка детали или компонента

Это факторы, которые следует учитывать перед выбором процедуры сварки. Итак, прежде чем вы решите, какой именно сварочный процесс вы хотите выполнить, вам необходимо учесть и проверить все эти факторы. Вы можете быть отмечены всеми преимуществами и преимуществами, а также можете забыть о других недостатках.

Какие сварочные процессы самые экономичные?

Хотя экономический фактор сварочных процессов зависит от многих факторов, наиболее важным из них является скорость наплавки.

- Кислородно-топливная сварка (OFW) — от 5 до 10 фунтов в час

- Газовая вольфрамовая дуговая сварка (GTAW) — от 3 до 5 фунтов в час

- Дуговая сварка порошковой проволокой (FCAW) — от 8 до 25 фунтов в час

- Дуговая сварка под флюсом (SAW) — от 8 до 25 фунтов в час

- Дуговая сварка защищенного металла (SMAW) — от 3 до 5 фунтов в час

- Газовая дуговая сварка металла (GMAW) — от 5 до 12 фунтов в час

Таким образом, мы можем сказать, что наиболее экономичной и практичной скоростью наплавки была бы FCAW или SAW.

Существуют ли разные виды носки?

Обсуждение износа слишком расплывчато — из-за того, что это всеобъемлющий термин, он может иметь много смысла.

- Коррозия — 5 процентов

- Тепло — 5 процентов

- Металлический или адгезионный износ (металл по металлу) — 15%

- Ударный — 201ТП1Т

- Истирание — от 40 до 501ТП1Т

- Прочие виды одежды — 5 процентов

Если задуматься, разные части и компоненты машин и оборудования не выходят из строя только из-за одного типа износа; они изнашиваются, когда задействованы комбинации различных типов и классификаций износа. Например, зубья шахтного ковша подвержены ударам и истиранию, поскольку они используются грубо. Классификация износа представляет собой сочетание истирания и ударов, но также может включать другие типы и виды износа.

Какие типы одежды наиболее распространены?

Помимо этих различных классификаций износа, существуют наиболее распространенные типы износа, в том числе:

Металл-металл или адгезионный износ

Этот тип износа возникает, когда две (2) или более металлических поверхности скользят и перемещаются друг относительно друга. Это классификация износа, который происходит и происходит под давлением, которое затем использует тепло трения для создания условий микросварки.

Коррозия (коррозионный износ)

Коррозионный износ — это тип износа, также известный как химический износ или окисление. Обычно это вызвано электрохимическими и химическими реакциями между окружающей средой и поверхностью. Ущерб от коррозии возникает в результате синергетической атаки износа.

Абразивный износ

Этот тип износа возникает, когда абразивный материал скользит по металлической поверхности. Это может быть что угодно, от почвы, угля, песка, стекла, зерен и других минералов, которые являются крупнозернистыми и жесткими по своей природе. Следовательно, этот тип износа возникает только тогда, когда зернистые материалы царапают металлическую поверхность.

Ударный износ

Ударный износ — это тип износа, который возникает, когда конкретный объект ударяется другим объектом с силой, ударами и толчками. Этот тип износа происходит из-за повторяющегося контакта, который носит динамический характер.

Существуют ли разные категории сплавов для наплавки, чтобы знать, какой именно сплав использовать?

Да, вы можете классифицировать и разделить сплавы на основе железа для наплавки на четыре (4) различные основные категории, а именно:

Двуглавый ВАЛДУНА наплавочный станок, способный работать с большими заготовками и деталями Аустенитный Аустенитные сплавы — это группы сплавов, которые представляют собой упрочняемые марганцевые нержавеющие стали и стали. Однако, как правило, они затвердевают только после того, как металл сварного шва обработан при многократных ударах. В своей истинной форме они мягкие и податливые. Благодаря этому они, как известно, обладают отличными ударными свойствами, а также средней устойчивостью к истиранию. Если вы не знаете, аустенитная марганцовистая сталь обычно используется в тяжелых землеройных и строительных отраслях. Общие области применения включают зубья лопаты, дробилки, экскаваторы, железнодорожные пути и т.п.

Мартенситный

В состав мартенситных сплавов для наплавки входят все стали, обладающие свойствами закаливания. Обычно сплавы мартенситной группы имеют твердость по Роквеллу от 20 до 65 HRC. Несмотря на то, что они близки к стали, они разные и слишком твердеют при охлаждении. Мартенситные сплавы лучше всего подходят для абразивного износа, а также для перехода металл-металл. В дополнение к этому, они также оказывают большое влияние. Мартенситные сплавы с твердостью 50 HRC и выше являются лучшими по стойкости к истиранию. Однако те, у которых HRC ниже 45, предназначены для восстановления и наращивания перед наплавкой.

Карбид металла в твердой мартенситной матрице

Это мартенситные сплавы с твердостью от 45 до 60 HRC. Это инструментальная сталь с добавками титана, молибдена, ниобия и ванадия. Если вы сможете правильно нанести его, вы сможете избавиться от трещин от напряжения, которые являются нормальным явлением для этой категории матриц.

Карбид металла (мягкая аустенитная матрица)

Поскольку они относятся к категории с более «мягкой» аустенитной матрицей, можно ожидать, что твердость этих сплавов находится в пределах от 40 до 65 HRC. Эти сплавы содержат огромное количество карбидов металлов в более мягкой матрице. Более того, вы можете ожидать, что они хороши для тяжелых условий истирания. Также стоит отметить, что эти сплавы с большим содержанием углерода и хрома ближе либо к белому, либо к чугуну.

Является ли растрескивание на сплавах для наплавки нормальным явлением?

Растрескивание — это нормально, но это зависит от используемого сплава для наплавки.

Что такое взлом чеков?

Похоже ли это на обычное растрескивание, которое мы испытываем? Что ж, говоря технически, проверка или контрольное растрескивание — это растрескивание, которое случается с семействами карбида хрома. Вы можете легко определить их как трещины, проходящие по всей длине борта. Чаще всего они имеют длину от 8 мм или 3/8 дюйма до 50 мм или 2 дюйма. Контрольное растрескивание является результатом высокого напряжения, вызванного сжатием металла шва во время стадии охлаждения. Чаще всего проверочные трещины появляются по толщине сварного шва и останавливаются на основном металле — если они не хрупкие. Также бывают случаи, когда основной металл хрупкий или твердый, и в этом случае вы должны выбрать буферный слой из более жесткого и более мягкого металла сварного шва. При выборе наиболее эффективных для буферных отложений лучшим и наиболее идеальным выбором будет выбор из семейства аустенитных.

Что такое наплавка карбидом хрома?

Вы уже имели бы представление о том, что это такое — только по его термину.

Определение сложных карбидов

Сложные карбиды связаны и связаны с отложениями карбида хрома, которые содержат добавленные ванадий, молибден, вольфрам, а также колумбий. Эти добавляемые элементы либо образуют свои собственные карбиды, либо объединяют свои карбиды с карбидами хрома, которые они должны добавить к абразивной стойкости карбидов. Сложные карбиды могут содержать один элемент, два элемента, три элемента — даже все элементы. Эти сложные карбиды применяются в тяжелых условиях, а также в условиях сильного истирания и нагрева.

Что такое карбиды мартенсита?

Мартенситные или мартенситные карбиды — это карбиды с большим количеством уплотненных карбидов, которые обычно:

- Ванадий

- Титана

- Ниобий

Карбиды мартенсита — идеальный выбор для применений, где требуются наплавки без трещин, а также те, которые имеют наилучшие характеристики износа. Кроме того, они идеальны и идеальны для таких ситуаций, поскольку наплавленные покрытия обычно демонстрируют аналогичные характеристики износостойкости, которые ожидаются от продуктов для наплавки карбидом хрома. Поскольку эти сплавы далеки от растрескивания, их легче наносить и наносить, когда дело доходит до повторного нанесения.

Что такое карбид MIG?

Это тип, при котором частицы карбида вольфрама отправляются в сварочную ванну PS98 прямо из бункера. После того, как сварной шов остынет, наплавленный слой будет содержать огромное количество частиц карбида вольфрама, которые прикреплены к матрице инструментальной стали, которая находится в диапазоне от 55 до 60 HRC. Благодаря своей твердости эти карбиды могут защитить ковши погрузчиков, молотки, отвала бульдозеров и грейдеров, а также другие детали и компоненты, подверженные ударам и абразивному воздействию.

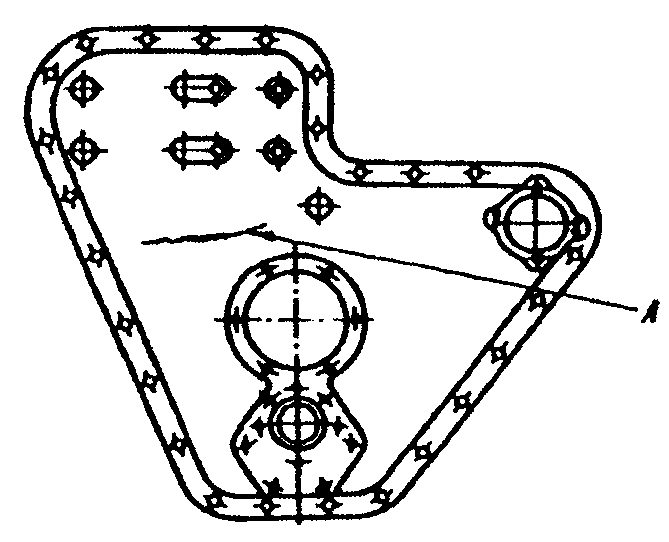

Что такое образцы наплавки?

Как мы пытаемся помнить, цель наплавки — защитить поверхность детали или компонента от всех различных типов износа.

Пример рисунка наплавки ковша экскаватора. Вот почему, если вы работаете в среде с песком или грязью, наплавку, которую вы должны нанести, следует использовать в виде сварных швов, расстояние между которыми составляет 6,4–38 мм. Кроме того, они также должны быть перпендикулярны потоку абразива. С другой стороны, если вы работаете в среде с рудой, шлаком или каменистой землей, на твердой поверхности должны быть выступы сварных швов, которые параллельны потоку материалов или идут вместе с ним. Эти узоры защищают металлическую поверхность от истирания, не задерживая такие материалы, как грязь, пыль, камни или почва. Однако, если вы собираетесь работать с глиной или почвой, вам понадобится узор для наплавки, который будет удерживать почву на поверхности. Затем необходимо будет сформировать захваченный слой почвы, который не только будет улавливать почву, но и будет защищать ее под собой.

Можете ли вы использовать значения твердости для прогнозирования стойкости сплава к истиранию?

Вопреки распространенному мнению, значения твердости не отвечают за стойкость конкретного сплава к истиранию. Например, сплав карбида хрома и мартенситный сплав могут иметь одинаковую твердость. В данном случае, допустим, 60 HRC. Несмотря на то, что они имеют одинаковый уровень твердости, они по-разному работают, когда (1) подвергаются сильному нагреву, (2) находятся в одинаковых абразивных условиях и (3) когда вы используете их и скользите по почве и камням. В этом отношении сплавы карбида хрома лучше и более устойчивы к истиранию по сравнению с мартенситным сплавом. Однако вы сможете учесть эту идею, если собираетесь предсказать и предвидеть износ сплавов, которые могут возникнуть, если они относятся к одному семейству. Например, сплав карбида хрома с уровнем твердости 50 HRC определенно будет работать лучше и будет более устойчивым к истиранию, чем сплав карбида хрома с уровнем твердости 40 HRC. Чтобы разрезать его просто, необходимо учитывать микроструктуру сплава; и чтобы узнать это, лучше всего обратиться к производителю и узнать об этом.

Как измеряется износ?

Как мы знаем, твердость — не единственное, что делает металл «прочным» и «долговечным». Помимо твердости, существует несколько факторов, позволяющих измерить износ. Фактически, это будет зависеть от используемой классификации износа. Например, при абразивном износе стандарт ASTM Intl. Испытание резинового колеса с сухим песком G65 — это испытание, используемое для измерения количества абразива, которое может получить деталь.

Какой газ вы используете для наплавки GMAW?

Поскольку это более важный процесс сварки, смеси аргона с небольшим количеством кислорода и / или углекислого газа и чистым аргоном являются лучшими газами, которые вы можете использовать для достижения наилучших результатов. Однако вы не ограничены только этим. Фактически, вы также можете использовать чистый углекислый газ.

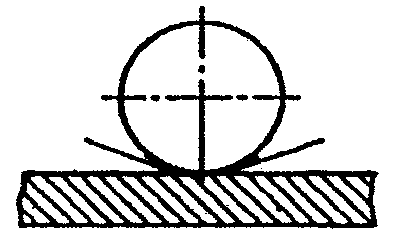

Что такое шаровая передача или передача мяча? Почему это важно?

Шарик или шаровой перенос используют силу тяжести для переноса больших шариков расплавленных электродов через сварочную дугу. Это важно, потому что перенос капель расплавленного металла происходит плавно. Кроме того, вы можете найти его на лучших уровнях всякий раз, когда собираетесь плавить материалы, требующие хорошего уровня проникновения.

Нужно ли предварительно нагревать детали перед наплавкой?

Как мы упоминали выше, предварительный нагрев конкретной детали или компонента будет зависеть от того, что это такое. Однако, как правило, все свариваемые детали должны иметь как минимум комнатную температуру, чтобы избежать деформации. Температура, необходимая для предварительного нагрева, будет зависеть от химического состава основного металла, а также от заготовки, с которой вы будете работать. Если вы не уверены, требуется ли предварительный нагрев, поговорите об этом со своим производителем и спросите, требуется ли предварительный нагрев для начала и начала работы.

Когда вы используете кобальтовые сплавы для наплавки?

Кобальтовые сплавы содержат много карбидов. В дополнение к этому, они также превосходны в том, что касается коррозионной стойкости, благодаря своим хорошим магнитным свойствам. Поэтому идеально использовать их в приложениях с высокими и суровыми температурами и случаями окисления. У них есть показатели твердости от 25 до 55 HRC; у них также есть упрочняемые сплавы.

Когда вы используете никелевые сплавы для наплавки?

С другой стороны, лучше всего и идеально использовать никелевые сплавы для наплавки в высококоррозионных средах и средах. В дополнение к этому, если вы собираетесь работать при особенно повышенных температурах, лучше всего использовать никелевые сплавы для наплавки. Никелевые сплавы для наплавки также обладают свойствами, которые позволяют им противостоять трению, а также адгезии.

Почему для некоторых наплавочных материалов существует ограничение в три (3) слоя?

Хотя наплавка не обязательно имеет какие-либо ограничения, есть некоторые виды продукции, которые ограничиваются примерно тремя (3) — пятью (5) слоями.

Что такое Буферный сплав или нарост?

Это сплавы, которые по прочности и твердости совпадают с основным или основным металлом. Чаще всего у них есть два (2) основных применения: вы применяете их к деталям и компонентам, которые сильно изношены, чтобы вернуть размеры и фигуру; и вы можете использовать их в качестве буфера для следующих слоев, чтобы получить большее и лучшее износостойкое наплавочное покрытие. Если на вашей заготовке появятся трещины, вы всегда можете использовать марганцевый продукт, чтобы предотвратить проникновение контрольных трещин через основной металл. НОТА: Вы всегда должны помнить, что электрод из низкоуглеродистой стали никогда не пригоден для использования в качестве буферного слоя или в качестве наплавочного сплава. Зачем? — Поскольку электроды из мягкой стали не обладают достаточной прочностью и долговечностью, чтобы выдерживать наплавку. Если вы попытаетесь использовать его, он немедленно и легко рухнет под наплавленный слой, что приведет к его выходу из строя и появлению повреждений.

Можно ли твердое покрытие из чугуна?

Что касается основных металлов и материалов, которые могут быть наплавлены, да, вы можете абсолютно точно выполнять наплавку чугуна. Тем не менее, вы должны сначала подумать о предварительном нагреве основного металла, а также о некоторых температурах между проходами. Никель-железные изделия, как и изделия из никеля, лучше всего подходят для восстановления чугуна. Почему? — Поскольку содержание углерода в чугуне не изменится и не изменится — они останутся пластичными. Хотя вы найдете эти вопросы наиболее часто задаваемыми вопросами о наплавке, не стоит полагаться только на них, чтобы получить всю необходимую информацию. В зависимости от производителя, которому вы доверяете, вы можете задавать вопросы обо всех других процедурах и правилах наплавки, которые вам необходимо знать. Здесь с нами в WALDUN, у нас работают лучшие специалисты и лучшие специалисты по наплавке. У нас есть база знаний или информационный центр, который вы можете использовать для себя и своего бизнеса! Свяжитесь с нами и получите лучшие решения для наплавки!

Сварочный стержень для твердосплавной наплавки

Сварочный пруток — это электрод; Это означает, что это то, что вы наносите на поверхность основного металла.

Наплавочные электроды или сварочные стержни Без наплавочного сварочного стержня вы не смогли бы нанести или наплавить более жесткий, прочный и долговечный материал. Вы можете выбрать один из множества доступных на рынке сварочных стержней для наплавки; это не ограничивается одним (1) видом.

Какие преимущества наплавки?

Зачем выполнять наплавку? Приносит ли это вам какую-либо пользу или преимущество?

Уменьшение времени простоя экземпляров

Добавление дополнительного уровня защиты к вашим деталям и компонентам может сделать его долговечным. Таким образом сокращается количество поломок, повреждений и простоев. Это одна из многих причин, по которым многие люди выбирают наплавку.

Более долговечные и долговечные детали и компоненты

Какова наиболее частая причина износа некоторых неблагородных металлов? — Из-за отсутствия защиты. Наплавка не только обеспечивает дополнительную защиту; Ваши детали также могут стать устойчивыми к истиранию и коррозии, что сделает их более долговечными и долговечными.

Снижение затрат

Существенное снижение стоимости — одно из самых заметных преимуществ наплавки. Благодаря тому, что он позволяет основным металлам быть более прочными, жесткими и долговечными, у вас будет меньше потребностей в их ремонте и замене, что дает вам соответствующее снижение затрат.

Лучшая производительность детали

Представьте себе желоб без какой-либо наплавки — как вы думаете, он будет нормально работать? Конечно, какое-то время. Однако, если вы продолжите использовать его без какой-либо защиты, он будет поврежден — и ненадолго, он может сломаться. Если на нем есть наплавочное покрытие, можно ожидать, что он не будет быстро изнашиваться. Чтобы он работал лучше и эффективнее.

Уменьшение потребности в пространстве для хранения

Наплавка защищает ваши детали и компоненты от износа; уменьшение потребности в хранении запасных и резервных ресурсов. Если вы спросите, что такое наплавка, эти преимущества могут дать вам ответы, которые вы ищете. Однако, чтобы вы знали, это не единственные преимущества, которые вы можете получить от наплавки, их гораздо больше! Но конечная цель этих преимуществ и преимуществ упадет на вас: вы получите больше экономии и сократите расходы!

Термическое напыление и наплавка: чем они отличаются?

Наплавка и термическое напыление — это не два (2) фрукта с разных деревьев.

Наиболее распространенные материалы, используемые при наплавке

Теперь, когда мы осознаем тот факт, что для наплавки используются более жесткие и прочные материалы, какие наиболее распространенные из них вы можете использовать для этого?

- Сплавы на основе никеля

- Сплавы карбида хрома

- Стеллит

- Сплавы на основе кобальта

- НОРЭМ Сплав

Что такое НОРЭМ?

Если вы запутались с тем, что такое NOREM, не волнуйтесь — вы не одиноки. NOREM известен как материал для наплавки, разработанный Исследовательским институтом электроэнергетики или EPRI. Это упрочняющий сплав на основе кобальта, который является износостойким и, как известно, заменил другие сплавы на основе кобальта. Вы можете найти NOREM в атомной, химической и других отраслях промышленности. На сегодняшний день существует всего восемь (8) вариантов NOREM, а именно:

- 02

- 02A

- 03A

- 03B

- 04A

- 04B

- 05A

- 05B

Методы нанесения наплавки

Существует довольно много методов и процессов, которые вы можете применить для наплавки.

Детали строительной техники с наплавкой с использованием лазерной наплавки. Некоторые из наиболее распространенных процессов сварки включают:

- Дуговая сварка защищенного металла (SMAW)

- Кислородно-топливная сварка (OFW)

- Электрошлаковая сварка (ESW)

- Дуговая сварка под флюсом (SAW)

- Плазменная дуговая сварка (PTAW) или порошковая плазменная сварка

- Газовая дуговая сварка металла (GMAW)

Помимо процедур сварки, вы также можете выполнять другие методы, а именно:

- Лазерная наплавка

- Термическое напыление

- Холодные полимерные соединения

- Жесткая краска

Цель состоит в том, чтобы нанести материал на поверхность, поэтому любой из этих процессов подойдет.

Нужно ли нагревать заготовки перед наплавкой?

Одним из общих правил наплавки является то, что все детали должны быть доведены до комнатной температуры.

Для наплавки используется полурасплавленный материал. Однако это не то, что вы должны соблюдать 100% того времени. Фактически, некоторые металлы и сплавы необходимо предварительно нагреть перед работой с ними; это будет зависеть от химического состава этого сплава или металла.

Ограничена ли наплавка одним (1) слоем?

Нет, наплавка может включать от двух (2) до пяти (5) слоев, в зависимости от продукта.

Машины, используемые для наплавки

Наплавку нельзя обойтись без каких-либо машин или оборудования.

Станок для наплавки с одной головкой, предлагаемый Waldun На самом деле, правильный выбор оборудования сделает работу проще, быстрее и удобнее. Выбранные вами машины будут зависеть от результатов, которых вы хотите достичь. Тем не менее, вот несколько примеров машин, которые можно использовать для наплавки:

Один и Машина для наплавки с двумя головками

Это тип аппарата, в котором присутствует сварочная головка. Одноголовка содержит одну (1) сварочную головку, а двухголовочная — две (2). Кроме того, в нем есть станина, на которую должна быть загружена заготовка. Это хороший тип машины, потому что он сокращает рабочую силу, обеспечивая при этом качество процедуры наплавки.

Аппарат для дуговой сварки PTA или плазменной сварки

Сварочное оборудование PTA — это своего рода термический процесс, при котором материал AR наносится и осаждается на поверхности. По сравнению с другими, они считаются гибкими и универсальными машинами.

Оборудование для наплавки труб

Работа с трубами — это не то же самое, что работа с заготовкой плоской формы. Для того, чтобы выполнять работу, трубы и трубки нуждаются в оборудовании определенного типа — для этого и предназначены машины для наплавки труб. Он использует автоматическую дуговую сварку и является многофункциональным. Это не единственные машины, которые вы можете использовать для наплавки — на самом деле есть и другие, намного больше! Это просто оборудование, которое широко и используется чаще всего.

Можете ли вы выполнить наплавку ковшей экскаваторов?

Наплавка имеет большое значение как в тяжелой, так и в строительной промышленности.

Ковш экскаватора с наплавкой из прочного и прочного материала. Таким образом, наплавка ковшей экскаватора может дать много положительных результатов с точки зрения прочности, долговечности, эффективности и результативности.

Цена на электрод для наплавки

Без электрода вы бы не смогли выполнить наплавку. Итак, вопрос на миллион долларов: сколько они стоят? Откровенно говоря, электроды и стержни для наплавки различаются по цене. Более того, их цены будут зависеть от множества факторов, в том числе:

- Элемент наплавочного электрода

- Прочность на разрыв и твердость

- Сочинение

С какими видами износа можно положить конец наплавке?

В зависимости от отрасли, в которой используются ваши детали и компоненты, наплавка может предотвратить многие виды износа.

Является ли растрескивание на сплавах с наплавкой нормальным явлением?

Растрескивание является признаком непоследовательности и поломки, поэтому это ненормально, если смотреть на это в целом.

Растрескивание на сплаве с твердым наплавлением Однако есть типы и случаи, когда растрескивание является частью его естественной физической природы. Например, в сплавах карбида хрома появляются трещины при охлаждении до средних температур; и в этом случае это нормально. Но вы всегда должны рассматривать растрескивание как своего рода намек на повреждение или поломку.

Можете ли вы выполнить наплавку новых деталей?

Абсолютно! Фактически, большинство компаний делают этот выбор для того, чтобы детали имели более длительный срок службы и могли работать лучше и правильно. Повышенная износостойкость, которую он имеет, оказывает эффект домино на все другие преимущества. Все преимущества и преимущества наплавки будут также применимы, если вы выполняете наплавку вновь изготовленных и изготовленных деталей и компонентов.

Что такое наплавка?

В мире металлообработки вы почти всегда встретите или услышите наплавку. Многие люди имеют хоть какое-то представление о том, что это такое, а есть другие, которые этого не делают!

В сегодняшнем руководстве мы сосредоточимся на обсуждении всего, что вам нужно знать о наплавке. В конце этого руководства вы определенно сможете осознать это! Не говоря уже о том, чтобы быть мастером того, что это такое!

Определение того, что Наплавка Является

Проще говоря, твердая наплавка или «наплавка» — это процедура обработки металлов, при которой вы наносите более твердый и твердый материал на поверхность основного металла.

- Вы хотите продлить срок службы ваших деталей и / или компонентов

- Ваши детали уже изношены, восстановить их

- Вы хотите улучшить работу любой части, которая у вас есть

- Вы хотите нанести на поверхность износостойкий материал

Представьте себе: металлическая часть вашего оборудования, и вы используете ее от 6 до 8 часов ежедневно. Как вы думаете, эта деталь будет идеальной круглый год? Без прав?

Прекрасный пример того, что такое наплавка и что она делает с деталями и компонентами

Здесь на помощь приходит твердая наплавка. Твердая наплавка, более известная как наплавка, представляет собой процесс нанесения износостойкого материала на поверхность посредством сварки.

Основная цель наплавки — продлить и продлить срок службы детали. Если вернуться к нашему примеру, то если металлическая часть вашего оборудования имеет наплавку, то «сама» деталь еще не будет повреждена, потому что наплавка будет тем, что будет взаимодействовать во время бизнес-процессов.

Компания WALDUN считается лучшим и самым надежным производителем наплавочных материалов.

Мы можем производить и производить материалы для железных дорог, землеройных работ, горнодобывающей промышленности, дноуглубительных работ, сельского хозяйства, переработки отходов, цемента и других отраслей, которые обычно подвергаются сильному износу.

Что вы умеете жестко?

Наплавку можно разделить на три (3) различных применения: наплавку или наплавку, восстановление или наплавку, а также их комбинацию.

Вы можете наплавить многие детали и компоненты, которые обычно подвергаются истиранию.

Очевидно, что продление срока службы детали — не единственная ее цель. Наплавка также используется, если вы хотите отремонтировать или отремонтировать детали и компоненты, если вы хотите восстановить размеры ваших машин / оборудования и т. д.

Чаще всего низколегированные и углеродистые стали являются основными металлами, которые можно наплавить. Вот краткий список основных металлов и материалов:

- Сплавы на медной основе

- Литье

- Нержавеющая сталь

- Углеродистые и легированные стали

- Сплавы на основе никеля

- Марганцевые стали

Вы можете спросить, почему они являются наиболее распространенными металлами с твердым покрытием? — Потому что они легко магнитятся. Кроме того, вы можете легко отличить их от немагнитного металла, аустенитной марганцевой стали и других.

Цель умения понимать и различать их заключается в том, что необходимо определить температуру до и после нагрева; они будут иметь решающее значение для процедуры наплавки.

Чтобы вы лучше понимали, марганцевая сталь действительно не требует предварительной обработки, в то время как сталь для перил содержит более высокий углерод и требует предварительного нагрева примерно до 315–370 градусов Цельсия (от 600 до 700 градусов по Фаренгейту).

Какие сварочные процессы можно использовать для наплавки?

Вот краткий список самых известных и самых известных сварочных процессов, которые вы можете использовать для наплавки:

При наплавке можно использовать множество сварочных процессов.

- Плазменная дуговая сварка (PTA)

- Лазерная сварка, сварка распылением предохранителями и термическое напыление

- Кислородно-топливная сварка (OFW) или кислородно-ацетиленовая сварка

- Газовая дуговая сварка вольфрамом (GTAW или TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка защищенного металла (SMAW)

- Газовая дуговая сварка металла (GMAW или MIG) с использованием экранированной проволоки

- Дуговая сварка порошковой проволокой (FCAW) открытой дугой или проволокой для наплавки в защитных газах

В настоящее время наиболее эффективными и эффективными считаются процедуры полуавтоматической и автоматической сварки.

Однако вы по-прежнему можете свободно выбирать и выбирать конкретный тип процедуры сварки для вашей наплавки в зависимости от других факторов, а не только от процесса.

Какие факторы следует учитывать при выборе сварочного процесса?

Но из множества факторов и соображений при выборе сварочных процедур, как бы вы выбрали то, что вы будете использовать?

ПРИМЕЧАНИЕ. Процесс является одним, если не самым важным фактором для результата сварки или наплавки.

Вот несколько факторов, которые следует учитывать:

- Мастерство оператора или сварщика

- Толщина того, что вы собираетесь положить

- Скорость осаждения

- Размер сварочного материала

- Положение сварки, которое будет использоваться

- Доступность расходных материалов для наплавки

- Место сварки (в помещении или на улице)

- Размер компонента

- Площадь детали или компонента, подлежащего наплавке

- Финиш, которого вы хотите достичь

- Требования к обработке

- Требования до и после сварки

- Подготовка детали или компонента

Это факторы, которые следует учитывать перед выбором процедуры сварки.

Итак, прежде чем вы решите, какой конкретный процесс сварки вы хотите выполнить, вам необходимо учесть и проверить все эти факторы.

Вы можете быть отмечены всеми преимуществами и преимуществами, но вы также можете забыть о других недостатках.

Какие сварочные процессы самые экономичные?

Хотя экономический фактор сварочных процессов зависит от многих факторов, наиболее важным из них является скорость наплавки.