Размеры досок

Содержание

- Стандартные размеры досок разных пород

- Виды и их габариты

- Нюансы выбора размера пиломатериала

Среди всех пиломатериалов наиболее универсальными считаются доски. Они используются в различных сферах – от производства мебели, строительства и облицовки домов до сооружения прицепов, вагонов, судов и прочих деревянных транспортных конструкций. Виды досок и их размеры весьма вариабельны, поэтому необходимо понимать, в каком случае используются пиломатериалы с теми или иными характеристиками.

Стандартные размеры досок разных пород

Технические параметры досок выбираются с учётом характера работ. На выбор обычно влияют положение пиломатериалов, величина нагрузки, а также возможность воздействия на них различных неблагоприятных факторов. Данные особенности определяют не только габариты деревянных изделий, но и их сорт и породу древесины.

Сегодня для определения размеров любых пиломатериалов существует большое количество нормативных документов и стандартов. Лицензированные лесозаготовительные и деревообрабатывающие предприятия действуют согласно их требованиям, поэтому габариты досок различных видов строго фиксированы.

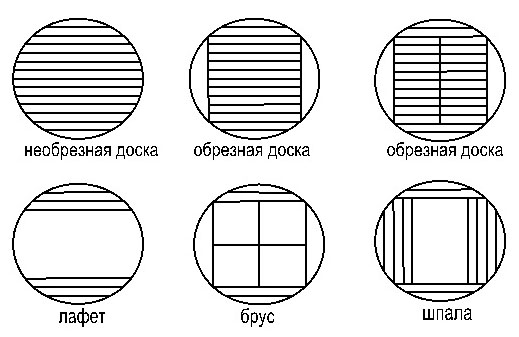

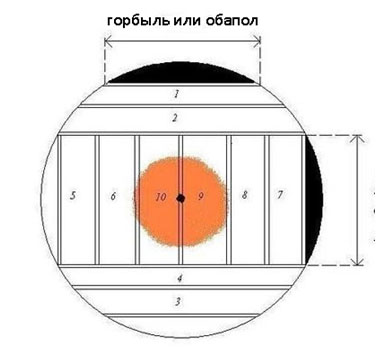

По ГОСТу доской называется пиломатериал, толщина которого составляет не более 100 мм, при этом ширина в два раза и более превосходит толщину.

Размеры стандартной обрезной доски определяются как минимальное расстояние между её шестью противоположными поверхностями. Необрезная разновидность пиломатериалов является исключением, о котором будет сказано ниже.

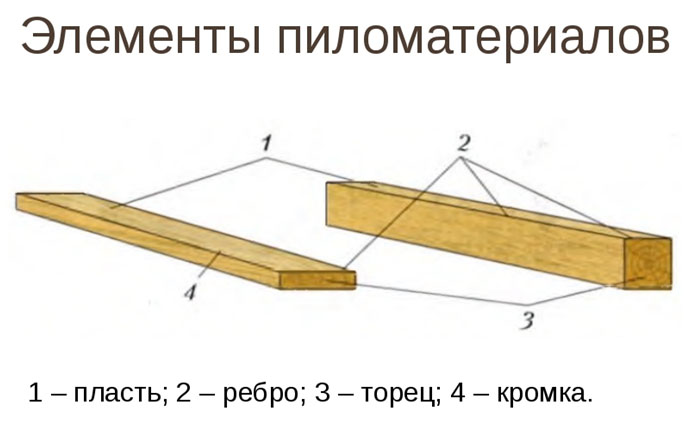

Геометрически обрезная доска – это типичный параллелепипед. Самые широкие поверхности называются пластями, между ними определяется толщина или высота пиломатериала. Смежные стороны по бокам представлены длинными кромками, от которых зависит ширина доски. Поверхности поперечных сечений с противоположных сторон — это торцы, служащие для определения длины.

Разберем правильный способ определения размеров.

-

Длина. Параметр измеряется в метрах (м) как наименьшее расстояние между противоположными торцами заготовки. Особое внимание на длину обращают у декоративных досок, идущих на наружную и внутреннюю облицовку постройки. В остальных случаях – изготовление мебели, сооружение скрытых и временных строительных конструкций – параметром можно пренебречь.

-

Ширина. Параметр измеряется в миллиметрах (мм). У обрезных досок определяется как наименьшее расстояние между кромками в любом месте заготовки на удалении от торцов в 150 мм. У необрезных – в средней части заготовки как полусумма ширин верхней и нижней пласти без учёта коры и луба.

-

Толщина. Параметр измеряется в миллиметрах (мм) между пластями в любой части заготовки, но не ближе чем 150 мм от края торца. Совместно с шириной составляет размеры поперечного сечения изделия. Оба параметра допускают по ГОСТу незначительные отклонения.

Могут незначительно различаться стандартные размеры досок различных пород.

Хвойных

Типичные представители – лиственница, сосна, ель, пихта и кедр. Первые два относятся к светлохвойным породам, остальные – к темнохвойным. Реже среди всего ассортимента встречаются можжевельник, тис, туя и кипарис.

Размеры пиломатериалов хвойных пород определяются стандартом ГОСТ 24454-80. Его требования распространяются на все виды досок, использующихся для государственной промышленности и внутренней торговли. Стандарт соответствует многим европейским нормативным документам о габаритах пиломатериалов, что делает возможным их экспорт и импорт на мировом рынке.

Рабочая длина хвойных досок варьируется в широком диапазоне. Минимальное значение составляет 0,5 м, максимальное – 6,5. Промежуточные величины идут с шагом 0,1-0,25 м.

Ширина хвойных досок представлена в диапазоне от 75 до 275 мм с шагом в 25 мм. Толщина, в свою очередь, составляет 16-100 мм, причём доски толщиной до 35 мм считаются тонкими, а от 36 до 100 мм – толстыми.

Соотношение размеров обычно определяется по таблице из ГОСТа. Наиболее часто используются доски длиной от 3-х до 4-х метров с соотношением сторон в сечении 30х150 мм или 150х20 мм, где меньшая цифра обозначает толщину.

Лиственных

Древесина данной группы более разнообразна, чем у хвойных деревьев. Среди них выделяют твёрдо- и мягколиственные породы. Типичными представителями первой группы являются дуб, бук, граб, ясень, а второй – осина, ольха, тополь, липа, ива.

Размеры определяются согласно ГОСТ 2695-83. Длина твердолиственных пород варьируется в диапазоне от 0,5 до 6,5 м, а мягколиственных — от 0,5 до 2,5 м. По ширине обрезные доски изготавливаются от 60 до 200 мм с шагом 10-30 мм, необрезные и односторонне обрезные — от 50 до 200 мм с шагом 10 мм. Толщина всех видов варьируется от 19 до 100 мм.

Обратите внимание, что возможно изготовление пиломатериалов из мягколиственных пород с размерами хвойных по ГОСТ 24454-80.

Габариты досок определяются с помощью специальных измерительных приборов – длинных металлических линеек и штангенциркулей. С этой же целью производители часто используют различные шаблоны или калибровочные заготовки, погрешность которых сведена к минимуму. Замеры производятся несколько раз с определённой периодичностью.

Допускается наличие отклонений от заявленных параметров, предельно допустимые значения которых определены ГОСТом. Для хвойных и лиственных пород они идентичны и измеряются в мм.

По длине:

-

+50 и -25.

По ширине:

-

до 100 мм ± 2,0;

-

100 мм и более ± 3,0.

По толщине:

-

до 32 мм ± 1,0;

-

32 мм и более ± 2,0.

Перечисленные значения размеров и их допустимые отклонения относятся только к изделиям, влажность которых составляет 20%. При усыхании габариты древесины могут значительно уменьшаться, поэтому размеры досок с большей или меньшей влажностью должны умножаться на соответствующий коэффициент, значение которого определяется согласно ГОСТ 6782.1.

При полном высыхании древесины перед упаковкой и отгрузкой требует проведение контрольных измерений.

Рассмотрим примеры маркировки готовой партии досок.

-

Доска – 1 – ель – 30х150х3000 ГОСТ 24454-80

Расшифровка: доска первого сорта, еловая, с соотношением сторон 30 на 150 на 3000, изготовленная по ГОСТ 24454-80.

-

Доска – 3 – берёза – 50х150х3000 ГОСТ 2695-83

Расшифровка: доска третьего сорта, берёзовая, с соотношением сторон 50 на 150 на 3000, изготовленная по ГОСТ 2695-83.

Виды и их габариты

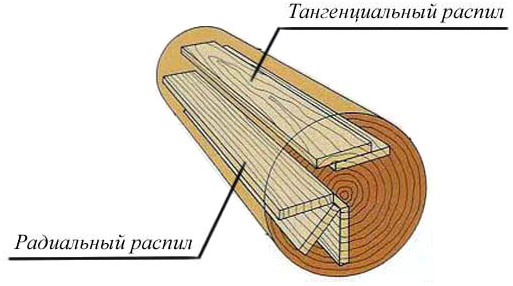

В строительстве используются 2 вида досок: обрезные и необрезные. Первые отличаются от вторых полной обработкой, фиксированными размерами со строгим соотношением сторон, причем их кромки могут быть как параллельными, так и непараллельными. Выпускаются обрезные доски, как правило, строгаными. Именно поэтому требования ГОСТов допускают возможность отклонений: в ходе обработки и последующей шлифовки может сниматься 1-2 мм.

Размеры подбираются с учетом характера строительных работ. Наиболее приемлемыми считаются соотношения сторон: 30х150х3000 мм, 20х150х3000 мм, а также их 4-метровые аналоги. Обратите внимание на то, что производитель вправе изготовить пиломатериалы нестандартных размеров по требованию заказчика.

Иногда для строительства требуются пиломатериалы большей длины. Они используются для того, чтобы избежать неприятных стыков, например, при отделке здания снаружи, строительстве крыш, лестниц.

Тогда в ход идут доски с тем же соотношением сторон в сечении и увеличенной длиной: 30х150х6000 мм, 20х150х6000 мм.

Необрезные доски, в свою очередь, характеризуются более грубой обработкой, причем ей подвергаются только пласти пиломатериала, на кромках остаётся луб и иногда кора. Для них устанавливаются отдельные требования. У необрезных пиломатериалов, а также обрезных с непараллельными кромками ширина узкой части должна быть не менее 100 мм для досок толщиной до 50 мм и не менее 200 мм для досок толщиной от 60 до 100 мм.

Оба вида в зависимости от способа и длительности хранения могут быть сухими или же с сохраненной естественной влажностью. Это также стоит учитывать при покупке, поскольку последние со временем усыхают и частично уменьшаются в размерах.

Нюансы выбора размера пиломатериала

В строительстве доски используются с различными целями. Одни владельцы применяют их для сооружения каркасного дома, другие – только для облицовки стен и укладки пола, а третьи используют их для обустройства крыши. Определить необходимые размеры материалов из дерева можно по чертежам. Рекомендации, приведённые ниже, помогут понять основные требования, которые предъявляются к пиломатериалам для различных строительных работ.

Фундамент

В данном случае доски используются при изготовлении опалубки для отмостки, реже – для обвязки свайного фундамента, которая в разы увеличивает прочность и надёжность конструкции, позволяет сэкономить на материалах.

Доски обычно используются совместно с брусом и укладываются на него во второй ряд.

По длине материал должен полностью соответствовать размерам фундамента. Оптимальная ширина – 20-25 см для двухрядной обвязки и 40 см – для однорядной, толщина – 5-8 см.

Каркас

Из древесных пород для сооружения каркаса лучше всего годятся ель и сосна. В данном случае применяются доски первого или второго сорта. Можно использовать доски с дефектами, так как видны они не будут, но перед использованием необходимо обязательно обработать их защитными растворами против грибка и насекомых. Длина каркасных досок должна соответствовать размерам конструкции, чтобы избежать нежелательных стыков. Ширина вертикальных и горизонтальных стоек должна составлять 20-30 см, а толщина – не менее 4-х см.

Стены и перекрытия

Внутренние стены помещения подвергаются значительно меньшим нагрузкам, чем фундамент и каркас здания, поэтому для таких целей годятся доски с размерами в сечении 10-15 x 2,5-5 см. Перекрытия между этажами требуют более прочных материалов, поэтому хорошо подойдут доски шириной до 20-25 см и толщиной около 4-5 см.

Крыша

Материалы, применяемые для строительства крыши, должны отвечать нескольким требованиям. Стропила и обрешетка кровли должны быть прочными, обеспечивать надёжность конструкции и одновременно не создавать повышенную нагрузку на каркас здания и фундамент. Рекомендуется использовать хорошо выструганные и высушенные доски толщиной порядка 4-5 см и шириной около 10-13 см.

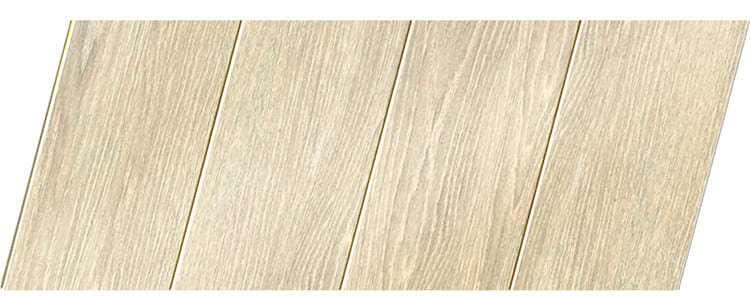

Облицовка

По завершении строительства основных элементов здания можно приступать к внутренней и наружной отделке.

Сегодня рынок облицовочных декоративных пиломатериалов представлен довольно широким ассортиментом: вагонка, имитация бруса, блок-хаус, планкен, паркетная доска.

Они отличаются относительно небольшими поперечными размерами, так как выполняют исключительно эстетическую функцию.

Фасадные доски

Фасадные доски дополнительно обеспечивают функцию тепло-, звуко- и пароизоляции, поэтому изготавливаются в более широком формате. Оптимальным вариантом для облицовки считаются финские доски, поскольку они отличаются меньшей склонностью к деформации и растрескиванию, а также высокой прочностью.

Двери и окна

Продукция для обустройства дверных и оконных проёмов включает наличники, используется и доборная доска. Размеры подбираются с учётом габаритов прохода и, как правило, стандартизированы предприятиями-изготовителями. Типичные параметры доборных планок – 10-15 x 100-150 x 2350-2500 мм.

Вариабельность размеров пиломатериалов довольно широкая. Тем не менее правильно подобрать необходимые габариты не так сложно, как может показаться на первый взгляд. Следует запомнить два простых правила.

Размеры поперечного сечения увеличиваются пропорционально нагрузке на деревянную конструкцию, что подразумевает использование более толстых и широких материалов при строительстве несущих и опорных элементов.

Избегайте нежелательных стыков между досками по длине, чтобы избежать возможного проникновения влаги с плесенью и повысить надёжность конструкции.

Заранее рассчитывайте размеры пиломатериалов перед их закупкой, чтобы точно определить необходимый объём продукции и использовать его без остатка.

Размеры досок

При строительстве до сих пор один из самых востребованных материалов — обрезная доска. При покупке вам могут продать пиломатериалы в заданный вами размер. Но чаще всего размеры досок соответствуют стандарту ГОСТ. Для обрезных досок хвойных пород этот стандарт называется ГОСТ 24454-80. Он представляет собой таблицу, в которой указаны все возможные сочетания толщины, ширины доски. Стандартная длина доски — 6000мм (6 метров).

Размеры досок по ГОСТ 24454-80

| Толщина | Ширина | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 16 | 75 | 100 | 125 | 150 | — | — | — | — | — |

| 19 | 75 | 100 | 125 | 150 | 175 | — | — | — | — |

| 22 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | — | — |

| 25 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 32 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 40 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 44 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 60 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 75 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 100 | — | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 |

| 125 | — | — | 125 | 150 | 175 | 200 | 225 | 250 | — |

| 150 | — | — | — | 150 | 175 | 200 | 225 | 250 | — |

| 175 | — | — | — | — | 175 | 200 | 225 | 250 | — |

| 200 | — | — | — | — | — | 200 | 225 | 250 | — |

| 250 | — | — | — | — | — | — | — | 250 | — |

Пользоваться таблицей просто. Пусть вам нужна доска толщиной 75мм. Это значит, что ширина такой доски может составлять 75, 100, 125, 150, 175, 200, 225, 250 и 275 миллиметров. Или другой пример — вы хотите купить доску шириной 125мм. Значит толщина такой доски может быть 16, 19, 22, 25, 32, 40, 44, 50, 60, 75, 100 или 125 миллиметров. При строительных работах может потребоваться определить количество досок в кубометре и вес доски.

Размер доски дюймовки

Сначала нужно понять какую доску называют дюймовкой. Мы знаем, что в одном дюйме примерно 25 миллиметров. Поэтому доску толщиной 25 мм и стали называть дюймовкой. А значить, воспользовавшись таблицей размеров доски мы можем увидеть, что доска дюймовка имеет размер (ширину) 75, 100, 125, 150, 175, 200, 225, 250 или 275мм.

Размер половой доски

Тут необходимо уточнение. Чаще всего для пола используют шпунтованную доску (см. фото). В случае, если применяется нешпунтованная доска, то ее размеры можно определить из таблицы выше.

Источник: http://calculat.ru/razmery-dosok

Размеры обрезной доски по ГОСТу

При покупке материалов, лучше быть в курсе того, какого размера они должны быть, как определить сорт и в чем различия между разными видами. Все это обговорим, а еще приведем стандартные размеры обрезной доски и допустимые отклонения.

Что такое обрезная доска, брус и брусок

Несведущему человеку не так легко разобраться в строительной терминологии. Если вы затеяли стройку, это делать придется. Для начала разберемся, что такое доска, чем она отличается от бруса и бруска. Все определения пиломатериалов даны в ГОСТ 18288-87. Опираются они на размеры. Согласно этому документу:

Чем отличаются брус и брусок? Брус в сечении имеет форму квадрата со стороной больше 100 мм. Брусок может быть квадратным, но сторона должна быть меньше 100 мм, но чаще всего брусок имеет вид прямоугольника

- Доска — это пиломатериал, имеющий толщину не более 100 мм и ширину больше двукратной толщины.

- Брус — шириной и толщиной более 100 мм. Максимальный размер бруса не нормируется. Только минимальный.

- Брусок — толщиной до 100 мм и шириной не более удвоенной толщины.

Итак, если посмотреть на брус с торца, все его стороны должны быть равны. Поперечное сечение бруса даст нам квадрат. Доска и брусок — прямоугольники. Просто у доски ширина более чем в два раза больше толщины, а у бруска меньше. Например, 25*75 мм — это доска, а 25*45 мм — это брусок. И, кстати, 50*50 мм и 75*75 мм — это тоже брусок, а не брус, потому что по стандарту брусом считается изделие со стороной от 100 мм. С этими названиями, вроде, разобрались.

Что такое горбыль и дощатый горбыль, понятно по фото

Для черновых работ еще иногда применяют горбыль. Что это такое? По тому же стандарту, это боковая часть бревна, одна сторона которой пропилена, вторая нет. Есть еще дощатый горбыль — это когда наружная часть горбыля пропилена частично.

Обрезная и необрезная доска

Еще стоит определиться с тем, что такое пласть и кромка. Это любая из двух более широких поверхностей в доске или бруске, и любая из поверхностей в брусе. Кромка, соответственно — более узкая часть пиломатериала.

Пласть доски или бруска — это широкая поверхность

Вот теперь можно выяснять, что такое обрезная доска и чем она отличается от необрезной. Обрезная доска имеет кромки, опиленные перпендикулярно пластям. На кромке может быть обзол (остатки коры), но не более чем допустимо по сортности. Необрезная доска, соответственно, имеет не обрезанные или частично обрезанные кромки. В ту же категорию попадает обрезной пиломатериал, в котором обзол превышает допустимые пределы.

Есть еще полуобрезная доска. Это когда только одна кромка ровная, а на второй может быть обзол. Брус, кстати, тоже может быть с обзолом. У двухкантного обработаны две противоположные стороны, у трехкантного три, у четырехкантного — все четыре.

Обрезная и необрезная доска. Разница в виде кромок. У обрезной они гладкие; у низких сортов допускается наличие небольшого количества обзола. У необрезной доски кромки не обрезаны совсем или только частично

Может понадобиться еще такое понятие, как калиброванный пиломатериал. Бывает калиброванная доска, брусок и брус. Это пиломатериал высушенный и обработанный (на рейсмусе или строгальном станке) до требуемого размера. Надо понимать так, что некалиброванный может иметь отклонения по размерам (пределы отклонений нормированы), калиброванный отличаться по габаритам не должен. Вернее, допустимые отклонения очень маленькие.

Есть еще строганная доска. Отличается от обрезной более гладкими сторонами, так как подвергается дополнительной обработке. Обрезная доска высушивается, а после этого отправляется на дополнительную обработку на строгальном станке. Там снимается ее шероховатость, которую оставила пила. Одновременно может происходить калибровка, но это необязательно. Строганная доска может быть некалиброванной.

Деловая и строительная доска: в чем разница

Еще в прайсах есть доска с одинаковыми размерами, одного сорта, но одна строительная, а другая деловая. Разница в том, что деловая изготавливается из не сухостойных стволов. Она высушена, не имеет грибковых или бактериологических поражений, червоточин, даже если они разрешены стандартами. Поэтому стоит существенно дороже.

Деловая доска применяется при устройстве кровли. Идет на лаги, стропила. Ее же применяют в каркасном домостроении. Деловую доску могут прямо на предприятии обработать нужными составами, но это обговаривается конкретно перед поставкой.

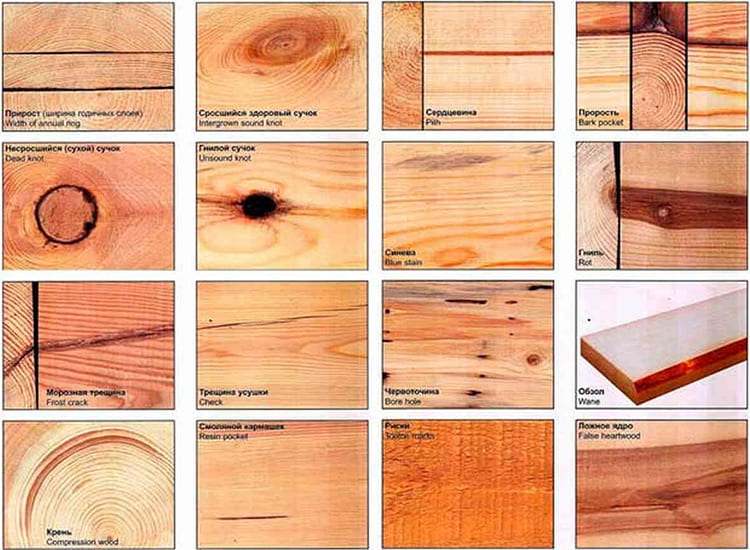

Чтобы понять строительный перед вами пиломатериал или деловой, смотрите на сучки. В деловой доске или брусе могут быть только здоровые (светлые) сросшиеся сучки

Требования к древесине и сортность

Сорт доски или ее сортность — это классификация, в которой указаны допустимые изъяны древесины и их количество. Доска и бруски могут быть пяти сортов — отборный, 1-й, 2-й, 3-й и 4-й. Брус отборным не бывает, так что имеет только четыре сорта, обозначаемых цифрами.

Пиломатериалы отборного, первого, второго и третьего сортов изготавливают:

- из сухой древесины влажностью не более 22%;

- из сырой;

- сырой, обработанной антисептиками.

Древесина для четвертого сорта не регламентирована. Сортность определяется по худшей пласти или кромке. То есть, находите худшую часть, и по наличию и количеству дефектов и изъянов определяете сортность. Все они приведены в таблицах, а сами возможные дефекты в виде картинок.

Обратите внимание, данные по сортности взяты из ГОСТа 2140. Он применяется для пиломатериалов для внутреннего рынка и идущих на экспорт. Недавно был принят другой стандарт: ГОСТ 26002 для пиломатериалов, которые продаются только на внутреннем рынке. Там сорта определяются по-другому (и допустимые отклонения по размерам тоже). Так что будьте внимательны, уточняйте по какому ГОСТу определялась сортность.

Как определить сортность доски

Знаете, как определяют сорт доски на производстве? На глаз. Никто не считает сучки, трещины и другие дефекты. Да и разница между, скажем, первым и вторым сортом очень невелика. И не все производители стараются действительно правильно ее рассортировать. Так что лучше контролировать все самому. Но таблицы такие большие, а дефектов очень много — запомнить все нереально. Но есть определенные критерии, которые могут вам помочь определить насколько качество соответствует заявленному.

Отборная и первосортная обрезная доска не может иметь такие повреждения

- Если есть хоть один выпавший сучок, перед вами точно не отборный и не первый сорт. Как минимум второй, а то и ниже.

- На досках и брусе первого сорта не должно быть гнили, грибков и сердцевины. Это все места, которые в первую очередь разрушаются. Так что их быть не должно.

- При выборе бруса обращайте внимание на количество годовых колец. Чем их больше, тем выше качество древесины.

А еще стоит посмотреть на условия хранения. Вообще, доска высоких сортов должна храниться хотя бы под навесом. Она должна быть сложена в проветриваемые штабеля, а не лежать навалом. Проветриваемые штабеля — это с прокладками, которые отделяют один ряд от другого и позволяют лесу равномерно сохнуть.

Стандартные размеры обрезной доски

По ГОСТу 24454-80 есть пиломатериалы хвойных пород стандартных габаритов. Толщина и ширина доски приведена в таблице. По толщине обрезной доски, бруска и бруса отклонения допустимы, но они не могут быть больше:

- ±1 мм для досок и бруска толщиной до 32 мм;

- ±2 мм для пиломатериала от 40 мм до 100 мм;

- ±3 мм при толщине 110 мм и больше.

Также есть ограничения по отклонениям ширины: разбег может быть до 2 мм при ширине до 100 мм, и до 3 мм при ширине 125 мм и более.

Стандартные размеры обрезной доски указаны для древесины влажностью 20%. Для материалов более высокой и низкой влажности изменяются. Величина усушки прописана в ГОСТ 6782.1.

Кроме того, нормируется длина пиломатериалов. Она может быть от 1 метра до 6,5 метров. Шаг градации — 25 см. По длине допустимые отклонения — 25 мм или +50 мм .

В новом стандарте для внутреннего рынка приемлемы другие отклонения от стандартных размеров обрезной и необрезной доски

Обратите внимание, введен ГОСТ 26002, в котором для внутреннего рынка допускаются другие отклонения. Но стоит приписка: по согласованию с потребителем. То есть, при покупке доски «стандартных размеров», смотрите ГОСТ. В 24454-80 требования более жесткие. В нем же, кстати, установлены другие критерии сортности. Так что, действительно, стоит спрашивать, по какому ГОСТу маркирована продукция.

Источник: http://stroychik.ru/strojmaterialy-i-tehnologii/doska-obreznaya

Стандартные размеры обрезной доски, бруса и бруска. ГОСТ

Оглавление:

Стандартные размеры древесины полезно знать как при выполнении различных самоделок своими руками так и при основательном строительстве. Размеры пиломатериалов регламентируются ГОСТ и продукция каждой пилорамы ориентирована на стандартизованные размеры. Пиломатериалы бывают обрезные, необрезные, доски, бруски и брусья и др.

Качество древесины

Лиственные породы древесины разделяют на три сорта, хвойные — на пять. Пиломатериалы наилучшего сорта называются отборными (маркируется горизонтальной полосой или буквой «О») , остальные сорта обозначают цифрами 1-4 (маркируются соотв. количеством точек, вертикальных полос или просто цифрой).

Оценка качества пиломатериалов производится по наихудшей стороне или кромке. Сорт определяют по наличию/отсутствию сучков, гнили, трещин, коробления и деформаций, червоточин, степени точности механической обработки (непараллельность плоскостей и кромок регламентирует ГОСТ 24454-80 ).

Древесина 1-го сорта используется для изготовления элементов строительных конструкций, окон, дверей,лестниц (стандартные размеры элементов лестниц см. в этой статье) , чистовой отделки пола и стен.

2-й сорт идет на настилы, несущие строительные конструкции ( II категории) опалубки, обрешетки и строганые детали (ГОСТ 8442-75 и ГОСТ 475 -78).

3-й сорт используют для изготовления несущих конструкций (III категории).

4-й сорт годен на изготовление тары, мелких заготовок.

Условные обозначения

В обозначении прямым текстом пишется материал (доска, брусок, брус), далее цифра указывающая на сорт , порода древесины (хв. — хвойные или отдельные породы — сосна, ель, лиственница, кедр, пихта), размер поперечного сечения в мм. и обозначения регламентирующего стандарта.

Ответственные производители указывают в прайсах также длину и кубатуру, т.е: Доска — 2 — сосна — 40 х 150 х 6000 — ГОСТ 8486-86 Количество в кубе: 27 шт

Как правильно измерять пиломатериалы

Длину пиломатериалов и заготовок фиксируют по наименьшему расстоянию между торцами, а ширину в любом месте, но отступая 150 мм от торцов.

Толщина измеряется аналогично в произвольной точке с отступом 150 мм. Ширина необрезных пиломатериалов определяется посредине длины (без учета коры). Объем может быть определен в кубических метрах исходя из размеров определенных ГОСТ 5306 — 83.

Обрезные доски. Размеры. Вес. Таблицы

Размеры поперечного сечения ( a x b ) и длины (L) обрезных досок определены ГОСТ 8486-86

Межгосударственный стандарт. ГОСТ на пиломатериалы хвойных пород смотрите здесь >>>

Длина 1 — 6.5 м. с градацией через 0.25 м. Сегодня все чаще потребителю предлагаются пиломатериалы длиной ровно 6 м., что уже стало стандартом.

Размер а (ширина) обрезной доски: 75, 100, 125, 150, 175, 200, 225, 250, 275 мм.

b (толщина) 16, 19, 22, 25, 32, 40, 44, 50 ,60, 75 мм.

Источник: http://bydom.ru/news/read/standartnye-razmery-obreznoj-doski-brusa-i-bruska-gost.html

Размеры обрезной доски

Обрезной доской называют строительный материал, который применяют в строительстве зданий, сооружений и возведении разных строительных конструкций. Важнейшей характеристикой пиломатериала является экологическая безопасность. Он удобен при погрузке, транспортировке, производстве, монтаже и эксплуатации. Кроме того, за изделиями из натурального дерева легко ухаживать и поддерживать в надлежащем состоянии.

Доску обрезную получают посредством выпиливания цельного бревна. При этом грани обрезной доски должны находиться под углом 90 градусов. Это свойство позволяет использовать обрезную доску в строительстве зданий, т. к. обеспечивает точность «подгона» досок друг к другу. Основным отличием высококачественной доски обрезной является полное отсутствие обзола.

Если вести речь о стандартных размерах доски обрезной, то следует обозначить следующие размерные параметры:

Бережное хранение

в упаковке

Лучшие

породы дерева

Сырье заготавливается

строго в зимнее время!

Наши пиломатериалы

— Не подвержены гниению!

- 100 х 100 мм;

- 100 х 150 мм;

- 150 х 150 мм.

Таблица сколько досок 1 кубе (штук/метров)

| Размеры доски | Объем 1-й доски | Досок в одном кубе (штук) |

| 25х100х6000 | 0,015 м3 | 66,6 шт |

| 25х130х6000 | 0,019 м3 | 51,2 шт |

| 25х150х6000 | 0,022 м3 | 44,4 шт |

| 25х200х6000 | 0,030 м3 | 33,3 шт |

| 30х200х6000 | 0,036 м3 | 27,7 шт |

| 40х100х6000 | 0,024 м3 | 41,6 шт |

| 40х200х6000 | 0,048 м3 | 20,8 шт |

| 40х150х6000 | 0,036 м3 | 27,7 шт |

| 50х100х6000 | 0,030 м3 | 33,3 шт |

| 50х150х6000 | 0,045 м3 | 22,2 шт |

| 50х200х6000 | 0,060 м3 | 16,6 шт |

По ГОСТу, длина доски обрезной составляет 6 м. С учетом индивидуальных особенностей строительного объекта потребитель может заказать и другой размер, но это должно быть согласовано с нормами транспортировки, хранения, монтажа и эксплуатацией готового объекта.

Толщина стандартной обрезной доски составляет, обычно 25, 40 или 50 мм. при толщине 100 — 150 мм. Длина, как было указано выше, составляет 6 метров.

Бруски малых размеров бывают 40 х 40 мм и 50 х 50 мм. при длине 3 или 6 метров. Стоимость обрезной доски зависит от того, к какой категории пиломатериалов относится брус: стандартный или не стандартный. Окончательная стоимость обрезной доски формируется с учетом качества полученного материала и его эксплуатационных качеств.

Для обеспечения надлежащего качества готовых изделий необходимо соблюдать правила хранения и транспортировки. В частности, при складировании доски обрезной надо учитывать ее способность впитывать влагу из земли. Поэтому материал необходимо складывать на поддоны и использовать перекладные промежуточные бруски. В таком виде доски лучше проветрятся, сохранят предельный уровень влажности и слегка подсохнут.

Основными материалами, используемые для производства доски обрезной, являются: осина, пихта, лиственница, сосна и кедр. Для внутренней отделки зданий применяют красное дерево, ясень, дуб, липу и другие породы дерева. Необходимо отметить, что по стоимости эти материалы превышают аналогичные продукты, изготовленные из других пород деревьев, но по эстетическим и эксплуатационным характеристикам они превосходят другие породы дерева.

На практике нередки случаи, когда в результате неправильного хранения качество доски пострадало, и товар перевели в категорию более низшего сорта. В таком случае товароведы торгующих организаций должны провести переоценку товара и с учетом имеющихся дефектов присвоить соответствующий сорт и цену. На маркировочном ярлыке должна быть проставлена отметка о проведенной уценке.

Продаем

пиломатериалы

с 2008 года

Источник: http://ruspilstroy.ru/razmery-obreznoj-doski

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ им. В.А.

КУЧЕРЕНКО (ЦНИИСК им. В.А. КУЧЕРЕНКО) ГОССТРОЯ СССР

РУКОВОДСТВО

по изготовлению и контролю качества деревянных клееных конструкций

Москва Стройиздат 1982

Содержание

ПРЕДИСЛОВИЕ

1. ОБЩИЕ ТРЕБОВАНИЯ

2. МАТЕРИАЛЫ

Древесина и древесные плиты

Клеи.

Материалы для защитной обработки

конструкций

3. ИЗГОТОВЛЕНИЕ КЛЕЕНЫХ

КОНСТРУКЦИЙ

Общие указания

Сушка пиломатериалов

Механическая обработка

пиломатериалов

Приготовление и нанесение клея

Сборка и запрессовка

Режимы склеивания

Механическая обработка

конструкций

Защитная обработка

4. КОНТРОЛЬ КАЧЕСТВА КОНСТРУКЦИИ

И ИХ ПРИЕМКА

Общие положения

Контроль материалов

Пооперационный контроль

Контроль качества конструкций и

их приемка

5. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

КОНСТРУКЦИЙ

6. ТЕХНИКА БЕЗОПАСНОСТИ

ПРИЛОЖЕНИЕ 1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ОБОРУДОВАНИЯ, ВЫПУСКАЕМОГО СТАНКОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТЬЮ

ПРИЛОЖЕНИЕ 2

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ ЛАБОРАТОРНОГО

ОБОРУДОВАНИЯ И ПРИБОРОВ

ПРИЛОЖЕНИЕ 3

ЖУРНАЛ КОНТРОЛЯ ПРОЦЕССА

ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ КОНСТРУКЦИИ

ПРИЛОЖЕНИЕ 4

РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ

ФРЕЗЕРОВАНИЯ ЗУБЧАТЫХ ШИПОВ

ПРИЛОЖЕНИЕ 5

КОНТРОЛЬ КАЧЕСТВА КЛЕЕВ И ИХ

КОМПОНЕНТОВ

ПРИЛОЖЕНИЕ 6

КОНТРОЛЬ КАЧЕСТВА ЗАЩИТНОЙ

ОБРАБОТКИ

ПРИЛОЖЕНИЕ 7

МЕТОДИКА ИСПЫТАНИИ ПЛАСТЕВЫХ

КЛЕЕВЫХ СОЕДИНЕНИИ НА ПОСЛОЙНОЕ СКАЛЫВАНИЕ И РАССЛАИВАНИЕ

ПРИЛОЖЕНИЕ 8

РЕКОМЕНДУЕМАЯ ФОРМА ПАСПОРТА НА

ДЕРЕВЯННЫЕ КЛЕЕНЫЕ КОНСТРУКЦИИ

ПРИЛОЖЕНИЕ 9

УДЕЛЬНОЕ КОЛИЧЕСТВО ТОКСИЧНЫХ

ВЕЩЕСТВ, ВЫДЕЛЯЮЩИХСЯ ИЗ КЛЕЕВ

Даны требования к технологическому процессу

изготовления деревянных клееных конструкций, приведены требования к

пиломатериалам и слоям конструкций, введены новые рецептуры клеев для

изготовления деревянных клееных конструкций и обосновано их деление по

категориям качества. Приведены требования к сушке пиломатериалов, результаты

специальных исследований по повышению прочности зубчатых клеевых соединений.

Даны сведения

по режимам нанесения, сборки и запрессовки элементов конструкций, введены новые

методики контроля прочности клеевых соединений без испытаний до разрушения

элементов конструкций, включены рекомендации по защите деревянных клееных

конструкций в зависимости от условий их эксплуатации и составы защитных

материалов. Приведены сведения по технике безопасности при изготовлении клееных

конструкций и работе с технологическим оборудованием. Даны краткие рекомендации

по хранению и транспортированию готовой продукции.

Для

инженерно-технических работников исследовательских, проектных и

производственных организаций.

ПРЕДИСЛОВИЕ

В соответствии

с «Основными направлениями экономического и социального развития СССР на

1981-1985 годы и на период до 1990 года» деревянные клееные конструкции *

находят широкое применение в строительстве. Их изготовление освоено на

предприятиях Минсельстроя СССР, Минлесбумпрома СССР, Минпромстроя СССР,

Главмособлстройматериалов и других ведомств.

Производство

клееных конструкций является довольно сложным технологическим процессом,

строгое выполнение всех требований которого служит непременным условием выпуска

прочных и долговечных конструкций. Эти требования изложены в настоящем

Руководстве.

Руководство

составлено на основе обобщения отечественного и зарубежного опыта производства

клееных конструкций, а также научно-исследовательских работ, выполненных ЦНИИСК

им. B. А. Кучеренко, Ленинградской лесотехнической академией им. C. М. Кирова,

ЦНИИМОД, ЦНИИЭПсельстроем, НИСИ им. В. В. Куйбышева и другими организациями.

Руководство

разработано отделением деревянных конструкций ЦНИИСК им. В. А. Кучеренко под

руководством заведующего отделением д-ра техн. наук, проф. Я. Ф. Хлебного.

Руководство

составлено д-ром техн. наук, проф. Л.М. Ковальчуком, инж. Р.В. Никулихиной,

докторами техн. наук А.С. Фрейдиным, Ю.М. Ивановым, кандидатами техн. наук Е.М.

Знаменским, И.П. Преображенской, С.Б. Турковским, Г.Р. Барановым, К.Т. Вуба,

Л.В. Касабьяном, инженерами Е. Н. Баскакиным, А.С. Жуковой, Р.Н. Верещагиной,

Ю.А. Варфоломеевым, Л.Е. Степановой, Т.Н. Сычевой, Г.И. Дьячковой, В.С.

Зайцевой, М.М. Белоусовой, В.Г. Курганским.

Раздел

Руководства по защитной обработке составлен кандидатами техн. наук Ю.Ю.

Славиком, Г.Н. Мышеловой, А.Д. Ломакиным, А.Б. Шолоховой.

В разработке

Руководства принимали участие ЦНИИЭПсельстрой (инженеры Е.А. Прилепский, Н.А.

Макаров, Г.Н. Приходкина), ЦНИИМОД (инженеры С.Н. Пластинин, С.Г. Делков), ЛЛТА

им. С.М. Кирова (д-р техн. наук, проф. В.А. Куликов, кандидаты техн. наук Л.М.

Сосна, М.М. Леонтьева, Н.А. Гончаров), НИСИ им. В.В. Куйбышева (д-р техн. наук,

проф. В.М. Хрулев, канд. техн. наук В.А. Забурунов, инж. В.Т. Дудник).

Дирекция

ЦНИИ строительных конструкций

* В дальнейшем для сокращения называются клееные конструкции, к которым

относятся несущие и ограждающие конструкции и их клееные элементы.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Настоящее

Руководство содержит рекомендации по технологическому процессу изготовления,

контролю качества и приемке элементов несущих и ограждающих деревянных клееных

конструкций, используемых в промышленном, гражданском и сельском строительстве.

Изготовление

металлических элементов, которыми комплектуются клееные конструкции, следует

производить в соответствии с требованиями нормативных документов в части

производства и приемки металлических конструкций.

Руководство

рекомендуется использовать при изготовлении клееных конструкций, а также при

проектировании предприятий по их производству.

1.2.

Изготовление клееных конструкций следует производить лишь при наличии:

пиломатериалов,

прошедших предварительную атмосферную сушку до влажности 20-25% и камерную

сушку до технологической влажности 8-12%;

пригодных для

применения клеев;

производственных

помещений, в которых поддерживаются заданные температурно-влажностные параметры

воздуха;

оборудования,

обеспечивающего качественное выполнение технологических операций;

квалифицированных

кадров;

нормативной

документации на конструкции и процесс их изготовления. Если не может быть

выполнено хотя бы одно из перечисленных требований, производство конструкций

должно быть категорически запрещено, так как не будет обеспечено требуемое

качество.

1.3. Клееные

конструкции для массового строительства следует изготавливать в специализированных

цехах, входящих, как правило, в состав лесопильно-деревообрабатывающих

предприятий. Допускается изготовление большеразмерных конструкций,

транспортирование которых к местам потребления затруднено, в сборочных цехах,

находящихся вблизи строительства. В таких случаях клееные конструкции

изготавливают из предварительно обработанных заготовок, получаемых со

специализированных предприятий.

1.4. При

изготовлении клееных конструкций следует выполнять требования, изложенные в:

а) ГОСТах и

рабочих чертежах, а также технических условиях на подлежащие изготовлению

конструкции;

б) настоящем

Руководстве.

На основе этих

документов должны быть разработаны технологические карты и другая документация,

регламентирующие изготовление конструкций в условиях каждого конкретного

производства.

1.5. При

составлении технической документации следует использовать стандартную

терминологию, изложенную в ГОСТ 17747-72, 17743-72,

15024-79 и 17161-79.

2. МАТЕРИАЛЫ

Древесина и древесные плиты

2.1. Для

изготовления клееных конструкций необходимо использовать пиломатериалы хвойных

пород (ель, сосну), требования к которым установлены ГОСТ 8486-66.

Допускается

использование древесины и других пород при строгом соблюдении рекомендаций,

учитывающих специфику их применения в производстве клееных конструкций

(например, специальных режимов механической обработки, сушки и склеивания

лиственницы).

2.2. Следует

применять пиломатериалы длиной от 2 до 6,5 м, шириной 100, 125, 150, 175, 200

мм, толщиной 25, 32, 40, 44, 50, 60 мм; толщина пиломатериалов из лиственницы

не должна превышать 30 мм. Для изготовления многослойных несущих конструкций

необходимо применять, как правило, пиломатериалы толщиной 40 мм, однако для

криволинейных конструкций толщина пиломатериалов не должна превышать 1/250

среднего радиуса клееного элемента. Если для изготовления несущих клееных

конструкций необходимо использовать пиломатериалы большей толщины и ширины, в

них рекомендуется предусматривать продольные компенсационные прорези,

расположенные друг от друга на расстоянии 40 мм, но не менее чем на 10-15 мм от

кромки доски. Глубина прорезей должна быть 1/2 толщины

слоя, ширина — 2-3 мм.

Для

лиственницы компенсационные прорези следует устраивать при толщине слоев более

25 мм и их ширине более 125 мм.

2.3. Для

изготовления обшивок ограждающих клееных конструкций следует применять фанеру

марок ФСФ и ФК по ГОСТ 3916-69.

2.4.

Допускается применение древесностружечных плит по ГОСТ 10632-77 и

древесноволокнистых плит по ГОСТ 4598-74, если

это указано в рабочих чертежах и технических условиях.

Клеи.

2.5. Для

изготовления клееных конструкций необходимо применять клеи на основе

синтетических смол. Марки клеев выбирают в соответствии с их свойствами, назначением

и рекомендуемыми областями применения конструкций (табл. 1) по суммарной оценке их технико-экономических

показателей, включая прочность и долговечность соединений, обеспеченность

сырьевой базой и стоимость. Группу клея указывают в ГОСТах, рабочих чертежах

или технических условиях на конструкции.

2.6. Для

повышения зазорозаполняющей способности и загущения в клеи (кроме эпоксидных)

можно вводить древесную муку в количестве до 8 мас. ч. от массы смолы.

Эпоксидные клеи применяют с наполнителем-портландцементом марки М 400 по ГОСТ 10178-76

или вибромолотым кварцевым песком в количестве 100-400 мас. ч. на 100 мас. ч. смолы.

Количество

отвердителя применяют в пределах, указанных в табл. 1, в зависимости от жизнеспособности клея и температуры.

В случае необходимости регулирования жизнеспособности клеев ФР-12, ФР-100,

ДФК-1АМ, ДФК-14Р и ФРФ-50 в клеи вводят 1-4 мас. ч. 50%-ного раствора едкого

натра на 100 мас. ч. смолы.

Таблица 1

|

Тип клея |

Марка клея |

Состав клея |

группа |

Рекомендуемые области применения |

Отличительные особенности |

||

|

смола |

отвердитель |

к-во мас. ч. на 100 мас. ч. смолы |

|||||

|

Резорциновый |

ФР-12 |

ФР-12 |

Параформальдегид |

10-13 |

I |

Преимущественно |

Срок хранения смолы не |

|

Фенольно-резорциновый |

ФРФ‑50 |

ФРФ-50 |

То же |

10-13 |

I |

Преимущественно |

Срок хранения смолы не |

|

Алкилрезорциновые |

ФР-100 |

ФР-100 |

» |

10-13 |

II |

Преимущественно |

Срок хранения смолы не |

|

ДФК‑1АМ |

ДФК‑1АМ |

||||||

|

Фенольно-алкилрезорциновый |

ДФК-14Р |

ДФК-14 |

Параформальдегид |

10-13 |

II |

Преимущественно |

Срок хранения смолы не |

|

Фенольные |

КБ-3 |

СФЖ-3016 |

Керосиновый |

18-25 |

II |

То же |

Широкая сырьевая база, |

|

СФХ |

СФХ |

||||||

|

Карбамидно-меламиновые |

КС-В-СК |

КС-В-СК |

Щавелевая |

10-15 0,5-1 |

III |

То |

Водостойкость выше |

|

Карбамидные |

КФ-Ж |

КФ-Ж |

То же |

10-15 |

IV |

То |

Ограниченная водостойкость, |

|

КФ-БЖ |

» |

0,5-1 |

|||||

|

Эпоксидные |

ЭПЦ-1 К-153 |

К-153 |

Полиэтиленполиамин (ТУ 6-02-594-70) или |

15 18-20 |

V |

Для |

Высокая долговечность при |

Таблица

2

|

Защитный материал |

Марка |

ГОСТ, ТУ и другие нормативные документы |

Компоненты материала* |

Количество компонента, мас. ч. |

Группа защитных свойств |

|

Лакокрасочные материалы |

|||||

|

а) Для прозрачных покрытий |

|||||

|

Масляно-смоляные |

ПФ-283 |

ГОСТ |

Ксилол |

— |

II |

|

ГФ-166 |

ГОСТ |

Ксилол |

— |

I — II |

|

|

Пентафталевый |

ПФ-170 |

ГОСТ |

Ксилол |

— |

I — II |

|

Перхлорвиниловый |

ХВ-784 |

ГОСТ |

Р-4 |

— |

I-II-VI |

|

Сополимерные |

ХС-724 |

ТУ |

Р-4 |

— |

I-II-VI |

|

ХС-76 |

ГОСТ |

Р-4 |

— |

I-II-VI |

|

|

Уретановый |

УР-293 |

ТУ |

Р-189 |

— |

I-II-V-VI |

|

б) Для укрывистых покрытий |

|||||

|

Пентафталевая |

ПФ-115 |

ГОСТ 6465-76 |

Сольвент |

— |

II — V |

|

Перхлорвиниловые |

ХВ-1100 |

ГОСТ |

Р-4, |

— |

II — V |

|

ХВ-785 |

ГОСТ |

Р-4, |

— |

II — VI |

|

|

ХВ-110 |

ГОСТ |

Р-4 |

— |

II — V |

|

|

ХВ-124 |

ГОСТ 10144-74 |

Р-4, |

— |

II — V |

|

|

ХВ-5169 |

ТУ |

Р-4, |

— |

II — III — V |

|

|

Сополимерные |

ХС-759 |

ГОСТ |

Р-4 |

— |

II — VI |

|

ХС-710 |

ГОСТ |

Р-4 |

— |

II — VI |

|

|

ХС-781 |

ТУ |

Р-4 |

— |

II — VI |

|

|

Уретановая |

УР-49 |

ТУ |

Р-189 |

— |

II — III — V |

|

Уретаново-алкидная |

УРФ-1128 |

ТУ |

Р-189 |

— |

II — VI |

|

Органосиликатная |

ОС-12-01 |

ТУ |

Толуол |

— |

II — IV |

|

ОС-12-03 |

|||||

|

Эмульсионная |

АК-111Р |

ТУ |

Вода |

— |

V |

|

Алкидно-карбамидная |

МЧ-181 |

ТУ |

Ксилол |

— |

II |

|

Эмаль |

ХП |

ТУ |

Ксилол |

— |

II , VI |

|

Пропиточные составы |

|||||

|

а) Биозащитные |

|||||

|

Аммоний |

КФА |

ОСТ |

Аммоний |

10(15) |

III |

|

Вода |

90(85) |

||||

|

Препарат |

ХМБ-444** |

ТУ |

Бихромат |

5 |

III |

|

Купорос |

5 |

||||

|

Кислота |

5 |

||||

|

Вода |

85 |

||||

|

Тетрафторборат |

ТФБА |

ТУ |

Тетрафторборат |

10(15) |

III |

|

Вода |

90(85) |

||||

|

Препарат |

ББ-32 |

ГОСТ |

Бура |

12 |

III |

|

Кислота |

8 |

||||

|

Вода |

80 |

||||

|

Препарат |

ХМББ-3324** |

ГОСТ |

Бихромат |

2,5 |

III |

|

Купорос |

2,5 |

||||

|

Кислота |

3,3 |

||||

|

Бура |

1,7 |

||||

|

Вода |

90 |

||||

|

б) Огнезащитные |

|||||

|

Поверхностно-пропиточный |

ПП |

Инструкция |

Углекислый |

25 |

IV |

|

Керосиновый |

3 |

||||

|

Вода |

72 |

||||

|

Пропиточный |

МС |

То |

Диаммонийфосфат |

20 |

IV |

|

Керосиновый |

3 |

||||

|

Сульфат |

5 |

||||

|

Вода |

72 |

||||

|

в) Биоогнезащитные |

|||||

|

Препарат |

Б-11 |

ГОСТ |

Бура |

10 |

III — IV |

|

Кислота |

10 |

||||

|

Вода |

80 |

||||

|

Состав |

ТХЭФ |

ТУ |

Трихлорэтилфосфат |

40 |

III — IV |

|

Четыреххлористый |

60 |

||||

|

Фенолоспирты |

ТУ |

— |

II — III — IV — V — VI |

||

|

Мастичные составы ***** |

|||||

|

Состав |

— |

Смола |

100 |

II — V |

|

|

Полиэтиленполиамин |

15 |

||||

|

или |

18-20 |

||||

|

Ксилол |

10 |

||||

|

Состав |

— |

Шпатлевочная |

100 |

II — V |

|

|

Отвердитель |

8,5 |

||||

|

Растворитель |

20 |

||||

|

Тиоколовый |

У-30м |

ГОСТ |

Паста |

100 |

II — V |

|

Вулканизирующая |

5-9 |

||||

|

Дифенилгуанидин |

0,2-0,5 |

||||

|

Тиоколовый |

УТ-32 |

ТУ |

Паста |

100 |

II — V |

|

Вулканизирующая |

9-12 |

||||

|

Дифенилгуанидин |

0,4-0,8 |

* Для лакокрасочных материалов в качестве компонентов

указаны только растворители, необходимые для доведения материала до рабочей

вязкости. Ориентировочная потребность растворителей-10-20% объема лакокрасочных

материалов.

** При приготовлении препарата ХМБ-444 для

предотвращения выпадения осадка в раствор добавляют 0,05 мас. ч. уксусной

кислоты ( ГОСТ

19814-74), а при приготовлении ХМББ-3324- 1 мас. ч.

*** Для придания древесине биостойкости на каждые 97

кг готового раствора МС добавляют 3 кг фтористого натрия (ГОСТ 2871-75).

**** Взамен диаммонийфосфата можно применять аммофос ( ГОСТ 18918-79),

представляющий собой смесь аммонийных солей фосфорной кислоты (моно- и

диаммонийфосфата) или кормовой диаммонийфосфат.

***** Для снижения вязкости и улучшения

наносимости герметиков используют растворители Р-4, Р-5 ( ГОСТ

7827-74), этилацетат ( ГОСТ

8981-78). Герметики У-30м и УТ-32 поставляют в комплекте с пастой № 9 и

ДФГ, точное соотношение которых указывается в заводском паспорте.

Допускается по

согласованию с ЦНИИСК им. Кучеренко применение других марок клеев, если их

технологические характеристики не отличаются от указанных, а клеевые соединения

с их использованием обеспечивают необходимую прочность и долговечность клееных

конструкций.

2.7. Вязкость и рабочую жизнеспособность клеев следует

выбирать в зависимости от назначения и применяемого оборудования и заданной

технологии склеивания.

Наибольшую

рабочую жизнеспособность (2-4 ч) должны иметь клеи, используемые для склеивания

большепролетных (24 м и более) многослойных конструкций, наименьшую (0,5-1 ч)

-для склеивания заготовок по длине на зубчатых соединениях и по кромке.

Наименьшую

вязкость (60-150 с по вискозиметру ВЗ-4) должны иметь клеи, наносимые на

склеиваемые поверхности при наливе, наибольшую (300-400 с и более) — при

осуществлении зубчатых и кромочных соединений.

2.8. Клеи

должны обеспечивать прочность клеевых соединений при скалывании вдоль волокон

древесины по ГОСТ

15613.1-77 через 3 сут после склеивания не менее 6,5 МПа.

Материалы для защитной обработки конструкций

2.9. Для

защиты деревянных конструкций используют лакокрасочные, пропиточные и мастичные

материалы, марки и составы которых приведены в табл. 2.

2.10. По

защитным свойствам материалы подразделяются на следующие группы: I-декоративно-отделочные; II —

влагостойкие; III — биозащитные; IV — огнезащитные; V —

атмосферостойкие; VI — химстойкие.

Если материалы

обладают несколькими защитными свойствами, то их относят к комплексной группе

(например, материалы, защищающие конструкцию от увлажнения и обладающие

одновременно атмосферо- и химстойкостью, относят к комплексной группе II- V- VI).

2.11.

Наименование защитных материалов с указанием их марки и группы защитных свойств

должны быть указаны в технической документации на конструкции с учетом условий

их эксплуатации.

Для защиты

несущих многослойных клееных конструкций преимущественно следует применять

материалы, не скрывающие текстуру древесины.

3. ИЗГОТОВЛЕНИЕ КЛЕЕНЫХ КОНСТРУКЦИЙ

Общие указания

3.1.

Технологический процесс изготовления конструкций должен предусматривать

выполнение следующих основных операций:

формирование

штабелей, атмосферную и камерную сушку и кондиционирование пиломатериалов;

раскрой,

сортировку и механическую обработку пиломатериалов;

приготовление

клеев;

склеивание

заготовок по длине и ширине;

нанесение клея

на склеиваемые заготовки;

сборку

подлежащих склеиванию элементов конструкций;

запрессовку и

выдержку под давлением при отверждении клея;

механическую

обработку;

защитную

обработку;

контрольную

сборку клееных конструкций и оснащение их закладными деталями;

контроль

качества как в процессе изготовления, так и при приемке конструкций.

Примечание.

В случае применения в одном сечении клееных элементов древесины сосны (ели) и

лиственницы обработку и склеивание следует производить по режимам,

рекомендованным для лиственницы.

Для

изготовления клееных конструкций рекомендуется использовать специализированное

оборудование. Техническая характеристика выпускаемого в настоящее время

специализированного оборудования дана в табл. 1 прил. 1.

Допускается также комплектование линий из серийно выпускаемых станков.

3.2. В цехах изготовления клееных конструкций необходимо

поддерживать температуру 18-20°С и влажность воздуха 50-60%. Допускается

склеивание конструкций при температуре 16-25° С и влажности 60-70% с

соответствующей корректировкой режимов склеивания. При проектировании цехов

следует предусматривать инженерное оборудование для автоматического регулирования

температуры и влажности.

Помещения

должны быть оснащены приборами для непрерывного замера температуры и влажности

воздуха. Эти приборы следует располагать в рабочих зонах на видных местах.

Данные замеров необходимо ежедневно заносить в контрольный журнал.

3.3. Кроме

основных участков производства следует предусматривать складские помещения для

хранения переходящего запаса пиломатериалов, складские помещения для хранения

клеевых и защитных материалов (с температурой в помещении 8-12°С), участки

приготовления клеевых и защитных составов, находящиеся в непосредственной

близости от основных мест потребления этих материалов.

3.4. Примерный

перечень приборов и оборудования для оснащения лаборатории завода или цеха,

изготавливающих клееные конструкции, приведен в прил. 2.

3.5. В

процессе изготовления клееных конструкций следует обращать внимание на строгое

выполнение и контроль тех параметров процесса, которые в наибольшей степени

влияют на прочность клееных конструкций. К ним относятся: прочность и влажность

древесины, рабочая жизнеспособность, вязкость и время отверждения клея, размеры

и качество обработки склеиваемых заготовок, количество и равномерность нанесения

клея, продолжительность сборочно-запрессовочных операций, величина и

равномерность приложения давления, режимы склеивания. Необходимо контролировать

температуру и влажность воздуха в цехе, где производится склеивание, а также

прочность зубчатых и пластевых клеевых соединений.

3.6.

Результаты контроля основных параметров изготовления клееных конструкций

следует заносить в контрольный журнал, который должен храниться на предприятии

в течение 5 лет (рекомендуемая форма журнала представлена в прил. 3).

Сушка пиломатериалов

3.7. Древесина

и древесные материалы перед склеиванием должны иметь влажность 8-12%.

Для

конструкций, предназначенных для эксплуатации при пониженной влажности (менее

40%) и повышенной температуре воздуха (более 30°С), влажность древесины может

быть снижена до 7%, а при эксплуатации конструкций в условиях постоянной

повышенной влажности воздуха — увеличена до 15%. Температурно-влажностные

условия эксплуатации указываются в ГОСТах, рабочих чертежах или технических

условиях на конструкции.

3.8.

Пиломатериалы, как правило, следует сушить в две стадии: на первой — до

влажности 20-25%, на второй-до 8-12%, осуществляя для этой цели на первой

стадии преимущественно атмосферную сушку по ГОСТ

3808.1-80, а на второй — камерную. В последнем случае следует использовать

камеры периодического действия (например, СПМ-2К производства Ижевского

экспериментального механического завода, СПВ-62 производства Петрозаводского

завода бумагоделательного оборудования и др.), осуществляя в них сушку

пиломатериалов нормальными или мягкими режимами по ГОСТ

19773-74.

3.9. Процесс

сушки следует осуществлять в соответствии с требованиями «Руководящих

материалов по камерной сушке пиломатериалов», утвержденных Минлеспромом СССР и

введенных в действие с 1 января 1972 г. (ЦНИИМОД, Архангельск).

Особое

внимание при сушке следует уделять правильному формированию штабелей и

соблюдению требуемых режимов сушки. В штабель необходимо укладывать доски

только одной толщины. Прокладки следует укладывать строго по вертикали. Как

правило, должен быть обеспечен дистанционный контроль за режимами сушки.

3.10. После

окончания процесса сушки необходимо производить в течение 3-5 сут

кондиционирование пиломатериалов в помещении с температурой 18-25° С и относительной

влажностью воздуха 60-70%.

3.11.

Относительные отклонения зубцов секций (в вершине) пиломатериалов для

многослойных конструкций, характеризующие остаточные напряжения в них, после

сушки не должны превышать 2 и 1,5% соответственно для досок толщиной 40 и 25

мм.

Механическая обработка пиломатериалов

3.12.

Предназначенные для изготовления клееных конструкций пиломатериалы и фанеру

подвергают механической обработке для получения заготовок необходимого размера

и качества. При недостаточной длине или ширине заготовок производят склеивание

их по длине и ширине. Продольный раскрой пиломатериалов производят на

оборудовании, техническая характеристика которого приведена в табл. 2

прил. 1.

Если качество

исходных материалов ниже качества требуемых заготовок, допускается вырезка из

этих материалов недопустимых пороков с последующим склеиванием оставшихся

отрезков по длине. При вырезке сучков рез следует выполнять на расстоянии от

сучка, не меньшем его диаметра.

3.13. Качество

древесины слоев несущих конструкций и элементов каркаса ограждающих клееных

конструкций должно соответствовать требованиям, указанным в табл. 1 ГОСТ 20850-75.

Расположение слоев требуемого качества по высоте сечения несущих конструкций и

качество древесины каркаса ограждающих конструкций указываются в ГОСТах или

рабочих чертежах на конструкции.

Рекомендуется

преимущественно согласованное расположение смежных слоев при наборе пакетов для

несущих многослойных клееных конструкций.

3.14.

Сортировку заготовок по качеству, как правило, совмещают с поперечным раскроем

пиломатериалов, который осуществляют на специальных линиях или универсальных

торцовочных станках, краткая характеристика которых приведена в табл. 3

прил. 1.

Там же дана характеристика станков для раскроя фанеры и других древесных

плитных материалов.

Допускается

предварительное фрезерование одной или двух пластей досок для лучшего выявления

пороков древесины и уменьшения разнотолщинности досок.

Изменения

толщины по ширине и длине любого слоя не должны превышать ±0,2 мм.

3.15. Припуски

на торцовку заготовок с двух сторон согласно ГОСТ

7307-75 устанавливают по табл. 3.

Таблица

3

|

Ширина заготовок, мм |

Припуск при минимальной длине заготовок, мм |

|

|

св. 1500 до 3000 |

св. 3000 |

|

|

До 150 |

20 |

25 |

|

Св. 150 |

25 |

30 |

3.16. Для соединения по длине заготовок из

древесины следует, как правило, использовать зубчатые клеевые соединения, а из

фанеры — клеевые соединения на ус.

Допускаются

другие виды соединений, например для заготовок из древесины — впритык, из

фанеры — на зубчатом соединении, специально оговариваемые в ГОСТах, рабочих

чертежах или технических условиях на конструкции.

3.17. Зубчатые

клеевые соединения следует осуществлять в соответствии с требованиями ГОСТ

19414-79.

Соединения

типа I-50 следует

использовать для склеивания по длине или под углом клееных и цельных элементов

большого сечения; соединения I-32

и II-20 — для

склеивания по длине заготовок несущих и ограждающих конструкций; соединения II-10 и II-5 — для склеивания по длине заготовок

из фанеры.

Предел

прочности зубчатых соединений должен быть не менее 30 МПа.

Уклон клеевого

соединения на ус должен составлять 1/10, т. е. длина

скоса должна равняться десяти толщинам склеиваемых заготовок.

3.18. Зубчатые

клеевые соединения для заготовок из древесины, как правило, следует выполнять

вертикальными, а из фанеры — горизонтальными.

Фрезерование

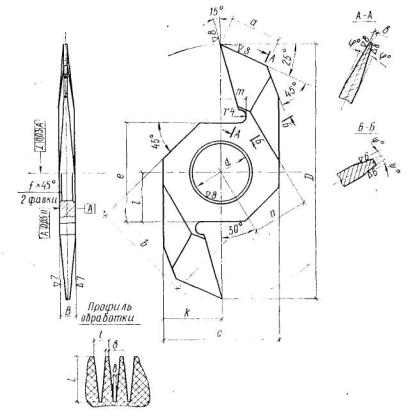

зубчатых шипов выполняют режущим инструментом (прил. 4) на

оборудовании, входящем в состав автоматических или полуавтоматических линий.

При отсутствии таких линий для фрезерования шипов следует использовать

шипорезные или фрезерные станки, характеристика которых дана в табл. 4

прил. 1.

Точность

формирования зубчатых шипов должна соответствовать 2-му классу для плотной

посадки по ГОСТ 6449-76.

В зоне

фрезерования зубчатых шипов не должно быть сучков диаметром более 5 мм.

Допускаемые в заготовках сучки (табл. 1 ГОСТ 20850-75)

должны быть удалены от основания шипов на расстояние не менее трех их

диаметров. Фрезерование шипов можно производить на концах каждой заготовки или

пакета заготовок.

3.19. Перед

склеиванием поверхности слоев следует подвергать обработке (фрезерованию) на

продольно-фрезерных станках, характеристика которых приведена в табл. 5

прил. 1.

Максимальная высота неровностей на поверхности R z max, определяемая по ГОСТ

7016-75, не должна превышать 200 мкм.

3.20.

Фрезерование поверхностей слоев следует производить в пределах припусков на

механическую обработку по ГОСТ

7307-75.

Слои пакета

многослойных конструкций перед склеиванием по пласти следует фрезеровать с двух

пластей (без предварительного фугования) по 1-й группе припусков, величина

которых указана в табл. 4.

Таблица

4

|

Толщина заготовок, мм |

Припуск при номинальной ширине заготовок, мм |

||

|

90-95 |

95-195 |

св. 195 |

|

|

25 |

4 |

4,5 |

5 |

|

40 |

5 |

5,5 |

6 |

Перед склеиванием по ширине на гладкую фугу у слоев

фрезеруют обе кромки в пределах припусков, величина которых указана в табл. 5.

Таблица

5

|

Ширина заготовок, мм |

Припуск при толщине заготовок, мм |

|

|

25 |

св. 40 |

|

|

До 95 |

4,5 |

5 |

|

От 95 до 195 |

5 |

5,5 |

|

Св. 195 |

5 |

6 |

Допускается обработка кромок слоев, склеиваемых по

ширине на гладкую фугу, с предварительным фугованием. В этом случае припуски на

фрезерование поверхностей с двух сторон принимают по табл. 6.

Таблица

6

|

Размеры заготовок, мм |

Припуск при толщине заготовок, мм |

||

|

длина |

ширина |

25 |

40 |

|

До 2400 |

До 95 |

6 |

6,5 |

|

От 95 до 195 |

6,5 |

7 |

|

|

Св. 195 |

7 |

7,5 |

|

|

Св. 2400 |

До 95 |

7 |

7,5 |

|

От 95 до 195 |

7,5 |

8 |

|

|

Св. 195 |

8 |

8,5 |

В процессе механической обработки склеенных по

длине заготовок для многослойных конструкций (слоев) их кромки, как правило, не

обрабатывают. Последние подлежат обработке одновременно с фрезерованием боковых

поверхностей элементов конструкции.

Особое

внимание следует обращать на качество фрезерования заготовок из лиственницы,

учитывая более быстрое затупление режущего инструмента и необходимость

уменьшения скорости подачи обрабатываемого материала.

3.21.

Механическую обработку подлежащих склеиванию поверхностей следует производить

непосредственно перед склеиванием. Допускается хранение заготовок с

обработанными поверхностями до склеивания при параметрах воздуха, указанных в

п. 3.2,

в течение 24 ч (не более) при условии тщательного предохранения их от

загрязнения, увлажнения или пересушивания.

При хранении

заготовок из лиственницы после обработки более 15 ч требуется повторное

фрезерование поверхностей для снятия инактивированного слоя толщиной 0,8-1 мм.

Приготовление и нанесение клея

3.22. Процесс

приготовления клея включает подготовку компонентов клея: перемешивание жидких

компонентов клея для устранения осадка, подсушивание и просеивание

порошкообразных отвердителей, отвешивание их в количествах и последовательности,

указанных в рецептурной таблице, тщательное перемешивание смолы с отвердителем

и наполнителем. Для приготовления клея могут быть использованы только те

компоненты, пригодность которых подтверждена письменным заключением

лаборатории.

3.23.

Необходимое количество компонентов клеев в соответствии с указаниями табл. 1 отбирается весовым методом.

Допускается использование объемного метода дозирования при условии

подтверждения его соответствия весовому методу.

3.24.

Перемешивание компонентов клея следует производить в механических стационарных

или переносных клеемешалках с центральным валом и расположенными на нем

лопастями (например, в клеемешалке КМ-40-10 емкостью 35 л, изготавливаемой

Рыбинским заводом деревообрабатывающих станков, или краскомешалке СО-11,

изготавливаемой Вильнюсским производственным объединением

строительно-отделочных машин).

С целью

обеспечения равномерного и быстрого перемешивания компонентов для приготовления

клеев с порошкообразным отвердителем (ФР-12, ФРФ-50, ФР-100, ДФК-1АМ, ДФК-14)

рекомендуется использование мешалок с планетарным вращением вала. Во избежание

осаждения отвердителя его вначале можно перемешать с небольшим количеством

смолы, а затем в клеемешалку добавить оставшуюся часть смолы.

При

относительно небольших количествах приготовление клеев можно производить с

использованием съемных портативных клеемешалок, в качестве которых используют

ручной электрифицированный инструмент (гайковерты, шуруповерты т. п.).

Вал с

лопастями соединяют с инструментом, подвешивают на блоке с противовесом. Во

время приготовления в емкость с клеем опускают лопасти инструмента и при их

вращении делают круговые движения инструментом, чем и обеспечивается

планетарное перемешивание клея.

3.25.

Перемешивание компонентов клея следует производить в течение 3-5 мин при

скорости вращения лопастей не более 40-60 об/мин; температура клея не должна

превышать 18-20° С.

Клеи,

содержащие наполнители, перед нанесением должны быть дополнительно перемешаны.

3.26. Операции

по подаче компонентов клея в клееприготовительное отделение, отвешиванию и

загрузке компонентов клея в клеемешалки, по выгрузке клея и подаче его к

рабочим местам должны быть максимально механизированы. Части оборудования,

соприкасающиеся с клеем, должны быть легкодоступными для очистки, а места

очистки должны быть снабжены горячей и холодной водой, специальными сливами и

отстойниками. Приготовление больших количеств клея следует производить в

изолированном, хорошо вентилируемом помещении.

3.27. Клей необходимо наносить на обе склеиваемые

поверхности. Одностороннее нанесение клея допускается лишь на участках с

небольшим периодом сборочно-запрессовочных операций или большой рабочей

жизнеспособностью клея.

В зависимости

от способа нанесения и состава клея суммарный расход клея должен быть в

пределах 0,35-0,6 кг/м3.

3.28.

Нанесение клея на подлежащие склеиванию поверхности следует производить

механизированным способом при помощи клеенаносителей, обеспечивающих

равномерное распределение на поверхности требуемого количества клея. При

небольшом объеме производства допускается ручное нанесение клея при помощи

валиков, кистей, шпателей.

Клеенаносящее

оборудование должно обеспечивать:

возможность

точного дозирования наносимого количества клея;

равномерность

нанесения на поверхности заданного количества клея;

незначительную

затрату времени на нанесение;

возможность

быстрой и легкой очистки и замены частей оборудования, соприкасающихся с клеем.

3.29. Для

нанесения клеев на пласти слоев следует использовать клеенаносящие станки с

дозирующими валками, характеристика которых дана в табл. 6 прил. 1.

Применение

клееналивных станков допускается при условии соблюдения требований, изложенных

в п. 3.27.

3.30.

Нанесение клея на зубчатые шипы производят при помощи щеток, валиков, дисков и

тому подобных приспособлений, встроенных в линии склеивания заготовок по длине.

Допускается ручное нанесение клея при небольшом объеме производства.

3.31. При

использовании клеев, температура которых повышается после введения отвердителя

из-за происходящей в клее экзотермической реакции (например, резорциновых),

оборудование для приготовления и нанесения клея должно иметь двойные стенки с

циркулирующей между ними охлаждающей жидкостью.

3.32.

Оборудование для приготовления и нанесения клея следует систематически очищать

от клея (до потери клеем полной жизнеспособности — гелеобразования), так как

клеи, перешедшие в гелеобразное состояние, полностью теряют растворимость и

могут очищаться только механическим путем или едкими жидкостями.

Если

оборудование работает непрерывно, и загрузка свежеприготовленных партий клея

происходит до наступления гелеобразования ранее загруженного клея, очистку

можно не производить. Очистку клеев ФР-12, ФРФ-50, ФР-100, ДФК- IAM, КС-В-СК и КФ-Ж

производят водой. Клей КБ-3, СФХ, ДФК-14 очищают 10-50%-ным водным раствором

кальцинированной соды с последующей промывкой водой или ацетоном. Для ускорения

и облегчения очистки температура воды или раствора кальцинированной соды может

быть повышена до 60-80° С.

Сборка и запрессовка

3.33.

Технологическую схему и оборудование для осуществления операций по сборке и

запрессовке следует выбирать исходя из назначения операции (склеивание

заготовок по длине или ширине, склеивание заготовок по толщине, приклеивание

обшивок к каркасу панелей), объема производства, конструкции изделия.

3.34. Сборку и

склеивание заготовок по длине с помощью зубчатых клеевых соединений следует

производить в прессах периодического или непрерывного действия, одновременно

запрессовывая один или группу стыков. Для этой цели применяют одно из следующих

запрессовочных устройств:

а) с прижимом

одной из заготовок на неподвижной каретке, а другой на подвижной и с

последующим передвижением в продольном направлении;

б) с

непрерывной подачей заготовок двумя парами гусеничных или вальцовых механизмов

подачи, осуществляющих запрессовку соединений за счет разности скоростей подачи

заготовок (скорость подачи первой подающей пары по направлению движения

заготовок больше, чем второй);

в) с

использованием торцовой опоры для одного конца склеиваемых заготовок и

приложением усилия запрессовки к другому концу заготовки. Для увеличения

производительности следует использовать кассеты, в которые укладывают по высоте

несколько рядов заготовок одинаковой длины, а запрессовку осуществляют на

стационарном стенде, позволяющем фиксировать кассету между опорой и перемещаемым

по вертикали на противоположной опоре пневмо- или гидродомкратом.

Для достижения

наибольшей прочности зубчатых соединений отверждение клея должно происходить

при неподвижном положении заготовок.

Величина

торцового давления при запрессовке зубчатых соединений должна быть в пределах

1-1,5 МПа для соединений 1-50 по ГОСТ

19414-79; 2-2,5 — для I-32;

3-3,5 — для II-20; 5-6

— для II-20 и 8-10 -для

II-5.

3.35.

Склеивание заготовок по длине при помощи клеевого соединения на ус следует

производить в прессах, обеспечивающих неподвижность соединения во время

отверждения клея.

Для этой цели

может использоваться, например, линия типа ЛУСФ, изготавливаемая по заказам

ярославским заводом деревообрабатывающего оборудования «Пролетарская свобода».

Давление при

запрессовке соединений на ус должно быть 1 МПа.

3.36.

Склеивание заготовок по ширине на гладкую фугу следует производить в прессах

периодического или непрерывного действия при величине давления 0,5-0,7 МПа.

3.37. При

изготовлении многослойных конструкций их сборку, т. е. набор лент в пакеты

необходимых размеров, производят непосредственно в запрессовочных устройствах

или же вне их на специальных подъемных устройствах. В последнем случае место

формирования пакетов должно быть по возможности приближено к запрессовочным

устройствам.

3.38.

Запрессовку многослойных конструкций следует производить, как правило, в

прессовых установках периодического действия, а при массовом выпуске однотипных

элементов — в установках непрерывного действия проходного типа. Прямолинейные

конструкции запрессовывают в вертикальных или горизонтальных прессах (клеевые

прослойки расположены соответственно горизонтально или вертикально).

Криволинейные конструкции следует запрессовывать, как правило, в горизонтальных

прессах.

Независимо от

способа запрессовки и применяемого оборудования должно быть обеспечено

приложение и поддержание равномерного по всей площади склеивания и высоте

пакета давления величиной 0,5-1 МПа. Верхний предел давления относится к

склеиванию криволинейных конструкций, нижний — для прямолинейных конструкций.

3.39. При

массовом выпуске многослойных конструкций следует в первую очередь применять

гидравлические прессы, имеющие большую производительность и обеспечивающие

точное приложение и поддержание величины запрессовочного давления.

3.40. Учитывая

большую стоимость такого оборудования, допускается при склеивании криволинейных

конструкций применение винтовых прессов при наличии в них компенсационных

пружин, позволяющих поддерживать требуемое давление.

Для

завинчивания винтов следует применять электрические или пневматические

гайковерты, снабженные динамометрическим устройством для создания заданной

величины давления. Гайковерты должны быть ударно-вращательного действия с

уравновешенным моментом, позволяющим регулировать величину прикладываемого

усилия. Техническая характеристика выпускаемых промышленностью гайковертов,

которые могут быть применены для механизации процесса винтовой запрессовки,

приведена в табл. 7 прил. 1.

Для облегчения

работы гайковерты следует подвешивать или закреплять на передвижной тележке на

уровне завинчиваемых винтов и при переходе от завинчивания нижнего ряда

конструкций к верхнему перемещать их по вертикали.

3.41. Для

склеивания криволинейных конструкций необходимо, как правило, использовать

горизонтальные секционные гидравлические или винтовые прессы, позволяющие

производить запрессовку нескольких (до 4) рядов конструкций и осуществлять

быструю переналадку оборудования при изменении размеров и конфигурации

конструкций. Эти прессы состоят из отдельных секций, прикрепляемых при помощи

болтов к рельсам силового пола таким образом, чтобы их опорные части

соответствовали профилю склеиваемого изделия. В тех случаях, когда профиль

изделия не изменяется, т. е. при склеивании однотипных изделий, силовые секции

могут быть жестко соединены между собой и приварены к основанию пресса. Силовой

пол в этом случае не требуется. На вертикальных стойках секций в нужных по

высоте местах закрепляются расположенные горизонтально гидродомкраты или винты

с захватами или упорами для тяг, посредством которых с помощью прижимных

башмаков охватывают и запрессовывают конструкции.

При

расстановке секций необходимо учитывать, что после распрессовки криволинейных

конструкций происходит некоторое их распрямление. Поэтому радиус установки

базовых поверхностей секций с учетом распрямления конструкций после их

распрессовки должен быть меньше требуемого радиуса прилегающей к ним

поверхности конструкции. Определяется он по формуле

(1)

где Rэ — радиус

внутренней поверхности конструкции, см;

n—

количество слоев в конструкции, шт.

3.42. В

гидравлических и винтовых прессах расстояние между точками приложения давления

не должно превышать 50 см, а свободные промежутки между прижимными башмаками не

должны быть более 20-25 см. Между опорными поверхностями стоек и

запрессовываемой конструкцией и башмаком должны быть компенсационные прокладки.

3.43. При

запрессовке конструкций с малым радиусом изгиба вначале следует запрессовать

более длинную прямолинейную часть, потом после изгиба — короткую, часть. Через

10-15 мин после достижения необходимого давления все винты должны быть поджаты

повторно и проверены динамометрическим ключом.

3.44. В тех

случаях, когда по техническим или экономическим причинам нецелесообразно

использование стационарных гидравлических, винтовых и тому подобных прессов,

допускается склеивание многослойных конструкций с гвоздевой запрессовкой. В

первую очередь это относится к изготовлению небольшого количества

большепролетных конструкций непосредственно на местах их использования или же в

случае малой жизнеспособности клея, не позволяющей в этот период собрать и

запрессовать конструкцию.

Для

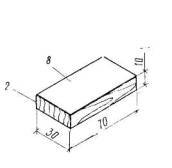

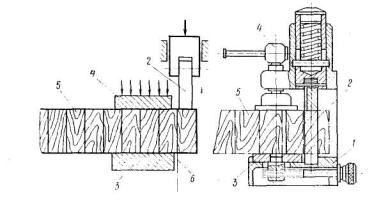

запрессовки следует использовать гвозди, длина которых не меньше двух толщин