«Методические рекомендации по рассмотрению заявления и прилагаемых к нему документов на получение сертификата и оценке соответствия Руководства по деятельности требованиям, изложенным в Федеральных авиационных правилах «Требования к юридическим лицам, индивидуальным предпринимателям, осуществляющим техническое обслуживание гражданских воздушных судов. Форма и порядок выдачи документа, подтверждающего соответствие юридических лиц, индивидуальных предпринимателей, осуществляющих техническое обслуживание гражданских воздушных судов, требованиям федеральных авиационных правил», утвержденных приказом Минтранса России от 25.09.2015 N 285″

(утв. Росавиацией 21.12.2015)

Этот документ в некоммерческой версии КонсультантПлюс доступен

по расписанию:

- по рабочим дням с 20-00 до 24-00 (время московское)

- в выходные и праздничные дни в любое время

Вы можете заказать документ на e-mail

ГОСТ Р 59816-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система технического обслуживания и ремонта авиационной техники

ОРГАНИЗАЦИЯ РАБОТ ПО РЕМОНТУ АВИАЦИОННОЙ ТЕХНИКИ

Основные положения

Maintenance and repair system of aviation equipment. Organization of work on the repair of aircraft equipment. General provisions

ОКС 01.040.49

Дата введения 2022-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Научно-исследовательский институт «Центр» (ФГУП «ВНИИ «Центр»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2021 г. N 1572-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт устанавливает основные положения по организации ремонта авиационной техники гражданского назначения с учетом требований воздушного законодательства Российской Федерации в области гражданской авиации.

Стандарт позволяет повысить эффективность ремонтных работ (мероприятий), необходимых для достижения заданных параметров качества, надежности и безопасности авиационной техники при эксплуатации.

В случае возникновения противоречий между настоящим стандартом и нормативными правовыми актами Российской Федерации (см. в [1]-[7]), применению подлежат последние.

1 Область применения

Настоящий стандарт распространяется на авиационную технику гражданского назначения, устанавливает основные положения по организации работ по ремонту авиационной техники и применяется к гражданским воздушным судам, зарегистрированным:

— в Государственном реестре гражданских воздушных судов Российской Федерации, за исключением гражданских воздушных судов, в отношении которых функции по выдаче сертификатов летной годности переданы иностранному государству в соответствии со статьей 83 bis Конвенции о международной гражданской авиации;

— в реестрах иностранных государств, которые передали Российской Федерации функции по выдаче сертификатов летной годности в соответствии со статьей 83 bis Конвенции о международной гражданской авиации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.103 Единая система конструкторской документации. Стадии разработки

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.603 Единая система конструкторской документации. Внесение изменений в эксплуатационную и ремонтную документацию

ГОСТ 3.1102 Единая система технологической документации. Стадии разработки и виды документов. Общие положения

ГОСТ 14.004 Технологическая подготовка производства. Термины и определения основных понятий

ГОСТ 18675 Документация эксплуатационная и ремонтная на авиационную технику и покупные изделия для нее

ГОСТ 27693 Документация эксплуатационная на авиационную технику. Построение, изложение, оформление и содержание паспортов, этикеток и талонов летной годности

ГОСТ Р 55847 Воздушный транспорт. Система технического обслуживания и ремонта авиационной техники. Контроль параметров технологического оборудования. Основные положения

ГОСТ Р 55867 Воздушный транспорт. Метрологическое обеспечение на воздушном транспорте. Основные положения

ГОСТ Р 57907 Воздушный транспорт. Техника авиационная гражданская. Ремонт по техническому состоянию. Общие требования

ГОСТ Р 58876 Системы менеджмента качества организаций авиационной, космической и оборонной отраслей промышленности. Требования

ГОСТ Р 59815 Система технического обслуживания и ремонта авиационной техники. Организация работ по техническому обслуживанию авиационной техники. Основные положения

ГОСТ Р 59817 Система технического обслуживания и ремонта авиационной техники. Правила оформления технологической документации на процессы технического обслуживания и ремонта авиационной техники. Основные положения

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по [1]-[3], а также следующие термины с соответствующими определениями:

3.1.1

|

аварийный ремонт воздушного судна: Внеплановый ремонт, выполняемый для восстановления исправности составной части воздушного судна после повреждения, вызванного внештатными воздействиями, не предусмотренными в нормативно-технической документации. Примечание — Повреждение может быть вызвано полетом в экстремальных условиях, наездом на воздушное судно при стоянке, столкновением его с препятствием или другим воздушным судном при рулении и т.п. [ГОСТ Р 53863-2010, статья 118] |

3.1.2

|

авиационная деятельность: Организационная, производственная, научная и иная деятельность физических и юридических лиц, направленная на поддержку и развитие авиации, удовлетворение нужд экономики и населения в воздушных перевозках, авиационных работах и услугах, в том числе на создание и использование аэродромной сети и аэропортов, и решение других задач. [[2], глава I, статья 1] |

3.1.3

|

авиационная техника гражданского назначения (авиационная техника): Создаваемые для гражданской авиации воздушные суда, авиационные двигатели, воздушные винты и предназначенные для установки на них составные части (компоненты и комплектующие изделия). [ГОСТ Р 56079-2014, пункт 3.1] |

3.1.4

|

дело ремонта изделия: Комплект производственно-контрольной документации, заполненной и оформленной в установленном порядке. [ГОСТ Р 57907-2017, пункт 3.1.2] |

3.1.5 договор на ремонт авиационной техники: Договор (контракт), заключенный организацией-заказчиком ремонта с ремонтной организацией на проведение работ по ремонту авиационной техники и предусматривающий обязательства сторон и их ответственность.

Примечание — Организация-заказчик ремонта может являться эксплуатантом авиационной техники или иным лицом, обладающим правами на заключение договора (контракта).

3.1.6

|

жизненный цикл: Совокупность явлений и процессов, повторяющихся с периодичностью, определяемой временем существования типовой конструкции изделия от ее замысла до утилизации или конкретного экземпляра изделия от момента завершения его производства до утилизации. [ГОСТ Р 58849-2020, пункт 3.1.15] |

3.1.7

|

изделие авиационной техники: Единица промышленной продукции авиационной техники, количество которой может исчисляться в штуках или экземплярах. Примечание — Примерами изделий авиационной техники являются самолеты, вертолеты и их составные части, двигатели, тренажеры, оборудование и снаряжение, радиотехнические и другие средства, а также комплектующие изделия и технические средства, обеспечивающие их эксплуатацию. [ГОСТ Р 53863-2010, статья 4] |

3.1.8

|

капитальный ремонт изделия авиационной техники; капитальный ремонт АТ: Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия авиационной техники с заменой или восстановлением любых его частей, включая базовые. Примечание — Значение, близкое к полному ресурсу, устанавливается в эксплуатационной и (или) ремонтной документации. [ГОСТ Р 53863-2010, статья 130] |

3.1.9

|

несоответствие (nonconformity): Невыполнение требования. [ГОСТ Р ИСО 9000-2015, пункт 3.6.9] |

3.1.10

|

наработка изделия авиационной техники; наработка АТ: Продолжительность или объем работы изделия авиационной техники. Примечание — Наработка может быть как непрерывной величиной (продолжительность работы в часах), так и целочисленной величиной (число рабочих циклов, запусков и т.п.). [ГОСТ Р 53863-2010, статья 27] |

3.1.11

|

организация по техническому обслуживанию; организация по ТО: Юридическое лицо, индивидуальный предприниматель, выполняющие техническое обслуживание гражданских воздушных судов и имеющие сертификат, подтверждающий соответствие юридических лиц, индивидуальных предпринимателей, осуществляющих техническое обслуживание гражданских воздушных судов, требованиям федеральных авиационных правил. [ГОСТ Р 59815-2021, пункт 3.1.17] |

3.1.12

|

паспорт: Удостоверяющий документ, оформляемый для ремонтируемых изделий, подтверждающий соответствие экземпляра изделия утвержденной конструкторской документации (в том числе после выполнения ремонта) и возможность его установки на основное изделие определенной типовой конструкции, а также содержащий значения основных параметров и характеристик изделия, эксплуатационные ограничения, сведения о его техническом состоянии, движении в эксплуатации и гарантии изготовителя (при необходимости). [ГОСТ 18675-2012, таблица 1, пункт 12] |

3.1.13

|

плановый ремонт изделия авиационной техники; плановый ремонт АТ: Ремонт изделия авиационной техники, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. [ГОСТ Р 53863-2010, статья 132] |

3.1.14

|

программа технического обслуживания и ремонта авиационной техники; программа ТОиР АТ: Единый документ, который определяет эффективность системы технического обслуживания и ремонта авиационной техники в соответствии с принятыми методами и режимами технической эксплуатации воздушного судна, характеризующими его фактические эксплуатационно-технические характеристики во взаимосвязи с документацией, средствами и исполнителями, и устанавливает порядок обеспечения и корректировки этих характеристик на протяжении ресурса и срока службы с начала эксплуатации и до списания воздушного судна. [ГОСТ Р 53863-2010, статья 75] |

3.1.15

|

разработчик: Юридическое лицо, осуществляющее разработку авиационной техники или ее составных частей и имеющее сертификат разработчика. [ГОСТ Р 58849-2020, пункт 3.1.38] |

3.1.16

|

ремонт авиационной техники; ремонт АТ: Комплекс работ по восстановлению исправности или работоспособности изделий авиационной техники и (или) восстановлению ресурсов изделий или их составных частей. [ГОСТ Р 53863-2010, статья 3] |

3.1.17

|

ремонт по техническому состоянию (condition-based repair): Ремонт, при котором контроль технического состояния выполняется с периодичностью, установленной в документации, а объем и момент начала ремонта определяются техническим состоянием объекта. Примечание — Ремонты по техническому состоянию могут быть плановыми и неплановыми. [ГОСТ 18322-2016, статья 2.3.13] |

3.1.18

|

ремонтная организация: Организация, осуществляющая ремонт и/или модификацию авиационной техники. [ГОСТ 18675-2012, пункт 3.1.13] |

3.1.19

|

система технического обслуживания и ремонта авиационной техники; система ТОиР: Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания качества изделий авиационной техники, входящих в эту систему. [ГОСТ Р 53863-2010, статья 1] |

3.1.20

|

составная часть: Самостоятельная часть изделия авиационной техники, предназначенная для выполнения определенных технических функций в составе образца авиационной техники. [ГОСТ Р 56079-2014, пункт 3.14] |

3.1.21

|

средний ремонт (medium repair): Плановый ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса объекта с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния объекта в объеме, предусмотренном в документации. Примечание — Объем восстановления ресурса устанавливается в документации. [ГОСТ 18322-2016, пункт 2.3.8] |

3.1.22

|

текущий ремонт изделия авиационной техники; текущий ремонт АТ: Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия авиационной техники, состоящий в замене и (или) восстановлении отдельных частей. [ГОСТ Р 53863-2010, статья 131] |

3.1.23

|

техническое диагностирование авиационной техники; техническое диагностирование АТ: Процесс определения технического состояния объекта диагностирования авиационной техники с определенной точностью. Примечания 1 Результатом диагностирования является заключение о техническом состоянии изделия с указанием, при необходимости, места, вида и причины дефекта(ов). 2 При диагностировании следует различать рабочие воздействия, которые поступают на изделие при его функционировании, и тестовые воздействия на объект, которые подаются на изделие только для целей диагностирования. [ГОСТ Р 53863-2010, статья 18] |

3.1.24

|

техническое состояние изделия авиационной техники; техническое состояние АТ: Совокупность подверженных изменению в процессе производства или эксплуатации свойств изделия авиационной техники, характеризуемая в определенный момент времени признаками, установленными технической документацией на этот объект. Примечание — Видами технического состояния являются исправность, работоспособность, неисправность, неработоспособность и т.д. [ГОСТ Р 53863-2010, статья 14] |

3.1.25

|

технологическая готовность производства; технологическая готовность: Наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. [ГОСТ 14.004-83, статья 2] |

3.1.26

|

технологическая подготовка производства: Совокупность мероприятий, обеспечивающих технологическую готовность производства. [ГОСТ 14.004-83, статья 1] |

3.1.27

|

технологический процесс: Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. [ГОСТ 3.1109-82, статья 1] |

3.1.28

|

удостоверяющий документ: Документ, выпущенный на конкретный экземпляр изделия авиационной техники, подтверждающий его соответствие утвержденной конструкторской документации и содержащий характеристики, эксплуатационные ограничения, сведения о его техническом состоянии и другие сведения, определяемые видом документа. [ГОСТ 18675-2012, пункт 3.1.16] |

3.1.29

|

эксплуатант: Гражданин или юридическое лицо, имеющие воздушное судно на праве собственности, на условиях аренды или на ином законном основании, использующие указанное воздушное судно для полетов и имеющие сертификат (свидетельство) эксплуатанта. Примечание — Требования к эксплуатанту определяются федеральными авиационными правилами. [[1], статья 61] |

3.1.30

|

эксплуатационная или ремонтная документация: Комплекс документов, устанавливающих организационные, нормативные и технические правила технического обслуживания или ремонта авиационной техники. [ГОСТ Р 53863-2010, статья 74] |

3.2 В настоящем стандарте применены следующие сокращения:

|

АТ |

— авиационная техника; |

|

ВС |

— (гражданское) воздушное судно; |

|

РД |

— ремонтная документация; |

|

РДО по ТО |

— руководство по деятельности организации по техническому обслуживанию; |

|

РОТО |

— руководство по организации технического обслуживания; |

|

СЧ |

— составная часть; |

|

ТОиР |

— техническое обслуживание и ремонт; |

|

ФАП |

— федеральные авиационные правила; |

|

ФОИВ |

— федеральные органы исполнительной власти; |

|

ЭД |

— эксплуатационная документация. |

4 Общие положения

4.1 Ремонт АТ является частью системы ТОиР АТ, представляющей совокупность взаимосвязанных процессов и ресурсов, включая средства ремонта АТ, исполнителей и документацию, устанавливающую организационные, нормативные и технические требования к работам по ремонту АТ.

4.2 Процессы ремонта АТ взаимосвязаны со всеми процессами жизненного цикла АТ, что обусловливает необходимость организации и выполнения работ по ремонту АТ, обеспечивающих достижение конкурентных показателей эффективности системы ТОиР АТ, повышение надежности, качества, безопасности АТ и удовлетворенности потребителей, и согласуется с целями авиационной деятельности эксплуатанта.

4.3 Управление процессами ремонта АТ должно осуществляться на основе требований системы менеджмента качества, процессного и риск-ориентированного подхода по ГОСТ Р 58876.

4.4 В практике авиационной деятельности выделяют следующие виды ремонта АТ:

— текущий;

— средний;

— капитальный;

— аварийный;

— ремонт АТ, эксплуатируемой по техническому состоянию.

4.5 Текущий ремонт АТ является внеплановым и проводится без вывода ВС из эксплуатации. Организация работ по текущему ремонту осуществляется в соответствии с ГОСТ Р 59815.

4.6 Средний и капитальный ремонты АТ являются плановыми, устанавливаются ЭД и проводятся с выводом ВС из эксплуатации. Организация работ по среднему и капитальному ремонту АТ предусматривает следующий порядок:

— разработка программ и руководств по организации ремонта АТ (в соответствии с разделом 5);

— подготовка ремонтного производства (в соответствии с разделом 6);

— планирование работ по ремонту АТ (в соответствии с разделом 7);

— проведение работ по ремонту АТ (в соответствии с разделом 8);

— мониторинг и контроль результатов работ по ремонту АТ (в соответствии с разделом 9).

4.7 Аварийный ремонт является внеплановым и проводится вследствие авиационного события

, повлекшего повреждения и нарушающего исправность ВС. Порядок направления поврежденного ВС в ремонт определяется с учетом [3]. Организация работ по аварийному ремонту АТ осуществляется в соответствии с разделом 10.

_________________

В соответствии с [3] авиационные события подразделяют на авиационные происшествия, авиационные инциденты (серьезные авиационные инциденты), производственные происшествия.

4.8 Ремонт АТ, эксплуатируемой по техническому состоянию, осуществляется по ГОСТ Р 57907.

4.9 Ремонт АТ проводится ремонтными организациями, обладающими:

— лицензией на разработку, производство, испытание и ремонт авиационной техники в соответствии с [4];

— сертификатом одобрения производственной организации в соответствии с [5];

— сертификатом организации по ТО по разрешенным видам работ по ремонту АТ в соответствии с [6].

4.10 Работы по ремонту АТ проводят на основании заключенного договора (контракта). Заключение договоров (контрактов) на ремонт изделий АТ проводят в порядке, установленном законодательством Российской Федерации.

5 Разработка программ и руководств по организации ремонта

5.1 Разработка и одобрение программ ТО (ТОиР) АТ, включающих работы по среднему и капитальному ремонту АТ, осуществляются эксплуатантом ВС в соответствии с ГОСТ Р 59815. Одобренная программа ТО (ТОиР) АТ является основанием для заключения договоров (контрактов) на ремонт АТ.

5.2 На основании одобренной программы ТО (ТОиР) эксплуатант разрабатывает, одобряет (согласует) и внедряет РОТО, включая процедуры проведения и контроля качества работ по ремонту АТ в соответствии с ГОСТ Р 59815.

5.3 Организация по ТО при наличии прав на работы по ремонту АТ, указанные в приложении к сертификату организации по ТО, осуществляет разработку, одобрение (согласование) и внедрение РДО по ТО в соответствии с ГОСТ Р 59815.

6 Подготовка ремонтного производства

6.1 Ремонтная документация

6.1.1 Работы по ремонту АТ каждого типа ВС должны быть обеспечены РД

.

_________________

В соответствии с ГОСТ 18675 для гражданских ВС обязательная разработка РД не предусмотрена.

6.1.2 РД для среднего и капитального ремонта соответствующего типа АТ обеспечивает ремонтная организация.

6.1.3 Разработка РД осуществляется на основании информации от разработчика АТ и должна соответствовать ГОСТ 18675 и ГОСТ 2.602, включая требования к литерам документации по стадиям опытного, серийного (массового) ремонта, разового ремонта одного или ограниченного количества изделий АТ.

6.1.4 Внесение изменений в РД осуществляется в соответствии с ГОСТ 18675 и ГОСТ 2.603.

6.1.5 При необходимости, ремонтная организация обеспечивает разработку РД с привлечением разработчика изделий АТ или иных организаций, обладающих правами на разработку соответствующей РД на изделия АТ.

6.1.6 Разработка РД на изделия АТ с применением методических документов [8] и [9] позволяет обеспечить эффективность системы ТОиР АТ, оптимизацию стоимости ремонта АТ и конкурентоспособность эксплуатанта АТ при оказании авиационных услуг.

6.2 Подготовка производства

6.2.1 Подготовка производства по ремонту АТ включает:

— подготовку необходимых производственных помещений с обеспечением промышленной, экологической, санитарной безопасности и охраны труда;

— достижение технологической готовности производства;

— достижение готовности к обеспечению контроля качества;

— подготовку персонала;

— документационное и информационное обеспечение.

6.2.2 Для выполнения ремонта АТ ремонтная организация должна обладать следующими производственными помещениями:

— крытыми помещениями (ангарами), отапливаемыми в холодной климатической зоне;

— местами стоянок ВС, площадками для проверки двигателей и винтов;

— производственными и вспомогательными площадями для размещения лабораторий по обслуживанию и ремонту авиационного и радиоэлектронного оборудования ВС, проведению неразрушающего контроля и технической диагностики, метрологическому обеспечению ремонта

;

_________________

Метрологическое обеспечение работ по ремонту АТ должно осуществляться с учетом требований ГОСТ Р 55867.

— ремонтными мастерскими, участками подготовки производства, хранения СЧ и материалов, контрольного, измерительного, испытательного и вспомогательного оборудования, административными помещениями.

Помещения должны соответствовать требованиям, установленным ФОИВ, в том числе [10].

6.2.3 Достижение технологической готовности производства в соответствии с ГОСТ 14.004 обеспечивается наличием полных комплектов РД и технологической документации, а также средств технологического оснащения, необходимых для осуществления заданного объема работ с установленными технико-экономическими показателями.

6.2.3.1 Наличие полных комплектов РД и технологической документации достигается за счет выполнения ремонтной организацией мероприятий:

— по созданию комплекта РД (в соответствии с 6.1);

— разработке технологических процессов в соответствии с ГОСТ 3.1102 и формированию полного комплекта технологической документации по ГОСТ Р 59817 с учетом типовой последовательности работ по ремонту, включая процессы разборки изделий АТ, диагностирования технического состояния, восстановления надлежащего технического состояния, сборки, контроля и испытаний АТ.

6.2.3.2 Наличие средств технологического оснащения обеспечивается за счет:

— приобретения необходимого дополнительного оснащения в соответствии с требованиями технологической документации и внедрения его в производство;

— разработки конструкторской документации на необходимые средства технологического оснащения в соответствии с ГОСТ 2.103, изготовления и внедрения средств технологического оснащения в производство;

— подготовки стендового технологического оборудования, применяемого при ремонте изделий АТ в соответствии с ГОСТ Р 55847.

6.2.4 Достижение готовности к обеспечению контроля качества выполнения ремонтных работ и изделий АТ реализуется в рамках системы менеджмента качества в соответствии с ГОСТ Р 58876.

6.2.5 Подготовка персонала к выполнению необходимых производственных процессов и операций обеспечивается на основе изучения соответствующей ремонтной и технологической документации.

Требования к авиационному персоналу ремонтной организации устанавливаются [7].

6.2.6 Для документационного и информационного обеспечения деятельности ремонтной организации предусматривают формирование процессов движения и учета документов и информации, необходимой для управления ремонтом АТ, ведение и хранение «дела ремонта изделия» ВС.

7 Планирование работ по ремонту

7.1 При планировании работ по ремонту АТ ремонтная организация на основании заключенных договоров (контрактов) на ремонт АТ или прогнозной информации по ремонту АТ разрабатывает взаимосвязанные производственные планы:

а) план производства по типам ВС с распределением работ по производственным подразделениям и операциям, установленным технологическими процессами с момента передачи ВС эксплуатантом на ремонт до приемки ВС эксплуатантом после ремонта. Рекомендуется обеспечить планирование производства по нескольким временным периодам:

— долгосрочное планирование на год и более,

— среднесрочное планирование работ на квартал/месяц,

— оперативное планирование работ на неделю и сутки/смену с учетом фактически реализуемых работ по ремонту АТ;

б) в случае необходимости привлечения других организаций для ремонта СЧ, ремонтная организация разрабатывает план ремонта СЧ по данным организациям, начиная с момента подготовки договора (контракта) и до возврата СЧ из ремонта.

7.2 В целях ресурсного обеспечения планов по ремонту АТ одновременно с производственным планированием ремонтных работ необходимо обеспечить планирование:

— текущих работ по подготовке производства, включая ТОиР средств производства, разработку организационно-технических и(или) приобретение нормативных документов;

— пополнения текущих потребностей в необходимом инженерно-техническом и производственном персонале;

— приобретения СЧ АТ и материалов;

— мероприятий по управлению качеством;

— метрологического обеспечения работ по ремонту АТ.

7.3 В целях финансового обеспечения деятельности ремонтной организации целесообразно формирование финансово-экономического плана.

7.4 При планировании ремонта АТ необходимо обеспечить взаимную согласованность указанных планов (7.1-7.3) по видам работ, срокам и ресурсам.

8 Проведение работ по ремонту

8.1 Проведение работ по ремонту АТ в ремонтной организации включает следующие стадии:

— прием ВС в ремонт;

— ремонт ВС;

— передача ВС после ремонта.

8.2 Прием ВС в ремонт осуществляется с оформлением документов, подтверждающих прием ВС и его техническое состояние, комплекта судовых документов

в соответствии с условиями договора (контракта) на ремонт АТ.

_________________

Состав судовых документов установлен в [1].

8.3 Ремонт ВС осуществляется в соответствии с требованиями ремонтной и технологической документации. В процессе ремонта осуществляется ведение и последующее хранение «дела ремонта изделия» в отношении каждого ремонтируемого ВС.

8.4 По результатам ремонта осуществляется оформление паспорта ВС с внесением соответствующих записей о выполненном ремонте и комплектование удостоверяющими документами по ГОСТ 27693.

8.5 Передача ВС после ремонта осуществляется с оформлением документов, подтверждающих передачу ВС и его техническое состояние, комплекта судовых документов в соответствии с условиями договора (контракта) на ремонт АТ.

9 Мониторинг и контроль результатов работ по ремонту

9.1 Мониторинг и контроль результатов работ по ремонту АТ осуществляется специально назначенным персоналом ремонтной организации путем анализа показателей результатов деятельности.

9.2 В состав показателей для мониторинга и контроля рекомендуется включать:

— удельные показатели объема несоответствий, выявленных в процессе контроля работ по различным процессам ремонта АТ;

— удельные затраты на устранение несоответствий;

— показатели трудоемкости работ по ремонту АТ;

— замечания эксплуатанта ВС после выполнения работ по ремонту АТ.

9.3 Состав показателей для мониторинга и контроля и их плановые значения устанавливаются ремонтной организацией в ходе планирования производственной деятельности.

9.4 В ходе проведения мониторинга и контроля результатов деятельности по ремонту АТ фактически достигнутые значения показателей оцениваются на соответствие плановым значениям. Оценка проводится на регулярной основе с установленной периодичностью.

9.5 Результаты оценки подвергаются анализу для разработки и реализации корректирующих мероприятий.

10 Особенности организации аварийного ремонта

10.1 Аварийный ремонт АТ выполняется при наличии соответствующего решения на ремонт в порядке, установленном в [3], в целях восстановления ресурса изделий АТ, их работоспособности и исправности ВС в целом.

10.2 Работы по аварийному ремонту АТ проводят организации по ТО, имеющие право на соответствующий ремонт, или ремонтные организации в соответствии с договором (контрактом) на ремонт АТ.

Библиография

|

[1] |

Воздушный кодекс Российской Федерации от 19 марта 1997 г. N 60-ФЗ |

|

|

[2] |

Федеральный закон «О государственном регулировании развития авиации» от 8 января 1998 г. N 10-ФЗ |

|

|

[3] |

Постановление Правительства Российской Федерации от 18 июня 1998 г. N 609 «Об утверждении правил расследования авиационных происшествий и инцидентов с гражданскими воздушными судами в Российской Федерации» |

|

|

[4] |

Федеральный закон «О лицензировании отдельных видов деятельности» от 4 мая 2011 г. N 99-ФЗ |

|

|

[5] |

Федеральные авиационные правила «Сертификация авиационной техники, организаций разработчиков и изготовителей. Часть 21» (утверждены Приказом Министерства транспорта Российской Федерации от 17 июня 2019 г. N 184) |

|

|

[6] |

Федеральные авиационные правила «Требования к юридическим лицам, индивидуальным предпринимателям, осуществляющим техническое обслуживание гражданских воздушных судов. Форма и порядок выдачи документа, подтверждающего соответствие юридических лиц, индивидуальных предпринимателей, осуществляющих техническое обслуживание гражданских воздушных судов, требованиям федеральных авиационных правил» (утверждены Приказом Министерства транспорта Российской Федерации от 25 сентября 2015 г. N 285) |

|

|

[7] |

Федеральные авиационные правила «Требования к членам экипажа воздушных судов, специалистам по техническому обслуживанию воздушных судов и сотрудникам по обеспечению полетов (полетным диспетчерам) гражданской авиации» (утверждены Приказом Министерства транспорта Российской Федерации от 12 сентября 2008 г. N 147) |

|

|

[8] |

Методические указания МУ 1.1.296-2014 |

Система технического обслуживания и ремонта авиационной техники. Функциональные системы, зоны и планер воздушного судна. Методы планирования технического обслуживания и ремонта |

|

[9] |

АТА MSG-3. Operator/Manufacturer Scheduled Maintenance Development. Revision 2011.1 |

|

|

[10] |

Постановление Главного государственного санитарного врача РФ от 16 октября 2020 г. N 30 «Об утверждении санитарных правил СП 2.5.3650-20 Санитарно-эпидемиологические требования к отдельным видам транспорта и объектам транспортной инфраструктуры» (Зарегистрировано в Минюсте России 25.12.2020 N 61815) |

|

УДК 629.083:629.735:006.354 |

ОКС 01.040.49 |

|

Ключевые слова: авиационная техника, ремонт авиационной техники, средний ремонт, капитальный ремонт, текущий ремонт, аварийный ремонт, ремонтное производство, техническая эксплуатация |

Управление процессами

Предисловие

Данный стандарт предназначен для проведения работ по организации эксплуатации, техническому. обслуживанию и ремонту оборудования.

Стандарт разработан отделом обслуживания оборудования.

1 Область применения

Настоящий стандарт устанавливает порядок поступления нового оборудования в производство и его последующего обслуживания, регламентирования планирования и проведения ремонтов, ведения записей.

Стандарт распространяется на все участки основного производства и вспомогательные подразделения.

2 Нормативные ссылки

В настоящем стандарте использованы следующие руководящие и методические документы:

- «Типовая система технического обслуживания и ремонта метало- и деревообрабатывающего оборудования. Министерство станкостроительной и инструментальной промышленности экспериментальной НИИ металлорежущих станков M1988 г.

- СТП СМК. Закупки. Основные положения.

- СТП СМК. Закупки. Порядок приема закупленной продукции на склады предприятия, хранения и выдачи в производство.

- СТП СМК. Управление процессами. Проверка обрабатывающего оборудования на соответствие требованиям по точности.

- СТП CMK. Корректирующие и предупреждающие действия. Основные положения.

- СМК. Инструкция Управление процессами. Действия в нештатных ситуациях.

- Инструкция по утилизации отходов.

- Изготовление образцов изделий на основном производстве.

3 Определения

В настоящем стандарте использованы следующие термины и определения

1) Технологическое оборудование основное — токарные станки и токарные автоматы, обрабатывающие центры, фрезерные станки, шлифовальные станки, сверлильные станки, пресса, линии поверхностного монтажа, стенды контроля и другое оборудование, используемое для изготовления продукции.

2) Технологическое оборудование вспомогательное – оборудование (грузоподъемные механизмы, станки и т.п.), используемое для поддержания основного оборудования в исправном состоянии (ремонт, изготовление запасных частей и т.п.).

3) Техническая эксплуатация технологического оборудования совокупность организационно-технических мероприятий по использованию, техническому обслуживанию технологического оборудования и надзору за ним, направленных на предупреждение преждевременного износа деталей, узлов и механизмов, а также его содержание в состоянии, соответствующем установленным требованиям.

4) Использование технологического оборудования – непосредственная эксплуатация (применение) оборудования производственным персоналом для выполнения технологических процессов (операций) в соответствии с режимами, заданными в НД на изготовление продукции.

5) Техническое обслуживание технологического оборудования – комплекс работ, выполняемых производственным персоналом во взаимодействии с ремонтными службами, в целях обеспечения его исправности и работоспособности в период между текущими ремонтами (осмотры, профилактические работы, замена смазки и рабочего инструмента и т.п.) в соответствии с инструкциями по эксплуатации.

6) Надзор за состоянием технологического оборудования текущее ежемесячное наблюдение и оценка состояния оборудования, а также, соблюдение правил по эксплуатации и технического обслуживания, осуществляемые рабочим (оператором), производственными мастерами в целях предупреждения преждевременного выхода оборудования из строя.

7) Надзор за состоянием технологического оборудования ПЕРИОДИЧЕСКИЙ — плановые и внеплановые проверки службой отдела обслуживания оборудования, состояния эксплуатируемого оборудования и технического обслуживания оборудования в цехах основного и вспомогательного производства в целях поддержания его характеристик в соответствии с установленными требованиями.

Ежедневное обслуживание:

- Плановое техническое обслуживание ТО1

- Плановое техническое обслуживание TО2

- Текущий ремонт ТР

9) Техническое обслуживание и ремонт (ТОиР) технологического оборудования — выполнение в плановом порядке работ на деталях, узлах, механизмах оборудования с целью восстановления технических характеристик, предусмотренных в ГОСТах или заданных в условиях заводов-изготовителей и обеспечение его работоспособности и требуемой технологической точности до очередного ремонта.

10) Ремонтный цикл — это повторяющаяся совокупность различных видов технического обслуживания, выполняемых в предусмотренной последовательности через установленные, равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

11) Структура ремонтного цикла — это перечень видов технического обслуживания, входящих в его состав, расположенных в последовательности их выполнения, рекомендуемого большинством заводов изготовителей оборудования.

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2

ТО1-ТО1-ТО2-ТО1-ТО1-ТР

12) Техническое обслуживание ТО1 — это операция планово-технического обслуживания выполняемая с целью проверки всех узлов оборудования и накопления информации об износе деталей и изменении характера их сопряжений, необходимых-для подготовки предстоящих ремонтов. Выполняется по заранее составленному плану, как правило, без разборки узлов, визуально или с помощью средств технической диагностики. При осмотре может производиться устранение мелких неисправностей (приложение А).

13) Техническое обслуживание TО2 — это плановое обслуживание, выполняемое для обеспечения или восстановления работоспособности оборудования и состоящее в замене и (или) восстановлении отдельных частей (приложение Б).

14) Текущий ремонт ТР — это ремонт, выполняемый для восстановления исправности и полного восстановления ресурса оборудования с заменою или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, до восстановления точностных характеристик оборудования, выполняемый в объеме, установленном в нормативно-технической документации. перечень работ в приложении В.

15) Ремонт капитального характера PK — это ремонт, выполняемый для восстановления полной Исправности и полного восстановления ресурсов оборудования с заменой или восстановлением всех частей и комплектующих, включая базовые, до восстановления точностных характеристик, выполняемый в объеме, установленном в нормативно-технической документации. Перечень работ приведен в приложении Г.

В ходе проведения технического обслуживания TО2 выявляется необходимость проведения PK , с составлением акта и дефектной ведомости.

В случае невозможности проведения PK силами ремонтной службы 000, ремонт осуществляется сторонней организацией, с заключением договора и выделением бюджетных средств на проведение PK. (Стоимость ремонтных работ закладывается в бюджет косвенных расходов следующего года.)

16) Аварийный ремонт (АР) — это ремонт вследствие отказа оборудования, вызванный нарушением правил технической эксплуатации.

4 Обозначения и сокращения

- АР — аварийный ремонт

- БТД — бюро технической документации

- ГОО — группа обслуживания оборудования

- Дпр — дирекция по производству

- ЛИО -лист изготовления образцов

- НД –нормативная документация

- ОГТ -отдел главного технолога

- ООО -отдел обслуживания оборудования

- ОГЭ -отдел главного энергетика

- РИУ -ремонтно-инструментальный участок

- СМК –система менеджмента качества

- СТП -стандарт предприятия

- СЭМ — система экологического менеджмента

- ТД — техническая документация

- ТО — техническое обслуживание

- ТОИР — техническое обслуживание и ремонт

- ТР — текущий ремонт

- РК — ремонт капитального характера

- ПКИ — покупные комплектующие изделия.

- ЦС — центральный склад

- ЦФО — центр финансовой ответственности

5 Общие положения

Основными задачами, решаемыми в ходе технической эксплуатации и ремонта технологического оборудования, являются:

- обеспечение качественного и своевременного межремонтного технического обслуживания оборудования, усиление роли и ответственности эксплуатационного персонала производственных цехов в обеспечении эффективной, ритмичной работы технологического оборудования, разработка и внедрение мероприятий по совершенствованию технического обслуживания оборудования;

- анализ надежности оборудования и обоснование потребности в запасных частях, и их своевременное наличие;

- повышение квалификации и уровня специализации ремонтного персонала.

Ответственность за организацию эксплуатации, технического обслуживания и ремонтов оборудования несет Заместитель директора по производству.

Ответственными за выполнение ремонтов, проведение и верификацию наладок оборудования являются начальники цехов, группы обслуживания оборудования, а также группы электроники и анализа неисправностей (в соответствии с должностными инструкциями).

Ответственным за правильную эксплуатацию оборудования является обслуживающий персонал предприятия, непосредственно выполняющий на данном оборудовании предусмотренные техпроцессы (операции).

6 Приемка нового оборудования в эксплуатацию

6.1 По вновь прибывшему оборудованию, кладовщик центрального склада, после идентификации принадлежности к центру финансовой ответственности (ЦФО) согласно Плану инвестиционных расходов и оприходования по товарной накладной «ТОРГ -12»‚ в течение 1 дня сообщает об этом службам Технического директора, главного инженера, и дирекции по производству. Комиссия в составе представителей центрального склада, группы обслуживания оборудования, отдела обслуживания оборудования, совместно с лицом, принимающим оборудование на ответственное хранение, проводит анализ состояния упаковки (тары), ее целостности, а также проверяется комплектность оборудования согласно документации комплектности (комплектовочная ведомость, товаротранспортная накладная, спецификация к договору поставки).

Работник центрального склада в течение 1 дня оформляет «Акт приема объекта основных средств на ответственное хранение» в 3-х экземплярах с подписями сдатчика основного средства (центральный склад) и получателя, на чьей площади будет храниться до ввода в эксплуатацию основное средство (начальник цеха). Одновременно в Акте представитель ЦФО ставит отметки о планируемых работах и сроках выполнения. Один экземпляр Акта направляется работником ЦС в бухгалтерию.

6.2 Установка оборудования в цехе и подключение необходимых коммуникаций производится на основании утвержденной планировки и плана мероприятий работниками ГОО, ООО и ОГЭ или подрядными организациями.

6.3 Техническая документация на новое оборудование регистрируется в Журнале, и хранится в архивах ГОО, 000 по территориальному нахождению оборудования. При поставке с оборудованием документации в единственном экземпляре, работники технического бюро 000 или ГОО обязаны создать рабочую копию. При необходимости перевода с иностранного языка технической документации — разместить заявку на перевод ТД.

6.4 Проведение пусконаладочных работ осуществляется представителями Поставщика оборудования. ответственным за организацию данных работ является Заместитель директора по производству, или Директор по производству.

По завершении пуско-наладочных работ производится сдача технологического оборудования в эксплуатацию с оформлением Акта приемки пусконаладочных работ, совместно с представителями Поставщика с одной стороны и представителями цеха, ООО и ОГТ с другой стороны.

Оформленный надлежащим образом Акт приемки пусконаладочных работ является основанием для оформления Акта ввода в эксплуатацию нового оборудования, который должен быть представлен в бухгалтерию в течение 10 рабочих дней. В случае невозможности эксплуатации оборудования (отсутствие готовности подготовки производства, необходимости дополнительной оснастки и т.п.) представитель ЦФО делает соответствующие отметки в «Акте приема объекта основных средств на ответственное хранение» с указанием предполагаемого срока ввода в эксплуатацию.

При отсутствии необходимости проведения пусконаладочных работ на оборудовании, Акт ввода в эксплуатацию нового оборудования должен быть представлен в бухгалтерию в течение 10 рабочих дней с момента готовности оборудования к эксплуатации.

В процессе проведения пусконаладочных работ фирмой поставщиком, рабочая группа, в составе представителей ОГТ, ООО и цеха, детально изучает работу оборудования, производит рабочие настройки, осуществляет проверку работы (соответствие требованиям) путем выпуска опытных образцов и проверку соответствия паспортным данным. Результаты по выпуску опытных образцов фиксируются в чек-листе. Работа металлообрабатывающего оборудования оценивается и фиксируется в соответствии с положением по проверке оборудования на соответствие требованиям по точности. Инициатором запуска опытных образцов деталей является цех и представитель ОГТ. В случае получения удовлетворительных результатов, оборудование принимается в эксплуатацию.

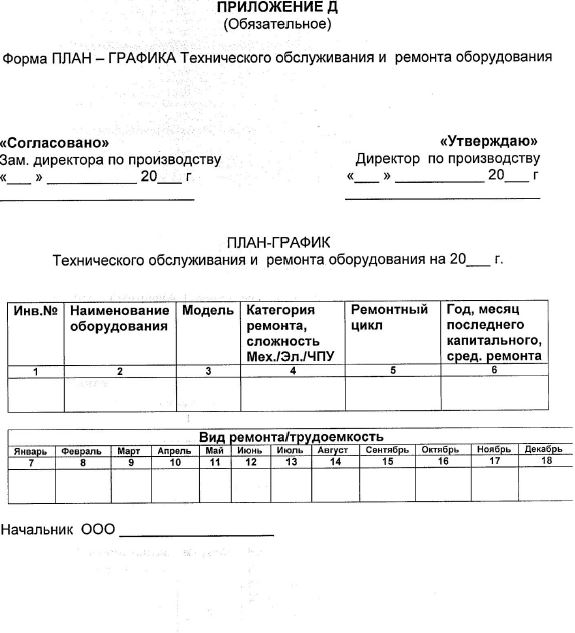

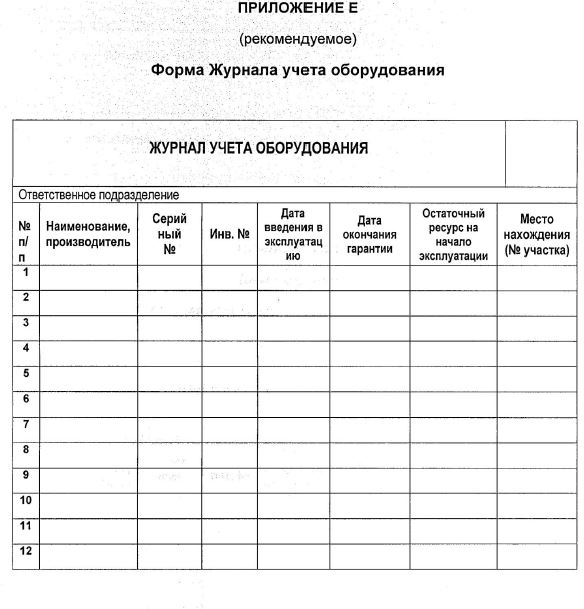

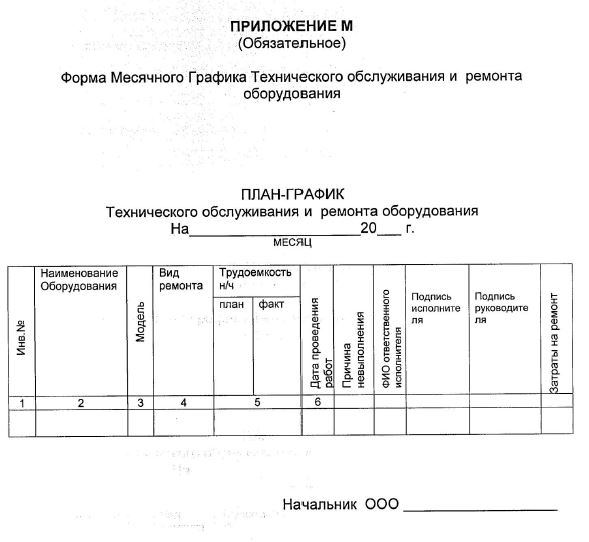

После оформления Акта ввода в эксплуатацию нового оборудования цехом-владельцем и присвоения оборудованию инвентарного номера бухгалтерией, ООО или ГОО включает данное оборудование в План- график технического обслуживания и ремонта оборудования (ТОиР) (Приложение Д) и в Журнал учета оборудования (Приложение Е) на текущий год.

7 Планирование и проведение ТОиР, внеплановые ремонты

7.1 Планирование ТОиР осуществляется с учетом рекомендаций разработчика оборудования и общего времени работы единицы оборудования с момента её ввода в эксплуатацию.

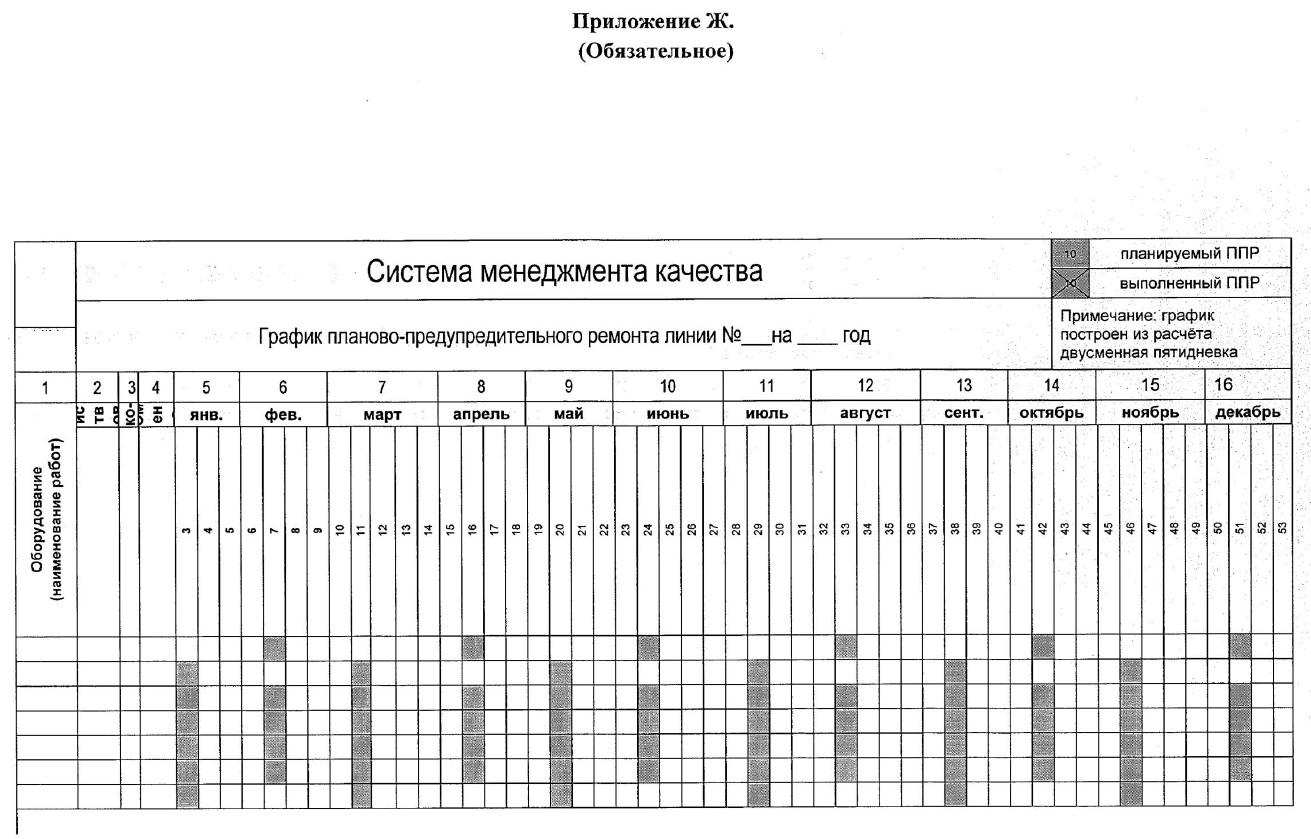

Плановый ремонт оборудования осуществляется в соответствии с План-графиком ТоиР на текущий год (приложение Д) Графики составляются руководителями ГОО и ООО в конце текущего года на следующий год, согласовываются с ПДО и утверждаются Директором по производству в срок до 25 декабря года, предшествующего планируемому.

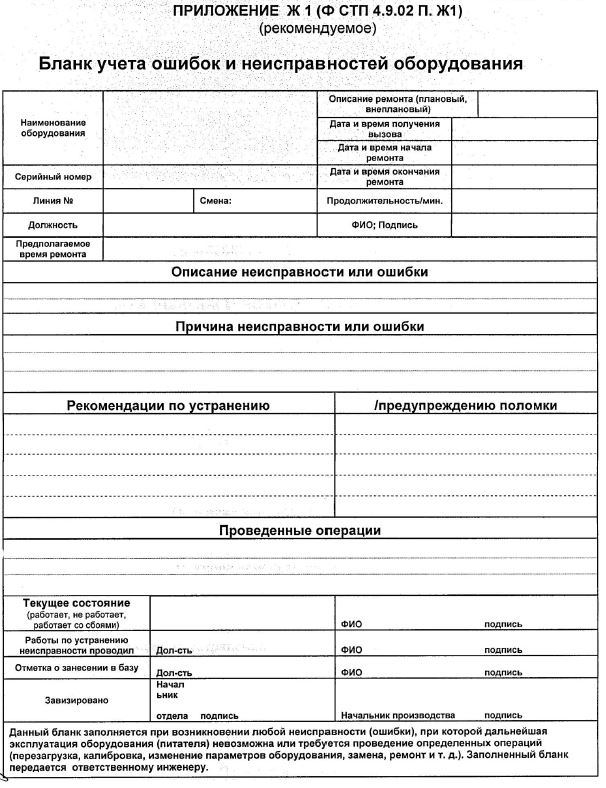

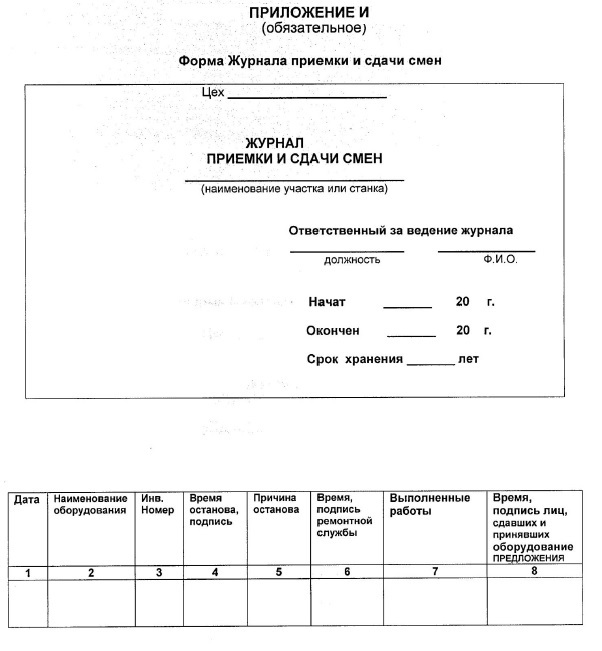

При составлении графиков необходимо учитывать случаи поломок оборудования, которые фиксируются в Журнале внеплановых ремонтов оборудования (Приложение Ж1) и журнале приемки и сдачи смен (Приложение И), а также в электронном файле.

Необходимо проводить анализ поломки, выявить коренную причину, включая профилактику или принудительную замену вышедшей из строя детали в график ТОиР.

7.2 Перед началом работы персонал, эксплуатирующий оборудование, обязан проверить его исправность, выполнить работы по ежедневному обслуживанию оборудования (Приложение К). При выявлении несоответствий в работе оборудования, а также истечении сроков предусмотренных профилактических и ремонтных работ, обслуживающий персонал докладывает мастеру, данные факты регистрируются в журнале приемки и сдачи смен.

Контроль над ведением журнала приемки и сдачи смен, возлагается на сменного мастера.

Перед сдачей оборудования сменщику (при необходимости), а также в ремонт, или ‚на переналадку, обслуживающий персонал:

- производит очистку его от остатков стружки, металлической пыли и грязи, пластифицированного материала в процессе выгонки;

- снятие оснастки, удаление масла или смазочно-охлаждающих жидкостей, технологического сырья и материалов;

- организует перемещение из рабочей зоны изделия (годные, негодные) в специально отведенное в цехе место и сдает оборудование представителю ГОО для проведения работ.

После проведения работ по ТО и ремонту специалистами ГОО оборудование и рабочая зона должны передаваться представителям цеха по чистоте.

7.3 Внеплановые ремонты оборудования с анализом поломок фиксируются в Журнале внеплановых ремонтов оборудования (приложение Ж1). Для визуализации состояния оборудования в производстве имеются информационные стенды ежесменного обслуживания (ЕТО), заполнение которых регламентировано приложением П.1.

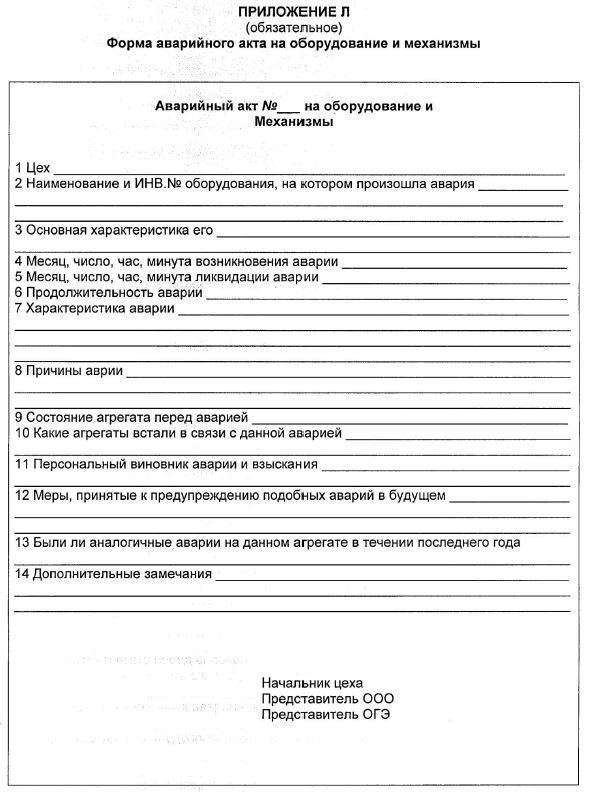

7.4 В случае аварии оборудования по вине цехового персонала инженером ГОО составляется Аварийный Акт (приложение Л). В зависимости от тяжести последствий аварии ремонт может производиться по методике текущего ремонта.

7.5 Отклонения от графика ТОиР, в виде исключения, допускаются только по письменному распоряжению Директора по производству.

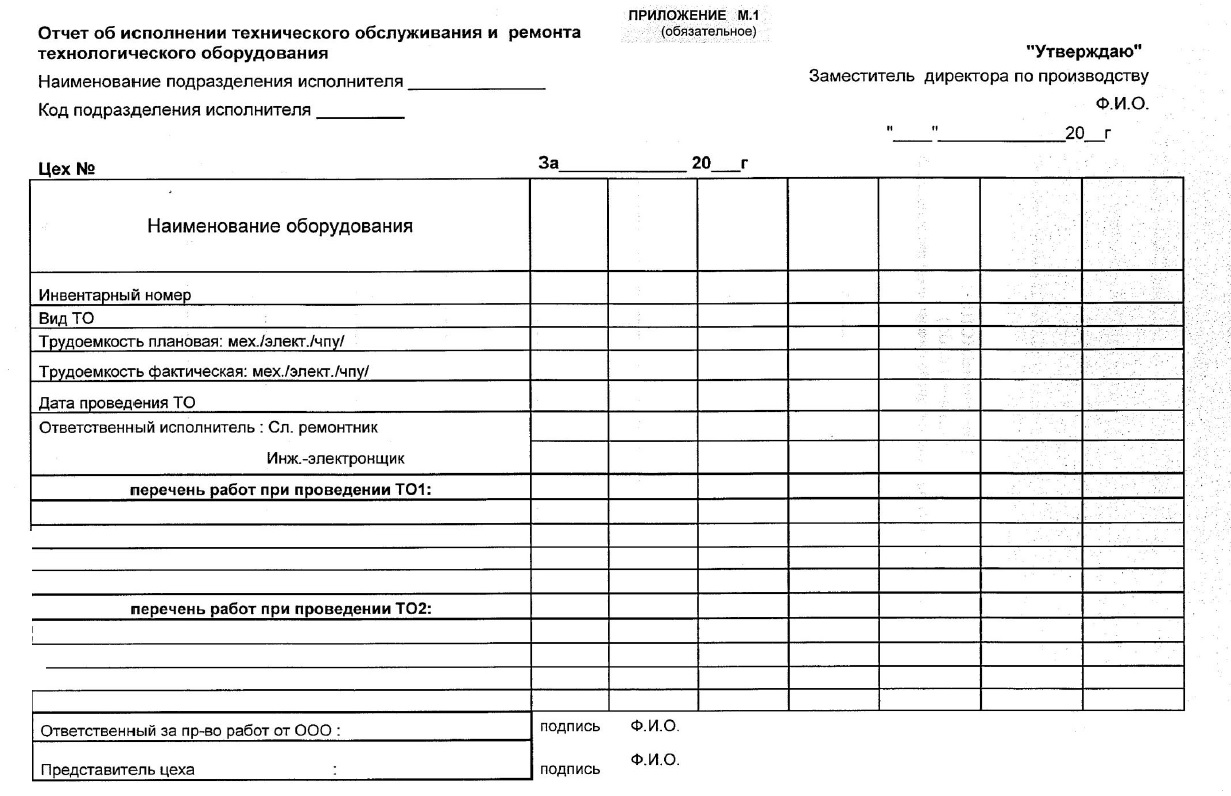

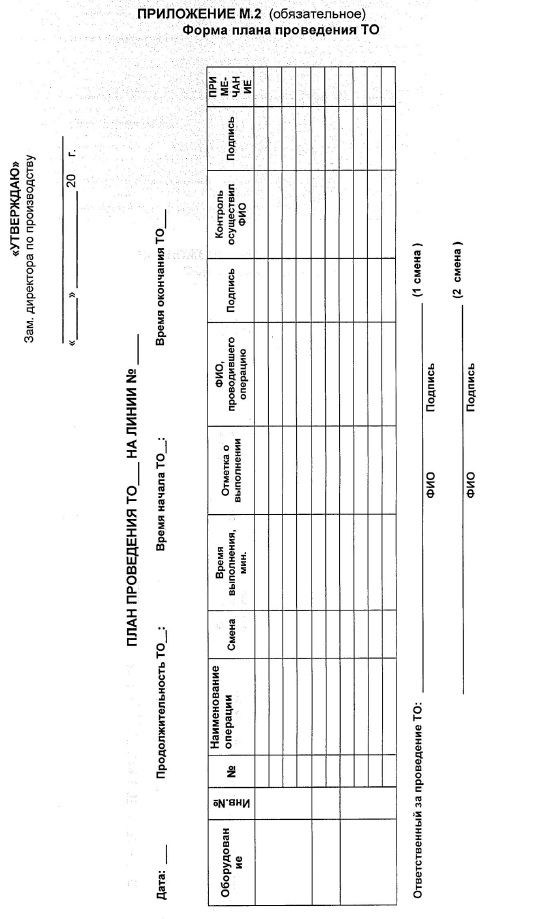

7.6 Месячные графики ТОиР составляются ГОО до 25 числа месяца, предшествующего планируемому периоду. В форме графиков отражен обязательный состав работ по ТО (приложение М, М1, M2).

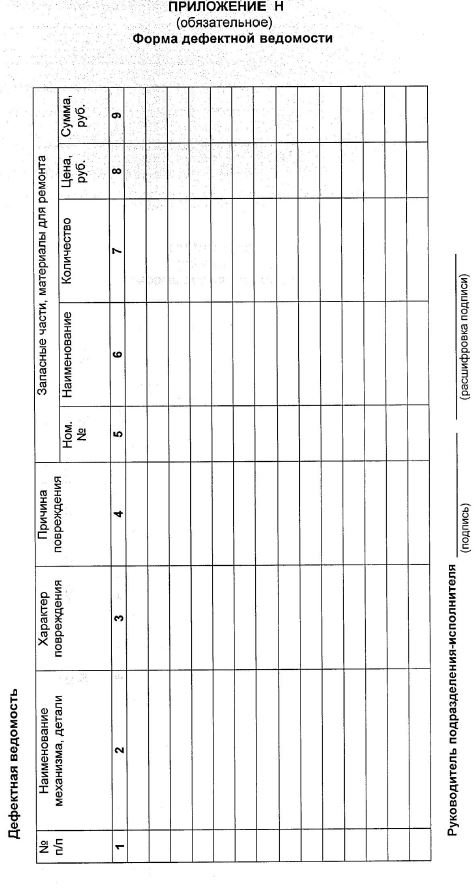

7.7 При проведении текущего ремонта составляются дефектные ведомости (приложение Н), на основании которых определяются выявленные дефекты и неисправности, способы их устранения, а также уточняется потребность в материалах, запасных частях и ПКИ)

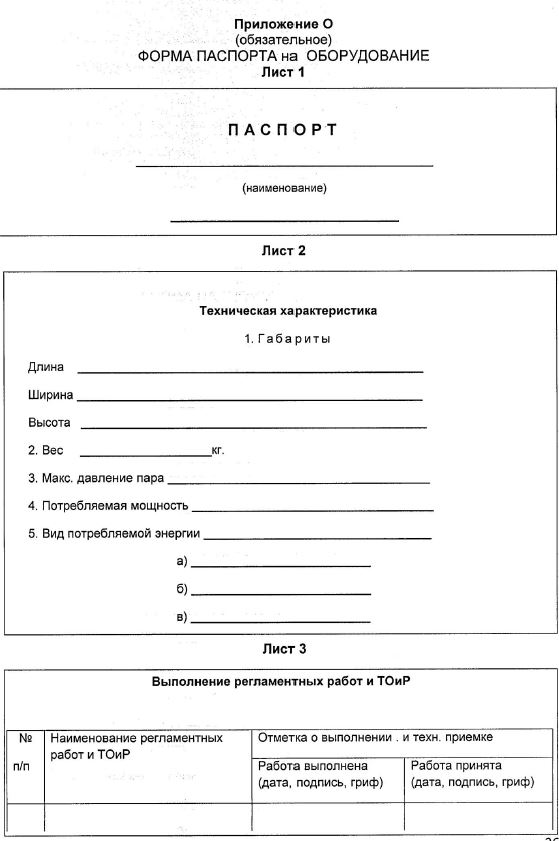

Эта информация заносится в электронный паспорт (приложение О)- данной единицы оборудования.

Заполнение вышеуказанных документов производится на основании рекомендаций, изложенных в Приложении П.

Независимо от того, кто осуществляет ремонт или переналадку оборудования (ремонт может осуществляться приглашенными специалистами из специализированных организаций) начальники цехов, руководители ГОО должны организовать проверку качества работы оборудования после ремонта/наладки путем пробного запуска (выпуска пробных образцов), результаты проверки фиксируются в чек-листе (ПИО).

При положительных результатах приемки оборудования после ТО или текущего ремонта, начальник цеха подписывает Отчет об исполнении ТОиР оборудования в соответствующей графе (приложение М, М1, М2).

Акт о приемки оборудования из ТР (приложения С) оформляется после 72 часов работы его под нагрузкой.

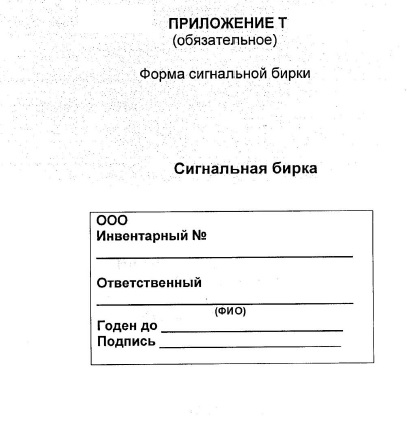

7.8 На оборудование, входящее в график-‚ТОиР, на видном месте крепится бирка (приложение Т) содержащая информацию: Инвентарный номер, ответственное лицо за проведение ТОиР, срок очередного обслуживания. (Срок определяется временным интервалом между текущими ремонтами в соответствии с графиком ТОиР).

8 Планирование и закупка запасных частей

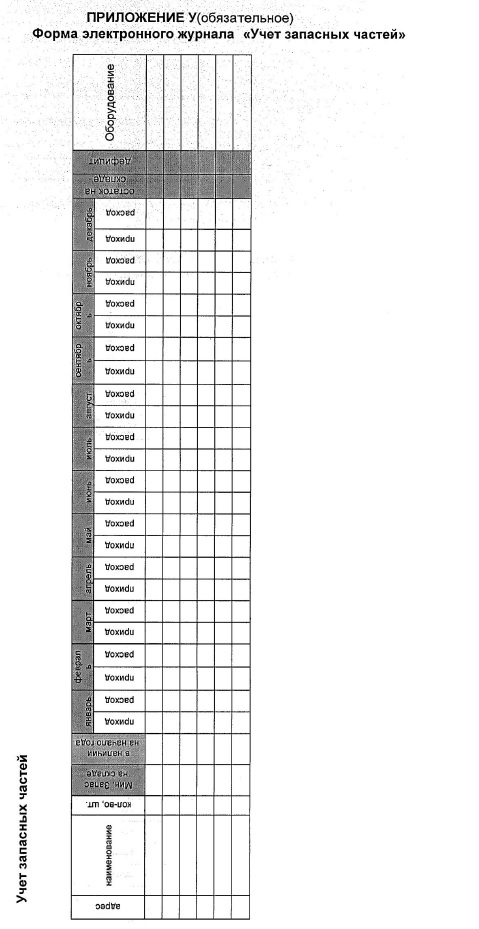

8.1 Учет запасных частей оборудования для проведения ТОиР и снижения простоев в межремонтный период, осуществляется руководителями ГОО и ООО B электронной форме (приложение У).

8.2 Необходимый перечень покупных запасных частей определяется исходя из загруженности и количества единиц оборудования, из анализа частоты поломок оборудования и сроков поставки запасных частей.

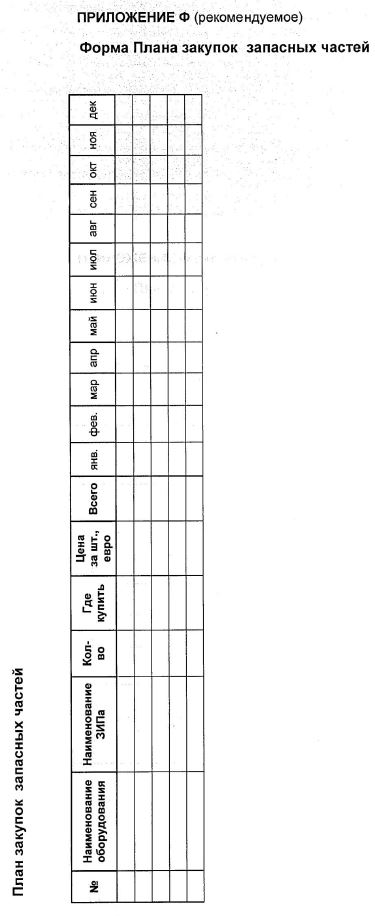

8.3 Для обеспечения наличия необходимых запасных частей в, соответствии с графиком ТОиР Заместитель директора по производству, а также руководители ГОО и ООО в конце текущего года составляют План закупок запасных частей на следующий гjд (приложение Ф).

На основании утвержденного плана закупок запасных частей руководители ГОО и ООО направляют заявки на приобретение запасных частей и расходных материалов в дирекцию по закупкам и логистике.

8.4 Изготовление запасных частей для оборудования силами РИУ производится на основании заявок руководителей ГОО и ООО, согласованных с Заместителем директора по производству.

9 Обеспечение точности и стабильной работы оборудования

В целях обеспечения точности изготовления продукции в периоды между ТОиР, перед началом работ, наладчик проводит работы по наладке оборудования, с обязательным контролем качества «первой детали» со стороны наладчика. При положительных результатах наладчик передает данное оборудование оператору, для дальнейшей эксплуатации.

Контроль над своевременностью и качеством наладки осуществляется мастером цеха, технологом цеха и контролером ОТК.

10 Вывод оборудования из эксплуатации

В случае не востребованности оборудования, оно подлежит демонтажу (своими силами или силами приглашенных специалистов) и передаче сторонней организации или консервации в соответствии с условиями хранения.

Процесс организует Заместитель директора по производству, либо Главный инженер.

После демонтажа технологического ‚ оборудования, главный технолог должен обеспечить актуализацию планировок цехов.

11 План действий на случай непредвиденных обстоятельств

Ежегодно, до 15 февраля текущего года разрабатывается План действий на случай непредвиденных обстоятельств. В данном плане рассматриваются обстоятельства, возникновение которых может привести к невыполнению требований потребителя, а также предусматриваются действия направленные на устранение (уменьшение) рисков, связанных с данными обстоятельствами.

План утверждается директором по направлению, передается в БТД для размещения в сетевой папке.

Ежегодно, проводится актуализация плана, при необходимости он дорабатывается и передается в БТД.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Перечень работ, выполняемых при проведении технического обслуживания ТО1

1 Работы, проводимые слесарем:

- Работы, выполняемые при ежедневном обслуживании оборудования;

- Пополнение или замена масла в картерах (производиться по графикам смазки оборудованиях

- Замена или очистка фильтров смазочных систем;

- Устранение утечки масла;

- Пополнение масла в гидросистемах и проверка поступления масла к местам смазки;

- Промывка или замена фильтров;

- Устранение люфтов в соединениях;

- Проверка регулировки клиньев, планок и, при необходимости выборка зазоров;

- Проверка плавности хода рабочих органов оборудования, и при необходимости, обеспечение плавности хода;

- Устранение дефектов, выявленных в процессе эксплуатации оборудования (отмеченных в журнале эксплуатации оборудования подтяжка ослабленных винтов неподвижных соединений в оборудовании;

- Выявление изношенных деталей, требующих замены при ближайшем ремонте;

- Проверка и очистка системы охлаждения;

- Проверка исправности действия ограничителей, упоров, переключателей;

- Проверка натяжения ремней, пружин;

- Вскрытие крышек для проверки состояния деталей по внешнему осмотру.

2 Работы проводимые электриком:

- Проверка чистоты и очистка (от пыли, грязи, масла, посторонних предметов и стружки) пульта программного управления, шкафа эл.оборудования‚ пульта ручного управления, электроприводов;

- Чистка коллектора эл.двигателя постоянного тока от пыли;

- Чистка контактов контактно-релейной аппаратуры;

- Проверка надежности стыковки всех соединительных разъемов контактных зажимов.

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и при необходимости наладка схемы управления электроприводами.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Перечень работ, выполняемых при проведении технического обслуживания ТО2

- Работы проводимые слесарем:

- Работы выполняемые при ТО1;

- Выборка люфтов в винтовых парах;

- Регулировка плавности движения подвижных частей станка;

- Регулировка подшипников шпинделя;

- Регулировка фрикционных и эл.магнитных муфт;

- Зачистка забоин, царапин, задиров на направляющих;

- Подтяжка и замена крепежа;

- Чистка, натяжение или замена цепей, ремней, лент;

- Промывка картеров и замена масла в них;

- Ревизия и промывка или замена фетровых уплотнений;

- Работы проводимые электриком:

- Проверка состояния рабочей поверхности коллектора, износа щеток, регулирование щеточного механизма двигателя постоянного тока;

- Проверка креплений Электрических машин и пуско-регулирующей аппаратуры

- Проверка заземления элементов приводов, шкафа электрооборудования и пульта программного управления;

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проведение специальных проверок и измерений на пульте программного управления, тиристорных преобразователей в электроприводах, указанных в инструкциях по эксплуатации станков с программным управлением заводов изготовителей;

- Проверка напряжений на входе функциональных групп схемы;

- Проверка по тест- программе технологической работы станка (при потере работоспособности станка выявляются и устраняются причины потери);

- Замена резисторов, конденсаторов, диодов, транзисторов, тумблеров, микровыключателей и других элементов системы управления станка по результатам проверок и измерений;

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Перечень работ, выполняемых при проведении текущего ремонта ТР

1 Работы проводимые слесарем — ремонтником:

- Работы выполняемые при ТО2;

- Частичная разборка станка в целях выявления и замены износившихся деталей, регулировки подшипников, муфт и т.д.;

- Промывка масляных емкостей;

- Замена уплотняющих прокладок, колец, манжет, сальников;

- Замена износившихся крепежных деталей;

- Зачистка посадочных поверхностей под инструмент и приспособления;

- Пригонка и подтягивание регулировочных клиньев и планок;

- Проверка рычагов переключения скоростей и подач на точность зацепления зубчатых колес и муфт;

- Очистка и, при необходимости, ремонт емкости для охлаждающей жидкости;

- Ремонт заградительного устройства кожуха, конвейера и сборника стружки;

- Проверка и (при необходимости) ремонт или замена ограничителей, переключателей, упоров и т.д.;

- Ревизия и, при необходимости, ремонт системы смазки, фильтров, коллекторов;

- Испытание и проверка станка на работоспособность и точность работы по тест программе;

- Замена масла в гидросистеме станка, очистка и замена фильтров;

- Проверка и (при необходимости) замена следящей системы гидропривода;

- Проверка и (при необходимости) регулировка переключения золотников;

- срабатывания клапанов и дросселей;

- Проверка и (при необходимости) замена гидронасосов и гидромоторов.

2 Работы проводимые электромонтером:

- Изменение сопротивление изоляции электрических машин, обмоток электромагнитных муфт, трансформаторов, катушек контакторов, магнитных пускателей, автоматов пускателей и автоматов присоединения цепей управления и защиты электропроводов, тиристорных преобразователей, пульта программного управления, защиты и возбуждения машин постоянного тока, присоединенных к главной силовой цепи;

- Измерение сопротивления заземления станков, шкафа электрооборудования, пульта управления, отдельно отремонтированных насосных станций, электрических машин и т.д.;

- Смазка подшипников всех электрических машин;

- Замена щеток у двигателей постоянного тока;

- Проверка соединения обмоток всех электрических машин;

- Проверка механической и электрической настройки пускорегулирующей аппаратуры и, при необходимости, регулировка.

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и регулировки блокировочных связей в схеме электроприводов и устранение дефектов;

- Проверка осциллографом тока якоря электродвигателя постоянного тока тиристорного привода и (при необходимости) проведения настройки;

- Наладка и регулировка отдельных функциональных групп или устройств тиристорных преобразователей и пульта управления;

- Проверка электрических машин, трансформаторов, электромагнитных муфт, магнитных пускателей, автоматов, реле, блоков, конечных выключателей, плат и других элементов и устройств системы управления и (при необходимости) снятия их проведения ремонта с заменой на новые или отремонтированные.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Перечень работ, выполняемых при проведении ремонта капитального характера РК

1 Работы проводимые слесарем;

- Полная разборка оборудования и всех его сборочных единиц;

- Замена или восстановление всех износившихся деталей;

- Замена гидравлического привода новым или капитально отремонтированным;

- Шлифование или шабрение всех направляющих поверхностей станины и базовых поверхностей, кареток, колонн, стоек, траверс и т.п.;

- Восстановление выкрашенных поверхностей пазов оборудования и т.п.;

- Сборка оборудования и проверка правильности взаимодействия всех узлов;

- очистка, шпаклевка и окраска оборудования;

- Проверка и испытание оборудования по стандартам и техническим условиям на точность и жесткость по всем параметрам, как для нового оборудования;

2 Работы проводимые электриком:

- Испытание напряжением (1000В, частота 50 Гц) изоляции соединительных проводов силовой цепи и замена поврежденных;

- Замена проводов с поврежденной изоляцией в цепях управления;

- Наладка и регулировка всех функциональных групп или устройств тиристорных преобразователей и пульта программного управления, пульта ручного управления;

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Комплексная наладка-системы управления и механизмов оборудования, увязка работы всех элементов и устройств системы управления и механизмов оборудования, регулировка и настройка системы управления вхолостую и под нагрузкой, снятие основных характеристик работы оборудования.

Критерии проведения ремонта капитального характера РК

1 Техническое состояние оборудования (на основании дефектной ведомости)

- Износ направляющих (необходимость шлифовки, шабровки);

- Износ трущихся поверхностей базовых деталей основных узлов (необходимость восстановления и замены деталей);

- Необходимость замены подшипников шпинделя и в основных узлах оборудования;

- Необходимость замены эл. аппаратуры ‚ эл. приводов , гидроприводов и гидроцилиндров;

2 Участие в технологическом цикле завода:

- Невозможность замены данного оборудования в технологическом цикле на оборудование той же марки или дублирующее.

3 Экономическая целесообразность:

- Соизмеримость ‚ затрат. на поддержание оборудования в работоспособном состоянии с затратами на проведение ремонта капитального характера.

Приложение К

(рекомендуемое)

Перечень, работ, выполняемых при проведении ежедневного обслуживания

1 Работы проводимые слесарем:

- Визуальная проверка отсутствия вибраций отдельных узлов станка;

- Проверка нагрева подшипников шпинделя;

- Проверка уровня шума механизмов станка;

- Проверка давления в пневмо- и гидросистеме по показаниям манометров;

- Проверка работы смазочной системы по маслоуказателям;

- Проверка плавности перемещения узлов и отсутствия рывков при их реверсировании;

- Проверка отсутствия утечек масла;

- Проверка наличия и исправности защитных устройств, предохранительных щитков и кожуха;

- Проверка надежности устройств зажима заготовки.

2 Работы проводимые электриком:

- Проверка температуры подшипников и обмоток эл. двигателей;

- Визуальная проверка состояния изоляции выводов и эл. проводки;

- Проверка исправности пусковой аппаратуры и заземления.

3 Работы проводимые инженером — электронщиком устройств ЧПУ:

- Проверка исправности индикации и сигнализации устройств с ЧПУ и выполнения без перебоев рабочей программы.

ПРИЛОЖЕНИЕ П

(рекомендуемое)

Методика заполнения электронной версии стенда ЕТО и учета простоев оборудования в цехах

Графа времени останова оборудования заполняется работниками цеха с параллельным внесением информации в Журнал передачи смен.

(Ответственные: бригадиры, мастера ц.);

Графа времени запуска оборудования заполняется работниками ремонтных служб ООО с параллельным внесением информации в Журнал передачи смен.

(Ответственные: ремонтная служба 000).

В случаях простоя оборудования в течение нескольких суток:

а) во все последующие дни простоя в графе останова оборудования работником цеха ставиться время начала первой смены при 2х сменной работе оборудования (00:00 ч при 3x сменой работе оборудования);

6) после указания времени запуска оборудования работник ООО обязан заполнить пустые графы запуска оборудования во все предыдущие дни простоя исходя из сменности работы оборудования (22:00 при 2-х сменной работе оборудования и 24:00 при 3-х сменной работе оборудования).

ПРИЛОЖЕНИЕ П.1

(рекомендуемое)

Правила ведения информационного стенда ежесменного технического обслуживания (ЕТО)

1 Перед началом работы, рабочий проводит осмотр оборудования в соответствии с инструкцией по ЕТО и сообщает обо всех выявленных несоответствиях бригадиру.

2 Во время работы рабочий при обнаружении неисправности должен сообщить бригадиру о возникновении аварийного простоя оборудования.

3 Бригадир, на основании полученной информации, размещает жетоны на стенде ЕТО:

- Жетон №1 (красного цвета) — обозначает аварийный останов оборудования.

- Жетон №2 (синего цвета) -обозначает выявленные отклонения от инструкции ЕТО.

- Жетон №3 (желтого цвета) — обозначает, что плановый ремонт оборудования просрочен.

- Жетон №4 (зеленого цвета) — обозначает, что по плану ТОиР предусмотрено проведение планового ремонта оборудования.

1 На основании информации размещенной на стенде ЕТО производственный мастер или бригадир совместно со специалистом службы главного инженера согласовывают сроки устранения неисправностей оборудования.

2 После устранения неисправности приемка оборудования из ремонта проводиться согласно инструкции по ЕТО. При отсутствии замечаний бригадир снимает соответствующие жетоны со стенда ЕТО.