РУКОВОДСТВО

ПО ПРОЕКТИРОВАНИЮ ФУНДАМЕНТОВ ОБОРУДОВАНИЯ И СООРУЖЕНИЙ

ПОДЗЕМНОГО ХОЗЯЙСТВА ПРОКАТНЫХ И ТРУБНЫХ ЦЕХОВ

Рекомендовано к изданию решением секции несущих конструкций Научно-технического совета ЦНИИПромзданий Госстроя СССР, Научно-технического совета Гипромеза Минчермета СССР и Ученого совета Харьковского Промстройниипроекта Госстроя СССР.

Разработано к главам СНиП II-19-79 «Фундаменты машин с динамическими нагрузками» и СНиП II-91-77 «Сооружения промышленных предприятий».

Содержит основные положения по проектированию сооружений подземного хозяйства прокатных и трубных цехов, материалы по компоновочным и конструктивным решениям фундаментов оборудования и подземных сооружений, нагрузкам и расчету фундаментов, защите от воздействия агрессивных сред и грунтовых вод, а также рекомендации по оформлению рабочих чертежей.

Для инженерно-технических работников проектных и строительных организаций, работников, занятых разработкой строительного задания на проектирование.

Табл. 21, ил. 99.

Руководство разработано ЦНИИПромзданий Госстроя СССР (кандидаты техн. наук Н.А. Ушакова, А.М. Туголуков, инженеры О.Л. Кузина, Е.В. Потапкин), Гипромезом Минчермета СССР (инженеры Е.Н. Булгаков, А.А. Судариков, И.М. Левит, Б.Н. Поволоцкий), Харьковским Промстройниипроектом Госстроя СССР (кандидаты техн. наук Ю.Д. Кузнецов, С.Л. Фомин, И.Я. Лучковский, И.М. Балкарей, Э.Ю. Малый, инженеры А.Н. Туровский, Д.Л. Паценкер, Л.Г. Молчанов) при участии Ленинградского Промстройпроекта Госстроя СССР (канд. техн. наук В.М. Пятецкий, инж. А.Л. Мац), Приднепровского Промстройпроекта Госстроя СССР (инженеры А.В. Гладышев, Л.Б. Скловский, М.М. Седицкая), Стальпроекта Минчермета СССР (инженеры Б.Л. Кацнельсон, А.М. Теплов), Проектхимзащиты Минмонтажспецстроя СССР (инженеры С.И. Стрекалова, С.К. Бачурина), НИИЖБ Госстроя СССР (канд. техн. наук А.Н. Стульчиков), НИИОСП им. Н.М. Герсеванова Госстроя СССР (д-р техн. наук В.А. Ильичев).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство составлено к главам СНиП II-19-79 «Фундаменты машин с динамическими нагрузками» и СНиП II-91-77 «Сооружения промышленных предприятий» и распространяется на проектирование фундаментов под основное (рабочие и шестеренные клети, редукторы, двигатели клетей и др.) и вспомогательное (рольганги, холодильники, манипуляторы и пр.) оборудование в комплексе с сооружениями подземного хозяйства прокатных и трубных цехов.

1.2. При проектировании фундаментов под оборудование и конструкций подземного хозяйства необходимо выполнять требования соответствующих глав СНиП, государственных стандартов и других нормативных документов, регламентирующих требования по проектированию конструкций и производству строительно-монтажных работ, а также обеспечивать соответствие их конструкций технологическим требованиям, наименьшую трудоемкость и возможность производства строительно-монтажных работ в наиболее короткие сроки при минимальной материалоемкости и стоимости строительства.

1.3. Проектирование фундаментов под оборудование должно выполняться по строительному заданию, которое составляется в соответствии с ОСТ 24.010.09-79 «Задание на проектирование фундаментов для прокатного оборудования».

1.4. Классификация прокатных и трубных станов, агрегатов и отделочных линий, а также технологического оборудования приведены в прил. 1.

2. КОМПОНОВОЧНЫЕ РЕШЕНИЯ ФУНДАМЕНТОВ

ОБОРУДОВАНИЯ И ПОДЗЕМНЫХ СООРУЖЕНИЙ

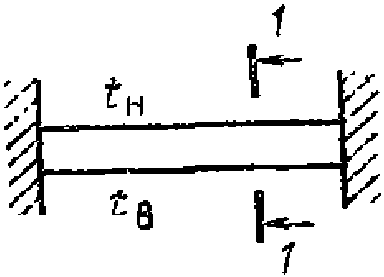

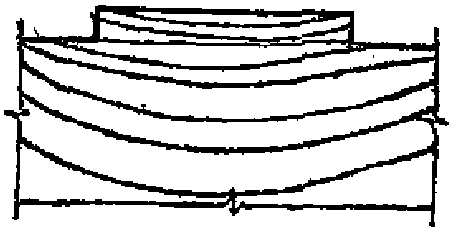

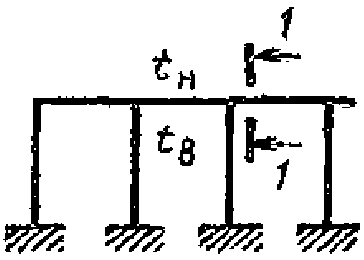

2.1. Компоновочные решения фундаментов под оборудование и функционально связанных с ними подземных сооружений могут быть следующими:

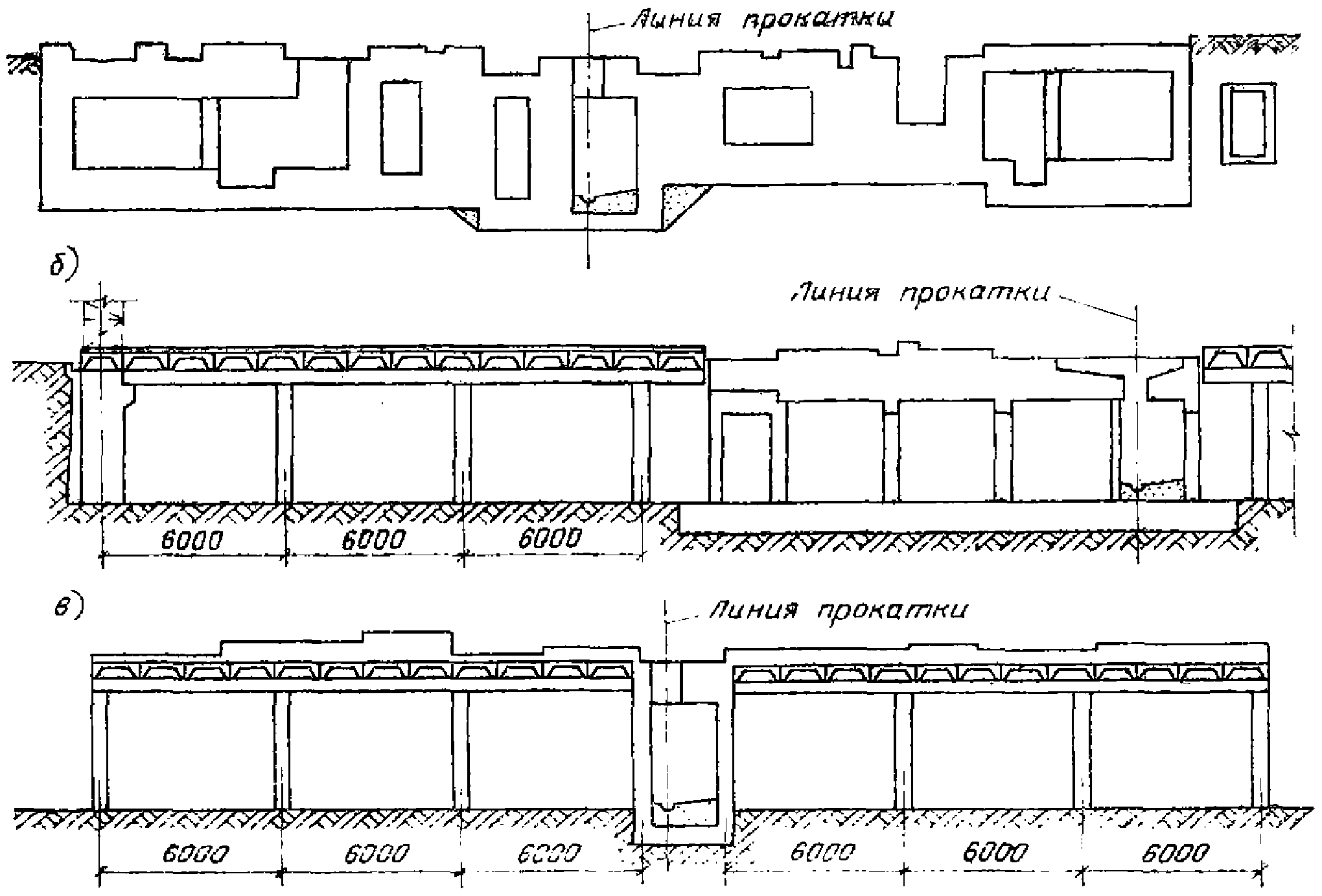

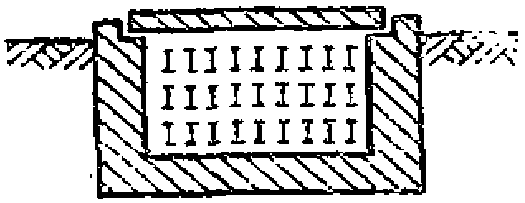

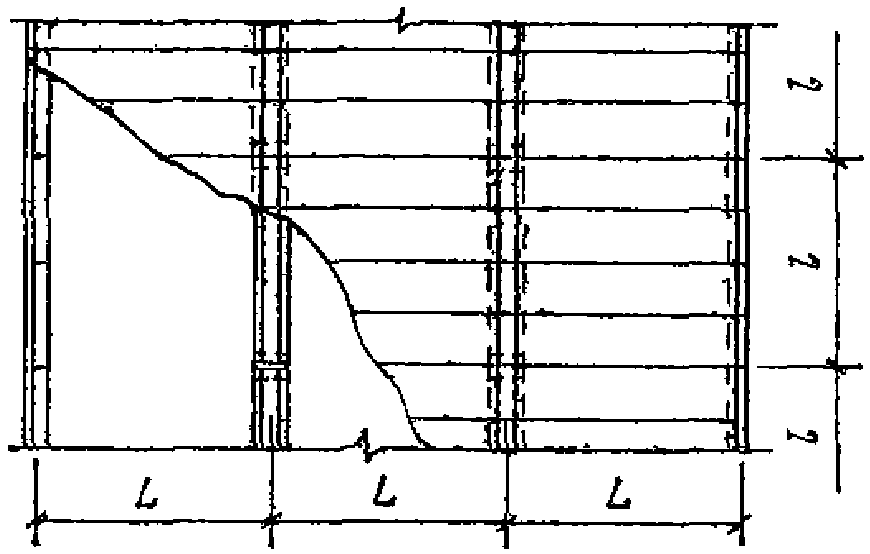

в виде массивных и облегченных фундаментов с устройством в них коммуникационных тоннелей, каналов и подземных помещений. Подземные помещения могут располагаться также в отдельно стоящих подвалах (рис. 1, а);

с устройством технических подвалов, располагаемых под основным и вспомогательным оборудованием или частью его, в которых предусматривается открытая разводка коммуникаций и размещение технологического оборудования и технических служб (рис. 1, б);

с устройством технических этажей при поднятой линии прокатки или других технологических линий (сварки, прошивки) с исключением подвальных помещений (рис. 1, в).

Рис. 1. Компоновочные решения фундаментов

оборудования и подземных сооружений

а — в виде обособленных фундаментов (массивных

или облегченных) с локально расположенными тоннелями

и подвалами; б — с устройством общего технического

подвала; в — с устройством технического этажа

при поднятой линии прокатки

2.2. Площадь технических подвалов (этажей) должна назначаться в зависимости от рационального ее использования под технологические, электрические, вентиляционные и другие помещения.

2.3. Компоновочные решения с поднятой линией прокатки рекомендуется принимать в основном для мелкосортных, среднесортных, проволочных и трубных станов, если это допускается технологическими условиями.

2.4. В зонах воздействия на пол цеха временных нагрузок с интенсивностью более 100 кПа (10 тс/м2) размещать технические подвалы не рекомендуется.

2.5. Выбор оптимального компоновочного решения должен производиться на основе сопоставления приведенных затрат, включающих сметную стоимость, эксплуатационные затраты, а также экономический эффект от ускорения сроков строительства.

2.6. Фундаменты под оборудование могут быть массивными и облегченными (стоечными или стенчатыми). При этом облегченные фундаменты могут проектироваться монолитными или сборно-монолитными.

2.7. Основное оборудование листовых, толстолистовых, рельсо-балочных, заготовочных и других тяжелых станов следует устанавливать на массивных монолитных фундаментах или на монолитных железобетонных устоях облегченных фундаментов.

2.8. Основное оборудование крупносортных и среднесортных станов следует размещать, как правило, на облегченных фундаментах с нижней и верхней монолитными плитами с устройством диафрагм жесткости в двух взаимно перпендикулярных направлениях, причем основное оборудование должно размещаться над несущими опорами (стойками или стенами).

2.9. Основное оборудование мелкосортных, проволочных, штрипсовых и других легких станов можно размещать на сборно-монолитных фундаментах облегченного типа, причем основное оборудование допускается размещать в пролетах верхней фундаментной плиты.

2.10. Вспомогательное оборудование следует размещать на облегченных фундаментах или на перекрытиях технических подвалов и этажей.

2.11. Установку рабочей и шестеренной клетей, редуктора и привода электродвигателя следует предусматривать на общем фундаменте.

2.12. Фундаменты основного оборудования заготовочных, листовых, рельсобалочных и других тяжелых станов, в целях исключения передачи вибраций на соседние участки, должны быть отделены от перекрытий подвалов (этажей) и фундаментов зданий.

2.13. Колонны и стены облегченных фундаментов рекомендуется принимать с регулярным шагом, соответствующим шагу колонн технического этажа или подвала.

2.14. В случае если трасса гидроуборки окалины требует значительного заглубления примыкающих фундаментов, допускается лоток гидросмыва окалины размещать в отдельном тоннеле, проходящем ниже подошв фундаментов.

Для уменьшения глубины заложения трассы гидроуборки окалины допускается также устройство дополнительных ям сброса окалины.

2.15. При подъеме линии проката лотки гидросмыва окалины могут подвешиваться к перекрытию технического этажа, если это допускается технологическим процессом.

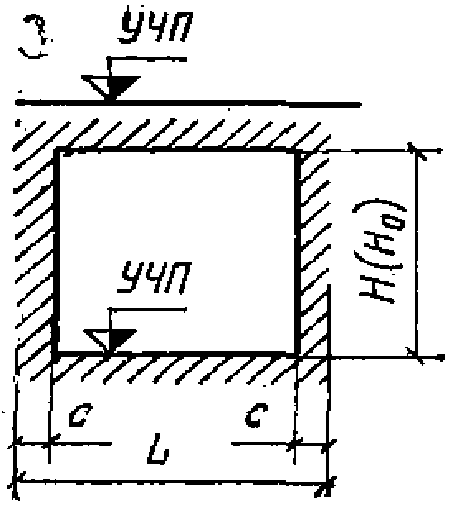

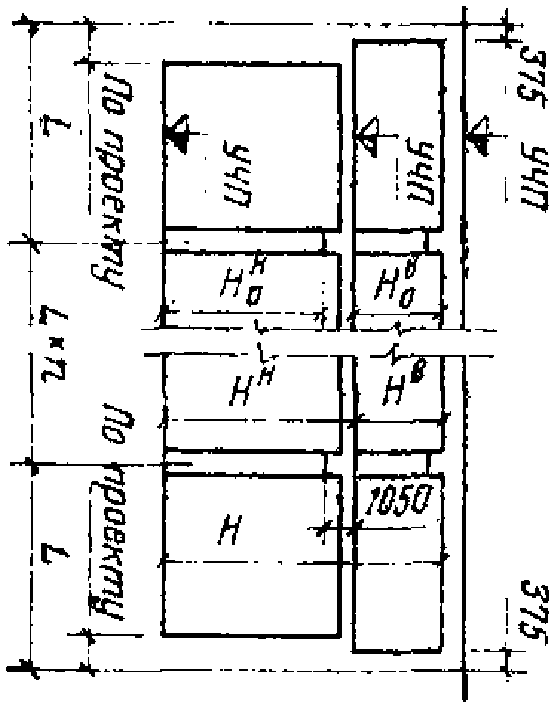

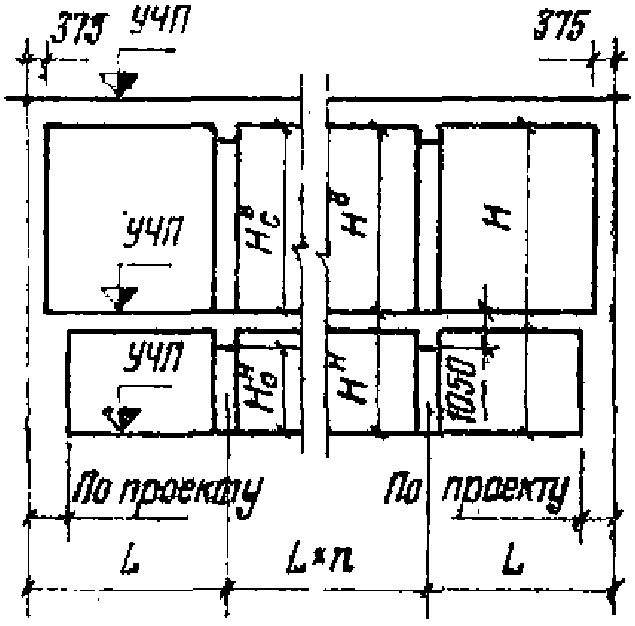

2.16. Габаритные размеры маслоэмульсионных, электротехнических, сантехнических и других подвалов следует принимать унифицированными в соответствии с табл. 1 и 2.

Таблица 1

|

Унифицированные габаритные схемы одноэтажных подвалов |

Размеры, м |

||

|

L |

H |

Hо |

|

|

|

6,0 7,5 |

3,6 4,8 6,0 7,2 |

3,6 4,8 6,0 7,2 |

|

|

6,0 |

2,8 (3,0) 4,0 (4,2) 5,2 (5,4) 6,4 (6,6) |

|

|

|

Примечания: 1. Шаг колонн в продольном направлении при временной нагрузке на пол цеха до 10·104 Па (10 тс/м2) 6 и 9 м, при временной нагрузке более 10·104 Па (10 тс/м2) — 6 м.

2. Размеры в скобках даны для подвалов с временной нагрузкой на пол цеха до 5·104 Па (5 тс/м2).

3. Размер c принимается равным 0,375 м.

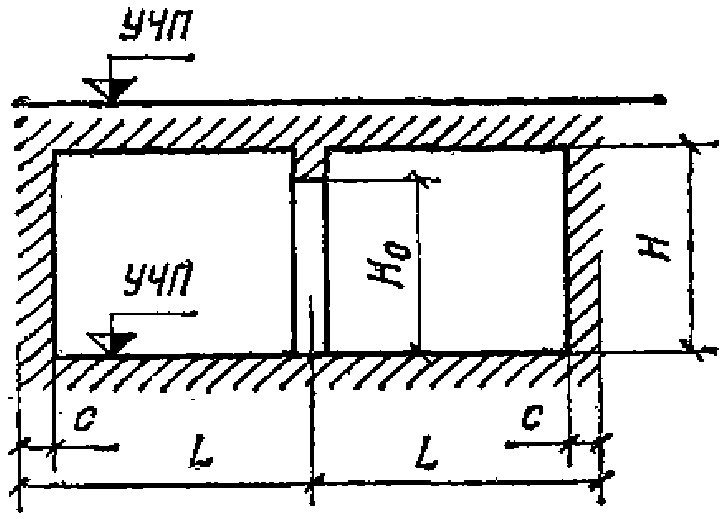

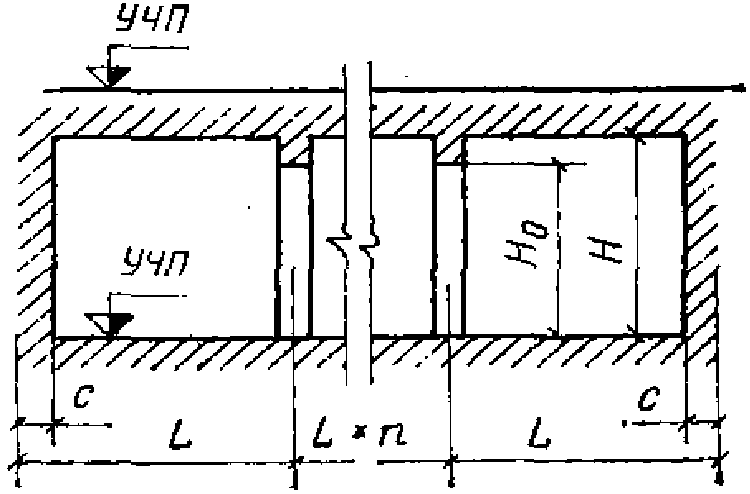

Таблица 2

|

Унифицированные габаритные схемы двухэтажных подвалов |

Размеры, м |

||||||||

|

L |

l |

H |

Hв |

Hн |

|

|

|||

|

Кабельный этаж |

сверху |

|

6,0 |

6,0 |

8,4 |

3,3 |

5,1 |

2,5 (2,7) |

4,05 |

|

9,6 |

3,3 |

6,3 |

2,5 (2,7) |

5,25 |

|||||

|

снизу |

|

6,0 |

6,0 |

8,4 |

4,5 |

3,9 |

3,7 (3,9) |

2,85 |

|

|

9,6 |

5,7 |

3,9 |

4,9 (5,1) |

2,85 |

Примечание. Размеры в скобках даны для подвалов с временной нагрузкой на пол цеха до 5·104 Па (5 тс/м2).

2.17. При расположении подвалов на участках цеха, где возможно падение пакетов и рулонов, расстояние от верха перекрытия до пола цеха (толщина грунтовой засыпки) должно быть не менее 1 м.

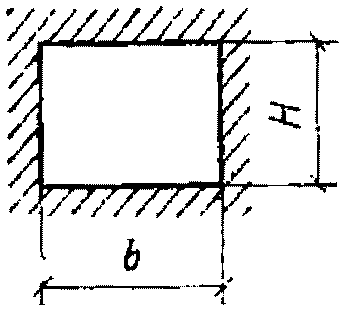

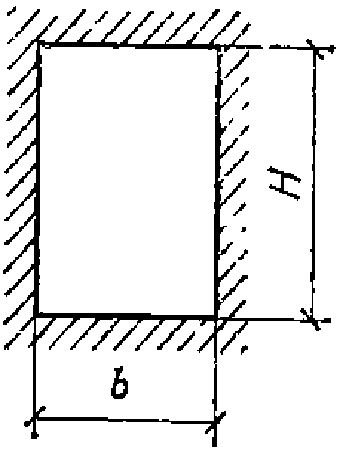

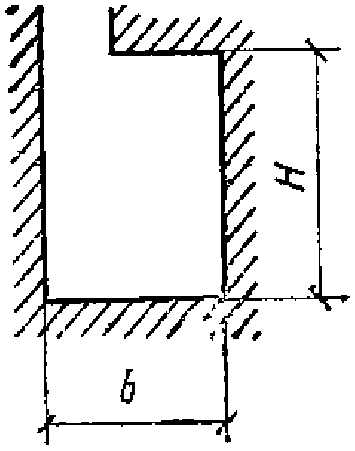

2.18. Внутренние габариты каналов и тоннелей, в том числе и располагаемые в теле фундаментов, следует принимать в соответствии с табл. 3.

Таблица 3

|

Унифицированные габариты каналов и тоннелей |

Высота H, м |

Ширина b, м |

|||||||||

|

0,3 |

0,6 |

0,9 |

1,2 |

1,5 |

1,8 |

2,1 |

2,4 |

3,0 |

|||

|

Каналы |

|

0,45 |

+ |

+ |

+ |

||||||

|

0,6 |

+ |

+ |

+ |

+ |

|||||||

|

0,9 |

+ |

+ |

+ |

||||||||

|

1,2 |

+ |

+ |

+ |

+ |

+ |

||||||

|

1,5 |

+ |

+ |

+ |

+ |

|||||||

|

Тоннели |

|

1,8 |

+ |

+ |

+ |

+ |

+ |

||||

|

2,1 |

+ |

+ |

+ |

+ |

+ |

||||||

|

2,4 |

+ |

+ |

+ |

+ |

+ |

||||||

|

2,7 |

+ |

+ |

+ |

+ |

+ |

||||||

|

3,0 |

+ |

+ |

+ |

+ |

+ |

||||||

|

3,3 |

+ |

+ |

+ |

+ |

|||||||

|

Тоннели для смыва окалины |

|

См. примеч. 1 |

+ |

+ |

+ |

+ |

+ |

Примечания: 1. Минимальная высота тоннелей для смыва окалины H определяется габаритами прохода с учетом возможной прокладки коммуникаций и конструкцией лотка смыва.

2. Знаком «+» отмечены рекомендуемые типоразмеры сечений.

При назначении габаритов тоннелей по высоте необходимо учитывать высоту подливки по продольному уклону, а также возможность установки светильников и прокладки различного рода коммуникаций, в том числе труб пожаротушения в кабельных тоннелях.

Высота проходов (в чистоте) в тоннелях должна быть не менее 1,8 м.

Высота тоннелей, предназначенных для эвакуации людей, должна быть не менее 2 м.

Тоннели для транспортировки горячих рулонов должны иметь проход не менее 1 м между стеной и конвейером.

2.19. При компоновке технических подвалов, тоннелей и технических этажей необходимо предусматривать мероприятия по эвакуации обслуживающего персонала и учитывать требования противопожарной безопасности глав СНиП по производственным зданиям промышленных предприятий, противопожарным нормам проектирования зданий и сооружений и сооружениям промышленных предприятий.

3. НАГРУЗКИ И РАСЧЕТ ФУНДАМЕНТОВ

Классификация нагрузок

3.1. Нагрузки в зависимости от продолжительности действия на фундаменты и на перекрытия технических этажей и подвалов подразделяются на постоянные и временные (длительные, кратковременные и особые).

3.2. К постоянным нагрузкам относятся: а) вес фундаментов и других строительных конструкций; б) вес и давление грунтов.

3.3. К временным длительным нагрузкам относятся:

а) вес стационарного технологического оборудования и технологических коммуникаций, установленных на фундаменты и перекрытия (стационарным считается оборудование, предназначенное для длительной эксплуатации на определенном месте в неподвижном положении относительно строительных конструкций);

б) вес прокатываемого или подвергающегося обработке металла и сменного оборудования, устанавливаемых на специальных площадках (штабели валков, сменные клети и т.д.);

в) вес деталей и материалов (склады, стенды) в местах систематического складирования в условиях эксплуатации;

г) давление грунтовых вод;

д) температурные воздействия.

3.4. К кратковременным нагрузкам относятся:

а) технологические нагрузки от оборудования;

б) вес людей, ремонтных материалов в зонах обслуживания и ремонта основного и вспомогательного технологического оборудования, а также нагрузки от производственных отходов и готовой продукции, временно располагаемой на свободных от оборудования участках (кроме складов);

в) нагрузки от веса временно складируемых конструкций, изделий и материалов в период монтажа и перестановки оборудования;

г) нагрузки от подвижного транспорта и подъемно-транспортного оборудования (подвесных кранов, тельферов, погрузчиков и т.п.).

3.5. К особым нагрузкам относятся:

а) нагрузки, вызываемые резкими нарушениями технологического процесса и нагрузки, возникающие при авариях (поломка шпинделей, соединительных муфт и т.п.);

б) сейсмические воздействия, определяемые с учетом требований главы СНиП по строительству в сейсмических районах;

в) воздействия от подработки, определяемые с учетом требований главы СНиП по строительству на подрабатываемых территориях.

3.6. Нагрузки и воздействия, не оговоренные в настоящем Руководстве, определяются в соответствии с требованиями стандарта СЭВ 1407-78 «Нагрузки и воздействия».

Технологические нагрузки от основного оборудования

3.7. Технологические нагрузки от основного оборудования определяются для условий работы в рабочем и аварийном режимах.

3.8. Для расчета нагрузок от основного оборудования, наименования и схемы приложения которых приведены в табл. 4, необходимо иметь сведения, перечень которых приведен в табл. 5.

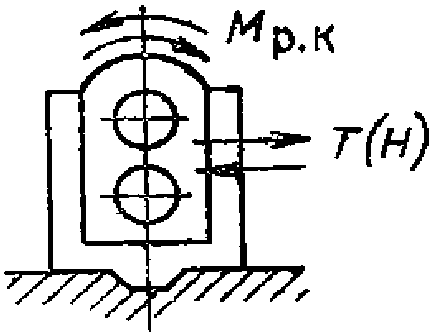

Таблица 4

|

Оборудование |

Схема приложения нагрузок |

|

Горизонтальная рабочая клеть: опрокидывающий момент Mр.к; силы, возникающие при растяжении и сжатии T и при захвате прокатываемой полосы H |

|

|

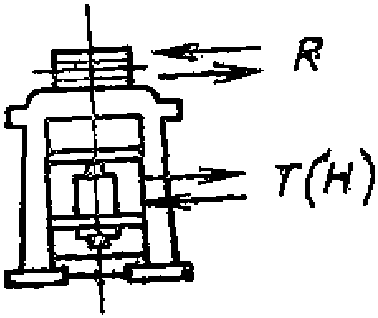

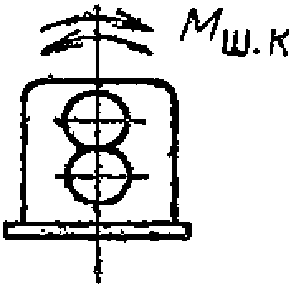

Вертикальная рабочая клеть: неуравновешенные центробежные силы ротора электродвигателя R; силы, возникающие при растяжении и сжатии T и при захвате прокатываемой полосы H |

|

|

Шестеренная клеть: опрокидывающий момент Mш.к |

|

|

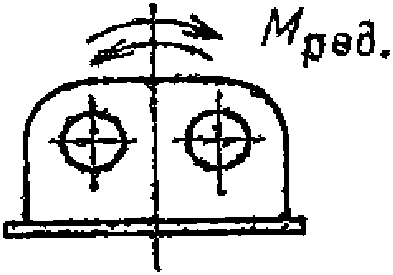

Редуктор (комбинированный редуктор) опрокидывающий момент Mред, Mк.ред |

|

|

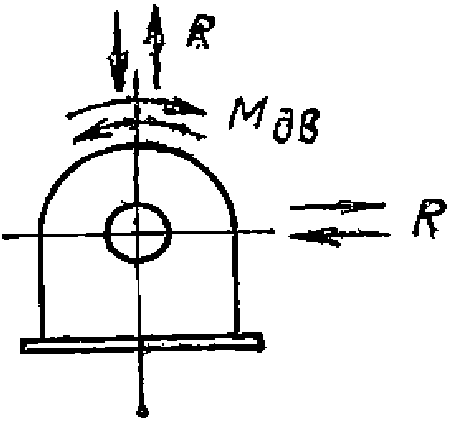

Электродвигатель: опрокидывающий момент Mдв; вертикальная и горизонтальная составляющие центробежных сил ротора электродвигателя R |

|

Таблица 5

|

Характеристика оборудования |

Обозначение |

Размерность |

|

Номинальная мощность электродвигателя |

N |

кВт |

|

Нижняя граница регулирования оборотов возбуждения двигателя |

n’ |

об/мин |

|

Масса ротора электродвигателя |

mрот |

кг |

|

Передаточное число редуктора |

i |

— |

|

Наименьшие диаметры соединительных шпинделей |

d |

м |

|

Временное сопротивление соединительных шпинделей |

|

Па |

|

Площадь поперечного сечения прокатываемой полосы |

Fп |

м2 |

|

Число одновременно прокатываемых полос |

y |

шт. |

|

Масса прокатных валков с подушками |

mв.п |

кг |

|

Масса заготовки |

mз |

« |

|

Скорость входа заготовки в клеть |

vз |

м/с |

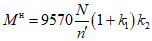

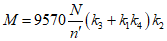

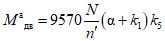

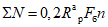

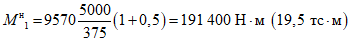

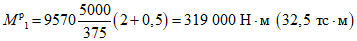

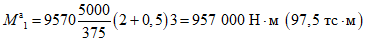

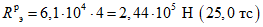

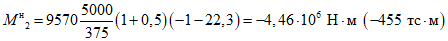

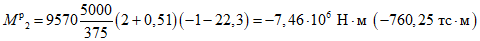

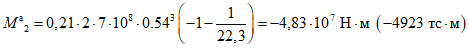

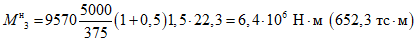

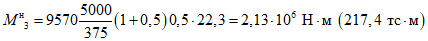

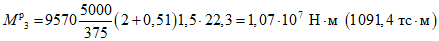

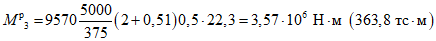

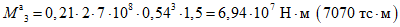

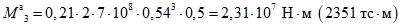

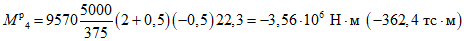

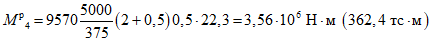

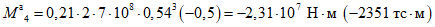

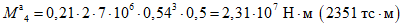

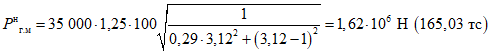

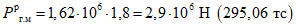

3.9. Нормативные Mн (Н·м) и расчетные M (Н·м) опрокидывающие моменты в рабочем режиме от электродвигателя, редуктора шестеренной и рабочей клетей определяются по формулам:

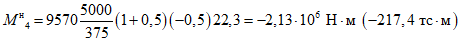

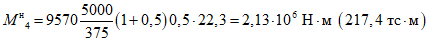

Расчетный аварийный опрокидывающий момент от электродвигателя Mадв (Н·м) определяется по формуле

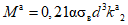

Расчетные аварийные опрокидывающие моменты от редуктора, шестеренной клети, рабочей клети и комбинированного редуктора Mа (Н·м) определяются по формуле

Коэффициенты k1 — k5 и kа2 определяются по табл. 6 — 8. Коэффициент динамичности принимается равным 2.

Таблица 6

|

Стан |

Значения коэффициентов |

|||

|

k1 |

k3 |

k4 |

k5 |

|

|

Мелкосортный |

0,5 |

1,5 |

2,0 |

4,0 |

|

Среднесортный |

1,0 |

2,0 |

1,0 |

2,0 |

|

Крупносортный |

1,0 |

2,0 |

1,0 |

3,0 |

|

Заготовочный |

1,0 |

2,0 |

1,0 |

3,0 |

|

Листовой |

0,5 |

2,0 |

1,0 |

3,0 |

Таблица 7

|

Оборудование |

Число пар шестерен редуктора |

Значение коэффициента k2 при заклинке валка |

|

|

верхнего |

нижнего |

||

|

Электродвигатель |

Четное |

-1 |

-1 |

|

Нечетное |

1 |

1 |

|

|

Редуктор |

Четное |

1 — i |

1 — i |

|

Нечетное |

-1 — i |

-1 — i |

|

|

Шестеренная клеть |

Четное |

1,5i |

0,5i |

|

Нечетное |

1,5i |

0,5i |

|

|

Рабочая клеть |

Четное |

-0,5i |

0,5i |

|

Нечетное |

-0,5i |

0,5i |

|

|

Комбинированный редуктор |

Четное |

1 + 0,5i |

-1 + 0,5i |

|

Нечетное |

1 — 0,5i |

-1 — 0,5i |

Положительные моменты совпадают с направлением вращения нижнего рабочего валка прокатной клети.

Таблица 8

|

Оборудование |

Число пар шестерен редуктора |

Значение коэффициента kа2 при заклинке валка |

|

|

верхнего |

нижнего |

||

|

Электродвигатель |

Четное |

-1 |

-1 |

|

Нечетное |

+1 |

+1 |

|

|

Редуктор |

Четное |

|

|

|

Нечетное |

|

|

|

|

Шестеренная клеть |

Четное |

1,5 |

0.5 |

|

Нечетное |

1,5 |

0.5 |

|

|

Рабочая клеть |

Четное |

-0,5 |

+0,5 |

|

Нечетное |

-0,5 |

+0,5 |

|

|

Комбинированный редуктор |

Четное |

|

|

|

Нечетное |

|

|

3.10. Нормативная величина горизонтальной силы Tн (Н), возникающей при растяжении (сжатии) прокатываемой полосы в рабочем режиме, определяется по формуле

Tн = 2,4·107Fп, (5)

где Fп — максимальная площадь поперечного сечения прокатываемой полосы, м2 (при прокатке в две полосы принимается площадь одной полосы).

Коэффициент надежности по нагрузке для горизонтальной силы принимается равным 1,5 для мелкосортных и 2,0 — для среднесортных, крупносортных и заготовочных станов.

3.11. Нормативная горизонтальная сила Pнг (Н), эквивалентная горизонтальному импульсу, возникающему при входе заготовки в клеть, определяется по формулам (6) и (7).

Для клетей, устанавливаемых на фундаменты, состоящие из верхней и нижней плит, соединенных стойками

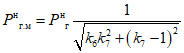

где — круговая частота свободных горизонтальных колебаний центра масс клети, принимаемая равной 100 с-1.

Для массивных и стенчатых фундаментов нормативная горизонтальная сила Pнг.м, Н, равна:

где h — расстояние от подошвы фундамента до уровня прокатки, м;

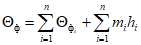

— момент инерции массы фундамента и установленного на нем оборудования относительно оси, проходящей через центр тяжести площади подошвы фундамента параллельно оси клети, кг·м2, равный:

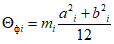

где — момент инерции i-го объема фундамента относительно его геометрической оси, перпендикулярной оси прокатки; mi — масса i-го объема, кг; hi — расстояние от оси i-го объема до оси подошвы, м;

где ai — ширина i-го объема; bi — высота i-го объема;

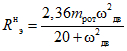

где — собственная частота колебаний фундамента относительно оси, проходящей через центр тяжести площади подошвы фундамента параллельно клети, с-1, определяемая по формуле

где Iф — момент инерции площади подошвы фундамента относительно его геометрической оси, перпендикулярной оси прокатки, м4; — коэффициент упругого неравномерного сжатия грунта основания, Н/м3.

Коэффициент надежности по нагрузке принимается равным 1,8.

3.12. Нормативная величина неуравновешенной центробежной силы ротора электродвигателя Rнэ, Н, определяется по формуле

где — наибольшая скорость двигателя, об/с.

Коэффициент надежности по нагрузке принимается равным 4.

3.13. Расчетная горизонтальная сила, возникающая при растяжении (сжатии) заготовки в аварийном режиме при прокатке в клетях непрерывной группы H (Н), определяется по формуле

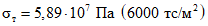

где — предел текучести прокатываемой заготовки. Для участка черновой группы клетей

В отдельно стоящих клетях силы растяжения (сжатия) заготовки не возникают.

3.14. Нагрузки от других видов оборудования принимаются по строительному заданию завода-изготовителя.

3.15. Пример определения технологических нагрузок от оборудования приведен в прил. 2.

Технологические нагрузки от вспомогательного оборудования

А. НАГРУЗКИ ОТ РОЛЬГАНГОВ

3.16. Основной динамической нагрузкой от рольгангов является импульсивная нагрузка, вызванная взаимодействием движущегося слитка с роликами рольганга и принимаемая в виде сосредоточенной силы, приложенной в середине длины ролика на уровне оси его вращения и перпендикулярно к ней.

3.17. Нормативная величина силы Sн (Н), эквивалентная горизонтальному импульсу, определяется по формуле:

где m0 — масса заготовки, кг; v0 — скорость движения (транспортировки) заготовки, м/с; — коэффициент восстановления при ударе принимаемый равным 0,25.

Коэффициент надежности по нагрузке принимается равным 1,5.

Б. НАГРУЗКИ ОТ ДВИЖУЩИХСЯ ЗАГОТОВОК

3.18. Горизонтальная расчетная нагрузка Tу (Н), передаваемая на фундамент через механические упоры (амортизаторы) стационарного или подвижного типов, определяется по формуле

где R — сила удара, Н; — коэффициент, учитывающий условие работы конструкции и принимаемый равным 3.

Значение R определяется по формуле

где C — жесткость пружины, Н/м; E — энергия движущейся заготовки, Дж, равная:

E1 — энергия, Дж, теряемая в результате удара, равная:

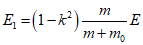

где k — коэффициент, зависящий от упругопластических свойств ударяющейся заготовки (для горячего металла k = 0; для холодного — k = 0,5); m — масса деталей упора, перемещающихся во время удара, кг.

В. ВРЕМЕННЫЕ НАГРУЗКИ

3.19. Исходные данные для определения временных нагрузок на перекрытия технических подвалов и этажей задаются технологами.

Величины эквивалентных равномерно распределенных нагрузок определяются строителями на основе выданных исходных данных и принятого конструктивного решения перекрытия.

3.20. В исходных данных для определения временных нагрузок на перекрытия должны содержаться:

сведения по технологическому оборудованию, устанавливаемому на перекрытии (масса, габариты, количество и площадь опорных частей);

сведения по складируемым материалам (масса металла, огнеупоров и т.д., размеры штабелей и пирамид с указанием проходов между ними);

сведения по напольному транспорту (характеристики и количество транспортных средств).

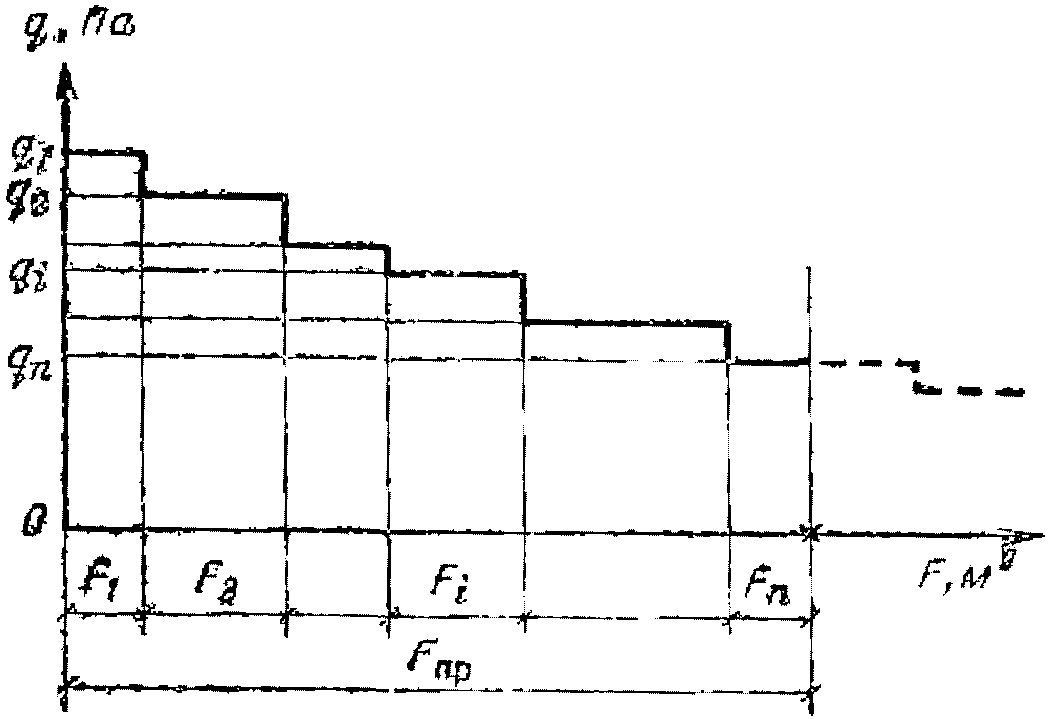

3.21. На основе исходных данных для каждого вида оборудования или складируемого материала вычисляется интенсивность распределенной нагрузки qi, Па, и соответствующая ей грузовая площадь Fi, м2.

Грузовая площадь Fi определяется габаритами оборудования в плане с учетом проходов.

Интенсивность нагрузки qi определяется как отношение веса оборудования к его грузовой площади.

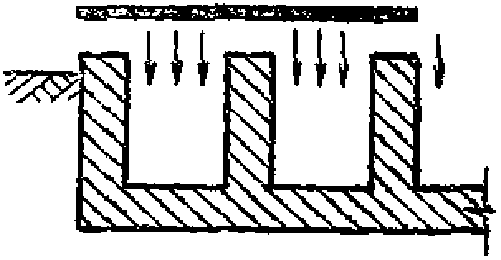

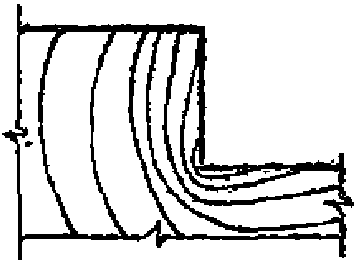

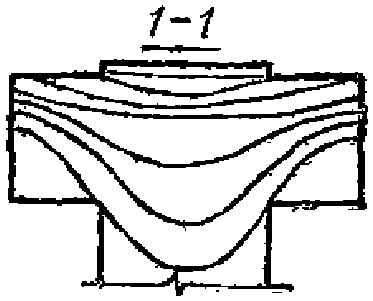

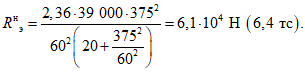

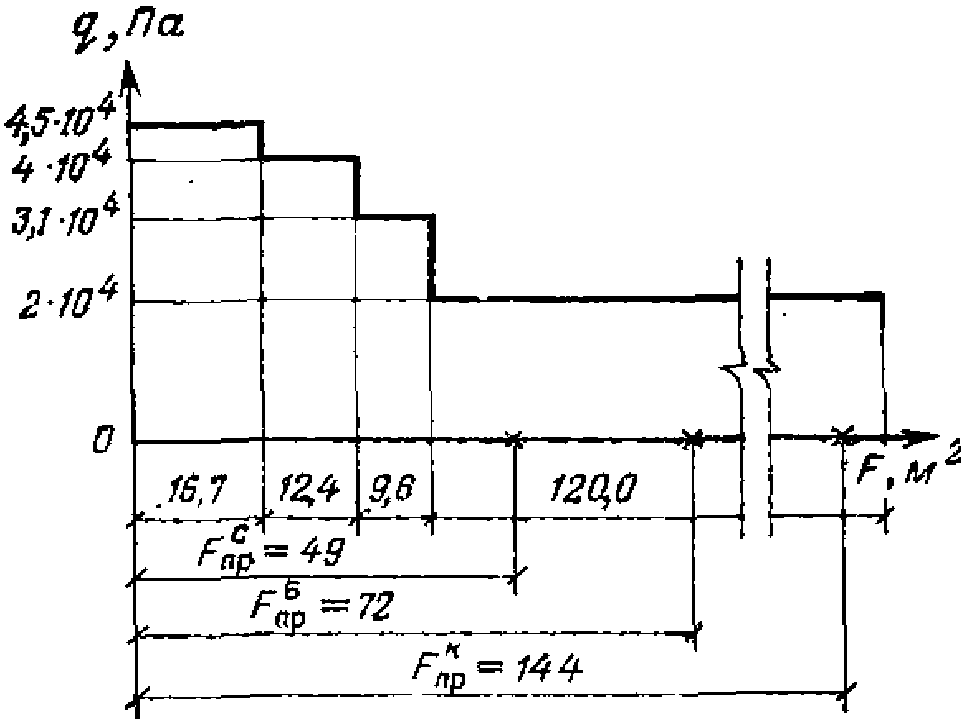

По этим данным строится график (рис. 2), на котором по вертикали откладываются интенсивности нагрузок в порядке их убывания, а по горизонтали соответствующие им грузовые площади.

Рис. 2. График распределения нагрузки

от сгруппированного оборудования

Для каждого конструктивного элемента определяется предельная грузовая площадь Fпр, которая также наносится на график. Нагрузки, лежащие за пределами грузовой площади, в расчете не учитываются.

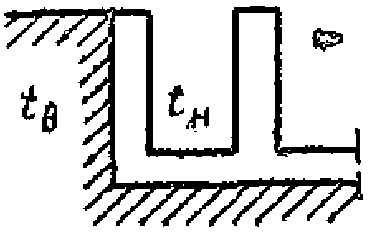

Предельная грузовая площадь для среднего и крайнего ригелей составляет соответственно 2Ll и Ll, для средней и крайней колонн — 4Ll и 2Ll, для стены — H2, где L и l поперечный и продольный шаг колонн, H — заглубление подвала (расстояние от пола подвала до пола цеха).

3.22. Эквивалентная равномерно распределенная нагрузка на плиты перекрытия определяется по фактически действующим нагрузкам с учетом их невыгоднейшего расположения.

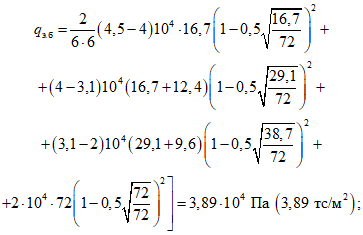

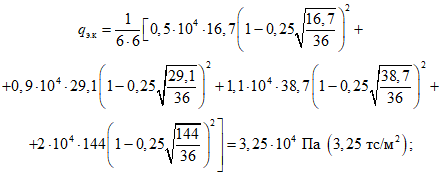

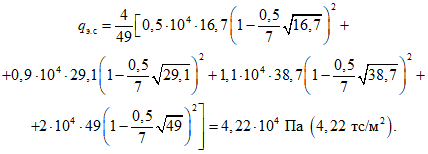

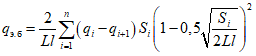

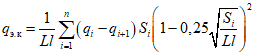

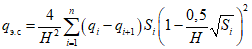

3.23. Эквивалентная равномерно распределенная нагрузка, Па, для балок qэ.б, колонн qэ.к и стен подвала qэ.с определяется с помощью графика рис. 2 по формулам:

где Si = F1 + F2 + … + Fi; qn+1 = 0.

Пример определения временных эквивалентных нагрузок для балок, колонн и стен подвала приведен в прил. 3.

Г. ТЕМПЕРАТУРНЫЕ ВОЗДЕЙСТВИЯ

3.24. Температурные воздействия на элементы конструкций сооружений подразделяются на повышенные (от 50 до 200° C) и высокие (свыше 200° C).

3.25. Воздействию повышенных температур подвергаются: фундаменты под загрузочные рольганги печей с передаточными шлепперами при горячем посаде металла, четырехзонные методические печи, фундаменты шлепперов у чистовой линии, фундаменты раскатных рольгангов, фундаменты подводящих и отводящих рольгангов, фундаменты пил горячей резки; на толстолистовых станах — фундаменты методических печей в зоне выдачи, фундаменты рольгангов перед и за первыми ножницами (не охлаждаемых водой), фундаменты ножниц и рольгангов холодильников пол в зоне охлаждения плит, фундаменты рольгангов перед душирующими устройствами.

При отсутствии данных о режиме нагрева указанных фундаментов расчетную температуру нагрева их поверхности следует принимать равной 200 °C.

3.26. Воздействию высоких температур подвергаются: фундаменты под питатели подходящих рольгангов, холодильники, ямы обрезков; фундаменты под рольганги на участке сталкивателя плит, шлепперов, конструкция и фундаменты печей с выкатным полом.

Расчетную температуру нагрева поверхности этой группы фундаментов следует принимать равной 350 °C.

При проектировании колодцев замедленного охлаждения проката расчетную температуру внутренней поверхности необходимо принимать равной 900 °C.

КОЭФФИЦИЕНТЫ НАДЕЖНОСТИ ПО НАГРУЗКЕ

3.27. Коэффициенты надежности по нагрузке принимаются:

а) при расчете на прочность — по табл. 9 и пп. 3.10 — 3.12 и 3.17 настоящего Руководства;

Таблица 9

|

Нагрузки |

Коэффициент надежности по нагрузке |

|

1. Собственный вес строительных конструкций |

1,1 |

|

2. Грунты в природном залегании |

1,1 |

|

3. Грунты, уплотненные в засыпке: |

|

|

при определении давления: |

|

|

бокового |

1,1 |

|

вертикального на перекрытие |

1,2 |

|

4. Собственный вес технологического оборудования, производственных отходов и готовой продукции |

1,2 |

|

5. Нагрузки от веса погрузчиков и каров |

1,2 |

|

6. Временные равномерно-распределенные нагрузки на перекрытии |

1,2 |

б) при расчете по деформациям — равным единице.

3.28. При расчете конструкций на воздействие усилий, возникающих при их подъеме, транспортировании и монтаже, нагрузку от собственного веса элемента следует вводить в расчет с коэффициентом динамичности, равным: при транспортировании 1,8; при подъеме и монтаже — 1,5. В этом случае коэффициент надежности по нагрузке от собственного веса элемента не вводится.

Расчет фундаментов

3.29. Расчет массивных фундаментов под оборудование сводится к проверке отдельных участков на прочность, а также к определению давлений, передаваемых фундаментами на грунт. Нагрузки от веса оборудования принимаются равномерно распределенными по фактической площади опирания оборудования.

3.30. Расчет облегченных фундаментов под технологическое оборудование сводится к расчету рамы или бруса на упругом основании. Все нагрузки принимаются статическими, в том числе и нагрузки от неуравновешенной центробежной силы. Расчет облегченных фундаментов на колебание не производится.

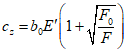

Коэффициент упругого равномерного сжатия грунта основания cz (Н/м3) следует определять по результатам испытаний.

При отсутствии экспериментальных данных значение cz для фундаментов с площадью подошвы F не более 200 м2 допускается определять по формуле

где b0 — коэффициент, м-1, принимаемый равным: для песков 1, для супесей и суглинков — 1,2, для глин и крупнообломочных грунтов — 1,5; E’ — модуль деформации грунта, Па; F — площадь подошвы фундамента, м2; F0 = 10 м2.

Для фундаментов с площадью подошвы F, превышающей 200 м2, значение коэффициента cz принимается как для фундаментов с площадью подошвы F = 200 м2.

Коэффициент упругого неравномерного сжатия грунта основания , Н/м3, принимается равным:

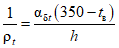

3.31. При расчете фундаментов, связанных соединительными элементами, в верхней части (железобетонными балками, плитами-перемычками и пр.), краевое давление (отпор) pi, Па, от действия горизонтальной силы для каждого i-го фундамента определяется по формуле

где Pнг.м — нормативная горизонтальная статическая сила, эквивалентная горизонтальному импульсу, возникающему при входе заготовки в клеть, и определяемая по формуле (7); h — расстояние от подошвы фундамента до уровня прокатки; bi — ширина i-го фундамента; — сумма моментов инерции площади подошв фундаментов, связанных соединительными элементами.

3.32. Тонкостенные конструкции (тоннели, стены подвалов и т.п.), а также плитные фундаменты рассчитываются по обычным правилам строительной механики с учетом, в необходимых случаях, работы упругого основания.

3.33. Железобетонные конструкции фундаментов, работающие в условиях воздействия повышенных и высоких температур, рассчитываются на основе «Инструкции по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур» (СН 482-76). При этом величина температурного момента Mt в характерных конструктивных элементах фундаментов, указанных в табл. 10, определяется по формуле

где B — жесткость сечения элемента, принимается по СН 482-76;

— температурная кривизна, вычисляемая по формуле

Таблица 10

|

N элемента |

Конструкция фундамента или подземного сооружения |

Характерный конструктивный элемент |

Характер распределения температуры |

|

1 |

|

Балка-распорка |

|

|

2 |

|

Плита фундамента под печь |

|

|

3 |

|

Подпорная стена холодильника |

|

|

4 |

|

Колодец замедленного охлаждения |

|

|

5 |

|

Облегченный фундамент |

|

|

6 |

|

Тоннель рольганга |

|

Коэффициент линейной температурной деформации принимается по табл. 14 СН 482-76, температура менее нагретой поверхности tв — по табл. 11 в зависимости от высоты сечения элемента h.

Примечание. Величина температурного момента для элементов N 3 и 4 снижается на 25%.

Таблица 11

|

N элемента по табл. 10 |

Температура менее нагретой поверхности tв, °C, при высоте сечения элемента h, м |

|||||

|

20 |

40 |

60 |

80 |

100 |

120 |

|

|

1 |

— |

0,77 |

0,76 |

0,78 |

0,82 |

0,88 |

|

2 |

0,54 |

0,36 |

0,44 |

0,46 |

0,44 |

0,28 |

|

3 |

2,10 |

1,36 |

0,90 |

0,80 |

0,80 |

0,60 |

|

4 |

1,80 |

1,60 |

1,50 |

1,90 |

1,80 |

1,66 |

|

5 |

0,62 |

0,50 |

0,45 |

0,44 |

0,46 |

0,50 |

|

6 |

0,80 |

0,56 |

0,46 |

0,40 |

0,36 |

0,34 |

4. МАТЕРИАЛЫ

4.1. Проектная марка бетона по прочности на сжатие для монолитных фундаментов должна быть не ниже марки M 150, а для сборных — не ниже марки M 200.

4.2. Проектная марка бетона по морозостойкости должна быть не ниже Mрз 50, если по условиям, указанным в задании на проектирование, не предусмотрены более высокие требования к бетону по морозостойкости.

4.3. Конструкции подземного хозяйства, за исключением массивных фундаментов под оборудование, находящиеся в зоне технологического воздействия воды или водной эмульсии, должны выполняться из бетона повышенной водонепроницаемости марки не ниже B6, если эти конструкции не имеют специального защитного покрытия.

При воздействии на фундаменты агрессивных сред (масляной, кислотной, щелочной и др.) фундаменты следует проектировать из специальных бетонов или с защитными покрытиями согласно разд. 11 настоящего Руководства.

4.4. Подготовку под монолитные фундаменты следует предусматривать из бетона марки M 50 толщиной 0,1 м, а в агрессивных грунтовых условиях — из слоя щебня, пропитанного битумом.

Подготовку под сборные фундаменты и другие сборные подземные конструкции следует предусматривать в виде утрамбованного в грунт щебня или в виде песчаной подготовки.

Подбетонки в местах перепадов подошв и в местах примыкания к другим конструкциям на разных уровнях необходимо проектировать из шлакобетона или бетона марки M 50.

Набетонки для создания уклонов в полах необходимо проектировать из бетона марки M 150 или цементно-песчаного раствора марки M 200.

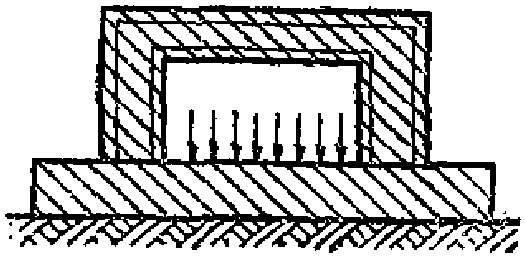

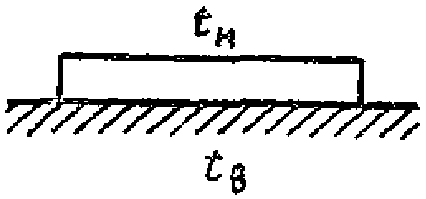

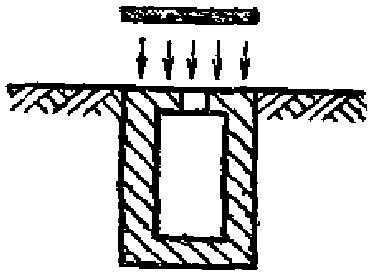

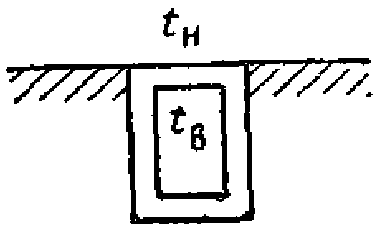

4.5. Подливку под оборудование необходимо осуществлять бетонной смесью, цементно-песчаными или специальными растворами.

Марка бетона или раствора должна приниматься не ниже марки бетона фундамента.

Толщина слоя подливки принимается в пределах 50 — 80 мм. При толщине подливки более 100 мм из тела фундамента следует предусматривать арматурные выпуска (щетину) или использовать подливку на безусадочном цементе. При наличии на опорных поверхностях оборудования ребер зазор принимается от низа ребер.

Подливка в плане должна выступать за опорную поверхность оборудования не менее чем на 100 мм.

Размер крупного заполнителя бетонной смеси не должен превышать 20 мм.

4.6. Арматурная сталь, применяемая для армирования фундаментов и для монтажных (подъемных) петель сборных железобетонных элементов, а также фасонный, листовой и другие виды проката, применяемых для закладных деталей и стальных конструкций, должны назначаться в соответствии с требованиями главы СНиП по проектированию бетонных и железобетонных конструкций и главы СНиП по проектированию стальных конструкций. При этом должны учитываться температурные и технологические условия эксплуатации и характер действующих нагрузок и воздействий.

4.7. При воздействии на бетон высоких температур следует предусматривать устройство различных экранов (металлические обшивки, жаропрочные футеровки, облицовки из керамических плиток, огнеупоров и других материалов) или применять жаростойкие бетоны.

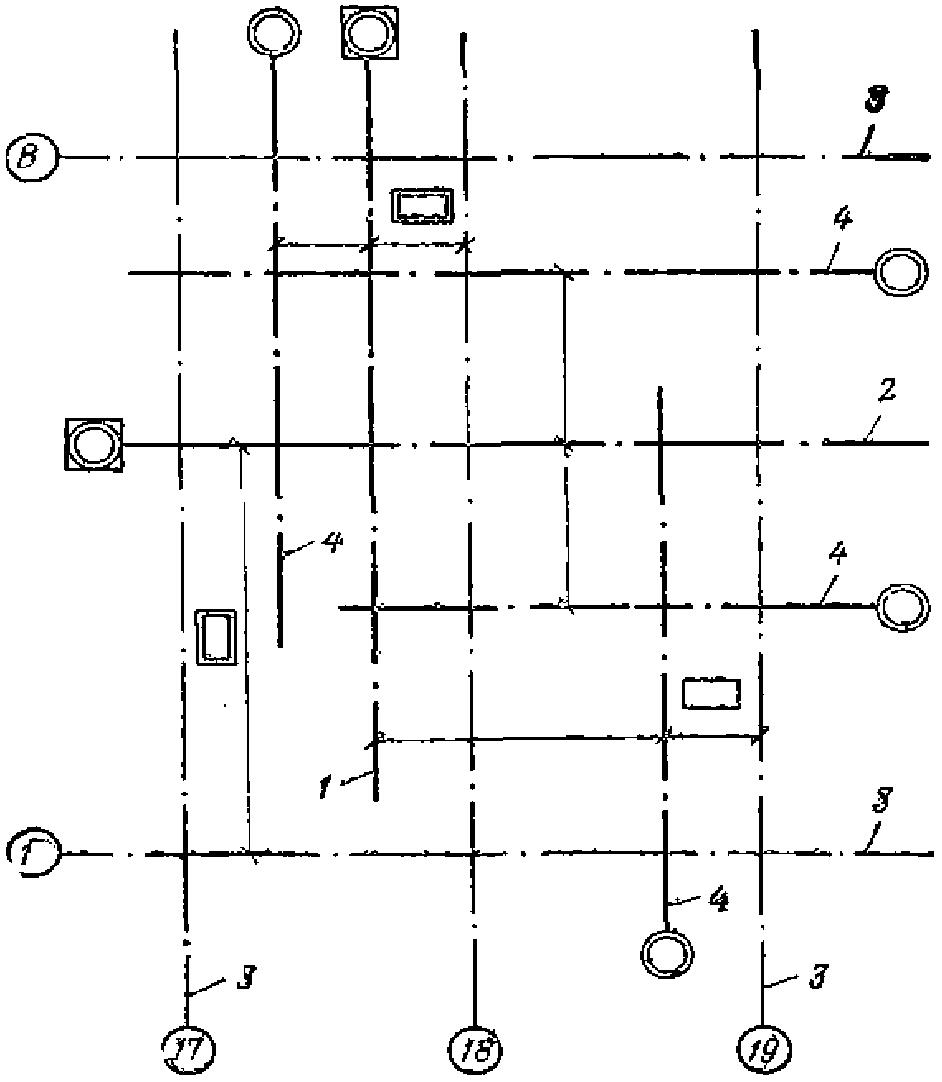

5. КОНСТРУКТИВНЫЕ РЕШЕНИЯ

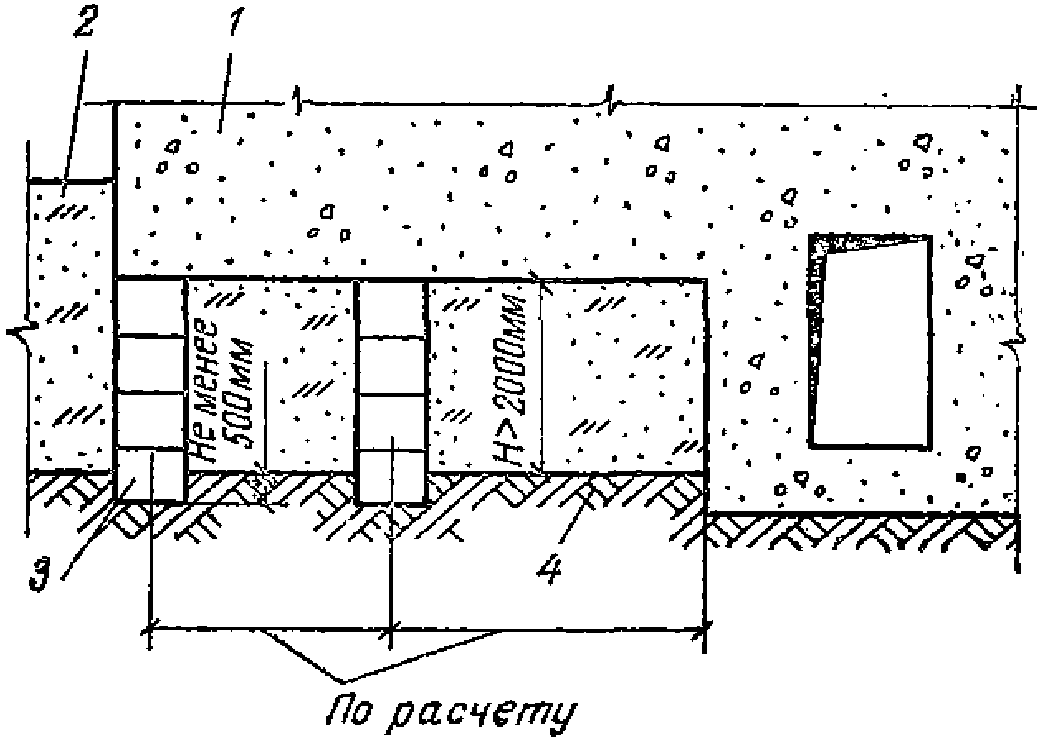

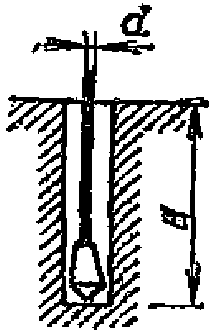

5.1. Фундаменты под оборудование, как правило, должны закладываться на естественных грунтах ненарушенного сложения. При наличии в основании фундамента слабых грунтов (торфянистых, насыпных, илистых и т.п.) слоем небольшой мощности этот слой следует заменять непросадочными заполнителями (песком, доменными структуроустойчивыми шлаками) либо заглублять фундаменты до грунтов с необходимой несущей способностью. При этом фундаменты рекомендуется заглублять в грунт естественного залегания не менее чем на 0,5 м. При мощности слоя слабых грунтов под подошвой фундамента более 2 м фундаменты рекомендуется устанавливать на столбы или стены (рис. 3). При значительной мощности слоя слабых грунтов следует принимать искусственное или свайное основание.

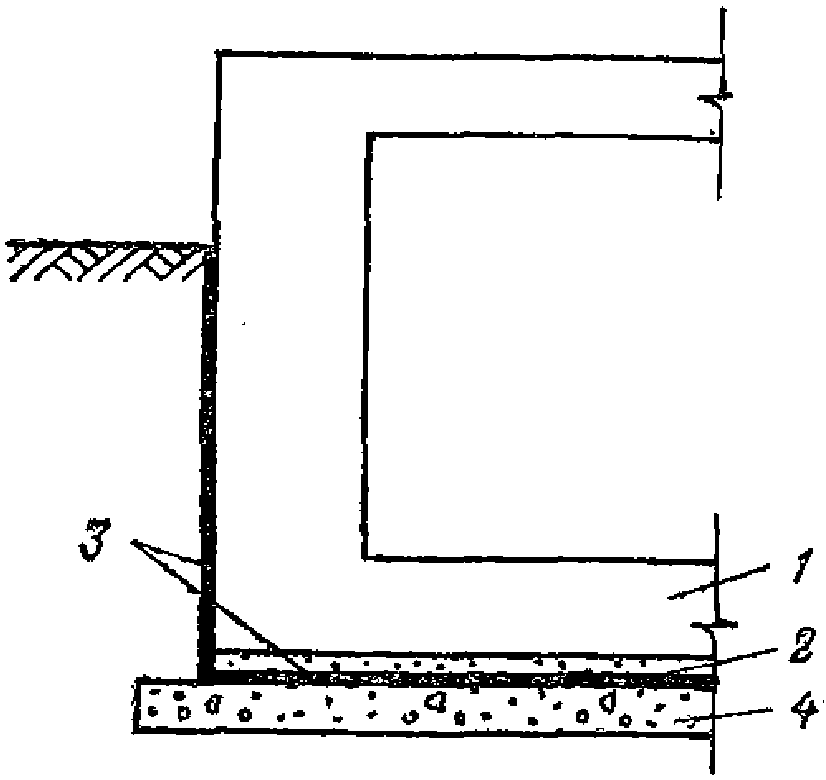

Рис. 3. Опирание фундамента оборудования

при слабых или насыпных грунтах

1 — фундамент; 2 — слабый (или насыпной) грунт; 3 — столбы

или стены; 4 — грунт естественного залегания (несущий)

5.2. Фундаменты под вспомогательное оборудование допускается как исключение возводить на насыпных грунтах, если эти грунты не содержат гумуса, древесных опилок и стружек, органического мусора и подобных примесей, вызывающих большие деформации грунта при сжатии.

Расчет оснований, сложенных насыпными грунтами, следует производить по главе СНиП по основаниям зданий и сооружений с учетом рекомендаций «Руководства по устройству обратных засыпок котлованов с подготовкой оснований под технологическое оборудование и полы на просадочных грунтах», НИИОСП, 1980 г.

5.3. Глубина заложения подошвы фундамента определяется конструкцией фундамента, глубиной заложения расположенных рядом с фундаментом тоннелей, каналов, подвалов, фундаментов зданий, оборудования и др. В отдельных случаях глубина заложения подошвы фундамента определяется грунтовыми условиями площадки или условиями промерзания грунта.

5.4. Подошву фундамента рекомендуется назначать по возможности на одном уровне. В случае когда это приводит к значительному перерасходу материалов, допускается устраивать подошву фундамента на разных уровнях с перепадом отметок подошвы фундамента, кратным 300 мм.

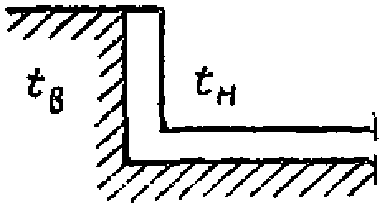

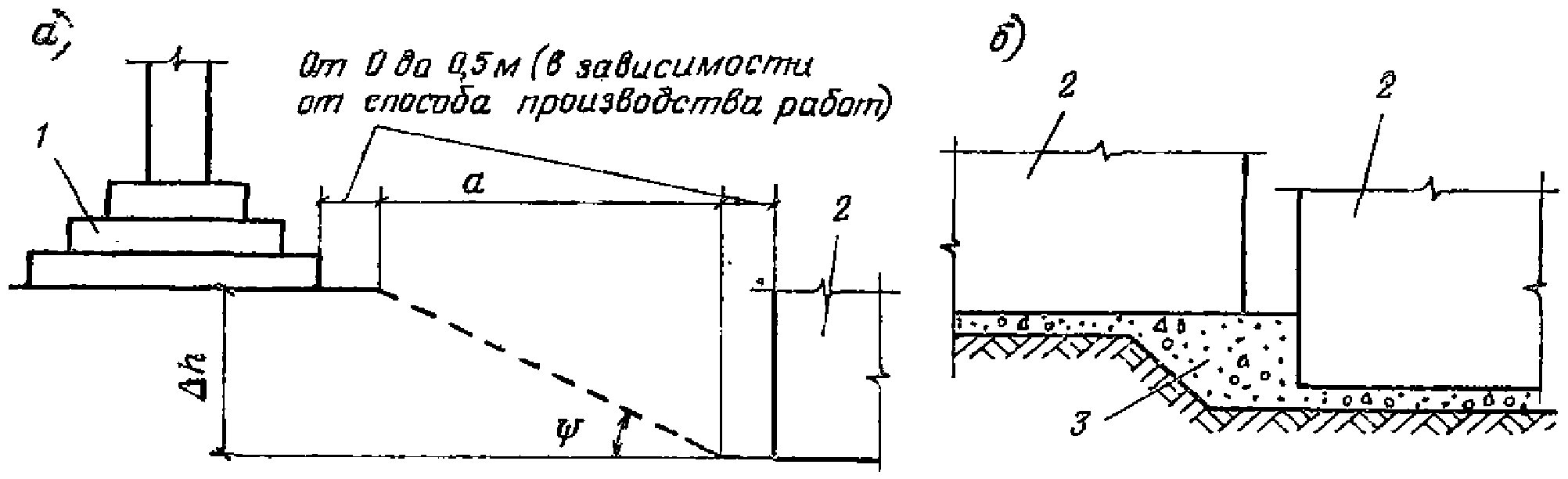

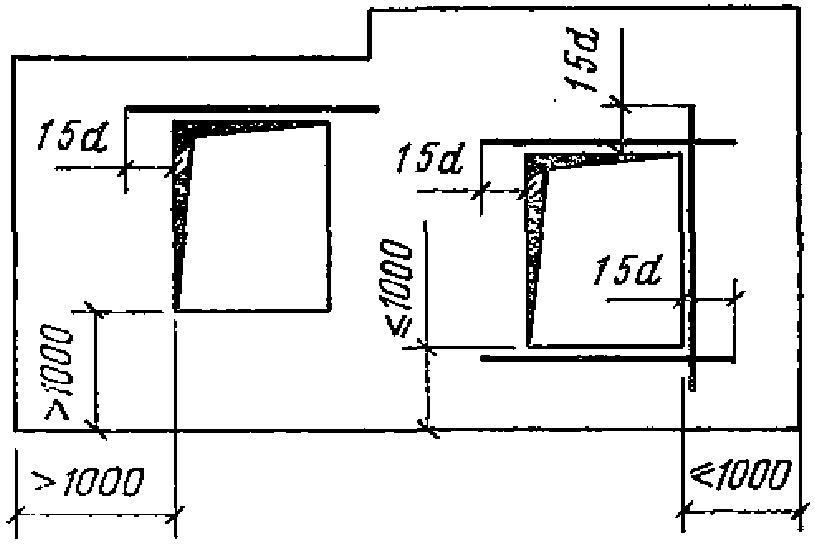

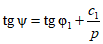

5.5. Разность отметок заложения расположенных рядом фундаментов (рис. 4, а) не должна превышать величины , определяемой по формуле

где a — расстояние между фундаментами в свету; — тангенс угла сдвига;

где и c1 — расчетные значения соответственно угла внутреннего трения и удельного сцепления грунта; p — среднее давление на грунт под подошвой выше расположенного фундамента от нагрузок, принимаемых с учетом коэффициентов надежности по нагрузке и грунту, соответствующих расчету оснований по несущей способности.

Рис. 4. Расположение подошв фундаментов на разных отметках

а — фундаменты, расположенные вне зоны обрушения грунта;

б — фундаменты, расположенные в зоне обрушения грунта;

1 — фундамент под колонну здания;

2 — фундаменты оборудования; 3 — подбетонка

5.6. При близком расположении фундаментов с разными отметками, когда условие (28) не удовлетворяется под фундаментом с более мелким заложением, необходимо предусмотреть подбетонку враспор ненарушенного грунта (рис. 4, б) или обратную засыпку из крупнообломочного или песчаного грунта с уплотнением.

5.7. В местах примыкания фундаментов оборудования к фундаментам здания отметки их подошв следует назначать, как правило, на одном уровне. При этом должна обеспечиваться независимая осадка этих фундаментов.

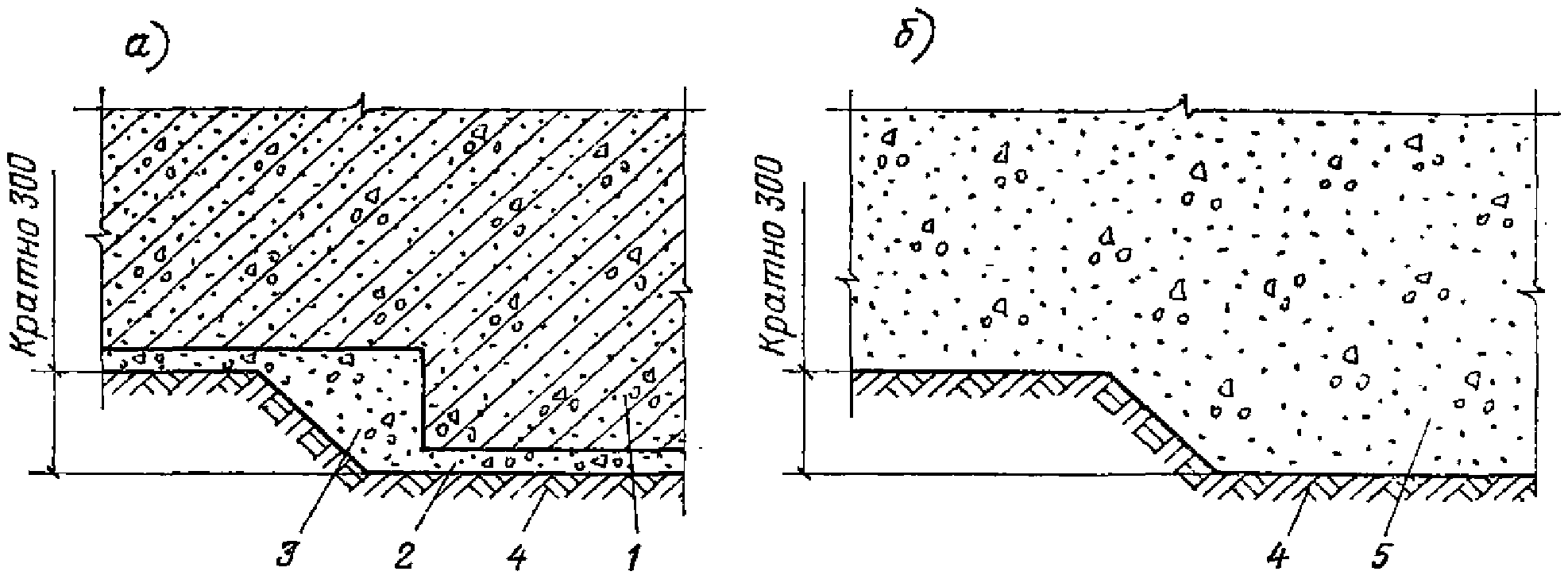

5.8. Перепады подошв железобетонных фундаментов следует выполнять, как правило, с вертикальными гранями и заполнением пазух котлованов подбетонками враспор грунту, а перепады подошв бетонных фундаментов — с уклоном (рис. 5). Уклоны стенок котлованов принимаются в соответствии с главой СНиП по земляным сооружениям.

Рис. 5. Перепады подошвы фундамента

а — с вертикальными гранями; б — с наклонными гранями;

1 — железобетонный фундамент; 2 — подготовка;

3 — подбетонка; 4 — грунт; 5 — бетонный фундамент

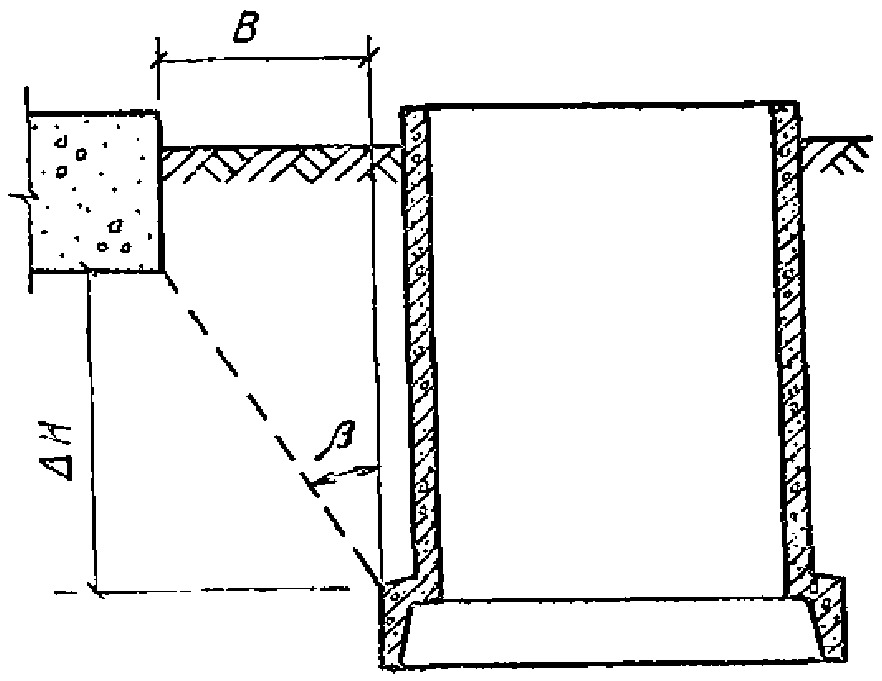

5.9. Фундаменты, располагаемые рядом с опускным колодцем, следует размещать на расстоянии B (рис. 6), определяемом по формуле

где

Рис. 6. Примыкание фундаментов к опускному колодцу

5.10. Расстояние от края станины оборудования до края фундамента должно быть не менее 100 мм.

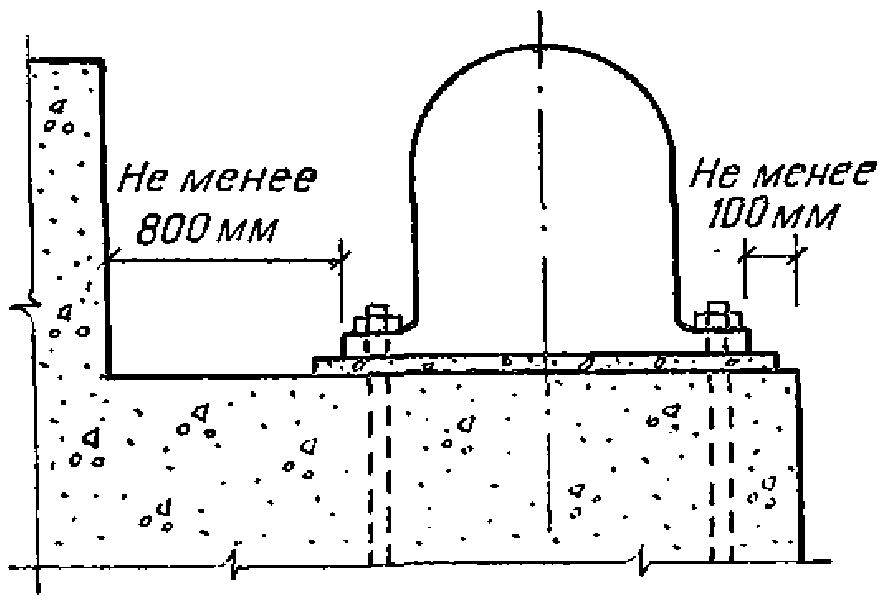

5.11. Для обеспечения прохода расстояние между оборудованием и вертикальной гранью фундамента (на высоту 2 м) должно быть не менее 0,8 м (рис. 7).

Рис. 7. Расположение оборудования

в местах выступов и у края фундаментов

5.12. Толщина днища тоннеля гидросмыва окалины, расположенного в теле фундамента, должна быть не менее 0,5 м.

5.13. Перепад отметок отдельных участков верхней части фундаментов рекомендуется принимать не менее 100 мм, а при крупногабаритных машинах — не менее 300 мм. Перепады меньше 100 мм могут выполняться за счет толщины подливки.

Размеры фундаментов в плане следует принимать кратными 100 мм.

5.14. Для отвода случайных вод в каналах и тоннелях должен быть предусмотрен продольный уклон к месту стока не менее 0,002 и поперечный — не менее 0,01. Продольный уклон лотков тоннелей гидросмыва окалины не должен превышать 0,02 — 0,04 в тех местах, где от этих уклонов зависит глубина заложения фундаментов.

Продольный уклон для кабельных тоннелей должен быть не менее 0,005.

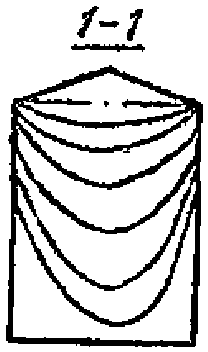

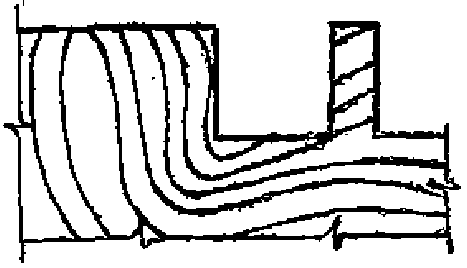

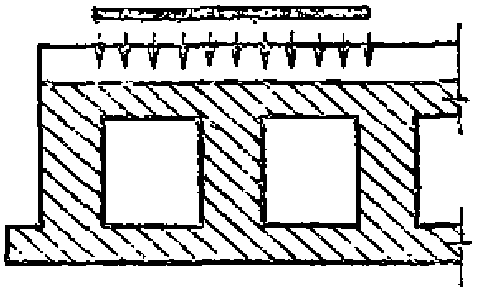

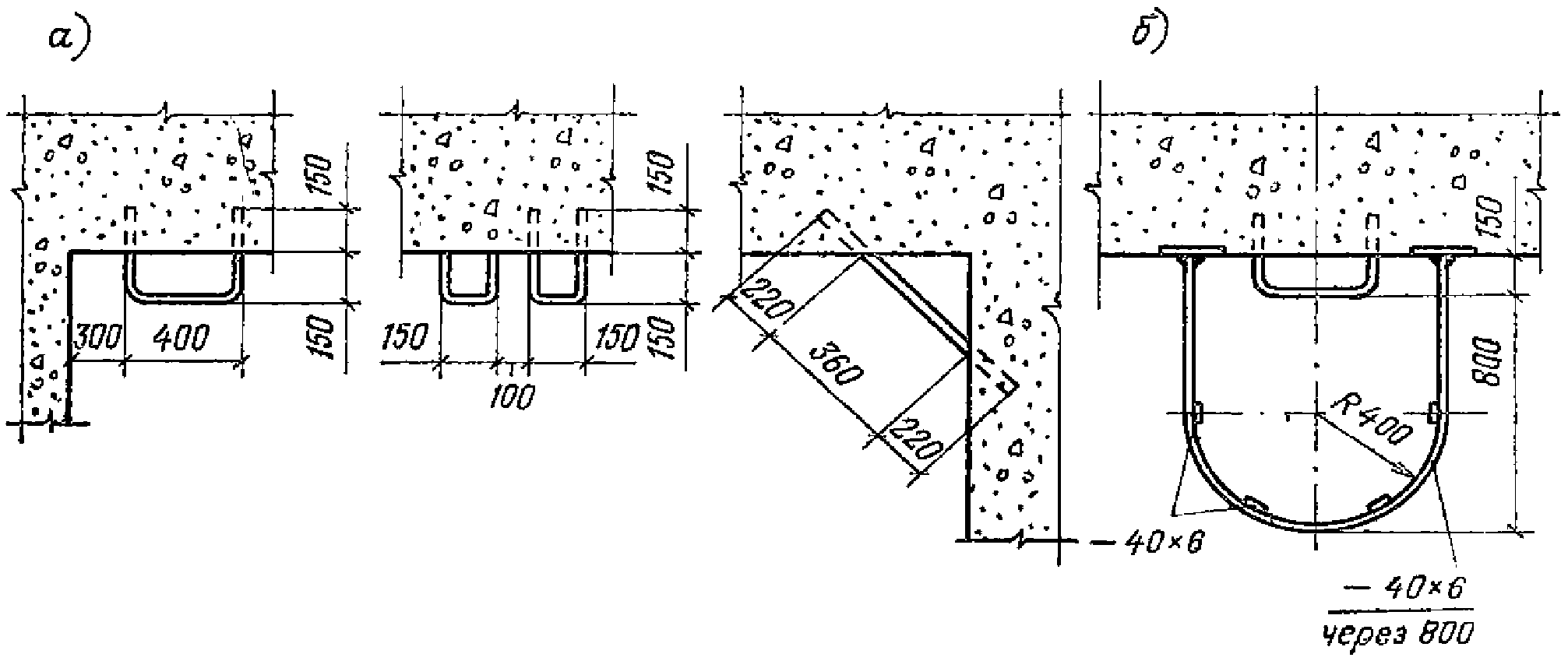

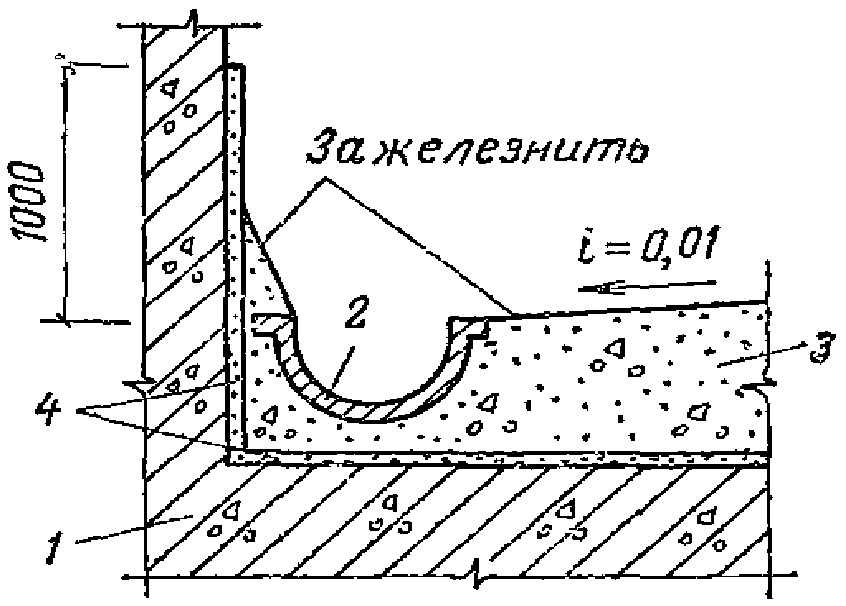

Уклоны в лотках, каналах и тоннелях для стока воды следует выполнять за счет набетонки. Максимальная толщина набетонки не должна превышать 300 мм. При больших уклонах и значительной протяженности тоннелей гидросмыва окалины толщины набетонки принимается постоянной, а уклон создается за счет верхней поверхности днища. Нижняя поверхность днища при этом выполняется горизонтальной с уступами по вертикали (рис. 8).

Рис. 8. Тоннель гидросмыва окалины

1 — балка-распорка; 2 — лоток гидросмыва

окалины; 3 — набетонка; 4 — днище тоннеля

Поперечный уклон выполняется за счет подливки толщиной не менее 30 мм.

5.15. При решении тоннелей гидросмыва окалины из сборных элементов в продольном направлении следует предусматривать ступенчатое расположение стен тоннелей.

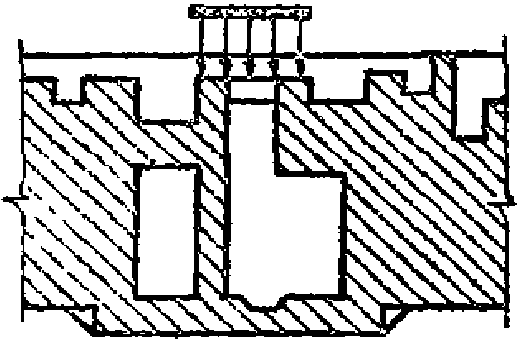

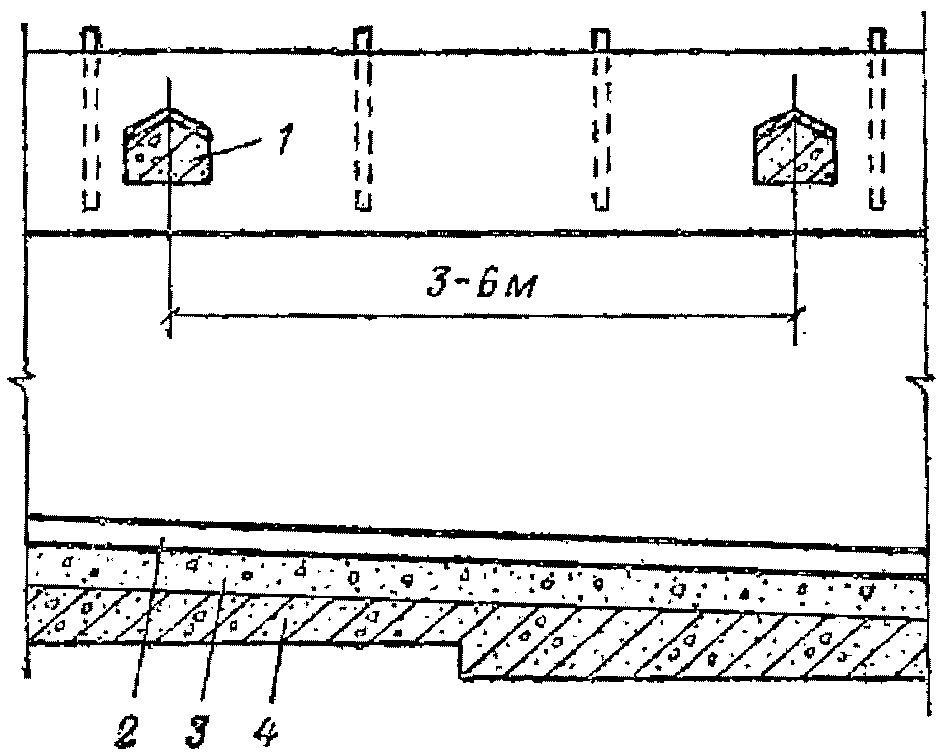

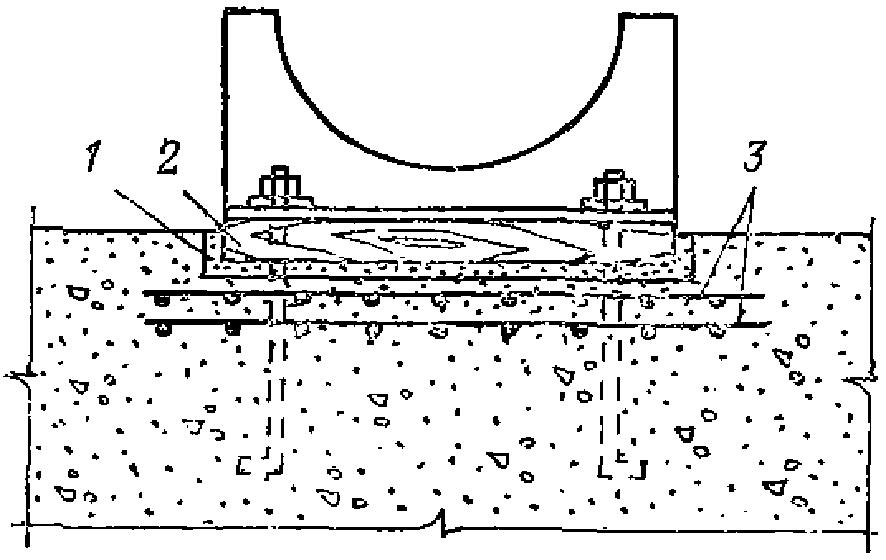

5.16. Фундаменты, разделенные на части глубокими открытыми тоннелями, следует связывать поверху железобетонными балками-распорками через 3 — 6 м (рис. 9). При глубине тоннелей более 10 — 12 м распорки рекомендуется ставить в два яруса. Расположение балок должно быть увязано с расположением оборудования.

Рис. 9. Ходовые скобы и их ограждение

а — детали установки ходовых скоб в бетоне;

б — деталь установки ограждения

В стенчатых фундаментах балки-распорки, как правило, воспринимают горизонтальное давление через условные продольные балки (усиленное местное армирование стены), предусматриваемые в стенах в уровне опирания на распорки.

5.17. Приямки для сбора воды и случайных стоков следует назначать размером в плане 0,4·0,4 м и глубиной 0,4 м, если габариты их не продиктованы особыми технологическими требованиями.

5.18. Лазы (шахты) в тоннеле должны быть размером в сечении не менее 0,9·0,9 м, а люки лазов не менее 0,8·0,8 или диаметром не менее 0,8 м. Лазы, не имеющие люков должны иметь ограждения высотой 1 м со сплошной обшивкой по низу на высоту 0,14 м.

В лазах необходимо предусматривать скобы или вертикальные лестницы. Скобы выполняются из арматуры диаметром 22 мм стали класса А-I. Расстояние между скобами по высоте принимается 0,3 м. Детали установки скоб приведены на рис. 9, а.

При перепаде отметок более 5 м, где расстояние от скобы или лестницы до противоположной стенки более 1 м, начиная с высоты 3 м от низа, необходимо предусматривать ограждения в виде полуколец, заделанных в бетон, с шагом 0,8 м (см. рис. 9, б).

5.19. Приямки и перепады в фундаментах глубиной до 0,3 м должны иметь ограждение в виде бортика высотой 0,15 м, а при глубине их более 0,3 м — перила.

5.20. В целях предотвращения попадания масла, воды и окалины в технический подвал, в перекрытии или в верхней фундаментной плите в местах прохода коммуникаций необходимо закладывать гильзы из труб, выступающих над поверхностью пола или бетона на 30 — 50 мм.

5.21. Уклон металлических лестниц следует принимать 1:1, железобетонных — 1:2.

Для прохода к одиночным рабочим местам допускается уклоны увеличивать для металлических лестниц до 2:1 и железобетонных до 1:1,5.

Ширина марша лестниц должна приниматься не менее 0,7 м.

Ширину проступи при уклоне лестниц 1:2 следует принимать 0,3 м, а при большем уклоне — не менее 0,26 м.

5.22. Лестницы, устраиваемые в массивах фундаментов, должны иметь перила и поручни по бокам. Ступени бетонных лестниц должны окаймляться металлическими уголками.

5.23. Монтажные люки в перекрытиях подвалов, используемые в период производства строительно-монтажных работ, следует перекрывать сборными плитами, устанавливаемыми в уровне всего перекрытия, поверх которых устраивается конструкция пола, как под всем перекрытием.

Эксплуатационные люки перекрываются плитами, выходящими на уровень пола цеха, верхний слой этих плит выполняется из материала покрытия пола данного участка цеха.

Эксплуатационные проемы, перекрытые сборными элементами, не должны пропускать промышленные (случайные) стоки жидкостей, а также мусор.

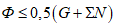

5.24. Для восприятия горизонтальных сил, вызывающих сдвиг оборудования на фундаментах, в случае когда не выполняется условие

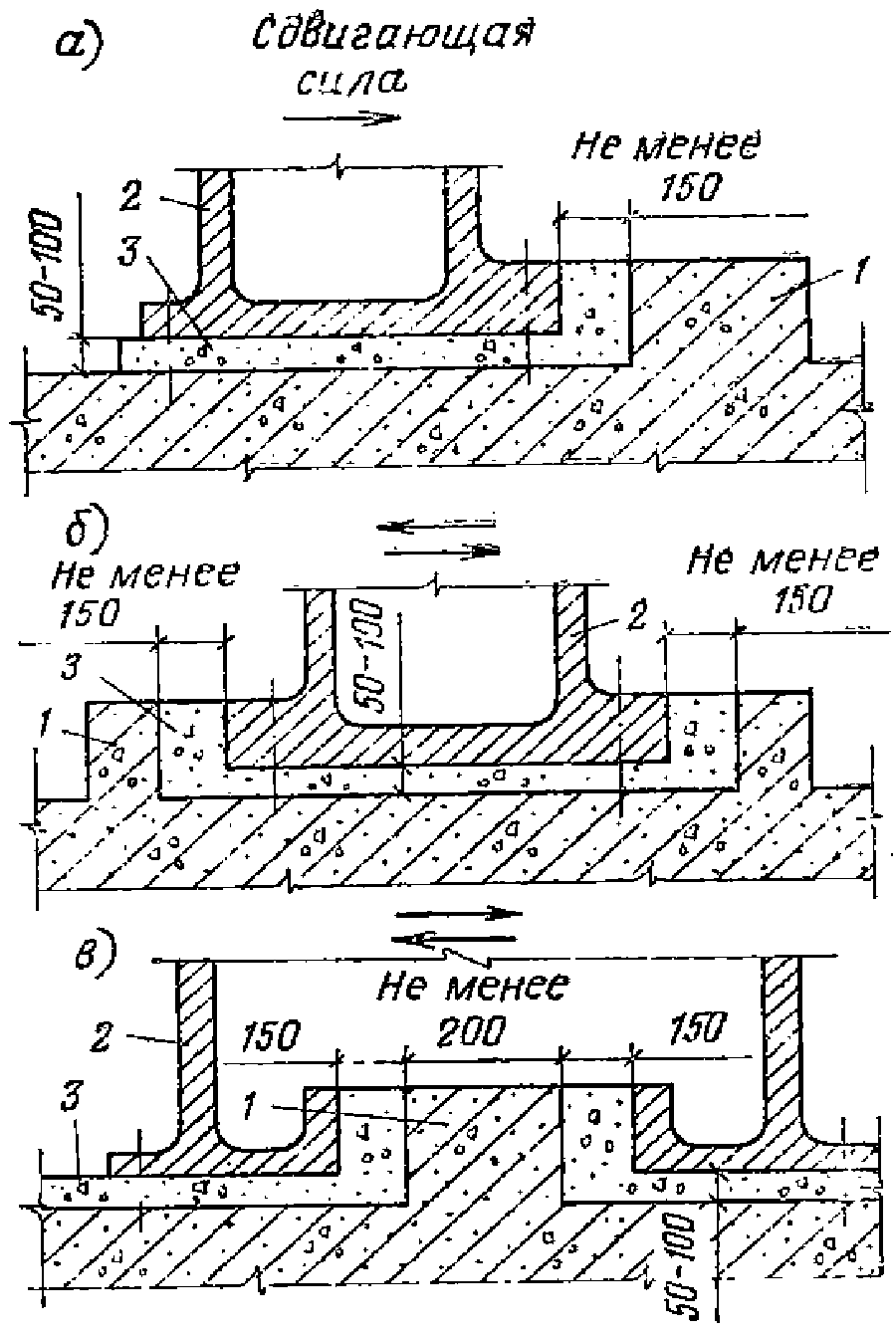

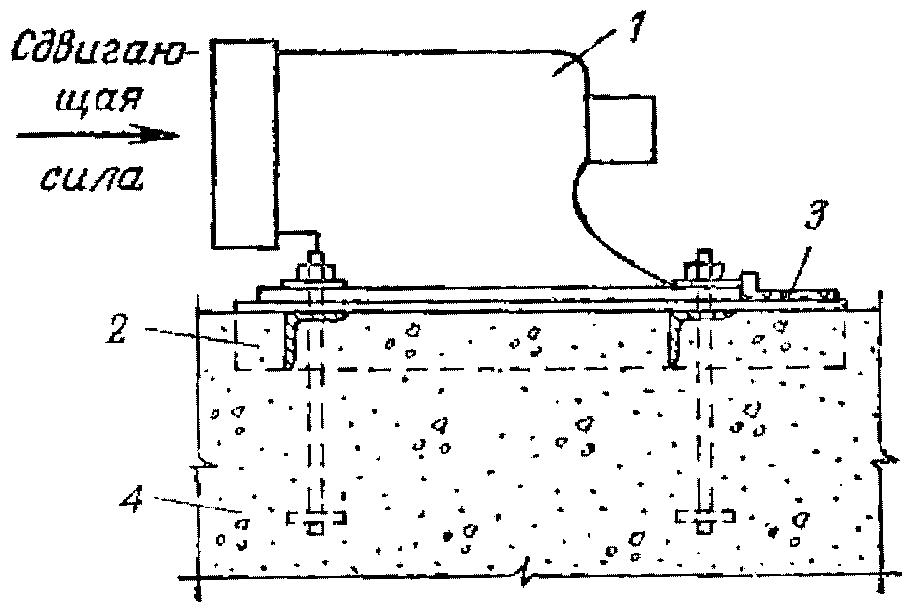

необходимо предусматривать устройство железобетонных упоров (рис. 10) или стальных закладных рам (рис. 11).

В формуле (32):

Ф — сдвигающая расчетная горизонтальная сила, Н; G — вес оборудования, Н; 0,5 — коэффициент трения;

Рис. 10. Устройство железобетонных упоров

а — при действии односторонней сдвигающей силы;

б — при действии двусторонней сдвигающей силы; в — то же,

при наличии проемов в опорных станинах оборудования;

1 — армированный упор; 2 — оборудование, 3 — подливка

Рис. 11. Конструкция упора в виде стальной закладной рамы

1 — механический упор; 2 — стальная рама; 3 — упорный столик

(приваривается после монтажа оборудования); 4 — фундамент

5.25. При расчете железобетонных упоров или стальных рам силы трения, возникающие от веса оборудования и затяжки фундаментных болтов, не учитываются.

5.26. Передача горизонтальных сил от оборудования на бетон упора (рис. 10) производится через подливку, расчетное сопротивление которой на смятие принимается равным

Rсм = 0,6Rпр, (33)

где Rпр — расчетное сопротивление бетона осевому сжатию, Па.

5.27. Участки фундаментов, подвергающиеся систематическим механическим ударным воздействиям (например, ямы для обрезков, балки-распорки и др.), следует защищать специальными стальными облицовками или предусматривать другие специальные мероприятия по защите.

5.28. Кромки фундаментов, проемов, лотков и других конструкций, подвергающиеся механическим воздействиям, должны иметь обрамление из профильной стали для предохранения бетона от разрушения.

5.29. Для предохранения фундамента под рамой кармана от разрушения (при сбрасывании в карман готовой продукции, обрезков и т.п.) рекомендуется укладывать под рамы дубовые брусья, резиновые прокладки или другие амортизирующие материалы (рис. 12), а бетон фундамента усилить арматурными сетками согласно п. 9.6 настоящего Руководства.

Рис. 12. Способ предохранения бетона

фундаментов под рамой кармана от разрушения

1 — подливка; 2 — дубовые брусья 200 x 200 мм;

3 — арматурные сетки

5.30. Внутренние поверхности ям для окалины, приямков у ножниц и пил и другие участки, подвергающиеся ударам грейфера или бадей, должны быть защищены от разрушения рельсами, бывшими в употреблении, или уголками, привариваемыми к закладным стальным полосам, устанавливаемым горизонтально через 0,8 — 1 м по высоте (рис. 13).

Рис. 13. Способы защиты бетона от ударных воздействий

а, б — рельсами, бывшими в употреблении; в — уголками;

1 — стальная закладная полоса; 2 — анкерные стержни;

3 — рельсы; 4 — стальные уголки; 5 — арматурные сетки;

6 — мелкозернистый бетон; 7 — арматура конструкции

Приварку рельс к закладным полосам следует производить электродами типа Э-42А.

5.31. В тоннелях гидросмыва окалины для защиты обслуживающего персонала от кусков падающей окалины над проходом следует устраивать защитные козырьки и ограждения со стороны лотков (рис. 14, а).

Толщину стального листа для защитного козырька следует назначать 8 — 10 мм в зависимости от размера кусков падающей окалины. Вместо металлических козырьков могут быть предусмотрены бетонные выступы (рис. 14, б).

Рис. 14. Устройство ограждения в тоннеле гидросмыва окалины

а — с металлическим козырьком; б — с бетонным выступом

(козырьком); 1 — балка-распорка; 2 — защитный козырек;

3 — ограждение (перила); 4 — лоток гидросмыва окалины

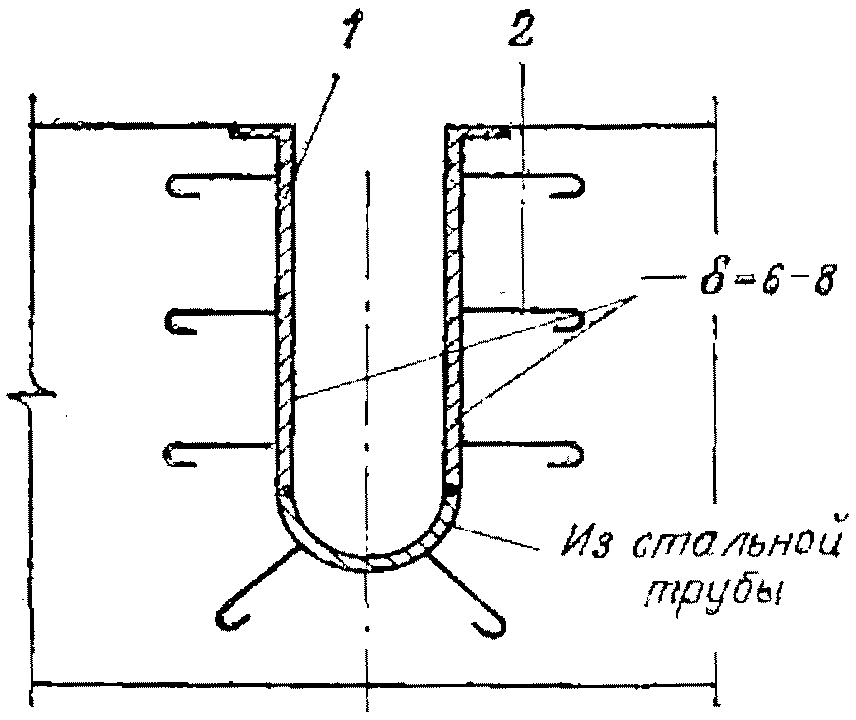

5.32. Лотки гидросмыва окалины (рис. 15) необходимо проектировать из чугунных желобов, поставляемых заводом-изготовителем оборудования, или каменного литья.

Рис. 15. Пример устройства лотков гидросмыва окалины

1 — тоннель гидросмыва; 2 — лоток;

3 — набетонка; 4 — торкрет-штукатурка по насечке

Днище канала гидросмыва окалины и стены на высоту 1 м от лотка должны быть защищены от воздействия технической воды торкрет-штукатуркой. Допускается вместо торкрет-штукатурки, при соответствующем обосновании, канал гидросмыва окалины выполнять из бетона повышенной, водонепроницаемости марки не ниже B6.

Узкие и глубокие лотки для смыва окалины в плитных фундаментах (типа фундаментов нагревательных печей) целесообразно устраивать стальными, причем вертикальные листы доводятся до верха плиты (рис. 16).

Рис. 16. Стальной лоток гидросмыва

окалины в плитных фундаментах

1 — лоток гидросмыва окалины; 2 — анкер

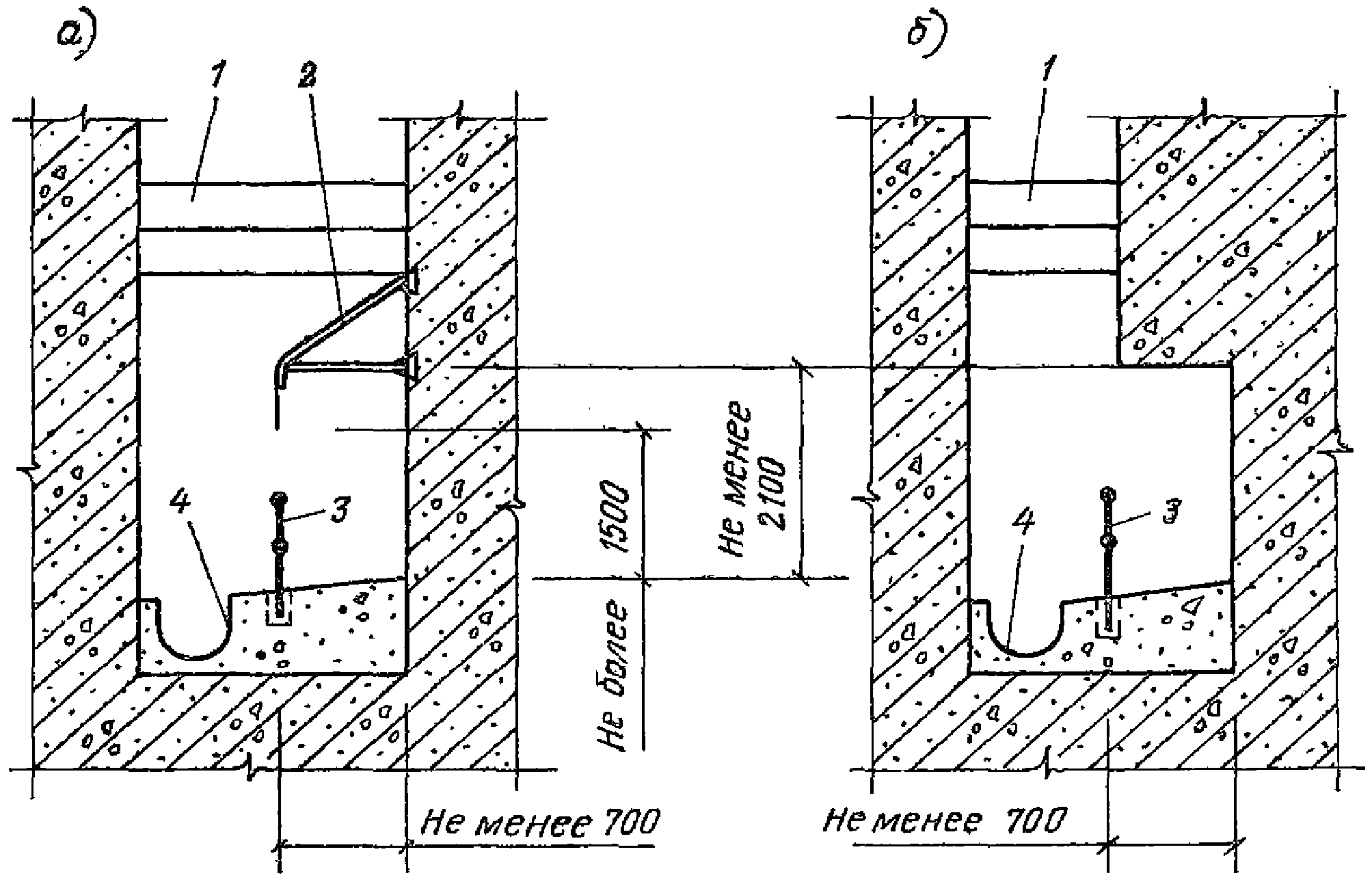

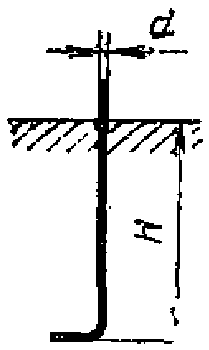

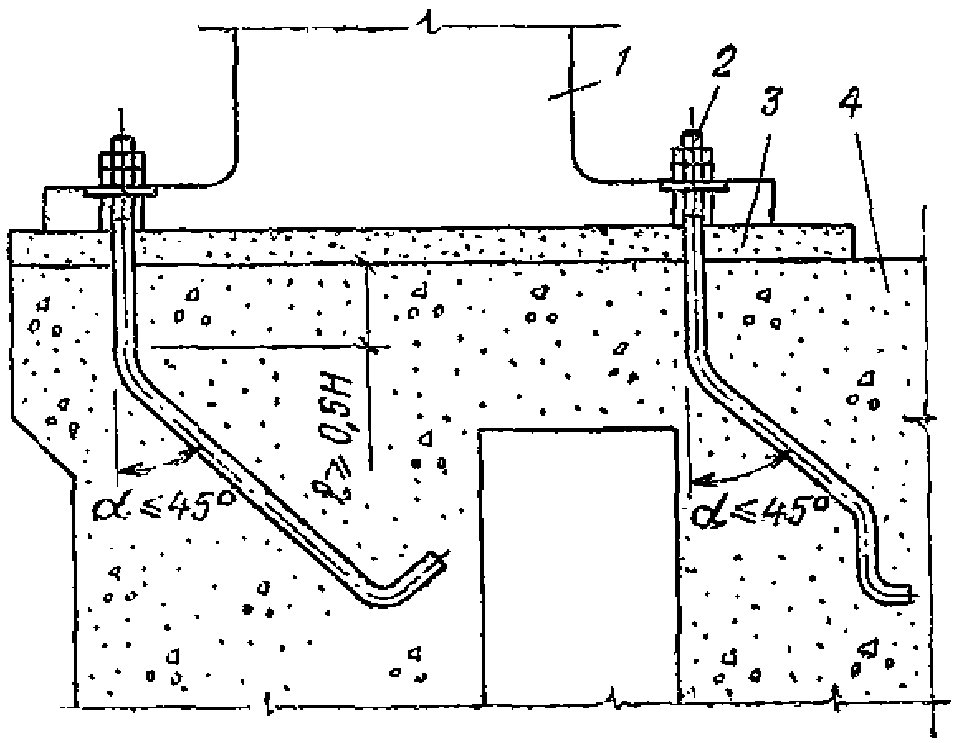

5.33. В целях предохранения коммуникационных труб (водопроводных, вентиляционных и др.) от повреждений в местах выхода их из фундаментов оборудования в грунт, а также при проходе труб через температурные швы, необходимо предусматривать следующие защитные мероприятия:

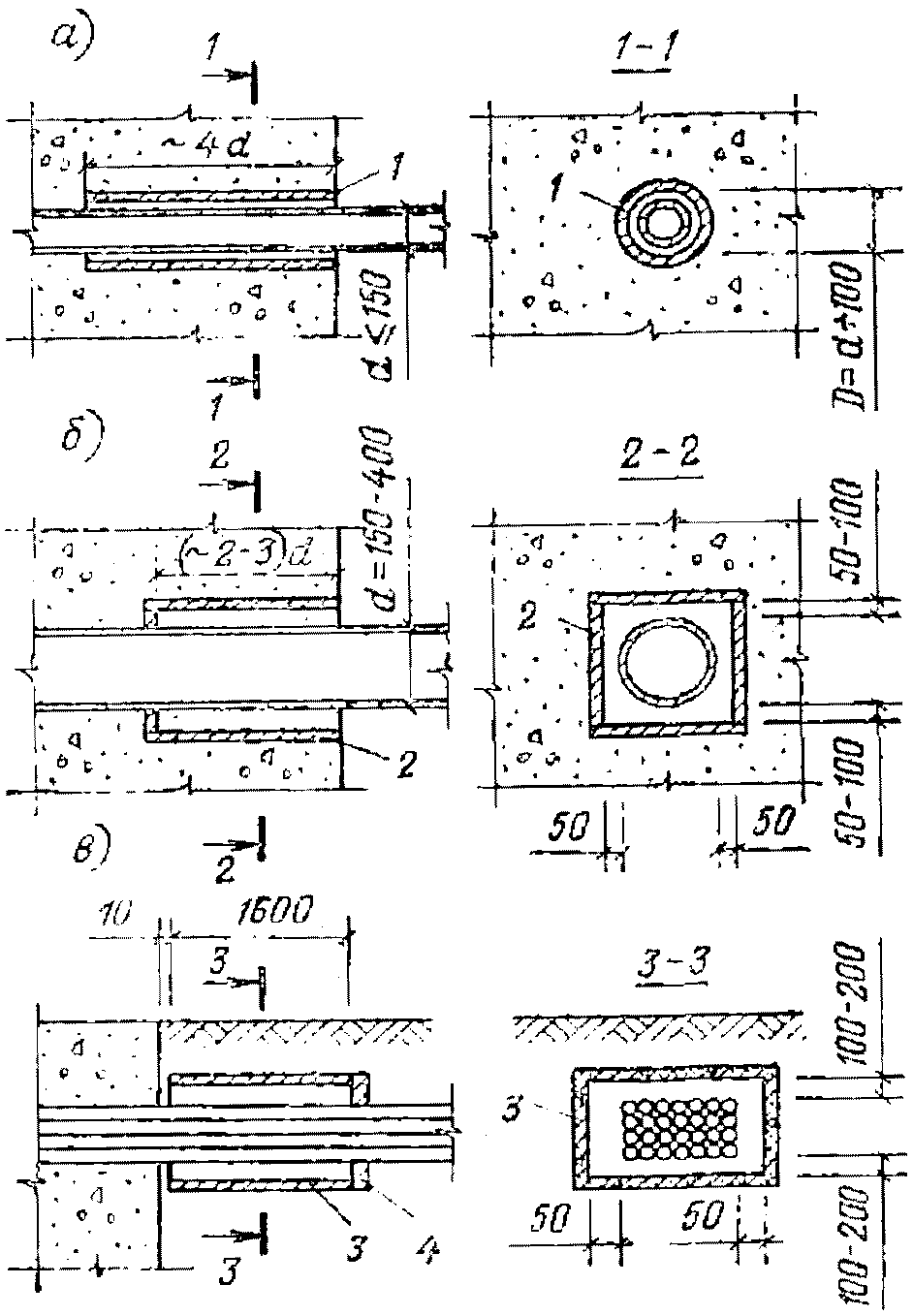

а) для труб диаметром до 150 мм — закладывать гильзы из труб большого диаметра (рис. 17, а);

б) для труб диаметром 150 мм и более — устраивать «компенсирующие ниши» (рис. 17, б). Длина компенсирующей ниши для труб диаметром до 400 мм принимается равной 2 — 3 диаметрам трубы, а для труб диаметром свыше 400 мм — устанавливается по расчету, исходя из ожидаемой разности осадок и прочности трубы;

в) для труб разводки кабельных сетей — устраивать железобетонные или кирпичные короба (рис. 17, в), места установки которых указываются в электрической части проекта.

Рис. 17. Мероприятия по защите коммуникационных

труб в местах выхода их из фундаментов

и устройство компенсационных ниш

а — прокладка труб в гильзах; б — устройство

«компенсирующих ниш»; в — устройство специальных коробов;

1 — стальная гильза; 2 — деревянный короб;

3 — железобетонный короб; 4 — кирпичная стенка

6. ТЕМПЕРАТУРНО-УСАДОЧНЫЕ И ДЕФОРМАЦИОННЫЕ ШВЫ,

ВРЕМЕННЫЕ УСАДОЧНЫЕ И РАБОЧИЕ ШВЫ БЕТОНИРОВАНИЯ

6.1. Температурно-усадочные швы назначаются для обеспечения свободы температурных деформаций и для исключения перенапряжений в массивах фундаментов от усадочных деформаций бетона.

6.2. Температурно-усадочные швы в фундаментах устраиваются на расстоянии не более 20 м — для монолитных бетонных, 40 м — для монолитных железобетонных и 50 м — для сборно-монолитных фундаментов.

Расстояние между температурно-усадочными швами в фундаментах допускается увеличивать при соответствующем обосновании и проверке конструкций расчетом.

Температурно-усадочные швы в подвалах устраиваются на расстоянии не более 60 м для монолитных и 120 м — для сборных и сборно-монолитных конструкций.

Температурно-усадочные швы в тоннелях (за исключением тоннелей горячекатаных рулонов) должны предусматривать на расстоянии не более 120 м.

6.3. Деформационные швы назначаются для обеспечения независимой друг от друга осадки отдельных частей фундамента.

6.4. Места температурно-усадочных деформационных швов в фундаментах оборудования указываются в строительном задании или устанавливаются в строительной части проекта по согласованию с технологами.

6.5. Температурно-усадочные и деформационные швы следует располагать таким образом, чтобы они разделяли фундамент на отдельные участки, несущие не связанное между собой (валами и другими передаточными механизмами) оборудование. При гибкой связи оборудования (цепной, ременной и др.) допускается по согласованию с технологами или машиностроителями назначать температурно-усадочные и деформационные швы между связанными механизмами.

6.6. Температурно-усадочные и деформационные швы, как правило, должны совмещаться. Отличаясь по назначению, они имеют одинаковые конструктивные решения. Толщина швов принимается 30 мм, если нет специальных указаний.

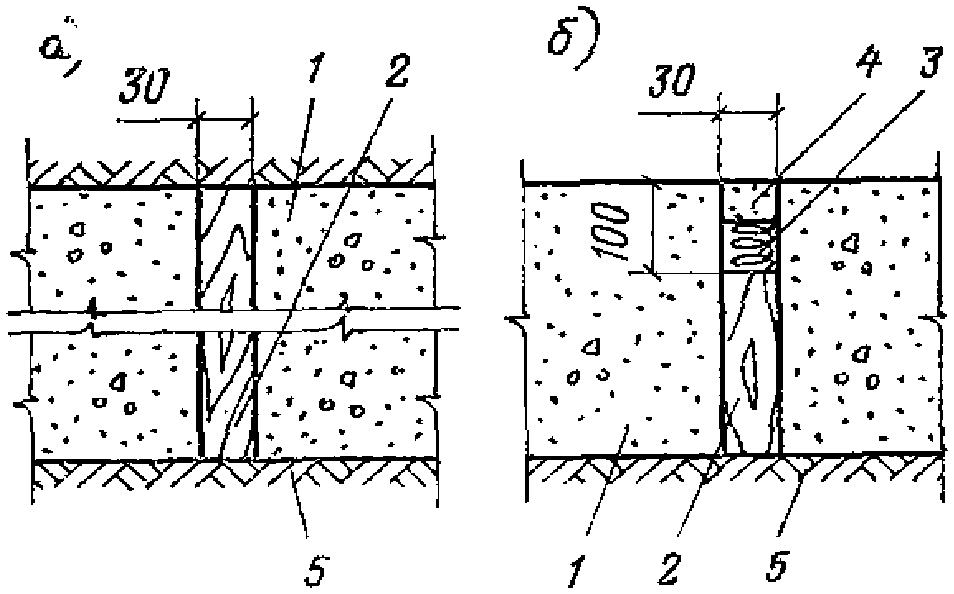

6.7. При отсутствии грунтовых вод температурно-усадочные и деформационные швы в монолитных конструкциях выполняются путем прокладки между массивами бетона просмоленных досок, обернутых толем, по всей площади поперечного сечения. Со стороны помещения (тоннеля) швы заделываются просмоленной паклей (или другим герметизирующим материалом) и зачеканиваются цементным раствором (рис. 18).

Рис. 18. Устройство в фундаментах деформационных

и температурно-усадочных швов (в плане)

с прокладкой просмоленной доски

а — при отсутствии подвальных помещений;

б — с подвальными помещениями; 1 — фундамент;

2 — просмоленная доска, обернутая толем;

3 — просмоленная пакля; 4 — цементный раствор; 5 — грунт

6.8. При наличии грунтовых вод, а также с целью недопущения проникания производственных вод в грунт (например, в тоннеле гидросмыва окалины), конструкции температурно-усадочных и деформационных швов должны быть водонепроницаемыми.

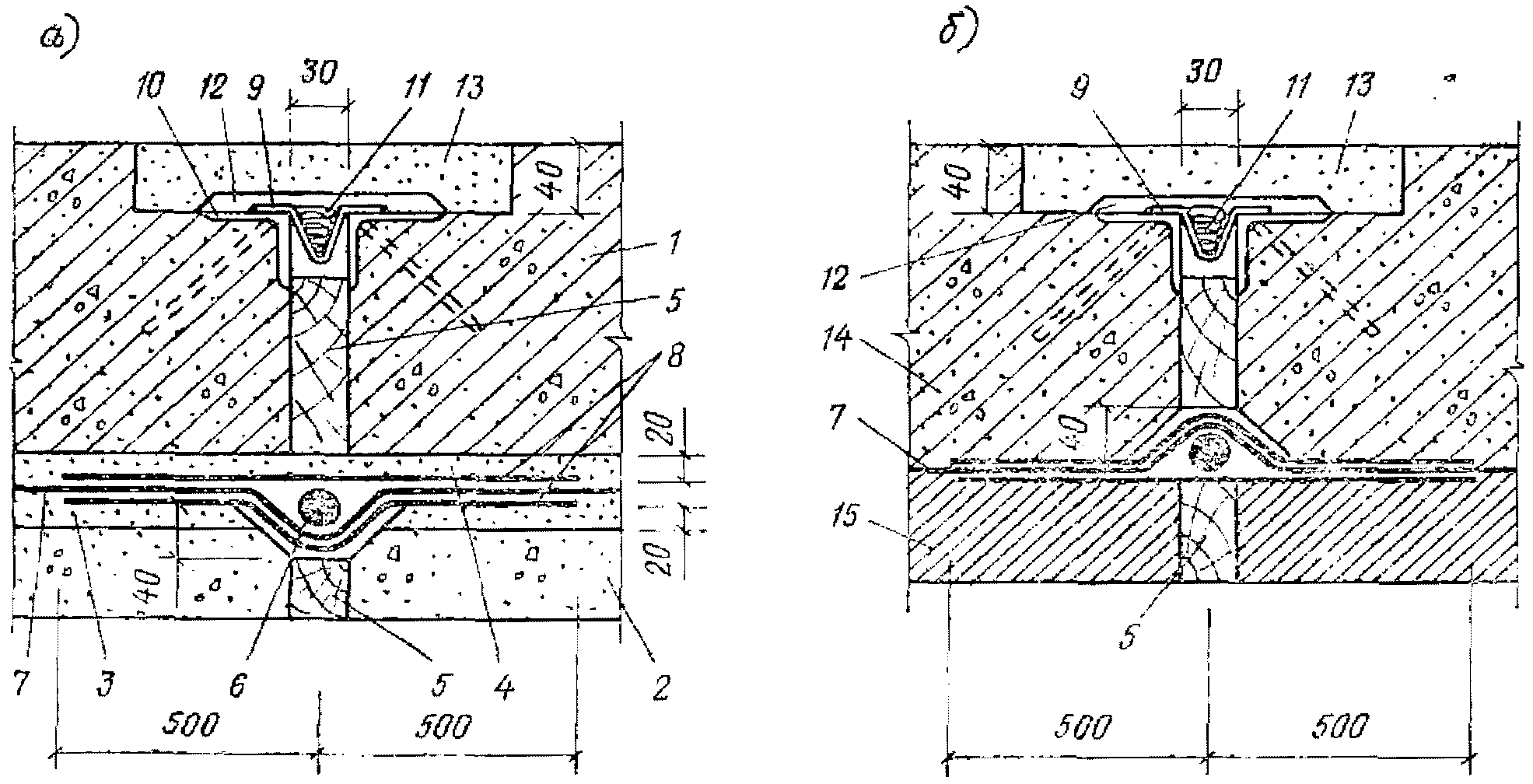

Пример решения водонепроницаемого шва для защиты от грунтовых вод приведен на рис. 19.

Рис. 19. Пример устройства

водонепроницаемого деформационного шва

а — для днища; б — для стен; 1 — железобетонное днище;

2 — бетонная подготовка; 3 — выравнивающая цементная стяжка;

4 — защитная цементная стяжка; 5 — просмоленная доска;

6 — гернитовый шнур на тиоколовой мастике; 7 — оклеечная

гидроизоляция (основная); 8 — стеклоткань, пропитанная

битумом; 9 — компенсатор из оцинкованной стали

(приваривается к закладным деталям водонепроницаемым швом);

10 — закладные детали; 11 — просмоленная пакля;

12 — битумная мастика (покраска); 13 — цементный раствор;

14 — железобетонная стена; 15 — прижимная стенка

6.9. В случае, если фундаменты не могут быть разделены температурно-усадочными швами на участки, указанные в п. 6.2, для уменьшения усадочных напряжений в проекте необходимо предусматривать временные усадочные швы шириной от 0,7 до 1,2 м. В этих случаях из массива фундаментов с обеих сторон временного шва (в уровне подошвы и верхней поверхности) должна быть выпущена рабочая арматура, которую спустя 3 — 4 недели после бетонирования фундаментов необходимо соединить сваркой с помощью накладных стержней или внахлестку, а шов замонолитить бетоном той же марки, что и фундамент. Кроме того, по всей поверхности шва бетонирования должна быть установлена арматура (щетина) в соответствии с п. 6.10.

6.10. При вынужденном перерыве в бетонировании более 2 ч в фундаментах устраиваются рабочие швы бетонирования.

Для обеспечения связи ранее уложенного бетона с вновь укладываемым должна быть установлена арматура по всей сопрягаемой поверхности и произведена тщательная очистка поверхности бетона от грязи и цементной пленки с проливкой водой.

Арматура в зоне рабочего шва бетонирования устанавливается в виде стержней диаметром 12 — 16 мм, класса А-II, на расстоянии 0,4 — 0,6 м друг от друга, с заделкой в бетон на 30 диаметров в каждую сторону от рабочего шва.

6.11. Фундаменты клетей, редукторов, электродвигателей привода, ножниц (обжимных, листовых и заготовочных станов), листовых моталок необходимо возводить без устройства рабочих швов бетонирования. В фундаментах сложной конфигурации, а также если объем бетона указанных фундаментов не позволяет осуществлять непрерывное бетонирование, места расположения рабочих швов бетонирования и их конфигурация назначаются в проектах производства работ, которые должны быть согласованы с организацией, разрабатывающей чертежи фундаментов под оборудование.

7. ФУНДАМЕНТНЫЕ БОЛТЫ

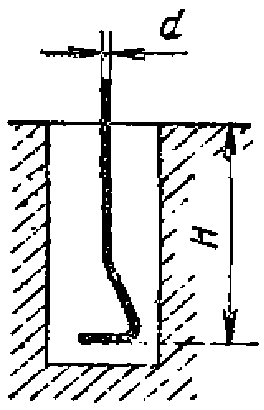

7.1. Тип и конструкция фундаментных болтов назначаются организацией, проектирующей технологическое оборудование, в соответствии с ГОСТ 24379.1-80 «Болты фундаментные. Конструкция и размеры».

7.2. Фундаментные болты, как правило, поставляются предприятиями — изготовителями технологического оборудования.

Допускается по соглашению между заказчиком и генеральным проектировщиком разработку технической документации на фундаментные болты выполнять в строительной части проекта фундаментов оборудования в соответствии со строительным заданием, где оговорены диаметры и типы болтов.

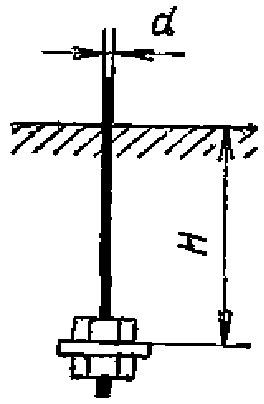

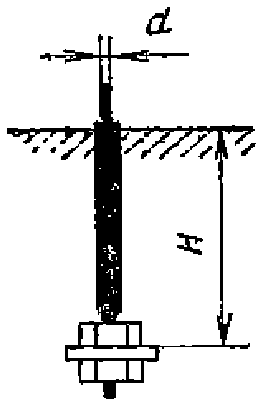

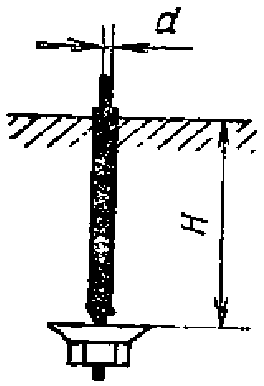

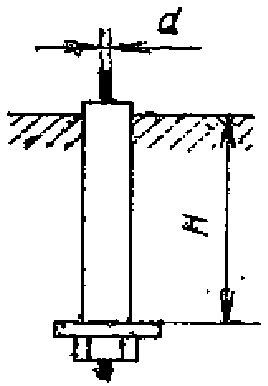

7.3. Типы и конструкции фундаментных болтов согласно ГОСТ 24379.1-80 и их установочные параметры приведены в табл. 12.

Таблица 12

|

Болты |

Исполнение |

Схемы конструкций болтов |

Диаметр болта, мм |

H, не менее |

C, не менее |

l, не менее |

|

Изогнутые |

1 |

|

12 — 48 |

25d (15d) |

6d |

4d |

|

2 |

|

12 — 48 |

25d (15d) |

|||

|

С анкерной плитой |

1 |

|

16 — 48 |

10d |

6d |

|

|

2 |

|

56 — 90 |

15d 10d |

|||

|

3 |

|

100 — 140 |

15d (10d) |

|||

|

Съемные |

1 |

|

24 — 48 |

15d |

10d |

6d |

|

2 |

|

56 — 125 |

30d |

|||

|

3 |

|

56 — 100 |

30d |

|||

|

Прямые |

— |

|

12 — 48 |

10d |

5d |

5d |

|

С коническим концом |

1 |

|

12 — 48 |

7d |

7d |

|

|

2 |

|

12 — 48 |

10d |

|||

|

3 |

|

12 — 48 |

10d |

Примечания: 1. H — глубина заделки болтов; C — расстояние между осями болтов; l — расстояние от оси болта до грани фундамента.

2. Глубина заделки болтов в фундаменты приведена для бетона марки M 150.

3. В скобках приведены параметры для конструктивных болтов.

4. В местах возможных разрушений поверхности фундамента от технологических растворов и воздействия высоких температур глубина заделки болтов, устанавливаемых в скважины готовых фундаментов, должна быть увеличена на 5 диаметров.

7.4. Фундаментные болты по условиям эксплуатации подразделяются на расчетные и конструктивные.

К расчетным относятся болты, воспринимающие нагрузки, возникающие при работе технологического оборудования; к конструктивным — болты, предусматриваемые для крепления технологического оборудования, устойчивость которого против опрокидывания или сдвига обеспечивается собственным весом оборудования.

Конструктивные болты предназначаются для рихтовки технологического оборудования во время их монтажа и для обеспечения стабильной работы оборудования во время эксплуатации, а также для предотвращения его случайного смещения.

7.5. По способу установки в фундамент болты подразделяются на устанавливаемые до бетонирования фундаментов и устанавливаемые на готовые фундаменты в колодцы или скважины.

К болтам, устанавливаемым до бетонирования фундаментов, относятся изогнутые исполнения 1, с анкерной плитой и съемные.

При установке съемных болтов в массив фундамента закладывается только анкерная арматура, а шпилька устанавливается свободно в трубе после устройства фундамента.

К болтам, устанавливаемым на готовые фундаменты, относятся изогнутые исполнения 2, прямые и с коническим концом.

Изогнутые болты исполнения 2 устанавливаются в колодцы, заранее предусмотренные в фундаментах, а прямые болты и болты с коническим концом — в скважины, просверленные в готовых фундаментах механизированным инструментом.

7.6. Болты изогнутые исполнения 1 как наиболее простые в изготовлении рекомендуется применять в случаях, когда высота фундаментов и зависит от глубины заделки болтов в бетон.

7.7. Болты изогнутые исполнения 2 применяются для крепления вспомогательного оборудования в тех случаях, когда не могут быть установлены болты в просверленные скважины.

7.8. Болты с анкерной плитой, имеющие меньшую глубину заделки в бетон по сравнению с болтами изогнутыми, рекомендуется применять в случаях, когда высота фундамента определяется глубиной заделки болтов в бетон.

7.9. Болты съемные следует применять главным образом для крепления тяжелого прокатного и электротехнического оборудования, вызывающего большие динамические нагрузки, а также в случаях, когда болты в процессе эксплуатации оборудования подлежат возможной замене.

7.10. Болты прямые закрепляются в скважинах готовых фундаментов с помощью эпоксидного или силоксанового клея или виброзачеканкой цементно-песчаной смеси.

7.11. Болты с коническим концом исполнения 1 закрепляются в скважинах разжимной втулкой.

7.12. Болты с коническим концом исполнений 2 и 3 закрепляются в скважинах цементно-песчаным раствором при вибропогружении в него шпильки болта.

Примечание. Болты с коническим концом исполнения 2 изготовляются высадкой, исполнения 3 — навинчиванием конической втулки.

7.13. Болты прямые на эпоксидном (силоксановом) клее и болты с коническим концом исполнений 2 и 3 рекомендуются к применению во всех случаях, когда это возможно по технологическим и монтажным условиям, за исключением крепления основного технологического оборудования, упоров и амортизаторов.

Болты прямые с виброзачеканкой рекомендуются к применению для крепления оборудования с незначительными динамическими нагрузками, а болты с коническим концом исполнения 1 — для оборудования без динамических нагрузок.

7.14. Марки сталей болтов, а также технические требования к болтам следует принимать по ГОСТ 24379.0-80 «Болты фундаментные. Общие технические условия».

7.15. При расположении изогнутых болтов у края фундамента отогнутый конец болта необходимо ориентировать в сторону массива, а при расположении в углах — по их биссектрисе.

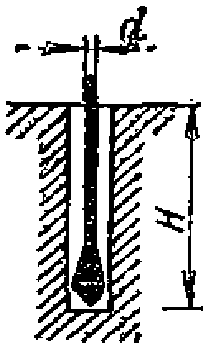

В местах, где нижние концы фундаментных болтов могут попасть в пустоты фундамента (проемы, тоннели и пр.), допускается применять гнутые болты (рис. 20). Угол изгиба к вертикали должен составлять не более 45°.

Рис. 20. Виды гнутых болтов и установка их в фундаменты

1 — оборудование; 2 — болт;

3 — бетонная подливка; 4 — фундамент

7.16. Отметки верхних торцов фундаментных болтов следует назначать кратными 10 мм.

7.17. Расчет фундаментных болтов и рекомендации по их установке приведены в «Руководстве по креплению технологического оборудования фундаментными болтами», М., Стройиздат, 1979.

8. ЗАКЛАДНЫЕ ДЕТАЛИ И СТАЛЬНЫЕ КОНСТРУКЦИИ ФУНДАМЕНТОВ

8.1. Закладные детали, устанавливаемые в фундаментах оборудования, в зависимости от назначения могут быть расчетными и конструктивными.

К расчетным закладным деталям относятся стальные элементы, предназначенные для крепления различных строительных конструкций (балок, плит, колонн и т.п.), а также элементы для крепления технологического оборудования и коммуникаций. К конструктивным закладным деталям относятся стальные элементы для обрамления отверстий и различных выступов фундаментов, гильзы из труб для пропуска коммуникаций, а также стальные конструкции, устанавливаемые для защиты фундаментов от особых воздействий (ударов, истирания и пр.).

8.2. Стальные конструкции (стойки, кронштейны, ограждения, настилы, защитные козырьки, перила, лестницы и пр.) должны проектироваться с учетом установки их после бетонирования и крепления к закладным деталям на сварке или на болтах.

8.3. Закладные детали должны проектироваться так, чтобы они, как правило, не выступали за грань бетона.

8.4. В расчетных закладных деталях анкерные стержни следует применять из горячекатаной стали периодического профиля класса А-II или А-III. В конструктивных закладных деталях допускается применять анкеры из стали класса А-I с крюками на концах.

8.5. Анкерные стержни следует выполнять с приваркой к торцам пластин в случае, если длина анкерных стержней, приваренных втавр (для расчетных закладных деталей), принимается меньше требуемой по расчету (но не менее 15d).

Для конструктивных закладных деталей длину заделки анкерных стержней принимается равной 15d.

8.6. При проектировании необходимо максимально использовать типовые закладные детали, в том числе штампованные.

8.7. Все стальные конструкции фундаментов и выступающие части закладных деталей должны быть защищены от коррозии в соответствии с требованиями главы СНиП по защите строительных конструкций от коррозии.

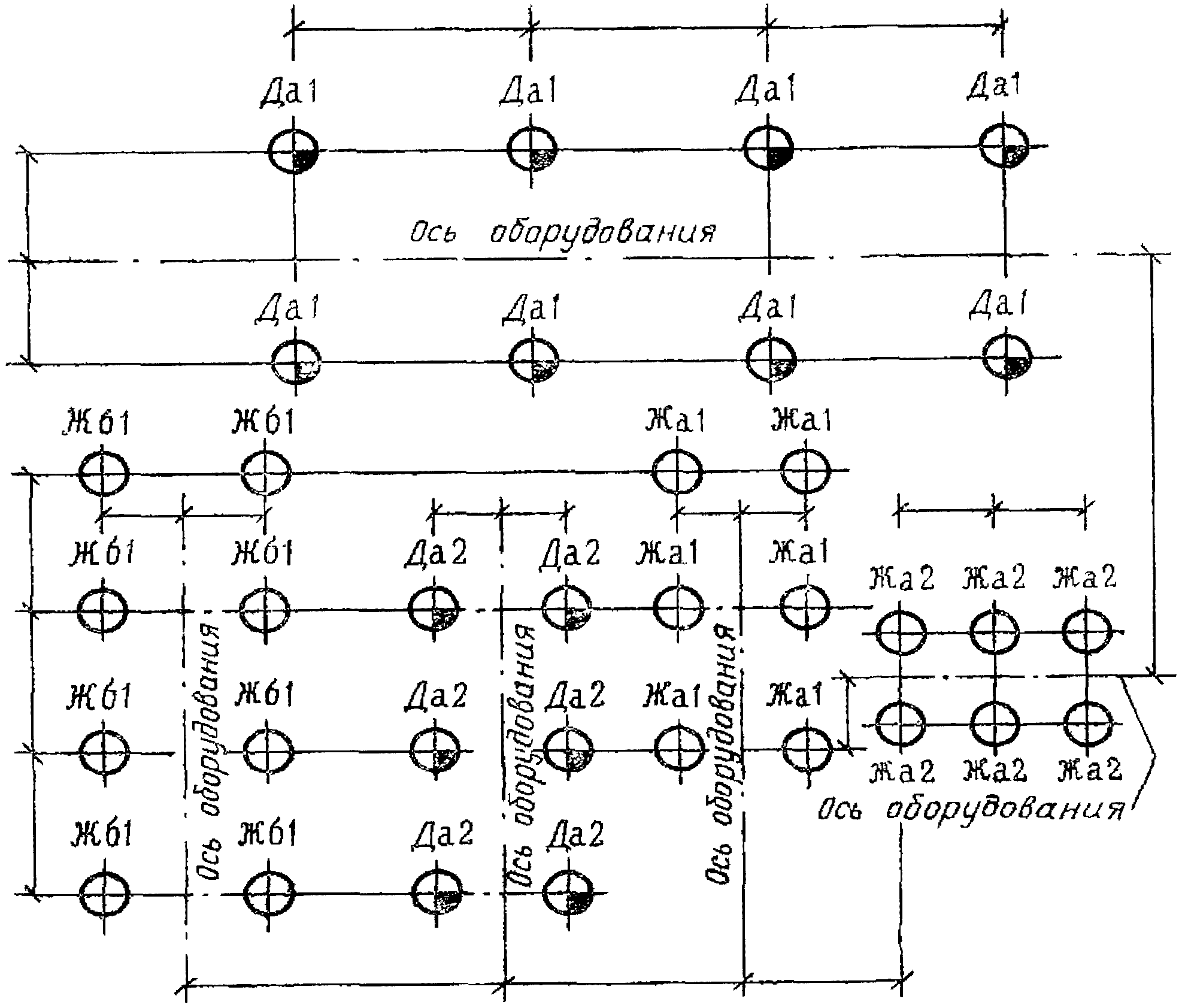

9. АРМИРОВАНИЕ

9.1. Фундаменты следует армировать унифицированными плоскими сварным сетками по ГОСТ 23279-78 «Сетки сварные из стержневой арматуры диаметром до 40 мм. Общие технические условия» и пространственными арматурными каркасами, собираемыми из них. При необходимости могут быть применены гнутые сетки.

9.2. Монолитные фундаменты армируются нижней арматурой, укладываемой по подошве фундаментов, и верхней арматурой, укладываемой под станины оборудования с динамическими нагрузками (клети, редукторы, электродвигатели, листовые моталки, ножницы листовых, обжимных и заготовочных станков и др.).

Нижняя и верхняя арматура укладывается в одном или двух взаимно перпендикулярных направлениях в виде плоских сварных сеток с рабочими стержнями в одном продольном направлении.

Вертикальные грани массивных фундаментов не армируются.

9.3. Нижняя арматура в фундаментах устанавливается из условия восприятия усадочных напряжений (противоусадочная арматура), а в необходимых случаях — по условиям прочности.

9.4. Необходимость установки и количество нижней (противоусадочной) арматуры в массивных фундаментах обусловливается размерами фундаментов в плане: до 20 м включительно арматура не ставится; от 20 до 30 м — устанавливается рабочая арматура диаметром 16 мм из стали класса А-II, шагом 200 мм; от 30 до 40 — устанавливается рабочая арматура диаметром 20 мм из стали класса А-II, шагом 200 мм, причем концы фундаментов длиной до 7,5 м можно армировать арматурой диаметром 16 мм из стали класса А-II.

9.5. Диаметр рабочих стержней сеток верхней арматуры в соответствии с табл. 13 устанавливается в зависимости от диаметров фундаментных болтов, предусмотренных для крепления оборудования. Шаг рабочих стержней принимается 200 мм из стали класса А-II.

Таблица 13

|

Диаметр болтов для крепления оборудования к фундаментам, мм |

Менее 42 |

42 — 56 |

64 и более |

|

Диаметр рабочих стержней, мм |

12 |

16 |

20 |

9.6. Под станинами оборудования, передающими систематически действующие ударные нагрузки, следует ставить по 2 — 3 сетки из стержней диаметром 10 — 12 мм, класса А-II, шагом 100 мм в двух направлениях. Верхнюю сетку следует укладывать на расстоянии 20 — 30 мм от поверхности фундамента. Расстояние между сетками по высоте фундамента следует принимать равным 100 мм. Если оборудование с динамическими нагрузками устанавливается у края фундамента, стержни верхних сеток должны быть загнуты вниз на 15 диаметров.

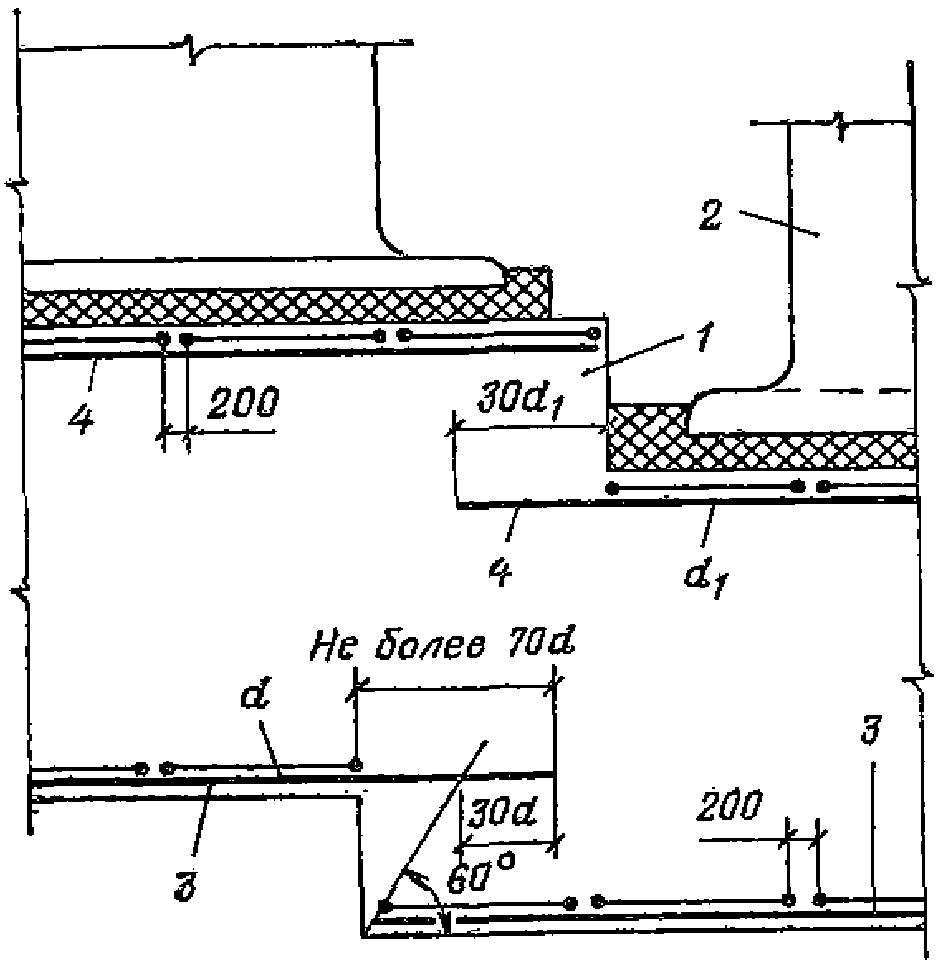

9.7. В местах перепада подошвы фундамента вертикальные грани уступа фундамента не армируют. Нижняя арматура повышенной части фундамента должна заводиться в массив на 30 диаметров за линию пересечения плоскости сеток верхнего уступа с плоскостью, проведенной под углом 60° к горизонту из нижнего угла уступа. При этом общая длина заделки должна быть не более 70 диаметров рабочей арматуры (рис. 21).

Рис. 21. Армирование массивных фундаментов оборудования

1 — фундамент; 2 — оборудование; 3 — нижняя арматура

фундамента; 4 — верхняя арматура фундамента;

d — диаметр рабочей арматуры

9.8. При близком расположении станин, установленных на разных уровнях, для создания непрерывности армирования верхнюю арматуру следует укладывать внахлестку с перепуском стержней на 30 диаметров. Вертикальные грани фундамента в местах перепада его верхней части также не армируют (см. рис. 21).

9.9. Местное армирование фундаментов оборудования следует производить на участках, ослабленных тоннелями, каналами, а также в местах систематического воздействия ударных нагрузок, лучистой теплоты и пр.

9.10. Участки фундаментов, ослабленные тоннелями, каналами и т.п., толщина которых менее 1 м и которые не требуют установки расчетной арматуры, армируются конструктивно сеткой из стержней диаметром 12 мм, класса А-II, шагом 200 мм с заделкой в основной массив на 15 диаметров. Ослабленные вертикальные участки фундамента толщиной более 1 м конструктивно не армируются, а над проемами укладывается конструктивная сетка с рабочими стержнями одного направления из стержней диаметром 12 мм, шагом 200 мм (рис. 22).

Рис. 22. Армирование ослабленных участков

массивных фундаментов

9.11. В местах воздействия лучистой теплоты поверхность массивных частей фундаментов необходимо армировать сетками с рабочей арматурой в двух взаимно перпендикулярных направлениях, шагом стержней 200 мм. Диаметр стержней определяется расчетом, но принимается не менее 12 мм, класса А-II.

9.12. Массивные консольные участки фундаментов, рассчитанные по прочности как бетонные сечения, в растянутой зоне должны иметь арматуру в количестве не менее 0,05% площади поперечного сечения консоли. Анкеровка рабочих стержней должна быть осуществлена согласно рис. 23, при этом lн принимается по главе СНиП по проектированию бетонных и железобетонных конструкций.

Рис. 23. Конструктивное армирование

массивных консольных участков

9.13. В монолитных железобетонных плитах необходимо предусматривать конструктивные мероприятия, обеспечивающие проектное положение верхней арматуры.

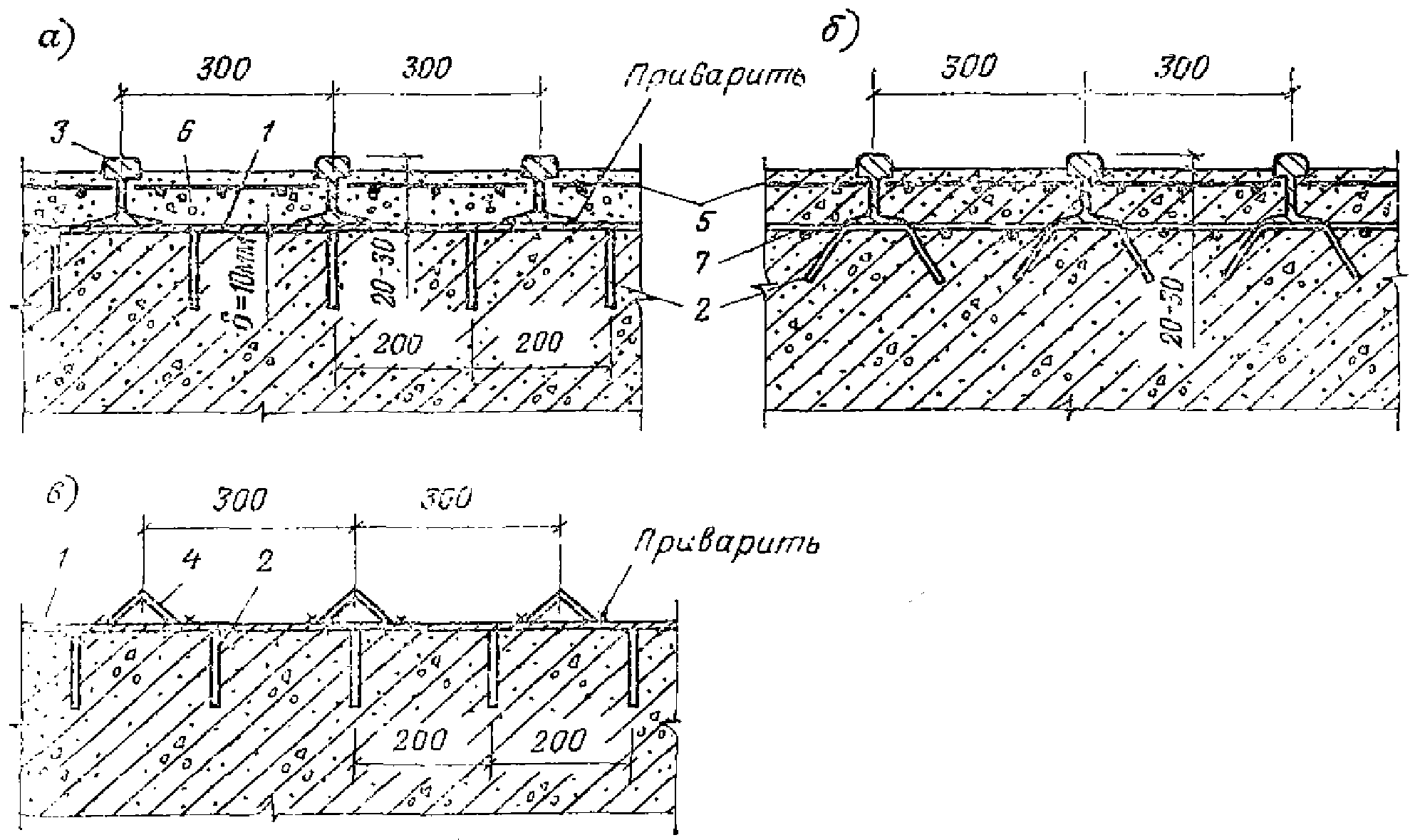

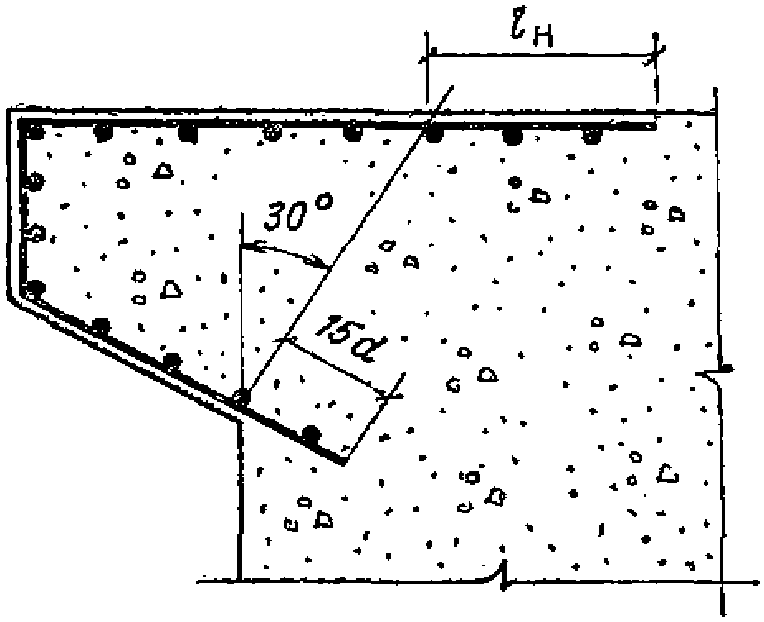

В плитах толщиной до 0,5 м под верхнюю арматуру (сетки) необходимо ставить поддерживающие каркасы согласно рис. 24 или предусматривать другие мероприятия, обеспечивающие проектное положение верхней арматуры.

Рис. 24. Расстановка поддерживающих каркасов

В плитах толщиной более 0,5 м при больших объемах бетонных работ допускается предусматривать поддерживающие жесткие каркасы из профильного металла.

9.14. Стены толщиной до 0,5 м необходимо армировать пространственными самонесущими каркасами, собираемыми из двух плоских сеток.

Пространственные самонесущие каркасы собираются из унифицированных сеток с рабочей арматурой в одном продольном направлении и поддерживающих каркасов, которые фиксируют сетки в рабочем положении и обеспечивают общую пространственную жесткость.

9.15. Балки-распорки в тоннеле гидросмыва окалины следует армировать по периметру сечения с установкой замкнутых хомутов. Площадь сечения всей рабочей арматуры должна быть не менее 2% расчетной площади сечения балки, если армирование балок-распорок не определяется расчетом.

9.16. Армирование железобетонных элементов, не оговоренных специально в данном разделе, а также толщина защитного слоя бетона, должны приниматься в соответствии с требованиями главы СНиП по проектированию бетонных и железобетонных конструкций.

10. ЗАЩИТА ОТ ГРУНТОВЫХ ВОД

10.1. На площадках, сложенных слабоводопроницаемыми грунтами (суглинки, супеси, пылеватые пески), следует учитывать вероятность повышения уровня грунтовых вод в период эксплуатации цехов и при проектировании предусматривать защиту от затопления грунтовыми водами всех подземных помещений.

10.2. При заглублении помещений подвалов и тоннелей ниже принятого для проектирования уровня грунтовых вод необходимо предусматривать специальные мероприятия (пластовые дренажи, гидроизоляцию, общеплощадочное водопонижение и др.) по защите от проникания грунтовых вод.

Проектирование общеплощадочного водопонижения, сложных систем пластовых дренажей должно выполняться специализированной проектной организацией (Фундаментпроект, ВИОГЕМ и др.).

10.3. Основным мероприятием по защите помещений и тоннелей от грунтовых вод является пластовый дренаж.

10.4. Пластовые дренажи рекомендуется применять для защиты заглубленных подземных помещений от грунтовых вод, когда коэффициент фильтрации грунта не более 5 м/сут (суглинки, супеси, мелкозернистые и пылеватые пески).

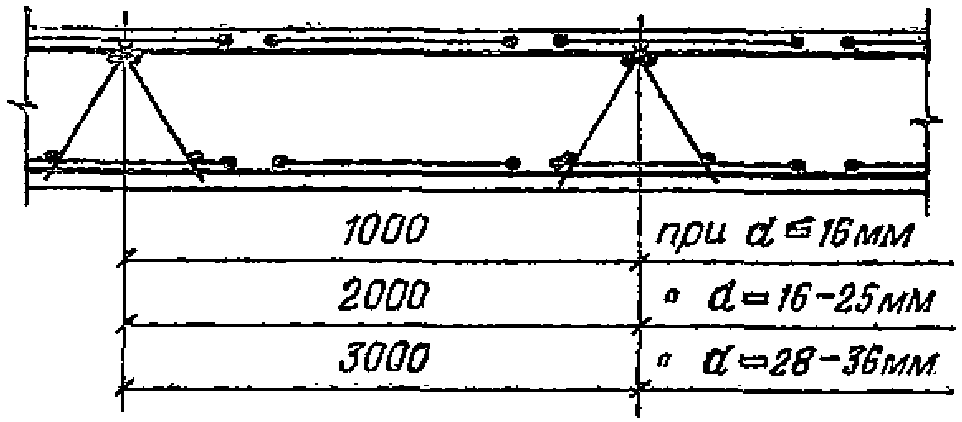

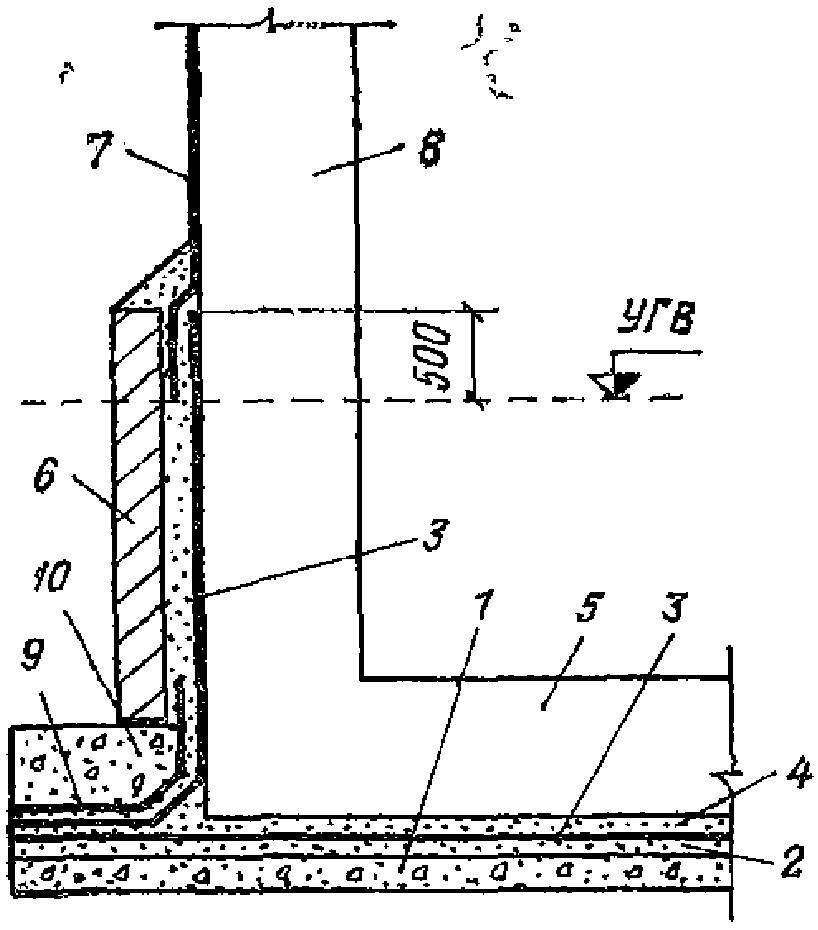

10.5. Пластовый дренаж (рис. 25) укладывается под всем заглубленным помещением. В трещиновато-скальных и крупнообломочных грунтах рекомендуется устраивать однослойную, а в песчаных и глинистых грунтах двухслойную песчано-гравийную постель.

Рис. 25. Пластовые дренажи

а — в трещиновато-скальных и крупнообломочных грунтах;

б — в песчаных и глинистых грунтах; 1 — защитный бетонный

слой 50 мм; 2 — толь (рубероид) — 1 слой; 3 — гравий

(крупностью 3 — 20 мм) — 150 мм (мин);

4 — песок (крупностью 0,25 — 2 мм) — 100 — 150 мм;

5 — естественный грунт основания

10.6. Для отвода воды из пластового дренажа в ливнесточную сеть к специальным станциям перекачки укладываются трубчатые линейные дрены с минимальным уклоном 0,005. Для линейных дрен рекомендуется применять железобетонные и керамические трубы, а в условиях агрессивных грунтовых вод — только керамические.

10.7. Ширина пластового дренажа в одну сторону до трубчатой дрены не должна превышать 30 м, при этом дну котлована необходимо придавать уклон в сторону дрены не менее 0,01. При малой ширине сооружения (до 5 м) возможна горизонтальная планировка.

10.8. Пристенный дренаж подземных помещений, расположенных внутри цеха, отсыпается до максимального расчетного уровня грунтовых вод из средних и крупных песков.

10.9. В случаях, когда устройство дренажей технически невозможно или экономически нецелесообразно, следует предусматривать гидроизоляцию.

10.10. Тип гидроизоляции для подземных помещений (подвалов, тоннелей, венткамер и др.) рекомендуется назначать в соответствии с табл. 14 в зависимости от допустимой влажности в помещениях.

Таблица 14

|

Тип гидроизоляции |

Воздействие воды |

Относительная влажность помещений, % |

|||

|

менее 60 |

60 — 75 |

св. 75 |

|||

|

1. |

Окрасочная битумная |

Капиллярный подсос |

+ |

+ |

+ |

|

Гидростатический напор |

+ |

— |

— |

||

|

2. |

Торкрет-штукатурка |

Капиллярный подсос |

— |

— |

— |

|

Гидростатический напор |

— |

+ <1> |

+ <2> |

||

|

3. |

Асфальтовая (литая штукатурка) |

Капиллярный подсос |

+ |

+ |

+ |

|

Гидростатический напор |

— |

— |

+ |

||

|

4. |

Оклеечная битумная |

Капиллярный подсос |

— |

— |

— |

|

Гидростатический напор |

+ |

+ |

+ |

||

|

5. |

Окрасочная пластмассовая |

Капиллярный подсос |

+ |

+ |

+ |

|

Гидростатический напор |

— |

— |

+ |

||

|

6. |

Оклеечная пластмассовая (рулонная, листовая) |

Капиллярный подсос |

— |

— |

— |

|

Гидростатический напор |

+ |

+ |

+ |

||

|

7. |

Металлическая |

Капиллярный подсос |

— |

— |

— |

|

Гидростатический напор |

+ |

— |

— |

Примечание. Знак «+»- рекомендуется или допускается; знак «-» — не рекомендуется или не применяется; <1> — торкретирование следует предусматривать с наружной и внутренней сторон изолируемой конструкции с устройством со стороны напора поверх торкретного слоя окрасочной гидроизоляции; <2> — торкретирование следует предусматривать только со стороны напора с устройством поверх торкретного слоя окрасочной гидроизоляции.

10.11. Перекрытия над помещениями электротехнического назначения (подвалы, тоннели и др.) должны иметь гидроизоляцию на участках с выделением технологических стоков.

10.12. Составы защитных покрытий битумной, цементной, асфальтовой и пластмассовой гидроизоляции следует назначать в соответствии с «Указаниями по проектированию гидроизоляции подземных частей зданий и сооружений» (СН 301-65*).

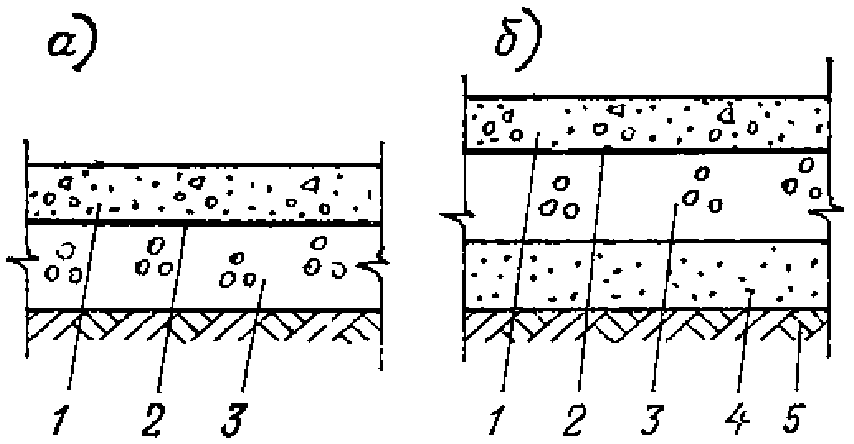

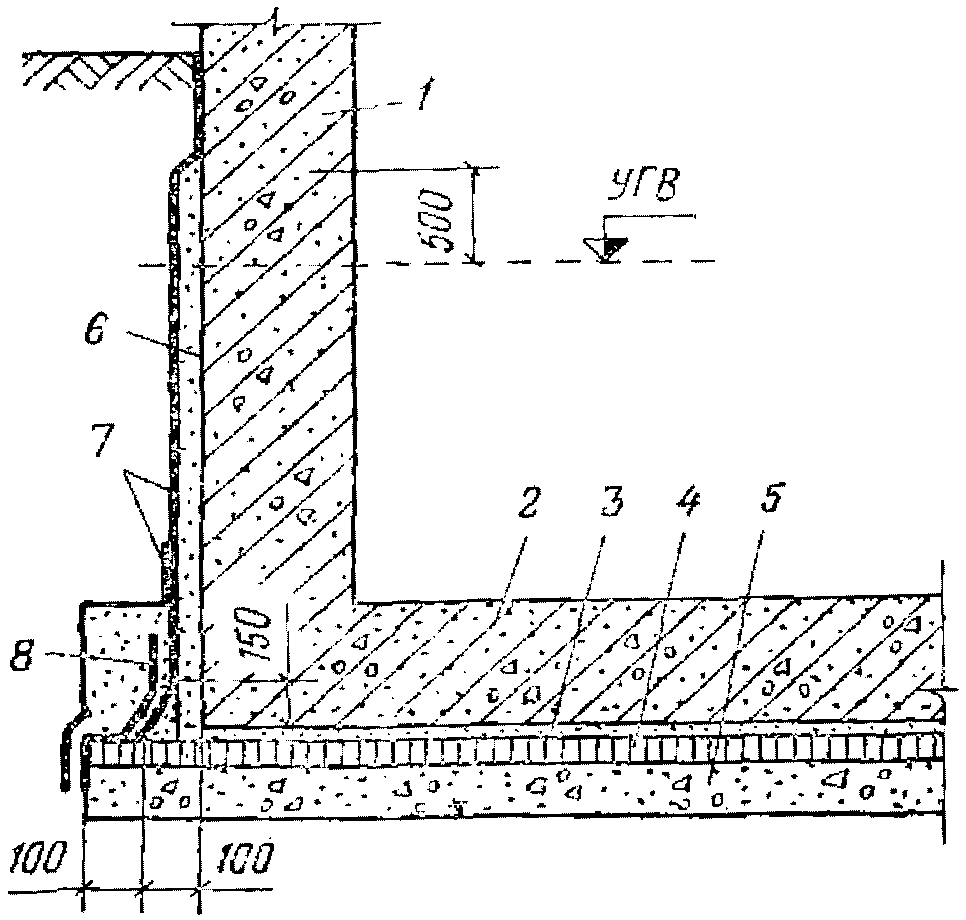

Конструктивные решения окрасочной и оклеечной битумной гидроизоляции и гидроизоляции с применением торкрет-штукатурки приведены на рис. 26 — 28.

Рис. 26. Окрасочная битумная гидроизоляция

1 — железобетонная конструкция; 2 — защитная цементная

стяжка 20 мм; 3 — два слоя горячего битума по холодной

битумной грунтовке; 4 — бетонная подготовка

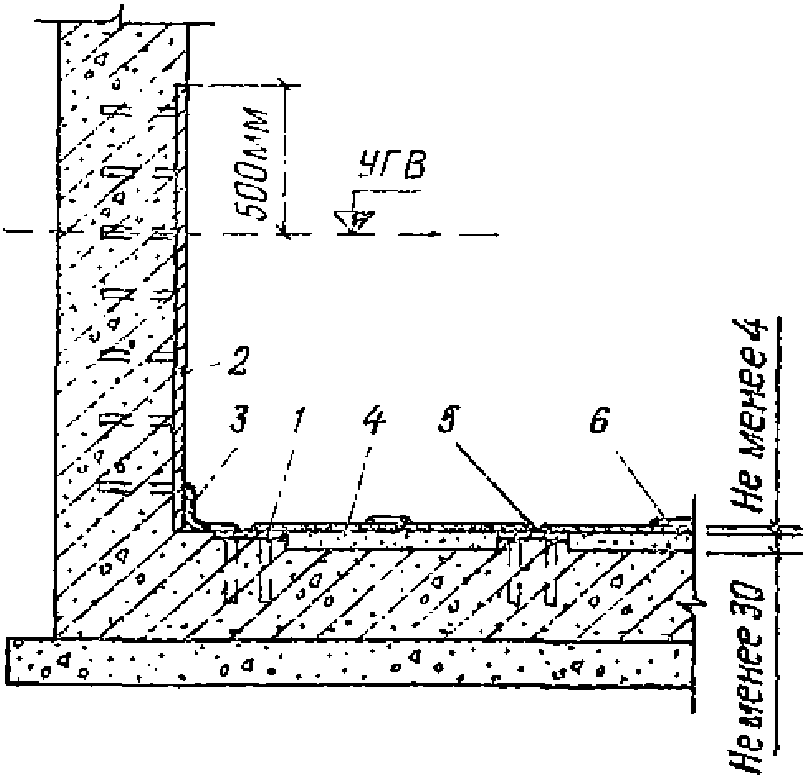

Рис. 27. Оклеечная гидроизоляция

1 — бетонная подготовка; 2 — выравнивающая цементная стяжка

толщиной 20 мм; 3 — оклеечная гидроизоляция; 4 — защитная

цементная стяжка толщиной 20 мм; 5 — железобетонное днище;

6 — защитная стенка; 7 — два слоя горячего битума

на холодной битумной грунтовке; 8 — стена; 9 — стеклоткань,

пропитанная битумом; 10 — бетонный выравнивающий слой

Рис. 28. Гидроизоляция с применением торкрет-штукатурки

1 — железобетонная стена; 2 — железобетонное днище тоннеля

или подвала; 3 — защитный цементный слой 20 мм; 4 — литой

асфальт в два слоя общей толщиной 30 мм; 5 — бетонная

подготовка; 6 — цементная торкрет-штукатурка в два слоя

общей толщиной 25 мм; 7 — два слоя горячего битума

по холодной битумной грунтовке;

8 — слой рулонного материала на битумной мастике

10.13. Для защиты боковой оклеечной гидроизоляции от механических повреждений устраиваются защитные стенки из красного кирпича, сборных бетонных плит или асбестоцементных плоских плит, наклеиваемых на битумной мастике.

10.14. Металлическую гидроизоляцию допускается применять в следующих случаях:

при большом гидростатическом напоре, когда другие виды гидроизоляции неэффективны, но требуется обеспечить постоянную сухость помещения;

для изоляции конструкций, подвергающихся воздействию повышенных температур (выше 80 °C);

при значительных механических воздействиях;

при гидроизоляции отдельных приямков сложной формы.

В обоснованных случаях стальная гидроизоляция может вводиться в расчет железобетонных конструкций в качестве арматуры с устройством специальной анкеровки, обеспечивающей совместную работу листа с бетоном.

10.15. Металлическую гидроизоляцию надлежит выполнять в виде сплошного ограждения из стальных листов толщиной не менее 4 мм, соединяемых между собой сваркой и с изолируемой конструкцией путем заанкеривания в бетон (рис. 29). Металлическую гидроизоляцию следует устраивать по внутренней поверхности изолируемых конструкций.

Рис. 29. Металлическая гидроизоляция

1 — закладная деталь; 2 — листы металлической гидроизоляции;

3 — уголок; 4 — цементный раствор; 5 — отверстие

для нагнетания цементного раствора методом инъектирования

под давлением; 6 — стальная накладка

10.16. Гидроизоляцию на стенах подземных помещений, сооружений и фундаментов оборудования надлежит предусматривать выше максимального напорного уровня не менее чем на 0,5 м; выше этого уровня стены толщиной до 1 м, расположенные в грунте, должны быть изолированы против капиллярного подсоса влаги.