Технологические

процессы делятся на два вида: единичные

(для одного изделия), типовые (для группы

различных изделий).

Единичный

ТП на каждую

деталь (СЕ) разрабатывается таким

образом, как будто эта работа выполняется

впервые. Нет обобщения опыта, нет гарантии

в правильности технологических решений.

Работа по

типизации

ТП делится

на два этапа:

— классификация

объектов производства;

— проектирование

ТП для каждой классифицированной группы.

Классификация

деталей с целью типизации ТП начинается

с выделения наиболее крупных

классификационных единиц – классов.

В один класс попадают детали, имеющие

сходные конструкторско-технологические

характеристики. В классификаторе

выделено два основных класса: тела

вращения и корпусные детали. Разбивая

детали внутри класса на группы

и подгруппы, получают

все большее сближение технологических

процессов. Разбивку проводят до типа,

объединяющего совокупность деталей

одинаковой конфигурации, но с различными

размерами, которые имеют одинаковый

маршрут изготовления, осуществляемый

на однородном оборудовании с применением

однотипной оснастки.

Работа по

классификации деталей обязательно

должна сочетаться с унификацией и

нормализацией их конструкции. Это дает

возможность укрупнить серии деталей,

применять при изготовлении более

прогрессивную технологию, а также

сократить номенклатуру оснастки и

измерительных средств.

Типизация ТП

не ограничивается только областью

обработки деталей. Ее принципы используются

и при проектировании ТП сборки,

регулировки, контроля и испытаний. Она

способствует уменьшению неоправданного

разнообразия ТП и оснастки, внедрению

новых прогрессивных методов обработки,

сокращению сроков и удешевлению ТПП,

более широкому применению средств

автоматизации.

-

ОБЩИЕ ПРАВИЛА

РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Проектирование

ТП представляет собой сложный комплекс

взаимосвязанных работ:

— выбор

заготовок;

— выбор

технологических баз;

— подбор

типового ТП;

— определение

последовательности и содержания

операций;

— определение,

выбор и заказ новых средств технологического

оснащения (в том числе средств контроля

и испытаний);

— назначение

и расчет режимов обработки;

— нормирование

ТП;

— определение

профессий и квалификации исполнителей;

— оформление

рабочей документации на ТП.

При разработке

ТП используются следующие виды

технико-экономической документации;

— технологический

классификатор объектов производства;

— классификатор

технологических операций;

— система

обозначения технологических документов;

— типовые

технологические процессы и операции;

— стандарты и

каталоги средств технологического

оснащения;

— справочники

по нормативам технологических режимов;

— справочники

по материальным и трудовым нормативам.

-

СОДЕРЖАНИЕ РАБОТ

ПО ПРОЕКТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Сущность ТП

изготовления детали заключается в

последовательном приближении сырья

(заготовки) к качественным показателям

изготавливаемой детали, требуемым

чертежам и ТУ.

В общем случае

путь от материала до детали можно

разделить на 4 этапа.

1. Получение

заготовки (первоначальное формообразование).

2. Черновая

обработка.

3. Чистовая

обработка.

4. Отделка

(получение нужных качеств поверхностного

слоя детали).

ВЫБОР

ЗАГОТОВКИ.

Большое

влияние на маршрут изготовления детали

оказывает способ получения заготовки.

При этом возможны два принципиально

разных подхода:

1. Получение

заготовки, наиболее приближающейся по

форме и размерам к готовой детали. При

этом на заготовительные операции

приходится большая часть трудоемкости

ТП, а на механообработку меньшая.

Это характерно

для массового и крупносерийного

производства и обеспечивается применением

прогрессивных методов формообразования:

литье, горячая и холодная штамповки,

специальные виды обработки давлением

и др.

2. Получение

грубой заготовки с большими припусками.

При этом на механообработку приходится

большая часть трудоемкости изготовления

детали. Это характерно для единичного

и мелкосерийного производства.

Наличие

различных подходов требует выбора

оптимального способа получения заготовки.

ОСНОВНЫЕ

СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК.

-

Сортовые

материалы.

К ним относятся: прутки круглого,

квадратного и шестигранного сечения;

трубы; плоский прокат – листы, ленты,

полосы; некоторые из этих видов заготовок

могут применяться и для неметаллических

материалов (винипласт, текстолит,

стеклотекстолит и др.). Заготовки из

сортового материала следует изготавливать

в тех случаях, когда профиль материала

близко подходит к профилю детали. -

Холодная

штамповка.

Делится на листовую и объемную. Листовая

штамповка используется для формообразования,

калибрования и пробивки отверстий с

помощью штампов. Объемная холодная

штамповка в основном служит для

формообразования деталей. Холодная

штамповка – один из самых распространенных

методов изготовления деталей без снятия

стружки. Холодная штамповка относится

к ТП обработки давлением, применяемым

для получения деталей из материалов,

обладающих достаточно высокими

пластическими свойствами. Из металлов

холодной штамповке подвергаются: стали,

алюминий и его сплавы, медь, латунь,

некоторые сплавы титана, магниевые

сплавы и др. Из неметаллов, подвергаемых

холодной штамповке, наиболее распространены

текстолит и гетинакс. Детали из этих

материалов, в зависимости от толщины,

штампуются, как без подогрева, так и с

подогревом.

Основной

технологической оснасткой, включающей

в себя функции инструмента и приспособления,

являются штампы, осуществляющие

формообразования детали или заготовки.

В качестве оборудования применяются

механические прессы, главным образом

кривошипные (эксцентриковые).

Достоинствами

холодной штамповки являются:

— относительно

высокая и стабильная точность получаемых

размеров при вырубке, пробивке и вытяжке;

— высокая

производительность процесса (при

использовании штампа, в котором

одновременно изготавливается одна

деталь, производительность пресса может

достигать 30 – 40 тыс. деталей за смену);

— простота

выполнения операций и широкие возможности

автоматизации процесса.

К недостаткам

холодной штамповки относятся:

— высокая

стоимость штампов, которая может быть

уменьшена при применении нормализованных

деталей и отдельных СЕ, а в мелкосерийном

производстве – использование групповых

методов организации производства,

разновидностью которых является

штамповка по элементам;

— ограниченность

в выборе материала детали (по

физико-механическим свойствам и толщине),

также формы детали и конструктивного

оформления отдельных ее элементов.

Метод холодной

штамповки охватывает большое количество

различных операций, которые можно

разделить по характеру деформации, при

которой происходит формообразование

изготавливаемых деталей, на две основные

группы:

— группу

разделительных операций, характеризуемых

полным или частичным разделением

обрабатываемого материала по замкнутому

или незамкнутому контуру; к этой группе

относятся отрезка, вырубка, пробивка,

обрезка, зачистка, просечка и другие;

— группу

формоизменяющих операций, характеризующихся

превращением заготовки в деталь заданной

формы; к этой группе относятся гибка,

правка, вытяжка, формовка, чеканка,

отбортовка (отверстия или наружного

контура), объемная штамповка и другие.

3. Литье.

Литье применяется в основном как метод

получения заготовок деталей сложной

конфигурации (корпусы, основания, обоймы,

постоянные магниты и др.) из алюминиевых,

магниевых, цинковых и специальных

сплавов, а также из стали, бронзы, латуни

и ряда других металлов и сплавов.

Использование

процесса литья в качестве заготовительной

операции дает возможность максимально

приблизить форму и размеры заготовок

к форме и размерам готовых деталей, что

значительно снижает трудоемкость

изготовления этих деталей и их

металлоемкость (меньше металла переводится

в стружку).

Литье –

процесс изготовления деталей и заготовок

заливкой расплавленного металла в

форму. Литейная форма представляет

собой систему элементов, образующих

рабочую полость, при заливке которой

расплавленным металлом формируется

отливка. Формы могут быть разового и

многократного применения (постоянные),

а также используемые несколько раз

(полупостоянные). Способ получения

отливок (метод литья) выбирают в

зависимости от материала детали,

сложности ее конфигурации, толщины

стенок, массы материала и объема

производства. Конструктивное оформление

детали и наиболее целесообразный метод

литья тесно связаны друг с другом.

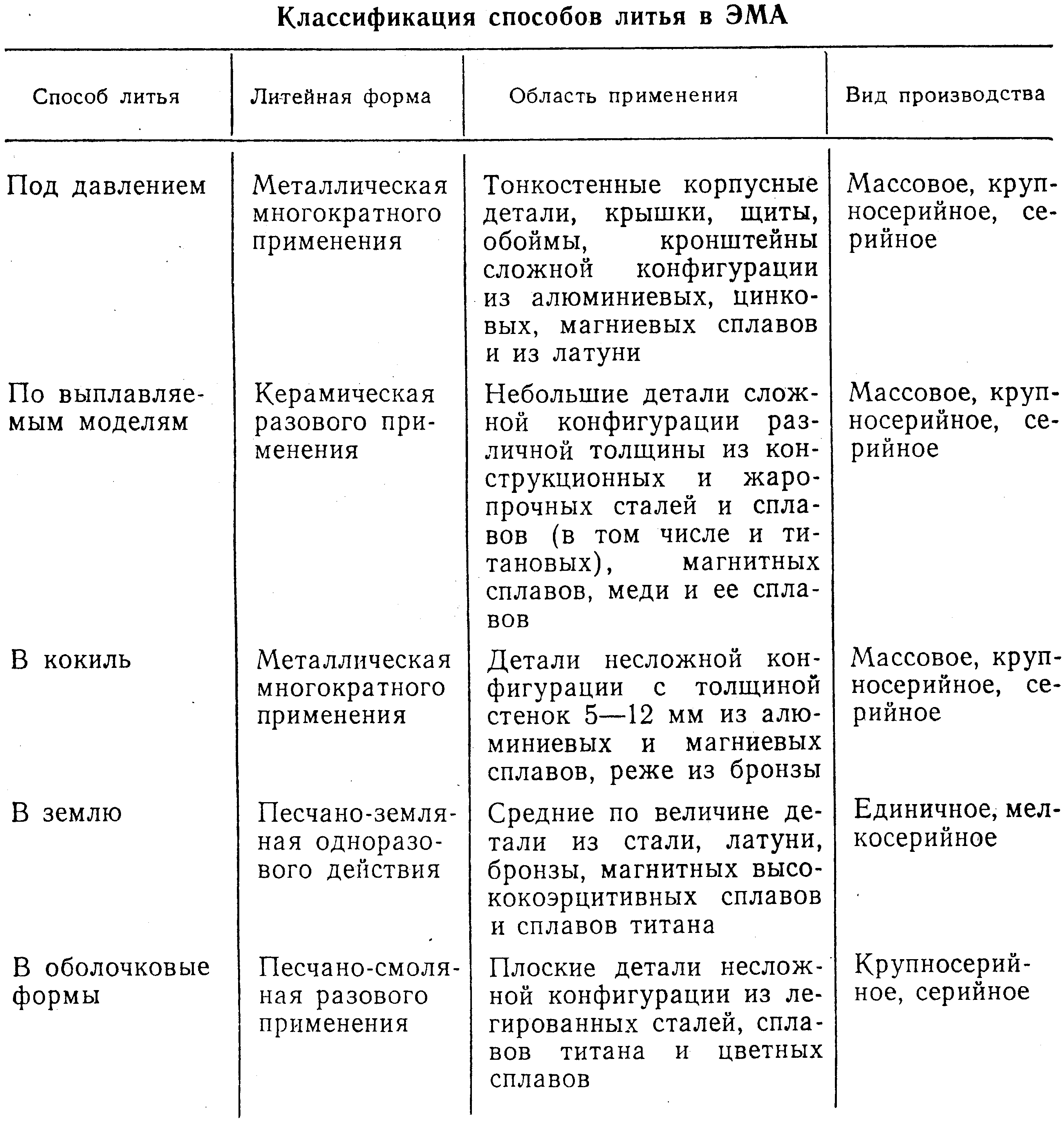

Применяемые

в технологии аэрокосмического

приборостроения способы литья для

получения заготовок приведены в табл.

1.1, причем последовательность расположения

различных способов соответствует их

распространенности на производстве.

Таблица 1. 1

Литье под

давлением является

наиболее производительным способом

изготовления тонкостенных деталей

сложной формы из цинковых, алюминиевых,

магниевых и медных сплавов. Процесс

литья под давлением заключается в подаче

расплавленного металла из камеры

прессования литьевой машины под действием

поршня через литниковые каналы в полость

пресс-формы, затвердевании металла под

давлением и образовании отливки. Скорость

подачи металла в форму, продолжительность

ее заполнения, время выдержки отливки

под давлением, давление и температура

нагрева пресс-формы – основные параметры

процесса, зависящие от вида металла

отливки, толщины ее стенок, габаритов,

вида оборудования и других факторов.

Точность

отливок, получаемых литьем под давлением,

зависит от точности изготовления

пресс-форм. В крупносерийном и массовом

производстве принимается, что все

размеры отливок стабильно могут быть

получены с точностью, соответствующей

12-му квалитету. Шероховатость поверхности

отливок зависит в основном от качества

обработки поверхностей пресс-формы.

Рабочая полость пресс-формы, обработанная

методами чистового шлифования и

полирования, обеспечивает параметры

шероховатости отливок, соответствующие

7-8 классу. С увеличением числа отливок,

полученных в пресс-форме, шероховатость

их поверхностей ухудшается. Оптимальная

толщина стенок отливок из цинковых

сплавов 1,5 – 2 мм, алюминиевых и магниевых

2 – 4 мм, из латуни 3 – 5 мм.

Основные

преимущества литья под давлением

следующие:

— самая высокая

производительность из всех существующих

методов литья, достигающая на обычных,

применяемых в приборостроении машинах,

250 отливок в час в одногнездовой

(рассчитанной на одну деталь) пресс-форме;

— высокая

точность размеров и малая шероховатость

поверхностей отливок дает возможность

максимально приблизить размеры заготовки

к размерам готовой детали;

— возможность

получения тонкостенных деталей сложной

конфигурации, что объясняется хорошей

заполняемостью пресс-формы;

— возможность

армирования отливок деталями из других

более прочных и с иными свойствами

материалов – высокопрочных нелитейных

металлических сплавов, металлокерамики

и др.;

— сокращение

по сравнению с другими видами литья

количества отходов от самого процесса

литья (20 – 25 % от веса детали).

К недостаткам

литья под давлением можно отнести

следующее:

— сложность

изготовления и высокая стоимость

пресс-формы; в мелкосерийном производстве

литье под давлением может быть

рентабельным, если использовать

нормализованные (групповые) пресс-формы

со сменными элементами (вкладышами),

образующими рабочую полость;

— значительное

снижение стойкости пресс-форм при

отливке деталей из металлов, имеющих

высокую температуру плавления (стали,

медные сплавы и др.);

— сложность

или невозможность получения деталей

толстостенных или имеющих в конструкции

массивные элементы (то есть значительную

неравномерность толщины стенок).

Литье по

выплавляемым моделям

включает в себя следующие этапы:

изготовление моделей из легкоплавкого

материала (парафин, стеарин, полиэтилен);

нанесение на модель с помощью пульверизатора

или методом окунания огнеупорной пленки

(порошок марталита и связующий состав

типа жидкого стекла или раствор

этилселиката); обсыпка пленки кварцевым

песком и сушка; формовка в металлических

опорах моделей, покрытых огнеупорной

пленкой; выплавление моделей в горячей

воде или печи (в зависимости от материала

модели); заливка металла в неразъемные

формы, образуемые огнеупорной пленкой

после выплавления модели; разрушение

формы и извлечение отливок.

Литье по

выплавляемым моделям широко применяется

в технологии приборостроения для

изготовления отливок сложной конфигурации

массой от нескольких грамм до 1 – 15 кг;

толщина стенок отливок 0,3 – 20 мм; точность

размеров до 9-го квалитета; шероховатость

поверхности до 7 – 8 класса. По

производительности этот метод литья

значительно уступает литью под давлением,

так как включает в себя операцию формовки

и характеризуется применением одноразовых

форм.

Литье в

кокиль более

производительный процесс, чем литье в

землю, так как использование металлических

форм исключает необходимость такой

трудоемкой операции, как формовка. Кроме

того, этот вид литья характеризуется

значительно более высоким уровнем

механизации, поскольку кокиль может

устанавливаться на специальном станке,

позволяющем механизировать операции

разъема формы и удаления отливки.

Отходы металла

при литье в кокиль составляют примерно

30 – 35% от веса деталей. Точность размеров

отливок соответствует 12 – 16-му квалитетам;

шероховатость поверхности 5-му классу

и грубее.

Большая

теплопроводность металлической формы

способствует более быстрому отвердению

жидкого металла по сравнению с литьем

в земляные формы. В результате структура

металла отливок получается равномерной

и мелкозернистой, что обеспечивает

улучшение физико-механических свойств

деталей за счет высокой однородности

материала.

К недостаткам

литья в кокиль следует отнести высокую

стоимость металлических форм; трудности

получения отливок сложной конфигурации

и тонкостенных отливок (при толщине

стенок менее 5 мм).

Литье в

оболочковые формы

включает следующие технологические

операции: нагрев модели, состоящей из

двух частей, вместе с модельной плитой

до 200 – 2500С,

смазку частей модели разделительным

составом; обсыпание модели формовочной

смесью (кварцевый песок с термореактивной

смолой); ссыпание излишков смеси после

выдержки на модели в течении 2 – 3 минут,

спекание оболочки, образуемой на модели

расплавленной смолой с кварцевым песком

(температура спекания 250 – 3000С);

снятие полуформ (оболочек) с частей

модели с помощью специальных устройств;

склеивание частей формы; их засыпка в

специальных контейнерах песком или

металлической дробью; заливка; выбивка

литья и его очистка.

Литье в

оболочковые формы экономически наиболее

целесообразно в крупносерийном и

массовом производстве, где для изготовления

оболочковых полуформ применяются

высокопроизводительные автоматизированные

установки. В приборостроении этот метод

применяется редко.

Заготовка

всегда имеет массу больше детали.

Происходит это за счет припусков, которые

надо удалять при последующей обработке.

Величина припуска должна быть оптимальной

и его расчет имеет большое значение в

процессе проектирования ТП.

4. Механообработка.

Металлы обрабатывают резанием на

металлорежущих станках при помощи

различных режущих инструментов.

Заготовками для деталей служат сортовые

материалы, а также отливки из стали,

цветных металлов и их сплавов.

В процессе

обработки резанием различают рабочее

движение двух видов: главное движение,

определяющее скорость отделения стружки;

движение подачи, обеспечивающее врезание

режущей кромки инструмента в новые слои

металла, причем скорость подачи меньше

скорости главного движения.

Наиболее

распространенные способы обработки

металлов резанием – точение, сверление,

фрезерование, строгание, шлифование.

При черновой

и чистовой обработке последовательность

технологических операций намечают

исходя из следующих соображений:

— последующие

операции, переходы и проходы должны

уменьшать погрешность обработки и

улучшать качество поверхности;

— сначала

следует обрабатывать поверхность,

которая будет служить базой для

последующих операций. Для установки

детали при первой операции следует

выбирать наиболее ровную и имеющую

наибольшие размеры поверхность;

— после

обработки установочной поверхности,

заготовка при последующих операциях

базируется на нее или связанные с ней

поверхности;

— сначала

обрабатывают менее точные поверхности;

— операции,

при которых вероятность появления брака

велика, следует выполнять вначале;

— отверстия

обычно сверлят в конце ТП, за исключением

тех случаев, когда они служат базой для

установки деталей.

5. Изготовление

деталей из пластических масс.

По объему

использования пластических масс на

единицу продукции приборостроение

занимает одно из первых мест среди

других отраслей промышленности.

Насыщенность аппаратуры пластмассовыми

деталями в ряде случаев достигает 70% по

объему и 45% по весу. Это объясняется

особенностями свойств пластмасс. По

сравнению с металлами пластмассы

характеризуются значительно меньшей

плотностью, обладают высокими изоляционными

свойствами и повышенной износостойкостью,

имеют низкий коэффициент трения, хорошо

противостоят коррозии, стойки в

агрессивных средах, радиопрозрачны и

немагнитные. Переработка большинства

пластмасс в изделие основывается на

использовании высокопроизводительных

технологических процессов с почти

полным отсутствием механической

обработки.

Можно выделить

следующие группы деталей, изготавливаемых

из пластмасс: детали внешнего оформления

(корпусы, крышки, корректоры, лимбы,

зажимы и др.); детали изоляционного

назначения (клеммные колодки, контактные

панели, каркасы, прокладки, втулки);

несущие детали (платы, панели, основания);

детали светотехнического и отсчетного

назначения (линзы, стекла, шкалы); детали

декоративного оформления (колпачки,

кнопки, ручки переключателей и др.).

Основной

составной частью пластмасс являются

полимеры – синтетические органические

соединения (смолы), некоторые виды

пластмасс состоят в основном из полимеров,

но чаще пластмасса представляет собой

композицию из полимера, который играет

роль связывающего, наполнителя и

различных добавок (красители,

пластификаторы, отвердители, смазывающие

вещества). Связующие вещества делают

пластмассу пластичной и превращают ее

после отвердевания в монолитную деталь.

В качестве связующих веществ используют

фенолформальдегидные, фенолкрезольные,

эпоксидные и другие смолы. Наполнители

придают изделиям необходимую прочность,

жесткость, теплостойкость и

электротехнические свойства. Наполнители

могут быть органическими (древесная

мука, бумажная крошка, различные ткани,

хлопковые очесы) и неорганическими

(слюдяная и кварцевая мука, асбест, мел,

тальк, стекловолокно). Красители добавляют

в пластмассу для придания детали нужного

цвета. Отвердители необходимы для

ускорения процесса отвердевания

связующего вещества при формировании

изделий. Пластификаторы (дибутилфтолат

и трикрезилфосфат) улучшают пластические

свойства пластмассы и повышают ее

жидкотекучесть при прессовании.

Смазывающие вещества предупреждают

прилипание пресс-материалов к стенкам

пресс-формы при прессовании. В качестве

смазывающих веществ используют, например,

олеиновую кислоту, стеарин и касторовое

масло.

В зависимости

от поведения при нагревании пластмассы

делятся на термопластичные (термопласты)

и термореактивные (реактопласты).

Термопластичные

пластмассы

при нагревании приобретают пластические

свойства или расплавляются, а при

охлаждении возвращаются в твердоупругое

состояние.

Термореактивные

пластмассы

при нагревании необратимо переходят в

пластическое состояние с дальнейшим

затвердеванием. При повторном нагревании

они остаются твердыми или сгорают, не

расплавляясь.

Метод переработки

пластмасс в изделие в значительной

степени связан с характером поставки

этих материалов предприятиями химической

промышленности. Пластмассы, перерабатываемые

в изделия методами прессования или

литья под давлением , выпускаются как

пресс-порошки или пресс-материалы,

последние в виде, удобном для измельчения

и дальнейшего прессования (например,

пресс-материал – стекловолокнит

выпускается в виде ленты, полученной

на основе крученых стеклянных нитей и

связующего вещества). Кроме пресс-порошков

и пресс-материалов в приборостроении

применяются термореактивные слоистые

пластмассы, поставляемые в виде листов

и прутков. К ним относятся текстолит,

гетинакс, стеклотекстолит и др.

Из термопластических

пластмасс наиболее широко применяются

фторопласты, полиамиды, капрон, оргстекло,

полиэтилен, полистирол и полихлорвинил.

Основные

способы переработки пластмасс в изделия

– прессование и литье под давлением.

Литые и прессованные детали из пластмасс

имеют гладкие поверхности с шероховатостью

7-8 класса, размеры в пределах 11-13 квалитета

точности и почти не требуют обработки

резанием. Для литья и прессования

используется сырье в виде гранулированных

термопластов и термореактивных порошков

и пресс-материалов. Оба способа рентабельны

только в крупносерийном и массовом

производстве ввиду высокой стоимости

применяемого технологического оснащения.

Изделия из

термореактивных порошков и пресс-материалов

изготавливают прямым (компрессионным)

или литьевым прессованием в металлических

пресс-формах на гидравлических прессах.

Для литьевого

прессования

деталей сложной формы применяются

прессы с рабочим цилиндром двойного

действия. В этом случае основной плунжер

рабочего цилиндра служит для замыкания

пресс-формы с большой скоростью, а второй

плунжер, находящийся внутри основного

– для нагнетания размягченного

пресс-материала через литниковый канал

в рабочую полость пресс-формы, где

образуется деталь.

Автоматические

прессы (пресс-автоматы) имеют системы

автоматического контроля и регулирования

температуры прессования, давления и

длительности отдельных операций цикла

прессования в целом, кроме того,

автоматизируется управление всеми

перемещениями подвижных частей пресса.

Прессы, как правило, оборудованы

устройствами программного управления.

Процесс прямого

прессования деталей из термореактивных

пластмасс состоит из следующих этапов:

подготовка пресс-материалов, дозировка

материалов, загрузка в пресс-форму,

прессование, удаление деталей из

пресс-формы, очистка пресс-формы.

Подготовка

материалов включает в себя главным

образом их подсушивание и подогрев

перед прессованием. Повышенная влажность

способствует ухудшению текучести

материалов, что может вызвать брак

прессуемых деталей. Подогрев материалов

перед прессованием способствует удалению

влаги и газов, позволяет сократить

технологическую выдержку при прессовании,

снизить давление в пресс-форме. Что

уменьшает ее износ, и сократить цикл

прессования в 2 раза и более. Пресс-материал

занимает в 2% — 10 раз больший объем, чем

изготовленные из него детали. Для

уменьшения объема пресс-форм производят

таблетирование пресс-материалов. Масса

таблеток колеблется от 1,5 до 150 г.

Таблетирование не только позволяет

сократить объем загрузочных камер

пресс-форм, но дает следующие преимущества:

уменьшение содержания воздуха в таблетках

по сравнению с рыхлыми материалами,

способствует улучшению качества

прессуемых деталей, улучшает условия

прессования, облегчает дозирование и

нагрев материалов перед прессованием,

сокращает потери материала в производстве.

Пресс-материалы таблетируются на

гидравлических прессах или специальных

таблеточных машинах (эксцентриковых

или ротационных) в холодных пресс-формах.

Дозировка

материала может быть весовая, объемная

или штучная (при наличии таблетирования).

Штучный способ дозирования, осуществляемый

по числу одинаковых таблеток, может

быть легко полностью автоматизирован.

При прессовании

или литье под давлением деталей из

пластмасс часто до начала прессования

требуется разместить в пресс-форме

металлическую арматуру, запрессовываемую

в пластмассу. Наиболее распространенными

видами арматуры являются детали для

образования внутренних или наружных

резьб, зажимы, штыри, втулки, штифты и

др. Арматура используется в качестве

электропроводящих элементов, иногда

для повышения прочности деталей, а также

для удобства сборки и монтажа. Металлические

детали перед прессованием устанавливают

в тщательно очищенную пресс-форму до

загрузки в нее пресс-материала и

закрепляют в заданном положении.

Основными

параметрами (режимами) процесса

прессования пластмасс являются

температура, давление и время выдержки.

Нагрев до

определенной температуры необходим

для перевода пресс-материалов в текучее

состояние с дальнейшим отвердением

(полимеризацией). Для термореактивных

пластмасс температура нагрева пресс-форм

при прямом и литьевом прессовании

колеблется от 130 до 1950С.

Давление в

процессе прессования необходимо для

уплотнения разогретого пресс-материала,

заполнения материалом рабочей полости

пресс-формы и предотвращения коробления

изделия, вызванного внутренними

напряжениями. Величина необходимого

давления зависит от текучести материала

и конструктивных особенностей изделия.

Чем меньше текучесть, тем больше должно

быть давление.

При прессовании

деталей из термореактивных пластмасс

в начале дается небольшое давление на

30 – 40 сек, чтобы материал занял полость

формы, затем дается основное давление,

при котором происходит полимеризация

материала в течение определенного

времени выдержки.

Время выдержки

зависит от вида пресс-материала, размера

и сложности конфигурации детали, а также

температуры предварительного нагрева

пресс-материала. Чем больше изделие и

чем выше требуемая температура нагрева,

тем дольше выдержка его под давлением.

При недостаточной выдержке происходит

коробление детали при охлаждении и

снижается механическая прочность. Время

выдержки для различных термореактивных

пластмасс находится в пределах от 0,5 до

2% мин на 1мм наибольшей толщины изделия.

Заданная выдержка обеспечивается при

прессовании с помощью реле времени.

После окончания

прессования разъем пресс-формы и

извлечение детали осуществляется

автоматически при наличии соответствующих

устройств или вручную с помощью

специальных приспособлений. Извлеченные

детали направляются на следующую

операцию для зачистки от облоя и

заусенцев, а также другой механической

обработки.

Пресс-форма

после извлечения детали тщательно

очищается от прилипших остатков

пресс-материала с целью устранения

брака при последующем прессовании и

возможной поломки отдельных деталей

пресс-форм.

Метод прямого

прессования экономичен и не требует

сложных дорогостоящих пресс-форм. Однако

он имеет ряд недостатков: давление на

материал передается сразу после замыкания

пресс-формы, когда пресс-материал,

обладающий абразивными свойствами, еще

не приобрел достаточной пластичности.

Вследствие этого происходит износ

оформляющих поверхностей пресс-формы,

возможна деформация тонких ее элементов

и арматуры; неравномерное отвердение

материала по толщине изделия вследствие

неравномерного прогревания от стенок

пресс-формы приводит к возникновению

внутренних напряжений, образованию

пустот и других дефектов; по линии

разъема пресс-формы на изделиях образуется

облой (заусенец), который необходимо

удалить механическим путем. Поэтому

методом прямого прессования, как правило,

изготавливаются детали простой

конфигурации, не имеющие элементов

пониженной жесткости (например, тонких

стенок) и арматуры.

Литьевым

прессованием можно получить тонкостенные

детали сложной конфигурации с малопрочной

сквозной арматурой, с глубокими

отверстиями малого диаметра. При этом

методе меньше, чем при прямом прессовании

изнашиваются оформляющие поверхности

пресс-форм, меньше вероятность появления

брака на деталях (трещин, пустот и др.),

уменьшается облой по плоскости разъема.

К недостаткам метода следует отнести

сложность, высокую стоимость пресс-форм

и большой расход материала, чем при

прямом прессовании.

Литье под

давлением

является характерным процессом

изготовления деталей из термопластичных

пластмасс без наполнителя (полиэтилен,

полистирол, капрон, полиуретан и др.).

По сравнению с процессами прямого

литьевого прессования реактопластов

литье под давлением имеет значительно

более высокую производительность (до

300 отливок в час в одноместной пресс-форме).

В качестве оборудования для литья под

давлением используются автоматические

и полуавтоматические литейные машины

с поршневой или шнековой подачей

материала.

Давление и

температура процесса зависят от марки

пресс-материала. Температура в камере

сжатия для полистирола должна быть не

ниже 190 – 2150С.

Чем ниже температура, тем выше должно

быть давление в цилиндре. Части

пресс-формы охлаждаются водой до

температурой 140 – 600С.

Литьем под

давлением можно получить сложные по

конфигурации, тонкостенные детали с

большим количеством арматуры и повышенной

точностью размеров.

При прессовании

и литье под давлением деталей из пластмасс

основной технологической оснасткой

являются пресс-формы. По методу прессования

они делятся на компрессионные (для

прямого прессования), литьевые и

инжекционные. Компрессионные пресс-формы

по конструктивным признакам подразделяются

на открытые, полузакрытые и закрытые.

Открытые

пресс-формы не имеют загрузочной камеры

для пресс-материала, который загружается

непосредственно в рабочую полость

пресс-формы. Излишек пресс-материала

вытекает из пресс-формы наружу через

зазор между пуансоном и матрицей.

Полузакрытые

пресс-формы имеют загрузочные камеры,

площадь которых больше площади рабочей

полости. На стыке пуансона и матрицы

имеется опорная поверхность, ограничивающая

ход пуансона, что позволяет получить

изделие определенной толщины. Излишек

пресс-материала выжимается при прессовании

вверх по канавкам или лыскам, имеющимся

в пуансоне.

В закрытых

пресс-формах загрузочные камеры имеют

размеры и конфигурацию такие же, как и

рабочие гнезда, являясь как бы их

продолжением. Во время прессования

давление передается на всю площадь

детали, чем обеспечивается ее более

высокая плотность. Толщина детали

зависит от количества пресс-материала,

поэтому при загрузке закрытых пресс-форм

требуется точное дозирование материала.

По внешнему

виду литьевые пресс-формы отличаются

от пресс-форм для компрессионного

прессования наличием литьевой камеры

и литниковой системы.

Инжекционные

пресс-формы применяются для прессования

только на литьевых машинах, то есть в

процессах литья под давлением.

По характеру

эксплуатации пресс-формы разделяются

на съемные и стационарные. Съемные

пресс-формы без обогрева используются

только при прямом прессовании на

небольших недостаточно оборудованных

предприятиях. Для удаления отпрессованной

детали из съемной пресс-формы ее

необходимо снять с пресса. При использовании

стационарных пресс-форм весь цикл

изготовления изделия (загрузка материала,

разборка пресс-формы, извлечение изделия)

происходит без снятия пресс-формы с

пресса.

Кроме процессов

прессования и литья под давлением в

производстве пластмассовых деталей

используются процессы дутьевого

(пневматического) и вакуумного

формирования, а также процесс экструзии.

Дутьевое и

вакуумное формование применяется для

изготовления деталей простой формы

типа корпусов, баллонов, крышек из

листовых термопластичных материалов.

Экструзия

(выдавливание через фасонную фильеру)

используется для получения деталей в

виде стержней (различного сечения) и

трубок из термопластических материалов

без наполнителя на шнековых экструзионных

машинах.

Однако эти

процессы в приборостроении применяются

редко.

Аннотация: Рассматриваются методы разработки технологических процессов при неавтоматизированной и автоматизированной подготовке производства. Показана необходимость использования установленных отечественных стандартов ЕСКД и технических классификаторов деталей (ТКД) как логического продолжения ЕСКД.

Показать необходимость и важность компьютеризации при проектировании технологических процессов.

6.1. Общая постановка задачи

Современное производство использует самый широкий спектр технологий при проектировании технологических процессов. Применение той или иной технологии в каждом конкретном случае должно быть представлено в виде технологического процесса (ТП).

Технологический процесс (ТП) определяет последовательность выполняемых действий при изготовлении или сборке, вид выбранного материала, используемое оборудование и инструмент, технологические режимы (для литья из пластмасс — температурный режим, давление впрыска, усилие запирания, время выдержки и т. д.). ТП сборки описывает последовательность действий при сборке электронных узлов изделия.

При неавтоматизированной подготовке производства технологические процессы разрабатываются непосредственно в виде комплектов технологической документации. При использовании автоматизированных систем ТПП создаваемые описания технологических процессов размещаются в компьютерной базе данных, а соответствующая документация становится лишь отображением внутреннего представления ТП во внешнюю сферу. Хранящиеся в базе данных ТП являются основным источником информации для решения задач автоматизированного управления технологической подготовкой производства. При этом разработка ТП выполняется с помощью специальных систем автоматизированного проектирования ТП ( САПР ТП ).

Важную роль при проектировании индивидуальных ТП играют групповые ТП. Они являются элементом рационально организованного группового производства.

Принципы организации группового производства были разработаны профессором С.П. Митрофановым и впоследствии развиты представителями его школы. Эти принципы приняты на вооружение и успешно используются ведущими предприятиями всех стран мира.

В групповом производстве изготавливаемые изделия объединяются в группы по признакам конструктивной и технологической общности. Это дает возможность унифицировать процессы их изготовления, сократить общее время подготовки производства и повысить ее эффективность. Для объединения изделий в группы применяются специальные классификаторы,а после отнесения изделия в ту или иную группу ему присваивается соответствующий классификационный код.В отечественной промышленности принята унифицированная система классификации и кодирования изделий по конструкторским признакам, которая устанавливается стандартами ЕСКД. Для целей ТПП используется технологический классификатор деталей (ТКД), который является логическим продолжением классификатора ЕСКД.

Групповой ТП — это ТП изготовления группы изделий с общими технологическими признаками. Групповой ТП характеризуется общностью используемого оборудования, средств технологического оснащения и наладки. Таким образом, применение групповых ТП способствует унификации процессов подготовки производства и самого производства.

6.2. Функции и проблемы технологической подготовки производства

Эта задача должна решаться специалистами служб ТПП в тесном контакте с конструкторами изделия. В результате нужно добиться максимально возможного упрощения процессов изготовления деталей изделия и процессов его сборки. При окончательном определении конструкции нужно представлять, какая оснастка понадобится для изготовления той или иной детали, и стараться упростить оснастку за счет допустимых изменений в конструкции.

Например, пластмассовый корпус прибора нужно спроектировать так, чтобы пресс-форма для его изготовления была возможно более простой (с меньшим числом линий разъема и т. п.).

Разумеется, упрощения конструкции не должны приводить к ухудшению внешнего вида (дизайна), качества или эксплуатационных характеристик изделия.

Поэтому обеспечение технологичности во многих случаях является сложной творческой задачей, требующей оптимального учета многих технических и экономических факторов.

Технологичности конструкции изделия способствуют также унификация и стандартизация. Они дают возможность заимствования или приобретения готовых деталей и узлов изделия. Например, установка в приборе стандартного блока питания избавляет предприятие от затрат на его проектирование и изготовление.

Технологичность конструкции является основным критерием, определяющим пригодность аппаратуры к промышленному выпуску.

Под технологичностью конструкции понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий того же назначения при обеспечении заданных показателей качества.

Начиная с момента разработки эскизного проекта и до момента изготовления опытного образца и серии изделий необходимо максимизировать данный фактор. Характер отработки конструкции изделия на технологичность зависит не только от стадии проектирования, но и от вида производства и объема выпуска, типа, назначения изделия; прогрессивности оборудования и оснастки, организации производства. Целесообразной является отработка технологичности конструкции в процессе ее проектирования.

Оценку технологичности производят на основе использования частных и комплексного показателей. Состав относительных частных показателей и значения коэффициентов значимости определяются классом, к которому относится разрабатываемое изделие.

Номенклатура показателей технологичности сборочных единиц и блоков РЭА установлена отраслевым стандартом. В соответствии с ним все блоки РЭА условно разбиты на 4 класса:

- радиотехнические;

- электронные;

- электромеханические;

- коммутационные.

Для каждого класса установлены свои показатели технологичности в количестве не более 7.

Расчет показателей технологичности конструкции проводится по определенной методике для радиотехнического класса РЭА.

6.3. Классификация технологических процессов

Первым этапом проектирования ТП является разработка предварительного проекта, вторым — разработка рабочей технологической документации на стадии опытного образца (партии), установочной серии, установившегося серийного или массового производства.

Предварительный проект предназначен для отработки и проверки технологичности конструкции изделия на стадиях эскизного и технического проектов разработки конструкторской документации, для подготовки и разработки рабочей документации.

Под рабочей технологической документацией подразумевается совокупность технологических документов (карт, инструкций, ведомостей), которые содержат все данные, необходимые для изготовления и контроля изделия.

Технологические процессы разделяются на следующие виды.

- Проектный технологический процесс, выполняемый по предварительному проекту технологической документации.

- Рабочий технологический процесс, выполняемый по рабочей технологической и конструкторской документациям.

- Единичный технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства.

- Типовой технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

- Стандартный технологический процесс — технологический процесс, установленный стандартом.

- Временный технологический процесс, применяемый на предприя-ии в течение ограниченого периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

- Перспективный технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

- Маршрутный технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

- Операционный технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

- Маршрутно-операционный технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

- Групповой технологический процесс, который разрабатывается не на одну деталь, а на группу деталей, сходных по технологическим признакам.

6.4. Содержание работ проектирования технологических процессов

Разработка технологических процессов производится для изделий, конструкция которых отработана на технологичность и включает комплекс взаимосвязанных работ. К ним относятся:

- выбор заготовок;

- выбор технологических баз;

- подбор типового технологического процесса;

- определение последовательности и содержания технологических операций;

- определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытания);

- назначение и расчет режимов обработки;

- нормирование процесса;

- выбор средств механизации и автоматизации элементов технологических процессов и внутрицеховых средств транспортирования и другие.

При разработке технологических процессов используются классификаторы технологических операций, системы обозначения, типовые технологические процессы, стандарты, каталоги, справочники и «Единая система технологической документации (ЕСТД)».

При разработке типовых технологических процессов необходимо учитывать конкретные производственные условия типового представителя группы изделий, обладающих общими конструктивно-технологическими признаками.

К типовому представителю группы изделия обычно относится такое изделие, изготовление которого требует наибольшего количества основных и вспомогательных операций, характерных для изделий, входящих в эту группу.

Необходимость разработки типовых технологических процессов определяется экономической целесообразностью, связанной с частотой применения изделия группы. Типизация осуществляется в двух направлениях:

- типизация комплексных технологических процессов изготовления однотипных изделий;

- типизация и стандартизация отдельных операций обработки различных изделий.

Типовые технологические процессы могут быть оперативными и перспективными.

Типовые технологические процессы и стандарты на технологические операции являются информационной основой при разработке рабочего технологического процесса.

6.5. Виды технологических документов

Разработанные технологические процессы оформляются в виде технологических документов следующих видов, предусмотренных Государственным стандартом ЕСТД (ГОСТ 3.1001-74 -3.1106-74 и т. д.).

- Маршрутная карта (МК) — технологический документ, содержащий описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям различных видов и технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах в соответствии с установленными формами. Маршрутная карта является обязательным документом. Эту карту допускается разрабатывать на отдельные виды работ.

- Карта эскизов (КЭ) — технологический документ, который содержит эскизы, схемы и таблицы, необходимые для выполнения технологического процесса, операции или перехода изготовления или ремонта изделия.

- Технологическая инструкция (ТИ) — технологический документ, который содержит описание приемов работы или технологических процессов изготовления или ремонта изделия, правил эксплуатации средств технологического оснащения, описания физических и химических явлений, возникающих при отдельных операциях.

- Комплектовочная карта (КК) — технологический документ, который содержит данные о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия.

- Ведомость расцеховки (ВР) — технологический документ, содержащий данные о маршруте прохождения изготовленного (ремонтированного) изделия по службам предприятия.

- Ведомость оснастки (ВО) — технологический документ, который содержит перечень технологической оснастки, необходимой для выполнения данного технологического процесса или операции.

- Ведомость материалов (ВМ) — технологический документ, содержащий данные о заготовках, нормах расхода материала, маршруте прохождения изготавливаемого изделия и его составных частей.

- Ведомость сборочных единиц к типовому технологическому процессу (ВТП) — технологический документ, содержащий перечень сборочных единиц. Эти единицы изготавливаются по типовому технологическому процессу (операции) с указанием соответствующих данных о трудозатратах и при необходимости — о материалах, технологической оснастке и режимах.

- Карта технологического процесса (КТП) — технологический документ, который содержит описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям, выполняемым в одном цехе в технологической последовательности, с указанием данных о средствах технологического оснащения, материальных и трудовых нормативах.

Для отдельных видов работ, связанных технологическим маршрутом изготовления изделий с другими видами работ, допускается разрабатывать КТП с указанием всех видов работ, выполняемых в разных цехах. При этом если КТП охватывает весь маршрут изготовления данного изделия, то она заменяет МК, и последняя не разрабатывается.

- Карта типового технологического процесса (КТТП) — технологический документ, содержащий описание типового технологического процесса изготовления и ремонта группы сборочных единиц в технологической последовательности с указанием операций и переходов и соответствующих данных о средствах технологического оснащения и материальных нормативах.

- Операционная карта (ОК) — технологический документ, содержащий описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

- Операционная карта типовая (ОКТ) — технологический документ, содержащий описание типовой технологической операции с указанием переходов, данных о технологическом оборудовании и, при необходимости, о технологической оснастке и режимах обработки.

- Ведомость операций (ВОП) — технологический документ, который содержит перечень и описание всех операций технологического контроля, выполняемых в одном цехе, с указанием данных об оборудовании, оснастке и требований к контролируемым параметрам.

6.6. Основные документы АСТПП

Основными документами являются:

- МК — маршрутная карта;

- КТП — карта технологического процесса;

- ВТП — ведомость сборочных единиц к типовому технологическому процессу.

Основной документ в отдельности или в совокупности с другими документами, записанными в нем, полностью и однозначно определяет технологический процесс изготовления изделия по всем или отдельным видам работ.

ЕСТД установлены формы документов общего и специального назначения. Общие документы предназначены для оформления в них различных видов работ. К ним относятся: МК, КЭ, ТИ, КК, ВР, ВО, ВМ и ВТП.

Специальные документы предназначены для оформления в них технологических процессов, специализированных по отдельным видам работ. К ним относятся: КТП, КТТП, ОК, ОКТ, ВОП.

Имеются также прочие документы. К ним относятся, например, карта учета обозначений, карта применяемости оснастки, технологический паспорт и другие, отличающиеся тем, что они не имеют графы «обозначение технологического документа» по ГОСТ 3.1201-74.

Стандартом ЕСТД установлены требования к выполнению графических и текстовых технологических документов.

- Документы должны соответствовать стандартам ЕСТД.

- Документы должны заполняться одним из следующих способов: типографическим, машинным, рукописным.

- К графическим документам относятся карты эскизов.

Карта эскизов разрабатывается на операции и переходы. В опытном и единичном производстве допускается применять вместо карты эскизов чертежи изделия.

На карте эскизов указываются данные, необходимые для выполнения технологического процесса — размеры, предельные отклонения, обозначения шероховатости поверхности, технические требования и т. п.

Таблица, схемы и другие данные следует размещать на свободном поле карты эскиза справа от изображения или под ним.

Эскизы могут быть выполнены без соблюдения масштаба. Количество изображений, разрезов, сечений на эскизе устанавливается исполнителем по соображениям обеспечения наглядности и ясности изображения изготавливаемого или собираемого изделия.

Заполнение текстовых документов производится согласно графам той или иной карты. При заполнении некоторых граф предусмотрено кодирование заполняемых данных. В частности, установлены коды для технологических процессов (операций) в зависимости от способа их выполнения. Например, пусть общим операциям, которых насчитывается 35 видов, присваивается код 01 и они кодируются 0101, 0102, 0103. Операции, которых насчитывается 49 видов, имеют код 11, то есть кодируются 1101, 1102,… . и т. д.

Установлены формулировки записи наименования операции и перехода в технологических картах. Допускается два вида записи наименования операции: полное и сокращенное.

Полное наименование операции применяется при заполнении операционных карт и состоит из наименования метода обработки, выраженного именем существительным, наименования обрабатываемой поверхности, наименования материала или детали.

Сокращенное наименование операции употребляется при заполнении маршрутной карты. Сокращенное наименование выражается именем прилагательным, производным от вида оборудования, или именем существительным. Например: «Сборочная», «Электромонтажная», «Фотохимическая» и т. д., или «Обезжиривание», «Сборка«, «Пайка», «Травление», «Металлизация» и т. д.

В содержание операции (перехода) должно быть включено наименование метода разработки, выраженное глаголом в повелительной форме (сверлить …, паять … и т. п.). Далее дается наименование операции: отверстия диаметром 1,2 мм, … резисторы МЛТ и т. д. В содержании перехода также указывается количество одновременно выполняемых операций: «Намотать 420 витков первой обмотки проводом Р1ЭЛ 0,1 на шести катушках одновременно», «Сверлить монтажные отверстия диаметром 0,9 мм в четырех заготовках одновременно» и т. д.

Контрольные вопросы

- Что характерно для неавтоматизированной технологической подготовки производства ( ТПП )?

- Какие возможности дает автоматизированная система ТПП?

- Что является источником информации для решения задач автоматизированного управления ТП?

- Что характерно для группового производства?

- В каких целях используются классификаторы?

- Что называют классификационным кодом?

- Что входит в понятие » технологичность «?

- Как выполняется проектный технологический процесс?

- Как выполняется рабочий технологический процесс?

- Что характерно для единичного технологического процесса?

- Как характеризуется типовой технологический процесс?

- Что представляет собой стандартный технологический процесс?

- Когда применяется временный технологический процесс?

- Чему соответствует перспективный технологический процесс?

- Что входит в маршрутный технологический процесс?

- Как выполняется операционный технологический процесс?

- Что содержится в маршрутно-операционном технологическом процессе?

- Как разрабатывается групповой технологический процесс?

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВОРОНЕЖСКОЙ ОБЛАСТИ

«ХРЕНОВСКОЙ ЛЕСНОЙ КОЛЛЕДЖ ИМЕНИ Г.Ф.МОРОЗОВА»

МЕТОДИЧЕСКОЕ РУКОВОДСТВО

ПО ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ

МДК 01.01 ТЕХНОЛОГИЧЕСКИЕ

ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

профессионального цикла

программы подготовки специалистов среднего звена

по специальности 15.02.08 «Технология

машиностроения»

с.Слобода

2022 г.

|

Одобрено МО препод. профессионального УГ спец. 15.00.00 Машиностроение», Председатель _________________С.В.Матузова 01.09.2022 |

Утверждаю зам. директора по учебной _______________Т.Г. 01.09.2022 г. |

|

Согласовано Методист ________________Е.В. Хрулева 01.09.2022 |

|

|

Разработчик: Акатов В.Ю. -__________ |

Рекомендовано методическим

объединением преподавателей профессионального цикла укрупненных групп

специальностей 15.00.00 «Машиностроение», государственного

бюджетного профессионального образовательного учреждения Воронежской области

«Хреновской лесной колледж имени Г.Ф. Морозова»

Протокол заседания комиссии № 1

от « 01 » сентября 2022 г.

|

Содержание |

|

|

1.Цели и задачи курсового |

4 |

|

2 Общие положения |

6 |

|

3 Рекомендации по оформлению курсовой работы |

8 |

|

4 Рекомендации по написанию пояснительной записки |

19 |

|

5 Рекомендации по выполнению и |

61 |

|

Приложения |

62 |

1.Цели и задачи курсового проектирования

Курсовое проектирование по МДК 01.01. «Технологические процессы

изготовления деталей» является самостоятельной расчетно-конструкторской работой

студентов, предусмотренной учебным планом. Целью выполнения курсовой работы

является закрепление учебного материала предмета, проверка способности

студентов самостоятельно проанализировать назначение и условия, в которых

находится каждая проектируемая деталь, и дать наиболее рациональное

конструкторское решение с учетом технологических, эксплуатационных и

экономических требований. В процессе выполнения курсовой работы студенты

приобретают навыки пользования технической и справочной литературой, развивают

умение вести вычислительную работу. Курсовая работа должна соответствовать

современному уровню проектирования технологической оснастки.

Каждый

обучающийся получает индивидуальное задание на курсовое проектирование. Основой

этого задания является технологический процесс изготовления детали, при подборе

которого обучающийся использует различные источники самостоятельно в рамках

практического применения им профессиональных компетенций, полученных на текущем

этапе обучения.

Курсовая работа

включает в себя следующие разделы и подразделы:

|

ВВЕДЕНИЕ |

|

|

Раздел 1 Анализ технического задания |

|

|

1.1 Описание конструкции и служебного назначения |

|

|

1.2. Анализ |

|

|

1.3 Выбор и обоснование типа |

|

|

1.4. Выбор способа получения заготовки |

|

|

1.5 Анализ существующего на заводе |

|

|

1.6 Разработка технологического процесса |

|

|

1.7 Выбор и обоснование технологических |

|

|

1.8 Выбор технологического оборудования |

|

|

Раздел 2 Нормирование процесса обработки |

|

|

2.1 Расчет режимов резания |

|

|

2.2 Расчет норм времени |

|

|

ЗАКЛЮЧЕНИЕ |

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ |

|

|

ГРАФИЧЕСКАЯ ЧАСТЬ |

2 Общие

положения

1.1 Настоящие

Методические рекомендации устанавливают общие требования к оформлению курсовых

работ (далее – КР), выполняемых учащимися ГБПОУ ВО «ХЛК им. Г.Ф. Морозова» в

процессе освоения МДК 01.01. «Технологические процессы изготовления деталей

машин» по специальности 15.02.08 Технология машиностроения.

1.2 Настоящие

рекомендации разработаны в соответствии со следующими документами:

— ГОСТ 2.105-95

ЕСКД. Общие требования к текстовым документам;

— ГОСТ 7.9-95

(ИСО 214-76) СИБИД. Реферат и аннотация. Общие требования;

— ГОСТ Р

7.0.12-2011 Библиографическая запись. Сокращения слов и

словосочетаний на

русском языке. Общие требования и правила;

— ГОСТ 7.1-2003

Библиографическая запись. Библиографическое описание. Общие требования и

правила составления;

— ГОСТ 7.32-2001

СИБИД. Отчет о научно-исследовательской работе.

Структура и

правила оформления;

— ГОСТ

8.417-2002 ГСИ. Единицы величин;

— ГОСТ 9327-60

Бумага и изделия из бумаги. Потребительские

форматы.

— ГОСТ

2.106-96 Единая система

конструкторской документации. Текстовые документы ГОСТ 2.109-73 Единая

система конструкторской документации. Основные требования к чертежам.

— ГОСТ

2.301-68 Единая система конструкторской

документации. Форматы.

— ГОСТ

2.304-81 Единая система конструкторской

документации. Шрифты чертежные.

— ГОСТ

2.316-2008 Единая система конструкторской

документации. Правила нанесения надписей, технических требований и таблиц на

графических документах. Общие положения.

— ГОСТ

2.321-84 Единая система конструкторской

документации. Обозначения буквенные.

— ГОСТ

2.503-90 Единая система

конструкторской документации. Правила внесения изменений.

— ГОСТ 2.004-88 Единая система конструкторской документации. Общие требования

к выполнению конструкторских и технологических документов на печатающих и

графических устройствах вывода ЭВМ.

— ГОСТ 2.104-2006 Единая система конструкторской документации. Основные

надписи.

1.3 Требования

настоящих рекомендаций распространяется на все структурные подразделения ГБПОУ

ВО «ХЛК им. Г.Ф. Морозова», осуществляющие учебный процесс по основной

профессиональной образовательной программы по специальности 15.02.08 Технология

машиностроения.

1.4 Контроль

выполнения настоящих рекомендаций (нормоконтроль КР), касающихся

комплектности, правильности оформления текста, формул, рисунков и таблиц,

примененных сокращений, наличия и правильности ссылок на используемые источники

и др. осуществляет руководитель КР.

1.5 КР, сдаваемая

в учебную часть для передачи на хранение в архив, должна быть сброшюрована в

пластиковый скоросшиватель.

Методические

указания содержат короткий перечень вопросов, решаемых на каждом этапе работы и

рекомендации по глубине реализации и описания решений в пояснительной записке.

Рекомендации изложены в той последовательности, в которой они должны быть

размещены в пояснительной записке.

3

Рекомендации по оформлению курсовой работы

1 Общие правила

оформления текста пояснительной записки КР

1.1 КР должна

быть выполнена в печатном виде на одной стороне листа белой бумаги формата А4

по ГОСТ 9327 (210х297 мм).

Допускается

представлять иллюстрации (чертежи, графики, схемы, компьютерные распечатки,

диаграммы, фотоснимки) и таблицы на листах формата А3, А2, А1 в виде

приложений.

1.2 Текст КР

следует печатать, соблюдая следующие размеры полей: правое ─ 15 мм; левое ─ 30

мм; верхнее ─ 20 мм; нижнее ─ 20 мм.

Набор текста в

редакторе Microsoft Word должен удовлетворять следующим требованиям: шрифт

Times New Roman, кегль 14, цвет шрифта – черный, межстрочный интервал – 1,5.

Текст должен быть отформатирован по ширине страницы с применением

автоматического переноса слов, первая строка с абзацным отступом 1,25 cм.

Распечатка КР

должна проводиться в режиме качественной печати.

1.3 Страницы КР

следует нумеровать арабскими цифрами, соблюдая сквозную нумерацию по всему

тексту, кроме приложения.

Номер страницы

проставляют в центре нижней части страницы без точки.

Титульный лист

включается в общую нумерацию страниц. Номер страницы на титульном листе,

задании и содержании не проставляют.

Иллюстрации и

таблицы на листах формата А3, А2, А1 учитывают как одну страницу.

1.4 Общий объем

КР от 35 до 50 страниц печатного текста без приложений.

2 Структурные

элементы КР

2.1 Независимо от

объема, текст КР содержит следующие структурные элементы:

— титульный лист;

— задание на КР

— содержание;

— введение;

— основная часть;

— заключение;

— список

использованных источников;

— графическая

часть;

— приложение.

2.2 Наименования

структурных элементов «СОДЕРЖАНИЕ», «ВВЕДЕНИЕ», «ЗАКЛЮЧЕНИЕ», «СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ», «ГРАФИЧЕСКАЯ ЧАСТЬ», «ПРИЛОЖЕНИЕ» служат

заголовками этих структурных элементов.

Заголовки

структурных элементов следует располагать по центру строки без точки в конце и

печататься прописными буквами, без подчеркивания.

Расстояние между

заголовком и текстом должно быть равно одной строке.

Каждый структурный

элемент КР следует начинать с новой страницы.

Страница КР

должна быть заполнена текстом не менее чем на 1/3 часть.

3 Титульный лист

3.1 Титульный

лист является первой страницей КР,

3.2 Номер

страницы на титульном листе не проставляется.

4 Задание на КР

Задание на

курсовую работу содержит в себе чертеж детали, годовую норму выпуска деталей и

базовый технологический процесс изготовления детали.

5 Содержание

Содержание

включает все структурные элементы КР с указанием номеров страниц, с которых они

начинаются.

Для основной

части приводятся наименования всех разделов, подразделов, пунктов (если они

имеют наименование). Приложения указываются без наименований.

Пример

составления содержания приведен в приложении Г.

6 Структурный

элемент «Термины и определения»

Этот структурный

элемент, содержащий перечень используемых терминов с соответствующими

разъяснениями, рекомендуется включить, если в КР принята специальная

терминология. Этот структурный элемент не является обязательным.

7 Пояснительная

записка

7.1 Введение

Не допускается

введение составлять как аннотацию и не рекомендуется во введение включать

таблицы и рисунки.

Введение не

нумеруется как раздел. По объему введение не должно превышать 3-х страниц.

7.2 Основная

часть (технологический раздел, производственные расчеты и планирование участка)

7.2.1 В основной

части приводят данные, отражающие сущность, методику и основные результаты

выполненной КР.

7.2.2 Основную

часть следует делить на разделы, подразделы и пункты. Пункты при необходимости

могут делиться на подпункты.

Разделы должны

иметь порядковую нумерацию в пределах всего текста ВКР, за исключением

приложений.

Пример – 1, 2, 3 и т.д.

Номер подраздела

или пункта включает номер раздела и порядковый номер подраздела или пункта,

разделенные точкой.

Пример – 1.1, 1.2, 1.3 и т.д.

Номер подпункта

включает номер раздела, подраздела, пункта и порядковый номер подпункта,

разделенные точкой.

Пример – 1.1.1.1, 1.1.1.2, 1.1.1.3 и

т.д.

После номера

раздела, подраздела, пункта и подпункта в тексте точку не ставят.

Если раздел или

подраздел имеет только один пункт, или пункт имеет только один подпункт, то

нумеровать его не следует.

7.2.3 Разделы,

подразделы должны иметь заголовки. Пункты, как правило, заголовков не имеют.

Заголовки

пояснительной записки КР (разделов и подразделов) следует печатать с абзацного

отступа.

Заголовки

разделов и подразделов — строчными (кроме первой прописной), шрифт Times New Roman,

кегль 14, не выделяя их полужирным шрифтом, без точки в конце. Переносы в

заголовках не допускаются.

Расстояние между

заголовком и текстом должно быть равно одной строке.

7.2.4 Текст КР

должен быть выполнен с соблюдением общих требований, установленных ГОСТ 2.105 к

текстовым документам.

В тексте КР не

допускается:

— применять для

одного и того же понятия различные научно-технические термины, близкие по

смыслу (синонимы),

— применять

сокращения слов, кроме установленных ГОСТ 7.12, а также правилами русской

орфографии;

— применять

обозначения нормативных документов (ГОСТ, ОСТ, СТП), технических условий (ТУ) и

других документов без регистрационного номера;

— представлять

данные о свойствах веществ и материалов с отступлением от ГОСТ 7.54, единицы

физических величин – с отступлением от ГОСТ 8.417.

7.2.5 Внутри

пунктов или подпунктов могут быть приведены перечисления.

Перед каждой

позицией перечисления следует ставить дефис или, при необходимости, ссылки в

тексте КР на одно из перечислений, строчную букву, после которой ставится

скобка. Для дальнейшей детализации перечислений необходимо использовать

арабские цифры, после которых ставится скобка, а запись производится с

абзацного отступа, как показано в примере.

Пример

—

___________________________________________________________

______________________________________________________________;

а)

___________________________________________________________

__________________________________________________________________;

б)

___________________________________________________________;

1)

___________________________________________________________

__________________________________________________________________;

2)

___________________________________________________________.

7.2.6

Иллюстрации

7.2.6.1

Иллюстрации (чертежи, графики, диаграммы, схемы, фотоснимки, компьютерные

распечатки) следует располагать непосредственно после текста, в котором они упоминаются

впервые или на следующей странице.

7.2.6.2

Иллюстрации следует нумеровать арабскими цифрами сквозной нумерацией.

Пример. Рисунок 1

Иллюстрации могут

иметь наименование и пояснительные данные (подрисуночный текст). Слово

«Рисунок» и наименование (без точки в конце) располагают по центру строки и

помещают после пояснительных данных

Пример. Рисунок 1 – Поверхность

детали.

Пример оформления

рисунка с пояснительными данными приведен в приложении Д.

7.2.6.3

Иллюстрации каждого приложения обозначают отдельной нумерацией арабскими

цифрами с добавлением перед цифрой обозначение приложения.

Пример. Рисунок А1 – Заготовка

поковка

На все иллюстрации

должны быть ссылки в тексте КР.

7.2.7 Таблицы

7.2.7.1 Таблицы,

также как иллюстрации, следует нумеровать арабскими цифрами сквозной

нумерацией.

Наименование

таблицы (при его наличии) следует помещать над таблицей слева, без абзацного

отступа через тире с ее номером.

Пример. Таблица 1 – Основные единицы

СИ

7.2.7.2 Таблицу

следует располагать непосредственно после текста, в котором она упоминается

впервые, или на следующей странице. Расстояние между таблицей и текстом должно

быть равно одной строке.

На все таблицы

должны быть ссылки в тексте КР.

Допускается в

таблице при необходимости уменьшать размер шрифта Times New Roman до кегль 10.

7.2.7.3

Допускается помещать таблицу вдоль длинной стороны страницы. В этом случае

номер страницы проставляют, как и на всех страницах ВКР, в центре нижней части

страницы без точки.

Если в конце

страницы таблица прерывается и ее продолжение будет на следующей странице, в

первой части таблицы нижнюю горизонтальную линию, ограничивающую таблицу не

проводят.

В перенесенной

части таблицы должна сохраняться ее головка (шапка) или пронумерованная строка

первой части таблицы. Над перенесенной частью пишут слова «Продолжение таблицы»

с указанием ее номера (по правой стороне).

7.2.7.4 Графу

(столбец) «Номер по порядку» в таблицу включать не допускается. При

необходимости нумерации показателей, параметров или других данных, порядковые

номера следует указывать в первой графе (столбце) таблицы непосредственно перед

их наименованием.

7.2.7.5 Таблицы

каждого приложения обозначают отдельной нумерацией арабскими цифрами с

добавлением перед цифрой обозначения приложения.

Пример. Таблица А1

7.2.8 Формулы и

уравнения

7.2.8.1

Математические формулы и уравнения набираются в редакторе формул. Формулы и

уравнения следует выделять из текста в отдельную строку и располагать по центру

строки. Выше и ниже каждой формулы или уравнения должно быть оставлено не менее

одной свободной строки. Если уравнение не умещается в одну строку, оно должно

быть перенесено на следующую строку только на знаках выполняемых операций,

причем знак в начале следующей строки повторяют.

Для знака

умножения в формулах и уравнениях следует применять символ «х», либо «●».

7.2.8.2 Пояснение

символов и числовых коэффициентов следует приводить непосредственно под

формулой. Пояснение каждого символа следует давать с новой строки в той же

последовательности, в которой символы приведены в формуле.

Первая строчка

пояснения должна начинаться со слова «где» без двоеточия после него, с

абзацного отступа, как показано в примере

Пример. Плотность

p, кг/м3 каждого образца, вычисляют по формуле (1)

P =

, (1)

где m – масса образца,

кг;

V– объем

образца, м3.

7.2.8.3 Формулы

следует нумеровать порядковой нумерацией в пределах всего текста КР арабскими

цифрами в круглых скобках в крайнем правом положении на строке.

Ссылки в тексте

на порядковые номера формул дают в скобках (см. пример п. 2.8.8.2)

7.2.8.4 Формулы,

помещаемые в приложениях, должны нумероваться отдельной нумерацией арабскими цифрами

в пределах каждого приложения с добавлением перед каждой цифрой обозначения

приложения

Пример. … формула (А1)

7.2.9 Ссылки на

использованные источники

7.2.9.1 Нумерация

ссылок на использованные источники ведется арабскими цифрами в порядке их появления

в тексте КР.

Ссылки на

использованные источники следует указывать порядковым номером без точки,

который заключают в квадратные скобки [1, с. 2] первая цифра – порядковый

номер, вторая – страница местонахождения цитируемой информации. Под этим номером

помещают библиографическое описание данного источника в списке использованных

источников.

7.2.9.2 Если

использованными источниками являются нормативные документы (стандарты,

технические регламенты, технические условия, правила и др.), то в тексте КР

указывают только их обозначение, без года их утверждения, а год утверждения и

другие сведения размещают в списке использованных источников.

8 Заключение

Заключение не

нумеруется как раздел.

9 Список

использованных источников

9.1 Список

использованных источников должен содержать сведения об источниках,

использованных при выполнении ВКР. Сведения об источниках следует располагать

в алфавитном порядке, нумеровать арабскими цифрами без точки печатать с

абзацного отступа.

9.2 Описание

источников осуществляется в соответствии с требованиями ГОСТ 7.1. В приложении

Е представлены примеры оформления библиографического описания в зависимости от

вида источника.

9.3 Год издания

источников должен быть не старше пяти лет.

10 Графическая часть

10.1 Графическая

часть содержит:

Лист № 1 рабочий чертеж заданной детали c 3D моделью — лист А2 или А1

Лист № 2 рабочий чертеж заготовки —

лист А3 или А2

10.2 Каждому

конструкторскому документу по ГОСТ 2.101-68 должно быть присвоено обозначение.

Структуру обозначения располагают в следующем порядке:

КР

— курсовая работа

ТМ

— технология машиностроения

18

– текущий календарный год

541

— группа

03.011

— номер чертежа по заданию без последних 3-х цифр

Пример. КР

ТМ 18.541.03.011

10.3 Рабочий чертеж

детали должен

быть выполнен в масштабе, с нанесенными размерами; отклонениями размеров, формы

и расположении поверхностей; с проставленной шероховатостью поверхностей.

Чертеж детали должен содержать необходимое количество видов, разрезов, сечений.

Основная надпись выполняется по ГОСТ 2.104-68. Над основной надписью

записываются технические требования (при необходимости).

Пример. Рабочий чертеж заданной

детали c 3D моделью

11 Приложения

11.1 Приложения

оформляют как продолжение КР на последующих ее листах. На все приложения должны

быть даны ссылки в тексте и приложения располагают в порядке появления ссылок

на них.

В приложения

следует включать:

— графики,

таблицы, диаграммы различных цифровых данных;

— рисунки;

— справочные

материалы;

— схемы

структурные, функциональные, принципиальные;

— описание

применяемых установок;

— методики

проведения исследований;

— схемы

алгоритмов и программ задач, решаемых в процессе выполнения КР;

— другие документы,

используемые при выполнении КР и не вошедшие в основную часть.

11.2 Каждое

приложение следует начинать с новой страницы с указанием по центру строки слова

«ПРИЛОЖЕНИЕ» и его обозначения.

Обозначают

приложения заглавными буквами русского алфавита, начиная с А, за исключением

букв Ë, З, Й, О, Ч, Ъ, Ы, Ь.

11.3 В случае

полного использования букв русского алфавита, допускается обозначение буквами

латинского алфавита за исключением букв I и O. Если в КР одно приложение, оно

обозначается «ПРИЛОЖЕНИЕ А».

4 Рекомендации по написанию пояснительной записки (образец)

ВВЕДЕНИЕ