Бесканальная прокладка тепловых сетей является наиболее эффективным и экономически выгодным способом монтажа трубопроводов. Этот метод работает только при использования предварительно изолированных металлических или полимерных труб . Бесканальный способ может использоваться как при подземном монтаже трубопроводов, так и при надземном строительстве тепловых сетей, однако в условиях городской застройки надземный метод монтажа применяется крайне редко.

Любой способ прокладки теплосетей представляет из себе целый комплекс инженерно-технических мероприятий, конечной целью которого выступает надежная и бесперебойная доставка тепла от его источника к конечному потребителю. Это комплекс последовательно включает в себя этапы проектирования, земляные работы, а также сборку теплотрасс с последующей их приемкой.

Основные требования прокладки тепловых сетей

Основные требования к надземному и подземному методам монтажа тепловых сетей заключаются в формировании ряда последовательных действий и инженерных решений, которые в своем комплексе определяют полную безопасность эксплуатации тепловых сетей, а также их надежность и долговечность.

Для повышения надежности и безопасности теплосетей при их бесканальном способе монтажа, был разработан и введен в действие целый ряд нормативных документов, основными из которых являются следующие:

- в государственном стандарте ГОСТ Р 56227 от 2014 года сформулированы основные требования и ТУ для труб и фитингов в пенополиуретановой изоляции;

- в сборнике строительных правил СП 124.13330.2012 определены основные понятия и нормы проектирования теплосетей;

- свод правил СП 41-105-2002 определяет основные нормативы проектирования и монтажа теплосетей с бесканальным методом прокладки. Данный свод был разработан для труб с оболочкой из пенополиуретана, наружный слой которой защищен слоем полиэтилена;

- свод правил СП 315.1325800 от 2017 года был создан в развитие СП 41-105-2002 и дает более современную редакцию бесканальных способов прокладки и правил их проектирования.

Стоит отметить, что для столичного региона действуют Московские нормативы МГСН 6.03 от 2003 года, которые были утверждены Госстроем РФ в качестве региональных строительных норм — ТСН 41-307 от 2003 года.

Бесканальная прокладка теплотрассы при проектировании подземных трубопроводов

При проектировании подземных трубопроводов теплотрасс с бесканальным способом прокладки разработаны и действую несколько главных правил и ограничений, основными из которых выступают следующие положения:

- бесканальная прокладка подземных трубопроводов напрямую подходит для непросадочных грунтов с естественной категорией влажности, а также для насыщенных водой и просадочных почв первого типа;

- бесканальный метод запрещено использовать под проезжей частью автодорог с первой по четвертую категорию;

- при прокладке стальных труб необходимо использовать сильфонные компенсаторы всех возможных видов. Для гибких и полимерных трубопроводов данная мера не предусмотрена;

- при проектирования проходов подземных теплотрасс через стены зданий или сооружений необходимо предусмотреть установку узлов стенового ввода;

- в траншеях бесканального монтажа следует предусмотреть слой отсыпки из песчаных материалов, толщина которой зависит от вида основной трубы;

- минимальная глубина залегания трубопроводов теплосетей не должна быть меньше 50 см для стальных труб, и от 60 до 300 см для полимерных трубопроводов.

Также одним из нормативов проектирования теплосетей с предварительно изолированными трубами в пенополиуретановой изоляции предусмотрена разработка и внедрение систем оперативного дистанционного контроля — СОДК.

Особенности проектирования и монтажа надземных трубопроводов

Надземный способ прокладки тепловых сетей обычно используют за пределами городов и поселков, а также в условиях сильно пересеченной местности, на вечной мерзлоте или при льдистых характерах грунта. Также надземный метод используют для прокладки трубопроводов через реки, транспортные артерии или другие объекты инфраструктуры.

При проектировании теплотрасс с надземным способом размещения труб обычно используют опоры или железобетонные эстакады, высота расположения которых зависит от конкретного участка местности. При низкоопорной укладке высота размещения трасс должна составлять от 30 до 60 см. Такой способ используют вне жилой застройки, в местах без пересечения с автомобильными, пешеходными или железнодорожными трассами.

При проектировании теплотрасс в местах пересечения с коммуникациями используют высокие опоры трубопроводов, высота которых зависит от типа пересечения:

- в местах передвижения пешеходов высота опор не должна быть меньше 220 см; в местах пересечения автомобильных дорог минимальная высота опор составляет 5 метров; при пересечении теплотрассой трамвайных путей минимальная высота опор должна составлять 7,1 метра от верхней части рельса.

Правила размещения теплотрасс над железнодорожными путями внутренней и станционной сети нормируются межгосударственными стандартом — ГОСТ 9238-2013.

Подготовка, строительство и монтаж трубопроводов

Весь процесс строительства подземной теплотрассы бестраншейным методом можно разбить на несколько основных этапов, каждый из которых реализует свой участок работы:

- геодезическая разметка основного маршрута теплотрассы;

- земляные работы, отсыпка ложа для труб;

- доставка на объект труб, фитингов, компенсаторов и фасонных частей;

- раскладка и сварка отдельных плетей;

- установка неподвижных оснований и монтаж теплотрассы, включая компенсаторы;

- работы по непосредственной изоляции стыков и мест разветвления;

- монтаж СОДК и других вспомогательных систем сигнализации или контроля;

- пусконаладочные работы и сдача системы удаленного контроля.

Все работы по монтажу теплотрасс проводят в обязательном соответствии с проектом, который также является определяющим документом для сдачи-приемки и составления соответствующего акта.

Особенности земляных работ

Земляные работы являются самой трудоемкой частью проекта бесканального способа монтажа тепловых сетей, а при их проведении должен выполняться целый ряд формальных условий, которые специально оговорены в нормативных документах:

- разработка и рытье траншей не должно сопровождаться нарушением природной или искусственной структуры грунта в местах монтажа теплотрассы;

- при выполнении земляных работ необходимо обеспечить обустройство приямков и расширений в проектных точках установки компенсаторов, камер или дренажной системы;

- при разработке траншей предусматривают достаточное место для монтажа, сборки укладки трубопроводов на определенной проектом глубине;

- перед началом песчаной отсыпки должно быть проведены работы по выравниванию дна траншей в соответствии с проектными документами;

- на участках строительства с повышенным уровнем грунтовых вод необходимо обеспечить их непрерывную откачку;

- при обратной засыпке уже уложенных труб следует соблюдать ее послойность с одновременным уплотнением каждого слоя;

- материал для обратной засыпки не должен содержать щебенки или камня размером больше 16 мм, а также посторонних предметов в виде мусора, древесных остатков или глины. Также запрещена засыпка траншей мерзлым грунтом;

- места самостоятельно изолированных стыков трубопроводов засыпают только после проведения гидравлических испытаний.

После засыпки теплотрассы в местах ее монтажа в обязательном порядке восстанавливают газоны и тротуары, которые были обустроены до начала работ. Перед укладкой асфальта обязательно предусматривают слой покрытия из гравия.

Требования безопасности при прокладке теплотрасс

Основные меры безопасности при прокладке теплотрасс со слоем из пенополиуретана связаны со специфическими свойствами это материала в части его пожароопасности. Так в обязательном порядке к работе допускаются только лица достигшие возраста 18 лет и прошедшие подробный инструктаж по нормативной технике безопасности.

Основные меры пожарной безопасности предпринимаются в местах хранения труб — запрещено разводить огонь ближе 2 метров от расположения труб, а также запрещается размещение рядом с местами хранения горючих или легко воспламеняющихся жидкостей.

В целях безопасности необходимо собирать и складировать в специально выделенном месте все обрезки и отходы полиуретана после изоляции стыков. Также сами работы по изолированию соединений и их заливке пенополиуретаном должны выполняться с помощью индивидуальной защиты — спецкостюмы, обувь, специальные очки и защитные перчатки. При проведении работ с пенополиуретаном в проходных тоннелях обязательно использование респираторов.

Испытания, запуск и приемка теплотрассы

Перед сдачей теплотрассы в эксплуатацию проводятся ряд мероприятий по испытанию трубопроводов на их соответствие проектной документации. В обязательном порядке проводятся следующие виды испытаний:

- перед началом испытания проводится проверка чистоты и целостности трубопроводов, а также их визуальный осмотр;

- вторым этапом обязательной проверки выступает комплекс предварительных исследований на прочность с помощью гидравлических методов;

- также на втором этапе испытаний дополнительно проводится вторичная проверка стыков стальных или полимерных труб в местах самостоятельной изоляции;

- на третьем этапе проводятся наладка и проверка системы удаленного контроля — СОДК;

- последним этапом выступают финальные гидравлические испытания, которые предоставляют окончательные данные на соответствие прочности и плотности трубопроводов заложенным в проекте требованиям.

Успешное проведения окончательных испытаний является основанием для засыпки стыков и выравнивания грунта над их расположением. После проведения всех испытаний составляются акты сдачи-приемки, которые включают в себя не только основной акт, но и акты-сдачи приемки сильфонных компенсаторов, акты приемки системы удаленного контроля и акт первоначального нагрева для проверки стартовых компенсаторов.

Заключение

Широкое распространение гибких полимерных трубопроводов в заводской изоляции из пенополиуретана выдвинуло бесканальный метод монтажа тепловых сетей на первое место по экономичности и трудозатратам, а хорошо проработанная нормативная база обеспечивает этот метод всеми необходимыми документами. Обращаетесь в ТК Флекс для бесканальной прокладки гибких трубопроводов Изопрофлекс и Касафлекс.

22.02.2023

- Удлинение труб Изопрофлекс

- Виды монтажа наружных тепловых сетей

- Правила безопасности при прокладке теплосетей

- Нагрузки на неподвижные опоры Изопрофлекс при температурных расширениях

ГЛАВМОСОБЛСТРОЙ

Трест МОСОБЛОРГТЕХСТРОЙ

|

Согласовано |

УТВЕРЖДЕНО: |

|

Начальник |

Начальник |

|

М. Немчинов |

А. Мамонтов |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ПРОКЛАДКУ ТЕПЛОВЫХ СЕТЕЙ БЕСКАНАЛЬНЫМ СПОСОБОМ С ИЗОЛЯЦИЕЙ ИЗ

БИТУМОПЕРЛИТА

Управляющий

трестом «Мособлоргтехстрой» П.

Малый

Москва — 1974

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

СХЕМА УСТРОЙСТВА БИТУМОПЕРЛИТОВОЙ

ИЗОЛЯЦИИ ТРУБ

ПРИМЕРНЫЙ ПЛАН ТРАССЫ

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

ЗЕМЛЯНЫЕ РАБОТЫ

ПОДГОТОВКА ДНА Т PAHШ EИ К УКЛАДКЕ ТРУБ

УКЛАДКА ТРУБ

CВАРОЧНЫЕ РАБОТЫ

ИСПЫТАНИЕ ТРУБОПРОВОДА

Изоляция

стыковых СОЕДИНЕНИЙ

ЗАСЫПКА ТЕПЛОВЫХ СЕТЕЙ

КОНСТРУКТИВНЫЕ УЗЛЫ

ТЕХНИКА БЕЗОПАСНОСТИ

ВВЕДЕНИЕ

Технологическая карта на

прокладку тепловых сетей бесканальным способом с изоляцией из битумоперлита охватывает

основные виды строительно-монтажных работ при диаметре трубопроводов Д до 426 мм.

При разработке

технологической карты особое внимание было уделено максимальной механизации

всех производственных процессов с применением существующих машин, механизмов и

новых приспособлений, созданных в различных строительных организациях для

облегчения и ускорения работ при строительстве тепловых сетей.

В карте также отражено

применение наиболее совершенных материалов, удешевляющих строительство и

повышающих качество и надежность тепловых сетей.

В состав каждой операции

входят основные указания по выполнению работ, схема организации работ и

производственная калькуляция затрат.

В разработке

карты принимали участие сотрудники треста «Мособлоргтехстрой» Е.М.

Авдолимов, А.К. Дудиков, Т.А. Туранская.

Технические

консультанты Е.М. Мамекин, М.Я. Груцкий (трест «Мособлсантехмонтаж» №

1), В.И. Ульянцев, Г.М. Дуплищев (трест «Мособлсантехмонтаж № 2).

СХЕМА УСТРОЙСТВА БИТУМОПЕРЛИТОВОЙ ИЗОЛЯЦИИ ТРУБ

ТАБЛИЦА ИЗМЕНЕНИЯ ТОЛЩИНЫ СЛОЯ ИЗОЛЯЦИИ В ЗАВИСИМОСТИ ОТ

ДИАМЕТРА ТРУБ И ТЕМПЕРАТУРЫ ТЕПЛОНОСИТЕЛЯ

|

Ø трубы в мм |

57 |

76 |

89 |

108 |

133 |

159 |

219 |

273 |

325 |

377 |

426 |

480 |

|

t о теплон. |

||||||||||||

|

150 |

50 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

70 |

70 |

70 |

|

95 |

95 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

— |

— |

— |

|

70 |

70 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

4 d |

40 |

40 |

ПРИМЕРНЫЙ ПЛАН ТРАССЫ

МОНТАЖНАЯ

СХЕМА

ПРИМЕЧАНИЕ: l 1 и l 2 — длины канальных участков при Г-образных и Z —

образных поворотах трубопровода.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ПОДГОТОВИТЕЛЬНЫХ РАБОТ

До начала земляных работ

территория, на которой предусматривается разработка траншей для прокладки теплосетей, должна быть

освобождена от деревьев, кустарника, пней, крупных камней, а также от всяких

временных сооружений и зданий. По окончании расчистки и сноса сооружений

производится разбивка траншей с выносом на местность их очертаний.

Разбивка на местности

трассы теплосетей производится в соответствии с координатами, нанесенными на

плане тепломагистралей. Перенесение на местность теплотрассы осуществляется при

помощи геодезических инструментов с привязкой к полигонометрическим знакам или

при помощи стальных лент и рулеток, когда теплосети привязываются к ближайшим

зданиям, существующим люкам подземных колодцев или к другим сооружениям, не

изменяющим свое положение на местности.

Независимо от метода

разбивки трассы вначале переносятся и закрепляются на местности какие-либо две

основные точки оси теплосети. Они закрепляются в натуре путем забивки на 15 —

25 см деревянных кольев или стальных стержней длиной 30 — 40 см. Линия оси

трассируется при помощи вех, устанавливаемых в створе между точками.

Границы рытья траншей,

ниш, камер размечаются забивкой временных колышков по их наружным габаритам. На

размеченных линиях рытья траншей колышки забиваются через каждые 20 — 25 см. В

местах пересечения трассы с другими подземными сооружениями закладываются

контрольные шурфы с целью проверки отметок существующих подземных сооружений.

Выполненные геодезические

работы подлежат обязательному актированию с приложением схем разбивки и

привязки к опорной геодезической сети.

Одновременно с разбивкой

производится завоз инвентарных сооружений и основных материалов. По окончании,

разбивки трасса ограждается инвентарными щитами. Ограждения устанавливаются с

двух сторон на хорошо спланированном основании и закрепляются металлическими

штырями. На концах ограждений и поворотах должны быть установлены световые

сигналы. Расстояние от ограждения до оси теплотрассы определяется в зависимости

от местных условий с учетом возможности складирования материалов и безопасности

работы механизмов. Материалы должны быть уложены на стороне, противоположной

отвалу грунта на расстоянии не менее 1,5 м от бровки траншеи.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ ЗАТРАТ

ТРУДОВЫЕ ЗАТРАТЫ

|

№ пп |

Основание |

Описание работ |

Состав бригады |

Единица измерения |

Норма времени на единицу измерения в чел/час |

Расценка |

|

1. |

Обязательная технология строительства подземных водопроводных, |

Ознакомление с проектом и разбивка трассы |

Трубоукладчик 6 разряда — 1 |

1 м траншеи |

0,01 |

0-00,6 |

|

2. |

Ограждение трассы |

Плотник 3 разряда — 1 Плотник 2 разряда — 1 |

-«- |

0,155 |

0-08,1 |

|

|

3. |

То же, люков и деревьев |

1 место |

0,35 |

0-17,9 |

||

|

4. |

ЦНИС Мосстроя 1969 года |

Разборка ограждения трассы |

1 м траншеи |

0,105 |

0-05,1 |

|

|

5. |

То же люков и деревьев |

1 место |

0,195 |

0-09,8 |

ПРИМЕЧАНИЕ : При устройстве и разборке ограждений с одной стороны

Н.вр. и Расцен. умножать на 0,5.

ИНСТРУМЕНТЫ

|

№ пп |

Наименование |

Ед. измерения |

Кол-во |

|

1. |

Теодолит |

шт. |

1 |

|

2. |

Нивелир |

-«- |

1 |

|

3. |

Рейки |

-«- |

2 |

|

4. |

Рулетка |

-«- |

1 |

|

5. |

Визирки |

-«- |

3 |

|

6. |

Молотки |

-«- |

2 |

|

7. |

Лопата штыковал |

-«- |

1 |

|

8. |

Лом |

-«- |

1 |

|

9. |

Шнур длиной 50 м |

-«- |

2 |

|

10. |

Топор |

-«- |

1 |

|

11. |

Пила-ножовка |

-«- |

1 |

|

12. |

Клещи |

-«- |

2 |

|

13. |

Плоскогубцы |

-«- |

1 |

ОСНОВНЫЕ МАТЕРИАЛЫ,

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ

|

№ пп |

Наименование |

Ед. изм. |

На ограждение |

|||||

|

Люков |

Деревьев диаметром |

Места произ. работ |

||||||

|

15 |

25 |

40 |

60 |

|||||

|

1. |

Пиломатериалы |

м3/место |

0,056 |

0,025 |

0,035 |

0,05 |

0,065 |

— |

|

2. |

Гвозди |

м3/место |

0,18 |

0,11 |

0,15 |

0,2 |

0,28 |

— |

|

3. |

Стойки инвентарные |

шт./пм |

— |

— |

— |

— |

— |

1,6 |

|

4. |

Щиты инвентарные |

-«- |

— |

— |

— |

— |

— |

1,6 |

|

5. |

Штыри металлические |

-«- |

— |

— |

— |

— |

— |

3,2 |

СХЕМА ОРГАНИЗАЦИИ РАБОТ

1

— инвентарный щит для перекрытия шурфа

2

— брус для подвески короба»

УКАЗАНИЯ ПО ПРОИЗВОДСТВУ РАБОТ

До начала разработки

грунта механизмами все подземные коммуникации (эл. кабели, кабели связи,

водопровод, газопровод и т.д.), расположенные выше отметок теплотрассы, должны

быть вскрыты шурфами. Шурфы разрабатываются до проектной отметки дна траншеи и

ограждения инвентарными щитами.

Наиболее ответственной

разработкой является вскрытие мест пересечения теплосети с электрическими

кабелями и кабелями связи. При выполнении этих работ запрещается применять

металлические лопаты, ломы, кирки и т.д., а разработку шурфа необходимо вести

деревянной лопатой с окантовкой режущей кромки металлом. Кабели, вскрытые

шурфами, должны быть заключены в металлический футляр покрывающий траншею по

0,5 м в каждую сторону.

В случае разработок

шурфов большой ширины (более 1,0 м) в м естах

пересечения теплосети с трубопроводами, расположенными выше отметок её

заложения, трубы необходимо заключить в деревянный короб и подвесить к

перекладине.

Размер и материал перекладин определяется в

зависимости от ширины траншеи и вида подвешиваемых коммуникаций. Разборка

подвесок производится только после засыпки траншей до низа короба. После

разборки короба грунт под сооружением должен быть хорошо утрамбован.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ

ЗАТРАТ

ТРУДОВЫЕ ЗАТРАТЫ

|

№ пп |

Основание |

Описание работ |

Состав бригады |

Ед. изм. |

Нормы времени чел/час на |

Расценки на ед. |

|||||||||||||

|

I |

II |

III |

IV |

IV р(ск) |

V р ( ск ) |

I |

II |

III |

IV |

IV р(ск) |

V р(ск) |

||||||||

|

1. |

ЕНиР сборник 2 выпуск |

Послойная разработка грунта |

Землекоп II разряда |

м3 |

1 |

1,2 |

1,6 |

2,3 |

3,0 |

4,4 |

6,0 |

0,44,4 |

0,59,2 |

0,85,1 |

1,11 |

1,87 |

2,55 |

— |

— |

|

2. |

Установка подвесок |

Плотник 3 разряда — 2 человека |

1 место |

Ширина траншеи до 1,5 м |

1,47 |

— |

— |

— |

— |

— |

0,61,4 |

— |

— |

— |

— |

— |

1,47 |

0-61,4 |

|

|

3. |

Разборка подвесок |

-«- |

0,8 |

— |

— |

— |

— |

— |

0,32,9 |

— |

— |

— |

— |

— |

0,8 |

0-32,9 |

ИНСТРУМЕНТ ПРИСПОСОБЛЕНИЯ

|

№ пп |

Наименование |

Ед. изм. |

Кол-во |

|

1. |

Лопата металлическая |

шт. |

3 |

|

2. |

Лом |

-«- |

2 |

|

3. |

Кувалда |

-«- |

1 |

|

4. |

Клин |

-«- |

1 |

|

5. |

Лопата деревянная |

-«- |

1 |

|

6. |

Топор |

-«- |

1 |

|

7. |

Пила |

-«- |

1 |

|

8. |

Молотки |

-«- |

2 |

|

9. |

Плоскогубцы |

-«- |

1 |

ОСНОВНЫЕ МАТЕРИАЛЫ

|

№ пп |

Наименование |

Ед. изм. |

Кол-во |

|

1. |

Пиломатериалы (на |

м |

0,11 |

|

2. |

Проволока (на 1 |

кг |

1,4 |

|

3. |

Металлический |

шт. |

1 |

|

4. |

Инвентарный щит |

-«- |

1 |

ЗЕМЛЯНЫЕ РАБОТЫ

УКАЗАНИЯ ПО ПРОИЗВОДСТВУ

РАБОТ

В технологической карте рытье траншей предусматривается одноковшовым

экскаватором, оборудованным обратной лопатой, с совмещением оси экскаватора с

осью траншеи.

До начала разработки траншей выполняется разбивка её оси и бровок, границ

отвала грунта и подготавливается место для его складирования. Вдоль трассы

траншеи на расстоянии не более 40 — 50 м и на переломах устанавливаются в 0,5 м

от верхнем бровки траншеи неподвижные визирки с рабочими отметками глубины

разработки.

Грунт разрабатывается экскаватором ниже уровня его стоянки продольной

проходкой. Для обеспечения минимальной продолжительности рабочего цикла

экскавации следует совмещать поворот стрелы экскаватора с операциями по спуску

ковша для его наполнения и подъема — для его разгрузки. Угол поворота

экскаватора пря разгрузке должен быть не более 80°.

Грунт выбрасывается на одну сторону, с которой возможен приток дождевых

вод. В грунтах, насыщенных водой, рытье траншей начинается с пониженной

стороны, а для сбора и удаления грунтовых вод в траншее выкапываются приямки.

Разработка грунта ниже грунтовых вод производится с применением открытого

механизированного водоотлива или искусственного понижения уровня грунтовых вод.

При рытье траншей экскаватором грунт не добирается до проектной отметки

на 10 см. Последующий добор грунта выполняется вручную с выбрасыванием грунта

на бровку (при глубине траншеи до 1,5 м) или с погрузкой в бадьи и подъемом на

поверхность с помощью крана

(при глубине траншей более 1,5 м).

Грунт, выброшенный из траншей, следует размещать на расстоянии 0,5 м от

бровки.

При необходимости вслед за экскаватором на расстоянии не менее 10,0 м

можно производить работы по креплению стен траншей.

Крутизна откосов траншей, разрабатываемых без креплений, принимается по

таблице (см. лист 12).

При глубине траншей и котлованов свыше 5 м крутизна откосов

устанавливается по расчету. Крутизну откосов траншей в глинистых грунтах,

переувлажненных снеговыми, дождевыми и др. водами, следует уменьшать против

указанной в таблице до 1:1 (45°), о чем производитель работ обязан составить

акт.

Разработка траншеи должна выполняться строго по проекту без перебора

грунта и нарушения его естественной структуры. В случае перебора грунта,

подсыпку и выравнивание дна траншеи следует производить песком.

По дну траншеи, предназначенной для бесканальной прокладки тепловых сетей,

должна устраиваться песчаная подушка толщиной не менее 100 — 150 мм.

В насыпных, торфянистых и других слабых

грунтах песчаная подушка должна укладываться на слой трамбованного щебня,

гравия или тощего бетона толщиной не менее 100 мм. Тип основания под песчаную

подушку устанавливается проектом в зависимости

от характеристики грунта и местных условий,

|

Наибольшая допустимая крутизна откосов котлованов |

||||||

|

Наименование грунта |

При глубине траншей и |

|||||

|

до 1,5 |

до 3 |

до 5 |

||||

|

Угол между направлением откоса и горизонталью в |

Отношение высоты откоса к его заложению |

Угол |

Отклонение |

Угол |

Отклонение |

|

|

Насыпной, естественной влажности |

76 |

1:0,25 |

45 |

1:1 |

38 |

1:1,25 |

|

Песчаный и гравийный, влажный (ненасыщенный) |

63 |

1:0,50 |

45 |

1:1 |

45 |

1:1 |

|

Глинистый, естественной влажности |

||||||

|

Супесь |

86 |

1:0,25 |

56 |

1 : 0,67 |

45 |

1 : 0,25 |

|

Суглинок |

90 |

1:0 |

63 |

1:0,5 |

53 |

1:0,75 |

|

Глина |

90 |

1:0 |

76 |

1:0,25 |

63 |

1:0,5 |

|

Лессовый сухой |

90 |

1:0 |

63 |

1:0,3 |

63 |

1:0,5 |

СХЕМА РАЗРАБОТКИ ТРАНШЕЙ

ЭКСКАВАТОРОМ С ОБРАТНОЙ ЛОПАТОЙ С ОТСЫПКОЙ ГРУНТА В ОТВАЛ.

Скорость движения экскаватора по траншее определяется по следующей

формуле:

где П — производительность в м3

в смену по ЕНиР ст.2 выпуск I .

v — средний объем грунта в м3

приходящийся на 1 п.м траншеи.

Тсм — время смены в часах

РАБОЧИЕ ПАРАМЕТРЫ ЭКСКАВАТОРОВ

|

№ пп |

Наименование параметра |

Ед. изм |

Марка экскаватора |

|||||

|

Э-153 Э-1514 |

Э-155 |

Э-255 |

Э-258 |

Э-302 |

Э-505 Э-652 |

|||

|

1. |

Наибольший радиус резания |

м |

4,1 |

5,2 |

7,3 |

7,5 |

7,8 |

9,2 |

|

2. |

Наименьший радиус резания |

-«- |

— |

— |

2,9 |

2,9 |

— |

3,2 |

|

3. |

Наибольший глубина траншеи |

-«- |

2,2 |

3,0 |

4,0 |

3,8 |

4 |

3,2 |

|

4. |

Начальный радиус выгрузки |

-«- |

— |

— |

3,95÷4,32 |

2,8÷3,8 |

3,1÷4,5 |

3,8÷5,0 |

|

5. |

Конечный радиус выгрузки |

-«- |

2,7 |

— |

5,24÷6,29 |

5,24 ÷6,29 |

5,8 ÷6,8 |

7,1÷8,1 |

|

6. |

Начальная высота выгрузки |

-«- |

— |

2,1÷2,6 |

2,3÷3,0 |

2,6÷3,3 |

2,25÷3,6 |

2,3÷3,1 |

|

7. |

Конечная высота выгрузки |

-«- |

2,6 |

3,15÷3,7 |

5,6÷6,8 |

4,7÷5,4 |

4,9÷5,6 |

5,26÷6,14 |

|

8. |

Длина рабочей передвижки при рытье траншей |

-«- |

— |

— |

1,2 |

1,03 |

1,65 |

2,5 |

|

9. |

Емкость ковша |

м3 |

0,15 |

0,15 |

0,25 |

0,25 |

0 t 3 |

0,50÷65 |

|

10 |

Производительность t |

-«- |

||||||

|

в смену |

-«- |

56 |

67 |

140 |

140 |

180 |

350 |

|

|

в нас |

-«- |

8 |

9,5 |

20 |

20 |

25,7 |

50 |

ВЕДОМОСТЬ ПОТРЕБНОСТИ

ОСНОВНЫХ МАТЕРИАЛОВ

|

№ |

Наименование |

Ед. изм. |

Потребность на 1 машино-час работы |

|||||||

|

Э-153 |

Э-1514 |

Э-155 |

Э-255 |

Э-258 |

Э-302 |

Э-505 |

Э-651, |

|||

|

1. |

Бензин |

кг. |

0.1 |

0,1 |

— |

0,1 |

0,1 |

0,1 |

0,23 |

0,23 |

|

2. |

Дизельное |

-«- |

5,4 |

5,4 |

2,5 |

5,4 |

5,4 |

5,4 |

7,9 |

8,5 |

|

3. |

Автол |

-«- |

0,004 |

0,004 |

0,004 |

0,004 |

0,004 |

0,004 |

0,01 |

0,01 |

|

4. |

Веретенное |

-«- |

0,07 |

0,07 |

— |

— |

— |

— |

0,07 |

— |

|

5. |

Дизельное |

-«- |

0,25 |

0,25 |

0,12 |

0,35 |

0,25 |

0,25 |

0,4 |

0,4 |

|

6. |

Индустриальное |

-«- |

0,02 |

0.02 |

0.02 |

0,02 |

0,02 |

0,02 |

0,04 |

0,04 |

|

7. |

Трансмиссионное |

-«- |

0,07 |

0,07 |

0,07 |

0,07 |

0,07 |

0,07 |

0,1 |

0,1 |

|

8. |

Солидол |

-«- |

0,06 |

0,06 |

0,06 |

0,06 |

0,06 |

0,06 |

0,09 |

0,09 |

|

9. |

Канатная |

-«- |

— |

— |

0,04 |

0,04 |

0,04 |

0,04 |

0,05 |

0,05 |

|

10. |

Обтирочные |

-«- |

0,012 |

0,012 |

0,012 |

0,018 |

0,016 |

0,018 |

0,022 |

0,022 |

|

11. |

Стальной |

м |

— |

— |

0,066 |

0,059 |

0,065 |

0,057 |

0,112 |

0,112 |

ПОДГОТОВКА ДНА Т PAHШ EИ К УКЛАДКЕ ТРУБ

СХЕМА ПРОИЗВОДСТВА РАБОТ

устройство основания в насыпных. торфяных И ДРУГИХ СЛАБЫХ

ГРУНТАХ

УКАЗАНИЯ ПО ПРОИЗВОДСТВУ

РАБОТ.

Подготовка основания под тепловые сети производится вслед за разработкой

траншеи. При подготовке дна траншеи необходимо произвести срезку недобора грунта

после экскаватора. После срезки по дну траншеи устраивается песчаная подушка

толщиной 10 — 15 см. В насыпных, торфяных и других слабых грунтах песчаная

подушка укладывается на слой утрамбованного щебня, гравия или тощего бетона

толщиной 10 см. Затем песок уплотняют и планируют до проектной отметки. Песок,

щебень, гравий должны быть завезены на объект заранее и разложены на бровке

вдоль траншеи. Бетон подвозится по мере надобности. Качество основания

принимается представителями заказчика, проектной и эксплуатационной организаций

и оформляется актом.

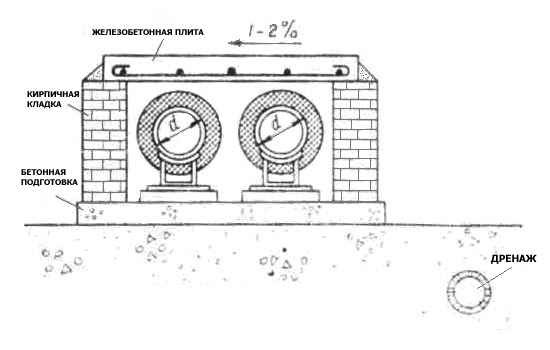

СХЕМА ПОПУТНОГО ДРЕНАЖА ПРИ ПРОКЛАДКЕ ТРУБОПРОВОДОВ ТЕПЛОСЕТИ В МОКРЫХ

ГРУНТАХ

Для труб Ø до 300 мм Для

труб Ø от 300 до 500 мм

а = не менее 450 мм а = не менее 500 мм

в = не менее 300 мм в = не менее 500 мм

СХЕМА ПРОВЕРКИ СООТВЕТСТВИЯ ОТМЕТОК ДНА ТРАНШЕИ С ПРОЕКТНЫМИ

Укладка труб разрешается лишь после проверки

соответствия отметок основания траншеи с проектными. Результаты проверки

фиксируются актами.

Заданный проектом уклон основания траншеи должен

соблюдаться без всяких отступлений. Его выдерживают путем устройства обносок и

применения визирок.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ ЗАТРАТ

|

№ пп |

Основание |

Описание работ |

Состав бригады |

Ед. из м. |

Вид основания |

Норма времени в чел/час |

Расценка в руб. на ед. |

|

1. |

ЕНиР § 10-30 |

Планировка дна траншеи по визирке. Установка бортовых досок и м аячных колышков. По да ча |

Трубоукладчик III разряда — 2 |

1 м 2 |

Песчаная или щебеночное |

1,2 |

0- 62,9 |

|

Трубоукладчик II |

Бетонное |

1,65 |

0- 86,5 |

ИНСТРУМЕНТЫ И ИНВЕНТАРЬ

|

№ пп |

Наименование |

Ед. изм |

Кол-во |

|

1. |

Лопата металлическая |

шт. |

3 |

|

2. |

Трамбовка |

-«- |

1 |

|

3. |

Рейка |

-«- |

1 |

|

4. |

Нивелир |

-«- |

1 |

|

5. |

Рулетки |

-«- |

1 |

|

6. |

Кувалда |

-«- |

1 |

|

7. |

Топор |

-«- |

1 |

ОСНОВНЫЕ МАТЕРИАЛЫ

|

№ пп |

Наименование |

Ед. изм |

Потребное количество при |

|

1. |

Песок (на 100 п.м. траншеи) |

м3 |

19 |

|

2. |

Щебень (гравий на 100 п.м.) |

-«- |

15 |

|

3. |

Бетон (на 100 п .м. т раншеи) |

-«- |

10 |

|

4. |

Деревянные колья (на 100 п.м. траншеи) |

-«- |

20 |

СХЕМА УСТРОЙСТВА ОТКРЫТОГО

ВОДООТЛИВА

1 — ограждение

2 — отвал грунта

3 — крепление траншеи

4 — поперечные дренажные канавки

5 — дренажный лоток в траншее

6 — отверстие для стока воды в холодец

7 — шпунтовое ограждение колодца

8 — водозаборный колодец

9 — насос

10 — кожух насоса

11 — распорки

УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТ

Разработка траншей до отметок, находящихся ниже горизонта грунтовых вод,

должна производиться с применением

открытого водоотлива или искусственного понижения уровня грунтовых вод.

Открытый водоотлив рекомендуется применять при малом притоке вод и когда

это снижает несущей способности грунта. При открытом водоотливе вода удаляется

из приемных колодцев, расположенных вдоль траншеи насосами. Колодцы

изготовляются в виде деревянных ящиков следующих размеров:

а) при небольшом притоке 0,7 × 1,0 м или 1,0 × 1,0 м;

б) при значительном притоке 2,0 × 1,5 м.

В стенках колодцев устраиваются отверстия для стока воды, закрываемые

сеткой.

Дно колодца для размещения премного патрубка необходимо располагать на

0,7 — 1,0 м ниже дна траншеи. Приемные колодцы рекомендуется сооружать через 40

— 50 м по длине траншеи.

Для предохранения дна траншеи от размыва необходимо установить дренажный

лоток 0,2 × 0,2м, а поперек траншеи через 5 — 10 м откопать канавы для

отвода воды в лоток. Открытый водоотлив рекомендуется проводить с помощью

центробежных и диафрагмовых насосов (С-203, С-245, С-204 и др.). Для предварительных

расчетов и выбора марки насоса рекомендуется принимать приток воды q 0 на 1 м2

площади дна траншеи в час в следующих количествах:

а) для мелкозернистых песков — 0,16 м3/час;

б) для среднезернистых песков — 0,24 м3/час;

в) для крупнозернистых песков — 0,3 — 3,0 м3/час.

Полное количество воды, которое будет скапливаться в траншеи в течение

часа:

Q = q 0 F м3/час (площадь дна траншеи). По

результатам расчета подбирают марки и количество насосов.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ

ЗАТРАТ

ТРУДОВЫЕ ЗАТРАТЫ.

|

№ пп |

Основание |

Описание работ |

Состав звена |

Единицы измерения |

Норма времени в чел/час на ед. измерения |

Расценка, руб. |

|

1. |

Расчетные |

Открытый |

Моторист |

24 м3 |

1,0 |

0-33,7 |

|

2. |

Расчетные |

Открытый |

Моторист |

120 м3 |

1,0 |

0-33,7 |

|

3. |

Расчетные |

Открытый |

Моторист |

120 м3 |

1,0 |

0-48 |

ОБОРУДОВАНИЕ

|

№ пп |

Наименование |

Ед. изм. |

Кол-во |

|

|

1. |

Водоотливный насос |

С-203 |

В зависимости от требуемой производительности |

|

|

-«- |

С 0-204 или |

|||

|

-«- |

С-245 |

ОСНОВНЫЕ МАТЕРИАЛЫ

|

№ пп |

Наименование |

Ед. изм. |

Кол-во |

|

1. |

Электроэнергия для насоса С-203 |

КВт-час |

1,5 |

|

2. |

Электроэнергия для насоса С-204 |

-«- |

7,4 |

|

3. |

Дизельное топливо для насоса С-245 |

кг маш-час |

1,3 |

|

4. |

Индустриальное масло для насоса С-203,0-204 или С-245 |

кг маш-час |

0,02 |

|

5. |

Дизельная смазка для насоса С-245 |

кг маш-час |

0,1 |

|

6. |

Солидол для насоса С-245 |

кг маш-час |

0,005 |

УКЛАДКА ТРУБ

УКАЗАНИЯ ПО ПРОИЗВОДСТВУ

РАБОТ

До начала укладки все трубы должны быть завезены на объект и разложены в

две линии вдоль траншеи на расстоянии 1,5 м от бровки в том порядке, в каком

они должны быть уложены в траншею. После раскладки труб должны быть устранены

все повреждения изоляции. Трещины шириной до 10 мм должны заливаться горячим

битумом марки БН-ТУ, отколы и др. разрушения изоляции заделываются горячей

битумоперлитовой массой с последующей оклейкой поврежденных мест двумя слоями

стеклоткани.

Спуск труб с битумоперлитовой изоляцией в траншею производится

трубоукладчиком, который должен быть снабжен траверсой с мягкими полотенцами

или клещевым захватом конструкции треста «Киевподземстрой» № 1.

Запрещается строповка труб тросом за изолированные участки.

Укладка труб начинается после приготовления песчаной подушки, заготовки

песка для подбивки труб и проверки соответствия отметок дна траншеи проекта.

Опускание труб должно производиться плавно без рывков и ударов о дно и стенки траншеи. Категорически

запрещается сбрасывание труб в траншею.

Освобождение труб от захватных приспособлений следует производить после

закрепления их подбивкой песком, выверки по уклону и прямолинейности и

прихватки стыков сваркой.

Не допускается укладка труб «змейкой» в вертикальной или горизонтальной плоскости. Отклонение

трубопровода от проектного положения не должно превышать 10 мм.

СХЕМА ОРГАНИЗАЦИИ РАБОТ ПО

УКЛАДКЕ ТРУБ ТЕПЛОСЕТИ В ТРАНШЕЮ

ОБОЗНАЧЕНИЕ

1 — бровка траншей;

2 — песчаная подушка;

3 — приямок;

4 — уложенные трубы;

5 — трубоукладчик;

6 — мягкий клещевой захват для труб или

траверса с двумя мягкими «полотенцами»;

7 — укладываемая труба;

8 — лежки под трубы;

9 — отвал грунта.

ПРИМЕЧАНИЕ

Для труб диаметром

до 219 мм длиной 6 — 12 м применять трубоукладчик марки ТЛ-ДТ-54А.

Для труб диаметром свыше 219 мм длиной 6 — 12 м применят» трубоукладчик марки ТЛ-4.

РАЗРЕЗ II — II

|

Таблица геометрических размеров |

|||

|

Размер в мм |

Условные обозначения. |

||

|

а |

в |

с |

|

|

D Н диаметр тр-да |

|||

|

57 |

280 |

280 |

840 |

|

76 |

£80 |

295 |

870 |

|

89 |

280 |

300 |

880 |

|

108 |

400 |

310 |

1020 |

|

188 |

400 |

320 |

1040 |

|

159 |

400 |

385 |

1070 |

|

219 |

540 |

865 |

1270 |

|

278 |

540 |

390 |

1820 |

|

325 |

660 |

520 |

1700 |

|

377 |

660 |

555 |

1770 |

|

426 |

660 |

580 |

1820 |

|

426 |

1160 |

580 |

2320 |

|

480 |

1160 |

605 |

2370 |

CВАРОЧНЫЕ

РАБОТЫ

ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ ДЛЯ СБОРКИ И СВАРКИ ТРУБ ТЕПЛОСЕТИ

Перед сборкой и сваркой

стальных труб (в соответствии с гл. СНиП III-Г.6-62) надлежит:

а) полностью очистить

трубы от грунта, грязи, мусора и пр.

б) в случае необходимости

обрезать или выправить деформированные концы труб:

в) проверять форму

кромок;

г) при дуговой (ручной

или автоматической) сварке очистить до металлического блеска кромки и

прилегающие к ним внутреннюю и наружную поверхности на ширину не менее 10 мм.

Постоянный контроль за

подготовкой труб к сборке и сварке должен производить сменный мастер.

Проверка концов труб на

эллипсность производится несколькими замерами взаимно перпендикулярных

диаметром торца трубы путем вращения металлической линейки по всей окружности

торца. Отклонения диаметров концов труб допускаются в пределах ±1,5 мм.

Проверка

перпендикулярности плоскости торца трубы к продольной оси трубы производится

при помощи угольника и

металлической линейки. Отклонение перпендикулярности не должно превышать 1 мм.

1 — угольники

2 — металлическая линейка

3 — труба

Проверка скоса кромок

труб производятся угломером или универсальным калибр-шаблоном (см. лист 29).

Угол должен быть в пределах

30о ÷ 35о ÷ 2о

1 — стенка трубы

2 — угломер.

Проверка

величины притупления кромки производится при помощи угольника с делениями.

Хорошее качество сварного шва обеспечивается при величине притупления кромки 1,5 ÷ 2,5 мм.

1 — стена трубы

2

— угольник

с делениями

Форма, угол скоса и величина

притупления кромки труб при различных

способах сварки.

|

Метод сварки |

Форма кромок |

Угол скоса в градусах |

Величина притупления в мм |

|

Ручная дуговая сварка |

|

30 — 35 |

1 — 3 |

|

Автоматическая |

15 — 20 |

3 — 4 |

При наличии на

концах труб забоин и вмятин необходимо производить правку концов труб при

помощи домкратов.

1 — винтовая ось;

2 — разжимающие башмаки;

3 — муфта;

4 — выправляемая труба;

5 — вмятины.

После подготовки концов труб к сварке, трубы следует

собрать, т.е. обеспечить соосность труб /совпадение свариваемых кромок/, а

также необходимый равномерный зазор между свариваемыми трубами.

Трубы, изготовленные с

продольным сварным швом, должны собираться со смещением продольных швов каждой

трубы по отношению к шву смежной трубы не менее чем на 100 мм.

Сборку

труб необходимо производить с помощью винтовых, рычажных эксцентриковых и

цепных центраторов. Трубы считаются правильно сцентрированными, если величина

смещений кромок и величина зазора между кромками не превышают величин,

указанных в таблицах /СНиП III-Г.6-62/.

|

Толщина стенок труб в мм |

Эскиз |

Допускаемое смещение кромок в мм при дуговой |

|

до 5 |

|

1 |

|

5 — 8 |

1 — 1,5 |

|

|

7 — 8 |

1,6 — 2 |

|

|

9 — 14 |

2 — 2,5 |

|

Метод сварки |

Величина зазора при толщине стенок труб в мм |

||

|

до 8 |

8 — 10 |

11 и выше |

|

|

Ручная дуговая |

1,5 — 2 |

1,5 — 2,5 |

3 — 3,5 |

|

Автоматическая |

1,5 — 2,5 |

1,5 — 2,5 |

1,5 — 2,5 |

Сцентрированные трубы для

ручной дуговой сварки закрепляют прихватками. Длина каждой прихватки должна

составлять 30 — 40 мм для поворотных стыков и 50 — 60 мм для неповоротных

стыков. Высота прихватки должна составлять 40 — 60 % от толщины стенок трубы. Количество прихваток в

зависимости от диаметра свариваемых труб приводится и на следующей таблице /СНиП III-Г.6-62/:

|

Диаметр трубы в мм |

Менее 200 |

250-350 |

400-500 |

600 |

700 |

300-1200 |

|

Число прихваток |

2 |

3 |

4 |

5 — 6 |

5 — 7 |

6-8 |

Постоянный

контроль за качество сборки труб должен осуществлять мастер производственного

участка.

ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ ДЛЯ СВАРКИ ТРУБ

Универсальный калибр-шаблон

Схема определения универсальным калибром-шаблоном углов скоса

кромок, величины смещения кромок

и величины зазоров.

УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

РАБОТ.

Определение величины

угла разделки кромок труб .

Устанавливая шаблон скошенными концами в собранный для сварки стык, определяет

угол разделки кромок.

Определение величины

смещения кромок труб . Прямолинейной частью со стороны щупа шаблон

плотно наложить на превышающую кромку /конец/ одной трубы так, чтобы прорезь / l — 25, h = 5 мм/ находилась над разделкой. Ослабить

прижим /3/ так, чтобы планка /2/ скользила по остову вниз; после

соприкосновения конца планки с трубой закрепить прижим. Сдвиг шкалы планки по

отношению к нижней кромке шаблона покажет величину смещения.

Определение величины

усиления стыкового шва . Обратной

стороной шаблона, наложить на трубу так, чтобы прорезь «А» и

«Б» в шаблоне приходилась над сварным швом. Если шаблон будет

прилегать плотно в трубе, усиление достаточно. Если имеется зазор между швом и

кромкой прорези, усиление мало и требуется его увеличить. При проверке усиления

поворотных швов необходимо пользоваться прорезью «А» для потолочных швов — прорезью

«Б».

Определение величины

зазора между трубами в стыке . Щуп

шаблона имеет ступенчатую форму с размерами 1; 2; 3; 4; 5 мм. Просовывая щуп в

зазор между трубами, можно с точностью до 1 мм определись величину зазора.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ ЗАТРАТ.

|

№ п/п |

Основание |

Описание работ |

Состав бригад /звена/ |

Ед. изм |

Объем р-т |

Норма времени чел.-час |

Расценка в руб. |

|||||

|

Диаметр труб в мм 90 |

||||||||||||

|

200 |

400 |

600 |

200 |

400 |

600 |

|||||||

|

1. |

ЕНиР §10-34 табл. 1-2 |

Правка концов труб с подогревом, поворачиванием их ключами и |

Трубоукладчик IV разр. Трубоукладчик II разр Газосварщик III разр. |

1 конец трубы |

0,55 |

0,65 |

0,83 |

0-30,7 |

0-36,3 |

0-46,3 |

||

|

2. |

-«- |

Правка концов труб без подогрева с поворачиванием их ключами и |

Трубоукладчик IV разр. Трубоукладчик II разр |

-«- |

0,37 |

0,42 |

0,55 |

0-20,7 |

0-23,5 |

0-30,7 |

МЕХАНИЗМ, ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ИНВЕНТАРЬ И ПРИСПОСОБЛЕНИЯ.

|

т/п |

Наименование |

Един. изм. |

Количество |

|

1. |

Баллон- кислородный |

шт. |

1 |

|

2. |

Баллон ацетиленовый |

шт. |

1 |

|

3. |

Редуктор кислородный |

шт. |

1 |

|

4. |

Редуктор ацетиленовый |

шт. |

1 |

|

5. |

Шланги |

компл. |

1 |

|

6. |

Горелка сварочная |

шт. |

1 |

|

7. |

Тележка для баллонов |

шт. |

1 |

|

8. |

Очки защитные |

шт. |

1 |

|

9. |

Домкрат — 15 т |

шт. |

1 |

|

10. |

Кувалда — 8 кг |

шт. |

1 |

|

11. |

Ключ поворотный |

шт. |

1 |

ОСНОВНЫЕ МАТЕРИАЛЫ.

|

№ п/п |

Наименование |

Ед. изм. |

Кол-во |

|

1. |

Кислород |

л |

100 |

|

2. |

Ацетилен |

л |

85 |

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ

ЗАТРАТ

|

№ пп |

Основание |

Описание работ |

Состав бригады |

ед. изм. |

Объем работ |

Норма времени в чел/час |

Расценка в руб. коп. |

|||||||||||

|

Диаметр труб в мм |

||||||||||||||||||

|

100 |

150 |

200 |

250 |

300 |

400 |

100 |

150 |

200 |

250 |

300 |

400 |

|||||||

|

1. |

ЕНиР § 36-5-б |

Обивка окалины с концов труб после газовой резки. Опиловка и зачистка кромок: а) шлифовальной машиной; б) вручную |

Слесарь 4 разр. |

концы |

190 |

8,4 |

12 |

19 |

25 |

33 |

40 |

6,25 |

7-81 |

11-18 |

15-63 |

20-63 |

25-00 |

|

|

3 раза. |

10 |

14 |

21 |

32 |

43 |

56 |

68 |

7-77 |

11-66 |

17-76 |

23-87 |

31-08 |

37-74 |

|||||

МЕХАНИЗИРОВАННЫЙ ИНВЕНТАРЬ,

ИНСТРУМЕНТЫ, ПРИСПОСОБЛЕНИЯ

|

№ пп |

Наименование |

Единица |

Количество |

|

1. |

Металлическая щетка |

шт. |

1 |

|

2. |

Электро и пневмомашинка с абразивным кругом |

-«- |

1 |

|

3. |

Напильник |

-«- |

1 |

|

4. |

Угольник |

-«- |

1 |

|

5. |

Угломер |

-«- |

1 |

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ ЗАТРАТ

|

№ пп |

Основание |

Описание работ |

Состав |

Ед. изм |

Объем работ |

Норма времени в чел/час |

Расценка в руб. коп. |

|||||||||||||

|

Наружный диаметр труб в мм |

||||||||||||||||||||

|

108 |

168 |

219 |

273 |

325 |

377 |

426 |

108 |

168 |

219 |

273 |

325 |

377 |

426 |

|||||||

|

1. |

ЕНиР |

Перерезка труб со скосом кромок. Копка приямка для прохода резака. Обслуживание ацетиленового генератора и газорежущей аппаратуры: с переходами |

Газосварщик IV Газосварщик III разр |

10 |

2,3 |

3,2 |

3,9 |

4,б |

5,2 |

5,8 |

6,8 |

1-25 |

1-46 |

1-78 |

2-10 |

2-37 |

2-63 |

3-10 |

||

ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, ПРИСПОСОБЛЕНИЯ

|

пп |

Наименование |

Ед. |

Кол-во |

|

1. |

Баллон кислородный |

шт. |

1 |

|

2. |

Баллон ацетиленовый |

-«- |

1 |

|

3. |

Редуктор кислородный |

-«- |

1 |

|

4. |

Редуктор |

-«- |

1 |

|

5. |

Шланг |

компл. |

1 |

|

6. |

Очки защитные |

шт. |

1 |

|

7. |

Лопата |

-«- |

4 |

ОСНОВНЫЕ МАТЕРИАЛЫ

|

№ |

Наименование |

Ед. |

Кол-во |

|

1. |

Кислород |

м3 |

1,3 |

|

2. |

Ацетилен |

-«- |

0,4 |

ЦЕНТРИРОВАНИЕ ТРУБ

|

Винтовой |

Рычажный |

|

|

|

|

1 — левое полукольцо, 2 — правое полукольцо, 3 — винт, 4 — гайка-барашек |

1 — верхнее полукольцо, 2 — нижнее полукольцо, 3 — кулачок, 4 — рукоятка, 5 — труба 6 — рычаг |

Рабочие чертежи винтового центратора разработаны трестом

«Мособлоргтехстрой»

черт. 3-0-0-0.

ПРОИЗВОДСТВО РУЧНОЙ

ЭЛЕКТРОДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ.

Последовательность наложения

слоев сварного шва.

1, 2, 3 — номера слоев в

последовательности их наложения; ( δ — толщина стенки трубы, h — усиление шва, β — ширина шва, А — зазор между свариваемыми трубами)

Ручную электродуговую сварку применяют для соединения стальных труб

диаметром не менее 25 мм.

Дуговую сварку стыков труб при толщине стенок до 6 мм выполняют в два

слоя, при толщине 6 — 12 мм — в три слоя и при толщине более 12 мм — в четыре

слоя.

Величина первого слоя составляет 15 — 20 % толщины стенки трубы; толщина первого и второго слоев

65 — 75 %; толщина всех трех слоев должна быть больше толщины стенки трубы на 1

— 3 мм за счет усиления, т.е. выпуклого валика наплавленного металла.

По окончании сварки стыка сварщик обязан наплавить около стыка

присвоенное ему клеймо. Клеймо наплавляют или набивают на расстоянии 100 — 150

мм от стыка.

Для ручной электродуговой сварки труб применяют преобразователи тока

(СУГ-2ч, ПС-300, ПС-300М и т.д.), сварочные трансформаторы типа СТН, ТС и ТСК

переменного тока и неподвижные электросварочные агрегаты постоянного тока

АСБ-300Г, АСД-300, АСДП-500Г и др. с дизельными и автомобильными бензиновыми

двигателями мощностью 20 — 60 л.с.

ПОСЛЕДОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ ЭЛЕКТРОДУГОВОЙ РУЧНОЙ СВАРКИ ПОВОРОТНЫХ СТЫКОВ.

I , II , III —

положение при сварке соответственно первого, второго и третьего слоев.

Технология ручной электродуговой сварки

поворотных стыков заключается в следующем.

Первый слой накладывают на верхнюю полуокружность всех стыков секции.

После этого секцию поворачивают на 180° и продолжают сварку первого слоя на

второй полуокружности стыка,

Второй слой накладывают в полувертикальном положении путем постепенного

поворачивания трубы. Второй слой шва, так же как и первый, делают с вогнутой

поверхностью валика.

Третий слой накладывают аналогично второму, но трубу поворачивают в

обратном направлении. Третий, последний слой должен иметь выпуклую равномерную

поверхность с усилением 1 — 8 мм. Переход от наплавленного металла к основному

делают плавным по всей длине шва.

Перед наложением второго и третьего слоев, образовавшийся шлак пря сварке

предыдущего слоя тщательно удаляют.

Сварку поворотных стыков выполняют электродами УОНИ — 13/45 и УОНИ

-13/55, а также Э-42 и Э-42А и другими

толщиной 3 мм (первый слой), 4 мм (второй слой) и 5 мм (третий и последующие

слои).

Первый слой сваривают током величиной 120 — 160 а, для последующих слоев ток увеличивают

до 220 — 240 а.

ПОСЛЕДОВАТЕЛЬНОСТЬ

ВЫПОЛНЕНИЯ ЭЛЕКТРОДУГОВОЙ РУЧНОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ

I , II , III —

положение при сварке соответственно первого, второго и третьего слоев.

1

— 5 — последовательность наложения участков корневого шва.

Сварку неповоротных стыков теплопроводов выполняют при соединении секций

в траншеях, при вварке «катушек», а также при сварке трубопроводов

методом наращивания.

Неповоротные стыки сваривают наложением отдельных слоев шва, как показано

на рисунке. Первый слой стыка

сваривают обратноступенчатым швом.

При этом «замок» первого слоя располагают в точке зенита трубы

или вблизи неё. Второй слой шва сваривают снизу вверх, а «замок»

смещают от точки зенита на 50 — 70 мм. Сварку ведут поочередно или одновременно

с обеих сторон трубы. При сварке третьего слоя шва «замок» смещают от

зенита в противоположную сторону.

В случае многослойной сварки стыков труб поверхность каждого слоя, кроме

последнего, должна быть вогнутой

и тщательно зачищенной от

шлака. Необходимо следить, чтобы замыкающие участки «замка» верхнего

слоя не совпадали с «замками» нижнего.

Ручную электродуговую неповоротную сварку производят теми же

толстообмазными электродами, что и поворотную при режимах сварочного тока с

последовательным увеличением его от 110 — 140 а для первого слоя до 170 — 180 а

для последнего.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ

ЗАТРАТ

|

№ пп |

Основание |

Описание работ |

Состав бригады |

Ед. изм |

Объем работ |

Толщ. стенок трубы |

Положен. стыка |

Норма времени в чел/час |

Расценка в руб. коп. |

||||||||||||

|

Наружный диаметр труб в мм |

|||||||||||||||||||||

|

108 |

168 |

219 |

273 |

325 |

377 |

426 |

108 |

168 |

219 |

273 |

325 |

377 |

426 |

||||||||

|

1. |

ЕНиР § 22-13 |

Сварка в стык |

Экскаваторщик V Эл. сварщик V Эл. сварщик IV разр |

. |

4 |

поворотное |

2,3 |

3,2 |

4,1 |

5 |

5.9 |

6,8 |

7,4 |

1-61 |

2-25 |

2-88 |

3-51 |

4-14 |

4-77 |

5-19 |

|

|

6 |

2,7 |

3,5 |

4,6 |

5,5 |

6,5 |

7,4 |

8 |

1-90 |

2-45 |

3-23 |

3-86 |

4-56 |

5-19 |

5-62 |

|||||||

|

8 |

3,4 |

4,4 |

5,5 |

6.5 |

7,5 |

8,4 |

9 |

2-89 |

3-09 |

3-86 |

4-56 |

5-27 |

5-9 |

6-32 |

|||||||

|

10 |

4,3 |

5,4 |

6,5 |

7,5 |

8,6 |

9,8 |

10,5 |

3-02 |

3-79 |

4-56 |

5-34 |

6-04 |

6-88 |

7-37 |

|||||||

|

12 |

5,4 |

6,6 |

7;9 |

9 |

10 |

11,9 |

12,5 |

4-27 |

5-21 |

5-55 |

6-62 |

7-02 |

8-07 |

8-38 |

|||||||

|

4 |

неповоротное |

3,2 |

4,5 |

5,7 |

7 |

8,3 |

9,5 |

10 |

2-25 |

3-16 |

4-00 |

4-61 |

5-35 |

6-67 |

7-02 |

||||||

|

6 |

3,9 |

5 |

6,4 |

7,7 |

9,1 |

10 |

11 |

2-74 |

3-51 |

4-43 |

5-41 |

6-39 |

7-02 |

7-72 |

|||||||

|

8 |

4,8 |

6,2 |

7,7 |

9,1 |

10,5 |

11.5 |

12,5 |

3-37 |

4-35 |

5-41 |

6-39 |

7-37 |

8-07 |

8-78 |

|||||||

|

10 |

6 |

7,6 |

9,1 |

10,5 |

12 |

13,5 |

14,5 |

4-21 |

5-34 |

6-39 |

7-37 |

8-42 |

9-43 |

10-18 |

|||||||

|

12 |

7,6 |

9,2 |

11 |

12,5 |

14 |

16 |

17,5 |

6-00 |

7-27 |

7-72 |

8-78 |

9-53 |

11-23 |

12-29 |

ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, ИНВЕНТАРЬ, ПРИСПОСОБЛЕНИЯ

|

№ |

Наименование |

Ед. |

Кол-во |

|

1. |

Электросварочный |

шт. |

1 |

|

2. |

Щиток или маска |

-«- |

1 |

|

3. |

Провод сварочный |

м |

20 |

|

4. |

Электродерхатель |

шт. |

1 |

|

5. |

Молоток |

-«- |

1 |

|

6. |

Зубило |

-«- |

1 |

|

7. |

Щетка металлическая |

-«- |

1 |

ОСНОВНЫЕ МАТЕРИАЛЫ

|

№ |

Наименование |

Ед. |

Кол |

Диаметр |

|||||||

|

108 |

219 |

325 |

426 |

529 |

630 |

720 |

820 |

||||

|

Толщина |

|||||||||||

|

7 |

9 |

10 |

11 |

11 |

12 |

12 |

12 |

||||

|

1. |

Электроды |

кг |

на |

0,22 |

0,67 |

1,2 |

1,8 |

2,25 |

3,1 |

3,5 |

4,0 |

КОНТРОЛЬ КАЧЕСТВА СВАРКИ

Контроль качества сварки

осуществляется в первую очередь мастером строительно-монтажного управления или

участка повседневно, пооперационно. При этом контролируется качество сборки,

величина зазоров и притуплений у торцов труб, очистка поверхности стыкуемых

труб, качество применяемых при сварке электродов и режим сварки.

Мастер, производитель

работ или специально выделенный руководителем строительно-монтажного

управления, треста, участка специалист по сварке производит внешний осмотр всех

сварных стыков.

Перед осмотром сварные

швы и прилегающая к ним поверхность труб по обе стороны шва должна быть очищена

от шлака и брызг металла на ширину не менее 20 мм.

При этом сварной шов

должен иметь правильную форму и размеры, он не должен иметь заметных на глаз

трещин, пор, непроваров, наплывов, подрезов основного металла, незаваренных

кратеров и смещения кромок.

Для проверки размеров шва

применяется специальный инструмент.

При удовлетворительном

качестве сварки по внешнему осмотру сварные швы подвергаются в дальнейшей

проверке физическим методом контроля:

просвечиванием их

рентгеновскими или гамма-лучами или магнитографическим

способом.

Такой проверке подвергаются

5 % общего количества сварных швов всего трубопровода при диаметре труб свыше

100 мм.

Для контроля физическим

методом отбираются стыки, которые

по внешнему осмотру были признаны менее удовлетворительными, чем остальные

стыки.

Физическим методом контроля подвергаются 100 % сварных стыков,

прокладываемых в городских коллекторах и технологических коридорах, при

прокладке под железнодорожными и трамвайными путями и автомобильными дорогами

(включая расстояние не менее 25 м по нормали от подошвы насыпи земляного

полотна или 40 м по нормали от осей крайних путей) и при устройстве подводных,

а также подземных переходов через железнодорожные и трамвайные пути и

автомобильные дороги.

Целесообразно подвергнуть контролю физическим методом 100 % стыков трубопроводов

тепловых сетей; прокладываемых в подводных дюкерах, в гильзах и футлярах.

Сварные швы бракуются, если физическим методом контроля будут обнаружены

трещины, непроварки глубиной более 10 % толщины стенок, шлаковые выключения и

поры глубиной более 10 % толщины стенок труб, а также скопления выключений и

пор в виде сплошной сетки в швах независимо от их глубины.

Направление обнаруженных дефектов при физическом контроле допускается,

если протяженность дефектного участка сварного шва не превышает 1/4 окружности

стыка.

В случае превышения указанной длины дефектный стык вместе с прилегаемым

участкам труб с двух сторон шва вырезается.

Для систематической проверки сварки физическим методом контроля

организации, производящей сварочно-монтажные работы по тепловым сетям, нужно

иметь передвижную лабораторию.

В комплект лаборатории входит дефектоскоп типа МЛ-10, дисковый магнит

ДМ-61, магнитная лента, намагничивающее устройство с преобразователем ПО-380А

на напряжение 127/220 в и аккумулятор BCTM -128, Все перечисленное оборудование устанавливается на автомобиле

УАЗ-450А.

Передвижная лаборатория

для дефектоскопии сварных швов магнитографическим методом изготовляется

Киевским экспериментальным механическим заводом

Для магнитографического

контроля применяется лента МК.

Кроме контроля внешним

осмотром и физическим методом, качество сварки определяется механическим

испытанием на растяжение и загиб образцов, вырезаемых из контрольных стыков.

Такому испытанию

подвергается 0,5 % общего количества стыков, сваренные каждым сварщиком, но не

менее одного стыка.

Для механических

испытаний из контрольного стыка вырезаются три образца с неснятыми усилениями для испытания на растяжение или разрыв и

три образца со снятым усилением для испытания

на загиб в соответствии с ГОСТ 6996-54.

Испытание сварщиков

производится в соответствии с правилами

Госгортехнадзора.

ИСПЫТАНИЕ ТРУБОПРОВОДА

СХЕМА ОРГАНИЗАЦИИ РАБОТ ПО

ПРОВЕДЕНИЮ ГИДРАВЛИЧЕСКОГО УЧАСТКА ТЕПЛОСЕТИ

1. Испытанный участок

теплосети. 2. Испытываемый

участок теплосети. 3. Воздухоспускные трубки с вентилями, устанавливаемые на

конце испытываемого участка и в повышенных местах. 4. Пробковый кран. 5.

Временный трубопровод. 6. Емкость для воды. 7. Пружинный манометр. 8. Насос. 9.

Редуктор. 10. Вал отбора мощности трактора. 11. Трактор Т-40. 12. Заглушка.

ОСНОВНЫЕ УКАЗАНИЯ ПО

ПРОИЗВОДСТВУ РАБОТ

Гидравлическое испытание трубопроводов теплосетей производится

неподогретой водой давлением равным 1,25 рабочего давления, но не меньше 16 атм

для подающих труб и 10 атм для обратных.

Рабочее давление принимается равным давлению на подающем коллекторе ТЭЦ

или максимальному давлению на коллекторе наносной центральной или районной

котельной.

Гидравлическое испытание трубопроводов тепловых сетей, прокладываемых

бесканально или в непроходных каналах, производится в два приема

/предварительное и окончательное/. Предварительное гидравлическое испытание

производится на небольших участках трубопроводов длиной не более 1 км после

установки на место и приварки подвижных опор и надежного закрепления неподвижных

опор, но до наложения на трубы тепловой изоляции /или до изоляции сварных

стыков, если трубы изолированы в заводских условиях/ и до установки сальниковых

компенсаторов и врезки секционных задвижек.

Предварительное испытание производит строительная организация в

отсутствие представителя заказчика с внесением в журнал работ записей о

результатах.

Окончательное испытание производится после завершения

строительно-монтажных работ и установки всего оборудования тепловых сетей,

предусмотренного проектом, в присутствии представителя заказчика и организации,

ведающей эксплуатацией тепловых сетей; о результатах испытания составляется

акт.

Гидравлические испытания производятся с соблюдением следующих требований:

а/ задвижки, установленные на испытываемом участке, должны быть полностью

открыты, а сальники уплотнены;

б/ для отключения испытываемого участка трубопровода от действующих сетей

устанавливаются глухие фланцы или заглушки; использование задвижек для

отключения испытываемого участка трубопровода от действующих сетей не

разрешается.

Гидравлические испытания производятся в следующем порядке:

а/ во время заполнения трубопровода водой из него удаляется воздух через

воздухоспускные краны;

б/ в трубопроводе устанавливается пробное давление, равное рабочему, и

выдерживается в течение времени, необходимого для осмотра стыков, но не менее

10 мин.

в/ если во время испытания пробным давлением не будет обнаружено

каких-либо дефектов или утечки, оно доводится до испытательного /1,25 рабочего/

и выдерживается в течение времени, необходимого для тщательного осмотра, но не

менее чем 10 мин.

Результаты гидравлического испытания следует считать удовлетворительным,

если во время их проведения не произошло падения давления, а в сварных швах

труб, корпусах арматуры и т.п. не обнаружены признаки разрыва или запотевания.

СХЕМА ПНЕВМАТИЧЕСКОГО ИСПЫТАНИЯ ТРУБОПРОВОДОВ ТЕПЛОСЕТИ.

ЭКСПЛИКАЦИЯ:

1. Компрессор 5.

Заглушка

2. Манометр пружинный 6.

Битумоперлитовая изоляция

3. Арматура дпя испытаний 7.

Трубопровод

4. U — образный ртутный манометр 8. Штуцер

ОСНОВНЫЕ УКАЗАНИЯ ПО ПРОИЗВОДСТВУ РАБОТ

При затруднении

проведения испытания трубопроводов теплосетей на прочность и герметичность

вместо гидравлического способа согласно § 12.1 СНиП III-6.6-62 можно производить испытание

пневматическим способом по усмотрению строящей организации /в зимний период,

при отсутствии воды на месте испытания и др./.

Пневматическое испытание

производится с соблюдением следующих требований:

а/ задвижки,

установленные на испытываемом участке, должны быть полностью открыты, а

сальники уплотнены;

б/ для отключения

испытываемого участка трубопровода от действующих сетей устанавливаются глухие

фланцы или заглушки, использование задвижек для отключения испытываемого

участка трубопровода от действующих сетей не разрешается.

Пневматическое испытание

трубопроводов тепловых сетей с температурой свыше 120°С, паропроводов с

давлением свыше 1 кгс/см2 должно производиться пробным давлением,

равным рабочему, с коэффициентом 1,25, но не менее 16 кгс/см2, для

подающих трубопроводов и 10

кгс/см2 для обратных.

Пневматическое испытание

трубопроводов должно производиться, как правило, участками длиной не свыше 1 км.

Предварительное испытание

трубопровода пневматическим способом производится с выдерживанием трубопровода под испытательным давлением в течение

30 мин. Затем давление снижается

до 3 атм и при этом давлении

производится осмотр трубопровода.

Утечки воздуха следует выявить обмыливанием сварных стыков, по

звуку, нарушению земляного или снегового

покрова и т.д.

Выявленные при осмотре

дефекты должны устраняться после снижения избыточного давления в трубопроводе до нуля.

Окончательное испытание трубопровода пневматическим способом выполняется

в следующей последовательности.

а/ давление в трубопроводе доводится до испытательного и выдерживается 30

мин.

б/ если нарушение цельности трубопровода не произойдет, давление

снижается до 0,5 атм и под этим давлением трубопровод выдерживается 24 часа;

в/ по окончании срока выдержки устанавливается давление Рн, равное 3000 мм вод. ст. при

заполнении жидкостного манометра водой /или 3450 мм. кер. ст. — при заполнении

керосином/ отмечается время начала испытаний и барометрическое давление Рн в мм рт.ст.;

г/ при длине испытываемого участка до 1 км продолжительность испытаний берутся по таблице. Если длина

участка превышает 1 км, то величину, указанную в таблице, следует умножить на

длину участка в км;

д/ по истечении испытания измеряется давление в трубопроводе в мм вод. ст. /или в

мм кер. ст./ и барометрическое давление в мм рт.ст.;

е/ истинная величина снижения давления в мм вод. ст. определяется по

формуле:

При использовании в манометре в качестве рабочей жидкости воды γ = 1, при использовании керосина γ = 0,87.

Трубопровод следует считать выдержавшим окончательное испытание, если не

будет обнаружено нарушения его целостности и величина Р, определенная по формуле, не будет превышать допустимую величину

указанную в таблице.

|

Условный проход Ду в мм |

Продолжительность испытан, |

Допускаемое падение |

|

1 |

2 |

3 |

|

100 |

0-30 |

55 |

|

125 |

0-30 |

45 |

|

150 |

1-00 |

75 |

|

200 |

1-00 |

55 |

|

250 |

1-00 |

45 |

|

300 |

2-00 |

75 |

|

350 |

2-00 |

55 |

|

400 |

2-00 |

45 |

|

450 |

4-00 |

75 |

После

испытания трубопровод промывают водой для удаления из него попавших загрязнений

с максимальной большой скоростью

в течение не менее 1,5 — 2 часов согласно

СНиП III-Г.6-62.

ПРОИЗВОДСТВЕННАЯ КАЛЬКУЛЯЦИЯ

ЗАТРАТ

|

№ пп |

Основание |

Описание работ |

ед. изм |

нормы времени в чел/час на ед. измерения |

Расценка в рублях на ед. измер. |

||||||||

|

100 |

200 |

300 |

400 |

600 |

100 |

200 |

300 |

400 |

600 |

||||

|

1. |

ЕНиР § 10-6 |

Гидравлическое испытание трубопроводов |

1 пм |

0,11 |

0,13 |

0,16 |

0,19 |

0,24 |

0-06,5 |

0-07,7 |

0-09,5 |

0-11,2 |

3-14,6 |

|

2. |

Пневматическое испытание трубопроводов |

0,2 |

0,23 |

0,27 |

0,32 |

0,38 |

0-12,3 |

0-14,1 |

0-16,6 |

0-19,6 |

0-24 |

||

|

3. |

Промывка труб после окончания испытания |

0,055 |

0,063 |

0,078 |

0,095 |

0,12 |

3-02,9 |

0-0,33 |

0-04,1 |

0-05 |

0-06,5 |

МАШИНЫ, ОБОРУДОВАНИЕ И

ПРИСПОСОБЛЕНИЯ

|

№ пп |

Наименование |

ед. изм. |

Кол-во |

|

Пневматические испытания |

|||

|

1.. |

Компрессор ЗИФ — 55 |

шт. |

1 |

|

2. |

Заглушки инвентарные |

-«- |

2 |

|

3. |

Манометр водяной |

-«- |

1 |

|

4. |

-«- пружинный |

-«- |

1 |

|

5. |

—«— образцовый |

-«- |

1 |

|

6. |

Барометр |

-«- |

1 |

|

Гидравлические испытания |

|||

|

1. |

Гидропресс с механическим или электрическим приводом |

шт. |

1 |

|

2. |

Заглушки |

-«- |

4 |

|

3. |

Манометр пружинный |

-«- |

1 |

|

4. |

Временный трубопровод Ø 3/4″ — 1″ |

п.м. |

10-15 |

|

5. |

Пробковый кран Ø 3/4″ — 1й |

шт. |

5 |

Изоляция стыковых СОЕДИНЕНИЙ

СХЕМА ОЧИСТКИ СТЫКОВ

ТЕПЛОПРОВОДА

УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТ

Поверхность трубы,

подлежащая изоляции (участок стыка) должна быть очищена от грязи, ржавчины и

окалины, пыли, влаги и острых брызг металла, оставшегося после сварки.

Очистка концов труб

должна быть произведена по всей их наружной поверхности (сверху, снизу, с

боков). Очистку концов труб нужно производить до характерного металлического

блеска.

Ржавчина и окалина

удаляются с помощью ручных чистильных приспособлений: металлических щеток,

скребков, пневматических или электрических щеток. Пыль и влага удаляются

ветошью, смоченной бензином. Острые брызги металла на стыках и примыкающих к

ним участках трубы выравниваются рашпилем.

После очистки поверхность

металла не должна оставаться шероховатой. Разрешается оставлять плотно

соединенную с металлом окалину и ржавчину в углублениях, трудно доступных для

очистного инструмента.

Концы труб, прошедшие

механическую очистку и праймерование на

базе, на трассе чистке не подвергаются, производится лишь смыв старого

праймера ветошью, смоченной в бензине. В случае повреждения отдельных участков

старого праймера, они должны быть вновь очищены.

Чистка концов труб должна

производиться перед изоляцией в случаях, когда изоляция не выполнена в тот же

день, на другой день стыки повторно очищаются в полном о бъеме.

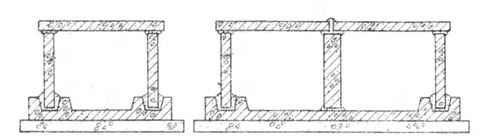

СХЕМА УСТРОЙСТВА ТЕПЛО- ГИДРОИЗОЛЯЦИИ СТЫКОВОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА

ТЕПЛОСЕТИ БИТУМОПЕРЛИТОВЫМИ СКОРЛУПАМИ.

1 — труба теплосети

2 — заливка горячим битумом БН-1У

3 — битумоперлитовая скорлупа;

4 — скрутка из обожженной проволоки;

5 — 2 слоя гидроизоляции /бризол или стеклоткань/ по

горячей мастике;

6 — битумоперлитовая изоляция трубопровода

/заводская/;

7 — сварной стык;

8 — приямок;

9 — песчаная подушка

БИТУМОПЕРЛИТОВЫЕ СКОРЛУПЫ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ, ПОСТАВЛЯЕМЫЕ ВМЕСТЕ

С ТРУБАМИ.

Для изоляции стыков на прямых участках трубопровода.

УКАЗАНИЯ ПО ПРОИЗВОДСТВУ

РАБОТ

Изоляцию сварных стыков разрешается производить после опрессовки

трубопроводов теплосети.

Перед устройством битумоперлитовой изоляции стыка сварной шов и

металлическая труба должны быть очищены от грязи, ржавчины и окалины, а затем

окрашены праймером.

Тепловая изоляция стыков теплопроводов выполняется битумоперлитовыми

скорлупами.

Битумоперлитовая изоляция стыков должна быть прочной, сплошной и плотно

прилегать к металлической трубе и торцевым поверхностям заводской изоляции.

После устройства тепловой изоляции стыка поверх неё должны быть наклеены

два слоя стеклоткани по горячему битуму БН- IV или мастике БЛК.

Обертывание стыка стеклотканью осуществляется следующим образом:

поверхность битумоперлита должна быть загрунтована горячим битумом БН- IV или мастикой БЛК; лента стеклоткани шириной

25 — 35 см наматывается по винтовой линии с натяжением, обеспечивающим её

плотное прилегание к изолируемой поверхности, и с нахлестом на половину ширины

ленты так, чтобы за одни проход

получалась двухслойная оклейка; сверху стеклоткань должна быть вновь окрашена

горячим битумом или мастикой БЛК.

Наклеенная стеклоткань должна иметь напуск 15 — 20 см на примыкающие

участки трубопровода с заводской изоляцией.

Температура горячего битума должна быть не ниже 180°С, а мастики БЛК не

ниже 70°С.