ГОСУДАРСТВЕННЫЙ ОРДЕНА ТРУДОВОГО

КРАСНОГО ЗНАМЕНИ, ПРОЕКТНЫЙ ИНСТИТУТ

ЛЕНИНГРАДСКИЙ

ПРОМСТРОЙПРОЕКТ

(ЛЕНПРОМСТРОЙПРОЕКТ)

ГОССТРОЯ СССР

РУКОВОДСТВО

по расчету

и проектированию

железобетонных,

стальных

и комбинированных

бункеров

Москва Стройиздат 1983

Рекомендовано к изданию

решением технического совета ГПИ Ленинградский Промстройпроект.

Составлено к

главам СНиП II-91-77 «Сооружения

промышленных предприятий», СНиП II-21-75 «Бетонные и

железобетонные конструкции» и СНиП II-23-81 «Стальные конструкции».

Приведены указания по проектированию монолитных и

сборных железобетонных бункеров, комбинированных бункеров с вертикальными

железобетонными стенками и стальными воронками, стальных бункеров жесткой и

гибкой (параболической) конструкции, а также указания по износостойкой защите

бункеров с широким применением неметаллической защиты (резина, пластмассы и др.).

Использованный в Руководстве

текст глав СНиП II-91-77 и СНиП

II-21-75 отмечен на полях слева вертикальной чертой, а его пункты имеют

двойную нумерацию.

Для инженерно-технических работников

проектных организаций.

Разработано ГПИ Ленинградский

Промстройпроект (канд. техн. наук М.Е. Липницкий, инж. В.А. Егорова), Ленинградским отделением

ЦНИИПСК (кандидаты техн. наук Э.С.

Александровская, Ю.С. Плишкин), Харьковским Промстройниипроектом (инж. Н.И.

Пономаренко, канд. техн. наук И.Н. Заславский, инженеры Л.С. Мочан, Г.К. Михайлова, П.В. Полковников), Донецким Промстройниипроектом

(канд. техн. наук А.М. Гиржель, канд. техн. наук Ю.П. Чернышев) и

ЦНИИПромзданий (канд. техн. наук Ю.Ф. Лившиц).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство распространяется на

проектирование бункеров — крупноразмерных саморазгружающихся емкостей,

предназначенных для временного хранения сыпучих материалов, кроме тех емкостей,

которые находятся в условиях высоких температур.

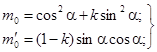

1.2. Бункера разделяются по назначению на

приемные, промежуточные или аккумулирующие и погрузочные.

1.3. Бункера могут быть одиночными или

многоячейковыми, сблокированными в один или несколько рядов, располагающимися

внутри или вне здания.

1.4. Форма бункеров зависит от назначения

бункера, компоновки сооружения, требуемого запаса материала, физических свойств

сыпучего материала, типа несущих конструкций и др.

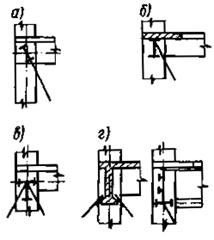

1.5. По типу несущих конструкций различаются

железобетонные, стальные и комбинированные бункера.

1.6. (15.8 СНиП

II-91-77). Бункера должны проектироваться, как правило, железобетонными.

Стальными допускается проектировать воронки, сужающиеся части бункеров,

параболические (висячие) бункера, а также бункера, которые по технологическим

условиям подвергаются механическим, химическим и температурным воздействиям

сыпучего материала и не могут быть выполнены из железобетона.

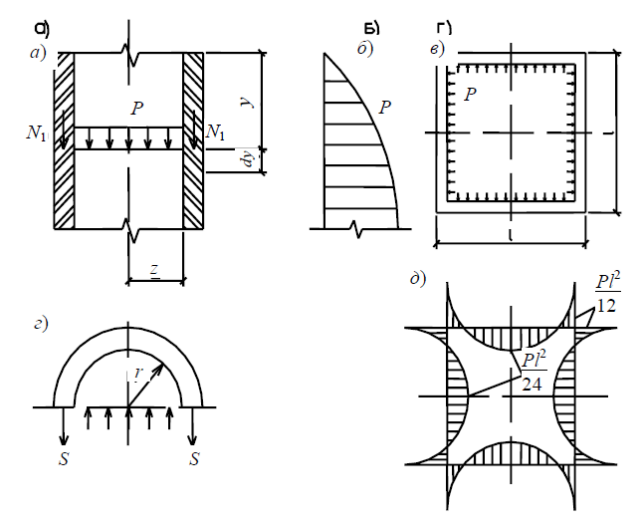

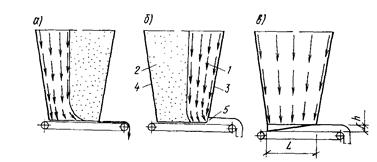

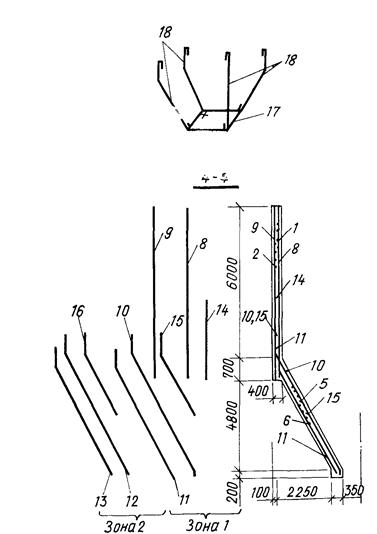

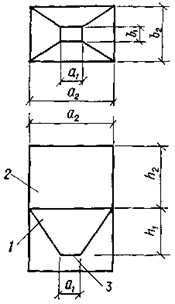

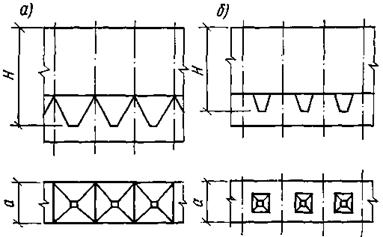

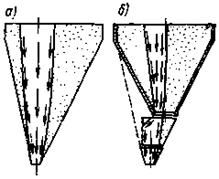

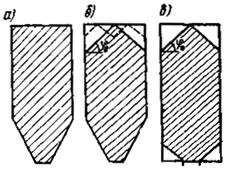

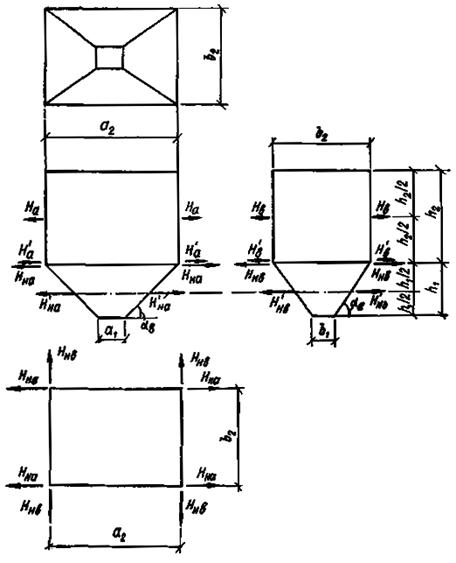

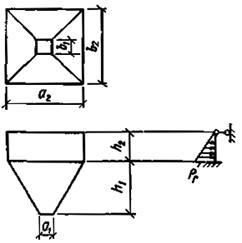

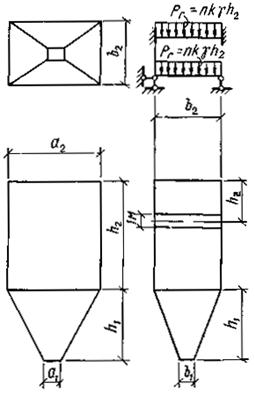

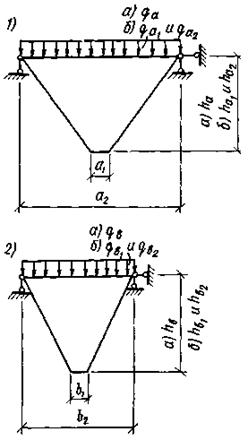

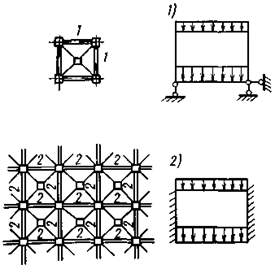

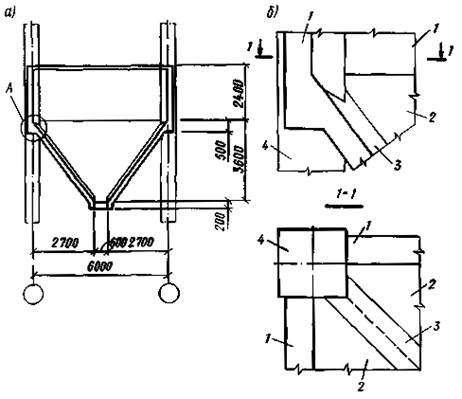

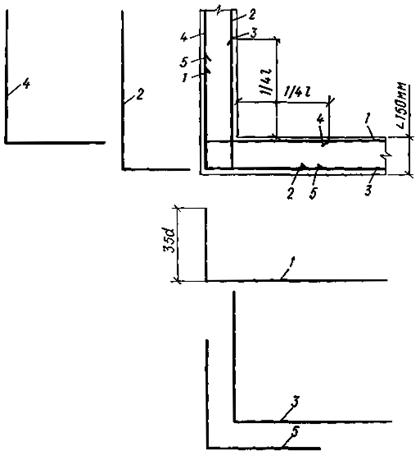

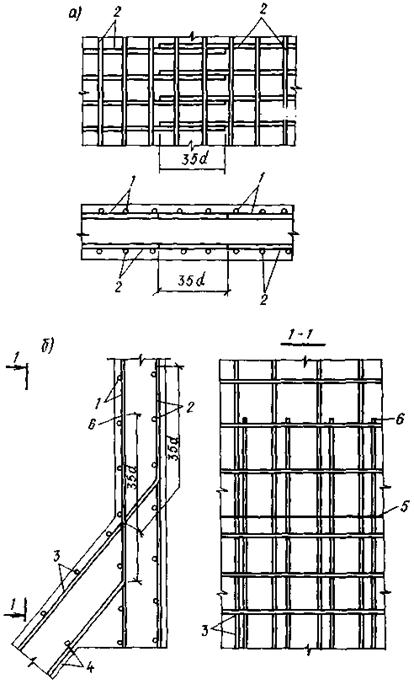

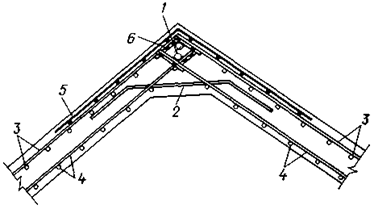

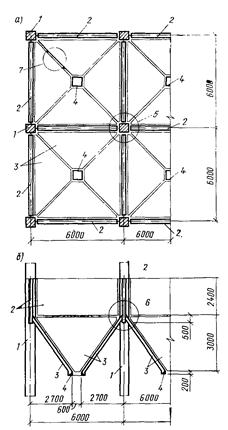

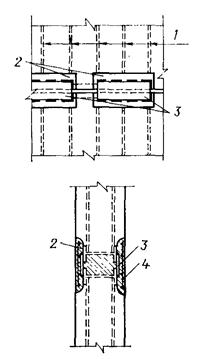

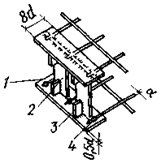

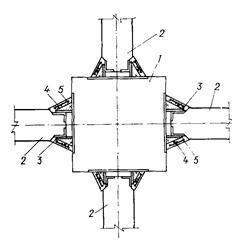

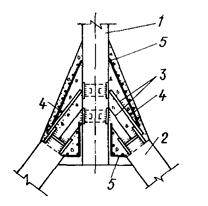

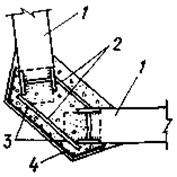

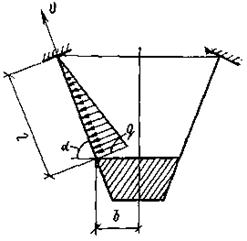

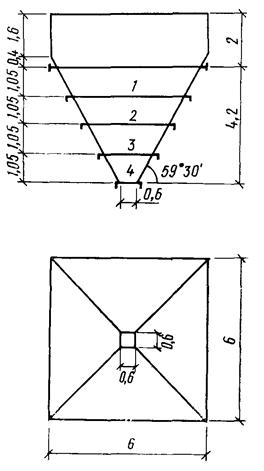

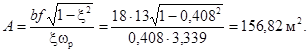

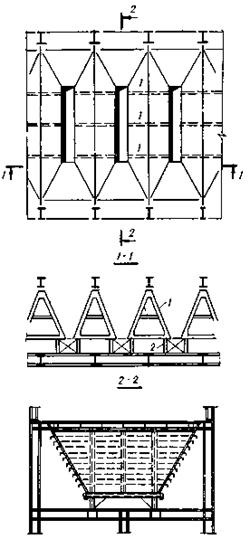

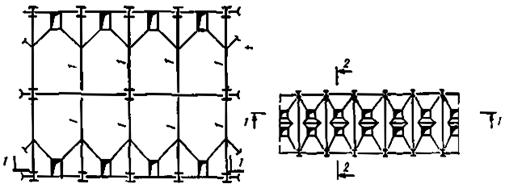

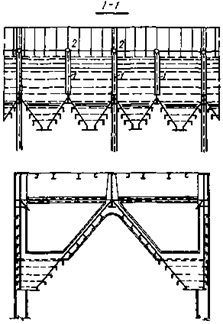

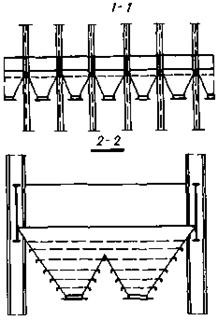

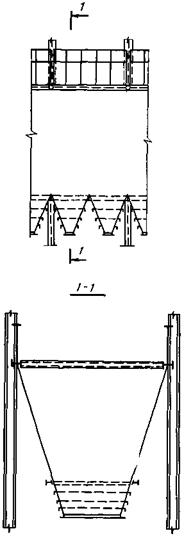

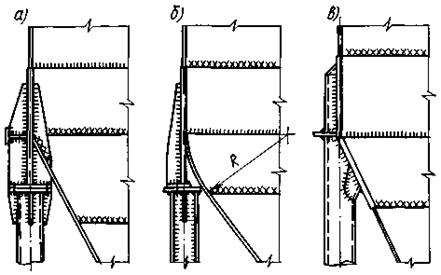

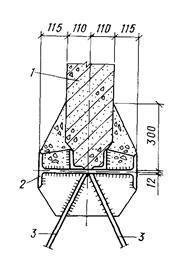

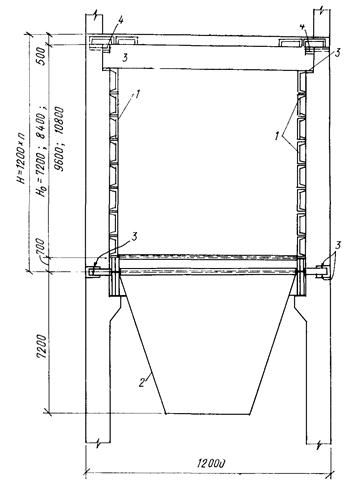

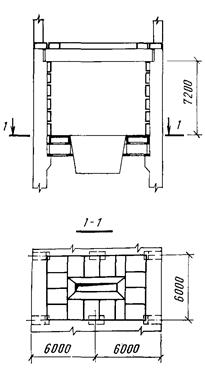

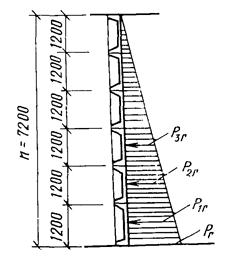

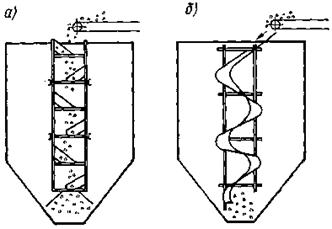

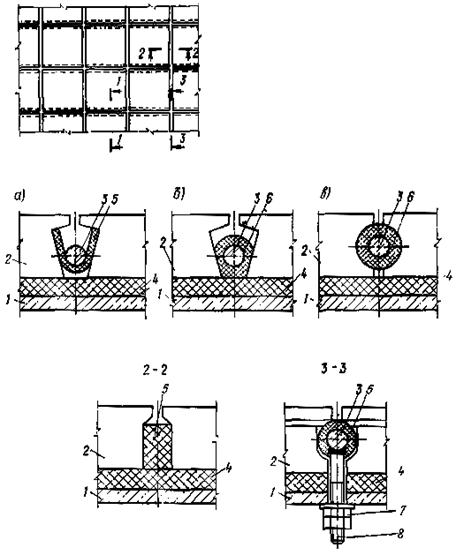

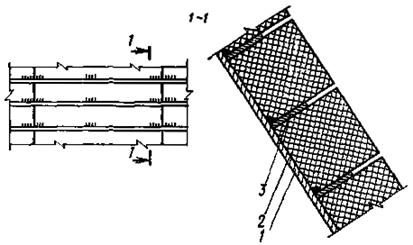

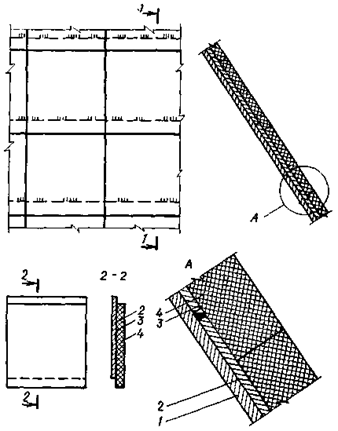

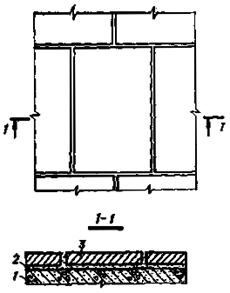

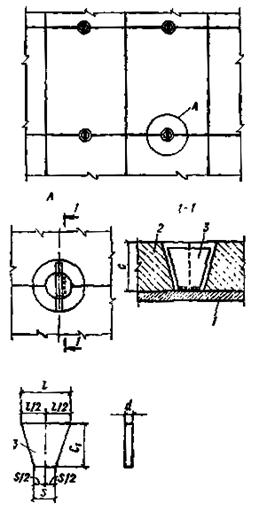

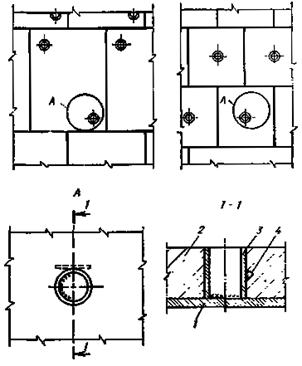

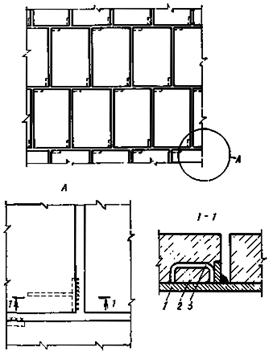

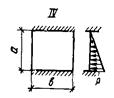

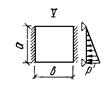

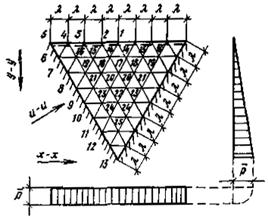

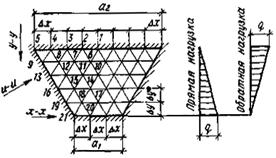

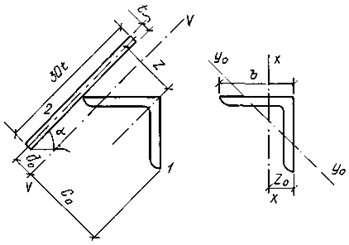

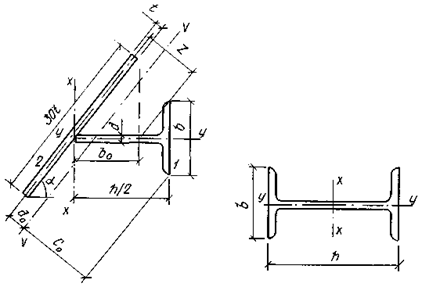

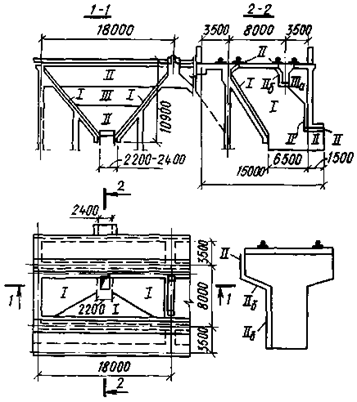

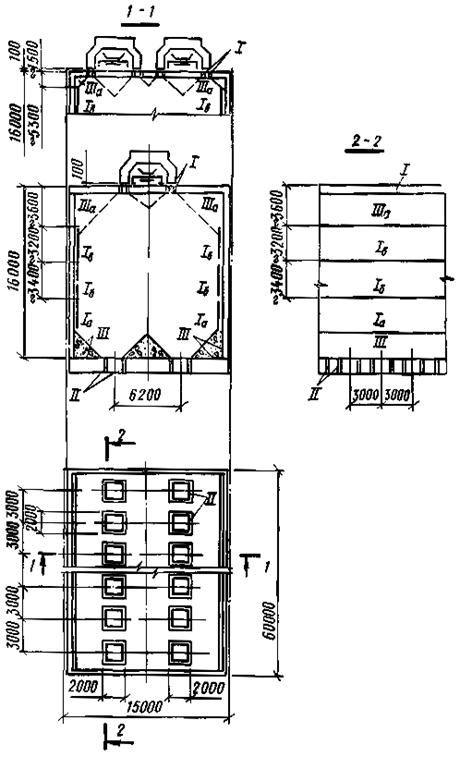

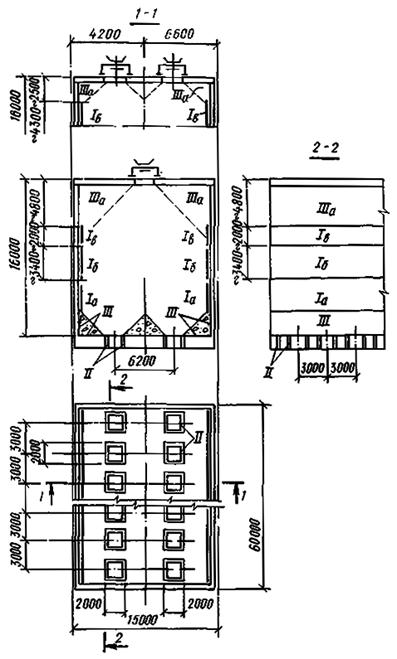

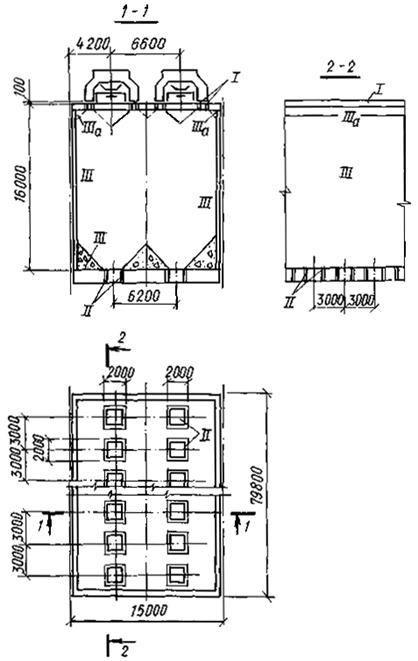

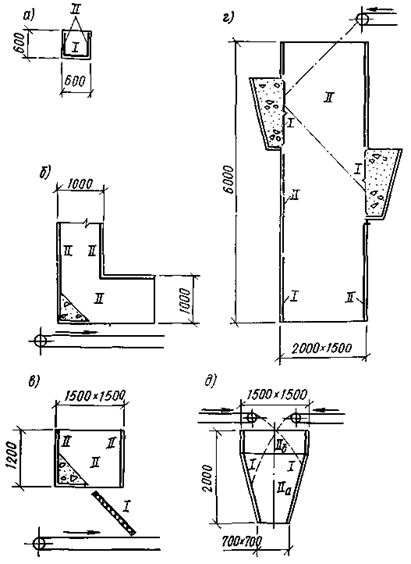

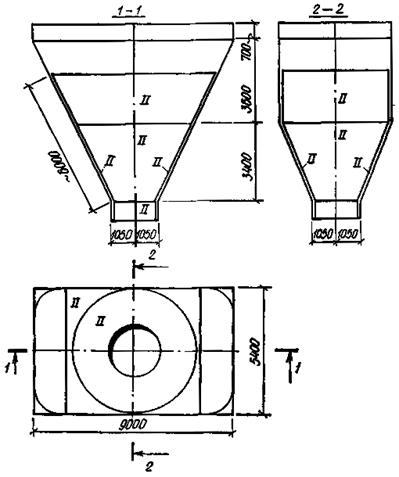

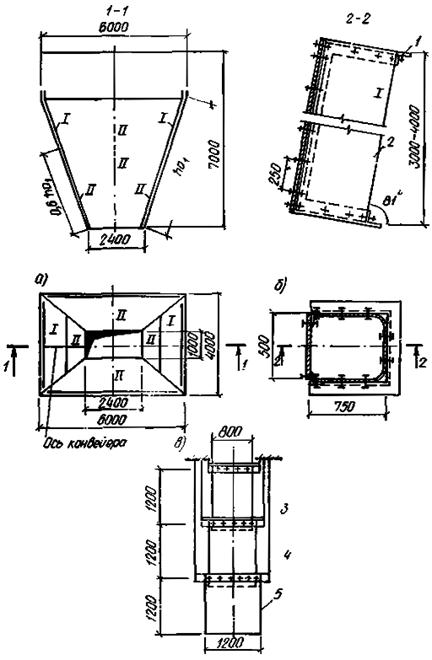

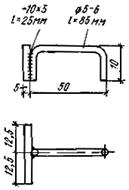

1.7. Рекомендуемые виды бункеров: пирамидально-призматические (рис. 1), лотковые (рис. 2), конусно-цилиндрические

(рис. 3), гибкие (параболические) (рис. 4).

1.8. Бункера, как правило, состоят из нижней

части в виде воронки или лотка и верхней части, создающей требуемую емкость.

Бункера также могут состоять из одной воронки.

1.9. Высота вертикальной части пирамидально-призматических, конусно-цилиндрических и лотковых бункеров должна быть менее или

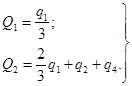

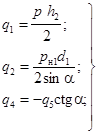

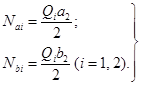

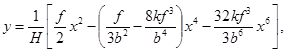

равной где

F — площадь горизонтального сечения бункера над

воронкой (для лоткового бункера F принимается равной ).

1.10. Загрузка бункера, как правило,

производится через отверстия в надбункерном перекрытии. Разгрузка производится через выпускное отверстие — течку, расположенную в нижней части бункера.

1.11. (15.7 СНиП

II-91-77). Параметры бункера (форма, размеры и объем) должны

устанавливаться совместно с объемно-планировочными решениями зданий и сооружений, при этом

должны приниматься унифицированные сетки колонн и высоты этажей бункерного пролета.

1.12. (15.13 СНиП II-91-77). При

эксплуатации бункеров в агрессивной газовой среде их наружные поверхности

следует защищать от коррозии в соответствии с требованиями главы СНиП по защите

строительных конструкций от коррозии.

1.13. (15.11 СНиП II-91-77). Внутренние

поверхности бункеров следует разделять на участки, подвергающиеся износу (I и II зоны) и не

подвергающиеся износу (III зона).

I зона — участок, подвергающийся воздействию удара и истиранию при

загрузке бункера, следует защищать, как правило, металлом или резиной.

II зона — участок, подвергающийся истиранию сыпучим материалом в

процессе выгрузки бункера, следует защищать каменным литьем, шлаксситаллом,

полимерными материалами, резиной и другими материалами, а при температуре

сыпучего свыше 50 °С — шлакокаменным и каменным литьем термостойких составов.

III зона — участок, не требующий защиты.

|

|

|

|

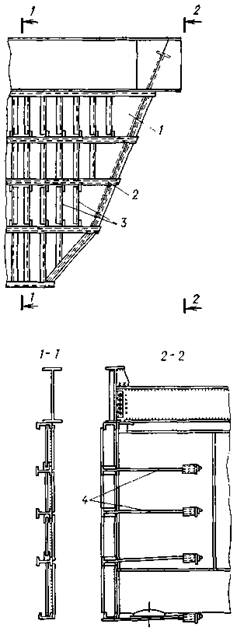

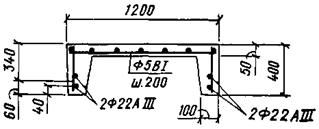

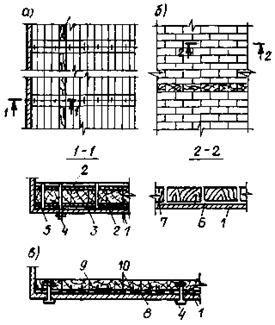

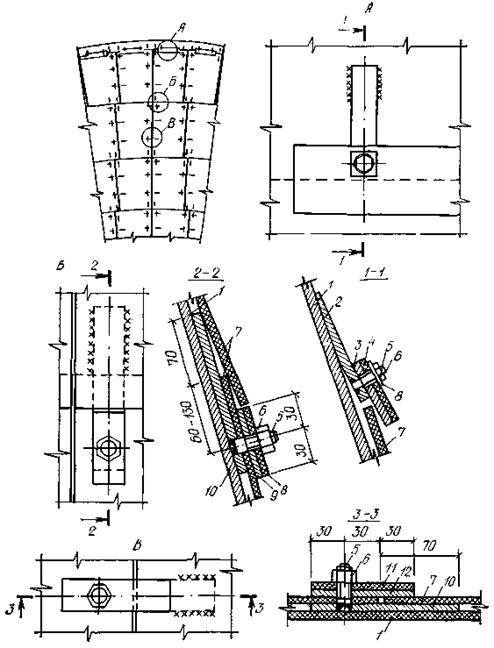

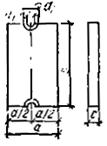

Рис. 1. Пирамидально—призматический бункер 1 — нижняя часть в виде пирамидальной воронки; 2 — верхняя часть с |

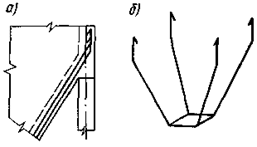

Рис. 2. Лотково—призматический бункер а — с пирамидальными воронками по всей площади днища; б — с местными воронками |

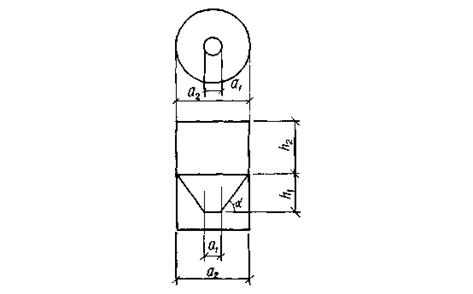

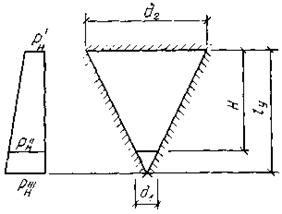

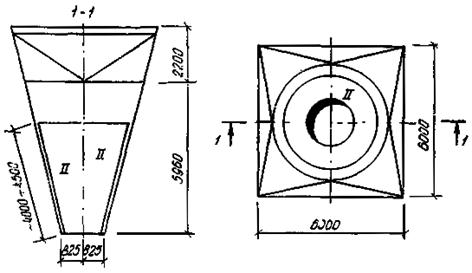

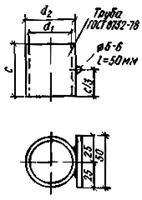

Рис. 3. Конусно—цилиндрический бункер

1.14. Износостойкую защиту рекомендуется

осуществлять дифференцированно: в I зоне — материалами, стойкими к

удару; во II зоне — стойкими к истиранию и в зависимости от интенсивности

воздействий различной толщины.

1.15. При высокой температуре сыпучего или

агрессивности сыпучей среды, определяемой по СНиП II-28-73*,

износостойкую защиту следует проектировать, используя «Временные указания по

проектированию и устройству защиты внутренних поверхностей бункеров

металлургических и угольных предприятий» (РСН 269-74).

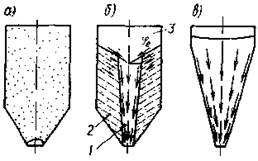

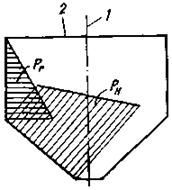

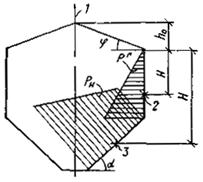

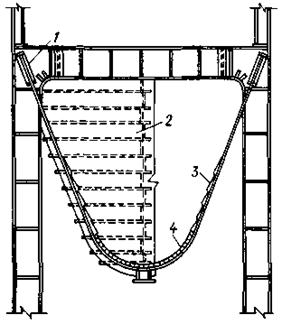

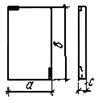

Рис. 4. Параболический бункер

1.16. Исходными данными для проектирования

износостойкой защиты являются: форма и размеры бункера; схема его загрузки

(положение над бункером загрузочного транспортного устройства, скорость

сыпучего в момент схода с транспортного устройства, ширина потока сыпучего на

транспортном загрузочном устройстве); фракция, абразивность, влажность,

температура сыпучего и его химическая агрессивность (вызываемая

минерализованной или технологической водой); количество сыпучего, проходящего

через бункер в год; коэффициент внутреннего и внешнего трения сыпучего.

Указанные исходные данные

выдаются технологической организацией.

2. РЕКОМЕНДАЦИИ ПО ОПРЕДЕЛЕНИЮ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

2.1. Геометрические параметры бункеров — размеры в плане, высота,

форма воронки, угол наклона ее стенок, размеры выпускного отверстия — определяются при выполнении следующих технологических и

строительных требований:

обеспечение требуемой

пропускной способности, или скорости истечения сыпучего материала;

исключение сводообразований

при истечении для создания непрерывности выпуска;

исключение зависания и

налипания сыпучего материала — для создания требуемой емкости;

создание экономичного объемно-планировочного и

конструктивного решения;

создание экономичного решения

защиты внутренних поверхностей бункера от абразивного износа сыпучим

материалом.

2.2. Сводообразование сыпучего материала в

бункере (рис. 5,

а) исключается правильным выбором размеров выпускного отверстия, которые

назначаются по расчету в зависимости от физико-механических

характеристик сыпучего, определяемых в соответствии с «Руководством по определению характеристик материала

заполнения и геометрических параметров бункеров» (М., Стройиздат, 1978).

|

|

|

|

Рис. 5. Возможные случаи поведения а — сводообразование; б — нормальная форма истечения; в — гидравлическая форма истечения; 1 — |

Рис. 6. Влияние симметрии на положение а |

2.3. Зависание сыпучего материала, т.е.

отложение его на днище, стенках бункера, вызванное слеживанием материала,

исключается правильным выбором формы истечения сыпучего материала:

гидравлической или нормальной (негидравлической).

2.4. При нормальной форме истечения (рис. 5, б) в бункере образуются две

зоны: узкий столб движущегося материала над выпускным отверстием — зона потока и неподвижная

часть материала у стенок — застойная зона,

которая может превратиться в слежавшуюся массу, в зависание.

При гидравлической форме

истечения материал во всем объеме бункера одновременно находится в движении

(рис. 5, в), застойная зона

не образуется, возможность зависания исключается, бункер опорожняется

полностью.

2.5. Форма истечения сыпучего материала

выбирается в зависимости от вида сыпучего материала. Для плохосыпучих

материалов следует проектировать бункера с гидравлической формой истечения, а

для хорошосыпучих — с нормальной формой истечения.

2.6. К хорошосыпучим материалам, т.е.

материалам, не имеющим сцепления, относятся щебень, галька, песок с влажностью

менее 2 %, а также неразмокающие в воде материалы с крупностью самых мелких частиц

более 2 мм при любой влажности.

Классификация материалов по

их сыпучести отсутствует, поскольку один и тот же материал в зависимости от

влажности может быть хорошо- или плохосыпучим.

Отнесение материала к одному из двух классов рекомендуется давать на основании

его физико-механических характеристик в

соответствии с Руководством, указанным в п. 2.2.

2.7. При нормальном истечении ввиду

образования на поверхности сыпучего материала воронки конической формы (см.

рис. 5, б) происходит разделение

материала по крупности — сегрегация.

В тех случаях, когда

сегрегация не допускается технологическим заданием, бункер следует

проектировать с гидравлическим истечением независимо от вида материала.

Рис. 7. Емкость бункера

а — геометрическая; б

— расчетная; в — расчетная в бункере с

плоским днищем

2.8. (15.2 СНиП II-91-77). Бункера следует

проектировать, как правило, с симметричным расположением выпускных отверстий.

Несимметричное расположение отверстий допускается, когда это обусловлено

технологическими решениями.

Несимметричное расположение

отверстия приводит к нежелательному увеличению застойной зоны с одной стороны

бункера (рис. 6, а).

Не следует проектировать

также несимметрично расположенные дополнительные воронки при симметричном

бункере (рис. 6, б), так как

такая конструкция равносильна одному несимметричному бункеру.

2.9. (15.6 СНиП

II-91-77). Полезный расчетный объем бункера следует принимать не менее 80 %

геометрического объема бункера.

Геометрическая емкость должна

вычисляться как объем фигуры, ограниченной внутренними поверхностями бункера

(рис. 7, а).

Расчетная емкость должна

определяться как разность геометрической емкости и незаполняемого объема

верхней части бункера (при условии полного опорожнения бункера, рис. 7, б). Незаполняемый объем

рассчитывается с учетом угла естественного откоса, который должен быть задан

технологической организацией при проектировании бункера. Величина

незаполняемого объема зависит от расположения и числа загрузочных конвейеров.

Порядок определения расчетной

емкости должен быть одинаков для хорошо- и плохосыпучих материалов, так как бункера для

плохосыпучих материалов проектируются с учетом полного опорожнения.

Если бункер имеет плоское днище

или днище с недостаточно большим углом наклона (такие бункера рекомендуются

только для хорошосыпучих материалов), то расчетная емкость его будет равна

геометрической за вычетом не только незаполняемого объема верхней части, но и

объема мертвого груза, оставшегося на участках днища (рис. 7, в). Угол наклона откоса этого груза равен углу

естественного откоса.

2.10. (15.3 СНиП

II-91-77). Размеры выпускных отверстий и углы наклона стенок бункера должны

определяться расчетом в зависимости от требуемой пропускной способности

бункеров и физико-механических характеристик сыпучего материала с учетом неблагоприятных

их изменений, при этом должно исключаться зависание материалов.

2.11. Для определения размеров выпускного

отверстия и углов наклона стенок бункера, обеспечивающих надежное истечение

плохосыпучего материала, требуются следующие физико-механические

характеристики: угол внутреннего трения, удельное сцепление, угол внешнего

трения, эффективный угол трения, функция истечения, объемный вес. Определение

характеристик должно производиться в соответствии с Руководством, упомянутым в

п. 2.2. Если материал является хорошосыпучим, то для определения

размеров выпускного отверстия требуется только размер максимального куска

сыпучего материала.

Бункера для

хорошосыпучих материалов

2.12. Для хорошосыпучих материалов следует, как

правило, проектировать бункера с негидравлической формой истечения, допуская

образование в бункере застойной зоны (см. рис. 5, б), так как застойная зона в таких материалах

не превращается в зависание.

2.13. (15.5 СНиП II-91-77). Угол наклона стенок бункеров для материалов, не имеющих

сцепления (щебень, галька, песок с влажностью до 2 % и другие материалы с

крупностью зерен 2 мм и более), допускается принимать на 5 — 7° больше угла

естественного откоса сыпучего материала.

2.14. Допускается принимать значения углов

наклона стенок меньшие, чем указано в п. 2.13,

если не требуется полного опорожнения бункера по условиям технологии или с

целью устройства самозащиты.

Допускается также применять

бункера с плоским днищем, параболические, а также бункера других форм. Откосы

материала, которые будут оставаться на горизонтальных участках днища, могут

выполнять роль набетонки, устраиваемой в таких бункерах (см. рис. 7, в)

2.15. Ширину выпускного отверстия,

обеспечивающую надежное истечение, следует определять в зависимости только от

размера максимального куска сыпучего материала по формуле

b1 ≥ (3 ÷ 5)аmax, (1)

где b1 — минимальный размер

выпускного отверстия (ширина);

аmax — размер максимального куска.

Величину 5аmax следует принимать при размере кусков до 100 мм, при

большем размере кусков следует принимать 3аmax.

Бункера

для плохосыпучих материалов

2.16. Для плохосыпучих материалов, т.е.

материалов, имеющих сцепление, следует проектировать бункера с воронками

гидравлического истечения, так как застойная зона в таких воронках не

образуется и возможность зависания слеживающегося материала исключена.

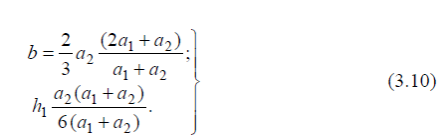

2.17. (15.4 СНиП II-91-77). В бункерах для сыпучих материалов, имеющих сцепление, …

наименьший угол наклона стенок следует принимать в зависимости от угла трения

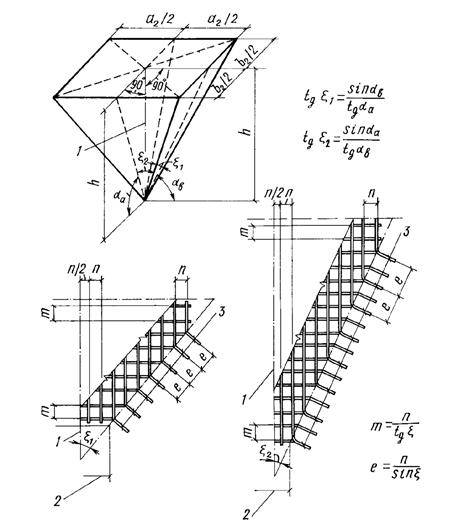

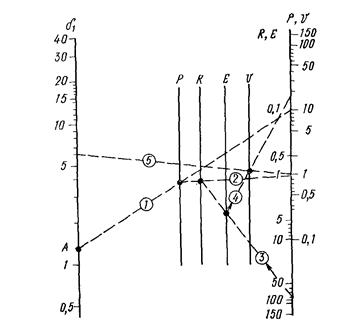

сыпучего материала по материалу стенки бункера (рис. 8).

Значения углов трения

сыпучего материала по материалу стенки бункера (углы внешнего трения) для

некоторых материалов приведены в табл. 1

прил. 2,

Угол наклона стенок

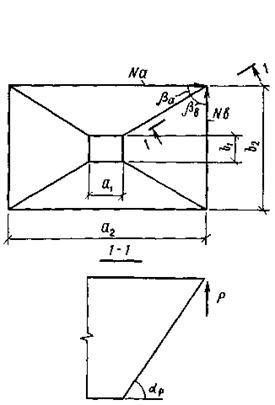

конической воронки α, а также угол наклона ребра пирамидальной воронки αр определяются

с помощью линии 1 рис. 8.

Углы наклона стенок

пирамидальной воронки αa1, αа2, αb1, αb2 определяются по линии 2 рис. 8. При соотношении размеров выпускного отверстия

пирамидальной воронки угол наклона стенок воронки шириной поверху a2 определяется

по линии 2, для стенок шириной b2 — по линии 1.

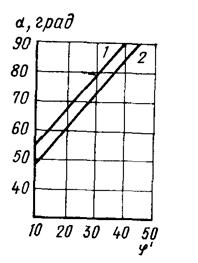

Рис. 8. График для определения угла

наклона стенок воронок гидравлического истечения

φ’ — угол трения сыпучего материала по материалу стенки бункера

(угол внешнего трения); α — угол наклона стенки воронки к горизонту; 1 — для воронок конической формы с круглым выпускным

отверстием; 2 — для воронок с

прямоугольной формой отверстия при отношении длины сторон не более 1:3

Угол наклона стенок воронки

для гидравлического истечения обычно получается весьма большим — 70 — 75° и более.

2.18. Для обеспечения гидравлического истечения

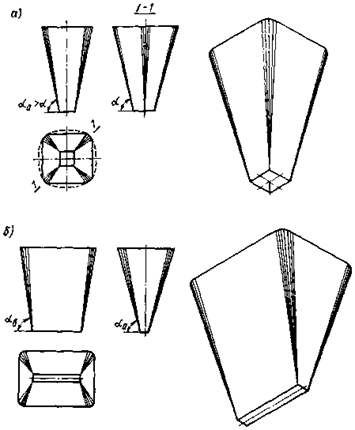

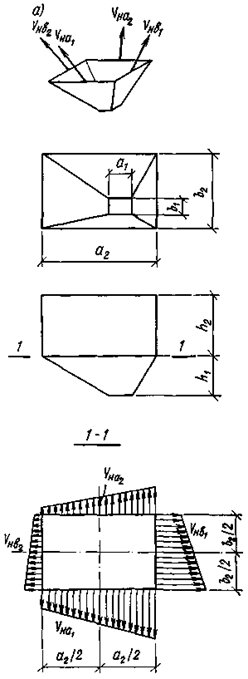

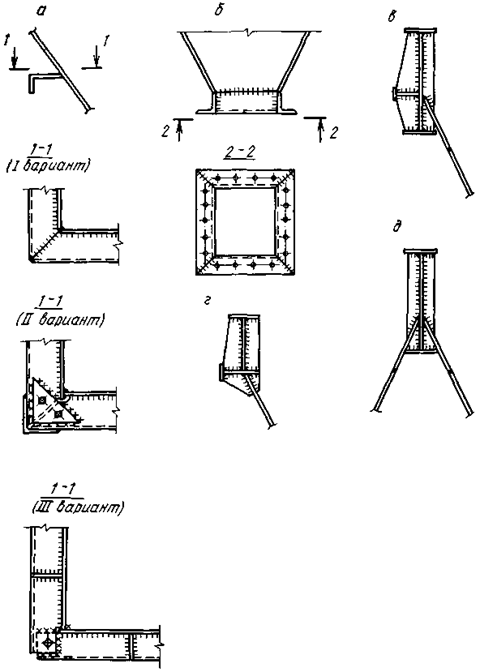

рекомендуются следующие формы воронок:

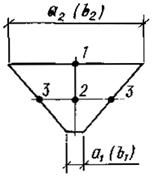

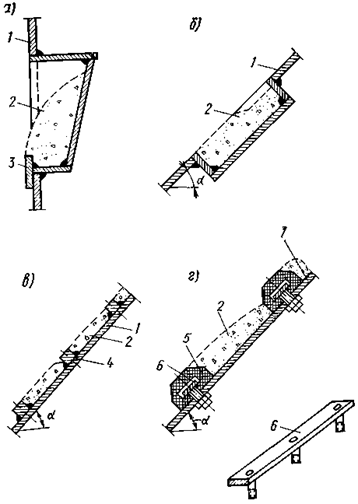

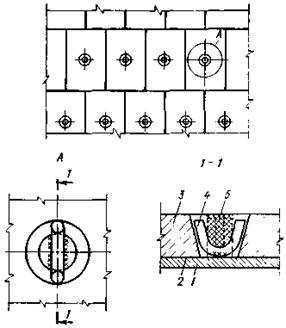

Рис. 9. Формы воронок для гидравлического истечения

а — коническая; б — пирамидальная

Рис. 10. Форма воронок для гидравлического

истечения со скругленными углами

а, б — пирамидальные

воронки

а) воронка конической формы с

круглым выпускным отверстием имеет вид усеченного конуса (рис. 9, а). Величина угла наклона

образующей α должна определяться в соответствии с п. 2.17;

б) воронка пирамидальной

формы с вертикальными торцовыми стенками и щелевым отверстием (рис. 9, б). Величина угла наклона

стенок αа определяется по линии 2 (рис. 8);

в) воронка пирамидальной

формы с квадратным выпускным отверстием со скругленными двугранными углами

(рис. 10, а). Угол наклона

образующей конического скругления α определяется по линии 1 рис. 8;

г) воронка пирамидальной

формы с прямоугольным выпускным отверстием при со скругленными двугранными

углами (рис. 10, б). Углы наклона граней

воронки определяются в соответствии с п. 2.17.

Наилучшим образом

гидравлическое истечение обеспечивается в воронках конической формы. Воронки

лотковой формы следует применять в тех случаях, когда по условию надежного

истечения требуется выпускное отверстие прямоугольной формы (см. п. 2.22).

2.19. Для образования гидравлического истечения

в бункерах с наличием призматической части рекомендуется устраивать плавный

переход между воронкой и призматической частью радиусом не менее 1/3 ширины бункера.

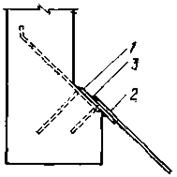

Рис. 11. Зона потока при удаленном

выпускном отверстии

а — при отсутствии зазора между плоскостью выпускного отверстия

и полотном питателя; б — при наличии проема в передней стенке бункера; в — при подъеме передней

кромки выпускного отверстия; 1 — зона

потока; 2 — застойная зона; 3 — передняя стенка бункера; 4 — задняя стенка бункера; 5 — проем

2.20. Ширина выпускного отверстия, необходимая

для надежного истечения плохосыпучего материала, определяется расчетом с учетом

изменчивости физико-механических характеристик в зависимости от влажности и

других влияющих факторов в соответствии с Руководством, указанным в п. 2.2.

При получении в результате

расчета значительных размеров выпускного отверстия квадратной или круглой формы,

не допускающих применения стандартных питателей, рекомендуется принимать

выпускное отверстие прямоугольным с соотношением (см. рис. 9, б, 10, б).

2.21. Для бункеров (с прямоугольными выпускными

отверстиями), оборудованных ленточными или пластинчатыми питателями,

гидравлическое истечение затрудняется образованием застойной зоны вследствие

работы питателя (рис. 11, а,

б). Для осуществления гидравлического истечения, кроме правильного

выбора параметров воронки, рекомендуется плоскость выпускного отверстия

располагать под углом к плоскости питателя (рис. 11, в).

Передняя кромка выпускного

отверстия должна быть поднята над плоскостью питателя (либо питатель наклонен

вниз при горизонтальном положении плоскости выпускного отверстия) на величину h ≥ 0,1а1 и

h ≥ 1,5аmax, где аmax — размер максимального куска сыпучего.

При применении поперечных

питателей, работающих параллельно короткой стороне выпускного отверстия,

застойной зоны не образуется, гидравлическое истечение зависит только от

правильного выбора параметров воронки.

2.22. Получение недопустимо больших размеров

выпускного отверстия бункера для плохосыпучих материалов указывает на

невозможность бункерования материала без технологических мероприятий.

Целесообразность таких мероприятий (сушка, отсев мелких фракций)

устанавливается технико-экономическим расчетом.

2.23. (15.7 СНиП

II-91-77). Параметры бункера (форма, размеры и объем) должны

устанавливаться совместно с объемно-планировочными решениями зданий и сооружений, при этом должны

приниматься унифицированные сетки колонн и высоты этажей бункерного пролета.

Геометрические

параметры пирамидально-призматических

бункеров

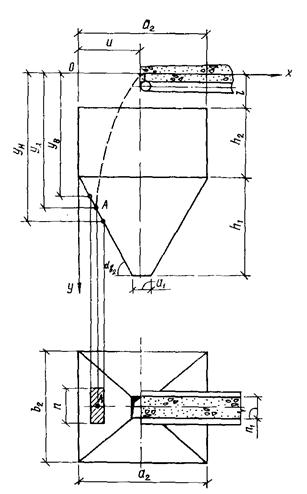

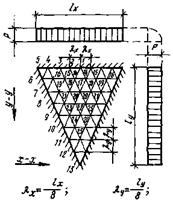

2.26. Объем пирамидально-призматического бункера

определяется по формуле

V = Vп + Vв = а2 b2 h2 +

(h1/6) [(2a2 + a1)b2 + (2a1

+ a2) b1], (2)

где Vп — объем призматической

части;

Vв —

объем воронки.

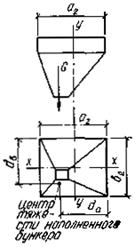

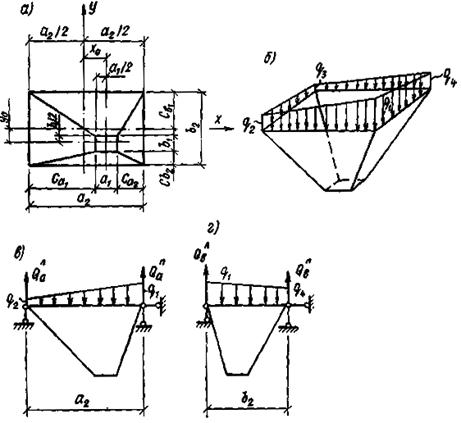

2.27. Центр тяжести в симметричном бункере (рис.

12) располагается в точке

пересечения координатных осей (в плане). Координаты центра тяжести

несимметричного бункера (рис. 13)

при условии полного его заполнения определяются по формулам:

(3)

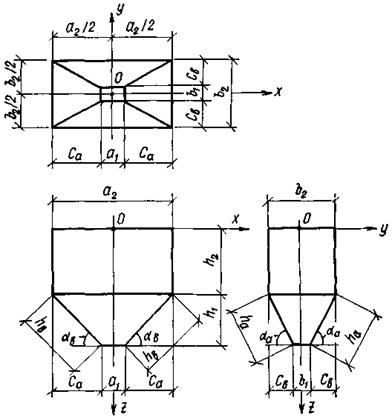

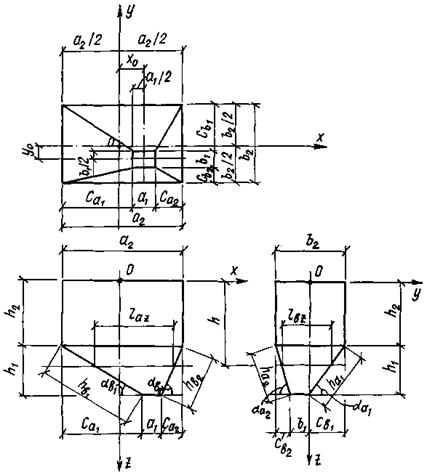

Рис. 12. Обозначения геометрических

размеров симметричного бункера с пирамидальной воронкой

Рис. 13. Обозначения геометрических

размеров несимметричного бункера с пирамидальной воронкой

(4)

В формулах (3) и (4) величины x0 и y0 показаны на рис. 13. Формулы (3)

и (4) получены в предположении, что

центр тяжести сыпучего совпадает с центром тяжести бункера.

2.28. Высота и угол наклона стенок воронки

определяются:

для стенок шириной поверху а2 по формулам:

(5)

(6)

(7)

(8)

для стенок шириной b2 по формулам:

(9)

(10)

(11)

(12)

2.29. Размеры по горизонтали грани воронки на отметке h определяются по формулам соответственно

для ширины поверху a2 и b2:

(13)

(14)

2.30. Двугранный угол βi, i

+ 1 между гранями i и i + 1

определяется по формуле

cosβi, i+1 = cosαi cosαi+1. (15)

2.31. Длина ребра воронки и угол наклона этого

ребра к горизонту для симметричного бункера определяются соответственно по

формулам:

(16)

(17)

2.32. Объем конусно-цилиндрического бункера

определяется по формуле

(18)

3. НАГРУЗКИ И ВОЗДЕЙСТВИЯ

3.1. Бункера рассчитываются на действие:

постоянных нагрузок от

собственного веса конструкций, веса футеровки, нагрузок от надбункерного

перекрытия;

временных нагрузок от веса

сыпучего материала, а также на снеговую, ветровую и другие временные нагрузки в

соответствии со СНиП II-6-74.

3.2. Нагрузки от веса сыпучего материала

принимаются по фактическому объемному весу в соответствии с табл. 1 прил. 2.

3.3. Коэффициент перегрузки для сыпучего

материала принимается n = 1,2.

3.4. Динамическое воздействие сыпучего

материала учитывается для расчета стенок и днища бункеров в следующих случаях:

а) при загрузке бункеров

крупнокусковым сыпучим материалом или сыпучим, загружаемым в бункер думпкарами,

самосвалами и грейферами; значение динамического коэффициента при этом

принимается равным 1,5;

б) при загрузке бункеров из

емкостей, которые составляют значительную часть емкости бункера (кроме

вышеуказанных), значения динамических коэффициентов принимаются в зависимости

от соотношения объема загружаемой массы к емкости бункера (табл. 1).

Таблица 1

4. ОПРЕДЕЛЕНИЕ ДАВЛЕНИЯ СЫПУЧИХ ТЕЛ НА ЭЛЕМЕНТЫ БУНКЕРА

4.1. Давление сыпучих тел на стенки бункера

определяется как в неограниченном массиве для состояния предельного равновесия

сыпучего.

4.2. Давление сыпучего зависит от высоты

столба находящегося в бункере материала, его физико-механических свойств и угла

наклона к горизонту рассматриваемой плоскости.

4.3. Давление сыпучего определяется без учета

сил трения материала о стенки бункера и принимается направленным нормально к их плоскости.

4.4. Нормативное вертикальное давление в любой

точке бункера определяется по формуле

(19)

где р — вертикальное давление на

горизонтальную плоскость;

γ — объемная масса сыпучего

материала, принимаемая по табл. 1

прил. 2;

h — высота слоя сыпучего материала над данной

точкой.

Расчетное вертикальное

давление определяется по формуле

pв = nγh, (20)

где n — коэффициент перегрузки.

4.5. Нормативное горизонтальное давление на

вертикальные стенки

бункера для случая загрузки до уровня верха бункера при горизонтальной

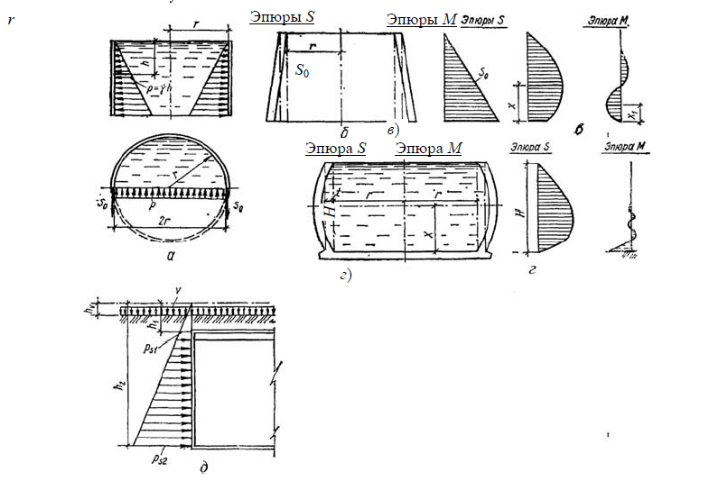

поверхности сыпучего (рис. 14) определяется по формуле

(21)

|

|

|

|

Рис. 14. Эпюра давления на стенки и 1 — ось симметрии; 2 |

Рис. 15. 1 — ось симметрии; 2 — |

расчетное давление

pг = nkγh, (22)

где k — коэффициент бокового давления, принимаемый равным

(23)

здесь φ — угол внутреннего трения сыпучего материала, принимаемый по

заданию технологов или при отсутствии данных по табл. 1 прил. 2.

Коэффициенты бокового давления сыпучего k приведены в табл. 1

прил. 3.

4.6. Нормативные нормальное и касательное

давления на наклонные стенки для случая загрузки до уровня верха бункера при

горизонтальной поверхности сыпучего (см. рис. 14) определяются как давление на косую

площадку по формулам:

(24)

расчетные нормальное и

касательное давления:

(25)

где

α — угол наклона стенок к

горизонту. Значения коэффициентов т0, т’0 приведены в табл. 1

и 2 прил. 3.

Эпюра давления на стенки для

случая загрузки, указанного в пп. 4.5

и 4.6, имеет вид, изображенный на

рис. 14.

4.7. В некоторых случаях возможна загрузка

бункера выше уровня его верха. При этом давление определяется по наибольшей

возможной степени заполнения бункера, когда материал лежит выше уровня верха

бункера под углом естественного откоса.

4.8. Нормативное горизонтальное давление на

вертикальные стенки бункера для случая наибольшего возможного заполнения

сыпучим материалом (рис. 15)

определяется по формуле

(27)

расчетное давление

(28)

где Н

— расстояние от

рассматриваемого сечения до верха бункера.

4.9. Нормативное нормальное давление на

наклонные стенки для случая наибольшего возможного заполнения сыпучим

материалом (см. рис. 15)

определяется как давление на косую площадку по формуле

(29)

расчетное нормальное давление

(30)

где α — угол наклона стенок к

горизонту;

h0 —

высота сыпучего материала над уровнем верха бункера, расположенная над данной

точкой (см. рис. 15).

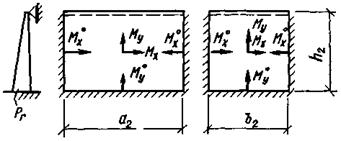

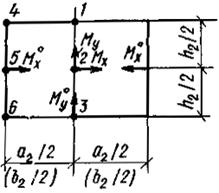

5. ОПРЕДЕЛЕНИЕ УСИЛИЙ В ЭЛЕМЕНТАХ ЖЕЛЕЗОБЕТОННЫХ БУНКЕРОВ

5.1. Вертикальные и наклонные стенки бункеров

находятся в сложном напряженном состоянии. В результате ряда упрощений

стенки бункера рассчитываются на растягивающие усилия в горизонтальном и

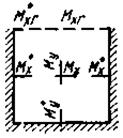

скатном направлениях (H, V) и изгибающие моменты (Мх, My) от местного

изгиба из плоскости стенок. Кроме того, производится расчет на общий изгиб,

учитывающий пространственную работу бункера. При этом усилия, полученные из

расчета на общий изгиб, суммируются с ранее вычисленными соответствующими

усилиями.

Определение

растягивающих усилий в стенках бункеров

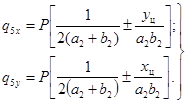

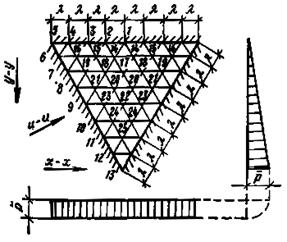

5.2. Растягивающие усилия в горизонтальном

направлении в вертикальных стенках бункеров от нормального давления сыпучего

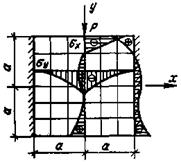

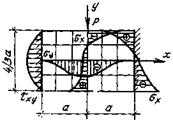

материала (рис. 16) определяются на

пог. м высоты:

в стенке шириной а2 по формуле

(31)

в стенке шириной b2 по формуле

(32)

В формулах (31), (32) величина расчетного давления рг определяется по формуле (22).

Рис. 16.

Расчетные растягивающие усилия в стенках бункера

5.3. Для симметричного бункера расчетные растягивающие горизонтальные

усилия (см. рис. 16)

в наклонной стенке шириной поверху а2 определяется:

в месте примыкания к

вертикальной стенке

(33)

в середине высоты наклонной

стенки

(34)

то же, в наклонной стенке

шириной поверху b2:

в месте примыкания к

вертикальной стенке

(35)

в середине высоты наклонной

стенки

(36)

5.4. Величины ,

и

,

представляют собой суммы нормального

давления сыпучего материала и нормальной составляющей собственного веса стенки

соответственно на наклонные стенки шириной поверху а2 и b2 и определяются по формулам:

(37)

(38)

где m0 = cos2αb + k sin2 αb;

g — собственный вес 1 м2 наклонной

стенки;

n1 —

коэффициент перегрузки собственного веса, равный 1,1

(39)

(40)

где т0 = cos2 αа + k

sin2 αa.

5.5. Для несимметричного бункера величины

расчетных растягивающих горизонтальных усилий в наклонных стенках определяются

как средние значения усилий, вычисленных по формулам (31) — (36) для

соответствующей стенки.

5.6. Растягивающие усилия в скатном

направлении в наклонных стенках воронки условно принимаются:

для симметричного бункера — распределенными равномерно

вдоль стенок (рис. 17);

для несимметричного бункера — распределенными вдоль

каждой стенки по закону трапеции (рис. 18).

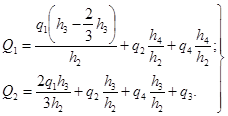

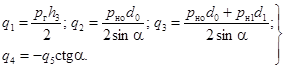

5.7. Расчетные растягивающие скатные усилия в

наклонных стенках симметричных бункеров определяются по формулам:

в наклонной стенке шириной

поверху а2;

в месте примыкания к

вертикальной стенке

(41)

в середине высоты наклонной

части

(42)

где G2 —

вес наклонных стенок воронки с учетом коэффициента перегрузки n = 1,1;

G3 —

вес сыпучего материала при полной загрузке бункера с учетом коэффициента

перегрузки n = 1,2;

G4 —

вес части воронки ниже середины ее высоты (сеч. 2—2 на рис. 17);

G5 —

вес сыпучего при полной загрузке бункера, действующий в сеч. 2—2 (рис. 17) в

середине высоты воронки, равный

(43)

|

|

|

|

Рис. 17. а — направление скатных усилий в наклонных стенках |

Рис. 18. Эпюры распределения скатных а — направления скатных |

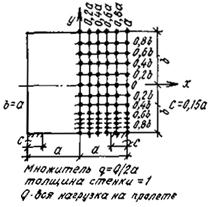

Таблица 2

|

Эскиз |

da a2 |

Коэффициент перераспределения tx |

dв b2 |

Коэффициент перераспределения ty |

||||

|

|

|

|

|

|

|

|||

|

|

0,3 |

1,6 |

1,666 |

1,72 |

0,3 |

1,6 |

1,545 |

1,514 |

|

0,35 |

1,45 |

1,5 |

1,54 |

0,35 |

1,45 |

1,409 |

1,386 |

|

|

0,4 |

1,3 |

1,333 |

1,36 |

0,4 |

1,3 |

1,272 |

1,257 |

|

|

0,45 |

1,15 |

1,166 |

1,18 |

0,45 |

1,15 |

1,136 |

1,129 |

|

|

0,5 |

1 |

1 |

1 |

0,5 |

1 |

1 |

1 |

|

|

0,55 |

0,85 |

0,834 |

0,82 |

0,55 |

0,85 |

0,864 |

0,871 |

|

|

0,6 |

0,7 |

0,667 |

0,64 |

0,6 |

0,7 |

0,728 |

0,743 |

|

|

0,65 |

0,55 |

0,5 |

0,46 |

0,65 |

0,55 |

0,591 |

0,614 |

|

|

0,7 |

0,4 |

0,334 |

0,28 |

0,7 |

0,4 |

0,455 |

0,485 |

Примечания: 1. tx и ty — коэффициенты

для стенок, параллельных соответственно оси у и х.

2. da

и db — расстояния от центра

тяжести бункера до стенок, проходящих через точку 1 (см. эскиз табл. 2),

наиболее отдаленную от центра тяжести бункера.

в наклонной стенке шириной

поверху b2:

в месте примыкания к

вертикальной стенке

(44)

в середине высоты наклонной

части

(45)

5.8. Расчетные растягивающие скатные усилия

(средние значения) в наклонных стенках несимметричных бункеров в месте

примыкания к вертикальной стенке определяются по формулам:

в наклонных стенках шириной

поверху а2:

(46)

(47)

|

|

|

|

Рис. 19. Расчетная схема вертикальной |

Рис. 20. Расчетная схема вертикальной |

в наклонных

стенках шириной поверху b2:

(48)

(49)

В формулах (46) — (49)

tx и ty — коэффициенты перераспределения, величина которых

определяется по табл. 2 в

зависимости от размеров и положения центра тяжести бункера.

Определение

изгибающих моментов в стенках бункеров от местного изгиба из плоскости стенок

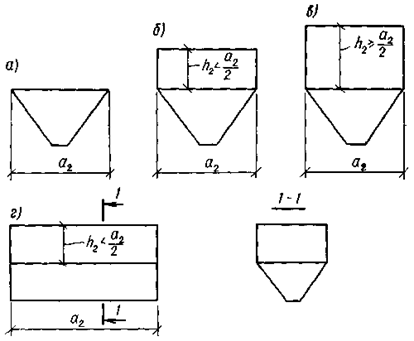

5.9. Вертикальные стенки бункеров

рассчитываются на местный изгиб под действием нормального давления от сыпучего

материала рг как

прямоугольные балочные плиты или плиты, опертые по контуру, в зависимости от соотношения

высоты h2 к ширине а2 или b2.

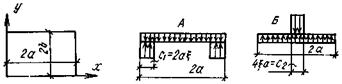

5.10. Вертикальные стенки рассчитываются:

а) при h2 ≤ 0,5a2 или h2 ≤ b2 (рис. 19) как балочные

плиты пролетом h2 на треугольную

нагрузку;

б) при h2 > 2b2 (рис. 20) как балочные

плиты пролетом b2 на равномерно

распределенную нагрузку pг = nkγhy;

в) при 0,5a2 <

h2 ≤ 1,5a2 и 0,5b2 <

h2 < 2b2 как плиты, опертые по контуру, по табл. 1, 2 прил. 4.

5.11. Условия опирания для вертикальных стенок

бункеров, опертых по контуру, принимаются следующими:

а) верхняя грань вертикальной

стенки принимается свободной при отсутствии надбункерного перекрытия;

б) свободно опертой — при наличии плиты

перекрытия;

Рис. 21.

Расчетная схема наклонной стенки на местный изгиб от нормального давления

сыпучего материала при

в) защемленной — при наличии жесткого

железобетонного перекрытия;

г) боковые грани вертикальных

стенок принимаются защемленными для одиночных бункеров, квадратных в плане или

имеющих больший размер а2 ≤

1,2b2, и для многоячейковых бункеров.

5.12. Наклонные стенки бункеров, имеющие

трапециевидную форму, рассчитываются на местный изгиб под действием нормального

давления от сыпучего материала рн, как опертые по контуру треугольные, трапециевидные или

прямоугольные плиты в зависимости от соотношения сторон наклонной стенки.

5.13. При соотношении верхнего и нижнего

оснований наклонные стенки симметричных и

несимметричных бункеров рассчитываются как треугольные плиты на трапециевидную

нагрузку. При этом высота треугольной плиты получается пересечением боковых

граней плиты (рис. 21) и

определяется по формуле:

(50)

где Н — высота трапециевидной

стенки.

Трапециевидная нагрузка на

плиты заменяется суммой равномерно распределенной и треугольной. Изгибающие

моменты определяются по табл. 3

прил. 4 при равномерно

распределенной нагрузке максимальной интенсивности за вычетом изгибающих

моментов, определяемых по табл. 4 — 6 прил. 4

при треугольной нагрузке с интенсивностью, равной разности максимальной и

минимальной.

При расчете треугольных плит,

получаемых из трапециевидных, следует максимальную интенсивность нагрузки

принимать равной (см. рис. 21):

(51)

5.14. При соотношении верхнего и нижнего

оснований

наклонные стены симметричных

бункеров рассчитываются как трапециевидные плиты по табл. 7 прил. 4;

наклонные стены

несимметричных бункеров приводятся к прямоугольным плитам и рассчитываются по

табл. 1, 2 прил. 4

для расчета прямоугольных плит. Расчетные размеры прямоугольных плит

определяются по формулам:

(52)

(53)

Трапециевидная нагрузка

заменяется суммой равномерно распределенной и треугольной.

5.15. Условия опирания для наклонных стенок

бункеров, опертых по контуру, принимаются следующими:

а) боковые грани защемлены;

б) нижние и верхние грани

защемлены или свободно оперты в зависимости от примыкающих конструкций.

5.16. Опорный расчетный изгибающий момент

наклонных стенок в месте их примыкания друг к другу принимается равным

полусумме опорных моментов примыкающих стенок.

Определение

усилий в стенках бункеров от общего изгиба

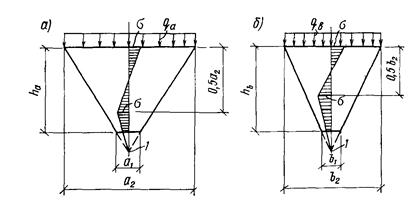

5.17. Определение усилий в стенках бункеров от

общего изгиба производится приближенными способами. Расчетные схемы стенок

принимаются в зависимости от их геометрических размеров и формы бункера. В

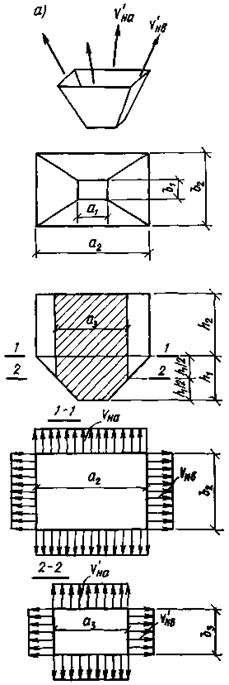

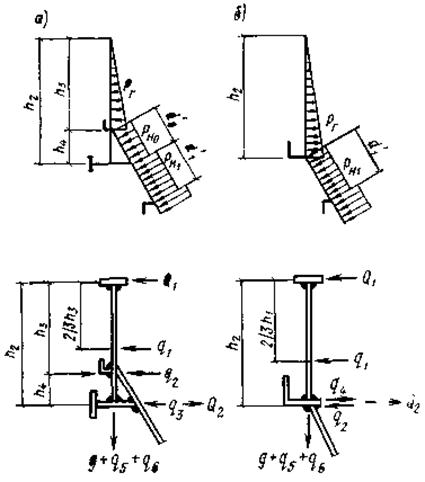

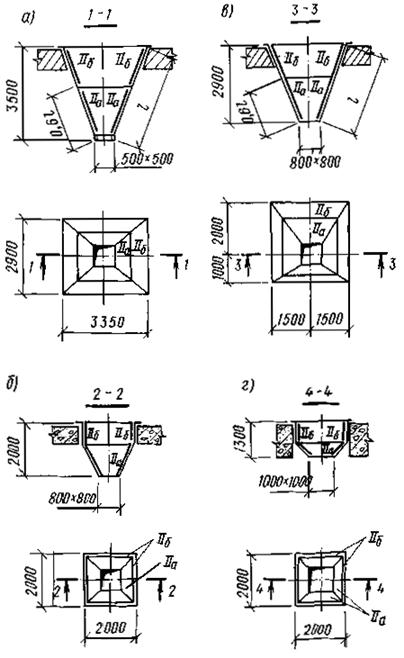

связи с этим бункера разделяются на четыре группы: бункера-воронки (рис. 22, а); низкие бункера (рис. 22,

б) с высотой высокие бункера (рис. 22, в) с высотой

лотковые

бункера (рис. 22,

г).

5.18.

Расчет бункеров-воронок на общий изгиб производится в следующей

последовательности:

а) каждая грань

рассчитывается отдельно как треугольная балка-стенка, изгибаемая в своей плоскости. В

результате изгиба определяются усилия, которые суммируются с горизонтальными

усилиями от нормального давления сыпучего на стенки бункера. Расчетная схема и

нагрузки на треугольную балку-стенку показаны

на рис. 23;

Рис. 22. Схемы бункеров для расчета на общий изгиб

а — бункера-воронки; б

— низкие бункера; в — высокие бункера; г

— лотковые

бункера

|

|

|

|

Рис. 23. Расчетные схемы и нагрузки на 1 — балка-стенка шириной |

Рис. 24. Определение усилий в углах |

б) в каждой грани

определяются сжимающие усилия, действующие вдоль горизонтальных верхних граней

воронки, и поперечные силы у опоры в плоскости грани от разложения

соответствующей реакции колонны.

5.19. Реакции колонн вычисляются по формулам:

для симметричных бункеров

(54)

для несимметричных бункеров:

(55)

(56)

Рис. 25.

Распределение нагрузки на стенки несимметричного бункера—воронки

а — план; б — распределение нагрузки в аксонометрии; в, г — схемы наиболее

нагруженных стенок шириной поверху соответственно а2 и b2

(57)

(58)

где G2 и G3 —

см. п. 5.7; tx и ty — см. п. 5.8.

5.20. Расчетные сжимающие усилия, действующие

вдоль горизонтальных верхних граней воронки, определяются по формулам:

вдоль стороны а2

Na = P ctgαp cosβа; (59)

вдоль стороны b2

Nb = P ctgαp cosβb, (60)

где βа и βb — углы в плане между ребром и соответственно сторонами

воронки а2 и b2 (рис. 24).

Сжимающие усилия в верхней

зоне стенок бункера-воронки от общего изгиба суммируются с горизонтальными

растягивающими усилиями от нормального давления сыпучего на стенки бункера.

5.21. Поперечные силы, возникающие в бортовых

элементах воронок у колонн, определяются как опорные реакции однопролетных балок, загруженных

равномерно распределенной или трапециевидной

нагрузкой.

Для симметричных бункеров нагрузка принимается

равномерно распределенной и определяется по формуле

(61)

Для несимметричных бункеров нагрузка принимается

трапециевидной (рис. 25) и

определяется по формулам:

(62)

(63)

(64)

(65)

Величины расчетных поперечных сил

вычисляются по формулам:

для симметричных бункеров

(66)

(67)

где Qa, Qb — поперечные силы на опорах стенок воронки

соответственно шириной поверху а2 и b2;

для несимметричных бункеров:

(68)

(69)

(70)

(71)

где ,

,

,

—

поперечные силы на опорах наиболее нагруженных стенок воронки соответственно

шириной а2 и b2 (см. рис. 25).

Рис. 26. Эпюра усилий в трапециевидной балке—стенке

а, б — соответственно в стенках шириной поверху а2 и b2; 1 — вершина фиктивного треугольника, образованного пересечением сторон

трапеции

5.22. При расчете грани бункера-воронки как треугольной

балки-стенки (см. п. 5.18а) усилия в ней рекомендуется определять с

помощью ЭВМ по одной из действующих программ для решения плоской задачи теории

упругости. Расчет производится на равномерно распределенную нагрузку,

действующую в плоскости стенки и приложенную поверху (см. рис. 23). Для симметричных бункеров нагрузка

определяется по формулам:

(72)

(73)

где qa и qb — величины нагрузки для стенок шириной

поверху соответственно а2 и b2.

Для несимметричных бункеров

нагрузка определяется по формулам:

(74)

(75)

(76)

(77)

где qa1 и qa2 —

величины нагрузки для стенок шириной поверху а2 и,

соответственно, с углами наклона αa1 и αa2; qb1 и qb2 — то же, для стенок шириной поверху b2 и, соответственно, с углами наклона αb1 и αb2.

5.23. Расчет треугольной балки-стенки допускается также

выполнять приближенным способом.

В этом случае высота

расчетного сечения принимается равной половине расчетного пролета, а эпюра

нормальных напряжений от изгиба — прямолинейной с максимальными напряжениями, определяемыми

по формуле

(78)

где М

— изгибающий

момент в плоскости стенки от равномерно распределенной нагрузки,

приложенной поверху;

W — момент сопротивления сечения стенки

высотой, равной 0,5a2 или 0,5b2, соответственно, для стенок шириной поверху а2 и b2.

Рис. 27. Расчетные схемы вертикальных

стенок высоких бункеров при расчете на общий изгиб

1 — стенка, свободно опертая; 2 — стенка, защемленная на опорах

В нижней части балки-стенки напряжения

принимаются убывающими до нуля в вершине фиктивного треугольника (рис. 26).

5.24. Расчет низких бункеров (см. рис. 22, б) на общий изгиб производится с

учетом совместной работы стен призматической части и воронки и состоит в

определении растягивающих усилий в нижней части воронки в сечении в середине

пролета стенки и в проверке вертикальных стенок на главные растягивающие

напряжения в сечении по грани колонны.

5.25. Растягивающие усилия, возникающие в

нижней части воронки в сечении в середине пролета, определяются из расчета

складчатой конструкции, состоящей из прямоугольной плиты призматической части и

трапециевидной или треугольной плиты воронки.

Расчет производится по

программе для ЭВМ «Расчет бункеров на общий изгиб».

Растягивающие усилия от

общего изгиба суммируются с горизонтальными растягивающими усилиями от

нормального давления сыпучего на стенки бункера (см. п. 5.3).

5.26. Поперечные силы в вертикальных стенках в

сечениях по граням колонн определяются как опорные балочные реакции (см. п. 5.21).

5.27. Расчет высоких бункеров (см. рис. 22, в) на общий изгиб допускается

производить без учета стенок воронки, так как последние имеют значительно меньшую

жесткость по сравнению с вертикальными стенками призматической части.

5.28. Вертикальные стенки высоких бункеров при

расчете на общий изгиб рассчитываются как балки-стенки. По условиям опирания балки-стенки могут быть свободно опертыми (рис. 27, 1) для одиночных бункеров и

защемленными на опорах (рис. 27, 2)

для стенки, связанной с примыкающими бункерами.

Нагрузка на балку-стенку условно принимается

равномерно распределенной и задается приложенной к верхней и нижней граням

балки-стенки в зависимости от вида нагрузки:

поверху прикладывается нагрузка от надбункерного перекрытия и от собственного

веса балки-стенки, понизу — от веса стенок воронки и веса сыпучего материала при

полной загрузке бункера.

Рис. 28. Схемы расчетных точек

вертикальных стенок высоких бункеров

а, б — соответственно стенки шириной а2 и b2

Величина нагрузки,

действующей понизу, определяется для симметричного бункера по формуле (61), для несимметричного бункера по

формулам:

(79)

(80)

(81)

(82)

где qa1, qa2, qb1, qb2 — см. объяснение к формулам (74) — (77).

5.29. Расчет балок-стенок рекомендуется

производить по программе для ЭВМ (см. п. 5.22),

а также по таблицам 1 — 6 прил. 5.

В результате расчета

определяются горизонтальные и вертикальные усилия, а также касательные

напряжения в наиболее характерных точках: в сечениях у опор (4, 5,

6) и в середине пролета (1, 2, 3) в верхней и

нижней точках сечения, а также в середине высоты сечения (рис. 28). Усилия от общего изгиба

суммируются с горизонтальными растягивающими усилиями от нормального давления

сыпучего на стенки и растягивающими скатными усилиями.

5.30. Главные растягивающие напряжения в любой

точке балки-стенки

при расчете высоких бункеров на общий изгиб определяются по формуле

(83)

где σx, σy — нормальные напряжения в

горизонтальном и вертикальном направлениях;

τху —

касательные напряжения.

Для балок-стенок, защемленных на

опорах, главные растягивающие напряжения определяются в опорном сечении в

середине высоты.

Для балок-стенок, опертых на нижней

грани, главные растягивающие напряжения определяются в нескольких точках нижней

части сечения вблизи опоры; такой расчет может выявить необходимость усиления примыкающей

к опоре зоны.

5.31. Лотковый бункер (см. рис. 22, г) представляет собой

складчатую конструкцию и рассчитывается на общий изгиб аналогично низким

бункерам (см. п. 5.24).

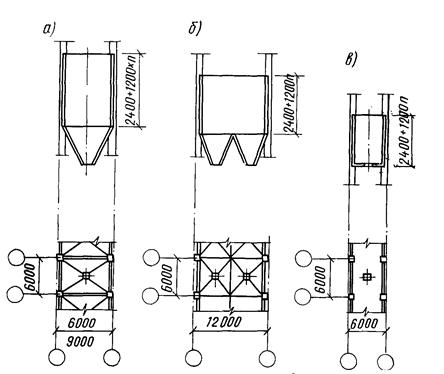

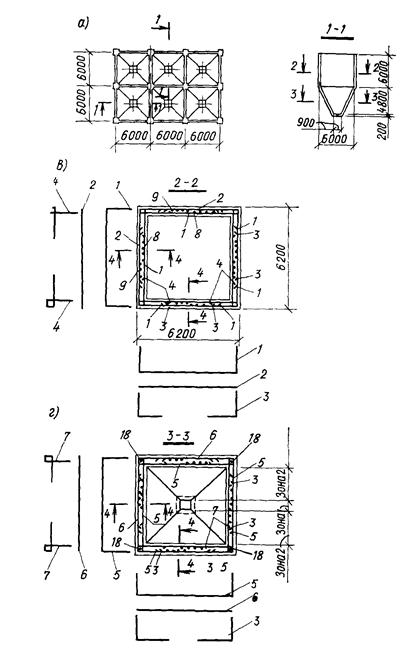

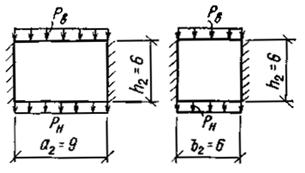

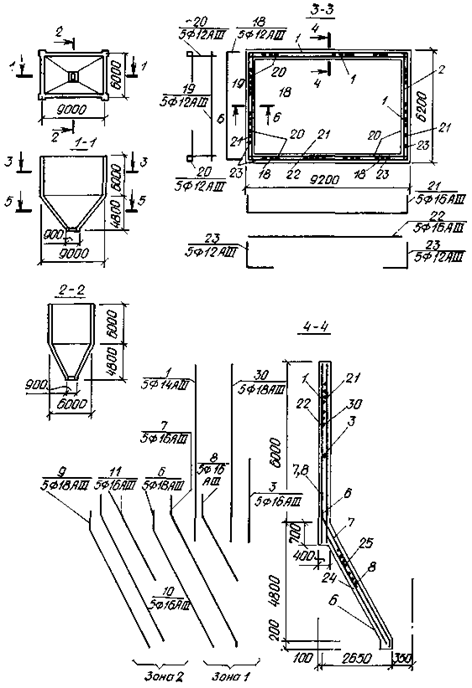

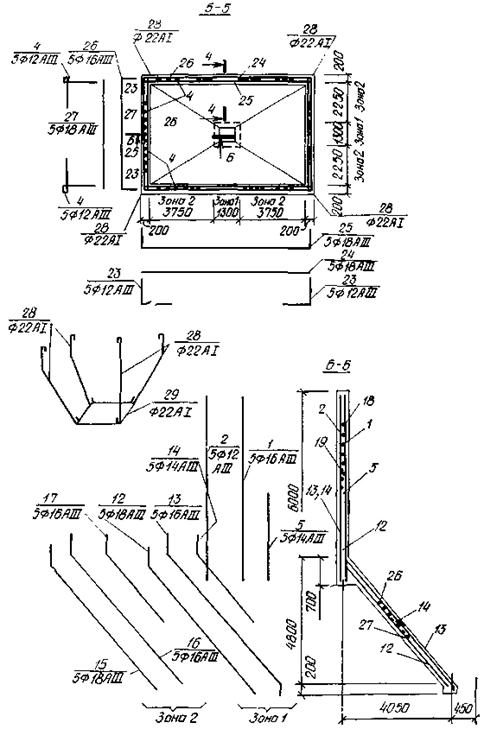

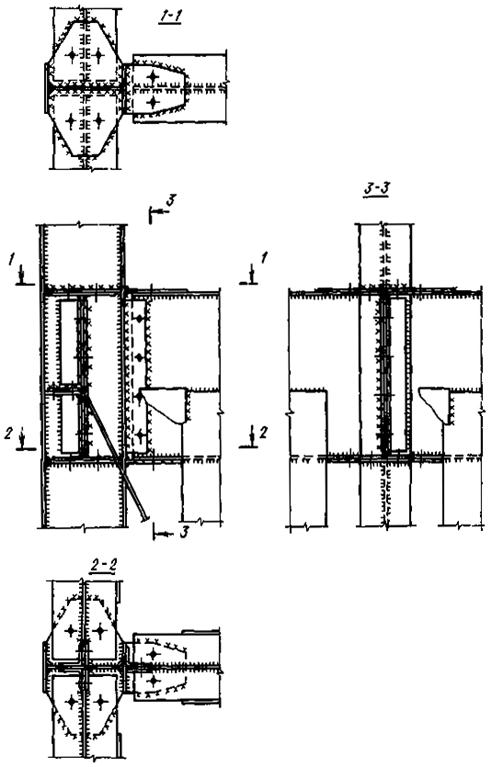

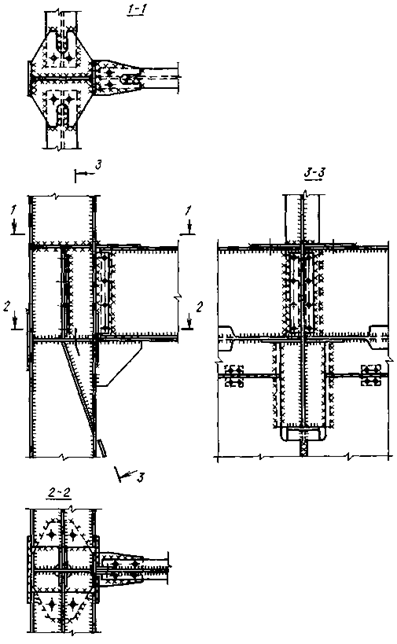

Рис. 29. План

бункера и разрезы

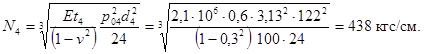

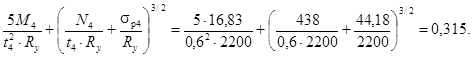

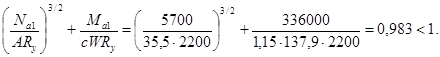

Пример 1. Определение усилий в элементах

монолитного железобетонного бункера

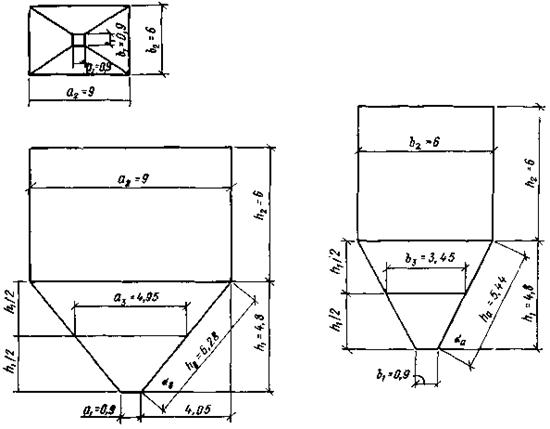

Размеры бункера (рис. 29): а1 = b1 = 0,9 м; а2 = 9 м; b2 = 6 м; h1 = 4,8 м; h2 = 6 м.

Характеристики сыпучего

(уголь): γ = 0,9 тс/м3*; φ = 30°.

______________

* При

переводе единиц физических величин в систему СИ следует руководствоваться

Перечнем физических величин, подлежащих применению в строительстве СН

528-80.

Определение

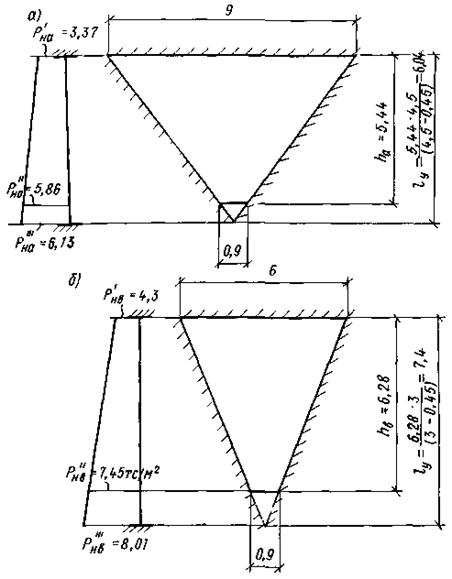

расчетного давления на стенки (рис. 30, 31)

Коэффициент бокового давления

сыпучего при φ = 30° определяем по табл. 1 прил. 3; K

= 0333.

Расчетное давление на

вертикальные стенки на глубине 6 м

рг = 1,2×0,9×6×0,333 = 2,16 тс/м2.

Расчетные нормальные давления

на наклонные стенки, тс/м2 приведены в табл. 3.

Коэффициенты перегрузки: для

сыпучего n = 1,2; для собственного веса n = 1,1.

Нагрузки

а) Собственный вес элементов

бункера при толщине его стенок 0,2 м.

Вертикальные стенки:

g = 1,1 ∙ 3 = 3,3 тс/м.

Рис. 30. Расчетные схемы вертикальных

стенок

бункера

а, б — соответственно стенки шириной а2 и b2

Рис. 31. Расчетные схемы наклонных стенок

бункера

а, б — соответственно стенки шириной поверху а2 и b2

Вес наклонных стенок воронки:

= 2,5 ∙ 0,2 ∙ 2(4,95 ∙ 5,44 + 3,45 ∙

6,28) = 48,6 тс;

G1 = 1,1 ∙ 48,6 = 53,5

тс.

Вес части воронки ниже

середины ее высоты:

G2 = 1,1

∙ 14,8 = 16,3 тс.

б) Вес сыпучего γ

= 0,9 тс/м3 при полной загрузке бункера.

Объем материала в бункере

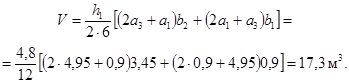

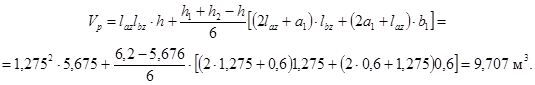

определяем по формуле (2):

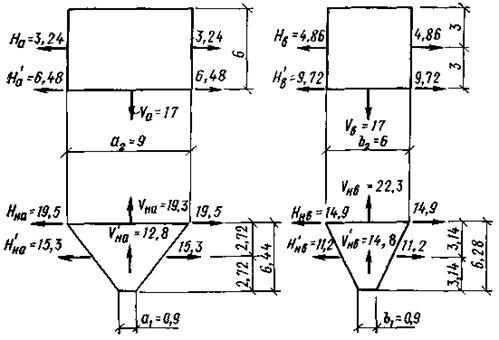

V = Vп + Vв = a2b2h2 + (h1/6)[(2а2 + a1)b2 + (2a1 + a2)b1] = 9 ∙ 6 ∙ 6 + (4,8/6)[(2 ∙

9 + 0,9)6 + (2 ∙ 0,9 + 9)0,9] = 324 + 98,5 = 422,5 м3;

G3 = 1,2 ∙

0,9 ∙ 422,5 = 456,3 тс.

Вес сыпучего при полной

загрузке бункера, действующий в сечении 1—1 на рис. 32, в середине высоты воронки. Объем материала в бункере ниже сечения 1—1:

Объем столба сыпучего над

сечением 1—1 (см. рис. 32):

Рис. 32. Объем сыпучего, действующий в сечении 1—1

Рис. 33. Схемы стенок бункера с

растягивающими горизонтальными и скатными усилиями

G4 = 1,2 ∙ 145 = 174 тс.

в) Нагрузка от перекрытия над

бункером.

Собственный вес: gн = 300 кгс/м2; g = 1,1×300

= 330 кгс/м2.

Временная нагрузка: рн = 400 кгс/м2; р = 1,3×400 = 520 кгс/м2.

Определение расчетных

растягивающих горизонтальных усилий в стенках бункера (рис. 33)

Усилия в вертикальной стенке

шириной а2:

в середине высоты

в месте примыкания наклонной

части по формуле (31)

Усилия в вертикальной стенке

шириной b2:

в середине высоты

в месте примыкания наклонной

части по формуле (32)

Усилия в наклонной стенке

шириной поверху а2 и αa = 62°01‘00«:

в месте примыкания к

вертикальной стенке по формуле (33)

в середине высоты наклонной

стенки по формуле (34)

Усилия в наклонной стенке

шириной поверху b2 и αb = 49°50‘20«:

в месте примыкания к

вертикальной стенке по формуле (35)

в середине высоты наклонной

стенки по формуле (36)

Определение расчетных

растягивающих скатных усилий в стенках бункера (см. рис. 33)

Усилия в вертикальных стенках

в месте примыкания наклонной части (для симметричного бункера при tx = ty = 1):

Усилия в наклонной стенке

шириной поверху a2 и αа = 62°01‘00«

в месте примыкания к

вертикальной стенке

в середине высоты наклонной

стенки

Усилия в наклонной стенке

шириной поверху b2 и αb = 49°50‘20«:

в месте примыкания к

вертикальной стенке

в середине высоты наклонной

стенки

Рис. 34. Схемы

расчетных усилий при расчете на местный изгиб вертикальных стенок

Определение усилий от местного изгиба (расчетные схемы даны на рис. 34)

Изгибающие моменты в

вертикальных стенках определяются по табл. 1 прил. 4 для

схемы VI по формуле и приводятся в табл. 4.

Изгибающие моменты в

наклонных стенках определяются по таблицам для треугольных плит, заделанных по

контуру.

Трапециевидная нагрузка на

плиты раскладывается на равномерно распределенную и треугольную.

Изгибающие моменты

определяются по табл. 3 прил. 4 при равномерно распределенной нагрузке

максимальной интенсивности за вычетом моментов, полученных из

табл. 4 прил. 4 при треугольной нагрузке с интенсивностью, равной

разности или

Изгибающие моменты в

наклонных стенках вычисляются для точек 1, 2, 3 на рис. 35.

Вычисление производится в

табличном виде (табл. 5).

Таблица 4

|

Изгибающие моменты |

Вертикальные стенки шириной |

|||

|

а2 |

b2 |

|||

|

множитель k |

усилие, тсм/м |

множитель k |

усилие, тсм/м |

|

|

Мх |

0,00813 |

0,63 |

0,0105 |

0,82 |

|

My |

0,01917 |

1,49 |

0,0086 |

0,67 |

|

My |

0,01917 |

1,49 |

0,0095 |

0,74 |

|

|

-0,03507 |

-2,73 |

-0,0283 |

-2,20 |

|

|

-0,03507 |

-2,73 |

-0,0285 |

-2,22 |

|

|

-0,0545 |

-4,24 |

-0,0340 |

-2,64 |

|

|

|

|

Рис. 35. Схема расчетных точек |

Рис. 36. Расчетная схема вертикальных |

Изгибающие моменты

Определение усилий от

общего изгиба

В расчете на общий изгиб

воронка условно не учитывается, так как бункер при и

относится к типу высоких

бункеров.

Вертикальные стенки бункера

рассчитываются как балки-стенки с защемленными краями (для одиночного бункера — свободно опертые) (рис. 36).

Расчетные нагрузки на балки-стенки:

по верхней кромке — от собственного веса балки

и нагрузки на перекрытие, считая нагрузку передающейся на все стенки поровну

(см. «Нагрузки»):

по нижней кромке от воронки с

материалом рн = 17 тс/м.

Усилия в балке-стенке определяются по

табл. 1 прил. 5. При определении усилий от нагрузки, передающейся по

нижней кромке, необходимы соответствующие перемены координат точек и изменение

знака напряжений для σх и σу.

Рис. 37. Схема расчетных точек при расчете на общий изгиб

вертикальных стенок

а — нагрузка сверху; б

— нагрузка снизу

Таблица 5

|

№ |

Изгибающие моменты в наклонных стенках |

a2 |

b2 |

||||||||

|

Равномерно распределенная нагрузка р″на = 6,13 тс/м2 |

Треугольная нагрузка рна — р’на = 6,13 — 3,37 = 2,76 |

Изгибающие моменты, тсм/м, от суммарной нагрузки |

Равномерно распределенная |

Треугольная нагрузка рнb — р’нb = 8,01 — 4,30 = 3,71 |

Изгибающие моменты, тсм/м, от суммарной нагрузки |

||||||

|

множитель ηх |

усилие, тс/м |

множитель ηх |

усилие, тс/м |

множитель ηх |

усилие, тс/м |

множитель ηх |

усилие, тс/м |

||||

|

1 1 |

Мx |

-0,1536 |

-1,19 |

-0,1104 |

-0,39 |

-0,80 |

-0,2282 |

-0,96 |

-0,1799 |

-0,38 |

-0,58 |

|

My |

-0,9215 |

-7,15 |

-0,6625 |

-2,31 |

-4,84 |

-1,3691 |

-5,74 |

-1,0792 |

-2,25 |

-3,49 |

|

|

2 20 |

Мx |

0,3154 |

2,45 |

0,1954 |

0,68 |

1,77 |

0,7695 |

3,22 |

0,5046 |

1,05 |

Мx макс = 2,17 |

|

My |

0,4033 |

3,13 |

0,2574 |

0,90 |

My |

0,3539 |

1,48 |

0,2104 |

0,44 |

1,04 |

|

|

2 17 |

Мx |

0,2466 |

1,91 |

0,1627 |

0,57 |

1,34 |

0,7696 |

3,23 |

0,5529 |

1,15 |

2,08 |

|

My |

0,3756 |

2,91 |

0,2819 |

0,98 |

1,93 |

0,6538 |

2,74 |

0,5008 |

1,05 |

Мy макс = |

|

|

2 22 |

Мx |

0,3834 |

2,97 |

0,2136 |

0,75 |

Mх макс |

0,7062 |

2,96 |

0,3952 |

0,82 |

2,14 |

|

My |

0,2662 |

2,07 |

0,1294 |

0,45 |

1,62 |

0,0705 |

0,30 |

-0,0170 |

-0,04 |

0,26 |

|

|

3 9 |

Мx |

-0,5271 |

-4,09 |

-0,3142 |

-1,10 |

-2,99 |

-1,3020 |

-5,46 |

-0,7874 |

-1,64 |

-3,82 |

|

My |

-0,3761 |

-2,92 |

-0,2401 |

-0,84 |

-2,08 |

-0,4007 |

-1,68 |

-0,2471 |

-0,52 |

-1,16 |

Таблица 6

|

№ точек по рис. 37 |

Нагрузка |

Стенка шириной a2 = 9 |

Стенка шириной a2 = 6 |

||||||||||

|

|

|

||||||||||||

|

Напряжения, кгс/см2 |

Усилия, кгс |

Напряжения, кгс/см2 |

Усилия, кгс |

||||||||||

|

σx |

σy |

τxy |

Nx = σx p |

Ny = σy p |

Nτ = τxy p |

σx |

σy |

τxy |

Nx = σx p |

Ny = σy p |

Nτ = τxy p |

||

|

1 |

Сверху рв = 4,83 тс/м |

-0,989 |

-1 |

0 |

-4,78 |

-4,83 |

0 |

-0,602 |

-1 |

0 |

-2,91 |

-4,83 |

0 |

|

Снизу рн |

-0,823 |

0 |

0 |

-13,99 |

0 |

0 |

-0,436 |

0 |

0 |

-7,41 |

0 |

0 |

|

|

Суммарная |

— |

— |

— |

-18,77 |

-4,83 |

0 |

— |

— |

— |

-10,32 |

-4,83 |

0 |

|

|

5 |

pв |

-0,083 |

-0,5 |

0 |

-0,4 |

-2,41 |

0 |

-0,083 |

-0,5 |

0 |

-0,4 |

-2,41 |

0 |

|

pн |

0,083 |

0,5 |

0 |

1,41 |

8,5 |

0 |

0,083 |

0,5 |

0 |

1,41 |

8,5 |

0 |

|

|

Суммарная |

— |

— |

— |

1,01 |

6,09 |

0 |

— |

— |

— |

1,01 |

6,09 |

||

|

9 |

pв |

0,823 |

0 |

0 |

3,98 |

0 |

0 |

0,436 |

0 |

0 |

2,11 |

0 |

0 |

|

pн |

0,989 |

1 |

0 |

16,81 |

17 |

0 |

0,602 |

1 |

0 |

10,23 |

17 |

0 |

|

|

Суммарная |

— |

— |

— |

20,79 |

17 |

0 |

— |

— |

— |

12,34 |

17 |

0 |

|

|

37 |

pв |

1,965 |

-1 |

0 |

9,5 |

-4,83 |

0 |

0,878 |

-1 |

0 |

4,24 |

-4,83 |

0 |

|

pн |

2,132 |

0 |

0 |

36,2 |

0 |

0 |

1,045 |

0 |

0 |

17,77 |

0 |

0 |

|

|

Суммарная |

— |

— |

— |

45,7 |

-4,83 |

0 |

— |

— |

22,01 |

-4,83 |

0 |

||

|

41 |

pв |

-0,083 |

-0,5 |

-1,125 |

-0,4 |

-2,41 |

-5 45 |

-0,083 |

-0,5 |

-0,75 |

-0,4 |

-2,41 |

-3,62 |

|

pн |

+0,083 |

0,5 |

-1,125 |

1,41 |

8,5 |

-20,6 |

0,083 |

0,5 |

-0,75 |

1,41 |

8,5 |

-12,75 |

|

|

Суммарная |

— |

— |

— |

1,01 |

6,09 |

-26,05 |

— |

— |

— |

1,01 |

6,09 |

-16,37 |

|

|

45 |

pв |

-2,132 |

0 |

0 |

-10,3 |

0 |

0 |

-1,045 |

0 |

0 |

-5,05 |

0 |

0 |

|

pн |

-1,965 |

1 |

0 |

-33,4 |

17 |

0 |

-0,878 |

+ 1 |

0 |

-14,93 |

17 |

0 |

|

|

Суммарная |

— |

— |

— |

-43,7 |

17 |

0 |

— |

— |

— |

-19,98 |

17 |

0 |

Рис. 38. Схема

расчетных точек и суммарных усилий вертикальных стенок бункеров

Вычисление производится в

табличной форме для расчетных точек балки-стенки в пролете и на опоре (табл. 6).

При нагрузке сверху

напряжения по табл. 1 прил. 5 принимаются для точек 1, 5,

9, 37, 41, 45 на рис. 37, а; при

нагрузке снизу, рассматривая перевернутую схему балки-стенки, значения напряжений

принимаются для точек 9, 5, 1, 45, 41, 37

на рис. 37, б с изменением знака для σх и σу.

Суммарные усилия в элементах бункера от растяжения, местного и общего изгиба (табл. 7 — 10)

Для вертикальной стенки

шириной а2 (рис. 38):

Таблица 7

|

№ точек |

Растягивающие усилия, тс |

От местного изгиба, тсм |

От общего изгиба, тс |

Суммарные усилия |

||||||

|

горизонтальное |

скатное Ny |

Мх |

Му |

Nx |

Ny |

Nx, тс |

Ny, тс |

Мх, тcм |

My, тсм |

|

|

1 |

0 |

— |

— |

— |

-18,77 |

-4,83 |

-18,77 |

-4,83 |

— |

— |

|

2 |

3,24 |

— |

0,63 |

1,49 |

1,01 |

6,09 |

4,25 |

6,09 |

0,63 |

1,49 |

|

3 |

6,48 |

17 |

— |

-4,24 |

20,79 |

17 |

27,27 |

34 |

— |

-4,24 |

|

4 |

0 |

— |

— |

— |

45,7 |

-4,83 |

45,7 |

-4,83 |

— |

— |

|

5 |

3,24 |

— |

-2,73 |

— |

1,01 |

6,09 |

4,25 |

6,09 |

-2,73 |

— |

|

6 |

6,48 |

— |

— |

— |

-43,7 |

17 |

-37,22 |

17 |

— |

— |

Для вертикальной

стенки шириной b2 (рис. 38):

Таблица 8

|

№ точек |

Растягивающие усилия, тс |

От местного изгиба, тсм |

От общего изгиба, тс |

Суммарные усилия |

||||||

|

горизонтальное |

скатное Ny |

Мх |

Му |

Nx |

Ny |

Nx, тс |

Ny, тс |

Мх, тcм |

My, тсм |

|

|

1 |

0 |

— |

— |

— |

-10,32 |

-4,83 |

-10,32 |

-4,83 |

— |

— |

|

2 |

4,86 |

— |

0,82 |

0,67 |

1,01 |

6,09 |

5,87 |

6,09 |

0,82 |

0,67 |

|

3 |

9,72 |

17 |

— |

-2,64 |

12,34 |

17 |

22,06 |

34 |

— |

-2,64 |

|

4 |

0 |

— |

— |

— |

22,01 |

-4,83 |

22,01 |

-4,83 |

— |

— |

|

5 |

4,86 |

— |

-2,20 |

— |

1,01 |

6,09 |

5,87 |

6,09 |

-2,2 |

— |

|

6 |

9,72 |

— |

— |

— |

-19,98 |

17 |

-10,26 |

17 |

— |

— |

Для наклонной

стенки с шириной поверху а2 (см. рис. 35):

Таблица 9

|

№ точек |

Растягивающие усилия, тс |

От местного изгиба, тсм |

Суммарные усилия |

|||||

|

горизонтальное |

скатное Ny |

Мх |

Му |

Nx, тс |

Ny, тс |

Мх, тcм |

My, тсм |

|

|

1 |

19,5 |

19,3 |

-0,80 |

-4,84 |

19,5 |

19,3 |

-0,80 |

-4,84 |

|

2 |

15,3 |

12,8 |

1,77 |

2,23 |

15,3 |

12,8 |

1,77 |

2,23 |

|

3 |

15,3 |

— |

-2,99 |

-2,08 |

15,3 |

— |

-2,99 |

-2,08 |

Для наклонной

стенки с шириной поверху b2 (см. рис. 35)

Таблица 10

|

№ точек |

Растягивающие усилия, тс |

От местного изгиба, тсм |

Суммарные усилия |

|||||

|

горизонтальное |

скатное Ny |

Мх |

Му |

Nx, тс |

Ny, тс |

Мх, тcм |

My, тсм |

|

|

1 |

14,9 |

22,3 |

-0,58 |

-3,49 |

14,9 |

22,3 |

-0,58 |

-3,49 |

|

2 |

11,2 |

14,8, |

2,17 |

1,69 |

11,2 |

14,8 |

2,17 |

1,69 |

|

3 |

11,2 |

— |

-3,82 |

-1,16 |

11,2 |

— |

-3,82 |

-1,16 |

6. ПОДБОР СЕЧЕНИЙ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ

Расчет элементов

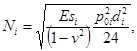

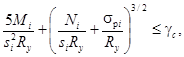

6.1. Расчет элементов железобетонных бункеров

производится в соответствии со СНиП II-21-75 и «Руководством

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)».

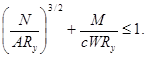

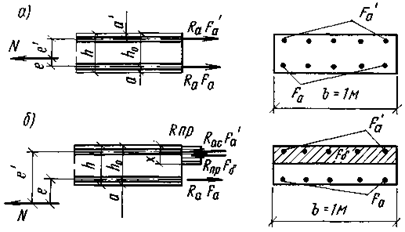

6.2. (3.26 СНиП II-21-75). При расчете

сечений центрально-растянутых железобетонных элементов должно соблюдаться

условие

N ≤

Ra Fa, (84)

где Fa — площадь сечения всей продольной арматуры;

N — действующее в конструкции расчетное усилие растяжения.

6.3. (3.27 СНиП

II-21-75). Расчет прямоугольных сечений внецентренно-растянутых элементов,

указанных в п. 3.11 СНиП II-21-75, должен

производиться в зависимости от положения продольной силы N:

а)

если продольная сила N приложена между равнодействующими усилий в арматуре А

и А’ (рис. 39, a)

— из

условий:

Рис. 39. Схема усилий и эпюра напряжений в сечении, нормальном к

продольной оси внецентренно—растянутого железобетонного элемента, при расчете его по прочности

а — продольная сила N приложена между равнодействующими

усилий в арматуре а и a’; б — то же, за пределами расстояния между равнодействующими

усилий в арматуре а и а’

Величины е и е’

для данного случая определяются по формулам:

(87)

(88)

где (89)

б)

если продольная сила N приложена за пределами расстояния между

равнодействующими усилий в арматуре А и А’ на рис. 39, б — из условия

Ne

≤ Rпрbx(h0 — 0,5x) + RacF’a(h0 —

а‘); (90)

[(63) СНиП

II-21-75]

при

этом высота сжатой зоны х определяется по формуле

RaFa — Ra.cF’a — N = Rпрbx. (91)

[(64) СНиП

II-21-75]

Величины е и е’

для случая «б» определяются по формулам:

(92)

(93)

В формулах (85)

— (93) N и М —

действующие в конструкции расчетное усилие растяжения и расчетный изгибающий

момент.

6.4. Центрально— и внецентренно-растянутые элементы бункеров, выполняемых без

предварительного напряжения, должны рассчитываться по раскрытию трещин,

нормальных к продольной оси элемента, в соответствии с пп. 4.14, 4.15 СНиП

II-21-75. Ширина раскрытия трещин, нормальных к продольной оси элемента ат мм, должна определяться по формуле

(94)

[(138) СНиП

II-21-75]

где k — коэффициент, принимаемый равным — 1;

сд —

коэффициент, принимаемый равным при учете длительного действия постоянных и

длительных нагрузок для конструкций из тяжелого бетона естественной влажности — 1,5;

η — коэффициент, принимаемый

равным при стержневой арматуре периодического профиля — 1;

σа —

напряжение в стержнях крайнего ряда арматуры А, определяемое согласно п.

4.15 СНиП II-21-75;

— коэффициент армирования сечения, принимаемый равным

отношению площади сечения арматуры А к площади сечения бетона (при

рабочей высоте h0), но не более 0,02;

d — диаметр стержней арматуры, мм.

Ширина длительного раскрытия

трещин определяется от длительного действия постоянных и длительных нагрузок.

6.5. Расчет по раскрытию трещин от длительного

действия постоянных и длительных нагрузок производится при коэффициенте

перегрузки n = 1 как для конструкций 3-й категории трещиностойкости в соответствии с табл. 16 СНиП II-21-75.

6.6. Предельно допустимая ширина длительного

раскрытия трещин ат. дл при стержневой арматуре классов AI, АII и АIII принимается равной ат. дл = 0,2 мм как для конструкций 3-й

категории трещиностойкости (для элементов хранилищ сыпучих тел, непосредственно

воспринимающих их давление) в соответствии с табл. 1а СНиП

II-21-75.

6.7. Определение арматуры А и А’

для внецентренно-растянутых

элементов бункеров производится также с помощью табл. 1 — 12 прил. 5. Таблицы составлены с учетом

расчета на прочность и раскрытие трещин от длительного действия постоянных и

длительных нагрузок при предельной допустимой ширине длительного раскрытия

трещин αт. дл = 0,2 мм.

Таблицы разработаны для

конструкций из бетона марок М400 и М300 и арматуры

класса A-III, для

размеров плит: b = 1000 мм; h = 100, 120, 150, 200, 250 и 300 мм.

6.8. При расчете бункеров вследствие

действительной неравномерности распределения скатных усилий по периметру верха

воронки бункера в углах ставится дополнительная арматура.

Подбор сечений угловых

стержней определяется по формулам для симметричных бункеров

(95)

где Vнa и Vнb — расчетные скатные усилия на 1 пог. м длины стенки

по верху воронки (см. п. 6.08);

для несимметричных бункеров

(96)

где Vнa1 и Vb1 — усредненные величины

расчетных скатных усилий на 1 пог.м длины стенки по верху воронки (см. п. 6.10).

В формулах (95) и (96) коэффициент K принимается

равным:

K = 0,1 — для низких бункеров (см.

п. 5.17, рис. 22, б); K = 0,05 — для высоких бункеров (см. п. 5.17, рис. 22,

в);

для бункеров-воронок (п. 5.17,

рис. 22, а) принимается

коэффициент K = 1 при условии наличия бортового элемента,

воспринимающего опорную поперечную силу.

Расчет элементов

бункера на поперечные

силы

6.9. При расчете опорных сечений вертикальных

стенок бункеров или бортовых элементов воронок на действие поперечной силы в их

плоскости (см. пп. 5.21, 5.26) должно соблюдаться условие

Q ≤

0,35Rпрbh0, (97)

при этом значение Rпр для бетонов проектных марок выше М400 принимается как

для бетона марки М400.

При переменной ширине

бортового элемента или вертикальной стенки b по высоте элемента в расчет вводится ширина элемента на уровне

середины высоты сечения (без учета полок).

6.10. Расчет опорных сечений вертикальных стенок или бортовых элементов

воронок на действие поперечной силы, согласно указаниям пп. 3.34, 3.35 СНиП II-21-75 (расчет изгибаемых элементов постоянной высоты, армированных

хомутами), не производится, если соблюдается условие

Q ≤ 0,6Rр b

h0. (98)

6.11. Расчет опорных сечений вертикальных стенок

и стенок-воронок

на местный изгиб из плоскости стенок (см. пп. 5.9 ÷ 5.15) производится

из условий:

Qмакс ≤ 2,5Rр b

h0; (99)

(100)

в которых правая часть принимается не

менее k1 Rp

b h0 + 2p1 h0, где р1 — интенсивность равномерно распределенной нагрузки.

Расчет элементов с переменной

высотой сечения следует производить из условия (99), принимая значение h0 в опорном сечении, и из условия (100), принимая среднее значение h0 в пределах

наклонного сечения.

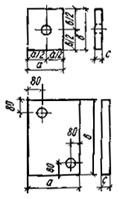

Рис. 40.

Армирование стенок бункера отдельными стержнями

Пример 2. Подбор арматуры стенок бункера (рис. 40).

Дано: толщина стенок h = 20 см; бетон М400; арматура класса A-III; расчетные усилия приняты по табл. 7; коэффициент γn = 0,95.

Расчет вертикальной стенки

бункера шириной а2:

а) Вертикальная арматура по

внутренней грани бункера

определяется по усилиям: Nу = 34 × 0,95 = 32,3 тс; Му = -4,24

∙ 0,95 = -4,03 тcм.

Подбор арматуры производим по

формулам «Руководства

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)» для внецентренно-растянутых элементов. Полученная арматура: 5 Æ 16 AIII + 5 Æ 18 AIII (Fа = 22,77

см2).

Арматуру Æ 16 AIII обрываем в середине пролета.

б) Вертикальная арматура по

наружной грани бункера определяется по усилиям: Nу = 6,09 ∙

0,95 = 5,79 тс;

Му = 1,49 ∙ 0,95 = 1,42 тcм.

Полученная арматура: 5 Æ 14 AIII (Fa = 7,69 см2).

в) Горизонтальная арматура по

наружной и внутренней грани бункера определяется но усилию Nx = 45,7 ∙ 0,95 = 43,4 тс.

Подбор арматуры производим по

формулам «Руководства

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)» для центрально-растянутых элементов

По прочности требуется 10 Æ 14 AIII: Fa = 15,39 см2.

Принимаем по 5 Æ 16 AIII (Fa = 20,1 см2) на каждую грань.

Расчет на раскрытие трещин:

Принятой арматуры достаточно.

г) Горизонтальная арматура по

внутренней грани бункера на опоре определяется по усилиям:

Nx = 4,25 ∙

0,95 = 4,04 тс;

Му = 0;

Мх = -2,73 ∙ 0,95 = -2,59

тсм.

Полученная арматура по

расчету: 10 Æ 12 AIII (Fa = 11,31

см2). Получаемая конструктивно арматура (см. рис. 40): 5 Æ 16 AIII + 5 Æ 12 AIII (Fa = 15,7 см2).

В качестве примера произведем

расчет вертикальной арматуры в вертикальной стенке бункера с шириной а2 по внутренней грани на усилия Nу = 32,3 тс; Му = -4,03 тсм в соответствии с «Руководством

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)». По табл. 7, 8 Руководства для бетона марки

М400 mб1 =

0,85; Rпр = 150 кгс/см2; Rр = 10 кгс/см2.

Расчет на прочность:

При е’ = 18,5 > h0 — a’

= 16 — 4 = 12 см

ξ определяется в зависимости от значения

при F’a =

0:

При этом должно

удовлетворяться условие А0

≤ AR, где AR определяется

по табл. 17 Руководства:

A0 = 0,055 < AR = 0,418; ξ

= 0,057:

По расчету на прочность

требуется арматура 5 Æ 12 AIII + 5 Æ 14 AIII (Fa = 13,34 см2).

Расчет на раскрытие трещин.

Принимаем 5 Æ 16 AIII + 5 Æ 18 AIII; Fa = 22,77 см2;

где k = 1,2 — для внецентренно растянутых элементов;

сд = 1,5 — при действии постоянных и длительных нагрузок для

конструкций из бетонов естественной влажности;

η = 1 — при арматуре периодического профиля;

При е0 = 12,5 < 0,8h0 = 0,8 ∙ 16 = 12,8 см

где еа = е = 6,5 см; za = h

— а — a’

= 12 см;

Условие выполнено

Принято 5 Æ 16 AIII + 5 Æ

18 АIII; Fа = 22,77 см2.

Расчет вертикальной стенки

бункера шириной b2 (расчетные

усилия приняты из табл. 8).

а) Вертикальная арматура по

внутренней грани бункера определяется по усилиям: Nу = 34 ∙

0,95 = 32,3 тс; Му = -2,64 ∙ 0,95 = 2,51 тсм. Подбор

арматуры производим по формулам «Руководства

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)» для внецентренно растянутых или растянутых

элементов.

По расчету получаем арматуру

5 Æ 14 АIII + 5 Æ 16 AIII (Fa = 17,74 см2).

Арматуру Æ 14 АIII обрываем в середине пролета.

б) Вертикальная арматура

наружной грани бункера определяется по усилиям: Nу = 6,09 ∙ 0,95 = 5,79 тс; Му = 0,67 ∙ 0,95 = 0,64 тсм.

По расчету получаем арматуру

5 Æ 12 AIII (Fa

= 5,65 см2).

в) Горизонтальная арматура по

наружной и внутренней грани определяется по усилию Nx = 22,01 ∙ 0,95 = 20,91 тс.

По расчету получаем арматуру

10 Æ 12 АIII по 5 Æ 12 АIII (Fa = 5,65 см2)

на каждую сторону.

г) Горизонтальная арматура по

внутренней грани бункера на опоре определяется по усилиям: Nx

= 5,87 ∙ 0,95 = 5,58 тс; Мх

= -2,2 ∙ 0,95 = -2,09 тсм.

По расчету получаем арматуру

5 Æ 10 АIII + 5 Æ 12 AIII (Fa = 9,58

см2).

Получаемая конструктивно

арматура (см. рис. 40): 10 Æ 12 АIII (Fa = 11,31 см2).

Расчет наклонной стенки

бункера шириной поверху а2.

Расчетные усилия приняты из

табл. 9. Арматура определяется по

формулам «Руководства

по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)».

а) Вертикальная арматура по

внутренней грани бункера определяется по усилиям: Nу = 19,3

∙ 0,95 = 18,3 тс; Му =

-4,84 ∙ 0,95 = -4,6 тсм. По расчету получаем арматуру 10 Æ 16 АIII (Fa = 20,11 см2).

б) Вертикальная арматура по

наружной грани бункера определяется по усилиям: Nу = 12,8 ∙ 0,95 = 12,2 тс; Мy = 2,23 ∙ 0,95 = 2,12 тсм. По расчету получаем арматуру 5 Æ 18 AIII (Fa = 12,72 см2).

в) Горизонтальная арматура по

внутренней грани бункера в пролете определяется по усилиям: Nх = 19,5 ∙ 0,95 = 18,5 тс; Мy = -0,8 ∙ 0,95 = -0,76

тсм. По расчету получаем арматуру 5 Æ 18 АIII (Fa = 12,72 см2).

г) Горизонтальная арматура по

внутренней грани бункера на опоре определяется по усилиям: Nх

= 15,3 ∙ 0,95 = 14,54 тс; Mx = -2,99

∙ 0,95 = -2,84 тсм. По расчету получаем

арматуру 10 Æ 14 AIII (Fa = 15,39 см2). Получаемая

конструктивно арматура (см. рис. 40):

5 Æ 18

АIII + 5 Æ 12 AIII (Fa = 18,37 см2).

д) Горизонтальная арматура по

наружной грани бункера определяется по усилиям: Nх = 15,3 ∙

0,95 = 14,54

тс; Мх = 1,77 ∙ 0,95 = 1,68 тсм.

По расчету получаем арматуру 5 Æ 18 AIII (Fa = 12,72 см2).

Расчет наклонной стенки

бункера шириной поверху b2.

Расчетные усилия приняты по

табл. 10.

а) Вертикальная арматура по

внутренней грани бункера определяется по усилиям: Ny = 22,3 ∙ 0,95 = 21,2 тс; Му

= -3,49 ∙ 0,95 = -3,32 тсм. По расчету получаем арматуру 5 Æ 14 AIII + 5 Æ 16 AIII (Fa = 17,74 см2).

Арматуру Æ 14 AIII обрываем в середине пролета.

б) Вертикальная арматура по

наружной грани бункера определяется по усилиям: Ny = 14,8 ∙ 0,95 = 14,06 тс; Му =

1,69 ∙ 0,95 = 1,61 тсм. По расчету

получаем арматуру 5 Æ

18 AIII (Fa = 12,72 см3).

в) Горизонтальная арматура по

внутренней грани бункера в пролете определяется по усилиям: Nx = 14,9 ∙ 0,95 = 14,2 тс; Мх

= -0,58 ∙ 0,95 = -0,55 тсм.

По расчету получаем арматуру

5 Æ 16 AIII (Fa

= 10,05 см2).

г) Горизонтальная арматура по

внутренней грани бункера на опоре определяется по усилиям: Nx = 11,2 ∙ 0,95 = -10,64 тс; Мх = -3,82 ∙ 0,95 = -3,63 тсм. По расчету получаем арматуру 10 Æ 14 AIII (Fa = 15,39 см2). Получаемая конструктивно арматура (см. рис. 40): 5 Æ 16 AIII + 5 Æ 12 AIII (Fa = 15,7 см2).

д) Горизонтальная арматура по

наружной грани бункера определяется по усилиям: Nx = 11,2 ∙ 0,95 = 10,64 тс; Мх = 2,17 ∙ 0,95 = 2,06 тсм. По расчету

получаем арматуру 5 Æ

18 AIII (Fa = 12,72 см2).

Определение арматуры в углах

воронки бункера

где k = 0,05

Расчетные растягивающие

скатные усилия в наклонных стенках определены в примере 1:

Принимаем 4 Æ 22 AI (Fa = 15,2 см2).

Расчет опорного сечения

вертикальных стенок бункера

Qмакс ≤

0,35Rпр b h0,

где

72600 < 0,35 ∙ 150 ∙ 640 ∙ 20 = 672000

кгс;

Q ≤ 0,6Rр b h0;

72600 < 0,6 ∙ 10 ∙ 640 ∙ 20 =

76800 кгс.

Условия (97) и (98)

выполнены.

Расчет опорного сечения

вертикальных стенок на местный изгиб из плоскости стенки

Qмакс ≤ 2,5Rр b

h0;

Qмакс определяем для балки шириной 1 м с одной стороны защемленной, с

другой —

свободно опертой при (см. табл. 4); Рг = 0,95 ∙ 2,16 = 2,05 тс/м.

Сумма моментов относительно

свободной опоры:

4990 < 2,5 ∙

10 ∙ 100 ∙ 16 = 40000 кгс;

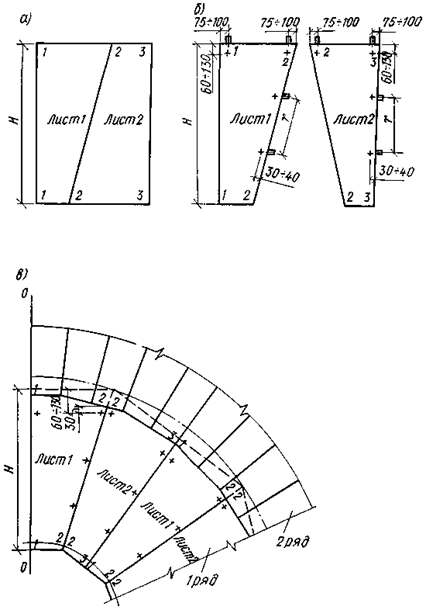

где p1 = pг

Условие

выполнено.

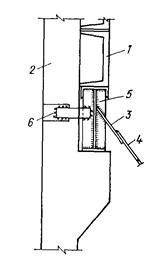

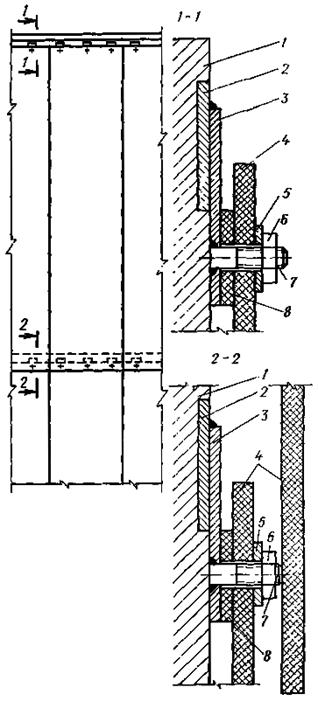

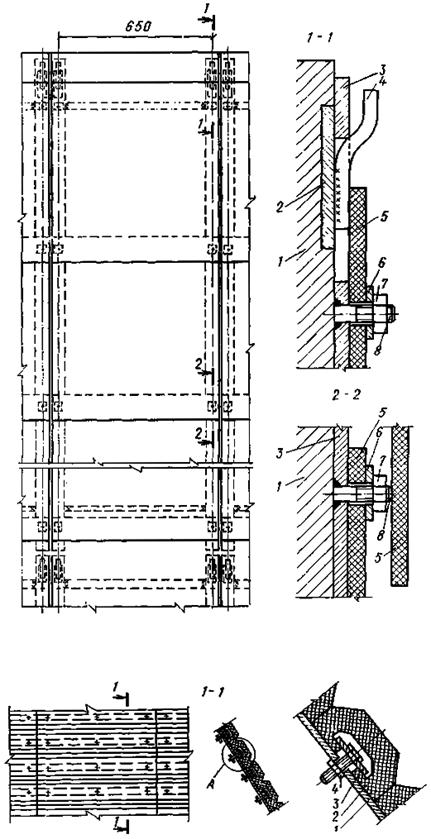

7. РЕКОМЕНДАЦИИ ПО КОНСТРУИРОВАНИЮ МОНОЛИТНЫХ И СБОРНЫХ

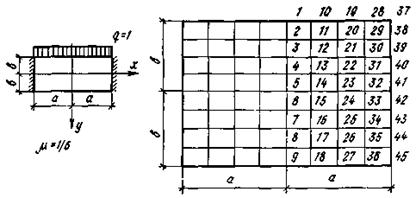

ЖЕЛЕЗОБЕТОННЫХ БУНКЕРОВ