Руководителей обучили — они теперь понимают, что то, что делается в компании — это, конечно, может быть профессионально с точки зрения имеющихся компетенций каждого сотрудника, но не факт, что эффективно с точки зрения развития всей компании в целом.

Теперь для того, чтобы улучшить результативность и эффективность всех профессионалов на рабочих местах в компании, необходимо принять решение, каких новых рубежей как компания вы хотите достигнуть. Если пользоваться языком рассмотренного выше примера, необходимо принять то самое решение об участии в велогонке.

Большой корабль бизнеса должен иметь конкретный пункт назначения и однозначный курс движения в сторону улучшения и развития. Четко обозначенный курс развития компании и будет для всех сотрудников тем самым решением об участии в велогонке в рассмотренном выше примере о постановке новой личной амбициозной цели.

Этот курс отображается в конкретных стратегических целях и задачах на несколько лет вперед.

Для определения целей развития компании проводится стратегическая сессия, в которой принимают участие все ключевые руководители.

В ходе стратегической сессии определяется текущее состояние бизнеса, разбирается состояние рынка, рассматриваются стратегии развития конкурентов. В сессии для наглядности можно использовать SWOT-анализ – метод стратегического планирования (где Strengths -сильные стороны, Weaknesses — слабые стороны, Opportunities — возможности, Threats — угрозы) или другие инструменты анализа изменения внешней среды за прошедший период. Итогом стратегической сессии должна стать ясная картина и видение, как хотим развивать бизнес, какие стратегические цели перед собой ставим (четко прописываем их) и что в итоге хотим получить.

Общее видение развития компании, обозначенные цели и задачи должны быть утверждены руководством компании и озвучены всем сотрудникам. При формировании целей и задач необходимо использовать SMARTER технологию (цель должна быть Specific – конкретной, Measurable — измеримой, Achievable –достижимой, Relevant — актуальной, Timebound – ограниченной во времени, Exciting – мотивирующей, Recorded — записанной), которая помогает правильно формулировать и доносить необходимую информацию до каждого сотрудника компании и тем самым повышать уровень понимания и результативности выполнения поставленных задач. Правильная постановка цели является и хорошим мотиватором для сотрудников, так как человек, понимающий свой вклад в общий результат, будет ощущать свою ценность, значимость в разрезе компании и, соответственно, будет стремиться качественно выполнять поставленные задачи.

Для того чтобы и руководители компании, и все сотрудники понимали, как происходит процесс достижения поставленных целей, какие действия, зависящие лично от него, каждому сотруднику на своем уровне ответственности необходимо предпринять, чтобы компания достигла поставленных целей, формируется «Центр развития предприятия».

«Центр развития предприятия» складывается из разработки «Башни контроля» — системы сбалансированных показателей — и организации «Большой комнаты» — системы визуального управления компанией на каждой ступени.

Визуализация процессов в компании – метод, позволяющий быстро оценить реальную ситуацию и принять правильное и взвешенное решение.

Зачастую, для того чтобы руководителю принять решение, ему приходится выслушивать разные стороны своих подчиненных. Это происходит в кабинетах или перед мониторами компьютеров. Информация, которую получают руководители, может быть недостоверна или искажена восприятием самих сотрудников. Необходимо не просто опираться на словесную информацию, а оценивать ситуацию «по месту-по факту» — и только после этого принимать решения и действовать. Невозможно совершенствовать то, что мы не видим, поэтому в ежедневной работе использование треугольника визуального управления (рис.3), поможет внести ясность в визуализацию рабочих процессов и их оценку «по месту-по факту».

Успешность развития производственной системы и внедрения бережливого производства зависит от того, насколько серьезно компания подходит к решению этой задачи. Для сохранения системности и последовательности этот процесс должен быть обеспечен документально. Иначе высок риск того, что все планы останутся лишь на бумаге, а процесс изменений зайдет в тупик. Крупнейшие мировые компании, чьи производственные системы считаются сегодня близкими к эталону, опираются на целый пакет документов, стандартов и регламентов, которые помогают избежать разночтений, двойных трактовок, ошибок или намеренного искажения информации в процессе проведения проектов.

Фрагмент из статьи «Как регламентировать развитие производственной системы: собираем пакет документов», опубликованной в альманахе №6/2019 «От хаоса к системе: LEAN в документах и регламентах»

Для начала определим, какими должны быть нормативные документы, чтобы стать полноценным рабочим инструментом?

Во-первых, любые документы и регламенты должны разрабатываться и запускаться в работу своевременно. Нельзя начинать внедрение даже самого простого инструмента, не имея представления о том, какой результат вы хотите получить и каким будет ваш следующий шаг. Подготовительный этап всегда самый важный: уделив достаточно времени на разработку видения, стратегии, стандартов, которыми будут руководствоваться сотрудники в своей работе, вы сможете избежать ошибок, вынуждающих начинать работу заново.

Во-вторых, документы должны быть прописаны максимально подробно, конкретно и понятно, чтобы доносить необходимую информацию и не допускать различных толкований. Кроме того, это помогает снизить тревожность сотрудников в период перемен и обеспечить их реальным рабочим инструментом, который доходчиво объясняет, что они должны делать, как и какой результат должен получиться в итоге.

В-третьих, документы должны быть доступны всем сотрудникам. Одни – едины и универсальны для всего персонала (такие как Политика или Видение), другие – имеют варианты для разных уровней (рабочие инструкции, стратегия по компании/ подразделению, стандарты и др.). Но все категории сотрудников должны быть охвачены.

В-четвертых, вся нормативная документация должна быть актуальна. Необходимо продумать, как часто будут пересматриваться документы, чтобы обеспечить актуальность целей, эффективность методик, непрерывное повышение стандартов работы.

Какими нормативными документами должно подкрепляться намерение компании следовать цели формирования «бережливой» производственной системы? Свои рекомендации предлагают директор по развитию производственной системы ООО «СААЗ Комплект» Ирина Ларюшкина, консультант и эксперт в области операционной эффективности Андрей Зырянов и доктор бизнес-администрирования Сергей Литти.

Ирина Ларюшкина, директор по развитию производственной системы ООО «СААЗ Комплект»

Полный список документов:

- Стратегия

- Политика

- Основные положения БП

- Положение о создании отдела по развитию производственной системы

- Стратегия («дорожная карта») развития производственной системы по организации/подразделению

- Регламент управления проектами

- Стандарты по отдельным инструментам

- Положение о системе обучения и необходимой квалификации

- План обучения

- Регламент организации работы с предложениями сотрудников

- Положения о мотивации/вознаграждении сотрудников за участие в проектах/ подачу и внедрение предложений

- Положение о конкурсах в области внедрения БП и развития ПС

- Регламент проведения аудитов

- Стандарт по разработке нормативных документов

- Учебно-методический материал

Ниже — комментарии Ирины Ларюшкиной к некоторым из представленных документов, а развернутые комментарии ко всем вышеназванным документам, а также полный текст «Положения об отделе по развитию производственной системы» – в полной версии статьи «Как регламентировать развитие производственной системы: собираем пакет документов» опубликованной в альманахе №6/2019 «От хаоса к системе: LEAN в документах и регламентах»

1. Стратегия

В нашей компании разработка нормативной документации стартует с определения стратегических целей предприятия. Они особенно важны, когда речь заходит о развитии производственной системы. Цепочка такова: Стратегические цели – Политика – Цели на год, одно за другим и одно из другого вытекает.

Цели на год формируются на основании стратегических целей предприятия и принципов Политики и структурно состоят из пяти блоков – SQDCM:

S (Safety) – безопасность,

Q (Quality) – качество,

D (Delivery) – исполнение заказов,

C (Cost) – затраты,

M (Morale) – корпоративная культура.

Цели, устанавливаемые по каждому разделу, должны соответствовать принципам SMART, то есть быть конкретными, измеримыми, значимыми и достижимыми в определенный период времени. Впрочем, этим требуемые критерии для грамотно сформулированных целей не ограничиваются.

Цели должны:

a) быть согласованными с политикой;

б) быть измеримыми;

в) учитывать применимые требования;

г) быть связанными с обеспечением соответствия продукции и услуг и повышением удовлетворенности потребителей;

д) подлежать мониторингу;

е) быть доведенными до работников;

ж) актуализироваться по мере необходимости.

Каждая установленная цель должна быть достижима и иметь показатель (измеряемую величину) и планируемую (ожидаемую) величину показателя на планируемый период. Так и руководство, и сотрудники понимают, к какому результату они должны прийти, как его измерить и какой уровень показывает, что цель достигнута. Без соблюдения этих условий велик риск отклониться от намеченной стратегии или потерять мотивацию из-за недостижимой цели.

4. Положение о создании отдела по развитию производственной системы

Что регулирует: любое положение определяет задачи и функции подразделения, а также области взаимодействия подразделений между собой.

Ключевые поля: задачи отдела, структура отдела, функции, права, взаимоотношения отдела с другими подразделениями предприятия (получаемая и выдаваемая информация, вид документа/информации), ответственность.

Стадия внедрения: на старте, на разных этапах.

Критичность: средняя.

Кому адресован: линейным руководителям, сотрудникам-исполнителям.

Как часто пересматривается: по мере необходимости, но не реже 1 раза в 3 года (так установлено в нашей компании).

14. Стандарт по разработке нормативных документов

Что регулирует:

Документ описывает:

- структуру разных видов нормативных документов, существующих на предприятии (у нас это стандарт предприятия, инструкция, должностная инструкция, положения);

- требования к оформлению (стандартизированы, по максимуму унифицированы) и к нормоконтролю;

- порядок разработки, согласования, утверждения, введения в действие, аннулирования и изменения НД.

Стандарт нужен для единства оформления и единства требований к изложению, ведь НД должна быть не просто разработана, но и стать частью системы документов, иметь перекрестные ссылки, не противоречить требованиям других НД или стандартов и пр.

Ключевые поля:

Порядок разработки и управления нормативной документацией:

- Требования к построению нормативного документа.

- Требования к изложению нормативного документа.

- Требования к оформлению нормативной документации.

- Требования к оформлению и изложению изменения к нормативной документации.

- Требования к обозначению нормативной документации.

- Порядок согласования нормативной документации.

- Контроль норм и требований.

- Утверждение нормативной документации.

- Введение в действие нормативной документации.

- Учет, хранение, издание и рассылка нормативной документации.

- Порядок проверки НД на актуальность.

- Проведение контроля за соблюдением требований НД, устранение выявленных отклонений.

Стадия внедрения: на старте.

Критичность: высокая.

Кому адресован: линейным руководителям, сотрудникам-исполнителям.

Как часто пересматривается: по мере необходимости, но не реже 1 раза в 3 года (так установлено на нашем предприятии).

Андрей Зырянов, консультант и эксперт в области операционной эффективности

В своей работе я не использую термин «внедрение бережливого производства», поскольку это не комплекс инструментов, а подход, на базе которого нужно строить производственную систему (ПС). Поэтому дальше я рассмотрю нормативную документацию, необходимую для эффективного выстраивания производственной системы на предприятии.

Сразу хотелось бы отметить: специально выделенный отдел по развитию производственной системы не обязателен и, более того, часто мешает: развертывание ПС – задача вертикально и горизонтально сформированных команд руководителей. Специалисты полезны ограниченное время – при постановке задач и первичной поддержке их выполнения и оценки, а также для обучения решению задач посредством KPI и через гипотезы.

Полный список документов:

- Видение

- Стратегия

- Политика

- Hoshin Kanri, или Развертывание политики

- Стратегия («дорожная карта») внедрения БП и развития ПС по организации/подразделению

- Регламент управления проектами

- Стандарты по отдельным инструментам

- Положение о системе обучения и необходимой квалификации

- Регламент организации работы с предложениями сотрудников

- Положения о мотивации/вознаграждении сотрудников за участие в проектах/ подачу и внедрение предложений

- Регламент проведения аудитов

- Стандарт по разработке нормативных документов

- Учебно-методический материал

Ниже — комментарии Андрея Зырянова к некоторым из представленных документов, а развернутые комментарии ко всем вышеназванным документам – в полной версии статьи «Как регламентировать развитие производственной системы: собираем пакет документов» опубликованной в альманахе №6/2019 «От хаоса к системе: LEAN в документах и регламентах»

4. Hoshin Kanri, или Развертывание политики

Этот инструмент не является обязательным, однако он дает основу для разработки и регулярной актуализации стратегических планов. Его реализация основана на следующем цикле:

- Измеримое описание проблем / задач бизнеса.

- Общий (можно считать стратегическим) план решения проблем / задач.

- Выражение параметров задач через KPI процессов и операций.

- Локальные (функциональные, процессные и т.п.) планы (гипотезы) решения локальных задач.

- Частые замеры приближения результатов выполнения локальных планов (гипотез) к параметрам общего плана.

- Корректировки гипотез и приближение результатов их выполнения к параметрам общего плана.

- Периодическое измерение проблем / задач бизнеса.

- Повторение цикла.

8. Положение о системе обучения и необходимой квалификации

Что регулирует: обучение персонала и повышение его квалификации до необходимого уровня.

Ключевые поля: знания, умения, навыки персонала, способы их закрепления, проверки, оценки, корректировки.

Стадия внедрения: на разных этапах.

Критичность: высокая.

Кому адресован: разрабатывается отдельно для каждого уровня.

Как часто пересматривается: на стадии адаптации работника, перед карьерным продвижением, при планировании каждого изменения процесса.

ВАЖНО!

Обучать необходимо на основании действующих стандартов, доводя их исполнение до автоматизма и повышая лояльность работника.

Наряду с Положением об обучении должны быть разработаны план обучения и планы продвижения, карьерного роста и индивидуального развития работника.

11. Регламент проведения аудитов

Что регулирует: необходим для приведения ПС в стандартизованное состояние. Он должен быть разработан и постоянно улучшаться – это один из стандартов.

Ключевые поля: все блоки ПС.

Стадия внедрения: на старте.

Критичность: средняя.

Кому адресован: всем.

Как часто пересматривается: по мере стандартизации и развития ПС.

ВАЖНО!

Типичная ошибка – ждать мгновенных изменений, перегружать содержание аудита, не выделять на его проведение достаточно времени и ресурсов.

Сергей Литти, доктор бизнес-администрирования, эксперт по развитию ПС

Полный список документов:

- Видение развития производственной системы (РПС)

- Стратегия РПС по организации («Дорожная карта»)

- Стратегия РПС по подразделению

- Политика управления РПС

- Регламент управления проектами РПС

- Регламент организации работы с предложениями сотрудников

- Положение о вознаграждении за участие в проектах

- Положение о вознаграждении за подачу и внедрение предложений сотрудников

- Положение о квалификации по РПС

- Положение о конкурсах в области РПС

- План обучения РПС

- Стандарт по 5С и визуальному управлению

- Стандарт по разработке нормативных документов

- Регламент проведения аудита по РПС

- Учебно-методический материал по РПС

Ниже — комментарии Сергея Литти к некоторым из представленных документов, а развернутые комментарии ко всем вышеназванным документам – в полной версии статьи «Как регламентировать развитие производственной системы: собираем пакет документов» опубликованной в альманахе №6/2019 «От хаоса к системе: LEAN в документах и регламентах»

5. Регламент управления проектами РПС

Что регулирует: Определяет порядок управления всем портфелем проектов и отдельными проектами

Ключевые поля:

- Порядок планирования проектов на плановый период.

- Порядок запуска отдельного проекта.

- Порядок контроля и поддержки проекта.

- Порядок завершения проекта.

- Документооборот по процессу: карты проектов, отчеты и т.п.

Стадия внедрения: Вначале

Критичность: Высокая

6. Регламент организации работы с предложениями сотрудников

Что регулирует: Определяет порядок организации работы с предложения сотрудников.

Ключевые поля:

- Порядок подачи предложений.

- Порядок рассмотрения.

- Порядок внедрения.

- Порядок выплаты.

- Документооборот.

Стадия внедрения: Вначале

Критичность: Высокая

9. Положение о квалификации по РПС

Что регулирует: Описывает принципы и порядок вознаграждения за квалификацию

Ключевые поля:

- Описывает систему квалификации, например: новатор, эксперт, старший

- эксперт, тренер.

- Определяет порядок присуждения квалификации.

- Определение размера вознаграждения за квалификацию.

- Порядок начисления.

- Формирование отчетности по выплатам.

Стадия внедрения: После запуска

Критичность: Низкая

Здесь мы предлагаем вам сокращенный вариант статьи. Более подробно – в полной версии статьи «Как регламентировать развитие производственной системы: собираем пакет документов» опубликованной в альманахе №6/2019 «От хаоса к системе: LEAN в документах и регламентах»

Текст: Наталья Коношенко

ОАО «Завод Продмаш»: Как выстроить производственную систему и обеспечить ее развитие

В поиске резервов для роста предприятия стремятся развивать потенциал своих производственных систем, пересматривают бизнес-процессы, изучают новые возможности оптимизации затрат и повышения эффективности. При этом легко упустить из виду, что разовых мероприятий недостаточно: без управления развитием производственной системы на всем протяжении ее жизненного цикла любые улучшения дадут лишь временный эффект. Как же сформировать гибкую и адаптивную производственную систему и сделать так, чтобы она по-настоящему заработала?

На примере ОАО «Завод Продмаш» рассматриваются особенности построения производственной системы предприятия с применением инструментов Lean, BPM (Business Process Management), организационной трансформации Адизеса и других современных инструментов организационного развития. В результате проведенных изменений руководству предприятия удалось выстроить производственную систему, позволяющую гибко реагировать на изменения внешней среды и интересов стейкхолдеров.

Материалы проекта были успешно представлены на I научно-практической конференции «Трансформация производственной системы машиностроительного предприятия на основе лучших практик управления и цифровых технологий», а также в финале конкурса «BPM-проект года 2018».

Предпосылки для разработки производственной системы

В годы роста национальной экономики и в том числе отрасли дорожного строительства ОАО «Завод Продмаш» могло позволить себе издержки неэффективного управления на растущем рынке.

Необходимость качественного роста стала ясна в начале 2010-х годов, когда исчерпали себя возможности по наращиванию количественных рыночных показателей.

К этому времени рост предприятия оказался существенно ограничен внешними и внутренними факторами.

К внешним факторам относились:

- давление конкурентов, производящих аналогичную продукцию;

- зависимость от монопольных поставщиков проката и цинка;

- зависимость от государственной монополии на дорожное строительство, которое является основным потребителем продукции предприятия.

Среди внутренних наиболее актуальны были:

- отсутствие видения и стратегии;

- размытые границы ответственности и полномочий между руководителями и службами;

- неясная и фактически не работающая система мотивации;

- дисбаланс и низкие темпы развития продуктовой корзины. Так доля основной продукции — барьерных ограждений — в обороте компании составляла около 85%.

Таким образом, основными задачами проекта по разработке производственной системы стали:

- Формализация видения и стратегии предприятия.

- Формирование оптимальной структуры, отвечающей меняющимся целям.

- Определение ключевых бизнес-процессов компании для разграничения зон ответственности и полномочий.

- Оптимизация ключевых бизнес-процессов (как производственных, так и офисных) на основе методов бережливого производства.

- Внедрение системы показателей (на основе модели процессов и целей) для оценки эффективности работы сотрудников и повышения их мотивации.

Структура и жизненный цикл производственной системы

На пути к построению целевой производственной системы мы апробировали различные современные подходы и инструменты организационного развития. На предприятии в разные периоды времени были внедрены практики бережливого производства, моделирование и оптимизация бизнес-процессов и организационной структуры, регламентация деятельности, система стратегического планирования и система мотивации на основе целей, методика организационной трансформации И. Адизеса и другие. В итоге нам удалось отобрать самые успешные инструменты и практики и адаптировать их для нашего предприятия.

Согласно актуальному видению, к которому мы пришли к середине 2018 года, производственная система ОАО «Завод Продмаш» — это совокупность инструментов и методов для преобразования ресурсов и информации на входе в готовую продукцию/услуги на выходе, основанных на повышении эффективности процессов и постоянном совершенствовании деятельности предприятия.

Жизненный цикл, который наша Производственная система проходит ежегодно, представлен на Рисунке 1.

Рисунок 1. Структура и жизненный цикл производственной системы ОАО «Завод Продмаш»

Точкой запуска регулярного обновления системы управления является проведение работ по актуализации стратегии предприятия на основании анализа внешних и внутренних факторов, определяющих наши ограничения и возможности.

Рассмотрим в деталях элементы жизненного цикла производственной системы ОАО «Завод Продмаш».

1–2. Выработка видения и формулирование миссии

Миссия и Видение ОАО «Завод Продмаш» являются, вопреки стереотипам, обширными и глубокими аналитическими документами, объединяющими результаты рыночного анализа предприятия, и выступают основой для определения актуальных стратегических целей предприятия.

На нашем официальном сайте Вы можете познакомиться с сокращенной версией Видения и Миссии, предназначенной для внешних сторон.

3. Формирование целей

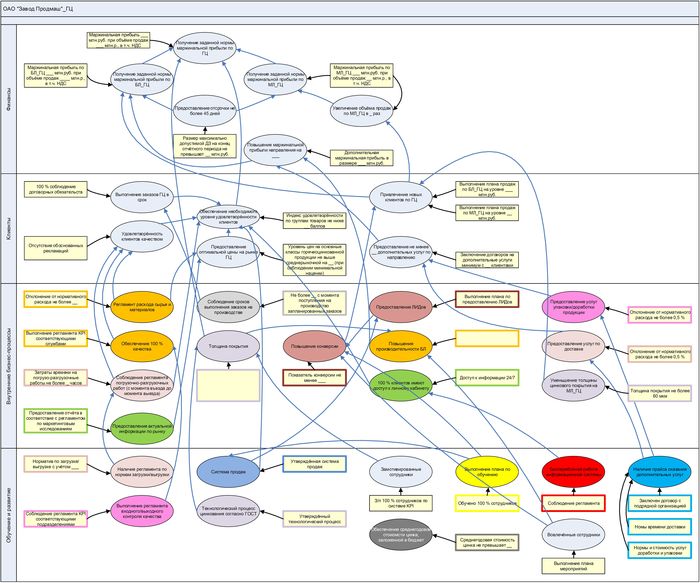

Для реализации системы стратегических целей компании и библиотеки бизнес-процессов завода мы использовали систему бизнес-моделирования «Business Studio», которая позволяет создавать стратегические карты, отвечающие требованиям методики «Система сбалансированных показателей» (см. Рисунок 2), и оперативно увязывать их с бизнес-архитектурой предприятия (процессами, орг. структурой) на этапах 3–7 жизненного цикла производственной системы.

Рисунок 2. Стратегическая карта ОАО «Завод Продмаш»

Данные о показателях, соответствующих определенным на карте целям компании, заносятся и обрабатываются в информационной системе (ИС) «Управление по целям и KPI».

4. Формирование организационной структуры

После определения стратегических целей мы ежегодно корректируем организационную структуру таким образом, чтобы состав и подчиненность структурных подразделений, численность, уровень квалификации и взаимная подчиненность персонала отвечали бы актуальной стратегии предприятия.

Так, например, в течение последних двух лет в структуре было создано и успешно работает подразделение, отвечающее за развитие продуктовой корзины завода. Был взят курс на формирование продукт-ориентированной компании: мы разбили продуктовую корзину компании по направлениям, для управления каждым из которых в структуре был выделен Менеджер по продукту — сотрудник, функциональной задачей которого является полное сопровождение жизненного цикла какого-либо продуктового направления предприятия, включая разработку новых продуктов данного направления, контроль их производства, ввод и вывод продуктов из актуального ассортимента, ценообразование, контроль продаж и планирование работ по модернизации.

В структуре предприятия были выделены центры прибыли и центры затрат, а взаимоотношения между подразделениями выстраиваются на основе стоимости предоставляемых ими друг другу внутренних сервисов и продуктов.

5. Декомпозиция целей до уровня подразделений и сотрудников

Стратегические цели и их показатели, описанные в формате стратегических карт на этапе 3, далее подлежат декомпозиции и устанавливаются для сотрудников и подразделений (см. Рисунок 3).

Рисунок 3. Порядок декомпозиции и виды корпоративных показателей

Стратегические цели рассматриваются как основа для изменений в системе бизнес-процессов, к которым они относятся, и для определения показателей эффективности работы подразделений и отдельных сотрудников.

6. Актуализация процессной модели

Библиотека бизнес-процессов ОАО «Завод Продмаш» была сформирована, регулярно обновляется и развивается вместе с производственной системой предприятия и в соответствии с ее целями.

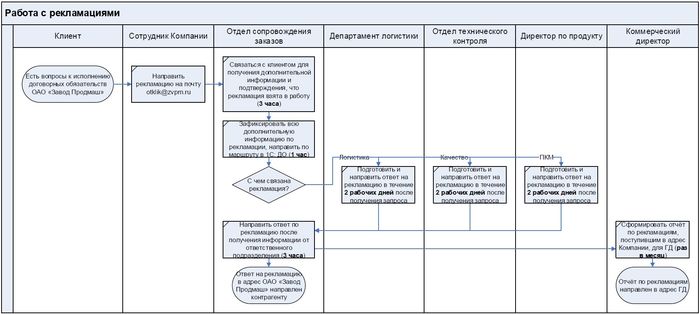

В качестве основной для описания бизнес-процессов мы применяем нотацию crossfunctional flowchart (кроссфункциональная диаграмма или процедура), которая позволяет в очень простой, понятной всему персоналу компании форме визуализировать распределение обязанностей сотрудников и функций подразделений.

Система бизнес-процессов включает управляющие, основные, вспомогательные бизнес-процессы и бизнес-процессы развития. До уровня обязанностей отдельных сотрудников на сегодня описаны около 40% бизнес-процессов из числа зафиксированных в библиотеке, преимущественно — основные, в том числе коммерческие бизнес-процессы.

Моделирование каждого бизнес-процесса в Business Studio выполняется по методике «четырех шагов»:

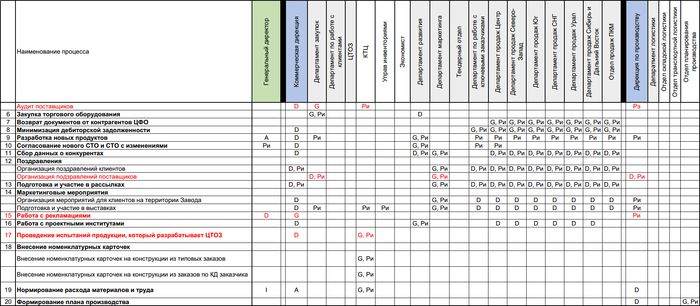

Шаг 1: Руководители подразделений договариваются о ключевых взаимодействиях между собой (о распределении зон ответственности / полномочий, входах / выходах, основной цели процесса, о том, кто является заказчиком / владельцем процесса). Формируется матрица полномочий (см. Рисунок 4), в которой мы описываем связи между известными / планируемыми бизнес-процессами и функциями / обязанностями структурных подразделений и сотрудников.

Рисунок 4. Пример матрицы полномочий

Шаг 2: Разработка блок-схемы бизнес-процесса.

На этом шаге процесс описывается графически, как правило, в нотации crossfunctional flowchart (см. Рисунок 5); и так мы приходим к консенсусу в вопросах последовательности выполнения процесса и распределения ответственности и полномочий между его участниками. Также определяется время выполнения каждой операции и процесса в целом.

Рисунок 5. Пример диаграммы бизнес-процесса предприятия

Шаг 3: Регламентация бизнес-процесса.

На этом этапе владелец процесса формирует его Регламент по типовому шаблону, включающему полное описание бизнес-процесса.

Шаг 4: Согласование и утверждение Регламента бизнес-процесса.

Выполняется участниками процесса и вышестоящими руководителями предприятия в установленном порядке.

7. Разработка и закрепление стандартов взаимодействия и показателей эффективности

Для обеспечения выполнения зафиксированных в Регламенте бизнес-процесса требований, далее выполняется разработка и закрепление за конкретными подразделениями и сотрудниками стандартов взаимодействия — показателей, характеризующих выполнение требований к качеству выходов (результатов) бизнес-процессов компании с точки зрения их внутренних потребителей.

Стандарты взаимодействия:

- мотивируют сотрудников к качественному исполнению своих обязанностей, возложенных на них в рамках бизнес-процессов, и вместе с тем

- дают в руки владельцев процессов (заказчиков) инструмент влияния на своих внутренних поставщиков.

Стандарты взаимодействия ежегодно определяются путем прохождения трех следующих шагов:

- Шаг 1. Заказчик определяет критические требования к результату бизнес-процесса (к качеству, срокам его выполнения);

- Шаг 2. Заказчик и Поставщик (владелец процесса-поставщика) договариваются о шкале оценки и допустимых отклонениях;

- Шаг 3. Согласованные стандарты взаимодействия заносятся в информационную систему «Управление по целям и KPI».

С установленной периодичностью (ежемесячно или ежеквартально) Заказчик вносит в систему свои оценки достижения этих показателей Поставщиком, что влияет на размер установленной части премиального вознаграждения Поставщика.

Наряду со стандартами взаимодействия, переменная часть денежного вознаграждения каждого сотрудника определяется показателями двух следующих видов:

- Количественные показатели: текущие количественные характеристики той деятельности, которую выполняет сотрудник;

- SMART-задачи: уникальные и не повторяющиеся проектные задачи, выполняемые сотрудником.

Эти показатели также заносятся в ИС «Управление по целям и KPI» и каждому из показателей присваивается свой вес, который определяет долю премиального вознаграждения, получаемого сотрудником в случае его достижения.

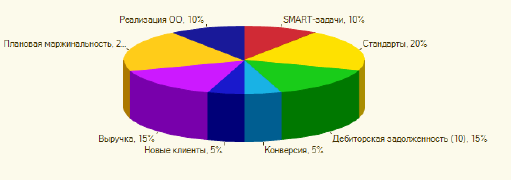

Пример распределения весов между показателями эффективности, включая стандарты взаимодействия, количественные показатели и SMART-задачи, приведен на Рисунке 6.

Рисунок 6. Пример распределения весов показателей сотрудника коммерческого отдела

Барьеры при внедрении

В изложении процесс построения производственной системы и управления ее развитием кажется достаточно простым, однако в этой работе были и свои сложности, к которым важно быть готовым.

Основными препятствиями на пути внедрения и работы производственной системы стали:

- недостаток знаний о внешнем рыночном окружении компании;

- большое количество «белых пятен» в деятельности компании;

- конфликты на почве ответственности и полномочий;

- сопротивление изменениям.

Первый барьер был преодолен нами путем создания процедуры регулярного анализа рынка, «белые пятна» в деятельности компании хотя и сохранились, но к сегодняшнему дню мы точно знаем их расположение и «площадь» и последовательно их сокращаем. Конфликты зон ответственности мы рассматриваем как регулярное препятствие, преодолеваемое системой в штатном режиме работы.

Что касается сопротивления изменениям со стороны персонала, то часто именно этим фактом объясняются неудачные попытки изменения системы управления компании. Однако наш опыт свидетельствует, что сопротивление изменениям тем меньше, чем выше выгод несет с собой их внедрение! Мы ведем системную разъяснительную работу с сотрудниками в плане тех выгод, которые они могут получить по результатам внедрения той или иной практики. В целом же, когда изменения носят системный характер и направлены на получение предсказуемого результата — достижения целей компании, — сопротивление зависит от эффективности принятой компании стратегии, а не от выбора или применения отдельных инструментов организационного развития.

Резюме

К концу 2018 г. мы зафиксировали следующие результаты эксплуатации производственной системы предприятия:

- Сократилось количество «слепых» — «безответственных» зон в бизнес-процессах компании;

- За счет оптимизации основного производственного потока было достигнуто повышение производительности на участке металлоизделий с 1100 единиц продукции до 1300 единиц продукции за смену; в цехе цинкования достигнуто стабильное выполнение плана по траверсам с отклонением 3%, снижены в два раза запасы в потоке.

- Повышена эффективность ряда коммерческих бизнес-процессов, в том числе:

- время исполнения процесса согласования коммерческого предложения для типовой продукции сократилось в среднем на 60% — с 4 до 1,5 рабочих дней;

- время исполнения процесса согласования договорных документов сократилось в среднем на 75% — с 4 до 1 рабочего дня.

- За счет расширения ассортимента происходит постепенное снижение доли ее основного продукта — барьерных ограждений в обороте компании с 85% до 80% по итогам 2018-го года.

- Для 100% сотрудников нерабочих профессий проводятся регулярные планирование и оценка достижения показателей эффективности. Премиальное вознаграждение стало носить в компании «целевой» характер и соответствовать вкладу сотрудников в достижение конкретных стратегических целей.

- Управление жизненным циклом продуктов предприятия больше не носит абстрактный характер, а происходит в точно определенных условиях и с измеримыми результатами под контролем Менеджеров по продуктам.

Важным результатом проекта также стали следующие выводы, которые мы сделали, исходя из полученного опыта работ по созданию нашей производственной системы:

- любой инструмент организационного развития перед внедрением должен быть критически оценен с точки зрения не только положительного эффекта, но и сопряженных с его использованием рисков и издержек для компании;

- внедрение каждого нового элемента производственной системы должно планироваться с учетом обязательного тестового периода и времени, необходимого для анализа и устранения замечаний к его работе по результатам полученной обратной связи;

- при формировании показателей оценки эффективности следует максимально ограничивать количество показателей, устанавливаемых для каждого конкретного сотрудника. Если в связи с участием сотрудника в большом количестве бизнес-процессов число показателей также велико, необходимо вырабатывать агрегированные (обобщенные) показатели;

- при проектировании любых процессов в нормативную документацию должны быть включены контрольные параметры (точки), а также определена процедура их мониторинга и процедура работы с отклонениями;

- между реализацией различных улучшений необходимо установить временной интервал, в течение которого предприятие работает без изменений — период, когда внедрённые изменения перейдут в стабильное состояние и будут закреплены в регулярных бизнес-процессах;

- с другой стороны, несмотря на необходимые периоды стабилизации, нужно поддерживать общий темп изменений, обеспечивающий устойчивый рост бизнеса.

ОАО «Завод Продмаш» образовано в 1874 году и является производителем металлоконструкций для дорожной сферы. Завод входит в Группу Компаний, специализирующуюся на проектировании и производстве металлоконструкций для комплексного решения задач в области строительства и реконструкции дорожных объектов. Сегодня Завод Продмаш является одним из ведущих предприятий на рынке по объемам горячего оцинкования.

Источник: Портал «Управление производством».

Июль 2019 г.

Рекомендуемые материалы по тематике

Как вовлечь руководителей и специалистов в работу с бизнес-процессами?

Методика описания бизнес-процессов банка. Версия 2.0

Организация процесса бюджетирования на платформе системы Business Studio

Как увеличить прибыль предприятия в 3 раза за счёт изменения бизнес-процессов продаж и закупок

Не надо стремиться к идеалу

Эксперты «Управленческого консилиума» сходятся во мнении, что сотрудники компаний сегодня вынуждены работать хуже, чем могут и чем хотят. Изменить ситуацию может производственная система, выстроенная и развивающаяся таким образом, чтобы у работников возникало желание следовать ее принципам. Это не манипуляции и не комплекс мер, а путь создания общности заинтересованных сотрудников, которые с уважением относятся к своему предприятию и имеют мощную мотивацию трудиться в нем.

Эффективная производственная система, в моем понимании, нацелена на достижение максимального синергетического эффекта от деятельности сотрудников и

разных ресурсов

. И этот самый эффект сфокусирован на создании ценности, необходимой заказчикуСтанислав Логунов

Председатель совета директоров АО «МегаМейд», эксперт по бережливому строительству

Идеальное состояние, когда создатели, архитекторы производственной системы сообразно миссии, целям и задачам компании подбирают оптимальный набор инструментов, пользуясь своим и существующим мировым опытом. Распространенная ошибка многих руководителей на этом этапе – бросить все силы на создание идеальной, но бесполезной системы. Хорошая производственная система отвечает как минимум трем критериям:

-

ориентирована на необходимый обществу продукт и дает это понимание сотрудникам;

-

позволяет всем участникам процесса проявить свои лучшие качества для создания ценности;

-

позволяет участникам постоянно совершенствовать свои навыки и мировоззрение.

Лидер и его место в производственной системе

Лидер производственной системы не только владеет стандартной работой, но и непрерывно задает ориентиры ее подстройки. Однако его активность в системе гармонична. Он должен уметь одновременно находиться как внутри своей группы, чтобы чувствовать необходимость управления, так и вне, чтобы видеть изменяющуюся ситуацию. Надо уметь вовремя абстрагироваться от рутины и смотреть как бы со стороны.

Стояние в круге

Эту технику разработал Тайити Оно – японский инженер и предприниматель, один из создателей

TPS

. Техника основана на одном из принципов Производственной системы «Тойота»

генти генбуцу

. Чтобы привить своим подчиненным умение видеть потери, Тайити Оно заставлял их стоять в цеху и наблюдать.

Оно рисовал в цеху мелом круг, ставил в него менеджера и требовал, чтобы тот стоял в этом круге несколько часов. Нельзя было ни вмешиваться в то, что происходит вокруг, ни раздавать указания – только смотреть.

Суть в том, чтобы не дать себе возможности быстро уйти и недостаточно внимательно понаблюдать за процессом. Отчеты и таблицы необходимы, чтобы оценить результаты, но они не позволяют увидеть детали реального процесса, который происходит изо дня в день.

Подробно эта техника описана в книге Масааки Имая «Гемба кайдзен: путь к снижению затрат и повышению качества».

подробнее

Умение смотреть на ситуацию со стороны – одна из черт руководителя как субъекта системы. Развитие способности наблюдать, видеть систему в целом, с разных точек зрения, формировать вызовы – это ключевой момент в работе руководителя.

Вызов среды – двигатель бизнес-трансформаций

Разделение коллектива на тех, кто улучшает систему, и тех, кто в ней работает, – еще одна распространенная ошибка при построении производственной системы. Обычно мир «создателей» соприкасается с миром «тружеников» поверхностно. И тогда первые перестают видеть отрыв своих ожиданий от реального положения дел на предприятии. А вторые все меньше понимают, что от них хотят и зачем внедряют те или иные методы управления. Коллектив необходимо собирать, и поэтому действия по трансформации не могут быть направлены на отдельные проекты или пилоты. Единство развития коллектива – залог успеха, считают эксперты.

Выбирая такой путь, важно уделять внимание развитию каждого участника процесса.

Развитие – это процесс реакции людей на вызовы среды

Жизнь и развитие связаны с процессом непрерывного решения проблем. Однако в различных производственных системах руководство либо «допускает» людей к решению собственных проблем, либо отдает это их право другим «специалистам». В первом случае работники постепенно превращаются в автоматы, от которых со временем уже сложно добиться инициативы. Эксперты уверены, что необходимо поощрять и развивать способность сотрудников реагировать на вызовы среды и реализовывать ее на каждом уровне организации:

-

вызов для руководителей нижнего уровня – с минимальными потерями произвести необходимый продукт или услугу на своем этапе производства;

-

вызов для руководителей среднего звена – создать эффективный процесс, обеспечивающий качественный продукт;

-

вызов для высшего руководства – создать организацию, которая постоянно будет развиваться и трансформироваться.

В этом контексте управление становится процессом реакции на вызов среды. Если наладить процессы менеджмента и взаимодействия людей на разных уровнях и согласовать их в рамках единой организационной системы, можно получить компанию, в которой люди реализуют свой потенциал, непрерывно развиваясь. Благодаря такому развитию организация растет и трансформируется.

Три кита трансформаций концерна «Калашников»

Производственная бизнес-система «Калашникова» еще молодая. Ее построение начали в 2016 году. Предпосылки к этому были как внешние – конкуренция за получение госзаказов, так и внутренние – это бренд и его содержание. Руководство концерна хочет создать креативную мировую компанию на базе бренда «Калашников». Это и есть их вызов.

О компании

Группа компаний «Калашников» – многопрофильный холдинг по производству продукции гражданского и военного назначения, предприятие в составе стрелкового сектора ОПК России, производитель боевого автоматического и снайперского оружия, управляемых артиллерийских снарядов, а также высокоточного оружия.

На сегодняшний день акционерное общество «Концерн «Калашников» – системообразующая структура стрелкового сектора ОПК России. Блокирующий пакет в размере 25% принадлежит госкорпорации «Ростех», 75% – частным инвесторам. В состав группы компаний «Калашников» входят: АО «Концерн «Калашников», АО «Ижевский механический завод», судостроительные предприятия полного цикла ООО «Холдинговая компания Рыбинской верфи» и «Верфь братьев Нобель», ОАО «Мытищинский машиностроительный завод», разработчик и производитель беспилотных летательных аппаратов самолетного и вертолетного типа ZALA AERO GROUP, НПО «Молния» и ряд других.

На долю концерна приходится порядка 95% производства стрелкового оружия России.

подробнее

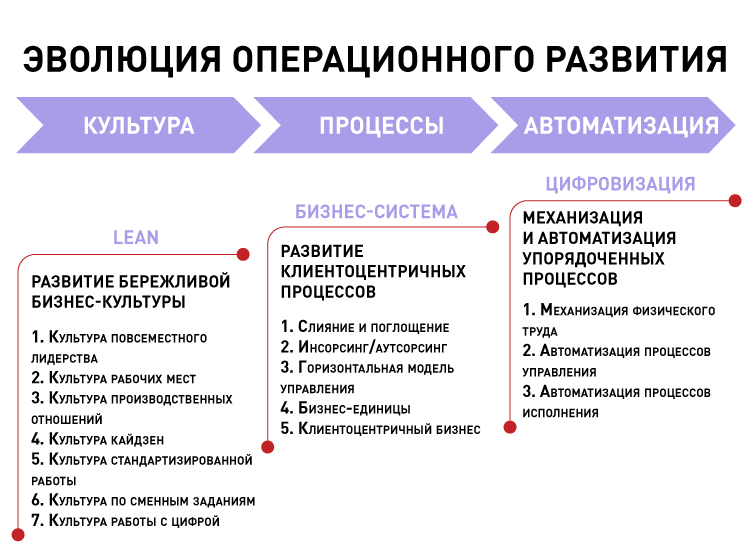

Процессом трансформаций занималась управленческая команда концерна «Калашников». Она выбрала путь трех этапов, которые должна пройти компания, чтобы прийти к новому уровню эффективности. Первый этап – трансформация культуры: то, что в концерне называют Lean, или производственная система; второй – трансформация процессов: управление потоком создания ценностей для клиента, и третья фаза – это цифровизация.

Кардинальные перемены возможны только при условии, что к ним готовы и акционеры, и топ-менеджеры. Так что пилот на одном из участков начали внедрять только после того, как руководство приняло решение о повышении операционной эффективности. Туда была направлена львиная доля ресурсов – развитие началось. Спустя время стало понятно, что пилот был удачным и его можно каскадировать на другие участки предприятия. Так, новые методы операционного развития расширили до производства. Тут уже можно было заявить о появлении производственной системы.

На выход к новым горизонтам натолкнули закономерные вопросы: где в этой системе клиент и поставщики? Стало ясно, что нужно расширять ее и за пределы компании, до уровня потока создания ценности.

Эффективная производственная система занимается постоянным развитием потока создания ценностей для клиента

Сергей Турусов

Заместитель управляющего директора по развитию производственной системы концерна «Калашников»

Нельзя заниматься только культурой, или цифровизацией, или созданием процессов. Они тесно связаны между собой. Но внедрять их нужно пошагово: сверху вниз или снизу вверх. Концерн «Калашников» выбрал второй вариант преобразований, ожидая, что именно он приводит к более стабильным показателям.

Преобразование в концерне «Калашников» началось с культуры исполнения, которая включает в себя дисциплину, вовлечение сотрудников в небольшие трансформации, развитие наставничества. Со временем стало ясно, что всех сотрудников и все мини-команды нужно синхронизировать так, чтобы это было максимально полезно с точки зрения клиента. Когда этот этап был реализован, пришло понимание необходимости сквозных процессов управления потоком создания ценностей.

Когда все функции и процессы упорядочены, на алгоритмизированные, понятные и прозрачные процессы легко ложится цифровизация

Наладить коммуникации между различными подразделениями концерна удалось благодаря разработанной единой стратегии развития холдинга. Единая стратегия развития бизнес-системы, которая не в деталях, а укрупненно согласует деятельность всех подразделений концерна, появилась в «Калашникове» в начале 2020 года.

Исполнительный механизм — технологию управления изменениями подсмотрели у американских коллег, преобразовали согласно своим условиям и используют на всех своих проектах.

Суть технологии – выявление в коллективе идейных лидеров. Им так же, как и конкурентным лидерам, важны деньги, но именно идея для них стоит на первом месте.

Для запуска трансформаций такого ключевого руководителя надо найти и вытащить из рутины, чтобы он увидел, что происходит вокруг. Второй шаг – руководитель должен выйти из кабинета, пройтись по своим активам и увидеть реальную ситуацию.

Понимание реальной ситуации и расширение кругозора позволяют увидеть свое будущее. У лидера происходит осознанный выбор

Затем в работу активно включается управленческая команда: помогает сделать визуальные образы, разработать концепции и вовлечь в следующий уровень топов и руководителей среднего и нижнего звена. Дойдя до бригадиров, вовлекают весь коллектив. Затем начинается управление на практике.

Советы руководителям от экспертов

-

Смотреть на себя и свою организацию одновременно и изнутри, и со стороны.

-

Выстраивать отношения со своими коллегам и подчиненными. Так будет формироваться среда, в которой можно реагировать на вызовы совместно.

-

Руководителю критически важно все время прокачивать свои компетенции и находить новые для себя вызовы в саморазвитии.

-

Всем, кто занимается операционной эффективностью, полезно внедрить на регулярной основе обход ключевым руководителем рабочих мест. Потому что, когда волевой человек видит бардак на рабочих местах, он начинает принимать адекватные решения.

-

Гордость и предубеждение – два самых больших врага руководителя.

- Каковы основные этапы внедрения производственной системы

- Как вовлечь рабочих в процесс улучшений

- Что включить в контрольный лист по чистке и проверке оборудования

- Сколько можно сэкономить, если сменить немецкого поставщика на российского

- Сколько проектов по улучшению производства должен лично инициировать каждый руководитель в течение года

С 2015 года мы реализуем третий этап внедрения производственной системы. Его задача – отладить производственную систему и создать гибкое производство, которое позволит получать ожидаемые результаты:

- конечным потребителям (современную технику с оптимальным соотношением цена-качество);

- поставщикам (регулярные заказы);

- сотрудникам (достойные условия и оплату);

- компании (рост прибыли за счет расширения географии продаж).

Сейчас тестируем связи основных служб со вспомогательными отделами (экономическим блоком, коммерческим отделом, блоком IT), а также с партнерами предприятия, техническим центром, дочерними обществами.

По итогам тестирования определяем, насколько слаженно работают подразделения, что им мешает взаимодействовать и как это улучшить.

Достичь поставленной цели помогают 12 принципов внедрения производственной системы, которые мы выработали за 12 лет.

Обратите внимание

Что компания должна знать о предпочтениях клиентов

Компании собирают обширный массив данных о клиентах, который в итоге оказывается бесполезным. Сведения разрозненные, часто устаревшие или искаженные — на такой основе невозможно сделать покупателю уникальное торговое предложение и спрогнозировать продажи. В нашей статье описаны инструменты сбора и анализа информации, использование которых:

- оптимизирует расходы компании на маркетинг;

- поможет выстроить стратегию продаж;

- снизит отток покупателей благодаря повышению качества обслуживания.

Активировать бесплатный доступ к статье >>>

12 принципов производственной системы, которая выведет предприятие на новый уровень

Принцип 1. Клиентоориентированность

Принцип клиентоориентированности реализуем в отношении внешних и внутренних клиентов.

1. Внешние клиенты. Основной объем продаж нашей сельхозтехники идет через дилеров – для нас они одновременно и клиенты, и посредники между нами и конечными потребителями. Чтобы понимать клиентов и уметь предвосхищать их запросы, в 2008 году мы внедрили в производственную систему CRM, а в 2012-м разработали дилерский стандарт.

Он содержит 72 показателя, по которым мы ежегодно оцениваем дилерские центры. По итогам присваиваем им одну из четырех категорий. От оценки зависит порядок работы с дилером.

Для поддержки дилеров мы вместе формируем планы развития, составляем программы обучения в академии «Ростсельмаш», разрабатываем акции по продвижению техники в регионах и пр.

Среди клиентов есть предприятия, которые выращивают рис. Для работы в рисовых чеках (сооружения, где растет этот злак) мы модифицировали комбайн TORUM – выпустили модель с полным приводом и рисовым комплектом молотилки, а для особо сложных условий – со сменным полугусеничным ходом. Сервисные службы дилерских центров прошли обучение для обслуживания данных моделей.

2. Внутренние клиенты. Ценность продукта для внешнего клиента создают семь основных подразделений: маркетинг, разработка продукции, закупки, логистика, производство, продажа техники и запчастей, сервис.

Они являются поставщиками и клиентами друг друга, а также клиентами вспомогательных служб.

Важно

Вспомогательные службы (например, бухгалтерия) являются поставщиками услуг для внутренних потребителей и для внешней среды, в частности для налоговых структур, органов власти.

Чтобы наладить взаимодействие между службами, мы приняли кодекс клиентоориентированности. Он включает четыре раздела:

- знание клиента: каждая служба знает, кто для нее поставщик, а кто клиент;

- действия: взаимодействие установлено наиболее выгодным для клиента способом;

- коммуникации: прописан порядок ответов на срочные запросы клиентов и пр.;

- стиль отношений: кодекс содержит шесть принципов отношений.

Принцип 2. Синхронизация производственных потоков

Необходимо скоординировать работу производственных участков с работой главного конвейера, чтобы узлы и детали конструкции доставлялись в нужное место и в нужное время. Для этого реализовали два метода бережливого производства:

- «точно вовремя» (англ. JIT – Just In Time);

- «точно в установленной последовательности» (англ. JIS – Just In Sequence).

Метод JIT действует с 2008 года при поставке металлических изделий на производственные участки, а также при доставке комплектующих на сборочные участки. Метод JIS реализован на главном сборочном конвейере и восьми вспомогательных.

Агрегаты собираются в точной последовательности с порядóвкой главного сборочного конвейера.

Полная реализация подходов JIT и JIS во всех межцеховых перемещениях товарно-материальных ценностей – задача третьего этапа развития производственной системы.

Принцип 3. Обеспечение качества

Мы внедрили в производственную систему подход «Встроенное качество». Контроль происходит не в тот момент, когда продукция готова, а на каждой стадии производства, включая этап проектирования. Принципы встроенного качества: не получай дефекты, не производи дефекты, не передавай дефекты. Чтобы добиться желаемого эффекта, мы обучали сотрудников методам контроля и управления качеством.

Принцип 4. Командная работа

Необходимо вовлечь сотрудников в процесс улучшений (кайдзен-деятельность) на всех уровнях. Для этого обучали персонал инструментам бережливого производства. С помощью кружков качества, межфункциональных команд по решению проблем стимулировали рабочих взаимодействовать между собой.

Если в 2010 году персонал подал 2125 идей, то в 2015-м – 4686. Экономический эффект от их внедрения за 2015 год составил 52,3 млн руб. В прошлом году ввели новый показатель – вовлеченность в систему подачи предложений. Он составил 43% от численности персонала.

Оплаты за подачу кайдзен-предложения нет. Но если идея одобрена, то автор получает выплату в размере 3–10% от суммы предполагаемого годового экономического эффекта. Премию выплачиваем в момент начала реализации предложения. Среди других стимулирующих факторов – возможность пройти обучение, чтобы повысить квалификацию. Это особенно мотивирует молодых сотрудников.

Принцип 5. Компетенции

За время работы на предприятии сотрудник проходит подготовку и переподготовку, в том числе в академии «Ростсельмаш». Так, 300 технологов нашей группы компаний без отрыва от работы прошли годичный курс по бережливому производству.

Совет

Курс включал ежемесячные занятия с консультантами в аудитории и выполнение практических заданий в течение трех недель. В конце курса технологи подготовили и защитили проекты. Их внедрение принесло компании 7,1 млн руб.

Лидеров программы направили стажироваться на предприятия Германии, в дальнейшем они получили повышение по службе. Успешные практики также включаем в базу знаний.

Принцип 6. Порядок

Чтобы внедрение производственной системы на предприятии работало, персонал соблюдает два принципа.

1. «Упорядочение 5S» (сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование). Мы создали стандарты:

- по визуализации производственной инфраструктуры;

- по организации типовых рабочих мест (сварка, сборка, комната мастера и т. д.); в стандарте описаны требования к организационно-технической оснастке рабочего места.

2. TPM – всеобщий уход за оборудованием (англ. Total Productive Maintenance). Задача производственного персонала – продлить срок службы оборудования, поэтому рабочие обязаны следить за состоянием техники и сообщать о проблемах в момент их возникновения. Для этого мы разработали «карты чистки, проверки и смазки оборудования» (они висят у каждого станка) и контрольные листы.

Принцип 7. Поставщик – равноправный партнер

Направляйте усилия на развитие не только вашей компании, но и ваших поставщиков. Мотивируйте партнеров повышать качество продукции, снижать затраты на изготовление и доставку.

Так, мы разработали единую систему оценки и выбора поставщиков. По результатам оценки поставщика определяют в ту или иную категорию. От этого зависят условия оплаты, поставок и др.

Чтобы повысить свой уровень, поставщик должен выполнить наши рекомендации.

Кроме того, в декабре 2014 года мы запустили программу импортозамещения. Цель – уменьшить количество импортных составляющих в комбайнах без потери качества и без роста себестоимости. Сначала определили 28 типов комплектующих, стоимость которых зависит от курса валют. Затем стали анализировать, сможем ли сменить поставщика или изменить условия сотрудничества.

Для восьми типов комплектующих нашли поставщиков в России. По 12 типам комплектующих заказы переразместили на более выгодных условиях в Европе и Юго-Восточной Азии. Для оставшихся восьми типов продолжаем искать поставщиков. Средний процент экономии по каждому направлению – 12%.

Пример. Одна из групп деталей – «шланг, соединитель». Мы закупали продукцию у немецкого поставщика. Годовой оборот – 13,5 млн руб. Альтернативный поставщик – российская компания. Она заменит все пять наименований комплектующих данной группы деталей. Оборот оцениваем в 5,7 млн руб. Таким образом, экономия составит 7,8 млн руб. (58%). Реализацию проекта начали в марте этого года.

Принцип 8. Решение проблем совместными усилиями и едиными методами

Вовлекайте в процесс внедрения и улучшения производственной системы всех сотрудников. Выполняйте семь этапов:

- Определите проблему.

- Наблюдайте за ней (собирайте данные).

- Проведите анализ.

- Найдите решение.

- Выполните решение.

- Оцените результат (достигнута ли цель, решена ли проблема).

- Стандартизируйте новый процесс.

Пример. Сотрудники коммерческого отдела столкнулись с проблемой: транспортная служба слишком долго доставляет комплектующие на предприятие. Как результат – простои рабочих и оборудования. Проанализировали ситуацию, выявили две главные причины:

- водители теряют время, ожидая груз;

- процесс доставки сам по себе продолжительный (включает девять этапов).

Сотрудники предложили такое решение: доставлять малогабаритный груз через стороннюю транспортную компанию. Это оказалось дешевле, чем доставка собственным транспортом.

В результате затраты времени на перемещение и ожидание груза сократились в 3,3 раза. Как следствие, уменьшилось количество простоев рабочих и оборудования. Общее сокращение затрат по одному отделу на доставку груза составило 525 тыс. руб. в год. Решение зафиксировали во внутренних правилах.

Принцип 9. Лидерство

Руководитель подразделения понимает, что он отвечает за работу всего отдела. Но чтобы подтвердить статус лидера, топ-менеджер должен выполнять собственные проекты, следуя принципу «Делай, как я». В нашей компании каждый руководитель обязан инициировать и реализовать не менее трех проектов в год. Большинство из них связаны с ростом производительности труда и повышением качества продукции.

Обратите внимание

Пример. Руководитель сварочного цеха предложил оптимизировать работу сварочных участков производства. Для этого он сформировал проектную команду, которая за три месяца изменила организацию рабочих мест. Рядом с ними разместили детали и сборочные единицы, а также приспособления для сварки. Средняя производительность труда на одного рабочего выросла с 50 до 108%.

Принцип 10. Устранение потерь

Обучайте сотрудников видеть потери и устранять их. Напомним, в бережливом производстве восемь видов потерь.

Пример. Обнаружив потери, сотрудник или мастер фиксирует их на стенде потерь. Раз в неделю заместитель начальника производственного корпуса обходит участки и собирает информацию о потерях.

Далее работает с исполнителями и ответственными, в частности, определяет сроки устранения потерь. Во вторник и четверг он информирует своего руководителя о потерях и предпринятых мерах.

В случае срыва сроков или иных проблем, возникших в ходе устранения потерь, начальник производственного корпуса вправе обсудить ситуацию с директором по производству на еженедельном совещании.

Восемь видов потерь в бережливом производстве

Принцип 11. Безопасность

Обяжите персонал соблюдать правила производственной безопасности, выявлять и устранять опасные факторы. Например, наша главная цель – сформировать у работников привычку к неукоснительному соблюдению правил охраны труда. Для этого разработали ключевые правила безопасности. В них прописана ответственность каждого сотрудника, от рабочего до руководителя. Кроме того:

- вводим на предприятии систему предупредительных талонов;

- разработали «дорожную карту», где отразили порядок улучшения охраны труда; проверяем, соответствует ли работа подразделений правилам «дорожной карты»;

- проводим специальную оценку условий труда (в настоящее время такую оценку прошли 4 тыс. рабочих мест).

Пример. При выявлении нарушения правил производственной безопасности руководитель выписывает нарушителю предупредительный талон. Заполняя его, мастер или начальник производства вместе с сотрудником обсуждает характер опасного действия. Главное – понять корневую причину нарушения и объяснить возможные последствия нарушения.

- Как управлять персоналом, внедряя бережливое производство

Принцип 12. Стандартизация

Наиболее успешные управленческие решения стандартизируйте. Мы для этого создали базу обучения и аудита, разрабатываем инструкции, визуализируем рабочие процессы. К примеру, в настоящее время у нас стандартизировано 2405 процессов, визуализировано 31 348 операций.

Копирование материала без согласования допустимо при наличии dofollow-ссылки на эту страницу

УАЗ: старт проекта по внедрению новой производственной системы

С 1 ноября 2015 года на Ульяновском автозаводе стартовал проект по внедрению новой производственной системы. Она основана на принципах и подходах, которые используются в производстве автомобилей «Тойота», и признана лучшей мировой системой управления производством. На время внедрения и реализации проекта на УАЗ привлечены опытные специалисты компании «Соллерс-Буссан» из Владивостока.

На вопросы о том, в чем заключается суть проекта, каковы преимущества новой производственной системы и как будет осуществляться ее внедрение, рассказал начальник инженерно-технического отдела дирекции по производству ПАО «УАЗ» Евгений Болвачев.

– Евгений, расскажите, пожалуйста, для чего команда сотрудников «Соллерс-Буссан» приехала на Ульяновский автомобильный завод?

– Наша основная задача – передать свой успешный опыт работы на производстве автомобилей Тойота Ленд Крузер Прадо, которые являются эталоном качества и надежности среди внедорожников во многих странах, в том числе и в России. Мы планируем адаптировать и перенести на УАЗ производственную культуру, которая существует на «Соллерс-Буссан».

– Почему вы?

– Дело в том, что производственная система компании «Тойота» признана лучшей в мире системой управления производством.

Персонал «Соллерс-Буссан» прошел обучение основным инструментам управления и элементам организации производства компании «Тойота», работая непосредственно с коллегами из Японии.

Нам удалось добиться высоких результатов: снижения дефектности до нуля при минимальных затратах, а также повышения эффективности производства.

– Каким образом вы собираетесь достичь подобного результата на УАЗе?

– Во-первых, следует отметить, что внедрение производственной системы «Тойота» будет осуществляться поэтапно и на определенных участках главного конвейера. Эталонными станут две линии: «Финал» и шасси.

Сейчас на данных линиях уже работают технологи, которые производят хронометраж рабочего времени, одновременно согласовывается концепция качества, встроенного в процесс, прорабатывается контрольный план на каждую операцию.

Следующим этапом станет обучение слесарей-сборщиков «Соллерс-Буссан» операциям, осуществляемым на конвейерной ленте слесарями МСР УАЗа. Далее процесс стандартизируется, и уже по нему будет происходить дальнейшая работа коллектива УАЗа.

При этом никаких изменений самой конвейерной ленты и оборудования производиться не будет. Это своего рода обмен опытом и положительными практиками.

– Как в данный процесс будет вовлечен персонал УАЗ?

– Заводчане сначала будут выступать нашими наставниками, затем – учениками коллектива «Соллерс-Буссан» в учебном классе, где они освоят основные инструменты и механизмы новой производственной системы. В результате подобного обмена опытом мы, я уверен, достигнем наилучших результатов.

– Почему производственная система компании «Тойота» считается одной из лучших в мире? В чем ее секрет?

– В менталитете, отношении людей к своему труду. Вы, наверное, удивитесь, но инструменты различных производственных систем во многом схожи.

Если я начну перечислять их, то, уверен, системы «точно в срок», встроенного качества, непрерывных улучшений Кайдзен, концепция оценок по 5S и т. д. уже существуют и успешно развиваются на Ульяновском автозаводе.

Главное, что нам хотелось бы передать людям, поскольку этому нас научили сами японцы, – это позитивное отношение к своей работе, к продукту, к компании.

– В процессе журналистской работы нам приходится часто общаться с самыми разными людьми. И, кроме стабильности, на УАЗе их привлекает именно работа, они любят то, что они делают, гордятся тем, что производят внедорожники. Как можно заставить их любить свою работу еще больше?

– Конечно, заставить любить свою работу, научить этому невозможно, мы и не собираемся этого делать. Я имел в виду отношение к результату своего труда, которым мы «заразились», по-другому не назовешь, у японцев.

Любовь к своей работе, о которой я говорил, связана в первую очередь с желанием сделать ее хорошо, без брака. Отношение к работе, как к долгу, который нужно выполнить, приводит к нулевой дефектности при выпуске продукта.

А если человек приходит на работу с отличным настроением, то с ним приятно работать, и в цехе царит атмосфера взаимовыручки, взаимопомощи.

– Каково ваше первое впечатление о коллективе Ульяновского автомобильного завода?

– Когда я пообщался с коллективом производства сборки и сдачи автомобилей, понял, насколько на заводе доброжелательные люди, это коллектив профессионалов, которым не нужно объяснять, как правильно работать.

Нашей целью является обмен опытом, передача производственной культуры и стандартизация процессов, которые в комплексе приведут к бездефектному и высокоэффективному производству. А если предприятие будет работать эффективно, вырастет удовлетворенность нашим продуктом покупателей, соответственно, вырастет прибыль компании.

С ростом благосостояния компании будет улучшаться ее материальная составляющая: появится возможность улучшать рабочие места, повышать заработную плату сотрудникам компании.

– Когда мы поймем, что производственная система, ради которой сотрудники «Соллерс-Буссан» прибыли на УАЗ, работает?

– Необходимость, как вы говорите, пребывания сотрудников «Соллерс-Буссан» на Ульяновском автозаводе вызвана очень существенной и в то же время старой как мир причиной – осуществить прорыв вместе с коллективом УАЗа. И производить внедорожники, которые станут еще более качественными и более востребованными на мировом рынке.

Светлана Артемьевских

Благодарим Пресс-центр ПАО «Ульяновский автомобильный завод» за предоставление данного материала.

Внедрение бережливого производства на предприятии

Развитие любой компании предусматривает постепенный выход на качественно новый уровень. Для этого нужно менять привычный и сложившийся способ хозяйствования, но менять не хаотично, а в соответствии с продуманной стратегией.

Прибыль будет расти тогда, когда будут максимально усовершенствованы способы производства, гарантирующие рост доходов, и минимизированы издержки и потери.

Важно

Такая технология, давно действующая на мировом рынке, называется «бережливым отношением к производству».

Рассмотрим принципы этой методики, особенности ее применения в отечественном бизнесе, способы внедрения на производстве. Обсудим препятствия, которые могут стоять на пути у предпринимателя-новатора, стремящегося к бережливости. Приведем пошаговый алгоритм, который может помочь в организации новых форм хозяйствования.

«Бережливое» производство: как это понимать

«Бережливое» производство – особый способ организации деятельности, предусматривающий оптимизацию всех бизнес-процессов с целью нахождения и устранения скрытых потерь и совершенствования производства на всех его этапах.

Этот термин обычно понимается в двух основных значениях:

- Совокупность практических инструментов и бизнес-технологий для достижения поставленных задач.

- Система положений, близкая к философской, которая характеризует особое отношение к организации деятельности на всех уровнях – от руководства до простого рабочего.

В различной литературе эта технология может именоваться:

- БП («бережливое производство»);

- Английский эквивалент – «lean production»;

- Леан или Лин-технология (калька с английского термина);

- Может писаться в английской транскрипции, например, «принципы LEAN».

В современном менеджменте без внедрения БП ни одна компания не может рассчитывать на лидирующее положение в своей отрасли и даже на сколько-нибудь серьезную конкуренцию.

Причины для внедрения бережливого производства

Поводом для перестраивания деятельности по системе Лин может быть не только выраженная воля высшего руководства. Здравый смысл подскажет, что нужно менять подходы к управлению, если в организации систематически:

- не соблюдаются сроки выполнения заказов;

- себестоимость продукции оказывается непомерно высокой;

- увеличены сроки поставок;

- в продукции оказывается большая доля брака;

- доля затрат в финансовом балансе больше допустимой;

- ограничивается производительная способность – имеет место незавершенное производство.

В целом можно сказать, что внедрение БП поможет решить накопившиеся проблемы системно, изменив рабочий уклад организации и качественно изменив ситуацию к лучшему.

Что может принести Леан-технология

В какой бы степени ни вошла в жизнь фирмы технология «Бережливого» производства, положительные изменения гарантированы. Мировая практика показывает, что эффективно примененные инструменты данной методики способны улучшить ситуацию в следующих областях хозяйствования:

- сократить операционный или производственный цикл;

- оптимизировать организацию пространства в офисе или производственных помещениях;

- уменьшить доли незавершенного производства;

- значительно улучшить качество продукции;

- нарастить производительность труда, объемы выпуска;

- снизить затраты на содержание основных фондов;

- обеспечить большую самостоятельность рабочих групп;

- сделать управление более эффективным.

Возможны системные улучшения и в других производственных моментах.

ВНИМАНИЕ! Главным результатом от внедрения БП будет не количество применяемых инструментов и даже не финансовый показатель дохода, а значимое повышение конкурентоспособности организации.

Где целесообразно применить «Бережливую» технологию

Систему Лин можно использовать абсолютно в любой сфере производства, торговли, оказания услуг.

Изначально она применялась в сфере изготовления автомобилей, на заводах-гигантах типа Тойота. Эффективность подхода заставила адаптировать его и для других сфер деятельности. Наибольшее распространение БП получила в таких сферах:

- логистика (прижилось название «Бережливая логистика»);

- IT (здесь тоже используется собственное наименование «Бережливая разработка программного обеспечения»);

- строительные технологии («Бережливое строительство»);

- медицина («Бережливое здравоохранение»);

- добыча нефти;

- образовательная система;

- кредитные организации.

В какой бы компании ни применялись принципы и методы технологии Лин, это безусловно принесет положительные изменения и потянет за собой дальнейшее развитие. Естественно, необходимо внести в методы соответствующие корректировки, исходя из особенностей отрасли.

Внедрение или преобразование?

Термин «внедрение БП», который применяется в отечественной практике, не совсем точен по отношению к данной технологии.

В обычном понимании «внедрить» то или иное начинание означает изменить состояние из исходного на планируемое.

Например, эффективность оборудования на производстве оценивалась в 45%, а после «внедрения» должна выйти на уровень 90%.

Менеджеры воспринимают управленческие технологии как своего рода программное обеспечение, которое можно установить и тем самым обеспечить запланированные показатели.

В отношении Лин-технологии этот подход не работает. Можно сравнить развитие по этой схеме с движением не от начальной до конечной точки, а с развертыванием спирали, которая с каждым кругом наращивает положительные эффекты, для чего необходимо увеличивать и прикладываемые усилия.

ВАЖНО! Преобразование должно быть постоянным и системным, затрагивать все сферы, начиная с образа мыслей каждого сотрудника. Для этого технология предусмотрела простой и понятный инструментарий.

Принципы системы LEAN

Поскольку БП – не только набор инструментов, но и образ мышления, необходимо, чтобы участники процесса прониклись его основными принципами:

- Ценность продукта для потребителя. Производитель должен хорошо понимать, что именно ценит будущий покупатель в его продукции. Тогда можно будет упразднить или существенно сократить те действия, которые не оказывают влияния на эти ценности при производстве.

- Только необходимые действия. Нужно понимать, какие процедуры в производстве являются действительно необходимыми, и устранить все возможные утраты ресурсов.

- Не процесс, а поток. Технология производства должна представлять собой не набор процедур, а непрерывный поток, где операции логично и немедленно сменяют одна другую. Важно, чтобы каждая операция добавляла продукту ценности, определенные в пункте 1.

- То, что нужно, и столько, сколько нужно. Выпуск продукции должен соответствовать потребностям и требованиям конечных потребителей.

- Нет предела совершенству. Внедрение системы БП не завершается, оно предусматривает постоянную работу над последующими улучшениями в постоянно меняющейся рыночной ситуации.

Скрытые потери

Система «Бережливого» производства предельно конкретна.

Для того чтобы перестроить производство, сначала нужно навести порядок в имеющейся системе, устранив наиболее явные «утечки», то есть минимизировав скрытые потери, сведя на нет неполезные действия.

Таким образом, повысится эффективность и наладится хозяйствование и в других сферах. Поэтому нужно в первую очередь определить главные виды возможных потерь на производстве. Основатели и последователи системы Лин выделили несколько их разновидностей:

- перепроизводственные – потери вследствие избыточного изготовления продукции (усиливают влияние остальных видов потерь);

- «ожидательные» – потери из-за непродуктивного ожидания (по разным причинам, например, простой, несвоевременные поставки, наладка плохого оборудования, неэффективный производственный цикл и др.);

- динамические – потери, вызванные непроизводительными движениями и нецелевыми передвижениями (поиск нужных инструментов или документов, выполнение действий без необходимости, неправильная организация пространства);

- «запасные» – потери из-за чрезмерного количества запасов (деталей, документов, сырья и т.п.), так как нужно тратить ресурсы на хранение, поиск и др.;

- качественные – потери из-за дефектных результатов производства (большого количества брака);

- технологические – потери из-за несоответствия технологии требованиям к конечному продукту;

- психологические – потери вследствие творческого выгорания сотрудников.

Инструменты LEAN

Для достижения целей, задекларированных «Бережливым» производством, применяется разветвленная система различных управленческих инструментов:

- Концепция 5S. Этот инструмент предназначен для первичного упорядочивания основных процессов, вызывающих скрытые потери тех или иных разновидностей. Применение метода сразу оказывает положительное влияние на качество выпускаемой продукции, производительность труда, безопасность его условий. Название «5S» отражает пятерку основных этапов минимизации скрытых потерь, каждый из которых начинается с буквы «С»:

- сортировка;

- самоорганизация;

- содержание рабочего места в надлежащем состоянии;

- стандартизация рабочего места;

- совершенствование.

- Метод JIT. Аббревиатура расшифровывается как «Just-in-Time», «точно вовремя». Направлен на сокращение сроков производственного цикла, что, в свою очередь, существенно уменьшит себестоимость продукции, а значит, и цену товара. Сущность метода в том, что материалы и сырье предоставляются только тогда и в том количестве, когда они нужны для производства. При состоянии «в обрез» рабочие потери значительно уменьшатся, по сравнению с постоянным переизбытком исходного материала.

- Метод «Пока-ёке» (Poka – Yoke). Перевод с японского языка выражения — «защита от ошибок». Смысл в том, чтобы ликвидировать саму возможность допущения ошибки. Всем известно, что профилактика всегда менее сложна и затратна, чем исправление. Поэтому все силы персонала и управляющих звеньев направляются на создание процедур или использования устройств для предотвращения ошибок.

- Подход Кайдзен. Слово можно перевести как «совершенствование без остановки». Основа ее в постепенном переходе с этапа на этап, каждый из последующих предусматривает пусть небольшое, но изменение к лучшему. На каждой ступени сначала производится анализ текущей обстановки, затем предлагаются конкретные шаги для улучшения, которые и реализуются на следующей ступени.

- Система Канбан. Также японский метод, который предусматривает контроль над потоками материалов и товаров. Основана на использовании специальных рабочих карточек для сопровождения изделия во всем его производственном цикле, каждую из которых и называют «канбан». Они бывают двух видов:

- карточки отбора – несут информацию о деталях продукции, которые должны поступить с других участков или от поставщиков;

- карточки заказа – несут информацию о движении изделий или их деталей внутри организации (виды, количество), которые должны прийти с предыдущего этапа производства.

- Режим Андон. Предусматривает прозрачность процесса для всех участников производства с помощью визуального контроля, позволяет вовремя запросить помощь или остановить процесс.

- Метод SMED. («Single Minute Exchange of Die», что можно перевести как «промедление смерти подобно») позволяет минимизировать временные потери на промежуточных этапах производства.

- Контроль качества может производиться с помощью разнообразной палитры приемов:

- контрольный листок;

- контрольная карта;

- стратификация;

- гистограмма;

- диаграмма разброса, Парето, Исикавы и др.

- Управление качеством осуществляется с помощью разнообразных диаграмм, графиков и матриц:

- сетевой график;

- матрица приоритетов;

- диаграммы связей, сродства, древовидная, матричная и др.

- Анализ и планирование качества могут выполняться с помощью различных процедур:

- метод «5 почему»;

- «домик качества»;

- FMEA-анализ и др.