7.3 Техническое обслуживание беззазорного сцепного устройства БСУ-3.

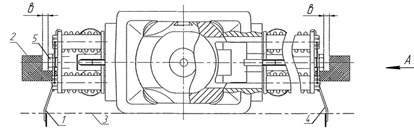

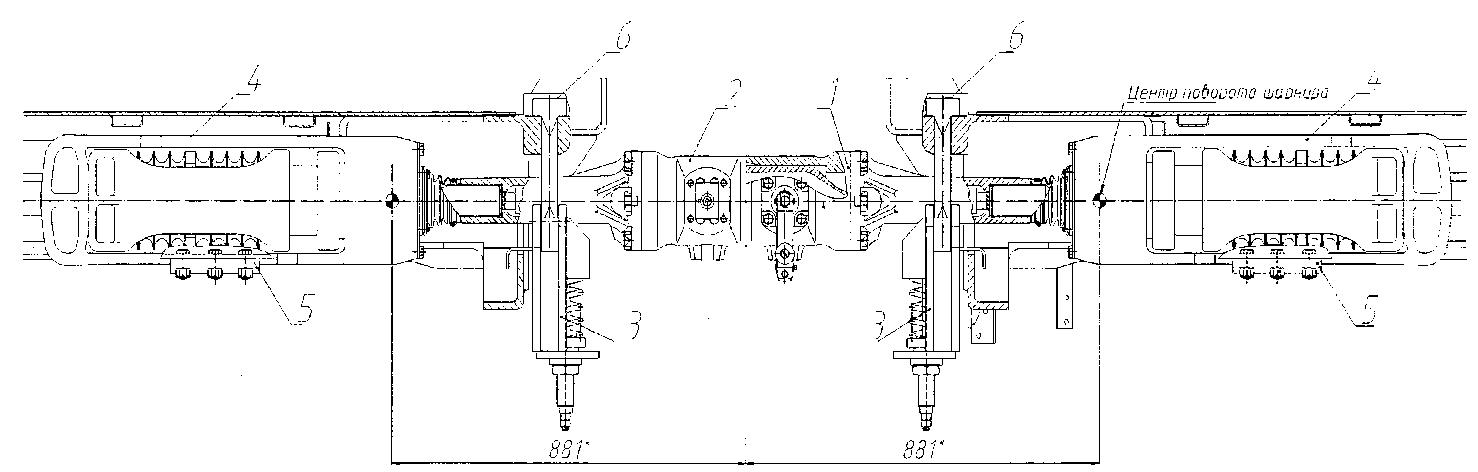

7.3.1 На пассажирских вагонах применяется БСУ-3 (рисунок 7.2) двух модификаций: с разъемным или монолитным корпусом.

Также используется два типа центрирующих балочек и сигнальных флажков:

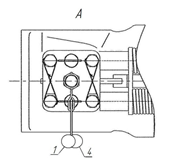

- центрирующая балочка с оригинальным корпусом 10185.61.08.100 (рисунок 7.3) или центрирующей балочка автосцепки СА-3 10185.61.08.200 (рисунок 7.4);

- прямоугольные или круглые сигнальные флажки положения замков.

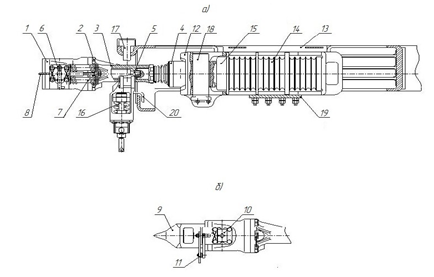

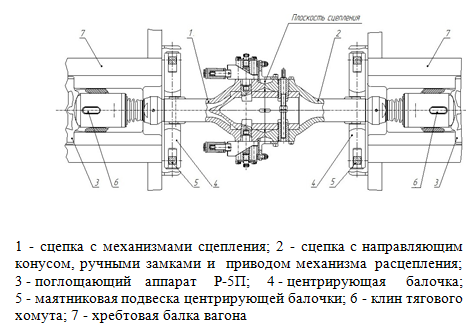

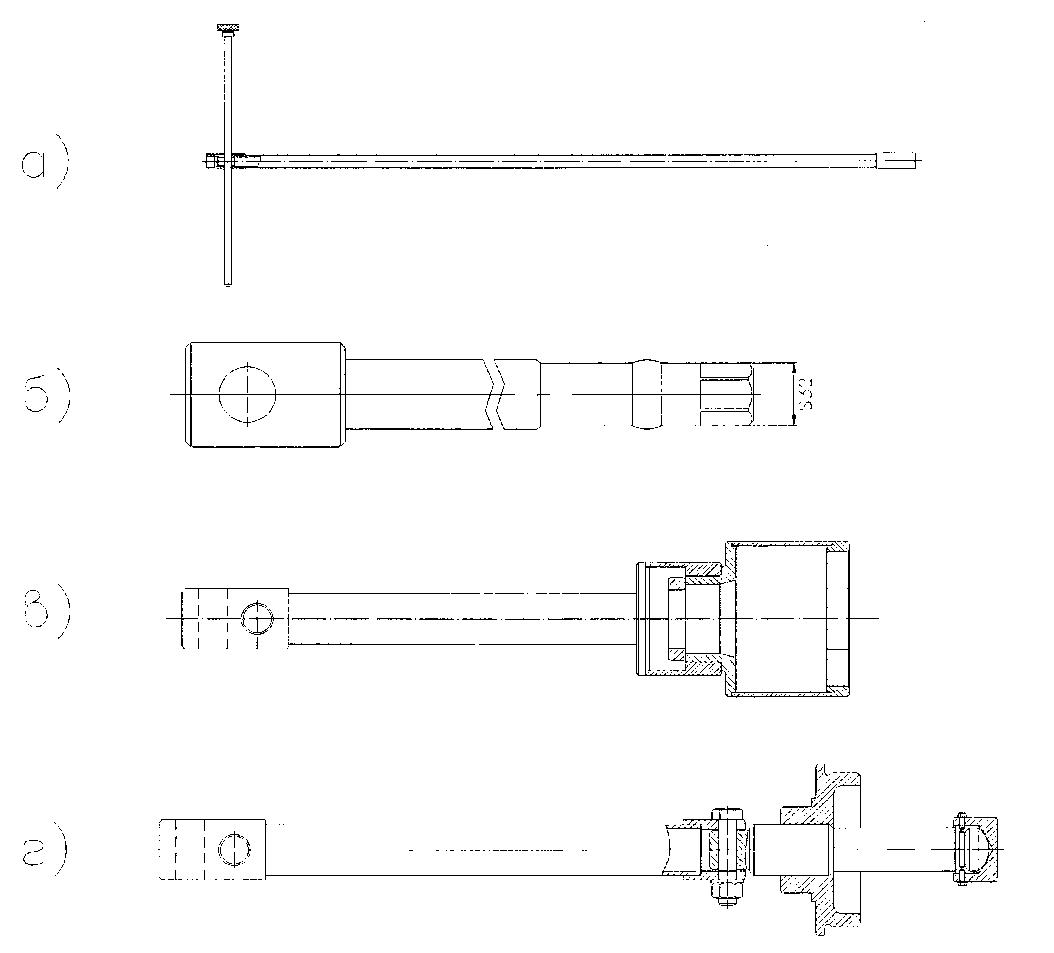

а) сцепка с механизмами сцепления 10185.61.10.100; б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 10185.61.12.100

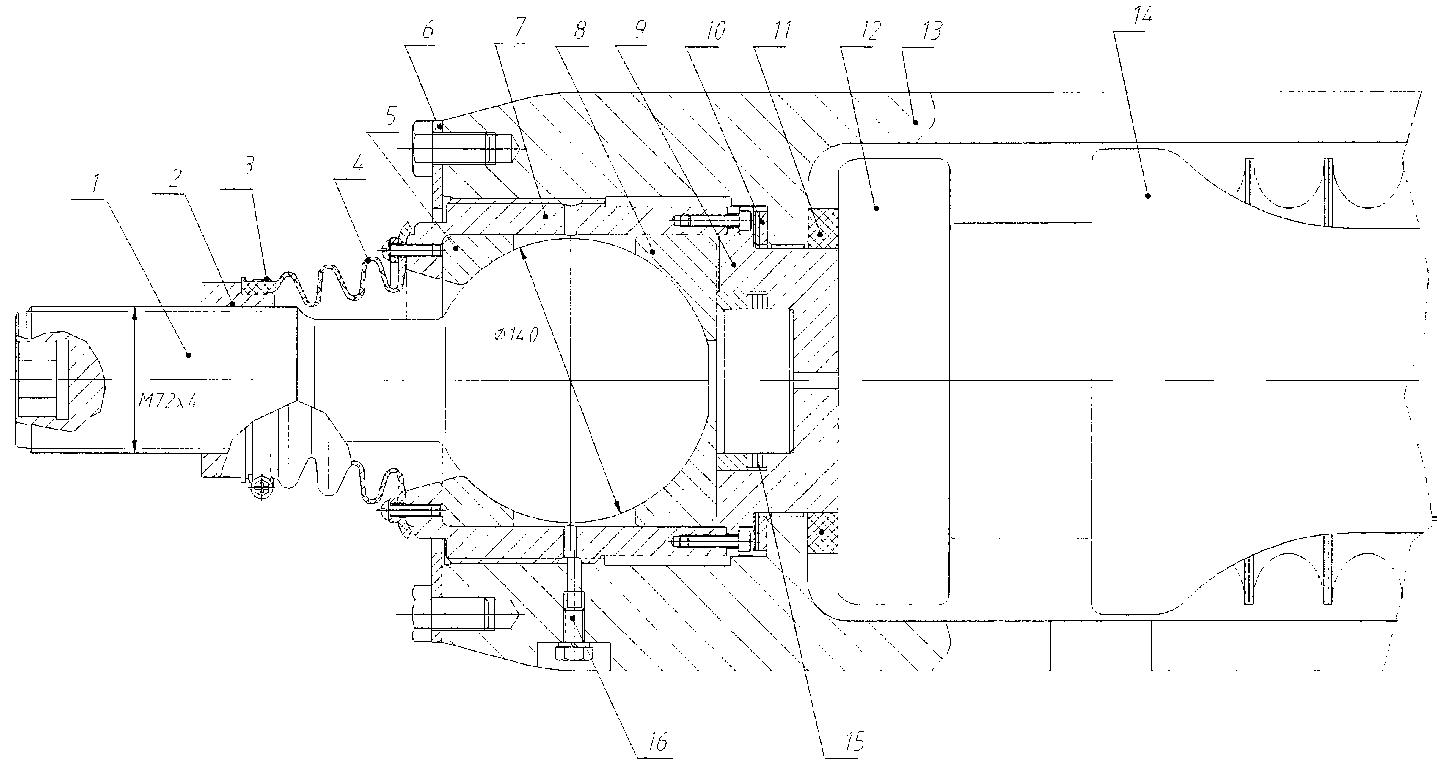

1 — голова; 2 — болт; 3 — хвостовик; 4 — шарнирный узел; 5 — стопор; 6 — механизм сцепления; 7 — аккумулятор энергии механизма расцепления; 8 — силовой клин механизма расцепления; 9 — направляющий конус; 10 — ручной замок; 11 — упор механизма расцепления с приводом; 12 — поглощающий аппарат Р-5П; 13 — хомут тяговый; 14 — резинометаллический элемент; 15 — упорная плита; 16 — центрирующая балочка; 17 — маятниковая подвеска; 18 — клин тягового хомута; 19 — поддерживающая планка, 20 — зацеп корпуса балочки

Рисунок 7.2 — Сцепка БСУ-3 с разъемным корпусом

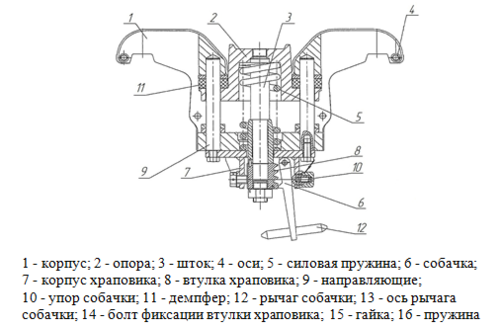

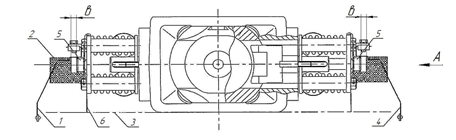

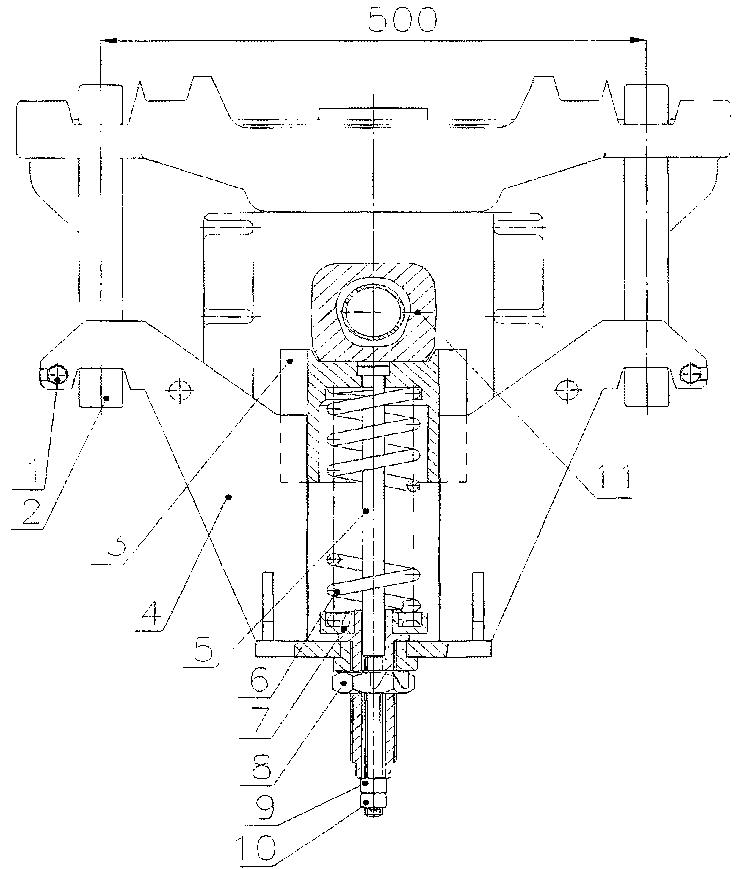

1 — корпус; 2 — опора; 3 — шток; 4 — оси; 5 — силовая пружина; 6 — собачка; 7 — корпус храповика; 8 — втулка храповика; 9 — направляющие; 10 — упор собачки; 11 — демпфер; 12 — рычаг собачки; 13 — ось рычага собачки; 14 — болт фиксации втулки

храповика; 15 — гайка; 16 — пружина

Рисунок 7.3 — Центрирующая балочка 10185.61.08.100 с оригинальным корпусом

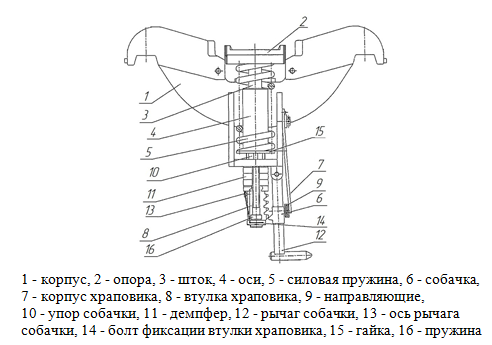

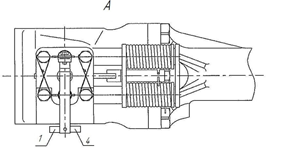

1 — корпус, 2 — опора, 3 — шток, 4 — оси, 5 — силовая пружина, 6 — собачка, 7 — корпус храповика, 8 — втулка храповика, 9 — направляющие, 10 — упор собачки, 11 — демпфер, 12 — рычаг собачки, 13 — ось рычага собачки, 14 — болт фиксации втулки храповика, 15 — гайка, 16 — пружина

Рисунок 7.4 — Центрирующая балочка 10185.61.08.200 с корпусом балочки автосцепки СА-3

7.3.2 При проведении ТО-1 беззазорное сцепное устройство очистить от грязи, в зимний период от снега и наледи, и проверить на наличие:

- неисправностей указанных в таблице 7.1;

- сплошного зазора по плоскости сцепления не более 1 мм рисунок 7.5;

1 — сцепка с механизмами сцепления; 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления; 3 — поглощающий аппарат Р-5П; 4 — центрирующая балочка; 5 — маятниковая подвеска центрирующей балочки; 6 — клин

тягового хомута; 7 — хребтовая балка вагона

Рисунок 7.5 — Беззазорное сцепное устройство БСУ-3 в сцепленном состоянии

- трещин тягового хомута 13 рисунок 7.2;

- излома клина тягового хомута 18 рисунок 7.2;

- трещин, сквозной протертости корпуса поглощающего аппарата 12 рисунок 7.2;

- зазора между поглощающим аппаратом 12 и упорной плитой 15 или задним упором рисунок 7.2;

- трещин или излома поддерживающей планки хомута 19 рисунок 7.2;

- трещин, излома маятниковой подвески 17 рисунок 7.2;

- излома пружины центрирующей балочки 5 рисунок 7.2;

- излома, трещин или отсутствия одного из болтов 2 крепления головы 1 к хвостовику 3 рисунок 7.2;

- сквозных повреждений защитного чехла шарнирного узла;

- трещин на подвижном упоре механизма расцепления;

- излома, трещин или отсутствия гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или шайбами);

- повреждений или отсутствия элементов стопорения (шплинтов) осей крепления привода механизма расцепления и предохранительных осей на проушинах балочки;

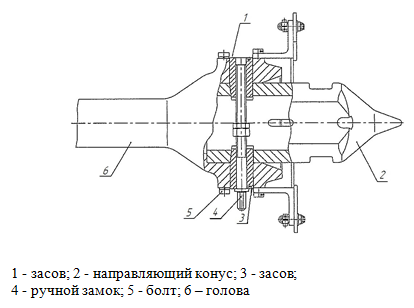

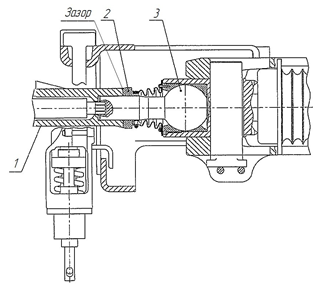

- ослабления затяжки крепления засовов 1 и 3 ручных замков 4 рисунок 7.6. Ослабление проверять остукиванием молотком по торцевой поверхности засовов ручных замков;

1 — засов; 2 — направляющий конус; 3 — засов; 4 — ручной замок; 5 — болт; 6 — голова

Рисунок 7.6 — Сцепка с направляющим конусом

- неполного сцепления двух сцепок вагонов визуально по контрольным флажкам 1, 4 и хвостовикам 5 механизма сцепления рисунок 7.7. Неполное сцепление определяют отсутствием выступания флажков 1, 4 за габариты щитков 6 в контрольной, горизонтальной плоскости 3. Если окрашенная часть хвостовика 5 видна, то необходимо проверить сцепление скобой ТК 8371-4703. Отсутствие зазора «в» между скобой и хвостовиком свидетельствует о неполном сцеплении;

- излома сигнальных флажков положения замков;

- износа плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки более 3 мм;

- сквозных повреждений наружной втулки шарнирного узла;

- погнутости упоров пружин замка.

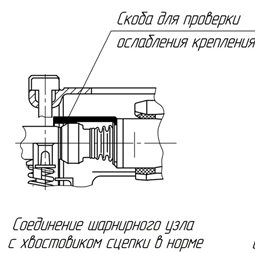

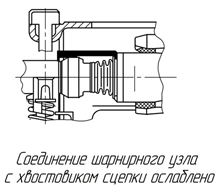

- ослабление затяжки контргайки в резьбовом соединении хвостовика с шарнирным узлом сцепки (проверяется остукиванием). На сцепках с разъемным корпусом ослабление затяжки контргайки определяют по контрольным меткам и по наличию зазора между торцом контргайки 2 и хвостовиком 1 рисунок 7.8а. Ослабление крепления гайки на сцепках с монолитным корпусом определяют по контрольной меткам и скобой рисунок

7.8б. При выявлении ослабления затяжки гайки (контргайки) вагон отцепить в текущий ремонт для устранения неисправности.

|

|

| а) сцепка с разъемным корпусом |

|

|

| б) сцепка с монолитным корпусом |

1 — хвостовик; 2 — контргайка; 3 — шарнирный узел

Рисунок 7.8 — Проверка ослабления крепления шарнирного узла с хвостовиком

Допускается эксплуатация беззазорного сцепного устройства при наличии:

- смятия или износа боковых кромок хвостовика головы сцепки и буртов опор центрирующей балочки;

- задиров, забоин и вмятин глубиной до 2 мм на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приемного окна головы;

- местных забоин на середине плоской части приемного окна головы глубиной до 1 мм, шириной до 15 мм и длиной до 40 мм;

- трещин или частичного повреждения резиновых демпфирующих элементов центрирующей балочки;

- следов зачистки выступающих забоин на нерабочих поверхностях.

Расстояние от горизонтальной оси сцепки вагона без пассажиров или грузобагажа доуровня головок рельсов должна быть не менее 1010 и не более 1080 мм.

Общие требования

Пассажирские вагоны могут быть оборудованы двумя видами сцепных устройств: автосцепными устройствами СА-3 или беззазорными сцепными устройствами. Техническое обслуживание автосцепных устройств производить в соответствии с требованиями, изложенными в документах:

- Инструкция по ремонту и обслуживанию автосцепного устройства;

- Инструкция осмотрщику вагонов.

- «Правила эксплуатации объектов инфраструктуры ОАО «РЖД», подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно», утвержденные распоряжением ОАО «РЖД» № 283р от 13 февраля 2012 г.;

В соответствии с руководящими документами Министерства транспорта РФ и ОАО «РЖД» детали автосцепного устройства вагонов должны быть выполнены с упрочнёнными поверхностями трения, по технологии согласованной к применению в установленном порядке. Техническое обслуживание и текущий ремонт беззазорного сцепного устройства БСУ-3 производить в соответствии с требованиями документов:

- «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ;

- «Руководство по ремонту беззазорного сцепного устройства БСУ-3» 004 ВНИИТрансмаш/ПКБ ЦЛ-2012;

- Инструкция по ремонту и обслуживанию автосцепного устройства.

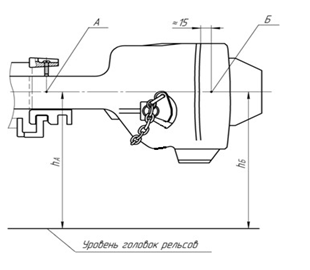

Техническое обслуживание беззазорного сцепного устройства БСУ-ТМ136 производить в соответствии с требованиями Руководства по эксплуатации ТМ136.00.00.000РЭ. Техническое обслуживание автосцепных устройств СА-3 Проверить высоту оси автосцепки над уровнем головок рельсов и положение автосцепки относительно горизонтали при ТО-1 и ТО-2 у хвостового и головного вагона состава. Высоту оси автосцепки hА рисунок 20 — расстояние от уровня головок рельсов до литейного шва в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки контролировать в точке А. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения до 140 км/ч должна быть не менее 1010 и не более 1080 мм. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения свыше 140 км/ч должна быть не менее 1020 и не более 1080 мм.

Рисунок 20 — Проверка высоты автосцепки над уровнем головок рельсов и положения автосцепки относительно горизонтали

Проверить разницу высот осей автосцепок сцепленных вагонов, которая должна соответствовать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства. Не реже 1 раза в 2 месяца для вагонов поездов со скоростью движения до 140 км/ч и не реже 1 раза в месяц для вагонов поездов со скоростью движения свыше 140 км/ч производить повагонную расцепку составов, проверку работоспособности механизма, контроль износов поверхностей зацепления автосцепок шаблоном 940ри смазку ударных поверхностей буферных тарелей пресс-солидолом С ГОСТ 4366-76.

При ТО-3 выполнить работы согласно Инструкции по ремонту и обслуживанию автосцепного устройства. Техническое обслуживание беззазорного сцепного устройства БСУ-3. На пассажирских вагонах применяется БСУ-3 (рисунок 21) двух модификаций: с разъемным или монолитным корпусом.

Также используется два типа центрирующих балочек и сигнальных флажков:

- центрирующая балочка с оригинальным корпусом 1018161.0100 (рисунок 22) или центрирующей балочка автосцепки СА-3 1018161.08.200 (рисунок 23);

- прямоугольные или круглые сигнальные флажки положения замков.

Рисунок 21 − Сцепка БСУ-3 с разъемным корпусом

а) сцепка с механизмами сцепления 1018161.10.100

б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 1018161.12.100

1 — голова; 2 — болт; 3 — хвостовик; 4 — шарнирный узел; 5 — стопор;

6 — механизм сцепления; 7 — аккумулятор энергии механизма расцепления; 8 — силовой клин механизма расцепления; 9 — направляющий конус;

10 — ручной замок; 11 — упор механизма расцепления с приводом; 12 — поглощающий аппарат Р-5П; 13 — хомут тяговый;

14 — резинометаллический элемент; 15 — упорная плита; 16 – центрирующая балочка; 17 — маятниковая подвеска; 18 — клин тягового хомута; 19 — поддерживающая планка, 20 — зацеп корпуса балочки

Рисунок 22 − Центрирующая балочка 1018161.0100 с оригинальным корпусом

1 — корпус; 2 — опора; 3 — шток; 4 — оси; 5 — силовая пружина; 6 — собачка; 7 — корпус храповика; 8 — втулка храповика; 9 — направляющие;

10 — упор собачки; 11 — демпфер; 12 — рычаг собачки; 13 — ось рычага собачки; 14 — болт фиксации втулки храповика; 15 — гайка; 16 — пружина

Рисунок 23 – Центрирующая балочка 1018161.08.200 с корпусом балочки автосцепки СА-3

1 — корпус, 2 — опора, 3 — шток, 4 — оси, 5 — силовая пружина, 6 — собачка, 7 — корпус храповика, 8 — втулка храповика, 9 — направляющие,

10 — упор собачки, 11 — демпфер, 12 — рычаг собачки, 13 — ось рычага собачки, 14 — болт фиксации втулки храповика, 15 — гайка, 16 — пружина

При проведении ТО-1 беззазорное сцепное устройство очистить от грязи, в зимний период от снега и наледи, и проверить на наличие:

- сплошного зазора по плоскости сцепления не более 1 мм;

- трещин тягового хомута 13 рисунок 21;

- излома клина тягового хомута 18 рисунок 21;

- трещин, сквозной протёртости корпуса поглощающего аппарата 12 ;

- зазора между поглощающим аппаратом 12 и упорной плитой 15 или задним упором рисунок 21;

- трещин или излома поддерживающей планки хомута 19 рисунок 21;

- трещин, излома маятниковой подвески 17 рисунок 21;

- излома пружины центрирующей балочки 5 рисунок 21;

- излома, трещин или отсутствия одного из болтов 2 крепления головы 1 к хвостовику 3 рисунок 21;

- сквозных повреждений защитного чехла шарнирного узла;

- трещин на подвижном упоре механизма расцепления;

- излома, трещин или отсутствия гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или шайбами);

- повреждений или отсутствия элементов стопорения (шплинтов) осей крепления привода механизма расцепления и предохранительных осей на проушинах балочки;

- ослабления затяжки крепления засовов 1 и 3 ручных замков 4 рисунок 24. Ослабление проверять остукиванием молотком по торцевой поверхности засовов ручных замков;

- неполного сцепления двух сцепок вагонов визуально по контрольным флажкам 1, 4 и хвостовикам 5 механизма сцепления рисунок 26. Неполное сцепление определяют отсутствием выступания флажков 1, 4 за габариты щитков 6 в контрольной, горизонтальной плоскости 3. Если окрашенная часть хвостовика 5 видна, то необходимо проверить сцепление скобой ТК 8371-4703. Отсутствие зазора «в» между скобой и хвостовиком свидетельствует о неполном сцеплении;

- излома сигнальных флажков положения замков;

- износа плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки более 3 мм;

- сквозных повреждений наружной втулки шарнирного узла;

- погнутости упоров пружин замка.

- ослабление затяжки контргайки в резьбовом соединении хвостовика с шарнирным узлом сцепки (проверяется остукиванием). На сцепках с разъёмным корпусом ослабление затяжки контргайки определяют по контрольным меткам и по наличию зазора между торцом контргайки 2 и хвостовиком 1 рисунок 27а. Ослабление крепления гайки на сцепках с монолитным корпусом определяют по контрольной меткам и скобой рисунок 27б.

При выявлении ослабления затяжки гайки (контргайки) вагон отцепить в текущий ремонт для устранения неисправности.

Допускается эксплуатация беззазорного сцепного устройства при наличии:

- смятия или износа боковых кромок хвостовика головы сцепки и буртов опор центрирующей балочки;

- задиров, забоин и вмятин глубиной до 2 мм на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приёмного окна головы;

- местных забоин на середине плоской части приёмного окна головы глубиной до 1 мм, шириной до 15 мм и длиной до 40 мм;

- трещин или частичного повреждения резиновых демпфирующих элементов центрирующей балочки;

- следов зачистки выступающих забоин на нерабочих поверхностях.

Расстояние от горизонтальной оси сцепки вагона до уровня головок рельсов должна быть не более 1080 мм и не менее 1010 мм.

Техническое обслуживание ТО-2 беззазорного сцепного устройства БСУ-3 При техническом обслуживании ТО-2 выполнить работы по техническому

обслуживанию ТО-1 и дополнительные работы. Проверить надёжность крепления шарнирного узла, восстановить контрольные метки на контргайке и хвостовике сцепки. Техническое обслуживание ТО-3 беззазорного сцепного устройства БСУ-3. Техническое обслуживание производить в соответствии с требованиями документа «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ».

| Зазор опрокидывания, радиальное и осевое биения соединительного фланца | ||

| Неисправность | Возможная причина | Способ устранения |

| Зазор сплошной по плоскости сцепления после сцепки вагонов более 1 мм | Износ рабочей поверхности замков и отверстий направляющего конуса | Повторить поджатие сцепок двух вагонов локомотивом или заменить направляющий конус или голову |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Попадание постороннего предмета между хвостовиком и стенками переднего упора | Удалить посторонний предмет |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Задиры на поверхности сферы шарнирного узла | Заменить шарнирный узел |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Опора балочки не снята с фиксированного положения | Снять опору с фиксированного положения |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Отсутствуют стопоры в балочке, при установке переходника опора не снята с фиксированного положения | Снять опору с фиксированного положения и установить стопоры |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Неисправность механизма снятия опоры с фиксированного положения | Проверить балочку |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Излом пружины | Заменить балочку |

| При возвращении опоры балочки в верхнее положение происходитжёсткий удар | Разрушение резинометаллических демпферов балочки | Заменить балочку |

| Стук в шарнирном узле при изменении направления нагрузки | Недопустимый износ в шаровой опоре | Заменить дефектную голову |

| Заклинивание быстродействующих замков | Задиры на рабочих поверхностях стопоров. | Заменить замки |

| Заклинивание быстродействующих замков | Излом пружин замков или аккумуляторов | Заменить замки |

| Ручной замок не фиксирует направляющий конус в голове | Износ или повреждение посадочных поверхностей засовов замка | Заменить детали ручного замка |

Рисунок 24 — Беззазорное сцепное устройство БСУ-3 в сцепленном состоянии

1 — сцепка с механизмами сцепления; 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления; 3 — поглощающий аппарат Р-5П; 4 — центрирующая балочка; 5 — маятниковая подвеска центрирующей балочки; 6 — клин тягового хомута; 7 — хребтовая балка вагона

Рисунок 25 – Сцепка с направляющим конусом

1 — засов; 2 — направляющий конус; 3 — засов; 4 — ручной замок; 5 — болт; 6 – голова

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии а) положение прямоугольных флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

Рисунок 26 — Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии б) положение круглых флажков и хвостовиков замков сцепки

1 — флажок контроля положения замка левой стороны вагона; 2 — скоба ТК 8371-4703; 3 — контрольная плоскость; 4 — флажок контроля положения замка правой стороны вагона; 5 — хвостовик замка; 6 — щиток

Рисунок 26 – Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком а) сцепка с разъёмным корпусом

а) сцепка с разъёмным корпусом

1 — хвостовик; 2 — контргайка; 3 — шарнирный узел б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком б) сцепка с монолитным корпусом

Рисунок 27 – Проверка ослабления крепления шарнирного узла с хвостовиком аб) сцепка с монолитным корпусом

См. также

- Техническое обслуживание ТО-1 вагона в пути следования поезда

- Техническое обслуживание кузова вагона

- Техническое обслуживание системы отопления

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

На железнодорожном транспорте часто встречается советская автосцепка СА-3, данный вид автосцепки получил широкое применения, на всех видах подвижного состава включая и пассажирский вагонный парк.

В настоящее время существуют и другие виды сцепных устройств, такие как пассажирская автосцепка жесткого типа, ПАЖ, грузовая автосцепка ZAK и беззазорные сцепные устройства БСУ-1, БСУ-2, БСУ-3.

Актуальность темы обусловлена тенденциями современного вагоностроения, а именно курсом на повышение комфортности пассажирских вагонов. Тверским вагоностроительным заводом выпускаются вагоны с беззазорным сцепным устройством модели 61-4465 для скоростей до 160км/ч.

Рисунок 1 – Пассажирский вагон модели 61-4465

Назначение БСУ-3

Межвагонное беззазорное сцепное устройство БСУ-3 10185.61.00.000 предназначено для соединения пассажирских вагонов.

Контур зацепления сцепного устройства соответствует ГОСТ Р 54749 по установочным размерам БСУ-3 взаимозаменяемо с автосцепным устройством СА-3.

Основные технические данные

Основные параметры и характеристики БСУ-3 приведены в таблице 1.

Таблица 1 – Основные технические данные

|

Наименование параметра |

Значение |

|

1 |

2 |

|

1. Масса узлов, кг, не более: — сцепки 10185.61.10.000 — сцепки 10185.61.12.000 — балочки центрирующей — комплекта монтажных деталей |

— 170 — 184 — 55 или 38 — 40 |

|

2. Максимальное усилие растяжения, МН (тс) |

1,5 (150) |

|

3. Максимальное усилие сжатия, МН (тс) |

2,5 (250) |

|

4. Упругое перемещение опоры, центрирующей балочки, мм |

551,0 |

|

5. Предварительное поджатие опоры, центрирующей балочки, кН, не менее |

4 |

|

6. Расстояние между серединами опорных поверхностей центрирующих балочек для маятниковых подвесок, мм |

(490 … 500) 2,8 |

|

7. Область захвата при сцеплении, мм: — по вертикали — по горизонтали |

70 110 |

|

8. Относительная скорость соударения при сцеплении, м/с |

0,4 … 2 |

|

9. Максимальное угловое отклонение оси сцепления от номинального положения, градус: — в горизонтальной плоскости — в вертикальной плоскости |

17 10 |

|

10. Нормативные радиусы прохождения криволинейных участков пути (со скоростью до 5 км/ч), м: — кривой, сопряженной с прямой бесконечной длины — S – образной кривой |

120 170 |

Продолжение таблицы 1

БСУ-3 используется с поглощающим аппаратом типа Р-5П, имеющим следующие технические характеристики:

— усилие начального сжатия (сила, при которой начинается сжатие, установленного на вагоне аппарата), кН25- 80;

— ход при сжатии усилием 800 + 50 кН, мм60 — 75;

— полный рабочий ход, мм не более85;

— сила сопротивления при полном рабочем ходе, МН, не менее 1;

— энергоемкость при полном ходе, кДж, не менее35.

Виды сцепок

Рисунок 2 – Общий вид

Описание конструкции

Межвагонное беззазорное сцепное устройство БСУ-3 10185.61.00.000 (рисунок 3) включает в себя следующие основные узлы:

— сцепку с механизмами сцепления;

— сцепку с направляющим конусом и приводом расцепного механизма;

— два центрирующих устройства с маятниковыми подвесками, заимствованными с автосцепки СА-3.

Сцепки БСУ-3 могут изготавливаться с различными корпусами головы:с разъемным корпусом головы 10185.61.10.100 (Рисунок 3, далее по тексту с разъемным корпусом);

с монолитным корпусом головы 10185.61.10.200 (Рисунок 4, далее по тексту с монолитным корпусом).

По принципу работы сцепки идентичны и различаются съемными элементами. Съемные элементы, предназначены для улавливания сцепок при сцеплении и выполнения операций сцепления-расцепления.

В конструкции БСУ-3 с разъемным корпусом корпус состоит из головы 1 и хвостовика 3, соединенных болтами 2. С шарнирным узлом 4 корпус соединен резьбовым соединением. Для предотвращения самоотвинчивания сферы шарнирного узла предназначено устройство стопорения 5.

|

1 — сцепка с механизмами сцепления, 2 — сцепка с направляющим конусом, ручными замками и приводом механизма расцепления, 3 — поглощающие аппараты типа Р- 5П, 4 — центрирующие балочки, 5 — маятниковые подвески центрирующих балочек, 6 — клинья тягового хомута, 7 — элементы хребтовой балки вагона Рисунок 3 — Беззазорное сцепное устройство БСУ-3(вид в плане) |

|

1- голова, 2 — шарнирный узел, 3- стяжная гайка (контргайка),4- штифт Ø6 (2 шт.), 5- штифт Ø9, 6- винт Рисунок 4 — БСУ-3 с разъемным корпусом (вид сбоку) |

Основной отличительной чертой БСУ-3 от СА-3 является шарнирный узел. Шарнирный узел обеспечивает передачу продольного усилия от головы сцепки к поглощающему аппарату и возможность поворота сцепки относительно вагона.

При движении поезда растягивающие и сжимающие усилия передаются от головы на шарнирный узел (рисунок 5 и рисунок 6):

растягивающее — через резьбовое соединение хвостовика со сферой 15, вкладыш 5, гайку шарнира 7, корпус шарнирного узла 4;

сжимающее — через сферу 15, подпятник 6 и корпус шарнирного узла 4. Рабочие поверхности сферы закрыты защитным чехлом 3. Полости корпуса и защитного чехла заполнены смазкой.

Для каждого из видов корпусов сцепок используется свой шарнирный узел (рисунок 5 и рисунок 6).

|

1 — зажим червячный, 2 — контргайка, 3 — чехол защитный, 4 — корпус шарнирного узла, 5 — вкладыш, 6 — подпятник, 7 — гайка шарнира, 8 — втулка, 9 — гайка, 10 — палец, 11 — втулка, 12 — пластина, 13 — винт, 14 — шайба, 15 — сфера, 16 -шайба, 17 — болт, 18 — винт, 19 — пружина тарельчатая, 20 — граненое отверстие для стопора Рисунок 5 — Шарнирный узел БСУ-3 с разъемным корпусом |

Рисунок 6 — Шарнирный узел БСУ-3 с монолитным корпусом

Общий вид шарнирного узла

Центрирующая балочка

Центрирующая балочка предназначена для автоматической установки сцепок БСУ-3 в горизонтальном, вдоль оси вагона, положении. Балочка может быть выполнена с использованием оригинальной отливки корпуса (далее по тексту — балочка с оригинальным корпусом) (рисунок 7) или с использованием отливки корпуса центрирующей балочки сцепки СА-3 (рисунок 8).

Балочка с оригинальным корпусом состоит из: корпуса , опоры , штока , двух направляющих , силовой пружины , механизмов стопорения и снятия опоры с фиксации.

Рисунок 7 — Центрирующая балочка БСУ-3 с оригинальным корпусом

Рисунок 8 — Центрирующая балочка БСУ-3 с использованием отливки корпуса центрирующей балочки СА-3

Центрирующая балочка (рисунок

При движении поезда в результате вертикальных колебаний вагонов хвостовик сцепки периодически нажимает на подпружиненную опору (рисунок 8 и 9) и перемещает её вниз вместе со штоком. При этом гребенка храповика, установленная на штоке, своими зубьями последовательно цепляется за зуб собачки, что препятствует возвращению опоры в первоначальное положение. В результате между опорой балочки и хвостовиком постепенно образуется зазор.

Для возврата опоры в первоначальное положение надо специальным ключом отвести рычаг от зубьев гребенки храповика. При этом зуб собачки выйдет из зацепления с зубьями гребенки и пружина отожмет опору в верхнее положение, то есть в состояние готовности к сцеплению.

Таким образом, можно сказать, что данный вид автосцепки имеет ряд преимуществ:

— улучшает продольную динамику поезда;

— не требует применения буферов для выборки зазоров;

— значительно сокращает габариты и массу устройства.

Подборка по базе: Отчет по массовой работе Артемовского сельского филиала за март , по дорогам сказок. чтение с увлечением_1_klass планирование.docx, безопасная дорога.pptx, 4. Октябрьская революция.docx, Воспитательский час дорога жизни пдд.docx, Характеристика на обучающегося 7 г класса филиала МБОУ Токар, кл час дорога.docx, Классный час на тему _Толерантность — дорога к миру_ (1-2 класс), Программа адаптации Директор Филиала-1.doc, Сценарий внеклассного мероприятия по БДД _Зимняя дорога_.docx

Требования безопасности.

- Требования безопасности работ обеспечиваются в соответствии с инструкциями по охране труда:

- Для слесарей по ремонту электроподвижного состава ИОТ-ТЧ-10-002-2008.

- Для слесарей по ремонту подвижного состава при работе на тракционных путях ИОТ-ТЧ-10-028-2009.

Технологическая оснастка, инструмент, материалы.

Таблица 2.1.

-

№ п/п Наименование Кол. Комплект специальных ключей для работы с БСУ-ТМ 1 Штангенциркуль ШЦ-I-150-0,1 ГОСТ 166-89 1 Линейка — 150 д ГОСТ 427-75 1 Шаблон для замера высоты автосцепки 1 Щуп плоский измерительный 0,3 мм (или набор щупов) 1 Ключ моментный КД-60 или аналогичный (крутящий момент 12-68 Нм) 1 Ключ моментный КД-810 или аналогичный (крутящий момент 200-810 Нм) 1 Отвертка 7810-0968 H12X ГОСТ 17199-88 1

-

Общие положения.

- Беззазорные сцепные устройства БСУ-ТМ установлены на электропоездах серии ЭД4М 0369, 0373 и далее.

- Настоящая инструкция предусматривает следующие виды работ для поддержания БСУ-ТМ в технически исправном состоянии:

- ТО-2 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-2, ответственность за производство работ возлагается на сменного мастера участка № 22 на площадке депо Металлострой и сменного мастера участка № 24 на Финляндской площадке депо.

- ТО-3 – наружный осмотр и проверка без расцепа вагонов слесарями РПС на ремонтных позициях ТО-3, ответственность за производство работ возлагается на сменного мастера ТО-3 участка № 21 на площадке депо Металлострой и сменного мастера ТО-3 участка № 23 на Финляндской площадке депо.

- ТР-1 – наружный осмотр и проверка с расцепкой вагонов через ТР-1 слесарями РПС на ремонтных позициях ТР-1, ответственность за производство работ возлагается на сменного мастера ТР-1 участка № 21 на площадке депо Металлострой и сменного мастера ТР-1 участка № 23 на Финляндской площадке депо. ТР-1 с расцепкой вагонов совместить с техническим обслуживанием букс на ТР-1 в соответствии с графиком ремонта электропоездов.

- Постановку МВПС на ремонтные позиции производить в соответствии с требованиями местной инструкции по организации и производству маневровой, экипировочной и хозяйственной работы на территории депо Санкт-Петербург – Московское ТЧ-10.20.

- Настоящая инструкция разработана в соответствии с руководством по эксплуатации беззазорного сцепного устройства БСУ-ТМ ТМ120.01.05.000 РЭ и инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог.

- Комплект специальных ключей для работы с БСУ-ТМ хранится на электропоезде в составе технической аптечки.

- Перед расцепкой БСУ-ТМ убедиться, что межвагонный переход HÜBNER расцеплен, фиксирующие тросы закреплены за рым-болты. В противном случае произвести расцепление межвагонного перехода в соответствии с технологической инструкцией ТИ 110.25000.00031 «Обслуживание межвагонного перехода HÜBNER».

-

Описание конструкции сцепного устройства.

- Общие сведения.

Межвагонное сцепное устройство БСУ-ТМ предназначено для беззазорного жесткого сцепления вагонов электропоездов и рельсовых автобусов, что позволяет существенно снизить динамические нагрузки при движении поезда и уменьшить износ контура зацепления. Сцепное устройство БСУ-ТМ позволяет выполнить межвагонный переход ровным, без традиционного горба, что обеспечивает более комфортные условия для пассажиров.

БСУ-ТМ имеет контур зацепления по ОСТ 32.193-2002 и может быть использована для стыковки с БСУ-3 и БСУ-4. Для сцепления со сцепкой СА-3 предусмотрен переходник.

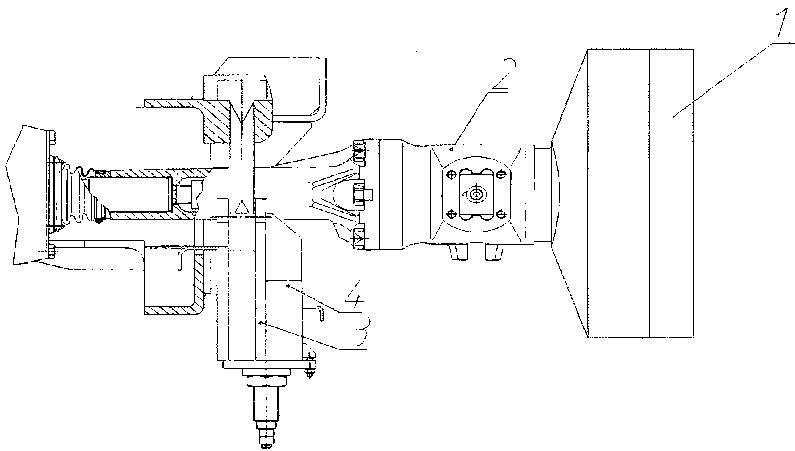

Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении приведено на рис. 4.1.

Рис. 4.1. Беззазорное сцепное устройство БСУ-ТМ в сцепленном положении

1 — головка сцепки с автоматическими замками, 2 — головка сцепки с ручными замками и центрирующим конусом, 3 — центрирующая балочка, 4 — поглощающий аппарат, 5 — планка поддерживающая, 6 — подвеска маятниковая.

БСУ-ТМ с установленным в головку сцепки переходником для перевозки вагонов по магистральным путям (без пассажиров) и выполнения маневровых работа со сцепкой СА-3 показано на рис. 4.2.

Рис. 4.2. Беззазорное сцепное устройство БСУ-ТМ с переходником для перевозки вагонов по магистральным путям (без пассажиров) и маневровых работ со сцепкой СА-3

1 — переходник для маневровых работ со сцепкой СА-3, 2 — головка сцепки с ручными замками, 3 — центрирующая балочка, 4 — стопор.

Сцепное устройство БСУ-ТМ (рис. 4.1) состоит из головки сцепки с автоматическими замками поз. 1, головки сцепки с ручными замками поз. 2, центрирующих балочек поз. 3, поглощающего аппарата поз 4, поддерживающей планки поз 5 и подвески маятниковой поз. 6.

При формировании состава вагоны оборудуются с одной стороны головкой сцепки с автоматическими замками, с другой стороны головкой сцепки с ручными замками и центрирующим конусом.

При необходимости ручные и автоматические замки могут быть переставлены с одной головки сцепки на другую.

Для сцепки вагонов необходимо центрирующий конус ввести в головку сцепки с автоматическими замками, при этом стопоры автоматически входят в окна центрирующего конуса, обеспечивая надежное, беззазорное соединение вагонов, см. рис. 4.3.

-

А) Исходное положение сцепки Б) Центрирование конуса при вхождении в головку сцепки. С) Сцепка в сцепленном состоянии

Рис. 4.3. Принцип работы автосцепки БСУ-ТМ при сцеплении вагонов.

1 — головка автосцепки с автоматическими замками, 2 — центрирующий конус, 3 — автоматические замки.

- Головка автосцепки с автоматическими замками и механизмом расцепления.

Головка автосцепки предназначена для обеспечения сцепления вагонов и передачи тяговых и тормозных усилий, возникающих в процессе эксплуатации электропоезда, на поглощающий аппарат.

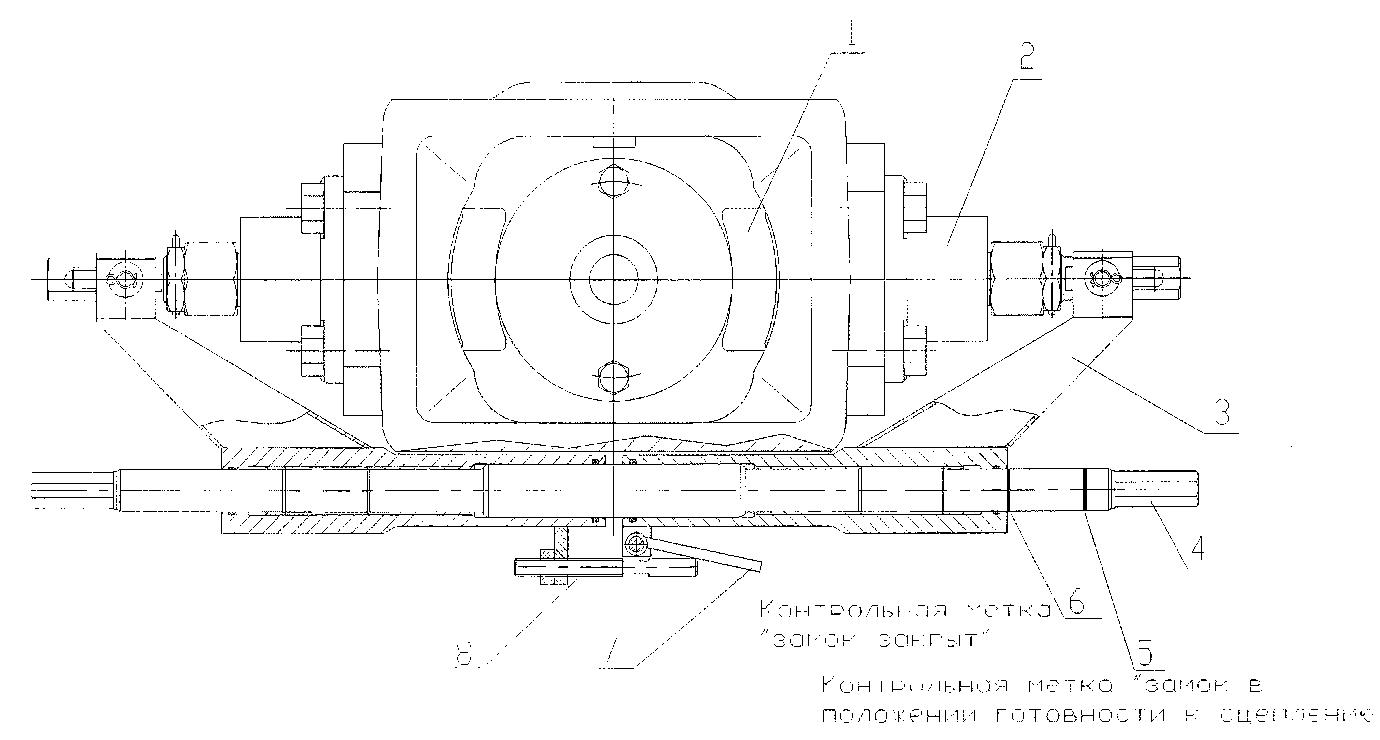

Головка автосцепки с автоматическими замками 2 и механизмом расцепления 3 показана на рис. 4.4.

Рис. 4.4. Головка сцепки с автоматическими замками и механизмом расцепления

1- стопоры, 2 — автоматические замки, 3 — механизм расцепления, 4 — винт управления механизмом расцепления, 5 — контрольная метка «замок в положении готовности к сцеплению», 6 — контрольная метка «замок закрыт», 7 — флажок сигнала расцепа, 8 — толкатель.

Вращением винта поз. 4 с помощью специального ключа с шестигранной головкой S19, см. рис. 4.5, стопоры поз. 1 можно ввести в полость головки сцепки (положение замок закрыт) и вращением в обратную сторону полностью их вывести из головки (положение замок открыт). На поверхности каждого хвостовика нанесены по две метки в виде кольцевых проточек 5 и 6, соответствующие положениям «замок в положении готовности к сцеплению» и «замок закрыт». Для дополнительной визуализации положения стопоров поз. 1 в головке введен сигнал расцепа. В положении «замок закрыт» толкатель поз. 8 поднимает флажок в положение близком к горизонтальному. В положении «замок открыт» флажок сигнала расцепа находится в вертикальном положении.

Для работы с ручными и автоматическими замками используется спецключ, см рис. 4.5.

Рис. 4.5. Специальные ключи для работы с автосцепкой БСУ-ТМ.

а) — специальный ключ для работы с ручными и автоматическими замками на головках автосцепки,

б) — силовой ключ для сборки резьбового соединения хвостовика головки автосцепки с шарнирным узлом,

в) — торцевой ключ для сборки шарнирного узла с корпусом тяговым,

г) — приспособление для сжатия поглощающего аппарата.

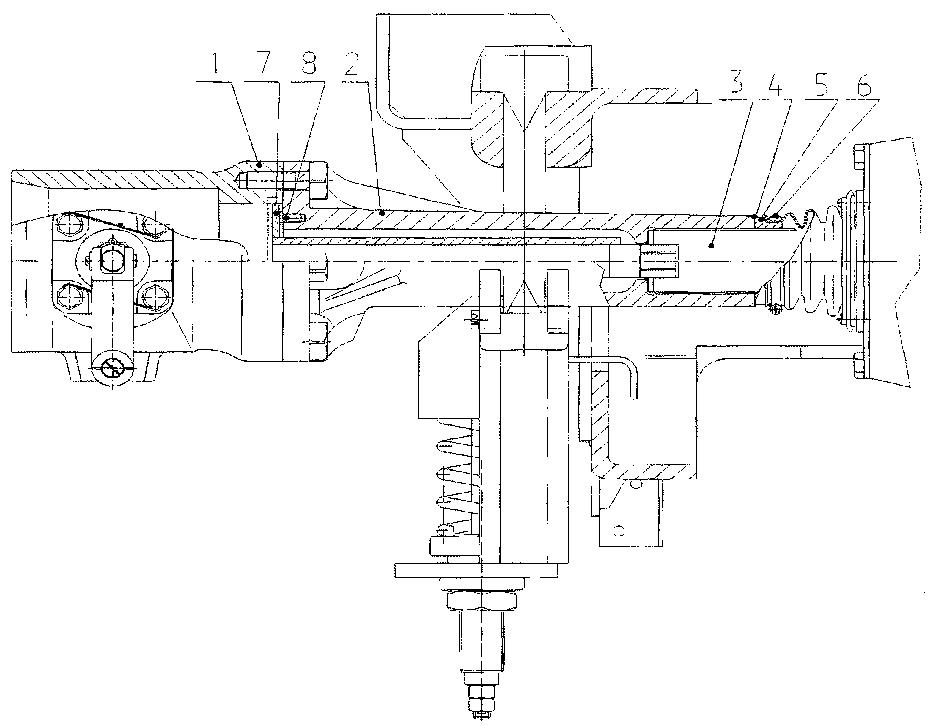

- Поглощающий аппарат с шарнирным узлом.

Поглощающий аппарат с шарнирным узлом, см. рис. 4.6, состоит из тягового корпуса 13, в который закручивается по резьбе M180x4 шарнирный узел 7 поглощающего аппарата Р-2П поз. 14, упорной плиты 12 и резинометаллического демпфера 11. Шарнирный узел закручивается в тяговый корпус до упора в упорный бурт при помощи торцевого ключа, см. рис. 4.5в). При этом между торцом шарнирного узла и упорной плитой должен быть зазор порядка 1…3мм. Для обеспечения требуемой величины зазора используются регулировочные прокладки 10. Для компенсации зазора между торцом шарнирного узла и упорной плитой служит резинометаллический демпфер 11. Стопорная пластина 6 обеспечивает фиксацию резьбового соединения M180x4 тягового корпуса с шарнирным узлом. Крепление стопорной пластины к тяговому корпусу осуществляется двумя болтами M16x25 установленными на фиксатор резьбы Loctite 242 или Анатерм — 6.

Шарнирный узел состоит из сферического шарнира 1 с вкладышем 5 и подпятником 8, установленными в корпус 7. Для регулировки момента проворота сферы в шарнирном узле служит тарельчатая шайба 11, которая давит на сферу через подпятник с тарированным усилием, обеспечивающим момент про ворота сферы в пределах 2…3 кгм. Для защиты шарнирного узла от попадания в него пыли и грязи служит гофрочехол 4, который одним концом крепится винтами М6 к корпусу шарнирного узла, а другим к контргайке, установленной на резьбу М72х4 с помощью хомута 3. Шарнирный узел обеспечивает возможность поворота оси сцепки относительно оси вагона на угол до 16°. Для смазки шарнирного узла предусмотрено резьбовое отверстие M10, в которое установлена заглушка 16.

Рис. 4.6. Поглощающий аппарат с шарнирным узлом

1 — резьбовой палец шарнирного узла, 2 — контрогайка резьбы М72х4,

3 — хомут крепления гофрочехла, 4 — гофрочехол, 5 — вкладыш, 6 — стопорная пластина, 7 — корпус шарнирного узла, 8 — подпятник, 9 — стакан,

10 — регулировочные шайбы , 11 — резинометаллический демпфер, 12 — упорная плита, 13 — тяговый корпус, 14 — поглощающий аппарат Р-2П,

15 — тарельчатая пружина, 16- заглушка отверстия для смазки шарнирного узла.

Поглощающий аппарат с шарнирным узлом устанавливается в раму вагона и крепится в ней штатной поддерживающей планкой 21-3Ш ОСТ 24.052.02-83. Резьбовой палец М72х4 шарнирного узла вворачивается силовым ключом рис. 4.5в) в хвостовик головки автосцепки до упора в торец резьбового отверстия хвостовика головки сцепки, см. рис. 4.7.

Р

1 — корпус головки сцепки, 2 — хвостовик головки сцепки, 3 — резьбовой хвостовик шарнирного узла, 4 — стопорная шайба, 5 — контргайка, 6 — хомут крепления гофрочехла, 7 — болт M10, 8 — фиксатор.

Контровка резьбового соединения М72х4 хвостовика головки сцепки с шарнирным узлом осуществляется контргайкой, см. поз. 5 на рис. 4.7 и дополнительно фиксатором 8, который вставляется в головку сцепки и своим шестигранным наконечником входит на глубину не менее 15 мм в шестигранное гнездо резьбового пальца шарнирного узла. Контргайка 5 стопорится стопорной шайбой 4. Относительно головки сцепки фланец фиксатора крепится 2 болтами M10, см. поз. 7 на рис. 4.7, устанавливаемыми по месту.

Для сжатия поглощающего аппарата необходимо вывернуть из тягового корпуса шарнирный узел и завернуть в тяговый корпус приспособление для сжатия поглощающего аппарата поз. 1 на рис. 4.8. Вращая вороток, сжать поглощающий аппарат на 20мм и вставить между корпусом поз. 6 и нажимной плитой закладной элемент поз. 5.

Рис. 4.8. Сжатие поглощающего аппарата.

1 — приспособление для сжатия, 2 — корпус тяговый, 3 — упорная плита,

4 — нажимная плита, 5 — закладной элемент, 6 — корпус поглощающего аппарата.

- Центрирующая балочка.

Центрирующая балочка (рис. 4.9) предназначена для поддержания сцепного устройства БСУ-ТМ в горизонтальном положении и регулирования положения оси сцепки.

Балочка состоит из корпуса 4, опоры 3, штока 5 и пружины 6 и подвешивается к ударной розетке вагона посредством подвески маятниковой 2.

Рис. 4.9. Центрирующая балочка

1 — предохранительные оси, 2 — подвеска маятниковая, 3 — опора, 4 — корпус, 5 — шток,

6 —пружина, 7 — резьбовая втулка, 8, 10 — контргайки, 9 — гайка регулировочная, 11 — хвостовик.

Хвостовик головки сцепки 10 опирается на подпружиненную опору 3 центрирующей балочки, которая скользит вдоль направляющих корпуса 4, обеспечивая отсутствие зазора и постоянную упругую его поддержку при смещении осей вагонов.

Для регулирования положения осей головок сцепки необходимо вращением резьбовой втулки 7 выставить опору 3 так, чтобы оси сцепок находились в требуемом положении, и зафиксировать положение резьбовой втулки 7 контргайкой 8. Гайку 9 завернуть до упора в торец резьбовой втулки 7. Заданное положение регулировочной гайки 9 зафиксировать контргайкой 10.

После сцепления вагонов головки сцепок жестко закрепляются между собой и необходимость в их центрировании пропадает. Поэтому после сцепления вагонов опору 3 необходимо опустить вниз так, чтобы между хвостовиком 11 и опорой 3 появился зазор порядка 2…5 мм. Опускание опоры осуществляется закручиванием гайки 9, которая тянет шток 5 вместе с опорой 3 вниз, сжимая пружину 6.