Техническое обслуживание и ремонт электрооборудования вагонов

-

Технческое

обслуживание электрооборудования

Пассажирские

вагоны. Ремонт электрооборудования

пассажирских вагонов осуществляют

по планов о-предупредительной системе,

в соответствии с которой производят

технический осмотр ТО-1 в пути следования,

текущий и периодические ремонты,

выполняемые в депо и на заводе.

Техническое

обслуживание ТО-1 производят в составах

и поездах Ш пунктах технического

обслуживания (ПТО) станций формирования

в оборота пассажирских поездов перед

каждым отправлением в рейс, а также в

пути следования и на промежуточных

станциях. Основной задачей при этом

является своевременное выявление

неправильной работы узлов электро- и

радиооборудования, установление причин

и принятия мер по устранению неисправностей.

Бесперебойная работа оборудования в

рейсе во многом зависит от того, насколько

точно поездная бригада поддерживает

установленные режимы работы источников

электроэнергии, потребителей электрической

энергии и радиоаппаратуры. Для

сокращения простоев при ТО-1 на вагоне

производится только мелкий ремонт

оборудования, требующие более крупного

ремонта детали, заменяются запасными.

Техническое

обслуживание ТО-2 выполняют на ПТО

пунктов формирования пассажирских

поездов перед началом летних и зимних

Перевозок. При этом виде технического

обслуживания осуществляют Подготовку

электрооборудования к работе в летних

и зимних условиях, проверку состояния

электро- и радиооборудования на вагоне,

выявление и устранение всех неисправностей.

Техническое

обслуживание ТО-3 — единая техническая

ревизия — производится через шесть

месяцев после постройки, планового

ремонта или предыдущей ревизии в

пунктах формирования пассажирских

поездов на специализированных ремонтных

путях или в вагонных депо с отцепкой от

состава. При технической ревизии

проверяют исправность действия,

надежность и пожарную

безопасность электро- ирадиооборудования.

Техническая

ревизия электрооборудования проводится

через 6 месяцев после постройки или

очередного периодического ремонта

одновременно с единой технической

ревизией вагона. При технической

ревизии вагон отцепляют от поезда и

подают на специализированный путь,

где проверяют эксплуатационную надежность

и пожарную безопасность элементов

электрооборудования. Техническая

ревизия высоковольтного оборудования

вагонов с электрическим отоплением

производится через каждые 45 суток.

Рефрижераторный

подвижной состав. В период эксплуатации

секции необходимо выполнять следующие

плановые виды технического обслуживания

электрооборудования: ежедневное

техническое обслуживание; техническое

обслуживание (ТО-1) 1 раз в 10 дней;

техническое обслуживание (ТО-2) 1 раз в

месяц; техническое обслуживание

(ТО-3) 1 раз в 3 мес.

После

проведения очередного технического

обслуживания электрооборудования

необходимо сделать запись в журнале

учета технического обслуживания

рефрижераторной секции формы ВУ-86.

В

период гарантийной эксплуатации секции

после постройки или заводского ремонта

техническое обслуживание следует

выполнять согласно требованиям

завода-изготовителя (ремонтного завода).

При

ежедневном техническом обслуживании

необходимо проверить крепление

подвески подвагонного генератора

(визуально); крепление электрических

аппаратов (контакторов, автоматических

выключателей, реле и т.д.); крепление

электрических машин; надежность крепления

и целостность междувагонных электрических

соединений.

При

техническом обслуживании ТО-1 производят

работы, указанные при ежедневном

техническом обслуживании; очищают

аккумуляторные батареи от грязи и

вентиляционные отверстия в пробках

аккумуляторов; удаляют пролитый

электролит с поверхности кислотных

аккумуляторов с помощью технической

салфетки, смоченной 10%-ным раствором

нашатырного спирта или кальцинированной

соды (для щелочных аккумуляторов в

качестве нейтрализующего раствора

применяют 5%-ный раствор борной кислоты);

проверяют крепление аккумуляторных

батарей; проверяют надежность контакта

наконечников проводов с выводными

полюсами аккумуляторных батарей;

удаляют с выводных клемм окислы и

смазывают их техническим вазелином.

При

техническом обслуживании электрооборудования

ТО-2 выполняют работы, указанные при

ежедневном техническом обслуживании

ТО-1:

проверяют

напряжение на выводных полюсах

аккумуляторов нагрузочной вилкой.

При напряжении на кислотных аккумуляторах

менее 1,75 В, а на щелочных аккумуляторах

менее 1,0 В аккумуляторы заряжают;

проверяют

ареометром плотность электролита в

аккумуляторах. Плотность электролита

должна быть для кислотных аккумуляторов

1,27-1,26 г/см3, а для щелочных

аккумуляторов 1,18-1,20 г/см3;

проверяют

натяжение приводного ремня подвагонного

генератора, очищают натяжное устройство

генератора от грязи, а зимой от снега,

промывают резьбу винта натяжного

устройства дизельным топливом и смазывают

графитной смазкой УСсА (ГОСТ 3333-80);

осматривают

контакты междувагонных электрических

соединений, и при наличии следов копоти,

загрязнений протирают технической

салфеткой, смоченной в уайт-спирите

(ГОСТ 3134—78);

проверяют

контактные кольца и коллекторы на

электрических машинах, при обнаружении

загрязнений протирают контактные

кольца и коллекторы технической

салфеткой, смоченной в спирте ГОСТ

18300-72* или уайт-спирите;

проверяют

состояние щеток и щеткодержателей

электрических машин; щетки, имеющие

износ более 60% номинальной высоты,

заменяют, копоть со щеткодержателей

устраняют технической салфеткой,

смоченной в уайт-спирите;

проверяют

крепление проводов к выводам электрических

машин и аппаратов.

При

техническом обслуживании электрооборудования

ТО-3 выполняют работы, указанные при

ежедневном техническом обслуживании,

ТО-1 и ТО-2; проверяют омметром целостность

заземления электрических машин и

аппаратов; очищают от пыли внутренние

поверхности электрических щитов;

производят осмотр монтажа и аппаратуры

внутри электрических щитов, проверяют

надежность затяжки резьбовых креплений

и контактных соединений; очищают от

пыли и загрязнений контакторы и

автоматические выключатели, проверяют

и при необходимости затягивают винтовые

соединения; заливают в масленки

стартера 6-8 капель масла, применяемого

для смазки дизеля (для дизелей, имеющих

электростартерный запуск); очищают и

смазывают подвижные части механизма

прибора СПЛ-160 (для секций постройки ПО

БМЗ); добавить смазку УС-1 (ГОСТ 1033-79) в

масленку оси подвески подвагонного

генератора; промывают уайт-спиритом

реохорд прибора КП-ОИ-ОЗТ (для секций

постройки ПО БМЗ). Промывку реохорда

производят при выключенном приборе.

Техническое

обслуживание оборудования автономных

рефрижераторных вагонов, как правило,

производится на пунктах технического

обслуживания (ПТО).

Техническое

обслуживание ТО-1 проводят на станции

погрузки перед погрузкой вагона;

техническое обслуживание ТО-2 выполняют

в пути следования груженых вагонов

через каждые 24-30 ч техническое

обслуживание ТО-3 — при выгрузке вагона;

укрупненное техническое обслуживание

УТО-1 — после груженого рейса при

наработке дизель-генераторами 120 ч, если

вагон эксплуатировался в прямом

сообщении, и 180 ч при использовании его

в местном сообщении; укрупненное

техническое обслуживание УТО-2 — через

каждые 460-500 ч работы дизель-генераторов,

но не реже чем через 6 мес.

При

проведении всех видов технического

обслуживания проверяют записи в

бортовом журнале, после чего контролируют

состояние электросоединений, уровень

и плотность электролита в аккумуляторных

батареях, систему контроля температуры

по переносной термостанции, производят

уборку помещения.

При

ТО-1 проверяют исправность электронагревателей

грузовых помещений, датчиков блока

термостатов, датчиков термометров

сопротивления, защитных кожухов

датчиков; в зимний период включают

отопительный прибор для подогрева

оборудования дизель-генератора, проводят

пробный пуск дизель-генератора и

холодильно-нагревательных агрегатов.

При этом по показаниям приборов проверяют

в работе агрегаты и исправность

электродвигателей, зарядку аккумуляторных

батарей, срабатывание термостатов

(дуостатов) на заданном режиме и замеряют

температуру отключения. После чего

дизель-генераторы останавливают.

Переключатель температурных режимов

ставят в положение требуемого

температурного режима перевозки груза.

Производится пуск обоих дизель-генераторов:

один на постоянную, другой на временную

работу.

При

проведении ТО-2 проверяют исправность

работающих дизель- генераторов и

холодильно-нагревательных агрегатов,

проверяют уровень и плотность

электролита, при необходимости производят

зарядку аккумуляторных батарей, замеряют

температуру в грузовом помещении и

записывают результаты замера в бортовой

журнал. Неисправности, выявленные

при проверке в работе оборудования,

устраняют.

При

проведении ТО-3 с помощью переносной

термостанции замеряют температуру

воздуха в грузовом помещении перед

началом выгрузки и записывают результаты

замера в бортовой журнал. Остальные

работы по электрооборудованию проводят

так же, как при ТО-2.

При

проведении УТО-1 в грузовом помещении

проверяют исправность датчиков,

приборов и проводки, системы контроля

температуры и управления. Кроме того,

осматривают электрические приборы и

соединения в щите дизеля, электрооборудование

в распределительном щите и щетки

генератора, а также электрооборудование

холодильно-отопительного агрегата,

устраняют неисправности.

Проверяют

зарядку аккумуляторной батареи, а также

плотность электролита. Аккумуляторные

батареи заряжают до нормы. При разности

плотности электролита между аккумуляторами

более 0,01 г/см3или при разности

напряжения более 0,2 В батарею снимают

и отправляют в аккумуляторное

отделение для ревизии.

Заменяют

нетиповые и сгоревшие предохранители,

включают (при температуре ниже — 10°С)

отопительный прибор и запускают дизель-

генератор.

При

работающем дизель-генераторе на нем

проверяют приборы контроля,

электрооборудование, зарядку аккумуляторных

батарей, сигнализацию и защиту путем

создания ложных срабатываний; проверяют

термостаты (дуостаты) на отключение

холодильно-нагревательных агрегатов

на всех режимах, измеряют температуру

отключения переносной термостанцией;

проверяют систему контроля температуры,

а также перекрестную работу агрегатов.

Дизель-генераторы останавливают.

При

проведении УТО-2, помимо объема работ,

выполняемых при УТО-1, осуществляют

полную ревизию дизель-генераторов и

холодильно-нагревательных агрегатов,

в необходимых случаях их снимают и

направляют на производственный участок.

Проверяют

работу приборов контроля температуры

путем сравнения их показаний с замерами

температуры эталонными термометрами,

которые устанавливают около датчиков,

допускается разность показаний не более

1 °С. Погрешность полупроводниковых

датчиков и линии должна быть не более

±0,7°С, а погрешность термостанции не

более 0,3°С.

Работу

термостатов (дуостатов) при всех режимах

проверяют по записи в бортовом журнале,

после чего контролируют состояние

электросоединений, уровень и плотность

электролита в аккумуляторных батареях,

систему контроля температуры по

переносной термостанции, производят

уборку помещения.

-

Диагностирование

электрооборудования вагонов

Электрическое

оборудование пассажирских и рефрижераторных

вагонов являются важнейшей подсистемой

подвижного состава, так как обеспечивает

функционирование большинства других

подсистем.

Анализ

различных конструкций электрооборудования

вагонов показывает, что все они

включают следующие блоки: источники

электроэнергии, потребители,

пускорегулирующие, защитные и

распределительные устройства, приборы

автоматики и дистанционного управления,

электрические магистрали и линии.

Наиболее

полное функциональное диагностирование

электрооборудования вагонов проводится

на вагоноремонтных заводах.

Диагностирование

напряжений и токов срабатывания и

отпускания реле, контакторов и

электромагнитных вентилей проводится

следующим образом. Обмотка аппарата

зачитывается от источника напряжения.

При контроле напряжений отпускания

источник работает в режиме понижения

напряжения, начиная с номинального

рабочего. Изменение напряжения

прекращается по сигналу о переключении

(замыкании или размыкании) одного из

рабочих контактов аппаратов. Этот

же сигнал является командой на начало

контроля напряжения на выходе

источника. Контроль токов срабатывания

и отпускания ведется аналогично, но

измеряется падение напряжения на

включенном последовательно с обмоткой

калиброванном резисторе.

Контроль

отсутствия короткозамкнутых витков

обмоток аппаратов, емкости конденсаторов

и индуктивности проводят путем пропуска

через обмотку импульсов напряжения

прямоугольной формы амплитудой, например

25±2,5 В, длительностью 20-320 мкс, в зависимости

от объекта диагностирования, и периодом

следования 20 мс. Длительность фронта и

спада импульсов должна быть не более 2

мкс. Импульсное напряжение на выходе

обычно преобразуется в постоянное

напряжение и направляется на измеритель.

Диагностирование

блокировочных контактов аппаратов

часто проводится по четырехпроводной

схеме измерения методом амперметра и

вольтметра. Через контакт пропускается

стабилизированный ток и оценивается

падение напряжения на контакте.

Включение

контактов аппаратов неизбежно

сопровождается их вибрацией. Разработаны

приборы, позволяющие оценить

продолжительность и число отскоков

контактов аппарата при включении.

Изменение числа и продолжительности

отскоков является интегральным признаком,

который указывает на возможные

неисправности аппарата. К таким

неисправностям относятся неправильная

затяжка или потеря жесткости прижимной

пружины, ослабление крепления контактов,

заедание подвижной системы и т.п.

При

диагностировании дребезжания аппаратов

измеряют число отскоков подвижных

контактов после первого замыкания,

длительность которых должна быть не

менее 20 мкс, и суммарную длительность

отскоков. В электрооборудовании вагонов

большую роль играют преобразователи

различных типов. В настоящее время в

преобразователях предусматриваются

устройства контроля контуров искусственной

коммутации пробоя последовательно

соединенных диодов и тиристоров. Датчики

контроля коммутации фиксируют сбои в

работе коммутирующих контуров и

выполняются на базе цифровых схем

измерения времени. Регистрацию сбоев

проводят с использованием устройства,

выполненного по схеме, приведенной на

рис. 14.1.

Рис.

14.1. Структурная схема

Задающий

генератор импульсов

1

и датчик контроля коммутации

2

соединены со счетчиками

3-5,

а выход старшего разряда счетчика —

с КИП-реле

6.

Контроль осуществляется следующим

образом. Датчик

2

генерирует импульс при каждой нормальной

коммутации, а при срыве коммутации или

сверхнормативном снижении схемного

времени восстановления генерации

импульса не происходит. Счетный вход

счетчика соединен с задающим генератором

импульсов, выходная частота которого

равна рабочей частоте преобразователя.

КИП- реле срабатывает при срыве коммутации

несколько раз подряд, а при отдельных

сбоях в работу не включается.

Срабатывание КИП-реле обнаруживают

в депо при техническом обслуживании

подвижного состава и определяют объем

необходимого ремонта. устройства коммутации

Тестовая

диагностика при помощи стационарной

аппаратуры используется для контроля

силовых блоков, в которых обычно

размещены силовые и коммутирующие

тиристоры и диоды вместе с дифференцирующими

цепочками, конденсаторы и дроссели. Для

реализации тестовой диагностики на

силовом блоке предусматриваются

специальные разъемные электрические

соединения для подключения диагностического

стенда. Вагоностроительным заводом

Дессау предлагаются диагностические

приборы по проверке электрооборудования:

холодильно-нагревательных агрегатов

типа ФАЛ 056/7, электрооборудования

дизель-генератора типа 06-8018 и его

распределительного щита.

Диагностический

прибор DG3202 предназначен

для диагностирования электрооборудования

холодильно-нагревательных агрегатов

типа ФАЛ 056/7.

В

основу работы прибора DG3202

заложен принцип, при котором для

проведения каждой контрольной операции

в соответствии с заложенной программой

в проверяемую электрическую систему

подаются электроимпульсы, вызывающие

срабатывание электрических цепей и

включенных в них устройств (двигателей,

реле, контакторов, магнитных вентилей

и др.). Таким образом, можно проверить

техническое состояние электрической

проводки: целостность отдельных цепей,

состояние их изоляции и наличие разного

рода повреждений.

При

помощи диагностического прибора ДПДГ

производят проверку функционирования

следующего электрооборудования и

приборов дизель-генератора АРВ: реле

контроля температуры на входе охлаждающего

воздуха генератора; емкость стартерной

аккумуляторной батареи; сопротивление

изоляции магнитного вентиля и обмотки

генератора; исправность свечей

накаливания дизеля и зарядного прибора;

цепь питания магнитного вентиля;

работоспособность переключателя рабочих

режимов; работоспособность генератора.

Диагностика

технического состояния электрического

распределительного щита дизель-генератора

типа60-8018 автономного рефрижераторного

вагона осуществляется с помощью

диагностического переносного прибора

ПГ/02.

-

Электрические

машины

В

электрических машинах возможны следующие

виды неисправностей: искрение щеток,

перегрев обмоток, короткие замыкания

в обмотках, ненормальное напряжение

генератора, недопустимые колебания

частоты вращения двигателя.

Искрение

щеток сопровождается повышенным нагревом

коллектора ищеток. Причиной

этих неисправностей бывает загрязнение

щеток и коллектора, износ щеток, подгорание

коллектора, неплотное прилегание пружин,

заедание щеток в щеткодержателе.

Повышенный

нагрев обмоток электрической машины

устанавливают в период предремонтных

испытаний. Равномерный перегрев всей

машины при отсутствии других признаков

ненормальной работы свидетельствует

о ее перегрузке. В этом случае сначала

следует проверить соответствие

фактической нагрузки номинальному

режиму работы машины. Ухудшение

условий вентиляции в результате засорения

вентиляционных каналов может также

вызвать перегрев машины.

Повреждения

в обмотках полюсов приводят к неравномерному

их нагреву. В обмотках полюсов чаше

всего повреждаются переходы, выводные

концы катушек и места прохода выводных

концов через корпус. К наиболее

распространенным дефектам следует

отнести замыкание обмоток на корпус,

обрыв или плохой контакт в обмотках,

замыкание между витками. Ненормальное

напряжение генератора Может наблюдаться

в результате ряда неисправностей.

;При потере остаточного магнетизма

генератор не возбуждается. В этом случае

магнитная стрелка, поднесенная к полюсным

башмакам, не указывает на полярность

(одним и тем же полюсом машины притягивается

как северный, так и южный конец стрелки).

В отдельных случаях магнитная стрелка,

поднесенная к полюсным башмакам,

показывает правильную полярность

генератора, но (даже после намагничивания

машины) она не возбуждается. Причиной

этого может быть: неправильное положение

щеток; замыкание параллельной обмотки

возбуждения; межвитковое или короткое

замыкание в одной или нескольких катушках

возбуждения; короткое замыкание в

обмотке якоря, между пластинами

коллектора; обрыв или плохой контакт в

цепи возбуждения; слишком большое

сопротивление цепи возбуж- Дения.

Двигатель

не включается. В якоре нет тока при

включенном пусковом реостате. Причиной

неисправности может быть перегорание

предохранителей, обрыв в пусковом

реостате или проводах, в обмотке

якоря.

Если

ток в якоре имеется, но двигатель под

нагрузкой не работает, Хотя без нагрузки

развивает очень большую частоту вращения,

то Причину неисправности следует искать

в межвитковом соединении Или коротком

замыкании катушки параллельного

возбуждения, а также в неправильном

соединении этой обмотки с двигателем

и пусковым реостатом. В последнем

случае следует правильно соединить

параллельную обмотку возбуждения.

Частота

вращения двигателя может быть меньше

номинальной при номинальном напряжении.

Неисправность может быть вызвана

сдвигом щеток с нейтрали по направлению

вращения или уменьшением сопротивления

реостата в цепи возбуждения двигателя.

При

работе машины постоянного тока может

наблюдаться явление, когда при увеличении

нагрузки двигатель начинает «качаться»,

т.е. происходят сильные колебания силы

тока и частоты вращения. Если двигатель

не выключить, то сила тока может резко

возрасти и двигатель сгорит. Причиной

такой работы двигателя является

ослабление ьоля. При повышении нагрузки,

вследствие реакции якоря, повышается

также и частота вращения.

Технологический

процесс ремонта электрических машин

можно разделить на несколько этапов:

демонтаж; разборка; перемотка вышедших

из строя обмоток; ремонт подшипников,

ротора, коллектора, щеточных устройств;

сборка; испытание.

Основные

технологические операции при ремонте

электрических машин выполняют в такой

последовательности: осмотр, очистка и

обдувка сжатым воздухом давлением

0,3-0,5 МПа (якоря с обмотками рекомендуется

промывать фреоном-30, измерение

сопротивления изоляции мегомметром

напряжением 500 В); демонтаж подшипниковых

щитов, выпрессовка подшипников качения:

извлечение ротора (якоря) из статора;

сушка обмотки статора с пониженным

сопротивлением изоляции, не имеющей

внешних повреждений; обмывка деталей

и узлов, не покрытых изоляционными

материалами (болты, гайки, перемычки,

пружины и т.п.); удаление обмотки статора

электродвигателя (обмотку статора

заменяют, если сопротивление ее изоляции

менее 0,5 МОм и не восстанавливается до

нормы при сушке; обнаружение короткого

замыкания или обрыва фаз; необходима

выпрессовка сердечника из станины

из-за неисправностей); замена перегоревшей

или поврежденной обмотки ротора

электродвигателя переменного тока,

якоря электродвигателя постоянного

тока; ремонт коллекторов; ремонт щеточного

механизма; ремонт вала (правка, наплавка

посадочных мест для подшипников, обточка,

фрезеровка шпоночного паза и т.д.); ремонт

подшипниковых щитов; балансировка

ротора (якоря); сборка машины из

отремонтированных деталей; испытание

машины согласно требованиям руководства

по ремонту: укомплектование машины

всеми деталями крепления, обдувка

сжатым воздухом снаружи и внутри.

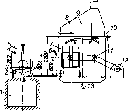

Демонтаж.

Генераторы вагонов без кондиционирования

воздуха целесообразно снимать и

устанавливать с помощью аккумуляторного

погрузчика с вилочными захватами.

Генераторы вагонов с кондиционированием

воздуха имеют большие габаритные размеры

и массу, достигающую 1200 кг, вследствие

чего снятие и установка их обычными

средствами вызывают значительные

затруднения. Поэтому для выполнения

этих операций предусматривают специальные

стойла. Вагон устанавливают в стойле

так, чтобы генератор находился над

тележкой с подъемной платформой,

оборудованной электрическим или

гидравлическим приводом. Затем платформу

подводят под генератор (рис. 14.2, а),отсоединяют от него крепящие детали и

опускают его вместе с платформой.

После этого тележку по рельсам, уложенным

в канаве, выкатывают из-под вагона и

генератор перемещают в отделение по

ремонту электрических машин. Если канава

отсутствует, вагон поднимают на

домкратах (рис. 14.2,б),чтобы под него можно было подкатить

тележку. В этих стойлах также можно

снимать без кондиционирования воздуха

генераторы вагонов и электродвигатели

компрессоров вместе с сочлененными с

ними агрегатами.

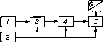

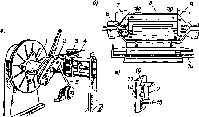

Рис.

14.2. Стойла для монтажа и демонтажа

генераторов:

а

— при наличии смотровой канавы; б

— при подъеме вагона домкратами; 1

— вагон; 2

— генератор; 3

— тележка с подъемной платформой; 4

— домкрат; 5

— подъемный кран; 6

— электрокар

При

деповском ремонте электродвигатели

компрессора осматривают и проверяют

на месте установки, после чего, в

зависимости от характера неисправностей,

решается вопрос об их демонтаже. Во

время капитального ремонта электродвигатели

компрессора направляют для ремонта

в электроцех. Электродвигатель привода

компрессора установки для

кондиционирования воздуха снимают

вместе с компрессором и опорным каркасом.

Для его демонтажа применяют вилочный

погрузчик.

Очистка

электрических машин. Предварительная

очистка генераторов, электродвигателей

и преобразователей осуществляется

сразу после демонтажа их с вагона, а

окончательная — в цехе сжатым воздухом

в закрытой камере, оборудованной вытяжной

вентиляцией и пылеуловителями. Сжатый

воздух подается в камеру под избыточным

давлением 0,3-05 МПа по воздушной магистрали,

снабженной влагоотделителем для осушки

воздуха. Сильно загрязненные поверхности

очищают щетками из стальной проволоки

диаметром 0,8—1 мм. После очистки с крупных

электрических машин (генераторы

вагонов с кондиционированием воздуха,

электродвигатели компрессоров,

вентиляционных агрегатов и обдува

конденсатора) снимают элементы

подвески и крепления, а от электродвигателей

отсоединяют компрессоры и вентиляторы.

Электродвигатели малой мощности подаются

на соответствующие ремонтные позиции

совместно с сочлененными с ними

механизмами.

Перед

ремонтом выявляют дефектные узлы,

определяют характер и объем требуемого

ремонта. Следует учитывать, что некоторые

машины могут быть отремонтированы

без полной замены обмоток, а ремонт

может ограничиться устранением мелких

дефектов изоляции обмоток или выводных

концов. В большинстве случаев при

поступлении рефрижераторных вагонов

в ремонт электрические машины бывают

исправными, поэтому их демонтаж и

разборка при отсутствии неисправностей

могут не производиться. В этой связи

качественное выполнение предремонтных

испытаний приобретает особенно большое

значение, так как на основании результатов

этих испытаний принимается решение

о возможности дальнейшей эксплуатации

электрической машины.

В

объем предремонтных испытаний входят:

измерение сопротивления изоляции

обмоток; испытание электрической

прочности изоляции обмоток и коллектора;

испытание машин на холостом ходу;

измерение зазора между статором и

якорем.

Сопротивления

изоляции обмоток относительно корпуса

и между обмотками машины с номинальным

напряжением до 500 В включительно

измеряют мегомметром на 500 В. Сопротивление

изоляции обмоток относительно корпуса

машины и между обмотками измеряют

поочередно для каждой электрически

независимой цепи. Величина сопротивления

изоляции обмоток относительно корпуса

машины и между обмотками должна быть

не менее 0,5 МОм.

Проверку

электрической прочности изоляции

обмоток и коллектора относительно

корпуса машины и между обмотками

производят с цомощью испытательного

трансформатора, от которого подают

напряжение требуемой величины

частотой 50 Гц в течение 1 мин.

Проверяют

изоляцию относительно корпуса каждой

электрической цепи поочередно. Один

вывод источника напряжения подключают

к гвыводу испытуемой обмотки, другой

заземляют и подключают к заземленному

корпусу машины.

Соединенные

фазы многофазных обмоток считают за

одну цепь, если начало и конец каждой

фазы обмотки не снабжены отдельными

выводами, и всю многофазную обмотку

испытывают относительно корпуса машины

в целом. Результаты испытания изоляции

обмотки относительно корпуса и между

обмотками считаются удовлетворительными,

если во время испытания не происходит

пробоя изоляции.

Изоляцию

обмоток между смежными ее витками

проверяют в течение 5 мин повышенным

напряжением. Испытание проводят при

холостом ходе электрической машины

напряжением на 30% больше ^номинального.

Для работающей машины допускается

одновременное повышение частоты вращения

в пределах 15%.

Электрические

машины проверяют без нагрузки для

определения величины тока холостого

хода. Увеличение тока холостого хода

сверх паспортного значения свидетельствует

о дефектах машины: смещении якоря по

отношению к статору, увеличении воздушного

зазора между ротором и статором.

Для

асинхронных трехфазных электродвигателей

мощностью до 100 кВт предельные значения

тока холостого хода в процентах от

номинального тока могут быть определены

по данным табл. 14.1.

Неравномерность

тока холостого хода по отдельным фазам

электродвигателя не должна быть

больше 4,5% среднего значения.

Температура

нагрева подшипников качения не должна

превышать 100°С.

Таблица

4.1

|

Мощность |

Ток |

|||||

|

3000 |

1500 |

1000 |

750 |

600 |

500 |

|

|

0,1-0,5 |

60 |

75 |

85 |

90 |

95 |

— |

|

0,51-1,0 |

50 |

70 |

75 |

80 |

85 |

90 |

|

1,1-5,0 |

45 |

65 |

70 |

75 |

80 |

85 |

|

5,1-10,0 |

40 |

60 |

65 |

70 |

75 |

80 |

|

10,1-25,0 |

30 |

55 |

60 |

65 |

70 |

75 |

|

25,1-50,0 |

20 |

50 |

55 |

60 |

65 |

70 |

|

50,1-100 |

— |

40 |

45 |

50 |

55 |

80 |

Воздушный

зазор между статором и ротором асинхронных

двигателей, а также между полюсами

и якорем машин постоянного тока и

синхронных машин оказывает существенное

влияние на эксплуатационные параметры

электрических машин, особенно асинхронных

двигателей, где увеличение воздушного

зазора влечет повышение тока холостого

хода, уменьшение коэффициента мощности

и к.п.д.

Увеличение

зазора на каждый процент способствует

увеличению тока холостого хода на 0,6% и

снижению коэффициента мощности на 0,3%.

При увеличении воздушного зазора более

чем на 25% ремонт двигателя с экономической

точки зрения нецелесообразен.

Для

определения допустимой величины зазора

электродвигателей можно руководствоваться

данными табл. 14.2.

Измерение

воздушного зазора производят с двух

противоположных торцов электродвигателя

с помощью калиброванного щупа, вводимого

через специальные или смотровые люки

в торцовых щитах. С каждой стороны

измерение производят в четырех точках,

сдвинутых относительно друг друга на

90°, величина зазора принимается как

среднеарифметическая всех замеров. В

асинхронных двигателях нормируется

также степень неравномерности зазора,

определяемая как отношение зазора в

данной точке к средней величине зазора.

Это отклонение должно находиться в

пределах 10%.

Некоторые

электродвигатели не имеют люков в щитах,

тогда зазор измеряют после их разборки.

Для этого ротор укладывают непосредственно

на статор и замеряют зазор Sjпротив самой верхней части расточки

статора, затем ротор поворачивают на

90° и вновь замеряют зазор против той же

расточки статора 82, средняя

величина зазора 5срсоставляет:

8ср= (8, +82)/2, мм.

Кроме

того, существуют обязательные ремонтные

работы, которые указаны в Правилах

деповского и капитального ремонта

вагонов, технических условиях (ТУ) и

другой нормативной технической

документации.

Таблица14.2

|

Частота вращения, об/мин |

Зазор, |

|||||||||

|

До 0,2 |

0,2- 1,0 |

1- 2,5 |

2,5- 5,0 |

5,0- 10,0 |

10- 20 |

20- 50 |

50- 100 |

100- 200 |

200- 300 |

|

|

500-1500 3000 |

0,2 0,25 |

0,25 0,3 |

0,3 0,35 |

0,35 0,4 |

0,4 0,5 |

0,4 0,65 |

0,5 0,8 |

0,65 1,0 |

0,8 1,25 |

1,0 1,5 |

Разборка.

При

разборке снимают подшипниковые щиты,

вынима- |>т якорь (ротор) из статора,

снимают щеточный аппарат и подшипники

(рис. 14.3). При капитальном ремонте

генераторов, кроме того, снимают полюсы

и полюсные катушки. Дальнейшую разборку

этих основных узлов производят, если

это необходимо, по результатам определения

дефектов.

После

разборки детали электрических машин

тщательно очищают. С металлических

деталей грязь удаляют струей сжатого

воздуха (давление 0,2-0,3 МПа), а с

отдельных мест — салфетками, смоченными

Я теплой воде или бензине. При большом

количестве ремонтируемых электрических

машин их металлические детали, не имеющие

изоляции (подшипниковые щиты, крышки,

фланцы, роторы короткозамкнутых

асинхронных двигателей, детали щеточного

аппарата), целесообразно очищать в

моечной машине, промывая раствором,

состоящим из кальцинированной соды,

мыльной эмульсии и воды при температуре

85-90°С в течение 15-20 мин.

Сборка.

После ремонта и соответствующих испытаний

на сборку Поступают корпус с полюсами

и катушками, якорь с коллектором,

подшипниковые щиты и подшипники.

Электрические машины собирают в

порядке, обратном их разборке. Перед

сборкой статор и ротор продувают сжатым

воздухом. Перед установкой шариковых

подшипников их нагревают в масляной

ванне до температуры 90-100°С и Напрессовывают

на вал ротора. Подшипники промывают в

ванне с мыльной эмульсией и каустической

содой и определяют щупом их

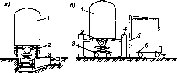

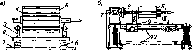

Рис.

14.3. Приспособление для выемки ротора

(а)и съема подшипников(б):

I

-— противовес; 2

— штанга; 3

— крюк тельфера; 4

— подвеска; ^ — упорная штанга; 6

— захваты; 7 — ротор; 8

— разъемный диск; ®— болты; 10

— поперечина; 11

— выжимной винт; 12

— рукоятка

износ.

Изношенные и неисправные подшипники в

вагонных депо и на вагоноремонтных

заводах не ремонтируют, а заменяют

новыми. Устанавливать подшипники на

вал необходимо с предварительным

подогревом и без ударов.

Подшипниковые

щиты, крышки подшипников и корпуса

электрических машин перед ремонтом

осматривают, выявляют трещины, износы

посадочных мест и отверстий, другие

дефекты. Большие трещины в щите,

распространяющиеся к месту посадки

подшипников, как правило, не заделывают,

а заменяют щит. Крышки с трещинами,

охватывающими область лабиринтного

уплотнения, также заменяют. Небольшие

трещины в стальных деталях заваривают

электродуговой сваркой. Трещины в

чугунных щитах заваривают чугунным

электродом. Изношенные посадочные

места в подшипниковых щитах, траверсы

щеткодержателей и места сопряжения

щитов с корпусом восстанавливают,

нанося на них слой металла и обрабатывая

на станке. Наносить слой металла можно

наплавкой с помощью специального

пистолета или гальваническим способом.

В некоторых случаях допускается

устанавливать втулки с предварительной

расточкой изношенных мест. Вал ротора

проверяют магнитным дефектоскопом.

Во

время деповского и капитального ремонтов

щетки заменяют полностью, устанавливая

щетки марок, рекомендуемых заводами-изго-

товителями. Для электрических машин

мощностью 4-30 кВт, установленных на

вагонах зарубежной постройки, можно

использовать щетки марок ЭГ-2А, ЭГ-14 или

ЭГ-74 соответствующего размера.

Новые

щетки притирают к поверхности коллектора.

Предварительная притирка выполняется

на специальном приспособлении с

несколькими вращающимися дисками,

которые по диаметру соответствуют

диаметрам коллекторов ремонтируемых

машин. На диски наклеивают шлифовальную

шкурку или их поверхность делают

шероховатой путем мелкой накатки.

Окончательная притирка щеток

осуществляется на коллекторе машины.

Притирку ведут до тех пор, пока рабочая

поверхность щеток не приобретет

зеркальный блеск.

Нажатие

новых щеток на коллектор проверяют

пружинным динамометром. Неисправные

детали щеткодержателей, токоведущие

болты, нажимные пальцы, пружины,

гибкие шунты, корпуса щеткодержателей

заменяют.

Отремонтированные

траверсы щеткодержателей испытывают

на электрическую прочность изоляции

переменным током частотой 50 Гц в течение

1 мин. Напряжение должно быть на 20% выше

напряжения для испытания якорей в

сборе (табл. 14.3).

|

*1 |

Тип |

Машины, |

Машины, |

|

|

Двигатели |

Подвагонные генераторы |

|||

|

1 |

Машины |

450 |

500 |

|

|

2 |

Машины |

750 |

750 |

1000 |

|

3 |

Машины перечисленных |

1000В |

1000 |

1000 |

|

4 |

Двигатели

мощностью |

1000 |

Тоже |

Ремонт

обмотки. У поступивших в ремонт якорей

машин постоянного тока путем внешнего

осмотра проверяют состояние изоляции

й прочность пазовых клиньев, отсутствие

повреждений и поджогов концов секций

в местах пайки к петушкам коллекторных

пластин, качество пайки, состояние

бандажей. Электроизмерительными

приборами проверяют сопротивление

изоляции обмотки относительно корпуса

и убеждаются в отсутствии обрывов и

замыканий между витками, секциями.

Межвитковые

замыкания можно обнаружить путем

измерения напряжения между соседними

коллекторными пластинами при питании

якоря от постороннего источника

постоянного или переменного тока. При

питании переменным током вольтметр,

подключенный к неисправным секциям,

покажет пониженное напряжение, а в

случае полного короткого замыкания

секции — напряжение, равное нулю. При

питании постоянным током (рис. 14.4, а)милливольтметр, подключенный к

поврежденным секциям, покажет пониженное

или нулевое (При полном коротком замыкании

секции) напряжение.

Для

обнаружения обрыва в обмотке якоря

измеряют напряжение Между смежными

коллекторными пластинами при питании

обмотки якоря постоянным током (рис.

14.4, 6).При обрыве в какой-либо секции ток не

будет проходить через ту часть обмотки

якоря, в ко-

Рис.

14.4. Схемы определения неисправности

обмоток:

а

— замыкание секций; б

— обрыв секций; в

— замыкание на корпус; 1

— коллектор; 2

— реостат; 3

— место повреждения; 4

— щупы

торой

находится поврежденная секция, показания

милливольтметра будут равны нулю для

всех пар коллекторных пластин, находящихся

в поврежденной части обмотки, за

исключением той пары, к которой подключена

поврежденная секция. Напряжение между

этими парами пластин будет равно полному

напряжению, подаваемому на обмотку

якоря. Если концы секции припаяны к

петушкам коллекторных пластин

неудовлетворительно, показания

милливольтметра, присоединенного к

такой пластине, будут больше, чем при

подключении его к пластинам, соединенным

с исправными секциями.

Наиболее

распространенным и доступным способом

определения замыкания на корпус является

проверка якоря контрольной лампой.

Место повреждения можно определить

также с помощью вольтметра при питании

обмотки якоря постоянным током (рис.

14.5, в).Когда щуп вольтметра коснется пластины

коллектора, соединенной с замкнутой

на корпус секцией, вольтметр даст

наименьшее показание.

При

ремонте обмоток намотку секций обмотки

якоря машин постоянного тока и катушек

обмоток статора генераторов переменного

тока и асинхронных двигателей осуществляют

на намоточных станках (рис. 14.5, а).Обмотку перематывают при повреждениях,

а также при пониженном сопротивлении

ее изоляции (если оно не возрастает

после сушки в печи). Допускается

ремонтировать обмотки с заменой только

поврежденных секций. Ремонт и перемотку

якоря выполняют на специальных козлах.

Чтобы произвести замену — секцию, ее

концы, а также концы соседних секций

отпаивают от коллекторных пластин.

После этого приподнимают концы соседних

секций и вынимают поврежденную секцию

из пазов. Если секции из провода

прямоугольного сечения изолированы

вместе, в виде катушки, вынимают из пазов

всю катушку, в которой повреждена секция.

Когда неисправны

Рис.

14.5. Станок для намотки катушек из шинной

меди (а)

и шаблоны для формировки секций и

катушек (б

л в)

несколько

секций, практически разбирают всю

обмотку якоря, маркируя каждую секцию.

Для облегчения выемки секции и катушек

якорь можно предварительно подогреть

до температуры 75-80°С (рис. 14.6).

Сердечник

якоря перед укладкой секции и катушек

осматривают, устраняют имеющиеся дефекты

(отгибы крайних листов, задиры и заусенцы

на зубцах, грязь и ржавчину в пазах и

др.) и окрашивают лаком. Проверяют

мегомметром состояние корпусной изоляции

об- моткодержателей, на которые опираются

лобовые части обмоток. При

|

Ж |

JL* |

38Ш |

|

9 |

8 4 |

Рис.

14.6. Ванна для припаивания секций обмотки

якоря к коллектору:

I

— припой; 2

— установочное кольцо; 3

— якорь; 4

— устройство для регулировки уровня

припоя; 5

— корпус; б—электронагреватель;

7—подъемные Штанги; 8

— электропровод; 9 — чаша Для сбора

припоя

12

необходимости

восстанавливают корпусную изоляцию,

наклеивая соответствующим лаком на

обмоткодержатели изоляцию из миканита,

лакоткани или пропитанного электрокартона

(в зависимости от класса изоляции) и

заменяя П-образные коробочки из

электрокартона, укладываемые в пазы

якоря.

Обмотки

электрических машин по способу укладки

их в пазы сердечника можно подразделить

на следующие типы: вкладываемые в пазы

в виде готовых изолированных катушек;

вкладываемые в пазы в виде отдельных

изолированных секций; наматываемые

изолированным проводом непосредственно

в пазы. Изолированные катушки из

прямоугольной меди укладывают в

открытые пазы в два слоя, причем каждая

катушка одной стороной располагается

в нижнем слое одного паза, а второй — в

верхнем слое другого. В процессе укладки

лобовые части обмоток несколько

деформируют, чтобы придать им форму,

соответствующую форме обмоткодержателя.

Для большей эластичности изоляции

катушек и предохраняющие ее от повреждений

компаундированные катушки подогревают

до температуры 80-90°С. В свою очередь, по

одной через прорезь паза укладывают

изолированные секции, выполненные

из круглого обмоточного провода.

Затем

пазовую изоляцию загибают внутрь паза

и устанавливают в пазы клинья из фибры

или текстолита. В процессе укладки

обмотки концы секции закладывают в

петушки коллекторных пластин в

соответствии со схемой обмотки и

произведенной маркировкой. После укладки

секций в пазы якоря и в шлицы коллектора

до пайки концов секции проверяют на

электрическую прочность их изоляции

переменным током в течение 1 мин при

напряжении, на 20% большем, чем испытательное

напряжение для якоря в сборе (см. табл.

14.3).

Концы

секций к коллекторным пластинам

припаивают свинцово- оловянистым припоем

ПОС-61. В качестве флюса применяют

канифоль. Кислотой пользоваться

нельзя, так как она вызывает коррозию

коллектора и разъедает изоляцию обмоток.

При значительном объеме

ремонтных

работ секции якорей припаивают к

коллекторным пластинам в специальной

ванне (рис. 14.6). Подготовленный для пайки

якорь устанавливают в ванну на сменное

установочное кольцо, диаметр которого

соответствует диаметру коллектора;

зазор между кольцом и коллектором

уплотняют асбестовым шнуром. Для

регулирования уровня припоя служит

чугунное кольцо, прикрепленное к штанге,

которая может подниматься и опускаться

с помощью электропривода. Его устанавливают

так, чтобы припой соприкасался с петушками

коллектора. Температура припоя в ванне

поддерживается аппаратурой

Автоматически,

регулирующей ток в электронагревательных

элементах. Качество пайки проверяют

милливольтметром (см. рис. 14.5, а).|1риэтом напряжение между соседними

пластинами коллектора не должно

отличаться более чем на 20% от среднего

значения.

Коллектор.

Исправные коллекторы должны иметь

строго цилиндрическую форму и гладкую

полированную поверхность без рисок,

царапин и подгоревших мест. Коллектор,

на поверхности которого обнаружены

выработки и неровности глубиной 0,2-0,5

мм, шлифуют шкуркой марки 00, а затем

шкуркой марки 000 до получения зеркально

гладкой поверхности. Мелкие царапины,

риски и неровности глубиной менее 0,2 мм

шлифуют шкуркой марки 000. На производственном

участке коллектор шлифуют на токарном

или специальном комбинированном станке,

применяемом для проточки и продорожи-

вания коллекторов. Если на поверхности

коллектора обнаруживаются неровности

глубиной 0,5 мм, коллектор протачивают,

проверяют эксцентриситет (биение)

коллектора, состояние рабочей поверхности,

шлифуют и продороживают.

Эксцентриситет

коллектора у генераторов не должен

превышать 0,07 мм, а у двигателей — 0,08 мм.

Недопустимо также, чтобы на поверхности

коллектора выступали отдельные пластины.

Для устранения этих дефектов осторожно

подтягивают гайку коллектора, затем

нагревают его до температуры 100-110°С и

снова подтягивают. После подтягивания

гайки коллектор протачивают, шлифуют

и продороживают.

Коллектор

целесообразно протачивать и продороживать

на комбинированном станке, оборудованном

механической дисковой фрезой и пылесосом,

отсасывающим образующуюся в процессе

работы пыль. Заусенцы, образующиеся на

поверхности коллектора, удаляют острым

шабером, после чего коллектор необходимо

прошлифовать и продуть.

Отремонтированный

коллектор испытывают переменным током

частотой 50 Гц напряжением 50 В на каждые

0,1 мм толщины изоляции в течение 1-3

с. Проверяют также отсутствие замыканий

между

пластинами

и корпусом коллектора в течение 1 мин

напряжением, в 1,4 раза большим испытательного

напряжения для якоря в сборе (см. табл.

14.3).

Наложение

бандажей. Во время работы электрических

машин их вращающиеся части находятся

под воздействием центробежных сил,

Стремящихся вырвать обмотку из пазов.

Эти силы зависят в основном от частоты

вращения и диаметра якоря и достигают

значительной

величины. Чтобы удержать обмотку в пазах

и предотвратить изгибы и повреждения

ее лобовых частей, применяют бандажи

из стальной проволоки и стеклоленты.

Проволочные

бандажи делают из стальной луженой

проволоки с временным сопротивлением

разрыву 16-20 Н/мм2. При расчете

бандажа берется четырех-, пятикратный

запас прочности. Бандажную проволоку

укладывают на прочную и теплостойкую

изоляцию. При ремонте якорей электрических

машин вместо металлических бандажей

нашли широкое применение бандажи из

стеклолентыJICB-F.

Бандажи из стеклоленты наматывают на

обычном бандажировочном или токарном

станке, применяя приспособление для

регулирования натяжения ленты (рис.

14.7). По окончании намотки бандажа

производят его термическую обработку

путем постоянного нагрева в течение

10 ч до температуры 110-120°С, а затем — в

течение 15 ч при температуре 150°С. При

этом бандажная лента полимеризуется.

Термическую обработку бандажа

производят в печи одновременно с сушкой

якоря после пропитки.

Обмотки

и катушки возбуждения. Обрывы чаще

возникают в

выводных концах обмоток

возбуждения, проводах межполюсных

соединений и в кабельных наконечниках.

Генератор, в параллельной катушке

которого имеется обрыв, не возбуждается,

а электродвигатель идет в разнос. В

этом случае его разбирают, снимают

обмотки, осматривают и проверяют

контрольной лампой. Если катушки не

разъединены, место обрыва находят

вольтметром, измеряя падение напряжения

на катушках, которые включены

последовательно в цепи источника

постоянного тока (рис. 14.8,

а).

Замыкание на корпус наиболее часто

происходит вследствие перетирания

изоляции в процессе эксплуатации

генераторов и электродвигателей. Чтобы

определить

Рис.

14.7. Натяжное устройство для наложения

бандажей из стеклоленты:

1

— станина бандажировочного станка; 2

— якорь; 3

— счетчик витков;

4

— стехлолента; 5

— кронштейн для крепления устройства

к станку; 6—указатель

давления; 7 — кассета со стеклолентой;

8—

натяжные барабаны; 9

— направляющий роик

Рис.

14.8. Определение неисправностей в обмотках

возбуждения путем измерения напряжения

(а

и 6)

и электромагнитным способом (в):

1

— проверяемая обмотка; 2

— место неисправности; 3

— регулировочный автотрансформатор;

4—

первичная обмотка трансформатора; 6—

откидное ярмо

место

замыкания на корпус при разъединенных

катушках, вольтметром поочередно

измеряют напряжение между корпусом и

выводом каждой катушки (рис. 14.8, б),причем наименьшие показания вольтметр

будет давать на выводах катушки, замкнутой

на корпус. Поврежденная катушка со

значительным количеством замкнутых

витков имеет пониженное сопротивление.

Поэтому показания подключенного к ней

вольтметра (см. рис. 14.9,а)будут меньше, чем при подключении

его к исправным катушкам. В катушке,

снятой с электрической машины, межвитковое

замыкание может быть обнаружено так

же, как и у якорных обмоток электромагнитным

путем. Для этого катушку надевают на

сердечник трансформатора с одной только

первичной обмоткой и откидным ярмом,

шарнирно связанным с сердечником (рис.

14.9,в).При этом катушка играет роль вторичной

обмотки трансформатора. При межвитковых

замыканиях в короткозамкнутых витках

протекают значительные токи, катушка

нагревается, а трансформатор работает

в режиме короткого замыкания, потребляя

большую мощность из сети.

Неисправные

соединения и выводы заменяют проводами

той же марки и сечения. При установке

катушек на полюсы и выполнении

межкатушечных соединений проверяют

правильность чередования полярности

полюсов. Для этого через катушки

возбуждения пропускают постоянный ток

и по очереди компасом обходят полюсы.

За северным полюсом должен следовать

южный, затем северный и снова южный.

Выполняя внутренние соединения в машинах

переменного тока, контрольной лампой,

а также путем индуктирования переменной

э.д.с. в отдельных фазах проверяют

правильность маркировки начал и концов

Рис.

14.9. Способы соединения проводов обмотки

статоров электрических машин переменного

тока:

а

— сварка оплавлением; б

— пайка при помощи паяльных клещей;

-

— трансформатор;

2 — угольный электрод; 3

— соединяемые провода; 4—

подводящие провода от питающего

трансформатора; 5—

рукоятка клещей;

-

теплоотводящая

труба; 7— губки; 8—

угольные контакты

обмоток

статора отдельных фаз. В собранном

корпусе или статоре контролируют

сопротивление изоляции катушек

относительно корпуса. У электромашин

напряжением выше 110 В оно должно быть

не менее

-

МОм,

а для машин напряжением 54 В — не менее

1 МОм. Проверяют также электрическую

прочность изоляции переменным током

напряжением, указанным в табл. 14.3, в

течение 1 мин.

Обмотки

электрических машин переменного тока.

Наиболее распространенными неисправностями

обмоток статора генераторов переменного

тока и асинхронных электродвигателей

являются обрывы выводных проводов

и проводов секций обмотки, межвитковые

замыкания и замыкания на корпус.

При

коротком замыкании через короткозамкнутые

витки, катушечную группу или катушку

течет большой ток, который вызывает

чрезмерный местный перегрев обмотки.

Работа такой машины сопровождается

сильным гудением и неравномерным

распределением тока по обмоткам. В

асинхронных двигателях поврежденную

фазу находят, измеряя ток во всех трех

фазах. Короткозамкнутые витки можно

обнаружить при помощи электромагнита,

питаемого переменным током, так же

как при определении короткозамкнутых

витков или секций в обмотке якоря.

Когда паз с короткозамкнутыми витками

перекрывает стальная пластина, она

начинает сильно вибрировать. Передвигая

электромагнит по всему статору, можно

проверить все его секции.

Обрыв

в обмотке, соединенной в «звезду», может

быть обнаружен по отсутствию тока в

одной из фаз. При соединении обмотки в

«треугольник» ток в двух подведенных

проводах, между которыми находится

оборванная фаза, будет значительно

меньше, чем в третьем проводе. Поврежденную

фазу находят, пользуясь мегомметром

или контрольной лампой, предварительно

отсоединив фазы обмотки друг от друга.

Замыкание

на корпус можно обнаружить путем осмотра

по повреждению изоляции обмотки или

мегомметром. Чтобы найти место повреждения,

измеряют величину падения напряжения

между отдельными частями обмотки и

корпусом. Показания милливольтметра

будут наименьшими при прикосновении

к двум концам поврежденной катушки.

Замыкание

на корпус устраняют, восстанавливая

изоляцию или заменяя поврежденную

катушку.

Обмотка

статора. При обнаружении обрывов в фазах

обмотки, межвитковых замыканий и

замыкании на корпус частично или

полностью перематывают статор. Чтобы

облегчить извлечение катушек из пазов

и предохранить их от повреждения, статор

нагревают до температуры 70-80°С. Затем

при помощи выколотки и деревянного

молотка выбивают текстолитовые клинья,

разрезают и снимают изоляцию меж-

катушечных соединений обмотки статора,

разъединяют катушки и вынимают их

из пазов. Пазы статора очищают от старой

изоляции, проверяют состояние стальных

пакетов, зачищают заусенцы.

Многовитковые

катушки статорных обмоток изготовляют

путем намотки на шаблоны провода

соответствующей марки. Для этого

используют станок с двумя подвижными

шаблонами. Шаблоны раздвигают и

закрепляют в соответствии с размерами

наматываемой катушки. Чтобы придать

катушке нужную форму, лобовые ее части

изгибают по радиусу на шаблонах. Катушки

крепят в пазах текстолитовыми

клиньями, забиваемыми деревянным

молотком.

Соединяют

катушки, заложенные в пазы, пайкой или

сваркой оплавлением. Сварка оплавлением

может быть применена для соединения

проводов диаметром более 0,8 мм. Свариваемые

концы проводов предварительно

скручивают и соединяют с одним из зажимов

понижающего трансформатора (рис. 14.9,

а),к другому зажиму Присоединяют угольный

электрод. Когда угольным электродом

касаются скрутки, концы проводов

оплавляются и свариваются. Для пайки

проводов твердыми припоями используют

паяльные клещи (рис. 14.9,б).В этом случае очищенные и облуженные

концы соединяемых проводов вводят

между электродами клещей, разогревают

до Темно-красного свечения и спаивают

медью.

Сушка

обмоток. Волокнистые изоляционные

материалы, применяемые в электрических

машинах и аппаратах (ткани, ленты, оплетка

проводов, электрокартон и др.), обладают

гигроскопичностью. Поэтому электрическая

прочность изоляции, обмоток электрических

машин и аппаратов, эксплуатирующихся

в условиях повышенной влажности

(например, под вагоном или внутри

неотапливаемого вагона, находящегося

в отстое или при длительном хранении),

снижается. Состояние изоляции обмоток

определяют ее сопротивлением, которое

для электрических машин и аппаратов,

установленных на вагонах (кроме аппаратуры

высоковольтного отопления), должно быть

не менее 0,5 МОм. При уменьшении сопротивления

изоляции ниже этого значения обмотки

машины или аппарата сушат пропускаемым

по ним током, горячим воздухом или

инфракрасными лучами.

Пропитка.

Чтобы повысить надежность электрических

машин и аппаратов, их обмотки пропитывают

специальными изоляционными лаками

после каждого ремонта (частичной или

полной замены обмоток, устранения

повреждения изоляции и пр.), а также

после сушки машины или аппарата, если

сопротивление изоляции снова уменьшается

через небольшой период эксплуатации.

Пропитка специальными лаками волокнистых

изоляционных материалов (хлопчатобумажная

или шелковая пряжа, ткань и лента,

изоляционная бумага и картон) повышает

нагревостойкость, влагостойкость,

химическую стойкость, теплопроводность,

электрическую и механическую прочность

изоляции и, следовательно, срок ее

службы.

Технология

пропитки предусматривает предварительную

сушку изоляции обмотки, пропитку ее

изоляционным лаком и окончательную

сушку после пропитки. Лак заполняет

поры изоляции и пустоты в обмотке

(изоляция становится монолитной),

предохраняет обмотку от повреждений и

хорошо проводит тепло. Изоляцию якорных

обмоток пропитывают вакуумным

способом или погружением якорей в ванну

с лаком (рис. 14.10): 1-2 раза для якорей, не

проходящих перемотки, и не менее 2 раз

для перемотанных якорей. Якоря,

пропитанные термореактивным лаком,

не подвергавшиеся перемотке, пропитывают

только при капитальном ремонте. После

пропитки и сушки на лобовые части обмотки

якоря и статора наносят слой покровного

лака или эмали и подвергают сушке в

течение 5-10 ч. Покровные лаки создают на

поверхности обмотки механически

прочный, влагонепроницаемый и

маслостойкий слой, защищающий изоляцию

от повреждений.

После

пропитки и сушки у обмоток якоря и

полюсов, находящихся в горячем

состоянии, измеряют сопротивление

изоляции мегаомметром на 500 В. Для

электрических машин, работающих при

напря

жении 110 В, оно должно быть не Ириее

2 МОм, а при 50 В — не менее 1||Ом.Затем проверяют в высоковольтной камере

(рис. 14.11) электрическую прочность

изоляции обмоток переменным током

частотой 50 Гц в течение 1 мин. Значения

испытательного напряжения для различных

машин приведены в табл. 14.3.

Рис.

14.10. Ванна для пропитки якорей:

В процессе

испытаний напряжение плавно Повышают

и доводят до наибольшего через 15-20

с.

.

Балансировка якорей и ротора.

1

— якорь; 2 — ванна; 3

— редуктор; 4

— резервуар с лаком; 5

— высоковольтный провод;

После

ремонта вращающихся частей электрических

машин (частичная или полная перемотка,

пропайка коллектора, смена бандажей

или перестановка вентилятора)

нарушается их балансировка вследствие

неравномерного распределения пропиточного

лака и олова, несимметричного

расположения лобовых частей обмотки

или эксцентричной посадки вентилятора.

Нарушение балансировки вызывает вибрацию

машины, ускоряющую износ подшипников,

ослабление элементов крепления, шум

и дополнительные потери энергии.

Чтобы обеспечить работу электрической

машины без вибрации, ротор в сборе, т.е.

со всеми вращающимися частями

(вентилятором, коллектором) после

пропитки изоляции, бандажирования и

протачивания коллектора, балансируют

путем добавления или перемещения

Рис.

14.11. Высоковольтная

камера:

I

■—

камера с повышающим трансформатором;

2 — тележка для установки проверяемого

узла; 3

— опорные ролики;

4

— проверяемый якорь; 5 — высоковольтный

провод; б

— панель с измерительными приборами

и аппаратурой;

-

защитная

сетка -

балансировочных

грузов или высверливанием металла.

Различают статическую и динамическую

балансировки. Первую обычно применяют

для машин с частотой вращения до 1000

об/мин и для машин с удлиненными роторами.

Хорошо сбалансированный ротор остается

неподвижным в любом положении при

перекатывании его по линейкам (рис.

14.12, а)

или при повороте в центрах станка.

Если

ротор не сбалансирован, он под действием

собственного веса повернется и займет

положение, при котором его тяжелая часть

окажется снизу. Для балансировки

уменьшают массу утяжеленной части

(высверливают часть металла) или

увеличивают массу облегченной части

ротора (устанавливают балансировочный

груз). Балансировочные грузы прикрепляют

сваркой или винтами. При использовании

в качестве груза свинца его забивают в

специальные канавки, профиль которых

имеет форму ласточкина хвоста. Чем

дальше от оси вала размещают балансировочный

груз, тем меньше он будет по массе.

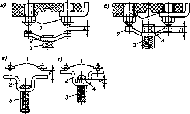

Рис.

14.12. Устройство для статической (а)

и динамической (б)

балансировок

якорей и роторов:

1

— станина; 2

— плита; 3

— опорные ножки; 4

— ротор; 5

— место баланса: б—

ножки с установочными винтами; 7—

шпиндельная бабка;

8

— маховик; 9

— опоры; 10

— направляющие

Динамическую

балансировку выполняют на специальном

балансировочном станке (рис. 14.12,

б),

опорные подшипники которого находятся

на пружинах. Установленный для проверки

вращающийся несбалансированный ротор

начинает вместе с подшипниками

вибрировать. Чтобы определить место

нарушения баланса, один из подшипников

закрепляют неподвижно, тогда другой

при вращении продолжает вибрировать.

К ротору подводят иглу индикатора,

которая отметит место наибольшей

вибрации ротора. После этого ротор

вращают в противоположную сторону

с той же скоростью и тем же способом

получают вторую отметку. Утяжеленная

часть ротора находится в середине

расстояния между двумя метками. В

диаметрально противоположной точке

закрепляют балансировочный груз или

выс

верливают отверстие между метками.

Аналогичным образом, закрепляя второй

подшипник и освобождая первый, балансируют

ротор со стороны второго подшипника.

Для проверки балансировки ротора

собранную электрическую машину

устанавливают на гладкую металлическую

плиту. В случае правильной балансировки

при нормальной скорости вращения машина

не будет перемещаться по плите.

Испытание

электрических машин. Для определения

качества ремонта собранные электрические

машины испытывают. Программа и методика

испытаний должны соответствовать

действующим инструкциям и другой

нормативной документации. Испытание

собранной после ремонта машины

производится по следующей программе:

измерение сопротивления обмоток в

холодном состоянии; испытание электрической

прочности изоляции обмоток и изоляции

между витками; проверка в режиме

холостого хода; на повышенную частоту

вращения; проверка номинальных

характеристик машины; испытание на

кратковременную перегрузку по току.

При испытаниях необходимо пользоваться

электроизмерительными приборами класса

точности не ниже 1,5. Отклонения измеряемых

электрических параметров от номинальных

значений не должны превышать ±8%.

Методы

испытаний. При испытании электрических

машин измеряют сопротивление изоляции

между каждой из обмоток (якоря, возбуждения

и пр.) и корпусом машины, а также между

каждой парой обмоток. Сопротивление

изоляции измеряют мегаомметром на 500

В. Сопротивление изоляции для машин при

напряжении до 100 В должно быть не ниже

0,5 МОм, а при напряжении свыше 100 В — 1

МОм. При проведении этих испытаний в

машинах постоянного тока предварительно

отключают конденсаторы системы защиты

от радиопомех.

Сопротивление

обмоток электрических машин измеряют

в холодном состоянии одним из двух

методов: амперметром и вольтметром или

измерительным мостом.

Испытания

электрической прочности изоляции

(испытание на пробой) обмоток

электрических машин проводят в

высоковольтной камере (рис. 14.12)

переменным током частотой 50 Гц в течение

1 мин. Значения испытательного напряжения

для различных электрических машин

приведены в табл. 14.3. В процессе испытания

напряжение поднимают плавно так, чтобы

оно достигло номинального в течение

15-20 с, также плавно его и понижают.

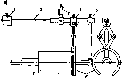

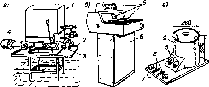

Генераторы

вагонов без кондиционирования воздуха

испытывают На стенде (рис. 14.14). Генераторы

6и 9 устанавливают на раме3

стенда

и приводят во вращение от электродвигателя1через промежу

точный вал стенда. В зависимости от

конструкции, их вращают с помощью

плоского или клиновидного ремня или

приводного карданного вала. Стенд

позволяет подвешивать генераторы в

таком же положении, в каком они

работают на вагоне. Для питания

электродвигателей 7 предусмотрен

электромагнитный преобразователь 4,в некоторых конструкциях электродвигатель

соединяется с промежуточным валом

стенда с помощью механического вариатора

2. Провода от испытываемого генератора

подключают к зажимам распределительной

колонки8.Пульт управления представляет собой

металлический шкаф5,в котором размещены электроизмерительные

приборы, нагрузочный реостат, коммутационные

и пускорегулирующие аппараты и

приборы защиты. На стенде также можно

испытывать вместе с генератором

регуляторы напряжения и другую

регулирующую аппаратуру. Эту аппаратуру

устанавливают на стойку 7 (рис. 14.13).

Частота

вращения электродвигателя стенда для

испытания генераторов должна

регулироваться в пределах 1:6. Кроме

того, должна быть возможность изменения

направления вращения, для этого в схеме

стенда предусматривают реверсивный

магнитный пускатель. Генераторы вагонов

с кондиционированием воздуха испытывают

при вращении их от собственного

электродвигателя. При этом испытание

постоянной и переменной частей агрегата

производят одновременно.

Рис.

14.13. Стенд для испытания генераторов

Стендовые

испытания генераторов проводят в режиме

холостого хода, при повышенной частоте

вращения и при номинальной нагрузке.

В режиме холостого хода проверяют

правильность сборки генератора,

отсутствие перекосов и заеданий

вращающихся частей, а также нагрев

подшипников. Испытания проводят в

течение 5-10 мин, постепенно повышая

частоту вращения до наибольшей.

Чтобы

проверить надежность межвитковой

изоляции обмотки якоря в генераторе

постоянного тока или обмоток статора

в генераторе переменного тока

напряжение генератора, работающего в

режиме холостого хода, увеличивают

на 30% по сравне-

лию с номинальным. При таком напряжении

машина должна работать 5 мин. Во время

этого испытания от генератора переменного

тока следует отключить выпрямитель.

Испытание на повышенную частоту вращения

проводят для проверки механической

прочности деталей генератора, качества

пайки между обмоткой якоря и пластинами

коллектора, работы подшипников и

характера коммутации (степень искрения

на коллекторе). Во время этого испытания

генератор работает в режиме холостого

хода в течение 2 мин при частоте вращения

на 20% большей, чем наибольшая рабочая.

При этом испытании искрение на

коллекторе должно быть не выше класса

1,5.

Номинальные

характеристики генератора проверяют,

нагружая его номинальным током при

номинальной частоте вращения. Генераторы

вагонов с кондиционированием воздуха

испытывают при 1450 об/мин, а генераторы

переменного тока, при наименьшей рабочей

частоте вращения. К обмотке якоря

подключают нагрузочный реостат и

испытывают машину в этом режиме в течение

1 ч (по 30 мин в каждом направлении

вращения). Генератор должен развивать

номинальную мощность при отклонениях

напряжения от номинального на ±5%.

При этом испытании окончательно

устанавливают щеточную траверсу так,

чтобы искрение на коллекторе было

наименьшим (класса 1,5). Токи возбуждения,

необходимые для обеспечения номинальной

нагрузки при обоих направлениях вращения,

не должны отличаться больше, чем на ±5°.

В противном случае изменяют положение

щеточной траверсы. Если при испытаниях

генератор сильно перегревается, то его

испытывают на нагрев. Чтобы генератор

работал в таких же условиях, как на

вагоне, где он обдувается потоком

воздуха, на стенде устанавливают

вентилятор. После того, как машина

проработает 1 ч, измеряют температуру

отдельных ее частей. Предельно

допускаемые превышения температуры

частей над температурой окружающей

среды должны быть не больше нормируемых

значений. Температура подшипников не

должна превышать 100°С. Основным методом

измерения температуры обмоток является

метод сопротивления.

Стендовые

испытания электродвигателей проводят

так же, как и генераторов, и по той же

программе. Электродвигатели испытывают

на стендах, в которых тормозной нагрузочный

момент создается электромагнитным

тормозом или нагрузочным генератором.

Электродвигатели постоянного тока

питаются от тиристорного преобразователя,

позволяющего подавать на них различное

напряжение и плавно изменять его в

процессе пуска. Испытываемые

электродвигатели перемен ного тока

(асинхронные) подключают к трехфазной

сети через потенциал-регулятор.

Испытание

электродвигателей водяных насосов,

настенных вентиляторов и электромашинных

преобразователей проводят по упрощенной

программе, которая состоит из проверки

сопротивления изоляции, испытания

электрической прочности изоляции,

измерения сопротивления обмоток и

испытания в рабочем режиме.

Для

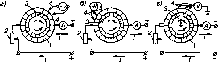

испытания в рабочем режиме применяют

стенды (рис. 14.14.), на которых электродвигатель

устанавливают вместе с приводимым в

действие механизмом.

Стенд

для испытания электродвигателей насосов

(рис. 14.14, а)

имеет

двухсекционный бак и систему трубопроводов

с планками разного диаметра для установки

насосов различного типа. Насос подключают

к баку, и во время испытания он перекачивает

жидкость из одной его секции в другую.

Рис.

14.14. Стенды для испытания электродвигателей

водяных насосов (а),электромашинных преобразователей(б)и электродвигателей настенных

вентиляторов(в):

1

— двухсекционный бак; 2 — поддон; 3

— фланец для установки насоса;

4—

испытываемый электродвигатель с насосом;

5

—

электроизмерительные приборы; 6—

шкаф

с аппаратурой и нагрузочным реостатом;

7—

розетки

для

подключения

проверяемого электродвигателя; 8

— переключатели;

9—

кронштейн для установки электродвигателя

Стенд

для испытания электромашинных

преобразователей (рис. 14.14, б)имеет комплект электроизмерительных

приборов и нагрузочный реостат.

Преобразователи испытывают так же, как

и электродвигатели постоянного тока.

Стенд

для испытания электродвигателей с

вентиляторами (рис. 14.14, в)выполнен в виде панели, на которой

смонтированы: опора для электродвигателя,

контрольные приборы и переключатели.

При испытаниях проверяют функционирование

рабочего механизма: отсутствие биения

вентилятора или течи в насосе, надежность

соединения насоса или вентилятора

с залом электродвигателя, ток, потребляемый

электродвигателем, нагрев его корпуса.

-

Электрическая

аппаратура

Управление

работой основного и вспомогательного

оборудования подвижного состава

осуществляется с помощью электрических

аппаратов. Назначение, параметры,