AG-400 АГ-400 фрезерный станок. Описание регулятора главного привода РПС-6-800 (pdf)

От

Sergynik

Фрезерный станок АГ400 AG400. Описание регулятора главного привода РПС-6-800

7 раз скачали

Обновлено 20.04.2023 08:44

TOS FGS 50 фрезерный станок. Руководство по обслуживанию и ремонту (pdf)

От

r@108

Паспорт на фрезерный станок TOS FGS50.

Скан «как есть», 174 стр.

Это руководство отличается от загруженного ранее TOS KUŘIM FGS32, FGS50, фрезерный станок. Паспорт

Есть рисунки с размерами двух накладных фрезерных головок TOS FGS 32 и FGS 50.

Приложены дополнительно следующие файлы:

Руководство по обслуживанию и уходу за ручным поворотным столом IRU 500 IRN 500.pdf

Универсальная фрезерная головка IUG 50 A.pdf

Электросхемы.pdf

FGS50, FGS50_63 Руководство по обслуживанию и уходу 152 стр..pdf

Защитный кожух для фрезерных станков.pdf»

Инструкция по обслуживанию универсальных делительных приспособлений DU 200,250,320,400.pdf

Продольное деление PD.pdf

Протокол о геометрической точности.pdf

в «FGS50, FGS50_63 Руководство по обслуживанию и уходу 152 стр..pdf» нет электрики но качество лучше.

15 раз скачали

Обновлено 10.03.2023 09:43

Kolchester lathes. Manuals and service (pdf)

От

djura

Kolchester lathe

Manuals and service

24 раза скачали

Обновлено 25.02.2023 19:51

Csepel VF21 вертикально-фрезерный станок, Венгрия. Паспорт, 1951г. (djvu)

От

Ртуть

Паспорт на вертикально-фрезерный станок Csepel VF-21 (аналог 6Р13)

Комбинат имени Матьяша Ракоши, Будапешт, Чепель, Венгрия, 1951г.

Станок поставлялся по репарации Советскому Союзу, работал на станкозаводе «Красный пролетарий».

Похожий файл: Вертикально-фрезерный станок Csepel VF-221

9 раз скачали

Обновлено 15.02.2023 19:28

Каталог-справочник сменяемых деталей консольно-фрезерных станков моделей 6М82, 6М82Г, 6М12П, 6М82Ш (pdf)

От

spirifer

Каталог-справочник сменяемых деталей консольно-фрезерных станков моделей 6М82, 6М82Г, 6М12П, 6М82Ш, Тула, 1973г.

Составитель: Всесоюзное объединение «Союзстанкоремонт», Центральное проектно-конструкторское бюро автоматизации и модернизации действующего металлообрабатывающего оборудования (ЦПКБАМ).

Каталог-справочник содержит перечень сменяемых деталей станков (кроме корпусных), их обозначение по чертежу, эскизы деталей с указанием габаритных размеров или основных параметров, материал, вес деталей и заготовок, нормы расхода деталей на капремонт станков.

6М82_каталог.pdf (10 МБ)

27 раз скачали

Обновлено 04.02.2023 18:21

6Н13 консольно-фрезерный станок, г. Горький. Паспорт, 1954г. (djvu)

От

Ртуть

Паспорт на консольно-фрезерный станок мод. 6Н13. Горьковский завод фрезерных станков ГЗФС, 1954г.

Монтажная схема — 6N13_el_schema.tiff

Дедушка-прародитель станков 6М13П и 6Р13.

Тема на форуме

27 раз скачали

Обновлено 25.01.2023 10:13

615 вертикально-фрезерный станок, г. Горький. Паспорт, 1937г. (djvu)

От

Ртуть

Паспорт на вертикально-фрезерный станок тип 615. Завод фрезерных станков им. Л.М. Кагановича в г. Горьком (ГЗФС). Издание Оргаметалла, 1937г.

Инструкция по уходу и обслуживанию вертикально-фрезерного станка типа 615.

15 раз скачали

Обновлено 22.01.2023 16:05

6Т463 гравировальный копировально-фрезерный станок с пантографом, г. Львов. Паспорт, 1968г. (djvu)

От

Ртуть

Паспорт на гравировальный копировально-фрезерный станок с пантографом мод. 6Т463. Львов, 1968г.

Тема на форуме

21 раз скачали

Обновлено 21.01.2023 18:45

BOSCH TR40-170 транзисторный сервопривод. Паспорт (pdf)

От

=Nick=

Приведена документация на немецкий транзисторный сервопривод BOSCH TR40-170 ещё тех советских времён. Их устанавливали на Ивановские фрезерные станки серии ИР. Выкладываю что нарыл плюс информацию для ремонта.

163 раза скачали

Обновлено 31.12.2022 13:14

Maho MH800, MH1000 вертикальный фрезерный станок. Паспорт (pdf)

От

Bozhidar4o

Паспорт на вертикальный широкоуниверсальный фрезерный станок Мaho МН-800, Maho MH-1000

32 раза скачали

Обновлено 31.12.2022 08:43

Ремонт консольно-фрезерных станков моделей 6Р82, 6Р82Г, 6Р12, 6Р12Б. Часть 1 (pdf)

От

DenCh86

Ремонт консольно-фрезерных станков моделей 6Р82, 6Р82Г, 6Р12, 6Р12Б часть 1 Общее описание.

Нормально разрисована система смазки, для станков с золотниковым распределителем

51 раз скачали

Обновлено 28.12.2022 11:22

EAGLE 850 VMC Вертикально-фрезерный металлообрабатывающий центр. Паспорт (pdf)

От

Andronik_1917

Паспорт на вертикально-фрезерный металлообрабатывающий центр EAGLE 850 VMC.

Изготовитель: EAGLE CNC LIMITED (Нидерланды).

74 раза скачали

Обновлено 09.12.2022 16:15

65А80Ф4 — станок вертикально-фрезерный. Модернизация (zip)

От

Alex868

65А80Ф4 — станок вертикально-фрезерный.

Модернизация станков 65А80Ф11 и других вариантов данного станка. Также можно применить на 65А60, 65А90.

В архиве 2 варианта модернизации. Первый вариант с ЧПУ CNC8 (или Titanium) , второй вариант — с ЧПУ FMS3000.

Схемы, резервные копии данных и параметров приводов.

39 раз скачали

Отправлено 20.11.2022 07:40

65А80Ф13 — станок вертикально-фрезерный с УЦИ К524. Паспорт (pdf)

От

Alex868

65А80Ф13 — станок вертикально-фрезерный с крестовым столом и устройством цифровой индикации К524 с возможностью позиционного управления.

Ульяновский завод тяжелых и уникальных станков

1. Руководство на механическую часть

2. Руководство на электрическую часть

3. Комплект электрических схем

4. Руководство на гидросистему

5. Описание алгоритмов станка

6. Материалы по быстроизнашивающимся деталям

7. Описание устройства адаптивного управления

8. Руководство по программированию

9. Спецификации, ведомости

157 раз скачали

Отправлено 15.11.2022 18:22

VMC-2060, VNC-2060 Hartford многоцелевой фрезерный ОЦ с ЧПУ, Тайвань. Паспорт (pdf)

От

Andronik_1917

CNC machining center Hartford VMC 2060

Паспорт на вертикальный фрезерный обрабатывающий центр VMC-2060A/S, VNC-2060AS Hartford (Тайвань) CNC Hartrol-Funuc. Язык русский

57 раз скачали

Обновлено 15.11.2022 08:29

65А60Ф4 (модернизированный) станок вертикально-фрезерный с ЧПУ Маяк-600. РЭ на электрооборудование, схемы (pdf)

От

Alex868

65А60Ф4М (модернизированный) — станок вертикально-фрезерный с ЧПУ Маяк-600.

РЭ на электрооборудование, описание управления, список параметров, принципиальная электроосхема

30 раз скачали

Обновлено 30.10.2022 19:23

ИС500ПМФ4, ИС800ПМФ4 станок многоцелевой (обрабатывающий центр). Электрооборудование (pdf)

От

Alex868

Станок многоцелевой мод. ИС500ПМФ4, ИС800ПМФ4 с ЧПУ Fanuc 6MB. Ивановский станкостроительный завод (ИЗТС), 1987г.

1. Руководство по эксплуатации электрооборудования (в 2х частях)

2. Описание алгоритмов управления

3. Электрические схемы (в 2х частях)

4. FANUC 6M MODEL B инструкция по техобслуживанию (в 2х частях)

5. Fanuc AC servo unit (руководство на сервоприводы)

137 раз скачали

Отправлено 06.10.2022 11:48

Система контурного ЧПУ CNC 332 фирмы MAHO. Паспорт (djvu)

От

Vladimir_el_140

Система контурного ЧПУ CNC 332 фирмы MAHO. Паспорт (русский яз.)

18 раз скачали

Обновлено 30.09.2022 19:01

MAHO MH600T Инструкция для обслуживающего персонала (djvu)

От

Vladimir_el_140

MAHO MH600T — Инструкция для обслуживающего персонала

N 76.040635

Язык — русский

31 раз скачали

Обновлено 30.09.2022 15:48

NUMOBAMS WM25V фрезерный станок, Китай. Паспорт (pdf)

От

Aleks4R

Operation Manual от китайского фрезера NUMOBAMS WM25V

21 раз скачали

Обновлено 16.09.2022 09:19

Mitsui Seiki VR5A — вертикально-фрезерный станок с ЧПУ Fanuc 6M. Паспорт (pdf)

От

Alex868

Mitsui Seiki VR5A 4-х осевой вертикально-фрезерный обрабатывающий центр

Система ЧПУ Fanuc 6M

Документация на электрическую часть, алгоритмы станка, сборочные чертежи.

Проверено, все файлы в порядке.

58 раз скачали

Обновлено 28.01.2023 20:52

Блоки адаптивного управления фрезерным станком 65А60. Паспорт (pdf)

От

Sergynik

Блоки адаптивного управления (АдУ) фрезерным станком 65А60. Описание, схемы.

24 раза скачали

Отправлено 05.09.2022 06:15

6А12П станок консольно-фрезерный с программным управлением. Электросхема (rar)

От

UKA

Полная электросхема фрезерного станка 6А12П. Луганский станкостроительный завод, 1967г.

23 раза скачали

Обновлено 05.07.2022 06:33

СВМ1-Ф4 станок фрезерный специализированный вертикальный многооперационный. Схема NC-210 (pdf)

От

vlad155155

Электрохема СВМ1Ф4 фрезерный станок специализированный вертикальный многооперационный с ЧПУ. Система управления ЧПУ NC-210. Электропривод БРТ 3601.

19 раз скачали

Обновлено 14.06.2022 07:52

МС032 обрабатывающий центр, Болгария, завод ЗММ, 1986г. Паспорт, электрооборудование (pdf)

От

HZ customs

Паспорт, электросхема на МС-032 пятикоординатный обрабатывающий центр с горизонтальным шпинделем типоразмер 320, Болгария, КММ «ЗММ», София, 1986г.

42 раза скачали

Обновлено 27.05.2022 19:27

Технология ремонта станков в принципе не отличается от технологии станкостроения, но имеет свои особенности н трудности. Изготовление новых станков обычно производится более или менее крупными сериями, что позволяет применять при производстве их специальные высокопроизводительные приспособления и инструмент, обеспечивающие высокую точность обработки деталей и сводящие к минимуму слесарные пригоночные работы при сборке узлов станка.

При ремонте же станков, вследствие большого их разнообразия, применение дорогостоящих приспособлений и инструмента часто экономически не оправдывается, поэтому удельный вес слесарных пригоночных работ весьма высок. Эта особенность не создает дополнительные трудности в технологии и организации ремонтных работ.

Фрезерные станки применяются для обработки поверхностей плоского и фасонного форматов, тел вращения, зубчатых деталей и подобных металлических заготовок фрезой.

Основные виды работ на фрезерном станке: фрезерование горизонтальных плоскостей, фрезерование вертикальных плоскостей, фрезерование пазов: угловых, прямоугольных, Т-образных, типа ласточкиного хвоста, фрезерование комбинированных поверхностей, фрезерование фасонных поверхностей и т.д.

Фрезерные станки разделяются на обыкновенные, универсальные, специализированные и специальные. Обыкновенные фрезерные станки бывают горизонтальные и вертикальные и предназначаются для выполнения только простых фрезерных работ. Универсальные фрезерные станки отличаются от горизонтальных тем, что у них стол может поворачиваться вокруг вертикальной оси (в ограниченных пределах + 45°). На этих станках широко применяют делительные головки. Специализированные фрезерные станки бывают продольные, торцефрезерные, шлицевые, карусельные, барабанные, копировальные и т. д.

Фрезерный станок относится к универсальному оборудованию, широкий ассортимент выполняемых работ предъявляет к таким станкам высокие требования производительности, точности, надежности и эффективности в период между ремонтами.

Ремонт фрезерного станка производится в определенном порядке и должен выполняться квалифицированными специалистами для максимальной эффективности ремонта. Неправильная дефектовка направляющих, зубчатых колес, шпиндельного узла, подшипников и других элементов фрезерного станка может привести к потере геометрической и кинематической точности, что впоследствии скажется на выпускаемой продукции.

Порядок действий при ремонте фрезерного станка

- определение неисправности узлов и механизмов;

- установление последовательности разборки;

- очищение деталей станка от грязи и СОЖ;

- определение характера и величины износа деталей;

- ремонт, сборка, подгонка и регулировка механизмов.

Ремонт электрической части фрезерных станков может выполняться с установкой современной системы управления (ЧПУ), измерительной системы, программируемых логических контроллеров и современных электроприводов, это повысит производительность фрезерного станка.

ПРЕДРЕМОНТНАЯ ДИАГНОСТИКА ФРЕЗЕРНЫХ СТАНКОВ

Почти все мероприятия по диагностике и оценке состояния фрезерного станка правильнее всего проводить до начала его разборки. Так как уже на этом этапе есть возможность проверить геометрию основных компонентов, а также отметить места высокой вибрации и шума, что укажет на наличие признаков повышенного износа и дефектов в будущем. Любой тип фрезерного станка, благодаря наличию конструктивных особенностей, имеет свои характерные особенности ремонтных работ.

На горизонтальных фрезерных станках перед их разборкой требуется проверить взаимную перпендикулярность шпиндельной оси и зеркал станины и сравнить их с отклонениями, которые уже указаны в технических условиях. Если перпендикулярность входит в нормальный диапазон, за основу взяты идентифицированные изношенные участки станины. Если же нет, с помощью метода утилизации, необходимо организовать 3 основных блока, так называемые «маяки», которые находятся в пределах досягаемости штыря измерительного устройства (индикатора). В этом случае в качестве базовой точки выбирается область с наибольшим износом, то есть с наибольшим отрицательным отклонением. Эти участки в будущем будут использованы для ремонта зеркал станины.

Перед разборкой вертикального фрезерного станка проверяется параллельное перемещение консоли к шпиндельной оси. Для чего используется контрольная оправка, установленная в шпинделе, и штатив с индикатором, установленный на столе станка. Замеры проводятся путем перемещения консоли вдоль направляющих станины и наблюдения за отклонениями вдоль двух взаимно перпендикулярных генераторов оправки.

На основании полученных результатов измерений специалисты определяют последующие технологические этапы восстановления точности станка.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ РЕМОНТОПРИГОДНОСТЬ

Ремонтопригодность — это свойство станка, которое заключается в адаптации к предотвращению, обнаружению и устранению неисправностей. Основной показатель ремонтопригодности:

— среднее время восстановления (необходимо предотвращать, устранять сбои).

— время для предотвращения отказов — время для предварительного прогрева машин, плановых проверок механизмов, инструментов, времени для их наладки, очистки и т. д. Для более точной оценки надежности машин используются сложные индикаторы (т.к. ни один из предыдущих показателей не мог определить машину с большей надежностью), например, коэффициент технического использования, который является комплексным показателем надежности и ремонтопригодности.

hТЕХ = 1 / (1 + QСР / mСР)

Состав структурных факторов ремонтопригодности:

а) факторы, непосредственно влияющие на значения показателей ремонтопригодности:

1) рациональное дробление конструкции на отдельно изготавливаемые и обслуживаемые конструктивные элементы (блоки, механизмы, сборочные единицы и т. Д.);

2) наличие конструктивных элементов для технического обслуживания и ремонта, особенности расположения деталей и интерфейсов в сборочных единицах, являющихся объектами систематического контроля, интенсивного технического обслуживания и ремонта;

3) применение рациональных методов контроля технического состояния компонентов машины и рационального размещения и проектирования контрольных точек;

4) рациональное конструктивное проектирование мест разъема и сопряжения конструктивных элементов машины (блоков, сборочных единиц и т.д.);

5) наличие в конструкции машины сменных и регулируемых конструктивных элементов в сборочных единицах, подверженных наиболее интенсивному воздействию рабочих нагрузок и окружающей среды;

6) наличие в конструкциях деталей и сборочных единиц технологических баз, используемых при восстановлении технологических процессов;

7) рациональная структурная конструкция элементов машины, позволяющая использовать высокопроизводительные и технически совершенные процессы восстановления при ремонте.

б) конструктивные факторы, которые в основном влияют на срок службы конструктивных элементов машин и оказывают определенное влияние на значения ремонтопригодности характеристик машин:

1) рациональный выбор материалов, из которых изготовлены конструктивные элементы машин;

2) рациональное распределение нагрузок, действующих на конструктивные элементы при работе машины;

3) рациональная конфигурация деталей и сборочных единиц и их рабочих поверхностей, позволяющая использовать при изготовлении и ремонте закалочные процессы, что значительно увеличивает срок их службы;

4) рациональная конструкция конструкций элементов машин, обеспечивающая их защиту от неблагоприятных воздействий окружающей среды;

Рассматриваемые факторы прямо или косвенно влияют на формирование свойств ремонтопригодности машин и качественных значений характеристик, используемых для установления и оценки этого свойства.

ОСНОВНЫЕ СТАДИИ РЕМОНТА ФРЕЗЕРНЫХ СТАНКОВ

I стадия – подготовительная

Машина запускается, происходит слежение за ее работоспособностью во всех режимах. За период проведения такой проверки обнаруживаются отличия от паспортных показателей. Особое внимание уделяется выявлению люфта, контролю равномерности движения рабочих элементов, наличию вибраций, посторонних ударов, а также гудению.

Затем защитные крышки и щитки снимаются. Это позволяет инженерам по ремонту визуально оценить степень износа деталей машин.

На этом этапе проводятся первичные измерения точности конструкции, а также расположения узлов машины (их выравнивание, взаимная параллельность или перпендикулярность). Такая первоначальная проверка позволяет специалистам заранее определить виды и размеры планируемой работы.

II стадия – разборка станка

Выполняется разборка, а также снятие основных компонентов машины. Для металлорежущих станков рассматриваются такие агрегаты как: станина, стол, хобот, каретка, консоль, коробка передач, коробка подач, система подачи охлаждающей жидкости, а также машинная смазка. Во время разборки детали моются и проверяются на предмет износа и дефектов. Кроме того, проводится проверка и демонтаж электрооборудования.

III стадия – ремонт и восстановление узлов станка

Все сменные шестерни, подшипники, дюбели, валы, клинья, муфты и т.д., могут быть заменены без исключения. Необходимые ремонтные работы выполняются в отношении электрооборудования, системы смазки и подачи охлаждающей жидкости, а также замены изношенных или незакрепленных резиновых изделий.

Более ответственным и трудоемким процессом на данном этапе ремонта фрезерных станков является восстановление направляющей рамы и консоли.

Кроме того, выбор метода выравнивания направляющих плоскостей зависит от степени износа. А именно, при небольшом износе чаще всего используется шабрение.

При значительном износе глубоких направляющих используются методы реконструкции плоскостей с использованием многокомпонентных полимеров или накладных направляющих.

Объем работ по восстановлению стола фрезерного станка также зависит от степени и характера повреждения его поверхности, износа направляющих, а также Т-образных пазов. При выполнении ремонтных работ, задача состоит в том, чтобы возобновить взаимную параллельность поверхностей Т-образных пазов, а также плоскостность стола.

IV стадия – сборка, испытание и сдача станка в эксплуатацию

На этом этапе идет сборка всех узлов, а также механизмов с их последующей установкой и креплением в раме. При необходимости проводятся покрасочные и антикоррозийные мероприятия для металлических деталей, подверженных воздействию агрессивных сред. Щиты и защитные кожухи установлены.

Проверка работоспособности машины во всех системах выполняется на холостом ходу и под нагрузкой. Во время этого теста выполняется настройка, ввод в эксплуатацию и регулировка всех механизмов и электроники машины.

РЕМОНТ СТАНИНЫ

Выверка станины перед шабрением.

Для шабрения станину следует установить направляющие вверх и добиться их горизонтальности с помощью регулировочных клиньев и уровня с ценой деления 0,02—0,04 мм на 1000 мм. Базой для выверки являются плоскости 1 и 2 (рис. 1). Для выверки в поперечном направлении уровень устанавливается на линейку или на мостике с пришабренной для уровня площадкой. После выверки направляющих 1 и 2 нужно проконтролировать уровнем, установленным на линейке, горизонтальность плоскости 7 продольном и поперечном направлениях. В случае настолько больших отклонений плоскости 7 от горизонтальности, что они не устраняются зачисткой, необходимо станину переустановить и выверить плоскость 7 на горизонтальность, а плоскости 1 н 2 подогнать на параллельность к плоскости 7 при шабрении.

Если после ремонта плоскость 1 и 2 не будет параллельна плоскостям 1 и 2, то при работе шпинделем с установкой его под углом будут искажения обрабатываемых поверхностей.

Шабрение направляющих станины.

После установки и выверки станины шабрятся плоскости 1 и 2 по линейке или плите по краске с проверкой параллельности к плоскости 7, которая пришабривается одновременно. Проверка производится в продольном и поперечном направлениях. Допускаемое отклонение 0,04 мм на 1000 мм.

У станины вертикальная плоскость 8 нерабочая, но она чисто обработана за одну установку с остальными вертикальными плоскостями, а потому её можно принимать за контрольную базу для пригонки вертикальных плоскостей. Контрольную плоскость 8 следует зачистить от забоин и других неровностей и пришабрить по линейке и угловой призме по краску.

Плоскость 3 пришабривают по линейке и угловой призме на краску. Эта плоскость должна быть параллельна контрольной плоскости 8. Допускаемые отклонения от параллельности 0,05 мм. Проверку параллельности проводят микрометром. Плоскость 4 после шабрения по линейке и угловой призме на краску проверяется микрометром на параллельность к плоскости 3. Допускаемые отклонения от параллельности 0.02 мм.

Если станина имеет направляющие салазок шпинделя, то при шабрении необходимо добиться параллельности этих направляющих направляющим консоли стола станка. Проверка проводится в вертикальной и горизонтальной плоскостях индикатором на контрольной оправке, вставленной в шпиндель станка. Основание салазок шпинделя пришабривается перед этой проверкой по сопрягающимся с ним направляющим станины.

Шабрение консоли.

Консоль устанавливается плоскостями 1 и 2 вверх, и производится пришабривание этих плоскостей по трехгранной линейке на краску с проверкой уровнем горизонтальности в продольном и поперечном направлениях (рис. 2). При замерах горизонтальности в продольном направлении уровень устанавливается на направляющие 1 – 2. При замерах горизонтальности в поперечном направлении уровень устанавливают на призме и на линейке (мостике) с подложенными под её концы калиброванными призмами одинаковой высоты. После этого шабрят плоскость 3 по трехгранной линейке по краске, но не окончательно. Шабрить окончательно нельзя из-за отсутствия надежной базы для контроля ее направления.

Для продолжения шабрения консоль устанавливают плоскостями 1 и 2 вертикально (рис. 3) и выверяют по рамному уровню с ценой деления 0,02—0,04 мм на 1000 мм, прикладывая его к этим плоскостям. Для выверки в поперечном направления уровень устанавливают на линейке (мостике) на плоскостях 4 и 5. После выверки пришабривают плоскости 4 и 5 по линейке и плите с проверкой уровня перпендикулярности в продольном направлении к плоскостям 1 и 2.

Кроме того, проверяют перпендикулярность плоскостей 4 и 5 в поперечном направлении к плоскости 3. Эту проверку проводят с помощью угольника, прижатого к плоскости 3, и индикатора, устанавливаемого на плоскостях 4 и 5. Пуговку индикатора передвигают вдоль узкой стороны угольника. Отклонения от перпендикулярности в продольном направлении допускаются 0,03 мм на 300 мм только в сторону повышения конца консоли. Отклонения в поперечном направлении допускаются 0,02 мм на 300 мм. Если окажется, что плоскость 3 имеет значительные отклонения от перпендикулярности к плоскостям 4 и 5 в поперечном направлении, то лучше эти отклонения ликвидировать за счет шабрения плоскости 3, так как площадь во много раз меньше, чем площади поверхностей 4 и 5.

Плоскость 6 должна быть перпендикулярна к плоскостям 1 и 2. Ее пришабривают по линейке и угловой призме. Контролируют плоскость 6 при таком положении консоли, чтобы плоскость 6 была расположена горизонтально, а плоскости 1 и 2 вертикально. Окончательную выверку делают после установки консоли на станину (рис. 4). Отклонение от перпендикулярности допускается не более 0,04 мм на 1000 мм.

Шабрение плоскости 7 ведут по линейке и угловой призме на краску с проверкой микрометром параллельности к плоскости 6. Отклонение на всю длину направляющей допускается до 0,03 мм. Плоскости 8 и 9 пришабривают после перевертывания консоли по линейке на краску с проверкой микрометром параллельности этих плоскостей к плоскостям 4 и 5. Отклонение от параллельности допускается до 0,03 мм на всю длину направляющих.

Кроме того, проводят проверку перпендикулярности плоскости 3 к плоскостям 4 и 5 при помощи индикатора, установленного на угловой призме, и угольника, прикладываемого одним ребром к плоскостям 4 и 5. Отклонения от перпендикулярности допускаются в поперечном направлении 0,03 мм на длине 300 мм и в продольном направлении 0,03 мм на длине 300 мм в сторону подъёма конца консоли.

РЕМОНТ СТОЛА

Если рабочая плоскость 7 стола (рис. 5а) имеет огромные забоины и иные неровности, которые тяжело вывести опиловкой либо шабрением, то эту плоскость необходимо прострогать [5]. При небольших повреждениях довольно произвести зачистку плоскости 7. Перед зачисткой плоскость проверяют на прямолинейность в продольном и поперечном направлениях с помощью линейки с подложенными плитками. Места под плитки предварительно зачищают. Зачистку плоскости 8 ведут по плите и линейке на краску до 3—4 пятен на площади 25х25 мм. После чего зачищают плоскости а и б направляющего (среднего) паза стола по специальной линейке на краску. При этом достигают количества пятен 3—4 на площади 25х25 мм.

Для подгонки направляющих стол устанавливают плоскостью 7 на плиту (рис. 5б). Плоскости 1 и 2 пришабривают по линейке (мостику) или по плите на краску с проверкой индикатором параллельности к плоскости 7. Замеры производят посредством передвижения индикатора вдоль и поперек направляющих. Отклонения допускаются в поперечном направлении 0,02 мм и длине 300 мм, в продольном направления 0,02 мм на длине 500 мм.

Затем выбирают менее изношенную боковую направляющую, например плоскость 3, и пришабривают ее по линейке и угловой призме на краску с проверкой индикатором параллельности к боковым стенкам среднего паза, в который уложена специальная линейка. При этом отклонения от параллельности допускаются 0,02 мм на длине 500 мм. Пришабрив первую боковую направляющую, обрабатывают и вторую боковую направляющую, т.е. плоскость 4, по линейке и угловой призме на краску с проверкой микрометром или индикатором параллельность плоскости 3. Отклонения от параллельности допускаются 0,02 мм.

Плоскости 5 и 6 неудобно очищать, лучше всего их чистить широким резцом на строгальном станке и проверять параллельность к плоскостями 1 и 2 с помощью микрометра. Допустимые отклонения от параллельности 0,02 мм. Настройка под строгание плоскостей осуществляется индикатором. Если стол имеет направляющие типа «ласточкин хвост», то необходимо также выполнить очистку плоскости 3 индикатором плоскости, выравнивающего боковые стенки направляющей канавки стола (рис. 6). Устанавливается индикатор на угловой призме.

При утилизации поперечных направляющих стола они монтируются на плите с плоскостями 1 и 2 вверх (рис. 7а), а предварительное добавление плоскостей 1 и 2 вдоль линейки (моста) к покраске производится индикатором параллельного выравнивания для плоскостей 4 и 5. Для этого под плоскостями 4 и 5 укладывают калиброванные призмы одинаковой высоты. Измерения по индикатору выполняются в продольном и поперечном направлении, поскольку поверхности 1 и 2 тоже должны находиться в единой плоскости. Допускаемое отклонение от параллельности составляет 0,03 мм на всю длину направляющих [5]. Затем слайд переставляется с плоскостями 4 и 5 вверх (рис. 7б). Под плоскостями 1 и 2 проложены призмы одинаковой высоты, а плоскости 4 и 5 грубо привязаны к трехгранной линейке с параллельным индикатором, проверяющим плоскости 1 и 2. Индикатор устанавливается на плите и производится проверка с концов плоскостей 4 и 5 в продольном и поперечном направлении. Допускаемое отклонение 0,03 мм на всю длину направляющих.

Конечное шабрение плоскостей 4, 5 и шабрение плоскости 3 создается на сопряженных плоскостях консоли для покраски с проверкой горизонтальности с использованием уровня. Уровень устанавливается на плоскости 1 и 2 в продольном и поперечном направлении и на линейке со встроенными призмами одинаковой высоты. Допустимое отклонение от горизонтали в продольном и поперечном направлении составляет 0,04 мм на 1000 мм.

После установки ползуна на консоли плоскость 3 грубо завинчивается на линейке и краска по индикатору параллельности плоскости 3 проверяется по направляющим 1 и 2 станины в поперечном направлении (рис. 8). Допускаемое отклонение от параллельности составляет 0,02 мм на длину 300 мм. Отклонение контролируют индикатором, который устанавливают на плоскости 1 и 2 консоли и, прижимая стойку индикатора к плоскости 3, перемещает ее вдоль плоскости 3.

Окончательное прикрепление плоскостей 1, 2, 3 осуществляется вдоль сопряженных плоскостей стола для окраски с одновременной проверкой по показателю параллельности боковой грани направляющей канавки стола к направлению продольного перемещения стол. Допускаемое отклонение от параллельности должно составлять 0,02 мм до длины 300 мм. В то же время перпендикулярность граней направляющей канавки стола проверяется в направлении поперечного перемещения стола [5]. Проверка проводится с помощью индикатора, установленного в шпинделе станка, и квадрата, край которого упирается в специальную угловую линейку, вставленную в направляющую канавку стола. В этом случае допускается отклонение от 0,02 мм до длины 300 мм.

РЕМОНТ ШПИНДЕЛЬНОЙ ГОЛОВКИ

При ремонте головки шпинделя необходимо просверлить отверстие в головке под втулкой шпинделя и установить втулку. Перед сверлением плоскость 1 предварительно прикрепляется к плите для окраски с помощью чека с индикатором параллельности плоскости 1 оси шпинделя (рис. 9).

Контроль производится на оправке, выставленной в отверстие в головке. Допускаемое отклонение по длине от 300 мм до 0,02 мм. Шпиндельная головка сверлильного станка установлена на столе с плоскостью 1 вниз. Контрольная оправка (рис. 10а) вставляется в отверстие головки, предварительно очищенное от возможных забоин (рис. 10а), вдоль которого калибруется головка в горизонтальной и вертикальной плоскости. Допускаемое отклонение по длине 300 мм до 0,02 мм. После чего проводят в отверстие по диаметру D, пока изношенные места не будут удалены и пока не будет устранена эллиптичность.

Наружная поверхность втулки шпинделя отшлифована для подгонки (рис. 10б) вдоль скользящей посадки. Поверхность 1 обязательно должна быть навинчена на сопрягающуюся ось шпинделя на краску.

После расточки отверстий головки шпинделя, перед тем как поставить ее на место, необходимо аккуратно соскоблить эту поверхность вдоль рамы, сопрягаемой с ней станины для краски, проверив перпендикулярность оси головки шпинделя поверхности стола. Проверка осуществляется с помощью индикатора и квадрата (рис. 11а). При проверке необходимо сначала сообщить о движении консоли, а затем о выдвижном шпинделе. Отклонение в 300 мм допускается только вверх для внешнего конца консоли в размере 0,02 мм. При ремонте головок шпинделя, конструкции которых допускают продольное (вертикальное) перемещение, нужно обеспечить параллельность его направляющих к оси шпинделя. Проверка выполняется, когда направляющие соскребаются с помощью индикатора на оправке, вставленной в отверстие головки. Отклонение от параллельности направляющих оси шпинделя допускается на уровне 0,01 мм при длине 300 мм.

При установке головки шпинделя на ее место, необходимо проверить перпендикулярность оси вращения шпинделя и рабочей поверхности стола. Проверка осуществляется с помощью индикатора, установленного в шпинделе станка (рис. 11б). Шпиндель вращается вокруг своей оси и одновременно контролируется индикатором. Отклонение от перпендикулярности допускается на 0,02 мм на длину 300 мм, а конец консоли можно только поднимать.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ РЕМОНТОПРИГОДНОСТЬРемонтопригодность — это свойство станка, которое заключается вадаптации к предотвращению, обнаружению и устранению неисправностей.Основной показатель ремонтопригодности:— среднее время восстановления (необходимо предотвращать,устранять сбои).— время для предотвращения отказов — время для предварительногопрогрева машин, плановых проверок механизмов, инструментов, временидля их наладки, очистки и т. д. Для более точной оценки надежности машиниспользуются сложные индикаторы (т.к. ни один из предыдущихпоказателей не мог определить машину с большей надежностью), например,коэффициент технического использования, который является комплекснымпоказателем надежности и ремонтопригодности.h ТЕХ = 1 / (1 + Q СР / m СР )Состав структурных факторов ремонтопригодности:а) факторы, непосредственно влияющие на значения показателейремонтопригодности:1) рациональное дробление конструкции на отдельноизготавливаемые и обслуживаемые конструктивные элементы (блоки,механизмы, сборочные единицы и т. Д.);2) наличие конструктивных элементов для техническогообслуживания и ремонта, особенности расположения деталей иинтерфейсов в сборочных единицах, являющихся объектамисистематического контроля, интенсивного технического обслуживания иремонта;3) применение рациональных методов контроля техническогосостояния компонентов машины и рационального размещения ипроектирования контрольных точек;

6

4) рациональное конструктивное проектирование мест разъема исопряжения конструктивных элементов машины (блоков, сборочныхединиц и т.д.);5) наличие в конструкции машины сменных и регулируемыхконструктивных элементов в сборочных единицах, подверженных наиболееинтенсивному воздействию рабочих нагрузок и окружающей среды;6) наличие в конструкциях деталей и сборочных едиництехнологических баз, используемых при восстановлении технологическихпроцессов;7) рациональная структурная конструкция элементов машины,позволяющая использовать высокопроизводительные и техническисовершенные процессы восстановления при ремонте.б) конструктивные факторы, которые в основном влияют на срокслужбы конструктивных элементов машин и оказывают определенноевлияние на значения ремонтопригодности характеристик машин:1) рациональный выбор материалов, из которых изготовленыконструктивные элементы машин;2) рациональное распределение нагрузок, действующих наконструктивные элементы при работе машины;3) рациональная конфигурация деталей и сборочных единиц и ихрабочих поверхностей, позволяющая использовать при изготовлении иремонте закалочные процессы, что значительно увеличивает срок ихслужбы;4) рациональная конструкция конструкций элементов машин,обеспечивающая их защиту от неблагоприятных воздействий окружающейсреды;Рассматриваемые факторы прямо или косвенно влияют наформирование свойств ремонтопригодности машин и качественныхзначений характеристик, используемых для установления и оценки этогосвойства.

Станок фрезерный 6720вф2 Схема

Электрическая ч2 часть 2

83 Скачиваний (317 Просмотров)

Станок фрезерный 6720вф2 Схема

Электрическая ч1 часть 1

197 Скачиваний (492 Просмотров)

6М12П, 6М12ПБ — консольно фрезерные станки

с поворот… (djvu)

фрезерные…

711 Скачиваний (1045 Просмотров)

6Р13Ф3-37 — вертикальный

консольно-фрезерный станок… (djvu)

108 Скачиваний (389 Просмотров)

TOS FB-40V — вертикально-фрезерный

консольный станок… (djvu)

1958…

122 Скачиваний (340 Просмотров)

FH2a, FU2a, FV2a — универсальные фрезерные

станки,… (djvu)

униве…

55 Скачиваний (312 Просмотров)

FLP1000; FLP660 — продольно-фрезерный

портальный ста… (djvu)

Предприят…

141 Скачиваний (625 Просмотров)

6М83, 6М83Г — универсальный горизонтальный

консольно… (djvu)

горизонтальн…

123 Скачиваний (450 Просмотров)

6540 , 6550 — вертикально-фрезерные

станки. Руководс…

128 Скачиваний (319 Просмотров)

Optimum BF 30 Vario

(_2),…

100 Скачиваний (314 Просмотров)

6T80Ш Руководство по эксплуатации. Альбом

запчастей.

запасны…

81 Скачиваний (353 Просмотров)

FA2V, FA2H, FA2U — Фрезерные станки TOS,

Чехия. Паспорт (djvu)

Руководство п…

153 Скачиваний (492 Просмотров)

678М — универсальный фрезерный станок, г.

Одесса. Па… (djvu)

станк…

369 Скачиваний (1051 Просмотров)

6М12П — вертикально-фрезерный станок.

Паспорт (pdf)

(не…

229 Скачиваний (418 Просмотров)

Чертежи конических шестерен вертикальной

головки фр… (jpg)

123 Скачиваний (307 Просмотров)

Deckel FP3 — станок универсальный

инструментальный ф… (pdf)

Э…

129 Скачиваний (378 Просмотров)

6Н81А — станок фрезерный, г. Дмитров.

Паспорт (pdf)

220 Скачиваний (709 Просмотров)

6Т12Ф20-1, 6Т13Ф20-1 — станки фрезерные

консольные в… (djvu)

Горьков…

598 Скачиваний (841 Просмотров)

Вертикально-консольно-фрезерный FSS-400

2/PS

прив…

270 Скачиваний (705 Просмотров)

ВТФ1 — cтанок верстачный

токарно-фрезерный, г. Куйбы… (djvu)

Пр…

Новые компании

-

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода ПКФ Кристалл.

-

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

-

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу. Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

-

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Услуги

Технология ремонта консольно-фрезерных станков Ремонт направляющих станин

Данный типовой

технологический процесс устанавливает

наиболее рациональные методы

восстановления точности координат

базовых (корпусных) деталей станков

моделей 682, 612, 6Н11, 6Н12, 6882, 6Н13, 6Г82, 6Н81 и

др., гарантирующие необходимое качество

ремонта и конечную точность станка в

соответствии с ГОСТами с наименьшей

затратой материальных средств и времени.

Точность работы

горизонтальных, вертикальных,

универсальных и других консольно-фрезерных

станков в основном зависит от точности

изготовления, ремонта и сборки группы

шпинделя, станины, консоли, каретки и

стола.

У горизонтально-фрезерного

станка до разборки целесообразно

провести проверку перпендикулярности

оси шпинделя к зеркалу станины. Для

этого в шпиндель станка устанавливают

державку с индикатором, а измерительный

штифт индикатора подводят к зеркалу

станины. При медленном вращении шпинделя

определяют перпендикулярность оси

шпинделя к зеркалу станины.

Если отклонения

от перпендикулярности не превышают

допускаемых техническими условиями,

то ремонт станины ведут, принимая за

базу неизношенные участки поверхности

зеркала. Если же отклонения превышают

допуск перпендикулярности 0,015 мм на

длине 300 мм, то на поверхности зеркала

станины, на окружности вращения штифта

индикатора вышабривают три базовых

площадки — маяки 3

(рис.

5.1). При

этом за исходную базу принимается

участок с наибольшим минусовым

отклонением. В дальнейшем ремонт зеркала

ведут от этих маяков, которые служат

базой для проверок.

У вертикально-фрезерного

станка важно проверить параллельность

движения консоли оси шпинделя. Для

этого в конус шпинделя устанавливают

контрольную оправку, а штатив с

индикатором закрепляют на столе станка.

Измерительный штифт индикатора подводят

к образующей оправки, перемещают консоль

по направляющим станины и определяют

отклонения по двум взаимно перпендикулярным

образующим оправки. На основании

полученных замеров намечают порядок

и способ восстановления точности

станка.

Ремонт направляющих

станины производят шабрением при износе

до 0,05 мм. При большем износе направляющие

рационально ремонтировать строганием

или шлифованием. Предпочтение следует

отдавать ремонту чистовым строганием

с последующим виброобкатыванием.

За исходную

базовую поверхность для ремонта

направляющих станины горизонтально-фрезерного

станка следует принимать подготовленные

до разборки маяки 3

(рис.

5.1) или

неизношенные участки поверхностей 4,

а для

вертикально-фрезерного станка — ось

шпинделя

в горизонтальной и вертикальной

плоскостях.

Ремонт

направляющих станины шабрением.

Этот

способ ремонта отличается большой

трудоемкостью. Однако такая технология

широко применяется на многих предприятиях.

Станину

устанавливают на жестком основании,

располагая поверхность 4

вверх, и

выверяют ее горизонтальность в поперечном

и продольном направлениях по неизношенным

участкам I—IV

на поверхности 4

или по

площадкам 3.

Выверку

ведут с точностью 0,02 мм на 1000 мм длины

с помощью уровня. Цель выверки —

обеспечить условия для проверки

перпендикулярности направляющих

консоли к направляющим станины рамным

уровнем. Эту выверку можно не

производить, если проверка положения

консоли на станине осуществляется

приспособлением с индикатором.

Поверхность 4

шабрят

по поверочной плите. При этом базой

являются неизношенные концы этой

поверхности или площадки 3

(Рис.

5.1).

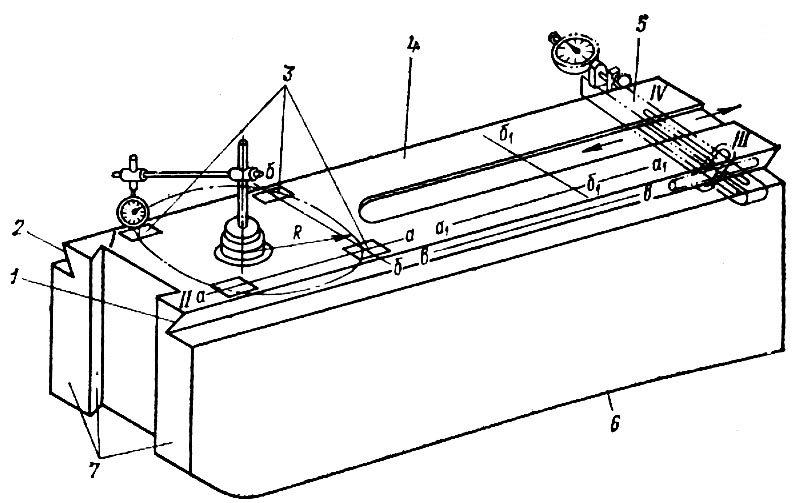

Рис. 5.1. Схема

проверки направляющей станины

Технические

условия: допуск прямолинейности 0,02 мм

(в сторону вогнутости); количество

отпечатков краски 12—15 на площади 2525

мм.

Поверхности 1 и

2 шабрят

с сохранением угла относительно

поверхности 4

и допуском

на 0,02 мм параллельности поверхностей

1 и 2 по всей длине. Проверку параллельности

производят приспособлением 5.

Поверхность

шабрят выверкой по оправке, закрепленной

в отверстии шпинделя. Допуск биения

оси конусного отверстия шпинделя 0,02

мм на длине 300 мм. Эти поверхности следует

шабрить после установки их в горизонтальном

положении. Обычно они мало изнашиваются,

поэтому часто ограничиваются их

зачисткой.

Ремонт

направляющих станины финишным строганием.

Ремонт

направляющих станин фрезерных станков

финишным строганием широко применяется

на многих предприятиях страны. Обработку

направляющих ведут на продольно-строгальных

станках,

доведенных до повышенной точности

благодаря ужесточению допусков на К

=

1,6 по основным показателям точности.

Финишное

строгание направляющих выполняют

методом продольной подачи не менее

чем за два прохода чистовыми широкими

резцами, оснащенными пластинками из

твердого сплава. Окончательный финишный

проход выполняют при глубине резания

не более 0,05 мм, скорости резания 15 м/мин

и подаче на один двойной ход стола —

0,6

ширины резца. Доводку резца производят

алмазными кругами. Прямолинейный

участок, режущей кромки обрабатывают

до получения параметра шероховатости

Ra

=

0,040,02

мкм, с контролем прямолинейности по

лекалу на просвет. При строгании резец

и обрабатываемую поверхность смачивают

керосином (табл. 5.1).

Таблица 5.1

Технологический

процесс ремонта направляющих станины

строганием

|

Номер операции |

Технические |

Инструмент приспособления |

Способ |

|

Выступы |

Поверочная |

Линейкой |

|

Допуск |

Магнитная |

Магнитную |

|

Допуск Ra |

Поверочная |

Линейкой |

|

Допуск |

Поверочная |

Линейкой |

Ремонт

направляющих консоли

Качество

ремонта направляющих консоли во многом

определяет точность работы всего

станка. При ремонте необходимо

восстановить прямолинейность и взаимную

параллельность горизонтальных

направляющих консоли, параллельность

их базовой поверхности, а также

перпендикулярность их вертикальным

поверхностям, сопрягаемым со станиной.

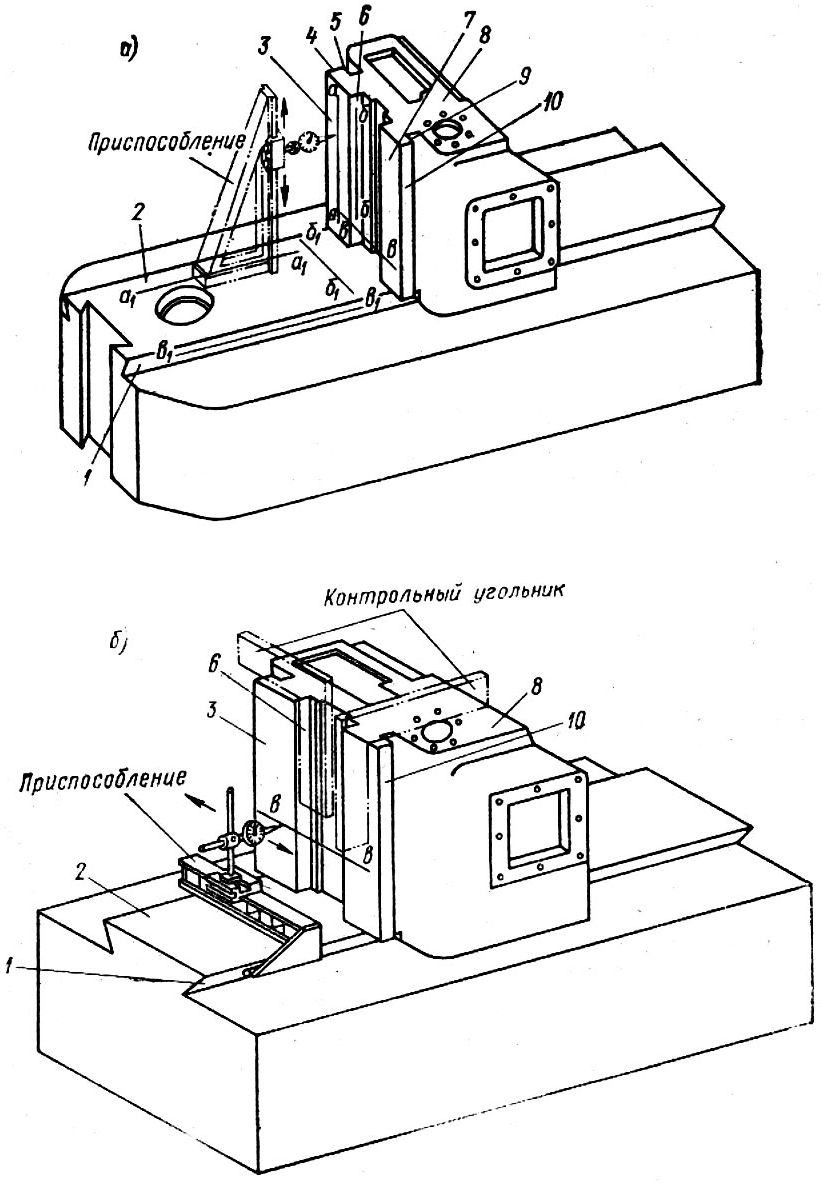

Консоли

встречаются различных конструкций,

однако способы ремонта их направляющих

в основном одинаковы. Базой при ремонте

может служить ось винта перемещения

каретки или поверхность 10

(рис.

5.2), которая при эксплуатации не

изнашивается, а для консолей фрезерных

станков модели 6Н81 —

поверхность

8. Поэтому рационально начинать ремонт

консоли с обработки поверхностей 3, 6,

7 и завершать пригонкой поверхностей,

сопрягаемых с направляющими 1 и 2

станины.

При этом восстанавливают перпендикулярность

поверхностей по направлениям аа

и

а1а1;

бб и

б1б1;

вв и

в1в1.

Для

проверок удобно пользоваться

приспособлениями, представленными

на рис. 2.11. Консоль и приспособления

устанавливают на станине станка и

наблюдают за показаниями стрелки

индикатора. Все замеченные отклонения

устраняют шабрением поверхности

консоли, сопрягаемых со станиной.

Технологический

процесс ремонта направляющих консоли

шабрением сводится к следующему.

1.

Устанавливают консоль на верстаке

поверхностями 3 и 7 вверх.

2.

Шабрят поверхности 3

и

7 по поверочной линейке, на краску и

периодически контрольным угольникам

проверяют их перпендикулярность к

поверхности 8

(рис.

5.2, а,

б). Допуск

прямолинейности (вогнутость) —0,015

мм на всей длине направляющих.

3.

Шабрят поверхность 6 по линейке. Проверяют

перпендикулярность относительно

поверхности 8

контрольным

угольником.

4.

Шабрят

поверхность 4.

Допуск

параллельности ее поверхности 6

—

0,02 мм на всей длине.

-

Шабрят поверхность

5. Допуск

параллельности этой поверхности 3

–

0,02 мм на всей длине. -

Шабрят поверхность

9 (рис.

5.2, а).

Допуск

параллельности поверхности 7 — 0,02 мм

на всей длине. -

Устанавливают

консоль на отремонтированные направляющие

2 станины, обеспечив поджим к боковой

(неклиновой) сопрягаемой поверхности

1. -

Устанавливают

приспособления и производят замеры,

контролируют перпендикулярность

направляющих так, как показано на рис.

5.2, а и б

(по направлениям аа,

бб

и вв). -

Шабрят поверхности

консоли, сопрягаемые с направляющими

1 и

2 станины,

с учетом показаний индикатора. Допуск

перпендикулярности поверхностей

3 и

7 по направлениям аа

и а1а1

0,03 мм на

длине 300 мм (наклон допустим только в

сторону станины).

Допуск

перпендикулярности поверхностей 4

и 6

по

направлениям бб

и б1б1

0,02 мм на

длине 300 мм (наклон влево от оси шпинделя);

перпендикулярности поверхностей 3

и 7 по

направлениям вв

и в1в1

на станине

0,01 мм на длине 300 мм.

Количество

отпечатков при проверке на краску

должно быть не менее 12—15 на площади

2525

мм. Отпечатки краски должны более

рельефно выделяться на концах

поверхностей.

Сопрягаемые с

кареткой направляющие консоли с большим

износом (более 0,2 мм), а также с задирами

целесообразно ремонтировать, используя

финишное шлифование или финишное

строгание на продольно-строгальном

станке. При этом следует снимать

минимальный слой металла до устранения

следов износа. Установку и выверку

консоли, например, на столе строгального

станка, осуществляют по базовым

поверхностям, указанным в настоящем

технологическом процессе, обеспечивая

заданную технологическим процессом

точность.

Окончательную

пригонку поверхностей консоли,

сопрягаемых со станиной, производят

шабрением согласно операции 9

технологического

процесса. В процессе ремонта (при снятии

слоя металла) сопрягаемых поверхностей

станины и консоли изменяется размерная

цепь от оси винта до зеркала станины.

Поэтому установку гайки с колонкой

винта производят в следующем порядке:

1) на винт консоли, которая смонтирована

на станине и находится в подвешенном

состоянии (с использованием какого-либо,

подъемника — крана, тельфера, тали и

т. п.), навинтить колонку с учетом

максимального опускания консоли; 2)

опустить подъемником консоль до упора

колонки в фундаментную плиту; 3) винтом

консоли произвести ее подъем на высоту,

обеспечивающую доступ к отверстиям

крепления фланца колонки; 4) разместить

отверстия для крепления фланца, после

чего поднять консоль с колонкой,

выполнить в фундаментной плите резьбовые

отверстия.

Если по

конструктивным причинам (у старых

моделей станков) эту операцию выполнить

невозможно, то компенсация износа

производится установкой накладок на

поверхностях консоли, сопрягаемых со

станиной. Это осуществляется при

восстановлении изношенных поверхностей

каретки станка методом, указанным ниже.

Рис 52.

Направляющие консоли и проверка их

перпендикулярности в вертикальной

(а) и в горизонтальной (б) плоскостях

Ремонт стола

Трудоемкость

ремонта столов фрезерных ставков

зависит от износа направляющих, степени

деформации, характера повреждений

рабочей поверхности стола и Т-образных

пазов. Эти дефекты рационально устранять

постановкой накладок и вставок на

эпоксидном клее. Осуществляется это

следующим образом.

Место, где имеется

зарез или забоина, фрезеруют или строгают

так, чтобы в образовавшийся паз можно

было посадить накладку 12

(рис.

5.3) нужной

формы и размера, что зависит от места,

формы и размера повреждения. Глубина

паза определяется глубиной повреждения,

а если повреждение оказалось на краю

Т-образного паза, то толщина накладки

9 может

быть не менее 1,5 мм и не более 10 % высоты

стенки Т-образного паза (жирной линией

обозначены на рисунке места нанесения

клея).

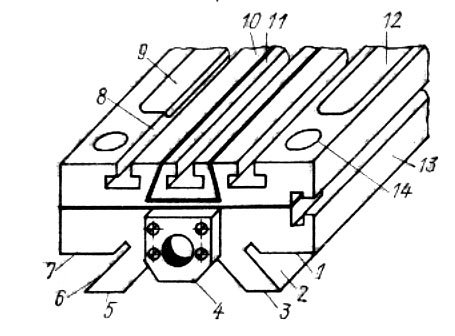

Рис. 5.3.

Устранение повреждений на поверхностях

столов при помощи накладок

При изломах и

износах Т-образных пазов их фрезеруют

или строгают, образуя паз формы

усеченного конуса, и помещают в него

вставку 11

с выполненным

по ГОСТу пазом. Если на поверхности

стола имеются большие повреждения, то

установка накладок и вставок становится

невыгодной. В этом случае целесообразно

сострагивать или фрезеровать всю

поверхность стола, снимая слой металла

на 5—7 мм больше глубины Т-образных

пазов, и установить новую накладку

(плита 10).

Изготовляют

компенсаторы (накладки и вставки) из

того же материала, что и ремонтируемый

стол, в соответствии с размерами снятого

слоя металла, только с припуском 1—2 мм

по высоте на последующую обработку.

Пригонка этих деталей компенсаторов

ведется с параметрами шероховатости

Ra

= 2010

мкм.

Изготовленные

накладки и вставки устанавливают

на клее следующим образом.

-

Тщательно

обезжиривают сопрягаемые поверхности

компенсаторов и стола. -

На склеиваемые

поверхности наносят тонкий слой клея. -

Устанавливают

накладки 9,

12 и

помещают на них грузы. Масса грузов не

лимитируется; располагают их так, чтобы

исключить деформацию тонких накладок.

Установленные на столы накладки, плиты

в целях предотвращения от сдвига при

затвердении клея (шов обозначен

жирной линией) дополнительно скрепляют

четырьмя винтами 14,

располагая

их по концам. Если длина накладок больше

1 м или плита (накладка) относительно

тонкая, ставят дополнительно еще два

винта в средней части. Головки крепежных

винтов заливают эпоксидным клеем. До

склеивания плиты пригоняют шабрением

по месту, добиваясь плотности

контакта (1—2 точки на площади 2525

мм).

При ремонте

восстанавливают плоскостность

поверхности стола, прямолинейность и

взаимную параллельность стенок

Т-образных пазов, взаимную параллельность

и прямолинейность поверхностей 2

и 6

и

параллельность их Т-образным пазам и

поверхности 13,

прямолинейность

поверхностей 1

и 7 и

параллельность их рабочей поверхности

(зеркало).

Ниже рассмотрены

два варианта технологии ремонта столов:

строганием и шабрением. Типовой

технологический процесс ремонта столов

строганием приведен в табл.

5.2, а

шабрением — в табл.

5.3.

Ремонт поверхностей

1, 2, 6 и

7 может

быть осуществлен шлифованием. При

этом достигается параметр шероховатости

Ra

= 2,51,25

мкм. Шлифование производят торцом

абразива чашечной формы диаметром

100—175 мм при окружной скорости 35—40 м/с

и подаче (скорости движения стола

станка) 6—8 м/мин.

Однако на

шлифование поверхностей обычно

затрачивают почти в два—четыре раза

больше времени, чем на финишное строгание.

Поэтому при ремонте направляющих

следует отдавать предпочтение финишному

строганию. Из-за отсутствия на ряде

предприятий необходимого оборудования

в практике ремонта столов, несмотря на

большую трудоемкость, широко применяется

шабрение (табл.

5.3).