Демонтаж и монтаж головки цилиндров

Головку цилиндров снимать только для устранения неисправностей деталей цилиндро-поршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки

Снимать головку цилиндров в следующем порядке:

- 1. Слить охлаждающую жидкость из системы охлаждения двигателя

- 2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи

- 3. Снять крышку головки цилиндров

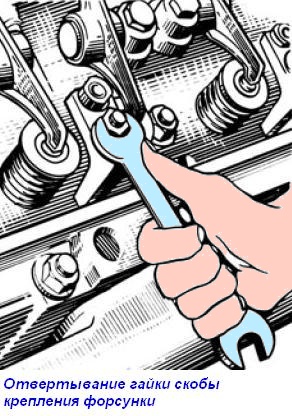

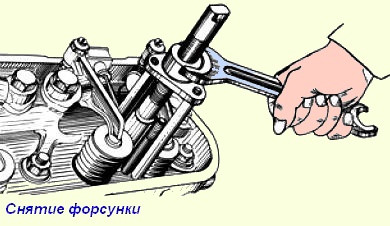

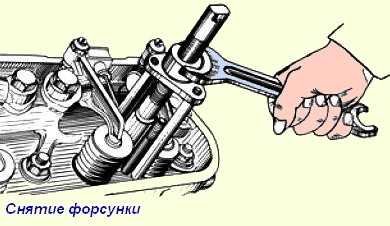

4. Отвернуть гайки скоб крепления форсунок (рис. 1), снять форсунки (рис. 2), предохраняя распылитель от ударов и засорения отверстий

5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

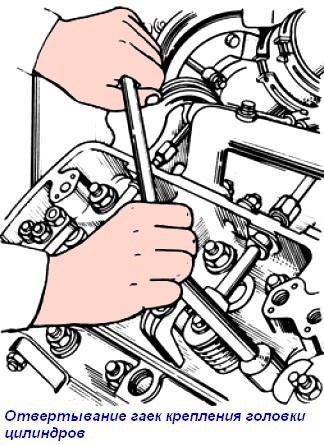

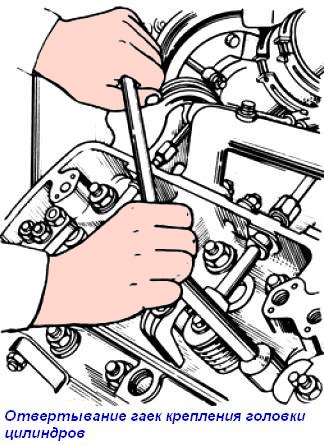

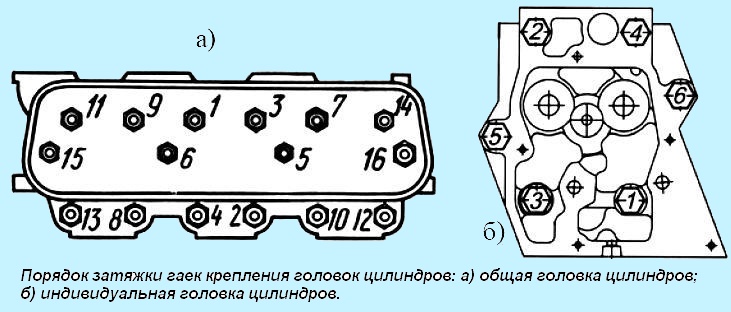

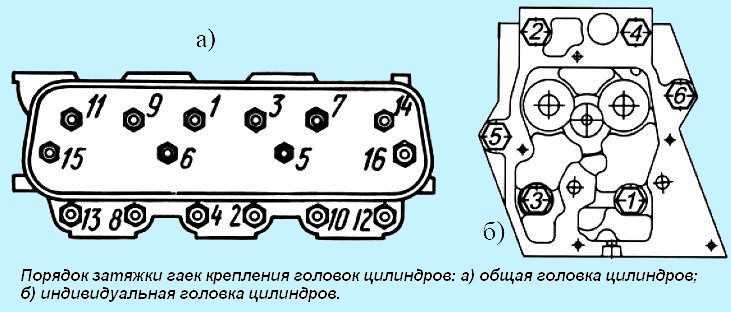

6. Отвернуть гайки крепления ГБЦ (рис. 3), соблюдая последовательность, обратную затяжке (рис. 4) не менее чем за три приема:

- — I — прием — до 147…118 Нм (15…12 кгс·м)

- — II — прием — до 49…39 Нм (5…4 кгс·м)

- — III- прием — вывернуть гайки.

- 7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

- 8. Если необходимо, осторожно снять прокладку головки цилиндров.

- 9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Монтаж ГБЦ на двигатель производить в обратном порядке.

Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головки цилиндров.

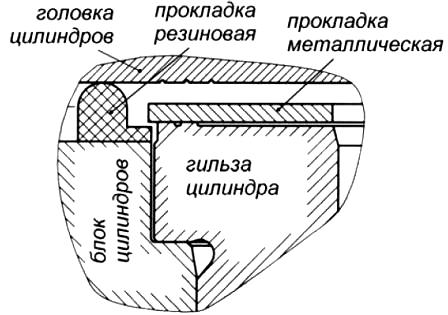

Повторное использование металлической прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов в зоне газового стыка.

Повторное использование резиновой прокладки и уплотнителей возможно только при отсутствии трещин, повреждений, затвердевания.

Обратить внимание на правильность установки резиновой прокладки и уплотнителей.

Резьба должна быть смазана чистым моторным маслом.

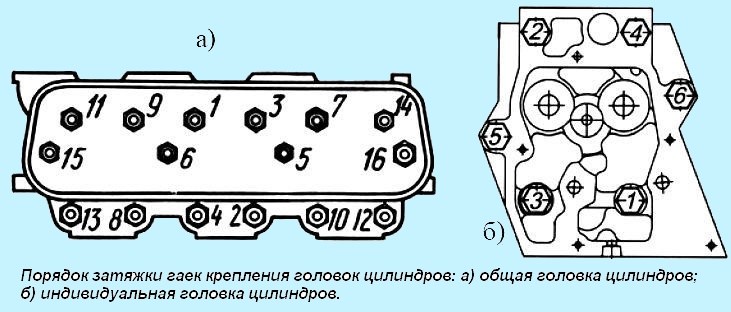

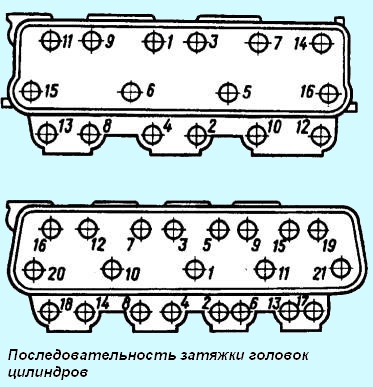

Гайки крепления головок цилиндров затягивать на холодном двигателе в порядке возрастания номеров, как показано на рис. 4 не менее чем за три приема:

- — I — прием — 39…49 Нм (4…5 кгс·м);

- — II — прием — 118…147 Нм (12…15 кгс·м);

- — III — прием — 216…235 Нм (22…24 кгс·м).

После затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей, а герметичность уплотнения не улучшится.

Притирка клапанов

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов.

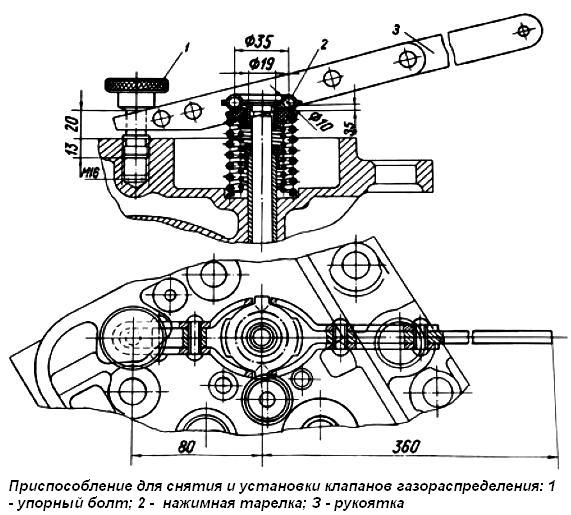

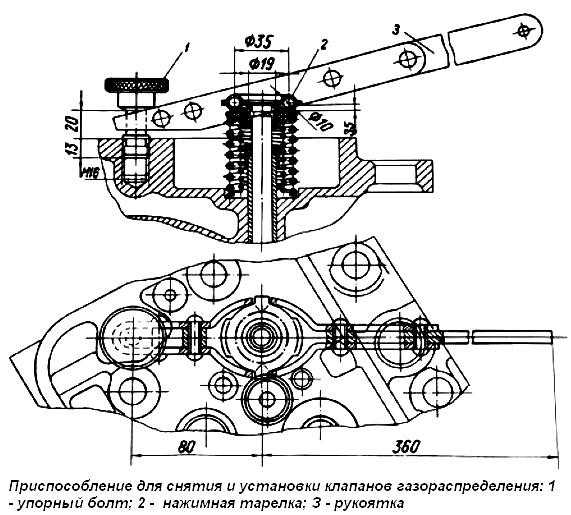

Рассухаривание выполнять с помощью приспособления, изображенного на рис. 5.

Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла.

Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта.

Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху.

Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров.

Допускается наносить пасту на фаску седла.

Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом.

Нажимая на клапан с усилием 20…30 Н (2…3 кгс), повернуть его на ⅓ оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении.

Нельзя выполнять притирку круговыми движениями.

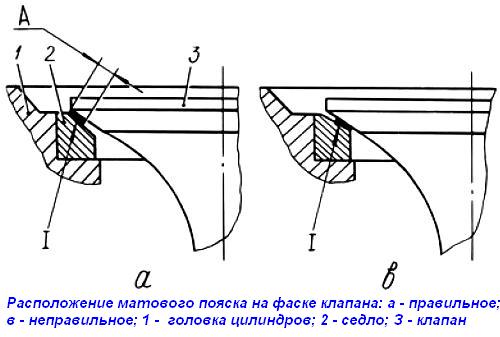

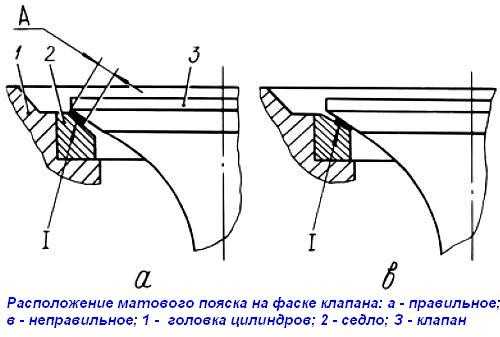

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 6).

Разрывы матового пояска и наличие на нем поперечных рисок не допускается.

При правильной притирке матовый поясок «А» на фаске клапана седле должен начинаться у большего основания конуса, как показано на рисунке 6.

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Внимание! Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к надиру и ускоренному износу гильз цилиндров и поршневых колец.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см. рис. 5).

Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы.

Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течении одной минуты.

Допустима проверка качества притирки карандашом.

Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 – 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на одну четверть оборота.

При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться.

При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

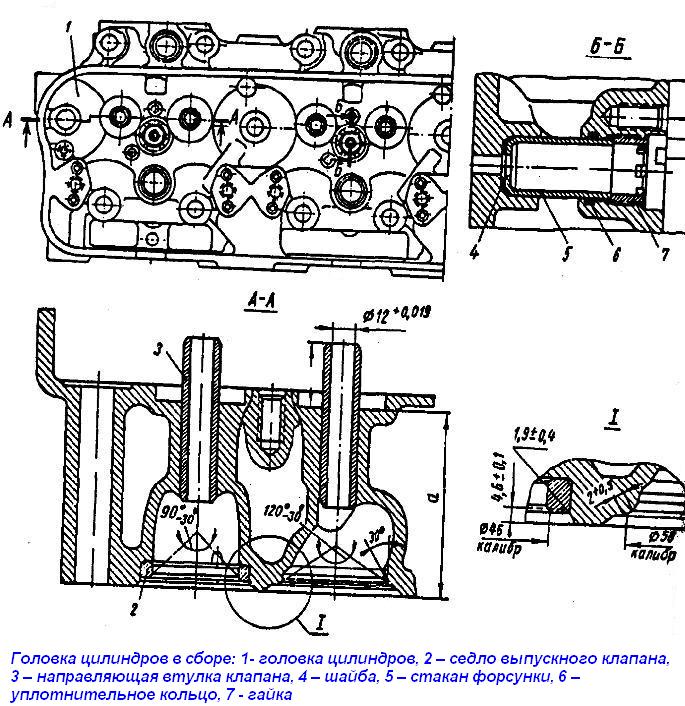

Головка цилиндров представляет собой цельную отливку из серого чугуна и крепится к блоку шпильками, ввернутыми в блок

Шпильки изготовлены из хромоникелевой стали и термически обработаны

Для обеспечения отвода тепла головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой блока, для обеспечения подвода топлива к форсунке в боковой поверхности имеются отверстия под штуцера.

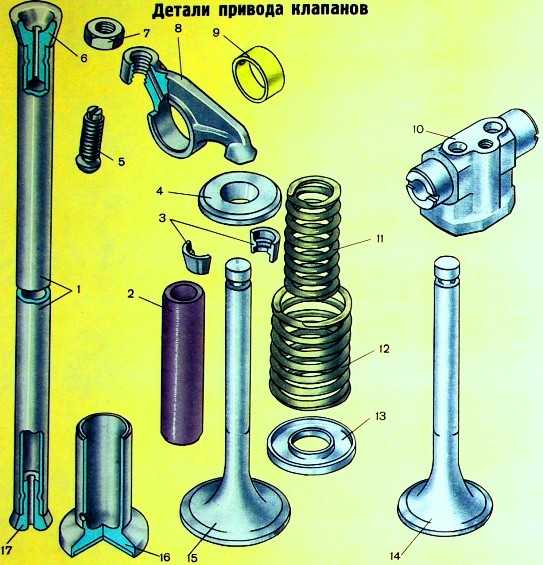

В головке цилиндров размещены клапаны с пружинами и деталями их крепления, коромысла, оси коромысел и форсунки.

Седла клапанов вставные.

Седла впускных клапанов изготовлены из специального чугуна, а седла выпускных — из специального жаропрочного сплава.

Седла запрессованы в гнезда с натягом.

Седла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку.

Устанавливаемые на двигатели головки цилиндров имеют между собой конструктивные отличия:

Головки цилиндров на двигателях ЯМЗ-236НЕ2,БЕ2 могут быть блочные на три цилиндра каждая или индивидуальные:

- — Блочная головка на три цилиндра каждая. Привалочная поверхность шлифована и в зоне уплотнения гильз цилиндров выполнены кольцевые проточки.

Стык головки цилиндров, блока и гильзы уплотняется прокладкой состоящей из металлической единой на три цилиндра прокладки, уплотняющей газовый стык, и резиновых уплотнительных элементов, уплотняющих масляные, водяные и штанговые полости.

Уплотнительные элементы пяти видов в количестве 14 шт. на прокладку (рис. 1).

Индивидуальная головка установлена на каждый цилиндр и крепится к блоку шестью шпильками, имеющими длину 209 мм и 248 мм.

В головку запрессован чугунный стакан форсунки.

Стакан в верхней части уплотнен резиновым кольцом.

Привалочная поверхность в зоне уплотнения гильз цилиндров имеет три кольцевые проточки.

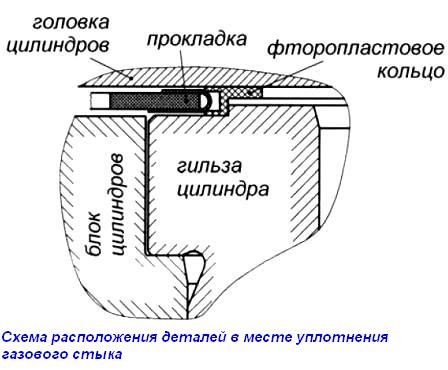

Стык головки цилиндров, блока и гильзы (рис. 2) уплотняется прокладкой состоящей из металлической прокладки, уплотняющей газовый стык, и резиновой прокладки, уплотняющей масляные, водяные и штанговые полости.

Металлическая и резиновая прокладка устанавливаются на штифты блока.

Металлическая прокладка выпускается четырех размеров по толщине (1,1 мм; 1,3 мм; 1,5 мм; 1,7 мм) и подбирается при сборке двигателя индивидуально с целью достижения оптимального рабочего процесса в каждом цилиндре.

В запасные части поставляется прокладка толщиной 1,7 мм.

Головки цилиндров на двигателях ЯМЗ-236Н; (Б; НЕ; БЕ) блочные на три цилиндра каждая. Конструктивно выполнена в основном аналогично предыдущей блочной.

Головку цилиндров снимать только для устранения неисправностей деталей цилиндропоршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки.

Снимать головку цилиндров в следующем порядке:

- 1. Слить охлаждающую жидкость из системы охлаждения двигателя.

- 2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи.

- 3. Снять крышку головки цилиндров.

- 4. Отвернуть гайки скоб крепления форсунок (рис. 3), снять форсунки (рис. 4), предохраняя распылитель от ударов и засорения отверстий

- 5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

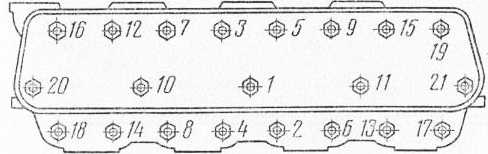

6. Отвернуть гайки крепления головки цилиндров (рис. 5), соблюдая последовательность, обратную затяжке (рис. 6).

Отворачивать гайки крепления индивидуальных головок цилиндров не менее чем за три приема:

- 1 – прием — до147…118 Нм (15…12 кгсм)

- 2 – прием — до 49…39 Нм (5…4кгсм)

- 3 — прием — вывернуть гайки.

- 7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

- 8. Если необходимо, осторожно снять прокладку головки цилиндров.

- 9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Установку головки цилиндров на двигатель производить в обратном порядке.

Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головку цилиндров.

Повторное использование прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов и разрушения окантовок газового стыка.

Обратить внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладок — на бурты гильз цилиндров.

Гайки крепления головок цилиндров затягивать в порядке возрастания номеров, как показано на рис. 7, моментом 240 — 260 Нм (24 — 26 кгсм).

После первой затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей газового стыка.

Стык головки цилиндров, блока и гильзы (рис.

В окантовки цилиндровых отверстий вставлены разрезные уплотнительные фторопластовые кольца.

Крепление к блоку осуществляется 16-ю шпильками с шайбами и гайками.

ПРИТИРКА КЛАПАНОВ

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на их тарелках для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов.

Рассухаривание выполнять с помощью приспособления, изображенного на рис. 9

Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла.

Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок.

Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта.

Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае; если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху.

Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров.

Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом.

Нажимая на клапан с усилием 20-30 Н (2-3 кгс), повернуть его на ⅓ оборота в одном направлении, затем, ослабив усилие, на ¼ оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями.

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 10).

Разрывы матового пояска и наличие на нем поперечных рисок не допускается.

При правильной притирке матовый поясок «А» на фаске клапана и седле должен начинаться у большего основания конуса, как показано на рисунке 10.

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление, изображенное на рис. 9.

Качество притирки проверить на герметичность сопряжений клапан — седло путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные окна. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом, для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 — 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на ¼ оборота.

При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

Основными дефектами головки цилиндров являются:

- — трещины, выработки, риски и раковины на седлах выпускных и впускных клапанов, нарушение уплотнения стакана форсунки;

- — износ отверстий в направляющих втулках клапанов, ослабление посадки направляющих втулок в головке цилиндров;

- — трещины на поверхности прилегания головки к блоку цилиндров и коробление этой поверхности, а также погнутость и ослабление посадки шпилек на головке цилиндров или повреждение резьбы на шпильках.

Головку цилиндров заменяют при наличии трещин, проходящих через отверстия под направляющие втулки клапанов, отверстия под стаканы форсунок и гнезда под седла клапанов, и трещин на стенках рубашки охлаждения в местах, недоступных для ремонта.

Наличие трещин устанавливают внешним осмотром, а также при испытании головок цилиндров на герметичность водой под давлением 0,4 МПа (4 кгс/см2).

Герметичность рубашки охлаждения головки цилиндров можно проверить, подведя в нее сжатый воздух и погрузив головку в ванну с водой.

Трещины будут видны по выходящим пузырькам воздуха.

Трещины и пробоины на головке цилиндров не допускаются, допускаются лишь мелкие трещины на привалочной плоскости между отверстиями под распылитель форсунки и клапаны, не захватывающие рабочей фаски впускного клапана и не нарушающие герметичность.

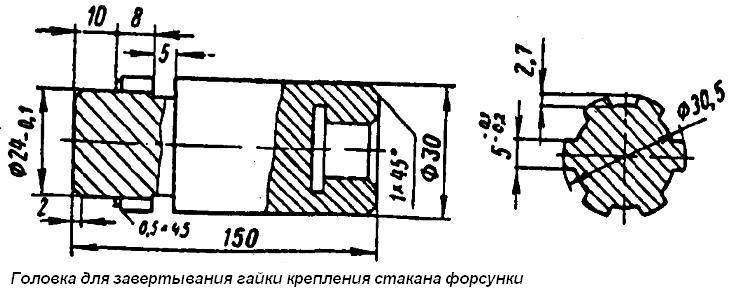

Если при испытании головки цилиндров на герметичность обнаружится нарушение уплотнения стакана форсунки, следует подтянуть гайку крепления стакана. Если при этом течь не устраняется, стакан снимают и заменяют уплотнительное кольцо и шайбу, а в случае необходимости и стакан.

Для установки стакана кладут на дно гнезда под стакан форсунки шайбу 4 (рис. 11),

устанавливают в гнездо уплотнительное резиновое кольцо 6, предварительно смазав его солидолом, вставляют справкой стакан 5 форсунки до упора и ввертывают гайку 7 стакана форсунки головкой (рис. 12), затянув гайку крутящим моментом 90—110 Нм (9—11 кгс.м).

Затем повторяют испытания уплотнения стакана форсунки на герметичность.

Головки блока допускаются к сборке без ремонта, если:

- — неплоскостность поверхности, прилегающей к блоку, не более 0,1 мм на всей длине и не более 0,05 на длине 100 мм;

- — если ширина рабочей фаски седла впускного клапана составляет 2,0—2,8 мм, выпускного — 1,5—2,3 мм;

- — утопание впускного клапана относительно нижней плоскости головки цилиндров — не более 2,2 мм, а выпускного — не более 2,7 мм;

- — если диаметр внутренних поверхностей направляющих втулок клапанов — не более 12,060 мм и если в резьбе для шпилек не более двух сорванных ниток.

Неплоскостность поверхности, прилегающей к блоку, исправляют шлифованием, обеспечивая требуемую неплоскостность и высоту головки до кольцевого ребра не менее 131,5 мм; номинальный размер — 132-0,26 мм.

При износе или срыве резьбы в отверстиях головки цилиндров нарезают резьбу ремонтного размера или ставят ввертыши.

В головке цилиндров нарезают резьбы под ремонтные шпильки следующих размеров: водораспределительной трубы — М10 х 1,5Т на глубину 14 мм; впускного и выпускного трубопроводов — М12 х 1,75Т на глубин у 15 мм; скобы форсунки — М14х2Т на глубину 22 мм.

При ремонте резьбовых отверстий постановкой ввертышей рассверливают отверстие с дефектной резьбой и нарезают резьбу под ввертыш.

Затем смазывают ввертыш суриком или жидким стеклом и ввертывают его в резьбовое отверстие до отказа, запиливают торец заподлицо с плоскостью головки, раскернивают ввертыш в трех точках и калибруют резьбовое отверстие ввертыша.

Отверстие под шпильку крепления форсунки восстановлению не подлежит.

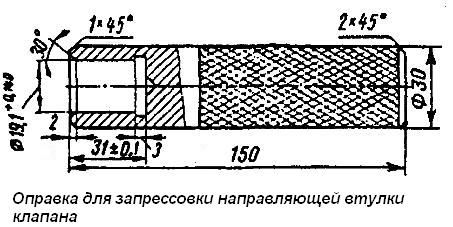

Направляющие втулки клапанов при износе внутреннего диаметра более чем 12,06 мм заменяют новыми.

Оправкой (рис. 13) запрессовывают в отверстие головки цилиндров направляющие втулки клапанов и обрабатывают их разверткой под номинальный 12+0,019 мм или ремонт 11,6+0,019 мм размеры.

Направляющие втулки клапанов запрессованы с натягом 0,03—0,05 мм. Они должны выступать над опорной площадкой пружины клапана на (31±0,5).

Перед запрессовкой направляющие втулки пропитывают веретен маслом в течение трех часов, а головку нагревают до температуры 160— 170°С.

При износе отверстия в головке цилиндров под направляющую втулку более 19,03 мм ставят ремонтную направляющую втулку, для этого отверстие развертывают до диаметра 19,2+0,023 мм и запрессовывают ремонтную втулку.

Седла клапанов восстанавливают в зависимости от характера дефекта. Рабочие фаски клапанных седел обрабатывают только после восстановления отверстий в направляющих втулках клапанов.

Риски на рабочей поверхности седла впускного и выпускного клапанов, выработку и вмятины устраняют зенкерованием или шлифовкой фаски седла, обеспечив при этом минимально необходимый съем металла до получения чистой поверхности фаски седла.

Предельное утопание тарелки нового клапана от плоскости головки при восстановленных фасках седла головки допускается: 2,5 мм для впускного клапана и 3,0 мм для выпускного.

Режущий инструмент для восстановления фаски должен иметь ориентацию по внутреннему диаметру направляющей втулки клапана для обеспечения соосности фаски и внутреннего диаметра направляющей втулки клапана в пределах 0,025 мм (биение 0,05 мм).

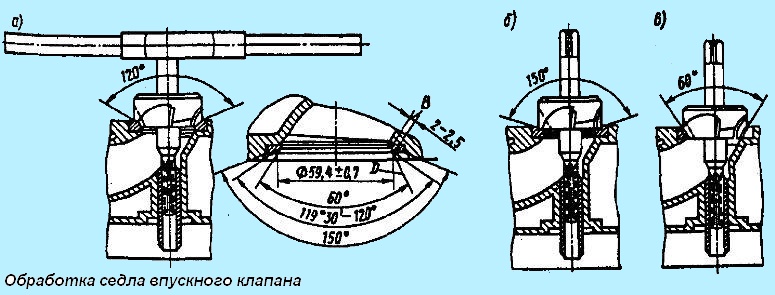

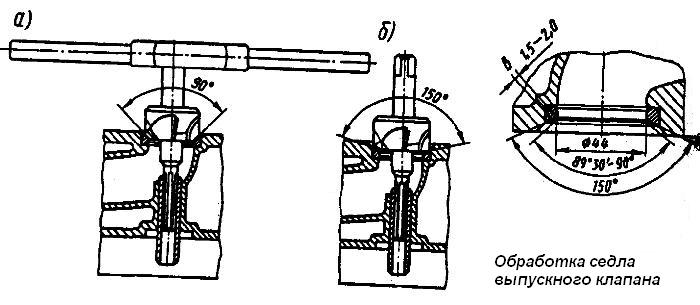

Фаску седла впускного клапана обрабатывать в таком порядке:

- — фрезеровать рабочую фаску зенкером под углом 120° (рис. 14, а) до получения чистой ровной поверхности;

- — фрезеровать нижнюю кромку рабочей фаски зенкером под углом 150° (рис. 14, б), выдерживая требуемую ширину фаски в пределах диаметра 59,4+0.7мм;

- — фрезеровать верхнюю кромку фаски зенкером под углом 60° (рис. 14, в) до получения ширины фаски, равной 2,0—2,5 мм.

Обработку фаски седла впускного клапана производить в следующем порядке:

- — фрезеровать рабочую фаску зенкером с углом 90° (рис. 15, а) до получения необходимой чистоты;

- — фрезерованием нижней кромки фаски зенкером с углом 150° (рис. 15, б) обеспечить размер рабочей фаски в пределах 1,5—2,0 мм.

Риски и незначительную выработку на седлах клапанов устраняют 1шлифованием седел с последующей притиркой клапанов.

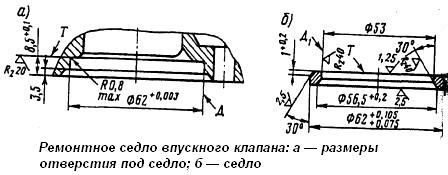

Если невозможно получить ширину рабочей фаски на седле выпускного клапана, равную 1,55 — 2,0 мм и впускного клапана, равную 2,0—2,5 мм, а также при наличии прогара, трещин, раковин и других дефектов, не устраняемых обработкой, седла заменяют.

Ремонтное седло впускного клапана изготавливают из чугуна, по химическому составу близкого составу чугуна головки цилиндров, а выпускного клапана — из специального чугуна. Твердость отливки HRC 50—60.

Гнездо под ремонтное седло в головке цилиндров растачивают на радиально-сверлильном станке. Обработка головки под ремонтное седло впускного клапана, размеры седла и обработка фаски седла в сборе с головкой показаны на рис. 16.

После расточки биение поверхности «Д» относительно отверстия под втулку клапана должно быть не более 0,1 мм, неперпендикулярность торца «Т» поверхности «Д» не должна превышать 0,03 мм на крайних точках.

При запрессовке нового седла головку цилиндров нагревают в кипящей воде до 90°С и выдерживают при этой температуре не менее 3 мин.

Запрессовывают седло легкими ударами молотка через медную или латунную проставку, обеспечив натяг не менее 0,02 мм.

Прилегание седла к головке цилиндров проверяют щупом. Щуп толщиной 0,05 мм проходить не должен.

После запрессовки седла клапанов обрабатывают по выше описанной технологии, обеспечивающей необходимые геометрические размеры рабочей фаски клапанов.

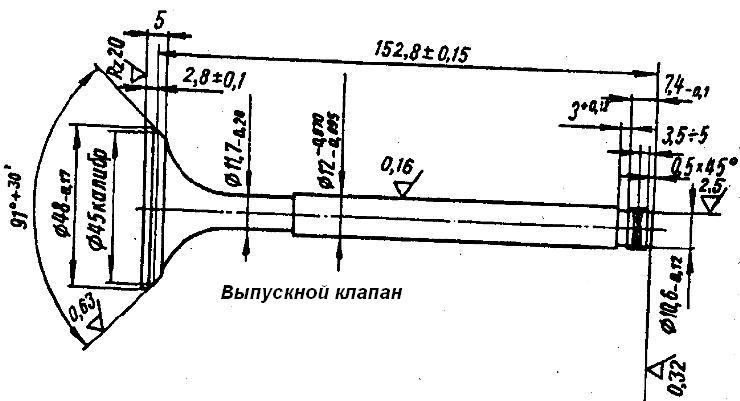

Клапаны головки цилиндров двигателя изготовлены из различных материалов.

Торец стержня выпускного клапана (рис. 17) изготовлен из стали 40ХН, а головка со стержнем изготовлены из стали 4Х14Н14В2М. Клапан закаливают и отпускают до твердости головки HRC25—З0 и торца стержня HRC 50—57.

Впускной клапан изготовлен из стали 4Х10СМ2 и термически обработан до твердости HRC З5—40, а торец до твердости HRC 50—57, на глубину 2—3 мм.

Основными дефектами клапанов являются износ или выгорание рабочей фаски, изгиб или износ стержня по диаметру, а также износ торца стержня клапана.

Для устранения износа или выгорания рабочей фаски ее шлифуют как чисто до шероховатости 0,63 мкм. При этом высота цилиндрической части головки должна быть не менее 0,5 мм, а при высоте менее 0,5 мм — клапан бракуют.

Фаску выпускного клапана шлифуют под углом 45°, а впускного под углом 60°.

Перешлифованная рабочая фаска выпускного клапана должна иметь следующие параметры:

- — толщина пояска цилиндрической поверхности тарелки не менее 1,0 мм, угол 91—92°, шероховатость поверхности 0,63 мкм;

- — биение рабочей поверхности фаски относительно стержня не более 0,03 мм, а соответственно впускного: толщина пояска цилиндрической поверхности тарелки не менее 0,75 мм, угол 121—122°, шероховатость поверхности не ниже 1,25 мкм;

- — биение рабочей фаски относительно стержня не более 0,03 мм.

Обычно перед шлифовкой клапана проверяют его стержень на изгиб и при необходимости правят.

Для проверки на изгиб стержень клапана кладут на призмы индикатора и проверяют непрямолинейность образующей стержня клапана, которая должна быть не более 0,01 мм, а биение рабочей фаски относительно образующей — не более 0,03 мм.

Правку производят легкими ударами деревянного или свинцового молотка.

При износе стержней клапанов их шлифуют под ремонтный размер до диаметров: для впускного — 11,8-0,030 мм или 11,6-0,030 и выпускного — 11,8-0,095 мм или 11,6-0,070 мм.

При шлифовании на бесцентрошлицевальном станке методом врезания необходимо впоследствии углубить кольцевую канавку под сухари до диаметра 10,1-0,12 мм.

При шлифовании на круглошлифовальном станке клапан торцом вставляют в оправку с цилиндрическим отверстием и поджимают центром со стороны головки клапана.

Оправка конусной поверхностью крепится в шпинделе станка. После шлифовки стержень полируют до шероховатости 0,16 мкм.

Овальность и конусность образующей поверхности стержня допускается не более 0,01 мм.

Изношенные стержни клапанов восстанавливают осталиванием с последующим шлифованием до номинального диаметра: Выпускного клапана — 12-0,070 мм и впускного —12-0,030.

Стержни клапанов, имеющие износ по диаметру менее 11,45 мм бракуют.

Изношенный торец стержня клапана шлифуют и полируют до шероховатости 0,32 мкм, с последующим снятием фаски 0,45 х 45°

Если расстояние от кольцевой канавки до торца стержня клапана менее 7,2 мм, торец наваривают электродом марки Т-590 или высокоуглеродистой проволокой марки У8.

Затем торец шлифуют, калят до твердости HRC 50—57 и полируют. При этом необходимо выдержать размер 7,4-0,1 мми обеспечить перпендикулярность торца относительно образующей стержня клапана; допускается отклонение не более 0,1 мм на длине 100 мм (см. рис. 17).

Пружины клапанов изготовлены из стали 50ХФА. Пружины обычно имеют следующие дефекты: потерю упругости, обломы витков и трещины.

При наличии обломов витков или трещин пружины бракуют.

Перед постановкой на двигатель пружины испытывают на упругость на гидравлическом приборе, позволяющим определить длину пружины в зависимости от нагрузки.

Наружная пружина считается годной к установке, если длина в свободном состоянии не менее 74 мм, а при нагрузке 23,5 – 26,5 кгс не менее 56 мм.

Внутренняя пружина в свободном состоянии 63 мм, должна иметь длину при нагрузке 12,5 – 13,5 кгс длину 50 мм.

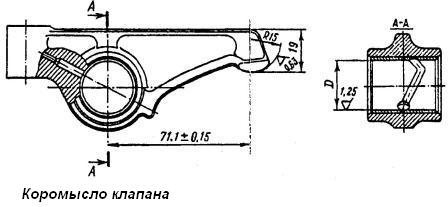

Коромысло клапана (рис. 19) изготовлено из стали 45, а втулка из бронзы Бр. ОЦС 4-4-2,5.

Поверхность носка коромысла подвержено закалке на глубину 2-5 мм твердости HRC 56 – 63.

Основными дефектами коромысла являются: износ отверстия во втулке под ось коромысла, ослабление посадки втулки в коромысле и износ поверхности носка.

Коромысло меняют при обнаружении трещины или облома.

При износе отверстия под ось коромысла до диаметра 25,15 мм заменяют только втулку. Кроме того, втулку заменяют при ослаблении ее посадки в коромысле.

Посадку проверяют легкими ударами медной выколоткой.

Перед установкой новой втулки проверяют диаметр отверстия ступицы коромысла, который должен быть не более 27,028 мм. Новая втулка запрессовывается в коромысло с натягом не менее 0,7 мм.

При установке новой втулки нужно обеспечить совпадение отверстий во втулке и коромысле, а стык втулки должен быть в верхней части отверстия.

Масляная канавка во втулке должна проходить через совмещенное отверстие, при этом кромки канавки не должны выходить за пределы отверстия. Запрессованная новая втулка должна утопать в теле коромысла по 1 мм с обеих сторон.

Запрессованную втулку обрабатывают разверткой под размер диаметра 25+0,030 мм.

Износ поверхности носка коромысла проверяют щупом с использованием шаблона, имеющего радиус образующей сферы 15-0,1 мм. Щуп толщиной 0,2 мм не должен проходить между образующей поверхностью носка и шаблона.

Указанный дефект устраняют шлифовкой до размера (см. рис. 19) не менее 19 мм с обеспечением радиуса 15 мм и шероховатости 0,63 мкм, которую получают полировкой пастами ГОИ.

Шлифуют вручную на обдирочношлифовальном станке шлифовальным кругом, который должен быть заправлен радиусом 15 мм.

Если шлифовка носка коромысла не позволяет удалить следы выработки, не нарушая размера, равного 19 мм, то поверхность наплавляют электродом марки Т-590, который обеспечивает твердость HRC 50, дальнейшая обработка поверхности носка аналогична изложенной выше.

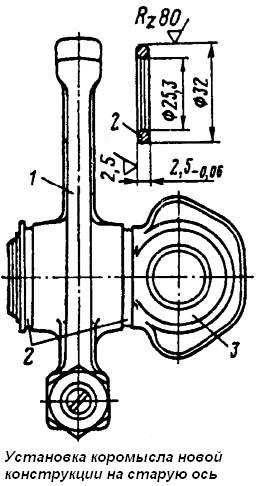

На некоторых двигателях устанавливаются коромысла с уменьшенной шириной ступицы с 34,9-0,14 мм до 30-0,14 мм, соответственно изменена длина втулки коромысла с — 0,З4-0,34 мм до 29-0,28 мм.

Поэтому при монтаже нового коромысла 1 (рис. 19) на ось 3 старой конструкции необходимо с обеих сторон ступицы коромысла установить по одному распорному кольцу 2, изготовленному из любой стали по размерам, показанным на рисунке.

При установке старого коромысла на ось новой конструкции необходимо его ступицу подрезать равномерно с каждой стороны на 2,5 мм; торцы ступицы коромысла должны быть перпендикулярны оси внутреннего диаметра втулки с точностью 0,1 мм на диаметре 30 мм.

Новую втулку можно запрессовать и обработать в сборе со старым коромыслом, если выдержать указанные требования при использовании старой втулки с новым коромыслом ее следует запрессовать и подрезать с обеих сторон.

Руководства по ремонту ЯМЗ

Обращаем Ваше внимание, что руководства по ремонту постоянно дорабатываются и

обновляются. Имеющиеся на данной странице руководства имеют последнюю редакцию, а

значит могут отличаться от документов выпущенных ранее и поставленных в комплекте с

двигателем. Поэтому при пользовании документами обращайте внимание на год его

издания.

Руководство по ремонту двигателей ЯМЗ-536, ЯМЗ-5361, ЯМЗ-5363, ЯМЗ-53602, ЯМЗ-53622, ЯМЗ-53642

pdf, 94.67 МБ

Руководство по ремонту двигателей ЯМЗ-5344-10, ЯМЗ-53442

pdf, 85.64 МБ

Руководство по ремонту двигателей ЯМЗ-6565, 6585

pdf, 22.17 МБ

Руководство по ремонту двигателей ЯМЗ-5341-10, ЯМЗ-5341-11

pdf, 112.61 МБ

Руководство по ремонту двигателей ЯМЗ-236М2, 238М2

pdf, 23.42 МБ

Руководство по ремонту двигателей ЯМЗ-5342, ЯМЗ-5344

pdf, 89.11 МБ

Руководство по ремонту газовых двигателей ЯМЗ-53414,-53424,-53444

pdf, 74.16 МБ

Руководство по ремонту двигателей ЯМЗ-650

pdf, 17.07 МБ

Руководство по ремонту двигателей ЯМЗ-651

pdf, 30.27 МБ

Содержание

- Проверка и ремонт головки блока цилиндров

- Ремонт головки цилиндров ЯМЗ-238

- Притирка клапанов

- Ремонт головки блока цилиндров ЯМЗ-650

- Размеры и допуски головки блока цилиндров

Проверка и ремонт головки блока цилиндров

Головку цилиндров перед ремонтом разбирают. Отвернув гайки, снимают водяные трубы. Из каждой водяной трубы вывертывают четыре болта крепления крышек термостатов и извлекают термостаты для проверки. Затем отвертывают гайки крепления впускных и выпускных коллекторов, снимают коллекторы и устанавливают головку цилиндров привалочной плоскостью на чистый стол, обеспечивая сохранность плоскости от повреждения и царапин.

Клапаны снимают при помощи приспособления, изображённого на рис. 99

Головку цилиндров отливают из специального чугуна по химическому составу аналогичного отливке блока цилиндров. Твердость HB 183-235.

Основными дефектами головки цилиндров являются трещины, выработки, риски и раковины на седлах выпускных и впускных клапанов, нарушение уплотнения стакана форсунки, износ отверстий в направляющих втулках клапанов, ослабление посадки направляющих втулок в головке цилиндров, трещины на поверхности прилегания головки к блоку цилиндров и коробление этой поверхности, а также погнутость и ослабление осадки шпилек на головке цилиндров или повреждение резьбы на шпильках.

Головку цилиндров заменяют при наличии трещин, проходящих через отверстия под направляющие втулки клапанов, отверстия под стаканы форсунок и гнезда под седла клапанов, и трещин на стенках рубашки охлаждения в местах, недоступных для ремонта.

Наличие трещин устанавливают внешним осмотром, а также при испытании головок цилиндров на герметичность водой под давлением 0,4 МПа (4 кгс/см2). Герметичность рубашки охлаждения головки цилиндров можно проверить, подведя в нее сжатый воздух и погрузив головку в ванну с водой. Трещины будут видны по выходящим пузырькам воздуха. Трещины и пробоины на головке цилиндров не допускаются. Допускаются лишь мелкие трещины на привалочной плоскости между отверстиями под распылитель форсунки и клапаны, не захватывающие рабочей фаски впускного клапана и не нарушающие герметичность.

Если при испытании головки цилиндров на герметичность обнаружится нарушение уплотнения стакана форсунки, следует подтянуть гайку крепления стакана. Если при этом течь не устраняется, стакан снимают и заменяют уплотнительное кольцо и шайбу, а в случае необходимости и стакан.

Головки блока допускаются к сборке без ремонта:

- если неплоскостность поверхности, прилегающей к блоку, не более 0,1 мм на всей длине и не более 0,05 на длине 100 мм;

- если ширина рабочей фаски седла впускного клапана составляет 2,0-2,8 мм, выпускного — 1,5-2,3 мм;

- если утопание впускного клапана относительно нижней плоскости головки цилиндров — не более 2,2 мм, а выпускного — не более 2,7 мм;

- если диаметр внутренних поверхностей направляющих втулок клапанов — не более 12,060 мм и если в резьбе для шпилек не более двух сорванных ниток.

Неплоскостность поверхности, прилегающей к блоку, исправляют шлифованием, обеспечивая требуемую неплоскостность и высоту головки до кольцевого ребра не менее 131,5 мм; номинальный размер — 132-0,26 мм

При износе или срыве резьбы в отверстиях головки цилиндров нарезают резьбу ремонтного размера или ставят ввертыши. В головке цилиндров нарезают резьбы под ремонтные шпильки следующих размеров:

- водораспределительной трубы — М10х1,5Т на глубину 14 мм;

- впускного и выпускного трубопроводов — М12х1,75Т на глубину 15 мм;

- скобы форсунки — М14х2Т на глубину 22 мм.

При ремонте резьбовых отверстий постановкой ввертышей рассверливают отверстие с дефектной резьбой и нарезают резьбу под ввертыш. Затем смазывают ввертыш суриком или жидким стеклом и ввертывают его в резьбовое отверстие до отказа, запиливают торец заподлицо с плоскостью головки, раскернивают ввертыш в трех точках и калибруют резьбовое отверстие ввертыша. Отверстие под шпильку крепления форсунки восстановлению не подлежит.

Сборка головки цилиндров производится после притирки клапанов к их седлам. При сборке головки устанавливают клапаны в гнезда, к которым они притерты, головку цилиндров кладут на чистый ровный стол, предохранив привалочную плоскость от повреждений, устанавливают тарелки клапанных пружин, пружины, втулки, при помощи приспособления (см. рис. 99) сжимают пружины, вставляют сухари клапанов и проверяют герметичность поездки клапанов. Для этого последовательно во впускные и выпускные каналы головки заливают керосин. Просачивание керосина в течение 1,5 мин не допускается.

При неудовлетворительных результатах проверки притирку повторяют. После этого на головку устанавливают водяные трубы, впускные и выпускные коллекторы.

Ремонт головки цилиндров ЯМЗ-238

Демонтаж и монтаж головки цилиндров

Головку цилиндров снимать только для устранения неисправностей деталей цилиндро-поршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки

Снимать головку цилиндров в следующем порядке:

1. Слить охлаждающую жидкость из системы охлаждения двигателя

2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи

3. Снять крышку головки цилиндров

4. Отвернуть гайки скоб крепления форсунок (рис. 1), снять форсунки (рис. 2), предохраняя распылитель от ударов и засорения отверстий

5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

6. Отвернуть гайки крепления головки цилиндров (рис. 3), соблюдая последовательность, обратную затяжке (рис. 4) не менее чем за три приема:

— I — прием — до 147…118 Нм (15…12 кгс·м)

— II — прием — до 49…39 Нм (5…4 кгс·м)

— III- прием — вывернуть гайки.

7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

8. Если необходимо, осторожно снять прокладку головки цилиндров.

9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Установку головки цилиндров на двигатель производить в обратном порядке.

Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головки цилиндров.

Повторное использование металлической прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов в зоне газового стыка.

Повторное использование резиновой прокладки и уплотнителей возможно только при отсутствии трещин, повреждений, затвердевания.

Обратить внимание на правильность установки резиновой прокладки и уплотнителей.

Резьба должна быть смазана чистым моторным маслом.

Гайки крепления головок цилиндров затягивать на холодном двигателе в порядке возрастания номеров, как показано на рис. 4 не менее чем за три приема:

— I — прием — 39…49 Нм (4…5 кгс·м);

— II — прием — 118…147 Нм (12…15 кгс·м);

— III — прием — 216…235 Нм (22…24 кгс·м).

После затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей, а герметичность уплотнения не улучшится.

Притирка клапанов

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов.

Рассухаривание выполнять с помощью приспособления, изображенного на рис. 5.

Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла.

Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта.

Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху.

Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров.

Допускается наносить пасту на фаску седла.

Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом.

Нажимая на клапан с усилием 20…30 Н (2…3 кгс), повернуть его на ⅓ оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении.

Нельзя выполнять притирку круговыми движениями.

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 6).

Разрывы матового пояска и наличие на нем поперечных рисок не допускается.

При правильной притирке матовый поясок «А» на фаске клапана седле должен начинаться у большего основания конуса, как показано на рисунке 6.

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Внимание! Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к надиру и ускоренному износу гильз цилиндров и поршневых колец.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см. рис. 5).

Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы.

Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом.

Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 – 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на ¼ оборота.

При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться.

При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

Ремонт головки блока цилиндров ЯМЗ-650

Разборка головки блока цилиндров. (руководствуемся рис. 1)

1. Отвернуть гайки (311442) крепления штуцеров подвода топлива к форсункам

2. Снять штуцера подвода топлива к форсункам (650.1112154).

3. Отвернуть болты (а) (300144) (см. Рис. 2) крепления скоб форсунок.

4. Снять скобы крепления форсунок (6) (650.1112163) (см. Рис. 2).

5. Снять форсунки (в) (650.1112010) (см. Рис. 2).

6. Извлечь шайбы медные (312383).

7. Отвернуть 7 болтов крепления коробки слива охлаждающей жидкости с головки цилиндров (а) (310022) (см. Рис. 3).

8. Снять коробку слива ОЖ с головки (17).

9. Снять прокладку (18) коробки слива охлаждающей жидкости.

10. Сжать пружины, используя приспособление 9838 (см. Рис. 4).

11. Вынуть сухари (25).

12. Снять тарелки (24) и пружины (21, 22).

13. Извлечь опорные шайбы пружин (23).

14. Извлечь клапаны (26, 27) и разложить их по порядку.

15. Снять манжеты клапанов (13).

16. Извлечь направляющие клапанов (14, 15)

17. К клапанному седлу приварить шайбу.

18. Вытолкнуть седла (19, 20) из головки.

19. Нарезать внутреннюю резьбу М26х1,5 мм в стаканах форсунок

20. Извлечь стаканы форсунок (12), используя приспособление 1205 (см. Рис. 5).

21. Извлечь кольцевое уплотнение (11). Замена стаканов форсунок должна осуществляться при снятой головке блока цилиндров

Разборка коромысел с осью и стойками. (см. Рис. 1)

1. Извлечь направляющую втулку (1).

2. Снять штифты (5).

3. Снять коромысла (2), стойки (3) и пружины (4).

4. При необходимости снять заглушки (7, 8).

Сборка коромысел с осью и стойками. (см. Рис. 1)

1. Установить заглушки (7, 8), используя герметик «Локтайт 542».

2. Смазать маслом и установить стойки (3), коромысла (2) и пружины (4).

3. Установить штифты (1, 5).

Чистка головки блока цилиндров.

(см. Рис.1) Чистку головки блока цилиндров производить при необходимости, для удаления нагара вынуть заглушки (9, 10, 16).

Контроль головки блока цилиндров и деталей МГР. (см. Приложение В)

1. Проверить опорную поверхность головки блока цилиндров под прокладку.

2. Проконтролировать герметичность головки блока цилиндров перед установкой.

Присоединить приспособление 2549 с давлением воздуха в 6 бар, погрузить головку в горячую воду (80˚ С) и убедиться в отсутствии пузырьков (см. Рис. 6).

3. Проверить тарировку пружин.

4. Проверить радиальный зазор между клапаном и направляющей.

5. Проверить отступ и выступ клапанов.

Размеры и допуски головки блока цилиндров

Размеры и допуски головки блока цилиндров

Сборка головки блока цилиндров

1. Установить заглушки (9, 16) (см. Рис. 1), используя приспособления 3016 + 2363 25 мм.

2. Установить заглушку (10) (см. Рис. 1), используя приспособление 3016 + 2363 42 мм.

3. При установке заглушек использовать герметик “Локтайт 542”.

4. Проверить наличие утопания “А” = 1,5 ± 0,5 мм (см. Рис. 9)

Установка стакана форсунки:

1. Поставить на место кольцевое уплотнение (11) (см. Рис. 1).

2. Смазать консистентной смазкой стакан форсунки.

3. Установить на место стакан форсунки (12) (см. Рис. 1).

4. Установить приспособление 2556.

5. Развальцевать в “А” (см. Рис. 10а), используя приспособление 1220.

6. Убрать приспособление 1220, используя приспособление 1205 (см. Рис. 10Б)

7. Убрать приспособление 2556

8. Проверить герметичность.

Установка направляющих втулок клапанов:

1. Смазать консистентной смазкой направляющие втулки.

2. Запрессовать направляющие втулки впускных (1) и выпускных (2) клапанов используя приспособление 2539 и пресс (см. Рис. 11).

После замены направляющих втулок седла клапанов притираются. Выполнять притирку после установки седел.

Установка седел клапанов:

1. Охладить седла клапанов в жидком азоте или приблизительно 12 часов в морозильнике.

2. Установить седла клапанов, используя приспособление 1332 и пресс (см. Рис. 12).

Притирка седел клапанов:

Перед притиркой седел проверьте состояние направляющих втулок клапанов. Замените, если требуется.

— направляющие втулки клапанов должны обеспечивать центровку инструмента.

— для определения количества удаляемого металла учитывать значения «R» величины утопания клапанов; обработать посадочную поверхность «Р», используя приспособление 9732, соблюдая угол «А»:

В зависимости от применяемой оснастки/инструмента, углы указываются либо по отношению к плоскости стыка головки блока цилиндров с прокладкой, либо по отношению к оси клапана.

Установка клапанов (см. Рис. 1):

Сами клапаны не шлифовать, не допускается никакая притирка.

1. Поставить манжеты (13) на направляющие втулки выпускных клапанов.

2. Смазать маслом и установить клапаны.

3. Установить шайбы пружин опорные (23).

4. Установить пружины (21, 22) с тарелками (24).

5. Установить сухари (25), используя приспособление 9838 (см. Рис. 14).

Установка форсунок:

1. Установить форсунку (2) с шайбой медной (1) (312383) в отверстие под форсунку в головке блока цилиндров. (При ее установке отверстие подвода топлива должно быть направлено в сторону впускных окон головки блока цилиндров).

2. Установить штуцер подвода топлива к форсунке (6). (Соблюсти ориентацию (В)).

3. Поманеврировать форсункой (2) и штуцером подвода топлива к форсунке (6) так, чтобы конусы штуцера и отверстия в форсунке сошлись.

4. Наживить гайку крепления штуцера (7).

5. Поставить скобу крепления форсунки (3).

6. Поставить на место сферическую шайбу (4) (312391).

7. Наживить болт крепления скобы форсунки (5).

8. Произвести предварительную затяжку болта скобы крепления форсунки (5) и гайки крепления штуцера (7) моментом не более 5 Нм.

Окончательно затянуть болт крепления скобы форсунки (5) и гайку крепления штуцера (7) моментом 60 Нм.

9. Проверить выступание форсунок.

Установка коробки слива охлаждающей жидкости (ОЖ) с головки блока цилиндров:

1. Установить в коробку слива ОЖ с головки блока цилиндров (1) уплотнение (2) (см. Рис. 16).

2. Установить коробку слива ОЖ с головки блока цилиндров.

3. Наживить болты крепления коробки слива ОЖ с головки блока цилиндров и затянуть окончательно Мкр = 20 ± 4 Нм, соблюдая указанный порядок затяжки (см. Рис. 17)

Приспособления для ремонта головки блока цилиндров

Причины поломок прокладки ГБЦ ДВС на МАЗ

Наиболее частой причиной поломки прокладки ГБЦ является ее прогорание поверхности. Из-за этого в следствии возникают прогибы, вмятины, вогнутости и трещины, которые приводят к полной неработоспособности прокладки.

Другой не менее частой причиной поломок является плохая затяжка болтов. Именно из-за этого часто и ломается запчасть, ведь именно правильная затяжка влияет на срок службы прокладки

Важно соблюдать рекомендации к затяжке — не следует затягивать слишком сильно или вовсе без усилий. В первом случае высока вероятность отрыва головки болта, а во втором это грозит вам прострелом прокладки

Важно уделить внимание качеству материала запчасти. Найдите наиболее подходящие комплектующие прямо сейчас в нашем каталоге. Покупка действительно качественной детали обезопасит вас от дополнительных расходов в будущем, а двигатель вашего автомобиля прослужит еще дольше

Покупка действительно качественной детали обезопасит вас от дополнительных расходов в будущем, а двигатель вашего автомобиля прослужит еще дольше.

Притирка клапанов

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов.

Рассухаривание выполнять с помощью приспособления, изображенного на рис. 5.

Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла.

Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта.

Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху.

Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров.

Допускается наносить пасту на фаску седла.

Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом.

Нажимая на клапан с усилием 20…30 Н (2…3 кгс), повернуть его на ⅓ оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении.

Нельзя выполнять притирку круговыми движениями.

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 6).

Разрывы матового пояска и наличие на нем поперечных рисок не допускается.

При правильной притирке матовый поясок «А» на фаске клапана седле должен начинаться у большего основания конуса, как показано на рисунке 6.

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Внимание! Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к надиру и ускоренному износу гильз цилиндров и поршневых колец. Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см

рис. 5)

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см. рис. 5).

Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы.

Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом.

Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 – 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на ¼ оборота. При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться

При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться.

При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

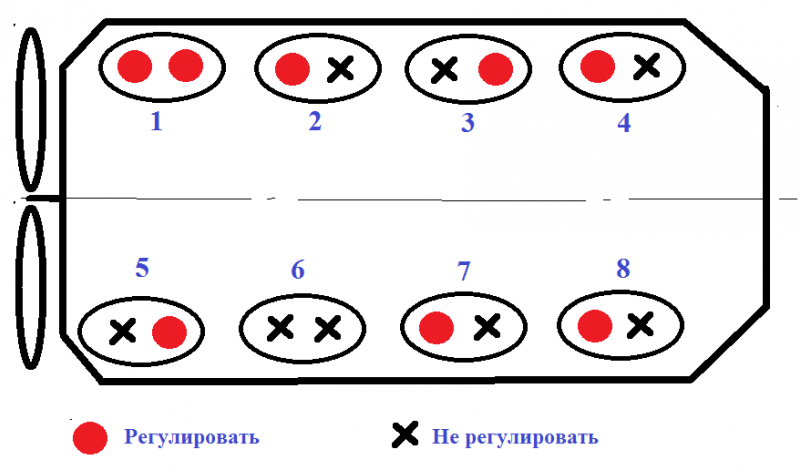

Как установить поршень первого цилиндра

Самое главное. Необходимо установить поршень первого цилиндра в ВМТ в момент сжатия топлива. То есть определить положение поршня первого цилиндра при котором необходимо начинать регулировку клапанов. Это очень просто. Совмещаются метки на ТНВД.

Этого положения будет достаточно для того чтобы начать регулировку клапанов. Правда поршень будет находится не идеально в вмт . Ниже на угол опережения зажигания То есть он немного не дойдет до вмт но на регулировку это никак не повлияет клапана закрыты, и их можно регулировать.

Коленчатый вал тоже имеет метки. И если их выставить. Поршень первого цилиндра будет находится в ВМТ. Но колен вал делает два оборота а ТНВД один за полный цикл работы двигателя. Поэтому в одном из положении меток коленвала поршень первого цилиндра может встать не в момент сжатия. Следовательно, надежно ориентироваться по положению топливного насоса. Либо по клапанам, если топливный насос снят. В момент сжатия, когда поршень подходит в ВМТ. Выпускной клапан первого цилиндра закрыт а впускной клапан закрывается. При дальнейшем вращении коленвала, до достижения поршня ВМТ. Клапана закрыты и коромысла неподвижны. Во втором положении меток коленвала один клапан до ВМТ закрывается, а после прохождения поршнем ВМТ второй клапан сразу открывается. Это положение поршня не устраивает. После того как выставлен поршень первого цилиндра можно регулировать клапана первого цилиндра.

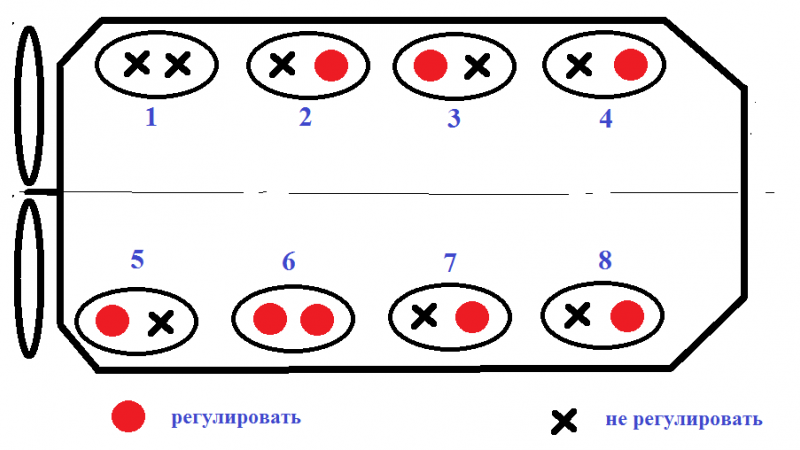

Как проворачивать коленвал

Следующий вопрос на сколько проворачивать коленвал. и в какую сторону для регулировки пятого цилиндра. Согласно порядка работы двигателя. Как уже сказано выше коленвал делает два оборота . То есть один оборот это 360 градусов два оборота 720 градусов. Цилиндров 8 делим 720 на 8 получается 90 градусов. То есть от регулировки первого цилиндра до момента регулировки 5 цилиндра вал необходимо провернуть на 90 градусов, то есть ¼ оборота. Для того чтобы проще ориентироваться можно нанести на шкиву метки мелом. Разделить шкив на 4 части.

Большая точность не требуется. И каждый раз проворачивать вал до совмещения метки на шкиве с меткой «0» на передней крышке. Так от первого к пятому 90 градусов от пятого к четвёртому 90 градусов от четвёртого ко второму 90 градусов и так до восьмого цилиндра. Коленвал нужно проворачивать по часовой стрелке если смотреть в торец двигателя с переди. Способ очень простой но не удобный. Когда двигатель стоит на автомобиле к шкиву тяжело подобраться. Тем более его разметить. И потом еще труднее совмещать эти метки. Советские конструктора были далеко не глупые люди. В расчетах учитывались все моменты. Поэтому в руководстве по эксплуатации предлагается простой способ, который не требует больших познаний и запоминаний

Ремонт головки цилиндров ЯМЗ-238

Демонтаж и монтаж головки цилиндров

Головку цилиндров снимать только для устранения неисправностей деталей цилиндро-поршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки

Снимать головку цилиндров в следующем порядке:

1. Слить охлаждающую жидкость из системы охлаждения двигателя

2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи

3. Снять крышку головки цилиндров

4. Отвернуть гайки скоб крепления форсунок (рис. 1), снять форсунки (рис. 2), предохраняя распылитель от ударов и засорения отверстий

5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

6. Отвернуть гайки крепления головки цилиндров (рис. 3), соблюдая последовательность, обратную затяжке (рис. 4) не менее чем за три приема:

— I — прием — до 147…118 Нм (15…12 кгс·м)

— II — прием — до 49…39 Нм (5…4 кгс·м)

— III- прием — вывернуть гайки.

7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

8

Если необходимо, осторожно снять прокладку головки цилиндров

9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Установку головки цилиндров на двигатель производить в обратном порядке.

Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головки цилиндров.

Повторное использование металлической прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов в зоне газового стыка.

Повторное использование резиновой прокладки и уплотнителей возможно только при отсутствии трещин, повреждений, затвердевания.

Обратить внимание на правильность установки резиновой прокладки и уплотнителей. Резьба должна быть смазана чистым моторным маслом

Резьба должна быть смазана чистым моторным маслом.

Гайки крепления головок цилиндров затягивать на холодном двигателе в порядке возрастания номеров, как показано на рис. 4 не менее чем за три приема:

— I — прием — 39…49 Нм (4…5 кгс·м);

— II — прием — 118…147 Нм (12…15 кгс·м);

— III — прием — 216…235 Нм (22…24 кгс·м).

После затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей, а герметичность уплотнения не улучшится.

Особенности замены прокладки ГБЦ МАЗ

В первую очередь необходимо установить новый компонент, если уплотнитель разрушился или деформировался. В таком случае не рекомендуется экономить на покупке запчастей, так как некачественные детали могут привести к еще более серьезным проблемам. А также необходимо помнить, что замена прокладки ГБЦ МАЗ выполняется лишь по инструкции с рекомендациями от производителя.

- Поставьте метку — она упростит установку запчасти.

- Ослабьте ролик.

- Снимите кожух ремня.

- Демонтируйте ролик и шестерню распределительного вала.

После этого приступайте к выполнению второй части:

- Выкрутите с кожуха все болты и снимите прокладку ГБЦ. Извлекайте воздушный фильтр только с корпусом.

- Отсоедините все тросики и шланги.

- Открутите блок подогрева и отсоедините крышку.

- Слейте тосол после того, как открутите краник на радиаторе.

Третья часть по замене ГБЦ МАЗ:

- Снимите «штаны» коллектора, после чего отсоедините от ГБЦ патрубки и провода дитчиков.

- Снимите возвратную пружину.

- Демонтируйте провода с датчика тамблера и холла.

- Почистите верхнюю часть бока цилиндра.

После замены прокладки ГБЦ МАЗ установите все на свои места и не забывайте вкручивать болты по порядку.

Монтаж прокладки рекомендуется проводить непосредственно в клапанную крышку, перед этим удалив старый герметик. Аккуратно поставьте на место ремень и зажигание, после чего можно приступать к монтировке натяжного ролика и уже потом — к натяжке ремня. После проведения всех работ заведите двигатель. Это поможет определить правильность ваших действий, ведь если мотор запуститься, то вы сделали все правильно.

Хотя ремонт можно сделать и самому, все же рекомендуется воспользоваться услугами профессионала, дабы не допустить ненужных повреждений.

Источник

Заводской способ регулировки клапанов ЯМЗ 238.

В руководстве по эксплуатации предлагается выставить поршень первого цилиндра в ВМТ в момент сжатия. Таким же образом как уже написано. Отрегулировать клапана первого цилиндра. Затем перейти на пятый цилиндр. Начать вращать коленчатый вал. Выпускной клапан первого цилиндра уже закрыт. Коромысло впускного клапана движется и в какой то момент впускной клапан закрывается и коромысло становятся неподвижным. В этот момент можно еще немного провернуть коленчатый вал. Только для того чтобы убедится в том что клапана закрыты и коромысла неподвижны.

В этом положении можно регулировать клапана

Приблизительно вал должен провернуться на 90 градусов но это не очень важно. Далее переходим на четвертый цилиндр и также проворачиваем вал до тех пор пока не закроется впускной клапан четвёртого цилиндра. После того как клапана закрылись а коромысла стали не подвижны. Регулируем клапана четвёртого цилиндра

Затем переходим на 2 цилиндр и так далее до 8 цилиндра. Кажется что не очень точно. Но на самом деле очень практично. Не нужно лазить под двигателем, искать метки маховика. Достаточно того что совместились метки на топливном насосе в момент установки поршня первого цилиндра.

Торцевые отверстия маховика для проворачивания вала

Коленчатый вал можно проворачивать за маховик при помощи воротка вставляемого в торцевые отверстия. Как это принято на Камазе. Соседние отверстия делят сектор маховика на 30 градусов. То есть если установить поршень первого цилиндра как положено в момент сжатия. И отрегулировать клапана . Следующие клапана регулируются на пятом цилиндре. Для этого необходимо провернуть маховик на три отверстия. Коленвал при этом повернётся на необходимые 90 градусов. И так через каждые три отверстия регулируем следующие цилиндры.

Все эти сбособы предполагают регулировку клапанов каждого цилиндра в отдельности. Кажется, что вы затрачиваете на это много времени. Потому что приходится постоянно прокручивать маховик. Но для этих способов достаточно только знать порядок работы цилиндров V-образного восьмицилиндрового двигателя. Его вам скажет любой профессиональный водитель. Зная порядок работы, вы смело можете регулировать клапана. Есть еще альтернативный способ регулировки клапанов за два оборота.

Регулировка клапанов ЯМЗ 238 за два оборота коленчатого вала.

Заключается он в следующем. Как и во всех описанных случаях выставляется поршень первого цилиндра в вмт в момент сжатия. Но выставляется он уже более точно по меткам коленвала . Совмещается предварительно метка ТНВД затем метка на шкиву совмещается с «0» на передней крышке. И регулируются клапана согласно схемы

Затем коленчатый вал проворачивается на один оборот то есть 360 градусов. Снова выставляются метки шкива коленвала или маховика на «0» и регулируются следующие клапана.

Но где здесь сильно экономится время. Мне не совсем понятно. Коленвал также проворачивается на два оборота. Разве что меньшее количество подходов. Требуется более точная установка коленчатого вала. Что тоже не очень выгодно. Лазить под машиной и выискивать метки которые забиты грязью или просто не читаются. Да и схему эту запомнить и держать в голове до следующей регулировки не получится. По закону подлости в нужный момент она не окажется под рукой.

Поэтому этот способ лучше забыть и не когда им не пользоваться. Крутить вал реже, а суеты на много больше. Клапана можно от большого изобилия информации просто перепутать. Оставим этот способ для очень умных водителей. Которые потом всё равно переделают клапана по другому. Если ММЗ для двигателя Д 240 предлагает регулировку клапанов за два оборота. То да это удобно и точно. Камаз и ЯМЗ ни чего об этом не говорят то и нечего лезть в дебри. Конструкторам виднее

Для них важно чтобы мотор ходил долго. Мотор не прощает даже мелких ошибок

Порядок работы цилиндров двигателя ЯМЗ 238

В таком порядке работают все v-образные восьми цилиндровые двигатели. Это означает, что поршень первого цилиндра подошел в ВМТ в момент сжатия. Произошел впрыск топлива в камеру сгорания перого цилиндра Клапана первого цилиндра закрыты. И именно в этом положении на не работающем двигателе можно регулировать клапана первого цилиндра.

Следующим согласно порядка работы двигателя в работу вступит 5 цилиндр. Поршень пятого цилиндра подойдет к вмт произойдет впрыск топлива. Клапана в этот момент закроются. Это положение и будет для регулировки клапанов пятого цилиндра. Так далее. Согласно порядка будут работать остальные цилиндры. То есть необходимо подводить поршень каждого цилиндра в верхнюю мертвую точку по очереди согласно порядка работы.

Помимо этого необходимо хорошо знать расположение цилиндров в двигателе

Зазоры клапанов ЯМЗ 238

Регулировка клапанов на ЯМЗ 238 предполагает установку зазоров в пределах 0,25-0,3 мм. Впускные и выпускные клапана имеют одинаковый зазор. Если устанавливается щуп 0,25 мм, он должен входить между коромыслом и шейкой клапана без особого усилия, свободно. Если устанавливаете щуп 0,3 мм. он должен входить с усилием, но не так что бы совсем не лезть между клапаном и коромыслом.

После того как клапана отрегулированы. Желательно завести двигатель с открытыми клапанными крышками. Это нужно для того что бы проверить тот ремонт который был сделан до регулировки клапанов. Проверить необходимо топливные трубки на возможность утечки топлива. В случае утечки топливо будет попадать в картер двигателя. Да и просто так лишний раз проверить это не мешает.

Почему приходится регулировать клапана

Регулировка клапанов на двигателе ямз 238 производится по разным причинам. Двигатель работает исправно. В результате трения деталей газораспределительного механизма увеличиваются зазоры. Регулировка позволяет уменьшить зазоры до рабочего состояния. Происходит износ седел и клапанов зазоры уменьшаются.

Поэтому через каждые 10000 – 20000 км необходимо проверять величину тепловых зазоров. Помимо этого случаются поломки двигателя. Снимется головка блока цилиндров. Ремонтируются коромысла. Меняется прокладка головки блока цилиндров. После ремонта так же требуется производить регулировку зазоров в клапанах.

Двигателя ЯМЗ пока они новые кажутся очень надежными, мощными. Создаётся впечатление, что этот двигатель никогда сломаться не может. Но это только первое впечатление. Потом он создаёт одну проблему за другой. Это просевшие гильзы, течь охлаждающей жидкости из под резиновых уплотнений гильз и дугие причины. Их возникает много когда приходится снимать головку блока. По окончании ремонта остаётся проблема регулировки клапанов.

Конечно же, опытные мотористы легко с этим справляются, для них это вообще не проблема. Где взять моториста если машина сломалась в поле или на трассе. Да и отдавать лишние деньги в принципе за незначительную услугу, бывает просто жалко. Поэтому лучше самому раз один раз разобраться и не на кого не рассчитывать.

При регулировке клапанов необходимо знать порядок работы цилиндров двигателя. Для того чтобы понимать клапана какого цилиндра регулировать следующими.