- 1 Разновидности и классификация гидронасосов

- 2 Основные неисправности гидронасосов и способы их устранения

Ремонт гидронасоса

Ремонт гидравлических насосов часто необходим при возникновении проблем с такой специальной техникой. Часто, подобная ситуация не требует вмешательства квалифицированных специалистов и при наличии небольших определенных знаний можно своими руками ее исправить.

С наиболее распространенными неисправностями и способами их устранения предлагается познакомиться из статьи.

Разновидности и классификация гидронасосов

Работа любого гидронасоса основана на принципе всасывания и нагнетания жидкости.

Основные элементы конструкции:

- Камера всасывания.

- Камера нагнетания.

Между ними перемещается жидкость, которая при заполнении камеры нагнетания, начинает давить на поршень, вытесняя его, сообщая рабочему инструменту перемещение.

Основные рабочие параметры всех типов гидронасоса:

- Частота вращения вала двигателя, измеряется в об/мин.

- Рабочее давление в цилиндре, в Бар.

- Объем рабочей жидкости, в см³/об или количество жидкости, вытесняемое насосом за один оборот вала двигателя.

Основные разновидности оборудования:

- Ручной гидравлический гидронасос. Это простейший агрегат, работающий по принципу вытеснения жидкости.

Ручной гидронасос

При нажатии ручки происходит перемещение поршня вверх, что создает силу всасывание и посредством клапана КО2 в камеру поступает жидкость, вытесняемая при поднятии рукояти.

Преимущества таких агрегатов:

- относительная простота конструкции, что облегчает ремонт при необходимости;

- надежность;

- низкая цена.

Недостаток:

- низкая производительность, по сравнению с приводными агрегатами.

- Радиально-поршневые. Способны развивать давление до 100 Бар, имеют длительный период работы. Радиально-поршневые насосы могут быть двух типов:

- роторными. В таких устройствах поршневая группа помещена внутри ротора, от его вращения поршень совершает возвратно-поступательные перемещения, поочередно стыкуясь с отверстиями для слива жидкости через золотники;

Устройство роторного радиально-поршневого насоса

- с эксцентричным валом. Его отличие — расположение поршневой группы внутри статора, такие насосы распределяют жидкость через клапана.

Преимущества оборудования:

- высокая надежность;

- работа выполняется с высоким давлением, что увеличивает производительность;

- при эксплуатации создает минимальный уровень шума.

Недостатки агрегата:

- при подаче жидкости высокий уровень пульсации:

- большая масса.

- Аксиально-поршневые. Это наиболее распространенный тип оборудования.

В зависимости от расположения оси вращения двигателя могут быть:

- наклонными;

- прямыми.

Преимущества таких насосов:

- большой КПД;

- высокая производительность.

Основной недостаток:

- высокая стоимость.

- Шестеренные насосы относятся к роторному оборудованию. Гидравлическая часть конструкции состоит из двух вращающихся шестерней, их зубья при контакте вытесняют из цилиндра жидкость. Шестеренчатые насосы могут быть:

- с внешним зацеплением;

- с внутренним зацеплением, при котором шестеренки расположены внутри корпуса.

На фото представлены типы шестеренных насосов.

Шестеренные насосы

Шестеренные агрегаты используются в системах, где уровень рабочего давления не превышает 20 МПа. Они больше всего применяются в сельскохозяйственном и строительном оборудовании, системах подачи материалов для смазки узлов и мобильной гидравлике.

Устройства имеют:

- Простую конструкцию.

- Небольшие размеры.

- Малый вес.

Недостатки:

- Низкий КПД, до 85%.

- Небольшие обороты.

- Короткий эксплуатационный ресурс.

Основные неисправности гидронасосов и способы их устранения

Совет: Для увеличения срока службы гидронасоса необходимо строго соблюдать требования инструкции по эксплуатации.

Практически все поломки, возникающие при работе гидронасосов, являются следствием таких факторов, как:

- Несоблюдение правил управления оборудованием и пренебрежение при его техническом обслуживании:

- несвоевременной заменой масла и фильтров;

- устранением протечек в гидравлической системе.

- Ошибки при подборе гидравлической жидкости или масла.

- Использование комплектующих, которые не соответствуют режиму эксплуатации насоса.

- Неправильная настройка оборудования.

В таблице представлен список наиболее частых неисправностей и способы их устранения:

| Поломка гидронасоса | Вероятная причина | Инструкция устранения неполадки |

| Нестабильность при работе | Износилось или повредилось седло подшипника и поверхность люльки насоса.

Зазор в тяге механизма управления. Поломались штифты седла подшипника. Загрязнился канал между золотником управления и поршнем. Задиры, полученные на поверхности поршня, препятствуют его плавному передвижению |

Произвести внешний осмотр.

Проверить и отремонтировать, при необходимости, гидронасос |

| Задиры, возникшие на поверхности золотника управления, препятствуют плавному перемещению поршня | Познакомиться с соответствующим разделом в руководстве, выпускаемом службой контроля за гидравлическим оборудованием | |

| Неисправные элементы компенсатора давления в контуре.

Повысилось сопротивление гидравлической линии, расположенной между удаленными элементами компенсатора давления и пультом управления. Низкое давление управления |

Проверить работу гидролинии

Настроить давление управления оборудованием |

|

| Гидронасос выдает малый расход | Задиры или износ цилиндра и сопряженных поверхностей на тарелке клапана.

Износились шлицы приводного вала. Износились или повредились башмаки поршней или сами поршни |

Сравнить с соответствующими техническими характеристиками гидронасоса |

| Износились поршневые отверстия блока цилиндров.

Чрезмерно износились подшипники |

Проверить работу гидронасоса и, при необходимости, отремонтировать | |

| При низком давлении появляются вибрации | Неправильно настроен максимальный объем насоса | Выполнить регулировку максимального расхода |

| Слишком приближено к рабочему давлению компенсаторное давление.

Неправильно выставлен компенсатор давления. Сломался золотник механизма управления. Повредились или переломались пружины золотника управления. Образовались задиры на золотнике или в отверстии. Повредились или переломались пружины цилиндра управления. Неисправности элементов в контуре удаленного компенсатора давления |

Познакомиться с соответствующим разделом в руководстве, выпускаемом службой контроля за гидравлическим оборудованием | |

| Сильные перепады давления | Слишком высоко установлен компенсатор давления.

Слишком большой выставлен минимальный рабочий объем оборудования. Износились или повредились опорные поверхности люльки гидронасоса и седла опорных подшипников |

Познакомиться с соответствующим разделом в руководстве, выпускаемом службой контроля за гидравлическим оборудованием

Проверить и если нужно отремонтировать гидронасос |

| Загрязнился канал между поршнем управления и золотником, нарушилась пловность хода поршня.

Загрязнился канал от выходного канала к золотнику управления |

Проверить и отремонтировать гидронасос | |

| Рабочее давление гидронасоса длительное время превышает номинальные или пиковые значения.

В резервуаре низкий уровень рабочего состава. Низкое давление на входе в гидронасос. |

Проверить уровень жидкости в емкости выше линии всасывания | |

| Воздух попал в гидросистему | Ликвидировать негерметичность соединений, позволяющих воздуху проникать в жидкость | |

| Насос сильно нагревается | Износились опоры поршней и блока цилиндров.

Износились или повредились поверхности сопряжения между блоком цилиндров и распределителем. |

Проверить и при необходимости выполнить ремонт насоса гидравлического. |

| Неисправность компонента схемы: предохранительный клапан работает непрерывно или допускаются утечки жидкости под высоким давлением.

Плохое охлаждение теплообменника. Необходимо осмотреть теплообменник, промыть и очистить охлаждающие поверхности. Объем бака недостаточный |

Ликвидировать утечки или заменить неисправные детали | |

| Насос неправильно работает под нагрузкой или остановился | Убедиться в правильности управления | |

| В резервуаре низкий уровень жидкости | Проверить уровень жидкости в емкости | |

| Гидронасос издает чрезмерный шум | Появился воздух при всасывании.

Износилась роторная группа насоса |

Ликвидировать негерметичность всасывающего трубопровода.

Заменить блок цилиндров, опорные подшипники, прижимные пластины, поршни, люльку. Выполнить ремонт гидравлического насоса |

| Слишком большая вязкость жидкости | Выбрать правильно вязкость рабочей жидкости | |

| Входной вал насоса вращается неправильно, в другом направлении | Проконтролировать и исправить, при необходимости, направление вращения вала. |

Мелкий ремонт насосов гидравлических не является серьезной проблемой, при наличии под рукой ремкомплекта.

Обычно в него входят:

- Запасные фильтры.

- Резинотехнические элементы.

- Уплотнительные втулки.

Совет: Приобретая гидронасос, необходимо проверить наличие всех комплектующих и инструкции по эксплуатации оборудования.

Как правильно выполнить ремонт насосов гидросистемы, более подробно подскажет видео в этой статье.

Данное руководство содержит служебную информацию по шестеренным насосам фирмы Eaton модели 26000. В руководстве приведены инструкции по полной разборке, осмотру и повторной сборке гидронасосов после ремонта.

Рекомендации при проведении ремонтных работ насоса:

— Очень важно обеспечить чистоту сборочных работ;

— Перед снятием насоса обязательно очистите присоединительные фланцы от грязи;

— Загерметизируйте открытые гидролинии сразу после снятия насоса;

— Слейте масло и очистите корпус насоса от грязи перед проведением ремонта;

— Перед сборкой гидронасоса все металлические детали тщательно промыть в чистом обезжиривателе;

— Используйте сжатый воздух для сушки деталей. Не протирайте их насухо бумажными полотенцами или тканью. Сжатый

воздух должен быть отфильтрован и обезвожен;

— Всегда используйте новые уплотнения при сборке гидравлических насосов;

— Перед установкой все резиновые уплотнения необходимо смазывать литолом;

— После ремонта обязательно проведите испытание гидронасоса на стенде.

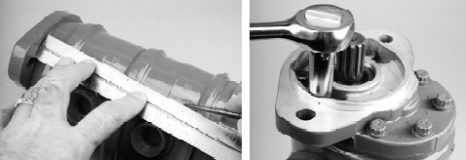

Разборка гидронасоса

При ремонте гидронасоса необходимо обеспечить чистоту рабочего места. После снятия гидронасоса тщательно очистите корпус от грязи и вымойте в растворителе. После помывки откройте сливное отверстие и слейте масло из корпуса насоса.

1. Снимите муфту приводного вала.

2. Заметьте взаимное расположение деталей гидронасоса для обеспечения правильной сборки.

3. Зажмите насос в тисках валом вверх. Не затягивайте сильно тиски чтоб не повредить корпус насоса.

4. Снимите болты (восемь в каждом) и шайбы (по четыре).

5. Выньте насос из тисков и закрепите валом вниз. Разборка дальше проводиться с задней части гидронасоса.

6. Легким ударом молотка отделите заднюю крышку насоса. Осторожно, не повредите уплотнительную прокладку.

7. Разберите крышку предохранительного клапана.

8. Легким ударом молотка отделите корпус третьего насоса. Удалите уплотнительное кольцо.

9. Снимите промежуточную шестерню и пластину.

10.Снимите шестерню привода от входного вала.

11.Снимите защитную пластину и уплотнительное кольцо, отметив положение открытый или закрытый стороны пластины.

12.С помощью шила выньте шпонку ведущей шестерни приводного вала.

13.Снимите уплотнительное кольцо с задней переходной плиты.

14.Мягким ударом молотка строньте и снимите переходную пластину. После удаления адаптера, переверните его и снимите второе уплотнительное кольцо.

15.Снимите второй или средний корпуса насоса.

16.Снимите промежуточную шестерню в сборе с пластиной и приводом передачи от входного вала.

17.Снимите вторую промежуточную плату в сборе с адаптером.

18.Снимите вторую шпонку с вала насоса.

19.Снимите уплотнительное кольцо с передней переходной плиты.

20.Легким ударом молотка ослабьте и затем снимите переходную пластину.После удаления адаптера, переверните его и снимите второе уплотнительное кольцо.

21.Снимите первый корпус насоса из передней панели.

22.Снимите первый насос, промежуточную шестерню и входную шестерню в сборе с пластиной и уплотнительным кольцом.

23.Выньте все резервные сальники и уплотнения.

24.С помощью съемника снимите уплотнение вала. Осторожно, не повредите посадочное место под манжету.

Далее проведите осмотр деталей насоса на предмет износа рабочих поверхностей.

1. Промойте и продуйте сжатым воздухом все детали.

2. Удалите все заусенцы мелкой наждачной бумагой.

3. Проверьте приводной вал на предмет выработок в опорах и посадочных местах шестерен.

4. Проверьте шестерни привода и промежуточные шестерни на предмет износа по торцам шестерен и рабочих поверхностей зубьев.

5. Осмотрите внутренние поверхности корпуса насоса. При появлении следов надиров необходимо заменить корпус.

6.Замете валы, если появился износ в области опор. Замените шестерни. Валы и шестерни желательно менять в сборе.

7. Осмотрите переднюю, заднюю крышки гидронасоса и промежуточные плиты. Втулки вала должны иметь цилиндрическую форму и разгрузочные канавки не должны быть забиты.

8. Заменить детали, если диаметр отверстия превышает 19, 2 мм.

9. Втулки в переходной плите должны выступать на 3,20 мм [0,126] над поверхностью адаптера.

10.Проверить на износ переходные пластины. Заменить пластины, если износ превышает ,038 мм.

Сборка гидронасоса после ремонта

При сборке важно обеспечить правильное взаимоположение корпусов, промежуточных пластин, адаптеров, специальных уплотнений.

Сборка насоса.

1. Во время сборки смазать все пластины, уплотнения, резервные прокладки , уплотнения вала и уплотнительные кольца. Смажьте все готовые детали и / или рабочие поверхности чистой гидравлической жидкости во время сборки.

2. Установите уплотнительное кольцо в паз передней панели.

3. Нанесите тонкий слой смазки или гидравлического масла с обоих сторон формового уплотнения и вставьте его в паз.

4. Вставьте новую защитную пластину и уплотнение.

5. Вставьте шестерни первого вала в корпус насоса.

6. Установите новое уплотнительное кольцо в паз переходной пластины (боковой втулки ниже поверхности).

7. Установить переходную пластину на вал привода.

8. Установите шпонку вала. Проверьте правильность расположения элементов.

9. Вставьте переходную пластину, не повредив посадочные места валов.

10.Смажьте и установите вторую защитная плита в сборе в корпус насоса. Осторожность необходима, чтобы не выбить уплотнения во время установки.

11.Смажьте и установите вторую ведущую шестерню на вал насоса, вторую промежуточную шестерню и адаптер.

12.Смажьте и установите новое уплотнительное кольцо на задней поверхности переходной пластины.

13.Проведите аналогично сборку второго и третьего насоса.

14.Замените уплотнение и установите заднюю крышку насоса.

15.Закрепите крышку насоса болтами с новыми шайбами. Затянуть болты равномерно крест-накрест с усилием 34 по 38 Нм.

Это руководство рассматривает базовую информацию, необходимую для сборки и разборки шестерёнчатого насоса и причины неисправностей, далее использованы фото, чтобы наглядно показать примеры оценки относительно дальнейшего использования частей.

Различные гидравлические устройства используются во многих секциях конструирования механизмов, и давление, которое используется для них, становится выше и выше. Гидравлический насос является очень важным устройством, которое должно обеспечивать подачу масла с необходимым давлением к гидравлическим устройствам с указанной скоростью.

Надеемся, что это Руководство будет эффективно использовано людьми, которые производят поиск неисправностей и ремонт гидравлических насосов, и мы надеемся, что стоимость ремонта может быть уменьшена путем своевременного нахождения правильных причин повреждений, замещения должным образом частей изделия, и проведения измерений для их предотвращения.

Примечание:

эта публикация предназначена только для руководства и этим KOMATSU LTD. категорически запрещает и исключает любую репрезентацию, гарантию или подразумеваемую гарантию для повторного использования шестерёнчатых насосов

ПРИЗНАКИ ПОВРЕЖДЕНИЙ И ДИАГНОСТИКА ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ

Гидравлический насос является сердцем гидравлических устройств. Он получает механическую энергию из мотора и конвертирует ее в энергию давления, которая необходима для управления гидравлическими цилиндрами через клапан управления. Если части гидравлического насоса изношены, потерты, избиты или заедают, это приведет к другим затруднениям на рабочем месте. По этой причине части насоса должны тщательно оцениваться на возможность повторного использования.

Одним из важных критериев определения возможности безопасного использования является, безусловно, степень повреждения. Однако рассматриваться должно расположение повреждения и риск, который он несет для машины в целом. Для проведения правильной оценки, машина должна регулярно обеспечиваться запланированным ремонтом, старательно должны быть рассмотрены условия работы для обнаружения причины ошибок, и механик должен обладать необходимым опытом для сопоставления настоящих признаков и фотографий, приведенных в данной инструкции.

Контрольные точки для диагностики повторного использования частей

Вымойте и протрите детали перед обследованием для правильной оценки, потом обследуйте их, обращая внимание на следующие контрольные точки.

| Часть | Контрольная точка |

|---|---|

|

Коробка передач |

• Истирание, износ и образование задиров на внутренней стороне • Ржавчина, отметины после ударов и трещины по обеим сторонам граней |

|

Кронштейн |

• Ржавчина, истирание, износ и образование задиров на контактной поверхности |

|

Картер (для низкого давления) |

• Ржавчина, истирание, износ и образование задиров на контактных граней |

|

Зубчатая передача |

• Повреждения и точечная коррозия на поверхности зубцов

|

|

Вкладыш (насосы PAL и CAL) |

• Трещины и разломы поверхностей при контакте с зубчатыми передачами

|

|

Боковая пластина (насос SAL) |

• Износ и истирание скользящих поверхностей |

Стандарты для определения отказа

| Класс | Степень неисправности |

|---|---|

| Повторное использование | Функционирование механизма не затрагивается повреждением, также нет никаких неисправностей, связанных с повреждением |

| Повторное использование после восстановления | Функционирование механизма не затрагивается повреждением, однако если повреждение не устранено, то оно может стать причиной серьезных неисправностей |

| Повторное использование невозможно | Механизм не функционирует должным образом. Если механизм продолжает использоваться без удаления повреждения, то может произойти серьезный сбой |

| Название части | Тип неисправности | Степень неисправности | ||||

|---|---|---|---|---|---|---|

| Повторное использование | Использование после восстановления | Не использовать повторно | ||||

| Коробка передач | 1 | • Истирание и износ внутренней стенки, которая контактирует с вершинами зубцов | • Износ (может быть прочувствован ногтем. Максимум 0.2 мм) | • Разница уровней более 0.2 мм | ||

| 2 | • Следы ударов и трещины на боковых поверхностях (механизмы для высокого давления масла) | • Легкие царапины | • Заметные следы ударов и давления (если контактная поверхность кольца имеет вмятины более 0.03 мм, масло будет выливаться наружу) | |||

| Кронштейн и корпус | 1 | • Царапины и износ поверхностей, которое контактируют с боковой поверхностью передач

*части только для низкого давления |

• Легкие царапины | • Легкая шероховатость и износ поверхности | • Серьезная шероховатость поверхность

|

|

| Зубчатая передача | 1 | • Царапины, износ и задирание боковых поверхностей передач | • Царапины, которые не могут быть почувствованы ногтем пальца (максимум 0.01 мм) | • Достаточно большие царапины, которые могут быть почувствованы ногтем (более 0.01 мм)

|

||

| 2 | • Ось

|

• Легкие царапины | • Трещины, которые чувствуются ногтем вашего пальца | |||

| 3 | • Ось

|

• Небольшой износ (максимум 0.2 мм) | • Большой износ

|

|||

| Подшипник | игольчатый | 1 | • Трещины и расслоение

|

• Нет трещин и расслоения

|

||

| скольжения | 1 | • Износ, заедание и образование задиров | • Небольшой износ (поверочная плита (белого цвета) осталась) • Только некоторые насосы SAL и PAL |

• Большой износ (поверочной плиты (белого цвета) не осталось) | ||

| Вкладыш | 1 | • Износ, трещины и расслоение поверхностей, которые контактируют с зубчатыми передачами | • Небольшие царапины и износ | • Трещины могут быть почувствованы вашим пальцем (восстановление возможно, однако квадратура должна быть в пределах 0.01 мм) | • Большой износ

|

|

| Боковая пластина | 1 | • Износ поверхности скольжения

|

• Небольшой износ | • Сильный износ (свинец+белая жесть стёрты)

|

||

| Фланец насоса | • Следы ударов на поверхностях, которые контактируют с уплотнительным кольцом | • Нет щелей

|

• Следы ударов меньше 1 мм

|

• Следы удара более 1 мм |

ПРИМЕРЫ ПОВРЕЖДЕНИЙ

Коробка передач

Повторное использование

Признак неисправности

- Незначительный износ

Причина

- Нормальное использование

Повторное использование

Признак неисправности

- Незначительный износ

Причина

- Нормальное использование

Коробка передач (для высокого давления)

Повторное использование

Признак неисправности

- Износ (около 0.1 мм)

Причина

- Частицы в гидравлическом масле

Повторное использование

Признак неисправности

- Износ (около 0.1 мм)

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Сильный износ внутренней поверхности, обусловленный контактами зубцов коробки передач

Причина

- Ненормальное давление

Повторное использование невозможно

Признак неисправности

- Износ

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Выдавленные отпечатки на боковых поверхностях

Причина

- Захваченный герметик или признаки удара, причиненного внешним объектом

Кронштейны и корпуса (для низкого давления)

Повторное использование

Признак неисправности

- Незначительные трещины на контактной поверхности кронштейна

Причина

- Частицы в гидравлическом масле

Повторное использование после восстановления (после удаления дефектов притиркой)

Признак неисправности

- Незначительные трещины на контактной поверхности устройства

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Кронштейн и шестерня заедают

Причина

- Частицы в гидравлическом масле

Повторное использование

Признак неисправности

- Незначительные трещины на контактной поверхности передачи

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Царапины на боковых поверхностях передачи

Причина

- Парциальное повышение температуры, обусловленное плохим контактом из-за износа, причиненного частицами в гидравлическом масле

Повторное использование

Признак неисправности

- Царапины на боковых поверхностях передачи

Причина

- Частицы в гидравлическом масле

Повторное использование

Признак неисправности

- Небольшие царапины на боковых поверхностях передачи

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Износ и царапины

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Износ и изменение цвета

Причина

- Парциальное повышение температуры, обусловленное плохим контактом из-за износа, причиненного частицами в гидравлическом масле

Зубчатые передачи (вал)

Повторное использование

Признак неисправности

- Небольшие царапины опорных поверхностей

Причина

- Частицы в гидравлическом масле

Повторное использование

Признак неисправности

- Небольшой износ контактных поверхностей уплотнения для масла

Причина

- Нормальный износ

Повторное использование

Признак неисправности

- Небольшой износ контактной опорной поверхности

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Небольшие царапины и износ опорной поверхности

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Небольшие царапины и износ контактной опорной поверхности

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Небольшие царапины и износ контактной опорной поверхности

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Царапины на контактной опорной поверхности

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Износ и изменение цвета контактной опорной поверхности

Причина

- Парциальное повышение температуры, обусловленное плохим контактом из-за износа, причиненного частицами в гидравлическом масле

Шлицевые соединения

Повторное использование

Признак неисправности

- Износ

Причина

- Нормальный износ

Повторное использование

Признак неисправности

- Износ

Причина

- Нормальный износ

Повторное использование невозможно (износ более 0.2 мм)

Признак неисправности

- Износ

Причина

- Нормальный износ (причинен недостаточной смазкой шлица)

Игольчатые подшипники

Повторное использование

Признак неисправности

- Небольшие полосы на иголках подшипника

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Расслоение

Причина

- Попадание посторонней примеси внутрь

Повторное использование невозможно

Признак неисправности

- Изменение цвета

Причина

- Парциальное повышение температуры, обусловленное плохим контактом (износ подшипника, вкладыша и т. д.)

Подшипники скольжения

Повторное использование

Признак неисправности

- Небольшой износ

Причина

- Нормальный износ

Повторное использование

Признак неисправности

- Небольшой износ

Причина

- Нормальный износ

Повторное использование

Признак неисправности

- Износ

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Износ и изменение цвета

Причина

- Частицы в гидравлическом масле

Втулки

Повторное использование

Признак неисправности

- Небольшой износ и царапины

Причина

- Износ ………………… Нормальный износ

- Царапины …………… Частицы в гидравлическом масле

Повторное использование

Признак неисправности

- Небольшой износ

Причина

- Частицы в гидравлическом масле

Повторное использование (для низкого давления)

Признак неисправности

- Небольшой износ

Причина

- Нормальный износ

Повторное использование только после восстановления

Признак неисправности

- Износ

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Трещины, изменение цвета, глубокие царапины

Причина

- Парциальное повышение температуры, обусловленное плохим контактом из-за износа, причиненного частицами в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Трещины, изменение цвета, глубокие царапины

Причина

- Парциальное повышение температуры, обусловленное плохим контактом из-за износа, причиненного частицами в гидравлическом масле

Боковые пластины

Повторное использование

Признак неисправности

- Небольшой износ

Причина

- Нормальный износ

Повторное использование

Признак неисправности

- Небольшой износ

Причина

- Нормальный износ

Повторное использование невозможно

Признак неисправности

- Износ (левая верхняя сторона) и царапины (правая)

Причина

- Частицы в гидравлическом масле

Повторное использование невозможно

Признак неисправности

- Износ (правая верхняя сторона) и царапины (центр)

Причина

- Частицы в гидравлическом масле

Кронштейн кожуха насоса

Повторное использование только после восстановления (только если возможно параллельное шлифование в пределах 1 мм)

Признак неисправности

- Следы удара на контактной поверхности уплотнительного кольца

Причина

- Постороннее вещество

СТРУКТУРА И НАЗНАЧЕНИЕ

Функции

Гидравлический насос получает механическую энергию из мотора и конвертирует ее в гидроэнергию.

Гидроэнергия классифицируется на энергию скорости, энергию давления и потенциальную энергию, и среди них энергия давления используется в гидравлических устройствах. Гидравлический насос передает энергию с помощью статического давления жидкости. Т. к. передача насоса определяется скоростью движения объема, заключенного в фиксированных стенках, может быть получено высокое давление, и передача не изменяется значительно при изменении нагрузки. Поэтому насос генерирует поток масла, но не генерирует давление само по себе. Давление вызвано сопротивлением (нагрузкой), которая является помехой потоку масла, то есть, если нет сопротивления, не производится давления.

Механизм для передачи масла

Всасывание происходит через отверстие всасывания (рис а), потом ограждается между внешней стороной и шестерней, перемещается по мере вращения шестерни (рис b), и поставляется к нагнетательной стороне (рис с).

| Т. к. две шестерни входят в сцепление, масло на нагнетательной стороне не будет попадать на сторону всасывания (кроме небольшого количества масла между фаской при вершине зуба и дном впадин). Т. к. шестерня производит продолжительную передачу масла, масло выходит из нагнетательной стороны и нагнетание увеличивается при увеличении скорости движения шестерни. Количество масла, нагнетаемого при каждом обороте шестерен, приблизительно пропорционально выражению (высота зубца)2×(ширина зубчатого венца)×(количество зубцов). |

|

Внутренняя утечка масла

| Если существует просвет, масло протекает со стороны нагнетания к стороне с меньшим давлением. Т. к. щели проделаны между шестернями и корпусом, также между шестернями и боковыми пластинами, масло протекает через щели и смазывает части механизма. Этот режим показан на рисунке справа. Таким образом, масло продолжительное время протекает из нагнетательной стороны, где давление выше, к стороне всасывания, и передача масла уменьшается на количество этой утечки. Если щели увеличены из-за износа или увеличения вязкости масла после повышения температуры, или если используется масло с низкой вязкостью, утечка будет далее увеличиваться, и коэффициент подачи будет соответственно уменьшаться |

|

Силы, которые прилагаются к шестерням

| Давление масла, которое прилагается к краям шестеренок по направлению к их центру. Это давление является самым высоким на нагнетательной стороне и постепенно уменьшается вдоль краев шестеренок по направлению к стороне всасывания. Этот режим давления показан на рисунке справа. Вдобавок к давлению, указанному выше, каждая из сцепленных шестеренок получает давление от других. Шестерни выдавливаются в сторону всасывания этими силами, и они поддерживаются с помощью опоры. В результате, зазоры между вершинами зубцов и картером уменьшаются, и в некоторых типах насосов они контактируют. Таким образом, если давление нагнетания слишком высоко, и если большая сила приложена к шестерням и опорам, долговечность опоры уменьшится, и зубцы шестеренок будут протирать картер насоса. Давление нагнетания должно контролироваться, поэтому оно не должно слишком увеличиваться. |

|

Типы насосов Komatsu Standard

Шестерёнчатые насосы применяются для работы гидравлического оборудования и устройствах рулевого управления и разделены на 5 типов (на основании максимального возможного длительного давления), и насосы каждого типа разделены на по пределам коэффициента подачи.

| 30 килограмм-сил/см2 | Также называется “FAL/FAR”. В основном, используются в передаточных механизмах |

| 125 килограмм-сил/см2 | Также называется “GAL/GAR”. Фиксированный тип боковой пластины: используется для рабочего оборудования. Недавно для этой цели использовался PAL/PAR |

| 140 килограмм-сил/см2 | Также называется “PAL/PAR”. Сбалансированный тип боковой пластины: используется для рабочего оборудования. |

| 175 килограмм-сил/см2 | Также называется “KAL/PAR”. Сбалансированный тип боковой пластины: схож с PAL/PAR, который используется для рабочего оборудования. |

| 210 килограмм-сил/см2 | Также называется “SAL/SAR”. Сбалансированная и съемная боковая пластина: используется для рабочего оборудования. |

Структура стандартных насосов Komatsu

Насос на 30 килограмм-сил/см2 (насос FAL/FAR)

Насос состоит из кронштейна (4), в его составе – игольчатые подшипники (3), корпуса (7) и коробки передач (5); ведущая (6) и ведомая (10) шестерня находятся в сцеплении в этой сборке. Кронштейн, корпус и коробка передач установлены с помощью двух болтов расширителя (8) и закреплены с помощью шести болтов (9). Вдобавок, на передней и задней поверхностях коробки передач применены уплотнительные прокладки.

Этот насос имеет фиксированный тип боковой пластины, которая тоже используется как боковая пластина. Вследствие этого, расстояние между ножками зуба и подшипниками опоры небольшое, поэтому масло может легко проникать через ножки зуба и коробку. Масло, которое просачивается, протекает через подшипники в сторону всасывания, как это показано стрелками на рисунке. Масло, которое протекает в сторону покрышки RH не возвращается напрямую к стороне всасывания, однако протекает рядом с центрами передач в левую сторону на сторону всасывания.

Насос на 125 килограмм-сил/см2 (насос GAL/GAR)

Т.к. боковая пластина используется как кожух для боковой части корпуса и из-за того, что корпус и покрышка закреплены вместе, разница в толщине корпуса и шестерен является зазором между боковой пластиной и шестернями, и этот зазор не может быть отрегулирован. Из-за того, что существуют колебания в толщине корпуса и шестерен, а также небольшое радиальное биение подшипников, зазор не может быть уменьшен до такой степени, чтобы предотвратить контакт боковой пластины и шестерен. Этот зазор составляет около 1/100 мм с каждой стороны небольшого насоса, и около 4/100 мм с каждой стороны большого по величине насоса, и происходит вытекание масла через этот зазор.

Производится спекание свинцовой бронзы на поверхности боковой пластины, которая контактирует с шестернями для предотвращения износа и образования царапин, но утечка масла увеличивается, если после долгого использования увеличивается зазор между боковой пластиной и шестернями. Т. к. корпус сделан из чугуна, он может царапаться, если вершины зубцов надавливают на него.

По этой причине, на стороне всасывания зазор между вершинами зубцов и корпусом установлен большим, чем в нагнетательной стороне, для того, чтобы вершины зубцов не контактировали с корпусом, когда шестерни выдавливаются в направлении стороны всасывания. Например, этот зазор на стороне нагнетания собранного небольшого насоса около 3/100 мм, в большом насосе – 5/100 мм, однако на другой стороне – в 3 раза больше.

Протекание масла через щель между шестернями и боковой пластиной проходит вдоль валов, к задней стороне боковой пластины, потом через прорези на боковой пластине к стороне всасывания. Это масло смазывает валы на задней стороне боковой пластины.

Насос на 140 килограмм-сил/см2 (насос PAL/PAR)

Вкладыши, которые используются как боковые пластины, подходят к корпусу и могут перемещаться по направлению оси шестерен. Т. к. задняя сторона вкладышей объединена с нагнетательной стороной с помощью небольшого отверстия, вкладыши прижаты давлением нагнетания, которое действует на боковые поверхности шестерен. Вдобавок, из-за того, что вкладыши постоянно зажаты действием давления масла на шестерни, щель между ними не увеличивается, даже если вкладыши изношены после долгого использования, и поэтому протекание масла не увеличивается.

Т.к. корпус сделан из сплава алюминия, он не будет сильно поцарапан кончиками зубцов, и подшипники могут быть выверены с корпусом благодаря их структуре. Следовательно, будет минимизирована щель между корпусом и кончиками зубцов. Будучи отличным от насоса 125 килограмм-сил/см2, щель между шестернями и корпусом также различна. Данная щель на каждой стороне насоса малого размера около 3/100 мм, и на насосе большого размера – около 8/100 мм. По этой причине, если давление нагнетания повысилось и шестерни прижаты к стороне всасывания, кончики зубцов будут немного касаться корпуса. Также есть закрытые рельефные канавки на нагнетательной стороне и стороне всасывания. Когда щель увеличивается, масло высасывается через паз со стороны всасывания для предотвращения вакуума.

|

|

Втулки прижаты с их обратной стороны (back side) давлением масла в сторону шестерен, также прижаты со стороны шестерен давлением масла посреди зубцов и между втулками и шестернями. Когда давление на нагнетательной стороне становится выше, чем на стороне всасывания, давление на обратной стороне втулок настраивается, чтобы оно было выше на стороне нагнетания, чем на стороне всасывания для предотвращения неравномерного износа и падения втулок. Для этой цели площадь обратной стороны втулок, которая получает давление, разделена П-образным кольцом, установленным на диск, как показано на рисунке, поэтому площадь на стороне нагнетания будет большей, чем на стороне всасывания. |

|

|

Если насос вращается на высокой скорости, давление на стороне всасывания будет ниже, и распределение давления по периферии шестерен изменится, как показано на рисунке. Таким образом, при изменении скорости распределение давления изменится, и сила давления на стороне шестерён также изменится. Если силы давления на шестерни и в обратную сторону не сбалансированы, то втулка может односторонне изнашиваться или сорваться. В данном насосе давление нагнетания передается через давление разгрузочного паза, как показано на рисунке, поэтому распределение давления не изменится значительно. Штифт на монтажной поверхности втулок установлен, как показано на рисунке, поэтому штифты должным образом войдут в корпус. |

Насос на 175 килограмм-сил/см2 (насос КAL/КAR)

Данный насос имеет сбалансированную боковую пластину, схожую с пластиной насоса на 140 килограмм-сил/см2 (насос PAL/PAR). Однако игольчатые подшипники насоса на 140 килограмм-сил/см2 изменены на подшипники скольжения.

Насос на 210 килограмм-сил/см2 (насос SAL/SAR)

Данный насос разработан на основании серии насосов, которые получили широкое одобрение пользователей. Этот насос представляет компактность, меньшее количество частей, и более высокое давление 210 килограмм-сил/см2. Кронштейн и покрышки изготовлены с помощью кокильной отливки алюминия, а подшипники скольжения запрессованы. Движущаяся сторона боковой пластины сделана из специального сплава меди, и ее поверхность обработана для монтажа. Данный насос является гидробалансированным, имеет очень малую потерю крутящего момента и высокую стойкость к износу. Т. к. фланцы и шлицевые соединения данного насоса основаны на SAE, он имеет более высокую степень взаимозаменяемости с насосами других компаний.

ПОВРЕЖДЕНИЯ И ИХ ПРИЧИНЫ

Как уже было сказано, около 70% проблем с гидравлическими устройствами вызваны выбранным гидравлическим маслом и качеством обслуживающих работ. Следовательно, необходимо тщательно подбирать и контролировать гидравлическое масло для предупреждения проблем и эффективного управления машиной.

-

Гидравлическое масло

Гидравлическое масло является веществом, передающим давление. Оно также работает как смазывающее масло и средство для охлаждения трущихся поверхностей. Из-за того, что грязь и вода могут становиться примесями, уровень загрязнения внешними частицами, наличие воды, вязкость и общая кислотность (щелочность) должны контролироваться. Частицы и вода – особенно частые причины поражения данных устройств.

-

Уровень загрязнения внешними частицами

Твердые частицы (загрязняющие вещества), такие как порошок металла, который изнашивается, и песчаная грязь причиняют износ и царапание скользящих поверхностей и способствуют окислению масла. В основном, уровень загрязнения выражается в шкале NAS и стандартом контроля является Класс 10 (Class 10) или лучше. Масло, ниже 12 класса должно быть заменено. Масло 11-12 класса может быть несколько раз использовано повторно после очистки.

-

Содержание воды

Вода в гидравлическом масле приводит к недостаточной смазке, и это является причиной износа, царапин и коррозии частей. Стандартом содержания воды является 0.2%. Если в масле содержится больше воды, то замените или очистите масло.

-

-

Кавитация

Если в масле есть примесь кислорода, будут появляться пузырьки и давление будет увеличиваться в областях, где пузырьки будут лопаться, что будет приводить к шуму и вибрации. Периферийные области отверстия нагнетания будут повреждены эрозией.

-

Температура масла

Если температура масла выше, чем в температурных требованиях, вязкость масла будет уменьшаться, и это будет приводить к появлению пузырьков. Уменьшение вязкости ведет к уменьшению доставки масла и недостаточной смазке, и в результате – к износу и царапанию частей и повреждению масляного уплотнения. Вдобавок, гидравлическое масло будет быстро окисляться. Пузырьки уменьшат коэффициент передачи и станут причиной кавитации.

-

Аномальное давление

Если аномальное давление вызвано неисправной работой основного пропускного клапана, или если машина работает с гидравлическим давлением, выше указанного в технических условиях, уплотнительные кольца будут выступать, и внутренняя сторона корпуса, с которой контактируют кончики зубцов, пострадают от излишнего давления.

-

Схема причин повреждения и их признаков

ПРЕДУПРЕДИТЕЛЬНОЕ ОБСЛУЖИВАНИЕ

Для предупреждения поломок механизма до того, как они произойдут и поддержки 100%-ной функциональности машины, необходимо быть постоянно осведомленным о её состоянии. Такие проблемы, как аномальное давление, перепады давления масла, аномальный шум, сильная вибрация и высокая температура масла часто происходит в гидравлическом насосе, также множество проблем связано с попаданием грязи в гидравлическое масло. Другими словами, большинства проблем можно избежать, если работа по обслуживанию, описанная в руководствах по эксплуатации и обслуживанию проводится постоянно. Вдобавок, вы должны строго придерживаться следующих двух правил:

- Всегда используйте масляные фильтры Komatsu genuine и указанное масло, и заменяйте масло в указанные интервалы.

- Всегда добавляйте масло до указанного уровня.

Предотвращение повторного появления

Если гидравлический насос ламается, найдите причину повреждения и проведите полные ответныемеры. Промывайте гидравлические устройства и трубы для избежания повторения некоторых повреждений.

При сборке гидравлического насоса (2-х или 3-х каскадных), позаботьтесь, чтобы не собиралось масла или внешних частиц в соединительных секциях.

* Если происходит накопление масла в данных секциях, оно будет просачиваться при повышении температуры, и это может быть ошибочно принято за утечку масла.

Ремонт гидронасосов своими руками (частые поломки, практические советы)

Многие владельцы частных домов используют насосные станции, чтобы обеспечить автономное водоснабжение. Это позволяет создать в доме все необходимые удобства и обеспечить комфортный уровень жизни. Однако, как и любая техника, такие устройства могут давать сбои и выходить из строя. В некоторых случаях с поломками можно разобраться самостоятельно, имея под рукой инструменты и запасные комплектующие для замены.

Разновидности насосов и их особенности

Любой гидронасос работает по принципу всасывания и нагнетания жидкости, для этой цели у него существует две соответствующие камеры. Вода перемещается между ними и при заполнении отсека нагнетания оказывает давление на поршень, вызывая перемещение рабочего элемента. Все виды гидронасосов имеют общие параметры, которые являются для них основными:

-

скорость вращения двигательного вала;

-

давление в цилиндре;

-

объем рабочей жидкости.

По своей конструкции насосы бывают ручными, радиально-поршневыми, шестеренными. У каждого вида есть свои особенности, хотя общий принцип действия схож, поэтому и поломки часто бывают одинаковыми.

Помощь в подборе оборудования: +7 (495) 211 03 84

ОСТАВИТЬ ЗАЯВКУ

Получить консультацию:

Ваше сообщение было успешно отправлено!

Наши специалисты скоро свяжутся с Вами!

Причины неисправностей

Существует ряд наиболее распространенных причин, которые ведут к тому, что приходится выполнять ремонт гидронасосов. В этот список входят следующие факторы:

-

несоблюдение особенностей эксплуатации и пренебрежение периодическим обслуживанием. Пользуясь насосом, необходимо соблюдать рекомендации, указанные в инструкции. Также техника требует технического обслуживания, что является профилактикой ремонта и позволяет продлить ее срок службы;

-

проблемы нередко возникают из-за несвоевременной замены фильтров или масла, что относится к обслуживанию, также техника может сбоить из-за неправильного выбора комплектующих и расходников, которые к этой конкретной модели не подходят;

-

могут возникнуть протечки в системе – чтобы не допускать серьезных повреждений, нужно регулярно осматривать механизм.

Также источник проблем может быть в неправильной настройке устройства, что влияет на его работу. Чтобы устранить неисправности, необходимо осмотреть насос, возможно, потребуется изучить инструкцию, поэтому лучше сразу найти всю документацию, которая к нему прилагалась.

Проблемы и их устранение

При работе гидронасос может выдавать малый расход. В этом случае необходимо записать показатели и сравнить с техническими характеристиками устройства, также, вероятно, потребуется провести ремонт. Проблема может иметь следующие причины:

-

в негодность пришли поршни или их башмаки, а также поршневые отверстия;

-

износились шлицы на приводном вале;

-

неисправны подшипники.

Чтобы найти источник проблем, нужно осмотреть механизм и найти деталь, которая пришла в негодность. Элементы механизма со временем изнашиваются – это естественный процесс, поэтому остается только купить аналогичную запчасть и провести замену.

Насос может вибрировать при низком давлении. Это может указывать на то, что максимальный объем устройства настроен неправильно, поэтому необходимо провести перенастройку. Также следует проверить исправность следующих элементов механизма:

-

золотник и его детали;

-

цилиндр управления;

-

контур компенсатора давления.

Какая-то из этих деталей может быть повреждена или неисправна, что и приводит к вибрации. Если поломка была обнаружена, следует провести соответствующий ремонт.

Также возможна неточная настройка компенсатора давления — стоит изучить инструкции, прочитав руководство от службы контроля за гидравлическим оборудованием.

Во время работы могут возникать сильные перепады давления. Такая проблема часто связана с неправильной настройкой, когда нужно проверить компенсатор давления, а также рабочий объем оборудования. Кроме того, скачки давления могут вызывать следующие поломки в системе:

-

повреждения опорной люльки или седла опорных подшипников;

-

загрязнения каналов;

-

наличие воздуха в системе.

Возможно, потребуется заменить неисправные детали, если где-то произошла поломка определенных элементов. Также при нарушении герметичности необходимо ликвидировать ее, чтобы воздух не попадал в систему.

Владельцы могут столкнуться с тем, что насос достаточно сильно нагревается. Этого не должно быть при нормальной работе, поэтому рекомендуется выполнить следующие действия:

-

проверить состояние опор и поверхностей рядом с блоком цилиндров;

-

осмотреть теплообменник и предохранительный клапан;

-

проверить уровень жидкости в резервуаре;

-

проверить систему управления.

В зависимости от возникшей неполадки, нужно заменить неисправные детали на новые, либо заняться ликвидацией утечек или перенастроить управление.

Во время работы насос может громко шуметь. Это не только мешает, но и говорит о том, что в системе появилась неисправность. Возможны следующие причины, которые влияют на появление шума:

-

появление воздуха при всасывании и поломки роторной группы;

-

вязкость жидкости слишком большая;

-

входной вал вращается в противоположную сторону.

Установив характер проблемы, нужно заняться ее устранением, а именно:

-

восстановить герметичность системы;

-

заменить неисправные детали;

-

выбрать правильный уровень вязкости для рабочей жидкости;

-

проконтролировать вращение вала насоса, чтобы он работал должным образом.

Работа устройства может быть нестабильной, прерывистой, когда нормальное функционирование перемежается всевозможными сбоями. Это также признак внутренних неисправностей. Причина чаще всего заключается в поломке или износе какой-либо детали, поэтому нужно произвести визуальный осмотр — это поможет обнаружить источник проблем. Неисправная деталь меняется на аналогичную новую. Иногда дело может быть в настройках и работе гидролинии, поэтому, возможно, придется перенастроить управление.

Посмотреть продукцию

Что важно помнить во время ремонта

Мелкий ремонт гидронасосов провести несложно, включая замену износившихся деталей или перенастройку управления. Для того чтобы сделать все правильно, достаточно следовать инструкции или руководству, предназначенному специально для этого устройства. Как правило, документация содержит подробную схему устройства насоса, поэтому при необходимости можно будет быстро его разобрать и произвести замену сломанного элемента. Также обычно в инструкции есть сведения по настройке. Чтобы выполнить ремонт, потребуются соответствующие инструменты, а также запасные фильтры, резиновые комплектующие, втулки и прочие детали для замены.

Возможно, придется приобрести какие-то определенные запчасти, если механизм сломался. При покупке нужно выбирать изделия, аналогичные тем, что были установлены в конструкции насоса, поскольку неправильный выбор деталей также может привести к проблемам.

Если вы не уверены в том, как справиться с поломкой, лучше доверить работу профессионалам и обратиться в мастерскую, которая оказывает подобные услуги. Неправильное вмешательство в механизм насоса может вызвать еще более серьезные повреждения, поэтому разумнее будет вызвать мастера.

Очень часто гидронасосы нуждаются в ремонте. Особых технических знаний там не нужно, поэтому вы легко можете справиться с ремонтом гидронасосов своими руками, используя обычные инструменты.

Система гидравлического насоса состоит из двух камер — всасывания и нагнетания. Вода в этих двух камерах перемещается таким образом, что, заполняя отсек нагнетания, производит давление на поршень и вызывает перемещение инструмента.

Частая причина поломки гидронасоса – выдает малый расход. Здесь вы можете произвести ремонт гидронасосов своими руками – просто сравните с техническими характеристиками агрегата. В случае, если проблема не в этом, то проверьте работу насоса, может износились шлицы переднего вала, либо пришли в негодность башмаки поршней или же цилиндр износился, и при необходимости произведите ремонт.

Если насос сильно нагревается, необходимо осмотреть опоры поршней и теплообменик. Эти неисправности устраняются путем замены неисправных частей.

Еще одна причина, по которой может перестать работать гидронасос – появление вибрации при низком давлении. Здесь вы можете посмотреть данный раздел руководства по эксплуатации, либо отрегулируйте максимальный расход. Тут вы тоже ловко справитесь с ремонтом гидронасоса своими руками.

Ремонт гидронасосов. Видео

Гидравлические насосы ломаются по разным причинам, но всем им сопутствуют следующие факторы:

- Несоблюдение рекомендаций инструкции;

- пренебрежение техническим обслуживанием данного агрегата;

- Несвоевременная замена фильтра и масла;

- Выбор комплектующих не соответствующих данной модели насоса;

- Не осматривался агрегат на случай протечки в механизме.

Если гидронасос работает нестабильно, то необходимо для начала осмотреть гидравлический насос на момент повреждений – седла подшипников, зазоры в тяге либо каналы между золотником и поршнем.

Бывает, что в работе гидронасоса происходят перепады давления, необходимо проверить компенсатор давления, каналы между поршнями и золотник. При необходимости заменить детали и произвести ремонт гидронасосов. Видео — ссылка.

Если гидронасос издает шумный звук, то возможно появился воздух при всасывании либо большая вязкость жидкости, и как правило летит ротор. Необходимо произвести ремонт гидронасосов и устранить негерметичный участок трубы.

Зачастую владельцы гидронасосов сталкиваются с такой неполадкой, как нагревание насоса. Необходимо при ремонте гидронасосов видео проверить жидкость в резервуаре, произвести осмотр теплообменника.