ВАЛ КОЛЕНЧАТЫЙ (инструкция по установке, эксплуатации и ремонту)

(редакция 2)

1. Краткое описание изменений

В применяемость коленчатых валов 740.62-1005020 упрочненных закалкой ТВЧ включены двигатели мощностью 320 л.с.: 740.51-320, 740.61-320. Добавлена комплектация 740.55-1005008 (ТВЧ) для двигателей Евро-2 мощностью до 320 л.с

В сентябре 2012г сняты с производства коленчатые валы 740.50-1005020 упрочненные азотированием, взамен которых поставляется новая модель 740.701005020 с двойным упрочнением: закалка ТВЧ коренных и шатунных шеек с последующим азотированием (патент Ru 2231565). Номера сборочных единиц при этом не изменились.

Исключен из номенклатуры коленчатый вал 740.35-1005020 фактически не производившийся. В связи с этим аннулированы комплектации на базе вала 740.35-1005020 (см таблицу 1).

Таблица замены аннулированных комплектаций коленчатого вала (Таблица 1).

|

Добавлены обозначения ремонтных полуколец упорного подшипника коленчатого вала (таблица 12).

2. Комплектность поставки

Сборочные чертежи коленчатых валов в сборе, изготавливаемых в ОАО «КАМАЗ» и поставляемых в запасные части представлены на рис.1-5. Обозначения коленчатых валов в сборе и входящих в них деталей с указанием их количества представлены в приложении 1.

Рис. 1. Сборочные чертежи коленчатых валов для двигателей Евро-0, Евро-1 и Евро-2, в комплектации с фланцем или гидромуфтой (а) и шлицевым приводом (б), собранных на базе вала 740.13-1005020.

Рис.2. Сборочный чертеж коленчатого вала 7408.1005008-10, собранного на базе вала 740.13-1005020

Рис.3. Сборочный чертеж коленчатых валов двигателей Евро-2, собранных на базе валов 740.70-1005020, 740.62-1005020 (а) и 740.30-1005020 (б, в).

Рис.4. Сборочный чертеж коленчатых валов двигателей уровня Евро-3 с электронной топливной аппаратурой (а), Евро-3 и Евро-4 с ТА2 «CR»3 и газовых двигателей (б), собранных на базе валов 740.70-1005020 и 740.62-1005020.

Рис.5. Сборочный чертеж коленчатого вала двигателя 740.65-240, собранного на базе вала 740.65-1005020

3. Применяемость коленчатых валов на двигателях

3.1. Двигатели Евро-0 (740.10, 7403.10, 7408)

| Обозначение | Комплектация двигателя | Рис |

| 740.13-1005008-20 | Автомобильная комплектация — ось вентилятора располагается соосно оси вращения коленчатого вала (в комплекте с гидромуфтой). | 1а |

| 740.13-1005008-70 | Автобусная или специальная комплектация — ось вентилятора располагается выше оси вращения коленчатого вала (в комплекте с фланцем отбора мощности). | 1а |

| 7408.1005008-10 | Автобусная комплектация двигателя 7408 — ось вентилятора располагается выше оси вращения коленчатого вала (в комплекте с фланцем отбора мощности и задним расположением масляного насоса — со стороны маховика). | 2 |

3.2. Двигатели Евро-1 (740.11-240, 740.13-260)

| Обозначение | Комплектация двигателя | Рис. |

| 740.13-1005008 | Автомобильная комплектация — ось вентилятора располагается соосно оси вращения коленчатого вала (в комплекте с гидромуфтой). | 1а |

| 740.13-1005008-10 | Комплектация со шлицевым передним отбором мощности | 1б |

3.3. Двигатели Евро-2 с ходом поршня 120 мм (740.30-260, 740.31-240)

|

3.4. Двигатели Евро-2 с ходом поршня 130 мм. (740.50-360, 740.51-320 , 740.35—400, 740.37-400).

|

3.5. Двигатели Евро-3 (740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420 740.65-240)

|

3.6. Газовые двигатели (820.52-260, 820.53-260, 820.60-260, 820.61-260).

| Обозначение | Комплектация двигателя | Номинальная

частота вращения |

Рис. |

| 820.70-

1005008 |

Газовые двигатели и двигатели с ТА типа «CR» в комплекте с КПП «ZF» производства СП «ZF+КАМАЗ», сцеплением «F&S» (Германия), шлицевым передним отбором мощности и маховиком под крепление 10-ю болтами с резьбой М16 (автомобильная комплектация — вентилятор соосен с осью коленчатого вала). | Евро-3

n nom= 1900 мин-1 |

4б |

| 820.52-

1005008 |

Евро-2

n nom = 2200 мин-1 |

4б | |

| 820.52-

1005008-10 |

Двигатели экологического класса ЕВРО-2 моделей 820.52-260 и 820.53-260 в комплекте с КПП КАМАЗ шлицевым передним отбором мощности и маховиком под крепление 8-ю болтами с резьбой М14 (автомобильная комплектация — вентилятор соосен с осью коленчатого вала). | 5 |

4. Техническое описание

Коленчатые валы двигателей КАМАЗ изготовлены из высококачественной легированной стали 42ХМФА ТУ 14-1-5520-2005 и имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Конструктивные особенности коленчатых валов (Таблица

|

Для упрочнения коленчатых валов могут быть использованы следующие технологии:

1. Азотирование на глубину 0,25…0,3 мм, твердость упрочненного слоя не менее 600 HV (в настоящее время как отдельный вид упрочнения не применяется).

2. Закалка ТВЧ коренных и шатунных шеек, включая переходные галтели, на глубину 2,5..5,5 мм., твердость упрочненного слоя 52.62 HRC.

Комбинированное упрочнение: закалка ТВЧ с последующим азотированием на глубину 0,25.0,3 мм, твердость упрочненного слоя не менее 600 HV; Основные конструктивные параметры коленчатых валов, определяющие их применяемость, приведены в таблице 8.

5. Маркировка и клеймение

Все коленчатые валы ОАО «КАМАЗ» имеют следующую маркировку:

— обозначение коленчатого вала на боковой поверхности третьего, считая от фланца со стороны вентилятора, противовеса. Маркировка выполняется выступающим шрифтом при штамповке поковки (например «740.50- 10005020). На некоторых моделях валов часть маркировки (обведенные рамкой символы в обозначениях «740.30 — 10005020-01 », «740.65 — 10005020-», «740.6210005020», «740.|70| — 10005020») выполняется ударным способом;

— серийный номер вала — на обработанной поверхности третьего противовеса;

— дата изготовления поковки — на боковой поверхности 4-го противовеса: первые две цифры — год, третий символ из перечисления {1-9, О, Н, Д} — порядковый номер месяца (например, 09Н — ноябрь 2009г, 085 — май 2008 г.);

— товарный знак «КАМАЗ» на боковой поверхности 5-го противовеса;

— «R65» — величина радиуса кривошипа на боковой поверхности 6-го противовеса (только для коленчатых валов 740.50-1005020, 740.70-1005020, 740.621005020, 740.65-1005020);

— знак ОТК на обработанной поверхности 8-го противовеса.

- Publication date

-

1978

- Topics

- Crankshaft

- Collection

- booksbylanguage_russian; booksbylanguage

- Language

- Russian

Gorokhov V.A., Rudenko P.A.Repair and restoration of crankshafts

- Addeddate

- 2020-11-21 16:42:15

- Identifier

- 20201121_20201121_1634

- Identifier-ark

- ark:/13960/t5x736g0v

- Ocr

- ABBYY FineReader 11.0 (Extended OCR)

- Page_number_confidence

- 94.90

- Ppi

- 600

- Scanner

- Internet Archive HTML5 Uploader 1.6.4

plus-circle Add Review

plus-circle Add Review

comment

Reviews

There are no reviews yet. Be the first one to

write a review.

Страница 19 из 75

После вскрытия люков картера во время профилактического осмотра проверяют состояние вала, подшипников и маслопроводов. Обращают внимание на отсутствие баббита вблизи подшипников. У дизелей типа Д100 через один М2 проверяют «провисание» 1, 2, 3, 4, 5, 6 и 7-й коренных шеек нижнего коленчатого вала.

Дополнительно при М3 проверяют зазор «на масло» у коренных подшипников дизелей типа Д100 и у всех подшипников дизелей типа Д50. У этого дизеля измеряют расхождение щек колена шестого цилиндра. Большой периодический ремонт предусматривает съемку у дизелей типа Д100 верхнего вала и его коренных подшипников, шатунных подшипников обоих валов, коренных подшипников 4, 8, 10 и 12 шеек нижнего вала. Измеряют износ 1-й коренной шейки верхнего вала и 8-й нижнего вала. Определяют ступенчатость («провисание») положения шеек валов на опорах.

При М5 у дизелей различного типа осматривают все подшипники, измеряют их толщину, валы осматривают, проверяют дефектоскопом и измеряют износ у наиболее изнашиваемых шеек.

На заводе шейки коленчатых валов обрабатывают под ремонтные размеры, отличающиеся друг от друга по диаметру на 0,5 мм. Соответственно градационные размеры установлены и для вкладышей по толщине, которая изменяется за счет основной (бронзовой части), но не фрикционного сплава.

Рис. 57. Подрезка и накатка шеек валов дизелей типа Д100 на токарном станке ДИП-500: 1-патрон-люлька; 2— люнет; 3 — головка для подрезки; 4 — суппорт; 5 — гидроусилитель; 6 — головка для накатки; 7 — кольцо градационное: 8 — втулка; 9 — люнет концевой; 10— манометр

Восстановление цилиндрической формы шеек коленчатых валов.

Перед обработкой шеек на шлифовальных станках валы очищают и проверяют магнитным седлообразным дефектоскопом (стальные) и ультразвуком (чугунные), шейка которых имеет канавку у галтели глубиной не более 0,7 мм. Затем определяют при помощи микрометра, с какими градационными размерами шеек вал поступил на завод.

Стальные валы передают на станок для шлифования шатунных, а затем и коренных шеек, а чугунные (дизель Д100) — на токарный станок для проточки и накатки галтелей, далее на шлифовальные станки для шлифования шатунных и коренных шеек.

При установке вала дизелей типа Д100 на токарный станок типа ДИП-500 предварительно на его концы надевают сменные кольца 7 (рис. 57), подобранные по диаметру градационных размеров шеек и втулки 8. Вал со сменными втулками укладывают в патрон-люльку 1 станка и концевой люнет 9 со стороны задней бабки. Поджимают конец вала центром задней бабки.

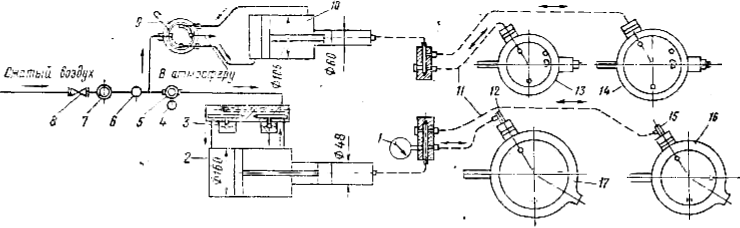

Рис. 58. Схема управления процессом проточки и накатки шеек коленчатых валов: 1— манометр 60 кГ/см2, 2 и 10— пневмогидравлические цилиндры; 3 — электропневматический вентиль включения ВР-1; 4— манометр 10 кГ/см2; 5 — регулятор давления; 6 — масленка; 7 — воздухоочиститель; 8— запорный кран; 9— 4-ходовой пневмокран; 11— маслопроводы; 12, 15 — дроссели; 13 — головка для проточки галтелей шатунных шеек; 14 — головка для проточки галтелей коренных шеек; 16 — головка для накатывания галтелей шатунных шеек; 17—головка для накатывания галтелей коренных шеек

Проточку и накатку производят одновременно у пары шеек (шатунных и коренных) устройством, устанавливаемым на суппорте 4 станка. Проточка головками 3 и накатка головками 6 ведутся при восьми оборотах вала в минуту, за 12— 15 оборотов на глубину 0,7—1,2 мм. Резцы устанавливают по длине шейки по приспособлению с ограничивающими роликами.

Усилие накатки на каждую пару роликов, опирающихся на две противоположные галтели одной шейки, 3000 кГ, что соответствует показанию манометра 35 кГ/см2.

В процессе накатывания упрочняемая поверхность смазывается машинным маслом. Чистота поверхности после накатывания должна соответствовать не ниже 6.

Профиль обработанных галтелей проверяют шаблоном. К плите суппорта подвешен пневмогидроусилитель 5, а для подрезки и накатки шатунных шеек использовано кулисное устройство. У кулис предусмотрены разъемные скобы, в которых размещены комплекты резцов и накатных роликов. Гидроцилиндры снабжены манометром 10 для контроля давления. Все три накатных ролика имеют различный профиль. Устройство для проточки и накатки имеет полуавтоматическую схему управления, состоящую из командоаппарата (4-ходовой пневмокран), электропневматических вентилей и системы воздухопроводов и маслопроводов (рис. 58). Головки для накатки галтелей шеек показаны на рис. 59.

Шейки коленчатых валов обрабатывают на шлифовальных станках типа ХШ-335 (коренные шейки) и типа 3Α428Η13 (шатунные шейки). Перемещение стола и изменение числа оборотов шлифуемого вала у станков осуществляются бесступенчато.

Микрометрическая подача шлифовальной бабки автоматическая или вручную с ценой деления 0,05 мм. Станок для шлифования шатунных шеек снабжен зажимными патронами со сменными деталями и базовыми вкладышами для обработки валов с разными радиусами кривошипа.

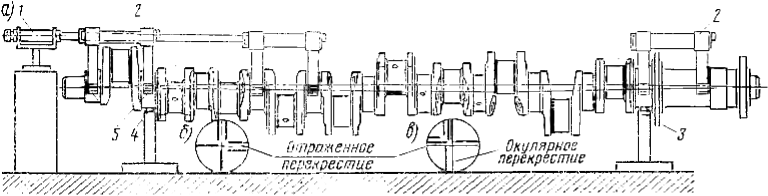

В качестве примера рассмотрим технологию шлифования коренных шеек нижнего коленчатого вала дизеля типа Д100. Вал (рис. 60) зачаливают за IV и IX шейки и устанавливают на станок, используя для привода поводок со стороны шейки 1, а в качестве опор — шесть люнетов. К шейкам 1 и 12 подводят люнеты на неизношенные поверхности и вал центрируют, используя центровочный шарик и щуп.

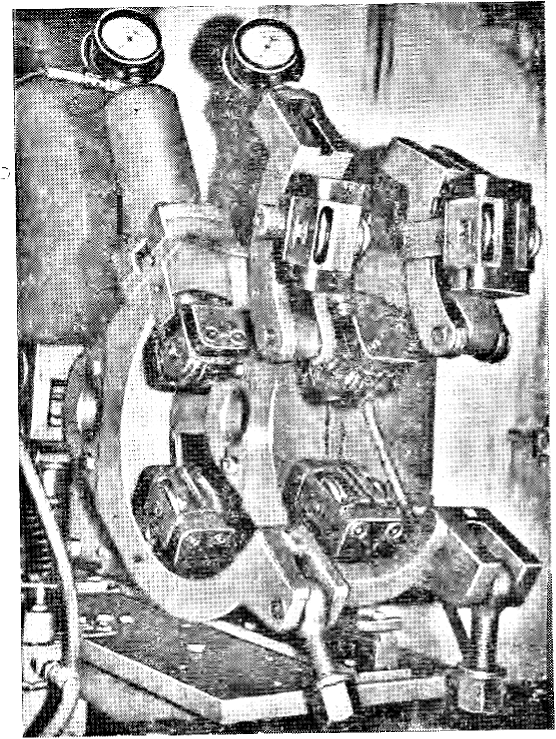

Рис. 59. Головки для накатки шеек валов

Зазор между шариком и центровой пробкой 0,05 мм. Люнеты № 2, 3, 4 и 5 не должны касаться шеек. Затем вал окончательно центрируют, используя индикаторные упоры. Размеры проверяют в вертикальной и горизонтальной плоскостях от мерительных платиков, определяя градацию шеек. Шлифуют шейку 7 предварительно без люнета № 4 при скорости вращения вала 20 об/мин до выведения выработки. Окончательно шлифуют шейку 7 с люнетом № 4 до градационного размера и чистотой поверхности V8. После окончательного шлифования на люнет кладут войлок и смазывают машинным маслом.

Далее шлифуют шейку 1 до размеров градации + 0,08 мм, проверяют биение шейки под антивибратор. При биении более 0,03 надевают разрезанную втулку на эту шейку, подводят под нее люнет № 1 и прошлифовывают коренную шейку 1 до размера градации при скорости вращения вала 40— 50 об/мин. Укладывают на люнет № 1 войлок, смазывают маслом и подводят к шейке 1. Проверяют положение шейки 7. Далее шлифуют шейку 12, предварительно проверив галтель шлифовального круга. Эту шейку шлифуют сначала слева, а потом справа до соответствующего размера градации. Следующей шлифуют шейку 9, сначала предварительно, а затем окончательно. В таком же порядке последовательно шлифуют шейки 5 и 3, используя для последней люнеты № 3 и № 2, а затем шейки 8, 10 и 11,2, 4 и 6.

Рис. 60. Шлифование коренных шеек нижнего коленчатого вала дизеля типа Д100:

1—12 — коренные шейки; I—X — шатунные шейки

В процессе обработки размеры шеек проверяют микрометром в поясах. Обработанный вал должен иметь следующую характеристику: овальность и конусность шеек не более 0,02 мм, биение 5, 6 7 и 8 коренных шеек не более 0,1 мм, а для остальных не более 0,05 мм. Корсетность, бочкообразность и рифленость не допускаются. Чистота обработки шеек не ниже 8.

Шлифованный вал дизелей типа Д100 на некоторых заводах «облагораживают» стеклянной шкуркой с зерном 3 мк, закладываемой в хомуты, а затем полируют (на всех заводах) на специальном станке типа ТК401-61 конструкции ПКБ ЦТВР. Размеры шеек одного вала не должны отличаться между собой более чем на одну ремонтную градацию.

Повышение чистоты поверхности шеек коленчатого вала улучшает работу трущейся пары и увеличивает срок службы ее деталей, поэтому целесообразно применение суперфиниширования. Для коленчатых валов, отлитых из высокопрочного магниевого чугуна, оптимальный режим при использовании специального станка следующий. При 55 об/мин коленчатого вала колебания головки 650 двойных ходов/мин в течение 30—120 сек. Для предварительной обработки используют бруски К35СМ2К размерами 20 х 20 χ 74 мм и 20 х 20 х 35 мм для коренных шеек и 20 х 20 х 94 мм и 20 х 20 х 45 мм для шатунных шеек с давлением на бруски 1 кГ/см2. Окончательную обработку ведут брусками КЗМ14СМ1К с теми же размерами при 105 об/мин вала, частоте 650 двойных ходов/мин, давлении 0,3—0,5 кГ/см2. После обработки чистота поверхности шеек соответствует 10-му классу.

После механической обработки коленчатый вал устанавливают на контрольную плиту (двигатели разного типа) или на стенд типа Р9570-2151 (двигатель типа Д100), где проверяют: размеры шеек по диаметру, величину биения, овальности и конусности — микрометром, отсутствие рифлености — набором шаблонов, смазываемых краской («утюжки»), а также расхождение щек (у валов двигателей типа Д50) и ступенчатость коренных шеек при помощи оптических приборов (2Д100).

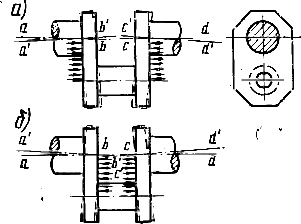

В основу оптического метода измерений положен принцип «висящей нити». Вал укладывают на две опоры (рис. 61), имеющих V-образную форму. На опорные губки укладывают плитки 3 и 4 шириной 15—20 мм, изготовленные из меди. Автоколлиматор 1 устанавливают у конца вала, а шаговый мостик 2 — на первую пару коренных шеек. Положение автоколлиматора корректируют по взаиморасположению окулярного и отраженного перекрестия. Далее шаговый мостик переставляют на следующие опоры. Одиннадцать отсчетов по горизонтальному лимбу автоколлиматора переводятся в микроны и составляется таблица. Затем вал поворачивают на 90° и производят такие же измерения и записи. По полученным данным строят графики. Большие из полученных измерений принимаются за общую кривизну вала.

Рис. 61. Схема измерения несоосности коренных шеек вала дизеля типа Д100 автоколлиматором: а — схема расположения вала на опорах и приборов; б — совмещенные отраженное и окулярное перекрестия; в — несовмещенные перекрестия; 1 — автоколлиматор; 2 — шаговый мостик; 3 и 4 — плитки медные; 5 — боковые поверхности шеек

Рис. 62. Схема правки вала наклепом щек:

a’b’ — c’d’ — положение оси коренных шеек до правки, ab—cd — положение оси коренных шеек после правки

Правка вала.

В случае искривления стального вала его правят одним из следующих способов: термическим, термомеханическим, релаксационным и механическим с наклепом. Термический способ рекомендуется при прогибах в пределах 0,5—1 мм, термомеханический — 0,7—1,3 мм, релаксационный (кольцевой нагрев) при прогибах свыше 1,3 мм, а также при прогибах, сопровождающихся значительными повреждениями поверхности вала при выходе из строя вкладышей. Способ термической правки заключается в быстром местном нагреве выпуклого участка вала, при котором нагретый слой металла вала испытывает напряжения выше предела текучести. Комбинированная термомеханическая правка отличается от термической тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создают напряжения при помощи механического нажима (хомутом или траверсой).

Правка с использованием явлений релаксации напряжений заключается в том, что вал нагревают до температуры 600—650° С на участке искривления по всей окружности, а затем прогибают его при помощи нажимного приспособления в сторону, противоположную прогибу. После правки этим способом остаточные внутренние напряжения отсутствуют, что создает стабильность формы вала.

Для правки валов двигателей небольшой и средней мощности используют комбинированный способ механического нажима и поверхностного наклепа. После определения места прогиба вала на призмах его правят под прессом, доводя величину прогиба до 0,3 мм, а затем наклепом доводят ее до 0,15 мм, после чего ведут обработку шеек.

Поверхности щек справа и слева от шейки наклепывают молотком с таким расчетом, чтобы при возникающей после этого деформации щеки получалось

необходимое смещение оси вала (рис. 62). Для правки способом наклепа используют ручные молотки с шаровой головкой или чеканки.

Способы повышения износостойкости шеек коленчатых валов.

Повысить износостойкость шеек валов можно: хромированием, поверхностной электрозакалкой, закалкой после нагрева кислородно-ацетиленовым пламенем и азотированием. Валы дизелей М750 после термической обработки азотируют при температуре 490—500° С на глубину 0,15— 0,4 мм. Длительность выдержки составляет 34—35 ч, в результате чего шейки приобретают твердость не ниже НV = 600.

Первую и вторую шейки двигателей типа Д50, как наиболее изнашиваемые, покрывают молочным хромом, что повышает их износоустойчивость по сравнению с не хромированными шейками в 2—3 раза; соответственно улучшаются условия работы вкладышей, замена которых при текущем ремонте сокращается примерно в 2 раза. Шейки коленчатых валов двигателей типа Д50 хромируют по следующему технологическому процессу: а) обезводороживание в масле, нагретом до 200° С в течение 4,5 ч с последующим остыванием в этой среде до температуры помещения; б) обезжиривание авиационным бензином; в) обезжиривание в электролите двумя ступенями в течение 4 мин на катоде и 1 мин на аноде при плотности тока 7,5 а/дм2 и температуре ванны 70+5° С; г) промывка в теплой проточной воде; д) нанесение защитных покрытий на нехромируемые поверхности с применением полихлорвиниловых смол и пластикатов, кислотоупорных эмалей и цапон-лаков; е) окончательное обезжиривание венской известью с последующей промывкой холодной водой, а затем спиртом; ж) хромирование при температуре 50 — 51° С в электролите, содержащем 180 г/л хромового ангидрида и 1,8 г/л концентрированной серной кислоты; з) промывка в холодной проточной воде; и) обезводороживание по режиму пункта «а». После хромирования вал обрабатывают при помощи разъемных притиров с использованием пасты типа СУ-М20. Процесс хромирования идет по следующему циклу: предварительное декапирование, хромирование с силой тока 12 а/дм2 в течение 12—15 мин, затем с силой тока 35 а/дм2 в течение 5,5—6 ч. В результате получается слой хрома с твердостью HY = 9004- 980 толщиной 130—140 мк с мелкодисперсным подслоем.

1) Основной операцией ремонта коленчатых

валов является шлифование коренных

и шатунных шеек на ремонтные размеры.

Обычно для коленчатых валов многих

автотракторных двигателей принято 3…4

ремонтных размера шеек (с интервалом

0,25 … 0,5 мм), на которые имеются

соответствующего размера стандартные

ремонтные вкладыши. Шейки коленчатых

валов шлифуют на круглошлифовальных

станках типа 3423 или 3420, оснащенных

необходимым набором приспособлений.

После шлифования шейки, с целью уменьшения

шероховатости и повышения усталостной

прочности подвергаются полированию

или суперфинишированию.

2) Валы, изношенные более последнего

ремонтного размера, восстанавливаются

нанесением металла на изношенные

поверхности наплавкой, напеканием

порошков, приваркой ленты, напылением

и другими методами.

3) Восстановление размеров шеек под

распределительную шестерню и шкивы

производится теми же методами с

последующей обработкой на номинальный

размер.

4) Изношенные стенки шпоночных канавок

восстанавливают обработкой на увеличенный

размер.

5) При износе отверстии во фланце

коленчатого вала под болты крепления

маховика их рассверливают на увеличенный

ремонтный размер по кондуктору или

совместно с маховиком и нарезают в

отверстиях резьбу большего размера.

6) Изгиб валов дизельных двигателей

величиной не более 0,2 мм, двигателей с

искровым зажиганием грузовых автомобилей

не более 0,1 мм и легковых автомобилей —

0,05 мм самоустраняется при перешлифовке

шеек на ремонтный размер. При более

высоких значениях изгиба производят

правку коленчатого вала под прессом

или наклепом щек при помощи пневматических

молотков.

7) После восстановления коленчатые валы

проверяют на наличие трещин с помощью

магнитных или ультразвуковых дефектоскопов

и подвергают динамической балансировке

на специальных машинах (типа БМУ-4).

Допускаемая величина дисбаланса для

коленчатых валов тракторных двигателей

100 … 160 гсм, двигателей грузовых автомобилей

— 70 … 120 гсм, легковых автомобилей —

10 … 50 гсм. Неуравновешенность устраняют

высверливанием отверстий в противовесах

вала.

Необходимо

помнить:

после ремонта коленчатый вал должен

быть тщательно промыт и продут сжатым

воздухом для удаления загрязнений,

абразивных частиц, стружки и следов

СОЖ.

6 Порядок выполнения работы

1 Дефектация коленчатого вала.

1.1 Установить

коленчатый вал в призмах на поверочной

плите.

|

Рисунок 1 Измерение |

Рисунок |

1.2 Провести измерение диаметра шеек

коленчатого вала, согласно схеме замеров

(см. рисунок 2). Результаты занести в

микрометражную карту (таблица 2).

1.3 Измерить радиус кривошипа вала

(рисунок 3), его изгиб (рисунок 1), радиус

галтелей и биение цилиндрических

поверхностей. Результаты занести в

таблицу 3.

Рисунок 3 Измерение

радиуса кривошипа

1.4 По результатам дефектации определить

степень износа ремонтопригодность

вала. Установить место максимального

износа шеек и определить ремонтные

размеры для перешлифовки коренных и

шатунных шеек коленчатого вала.

2 Подготовка станка к работе

2.1 Проверить состояние шлифовального

круга и при необходимости произвести

его правку. Правка производится по

периферии, торцам и по радиусу закругления

круга алмазным карандашом при помощи

специального приспособления к станку

ЗА423. Алмазным карандашом при вращении

круга и при обильной смазочно-охлаждающей

жидкости производят съем материала

круга. При этом удаляются «засаленные»

слои, обнажаются новые режущие зерна

и круг приобретает необходимую форму.

Радиус закругления проверяется

профильными радиусными щупами на

просвет. Подача алмаза при правке

составляет 0,02 … 0,05 мм на один двойной

ход. а продольная подача 0.03 … 0,10 мм на

один оборот круга.

2.2 Произвести настройку станка, установить

принятую частоту вращения круга и

изделия, при шлифовании шатунных шеек

установить центросместители на радиус

кривошипа шлифуемого коленчатого вала,

подобрать и закрепить в планшайбах

противовесы.

3 Шлифование шеек коленчатого вала.

3.1 Установить коленчатый вал в патронах:

фланцем в передней бабке и шейкой под

шкив в задней бабке.

3.2 Установить индикаторное приспособление

и проверить биение шлифуемой шейки

вала, которое должно быть не более 0.05

мм без учета овальности шейки. При

большем биении производят выверку

(центровку) вала при помощи центросместителей

(в вертикальной плоскости) и поворотом

вала в патронах (в горизонтальной

плоскости).

3.3 Включить станок и прошлифовать шейку

на необходимый размер.

Шлифование шеек коленчатых валов

производится при следующих режимах:

окружная скорость круга 25 …30 м/с, частота

вращения коленчатого вала при

предварительном шлифовании — 28 … 32 мин-1и подача по глубине 0,010 … 0,015 мм/об. При

чистовом шлифовании частота вращения

вала 8… 15 мин-1, подача 0,003 …0,005 мм

/об.

Для шлифования применяют специальные

круги из электрокорунда или карбида

кремния (Э, ЭВ, КЗ) зернистостью 40 …50 на

керамической связке (твердость С 1 С М2,

средняя структура).

Во избежание появления прожогов и

микротрещин на шлифуемую поверхность

обильно подается СОЖ обычно 3…4% раствор

кальцинированной соды или эмульсия (10

г эмульсола на 1 л воды).

4 Проверка отремонтированного коленчатого

вала на соответствие техническим

условиям.

4.1 Установить отремонтированный

коленчатый вал в призмах на поверочной

плите.

4.2 Проверить все параметры вала в

соответствии с техническими требованиями

на выдачу коленчатых валов из ремонта

(см. таблицу 4). Результаты измерений

занести в таблицу 3.