МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ВПО «СОЮЗЭНЕРГОРЕМОНТ»

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

ПОКАЗЫВАЮЩИХ МАНОМЕТРОВ

ДЛЯ ТОЧНЫХ ИЗМЕРЕНИЙ ТИПА МТИ

РК

34-38-025-87

СОЮЗТЕХЭНЕРГО

Москва 1989

СОСТАВЛЕНО ЦКБ ВПО

«Союзэнергоремонт»

ИСПОЛНИТЕЛИ Ю.В.

ИЛОВАЙСКИЙ, Я.Е. РОЗЕНЦВИТ, И.А. ХОРПЯКОВ

УТВЕРЖДЕНО

Союзэнергоремонтом 15.12.87

Главный инженер Р.И. КОСТЮК

СОГЛАСОВАНО

Главтехуправлением 10.12.87

Заместитель

начальника А.П. БЕРСЕНЕВ

|

РУКОВОДСТВО ПО |

РК 34-38-025-87 |

Срок введения 15.01.88 г.

1. ВВЕДЕНИЕ

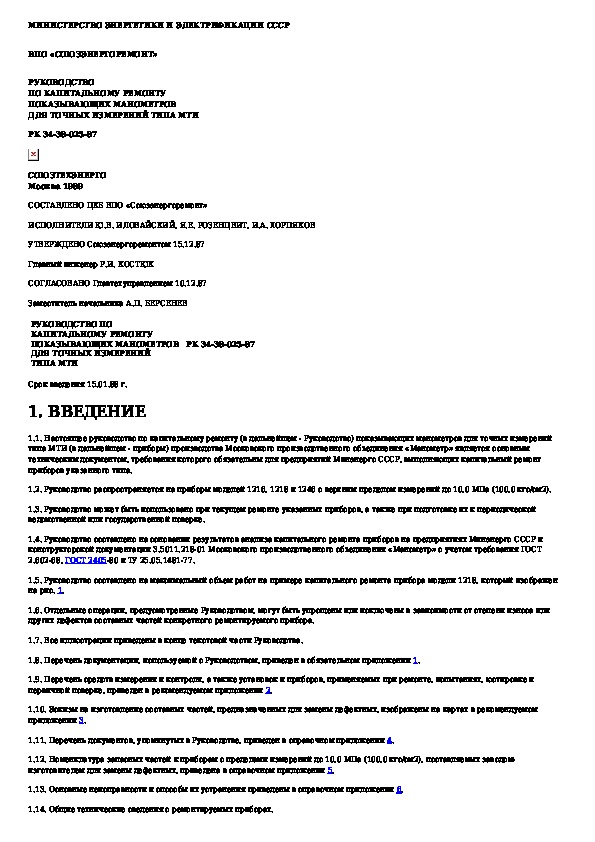

1.1. Настоящее руководство

по капитальному ремонту (в дальнейшем —

Руководство) показывающих манометров для точных измерений типа МТИ (в дальнейшем — приборы) производства Московского

производственного объединения «Манометр»

является основным техническим документом, требования которого обязательны для

предприятий Минэнерго СССР, выполняющих капитальный ремонт приборов указанного

типа.

1.2. Руководство распространяется на приборы моделей 1216, 1218 и 1246 с верхним пределом измерений до 10,0 МПа (100,0 кгс/см2).

1.3. Руководство может быть использовано при текущем ремонте

указанных приборов, а также при подготовке их к периодической ведомственной или

государственной поверке.

1.4. Руководство составлено на основании результатов анализа

капитального ремонта приборов на предприятиях Минэнерго СССР и конструкторской

документации 3.5011.218-01 Московского производственного объединения «Манометр» с учетом

требования ГОСТ 2.602-68, ГОСТ 2405-80 и ТУ 25.05.1481-77.

1.5. Руководство составлено на максимальный объем работ на примере капитального ремонта прибора модели 1218, который изображен на рис. 1.

1.6. Отдельные операции, предусмотренные

Руководством, могут быть упрощены или исключены в зависимости от степени износа или других дефектов

составных частей конкретного ремонтируемого прибора.

1.7. Все иллюстрации

приведены в конце текстовой части Руководства.

1.8. Перечень документации, используемой с Руководством,

приведен в обязательном приложении 1.

1.9. Перечень средств измерения и контроля, а также

установок и приборов, применяемых при ремонте, испытаниях, юстировке и

первичной поверке, приведен в рекомендуемом приложении 2.

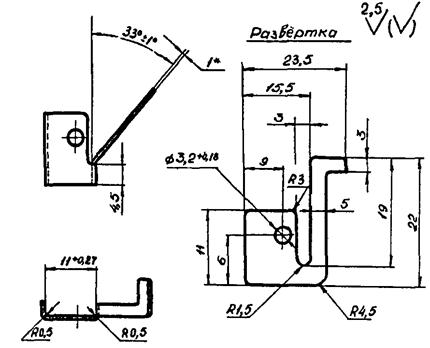

1.10. Эскизы на

изготовление составных частей, предназначенных для замены дефектных, изображены

на картах в рекомендуемом приложении 3.

1.11. Перечень документов,

упомянутых в Руководстве, приведен в справочном приложении 4.

1.12. Номенклатура запасных

частей к приборам с пределами измерений до 10,0

МПа (100,0 кгс/см2), поставляемых

заводом-изготовителем для замены дефектных,

приведена в справочном приложении 5.

1.13. Основные неисправности

и способы их устранения приведены в справочном приложении 6.

1.14. Общие технические

сведения о ремонтируемых приборах.

1.14.1. Приборы предназначены для измерения избыточного давления

газов, паров и жидкостей, нейтральных в

отношении воздействия на углеродистые стали, медные и алюминиевые сплавы.

Условия эксплуатации для каждого прибора

изложены в его паспорте — 3.9060.363 ПС (см.

обязательное приложение 1).

1.14.2. Приборы применяются

на предприятиях Минэнерго СССР для измерения давления горючего газа.

1.14.3. Основные параметры приборов приведены в

таблице.

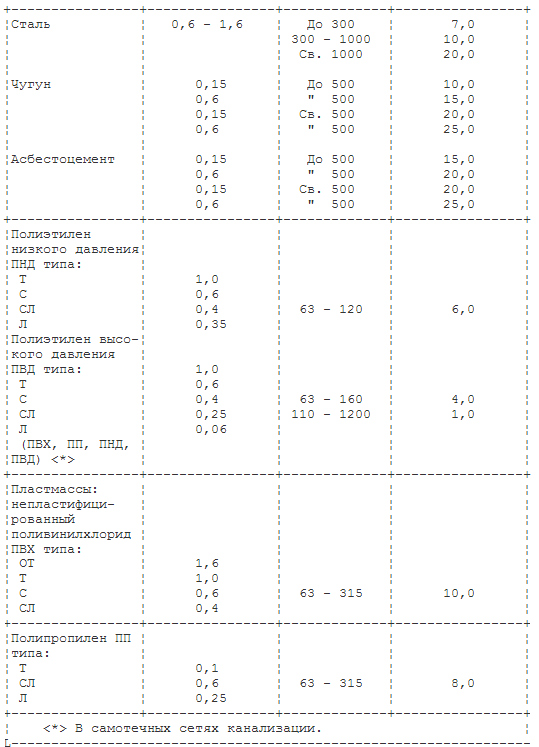

ОСНОВНЫЕ

ПАРАМЕТРЫ ПРИБОРОВ

|

Модель |

Верхний предел |

Цена деления шкалы |

Масса, кг |

||||

|

0,6 |

1,0 |

||||||

|

кПа |

МПа |

кПа |

МПа |

кПа |

МПа |

||

|

1218 |

60 (0,6) |

— |

0,5 (0,005) |

— |

0,5 (0,005) |

— |

Не более 1,8 |

|

100 (1,0) |

0,5 (0,005) |

1,0 |

|||||

|

160 (1,6) |

1,0 |

2,0 (0,020) |

|||||

|

250 (2,5) |

2,0 (0,020) |

2,0 (0,020) |

|||||

|

400 (4,0) |

2,0 (0,020) |

5,0 |

|||||

|

1216 |

600 (600) |

5,0 (0,050) |

5,0 (0,050) |

||||

|

— |

1,0 (10) |

— |

0,005 (0,05) |

— |

0,01 (0,1) |

||

|

1,6 (16) |

0,01 (0,10) |

0.02 (0,2) |

|||||

|

2,5 (25) |

0,02 (0,2) |

0,02 (0,2) |

|||||

|

1246 |

4,0 (40) |

0,02 (0,20) |

0,05 (0,5) |

||||

|

6,0 (60) |

0,05 (0,50) |

0,05 (0,5) |

|||||

|

10,0 |

0,05 (0,50) |

0,10 (1,0) |

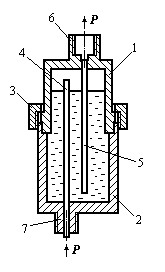

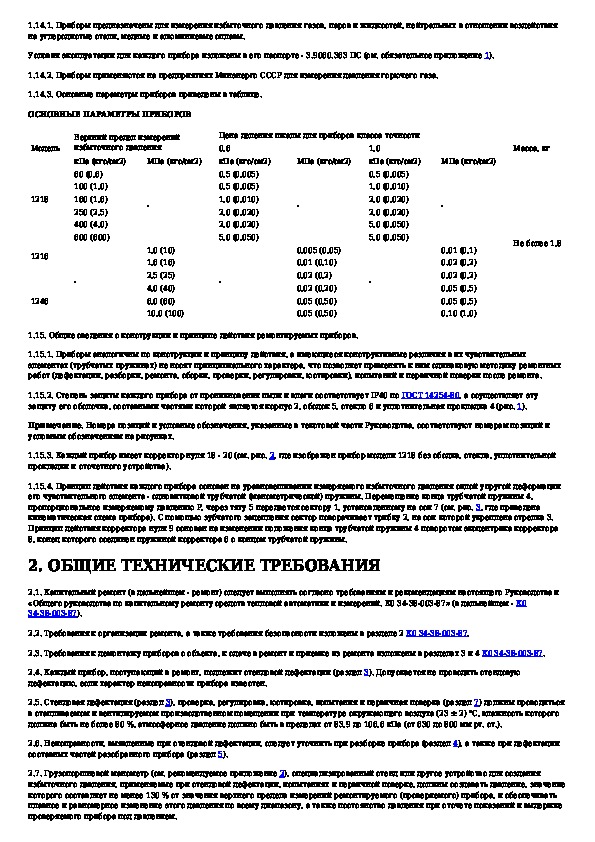

1.15. Общие сведения о конструкции и принципе действия

ремонтируемых приборов.

1.15.1. Приборы аналогичны по конструкции и

принципу действия, а имеющиеся конструктивные различия в их чувствительных

элементах (трубчатых пружинах) не носят принципиального характера, что

позволяет применять к ним одинаковую методику ремонтных работ (дефектации,

разборки, ремонта, сборки, проверки, регулировки, юстировки), испытаний и первичной поверки после ремонта.

1.15.2. Степень

защиты каждого прибора от проникновения пыли и влаги соответствует IP40 по ГОСТ 14254-80, а осуществляет

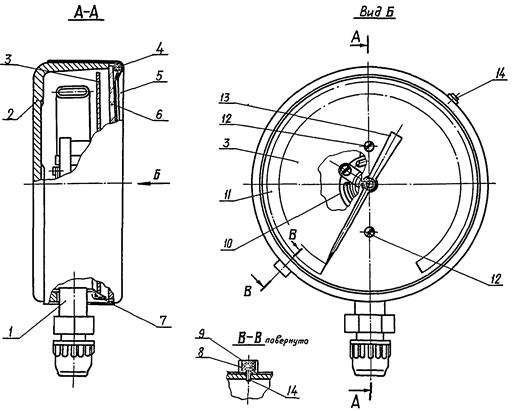

эту защиту его оболочка, составными частями которой является корпус 2, ободок 5, стекло 6 и уплотнительная прокладка 4 (рис. 1).

Примечание. Номера позиций и

условные обозначения, указанные в текстовой части Руководства, соответствуют

номерам позиций и условным обозначениям на рисунках.

1.15.3. Каждый

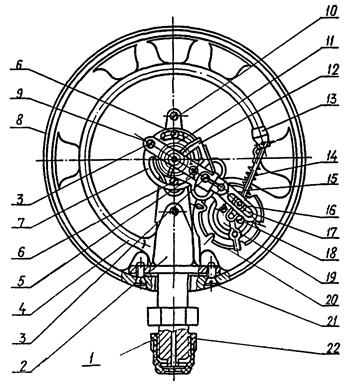

прибор имеет корректор нуля 18 — 20 (см. рис. 2, где изображен прибор модели 1218 без ободка, стекла, уплотнительной

прокладки и отсчетного устройства).

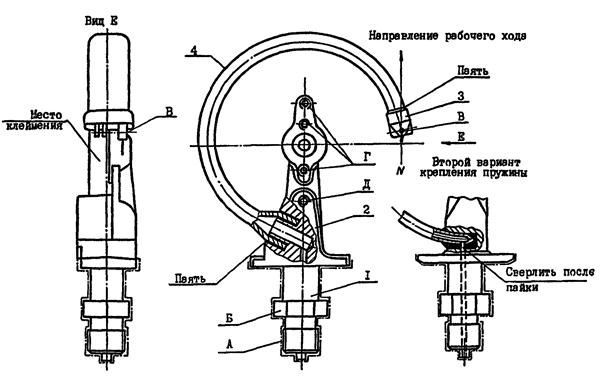

1.15.4. Принцип

действия каждого прибора основан на уравновешивании измеряемого избыточного

давления силой упругой деформации его чувствительного элемента — одновитковой трубчатой (манометрической) пружины. Перемещение

конца трубчатой пружины 4, пропорциональное

измеряемому давлению Р, через тягу 5 передается сектору 1, установленному на

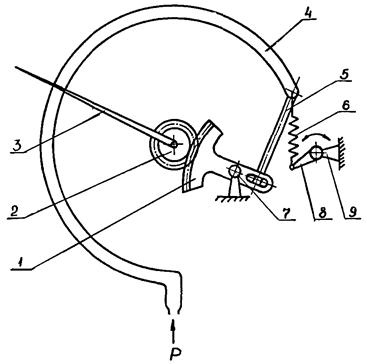

оси 7 (см. рис. 3, где приведена кинематическая

схема прибора). С помощью зубчатого зацепления сектор поворачивает трибку 2, на

оси которой укреплена стрелка 3. Принцип действия корректора нуля 9 основан на

изменении положения конца трубчатой пружины 4 поворотом эксцентрика корректора

8, конец которого соединен пружиной корректора 6 с концом трубчатой пружины.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1.

Капитальный ремонт (в дальнейшем — ремонт) следует выполнять согласно

требованиям и рекомендациям настоящего Руководства и «Общего руководства по

капитальному ремонту средств тепловой автоматики и измерений. К0 34-38-003-87»

(в дальнейшем — К0 34-38-003-87).

2.2.

Требования к организации ремонта, а также требования безопасности изложены в

разделе 2 К0 34-38-003-87.

2.3.

Требования к демонтажу приборов с объекта, к сдаче в ремонт и приемке из

ремонта изложены в разделах 3 и 4 К0 34-38-003-87.

2.4. Каждый

прибор, поступающий в ремонт, подлежит стендовой дефектации (раздел 3). Допускается не проводить стендовую

дефектацию, если характер неисправности прибора известен.

2.5.

Стендовая дефектация (раздел 3), проверка,

регулировка, юстировка, испытания и первичная поверка (раздел 7) должны проводиться в отапливаемом и

вентилируемом производственном помещении при температуре окружающего воздуха

(23 ± 2) °С, влажность которого должна быть не более 80 %, атмосферное давление

должно быть в пределах от 83,9 до 106,6 кПа (от 630 до 800 мм рт. ст.).

2.6.

Неисправности, выявленные при стендовой дефектации, следует уточнить при разборке

прибора (раздел 4), а также при

дефектации составных частей разобранного прибора (раздел 5).

2.7.

Грузопоршневой манометр (см. рекомендуемое приложение 2), специализированный стенд или другое

устройство для создания избыточного давления, применяемые при стендовой

дефектации, испытаниях и первичной поверке, должны создавать давление, значение

которого составляет не менее 130 % от значения верхнего предела измерений

ремонтируемого (проверяемого) прибора, и обеспечивать плавное и равномерное

изменение этого давления по всему диапазону, а также постоянство давления при

отсчете показаний и выдержке проверяемого прибора под давлением.

2.8. В

зависимости от верхнего предела измерений проверяемого прибора должны

применяться следующие рабочие среды:

до 0,25 МПа (2,5

кгс/см2) включительно — воздух или азот;

свыше 0,25 МПа

(2,5 кгс/см2) — трансформаторное масло, дистиллированная вода или

любая неагрессивная жидкость плотностью от 0,8 до 1,2 кг/дм3.

2.9.

Грузопоршневой манометр должен быть установлен по уровню.

2.10.

Проверяемый и контрольный (образцовый) приборы должны находиться в положении,

удобном для отсчета показаний.

2.11.

Торец штуцера проверяемого прибора и торец штуцера образцового прибора должны

находиться в одной горизонтальной плоскости или должно быть учтено давление,

создаваемое столбом рабочей жидкости. Отклонение лицевой плоскости проверяемого

прибора и образцового прибора от вертикального положения не должно быть более

5° в любую сторону.

2.12.

Каждый образцовый прибор, применяемый при стендовой дефектации или при

проверке, юстировке, испытаниях и первичной поверке (раздел 8), должен удовлетворять следующим

требованиям:

верхний предел

измерений должен составлять не менее 130 % от верхнего предела измерений

проверяемого (поверяемого) прибора;

абсолютная

погрешность должна быть выражена в тех же единицах измерений, что и у

проверяемого (поверяемого);

предел

допускаемой основной погрешности не должен превышать 1/4 предела допускаемой

основной погрешности проверяемого (поверяемого) прибора.

2.13.

Каждый отремонтированный, отрегулированный, прошедший юстировку и первичную

поверку прибор должен пройти государственную или ведомственную поверку в

соответствии с ГОСТ 8.002-86, ГОСТ 8.513-84, ГОСТ 2405-80 и МИ 925-85. Допускается

совмещать первичную поверку с ведомственной.

2.14.

Метрологическое обеспечение ремонта приборов должно соответствовать требованиям

ГОСТ 1.25-76.

3. СТЕНДОВАЯ ДЕФЕКТАЦИЯ

3.1. Технические требования к стендовой дефектации

3.1.1.

Общие технические требования к стендовой дефектации приборов изложены в разделе

5 К0 34-38-003-87.

3.1.2. Перед

стендовой дефектацией каждый прибор должен быть выдержан в помещении, где

проводится дефектация, не менее 24 часов, очищен от загрязнений, следов

коррозии и подвергнут внешнему осмотру.

3.1.3. При

стендовой дефектации каждого прибора следует проверить:

наличие всех его

составных частей;

прочность,

герметичность и наличие остаточной деформации его чувствительного элемента

(трубчатой пружины в сборе с держателем и наконечником);

его

работоспособность в целом при плавном изменении (повышении, понижении) подаваемого

давления;

действие

корректора нуля.

3.1.4. Давление,

подаваемое в проверяемый прибор, следует изменять плавно, без скачков и

всплесков. Скорость изменения давления не должна превышать 5 % от верхнего

предела измерений проверяемого прибора в секунду.

3.2.

Порядок стендовой дефектации

3.2.1. Для проведения стендовой дефектации следует произвести

частичную разборку прибора согласно п.п. 4.3.1 — 4.3.4.

3.2.2.

Осмотреть прибор с целью проверки наличия всех его составных частей и определения

общего технического состояния держателя 2 в сборе с трубчатой пружиной 4 и

передаточным механизмом 7, 9, 11, 12 (здесь и в дальнейшем все номера позиций, указанные в тексте

настоящего раздела, соответствуют позиционным обозначениям на рис. 2).

При

обнаружении пробоин, трещин, вмятин, вздутий на трубчатой пружине 4 или срезов,

сколов, забоин и других дефектов резьбы штуцера 22, препятствующих надежному и

герметичному соединению с испытательным устройством, а также при отсутствии

отдельных составных частей передаточного механизма (в дальнейшем — механизм)

или при обнаружении видимых дефектов, препятствующих перемещению стрелки,

прибор не подвергается дальнейшей стендовой дефектации, а подлежит разборке

(раздел 4) и дефектации его составных

частей (раздел 5).

3.2.3.

Установить шаблон-циферблат и стрелку

прибора. При этом стрелка должна быть установлена так, чтобы ее указательный

конец находился на нулевой отметке шкалы шаблон — циферблата.

3.2.4. Снять защитный колпачок 1 и установить прибор на

испытательное устройство (грузопоршневой манометр, автоматический задатчик или

специальный стенд с источником избыточного давления).

3.2.5. Проверить действие корректора нуля, перемещая с его помощью

стрелку в обе стороны от нулевой отметки шкалы шаблон — циферблата. У

исправного прибора корректор нуля должен смещать стрелку в каждую сторону от

любой отметки шкалы не менее чем на 2 и не более чем на 4 % от значения верхнего предела измерений прибора.

По

окончании проверки действия корректора стрелка прибора должна быть установлена

на нулевую отметку шкалы шаблон — циферблата.

3.2.6. Плавно повысить давление до значения, равного 130 % от

значения верхнего предела измерений проверяемого прибора.

3.2.7. Проверить прочность и герметичность чувствительного

элемента, а также наличие остаточной деформации трубчатой пружины путем

выдержки прибора в течение 15 мин под давлением,

равным 130 % от значения верхнего предела

измерений проверяемого прибора. Плавно снизить давление до значения, равного

верхнему пределу измерений проверяемого прибора, и отключить источник давления.

Провести отсчет показаний проверяемого прибора по истечении 2 мин.

Чувствительный элемент герметичен, если показания проверяемого прибора не

изменились. Плавно снизить давление до нулевого значения. При этом стрелка

должна устанавливаться на нулевую отметку шкалы. Отклонение стрелки от нулевой

отметки свидетельствует об остаточной деформации трубчатой пружины.

Примечание. На время выдержки

проверяемого прибора под давлением пружинный образцовый манометр следует отключить.

3.2.8. Места

нарушения герметичности, выявленные при проверке, рекомендуется маркировать

любой клеевой краской (гуашью, бытовой побелкой и т.п.) для удобства

обнаружения этих мест при ремонте.

3.2.9. При

обнаружении нарушения герметичности или остаточной деформации трубчатой пружины

4 дальнейшая стендовая дефектация не проводится, а прибор подлежит разборке и

ремонту.

Чувствительный

элемент, не выдержавший испытаний на прочность, подлежит замене.

3.2.10.

Проверить работоспособность прибора при плавном изменении давления в диапазоне

от нулевого значения до верхнего предела измерений проверяемого прибора. При

этом отсчет показаний следует вести по проверяемому прибору, а контроль

действительного значения — по контрольному.

При проверке

работоспособности прибора следует обратить особое внимание на плавность

движения стрелки проверяемого прибора и зубчатого зацепления трибки с сектором

механизма.

Неравномерное

(скачкообразное) движение стрелки свидетельствует о неисправности в механизме.

3.2.11. Снять

прибор с испытательного устройства и надеть на штуцер 22 защитный колпачок 1.

3.2.12. Снять

шаблон-циферблат и стрелку прибора.

4. РАЗБОРКА

4.1.

Общие указания по разборке прибора изложены в разделе 6 К0 34-38-003-87.

4.2. Для

дефектации составных частей следует произвести полную разборку прибора.

Допускается

неполная разборка прибора, если это не препятствует дефектации его составных

частей.

4.3.

Порядок разборки

4.3.1.

Отвернуть винты 14, снять ободок 5, стекло 6 и уплотнительную прокладку 4 (рис.

1).

4.3.2. Снять

стрелку 13.

4.3.3. Отвернуть

винты 12 и снять циферблат 3.

4.3.4.

Снять защитный колпачок 1 (здесь и в дальнейшем все номера позиций, указанные в

настоящем разделе, соответствуют позиционным обозначениям на рис. 2).

Примечание. Операции, перечисленные в п.п. 4.3.1 — 4.3.4, выполняются перед стендовой дефектацией (см. п. 3.2.1).

4.3.5.

Отсоединить тягу 15 от наконечника 13.

4.3.6.

Отвернуть винты 6 и снять механизм в сборе с нижней планкой 7, верхней планкой

9, спиральной пружиной 11, сектором 12, винтом шибера 16, шибером 17 и тягой

15.

4.3.7.

Отвернуть винт шибера 16, снять шибер 17, тягу 15 и шайбу (на рис. 2 не показана).

4.3.8.

Выпрессовать штифт 5 и высвободить наружный конец спиральной пружины 11. Снять

спиральную пружину.

4.3.9.

Отвернуть винты 3 и поочередно снять верхнюю планку 9, сектор 12, трибку (на

рис. 2 не показана) и

нижнюю планку 7.

Допускается

производить разборку механизма (п.п. 4.3.7,

4.3.8 и 4.3.9), не снимая его с держателя 2 (п. 4.3.6).

4.3.10. Вывести

нижний конец пружины корректора 14 из зацепления с эксцентриком корректора 19.

4.3.11. Отвернуть

винты 21 крепления корпуса 8 к держателю 2. Снять корпус 8 в сборе с

корректором.

4.3.12. Снять с

наконечника 13 пружину корректора 14.

4.3.13. Разборку

корректора следует производить только при необходимости ремонта или замены его

дефектных составных частей. Для разборки корректора необходимо отвернуть винты

18 (2 шт.), а затем снять эксцентрик корректора 19, пружинную шайбу 2 и корпус

корректора (на рис. 2 не показан,

см. рис. 4).

4.3.14.

Составные части разобранного прибора должны быть очищены от загрязнений и

следов коррозии, а затем промыты пожаробезопасным моющим средством

«Вертолин-74» марки А (ТУ 38.10960-81) или другим аналогичным средством, не

агрессивным по отношению к углеродистым сталям, медным и алюминиевым сплавам.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К

ДЕФЕКТАЦИИ И РЕМОНТУ СОСТАВНЫХ ЧАСТЕЙ ПРИБОРА

5.1.

Общие технические требования к дефектации и ремонту составных частей, а также

рекомендации по их ремонту изложены в разделах 7 и 8 К0 34-38-003-87.

5.2.

Составные части с дефектами, которые перечислены в разделе 7 К0 34-38-003-87, а также в

настоящем разделе, подлежат замене. Допускается замена только отдельных

дефектных деталей неразъемных составных частей без замены составной части в

целом. Для замены дефектных деталей составных частей прибора, не поставляемых

заводом-изготовителем в качестве отдельных запасных частей, рекомендуется

изготавливать их на месте проведения ремонта по эскизам, которые приведены в

картах 1 — 28 рекомендуемого приложения 3.

5.3.

Резьбовые крепежные изделия не должны иметь дефектов, перечисленных в разделе 7

К0 34-38-003-87.

5.4. Дефектация оболочки

5.4.1.

Дефектацию оболочки, состоящей из корпуса 2, ободка 5, стекла 6 и

уплотнительной прокладки 4, следует проводить путем визуального контроля с

целью определения общего технического состояния всех ее составных частей (здесь

и в дальнейшем все номера позиций, указанные в п. 5.4, соответствуют позиционный обозначениям на рис. 1).

5.4.2.

Корпус 2 и ободок 5 не должны иметь следующих дефектов: повреждений

защитно-декоративного покрытия (следов коррозии, царапин, раковин, вздутий,

отслоений, шелушений и других дефектов, ухудшающих внешний вид), трещин,

пробоин, вмятин и других механических повреждений.

При наличии

дефектов защитно-декоративного покрытия корпус и ободок должны быть окрашены

заново (см. раздел 8 К0

34-38-003-87). Внутренние поверхности корпуса и ободка следует окрасить

эмалью МЧ-240 ГОСТ 5971-78 черного цвета,

а наружные поверхности — эмалью МЛ-165 ГОСТ

12034-77 зелено-голубого цвета.

Механические

повреждения корпуса и оболочки следует устранять методами, которые изложены в

разделе 8 К0

34-38-003-87. После устранения механических повреждений корпус и крышка

должны быть окрашены вышеуказанными эмалями.

5.4.3.

Стекло 6 не должно иметь трещин, царапин, раковин, пузырей, помутнений и других

дефектов, препятствующих правильному отсчету показаний прибора.

5.4.4.

Уплотнительная прокладка 4 должна быть эластичной и не иметь надрывов, трещин,

вздутий, вмятин и других дефектов, нарушающих ее уплотнительные свойства. Для

замены дефектной прокладки ее рекомендуется изготавливать по эскизу, который

приведен на карте 28.

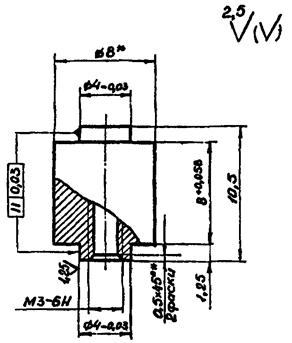

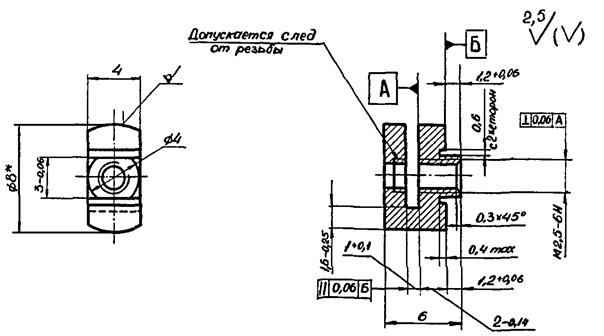

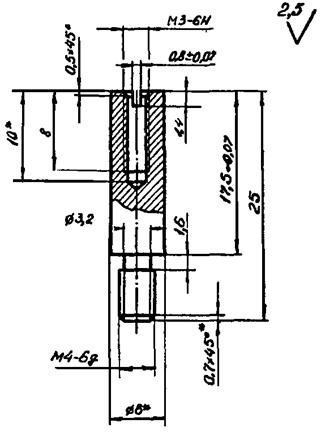

5.5. Дефектация и ремонт корпуса

5.5.1. Корпус

(рис. 6) не должен иметь дефектов,

перечисленных в п. 5.4.2, а также

должен соответствовать следующим техническим требованиям:

резьба (М3-6H) в отверстиях Б

не должна иметь забоин, сколов или срезов витков, препятствующих свободному и

надежному завинчивание винта с резьбой М3-6g;

диаметр

отверстия Б не должен быть более 16,3 мм;

отклонение

плоскостности торцовой поверхности Г не должно быть более 0,3 мм;

шероховатость

всех поверхностей должна соответствовать Rz 20 мкм.

5.5.2.

Вместо дефектных резьб Б допускается выполнять резьба ремонтного размера М4-6Н

или М5-6Н. При этом соответствующие отверстия в ободке (рис. 5) должны быть расточены до размеров 4,2

или 5,2 мм. Допускается выполнять новое отверстие с резьбой М3-6Н, ось которого

смещена от оси дефектного отверстия 20 — 30° по часовой стрелке. При этом на

ободке должно быть выполнено отверстие диаметром 4,2 мм с аналогичным смещением

оси.

5.5.3. Если

диаметр отверстия В (см. рис. 6)

превышает 16,3 мм, то рекомендуется рассверлить (расточить) дефектное отверстие

до диаметра 20 мм и запрессовать в него переходную втулку, изготовленную из

любого алюминиевого сплава или другого цветного металла, с прямой осевой

накаткой по наружной поверхности. Переходная втулка должна быть изготовлена со

следующими размерами:

наружный диаметр

после накатки — (20-0,01) мм;

внутренний

диаметр — (16+0,12) мм;

высота — 5,0 мм.

5.5.4.

Плоскостность поверхности Г (см. рис. 6)

допускается восстанавливать путем проточки или шабрения. При этом толщина

снимаемого слоя металла не должна быть более 0,5 мм.

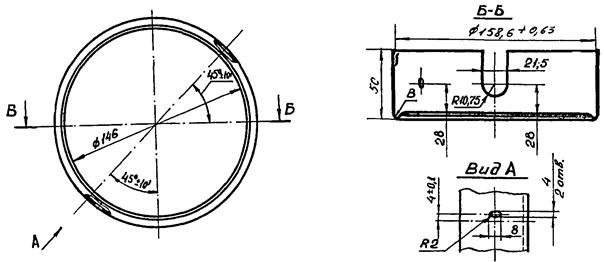

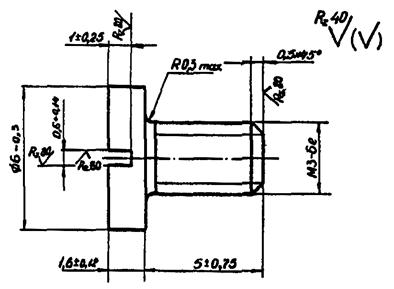

5.6. Дефектация и ремонт ободка

5.6.1. Ободок

(см. рис. 5) не должен иметь

дефектов, перечисленных в п. 5.4.2,

а также соответствовать следующим требованиям:

не должен быть

деформирован;

линейные и

угловые размеры должны соответствовать справочным размерам, которые приведены

на рис. 5;

шероховатость

обработанных поверхностей должна соответствовать Rz 20 мкм.

5.6.2.

Деформированный ободок должен быть восстановлен и отрихтован.

5.6.3. В

зависимости от ремонта корпуса (см. п. 5.5)

должны быть выполнены новые отверстия для крепления ободка или расточены

существующие до размеров, указанных в п. 5.5.2.

5.6.4. При

восстановлении покрытия (окраске) ободка допускается не окрашивать поверхность

В (см. рис. 5).

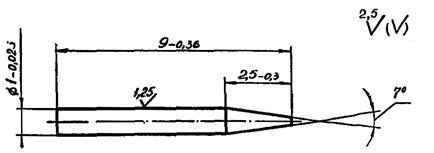

5.7. Дефектация и ремонт чувствительного элемента

5.7.1.

Чувствительный элемент — неразъемный узел, состоящий из держателя 2 со штуцером

1, трубчатой пружины 4 и наконечника 3, не должен иметь дефектов, перечисленных

в разделе 7 К0 34-38-003-87 (здесь и в

дальнейшем номера позиций и условные обозначения, указанные в п. 5.7, соответствуют позиционным и условным

обозначениям на рис. 7), а также

должен удовлетворять следующим техническим требованиям:

должен быть

герметичен и не иметь остаточной деформации трубчатой пружины 4 после проверки

по п.п. 3.2.6 и 3.2.7;

рабочий ход

точки N при давлении,

равном верхнему пределу измерений прибора, должен быть в пределах от 4 до 6 мм,

а гистерезис не должен превышать:

0,3 % от

величины рабочего хода — для прибора класса точности 0,6;

0,5 % от

величины рабочего хода — для прибора класса точности 1,0;

на трубчатой

пружине 4 не должно быть вмятин, вздутий, раковин и следов коррозионных

разрушений;

резьба на

штуцере 1 (M20×1,5-8g) не должна

иметь забоин, сколов, трещин и других дефектов, препятствующих свободному

завинчиванию и нарушающих герметичность соединения;

шестигранник Б

не должен иметь сколов граней, а размер между параллельными плоскостями не

должен быть менее 26,5 мм;

резьба в

отверстиях В и Г (М4-6Н), а также в отверстии Д (М3-6Н) не должна иметь дефектов,

препятствующих свободному и надежному завинчиванию винтов с соответствующей

резьбой (М3-6g

и

М4-6g);

на трубчатой

пружине 4 должна быть нанесена маркировка, указывающая номинальное значение

давления (МПа, кПа или кгс/см2);

пайки в местах

соединения трубчатой пружины 4 с держателем 2 и наконечником 3 должны быть

покрыты грунтом ФЛ-03К ГОСТ 9109-81;

поверхность

чувствительного элемента кроме поверхности А, должна быть покрыта блестящим

шеллачный лаком ТУГАУ 1578.

5.7.2.

Допускается замена отдельных дефектных составных частей (трубчатой пружины 4,

наконечника 3 или держателя 2) чувствительного элемента без замены всего узла.

При этом пайку мест соединения трубчатой пружины с держателем и наконечником

следует выполнять припоем марки ПОССу 40-2 по ГОСТ 21930-76 бескислотным

способом. Швы паек должны быть ровными, переходы — плавными. Ширина швов должна

быть не более 2,5 мм. Утяжины припоя должны быть не более 1,5 мм. На

поверхности трубчатой пружины 4 допускаются наплывы припоя толщиной не более

0,3 мм на длине не более 15 мм от места пайки.

При пайке не

допускается перегрев тела трубчатой пружины, кроме мест пайки.

5.7.3.

Допускается устранение негерметичности чувствительного элемента в местах

соединения трубчатой пружины 4 с держателем 2 или наконечником 3 путем пайки

припоем ПОССу 40-2 бескислотным способом.

Устранение

негерметичности на остальных частях трубчатой пружины не допускается.

5.7.4.

При наличии мелких вмятин или забоин на резьбе штуцера 1 допускается устранять

эти дефекты путем прогонки (прорезки) дефектной резьбы плашкой 2650-01000

(20,0×1,5) по ГОСТ 9740-71, а резьбы в

отверстиях В, Г и Д с аналогичными дефектами допускается прогонять метчиками

2621-2633 (3,0×0,5) и 2621-2659 (4,0×0,5) по ГОСТ 3266-81.

5.7.5.

После устранения негерметичности или пайки, связанной с заменой дефектной

составной части, чувствительный элемент должен быть подвергнут проверке на

прочность и герметичность по п.п. 3.2.6 и 3.2.7. При этом контроль создаваемого

давления следует вести по образцовому прибору.

5.7.6.

Измерить рабочий ход точки N с помощью индикатора часового типа

ИЧ-10M по ГОСТ 577-68, закрепленного

на штативе Ш-ПН по ГОСТ 10197-70. По результатам

измерений определить гистерезис чувствительного элемента, который не должен

превышать значений, указанных в п. 5.7.1.

Рекомендуется

совмещать операции по п.п. 5.7.5 и

5.7.6.

5.8. Дефектация корректора

5.8.1.

Дефектацию корректора следует выполнять путем визуального контроля его

составных частей, а также путем поворота корпуса корректора с помощью ключа, который

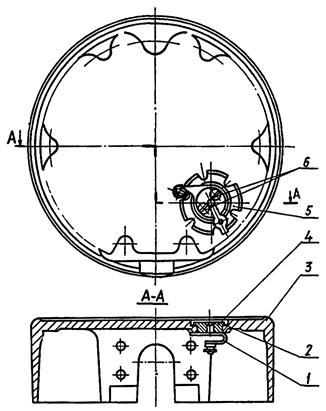

изображен на карте 8 рекомендуемого приложения 3. Корпус корректора 4 вместе с эксцентриком

корректора 1 должны поворачиваться без заеданий и надежно фиксироваться в любом

положении диапазона поворота без осевого и радиального качания (см. рис. 4). Если не обеспечивается фиксация

эксцентрика, то следует заменить пружинную шайбу 5 (см. рис. 4).

5.8.2. Составные

части корректора (эксцентрик корректора 1, шайба 2, корпус корректора 4,

пружинная шайба 5) не должны иметь видимых механических повреждений (трещин,

сколов, раковин и других дефектов) и следов коррозии (см. рис. 4). Для замены дефектных составных

частей корректора допускается их изготовление по эскизам, которые выполнены на

картах 1 — 8 рекомендуемого приложения 3.

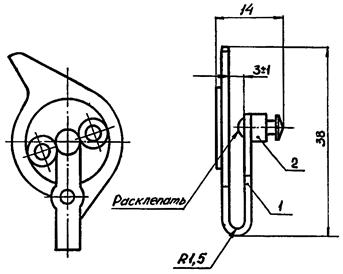

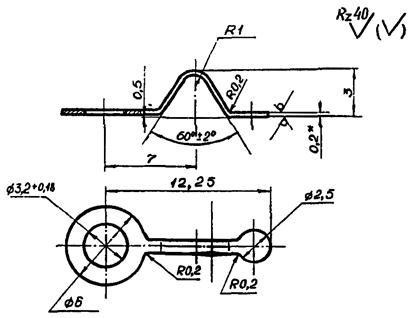

5.8.3. Стойка 2

должна быть надежно закреплена (расклепана) на эксцентрике корректора 1 (рис. 8). Качание стойки не допускается.

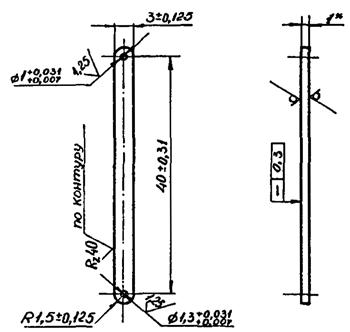

5.8.4. Пружина 2

не должна иметь остаточной деформации после растягивания ее на длину до 25 мм

(рис. 9). На пружине не должно быть

трещин, надломов и следов коррозии. Ушки 1 не должна иметь трещин и следов

коррозии. Ушки должны быть плоскими. Допускается отклонение плоскостности ушек

не более 0,3 мм.

5.9.

Дефектация механизма

5.9.1.

Крепежные резьбовые детали, а также составные части зубчатой передачи узла

механизма (рис. 10) должны

удовлетворять требованиям, изложенным в разделе 7 К034-38-003-37.

5.9.2. Нижняя

планка 1 и верхняя планка 8 должны быть плоскими (см. рис. 10). Деформированные планки следует выправлять и

рихтовать. Допуск плоскостности планок 0,07 мм.

Планки, указанные

выше, не должны иметь трещин, надломов и других механических повреждений.

5.9.3. Диаметр

отверстий А и Б в верхней планке (см. рис. 13) и соответствующих отверстий в нижней планке не

должен быть более 1,35 мм.

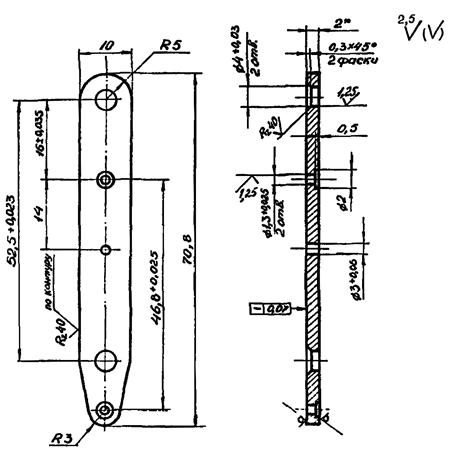

5.9.4. Стойка 2

должна быть надежно закреплена (расклепана) на верхней планке 1 без осевого и

радиального качания (см. рис. 13).

Для устранения качания стойки следует расклепать ее выходной конец. При этом

положение стойки должно соответствовать указанному на рис. 13.

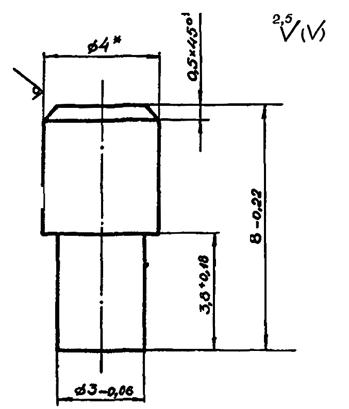

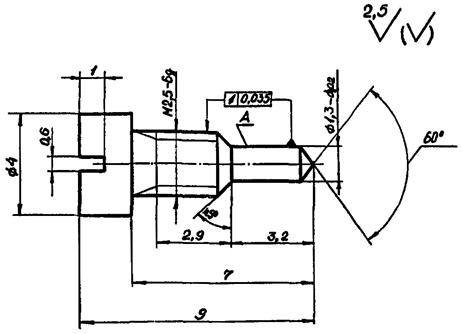

5.9.5.

Трибка (рис. 12) должна

соответствовать следующим требованиям:

диаметр шеек А и

Г должен быть не менее 1,26 мм, а шероховатость поверхностей шеек должна

соответствовать Rz 12,5 мкм;

диаметр

зубчатого колеса Б не должен быть менее 4,66 мм, а шероховатость поверхности Б

должна соответствовать Rz 20 мкм;

диаметр

окружности впадин В не должен быть менее 2,70 мм;

диаметр шейки Д

не должен быть менее 1,20 мм, а шероховатость поверхности шейки должна

соответствовать Rz 12,5 мкм;

диаметр выходной

части Е оси трибки не должен быть менее 1,06 мм;

конусность

выходной части оси между шейкой Д и торцом Е не должна быть более 0,52°;

допуск

прямолинейности образующей конуса И 0,01 мм;

допуск круглости

и цилиндричности поверхностей А, Б, Г и Д 0,035 мм;

допуск биения

относительно оси трибки в направлении, перпендикулярном к образующей конуса К

0,01 мм;

расстояние К

между шейками А и Г не должно быть менее 7,85 мм;

зубья зубчатого

колеса не должны иметь видимых следов износа, сколов, трещин и других дефектов,

препятствующих надежному сопряжению с зубьями сектора (рис. 14). Профиль каждого зуба должен соответствовать профилю

с модулем 0,3 исходного контура по 9587-81.

5.9.6. Узел

сектора с осью (рис. 14) должен

соответствовать следующим требованиям:

поверхность Е

сектора 1 должна быть плоской;

ширина паза Д

должна быть не более 3,15 мм, а шероховатость поверхности паза Д должна

соответствовать Rz 12,5 мкм;

диаметр шеек В и

Г оси сектора 2 должен быть не менее 1,26 мм, а шероховатость поверхностей шеек

должна соответствовать Rz 12,5 мкм;

ось сектора 2 не

должна быть погнута, а также не иметь сколов трещин и следов коррозии;

втулка 3 в сборе

с осью сектора 2 должна быть надежно закреплена (развальцована) на секторе 1

без осевого и радиального качания;

радиус А

зубчатой части сектора не должен быть менее 34,4 мм, а радиус Б — менее 31,9

мм;

характеристика

зубчатой части сектора приведена на карте 18 рекомендуемого приложения 3.

Деформированный

сектор 1 следует выправить и отрихтовать. Допуск плоскостности поверхности Е

0,07 мм (рис. 14).

5.9.7.

Спиральная пружина (рис. 11) должна

соответствовать следующим требованиям:

диаметр

отверстия А в колодочке 1 не должен быть более 1,18 мм;

колодочка 1 не

должна иметь сколов и трещин;

спираль 2 не

должна иметь остаточной деформации (потери упругости), изломов и касающихся

друг друга витков.

При небольших

деформациях допускается восстановление формы спирали с помощью пинцета.

5.9.8.

Каждая колонка 2 (рис. 10) не должна

иметь сколов, забоин, трещин и других механических повреждений, а также

дефектов резьбы, препятствующих свободному и надежному завинчиванию винта с

резьбой M3-6g. Мелкие вмятины

и забоины резьбы следует устранять путем прогонки (прорезки) ее метчиком

2621-2633 (3,0×0,5) по ГОСТ 3266-81.

Высота каждой

колонки, определяемая по уступам на ней (см. карту 10 рекомендуемого приложения

3), не должна быть менее 8,05 мм.

Разность высот пары колонок должна быть не более 0,02 мм.

5.9.9. Упор

сектора 10 и упор оси сектора 11 не должны иметь трещин, следов надлома, а

также коррозионных разрушений (см. рис. 10).

5.9.10.

Дефектный механизм или дефектная спираль 2 его спиральной пружины (см. рис. 11) подлежат замене (см. справочное

приложение 5).

Допускается

замена дефектных составных частей механизма составными частями, изготовленными

по соответствующим эскизам, которые приведены на картах 9 — 24 рекомендуемого

приложения 3, без замены

механизма в целом.

5.10. Дефектация отсчетного

устройства

5.10.1.

Циферблат 3 должен быть чистым без подтеков и пятен, числовые отметки, деления

и реперные точки шкалы 11 должны быть четкими.

Отслоения или

вздутия покрытия на лицевой стороне циферблата не допускаются (см. рис. 1).

5.10.2. Стрелка

(рис. 15) должна удовлетворять

следующим требованиям:

стрелка 1 должна

быть плоской. Допуск плоскостности поверхности Б 0,1 мм;

указательный

конец В должен иметь ножевидную форму, плоскости которого расположены

перпендикулярно к плоскости Б;

стрелка 1 должна

быть надежно закреплена на втулке 2 без осевого и радиального качания;

диаметр

отверстия А должен соответствовать размеру И выходной оси трибки (рис. 12) и обеспечивать плотную посадку на

ней втулки 2 без осевого и радиального качания. При этом конец оси трибки не

должен выступать на выходе из отверстия А;

стрелка не

должна иметь трещин, изломов, следов коррозии и дефектов покрытия (вздутия,

шелушения и отслоения).

5.10.3.

Деформированную стрелку допускается выправлять и рихтовать, при дефектах

покрытия следует покрыть стрелку грунтом марки ВЛ-02 по ГОСТ 12707-77, а поверхность

Б, кроме того, и эмалью черного цвета марки МЧ-240 по ГОСТ 5971-78 или марки

МЧ-277 ТУ 6.10.1299-72.

5.11.

Требования к защитному покрытию составных частей, упомянутые в рекомендуемом

приложении 4, соответствуют ГОСТ 9.301-86.

6. СБОРКА

6.1. Сборку

прибора следует выполнять в последовательности, обратной разборке (раздел 4). При этом установку уплотнительной

прокладки 4, стекла 6 и ободка 5 (см. рис. 1) следует выполнять после окончания операций по

регулировке и юстировке отремонтированного прибора (п. 8.5).

6.2.

Сборка должна проводиться согласно требованиям и рекомендациям, изложенным в

разделе 9 К0 34-38-003-87, а также при

соблюдении условий, приведенных в настоящем разделе.

6.3. Сборка механизма

6.3.1.

Нижняя планка 1 и верхняя планка 8 собранного механизма должны быть

параллельны. Допуск параллельности внутренних плоскостей нижней и верхней

планок относительно друг друга 0,01 мм. Для обеспечения параллельности

допускается шлифовка шлифовальной шкуркой (ГОСТ 6456-82) внутренних

поверхностей планок в местах их сопряжения с поверхностями уступов на колонках

2 (здесь и в дальнейшем все номера позиций, указанные в п. 6.3, соответствуют номерам позиций на рис. 10).

6.3.2. Ось

трибки 5 и ось сектора 9 у собранного механизма должны вращаться свободно, без

заеданий, затираний, а также без торцового и осевого качания.

6.3.3.

Винты 2, кроме винта крепления упоров 10 и 11, должны завинчиваться с

применением клея марки БФ4 по ГОСТ 12172-74.

6.3.4.

Спиральная пружина (см. рис. 11)

должна устанавливаться (напрессовываться) на ось трибки так, чтобы ее витки

были направлены по часовой стрелке. Наружный конец спирали должен быть

закреплен в отверстии стойки на верхней планке 8 штифтом 6.

6.3.5.

Оси трибки 5, сектора 9, а также зубья трибки и сектора собранного механизма

должны быть смазаны часовым маслом по ГОСТ 7935-74 или приборным

маслом марки МВП по ГОСТ 1805-76.

6.4. Собранный

механизм (см. рис. 10) должен быть

установлен на держателе 2 таким образом, чтобы его крепежные винты 6 находились

примерно посредине пазов в нижней планке 7 (здесь и в дальнейшем все номера

позиций, указанные в настоящем разделе, соответствуют номерам позиций на рис. 2).

6.5. После

установки держателя 2 в корпус 8 следует соединить пружиной корректора 14

наконечник 13 с эксцентрикой корректора, а затем соединить тягой 15 наконечник

13 с сектором 12. При этом шибер 17 должен быть закреплен винтом шибера 16

примерно посредине паза на кулисе сектора 12.

6.6. Перед

вводом в зацепление зубчатой части сектора 12 с зубьями трибки (рис. 2 не показана, см. рис. 10) следует создать предварительный

натяг спиральной пружины 11 путем поворота трибки примерно на полоборота по

часовой стрелке. При этом зубья сектора должны входить в зацепление с зубьями

трибки примерно на 2 — 3 зуба от левого края сектора.

Смазать трущиеся

части в местах соединения наконечника с сектором и эксцентриком часовым или

приборным маслом.

6.7.

По окончании сборки механизма с чувствительным элементом следует установить

вместо циферблата шаблон-циферблат и стрелку прибора. При этом указательный

конец стрелки должен находиться на нулевой отметке шкалы.

6.8.

По окончании регулировки и юстировки отремонтированного прибора следует

установить стекло 6, уплотнительную прокладку 4 и ободок 5 (см. рис. 1).

7. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К

ОТРЕМОНТИРОВАННОМУ ПРИБОРУ

7.1.

Прибор не должен иметь дефектов, ухудшающих его внешний вид, а эмалевое

покрытие корпуса должно соответствовать III классу для

полуглянцевых поверхностей по ГОСТ 9.032-74.

7.2. Прибор

(чувствительный элемент прибора) должен быть герметичен после трехминутной

выдержки под давлением, равным его верхнему пределу измерений.

7.3.

Предел допускаемой основной погрешности с учетом коэффициента 0,8 должен быть:

— 0,48 % — для

прибора класса точности 0,6;

— 0,8 % — для

прибора класса точности 1,0.

Предел допускаемой основной погрешности выражается в

процентах от верхнего предела измерений.

Примечание. Для обеспечения

производственно-эксплуатационного запаса по основной погрешности показаний при

выпуске прибора из ремонта вводится коэффициент 0,8 К, где К — класс точности

прибора.

7.4.

Вариация показаний прибора не должна превышать абсолютного значения предела

допускаемой основной погрешности, указанного в п. 7.3.

7.5.

Каждый прибор должен соответствовать требованиям п.п. 7.3 и 7.4 при соблюдении

следующих условий:

1) прибор должен

быть установлен в нормальном рабочем положении;

2) давление

должно изменяться (повышаться и понижаться) плавно, т.е. скорость изменения

измеряемого давления не должна превышать 5 % от значения верхнего предела

измерений проверяемого прибора в секунду;

3) температура

прибора и окружающего воздуха должна быть (23 ± 2) °С;

4) относительная

влажность окружающего воздуха должна быть не более 80 %;

5) атмосферное

давление должно быть в пределах от 83,9 до 106,6 кПа (от 630 до 800 мм рт.

ст.);

6) стрелка

прибора должна быть установлена корректором на нулевую отметку шкалы;

7) вибрация и

удары должны отсутствовать или не достигать величины, вызывающей колебания

стрелки более 0,1 длины наименьшего деления шкалы;

должно создаваться:

нейтральным

газом — для прибора с верхним пределом измерений до 0,25 МПа (2,5 кгс/см2);

неагрессивной

жидкостью плотностью от 0,8 до 1,2 кг/дм3 — для прибора с верхним

пределом измерений свыше 0,25 МПа (2,5 кгс/см2);

9) торец штуцера

проверяемого прибора и торец штуцера образцового прибора должны находиться в

одной горизонтальной плоскости или должно быть учтено давление, создаваемое

столбом рабочей жидкости.

7.6. Каждый

прибор должен выдерживать перегрузку давлением, равным 130 % от его верхнего

предела измерений.

После выдержки

без давления в течение не менее 1 ч прибор должен вновь соответствовать

требованиям п.п. 7.3 и 7.4.

7.7.

Корректор нуля должен обеспечивать смещение стрелки в каждую сторону от любой отметки

шкалы не менее чем на 2 и не более чем на 4 % от верхнего предела измерений

прибора.

Корректор должен

обеспечивать установку стрелки прибора на нулевой отметке шкалы с пределом

допускаемой основной погрешности, указанной в п. 7.3.

7.8.

Технические требования к отсчетному устройству отремонтированного прибора.

7.8.1. Стекло (или

другой прозрачный материал) должно быть чистым, прозрачным и не иметь окраски,

а также дефектов, перечисленных в п. 5.4.3.

7.8.2. Циферблат

должен быть чистым, без подтеков и пятен, а числовые значения, основные и

промежуточные интервалы, деления шкалы должны быть четкими и соответствовать

требованиям ГОСТ 24844-81.

7.8.3. На шкале

прибора, градуированного в кПа или МПа, около числовых отметок допускается

нанесение реперных точек, расстояние между которыми должно соответствовать

предельному значению основной погрешности в кгс/см2.

Диаметр реперной

точки вычисляется по формуле:

(1)

где а —

диаметр реперной точки, мм;

С — 0,3 — 0,4;

К — класс

точности прибора;

l — длина шкалы,

мм.

7.8.4.

Ножевидный указательный конец стрелки должен быть расположен перпендикулярно плоскости

циферблата и перекрывать наименьшую по длине отметку шкалы в пределах от 0,3 до

0,7 ее длины. Толщина указательного конца стрелки не должна быть более ширины

наименьшей отметки шкалы.

7.9.

Прибор должен сохранять работоспособность при наклонах корпуса до 5 °С в любую

сторону по отношение к нормальному рабочему положению (под нормальным рабочим

положением понимается вертикальное положение оси симметрии циферблата прибора).

Изменение показаний прибора при указанных наклонах не должно превышать половины

абсолютной величины предела допускаемой основной погрешности показаний (п. 7.3).

8. ПРОВЕРКА, РЕГУЛИРОВКА,

ЮСТИРОВКА, ПЕРВИЧНАЯ ПОВЕРКА И ИСПЫТАНИЯ

8.1.

Проверка, регулировка, юстировка, первичная поверка и испытания каждого

отремонтированного прибора должны проводиться в соответствии с требованиями и

рекомендациями, изложенными в разделе 10 К0 34-38-003-87, а также при

соблюдении условий, изложенных в п. 7.5. При этом

рекомендуется применять источники избыточного давления и образцовые приборы,

перечень которых приведен в рекомендуемом приложении 2.

8.2. Средства

для создания избыточного давления должны удовлетворять требованиям п.п. 2.7 и 2.9, а образцовые приборы — п.п. 2.10, 2.11 и

2.12.

8.3.

Погрешность каждого образцового прибора должна быть выражена в тех же единицах

измерения, что и проверяемого (поверяемого) прибора.

8.4.

Проверка измерительной части прибора

8.4.1. По

окончании операций по установке шаблон-циферблата (п. 6.7) установить стрелку прибора так, чтобы ее

указательный конец находился на нулевой отметке шкалы шаблон-циферблата. Затем

выполнить операции по п.п. 3.2.4 и

3.2.5. При этом должны быть

соблюдены условия, указанные в п. 2.11.

8.4.2.

Плавно, со скоростью, указанной в п. 7.5, повысить

давление до значения, равного верхнему пределу измерений проверяемого прибора,

проверяя его показания. Проверка показаний прибора класса точности 0,6 должна

проводиться не менее чем на десяти отметках шкалы шаблон-циферблата класса

точности 1,0 — не менее чем на пяти отметках шкалы, в том числе на отметке

верхнего предела измерений проверяемого прибора. При этом отметки должны быть

приблизительно равномерно расположены по всей шкале шаблон-циферблата.

Выдержать прибор в течение 3 мин под давлением, равным его верхнему пределу

измерений. Отключить источник давления или проверяемый прибор и проверить

герметичность его чувствительного элемента по истечении 2 мин. Чувствительный

элемент герметичен, если показания проверяемого прибора не изменились.

Примечание. На время пятиминутной выдержки

проверяемого прибора под давлением образцовый пружинный манометр должен быть

разгружен путем снижения воздействующего на него давления до нулевого значения

или до 5 — 10 % от его верхнего предела измерений.

8.4.3.

Плавно снизить давление до нулевого значения. При этом следует проверить

показания проверяемого прибора по тем же отметкам шкалы шаблон-циферблата, по

которым проводилась проверка по п. 8.4.2, включая

нулевую.

8.4.4.

Если чувствительный элемент прибора заменялся, подвергался пайке, связанной с

устранением нарушений герметичности или с заменой его любой составной части, то

он подлежит проверке на прочность и герметичность. В этом случае следует

совмещать операции по проверке показаний прибора (п.п. 8.4.2 и 8.4.3) с проверкой

прочности и герметичности его чувствительного элемента (п.п. 3.2.6 и 3.2.7).

8.4.5.

По результатам проверки по п.п. 8.4.2, 8.4.3 или 8.4.4 определить

погрешность и вариации показаний отремонтированного прибора.

Основную

погрешность и вариацию показаний проверяемого прибора при прямом и обратном

ходе (соответственно γ и γ’) следует определять по формулам:

(2)

(3)

где Рд

— действительное значение измеряемого давления, определяемое по образцовому

прибору, кПа, МПа или кгс/см2;

Р и Р’ —

показания проверяемого прибора, соответствующие при прямом и обратном ходе,

кПа, МПа или кгс/см2;

РN — верхний

предел измерений проверяемого прибора, кПа, МПа или кгс/см2.

Вариацию

показаний (В) прибора следует определять по формуле:

(4)

где Р’, Р

и PN — то же, что в

формуле (3).

Основная

погрешность и вариация показаний отремонтированного прибора при условиях,

перечисленных в п. 2.5, не должны

превышать значений, указанных в п.п. 7.3

и 7.4.

8.4.6.

Проверку корректора нуля (п. 7.7) следует

проводить путем подачи избыточного давления, при котором стрелка проверяемого

прибора установится на любой отметке шкалы шаблон-циферблата. После чего

поворотом оси корректора нуля до отказа в одну, а затем в другую сторону

определить значение диапазона коррекции по смещению стрелки относительно

проверяемой отметки шкалы.

8.5. Регулировка и юстировка прибора

8.5.1. Характер

работ по регулировке механизма определяется результатами расчетов по п. 8.4.5, а корректора нуля —

результатами проверки по п. 8.4.6.

8.5.2.

Если величина и знак погрешности одинаковы на всех проверяемых отметках шкалы

шаблон-циферблата, то погрешность устранить перестановкой стрелки.

8.5.3.

Если величина погрешности растет пропорционально увеличению давления, то

следует произвести регулировку механизма:

при

отрицательной погрешности («размах шкалы» сужен) — шибер, соединяющий тягу с

сектором, следует переместить в сторону оси сектора;

при

положительной погрешности («размах шкалы» расширен) — шибер переместить в

противоположную сторону.

8.5.4. Если

величина погрешности растет непропорционально увеличении давления, то сначала

регулировку следует производить поворотом всего механизма (у правильно

отрегулированного прибора при установке стрелки на средней отметке шкалы

шаблон-циферблата угол между осью сектора и тягой составляет 90°).

Таким путем

следует привести погрешность к одному знаку. Затем произвести регулировку в

соответствии с п.п. 8.5.2 и 8.5.3.

8.5.5.

Регулировку корректора нуля, т.е. изменение (расширение или сужение) диапазона

смещения стрелки, следует выполнять путем подгибания эксцентрика корректора 19

с целью увеличения или уменьшения плеча рычага, воздействующего на растяжение

пружины корректора 14 (см. рис. 2).

8.5.6. Юстировку

следует проводить путем повторения операций по п.п. 8.5.2 и 8.5.3

до тех пор, пока погрешность и вариация показаний регулируемого прибора будут

соответствовать п.п. 7.3 и 7.4.

8.5.7.

По окончании регулировки и юстировки все резьбовые соединения механизма прибора

следует зафиксировать синтетическим клеем БФ-4 (ГОСТ 12172-74) или

нитроэмалью НЦ-1125 (ГОСТ 9198-83) белого или

красного цвета.

8.5.8. Снять

стрелку и шаблон-циферблат. Установить циферблат и стрелку прибора. При этом

стрелка должна быть установлена так, чтобы ее указательный конец находился на

нулевой отметке шкалы циферблата.

8.6. Первичная поверка

8.6.1. После

выполнения окончательной сборки (п. 6.8)

отремонтированный прибор должен быть подготовлен к приемо-сдаточным испытаниям,

а также к ведомственной или государственной поверке путем проведения его

первичной поверки.

8.6.2. При

первичной поверке следует определить основную погрешность (п. 7.3) и вариацию (п. 7.4) показаний прибора, а также диапазон смещения

корректора нуля (п. 7.7).

8.6.3. Порядок и

условия проведения первичной поверки соответствуют порядку и условиям, которые

изложены в п.п. 7.5 и 8.3, но при первичной поверке не

проводится проверка герметичности и прочности чувствительного элемента (п. 8.4.4).

8.6.4. Поверка

прибора по п. 7.3 со шкалой,

градуированной в кПа или МПа, допускается по реперным точкам (п. 7.8.3) или при их отсутствии — по

таблицам, содержащим предельно допустимые значения показаний в кПа или МПа.

При поверке по

реперным точкам стрелка поверяемого прибора должна устанавливаться на участке

шкалы, ограниченном внутренней стороной реперных точек.

8.6.5. Поверку

прибора по п. 7.4 со шкалой

градуированной в кПа или МПа, допускается проводить по одной реперной точке,

или числовой отметке шкалы, соответствующей 45 — 65 % от верхнего предела

измерений проверяемого прибора.

8.6.6. При

снижении давления до нуля после поверки прибора стрелка должна установиться на

нулевой отметке шкалы, отклонение от нулевой отметки не должно превышать

абсолютного значения предела допускаемой основной погрешности (п. 7.3).

8.7. Приемо-сдаточные испытания

8.7.1. Каждый отремонтированный и прошедший первичную поверку

прибор должен быть подвергнут приемо-сдаточным испытаниям по ГОСТ 2405-80.

8.7.2. Приемо-сдаточные испытания проводятся техническим контролером

предприятия-исполнителя ремонта с целью проверки соответствия каждого

отремонтированного прибора техническим требованиям настоящего Руководства.

8.7.3. Проверку прибора по п.п. 7.1,

7.8, 9.2 и 9.3

следует проводить путем внешнего осмотра.

8.7.4. Проверку по п.п. 7.3 и

7.4 следует проводить по методике

поверки (п. 8.6) при соблюдении

условий, изложенных в п. 7.5.

8.7.5. Проверку по п. 7.9

следует проводить путем наклона прибора (влево, вправо, вперед, назад) до 5°

относительно оси симметрии циферблата. Наклоны прибора следует выполнять при

положении стрелки на любой отметке шкалы, соответствующей 40 — 60 % от верхнего

предела измерений проверяемого прибора.

8.7.6. Если в процессе приемо-сдаточных испытаний будет обнаружено несоответствие прибора хотя

бы одному из требований настоящего Руководства, прибор должен быть возвращен на

повторный ремонт. Повторные испытания забракованного прибора проводятся после

устранения дефектов в полном объеме приемо-сдаточных испытаний. В зависимости от результатов анализа

дефектов, обнаруженных при испытаниях, допускается повторные испытания

проводить только по пунктам несоответствия и пунктам, по которым приемо-сдаточные испытания не проводились.

8.7.7. В паспорте каждого прибора, прошедшего приемо-сдаточные

испытания, должна быть сделана соответствующая отметка (запись) о приемке.

8.8. Каждый отремонтированный прибор, принятый техническим

контролером предприятия-исполнителя ремонта, должен быть проверен ведомственной

метрологической службой в соответствии с ГОСТ 513-84. Допускается

совмещать первичную поверку (п. 8.6) с

приемо-сдаточными испытаниями (п. 8.7) и

с ведомственной поверкой в соответствии с ГОСТ 8.002-86,

ГОСТ 513-84 и МИ 925-85.

9. МАРКИРОВКА

9.1.

Маркировка отремонтированных приборов, а также транспортировочной тары для них

должна соответствовать требованиям раздела 11 К0 34-38-003-87.

9.2.

На циферблате каждого прибора должны быть нанесены следующие обозначения:

1) единица

давления — кПа, МПа или кгс/см2;

2) класс

точности;

3) тип прибора —

МТИ;

4) ГОСТ

2405-80;

5) товарный знак

предприятия-изготовителя;

6) заводской

номер прибора;

7) год выпуска;

государственного реестра — по ГОСТ

8.383-80;

9) надпись

«Сделано в СССР».

Способ нанесения

маркировки — методом офсетной печати и вручную.

9.3.

На наружной поверхности задней стенки корпуса 8 (см. рис. 2) должна быть закреплена табличка или

сделана надпись эмалью черного, синего или желтого цвета марки МЧ-240 или

МЛ-165 — шрифт ПО-5 ГОСТ 2930-62. Надпись на

корпусе или текст на табличке должны содержать следующие сведения о ремонте:

наименование или

товарный знак предприятия, выполнявшего ремонт;

дата выпуска из

ремонта.

9.4.

Каждый прибор, выпускаемый из ремонта, должен быть опломбирован путем

выдавливания соответствующего оттиска на замазке 9 (ГОСТ 15.364-74), которой

заполнена чаша 8 (см. рис. 1).

9.5.

На ящике для упаковки приборов в соответствии с ГОСТ 14192-77 должны быть

нанесены основные, дополнительные и информационные, а также манипуляционные

знаки «Осторожно, хрупкое», «Верх, не кантовать», «Боится сырости» и надпись

«Не бросать».

10. КОНСЕРВАЦИЯ, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И

ХРАНЕНИЕ

10.1.

Каждый отремонтированный и прошедший государственную или ведомственную поверку

прибор, подлежащий хранению более 24 ч или транспортированию, должен быть

подвергнут консервации в соответствии с ГОСТ 23216-78, завернут в

оберточную бумагу (ГОСТ 8273-75) и перевязан

шпагатом (ГОСТ 16266-70, ГОСТ 17308-85) или клеевой лентой (ГОСТ 18251-72).

10.2.

Завернутые в бумагу приборы должны быть уложены в деревянные или фанерные ящики

(ГОСТ 2991-85), выстланные

внутри битумизированной бумагой (ГОСТ 515-77) или толем

(ГОСТ 10999-76).

Вид внутренней

упаковки ВУ-3, категория упаковки КУ-1, тип упаковки ТЭ или ТФ-12, вариант

временной зашиты ВЗ-0 — по ГОСТ

9.014-78 и ГОСТ

23216-78.

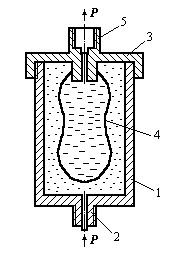

10.3. Внутрь

каждого ящика под крышку должен быть вложен упаковочный лист, содержащий ел

едущие сведения:

наименование или

товарный знак предприятия, выполнившего ремонт;

обозначение типа

и модели прибора;

количество

приборов в ящике;

подпись

ответственного за упаковку.

10.4. Масса

(брутто) каждого ящика с упакованными в нем приборами должна быть не более 25

кг.

10.5. Транспортирование и хранение

10.5.1.

Упакованные приборы, уложенные в контейнеры или пакетированные, допускается

транспортировать любым видом транспорта при условии предохранения ее от сильной

тряски, ударов и прямого воздействия атмосферных осадков.

10.5.2. При

транспортировании приборов железнодорожным транспортом вид отправки — мелкие

или малотоннажные.

10.5.3.

Приборы должны транспортироваться соответственно следующим правилам перевозки

грузов, действующим на данном виде транспорта:

1) Правилам

перевозки грузов автомобильным транспортом, М.: Транспорт, 1966;

2) Правилам

перевозки грузов, М.: Транспорт, 1983;

3) Техническим

условиям перевозки и крепления грузов. Изд. МПС, 1969;

4) Правилам

перевозки грузов, утвержденным министерством речного флота 14.08.78 № 114;

5) Общим

специальным правилам перевозки грузов, утвержденным Минморфлотом СССР, 1979;

6) Руководству

по грузовым перевозкам на внутренних воздушных линиях СССР, утвержденному

Министерством гражданской авиации 28.03.75.

При

транспортировании на самолетах приборы должны находиться в отапливаемых

герметизированных отсеках.

10.5.4.

Условия транспортирования — 5 (Ж2) по ГОСТ 15150-69.

10.5.5.

Условия хранения при транспортировании — 5 (ОЖ4) по ГОСТ 15150-69.

10.5.6.

Приборы должны храниться на стеллажах в сухом, отапливаемом и вентилируемом

помещении.

Условия хранения

приборов без упаковки -1 (Л) по ГОСТ

15150-69.

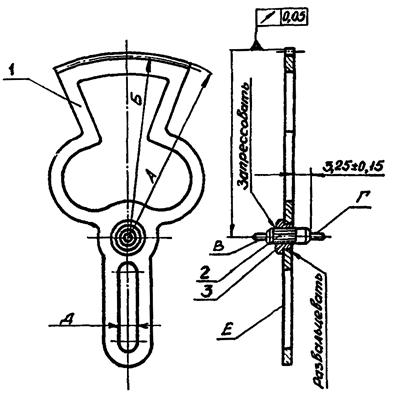

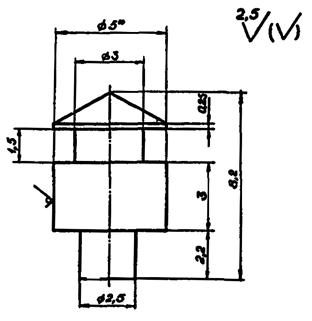

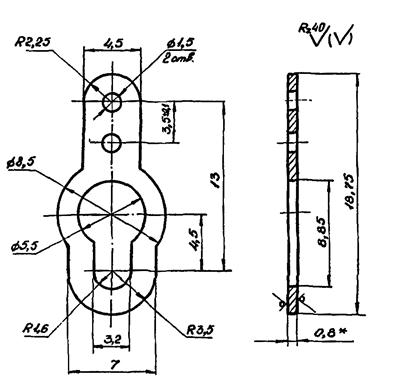

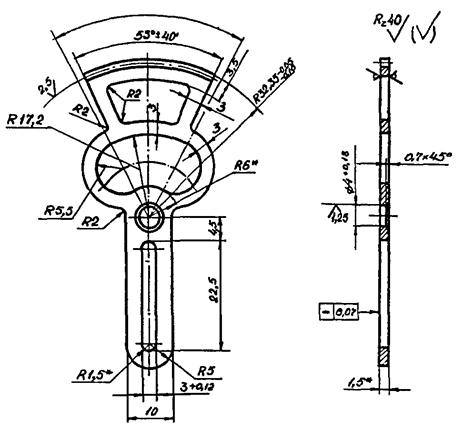

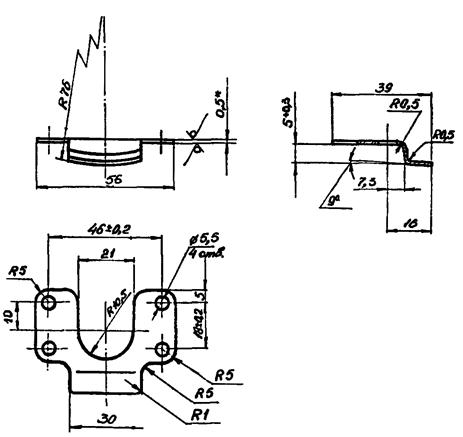

Рис. 1. Прибор модели 1218 (3.5011.218СБ):

1 — держатель; 2 —

корпус; 3 — циферблат; 4 — уплотнительная прокладка; 5 — ободок; 6

— стекло; 7 — экран; 8 — чаша; 9 — замазка; 10

— механизм; 11 — шкала; 12, 14 — винт; 13 — стрелка

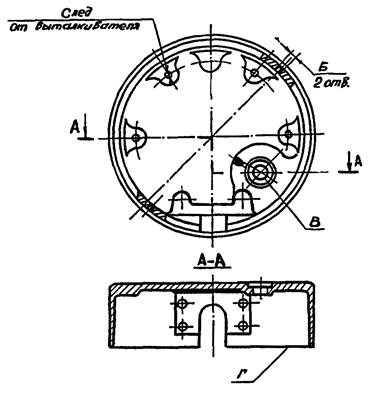

Рис. 2. Прибор модели 1218 (3.5011.218-01СБ) (вид

без ободка, стекла, уплотнительной прокладки и

отсчетного устройства):

1 — защитный

колпачок; 2 — держатель; 3, 6, 18, 21 — винт; 4 — трубчатая

пружина; 5 — штифт; 7 — нижняя планка; 8 — корпус; 9 — верхняя планка; 10 — стойка; 11 — спиральная пружина; 12 — сектор; 13 —

наконечник; 14 — пружина корректора; 15 — тяга; 16 — винт

шибера; 17 — шибер; 19 — эксцентрик корректора; 20 — пружинная шайба; 22 — штуцер

Рис. 3. Кинематическая схема прибора:

1 — сектор; 2 —

трибка; 3 — стрелка; 4 — трубчатая пружина; 5 — тяга; 6 — пружина корректора; 7

— ось сектора; 8 — эксцентрик корректора; 9 — корректор нуля; Р — измеряемое

давление

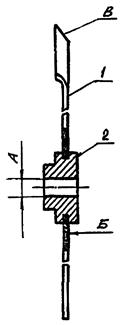

Рис. 4. Корпус (3.680.013СБ) (в сборе с

корректором) Поз. 2. Рис. 1

1 — эксцентрик

корректора; 2 — шайба; 3 — корпус; 4 — корпус корректора; 5 — пружинная шайба; 6 —

винт

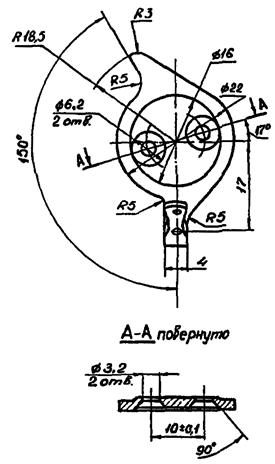

Рис. 5. Ободок (3.9392.038) Поз. 5. Рис. 1

Все размеры приведены

для справок

Рис.

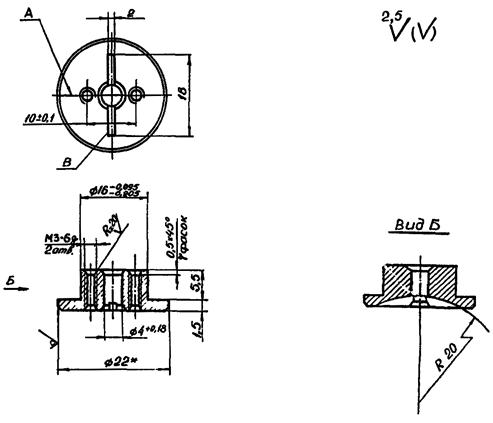

6. Корпус (3.9210.174) Поз. 3. Рис. 4

Рис.

7. Держатель с пружиной (3.6816.011СБ) Поз. 2; 4 и 13. Рис. 2

1 — штуцер держателя;

2 — держатель; 3 — наконечник; 4 — трубчатая пружина

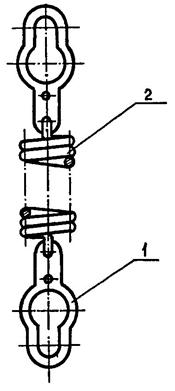

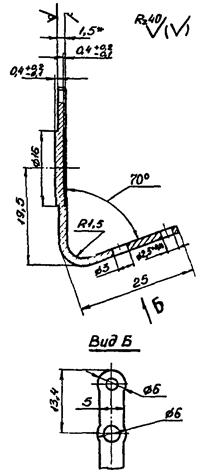

Рис. 8. Эксцентрик (3.6823.001СБ), Поз. 1. Рис. 4

1 — эксцентрик

корректора (карта 4); 2 — стойка (карта 3)

Размеры приведены для

справок.

Допуск соосности

детали поз. 2 относительно общей оси диаметром 1,0 мм.

Места расклепки

покрыть лаком АК-113 ТУ

6-10-1296-72

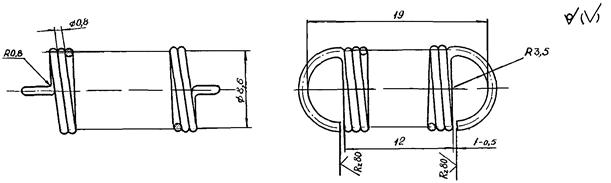

Рис. 9. Пружина корректора (3.6843.001 СБ). Поз. 14. Рис. 2

1 — ушко (карта 6); 2

— пружина (карта 7)

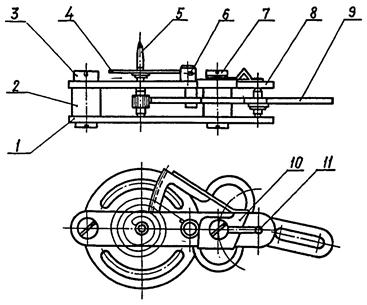

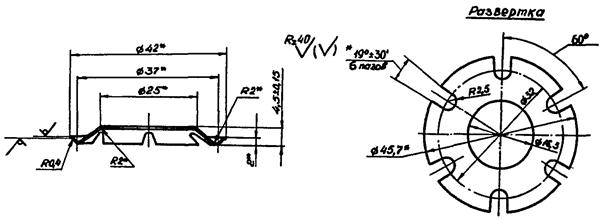

Рис. 10. Узел механизма (3.6826.026-01СБ); Поз. 10. Рис. 1

1 —

планка нижняя (карта 9); 2 — колонка (карта 10);

3 — винт (карта 11); 4 — спиральная пружина

(рис. 11); 5 — трибка (рис. 12); 6 — штифт (карта 12); 7 — шайба (карта 13);

8 — планка верхняя (рис. 13); 9 —

сектор (рис. 14); 10 — упор сектора (карта 14);

11 — упор оси сектора (карта 15)

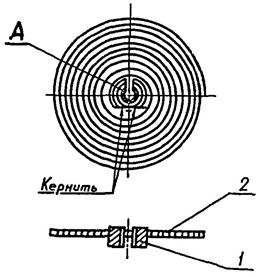

Рис. 11. Спиральная пружина (3.6843.002). Поз. 4. Рис. 10

1 — колодочка (карта 27); 2 — спираль

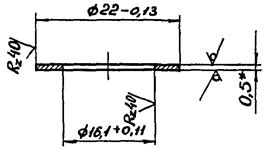

Рис.

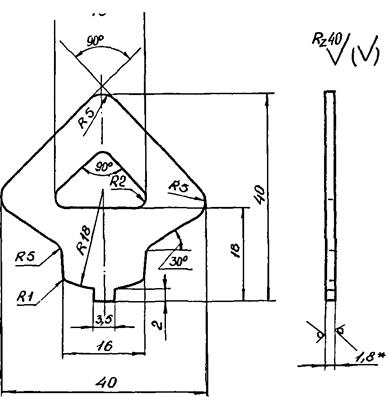

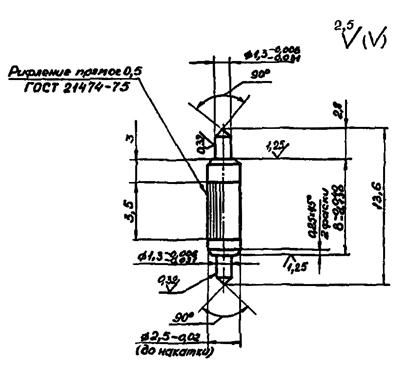

12. Трибка (3.9401.064). Поз. 5. Рис. 10

Рис. 13. Планка верхняя (3.6885.009СБ) Поз. 8. Рис. 10

1 — планка верхняя

(карта 16); 2 — стойка (карта 17)

Размеры приведены для

справок.

Место расклепки

покрыть лаком АК-113 ТУ

6-10-1296-72

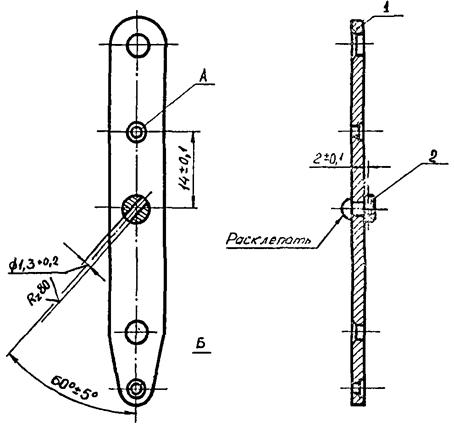

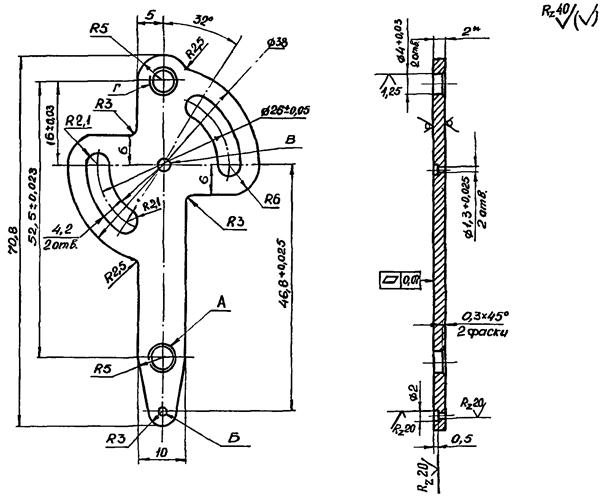

Рис. 14. Узел сектора с осью (3.6820.013.СБ) Поз. 9. Рис. 10

1 — сектор (карта 18); 2

— ось сектора (карта 19); 3 — втулка (карта

20)

Рис. 15. Стрелка (3.6800.006.СБ). Поз. 13. Рис. 1

1 — стрелка; 2 —

втулка

Приложение

1

Обязательное

ПЕРЕЧЕНЬ

НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, ИСПОЛЬЗУЕМОЙ ВМЕСТЕ С РУКОВОДСТВОМ

|

Наименование |

Обозначение |

Год утверждения |

|

1. «Общее |

К0 |

Утвержден ВПО |

|

2. «Методические |

МИ |

«Стандартиздат» 1986 |

|

3. «ГСИ. Поверка |

ГОСТ |

«Стандартиздат» 1985 |

|

4. «Манометры, |

3.9060.615.ПС |

Московское ПО «Манометр» |

Приложение

2

Рекомендуемое

ПЕРЕЧЕНЬ

СРЕДСТВ ИЗМЕРЕНИЯ И КОНТРОЛЯ, А ТАКЖЕ УСТАНОВОК И ПРИБОРОВ, ПРИМЕНЯЕМЫХ ПРИ РЕМОНТЕ,

ИСПЫТАНИЯХ, ЮСТИРОВКЕ И ПЕРВИЧНОЙ ПОВЕРКЕ

|

Наименование |

Тип |

Назначение |

Изготовитель |

Примечание |

|

1. Манометр |

МП-2,5 |

Испытания и поверка |

Опытный завод |

Классы точности |

|

2. То же |

МП-6 |

То же от 0,25 МПа (2,5 кгс/см2) |

Опытный завод |

То же |

|

3. -«- |

МП-60 |

То же от 0,60 МПа (6,0 |

Опытный завод |

-«- |

|

4. -«- |

МП-250 |

То же от 6,00 МПа (60 |

— |

— |

|

5. Автоматический |

АЗД-2,5 |

Задание точных |

Опытный завод |

Классы точности |

|

6. Манометры |

Контроль показаний |

Московское ПО |

Классы точности |

|

|

0,16 (1,6) |

МО 1227 |

0,10 (1,0) |

То же |

То же |

|

0,25 (2,5) |

То же |

0,16 (1,6) |

-«- |

-«- |

|

0,40 (4,0) |

-«- |

0,25 (2,5) |

-«- |

-«- |

|

0,60 (6,0) |

МО 1227 |

0,40 (4,0) |

Московское ПО «Манометр» |

Классы точности |

|

1,00 (10,0) |

То же |

0,60 (6,0) |

То же |

То же |

|

1,60 (16,0) |

-«- |

1,00 (10,0) |

-«- |

-«- |

|

2,50 (25,0) |

-«- |

1,60 (16,0) |

-«- |

-«- |

|

4,00 (40,0) |

МО 1226 |

2,50 (25,0) |

-«- |

-«- |

|

6,00 (60,0) |

То же |

4,00 (40,0) |

-«- |

-«- |

|

10,00 (100,0) |

-«- |

6,00 (60,0) |

-«- |

-«- |

|

16,00 (160,0) |

-«- |

10,00 (100,0) |

-«- |

-«- |

|

7. Психрометр аспиреционный (электрический) ТУ 25-08-809-70 |

М-34 |

Измерение |

Сафоновский завод «Гидрометприбор» |

Цена деления шкалы |

|

8. Лупа часовая ГОСТ |

ЛП-1-7* |

Визуальный контроль |

— |

— |

|

9. Линейка ГОСТ 427-75 |

Модель 188 |

Проверка |

Карачаровский |

— |

|

10. |

УП-2-60 |

Проверка прямых |

Ленинградский |

— |

|

11. Индикатор |

ИЧ-10М |

Кировский |

Класс точности |

|

|

12. |

М 60° |

Проверка резьбы |

Ленинградский |

— |

|

13. пробки по ГОСТ |

Модель 600 |

Проверка резьбы |

— |

— |

|

14. |

— |

Проверка чистоты |

— |

— |

|

15. |

№ 2 |

Измерение зазоров |

Ленинградский |

— |

|

16. |

2-2-160×160 |

Проверка |

Ставропольский |

— |

|

17. |

||||

|

в том числе: |

МК25-2 |

Проверка линейных |

Московский |

— |

|

МК100-1 |

||||

|

МК150-1 |

Примечания: 1. Настоящий перечень может

быть дополнен на основании требований соответствующей технологической

документации, разработанной предприятием-исполнителем ремонта с учетом местных

условий.

2. Приведенные средства измерений могут быть

заменены аналогичными, обеспечивавшими необходимую точность измерений.

Приложение

3

Рекомендуемое

ЭСКИЗЫ

НА ИЗГОТОВЛЕНИЕ СОСТАВНЫХ ЧАСТЕЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЗАМЕНЫ ДЕФЕКТНЫХ

Карты 1

— 28

|

Корпус Количество |

Поз. |

Рис. |

Карта 1 |

1. *Размер для справок.

2. Материал — пруток

ЛС59-1Т кр.Н.Т-22-0 ГОСТ 2060-73.

3. Неуказанные

предельные отклонения размеров: отверстий — по H13, валов — по h13; остальные — по .

4. Допуск

перпендикулярности шлица В относительно оси А 5°.

5. Смещение осей

отверстий от номинального расположения не более 0,1 мм.

6. Покрытие — Н3.Х.

|

Шайба Количество |

Поз. |

Рис. |

Карта 2 |

1. *Размер для справок.

2. Материал — лента 65Г-0,4-С ГОСТ

2283-79.

3. Неуказанные

предельные отклонения размеров: отверстий — по H14, валов — по h14, остальных — по .

4. HV 420 … 470.

5. Покрытие — хим.окс.пром.

|

Стойка Количество |

Поз. |

Рис. |

Карта 3 |

1. *Размер для справок.

2. Материал — пруток

ЛС59-1Т-кр НТ-5 ГОСТ 2060-73.

3. Неуказанные

предельные отклонения размеров: отверстий — по H13, валов — по h13,

остальных —

по .

4. Покрытие — хим.пас.

|

Эксцентрик Количество |

Поз. |

Рис. |

Карта 4 |

1. *Размер для справок.

2.

Материал — лента Л63пт 1,5 ГОСТ 931-78.

3. Неуказанные

предельные отклонения размеров: отверстий — по

H14, валов — по

h14,

остальных — по

4. Покрытие — хим.пас.

|

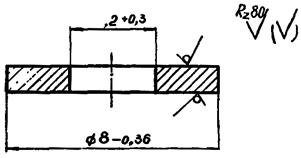

Шайба (3.9169.157) Количество на изделие, шт. 1 |

Поз. |

Рис. |

Карта 5 |

1. *Размер для справок.

2. Материал — лента У8А-С-Н-0,5 ГОСТ

2283-79.

|

Ушко Количество |

Поз. |

Рис. |

Карта 6 |

1. *Размеры для

справок.

2.

Материал — лента ЛС59-1-Т-Н-0.8 ГОСТ 2208-75.

3.

Неуказанные предельные отклонения размеров: отверстий — по H14, валов — по h14,

остальных — по .

4. Покрытие — Н9.

|

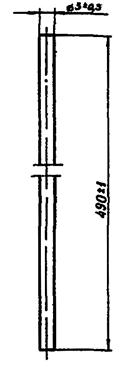

Пружина Количество |

Поз. |

Рис. |

Карта 7 |

1. Материал — проволока IIα08 ГОСТ

9389-75.

2.

Навивка правая.

3. Число

рабочих витков 15.

4.

Навить виток к витку.

5. Покрытие — Кg5.хр.

|

Ключ Количество |

Карта 8 |

1. *Размер для

справок.

2. Материал

— лист П-ВГ-08кп-шт ГОСТ

9045-80.

3.

Неуказанные предельные отклонения размеров: отверстий — по H14, валов — по h14, остальных — по .

4. Покрытие — М6.Н3.

|

Планка Количество |

Поз. |

Рис. |

Карта 9 |

1. *Размер для справок.

2. Материал — полоса

БрОФ 6,5-0,15-пт-2 ГОСТ

1761-79.

3. Неуказанные

предельные отклонения размеров: отверстий — по H13, валов — по h13,

остальных — по — .

4. Допуск

параллельности осей отверстий Б, В и Г относительно оси отверстия А 0,02 мм.

5. Покрытие — хим.пас.

|

Колонка Количество |

Поз. |

Рис. |

Карта 10 |

1. *Размеры для справок.

2. Материал

— пруток ЛС59-1т кр. НТ-8 ГОСТ

2060-73.

3. Неуказанные предельные

отклонения размеров: отверстий — по H13, валов — по h13.

4. Покрытие — хим.пас.

|

Винт Количество |

Поз. |

Рис. |

Карта 11 |

1. Материал — пруток ЛС59-1Т ГОСТ

15527-70.

2. Предельное отклонение

от соосности осей головки и шлица относительно оси стержня 0,15 мм.

3. Покрытие — Н6.

|

Штифт Количество |

Поз. |

Рис. |

Карта 12 |

1. Материал — пруток Бр 0Ц4-3 ГОСТ 5221-77.

2. Покрытие — хим.пас.

|

Шайба Количество |

Поз. |

Рис. |

Карта 13 |

1. Материал — лента Л63-М-Н-0,5×200 ГОСТ 2208-75.

2. Покрытие — хим.пас.

|

Упор Количество |

Поз. |

Рис. |

Карта 14 |

1. *Размер для справок.

2. Материал — лента

Л63-М-Н-1×300 ГОСТ 2208-75.

3. Неуказанные

предельные отклонения размеров — по

4. Неуказанные радиусы

1 мм.

5. Покрытие — хим.пас.

|

Упор Количество |

Поз. |

Рис. |

Карта 15 |

1. *Размер для справок.

2. Материал — лента

Бр.ОФ 6,5-0,15-T-0,2-H ГОСТ

1761-79.

3. Неуказанные

предельные отклонения размеров: валов — по

h14,

остальных — по

4. Покрытие — хим.пас.

|

Планка Количество |

Поз. |

Рис. |

Карта 16 |

1. *Размеры для справок.

2. Материал — полоса

Бр.ОФ 6,5-0,15-T-2 ГОСТ

1761-79.

3. Неуказанные предельные

отклонения размеров: отверстий — по H13, валов — по h13;

остальных — по

4. Допуск

параллельности осей отверстий в общей плоскости 0,02 мм.

5. Покрытие — хим.пас.

|

Стойка Количество |

Поз. |

Рис. |

Карта 17 |

1. *Размеры для справок.

2. Материал — проволока

КРНТ4 ЛС59-1 ГОСТ 1066-80.

3. Отжечь.

4. Покрытие — хим.пас.

|

Сектор Количество |

Поз. 1 |

Рис. |

Карта 18 |

1. *Размеры для справок.

2. Материал — полоса

Бр.ОФ 6,5-0,15-т-1,5 ГОСТ

1761-79.

3. Неуказанные

предельные отклонения размеров: отверстий — по H13, валов — по h13,

остальных — по

4. Характеристика

зубчатого сектора: модуль (m) 0,3; число зубьев (z) 214;

исходный контур по ГОСТ

9587-81; коэффициент смещения (х) — 0,3; степень точности 9-F ГОСТ

9178-81; длина общей нормали 21,98 мм; делительный диаметр

(d) 64,2 мм; число зубьев сектора — 32.

5. Покрытие — хим.пас. (до нарезки зуба).

|

Ось Количество |

Поз. |

Рис. |

Карта 19 |

1. Материал — серебрянка Б-25×13 Н2 ГОСТ

14955-77.

2.

Неуказанные предельные отклонения размеров: отверстий — по H13, валов — по h13, остальных — по

3. НРС48

… 55 светлая закалка.

4. Допуски круглости и цилиндричности 0,01 мм.

|

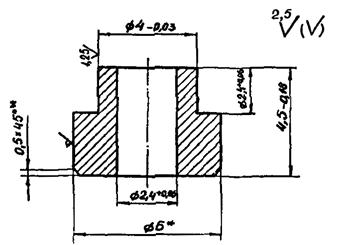

Втулка (3.9240.265) Количество на изделие, шт. 1 |

Поз. |

Рис. |

Карта 20 |

1. *Размер для

справок.

2.

Материал — пруток ЛС59-1т кр.НТ-6 ГОСТ 2060-73.

3.

Отжечь.

4. Покрытие — хим.пас.

|

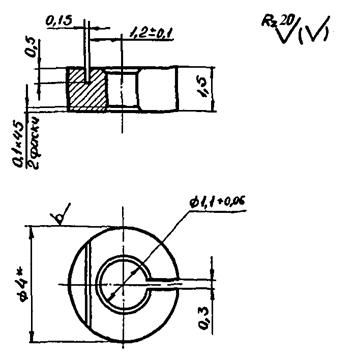

Колодочка Количество |

Поз. |

Рис. |

Карта 21 |

1. *Размер для справок.

2. Материал — проволока

ЛС59-1т.кр.-НТ-4 ГОСТ

2060-73.

3. Неуказанные предельные

отклонения размеров: отверстий — по H13, валов — по

h13.

4. Покрытие — хим.пас.

|

Шибер Количество |

Поз. |

Рис. |

Карта 22 |

1. *Размер для справок.

2. Материал — пруток

ЛС59-1т-кр. НТ-8 ГОСТ 2060-73.

3. Неуказанные предельные

отклонения размеров: отверстий — по H14, валов — по h14, остальных — по

4. Покрытие — хим.пас.

|

Винт шибера (3.9119.213) Количество |

Поз. |

Рис. |

Карта 23 |

1. Материал — проволока Бр.0Ц4-3 ГОСТ 5221-77.

2. Неуказанные предельные

отклонения размеров: отверстий — по H13, валов — по h12, остальных — по

3. Допуски цилиндричности и круглости поверхности А 0,01 мм.

|

Тяга (3.9422.044) Количество |

Поз. |

Рис. |

Карта 24 |

1. *Размер для справок.

2. Материал — лист

ЛС59-1т-1 ГОСТ 931-78.

3. Допуск

параллельности осей отверстий в общей плоскости 0,15 мм.

4. Покрытие — хим.пас.

|

Стойка Количество |

Поз. |

Рис. |

Карта 25 |

1. *Размер для справок.

2. Материал —

пруток ЛС59-1т.кр.-НТ-6 ГОСТ 2060-73.

3. Неуказанные предельные

отклонения размеров: отверстий — по H14, валов — по h14, остальных —

по

4. Покрытие — хим.пас.

|

Экран (3.9809.010) Количество на изделие, шт. 1 |

Поз. |

Рис. |

Карта 26 |

1. *Размер для

справок.

2. Материал — лист П-ВГ-08хп-шт ГОСТ

9045-80.

3.

Неуказанные предельные отклонения размеров: отверстий — по H14, валов — по h14, остальных — по —

4. Покрытие — Кg6.хр./эмаль

ПФ-218 ГС светло-серая ГОСТ 21227-75.

|

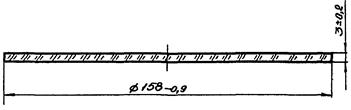

Стекло (3.9900.057) Количество на изделие, шт. 1 |

Поз. |

Рис. |

Карта 27 |

Материал — стекло по ГОСТ

10958-78.

|

Уплотнительная прокладка Количество на изделие, шт. 1 |

Поз. |

Рис. |

Карта 28 |

Материал

— шнур 4С Æ3 по ГОСТ

6467-79.

Приложение

4

Справочное

ПЕРЕЧЕНЬ

ДОКУМЕНТОВ, УПОМЯНУТЫХ В РУКОВОДСТВЕ

|

Наименование |

Обозначение |

Год утверждения, |

Номер пункта, карты настоящего |

|

1. СТАНДАРТЫ: |

|||

|

1.1. |

ГОСТ 1.25-76 |

2.14 |

|

|

1.2. |

ГОСТ |

1.4 |

|

|

1.3. |

ГОСТ |

2.13; 5.8 |

|

|

1.4. |

ГОСТ |

9.2 |

|

|

1.5. |

ГОСТ |

2.13; 8.8; |

|

|

1.6. |

ГОСТ |

10.2 |

|

|

1.7. |

ГОСТ |

7.1 |

|

|

1.8. |

ГОСТ |

5.11 |

|

|

1.9. |

ГОСТ 427-75 |

прилож. 2 |

|

|

1.10. |

ГОСТ |

10.2 |

|

|

1.11. |

ГОСТ 519-77 |

прилож. 2 |

|

|

1.12. |

ГОСТ |

5.7.6, прилож. 2 |

|

|

1.13. |

ГОСТ |

прилож. 2 |

|

|

1.14. |

ГОСТ 931-78 |

карты 4 и 24 |

|

|

1.15. |

ГОСТ 1066-80 |

карта 17 |

|

|

1.16. |

ГОСТ |

карты: 9; 15; 16 и 18 |

|

|

1.17. |

ГОСТ 1805-76 |

6.3.5 |

|

|

1.18. |

ГОСТ |

карты: 1; 3; 10; 20; 21 и 25 |

|

|

1.19. |

ГОСТ 2208-75 |

карты: 6; 13 и 14 |

|

|

1.20. |

ГОСТ |

карты 2 и 5 |

|

|

1.21. |

ГОСТ |

1.4; 2.13 и |

|

|

1.22. |

ГОСТ |

9.3 |

|

|

1.23. |

ГОСТ |

10.2 |

|

|

1.24. |

ГОСТ 3266-61 |

5.7.4 и 5.9.8 |

|

|

1.25. |

ГОСТ 3749-77 |

прилож. 2 |

|

|

1.26. |

ГОСТ |

карты 12 и |

|

|

1.27. |

ГОСТ 5971-78 |

5.4.2 и 5.10.3 |

|

|

1.28. |

ГОСТ 6456-82 |

6.3.1 |

|

|

1.29. |

ГОСТ |

карта 28 |

|

|

1.30. |

ГОСТ |

прилож. 2 |

|

|

1.31. |

ГОСТ 7935-74 |

6.3.5 |

|

|

1.32. |

ГОСТ |

10.1 |

|

|

1.33. |

ГОСТ |

прилож. 2 |

|

|

1.34. |

ГОСТ |

карты 8 и 26 |

|

|

1.35. |

ГОСТ 9109-81 |

5.7.1 |

|

|

1.36. |

ГОСТ |

карта 18 |

|

|

1.37. |

ГОСТ 9198-83 |

8.5.7 |

|

|

1.38. |

ГОСТ |

карта 7 |

|

|

1.39. |

ГОСТ |

5.9.5, карта 18 |

|

|

1.40. |

ГОСТ |

5.7.4 |

|

|

1.41. |

ГОСТ |

5.7.6 |

|

|

1.42. |

ГОСТ 10905-86 |

прилож. 2 |

|

|

1.43. |

ГОСТ |

карта 27 |

|

|

1.44. |

ГОСТ 10999-76 |

10.2 |

|

|

1.45. |

ГОСТ |

5.4.2 |

|

|

1.46. |

ГОСТ 12172-74 |

6.3.3 |

|

|

1.47. |

ГОСТ 12707-77 |

5.10.3 |

|

|

1.48. |

ГОСТ 14192-77 |

9.5 |

|

|

1.49. |

ГОСТ |

1.15.2 |

|

|

1.50. |

ГОСТ |

прилож. 2 |

|

|

1.51. |

ГОСТ |

прилож. 2 |

|

|

1.52. |

ГОСТ |