В конструкции портального ведущего переднего моста трактора каждая пара шестерён и подшипниковая опора валов, участвующая в кинематической цепи передачи мощности на ходовые колёса, является ответственной точкой механизма. Своевременное обслуживание и соответствие технических параметров в настройке зацепления зубчатых пар и осевых зазоров в обоймах подшипников узла обеспечивает возможность использовать ресурс механизма с максимальным сроком эксплуатации без ремонта. Для предупреждения отказов работы трактора в статье максимально раскроем тему причин возникновения поломок в механизме ПВМ. А также уделим внимание технологии устранения неполадок и правильной регулировке частей механизма при сборке.

Неполадки и причины выхода из строя ПВМ МТЗ 82

Отказ работы ПВМ возможен по причинам двух типов — неисправность привода ПВМ или поломка непосредственно механизма переднего моста.

Неполадки привода ПВМ

- Отказ в работе раздаточной коробки, что не даёт возможность передачи мощности к промежуточной опоре привода или нарушает переключение режимов работы ПВМ. Визуально определить поломку можно при отсутствии вращения карданного вала соединяющего раздаточную коробку с промежуточной опорой с включённым принудительным режимом работы ПВМ и отсоединённым карданом главной передачи моста. Причинами являются: неисправность узла или неправильная регулировка привода включения режимов работы ПВМ, износ или загрязнение механизма раздаточной коробки.

- Неисправность или неправильная регулировка фрикционной муфты промежуточной опоры привода ПВМ — сопровождается перегревом узла и выдавливанием вскипевшей смазки из корпуса опоры через сальники. При этом нарушается или полностью отсутствует передача крутящего момента от опоры к главной передаче ПВМ. Обычно это можно определить при движении под нагрузкой с включённым приводом моста.

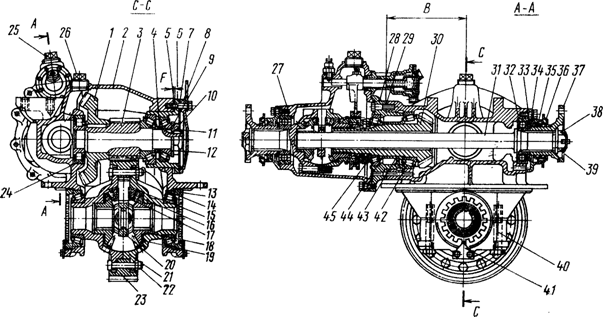

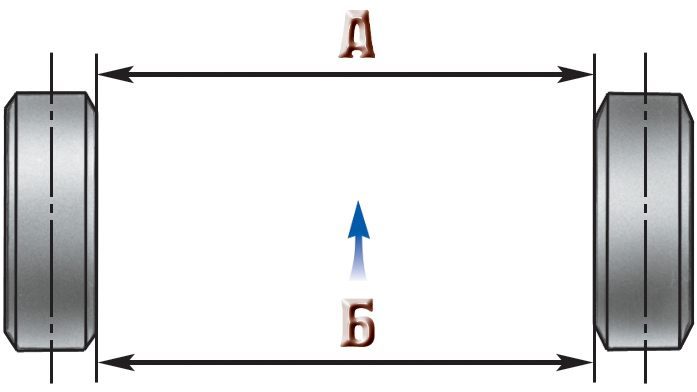

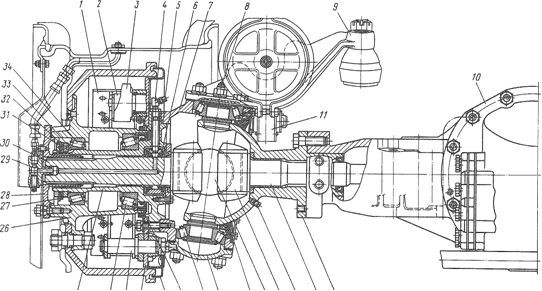

Узлы передачи привода на передний мост МТЗ 82

Причины поломок ПВМ

Общей причиной отказов в работе ПВМ является износ или разрушение частей механизма. Основными факторами, влияющими на интенсивность износа, есть:

- Недостаточная смазка механизмов при ненадлежащем контроле уровня масла в корпусах моста, при игнорировании течи и попадании абразивных загрязнений в нарушенных уплотнениях узла.

- Неправильная регулировка зазоров в зацеплении зубчатых пар и обоймах подшипников опор вращения в механизме;

- Чрезмерные тяговые нагрузки и весовые нагрузки на переднюю ось, негативно действующие на механизм моста.

Так для предупреждения поломок, тяговые и резкие динамические нагрузки на ПВМ ограничиваются настройкой срабатывания фрикционной муфты промежуточной опоры привода в пределах 400 — 800 Н.м. А также, согласно эксплуатационным требованиям производителя, для нормальной работы универсального портального ПВМ дополнительная нагрузка на переднюю ось трактора МТЗ 82 не должна превышать 800 кг.

Недостатком ПВМ МТЗ 82 является большое количество сопряжений с уплотнителями в конструкции моста. В связи с этой особенностью одной из основных болезней узла является течь смазки. В результате частыми поломками страдают верхние конические пары конечной передачи.

Распространённые поломки ПВМ

Общими симптомами поломки моста является перегрев корпусов узла, рывки при работе моста, шум и скрежет в механизме.

Нарушение в работе главной передачи моста

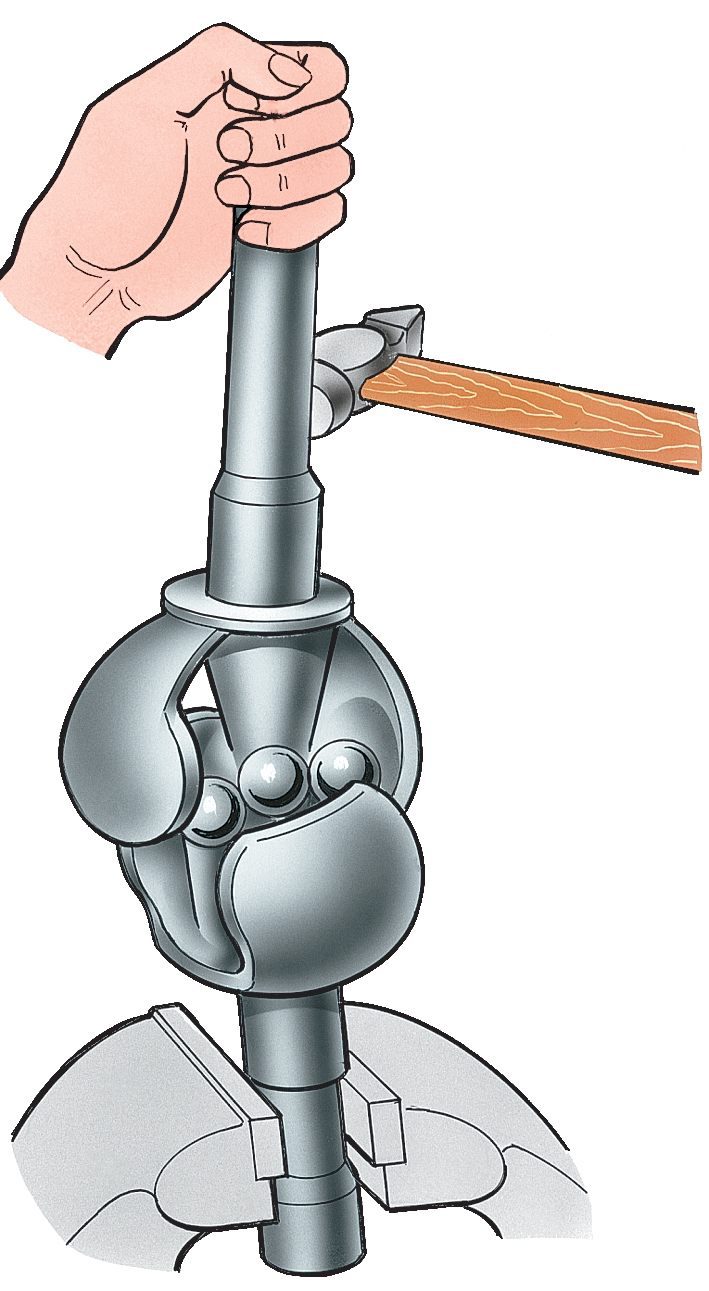

Сопровождаются гулом в работе редуктора и нагревом корпуса выше 60°С ( проверяется при невозможности длительного касания руки). Причинами являются нарушение допустимых зазоров в подшипниках вращения, зацеплении шестерён главной передачи и дифференциала в результате износа механизма или неправильной регулировки. Косвенной причиной влияющей на работу и состояние главной пары шестерён ПВМ является состояние шарнирных сочленений карданных валов и суммарный осевой люфт валов в узлах привода, создающий осевое биение на ведущую шестерню ПВМ.

Нарушение в работе дифференциала моста

Сопровождается шумом в работе и перегревом корпуса. Причинами также являются износ деталей узла. Отсутствие автоматического блокирования дифференциала говорит об износе фрикционных дисков муфт блокирования ,встроенных в корпус узла. При отсутствии смазки механизма и перегрева дифференциала возможно заклинивание муфт блокировки в результате спайки дисков.

Обрыв передачи крутящего момента от полуосей трактора на вертикальные валы бортовых передач

Причинами неполадки является крашение зубьев конической верхней пары шестерён конечной передачи, заклинивание подшипников вертикального вала в результате недостаточной смазки, износ шлицов в нижней части вертикального вала или его разрушение. Слом вертикального вала говорит о недопустимой выработке в поворотной шкворневой паре — гильзе и шкворневой трубе. Проверяют передачу вращения от полуосей на бортовые части, наблюдая через открытый люк верхней конической пары, при вращении хвостовика ведущей шестерни главной передачи моста.

Заклинивание поворотного шкворня в бортовом редукторе ПВМ

Сопровождается невозможностью осуществления поворота управляемых колёс. Причинами являются недостаточная смазка пары «гильза шкворня — шкворневая труба», а также недопустимый износ пары и обрыв фланца шкворневой трубы.

Нарушение работы нижней конической пары в бортовом редукторе

Возникает при износе подшипников и увеличении зазоров в обоймах на оси вращения фланца для крепления колеса, где осевой люфт провоцирует биение в зубчатой паре шестерён, нарушая нормальное зацепление.

Порядок разборки ПВМ МТЗ 82

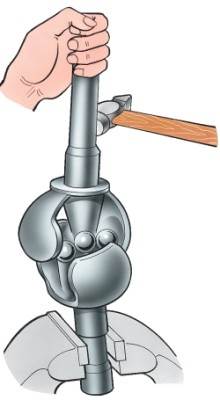

Учитывая особенности конструкции узла, и наличии ряда напрессованных сопряжений в деталях, для осуществления разборки рекомендуется иметь в арсенале приспособлений винтовые съёмники. Винтовой инструмент обеспечит комфортное рассоединение без повреждений деталей.

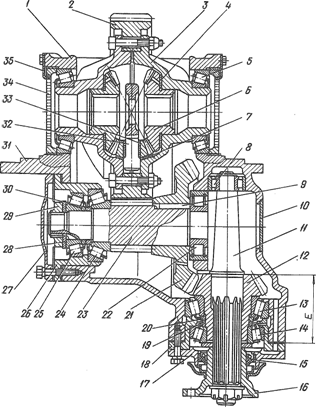

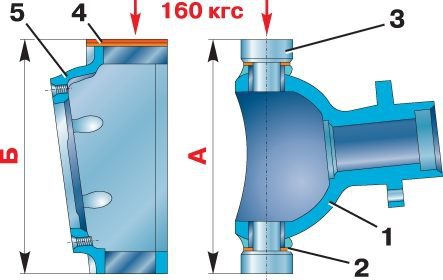

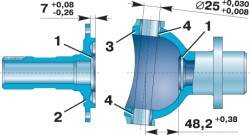

Расположения деталей сборки ведущей шестерни

Разборка главной передачи моста

Демонтаж стакана главной передачи осуществляется откручиванием крепёжных болтов фланца стакана при отсоединённом карданном вале. Отпрессовывается корпус 4 ведущей шестерни с помощью вкручивания двух монтажных болтов в специальные отверстия фланца стакана.

Для замены манжеты 6 в стакане ведущей шестерни отворачивают шплинтующую регулировочную гайку 9 на конце вала 1 и снимают со шлицов соединительный фланец 8 кардана. Далее извлекают единый с шестернёй вал и осуществляют полную разборку.

Демонтаж дифференциала с ведомой шестернёй главной передачи осуществляют при отсоединении соединительных фланцев корпуса главной передачи и кожухов полуосей или крышки моста. Выпрессовка подшипников дифференциала и ведомой шестерни главной передачи с корпуса узла осуществляют винтовым съёмником с захватами.

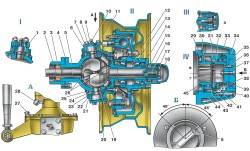

Расположение деталей главного редуктора ПВМ

Отсоединение бортовой

Для отсоединения бортового редуктора в сборе от бокового корпуса полуоси необходимо поддомкратить ремонтируемую сторону моста, открутить болты крепления фланцев стаканов шкворневой трубы и гильзы от корпуса верхней конической передачи. С помощью демонтажных болтов, вкручиваемых в отверстия фланца произвести выпрессовку шкворня с гильзы в корпусе колёсного редуктора.

Разборка колёсного редуктора

Для разъединения шестерён нижней пары конечной передачи откручивают болты по периметру крышки колёсного редуктора, предварительно поставив ёмкость под редуктор для сбора масла. В соединении фланцев крышки корпуса в случае ремонта более поздних версий ПВМ МТЗ 82 демонтировать регулировочные прокладки зацепления шестерён.

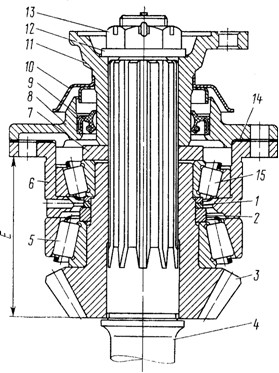

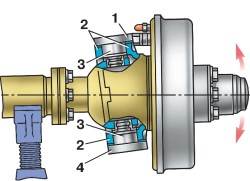

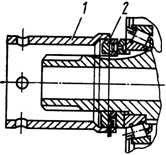

Детализация бортового редуктора

Для осуществления ревизии подшипниковой части фланца колеса освобождают болты в торце вала фланца от фиксирующей отгибной пластины, отворачивают два крепёжных болта, снимают подшипник с сепаратором и внутренней обоймой, затем снимают ведомую шестерню с шлицов фланцевого вала, ударами деревянной проставки в торец вала выбивают деталь наружу с подшипниками и регулировочными кольцами.

Для отпрессовки корпуса сальника или стакана подшипниковой части также вкручиваются монтажные болты во фланцы деталей.

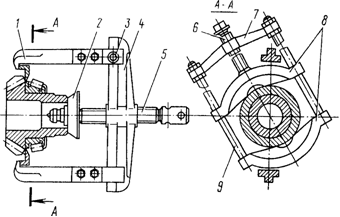

Демонтаж полуоси и вертикального вала

Для извлечения полуоси с шестернёй и подшипниками нужно вывернуть штопорный винт с корпуса верхней конической пары. Для снятия вертикального вала вывернуть два штопора в верхней части шкворневой трубы, упирающиеся в обойму подшипника. Подшипники и внутренние обоймы с вала и полуоси спрессовываются съёмником.

Демонтаж корпуса полуоси моста

Раскручивают крепёжные гайки стопорных пальцев на винтовом механизме регулировки колеи. Выпрессовку корпуса полуоси из крышки моста или кожуха полуоси осуществляют съёмником.

Регулировки главного редуктора ПВМ

Так как главная пара шестерён работает в условиях значительных осевых нагрузок, рекомендуется устанавливать подшипники без зазора с предварительным натягом в обоймах 0,02 – 0,05 мм. Такая настройка обеспечивает стабильное зацепление в шестернях и позволяет отсрочить появления зазоров в результате выработки деталей. Подшипники, при такой настройке, работают за счёт упругости металла в обоймах.

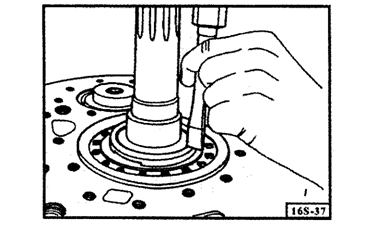

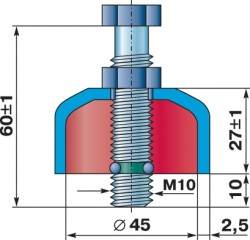

Регулировка осевого зазора в подшипниках ведущей шестерни

Устранение зазора в подшипниках ведущей шестерни осуществляют затяжкой гайки на резьбовом конце вала. Появление осевого зазора провоцирует биение и последующее разрушение сальника. Если после максимальной затяжки всё же присутствует осевой зазор, тогда уменьшают толщину регулировочных втулок шлифованием установленных между обоймами подшипников ведущей шестерни. Уменьшение размера втулок на величину люфта + 0,05мм позволит затянуть гайку хвостовика и устранить люфт в обоймах с натягом. Размер люфта определяют индикатором приложенным к стакану и самой шестерни. Затяжку производят с одновременным проворачиванием вала для того, чтобы ролики подшипников заняли своё место в обоймах. Допускается небольшой нагрев корпуса ведущей шестерни после устранения люфта не выше 60°С.

Проверка осевого зазора в подшипниках ведущей шестерни главной передачи ПВМ

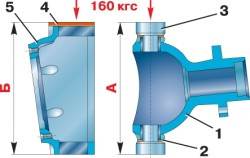

Регулировка зазора подшипников дифференциала

Проверку осуществляют упором монтировки в корпус моста и торцевую часть ведомой шестерни. Диагностирование осуществляют через каждые 3000 часов, предварительно проверив затяжку соединительных фланцев корпуса моста и кожухов полуосей. При обнаружении люфта уменьшают количество регулировочных прокладок между соединительными фланцами корпуса и крышки моста (кожухом полуоси) на размер люфта либо больше на 0,05 мм от диагностированного зазора. В правильно отрегулированных подшипниках натяг должен быть в пределах 0,01 — 0,1 мм.

Боковой зазор зацепления главной пары

Сразу нужно отметить, что регулировку зацепления главной пары осуществляют только первоначально при полной её замене или замене подшипников корпуса моста, корпусов дифференциала, подшипников в стакане ведущей шестерни. Регулировка подношенных шестерён запрещена, так как такая настройка нарушит органичное зацепление шестерён, сместит пятно контакта зубьев и приведёт к быстрому износу или заклиниванию пары. А также запрещено устанавливать разукомплектованные пары или заменять отдельные шестерни в паре, то есть замену осуществляют строго парой в комплекте производителя. Осуществляют перенастройку в случае диагностирования бокового зазора в зацеплении выше 1,2-1,5 мм новой главной пары, что является следствием неправильной сборки.

Проверка зазора в зацеплении шестерён главной передачи

Зазор в зацеплении шестерён главной пары настраивается только при отсутствии осевых зазоров в подшипниках ведущей шестерни и подшипниках дифференциала. Настройку осуществляют установкой регулировочных прокладок. Положение ведущей шестерни регулируется прокладками, устанавливаемыми под фланец стакана вместе крепления к корпусу моста. Ведомая шестерня выставляется с помощью подбора прокладок между корпусом дифференциал и торцом ведомой шестерни, посажёной на шлицы.

Настройка контакта зубьев главной зубчатой пары

После произведённой наладки проверяют пятно контакта в зацеплении зубьев. Правильная настройка показывает, что в зацеплении участвует вся длина зуба. Для проверки несколько зубьев шестерни окрашивают тонким слоем краски, устанавливают стакан ведущей шестерни и прокатываются зубьями шестерён несколько раз в обе стороны. После выпрессовывают стакан с ведущее шестерней и осматривают пятно контакта.

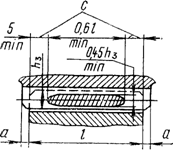

Правильное пятно должно располагаться ближе к узкому концу зуба, занимать площадь не менее 50% по длине и ширине зуба (рисунок а). В случае несоответствии пятна контакта необходимо произвести настройку.

- Если пятно размещено на вершине зуба нужно приблизить ведущую шестерню к ведомой уменьшив количество прокладок между фланцем стакана и корпусом моста (вариант б).

- В случае если пятно расположении слишком низко у основания зуба количество прокладок между стаканом и корпусом увеличивают, таким образом, отодвигая ведущую шестерню от ведомой( вариант в).

- Если пятно смещено ближе к узкому краю зуба, нужно отодвинуть ведомую шестерню от ведущей, уменьшив толщину пакета прокладок между корпусом дифференциала и ведомой шестернёй(г).

- При смещённом пятне ближе к широкому краю зуба нужно приблизить ведомую шестерню к ведущей, увеличив толщину пакета прокладок (д).

варианты контакта зубьев шестерён

Ремонт и регулировка бортовых редукторов

В процессе эксплуатации регулировку механизмов редуктора конечной передачи ПВМ не производят. Полную настройку зазоров в подшипниках и зацеплении зубчатых пар осуществляют в процессе сборки узла при проведении ремонта.

Настройка зазора в подшипниках вращения верхней конической пары

Регулировку осевого зазора в подшипниках полуоси на верхней части производят затяжкой поджимной гайки. Изначально гайку затягивают до состояния тугого вращения обойм подшипников. При затяжке проворачивают наружные обоймы того, чтобы ролики заняли своё правильное место. После гайку отпускают ровно на столько, чтобы обоймы подшипников стали вращаться свободно и зазор в подшипнике не превышал 0,1 мм. Хотя в новых рекомендациях по регулировкам указывают, что подшипники устанавливаются предварительным натягом в пределах 0,05-0,15 мм. Такое требование имеет место быть и даёт преимущество в увеличенных сроках эксплуатации до появления недопустимого люфта в подшипниках. После регулировки гаку фиксируют кернением.

Проверка осевого зазора подшипников вертикального вала

Важным моментом в настройке является строгое положение распорного кольца между наружными обоймами пары подшипников, без выступания за наружные края. В противном случае выступающее кольцо будет препятствовать запрессовке вала в посадочное место.

Регулировка зацепления верхней конической пары шестерён

Настройку бокового зазора в зацеплении верхней пары осуществляют только смещением положения вертикального вала с помощью разрезных прокладок 3 устанавливаемых между фланцем корпуса зубчатой пары и стаканом шкворневой трубы. Положение полуоси не изменяется. Нормальный боковой зазор должен быть в пределах 0,1-0,55 мм.

Установка пакета пластин при регулировки зацепления верхней конической пары

Проверку настройки зацепления проверяют, предварительно удалив смазку из корпуса пары и застопорив вертикальный вал. Устанавливают свинцовую пластинку между зубьями шестерён проворачивают полуось от фланца крепления кардана главной передачи. Глубина вмятин покажет фактический зазор в зацеплении. После установки зазора проверяют пятно контакта в зацеплении.

Важно проследить при установке горизонтального и вертикального валов в посадочные места, чтобы стопорные штифты, удерживающие валы на посадочных местах не касались сепараторов подшипников.

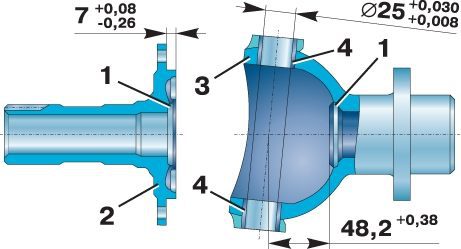

Регулировка подшипников колёс

В старых справочниках указан установочный зазор в конических подшипниках фланца колеса 0,2 мм, более поздние инструкции по эксплуатации указывают, что подшипники регулируют с натягом в 0,1 мм. Регулировка осуществляется подбором ширины колец, установленных между внутренними обоймами подшипников на валу фланца. При правильной регулировке подшипников ресурс работы до появления зазоров до 0,4 мм может составлять до 5000-6000 часов. Поэтому регулировку производят при ремонте колёсного редуктора. Если же люфт появился преждевременно, необходимо произвести ревизию редуктора и устранить люфт.

Операцию осуществляют в следующем порядке:

- Снять колесо с фланца крепления, слить смазку из редуктора, отсоединить крышку от корпуса редуктора и демонтировать её вместе с ведомой шестернёй привода колеса и фланцевым валом с подшипниковым узлом.

- Первоначально нужно попытаться устранить люфт подтяжкой крепёжных болтов на торце вала. Если подтяжка не даёт результата, тогда полностью разбирают подшипниковый узел и уменьшают шлифовкой ширину распорных колец на величину люфта.

- После собирают подшипниковый узел и осуществляют затяжку крепёжных торцевых болтов на валу. При сборке важно проконтролировать, чтобы торцы колец между подшипниками строго контактировали с внутренними обоймами и не упёрлись в сепараторы.

- После проверки установленного зазора крепёжные болты фиксируют отгибной пластиной.

При диагностике подшипниковой части колёсного редуктора нужно иметь в виду, что в комплектации завода производителя колёсного редуктора ширина одного регулировочного кольца между подшипниками равна по 7мм, а в сумме двух колец — 14 мм. Общая меньшая ширина колец говорит об уже производимой ранее регулировке подшипников и их неполном ресурсе.

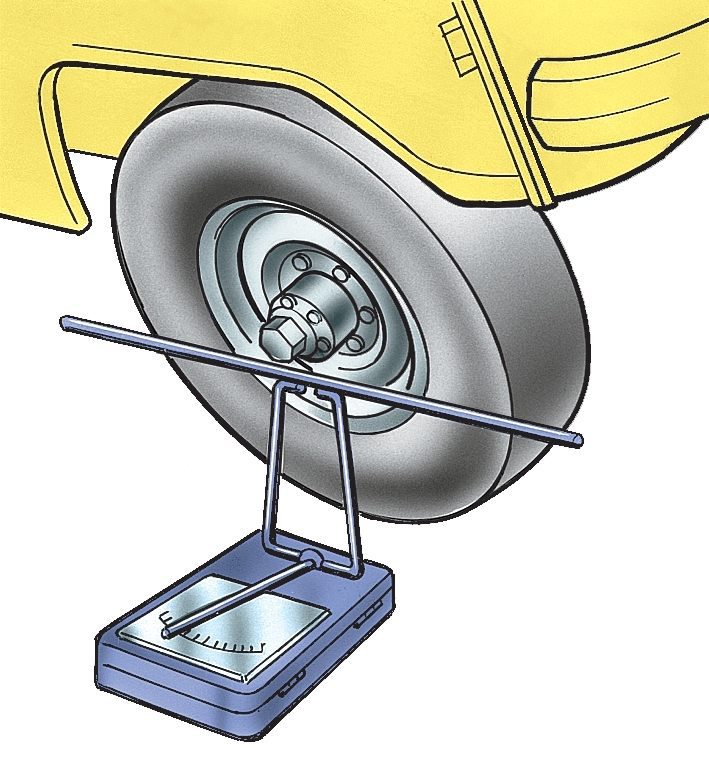

Регулировка зацепления шестерён нижней конической пары

Настройка осуществляется перемещением ведомой шестерни с помощью разрезных регулировочных пластин устанавливаемых пакетом между крышкой корпуса редуктора и фланцем стакана подшипникового узла или в более современных версиях узла между крышкой и корпусом редуктора. Боковой зазор новой пары шестерён устанавливается в пределах 0,26-0,65 мм. Эта величина соответствует угловому смещению фланца крепления колеса на радиусе крепления болтов. Для осуществления проверки зазора стопорят ведущую шестерню нижней пары.

Замена гильзы и шкворневой трубы бортовой

При достаточной выработке шкворня и гильзы возникает биение, влияющее на состояние всего механизма бортового редуктора. При ремонте нужно учитывать эти факторы и желательно заменять детали поворотного механизма парой, а не на выбор одной детали, оценивая износ каждой. По рекомендациям производителя люфт более 1 мм между деталями поворотной пары является не допустимым и требует замены.

Выпрессовка гильзы из корпуса бортовой

Особенные сложности возникают при выпрессовке гильзы из корпуса редуктора. Часто в результате заклинивания данной пары деталей поворотного механизма бортового редуктора без применения определённых технологий операцию с сохранением целостности деталей произвести практически невозможно.

Для выпрессовки изношенной гильзы с корпуса редуктора применяют винтовой съёмник. Предварительно нужно удалить фиксирующий гильзу штифт установленный в тело корпуса с внутренней стороны. С учётом, что гильза при демонтаже будет заменена на новую для её снятия по внутренней контактной поверхности со шкворнем проваривают сваркой четыре симметрично расположенных продольных шва. Внутренние напряжения металла, созданные наваренными швами, позволят ослабить посадку гильзы в корпусе. После этого приступают к выпрессовке детали с помощью винтового съёмника. При сборке, для облегчения монтажа, посадку гильзы осуществляют в предварительно разогретый горелкой корпус редуктора.

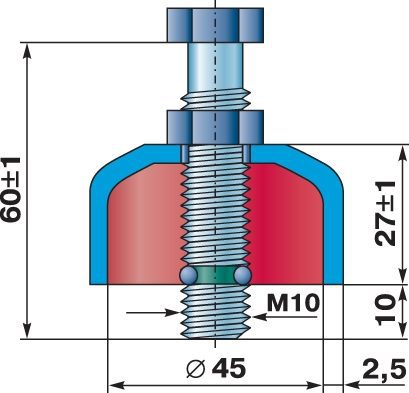

Одним из больных мест бортового редуктора является верхняя часть в сопряжении гильзы со шкворневой трубой страдающей от недостаточной смазки и попадания через нарушенные уплотнения абразивной пыли. Для улучшения условий работы шкворневой пары в верхнюю часть корпуса устанавливают маслёнку, позволяющую несколькими качками шприца доставить смазку между контактными поверхностями гильзы и трубы шкворня. Такая модернизация позволяет значительно увеличить рабочий ресурс бортового редуктора.

Устранение течи масла

Каждому бывалому трактористу знакомо досадное недоумение, которое он испытывал при обнаружении полностью сухих полостей верхних конических пар конечной передачи. Масло при этом уходило в полость колёсного редуктора несмотря на недавно сделанный ремонт моста и замену уплотнителей и сальников верхней конической пары. Обнаруживалось это при открытии контрольно-заливной пробки на корпусе колёсного редуктора, где лишнее масло тут же выплёскивалось наружу.

Фактор вызывающий течь

Кроме самого выхода из строя уплотнений, в конструкции узла одной из причин, вызывающих постоянную течь смазки из полостей бортовых редукторов является нагрев масла и появление избыточного давления в полости механизма при активной работе зубчатых пар. В результате смазку выдавливает через уплотнители и механизм подвергается работе на сухую.

Способы устранения

Для сброса избытка давления с рабочей полости в корпус или крышку редуктора устанавливают сапуны вместо заливных пробок. Так практиками было отмечено, что при установке сапуна в крышку корпуса верхней конической пары перетекание масла вниз в колёсный редуктор прекращается и смазка с верхней полости не уходит. Естественно, эффект работы сапунов будет только при целостности всех уплотнений.

Также, по опыту трактористов, можно значительно уменьшить течь из корпусов верхних пар конических подшипников путём создания в полости шкворневой трубы пробки из солидола. При ремонте полость забивают смазкой, которая препятствует стеканию масла из полости верхней конической пары в низ редуктора.

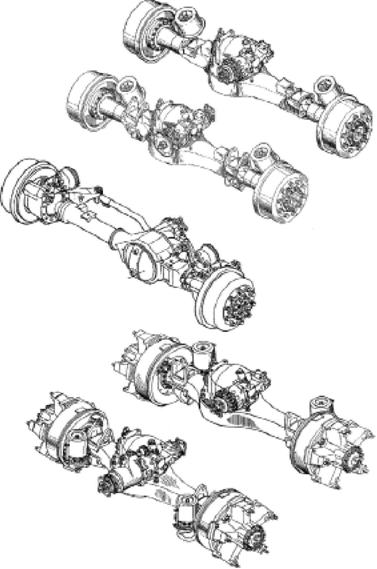

ВЕДУЩИЕ МОСТЫ

Ведущие мосты полноприводныхавтомобилей

Ведущие мосты неполнопривод-ных автомобилей

В семействе автомобилей КАМАЗ используется множество различных ведущих мостов, которые имеют как существенные так и не существенные конструктивные отличия. Все ведущие мосты можно привести к пяти типам показанным на рисунке. Ведущие мосты полноприводных и не полноприводных автомобилей отличаются конструкцией картеров и главных передач. Конструкции различных моделей ведущих мостов полноприводных автомобилей во много идентичны и отличаются наличием механизма блокировки межколесного дифференциала (МКБ), шестернями главных передач, ступицами и элементами тормозного механизма. Передние ведущие мосты полноприводных автомобилей отличаются от промежуточных и задних конструкцией картеров, главных передач, наличием элементов поворотного механизма. Конструкцию различных модификаций передних ведущих мостов полноприводных автомобилей во много идентичны и отличаются главными передачами и элементами тормозного механизма.

Основные отличия различных моделей не полноприводных мостов: дисковое или ступичное крепление колес; усиленная балка картера (лист 14 мм); наличие или отсутствие МКБ, усиленные полуоси; различные элементы тормозных механизмов под различные тормозные камеры; различные главные передачи с различными передаточными отношениями (7,22;6,53;5,94;5,43); и другие несущественные конструктивные отличия.

Некоторые наиболее часто применяемые в комплектациях автомобилей ведущие мосты и их основные конструктивные отличия представлены в таблице.

На автомобилях КамАЗ с колесной формулой 6х4 устанавливаются два ведущих моста — промежуточный и задний. Конструкция мостов аналогична. Отличие заключается в установке в главной передаче промежуточного моста блокируемого межосевого дифференциала и отдельных оригинальных деталей, сопрягаемых с ним.

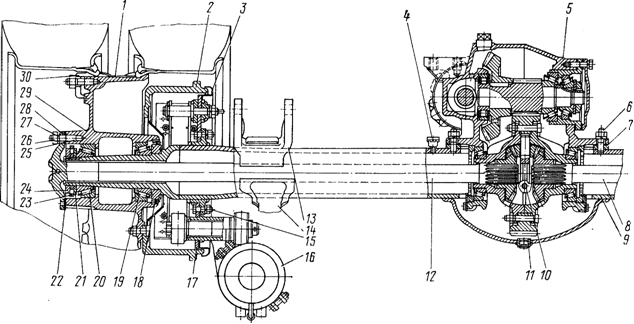

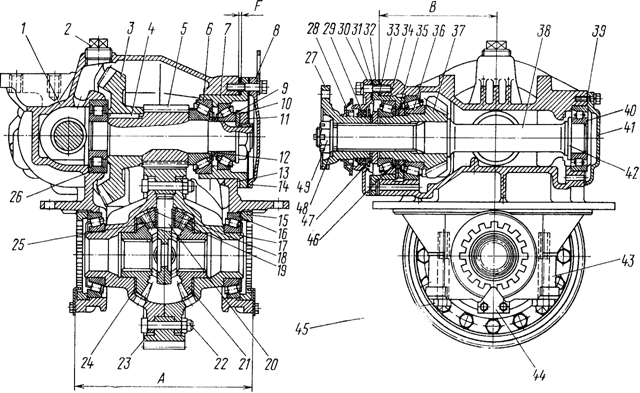

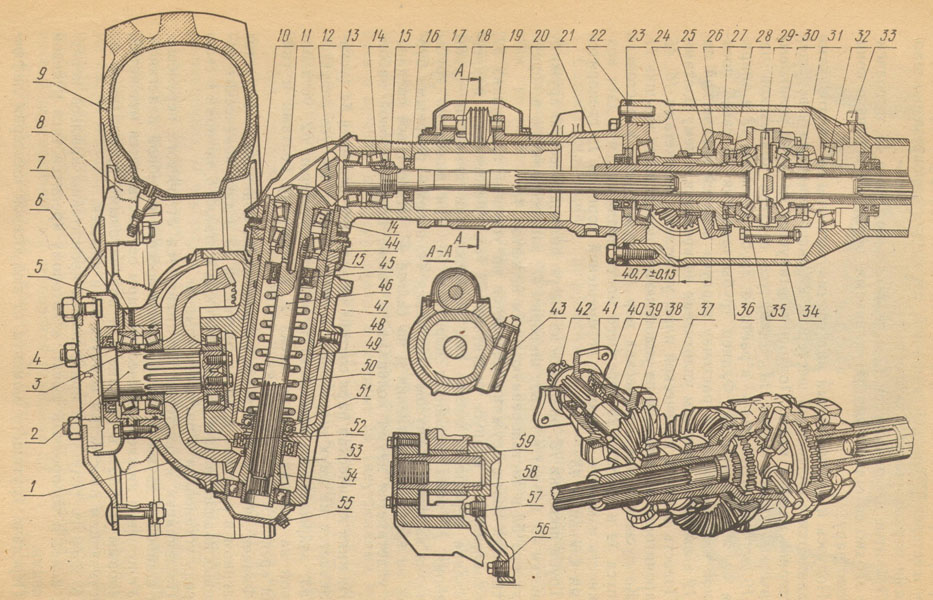

На рис. 181 представлен поперечный разрез заднего и промежуточного ведущих мостов. Каждыймост состоит из картера моста, главной передачи,дифференциала и полуосей.

Рис. 181. Задний мост: 1 — кольцо проставочное; 2 — барабан тормозной; 3 — щиток; 4 — клапан предохранительный; 5 — картер главной передачи; 6 — шпилька; 7 — прокладка картера; 8 — полуось правая; 9 — картер заднего моста; 10 -пробка контрольная; 11 — пробка сливная магнитная; 12 — полуось левая; 13 — опора рессоры; 14 — кронштейн реактивной штанги; 15 — болт; 16 — камера тормозная с пружинным энергоаккумулятором; 17 — механизм тормозной; 18 — манжета; 19, 20 — подшипники конические роликовые; 21 — гайка крепления подшипников; 22 — прокладка полуоси; 23 — шайба стопорная контргайки; 24 — контргайка; 25 — шпилька крепления полуоси; 26 — гайка; 27 — шайба пружинная; 28 — втулка разжимная; 29 — ступица; 30 — прижим колеса

Картеры промежуточного и заднего мостов сварные, из стальных штампованных балок, к которым приварены фланцы для крепления картеров главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны крепления реактивных штанг и опоры рессор. На картерах мостов автомобилей-самосвалов приварены установочные пластины для крепления опор рессор.

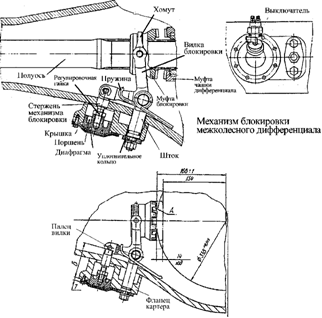

На автомобилях КамАЗ-53229 и КамАЗ-65115 предусмотрена установка ведущих мостов (рис. 182) с механизмом блокировки межколесного дифференциала, при этом главная передача отличается тем, что левая чашка межколесного дифференциала выполнена со шлицами для установки муфты его блокировки (см. рис. 183).

Балки мостов усилены за счет увеличения толщины стенок.

Полуоси усилены вследствие изменения марки стали и увеличения числа шлиц с 16 до 20.

Механизм блокировки межколесного дифференциала установлен в картере заднего и среднего мостов. Для обеспечения дистанционного включения механизма блокировки в кабине на щитке приборов имеется клавиша с соответствующим символом. При нажатии клавиши замыкается цепь электропневмок-лапана и воздух поступает в диафрагменную камеру. Поршень, передвигая вилку блокировки, соединяет муфту полуоси с муфтой чашки дифференциала. При включении блокировки в кабине на щитке приборов загораются сигнальные лампочки.

При проведении технического обслуживания (сервис С) для проверки работы механизма блокировки межколесного дифференциала вначале включите межосевую блокировку, а затем нажмите клавишу включения межколесной блокировки, при этом должны загореться две контрольные лампы включения межколесной блокировки ведущих мостов.

Включение блокировки разрешается только в условиях скользкой, грязной дороги.

Блокировку следует включать непосредственно перед скользким участком дороги. В момент пробуксовки одного из колес включение блокировки не разрешается. В этом случае необходимо выключить сцепление и включение блокировки произвести после остановки автомобиля. Включение и выключение блокировки следует выполнять при отжатой педали сцепления. При выезде на твердую сухую дорогу блокировку необходимо выключить. Движение с включенной блокировкой приведет к поломке деталей.

Рис. 182. Мост ведущий: 1 — тормозная камера с пружинным энергоаккумулятором; 2 — тормозной барабан; 3 — ступица; 4 — гайка подшипника; 5 — тормоз задний; 6 — полуось левая; 7 — картер моста; 8 — предохранительный клапан; 9 -передача главного моста; 10 — полуось правая

Главная передача мостов — двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая — из пары цилиндрических косозубых шестерен.

Для равнинных условий эксплуатации автопоездов рекомендуется передаточное число — 5,94; для горных условий — 7,22; для пересеченной местности — 6,53. Изменение передаточного числа главной передачи достигается установкой шестерен с различными комбинациями зубьев в цилиндрической паре (см. табл. 32).

Таблица 32

ПередатоЧное Ч исло главной передаЧи в зависимости от Ч исла зубьев шестерен в цилиндриЧеской паре

|

Заводской номер комплектацилиндрических шестерен главных передач мостов |

Количество зубьевшестерен |

Общее передаточное числомостов |

|

5320-2402110-20 5320-2402120-205320-2402110-10 5320-2402120-10 5320-2402110-305320-2402120-30 |

12 50 13 49 1448 |

26*. 50 = 7 22 15 12 26*. 49 = 6 53 15 13 26*. 48 = 5 94 1514 |

* Передаточное отношение конической пары

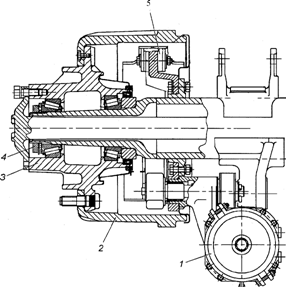

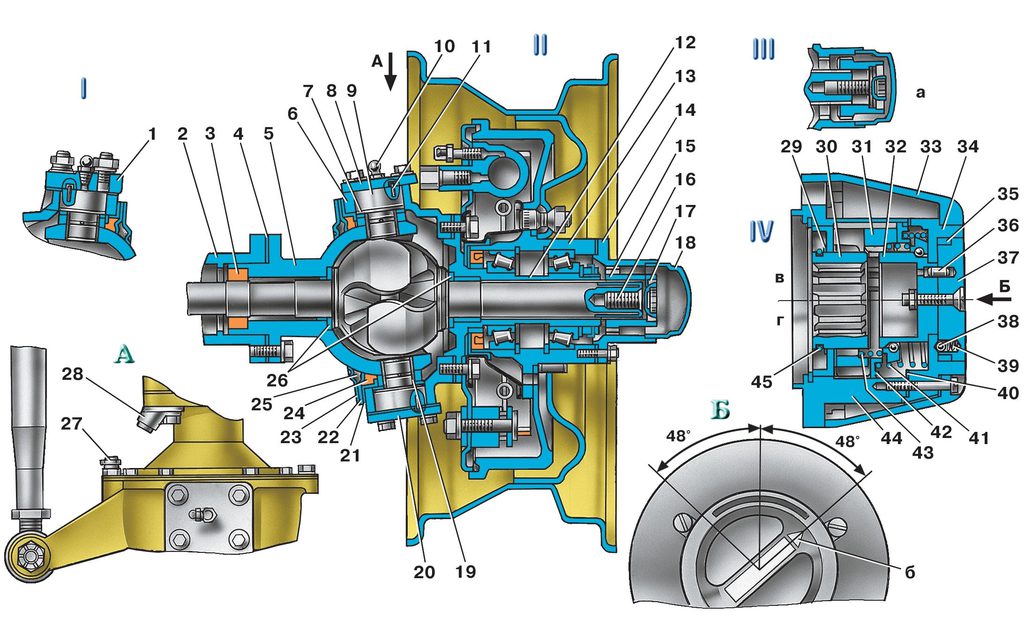

Главная передача ведущего переднего моста (рис. 184) в отличие от главных передач промежуточного и заднего мостов прикреплена к картеру моста фланцами, расположенными в вертикальной плоскости. Оригинальные детали главной передачи (рис. 185) переднего моста: чашка 3 колесного дифференциала, картер 31 главной передачи, первичный вал 11, крышка 17, подшипник 8. Остальные детали и сборочные единицы унифицированы с деталями и сборочными единицами главной передачи заднего моста.

Картер переднего моста отлит как одно целое с левым коротким кожухом полуоси. Правый кожух запрессован в картер моста. К фланцам кожухов полуоси на шпильках прикреплены шаровые опоры с приваренными шкворнями. В шаровые опоры запрессованы бронзовые втулки, в которых установлены внутренние кулаки шарниров равных угловых скоростей.

На шкворнях размещены корпусы поворотных кулаков, которые поворачиваются на конических роликовых подшипниках. К корпусам поворотных кулаков прикреплены на шпильках цапфы и суппорты тормозных механизмов. В цапфы запрессованы бронзовые втулки, в которых вращаются наружные кулаки шарниров.

Крутящий момент от внутреннего кулака к наружному передается через шарнир равных угловых скоростей. На шлицевом конце наружного кулака установлен ведущий фланец, который прикреплен к ступице шпильками.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При сервисе 2:

— проверьте герметичность ведущих мостов;

— проверьте и при необходимости доведите до нормы уровень масла в картерах ведущих мостов;

— очистите от грязи сапуны ведущих мостов и промойте в дизельном топливе.

При сервисе С:

— затяните гайки крепления редукторов ведущих

мостов;

— проверьте крепление фланцев на шлицевых

концах ведущих валов;

—проверьте работу механизма блокировки межосевого дифференциала;

—проверьте состояние подшипников ступиц (при снятых ступицах колес ведущих мостов);

— смените масло в картерах мостов.

Для проверки мостов на герметичность подайтевоздух через резьбовое отверстие под сапун картера моста с избыточным давлением в картере 19,6…24,5 кПa (0,2…0,25 кгс/см2).

Подтекание масла через манжеты, места соединений и сварные швы на балке недопустимы (незначительное образование масляных пятен на поверхностях в вышеуказанных зонах, кроме сварных швов, без

кап-леобразования не является браковочным признаком).

Для проверки уровня масла в картерах мостов отверните контрольную пробку на картере моста. Если при этом нет течи масла из контрольного отверстия, то через заливное отверстие в картере редуктора долейте

масло до уровня контрольного отверстия.

Для проверки крепления фланцев на шлицевых концах валов ведущих мостов поставьте автомобиль на смотровую яму или эстакаду и подложите упоры под колеса. Затем выключите стояночный тормоз, установите рычаг коробки передач в нейтральное положение и выключите механизм блокировки межосевого дифференциала. Руками покачайте фланец вала в продольном и поперечном направлениях. При наличии ощутимого зазора отсоедините соответствующий конец карданного вала и, расстопорив гайки крепления, подтяните их, обеспечив моменты затяжки гайки, Н.м (кгс.м): фланца межосевого дифференциала и фланца выхода из промежуточного моста — 245…294 (25…30); фланца привода заднего моста — 235…353 (24…36). После подтяжки гайки зякерните (зашплинтуйте).

Для проверки работы механизма блокировки межосевого дифференциала передвиньте рычаг крана включения механизма блокировки в положение «СКОЛЬЗКАЯ ДОРОГА». При этом контрольная лампа

включения межосевого дифференциала на щитке приборов должна загореться. Если контрольная лампа не загорелась, то попробуйте включить блокировку при медленном движении автомобиля. Если блокировка

не включилась, устраните неисправность.

При смене масла промойте картеры дизельным топливом, а магниты сливных пробок очистите от металлических отложений. Промойте сапуны ведущих мостов дизельным топливом и продуйте их сжатым воздухом. Масло сливайте, вывернув пробки контрольных и заливных отверстий. Перед сливом масла прогрейте мост пробегом автомобиля.

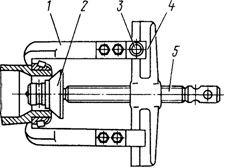

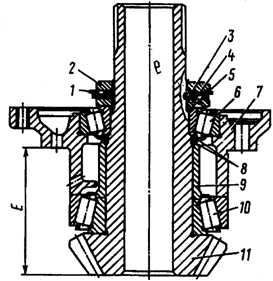

Рис. 185. Главная передача переднего моста: 1 — крышка подшипника; 2 — ведомое цилиндрическое зубчатое колесо; 3 — чашка дифференциала; 4 — опорная шайба полуосевого зубчатого колеса; 5, 13, 14, 24, 25 — конические роликовые подшипники; 6 — полуосевое зубчатое колесо; 7 — опорная шайба сателлита; 8, 22 — роликовые подшипники цилиндрические; 9 — шпонка; 10 — заглушка; 11 — первичный вал; 12 — ведущее коническое зубчатое колесо; 15 — манжета; 16 — фланец; 17, 27 — крышки; 18, 26 — стаканы подшипников; 19, 30 — регулировочные шайбы; 20 — распорная втулка; 21 — ведомое коническое зубчатое колесо; 23 — ведущее цилиндрическое зубчатое колесо; 28 — опорная шайба; 29 — гайка; 31 — картер главной передачи; 32 — крестовина дифференциала; 33 — сателлит; 34 — регулировочная гайка; 35 — стопор гайки; Е — регулируемый размер

РЕМОНТ

При ремонте в зависимости от неисправности демонтируйте ведущий мост в сборе или только главную передачу. Редуктор разберите на следующие сборочные единицы, предварительно слив масло из мостов и межосевого дифференциала в чистую посуду (для дальнейшего его использования):

— ведущей конической шестерни;

— межколесного дифференциала. Помните, что крышки подшипников межколесного дифференциала невзаимозаменяемы, поскольку они обработаны совместно с картером редуктора;

— ведомой конической шестерни;

— межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно проверяйте люфты в указанных выше сборочных единицах, поскольку сборка должна быть с обеспечением обязательного предварительного натяга конических подшипников.

После полной разборки детали редуктора промойте и проверьте.

При осмотре деталей проверьте:

— зубья и расположение пятна контакта на рабочих поверхностях зубьев; при обнаружении недопустимого износа или повреждения (выкрашивания зубьев) детали замените новыми. При неправильном

зацеплении зубьев найдите причину и устраните ее. В запасные части ведущая и ведомая конические шестерни поставляются комплектом, подобранным по шуму и пятну контакта, поэтому при поврежде

нии одной из них заменяйте обе шестерни;

— зубья и пятна контакта на рабочих поверхностях зубьев цилиндрических шестерен; при обнаружении недопустимого износа или повреждения (выкрашивания) зубьев детали замените новыми;

— состояние поверхности шипов крестовин, сателлитов и отверстий сателлитов (межосевого и межколесного дифференциалов). При незначительных повреждениях отполируйте поверхности

мелкозернистой шлифовальной шкуркой, а при серьезных повреждениях детали замените новыми. Аналогичным образом проверяйте состояние поверхностей шеек и торцов шестерен полуосей,

шестерен привода заднего и промежуточного мостов, межосевого дифференциала и их посадочных поверхностей в чашках дифференциалов;

— состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и промежуточного мостов; при обнаружении незначительных повреждений устраните их, при

необходимости детали замените новыми;

— осмотрите все подшипники, они должны быть без износа, с гладкими рабочими поверхностями.

Рис. 186. Главная передача заднего моста: 1-картер главной передачи; 2 — пробка заливная; 3 — шестерня ведомая коническая; 4 — шпонка; 5 — шестерня ведущая цилиндрическая; 6, 9, 16, 34, 36 — подшипники роликовые конические; 7, 32 — стаканы подшипников: 8 — крышка подшипника; 10, 19, 24, 47 — шайбы опорные; 11, 49 — гайки; 12, 35 — шайбы регулировочные; 13, 33 — прокладки регулировочные; 14, 31, 39 — прокладки; 15 — гайка регулировочная; 17 — чашка дифференциала; 18 — сателлит; 20 — крестовина; 21 — шестерня полуосевая; 22 — болт крепления чашек дифференциала; 23 — шестерня цилиндрическая ведомая; 25 — втулка сателлита; 26, 40 — подшипники роликовые цилиндрические; 27 -фланец; 28 — отражатель; 29 — манжета; 30 — крышка; 37 — шестерня ведущая коническая; 38 — вал ведущий; 41 — крышка; 42, 48 — шайбы; 43 — крышка подшипника дифференциала; 44 — стопор; 45 — болт крепления крышки подшипника дифференциала; 46 — втулка распорная

Для разборки главной передачи заднего моста выверните самоконтрящиеся болты крепления стопоров гаек подшипников дифференциала заднего моста и снимите стопоры 44 (рис. 186). Отогните стопорные пластины болтов крепления крышек подшипников дифференциала и выверните болты 45. Снимите крышки подшипников 43, регулировочные гайки 15 подшипников дифференциала и выньте дифференциал заднего моста. Расшплинтуйте и отверните гайку 49 крепления фланца заднего моста и снимите фланец 27. Выверните болты крепления крышки стакана подшипников ведущей конической шестерни, снимите крышку 30 и опорную шайбу 47.

Выверните болты крепления крышки и снимите крышку 41. Выпрессуйте ведущий вал 38 в сборе с ведущей конической шестерней. Выверните болты крепления крышки и снимите крышку 8. Расстопо-рите и отверните гайку 11 и снимите опорную шайбу 10. Выньте стакан подшипников 7 в сборе с подшипником 9 и наружной обоймой подшипника 6. Снимите регулировочные шайбы 12 и выньте сборочную единицу ведомой конической шестерни.

Рис. 188. Ведущая коническая шестерня главной передачи заднего моста: 1 — шайба регулировочная; 2 — втулка распорная; 3 — шестерня ведущая коническая; 4 — вал ведущий; 5, 15 — подшипники роликовые конические: 6 -стакан; 7 — шайба опорная; 8 — крышка стакана; 9 -манжета; 10 — отражатель; 11 — фланец ведущей шестерни; 12 — шайба; 13 — гайка: 14 — прокладка

Для разборки дифференциала заднего моста спрессуйте внутренние кольца конических роликоподшипников 16 с чашкой 17 дифференциала. Для этого захваты 1 съемника (рис. 187) заведите за внутреннее кольцо подшипника и зафиксируйте винтами 3. Упираясь наконечником 2 в торец чашки дифференциала, ввертывайте винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника.

Отверните самоконтрящиеся гайки крепления чашек дифференциала, выньте болты 22 (см. рис. 186), рассоедините чашки 17 дифференциала, выньте ведомую цилиндрическую шестерню 23, полуосевые шестерни 21, снимите опорные шайбы 19, 24, снимите сателлиты 18 с крестовины 20.

Для разборки ведущей конической шестерни снимите стакан 6 (рис. 188) с подшипником 15, регулировочные шайбы 1 и распорную втулку 2. Выпрес-суйте ведущий вал 4 заднего моста, спрессуйте съемником внутреннее кольцо конического роликоподшипника 5. Для снятия установите кромки клиньев 8 (рис. 189) между внутренним кольцом подшипника и шестерней и, ввернув винт 6 в траверсу 7, стяните их. Заведите захваты 1 за клинья 8 и зафиксируйте их в этом положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снимите кольцо.

Для разборки ведомой конической шестерни спрессуйте ведомую коническую шестерню 3 (см. рис. 186) вместе с цилиндрическим роликоподшипником 26. Выньте шпонку 4. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 6 аналогично снятию внутреннего кольца подшипника ведущей конической шестерни (см. рис. 189).

Разборка главной передачи промежуточного моста. Выверните болты крепления межосевого дифференциала и снимите межосевой дифференциал. Выверните самоконтрящиеся болты крепления стакана подшипников ведущей конической шестерни. Рас-шплинтуйте и отверните гайку 38 (рис. 190), снимите шайбу 39 и снимите фланец 37. Выверните болты крепления крышки и снимите крышку 34. Выньте задний вал 31 в сборе с подшипником 32.

Рис. 189. Снятие внутреннего кольца подшипника ведущей конической шестерни заднего и промежуточного мостов, внутреннего кольца ведущей и ведомой конических шестерен: 1 — захват; 2 — наконечник; 3, 5, 6 — винты; 4,7 -траверсы; 8 — клин; 9 — стойка

Рис. 190. Главная передача промежуточного моста: 1 — шестерня ведомая коническая; 2 — картер главной передачи; 3 -шестерня ведущая цилиндрическая; 4, 44 — шайбы регулировочные; 5, 29 — прокладки регулировочные; 6 — стакан; 7, 33 — прокладки; 8 — крышка; 9, 15, 19 — шайбы опорные; 10 — гайка подшипника; 11, 12, 14, 42, 45 — подшипники роликовые конические; 13 — гайка регулировочная; 16 — сателлит; 17 — втулка сателлита; 18 — шестерня полуосевая; 20 — крестовина; 21 — чашка дифференциала; 22 — болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 24 -подшипник роликовый цилиндрический; 25, 26 — пробки заливные; 27 — картер межосевого дифференциала; 28 — стакан; 30 — шестерня ведущая коническая; 31 — вал задний; 32 — подшипник шариковый; 34 — крышка; 35 — манжета; 36 — отражатель; 37 — фланец; 38 — гайка; 39 — шайба; 40 — крышка подшипника дифференциала; 41 — стопор; 43 — втулка распорная

Разборка сборочных единиц ведомой конической шестерни и дифференциала промежуточного моста аналогична разборке их у главной передачи заднего моста.

Для разборки межосевого дифференциала (рис. 191) выверните заливную пробку 14, отверните контргайку и выверните установочный винт 13. Выверните болты крепления механизма блокировки и выньте механизм блокировки 16. Выньте вилку 17 механизма блокировки вместе с муфтой блокировки 20. Раскерните и отверните гайку 1, снимите опорную шайбу 2 и выньте фланец 3 межосевого дифференциала. Выверните болты 5, снимите крышку 29 и выпрессуйте чашки межосевого дифференциала в сборе. Снимите стопорное кольцо 18, муфту 19. Выверните самоконтрящиеся болты 26, рассоедините переднюю и заднюю чашки 8 и 23. Снимите шестерни 22 и 25 привода промежуточного и заднего мостов, опорные шайбы 7 и 10, сателлиты 9 межосевого дифференциала с крестовины 24.

Разборка ведущей конической шестерни (рис.192). Расстопорите и отверните гайку 2 специальным ключом, который служит переходником под рожковый ключ размером 46 мм (рис. 193), снимите замковую шайбу 1 (см. рис. 192), шайбу 3 подшипника. Отверните гайку 4 подшипника в сборе со стопорным штифтом 5. Снимите стакан 7 в сборе с подшипником 6, регулировочные шайбы 8, распорную втулку 9. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 10 с ведущей конической шестерни 11. Снятие производите аналогично снятию внутреннего кольца подшипника с ведущей конической шестерни главной передачи заднего моста.

Для разборки главной передачи переднего моста необходимо вывернуть болты крепления стопоров гаек подшипников дифференциала переднего моста и снять стопоры. Отогнув стопорные пластины 35 (см. рис. 185) крышки 1, отвернуть регулировочные гайки 34 подшипников и вынуть дифференциал из картера главной передачи переднего моста. Вывернуть болты и снять крышку 27 с прокладкой стакана подшипников ведущего цилиндрического колеса. Раскернить и отвернуть гайку 29, снять опорную шайбу 28. Вворачивая технологические болты М12Х1,25Х50 (2 шт.), выпрессовать стакан 26 в сборе с подшипником 25 и наружной обоймой подшипника 24. Вынуть узел ведущего цилиндрического зубчатого колеса 23 из картера. Спрессовать съемником (см. рис. 187) внутреннее кольцо конического подшипника 24 (см. рис. 185), роликовый подшипник 22, ведомое коническое колесо 21 и шпонку 9.

Разборка сборочньзх единиц ведущего конического зубчатого колеса и дифференциала главной передачи переднего моста производится аналогично разборке их у главной передачи заднего моста.

При установке и регулировании подшипников и шестерен редуктора конические роликовые подшипники вала ведущей конической шестерни установите с предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,78… 1,57 Н.м (0,08… 0,16 кгс.м). Замерьте крутящий момент при непрерывном вращении фланца в одну сторону не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника, и сальник не оказывал бы сопротивления вращению шестерни.

Регулируйте подшипники ведущей конической шестерни подбором регулировочных шайб из комплекта, поставляемого в запчасти.

Шайбы устанавливайте в количестве двух штук между внутренним кольцом переднего подшипника и распорной втулкой. После окончательной регулировки подшипников гайку крепления подшипников ведущей шестерни заднего моста затяните (момент затяжки 235… 353 Н.м (24… 36 кгс.м) и зашплинтуйте. У редуктора промежуточного моста затяните гайку крепления подшипников с моментом 235 Н.м (24 кгс.м), поставьте шайбу подшипника и подтяните гайку до совмещения отверстия шайбы подшипника со стопорным штифтом гайки. Затем поставьте замковую шайбу, совместив ее выступ с одним из отверстий шайбы подшипника, и затяните контргайку с моментом 235… 353 Н.м (24… 36 кгс.м), край замочной шайбы отогните на грань контргайки. При затягивании гаек проворачивайте ведущую шестерню, чтобы ролики подшипников заняли правильное положение между коническими поверхностями.

После сборки ведущей шестерни замерьте размер Е (см. рис. 188, 192), поскольку он будет необходим при регулировке зацепления конических шестерен.

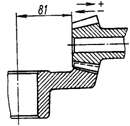

Ведущую и ведомую конические шестерни редуктора подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей конической шестерни наносится электрографом величина отклонения (поправка в сотых долях мм) от теоретического установочного размера 81 мм (рис. 194). Знак «+» соответствует удалению ведущей шестерни от оси ведомой, знак « — » — приближению.

При работе автомобиля шестерни прирабатываются одна к другой. Поэтому при необходимости замены шестерен заменяйте обе шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта.

При установке новых конических шестерен редуктора отрегулируйте их по пятну контакта и боковому зазору в зацеплении (табл. 33), который должен быть 0,20… 0,35 мм.

Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2… 2/3 длины зуба на стороне переднего хода, 1/2… 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равна 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней части зуба, но не должен выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни.

При установке новых конических шестерен в редуктор определите толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером редуктора. Толщина пакета регулировочных прокладок определяется по формуле:

S = (81 ± поправка) + E — В,

где Е — действительный размер от торца ведущей шестерни до фланца стакана (см. рис. 188, 192);

В — действительный размер редуктора от переднего торца до оси ведомой конической шестерни (см. рис. 186, 190).

Регулировочный пакет прокладок наберите из числа прокладок, указанных в табл. 34.

Таблица 34

Толщина регулировоЧных прокладок

|

Обозначение |

Толщина, мм |

|

5320-2402100 |

0,05 |

|

5320-2402099 |

0,1 |

|

5320-2402098 |

0,2 |

|

5320-2402097 |

0,5 |

|

5320-2402096 |

1,0 |

Под фланцем стакана обязательно установите прокладки толщиной 0,05 мм не менее 2 шт. и толщиной 0,1 мм не менее 2 шт. Остальные подбирайте по мере надобности. Тонкие прокладки должны быть расположены по обеим сторонам набора прокладок для получения герметичности соединения.

Болты крепления стакана ведущей конической шестерни промежуточного моста затяните с моментом 98,1… 122,6 Н.м (10… 12,5 кгс.м), заднего моста — с моментом 58,9… 88,3 Н.м (6… 9 кгс.м). Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий.

Вал ведущей цилиндрической шестерни вращается в одном роликовом и двух конических подшипниках, которые установлены с предварительным натягом.

Регулируйте подшипники подбором регулировочных шайб из комплекта, поставляемого в запчасти. Шайбы устанавливайте в количестве двух штук между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для проворачпвания ведомой конической шестерни после регулирования, должен быть 0,98 … 3,43 Н.м (0,1… 0,35 кгс.м). Замеряйте крутящий момент при непрерывном вращении в одну сторону не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны.

Установку ведомой конической шестерни производите после установки ведущей конической шестерни. Болты крепления крышек и стакана, подшипников ведущей конической шестерни при этом полностью затяните.

Перед установкой сборочной единицы ведомой конической шестерни снимите стакан с наружным подшипником. Затем ведомую коническую шестерню в сборе с ведущей цилиндрической шестерней установите в картер редуктора и подожмите стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен. В поджатом состоянии замерьте размер F (см. рис.186, 190) между картером и фланцем стакана. После этого определите толщину необходимого пакета регулировочных прокладок по формуле:

S = F+ D,

где D = 0,317… 0,555 мм — толщина пакета регулировочных прокладок, равная осевому смешению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен. После установки ведомой конической шестерни гайки подшипников ведущей цилиндрической шестерни затяните с моментом 343 … 392 Н.м (35 … 40 кгс.м), а болты крепления крышки и стакана с моментом 58,9… 88,3 Н.м (6… 9 кгс.м). После этого проконтролируйте боковой зазор в зубьях конической пары, который должен быть 0,2… 0,35 мм. Зазор замеряйте индикатором, установленным на широкой части зуба, и не менее чем для трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Для установки межколесного дифференциала соберите его, совместив чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала окунуть в моторное масло. В собранном: дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся гаек болтов крепления чашек дифференциала должен быть 137…157 Н.м (14… 16 кгс.м).

Установку собранного дифференциала в картер редуктора производите после установки ведущей и ведомой конических шестерен и регулировки их зацепления. После установки собранного дифференциала в гнездах картера редуктора заверните от руки регулировочные гайки до плотного прилегания к подшипникам, после чего поставьте крышки подшипников дифференциала.

Во избежание повреждения резьбы на картере, крышках и гайках при установке крышек следите за совпадением резьбы на сопряженных деталях.

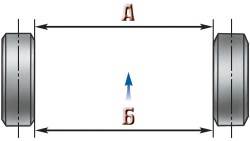

Болты вместе со стопорными пластинами крепления крышек подшипников дифференциала затяните с моментом 98,1… 117,7 Н.м (10… 12 кгс.м). При помощи регулировочных гаек установите венец ведомой цилиндрической шестерни симметрично относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно соответствовать пятну, изображенному на рис. 195. Отрегулируйте предварительный натяг подшипников дифференциала, для чего последовательно и равномерно затягивайте обе регулировочные гайки до увеличения расстояния А (см. рис. 186) между крышками подшипников дифференциала на 0,1… 0,20 мм (расстояние замеряйте между площадками для стопоров гаек). В таком положении регулировочные гайки застопорите. Болты крепления крышек подшипников дифференциала затяните с моментом 245… 314 Н.м (25… 32 кгс.м) и застопорите отгибанием шайб на одну из граней головок болтов и на крышку.

При регулировании подшипников проверните дифференциал несколько раз, чтобы ролики приняли правильное положение между коническими поверхностями колец. После сборки редуктора боковой зазор в зубьях цилиндрической пары шестерен должен быть 0,1… 0,5 мм. Гайки шпилек крепления редуктора к картеру моста затяните с моментом 157… 177 Н.м (16… 18 кгс.м). Порядок затяжки гаек — «крест-накрест».

Для установки межосевого дифференциала соберите его, совместив номера на чашках. В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся болтов крепления чашек межосевого дифференциала должен быть 53,9… 68,7 Н.м (5,5… 7 кгс.м). Перед установкой крышки в сборе с сальником на вал межосевого дифференциала заложите между рабочими кромками сальника консистентную смазку. Затяните болты крепления крышки с моментом 35,3… 49,1 Н.м (3,6… 5 кгс.м), гайку крепления фланца вала межосевого дифференциала затяните с моментом 245…294 Н.м (25…30 кгс.м) и закерните. В собранном виде межосевой дифференциал должен проворачиваться без заедания.

Установите механизм блокировки межосевого дифференциала в собранном виде в картер межосевого дифференциала. Вверните установочный винт вилки и контргайку винта через заливное отверстие картера межосевого дифференциала.

При подаче воздуха под давлением 196 кПа (2 кгс/ см2) в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер

межосевого дифференциала. При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокирования.

После сборки и проверки установите картер с межосевым дифференциалом на картер редуктора и закрепите болтами, обеспечив момент затяжки 36,3…49,1 Н.м (3,6…5 кгс.м). Напрессуйте шарикоподшипник на задний вал редуктора промежуточного моста и вставьте его в картер редуктора, затем закрепите крышку подшипника в сборе с сальником болтами, обеспечив момент затяжки 35,3… 49,1 Н.м (3,6… 5 кгс.м). Перед установкой крышки заложите между рабочими кромками сальника консистентную смазку. Установите на задний вал фланец, шайбу и затяните гайку фланца с моментом 245… 294 Н.м (25… 30 кгс.м), после чего зашплинтуйте ее.

Регулирование механизма блокировки межколесного дифференциала (см. рис. 196) проводите в следующем порядке:

— снимите главную передачу;

— снимите крышку механизма блокировки;

— выньте поршень со стержнем;

— установите муфту блокировки в положение, при котором расстояние от плоскости А зубчатого венца муфты до оси отверстия d= 338+0,215 мм в картере моста составляет 168 мм;

— замерьте размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

— соберите поршень со стержнем в размер Б+7 мм, законтрите гайкой и установите в картер моста, затяжку болтов крепления крышки и диафрагмы проводите равномерно, при этом усилие затяжки должно обеспечивать герметичность, без чрезмерного спрессования бортов диафрагмы;

— проверьте ход муфты блокировки при подаче воздуха на диафрагму, который должен составлять 14 мм.

ЗАМЕНА ПЕРЕДНЕГО МОСТА

Для снятия переднего моста нужно:

—вывернуть пробку сливного отверстия и слить масло. Очистить магнит пробки от металлических частиц и ввернуть ее;

—ослабить гайки крепления колес;

—затормозить колеса задней тележки автомобиля стояночной тормозной системой, поднять переднюю часть автомобиля, установить под раму подставку и опустить на нее автомобиль;

—ввернуть пробки кранов запора воздуха на всех колесах;

—отвернуть гайки и вывернуть болты крепления защитных кожухов шланга подвода воздуха правого и левого колес, снять защитный кожух;

— вывернуть болты крепления корпуса крана запора воздуха и отсоединить его вместе с прокладкой от фланца полуоси;

—отсоединить шланг подкачки шин автомобиля от штуцера, находящегося на раме, и шланг тормозной камеры;

—отвернуть гайки болтов крепления фланца карданного вала привода переднего моста к фланцу картера главной передачи переднего моста, снять пружинные шайбы, вынуть болты

и отвести карданный вал в сторону;

—расшплинтовать гайку пальца продольной рулевой тяги и отсоединить тягу от сошки рулевого управления;

—отвернуть гайку крепления пальца амортизатора к нижнему кронштейну, отсоединить амортизатор;

—вывесить передний мост;

— отвернуть гайки стремянок передней рессоры, снять пружинные шайбы и стремянки. Опустить мост;

—поднять переднюю часть автомобиля, убрать подставку, снять нижние листы рессор и выкатить передний мост. Поставить подставку под раму и зачалить передний мост;

—отвернуть гайки колес, снять колеса и установить мост на подставку или стенд.

Для установки переднего моста необходимо:

— зачалить мост, снять его со стенда или подставки;

—установить колеса и закрепить их гайками;

—поднять переднюю часть автомобиля, убрать подставку, закатить мост и поставить подставку под раму;

—положить на мост нижние листы рессор, поднять мост на домкратах до упора в рессоры, предварительно поддомкратив конец картера главной передачи и установив его на подставку;

—установить стремянки передней рессоры, поставив накладки рессор, опоры буфера и подкладки рессор, установить пружинные шайбы и завернуть гайки с моментом 245—314 Н- м (25—32 кгс • м).

Убрать домкраты из-под моста;

—подсоединить шланг подкачки шин автомобиля и шланг тормозной камеры;

—вставить палец амортизатора в отверстие нижнего кронштейна, навернуть на палец гайку и затянуть ее;

—соединить шаровой палец продольной рулевой тяги с сошкой рулевого управления, завернуть гайку шарового пальца с моментом 245—314 Н- м (25—32 кгс — м) и зашплинтовать ее;

— совместить отверстия фланца карданного вала привода переднего моста с отверстиями фланца картера главной передачи переднего моста, вставить болты,надеть на них пружинные шайбы,

навернуть гайки и затянуть их с моментом 118—137 Н- м (12—14 кгс- м);

—смазать уплотняющей пастой прокладку с обеих сторон, положить ее на корпус крана запора воздуха. Установить корпус крана на фланец полуоси и закрепить четырьмя болтами;

—установить и закрепить защитный кожух шланга подкачки шин;

—открыть краны запора воздуха централизованной системы регулировки давления в шинах всех колес;

— поднять переднюю часть автомобиля, убрать подставку и опустить автомобиль на колеса;

—затянуть гайки колес с моментом 392—490 Н- м (40—50 кгс- м);

—вывернуть пробку и залить масло в картер моста.

ЗАМЕНА ПРОМЕЖУТОЧНОГО МОСТА

Для снятия промежуточного моста. Выверните магнитную пробку сливного отверстия картера моста и пробку КГ l/4 сливного отверстия картера межосевого дифференциала и слейте масло, после слива пробки вверните.

Приподнимите за раму заднюю часть автомобиля; установите под раму подставку и опустите на нее автомобиль. Затормозите колеса промежуточного моста посредством стояночной тормозной системы, отверните гайки прижимов наружного правого колеса, подкатите тележку и снимите колесо; снимите проставочное кольцо, подкатите тележку и снимите внутреннее правое колесо. Повторите то же для левых колес промежуточного моста.

Отверните накидные соединительные гайки гибких шлангов стояночной и рабочей тормозных систем от тройников развода воздуха к тормозным камерам моста и отсоедините шланги. Отверните гайки болтов крепления фланца карданного вала привода промежуточного моста к фланцу межосевого дифференциала, выньте болты из отверстий фланцев и отведите карданный вал в сторону. Отверните гайки болтов крепления фланца карданного вала привода заднего моста к фланцу заднего вала промежуточного моста, выньте болты из отверстий фланцев и отведите карданный вал в сторону.

Отверните гайку крепления горизонтальной тяги регулятора тормозных сил к промежуточному мосту и отведите тягу. Отверните накидную гайку гибкого шланга привода механизма блокировки межосевого дифференциала и отсоедините шланг. Отсоедините провода от датчика блокировки межосевого дифференциала и вытяните их из скобы крепления проводов. Подведите под промежуточный мост подъемник и слегка вывесите мост. Отверните гайки кронштейна верхней передней реактивной штанги; снимите пружинные шайбы, разжимные втулки и отведите их вверх.

Отверните гайку крепления шарового пальца левой нижней передней реактивной штанги и отведите ее в сторону. То же повторите для правой реактивной штанги.

Расшплинтуйте палец передней опоры левой рессоры; снимите шайбу и выньте палец. То же повторите для пальца передней опоры правой рессоры. Опустите шток подъемника до касания промежуточного моста о пол; положите мост на стеллаж и вытащите из-под автомобиля. Снимите промежуточный мост со стеллажа и установите на тележку.

Для установки промежуточного моста снимите его с тележки, положите на стеллаж и подведите под автомобиль. Установите мост на подъемник и поднимите его. Вставьте палец передней опоры левой рессоры, поставьте шайбу и зашплинтуйте палец; то же самое проделайте для пальца передней опоры правой рессоры. Вставьте шаровой палец левой нижней передней реактивной штанги в отверстие кронштейна промежуточного моста и, навернув гайку крепления шарового пальца, затяните ее, обеспечив момент затяжки 343… 392 Н.м (35… 40 кгс.м), то же самое повторите для правой нижней передней реактивной штанги. Совместите отверстие кронштейна верхней передней реактивной штанги со шпильками, наденьте разжимные втулки на шпильки и наденьте кронштейн; поставьте шайбы, наверните гайки и затяните их, обеспечив момент затяжки 177… 216 Н.м (18… 22 кгс.м).

Опустите шток подъемника. Подсоедините электропровода к датчику блокировки межосевого дифференциала и закрепите их к скобе. Подсоедините гибкий шланг к механизму блокировки межосевого дифференциала, завернув накидную гайку. Присоедините кронштейн крепления горизонтальной тяги регулятора тормозных сил к промежуточному мосту и закрепите его, затянув гайку.

Поднимите карданный вал привода заднего моста и присоедините его к фланцу заднего вала промежуточного моста, совместив отверстия во фланцах, вставьте в отверстия болты, наденьте на них пружинные шайбы, наверните гайки и затяните их. Поднимите карданный вал привода промежуточного моста и присоедините его к фланцу межосевого дифференциала, совместив отверстия во фланцах, вставьте в отверстия болты, наденьте на них пружинные шайбы, наверните гайки и затяните их. Подсоедините гибкие шланги стояночной и рабочей тормозных систем к тройникам развода воздуха в тормозные камеры, завернув накидные соединительные гайки.

Установите внутреннее правое колесо на ступицу, наденьте проставочное кольцо, установите наружное правое колесо на ступицу, наденьте прижимы колес на шпильки ступицы, наверните гайки и затяните их (затяжку гаек производите равномерно — через одну гайку в два-три приема, момент затяжки 245… 294 Н.м (25… 30 кгс.м). Повторите то же самое для левых колес моста.

Проверьте величину хода штоков тормозных камер промежуточного моста, как указано в разделе «Тормозная система». Приподнимите автомобиль, уберите подставку и опустите его. Выверните пробку заливного отверстия картера промежуточного моста и залейте в картер масло, вверните и затяните пробку. Выверните пробку заливного отверстия картера межосевого дифференциала и залейте в картер масло; вверните и затяните пробку, проверьте работу промежуточного моста пробегом. Перегрев подшипников ступиц колес и подшипников редуктора не допускается.

ЗАМЕНА ЗАДНЕГО МОСТА

Для снятия заднего моста выверните магнитную пробку сливного отверстия картера заднего моста и слейте масло. После слива пробку вверните. Приподнимите за раму заднюю часть автомобиля, установите под раму подставку и опустите на нее автомобиль. Затормозите задние колеса автомобиля посредством стояночной тормозной системы, отверните гайки прижимов наружного заднего правого колеса, подкатите тележку и снимите его; снимите проставочное кольцо, подкатите тележку и снимите внутреннее заднее правое колесо. Повторите то же самое для левых колес заднего моста. Ослабьте накидные соединительные гайки стояночной и рабочей тормозных систем от тройников развода воздуха, крепящихся на лонжеронах рамы, и выверните шланги из тройников развода воздуха, крепящихся на картере заднего моста. Отверните гайки болтов крепления фланца карданного вала привода заднего моста к фланцу ведущей конической шестерни главной передачи, выньте болты и отведите карданный вал в сторону. Отверните гайку крепления кронштейна горизонтальной тяги регулятора тормозных сил к заднему мосту и отведите тягу. Подведите под задний мост подъемник и слегка вывесите мост. Отверните гайки кронштейна верхней задней реактивной штанги, снимите пружинные шайбы, разжимные втулки и отведите штангу вверх. Отверните гайку крепления шарового пальца левой нижней задней реактивной штанги и отведите ее в сторону. То же самое повторите для нижней правой задней реактивной штанги. Расшплинтуйте палец задней опоры левой рессоры, снимите шайбу и выньте палец. То же самое проделайте для пальца задней опоры правой рессоры. Поднимите заднюю часть автомобиля и уберите подставку. Выкатите подъемник с задним мостом из-под автомобиля, подставьте под раму автомобиля подставку и опустите его. Снимите задний мост с подъемника и установите его на тележку.

Для установки заднего моста снимите задний мост с тележки и установите его на подъемник. Приподнимите автомобиль и уберите подставку. Подкатите задний мост на подъемнике под задние концы рессор. Установите подставку под раму автомобиля и опустите ее. Поднимите мост подъемником (концы рессор должны быть совмещены с кронштейнами заднего моста). Вставьте палец задней опоры левой рессоры, поставьте шайбу и зашплинтуйте палец. То же самое проделайте для задней опоры правой рессоры.

Вставьте шаровой палец левой нижней задней реактивной штанги в отверстие кронштейна заднего моста и, навернув гайку крепления шарового пальца, затяните ее, обеспечив момент затяжки 353… 392 Н.м (36… 40 кгс.м). То же самое повторите для правой нижней задней реактивной штанги. Совместите отверстия кронштейна верхней задней реактивной штанги со шпильками, наденьте разжимные втулки на шпильки и наденьте кронштейн на них, поставьте пружинные шайбы, наверните гайки и затяните их, обеспечив момент з атяжки 177 … 216 Н.м (18 … 22 кгс.м). Опустите шток подъемника и отведите его в сторону. Присоедините кронштейн крепления горизонтальной тяги регулятора тормозных сил к заднему мосту и закрепите его, затянув гайку. Поднимите карданный вал привода заднего моста и присоедините его к фланцу ведущей конической шестерни главной передачи, совместив отверстия во фланцах, вставьте в отверстия болты, наденьте на них пружинные шайбы, наверните гайки и затяните их. Вверните шланги в тройники развода воздуха стояночной и рабочей тормозных систем, крепящихся на картере заднего моста. Затяните накидные соединительные гайки гибких шлангов к тройникам развода воздуха, крепящихся на лонжеронах рамы.

Установите внутреннее заднее правое колесо на ступицу, наденьте проставочное кольцо, установите наружное заднее правое колесо на ступицу, наденьте прижимы колес на шпильки ступицы, наверните гайки и затяните их (затяжку производите равномерно — через одну гайку в два-три приема; момент затяжки 245… 294 Н.м (25… 30 кгс.м). То же самое повторите для левых колес заднего моста.

Проверьте величину хода штоков тормозных камер заднего моста, при необходимости произведите регулирование тормозных механизмов (аналогично регулированию тормозных механизмов при установке промежуточного моста).

Выверните пробку заливного отверстия картера заднего моста и залейте в картер масло. Вверните и затяните пробку. Проверьте работу заднего моста пробегом. Перегрев подшипников ступиц колес и подшипников редуктора не допускается.

ЗАМЕНА РЕДУКТОРА ПЕРЕДНЕГО МОСТА

Для снятия главной передачи переднего моста необходимо:

—вывернуть пробку сливного отверстия и слить масло из картера главной передачи переднего моста. Очистить магнит пробки от металлических частиц и ввернуть пробку;

—закрыть краны запора воздуха централизованной системы регулировки давления в шинах всех колес;

—отвернуть гайки и вывернуть болт крепления защитного кожуха гибкого шланга подвода воздуха, снять пружинные шайбы и защитный кожух;

—вывернуть болты крепления крана к полуоси, снять кран с прокладкой и отвести его в сторону;

—отвернуть гайки крепления фланцев полуосей, снять пружинные шайбы и разжимные втулки; с помощью технологических болтов выпрессовать фланец полуоси и снять прокладку;

—ослабить гайки крепления колес;

—затормозить стояночной тормозной системой колеса заднего и промежуточного мостов, вывесить переднюю часть автомобиля и поставить подставки под раму;

—отвернуть гайки крепления колес и снять колеса;

—отвернуть контргайку, снять замочную шайбу,

—-отвернуть гайку подшипников ступицы;

— установить съемник и спрессовать ступицу колеса с цапфы;

—отсоединить шланги системы регулировки давления воздуха в шинах;

—расшплинтовать оси тормозных колодок, снять пружины тормозных колодок и колодки;

—отвернуть гайки шпилек крепления суппорта и цапфы к корпусу поворотного кулака, снять пружинные шайбы, суппорт, цапфу с наружным кулаком и диском шарнира равных угловых скоростей в сборе;

—вынуть полуось с внутренним кулаком в сборе;

—отсоединить карданный вал привода переднего моста от фланца первичного вала главной передачи, отвернув гайки и вынув болты;

—отсоединить поперечную рулевую тягу, расшплин-товав и отвернув гайку левого шарового пальца;

— отвернуть гайки шпилек крепления картера главной передачи к картеру моста;

— закатить тележку под автомобиль (с левой стороны). Вынуть главную передачу из картера моста, опустить ее на тележку и выкатить из-под автомобиля.

Для установки главной передачи переднего моста надо:

—смазать прокладку уплотняющей пастой с обеих сторон. Установить прокладку и главную передачу на картер переднего моста, надеть на шпильки пружинные шайбы, навернуть и затянуть

гайки с моментом 137—157 Н . м (14—16 кгс • м);

—установить полуоси переднего моста с внутренними кулаками;

—установить цапфу, суппорт, наружный кулак, диск шарнира и прикрепить к корпусу поворотного кулака;

—установить тормозные колодки на оси и пружины тормозных колодок;

—подсоединить шланги системы регулировки давления воздуха в шинах;

—вывернуть пробку и заполнить полость поворотного кулака смазочным материалом;

—отрегулировать подшипники ступиц колес;

—установить и закрепить ведущий фланец полуоси;

—установить поперечную рулевую тягу, вставив палец в отверстие левого поворотного рычага, навернуть гайку с моментом 245—314 Н • м (25—32 кгс • м) и зашплинтовать ее;

—соединить карданный вал привода переднего моста с фланцем первичного вала главной передачи, вставить болты и затянуть гайки с моментом 78—88 Н • м (8—9 кгс • м);

—установить колеса переднего моста, навернуть гайки;

—поднять переднюю часть автомобиля, убрать подставку и опустить автомобиль на колеса;

—затянуть гайки колес с моментом 392—490 Н • м (40—50 кгс — м);

—смазать уплотняющей пастой прокладку с обеих сторон, положить ее на корпус крана запора воздуха. Установить корпус крана на фланец полуоси и закрепить четырьмя болтами;

—установить и закрепить защитный кожух шланга подкачки шин;

—открыть краны запора воздуха централизованной системы регулировки давления в шинах всех колес;

— вывернуть заливную и контрольную пробки,

залить масло, ввернуть пробки.

ЗАМЕНА РЕДУКТОРА ПРОМЕЖУТОЧНОГО МОСТА

Для снятия редуктора выверните магнитную пробку сливного отверстия картера промежуточного моста и слейте масло, после чего снова вверните пробку. Выверните пробку КГ 1/4″ сливного отверстия картера межосевого дифференциала и слейте масло; вверните пробку снова.

Отверните гайки болтов крепления фланца-вилки карданного вала промежуточного моста к фланцу межосевого дифференциала, выньте болты из отверстий фланцев и отведите карданный вал в сторону. Отверните гайки болтов крепления фланца-вилки карданного вала заднего моста к фланцу заднего вала промежуточного моста, выньте болты и отведите карданный вал в сторону. Отверните гайки кронштейна верхней передней реактивной штанги, снимите пружинные шайбы, разжимные втулки и отведите штангу вверх. Отсоедините электропровода от датчика блокировки межосевого дифференциала и вытяните их из скобы крепления проводов. Отверните накидную гайку гибкого шланга привода механизма блокировки межосевого дифференциала и отсоедините его. Отверните гайки шпилек крепления редуктора, снимите пружинные шайбы, угольник тройников развода воздуха к тормозным камерам промежуточного моста и кронштейны крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой.

Отверните гайки шпилек крепления правой полуоси промежуточного моста и снимите пружинные шайбы, вверните отжимные болты и отделите фланец полуоси от ступицы, снимите разжимные втулки и выверните болты, выньте полуось из картера моста и снимите прокладку полуоси. То же самое проделайте для левой полуоси.

Выверните пробку заливного отверстия редуктора промежуточного моста, вверните в это отверстие рым-болт с конической резьбой. Снимите секцию платформы кузова, находящуюся над редуктором. Подведите кран-балку, наденьте захват на рым-болт; поднимите редуктор и уложите его на тележку; снимите захват и отведите кран-балку в сторону. Выверните рым-болт и вверните пробку на место.

Для установки редуктора выверните пробку заливного отверстия редуктора промежуточного моста и вверните рым-болт. Подведите кран-балку и наденьте захват на рым-болт, поднимите редуктор с тележки и опустите его на промежуточный мост до уровня разъема. Нанесите тонкий слой герметизатора на прокладку картера редуктора (в качестве герметизатора применяйте пасту марки УН-25) и наденьте прокладку на шпильки крепления редуктора. Совместите отверстия редуктора со шпильками картера промежуточного моста и установите редуктор; снимите захват кран-балки с рым-болта и отведите кран-балку в сторону. Наденьте на шпильки крепления редуктора пружинные шайбы, кронштейн крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой, угольник развода воздуха к тормозным камерам промежуточного моста; наверните гайки и заверните их. Поднимите карданный вал заднего моста и присоедините его к фланцу заднего вала промежуточного моста, совместив болты; наденьте на болты пружинные шайбы, наверните гайки и затяните их. Поднимите карданный вал промежуточного моста и присоедините его к фланцу межосевого дифференциала, совместив отверстия во фланцах; вставьте в отверстия болты; наденьте на болты пружинные шайбы, наверните гайки и затяните их. Совместите отверстия кронштейна верхней передней реактивной штанги со шпильками и наденьте кронштейн; наденьте разжимные втулки на шпильки, пружинные шайбы, наверните гайки и затяните их (момент затяжки 177… 216 Н.м (18… 22 кгс.м). Подсоедините электропровода к датчику блокировки межосевого дифференциала и закрепите их в скобе. Подсоедините гибкий шланг к механизму блокировки межосевого дифференциала, завернув накидную гайку. Нанесите тонкий слой герметизатора на прокладку правой полуоси и наденьте ее на шпильки крепления полуоси (в качестве герметизатора применяйте пасту УН-25). Вставьте правую полуось в картер промежуточного моста; совместите шлицевой конец полуоси со шлицами полуосевой шестерни в дифференциале и вставьте его в шестерню, надев фланец полуоси на шпильки ступицы; поставьте на шпильки крепления полуоси разжимные втулки и пружинные шайбы; наверните гайки и затяните их (момент затяжки 118… 137 Н.м (12… 14 кгс.м).

То же самое повторите для левой полуоси.

Выверните рым-болт из заливного отверстия картера редуктора и залейте в картер масло. Вверните в заливное отверстие пробку. Выверните пробку из заливного отверстия картера межосевого дифференциала. Залейте масло в картер дифференциала. Вверните пробку.

Поставьте секцию платформы кузова. Проверьте работу главной передачи промежуточного моста пробегом. Допускается небольшой шум шестерен без воя и металлических стуков. Течь масла не допускается.

ЗАМЕНА РЕДУКТОРА ЗАДНЕГО МОСТА

Для снятия редуктора выверните магнитную пробку сливного отверстия картера заднего моста и слейте масло, после чего вверните пробку. Отверните гайки болтов крепления фланца карданного вала заднего моста к фланцу ведущей конической шестерни главной передачи, выньте болты из отверстий фланцез и отверните карданный вал в сторону. Отверните гайки кронштейна верхней задней реактивной штанги, снимите пружинные шайбы, разжимные втулки и отведите штангу вверх. Отверните гайки шпилек крепления редуктора, снимите пружинные шайбы, угольник тройников развода воздуха к тормозным камерам заднего моста и кронштейна крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой.

Отверните гайки шпилек крепления правой полуоси заднего моста и снимите пружинные шайбы, вверните отжимные болты и отделите фланец полуоси от ступицы, снимите разжимные втулки и выверните отжимные болты, выньте полуось из картера моста и снимите прокладку полуоси. То же самое проделайте для левой полуоси.

Выверните пробку КГ 1/4″ заливного отверстия заднего моста и вверните рым-болт на ее место. Снимите секцию платформы кузова, находящуюся над редуктором. Подведите кран-балку, наденьте захват на рым-болт, поднимите редуктор и уложите на тележку, снимите захват и отведите кран-балку в сторону. Выверните рым-болт и установите пробку на место.

Для установки редуктора выверните пробку и вверните на ее место рым-болт. Подведите кран-балку и наденьте захват на рым-болт, поднимите редуктор с тележки и опустите его на задний мост до уровня разъема. Нанесите тонкий слой герметизатора (паста марки УН-25) на прокладку картера редуктора и наденьте прокладку на шпильки крепления редуктора. Совместите отверстия редуктора со шпильками картера заднего моста и установите редуктор, снимите захват кран-балки с рым-болта и отведите ее в сторону. Наденьте на шпильки крепления редуктора пружинные шайбы, кронштейн крепления горизонтальной тяги регулятора тормозных сил в сборе с тягой, угольник развода воздуха к тормозным камерам заднего моста, наверните гайки и затяните их. Поднимите карданный вал заднего моста и присоедините его к фланцу ведущей конической шестерни главной передачи, совместив отверстия во фланцах; вставьте в отверстия болты; наденьте на них пружинные шайбы, наверните гайки и затяните их. Совместите отверстия кронштейна задней верхней реактивной штанги со шпильками и установите кронштейн; наденьте разжимные втулки на шпильки, пружинные шайбы; наверните гайки и затяните их.

Нанесите тонкий слой герметизатора на прокладку правой полуоси и наденьте ее на шпильки крепления полуоси. Вставьте правую полуось в картер заднего моста; совместите шлицевой конец полуосевой шестерни с дифференциалом и вставьте его в шестерню, надев фланец полуоси на шпильки ступицы, поставьте на шпильки крепления полуоси разжимные втулки и пружинные шайбы, наверните гайки и затяните их, обеспечив момент затяжки 118… 137 Н.м (12… 14 кгс.м). Повторите то же самое для левой полуоси.

Выверните рым-болт из заливного отверстия картера редуктора и залейте в картер масло, вверните пробку. Поставьте секцию настила платформы кузова.

Проверьте работу главной передачи заднего моста пробегом. Допускается небольшой равномерный шум шестерен без металлического стука. Течь масла не допускается.

Чтобы облегчить поиски в определении неисправности, проделайте ряд испытаний: