6 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ

ЗАПАСНЫХ РЕЗЕРВУАРОВ ГРУЗОВЫХ ВАГОНОВ

6.1 Поступивший в ремонт запасный резервуар необходимо снаружи очистить от пыли и загрязнений, продуть сжатым воздухом под давлением (0,60 + 0,05) МПа [(6,0 + 0,5) кгс/см2], после чего подвергнуть полному техническому освидетельствованию, в том числе гидравлическому испытанию.

6.2 Полное техническое освидетельствование, в том числе гидравлическое испытание, производится в соответствии с нормативными документами по надзору за воздушными резервуарами железнодорожного подвижного состава. При этом:

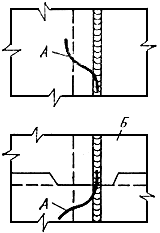

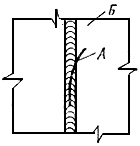

— на запасном резервуаре Р7-78 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей площадью не более 0,24 м2 и глубиной до 0,3 мм;

— на запасном резервуаре Р7-135 допускается наличие не более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на расстоянии друг от друга не менее 60 мм, и коррозионные повреждения общей площадью не более 0,32 м2 и глубиной до 0,3 мм;

— давление гидравлического испытания запасного резервуара должно быть равным (1,05 + 0,05) МПа [(10,5 + 0,5) кгс/см2], время испытания — не менее 10 минут.

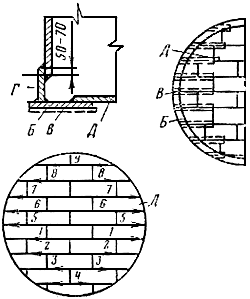

Результаты гидравлического испытания признаются удовлетворительными, если не обнаружено:

— течи, трещин в основном металле и сварных соединениях;

— падения давления в запасном резервуаре за время проведения испытания.

После гидравлического испытания запасный резервуар должен быть просушен внутри.

6.3 При удовлетворительных результатах испытаний на цилиндрической части запасного резервуара наносится надпись, содержащая дату и пункт осмотра и испытания резервуара. Надпись должна быть нанесена белой краской шрифтом высотой 21 мм согласно Альбому знаков и надписей на вагонах грузового парка колеи 1520 мм. Кроме того, результаты испытания фиксируются в учетной книге установленной формы.

Скачать документ целиком в формате PDF

ДИРЕКЦИЯ

СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

Утверждено

пятьдесят четвертым Советом по

железнодорожному транспорту

государств-участников Содружества

(протокол от 18 — 19 мая 2011 г.)

ОБЩЕЕ

РУКОВОДСТВО ПО РЕМОНТУ

ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

|

Согласовано |

|

Согласовано |

2010

ДИРЕКЦИЯ

СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

Проектно-конструкторское

бюро вагонного хозяйства —

филиал открытого акционерного общества

«Российские железные дороги»

(ПКБ ЦВ ОАО «РЖД»)

ОБЩЕЕ РУКОВОДСТВО ПО РЕМОНТУ

ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

732-ЦВ-ЦЛ

Настоящее Общее руководство (далее — Руководство) устанавливает

основные требования на ремонт, приемку и испытание после ремонта тормозного

оборудования и тормозов грузовых и пассажирских вагонов, курсирующих в

межгосударственном сообщении государств-участников Содружества, Грузии,

Латвийской республики, Литовской республики и Эстонской республики.

Требования настоящего Руководства являются обязательными для

всех предприятий, производящих ремонт тормозного оборудования и тормозов, а

также владельцев вышеназванного подвижного состава.

Конструкторская и технологическая документация, относящаяся

к ремонту, приемке и испытанию после ремонта тормозного оборудования, а также к

приемке и испытанию тормозов вышеназванного подвижного состава, должна

соответствовать требованиям настоящего Руководства.

1

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1 Ремонт тормозного оборудования вагонов (далее —

тормозное оборудование) производится в контрольных пунктах автотормозов (далее

— АКП) и (или) автоматных отделениях (далее — АО), аттестованных в

установленном порядке, или в сервисных центрах изготовителей тормозного

оборудования (далее — СЦ).

(Измененная редакция. Изм. 5-2014)

1.2 Проверку качества ремонта, приемку и испытание после

ремонта тормозного оборудования, подготовку тормоза вагона к приемке производит

руководитель подразделения, производившего ремонт тормозного оборудования, или

иное должностное лицо, на которое в соответствии с должностной инструкцией

возложены эти обязанности.

Приемку тормозного оборудования на отремонтированном вагоне,

в том числе испытание тормоза вагона, осуществляет должностное лицо, на которое

в соответствии с должностной инструкцией возложены эти обязанности и

аттестованное на право приемки тормозного оборудования на вагоне.

1.3 После приемки тормоза отремонтированного вагона в

учетной книге, установленной формы, производится соответствующая запись за

подписью лица, производившего подготовку тормоза вагона к приемке и лица,

выполнявшего приемку.

1.4 Гарантийные обязательства за исправное действие тормоза

отремонтированного вагона распространяются на период, предусмотренный

нормативными документами на плановые или текущие виды ремонта, в зависимости от

вида выполненного ремонта.

(Новая редакция. Изм. 1-2012)

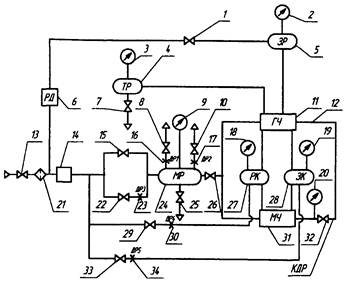

1.5 Специальные приспособления, стенды, устройства и

установки для ремонта и испытания после ремонта тормозного оборудования, для

испытания тормоза вагона должны отвечать требованиям настоящего Руководства.

Стенды, устройства и установки для испытания после ремонта

тормозного оборудования и испытания тормоза вагона должны быть допущены к

применению железнодорожной администрацией и аттестованы в соответствии с

нормативной документацией, утвержденной железнодорожной администрацией.

1.6 Все испытательные стенды, устройства и установки перед

началом смены должны быть проверены на функционирование руководителем

соответствующего ремонтного подразделения или другим должностным лицом, на

которое в соответствии с должностной инструкцией возложены эти обязанности, в

соответствии с требованиями настоящего Руководства и эксплуатационной

документации на конкретный стенд, устройство или установку с отметкой об их

исправности в учетной книге установленной формы.

Ответственность за исправность стендов, устройств и

установок несет должностное лицо, на которое в соответствии с должностной

инструкцией возложена эта обязанность.

1.7 Периодическую проверку всех испытательных стендов,

устройств и установок на функционирование и соответствие требованиям настоящего

Руководства и эксплуатационной документации на конкретный стенд, устройство или

установку, в том числе проверку на плотность стендов, устройств и установок для

испытания тормоза вагона, для испытания воздухораспределителей пассажирских

вагонов, главных и магистральных частей воздухораспределителей грузовых

вагонов, авторежимов, камер воздухораспределителей, запасных резервуаров,

тормозных цилиндров, концевых и разобщительных кранов, осуществляет

руководитель соответствующего ремонтного подразделения или другое должностное

лицо, на которое в соответствии с должностной инструкцией возложены эти

обязанности, не реже одного раза в 3 месяца.

В случае неисправности стендов, устройств и установок их

ремонт производится специалистами предприятия-изготовителя этих стендов,

устройств и установок или специалистами иной организации, получившей право

проведения ремонта от предприятия-изготовителя этих стендов, устройств и

установок.

Результаты периодической проверки должны быть отражены в

учетной книге, установленной формы, за подписью лица, производившего проверку,

а на самом стенде, устройстве или установке должна быть прикреплена табличка с

надписью даты проведенной периодической проверки.

1.8 Проверка соблюдения технологии ремонта тормозного

оборудования и приемки тормоза вагона должна производиться ежемесячно

руководителями предприятия, осуществляющего ремонт. Результаты проверки должны

быть отражены соответствующей записью в учетной книге установленной формы.

1.9 Все стенды, устройства и установки для испытания

тормозного оборудования и тормоза вагона, соблюдение технологии и качество

ремонта должны проверяться не реже одного раза в 6 месяцев комиссией под

председательством должностного лица предприятия структурного подразделения,

уполномоченной железнодорожной администрацией.

В учетной книге, установленной формы, фиксируется дата

проведенной проверки.

Результаты проверки оформляются актом, который передается

руководителю предприятия, осуществляющего ремонт, для принятия соответствующих

мер.

(Измененная редакция. Изм. 36-2016)

1.10 Средства измерений подлежат периодическому контролю

(калибровке) в соответствии с национальным законодательством.

1.11 Все манометры, используемые при испытаниях тормозного

оборудования и тормозов вагонов, подлежат калибровке не реже одного раза в год

в метрологической службе организаций железнодорожного транспорта,

аккредитованной в установленном железнодорожной администрацией порядке, или в

другой метрологической службе в порядке, установленном национальным

законодательством. В паспорте прибора производится отметка об очередной

проведенной калибровке, а на корпусе манометра наносится клеймо.

2

ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВЫХ ВАГОНОВ

2.1

Объем ремонта тормозного оборудования при текущем отцепочном ремонте грузовых

вагонов

2.1.1 При текущем отцепочном ремонте вагона, вне зависимости

от причин его отцепки, производится осмотр всего тормозного оборудования,

деталей его крепления и предохранительных (поддерживающих) устройств,

размещенных на раме вагона и тележках.

При этом необходимо:

— проверить наличие и исправность крепежных деталей и

предохранительных (поддерживающих) устройств тормозного оборудования;

— проверить исправность и действие поводков выпускных

клапанов;

— в тормозной рычажной передаче проверить наличие осей

(далее — валики), шайб, шплинтов и правильность их постановки, шарнирные

соединения смазать;

— детали стояночного и ручного тормоза в процессе осмотра

очистить, смазать и расходить;

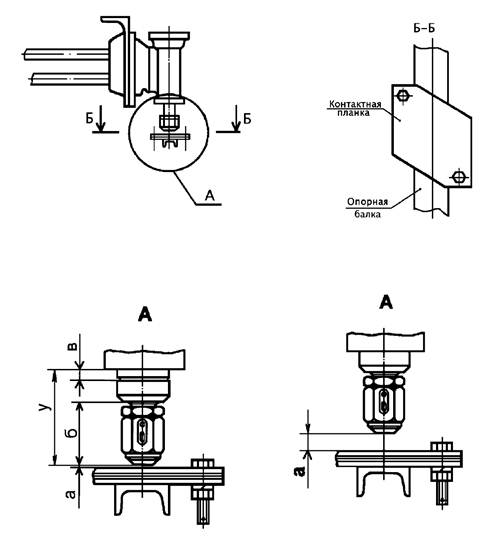

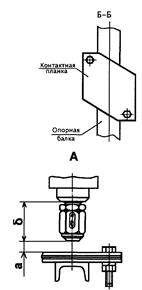

— на вагонах, оборудованных авторежимом, проверить

исправность упора авторежима, опорной балки, контактной планки; проверить

положение упора авторежима относительно контактной планки, правильность

крепления опорной балки и контактной планки; проверить положение переключателя

грузовых режимов торможения воздухораспределителя (далее — переключатель

режимов воздухораспределителя), который в зависимости от типа тормозных колодок

(композиционных или чугунных), типа и модели вагона должен находиться в

положении среднего или груженого режима торможения;

— на вагонах, не оборудованных авторежимом, проверить

соответствие положения переключателя режимов воздухораспределителя типу

тормозных колодок (композиционные или чугунные), типу и модели вагона, а также

загрузке вагона;

— проверить состояние тормозных колодок — тормозная колодка

не должна выступать за кромку наружной грани обода колеса, толщина тормозной

колодки должна быть более минимальной толщины, при которой в соответствии с

Правилами технического обслуживания тормозного оборудования и управления

тормозами железнодорожного подвижного состава, тормозная колодка подлежит

замене, тормозные колодки на одном триангеле не должны различаться по толщине

более чем на 10 мм, при этом на одном вагоне должны быть установлены колодки

одного типа и конструкции;

— все выявленные при осмотре неисправности устранить,

неисправное тормозное оборудование, предохранительные (поддерживающие)

устройства и детали крепления заменить на исправные, отсутствующие — поставить.

(Измененная редакция. Изм. 5-2014, 6-2014)

2.1.2 Вне зависимости от причин отцепки тормоз вагона при текущем

отцепочном ремонте должен быть принят и испытан в соответствии с разделами 18 и 19.

2.2

Объем ремонта тормозного оборудования при деповском ремонте грузовых вагонов

2.2.1 При деповском ремонте с вагона демонтируется следующее

оборудование:

— главная и магистральная части воздухораспределителя, за

исключением главных и магистральных частей, имеющих пломбы

предприятия-изготовителя, на которые распространяется гарантийный срок службы и

при условии, что он не заканчивается в следующий плановый межремонтный период

вагона, а также главных и магистральных частей, имеющих пломбы и (или) бирки

ремонтного предприятия (АКП, АО, СЦ), на которые распространяется гарантийный

послеремонтный срок службы и при условии, что он не заканчивается в следующий

плановый межремонтный период вагона;

— сетчато-войлочный фильтр (при демонтаже главной и

магистральной частей) и сетки камеры модельного ряда 295;

— фильтр очистки сжатого воздуха из кронштейна-камеры

модельного ряда КАВ30 (при демонтаже главной и магистральной частей);

— фильтр очистки сжатого воздуха (при демонтаже главной и

магистральной частей) и пылеулавливающие сетки камеры модельного ряда 6540.01;

— авторежимы, за исключением авторежимов, на которые

распространяется гарантийный срок службы и при условии, что он не заканчивается

в следующий плановый межремонтный период вагона, а также авторежимов, имеющих

пломбы и (или) бирки ремонтного предприятия (АКП, АО, СЦ), на которые

распространяется гарантийный послеремонтный срок службы и при условии, что он

не заканчивается в следующий плановый межремонтный период вагона;

— запасный резервуар, если до его очередного полного

освидетельствования остается менее 1,5 лет, а также в случае отсутствия на

запасном резервуаре надписи, удостоверяющей положительные результаты его

испытания;

— поршневые узлы тормозных цилиндров вместе с пружинами и

передними крышками;

— концевые краны;

— разобщительные краны;

— соединительные рукава;

— регуляторы тормозных рычажных передач и их приводы;

— вся тормозная рычажная передача, включая съемные детали

стояночного и ручного тормоза;

— предохранительные скобы траверс (у рефрижераторных

вагонов).

Допускается при деповском ремонте не демонтировать с вагона

главную и магистральную части воздухораспределителя, а также авторежимы,

имеющие пломбы предприятия-изготовителя или пломбы и (или) бирки ремонтного

предприятия (АКП, АО, СЦ), у которых доремонтный срок службы (срок службы от даты

изготовления до первого ремонта) или межремонтный срок службы, не заканчивается

до проведения следующего планового ремонта.

(Измененная редакция. Изм. 5-2014, 36-2016)

2.2.2 У тормозного оборудования, предохранительных

(поддерживающих) устройств и поводков выпускных клапанов, не демонтированных с

вагона, проверяется надежность их крепления, в том числе наличие всех крепежных

деталей и правильность их постановки, отсутствие дефектов и сверхнормативных

износов.

У предохранительных и поддерживающих устройств допускается

износ рабочих поверхностей, составляющий не более 15 % от их толщины.

Все выявленные при проверке неисправности устраняются, а при

невозможности их устранения непосредственно на вагоне неисправное тормозное

оборудование, предохранительные (поддерживающие) устройства, поводки выпускных

клапанов с вагона демонтируются.

2.2.3 Запасный резервуар, если до времени проведения его

полного освидетельствования остается более 1,5 лет, непосредственно на вагоне

подвергается частичному техническому освидетельствованию в соответствии с

нормативными документами по надзору за воздушными резервуарами железнодорожного

подвижного состава.

При этом на запасном резервуаре Р7-78 допускается наличие не

более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на

расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей

площадью не более 0,24 м2 и глубиной до 0,3 мм, на запасном

резервуаре Р7-135 допускается наличие не более трех вмятин глубиной не более 5

мм, расположенных вне сварных швов на расстоянии друг от друга не менее 60 мм,

и коррозионные повреждения общей площадью не более 0,32 м2 и

глубиной до 0,3 мм.

2.2.4 У камеры модельного ряда 295 и 6540.01 на вагоне, в

случае демонтажа главной и магистральной частей, необходимо проверить

расстояние от привалочной плоскости фланца для главной части воздухораспределителя

до рабочей поверхности кривошипа режимного валика воздухораспределителя и

размер посадочного места под сетчато-войлочный фильтр.

Расстояние от привалочной плоскости для фланца главной части

воздухораспределителя до рабочей поверхности кривошипа режимного валика

воздухораспределителя должно быть у камеры 295.001 для груженого режима (80 +

1) мм, для среднего — (87 + 1) мм, для порожнего — не менее 98 мм; у камер

6540.01, 295М.001 и 295М.002 для груженого режима (80+1) мм, для среднего (85 +

1) мм, для порожнего не менее 98 мм. В случае несоответствия размеров

приведенным выше значениям режимный валик воздухораспределителя следует

заменить.

Размер посадочного места под сетчато-войлочный фильтр камер

модельного ряда 295 и под фильтр очистки сжатого воздуха камеры модельного ряда

6540.01 должен быть в пределах от 72 до 72,5 мм. Камеру воздухораспределителя,

не выдержавшую контроль, следует заменить.

(Измененная редакция. Изм. 5-2014, 36-2016)

2.2.5 Корпус тормозного цилиндра не должен иметь трещин и

отколов.

Внутреннюю поверхность тормозного цилиндра необходимо

очистить и осмотреть — наличие ржавчины, рисок не допускается.

На внутреннюю поверхность тормозного цилиндра перед

постановкой в него отремонтированного поршневого узла должна быть нанесена

смазка ЖТ-79Л или ПЛАСМА-Т5.

(Измененная редакция. Изм. 5-2013)

2.2.6 У труб магистрального воздухопровода вне резьбы и мест

крепления допускается местный износ по внешнему диаметру (потертость) глубиной

не более 0,6 мм.

Для очистки внутренней поверхности магистрального

воздухопровода его необходимо обстучать деревянным молотком массой не более 1

кг и пропустить через него ерш.

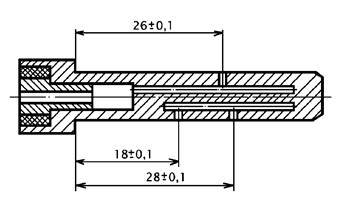

Для контроля внутреннего прохода магистрального

воздухопровода через него необходимо пропустить металлический шарик диаметром

(28 — 1) мм.

У вагона с тормозным воздухопроводом (магистральный воздухопровод

и подводящие трубы), выполненным из безрезьбовых труб, необходимо произвести

разборку узлов их соединений в случае:

— если гарантийный срок службы соединительной арматуры

закончился или заканчивается в следующий плановый межремонтный период;

— если производился демонтаж соответствующего тормозного

оборудования или замена труб.

При разборке узлов соединений безрезьбовых труб необходимо

произвести оценку технического состояния всех деталей соединения, неисправные

детали в узлах соединений заменить исправными, а уплотнительные полиуретановые

кольца и прокладки, вне зависимости от их состояния, заменить на новые.

Оценку технического состояния деталей узлов соединения

безрезьбовых труб, а также их сборку необходимо производить в соответствии с

руководством по эксплуатации соединительной арматуры для безрезьбовых труб

пневматических систем железнодорожного подвижного состава.

2.2.7 Все снятое с вагона тормозное оборудование должно быть

направлено для осмотра, ремонта и испытания в соответствующие ремонтные

подразделения или СЦ.

Снятые с вагона предохранительные (поддерживающие)

устройства, поводки выпускных клапанов должны быть направлены для ремонта в

соответствующие ремонтные подразделения.

(Измененная редакция. Изм. 5-2014)

2.2.8 На отремонтированном вагоне, взамен снятого с него

тормозного оборудования, предохранительных (поддерживающих) устройств, поводков

выпускных клапанов, должно быть установлено новое или отремонтированное

тормозное оборудование, предохранительные (поддерживающие) устройства, поводки

выпускных клапанов.

У кронштейна-камеры модельного ряда КАВ30 и камеры

модельного ряда 6540 01, в случае демонтажа с него главной и магистральной

частей, фильтр очистки сжатого воздуха следует устанавливать только новый.

(Измененная редакция. Изм. 5-2014, 36-2016)

2.2.9 Допускается при производстве деповского ремонта

производить замену резьбовых труб тормозного воздухопровода на безрезьбовые с

применением при этом соответствующих концевых кранов, магистральных тройников,

трехходовых кранов и соединительной арматуры.

У вагонов, тормозной воздухопровод которых в соответствии с

конструкторской (в том числе ремонтной) документацией на данные вагоны выполнен

из безрезьбовых труб, запрещается производить замену безрезьбовых труб на

резьбовые.

2.2.10 Тормоз вагона, прошедшего деповской ремонт, должен

быть принят и испытан в соответствии с разделами 18 и 19.

2.3

Объем ремонта тормозного оборудования при капитальном ремонте грузовых вагонов

2.3.1 При капитальном ремонте с вагона демонтируется все

тормозное оборудование, детали его крепления, предохранительные

(поддерживающие) устройства, поводки выпускных клапанов.

Все снятое с вагона тормозное оборудование должно быть

направлено для осмотра, ремонта и испытания в соответствующие ремонтные

подразделения или СЦ.

Снятые с вагона предохранительные (поддерживающие)

устройства, поводки выпускных клапанов должны быть направлены для осмотра и

ремонта в соответствующие ремонтные подразделения.

У предохранительных и поддерживающих устройств не

допускается наличие изломов, трещин, деформации, износ рабочих поверхностей.

(Измененная редакция. Изм. 5-2014)

2.3.2 Взамен снятого на вагоне должно быть установлено новое

или отремонтированное тормозное оборудование, новые детали его крепления, новые

или отремонтированные предохранительные (поддерживающие) устройства и поводки

выпускных клапанов.

Тормозной воздухопровод вагона должен быть выполнен из

безрезьбовых труб с применением при этом соответствующих концевых кранов,

магистральных тройников, трехходовых кранов и соединительной арматуры.

Допускается по требованию владельца вагона, тормозной

воздухопровод которого выполнен в соответствии с конструкторской документацией

на вагон из резьбовых труб, производить его ремонт без замены резьбовых труб на

безрезьбовые.

2.3.3 После монтажа магистрального

воздухопровода на вагоне его необходимо обстучать деревянным молотком массой не

более 1 кг и пропустить через него ерш, для контроля внутреннего прохода

магистрального воздухопровода через него необходимо пропустить металлический

шарик диаметром (28 — 1) мм.

2.3.4 Грузовой вагон (за исключением

рефрижераторных вагонов) с тормозным воздухопроводом, выполненным из

безрезьбовых труб, поступивший в первый капитальный ремонт, разрешается

ремонтировать без снятия с него:

— труб магистрального воздухопровода, если они выполнены из

бесшовных стальных труб по ГОСТ

8734, не имеют неисправностей и при условии, что магистральный

воздухопровод не претерпел конструктивных изменений при деповских ремонтах;

— подводящих труб к авторежиму, если они выполнены из

бесшовных стальных труб по ГОСТ

8734, не имеют неисправностей и не претерпели конструктивных изменений при

деповских ремонтах.

При этом у безрезьбовых труб необходимо произвести разборку

узлов их соединений и оценку технического состояния всех деталей соединений в

соответствии с руководством по их эксплуатации. Неисправные детали в узлах

соединений необходимо заменить исправными, а все уплотнительные полиуретановые

кольца и прокладки, вне зависимости от их состояния, заменить на новые. Сборку

узлов соединений безрезьбовых труб необходимо производить в соответствии с

руководством по эксплуатации соединительной арматуры для безрезьбовых труб

пневматических систем железнодорожного подвижного состава.

После сборки должна быть произведена очистка и проверка

магистрального воздухопровода в соответствии с пунктом 2.3.3.

2.3.5 Тормоз вагона, прошедшего капитальный ремонт, должен

быть принят и испытан в соответствии с разделами 18 и 19.

3 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТОРМОЗНОМУ

ОБОРУДОВАНИЮ И МОНТАЖУ ЕГО НА ВАГОНАХ ПРИ ВСЕХ ВИДАХ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

3.1 На вагоны при всех видах ремонта следует устанавливать

только допущенное в установленном порядке к эксплуатации тормозное

оборудование, выполненное в климатическом исполнении УХЛ категории 1 согласно ГОСТ

15150.

3.2 Кронштейны для крепления тормозного оборудования на

вагоне и его тележках должны быть исправными и соответствовать конструкторской

(в том числе ремонтной) документации на конкретную модель вагона и тележки.

3.3 Шплинты в узлах крепления тормозного оборудования

необходимо ставить только новые. При установке шплинта разводить необходимо обе

его ветви на угол между ними не менее 90°.

3.4 Сетчато-войлочные фильтры и пылеулавливающие сетки при

плановых видах ремонта должны ставиться в тормозную систему вагона только новые

и предварительно продутые сжатым воздухом.

(Измененная редакция. Изм. 1-2012, 36-2016)

3.5 Все резиновые детали, входящие в тормозное оборудование

при ремонте в АКП и (или) АО должны ставиться в зависимости от состояния и с

учетом сроков годности.

Установленные сроки годности:

— рукава резинотекстильные 6 лет;

— кольца уплотнительные — 3 года;

— манжеты, уплотнения и прокладки тормозных цилиндров — 6

лет;

— манжеты, диафрагмы и уплотнения клапанов

воздухораспределителей, авторежимов — 4 года;

— прокладки воздухораспределителей, авторежимов — 5 лет;

— втулки подвесок тормозных башмаков — 5 лет.

Срок годности для резинотекстильных рукавов исчисляется от

даты изготовления, указанной на резиновом ярлыке рукава.

Срок годности остальных резиновых деталей исчисляется от

года изготовления (рельефный оттиск на детали, каждая точка на клейме-оттиске

обозначает один год, который добавляется к дате изготовления), не считая года

изготовления. Дата изготовления новых резиновых деталей, на которые в соответствии

с конструкторской документацией не наносится клеймо-оттиск с датой

изготовления, определяется по ярлыку, прилагаемому к каждой упаковочной единице

этих деталей.

Резиновые детали, срок годности которых истекает в

гарантийный межремонтный период, при плановых ремонтах должны быть заменены

новыми.

Замену прокладок, диафрагм и уплотнений, на которые в

соответствии с конструкторской документацией не наносится клеймо-оттиск с датой

изготовления, необходимо производить в зависимости от их состояния.

Наличие у прокладок, диафрагм, манжет и уплотнений подрезов,

расслоений, признаков разбухания не допускается.

(Измененная редакция. Изм. 5-2014)

3.6 Полиуретановые втулки подвесок тормозных башмаков должны

устанавливаться в зависимости от их состояния и с учетом срока годности.

У полиуретановых втулок подвесок тормозных башмаков не

допускается наличие трещин и разрывов.

Срок годности полиуретановых втулок подвесок тормозных

башмаков регламентируется техническими условиями на них.

3.7 Замена войлочных колец, входящих в тормозное

оборудование, производится в зависимости от их состояния.

3.8 Муфты, тройники, концевые и разобщительные краны,

стоп-краны должны быть навернуты на всю длину резьбы и закреплены контргайками.

Муфты должны быть закреплены контргайками с обеих сторон.

Муфты, тройники, концевые, трехходовые и разобщительные

краны на безрезьбовых трубах должны устанавливаться в соответствии с

руководством по эксплуатации арматуры соединительной для безрезьбовых труб

пневматических систем железнодорожного подвижного состава и контролироваться

моментом затяжки с помощью ключа моментного (динамометрического) согласно

приложения Ж настоящего

Руководства и конструкторской документацией на конкретную модель вагона.

(Измененная редакция. Изм. 124-2016)

3.9 Уплотнение соединений резьбовых труб, сгонов,

стоп-кранов, концевых и разобщительных кранов, соединительных рукавов

необходимо выполнять с применением смазки ВНИИ НП-232 с подмоткой из трепаного

льна или пеньки.

Уплотнение соединений безрезьбовых труб и применяемых при

этом соответствующих концевых кранов, трехходовых кранов обеспечивается

наличием в узлах их соединений уплотнительных полиуретановых колец и прокладок.

Повторное использование уплотнительных полиуретановых колец и прокладок не

допускается.

3.10 Конструкция и размеры тяг и затяжек тормозной рычажной

передачи вагонов должны соответствовать конструкторской документации на

конкретную модель вагона.

3.11 При сборке все шарнирные соединения и узлы трения

тормозной рычажной передачи, включая детали стояночного и ручного тормоза,

должны быть смазаны. Рекомендуемые для применения масла и смазки приведены в

таблицах 2 и 3.

3.12 На валики тормозной рычажной передачи должны

устанавливаться стандартные шайбы и шплинты. Шплинты необходимо ставить новые,

разводить необходимо обе ветви шплинта на угол между ними не менее 90°,

повторное использование шплинтов запрещено.

Расстояние между шайбой и шплинтом в шарнирных соединениях

тормозной рычажной передачи не должно превышать 3 мм. Допускается регулировать

этот размер постановкой не более одной дополнительной шайбы необходимой

толщины, но не более 6 мм, с таким же диаметром отверстия, как и у основной

шайбы.

Валики, расположенные вертикально, должны быть поставлены

головками вверх, а установленные горизонтально — должны быть обращены шайбами

наружу от продольной оси вагона. Горизонтальные валики, расположенные на

продольной оси вагона, должны быть обращены головками в одну сторону.

3.13 Устанавливаемые на вагон главные и магистральные части

воздухораспределителей, авторежимы, соединительные рукава, регуляторы тормозных

рычажных передач, концевые краны, разобщительные и трехходовые краны, камеры

воздухораспределителей, тормозные цилиндры при превышении установленных сроков

их хранения после изготовления или ремонта должны быть испытаны. При этом бирки

ремонтного предприятия устанавливаются:

— на новые (с сохранением пломбы предприятия-изготовителя) и

отремонтированные главные и магистральные части воздухораспределителей,

авторежимы;

— на отремонтированные соединительные рукава, концевые краны

и регуляторы тормозных рычажных передач.

Бирки ремонтного предприятия не устанавливаются:

— на новые и отремонтированные разобщительные и трехходовые

краны, камеры и кронштейны-камеры воздухораспределителей, тормозные цилиндры;

— на новые соединительные рукава, концевые краны и

регуляторы тормозных рычажных передач.

Подлежащие постановке на вагон новые соединительные рукава

должны иметь бирку предприятия-изготовителя.

Подлежащие постановке на вагон запасные резервуары должны иметь

надпись, удостоверяющую положительные результаты их испытаний.

Подлежащие постановке на вагон элементы тормозной рычажной

передачи (тяги, триангели, подвески тормозных башмаков, траверсы, подвески

траверс) должны иметь клейма, удостоверяющие положительные результаты их

испытаний и (или) неразрушающего контроля.

(Измененная редакция. Изм. 5-2014)

3.14 Предохранительные (поддерживающие) устройства

тормозного оборудования должны быть установлены в соответствии с требованиями

конструкторской (в том числе ремонтной) документации на конкретную модель

вагона. Устанавливать предохранительные (поддерживающие) устройства с

отступлениями от конструкторской документации запрещается.

3.15 Разобщительный кран от магистрального воздухопровода

воздухораспределителю у вагонов с тормозным воздухопроводом, выполненным из

резьбовых труб, необходимо установить: либо на ниппеле с резьбой 3/4″ и

внутренним диаметром не менее 14 и не более 15 мм, ввернутом в магистральный

тройник, либо с использованием безрезьбового ниппеля со стороны тройника.

Соединение разобщительного крана с тройником производить с применением

соединительной арматуры для безрезьбовых труб с заменой резьбовой подводящей

трубки на безрезьбовую.

У вагонов с тормозным воздухопроводом, выполненным из

безрезьбовых труб, соединение разобщительного крана с магистральным тройником

необходимо производить с применением соединительной арматуры для безрезьбовых

труб пневматических систем железнодорожного подвижного состава.

Ручка разобщительного крана в открытом положении должна

располагаться вдоль подводящей трубы по направлению к воздухораспределителю.

Разобщительный кран должен иметь атмосферное отверстие —

постановка разобщительных кранов без атмосферного отверстия запрещается.

(Измененная редакция. Изм. 15-2015, 6-2016)

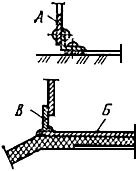

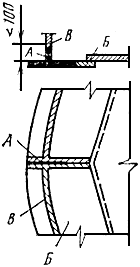

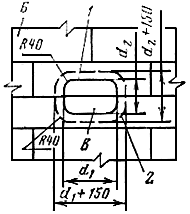

3.16 Концевой кран необходимо крепить к кронштейну скобой с

закреплением ее гайками и фиксацией гаек стопорной планкой. При этом кран

должен опираться на кронштейн гранью шестигранной поверхности своего корпуса

таким образом, чтобы отросток крана для соединительного рукава располагался под

углом 60° к вертикальной оси вагона.

Расстояние от продольной оси вагона до оси корпуса крана на

рефрижераторных вагонах должно быть не более 350 мм, на остальных грузовых

вагонах — от 280 до 320 мм.

Расстояние от лобового листа концевой балки до оси поворота

ручки концевого крана следует выдерживать в следующих пределах:

от 156 до 167 мм — у 4-осных вагонов с длиной по осям

сцепления автосцепок до 21 м и ударной розеткой, имеющей длину выступающей

части 185 мм;

от 190 до 210 мм — у 4-осных вагонов с длиной по осям

сцепления автосцепок до 21 м и ударной розеткой, имеющей длину выступающей

части 130 мм;

от 246 до 257 мм — у вагонов с длиной по осям сцепления

автосцепок более 21 м.

Допускается эксплуатация 4-осных вагонов длиной по осям

сцепления автосцепок до 21 м с ударной розеткой, имеющей длину выступающей

части 130 мм, с расстоянием от лобового листа концевой балки до оси поворота

ручки концевого крана от 156 до 167 мм до поступления их в капитальный ремонт.

3.17 Тормозное оборудование следует крепить на вагоне без

применения прокладок.

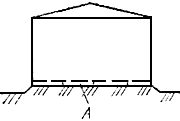

На рефрижераторных вагонах для крепления запасного

резервуара допускается применять подкладки из древесины влажностью не более 25

%.

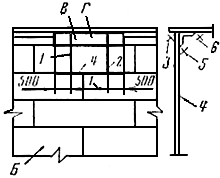

3.18 Магистральный тройник следует крепить к раме вагона

двумя болтами M16 с постановкой пружинных шайб, прорезных или корончатых гаек и

шплинтов, входящих в отверстие болта и прорезь гайки.

3.19 Магистральный воздухопровод следует крепить к раме

вагона во всех местах, предусмотренных конструкцией вагона. При этом:

— магистральный воздухопровод должен быть закреплен

(крепление концевых кранов в этот счет не входит) у 4-осных вагонов не менее

чем в шести местах, у 6-осных и 8-осных вагонов — не менее чем в семи;

— крепление магистрального воздухопровода на расстоянии от

280 до 300 мм по обеим сторонам от контргаек (при резьбовых трубах) или

накидных гаек (при безрезьбовых трубах) магистрального тройника и муфт

промежуточных соединений (при их наличии) является обязательным.

Магистральный воздухопровод следует крепить скобами с

закреплением их гайками и фиксацией гаек стопорными планками. Допускается

применять вместо стопорных планок стопорные шайбы, а также допускается крепить

скобы пружинными шайбами и прорезными или корончатыми гайками с фиксацией

шплинтами, входящими в отверстие скобы и прорезь гайки.

На вагонах, оборудованных авторежимом, подводящие к нему

трубы должны быть закреплены в соответствии с конструкторской документацией на

конкретную модель вагона, но не менее чем в двух местах (каждая), а при наличии

у трубы промежуточного муфтового соединения должно быть произведено

дополнительное ее крепление на расстоянии от 280 до 300 мм по обеим сторонам от

контргаек или накидных гаек муфты.

3.20 Камеру и кронштейн-камеру воздухораспределителей

следует крепить четырьмя болтами М20 с постановкой пружинных шайб и прорезных

или корончатых гаек с фиксацией их шплинтами, входящими в отверстие болта и

прорезь гайки. При этом для крепления кронштейна-камеры на вагоне

предпочтительно использовать оригинальные детали крепления, поставляемые

изготовителем воздухораспределителей КАВ60.

(Измененная редакция. Изм. 5-2014)

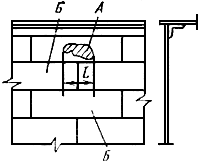

3.21 Запасный резервуар следует крепить хомутами с

закреплением их гайками и контргайками с фиксацией гаек стопорными планками и

постановкой шплинтов Допускается применять вместо стопорных планок стопорные

шайбы, а также допускается крепить хомуты прорезными или корончатыми гайками с

постановкой пружинных шайб и фиксацией шплинтами, входящими в отверстие хомута

и прорезь гайки.

3.22 Тормозной цилиндр следует крепить болтами М16 или М20

(в зависимости от модели тормозного цилиндра) с постановкой пружинных шайб и

прорезных или корончатых гаек с фиксацией их шплинтами, входящими в отверстие

болта и прорези гайки. Допускается производить крепление тормозного цилиндра

болтами с постановкой стопорных шайб, гаек и контргаек. Количество болтов для

тормозных цилиндров с диаметром до 14″ (включительно) должно быть не менее

четырех, тормозные цилиндры с диаметром 16″ необходимо крепить шестью

болтами.

3.23 Поводки выпускных клапанов должны быть выполнены в виде

цепочек. При этом звенья цепочки должны изготавливаться из проволоки диаметром

от 4 до 5 мм, соединительный размер звена (шаг цепочки) должен быть не более

310 мм. Концы звеньев должны быть сварены внахлестку. Соединение поводков с

толкателем выпускного клапана воздухораспределителя необходимо производить с

помощью кольца с внутренним диаметром от 30 до 40 мм, выполненного навивкой

(без сварки) в 2 оборота из пружинной проволоки диаметром 3 мм.

Поводки необходимо выводить на обе стороны вагона.

При постановке поводков необходимо проверять их действие —

перемещение поводка должно быть свободным, без заеданий.

3.24 Размеры плеч рычагов в тормозной рычажной передаче

вагона должны соответствовать конструкторской (в том числе ремонтной)

документации на него и типу (композиционные или чугунные) тормозных колодок.

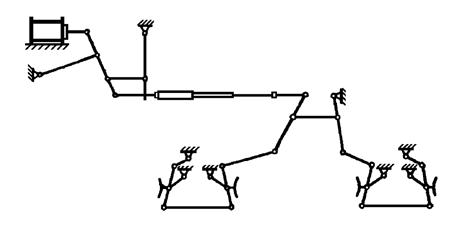

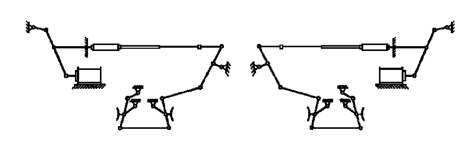

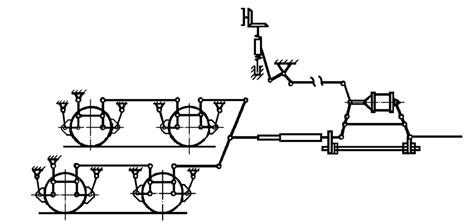

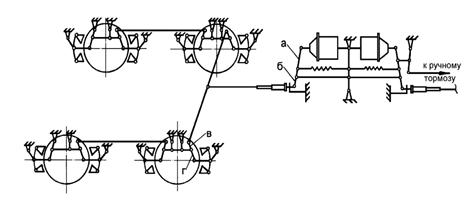

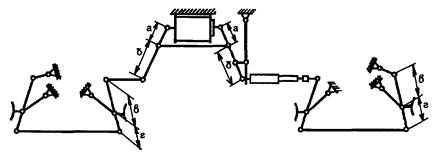

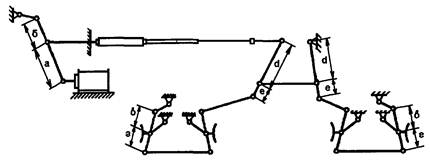

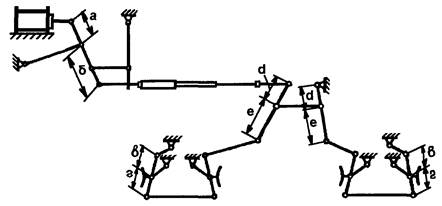

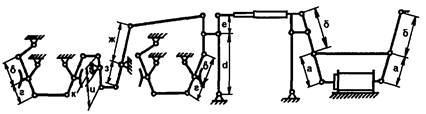

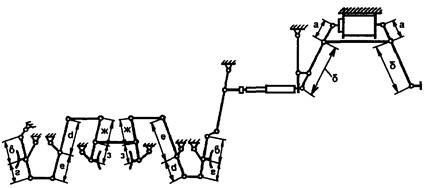

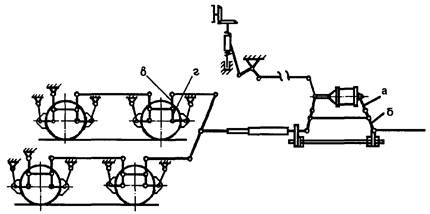

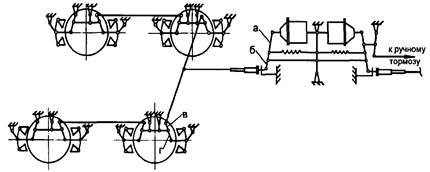

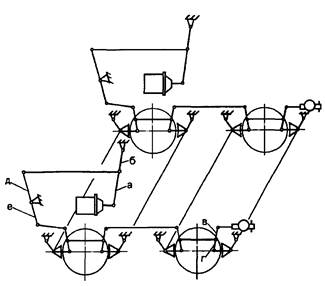

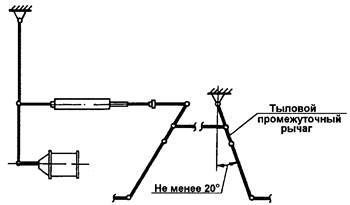

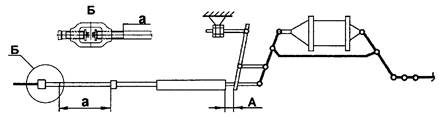

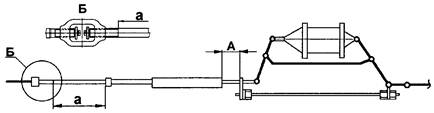

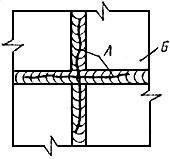

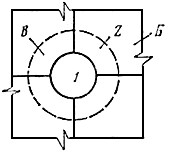

Схемы тормозных рычажных передач основных типов грузовых

вагонов приведены в приложении А.

3.25 Тележки грузового типа должны быть оборудованы

устройствами по равномерному износу тормозных колодок в соответствии с разделом

4.

3.26 При плановых ремонтах тормозные колодки должны быть

поставлены новые, при этом на одной тележке вагона должны быть установлены

тормозные колодки одного типа и конструкции.

Для грузовых вагонов, межремонтный пробег которых составляет

160 тыс. км, допускается при деповском ремонте не производить замену колодок

конструкции ФРИТЕКС Контакт при условии, что толщина колодки составляет не

менее 38 мм, тормозные колодки на одном триангеле не должны различаться по

толщине более чем на 5 мм и должны иметь равномерный износ. Замена тормозных

колодок должна производиться на колодки одного типа и конструкции.

(Новая редакция. Изм. 5-2013)

3.27 Тормозные колодки должны быть

закреплены чеками по ГОСТ

1203 и не должны выступать за наружные грани колес.

3.28 Выход штока тормозного цилиндра вагона при полном

служебном торможении должен соответствовать значениям, приведенным в таблице 1.

Таблица 1 — Выход штока тормозного цилиндра

грузовых вагонов при полном служебном торможении

|

Тип |

Выход |

|

Четырехосный грузовой вагон (в том числе |

от 50 до 100 |

|

Композиционные тормозные колодки |

|

|

Четырехосный грузовой вагон с двумя |

|

|

Композиционные тормозные колодки |

|

|

Шестиосный грузовой вагон с одним |

|

|

Композиционные тормозные колодки |

|

|

Восьмиосный грузовой вагон с двумя |

|

|

Композиционные тормозные колодки |

|

|

Восьмиосный грузовой вагон с одним |

|

|

Композиционные тормозные колодки |

|

|

Четырехосный грузовой вагон (в том числе |

|

|

Чугунные тормозные колодки |

от |

|

Четырехосный грузовой вагон с двумя тормозными |

|

|

Композиционные тормозные колодки |

|

|

— на тележках всех типов; |

от |

|

— на тележках с буксовыми узлами, |

от |

(Измененная редакция. Изм. 6-2014, 15-2015)

Таблица 2 — Перечень масел

|

Масло |

Марка |

Стандарт |

Назначение |

|

Осевое |

Л |

ГОСТ |

Для смазки шарнирных соединений |

|

З |

|||

|

С |

|||

|

Индустриальное |

И-12А |

ГОСТ 20799 |

Для смазки резьбы, не требующей |

|

И-20А |

|||

|

И-30А |

|||

|

И-40А |

|||

|

И-50А |

Таблица 3 — Перечень смазок

|

Смазка |

Стандарт, |

Назначение |

|

ЖТ-79Л |

ТУ 0254-002-01055954-01 |

Для смазки деталей |

|

ПЛАСМА-Т5 |

ТУ 0254-006.17432726-10 |

|

|

ВНИИ НП-232 |

ГОСТ 14068 |

Для уплотнения соединений резьбовых труб |

|

ЦИАТИМ-201 |

ГОСТ 6267 |

Для деталей регуляторов тормозных |

|

Графитная УСсА |

ГОСТ 3333 |

Для смазки деталей ручного и стояночного |

(Измененная редакция. Изм.

5-2013)

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ

ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

4.1 Поступившие в ремонт узлы и детали тормозной рычажной

передачи вагонов должны быть очищены от грязи и старой смазки.

4.2 Рычаги, затяжки, тяги тормозной рычажной передачи,

имеющие трещины, постановке на вагон и ремонту не подлежат.

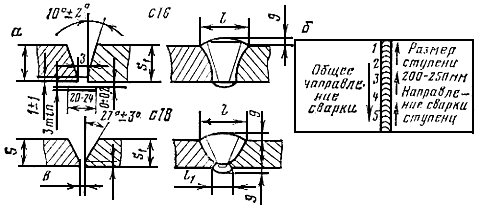

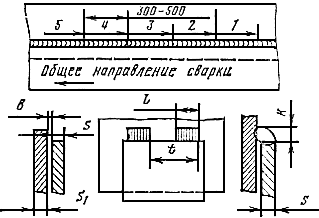

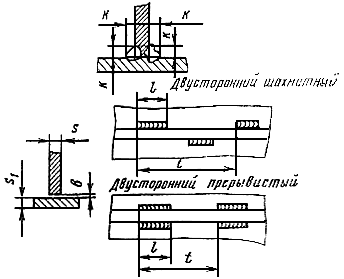

Допускается выполнять ремонт сваркой и наплавкой:

— изношенных поверхностей затяжек горизонтальных рычагов;

— изношенных поверхностей горизонтальных и вертикальных

рычагов;

— отбитых ребер для двойной шплинтовки валиков у

вертикальных рычагов тележек грузового типа;

— трещин в сварных швах вертикальных рычагов тележек

грузового типа;

— валиков шарнирных соединений тормозной рычажной передачи

при износе не более 3 мм;

— валиков подвесок тормозных башмаков при износе не более 5

мм;

— скоб устройств по равномерному износу тормозных колодок,

имеющих износ (потертости) глубиной до 3 мм;

— тормозных тяг;

— изношенных поверхностей деталей триангеля;

— трещин в сварных швах триангеля;

— деталей стояночного и ручного тормоза.

4.3 Допускается производить ремонт сваркой и наплавкой

деталей предохранительных и поддерживающих устройств, имеющих износ (потертости),

составляющий не более 30 % от их толщины.

4.4 Валики шарнирных соединений тормозной рычажной передачи

и валики подвесок тормозных башмаков после восстановления наплавкой должны быть

обработаны до чертежных размеров.

4.5 Тормозные тяги после ремонта сваркой должны быть

испытаны на растяжение с последующим их дефектоскопированием и клеймением в

соответствии с нормативными документами по испытанию на растяжение и

неразрушающему контролю деталей вагонов.

Тормозные тяги при производстве капитального ремонта

подлежат испытанию на растяжение с последующим дефектоскопированием вне

зависимости от того, производился их ремонт сваркой или нет.

Испытанию на растяжение с последующим дефектоскопированием

подлежат также вновь изготовленные тормозные тяги.

4.6 Втулки шарнирных соединений в рычагах, затяжках и тягах,

имеющие выкрашивания и трещины, должны быть заменены.

Замене подлежат также втулки, выступающие за пределы толщины

рычагов, затяжек и головок тяг более чем на 1 мм.

При капитальном ремонте вагонов втулки, изношенные по

внутреннему диаметру более 1 мм от номинального размера шарнирного соединения,

необходимо заменить.

При деповском ремонте вагонов втулки, изношенные по

внутреннему диаметру более 1,5 мм от номинального размера шарнирного

соединения, необходимо заменить.

При замене следует устанавливать новые втулки из

композиционного прессовочного материала.

(Измененная редакция. Изм. 5-2013)

4.7 Валики в шарнирные соединения необходимо устанавливать

при капитальном ремонте вагонов новые или отремонтированные, при деповском

ремонте вагонов допускается постановка валиков, имеющих износ по диаметру не

более 1 мм.

4.8 Триангель тормозной рычажной передачи тележек грузового

типа необходимо ремонтировать с соблюдением следующих требований:

— каждый триангель до сборки его с башмаками должен быть

испытан в соответствии с нормативным документом по испытанию на растяжение

деталей вагонов, при этом на узкой стороне распорки выдержавшего испытание

триангеля, ближе к струне, должно быть нанесено клеймо ремонтного предприятия,

при постановке клейма ранее поставленное клеймо ремонтного предприятия

необходимо зачеканить или зачистить шлифовальным инструментом, при этом

маркировка и клеймо предприятия-изготовителя должны быть сохранены;

— при сборке триангеля тормозные башмаки должны быть

установлены так, чтобы при не закрепленной гайке они не качались на цапфе;

— подвески тормозных башмаков, имеющие диаметр поперечного

сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в

углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании

обнаружены трещины, ремонтировать и ставить на вагон не разрешается;

— тормозные башмаки, имеющие толщину перемычки отверстия под

чеку 5,5 мм и менее, ставить на вагон не разрешается, допускается ремонтировать

их путем приварки новых перемычек, при этом приварка новых перемычек в виде

скоб, заходящих на боковые стороны башмака, не допускается;

— изношенную и поврежденную резьбу цапф триангеля

допускается восстанавливать наплавкой с последующей ее нарезкой,

восстановленную резьбу необходимо контролировать резьбовыми калибрами;

— все подвески тормозных башмаков подлежат дефектоскопированию

в соответствии с нормативными документами по неразрушающему контролю деталей

вагонов, на проушине изогнутой ветви прошедшей контроль подвески должно быть

нанесено клеймо ремонтного предприятия, при постановке клейма ранее

поставленное клеймо ремонтного предприятия необходимо зачистить, при этом

маркировка и клеймо предприятия-изготовителя должны быть сохранены,

дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после

их ремонта.

4.9 Проверка состояния втулок кронштейнов боковых рам

тележек грузового типа для крепления подвесок тормозных башмаков и их замена

производится в соответствии с нормативными документами по ремонту тележек

грузового типа.

4.10 При сборке тормозной рычажной

передачи тележек грузового типа необходимо:

— втулки в подвески тормозных башмаков при капитальном и

деповском ремонте ставить новые, допускается при деповском ремонте вагонов

повторное использование полиуретановых втулок, не имеющих трещин и разрывов при

условии, что срок их годности не истекает в следующий межремонтный период;

— валики в подвески тормозных башмаков устанавливать с

обязательным применением предохранительных устройств от их выпадения, при

капитальном ремонте валики устанавливать новые или отремонтированные, при

деповском ремонте вагонов допускается постановка валиков, имеющих износ не

более 1 мм;

— шплинты ставить только новые и разводить обе ветви шплинта

на угол между ними не менее 90°, повторное использование шплинтов запрещено;

— устанавливать только вертикальные рычаги, в конструкции

которых предусмотрен предохранитель от завала шарнирного соединения

вертикального рычага с серьгой мертвой точки;

— у тележек, не имеющих устройства торсионного типа для

равномерного износа тормозных колодок, на распорке каждого триангеля установить

устройство по равномерному износу тормозных колодок в соответствии с

конструкторской документацией ПКБ ЦВ, при этом скоба устройства должна быть

выполнена из прутка диаметром 16 мм и иметь внутренний охватывающий размер (226

+ 2) мм, замок скобы приваривать к распорке триангеля не допускается. Скобы не

должны иметь изломов, трещин, деформации и сверхнормативных износов. При

деповском ремонте вагонов допускается установка скоб, имеющих износ

(потертость) не более 1,5 мм, при капитальном — скобы должны устанавливаться

только новые или отремонтированные. Устанавливать скобу конструкции

Уралвагонзавода с приваренным крюком на триангеле запрещается;

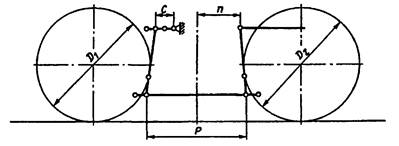

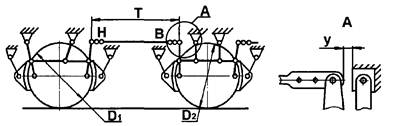

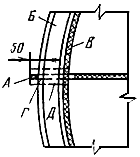

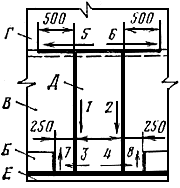

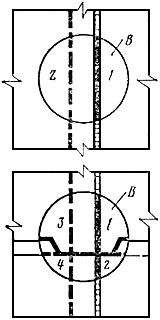

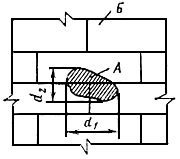

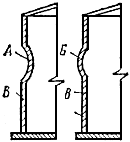

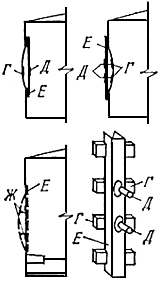

— размеры «С» (размер от оси кронштейна до оси

соединения серьги с вертикальным рычагом) и «Р» (размер по осям соединения

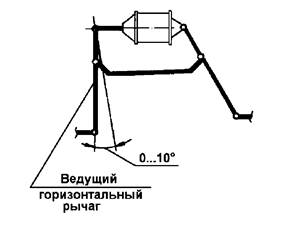

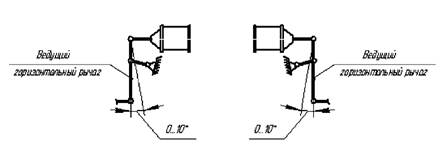

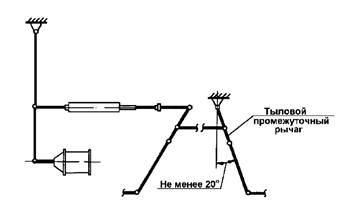

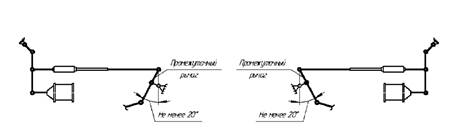

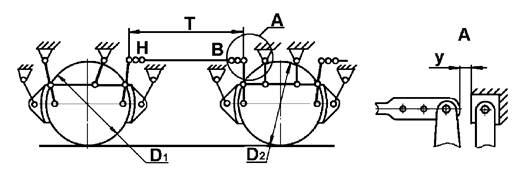

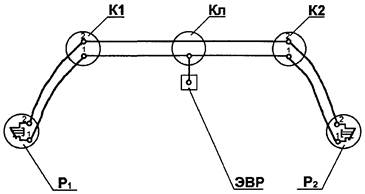

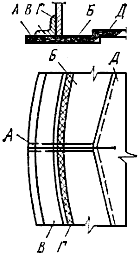

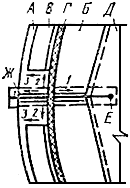

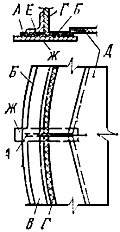

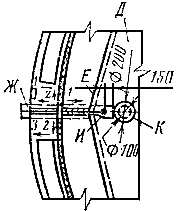

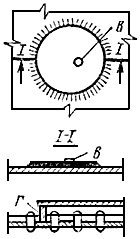

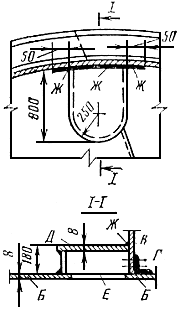

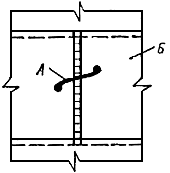

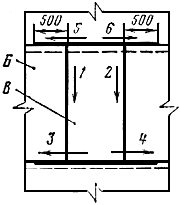

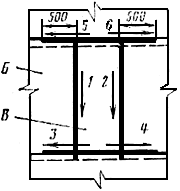

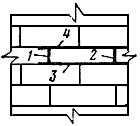

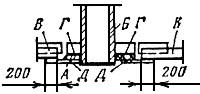

затяжки с вертикальными рычагами) (рисунок 1)

необходимо устанавливать в зависимости от толщины тормозных колодок и диаметра

колес в соответствии с таблицами 4 — 6;

— правильность регулировки тормозной рычажной передачи

тележки необходимо определять перед подкаткой ее под вагон при вручную прижатых

тормозных колодках к колесам, контролируя размер «п» и наклон внутреннего вертикального

рычага (рычага тележки, соединенного с тормозной тягой вагона). Размер «n» (расстояние от центра шкворневого отверстия подпятника

до оси верхнего отверстия внутреннего вертикального рычага) должен находиться в

пределах, приведенных в таблицах 4 — 6, а внутренний вертикальный рычаг должен

быть наклонен своим верхним плечом в сторону надрессорной балки. При

несоответствии размера «n» значениям,

приведенным в таблицах 4 — 6, тормозную рычажную передачу тележки допускается

регулировать за счет изменения размеров «С» и «Р».

4.11 Технические требования по ремонту траверс,

предохранительных устройств и сборке тормозной рычажной передачи тележек

рефрижераторных вагонов приведены в разделе 23.

4.12 Регулировка тормозной рычажной передачи вагона

производится в соответствии с разделом 17.

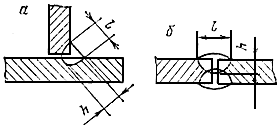

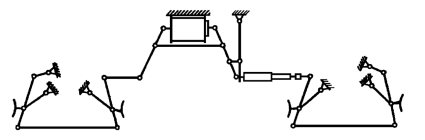

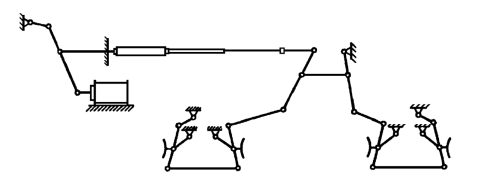

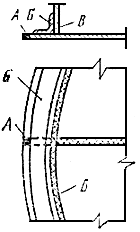

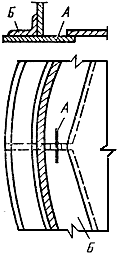

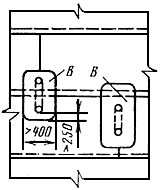

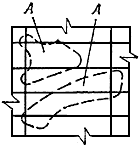

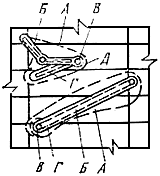

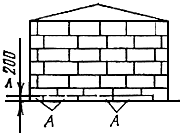

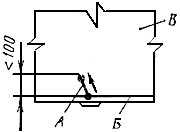

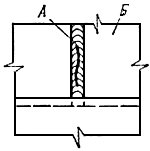

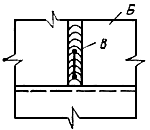

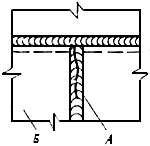

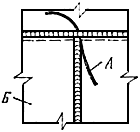

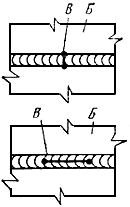

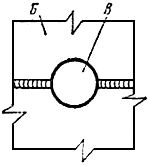

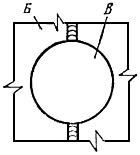

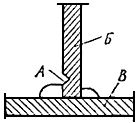

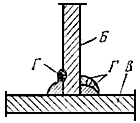

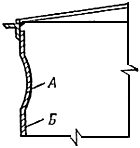

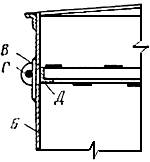

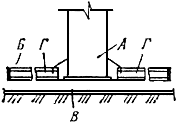

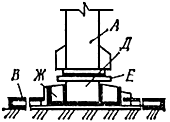

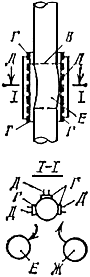

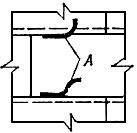

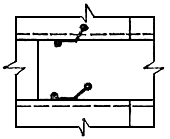

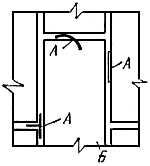

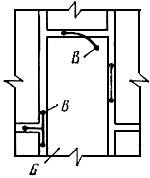

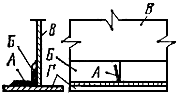

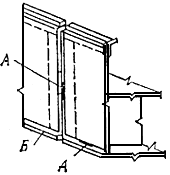

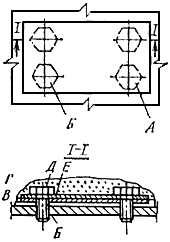

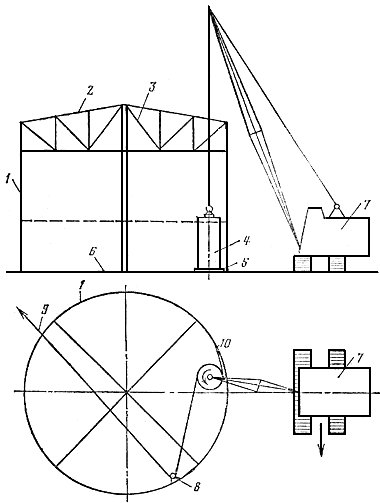

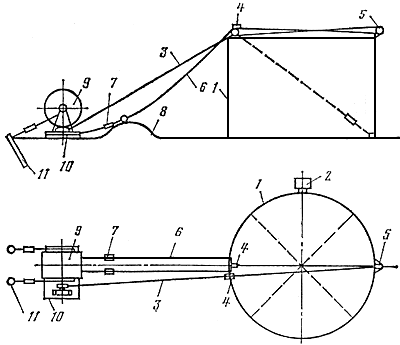

Рисунок 1 — Схема тормозной рычажной передачи

двухосной тележки грузового типа

Таблица 4 — Монтажные размеры тормозной

рычажной передачи двухосной тележки грузового типа с тормозными колодками

толщиной (50 + 5) мм

|

Обозначение размера |

Величина |

||||||

|

более |

959 |

942 |

927 |

903 |

885 |

менее |

|

|

С |

227 |

127 |

177 |

227 |

127 |

177 |

227 |

|

n |

350 |

350 |

350 |

350 |

350 |

||

|

Р |

950 |

1030 |

1110 |

Таблица 5 — Монтажные размеры тормозной рычажной передачи

двухосной тележки грузового типа с тормозными колодками толщиной (60 ± 4) мм

|

Обозначение размера |

Величина |

|||||

|

более |

939 |

922 |

907 |

883 |

менее |

|

|

С |

227 |

127 |

177 |

227 |

127 |

177 |

|

n |

350 |

350 |

350 |

350 |

||

|

Р |

950 |

1030 |

1110 |

Таблица 6 — Монтажные размеры тормозной

рычажной передачи двухосной тележки грузового типа с тормозными колодками

толщиной (65+5) мм

|

Обозначение размера |

Величина |

||||||

|

более |

954 |

929 |

912 |

897 |

873 |

менее |

|

|

С |

177 |

227 |

127 |

177 |

227 |

127 |

177 |

|

n |

350 |

350 |

350 |

350 |

350 |

350 |

|

|

Р |

950 |

1030 |

1110 |

5

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОГО ВОЗДУХОПРОВОДА ГРУЗОВЫХ ВАГОНОВ

5.1 Магистральный воздухопровод вагонов

должен быть выполнен из бесшовных стальных труб по ГОСТ

8734 с наружным диаметром 42 мм и толщиной стенки 4 мм.

5.2 Магистральный воздухопровод вагонов, в общем случае,

должен быть выполнен из двух участков труб, соединенных между собой

магистральным тройником. Каждый участок должен быть выполнен из цельной трубы —

без промежуточных соединений.

При этом наличие у магистрального воздухопровода

дополнительных промежуточных муфтовых (не сварных) соединений допускается

только у вагонов, для которых это предусмотрено конструкторской документацией.

Допускается при деповском ремонте вагонов выполнять

магистральный воздухопровод из труб, сваренных между собой в соответствии с Инструкцией

по сварке и наплавке при ремонте грузовых вагонов, при этом количество

сварных соединений на весь магистральный воздухопровод не должно превышать

пяти. А также допускается при деповском ремонте вагонов, для которых

конструкторской документацией не предусмотрено наличие дополнительных

промежуточных (не сварных) соединений, выполнять магистральный воздухопровод не

более чем с одним промежуточным муфтовым (не сварным) соединением при

расположении его не ближе 600 мм от магистрального тройника.

5.3 При капитальном ремонте вагонов для магистрального

воздухопровода должны применяться только новые трубы. Применение труб, бывших в

употреблении, запрещается.

Допускается у вагонов, поступивших в первый капитальный

ремонт, не менять магистральный воздухопровод в соответствии с пунктом 2.3.4.

При деповском ремонте вагонов для магистрального

воздухопровода допускается использование труб с местным износом по внешнему

диаметру (с потертостью) глубиной не более 0,6 мм вне мест их крепления, вне

резьбовой части (для резьбовых труб), вне мест их соединения (для безрезьбовых

труб).

5.4 Подводящие трубы должны быть

выполнены из стальных бесшовных труб по ГОСТ

8734 с наружным диаметром 27 мм и толщиной стенки 3,2 мм.

5.5 Подводящие трубы, в общем случае, должны быть выполнены

из цельных труб — без промежуточных соединений.

При этом наличие у подводящих труб к авторежиму

дополнительных промежуточных муфтовых (не сварных) соединений допускается

только у вагонов, для которых это предусмотрено конструкторской документацией.

Допускается при деповском ремонте вагонов, для которых

конструкторской документацией не предусмотрено наличие у подводящих труб к

авторежиму дополнительных промежуточных (не сварных) соединений, выполнять эти

трубы с одним промежуточным муфтовым (не сварным) соединением.

5.6 При капитальном ремонте вагонов подводящие трубы должны

устанавливаться только новые.

Допускается у вагонов, поступивших в первый капитальный

ремонт, не менять подводящие трубы к авторежиму в соответствии с пунктом 2.3.4.

5.7 Применение на полувагонах, крытых вагонах и

вагонах-зерновозах для соединения магистрального воздухопровода с камерой

воздухораспределителя соединительных рукавов Р36 допускается только при техническом

обслуживании этих вагонов. При этом соединительные рукава должны монтироваться

без излома в месте изгиба в соответствии с конструкторской документацией ПКБ

ЦВ.

Установка соединительных рукавов Р36 при проведении плановых

видов ремонта запрещается.

(Измененная редакция. Изм. 15-2015)

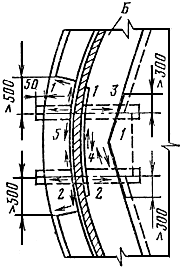

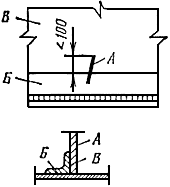

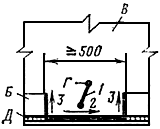

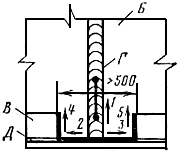

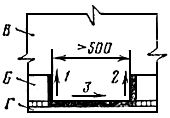

5.8 Радиус изгиба труб магистрального воздухопровода (по

продольной оси трубы) должен быть не менее 500 мм, подводящих труб — не менее

100 мм.

5.9 При оборудовании вагонов тормозным воздухопроводом с

применением резьбовых труб резьба на трубах должна быть выполнена методом

накатки или нарезана плашками.

Запрещается нарезать резьбу на трубах резцом.

После изготовления резьба должна быть проверена резьбовыми

калибрами.

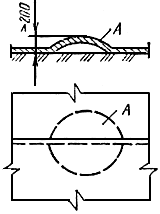

6

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ЗАПАСНЫХ РЕЗЕРВУАРОВ ГРУЗОВЫХ

ВАГОНОВ

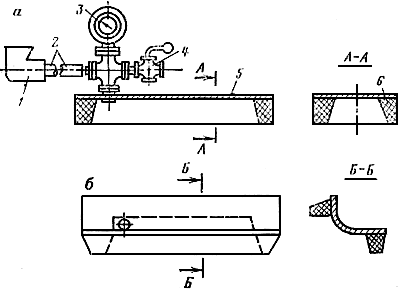

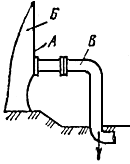

6.1 Поступивший в ремонт запасный резервуар необходимо

снаружи очистить от пыли и загрязнений, продуть сжатым воздухом под давлением

(0,60 + 0,05) МПа [(6,0 + 0,5) кгс/см2], после чего подвергнуть

полному техническому освидетельствованию, в том числе гидравлическому

испытанию.

6.2 Полное техническое освидетельствование, в том числе

гидравлическое испытание, производится в соответствии с нормативными документами

по надзору за воздушными резервуарами железнодорожного подвижного состава. При

этом:

— на запасном резервуаре Р7-78 допускается наличие не более

трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на

расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей

площадью не более 0,24 м2 и глубиной до 0,3 мм;

— на запасном резервуаре Р7-135 допускается наличие не более

трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на

расстоянии друг от друга не менее 60 мм, и коррозионные повреждения общей

площадью не более 0,32 м2 и глубиной до 0,3 мм;

— давление гидравлического испытания запасного резервуара

должно быть равным (1,05 + 0,05) МПа [(10,5 + 0,5) кгс/см2], время

испытания — не менее 10 минут.

Результаты гидравлического испытания признаются

удовлетворительными, если не обнаружено:

— течи, трещин в основном металле и сварных соединениях;

— падения давления в запасном резервуаре за время проведения

испытания.

После гидравлического испытания запасный резервуар должен

быть просушен внутри.

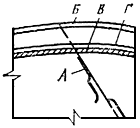

6.3 При удовлетворительных результатах испытаний на

цилиндрической части запасного резервуара наносится надпись, содержащая дату и

пункт осмотра и испытания резервуара. Надпись должна быть нанесена белой

краской шрифтом высотой 21 мм согласно Альбому знаков и надписей на вагонах

грузового парка колеи 1520 мм. Кроме того, результаты испытания фиксируются в

учетной книге установленной формы.

7 ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ КАМЕР И КРОНШТЕЙНОВ-КАМЕР ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ

ГРУЗОВОГО ТИПА

(Измененная редакция. Изм. 5-2014)

7.1 Поступившую в ремонт камеру воздухораспределителя

необходимо снаружи очистить от пыли и загрязнений.

7.2 Ремонт камеры воздухораспределителя необходимо

производить с соблюдением следующих требований:

— у камеры воздухораспределителя должны быть вывинчены

пробка, заглушки и накидные гайки с наконечниками, извлечены пылеулавливающие

сетки, режимный валик и сетчато-войлочный фильтр;

— очистку внутренних полостей камеры воздухораспределителя

следует производить сжатым воздухом под давлением (0,60 + 0,05) МПа [(6,0 +

0,5) кгс/см2], предварительно обстучав ее деревянным молотком массой

не более 1 кг;

— у корпуса камеры воздухораспределителя и ее деталей не

допускаются трещины и отколы, при наличии у корпуса камеры

воздухораспределителя трещин и отколов в области ушек для ее крепления

допускается ремонт сваркой и наплавкой в соответствии с требованиями Инструкции

по сварке и наплавке при ремонте грузовых вагонов;

— расстояние от привалочной плоскости для главной части

воздухораспределителя до рабочей поверхности кривошипа режимного валика

воздухораспределителя должно быть у камеры 295.001 для груженого режима (80+1)

мм, для среднего — (87+1) мм, для порожнего -не менее 98 мм, у камер 6540.01,

295М.001 и 295М.002 для груженого режима (80+1) мм, для среднего — (85+1) мм,

для порожнего — не менее 98 мм;

— сетчато-войлочный фильтр и пылеулавливающие сетки при

плановых видах ремонта должны быть заменены новыми, предварительно продутые

сжатым воздухом;

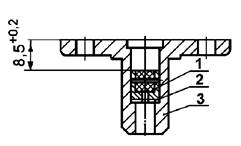

— размер посадочного места под фильтр должен быть в пределах

от 72 до 72,5 мм;

— при сборке камеры воздухораспределителя на трущиеся поверхности

валика необходимо нанести тонкий слой смазки ЖТ-79Л или ПЛАСМА-Т5, резьба

заглушек должна быть уплотнена.

(Измененная редакция. Изм. 1-2012, 5-2013,

36-2016)

7.3 После сборки камеру воздухораспределителя необходимо

испытать на герметичность.

7.4 Испытание камеры воздухораспределителя на герметичность

необходимо производить сжатым воздухом под давлением (0,60 + 0,05) МПа [(6,0 +

0,5) кгс/см2].

При этом у камеры воздухораспределителя одновременно

проверять можно следующие внутренние каналы и камеры:

— канал тормозного цилиндра с рабочей камерой;

— канал дополнительной разрядки с золотниковой камерой;

— магистральный канал с каналом запасного резервуара.

Допускается производить проверку каждого канала или камеры в

отдельности.

В течение 1 минуты падение установившегося в проверяемом

канале и (или) камере давления сжатого воздуха не допускается.

7.5 Ремонт и испытание кронштейнов-камер КАВ30 необходимо

производить в СЦ.

(Введен дополнительно. Изм.

5-2014)

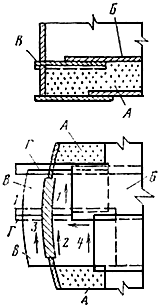

8 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И

ИСПЫТАНИЕ ТОРМОЗНЫХ ЦИЛИНДРОВ ГРУЗОВЫХ ВАГОНОВ

8.1 Поступивший в ремонт тормозной цилиндр необходимо

снаружи очистить от пыли и загрязнений, после чего разобрать.

8.2 Ремонт тормозного цилиндра необходимо производить с

соблюдением следующих требований:

— у корпуса тормозного цилиндра и его деталей не допускаются

трещины, отколы, изломы и срыв резьбы;

— при наличии на фланцах корпуса и передней крышки не более

двух трещин (на каждом фланце) и при условии, что трещины не выходят на рабочие

поверхности и длина каждой трещины не превышает 30 мм — для тормозного цилиндра

с диаметром 14″ и более, и 20 мм — для тормозного цилиндра с диаметром

менее 14″, допускается производить заварку трещин в соответствии с

Инструкцией по сварке и наплавке при ремонте грузовых вагонов;

— при наличии на фланцах корпуса и передней крышки не более

двух отколов (на каждом фланце) и при условии, что отбитая часть захватывает не

более двух соседних отверстий для болтов, допускается приваривать отбитые части

в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов;

— на внутренней поверхности корпуса не допускается наличие

коррозии и рисок;

— не допускается износ направляющего отверстия для штока

поршня в передней крышке до диаметра более 78 мм;

— у пружины должны быть проконтролированы ее силовые

параметры;

— у манжеты и резинового пылезащитного уплотнения должны

быть проверены срок годности и их состояние — расслоения, надрывы, подрезы не

допускаются;

— смазочное войлочное кольцо должно быть пропитано смазкой

ЖТ-79Л или ПЛАСМА-Т5, а при наличии дефектов (выровов, уплотнений) заменено на

новое, также пропитанное смазкой. Для пропитки кольцо смазывают смазкой и

выдерживают при температуре +80 °С не менее 4 часов;

— сетчатые фильтры в передней крышке цилиндра следует

очистить, промыть и продуть сжатым воздухом;

— прокладка, вне зависимости от её состояния, должна быть

заменена на новую, новая прокладка должна быть ровной, без надрывов и признаков

разбухания;

— в процессе сборки манжета и все поверхности трения металлических

деталей должны быть смазаны тонким слоем смазки ЖТ-79Л или ПЛАСМА-Т5.

(Измененная редакция. Изм. 5-2013)

8.3 После сборки тормозной цилиндр необходимо испытать на

герметичность.

8.4 Испытание тормозных цилиндров на герметичность

необходимо производить сжатым воздухом под давлением (0,40 ± 0,01) МПа [(4,0 ±

0,1) кгс/см2] при выходе штока (100 ± 10) мм — для тормозного цилиндра

с полным ходом поршня 240 мм, (65 ± 10) мм — для тормозного цилиндра с полным

ходом поршня 125 мм. При этом падение установившегося в испытываемом тормозном

цилиндре давления сжатого воздуха допускается не более чем на 0,01 МПа (0,1

кгс/см2) в течение 3 минут.

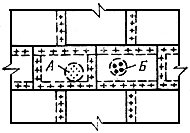

9 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И

ИСПЫТАНИЕ КОНЦЕВЫХ И РАЗОБЩИТЕЛЬНЫХ КРАНОВ

9.1

Концевые краны 190, 4304, 4304М

9.1.1 Поступивший в ремонт концевой кран необходимо

разобрать, все детали промыть и продуть сжатым воздухом.

9.1.2 Ремонт концевого крана необходимо производить с

соблюдением следующих требований:

— у корпуса концевого крана не допускаются трещины, отколы и

повреждение резьбы;

— у штуцера концевого крана не допускаются трещины, отколы и

повреждение резьбы;

— штуцер, имеющий присоединительную резьбу с проточкой

(штуцер концевого крана 190 и 4304) должен быть проверен на герметичность до

сборки его с корпусом концевого крана;

— суммарный износ деталей эксцентрикового механизма более 2

мм не допускается, изношенные поверхности шипа кривошипа и паза клапана

допускается восстанавливать наплавкой с последующей их обработкой до чертежных

размеров;

— резиновые уплотнительные кольца у клапана должны быть

заменены на новые;

— на поверхностях седел корпуса и штуцера не допускаются

забоины, вмятины и риски;

— в процессе сборки трущиеся поверхности деталей концевого

крана необходимо смазать смазкой ЖТ-79Л или ПЛАСМА-Т5, резьба штуцера концевого

крана 190 и 4304 должна быть уплотнена смазкой ВНИИ НП-232, у концевого крана

4304М уплотнение соединения штуцера и корпуса производится постановкой новой

уплотнительной полиуретановой прокладки;

— при сборке штуцер концевого крана должен быть ввернут в

его корпус до упора;

— ручка концевого крана должна быть закреплена на квадрате

кривошипа;

— у концевого крана 190 не допускается наличие зазора между

квадратом ручки и квадратом кривошипа, при этом допускается устранять его

постановкой металлической пластины толщиной не более 1 мм с обязательной

фиксацией ее шплинтом, крепящим ручку крана на квадрате кривошипа;

— у собранного концевого крана при переводе ручки в закрытое

положение должен ощущаться переход эксцентрика через его крайнее положение —

сначала нарастание усилия сопротивления, а затем резкое его снятие.

(Измененная редакция. Изм. 5-2013)

9.1.3 После сборки концевой кран необходимо испытать на

герметичность.

9.1.4 Испытание концевых кранов на

герметичность необходимо производить сжатым воздухом под давлением (0,60 +

0,05) МПа [(6,0 + 0,5) кгс/см2].

При проведении испытания отросток концевого крана для

соединительного рукава должен быть заглушен, сжатый воздух должен подаваться со

стороны штуцера.

Испытание производится при двух положениях концевого крана —

при открытом и при закрытом.

Проверка герметичности концевого крана производится одним из

следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке герметичности по образованию мыльных пузырей

обмыливать необходимо все наружные поверхности концевого крана, включая его

атмосферное отверстие, и соединение корпуса со штуцером. При этом появление

пузырей не допускается.

Проверка герметичности по падению давления производится на

испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления в контрольном резервуаре в

течение 5 минут не допускается.

9.1.5 На отремонтированном концевом кране должна быть

установлена бирка с нанесенными на ней номером АКП и датой ремонта (число,

месяц и две последние цифры года).

9.2

Концевые краны 4314 и 4314Б

9.2.1 Ремонт концевого крана необходимо производить с

соблюдением следующих требований:

— поступивший в ремонт концевой кран необходимо разобрать, при

этом клапан в сборе с уплотнением разбирать не допускается;

— все детали и клапан в сборе с уплотнением следует промыть

и продуть сжатым воздухом;

— у корпуса концевого крана не допускаются трещины, отколы и

повреждение резьбы;

— у штуцера концевого крана не допускаются трещины, отколы и

повреждение резьбы;

— суммарный износ деталей эксцентрикового механизма более 3

мм не допускается, изношенные поверхности шипа кривошипа допускается

восстанавливать наплавкой с последующей их обработкой до чертежных размеров,

— на поверхностях седел корпуса и штуцера не допускаются

забоины, вмятины и риски;

— запрещается разбирать клапан концевого крана и производить

у него замену уплотнения и манжеты — в случае неисправности или истекшего срока

службы клапана он должен быть заменен исправным или новым, срок службы клапана

в сборе с уплотнением и манжетой регламентируется техническими условиями на

концевой кран;

— в процессе сборки трущиеся поверхности деталей и корпуса

концевого крана необходимо смазать смазкой ЖТ-79Л или ПЛАСМА-Т5;

— при сборке концевого крана, штуцер должен быть ввернут в

корпус до упора, уплотнительная полиуретановая прокладка должна быть заменена

на новую;

— ручка концевого крана должна быть закреплена на квадрате

кривошипа;

— у собранного концевого крана при переводе ручки в закрытое

положение должен ощущаться переход эксцентрика через его крайнее положение —

сначала нарастание усилия сопротивления, а затем резкое его снятие.

(Измененная редакция. Изм. 5-2013)

9.2.2 После сборки концевой кран необходимо испытать на

герметичность в соответствии с пунктом 9.1.4.

9.2.3 Соединение концевого крана 4314Б с деталями для его крепления

на магистральном воздухопроводе вагона (накидная гайка, кольцо, шайба,

уплотнительное полиуретановое кольцо) необходимо производить после испытания

концевого крана, при этом уплотнительное полиуретановое кольцо, вне зависимости

от его состояния, необходимо устанавливать новое, накидную гайку на штуцере

концевого крана следует только наживить затягивать накидную гайку до монтажа

концевого крана на вагон не допускается.

9.2.4 На отремонтированном концевом кране должна быть

установлена бирка с нанесенными на ней номером АКП и датой ремонта (число,

месяц и две последние цифры года).

9.3

Шаровые разобщительные краны грузовых вагонов

9.3.1 Ремонт и испытание шаровых разобщительных кранов

необходимо производить с соблюдением следующих требований:

— поступивший в ремонт шаровой разобщительный кран (далее —

кран) должен быть снаружи очищен от пыли и загрязнений;

— у крана проверить наличие на торце квадрата шпинделя

четких контрольных рисок и крепление ручки на шпинделе, атмосферные отверстия в

корпусе и шаровой заслонке необходимо прочистить и продуть сжатым воздухом,

проконтролировать состояние присоединительной резьбы крана, и испытать его на

герметичность;

— разбирать кран необходимо только в случае наличия внешних

дефектов, нарушающих его работу и при неудовлетворительных результатах

испытания;

— если кран подлежал разборке, то при его сборке

уплотнительные полиуретановые кольца, вне зависимости от их состояния, должны

устанавливаться новые, шаровую заслонку, внутреннюю поверхность корпуса крана,

а также поверхности резьбового соединения корпуса и штуцера крана необходимо

смазать смазкой ЖТ-79Л или ПЛАСМА-Т5;

— при сборке крана необходимо проверить правильность

установки в него шаровой заслонки, шпинделя и ручки. Ручка крана должна быть

установлена так, чтобы упор ручки находился между двумя ограничителями её

поворота, расположенными на корпусе крана, при открытом положении ручка должна

быть направлена вдоль продольной оси крана, при закрытом поперек продольной оси

крана. Шаровая заслонка и шпиндель должны быть установлены так, чтобы в

закрытом положении атмосферное отверстие в шаровой заслонке и короткая риска на

торце шпинделя располагались вдоль продольной оси корпуса крана и были

направлены в сторону, в которую была направлена ручка крана при открытом его

положении, ручка должна быть закреплена на квадрате шпинделя;

— после сборки кран необходимо испытать на герметичность.

(Измененная редакция. Изм. 5-2013)

9.3.2 Испытание крана на герметичность производится сжатым

воздухом под давлением (0,60 + 0,05) МПа [(6,0 + 0,5) кгс/см2].

Проверка герметичности крана производится одним из следующих

способов:

— по наличию мыльных пузырей;

— по падению давления.

Испытание производится при двух положениях крана при

открытом и при закрытом.

Сжатый воздух при испытании в открытом положении должен

подаваться к одной из присоединительных сторон крана, при этом противоположная

сторона должна быть заглушена.

При испытании в закрытом положении сжатый воздух должен

подаваться с присоединительной стороны крана, не соединенной с атмосферой, при

этом другая сторона крана в случае определения герметичности по наличию мыльных

пузырей должна быть заглушена, а в случае определения герметичности по падению

давления может оставаться не заглушенной.

При проверке герметичности по наличию мыльных пузырей

обмыливать необходимо все наружные поверхности крана, включая атмосферное

отверстие в его корпусе. При этом в атмосферном отверстии допускается появление

мыльного пузыря, удерживающегося не менее 20 секунд.

Проверка герметичности по падению давления производится на

испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления сжатого воздуха в контрольном

резервуаре допускается не более чем на 0,01 МПа (0,1 кгс/см2) в

течение 5 минут.

9.4

Разобщительный кран пробкового типа грузового вагона (кран 372)

9.4.1 Поступивший в ремонт разобщительный кран пробкового

типа (далее — разобщительный кран) необходимо разобрать, все детали промыть и

продуть сжатым воздухом, атмосферные отверстия в пробке прочистить.

9.4.2 Все детали разобщительного крана следует осмотреть.

Детали должны быть заменены при наличии следующих дефектов:

— трещин и отколов в корпусе;

— изломов и деформации ручки;

— деформации и срыва резьбы;

— деформации квадрата пробки;

— изломов пружины.

Высота пружины в свободном состоянии должна быть в пределах

от 29 до 34 мм.

9.4.3 При сборке разобщительного крана следует:

— проверить наличие на торце квадрата пробки четких

контрольных рисок;

— проверить наличие на ручке ограничителя ее поворота;

— пробку притереть к корпусу, после чего протереть и смазать

смазкой ВНИИ НП-232;

— заглушку поставить на смазку ВНИИ НП-232 и затянуть до

упора в корпус;

— проверить правильность установки пробки и ручки. Ручка

разобщительного крана должна быть установлена так, чтобы упор ручки находился

между двумя ограничителями её поворота, расположенными на корпусе

разобщительного крана, при открытом положении ручка должна быть направлена

вдоль продольной оси разобщительного крана, при закрытом — поперек продольной

оси разобщительного крана. Пробка должна быть установлена так, чтобы в закрытом

положении короткая риска на торце её квадрата располагалась вдоль продольной

оси корпуса разобщительного крана и была направлена в сторону, в которую была

направлена ручка разобщительного крана при открытом его положении;

— ручку закрепить на квадрате пробки, при этом между

квадратом пробки и квадратом ручки не должно быть зазора, допускается устранять

зазор постановкой между квадратом пробки и квадратом ручки металлической

пластины толщиной не более 1 мм с обязательной фиксацией ее штифтом, крепящим

ручку крана на квадрате пробки;

9.4.4 После сборки разобщительный кран необходимо испытать

на герметичность.

9.4.5 Испытание разобщительного крана на герметичность

необходимо производить сжатым воздухом под давлением (0,60 + 0,05) МПа [(6,0 +

0,5) кгс/см2].

Испытание производится при двух положениях разобщительного

крана — при открытом и при закрытом.

При испытании в открытом положении сжатый воздух должен

подаваться к одной из присоединительных сторон разобщительного крана, при этом

противоположная сторона должна быть заглушена.

При испытании в закрытом положении сжатый воздух должен

подаваться с присоединительной стороны разобщительного крана, не соединенной с

атмосферой, при этом противоположная сторона должна быть заглушена.

Проверка герметичности разобщительного крана производится

одним из следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке герметичности по наличию мыльных пузырей

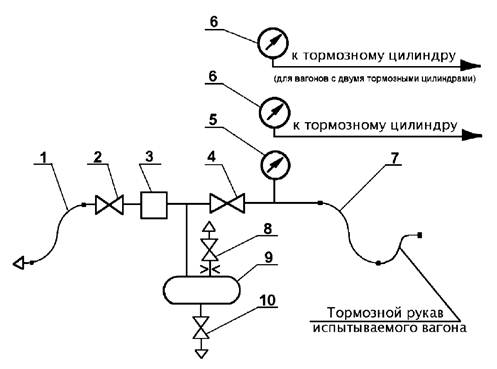

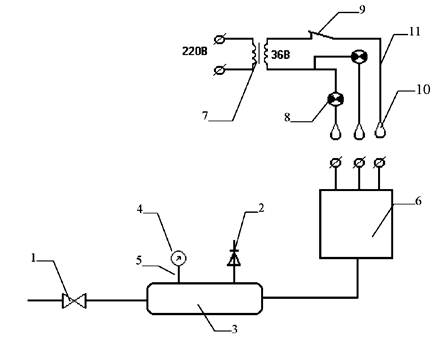

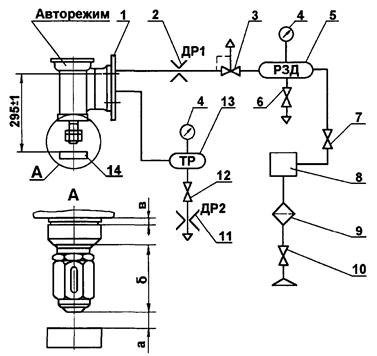

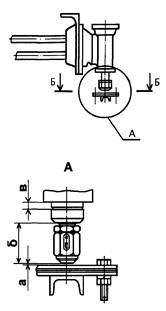

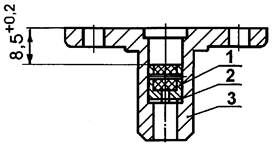

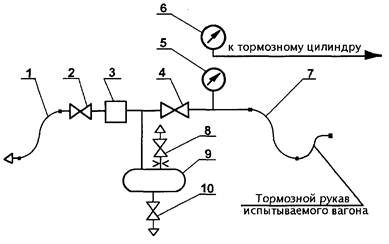

обмыливать необходимо все наружные поверхности крана, включая атмосферное