- Подробности

- Категория: Подвижной состав

Страница 1 из 2

Общие понятия о реостатных испытаниях

При реостатных испытаниях тепловозов проверяют правильность работы дизель-генераторной установки и настройку электрической схемы. Проводят испытания на нагрузочном водяном реостате (рис. 1), представляющим собой бак 1, наполненный водой, в который опущены подвижные 4 и неподвижные 3 электроды. Подвижные электроды (пластины) перемещаются вверх и вниз по направляющим стойкам 2. Подъем пластин производится электродвигателем 12 через ролики 7, укрепленные в горизонтальной направляющей 6. Противовес 8 уравновешивает положение подвижного электрода.

К подвижному и неподвижному электродам подсоединены провода от генератора тепловоза. Ток от плюса генератора поступает на положительный (подвижной) электрод, затем проходит через воду на отрицательный электрод и далее по проводам на минус генератора. При полностью опущенных в воду подвижных пластинах, погруженных в воду, сопротивление реостата наименьшее, а ток нагрузки генератора наибольший. При наибольшем поднятии пластин сопротивление реостата большое, а ток генератора наименьший. Таким образом, путем изменения глубины погружения подвижного электрода в воду изменяется сопротивление реостата, а это изменяет ток генератора.

Бак 1 наполняется водой из водопровода по трубе 9, а сливается вода по трубе 10. При испытаниях тепловозов в летнее время, когда вода сильно нагревается, обе трубы открыты, т. е. идет одновременное наполнение и слив. Труба 11 предусмотрена для периодического слива загрязнений, которые скапливаются на дне бака. Перед испытанием тепловозов в зимнее время может быть применен электроподогрев от нагревателей, чтобы вода в баке не замерзала. Если же промежутки между испытаниями большие, то вода из бака сливается, если небольшие, то, чтобы не замерзала вода, реостат могут оставить (при неисправном подогреве) на проточной воде, т. е. с открытой входной и выходной трубами.

Для ограничения подъема подвижного электрода служат концевые выключатели 5. Каждый реостат снабжен пультом, с которого ведут управление реостатом. На пульте установлены приборы, показывающие ток и напряжение в регулируемых цепях тепловоза.

Отличия реостатов, используемых для регулировки различной мощности тепловозов, заключается в объемах баков, количестве и площади пластин. Объем воды в баках для испытания тепловозов ТЭМ1 составляет 6,7 м3, для ТЭ3 — 17,3 м3 и для 2ТЭ10Л — 24 м3, площадь пластин — соответственно 13, 28 и 52 м2. Реостаты для испытания тепловозов ТЭ3 позволяют кратковременно реализовать ток до 4000 А, для тепловозов ТЭ10 — 6000—6600 А.

На пульт реостата выведены провода от обмоток возбуждения возбудителя генератора. Для подключения проводов пульта к схеме тепловоза имеются специальные штепсельные разъемы.

При подготовке тепловозов к реостатным испытаниям замеряют сопротивление изоляции силовой цепи и цепи управления.

Рис 1 Водяной реостат

Сопротивление силовой и высоковольтной цепей управления не должно быть ниже 0,5 МОм, сопротивление высоковольтных цепей управления — не ниже 0,25 МОм. Перед пуском дизеля проверяют последовательность срабатывания аппаратов, производят наружный осмотр всех агрегатов, прокачку дизеля маслом, прослушивают, нет ли посторонних шумов и стуков в дизеле, генераторе и других агрегатах, измеряют температуру воды и масла в дизеле, после чего приступают к реостатным испытаниям (провода от реостата подключают со стороны плюса через шунт амперметра А1 к поездным контакторам П1, П2, П3) вместо отсоединенных проводов, идущих к якорям двигателей и к шунту тепловозного амперметра А со стороны минуса.

Рис. 2. Внешние характеристики генераторов

Зависимость напряжения генератора (тока в обмотке НГ— ННГ) от тока якоря генератора (изображается гиперболической кривой) называется внешней характеристикой генератора (рис. 2); произведение тока на напряжение в каждой точке этой кривой дает значение мощности, постоянное в некоторых пределах.

Рис. 3 Схема подключения тепловоза ТЭ3 к реостату

Как правило, подсоединения в цепи возбуждения выполняются при помощи штепсельного разъема. Регулирование мощности каждого тепловоза на реостате сводится к тому, чтобы между током генератора и его напряжением проверить и при необходимости восстановить зависимость, при которой увеличение тока генератора приводит к уменьшению напряжения, а уменьшение тока — к увеличению напряжения в заданных пределах.

При реостатных испытаниях устанавливают напряжение такой величины, чтобы произведение его на ток совпадало с соответствующими точками типовой кривой данного тепловоза. Регулировку тепловоза ТЭ3 производят путем изменения сопротивлений резисторов СВВН и СВВШ в обмотках возбуждения возбудителя В, а результаты регулировки фиксируют по показаниям амперметра А1 и вольтметра VI (рис. 3), включенных в цепь генератора. Амперметр А1 с пределами измерения до 4000 А и вольтметр VI с пределами измерения до 1000 В имеют более высокую точность, чем такие же приборы, установленные на тепловозе. Вольтметры V2, V3 и V4 измеряют напряжение соответственно возбудителя В, тахогенераторов Т1 и Т2, а амперметры А2 замеряет ток возбудителя, А3 — в дифференциальной обмотке 0—00, А4 — в независимой обмотке возбудителя НВ—ННВ, А5 — параллельной обмотке возбудителя ШВ— ШШВ, А6 — тахогенератора Т1. Значения тока и напряжения заносят на планшет с типовой характеристикой (см. рис. 98). Регулировку сопротивлений производят до тех пор, пока все точки не лягут на типовую кривую или не будут так близки, как это допускается по техническим условиям.

Близкие публикации:

© 2009-2023 — lokomo.ru, железные дороги.

Во первых строках ООО “Единая Промышленная Компания” благодарит ОАО “РЖД” за наше успешное настоящее и будущее. Ибо, если бы не политика озвученного монополиста в стиля “А`ля растерзанный Цезарь” — выполняется только пункт “разделяй”, не привалило бы нам работы.

В общем-то, тот необходимый минимум — что необходимо знать про реостатные испытания, обрисован в нашей новой услуге. Мы, как представители “старой гвардии”, рассчитывали, что этого достаточно и что те, кому это нужно или по долгу службы, или по необходимости, более-менее в курсе — что это за процедура, для чего нужна станция реостатных испытаний тепловозов.

Но оказалось, что молодое поколение приходящих в локомотивные депо профильных слесарей плохо представляет, с чем предстоит иметь дело, какими инструкциями руководствоваться, проводя реостатные испытания локомотивов, и для чего это вообще нужно. И зачастую подсказать или обучить новичков некому, а если где и остались такие мастера, то различными инициативами ОАО “РЖД” все их старания сводятся к нулю — читатели “Гудка” в курсе.

Мы не собираемся проводить полный ликбез, но на несколько вопросов ответим. Итак…

Что такое сухой реостат

Конструктивно сухой реостат для тепловозов представляет собой контейнер с силовым оборудованием, комплектация которого зависит от модели реостата и может состоять из:

- нагрузочных блоков;

- силовых кабелей;

- блоков силовых коммутационных ключей;

- модулей и датчиков измерений реостата;

- огнетушителя;

- обогревателя для операторской;

- пульта управления;

- планшетного компьютера или ноутбука (паспорт и руководство по эксплуатации — по умолчанию).

Применение реостатной установки сухого типа позволяет проводить как контрольные (неполные), так и полные испытания.

Что собой представляют реостатные испытания локомотивов

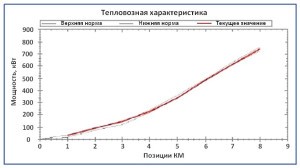

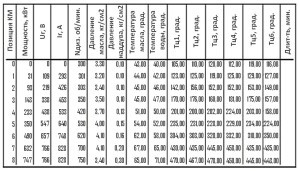

Это контрольно-диагностическая процедура, при которой вместо подачи напряжения на ТЭД, к ДГУ тепловоза подключается сухой реостат (сухой — в нашем случае). Т. е. работают дизель и генератор. Система возбуждения генератора оснащена несколькими потенциометрами, которые подкручиваются до тех пор, пока обороты дизеля не начнут проседать. После этого замеряются показания реостата и заносятся в протокол испытаний. И так по каждой мощностной позиции:

• Для увеличения кликните по изображениям:

Зачем нужны реостатные испытания

Если коротко, то целью испытаний является:

- обкатка ДГУ;

- проверка параметров работы дизеля;

- настройка тепловозной электрической схемы;

- проверка работоспособности силовых и вспомогательных узлов, отвечающих за нормальную работу тепловоза при эксплуатации.

Вроде — всё просто. Однако чуть заострим внимание на настройке электросхемы тепловоза. И связано это в первую очередь с просадкой оборотов дизеля. Мы сейчас не рассматриваем просадку 1-го типа, при которой обороты коленчатого вала на любых режимах не соответствуют номинальным.

Нас интересует 2-ой тип — при отсутствии нагрузки обороты соответствуют номинальным, а под нагрузкой — меньше номинальных более чем на 5 оборотов (особенно характерно для V-образных дизелей по причине сложной конструкции регулятора числа оборотов вала двигателя — РЧО). В депо, как правило, сначала ищут причину именно в РЧО. Или грешат на топливную систему. А зачастую причина в неправильной регулировке резисторов СВВ. Впрочем, виноватым может оказаться и индуктивный датчик (ИД).

Как часто локомотив должен проходить реостатные испытания

Реостатные испытания тепловозы должны проходить:

- после ремонтов ДГУ: полные — после ТР-2 и ТР-3, контрольные — после ТР-1;

- при обнаружении каких-либо отклонений в работе силовой установки во время эксплуатации;

- при систематическом неконтролируемом перерасходе топлива;

- перед отправкой локомотива на работу в местность, характеристики окружающей среды которой резко контрастируют с условиями регулировки параметров тепловоза.

Вот так коротенько мы осветили наиболее часто звучащие вопросы.

Наш сухой реостат к вашим услугам

В наши дни применение реостатной установки мобильного типа — палочка-выручалочка не только для директоров промышленных предприятий, владеющих дизельными локомотивами, но и для многих ж/д депо, по тем или иным причинам не имеющих в своей инфраструктуре станцию реостатных испытаний тепловозов.

Наш мобильный сухой реостат для тепловозов в ваших депо — отличный выход из положения. Отправлять локомотив никуда не нужно. Мы сами приедем к вам на объект! Т. е. вы сэкономите не только на пересылке тепловоза, но и на ж/д тарифе и оплате работы машинистов. Ждём вашего звонка!

37

ПРИЛОЖЕНИЕ

1

Нормы

допускаемых размеров и износов деталей

при

выпуске тепловозов ТИПА тэМ2 из

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

И текущИХ ремонтов

|

Наименование параметра |

Чертежный

размер, |

Допускаемый

выпуске

ТР-3, |

Браковочный |

|

1 |

2 |

3 |

4 |

|

ДИЗЕЛЬ |

|||

|

Коленчатый |

|||

|

Овальность

дизель

дизель |

0,0-0,02 0,0-0,01 |

0,0-0,02 0,0-0,01 |

более

более |

|

Биение

дизель

дизель |

0,0-0,05 0,0-0,03 |

0,0-0,05 0,0-0,03 |

более

более |

|

Расхождение |

0,0-0,03 |

0,0-0,03 |

более |

|

Биение |

0,0-0,03 |

0,0-0,03 |

|

|

Радиальный |

0,0-0,10 |

0,0-0,20 |

|

|

Зазор |

0,12-0,18 |

0,12-0,18 |

|

|

Зазор

дизель

дизель |

0,03-0,14 0,08-0,14 |

0,03-0,14 0,08-0,14 |

более

более |

|

Зазор

дизель

дизель |

0,12-0,18 0,08-0,14 |

0,12-0,18 0,08-0,14 |

более

более |

|

Зазор |

0,12-0,18 |

0,10-0,30 |

более |

|

Разностенность |

— |

0,15 |

более |

|

Осевой |

0,24-0,38 |

0,24-0,38 |

более |

|

Величина |

0,11-0,26 |

0,11-0,25 |

менее |

|

Разница |

0,03 |

0,03 |

более |

|

Зазор |

0,12-0,30 |

0,12-0,30 |

более |

|

Зазор натяг зазор |

0,0-0,06 — |

0,0-0,06 0,8 |

более

более |

|

Зазор |

0,25-0,12 |

0,02-0,15 |

менее

более |

|

Диаметр |

255+0,045 |

255,15 |

|

|

Овальность |

0,0-0,02 |

0,0-0,05 |

|

|

Шатунные |

|||

|

Зазор |

0,07-0,12 |

0,03-0,12 |

более |

|

Зазор |

0,10-0,16 |

0,05-0,15 |

более |

|

Осевой |

0,6-0,9 |

0,6-0,9 |

более |

|

Разница |

0,03 |

0,03 |

более |

|

Величина |

0,11-0,13 |

0,11-0,25 |

менее |

|

Цилиндровая |

|||

|

Диаметр

дизель

дизель |

318+0,05 318+0,05 |

318,10 318,6 |

более

более |

|

Овальность

дизель

дизель |

0,0-0,04 0,0-0,02 |

0,05-0,20 |

более

более |

|

Конусность

дизель

дизель |

0,0-0,04 0,0-0,02 |

0,0-0,04 0,02 |

более

более |

|

Диаметральный вверху внизу |

0,0-0,06 0,03-0,11 |

0,0-0,06 0,03-0,11 |

более

более |

|

Поршень |

|||

|

Линейная ПД1М 1ПД4А |

3,5-4,5 10,5-11,5 |

3,5-4,5 10,5-11,5 |

более

менее

более

менее |

|

Зазор

вверху

внизу

дизель

дизель |

3,1-3,3 0,4-0,51 0,4-0,51 |

3,1-3,3 0,4-0,51 0,4-0,51 |

более

более

более |

|

Овальность

дизель

дизель |

0,0-0,02 0,0-0,01 |

0,0-0,03 0,0-0,02 |

более

более |

|

Овальность |

0,0-0,03 |

0,0-0,03 |

более |

|

Зазор |

0,05 |

0,05 |

более |

|

Натяг |

0,01 |

0,01 |

более |

|

Высота

0

I

II |

4,3+0,03 4,3+0,03 — — |

4,3+0,03 4,3+0,03 4,9+0,03 5,5+0,03 |

— — — — |

|

Высота

0

I

II |

5+0,02 — — |

5+0,02 5,6+0,02 6,2+0,02 |

— — — |

|

Для

0

I

II |

8+0,02 — — |

8+0,02 8,4+0,02 8,8+0,02 |

— — — |

|

Натяг |

0,04-0,11 |

0,04-0,11 |

0,04-0,08 |

|

Утопание

дизель

дизель |

0,0-0,23 0,0-0,27 |

0,0-0,23 0,0-0,27 |

более

более |

|

Зазор

у

у |

0,18-0,22 0,13-0,17 |

0,18-0,22 0,13-0,17 |

более

более |

|

Зазор

у

у

у |

1,8-2,2 1,6-1,8 1,8-2,0 |

1,8-2,2 1,6-1,8 1,8-2,0 |

более

более

более |

|

Зазор

у

у |

32-42 32-42 |

32-42 32-42 |

менее

менее |

|

Высота |

0,5 |

0,5-1,0 |

более |

|

Шатун |

|||

|

Зазор

дизель

дизель |

0,08-0,13 0,10-0,14 |

0,08-2,0 0,08-0,15 |

более

более |

|

Разница |

0,0-0,02 |

0,0-0,03 |

более |

|

Овальность

дизель

дизель |

0,0-0,01 0,0-0,01 |

0,0-0,03 0,0-0,03 |

более

более |

|

Конусность |

0,0-0,01 |

0,0-0,03 |

более |

|

Увеличение |

— |

0,20 |

— |

|

Увеличение |

1,0 |

||

|

Высота |

50,0 |

48-53 |

менее |

|

Овальность

дизель

дизель конусность овальность |

0,0-0,02 0,0-0,01 0,0-0,015 |

0,0-0,3 0,0-0,02 0,0-0,02 |

более

более

более |

|

Диаметр

дизель

дизель |

225+0,045 225,0-225,046 |

225-225,13 225-225,25 |

225,25 225,25 |

|

Цилиндровая |

|||

|

Величина |

|||

|

штока |

223,92-225,2 |

223,9-230,2 |

более |

|

штока |

122,92-124,2 |

122,9-129,2 |

более |

|

Высота |

216-215,7 |

216-211,7 |

менее |

|

Углубление |

|||

|

дизель |

2,8-3,4 |

2,8-5,2 |

более |

|

дизель |

2,8-3,4 |

2,8-5,2 |

более |

|

Суммарное |

11,2-13,6 |

11,2-19 |

более |

|

Овальность |

0,0-0,02 |

0,0-0,05 |

более |

|

Толщина |

8,0-7,8 |

8,0-5,8 |

менее |

|

Ширина |

5,2-6,2 |

5,2-6,2 |

более |

|

Высота |

|||

|

большой |

193,5-194,5 |

194,5-192,5 |

менее |

|

малой |

139,5-140,5 |

140,5-138,5 |

менее |

|

Зазор |

|||

|

выпускного |

0,18-0,25 |

0,18-0,25 |

более |

|

всасывающего |

|||

|

дизель |

0,08-0,151 |

0,08-0,151 |

более |

|

дизель |

0,08-0,151 |

0,08-0,151 |

более |

|

в |

— |

0,08-0,35 |

более |

|

Увеличение |

— |

6,0 |

более |

|

Зазор |

0,4-1,2 |

0,4-1,2 |

менее

более |

|

Разница |

0,0-0,25 |

0,0-0,25 |

более |

|

Зазор |

0,5-0,6 |

0,5-0,6 |

менее

более |

|

Привод |

|||

|

Уменьшение |

— |

1,0 |

— |

|

Овальность |

0,0-0,02 |

0,0-0,04 |

— |

|

Зазор |

|||

|

впуска |

0,075-0,14 |

0,07-0,17 |

более |

|

выпуска |

0,065-0,165 |

0,07-0,20 |

более |

|

толкателя |

0,025-0,1 |

0,03-0,15 |

более |

|

Осевой |

0,18-0,53 |

0,18-0,7 |

|

|

Осевой |

0,1-0,7 |

0,1-0,8 |

|

|

Овальность |

0,0-0,02 |

0,0-0,3 |

|

|

Зазор |

0,04-0,094 |

0,04-0,12 |

более |

|

Зазоры |

не |

не |

менее |

|

Распределительный |

|||

|

Овальность |

0,0-0,01 |

0,0-0,05 |

|

|

Осевой |

|||

|

дизель |

0,15-0,2 |

0,15-0,55 |

менее |

|

дизель |

0,15-0,2 |

0,15-0,25 |

менее |

|

Зазор |

0,08-0,16 |

0,08-0,20 |

более |

|

Зазор |

0,09-0,17 |

0,09-0,20 |

более |

|

Осевой |

0,04-0,08 |

0,04-0,08 |

более |

|

Зазор |

|||

|

дизель |

0,06-0,116 |

0,06-0,116 |

менее |

|

дизель |

0,08-0,114 |

0,08-0,114 |

менее |

|

Допустимое |

— |

0,03 |

более |

|

Длина |

|||

|

ведущей |

115,19-15,25 |

115,19-114,1 |

менее |

|

ведомой |

223,1-223,18 |

223,1-222,1 |

менее |

|

паразитной |

99,89-99,95 |

99,95-99,0 |

менее |

|

Зазор |

|||

|

дизель |

0,1-0,3 |

0,1-0,6 |

более |

|

дизель |

0,1-0,3 |

0,1-0,40 |

более |

|

Топливный |

|||

|

Зазор |

0,03-0,09 |

0,03-0,15 |

более |

|

Зазор |

0,036-0,1 |

0,036-0,1 |

более |

|

Ширина |

0,05-0,2 |

0,05-0,2 |

более |

|

Зазор |

0,04-0,09 |

0,04-0,1 |

более |

|

Высота |

1331 |

1331 |

менее |

|

Зазор |

0,03-0,09 |

0,03-0,15 |

более |

|

Овальность |

0,0-0,02 |

0,0-0,04 |

более |

|

Зазор |

0,02-0,064 |

0,02-0,09 |

более |

|

Боковой |

0,05-0,2 |

0,05-0,25 |

более |

|

Овальность |

0,0-0,02 |

0,0-0,08 |

более |

|

Биение |

|||

|

после |

0,0-0,03 |

— |

— |

|

без |

— |

0,0-0,15 |

более |

|

Осевой |

0,15-0,2 |

0,15-0,3 |

более |

|

Зазор |

0,08-0,16 |

0,08-0,20 |

более |

|

Зазор |

0,06-0,14 |

0,06-0,20 |

более |

|

Зазор |

0,095-0,175 |

0,06-0,18 |

|

|

Уменьшение |

— |

2,0 |

более |

|

Форсунки |

|||

|

Выход |

4,5-5,83 |

4,5-5,83 |

менее

более |

|

Высота |

84+1 |

85-83 |

менее |

|

Зазор |

0,04-0,12 |

0,04-0,20 |

более |

|

Ширина |

0,4 |

0,4 |

более |

|

Величина |

0,4-0,5 |

0,4-0,5 |

более |

|

Турбокомпрессор |

|||

|

Зазор |

0,18-0,24 |

0,18-0,24 |

более |

|

Осевой |

0,18-0,24 |

0,15-0,24 |

более |

|

Диаметральный |

0,6-0,9 |

0,80-0,90 |

более |

|

Осевой |

0,5-1,0 |

0,5-1,0 |

более |

|

Диаметральный |

0,7-0,9 |

0,7-0,9 |

более |

|

Зазор |

0,6-1,0 |

0,8-1,0 |

более |

|

Зазор |

1,0-1,1 |

1,0-1,1 |

более |

|

Турбокомпрессоры |

|||

|

Зазор |

0,18-0,23 |

0,15-0,24 |

более |

|

Осевой |

0,20-0,36 |

0,25-0,36 |

более |

|

Радиальный |

0,25-0,33 |

0,25-0,33 |

боле |

|

Радиальный |

0,35-0,45 |

0,35-0,45 |

более |

|

Осевой |

0,8-1,0 |

0,8-1,0 |

более |

|

Радиальный |

0,65-0,95 |

0,65-0,95 |

более |

|

Наружный |

|||

|

ТК30Н-17 |

293,4-293,5 |

293,4-293,5 |

более

менее |

|

ТК30Н-26 |

302,9-303,0 |

302,9-303,0 |

более

менее |

|

Наружный |

|||

|

ТК30Н-17 |

294,7-294,8 |

294,7-294,8 |

более

менее |

|

ТК30Н-26 |

299,7-299,8 |

299,7-299,8 |

более

менее |

|

Проходное |

|||

|

ТК30Н-17 |

106,0-107,0 |

106,0-107,0 |

более

менее |

|

ТК30Н-26 |

108,0-110,0 |

108,0-110,0 |

более

менее |

|

Размеры |

|||

|

ТК30Н-17 |

8,9-9,3 |

9,10,2 |

более

менее |

|

на |

10,6-11,0 |

10,80,2 |

более

менее |

|

ТК30Н-26 |

8,9-9,3 |

8,9-9,3 |

более

менее |

|

на |

10,0-10,4 |

10,0-10,4 |

более

менее |

|

Зазор |

0,12-0,24 |

0,12-0,24 |

более |

|

Регулятор |

|||

|

Зазор |

0,03-0,045 |

0,03-0,06 |

более |

|

Зазор |

|||

|

по |

0,06-0,08 |

0,06-0,08 |

более |

|

по |

0,04-0,05 |

0,04-0,05 |

более |

|

Зазор |

0,03-0,04 |

0,03-0,04 |

более |

|

Зазор |

0,04-0,06 |

0,04-0,08 |

более |

|

Радиальный |

0,03-0,06 |

0,03-0,10 |

более |

|

Боковой |

0,01-0,17 |

0,04-0,25 |

более |

|

Длина |

|||

|

ведущей |

39,93-39,99 |

39,3-39,99 |

менее |

|

ведомой |

15,42-15,51 |

14,8-15,51 |

менее |

|

Торцовый |

0,03-0,04 |

0,03-0,04 |

более |

|

Зазор |

0,2-0,4 |

0,2-0,4 |

более |

|

Зазор |

0,02-0,05 |

0,02-0,06 |

более |

|

Зазор |

0,01-0,054 |

0,01-0,06 |

более |

|

Высота |

|||

|

большой |

236,5-239,5 |

236,5-239,5 |

менее |

|

малой |

184,85-185,15 |

184,85-185,15 |

менее |

|

Высота |

286-290 |

не |

менее |

|

Высота |

21,98-22,02 |

21,8-22,02 |

менее |

|

Продольный |

0,03-0,08 |

0,03-0,08 |

более |

|

Масляный |

|||

|

Радиальный |

0,06-0,10 |

0,13 |

более |

|

Радиальный |

0,06-0,16 |

0,06-0,19 |

|

|

Зазор |

0,13-0,15 |

0,13-0,15 |

более |

|

Зазор |

0,10-0,24 |

0,10-0,24 |

более |

|

Осевое |

0,11-0,31 |

0,11-0,31 |

более |

|

Длина |

31,85-31,95 |

31,95-31 |

менее |

|

Боковой |

0,1-0,3 |

0,1-0,3 |

более |

|

Разность |

0,1 |

0,1 |

|

|

Несоосность |

0,0-0,25 |

0,0-0,25 |

более |

|

Зазор |

0,08-0,12 |

0,08-0,12 |

более |

|

Уменьшение |

— |

1,0 |

более |

|

Зазор |

0,1-0,3 |

0,1-0,3 |

более |

|

Уменьшение |

— |

1,0 |

более |

|

Зазор |

|||

|

бронзовым |

0,1-0,18 |

0,1-0,2 |

более |

|

с |

0,08-0,14 |

0,08-0,18 |

более |

|

Осевой |

0,05-0,08 |

0,05-0,08 |

более |

|

Зазор |

0,07-0,14 |

0,07-0,20 |

более |

|

Зазор |

0,2-0,3 |

0,2-0,3 |

более |

|

Осевой |

0,20-0,35 |

0,20-0,35 |

более |

|

Водяной |

|||

|

Боковой |

0,1-0,3 |

0,1-0,45 |

более |

|

Зазор |

0,04-0,08 |

0,04-0,08 |

более |

|

Длина |

53,48-53,53 |

не |

менее |

|

Радиальный |

0,19-0,6 |

0,19-0,65 |

более |

|

Зазор |

0,4-0,2 |

0,4-2,0 |

|

|

КОМПРЕССОР |

|||

|

Диаметр |

|

88-82,5 |

менее |

|

Овальность |

0,00-0,02 |

0,0-0,05 |

более |

|

Зазор |

0,05-0,08 |

0,05-0,15 |

более |

|

Овальность |

не |

не |

более |

|

Овальность |

0,0-0,03 |

0,0-0,18 |

более |

|

Линейная |

1-2 |

1-2 |

более |

|

Зазор |

|||

|

низкой |

0,09-0,20 |

0,09-0,35 |

более |

|

высокой |

0,07-0,17 |

0,07-0,35 |

более |

|

Величина |

2,5-2,7 |

2,5-2,7 |

менее

более |

|

Овальность |

0,0-0,02 |

0,0-0,10 |

более |

|

Зазор |

0,02-0,06 |

0,02-0,15 |

более |

|

Зазор |

0,1-0,3 |

0,1-1,0 |

более |

|

Зазор |

|||

|

низкого |

9,5-12 |

9-12 |

менее |

|

высокого |

9-11 |

8-11 |

менее |

|

Зазор |

0,03-0,06 |

0,03-0,10 |

более |

|

Высота |

|||

|

0 |

— |

8,0 |

— |

|

1 |

— |

8,5 |

— |

|

2 |

— |

9,0 |

— |

|

Зазор |

0,04-0,06 |

0,04-0,12 |

более |

|

Овальность |

0,0-0,02 |

0,0-0,06 |

более |

|

Зазор |

|||

|

низкой |

0,01-0,054 |

0,01-0,15 |

более |

|

высокой |

0,01-0,054 |

0,01-0,20 |

более |

|

Масляный |

|||

|

Зазор |

0,02-0,06 |

0,02-0,10 |

более |

|

Зазор |

0,02-0,05 |

0,02-0,10 |

более |

|

Зазор |

0,00-0,017 |

0,01-0,08 |

более |

|

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ |

|||

|

Редуктор холодильника |

|||

|

Зазор |

0,20 |

0,20 |

менее |

|

Зазор |

0,43 |

0,43 |

более |

|

Разность |

0,1 |

не |

более |

|

Радиальный |

3-10 |

3-10 |

более |

|

Толщина |

8-10 |

не |

— |

|

Боковой |

0,17-0,34 |

0,17-0,50 |

|

|

Боковой |

0,2-0,5 |

0,2-0,6 |

|

|

Посадка |

Натяг 0,003-0,46 |

Натяг 0,003-0,46 |

|

|

Посадка |

Натяг 0,06-0,12 |

Натяг 0,06-0,12 |

|

|

Диаметр |

70-02 |

71 |

|

|

ЭЛЕКТРОАППАРАТЫ |

|||

|

Реверсор |

|||

|

Глубина |

0,0 |

0,0-0,25 |

более |

|

Диаметр |

127+0,5 |

не |

|

|

Толщина |

|||

|

— |

6 |

6-5 |

менее |

|

— |

9,8 |

9,8-8,0 |

менее |

|

— |

29 |

29-28,5 |

менее |

|

Толщина |

|||

|

— |

1,25 |

1,25-1,15 |

менее |

|

— |

2 |

2-1,2 |

менее |

|

Притирание |

|||

|

силового |

2-3 |

2-3 |

менее |

|

управления |

2-3 |

2-3 |

менее |

|

Раствор |

|||

|

главных |

не |

не |

более

менее |

|

вспомогательных |

2,5 |

2,5 |

менее |

|

Нажатие |

|||

|

силового |

5-6 |

5-6 |

менее |

|

управления |

1-2,5 |

1-2,5 |

менее |

|

Диаметр |

127+1 |

124 |

|

|

Толщина |

5 |

5-4 |

|

|

Контроллер |

|||

|

Раствор |

6-8 |

6-8 |

— |

|

Провал |

2,5-3,5 |

2,5-3,5 |

— |

|

Нажатие |

|||

|

начальное |

0,09-0,13 |

0,09-0,13 |

— |

|

конечное |

0,34-0,45 |

0,35-0,45 |

— |

|

Контроллер |

|||

|

Раствор |

не |

не |

менее |

|

Провал |

не |

не |

менее |

|

Конечное |

0,50,1 |

0,50,1 |

менее |

|

Контактор |

|||

|

Толщина |

12 |

12-10 |

менее |

|

Раствор |

13,8-19 |

13,5-19 |

менее |

|

Провал |

13-15 |

13-15 |

— |

|

Нажатие |

55-63 |

55-63 |

— |

|

Поперечное |

3 |

3 |

|

|

Толщина |

6 |

6-5 |

|

|

Толщина |

8 |

8-6 |

|

|

Контактор |

|||

|

Предельная |

0,2 |

— |

— |

|

Раствор |

не |

не |

не |

|

Провал |

не |

не |

не |

|

Начальное |

3,2 |

3-3,2 |

не |

|

Контактор ТКПМ-121 |

|||

|

Предельная |

0,2 |

— |

— |

|

Раствор |

8 |

8 |

— |

|

Провал |

2 |

1 |

менее |

|

Начальное |

0,25-0,7 |

0,25-0,7 |

менее |

|

Контактор |

|||

|

Толщина |

|||

|

подвижного |

10 |

— |

— |

|

неподвижного |

8 |

— |

— |

|

Раствор |

18-22 |

18-22 |

более |

|

Зазор, |

3,1-3,7 |

3,1-3,7 |

менее |

|

Нажатие |

6-7 |

6-7 |

менее |

|

Контактор |

|||

|

Толщина |

8 |

8-6 |

менее |

|

Раствор |

17-19 |

17-23 |

более |

|

Провал |

2,5-5,5 |

2,5-5,5 |

менее |

|

Нажатие |

6,4-7,3 |

6,4-7,3 |

менее |

|

Контактор |

|||

|

Толщина |

|||

|

подвижного |

6 |

5-4,8 |

менее |

|

неподвижного |

6 |

6-5,5 |

менее |

|

Раствор |

6-8 |

8-10 |

более |

|

Провал |

5-7 |

5-7 |

менее |

|

Нажатие |

1,4-1,6 |

1,4-1,6 |

менее |

|

Контактор |

|||

|

Толщина |

|||

|

подвижного |

6 |

6-5 |

менее |

|

неподвижного |

9 |

9-8,5 |

менее |

|

Раствор |

13-17 |

13-18 |

более |

|

Провал |

4,5-5,5 |

4,5-5,5 |

— |

|

Нажатие |

6-7 |

6-7 |

менее |

|

ЭКИПАЖНАЯ |

|||

|

Рама |

|||

|

Допускается |

|||

|

горизонтальная |

0,0-2,0 |

0,0-4,0 |

более |

|

вертикальная |

0,0-2,5 |

0,0-5,0 |

более |

|

Глубина |

— |

0,0-3,0 |

более |

|

Смещение |

0,0-1,2 |

не |

— |

|

Зазор |

5-7 |

6-7 |

менее |

|

Толщина |

5,9-6 |

5-8 |

менее |

|

Расстояние |

301,8-303,5 |

301,8-308 |

более |

|

Диаметральный |

0,54-1,2 |

0,54-1,6 |

более |

|

Толщина |

5,9-6,0 |

5-8 |

менее |

|

Продольный |

0,48-1,82 |

0,48-1,82 |

более |

|

Буксы |

|||

|

Поперечный |

|||

|

для |

28-29 |

28-29 |

более

менее |

|

для |

3+1 |

3+1 |

более

менее |

|

Высота |

150 |

151-147 |

менее |

|

Рессорное |

|||

|

Диаметр |

|||

|

— |

|

50-48,5 |

менее |

|

— |

41-5 |

41-40 |

менее |

|

— |

|

62-60,5 |

менее |

|

— |

|

53-52 |

менее |

|

Толщина |

6-3 |

4-6 |

менее |

|

Зазор |

— |

не |

менее |

|

Зазор |

— |

не |

менее |

|

Установка |

|||

|

Высота |

1400,5 |

140-138 |

менее |

|

Разница |

— |

не |

более |

|

Моторно-осевые |

|||

|

Зазор |

0,4-0,8 |

|

более |

|

Натяг |

— |

0,1-0,08 |

менее |

|

Разбег |

1,0-1,25 |

1,0-1,25 |

более |

|

Боковой |

0,3-0,9 |

0,3-6,0 |

более |

|

Натяг |

1,4-1,5 |

1,4-1,5 |

менее

более |

|

Подвеска |

|||

|

Износ |

— |

не |

более |

*

Допускаемый размер при выпуске из

текущего ремонта ТР и ТРс

ПРИЛОЖЕНИЕ

2

1. Общие положения

1.1.

Реостатные испытания тепловоза могут

быть:

полные;

контрольные.

1.2.

Тепловоз, выходящий

из

текущих ремонтов ТР-3, ТР-2 должен пройти

полные реостатные испытания, состоящие

из: обкаточных испытаний в течение 4 ч

и сдаточных испытаний в течение 1 ч.

Цель

обкаточных испытаний — приработка

деталей дизеля, компрессора, электрических

машин и других агрегатов, окончательной

регулировки дизеля и аппаратов

электрооборудования, устранение

выявленных неисправностей.

Цель

сдаточных испытаний — сдача всего

силового оборудования тепловоза

приемщику локомотивов, полностью

укомплектованного и проверенного в

работе на всех режимах.

При

сдаточных испытаниях не допускается

дополнительная регулировка дизеля и

электроаппаратуры, остановка и

последующий пуск дизеля, за исключением

аварийных случаев.

1.3.

Контрольные реостатные испытания

тепловоза производятся в случаях:

выпуска

из текущего ремонта;

наличия

неудовлетворительных результатов

диагностики дизеля-генератора;

записи

машинистов в журнале технического

состояния тепловоза о ненормальной

работе дизеля и электрической схемы

(недостаточная мощность, дымный выпуск,

неудовлетворительная работа реле

перехода и узла автоматического

регулирования мощности, броски тока

или напряжения при трогании с места

или переходе на 4-ю позицию и др.);

систематического

перерасхода топлива;

замены

более одного поршня или насоса высокого

давления, замены цилиндровой втулки,

перекладки вала;

смены

или перестановки тягового генератора,

двухмашинного агрегата;

смены

реле перехода, резисторов в цепях

возбуждения и реле перехода,

турбокомпрессора.

1.4.

Цель контрольных реостатных испытаний

– проверка тепловых параметров и

мощности дизель-генераторной установки,

регулировка электрооборудования

тепловоза, приработка замененных

деталей.

Данные

реостатные испытания должны фиксироваться

в карте реостатных испытаний формы

ТУ-148 и в журнале реостатных испытаний.

При выпуске из непланового ремонта –

дополнительно в книге технического

состояния тепловоза формы ТУ-152 и записи

ремонта формы ТУ-8.

2. Обкаточные испытания

При

обкаточных испытаниях выполняются

следующие работы:

2.1.

После прокачки масла по системе смазки

производится пробные пуск дизеля и его

прогрев до рабочего теплового режима.

При первом пуске дизель должен проработать

не более 5-7 мин при минимальной

частоте вращения, при втором пуске —

не более 20 мин. Во время остановки

дизеля после первого и второго пуска

должна проверяться работа всех механизмов

дизеля, вспомогательного оборудования,

электрических машин и устраняться

утечки топлива, масла и воды.

2.2.

Обкатка дизель-генератора и других

агрегатов тепловоза под нагрузкой

производится на режимах, указанных

в табл. 1.

После

II-го,

V-го

и VII-го

положений рукоятки контроллера

обязательны

остановки дизеля для осмотра трущихся

деталей, устранения замеченных

неисправностей

и регулировки. Время, затрачиваемое на

устранение обнаруженных неисправностей,

в обкаточное не засчитывается.

2.3.

При обкаточных испытаниях должны быть

проверены и отрегулированы:

а)

по дизелю и вспомогательному оборудованию:

частота

вращения коленчатого вала дизеля при

нулевом и 8-м положе нии рукоятки

контроллера;

срабатывание

регулятора безопасности;

давление

сжатия по цилиндрам при нулевом положении

рукоятки контроллера;

температура

отработавших газов по цилиндрам при

8-м положении рукоятки контроллера;

температура

воды и масла при 8-м положении рукоятки

контролле- ра;

давление

масла и топлива при нулевом и 8-м

положении;

давление

воздуха в наддувочном коллекторе при

8-м положении;

давление

вспышки по цилиндрам при 8-м положении;

мощность

дизеля при 8-м положении контроллера;

работа

аварийной системы питания дизеля

топливом (время работы дизеля на

аварийном питании 5 мин). При этом

мощность дизель-генератора должна быть

не менее 50% от номинальной;

статический

напор воздуха над коллекторами тяговых

электродвигателей при 8-м положении;

б)

по электрооборудованию:

настройка

регулятора напряжения на всех положениях

рукоятки контроллера;

настройка

внешней характеристики тягового

генератора на 8-м положении рукоятки

контроллера;

регулирование

узла ограничения тока при 8-м положении;

регулировка

реле перехода.

Таблица

1