|

|

|

|

|

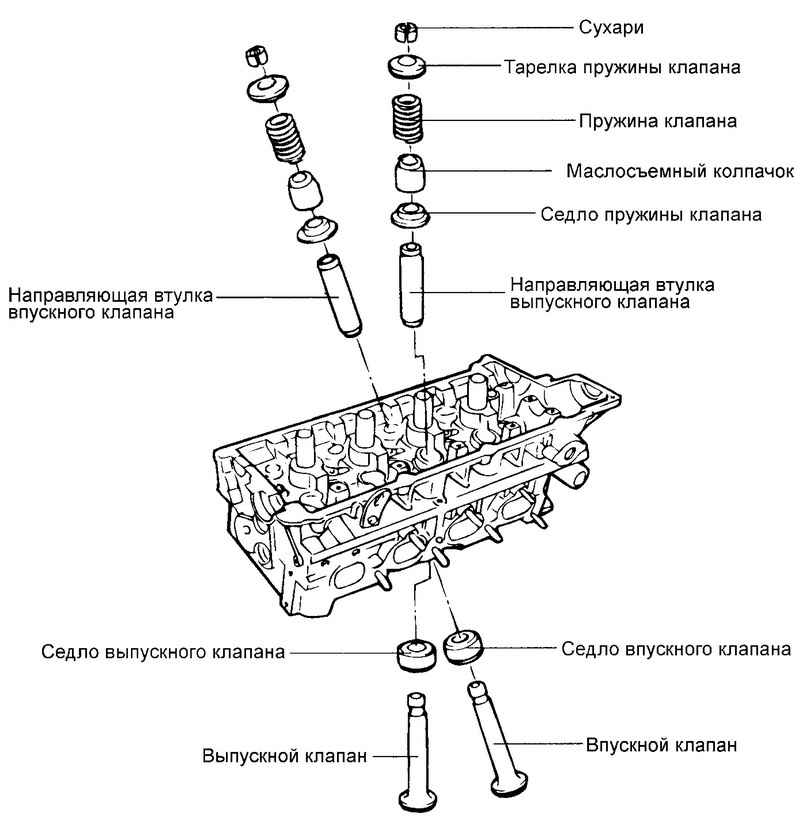

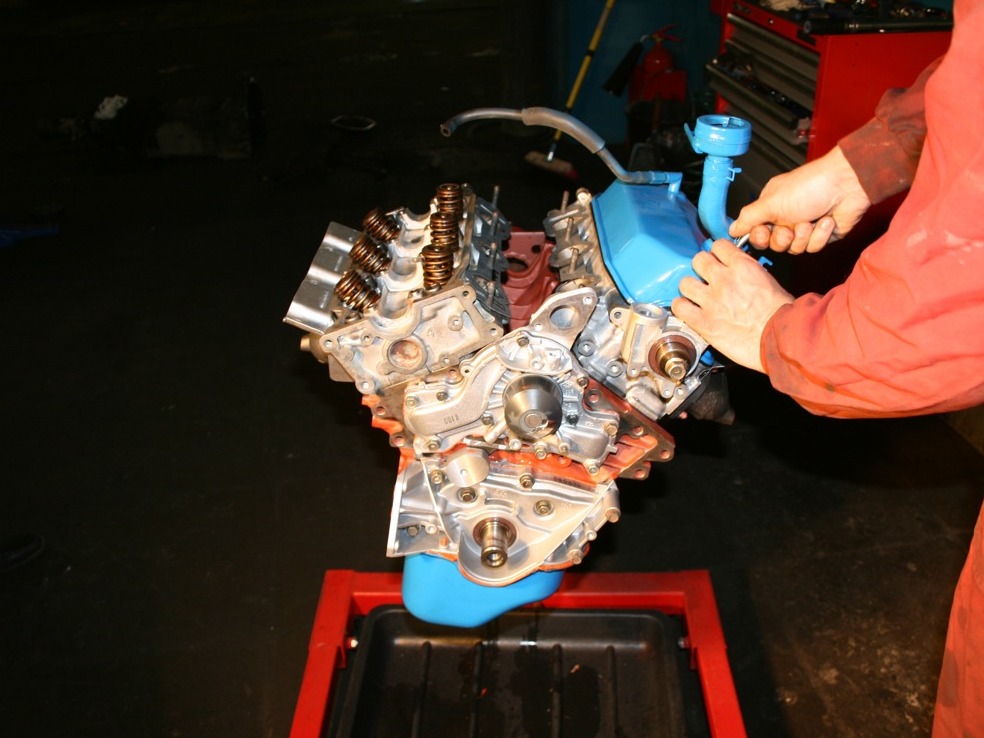

1. Установите опорную шайбу (тарелку) пружин клапана. |

2. Напрессуйте с помощью оправки маслоотражательный колпачок на направляющую втулку клапана (на фотографии оправка не показана). |

3. Смажьте моторным маслом стержень клапана и вставьте его в направляющую втулку соответствующего цилиндра (по меткам, нанесенным при разборке). |

|

|

|

|

|

4. Подложите под клапан подходящий упор. |

||

|

|

|

|

|

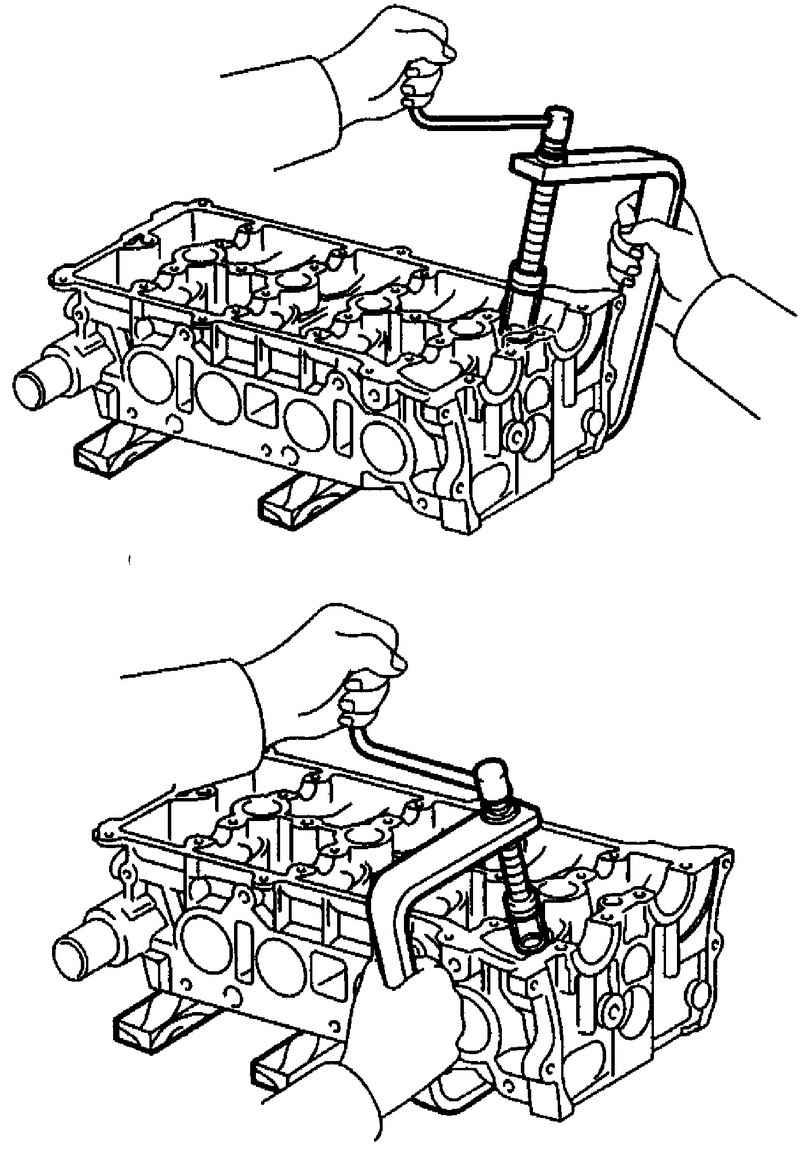

5. Переверните головку блока и вставьте внутреннюю и наружную пружины клапана. |

6. Установите на пружины тарелку пружин клапана. |

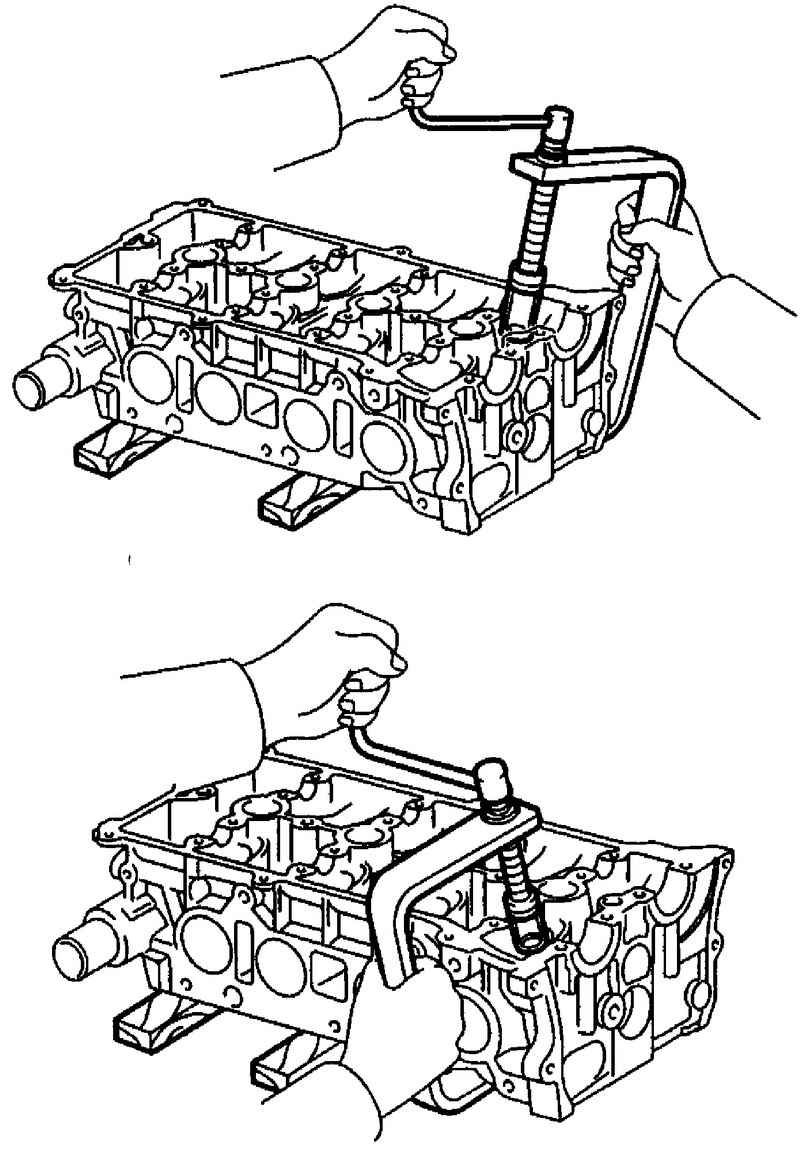

7. Установите приспособление для сжатия пружин клапанов. |

|

|

|

|

|

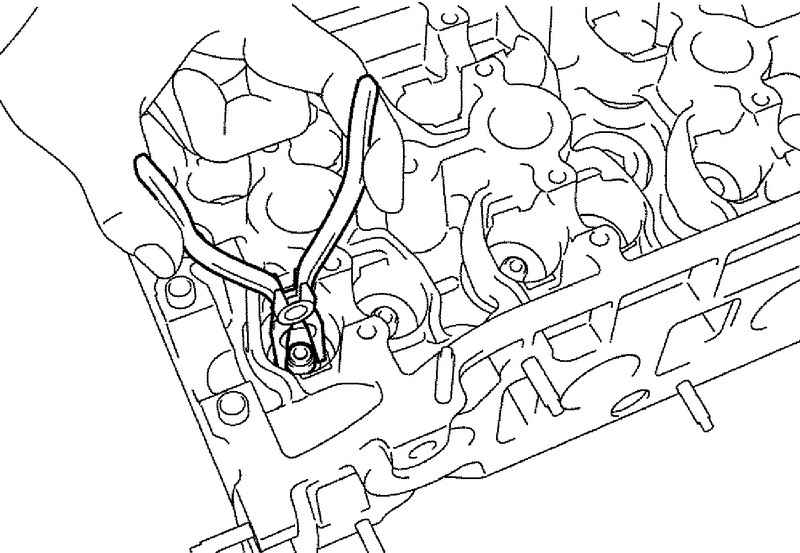

8. Для удобства установки приклейте консистентной смазкой сухарь к тонкой отвертке. Сожмите пружины клапана приспособлением, чтобы освободить проточки под сухарь на стержне клапана. Вставьте сухарь в проточки. |

9. Таким же образом вставьте второй сухарь и, постепенно ослабляя нажим на ручку приспособления, разожмите клапанные пружины, чтобы сухари вошли в отверстие тарелки пружин клапанов. Снимите приспособление. Аналогичным образом установите остальные клапаны. |

10. Простучите молотком через металлический стержень по торцам стержней каждого из клапанов, чтобы сухари встали на место. |

|

|

|

|

|

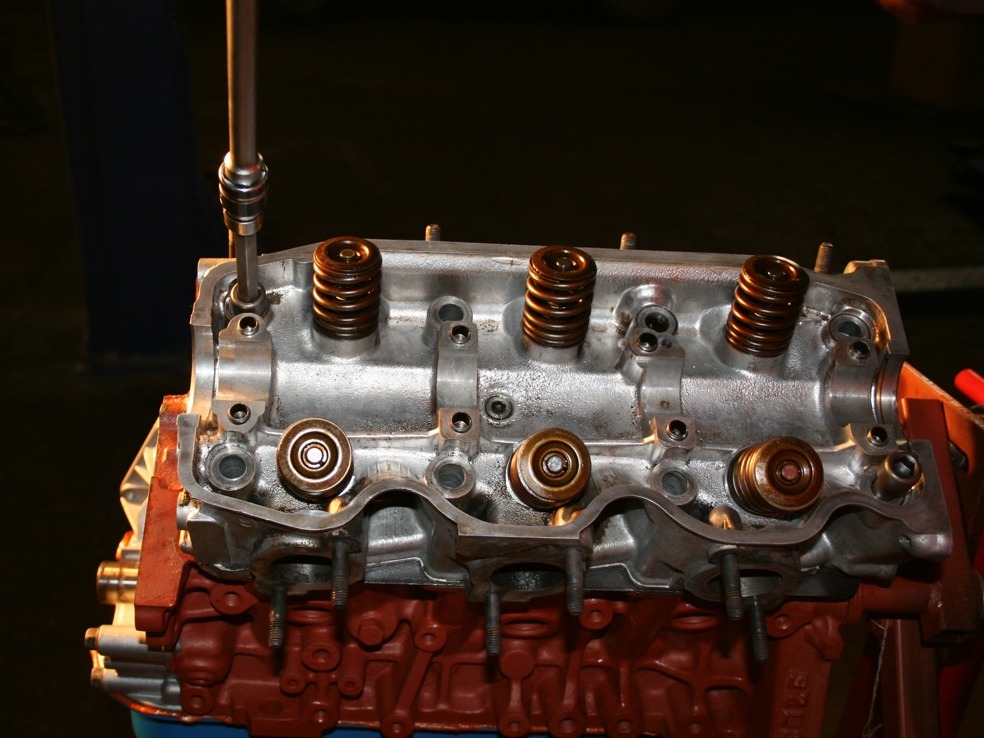

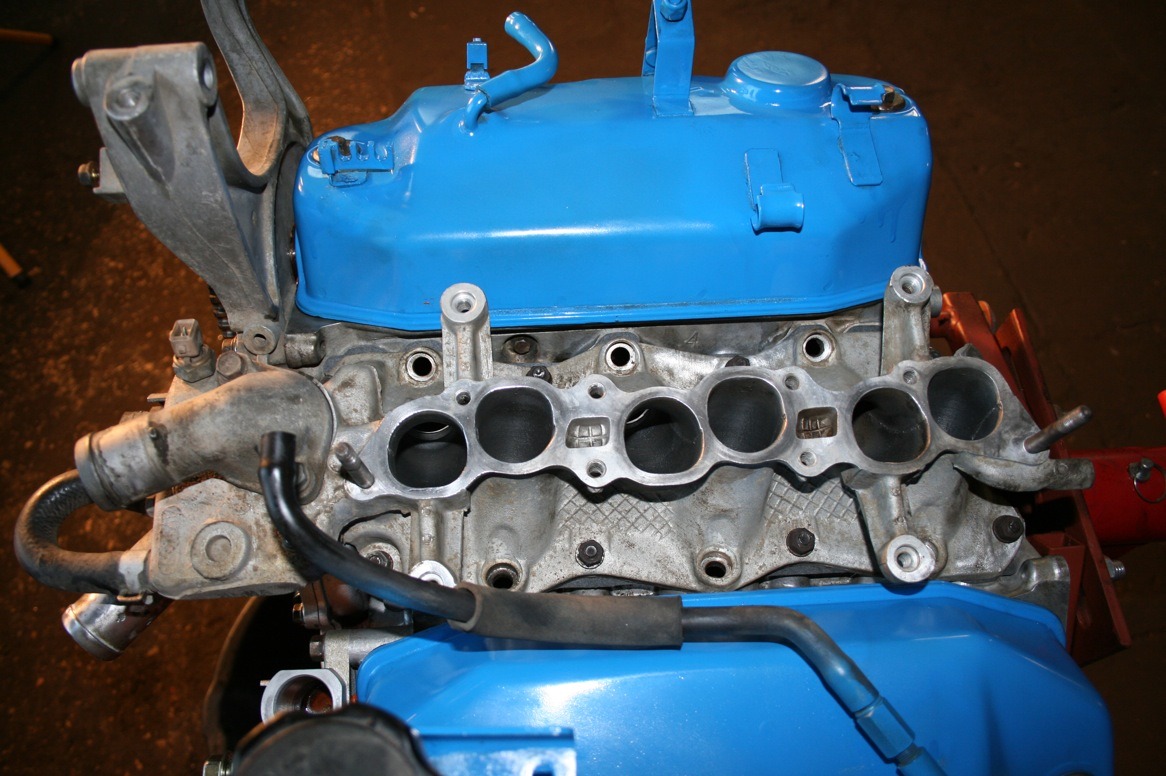

11. Вставьте регулировочные шайбы в толкатели в соответствии с метками, сделанными при разборке. Шайбы вставляются в толкатель той стороной, где выгравировано значение толщины шайбы. |

12. Смажьте моторным маслом и установите толкатели в соответствующие цилиндры (по меткам, сделанным при разборке). |

13. Смажьте опоры распределительного вала в головке блока и регулировочные шайбы толкателей моторным маслом (см. примечание). |

|

|

|

|

|

Примечание Перед установкой распределительного вала смажьте все опоры моторным маслом. |

14. Установите распределительный вал на опоры так, чтобы оба кулачка первого цилиндра были направлены вверх. При этом кулачок привода топливного насоса должен быть со стороны шпилек крепления распределителя зажигания. |

15. Смажьте шейки и кулачки распределительного вала моторным маслом. |

|

|

|

|

|

16. Нанесите тонкий слой герметика на поверхность головки, сопрягающейся с корпусами подшипников в зоне крайних опор распредвала |

17. Смажьте моторным маслом опоры распределительного вала в корпусах подшипников. |

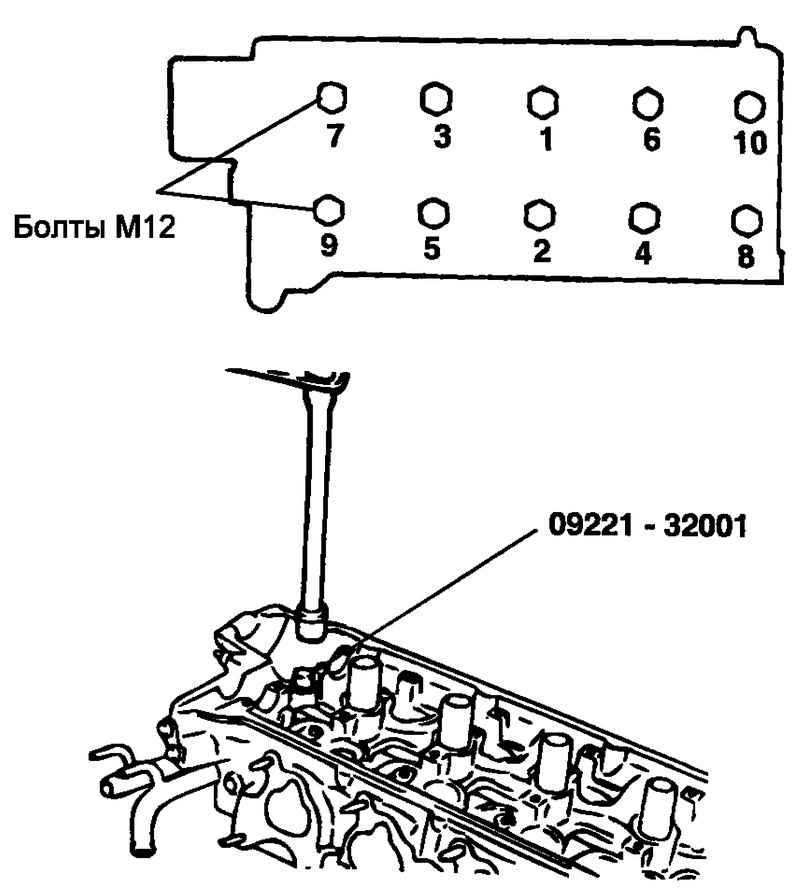

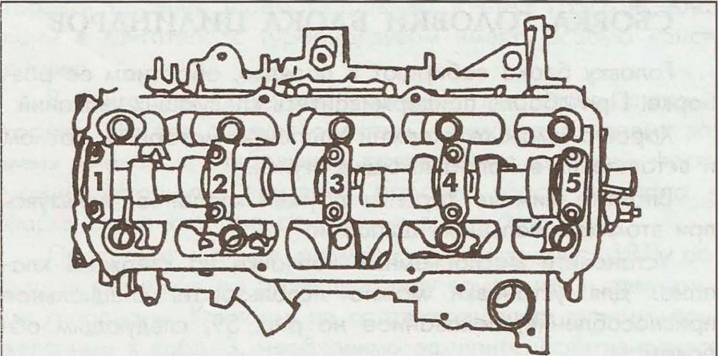

18. Установите корпуса подшипников на головку блока и затяните гайки их крепления в указанном порядке моментом 18,7-23,0 Н·м (1,87-2,30 кгс·м). |

|

1 – наружная сторона сальника 2 – рабочая кромка сальника 3 – шейка распределительного вала |

|

|

|

|

|

|

19. Смажьте место посадки сальника в головке блока и на распределительном валу моторным маслом. |

20. Сальник распределительного вала устанавливается с помощью специальной оправки. При отсутствии оправки наденьте сальник на распределительный вал до посадочного места на валу. Затем заостренной палочкой из мягкого дерева аккуратно заправьте рабочую кромку сальника на шейку вала. |

21. Аккуратно задвиньте сальник до упора. |

|

|

|

|

|

22. Установите на шпильку натяжной ролик и наверните гайку крепления, не затягивая ее. |

23. Заверните датчик температуры охлаждающей жидкости. | 24. Установите уплотнительные прокладки впускной трубы и выпускного коллектора (см. предупреждение). |

|

|

|

|

|

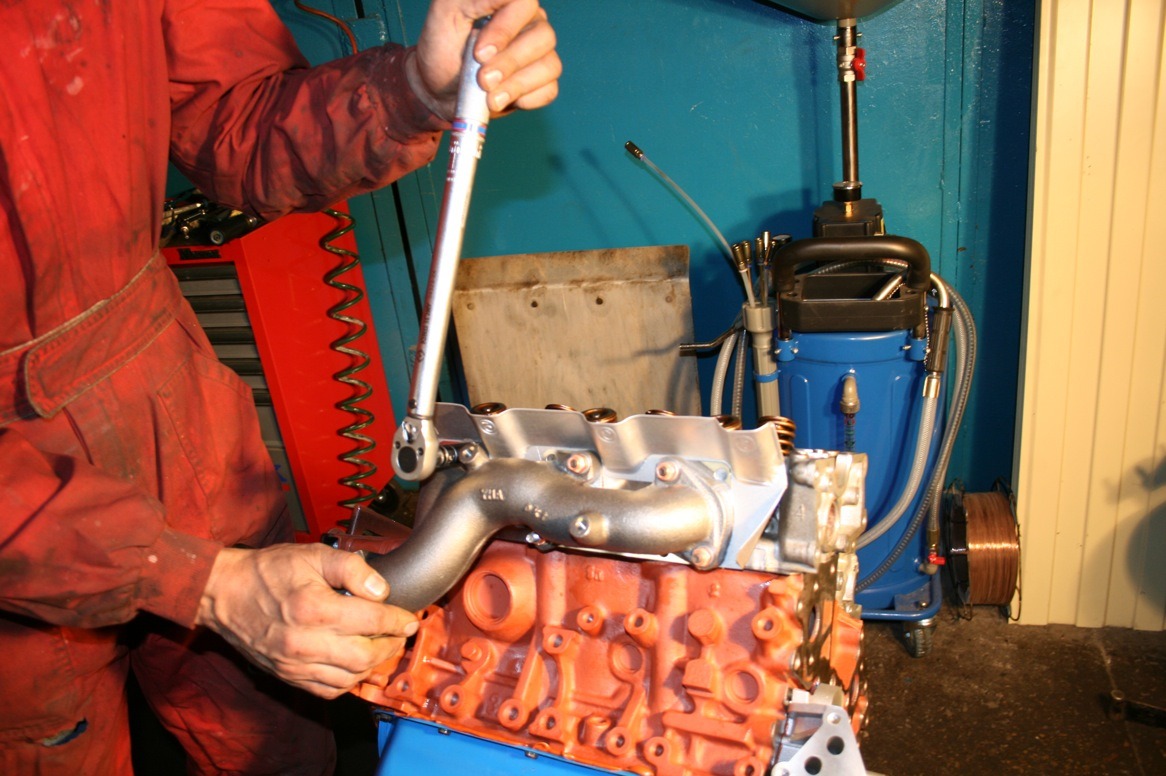

25. Установите на шпильки впускную трубу. |

26. Установите на шпильки выпускной коллектор. |

27. Заверните девять гаек крепления впускной трубы и выпускного коллектора моментом 21-26 Н·м (2,1-2,6 кгс·м). |

|

|

|

|

|

28. Установите на шпильки патрубок забора теплого воздуха и рым. |

29. Заверните гайку крепления патрубка и рыма. |

30. Заверните две оставшиеся гайки крепления патрубка. |

|

|

|

|

|

31. Заверните датчик контрольной лампы аварийного давления масла. |

32. Установите теплоизоляционный щиток карбюратора на шпильки и заверните две гайки его крепления. |

33. Затяните гайку крепления щитка на штуцере. |

|

|

|

|

|

34. Заверните свечи зажигания. |

35. Установите прокладки карбюратора. |

36. Установите карбюратор на шпильки и заверните четыре гайки его крепления моментом 13-16 Н·м (1,3-1,6 кгс·м). |

|

|

37. Заверните винт крепления штуцера подогрева карбюратора. |

Толкатель клапана с установленной регулировочной шайбой.

Положение кулачков первого цилиндра при установке

распределительного вала на опоры головки блока.

Предупреждения

Перед установкой распределительного вала подложите под головку блока деревянные

подкладки, чтобы избежать повреждения клапанов.

В качестве запасных частей поставляются уплотнительные прокладки впускной

трубы и выпускного коллектора, изготовленные из материала разной толщины, поэтому

при установке новых прокладок проверьте, чтобы их толщина была одинакова.

Не затягивайте свечи слишком сильно, так как в изоляторе свечи могут образоваться

трещины. Момент затяжки свечей 31-39 Н·м (3,1-3,9 кгс·м).

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Установите опорную

шайбу (тарелку) пружин

клапана.

2. Напрессуйте с помощью

оправки

маслоотражательный

колпачок на направляющую

втулку клапана (на

фотографии оправка не

показана).

3. Смажьте моторным

маслом стержень клапана и

вставьте его в

направляющую втулку

соответствующего

цилиндра (по меткам,

нанесенным при разборке).

4. Подложите под клапан

подходящий упор.

5. Переверните головку

блока и вставьте

внутреннюю и наружную

пружины клапана.

6. Установите на пружины

тарелку пружин клапана.

7. Установите

приспособление для сжатия

пружин клапанов.

8. Для удобства установки

приклейте консистентной

смазкой сухарь к тонкой

отвертке. Сожмите

пружины клапана

приспособлением, чтобы

освободить проточки под

сухарь на стержне клапана.

Вставьте сухарь в

проточки.

9. Таким же образом

вставьте второй сухарь и,

постепенно ослабляя нажим

на ручку приспособления,

разожмите клапанные

пружины, чтобы сухари

вошли в отверстие тарелки

пружин клапанов. Снимите

приспособление.

Аналогичным образом

установите остальные

клапаны.

10. Простучите молотком

через металлический

стержень по торцам

стержней каждого из

клапанов, чтобы сухари

встали на место.

11. Вставьте

регулировочные шайбы в

толкатели в соответствии

с метками, сделанными при

разборке. Шайбы

вставляются в толкатель

той стороной, где

выгравировано значение

толщины шайбы.

12. Смажьте моторным

маслом и установите

толкатели в

соответствующие цилиндры

(по меткам, сделанным при

разборке).

13. Смажьте опоры

распределительного вала в

головке блока и

регулировочные шайбы

толкателей моторным

маслом (см. примечание).

Примечание

Перед установкой

распределительного вала

смажьте все опоры

моторным маслом.

14. Установите

распределительный вал на

опоры так, чтобы оба

кулачка первого цилиндра

были направлены вверх.

При этом кулачок привода

топливного насоса должен

быть со стороны шпилек

крепления распределителя

зажигания.

15. Смажьте шейки и

кулачки распределительного

вала моторным маслом.

16. Нанесите тонкий слой

герметика на поверхность

головки, сопрягающейся с

корпусами подшипников в

зоне крайних опор

распредвала

17. Смажьте моторным

маслом опоры

распределительного вала в

корпусах подшипников.

18. Установите корпуса

подшипников на головку

блока и затяните гайки их

крепления в указанном

порядке моментом 18,7-23,0

Н·м (1,87-2,30 кгс·м).

1 – наружная сторона сальника

2 – рабочая кромка сальника

3 – шейка распределительного вала

19. Смажьте место посадки

сальника в головке блока и

на распределительном валу

моторным маслом.

20. Сальник

распределительного вала

устанавливается с

помощью специальной

оправки. При отсутствии

оправки наденьте сальник

на распределительный вал

до посадочного места на

валу. Затем заостренной

палочкой из мягкого дерева

аккуратно заправьте

рабочую кромку сальника на

шейку вала.

21. Аккуратно задвиньте

сальник до упора.

22. Установите на шпильку

натяжной ролик и

наверните гайку крепления,

не затягивая ее.

23. Заверните датчик

температуры охлаждающей

жидкости.

24. Установите

уплотнительные прокладки

впускной трубы и

выпускного коллектора (см.

предупреждение).

25. Установите на шпильки

впускную трубу.

26. Установите на шпильки

выпускной коллектор.

27. Заверните девять гаек

крепления впускной трубы и

выпускного коллектора

моментом 21-26 Н·м (2,1-2,6

кгс·м).

28. Установите на шпильки

патрубок забора теплого

воздуха и рым.

29. Заверните гайку

крепления патрубка и рыма.

30. Заверните две

оставшиеся гайки крепления

патрубка.

31. Заверните датчик

контрольной лампы

аварийного давления

масла.

32. Установите

теплоизоляционный щиток

карбюратора на шпильки и

заверните две гайки его

крепления.

33. Затяните гайку

крепления щитка на

штуцере.

34. Заверните свечи

зажигания.

35. Установите прокладки

карбюратора.

36. Установите карбюратор

на шпильки и заверните

четыре гайки его крепления

моментом 13-16 Н·м (1,3-1,6

кгс·м).

37. Заверните винт крепления штуцера подогрева

карбюратора.

Устройство

Рис. 2.140. Головка блока цилиндров и клапанный механизм

Головка блока цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется резинометаллическими маслоотражательными колпачками.

В качестве запасных частей поставляются направляющие втулки с увеличенным наружным диаметром.

В верхней части головки блока цилиндров расположены опоры под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в корпусах подшипников, а нижняя – в головке блока цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они не взаимозаменяемы и головку блока цилиндров можно заменить только в сборе с корпусами.

Клапаны приводятся в действие кулачками распределительного вала через гидравлические толкатели. Регулировка зазоров в механизме привода клапанов с гидравлическими толкателями производится при работе двигателя автоматически.

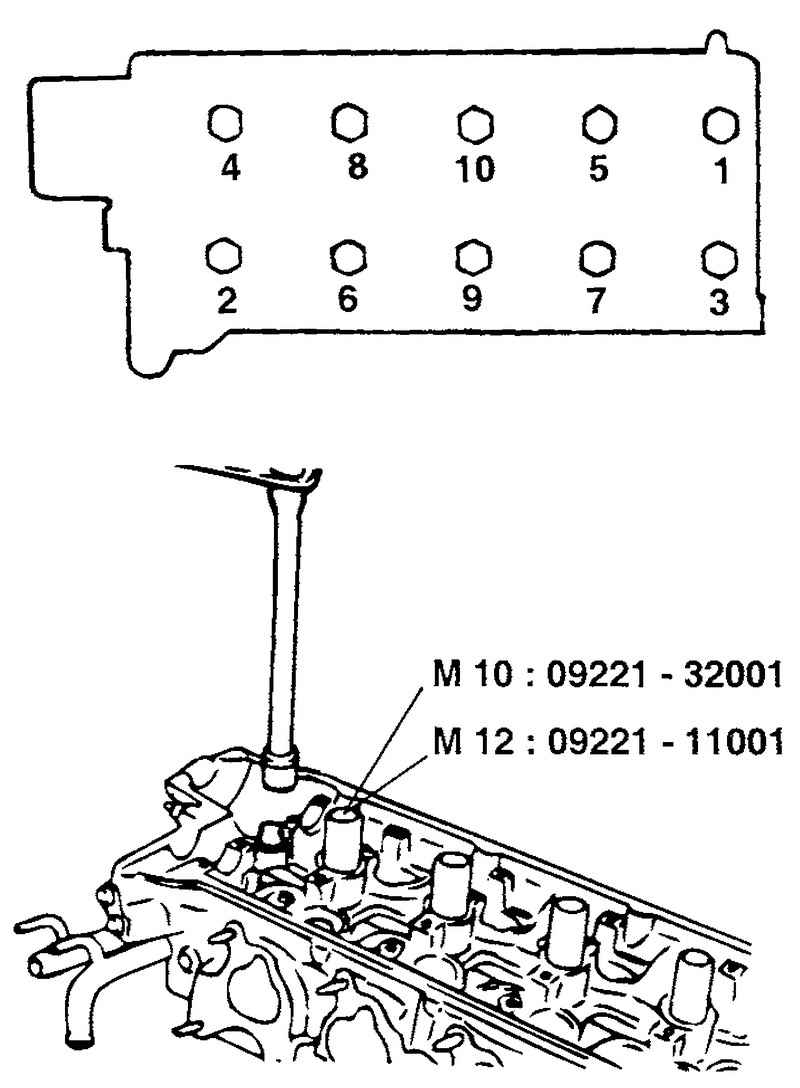

Разборка

Рис. 2.141. Порядок выворачивания болтов крепления головки блока цилиндров

С помощью специального инструмента (ключи для болта крепления головки блока цилиндров 09221-32001, 09221-11000) отверните болты крепления головки цилиндров в порядке, указанном на рисунке (рис. 2.141).

Рис. 2.142. Снятие сухарей, тарелки пружины, пружины и клапана с помощью специального приспособления

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) извлеките сухари из тарелки пружины клапана. Затем снимите тарелку пружины клапана, пружину клапана, седло пружины клапана и клапан (рис. 2.142).

ПРИМЕЧАНИЕ

Храните детали для каждого из клапанов отдельно комплектом, чтобы не перепутать их при установке.

Рис. 2.143. Снятие маслосъемных колпачков

С помощью специального инструмента (съемника маслосъемных колпачков 09222-29000) снимите маслосъемные колпачки (рис. 2.143).

ПРИМЕЧАНИЕ

Не допускается повторное использование маслосъемных колпачков клапанов.

Проверка головки блока цилиндров

Проверьте головку блока цилиндров на отсутствие трещин, повреждений и следов утечки охлаждающей жидкости. При обнаружении трещин замените головку цилиндров.

Полностью очистите головку блока цилиндров от накипи, нагара и остатков старого герметика и прокладки. После очистки каналов для прохода масла продуйте их сжатым воздухом, чтобы удалить возможное засорение.

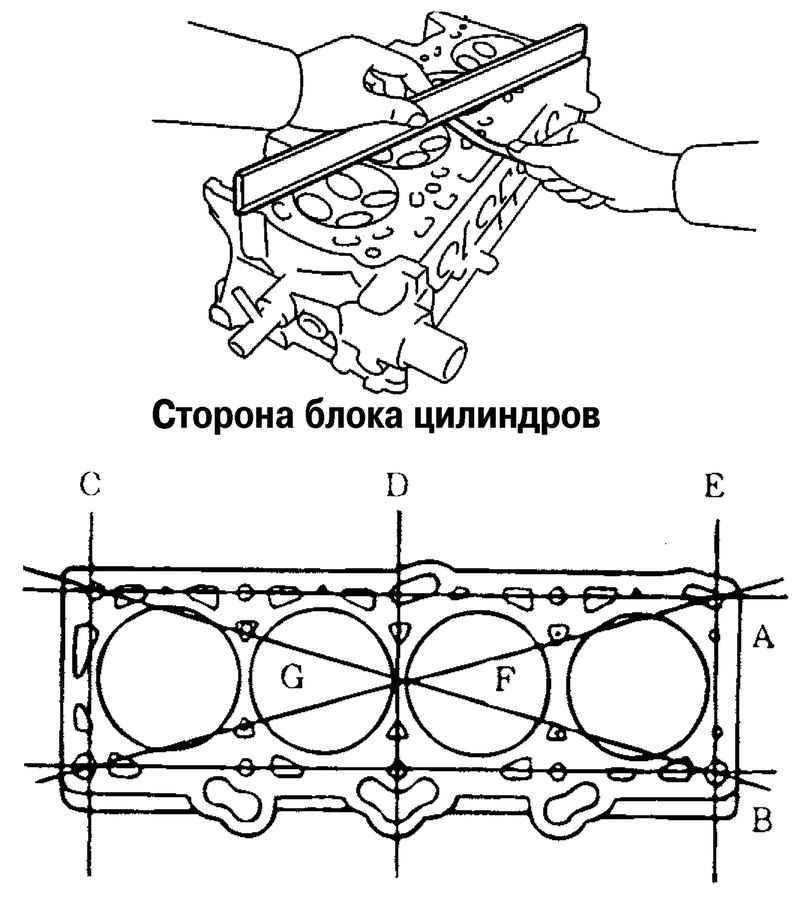

Рис. 2.144. Проверка неплоскостности привалочной поверхности головки блока цилиндров

Проверьте неплоскостность привалочной поверхности головки блока цилиндров в направлениях, показанных на рисунке рис. 2.144.

Если неплоскостность превышает предельно допустимое значение в каком-либо направлении, то либо замените головку цилиндров, либо слегка отшлифуйте привалочную поверхность головки цилиндров.

Неплоскостность привалочной поверхности головки цилиндров:

– номинальное значение – меньше 0,03 мм;

– предельно допустимое значение – 0,06 мм.

Детали клапанного механизма

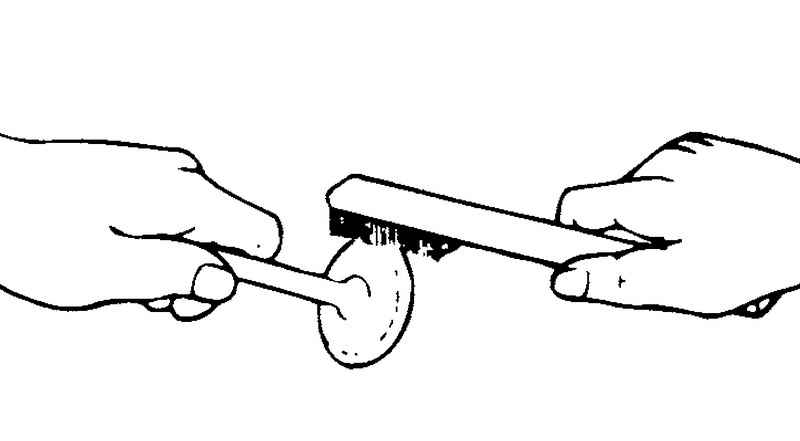

Рис. 2.145. Очистка клапана

С помощью проволочной щетки тщательно очистите клапан (рис. 2.145).

Рис. 2.146. Проверка клапана

Проверьте каждый клапан и его стержень на отсутствие износа, повреждений и деформации тарелки (рис. 2.146).

Замените клапан при необходимости. Если на торце стержня клапана образовались вмятины или присутствует значительный износ, обработайте торец стержня клапана. Толщина снимаемого слоя при механической обработке торца стержня клапана должна быть минимальной. Кроме того, обработайте рабочую фаску седла клапана.

Замените клапан, если толщина тарелки клапана меньше предельно допустимого значения.

Значения толщины тарелки клапана приведены ниже.

Номинальное значение:

— впускной клапан – 1,15 мм;

— выпускной клапан – 1,35 мм.

Предельно допустимое значение:

— впускной клапан – 0,80 мм;

— выпускной клапан – 1,00 мм.

Пружины клапанов

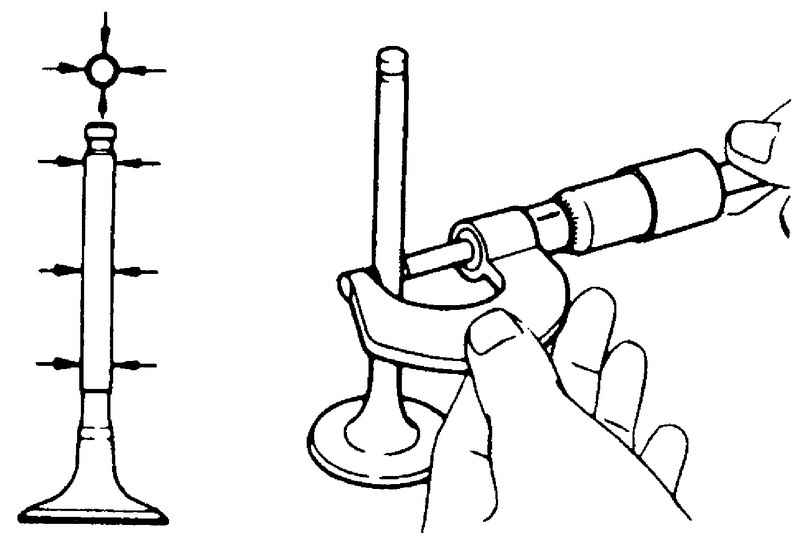

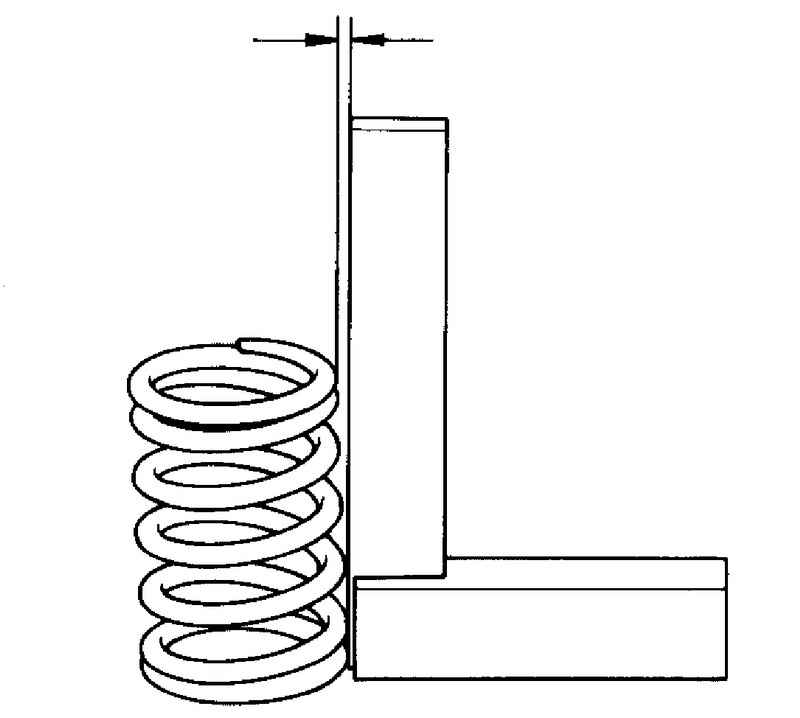

Рис. 2.147. Измерение длины пружины клапана всвободном состоянии

Проверьте длину каждой пружины клапана в свободном состоянии. Если длина пружины меньше предельно допустимого значения, замените пружину клапана (рис. 2.147).

Рис. 2.148. Проверка отклонения оси пружины

С помощью угольника проверьте отклонение оси каждой пружины от перпендикуляра к опорной поверхности (неперпендикулярность) (рис. 2.148).

Если неперпендикулярность больше предельно допустимого значения, замените пружину клапана.

Пружина клапана

Номинальное значение длины пружины в свободном состоянии: 48,86 мм.

Длина пружины под нагрузкой 183 Н: 39,00 мм.

Длина пружины под нагрузкой 400 Н : 30,50 мм.

Отклонение оси пружины (неперпендикулярность): 1,5° или меньше.

Предельно допустимое значение

Длина пружины в свободном состоянии : 47,86 мм.

Отклонение оси пружины (неперпендикулярность): 3°.

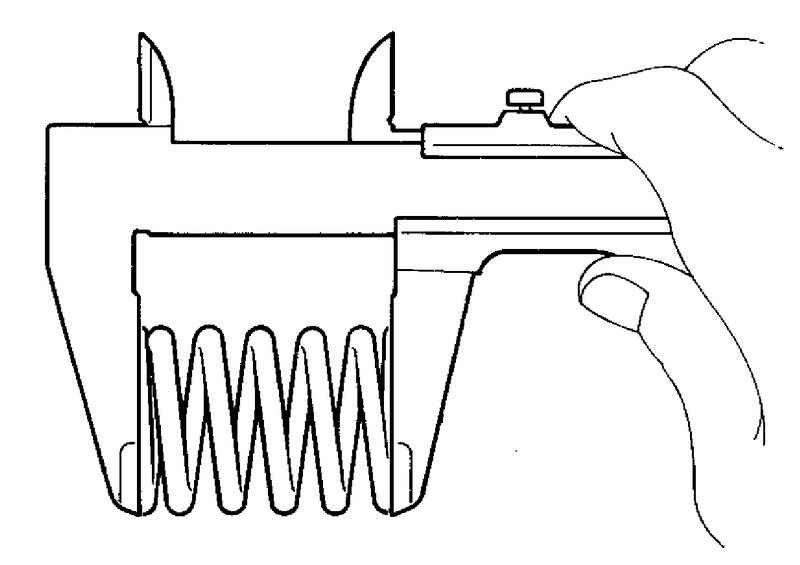

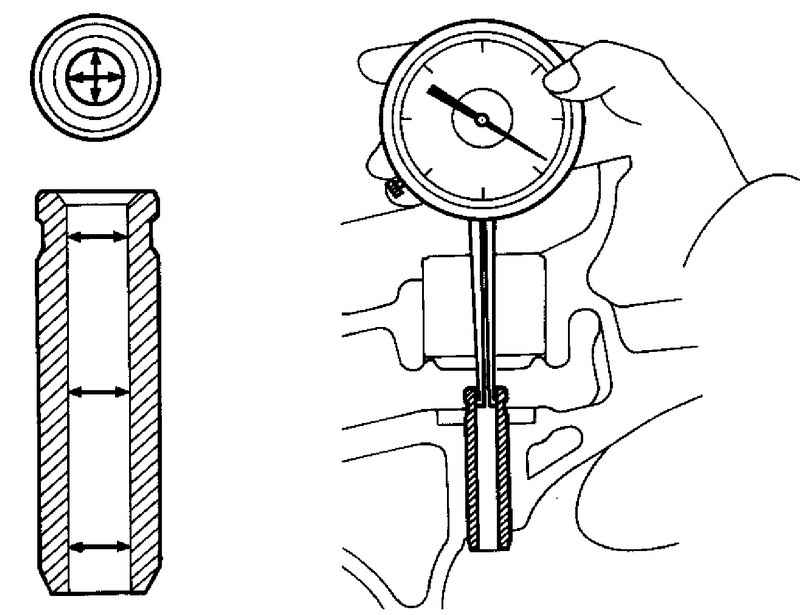

Направляющие втулки клапанов

Рис. 2.149. Проверка зазора между направляющей втулкой и стержнем клапана

Проверьте зазор между направляющей втулкой клапана и стержнем клапана (в нескольких точках по длине). Если зазор больше предельно допустимого значения, замените направляющую втулку клапана (рис. 2.149).

Значения величины зазора между направляющей втулкой и стержнем клапана приведены ниже.

Номинальное значение:

— впускной клапан – 0,02–0,05 мм;

— выпускной клапан – 0,035–0,065 мм.

Предельно допустимое значение:

— впускной клапан – 0,10 мм;

— выпускной клапан – 0,13 мм.

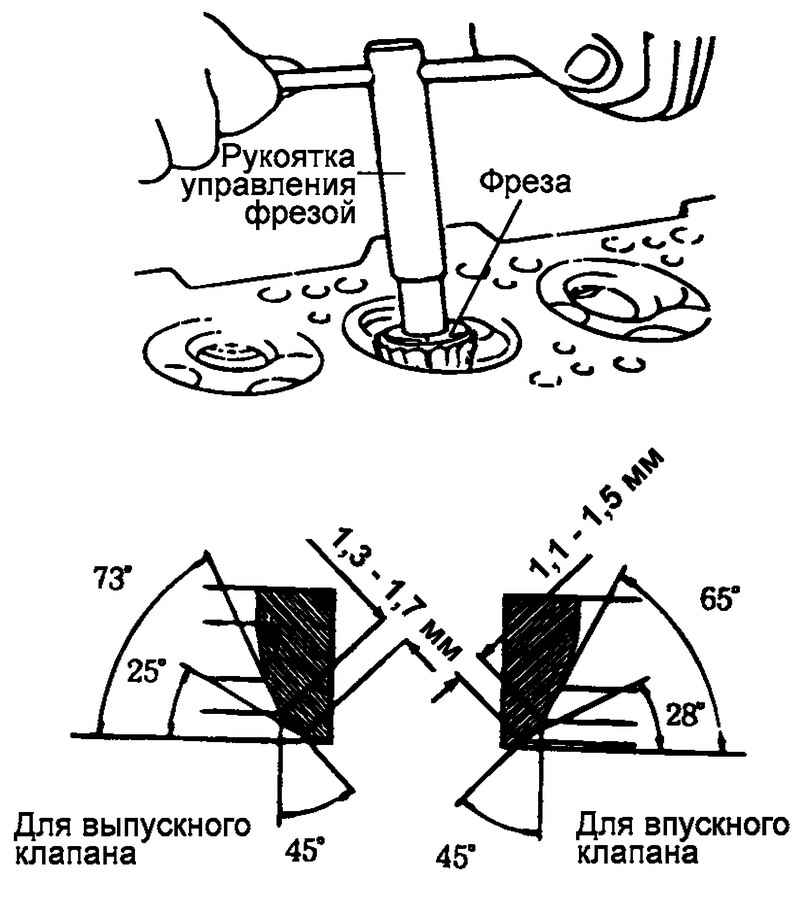

Восстановление седла клапана

Рис. 2.150. Схема востановления седла клапана

Проверьте седло клапана на отсутствие следов перегрева и неравномерного контакта с рабочей фаской тарелки клапана. При необходимости либо восстановите (механически обработайте), либо замените седло клапана. Перед восстановлением седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка изношена, сначала замените ее, а затем восстановите седло клапана. Восстановление седла клапана производится специальным инструментом (фрезами или на станочном оборудовании). Ширина контактной поверхности седла клапана должна соответствовать номинальным значениям и пятно контакта должно быть расположено равномерно по центру рабочей фаски тарелки клапана. После восстановления седла клапан и седло клапана следует притереть с использованием притирочной пасты.

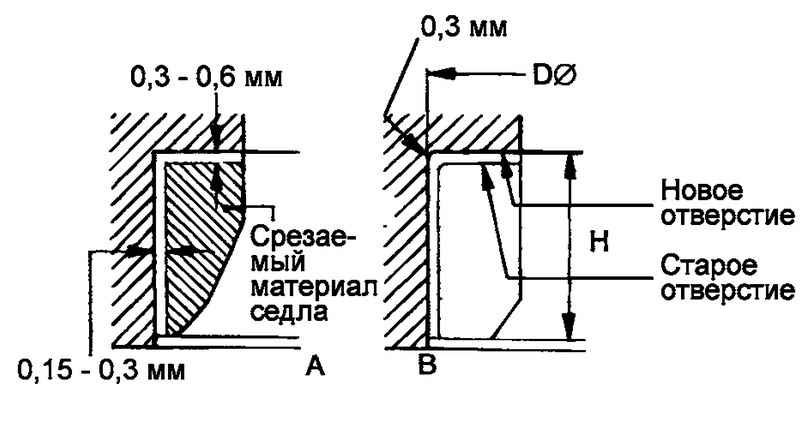

Замена седла клапана

Механически обработайте (срежьте) заменяемое седло клапана изнутри для уменьшения толщины его стенок.

Рис. 2.151. Схема расточки отверстия в головке блока цилиндров

Расточите отверстие в головке блока цилиндров для установки седла клапана соответствующего ремонтного размера (увеличенного диаметра) (рис. 2.151).

Нагрейте головку цилиндров до температуры примерно 250°С и запрессуйте новое седло ремонтного размера в посадочное отверстие головки цилиндров.

Притрите клапан к новому седлу с использованием притирочной пасты.

Ширина контактной поверхности седла клапана для впускного канала – 1,1–1,5 мм, для выпускного канала – 1,3–1,7 мм.

Замена направляющей втулки клапана

Рис. 2.152. Выпрессовка старой направляющей втулки клапана

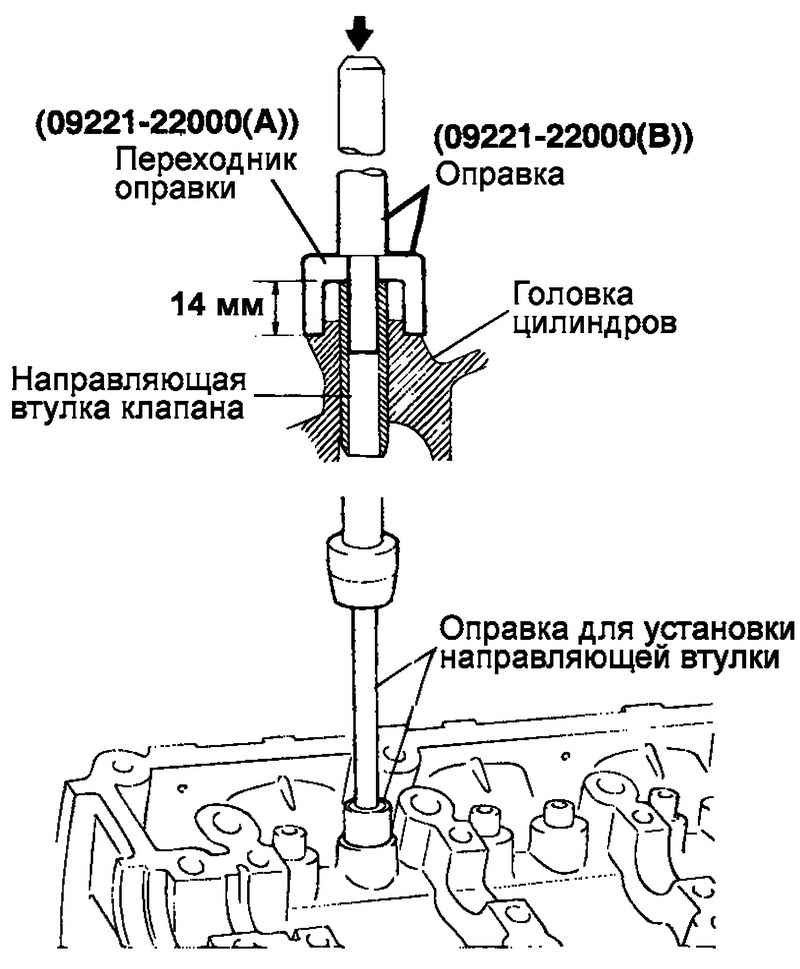

С помощью специального инструмента (оправка для установки направляющей втулки 09221-22000А/В) выпрессуйте старую направляющую втулку клапана из головки блока цилиндров в направлении поверхности под прокладку (рис. 2.152).

Расточите отверстие головки блока цилиндров для установки направляющей втулки клапана соответствующего ремонтного размера (увеличенного диаметра).

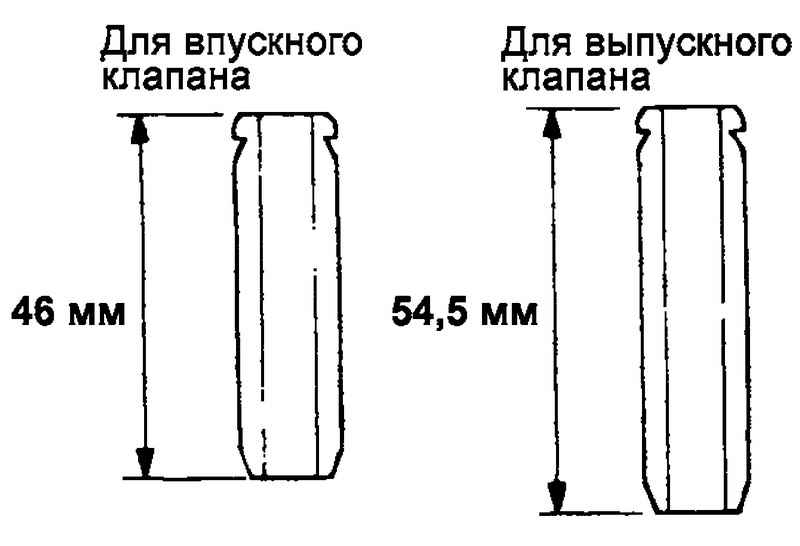

Рис. 2.153. Разница значений длины направляющих втулок для впускного и выпускного клапанов

С помощью специального инструмента (оправка для установки направляющей втулки 09221-22000А/В) запрессуйте новую направляющую втулку клапана со стороны верхней поверхности головки цилиндров. Обратите внимание на разницу значений длины направляющих втулок для впускного и выпускного клапанов (рис. 2.153).

ПРИМЕЧАНИЕ

Не устанавливайте направляющую втулку клапана, если она не соответствует ремонтному размеру.

После установки направляющей втулки клапана вставьте новый клапан и проверьте, что зазор между направляющей втулкой и стержнем клапана соответствует номинальному значению.

После замены направляющей втулки клапана проверьте правильность посадки клапана в седло. При необходимости обработайте седло клапана.

Сборка

Нанесите моторное масло на все трущиеся и вращающиеся детали.

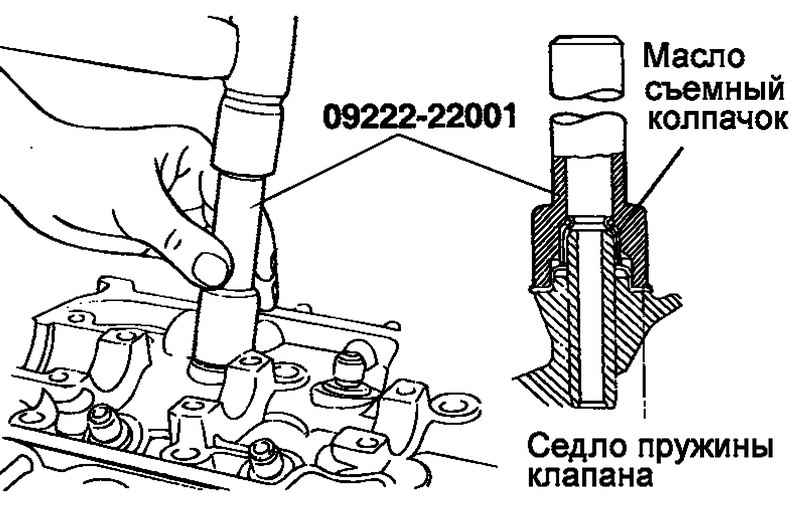

Установите седла пружин клапанов.

ПРИМЕЧАНИЕ

Тщательно очистите все детали перед сборкой.

Рис. 2.154. Установка маслосъемного колпачка

С помощью специального инструмента (оправка для установки маслосъемного колпачка 09222-22001) легким ударом установите маслосъемный колпачок на место (рис. 2.154).

ПРИМЕЧАНИЕ

Повторное использование маслосъемных колпачков не допускается.

Неправильная установка маслосъемного колпачка может привести к появлению утечек масла через направляющую втулку клапана.

Смажьте стержень клапана моторным маслом. Вставьте клапан в направляющую втулку.

Не применяйте усилия при проходе стержня клапана через маслосъемный колпачок. После установки клапана проверьте плавность его перемещения.

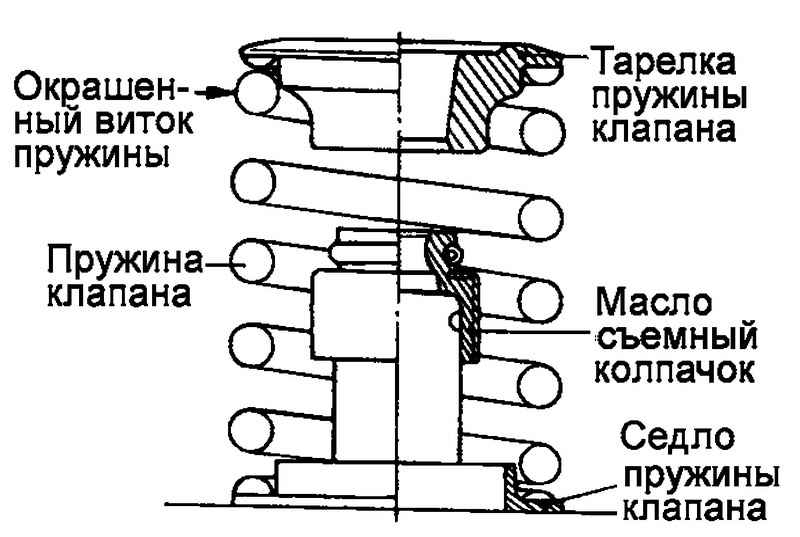

Рис. 2.155. Схема установки пружины клапана

Установите пружину клапана так, чтобы окрашенный виток пружины был расположен около тарелки пружины (вверху), и затем установите тарелку пружины клапана (рис. 2.155).

Рис. 2.156. Установка сухарей

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) сожмите пружину клапана и установите сухари. Перед снятием специального инструмента после установки клапана проверьте надежность установки сухарей (рис. 2.156).

ПРИМЕЧАНИЕ

При сжатии пружины клапана следите за тем, чтобы тарелка пружины не касалась маслосъемного колпачка.

Очистите привалочные плоскости под прокладку на головке и блоке цилиндров.

Проверьте соответствие идентификационных меток прокладки головки цилиндров техническим данным.

Установите прокладку головки цилиндров на блок цилиндров идентификационной меткой вверх (к головке цилиндров).

Рис. 2.157. Порядок затягивания болтов крепления головки блока цилиндров

Затяните болты крепления головки блока цилиндров номинальным моментом в порядке, показанном на рисунке рис. 2.157.

Момент затяжки болтов крепления головки блока цилиндров:

М10–25 Н·м + (60–65°)+ (60–65°);

М12–30 Н·м + (60–65°)+ (60–65°).

Источник: http://automn.ru/hyundai-matrix/hyundai-37174-10.m_id-4934.m_id2-4937.html

Сегодня мы займемся сборкой и установкой головок блока цилиндров.

Проверив мягкость вращения коленчатого вала, ставим прокладку ГБЦ (головки блока цилиндров — (head of cylinder block). Прокладки ГБЦ тоже не все одинаковые, могут различаться толщиной и диаметром отверстий под цилиндры. Внимательно ознакомьтесь с инструкцией по сборке вашего двигателя.

Аккуратно установив ГБЦ на свое место, фиксируем ее двумя болтами по краям.

Нанеся тонкий слой моторного масла на новые болты ГБЦ, устанавливаем их в головку.

Если у вашего мотора используются боты с шайбами, не забываем установить и их.

Головка блока затягивается строго определенным моментом и в строго определенной последовательности. Внимательно ознакомьтесь с инструкцией по сборке вашего двигателя.

Далее мне почему то захотелось поставить выпускные коллектора (exhaust manifold), посмотрите какие они новые и красивые.

Потом в ход пошла помпа (water pump) (насос системы охлаждения), на самом деле от нудной и ответственной работы устаешь — поэтому стоит перемежать ответственные работы с более простыми.

Отдохнули, продолжим — распредвал и ось коромысел (camshaft and rocker arm).

Собственно в установке этих частей двигателя нет ничего сложного, смазал маслом, положил вал, смазал маслом, проверил как вращается вал в постелях и накрыл крышками. Все просто если бы не гидрокомпенсатор.

Гидрокомпенсатор (hydraulic valve lifter) — элемент двигателя внутреннего сгорания, предназначен для компенсации теплового зазора между толкателем клапана и распределительным валом газораспределительного клапанного механизма. Для выполнения назначения требуется давление масла в системе.

Перед установкой из гидрокомпенсатора необходимо удалить воздух и заполнить его маслом, для чего его опускают в емкость с моторным маслом и тонким металлическим стержнем надавливают через отверстие на пружину внутри, до прекращения выхода воздуха. На фото хорошо виден пузырик воздуха.

Далее, не переворачивая, устанавливаем гидрокомпенсатор на свое место.

И снова ставим промежуточную точку в процессе сборки мотора — устанавливаем клапанную крышку (rocker cover).

По той же схеме собираем вторую головку и ставим низ впускного коллектора (Intake manifold).

Завтра я подробно расскажу о процессе установки ремня привода ГРМ.

Головку блока собирают в порядке, обратном ее разборке. При сборке придерживайтесь следующих указаний:

Хорошо смажьте стержни клапанов моторным маслом и вставьте их в направляющие втулки.

Вложите нижние тарелки пружин клапанов, пользуясь при этом специальными щипцами.

Установите маслосъемные колпачки на стержень клапана. Для установки можно использовать специальное приспособление, показанное на рис. 59, следующим образом:

— на выступающий стержень клапана наденьте пластмассовую втулку, входящую в комплект приспособления;

— смажьте маслоотражательный колпачок стержня 2 и наденьте его на втулку приспособления 3. Подведите к колпачку приспособление и осторожно наденьте его на стержень клапана.

Предупреждение. Попытка установки колпачка без использования специального приспособления может закончиться его повреждением, следствием чего будет значительный расход масла.

Напоминаем, что, если клапаны были ранее притерты, они должны быть установлены на прежние места, так как в противном случае их рабочие фаски не совпадут.

Установите на прежние места внутренние и наружные пружины (если они не заменялись). Во время замены пружины клапанов в двигателе с гидравлическими толкателями необходимо обратить внимание, что они были короче.

Установите верхнюю тарелку пружин и установите специальное приспособление для сжатия пружин. Когда после сжатия пружины над тарелкой появится торец стержня, вставьте в канавку щипцами оба сухаря и медленно ослабьте сжатие пружины. Перед этим следует проверить, подходят ли использовавшиеся ранее сухари к новым клапанам. Они должны соответствовать клапану, показанному на рис. 190.

Пластмассовым молотком несколько раз ударьте по торцу стержня клапана. Если сухари были неправильно установлены, они должны выпасть из канавок. Для страховки следует накрыть стержень тряпкой.

Установите на прежние места толкатели согласно их меткам (см. рис. 43) и соответствующие регулировочные шайбы.

Смажьте шейки распределительного вала и подшипники моторным маслом. Установите вал так, чтобы оба выступа кулачков над клапанами первого цилиндра были направлены вверх.

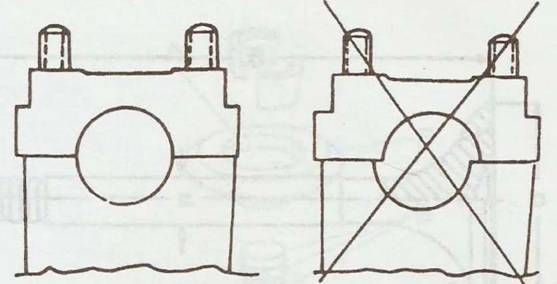

Установите крышки подшипников № 1, 3 и 5 (рис. 193) и слегка прижмите их гайками. Так как крышки нельзя менять местами, следует проверить, правильно ли они установлены (рис. 194).

Рис. 193. Нумерация крышек подшипников распредвала

Рис. 194. Правильный и неправильный способ установки крышек подшипников распределительного вала

Затягивайте гайки крепления крышки постепенно, «крест — накрест», а затем затяните моментом в 20 Нм.

Возьмите сальник распределительного вала и определите, с какой стороны находится рабочая кромка. После установки она должна быть направлена наружу. Слегка смажьте рабочую кромку сальника и место ее соприкосновения с валом. Установите сальник на шейку вала при помощи патрубка подходящего диаметра. Сальник должен быть установлен заподлицо с торцевой поверхностью головки блока. Сальник можно установить и другим способом, так же как передний сальник коленчатого вала.

Установите зубчатый шкив (не забывая о шпонке) и затяните болты его крепления. Заблокируйте зубчатый шкив (например, старым зубчатым ремнем) и затяните болты моментом в 45 Нм.

Установите впускной и выпускной коллекторы (используя новые прокладки).

Вверните форсунки. Установите другие вспомогательные узлы и детали головки блока.

Метки: блок, болт, впуск, выпуск, выступ, гайка, клапан, метка, момент, мотор, поверхность, подшипник, приспособление, пуск, распредвал, распределитель, расход, сальник, сход, трубка, цилиндр, шкив

Задать вопрос, обсудить статью