3.1. Задачи технической диагностики автомобиля

Система

диагностики автомобилей

Задачами технической

диагностики согласно ГОСТ Р 51709—2001

«Автотранспортные средства. Требование

безопасности к техническому состоянию

и методы проверки» являются:

• проверка

исправности и работоспособности машины

в целом и (или) ее составных частей с

установленной вероятностью правильности

диагностики;

• поиск дефектов,

нарушивших исправность и (или)

работоспособность машины;

• сбор исходных

данных для прогнозирования остаточного

ресурса или вероятности безотказности

работы машины в межконтрольный период.

Виды диагностики

автомобилей, их периодичность и место

диагностики в системе технического

обслуживания и ремонта изложены в

«Руководстве по диагностике технического

состояния подвижного состава

автомобильного транспорта».

Требования,

изложенные в данном Руководстве

направлены на определение и обеспечение

соответствия автомобиля требованиям

безопасности движения и воздействия

на окружающую среду, опенку технического

состояния автомобиля, его агрегатов и

узлов без их разборки.

Работы по диагностике

являются составной частью процесса

технического обслуживания и ремонта

автомобиля. В основе диагностики лежат

измерения технических параметров

машины. Диагностику

автомобиля не редко осуществляют по

внешним признакам, отражающим

изменение технического состояния

транспортного средства. Это могут быть

вибрация, шумы, нагрев.

Изменение некоторых

технических параметров определяет

техническое состояние машины. К ним

относятся тормозной путь автомобиля,

мощность двигателя, расход топлива или

моторного масла, путь свободного

выбега автомобиля и др. Они, как правило,

измеряются при работе автомобиля на

наиболее характерных эксплуатационным

режимам работы.

При диагностике

используют различные методы и средства,

которые постоянно совершенствуются.

Чем выше технический

уровень методов и средств диагностики,

тем точнее будет определено техническое

состояние автомобиля.

При проведении ТО

и ТР диагностическим (контрольно-диагностическим)

работам отводится значительная доля в

общем объеме выполняемых работ.

Ниже приведены

процентные соотношения выполняемых

работ при ТО и ТР.

ТО-1 ТО-2 ТР

Контрольно-диагностические

работы

. . ………………………………………………………….5—16

5—12 1,5—2,5

Регулировочные

работы……………………………………………………….9—12

7—19 1—4,5

3.2. Виды диагностики

Существуют

два вида диагностики: Д-1 и Д-2.

При проведении

Д-1 главным образом диагностируются

механизмы, обеспечивающие безопасность

движения автомобиля (тормозные

механизмы, механизмы управления

автомобилем, приборы освещения).

Кроме того определяется уровень

токсичности отработавших газов и

топливная экономичность. Д-1 может либо

ограничиваться определением годности

объекта к дальнейшей эксплуатации

(экспресс-диагностика), либо определять

основные неисправности и включать в

себя регулировочные работы с

последующим контролем качества их

выполнения. Д-1 производится на

контрольном пункте при возвращении

автомобиля в парк, а Д-2 при ТО-1 или перед

ним. Кроме того, для проведения ТО-1

используют информацию, полученную с

помощью контрольно-диагностических

средств, встроенных в автомобиль.

При проведении

Д-2 диагностируются тягово-экономические

показатели автомобиля и выявляются

неисправности его основных агрегатов,

систем и механизмов.

Д-2 выполняют перед

ТО-2, чтобы подготовить производство к

выполнению ремонтных работ и уменьшить

простои автомобиля. Одновременно с

Д-2 выполняют некоторые регулировочные

работы и контроль качества их проведения.

Д-2 могут проводить также и перед ТР

в случаях необходимости выявления

неисправностей и определения объема

ремонта.

Диагностику

осуществляют с помощью диагностических

установок, стендов и переносных

приборов.

Различают три вида

диагностики:

• встроенная диагностика,

которая

осуществляется с помощью встроенных

в автомобиль приборов, информация при

этом выводится на приборную панель

автомобиля, так, например, определяется

предельный износ тормозных накладок;

• экспресс-диагностика,

когда

определяется значение одного параметра

или состояние (исправен — неисправен)

агрегата или элемента автомобиля

нахождения причины неисправности,

например контроль давления воздуха в

шине;

• поэлементная диагностика,

когда

снимаются показания со всех элементов,

определяются все необходимые параметры.

На современных автомобилях для

диагностики все чаще применяют

электронные датчики, которые снимают

необходимую информацию при работе

автомобиля (на ходу).

Для определения

значений параметров при диагностике

технического состояния автомобиля

применяют различные технические

средства (табл. 3.1.)

Вопросы для

самопроверки

1. Каковы задачи

технической диагностики?

2. Какие виды

диагностики вы знаете?

3. Какое место

занимает диагностика в системе

технического обслуживания и ремонта

подвижного состава?

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Сразу хочу сказать, что здесь никакой воды про техническая диагностика радиоэлектронной техники, и только нужная информация. Для того чтобы лучше понимать что такое

техническая диагностика радиоэлектронной техники, диагностика техники, диагностика радиоэлектронных устройств , настоятельно рекомендую прочитать все из категории Диагностика, обслуживание и ремонт электронной и радиоаппаратуры.

1 ОСНОВНЫЕ НАПРАВЛЕНИЯ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

Определения. Термин «диагностика» происходит от греческого слова «диагнозис», что означает распознавание, определение.

В процессе диагностики устанавливается диагноз, т. е. определяется состояние больного (медицинская диагностика; или состояние технической системы (техническая диагностика).

Техническая диагностика — область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (согласно ГОСТ 20911-89, п.3 табл.1).

Техническое диагностирование — определение технического состояния объектов (согласно ГОСТ 20911-89, п.4 табл.1).

Технической диагностикой называется наука о распознавании состояния технической системы.

Цели технической диагностики. Рассмотрим кратко основное содержание технической диагностики. Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Целью технической диагностики является повышение надежности и ресурса технических, систем.

Как известно, наиболее важным показателем надежности является отсутствие отказов во время функционирования (работы) технической системы. Отказ авиационного двигателя в полетных условиях, судовых механизмов во время плавания корабля, энергетических установок в работе под нагрузкой может привести к тяжелым последствиям.

Техническая диагностика благодаря раннему обнаружению дефектов и неисправностей позволяет устранить подобные отказы в процессе технического обслуживания, что повышает надежность и эффективность эксплуатации, а также дает возможность эксплуатации технических систем ответственного назначения по состоянию.

В практике ресурс таких систем определяется по наиболее «слабым» экземплярам изделий. При эксплуатации по состоянию каждый экземпляр эксплуатируется до предельного состояния в соответствии с рекомендациями системы технической диагностики. Эксплуатация по техническому состоянию может принести выгоду, эквивалентную стоимости 30% общего парка машин.

Основные задачи технической диагностики

Диагностирование технических объектов включает в себя следующие функции:

- оценка технического состояния объекта;

- обнаружение и определение места локализации неисправностей;

- прогнозирование остаточного ресурса объекта;

- мониторинг технического состояния объекта.

. Техническая диагностика решает обширный круг задач, многие из которых являются смежными с задачами других научных дисциплин. Основной задачей технической диагностики является распознавание состояния технической системы в условиях ограниченной информации.

Техническую диагностику иногда называют безразборной диагностикой, т. е. диагностикой, осуществляемой без разборки изделия. Анализ состояния проводится в условиях эксплуатации, при которых получение информации крайне затруднено. Часто не представляется возможным по имеющейся информации сделать однозначное заключение и приходится использовать статистические методы.

Теоретическим фундаментом для решения основной задачи технической диагностики следует считать общую теорию распознавания образцов. Эта теория, составляющая важный раздел технической кибернетики, занимается распознаванием образов любой природы (геометрических, звуковых и т. п.), машинным распознаванием речи, печатного и рукописного текстов и т. д. Техническая диагностика изучает алгоритмы распознавания применительно к задачам диагностики, которые обычно могут рассматриваться как задачи классификации.

Алгоритмы распознавания в технической диагностике частично основываются на диагностических моделях, устанавливающих связь между состояниями технической системы и их отображениями в пространстве диагностических сигналов. Важной частью проблемы распознавания являются правила принятия решений (решающие правила).

Решение диагностической задачи (отнесение изделия к исправным или неисправным) всегда связано с риском ложной тревоги или пропуска цели. Для принятия обоснованного решения целесообразно привлекать методы теории статистических решений, разработанные впервые в радиолокации.

Решение задач технической диагностики всегда связано с прогнозированием надежности на ближайший период эксплуатации (до следующего технического осмотра). Здесь решения должны основываться на моделях отказов, изучаемых в теории надежности.

Вторым важным направлением технической диагностики является теория контролеспособности. Контролеспособностью называется свойство изделия обеспечивать достоверную оценку его технического состояния и раннее обнаружение неисправностей и отказов. Контролеспособность создается конструкцией изделия и принятой системой технической диагностики.

Крупной задачей теории контролеспособности является изучение средств и методов получения диагностической информации. В сложных технических системах используется автоматизированный контроль состояния, которым предусматривается обработка диагностической информации и формирование управляющих сигналов. Методы проектирования автоматизированных систем контроля составляют одно из направлений теории контролеспособности. Наконец, очень важные задачи теории контролеспособности связаны с разработкой алгоритмов поиска неисправностей, разработкой диагностических тестов, минимизацией процесса установления диагноза.

В связи с тем, что техническая диагностика развивалась первоначально только для радиоэлектронных систем, многие авторы отождествляют теорию технической диагностики с теорией контролеспособности (поиском и контролем неисправностей), что, конечно, ограничивает область приложения технической диагностики.

Диагностические параметры

Под диагностическими параметрами понимают репрезентативные параметры, по которым можно судить о состоянии объекта. Различают прямые и косвенные диагностические параметры. Первые непосредственно характеризуют состояние объекта, а вторые связаны с прямыми параметрами функциональной зависимостью.

При функциональной диагностике объекта в процессе его работы — наряду с отдельно рассматриваемыми параметрами — могут использоваться также как признак состояния функциональные связи (функциональные зависимости) параметров.

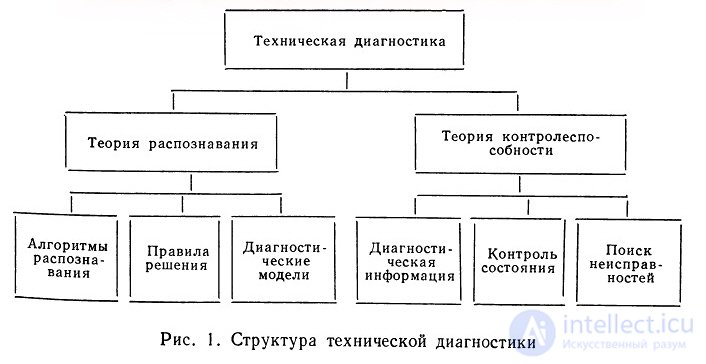

Структура технической диагностики.

На рис. 1 показана структура технической диагностики. Она характеризуется двумя взаимопроникающими и взаимосвязанными направлениями: теорией распознавания и теорией контролеспособности. Теория распознавания содержит разделы, связанные с построением алгоритмов распознавания, решающих правил и диагностических моделей. Теория контролеспособности включает разработку средств и методов получения диагностической информации, автоматизированный контроль и поиск неисправностей. Техническую диагностику следует рассматривать как раздел общей теории надежности.

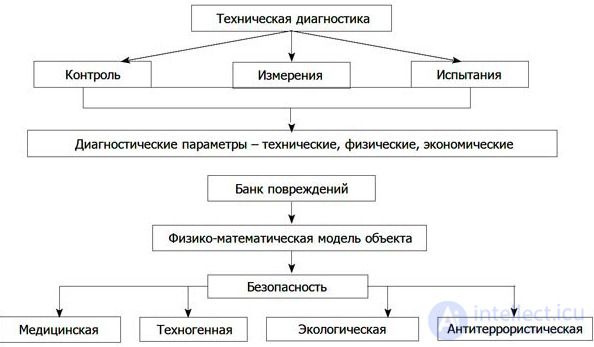

На рис. 2 представлена обобщенная структурная схема взаимосвязей Технической диагностики, контроля, измерений и испытаний, на которой указаны основные задачи обеспечения техногенной, экологической и антитеррористической безопасности.

Для Технической диагностики необходимо определять:

- иерархические уровни безопасности для каждого объекта диагностики;

- диагностические параметры для каждого узла объекта;

- оптимальный объем измерений, состав приборных средств, математическое обеспечение и пр.

Рис. 2. Обобщенная структурная схема технической диагностики.

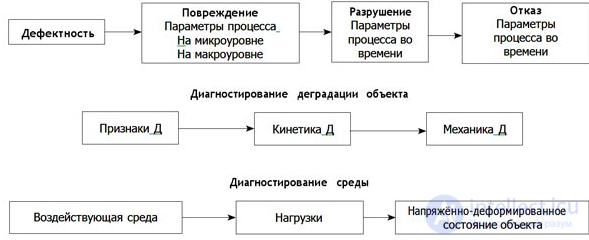

В общем случае Техническая диагностика включает в себя анализ технической документации, функциональную диагностику, экспертное обследование, анализ механизмов повреждения, нормирование, выбор критериев с помощью расчетов, экспериментов и изучения механических характеристик с принятием решения по дальнейшей эксплуатации изделия либо по ремонту, либо по изменению режимов его эксплуатации. Оценка истинных значений технических параметров является задачей распознавания состояния объекта контроля, для решения которой применяется вероятностный подход. Для большинства объектов необходимо создавать многопараметровые и многоуровневые встроенные диагностические системы с оптимальным числом измерительных каналов с затратами, не превышающими 30% стоимости объекта. На рис. 3 представлена структура диагностирования технического состояния объекта.

Рис. 3. Структура диагностирования технического состояния объектов.

Оценка остаточного ресурса объектов осуществляется после отнесения их текущего технического состояния к одному из классов: «дефект»; «повреждение»; «разрушение»; «отказ». Остаточный ресурс всего объекта оценивается по компоненту, находящемуся в наихудшем состоянии.

1.2 ПОСТАНОВКА ЗАДАЧ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

Вводные замечания. Пусть требуется определить состояние шлицевого соединения валов редуктора в эксплуатационных условиях. При большом износе шлицев появляются перекосы и усталостные разрушения. Непосредственный осмотр шлицев невозможен, так как требует разборки редуктора, т. е. прекращения эксплуатации. Неисправность шлицевого соединения может повлиять на спектр колебаний корпуса редуктора, акустические колебания, содержание железа в масле и другие параметры.

Задача технической диагностики состоит в определении степени износа шлицев (глубины разрушенного поверхностного слоя) по данным измерений ряда косвенных параметров. Как указывалось, одной из важных особенностей технической диагностики является распознавание в условиях ограниченной информации, когда требуется руководствоваться определенными приемами и правилами для принятия обоснованного решения.

Состояние системы описывается совокупностью (множеством) определяющих ее параметров (признаков). Разумеется, что множество определяющих параметров (признаков) может быть различным, в первую очередь, в связи с самой задачей распознавания. Например, для распознавания состояния шлицевого соединения двигателя достаточна некоторая группа параметров, но она должна быть дополнена, если проводится диагностика и других деталей.

Распознавание состояния системы — отнесение состояния системы к одному из возможных классов (диагнозов). Число диагнозов (классов, типичных состояний, эталонов) зависит от особенностей задачи и целей исследования.

Часто требуется провести выбор одного из двух диагнозов (дифференциальная диагностика или дихотомия); например, «исправное состояние» и «неисправное состояние». В других случаях необходимо более подробно охарактеризовать неисправное состояние, например повышенный износ шлицев, возрастание вибраций лопаток и т. п. В большинстве задач технической диагностики диагнозы (классы) устанавливаются заранее, и в этих условиях задачу распознавания часто называют задачей классификации.

Так как техническая диагностика связана с обработкой большого объема информации, то принятие решений (распознавание) часто осуществляется с помощью электронных вычислительных машин (ЭВМ).

Совокупность последовательных действий в процессе распознавания называется алгоритмом распознавания . Об этом говорит сайт https://intellect.icu . Существенной частью процесса распознавания является выбор параметров, описывающих состояние системы. Они должны быть достаточно информативны , чтобы при выбранном числе диагнозов процесс разделения (распознавания) мог быть осуществлен.

Существуют два основных подхода к задаче распознавания: вероятностный и детерминистский. Постановка задачи при вероятностных методах распознавания такова. Имеется система, которая находится в одном из п случайных состояний Д. Известна совокупность признаков (параметров), каждый из которых с определенной вероятностью характеризует состояние системы. Требуется построить решающее правило, с помощью которого предъявленная (диагностируемая) совокупность признаков была бы отнесена к одному из возможных состояний (диагнозов). Желательно также оценить достоверность принятого решения и степень риска ошибочного решения.

При детерминистских методах распознавания удобно формулировать задачу на геометрическом языке. Если система характеризуется v-мерным вектором X, то любое состояние системы представляет собой точку в v-мерном пространстве параметров (признаков). Предполагается, что диагноз Д соответствует некоторой области рассматриваемого пространства признаков. Требуется найти решающее правило, в соответствии с которым предъявленный вектор X* (диагностируемый объект) будет отнесен к определенной области диагноза. Таким образом задача сводится к разделению пространства признаков на области диагнозов.

При детерминистском подходе области диагнозов обычно считаются «непересекающимися», т. е. вероятность одного диагноза (в область которого попадает точка) равна единице, вероятность других равна нулю. Подобным образом предполагается, что и каждый признак либо встречается при данном диагнозе, либо отсутствует.

Вероятностный и детерминистский подходы не имеют принципиальных различий. Более общими являются вероятностные методы, но они часто требуют и значительно большего объема предварительной информации. Детерминистские подходы более кратко описывают существенные стороны процесса распознавания, меньше зависят от избыточной, малоценной информации, больше соответствуют логике мышления человека.

2 ОСНОВЫ КОНТРОЛЯ И ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ ЦИФРОВЫХ СИСТЕМ

2.1. Основные понятия и определения

Одним из наиболее эффективных способов улучшения эксплуатационно-технических характеристик цифровых систем, занявших доминирующее положение в современных телекоммуникационных системах является использование при их эксплуатации методов и средств контроля и технической диагностики.

Техническая диагностика представляет собой область знаний, позволяющая с заданной достоверностью разделять неисправное и исправное состояния систем и цель ее состоит в локализации неисправностей и в восстановлении исправного состояния системы. С точки зрения системного подхода средства контроля и технической диагностики целесообразно рассматривать как составную часть подсистемы технического обслуживания и ремонта, т.е системы технической эксплуатации.

Рассмотрим основные понятия и определения, применяемые для описания и характеристики методов контроля и диагностики.

Техническое обслуживание — это комплекс работ (операций) для поддержания системы в исправном или работоспособном состоянии.

Ремонт — комплекс операций по восстановлению работоспособности и восстановлению ресурсов системы или ее составных частей.

Ремонтопригодность — свойство системы, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения ее отказов и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

В зависимости от сложности и объема работ, характера неисправностей предусматриваются два вида ремонта цифровых систем:

— неплановый текущий ремонт системы;

— неплановый средний ремонт системы.

Текущий ремонт — ремонт, выполняемый для обеспечения или восстановления работоспособности системы и состоящий в замене или восстановлении ее отдельных частей.

Средний ремонт — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном нормативно-технической документацией.

Одним из важных понятий в технической диагностике является техническое состояние объекта.

Техническое состояние — совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент признаками, установленными нормативно-технической документацией.

Контроль технического состояния — определение вида технического состояния.

Вид технического состояния — совокупность технических состояний, удовлетворяющих (или неудовлетворяющих) требованиям, определяющим исправность, работоспособность или правильность функционирования объекта.

Различают следующие виды состояния объекта:

- — исправное или неисправное состояние, Исправное — техническое состояние, при котором объект соответствует всем установленным требованиям.

- — работоспособное или неработоспособное состояния,

Неисправное — техническое состояние, при котором объект не соответствует хотя бы одному из установленных требований нормативных характеристик.

Работоспособное — техническое состояние, при котором объект способен выполнять заданные функции, сохраняя значения заданных параметров в установленных пределах.

Неработоспособное — техническое состояние, при котором значение хотя бы одного заданного параметра, характеризующего способность объекта выполнять заданные функции, не соответствует установленным требованиям.

- — полное или частичное функционирование.

Правильное функционирование — техническое состояние, при котором объект выполняет все те регламентированные функции, которые требуются в текущий момент времени, сохраняя значения заданных параметров их выполнения в установленных пределах.

Неправильное функционирование — техническое состояние, при котором объект не выполняет части регламентированных функций, требуемых в текущий момент времени или не сохраняет значения заданных параметров их выполнения в установленных пределах.

Из определений технических состояний объекта следует, что в состоянии исправности объект всегда работоспособен, в состоянии работоспособности правильно функционирует во всех режимах, а в состоянии неправильное функционирование — неработоспособен и неисправен. Правильно функционирующий объект может быть неработоспособным, а значит, неисправным. Работоспособный объект может быть также неисправным.

Рассмотрим некоторые определения, связанные с понятием контролепригодности и техническим диагностированием.

Контролепригодность — свойство объекта, характеризующее его приспособленность к проведению контроля заданными средствами.

Показатель контролепригодности — количественная характеристика контролепригодности.

Уровень контролепригодности — относительная характеристика контролепригодности, основанная на сравнении совокупности показателей контролепригодности оцениваемого объекта с соответствующей совокупностью базовых показателей.

Техническое диагностирование — процесс определения технического состояния объекта с определенной точностью.

Виды технического диагностирования

Процесс определения технического состояния объекта с определенной точностью называется техническим диагностированием ( англ. Technical diagnostsis ). Результатом диагностирования является заключение о техническом состоянии объекта с указанием, при необходимости, места, вида и причины дефекта . Диагностирования, которое осуществляется во время функционирования объекта и на который подаются только рабочие воздействия называется функциональным техническим диагностированием. Техническое диагностирование, при котором на объект подаются специальные воздействия, используются только для целей диагностики, называется тестовым диагностированием . Воздействия, которые подаются на объект при тестовом диагностировании, называются тестами диагностированияили просто тестами ( англ. tests ).

Техническое диагностирование с целью определения только вида технического состояния объекта ха теризуется как контроль технического состояния ( англ. Fault detection ). Тест для контроля состояния называется проверяющий тест . Проверяющий тест различает исправный (Ис) или трудоспособное (Рустави) состояние от множества неисправных (нетрудоспособных), что изображено на рисунке справа.

Техническое диагностирование с целью определения и, при необходимости, причины и виды дефекта, характеризуется как поиск дефекта ( англ. Fault location ). Тест предназначен для поиска дефекта, называется тест поиска дефекта . Тест поиска дефекта позволяет различить множество неисправных (нетрудоспособных) состояний между собой.

Поиск дефекта — диагностирование, целью которого является определение места и, при необходимости, причины и вида дефекта.

Тест диагностирования — одно или несколько тестовых воздействий и последовательность их выполнения, обеспечивающие диагностирование.

Проверяющий тест — тест диагностирования для проверки исправности или работоспособности объекта.

Тест поиска дефекта — тест диагностирования для поиска дефекта.

Система технического диагностирования — совокупность средств и объекта диагностирования и, при необходимости, исполнителей, подготовленная к диагностированию или осуществляющая его по правилам, установленным соответствующей документацией.

Результатом диагностирования является заключение о техническом состоянии объекта с указанием, при необходимости, места, вида и причины дефекта. Число состояний, которые необходимо различить в результате диагностирования, определяется глубиной поиска неисправности.

Глубина поиска неисправности — степень детализации при техническом диагностировании, указывающая до какой составной части объекта определяется место неисправности.

2.2. Задачи и классификация систем технической диагностики

Все более возрастающие требования к надежности цифровых систем вызывают необходимость создания и внедрения современных методов и технических средств контроля и диагностики для различных стадий жизненного цикла. Как отмечалось ранее переход к широкому применению БИС, СБИС и МПК в цифровых системах создал вместе с бесспорными преимуществами и ряд серьезных проблем в их эксплуатационном обслуживании, связанных в первую очередь с процессами контроля и диагностики. Известно, что затраты на поиск и устранение неисправностей на этапе производства составляют от 30% до 50% общих затрат на изготовление устройств. На этапе же эксплуатации не менее 80% времени восстановления цифровой системы приходится на поиск неисправного сменного элемента.

В целом затраты, связанные с обнаружением, поиском и устранением неисправности возрастают в 10 кратном размере при прохождении неисправности через каждый технологический этап и от входного контроля интегральных микросхем до выявления отказа на этапе эксплуатации обходятся в 1000 раз дороже. Успешное решение подобной задачи возможно только на основе комплексного подхода к вопросам контроля диагностики, так как системы диагностики используются на всех этапах жизни цифровой системы. Это требует дальнейшего повышения интенсивности работ по обслуживанию, восстановлению и ремонта на этапах производства и эксплуатации.

Общие задачи контроля и диагностики цифровых систем и ее составных частей обычно рассматриваются с точки зрения основных стадий разработки, производства и эксплуатации. Наряду с общими подходами к решению этих задач имеются и существенные различия, обусловленные специфическими особенностями присущими этим стадиям.

На стадии разработки цифровых систем решаются две задачи контроля и диагностики:

- 1. Обеспечение контролепригодности цифровой системы в целом и ее составных частей.

- 2. Отладка, проверка исправности и работоспособности составных частей и цифровой системы в целом.

При контроле и диагностике в условиях производства цифровой системы обеспечивается решение следующих задач:

- 1. Выявление и отбраковка дефектных компонентов и узлов на ранних этапах изготовления.

- 2. Сбор и анализ статистической информации о дефектах и типах неисправностей.

- 3. Снижение трудоемкости и, соответственно, стоимости контроля и диагностики.

Контроль и диагностика цифровой системы в условиях эксплуатации имеют следующие особенности:

- 1. В большинстве случаев достаточна локализация неисправностей на уровне конструктивно-съемного узла, как правило, типового элемента замены (ТЭЗ).

- 2. Высока вероятность появления к моменту ремонта не более одной неисправности.

- 3. В большинстве цифровых систем предусмотрены некоторые возможности контроля и диагностики.

- 4. Возможно ранее обнаружение предотказных состояний при профилактических осмотрах.

Таким образом, для объекта, подлежащего техническому диагностированию должны быть установлены вид и назначение системы диагностирования.

Устанавливаются следующие основные области применения систем диагностирования:

- а) на этапе производства объекта: в процессе наладки, в процессе приемки;

- б) на этапе эксплуатации объекта; при техническом обслуживании в процессе применения, при техническом обслуживании в процессе хранения, при техническом обслуживании в процессе транспортировки;

- в) при ремонте изделия: перед ремонтом, после ремонта.

Системы диагностирования предназначаются для решения одной или нескольких задач: проверки исправности; проверки работоспособности; проверки функционирования: поиска дефектов. При этом составляющими системы диагностирования являются: объект технического диагностирования, под которым понимают объект или его составные части, техническое состояние которых подлежит определению, средства технического диагностирования, совокупность измерительных приборов, средства коммутации и сопряжения с объектом.

Техническое диагностирование (ТД) осуществляется в системе технического диагностирования (СТД), которая представляет собой совокупность средств и объекта диагностирования и при необходимости исполнителей, подготовленная к диагностированию и осуществляющая его по правилам, установленным документацией.

Составляющими системы являются:

объект технического диагностирования (ОТД), под которым понимают системы или его составные части, техническое состояние которых подлежит определению, и средства технического диагностирования — совокупность измерительных приборов, средств коммутации и сопряжения с ОТД.

Система технического диагностирования работает в соответствии с алгоритмом ТД, который представляет совокупность предписаний о проведении диагностирования.

Условия проведения ТД, включающие состав диагностических параметров (ДП), их предельно допустимые наименьшие и наибольшие предотказные значения, периодичность диагностирования изделия и эксплуатационные параметры применяемых средств, определяют режим технического диагностирования и контроля.

Диагностический параметр (признак)- параметр, используемый в установленном порядке для определения технического состояния объекта.

Под диагностическими параметрами понимают репрезентативные параметры, по которым можно судить о состоянии объекта. Различают прямые и косвенные диагностические параметры. Первые непосредственно характеризуют состояние объекта, а вторые связаны с прямыми параметрами функциональной зависимостью.

При функциональной диагностике объекта в процессе его работы — наряду с отдельно рассматриваемыми параметрами — могут использоваться также как признак состояния функциональные связи (функциональные зависимости) параметров.

Системы технического диагностирования (СТД) могут быть различными по своему назначению, структуре, месту установки, составу, конструкции, схемотехническим решениям. Они могут быть классифицированы по ряду признаков, определяющих их назначение, задачи, структуру, состав технических средств:

- по степени охвата ОТД;

- по характеру взаимодействия между ОТД и системой технического диагностики и контроля (СТДК);

- по используемым средствам технического диагностирования и контроля; по степени автоматизации ОТД.

По степени охвата системы технического диагностирования могут быть разделены на

- локальные Под локальными понимают системы технического диагностирования, решающие одну или несколько перечисленных выше задач — определения работоспособности или поиск места отказа.

- общие. Общими – называют системы технического диагностирования, решающие все поставленные задачи диагностики.

По характеру взаимодействия ОТД со средствами технического диагностирования (СрТД) системы технического диагностирования подразделяют на:

- системы с функциональной диагностикой, в которых решение задач диагностики осуществляется в процессе функционирования ОТД по своему назначению,

- системы с тестовой диагностикой, в которых решение задач диагностики осуществляется в специальном режиме работы ОТД путем подачи на него тестовых сигналов.

По используемым средствам технического диагностирования системы ТД можно разделить на:

- системы с универсальными средствами ТДК (например ЭВМ);

- системы со специализированными средствами (стенды, имитаторы, специализированные ЭВМ);

- системы с внешними средствами, в которых средства и ОТД конструктивно отделены друг от друга;

- системы со встроенными средствами, в которых ОТД и СТД конструктивно представляют одно изделие.

По степени автоматизации системы технического диагностирования можно разделить на:

- автоматические, в которых процесс получения информации о техническом состоянии ОТД осуществляется без участия человека;

- автоматизированные, в которых получение и обработка информации осуществляется с частичным участием человека;

- неавтоматизированные (ручные), в которых получение и обработка информации осуществляется человеком-оператором.

Аналогичным образом могут классифицироваться и средства технического диагностирования: автоматические; автоматизированные; ручные.

Применительно к объекту технического диагностирования системы диагностики должны: предупреждать постепенные отказы; выявлять неявные отказы; осуществлять поиск неисправных узлов, блоков, сборочных единиц и локализовать место отказа.

Методы диагностирования

В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования:

- органолептические методы диагностирования, которые основаны на использовании органов чувств человека (осмотр, ослушивание);

- вибрационные методы диагностирования, которые основаны на анализе параметров вибраций технических объектов;

- акустические методы диагностирования, основанные на анализе параметров звуковых волн, генерируемых техническими объектами и их составными частями;

- тепловые методы; сюда же относятся методы диагностирования, основанные на использовании тепловизоров;

- трибодиагностика;

- диагностика на основе анализа продуктов износа в продуктах сгорания;

- Метод акустической эмиссии;

- радиография;

- магнитопорошковый метод;

- вихретоковый метод;

- ультразвуковой контроль;

- капиллярный контроль;

- методы параметрической диагностики.

- Электродиагностический контроль. Сфера применения — электродвигатели, электромагнитные клапаны, катушки, кабели, трансформаторы. Различают статические и динамические испытания электроагрегатов.

- специфические методы для каждой из областей техники (например, при диагностировании гидропривода широко применяется статопараметрический метод, основанный на анализе задросселированного потока жидкости; в электротехнике применяют методы, основанные на анализе параметров электрических сигналов, в сложных многокомпонентных системах применяют методы диагностирования по стохастическим отклонениям параметров от их осредненных значений и т. д.).

Системы технического диагностирования

Система технического диагностирования ( англ. System of diagnostics, test system ) — совокупность средств и объекта диагностирования и, при необходимости, исполнителей, подготовлена к диагностированию или осуществляет его в соответствии с алгоритмом диагностирования.

Средство технического диагностирования ( англ. Technical diagnosis equipment, diagnostic device, tester ) — совокупность аппаратных и программных средств, с помощью которых осуществляется диагностирование.

Наружное средство технического диагностирования ( англ. External diagnostic device ) — средство диагностики, выполнено отдельно от конструкции объекта диагностирования.

Встроенное средство технического диагностирования ( англ. Built-in diagnostic device) — средство диагностики, выполненное в общей конструкции с объектом диагностирования.

Алгоритм технического диагностирования ( англ. Algorithm of technical diagnosis ) — совокупность предписаний о порядке проведения диагностирования.

Система тестового диагностирования ( англ. Test system ) — система технического диагностирования, в которой в ходе диагностирования на объект подаются тестовые воздействия. Общая структура системы тестового диагностирования показана на рисунке

Автоматизированная система технического диагностирования ( англ. Computer-aided test system ) — система технического диагностирования, обеспечивает диагностирование с применением средств автоматизации и частичным участием оператора.

Система технического диагностирования ( англ. Automatic test system ) — система технического диагностирования, обеспечивает диагностирование без участия оператора.

Проблемы технической диагностики

Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального).

При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи:

- обеспечение получения достоверной информации;

- обеспечение приемлемой оперативности получения информации.

При проведении технического диагностирования для выявления аномалий выделяют две основные проблемы:

- вероятность пропуска неисправности;

- вероятность «ложной тревоги», то есть вероятность ложного сигнала о наличии неисправности.

Чем выше вероятность «ложной тревоги», тем меньше вероятность пропуска неисправности, и наоборот. Задача технической диагностики неисправностей состоит в нахождении «золотой середины» между этими двумя проблемами.

Вопросы для самопроверки

- Какими направлениями характеризуется структура технической диагностики? Дайте определение каждому из них.

- Объясните определение «Распознавание состояния системы», от чего зависит число диагнозов?

- Какими свойствами должны обладать параметры, описывающие состояние системы?

- Что собой представляет Техническая диагностика ?

- Что собой представляет Техническая диагностика ?

- Что такое техническое обслуживание?

- Что понимается под Ремонтом оборудования?

- Что такое Ремонтопригодность?

- Какие предусматриваются виды ремонта цифровых систем? Дайте определение каждому из них.

- Поясните определение «Техническое состояние».

- Какие виды состояния объекта различают? Охарактеризуйте каждое из них.

- Разъясните термины Правильное функционирование и Неправильное функционирование.

- Что такое Техническое диагностирование?

- Что включает в себя Система технического диагностирования?

- Какие задачи контроля и диагностики решаются на стадии разработки?

- Что такое диагностический параметр (признак)?

- Как разделяются системы технического диагностирования по степени охвата?

- Как подразделяют системы технического диагностирования по характеру взаимодействия СТД со средствами технического диагностирования (СрТД)?

См. также

- Неразрушающий контроль

- контроль технического состояния

- метод fmea , анализ потенциальных дефектов ,

- диагностика телефонов , поиск неисправностей телефонов ,

- неисправности оперативной памяти , неисправности ram ,

- ремонт портов ввода-вывод , ремонт com ,

- производительности материнской платы , производительность процессора ,

- структурная схема узи , функциональная схема узи ,

- диагностика активных элементов , диагностика пассивных элементов ,

- диагностика неисправностей видеокарты , ремонт видеокарты ,

- неисправность ata-диска , ata-диск ,

- неисправности материнской платы , оборудование для диагностики материнки ,

- ремонт тв , диагностика монитора ,

- неисправности аппаратной части hdd нжмд их характер проявления алгоритм их устранения ,

- поиск неисправностей , методы поиска неисправностей ,

- составление алгоритма отыскания неисправностей ,

- неисправность блока питания , алгоритмы нахождения неисправностей блока питания пк ,

- алгоритм диагностики неисправности , поиск неисправностей ,

- неисправности сетевого оборудования , блок-схема диагностики сети ,

Статью про техническая диагностика радиоэлектронной техники я написал специально для тебя. Если ты хотел бы внести свой вклад в развии теории и практики,

ты можешь написать коммент или статью отправив на мою почту в разделе контакты.

Этим ты поможешь другим читателям, ведь ты хочешь это сделать? Надеюсь, что теперь ты понял что такое техническая диагностика радиоэлектронной техники, диагностика техники, диагностика радиоэлектронных устройств

и для чего все это нужно, а если не понял, или есть замечания,

то нестесняся пиши или спрашивай в комментариях, с удовольствием отвечу. Для того чтобы глубже понять настоятельно рекомендую изучить всю информацию из категории

Диагностика, обслуживание и ремонт электронной и радиоаппаратуры

Ответы на вопросы для самопроверки пишите в комментариях, мы проверим, или же задавайте свой вопрос по данной теме.

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования. Все методы технического диагностирования разделяются на субъективные (органолептические) и объективные (приборные).

Несмотря на развитие аппаратных средств измерений и контроля, большая роль в определении неисправностей и нахождении повреждений механического оборудования приходится на субъективные методы, предполагающие использование человеческих органов чувств. Комплекс таких органолептических методов контроля получил название осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и вибраций, оценку степени нагрева корпусных деталей, методы осязания, используемые для определения фактического состояния оборудования и его составных частей, процессов их функционирования и взаимодействия, влияния окружающей среды и условий эксплуатации.

Органолептические методы

Органолептический метод (органо- + греч. leptikos — способный взять, воспринять) основан на анализе информации, воспринимаемой органами чувств человека (зрение, обоняние, осязание, слух) без применения технических измерительных или регистрационных средств. Эта информация не может быть представлена в численном выражении, а основывается на ощущениях, генерируемых органами чувств. Решение относительно объекта контроля принимается по результатам анализа чувственных восприятий. Поэтому точность метода существенно зависит от квалификации, опыта и способностей лиц, проводящих диагностирование. При органолептическом контроле могут использоваться технические средства, не являющиеся измерительными, а лишь повышающие разрешающие способности или восприимчивость органов чувств (лупа, микроскоп, слуховая трубка и т.п.).

Принятие решения имеет характер «соответствует – не соответствует» и определяется диагностическими правилами типа «если – то», имеющими конкретную реализацию для узлов механизма. Практически, происходит оценка состояния оборудования по двухуровневой шкале – продолжать эксплуатацию или необходим ремонт. Основная цель – обнаружение отклонений от работоспособного состояния механизма. Решение о техническом состоянии механизма принимает технологический или ремонтный персонал, обслуживающий оборудование на основании опыта и производственной ситуации. Принимается решение об остановке оборудования для визуального осмотра и последующего ремонта, продолжения эксплуатации или проведения диагностирования с использованием приборных методов.

Практический опыт показывает, что невозможно заменить механика с его субъективизмом, основанном на знании особенностей эксплуатации и ремонта оборудования. Этот метод является первым уровнем решения задач диагностирования. Стандартами, использование органолептического метода контроля не регламентируется, однако в практике работы служб технического обслуживания он применяется повсеместно. Основываясь на опыте эксплуатации металлургических машин накопленным рядом фирм, данный метод интерпретируется следующим образом.

Основные органолептические методы, используемые при оценке технического состояния механического оборудования.

- Анализ шумов механизмов проводится по двум направлениям:

1.1 Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука.

1.2 Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия.

- Контроль температуры позволяет оценить степень нагрева корпусных деталей по уровням «холодно», «тепло», «горячо». «Холодно» – температура менее +20 0С, «тепло» – температура +30…40 0С, «горячо» – температура свыше +50 0С.

Пределом для непосредственного восприятия является температура +600С – выдерживаемая, у большинства тыльной стороной ладони без болевых ощущений в течение 5 с. Использование дополнительных средств – брызг воды позволяет контролировать значения +70 0С – видимое испарение пятен воды и +100 0С – кипение воды внутри капли на поверхности корпусной детали. Недопустимым является прикосновение к вращающимся и токоведущим деталям.

- Восприятие вибрации основано на тактильном анализе (как реакции соприкосновения), как и контроль температуры. Значения параметров вибрации субъективно оценить нельзя. Возможен сравнительный анализ вибрации. Абсолютная оценка практически всегда содержит грубые ошибки из-за различных ощущений человека и широкого спектрального состава вибрации. В высокочастотном диапазоне возможности человека по восприятию вибрации ограничены. В низкочастотном диапазоне возможности человека по восприятию вибрации существенно различаются из-за различного уровня подготовки.

- Визуальный осмотр механизма предоставляет большую часть информации о техническом состоянии. Осмотр может проводиться в динамическом режиме (при работающем механизме) и в статическом (при остановленном механизме).

- Методы осязания используются при оценке волнистости, шероховатости, качестве смазочного материала, его вязкости, пластичности, наличии посторонних включений, для оценки шероховатости поверхности поврежденных деталей.

Приборные методы

Наряду с органолептическими методами при техническом диагностировании используются приборные методы, позволяющие получить количественную оценку измеряемого параметра. Диагностирование с применением приборов основано на получении информации в виде электрических, световых, звуковых сигналов, отображающих изменение состояния объекта. В зависимости от физической природы измеряемых параметров различают:

- Механический метод – основан на измерении геометрических размеров, зазоров в сопряжениях, давлений и скорости элементов. Применяется при количественной оценке износа деталей, установлении люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил затяжки резьбовых соединений, номинальной скорости привода. Используется разнообразный мерительный инструмент и приборы: линейки, штангенциркули, щупы, шаблоны, индикаторы перемещения часового типа, динамометрические ключи, ключи предельного момента, манометры.

- Электрический метод (ваттметрия) заключается в измерении: силы тока, напряжений, мощности, сопротивлений и других электрических параметров. Метод позволяет по косвенным параметрам установить техническое состояние механизма. Средства для реализации: амперметры; вольтметры; измерительные мосты; датчики: перемещений, крутящих моментов, давлений; тахогенераторы; термопары.

- Тепловой метод (термометрия) – основан на измерении температурных параметров диагностируемого объекта. С помощью термометрии определяются: деформации, вызываемые неравномерностью нагрева, состояние подшипниковых узлов, смазочных систем, тормозов, муфт. Используются: термосопротивления, термометры, термопары, термоиндикаторы, термокраски, тепловизоры.

- Виброакустические методы (виброметрия) основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Область применения: оценка и контроль механических колебаний; определение, распознавание и мониторинг развития повреждений в деталях и конструкциях. Используются: шумомеры, виброметры, спектроанализаторы параметров виброакустического сигнала.

- Методы анализа смазки основаны на определении вида и количества продуктов изнашивания в масле. Применяются способы: колориметрический, полярографический, магнитно-индукционный, радиоактивный и спектрографический.

- Методы неразрушающего контроля: магнитные, вихретоковые, ультразвуковые, контроля проникающими веществами, радиационные, радиоволновые. Методы используются для определения целостности отдельных деталей механизма.

Классификация диагностических приборов может быть проведена по следующим признакам: цифровые и аналоговые, показывающие и сигнализирующие, универсальные и специализированные, стационарные и переносные и др.

Однако, все средства технического диагностирования, используемых для диагностики механического оборудования, по уровню решаемых задач и приборной реализации можно разделить на: портативные, анализаторы и встроенные системы.

Портативные средства технического диагностирования реализуют измерение одного или нескольких диагностических параметров, характеризуются малыми габаритами и отсутствием обмена данных с компьютерными системами (рисунок 40). К их преимуществам относятся: быстрота процесса измерения, простое обслуживание и управление, оперативное и наглядное получение информации в виде одиночного результата, низкая стоимость. Область применения – оперативный контроль технического состояния оборудования работниками ремонтных служб и технологическим персоналом.

Рисунок 40 – Портативные приборы:

а) электронный стетоскоп; б) виброметр; в) тахометр; г) пирометр

Анализаторы позволяют выполнить не только измерение, но и детальный анализ диагностических параметров. На основании полученной информации проводится обнаружение повреждений на ранней стадии развития. Среди данного класса средств технического диагностирования необходимо выделить спектроанализаторы вибрации, тепловизоры, анализаторы напряжения (рисунок 41). Переносной прибор выступает в роли мобильного устройства для сбора и предварительного анализа данных, а компьютер и программное обеспечение позволяет проводить более глубокие исследования на основе анализа трендов и экспертных систем. Применение анализаторов оправдано при специализации процессов контроля, высокой квалификации специалистов, необходимости обеспечения качества проводимых измерений. Область применения – специализированные подразделения промышленных предприятий по экспертизе технического состояния, наладке механического оборудования.

Рисунок 41 – Анализаторы:

а) анализатор вибрации 795М; б) анализатор вибрации СД-21; в) тепловизор «SAT HY-6800»; г) тепловизор FLIF TG165

Встроенные системы используются при необходимости постоянного контроля технического состояния оборудования. Основные задачи: защита оборудования от ненормативных режимов работы, мониторинг технического состояния, диагностирование состояния оборудования, использование комплекса диагностических параметров (рисунок 42). Основные направления развития: контроль комплекса диагностических параметров; использование персональных компьютеров при обработке однотипной информации; блочный принцип построения; универсальность.

Рисунок 42 – Структурная схема стационарной системы контроля вибрационных параметров

В случае контроля одного параметра (обычно вибрации), устанавливается блок контроля, измеряющий и сравнивающий текущее и заданное значение параметра. При превышении заданного уровня включается звуковая или световая сигнализация; возможна остановка оборудования.

Если количество точек возрастает, их контроль однотипен и выполняется по определённой программе, наиболее целесообразным является соединение измерительной (датчики, линии связи, предусилители) и вычислительной (персональный компьютер) систем. При одновременном контроле нескольких взаимодополняющих параметров по одному агрегату используют блочный принцип, основанный на единой элементной базе и конструкторском решении. Наиболее характерно данное построение для механизмов роторного типа. Контролируемые диагностические параметры: параметры вибрации корпусов подшипников, биения вала, орбита движения вала, частота вращения, температура смазочного материала. Сигнализирующая система встроенного контроля предполагает участие оператора и дополнительный спектральный анализ для точной постановки диагноза.

Использование стационарной системы контроля для защиты оборудования от превышения нормативных параметров работы обосновано лишь в случае недоступности оборудования для осмотра.

Высокая стоимость – один из недостатков встроенных систем, определяется не только стоимостью аппаратной части, но и затратами на поддержание системы в работоспособном состоянии. Это ограничивает объём использования встроенных систем 10% эксплуатируемого оборудования.

Вопросы для самостоятельного контроля

- В чём заключается основное отличие органолептических и приборных методов диагностирования?

- Перечислите органолептические методы диагностирования, их достоинства и недостатки.

- Какие приборные методы используются для диагностирования механического оборудования?

- Приведите примеры объектов диагностирования при использовании механических и электрических методов диагностирования.

- Для каких объектов диагностирования применяют вибрационные и тепловые методы диагностирования?

- Какие задачи диагностирования решаются при использовании анализа смазки и неразрушающего контроля?

- Назначение, особенности и область применения портативных средств диагностирования.

- Основные особенности и область применения анализаторов при диагностировании механического оборудования.

- Классификационные признаки диагностических приборов.

- Для чего и когда устанавливают стационарные системы вибрационного контроля механизмов и машин?

Материал предоставил Сидоров Владимир Анатольевич.

3.7

13

голоса

Рейтинг статьи

Демьян Бондарь

Эксперт по предмету «Электроника, электротехника, радиотехника»

преподавательский стаж — 5 лет

Задать вопрос автору статьи

Функции, задачи и параметры технической диагностики

Определение 1

Техническая диагностика – это определение технического состояния объекта.

Техническая диагностика является составляющей технического обслуживания. Главная задача технической диагностики заключается в обеспечении эффективности, безопасности, надежности функционирования объекта, а также в уменьшении затрат на его техническое обслуживание и снижении потерь из-за преждевременных ремонтов и отказов. К функциям технической диагностики можно отнести:

- Мониторинг технического состояния объекта.

- Оценка технического состояния объекта.

- Прогнозирование остаточного ресурса объекта.

- Определение места локализации неисправностей.

К диагностическим параметрам относятся репрезентативные критерии, позволяющие судить о состоянии объекта диагностики, которые делятся на косвенные и прямые. Прямые параметры характеризуют состояние объекта, а косвенные связаны с прямыми параметрами функциональной зависимостью.

Сделаем домашку

с вашим ребенком за 380 ₽

Уделите время себе, а мы сделаем всю домашку с вашим ребенком в режиме online

Бесплатное пробное занятие

*количество мест ограничено

Общей проблемой технической диагностики является достижение адекватной оценки состояния объекта технической диагностики. При проведении технической диагностики объекта с целью подтверждения нормального его состояния, реализуют две основные задачи: обеспечение приемлемой оперативности получения информации, а также ее достоверности. Если при проведении технической диагностики ставится задача выявления аномалий, то решаются следующие задачи: вероятность ложного сигнала и вероятность пропуска неисправности.

Методы и этапы технической диагностики

Процесс технической диагностики состоит из трех этапов:

- физический,

- математический,

- технический.

Физический этап подразумевает определение объекта диагностики, анализ возможных неисправностей и отказов; классификацию отказов по степени опасности; определение отказов, которые подлежат диагностированию; составление словесной и логической модели, которая должна установить связь между параметрами объекта и отказом; определение параметров, которые должны быть подвержены диагностированию; выбор метода диагностирования; определение контролепригодности объекта.

«Основы технической диагностики» 👇

Математический этап диагностики включает следующие действия: разработка диагностической модели, которая устанавливает связь между измеряемыми диагностическими параметрами и характеристиками и параметрами технического состояния объекта диагностики; разработка и выбор диагностических признаков; разработка методики и алгоритмов диагностирования; разработка требований к используемой в процессе диагностики оборудования.

На техническом этапе реализуется выбор оборудования и прочих средств диагностирования, а также осуществляется разработка методического, метрологического и информационного обеспечения технической диагностики.

К основным методам технической диагностики электротехнических объектов и систем относятся:

- Оптико-визуальный метод. Данный метод основан на использовании специальных оптических приборов с целью осмотра внутренних и наружных поверхностей агрегатов и деталей. Благодаря этому методу можно обнаружить окисления, вмятины, электронную эрозию составляющих, трещины, коррозию. Основными приборами, которые используются при данному методе являются механические эндоскопы и управляемые зеркала, а также оптические лупы.

- Капиллярный метод. Данный метод основан на обнаружении дефектов поверхности объекта диагностики при помощи специальных индикаторных жидкостей.

- Метод магнитного контроля. Данный метод применяется для диагностики деталей, сделанных из ферромагнитных сплавов. Деталь подвергается намагничиванию. Когда на пути магнитных линий попадаются какие-либо дефекты, то они искривляются. Данное искривление можно обнаружить при помощи магнитного порошка.

- Метод вихревых токов. Данный метод позволяет обнаруживать повреждения в деталях, которые сделаны из немагнитных и магнитных токопроводящих материалов. Суть данного метода состоит в изменении характера распределения вихревых токов в объекте. На диагностируемый участок воздействуют переменным магнитным полем. Источником этого поля является катушка, которую помещают измерительную головку, а питается она электрическим током высокой частоты. Из-за этого на участке возникают вихревые токи, которые образуют собственное магнитное поле. Таким образом возникает суммарный магнитный поток, представляющий собой разность магнитных потоков, создаваемых измерительной головкой и вихревыми токами. Дефекты обнаруживаются благодаря сравнению величины тока в катушке измерительной головки (которая настроена на участке без дефектов) с током катушки, находящейся на дефектном участке. Этот метод позволяет обнаруживать шириной раскрытия от 0,01 миллиметра и длиной от 0,5 миллиметра.

Определение 2

Вихревой ток – это индукционный, объемный электрический ток, который возникает в проводниках, в случае изменения действующего на них магнитного потока во времени.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме