(съемные для надувной лодки)

Техническое описание и инструкция по эксплуатации

Содержание

Введение……………………………………….……….…..2

Назначение…………………………………………………2

Технические характеристики…………………… .3

Техническое описание………………………………..3-4

Установка шасси на лодку……………………..……5

Указания по мерам безопасности………………..5

Правила эксплуатации…………………………….… 6

Демонтаж и хранение шасси……………………….7

Основные неисправности и способы устране7

Комплект поставки…………………………………….7

Гарантии……………………………………………………8

1. Введение

Руководство по эксплуатации предназначено для ознакомления с устройством шасси, и правилами эксплуатации, а также включает в себя инструкцию по самостоятельной установке и разъяснения по устранению возникающих неисправностей.

2. Назначение

2.1. Шасси предназначены для перемещения лодки по суше, спуска лодки на воду и подъема из воды на берег. Шасси позволяют одному человеку установить на лодку мотор, разместить в лодке багаж на берегу (рекомендуется в кормовой части, ближе к транцу) и спустить лодку на воду без посторонней помощи.

Внимание! Для транспортировки лодки на берегу с установленными шасси используйте носовую рым-ручку!

Вертикальная нагрузка на руку не превышает 10кг. Шасси выполнены из специального алюминиевого профиля. Установленные пневмошины позволяют перемещать лодку по берегу. При нахождении лодки на воде шасси устанавливаются в верхнее положение и фиксируются, не мешая повороту двигателя. В нижнем положении шасси защищают заднюю часть днища и транец лодки при подходе к берегу. Допускается установка шасси на стационарный транец надувных лодок практически всех фирм производителей.

Внимание! Категорически запрещается использование механической тяги для подъема и спуска лодки.

3. Технические характеристики

3.1. Количество стоек, шт…………………………………………… 2

3.2. Габариты стойки, мм, не более: длина………… 470

ширина ……………145

3.3. Размеры колеса, мм. …………………………………… 260 х 85

3.4. Масса, кг, не более стойки в сборе……….. 1,15

комплекта …………2,3

3.5. Предельная нагрузка на стойку, кг ………………………60

3.6. Давление шин, кг/см2,не более ………………………………… 0,75

3.7. Максимальная скорость перемещения, км/ч …………………..3

4. Техническое описание

- Шасси представляют собой двух стоечную конструкцию, устанавливаемую на внешней стороне транца

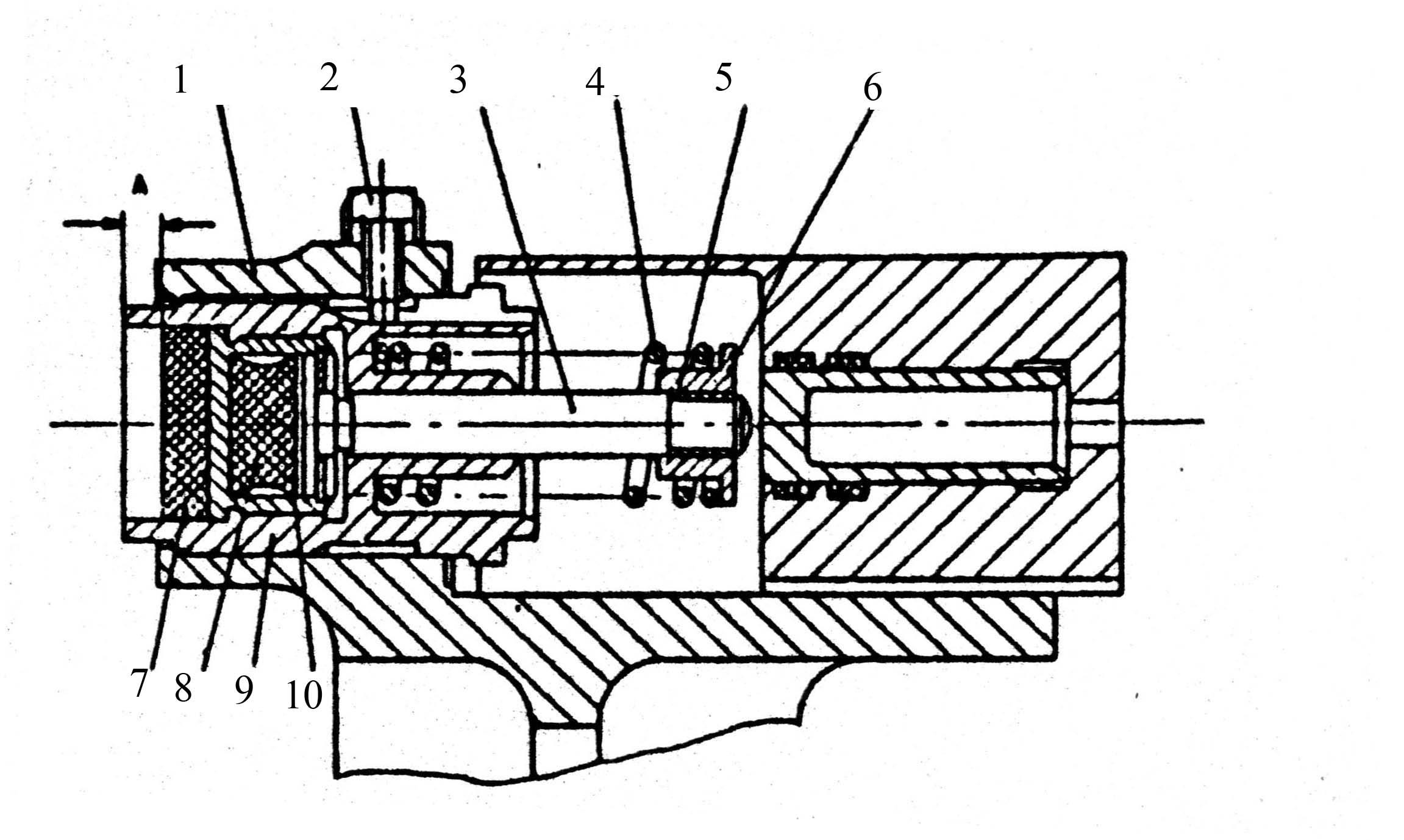

4.2. Стойки состоят из следующих основных элементов (рис. 1):

- шпильки (поз. 1)

- стойка (поз.2)

- колесо (поз. 3)

- Фиксатор (поз.4)

4.3. Стойка шасси одета на две закрепленные на транце лодки шпильки.

4.4. Стойка на шпильках зафиксирована фиксатором

4.5 Все металлические элементы изготовлены из специального алюминиевого сплава.

5. Установка (монтаж) шасси на лодку.

5.1 Рекомендуемая разметка установки шасси на лодке приведена на рис 2,

| Для баллона диаметром 38см (Смарт 290-330) | Для баллона диаметром 43см

(Викинг 320-370) |

Для баллона диаметром 45см

(Викинг 350-370) |

|

| А | 248мм | 190мм | 174мм |

| В | 32мм | 80мм | 82мм |

5.2. При установке шасси на лодки других производителей соблюдать следующие условия:

- максимально возможная ширина колеи колес

- вертикальное расположение стоек

- недопустимое задевание колес за днище

— отсутствие помех для поворота подвесного лодочного мотора

- позиция кронштейнов должна быть совместимой с конструкцией лодки

5.3. Последовательность монтажа шасси на лодку

- накачать кормовые баллоны лодки

Внимание! При разметке используйте мягкий карандаш чтобы не повредить ламинированное покрытие транца и сохранить его внешний вид!

- отмерить расстояние «А» от верхней полки транца согласно таблице для вашей лодки, не менее чем в двух, максимально разнесенных, точках, используя угольник или любое (например, лист бумаги) подручное средство с прямыми углами.

- через полученные точки проведите прямую линию, параллельную верхней полке транца до транцевого профиля.

- отмерить от кромки транцевого профиля, приклеенного к транцу, расстояние «В» согласно таблице для вашей лодки, на полученной прямой.

- наметить отверстие для верхней шпильки. Для наметки отверстия использовать шило или любой острый (например, гвоздь) подручный предмет.

- от размеченного отверстия, используя угольник, отложить вниз 120мм и наметить второе отверстие для шпильки

- процедуру повторить для второй стороны транца.

- сверлом 3-4мм просверлите отверстия согласно разметке

Внимание! Сверловка должна производится строго по разметке и перпендикулярно плоскости транца! От этого зависит нормальное функционирование шасси!

- Рассверлите отверстия сверлом 8,2мм. Лучше всего использовать сверло по дереву, а рассверловку производить с двух сторон транца.

- нанесите любой водостойкий герметик в отверстия

- установите в отверстия шпильки и слегка зафиксируйте их гайками

- установите на шпильки стойку шасси и убедитесь, что легко устанавливается и снимается со шпилек, а также перпендикулярна верхней полке транца. В случае заеданий произведите регулировку шпилек.

- затяните гайки. Усилие затяжки должно быть таким, чтобы надежно зафиксировать шпильку, но не повредить при этом материал транца.

- удалите излишки герметика

Внимание! Рекомендуемым является расположение стоек шасси колесами к баллону лодки!

6. Указания по мерам безопасности

6.1. Перед установкой на лодку и эксплуатацией шасси необходимо внимательно ознакомиться с данным техническим описанием и инструкцией по эксплуатации.

6.2. Перед каждым сворачиванием лодки необходимо снимать стойки шасси без демонтажа шпилек.

6.3. Перед каждым использованием шасси необходимо осматривать на предмет исправности.

6.4. Перемещение лодки по суше, спуск на воду и подъема с воды осуществлять на достаточно ровных, удобных для этого местах во избежание порчи лодки и шасси.

6.5. Подходить к берегу со стороны водоема необходимо только на веслах с поднятым мотором.

6.6. Перед началом движения на воде с мотором необходимо убедиться, что стойки шасси находятся в верхнем положении и надежно зафиксированы.

6.7. Перед началом перемещения лодки по суше, спуском на воду и вывоза из воды необходимо убедиться, что стойки шасси находятся в нижнем положении и надежно зафиксированы.

6.8. Не допускается превышать установленные параметры:

— нагрузку на шасси

- скорость передвижения

- давление в пневмошинах

7. Правила эксплуатации

- Подготовка к спуску на воду производится в следующей последовательности:

— полностью соберите лодку

- установите стойки шасси на шпильки и зафиксируйте фиксатором приподняв поочередно борта лодки

- поставьте лодку на колеса и установите подвесной мотор в верхнее положение

- поднимите носовую часть лодки за рым-ручку и заведите лодку кормой вперед в воду

- отведите лодку от берега на необходимое расстояние исключающее касание колес шасси дна водоема

- снимите фиксаторы, снимите стойки со шпилек и установите их в верхнее положение, зафиксировав фиксатором

- опустите лодочный мотор в рабочее положение

- Выход из воды на берег осуществляется в следующей последовательности:

— остановите движение лодки, выключить мотор и переведите его в верхнее положение

— на достаточной глубине поочередно снимите стойки шасси со шпилек и установите их в нижнее положение зафиксировав фиксаторами

— подойдите на веслах к берегу носом вперед

— за носовую рым-ручку поднимите лодку из воды и перемещайте в нужном направлении.

8. Демонтаж и хранение

8.1. Снимите стойки со шпилек

8.2. Стойки просушить и уложить в прилагаемый чехол.

9. Основные неисправности и способы их устранения

| Неисправность | Способ устранения |

| Большой люфт в соединении стойки | Затянуть гайки шпилек |

| Касание колеса днища лодки из-за деформации стойки | Снять стойку, устранить деформацию, поставить на место. |

10. Комплект поставки

| № п/п | Наименование | Количество |

| 1. | Шпилька | 4 |

| 2. | Стойка левая | 1 |

| 3. | Стойка правая | 1 |

| 4. | Гайка М8 | 4 |

| 7. | Шайба 8х24 | 8 |

| 8. | фиксатор | 2 |

| 9. | Пневмошина | 2 |

| 10. | Сумка-контейнер | 1 |

| 11. | Инструкция | 1 |

11. Гарантии

11.1 Гарантийный срок эксплуатации шасси – 12 месяцев со дня приобретения, при условии соблюдения правил эксплуатации.

11.2. В течение гарантийного срока и при условии соблюдения правил эксплуатации претензии принимаются в соответствии с законом РФ «О защите прав потребителей»

11.3. Претензии после гарантийного срока и относительно неисправностей и дефектов не принимаются.

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

ПОДГОТОВКА К ЭКСПЛУАТАЦИИ

Перед началом эксплуатации автобусанеобходимо выполнить следующее.

Расконсервировать автобус, вымыть и очистить его от грязи и пыли (при необходимости). Проверить наличие комплектующих изделий и принадлежностей, соответствие номеров шасси и двигателя номерам, указанным в прилагаемых к автобусу товаросопроводительных документах.

Установить на место изделия и принадлежности, поставляемые с шасси автобуса.

Проверить и при необходимости подтянуть гайки крепления колес, довести до нормы давление воздуха в шинах.

Проверить крепление и шплинтовку гаек шаровых пальцев шарниров рулевых тяг, рычагов поворотных кулаков, сошки рулевого механизма. При необходимости закрепить и зашплинтовать.

Проверить и при необходимости отрегулировать натяжение ремней привода вентилятора, генератора и водяного насоса.

Проверить исправность и работоспособность внешней световой сигнализации, подготовить к работе системы отопления.

Проверить герметичность и, при необходимости, устранить неисправности: в системах охлаждения и смазочной, питания двигателя топливом и воздухом, в рулевом гидроусилителе, гидроприводе сцепления, пневмоприводе тормозной системы, коробке передач (ГМП, АКП) и ведущем мосту.

Проверить уровень и при необходимости долить охлаждающую жидкость в расширительный бачок системы охлаждения, рабочую жидкость в бачок главного цилиндра сцепления, топливо в бак, масло в картеры двигателя, коробки передач (ГМП, АКП), ведущего моста автобуса, в бачок насоса рулевого гидроусилителя.

После заправки топливного бака заполнить топливом систему питания двигателя. Для этого освободить рукоятку ручного насоса предпусковой прокачки топлива и перемещать ее вверх — вниз в течение двух-трех минут. Затем зафиксировать рукоятку.

Проверить состояние шланговых проводов и кабелей ГМП (АКП).

Перед пуском двигателя убедитесь, что автобус заторможен стояночной тормозной системой, а клавиша управления ГМП (АКП) находится в нейтральном положении«N» (см. Руководства по эксплуатации ГМП, АКП).

Внимание: Пуск двигателя не произойдет, если клавиша контроллера не установлена в положение «N»(рычаг переключения передач не установлен в нейтральное положение).

Для обеспечения длительной и надежной работы двигателяследует:

— проверить систему, обеспечивающую очистку воздуха, поступающего в двигатель, устранить малейшие подсосы воздуха через неплотности в системе на участке между воздухоочистителем и двигателем.

Негерметичность магистрали горячего воздуха ведет к потерям тепла и перерасходу топлива. Негерметичность систем выпуска газов может стать причиной отравления пассажиров;

— провести своевременную смену моторного масла и фильтрующих элементов масляного фильтра-теплообменника;

— применять высококачественные моторные масла, рекомендуемые Приложением А.

После замены масла в смазочной системе двигателя или после продолжительного (более семи дней) простоя необходимо запустить двигатель стартером для обеспечения подачи масла к трущимся парам прокруткой коленчатого вала двигателя без подачи топлива в цилиндры. Для этого необходимо включить стартер и провернуть коленчатый вал до начала отклонения стрелки на указателе давления масла до тех пор, пока не погаснет лампочка сигнализатора аварийного падения давления масла.

Помните,что время непрерывной работы стартера ограничено (15 — 20) с;

— проверить плотность электролита в аккумуляторных батареях. Батареи, разряженные более 50 % (в холодный период времени года на 25 %), необходимо подзарядить;

— проверить уровень электролита в аккумуляторных батареях и при необходимости долить дистиллированную воду. Проверить крепление проводов на выводах батарей.

Пустить двигатель и проверить его работу в режиме холостого хода.

Проверить в движении работу двигателя, сцепления, механизма переключения передач, тормозной системы, контрольно-измерительных и сигнальных приборов.

ПУСК, РАБОТА И ОСТАНОВ двигателей мод. «КАМАЗ»

Порядок выполнения пуска двигателя зависит от его теплового состояния и температуры окружающего воздуха.

Для запуска двигателя нужно выполнить следующее:

1) Прокачать систему питания топливом до открытия перепускного клапана ТНВД топливоподкачивающим насосом.

2) Убедиться, что рычаг переключения передач КП находится в нейтральном положении (а клавиша управления ГМП (АКП «ZF-ECOMAT”) — в нейтральном положении «N»).

3) Включить аккумуляторные батареи, кратковременно нажав на кнопку выключателя АКБ.

4) Вставить ключ в замок выключателя приборов и стартера (см. рисунок 8 — Противоугонное устройство),расфиксировать вал рулевого колеса.

Повернуть ключ в положение I (указатель на замке зажигания);

5) Нажать на педаль подачи топлива. Если двигатель не запускается после 15 с прокручивания коленчатого вала, выключить стартер и подождать 30 с, чтобы стартер остыл.

6) Завести двигатель поворотом ключа в замке выключателя приборов и стартера в нефиксированное положение II.

7) После начала работы двигателя немедленно отпустить ключ выключателя приборов и стартера, который повернется в положение I (указатель на замке зажигания).

Сразу после пуска прогреть двигатель до температуры охлаждающей жидкости не менее 40 °С (на двигателях EURO 3 частота вращения коленчатого вала на режиме холостого хода поддерживается автоматически и зависит от температуры охлаждающей жидкости). После этого можно начинать работу под нагрузкой.

При пуске прогретого двигателя выполнение требований п. 1 и п. 5 необязательно.

Следует помнить, что продолжительность непрерывной работы стартера не должна превышать (15 — 20) с.

Повторно пускать двигатель стартером можно только после перерыва (одна — две минуты).

Если при пуске двигателя в условиях отрицательных температур регулярные вспышки в цилиндрах двигателя появляются на первой или второй попытках, то допускается исключить перерывы между попытками запуска двигателя при условии, что суммарное время включенного состояния стартера не превышает 45 с.

Если после трех попыток двигатель не начнет работать, необходимо найти и устранить неисправность.

Внимание. После завершения рейса запрещается сразу же останавливать двигатель — он должен поработать на минимальных оборотах холостого хода не менее трех минут для снижения и стабилизации температуры турбины.

При пуске двигателя нельзя пользоваться открытым пламенем факела и паяльной лампы для прогрева всасываемого воздуха.

После запуска двигателя EURO 3 (с ЭСУД)проверить его работу по контрольным приборам. Состояние электронной системы управления двигателем контролируется лампой диагностики «CHECK ENGINE»(неисправность двигателя), расположенной на кронштейне управления и индикации двигателя (см. рисунок 7 и раздел «Органыуправления…»).

Работа двигателя

В период эксплуатации двигателянеобходимо соблюдать следующие рекомендации:

— двигатель не должен работать на режиме холостого хода в течение длительного времени (более десяти минут), т.к. это приводит к интенсивному закоксовыванию поршневых колец, загрязнению проточной части компрессора и нагарообразованию на проточной части турбины;

— не допускается длительная работа двигателя (более десяти минут) при температуре охлаждающей жидкости ниже 60 °С, т.к. в этих условиях несгоревшее топливо смывает масло со стенок гильз цилиндров и разжижает масло в картере двигателя;

— следить за давлением масла и температурой охлаждающей жидкости, данные для их контроля, приведены в «Технической характеристике двигателя».Если давление масла или температура охлаждающей жидкости выходят за пределы, указанные в «Технической характеристике», то нужно остановить двигатель;

— не допускается перегрев охлаждающей жидкости выше 100 °С;

— двигатель не должен работать более одной минуты с полной нагрузкой и частотой вращения ниже величины, соответствующей максимальному крутящему моменту;

— работа двигателя в диапазоне, превышающем максимальную частоту вращения коленчатого вала в режиме холостого хода, может привести к повреждению двигателя;

— при движении под уклон используйте низкие передачи коробки передач в сочетании с рабочей и вспомогательной тормозной системой;

— в процессе эксплуатации двигателя следует обращать особое внимание на отклонения в работе двигателя: необычные шумы, вибрации, перебои в работе, снижение мощности, дымление, утечки топлива, масла и охлаждающей жидкости, а также следить за показаниями приборов.

Рекомендуемые режимы работы двигателя

Во избежание подсоса масла через турбокомпрессоры и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, нельзя допускать длительной работы (более десяти минут) двигателя на режиме холостого хода. Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в ресиверы тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее пределов величин, указанных в «Технической характеристике двигателей».Для того чтобы ускорить прогрев двигателя, не увеличивайте частоту вращения холостого хода сверх номинального значения.

Необходимо помнить, что двигатель до рабочей температуры прогревается быстрее при малой частоте вращения коленчатого вала с небольшой нагрузкой, чем на холостом ходу без нагрузки. Работа двигателя должна начинаться с малой нагрузкой.

Останов двигателя

Перед остановом двигателя после его работы под нагрузкой необходимо поработать в режиме холостого хода не менее трех минутво избежание перегрева подшипников ТКР и закоксовывания ротора. Резкий останов двигателя после работы под нагрузкой запрещается.

Для останова двигателя следует воспользоваться вспомогательной тормозной системой. После окончания работы необходимо отключить аккумуляторные батареи автобуса.

На двигателях, оснащенных электронной системой управления,при возникновении аварийной ситуации происходит принудительное глушение двигателя. В этом случае загорается контрольная «лампа диагностики».Для продолжения работы двигателя в штатном режиме следует нажать кнопку «Сброс ошибок»на пульте управления двигателем.

ПУСК, РАБОТА И ОСТАНОВ двигателей ф. “CUMMINS” с применением ГМП (или АКП “ZF-ECOMAT”) — см. Руководства по эксплуатации двигателей, ГМП и АКП.

Топливо, смазочные материалы и охлаждающая жидкость — см. в Руководствах по эксплуатации двигателей мод. “CUMMINS ISBe”, автоматических коробок ГМП и АКП “ZF-ECOMAT”и химмотологической карте настоящего Руководства.

Пользование механизмом постоянной подачи топлива

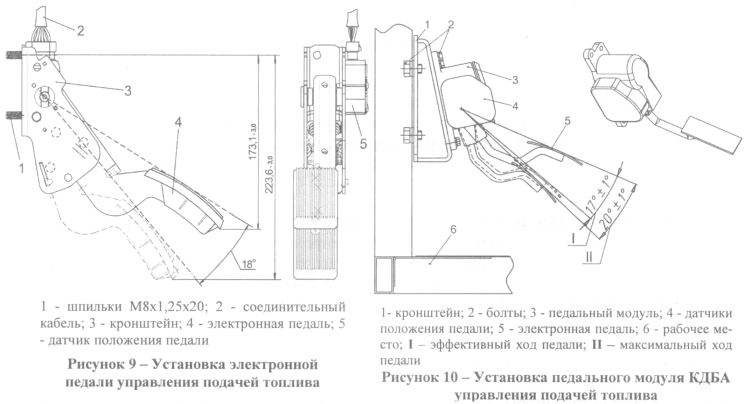

Педаль управления подачей топлива на шасси с двигателями мод. «CUMMINS ISBe 250.30» (Англия) и моделей 740.65-240 и 740.62-280 (КАМАЗ) — фирмы «MORSE TELEFLEX» —электронная, со встроенным датчиком положения педали (см. рисунок 9).

Управляющий сигнал от электронной педали через соединительные кабели поступает на блок управления двигателем, связанным с блоком управления ГМП (АКП “ZF-ECOMAT”) «кабелем-шиной CAN».

При нажатии педали управления подачей топлива до пружинящего упора обеспечивается максимальная подача топлива. При переходе через пружинящий упор и нажатии педали до твердого упора (на 18°, см. рисунок 9 — Установка электронной педали) включается датчик максимальной нагрузки («кик-даун»).

При включенном «кик-дауне» разгон автобуса происходит более интенсивно.

Нажимая на тормозную педаль, водитель замыкает поочередно три микровыключателя, которые через электронный блок управляют давлением масла в гидротрансформаторе ГМП (АКП), создавая в нем последовательно возрастающий тормозной момент (см. раздел «Управление тормозной системой для автобусов с ГМП и АКП»).

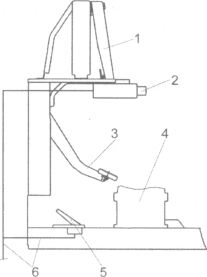

С двигателями мод. «CUMMINS ISBe 6,7-270»в кабине водителя устанавливается педальный модуль КДБА 453621.003 управления подачей топлива (см. одноименный рисунок 10)— электронный, со встроенными датчиками положения педали потенциометрического типа. Управляющий сигнал от электронной педали через соединительные кабели поступает на блок управления двигателем. При нажатии педали управления подачей топлива до положения I (см. рисунок) обеспечивается максимальная подача топлива.

Демонтаж педального модуля управления подачей топлива при необходимости производить при выключенном зажигании: отсоединить провода от датчиков, отвернуть болты крепления кронштейна модуля и снять модуль.

Установку педального модуля также производить при выключенном зажигании: завернуть болты крепления кронштейна модуля моментом 14 Н.м (1,4 кгс.м), присоединить провода к датчикам.

Педальный модуль не ремонтируется. Эксплуатация модуля после вскрытия — запрещается.

Управление коробкой передач

Передачи в коробке передачпереключайте рычагом, расположенным справа от водителя. В коробке передач модели “6S-1200 ВО” ф. “ZF” (Германия) рычаг переключения передач имеет семь рабочих положений, в каждом из которых может быть включена нужная передача (см. Приложение П настоящего Руководства).

Рациональное использование всех передач позволяет не перегружать двигатель и экономить топливо. При движении по сухим дорогам с уклонами до 3 % необходимо правильно выбирать передачи коробки передач и использовать рабочую тормозную систему автобуса, не допуская резких торможений, приводящих к блокировке колес.

Необходимо помнить, что тормозной путь автобуса при блокировке колес значительно возрастает.

Переключение рычага из одного положения в другое нужно выполнять при выключенном сцеплении. Педаль сцепления нажимайте резко и до конца.

При выборе момента переключения передач ориентируйтесь по тахометру. При переключении передач не доводите частоту вращения коленчатого вала до величины свыше номинальной (см. «Техническую характеристику двигателя»).

Внимание. Начало движения осуществляйте только с первой передачи (во избежание преждевременного выхода из строя сцепления).

Управление ГМП и АКП “ZF-ECOMAT”

Внимание.

1) Выбор режима работы, системы управления и регулирования ГМП, принципиальная и электрическая схемы управления ГМП приведены в эксплуатационной документации гидромеханической передачи (см. Руководство по эксплуатации ГМП фирмы “VOITH” — прикладывается в ЗИП).

2) Подробные сведения об автоматической коробке передач “ZF-ECOMAT”: описание конструкции, рекомендации по управлению, техническое обслуживание коробки приведены в Приложении С — Руководстве по эксплуатации коробок ф. “ZF”.

Система управления ГМП (АКП) включает в себя электронный блок (расположен за сиденьем водителя), управляющий включением и выключением электромагнитных клапанов, которые в свою очередь, осуществляют переключение режимов работы ГМП (АКП) согласно заложенной в электронном блоке программе управления.

Водитель осуществляет управление ГМП (АКП) через пятиклавишный переключатель (контроллер) 2 (см. рисунок 11 — Установка системы управления ГМП (АКП), расположенный на дополнительной панели (технологической), установленной на кронштейне слева от щитка приборов на рабочем месте водителя, а также педаль 5 управления подачей топлива и тормозной кран 3 с педалью. Контроллером может устанавливаться один из режимов работы ГМП (АКП) в зависимости от условий движения.

Рисунок 11 — Установка системы управления ГМП (АКП-ЕСОМАТ): 1 — панель щитка приборов; 2 — переключатель ГМП (АКП); 3 — тормозной кран с педалью; 4 — основание рулевой колонки; 5 — педаль управления подачей топлива; 6 — соединительные кабели

Электронный блок ГМП имеет две программы режима работы: “экономичную ” и “мощностную”.

При включении клавиши переключателя включается “мощностная” программа режима работы ГМП, при не включенном положении клавиши — ГМП работает по “экономичной” программе.

Управление АКП приведено в Руководстве по эксплуатации фирмы (см. Приложение С).

Управление тормозной системой

Рабочей тормозной системой автобуса управляют педалью, установленной непосредственно на двухсекционном тормозном кране, который приводит в действие тормозные механизмы колес передней оси и заднего моста.

Вспомогательной тормозной системой управляют кнопкой электромагнитного клапана, расположенной на полу кабины. Вспомогательной тормозной системой нужно пользоваться во всех случаях для уменьшения скорости автобуса и обязательно при движении на затяжных спусках во избежание перегрева тормозных механизмов. При необходимости для уменьшения частоты вращения коленчатого вала двигателя притормаживайте автобус рабочей тормозной системой.

Внимание. При включенной вспомогательной тормозной системе не выключайте сцепление и не переключайте передали.

Функцию запасной тормозной системы выполняют контуры рабочей тормозной системы. При отказе одного из контуров второй контур полностью определяет работоспособность и обеспечивает требуемую эффективность.

Для затормаживания автобуса на стоянке надо установить рукоятку стояночного тормозного крана в фиксированное положение “Заторможено”. При этом срабатывают тормозные механизмы колес заднего моста. Для выключения стояночной тормозной системы рукоятка тормозного крана должна быть установлена в положение “Отторможено”, в результате чего автобус растормаживается.

В случае аварийного падения давления воздуха в ресиверах стояночной тормозной системы при неработающем двигателе срабатывают пружинные энергоаккумуляторы тормозных камер заднего моста и автобус затормаживается. При неработающем двигателе запас воздуха достаточен для трехкратного растормаживания.

При необходимости можно воспользоваться системой экстренного растормаживания — для этого надо ввернуть до упора гайку-барашек на кране экстренного растормаживания, пустить двигатель и установить рукоятку крана стояночной тормозной системы в положение “ Отторможено”.

При отсутствии воздуха в пневмосистеме автобуса и неработающем двигателе надо подавать сжатый воздух к крану экстренного растормаживания от автономного источника, имеющего давление 638-785 кПа (6,5-8,0 кгс/см ) — (гаражная сеть сжатого воздуха, колесо автобуса и т.д.), используя шланг для накачивания шин либо другой шланг с соединительной гайкой M16x1,5.

В случае отсутствия запаса сжатого воздуха автобус можно растормозить специальными устройствами, которые встроены в цилиндры пружинных энергоаккумуляторов.

Для этого нужно вывернуть винты механизма аварийного растормаживания, расположенные в верхней части энергоаккумуляторов, до упора. После устранения неисправностей в пневмоприводе тормозной системы винты необходимо ввернуть.

Внимание. Если в пневмоприводе тормозной системы нет достаточного давления воздуха, то после механического растормаживания стояночной тормозной системы автобус не имеет никакой тормозной системы. Поэтому следите за тем, чтобы автобус не мог самопроизвольно двинуться с места после растормаживания.

Для затормаживания автобуса можно также пользоваться тормозным краном стояночной тормозной системы, который имеет следящее устройство, позволяющее притормаживать автобус с интенсивностью, зависящей от положения рукоятки тормозного крана.

Управление тормозной системой (для автобусов с ГМП и ЛКП)

Рабочая тормозная система — привод управляется педалью, установленной непосредственно на двухсекционном тормозном кране ф. “Wabco” (Германия) с тремя ступенями включения гидрозамедлителя. В начале хода тормозной педали при включенном выключателе управления гидрозамедлителем, расположенном под панелью приборов на кронштейне управления и индикации двигателя, последовательно включаются три ступени вспомогательной тормозной системы, затем рабочая тормозная система.

Для автобусов с ГМП (АКП) в качестве вспомогательной тормозной системыиспользуется гидрозамедлитель ГМП (АКП). Торможение гидрозамедлителем на всех передачах, кроме первой, действует совместно с торможением силовым агрегатом.

Для приведения гидрозамедлителя в готовность к работе необходимо предварительно включить переключатель управления гидрозамедлителем (см. рисунок 7).

Дальнейшая работа вспомогательной тормозной системы будет осуществляться при нажатии педали рабочей тормозной системы. Конструкцией педали предусмотрено первоначальное включение последовательно трех ступеней гидрозамедлителя, и только затем включается рабочая тормозная система. Действие гидрозамедлителя не зависит от того, какая в данный момент включена передача. Следовательно, при движении под уклон нет необходимости в переключении на низшие передачи.

Использование вспомогательной тормозной системы особенно полезно на затяжных спусках, поскольку это предохраняет тормозные механизмы рабочей тормозной системы от перегрева и преждевременного износа.

Предупреждение. Гидрозамедлитель не следует включать при перегреве масла в ГМП (АКП) после загорания сигнализатора аварийной температуры масла (см. рисунок 4 — Панель щитка приборов). Если гидрозамедлитель был включен ранее, его нужно отключить.

На стоянке автобус затормаживается стояночной тормозной системой — рукоятка крана включения стояночной тормозной системы устанавливается в фиксированное положение “Заторможено”, на контроллере ГМП (АКП) включается клавиша «N» (нейтраль). При стоянке на уклоне с внешней стороны колес (в сторону уклона) подкладываются противооткатные упоры.

Для дополнительного останова двигателя следует использовать вспомогательную тормозную систему,кнопка электрического клапана управления системой расположена на полу кабины шасси. Пользуйтесь вспомогательной тормозной системой во всех случаях для уменьшения скорости и обязательно — при движении на затяжных спусках во избежание перегрева тормозных механизмов. При необходимости для уменьшения частоты вращения коленчатого вала двигателя притормаживайте автобус рабочей тормозной системой.

Внимание. При включенной вспомогательной тормозной системе не выключайте ГМП (АКП) и не переключайте передачи.

Буксирование автобуса

Для буксирования неисправного автобуса необходимо использовать жесткий буксир. Применение буксиров других конструкций допускается при снятой нижней части передней маски автобуса.

Буксирование осуществляется за вилки буксирных устройств, расположенных спереди и сзади каркаса основания шасси (буксирная вилка, палец и шплинт прикладываются в ЗИП шасси).

При буксировании автобуса с неработающим двигателем для заполнения его тормозного пневмопривода сжатым воздухом используется шланг для накачивания шин. Шланг подсоединяется на буксируемом автобусе к буксирному клапану, расположенному на первой поперечине каркаса шасси, или крану экстренного растормаживания, размещенному в блоке подготовки сжатого воздуха.

Категорически запрещается буксирование автобуса с неработающим двигателем без снятия карданного вала во избежание задиров подшипников шестерен вторичного вала коробки передач.

Для автобусов с ГМП (АКП) при неисправности механической части (заклинивании) ГМП (АКП) или при необходимости более длительного буксирования автобуса (более 10 км, при условии наличия сжатого воздуха в пневмоприводе тормозной системы) следует:

— установить на контроллере нейтраль («N»);

— отсоединить электроразъем кабеля от ГМП (АКП) или от электронного блока управления;

— отсоединить карданный вал от заднего моста.

Допускается буксирование автобуса при исправной ГМП (АКП) на короткое расстояние (до 10 км, со скоростью не более 30 км/ч) без снятия карданного вала привода заднего моста.

ЭКСПЛУАТАЦИЯ НОВОГО АВТОБУСА

Надежность и экономичность автобуса, а также его долговечность зависят от приработки деталей, агрегатов шасси в период эксплуатации нового автобуса — первые 1000 км пробега. Необходимо помнить, что в период эксплуатации нового автобуса должны соблюдаться следующие требования:

— максимальная скорость движения не должна превышать 50 км/ч (для автобусов городского исполнения) и 70 км/ч (для автобусов междугородного исполнения);

— автобус не должен эксплуатироваться в тяжелых дорожных условиях;

— недопустимы перегрев двигателя и его работа с пониженным уровнем масла в картере двигателя (и ГМП или АКП).

Не следует нагружать двигатель на полную мощность: нагрузку необходимо увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75 % эксплуатационной мощности.

После остановки автобуса следует проверять степень нагрева ступиц колес, тормозных барабанов (дисков), картеров колесной и главной передач заднего моста. При повышенном нагреве надо проверить наличие смазочного материала в агрегатах и при необходимости довести их до нормы; если количество смазочного материала соответствует норме, то нужно найти неисправность в агрегате и устранить ее.

В период эксплуатации нового автобуса нужно постоянно следить за состоянием всех деталей креплений, подтягивая при этом ослабленные соединения. Особое внимание должно обращаться на крепление сошки, картера рулевого механизма, шаровых пальцев рулевых тяг, поворотных рычагов, кронштейнов реактивных штанг, элементов крепления подвески и тормозных камер, фланцев карданного вала. Нужно своевременно устранять неисправности, ведущие к ненормальной работе агрегатов и сборочных единиц автобуса.

Эксплуатацию автобуса с капитально отремонтированным двигателем и агрегатами в обкаточный и гарантийный период необходимо проводить в соответствии с требованиями Руководства по подготовке к эксплуатации, обкатке и проведению ТО-1000 и ТО-5000.

Эксплуатация автобуса в холодный период времени

В этот период эксплуатации необходимо выполнять следующее.

1) Перед пуском двигателя нажать до упора на педаль сцепления.

2) Ежедневно сливать отстой из топливных фильтров. После слива отстоя пустить двигатель на три-четыре минуты для удаления воздушных пробок из системы питания топливом.

3) Ежедневно сливать конденсат из ресиверов во избежание его замерзания в приборах и трубках подвода воздуха.

При замерзании конденсата нельзя прогревать тормозные аппараты открытым пламенем (паячьная лампа, факел). Для этой цели применяется горячая вода.

4) При температуре окружающего воздуха минус 40 °С и ниже для предотвращения нарушения работоспособности ГУРа и насоса движение автобуса следует начинать только после работы двигателя не менее пяти-десяти минут на оборотах холостого хода для прогрева масла в системе рулевого управления.

Охлаждение масла в системе при особо холодных условиях эксплуатации может происходить также при длительном прямолинейном движении. В этом случае рекомендуется периодически совершать колебательные движения рулевого колеса до срабатывания ГУРа.

Для эксплуатации автобусов при температуре воздуха минус 40 °С и ниже должны использоваться масла Класса 09Х, приведенные в химмотологической карте данного Руководства (см. Приложения А, Б).

5) Проверить работоспособность влагомаслоотделителя ф. “Haldex”: при нажатии на тормозную педаль или затормаживании стояночной тормозной системой одновременно с включением фонарей стоп-сигнала автобуса должен кратковременно включиться электроклапан влагомаслоотделителя и произойти выброс конденсата. Выброс конденсата осуществляется только в момент перемещения клапана, которое происходит в случае подачи или снятия напряжения, т.е. при торможении и растормаживании.

6) Перед остановом двигателя следует кратковременно нажать на тормозную педаль для сброса конденсата из влагомаслоотделителя ф. “Haldex”.

При замерзании или заклинивании якоря электроклапана необходимо включить стояночную тормозную систему до момента его размораживания и открытия для сброса конденсата (т.к. катушки электромагнита и клапана находятся под напряжением, за счет чего происходит их разогрев).

7) Следить за плотностью электролита в аккумуляторных батареях, которая должна меняться в зависимости от климатической зоны. В случае необходимости доливки в электролит дистиллированной воды во избежание замерзания воду доливать непосредственно перед пуском двигателя.

Если ставите автобус на длительную стоянку (например, на ночь), не пользуйтесь стояночной тормозной системой. Для затормаживания автобуса установите под колеса противооткатные клинья и включите низшую передачу в коробке передач. Надежная работа системы охлаждения гарантируется при использовании охлаждающей жидкости, рекомендуемой химмотологической картой (см. Приложение Л).

Предупреждения: 1) Если после пуска двигателя из мотоотсека не требуется останавливать двигатель, то необходимо, запустив двигатель, перейти в кабину и установить ключ в замке зажигания выключателя приборов и стартера в положение I (см. рисунок 8 — Противоугонное устройство).

Затем вернуться к мотоотсеку и обязательно установить тумблер выключателя 5 на щитке (см. рисунок6 — Щиток для дистанционного управления двигателем) в нижнее положение. В противном случае, не будет возможности экстренного останова двигателя из кабины ключом, но сохраняется возможность останова двигателя выключателем 17 аварийного останова двигателя, расположенного на щитке приборов (см. рисунок 4 — Панель щитка приборов).

2) Не следует заранее, перед пуском двигателя из мотоотсека, переводить в кабине ключ в замке зажигания в положение I, т.к. в этом случае будет невозможен экстренный останов двигателя из мотоотсека.

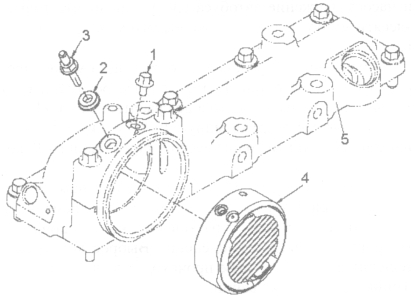

Для облегчения запуска двигателя мод. “CUMMINS ISBe 6,7- 270”при низкой температуре окружающего воздуха и уменьшения «дымности» при запуске во впускных коллекторах двигателя установлены подогреватели впускного воздуха (см. рисунок 12).

Электронный блок управления (ЭБУ) приводит в действие реле подогревателя впускного воздуха (Внимание — реле подогревателя нельзя устанавливать на двигатель).

Рисунок 12 — Установка подогревателя впускного воздуха: 1,3- болты, 2 — изоляционная шайба; 4 — подогреватель впускного воздуха; 5 — впускной коллектор.

Включение подогревателя впускного воздуха происходит автоматически, т.е. он может находиться в одном из двух состояний: Включен (т.е. предварительный подогрев, до запуска двигателя) или Выключен (последующий подогрев, после запуска двигателя).

Подогреватели впускного воздуха работают небольшой период во время предварительного подогрева воздуха до запуска двигателя, и небольшой период после подогрева воздуха, т.е. после запуска двигателя.

Продолжительность предварительного периода подогрева впускного воздуха и периода после подогрева воздуха зависит от температуры окружающей среды. С понижением температуры время предварительного подогрева увеличивается.

Во время запуска подогреватель впускного воздуха выключается, чтобы обеспечить максимальное потребление тока стартером.

Фаза последующего подогрева воздуха начинается после успешного запуска двигателя, и подогреватели впускного воздуха совершают циклы на основании измеренных температур.

Внимание. Водитель не должен запускать двигатель во время работы подогревателей впускного воздуха в режиме предварительного подогрева.

Для информирования водителя о включении подогревателей электронный блок управления снабжен контрольной лампой «Wait-to-Start» (ждать до запуска) — сигнализатор 8 (см. рисунок 7 — Кронштейн управления и индикации двигателя) светится, пока работают подогреватели впускного воздуха, и показывает водителю, что двигатель запускать нельзя.

Особенности вождения автобуса

Внимание. Перед эксплуатацией автобусов с автоматической коробкой передач АКП “ZF-ECOMAT”, следует внимательно ознакомиться с ПАМЯТКОЙ — «Экономичная эксплуатация транспортного средства с АКП “ZF-ECOMAT” (КОПИЯ буклета фирмы “ZF” — «6 СОВЕТОВ»), приведенной в Приложении Р к данному Руководству.

При правильном вождении автобуса увеличивается средняя скорость движения, снижается расход топлива, повышаются эффективность использования автобуса и срок его службы. Перед началом движения следует прогреть двигатель. Начинать движение можно только после того, как прекратится подача звукового сигнала (зуммера) и погаснут сигнализаторы, что свидетельствует о заполнении привода тормозной системы сжатым воздухом.

При трогании с места нужно включить первую передачу. Переключение передач следует производить плавно, обязательно выключив сцепление. При этом рекомендуется кратковременно задержать рычаг переключения передач в нейтральном положении. Почувствовав сопротивление перемещению рычага, нельзя включать передачу резкими толчками. Необходимо плавно усиливать давление на рычаг до полного включения синхронизатора. Если не удается включить передачу при трогании автобуса с места, надо вторично выключить сцепление и снова включить передачу.

Передачи выбираются в зависимости от дорожных условий и загруженности автобуса. При выборе момента переключения передач и скорости движения для лучшего использования мощности двигателя и его динамических качеств нужно контролировать частоту вращения коленчатого вала по тахометру. Во всех режимах движения нужно ориентироваться на зеленое поле указателя тахометра.

Максимальную мощность двигатель развивает при частоте вращения коленчатого вала (1900-2200) мин-1. Скорость движения на маршруте должна выбираться с учетом наиболее экономичного режима работы двигателя — при частоте вращения коленчатого вала (1200-1400) мин-1. Длительная езда с использованием максимальной мощности двигателя приводит к повышенному расходу топлива и износу деталей двигателя. Превышение предельной частоты вращения коленчатого вала недопустимо из-за возможной поломки двигателя. Следует помнить, что максимальный крутящий момент (предельное тяговое усилие) двигатель развивает при частоте вращения коленчатого вала (1100-1500) мин-1. При дальнейшем снижении частоты вращения от нагрузки теряется мощность и требуются дополнительные затраты энергии на разгон автобуса.

При разгоне автобуса не рекомендуется переходить на последующую передачу до тех пор, пока скорость движения на данной передаче не возрастет до максимальной.

При переходе со второй передачи на первую применяется двойное выключение сцепления с кратковременным нажатием на педаль подачи топлива при нейтральном положении рычага коробки передач.

Масса перевозимых пассажиров не должна превышать установленной нормы, т.к. перегрузка влияет на безопасность движения.

Останавливать автобус на подъеме или спуске не рекомендуется. При вынужденной остановке для предотвращения скатывания автобуса нужно включить стояночную тормозную систему, включить первую передачу в коробке передач и подложить противооткатные клинья под задние колеса автобуса.

При возникновении каких-либо неисправностей, угрожающих безопасности движения, надо немедленно остановить автобус для их устранения и включить систему аварийной сигнализации. Контролировать состояние всех систем автобуса позволяют контрольные приборы и сигнализаторы. Необходимо следить за их показаниями и своевременно устранять неисправности.

Движение на подъемах необходимо осуществлять с учетом следующих рекомендаций. Короткие подъемы на хороших дорогах преодолевать, используя запас скорости.

Крутые или затяжные подъемы следует преодолевать на низших передачах в коробке передач, учитывая при выборе передачи загруженность автобуса, длину и крутизну подъема. По возможности использовать передачу, которая обеспечит движение без дополнительных переключений и остановок. Если по каким-либо причинам не удалось преодолеть подъем, нужно медленно спустить автобус задним ходом вниз для новой попытки.

При движении на спусках запрещается выключать двигатель, т.к. при движении накатом выключаются рулевой гидроусилитель и компрессор пневмопривода тормозной системы автобуса. Для замедления движения на спуске надо пользоваться вспомогательной тормозной системой, при необходимости притормаживая автобус рабочей тормозной системой.

Внимание. При включенной вспомогательной тормозной системе нельзя выключать сцепление и переключать передачи. Переключение передач и выключение сцепления на скользком участке дороги нежелательны.

Перед троганием автобуса с места на скользком участке дороги должен быть заблокирован межколесный дифференциал. При этом загорается сигнализатор и горит все время, пока дифференциал заблокирован. После прохождения скользкого участка дороги нужно притормозить и немедленно разблокировать дифференциал.

Если автобус забуксовал, следует затормозить колеса автобуса, заблокировать дифференциал, включить вторую передачу и при возможно малой частоте вращения коленчатого вала двигателя (такой, чтобы только не остановился двигатель) плавно отпустить педаль сцепления. Если автобус продолжает буксовать, нужно расчистить колею под колесами.

При движении в ненастную погоду не следует забывать просушивать тормозные механизмы торможением.

При выходе из строя рулевого гидроусилителя пользоваться рулевым механизмом можно только кратковременно. Длительная эксплуатация автобуса с неработающим гидроусилителем не допускается.

При разрыве шлангов насоса гидроусилителя надо выполнить следующее:

— соединить шлангом трубку высокого давления, идущую от насоса, со шлангом бачка;

— заглушить нагнетательное и сливное отверстия гидроусилителя деревянными пробками;

— долить в бачок насоса масло, доведя его уровень до метки на корпусе бачка. Допускается заливка масла, применяемого для двигателя, с заменой его при ремонте;

— двигаться при работе двигателя с возможно малой частотой вращения коленчатого вала, следя за температурой масла в бачке. При нагреве масла до температуры 100 °С надо остановить автобус и охладить масло.

Особенности вождения автобусов с ГМП (АКП)

При трогании автобуса с места необходимо включить на контроллере клавишу, соответствующую выбранному режиму движения (см. Руководство ГМП (АКП), подраздел «Режим движения»),через одну-две секунды отключить стояночную тормозную систему, нажать на педаль управления подачей топлива.

Перед началом движения задним ходом необходимо предварительно включить на контроллере клавишу «N»,нажать на контроллере клавишу «R» и кнопку разблокировки заднего хода.

Если автобус стоит на подъеме, то следует увеличить подачу топлива перед отключением стояночной тормозной системы, чтобы автобус при трогании с места не откатывался назад.

Предупреждение. Будьте осторожны при трогании с места на крутых подъемах. Отпускайте рукоятку включения стояночной тормозной системы после того, как начали нажимать на педаль управления подачей топлива, тогда к моменту растормаживания автобуса в ГМП (АКП) уже включится первая передача.

Внимание. Не нажимайте на педаль управления подачей топлива одновременно или до включения клавиши контроллера. Если совершена эта ошибка и передача не включается, следует сбавить частоту вращения двигателя до холостого хода (отпустить педаль управления подачей топлива), нажать на клавишу «N» контроллера и после этого вновь нажать клавишу выбранного режима работы.

Для остановки автобуса следует отпустить педаль управления подачей топлива и остановить автобус одним из описанных ниже способов торможения. Автобус может быть остановлен в любой момент, независимо от того, какая клавиша включена на контроллере. При этом в ГМП (АКП) автоматически включается первая передача, соответствующая началу движения.

Если одновременно выполнены три условия — автобус остановлен, приведена в действие тормозная система и отпущена педаль управления подачей топлива, то в ГМП (АКП) автоматически включается нейтраль. Поэтому при кратковременной остановке клавиша выбранного режима может оставаться включенной. При длительной остановке автобус должен быть заторможен стояночной тормозной системой, а в ГМП (АКП) включена нейтраль (нажата клавиша «N»).

Предупреждение. В автобусах с ГМП (АКП) между двигателем и ведущими колесами нет жесткой механической связи и в отличие от автобусов с механическими коробками передач их нельзя удержать “на передаче” даже при незначительном уклоне.

РАБОТА ПОДОГРЕВАТЕЛЯ (типа 141.8106, 143.8106)

Жидкостной подогреватель предназначен для предпускового разогрева и поддержания теплового состояния двигателя, а также для эффективного отопления кабины и салона автобуса, в том числе и на стоянке при неработающем двигателе.

Требования безопасности

1) При пользовании подогревателем следует помнить, что нарушение правил эксплуатации подогревателя или его неисправности могут послужить причиной пожара.

2) Использование подогревателя при незаполненной системе охлаждения двигателя категорически запрещается.

3) Запрещается включение подогревателя без топлива.

4) Запрещается выключение подогревателя до окончания цикла продувки разрывом цепи электродвигателя вентилятора.

5) При работающем подогревателе запрещается открывать горелку.

6) В местах заправки шасси (автобуса) топливом подогреватель должен быть отключен.

7) Открывание горелки допускается только после отключения электропитания подогревателя и окончания цикла продувки, о чем свидетельствует остановка электродвигателей насоса и вентилятора.

При закрывании горелки необходимо надежно затянуть гайки на откидных болтах.

9) При выполнении электросварочных работ на шасси (автобусе) необходимо разъединить шестиштекерную колодку на блоке управления подогревателя (для защиты электронного блока управления).

10) «Минус» электропитания подогревателя должен непосредственно соединяться с минусовым выводом аккумуляторной батареи, но не через выключатель «массы».

11) Запрещается эксплуатация подогревателя с неисправностями, вызывающими пожарную опасность.

12) Автобус, оборудованный подогревателем, должен иметь огнетушитель.

13) Запрещается работа подогревателя в закрытых невентилируемых помещениях.

14) После окончания работы закрыть топливный кран.

15) При длительном хранении шасси (автобуса) нужно обесточить цепь питания подогревателя, вынув из предохранителей ПР119Б-01 и 14.3722 плавкие вставки (10А и 25А) в аккумуляторном отсеке.

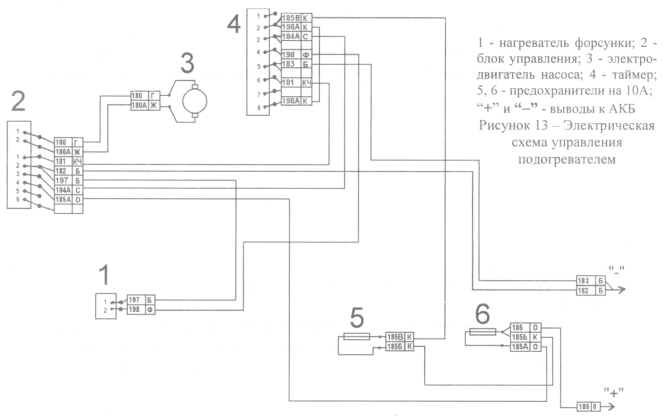

Управление подогревателем. Электрическая схема управления подогревателем показана на рисунке 13.

Термопредохранитель отключает подогреватель при достижении максимальнодопустимой температуры охлаждающей жидкости (103±5) °С (при выходе из строя датчика температуры, отсутствия охлаждающей жидкости в системе и т.д.).

Датчик температуры, установленный на теплообменнике, контролирует и регулирует температуру жидкости в системе охлаждения и салоне автобуса.

Для включения в заданное время без водителя или для немедленного запуска подогревателя применяются электронные «ТАЙМЕР-ЧАСЫ».

На лицевой панели таймер-часов расположены:

— органы управления таймера — кнопки «СБРОС», «ПОДОГРЕВ», «ТАЙМЕР», «МИНУТЫ», «ЧАСЫ», «ИНДИКАЦИЯ»;

— цифровое табло;

— индикатор «ПОДОГРЕВ» (зеленый);

— индикатор «ТАЙМЕР» (красный);

— индикатор “НАГРЕВ ФОРСУНКИ» — красная точка в правом нижнем углу цифрового табло.

Порядок работы таймер-часов

После подключения таймер-часов к бортовой сети шасси загорается цифровое табло и начинается ход часов, который индуцируется мигающей точкой, расположенной в нижней части табло между разрядами часов и минут.

На цифровом табло таймер-часов с помощью кнопок “ЧАСЫ” и “МИНУТЫ” устанавливаются:

— текущее время (кнопка “ИНДИКАЦИЯ” в положении “ОТСЧЕТ”, т.е. нажата);

— время включения подогревателя (кнопка “ИНДИКАЦИЯ” в положении “ИНТЕРВАЛ”, т.е. нажата).

Пуск таймера осуществляется нажатием кнопки «ТАЙМЕР».

Таймер-часы в установленное на табло время включит на (95±10) с нагреватель форсунки (для подогрева форсунки), а затем выдаст сигнал на включение подогревателя; время действия этого сигнала (т.е. работы подогревателя) составляет (64±10) мин.

В таймер-часах предусмотрен режим немедленного включения подогревателя, осуществляемый нажатием кнопки «ПОДОГРЕВ» — при этом таймер включит нагреватель форсунки на (95±10) с и выдаст сигнал на включение подогревателя. Время работы подогревателя в этом случае не ограничено.

Выключение подогревателя, нагревателя форсунки и прекращение отсчета времени до включения подогревателя осуществляется нажатием кнопки «СБРОС».

Работа индикаторов таймер-часов

Цифровое табло светится при нажатии на любую из кнопок «МИНУТЫ», «ЧАСЫ» и «ИНДИКАЦИЯ» и в течение (5-17) с после их отпускания. В остальное время индикация хода часов — в виде светящейся точки между индикаторами единиц часов и десятков минут. При напряжении бортовой сети шасси выше 27,2 В цифровое табло светится постоянно.

«ПОДОГРЕВ» — загорается в момент начала работы подогревателя и гаснет при выключении подогревателя;

«НАГРЕВ ФОРСУНКИ» — загорается на время разогрева форсунки;

«ТАЙМЕР» — начинает мигать при нажатии на кнопку «ТАЙМЕР», (т.е. в момент пуска таймера): мигание индикатора означает, что таймер-часы ведет отсчет установленного на табло интервала времени до включения подогревателя.

В момент выдачи таймер-часами сигнала на включение подогревателя индикатор перестает мигать — горит постоянно в течение всего времени работы подогревателя.

При не срабатывании одного из индикаторов таймер-часов нажать кнопку «СБРОС». Определить причину отказа.

Включение подогревателя производится при помощи таймер-часов (на заранее установленное время или немедленно). Для автоматического включения в заданное время устанавливается время включения подогревателя (например, 7,00 ч) и нажимается кнопка «ТАЙМЕР». При этом начинает мигать светодиод красного цвета. При совпадении текущего и заданного времени включается нагреватель форсунки и загорается светодиод в виде точки в правом нижнем углу цифрового табло.

Через (95±10) с нагреватель форсунки выключается и включается блок управления подогревателя. При этом светодиод красного цвета переходит в режим постоянного горения и загорится зеленый светодиод.

Если контакты датчика температуры замкнуты (т.е., если температура жидкости ниже заданного предела плюс (70±3) °С), включаются электродвигатели циркуляционного насоса и вентилятора. Примерно через 20 с автоматически включается высоковольтный источник напряжения и топливный электромагнитный клапан.

Между электродами появляется искра, топливо воспламеняется, после чего при устойчивом горении по сигналу индикатора пламени отключается высоковольтный источник. Горение будет продолжаться до тех пор, пока температура жидкости не достигнет заданного значения (порядка плюс 70±3 °С), после чего контакты датчика разомкнутся, и топливный электромагнитный клапан обесточится, подача топлива и горение прекратятся.

В течение 150 секунд оба электродвигателя будут продолжать работать, по истечении этого времени электродвигатель вентилятора отключится, дальше будет работать только электродвигатель циркуляционного насоса. При снижении температуры жидкости ниже заданного предела (плюс 70±3 °С) контакты датчика замкнутся, и произойдет розжиг подогревателя, как было описано выше. Если в момент включения подогревателя контакты температурного датчика разомкнуты (температура жидкости выше заданного предела плюс (70±3) °С), включится только электродвигатель насоса. Розжиг подогревателя произойдет при снижении температуры жидкости ниже заданного предела.

Режим работы (если розжиг не произошел или прекратилось горение):

В случае, если при включении подогревателя, либо при замыкании контактов датчиков температуры в процессе регулирования температуры жидкости розжиг не произойдет (например, из-за отсутствия топлива или из-за разомкнутого состояния контактов термопредохранителя (на теплообменнике), то через 10 с после включения высоковольтного источника напряжения и клапана они автоматически выключатся, а через 150 с выключатся электродвигатели насоса и вентилятора (полное отключение подогревателя).

В случае срыва пламени включается на 10 с высоковольтный источник и если розжиг не произойдет, то подогреватель отключается в порядке, изложенном выше. Для повторного включения подогревателя необходимо выключить его, нажав кнопку «СБРОС», а затем снова включить нажатием кнопки «ПОДОГРЕВ» таймер-часов.

Для выключения подогревателя необходимо нажать на кнопку «СБРОС» таймер-часов. При этом выключится топливный клапан (горение прекращается), а через 150 секунд выключатся электродвигатели насоса и вентилятора (полное отключение подогревателя). Закрыть топливный кран питания подогревателя.

Аварийные режимы

Если температура жидкости превысит (103±5) °С, что возможно в случае отказа датчика температуры, разомкнутся контакты термопредохранителя. При этом отключается топливный клапан и горение прекращается.

Необходимо определить и устранить причину дефекта и только после этого и остывания термопредохранителя до температуры примерно плюс 30 °С замкнуть его контакты нажатием на кнопку, расположенную на корпусе термопредохранителя, и снова включить подогреватель выключателем.

При включении подогревателя предусмотрены следующие блокировки его включения:

— напряжение питания в цепи ниже 18В: включаются электродвигатели насоса и вентилятора, а через 150 секунд выключатся электродвигатели (розжига не произойдет);

— цепь электродвигателя насоса разомкнута: включится электродвигатель вентилятора и через 150 секунд электродвигатель вентилятора выключится (розжига не произойдет);

— разомкнуты контакты термопредохранителя (в цепи питания обмотки топливного клапана): включаются электродвигатели (в подогревателе нагнетателя воздуха и в циркуляционном насосе), через 20 секунд включится высоковольтный источник напряжения, но из-за отсутствия питания клапан не включится и розжиг не произойдет. После 10 секунд работы отключится высоковольтный источник.

При пользовании подогревателем следует учитывать, что при принудительном выключении подогревателя или при неудавшемся розжиге прекратится горение, однако, выключение электродвигателей насоса и вентилятора произойдет только через 150 секунд, что обеспечивает охлаждение горелки и завихрителя.

В течение этого времени нельзя пытаться обесточить подогреватель (например, разъединением колодки пучка проводов подогревателя, так как это приведет к возрастанию температуры внутри подогревателя, что может вызвать, в частности, обгорание электропроводов внутри подогревателя, отказ индикатора пламени и коробление завихрителя).

Внимание. Независимо от пробега и времени года через каждый месяц подогреватель следует включать на 30 минут.

Возможна установка подогревателя без таймер-часов с пультом управления. Включение подогревателя при этом осуществляется переключателем, расположенным на панели приборов.

Основные работы

по техническому обслуживания шасси

включают: дефектацию составных частей

передней и основных опор шасси; проверку

давления в пневматиках колес, зарядки

амортизаторов, их дозарядку в необходимых

случаях; съемку и установку колес;

проверку величины зазоров в замках

створок и в механизме ручного открытия

замков створок, а также очистку деталей

и узлов шасси от грязи, снега и льда, их

периодическую смазку.

При

дефектации шасси основное внимание

уделяют осмотру узлов крепления траверс,

замков убранного и выпущенного положения,

шлиц-шарниров, карданов, коромысел

тележек, барабанов колес, амортизаторов,

цилиндров-подъемников, демпферов,

цилиндров управления колесами переднем

опоры, цилиндров управления створками.

На перечисленных узлах должны отсутствовать

трещины, деформации, нарушения контровок

и ослабление болтовых соединении.

Проверяют также положение указателей

грубой посадки и наличие пломб на них,

наличие контровок и пломб на пробках и

зарядных штуцерах декпферов. износ

тормозных дисков колес основных опор

по указателю износа.

Нормальная работа

уплотнении амортизаторов определяется

по отсутствию следов масла АМГ-10 на

выступающем части штока амортизатора.

Пневматики

колес осматриваются с целью выявления

износа, повреждений, проворачивания на

барабане. Не допускается сдвиг контрольных

меток на борте колеса и шины; истирание

до второго слоя корда; расслоение и

вздутие шины; порезы, проколы, вырывы

длиной более 40 км на глубину более двух

слоев корда: местные истирания длиной

более 300 мм на глубину более двух слоев

корда.

Срыв

контровочной проволоки указателя грубой

посадки может явиться результатом

нарушения техники пилотирования экипажем

или недостаточного давления азота и

недостатка жидкости в амортизаторе. В

этом случае проверяют зарядку амортизатора

азотом и жидкостью AМГ-1O, а также

осматривают детали и узлы согласно

технологии контроля состояния самолета

после грубой посадки.

Давление

в пневматиках колес проверяют визуально

и с помощью манометра. Визуально давление

определяют по величине усадки пневматика.

Нормально заряженное колесо передней

опоры шасси при максимальном взлетном

весе должно иметь усадку от 15 до 50 мм.

Главной опоры — от 40 до 60 мм: Давление

определяется по манометру с помощью

приспособления 429972-600. В пневматиках

передних колес давление должно составлять

6 кгс/см, основных опор – 9 кгс/см. Разность

давления в шинах не додана превышать

0,5 кгс/см. В случае дозарядки шин необходимо

подсоединить один зарядный шланг к

вентилю зарядной трубки и к пульту

A0505, а другой — к пульту и к баллону со

сжатым воздухом (или к воздухозаправщику

ВЗ-20-35О); открыть вентиль баллона или ВЗ

и по манометру пульта А0505 зарядить шину

колеса до требуемого значения, после

дозарядки проверить герметичность

золотника вентиля зарядной трубки

мыльным раствором, Появление воздушных

пузырей не допускается.

Проверку давления

в шинах колес производят после остывания

их до температуры наружного воздуха.

Нормальная

зарядка амортстоек определяется

количеством жидкости и величиной

давления азота в амортизаторе. Для

проверки уровня жидкости в амортстойках

основных и передней опорах, а также для

зарядки их азотом необходимо поднять

самолет на гидроподъемниках до отрыва

от земли на 50-60 мм. С помощью приспособления,

установленного на зарядный штуцер,

плавно стравливают давление азота из

амортостойки до «0»; вывертывают

зарядный штуцер из амортстойки и

выдерживают в течение 2-3 часов до полного

выхода растворенного азота из жидкости;

с помощью шприца заливают в амортстойку

1000 см (для основной опоры) иди 350-400 см

(для передней опоры) жидкости AМГ-10.

Опускают самолет на гидроподъемниках

так, чтобы шток не полностью вошел в

цилиндр (осталось 40-50 мм между цилиндром

амортстойки и опорной площадкой на

штоке). Устанавливают гидродомкраты

под тележку и с их помощью обжимают

амортстойку — излишки жидкости должны

сливаться, если слива нет — доливают еще

АМГ-10. После этого стравливают давление

в гидродомкратах и домкраты убирают

из-под опоры. Вновь поднимают самолет

на гидроподъемниках до отрыва колес от

земли на 50-60мм — шток амортстойки должен

выйти полностью. Устанавливают зарядный

штуцер с новой уплотнительной шайбой,

на штуцер устанавливают приспособление

и заряжают амортстойку давлением азота

52 кгс/см. Через три часа после зарядки

устанавливают давление в амортстойке

равное 40 кгс/см. Проверяют герметичность

зарядного штуцера мыльным раствором.

Зарядка амортизаторов воздухом вместо

азота не допускается, так как воздух

вызывает коррозию деталей амортизатора

и при соединении с маслом АМГ-10 может

образовать взрывоопасную смесь.

Выполненные работы по зарядке амортстоек

жидкостью и азотом предъявляют инженеру

ОТК.

П p о

в e p к а б а р а б а н о в и других деталей

колес передней опоры KT-151-2. Барабаны

колес не должны иметь трещин. Для проверки

барабан устанавливается на подставку»

позволяющую вращать его вокруг оси.

Осматривать визуально зоны, где вероятно

образование трещин, и проверяет их

методом вихревых токов индукционным

дефектоскопом ВД1-ГА (ППД-1МУ) путем

прощупывания искателем контролируемых

участков по показаниям стрелки индикатора

прибора (рис.49).

Рис.49. Контроль

барабана и реборды на отсутствие

усталостных трещин

Осматривают

оси, подшипники, тормозные механизмы,

распорные втулки, манжеты, обоймы и др.

Не допускается выкрашивание и

проворачивание манжет, утечка смазки

из-под них; «подгар» опорного буртика

или торцов роликов; трещины; разрушение

сепараторов, рассыпание роликов; забоины

на беговых дорожках; повреждение торцов

распорных втулок. Предельный износ

тормозной колодки не должен превышать

7,5 мм (рис.50). Не допускаются смятия,

забоины торцов гильзы и сколы на колодке.

С ъ е

м к а и у с т а и о в к а к о л е с K7-I5I-2.

Необходимо подготовить к работе

гидроподъемники А40-06000-0-5 и AI016-0000-0-3,

приспособление для установки и снятия

колес шасси AI306-0000. Поднимают самолет

гидроподъемниками до отрыва шин от

земли на 50-80 мм и стравливают давление

в тормозной системе до «О».

Рис.50. Замер износа

тормозной колодки

1 – корпус тормоза;

2 – стопорный болт; 3 – шток; 4 – пружина;

4 – пружина;

5 – сухарь; 6 –

втулка; 7 – тормозная колодка; 8 – гильза;

9 – резиновый демпфер; 10 – колодка.

При работах,

связанных с заменой одного колеса или

шины, подъем осуществляют при помощи

гидродомкратов МА43-0000-0.

Предварительно

расконтрив, отворачивают гайку от оси

шасси. Устанавливают под колесо

приспособление А1306-0000 и закрепляют его

на нем. Снимают с оси обойму с манжетой,

внутреннее кольцо роликоподшипника,

колесо, распорную втулку, второе

внутреннее кольцо роликоподшипника,

вторую обойму с манжетой. При снятии

колеса не допускают перекосов, во

избежание повреждения внутренних

уплотнений роликоподшипников. После

снятия колеса очищают внутренние полости

его от смазки, продуктов износа, детали

промывают в бензине Б-70 и обдувают сжатым

воздухом. Производят осмотр оси,

подшипников, тормозного механизма,

барабана, распорной втулки, манжетов и

обтюраторов.

Перед

монтажем колеса проверяют комплектность

внутренних колец роликоподшипников и

распорной втулки. Номера и индекс

внутренних колец роликоподшипников и

распорной втулки должны совпадать с

номером и индексом колеса. При несовпадении

(несоответствии) маркировки распорной

втулки и внутренних колец роликоподшипников

с номером или индексом колеса производят

регулировку осевого зазора роликоподшипников

путем регулировки длины распорной

втулки по технологической карте

‘Регулировка распорной втулки».

Роликовые подшипники заправляют смазкой

НК-5О. Смазка должна заполнить свободный

объем между роликами, покрывать торцы

роликов и дорожки качения внутреннего

и наружнего колец.

При

монтаже колес все операции производят

в обратном порядке: устанавливают на

ось обойму с манжетой, внутреннее кольцо

роликоподшипника, распорную втулку,

колесо, внутреннее кольцо внешнего

роликоподшипника, вторую обойму с

манжетой. Устанавливают на ось шасси

детали крепления колеса и затягивают

гайку оси до упора ключам длиной 500 мм

с применением силы от руки одного

человека при давлении на ключ сверху,

при обязательном прокручивании колеса.

После чего гайку законтривают. Ослаблять

затяжку гайки при контровке не допускается.

Проверяют наличие осевого зазора 1,4-4,4

мм между гильзами и фланцем тормозного

диска. Если зазор не выдержан — производят

его регулировку, после чего опускают

самолет на колеса и гидроподъемники

(или гидродомкраты) убирают.

С ъ е м к а и у с т

а н о в к а к о л е с КT-141A основной опоры

шасси выполняется, как и для передних

колес, при техническом обслуживании по

формам от Ф-1 и выше, при наличии дефектов,

не соответствующим техническим

требованиям, после отработки ресурса

и по замечаниям экипажа.

Самолет

поднимается на гидродомкратах, когда

снимается одно колесо, или гидроподъемниках

на высоту 50-60 мм от шины до земли. При

подъеме самолета колеса растормаживают,

так как при вывешивании на Гидроподъемниках

упоры лучше входят в гнезда. С колеса

снимается стопорное кольцо и крышка,

расконтривают и отвертывают гайку оси;

снимается с оси обтюратор, наружный

роликоподшипник «С», колесо,

распорную втулку, внутренний подшипник,

внутренний обтюратор. Для смятия колеса

также используется приспособление

A1306-0000. Снимают датчик юза УА-58 и датчик

оборотов УА-53А-8.Детали колеса промывают

в бензине В-70 и сушат под струей воздуха.

Осматривают детали колеса и барабан.

Не допускаются те же самые дефекты, что

ж на колесе передней опоры. Осматривается

тормозное устройство колеса. В

рассторможенном положении суммарный

зазор между нажимным и первым вращающимся

диском должен быть 2,5-7,0 мм.

Перед

установкой колеса необходимо также

проверить комплектность деталей, их

маркировку и индексы; набивают смазку

НК-50 в роликоподшипники, смазывают

смазкой ЦИАТИН-201 посадочные места оси,

шестерню колеса и шестерни датчиков

УА-58 и УА-53А.

Устанавливают

на ось колеса внутренний обтюратор

плоской стороной к подшипнику, внутренний

подшипник, распорную втулку, колесо,

внешний роликоподшипник с буквой «С,

внешний обтюратор. Затягивают гайку

оси до упора и контрят. Устанавливают

на колесо крышку и разжимное кольцо.

Устанавливают датчики УА-56 (УА-53А),

убедившись, что их шестерни вошли в

зацепление с венцом на барабане колеса,

при этом колесо необходимо проворачивать

от руки. В заключение проверяют работу

тормоза, затормаживая и растормаживая

несколько раз колесо.

Опускают

самолет на гидроподъемниках и устанавливают

стояночные колодки. Выполненные работы

по снятию и установке колес предъявляют

инженеру ОТК.

П р о

в е р к а р а б о т ы д е м п ф е p а тележки

выполняется при техническом обслуживании

по форме Г и Ф-1.

Для

выполнения данной работы необходимо

расконтрить и отвернуть гайку-колпачек

зарядного штуцера, присоединить к

зарядному штуцеру приспособление 4296А

и с его помощью проверить давление азота

в демпфере. Зарядное давление азота

должно соответствовать таблице на

трафарете демпфера:

|

Температура |

Давление |

Допустимое |

|

+40 +20 0 -20 -40 |

129 120 111 101 94 |

107 100 93 85 78 |

После

окончания проверки или дозарядки

герметичность зарядного штуцера

проверяется с помощью мыльного раствора,

навертывается гайка-колпачек на зарядный

штуцер и контрится контровочной

проволокой диаметром 0,6 мм. При низких

температурах перед проведением проверки

зарядный штуцер обогревают теплым

воздухом.

С м а

з к а ш а р н и р н ы х с о е д и н е н и й

шасси проводится смазкой ЦИАТИМ-201.

Особое внимание обращают на смазку

шарнирных соединений подкосов,

шлиц-шарниров, тормозных тяг и рычагов,

узлов подвески створок передней и

основных опор шасси, тяг и цилиндров

управления створками, цилиндров-подъемников,

демпферов, цилиндров управления поворотом

колес передней опоры, рычага передних

колес, цапф траверс, осей вращения

тележек основных опор, осей вращения

крюков замков убранного положения опор

шасси.

После замены

агрегатов шасси и устранения дефектов,

связанных с кинематикой уборки и выпуска

шасси или после регулировочных работ,

производится контрольная уборка и

выпуск шасси на вывешенном самолете.

Соседние файлы в папке автех

- #

- #

- #

- #

Каталог

Часть 1. Меры безопасности при ремонте и техническом обслуживании

Часть 2. Ремонт и техническое обслуживание автокрана

2.1 Межсервисный пробег между плановыми проверками и техническими обслуживаньями шасси

2.2 Периодичность замены масел в основных сборочных единицах

2.3 Правила технического обслуживания

2.3.1 Содержание работ по текущему техническому обслуживанию

2.4 Ремонт и техническое обслуживание силовой системы

2.4.1 КПП

2.4.2 Топливопроводы

2.4.3 Воздушный фильтр

2.4.4 Система охлаждения

2.5 Техническое обслуживание гидравлической системы

2.5.1 Очистка или замена масляных фильтров

2.5.2 Фильтрация и замена гидравлического масла

2.5.3 Замена масляных насосов

2.5.4 Снятие и установка гидроцилиндра вертикальной выносной опоры

2.5.5 Снятие и установка двустороннего гидрозамка

2.5.6 Снятие и установка гидроцилиндра горизонтальной выносной опоры

2.6 Ремонт и техническое обслуживание системы рулевого управления

2.7 Техническое обслуживание механизма управления сцеплением

2.8 Марки и заправочные объемы горюче-смазочных материалов

Часть 3. Типичные неисправности и мметоды их устранения

3.1 Трансмиссия

3.2 Мосты и подвески

3.3 Система рулевого управления

3.4 Гидравлическая система

3.5 Электрическая система

Часть 4. Принципиальные схемы систем

4.1 Пневматическая система

4.2 Гидравлическая система

4.3 Электрическая система

Часть 5. Уход и замена колес

5.1 Проверка шин

5.2 Проверка состояния обода колеса

5.3 Замена колес

Часть 6. Система отопления шасси

6-1 Система жидкостного отопления на топливе

6-2. Система воздушного отопления на топливе

VII. Крутящие моменты затяжки основных болтов и гаек

Предисловие

Данное руководство по ремонту распространяется на шасси автокрана XZ25K (ГОСТ-IV)/XZ25KS.

В данном руководстве по ремонту описаны процедуры ремонта и технического обслуживания шасси автокрана XZ25K (ГОСТ-IV)/XZ25KS (далее-шасси), с целью ознакомления Вас с техническими характеристиками и принципами работы основных компонентов данного шасси, обеспечения надлежащего ремонта и технического обслуживания, поддержания оптимального технического состояния шасси, обеспечения безопасного движения.

В данном руководстве приведены схемы конструкции и принципиальные схемы основных компонентов шасси, что облегчает пользователю найти необходимую информацию об узлах и деталях во время ремонта в соответствии с «Каталогом узлов и деталей шасси».

Данное руководство по ремонту и другие сопровождающие технические документы являются необъемлемой частью технической документации на шасси, храните его в доступном месте кабины в течение срока его службы. Данное руководство используется в качестве руководящей документации на ремонт и эксплуатацию данного шасси. Запрещается пользователю проводить самопроизвольный ремонт узлов и деталей, которые должны быть отремонтированы профессионалами в соответствии с требованиями руководства, в противном случае пользователь должен нести полную ответственность за все последствия, связанные с самопроизвольным ремонтом, наша компания не несет никакой ответственность за любые последствия, вызванные несоблюдением пользователем требований правила ремонта и технического обслуживания, приведенных в данном руководстве.

Гарантийный срок на автокран (включая шасси) составляет 12 месяцев с момента передачи его покупателю. Если необходимо провести ремонт, обратитесь в нашу компанию, мы предоставим Вам профессиональных специалистов, или обратитесь в официальный сервисный центр нашей компании для проведения ремонта и технического обслуживания.

Наша компания оставляет за собой право изменения содержания «Руководства по ремонту» вслед за усовершенствованием технологий без предварительного уведомления, надеемся на Ваше понимание. Некоторая графическая и текстовая информация, приведенная в данном руководстве, может отличаться от реальной продукции, однако это не повлияет на нормальное функционирование продукции, техническое состояние крана определяется в зависимости от реальной продукции

ООО «Сюйчжоуская инженерно-машиностроительная корпорация XCМG».

ООО «Сюйчжоуская компания тяжелого машиностроения»

Адрес: КНР, пров. Цзянсу, г. Сюйчжоу, ул. Туншань, д. 165

Тел.: +86-516-83462242 83462350

Факс: +86-516-83461669

Индекс: 221004

Телефон отдела обслуживания клиентов: +86-516-83461183

Факс отдела обслуживания клиентов: +86-516-83461180

Телефон отдела запасных частей: +86-516-83461542

3-ий выпуск в июне 2013 года

Меры безопасности при ремонте и техническом обслуживании

Часть 1. Меры безопасности при ремонте и техническом обслуживании

Меры безопасности при ремонте и техническом обслуживании:

- Ремонт данного крана должен производиться обученным специальным техниеским персоналом, имеющим удостоверение на право выполнения соответствующих ремонтных работ.

- Нельзя выполнить любые ремонтные работы в нездоровом состоянии или в пьяном состоянии или после приема лекарства.

- При выполнении операций будьте внимательны, любой ненадлежащий или небрежный ремонт может привести к личным травмам и повреждению крана.

- При движении автокрана следует соблюдать местные правила дорожного движения и требования законов.

- Если ремонт должен производиться при выдвинутых выносных опорах, то перед началом ремонта убедитесь в отсутствии препятствий вокруг автокрана, не допускается ремонт гидравлической системы выносных опор после выдвижения при выдвинутых выносных опор.