Техническое обслуживание подвески автомобиля

Дороги у нас неровные и для того чтобы водитель не чувствовал все ямы и неровности на проезжей части, на автомобиле есть такой элемент – как подвеска. Ремонтировать ее одновременно и сложно и просто. Сложность заключается в том, что болты очень трудно откручиваются, а простота – все на виду. Очень важно своевременно проводить техническое обслуживание подвески автомобиля для комфортной езды, а не так что бы ехать и слушать различные стуки.

Ну а сначала, давайте разберемся какие виды подвесок бывают:

Виды подвесок

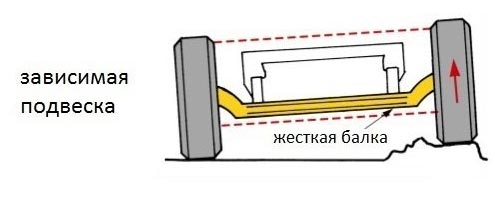

Подвески бывают двух видов зависимая и независимая. Отличие в том, как подвеска реагирует на неровности дороги.

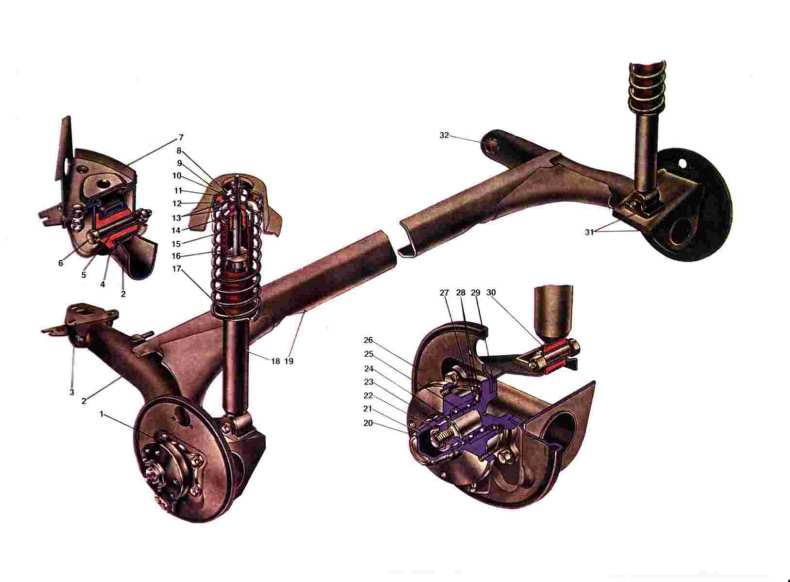

Зависимая подвеска

Зависимая подвеска воспринимает неровность двумя колесами, несмотря на то, что попало в яму только одно колесо

Независимая подвеска

Независимая воспринимает неровность только одним колесом.

Техническое обслуживание подвески легкового автомобиля

Так как мне ближе легковые автомобили давайте разберем техническое обслуживание подвески именно легкового автомобиля именно легковых автомобилей.

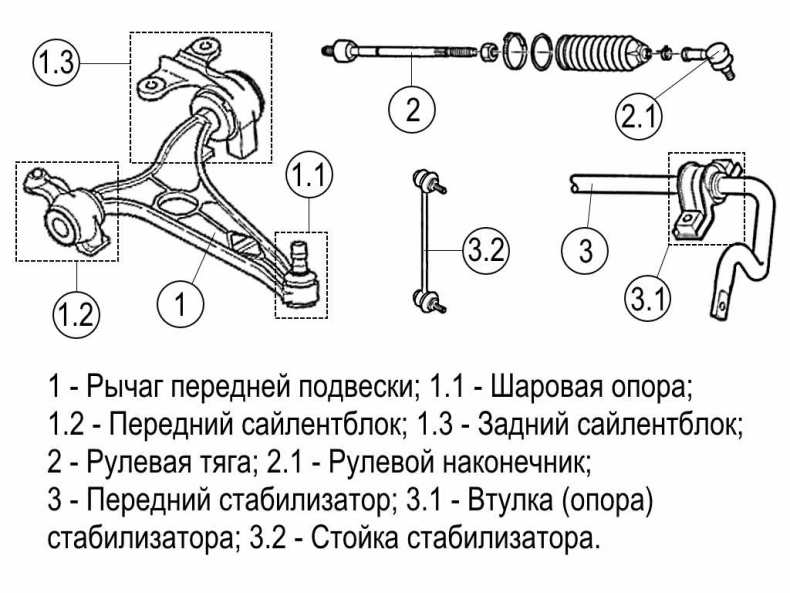

Давайте разберем состав подвески и сразу разберемся, как следить за техническим обслуживанием каждого элемента.

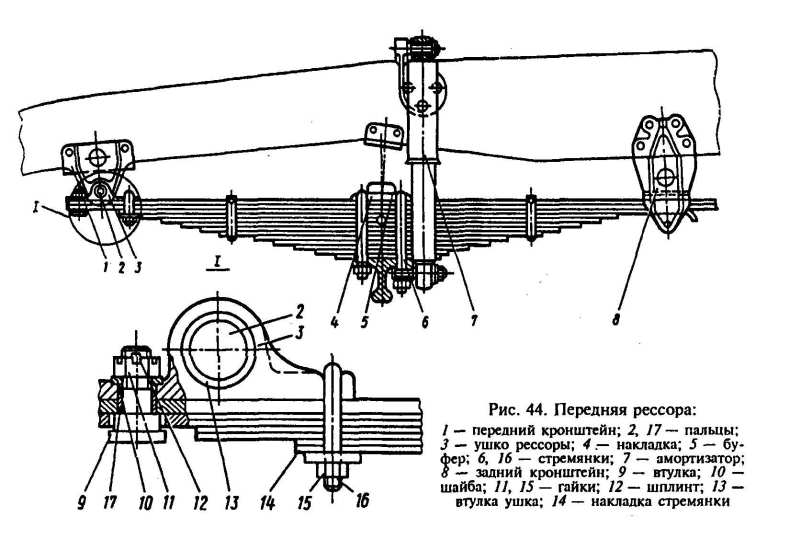

1.Рессоры

Основные дефекты рессор: потеря радиуса кривизны и упругости, сдвиг листов (при разрыве центрального болта), поломка, трещины, износ листов, поломка стяжных хомутов, износ втулок. Хотя конечно сейчас рессоры на легковом автомобиле встречаются не часто, но на некоторых моделях можно встретить.

Почему такое случается это — перегруз машины, быстрая езда на высокой скорости по неровной дороге и длительные стоянки с грузом

Поэтому техническое обслуживание рессор включает в себя

– осмотр на обнаружение трещин, поломок рессорных листов, разрушение резиновых элементов

– Подтяжку креплений деталей рессорной подвески

2. Пружина

Каждая пружина подвески автомобиля уменьшает воздействие плохих дорог на машину.

Основной дефект пружин – это поломка, поэтому осматриваем их на предмет трещин и сломанных витков.

Так же пружины могут просесть при длительной эксплуатации.

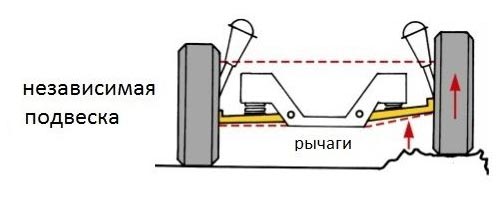

3.Амортизатор

Поэтому техническое обслуживание амортизаторов включает в себя – это осмотр на предмет подтекания, наличие трещин или разрывов на втулках амортизатора.

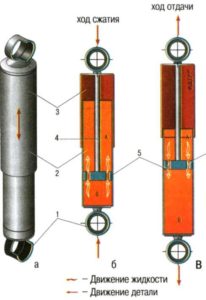

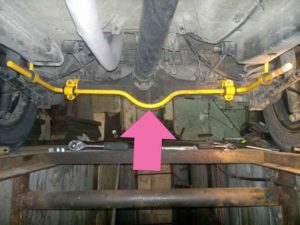

4.Стабилизатор поперечной устойчивости

Если сломается стойка стабилизатора поперечной устойчивости, то машина будет «плохо» вести себя на дороге, а именно при прохождении поворота машину будет сильно крениться и может опрокинуться.

Техническое обслуживание стабилизатора заключается в том, то его нужно взять и потрясти. Наличие какого либо люфта недопустимо. Так же визуально осматриваем резиновые элементы стабилизатора

Не пишу как устранять те неисправности, которые Вы нашли при техническом обслуживании подвески, как правило просто меняют неисправный элемент. Об этом будут статьи в дальнейшем.

Источник

Ремонт подвески автомобиля шаг за шагом

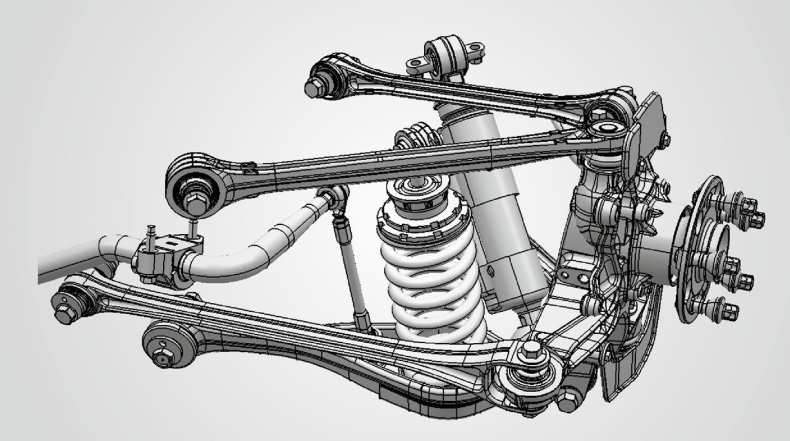

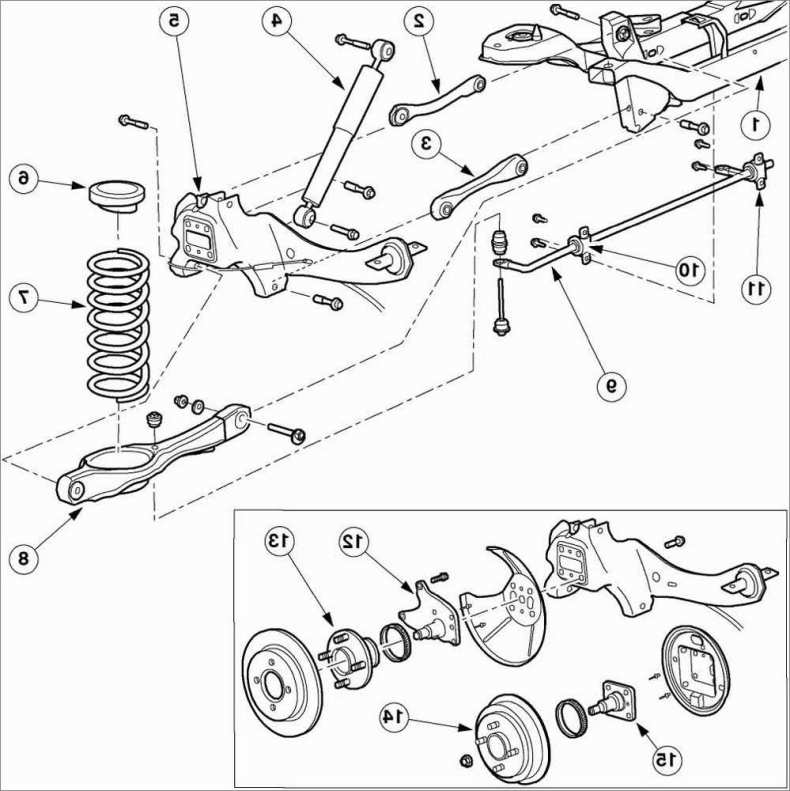

Передняя подвеска отличается более сложной конструкцией, она обеспечивает движение левого и правого колес независимо друг от друга. Кроме того, она подвергается более серьезной нагрузке, быстрее изнашивается и чаще требует ремонта. Задняя подвеска обычно бывает зависимой или полузависимой, имеет более простую конструкцию и менее подвержена износу и поломкам. Но и она периодически нуждается в диагностике и ремонте.

Из всех узлов автомобиля подвеска подлежит наиболее частой диагностике. Для новых автомобилей рекомендуется проводить диагностику через каждые 15 тыс. км пробега, но по мере увеличения суммарного пробега этот интервал лучше сокращать. Частота проведения диагностики также зависит от состояния дорог, по которым большую часть времени ездит водитель, от его манеры вождения, среды эксплуатации.

Диагностика подвески

Ремонту подвесок должны предшествовать их диагностика, выявление изношенных деталей и расходных элементов, повреждений и деформаций. Состояние подвесок автомобиля можно диагностировать как в автосервисе, так и в условиях собственного гаража. На СТО применяется люфт-детектор для выявления горизонтальных люфтов. Если этого недостаточно, прибегают к более сложной, продолжительной и информативной акустической диагностике (анализу посторонних шумов при движении автомобиля). Диагностика на вибростенде малоинформативна, она позволяет оценить параметры подвески в самых общих чертах, а компьютерная диагностика применима для современных автомобилей с электронным управлением.

Диагностику собственными силами следует начинать с визуального осмотра, дополняя его ощупыванием деталей. Для наилучшего доступа к подвескам автомобиль должен располагаться на специальном стенде, но его может заменить смотровая яма в гараже. Также рекомендуется оценивать:

При визуальной диагностике передней подвески уделять внимание необходимо всем узлам и деталям, но некоторые из них более износостойки, а другие быстро приходят в негодность:

Наконечники рулевых тяг, резиновые вкладыши шарниров, пыльники, защитные чехлы проверяются на целостность, степень износа, отсутствие деформаций, величина люфта определяется на ощупь. Контролируется перемещение наконечников вдоль оси пальцев – оно не должно превышать 1,5 мм. На неисправности рулевых тяг указывают тугое вращение рулевого колеса, биение руля, его увеличенный люфт при горизонтальном покачивании автомобиля.

Амортизаторы проверяются на наличие люфтов в точках крепления, подтекание рабочей жидкости. В современных моделях их состояние можно оценить по реакции автомобиля на раскачивание, в более старых необходим демонтаж для осмотра. Продолжительное раскачивание автомобиля после прекращения воздействия на него говорит об износе стоек амортизаторов. Отсроченная реакция амортизатора на воздействие – о повреждении штока или направляющей. Также нужно оценить состояние пружин, особенно часто деформирующегося первого витка, и чашек опоры.

Штанги стабилизаторов визуально и на ощупь проверяются на прямолинейность, отсутствие деформаций, также исследуется состояние их креплений и резиновых подушек. Концы штанги должны располагаться в одной плоскости, а еще нужно измерить расстояние между центрами проушин и сравнить с нормальным показателем.

При осмотре рычага выявляются его возможные деформации и оценивается степень износа втулок. Все резиновые уплотнители осматриваются на предмет трещин, разрывов и других механических повреждений.

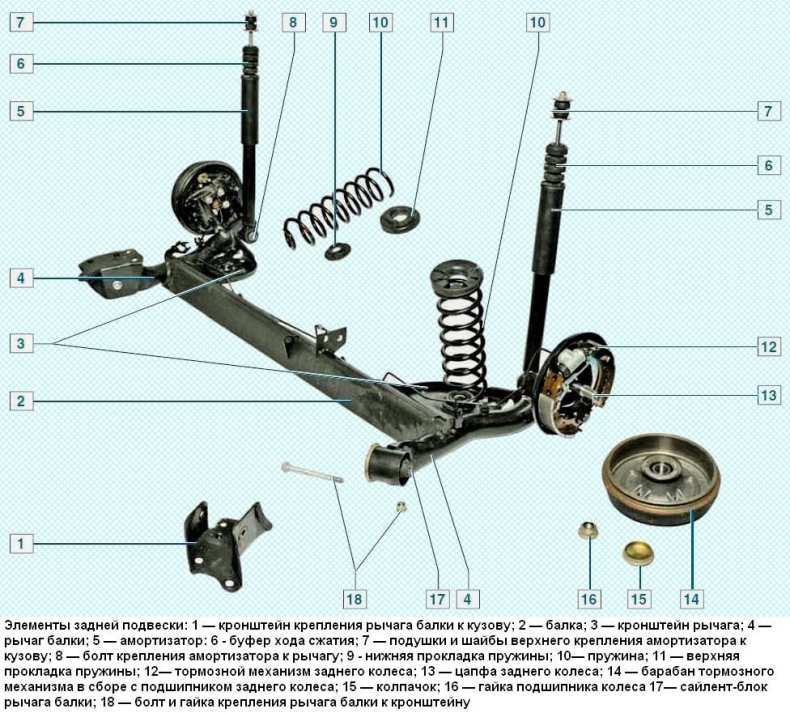

Задняя подвеска состоит из меньшего числа деталей, поэтому ее диагностика проще. По аналогии с передней подвеской проверяются амортизаторы и резиновые уплотнители. Также необходимо осмотреть и ощупать рычажный стабилизатор (реактивную тягу) – оценивается состояние сварных швов в трубчатых тягах, целостность резиновых втулок, наличие/отсутствие деформации данной детали. Если нарушено нормальное расположение задних колес, следует проверить на целостность балку.

Глухой стук в районе задней подвески не всегда является признаком ее поломки, он может быть связан с другими причинами: повреждением крепежа выхлопной трубы, обрывом компонентов глушителя. Состояние крепежа можно оценить визуально и на ощупь, а глушитель в целях диагностики покачивается из стороны в сторону – заметная амплитуда колебаний указывает на его обрыв.

Ремонт передней подвески

Замена амортизаторов, как правило, рентабельнее их ремонта. Амортизаторы, расположенные на одной оси, меняются попарно. Одновременно с их заменой производится замена болтов крепления и резиновых деталей. Пружины с нарушенной структурой необходимо менять. При выходе из строя одной из пружин и отсутствии других повреждений можно заменить только эту пружину. Если ослабло крепление, осуществляется его протяжка, при этом сами амортизаторы, если они в хорошем состоянии, можно не менять, а вот втулки и резиновые подушки обычно подлежат замене.

Если повреждение пыльника ШРУСа было своевременно обнаружено, достаточно демонтировать и тщательно промыть сам ШРУС, а затем защитить его новым пыльником, заполненным смазкой. Если подвеска длительное время эксплуатировалась с поврежденным пыльником, шарнир подлежит замене, поскольку попавшая внутрь узла грязь провоцирует его ускоренный износ. ШРУС и шаровые опоры также нуждаются в замене при выявлении их люфтов, одновременно с ними по мере необходимости меняются расходные элементы.

В рычагах подвески обычно нарушается структура усилителя, и происходит деформация верхней части. Деформировавшийся рычаг подлежит замене: выпрямлять его методом рихтовки запрещается, это чревато возникновением аварийных ситуаций. Рычаг также приходится менять, если выходит из строя шаровая опора запрессованной конструкции, которая демонтируется только вместе с ним. А вот если опора крепится болтами, ее можно отсоединить от рычага и поменять. Когда проблемы ограничиваются износом втулок, в этом случае нет необходимости менять рычаг целиком, достаточно заменить втулки.

Поврежденные, износившиеся подшипники заменяются новыми, при этом обязательно осуществляется регулировка их зазора. Резиновые и резинометаллические детали необходимо менять при обнаружении трещин и прочих нарушений целостности, а также при критическом износе.

Ремонт задней подвески

При неисправностях задней подвески также в основном осуществляется замена поврежденных деталей: амортизаторов, пружин, подшипников. В случае повреждения балки заднего моста она демонтируется и меняется на новую, при демонтаже необходимо снять задние колеса. В реактивных тягах самым уязвимым местом являются резиновые втулки. При незначительной деформации самого рычажного стабилизатора допустима его рихтовка, а при серьезных повреждениях и искривлениях требуется замена.

В 90 % случаев ремонт подвесок сводится к замене изношенных и поврежденных деталей. В некоторых ситуациях производители рекомендуют применение ремкомплектов для восстановления сложных узлов. Удешевить ремонт подвески можно, приобретая контрактные детали ходовой, JapZap поможет подобрать запчасти для автомобилей разных японских марок. Крайне важна идеальная совместимость всех деталей. Порядок демонтажа и монтажа деталей подвесок в разных марках и моделях автомобилей различается, поэтому при осуществлении ремонта своими руками необходимо внимательно изучить руководство по ремонту конкретной модели.

Источник

Техническое обслуживание ходовой части автомобиля

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества. Продольные и поперечные балки рамы подвергаются изгибу, в них появляются трещины, изломы, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается, балка, изнашиваются подшипники и их посадочные места в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в диске под шпильки крепления колес, изменяется упругость, ломаются рессоры и пружины подвески автомобилей, деформируется обод, повреждаются шины, изнашиваются и разрушаются покрышки и камеры и др. В результате указанных неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Особого внимания заслуживают шины, на которые приходится до 14% эксплуатационных затрат. Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера.

Техническое обслуживание ходовой части автомобиля включает в себя:

Ежедневное техническое обслуживание (ЕО) подвески автомобиля заключается в визуальном осмотре ее элементов. При осмотре упругих элементов необходимо обращать внимание на целостность упругих элементов, стремянок рессор, стяжных хомутов, пальцев и втулок серег, опорных подушек, потерю упругости пружинами и листами рессоры. Проверяется надежность крепления рессор. У амортизатора не должно быть потеков технической жидкости. У автомобилей с независимой подвеской проверяется техническое состояние верхних и нижних рычагов, стоек, резьбовых соединительных пальцев и втулок. У независимой подвески, не имеющей шкворневого соединения, проверяется состояние шаровых шарниров и шаровых опор. Реактивные штанги должны быть надежно закреплены. Пальцы реактивных штанг и вкладыши шарниров не должны быть изношены. Проверяется геометрия реактивных штанг и стабилизатора поперечной устойчивости, целостность его опорных втулок.

Диски колес не должны иметь трещин. Проверяется надежность крепления дисков колес. У стопорного кольца не должно быть дефектов. Не допускается деформация диска колеса. Шины автомобиля не должны иметь порезов, пробоин, расслоений. Остаточная высота протектора должна быть больше минимальной регламентированной правилами дорожного движения. Давление воздуха в шинах должно соответствовать рекомендациям завода изготовителя. Неравномерный износ шин указывает на нарушение углов развала и схождения управляемых колес. Не допускается эксплуатация автомобиля с шинами разного размера и рисунком протектора.

При движении автомобиля необходимо следить за работой амортизаторов и биением колес. Причиной биения колес является нарушение балансировки. Балансировку колес проводят на станках для балансировки колес, путем установки на диск колеса свинцовых грузиков с металлическими прижимами. Рекомендуется после длительной поездки проверить температуру ступиц колес. Сильный нагрев ступицы колеса указывает на чрезмерную затяжку подшипников ступиц колес.

При техническом обслуживании №1 (ТО-1) производят тщательный осмотр всех элементов подвески автомобиля. Проверяется надежность их крепления, производятся крепежные работы. В регламентные работы проведения технического обслуживания №1 включена проверка люфтов в подшипниках ступиц колес. При наличии люфта или повышенном нагревании ступицы колеса при движении автомобиля, необходима его регулировка. Проведя регулировку (колесо должно вращаться без заеданий) нужно удалить старую пластичную смазку и заложить новую. Смазка трущихся поверхностей производится согласно химмотологической карте смазки автомобиля. При наличии люфтов в резьбовых или шаровых соединениях (независимая подвеска) производят их замену.

Техническое обслуживание №2 (ТО-2) включает все работы, производимые при техническом обслуживании №1. В обязательном порядке проверяются углы развала и схождения колес, продольный наклон шкворня. Проверку углов производят специальной линейкой или прибором, в конструкции которого имеется ватерпас. Для точного измерения углов используются установки, имеющие индикаторы или оптическую систему. Для увеличения срока службы шин рекомендуется производить перестановку колес автомобиля в порядке, указанном заводом-изготовителем.

Подвеска и колеса обеспечивают сцепление автомобиля с дорогой и его устойчивость. Работа органов управления автомобилем (рулевого управления и тормозной системы) зависит от их технического состояния. Залог безопасности дорожного движения: исправная подвеска и колеса автомобиля. Для поддержания их в исправном состоянии необходимо своевременно и в полном объеме проводить техническое обслуживание.

Регулирование подшипников ступиц передних колёс проводится в следующем порядке:

Вращение ступицы (колеса) должно быть свободным и равномерным. При проверке вращения ступицы колеса осевой ход не допускается.

Качество регулирования подшипников проверяется контрольным пробегом до 10 км. Если наблюдается сильный нагрев, следует повторить регулирование.

Регулировку осевого люфта ступичного подшипника необходимо проводить следующим образом:

Затянуть болты крепления колес моментом 160—180 Н·м.

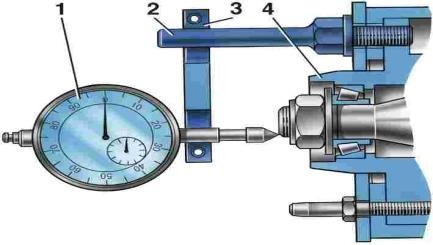

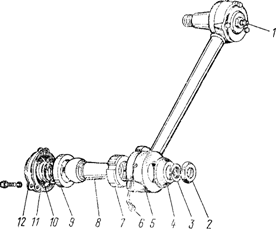

1 — индикатор; 2 — болт; 3 — кронштейн; 4 — ступица колеса

Рисунок 1 — Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 7834.9505

Регулировка подшипников ступиц задних колес производится при снятых полуосях и вывешенных колесах с помощью регулировочной гайки. Момент затяжки гайки 60– 80 Н·м при одновременном вращении колеса в обоих направлениях. Затем отвернуть гайку на 1/3 оборота (120°), установить замочную шайбу и затянуть контргайку моментом 250– 300 Н·м. При этом колесо должно свободно вращаться, а подшипники не иметь заметного зазора.

Состояние шкворневого соединения оценивают по зазорам — радиальному между шкворнем и его втулками и осевому — между кулаком балки переднего моста и проушиной поворотного кулака.

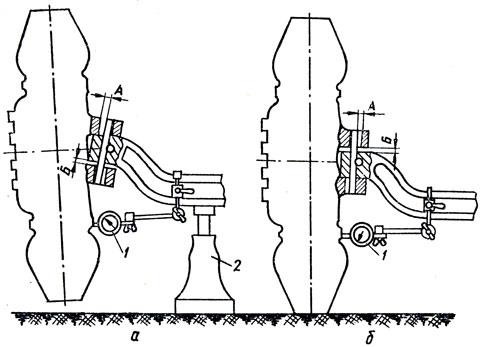

а — колесо вывешено; б — колесо опущено на пол; 1 — индикатор прибора; 2 — домкрат; А — радиальный зазор; Б — осевой зазор

Рисунок 2 — Замер величины зазора в шкворневом соединении

К основным неисправностям подвески автомобилей относятся: потеря упругости или поломка рессор, износ пальцев рессор и их втулок, утечка жидкости из амортизаторов.

Не допускаются трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов рессор, повреждения кронштейнов крепления рессор, резиновых втулок и подушек, ослабление затяжки пальцев рессор и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

В объем работ по техническому обслуживанию подвесок автомобилей входит:

1. Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, следует развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно. Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить.

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

Рессоры разбирают и собирают с помощью специальных приспособлений или в тисках. Рессорные листы с трещинами или с местным износом, превышающим допустимое значение, выбраковывают. Подкоренные и коренные листы с обломанными концами переделывают на короткие.

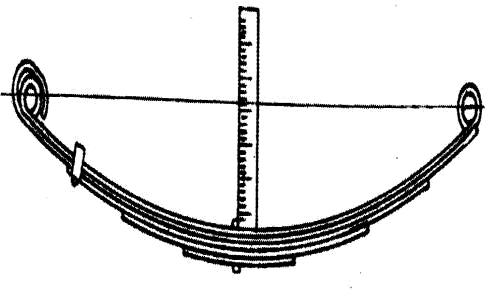

Стрелу прогиба листа определяют по шаблону. При небольшом изменении прогиба лист правят в холодном состоянии вручную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальном стенде. Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты.

Изношенные рессорные втулки, центральные болты и стремянки заменяют новыми.

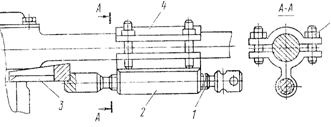

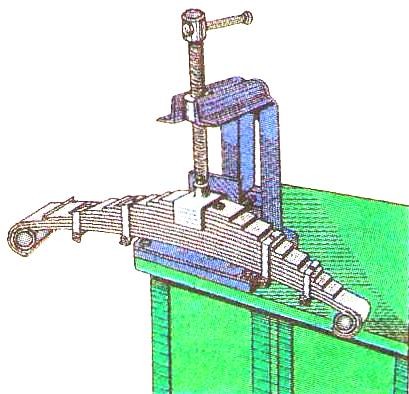

Подготовленные к сборке листы сжимают винтовым или гидравлическим приспособлением, предварительно пропустив через них стержень-оправку (рисунок 3). После сжатия листов вместо оправки устанавливают центральный болт и затягивают гайку. Сборка рессоры выполнена правильно, если концы листов соприкасаются без зазора. Отремонтированные рессоры подвергают осадке и испытывают. У автомобильных рессор контролируют стрелу прогиба в свободном состоянии.

Рисунок 3 — Запрессовка шарниров в ушко рессоры с помощью специальных оправок и проверка прогиба стрелы рессоры

2. Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

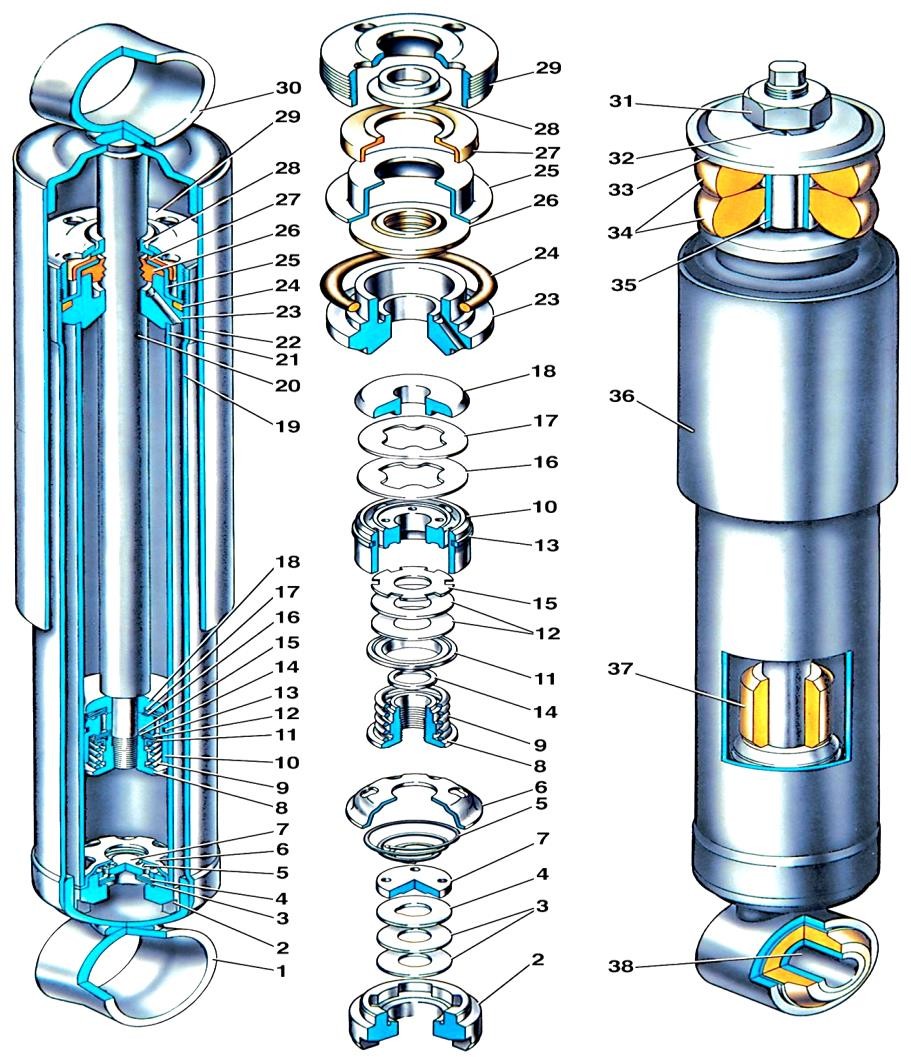

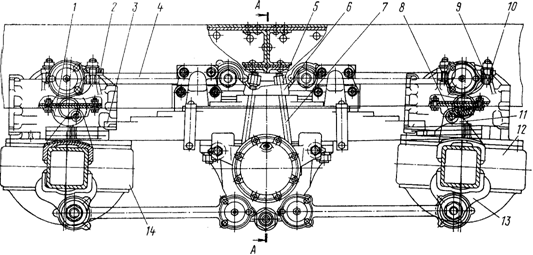

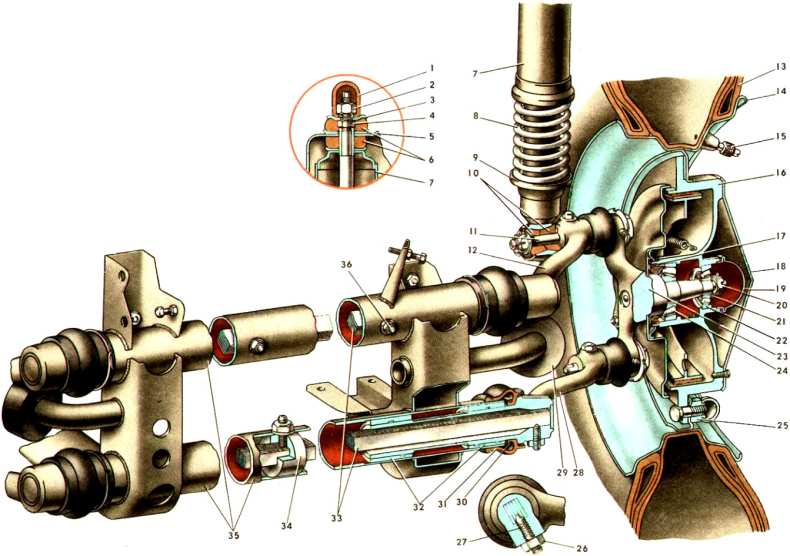

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

Источник

ПОДВЕСКА

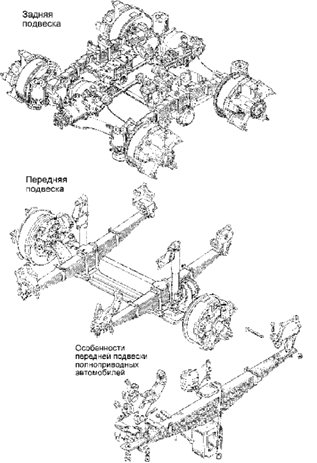

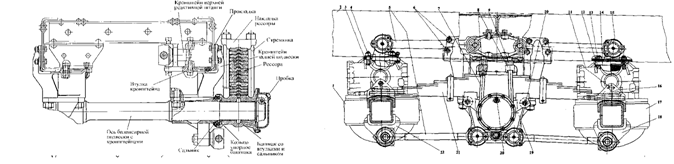

Рис. 201. Подвески автомобилей КамАЗ

Подвеска автомобиля воспринимает основные динамические нагрузки от воздействия неровностей дороги. Для обеспечения большей плавности хода и для гашения колебаний автомобиля в его передней подвеске установлены гидравлические амортизаторы двухстороннего действия.

Автомобили КАМАЗ различных моделей и комплектаций имеют подвески переднюю и заднюю различающиеся: применяемыми рессорами в зависимости от нагрузки; для передних подвесок –наличием стабилизатора поперечной устойчивости; амортизаторами и кронштейнами крепления амортизаторов; дополнительными буферами и их конструкцией; стремянками и элементами крепления. Особенности наиболее применяемых подвесок даны в таблице. Передняя и задняя подвески представлены на рисунке 201.

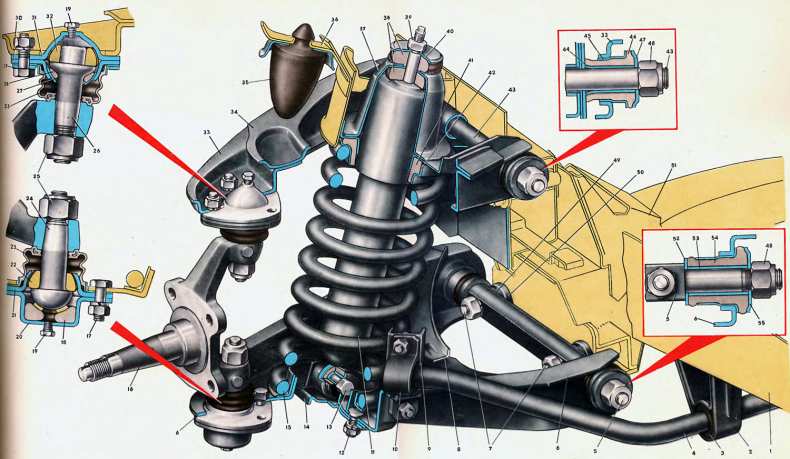

Подвеска передняя автомобилей (рис.202) состоит из двух продольных полуэллиптических рессор, работающих совместно с двумя телескопическими амортизаторами и двумя полыми резиновыми буферами сжатия. В средней части рессоры прикреплены двумя стремянками 7 к площадке балки передней оси. Между рессорами и балкой установлены кронштейны 10 амортизаторов 11.

Передние концы рессор с помощью отъемных ушков 23 и пальцев 21 прикреплены к кронштейнам 20. Втулки 22 отъемных ушков изготовлены из антифрикционного ковкого чугуна, повышающего износостойкость соединений с пальцами рессор. Задние концы передних рессор скользящие и опираются на сменные защитные сухари 15 и боковые вкладыши 19.

Коренной лист рессоры прямоугольного сечения, а остальные листы Т-образного сечения. Всего 15 листов. На скользящем конце коренного листа заклепками закреплена накладка 16, предохраняющая его от износа. Пальцы рессор смазываются через масленку.

Амортизаторы передней подвески соединены с рамой автомобиля и передней осью при помощи пальцев и резиновых втулок. Втулки компенсируют перекосы и смягчают ударные нагрузки, передаваемые от оси автомобиля на раму. С обоих торцов резиновых втулок установлены шайбы.

При движении автомобиля по дороге с небольшими препятствиями амплитуда колебаний подвески незначительна и сопротивление, создаваемое амортизаторами, невелико. На неровной дороге амплитуда колебаний подвески

возрастает, при этом амортизатор оказывает большое сопротивление, предотвращая раскачивание автомобиля и поглощая энергию как при плавном, так и при резком сжатии и отдаче рессор.

Для ограничения хода передней подвески служат резиновые полые буферы 6, закрепленные на лонжеронах рамы.

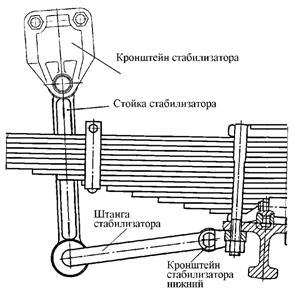

Подвеска передняя автомобилей КамАЗ-53212, КамАЗ-65115, КамАЗ-53228, КамАЗ-53229 и Ка-мАЗ-54112 имеет стабилизатор поперечной устойчивости, который увеличивает угловую жесткость подвески, уменьшая угол крена подрессорной части автомобиля при действии на автомобиль поперечной (боковой) силы, повышает устойчивость движения автомобиля.

Штанга стабилизатора в средней части закреплена на балке передней оси в резиновых подушках с помощью обойм, накладок и стремянок. Штанга стабилизатора стойками шарнирно соединена с кронштейнами, установленными на левом и правом лонжеронах рамы. Соединение стоек с кронштейнами рамы аналогично креплению амортизатора.

Амортизатор (рис. 203) верхней пружиной прикреплен к кронштейну на раме, а нижней — к нижнему кронштейну амортизатора. Принцип действия гидравлических амортизаторов заключается в следующем. При относительных перемещениях под-рессорных и неподрессорных частей автомобиля имеющаяся в амортизаторе жидкость, перетекая из одной его полости в другую через небольшие отверстия, оказывает сопротивление вертикальному перемещению штока и гасит колебания рессор.

Задняя подвеска — балансирная, на двух полуэллиптических рессорах, с реактивными штангами с резинометаллическими шарнирами( см.рис. 299). Концы рессор скользящие по опорам, приваренным к балкам мостов. Ось балансира выполнена цельной, без стяжки. Пальцы реактивной штанги азотированы, опоры рессор усилены. Рессоры в средней части прикреплены стремянками 7 к башмаку 19 рессоры. Концы рессор установлены в опорах 11. При прогибе рессор концы их скользят в опорах. При ходе мостов вниз рессоры удерживаются в опорах пальцами 8, зафиксированными от осевых перемещений шплинтами и шайбами. Для ограничения хода мостов вверх и смягчения их ударов о раму на лонжеронах установлены буферы 1.

Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами 4. Шарниры реактивных штанг самоподвижные.

Балансирное устройство автомобилей КамАЗ-5320, КамАЗ-55102 и КамАЗ-5410 состоит из двух осей 31, запрессованных в кронштейны 33, и башмаков 19 с запрессованными в них втулками 25 из антифрикционного материала. Кронштейны балансирного устройства соединены стяжкой 34 и закреплены шпильками на кронштейнах задней подвески, которые в свою очередь крепятся болтами к лонжеронам рамы. В крышке 23 имеется отверстие с пробкой для заливки масла.

Для предотвращения вытекания смазки в башмаках установлены резиновые армированные манжеты, а для защиты уплотнений от грязи — уплотни-тельные кольца. Башмаки 19 закреплены на осях разрезными гайками, стянутыми болтами 24.

Подвеска задняя автомобилей КамАЗ-53212, Ка-мАЗ-55111 и КамАЗ-54112 (рис. 208), в отличие от задней подвески, изображенной на рис. 167, имеет балансирное устройство с одной осью, запрессованной в кронштейн оси балансира и выполняющей роль стяжки. Опоры рессоры и нижние реактивные рычаги для улучшения ремонтоспособ-ности выполнены съемными. Опоры зафиксированы от перемещения установочными пластинами. Для ограничения хода мостов вниз на опорах рессор установлены ограничители качания мостов.

Таблица 37

|

Подвески |

Рессоры |

Наличиестабилизатора |

Вид |

Амортизаторы |

Передние подвески

|

43114-2900001 |

55111-2902012 |

нет |

Продольнаяполуэллиптическая |

4310-2905006 |

|

5320-2900001 |

53212-2905006 |

|||

|

4925-2900001 |

4925-2902012 |

есть |

4310-2905006 |

Задние подвески

|

Подвески |

Рессоры |

Башмак |

Вид |

Амортизаторы |

|

4310-2900002 |

4310-2912012 |

5320-2918068 |

Балансирная подвеска |

|

|

5511-2900002 |

5511-2912012 |

55111-2918068 |

нет |

|

|

65115-2900002 |

5322-2912012 |

|||

|

4326-2900002 |

4326-2912012 |

нет |

Продольнаяполуэллиптическая |

4310-2905006 |

Рис. 202. Передняя подвеска автомобилей моделей 5320, 5410, 55111: 1 — болт крепления ушка; 2, 17 — болты стяжные; 3 — накладка ушка; 4 — рама автомобиля; 5, 10

— кронштейны амортизатора верхний и нижний; 6 -буфер рессоры; 7 — стремянка рессоры; 8 — накладка; 9

— штифт; 11 — амортизатор; 12 — хомут; 13 — кронштейн задний рессоры; 14 — палец сухаря; 15 — сухарь; 16 -накладка коренного листа; 18 — втулка; 19 — вкладыш; 20

— кронштейн передний рессоры; 21 — палец ушка; 22 -втулка ушка; 23 — ушко рессоры; 24 — масленка

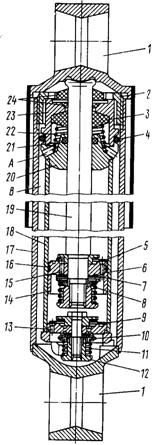

Рис. 203. Амортизатор: 1 — проушина; 2 — гайка резервуара; 3 — сальник штока; 4-сальник гайки резервуара; 5 -клапан перепускной отдачи; 6 — отверстие наружного ряда; 7 — клапан отдачи; 8, 11, 22 — пружины; 9 — клапан перепускной сжатия; 10 — клапан сжатия; 12 — гайка; 13— отверстия перепускного клапана; 14 — поршень; 15 -отверстие внутреннего ряда; 16 — кольцо поршневое; 17

— корпус резервуара; 18 — цилиндр рабочий; 19 — шток поршня; 20 — направляющая штока; 21 — сальник направляющей; 23 — обойма сальников; 24 — сальники штока; А — отверстие для слива жидкости в резервуар; В

— полость резервуара

Рис. 204.Стабилизатор передней подвески

Рис. 205. Установка задней подвески (продольный вид) 43101, 43114, 43118: 1 — мост промежуточный; 2 -рама; 3 — рычаг реактивный верхний; 4 — шпильки; 5 -штанги реактивные; 6, 10, 13 — болты; 7 — стремянка рессоры; 8 — накладка рессоры; 9 — гайка стремянки; 11 — палец опоры; 12 — подкладка буфера; 14 — буфер; 15 — крышка шарового пальца; 16 — опора; 17 — мост задний; 18, 22 — рычаги реактивные нижнии; 19 -кронштейн оси балансира; 20 — пробка заливного отверстия; 21 — рессора

Рис. 207. Задняя подвеска автомобилей КамАЗ: 1 — буфер задней рессоры; 2 — рычаг реактивный; 3 — рессора; 4 — штанга реактивная; 5 — гайка; 6 — накладка рессоры; 7 — стремянка рессоры; 8 — палец опоры рессоры; 9, 16 — шпильки; 10 — втулка разжимная; 11 — опора рессоры; 12 — мост задний; 13 — кронштейн нижней реактивной штанги; 14 — мост промежуточный; 15 -кронштейн верхней реактивной штанги; 17 — лонжерон; 18 — прокладка кронштейна задней подвески; 19 — башмак рессоры; 20 — прокладка крышки башмака; 21 — гайка крепления башмака; 22 — пробка заливная; 23 — крышка башмака; 24 — болт стяжной гайки крепления башмака; 25 — втулка башмака; 26 — кольцо уплотнительное; 27 -кольцо упорное; 28 — манжета; 29 — гайка крепления стяжки кронштейнов; 30 -обойма манжеты; 31 — ось башмака; 32 -гайка крепления шарового пальца; 33 -кронштейн балансира; 34-стяжка кронштейнов балансира

Рис. 209. Реактивная штанга:1 — масленка; 2 — гайка; 3 -шайба пружинная; 4 — сальник; 5 — штанга; 6 — заклепка; 7 — вкладыш внутренний; 8 — палец; 9 — вкладыш наружный; 10 — пружина; 11 — прокладка; 12 — крышка

Техническое обслуживание

При сервисе 1 смажьте пальцы передних рессор через пресс-масленки до появления свежей смазки в зазорах.

При сервисе 2:

— проверьте внешним осмотром состояние амор

тизаторов и реактивных штанг, при необходимости

устраните неисправности;

—затяните болты крепления отъемных ушков, гайки стопорных болтов проушин передних кронштейнов и гайки стяжных болтов задних кронштейнов рессор передней подвески;

—затяните гайки пальцев реактивных штанг;

—затяните гайки шпилек крепления кронштейнов верхних реактивных штанг;

—затяните гайки стремянок рессор передней и задней подвесок. Для сохранения продольного наклона шкворней затягивайте гайки стремянок рессор передней подвески в следующем порядке: сначала затяните гайки передней

(по ходу автомобиля) стремянки, затем — задней;

—смажьте шарниры реактивных штанг через пресс-масленки до появления свежей смазки в зазорах.

При сервисе С:

—проверьте зазор в шарнирах реактивных штанг, при зазоре более 1,3 мм замените вкладыши и пальцы шарниров;

—проверьте уровень масла в башмаках балансир-ного устройства задней подвески, при необходимости долейте масло до уровня заливных отверстий;

—затяните гайки болтов крепления кронштейнов задней подвески к лонжеронам рамы.

Ремонт

При разборке рессор в случае износа накладки скользящего конца коренного листа передней рессоры снимите накладку, в дальнейшем эксплуатируйте рессору без накладки. Замерьте зазоры между пальцами и втулками отъемных ушков. Номинальный зазор между пальцем и втулкой 0,17… 0,39 мм при номинальном диаметре пальца 39,95… 40,00 мм. Если зазор больше 2 мм, то замените изношенные детали.

Замените втулки, имеющие значительные выкрашивания одного из торцов (свыше 60 % от поверхности торца втулки). При износе боковых сухарей передних рессор на глубину до 3 мм замените их (номинальная толщина сухарей — 8 мм). При износе верхних сухарей передних рессор на глубину до 3 мм спрессуйте их с кронштейнов, разверните на 180° и вновь напрессуйте. При износе концов первых коренных листов рессор задней подвески на 40… 50% толщины поменяйте местами первый и третий листы.

Для предохранения опор рессор задней подвески от интенсивного износа на их опорные поверхности наплавлен слой твердого сплава (HRC 56… 62) на глубину 2… 4 мм. При износе этого слоя произведите его повторную наплавку электродом ЭН-60М-3,0-1 ГОСТ 9466-75. На автомобилях КамАЗ-53212, Ка-мАЗ-55111 и КамАЗ-54112 твердый сплав глубиной 2… 4 мм наплавлен и на боковые стороны опор. При суммарном зазоре более 10 мм между наружными и внутренними боковинами опор и рессорами произведите наплавку твердого сплава на боковины опор рессор, обеспечив суммарный зазор 3… 5 мм.

При сборке рессор смажьте графитной смазкой трущиеся поверхности листов, так же смажьте ушки и пальцы передних рессор. Передние и задние рессоры устанавливайте на автомобиль попарно с разницей прогиба не более 10 мм.

Во избежание поломок рессор и износа щек башмаков при проведении ремонта:

— гайки крепления передних рессор затягивайте с моментом 431-490 Н.м (44-50 кгс.м);

— гайки крепления задних рессор затягивайте с моментом 785-883 Н.м (80-90 кгс.м);

Для снятия реактивных штанг с автомобиля используйте съемник: для этого, отвернув гайки 5 (рис. 210), снимите крышку 4, штангу пропустите между шпильками съемника, наденьте на шпильки крышку 4 и заверните гайки 5.

Клин 3 заведите до упора между торцами наконечника штанги и проушины пальца, при этом винт 1 должен быть в крайнем правом положении. Затяните гайки 5 и, вворачивая винт 1 в корпус 2, выпрессуйте палец из

проушины. Замена вкладышей и пальцев реактивных штанг производится при осевом люфте в реактивной штанге более 1,3 мм.

Рис. 210. Снятие съемником пальцев реактивных штанг: 1 -винт; 2 — корпус; 3 — клин; 4 — крышка; 5 — гайка; 6 — шпилька

Для регулирования осевого зазора в башмаке балансирного устройства:

— поднимите автомобиль за раму и установите на подставки. Обеспечьте возможность поворачивания балансира, отделив концы задней рессоры от опор мостов или сняв рессору;

— заверните разрезную гайку так, чтобы балансир не поворачивался от руки;

— отверните гайку на 1/6 оборота, затяните стяжной болт с моментом 78,2… 98,1 Н.м (8… 10 кгс.м) и проверьте возможность поворачивания балансира от руки. Если балансир не поворачивается, дополнительно отпустите

разрезную гайку, предварительно ослабив стяжной болт.

При разборке балансирного устройства в случае износа осей и втулок башмаков балансирного устройства выше допустимого отшлифуйте оси до устранения следов износа и установите ремонтные (уменьшенные по

внутреннему диаметру) втулки. При номинальном диаметре оси балансира 87,93… 88,00 мм номинальный зазор между осью и втулками должен быть 0,120… 0,305 мм. Допустимый без ремонта зазор между осью и втулками

не более 1,0 мм.

Амортизаторы* заменяйте при снижении максимальных сил сопротивления на ходе сжатия и отбоя более чем на 25% по сравнению с нижним пределом, указанным в табл. 38.

Таблица 38

Силы сопротивления амортизатора при ходе отбоя и ходе сжатия

|

Скорость поршня,м/с |

Силасопротивления, N(кгс) |

|

|

при ходеотбоя |

при ходесжатия |

|

|

0,2 (дроссельныйрежим) 0,52 (клапанныйрежим) |

1373…1962(140…200) 3626…4415(370…450) |

687…981 (70…100) 1079…1472 (110…150) |

При появлении на амортизаторе следов подтекания масла, снимите амортизатор с автомобиля и подтяните гайку резервуара. Если течь не устраняется подтягиванием гайки резервуара, замените амортизатор.

Замена передней рессоры

Для снятия передней рессоры:

— отверните гайку стяжного болта заднего кронштейна рессоры, снимите пружинную шайбу, болт и распорную втулку;

— отсоедините амортизатор в нижней опоре;

— поднимите за раму переднюю часть автомобиля, установите подставку под раму и опустите на нее автомобиль, при этом обеспечьте зазор между накладкой коренного листа и вкладышем в заднем кронштейне рессоры 40… 80 мм;

— отверните гайки стяжных болтов проушин переднего кронштейна рессоры, снимите пружинные шайбы, болты и выбейте палец;

— закрепите рессору в подъемном приспособ

лении;

— отверните гайки стремянок крепления рессоры к балке передней оси, снимите накладку рессоры;

— подъемным приспособлением снимите рессору с передней оси.

Для установки передней рессоры:

— подъемным приспособленном опустите рессору на переднюю ось, предварительно установив кронштейн амортизатора под рессору;

— установите накладку рессоры и совместите их центрирующие элементы;

— вставьте стремянки рессоры в отверстия площадки передней оси и затяните гайки стремянки;

— подведите передний конец рессоры к кронштейну, совместите отверстие ушка рессоры с отверстиями в кронштейне, вставьте палец и стяжные болты, наденьте на них шайбы и затяните гайки;

* Ремонт амортизаторов производится на заводе-изготовителе.

— поднимите за раму переднюю часть автомобиля, уберите подставку и опустите автомобиль;

— присоедините амортизатор к передней оси;

— вставьте распорную втулку и стяжной болт в задний кронштейн рессоры и закрепите его.

Проконтролируйте момент затяжки гаек стремянок. Смажьте палец ушка рессоры до появления свежей смазки из втулки ушка.

Замена задней рессоры

Для снятия задней рессоры:

— ослабьте гайки стяжных шпилек щек башмака рессоры;

— расшплинтуйте пальцы опор рессоры и выбейте пальцы опор рессоры (у автомобилей КамАЗ-5320, КамАЗ-5410, КамАЗ-55102) или снимите ограничители качания мостов (если это автомобили КамАЗ-53212, КамАЗ-54112,

КамАЗ-55111);

— поднимите за раму заднюю часть автомобиля, установите подставку под раму и опустите автомобиль на нее, при этом обеспечьте зазоры между концами рессоры и опорами не менее 25… 30 мм;

— отверните гайки стремянок рессоры и снимите стремянки, накладку рессоры и верхние листы рессоры, не скрепленные хомутами;

— подъемным приспособлением снимите рессору с башмака.

Для установки задней рессоры:

— подъемным приспособлением установите рессору на башмак, совместив их центрирующие элементы;

— затяните гайки стяжных шпилек щек башмака до соприкосновения щек с рессорой;

— установите накладку рессоры, стремянки и затяните гайки стремянок;

— поднимите заднюю часть автомобиля, уберите подставку и опустите автомобиль;

— установите пальцы опор рессоры, наденьте шайбы и зашплинтуйте пальцы (у автомобилей КамАЗ-5320, КамАЗ-55102, КамАЗ-5410) или установите ограничители качания мостов (если это автомобили КамАЗ-55111,

КамАЗ-53212, КамАЗ-54112).

Проконтролируйте моменты затяжки гаек стремянок.

Содержание страницы

- 1. Уход за рессорами

- 2. Техническое обслуживание амортизаторов

- 2.1. Снятие и установка амортизатора

- 2.2. Ремонт амортизаторов

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества. Продольные и поперечные балки рамы подвергаются изгибу, в них появляются трещины, изломы, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается, балка, изнашиваются подшипники и их посадочные места в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в диске под шпильки крепления колес, изменяется упругость, ломаются рессоры и пружины подвески автомобилей, деформируется обод, повреждаются шины, изнашиваются и разрушаются покрышки и камеры и др. В результате указанных неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Особого внимания заслуживают шины, на которые приходится до 14% эксплуатационных затрат. Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера.

Техническое обслуживание ходовой части автомобиля включает в себя:

- периодическую проверку и регулировку углов установки передних колес;

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески;

- проверку состояния рамы и рессорной подвески, включая амортизаторы;

- проверку состояния шин и создание нормального внутреннего давления воздуха в них;

- крепление и смазку деталей ходовой части.

Ежедневное техническое обслуживание (ЕО) подвески автомобиля заключается в визуальном осмотре ее элементов. При осмотре упругих элементов необходимо обращать внимание на целостность упругих элементов, стремянок рессор, стяжных хомутов, пальцев и втулок серег, опорных подушек, потерю упругости пружинами и листами рессоры. Проверяется надежность крепления рессор. У амортизатора не должно быть потеков технической жидкости. У автомобилей с независимой подвеской проверяется техническое состояние верхних и нижних рычагов, стоек, резьбовых соединительных пальцев и втулок. У независимой подвески, не имеющей шкворневого соединения, проверяется состояние шаровых шарниров и шаровых опор. Реактивные штанги должны быть надежно закреплены. Пальцы реактивных штанг и вкладыши шарниров не должны быть изношены. Проверяется геометрия реактивных штанг и стабилизатора поперечной устойчивости, целостность его опорных втулок.

Диски колес не должны иметь трещин. Проверяется надежность крепления дисков колес. У стопорного кольца не должно быть дефектов. Не допускается деформация диска колеса. Шины автомобиля не должны иметь порезов, пробоин, расслоений. Остаточная высота протектора должна быть больше минимальной регламентированной правилами дорожного движения. Давление воздуха в шинах должно соответствовать рекомендациям завода изготовителя. Неравномерный износ шин указывает на нарушение углов развала и схождения управляемых колес. Не допускается эксплуатация автомобиля с шинами разного размера и рисунком протектора.

При движении автомобиля необходимо следить за работой амортизаторов и биением колес. Причиной биения колес является нарушение балансировки. Балансировку колес проводят на станках для балансировки колес, путем установки на диск колеса свинцовых грузиков с металлическими прижимами. Рекомендуется после длительной поездки проверить температуру ступиц колес. Сильный нагрев ступицы колеса указывает на чрезмерную затяжку подшипников ступиц колес.

При техническом обслуживании №1 (ТО-1) производят тщательный осмотр всех элементов подвески автомобиля. Проверяется надежность их крепления, производятся крепежные работы. В регламентные работы проведения технического обслуживания №1 включена проверка люфтов в подшипниках ступиц колес. При наличии люфта или повышенном нагревании ступицы колеса при движении автомобиля, необходима его регулировка. Проведя регулировку (колесо должно вращаться без заеданий) нужно удалить старую пластичную смазку и заложить новую. Смазка трущихся поверхностей производится согласно химмотологической карте смазки автомобиля. При наличии люфтов в резьбовых или шаровых соединениях (независимая подвеска) производят их замену.

Техническое обслуживание №2 (ТО-2) включает все работы, производимые при техническом обслуживании №1. В обязательном порядке проверяются углы развала и схождения колес, продольный наклон шкворня. Проверку углов производят специальной линейкой или прибором, в конструкции которого имеется ватерпас. Для точного измерения углов используются установки, имеющие индикаторы или оптическую систему. Для увеличения срока службы шин рекомендуется производить перестановку колес автомобиля в порядке, указанном заводом-изготовителем.

Подвеска и колеса обеспечивают сцепление автомобиля с дорогой и его устойчивость. Работа органов управления автомобилем (рулевого управления и тормозной системы) зависит от их технического состояния. Залог безопасности дорожного движения: исправная подвеска и колеса автомобиля. Для поддержания их в исправном состоянии необходимо своевременно и в полном объеме проводить техническое обслуживание.

Регулирование подшипников ступиц передних колёс проводится в следующем порядке:

- снять крышку ступицы и ослабить гайку подшипника, затем, поворачивая ступицу (колесо), проверить легкость вращения. В случае тугого вращения, которое не является следствием трения тормозных колодок о барабан, следует снять ступицу и выяснить, не вызвано ли это повреждением подшипников или сальника;

- поворачивая ступицу (колесо) в обоих направлениях для правильной установки роликов между кольцами подшипников, затянуть гайку подшипника до тугого вращения ступицы (колеса);

- отвернуть гайку приблизительно на 1/6 оборота до совпадения штифта гайки с ближайшим отверстием в замковой шайбе;

- проверить ступицу (колесо) на лёгкость вращения без ощутимого зазора;

- затянуть контргайку крепления подшипников с моментом 137 — 157Н·м (14 — 16кгс·м) и отогнуть для стопорения контргайки замковую шайбу контргайки на одну из её граней;

- проверить вращение ступицы (колеса), проворачивая в двух направлениях.

Вращение ступицы (колеса) должно быть свободным и равномерным. При проверке вращения ступицы колеса осевой ход не допускается.

Качество регулирования подшипников проверяется контрольным пробегом до 10 км. Если наблюдается сильный нагрев, следует повторить регулирование.

Регулировку осевого люфта ступичного подшипника необходимо проводить следующим образом:

- переднюю часть автомобиля установить на опоры;

- отвернуть переднее колесо с нужной стороны;

- отжать тормозные колодки от диска. Если необходимо, отвернуть суппорт, чтобы они могли свободно перемещаться;

- снять крышку ступицы, используя съемник;

- ослабить болт с внутренним шестигранником стопорного зажима и при одновременном проворачивании ступицы сдвигать зажим до тех пор, пока она не будет свободно проворачиваться;

- затем снова отвернуть болт стопорного зажима на 1/3 оборота. Ударяя пластмассовым молотком по концу оси, ослабить усилие между деталями;

- установить контрольный прибор (рисунок 1) на ступице 4;

- измерить осевой люфт ступицы. Перед каждым измерением проворачивать ступицу, но не во время измерения. Люфт должен находиться в пределах от 0,2 до 0,4 мм;

- затянуть шестигранным ключом болт стопорного зажима моментом 10—16 Н·м и снова измерить люфт подшипника ступицы. Люфт выставлен правильно, если шайбу, находящуюся между наружным подшипником и зажимом, можно провернуть с небольшим усилием;

- нанести на крышку ступицы смазку и запрессовать;

- установить колесо и опустить автомобиль.

Затянуть болты крепления колес моментом 160—180 Н·м.

1 — индикатор; 2 — болт; 3 — кронштейн; 4 — ступица колеса

Рисунок 1 — Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 7834.9505

Регулировка подшипников ступиц задних колес производится при снятых полуосях и вывешенных колесах с помощью регулировочной гайки. Момент затяжки гайки 60– 80 Н·м при одновременном вращении колеса в обоих направлениях. Затем отвернуть гайку на 1/3 оборота (120°), установить замочную шайбу и затянуть контргайку моментом 250– 300 Н·м. При этом колесо должно свободно вращаться, а подшипники не иметь заметного зазора.

Состояние шкворневого соединения оценивают по зазорам — радиальному между шкворнем и его втулками и осевому — между кулаком балки переднего моста и проушиной поворотного кулака.

Радиальный зазор определяют с помощью прибора Т-1 (который состоит из штатива и индикатора часового типа) по величине перемещения поворотного кулака относительно кулака балки переднего моста. В целях повышения точности измерений рекомендуется предварительно определить люфт и отрегулировать люфт в подшипниках ступиц передних колес. Стрелку индикатора устанавливают на ноль шкалы. Подняв домкратом 2 (рисунок 2) переднее колесо автомобиля, закрепляют стойку индикатора 1 прибора на балке переднего моста, а ножку индикатора располагают горизонтально и упирают в нижнюю часть опорного диска тормоза.. Затем опускают колесо на пол (при опускании колесо отклонится наружу, и в результате в шкворневом соединении может быть обнаружен радиальный зазор А) и по отклонению стрелки индикатора определяют величину зазора А. Так как зазор замеряется на большем радиусе, чем расположены втулки шкворня, показания индикатора следует уменьшить вдвое. Радиальный зазор допускается не более 0,75 мм .

а — колесо вывешено; б — колесо опущено на пол; 1 — индикатор прибора; 2 — домкрат; А — радиальный зазор; Б — осевой зазор

Рисунок 2 — Замер величины зазора в шкворневом соединении

Осевой зазор Б проверяют, вставляя плоский щуп между кулаком балки передней оси и верхним ушком поворотного кулака; при этом колесо не вывешивают. Осевой зазор обычно в два раза превосходит радиальный и не должен превышать 1,5 мм . В случае необходимости величину зазора регулируют прокладками, устанавливаемыми между кулаком балки и верхним ушком поворотного кулака.

К основным неисправностям подвески автомобилей относятся: потеря упругости или поломка рессор, износ пальцев рессор и их втулок, утечка жидкости из амортизаторов.

Не допускаются трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов рессор, повреждения кронштейнов крепления рессор, резиновых втулок и подушек, ослабление затяжки пальцев рессор и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

В объем работ по техническому обслуживанию подвесок автомобилей входит:

- при ЕО — проверка исправности рессор и амортизаторов внешним осмотром;

- при ТО-1 — проверка состояния рессор, амортизаторов, пружин и рычагов независимой передней подвески, штанг и стоек стабилизатора поперечной устойчивости, проверка крепления стремянок, стяжных болтов кронштейнов и чашек рессор, пальцев рессор, кронштейнов балансирной задней подвески и реактивных штанг, смазка пальцев рессор, проверка наличия и доливка масла в балансиры задней подвески;

- при ТО-2 — проверка отсутствия перекосов переднего и заднего мостов, затяжка хомутиков, стремянок и болтов накладных ушков рессор, пальцев рессор и амортизаторов, стопорных болтов пальцев рессор, рычагов передней независимой подвески, штанг и стоек стабилизатора поперечной устойчивости.

1. Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, следует развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно. Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить.

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

Рессоры разбирают и собирают с помощью специальных приспособлений или в тисках. Рессорные листы с трещинами или с местным износом, превышающим допустимое значение, выбраковывают. Подкоренные и коренные листы с обломанными концами переделывают на короткие.

Стрелу прогиба листа определяют по шаблону. При небольшом изменении прогиба лист правят в холодном состоянии вручную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальном стенде. Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты.

Изношенные рессорные втулки, центральные болты и стремянки заменяют новыми.

Подготовленные к сборке листы сжимают винтовым или гидравлическим приспособлением, предварительно пропустив через них стержень-оправку (рисунок 3). После сжатия листов вместо оправки устанавливают центральный болт и затягивают гайку. Сборка рессоры выполнена правильно, если концы листов соприкасаются без зазора. Отремонтированные рессоры подвергают осадке и испытывают. У автомобильных рессор контролируют стрелу прогиба в свободном состоянии.

Рисунок 3 — Запрессовка шарниров в ушко рессоры с помощью специальных оправок и проверка прогиба стрелы рессоры

2. Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

- для облегчения доступа к амортизатору следует повернуть колесо до отказа в сторону передней части лонжерона;

- отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

- отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

- снять амортизатор с автомобиля.

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

- зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть гайку резервуара;

- осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

- удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить направляющую штока из цилиндра;

- опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из резервуара и цилиндра в мерный стакан;

- вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только тщательно промывается керосином и запрессовывается в цилиндр на прежнее место.

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

- шток амортизатора нуждается в замене, если на его рабочей поверхности имеются царапины, задиры, коррозия или повреждение хромированного слоя;

- сальник штока следует заменить при износе или повреждении кольцевых гребешков на внутренней рабочей поверхности;

- уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке, сильно деформировано или дало усадку;

- цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

- втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05 мм, а также если поверхность отверстия втулки имеет царапины или задиры.

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

- закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие проворачивания тарелки;

- на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

- закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник. Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24, вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

- в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо и установить подсобранную направляющую на шток;

- собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой, поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и раскернить в двух противоположных местах по резьбе;

- зажать резервуар за проушину в тисках в вертикальном положении, опустить цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости;

- вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в резервуар;

- завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При затяжке гайки направляющая штока запрессуется в цилиндр.

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

ВВЕДЕНИЕ

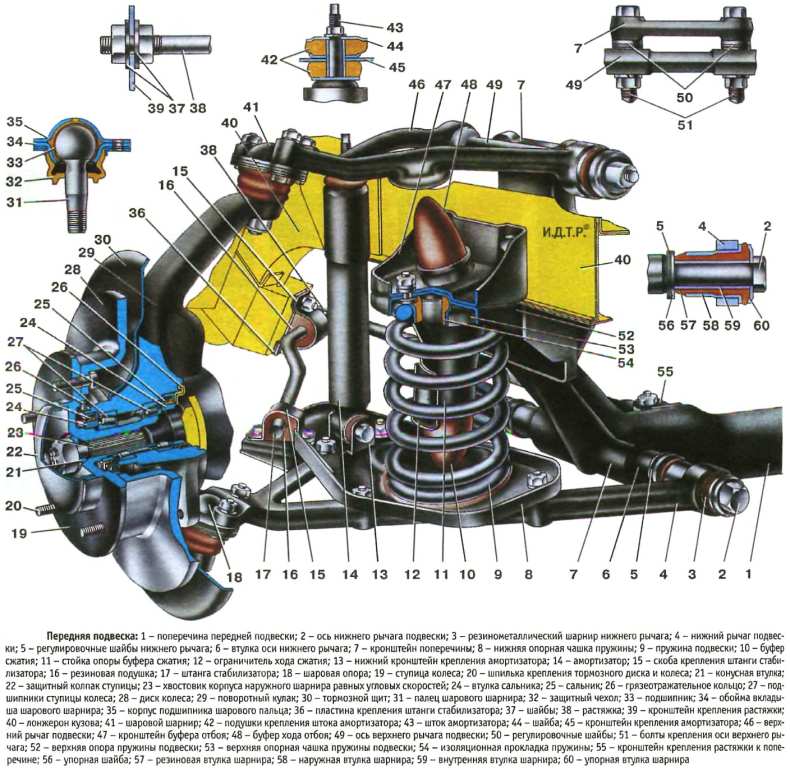

1. Техническое обслуживание и ремонт независимой подвески автомобиля ВАЗ – 2108

1.1 Назначение и устройство

1.2 Неисправности, их причины и способы устранения

1.3 Техническое обслуживание

1.4 Ремонтные работы

1.5 Разборка — сборка

1.6 Испытание

2. Замена панели боковины кузова автомобиля ВАЗ-2106

3. Техника безопасности при выполнении ремонтных и регулировочных работ

Список литературы

ВВЕДЕНИЕ

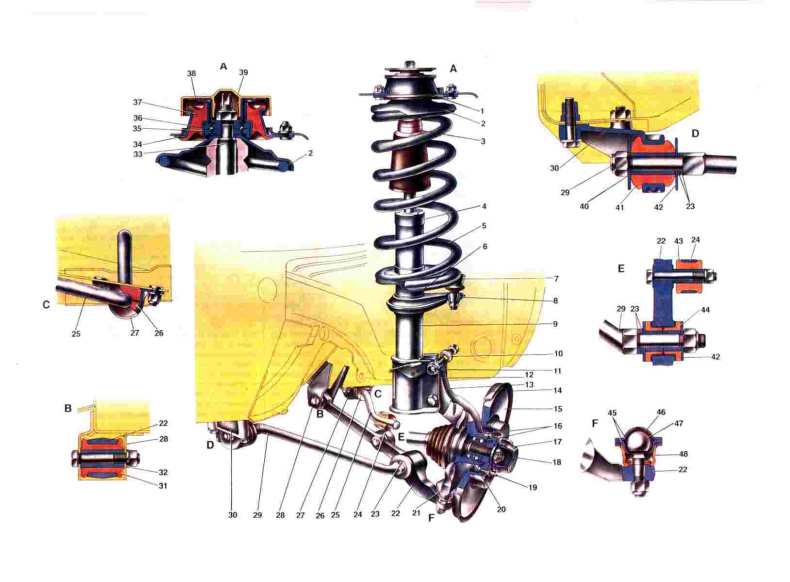

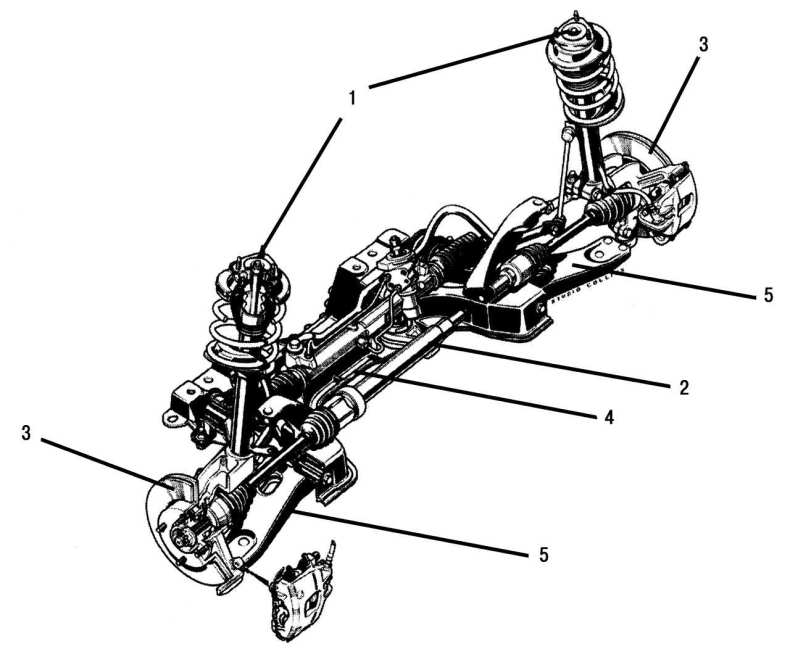

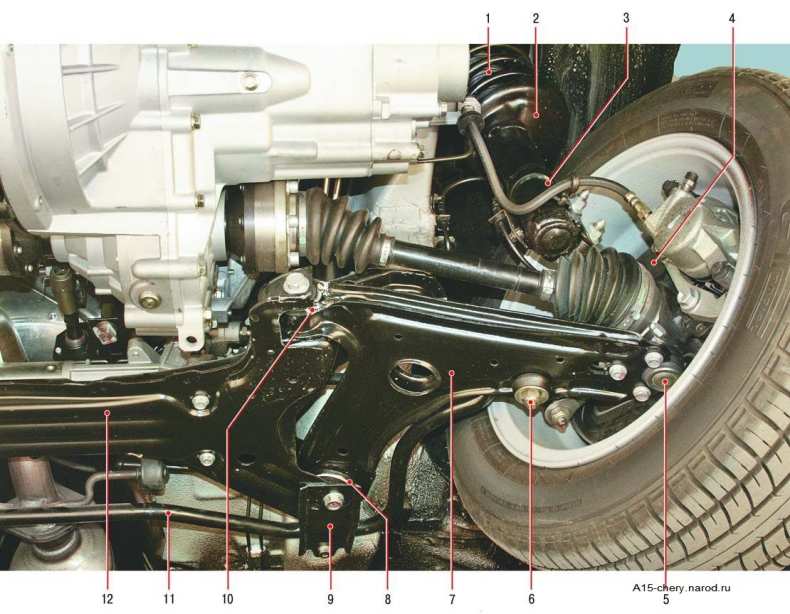

В целом, модели ВАЗ-2105 и ВАЗ-2107 стали заметным шагом вперед как по комфорту, так и по безопасности. Но главным новшеством завода стала первая в истории отечественного автомобилестроения серийная переднеприводная модель ВАЗ-2108, к которой завод шел много лет. Новая компоновочная схема с синхронными шарнирами в приводе передних колес, передняя подвеска «Макферсон» свечного типа и задняя, так называемая «полунезависимая» подвеска требовали доводки руками искушенных специалистов. Сотрудничество с немецкой фирмой «Порше» принесло желанные результаты, и ВАЗ, благодаря этому, избежал многих «детских болезней» своей конструкции.

Следует изумляться смекалке и изворотливости «кухонных конструкторов», как их порой называли, которые при жестких ограничениях, заданных техническими требованиями к самоделкам, получали желаемые результаты. Переход на модель «2108» не означал смерть другим семействам — она дополняла их, и в течение последующих лет на конвейерах сосуществовали машины всех трех поколений (2101-2106, 2105-2107 и 2108). Необычной была не только конструкция ВАЗ-2108 с передними ведущими колесами и обусловленными таким приводом характеристиками управляемости. Необычным было поперечное расположение силового агрегата и связанных с ним особенностей внешнего оформления машины. Не все автомобилисты сразу высоко оценили новый стайлинг ВАЗ-2108. Иные даже придумали автомобилю прозвище «зубило». Но как бы там ни было, главный конструктор ВАЗа Г. К. Мирзоев и главный дизайнер М. В. Демидовцев совершили прорыв — дали, наконец, стране, пусть с независящим от них опозданием, автомобиль европейского класса. Пока ВАЗ-2108 для большинства читателей этой книги обыденная, хорошо знакомая машина. Ее историческую роль они оценят намного позже.

- Техническое обслуживание и ремонт независимой подвески автомобиля ВАЗ – 2108

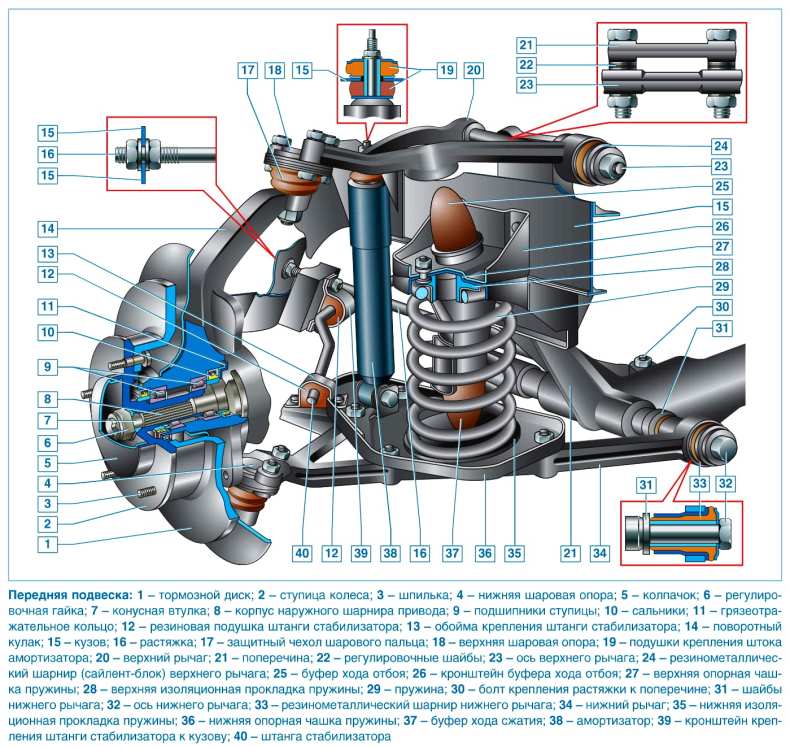

- Назначение и устройство

Подвеской автомобиля называется совокупность устройств, обеспечивающих упругую связь между несущей системой и мостами или колёсами автомобиля, уменьшение динамических нагрузок на несущую систему и колёса, и затухание их колебаний, а также регулирование положения кузова автомобиля во время движения. Подвеска, являясь промежуточным звеном между кузовом автомобиля и дорогой, должна быть лёгкой и наряду с высокой комфортабельностью обеспечивать максимальную безопасность движения. Для этого необходимы точная кинематика колёс, высокая информативность управления (не только рулевого), а также изоляция кузова от дорожных шумов и жесткого качения радиальных шин (особенно с низким профилем). Кроме того, надо учитывать, что подвеска передаёт на кузов силы, возникающие в контакте колеса с дорогой, поэтому она должна быть прочной и долговечной. Применяемые шарниры должны легко поворачиваться, быть мало податливыми и вместе с тем обеспечивать шумоизоляцию кузова. Рычаги должны передавать силы практически во всех направлениях, а также тяговые и тормозные моменты, и быть при этом не слишком тяжелыми. Упругие элементы при эффективном использовании материалов должны быть простыми и компактными, и допускать достаточный ход подвески.

Основными требованиями, предъявляемыми к подвеске, являются следующие:

- упругая характеристика подвески должна обеспечивать высокую плавность хода и отсутствие ударов в ограничители хода, противодействовать кренам при повороте, «клевкам» при торможении и разгоне автомобиля;

- кинематическая схема должна создать условия для возможного малого изменения колеи и углов установки колёс, соответствие кинематики колес кинематике рулевого привода, исключающее колебания управляемых колес, вокруг оси поворота;

- оптимальная величина затухания колебаний кузова и колес;

- надежная передача от колес кузову или раме продольных и поперечных усилий и моментов;

- малая масса элементов подвески и особенно неподрессоренных частей;

- достаточная прочность и долговечность деталей подвески и особенно упругих элементов, относящихся к числу наиболее нагруженных частей подвески.

- Неисправности, их причины и способы устранения

Рассмотрим некоторые из возможных неисправностей независимой подвески автомобиля ВАЗ -2108.

| Шум и стук в подвеске при движении автомобиля ваз 2108 | |

| Неисправны стойки подвески | Замените или отремонтируйте стойки |

| Ослабли болты, крепящие штангу стабилизатора поперечной устойчивости к кузову. Износ резиновых подушек растяжек или штанги | Подтяните болты, замените изношенные подушки |

| Ослабло крепление верхней опоры стойки подвески к кузову | Подтяните гайки крепления верхней опоры |

| Осадка, разрушение резинового элемента опоры стойки | Замените резиновый элемент опоры стойки |

| Износ сайлентблоков рычагов подвески, растяжек или стоек штанги стабилизатора | Замените сайлентблоки |

| Износ шарового шарнира рычага подвески | Замените шаровой шарнир |

| Осадка или поломка пружины подвески | Замените пружину |

| Разрушение буфера хода сжатия | Замените буфер |

| Большой дисбаланс колес | Отбалансируйте колеса |

| Подтекание жидкости из стойки (амортизатора задней подвески) | |

| Износ или разрушение сальника штока | Замените сальник |

| Забоины, задиры на штоке, повреждение хромового покрытия | Замените изношенный или поврежденный шток и сальник |

| Усадка или повреждение уплотнительного кольца корпуса стойки (резервуара амортизатора) | Замените кольцо |

| Частые «пробои» подвески | |

| Осадка пружины подвески | Замените пружину |

| Не работает стойка (амортизатор задней подвески) | Замените или отремонтируйте стойку (амортизатор задней подвески) |

| Увеличенный зазор в шаровом шарнире | |

| Износ трущихся поверхностей деталей шарового шарнира в результате загрязнения, вызванного негерметичностью или повреждением чехла | Замените шаровой шарнир |

- Техническое обслуживание

В нашей стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей, регламентированная «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», которая представляет собой совокупность средств, нормативно-технической документации и исполнителей, необходимых для обеспечения работоспособного состояния подвижного состава. Данной системой предусматривается обеспечение работоспособного состояния подвижного состава автомобильного транспорта путем проведения планово-предупредительных работ по его техническому обслуживанию и ремонту. Планово-предупредительный характер системы технического обслуживания и ремонта определяется плановым и принудительным (через установленные пробеги или промежутки времени работы подвижного состава) выполнением контрольно-диагностических операций с последующим выполнением по потребности необходимых работ.

«Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» регламентируются виды и режимы технического обслуживания и ремонта с учетом условий эксплуатации автомобилей. Под режимом технического обслуживания понимают его периодичность, перечень выполняемых при этом работ и их трудоемкость.

Техническим обслуживанием является комплекс операций по:

- поддержанию подвижного состава в работоспособном состоянии и надлежащем виде;

- обеспечению надежности, экономичности работы, безопасности движения, защите окружающей среды;

- уменьшению интенсивности ухудшения параметров технического состояния, отказов и неисправностей, а также выявлению их с целью своевременного устранения.

Техническое обслуживание является профилактическим мероприятием, проводимым принудительно в плановом порядке. Ежедневное техническое обслуживание включает уборку и мойку автомобиля, контроль технического состояния систем и механизмов, от которых зависит безопасность движения (рулевого управления, тормозных систем, приборов освещения и сигнализации), заправку топливом, контроль уровня масла и охлаждающей жидкости в двигателе, а также уровня тормозной жидкости в бачках рабочей тормозной системы и гидропривода сцепления.

Первое техническое обслуживание дополнительно к работам ЕО включает контрольно-диагностические, крепежные, смазочные и регулировочные работы с целью предупреждения случайных отказов до очередного технического обслуживания, экономии топлива и других эксплуатационных материалов, а также уменьшения загрязнения окружающей среды.

Второе техническое обслуживание дополнительно к работам ТО-1 включает контрольно-диагностические и регулировочные работы, связанные с частичной разборкой составных частей автомобиля, их снятием и проверкой на специальном оборудовании.

Периодичность, перечни и порядок выполнения работ по ТО приводятся в заводских инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже.

Регламентируемая «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» периодичность выполнения ТО-1 и ТО-2 на предприятиях автомобильного транспорта для легкового автомобиля составляет соответственно 4000 и 16000 км пробега для I категории условий эксплуатации для умеренного климатического района.

Сезонное техническое обслуживание проводят 2 раза в год с целью подготовки автомобиля к эксплуатации в холодное или теплое время года, совмещая его с очередным техническим обслуживанием, обычно с ТО-2.

При каждом техническом обслуживании передней подвески, а также при ремонте передней подвески автомобиля ваз 2108, следует обязательно проверять состояние защитных чехлов шаровых шарниров подвески, обращая особое внимание на отсутствие механических повреждений чехлов шаровых шарниров подвески. Выясните, нет ли на деталях передней подвески трещин или следов задевания о дорожные препятствия или кузов, деформации рычагов, растяжек, штанги стабилизатора и стоек штанги стабилизатора, деталей передка кузова в местах крепления узлов и деталей передней подвески. Деформация деталей передней подвески и прежде всего растяжек и деталей передка кузова нарушает углы установки колес и не позволяет произвести регулировку развал — схождения. Проверьте на автомобиле состояние сайлентблоков, резиновых подушек, шаровых шарниров передней подвески, состояние (осадку) верхних опор телескопических стоек подвески. Сайлентблоки и резиновые подушки подлежат замене при разрывах и одностороннем выпучивании резины и при подрезании их торцовых поверхностей.

Для проверки на автомобиле ваз 2108 состояния шарового шарнира передней подвески снимите колесо и замерьте расстояние между нижним рычагом и тормозным диском. Если при покачивании подвески это расстояние увеличивается более чем на 0,8 мм, шаровой шарнир требует замены.

- Ремонтные работы

Ремонтом является комплекс операций по восстановлению исправного или работоспособного состояния, ресурса и обеспечения безопасности работы подвижного состава и его составных частей. Ремонт выполняется как по потребности после появления соответствующего неисправного состояния, так и принудительно по плану, через определенный пробег или время работы автомобиля.

Второй вид ремонта является планово-предупредительным.

Ремонт автомобилей является объективной необходимостью, обусловленной невозможностью обеспечения одинаковых сроков службы деталей и сборочных единиц автомобиля при изготовлении и в процессе эксплуатации. В связи с этим нецелесообразно прекращать эксплуатацию автомобиля при выходе из строя отдельных деталей и сборочных единиц. Ремонт позволяет более полно использовать ресурс деталей автомобиля и продлить срок его службы.

Ремонт подразделяют на текущий и капитальный.

Текущий ремонт предназначен для обеспечения работоспособного состояния автомобилей с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния.

Базовой называется деталь, с которой начинают сбоку изделия, присоединяя к ней другие детали и сборочные единицы. Соответственно замена базовой детали обычно требует полной разборки изделия. Базовой деталью автомобиля является кузов, а агрегата — корпусная деталь, например блок цилиндров двигателя, картер коробки передач, картер заднего моста.

Текущий ремонт должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей автомобиля на пробеге не менее чем до очередного ТО-2.