Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Воронеж, 2008. — 196 с.

В «Руководстве» изложены основные положения о комбикормах, белково-витаминно-минеральных концентратах и премиксах, приведены сведения по использованию кормовых средств животными, рассмотрены характеристика сырья для выработки комбикормовой продукции, основы организации технологических процессов комбикормового производства, ведение технологических процессов при выработке продукции: очистка сырья, измельчение сырья, дозирование и смешивание компонентов, гранулирование комбикормов, а также новые приемы по углубленной переработке сырья и обработке комбикормов: гидротермическая, экструдирование, экспандирование. Приведены схемы технологического процесса производства комбикормов на ранее построенных заводах и вновь созданных предприятий у сельхозпроизводителей.

«Руководство .» предназначено для инженерно-технического персонала комбикормовых предприятий, научных работников, преподавателей учебных заведений по комбикормовому производству, студентов и других специалистов в области производства комбикормовой продукции.

Афанасьев В.А. Руководство по технологии комбикормовой продукции с основами кормления животных — файл n1.pdf

приобрести

Афанасьев В.А. Руководство по технологии комбикормовой продукции с основами кормления животных

скачать (9126.6 kb.)

Доступные файлы (1):

| n1.pdf | 9127kb. | 11.06.2012 06:19 | скачать |

n1.pdf

Скачайте архив чтобы просмотреть данный файл

Афанасьев В. — Руководство по технологии комбикормовой продукции с основами кормления животных

Руководство по технологии комбикормовой продукции с основами кормления животных

Год: 2007

Автор: Афанасьев В.

Издательство: ВНИИКП

ISBN: n/a

Язык: Русский

Формат: PDF

Качество: Изначально компьютерное (eBook)

Интерактивное оглавление: Нет

Количество страниц: 389

Описание:

В книге изложены основные положения о комбикормах, белково-витаминно-минеральных концентратах и премиксах, приведены сведения по использованию кормовых средств животными, рассмотрены характеристика сырья для выработки комбикормовой продукции, основы организации технологических процессов комбикормового производства, ведение технологических процессов при выработке продукции: очистка сырья, измельчение сырья, дозирование и смешивание компонентов, гранулирование комбикормов, а также новые приемы по углубленной переработке сырья и обработке комбикормов: гидротермическая, экструдирование, экспандирование. Приведены схемы технологического процесса производства комбикормов на ранее построенных заводах и вновь созданных предприятий у сельхозпроизводителей.

Примеры страниц

Оглавление

Введение

7

Глава 1. Общие сведения о комбикормах и кормопроизводстве 8

1.1. Основные требования для организации и создания

комбикормового производства

10

Глава 2. Основные положения по кормлению животных 15

2.1. Содержание кормовых средств и их значение в кормлении животных 15

2.1.1. Питательные вещества корма 15

2.1.2. Биологически активные вещества в кормлении животных 24

2.1.3. Минеральные вещества корма 31

2.1.4. Значение воды в кормлении животных 38

2.2. Переваривание и абсорбция пищевых веществ в организме

животного

39

2.2.1. Переваривание корма в пищеварительном тракте животного 39

2.3. Энергетическая оценка кормов

45

Глава 3. Сырье для производства комбикормовой продукции 47

3.1. Характеристика качества отдельных видов сырья 48

3.1.1. Рациональное использование и пути изыскания сырьевых

ресурсов для производства комбикормов

61

3.2. Физико-механические и технологические свойства сырья,

компонентов и готовой продукции

67

3.3. Требования к доброкачественности сырья 71

3.4. Требования к ветеринарно-санитарному состоянию сырья

72

Глава 4. Прием, размещение и хранение сырья 77

4.1. Хранение сырья насыпью в бункерах силосного типа и в складах 78

4.2. Хранение в мешках и контейнерах 80

4.3. Хранение трудносыпучих видов сырья в бункерах силосного типа 81

4.4. Хранение сырья в складах напольного хранения 83

4.5. Требования к складским помещениям и хранилищам 84

4.6. Ориентировочные сроки хранения сырья 85

4.7. Организация приема, размещения и хранения сырья

88

Глава 5. Комбикормовая продукция для различных видов животных

92

Глава 6. Основы организации технологических процессов производства

комбикормовой продукции

99

6.1. Типовые линии технологического процесса производства

комбикормов, белково-витаминно-минеральных концентратов

105

6.1.1. Линия приема и складирования зернового сырья 105

6.1.2. Линия приема и складирования гранулированного,

мучнистого сырья и шротов

107

6.1.3. Линия приема и складирования затаренного в мешки и

контейнеры сырья

108

6.1.4. Линия приема и складирования минерального сырья 110

6.1.5. Линия приема и складирования известняковой муки 111

6.1.6. Линия подготовки зернового сырья к дозированию 112

6.1.7. Линия отделения пленок 116

6.1.8. Линия подготовки отрубей и другого мучнистого сырья

к дозированию

120

6.1.9. Линия подготовки муки кормовой животного происхождения

из рыбы, кормовых дрожжей к дозированию

121

6.1.10. Линия подготовки шротов к дозированию 123

6.1.11. Линия подготовки сырья, поступающего в таре,

к дозированию

124

6.1.12. Линия подготовки соли к дозированию 125

6.1.13. Линия подготовки мела и другого минерального сырья

к дозированию

126

6.1.14. Линия ввода премиксов 127

6.1.15. Линия приготовления премиксов на комбикормовых заводах 128

6.1.16. Линия дозирования и смешивания компонентов 130

6.1.17. Линия гранулирования комбикормов и выработки

комбикормов выравненного гранулометрического состава

132

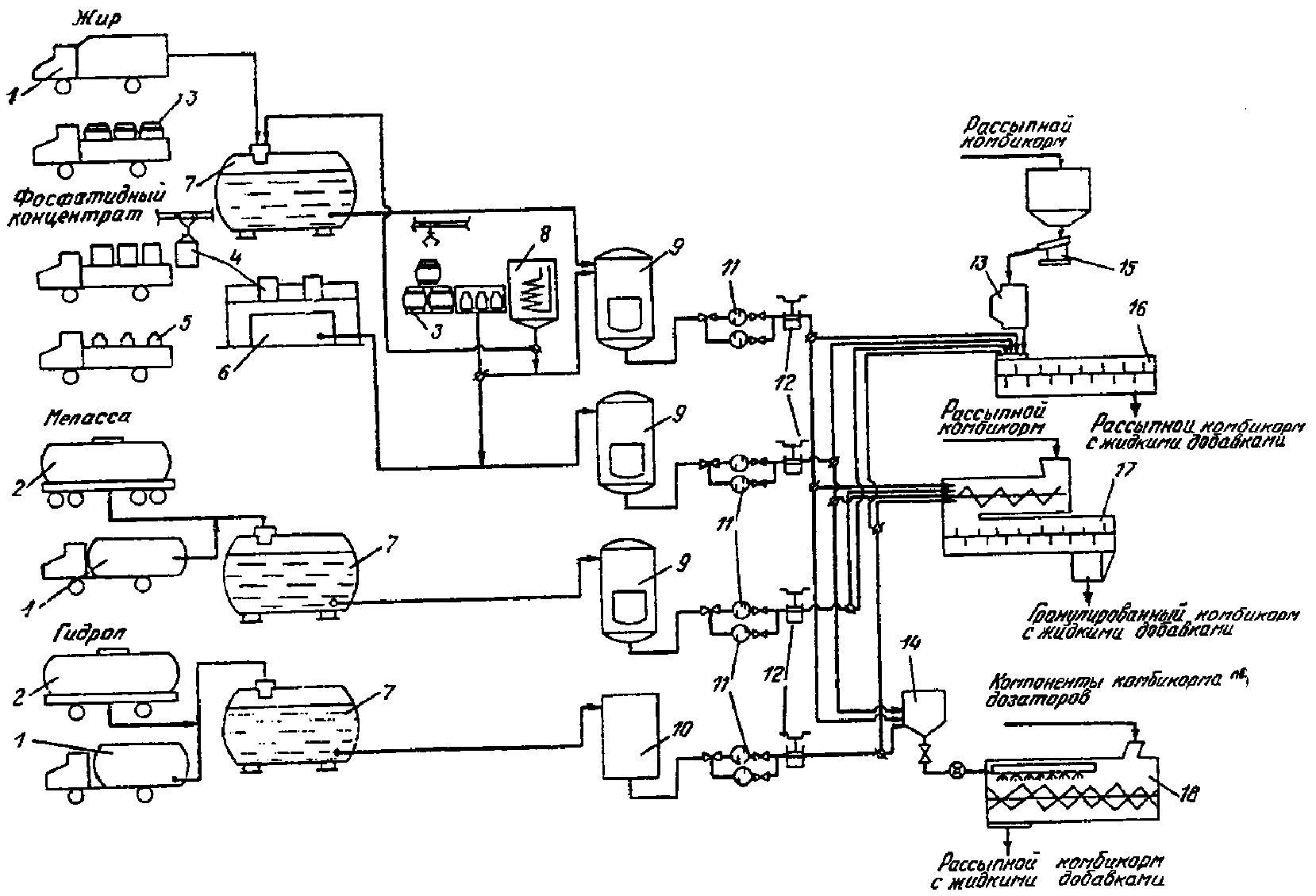

6.1.18. Линия приема, складирования и ввода в комбикорма жира

и фосфатидного концентрата

137

6.1.19. Линия приема, складирования и ввода мелассы в комбикорма 139

6.1.20. Линия ввода нетрадиционных жидких добавок и воды

в комбикорма

140

6.2. Линии совместной переработки сырья при производстве

комбикормов и БВМК

142

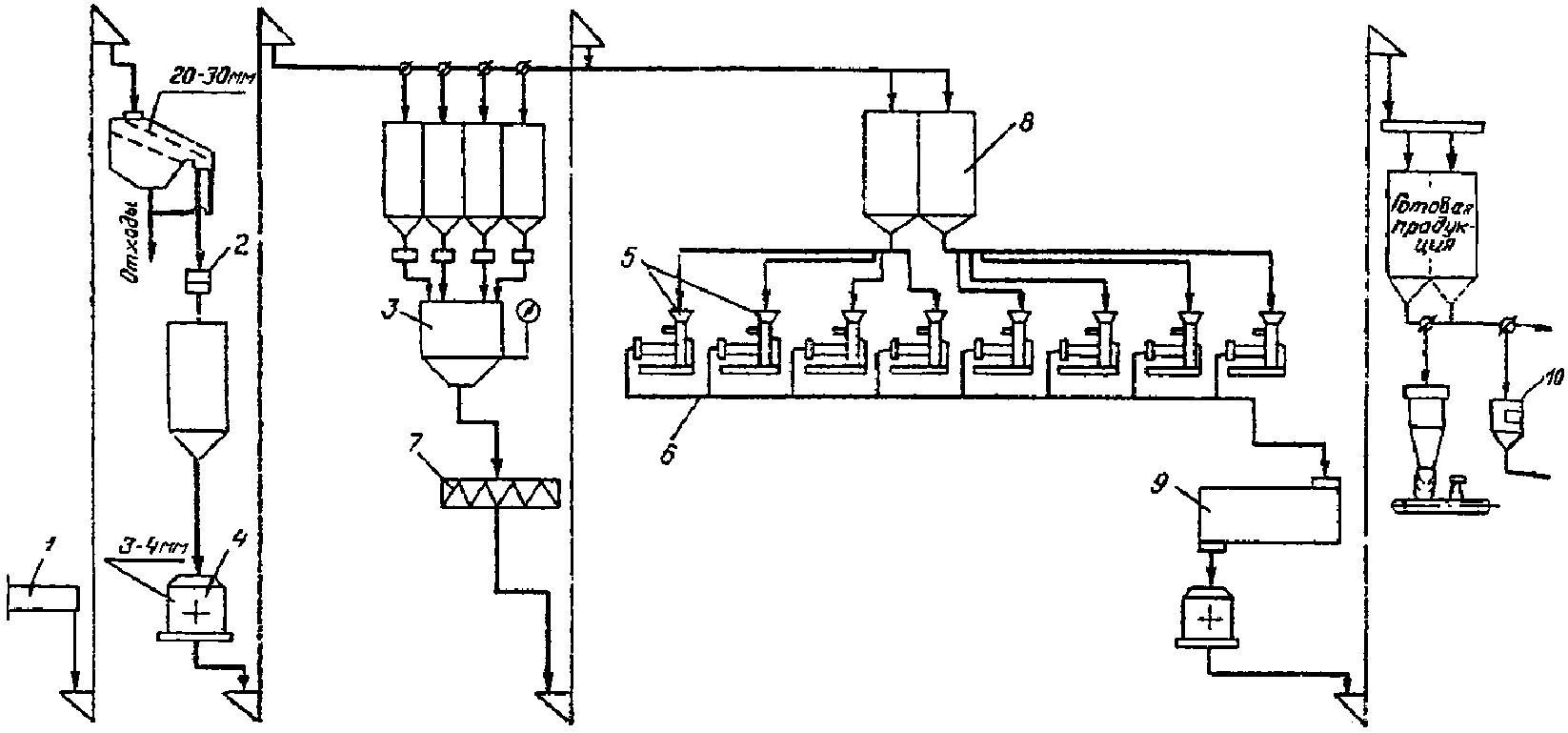

6.2.1. Линия переработки зернового гранулированного сырья

и шротов в составе смеси

143

6.2.2. Линия переработки белково-минерального сырья

в составе смеси

144

6.2.3. Линия совместной порционной переработки зернового,

гранулированного и другого сырья, требующего измельчения

146

6.2.4. Линия совместной порционной переработки белково-

минерального сырья

148

6.2.5. Линия совместной переработки всех видов сырья 149

6.3. Линии углубленной технологической переработки зернового сырья

при производстве комбикормов

150

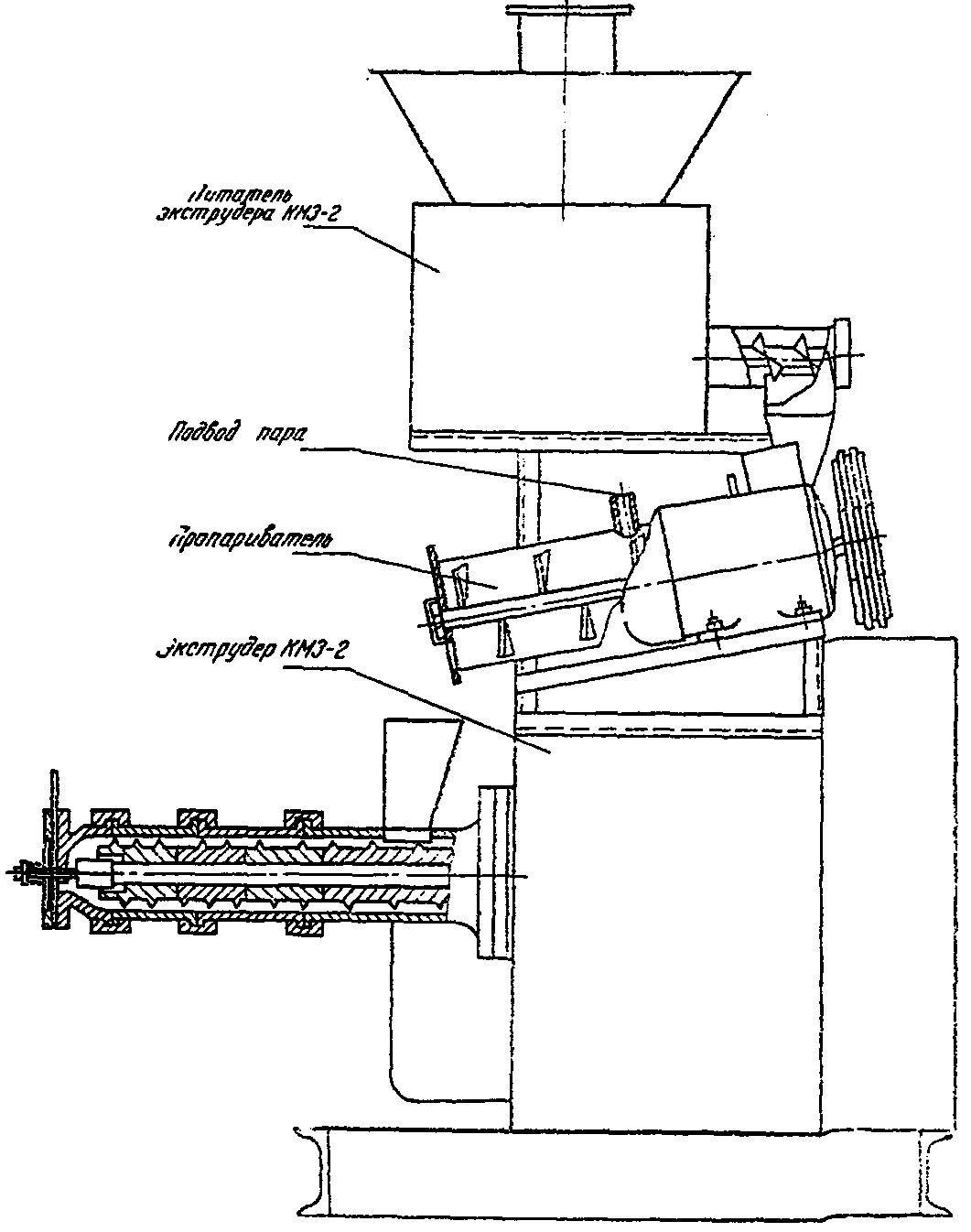

6.3.1. Линия экструдирования зернового сырья 150

6.3.2. Линия выработки пропаренных хлопьев из зерна 152

6.3.3. Линия микронизации (обработка инфракрасными лучами) зерна 154

6.3.4. Линия обжаривания зернового сырья 155

6.3.5. Линия экспандирования комбикормов

155

Глава 7. Основные технологические процессы производства комбикормов

и белково-витаминно-минеральных концентратов

158

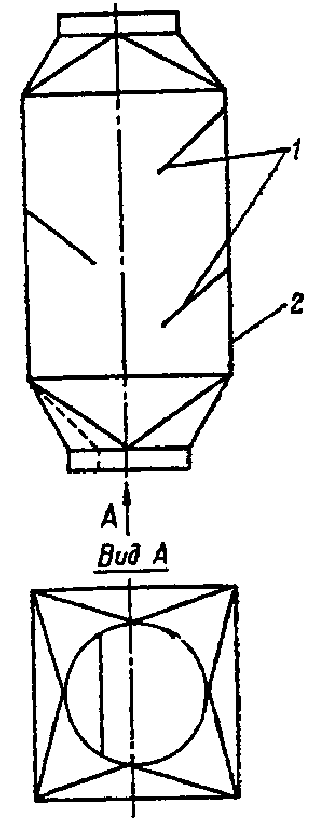

7.1. Очистка сырья 158

7.1.1. Очистка сырья просеиванием 160

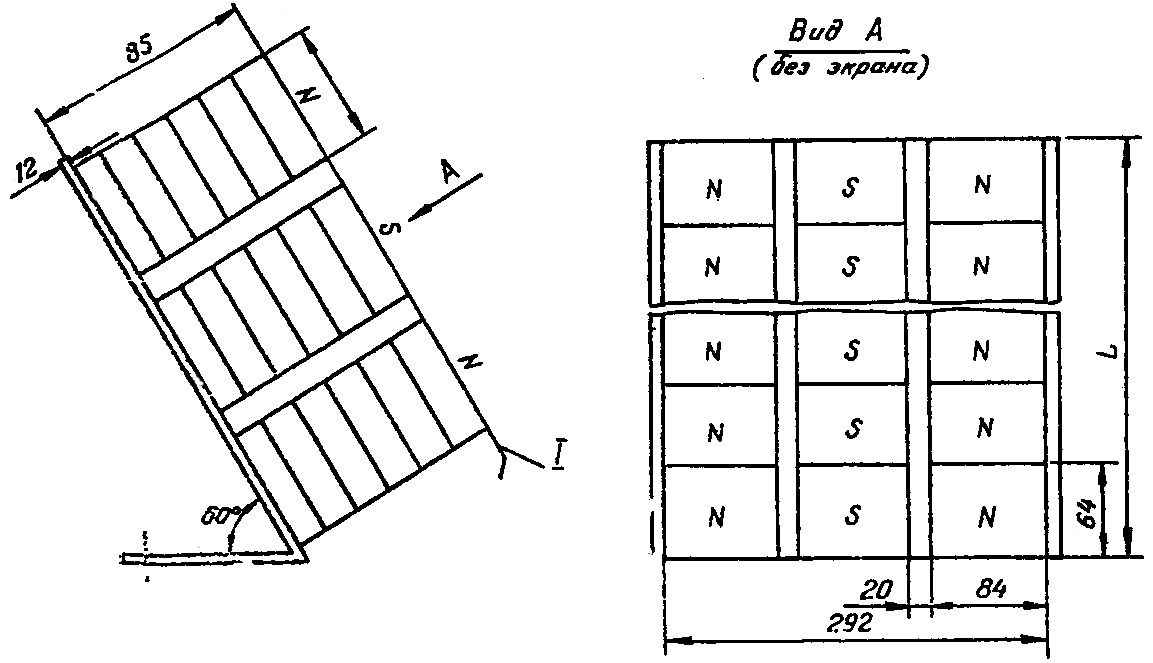

7.1.2. Очистка сырья и продукции от металломагнитной примеси 162

7.2. Измельчение сырья 164

7.2.1. Оценка процесса измельчения 166

7.2.2. Определение затрат энергии на измельчение 169

7.2.3. Машины для предварительного измельчения 170

7.2.4. Машины для основного измельчения 171

7.2.5. Способы измельчения с применением молотковых дробилок 182

7.2.6. Организация процесса измельчения 185

7.2.7. Совершенствование процесса измельчения сырья 195

7.3. Просеивание измельченных продуктов 198

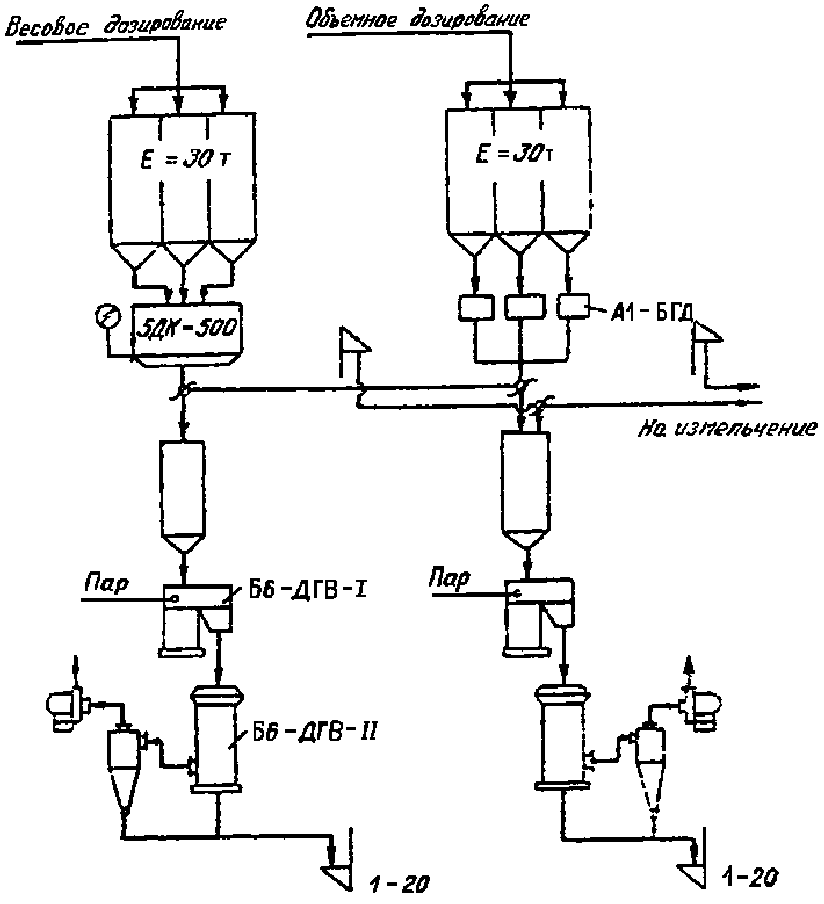

7.4. Дозирование компонентов 201

7.4.1. Требования к технологии дозирования 201

7.4.2. Объемное дозирование 202

7.4.3. Весовое дозирование 203

7.4.4. Устройства для объемного дозирования 204

7.4.5. Устройства для весового дозирования 207

7.4.6. Проверка точности дозирования компонентов 212

7.5. Смешивание комбикормов 226

7.5.1. Требования к технологии смешивания 226

7.5.1.1. Оценка смесителей периодического смешивания 229

7.5.2. Смешивание в смесителях непрерывного действия 230

7.5.3. Смешивание в смесителях периодического действия 232

7.5.3.1. Увеличение производительности узла

дозирования-смешивания

237

7.6. Гранулирование комбикормов 240

7.6.1. Применение гранулированных комбикормов для кормления:

а) свиней

241

241

б) птицы 242

в) жвачных животных 243

г) кроликов, рыбы и др. 244

7.6.2. Необходимые размеры гранул для различных видов животных 244

7.6.3. Установки для гранулирования комбикормов 244

7.6.4. Оценка качества гранул 246

7.6.5. Факторы, влияющие на процесс гранулирования 247

7.6.6. Предварительная обработка материала перед гранулированием 250

7.6.7. Охлаждение гранул 252

7.6.8. Просеивание и измельчение гранул 253

7.6.9. Конструкции прессов-грануляторов 253

7.6.10. Практические рекомендации по организации процесса

гранулирования комбикормов и БВМК

255

7.6.11. Производство комбикормов выравненного

гранулометрического состава

257

Глава 8. Углубленная технологическая переработка зернового сырья при

производстве комбикормов

260

8.1. Обработка зерна обжариванием 260

8.2. Обработка зерна при кондуктивном способе подвода тепла 261

8.3. Обработка зерна при конвективном способе подвода тепла 262

8.4. Обработка зерна при конвективно-кондуктивном способе

подвода тепла

264

8.5. Обработка зерна инфракрасным излучением 264

8.6. Обработка зерна токами высокой частоты 265

8.7. Обработка зерна паром и давлением 266

8.8. Экструдирование зернового сырья 267

8.9. Экспандирование комбикормов 270

8.10. Эффективность скармливания комбикормов с зерновыми

компонентами, подвергнутыми термической, гидротермической

и термомеханической обработке

272

Глава 9. Переработка и использование сои и рапса в кормлении

сельскохозяйственных животных

275

9.1. Эффективность использования экструдированных сои и рапса

сельскохозяйственными животными

279

Глава 10. Производство комбикормов для домашних животных (собак)

281

Глава 11. Ввод жидких видов сырья в комбикорма

283

Глава 12. Схемы технологических процессов производства комбикормовой

продукции

289

12.1. Производство комбикормов на комбикормовых заводах

бывшей системы хлебопродуктов

290

12.2. Производство комбикормов на заводах, использующих

местное сырье и покупные белково-витаминно-минеральные

концентраты

301

12.3. Производство комбикормов у потребителя при новом

строительстве комбикормовых предприятий

303

12.3.1. Создание новых комбикормовых предприятий для

животноводческих хозяйств и птицефабрик по

разработкам ВНИИКП

305

Глава 13. Методика анализа технологических схем с применением циклограмм

315

Глава 14. Технология премиксов 322

14.1. Характеристика и основные требования к премиксам

и их компонентам

322

14.2. Основные варианты технологии приготовления премиксов 325

14.3. Технологический процесс приготовления премиксов,

основные параметры

328

14.4. Организация производства премиксов на отдельных линиях

в условиях комбикормовых заводов

331

14.5. Технологический контроль, техника безопасности и охрана

труда при производстве премиксов

341

Глава 15. Основы автоматизации комбикормового производства

348

Глава 16. Особенности стандартизации комбикормовой продукции 359

16.1. Концепция национальной системы стандартизации 359

16.2. Структура и фонд национальной стандартизации 361

16.3. Новая концепция стандартизации комбикормовой

промышленности

362

Глава 17. Контроль качества сырья, продукции и технологического процесса 371

17.1. Контроль сырья 371

17.2. Контроль технологического процесса 377

17.3. Контроль готовой продукции

381

Литература

383

Калашников А.П., Фисинин В.И. и др.

Борис Васильевич Лукьянов

Разработано

Генеральный директор

ВНПО «Комбикорм»

И.П.ДЬЯКОВ

11 сентября 1989 года

ПРАВИЛА

ОРГАНИЗАЦИИ И ВЕДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА

ПРОДУКЦИИ КОМБИКОРМОВОЙ ПРОМЫШЛЕННОСТИ

Часть 2

Приложение 7

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ

НА КОМБИКОРМОВЫХ ПРЕДПРИЯТИЯХ

Таблица 7.7

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ВЕСОВЫХ МНОГОКОМПОНЕНТНЫХ

АВТОМАТИЧЕСКИХ ДОЗАТОРОВ

|

Показатели |

6ДК-100 |

5ДК-200 |

5ДК-500 |

16ДК-1000 |

10ДК-2500 |

АД-500-2К |

АД-2000-2К |

АД-3000-ГК |

|

Тип |

Стационарные, циферблатные |

|||||||

|

Взвешиваемый продукт |

Компоненты комбикормов с объемной массой 0,2 — 1,5 т/куб. м |

|||||||

|

Пределы взвешивания, кг |

10 — 100 |

10 — 200 |

50 — 500 |

100 — 1000 |

125 — 2500 |

5 — 50 |

20 — 200 |

|

|

50 — 500 |

200 — 2000 |

300 — 3000 |

||||||

|

Объем грузоподъемного устройства, куб. м |

0,6 |

0,6 |

1,94 |

3,0 |

8,0 |

2,0 |

6,5 |

10,0 |

|

Цикл взвешивания порции, набранной из максимального количества компонентов, не более, мин. |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

Класс точности |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

1,0 |

|

Погрешность значения массы отдельных отвесов: |

||||||||

|

а) для суммарной массы продукта в диапазоне от наименьшего предела взвешивания до половины наибольшего предела взвешивания в % от половины наибольшего предела взвешивания |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 1,0 |

|

б) для суммарной массы продукта свыше половины наибольшего предела взвешивания до наибольшего предела взвешивания в % от номинальной массы набранных порций |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 0,5 |

+/- 1,0 |

|

Количество делений шкалы |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

|

Цена деления отсчетной шкалы циферблатного указателя, кг |

0,1 |

0,2 |

0,5 |

1,0 |

2,5 |

0,5 |

2,0 |

3,0 |

|

Наибольшее допустимое количество питателей, шт. |

9 |

9 |

12 |

12 |

12 |

|||

|

Габаритные размеры без питателей, мм: |

||||||||

|

длина |

2100 |

2100 |

3000 |

2500 |

2900 |

2500 |

3000 |

12300 |

|

ширина |

1900 |

1900 |

1800 |

1900 |

2650 |

1800 |

2000 |

2060 |

|

высота |

2900 |

2900 |

3200 |

3500 |

3400 |

2500 |

3300 |

3160 |

|

Масса, кг |

690 |

690 |

885 |

970 |

2100 |

900 |

1800 |

4040 |

|

Питатели шнековые, двухскоростные |

ПШ-200 |

ПШ-200 |

ПШ-200 |

ПШ-320 |

ПШ-400 |

ПШ-200 |

ПШ-320 |

ПШ-400 |

|

ПШ-320 |

ЗПШ-240 |

|||||||

|

Диаметр шнека, мм |

200 |

200 |

200 и 320 |

320 |

400 и 240 |

200 |

320 |

400 |

|

Производительность питателей, т/ч |

0,7 — 3 |

0,7 — 3 |

ПШ-320 4 — 16 |

4 — 15 |

ПШ-400 18 — 36 |

0,7 — 3 |

4 — 15 |

18 — 36 |

|

ПШ-200 0,7 — 3 |

ПШ-240 18 — 36 |

Таблица 7.8

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМАТИЧЕСКИХ ВЕСОВЫХ ДОЗАТОРОВ

|

Показатели |

Марка весов |

||||||||

|

ДК-2 |

ДК-10 |

ДКМ-10 |

ДК-20 |

ДК-40 |

ДК-70 |

ДК-100 |

АД-50-НК |

ДКБ-500 |

|

|

Тип |

Стационарные, неравноплечие, порционные |

||||||||

|

Пределы взвешивания, кг |

0,3 — 2,5 |

1 — 10 |

1 — 10 |

5 — 20 |

20 — 40 |

40 — 70 |

70 — 100 |

30 — 50 |

50 — 500 |

|

Допустимая погрешность, % |

2,0 |

0,5 |

2,0 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,0 |

|

Цикл взвешивания |

До 60 с |

||||||||

|

Объем ковша, куб. м |

0,014 |

0,035 |

0,014 |

0,1 |

0,028 |

0,26 |

0,35 |

0,15 |

1,94 |

|

Габаритные размеры, мм: |

|||||||||

|

длина |

1455 |

1425 |

1455 |

1450 |

1450 |

1760 |

1760 |

1720 |

3080 |

|

ширина |

650 |

640 |

650 |

840 |

1075 |

1075 |

1075 |

975 |

1750 |

|

высота |

1110 |

1090 |

1110 |

1020 |

1785 |

1865 |

2105 |

1940 |

2900 |

|

Масса весов, кг |

405 |

385 |

393 |

330 |

335 |

545 |

560 |

600 |

— |

|

Мощность привода, кВт |

1,1 |

1,7 |

1,1 |

1 |

1 |

1 |

1 |

— |

850 |

Таблица 7.9

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ ВЕСОВЫХ

ДОЗАТОРОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

|

Шифр |

Объемная масса материала, т/куб. м |

Наибольшая объемная производительность, куб. м/ч |

Наибольший предел производительности, (НПП), т/ч |

Потребляемая мощность, кВт |

Ширина ленты, мм |

Габаритные размеры, мм |

Масса, кг |

Код ОКП |

|

|

4488ДН |

2,5-1,0-0 |

2,5 |

1,0 |

427442157209 |

|||||

|

4,0-1,6-0 |

4,0 |

1,6 |

157308 |

||||||

|

6,3-2,5-0 |

6,3 |

2,5 |

157407 |

||||||

|

10,0-4,0-0 |

0,4 — 0,9 |

10,0 |

4,0 |

1,0 |

800 |

3350 x 1400 x 1310 |

1600 |

157506 |

|

|

16,0-6,3-0 |

16,0 |

6,3 |

157605 |

||||||

|

25-10-0 |

25,0 |

10,0 |

157704 |

||||||

|

40-16-0 |

40,0 |

16,0 |

157803 |

||||||

|

63-25-0 |

63 |

25 |

157902 |

||||||

|

100-40-0 |

100 |

40 |

2,0 |

1000 |

3350 x 1600 x 1310 |

1800 |

158009 |

||

|

160-63-0 |

160 |

63 |

158108 |

||||||

|

250-100-0 |

250 |

100 |

1200 |

3350 x 1800 x 1310 |

1950 |

158207 |

|||

|

5-1-0 |

5 |

1 |

159403 |

||||||

|

8-1,6-0 |

8 |

1,6 |

1,0 |

800 |

3350 x 1400 x 1310 |

1600 |

159502 |

||

|

12,5-2,5-0 |

0,2 — 0,5 |

12,5 |

2,5 |

159601 |

|||||

|

20-4-0 |

20 |

4 |

159700 |

||||||

|

31,5-6,3-0 |

31,5 |

6,3 |

159810 |

||||||

|

50-10-0 |

50 |

10 |

159909 |

||||||

|

80-16-0 |

80 |

16 |

2,0 |

1000 |

3350 x 1600 x 1310 |

1800 |

160000 |

||

|

125-25-0 |

125 |

25 |

160110 |

Таблица 7.9.1

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ВЕСОВЫХ ДОЗАТОРОВ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ (ДЛЯ ВСЕХ ИСПОЛНЕНИЙ

И ТИПОРАЗМЕРОВ, ПРИВЕДЕННЫХ В ТАБЛИЦЕ 7.9)

|

Принцип действия дозатора |

Непрерывный |

|

Принцип взвешивания |

Электромеханический |

|

Способ регулирования производительности |

Измерением скорости ленты |

|

Класс точности по ГОСТ 24619-81 |

0,5 |

|

Наименьший предел производительности (НмПП), % от НПП |

25 |

|

Допускаемая погрешность дозирования, % от НПП, не более |

+/- 0,5 |

|

Допускаемая погрешность учета суммарной массы выданного дозатором материала |

|

|

Режим управления |

Автоматический автономный или системный, ручной дистанционный или местный |

|

Управление производительностью дозатора в автоматическом режиме |

От внешнего унифицированного сигнала постоянного тока (0 — 5 мА) |

|

Род тока питания |

Переменный, трехфазный |

|

Напряжение, В |

380/220 |

|

Частота, Гц |

50 |

|

Средний срок службы |

Не менее 12 лет |

|

Временная оптовая цена (в зависимости от типоразмера), тыс. руб. |

13 — 15 |

|

Изготовитель |

Одесское ПО «Точмаш» 270005, г. Одесса, ул. Фрунзе, 130 |

|

Пример оформления заказа дозатора с наибольшей объемной производительностью 10 куб. м/ч, наибольшим пределом производительности (НПП) 4 т/ч |

«Дозатор непрерывного действия 4488ДН 10-4,0 |

|

ТУ 25-06 (В6 2.794.343) — 85, код ОКП 427443024905″ |

Таблица 7.10

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СМЕСИТЕЛЕЙ

|

Показатели |

Марка смесителя |

|||||||

|

А9-ДСГ-0,1 |

А9-ДСГ-0,2 |

А9-ДСГ-0,5 |

А9-ДСГ-1,5 |

А9-ДСГ-2,0 |

СГК-1,0 |

СГК-2,5 |

А9-БСГ-3,0 |

|

|

Тип смесителя |

Горизонтальный периодического действия |

Лопастный горизонтальный периодического действия |

||||||

|

Рабочая вместимость ванны (при |

0,2 |

0,5 |

1,5 |

1,0 |

2,5 |

3,0 |

||

|

Число оборотов лопастного вала, об./мин. |

43 |

30 |

20 |

48 |

35 |

29 |

||

|

Мощность электродвигателя, кВт |

3,0 |

7,5 |

17,0 |

17,0 |

40,0 |

37,0 |

||

|

Общий цикл смешивания, мин-с |

4 — 53 |

4 — 33 |

5 |

6 |

6 |

6 |

||

|

в том числе: |

||||||||

|

а) продолжительность смешивания для компонентов комбикормов, мин. |

4 |

4 |

4 |

4 |

4 |

4 |

||

|

б) продолжительность загрузки, с |

18 |

10 <*> |

20 <*> |

60 |

60 |

60 |

||

|

в) продолжительность разгрузки, с |

35 |

23 |

40 |

60 |

60 |

60 |

||

|

Производительность, т/ч |

2,4 |

6,5 <**> |

18 <**> |

10 |

25 |

30 |

||

|

Привод разгрузочного устройства |

Пневматический |

|||||||

|

Габариты смесителя, мм: |

||||||||

|

длина |

1830 |

3045 |

4420 |

4407 |

6250 |

5600 |

||

|

ширина |

1070 |

1170 |

1630 |

1195 |

2000 |

2800 |

||

|

высота |

1270 |

1870 |

2380 |

1770 |

2130 |

2800 |

||

|

Масса, кг |

550 |

1130 |

3410 |

2350 |

4800 |

5300 |

||

|

Рабочее давление воздуха в системе разгрузочного устройства, кг/кв. см |

3 — 4 |

3 — 4 |

3 — 4 |

2,5 — 3 |

4 |

4 — 5 |

———————————

<*> Продолжительность загрузки может увеличиться в зависимости от сыпучести компонентов и состава батареи весов.

<**> Производительность уточняется расчетом-циклограммой, так как может уменьшиться в зависимости от условий, изложенных в п. б. Производительность двух параллельно работающих с одной батареей весов смесителей не суммируется, а определяется из расчета циклограммы узла дозирования-смешивания.

Таблица 7.11

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МОЛОТКОВЫХ ДРОБИЛОК

|

Показатели |

А1-ДДР |

А1-ДДП |

ДМ |

ДДМ |

ДМ-440У |

А1-ДМР-6 |

А1-ДМР-12 |

А1-ДМР-20 |

А1-БД2-М |

||

|

Производительность (т/ч) при объемной массе зернового продукта при |

|||||||||||

|

с круглыми отверстиями, мм: |

Пневмотранспорт |

Механический |

Пневмотранспорт |

Механический |

|||||||

|

6,3 |

9,3 |

12,2 |

5,4 |

5,2 |

3,0 |

7,0 |

— |

6 |

12 |

20 |

— |

|

5,0 |

9,3 |

10,6 |

4,8 |

4,4 |

2,1 |

5 — 6 |

2,5 |

— |

— |

— |

1,5 |

|

4,0 |

9,2 |

8,4 |

3,4 |

3,4 |

— |

— |

— |

— |

— |

— |

0,9 |

|

3,0 |

6,5 |

5,8 |

2,8 |

2,6 |

— |

— |

— |

— |

— |

— |

0,6 |

|

Размеры ротора, мм: |

|||||||||||

|

диаметр |

630 |

630 |

500 |

980 |

450 |

630 |

630 |

630 |

500 |

||

|

ширина |

588 |

363 |

353 |

410 |

— |

400 |

655 |

825 |

70 |

||

|

Число молотков |

144 |

96 |

72 |

254 |

192 |

250 |

430 |

550 |

60 |

||

|

Зазор между ситом и молотками, мм |

12 — 15 |

12 — 15 |

7 — 10 |

7 — 10 |

5 — 7 |

12 — 15 |

12 — 15 |

12 — 15 |

5 — 10 |

||

|

Окружная скорость молотков, м/с |

100 |

97 |

77 |

76 |

67 |

96 |

96 |

96 |

75 |

||

|

Площадь ситовой поверхности, кв. м |

1,00 |

0,88 |

0,40 |

0,80 |

0,36 |

0,62 |

1,05 |

1,33 |

0,20 |

||

|

Размеры полотен сит, мм |

630 x 430 |

340 x 430 |

212 x 385 |

500 x 1574 |

713 x 260 |

450 x 330 |

705 x 330 |

875 x 330 |

— |

||

|

630 x 1035 |

340 x 1035 |

<…>85 x 880 |

305 x 260 |

1385 x 410 |

1385 x 669 |

1385 x 835 |

— |

||||

|

<…>85 x 356 |

492 x 192 |

||||||||||

|

Размеры молотков: |

|||||||||||

|

длина, мм |

190 |

190 |

136 |

165 |

150 |

190 |

190 |

190 |

100 |

||

|

ширина, мм |

50 |

50 |

50 |

50 |

45 |

50 |

50 |

50 |

45 |

||

|

толщина, мм |

3 |

3 |

2 |

2 |

2 |

6 |

6 |

6 |

2 |

||

|

Частота вращения ротора, об./мин. |

2950 |

2940 |

2970 |

1470 |

2925 |

2970 |

2970 |

2970 |

2910 |

||

|

Расход воздуха (куб. м/с) при транспорте: |

|||||||||||

|

пневматическом |

0,70 — 0,75 |

0,64 — 0,70 |

— |

0,44 — 0,52 |

— |

0,60 — 0,65 |

0,70 — 0,75 |

0,80 — 0,85 |

— |

||

|

механическом |

0,13 |

0,10 |

— |

0,05 |

0,03 |

— |

— |

— |

— |

||

|

Аэродинамическое сопротивление дробилки, Па |

2800 — 3000 |

1700 — 3500 |

— |

— |

— |

||||||

|

Мощность электродвигателя привода ротора, кВт |

100 |

40 |

22 |

55 |

13 |

55 |

110 |

160 |

7,5 |

||

|

Габариты, мм: |

|||||||||||

|

длина |

2250 |

1885 |

1640 |

1980 |

1380 |

1810 |

2435 |

2700 |

750 |

||

|

ширина |

1050 |

1050 |

888 |

1440 |

690 |

1176 |

1176 |

1176 |

970 |

||

|

высота |

2490 |

2490 |

1360 |

1685 |

640 |

1935 |

1935 |

3500 |

1330 |

||

|

Масса без двигателя, кг |

2100 |

1500 |

1085 |

1960 |

241 |

1700 <*> |

2350 <*> |

3100 <*> |

450 |

———————————

<*> Масса с двигателем.

Приложение 8

Таблица 1

ПОЛОТНА РЕШЕТНЫЕ (СИТА) С КРУГЛЫМИ

ОТВЕРСТИЯМИ (ПО ГОСТ 214-70)

|

Номер полотна |

Номинальный рабочий размер отверстий, мм |

Средний шаг, мм |

Относительное живое сечение (среднее значение) |

Толщина полотна, мм |

|

|

первого порядка |

второго порядка |

||||

|

07 |

0,7 |

1,6 |

0,17 |

0,5 — 0,7 |

|

|

08 |

0,8 |

0,23 |

|||

|

09 |

0,9 |

1,9 |

0,20 |

||

|

10 |

1,0 |

0,25 |

|||

|

11 |

1,1 |

2,2 |

0,23 |

0,5 — 0,8 |

|

|

12 |

1,2 |

0,27 |

|||

|

13 |

1,3 |

2,5 |

0,24 |

||

|

14 |

1,4 |

0,28 |

|||

|

15 |

1,5 |

2,6 |

0,26 |

0,5 — 0,8 |

|

|

16 |

1,6 |

0,30 |

|||

|

17 |

1,7 |

3,1 |

0,27 |

||

|

18 |

1,8 |

0,31 |

|||

|

19 |

1,9 |

3,4 |

0,28 |

||

|

20 |

2,0 |

0,31 |

0,8 — 1,0 |

||

|

21 |

2,1 |

3,6 |

0,31 |

||

|

22 |

2,2 |

0,34 |

|||

|

24 |

2,4 |

4,0 |

0,33 |

||

|

25 |

2,5 |

0,35 |

|||

|

26 |

2,6 |

0,30 |

|||

|

28 |

2,8 |

4,5 |

0,35 |

||

|

30 |

3,0 |

0,40 |

|||

|

32 |

3,2 |

0,34 |

|||

|

34 |

3,4 |

0,39 |

|||

|

36 |

3,6 |

5,2 |

0,43 |

1,0 — 1,2 |

|

|

38 |

3,8 |

0,36 |

|||

|

40 |

4,0 |

6,0 |

0,40 |

||

|

42 |

4,2 |

0,44 |

|||

|

45 |

4,5 |

0,37 |

|||

|

48 |

4,8 |

0,43 |

|||

|

50 |

5,0 |

7,0 |

0,46 |

||

|

52 |

5,2 |

0,34 |

|||

|

55 |

5,5 |

8,5 |

0,38 |

||

|

60 |

6,0 |

0,45 |

|||

|

63 |

6,3 |

0,40 |

|||

|

65 |

6,5 |

9,5 |

0,42 |

||

|

70 |

7,0 |

0,49 |

1,0 — 1,2 |

||

|

75 |

7,5 |

0,39 |

|||

|

80 |

8,0 |

11,5 |

0,44 |

||

|

85 |

8,5 |

0,50 |

|||

|

90 |

9,0 |

0,43 |

|||

|

95 |

9,5 |

13,0 |

0,48 |

||

|

100 |

10,0 |

0,54 |

|||

|

105 |

10,5 |

0,44 |

|||

|

110 |

11,0 |

15,0 |

0,49 |

||

|

115 |

11,5 |

0,53 |

|||

|

120 |

12,0 |

0,40 |

|||

|

130 |

13,0 |

18,0 |

0,47 |

||

|

140 |

14,0 |

0,55 |

1,0 — 1,4 |

||

|

150 |

15,0 |

0,46 |

|||

|

160 |

16,0 |

21,0 |

0,53 |

||

|

170 |

17,0 |

0,59 |

|||

|

180 |

18,0 |

0,47 |

|||

|

190 |

19,0 |

0,52 |

|||

|

200 |

20,0 |

25,0 |

0,58 |

||

|

210 |

21,0 |

0,51 |

|||

|

220 |

22,0 |

28,0 |

0,56 |

||

|

240 |

24,0 |

0,58 |

|||

|

250 |

25,0 |

30,0 |

0,63 |

||

|

260 |

26,0 |

0,53 |

1,2 — 1,5 |

||

|

280 |

28,0 |

34,0 |

0,61 |

||

|

300 |

30,0 |

0,56 |

|||

|

320 |

32,0 |

38,0 |

0,64 |

||

|

340 |

34,0 |

0,59 |

|||

|

360 |

36,0 |

42,0 |

0,67 |

||

|

380 |

38,0 |

0,62 |

|||

|

400 |

40,0 |

46,0 |

0,69 |

||

|

420 |

42,0 |

0,59 |

|||

|

450 |

45,0 |

52,0 |

0,68 |

Таблица 2

ПОЛОТНА РЕШЕТНЫЕ (СИТА) С ПРОДОЛГОВАТЫМИ ПРЯМОУГОЛЬНЫМИ

ОТВЕРСТИЯМИ, РАСПОЛОЖЕННЫМИ РЯДАМИ (ПО ГОСТ 214-70)

|

Номер полотна |

Номинальный размер отверстий а (ширина), мм |

Длина отверстий S, мм |

Средний шаг |

Средний шаг |

Относительное живое сечение среднее расчетное |

Толщина полотна, мм |

|

|

первого порядка |

второго порядка |

||||||

|

05 |

0,5 |

8 |

2,0 |

12 |

0,17 |

0,5 — 0,7 |

|

|

06 |

0,6 |

0,20 |

|||||

|

07 |

0,7 |

10 |

2,2 |

14 |

0,23 |

0,5 — 0,8 |

|

|

08 |

0,8 |

0,26 |

|||||

|

09 |

0,9 |

2,5 |

0,26 |

||||

|

10 |

1,0 |

0,29 |

|||||

|

11 |

1,1 |

2,8 |

17 |

0,28 |

0,8 — 1,2 |

||

|

12 |

1,2 |

0,30 |

|||||

|

13 |

1,3 |

12 |

3,1 |

0,30 |

|||

|

14 |

1,4 |

0,32 |

|||||

|

15 |

1,5 |

3,4 |

0,31 |

||||

|

16 |

1,6 |

0,33 |

|||||

|

17 |

1,7 |

1,7 |

3,6 |

21 |

0,36 |

||

|

18 |

1,8 |

0,38 |

|||||

|

19 |

1,9 |

16 |

0,37 |

1,0 — 1,2 |

|||

|

20 |

2,0 |

3,9 |

0,39 |

||||

|

21 |

2,1 |

4,2 |

0,38 |

||||

|

22 |

2,2 |

0,40 |

|||||

|

24 |

2,4 |

20 |

4,5 |

25 |

0,43 |

||

|

25 |

2,5 |

0,44 |

|||||

|

26 |

2,6 |

0,40 |

|||||

|

28 |

2,8 |

5,2 |

0,43 |

||||

|

30 |

3,0 |

0,46 |

|||||

|

32 |

3,2 |

0,44 |

|||||

|

34 |

3,4 |

25 |

6,0 |

30 |

0,47 |

1,0 — 1,4 |

|

|

36 |

3,6 |

0,50 |

|||||

|

38 |

3,8 |

7,0 |

0,50 |

||||

|

40 |

4,0 |

0,48 |

|||||

|

42 |

4,2 |

0,50 |

|||||

|

45 |

4,5 |

0,47 |

|||||

|

48 |

4,8 |

0,51 |

|||||

|

50 |

5,0 |

32 |

8,0 |

38 |

0,53 |

||

|

52 |

5,2 |

9 |

0,49 |

||||

|

55 |

5,5 |

0,51 |

|||||

|

60 |

6,0 |

0,55 |

|||||

|

63 |

6,3 |

0,55 |

|||||

|

65 |

6,5 |

10 |

0,56 |

||||

|

70 |

7,0 |

0,61 |

1,0 — <…> |

||||

|

75 |

7,5 |

40 |

46 |

0,54 |

|||

|

80 |

8,0 |

0,58 |

|||||

|

85 |

8,5 |

12 |

0,62 |

||||

|

90 |

9,0 |

0,56 |

|||||

|

95 |

9,5 |

14 |

0,59 |

||||

|

100 |

10,0 |

0,62 |

|||||

|

105 |

10,5 |

0,59 |

|||||

|

110 |

11,0 |

0,61 |

|||||

|

115 |

11,5 |

16 |

0,64 |

||||

|

120 |

12,0 |

0,56 |

|||||

|

130 |

13,0 |

50 |

19 |

56 |

0,61 |

||

|

140 |

14,0 |

0,66 |

1,2 — <…> |

||||

|

150 |

15,0 |

0,56 |

|||||

|

160 |

16,0 |

24 |

0,60 |

||||

|

170 |

17,0 |

0,63 |

|||||

|

180 |

18,0 |

0,67 |

Таблица 3

СЕТКИ ПРОВОЛОЧНЫЕ ТКАНЫЕ С КВАДРАТНЫМИ ЯЧЕЙКАМИ

ДЛЯ РАССЕВА СЫПУЧИХ МАТЕРИАЛОВ

|

N сетки |

Номинальный размер стороны ячейки в свету, мм |

Номинальный диаметр проволоки, мм |

Число проволок на 1 дм сетки |

Число проволок на 1 дюйм |

|

18 |

18,00 |

2,8 |

4,8 |

1,2 |

|

16 |

16,00 |

2,5 |

5,4 |

1,3 |

|

14 |

14,00 |

2,2 |

6,2 |

1,5 |

|

12 |

12,00 |

2,0 |

7,2 |

1,8 |

|

10 |

10,00 |

2,0 |

8,3 |

2,0 |

|

9 |

9,00 |

2,2 |

9,6 |

2,4 |

|

8 |

8,00 |

2,0 |

10,0 |

2,5 |

|

7 |

7,00 |

1,8 |

11,4 |

2,8 |

|

6 |

6,00 |

2,00 |

12,5 |

3,1 |

|

5 |

5,00 |

1,2 |

16 |

4 |

|

4 |

4,00 |

1 |

20 |

5 |

|

3,5 |

3,50 |

0,8 |

23 |

6 |

|

3,2 |

3,20 |

0,7 |

26 |

6,5 |

|

2,8 |

2,80 |

0,6 |

29 |

7 |

|

2,5 |

2,50 |

0,55 |

33 |

8 |

|

2,2 |

2,20 |

0,5 |

37 |

9 |

|

2 |

2,00 |

0,45 |

41 |

10 |

|

1,8 |

1,80 |

0,45 |

44 |

11 |

|

1,6 |

1,60 |

0,4 |

50 |

12,5 |

|

1,4 |

1,40 |

0,37 |

56 |

14 |

|

1,2 |

1,20 |

0,35 |

65 |

16 |

|

1 |

1,00 |

0,3 |

77 |

19 |

|

095 |

0,95 |

0,28 |

81 |

20 |

|

09 |

0,90 |

0,28 |

85 |

21 |

|

085 |

0,85 |

0,28 |

91 |

23 |

|

08 |

0,80 |

0,25 |

95 |

24 |

|

075 |

0,75 |

0,25 |

100 |

25 |

|

067 |

0,67 |

0,25 |

109 |

27 |

|

063 |

0,63 |

0,22 |

118 |

29 |

|

06 |

0,60 |

0,22 |

122 |

31 |

|

056 |

0,56 |

0,22 |

128 |

32 |

|

053 |

0,53 |

0,22 |

133 |

33 |

|

05 |

0,50 |

0,2 |

143 |

36 |

|

045 |

0,45 |

0,2 |

154 |

38 |

|

04 |

0,40 |

0,2 |

167 |

42 |

Примечание. Сетки проволочные: N 1,2; 1; 09, 085; 08; 075; 067; 063; 060; 056; 053; 05; 045; 040 изготавливают по ГОСТ 3924-74, от N 1,4 до N 5 — по ГОСТ 6613-73; от N 6 до N 8 — по ГОСТ 3826-66. Наряду с этим сетки проволочные тканые с квадратными ячейками изготавливают по ГОСТ 12184-66 и ТУ 14-4-641-75.

Таблица 4

ТАБЛИЦА ЭКВИВАЛЕНТНЫХ НОМЕРОВ ПОЛОТЕН РЕШЕТНЫХ

С КРУГЛЫМИ ОТВЕРСТИЯМИ И СЕТОК ПРОВОЛОЧНЫХ ТКАНЫХ

С КВАДРАТНЫМИ ЯЧЕЙКАМИ

|

Полотна решетные с круглыми отверстиями |

Сетки проволочные тканые с квадратными отверстиями |

||

|

Номер полотна |

Номинальный рабочий размер отверстий, мм |

Номер сетки |

Номинальный размер стороны ячейки в свету, мм |

|

08 |

0,8 |

067 |

0,67 |

|

10 |

1,0 |

085 |

0,85 |

|

11 |

1,1 |

095 |

0,95 |

|

12 |

1,2 |

1 |

1,00 |

|

13 |

1,3 |

1,1 |

1,10 |

|

14 |

1,4 |

1,2 |

1,20 |

|

16 |

1,6 |

1,4 |

1,40 |

|

18 |

1,8 |

1,6 |

1,60 |

|

20 |

2,0 |

1,6 |

1,60 |

|

25 |

2,5 |

2 |

2,00 |

|

30 |

3,0 |

2,5 |

2,50 |

|

35 |

3,5 |

3,2 |

3,20 |

|

40 |

4,0 |

3,5 |

3,50 |

|

50 |

5,0 |

4 |

4,00 |

|

55 |

5,5 |

4,5 |

4,50 |

|

60 |

6,0 |

5 |

5,00 |

|

65 |

6,5 |

5,5 |

5,50 |

|

70 |

7,0 |

6 |

6,00 |

|

80 |

8,0 |

7 |

7,00 |

|

100 |

10,0 |

8 |

8,00 |

|

110 |

11,0 |

9 |

9,00 |

|

120 |

12,0 |

10 |

10,00 |

|

140 |

14,0 |

12 |

12,00 |

|

160 |

16,0 |

14 |

14,00 |

|

180 |

18,0 |

16 |

16,00 |

|

200 |

20,0 |

18 |

18,00 |

Приложение 9

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ АВТОМАТИЧЕСКИХ КОМПЛЕКСОВ

МНОГОКОМПОНЕНТНОГО ВЕСОВОГО ДОЗИРОВАНИЯ

Подготовка к эксплуатации

Дозаторы должны быть установлены в помещении на бетонные колонны или на металлическую раму.

Установка дозаторов должна обеспечивать свободный доступ ко всем механизмам дозаторов со всех сторон.

Проходы вокруг дозаторов и их установка должны исключать случайный контакт обслуживающего персонала с грузоприемными устройствами и рычажными механизмами дозаторов.

Дозатор и циферблатный указатель с подставкой должны быть установлены строго по уровню.

Грузоприемное устройство, рычажный механизм и раму дозаторов не следует заключать ни в какой дополнительный кожух.

При условии подсоединения грузоприемного устройства дозатора к поддозаторному бункеру или самотеку брезентовым рукавом обеспечивается полная герметизация тракта прохождения продукта от наддозаторных бункеров до смесителя. Пульты ручного управления должны быть установлены в непосредственной близости от циферблатных указателей дозаторов так, чтобы удобно было считывать показания циферблатного указателя.

Пульт программного управления и УСПП должны быть рядом с дозаторами в пылезащищенном помещении. Возможна установка циферблатного указателя с подставкой на этаж ниже самих дозаторов.

Монтаж дозаторов следует производить так, чтобы все циферблатные указатели дозаторов находились на одном этаже в непосредственной близости друг от друга. В том случае, если технологическая схема не предусматривает расположение смесителя непосредственно под дозаторами, под каждым дозатором должен быть смонтирован поддозаторный бункер, соединенный с дозатором брезентовым фартуком грузоприемного устройства. Емкость поддозаторного бункера должна быть не меньше емкости грузоприемного устройства дозатора.

Питатели должны быть установлены на прочные металлические конструкции, исключающие вибрацию питателей при работе. Для достижения паспортной точности дозаторов устанавливать питател следует как можно ближе к патрубку дозатора. При этом столб продукта, находящийся в трубе после остановки питателя, будет минимальным.

Диаметр самотечных труб должен быть не меньше диаметра выходного патрубка питателя. Углы наклона самотечных труб от вертикали не должны превышать 20°. В самотечные трубы должны быть встроены кольца из прозрачного материала (оргстекла) для удобства контроля за работой питателя.

Дозаторы, пульты ручного и программного управления и панели исполнительной аппаратурой должны быть заземлены.

Грузоприемные и передаточные рычаги должны иметь осевой разбег по подушкам в пределах 1 — 2 мм.

При полном обороте стрелки циферблатного указателя грузоприемное устройство, грузоприемные и передаточные рычаги, тяги не должны задевать о другие детали дозатора.

Подводка продукта

Для нормальной работы дозаторов необходимо, чтобы продукт поступал на дозаторы равномерно.

Не допускается залеживание трудносыпучих компонентов комбикормов в силосах и бункерах и сводообразование. Стенки и наклонные днища силосов и бункеров должны быть гладкими, без выступов и других препятствий, задерживающих свободный выпуск трудносыпучих компонентов.

Бункера и силосы для трудносыпучих компонентов должны быть снабжены электровибрационными или механическими побудителями. Все наддозаторные емкости должны иметь шиберные задвижки и датчики максимального уровня продукта. Не допускается попадание посторонних предметов в дозируемые компоненты.

Аспирация весов

Для нормальной работы дозаторов поддозаторный бункер должен аспирироваться. Так как при выпуске продукта из дозаторов в смеситель под дозаторами создается зона повышенного давления воздуха, а при опорожнении смесителя под дозаторами создается зона разряжения, ванну смесителя необходимо связать с атмосферой сапуном или соединить перетечными трубами ванну смесителя и подсмесительный бункер. В противном случае колебания давления воздуха под дозаторами будут сказываться на точности дозирования.

Включение дозаторов в работу

Перед включением дозаторов в работу необходимо подготовить, настроить и отрегулировать:

устройство считывания программы с перфокарты (УСПП);

механизм записи программы на перфокарту;

пульты местного и программного управления;

указатель массы фотоэлектрический.

При подготовке этих устройств к работе необходимо пользоваться соответствующими инструкциями по эксплуатации.

Запись программы на перфокарту

Для удобства работы все питатели весов должны иметь порядковые номера, нанесенные на корпус питателя, которые соответствуют номеру колонки перфокарты, в которой программируется масса компонента.

Устройство записи программы на перфокарту предназначено для записи программы работы весов на 45-колоночных перфокартах ГОСТ 6198-64 или ГОСТ 6198-75.

Каждому питателю на перфокарте отведена одна колонка. Масса компонентов программируется в десятипорядковом избыточном циклическом коде.

На перфокарте программируются:

а) номера питателей, участвующих в работе по данному рецепту, и масса компонента;

б) номера питателей, не участвующих в работе;

в) номера питателей, после окончания работы которых должна производиться разгрузка.

Поясним программирование работы весов на примере.

На дозаторах 6ДК-100 и 16ДК-1000 требуется отработать рецепт N 54-4 (табл. 1).

Таблица 1

|

Компоненты |

% |

|

Кукуруза |

23 |

|

Ячмень |

15 |

|

Отруби пшеничные |

35 |

|

Кукурузный корм |

7 |

|

Жмыхи, шроты |

8 |

|

Рыбная мука |

7 |

|

Дрожжи кормовые |

3 |

|

Мел |

1,5 |

|

Соль поваренная |

0,5 |

|

Итого |

100 |

Обработка рецепта для записи на перфокарту сведена в табл. 2.

Таблица 2

|

Компонент |

N питателя |

Содержание компонента, % |

Весовое содержание компонента, кг |

Масса компонента нарастающим итогом |

Масса компонента в избыточном циклическом коде |

|

16ДК-1000 |

|||||

|

Кукуруза |

3 |

23 |

230 |

230 |

8, 5, 3, 1 |

|

Отруби пшеничные |

4 |

35 |

350 |

580 |

10, 9, 7, 6, 3, 2 |

|

Ячмень |

5 |

15 |

150 |

730 |

10, 9, 8, 6, 5, 3, 2, 1 |

|

Жмых, шрот |

6 |

8 |

80 |

810 |

10, 9, 7, 6, 3, 2 |

|

Кукурузный корм |

8 |

7 |

70 |

880 |

10, 8, 7, 4 |

|

Рыбная мука |

12 |

7 |

70 |

950 |

10, 7, 6, 4, 3, 1 |

|

6ДК-100 |

|||||

|

Дрожжи кормовые |

21 |

3 |

30 |

30 |

9, 8, 6, 5, 4, 2 |

|

Соль поваренная |

23 |

0,5 |

5 |

35 |

9, 8, 7, 6, 5, 1 |

|

Мел |

24 |

1,5 |

15 |

50 |

9, 4, 3, 2 |

Выделим из рецепта компоненты комбикормов, дозируемые на дозаторах 16ДК-1000 и 6ДК-100.

Запишем их в таблицу в порядке возрастания номеров питателей.

Запишем против каждого компонента процентное соотношение его в готовом комбикорме.

Переведем процентное соотношение компонентов комбикормов в весовое из расчета общего количества готового комбикорма 1000 кг.

Запишем массу компонентов комбикормов нарастающим итогом раздельно по дозаторам 16ДК-1000 и 6ДК-100.

Переведем по прилагаемым таблицам весовое количество компонентов нарастающим итогом в избыточный циклический код.

Заложим подлежащую пробивке перфокарту в подающий магазин, находящийся в левой стороне устройства записи программы на перфокарту.

Нажмем клавишу возврата «В» и подадим перфокарту в крайнее правое положение.

Нажатием клавиши «С» сдвинем перфокарту на одну колонку. При этом указатель колонки, установившийся против цифры 1, указывает одновременно и номер питателя.

Так как питатель N 1 не участвует в дозировании компонентов комбикормов, необходимо запрограммировать пропуск этого питателя. Для этого надо на перфокарте пробить код 10,0. Нажатием клавиши 10 и 0 пробиваем этот код.

Нажатием клавиши «С» сдвигаем перфокарту на одну колонку. Указатель колонки установится против цифры 2.

Так как питатель N 2 не участвует в дозировании, то на перфокарте пробивается код 10,0.

Нажатием клавиши «С» сдвигаем перфокарту на одну колонку. Указатель колонки устанавливается против цифры 3.

Так как питатель N 3 участвует в дозировании компонента по рецепту N 54-4, то в третьей колонке необходимо пробить код массы 8, 5, 3, 1, соответствующий обработке дозатором 230 кг.

Нажатием клавиши 8, 5, 3, 1 пробиваем на перфокарте код массы.

Нажатием клавиши «С» сдвигаем перфокарту на одну колонку. Указатель колонки установится против цифры 4.

В четвертой колонке необходимо пробить код 10, 9, 7, 6, 3, 2, соответствующий обработке четвертым питателем массы 580 кг. Нажатием клавиши 10, 9, 7, 6, 3, 2 пробиваем на перфокарте код массы.

Сдвигаем перфокарту на одну колонку.

В пятой колонке перфокарты пробиваем код 10, 9, 8, 6, 5, 3, 2, 1, соответствующий обработке питателем N 5 массы 730 кг.

Сдвигаем перфокарту на одну колонку и в шестой колонке пробиваем код 10, 9, 7, 6, 4, 3, 2, соответствующий массе 810 кг.

Сдвигаем перфокарту на одну колонку, и так как питатель N 7 не участвует в обработке рецепта, пробиваем на перфокарте код 10,0.

Сдвигаем перфокарту на одну колонку и в восьмой колонке пробиваем код 10, 8, 7, 4, соответствующий обработке питателем N 8 массы 880 кг.

Так как питатели N 9, 10 и 11 не участвуют в дозировании рецепта, в 9, 10, 11 колонках перфокарты пробиваем код 10,0.

В 12-й колонке перфокарты пробиваем код 10, 7, 6, 4, 3, 1, соответствующий массе 950 кг.

Так как питатель 12 работает по программе последним и после его обработки должна производиться разгрузка дозатора 16ДК-1000, то в 12-й колонке перфокарты необходимо запрограммировать разгрузку дозатора. Программирование разгрузки производится нажатием клавиши «Р» в колонке, соответствующей номеру последнего работающего питателя.

Нажатием клавиши «С» установим указатель против цифры 21.

В 21-й колонке перфокарты пробьем код 9, 8, 6, 5, 4, 2, соответствующий отработке дозатором 6ДК-100 30 кг.

Сдвигаем перфокарту на 22-ю колонку.

Так как питатель N 22 не участвует в отработке рецепта, пробиваем в колонке шифр 10,0.

В 23-й колонке перфокарты пробиваем код 9, 8, 7, 6, 5, 1, соответствующий массе 35 кг.

В 24-й колонке перфокарты пробиваем код 9, 4, 3, 2, соответствующий массе 50 кг.

Так как питатель 24 работает по программе дозатора 6ДК-100, последним после его отработки должна производиться разгрузка дозатора, и в 24-й колонке нажатием клавиши «Р» программируется разгрузка дозатора.

В 25-й и 26-й колонках пробиваем код 10,0.

Нажатием клавиши возврата «В» возвращаем каретку с перфокартой в крайнее левое положение.

Вынимаем перфокарту из каретки и подвергаем ее визуальному контролю.

Перфокарта должна быть не измята, в пробитых отверстиях не должно быть заусенцев. Только в этом случае перфокарта годится для дальнейшего использования.

Работа дозаторов и смесителя в автоматическом режиме

Порядок работы в автоматическом режиме следующий:

1. Первым в работу включается пульт, управляющий работой смесителя и дозатора.

2. При выключенном смесителе автоматическая работа дозаторов невозможна.

3. После того как отработали запрограммированные питатели всех дозаторов и в случае, если смеситель готов принять новую порцию, автоматически начинается разгрузка дозаторов. На мнемосхеме дозаторов загорается сигнал «Разгрузка».

После полного опорожнения дозаторов сигнал «Разгрузка» гаснет и цикл работы дозаторов начинается снова.

4. После опорожнения дозаторов начинается цикл смешивания, о чем сигнализирует лампа «Идет смешивание» на мнемосхеме работы смесителя.

5. После окончания смешивания автоматически открывается заслонка смесителя. При этом гаснет сигнал «Идет смешивание» и зажигаются сигналы «Заслонка открыта» и «Разгрузка» на мнемосхеме смесителя.

6. По истечении времени разгрузки заслонка смесителя закрывается, о чем сигнализирует на мнемосхеме смесителя лампа «Заслонка закрыта». Смеситель готов принять новую порцию компонентов комбикормов.

Проверка точности дозирования многокомпонентных весов

С пульта программного управления обслуживание многокомпонентных весов осуществляет оператор. После закладки перфокарты оператором проверяется точность взвешивания.

В проверке точности весов участвует лаборант. Оператор переключает работу весов с автоматического режима на дистанционный. Лаборант находится у циферблатной головки весов.

Сравнивая отвесы и порции, необходимые по рецепту, они делают соответствующие выводы о точности взвешивания, и в случае выявления сверхнормативных отклонений производится настройка весов на точность. Обнаруженные сверхнормативные отклонения устраняют с пульта программного управления. На пульте с обратной стороны находится плата «Предварение», на которой в избыточном цикличном коде для каждого питателя в отдельности можно задать предварение (разницу в отвесе) для учета столба падающего продукта. По таблице перевода массы компонентов в цикличный избыточный код лишнюю или недостающую массу переводят в соответствующий код для данного дозатора. На плате «Предварение» тумблером набирают этот код, затем снова проверяют весы.

Проверку точности дозирования осуществляют в течение смены не менее двух раз, не считая первоначальной установочной проверки при переходе на другой рецепт. Кроме того, периодически проверяют работу весов заведующий производством, ответственный за работу весов и сменный мастер в сроки, установленные главным инженером предприятия. Данные проверок записывают в журнал работы и контроля многокомпонентных весов.

Наблюдение и уход за многокомпонентными весами производит весовой мастер завода.

Задание досыпки

Питатели дозаторов обеспечивают два режима подачи компонентов в грузоприемные устройства дозаторов — грубую сыпь и досыпку.

В случае необходимости при условии обеспечения паспортной производительности питатель может работать на одном режиме досыпки.

Величина досыпки, во многом определяющая точность отвеса компонента, должна составлять примерно 5 — 15 делений шкалы циферблатного указателя.

Величина досыпки отдельно для каждого компонента (питателя) задается тумблерами на плате «Досыпка», установленной на задней стороне пульта программного управления в избыточном циклическом коде, и может изменяться в пределах 0 — 63 делений шкалы.

Для того чтобы питатель работал только на досыпке, на плате «Досыпка» необходимо тумблерами набрать код 06.

Например, для того чтобы питатель N 3 дозатора 16ДК-1000 отработал на досыпке 10 делений (соответствующие 10 кг), на плате «Досыпка» необходимо тумблерами набрать код 7, 5, 3, 2.

Перевод числа делений циферблатного указателя массы компонентов комбикормов в избыточный циклический код производится по таблице.

Задание предварения в работе питателей

В системе автоматического дозирования осуществляется учет столба падающего материала.

Для этого питатель в режиме досыпки прекращает работу прежде, чем показания датчика массы совпадут с заданием (осуществляется предварение в работе питателя).

Предварение, так же как и досыпка, задается в циклическом избыточном коде для каждого компонента отдельно на плате «Предварение» с задней стороны пультов программного управления и может изменяться в пределах 0 — 31 деления шкалы.

Например, питатель N 3 дозатора 16ДК-1000 по программе, записанной на перфокарте, должен был отработать массу 332 кг.

При визуальном контроле по циферблатному указателю отмечено, что этот питатель отработал массу 338 кг, что на 1 кг больше допустимой погрешности для отвеса данного компонента. Следовательно, необходимо ввести предварение в работе питателя 6 кг. По таблице перевода массы компонентов в цикличный избыточный код массе 6 кг соответствует для дозатора 16ДК-1000 код 31.

На плате «Предварение» в третьей колонке набираем тумблерами код 31.

Поверка дозаторов

Собранные и отрегулированные дозаторы предъявляются для поверки Государственному поверителю Комитета стандартов, мер и измерительных приборов при Совете Министров СССР.

Для размещения контрольных гирь при проверке дозаторов 6ДК-100, 5ДК-200, 5ДК-500, 16ДК-1000 необходимо изготовить четыре специальных кронштейна, которые подвешиваются на грузоприемное устройство. На кронштейны укладывается настил, на котором размещают контрольные гири. Кронштейны с настилом необходимо старировать, после чего можно приступить к поверке дозаторов.

При проверке дозатора 10ДК-2500 на грузоприемное устройство одеваются кронштейны, входящие в ЗИП дозатора, для чего на грузоприемном устройстве предусмотрены болты. После окончания поверки дозаторов эти кронштейны могут быть сняты с грузоприемного устройства.

Поверка дозаторов должна производиться согласно требованиям ГОСТ 14166-69.

После поверки дозаторов и снятия кронштейнов дозаторы вновь необходимо старировать.

Работа дозаторов в дистанционном режиме

Дистанционный режим работы дозаторов не является рабочим и используется для контроля работы пультов после ремонта, исправления неисправностей или настройки на точность дозирования.

Если работа дозаторов и пультов в дистанционном режиме показала, что цикл был отработан без сбоев, производится настройка дозаторов на точность взвешивания и дальнейшая работа производится в автоматическом режиме.

Работа дозаторов и смесителя в ручном режиме

Ручной режим работы дозаторов и смесителя не является рабочим и используется для проверки работы дозаторов и смесителя после ремонта, исправления неисправностей или регулировки.

Для работы дозаторов в ручном режиме необходимо проделать следующие операции:

1. Старировать дозаторы.

2. Убедиться в наличии сжатого воздуха необходимого давления в пневмосистемах дозаторов и смесителя.

3. Выпустить воду из влагоотделителя пневмосистемы дозаторов и смесителя.

4. Подать напряжение на пульты и панели. Включить автоматы на панелях.

5. Включить пульт программного управления. Проверить и отрегулировать напряжение источника питания.

6. Установить переключатель «Управление смесителем» в положение «Ручное».

7. Дальнейшая работа осуществляется с пультов ручного управления дозаторами и смесителем.

Установить переключатель «Выбор питателя» на номер питателя, работу которого следует проверять или отрегулировать его производительность.

8. Нажать кнопку «Грубо». При этом питатель работает на больших оборотах.

9. Нажать кнопку «Точно». При этом питатель работает на малых оборотах.

10. Для проверки системы арретирования и открытия днища необходимо нажать кнопку «Разгрузка».

11. Для запуска двигателя смесителя необходимо тумблер «Пуск двигателя» поставить в положение «Включено».

12. Для открывания заслонки смесителя необходимо нажать кнопку «Открыть» и для закрывания — кнопку «Закрыть».

После наладки дозаторов, питателей и смесителя необходимо перейти на автоматическую работу по рецепту.

Правила эксплуатации и ухода

Для правильной работы дозаторов необходимо соблюдать следующие требования:

1. Обслуживание весов осуществлять согласно техническим инструкциям.

2. В конце каждой смены очищать дозаторы от пыли и сдувать пыль в труднодоступных местах. Особенно тщательно должны очищаться от пыли призмы и подушки.

3. Один раз в декаду проверять затяжку болтов, гаек, наличие шплинтов.

4. Места шарнирных соединений должны быть слегка смазаны без подтеков во избежание налипания пыли.

5. Не смазывать призмы и подушки.

6. Скапливаемую жидкость во влагоотделителе пневмосистемы сливать 1 раз в смену.

7. Маслораспылитель периодически, по мере расхода, необходимо заполнять отфильтрованным маслом.

8. Поручить наблюдение и уход за дозаторами специально выделенным лицам, знакомым с весовыми приборами и изучившими данные дозаторы.

9. Эксплуатация дозаторов допускается только после заземления.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ДОЗАТОРОВ И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Вероятная причина |

Метод устранения |

|

1. Недостаточная чувствительность дозатора |

Затирание призм о серьги рычажной системы |

Устранить затирание призм |

|

Грузоприемное устройство или рычаги и тяги дозатора задевают о другие детали дозатора |

Найти причины задевания и устранить их |

|

|

2. Днище грузоприемного устройства не открывается или не закрывается полностью |

Не отрегулировано положение вилок на резьбовых концах штоков пневмоцилиндров |

|

|

3. Нет начала следующего цикла автоматической работы дозатора |

Не срабатывает конечный выключатель |

Проверить работу конечных выключателей и старировать дозатор |

|

Дозатор не старирован |

||

|

4. Днище дозатора не открывается |

Не срабатывает конечный выключатель |

Проверить работу конечного выключателя |

Приложение 10

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ АВТОМАТИЧЕСКИХ ВЕСОВЫХ ДОЗАТОРОВ

Для правильной работы весов необходимо выполнять следующие требования:

1. Поручать наблюдение и уход за весами специально выделенному лицу, знакомому с весовыми приборами и изучившему данные весы.

2. Весы должны быть установлены строго горизонтально, по уровню.

3. Систематически очищать весы и электродвигатель от пыли и грязи.

4. Периодически проверять затяжку болтов, гаек, наличие шплинтов на соответствующих деталях.

<…>

7. Для правильной работы весов в зоне наибольшего пыления продукта подключить аспирацию.

8. Места шарнирных соединений слегка смазывать без подтеков во избежание налипания пыли.

9. Эксплуатация весов допускается только после их проверки и клеймения.

10. При работе весов необходимо обеспечивать равномерную и бесперебойную подачу на них дозируемого продукта.

11. Запрещается подача продукта через бункер в весы «напролет».

12. Запрещается ударять тяжелыми предметами по конусам силосов над весами при залегании в них продукта и образовании сводов.

13. Конструкция надвесового бункера должна исключать возможность зависания в нем продукта.

14. Надвесовой бункер должен иметь смотровое окно для проверки наличия продукта над весами. Подвесовой бункер (или самотечный патрубок) должен иметь окно для доступа к днищу весов при техническом обслуживании и для установки гирь на ковш при проверке весов ВАД.

15. Автоматические дозировочные весы ВАД по заданному рецепту устанавливает дозаторщик при помощи гиредержателя до достижения требуемого показателя на циферблатной головке весов. Контрольная проверка производится следующим образом: пакетный выключатель, установленный на каркасе весов, переводят в положение «выключено», чем задерживается порция в ковше весов после автоматического взвешивания.

После окончания отвеса по весовой стрелке определяется фактическая масса порции продукта в ковше. Если фактический вес меньше или больше веса, который необходимо получить, то перемещают стрелку с датчиком точного веса в ту или другую сторону на величину, равную перевесу или недовесу.

Стабильность точного веса зависит от досыпочной щели между тарелкой и заслонкой, которую с помощью болта регулирует дозаторщик. Отклонения, полученные при контрольных проверках, записываются в журнал, и по окончании проверки всех работающих автоматических дозировочных весов полученные отклонения сравниваются с допустимыми отклонениями согласно технической характеристике данных весов.

16. Контрольные проверки правильности работы весов дозаторщик проводит не менее двух раз в смену, не считая первоначальной установочной проверки при переходе на другой рецепт, в том числе один раз контрольная проверка проводится совместно с работником лаборатории.

Кроме того, периодически проверяют дозировочные весы начальник производственного цеха и сменный мастер в сроки, установленные главным инженером предприятия.

Приложение 11

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ, УСТАНОВКЕ И ПРОВЕРКЕ ОБЪЕМНЫХ ДОЗАТОРОВ

1. Для дозирования компонентов, комбикормов, БВД и премиксов по объемному принципу применяются в основном барабанные и тарельчатые дозаторы.

2. Барабанные дозаторы применяются для компонентов, вводимых в рецепт в большом количестве, тарельчатые — для компонентов с малым процентом ввода.

3. Барабанные дозаторы объединяются в батареи и их рабочие органы приводятся в движение от одного электродвигателя.

4. Тарельчатые дозаторы, установленные в батарею для дозирования всех составных частей комбикорма, должны быть оборудованы устройством для одновременного пуска (остановки) всей линии дозирования.

5. При установке в линию дозирования барабанных и тарельчатых дозаторов приводы их должны быть сблокированы.

6. Для удобства в эксплуатации, быстрой и точной настройки на заданную производительность каждый дозатор предназначают для определенной группы компонентов, объединенных по признаку близкой объемной массы, одинаковой сыпучести и другим физическим свойствам.

Например:

1-я группа — зерновые: кукуруза, пшеница, ячмень;

2-я группа — овес;

3-я группа — бобовые: горох, вика, чечевица и др.;

4-я группа — жмыхи, шроты;

5-я группа — отруби, травяная мука, мучки;

6-я группа — рыбная, мясокостная мука;

7-я группа — мел, соль;

8-я группа — премикс, обогатительная смесь.

Эксплуатация и обслуживание дозаторов

7. Перед началом работы необходимо:

получить рецепт для выработки продукции;

проверить общее состояние всех дозаторов, их исправность, наличие ограждений;

проверить наличие продуктов в силосах над дозаторами по данному рецепту;

приготовить тару и весы для проверки дозаторов.

8. Пуск барабанных дозаторов осуществлять в следующем порядке:

проверить отсутствие зазоров между барабаном и кожухом дозатора;

установить производительность дозаторов по заданному рецепту;

перекрыть клапаны делителей на сборный транспортер;

включить рычаги всех работающих на данном рецепте дозаторов;

включить смеситель и транспортные механизмы, принимающие продукты с дозаторов;

включить двигатель, приводящий батарею дозаторов;

после начала работы, не позже чем через 15 мин., приступить к проверке работы дозаторов и установить дозировку согласно рецепту.

9. При пуске тарельчатых дозаторов наладку их проводить следующим образом:

установить нож с наименьшим зазором к выпускной трубе, чтобы весь продукт снимался с тарелки;

установить заданную производительность регулировкой высоты щели между выпускной трубой и тарелкой, а для дозаторов с изменяющимся числом оборотов тарелки — регулировкой частоты вращения ее.

10. В процессе работы дозаторщик проверяет работу всех дозаторов не менее двух раз в смену, не считая первоначальной проверки в начале работы или при переходе на другой рецепт, в том числе один раз совместно с работником лаборатории.

Контрольную проверку дозаторов проводят начальник производственного цеха и сменный мастер периодически в сроки, установленные главным инженером предприятия.

11. При работе дозаторов обеспечивают равномерную и бесперебойную подачу в них продуктов.

12. В случае образования сводов применяют длинные стержни, которыми сбивается свод продукта через верхний люк или специальное отверстие в конусе бункера.

13. Конусы (самотечные трубы) над дозаторами и под дозаторами должны быть в полной исправности, без щелей и неплотностей.

Конусы над дозаторами должны иметь смотровое окно для проверки наличия продукта в них.

14. Дозаторы и рабочее место должны содержаться в образцовой чистоте.

15. Ежедневно проводят осмотр и необходимый ремонт узлов дозаторов (рычагов, храповых колес, побудителей и т.д.).

16. Запрещается:

работа дозатора при поступлении продукта непосредственно в дозатор без накопления в бункере;

работа батареи дозаторов при отсутствии дозируемого компонента хотя бы над одним из работающих дозаторов;

использовать неисправные дозаторы или привод, так как это нарушает правильность дозирования.

Установка и проверка дозаторов

17. На каждом дозаторе вывешивают таблицу производительности при дозировании компонентов, для которых он предназначен.

В таблице указывают количество компонента, пропускаемого дозатором в 1 мин. и в 1 ч, при различных делениях шкалы (или количество зубьев храпового колеса).

18. Таблицы производительности дозаторов периодически проверяет главный инженер с участием работников лаборатории.

19. Перед установкой дозаторов на определенный рецепт рассчитывают массу компонентов, которую должен пропустить каждый дозатор в 1 мин. или в 1 ч.

Данные расчета записывают мелом на доске рецептов, вывешенной недалеко от дозаторов. Например: рецепт N ПК-55-1 комбикорма полнорационного для мясного откорма свиней.

Дозаторы установлены на производительность 9 т/ч (см. таблицу).

|

Компоненты |

% ввода по рецепту |

Количество, кг/мин., которое должен пропустить дозатор |

|

Кукуруза |

74,5 |

111,75 |

|

Горох |

2,5 |

3,75 |

|

Отруби пшеничные |

14,0 |

21,00 |

|

Мясокостная мука |

2,0 |

3,00 |

|

Дрожжи кормовые |

2,5 |

3,75 |

|

Шрот подсолнечный |

3,0 |

4,50 |

|

Мел |

1,0 |

1,50 |

|

Соль поваренная |

0,5 |

0,75 |

|

Итого |

100,0 |

150,00 |

20. После записи рецепта приступают к установке дозаторов, руководствуясь имеющимися над каждым из них таблицами производительности.

Например, дозатор N 1 марки ДП-1 должен пропустить в минуту 111,75 кг кукурузы для приведенного рецепта.

Из таблицы производительности находят деление шкалы, соответствующее данной массе кукурузы. Дозатор устанавливают на это число делений, после чего его включают и проверяют. В зависимости от результатов проверки количество делений увеличивают или уменьшают (так по каждому дозатору).

21. После установки каждого дозатора на заданную по рецепту производительность включают всю систему и проводят проверку работы всех дозаторов. Дозаторы, имеющие отклонения сверх допустимых норм, регулируют. Для удобства проверки дозаторов на доске рецептов рядом с расчетной массой компонента записывают допустимые отклонения для каждого дозатора.

22. Дозаторы проверяют путем отбора дозируемого продукта от каждого из них в течение 15 — 60 с (в зависимости от производительности предприятия).

23. Отобранные порции компонентов взвешивают, полученные результаты записывают в журнал работы и контроля дозаторов (см. ниже). Журнал ведет сменный дозаторщик.

В соответствующие графы журнала (2, 3, 4, 5, 6) вносятся: номер заданного рецепта, наименование компонентов, содержание компонентов в процентах, номер закрепленных дозаторов, требующаяся по рецепту масса компонентов, кг в минуту.

В графах 7, 8, 9 показывают количество продукта, фактически пропущенное дозаторами при проверках, в пересчете на 1 мин.

В графе 10 указывают допустимые отклонения (+/- кг/мин.), определенные путем применения коэффициентов к расчетной массе компонентов, которые необходимо пропустить через дозаторы за минуту.

ЖУРНАЛ РАБОТЫ И КОНТРОЛЯ ДОЗАТОРОВ

|

Дата, смена |

N рецепта |

Компоненты |

Содержание, % |

N закрепленного дозатора |

Требующаяся по рецепту масса компонентов, кг/мин. |

Результаты замеров, кг, в расчете на 1 мин. |

Допустимые отклонения, +/- кг/мин. |

||

|

1-я проверка |

2-я проверка |

3-я проверка |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Проверил:

Сменный мастер

Лаборант

Приложение 12

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ВЕСОВЫХ ДОЗАТОРОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Подготовка к эксплуатации

Весовые дозаторы непрерывного действия должны быть установлены в помещении на собственном основании или на сварных металлоконструкциях.

Установка дозатора должна обеспечивать свободный доступ ко всем механизмам дозатора со всех сторон.

Проходы вокруг дозатора и их установка должны исключать случайный контакт обслуживающего персонала с движущимися частями дозатора и токоведущими элементами электрического оборудования дозатора.

Весовой транспортер дозатора не следует заключать ни в какой дополнительный кожух.

Монтаж весового дозатора непрерывного действия должен осуществляться в соответствии с руководством по эксплуатации завода-изготовителя Вб 2.796.343.РЭ на дозаторы непрерывного действия.

Пульт автоматического управления дозатором может быть установлен на одном этаже с дозаторами, но в отдельном пылезащитном помещении. Возможна установка пульта автоматического управления дозаторами и на других этажах при использовании экранированного кабеля на расстоянии не более 100 м от дозатора.

Кнопочные посты управления и аварийный выключатель должны быть установлены в непосредственной близости от дозатора для удобства наладки механизмов дозатора.

Подводка продукта

Для нормальной работы дозатора непрерывного действия необходимо, чтобы дозируемый материал непрерывным потоком поступал из расходного бункера.

Не допускается залеживание трудносыпучих компонентов комбикормов в силосах и бункерах и сводообразование. Стенки и наклонные днища силосов и бункеров должны быть гладкими, без выступов и других препятствий, задерживающих выпуск трудносыпучих компонентов.

Бункера и силосы для трудносыпучих компонентов должны быть снабжены электровибрационными или механическими побудителями. Все наддозаторные емкости должны иметь задвижки и датчики верхнего и нижнего уровня продукта. Не допускается попадание посторонних предметов в дозируемые компоненты.

Аспирация весовых дозаторов непрерывного действия

Для нормальной работы весовых дозаторов непрерывного действия они должны аспирироваться. Аспирация должна осуществляться через верхний патрубок кожуха дозатора, закрывающего ленточный транспортер.

Включение весовых дозаторов непрерывного действия в работу

Перед включением дозаторов в работу необходимо подготовить, настроить и отрегулировать на заданную производительность:

избиратель режимов работы (ИР) — «Автоном. — Сист. — Дист. — Мест.»;