Карбюраторные двигатели, даже при самой тщательной регулировке, позволяют выполнить лишь требования стандарта Евро-2, поэтому им на смену пришли инжекторные двигатели с электронной системой управления двигателем (ЭСУД). В нашей стране автомобили с такими двигателями начали выпускаться с 1996 г. Первыми отечественными инжекторными двигателями стали ВАЗ-2111 и ЗМЗ-406.

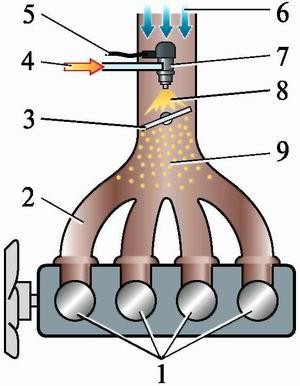

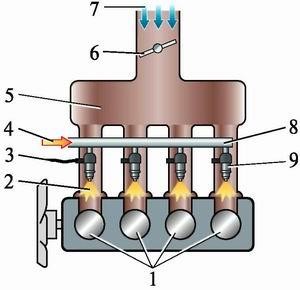

Своё название инжекторные двигатели получили от английского слова injection «впрыск». В зависимости от типа впрыска инжекторные двигатели подразделяются на двигатели с центральным впрыском топлива (моновпрыск) (рисунок 25) и распределенным (многоточечным) впрыском (рисунок 26).

В системах с моновпрыском во впускном коллекторе вместо карбюратора установлена одна большая электромагнитная форсунка. Она находится перед дроссельной заслонкой. Дозирование количества топлива, подаваемого форсункой, производится электронным блоком управления (ЭБУ) в зависимости от количества поступившего во впускной коллектор воздуха и температуры прогрева двигателя. После этого, пройдя впускной коллектор, топливовоздушная смесь поступает в цилиндры двигателя. В системах распределенного впрыска топлива каждый цилиндр двигателя имеет свою отдельную форсунку. Форсунки установлены на топливной рампе и подают топливо во впускной коллектор рядом с впускными клапанами. Дроссельная заслонка определяет количество воздуха, поступающего в цилиндры двигателя.

1 –цилиндры двигателя; 2 – впускной трубопровод; 3 – дроссельная заслонка; 4 – подача топлива; 5 – электрический провод, по которому к форсунке поступает управляющий сигнал; 6 – поток воздуха; 7 – электромагнитная форсунка; 8 – факел топлива; 9 – горючая смесь

Рисунок 25 — Схема центрального впрыска топлива

1- цилиндры двигателя; 2 – факел топлива; 3 – электрический провод по которому к форсунке поступает управляющий сигнал; 5 – впускной трубопровод; 6 – дроссельная заслонка; 7 — поток воздуха; 8 – топливная рампа; 9 – электромагнитная форсунка

Рисунок 26 – Схема многоточечного впрыска топлива

Распределенный впрыск является самым перспективным и позволяет достичь выполнение требований экологического стандарта Евро-5 и выше. В свою очередь, системы распределенного впрыска топлива могут быть фазированными и нефазированными. В системах второго типа впрыск может производиться или всеми форсунками одновременно или попарно параллельно. В фазированных системах впрыск осуществляется каждой форсункой в отдельности перед впускным клапаном в момент его открытия, строго в соответствии с порядком работы цилиндров двигателя. Это позволяет улучшить топливную экономичность и экологическую безопасность двигателя.

Особенности системы питания инжекторных двигателей. В отличие от системы питания карбюраторного двигателя система питания инжекторного двигателя имеет ряд отличий.

- Дозировка и подача топлива производится электромагнитными форсунками.

- Топливо из бака подаётся к форсункам под давлением.

- Топливовоздушная смесь приготавливается во впускном коллекторе, рядом с впускными клапанами.

При проведении технического обслуживания автомобиля, системы питания инжекторного двигателя практически не нуждается в обслуживании (кроме содержания в чистоте их элементов и проверки и подтяжки их креплений и соединений шлангов), а ремонт ее заключается в диагностике и замене вышедших из строя элементов, которые обычно ремонту не подлежат.

Неисправности топливной системы. К неисправностям топливной системы относится нарушение работы системы впрыска, а также неисправности других конструктивных элементов системы питания:

- снижение производительности топливного насоса (насос не создает рабочего давления);

- засорение топливного фильтра;

- засорение (деформация) сливного топливопровода, негерметичность системы.

- самой серьезной неисправностью является негерметичность системы, которая помимо экономических потерь создает угрозу пожарной безопасности автомобиля.

Основной причиной указанных неисправностей является нарушение правил эксплуатации автомобиля (применение некачественного бензина, отступление от технологии и периодичности обслуживания, механические повреждения, плохое соединение).

Неисправности топливной системы могут быть диагностированы по внешним признакам. Такими признаками являются:

- перебои в работе двигателя (затрудненный пуск, неустойчивый холостой ход, снижение мощности);

- повышенный расход топлива;

- наличие запаха бензина в салоне автомобиля и за его пределами;

- соответствующие подтеки топлива (свидетельствуют о негерметичности системы).

Определение неисправностей системы впрыска целесообразно проводить после диагностирования других элементов топливной системы. Внешние признаки и соответствующие им неисправности топливной системы представлены в таблице 1.

Таблица 1 – Основные неисправности топливной системы

| Признаки | Неисправности |

| Затрудненный пуск двигателя.

Двигатель не развивает номинальной мощности |

Снижение производительности топливного насоса |

| Перебои в работе двигателя на всех режимах (пуск, холостой ход, движение).

Двигатель не развивает номинальной мощности |

Засорение топливного фильтра |

| Повышенный расход топлива. Двигатель не развивает номинальной мощности.

Затрудненный пуск двигателя. Неустойчивый холостой ход |

Засорение (деформация) сливного топливопровода |

| Повышенный расход топлива. Запах бензина. Подтеки топлива.

Двигатель не развивает номинальной мощности. Затрудненный пуск двигателя. Неустойчивый холостой ход |

Негерметичность системы |

Неисправности в системе впрыска появляются в силу разных причин. Можно выделить следующие основные причины неисправностей:

- предельный срок службы конструктивных элементов системы;

- технические дефекты (брак) конструктивных элементов;

- нарушение правил эксплуатации (применение некачественного бензина, загрязнения в системе и др.);

- внешние воздействия на конструктивные элементы (окисление контактов, механические повреждения, попадание влаги в электронные компоненты и др.).

Внешние признаки неисправностей системы впрыска можно разделить на следующие группы:

- признаки при запуске двигателя (двигатель не запускается; затрудненный запуск двигателя; двигатель глохнет после запуска);

- признаки на холостом ходу (неустойчивая работа двигателя на холостом ходу – нестабильные обороты, тряска, перебои);

- признаки в движении автомобиля (перебои в работе двигателя при разгоне, постоянной частоте вращения коленчатого вала, торможении двигателем; снижение мощности двигателя; повышенный расход топлива).

Перечисленные внешние признаки проявляются при возникновении неисправностей различных конструкций системы впрыска. Данные признаки также сопровождают неисправности топливной системы, неисправности системы зажигания.

Внешние признаки и соответствующие им неисправности различных конструкций систем впрыска приведены в таблицах 2, 3, 4, 5.

Таблица 2 — Неисправности системы Mono-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность блока управления.Неисправность датчика положения дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправности топливной системы |

| Двигатель запускается и глохнет | Неисправность датчика положения дроссельной заслонки. Неисправность электросервопривода дроссельной заслонки. Неисправность кислородного датчика |

| Двигатель неустойчиво работает на холостом ходу | Неисправность электросервопривода дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Негерметичность центральной форсунки впрыска. Неисправность блока управления. Неисправность датчика положения дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. · Неисправности топливной системы |

| Двигатель работает с перебоями при разгоне | Негерметичность центральной форсунки впрыска. Неисправность кислородного датчика. Неисправности топливной системы |

| Двигатель работает с перебоями при постоянной частоте вращения | Неисправность датчика положения дроссельной заслонки |

| Двигатель не развивает номинальной мощности | Неисправность датчика положения дроссельной заслонки. Неисправность кислородного датчика. Неисправность дроссельной заслонки. Подсос воздуха в системе. Неисправности топливной системы |

| Обратные вспышки в выпускном коллекторе | Неисправность регулятора давления. Неисправность кислородного датчика |

| Повышенный расход топлива | Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность кислородного датчика |

Таблица 3 — Неисправности системы K-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Ослабление затяжки форсунок впрыска. Нарушение регулировки дроссельной заслонки. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность топливной системы |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Ослабление затяжки форсунок впрыска. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Нарушение регулировки дроссельной заслонки. Ослабление затяжки форсунок впрыска. Неисправность клапана дополнительной подачи воздуха. Неисправность топливной системы |

| Двигатель запускается и глохнет | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Ослабление затяжки форсунок впрыска. Неисправность клапана дополнительной подачи воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность клапана дополнительной подачи воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при постоянной частоте вращения | Неисправность регулятора управляющего давления. · Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Нарушение регулировки дроссельной заслонки |

| Обратные вспышки в выпускном коллекторе | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Подсос воздуха в системе |

| Повышенный расход топлива | Неисправность регулятора давления питания. Негерметичность форсунок впрыска. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Неисправность топливной системы |

| Стук клапанов при разгоне | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Подсос воздуха в системе. Неисправность топливной системы |

Таблица 4 — Неисправности системы KE-Jetronic

| Признаки | Неисправности |

| Двигатель работает с перебоями при торможении двигателем | Неисправность электрогидравлического регулятора давления. Неисправность датчика отсчета |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Засорение форсунок впрыска. Неисправность пусковой форсунки. Неисправность клапана добавочного воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Засорение форсунок впрыска. Неисправность датчика положения дроссельной заслонки. Неисправность датчика отсчета. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность датчика положения дроссельной заслонки. Неисправность клапана добавочного воздуха. Нарушение регулировки холостого хода. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика положения дроссельной заслонки. Неисправность датчика отсчета. Нарушение регулировки холостого хода. Подсос воздуха в системе. Неисправность топливной системы |

| Обратные вспышки в выпускном коллекторе | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления |

| Повышенный расход топлива | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Неисправность пусковой форсунки. Нарушение регулировки холостого хода. Неисправность топливной системы |

Таблица 5 — Неисправности системы L-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при торможении двигателем | Неисправность расходомера воздуха. Засорение форсунки впрыска. Неисправность блока управления. Неисправность датчика температуры охлаждающей жидкости |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность расходомера воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель запускается и глохнет | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность пусковой форсунки. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность клапана дополнительной подачи воздуха. засорение форсунок впрыска. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность расходомера воздуха. Неисправность блока управления. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность расходомера воздуха. Засорение форсунки впрыска. Негерметичность форсунок впрыска. Неисправность датчика температуры охлаждающей жидкости. Неисправность блока управления. Неисправность датчика положения дроссельной заслонки. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность расходомера воздуха. Негерметичность форсунок впрыска. Неисправность блока управления. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Повышенный расход топлива | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Негерметичность форсунок впрыска. Неисправность блока управления. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность топливной системы |

Диагностирование систем впрыска. Самым надежным способом установления неисправностей системы впрыска является компьютерная диагностика. Данный вид диагностики основан на автоматическом фиксировании отклонений параметров системы от стандартных значений (так называемый режим самодиагностики). Выявленные несоответствия запоминаются и хранятся в памяти электронного блока управления в виде определенных кодов неисправностей. Одной из важнейших задач самодиагностики системы управления двигателем является обеспечение связи с диагностическим оборудованием. При проведении диагностики к диагностическому разъему подсоединяется специальное оборудование (сканер или персональный компьютер с программой и кабелем), которое считывает коды неисправностей. Помимо специального оборудования проведение компьютерной диагностики предполагает наличие специальных знаний и навыков.

Диагностика и ремонт электронной системы управления двигателем заключается в считывании хранящихся в памяти контроллера кодов неисправностей, устранении неисправностей, «стирании» из памяти контроллера кодов неисправностей и в последующей проверке работы двигателя.

Диагностика неисправностей системы впрыска может проводиться по внешним признакам. Данный вид диагностики используется в тех случаях, когда компьютерная (техническая) диагностика недоступна, а также для проведения предварительной диагностики неисправностей.

При выполнении диагностических работ необходимо помнить, что непрофессиональное вмешательство в систему впрыска может привести к повреждению компонентов и значительно усложнить дальнейший ремонт.

О наличии неисправности в работе системы контроллер информирует водителя с помощью диагностической лампы. Далее система бортовой диагностики должна обеспечить возможность считывания сохраненной в памяти контроллера более полной информации об этой неисправности. Для этого в системе предусмотрен канал обмена данными с диагностическим оборудованием. После подключения диагностического тестера к колодке диагностики системы между контроллером и тестером происходит обмен по специальному диагностическому протоколу. Диагностическое оборудование (тестер) – это специализированный прибор или персональный компьютер с программой для проведения диагностических работ на автомобилях с электронной системой управления двигателем. Все современные контроллеры автомобилей работают с диагностическим оборудованием по определенному протоколу (например, KWP2000 – Keyword Protocol 2000). Протокол является международным стандартом – ISO 14230. Следует отметить, что стандарт определяет только способ «общения» между оборудованием и контроллером, а сама информация (таблицы параметров, определенные производителем коды неисправностей системы, перечень тестируемых исполнительных устройств системы и т. д.) может быть различной. Поэтому оборудование для диагностики не является универсальным.

С помощью диагностического протокола обмена данными диагностическое оборудование может выполнять следующие функции, необходимые при проведении диагностики работы двигателя:

1. Получение информации о системе, двигателе и автомобиле (паспортные данные): идентификационный номер автомобиля (VIN), версия и номер программного обеспечения (ПО) контроллера, дата подготовки ПО, тип двигателя и системы управления, номер для заказа запасных частей и т.д. Это позволяет получить информацию, «не заглядывая под капот».

2. Получение информации о значениях основных параметров работы системы. Контроллер передает тестеру таблицу значений текущих параметров работы системы, а тестер показывает их на дисплее. Значения отображаются в физических величинах или в виде графиков изменения во времени. Список параметров определяется на стадии проектирования системы и, по мнению разработчиков, является достаточным для проведения диагностических работ в условиях автосервиса. Типовой набор параметров следующий:

температура охлаждающей жидкости, напряжение бортовой сети, скорость вращения коленвала двигателя, положение дроссельной заслонки, нагрузка (масса воздуха) двигателя, угол опережения зажигания, параметры регулирования состава топливно-воздушной смеси, параметры регулирования холостого хода и т. д.

Кроме значений параметров тестер может получить от контроллера значения напряжения сигналов с датчиков системы (в зависимости от конфигурации системы список датчиков тоже будет разный). Анализируя значения текущих параметров, можно выявить неисправности в работе системы, которые не определяются функциями самодиагностики. Например, значение температуры охлаждающей жидкости, полученное тестером, равно 30°C, а указатель температуры

панели приборов уже подходит к красной зоне – это указывает на неверную работу датчика температуры системы. Или значение положения дроссельной заслонки равно 5 %, а педаль акселератора полностью отпущена – в этом случае или неисправен датчик положения дроссельной заслонки, или есть проблемы в механической части привода дросселя. В руководстве по ремонту автомобилей с электронными системами управления двигателем существуют карты проведения диагностики, где описана последовательность действий для обнаружения неисправностей с использованием диагностического оборудования.

3. Получение информации из памяти контроллера о неисправностях в работе системы. В памяти ошибок контроллера хранится следующая информация:

- код ошибки;

- статус-флаги;

- Freeze Frame.

Код ошибки. Каждая неисправность системы кодируется согласно международному стандарту SAE J2012 пятисимвольным кодом. Например, P0122. Первая буква «P» показывает, что ошибка относится к системе управления двигателем. Следующий символ «0» показывает, что эта ошибка определена стандартом (может быть и «2»). Для ошибок, не вошедших в стандарт, а определенных производителем, этот символ будет «1» или «3». Следующая комбинация символов «12» указывает на датчик положения дроссельной заслонки. Последний символ показывает тип ошибки, в нашем случае «2» – это низкий уровень сигнала с датчика.

Cтатус-флаги. Это дополнительная информация об ошибке. Они показывают, как обстоят дела с неисправностью в настоящий момент: активная или нет, случайная или постоянная, ведет к зажиганию диагностической лампы или нет, влияет на увеличение токсичности или нет. Для разных контроллеров существует разный набор статус-флагов. Некоторые контроллеры могут сообщать тестеру дополнительную информацию: сколько раз возникала неисправность, время после сброса контроллера и до трех значений параметров работы системы в момент фиксирования ошибки.

Freeze Frame. Это зафиксированный (замороженный) на момент возникновения неисправности список значений параметров системы. Исследуя эти значения, можно определить, когда (при какой температуре, скорости вращения коленвала, нагрузке, скорости автомобиля и т. д.) возникла неисправность. Это поможет выяснить причину возникновения ошибки. Freeze Frame – это стандартный список параметров, значения которых должны фиксироваться, но производители систем управления или автомобилей вправе выбрать из этого списка свой набор.

По команде с диагностического тестера можно очистить память хранения ошибок контроллера.

4. Запуск тестов проверки исполнительных устройств системы. При проведении диагностических работ часто возникает необходимость проверки работоспособности исполнительных устройств системы. В этом случае тестер подает команду на включение или выключение (изменение состояния) устройства. Например, при измерении баланса форсунок необходимо, чтобы в топливной системе было рабочее давление (периодически требуется включать электробензонасос). Включение реле бензонасоса можно производить с помощью тестера, не изменяя электрической схемы жгута проводов системы. Диагностическое оборудование позволяет проверить работоспособность всех реле системы, форсунок, модуля зажигания и клапана продувки адсорбера. Кроме того, можно управлять регулятором холостого хода (задать положение регулятора или желаемые обороты холостого хода) и провести регулировку состава смеси (регулировку СО) для систем без обратной связи по датчику кислорода.

5. Другие сервисные функции. К ним относится сброс контроллера – обычный и с начальной инициализацией параметров. При обычном сбросе осуществляется переход работы программы контроллера на начальный этап (как при включении питания), а сброс с инициализацией еще и переводит значения параметров адаптации работы системы (хранятся в энергонезависимом ОЗУ) в исходное состояние, которое определяется при производстве контроллера.

Протокол дает возможность записать в память контроллера идентификационные данные системы и автомобиля. Они записываются на специальном оборудовании при производстве автомобиля. Многие зарубежные фирмы в конце линии сборки автомобилей не только заносят в память контроллера идентификационные данные, но и программируют контроллер под нужную конфигурацию системы. Таким образом, диагностический протокол является важной частью в системе управления двигателем.

Для диагностики системы впрыска могут использоваться различные диагностические приборы и оборудование:

- диагностический сканер (тестер, сканер-тестер);

- мотор-тестер;

- автомобильный диагностический стенд;

- комплекс компьютерной диагностики или персональный компьютер с установленной на него специальной компьютерной программой.

Диагностические приборы позволяют оперативно обнаружить неисправности по кодам, определить дефектный узел, стереть код в памяти контроллера после устранения неисправности оператором. Дополнительно программа позволяет занести в память компьютера данные о владельце, автомобиле, контроллере и характеристики работы датчиков диагностируемого автомобиля, а также выдать все эти данные в графическом виде через принтер.

Рассмотрим некоторые диагностические приборы, стенды и оборудование для проведения диагностики систем впрыска топлива.

Мотор-тестеры предназначены для автоматизированного диагностирования бензиновых и дизельных двигателей. Принцип действия основан на микропроцессорной обработке сигналов датчиков, входящих в комплект поставки и устанавливаемых на контролируемом двигателе. При использовании легкосъемных датчиков и стробоскопа прибор позволяет контролировать до 40 параметров работы двигателя. Результаты измерений отображаются на жидкокристаллическом индикаторе высокого разрешения. Другие отличительные особенности – наличие диалогового режима испытаний двигателя, встроенный контроль исправности прибора, небольшие габариты, масса и энергопотребление. Мотор-тестеры могут быть оснащены выходами на принтер и персональный компьютер. Измеренные параметры сохраняются в памяти прибора до окончания диагностирования и отключения прибора от сети.

Диагностический сканер-тестер предназначен для диагностики, настройки и ремонта систем впрыска топлива (рисунок 26). Сканер дает возможность соединиться с блоком управления двигателем, считать и стереть сохраненные и текущие ошибки, а также проверить работу всех датчиков и исполнительных механизмов в реальном времени. При помощи тестера можно выбрать режимы тестирования, которые позволяют осуществлять следующие функции: считывать параметры с датчиков и паспортные данные электронного блока управления и автомобиля; обрабатывать коды ошибок; сбрасывать коды ошибок; управлять исполнительными механизмами автомобиля. В зависимости от типа электронного блока управления двигателем для контроля работы двигателя фиксируются свыше 100 различных параметров. Спектр автомобилей, с которыми может работать сканер, достаточно широк.

Рисунок 26 — Диагностические сканер-тестеры

Сканеры дают достоверную информацию о техническом состоянии системы впрыска. Сканеры являются портативными компьютерными тестерами, служащими для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля.

В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных».

Некоторые сканеры для наблюдения процессов работы системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возможности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнительными механизмами, например форсунками, соленоидами, реле. При диагностировании систем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлаждающей жидкости, положения дроссельной заслонки и др.), передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам.

Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электронных систем управления применяют и другие специальные приборы. Так, в комплект диагностического оборудования могут входить:

- компрессометр или компрессограф, служащие для диагностирования состояния цилиндропоршневой группы, газораспределительного механизма;

- универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод;

- мультиметр, служащий для диагностирования систем управления и их компонентов, измерения различных параметров и сигналов, регулировки;

- стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания;

- комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей;

- тестеры систем холостого хода, служащие для определения неисправности и правильности функционирования регуляторов холостого хода различных типов;

- тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок;

- тестер компонентов системы зажигания, служащий для определения исправности катушек и конечных модулей системы зажигания;

- имитатор сигналов датчиков, служащий для имитации сигналов датчиков систем управления, а также для имитации различных условий и режимов функционирования систем управления.

Чтобы очистить форсунки на работающем двигателе, применяют автономные устройства как замкнутого, так и одностороннего цикла, подающие специальный состав к дозатору — распределителю топлива в системах непрерывного впрыска «К-Джетроник» и «КЕ-Джетроник» или в топливную магистраль в системах дискретного действия (рисунок 27). При этом отсоединяют подающий топливопровод и топливопровод обратного слива, отключают бензонасос, чтобы не переносить растворенные отложения из насоса и топливного бака к форсункам. Такие установки предназначены для очистки систем впрыска топлива бензиновых и дизельных двигателей без демонтажа элементов топливной системы, но с использованием специальных очищающих жидкостей. Работать с установками достаточно просто. Установки подключаются вместо штатной топливной системы автомобиля и обеспечивают подачу очищающей жидкости в двигатель под заданным давлением (от внешнего источника сжатого воздуха или от встроенного электронасоса – в зависимости от модели установки). После этого автомобиль работает на очищающей жидкости в необходимом режиме (с перегазовками и перерывом), чем и обеспечивается очистка.

Рисунок 27 – Установки для очистки систем впрыска непосредственно на автомобиле (а) и для диагностирования и промывки форсунок, снятых с автомобиля (б)

Основные рекомендации:

- По возможности исключить запуск двигателя автомобиля от системы зажигания другого автомобиля (так называемое «прикуривание»). Если это происходит, следует отключить работу двигателя другого автомобиля.

- Если система зажигания автомобиля дает «прикурить» другому автомобилю, следует отключить клеммы от аккумуляторной батареи и только после подключить их.

- Не следует без необходимости отключать «массу», т.к. при этом стирается информация об адаптации блока к двигателю. Максимальное отключение – не более 1 минуты. После отключения «массы» двигатель должен проработать в режиме ХХ не менее 3-5 минут, и далее в процессе движения не следует давать двигателю полную мощность.

- Не следует применять зарядно-пусковые устройства для запуска двигателя изза высоких бросков напряжения, т.к. может выйти из строя ЭБУ.

- Исключить попадание воды в инжектор, т.к. при этом форсунки выходят из строя.

Техническое обслуживание систем питания двигателей

Определение технического состояния системы питания карбюраторных и инжекторных (бензиновых двигателей)

Техническое обслуживание систем питания двигателей

В современных быстроходных автомобильных двигателях, имеющих высокие степени сжатия, времени на сгорание рабочей смеси чрезвычайно мало, вследствие чего предъявляются высокие требования к работе приборов системы питания.

Усовершенствования системы питания двигателей направлены на улучшение качества очистки топлива и воздуха, обеспечение равномерного распределения горючей смеси по цилиндрам, на изменения в конструкции насосов, карбюраторов и форсунок, обусловливающие вероятность безотказной работы систем питания, а также повышающие срок службы, мощность и экономичность двигателей

Применение для карбюраторных двигателей герметизированных, топливных насосов повышенной производительности и двухкамерных карбюраторов, а для четырехтактных дизельных двигателей топ-ливоподающей аппаратуры разделенного типа требует высококачественного выполнения всех операций по техническому обслуживанию систем питания двигателей.

Техническое обслуживание системы питания карбюраторных двигателей

Неисправности в системе питания карбюраторных двигателей в большинстве случаев приводят к нарушению состава горючей смеси и подтеканию топлива.

К нарушению состава горючей смеси следует отнести чрезмерное обеднение или обогащение ее.

Чрезмерное обогащение горючей смеси вызывается следующим: слишком высоким уровнем топлива в поплавковой камере карбюратора вследствие неправильной его регулировки и неплотного закрытия игольчатого клапана или повреждения поплавка; износом калиброванных отверстий топливных жиклеров и засорением воздушных жиклеров карбюратора; неплотным закрытием клапанов экономайзера или ускорительного насоса; неполным открытием воздушной заслонки карбюратора; засорением воздушного фильтра при нарушении действия системы балансирования поплавковой камеры карбюратора.

Чрезмерное обеднение горючей смеси может быть вызвано слишком низким уровнем топлива в поплавковой камере карбюратора из-за неправильной его регулировки, засорением топливных жиклеров, подсосом воздуха в соединения карбюратора, а также уменьшением подачи топлива к карбюратору вследствие заедания воздушного клапана пробки бака, засорением топливопроводов, фильтров и отстойников, неисправностями топливного насоса, подсосом воздуха в топливопроводах и соединениях приборов питания.

При переобеднении горючей смеси и малой скорости ее горения появляются вспышки во впускном трубопроводе, двигатель перегревается, снижаются его мощность и приемистость, увеличивается расход топлива. При переобогащении смеси и вследствие неполного ее сгорания появляются выстрелы в глушителе, отработавшие газы становятся темными, на деталях цилиндро-поршневой группы и зажигательных свечах образуется значительное отложение нагара, возникают перегрев и перебои в работе двигателя, мощность его падает, расход топлива увеличивается.

Техническое обслуживание предусматривает выполнение следующих работ по системе питания:

Обслуживание карбюраторов.

Надежность в работе карбюратора достигается выполнением следующих операций.

Дроссель и воздушную заслонку при разборке карбюратора не снимают. После сборки карбюратора надо убедиться в том, что они поворачиваются без заедания.

Проверка герметичности игольчатого клапана выполняется на вакуумном приборе. Бачок/ прибора заполняют дистиллированной водой, и в корпусе 5 устанавливают на прокладках испытуемый клапан в сборе с седлом 4. Затем с помощью поршня 8 насоса создают разрежение в контрольной трубке 2, подняв уровень водяного столба до 1000 мм (замеряют по шкале 3) и закрывают кран 7. Одновременно разрежение создается в тройнике 6 под испытуемым клапаном.

Герметичность клапана считается удовлетворительной, если уровень воды в контрольной трубке понизится не более, чем на 10 мм в течение 30 сек. При большем падении уровня воды клапан необходимо притереть или заменить.

Источник

Техническое обслуживание системы питания бензиновых двигателей

Техническое обслуживание системы питания заключается в проверке ее технического состояния, обнаружении и устранении неисправностей, заправке горючим, в проведении комплекса работ по обеспечению надежной работы фильтров, насосов и карбюратора.

При ЕТО машина заправляется горючим, приборы системы питания очищаются от грязи и пыли.

При ТО-1 выполняются работы, предусмотренные ЕТО, а также очищается воздушный фильтр, проверяется крепление топливного насоса, карбюратора, впускного и выпускного коллекторов, выпускной трубы и глушителя.

Проверяется работа карбюратора и его привода, при необходимости выполняется регулировка карбюратора на минимальную частоту вращения коленчатого вала двигателя на холостом ходу.

При ТО-2 дополнительно к перечисленным работам сливается отстой из топливных баков, фильтров и фильтра-отстойника, промываются фильтры и фильтры-отстойники, проверяются работа топливного насоса, уровень горючего в поплавковой камере карбюратора, действие привода, полнота открытия и закрытия дроссельной и воздушной заслонок.

При СО промываются топливные баки без снятия их с машины, продуваются топливопроводы, устанавливается заслонка подогрева горючей смеси в соответствии с предстоящим периодом эксплуатации. Карбюратор разбирается, с его деталей удаляются отложения, промывается и проверяется действие ограничителя частоты вращения коленчатого вала двигателя.

В процессе обслуживания выявляются и устраняются отказы и неисправности.

К основным отказам и неисправностям системы питания бензиновых двигателей относятся переобогащение или переобеднение горючей смеси, прекращение подачи горючего.

Внешними признаками переобогащения горючей смеси являются перегрев и перебои в работе двигателя, падение мощности, хлопки в глушителе, дымный выпуск, большие отложения нагара в камере сгорания, на клапанах, поршнях, свечах.

Признаками переобеднения горючей смеси являются вспышки во впускном коллекторе в результате медленного горения смеси, падение мощности и перегрев двигателя, перерасход горючего и др.

Причинами этих неисправностей могут быть повышенный или пониженный уровень горючего в поплавковой камере карбюратора, изменение проходного сечения его жиклеров и воздушных каналов вследствие засорения или износа, неисправность экономайзера, подсос воздуха.

Прекращение подачи горючего может произойти из-за разрыва диафрагмы топливного насоса, поломки или ослабления пружин егоклапанов, плохого прилегания клапанов вследствие ослабления пружин или попадания грязи,засорения топливопроводов, фильтров и топливного бака, попадания и замерзания в них воды (зимой), подсоса воздуха через соединения топливопроводов между баком и насосом или прокладку фильтра-отстойника.

Работа топливного насоса по создаваемому им давлению может проверяться также без снятия его с двигателя. Для этого в тройник между штуцером карбюратора и топливопроводом, подходящим к нему от насоса, устанавливают прибор мод. 527Б, который имеет контрольный манометр со шкалой до 1 кгс/см 2 (100 кПа). При работе двигателя на малой частоте вращения на холостом ходу исправный бензиновый насос должен создавать давление 0,2 – 0,3 кгс/см 2 (20 – 30 кПа), которое после остановки двигателя в течение 15 с не должно падать более чем на 0,05 кгс/см 2 (5 кПа).

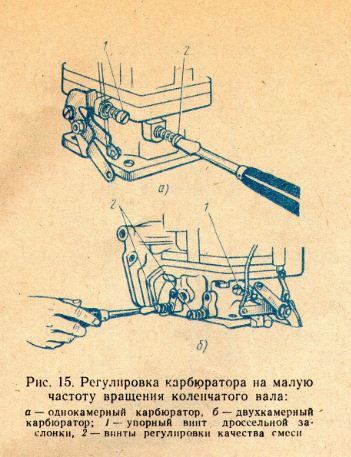

1 – винты регулировки качества смеси; 2 – упорный винт

Систему холостого хода карбюратора регулируют упорным винтом 2 (рисунок 24.1), ограничивающим закрытие заслонок, и винтом 1, изменяющими состав горючей смеси при полностью прогретом двигателе и при совершенно исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и точность зазора между их электродами.

Начиная регулировку, необходимо завернуть винт качества смеси до упора, а затем отвернуть на три оборота. После этого следует пустить двигатель и установить упорным винтом такое наименьшее открытие дроссельной заслонки, при котором двигатель работает устойчиво. Смесь надо обеднять с помощью регулировочного винта, завертывая этот винт при каждой пробе на ¼ оборота до тех пор, пока двигатель не начнет работать с явными перебоями из-за сильного обеднения смеси в цилиндрах. Затем следует обогатить смесь, вывернув регулировочный винт на ½ оборота.

Отрегулировав состав смеси, следует попытаться уменьшить частоту вращения коленчатого вала при холостом ходе, постепенно отвертывать упорный винт дроссельной заслонки, после чего надо вновь попытаться обеднить смесь с помощью винта, как указано выше. Обычно после двух–трех попыток удается найти правильное положение для регулировочных винтов.

Нужно иметь в виду, что если карбюратор двухкамерный, то качество смеси регулируется в каждой камере отдельно.

Дата добавления: 2016-09-26 ; просмотров: 17645 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт и обслуживание системы питания

Система питания – важнейшая составляющая часть любого автомобиля, без должного внимания и своевременного обслуживания которой полноценная эксплуатация становится невозможной. От её состояния зависит не только стабильная работа двигателя, но и ваша безопасность, поэтому рассмотрим подробнее вопросы ремонта данного узла.

Возможные неисправности

От правильной работы системы питания напрямую зависит не только работоспособность, но и долговечность двигателя, поскольку образование бедной или богатой смеси может привести к его быстрому выходу из строя. Богатая смесь приводит к тому, что больший объём топлива, поступающего в цилиндры, не успевает полностью сгореть за время одного цикла, что приводит к его догоранию в выпускном коллекторе. Это, в первую очередь, приводит к опасности прогорания клапанов или коллектора, а также каталитического нейтрализатора, ремонт и замена которых – длительный и дорогостоящий процесс.

Как и в предыдущем случае, догорание смеси происходит в выпускном коллекторе, с теми же последствиями. Причиной такого сходства является тот факт, что бедная смесь (в которой воздуха значительно больше, чем топлива) воспламеняется в самом конце процесса сжатия в цилиндре и просто не успевает полностью сгореть.

Конечно, такая проблема, как неправильное смесеобразование, была больше свойственна автомобилям с карбюраторной системой питания, которая требовала постоянной регулировки и настройки, но и современные машины от такой неисправности не застрахованы.

Причиной образования богатой смеси могут быть как банально забитый пылью воздушный фильтр, который просто не в состоянии пропускать необходимое количество воздуха, так и избыточное давление в топливной магистрали. Обычно это происходит при использовании неоригинального бензонасоса, или выходе из строя датчика давления.

Датчик массового расхода воздуха также может привести как к обеднению, так и к обогащению смеси. Это достаточно дорогостоящая деталь, замену которой целесообразно производить только после комплексной диагностики.

Что касается форсунок, то использование низкокачественного топлива может привести к тому, что они попросту забьются присадками или продуктами их горения, в результате чего существенно снизится их пропускная способность, что также может привести к обеднению смеси. Решается эта проблема довольно просто – промывкой форсунок на специальном стенде, после чего их работоспособность полностью восстанавливается.

Обеднение смеси может произойти и в случае подсоса воздуха в обход датчика его расхода при разгерметизации воздуховодов. Как правило, эти элементы выполнены из резины и пластика, в результате чего под воздействием высоких температур в подкапотном пространстве быстро теряют эластичность, растрескиваются и начинают пропускать воздух.

Если вы не следите за состоянием топливного насоса, то его приёмная сетка может запросто забиться примесями бензина, в результате чего он уже не создаёт требуемого давления, что также вызывает образование бедной смеси. Как правило, в такой ситуации сам бензонасос достаточно быстро выходит из строя.

Индикатором правильного смесеобразования могут служить свечи зажигания, а точнее – налёт на них. Чёрный рыхлый нагар, как правило, свидетельствует о богатой смеси. Белый налёт – верный признак обеднения, которое вредно и для самих свечей, поскольку может привести к их оплавлению.

Особенности системы питания дизельного двигателя

Дизельный мотор существенно отличается от своего бензинового аналога, но основные рекомендации по контролю за состоянием систем питания сходны. Главным отличием в этом случае является необходимость обеспечения полного отсутствия воздуха в топливных магистралях.

Так, если автомобилист не следит за уровнем топлива в баке, то после его израсходования в систему попадут пузырьки воздуха, которые уже не дадут просто завести мотор после заправки. Для их удаления требуется на работающем двигателе выкрутить болты крепления топливного фильтра и подождать, пока его струя не станет прозрачной, посте чего повторить процедуру на болтах каналов топливного насоса высокого давления.

Если же двигатель запустить не удалось – необходимо обратиться в сервисный центр.

Что касается ТНВД, то его неисправность диагностируется поочерёдным отключением одной из секций. Если в одной из них отсутствует струя топлива, то необходимо осуществить замену, или, если это возможно, ремонт узла.

Особое внимание следует уделять герметичности системы питания, поскольку это не просто залог исправной работы мотора, но и вашей безопасности.

Рекомендации по обслуживанию и правильной эксплуатации

В общем смысле, контроль за состоянием системы питания должен включать:

Современный автомобиль – это сосредоточение электронных систем, обеспечивающих работу основных узлов и агрегатов, поэтому зачастую для оптимизации или устранения неисправности рекомендуется проверять корректность работы электронного блока управления двигателем.

Для диагностирования системы питания, рекомендуется на прогретом моторе нажать на педаль акселератора, после чего резко её отпустить. В случае отсутствия неисправностей двигатель плавно выйдет на малые обороты и продолжит стабильную работу.

Не стоит полагаться на такой метод восстановления работоспособности форсунок, как езда на качественном высокооктановом топливе на повышенных оборотах двигателя, рассчитывая на то, что при интенсивной их работе нагар и осадок, их забивший, выгорит или будет выдавлен интенсивным потоком топлива. Такой метод может устранить лишь незначительный засор, который и без того не оказывал существенного влияния на работу мотора. Что же касается более серьёзных случаев, то он либо не даст положительного результата, либо приведёт к возникновению поломки.

Что касается герметичности воздухозаборного канала, то её рекомендуется определять визуальным осмотром узла, поиском посторонних свистов при работе двигателя. Не лишним будет и периодическая проверка затяжки всех хомутов и винтов крепления.

Что же касается замены топливных и воздушных фильтров, то её следует осуществлять в строгом соответствии с рекомендациями производителя. Более частая замена в условиях интенсивной эксплуатации также оправдана.

Существенный вред системе питания может нанести использование некачественного топлива, поскольку в нём может содержаться вода, губительно влияющая на работу топливного насоса, а также вызывающая активную коррозию в топливных магистралях, продукты которой в конечном итоге могут привести к преждевременному износу форсунок и выходу их из строя.

Что касается дешёвого высокооктанового топлива, то его характеристики достигаются применением низкокачественных присадок, которые могут кристаллизоваться как в топливопроводе, так и в бензонасосе, вызывая его перегрев и поломку, а также в форсунках.

Таким образом, следуя всем вышеизложенным рекомендациям, а также зная последствия и причины возникновения неисправностей, вы сможете вовремя их диагностировать и избежать дорогостоящих поломок.

Устройство системы питания автомобиля — в видео:

Источник

Основные неисправности и техническое обслуживание системы питания

Основные неисправности системы питания.

Основные неисправности системы питания заключаются в образовании богатой или бедной смеси. Богатая горючая смесь из-за недостатка воздуха сгорает в цилиндрах двигателя не полностью и частично догорает в глушителе, происходит дымный выпуск отработавших газов. Причинами переобогащения горючей смеси являются:

-высокий уровень топлива в поплавковой камере,

-разработка отверстий жиклеров или повреждение прокладок под ними,

-засорение воздушных жиклеров,

-неплотное закрытие клапанов экономайзера и ускорительного насоса,

-неполное открытие воздушной заслонки.

Бедная горючая смесь также обладает пониженной скоростью сгорания, двигатель перегревается и его работа сопровождается резкими хлопками в карбюраторе. Причинами образования бедной смеси являются уменьшение подачи топлива или подсос воздуха в местах крепления карбюратора и впускного трубопровода к головкам цилиндров. Уменьшение подачи топлива возможно при заедании воздушного клапана в пробке топливного бака, частичном засорении топливопроводов, фильтров-отстойников и сеточных фильтров, повреждении диафрагмы и неплотном прилегании клапанов топливного насоса, неплотном креплении топливопроводов к штуцерам, низком уровне топлива в поплавковой камере карбюратора, засорении топливных жиклеров.

Работы, выполняемые при техническом обслуживании системы питания.

При ежедневном техническом обслуживании проверяют уровень топлива в баке и при необходимости заправляют его топливом; проверяют осмотром герметичность системы питания.

Во время первого технического обслуживания проверяют осмотром состояние приборов системы питания, герметичность их соединений и при необходимости устраняют неисправности. При работе в условиях большой запыленности промывают ванну и фильтрующий элемент воздушного фильтра двигателя.

При втором техническом обслуживании проверяют крепление и герметичность топливного бака, соединений трубопроводов, карбюратора и топливного насоса; действие привода полноту закрытия и открытия воздушной и дроссельных заслонок и при необходимое устраняют неисправности; проверяют при помощи манометра работу топливного насоса без снятия с двигателя; уровень топлива в поплавковой камере карбюратора; легкость пуска работу двигателя. При необходимости регулируют карбюратор на малую частоту вращении коленчатого вала (режим холостого хода) промывают фильтрующий элемент и заменяю масло в воздушном фильтре, снимают и промывают фильтр-отстойник и фильтр тонкой очистки топлива, осматривают и при необходимое очищают отстойник топливного насоса от воды и грязи.

При подготовке к зимней эксплуатации (сезонное техническое обслуживание) промывают топливный бак; проверяют карбюратор и топливный насос на специальных стендах.

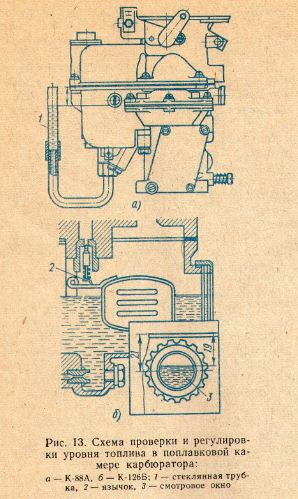

Проверка и регулировка уровня топлива в поплавковой камере.

В карбюраторе К-88А, устанавливаемом на двигателе ЗИЛ-130, вывертывают пробку в нижней части колодца экономайзера, ввертывают вместо нее переходник с резиновым шлангом и стеклянной трубкой 1 (рис. 13, а). Расположив трубку вертикально, рычагом ручной подкачки топливного насоса нагнетают топливо в поплавковую камеру. Высота уровня топлива от плоскости разъема верхней и средней частей карбюратора должна быть 18—19 мм.

При необходимости производят регулировку уровня топлива подгибанием рычажка поплавка или изменением количества прокладок под корпусом игольчатого клапана карбюратора.

В карбюраторе К-126Б, устанавливаемом на двигателях 3M3-53, уровень топлива в поплавковой камере контролируют через смотровое окно 3 (рис. 13,6). Уровень топлива должен быть на 19—21 мм ниже плоскости разъема верхней и средней частей карбюратора.

Для регулировки уровня топлива подгибают язычок 2 на рычажке поплавка.

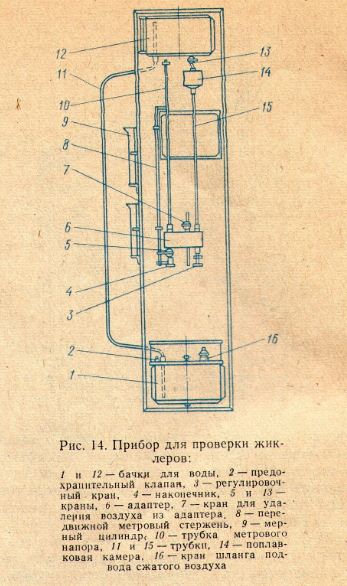

Проверка пропускной способности жиклеров.

Жиклеры проверяют под напором воды в 1 м при температуре 20°С В течение 1 мин. При нагнетании сжатого воздуха (давление 1 кгс/см 2 ) в нижний бачок 1 (рис. 14) вода по трубке 11 поступает в верхний бачок 12. Из верхнего бачка вода через кран 13 попадает в поплавковую камеру 14. По трубке 15 через регулировочный кран 3 вода поступает в адаптер 6 и трубку 10 метрового напора. Проверяемый жиклер вставляют в наконечник 4 адаптера б так, чтобы вода через него протекала в том же направлении, в каком топливо протекает через этот жиклер в карбюраторе.

Количество воды, поступившей в мерный цилиндр за 1 мин, определит пропускную способность жиклера. Например, в карбюраторе К-88А пропускная способность главного топливного жиклера 315 см 3 /мин, жиклера полной мощности — 1150 см 3 /мин.

Проверка топливного насоса.

Чтобы проверить давление, создаваемое топливным насосом, к топливопроводу, идущему к карбюратору, присоединяют манометр. При работе двигателя с малой частотой вращения коленчатого вала в режиме холостого хода показания манометра должны отвечать требованиям завода (избыточное давление 0,2— 0,3 кгс/см 2 ). Если давление, создаваемое насосом, ниже нормы, необходимо проверить крепление насоса и исправность его деталей.

Регулировка карбюратора на малую частоту вращения коленчатого вала двигателя (режим холостого хода).

Перед регулировкой проверяют исправность двигателя, системы питания и свечей зажигания, величины зазоров между электродами свечей и контактами прерывателя, а также правильность установки зажигания. Пускают и прогревают двигатель. Для регулировки используют упорный винт 1 (рис. 15, а) в рычаге дроссельной заслонки и винты 2 регулировки качества смеси. Регулировку выполняют в такой последовательности: завернуть упорный винт примерно на два оборота; завернуть винты качества до отказа, а затем вывернуть их примерно на три оборота; вывернуть упорный винт до достижения минимальной устойчивой частоты вращения; плавно завертывать один из винтов качества до возникновения перебоев в работе двигателя, а затем отвернуть винт на 1 /2 оборота, повторить операции со вторым винтом качества (рис. 15,6).

Далее плавно вывертывают упорный винт для уменьшения частоты вращения коленчатого вала и снова повторяют операции по установке двух винтов регулировки качества смеси и упорного винта, добиваясь минимально устойчивой частоты вращения.

Для проверки регулировки карбюратора плавно открывают дроссельные заслонки и резко их закрывают. При этом двигатель не должен останавливаться.

Если двигатель остановится, немного ввертывают упорный винт рычага дроссельных заслонок и проверяют правильность регулировки.

Источник

Техническое обслуживание системы питания бензинового двигателя

Карбюраторные двигатели, даже при самой тщательной регулировке, позволяют выполнить лишь требования стандарта Евро-2, поэтому им на смену пришли инжекторные двигатели с электронной системой управления двигателем (ЭСУД). В нашей стране автомобили с такими двигателями начали выпускаться с 1996 г. Первыми отечественными инжекторными двигателями стали ВАЗ-2111 и ЗМЗ-406.

Своё название инжекторные двигатели получили от английского слова injection «впрыск». В зависимости от типа впрыска инжекторные двигатели подразделяются на двигатели с центральным впрыском топлива (моновпрыск) (рисунок 25) и распределенным (многоточечным) впрыском (рисунок 26).

В системах с моновпрыском во впускном коллекторе вместо карбюратора установлена одна большая электромагнитная форсунка. Она находится перед дроссельной заслонкой. Дозирование количества топлива, подаваемого форсункой, производится электронным блоком управления (ЭБУ) в зависимости от количества поступившего во впускной коллектор воздуха и температуры прогрева двигателя. После этого, пройдя впускной коллектор, топливовоздушная смесь поступает в цилиндры двигателя. В системах распределенного впрыска топлива каждый цилиндр двигателя имеет свою отдельную форсунку. Форсунки установлены на топливной рампе и подают топливо во впускной коллектор рядом с впускными клапанами. Дроссельная заслонка определяет количество воздуха, поступающего в цилиндры двигателя.

1 –цилиндры двигателя; 2 – впускной трубопровод; 3 – дроссельная заслонка; 4 – подача топлива; 5 – электрический провод, по которому к форсунке поступает управляющий сигнал; 6 – поток воздуха; 7 – электромагнитная форсунка; 8 – факел топлива; 9 – горючая смесь

Рисунок 25 — Схема центрального впрыска топлива

1- цилиндры двигателя; 2 – факел топлива; 3 – электрический провод по которому к форсунке поступает управляющий сигнал; 5 – впускной трубопровод; 6 – дроссельная заслонка; 7 — поток воздуха; 8 – топливная рампа; 9 – электромагнитная форсунка

Рисунок 26 – Схема многоточечного впрыска топлива

Распределенный впрыск является самым перспективным и позволяет достичь выполнение требований экологического стандарта Евро-5 и выше. В свою очередь, системы распределенного впрыска топлива могут быть фазированными и нефазированными. В системах второго типа впрыск может производиться или всеми форсунками одновременно или попарно параллельно. В фазированных системах впрыск осуществляется каждой форсункой в отдельности перед впускным клапаном в момент его открытия, строго в соответствии с порядком работы цилиндров двигателя. Это позволяет улучшить топливную экономичность и экологическую безопасность двигателя.

Особенности системы питания инжекторных двигателей. В отличие от системы питания карбюраторного двигателя система питания инжекторного двигателя имеет ряд отличий.

При проведении технического обслуживания автомобиля, системы питания инжекторного двигателя практически не нуждается в обслуживании (кроме содержания в чистоте их элементов и проверки и подтяжки их креплений и соединений шлангов), а ремонт ее заключается в диагностике и замене вышедших из строя элементов, которые обычно ремонту не подлежат.

Неисправности топливной системы. К неисправностям топливной системы относится нарушение работы системы впрыска, а также неисправности других конструктивных элементов системы питания:

Основной причиной указанных неисправностей является нарушение правил эксплуатации автомобиля (применение некачественного бензина, отступление от технологии и периодичности обслуживания, механические повреждения, плохое соединение).

Неисправности топливной системы могут быть диагностированы по внешним признакам. Такими признаками являются:

Определение неисправностей системы впрыска целесообразно проводить после диагностирования других элементов топливной системы. Внешние признаки и соответствующие им неисправности топливной системы представлены в таблице 1.

Таблица 1 – Основные неисправности топливной системы

| Признаки | Неисправности |

| Затрудненный пуск двигателя.

Двигатель не развивает номинальной мощности |

Снижение производительности топливного насоса |

| Перебои в работе двигателя на всех режимах (пуск, холостой ход, движение).

Двигатель не развивает номинальной мощности |

Засорение топливного фильтра |

| Повышенный расход топлива. Двигатель не развивает номинальной мощности.

Затрудненный пуск двигателя. Неустойчивый холостой ход |

Засорение (деформация) сливного топливопровода |

| Повышенный расход топлива. Запах бензина. Подтеки топлива.

Двигатель не развивает номинальной мощности. Затрудненный пуск двигателя. Неустойчивый холостой ход |

Негерметичность системы |

Неисправности в системе впрыска появляются в силу разных причин. Можно выделить следующие основные причины неисправностей:

Внешние признаки неисправностей системы впрыска можно разделить на следующие группы:

Перечисленные внешние признаки проявляются при возникновении неисправностей различных конструкций системы впрыска. Данные признаки также сопровождают неисправности топливной системы, неисправности системы зажигания.

Внешние признаки и соответствующие им неисправности различных конструкций систем впрыска приведены в таблицах 2, 3, 4, 5.

Таблица 2 — Неисправности системы Mono-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность блока управления.Неисправность датчика положения дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправности топливной системы |

| Двигатель запускается и глохнет | Неисправность датчика положения дроссельной заслонки. Неисправность электросервопривода дроссельной заслонки. Неисправность кислородного датчика |

| Двигатель неустойчиво работает на холостом ходу | Неисправность электросервопривода дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Негерметичность центральной форсунки впрыска. Неисправность блока управления. Неисправность датчика положения дроссельной заслонки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. · Неисправности топливной системы |

| Двигатель работает с перебоями при разгоне | Негерметичность центральной форсунки впрыска. Неисправность кислородного датчика. Неисправности топливной системы |

| Двигатель работает с перебоями при постоянной частоте вращения | Неисправность датчика положения дроссельной заслонки |

| Двигатель не развивает номинальной мощности | Неисправность датчика положения дроссельной заслонки. Неисправность кислородного датчика. Неисправность дроссельной заслонки. Подсос воздуха в системе. Неисправности топливной системы |

| Обратные вспышки в выпускном коллекторе | Неисправность регулятора давления. Неисправность кислородного датчика |

| Повышенный расход топлива | Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность кислородного датчика |

Таблица 3 — Неисправности системы K-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Ослабление затяжки форсунок впрыска. Нарушение регулировки дроссельной заслонки. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность топливной системы |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Ослабление затяжки форсунок впрыска. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Нарушение регулировки дроссельной заслонки. Ослабление затяжки форсунок впрыска. Неисправность клапана дополнительной подачи воздуха. Неисправность топливной системы |

| Двигатель запускается и глохнет | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Ослабление затяжки форсунок впрыска. Неисправность клапана дополнительной подачи воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность регулятора давления питания. Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность клапана дополнительной подачи воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при постоянной частоте вращения | Неисправность регулятора управляющего давления. · Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Нарушение регулировки дроссельной заслонки |

| Обратные вспышки в выпускном коллекторе | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Подсос воздуха в системе |

| Повышенный расход топлива | Неисправность регулятора давления питания. Негерметичность форсунок впрыска. Неисправность термореле. Нарушение регулировки дроссельной заслонки. Неисправность топливной системы |

| Стук клапанов при разгоне | Неисправность регулятора управляющего давления. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность пусковой форсунки. Подсос воздуха в системе. Неисправность топливной системы |

Таблица 4 — Неисправности системы KE-Jetronic

| Признаки | Неисправности |

| Двигатель работает с перебоями при торможении двигателем | Неисправность электрогидравлического регулятора давления. Неисправность датчика отсчета |

| Холодный двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Засорение форсунок впрыска. Неисправность пусковой форсунки. Неисправность клапана добавочного воздуха. Подсос воздуха в системе. Неисправность топливной системы |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Негерметичность форсунок впрыска. Засорение форсунок впрыска. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Засорение форсунок впрыска. Неисправность датчика положения дроссельной заслонки. Неисправность датчика отсчета. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Негерметичность форсунок впрыска. Неисправность пусковой форсунки. Неисправность датчика положения дроссельной заслонки. Неисправность клапана добавочного воздуха. Нарушение регулировки холостого хода. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика положения дроссельной заслонки. Неисправность датчика отсчета. Нарушение регулировки холостого хода. Подсос воздуха в системе. Неисправность топливной системы |

| Обратные вспышки в выпускном коллекторе | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления |

| Повышенный расход топлива | Неисправность электрогидравлического регулятора давления. Неисправность регулятора рабочего давления. Неисправность датчика температуры охлаждающей жидкости. Неисправность пусковой форсунки. Нарушение регулировки холостого хода. Неисправность топливной системы |

Таблица 5 — Неисправности системы L-Jetronic

| Признаки | Неисправности |

| Холодный двигатель не запускается или запускается с трудом | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при торможении двигателем | Неисправность расходомера воздуха. Засорение форсунки впрыска. Неисправность блока управления. Неисправность датчика температуры охлаждающей жидкости |

| Прогретый двигатель не запускается или запускается с трудом | Неисправность расходомера воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель запускается и глохнет | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Засорение форсунок впрыска. Неисправность блока управления. Неисправность пусковой форсунки. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель неустойчиво работает на холостом ходу | Неисправность клапана дополнительной подачи воздуха. засорение форсунок впрыска. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность расходомера воздуха. Неисправность блока управления. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель работает с перебоями при разгоне | Неисправность расходомера воздуха. Засорение форсунки впрыска. Негерметичность форсунок впрыска. Неисправность датчика температуры охлаждающей жидкости. Неисправность блока управления. Неисправность датчика положения дроссельной заслонки. Подсос воздуха в системе. Неисправность топливной системы |

| Двигатель не развивает номинальной мощности | Неисправность расходомера воздуха. Негерметичность форсунок впрыска. Неисправность блока управления. Неисправность датчика температуры охлаждающей жидкости. Подсос воздуха в системе. Неисправность топливной системы |

| Повышенный расход топлива | Неисправность расходомера воздуха. Неисправность клапана дополнительной подачи воздуха. Негерметичность форсунок впрыска. Неисправность блока управления. Неисправность термореле. Неисправность пусковой форсунки. Неисправность датчика температуры охлаждающей жидкости. Неисправность датчика положения дроссельной заслонки. Неисправность топливной системы |

Диагностирование систем впрыска. Самым надежным способом установления неисправностей системы впрыска является компьютерная диагностика. Данный вид диагностики основан на автоматическом фиксировании отклонений параметров системы от стандартных значений (так называемый режим самодиагностики). Выявленные несоответствия запоминаются и хранятся в памяти электронного блока управления в виде определенных кодов неисправностей. Одной из важнейших задач самодиагностики системы управления двигателем является обеспечение связи с диагностическим оборудованием. При проведении диагностики к диагностическому разъему подсоединяется специальное оборудование (сканер или персональный компьютер с программой и кабелем), которое считывает коды неисправностей. Помимо специального оборудования проведение компьютерной диагностики предполагает наличие специальных знаний и навыков.

Диагностика и ремонт электронной системы управления двигателем заключается в считывании хранящихся в памяти контроллера кодов неисправностей, устранении неисправностей, «стирании» из памяти контроллера кодов неисправностей и в последующей проверке работы двигателя.

Диагностика неисправностей системы впрыска может проводиться по внешним признакам. Данный вид диагностики используется в тех случаях, когда компьютерная (техническая) диагностика недоступна, а также для проведения предварительной диагностики неисправностей.

При выполнении диагностических работ необходимо помнить, что непрофессиональное вмешательство в систему впрыска может привести к повреждению компонентов и значительно усложнить дальнейший ремонт.

О наличии неисправности в работе системы контроллер информирует водителя с помощью диагностической лампы. Далее система бортовой диагностики должна обеспечить возможность считывания сохраненной в памяти контроллера более полной информации об этой неисправности. Для этого в системе предусмотрен канал обмена данными с диагностическим оборудованием. После подключения диагностического тестера к колодке диагностики системы между контроллером и тестером происходит обмен по специальному диагностическому протоколу. Диагностическое оборудование (тестер) – это специализированный прибор или персональный компьютер с программой для проведения диагностических работ на автомобилях с электронной системой управления двигателем. Все современные контроллеры автомобилей работают с диагностическим оборудованием по определенному протоколу (например, KWP2000 – Keyword Protocol 2000). Протокол является международным стандартом – ISO 14230. Следует отметить, что стандарт определяет только способ «общения» между оборудованием и контроллером, а сама информация (таблицы параметров, определенные производителем коды неисправностей системы, перечень тестируемых исполнительных устройств системы и т. д.) может быть различной. Поэтому оборудование для диагностики не является универсальным.

С помощью диагностического протокола обмена данными диагностическое оборудование может выполнять следующие функции, необходимые при проведении диагностики работы двигателя:

1. Получение информации о системе, двигателе и автомобиле (паспортные данные): идентификационный номер автомобиля (VIN), версия и номер программного обеспечения (ПО) контроллера, дата подготовки ПО, тип двигателя и системы управления, номер для заказа запасных частей и т.д. Это позволяет получить информацию, «не заглядывая под капот».

2. Получение информации о значениях основных параметров работы системы. Контроллер передает тестеру таблицу значений текущих параметров работы системы, а тестер показывает их на дисплее. Значения отображаются в физических величинах или в виде графиков изменения во времени. Список параметров определяется на стадии проектирования системы и, по мнению разработчиков, является достаточным для проведения диагностических работ в условиях автосервиса. Типовой набор параметров следующий:

температура охлаждающей жидкости, напряжение бортовой сети, скорость вращения коленвала двигателя, положение дроссельной заслонки, нагрузка (масса воздуха) двигателя, угол опережения зажигания, параметры регулирования состава топливно-воздушной смеси, параметры регулирования холостого хода и т. д.

Кроме значений параметров тестер может получить от контроллера значения напряжения сигналов с датчиков системы (в зависимости от конфигурации системы список датчиков тоже будет разный). Анализируя значения текущих параметров, можно выявить неисправности в работе системы, которые не определяются функциями самодиагностики. Например, значение температуры охлаждающей жидкости, полученное тестером, равно 30°C, а указатель температуры

панели приборов уже подходит к красной зоне – это указывает на неверную работу датчика температуры системы. Или значение положения дроссельной заслонки равно 5 %, а педаль акселератора полностью отпущена – в этом случае или неисправен датчик положения дроссельной заслонки, или есть проблемы в механической части привода дросселя. В руководстве по ремонту автомобилей с электронными системами управления двигателем существуют карты проведения диагностики, где описана последовательность действий для обнаружения неисправностей с использованием диагностического оборудования.

3. Получение информации из памяти контроллера о неисправностях в работе системы. В памяти ошибок контроллера хранится следующая информация:

Код ошибки. Каждая неисправность системы кодируется согласно международному стандарту SAE J2012 пятисимвольным кодом. Например, P0122. Первая буква «P» показывает, что ошибка относится к системе управления двигателем. Следующий символ «0» показывает, что эта ошибка определена стандартом (может быть и «2»). Для ошибок, не вошедших в стандарт, а определенных производителем, этот символ будет «1» или «3». Следующая комбинация символов «12» указывает на датчик положения дроссельной заслонки. Последний символ показывает тип ошибки, в нашем случае «2» – это низкий уровень сигнала с датчика.

Cтатус-флаги. Это дополнительная информация об ошибке. Они показывают, как обстоят дела с неисправностью в настоящий момент: активная или нет, случайная или постоянная, ведет к зажиганию диагностической лампы или нет, влияет на увеличение токсичности или нет. Для разных контроллеров существует разный набор статус-флагов. Некоторые контроллеры могут сообщать тестеру дополнительную информацию: сколько раз возникала неисправность, время после сброса контроллера и до трех значений параметров работы системы в момент фиксирования ошибки.