Руководство по строительству оснований и покрытий автомобильных дорог из щебеночных и гравийных материалов

Государственный дорожный научно-исследовательский институт

(СОЮЗДОРНИИ)

РУКОВОДСТВО

ПО СТРОИТЕЛЬСТВУ ОСНОВАНИЙ

И ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ

ИЗ ЩЕБЕНОЧНЫХ И ГРАВИЙНЫХ МАТЕРИАЛОВ

Москва 1999

ПРЕДИСЛОВИЕ

Руководство по строительству оснований и покрытий автомобильных дорог из щебеночных и гравийных материалов детализирует отдельные положения СНиП 2.05.02-85, СНиП 3.06.03-85, ГОСТ 25607-94 и других нормативных документов и стандартов и предназначены для проектирования, строительства и контроля качества оснований и покрытий автомобильных дорог.

Руководство разработано кандидатами технических наук В. М. Юмашевым, В. С. Исаевым, инженерами Ф. В. Панфиовым, А. А. Матросовым, Н. А. Еркиной (Союздорнии), кандидатами технических наук А. О. Саллем (Ленинградский филиал Союздорнии), Б. В. Белоусовым, В. М. Бескровным (Омский филиал Союздорнии).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство распространяется на проектирование и строительство новых и реконструкцию существующих оснований и покрытий автомобильных дорог общего пользования и ведомственных, внутрихозяйственных и подъездных дорог промышленных и сельскохозяйственных предприятий и организаций, площадок для стоянки автомобильного транспорта, устраиваемых из необработанных и обработанных в верхней части неорганическими вяжущими природных гравийно-щебеночно-песчаных материалов и отходов промышленности, в том числе шлаковых материалов черной, цветной металлургии, ТЭЦ, попутно добываемых вскрышных и вмещающих пород, некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности), неметаллургических ископаемых других отраслей промышленности.

1.2. Руководство не распространяется на строительство оснований и покрытий из вышеприведенных материалов временных автомобильных дорог, автозимников, дорог лесозаготовительных предприятий и внутренних дорог промышленных предприятий, в том числе предприятий технического обслуживания, ремонта и хранения сельскохозяйственной техники, складов общего назначения и т.п.

1.3. При строительстве и реконструкции оснований и покрытий из вышеприведенных материалов наряду с требованиями настоящего Руководства следует соблюдать положения СНиП 3.06.03-85 и СНиП 2.05.02-85.

1.4. Конструирование и расчет оснований и покрытий необходимо выполнять согласно «Инструкции по проектированию дорожных одежд нежесткого типа» ВСН 46-83, «Инструкции по проектированию жестких дорожных одежд» ВСН 197-83 и положениям настоящего Руководства.

1.5. Выбор конструкции основания и покрытия следует производить исходя из транспортно-эксплуатационных требований к дороге и ее категории с учетом состава и перспективности движения, климатических и грунтово-геологических условий, а также обеспеченности дорожно-строительными материалами и техникой.

1.6. Конструкция дорожной одежды должна обеспечивать минимальное попадание воды с поверхности покрытия в основание и отвод этой воды из несущих слоев.

1.7. Материалы для строительства оснований и покрытий следует выбирать на основе технико-экономического обоснования с учетом их стоимости и доступности,. природно-климатических и эксплуатационных условий, а также исходя из наличия дорожно-строительного оборудования и техники. Материалы для строительства должны удовлетворять требованиям соответствующих нормативных документов и настоящего Руководства.

1.8. Каменные материалы для строительства оснований и покрытий следует складировать, как правило, на открытых площадках с твердым покрытием и водоотводом; минеральные вяжущие материалы хранятся в закрытых складах.

1.9. Гигроскопические соли, применяемые для обеспыливания щебеночно-гравийных покрытий, хранятся в закрытых складских помещениях или на специальных площадках под навесом, имеющих твердое покрытие и водоотвод.

Органические обеспыливающие материалы, поставляемые в цистернах, хранят в закрытых хранилищах, оборудованных системой для подогрева.

1.10. Настоящее Руководство предназначено для практического использования при проектировании и строительстве следующих основных видов оснований и покрытий:

- из необработанных зернистых материалов (щебня по способу заклинки, готовых щебеночно-гравийно-песчаных смесей);

- из зернистых материалов, обработанных в верхней части неорганическим вяжущим (пескоцементной, пескошлаковой, пескозольной) смесями, активными шлаками, шламами, фосфогипсом, серой, содощелочным плавом);

- из отходов промышленности, способных самоцементироваться и образовывать монолитные слои (активные шлаки, шламы и фосфогипс).

1.11. Приготовление пескоцементной (пескошлаковой, пескозольной) смеси следует производить в стационарных или передвижных смесительных установках принудительного перемешивания.

1.12. Работы по устройству оснований и покрытий надлежит проводить только на готовом и принятом в установленном порядке земляном полотне или нижележащем слое дорожной одежды.

1.13. В зимнее время устройство основания разрешается только на полностью законченном и принятом до наступления отрицательных температур земляном полотне. Исключение составляет строительство в условиях вечной мерзлоты и в две стадии.

1.14. Перед началом устройства оснований и покрытий в зимнее время земляное полотно или нижележащий слой должен быть очищен от снега и льда на длину участка сменной захватки. Во время снегопадов и в метель работы по устройству оснований и покрытий не допускаются.

1.15. При строительстве оснований и покрытий необходимо принимать меры по охране окружающей среды. Технологические решения не должны причинять экологический ущерб, а способствовать сохранению устойчивого природного баланса.

При выборе методов ведения работ и средств механизации следует учитывать необходимость соблюдения соответствующих санитарных норм, норм предельно допустимых выбросов загрязняющих веществ в атмосферу и водные объекты, а также возможность устранения или максимального уменьшения других вредных воздействий на природную среду и прилегающие земельные угодья и водоемы.

1.16. При производстве работ по устройству оснований и покрытий следует руководствоваться правилами техники безопасности, изложенными в соответствующих главах СНиП III-4-80 и в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М.: Транспорт; 1993).

1.17. Материалы для устройства оснований и покрытий должны получить радиационно-гигиеническую оценку. В зависимости от величины эффективной средней удельной активности естественных радионуклидов (Аэфф) материалы используются:

- для строительства дорог в пределах населенных пунктов и зон перспективной застройки — при Аэфф≤740 Бк/кг;

- для строительства дорог вне населенных пунктов — при Аэфф≥740÷2800 Бк/кг.

2. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ

2.1. Основания представляют собой несущую прочную часть дорожной одежды и в условиях воздействия автомобильных нагрузок обеспечивают перераспределение напряженного состояния, снижение напряжений в покрытии и давления на нижележащие дополнительные слои и грунт земляного полотна. Основания должны быть жесткими, плотными и достаточно сдвигоустойчивыми.

2.2. Покрытие — это верхняя часть дорожной одежды, воспринимающая усилия от колес автомобилей и подвергающаяся непосредственному воздействию атмосферных факторов. Покрытие должно быть ровным, плотным, достаточно сдвигоустойчивым, хорошо сопротивляться износу, а в I—III дорожноклиматических зонах и водонепроницаемым.

2.3. В зависимости от вида применяемых материалов и технологии строительства основания и покрытия устраивают:

- по способу заклинки из щебня, щебня из гравия, неактивного шлакового щебня и щебня из попутно добываемых пород горных предприятий;

- из готовых смесей оптимального зернового состава: песчано-гравийных, песчано-щебеночных, песчано-гравийно-щебеночных и из неактивных и малоактивных шлаков, а также золошлаков ТЭЦ;

- из щебня и гравия, обработанных в верхней части пескоцементной, пескошлаковой, пескозольной смесями, активными металлургическими шлаками, шламами, фосфогипсом, серой;

- из материалов, способных к самоцементации, типа активных металлургических шлаков, белитовых шламов и фосфогипса.

3. НАЗНАЧЕНИЕ МАТЕРИАЛОВ ДЛЯ УСТРОЙСТВА

ОСНОВАНИЙ И ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ

3.1. Конструирование и расчет дорожных одежд с основаниями и покрытиями, предусмотренными настоящим Руководством, производятся в соответствии с «Инструкцией по проектированию дорожных одежд нежесткого типа» ВСН 43-83 и «Инструкцией по проектированию жестких дорожных одежд» ВСН 197-83.

3.2. Запроектированная дорожная одежда должна быть прочной и надежной в эксплуатации, экономичной по расходу материалов, энерго- и трудозатратам. Экономичность конструкции определяют сравнением вариантов по сумме капиталовложений, затрат на строительство, транспортирование и ремонт на период проектирования, строительства и на перспективу.

3.3. При разработке проекта конструкции дорожной одежды необходимо также учитывать специализацию дорожностроительной организации и обеспеченность ее дорожностроительной техникой и транспортом, наличие местных строительных материалов и отходов промышленности, которые могут быть использованы при строительстве дороги.

3.4. Проектирование дорожной одежды и земляного полотна представляет собой единый процесс конструирования и расчета дорожной конструкции на прочность, морозоустойчивость с технико-экономическим обоснованием вариантов.

3.5. В задачи конструирования дорожной одежды входят:

- назначение типа покрытия;

- выбор материалов и подбор составов смеси для покрытия и основания и размещение их в конструкции в такой последовательности, чтобы максимально проявились их грузораспределяющая и деформативная способности, прочностные и теплофизические характеристики;

- назначение числа слоев, их ориентировочных толщин и расхода материалов;

- назначение морозо-, влаго- и теплозащитных мер, а также мероприятий по повышению трещиностойкости и сдвигоустойчивости слоев, чувствительных к тепловлажностным воздействиям.

3.6. Основные виды оснований и покрытий из рассматриваемых в Руководстве материалов в зависимости от типа дорожных одежд приведены в табл. 1.

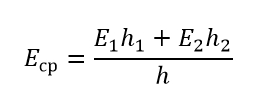

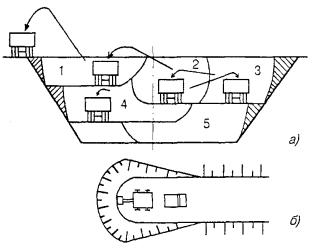

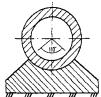

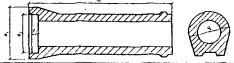

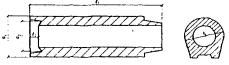

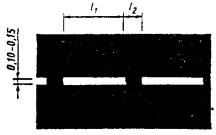

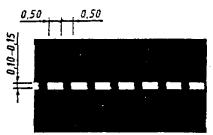

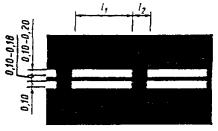

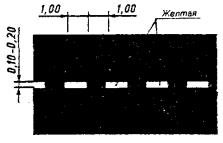

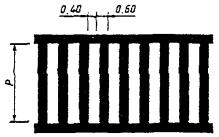

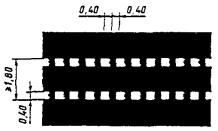

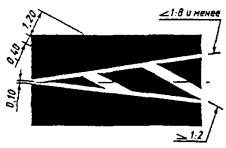

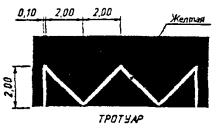

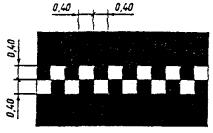

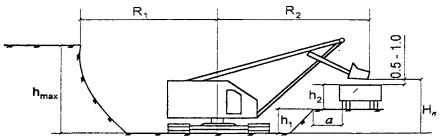

3.7. Щебеночно-гравийные покрытия устраивают серповидного или полукорытного профиля (рис. 1). Полукорытный профиль применяют на основании из хорошо дренирующих грунтов (с коэффициентом фильтрации не менее 1 м/сут), уложенных на всю ширину земляного полотна.

Поперечный уклон проезжей части назначают в пределах 30-40%, обочин — 40-60%.

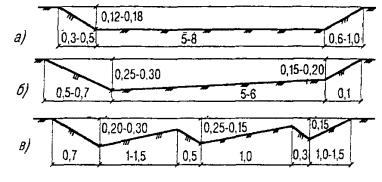

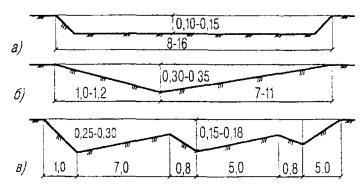

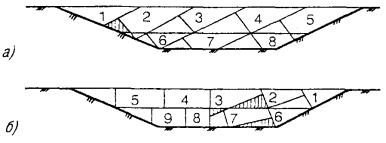

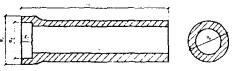

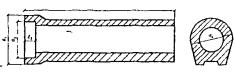

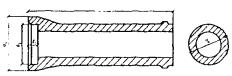

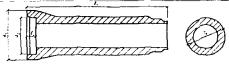

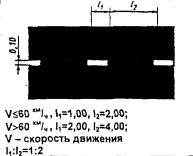

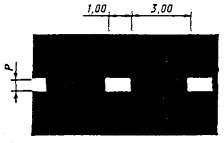

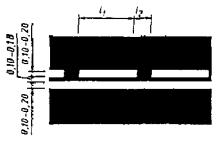

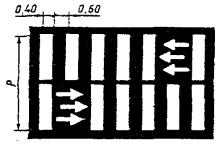

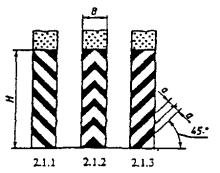

Примеры конструкций дорожных одежд с щебеночно-гравийным покрытием приведены на рис. 2.

3.8. Расход материалов в насыпном виде (V, м3) на 1000 м2 оснований и покрытий (из щебня для основной россыпи по способу заклинки и при обработке в верхней части; готовых смесей; самоцементирующихся отходов промышленности) следует определять по формуле

V = 1000*h*Kз*К,

где h — проектная толщина слоя, м;

Kз — коэффициент запаса расхода материала на уплотнение (табл. 2);

К — коэффициент запаса на потери, К=1,03.

3.9. Требуемую толщину слоя основания и покрытия следует назначать по ВСН 46-83, ВСН 197-83 и СНиП 2.05.02-85.

Рис. 1. Серповидный (а) и полукорытный (б) поперечные профили покрытий:

В, b и с — ширина соответственно земляного полотна, проезжей части и обочины

Рис 2. Конструкции дорожных одежд с покрытиями из щебеночно-гравийных материалов и отходов промышленности: 1 — щебень; 2 — готовая гравийно-песчаная смесь оптимального зернового состава или песок; 3 — готовая щебеночно-гравийно-песчаная смесь; 4 — то же, обработанная обеспыливающими материалами; 5 — поверхностная обработка или слой износа из мелкозернистого асфальтобетона; 6 — щебень, обработанный неорганическими вяжущими; 7 — отходы промышленности; 8 — грунт земляного полотна

3.10. Применяемые для устройства оснований и покрытий щебень и гравий подразделяются на два вида:

трудноуплотняемый — щебень из изверженных и метаморфических пород марки по прочности 1000 и выше, щебень из гравия и гравий марки по прочности 600 и выше, а также шлаки остеклованной структуры;

легкоуплотняемый — щебень из изверженных и метаморфических пород марки по прочности ниже 1000, щебень из осадочных пород, щебень из гравия и гравий марки по прочности менее 600, а также шлаки с пористой структурой.

Таблица 1

|

Тип дорожной одежды |

Вид покрытия |

Категория дороги |

Материал основания |

|

Капитальный |

Цементобетонное монолитное |

I—IV |

Щебень (шлак) по способу заклинки; готовые щебеночно-гравийно-песчаные и шлаковые смеси; щебень (шлак), обработанный в верхней части; активные шлаки и шламы |

|

Асфальтобетонное |

I—IV |

То же, фосфогипс |

|

|

Железо- или армобетонное сборное |

I-IV |

Гравийно-песчаные и шлаковые смеси, песок |

|

|

Облегченный |

Асфальто- и дегтебетонное |

III—IV и на 1-й стадии двухстадийного строительства дорог II категории |

Щебень (шлак) по способу заклинки, готовые щебеночно-гравийно-песчаные смеси; щебень (шлак), обработанный в верхней части; активные шлаки, шламы и фосфогипс |

| Облегченный |

Щебеночно-гравийно-песчаные и из грунтов, обработанных вяжущими, со слоем износа (в виде двойной поверхностной обработки) или мелкозернистый асфальтобетон |

То же | То же |

| Переходный |

Щебень (шлак) по способу заклинки, готовые щебеночно-гравийно-песчаные смеси; щебень (шлак), обработанный в верхней части; активные шлаки, шламы и фосфогипс со слоем износа (в виде двойной поверхностной обработки), асфальтобетон |

IV—V и на 1-й стадии двухстадийного строительства дорог III категории |

Щебень (шлак) по способу заклинки, щебеночно-гравийно-песчаные смеси, грунт, укрепленный щебнем |

| Низший |

Грунт, укрепленный или улучшенный добавками |

V и на 1-й стадии двухстадийного строительства дорог IV категории |

Щебеночно-гравийно-песчаные смеси и грунт |

3.11. Максимальная толщина слоя из трудноуплотняемых материалов не должна превышать:

- 18 см — при уплотнении катками с гладкими вальцами массой 10 т и более, вибрационными и комбинированными катками массой до 10 т;

- 24 см — при уплотнении решетчатыми, пневмошинными, вибрационными и комбинированными катками массой более 16 т.

Таблица 2

|

Материал |

Ориентировочное значение Кз |

|

Щебень фракции 40-70 и 70-120 мм, щебеночно-гравийно-песчаные смеси, содержащие материал марок по прочности 800 и выше |

1,25-1,35 |

|

То же, марок по прочности ниже 800; щебень и смеси из металлургических шлаков |

1,30-1,50 |

|

Белитовые шламы |

1,35-1,50 |

|

Фосфогипс-полугидрат |

1,50-2,50 |

Примечание. Фактический коэффициент запаса расхода материала на уплотнение устанавливается по результатам пробной укатки.

Максимальная толщина слоя из легкоуплотняемого материала не должна превышать 22 и 30 см соответственно.

Основания и покрытия из щебня, устроенные по способу заклинки

3.12. Щебень для оснований и покрытий, устраиваемых по способу заклинки, подразделяется на основной и расклинивающий.

В качестве основного следует применять щебень из природного камня и щебень из гравия по ГОСТ 25607-94 и ГОСТ 8267-93, щебень из шлаков черной и цветной металлургии и фосфорных по ГОСТ 3344-83 фракций 40-80(70) и 80(70)-120 мм; щебень фракций 5-10, 10-20 и 20-40 мм используют в качестве расклинивающего материала. Для расклинцовки допускается также применять смеси С12 и С13 по табл. 18 настоящего Руководства.

3.13. Прочность расклинивающего материала может быть на одну марку ниже основного.

При применении щебня из осадочных пород и щебня из гравия марок по прочности М 400 и ниже основания и покрытия можно устраивать без расклинки.

3.14. Свойства щебня, используемого для строительства оснований и покрытий по способу заклинки, в зависимости от типа дорожной одежды и дорожно-климатической зоны должны отвечать требованиям табл. 3.

Таблица 3

|

Показатель |

Значение показателя при укладке материала |

|||

|

в основание |

в покрытие |

|||

|

IV |

V |

I-III |

IV—V |

|

|

Марка по прочности при раздавливании в цилиндре в водонасыщенном состоянии, не ниже |

||||

|

щебня из изверженных пород |

1000 |

800 |

800 |

600 |

|

щебня из осадочных пород |

800 |

600 |

600 |

300 |

|

шлаков фосфорных, черной и цветной металлургии, ТЭЦ и др. (по п. 1.1) |

800 |

600 |

600 |

300 |

|

щебня из гравия |

800 |

600 |

600 |

400 |

|

Марка по истираемости |

И II |

И III |

И III |

И III—IV |

|

Марка по морозостойкости для районов со средней температурой воздуха наиболее холодного месяца, °С |

||||

|

от 0 до минус 5 |

15 |

15 |

15 |

— |

|

от минус 5 до минус 15 |

25 |

25 |

25 |

15 |

|

от минус 15 до минус 30 |

50 |

50 |

50 |

25 |

|

ниже минус 30 |

75 |

75 |

75 |

50 |

Таблица 4

|

Слой дорожной одежды |

Модуль упругости, МПа |

|

Щебеночное основание и покрытие из легкоуплотняемого материала с расклинцовкой |

400-450 |

|

То же, из трудноуплотняемого материала |

300-350 |

|

Щебеночное основание и покрытие из легкоуплотняемого материала с заклинкой активными материалами |

400-500 |

|

То же, из трудноуплотняемого материала |

350-450 |

3.15. Расчетные модули упругости оснований и покрытий, устраиваемых по способу заклинки, назначают по табл.4.

Основания и покрытия из готовых щебеночно-гравийно-песчаных смесей

3.16. Для строительства оснований и покрытий из готовых смесей следует применять материалы по ГОСТ 25607-94 и ГОСТ 3344-83, а также п. 1.1 настоящего Руководства.

3.17. Свойства щебня и гравия, входящих в состав смесей, в зависимости от типа дорожной одежды и дорожно-климатической зоны должны соответствовать требованиям табл. 5.

3.18. Для достижения максимальных плотности и однородности смеси, уложенные в дорожную одежду, должны быть оптимально увлажнены. Оптимальную влажность (W, %) смеси рассчитывают по формуле

W=QщWщ+QпWп

где Qщ и Qп — содержание в смеси щебня (гравия) и песка соответственно, доли единицы;

Wщ — влажность щебня, %;

Wп — оптимальная влажность песка, %.

Методика определения оптимальной влажности смеси приведена в прил. 1 настоящего Руководства.

3.19. Значения расчетного модуля упругости слоев оснований и покрытий из готовых щебеночно-гравийно-песчаных смесей различного зернового состава следует назначать по табл. 6.

Таблица 5

|

Показатель |

Значение показателя при укладке материала |

||||

|

в покрытие |

в основание |

||||

|

IV |

V |

I-II |

III |

IV-V |

|

|

Марка по прочности при раздавливании в цилиндре в водонасыщенном состоянии, не ниже: |

|||||

|

щебня (гравия) изверженных пород |

800 |

600 |

800 |

600 |

600 |

|

то же, осадочных пород; шлаков фосфорных, черной и цветной металлургии, ТЭЦ и др. (см. п. 1.1) |

600 |

400 |

600 |

400 |

200 |

|

гравия и щебня из гравия |

800 |

600 |

800 |

600 |

400 |

|

Марка по истираемости |

И III |

И III |

И III |

И III |

И IV |

|

Марка по морозостойкости для районов со средней температурой наиболее холодного месяца, °С: |

|||||

|

от 0 до минус 5 |

15 |

15 |

15 |

— |

— |

|

от минус 5 до минус 15 |

25 |

25 |

25 |

15 |

— |

|

от минус 15 до минус 30 |

50 |

50 |

50 |

25 |

15 |

|

ниже минус 30 |

75 |

75 |

75 |

50 |

25 |

Примечание. I — V — категория автомобильной дороги.

3.20. Расчетные модули упругости слоев оснований и покрытий из готовых неактивных и малоактивных шлаковых смесей различного зернового состава (см табл. 19 настоящего Руководства) приведены в табл. 7.

Таблица 6

|

Смесь |

С1 |

С2 |

С3 |

С4 |

С5 |

С6 |

С7 |

|

Модуль упругости, МПа |

300 |

290 |

282 |

275 |

260 |

240 |

260 |

Примечания: 1. Приведенные модули упругости соответствуют минимальным значениям прочности щебня из осадочных пород — 400, из изверженных — 800, щебня из гравия и гравия — 600. При использовании материала с более высокими прочностными характеристиками модуль упругости следует увеличить на 10-20% 2. Над чертой — модуль упругости для смесей, содержащих щебень, под чертой — гравий.

Таблица 7

|

Смесь |

С0 |

С1 |

С2 |

С3 |

С4 |

С5 |

С6 |

С7 |

|

Модуль упругости, МПа |

290 |

275 |

260 |

250 |

250 |

210 |

210 |

200 |

Основания и покрытия из щебня (гравия), обработанные в верхней части неорганическими вяжущими

3.21. Основания и покрытия из щебня (гравия), обработанные в верхней части вяжущими материалами (пескоцементной смесью, активными шлаками, шламами, фосфогипсом, серой, содощелочным плавом), имеют различные по высоте слоя параметры.

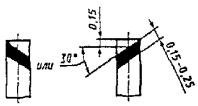

3.22. Толщину обработанной части слоя (верхней зоны) в зависимости от метода и способа обработки следует принимать:

- не более 15 см — при перемешивании; пропитке-вдавливании с использованием кулачкового катка;

- не более 10 см — при использовании виброкатка;

- не более 5-7 см — при применении катка на пневматических шинах.

3.23. Щебень (гравий) как основной материал для устройства щебеночных (гравийных) оснований и покрытий, обработанных в верхней части неорганическими вяжущими, по своим свойствам должен соответствовать требованиям ГОСТ 8267-93 и табл. 8, а пескоцемент как материал для пропитки — табл. 9.

3.24. Средний модуль упругости Еср слоя толщиной h зависит от модуля упругости и толщины обработанной (Е1 и h1) и необработанной (Е2 и h2) зон:

3.25. Значения расчетного модуля упругости нижней (необработанной) части слоя и верхней (обработанной) необходимо принимать в зависимости от вида используемых материалов по ВСН 46-83 и табл. 4, 6, 7 настоящего Руководства.

3.26. Величину среднего модуля упругости слоя основания Еср для наиболее распространенных значений модуля упругости обработанного и необработанного в верхней части вяжущими щебня (гравия) в зависимости от глубины обработки следует назначать по табл. 10.

Таблица 8

|

Показатель |

Значение показателя по категории дороги |

||

|

I-II |

III |

IV—V |

|

|

Марка по прочности при раздавливании в цилиндре в водонасыщенном состоянии, не ниже |

|||

|

шебня из изверженных пород |

800 |

600 |

600 |

|

то же, из осадочных пород; шлаков фосфорных, черной и цветной металлургии, ТЭЦ и др. (см. п. 1.1) |

600 |

400 |

200 |

|

Марка по истираемости, не ниже |

И III |

И III |

И IV |

|

Марка по морозостойкости для районов со средней температурой воздуха наиболее холодного месяца, °С |

|||

|

от 0 до минус 5 |

15 |

— |

— |

|

от минус 5 до минус 15 |

25 |

15 |

— |

|

от минус 15 до минус 30 |

50 |

25 |

15 |

|

ниже минус 30 |

75 |

50 |

25 |

Таблица 9

|

Показатель |

Значение показателя по категории дороги |

||

|

I |

III |

IV-V |

|

|

Марка по прочности пескоцемента на сжатие |

60-100 |

60-75 |

40-60 |

|

Глубина укрепления, см |

10-15 |

5-10 |

5-10 |

|

Расход пескоцемента, м3/100м2 |

4-9 |

3-6 |

3-6 |

3.27. Расход вяжущего В (т) (цементопесчаной и других смесей, шлака, шлама, фосфогипса и др.), применяемого для обработки щебеночных материалов, в зависимости от толщины обрабатываемого слоя основания и покрытия (в расчете на 1000 м2) определяется по формуле

,

где ρ — плотность цементопесчаной смеси (шлака, шлама, фосфогипса, серы) в уплотненном состоянии, т/м3;

ρ1 — средняя плотность зерен щебня, определяемая гидростатическим взвешиванием, т/м3;

ρ2 — плотность щебеночного слоя в уплотненном состоянии, т/м3;

h1 — толщина обрабатываемого слоя, м;

Kp — коэффициент раздвижки зерен щебня, Kp=1,0÷1,35.

Таблица 10

|

Соотношение |

Модуль упругости необработанной зоны Е2, МПа |

Средний модуль упругости слоя Еср, МПа, при модуле упругости обработанной зоны Е1, МПа |

||

|

400 |

600 |

800 |

||

|

0,25 |

200 |

230-280 |

280-330 |

330-380 |

|

300 |

300-350 |

350-400 |

400-450 |

|

|

400 |

380-430 |

430-480 |

480-530 |

|

|

0,50 |

200 |

280-330 |

380-430 |

480-530 |

|

300 |

330-380 |

430-480 |

530-630 |

|

|

400 |

380-430 |

480-530 |

580-630 |

|

|

0,75 |

200 |

330-380 |

480-530 |

630-680 |

|

300 |

350-400 |

500-550 |

650-700 |

|

|

400 |

380-430 |

530-580 |

680-730 |

Примечание. Большие значения модуля упругости — при обработке щебня пескоцементом и серой, меньшие — пескошлаковыми и пескозольными смесями, шлаками, шламами, фосфогипсом и др.

При расчете расхода плотность цементопесчаной смеси и шлака в уплотненном состоянии следует принимать равной 2,0-2,2 т/м3, шлама — 1,8-1,9 т/м3, фосфогипса — 1,6-1,7 т/м3.

Коэффициент раздвижки Кр назначают в зависимости от содержания в щебне зерен мельче наименьшего размера (d) фракции щебня. При содержании в щебне мелких зерен в количестве 10% коэффициент раздвижки принимают равным 1,05, а при 20% — 1,35.

Полученный расчетным путем расход вяжущих уточняют при опытном строительстве.

3.28. Марку по прочности пескоцементной смеси и других активных материалов назначают в зависимости от требуемой марки по прочности и модуля упругости обработанной части слоя (табл. 11).

Таблица 11

3.29. Максимальные прочность и плотность обработанного цементопесчаной смесью щебеночного слоя и необходимая глубина пропитки достигаются увеличением содержания воды в пескоцементной смеси сверх оптимальной: на 1-2% — при устройстве оснований методом пропитки-вдавливания с применением кулачковых катков и катков на пневматических шинах; на 3-5% — при использовании вибрационных катков.

3.30. Для снижения расхода цемента на 10-30% (при сохранении прочностных характеристик обработанного слоя) в цементопесчаную смесь следует вводить добавки: ЛСТ в количестве 0,5-1,5% массы цемента; ЩСПК — 1,5-2,5%.

3.31. Для обработки верхней части оснований и покрытий можно применять также термообработанный фосфогипс, серу и содощелочной плав. Прочностные характеристики материалов, обработанных этими веществами, а также значения их расчетных модулей упругости приведены в табл. 12.

Таблица 12

Основания и покрытия из отходов промышленности, способных к самоцементации

3.32. К отходам промышленности, способным к самоцементации и образованию монолитных слоев, следует отнести активные и высокоактивные шлаки по ГОСТ 3344-83, белитовый шлам по ТУ 48-2853-3/0-83, свежий фосфополугидрат сульфата кальция по ТУ 113-08-619-87.

3.33. Зерновой состав активных и высокоактивных шлаков должен соответствовать кривым плотных смесей С5 и С6 табл. 7 настоящего Руководства. Зерновые составы белитовых шлаков и фосфополугидрата не нормируются. Прочность (активность) материалов на сжатие, определяемая по ГОСТ 3344-83, в возрасте 180 сут должна составлять: для активных материалов — 2,5-5,0 МПа, высокоактивных — свыше 5 МПа.

Материалы с прочностью на сжатие 5 МПа применяются для устройства покрытий переходного и капитального типов, с прочностью 4 и 3 МПа — для оснований соответственно облегченного и переходного типов.

Области применения материала в зависимости от марки по морозостойкости следует назначать по табл. 13.

Таблица 13

3.34. Расчетные модули упругости слоев оснований и покрытий из материалов, способных к самоцементации, следует принимать по табл. 14.

Таблица 14

|

Материал |

Модуль упругости, МПа |

|

Подобранные смеси из высокоактивных материалов фракции 90 (40) мм, уплотненных при оптимальной влажности |

650-870 |

|

То же, из активных материалов |

480-700 |

|

Основания и покрытия из рядовых неоптимального зернового состава высокоактивных материалов с максимальной крупностью зерен 80(70) мм |

450-650 |

|

То же, из активных материалов |

370-480 |

Примечания: 1. К высокоактивным материалам относятся материалы, имеющие прочность при сжатии от 5 до 10 Мпа в возрасте 90 сут. 2. К активным материалам относятся материалы с прочностью при сжатии в том же возрасте от 2,5 до 5 МПа.

3.35. При проектировании оснований из фосфополугидрата сульфата кальция для местности 2-го и 3-го типов по условиям увлажнения следует принимать усиленные меры по предотвращению проникания в них воды.

4. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ОСНОВАНИЙ И ПОКРЫТИЙ

4.1. Для устройства оснований и покрытий в качестве каменного материала рекомендуется применять:

- щебень из природного камня по ГОСТ 8267-93;

- щебень из шлаков фосфорных, черной и цветной металлургии по ГОСТ 3344-83;

- песчано-гравийные (щебеночные) смеси по ГОСТ 25607-94;

- песок для строительных работ по ГОСТ 8736-88;

- белитовые шламы текущего производства по ТУ 48-0114-19-84 и отвальный (лежалый) по ТУ 48-2853-3/0-85;

- фосфогипс-полугидрат по ТУ 113-08-619-87.

4.2. Для обработки верхнего слоя основания и покрытия можно использовать:

- портландцемент и шлакопортландцемент по ГОСТ 10178-85;

- шлаковое вяжущее на основе шлаков черной металлургии с добавками цемента по ГОСТ 23558-94;

- вяжущее на основе топливных шлаков и зол уноса по ГОСТ 23558-94;

- активные и высокоактивные шламы по ТУ 48-2853-3/0-85 и ТУ 48-0114-19-84, гранулированные шлаки по ГОСТ 3476-74 и золы уноса и золошлаковые смеси тепловых электростанций по ГОСТ 25818-91 и ГОСТ 25892-91 соответственно.

4.3. В качестве поверхностно-активных добавок рекомендуется применять ЛСТ по ОСТ 81-77-74 или ТУ 81-04-225-73, а также ЩСПК по ТУ 113-03-488-84.

4.4. Вода, используемая для приготовления смесей, должна соответствовать ГОСТ 23732-79.

Стандартные методы испытаний материалов для строительства оснований и покрытий приведены в прил. 2 настоящего Руководства.

Материалы для оснований и покрытий, устраиваемых методом заклинки

4.5. Максимальная крупность зерен расклинивающего материала должна быть не менее чем в 2 раза меньше минимального размера зерен основного материала.

4.6. Крупность щебня выбирают в зависимости от назначения слоя; в основании следует использовать щебень фракции 40-80(70) и 80(70)-120 мм; в покрытии — щебень фракции 40-80(70) мм.

4.7. При применении щебня из осадочных горных пород марок по прочности 400 и ниже основания можно устраивать без расклинцовки.

4.8. Прочность расклинивающего материала может быть на одну марку ниже основного. В качестве расклинивающего материала могут быть применены смеси С12 и С13 (см. табл. 18).

4.9. Зерновой состав щебня, щебня из гравия и щебня из шлака фракций 40-80(70) и 80(70)-120 мм должен соответствовать требованиям табл. 15.

Таблица 15

4.10. Содержание зерен пластинчатой и игловатой форм в щебне из изверженных и метаморфических пород, в щебне из шлака марок 800 и выше, в щебне из осадочных пород и в щебне из гравия марок 600 и выше для покрытий дорог не должно превышать 15%, для оснований — 35%.

4.11. Щебень по водостойкости должен быть не ниже 1-й марки для покрытий и 2-й марки — для оснований.

4.12. По пластичности щебень для покрытий должен быть не ниже марки Пл 1; для оснований на дорогах с капитальным покрытием — не ниже марки Пл 2, на дорогах с облегченным типом — не ниже марки Пл 3.

4.13. Шлаковый щебень и щебень из отходов горнорудных предприятий по устойчивости структуры должен быть не ниже: марки Ус 1 — для покрытий, марки Ус 3 — для оснований.

4.14. Содержание пылевидных и глинистых частиц в щебне фракций 40-80(70) и 80(70)-120 мм должен соответствовать требованиям табл. 16.

Таблица 16

|

Материал |

Марка материала по прочности |

Содержание пылевидных и глинистых частиц, % по массе, не более |

|

Щебень из изверженных пород |

Свыше 800 |

2 |

|

Свыше 600 до 800 |

3 |

|

|

Щебень из осадочных пород |

Свыше 600 до 1200 |

4 |

|

Свыше 300 и 400 |

6 |

|

|

Щебень из гравия и гравий |

800-1000 |

2 |

|

600 |

3 |

|

|

400 |

4 |

|

|

Щебень из шлаков и других материалов по п. 1.1 |

800-300 |

3 |

4.15. Содержание глины в комках должно соответствовать требованиям табл. 17.

4.16. Расход щебня в насыпном виде на 1000 м2 площади основания и покрытия при толщине слоя 20 см составит: как основного материала фракции 40-70 и 70-120 мм — 250 м3, расклинивающего фракции 20-40 мм — 10 м3, 10-20 мм — 15 и 10 м3, 5-10 мм — 10 м3, фракционной смеси — 25 и 30 м3 (в зависимости от крупности основного щебня).

Таблица 17

|

Материал |

Марка материала по прочности |

Содержание глины в комках, % массы, не более |

|

Щебень из изверженных и осадочных пород |

Свыше 400 |

1,00 |

|

Свыше 300 |

2,00 |

|

|

Щебень из гравия |

600-1000 |

1,00 |

|

400 |

2,00 |

|

|

Щебень из шлаков и других материалов по п. 1.1 |

300 |

0,25 |

Материалы для оснований и покрытий, устраиваемых из готовых смесей

4.17. Для устройства основания и покрытия применяют готовые смеси оптимального зернового состава (гравийно-песчаные, щебеночно-песчаные, щебеночно-гравийно-песчаные), шлаковые смеси при разработке отвалов путем смешения щебня с мелкозернистыми частицами, а также смеси, приготовленные на специальных дробильно-сортировочных установках.

4.18. Зерновой состав щебеночно-гравийно-песчаных смесей должен соответствовать требованиям табл. 18, а смесей из шлаков — данным табл. 19.

4.19. В том случае, если смесь не соответствует по зерновому составу требованиям табл. 18 и 19, то в нее необходимо добавлять щебень или другие материалы. Зерновой состав смеси подбирают согласно прил. 3 настоящего Руководства.

4.20. Щебень, щебень из гравия и гравий, щебень из шлака, входящие в состав готовых смесей, по водостойкости и устойчивости структуры должны соответствовать положениям п. 4.11 и 4.13.

4.21. Готовые смеси из природных материалов по пластичности, определяемой на частицах размером мельче 0,63 мм, входящих в состав смесей, должны соответствовать требованиям п. 4.12.

4.22. Содержание пылевидных и глинистых частиц в смесях из природных материалов должно соответствовать требованиям табл. 18.

4.23. Содержание глины в комках в готовых смесях из природных материалов должно быть не более 20% общего количества пылевидных и глинистых частиц в смесях для оснований и не более 10% — в смесях для покрытий, а в шлаковых смесях — не более 0,25% массы смеси.

Материалы для оснований и покрытий, обработанные в верхней части неорганическими вяжущими

4.24. Материалы, применяемые для устройства оснований и покрытий, обработанные в верхней части неорганическими вяжущими, подразделяют на основной и пропитывающий.

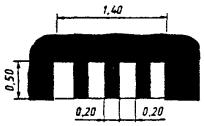

4.25. При устройстве оснований методом пропитки-вдавливания в качестве основного материала применяют щебень (гравий) фракций 40-80(70) и 80(70)-120 мм, а методом перемешивания — щебень (гравий) фракции 5-40(80) мм.

4.26. Щебень (гравий) по зерновому составу должен соответствовать п. 4.9, по содержанию зерен пластинчатой и игловатой форм — п. 4.10, по водостойкости — п. 4.11, по пластичности — п. 4.12, по устойчивости структуры — п. 4.13, по содержанию пылевидных и глинистых частиц — п. 4.14, по содержанию комовой глины — п. 4.15 настоящего Руководства.

4.27. В качестве пропитывающего материала применяют смеси пескоцементную, пескозольную и пескошлаковую, а также активные шлаки, белитовые шламы, фосфогипс-полугидрат и серу.

4.28. Марки по прочности пескоцементной смеси в возрасте 28 сут и вышеприведенных пропитывающих материалов в возрасте 90 сут должны соответствовать данным табл. 20.

Таблица 18

|

Смесь |

D, мм |

Полный остаток, % массы, на сите размером, мм |

||||||

|

80(70) |

40 |

20 |

5 |

0,63 |

0,16 |

0,05 |

||

|

Смеси для устройства покрытия (непрерывная гранулометрия) |

||||||||

|

С1 |

40 |

0-5 |

0-20 |

20-40 |

45-70 |

70-90 |

75-92 |

80-93 |

|

С2 |

20 |

— |

0-5 |

0-20 |

25-50 |

55-80 |

65-90 |

75-92 |

|

Смеси для устройства оснований (непрерывная гранулометрия) |

||||||||

|

С3 |

120 |

15-30 |

20-50 |

40-65 |

65-85 |

80-95 |

95-100 |

95-100 |

|

С4 |

80(70) |

0-15 |

20-60 |

40-80 |

65-85 |

85-95 |

95-100 |

95-100 |

|

С5 |

80(70) |

0-15 |

10-35 |

20-50 |

40-75 |

70-90 |

90-95 |

95-100 |

|

С6 |

40 |

0-5 |

0-20 |

40-60 |

70-85 |

85-95 |

93-97 |

95-100 |

|

С7 |

20 |

— |

0-5 |

0-20 |

60-85 |

85-97 |

90-97 |

92-97 |

|

С8 |

20 |

— |

0-5 |

0-20 |

40-60 |

75-85 |

89-95 |

96-100 |

|

Смеси для устройства оснований (полупрерывистая гранулометрия) |

||||||||

|

С9 |

80 |

0-20 |

15-40 |

28-64 |

48-85 |

69-92 |

87-97 |

95-100 |

|

С10 |

40 |

0-5 |

0-20 |

17-40 |

42-80 |

65-91 |

85-96 |

96-100 |

|

С11 |

20 |

— |

0-5 |

0-20 |

32-64 |

60-89 |

83-95 |

95-100 |

|

Смеси для расклинки |

||||||||

|

С12 |

10 |

— |

— |

0-5 |

30-70 |

75-95 |

89-93 |

90-100 |

|

С13 |

5 |

— |

— |

— |

0-20 |

55-95 |

75-98 |

80-100 |

Примечания: 1. Допускается приготовление смесей из двух и более разновидностей материала разного происхождения: осадочных, изверженных, метаморфических, а также отходов промышленности. 2. Смеси С1 и С2, применяемые для устройства покрытий, должны содержать не менее 50% щебня массы крупной составляющей (более 5 мм), входящей в состав смеси. Допускается выпуск смесей без дробленых зерен по согласованию сторон и при технико-экономическом обосновании 3. Смеси С1 и С2 допускаются для устройства оснований при технико-экономическом обосновании. 4. Смеси С3 и С4 допускаются для устройства дополнительных слоев основания: С4-С6, С9 и С10 — для укрепления обочин.

Таблица 19

|

Марка смеси |

Максимальный размер зерен, мм |

Полный |

остаток, % по массе, на сите с размером ячеек, мм |

|||

|

1,25D |

D |

0,5D |

5 |

0,16 |

||

|

С0 |

120 |

0-3 |

0-5 |

30-70 |

65-95 |

90-95 |

|

С1 |

70 |

0-5 |

0-20 |

20-60 |

65-85 |

90-95 |

|

С2 |

70 |

0-5 |

0-20 |

10-35 |

40-75 |

90-95 |

|

С3 |

40 |

0-10 |

0-15 |

20-40 |

45-70 |

75-90 |

|

С4 |

40 |

0-10 |

0-15 |

40-60 |

70-85 |

90-95 |

|

С5 |

20 |

0-10 |

0-15 |

10-35 |

25-50 |

65-90 |

|

С6 |

20 |

0-10 |

0-15 |

20-40 |

40-60 |

90-95 |

|

С7 |

10 |

0-10 |

0-15 |

20-80 |

20-80 |

80-95 |

4.29. Ориентировочный расход цемента М 400 для получения пескоцементной смеси различных марок приведены в табл. 20.

4.30. Песок для получения смесей должен соответствовать ГОСТ 8736-93 с изложенными ниже дополнениями: песок и другие материалы (песчаногравийные и шлаковые смеси), предназначенные для заполнения пустот в щебне фракции 5-40(20-40) мм, не должны содержать зерен крупнее 5 мм, для фракций 40-80(70) мм — зерен крупнее 10 мм, для фракций 80(70)-120 мм — зерен крупнее 20 мм; вместо природного песка допускается использовать отсевы дробления из изверженных и осадочных пород.

4.31. Размер комьев белитового шлама текущего производства в момент укладки не должен превышать 40 мм; при этом содержание комьев размером 20-40 мм должно быть не более 25% массы шлама.

Отвальный белитовый шлам можно применять после его дробления до крупности, не превышающей 20 мм.

4.32. Пескоцементная смесь и другие материалы в момент укладки должны иметь влажность, близкую оптимальной.

Таблица 20

|

Марка цементопесчаной смеси |

Расход цемента, % по массе, при применении |

||

|

отсевов дробления карбонатных пород |

крупно- и среднезернистых песков |

мелких песков |

|

|

60 |

6-9 |

12-16 |

13-17 |

|

75 |

8-12 |

16-19 |

17-20 |

|

100 |

11-14 |

19-22 |

20-23 |

Примечания: 1. При применении цемента марок 300 и 500 полученный расход следует умножить на коэффициент 1,2 и 0,9 соответственно. 2. При использовании шлаковых, зольных и шламовых вяжущих марок 50, 100 и 150 их расход следует увеличивать в 3; 2 и 1,5 раза. 3. Активность шлаков, зол и шламов можно повысить введением активаторов (3-4% извести, 16-20% цементной пыли, 2-4% цемента, содощелочного плава). 4. Расход вяжущих может быть уменьшен с помощью добавок.

4.33. Литые пескоцементные и другие смеси, используемые для пропитки щебня, характеризуются подвижностью в пределах 11-13 см по величине погружения конуса (ГОСТ 5802-86) или 25-26 см по осадке конуса (ГОСТ 10181-81). Литые смеси не должны иметь признаков расслоения (ГОСТ 5802-86).

4.34. Приготовление смесей следует осуществлять в установках принудительного перемешивания.

4.35. При использовании для обработки (пропитки) верхней части оснований и покрытий термообработанного фосфогипса в качестве основного материала применяют щебень фракции 20-40(70) мм по ГОСТ 8267-93. В качестве пропитывающего материала используют фосфогипс-дигидрат, подвергнутый сушке при температуре 200-220С (термообработка).

Термообработка может быть произведена с использованием трубы-сушилки или непосредственно на дороге при помощи машины для ремонта асфальтобетонных покрытий ДЭ-232. В результате фосфогипс-дигидрат превращается в фосфогипс-полугидрат, обладающий вяжущими свойствами.

Зависимость между количеством термообработанного фосфогипса и прочностными свойствами обработанного материала приведена в табл. 21.

Таблица 21

4.36. При строительстве покрытий и оснований, обработанных в верхней части серой, в качестве основного материала применяют щебень фракции 20-40(70) мм по ГОСТ 8267-93. Для пропитки можно использовать жидкую и комовую серу, нагретые до температуры 130-140°С.

Зависимость между расходом серы и прочностью обработанного материала приведена в табл. 22.

4.37. При использовании для пропитки содощелочного плава в качестве основного материала применяют шлаковые смеси по ГОСТ 3344-83 с содержанием частиц размером мельче 0,071 мм в количестве 10-20%. В качестве пропитывающего материала применяют водный раствор содощелочного плава 10%-ной концентрации. При пропитке содощелочной плав вместе со шлаковыми частицами мельче 0,071 мм образует шлакощелочное вяжущее.

4.38. Зависимость между расходом шлакощелочного вяжущего и маркой обработанного материала приведена в табл. 23.

Таблица 22

|

Расход серы на 100 м2, т |

Глубина пропитки, см |

Прочность обработанного материала, МПа |

|

|

на сжатие |

на изгиб |

||

|

0,5 |

5 |

2 |

0,50 |

|

1,0 |

10 |

2 |

0,50 |

|

1,0 |

5 |

4 |

1,00 |

|

2,0 |

10 |

4 |

1,00 |

|

1,5 |

5 |

7 |

1,75 |

|

3,0 |

10 |

7 |

1,75 |

|

2,0 |

5 |

10 |

2,50 |

|

4,0 |

10 |

10 |

2,50 |

Таблица 23

Материалы для монолитных оснований и покрытий, устраиваемых из активных шлаков, шламов и фосфогипса

4.39. Для устройства шлаковых монолитных оснований и покрытий применяют активные и высокоактивные металлургические и фосфорные шлаки текущего производства и отвальные по ГОСТ 3344-83.

Максимальный размер зерен шлака не должен превышать 80(70) мм. Зерновой состав шлаковых вяжущих должен соответствовать требованиям табл. 20; содержание частиц мельче 0,16 мм не нормируется.

Активность (прочность) шлаков без добавок активаторов в возрасте 90 сут должна быть не менее: для высокоактивных шлаков — 5 МПа, активных — 2,5 МПа, слабоактивных — 1,0 Активность шлаков с различными активаторами приведена в табл. 24.

Таблица 24

|

Вид шлака |

Активность, МПа |

Вид и количество добавки, % массы |

|||

|

цемента |

извести |

хлористого кальция |

содощелочного плава |

||

|

Высокоактивный доменный |

5,0 |

— |

— |

— |

— |

|

Активный доменный |

2,3-5,0 |

5,0 |

3,0 |

— |

— |

|

Активный сталеплавильный |

2,5-5,0 |

2,5-5,0 |

5-10 |

3-10 |

5-10 |

|

Слабоактивный сталеплавильный |

1,0-2,5 |

10-25 |

10-15 |

— |

5-10 |

4.40. Для устройства шламовых монолитных оснований и покрытий могут быть применены белитовые (нефелиновые и бокситовые) шламы, являющиеся отходом алюминиевого производства.

4.41. Физико-химические свойства белитового шлама текущего производства должны соответствовать требованиям табл. 25.

Отвальный шлам содержит отдельные схватившиеся куски крупностью до 500 мм, поэтому он перед отгрузкой должен быть подвергнут дроблению до крупности 120 мм.

Таблица 25

|

Показатель |

Значение показателя для шлама |

|

|

нефелинового |

бокситового |

|

|

Максимальная крупность зерен, мм |

5 |

5 |

|

Насыпная плотность, кг/м3 |

900-1000 |

1000-1300 |

|

Предел прочности при сжатии, МПа: |

||

|

после уплотнения под нагрузкой 15 Мпа |

1,0-1,2 |

0,7-1,0 |

|

через 90 сут |

4,0-6,0 |

3,0-5,5 |

|

через 360 сут |

9,0-10,0 |

7,0-8,0 |

|

Предел прочности на растяжение при изгибе, МПа: |

||

|

через 90 сут |

1,6-2,4 |

1,2-2,0 |

|

через 360 сут |

2,6-3,0 |

2,1-2,6 |

4.42. Для устройства фосфогипсовых монолитных оснований и покрытий применяют фосфогипс-полугидрат, который отбирают непосредственно из выходного бункера экстрактора технологической линии завода по производству фосфорной кислоты.

Удельная поверхность свежего фосфополугидрата должна составлять не менее 3000 см2/г. Свойства свежего фосфополугидрата должны соответствовать табл. 26.

Прочностные характеристики уплотненного фосфогипса полугидрата должны соответствовать требованиям табл. 27.

Таблица 26

|

Показатель |

Значение показателя |

|

Содержание СаSO4 в пересчете на сухое вещество, %, не менее |

90 |

|

Содержание Р2О5, %, не более |

5 |

|

Содержание гидратной (химически связанной) воды в пересчете на сухое вещество, %, не более |

7 |

|

Насыпная плотность, кг/м3 |

500-950 |

|

Истинная плотность, г/см3 |

2,60-2,75 |

|

Влажность, % |

20-40 |

|

Удельная теплоемкость, ккал/(кг·град) |

0,27 |

Таблица 27

|

Марка по прочности (ГОСТ 23558-94) |

Предел прочности при сжатии, МПа, в возрасте, сут |

Предел прочности, МПа, в возрасте 28 сут |

||

|

7 |

28 |

на раскалывание |

на изгиб |

|

|

20 |

1-2 |

2-4 |

0,3-0,5 |

0,5-1,0 |

|

40 |

2-3 |

4-6 |

0,5-1,0 |

1-2 |

|

60 |

3-4 |

6,0-7,5 |

1,0-1,5 |

2-3 |

|

75 |

4-5 |

7,5-10,0 |

1,5-2,0 |

3-4 |

5. ТЕХНОЛОГИЯ УСТРОЙСТВА ОСНОВАНИЙ И ПОКРЫТИЙ

5.1. Устройство оснований и покрытий разрешается только после приемки в установленном порядке готового земляного полотна или нижележащего слоя основания. При этом особое внимание следует обращать на соответствие плотности, толщины, ровности и уклонов земляного полотна или нижележащего слоя основания требованиям проекта.

5.2. До начала работ по устройству оснований и покрытий должны быть устроены подъезды для подвозки материалов, временные въезды (съезды); проведены разбивочные работы, обеспечивающие соблюдение проектной ширины слоя и его поперечных уклонов; отсыпаны при необходимости обочины с целью создать боковые упоры для уплотнения материалов (обочину отсыпают на толщину возводимого слоя), при необходимости на одной из обочин устанавливают копирную струну и проверяют ее натяжение, а другую подготавливают для проезда построечного транспорта; принимают меры по отводу воды, проверяют исправность и готовность к работе машин, механизмов и приборов; проводятся работы по проверке качества дорожностроительных материалов и по подбору смесей.

Устройство оснований и покрытий методом заклинки

5.3. Работы по устройству оснований и покрытий методом заклинки следует производить в два этапа.

На первом этапе распределяют щебень основной фракции на проектную толщину и осуществляют его предварительное уплотнение (обжатие и взаимозаклинивание) с подсыпкой материала при необходимости в местах просадок. Для уменьшения трения между щебенками и ускорения взаимозаклинивания щебень перед уплотнением следует поливать водой из поливомоечных машин. Ориентировочный расход — 15-25 л/м2.

На втором этапе производят распределение расклинивающего щебня (одно-, двух-, трехразовое) распределителем щебня или автогрейдером с уплотнением щебня каждой фракции. Перед уплотнением поверхность основания или покрытия поливают водой из расчета 10-12 л/м2. Основание допускается расклинивать 1 раз смесью фракций или готовой смесью фракции 0-10 мм (смеси С12 и С13 табл. 18).

5.4. При применении щебня из осадочных пород марки 400 и ниже или щебня из изверженных пород марки 800 работы следует проводить в один этап без использования расклинивающих материалов.

5.5. Распределение щебня следует осуществлять самоходными распределителями, так как они обеспечивают необходимую ровность укладываемого слоя, а также предварительное уплотнение щебня с помощью виброплиты.

5.6. Перед началом работы надлежит настроить рабочие органы машины на расчетную толщину основного щебеночного слоя с учетом коэффициента запаса на уплотнение (см. п. 3.8 настоящего Руководства).

5.7. При устройстве щебеночного слоя на песчаном основании щебень целесообразно выгружать со стороны уложенного слоя. Предварительное распределение в этом случае осуществляется бульдозером.

5.8. После распределения щебня на всю ширину его следует подготовить к уплотнению: исправить края уложенного слоя, заполнить щебнем пространство между обочиной и кромкой основания, тщательно выровнять сопряжение двух полос по оси основания, проверить поперечный профиль по шаблону, а ровность поверхности в продольном направлении — трехметровой рейкой.

5.9. При отсутствии самоходных распределителей распределение щебня в отдельных случаях можно производить автогрейдером, оборудованным системами «Профиль-1» и «Профиль-2». Щебень из автомобилей-самосвалов выгружается на дорогу по оси земляного полотна или нижележащего слоя основания, затем разравнивается автогрейдером, движущимся на второй передаче, и профилируется.

5.10. Во избежание загрязнения рассыпанный щебень следует уплотнить в течение суток.

5.11. Поливку щебня поливомоечной машиной необходимо начинать после трех проходов катка и производить ее равномерно непосредственно перед катком, не допуская переувлажнения слоя щебня и земляного полотна. В случае переувлажнения или продолжительных дождей укатку щебня следует временно прекратить.

5.12. На первом и втором этапах основание уплотняют катками на пневматических шинах массой не менее 16 т с давлением воздуха в шинах 0,6-0,8 МПа, прицепными вибрационными массой не менее 6 т, самоходными гладковальцовыми массой не менее 10 т и комбинированными массой более 10 т.

Общее число проходов катков должно быть не менее: статического типа — 30 (10 — на первом этапе и 20 — на втором), комбинированных- 18 (6 и 12 соответственно) и вибрационных — 12 (4 и 8).

Основания из малопрочного щебня марок по прочности ниже 600 и по пластичности Пл 2-Пл 3 можно уплотнять катками на пневматических шинах массой не более 16 т за 20 (не менее) проходов или виброплитами.

5.13. Уплотнение следует начинать от обочин к оси дороги с перекрытием предыдущей укатанной полосы на 1/3 ширины вальца. Скорость катка при первых проходах должна быть не более 1,5-2 км/ч; в конце укатки она может быть увеличена до максимальной (паспортной), при которой не происходит перегрузки мотора.

5.14. На втором этапе строительства распределение расклинивающих материалов целесообразно осуществлять также с помощью самоходных распределителей. Допускается для этих целей применение автогрейдера; при этом расклинивающие материалы вывозят и выставляют в штабели по оси уже спрофилированного и уплотненного слоя не реже, чем через 10 м. Расход расклинивающих материалов принимают по п.4.16 настоящего Руководства.

5.15. Расклиненный слой следует уплотнять катками, указанными в п. 5.12, отдавая предпочтение уплотняющим средствам динамического типа (прицепным виброкаткам массой 8-12 т, шарнирно-сочлененным виброкаткам со статической нагрузкой на валец 6-15 т) и статическим каткам, развивающим значительные удельные давления (решетчатым массой 15-25 т и др.).

5.16. При использовании трудноуплотняемого щебня слой перед распределением расклинивающего материала целесообразно обрабатывать органическими вяжущими (2-3 л/м2).

5.17. Движение построечного транспорта можно открывать сразу после устройства щебеночного основания или покрытия с организацией регулирования по ширине проезжей части.

Устройство оснований и покрытий из плотных щебеночно-гравийно-песчаных смесей оптимального зернового состава

5.18. Щебеночно-гравийно-песчаные смеси оптимального зернового состава приготавливают:

- путем смешения в смесительных установках компонентов смеси в заданном соотношении;

- при разработке песчано-гравийных карьеров;

- при переработке добытой горной массы на дробильно-сортировочных установках;

- путем составления смеси непосредственно на дороге способом перемешивания.

5.19. При получении смесей в карьерных смесительных установках перемешиваемая смесь должна быть увлажнена до оптимальной влажности, что способствует повышению ее однородности и предупреждает расслоение при укладке.

5.20. Применение горной массы карьеров допускается при условии соответствия ее физико-механических характеристик и зернового состава требованиям к готовым смесям, изложенным в настоящем Руководстве.

5.21. Если это условие не выдержано, то смесь может быть переработана на дробильно-сортировочной установке в специальном режиме (установление оптимальных выходных щелей у дробилок и необходимых размеров ячеек сит грохотов).

5.22. Способ перемешивания на дороге применяют при наличии достаточно ровных, плотных и прочных подстилающих слоев (песчано-щебеночные смеси, гравелистые пески и др.), обеспечивающих перемещение работающих на них машин и механизмов без возникновения остаточных деформаций и без взаимопроникания материалов на границе слоев. Для этих целей рекомендуются однопроходные смесительные машины. При смешении материалов с крупностью зерен до 40 мм допускается применение фрезы, дисковой бороны и автогрейдера.

На подготовленный подстилающий слой равномерно укладывают основную часть смеси, а потом к ней добавляют (так же равномерно) оставшуюся часть. Спланированные материалы при необходимости увлажняют и затем перемешивают. Перемешивание можно считать законченным, если состав смеси будет одинаковым по всей поверхности и толщине слоя.

5.23. При составлении смесей на дороге способом пропитки на подготовленные подстилающие слои равномерно укладывают крупнозернистую составляющую смеси (например, щебень с размером зерен 40-80 мм) и затем по нему распределяют мелкозернистую составляющую (например, песок). Спланированные материалы подвергают воздействию катков. Смешение происходит в результате заполнения мелкими фракциями верхнего слоя межзернового пространства нижележащей крупнозернистой составляющей под действием их собственного веса (пропитка) и нагрузки от катков (вдавливание).

Процесс пропитки может быть интенсифицирован за счет боронования и взрыхления материалов автогрейдером, а также вибрационной обработкой. Вдавливание материалов обеспечивают виброкатки и статические кулачковые катки за 2-3 прохода по одному следу.

5.24. Смесь или ее компоненты следует выгружать по оси земляного полотна с учетом коэффициента запаса расхода материала на уплотнение (см. п.3.8 настоящего Руководства).

5.25. Готовая смесь распределяется профилировщиком или автогрейдером. В последнем случае повышенные требования предъявляются к контролю поперечных уклонов и ровности распределяемого материала.

Окончательную планировку поверхности слоя в этом случае осуществляют автогрейдером с подключенной автоматической системой «Профиль-1» за 2 прохода по одному следу.

5.26. Для уплотнения основания используют катки на пневматических шинах массой не менее 16 т и давлением воздуха в шинах 0,6-0,8 МПа, прицепные вибрационные массой не менее 6 т, самоходные гладковальцовые (легкие и тяжелые) массой не менее 10 т и комбинированные катки массой более 16 т. Количество проходов катков по одному следу должно быть, не менее: статического типа — 20, комбинированных — 13, вибрационных — 9.

Устройство оснований и покрытий, обработанных в верхней части неорганическими вяжущими методом перемешивания

5.27. В качестве основного материала применяют щебень (гравий) фракции 5-40(80) мм, а пропитывающего — пескоцементные, пескозольные и пескошлаковые смеси, активные шлаки, шламы и фосфогипс оптимальной влажности.

5.28. Работа проводится в два этапа.

На первом этапе на подготовленное земляное полотно или нижележащий слой основания выгружают необходимое количество щебня, распределяют его и подвергают предварительному уплотнению.

На втором этапе по поверхности щебня распределяют пескоцементную смесь (или другой материал), затем перемешивают верхнюю часть щебеночного слоя со щебнем и окончательно уплотняют.

5.29. Распределение щебня на первом этапе осуществляют бульдозером или автогрейдером; окончательное распределение — самоходным профилировщиком. При этом фрезу и отвал фрезы профилировщика поднимают, отвал шнека устанавливают на проектную отметку и шнек поднимают на 2-2,5 см выше режущей кромки отвала.

5.30. После распределения щебень следует увлажнить для получения щебеночно-песчано-цементной смеси оптимальной влажности (ориентировочный расход воды 10 л/м2) и прикатать за 2-3 прохода катком на пневматических шинах.

5.31. Приготовление пескоцементной или другой смеси, предназначенной для обработки верхней части щебеночного слоя, следует осуществлять в стационарных смесительных установках. Точность подачи песка должна быть не менее ±5%, цемента и воды — ±2% массы.

Расход цемента определяют с учетом заданной глубины обработки и соотношения щебня и пескоцемента в обработанной части слоя.

5.32. Транспортирование смеси следует осуществлять автомобилями-самосвалами или другими транспортными средствами после технико-экономического обоснования.

5.33. Пескоцементную смесь предварительно распределяют автогрейдером и окончательно укладывают по поверхности распределенного щебня профилировщиком за один проход на рабочей скорости 10-15 м/мин или другими распределителями.

При планировке шнек и отвал поднимают на толщину слоя распределяемой смеси, а фрезу и отвал фрезы устанавливают в транспортное положение.

5.34. После распределения пескоцементную смесь перемешивают со щебнем на расчетную глубину фрезой профилировщика, многостоечным рыхлителем или кирковщиком автогрейдера. При перемешивании фрезой и шнеком профилировщика отвалы поднимают в транспортное положение, фрезу и шнек устанавливают на отметку глубины обработки. Перемешивание производят на скорости до 5 м/мин при максимальном числе оборотов фрезы. Наибольшая глубина перемешивания для профилировщика не должна превышать 15 см.

При необходимости полученную смесь увлажняют до оптимальной влажности и вновь перемешивают.

После окончания перемешивания осуществляют планировку основания за один проход профилировщика на скорости 7-8 м/мин. Рабочие органы устанавливают так же, как при планировке щебня.

5.35. При использовании щебня с размером зерен 5-70 мм допускается производить перемешивание шлама со щебнем с помощью кирковщика автогрейдера за 8-12 проходов с последующей планировкой слоя. Для увеличения ширины обрабатываемой полосы на кирковщике могут быть установлены дополнительные зубья.

5.36. Основание сразу после перемешивания следует уплотнять за 12-16 проходов катка на пневматических шинах, начиная от краев основания к середине. При этом коэффициент уплотнения на глубине 5-20 см должен составлять не менее 0,98.

5.37. Уплотнение необходимо закончить в течение 3 ч с момента приготовления пескоцементной смеси, включая время на ее транспортирование, распределение и уплотнение.

Технологический разрыв между приготовлением и уплотнением пескошлаковой смеси на основе измельченного шлака или недробленого шлака с добавкой активатора-цемента не должен превышать 4-5 ч.

При обработке щебня недробленым гранулированным доменным шлаком без активатора или белитовыми шламами технологический разрыв может быть увеличен до 6-8 ч.

5.38. После уплотнения следует произвести чистовую отделку основания профилировщиком и окончательно уплотнить поверхностный слой тяжелым гладковальцовым катком массой 6-13 т за 1-2 прохода по одному следу.

При чистовой планировке фрезу профилировщика и отвал фрезы поднимают, отвал шнека устанавливают на проектную отметку, шнек поднимают на 1-2 см выше режущей кромки отвала.

5.39. После отделки основания из пескоцементной смеси за ним следует осуществлять уход путем розлива битумной эмульсии (0,6-0,8 л/м2) или россыпи песка (супеси легкой) слоем 4-6 см, поддерживая его во влажном состоянии в течение 28 сут.

Допускается в день устройства основания укладывать покрытие; в этом случае ухода за основанием не производят.

5.40. Открывать движение построечного транспорта по основанию, устроенному из смеси с использованием цемента, следует после набора им 70% проектной прочности, а при применении других вяжущих — сразу же после окончания уплотнения.

Устройство основании и покрытий, обработанных в верхней части неорганическими вяжущими способом пропитки-вдавливания

5.41. При устройстве оснований и покрытий способом пропитки-вдавливания в качестве основного материала применяют щебень (гравий) фракции 40-80(70) и 80(70)-120 мм, а в качестве пропитывающего — пескоцементные, пескозольные и пескошлаковые смеси, а также активные шлаки, шламы и фосфогипс.

Пропитывающие смеси могут быть двух типов: переувлажненные и литые, влажность которых превышает оптимальную соответственно на 2-3 и 4-6%. Прочие пропитывающие материалы должны иметь влажность, близкую оптимальной. При выборе пропитывающего материала исходят из наличия соответствующих дорожно-строительной техники и материалов.

5.42. Работы проводятся в два этапа.

На первом этапе на подготовленное земляное полотно или нижележащий слой основания вывозят необходимое количество щебня (гравия), производят его распределение и предварительное уплотнение.

На втором этапе по поверхности щебеночного слоя распределяют пропитывающий материал для пропитки им верхнего слоя щебня и уплотняют.

5.43. Щебень следует укладывать и планировать самоходными распределителями или автогрейдерами и увлажнять из расчета 3-10 л/м2.

При необходимости для обеспечения проезда построечного транспорта щебень прикатывают катком с гладкими вальцами массой 6-8 т за 1-2 прохода по одному следу.

5.44. Обработку верхнего слоя щебня пропитывающими материалами производят следующими способами. Переувлажненные смеси обрабатывают глубинным вдавливанием с использованием кулачковых катков или поверхностным вдавливанием катками на пневматических шинах. Для литых смесей применяют укладочные машины с виброплитой или вибрационные катки. Прочие материалы обрабатывают кулачковыми катками за большее количество проходов по одному следу (на 10-30%).

5.45. Пропитывающие материалы распределяются по поверхности слоя щебня профилировщиком или автогрейдером.

5.46. Для обработки щебеночного слоя переувлажненной смесью и другими материалами с влажностью, близкой оптимальной, целесообразно использовать кулачковые катки, которые в процессе работы увеличивают зазоры между отдельными щебенками, обеспечивая тем самым большую глубину проникания пескоцементной смеси в щебеночной слой. Рекомендуемая скорость движения катка 4-6 км/ч.

В зависимости от требуемой глубины пропитки щебня вдавливание может осуществляться двумя способами: при глубине не более 13 см вдавливание пескоцементной смеси или другого вяжущего в слой рекомендуется производить последовательными проходами кулачкового катка; свыше 13 см — чередованием кулачкового катка и катка на пневматических шинах (или гладковальцового) через каждый проход.

Ориентировочное количество проходов кулачкового катка массой до 9-15 т назначают по табл. 28 и уточняют по результатам пробного вдавливания в начале работ.

При чередовании число проходов катка на пневматических шинах при уплотнении может быть снижено до 5-8, так как одновременно с вдавливанием происходит частичное уплотнение основания.

Вдавливание пропитывающих материалов кулачковыми катками начинают от обочин с перемещением последующих проходов к продольной оси автомобильной дороги и перекрытием следа каждого предыдущего прохода не менее чем на 20 см (1/3 ширины слоя).

Пропитку щебеночного слоя переувлажненными смесями на глубину до 7 см следует осуществлять за 2-3 прохода по одному следу катка на пневматических шинах.

Таблица 28

Примечание. При обработке щебня активными шлаками, шламами и фосфогипсом число проходов катка увеличивается на 10- 30%.

Окончательное уплотнение основания (покрытия) после пропитки щебеночного слоя проводят катками на пневматических шинах за 12-16 проходов по одному следу. Для отделки уплотняемого основания применяют гладковальцовые катки.

5.47. Литые смеси для пропитки щебеночного слоя на глубину до 7 см распределяют профилировщиком или укладчиком, оснащенным вибрационными уплотняющими устройствами. В этом случае за один проход укладчика происходят распределение пескоцементной смеси и ее проникание в щебеночный слой.

Для пропитки щебеночного слоя литыми смесями на глубину до 10 см следует использовать такие виброкатки, вибрационный валец которых способствует прониканию пескоцементной смеси в пустоты щебеночного слоя за 1-4 прохода.

5.48. Уход за готовым слоем и открытие движения по нему осуществляют в соответствии с пп. 5.39, 5.40 настоящего Руководства.

5.49. Строительство оснований и покрытий с добавлением в верхнюю часть термообработанного фосфогипса производится следующим образом.

Фосфогипс, обработанный в трубе-сушилке, при помощи цементораспределителя наносится на поверхность слоя щебня, предварительно распределенного автогрейдером и уплотненного легким катком за 2-3 прохода. Расход фосфогипса составляет 0,7-5 т на 100 м2 в зависимости от требуемого модуля упругости конструктивного слоя и глубины пропитки. После этого производится розлив воды поливомоечной машиной из расчета 50-400 л на 100 м2 в зависимости от количества фосфогипса. Окончательное уплотнение слоя производится за 10-20 проходов катка.

По другому способу обработка фосфогипса-дигидрата осуществляется непосредственно на дороге. По распределенному слою щебня наносится фосфогипс, который затем за два-три прохода кулачкового катка вдавливается в верхний слой щебня на глубину около 5 см. После этого производится обработка слоя машиной для ремонта асфальтобетонных покрытий ДЭ-232, оснащенной инфракрасными горелками, путем нагрева фосфогипса до температуры 200-250°С. Розлив воды и окончательное уплотнение слоя осуществляют в соответствии с указанным выше.

5.50. Строительство оснований и покрытий, обработанных в верхней части серой, в зависимости от ее вида (жидкая или комовая) производится по разным технологиям. Жидкую серу вначале сливают в обогреваемую емкость, имеющуюся на производственной базе, и по мере необходимости перекачивают в автогудронаторы, с помощью которых распределяют по спланированному и предварительно уплотненному слою щебня (2-3 прохода легкого катка). Расход серы составляет 0,5-4 т на 100 м2 в зависимости от требуемого модуля упругости конструктивного слоя и глубины пропитки. Окончательное уплотнение слоя производится 10-20 проходами катка и заканчивается до остывания серы.

Движение по слою покрытия или основания можно открывать сразу после остывания серы.

Комовую серу вначале дробят до крупности 5-10 мм. Щебень распределяют с помощью автогрейдера и уплотняют катком (2-3 прохода). Распределение серы и пропитка ею щебеночного слоя производятся с помощью машины ДЭ-232 в таком порядке:

- загрузка серы в приемный бункер машины;

- предварительный нагрев слоя щебня при помощи инфракрасных горелок до температуры 130-140°С;

- распределение комовой серы по слою щебня из расчета 0,5-4 т на 100 м2 в зависимости от необходимого модуля упругости конструктивного слоя и необходимой глубины пропитки;

- разогрев слоя серы до температуры 110-130°С, в результате чего она плавится и заполняет пустоты между щебенками.

5.51. Строительство оснований и покрытий из шлаковых смесей, обработанных в верхней части содощелочным плавом производится по следующей технологии. Содощелочной плав размельчают и растворяют в необходимом количестве воды для получения раствора 10%-ной концентрации. Шлаковую смесь вывозят на дорогу и распределяют автогрейдером слоем необходимой толщины. Затем при помощи поливомоечной машины по слою щебеночной смеси разливают необходимое количество раствора содощелочного плава и укатывают за 10-20 проходов катка.

Устройство оснований и покрытий из материалов, способных к самоцементации и образованию монолитных слоев

5.52. Для устройства оснований и покрытий могут быть применены активные и высокоактивные шлаки (металлургические и фосфорные), белитовые шламы (бокситовые и нефелиновые) и фосфогипс (свежий полугидрат сульфата кальция). Строительство ведется на одном этапе. Влажность используемых материалов должна быть близка оптимальной; максимальная крупность зерен — не более 120 мм.

5.53. Распределение материалов по земляному полотну или нижележащему слою основания следует осуществлять автогрейдерами или бульдозерами. При этом содержащиеся в шлаке схватившиеся куски практически полностью разрушаются колесами или гусеницами, а также отвалами автогрейдера или бульдозера. Для увеличения эффекта измельчения можно использовать кулачковые катки. Куски размером крупнее 120 мм удаляют.

5.54. Продолжительность технологического разрыва во времени между вывозкой шлака и шлама на дорогу и их распределением и уплотнением не регламентируется, если эти материалы предохранены от наезда транспорта и загрязнения грунтом или другими материалами.

Фосфогипс-полугидрат с влажностью 20-30% в сухую жаркую погоду должен быть уплотнен в течение 7-10 ч после выпуска с завода. При пониженной температуре воздуха и влажности фосфогипса более 30% распределенный материал следует уплотнять через 1-2 сут, но не позднее чем через 3 сут.

5.55. Шлак и шлам увлажняют до оптимальной влажности в три приема поливомоечной машиной с установкой сопел, обеспечивающей отвесное падение струй воды. Расход воды составляет 60, 25 и 15% расчетного. Отклонения влажности от оптимальной по толщине и площади слоя допускается не более 1% (в меньшую сторону) и 2% (в большую).

Увлажнение фосфогипса не производится, так как его влажность при выпуске примерно на 10% превышает оптимальную. Поэтому фосфогипс после распределения следует выдержать, а при необходимости и разрыхлить автогрейдером. Можно также использовать добавку золы уноса, высыпая на основание последовательно фосфогипс и золу в заданных соотношениях, а затем перемешивая.

5.56. Планировку материала целесообразно производить с помощью профилировщика или автогрейдера непосредственно после их распределения и увлажнения, а затем немедленно приступают к уплотнению.

5.57. Уплотнение осуществляется катками на пневматических шинах массой 16 т и более ориентировочно за 12-25 проходов по одному следу и ведется от краев к середине с перекрытием следа предыдущего прохода не менее чем на 20 см. Число проходов катка уточняют по результатам пробного уплотнения и начале работ.

Плотность слоя после уплотнения должна составлять не менее 0,98 стандартной.

5.58. По уплотненному слою разрешается сразу же открывать движение транспортных средств (кроме гусеничных) при условии ограничения скорости до 20 км/ч и регулирования движения по всей ширине слоя или устраивать вышележащий слой дорожной одежды.

5.59. В сухую погоду поверхность слоя необходимо поливать водой не реже 1 раза в сутки при расходе 1,5-2 л/м2 до укладки следующего слоя.

5.59. При устройстве на покрытии из шлама и фосфогипса слоя износа (из асфальтобетона или поверхностной обработки) в целях улучшения сцепления рекомендуется в процессе уплотнения по поверхности рассыпать монослоем щебень фракции 10-20(20-40) мм и втапливать его гладковальцовым или вибрационным катком за 1-4 прохода по одному следу. Допускается использовать и катки на пневматических шинах. В этом случае слой шлама перед россыпью щебня уплотняют до плотности 0,85-0,90 стандартной, а число проходов увеличивают до 5-8.

5.60. Слой износа или вышележащий слой покрытия по шлаку, шламу и фосфогипсу можно устраивать сразу после окончания их уплотнения.

5.61. Слой основания из шлама (или шлака) до укладки вышележащего слоя допускается эксплуатировать в качестве временного покрытия, но с устройством защитного слоя (см. п. 5.59 настоящего Руководства).

В случае нарушения ровности такого основания под движением транспортных средств перед устройством вышележащего слоя дорожной одежды необходимо удалить защитный слой, увлажнить слой шлама до влажности на 1-3% выше оптимальной и с помощью автогрейдера исправить неровности. При необходимости заполняют впадины на поверхности слоя свежим шлаком (шламом) оптимальной влажности и уплотняют катками на пневматических шинах.

6. ОСОБЕННОСТИ УСТРОЙСТВА ОСНОВАНИЙ И ПОКРЫТИЙ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ

6.1. Устройство оснований и покрытий при отрицательных температурах следует производить по земляному полотну или нижележащему слою основания, полностью законченному и принятому.

6.2. К основаниям и покрытиям, построенным при отрицательных температурах, следует предъявлять те же требования, что и к слоям, уложенным при положительных температурах.

6.3. Работы по устройству основания можно начинать только с наступлением устойчивых морозов и запрещаются во время снегопада или оттепели. Строительство ведется на небольших захватках с расчетом полностью завершить работы в течение смены.

Земляное полотно перед устройством основания (покрытия) необходимо очистить от снега и льда на участке сменной захватки.

6.4. Во время зимних оттепелей, а также перед весенним оттаиванием основание (покрытие), устраиваемое в зимнее время, следует очистить от снега и льда и обеспечить отвод воды.

6.5. При устройстве оснований и покрытий из зернистых материалов (по способу заклинки и из плотных смесей) при температуре воздуха от 0 до минус 5°С продолжительность работ по распределению, профилированию и уплотнению каменного материала влажностью до 3% не должна превышать 4 ч, а при более низкой температуре — 2 ч.

При влажности более 3% во избежание преждевременного смерзания материалы следует обрабатывать растворами хлористых солей в количестве 0,3-0,5% массы. Перед уплотнением заснеженного или обледеневшего щебня по поверхности спланированного слоя рассыпают соль в вышеуказанных количествах.

Распределенный слой щебня должен быть обязательно уплотнен до смерзания. Недоуплотненные участки следует укатать весной.

Для расклинцовки в зимних условиях рекомендуется применять известняковый щебень марок 800-1000 и щебень из изверженных и метаморфических горных пород без увлажнения.

Движение транспортных средств по устроенному в зимнее время основанию (покрытию) допускается после его полного уплотнения.