Зубодолбежные станки

Для нарезания зубьев на цилиндрической или иной поверхности применяются зубодолбежные станки. При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время большой популярностью пользуется зубодолбежный станок с ЧПУ, который способен провести обработку в автоматическом режиме по установленной программе. Рассмотрим то, какая схема зубодолбежного станка и какими особенностями обладают популярные и типовые модели станков.

Предназначение

Зубодолбежные станки, в отличие от других видов оборудования для металлообработки, имеют узконаправленное направление. С их помощью можно:

- Проводить обработку червячных или шевронных колёс. Допустимо работать с косыми, прямыми зубьями.

- Нарезать зубья разной формы на колёсных деталях до 12 мм.

Современное оборудование дополняется некоторыми функциями, которые расширяют их функционал. После установки дисковой фрезы появляется возможность обрабатывать различные поверхности, зубья сложных форм, разных размеров.

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Схема кинематическая и настройка зубодолбежного станка 514

Кинематическая схема зубодолбежного станка 514

Кинематическая схема станка (рис. 106) обеспечивает следующие основные движения:

- Движение резания — главное движение — возвратно-поступательное движение шпинделя долбяка;

- Движения подач:

- Круговая подача — вращение долбяка относительно своей оси;

- Радиальная подача — радиальное движение шпиндельной головки (суппорта) в период врезания долбяка;

- Движением деления и обкатки — вращательное согласованное делительное движение стола с заготовкой;

- Отвода и подвод стола — качательное движение стола с заготовкой от долбяка в момент его обратного хода;

- Быстрое установочное вращение стола с заготовкой;

- Движение счетного механизма для автоматического выключения станка.

Цепь главного движения (резания)

От электродвигателя M1 (N = 2,2 кВт, n = 1440 об/мин) вращение передается через клиноременную передачу 100—280 валу I коробки скоростей.

На валу I расположены два двойных подвижных блока 22, 37 и 29, 46.

В зависимости от положения этих блоков вал II может получить четыре различные скорости вращения.

На левом конце вала II закреплен кривошипный диск с радиальным пазом, в котором установлен подвижный кривошипный палец XXI, связанный с шатуном XX с рейкой, находящейся в зацеплении с шестерней г = 26, сидящей на валу III. На этот же вал III насажена другая шестерня z = 26, находящаяся в зацеплении с рейкой, закрепленной на гильзе шпинделя долбяка. Таким образом шпиндель долбяка получает возвратно-поступательное движение с числом двойных ходов, равным числу оборотов кривошипного диска и вала II.

Расчетные перемещения конечных элементов цепи: 1420 об/мин электродвигателя — nдв.ход шпинделя долбяка.

Уравнение кинематического баланса цепи главного движения:

1440·(100/280)·0,985·iск = nдв.ход

Формула настройки коробки скоростей:

iск = nдв.ход/500

На станке можно получить четыре различных числа двойных ходов долбяка: n = 125; 178; 253 и 359 дв. ходов/мин

Цепь вращательного движения (круговой подачи) долбяка

От вала II через звездочки 28—28 вращение передается валу V. Далее через червячную передачу 3—23 приводится во вращение вал VI, конический реверс 28—42, вал VII гитары круговых подач.

От положения муфты М1 зависит направление вращения долбяка и стола. С помощью сменных колес a2 и b2 гитары круговых подач движение передается на вал VIII, на котором сидит на скользящей шпонке делительный однозаходный червяк, находящийся в зацеплении с червячным колесом z = 100. Внутри червячного колеса закреплена полувтулка с прямолинейными направляющими, касающимися второй полувтулки, закрепленной на шпинделе. Таким образом вращение червячного колеса передается шпинделю.

Так как двойной ход долбяка происходит за каждый оборот вала II, то кинематическая цепь вращательного движения долбяка должна иметь такое передаточное отношение, которое обеспечит за каждый оборот вала II поворот долбяка по дуге делительной окружности на принятую величину круговой подачи sкр.

Расчетное перемещение конечных элементов цепи: один оборот вала II — sкр мм/дв. ход долбяка.

Уравнение кинематического баланса цепи вращательного движения круговой подачи долбяка:

1·(28/28)·(3/23)·(28/42)·(a2/b2)·(1/100)·π·m·zд = sкр

Формула настройки гитары круговых подач:

a2/b2 = (366·sкр) / (m·zд)

При использовании стандартного долбяка с диаметром делительной окружности dд = m·zд= 100 мм формула принимает вид:

a2/b2 = 3,6 sкр)

К станку прилагаются три пары сменных колес, позволяющих установить одну из шести круговых подач долбяка sкр = 0,17; 0,21; 0,24; 0,30; 0,35; 0,44. Так как на расстояние между осями сменных колес неизменно, требуется, чтобы сумма их зубьев всегда была равна 89.

Цепь деления

Вращательное делительное движение стола заимствуется от вала VIII и дальше передается через конические шестерни 30—30, вал IX, конические шестерни 30—30, вал X, сменные шестерни гитары деления a/b·c/d, вал XI и червячную передачу 1—240. Для согласованности движений долбяка и заготовки необходимо, чтобы при повороте долбяка на один зуб (на 1/zд оборота) заготовка тоже поворачивалась на один зуб (на 1/z оборота).

Расчетные перемещения конечных элементов цепи:

1/zд — оборота долбяка -> 1/z — оборота стола.

Уравнение кинематического баланса цепи деления:

1/zд·(100/1)·(30/30)·(30/30)·(a/b)·(c/d)·(1/240) = 1/z

Формула настройки гитары деления:

(a/b) · (c/d) = 2,4(zд/z)

Цепь радиальной подачи долбяка

Радиальная подача долбяка осуществляется перемещением суппорта от винта XVIII, входящего в гайку с конической шестерней 2 = 30, закрепленную в суппорте. На правом конце винта XVIII укреплен ролик, прижимаемый пружиной к профильному кулачку К1. Вращение от вала II через, цепную передачу 28—28, вал V, сменные колеса гитары радиальных подач (a1/b1) · (c1/d1) — передается на вал XIV через конические колеса 24—48 валу XV и червячной передаче 1—40, через муфту М2 червячной передаче 2—40 валу XVII и кулачку радиальной подачи К1. Через ролик Р, катящийся по кулачку, движение передается винту XVIII, а с ним суппорту, несущему шпиндель IV с долбяком. Расчетные перемещения конечных элементов цепи:

1 оборот вала II — sрад мм/дв. ход.

Уравнение кинематического баланса цепи деления:

1·(28/28)·(a1/b1)·(c1/d1)·(24/48)·(1/40)·(2/40)·Н = sрад

где H — шаг подъема архимедовой спирали кулачка в мм.

Формула настройки гитары подач:

(a1/b1)·(c1/d1) = 1600 / Н·sрад

Станок модели 514 снабжен сменными колесами, осуществляющими следующие радиальные подачи:

sрад = 0,024; 0,048; 0,096 мм/дв. ход.

Профили кулачков врезания зубодолбежного станка 514

На одном валу с червячным колесом этой пары насажен неподвижно кулачок К1 радиальной подачи (врезания), вращающийся вместе с этим колесом. К кулачку прижимается пружиной ролик r1, закрепленный на винте XIV.

При вращении кулачка криволинейный участок его профиля, выполненный по спирали, отжимает ролик r1 вправо и перемещает винт XIV (без вращения) в продольном направлении. Винт ввинчен в гайку зубчатого колеса 15, закрепленного в суппорте; при перемещении винта суппорт с долбяком придвигаются к заготовке.

Механизм врезания управляется кулачком K1. Кулачки в зависимости от числа проходов при долблении имеют разные профили. К станку прилагаются три кулачка: для одного (рис. 73, а), двух (рис. 73, б) и трех проходов (рис. 73, в). На станке 514 при однопроходном кулачке за один оборот обрабатываются две заготовки: в первую половину оборота нарезается одна заготовка, во вторую — другая. Двух-и трехпроходные кулачки за один оборот осуществляют соответственно два или три прохода одной заготовки.

Во всех трех кулачках профиль одной четверти окружности построен по кривой — архимедовой спирали. При перемещении ролика по этой спирали (Вр. 90°) происходит врезание на глубину h. Спираль у однопроходного и трехпроходного кулачков начинается от выреза в кулачке, в точке а и, постепенно удаляясь от центра кулачка, оканчивается в точке b; у двухпроходного кулачка спираль начинается в точке а, расположенной под углом 90° от выреза, и оканчивается в точке b. От точки b профили кулачков идут по окружности. У однопроходного кулачка профиль после спирали выполнен по одной окружности, на участке угла 190°; двухпроходного кулачка — по двум окружностям, на участке угла I 90°, каждая спираль (I 90° и II 90°); трехпроходного кулачка — по трем окружностям, на участке угла 90° (I 90°; II 90°; III 90°).

При использовании однопроходного кулачка цикл нарезания одной заготовки заканчивается после полного оборота ее, не считая врезания, при повороте кулачка на 90°. Если колесо нарезается в два или три прохода, то устанавливается соответственно двух- или трехпроходной кулачок и после окончания врезания стол поворачивается на один оборот, а кулачок на 90° при каждом проходе. После первого прохода ролик переходит на следующую окружность кулачка, вследствие чего долбяк углубляется на величину припуска, равную разности радиусов этих окружностей, и стол опять поворачивается на один оборот, а кулачок на 90°. По окончании нарезания ролик попадает во впадину кулачка, с которой началось врезание, винт XIV с суппортом и долбяком под действием пружины отодвигается от зубьев заготовки и станок автоматически останавливается.

Цепь ручного радиального перемещения долбяка

Ручное перемещение долбяка производится съемной рукояткой квадратной головки. За каждый оборот головки гайка 30 перемещается по винту XVIII на 1 (15/30)•6 = 3 мм (шаг винта t = 6 мм), цена каждого деления лимба Л равна 0,02 мм.

Отвод и подвод стола происходит за каждый оборот вала II, который одновременно сообщает двойной ход долбяку. На правом конце вала II закреплен эксцентриковый кулачок К3, по которому катятся два жестко соединенных между собой ролика, помещенные в рамке, соединенной с тягой XXII. При вращении кулачка ролики то поднимаются, то опускаются, а тяга XXII качает рычаг, сидящий вместе с диском на валу XIII. Палец диска с помощью тяги XXIV отводит стол с заготовкой перед началом обратного хода долбяка и подводит его вновь к началу рабочего хода.

Особенности типовой конструкции

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

Примером подобной работы можно назвать модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

Кинематическая схема станка 5М14

Сведения о производителе зубодолбежного полуавтомата 514

Производитель вертикального зубодолбежного полуавтомата 514 Егорьевский станкостроительный завод Комсомолец, СЗК, основанный в 1934 году.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12

— станок зубодолбежный вертикальный полуавтомат Ø 208 - 5А140П

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 5Б150

— станок зубодолбежный вертикальный полуавтомат Ø 800 - 5В833

— станок зубошлифовальный вертикальный для цилиндрических зубчатых колес Ø 200 - 5Д32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5Е32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К32А, 5К324А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 5К324

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 5К328А

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А11

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 1250 - 53А50

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 500 - 53А80

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 800 - 514

— станок зубодолбежный вертикальный полуавтомат Ø 500 - 532

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 750 - 5310

— станок зубофрезерный вертикальный для цилиндрических зубчатых колес Ø 200

Основные технические характеристики

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Какие особенности моделей с ЧПУ?

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных.

Технические возможности

Зубодолбежные станки с ЧПУ имеют возможность изменения подвижности штоселля. Отвод долбителя на обратном ходе выполняется посредством смещения назад, что упрощает конструкцию оборудования, повышая его жесткость. Корректировать направление зуба можно при помощи незначительного наклона рабочей части.

Благодаря конструктивным особенностям моделей с ЧПУ, имеется возможность расширения функционала, а также соблюдения точности изготовления в соответствии с ГОСТ 1643-81. Венцы зубчатого типа имеют идентичный модуль и обрабатываются одним долбящим инструментом. Последовательность манипуляций за один проход увеличивает производительность и точность размещения венцов.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Механизм осуществления автоматического цикла зубодолбежного станка 514

Схема механизма автоматического цикла зубодолбежного станка 514

Назначение механизма автоматического цикла

Назначение этого механизма состоит в том, что он управляет механизмом врезания зубьев долбяка в тело нарезаемого колеса на установленную глубину врезания. По достижении требуемой глубины врезания автоматически выключается радиальная подача и включается счетное устройство, контролирующее число полных оборотов шпинделя. Кроме того, механизм после установленного числа оборотов стола автоматически отводит долбяк от заготовки и выключает станок.

Кулачок К1 в процессе нарезания зубьев перемещает вправо ролик Р (рис. 107), соединенный с ним винт XVIII и суппорт и устанавливает долбяк последовательно в соответствующие для нарезания положения. Вращение кулачка К1 производится от двух механизмов: механизма радиальной подачи и счетного механизма.

Действие механизма радиальной подачи было описано выше. Включение механизма производится поворотом рычага Р2 вправо и рычаг закрепляется фиксатором Ф. Во время поворота рычага Р2 его вилка через тягу Т включит муфту М2 (сцепив червячное колесо 40 с валом XVI). Одновременно тяга Т сместит упор У, который приподнимет собачку С, расцепив ее с храповым колесом X.

Левый конец рычага P1 под действием пружины П1 будет опираться на выступ кулачка К1, расположенный на задней его стороне. При своем вращении кулачок К1 отодвигает вправо ролик Р и соединенный с ним винт XVIII, и, таким образом, происходит врезание долбяка в заготовку. До начала врезания долбяк подводится вручную рукояткой 4 (см. рис. 105) в соприкосновение с поверхностью заготовки. В момент окончания врезания левый конец фиксаторного рычага Р1 (см. рис. 106) соскальзывает с выступа, имеющегося на обратной стороне кулачка К1, а пружина П1 поднимает правый его конец с фиксатором и рычаг Р1 освобождается. Последний под действием пружины П2 поворачивается влево и тягой Т выключает муфту М2, отводит упор У, освободив при этом собачку С, которая под влиянием собственного веса опускается и сцепляется с храповиком X. Кулачок К1 теперь уже приводится в движение валом XI, на котором сидит червяк, вращающий стол XII с заготовкой.

На этом же валу (см. рис. 106) эксцентрично насажен кулачок К2, сообщающий качательное движение через тягу XIX сектору е (рис. 107) с укрепленной на нем собачкой С. При этом за каждый двойной ход собачка захватывает один зуб храпового колеса X. Ролик Р в это время будет катиться по цилиндрической части кулачка К1 и поэтому радиальной подачи не будет.

С момента окончания врезания долбяка на полную высоту зуба начинается процесс обработки заготовки колеса, который продолжается в течение одного оборота стола с заготовкой. Когда цикл обработки заканчивается, ролик Р попадает во впадину кулачка К1. Винт XVIII вместе с суппортом под действием пружины отойдет влево, выведя долбяк из зацепления с нарезанным колесом. Одновременно упор В нажимает на конечный выключатель KB и останавливает станок.

Быстрое установочное вращение стола передается от отдельного электродвигателя МП (N = 0,5 кВт, п= 1440 об/мин) через ременную передачу 80—180 на вал XI и делительную червячную передачу 1—240 стола (см. рис. 106).

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения высокой скорости обработки увеличивается скорость и величина хода долбяка. Подобный метод увеличения производительности становится причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которая может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, который создает давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут использоваться самые различные масла, а также эмульсионная жидкость. Из-за обильной смазки изделие после обработки также остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но все же этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подходит.

В заключение отметим, что рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Встречается оно чаще всего в машиностроительной отрасли производства, так как именно в транспортных средствах довольно много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

Источник

Принципы выбора

Прежде чем покупать оборудование, необходимо рассмотреть ряд факторов, влияющих на эксплуатацию, возможности станка:

- габариты и массу агрегата;

- размеры рабочего стола;

- максимально допустимый диаметр обработки заготовок;

- наличие дополнительных функций;

- систему управления — ручная или ЧПУ.

Промышленное оборудование нужно выбирать с системой подачи смазывающей жидкости.

Габариты и масса станка (Фото: Instagram / assabel31)

Преимущества и недостатки

Преимущества:

- высокая производительность;

- точность проводимых работ;

- снижение усилий со стороны мастера при покупке оборудования с системой ЧПУ.

Недостатки:

- высокая стоимость оборудования;

- большие размеры.

Дополнительно можно сказать о сложности самостоятельной починки ключевых элементов станка.

Производители и цена

На мировом рынке присутствует промышленное оборудование разных марок. Из наиболее популярных можно выделить:

- Liebherr;

- GLEASON;

- Mitsubishi.

Стоимость промышленного оборудования начинается с 500 тысяч рублей. Средняя цена на агрегаты с ЧПУ — 1 млн. рублей.

Расположение органов управления зубодолбежным станком 5м14

Перечень органов управления зубодолбежным станком 5М14

- Штоссель (шпиндель) долбяка

- Кран подачи охлаждающей жидкости

- Гайка фиксации суппорта

- Гитара круговых подач

- Рукоятка реверсирования станка

- Винт продольного перемещения суппорта

- Кнопка «Пуск»

- Стоп»

- Переключатель «Работа-Наладка»

- Выключатель местного освещения

- Кнопка «Толчок»

- Гитара радиальных подач

- Рычаг включения муфты радиальной подачи

- Конечный выключатель

- Квадрат для ручного вращения кулачка радиальной подачи

- Планка для включения собачки отсчета

Расположение органов управления станком 5м14. Вид сбоку

Перечень органов управления станком 5М14

- Гитара деления

- Пакетный выключатель насоса охлаждения

- Кнопка «Толчок»

- Линейный выключатель

- Фиксатор

- Квадрат ручного перемещения суппорта

- Лимб установки суппорта на глубину врезания

Расположение органов управления станком 5м14. Вид сзади

Перечень органов управления зубодолбежным станком 5М14

- Привод установочного вращения стола

- Тяга для качания собачки отсчета

- Квадрат для одновременного ручного вращения долбяка и заготовки

- Рукоятка переключения коробки скоростей

- Рукоятка переключения коробки скоростей

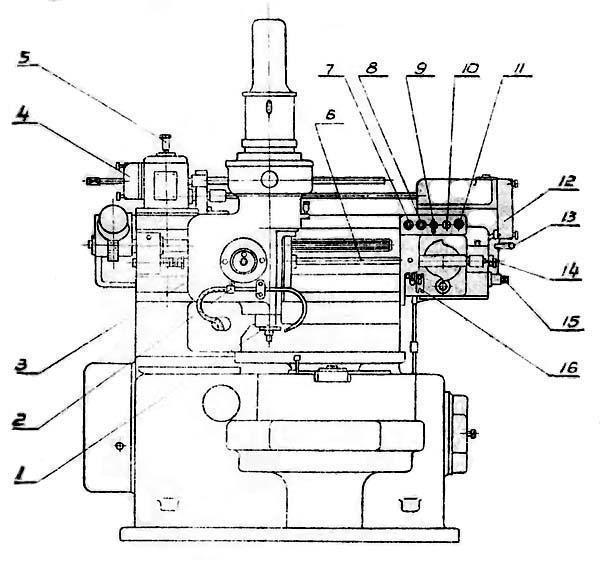

Расположение основных узлов зубодолбежного станка 514

Расположение основных узлов зубодолбежного станка 514

Станок состоит из следующих основных узлов (рис. 105):

- 1. Нижняя станина

- 2. Стол

- 5. Верхняя станина

- 7. Коробка скоростей

- 12. Механизм круговых подач

- 13. Суппорт со шпинделем долбяка

- 15. Механизм для осуществления автоматического цикла

Нижняя станина служит основанием станка. В ней расположены стол и его круговые направляющие, рычаги качания стола, гитара деления (под крышкой 20), электродвигатель и ременная передача быстрого установочного вращения заготовки (под крышкой 19), корпус делительной червячной передачи вращения стола. Под крышкой 21 расположен насос для подачи охлаждающей жидкости.

Верхняя станина монтируется на нижней и имеет в передней части направляющие 22, по которым перемещается суппорт 13. В станине находятся главный электродвигатель, коробка скоростей 7 с рукояткой переключения 23, механизм круговых подач 12 с гитарой подач под наружной крышкой 9, автомат радиальной подачи (врезания) 15, гитара радиальных подач (под крышкой 16) и шатунный механизм 10 возвратно-поступательного движения шпинделя долбяка.

Квадрат 18 служит для ускоренного подвода суппорта вручную, а рукоятка 17 — для включения начала цикла обработки каждого колеса.

Изменение направления вращения шпинделя долбяка и стола производится квадратом 11.

Вращение шпинделя долбяка вручную производится с помощью квадрата 8.

Суппорт перемещается по направляющим верхней станины в радиальном к заготовке направлении. В нем расположены червячная передача, вращающая верхнюю втулку, и шпиндель.

Перемещение суппорта по направляющим верхней станины производится вручную вращением рукоятки с квадратом 4.

Отсчет величины перемещения осуществляется по лимбу 3.

Панель 6 предназначена для пуска и остановки станка, панель 14 — для пуска и остановки быстрого вращения стола.

Структурная схема зубодолбежного станка 514

Технические характеристики зубодолбежного станка 5М14

| Наименование параметра | 514 | 5м14 | |

| Основные параметры станка | |||

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес, мм | 20..500 | 20..500 | |

| Наибольший диаметр нарезаемых колес с внутренним зацеплением, мм | 550 | 550 | |

| Наибольший модуль нарезаемого колеса, мм | 2..6 | 2..6 | |

| Наибольшая длина зуба наружного зацепления (длина нарезки), мм | 105 | 105 | |

| Наибольшая длина зуба (длина нарезки) внутреннего зацепления, мм | 75 | 75 | |

| Наибольший угол наклона винтового зуба, град | 23° | 23° | |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0..350 | 0..350 | |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 35..160 | 45..170 | |

| Суппорт. Штоссель (Шпиндель) | |||

| Наибольшее продольное перемещение суппорта, мм | 500 | ||

| Наибольший ход штосселя долбяка, мм | 125 | 125 | |

| Цена деления шкалы установки глубины долбления зуба, мм | 0,02 | ||

| Наибольший диаметр устанавливаемого долбяка, мм | |||

| Пределы чисел двойных ходов долбяка в минуту | 125..359 | 124, 179, 265, 400 | |

| Круговая подача инструмента, мм/дв.ход | 0,17..0,44 | Радиальная подача инструмента, мм/дв.ход | Число радиальных подач инструмента |

| Диаметр оправки под долбяк, мм | |||

| Конец шпинделя для крепления инструмента | |||

| Рабочий стол (планшайба) | |||

| Диаметр фланца рабочего стола (планшайбы), мм | 240 | ||

| Диаметр отверстия в шпинделе рабочего стола, мм | |||

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,5 | ||

| Быстрое вращение стола, об/мин | |||

| Цена деления лимба установки межцентрового расстояния, мм | |||

| Автоматический подвод | |||

| Автоматический останов | есть | ||

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | ||

| Электродвигатель главного привода, кВт | 2,8 | 2,8 | |

| Электродвигатель привода быстрого вращения стола, кВт | 0,6 | ||

| Электродвигатель насоса охлаждения, кВт | 0,12 | ||

| Суммарная мощность электродвигателей, кВт | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 1800 х 1350 х 2200 | ||

| Масса станка с электрооборудованием и охлаждением, кг | 3450 |

Связанные ссылки. Дополнительная информация

Источник

Принцип работы

Технические характеристики зубодолбежных станков позволяют осуществлять процесс резания путем возвратно-поступательного движения рабочей части. Полуавтоматические агрегаты имеют вертикальную компоновку. Установка на межцентровую дистанцию и врезание зуба на требуемую глубину корректируется при помощи стола, перемещаемого гидравлическим цилиндром. Оборудование способно функционировать в наладочном и полуавтоматическом режиме с возможностью многоразовой отделки изделий.

Изменять круговую подачу позволяет электрический двигатель постоянного тока. Он получает питание от специального усилителя с автоматом, переключающим цикличность обработки заготовки. При помощи трехскоростного мотора основного привода может выполняться трансформация двойных перемещений инструмента в минуту. Радиальная врезка осуществляется путем работы клинового ползунка, передвигаемого гидроцилиндром. Общий диапазон врезки осуществляется через упоры, а отвод на холостом ходу – посредством шпинделя. Отвод детали под углом реализуется путем смещения стойки относительно осевой части стола. Обороты заготовки учитываются электронным контроллером импульсов, который дает возможность выполнять регулировку обкатной дуги. Обработка зубчатых колес с внутренним зацеплением предусматривает автоматический вывод инструмента вверх.

Для нарезания зубьев на цилиндрической или иной поверхности применяются зубодолбежные станки.

При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время большой популярностью пользуется зубодолбежный станок с ЧПУ, который способен провести обработку в автоматическом режиме по установленной программе. Рассмотрим то, какая схема зубодолбежного станка и какими особенностями обладают популярные и типовые модели станков.

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Особенности типовой конструкции

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

Примером подобной работы можно назвать модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

Основные технические характеристики

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

Какие особенности моделей с ЧПУ?

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии. Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения высокой скорости обработки увеличивается скорость и величина хода долбяка. Подобный метод увеличения производительности становится причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которая может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, который создает давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут использоваться самые различные масла, а также эмульсионная жидкость. Из-за обильной смазки изделие после обработки также остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но все же этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подходит. В заключение отметим, что рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Встречается оно чаще всего в машиностроительной отрасли производства, так как именно в транспортных средствах довольно много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

53А50Н, 53А80Н — полуавтоматы

зубофрезерные. Руковод…

53А80Н Руководство по экс…

54 Скачиваний (133 Просмотров)

04 Nov 2012

5В12 — зубодолбежный станок.

Паспорт (djvu)

5В12 Формат djvu

322 Скачиваний (198 Просмотров)

30 Oct 2012

5К301 — зубофрезерный станок; 5К301П —

зубофрезерный…

станку повышенной точно…

93 Скачиваний (365 Просмотров)

30 Aug 2012

PFAUTER RS00, RS00-S (ПФАУТЕР) —

оригинальный зубофр… (djvu)

ORIGINAL PFAUTER WALZFRASMA…

51 Скачиваний (256 Просмотров)

08 Aug 2012

5П23БП Зубостогальный полуавтомат.

Саратов. от 1976 года

ценителей: в 1976году стоило 5руб….

72 Скачиваний (271 Просмотров)

08 Aug 2012

Modul ZFWZ 250 зубофрезерный

мелкомодульный станок…. 2 полная

93 Скачиваний (368 Просмотров)

06 Aug 2012

5Б32 станок зубофрезерный. Паспорт

90 Скачиваний (387 Просмотров)

10 Jun 2012

5С267П зубофрезерный полуавтомат, г.

Саратов. Электр…

г. Саратов Саратовское СКБ…

62 Скачиваний (341 Просмотров)

28 May 2012

Modul ZFWZ 250 зубофрезерный

мелкомодульный станок…. (pdf)

ZWFZ-250 Паспорт Формат pdf

322 Скачиваний (919 Просмотров)

16 May 2012

5К32, 5К324 — станок зубофрезерный.

Паспорт

вставлены в .doc)

113 Скачиваний (332 Просмотров)

18 Apr 2012

TOS VOLMAN FO-8 (FO8) — зуборезный станок,

Чехия. Ру… (djvu)

Народное предприятие, Прага…

200 Скачиваний (623 Просмотров)

08 Mar 2012

Паспорт на 53А30 Зубофрезерный станок

приложения

417 Скачиваний (815 Просмотров)

08 Mar 2012

Паспорт на 53А30 Зубофрезерный станок

53 Скачиваний (464 Просмотров)

04 Mar 2012

5А725 Универсальный контрольно-обкатной

станок

373 Скачиваний (1361 Просмотров)

09 Oct 2011

5310 — станок зубофрезерный универсальный.

Паспорт (…

5310 Паспорт неполный ст…

281 Скачиваний (1161 Просмотров)

01 Aug 2011

5111 — полуавтомат зубодолбежный

вертикальный, г. Ко…

Модель 5111 Корсунь-Шевченко…

106 Скачиваний (706 Просмотров)

09 Jul 2011

5М580 — зубозакругляющий полуавтомат, г.

Харьков. Па…

экономического административ…

81 Скачиваний (1024 Просмотров)

09 Jun 2011

5712 — шевинговальный станок, г.

Корсунь-Шевченковск…

экономического администр…

202 Скачиваний (1324 Просмотров)

08 Aug 2011

Heidenreich&Harbeck Mod.12H —

зубострогальный ст…

Hamburg 33 Werkzeugmaschinenfabrik Kegelra…

703 Скачиваний (2086 Просмотров)

20 Apr 2011

53А50, 53А80, станок зубофрезерный

53А80, 53А80Н, 53А80К, 5…

Ознакомиться с

приемами работы на станке.

Оборудование,

приспособления, инструмент

-

Зубодолбежный

станок мод. 5122 с полным набором сменных

зубчатых колес всех гитар. -

Долбяк для

заготовки. -

Оправка для

заготовки. -

Заготовка.

-

Набор необходимого

для наладки инструмента. -

Кинематическая

схема станка.

Содержание работы

-

Изучить

конструкцию, кинематику и управление

зубодолбежного станка; -

Рассчитать

формулы настройки кинематических

цепей станка; -

Произвести

настройку и наладку станка; -

Нарезать

прямозубое цилиндрическое колесо.

Общие положения

Зубодолбежные

станки – полуавтоматы и автоматы –

предназначены для нарезания цилиндрических

зубчатых колес наружного и внутреннего

зацепления с прямыми и

косыми

(винтовыми) зубьями, блоков зубчатых

колес,

колес

с

буртами,

зубчатых муфт, реек, храповиков и т.д.

Зубодолбежные

станки подразделяются на вертикальные

и горизонтальные. Горизонтальные станки

с двумя работающими долбяками, движущимися

навстречу друг другу, применяется для

нарезания прямозубых и косозубых колес

наружного и внутреннего зацепления, а

также шевронных зубчатых колес без

средней канавки.

Наибольшее

распространение получили две группы

вертикальных станков:

– станки

у которых радиальное врезание

осуществляется перемещением суппорта

с долбяком, а при холостом ходе заготовки

отводится столом от долбяка (мод. 5107,

512, 5А12, 5В12,514,516, и др.);

– станки

более тяжелых моделей, в которых

радиальное врезaние

осуществляется перемещением стола, а

при холостом ходе долбяк

отводится

от заготовки (мод. 5122, 5150, 5AI50,

5161 и др.).

Режущим

инструментом в зубодолбежных станках

служит либо зуборезная гребенка, сходная

по форме с зубчатой рейкой, либо зуборезный

долбяк, сходный по форме с зубчатым

колесом. Наибольшее распространение

получили станки с работающим долбяком

как наиболее производительные (процесс

резания для деления заготовки не

прерывается) и более универсальные — на

них можно выполнять почти все работы,

которые производятся на зубофрезерных

станках. Производительность зубодолбежных

станков ниже, чем зубофрезерных, однако

они незаменимы при нарезании колес

внутреннего зацепления практически

любого диаметра, а также зубчатых блоков,

расстояние между венцами которых

недостаточно для выхода фрезы.

Обработка

зубчатого колеса на зубодолбежных

станках производится по методу

следа–обкатки, т.е. воспроизводится

зацепление двух колес. Нарезаемое колесо

и режущий инструмент – долбяк, имеющий

модуль, равный модулю нарезаемого

колеса, находятся в зацеплении и вращаются

со скоростью, обратно пропорциональной

числу зубьев, т.е.

|

|

(21) |

Для такого взаимного

вращения долбяка и заготовки их соединяют

специально подобранными сменными

колесами.

На

рис. 9 представлена схема технологической

наладки обработки зубчатого колеса

долбяком, на которой обозначены

характерные движения процесса

зубонарезания.

Долбяк,

закрепленный на шпинделе, во время

работы получает возвратно –поступательное

движение резания (– рабочий ход,

–

холостой ход) по направлению образующей

цилиндра заготовки. Движение подач –

вращение долбяка относительно своей

оси (– круговая подача) и радиальное

перемещение стола заготовкой в период

врезания (– радиальная подача). Движением обкатки

и деления является согласованное

вращение заготовки, закрепленной на

оправке стола, совместно с долбяком,

подобно паре зубчатых колес, находящихся

в зацеплении ().

|

|

|

Рис. |

При

обратном холостом ходе долбяка суппорт

отводится от заготовки, образуя зазор

предотвращения интенсивного износа

инструментов (вспомогательное движение

).

Для настройки на

все эти движения зубодолбежный станок

имеет:

-

Сменные

ступенчатые шкивы для настройки числа

двойных ходов долбяка. -

Гитару

деления и обкатки для настройки

согласованного вращательного движения

долбяка и

заготовки. -

Гитару

круговых подач для настройки величины.

-

Механизм

настройки радиальной подачи и величины

врезания.

Зуборезный (долбежный) станок — агрегат, предназначенный для нарезания зубьев на колесах цилиндрического типа и обработки зубчатых секторов конструкций внешнего и внутреннего зацепления, с винтовым, косым либо прямым зубом.

Зубодолбежный станок

В данной статье представлены зубодолбежные станки. Мы изучим их конструкцию и принцип работы, рассмотрим наиболее распространенные модели и дадим рекомендации по настройке данного оборудования.

Блок: 1/3 | Кол-во символов: 436

Источник: https://ostanke.ru/proizv/zuborezniy-stanok.html

Содержание

- 1 Сведения о производителе зубодолбежного полуавтомата 5В150

- 1.1 Станки, выпускаемые Клинским станкостроительным заводом, КСЗ

- 1.2 Нарезание цилиндрических колес на зубодолбежных станках

- 1.2.1 Образование профиля зубьев при нарезании долбяком

- 1.3 Обкатка профиля зубьев колеса профилями зубьев долбяка

- 1.4 Принципиальная схема механизма вращения заготовки и движения долбяка

- 2 Область применения и принцип работы

- 2.1 Зубодолбежный станок в работе (видео)

- 2.2 Особенности конструкции

- 3 Общий вид и общее устройство станка 5В150

- 4 ЗУБОФРЕЗЕРНЫЕ СТАНКИ

- 4.1 Конструкция и технические характеристики станков

- 4.2 Наладка зубофрезерных станков

- 5 Расположение составных частей зубодолбежного полуавтомата 5В150

- 5.1 Спецификация составных частей зубодолбежного полуавтомата 5В150

- 6 Кинематическая структура зубодолбежного станка 5В150

- 7 Распространенные модели оборудования

- 7.1 Особенности настройки

- 8 Счетчик оборотов стола зубодолбежного станка 5В150

- 9 5в150 Станок зубодолбежный вертикальный полуавтомат. Видеоролик

Сведения о производителе зубодолбежного полуавтомата 5В150

Производитель вертикального зубодолбежного полуавтомата 5В150, 5В150П Клинский станкостроительный завод, КСЗ, основанный в 1897 году.

Станки, выпускаемые Клинским станкостроительным заводом, КСЗ

Нарезание цилиндрических колес на зубодолбежных станках

Образование профиля зубьев при нарезании долбяком

Обработку колес на зубодолбежных станках осуществляют режущим инструментом, выполненным в виде зубчатого колеса — долбяком, у которого одна торцовая плоскость служит для опоры при закреплении на станке, а на второй имеются режущие кромки.

Обкатка профиля зубьев колеса профилями зубьев долбяка

- профиль зуба долбяка

- профиль нарезаемого зуба колеса

- срезаемый слой металла за один ход долбяка

Зубья колеса нарезают долбяком по методу обкатки, профили зубьев долбяка не совпадают с профилями нарезаемых зубьев, хотя их и выполняют по эвольвенте. Поэтому одним и тем же долбяком данного модуля можно нарезать колеса с разными числами зубьев. Обкатка осуществляется при последовательном положении профилей зубьев долбяка относительно профилей нарезаемых зубьев колеса в процессе их зацепления, пока они находятся в контакте. При обкатке долбяк и заготовка должны вращаться вокруг своих осей, как два зубчатых колеса в зацеплении. При нарезании колес с внешними зубьями они вращаются в разные стороны; при нарезании внутренних зубьев — в одну сторону. Передаточное отношение чисел оборотов долбяка и колеса в зависимости от числа зубьев их выражается отношением:

nд/ nз = zз /zд

Для прорезания зубьев в заготовке долбяк, кроме вращательного движения в зацеплении с заготовкой, должен совершать и поступательное движение, параллельное оси заготовки, тогда передние режущие кромки долбяка будут вырезать (долбить) впадины между зубьями заготовки и одновременно выполнять обкатку.

Для нарезания зубьев колеса на необходимую глубину нужно, чтобы зубья долбяка в процессе резания проходили между зубьями заготовки на этой глубине. Сразу установить долбяк на требуемую глубину нельзя, поэтому вначале происходит врезание при вращении заготовки и долбяка с постепенной радиальной подачей долбяка в направлении глубины зубьев (пока зубья его не врежутся на необходимую глубину).

После рабочего хода долбяк поступательно возвращается в исходное положение. Чтобы зубья долбяка не терлись об обработанные поверхности, заготовка вместе со столом отодвигается от долбяка, а в начале следующего рабочего хода опять придвигается.

В некоторых станках отодвигается долбяк, а заготовка не изменяет своего положения.

Принципиальная схема механизма вращения заготовки и движения долбяка

Таким образом, в процессе зубодолбления станок должен иметь следующие движения (указаны стрелками):

- возвратно-поступательное движение х и р в вертикальном направлении параллельно оси заготовки (главное движение резания)

- согласованные вращения v долбяка и стола, осуществляющие обкатку

- движение s врезания долбяка на глубину нарезаемых зубьев — радиальная подача

- колебательное движение sk стола — для отвода стола от долбяка и подвода к нему

Блок: 2/10 | Кол-во символов: 3136

Источник: http://stanki-katalog.ru/sprav_5v150.htm

Область применения и принцип работы

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк.

к меню

Зубодолбежный станок в работе (видео)

к меню

Особенности конструкции

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Кинематическая схема

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4.

к меню

Блок: 2/3 | Кол-во символов: 4065

Источник: https://ostanke.ru/proizv/zuborezniy-stanok.html

Общий вид и общее устройство станка 5В150

Фото зубодолбежного станка 5в150

Фото зубодолбежного станка 5в150

Блок: 4/10 | Кол-во символов: 123

Источник: http://stanki-katalog.ru/sprav_5v150.htm

ЗУБОФРЕЗЕРНЫЕ СТАНКИ

Конструкция и технические характеристики станков

В зависимости от положения оси заготовки зубофрезерные станки (табл. 2—4) подразделяют на вертикальные и горизонтальные, Вертикальные зубофрезерные станки (рис. 2) изготовляют двух типов: с подающим столом и с подающей колонной (стойкой).

Рис. 2. Общий вид вертикального зубофрезерного станка:

1 — стол; 2 — станина; 3 — пульт управления; 4 — колонна; 5 — фрезерный суппорт; 6 — кронштейн; 7 — поддерживающая стойка

Станок с подающим столом, на котором закреплена заготовка, имеет неподвижную колонну с фрезерным суппортом и заднюю поддерживающую стойку с поперечиной или без нее. Сближение фрезы и заготовки осуществляется горизонтальным перемещением стола (по направляющим).

Станок с подающей колонной, которая перемещается для сближения с заготовкой, закрепленной на неподвижном столе, может быть выполнен с задней стойкой или без нее. Обычно так выполняют крупные станки.

2, Основные данные о зубофрезерных станках

Примечания:

1. Станки, имеющие букву «П» в обозначении, а также модели 5363, 5365, 5371, 5373, 531ОА являются станками повышенной и высокой точности и предназначены, в частности, для нарезания турбинных зубчатых колес.

2. Крупные станки (мод. 5342 и т. п.) имеют механизм единичного деления для работы дисковыми и пальцевыми фрезами с использованием поставляемых по заказу накладных головок: для нарезания колес с внешними зубьями пальцевой фрезой (см. табл. 5), колес с внутренними зубьями дисковой или пальцевой фрезой или специальной червячной фрезой (см. табл. 1). По заказу поставляются протяжной суппорт для нарезания червячных колес с тангенциальной подачей и механизм для нарезания колес с углом конуса вершин зубьев до 10°, механизм реверса для нарезания пальцевой фрезой шевронных колес без канавки.

3. Станки мод. 542, 543, 544, 546 и станки, созданные на их базе, предназначены для нарезания крупных червячных колес высокой точности, например делительных колес зуборезных станков.

4. Горизонтальные станки мод. 5370, 5373, 5375 и станки, созданные на их базе, предназначены для работы червячной, пальцевой и дисковой фрезой, остальные станки отечественного производства применяют только для работы червячной фрезой.

5. Буквы, указанные в скобках после наименования модели, означают варианты данной модели: например, 5К324 (А, П) означает, что имеются модели 5К324, 5К324А и 5К324П.

3. Основные размеры стола (в мм) зубофрезерных станков, число зубьев делительного колеса z k

Рис. 3. Горизонтальный зубофрезерный станок:

1 — станина; 2 — задняя бабка; 3 — фрезерный суппорт; 4 — планшайба; 5 — передняя бабка

Горизонтальные зубофрезерные станки (рис. 3), предназначенные преимущественно для нарезания червячными фрезами зубьев валов-шестерен (зубчатых колес, изготовленных за одно целое с валом) и зубчатых колес небольших размеров, выполняют с подающей шпиндельной бабкой, несущей заготовку, или с подающим фрезерным суппортом.

4. Некоторые виды проверок точности вертикальных зубофрезерных станков

На станке с подающей шпиндельной бабкой один конец заготовки закреплен в шпиндельной бабке, а другой поддерживается задним центром. Червячная фреза находится под заготовкой на шпинделе фрезерного суппорта, каретка которого перемещается горизонтально по направляющим станины станка параллельно оси заготовки. Радиальное врезание фрезы осуществляется вертикальным перемещением шпиндельной бабки вместе с задним центром и обрабатываемой заготовкой.

На станке с подающим суппортом заготовку закрепляют в шпиндельной бабке и в люнетах. Червячная фреза находится за изделием, на шпинделе фрезерного суппорта, каретка которого при рабочей подаче перемещается горизонтально по направляющим станины, параллельно оси обрабатываемого изделия» Радиальное врезание фрезы осуществляется горизонтальным перемещением фрезерного суппорта перпендикулярно оси заготовки.

Приводом стола зубофрезерного станка является червячная делительная передача — червяк с червячным колесом. От точности этой передачи в основном зависит кинематическая точность станка. Поэтому нельзя допускать слишком большую скорость вращения стола во избежание нагрева и заедания зубьев делительной червячной передачи. В случае нарезания колес с малым числом зубьев, а также при применении многозаходных фрез следует определять фактическую скорость скольжения червячной делительной пары, которая для чугунных колес не должна превышать 1—1,5 м/с, а для червячного колеса с бронзовым венцом 2—3 м/с. Скорость скольжения Uс (примерно равна окружной скорости червяка) и частота вращения nч можно определить по формулам

где dч — диаметр начальной окружности делительного червяка, мм; nч; n — частота вращения червяка и фрезы, об/мин; zк; z — числа зубьев делительного и нарезаемого колес; k — число заходов червячной фрезы.

В конструкциях станков предусмотрена возможность регулировки делительной пары, подшипников стола и шпинделя, клиньев и червячной пары суппорта.

Наладка зубофрезерных станков

Основными операциями наладки являются настройка кинематических цепей станка (гитар скоростей, подач, деления, дифференциала); установка, выверка, закрепление заготовки и фрезы; установка фрезы относительно заготовки на требуемую глубину фрезерования; установка упоров автоматического выключения станка.

Передачу движения различным механизмам станка удобно рассматривать на его кинематической схеме (рис. 4), чем значительно облегчается вывод формул для настройки цепей станка.

На схеме указаны числа зубьев цилиндрических, конических и червячных колес и числа заходов червяка в червячной передаче. Показаны также электродвигатели главного привода, ускоренных движений, осевого перемещения фрезы (вдоль оси фрезерной оправки), что позволяет в ряде случаев повысить стойкость фрезы.

На схеме показаны электромагнитные муфты, включение которых в различных сочетаниях обеспечивает требуемые движения: МФ1 или МФ2 — быстрое перемещение стола или суппорта; МФ1 и МФ4 — радиальная подача стола; МФ2 и МФ4; МФ2 и МФЗ — вертикальная подача суппорта вверх и вниз. Нарезание червячных колес производится при радиальной подаче фрезы.

В зубофрезерных станках имеется механизм дифференциала, предназначенный для дополнительного вращения заготовки при нарезании косозубых колес. При работе с включенным дифференциалом колесо z = 58 получает и передает к столу основное и дополнительное вращения. Основное вращение передается через конические колеса z = 27, дополнительное вращение — от гитары дифференциала через коническую передачу 27/27, червячную передачу 1/45, водило, колеса дифференциала z = 27. При этом ведомое колесо вращается вдвое быстрее, чем червячное колесо z = 45 и водило (см. далее настройку цепи дифференциала). Основное и дополнительное вращения складываются (вращение заготовки ускоряется), если наклон зубьев колеса и направление витка фрезы одинаковы (например, правое колесо нарезается правой фрезой), и вычитаются, если они различны (например, правое колесо нарезается левой фрезой). Необходимое направление дополнительного вращения относительно основного обеспечивается промежуточным колесом в гитаре дифференциала.

При нарезании прямозубых колес дифференциал выключают, водило неподвижно, и передается только основное движение (кроме рассматриваемой далее наладки станка для нарезания прямозубого колеса с простым числом зубьев).

Настройка гитар станков мод. 5К32А и 5К324А (см. рис. 4). Гитара скоростей (вращения фрезы). Скоростная цепь связывает заданную частоту вращения фрезы nф с частотой вращения электродвигателя главного привода nэ = 1440 об/мин, поэтому уравнение скоростной цепи имеет следующий вид:

откуда передаточное отношение гитары скоростей

где а и Ь — числа зубьев сменных колес гитары скоростей.

Станок снабжен пятью парами сменных колес (23/64, 27/60; 31/56; 36/51; 41/46). Колеса каждой пары могут быть установлены в указанном и обратном порядках (например, 64/23), что позволяет получать соответственно десять различных частот вращения фрезы (40, 50, 63, 80, 100, 125, 160, 200, 250, 315 об/мин).

Гитара деления. Для нарезания колес с заданным числом зубьев г за время одного оборота червячной фрезы с числом заходов k заготовка должна сделать k/z, оборота, что обеспечивается подбором сменных колес гитары деления с передаточным отношением iдел.

Уравнение делительной цепи имеет следующий вид:

В общем виде расчетную формулу для настройки гитары деления можно представить так:

Значения Сдел для ряда станков даны в табл. 5.

5. Коэффициенты Сдел и Сдиф в формулах настройки гитары деления и гитары дифференциала зубофрезерных станков

К станку прилагается 45 сменных колес модулем 2,5 мм. гитар деления, подач и дифференциала со следующими числами зубьев: 20 (2 шт.), 23, 24 (2 шт.), 30, 33, 34, 35, 37, 40 (2 шт.), 41, 43, 45, 47, 50, 53, 55, 58, 59. 60, 61, 62, 67, 70 (2 шт.), 71, 72, 75 (2 шт.), 79, 80, 83, 85, 89, 90, 92, 95, 97 98, 100.

Пример 1. Рассчитать сменные колеса гитары деления для нарезания колеса z = 88 однозаходной фрезой на станке мод. 5КЗ24А. Решение:

Возможны и другие варианты подбора сменных колес, например 30/55 35/70 и т. д.

Чтобы разместить в любой гитаре две пары сменных колес, должны быть выполнены условия: а1 + b1 > с1; c1 + d1 > b1.

Проверяем: 30 + 55 > 40; 40 + 80 > 55; 0ба условия выполнены.

Пример 2. Подобрать по прилагаемой к станку таблице сменные колеса для нарезания колеса z = 88 двухзаходной фрезой на станке, указанном в примере 1.

Решение z = 88/2 = 44. По таблице находим

iдел = 30 / 55 = a1 / b1

Как видим, здесь достаточно одной пары сменных колес. Если по конструкции гитары требуются две пары сменных колес, то вторая пара добавляется с передаточным отношением, равным единице; например:

iдел = 30 / 55 40 / 40.

Гитара подачи. За один оборот заготовки, установленной на столе, суппорт с фрезой должен получить вертикальное перемещение на величину осевой (вертикальной) подачи So (выбранной при назначении режимов резания), что и обеспечивается настройкой гитары подач.

Уравнение цепи вертикальной подачи, если рассматривать эту цепь станка от стола к фрезерному суппорту, имеет следующий вид (in— передаточное отношение гитары подачи, 10 мм — шаг винта вертикальной подачи):

Соответственно получены значения вертикальных и горизонтальных (радиальных) подач для данного станка:

где Спод.— коэффициент, зависящий от кинематической цепи данного станка.

Для упрощения подбора сменных колес гитары подач также пользуются таблицей, прилагаемой к станку.

Гитара дифференциала. При перемещении суппорта на величину осевого Px шага косозубого колеса стол с заготовкой помимо поворота в делительной цепи должен сделать дополнительный поворот на пеличину окружного шага нарезаемого колеса, т. е. на 1/z оборота, что и обеспечивается настройкой гитары дифференциала. Число оборотов винта вертикальной подачи с шагом t =10 мм, соответствующее перемещению гайки с суппортом на величину осевого шага колеса, nв = ta/t.

Рассматривая кинематическую схему станка от фрезерного суппорта к столу через гитару дифференциала с передаточным отношением iдиф, составляем уравнение цепи дифференциала:

где mn и В — нормальный модуль и угол наклона зубьев нарезаемого колеса; k —число заходов фрезы; Сдиф — коэффициент, постоянный для данного станка (см. табл. 5).

К станку прилагаются таблицы для подбора сменных колес дифференциала в зависимости от модуля и угла наклона зубьев В. Но так как число значений В в таблицах ограничено, сменные колеса приходится подбирать расчетным путем. В расчетную формулу входят величины Пи = 3,14159 … и sin В, поэтому невозможен абсолютно точный подбор сменных колес гитары дифференциала. Расчет обычно производят с точностью до пятого — шестого знака после запятой. Затем с помощью специально изданных таблиц для подбора сменных колес полученную по формуле десятичную дробь с высокой точностью превращают в простую дробь или в произведение двух простых дробей, числитель и знаменатель которых соответствуют числам зубьев сменных колес гитары дифференциала.

Пример 1. Подобрать сменные колеса гитары дифференциала для нарезания однозаходной червячной фрезой косозубого колеса mn = 3 мм; B = 20° 15′ на станке мод. 5К32А или 5К324А.

1-й вариант решения. По таблицам работы находим ближайшее значение iдиф и соответствующие ему числа зубьев сменных колес

2-й вариант решения. С помощью таблиц работы переведем десятичную дробь в простую и разложим на множители:

0,91811 = 370/403 = 2*5*37/(13*31). Путем умножения числителя и знаменателя дроби на 10 = 5*2 получаем

Результаты подбора сменных колес по разным таблицам совпадают, но 1-й вариант решения получают быстрей, поэтому удобнее пользоваться таблицами, приведенными в работе .

Пример 2. Подобрать сменные колеса для условий, приведенных в примере 1, но при B = 28° 37′.

Решение:

Так как в таблицах приведены значения дробей меньше единицы, определяем величину, обратную iдиф, и значения чисел зубьев по таблицам, приведенным в работе :

I/1,27045 = 0,7871122 = 40*55/(43*65),

откуда

iдиф = 65*43/(40*55) = a3/b3 * c3/d3.

Ускоренное перемещение суппорта:

Sмин = 1420*25/25*36/60*50/45*1/24*10 = 390 мм/мин;

для стола

Sмин = 1420*25/25*36/60*45/50*34/61*1/36 = 118 мм/мин.

Нарезание прямозубых колес с простыми числами зубьев *1. При отсутствии сменных колес гитары деления колеса с простыми числами зубьев свыше 100 можно нарезать с помощью дополнительной настройки и включения цепи дифференциала.

Сущность такой настройки станка заключается в следующем: гитару деления настраивают не на z зубьев, а на z + а, где а — небольшая произвольно выбранная величина, которую рекомендуется принимать меньше единицы. Для компенсации влияния этой величины настраивают дополнительно гитару дифференциала. При составлении уравнения настройки следует исходить из соотношения: один оборот фрезы соответствует k/z оборотов заготовки по делительной и дифференциальной цепям. Оно имеет следующий вид (см. рис. 4):

k/z*96/1*1/iдел+k/z*96/1*2/26*iпод*39/65*50/45*48/32*iдиф*1/45X2*27/27*29/29*29/29*16/64 = 1 об. фрезы.

Подставив iпод = 0,5s0, получим следующие формулы настройки:

настройка гитары деления для станков мод. 5К32А; 5327 и др., где Сдел = 24 (см. табл. 5),

настройка гитары дифференциала для станков мод. 5К32А и 5К324А

Если в формуле iдел взят со знаком плюс, что iдиф следует брать со внаком минус, т. е. дифференциал должен замедлять вращение стола, и наоборот. Гитара подач должна быть настроена точно для обеспечения подачи S0.

Пример. На станке мод. 5К324А нарезать прямозубое колесо z = 139. Фреза правая; k = l; S0 = 1 мм/об. Решение.

Гитара деления

*1 — Простые числа нельзя разложить на множители, например 83, 91, 101, 107, … 139 и т. д.

Наладка станка для нарезания косозубых колес без настройки дифференциала. Косые зубья можно нарезать без настройки дифференциала путем соответствующего подбора сменных колес гитары деления и гитары подач. В этом случае

где знаки (+) или (—) могут быть определены по табл. 6.

6. Условия, определяющие знак в расчетной формуле iдел

|

Нарезаемое колесо |

Фреза |

Фрезерование |

|

|

против направления подачи |

по направлению подачи |

||

|

Правое Левое |

Правая Левая Правая Левая |

— + + — |

+ — — + |