Государственный строительный комитет СССР

(ГОССТРОЙ СССР)

Рекомендации

по

подбору составов тяжелых и мелкозернистых бетонов (к ГОСТ 27006-86)

Москва ЦИТП 1990

Содержание

ПРЕДИСЛОВИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА

БЕТОНА

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ

ПРИГОТОВЛЕНИЯ БЕТОНА

4. ПОДБОР СОСТАВА ТЯЖЕЛОГО

БЕТОНА, ТВЕРДЕЮЩЕГО В УСЛОВИЯХ ТЕПЛОВОЙ ОБРАБОТКИ

5. ПОДБОР СОСТАВА ТЯЖЕЛОГО БЕТОНА

С МИНЕРАЛЬНЫМИ ДОБАВКАМИ

6. ПОДБОР СОСТАВА МОНОЛИТНОГО

ТЯЖЕЛОГО БЕТОНА, ТВЕРДЕЮЩЕГО ПРИ ПОЛОЖИТЕЛЬНОЙ ТЕМПЕРАТУРЕ

7. ОРИЕНТИРОВОЧНЫЕ СОСТАВЫ

МОНОЛИТНОГО ТЯЖЕЛОГО БЕТОНА

8. ПОДБОР СОСТАВА БЕТОНА С

ПЛАСТИФИЦИРУЮЩИМИ И КОМПЛЕКСНЫМИ ДОБАВКАМИ

9. ПОДБОР СОСТАВА МЕЛКОЗЕРНИСТОГО

БЕТОНА

10. ПОДБОР СОСТАВА

МЕЛКОЗЕРНИСТОГО БЕТОНА С МИНЕРАЛЬНЫМИ ДОБАВКАМИ

11. НАЗНАЧЕНИЕ И КОРРЕКТИРОВКА

РАБОЧЕГО СОСТАВА БЕТОНА

ПРИЛОЖЕНИЕ

МЕТОДИКА ОПРЕДЕЛЕНИЯ

СОХРАНЯЕМОСТИ УДОБОУКЛАДЫВАЕМОСТИ БЕТОННЫХ СМЕСЕЙ

Рекомендованы к изданию научно-техническим советом НИИЖБ

Госстроя СССР, ВНИИжелезобетоном Госстроя СССР, Оргэнергостроем.

Содержат

методики подбора составов тяжелых и мелкозернистых бетонов с минеральными и

химическими добавками, предназначенные для разработки номинальных и рабочих

составов бетона на производстве и для обоснования производственных норм расхода

материалов.

Для

инженерно-технических работников заводских лабораторий и ОТК, строительных

лабораторий, центральных исследовательских лабораторий и других организаций,

проектирующих составы бетона.

При

пользовании Рекомендациями следует учитывать утвержденные изменения

государственных стандартов, публикуемые в журнале «Бюллетень строительной

техники» Госстроя СССР и информационном указателе «Государственные

стандарты СССР» Госстандарта СССР.

ПРЕДИСЛОВИЕ

Рекомендации

по подбору составов тяжелых и мелкозернистых бетонов разработаны к ГОСТ 27006-86 «Бетоны.

Правила подбора состава» и предназначены для расчета и выдачи в

производство составов тяжелых и мелкозернистых бетонов с заданными свойствами

при экономном расходовании цемента на предприятиях строительной индустрии, и в

строительных организациях при изготовлении сборных бетонных и железобетонных

изделий и конструкций и приготовлении бетонной смеси для монолитных конструкций

и сооружений, а также для разработки производственно-технических норм расхода

материалов.

Рекомендации

рассматривают вопросы подбора, назначения и выдачи в производство составов

тяжелых и мелкозернистых бетонов с учетом особенностей свойств сырьевых

материалов и технологии изготовления.

Разработаны

НИИЖБ Госстроя СССР (Л.А. Малинина, д-р техн. наук, М.И. Бруссер, канд. техн.

наук — руководители темы; кандидаты техн. наук: С.А. Лодмазова, А.С. Дмитриев,

С.А. Высоцкий, И.М. Дробященко, В.К. Власов, А.Н. Мокрушин; инженеры: В.А.

Голубёв, О.В. Раскопин, С.А. Абрамова); ВНИИжелезобетона Госстроя СССР (В.Г.

Довжик, канд. техн. наук, Л.И. Левин, инж.); Оргэнергостроем Минэнерго СССР

(В.А. Дорф, канд. техн. наук).

Подготовлены к

утверждению Отделом стандартизации в строительстве Главного управления

технического нормирования, стандартизации и метрологии Госстроя СССР (В.В.

Тишенко, И.Н. Нагорняк).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие

Рекомендации к ГОСТ 27006-86

распространяются на подбор составов тяжелых и мелкозернистых бетонов,

изготавливаемых по поточно-агрегатной, конвейерной, стендовой или кассетной

технологии с применением для уплотнения бетона и формования изделий всех видов

вибрационных воздействий и центрифугирования, предназначенных для работы в

эксплуатационных условиях под обычной статической постоянной или переменной

нагрузкой в неагрессивной водной или воздушной среде. Рекомендации могут быть

использованы при подборе составов бетонов, изготавливаемых по другим

технологиям (например, вибропрессование, прокат, раздельная технология и т.

д.), при условии обеспечения аналогичных режимов приготовления, уплотнения и

твердения бетонной смеси в конструкциях и контрольных образцах или применения

поправочных коэффициентов, принятых при контроле прочности, и других свойств

бетона.

1.2. При

подборе составов бетонов, к которым кроме прочности предъявляются

дополнительные требования (морозостойкость, водонепроницаемость, коррозионная

стойкость и т. д.) следует учитывать известные зависимости, связывающие

качество материалов для бетона и технологию его приготовления со свойствами

бетонов, которые необходимо обеспечить. В этих случаях состав бетона,

отвечающий требованиям задания по прочности, проверяют на соответствие другим

нормируемым показателям качества. Если это условие не выполняется, то

производят новый подбор состава бетона с применением различных технологических

приемов, обеспечивающих получение бетона со всеми нормируемыми показателями

качества, как правило, без увеличения расхода цемента.

1.3. Подбор состава бетона

производят с целью получения бетона в конструкциях с прочностью и другими

показателями качества, установленными государственными стандартами,

техническими условиями и проектной документацией на эти конструкции при

минимально возможном расходе цемента.

1.4. При

подборе состава бетона, подвергаемого тепловой обработке при температуре до

100°С, следует учитывать, что:

для бетонов

классов В20 (М250) определяющими показателями являются отпускная и передаточная

прочность, на которые следует осуществлять подбор состава бетона. При этом

фактическая прочность бетона в проектном (обычно 28-суточном) возрасте может

превышать требуемую прочность, назначаемую по ГОСТ 18105-86, и тем больше, чем

выше нормируемые отпускная и передаточная прочности, короче режим тепловой

обработки и ниже активность цемента при пропаривании;

бетоны классов

В20, В25 (М250 — М350) после тепловой обработки достигают прочности, близкой к

требуемой отпускной или передаточной прочности (если их значения не превышают

70 % проектной). В связи с этим фактическая прочность в проектном возрасте, на

которую следует подбирать состав бетона, соответствует требуемой прочности по ГОСТ 18105-86;

бетоны классов

В30 и выше (М400 и выше) при режимах средней и более средней продолжительности

могут достигать значения отпускной прочности, превышающие 70 % проектной,

поэтому проектирование состава такого бетона следует осуществлять в

соответствии с требуемой по ГОСТ 18105-86 проектной

прочностью;

при

нормируемой отпускной прочности бетона, не превышающей 60 % проектной, подбор

состава бетона всех классов (марок) следует производить согласно требуемой

прочности бетона в проектном возрасте.

1.5. В

Рекомендациях изложены новые принципы подбора обычных тяжелых и мелкозернистых

бетонов с минеральными добавками различной природы и гидравлической активности.

1.6. Подбор

номинального состава бетона производят при организации производства новых видов

конструкций, изменении нормируемых показателей качества бетона или бетонной

смеси, технологии производства, поставщиков, вида или марок применяемых

материалов, а также при разработке и пересмотре производственных норм расхода

материалов.

1.7.

Номинальный состав бетона необходимо назначать по результатам обработки данных

испытаний образцов, изготовленных из опытных замесов, на материалах, наиболее

представительных для данного предприятия с учетом применяемой технологии

приготовления и транспортирования смеси, формования и твердения изделий.

1.8. Основными

варьируемыми технологическими параметрами при подборе номинального состава

тяжелого бетона должны быть: цементно-водное отношение, доля песка в смеси

заполнителей и расход добавки.

1.9.

Рассчитывая начальные составы бетона при подборе номинального состава, помимо

методики, описанной в настоящих Рекомендациях, допускается применять другие

методы, детально учитывающие специфику отдельных технологий и условий их

применения.

1.10. Для

построения технологических (базовых) зависимостей, особенно при подборе

составов бетона с комплексными химическими, минеральными добавками и (или) с

использованием многофракционных заполнителей, можно применять методы подбора

состава бетона с применением математического планирования эксперимента.

1.11. Рабочие

составы бетона назначают при переходе на новый номинальный состав или при

поступлении новых партий материалов тех же видов и марок, которые принимались

при подборе номинального состава, с учетом их фактического качества.

Рабочие

составы бетона назначают по предварительно построенным базовым зависимостям с

проверкой в лабораторных или производственных условиях.

1.12.

Корректировку рабочих составов производят по результатам операционного контроля

качества материалов данных партий и получаемой из них бетонной смеси, а также

по результатам приемочного контроля качества бетона.

1.13.

Корректировку рабочих составов производят по таблицам (алгоритмам) или

построенным в ходе подбора номинальных составов базовым зависимостям,

связывающим показатели качества бетонной смеси и бетона с качеством и расходом

основных компонентов.

1.14. Подбор

состава бетона выполняется лабораторией предприятия-изготовителя бетонной смеси

или другими лабораториями по заданию, утвержденному главным инженером

предприятия-изготовителя.

1.15.

Результаты подбора номинального состава бетона, отвечающего требованиям

утвержденного задания, должны быть оформлены в журнале подбора состава бетона и

утверждены главным инженером предприятия-изготовителя. Рабочие составы

подписываются начальником лаборатории или другим лицом, ответственным за подбор

состава бетона.

1.16. При

малых объемах или малосерийном нерегулярном производстве конструкций и изделий

из монолитного бетона допускается принимать ориентировочные составы бетонов из

материалов среднего качества, приведенные в разд. 7, которые

могут служить основой при назначении рабочего состава бетона с обязательной

экспериментальной проверкой и корректировкой подвижности бетонной смеси.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание

на подбор состава бетона должно быть составлено для конструкций конкретной

номенклатуры, изготавливаемых из бетона одного вида и качества по определенной

технологии.

Если по одной

технологии изготавливают конструкции (изделия) из бетонов одного или разных, но

близких классов по прочности, то для них можно составить одно общее задание.

2.2. Задание

на подбор состава разрабатывает технологическая служба предприятия-изготовителя

бетонной смеси на основе проектной документации, действующих нормативных

документов и конкретных условий производства на предприятии или стройплощадке.

2.3. Задание

должно содержать:

1. Все

нормируемые показатели качества бетона в соответствии с требованиями

стандартов, технических условий и проектной документацией на конструкции, для

которых предназначен бетон, в том числе:

класс (марку)

бетона по прочности на сжатие;

отпускную

прочность бетона сборных конструкций, % класса (марки);

передаточную

прочность преднапряженных конструкций, % класса (марки);

классы (марки)

бетона по прочности на растяжение, по морозостойкости, водонепроницаемости,

истираемости и другим показателям качества, если они предусмотрены в

нормативно-технической документации;

показатели

однородности прочности и соответствующие им средние уровни прочности, согласно

которым необходимо подбирать состав бетона.

2. Требуемые

показатели качества бетонной смеси в соответствии с требованиями СНиП

3.09.01-85, СНиП

5.01.18-86, СНиП

5.01.23-83 и др., в том числе:

удобоукладываемость

бетонной смеси, место и время ее определения, сохраняемость (см. приложение);

расслаиваемость,

воздухосодержание и другие показатели, предусмотренные в технической

документации.

3.

Технологические условия производства в соответствии с действующими

нормативно-техническими документами (технологические карты, проект организации

работ и т. д.) и фактически имеющиеся на предприятии, в том числе:

сроки и

условия твердения бетона до достижения им нормируемых показателей качества,

включая режим ускоренного твердения;

способы и

режимы приготовления бетонной смеси (например, раздельное приготовление с

использованием скоростных активаторов);

особенности

технологического процесса (немедленная распалубка, двухстадийное твердение,

дополнительная отделка и т. д.);

способы и

режимы уплотнения бетонной смеси в конструкциях.

4. Ограничения

по составу бетона и качеству материалов, предусмотренные технической

документацией, в. том числе:

минимальный

или максимальный расход цемента, заполнителей, воды и добавок;

максимальная

крупность заполнителей;

максимальное

или минимальное значение цементно-водного отношения.

5.

Характеристики всех материалов, используемых для приготовления бетонов, в том

числе:

виды цементов,

их марки и активность при пропаривании;

виды и фракции

заполнителей;

виды и

характеристики добавок.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

Материалы для

приготовления бетона должны отвечать требованиям государственных и отраслевых

стандартов и технических условий на эти материалы.

До начала

работы по расчету состава бетона и приготовлению опытных замесов необходимо

провести испытания материалов в соответствии со стандартами и техническими

условиями с целью определения показателей их качества, необходимых для

дальнейших расчетов.

При

несоответствии отдельных составляющих бетон материалов требованиям ГОСТ, ОСТ и

ТУ необходимо оценить их качество испытанием в бетонах и дать

технико-экономические обоснования возможности и целесообразности их применения.

3.1.Цемент

В качестве

вяжущих материалов для приготовления бетонов следует применять портландцемент и

шлакопортландцемент и их разновидности, отвечающие требованиям ГОСТ 10178-85,

а также сульфатостойкие и пуццолановые цементы по ГОСТ 22266-76 и

цементы по действующим техническим условиям.

Рациональные

марки цементов для бетона различных марок приведены в табл. 1.

Таблица 1

|

Проектный класс бетона по прочности на сжатие* |

Рекомендуемые и допускаемые марки цемента для |

|||||

|

естественных |

тепловой обработки при отпускной прочности |

|||||

|

рекомендуемые, |

допускаемые |

70 и менее |

80 и более |

|||

|

рекомендуемые |

допускаемые |

рекомендуемые |

допускаемые |

|||

|

В7,5 |

300 |

— |

300 |

— |

— |

— |

|

В10 |

300 |

400 |

300 |

400 |

400 |

300 |

|

В12,5 |

300 |

400 |

300 |

400 |

400 |

300; 500 |

|

В15 |

400 |

300; 500 |

400 |

300; 500 |

400 |

300; 500 |

|

В20 |

400 |

300; 500 |

400 |

300; 500 |

400 |

300; 500 |

|

В22,5 |

400 |

500 |

400 |

500 |

500 |

400 |

|

В25 |

400 |

500 |

400 |

500 |

500 |

400 |

|

В30 |

500 |

400; 550 |

500 |

400; 550 |

500 |

400; 550 |

|

В35 |

500 |

550 |

500 |

550 |

500 |

550 |

|

В40 |

500 |

550 |

500 |

550 |

550 |

— |

|

В45 |

550 |

— |

550 |

— |

— |

— |

*

Соотношение классов и марок бетона приведено в ГОСТ 26633-85.

Для бетонов,

подвергаемых тепловой обработке, следует применять цементы I и II группы эффективности при пропаривании по ГОСТ 22236-85. Применение цементов III группы одинаковых видов и

марок нецелесообразно, так как приводит к значительному повышению расхода

цемента.

Выбор вида цемента для

различных условий работы конструкций следует принимать по ГОСТ 23464-79, при этом необходимо также учитывать

требования ГОСТ 26633-85,

касающиеся условий использования цементов для производства различных видов

конструкций и предъявляемых к ним требований.

Применение

пуццолановых цементов для бетонов, подвергаемых тепловой обработке, из-за

повышенной водопотребности не рекомендуется.

Для оценки

активности цемента на производстве используют, например, Рекомендации по

прогнозированию прочности цемента методом «Прогноз» и по корректировке

состава бетонной смеси с учетом его активности (М.: НИИЖБ Госстроя СССР, МИСИ

им. В. В. Куйбышева Минвуза РСФСР, 1988) или Рекомендации по ускоренной оценке

активности цемента (М.: НИИЖБ Госстроя СССР, 1986) и др., либо принимают

активность цемента в зависимости от его фактической прочности в бетоне

постоянного состава, который является наиболее массовым для предприятия —

изготовителя бетона.

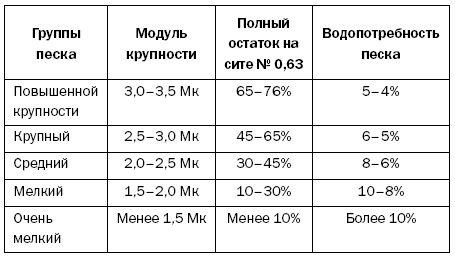

3.2. Заполнители

В качестве

мелких и крупных заполнителей следует применять песок, щебень из природного камня,

гравий и щебень из гравия, удовлетворяющие требованиям ГОСТ 10268-80.

ГОСТ 10268-80

допускает для приготовления бетона в зависимости от класса (марки) его

прочности на сжатие применение практически любых природных песков с модулем

крупности от 1,0 до 3,5 ( ГОСТ 8736-85),

удовлетворяющих требованиям стандартов по другим показателям (содержание

пылевидных и глинистых частиц и т. д.).

Мелкие пески с

модулем крупности от 1,5 до 2 допускается применять в бетонах класса до В15

(М200) включ. Использование этих песков в бетонах класса выше В15 (М200)

допускается при проведении испытаний этих песков в бетоне. При несоответствии

зернового состава природных песков требованиям стандарта следует применять в

качестве укрупняющей добавки к мелким пескам или очень мелким пескам — песок из

отсевов дробления или крупный песок, а к крупному песку — мелкий или очень

мелкий песок.

В случае

отсутствия в регионе месторождений более крупных песков и возможности

использования укрупняющих добавок допускается применять в бетонах класса до В30

(М400) включ. очень мелкие пески с модулем крупности от 1,0 до 1,5 с

содержанием зерен размером менее 0,16 мм до 20 % по массе и пылевидных и

глинистых частиц — не более 3 % по массе при проведении испытаний песков в

бетоне.

Пески с

модулем крупности более 1,0 до 1,5 (очень мелкие) рекомендуется применять для

бетонов классов В10 (М150) и ниже, мелкие пески (модуль крупности более 1,5 до

2,0) — для бетонов класса В25 (М300) и ниже, средние пески (модуль крупности от

2,0 до 2,5) можно использовать для бетонов любых классов по прочности. Крупные

пески (модуль крупности более 2,5 до 3,0), а также повышенной крупности (модуль

крупности более 3,0 до 3,5) целесообразно использовать для приготовления

бетонов классов В30 (М400) и выше.

В случае,

когда на производстве требуется бетон более широкой номенклатуры по классам

прочности от низкомарочных до высокомарочных, при поставке какого-либо песка

одной крупности необходимо для корректирования его зернового состава

дополнительно использовать укрупняющие или замельчающие добавки. Например, при

наличии крупного песка и необходимости приготовления бетона класса В10 для

улучшения зернового состава следует добавлять золу ТЭС или очень мелкий песок.

Когда же основным песком является очень мелкий, а необходимо приготавливать

бетон класса В25 и выше, следует добавлять крупный песок, например отсевы от

дробления крупного заполнителя.

В качестве

мелкого и крупного заполнителей допускается применение песка и щебня из попутно

добываемых пород и отходов горно-обогатительных предприятий по ГОСТ 23254-78,

отсевов дробления, изверженных горных пород по ГОСТ

26193-84, а также дробленого бетона и некондиционных железобетонных

изделий, при соблюдении требований ГОСТ 10268-80.

Из отходов

промышленности в качестве заполнителей для бетона допускается применение щебня

из доменного шлака по ГОСТ 5578-76,

щебня и песка из шлаков тепловых электростанций по ГОСТ

25592-83.

Не допускается

применение для любых видов бетонов природной гравийно-песчаной смеси без ее

рассева на песок и гравий.

Перед

проведением опытных замесов все указанные заполнители должны быть заранее

приготовлены и рассеяны раздельно на песок и крупный заполнитель, а последний,

в случае, если он состоит из нескольких фракций, необходимо использовать в виде

отдельных фракций, раздельно дозируемых при приготовлении бетона.

Содержание

различных фракций в крупном заполнителе должно соответствовать указанному в

табл. 2, чтобы обеспечивать получение

плотной смеси.

Таблица

2

|

Наибольшая крупность заполнителя, мм |

Содержание фракций в крупном заполнителе, % |

||||

|

от 5 до 10 мм |

св.10 до 20 мм |

св.20 до 40 мм |

св.40 до 70 мм |

св.70 до 120 мм |

|

|

20 |

25-40 |

60-75 |

— |

— |

— |

|

40 |

15-25 |

20-35 |

40-65 |

— |

— |

|

70 |

10-20 |

15-25 |

20-35 |

35-55 |

— |

|

120 |

5-10 |

10-20 |

15-25 |

20-30 |

30-40 |

Наибольшая

крупность заполнителя подбираемого состава бетона, как правило, должна

соответствовать крупности заполнителя бетона конструкций, для которых

устанавливают этот состав. При этом наибольший размер зерен крупного

заполнителя должен быть не более 3/4 расстояния между арматурными стержнями и

1/3 толщины изделия и конструкции.

3.3.Минеральные добавки

Для снижения

расхода цемента и заполнителей, улучшения качества бетонной смеси и бетона, а

также для утилизации отходов промышленности при приготовлении бетонов следует

использовать минеральные добавки природного и техногенного происхождения. К

природным добавкам относятся следующие виды: осадочные (диатомит, трепел,

опоки, глиежи), отвечающие требованиям ОСТ 21-9-74, вулканические (шлаки, туфы,

пеплы, трассы) — ОСТ 21-9-74, ТУ 110-34-20-2-86.

К добавкам

техногенного происхождения относятся следующие виды: доменные и

электротермофосфорные гранулированные шламы ( ГОСТ

3476-74), топливные граншлаки (ОСТ 21-9-74), зола-унос ( ГОСТ

25818-83), золошлаковые смеси (отвальные) ( ГОСТ

25592-83).

Золы-унос и

золошлаковые смеси следует использовать в бетоне с учетом Рекомендаций по

применению в бетонах золы, шлака и золошлаковой смеси тепловых электростанций

(М.: Стройиздат, 1986).

3.4.Химические добавки

Для

регулирования и улучшения свойств бетонной смеси и бетона снижения расхода

цемента и энергетических затрат необходимо применять химические добавки по ГОСТ

24211-80, удовлетворяющие требованиям действующих стандартов и технических

условий.

Выбор добавок

необходимо производить в зависимости от технологии производства и проектных

характеристик бетона с учетом требований СНиП

3.09.01-85 и Пособия по применению химических добавок при производстве

сборных железобетонных конструкций и изделий (М.: Стройиздат, 1989), а также

Руководства по применению химических добавок в бетоне (М.: Стройиздат, 1980) и

Рекомендаций по применению добавок суперпластификаторов в производстве сборного

и монолитного железобетона (М.:НИИЖБ, ЦНИИОМТП Госстроя СССР, 1987).

3.5.Вода

Вода

затворения бетонной смеси должна соответствовать требованиям ГОСТ 23732-79.

4. ПОДБОР СОСТАВА ТЯЖЕЛОГО БЕТОНА, ТВЕРДЕЮЩЕГО В УСЛОВИЯХ

ТЕПЛОВОЙ ОБРАБОТКИ

4.1. Выбор и

определение характеристик исходных материалов для бетона производят по

рекомендациям разд. 3.

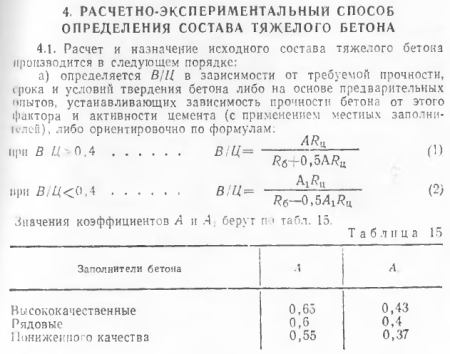

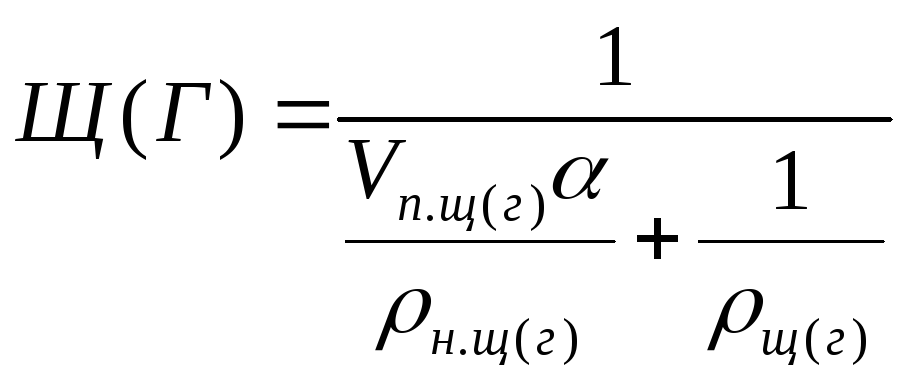

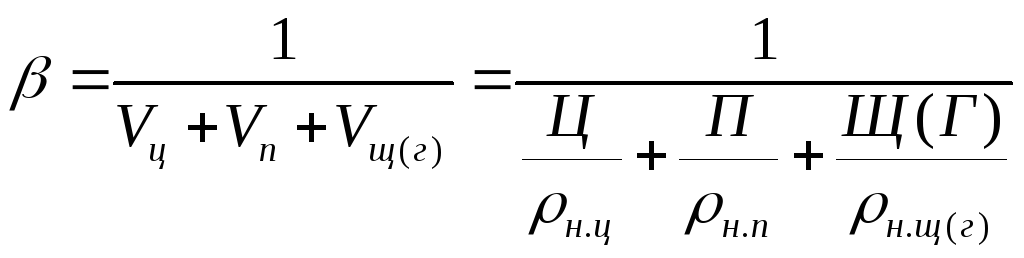

4.2. Расчет и подбор

номинального состава бетона.

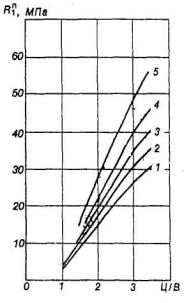

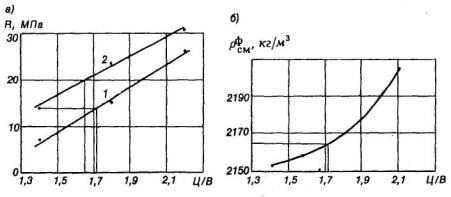

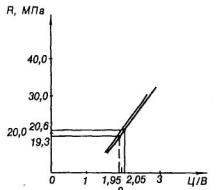

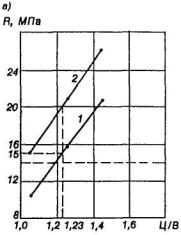

4.2.1. Цементно-водное (Ц/В)1

отношение в начальном номинальном составе бетона, обеспечивающее получение

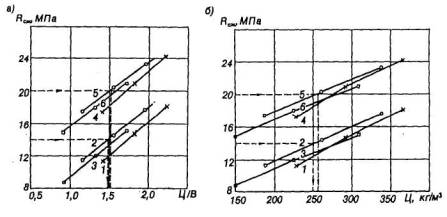

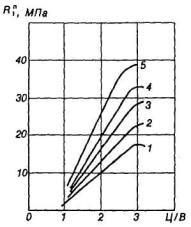

заданного среднего уровня отпускной прочности, рассчитывают по формуле 1 или по черт. 1:

где — прочность бетона

после тепловой обработки (ТО), МПа;

— активность

цемента при пропаривании, МПа.

Прочность

бетона по формуле ( 1) и на черт. 1

соответствует прочности бетона ( ), пропаренного по стандартному режиму (2+3+6+2) при

температуре изотермического процесса 85°С, испытанного через 4 ч после окончания

тепловой обработки, при этом активность цемента определяют по ГОСТ

310.4-86 или принимают по данным завода-изготовителя цемента.

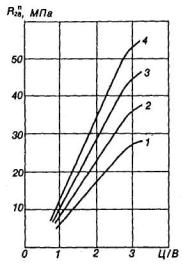

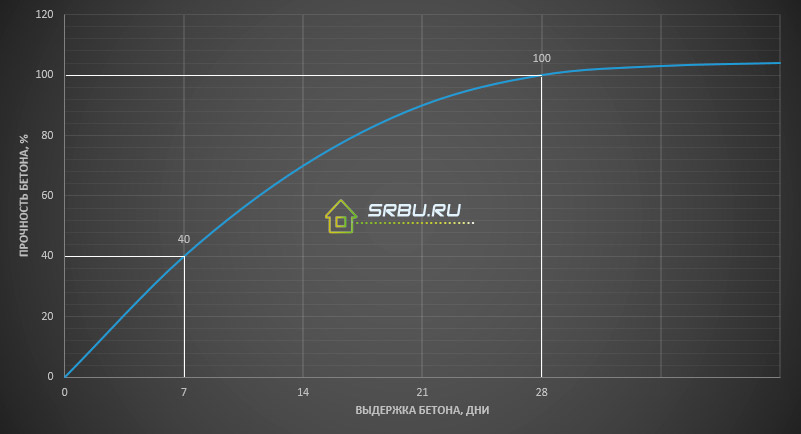

4.2.2. По формуле ( 2)

или черт. 2

определяют отношение , обеспечивающее заданный уровень прочности пропаренного

бетона в проектном возрасте:

где — цементно-водное

отношение, обеспечивающее проектную прочность бетона после тепловой обработки;

— прочность

бетона в возрасте 28 сут после тепловой обработки, МПа;

— активность

цемента после тепловой обработки в возрасте 28 сут., МПа.

Активность

цемента после тепловой обработки определяют по

результатам испытания образцов, пропаренных по методике ГОСТ

310.4-81 и испытанных в возрасте 28 сут, или принимают равной

гарантированной марке цемента.

Зависимость прочности бетона после тепловой

обработки от отношения Ц/В и активности цемента при пропаривании

1-5

— активность цемента при пропаривании, соответственно равная 15, 20, 25, 30, 40

МПа

Черт. 1

Зависимость

прочности бетона в возрасте 28 сут от отношения Ц /В и марки цемента

1-4 -марка цемента соответственно 300, 400, 500, 600

Черт. 2

4.2.3. Для

промежуточных значений активности цемента по черт. 1

и 2

значения отношения Ц/В принимают по линейной интерполяции.

4.2.4. Из значений отношения Ц/В, определенных по

пп. 4.2.1

и 4.2.2,

выбирают большее и принимают его для подбора начального состава бетона.

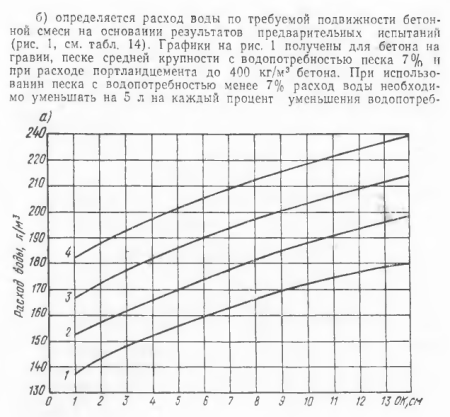

4.2.5. Расход воды для начального состава бетона

принимают по табл. 3

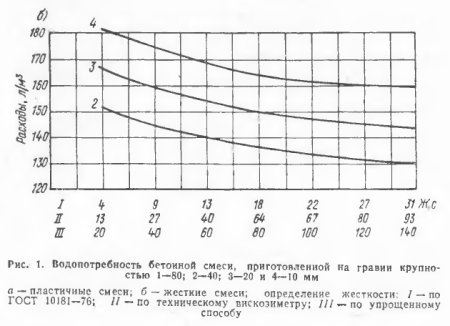

в зависимости от заданной удобоукладываемости бетонной смеси, вида и

максимальной крупности заполнителя.

Таблица

3

Определение

расхода воды

|

Удобоукладываемость по показателям |

Расход воды на 1 м3 бетонной смеси, л, |

||||||

|

подвижности, ОК, |

жесткости, Ж, |

щебня |

гравия |

||||

|

10 |

20 |

40 |

10 |

20 |

40 |

||

|

5-9 |

— |

215 |

205 |

190 |

200 |

185 |

170 |

|

1-4 |

— |

200 |

185 |

175 |

190 |

175 |

160 |

|

— |

5-10 |

180 |

170 |

155 |

170 |

155 |

140 |

|

— |

11-20 |

165 |

155 |

140 |

155 |

140 |

125 |

Примечания: 1 . Расход воды в таблице приведен для Ц/В = 1,25-2,5, при Ц/В < 1,25 и Ц/В > 2,5 расход воды

соответственно уменьшают или увеличивают.

2. Расход воды в

таблице приведен для цементов с нормальной густотой (НГ), равной 25-30 %. При

увеличении или уменьшении нормальной густоты на 1 % объем воды увеличивают или

уменьшают на 2 %.

3. При увеличении подвижности бетонной смеси ( ОК ≥ 10 см) следует применять

пластифицирующие добавки (разд.

.

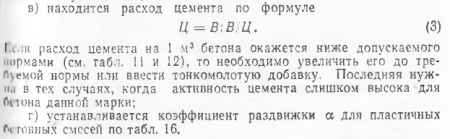

4.2.6. Расход цемента Ц, кг, на 1 м3 в

начальном составе бетона рассчитывают по формуле

Ц = Ц/В∙В ( 3)

где Ц/В — цементно-водное

отношение, определенное по п. 4.2.4;

В — расход воды, л, принятый по п. 4.2.5.

4.2.7. Абсолютный объем заполнителей, Vз, л,

рассчитывается по формуле

Vз = 1000 —

В/ρв — Ц/ρц ( 4)

где ρц

— плотность цемента, кг/л:

ρв — плотность

1 кг/л воды.

4.2.8.

Количество мелкого заполнителя (песка) рассчитывают по формуле

(5)

где П — расход песка в

бетоне, кг;

r — доля песка в смеси заполнителей по абсолютному объему,

равная

(6)

где — плотность зерен

песка, кг/л;

— плотность

зерен щебня, кг/л.

Долю песка в

начальном составе в зависимости от расхода цемента и наибольшей крупности

заполнителя принимают по табл. 4

с учетом удобоукладываемости бетонной смеси и крупности песка.

Таблица

4

Определение

доли песка в смеси заполнителей на 1 м3 бетонной смеси (при

удобоукладываемости бетонной смеси от Ж = 20 с до ОК =10 см)

|

Расход цемента, кг/м3 |

Наибольшая крупность щебня, мм |

||

|

10 |

20 |

40 |

|

|

200 |

0,45 |

0,42 |

0,39 |

|

300 |

0,42 |

0,39 |

0,36 |

|

400 |

0,39 |

0,36 |

0,33 |

|

500 |

0,36 |

0,33 |

0,30 |

|

600 |

0,33 |

0,30 |

0,27 |

Примечания: 1 . Табл. 4

составлена для песка Мк =

2 и щебня. При увеличении или уменьшении Мк

на ± 0,5 доля песка r увеличивается или уменьшается на 0,03.

2. При использовании гравия доля песка r

уменьшается на 0,05.

3. Для

жестких бетонных смесей Ж > 20 с

доля песка уменьшается на 0,04; при подвижных бетонных смесях с ОК ≥ 10 см доля песка

увеличивается на 0,04.

4.2.9. Количество крупного заполнителя рассчитывают по

формуле

( 7)

где Щ — расход крупного

заполнителя, кг.

4.2.10. При

изменениях режимов тепловой обработки бетонов, времени определения отпускной и

проектной прочности бетона, методики определения активности цемента при

пропаривании начальный состав бетона следует уточнять по базовым зависимостям

«прочность бетона — Ц/В отношение», построенным на основании

анализа статистических данных прочности бетона, изготовленного на конкретных

материалах и по режимам, принятым на данном производстве.

4.2.11. Начальный состав бетона, рассчитанный по пп. 4.2.1

— 4.2.9 (Ц,

В, П, Щ), проверяют на опытном замесе с целью уточнения удобоукладываемости

бетонной смеси. Для этого изготавливают замес и определяют удобоукладываемость

по ГОСТ 10181.1-81.

Если удобоукладываемость опытного замеса не соответствует заданной, то

производят корректировку начального состава бетона. При этом повышение осадки

конуса или снижение жесткости бетонной смеси достигают за счет добавления в

пробный замес воды и цемента (в заданном соотношении, равном принятому Ц/В),

а снижение осадки конуса или повышение жесткости достигают за счет добавления в

пробный замес заполнителей (в данном соотношении, равном r). Удобоукладываемость бетонной

смеси соответствует заданной, если осадка конуса имеет отклонение не более ± 1

см, а жесткость — не более ±3 с.

4.2.12. В подобранном по удобоукладываемости начальном

составе бетона фиксируют фактический расход материалов на замес ( ) и их общую сумму (

) по ГОСТ 27006-86 и определяют

плотность бетонной смеси ρсм по ГОСТ 10181.2-81.

4.2.13. Фактический расход материалов в подобранном

начальном составе бетонной смеси определяют по формулам:

(

(9)

(10)

( 11)

4.2.14. Оптимизацию состава по критерию минимального

расхода цемента производят определением водопотребности бетонной смеси заданной

удобоукладываемости при различных значениях r. Значение r, принятое по табл. 4,

изменяют на ±(0,03 — 0,05). Значения Ц1 и В1 принимают

по п. 4.2.13,

а затем по формулам ( 5) и ( 7) рассчитывают два вспомогательных состава

бетона r1

= r + (0,03 —

0,05) и r2

= r — (0,03 —

0,05).

Эти составы

проверяют по удобоукладываемости. Если удобоукладываемость уменьшается, то из

этой бетонной смеси не изготавливают контрольные образцы, а если

удобоукладываемость увеличивается и отсутствует заметное водоотделение, то

корректируют состав бетона по принятому r, доводя до заданной подвижности, и

по формуле ( определяют фактический

расход цемента. Сравнением расхода цемента в начальном и вспомогательном

составах устанавливают оптимальное значение доли песка, соответствующее

минимальному расходу цемента, необходимого для получения бетонной смеси

заданной удобоукладываемости на данных материалах, при значении Ц/В по

п. 4.2.4.

При необходимости число вспомогательных составов может быть увеличено до

четырех.

4.2.15. Из выбранного

оптимального начального состава с минимальным расходом цемента и заданной

удобоукладываемостью бетонной смеси изготавливают контрольные образцы для

определения прочности бетона после его тепловой обработки по принятому режиму и

в проектном возрасте.

4.2.16. Дополнительные составы бетона рассчитывают,

изменяя значение Ц/В, принятое в начальном составе [по п. 4.2.4

на ±(0,3 — 0,5)], и принимая значение В и Щ по оптимальному

составу, значение П увеличивают или уменьшают на величину уменьшения или

увеличения значения Ц. В двух дополнительных составах определяют

удобоукладываемость, плотность, фактические расходы материалов и изготавливают

из них контрольные образцы.

4.2.17. По

результатам определения прочности бетона в начальном и дополнительном составах

строят базовые зависимости прочности бетона после тепловой обработки и в

проектном возрасте в зависимости от отношения Ц/В. По этим зависимостям

определяют значение Ц/В, обеспечивающее получение бетона с заданной отпускной

и проектной прочностью.

4.2.18. На основании определенного Ц/В

отношения, средней фактической плотности бетонных смесей, расхода воды и

крупного заполнителя рассчитывают количество цемента и мелкого заполнителя для

номинального состава бетона.

Пример. Требуется

подобрать состав бетона с прочностью в возрасте 28 сут: после тепловой

обработки 30 МПа, имеющего отпускную прочность 21 МПа.

Заданная

удобоукладываемость бетонной смеси ОК = 3 см. Портландцемент

гарантированной марки 400, с активностью при пропаривании 29,5 МПа. Нормальная

густота цемента 26 %, = 3,1 кг/л, песок

Мк = 2, ρп = 2,65 кг/л, щебень из

гравия фракции 5 — 20 мм, ρщ = 2,61 кг/л. Режим тепловой

обработки 13 ч при температуре изотермического прогрева 80 — 85 °С.

Определение отпускной прочности через- 4 ч после тепловой обработки.

Расчет и

подбор номинального состава производят в следующем порядке.

Цементно-водное

отношение, обеспечивающее отпускную, прочность, определяют по черт. 1.

На основании данных по цементу (активность при пропаривании 29,5 МПа) и бетону

( Rотп

= 21 МПа,) определяют, что Ц/В1 = 1,95.

Ц/В2,

обеспечивающее заданную прочность бетона в возрасте 28 сут после тепловой

обработки, определяют по черт. 2.

По

гарантированной марке цемента 400 и прочности бетона R28 сут = 30 МПа — Ц/В

= 1,9. Из двух значений отношения Ц/В назначают Ц/В

= 1,95, которое обеспечит требуемую отпускную прочность, 70 % марки бетона и

фактическую прочность бетона в возрасте 28 сут с завышением прочности до 10 % ( ГОСТ 18105-86,

прил. 4).

Расход воды

определяют по табл. 3.

При подвижности бетонной смеси ОК = 3 см и фракции щебня 5 — 20 мм, В

= 185 л/м3.

Расход цемента

на 1 м3 бетона рассчитывают по формуле ( 3):

Ц=

185 · 1,95 = 361 кг.

Объем

заполнителей рассчитывают по формуле ( 4)

:

Количество песка

рассчитывают по формуле ( 5), долю песка

в объеме заполнителей определяют по табл. 4,

при расходе цемента 361 кг/м3:

r = 0,37,

П=

699 · 0,37 · 2,65 = 685 кг.

Количество

щебня рассчитывают по формуле ( 7):

Щ

= 699 · (1 — 0,37) · 2,61 = 1149 кг.

Расчетная

плотность бетонной смеси:

361 + 185 + 685+1149 =

2380 кг/м3.

Корректировку

удобоукладываемости бетонной смеси в опытном замесе производят в следующем

порядке:

из расчетного

состава бетона изготавливают опытный замес, например, объемом 10 л, и

определяют осадку конуса ОК = 6 см. Для понижения подвижности бетонной

смеси в замес добавляют 0,11 кг песка и 0,19 кг щебня при принятом соотношении r = 0,37, перемешивают и

определяют осадку конуса ОК = 2 см. Откорректированный по подвижности

состав принимают за начальный состав бетона. После корректировки состава бетона

производят определение плотности бетонной смеси и расчет фактического

начального состава бетона. Плотность бетонной смеси ρсм

= 2370 кг/м3.

1 состав

бетона при r

= 0,37:

Для

определения возможности снижения водопотребности бетонной смеси рассчитывают

дополнительные составы бетона.

II состав бетона при r2 = 0,34 на 1

м3

Ц = 355

кг, П = 623 кг, Щ = 1210 кг, В

= 182 л.

III состав бетона при r1 = 0,40 на 1

м3

Ц = 355

кг, П = 733 кг, Щ = 1100кг, В

= 182 л.

Пересчитывают

составы бетона на опытный замес 10 л.

II состав:

Ц =

3,55 кг, П = 6,23 кг, Щ = 12,1

кг, В = 1,82л, r2

= 0,34, Ц/В = 1,95.

III состав:

Ц =

3,55 кг, П = 7,33 кг, Щ =

11кг, В = 1,82л, r

= 0,40, Ц/В = 1,95.

Определяют

осадку конуса II

состава: ОК = 1 см, при этом наблюдается небольшое водоотделение. Далее

определяют осадку конуса III

состава: ОК = 3 см, при этом водоотделение не наблюдается. При

дальнейшем увеличении доли песка в смеси заполнителей r = 0,43 осадка конуса ОК = 1

см. На основании полученных данных по водопотребности и по подвижности бетонной

смеси за оптимальный начальный состав следует принять состав с r = 0,40 ( III состав) при фактической

плотности ρсм = 2380 кг/м3.

По формулам ( — ( 11)

пересчитывают фактический состав бетонной смеси, принятый за оптимальный

начальный состав:

Из бетонной

смеси оптимального начального состава изготавливают контрольные образцы для

определения отпускной и марочной прочности. Испытания показывают, что R4ч = 23,5

МПа; R28

= 33,0 МПа (1 состав).

Для определения

номинального состава бетона строят базовые зависимости по отпускной и марочной

прочности. Для этого рассчитывают два дополнительных состава бетона с Ц/В

= 2,3 и 1,7 ρсм = 2380 кг/м3 (расчетная),

взятая из фактического оптимального начального состава.

2-й состав c Ц/В

= 2,3:

Ц = 4,20 кг, П = 6,77 кг, Щ = 11,0 кг, В

= 1,83 л.

3-й состав

с Ц/В = 1,7:

Ц = 3,11 кг, П = 8,20 кг, Щ = 11,00 кг, В

= 1,83 л.

В этих

составах расход воды и щебня принимают по оптимальному начальному составу, а

расход песка уменьшается или увеличивается соответственно при увеличении или

уменьшении расхода цемента.

По

рассчитанным дополнительным двум составам изготавливают бетон, определяют

подвижность, плотность и фактический расход материалов, а также формуют

контрольные образцы для определения отпускной и марочной прочности. Подвижность

бетонной смеси в двух данных составах может несколько отличаться от подвижности

оптимального начального состава бетона, однако это не окажет влияния на

прочность бетона. Получена прочность бетона: 2-го состава — R4ч = 30,5

МПа, R28сут = 38,5 МПа: 3-го состава — R4ч = 19,5МПа,

R28сут = 29,0МПа.

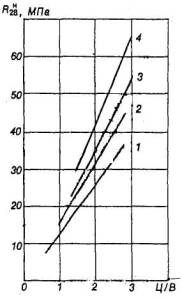

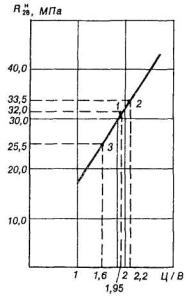

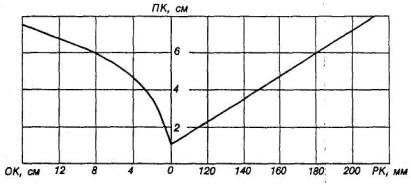

По данным

испытаний начального оптимального состава и двух дополнительных составов и

определенного Ц/В этих составов строят базовую зависимость (черт.

3).

Определение отношения Ц /В, обеспечивающего прочность бетона

через 4 ч и 28 сут после тепловой обработки

а — прочность бетона через 4 ч после тепловой

обработки;

б — прочность бетона через 28 сут после тепловой

обработки;

1 — оптимальный начальный состав;

2 и 3 — дополнительные составы

Черт.

3

На основании

данных черт. 3

определяют, что для обеспечения отпускной прочности Rотп = 21,0 МПа и

марочной прочности R28сут = 30 МПа следует

назначить Ц/В = 1,8, а номинальный состав бетона следующий:

Состав

бетона на 1 м3

Ц = 329

кг, П = 168 кг, Щ = 1100 кг, В

= 183 л.

Данные

построенных базовых зависимостей могут быть использованы при определении

состава бетона марок 200 — 400 с отпускной прочностью 70 % при подвижности

бетонной смеси ОК = 1 + 4 см и на тех же материалах.

5. ПОДБОР СОСТАВА ТЯЖЕЛОГО БЕТОНА С МИНЕРАЛЬНЫМИ ДОБАВКАМИ

5.1.

Дисперсные минеральные добавки рекомендуется вводить в бетонные смеси и бетоны

для достижения следующих основных целей:

обеспечения

экономии цемента в бетоне;

повышения

однородности, связности, удобоукладываемости и сохраняемости бетонных смесей, а

также обеспечения их специальных свойств (например, перекачиваемости);

обеспечения

специальных свойств бетонов (сульфатостойкости, жаростойкости, водостойкости,

сопротивляемости щелочной коррозии, уменьшения тепловыделения и др.);

снижения

стоимости бетона;

утилизации

отходов промышленности.

5.2.

Эффективность действия минеральных добавок зависит от их водопотребности и

активности, состава бетона, наличия в бетоне пластификаторов и других

химических добавок, вида используемых заполнителей, условий выдерживания

бетона, режима тепловлажностной обработки и других факторов.

5.3.

Эффективность добавок возрастает со снижением класса (марки) бетона по

прочности, а также при переходе от подвижных к жестким смесям и к использованию

песков с повышенной пустотностью.

5.4.

Эффективность применения конкретных видов минеральных добавок (МД) и их

оптимальное содержание в бетоне следует устанавливать опытным путем в процессе

подбора состава бетона, осуществляемого по общей схеме разд. 4

и табл. 5 и 6.

Таблица

5

Перечень основных минеральных добавок к

бетонам

|

Происхождение добавок |

Группы и виды добавок |

Стандарты или технические условия на добавки |

|

Техногенные |

Доменные и |

ГОСТ |

|

ТУ 66.19-248-87 |

||

|

Топливные гранулированные |

ОСТ 21-9-81 |

|

|

Золы-унос |

ГОСТ |

|

|

Золошлаковые смеси |

ГОСТ |

|

|

Белитовый шлам |

ОСТ 21-9-81; |

|

|

ТУ 48-0114-39-87 |

||

|

Природные |

Вулканические (шпаки, туфы, |

ТУ 110-34-20-2-86; |

|

ОСТ 21-9-81 |

||

|

Осадочные (диатомиты, |

ОСТ 21-9-81 |

Таблица

6

Рекомендуемое содержание дисперсных

минеральных добавок в бетонах различной прочности

|

Добавки |

Содержание добавки, кг/м3, при |

|||||

|

В10 (150) |

В15 (200) |

В20 (250) |

В22,5 (300) |

В25 (350) |

>В30 (400) |

|

|

Гранулированные доменные и электротермофосфорные |

250-300 |

200-250 |

150-200 |

100-150 |

50-100 |

25-50 |

|

Топливные золы и |

150-250 |

75-225 |

50-150 |

25-100 |

0-50 |

— |

|

Вулканические горные породы |

150-250 |

100-200 |

50-150 |

25-100 |

— |

— |

|

Осадочные горные породы |

50-100 |

25-50 |

— |

— |

— |

— |

Примечания: 1. Данные табл. 6

приведены для смесей марок П1, Ж1 по ГОСТ 7473-85, приготовленных на

основе песков средней крупности (Мк = 2) , при дисперсности

добавок 3000-3500 см2/г (гранулированные доменные,

электротермофосфорные, топливные шлаки, топливные золы), 8000 — 10000 см2/г

(осадочные горные породы).

2. В бетонных смесях марок Ж2 и ЖЗ содержание добавок

увеличивают, а в смесях марки П2 уменьшают на 25 % среднего значения диапазона,

указанного в таблице.

3. При увеличении или уменьшении

дисперсности добавок на 30 % их содержание соответственно увеличивают или

уменьшают на 30 % среднего значения диапазона, указанного в таблице.

5.5.Расчет и

подбор номинального состава бетона

5.5.1. Расчет и подбор номинального состава бетона с

минеральной добавкой при наличии данных о составе бетона без добавки или известных

для него базовых зависимостей Rб = f(Ц/В), Rб = f(Ц).

5.5.1.1.

На первом этапе по табл. 6

принимают средний расход добавки Д1 из рекомендованного

диапазона в зависимости от класса (марки) бетона и вида применяемой добавки.

5.5.1.2. Расход воды в составе с добавкой В1

принимают с учетом повышенной водопотребности бетонных смесей с минеральными

добавками

В1 = В0

+ DВ, (12)

где В0 — расход

воды в бетонной смеси без добавки, л (см. табл. 3);

DВ

— увеличение водопотребности смеси за счет введения добавки, л (табл. 7).

Таблица

7

Увеличение водопотребности бетонных смесей

при введении различных минеральных добавок

|

Добавки |

Расход добавки, кг/м3 |

Увеличение водопотребности смеси, л/м3, |

||

|

менее 200 |

200-300 |

более 300 |

||

|

Доменные и |

Менее 100 100-200 200-300 |

0 0 — 5 5 — 10 |

0-5 5-10 10-20 |

5-10 10-20 20-35 |

|

Топливные золы и |

Менее 100 100-200 200-300 |

0 0-10 5-20 |

0-5 5-20 15-40 |

5-15 10-30 — |

|

Вулканические горные породы |

Менее 100 100-200 200-300 |

0 0-10 5-20 |

0-5 5-15 15-35 |

0-10 10-25 — |

|

Осадочные горные породы |

Менее 50 50-100 |

15-25 25-45 |

25-45 — |

— — |

Примечание.

Данные таблицы приведены для смесей марок по удобоукладываемости Ш, Ж1. При

переходе к смесям марок П2 и Ж2 значения, приведенные в таблице, следует

соответственно увеличивать или уменьшать на 30 %.

Для добавки

низкой водопотребности (гранулированные доменные, электротермофосфорные и

топливные шлаки, вулканические шлаки, топливные золы при дисперсности ≤

3000 см2/г) и при умеренном расходе цемента (Ц ≤ 300

кг/м3) допускается принимать расход воды в начальном составе бетона

с добавкой таким же, как в бездобавочном составе бетона (В1 =

В0).

5.5.1.3.

Расход цемента Ц1 рассчитывают по формуле

где Ц0, П0

-расходы цемента и песка в составе без добавки, кг;

Ц1,

Д1 -расходы цемента и добавки в составе с добавкой, кг;

ρц,

ρд, ρп — плотности цемента,

добавки и песка, кг/л.

5.5.1.4.

Расход крупного заполнителя в составе с добавкой принимают таким же, как и в

бездобавочном составе бетона:

Щ1 = Щ0. ( 14)

5.5.1.5.

Расход мелкого заполнителя песка в составе с добавкой П1

определяют по формуле

( 15)

5.5.1.6. Цементно-водное отношение рассчитывают в

составе по формуле

(16)

5.5.1.7.

Рассчитанный в пп. 5.5.1.2

— 5.5.1.6

начальный состав бетона с добавкой проверяют на опытном замесе для уточнения и

корректировки удобоукладываемости бетонной смеси (по п. 4.2.11).

5.5.1.8. Дополнительные составы бетона с добавкой

определяют, назначая расходы добавки, равные границам диапазонов, приведенных в

табл. 6,

рассчитывая и корректируя составы бетона в соответствии с пп. 5.5.1.2

— 5.5.1.7.

Всего

принимают не менее девяти составов бетона (не менее трех основных и шести

дополнительных), различающихся значениями отношения Ц/В на ± 0,3

— 0,5, расхода добавки, для каждого из которых определяют удобоукладываемость,

плотность бетонной смеси и фактические расходы материалов и изготавливают

контрольные образцы.

5.5.1.9.

Фактические расходы материалов на замес устанавливают по формулам ( — ( 11),

а расход добавки Д определяют по формуле

(17)

где å g— суммарная масса всех материалов в

замесе, кг;

gд — расход

минеральной добавки, кг.

5.5.1.10. Из скорректированных составов бетонной

смеси изготавливают контрольные образцы по технологии, указанной в

проектно-технологической документации.

5.5.1.11. По результатам испытаний бетонов строят базовые

зависимости Rб

= f(Ц/В)

Rб = f(Ц), по которым

определяют требуемые значения Ц/В, расхода цемента и добавки,

обеспечивающие заданные показатели качества бетона.

5.5.1.12. На основании фактической плотности бетонной

смеси, расхода цемента, воды, добавки и крупного заполнителя рассчитывают

количество мелкого заполнителя номинального состава бетона с добавкой.

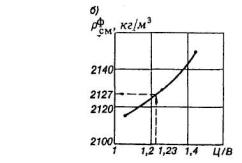

5.5.2.Расчет и

подбор номинального состава бетона с минеральной добавкой при отсутствии данных

о составе бетона без добавок.

5.5.2.1.

Расход минеральной добавки принимают в соответствии с п. 5.5.1.1.

5.5.2.2.

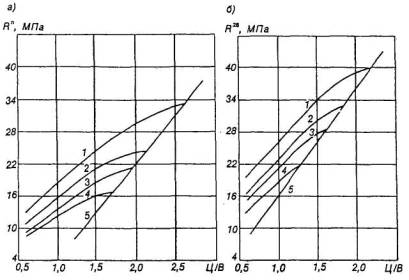

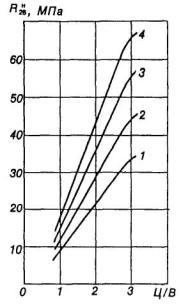

Цементно-водное отношение в начальном составе назначают по черт. 4.

При использовании цементов других марок и групп по активности при пропариваний

вводят следующие поправки:

для отпускной

прочности бетона при активности цементов I и III

групп назначенное Ц/В соответственно уменьшают или увеличивают на

0,1 — 0,2;

для прочности

бетона в возрасте 28 сут, при применении цементов марок 500 и 300, назначенное Ц/В

соответственно уменьшают или увеличивают на 0,2 — 0,3.

Зависимость прочности бетона с рекомендуемым оптимальным содержанием

различных минеральных добавок на портландцементах М400 II группы по активности при пропаривании от отношения Ц/В

через 4 ч после пропаривания (а) и 28 сут последующего нормального твердения

(б)

1

— доменные гранулированные шлаки;

2 — топливные золы;

3 — вулканические породы (шлаки, туфы);

4 -осадочные породы (диатомит, трепел);

5 — без добавок

Черт.

4

5.5.2.3.

Расход воды в начальном составе принимают по п. 5.5.1.2.

5.5.2.4.

Расход цемента определяют по формуле ( 3)

при значении водопотребности бетонной смеси В1.

5.5.2.5.

Абсолютный объем заполнителей, л, рассчитывают по формуле

Vз = 1000 — В — Ц/ρц

— Д/ρд, (18)

где ρц —

плотность цемента, кг/л;

ρд

— плотность добавки, кг/л.

5.5.2.6.

Расход песка определяют по формуле ( 5)

при доле песка r,

принятой по табл. 4,

в зависимости от суммарного расхода цемента и добавки, а расход крупного

заполнителя — по формуле ( 7).

5.5.2.7.

Дальнейшие расчеты основных начальных и дополнительных составов бетона и их

корректировку осуществляют в соответствии с пп. 5.5.1.7

— 5.5.1.10.

5.5.2.8.

Номинальный состав бетона с добавкой определяют и рассчитывают по пп. 5.5.1.11

и 5.5.1.12.

Пример.

Подобрать состав бетона с добавкой пылевидной золы-унос для изготовления

пустотных плит перекрытий. Проектная прочность бетона 20 МПа, отпускная

прочность 14 МПа, жесткость бетонной смеси 5 с.

Используется

шлакопортландцемент М300 с активностью при пропаривании 18 МПа, нормальной

густотой 27 % и плотностью 3,1 кг/л. Заполнитель — речной песок с Мк

= 1,8; ρп = 2,65 кг/л и гранитный щебень фракции 5 — 20

мм, ρщ = 2,61 кг/л. Зола характеризуется плотностью 2,3

кг/л и удельной поверхностью 3000 см2/г.

Применяемый режим

пропаривания изделий — 13 ч (2+3+6+2) при температуре 90° С.

Исходный

состав бетона без добавки, применяемый на производстве, характеризуется

следующими расходами материалов:

Ц 0 = 320 кг/м3; В0 = 160 л/м3;

П0 = 680 кг/м3; Щ0 = 1210 кг/м3.

Содержание

воздуха в бетонной смеси — 17 л/м3.

Подбор состава

бетона с добавкой осуществляем в следующем порядке. В соответствии с табл. 6

принимаем среднее значение расхода добавки из рекомендованного диапазона: Д

= 150 кг.

Расход воды в

начальном составе принимаем в соответствии с табл. 7

на 5 л больше, чем в составе без добавки: B1 = 165 л.

Рассчитываем

расход цемента по формуле ( 13).

Расход Щебня

принимаем таким же, как в исходном составе, по формуле ( 14):

Щ1 = Щ0

= 1210 кг.

Расход песка

определяем по формуле ( 15):

Цементно-водное

отношение в бетоне с добавкой равно

Таким образом,

для опытного замеса используется следующий состав (состав № 2-по табл. :

Ц1

= 258 кг; В1 = 165 л; П 1 = 548 кг; Д1

= 150 кг; Щ1 = 1210 кг.

В соответствии

с п. 5.5.1.8

принимаем еще два расхода добавки — 75 кг и 225 кг, аналогичным путем

рассчитываем начальные составы бетонов (составы №1 и №3 — по табл. и осуществляем их

корректировку.

Таблица

8

Составы и свойства бетонов

|

Номер состава |

Расходы компонентов |

кг |

Жесткость смеси, с |

Ц /В |

Плотность смеси, кг/м3 |

Прочность бетона после пропаривания, МПа, через |

|||||

|

Ц |

В |

Д |

П |

Щ |

|||||||

|

4ч |

28сут |

||||||||||

|

0 |

320 |

160 |

— |

680 |

1210 |

5 |

2,0 |

2370 |

14,0 |

21,0 |

|

|

1 |

291 |

160 |

75 |

618 |

1210 |

5 |

1,82 |

2354 |

14,5 |

20,8 |

|

|

2 |

260 |

166 |

151 |

551 |

1217 |

5 |

1,56 |

2345 |

14,4 |

20,3 |

|

|

3 |

224 |

170 |

225 |

476 |

1210 |

5 |

1,32 |

2305 |

11,9 |

18,0 |

|

|

4 |

366 |

165 |

75 |

540 |

1210 |

5 |

2,22 |

2356 |

18,0 |

24,2 |

|

|

5 |

338 |

173 |

150 |

479 |

1210 |

5 |

1,96 |

2350 |

17,6 |

23,1 |

|

|

6 |

308 |

179 |

225 |

417 |

1210 |

5 |

1,72 |

2339 |

15,0 |

20,9 |

|

|

7 |

227 |

160 |

75 |

672 |

1210 |

5 |

1,42 |

2344 |

11,2 |

17,3 |

|

|

8 |

187 |

161 |

150 |

615 |

1210 |

5 |

1,16 |

2323 |

11,4 |

17,5 |

|

|

9 |

149 |

162 |

225 |

561 |

1210 |

5 |

0,92 |

2307 |

8,8 |

14,8 |

Для

этого приготовляем опытный замес из бетонной смеси состава №2 объемом 10 л и

проверяем жесткость бетонной смеси. Жесткость составляет 5 с и соответствует

заданному значению. Корректировка состава смесей по удобоукладываемости не

требуется.

Определяем плотность

смеси. Ее величина составляет 2345 кг/м3 и превышает расчетную (2331

кг/м3). Корректируем расходы компонентов с учетом фактической

плотности бетонной смеси и фактических расходов материалов на замес:

Ц1

= 2,58 кг; В1 = 1,65 л; Д1 = 1,5 кг; П1

= 5,48 кг, Щ1 = 12,10 кг.

Фактические

расходы материалов в расчете на 1 м3 бетона составляют:

Рассчитываем

дополнительные составы (№ 4 — 9), принимая для них значения Ц/В,

отличающиеся на ± 0,4 от исходного расчетного значения соответствующих

начальных составов.

При

определении водопотребности в этих составах пользуемся уточненными данными,

полученными при приготовлении смесей составов №1 — 3. Например, для состава № 4

принимаем расход воды 160 л при Ц/В = 2,22.

Ц = 2,22 · 160 =

355 кг; Д = 75 кг; Щ = 1210 кг.

Расход песка

подсчитываем, пользуясь соотношением абсолютных объемов компонентов бетонной

смеси:

Фактические

расходы материалов в дополнительных составах после корректировки по

удобоукладываемости и плотности приведены в табл. 8.

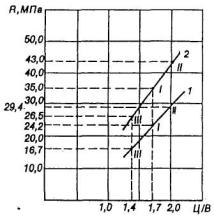

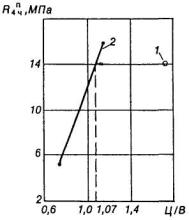

Из бетонной

смеси II состава

формуем опытные образцы, после этого подвергаем их пропариванию по заданному

режиму. Результаты испытаний образцов через 4 ч и 28 сут нормального твердения

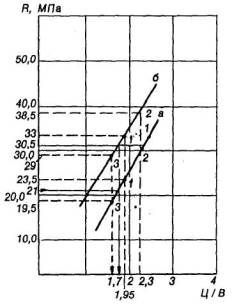

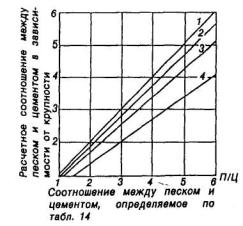

после пропаривания сведены в табл. 8 и представлены на черт. 5.

По результатам

испытаний определяем требуемые значения Ц/В и расход цемента,

обеспечивающие прочность бетона 14 МПа после пропаривания и 20 МПа — в возрасте

28 сут.

По критерию

минимального расхода цемента принимаем состав с расходом добавки 150 кг, Ц/В

= 1,52, расходом цемента 256 кг и расходом воды 166 кг.

Плотность бетонной смеси и

расход крупного заполнителя определяем линейной интерполяцией данных для

составов № 2 и № 3:

ρсм

= 2343 кг/м3, Щ » 1216 кг.

Базовые зависимости для определения требуемых значений Ц/В

(а) и Ц (б) для бетонов с различным содержанием минеральной добавки: 1,4

— 75 кг/м3; 2,5 — 150 кг/м3; 3,6 — 225 кг/м3

1,2,3

— 4ч после пропаривания; 4,5,6 — 28 сут после пропаривания

Черт.

5

Расход песка: П = 2343 — (256 + 166 + 150 + 1216) =

555 кг.

Номинальный

состав бетона с добавкой золы характеризуется следующими расходами компонентов:

Ц = 256

кг; В = 166 л; Д = 150 кг; П

= 553 кг; Щ = 1216 кг.

6. ПОДБОР СОСТАВА МОНОЛИТНОГО ТЯЖЕЛОГО БЕТОНА,

ТВЕРДЕЮЩЕГО ПРИ ПОЛОЖИТЕЛЬНОЙ ТЕМПЕРАТУРЕ

6.1. Выбор и

определение характеристик исходных материалов для бетона производят по

рекомендациям разд. 3.

6.2. Расчет и

подбор номинального состава бетона, твердеющего при температуре 20° С.

6.2.1.

Цементно-водное отношение в начальном составе бетона определяют по черт. 2

в зависимости от гарантированной марки цемента и заданного уровня прочности

бетона в возрасте 28 сут нормального твердения.

Данные черт. 2

соответствуют прочности бетонов на цементах общестроительного назначения с

активностью, равной гарантированной марке по ГОСТ 10178-85.

6.2.2. Для

промежуточных значений активности цемента по черт. 2

значение Ц/В определяют линейной интерполяцией.

6.2.3. Расход

воды для начального состава бетона принимают по п. 4.2.5.

6.2.4. Расход

цемента в начальном составе рассчитывают по п. 4.2.6.

6.2.5. Расход

заполнителей (мелкого и крупного и их соотношение) рассчитывают по пп. 4.2.7

— 4.2.9.

При применении

крупного заполнителя (до 70 мм) расход воды следует снизить на 10 — 12 л.

6.2.6. При

требовании к распалубочной прочности бетона, при изменении проектного возраста

бетона, изменении режимов твердения бетона начальный состав бетона следует

уточнять по базовой зависимости «прочность бетона — Ц/В

отношение», построенной на основании анализа статистических данных

прочности бетона, изготовленного на конкретных материалах и по режимам,

принятым при производстве конструкций зданий и сооружений из монолитного

бетона.

6.2.7. Начальный

рассчитанный состав бетона проверяют на опытном замесе в лаборатории для

уточнения удобоукладываемости в соответствии с п. 4.2.11.

6.2.8. В

подобранном по удобоукладываемости составе бетонной смеси определяют фактические

расходы материалов в соответствии с пп. 4.2.12,

4.2.13.

6.2.9.

Оптимизацию состава бетона по минимальному расходу цемента производят в

соответствии с п. 4

2.14.

6.2.10. Из

оптимального начального состава бетона в лаборатории изготавливают контрольные

образцы и испытывают их в проектном возрасте, а если он не указан, то через 28

сут нормального твердения, и определяют проектную прочность бетона.

6.2.11. Дополнительные

составы бетона рассчитывают по п. 4.2.16

с изменением Ц/В на ± (0,3 — 0,5).

6.2.12. По

прочности бетона нормального твердения подобранного оптимального начального и

двух дополнительных составов строят базовую зависимость прочности бетона в

проектном возрасте и отношения Ц/В. По этой зависимости

определяют Ц/В, обеспечивающее бетон с заданной проектной

прочностью.

6 2.13. По

средней фактической плотности бетонных смесей, расхода цемента, воды и

принятого оптимального соотношения заполнителей рассчитывают номинальный состав

бетона.

Пример.

Требуется рассчитать и подобрать состав бетона прочностью 30,0 МПа в возрасте

28 сут нормального твердения. Заданная удобоукладываемость бетонной смеси ОК

= 7 см. Портландцемент гарантированной марки 400; нормальная густота цемента 26

%, ρц = 3,1 кг/л; песок Мк = 2, ρп

= 2,65 кг/л; щебень из гравия фракции 5 — 20 мм, ρщ =

2,61 кг/л. Режим твердения нормальный.

Расчет и подбор номинального

состава производят в следующем порядке:

цементно-водное

отношение, обеспечивающее заданную прочность бетона в возрасте 28 сут

нормального твердения, определяют по черт. 2.

При гарантированной марке цемента 400 и прочности бетона R = 30 МПа Ц/В = 1,9.

Расход воды

определяют по табл. 3.

При

подвижности бетонной смеси ОК = 7 см и фракции щебня 5 — 20 мм В

= 205 л.

Расход цемента

на 1 м3 бетона рассчитывают по формуле ( 3):

Ц = 205 · 1,9 =

390 кг.

Объем

заполнителей рассчитывают по формуле ( 4):

Количество

песка рассчитывают по формуле ( 5), доля

песка в заполнителе определяется по табл. 4.

При расходе цемента 390 кг

r = 0,37, ρп

= 2,65 кг/л.

П

= 669,2 · 0,37 · 2,65 = 656 кг.

Количество

щебня рассчитывают по формуле ( 7):

Щ = 669,2 · (1 —

0,37) · 2,61 = 1100 кг, ρщ = 2,61 кг/л.

Расчетная

плотность бетонной смеси

390 + 656 + 1100 + 205 =

2351 кг/м3.

Из расчетного

начального состава изготавливают опытный замес на 10 л. На бетонной смеси

данного замеса определяют подвижность бетонной смеси (ОК = 7 см) и

фактическую плотность (ρсм = 2370 кг/м3).

Если подвижность, как в данном случае, равна требуемой, то корректировка

состава по подвижности не производится. Если фактическая плотность бетонной

смеси отличается от расчетной плотности, то производят расчет фактического

начального состава бетона

I состав бетона при r =

0,37:

Ц/В=1,9.

Для

определения возможности снижения водопотребности бетонной смеси рассчитывают

дополнительные составы бетона с уменьшением и увеличением доли песка в составе

бетона при постоянном Ц/В.

II состав бетона с r1 = 0,33.

Ц = 393

кг, П = 584 кг, Щ = 1186 кг, В = 207 л.

III состав бетона с r2 = 0,41:

Ц = 393

кг, П = 725 кг, Щ = 1045 кг, В = 207 л.

Пересчитывают

составы бетона на опытный замес — 10 л.

II состав:

Ц = 3,93 кг, П = 5,84 кг, Щ = 11,86

кг, В = 2,07 л, r1

= 0,33, Ц/В = 1,9.

III состав:

Ц =

3,93 кг, П = 7,25 кг, Щ = 10,45 кг, В = 2,07 л, r2 = 0,41; Ц/В

= 1,9.

Определяют

осадку конуса II

состава, которая равна 8 см. Осадка конуса показывает, что уменьшение

количества песка в бетонной смеси не повлияло на подвижность, но наблюдается

сильное водоотделение. При определении подвижности бетонной смеси III состава осадка конуса

равна 9 см, т. е. дальнейшее увеличение доли песка в бетоне привело к некоторому

увеличению подвижности бетонной смеси. Для получения заданной подвижности в

бетонную смесь добавляют песок и щебень при принятом r = 0,41. Например, на замес 10 л

добавляют 0,12 кг песка и 0,18 кг щебня и проверяют подвижность бетонной смеси ОК

= 6 см, далее определяют фактическую плотность бетонной смеси ρсм

= 2360 кг/м3 и производят расчет фактического состава бетона по

формулам ( — ( 11):

Из бетонной

смеси оптимального начального состава с r = 0,41 изготавливают контрольные образцы для определения

марочной прочности через 28 сут нормального твердения. Испытания показывают,

что R28сут = 32 МПа. Для определения номинального

состава бетона строят базовую зависимость по марочной прочности. Для этого

рассчитывают два дополнительных состава с Ц/В = 2,2 и 1,6 и при

этом расход воды и щебня принимают по оптимальному составу, а расход песка с

увеличением или уменьшением цемента соответственно уменьшают или увеличивают.

По двум

дополнительным составам также изготавливают бетонную смесь и бетон, определяют

подвижность и плотность бетонной смеси, фактический расход материалов и формуют

контрольные образцы для определения марочной прочности через 28 сут нормального

твердения.

Состав бетона с Ц/В

= 2,2 на замес 10 л:

Ц = 4,46 кг, П

= 6,80 кг, Щ= 10,45 кг, В = 2,03 л, R28 = 33,5 МПа.

Состав бетона с Ц/В

= 1,6 на замес 10 л:

Ц = 3,25 кг, П

= 7,88 кг, Щ = 10,45 кг, В = 2,03 л, R28 = 25,5 МПа.

По данным

испытаний оптимального начального состава и двух дополнительных составов, а

также по Ц/В отношениям этих составов строят базовую зависимость

(черт. 6).

На основании

полученных данных определяют, что для обеспечения марочной прочности 30 МПа Ц/В

= 1,8, а номинальный состав бетона следующий:

Ц = 363 кг, П = 749 кг, Щ

= 1045 кг, В = 203 л.

При

определении состава бетона нормального твердения марок 200 — 400 при ОК

= 5 — 9 см на тех же материалах следует пользоваться зависимостью R б=

f(Ц/В)

(см. черт. 6).

Прочность

бетона через 28 сут нормального твердения

1 — оптимальный состав;

2 и 3 — дополнительные составы

Черт. 6

7. ОРИЕНТИРОВОЧНЫЕ СОСТАВЫ МОНОЛИТНОГО ТЯЖЕЛОГО БЕТОНА

7.1. При

изготовлении малого объема монолитного бетона классов В7,5 — В25 (марок 100 —

300), предназначенного для изготовления единичных конструкций, определение и

назначение номинального состава бетона допускается принимать на основании

прилагаемых таблиц.

7.2.

Номинальный состав бетона определяют в зависимости от класса (марки) бетона

(средняя прочность бетона в возрасте 28 сут нормального твердения) и

гарантированной марки цемента.

7.3.

Ориентировочные составы бетона даны в табл. 7

— 9

при следующих характеристиках исходных материалов: плотность бетонной смеси ρсм

= 2370 — 2420 кг/м3, подвижность ОК = 5 — 9 см. Если

фактическая плотность бетонной смеси отличается от табличной, то фактический

расход материалов следует пересчитать по формулам ( 1) — ( 4) ГОСТ 27006-86.

Модуль

крупности песка Мк = 2, ρп = 2,65 г/см3,

щебень крупностью до 70 мм, ρщ = 2,65 г/см3.

При увеличении

или уменьшении Мк на 0,5 доля песка в смеси заполнителей

увеличивается или уменьшается на 0,03.

При переходе на гравий

расход воды по сравнению с табличными данными уменьшается на 10 — 15 л.

7.4. В

ориентировочных таблицах даны номинальные составы бетонов на сухих

заполнителях. После определения расхода материалов по табл. 9

— 11

состав пересчитывают на фактическую влажность заполнителей по формулам ( 5) — (

ГОСТ 27006-86.

Таблица

9

Ориентировочные составы тяжелого бетона на щебне

фракций до 20 мм при ОК = 5 — 9 см

|

Средняя прочность бетона в возрасте 28 сут |

Расход материалов, кг/м3, при марке |

|||||||

|

300 |

400 |

|||||||

|

Ц |

П |

Щ |

В |

Ц |

П |

Щ |

В |

|

|

100 |

210 |

885 |

1080 |

195 |

200 |

875 |

1080 |

195 |

|

150 |

260 |

820 |

1080 |

205 |

230 |

865 |

1080 |

195 |

|

200 |

310 |

740 |

1115 |

205 |

275 |

810 |

1080 |

205 |

|

250 |

350 |

700 |

1115 |

205 |

315 |

750 |

1100 |

205 |

|

300 |

390 |

660 |

1115 |

205 |

355 |

710 |

1100 |

205 |

Таблица 10

Ориентировочные составы тяжелого бетона на

щебне фракций до 40 мм при ОК = 5 — 9 см

|

Средняя прочность 28 сут нормального твердения |

Расход материалов, кг/м3, при марке |

|||||||

|

300 |

400 |

|||||||

|

Ц |

П |

Щ |

В |

Ц |

П |

Щ |

В |

|

|

100 |

200 |

820 |

1200 |

180 |

200 |

800 |

1200 |

180 |

|

150 |

240 |

770 |

1200 |

190 |

210 |

800 |

1200 |

180 |

|

200 |

290 |

700 |

1200 |

190 |

255 |

755 |

1200 |

190 |

|

250 |

330 |

660 |

1200 |

190 |

290 |

720 |

1200 |

190 |

|

300 |

360 |

630 |

1220 |

190 |

330 |

680 |

1200 |

190 |

Таблица

11

Ориентировочные составы бетона на щебне

фракций до 70 мм при ОК = 5 — 9 см

|

Средняя прочность бетона в возрасте 28 сут |

Расход материалов, кг/м3, при марке |

|||||||

|

300 |

400 |

|||||||

|

Ц |

П |

Щ |

В |

Ц |

П |

Щ |

В |

|

|

100 |

200 |

785 |

1270 |

165 |

200 |

785 |

1270 |

165 |

|

150 |

230 |

745 |

1270 |

175 |

200 |

785 |

1270 |

165 |

|

200 |

280 |

695 |

1270 |

175 |

250 |

725 |

1270 |

175 |

|

250 |

320 |

655 |

1270 |

175 |

280 |

695 |

1270 |

175 |

|

300 |

350 |

625 |

1270 |

175 |

320 |

655 |

1270 |

175 |

Примечание к табл. 9

— 11. Составы бетона с расходом цемента менее 220 кг/м3

приведены для неармированных бетонов.

7.5. При

изготовлении бетонной смеси определенного состава производится корректировка

смеси по подвижности. В случае, если подвижность бетонной смеси не

удовлетворяет требованиям задания, корректируют подвижность уменьшением или

увеличением воды затворения в опытном замесе.

7.6. При

возможности использования в бетоне зол ТЭС и молотых добавок осадочного

происхождения подбор состава бетона следует проводить по рекомендациям разд. 5.

7.7. При

применении в бетоне пластифицирующих добавок подбор состава бетона следует

проводить по рекомендациям разд. 8.

8. ПОДБОР СОСТАВА БЕТОНА С ПЛАСТИФИЦИРУЮЩИМИ И КОМПЛЕКСНЫМИ

ДОБАВКАМИ

8.1. Подбор

состава бетона с химическими добавками следует проводить с учетом положений ГОСТ 27006-86.

8.2.

Рекомендуемые пределы содержания химических добавок для бетонных смесей сборных

изделий и для товарного бетона принимают в соответствии с рекомендациями по

применению данного вида добавки (см. Пособие по применению химических добавок

при производстве сборных, железобетонных конструкций и изделий. М.: Стройиздат,

1989).

8.3. Состав

бетона рассчитывают в соответствии с разд. 4

настоящих Рекомендаций.

8.4. Расчет

состава для изготовления 1 м3 уплотненной бетонной смеси производят

по следующей методике.

Величину Ц/В,

расход воды В, цемента (Ц = В · Ц/В) и долю

песка в смеси заполнителей r

назначают, используя данные о составе бетона без добавок с учетом рекомендаций

по корректировке параметров состава бетона с добавкой, приведенных в п. 8.5.

Расходы

заполнителей рассчитывают по формулам ( 4),

( 5), ( 7).

8.5. Подбор состава бетона с пластифицирующими добавками

производят экспериментальным путем в следующем порядке.

8.5.1. Определяют оптимальное содержание добавки при

заданном значении удобоукладываемости бетонной смеси и из условия достижения

наименьшего значения коэффициента расходования цемента Кц:

(19)

Для этого

рассчитывают и подбирают три-четыре состава бетона с разным количеством добавки

в пределах рекомендуемых, например, в Пособии по применению химических добавок

при производстве сборных железобетонных конструкций и изделий.

В этих

составах Ц/В принимают по рекомендациям разд. 4

или по имеющемуся номинальному составу без добавки.

Расход воды

при применении пластифицирующих добавок назначают по табл. 12

с учетом рекомендаций п. 4.2.5

и табл. 3. Нижний

предел водосодержания по табл. 12

принимают для максимально принятой дозировки добавки.

При

использовании добавок, не снижающих водопотребность, расход воды принимают по

табл. 3.

Таблица

12

Водопотребность подвижных и литых бетонных

смесей с различными видами пластифицирующих добавок

|

Осадка конуса бетонной, смеси, см |

Водопотребность бетонной смеси, л/м3 |

||||

|

без добавок |

с суперпластификатором |

с сильнопластифицирующей добавкой |

со среднепластифицирующей добавкой |

со слабопластифицирующей добавкой |

|

|

1-4 |

185 |

— |

— |

— |

— |

|

5-9 |

205 |

140-155 |

155-170 |

170-185 |

185-190 |

|

10-15 |

215 |

155-170 |

170-185 |

185-200 |

200-210 |

|

16-20 |

230 |

170-185 |

185-200 |

200-210 |

210-225 |

|

21-25 |

240 |

185-200 |

200-210 |

210-225 |

225-235 |

Расчет количества крупного и мелкого заполнителя

рассчитывают по пп. 4.2.7

— 4.2.9 с

повышением доли песка, рекомендуемой табл. 4

или принятой в составе без добавки на 0,03.

Составы,

полученные по расчету, корректируют с целью получения заданной

удобоукладываемости при постоянном отношении Ц/В.

По результатам

испытаний образцов бетона рассчитывают значение коэффициента Кц

при разных дозировках добавки и по полученным данным, сводимым в графической

(черт. 7) или табличной

форме, устанавливают для изготовления бетона на производстве содержание

добавки, при котором достигается минимальное значение Кц.

Выбор дозировки пластификатора Д (Ц/В, OK — const )

Черт. 7

В тех случаях,

когда минимум этой величины отчетливо не выявляется, назначают дозировку в зоне

наименьших значений количества добавки.

8.5.2. В тех

случаях, когда для производства разных бетонных смесей используют один и тот же

цемент, дозировку добавки, установленную в п. 8.5.1,

можно распространить на бетоны, изготовляемые из бетонных смесей, отличающихся

по подвижности на одну марку (по ГОСТ 7473-85), с прочностью,

отличающейся в меньшую или большую сторону на класс (марку), и подвергаемые

тепловой обработке по режимам, различающимся: по продолжительности

предварительной выдержки не более чем на 1 ч, по скорости подъема температуры

не более чем на ± 5° С/ч и по температуре изотермического прогрева не более чем

на ± 5°С.

Дозировку

добавки следует уточнить при изменении поставщика цемента, его вида и марки.

8.5.3. Подбор

состава бетона с целью получения базовой зависимости производят по следующей

методике.

Подбирают

бетонные смеси заданной удобоукладываемости трех составов с содержанием

добавки, установленным п. 8.5.1:

I состав — с Ц/В,

как в составе с оптимальным количеством добавки и расходами цемента и воды,

назначаемыми по результатам предыдущих опытов:

II и III составы с расходом воды и щебня

первого состава, изменяя значение Ц/В на ± (0,3 — 0,5) I состава.

Из подобранных

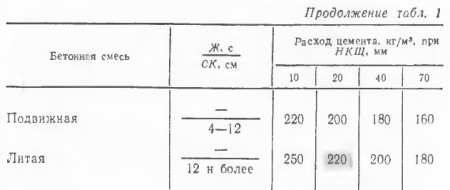

смесей изготавливают контрольные образцы бетона, которые пропаривают по