Системы программного управления станками предполагают определенную последовательность избранных действий. Для того чтобы на ставке обработать какую-либо заготовку, придав ей заданные формы и размеры, нужно выполнить на нем некоторый состав избранных действий, представляющий совокупность управляющих воздействий и перемещений рабочих органов (РО) станка.

Автоматом называется самоуправляющийся металлорежущий станок, который при осуществлении технологического процесса самостоятельно производит все перемещения PO, входящие в цикл обработки.

Полуавтоматом называется станок, работающий в автоматическом цикле. для повторения которого требуется вмешательство рабочего.

Неавтоматизированными действиями программы обработки чаще всего являются загрузка заготовок и снятие обработанных изделий, реже — ориентирование заготовок и их закрепление (зажим).

Автоматизирование действий (управления) может быть осуществлено на оборудовании с двумя принципиально различными подходами:

- станки работающие по методу механических управляющих воздействий;

- станки с программным управлением чпу

Системы механических управляющих воздействий основаны на использовании взаимных перемещений, возникающих при контактах между собой специально предназначенных для цели управления деталей, размещаемых на пути движения рабочего органа или участвующих в передаче движения тому или иному рабочему органу станка.

Необходимая последовательность воздействий достигается путем изменений Во взаимном расположении этих деталей или изменением формы их контактных поверхностей. К таким деталям относятся:

- путевые упоры;

- ригели;

- копиры;

- шаблоны;

- профильные кулачки на кулачковых и копировальных автоматах и полуавтоматах.

Для фрезерных станков примерами такого автоматизирования процессов обработки служат: шпоночно-фрезерные полуавтоматы, шлицефрезерные автоматы, объемно-фрезерные копировальные полуавтоматы.

Системы числового программного управления станками

Числовое программное управление станками основано на выражении всех команд, управляющих их действиями на станке, в цифровой форме. При этом все перемещения рабочего органа станка, воспроизводящие траектории движения обрабатываемой заготовки и режущего инструмента относительно друг друга, задаются и оцениваются значениями координат в координатной системе самого станка. Очередность выполнения действий определяется последовательностью команд. Каждая команда содержит определенное число сигналов — импульсов — и выражается их числом. В случае команд на перемещения импульс вызывает одно элементарное (нераздельное по длине) перемещение, из которых составляется любая задаваемая длина пути того или иного рабочего органа.

Элементарное перемещение называется ценой импульса или дискретностью. Дискретность характеризует возможную точность выполнения размеров или, иначе, — точность обработки в ее пределе.

Сигналы формируются в устройствах ЧПУ высоким уровнем электрического напряжения, замкнутым состоянием нормально открытого контакта электромагнитного реле, наличием отверстия в соответствующей дорожке перфоленты (носителя программы) и т. д. Контурные (непрерывные) системы программного управления применяются на фрезерных станках, где, наряду с обработкой плоских прямолинейных поверхностей, часто обрабатываются криволинейные контуры и поверхности сложной пространственной формы.

На рис. 1 показана типовая схема траектории перемещения инструмента при контурном управлении. Фреза 2 обходит контур заготовки 1 по траектории 3. Эта траектория представляет собой геометрическое место точек различных положений центра фрезы при равном удалении его от поверхности контура и, следовательно, является эквидистантной ему. Эквидистантой называется геометрическое место точек, равноудаленных от какой-либо другой линии. Программирование рабочего цикла осуществляется по эквидистанте.

Рис. 1. Траектория перемещения фрезы при фрезеровании криволинейной поверхности

Обработка таких поверхностей требует точно согласованного перемещения инструмента относительно заготовки одновременно по двум (Х, Y) или трем (Х, Y, Z) координатам. В каждой точке траектории на таких участках значения Координат отличаются от их значений в соседней точке. Из этого вытекает необходимость непрерывно изменять координаты бесчисленного множества точек траектории Инструмента, что практически невозможно. Однако если допустить некоторые незначительные отклонения от теоретического контура, то при определенном сочетании большого числа прямолинейных перемещений по двум или трем взаимно перпендикулярным координатам криволинейный контур или пространственно-сложная поверхность изделия могут быть образованы.

На рис. 2 показано геометрическое построение приближенной замены криволинейного контура методом линейно-кусочной аппроксимации. Аппроксимацией на математическом языке называется приближенная замена (выражение) каких-либо геометрических объектов через другие, более простые. В рассматриваемом случае инструмент перемещается ступенчато — кусочками Δl на равных по длине прямых участка аппроксимации. Под перемещением инструмента следует понимать его перемещение относительно заготовки. Чем больше таких прямых А и чем мельче кусочки Δl, тем точнее будет воспроизведен криволинейный контур.

Рис. 2. Схема построения криволинейного контура обработки на станке методом линейно-кусочной аппроксимации

В системах контурного ЧПУ применяются методы аппроксимирования, для осуществления которых устройства располагают вычислительными машинами, называемыми интерполяторами. Интерполятор по командам программы производит автоматический расчет координат промежуточных точек (а, б, в, г, д, е, …) в необходимых количествах и с определенной частотой во времени, по адресам направлений движения рабочих органов формирует и посылает управляющие сигналы — импульсы — исполнительным органам станка (например, приводу стола, салазок, ползуна шпинделя и др.).

Сложно выбирать систему управления среди многих типов, имеющихся сейчас на рынке. Однако следует учитывать основные факторы: соответствие поставленным целям; надежность; ремонтопригодность и наличие запасных частей. Ниже эти факторы рассмотрены подробнее.

Соответствие системы управления поставленным целям

Система управления станком должна удовлетворять техническим потребностям производства. Если согласно требованиям система ЧПУ должна обеспечивать получение сложных контурных поверхностей типа 3С, то бессмысленно приобретать систему, которая ограничена по своим возможностям и обеспечивает только простое позиционирование по типу 2Р.

Классификация устройств ЧПУ станка предусматривает довольно широкий спектр инструментов управления. Имеющиеся системы управления являются системами, предназначенными для позиционной обработки, или системами с непрерывным управлением. Первые предполагают управление движениями на станке до предварительно запрограммированной точки без осуществления управления по траектории этого движения. В системах второго типа управление по двум или более осям осуществляется и сохраняется по предварительно определенной траектории движения. Имеются также системы, обладающие ограниченными возможностями контурной обработки, поскольку они осуществляют комбинированное движение по осям в станке так, что могут образовывать прямолинейный участок пути, не параллельный этим осям. Такая форма управления обычно ограничена движением по двум осям. Более усложненный вариант позволяет таким же методом образовывать круговые дуги.

Рассматривая содержание, вкладываемое в понятие «соответствие поставленным целям», осветим некоторые характерные особенности систем управления станком.

Аналоговые и числовые (дискретные) системы управления

Лишь немногие системы управления следует отнести к полностью аналоговым или к полностью дискретным. Почти без исключения ввод данных осуществляется в числовой (дискретной) форме. Выход к сервосистемам за исключением недорогих и менее сложных систем и систем, использующих шаговые двигатели, является аналоговым. Обратная связь в замкнутых системах может быть любого типа. Аргументация, которую используют в пользу дискретных или аналоговых систем, противоречива и почти полностью не соответствует существу вопроса.

Перфорированная лента в сравнении с магнитной

При рассмотрении управляющих устройств в системах ЧПУ, обеспечивающих позиционную обработку (см. Контурные и позиционные системы ЧПУ), нет смысла использовать магнитную ленту. Программирование и подготовка перфорированных лент для таких систем достаточно просты и дешевы, а объем данных, подлежащих хранению в памяти, очень мал. При использовании управляющих устройств в системах с непрерывным управлением несложные контуры типа 2С, такие, как прямые линии, круговые дуги и даже параболы, можно создавать в самих управляющих устройствах, используя интерполяторы. Выход с перфорированной ленты в этом случае осуществляется просто и отвечает требованиям, налагаемым этими условиями. Однако кривые высших порядков, расположенные по двум осям, и кривые низших порядков, расположенные более чем по двум осям, находятся за пределами возможностей работы интерполяторов и при управлении от перфоленты необходимо прибегать к линейной аппроксимации, при которой образуется ряд тангенциально расположенных по отношению к кривой отрезков, создающих приближенный вид кривой.

В этих условиях необходимо много перфоленты, особенно при большом числе аппроксимирующих контур отрезков. Требование выдачи данных через короткие интервалы времени приводит к необходимости иметь высокоскоростные и дорогие фотоэлектрические считывающие устройства. Объем информации становится столь большим, что нужно иметь значительное промежуточное запоминающее устройство в управляющем узле.

Управляющие узлы, работающие от магнитной ленты, для представления информации используют методы, анологичные вводу ее перфолентой, но с более высокой плотностью, либо данные несут более подробную информацию о траектории движения, что снижает требования к интерполятору в управляющем узле ЧПУ. В последнем случае управляющий узел намного проще (и соответственно должен быть дешевле), но такая система не лишена своих недостатков. Если нет внутренних вычислительных устройств, то отсутствует возможность изменений запрограммированных данных или введения компенсации по диаметру фрез или коррекции величины подачи. Такие управляющие узлы требуют внешних вычислительных устройств, которые обеспечивают большие возможности, чем требуемые при работе ЭВМ общего назначения. Большие вычислительные возможности внешних устройств и высокая плотность данных на магнитных лентах обеспечивают образование более гладких кривых без коротких прямолинейных граней, которые обычно получаются на изделии при работе встроенных интерполяторов.

Линейные датчики обратной связи и круговые (вращающиеся) датчики

Линейные датчики изготовляют нескольких типов, но только два из них выдержали испытание временем и находят широкое применение. Это индуктосины и дифракционные датчики; последние разработаны фирмой Ferranti и особенно хорошо известны в Англии. Обеспечиваемая ими точность и разрешающая способность объясняют их широкое распространение. Только два вращающихся датчика выдержали испытание временем — это вращающийся цифровой датчик и сельсин. Последний быстро зарекомендовал себя как наиболее широко применяемая система обратной связи для систем ЧПУ.

Какой же датчик следует выбрать? Вращающиеся датчики, соединяемые с концами ходовых винтов, используют для косвенного метода измерений.

При таком расположении датчиков не будет учитываться неточность изготовления винтов, сжатие и скручивание винтов, а также зазоры в соединениях (винты подвержены удлинению из-за увеличения температуры). В каждом из приведенных случаев могут возникнуть ошибки измерения, так как измеряемое расстояние отлично от действительного перемещения салазок на станке. Ошибки передачи уменьшаются при использовании линейных датчиков, соединяемых непосредственно с салазками, при этом обеспечивается большая точность позиционирования.

Общим недостатком станков является постепенное изменение действительного положения конца шпинделя из-за изменения его температуры при вращении, что вообще не может быть учтено существующими датчиками обратной связи и нуждается в введении температурной стабилизации.

Незамкнутые и замкнутые системы управления

Различия между этими двумя системами очень существенны. Незамкнутые системы не имеют обратной связи, а замкнутые, используя датчики, обеспечивают обратную связь. Замкнутые системы, хотя дороже, являются более желательными (цифровой гидравлический шаговый двигатель уменьшит необходимость в замкнутых системах, а также снизит стоимость узлов управления).

Во многих управляющих узлах, которые являются системами замкнутого типа, нельзя сохранить предварительно запрограммированное положение, надеясь на работающую сервосистему. Это особенно относится к станкам для позиционной обработки, в которых после подвода салазок необходимо их закреплять. Обратная связь, учитывающая отклонения от запрограммированной величины, при позиционировании не может корректировать те изменения, которые возникают в процессе обработки, например, от силы резания при фрезеровании.

Надежность систем управления

Станки с ЧПУ в прошлом пользовались дурной славой из-за своей ненадежности. Потребитель автоматически относил это к неполадкам в электронной части станка. Это мнение весьма несправедливо, хотя, безусловно, имелся ряд ненадежных управляющих узлов. С точки зрения потребителя обычный станок, который всегда обеспечивал превосходную работу в течение многих лет, не может работать плохо, если вместо управления от рукояток он будет подсоединен к управляющему узлу ЧПУ. Однако жесткость станка, предназначенного для обычной работы, часто бывает недостаточной, но особенно важна для станков с ЧПУ. Такие элементы привода подачи, как ходовые винты, гайки и опоры представляют собой в сущности пружины высокой жесткости. Недостаточная жесткость может вызвать нестабильность систем управления. Соотношение между силами трения покоя и силами трения движения в направляющих, которое на станках, управляемых вручную, создает мало проблем, вызывает нежелательное явление падающего трения. Инерция несовершенных по конструкции элементов, входящих в систему, может также привести к некоторым проблемам в управлении.

Любая из указанных проблем вызывается конструкцией станка и в определенных пределах допустима для станка с ручным управлением, но ее наличие не отвечает требованиям станка с ЧПУ. Изготовители управляющих узлов ЧПУ из экономических соображений пытались применять их в станках, которые обладали вышеуказанными нежелательными свойствами и во многих случаях это привело к отрицательным результатам.

Электронные лампы, реле, полупроводниковые приборы или интегральные схемы? Что является лучшим? Надежны ли они все? Если не надежны, то какие из них? Какой выбрать метод выполнения концов проводов: обжатием, пайкой или обмоткой. Все ли они надежны? Если нет, то какой из них следует выбрать? На каждый из этих вопросов и на многие возникающие другие не существует однозначного ответа. Применение полупроводниковых устройств принесло большую пользу и значительно продвинуло вперед электронику. Однако никакой изготовитель, заботящийся о своей репутации, не будет ею рисковать и выпускать ненадежные устройства. Следует использовать более дорогие и лучшие проверенные устройства, если у Вас отсутствует компетентный эксперт по электронике, который убедит Вас в успехе применения неизвестной Вам конструкции.

Ремонтопригодность и наличие запасных частей

Никто не предполагает, что станки и управляющие узлы никогда не выйдут из строя. Конструирование станков еще не привело к созданию «совершенного» оборудования. Поэтому ремонтоспособность станка исключительно важна. Узловая (блочная) конструкция станка является желательной особенностью, которой следует добиваться. Легкость обслуживания отдельных узлов, например таких, как легко снимаемый шпиндель в сборе или коробка скоростей, значительно уменьшает время простоя дорогого станка. Узлы системы управления должны иметь достаточно мест для подсоединения контрольных приборов для проверок. Отказы должны ликвидироваться посредством снятия съемных элементов (модулей) в виде печатных плат и замены их имеющимися в запасе. Эти модули могут быть исправлены потребителем или возвращены изготовителю. Время простоя станка должно быть значительно сокращено за счет выявления неисправностей в модулях и их замены. Ремонт станков и замена отдельных его частей должны быть строго регламентированы. Как показала практика работы в США, наличие простой схемы последовательного поиска причин неисправностей превращает знающего электрика в компетентного наладчика электроники. Необходимо полностью использовать курсы обучения наладки, устраиваемые изготовителями управляющих устройств.

В заключение рекомендуется иметь в запасе необходимый минимум запасных частей. Нужно помнить, что отказы в станках всегда случаются в самое неблагоприятное время, а высокая почасовая стоимость станков с ЧПУ делает их еще более дорогими при простое.

Отечественные инновационные разработки в сфере программного управления станками

В настоящее время российские компании активно работают в направлении разработок систем управления для станков с ЧПУ (рис. 3). Упор в разрабатываемой системе управления делается не на точностных и скоростных характеристиках, которые уже давно превысили возможности механической части станков, а на оптимизации процесса обработки, контроле состояния инструмента, анализе причин простоев и других факторах, так или иначе связанных с оптимизацией ресурсов по эксплуатации станка.

Рис. 3. Система управления для станков с ЧПУ, разработанная ОАО «КЭМЗ» и компанией «Техникон»

Параллельно идет работа по созданию единой информационно-управляющей системы, в которую будут интегрированы станки с системами ЧПУ различных производителей, целью которой является контроль трудовых, материальных и энергетических ресурсов, сосредоточенных вокруг станка. Важной особенностью разрабатываемой системы является не только возможность пассивного наблюдения за процессом и последующего анализа руководителями «узких мест», но и возможность прямого влияния на сокращение издержек силами оператора непосредственно во время работы.

В себестоимости продукции, производимой на станке с ЧПУ, немалое место занимают затраты на его эксплуатацию. В конечном счете, стоимость детали зависит от таких факторов, как уровень загрузки станка, зарплата персонала, затраты на инструмент/оснастку, электроэнергию и т.п.). За срок эксплуатации, будь это многокоординатный обрабатывающий центр с ЧПУ или 3-х координатный фрезерный эти затраты, как правило, превышают стоимость самого станка, а ведь они не являются фиксированными и не предопределены заранее, они во многом зависят от того, насколько эффективно организовано производство. И если на производстве количество станков достаточно велико, контролировать и управлять ими без современных программных средств – вряд ли возможно.

Немаловажным в вопросе оптимизации затрат является и вопрос повышения производительности труда. И даже в периоды экономического кризиса актуальность этого вопроса не снижается, так как повышение производительности так или иначе, в конечном счете, ведет к снижению себестоимости продукции. Меняется лишь контекст: вместо увеличения производительности в традиционном понимании на первый план выходит вопрос об увеличении удельной производительности, то есть производстве, требующем меньшего количества ресурсов на единицу производимой продукции. Причем ресурсов любого рода, в том числе станков, персонала, инструмента, электроэнергии и т.д.

Как известно, в вопросе оптимизации использования производственных ресурсов существует два подхода: пассивный и активный. Пассивный подход ограничивается мониторингом происходящих на производстве процессов и выявлением «узких мест» или центров затрат. Он не требует вмешательства в существующие процессы рабочего и инженерно-технического персонала, а лишь предполагает, что в результате анализа результатов производства руководством будут сформированы какие-то действия по его реорганизации. Такой подход, в силу разных причин, до сих пор широко распространен на большинстве предприятий, и на сегодняшний день реализующий его современный инструментарий представлен многочисленными системами сбора производственной статистики, которые осуществляют сбор информации о количестве произведенных деталей, причинах простоя и т.п.

Активный же подход предусматривает постоянное вмешательство в производственные процессы всего задействованного в процессе производства персонала (рис. 4, а), причем непрерывно, а не по факту анализа его результатов. Многие современные технологии управления производством, типа бережливого производства и т.п., предполагают вовлечение всех сотрудников. Именно это в большей степени предопределяет эффективность таких производств. Очевидно, что активный подход потенциально более эффективен, однако требует создания определенного вспомогательного инструментария для персонала, с помощью которого он может воздействовать на процесс с целью его улучшения. Что же может являться таким инструментарием? Ответ на этот вопрос вытекает из анализа центров производственных затрат, к которым в укрупненном виде относятся: затраты на производственное время, персонал, брак, инструмент и оснастку, электроэнергию.

Детальный анализ данных центров затрат показывает, что главным источником их формирования являются неэффективная загрузка и простои оборудования, обусловленные организационными проблемами или поломками. Кому из производственников незнакомы такие проблемы, как отсутствие заготовки, актуальной программы обработки, нужного инструмента? Нередки на производстве и ситуации, приводящие к выходам оборудования из строя: перегрузки, вызывающие вибрации, повышенный износ станка и, в конечном счете, поломку, или аварии при переналадке станка, выводящие оборудование из строя на длительное время и влекущие немалые затраты на его восстановление. Однако при ближайшем рассмотрении оказывается, что влиять на перечисленные негативные процессы возможно, и это не требует больших экономических затрат. Суть реализуемого на ОАО «КЭМЗ» подхода заключается в предоставлении персоналу, ответственному за подготовку и контроль производства, необходимой информации о состоянии производства в реальном времени, а также четкую постановку задачи и детальный контроль выполнения всего, что делает рабочий персонал.

Рис. 4. Активный контроль работы производственного персонала (а); мониторинг работы производственного оборудования (б)

Для реализации данной задачи недостаточно объединить станки в сеть для сбора производственной статистики. Необходимо обеспечить возможность участия обслуживающего оборудование персонала в производственном процессе и минимизировать простои оборудования (рис. 4, б). Для это недостаточно организационных инициатив со стороны руководства − необходим реальный инструментарий, обеспечивающий четкую постановку задачи и контроль ее выполнения.

В частности, в условиях мелкосерийного производства снижение времени переналадки станка является ключевым фактором производительности. Здесь не должно быть проволочек и путаницы. Подойдя к станку и пройдя процесс авторизации, наладчик должен получить доступ к списку сменных заданий данного станка и конструкторско-технологической документации, необходимой для его переналадки. Причем, он должен иметь возможность ознакомиться с поставленной ему задачей заблаговременно, чтобы провести подготовку и необходимые консультации, если это необходимо. Возможно, в процессе подготовки выяснится, что отсутствует необходимый инструмент или возникли другие причины, требующие доработки программы обработки и т.п. Другими словами, к моменту переналадки все вопросы уже должны быть решены, и наладчик должен немедленно приступить к переналадке. Одновременно с этим необходим контроль всех происходящих на производстве процессов с максимально возможной глубиной анализа: от детализации причин простоя до оценки уровня износа инструмента.

Решить эту задачу призван программно-аппаратный комплекс ГИАС, внедряемый в настоящее время на предприятии (рис. 5).

Рис. 5. Входной интерфейс программно-аппаратного комплекса ГИАС

Свое начало проект брал с разработки собственной системы ЧПУ по схеме локализации производства ее комплектующих. Впоследствии эта идея трансформировалась в более широкое видение: не только локализация производства компонентов, но и создание такого продукта, который обеспечивал бы реальное влияние на центры производственных затрат. Не локальное устройство, обеспечивающее управление движением приводов станка, а информационно-управляющий комплекс, интегрированный в систему управления предприятием. «Станок как часть системы» — такова современная тенденция развития мирового машиностроения в контексте концепции «Индустрия 4.0», и такой слоган был выбран для продукта с названием ГИАС. Именно в таком ключе проект развивался последние два последних года и на сегодняшний день имеет свое воплощение в станках производства ОАО «КЭМЗ».

В основе его аппаратной части – комплектующие Mitsubishi Electric. Именно комплектующие, а не готовая система ЧПУ. По соглашению с данной компанией предусматривается возможность локализации производства части компонентов, доля которых может достигать 60% от стоимости комплекта. Локализации подверглась топовая серия ЧПУ данного производителя − М700, что практически не накладывает ограничений на область использования производимых станков. Прикладное программное обеспечение – полностью отечественная разработка. Оно состоит из двух частей:

- ГИАС станок — устанавливаемое непосредственно на станке;

- ГИАС предприятие — предназначенное для сбора и передачи на станки информации в реальном времени, статистической обработки данных и подготовки отчетов.

«ГИАС станок» – эта та часть комплекса, которая реализует инструментарий активного воздействия на процесс производства рабочим персоналом. Автоматизация конструкторско-технологической подготовки производства на ОАО «КЭМЗ» построена на решениях компании «Интермех». В качестве системы ведения электронного архива технической документации и управления данными о составе изделия на ОАО «КЭМЗ» внедрена и используется система Search. Конструкторская подготовка производства на ОАО «КЭМЗ» ведется с использованием системы Cadmech. Технологическая подготовка производства осуществляется в системе Techcard. «ГИАС станок» обеспечивает возможность доступа со станка к конструкторско-технологической документации в формате PDF, программам обработки и другой полезной информации, хранящейся в системе Search, организуя тем самым для наладчика работу по принципу «все под рукой» и предотвращая непроизводительные затраты времени на уточнение задания и переделки.

Еще одним элементом активного воздействия на процесс обработки и очередной отличительной особенностью «ГИАС станок» является интегрированная система адаптивного резания (рис. 6, а), обеспечивающая автоматическое регулирование подачи, как функции нагрузки. Система адаптивного резания является важной частью системы ГИАС, так как позволяет достигать значимого сокращения машинного времени на черновых операциях или повышения ресурса инструмента (определяется настройками системы). В обоих случаях при использовании на серийном производстве она позволяет с достаточно высокой точностью оценить степень износа инструмента.

В контексте вышеописанной концепции системы ГИАС это крайне важно, так как инструмент относится к одному из самых дорогостоящих ресурсов, и иметь реальную картину его износа в любой момент времени – очень ценно. Система адаптивного резания входит в базовую комплектацию «ГИАС станок», что в сочетании с высокими характеристиками аппаратной части позволяет достичь высоких параметров обработки как по производительности, так и по качеству.

Рис. 6. Окно интегрированной системы адаптивного резания (а); упрощенный интерфейс системы ЧПУ (б)

Еще одной интересной и востребованной в ряде случаев возможностью системы «ГИАС станок» является интегрированная система оперативного программирования. Эта система реализует специальный интерфейс, отличный от традиционного интерфейса системы ЧПУ и призванный упростить процесс подготовки технологической программы за счет использования метода визуального графического программирования без применения кода ISO. По сути, речь идет о программировании обработки циклами, то есть методом прямого ввода форм поверхностей и размеров непосредственно с чертежа. В принципе, такие системы предлагаются сегодня различными производителями ЧПУ в качестве опции или даже в базовой комплектации. Однако они являются дополнением к традиционному интерфейсу ЧПУ, а не замещают его.

Такие системы призваны исключить необходимость привлечения технолога при подготовке программы обработки и предполагают высокую квалификацию оператора станка. В случае же с системой ГИАС был предложен принципиально другой подход: здесь реализовано переключение между традиционным интерфейсом ЧПУ и интерфейсом оперативной системы управления. Идея заключается в том, чтобы исключить для оператора станка необходимость освоения принципов управления традиционной системой ЧПУ, ограничив для него доступ к ее традиционному интерфейсу, и заместить его на упрощенный (рис. 6, б). То есть создать условия, при которых оператор станка, не имеющий квалификации «оператор станка с ЧПУ», мог бы в короткие сроки освоить управление станком и быть задействован либо на выполнение черновых операций, либо, в ряде случаев, как полноценный оператор станка. Не забывая о концепции системы ГИАС, как инструменте влияния на центры производственных затрат, стоит также отметить, что использование персонала низкой квали- фикации позволяет не только сократить фонд заработной платы, но и создать здоровую конкурентную среду даже на тех предприятиях, где кадровый вопрос стоит не так остро.

Стоит отметить и тот факт, что в базовую комплектацию «ГИАС станок» входит система 3D-симуляции процесса обработки с контролем столкновений (рис. 7). Использование такой возможности, безусловно, снижает риски возможных аварий, последствия которых могут стоить предприятию больших денег. Сегодня системы контроля столкновений опционально предлагаются в топовых системах ЧПУ ведущих мировых производителей. Однако, особенности ее реализации в «ГИАС станок» были, опять же, обусловлены провозглашенным подходом − «Станок как часть системы». В частности, при разработке техпроцесса в системе Techcard указываются необходимые для работы оборудования параметры, которые передаются в систему «ГИАС станок». Таким образом наладчик имеет возможность автоматически получить на станок необходимые для выполнения 3D-симуляции обработки данных из конструкторско-технологической документации: форму заготовки, список и размеры используемых в программе инструментов, включая инструментальные оправки и режущие пластины. Иными словами, наладчик тратит минимум времени, чтобы удостовериться в безопасности выполнения операции. Разумеется, ручной ввод также предусмотрен, однако это рассматривается, скорее, как вынужденная мера.

Рис. 7. Система 3D-симуляции процесса обработки

Несколько слов о системе мониторинга работы оборудования, являющейся частью программного обеспечения «ГИАС предприятие». Сегодня на рынке представлено немало таких систем, предлагаемых производителями как систем ЧПУ, так и станков. Однако каждый из таких производителей ограничивает масштаб внедрения информационной системы рамками оборудования собственного производства. Это обусловлено объективными факторами − отсутствием стандартизованного механизма к доступу информации системам ЧПУ различных производителей, что существенно затрудняет информационный обмен.

В этом смысле, система ГИАС имеет важное преимущество, так как предполагает возможность интеграции оборудования различных производителей систем ЧПУ. В списке поддерживаемых на сегодняшний день систем такие производители, как Siemens, Fanuc, Mitsubishi, Heidenhain и некоторые другие. Интеграция станков с ЧПУ производителей, не входящих в этот перечень, также возможна, хотя и с некоторыми ограничениями функционала или с необходимостью дополнительного аппаратного оснащения. Очевидно, что внедрение систем такого рода обладает ценностью лишь при возможности интеграции большей части задействованного в процессе производства оборудования. Поэтому список поддерживаемых систем ЧПУ будет увеличиваться.

Разработчик уверен в правильности выбранного пути и считает, что разрабатываемая система в сочетании с локализацией производства ЧПУ одного из ведущих мировых производителей позволит в короткие сроки вывести производимые станки на новый уровень. Доказать эффективность выбранного пути компания сможет на собственном примере. В данный момент система находится в эксплуатации на ОАО «КЭМЗ».

-

Классификация и структура систем управления станками

Управление

металлорежущими станками –

это воздействие на его механизмы и

устройства для

выполнения требуемого технологического

процесса

обработки заготовки с заданными

точностью,

производительностью и себестоимостью

обработки.

Управление

станком состоит из получения информации

о цели управления, о результатах

управления (перемещениях рабочих

органов, срабатывании различных

механизмов), анализа полученной

информации, выработки решения и

исполнения принятого решения.

Управление

станком может выполняться оператором

(вручную) или без его непосредственного

участия системой автоматического

управления.

-

Ручное управление станками

Управление

станком упрощается при

применении устройств

цифровой индикации и управления (УЦИУ).

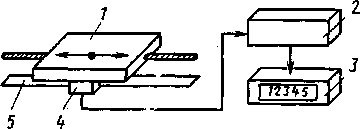

Схема самого простого УЦИУ показана

на рис. 1.1. При перемещении рабочего

органа

станка (стола, суппорта, шпиндельной

бабки) подвижная часть 5

измерительного

преобразователя

(ИП),

связанная с рабочим органом,

проходя относительно неподвижной части

4

ИП,

преобразует перемещение в пропорциональное

ему число импульсов, которые поступают

в счетчик 2 и индицируются на цифровом

табло 3.

Начало

отсчета может быть совмещено с любой

точкой контролируемого перемещения

путем

установки счетчика на нуль. В качестве

ИП

в УЦИУ применяются импульсные

фотоэлектрические

ИП со штриховыми шкалами, а также фазовые

ИП (сельсины и индуктосины).

Рис. 1.1. Схема

устройства цифровой индикации

УЦИУ

классифицируют по следующим уровням

автоматизации станков:

а)

измерительный уровень, когда УЦИУ

выполняет

только функции отсчета перемещений;

б)

уровень выдачи рекомендаций оператору

станка,

когда УЦИУ осуществляет функцию

предварительного набора перемещений.

В этом случае оператор набирает требуемые

величины перемещений рабочих органов,

а затем перемещает

их вручную до достижения нулевых

показаний на цифровом табло УЦИУ;

в)

уровень выдачи оператору рекомендаций,

записанных

в рабочей программе, когда на цифровом

табло по программе высвечиваются

требуемые значения и направления

перемещения и оператор вручную их

отрабатывает;

г)

управляющий уровень, когда УЦИУ выполняет

функции предварительного набора

перемещений

и их автоматической отработки. Оператор

в этом случае только нажимает на кнопку,

а станок отрабатывает заданные

перемещения.

При этом команды позиционирования

выдает

УЦИУ;

д)

управляющий программный уровень, когда

УЦИУ работает автоматически по программе,

т. е. выполняет функции, аналогичные

функциям устройства числового программного

управления.

Кроме режимов

работы, отвечающих разным уровням

автоматизации, УЦИУ может иметь также

и другие режимы, например записи

программы, самодиагностирования и т.

д.

По функциональным

возможностям УЦИУ разделяют на две

группы:

а) УЦИУ общего

назначения без ориентации их

технологических функций на определенную

группу станков, выполняющие только

простейшие функции цифрового отсчета

величин перемещений;

б) УЦИУ, функционально

ориентированные на определенный тип

станков.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

30.03.2015288.26 Кб11УП.doc

- #

- #

- #

- #

30.03.201544.89 Mб46Управление земельными ресурсами Кухтин П.В..pdf

- #

- #

- #

- #

- #

- #

Предложения товаров в интернет-магазине не является публичной

офертой. Договоры купли-продажи товара с посредниками оформляются

через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые

линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас,

Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково,

Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск,

Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук,

Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир,

Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж,

Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов,

Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово,

Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск,

Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань,

Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин,

Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы,

Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас,

Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк,

Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск,

Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром,

Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск,

Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний

Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск,

Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск,

Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск,

Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь,

Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино,

Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск,

Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов,

Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов,

Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи,

Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань,

Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино,

Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск,

Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары,

Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс,

Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

Как научиться работать на станке с ЧПУ?

Умение работать на станке открывает перед человеком большие возможности. В этой статье Вы найдете

краткую базовую информацию о том, что необходимо знать при работе на станке, с какими трудностями может столкнуться

оператор станка и как лучше построить свое обучение.

Для начала работы придется освоить управление станком. Сейчас существует множество различных

систем числового программного управления (Mach3, Linux CNC, USB CNC, Rich Auto, Fanuc, OSAI, Sinumerik,

OSP, Heidenhain и многие другие). Все они отличаются внешне, имеют определенные различия в

функционале, обладают своими преимуществами, недостатками, нюансами, но, в то же время, все они работают

по одному и тому же принципу. Достаточно изучить одну систему ЧПУ, чтобы понимать принцип работы всех

остальных.

Первое, с чем придется столкнуться оператору, это включение станка. После подачи питания и прогрузки

системы управления, запускается этап инициализации (определения) исходных координат положения шпинделя станка.

Любой станок с ЧПУ имеет одну неизменную нулевую точку — машинный ноль. Ее инициализация и происходит в

автоматическом режиме при включении станка, либо в ручном режиме при помощи команды «HOME» (Домой). При

выполнении этой команды рабочие органы станка поочередно по каждой оси перемещаются до концевых

выключателей. В первую очередь перемещение идет по оси Z до упора вверх, затем в крайнее положение по

оси X, Y и т.д. Когда шпиндель достигает крайнего положения по одной из осей, срабатывает концевой датчик

и происходит инициализация машинного нуля.

Если взять стандартный трехосевой или четырехосевой станок, то машинный ноль у него находится в углу

стола. Относительно этой точки настраиваются все остальные базовые положения станка. В частности, координаты положения,

в котором происходит измерение инструмента (при наличии функции автоматического измерения инструмента на

станке), координаты точки смены инструмента, координаты других нулевых точек, которые оператор

настраивает для обработки своих деталей. Наличие неизменяемого машинного нуля дает возможность

оператору задать не одну, а множество нулевых точек для обработки заготовки в любом удобном месте рабочего стола.

Каждая нулевая точка прописывается в стойке в виде смещения от машинного нуля. В английских версиях систем ЧПУ таблица

нулевых точек так и называется «offset table», т.е. «таблица смещений». По умолчанию на экране системы

ЧПУ мы видим координаты текущего положения относительно нуля детали.

Оператор всегда может изменить режим отображения координат на машинные и посмотреть

текущее положение относительно машинного нуля.

ПЕРЕКЛЮЧЕНИЕ РЕЖИМА ОТОБРАЖЕНИЯ КООРДИНАТ В MACH3

Такая система нулевых точек очень удобна при выполнении управляющих программ на станке с ЧПУ. В ходе

выполнения программы всегда возникает необходимость делать вспомогательные перемещения (точка смены

инструмента, точка «парковки» инструмента). Сделать это в нулевой точке, настроенной оператором,

проблематично, так как ее мы настраиваем индивидуально для каждой обработки в зависимости от

расположения заготовки на столе. Это означает, что нам при каждом изменении нулевой точки пришлось бы

заново отмерять координаты до всех вспомогательных позиций и вручную прописывать их в программе. Чтобы

этого избежать, все подобные вспомогательные перемещения осуществляются в машинной системе координат,

так как она неизменна и координаты любой точки в ней всегда одни и те же. Обработка же самой детали

происходит относительно нулевой точки настроенной оператором в зависимости от расположения заготовки.

Для переключения между системами координат (нулевыми точками) во время выполнения управляющих программ

используются специальные команды, которые закладываются в постпроцессор при его настройке.

Любая система ЧПУ имеет три основных режима работы:

1. Ручной режим управления (Manual). Когда оператор управляет станком с пульта или с клавиатуры.

2. Режим ручного ввода данных (Manual Data Input). Когда оператор управляет станком путем покадрового ввода команд в консоль и их выполнения. Например, включить шпиндель со скоростью вращения 15000 об/мин (S15000 M3), переместиться в определенную координату с подачей 5000 мм/мин (G1 X50 Y50 F5000) и т.д.

3. Автоматический режим управления (Auto) – это основной режим работы станка с ЧПУ в котором происходит автоматическое выполнение управляющих программ. Оператор всегда имеет возможность прервать выполнение программы, возобновить ее выполнение, начать выполнение с заданного кадра, внести в программу корректировки и т.д.

Для комфортной и уверенной работы на станке оператору предстоит освоиться с этими режимами работы,

научиться настраивать нулевые точки, измерять инструмент, производить его смену, быстро совершать

аварийный останов станка при необходимости, возобновлять работу станка после аварийных остановов и

внезапного отключения электричества и т.п.

Помимо этого обязательно следует освоить коды управляющих программ. Знание G-кодов и M-кодов, умение

читать программу позволяют не только самостоятельно вносить правки в управляющий код не отходя

от станка, но и помогают избежать десятков вопросов в ходе работы. Если же этих знаний не

будет, то любая ошибка может оказаться для оператора непонятной, и, чаще всего, он не сможет решить

проблему самостоятельно.

Для изучения всех этих вопросов существуют специальные мануалы (инструкции). Если речь идет о работе с

системой ЧПУ станка, то для каждой системы ЧПУ существует свое «Руководство по эксплуатации», которое всегда

можно найти в свободном доступе. Если речь идет об изучении программирования (G-коды, M-коды), то и по этой тематике

есть огромное количество книг, инструкций, статей в интернете и изучить этот вопрос при желании не составит труда.

G-код основан на едином стандарте, поэтому он одинаков для всех систем ЧПУ (если не считать систему Heidenhain), однако отличия и нюансы все

равно существуют. Чтобы учесть такие особенности, можно обратиться к «Руководству по программированию», идущему

к конкретной системе ЧПУ.

В качестве примера приведу мануал по системе Mach3 (прямая ссылка на скачивание документа с официального сайта разработчиков Mach3), который включает в себя как вопросы, связанные с

эксплуатацией этой системы управления, так и информацию по программированию с помощью

G-кодов и M-кодов, применительно к этой системе управления.

С наилучшими пожеланиями!

Автор: Дмитрий Головин Наверх

Описание

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMC

Руководство оператора по обслуживанию

Руководство оператора. Токарная обработка

Руководство оператора. Фрезерная обработка

Руководство по техобслуживанию

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMD

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMMB

Руководство по техобслуживанию

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iTB

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iM

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MA

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

Руководство пользователя. Том 1

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MB

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ FANUC MANUAL GUIDE

B-63874RU_06 MANUAL GUIDE i

Руководство для токарных станков

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 828D

Дополнительные функции

Измерительные циклы

Основные функции

Расширенное программирование

Справочник пользователя. Токарная обработка

Справочник по программированию. Основы

Справочник пользователя. Фрезерование

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 840D

Компоненты управления

Расширенное программирование

Руководство NCU Руководство оператора HMI-Advanced

Руководство оператора HMI-Embedded

Руководство по диагностике

Руководство по программированию циклов

Руководство по программированию. Основы

Системные переменные

Списки параметров ЧПУ

Справочник по диагностике

Справочник по программированию измерительные циклы

Справочник пользователя. Токарная обработка

Справочник пользователя. Фрезерование

Справочник пользователя

Учебное пособие по токарной обработке ShopTurn

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC530

Инструкция для оператора диалог открытым текстом

Инструкция по обслуживанию для оператора

Обзорный каталог Обучение программированию ЧПУ

Общие сведения Опции и аксессуары

Осевые и шпиндельные серводвигатели

Приводные системы и блоки

Руководство по использованию циклов измерительных систем

Руководство пользователя DIN ISO программирование

Руководство пользователя по программированию Smart.NC

Руководство пользователя по программированию открытым текстом

Руководство пользователя по программированию циклов

Системы с OEM модулем

Системы с интерфейсом HSCI

Функции адаптивного контроля

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC620

Обучение программированию ЧПУ (1)

Опции и аксессуары

Осевые и шпиндельные сервоприводы

Приводные системы и блоки

Руководство по программированию V600

Руководство пользователя V530

Руководство пользователя V600

Руководство пользователя диалог открытым текстом

Руководство пользователя по DIN ISO программированию

Руководство пользователя по программированию циклов

Системы с интерфейсом HSCI

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M70

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M700

Mitsubishi M700_70 Руководство по программированию (токарная версия) IB-1500057(RUS)D

Инструкция по эксплуатации

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию L версии

Руководство по программированию M версии