На чтение 30 мин. Просмотров 66 Опубликовано 13.09.2022

Содержание

- Описание и назначение

- Технические характеристики

- Электрическая схема

- Кинематическая схема

- Конструктивные особенности

- Инструкция по применению, паспорт

- Техобслуживание и ремонт

- Меры предосторожности при работе с оборудованием

- Особенности устройства

- Тонкости работы на станке

- Особенности строения

- Правила работы за станком

- Регламент действий специалиста

- Рекомендации специалистов

- Описание и назначение

- Конструктивные особенности станка

- Технические характеристики

- Особенности строения

- Инструкция по применению, паспорт

- Расположение составных частей и органов управления точильно-шлифовальным станком ТШ-3

- Меры предосторожности при работе с оборудованием

- Рекомендации специалистов

- Описание

- Для чего применяется ТШ-3

- Конструктивные особенности

- Особенности устройства

- Строение станка

- Что представляет собой ТШ-3

- Система и органы управления

- Технические показатели

- Советы по применению

- Сфера применения станка

- Важные нюансы

- Где устанавливается ТШ-3

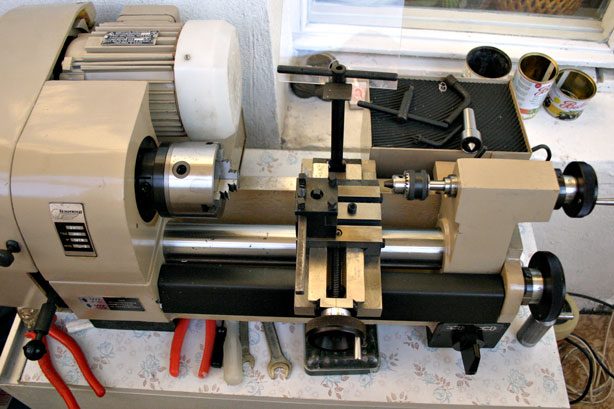

Станок почитаем за способность перевоплощаться из токарного во фрезерно-сверлильный или плоскошлифовальный, применим как фуговальный или как лобзик, или даже мини-циркулярка.

Подробно о токарном станочке рассказ пойдет далее.

Описание и назначение

Первая модель настольного токарного станка Универсал с двумя круглыми направляющими была разработана ЭНИМС и производился Московским станкостроительным заводом СтанкоКонструкция.

Первые Универсалы были с чугунной станиной и двумя цилиндрическими направляющими из прочной закалённой стали. Принцип создания этой конструкции заимствован у модели Unimat SL фирмы EMCO (Австрия), более 40 лет продававшая в год до 15 тысяч станков этой модели. В 1968 году появился токарно-винторезный станок Универсал-2, с двигателем небольшой мощности.

В 1975 году поведён Универсал-3 уже с одной направляющей большего диаметра вместо двух, диметром поменьше. Из-за сложного процесса настройки соосности шпинделя и задней бабки при возвращении на станину после демонтажа, переднюю бабку сделали несъёмной. Познакомимся ближе с моделью ТШ-3, представляющий всю линейку Универсалов.

Технические характеристики

- Диаметр заготовки. Над станиной — до 150 мм, над суппортом – до 90 мм.

- Длина детали в центрах – до 250 мм.

- Державка резца. Размер – 8х8 мм.

- Сверление отверстий. Диаметр — до 8 мм.

- Внутреннее отверстие шпинделя. Диаметр 15 мм.

- Число ступней вращения шпинделя – 9.

- Диапазон вращений шпинделя – от 200 до 3200 об/мин.

- Длина продольного перемещения суппорта – 215 мм, поперечного – 90 мм.

- Величины продольной подачи – от 0,05 до 0,175 мм/об.

- Вес станка 62 кг, габариты:690х410х230 мм.

В период эксплуатации станок обеспечивает класс точности «Н» (нормальный). Чугунная станина. После отливки подвергнута естественному старению.

Плоская направляющая станины и круглая направляющая, установленная в станине, служат общей базой для шпиндельной бабки, задней бабки и продольного суппорта. В передней части станины вмонтирован ходовой винт, укрытый защитным кожухом.

В передней бабке (часто – шпиндельная бабка) установлен шпиндель, на переднем конце которого установлены упорные подшипники, работающие под воздействием радиальных и осевых усилий. На другом конце смонтирован 4-х ступенчатый шкив привода вала передней бабки. Здесь же установлен механизм (трензель), изменяющий направление вращения (реверс) винта.

Привод станка. На левой стенке передней бабки размещён кронштейн с электродвигателем и механизмами привода станка и асинхронный двигатель станка, мощностью 370 Вт, подключается к сети 220 В, частотой 50 Гц.

Под кожухом узла кронштейна расположены:

- ступенчатые шкивы клиноременного механизма (9 скоростей вращения);

- промежуточный вал с эксцентриком для регулировки натяжения ремня;

- блок зубчатых передач привода ходового винта.

Механизм подачи (гитара) предназначен для управления настройками вращения ходового винта посредством зубчатых колес в узле кронштейна.

Фартук (узел включения – выключения маточной гайки ходового винта) закреплен на каретке суппорта.

Суппорт служит для перемещения резцедержателя. Состоит из:

- каретки;

- поперечных салазок;

- верхних салазок;

- узла резцедержателя.

Задняя бабка предназначена для:

- совмещения оси заготовки с осью, проходящей через центры шпинделя и центрирующего механизма задней бабки;

- обеспечения жесткости механизмов в процессе обработки;

- закрепления сверлильных режущих инструментов;

- установки подвижных и неподвижных центров.

Электрическая схема

Кинематическая схема

Конструктивные особенности

У всей линейке Универсалов их несколько:

- Изменение направления перемещения продольного суппорта осуществляется специальным устройством без остановки шпинделя, что существенно экономит время.

- Универсал – 3 (ТШ-3) способен нарезать 18 видов метрической резьбы с шагом от 0,2 до 2,5 мм.

- Защитное реле блокирует работу двигателя, оберегая от последствий механических перегрузок.

Инструкция по применению, паспорт

Подробная инструкция в печатной форме доступна любому мастеру. Кроме того, профессионалами разработаны рекомендации и подробные инструкции применения станочного оборудования.

При необходимости, на рабочем конце шпинделя вместо токарного патрона можно установить цанговые зажимы различных размеров.

Станок, с заводским комплектом оборудования, позволяет:

- изготовить зубчатые колёса;

- восстановить шлицы;

- продолбить продольный паз во втулке или в бруске прямоугольного сечения;

- проточить деталь на нужный конус.

Несложная переналадка трансформирует токарный станок в другие типы устройств для выполнения:

- фрезерных и сверлильных работ;

- фугования плоскостей деревянных брусков;

- шлифования и полирования поверхностей;

- распиливания деталей лобзиком;

- пиление дисковой пилой;

- заточки и правки фрез, другого режущего и бытового инструмента;

- навивки пружин;

- нарезание резьбы (наружной и внутренней) плашками и метчиками.

Паспорт токарного станка можно бесплатно скачать на ссылке — Паспорт токарного станка Универсал -3 (ТШ-3).

Станок необходимо устанавливать:

- в зоне естественного освещения и вентиляции;

- жестко крепить на верстаке или рабочем столе, поглощающих вибрации.

Техобслуживание и ремонт

Узлы и агрегаты станка должны содержаться в исправном состоянии. Поддержание уровня и качества смазочного материала является обязательным. При повышенном шуме подшипников, задымлении или перегреве, остановить работу станка и начать диагностику.

Мерительный инструмент самого станка, так и установленного в качестве дополнительного оборудования, правильно хранить, эксплуатировать и ежедневно обслуживать. Периодически проверять состояние зажимных устройств.

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

Главная > Станки > Токарные станки > Токарный станок ТШ-3

Токарный станок ТШ-3 позволяет проводить три операции обработки: сверление отверстий, точение инструмента, шлифовку поверхностей. Аббревиатура ТШ, присутствующая в названии станка, свидетельствует о том, что он одновременно является точильным и шлифовальным. Агрегат имеет свои характерные особенности, которые позволяют использовать его в промышленном производстве и домашней мастерской.

Агрегаты производится на различных станкостроительных предприятиях стран СНГ, но все они обладают схожими техническими и массогабаритными характеристиками.

Токарный станок ТШ-3 имеет технические характеристики, которые записаны в инструкции на каждый образец.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТШ-3

Основными техническими характеристиками считаются:

- диаметр устанавливаемых шлифовальных кругов (допускается установка от 40 мм до 400 мм);

- разрешённый посадочный диаметр (он равен 127 мм);

- расстояние между шлифовальными кругами равно 590 мм;

- скорость вращения на поверхности круга с диаметром 400 мм не превышает 20 м/с;

- частота вращения шпинделя не превышает 1000 об/мин;

- мощность установленного электродвигателя составляет 3 кВт с числом оборотов 1500 об/мин;

- электропитании производится от двухфазной сети 220 Вольт 50 Герц.

Массогабаритные характеристики зависят от конструкции станка и его оснащении. Обычно они имеют следующие параметры:

- длина составляет 850 мм;

- ширина – 650 мм;

- высота – 1400 мм;

- полная масса станка с оснасткой равна 190-220 кг (в зависимости от конструкции).

Особый интерес представляют характеристики, определяющие допустимые показатели точности при проведении токарных операций по металлу:

- ошибка в окружности при обработке вала с диаметром 30 мм при длине 125 мм не превышает 20;

- ошибка так называемой конусности при обработке изделия с диаметром 30 мм при длине 125 м не превышает 30;

- допустимая остаточная неточность обработки поверхности при чистовом режиме составляет 1,25 мкм (Ra).

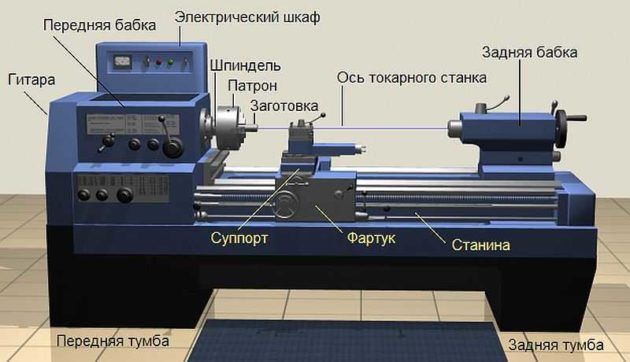

Агрегат выполнен по стандартной кинематической схеме. Конструкция включает следующие основные элементы:

- станина с элементами крепления для всех элементов;

- передняя бабка со шпинделем;

- задняя бабка;

- классического суппорта;

- системы электрооборудования;

- органы управления (рукоятки, маховики, электрические кнопки и выключатели);

- комплект металлорежущего и шлифовального инструмента;

- средства защиты в виде прозрачных щитков;

- специальная лампа подсвета;

- система автоматического выключения при возникновении внештатных ситуаций.

- некоторые конструкции оснащаются специальным пылесосом (позволяет своевременно очищать рабочую зону от производственных отходов).

Токарный станок ТШ-3 выполнен по вертикальной компоновке и имеет относительно небольшие габариты и вес. Это позволяет устанавливать его в небольшом помещении.

Станина имеет цилиндрическую направляющую. По ней происходит плавное горизонтально перемещение пиноли задней бабки и перпендикулярное перемещение суппорта.

Органами управления станка служат:

- Рукоятку управления вращения шпинделя (она позволяет осуществлять контроль направления вращения);

- Систему управления подачи (она продольную подачу суппорта в обоих направлениях);

- Рукоятку зажима крепления пиноли;

- Отдельные маховики (для обеспечения перемещения следующих агрегатов: суппорта, пиноли, держателя резцов);

- Кнопки включения и выключения электропитания всего агрегата.

Передача вращения от электродвигателя к шпинделю производится благодаря цепи привода главного движения. С этой целью она оснащена клиноременной передачей. Система предусматривает девять возможных вариантов частот вращения. Диапазон их изменения варьируется от 200 до 1000 об/мин. Изменение положения суппорта производиться благодаря так называемой цепи привода подач.

Электрическая схема токарного станка ТШ собрана в отдельной коробке. Она обеспечивает управление всеми электрическими системами. Для обеспечения безопасности предусмотрена система защиты от поражения электрическим током. Она относится к первому классу защиты.

Благодаря универсальному оснащению настольный токарный станок обеспечивает простоту управления. На нем может проводить необходимые работы даже человек без соответствующего опыта.

Благодаря своей простоте, хорошим техническим характеристикам, легкости в обслуживании настольный токарный станок универсал ТШ-3 получил достаточно широкое распространение.

Он успешно применяется на крупных производствах, при изготовлении мелких партий деталей, в коммунальных организациях, автосервисах, домашних мастерских. Во всех отраслях он способен качественно выполнять следующие операции:

- сверление и растачивание отверстий различного диаметра;

- отрезание части заготовки заданной длины;

- обработка поверхностей деталей различной геометрической формы (конических, цилиндрических, фасонных);

- фрезерование различных частей сложных деталей;

- нарезание резьбы с помощью резца, плашек, метчиков;

- предварительная шлифовка и конечное полирование поверхностей;

- заточку металлообрабатывающего, слесарного, деревообрабатывающего и бытового инструмента.

Модернизация токарного станка позволяет расширить число производимых операций. Применение дополнительной оснастки позволяет производить обработку заготовок из различных сортов дерева: распиливание, строгание, фугование. Станок ТШ-3 может производить навивку пружин.

Его применяют для операций над сборными и сварными конструкциями небольших размеров. Он способен производить основные токарные и шлифовальные операции деталей изготовленных из порошковых материалов, цветных металлов, сплавов, минералокерамики. Класс точности проводимых операций обработки соответствует уровню «Н».

Главными достоинствами этого агрегата является простота конструкции, компактность, небольшая масса, невысокая цена, высокая надёжность и простота в обслуживании.

Метки: Советские токарные станки, Станки по металлу

Токарный станок ТШ-3 последние 10 лет приобрел нешуточную популярность среди промышленных агрегатов. Оборудование отличается возможностью проводить тонкую обработку заготовок, а также прочностью всех движимых деталей.

Токарный настольный станок универсал в ТШ-3 является эксклюзивным оборудованием, которое предназначается для точения, шлифовки и сверлильных работ. Благодаря универсальной конструкции агрегата обеспечивается возможность выполнения широкого спектра работ в области обработки металла.

Особенности устройства

Станок токарный настольный ТШ-3 применяется в масштабном производстве металлических деталей, а также в частной практике. С его помощью проводится полировка деталей, но для выполнения этих работ рекомендуется заменить круг.

Круг полировальный

Дополнительно токарный станок используется для заточки разнообразных слесарных инструментов. Благодаря уникальной конструкции агрегата затачиваются и шлифуются инструменты, с помощью которых проводится сверление и точение. Устройство позволяет снимать фаску, шлифовать и обрабатывать металлические детали.

Модель ТШ-3 часто имеет в комплекте специальный пылесос, благодаря которому очищаются поверхности в период проведения работ по обработке металлических изделий.

Токарный станок характеризуется классической конструкцией:

- Он имеет станину, на которой устанавливается электрический двигатель. С его помощью обеспечивается движение рабочего вала.

- На вал мастера одевают точильные головки, подобные детали характеризуются присутствием защитных приспособлений.

- На каждом из них имеется специальное отверстие, в которые устанавливаются обрабатываемые элементы.

Устройство токарного станка

Тонкости работы на станке

Заготовки фиксируются специальными площадками, которые располагаются возле рабочих узлов. Станок характеризуется устройством важных конструктивных особенностей, именно они отличают его от предшественников:

- Над рабочими зонами располагаются прозрачные щитки, конструкция обеспечивает защиту оператора от отходов.

- Конструкция агрегата позволяет установить лампу, с ее помощью будет освещаться участок проведения работ.

- Благодаря габаритам станка предоставляется возможность его установки в помещениях, которые характеризуются ограниченным пространством.

- Станок характеризуется оптимальной высотой, такая особенность обеспечивает максимально комфортную работу за ним даже без использования верстака.

- Если превышаются максимально допустимые нормы нагрузки, то блокировка работы мотора осуществляется специальным реле.

- Благодаря универсальной конструкции станины оператор способен проводить контроль параметров рабочей зоны.

- Станина выполнена из специальных металлических листов, они имеют ребра жесткости, такая конструкция обеспечивает устойчивость станка.

Агрегат ТШ-3 характеризуется универсальной конструкцией, подобное ухищрение обеспечивает максимально удобное его применение и значительно расширяет спектр выполняемых работ.

Особенности строения

Агрегат состоит из нескольких ключевых узлов:

- станины;

- шпиндельной бабки;

- привода;

- электрооборудования;

- суппорта;

- задней бабки.

Все электрическое оборудование станка характеризуется присутствием изоляции. Дополнительно агрегат имеет заземляющий провод, особенность гарантирует высокий уровень безопасности оператора в период работы за оборудованием.

Электрическое оборудование находится в коробке, которая плотно закрыта крышкой, оснащенной двумя винтами. Одним из винтов осуществляется выполнение функции заземления.

Станина характеризуется появлением направляющей, выполненной по цилиндрическому типу. Это базис основных механизмов агрегата, по левую сторону от передней бабки располагается кронштейн. К нему осуществляется крепление электрического мотора.

Станок оснащается специальными ручками и рукоятками. С их помощью регулируется движение подач, активируется суппорт и выбирается направление его движения, осуществляется запуск резцедержателя.

Резцедержатель

Станок универсал оснащается специальной ручкой, с ее помощью регулируется основное движение, а также проводится активация прямого или реверсивного движения шпинделя и остановка его работы.

Благодаря универсальной технической оснастке агрегата обеспечивается простота управления ним, манипуляция позволяет выполнять это действие даже мастеру без соответствующего опыта.

Правила работы за станком

Перед вводом устройства в эксплуатацию рекомендуется провести проверку его заземления. Во втором этапе проверяется состояние кожухов, оператор должен проверить целостность изоляции электрокабеля, подобная деталь обеспечит его защиту от поражения током в период работы.

После запуска станка ему необходимо дать поработать в холостом режиме. После этого только разрешается проводить обработку деталей.

Регламент действий специалиста

Работа со станком должна выполняться с учетом определенных рекомендаций:

- Между заготовкой и точильным кругом имеется люфт. Необходимо следить за тем, чтобы его толщина была в два раза меньше, чем обрабатываемая деталь.

- Работать с заготовками следует только после того, как основной вал полностью раскрутится. В противном случае могут наблюдаться повреждения на аппарате или травмирование оператора.

- Установка агрегата осуществляется на специальный верстак или на пол. При этом осуществляется учет веса агрегата.

- После установки оборудования необходимо проверить его устойчивость. Если станок будет шататься, это приведет к некачественной обработке заготовок.

- Если на оборудовании имеются повреждения или нерабочие узлы, то его эксплуатация строго запрещается в целях безопасности.

- Детали, подлежащие обтачиванию, необходимо устанавливать выше горизонтальной линии, прохождение которой наблюдается в центре точильного круга. С этой целью осуществляется установка подручников.

- Категорически запрещено нахождение легковоспламеняющихся и взрывоопасных веществ в помещении, где работают над деталью.

- Работа оборудования осуществляется от трехфазной сети, напряжение которой составляет 380 вольт.

- За станиной и другими узлами приспособления необходимо регулярно ухаживать. Они должны очищаться от отходов, которые появляются в процессе обработки металлических изделий.

- Работать за агрегатом разрешается только в специальной одежде, дополнительно оператору рекомендуется надевать защитные очки.

Специальная одежда для работы на агрегате

Рекомендации специалистов

Неправильная или длительная работа оборудования часто приводит к поломке узлов и деталей. Если оператор слышит стук подшипников, тогда необходимо провести их замену. Если работа оборудования будет проводиться при неисправных подшипниках, нарушение способно привести к повреждению других узлов и агрегатов.

Сильный шум или быстрый нагрев двигателя требует провести осмотр его обмотки. В некоторых случаях проводится полная замена агрегата. Если мотор внезапно останавливается, это свидетельствует о сбоях в работе электрической сети.

Такая ситуация свидетельствует о поломке пускового механизма. Если мотор не способен набирать обороты, специалисты делают вывод о его неисправности.

Наиболее часто причиной поломки являются перебои в подаче электрической энергии. При частом появлении этой проблемы рекомендуется покупка специального стабилизатора.

Виды стабилизаторов

Категорически запрещается самостоятельная разборка конструкции, особенно без присутствия определенного опыта, умений и знаний.

В подобном случае рекомендуется обратиться за помощью к специалисту, он не только устранит поломку, но и обеспечит безопасную эксплуатацию оборудования в дальнейшем.

Во избежание травм и поломки оборудования оператору необходимо строго соблюдать правила его эксплуатации. Очистка основных узлов агрегата должна проводиться постоянно.

Токарный настольный агрегат позволяет максимально точной обработки металлических заготовок. Для достижения этой цели необходимо придерживаться правил его эксплуатации. Благодаря простоте конструкции агрегата обеспечивается точность обработки металлических деталей.

Видео по теме: «Купил токарный станок ТШ-3»

Описание и назначение

Первая модель настольного токарного станка Универсал с двумя круглыми направляющими была разработана ЭНИМС и производился Московским станкостроительным заводом СтанкоКонструкция.

Первые Универсалы были с чугунной станиной и двумя цилиндрическими направляющими из прочной закалённой стали. Принцип создания этой конструкции заимствован у модели Unimat SL фирмы EMCO (Австрия), более 40 лет продававшая в год до 15 тысяч станков этой модели. В 1968 году появился токарно-винторезный станок Универсал-2, с двигателем небольшой мощности.

Конструктивные особенности станка

Внешний вид Точильно-шлифовальное оборудование этого класса предназначено для заточки режущего инструмента различной конфигурации, с помощью которого выполняется обработка деревянных, металлических или полимерных изделий. Помимо этой функции с помощью станка можно выполнять выравнивание поверхностей заготовок.

Читайте также: Штангенциркуль. Виды и устройство. Работа и применение. Как выбрать

Конструкция модели ТШ-3 имеет классическую компоновку элементов. На станине из металла располагается блок с электродвигателем. Он имеет сквозной вал, который подключается к шпиндельным головкам кругов. Последние имеют защитные кожухи с прорезями для установки обрабатываемых инструментов. На каждом блоке имеется упорная площадка, похожая на аналогичный токарный блок. В качестве дополнительной меры защиты присутствуют прозрачные щитки с функцией регулирования положения.

Конструктивными особенностями станка являются следующие факторы:

- жесткость станины. Обеспечивается использованием толстостенных металлических листов, а также дополнительных ребер жесткости. При этом в конструкции предусмотрен механизм регулировки уровня;

- напольное исполнение. Для эксплуатации оборудования не нужно обустраивать верстак. Единственным условием является подготовка пола для монтажа с учетом веса агрегата;

- безопасность работы. Это выполняется с помощью комплексных мер по защите персонала – наличие прозрачных щитков, устройств принудительной остановки электродвигателя при превышении нагрузки.

Узел установки кругов состоит из системы фланцев и монтажных компонентов, что отличает его от токарных моделей. Для обеспечения стабильного положения дисков в конструкции есть система противовесов, предотвращающая смещение при давлении.

Технические характеристики

- Диаметр заготовки. Над станиной — до 150 мм, над суппортом – до 90 мм.

- Длина детали в центрах – до 250 мм.

- Державка резца. Размер – 8х8 мм.

- Сверление отверстий. Диаметр — до 8 мм.

- Внутреннее отверстие шпинделя. Диаметр 15 мм.

- Число ступней вращения шпинделя – 9.

- Диапазон вращений шпинделя – от 200 до 3200 об/мин.

- Длина продольного перемещения суппорта – 215 мм, поперечного – 90 мм.

- Величины продольной подачи – от 0,05 до 0,175 мм/об.

- Вес станка 62 кг, габариты:690х410х230 мм.

В период эксплуатации станок обеспечивает класс точности «Н» (нормальный). Чугунная станина. После отливки подвергнута естественному старению.

Плоская направляющая станины и круглая направляющая, установленная в станине, служат общей базой для шпиндельной бабки, задней бабки и продольного суппорта. В передней части станины вмонтирован ходовой винт, укрытый защитным кожухом.

В передней бабке (часто – шпиндельная бабка) установлен шпиндель, на переднем конце которого установлены упорные подшипники, работающие под воздействием радиальных и осевых усилий. На другом конце смонтирован 4-х ступенчатый шкив привода вала передней бабки. Здесь же установлен механизм (трензель), изменяющий направление вращения (реверс) винта.

Привод станка. На левой стенке передней бабки размещён кронштейн с электродвигателем и механизмами привода станка и асинхронный двигатель станка, мощностью 370 Вт, подключается к сети 220 В, частотой 50 Гц.

Под кожухом узла кронштейна расположены:

- ступенчатые шкивы клиноременного механизма (9 скоростей вращения);

- промежуточный вал с эксцентриком для регулировки натяжения ремня;

- блок зубчатых передач привода ходового винта.

Механизм подачи (гитара) предназначен для управления настройками вращения ходового винта посредством зубчатых колес в узле кронштейна.

Фартук (узел включения – выключения маточной гайки ходового винта) закреплен на каретке суппорта.

Суппорт служит для перемещения резцедержателя. Состоит из:

- каретки;

- поперечных салазок;

- верхних салазок;

- узла резцедержателя.

Задняя бабка предназначена для:

- совмещения оси заготовки с осью, проходящей через центры шпинделя и центрирующего механизма задней бабки;

- обеспечения жесткости механизмов в процессе обработки;

- закрепления сверлильных режущих инструментов;

- установки подвижных и неподвижных центров.

Особенности строения

Агрегат состоит из нескольких ключевых узлов:

- станины;

- шпиндельной бабки;

- привода;

- электрооборудования;

- суппорта;

- задней бабки.

Все электрическое оборудование станка характеризуется присутствием изоляции. Дополнительно агрегат имеет заземляющий провод, особенность гарантирует высокий уровень безопасности оператора в период работы за оборудованием.

Читайте также: Сварка пластика при помощи сварочного фена и экструдера.

Электрическое оборудование находится в коробке, которая плотно закрыта крышкой, оснащенной двумя винтами. Одним из винтов осуществляется выполнение функции заземления.

Станина характеризуется появлением направляющей, выполненной по цилиндрическому типу. Это базис основных механизмов агрегата, по левую сторону от передней бабки располагается кронштейн. К нему осуществляется крепление электрического мотора.

Станок оснащается специальными ручками и рукоятками. С их помощью регулируется движение подач, активируется суппорт и выбирается направление его движения, осуществляется запуск резцедержателя.

Резцедержатель

Станок универсал оснащается специальной ручкой, с ее помощью регулируется основное движение, а также проводится активация прямого или реверсивного движения шпинделя и остановка его работы.

Благодаря универсальной технической оснастке агрегата обеспечивается простота управления ним, манипуляция позволяет выполнять это действие даже мастеру без соответствующего опыта.

Инструкция по применению, паспорт

Подробная инструкция в печатной форме доступна любому мастеру. Кроме того, профессионалами разработаны рекомендации и подробные инструкции применения станочного оборудования.

При необходимости, на рабочем конце шпинделя вместо токарного патрона можно установить цанговые зажимы различных размеров.

Станок, с заводским комплектом оборудования, позволяет:

- изготовить зубчатые колёса;

- восстановить шлицы;

- продолбить продольный паз во втулке или в бруске прямоугольного сечения;

- проточить деталь на нужный конус.

Несложная переналадка трансформирует токарный станок в другие типы устройств для выполнения:

- фрезерных и сверлильных работ;

- фугования плоскостей деревянных брусков;

- шлифования и полирования поверхностей;

- распиливания деталей лобзиком;

- пиление дисковой пилой;

- заточки и правки фрез, другого режущего и бытового инструмента;

- навивки пружин;

- нарезание резьбы (наружной и внутренней) плашками и метчиками.

Паспорт токарного станка можно бесплатно скачать на ссылке — Паспорт токарного станка Универсал -3 (ТШ-3).

Станок необходимо устанавливать:

- в зоне естественного освещения и вентиляции;

- жестко крепить на верстаке или рабочем столе, поглощающих вибрации.

Расположение составных частей и органов управления точильно-шлифовальным станком ТШ-3

Расположение составных частей точильного станка ТШ-3

Читайте также: Как понизить обороты двигателя без потери мощности

Спецификация составных частей и органов управления точильно-шлифовальным станком ТШ-3

- Тумба — ТШ-3.00.0.010.0.00

- Кронштейн — ТШ-1.50.1.000.0.00

- Кожух левый — ТШ-3.00.0.030.1.00, Кожух правый ТШ-3.00.0.025.1.00

- Крышка — ТШ-3.00.0.030.0.00

- Подручник — ТШ-3.00.0.045.2.00

- Подручник — ТШ-3.00.0.045.2.00

- Кронштейн — ТШ-3.00.0.105.0.00

- Кронштейн — ТШ-3.00.0.105.0.00

- Коробка — ТШ-2.00.0.020.0.00

- Электрооборудование — ТШ-3.80.0.000.0.00

- Кнопка «Стоп»

- Кнопка «Пуск»

- Светильник НКП03-60-003УХЛ4 ТУЗ.62-00214267-088-00

Меры предосторожности при работе с оборудованием

- Осознанное соблюдение мер безопасности во время работы, а также при транспортировке и установке в помещении.

- В электрической схеме обеспечить исправность прибора аварийного обесточивания.

- Рабочее помещение оборудовать в противопожарном отношении.

- В зоне доступности расположить принадлежности и препараты неотложной медицинской помощи.

- Рабочую одежду подгонять так, чтобы исключить случайный контакт с вращающимися механизмами.

Прототипом нового токарно-винторезного МеталМастер -1830, осталась модель ТШ-3 станка ещё до перестроечной, советской марки Универсал – 3. Выглядит эстетично, оборудован плавным управлением привода, оснащен электроникой. А, главное, станок совершил качественный переход из любительского в разряд профессионально продвинутой машины для металлообработки.

Рекомендации специалистов

Неправильная или длительная работа оборудования часто приводит к поломке узлов и деталей. Если оператор слышит стук подшипников, тогда необходимо провести их замену. Если работа оборудования будет проводиться при неисправных подшипниках, нарушение способно привести к повреждению других узлов и агрегатов.

Сильный шум или быстрый нагрев двигателя требует провести осмотр его обмотки. В некоторых случаях проводится полная замена агрегата. Если мотор внезапно останавливается, это свидетельствует о сбоях в работе электрической сети.

Такая ситуация свидетельствует о поломке пускового механизма. Если мотор не способен набирать обороты, специалисты делают вывод о его неисправности.

Наиболее часто причиной поломки являются перебои в подаче электрической энергии. При частом появлении этой проблемы рекомендуется покупка специального стабилизатора.

Виды стабилизаторов

Категорически запрещается самостоятельная разборка конструкции, особенно без присутствия определенного опыта, умений и знаний.

В подобном случае рекомендуется обратиться за помощью к специалисту, он не только устранит поломку, но и обеспечит безопасную эксплуатацию оборудования в дальнейшем.

Во избежание травм и поломки оборудования оператору необходимо строго соблюдать правила его эксплуатации. Очистка основных узлов агрегата должна проводиться постоянно.

Токарный настольный агрегат позволяет максимально точной обработки металлических заготовок. Для достижения этой цели необходимо придерживаться правил его эксплуатации. Благодаря простоте конструкции агрегата обеспечивается точность обработки металлических деталей.

Описание

Данное токарно-шлифовальное устройство производилось на станкостроительном заводе в г. Орша. Сразу после начала производства было отмечено, что агрегат относительно недорогой и отвечает всем тогдашним стандартам. Позже, аппарат продемонстрировал еще и неплохие показатели надежности и долговечности в использовании. Даже в наши дни, ремонт агрегата и замена его ключевых узлов стоит относительно недорого.

Кроме того, станок отличается универсальностью в сравнении с другими устройствами такого класса. Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

- Полировка деталей (после замены круга).

- Снятие фаски, шлифование и обработка деталей из металла.

- Заточка и шлифование инструментов для сверления и точения.

- Заточка любых слесарных инструментов.

Примечательно, что данное устройство нередко продается в комплекте со специальным пылесосом, который очищает рабочие поверхности от производственных отходов. Исходя из технических и функциональных особенностей станка, чаще всего его применяют на небольших предприятиях, но и в домашних мастерских его тоже можно встретить.

Стоит отметить, что для домашнего использования этот агрегат может оказаться слишком мощным или чересчур большим.

Для чего применяется ТШ-3

Используется товарно-шлифовальный станок ТШ-3 для промышленной обработки материалов разной твердости. На нем можно обрабатывать как инструментальную сталь, так и различные твердые сплавы. С помощью ТШ-3:

Читайте также: Разборка Перфоратора Макита 2470

- затачивается разного вида станочный инструмент. Это могут быть токарные резцы, сверла, фрезы;

- можно проводить сухую заточку слесарного инструмента, такого как ножницы, зубила, ножи;

- выполняются слесарные работы, например снятие заусенцев, фасок и удаление других признаков избыточного металла на деталях.

Конструктивные особенности

Станок ТШ 3, на первый взгляд, похож на свои модели-предшественники – аппараты ТШ 1 и ТШ 2. У станка классическая компоновка – на станине установлен электромотор, который приводит в движение рабочий вал.

Каждая из точильных головок, которые одеты на вал, имеет защитные приспособления со сквозным отверстием для установки обрабатываемых элементов. Фиксация заготовок осуществляется при помощи специальных площадок, которые находятся возле каждого рабочего узла.

К другим конструктивным особенностям станка относят:

- Для защиты оператора от производственных отходов, над рабочими зонами установлены прозрачные щитки.

- В конструкции аппарата предусмотрена лампа для освещения участка выполнения работ.

- Габариты позволяют устанавливать устройство в небольших помещениях.

- Специальное реле блокирует работу двигателя в случае превышения допустимых норм нагрузки.

- Чрезвычайная жесткость станины обеспечивается специальными металлическими листами с ребрами жесткости.

- Станина сконструирована таким образом, что у оператора есть возможность контролировать параметры рабочей зоны.

- Высота станка позволяет работать на нем даже без верстака, но перед установкой аппарата на пол следует проверить его ровность и точность.

Ключевые изменения в конструкции станка, по сравнению с предыдущими моделями данной линейки, сделаны с целью повышения безопасности оператора и упрощения его работы со станком. Материалы, из которых создаются ключевых узлы агрегата, значительно повышают долговечность его работы.

Особенности устройства

Станок токарный настольный ТШ-3 применяется в масштабном производстве металлических деталей, а также в частной практике. С его помощью проводится полировка деталей, но для выполнения этих работ рекомендуется заменить круг.

Дополнительно токарный станок используется для заточки разнообразных слесарных инструментов. Благодаря уникальной конструкции агрегата затачиваются и шлифуются инструменты, с помощью которых проводится сверление и точение. Устройство позволяет снимать фаску, шлифовать и обрабатывать металлические детали.

Модель ТШ-3 часто имеет в комплекте специальный пылесос, благодаря которому очищаются поверхности в период проведения работ по обработке металлических изделий.

Токарный станок характеризуется классической конструкцией:

- Он имеет станину, на которой устанавливается электрический двигатель. С его помощью обеспечивается движение рабочего вала.

- На вал мастера одевают точильные головки, подобные детали характеризуются присутствием защитных приспособлений.

- На каждом из них имеется специальное отверстие, в которые устанавливаются обрабатываемые элементы.

Строение станка

На рисунке изображены ключевые узлы агрегата.

- Привод устройства.

- Станина.

- Бабка шпиндельная.

- Суппорт.

- Бабка задняя.

- Электрооборудование.

Детальнее стоит рассказать об электрическом оборудовании агрегата. Оператор защищен от поражения током посредством рабочей изоляции и заземляющего провода. Электрооборудование находится в специальной коробке в задней части устройства. Коробка плотно закрывается при помощи крышки с двумя винтами, один из которых выполняет функцию заземления.

На станине расположена направляющая цилиндрического типа, которая вместе с плоской направляющей станины является базисом для основных механизмов устройства. На левой стороне передней бабки находится кронштейн, к которому крепится электромотор станкового привода.

Читайте также: Должностная инструкция аппаратчика на плазменных установках 4-го разряда

Под защитным кожухом кронштейна располагаются элементы привода вращения и привода подач. Под кожухом передней части станины находится винт передвижения суппорта (продольного).

Что представляет собой ТШ-3

Конструкция станка представляет собой сварную тумбу-основание, на которой и установлен электродвигатель. К тумбе же крепятся винтами два защитных кожуха. На подставке же крепятся пазы кронштейнов для установки подручников. На валу электродвигателя есть планшайбы для установки кругов. Обычно устанавливаются абразивные круги, которые входят в базовый комплект, а потому используются чаще всего. Возможна установка алмазных и эльборовых кругов. Они докупаются отдельно. На станках ТШ-3 возможно использование абразивной ленты для шлифовки.

Система и органы управления

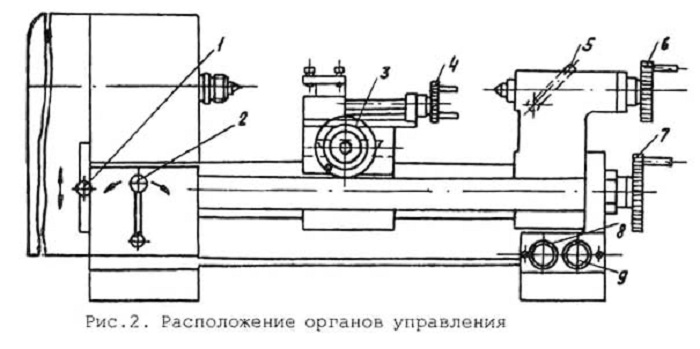

Ключевые узлы управления показаны на схеме.

- Ручка для регулировки движения подач. С ее помощью можно активировать суппорт и выбрать направление его движения.

- Ручка регулировки основного движения. Активировать прямое или реверсное движение шпинделя, останавливает его работу.

- Рукоятка передвижения суппорта (поперечного).

- Рукоятка передвижения резцедержателя.

- Ручка для фиксации пиноли.

- Рукоятка передвижения суппорта (продольного).

Технические показатели

Сфера применения и класс аппарата определяются его основными техническими характеристиками. Габариты станка тоже играют немаловажную роль. У данного станка следующие размеры:

- длина – 137 см;

- высота – 60 см;

- ширина – 60 см;

- вес – 220 кг.

Предельный наружный диаметр точильных кругов станка составляет 40 см. Внутренний диаметр точильного круга 12,7 см. Рабочий вал агрегата вращается со скоростью 950 оборотов в минуту. Максимальная скорость резки – 20 мм за секунду. Мощность электромотора составляет 3 кВт.

Советы по применению

Перед началом эксплуатации агрегата следует проверить заземления станка и состояние защитных кожухов. Особое внимание необходимо обратить на исправность электрического кабеля и вилки. Перед началом обработки деталей, дайте станку поработать несколько минут в холостом режиме.

При работе с аппаратом придерживайтесь следующих рекомендаций:

- Люфт между точильным кругом и обрабатываемой заготовкой должен быть в два раза меньше толщины предмета.

- Агрегат следует установить на пол или специальный верстак с учетом веса станка. Устройство должно стоять надежно, не шататься, иначе это негативно скажется на точности обработки заготовок.

- Обтачиваемые детали следует устанавливать выше горизонтальной линии, которая проходит через центр точильного круга. Подручники устанавливают с учетом этой необходимости.

- Станок работает от сети трехфазного типа с напряжением 380 В.

- Нельзя начинать работу с агрегатом, если у него проблемы с заземлением.

- Станина и другие узлы устройства требуют регулярного ухода и очистки от производственных отходов.

- К работе со станком следует преступать в защитных очках и в соответствующей одежде.

- В помещение, где установлен станок, не должны находиться взрывоопасные материалы и легковоспламеняющиеся вещества.

- Устройство с поврежденными или неработающими узлами нельзя эксплуатировать при любых обстоятельствах.

- Начинать работу с заготовкой следует только после полной раскрутки основного вала. В противном случае оператор рискует нанести повреждения себе или станку.

Видео: обзор токарного станка ТШ-3.

Сфера применения станка

Благодаря своей простоте, хорошим техническим характеристикам, легкости в обслуживании настольный токарный станок универсал ТШ-3 получил достаточно широкое распространение.

Он успешно применяется на крупных производствах, при изготовлении мелких партий деталей, в коммунальных организациях, автосервисах, домашних мастерских. Во всех отраслях он способен качественно выполнять следующие операции:

- сверление и растачивание отверстий различного диаметра;

- отрезание части заготовки заданной длины;

- обработка поверхностей деталей различной геометрической формы (конических, цилиндрических, фасонных);

- фрезерование различных частей сложных деталей;

- нарезание резьбы с помощью резца, плашек, метчиков;

- предварительная шлифовка и конечное полирование поверхностей;

- заточку металлообрабатывающего, слесарного, деревообрабатывающего и бытового инструмента.

Модернизация токарного станка позволяет расширить число производимых операций. Применение дополнительной оснастки позволяет производить обработку заготовок из различных сортов дерева: распиливание, строгание, фугование. Станок ТШ-3 может производить навивку пружин.

Его применяют для операций над сборными и сварными конструкциями небольших размеров. Он способен производить основные токарные и шлифовальные операции деталей изготовленных из порошковых материалов, цветных металлов, сплавов, минералокерамики. Класс точности проводимых операций обработки соответствует уровню «Н».

Главными достоинствами этого агрегата является простота конструкции, компактность, небольшая масса, невысокая цена, высокая надёжность и простота в обслуживании.

Читайте также: Отбойный молоток — выбираем по характеристикам: ТОП-10 хороших пневматических, бензиновых и электрических молотков на 2021 год

Важные нюансы

Как и любые другие механизмы, узлы данного станка могут выходить из строя. Вот наиболее распространенные поломки и примерные способы их устранения:

- Если в станке стучат подшипники, то следует их заменить как можно скорее. Продолжая эксплуатировать станок с неисправными подшипниками, вы ставите под угрозу работоспособность других узлов аппарата.

- Мотор создает слишком много шума или быстро нагревается. В этом случае необходимо проследить за состоянием обмотки двигателя или полностью его заменить.

- Причиной внезапной остановки мотора могут быть сбои в работе электросети или проблемы с пусковым механизмом.

- О неисправности электродвигателя также свидетельствует его неспособность набрать полные обороты. Часто это происходит из-за проблем с подачей электричества или из-за поломки мотора. Если проблема с электрической сетью постоянно мешает работать – следует приобрести специальный стабилизатор. Если же неисправен сам двигатель, то, его придется заменить.

Без особой необходимости разбирать станок самостоятельно не рекомендуют. Но если обнаружилась поломка и вы уверены, что сможете ее починить, то перед разборкой станка его следует полностью отключить от электросети. После этого разбирайте проблемный узел и постарайтесь устранить поломку.

Помните, что намного легче предотвратить поломки, чем их устранять! Чтобы повысить сроки эксплуатации станка придерживайтесь следующих рекомендаций:

- Соблюдайте все правила использования станка.

- Регулярно и своевременно проводите очистку основных узлов агрегата.

- Проверяйте состояние электросети и электрического оборудования станка.

- Вовремя смазывайте все ходовые части устройства.

Republished by Blog Post Promoter

Где устанавливается ТШ-3

Эта модель в отличие от ТШ-1 не нуждается в установке на стол. Станок просто ставится на ровную поверхность и надежно закрепляется к полу. При установке станка необходимо добиться устойчивости. От этого во многом зависит точность выполняемых работ. Крепится тумба четырьмя анкерными болтами М-12. При монтаже в обязательном порядке и перед запуском необходимо проверить все соединения и настройки. В том числе исправность заземления, питающей линии, герметичность, надежность крепления кожухов, инструмента, подручников, направленность шлифовальных дисков.

Министерство станкостроительной и инструментальной промышленности СССР Ордена Трудового Красного Знамени ЭКСПЕРИМЕНТАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ЭНИМС Ордена Ленина опытный завод "Станкоконструкция” НАСТОЛЬНЫЙ СТАНОК "УНИВЕРСАЛ-2" Москва 1975

Министерство станкостроительной и инструментальной промышленности СССР Ордена Трудового Красного Знамени ЭКСПЕРИМЕНТАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Э Н И М С Ордена Ленина опытный завод "Станкоконструкция" НАСТОЛЬНЫЙ СТАНОК "УНЙВЕРСАЛ-2" Краткое описание, инструкция по эксплуатации Отдел научно-технической информации Москва 1975

ВНИМАНИЯ ПОКУПАТЕЛЕЙ! Перед эксплуатацией станка необходимо тщательно изучить инструкцию и строке соблюдать ее указания при работе. Электрооборудование станка работает только ст сети напряжением 220 в. Допускается работа от сети на- пряжением 127 в с применением повышающего трансфер - мотора 127'/220е. © Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), 1975 г.

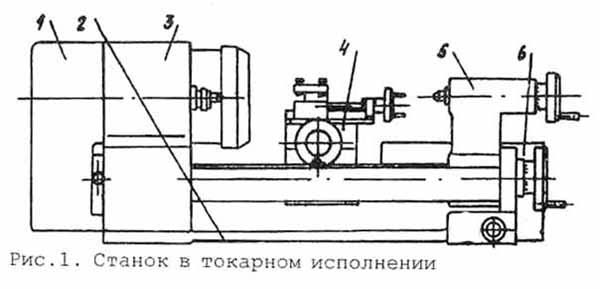

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ На ставке "Универсал-2" (рис. I) с применением допол- нительных приспособлений и устройств, прилагаемых к станку, можно выполнять различные виды механической обработки по метажлу, дереву, пластмассам и другим материалам. &с.1. Токарное пополнение станка Отличительной особенностью станка являются широкая уни- версальность и возможность переналадки,которые позволяют вы- полнять следующие рабств: I) токарную обработку и расточку отверстий; 2) нарезание резцом метрической резьбы с шагом в пре- делах 0,2 - 2 -мл; 3) сверление отверстий; 3

4) фрезерование плоскостей, выемок, канавок и т.д.; 5) шлифование и полирование; 6) заточку различного ревущего и бытового инструмента; 7) распиливание листового материала, реек, досок с по- мощью круглой пилы; 8) распиливание по контуру с помощью лобзикового уст- ройства; •9) строгание плоскостей реек? брусков и досок с помощью фуговального устройства; 10) навивку пружин; II) нарезку резьбы плашками и метчиками с ручным вра- щением шпинделя и др. С помощью несложных приспособлений, изготовленных на станке самим любителем, можно производить и другие работы. Благодаря широким возможностям станка использование его в домашних условиях представляет большой интерес и при ов- ладении трудовыми навыками работа на нем доставит большое удовольствие. Станок можно также широко использовать в школьных кружках, клубах, дворцах пионеров, пионерских лагерях и т.д. для изготовления радиодеталей, моделей самолетов и кораблей, мелких* оригинальных вещей домашнего обихода и украшений,ин- дивидуальных игрушек, деталей, игр и др. Работая на станке, юные любители смогут приобрести тру- довые навыки, ознакомиться с основными видами механической обработки материалов, полезно заполнить досуг и развить изо- бретательность . УСТРОЙСТВО И ОСНОВНЫЕ ЧАСТИ Станок "Универсал-2" при переналадке и установке до- полнительных приспособлений может иметь следующие основные исполнения: - токарное (см. рис. I); - сверлильное (рис. 2),фрезерное (рис. 3) и шлифоваль- ное (рис. 4); - для работы круглой пилой (рис. 5); - для работы лобзиком (рис. 6); - фуговальное (рис. 7); - заточное (рис. 8).

Ркс.2 Сверлильное исполнение станка Рис.З Фрезерное исполнение станка 5

Рис.4. Шлифовальное исполнение стяния Рис.5. Исполнение станка для работы круглой пилой 6

Рис.6. Исполнение станка для работы лобзикои Рис.7. Фуговальное исп-оля<,як^ cs л. 7

Рис.8. Заточное исполнение станка В перечисленных исполнениях в станок входят следующие основные части и устройства: 1 - станина (см. рис. I), несущая на себе все части станка; 2 - круглые продольные направляющие, привернутые к станине; 3 - съемная шпиндельная бабка,устанавливаемая на стан- ке или стойке станка; служит для закрепления и привода во вращение обрабатываемой детали или режущего инструмента и при необходимости может быть повернута на 360°; 4 - электродвигатель привода главного движения, смонти- рованный на гильзе 9 при помощи клеммового зажима. Электро- двигатель, ступенчато-шкивная ременная передача и гильза со шпинделем представляют собой единый узел, который комплект- но может быть снят со станка; 5 - крестовый суппорт, состоящий из каретки,перемещаю- щейся по круглым продольным направляющим, и поперечных са- лазок, перемещающихся по круглым направляющим в направлении, перпендикулярном продольным направляющим. Суйпорт служит для закрепления режущего инструмента или обрабатываемой детали и сообщения им движения подачи. 8

Каретка перемещается вращением продольного ходового вин- та либо вручную маховичком, расположенным справа,либо ме- ханически от шпинделя через гитару сменных зубчатых колес 7; поперечные салазки - вращением поперечного ходового винта ма- ховичком, расположенным спереди; 6 - задняя бабка, закрепляемая в требуемом положении на круглых продольных направляющих с помощью прихвата.В кор- пусе бабки перемещается маховичком пиноль. ’ Бабка служит, главным образом, для поддержки обрабатываемой детали цент- ром, устанавливаемым в пиноль, а также для закрепления ин- струментов, предназначенных для обработки отверстий сверла- ми, развертками и др.); 7 - гитара сменных зубчатых колес (рис.25) для наст- ройки цепи привода подач суппорта на требуемые величины про- дольной подачи при точении или для шага при нарезании резьбы. Гитара состоит из четырех (при настройке на подачу) или трех (при настройке на шаг) сменных зубчатых колес и приклона с клеммовнм зажимом для его закрепления на крон- штейне с радиальным пазом для установки оси сменных зубча- тых колёс; 8 - ступенчато-шкивная ременная передача для ступенча- того регулирования скорости вращения шпинделя и для переда- чи мощности и крутящего момента от электродвигателя к шпин- делю^ 9 - гильза (рис.1) с вращающимся в ней шпинделем на подшипниках качения;’ на правый конец шпинделя устанавливают- ся устройства для закрепления обрабатываемой детали или ре- жущего инструмента, а на левый конец - заточное устройство; гильза может перемещаться вдоль своей оси в шпиндельной баб- ке и закрепляться двумя винтами; Ю - электрический переключатель для включения прямого вращения шпинделя, останова и включения обратного вращения шпинделя; 11 - продольный ходовой винт; 1& - стойка (см. рис. 2), закрепляемая на станине для выполнения сверлильных, фрезерных и шлифовальных работ при вертикальном, наклонном и горизонтальном расположении шпин- деля; 13 - кронштейн, с помощью ко*.'пого .пг„ ьная -.-яс ;,а прикрепляется к стойке; Q

14 - рукоятка для перемещения гильзы вдоль своей оси; 15 - патрон сверлильный; 16 - сверло, закрепляемое в сверлильном патроне или' цанговом зажиме; 17 - тискй, устанавливаемые на поперечные салазки суп- порта и служащие для закрепления обрабатываемой детали.Вмес- то тисков можно установить также прямоугольный стол с Т-об* разными пазами, на котором с помощью прихватов закрепляется деталь при обработке; 18 - цанговый зажим (см. рис. 3) для закрепления фрез, сверл и- другого инструмента, а также мелких обрабатываемых деталей при точении (для центрования, сверления и других операций предусмотрена установка цангового зажима на пино- ли задней бабки); 19 - фреза, закрепляемая в цанговом зажиме; 20 - стол прямоугольный, устанавливаемый на поперечные салазки суппорта, на котором с помощью прихватов закрепля- ется деталь при обработке; '' 21 - оправка (см. рис. 4) для закрепления шлифовального круга, навинчиваемая на шпиндель; 22 - шлифовальный круг; 23 - стол (см. рис. 5), закрепляемый при помощи крон- штейна на гильзе для распиливания круглой пикой; >. 24 -> круглая пила; 25 - стол (рис. 6) для работы лобзиковой пилой; кронштейн для крепления стола на гильзе; 27 - лобзиковая пила; ' 28 - эксцентриковое устройство,укрепленное на переднем конце шпинделя, для сообщения пиле вертикального возвратно— поступательного движения; 29 - стол (рис. 7) для работ по строганию плоскостей реек, брусков и досок,закрепляемый с помощью кронштейна на гильзе 9; 30 - двухножевой барабан; 32 — абразивный круг (рис. 8) для заточки режущего ин- струмента,. устанавливаемый с помощью оправки на заднем кон- це шпинделя станка. Для защиты механизмов станка от попадания абразивной пыли при заточке их закрывают салфеткой 31. 40 — блок пусковой электроаппаратуры станкщ (см.рис.1).

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ Наибольший диаметр обрабатываемого изделия, лл: над круглыми направляющими станины......... 12!> над направляющими суппорта.................... 60 Наибольшая длина обрабатываемого изделия в цент- рах, мм .................... 180 Наибольший диаметр сверления по стали, мл . . . 6 Наибольшая высота устанавливаемого изделия под сверлом, мм .............. .... 100 Размер центра в шпинделе передней бабки и пино- конус ли задней бабки......................... Морзе № I Высота резца в резцедержавке, мм ...... . 8 Отверстие в шпинделе передней бабки, мм .... . 10 Габаритные размеры стола для работы круглой пи- лой- ширина х длина), мм................... 180x180 Габаритные размеры прямоугольного стола для фре- зерования (ширина х длина), **.............. 90x160 Наибольшая толщина распиливаемых реед и досок , круглой пилой, ла . . . .............. . 15 Наибольшая ширина строгания плоскостей ’ реек и досок ,мм . .................................... 50 Диаметр патрона для токарных работ, мм . . . . 80 Наибольший раоход тисков, мм ... '. ...... 27 Количество частот вращения шпинделя............ II Пределы частот вращения шпинделя, об/мин ......140-3000 Ход гильзы передней бабки, л«и ................. 30 Под пиноли задней бабки, мм . . ................ 20 Наибольшее перемещение, суппорта, мм*. жродольное............................... 160 поперечное.................................... 60 Электродвигатель типа 4ААУТ63А25 мощность, ат................... 250 частота вращения, об/мин ............ 2800 напряжение, о . . ......................... 220 Пределу продольных подач, мм/об.........,0,05-0,175 Пределы шагов'нарезаемых метрических резьб,нм 0,2-2 Масса станка в токарном исполнении, к«: без упаковки......................... . . 38 с упаковкой.................................. 45 II

Масса дополнительных устройств, приспособлений и принадлежностей, к* : без упаковки......................................... 17 с упаковкой.......................................... 21 Габаритные размеры станка в токарном исполнении (длина х ширина х высота), мм ......... 665x352x277 Габаритные размеры упаковки (длина х ширина х х высота), мм: ящик для станка............................. 700x410x286 ящик для приспособлений и принадлежностей .. . 430x355x210 ОСНОВНЫЕ РАЗМЕРЫ И ПОСАДОЧНЫЕ МЕСТА На рис. 9, 10 и II приведены основные размеры и поса- дочные места соответственно суппорта,шпинделя и пиноли зад- ней бабки Рис.10. Основные размеры и посадочные песта шпинделя 12

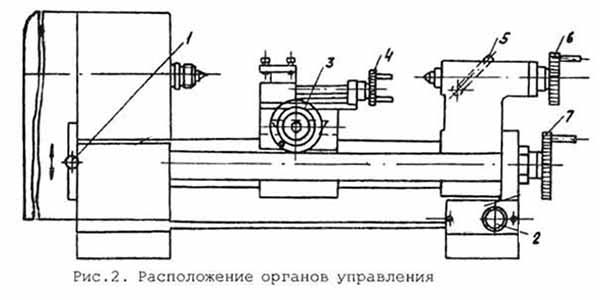

Рис.II. Основные размеры и посадочные места пиноли УПРАВЛЕНИЕ На рис. 12 показано расположение органов управления: 10 - электрический переключатель для включения прямого вращения шпинделя, останова и включения обратного вращения шпинделя; 14 -рукоятка перемещения гильзы; 33 - рукоятка малых продольных перемещений суппорта 1при нарезании резьбы "в разгонку"; 34 - рукоятка зажима пиноли; 35 - маховик перемещения пиноли; 36 - маховик ручного продольного перемещения суппорта; 37 - винт закрепления задней бабки на направляющих; 38 - маховик ручного поперечного перемещения суппорта; 39 - винты зажима гильзы; 41 - рукоятка включения механической продольной пода- чи суппорта влево; вправе, выключения ее при точении и на- стройки на нарезание правых и левых резьб. ?нс.12. Расположение органов управления 13

КИНЕМАТИЧЕСКАЯ СХЕМА Йа рис. 13 приведена кинематическая схема станка» ЦЕПЬ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ Частота вращения шпинделя регулируется с помощью сту- пенчато-шкивной ременной передачи. . От электродвигателя 4 вращение передается на шкив 43, имеющий на одном своем торце выступы 42» которые могут вхо- дить в пазы 3-ступенчатого шкива 44, Таким образом, шкив выполняет тгл/е функции соединительной муфты. Для по~ яения 6 ступеней нижнего рада частот вращения шпинделя (I-iO - 950 об/мън) шкив 43 переворачиваемся высту- пами наружу и движение от шкива 43 передается клиновым рем- нем 45 на 4-стуненчатнй шняв 46 и далее елиновым ровней 47 на 3-ступенчатый шкив 44, свободно вращающийся на двух ра- диальных шарпкоподп чилиах относительно вала электродвига- теля, а затем клиновым ремней 48 на 4-ступенчатнй шкив 49, жестко со ненгай со шпинделем 50.» Для получения 4 с-. упеней верхнего ряда частот враще- ния шпинделя (800 - 3000 об/мин) шгжв 43 выступами 42 вхо- дит в пазы шкива 44. соединяя его с валом электродвигате- ля, и движение передается со шкива 43 и 44 ремнями на шкив 49 и Шизддель 50, при атом ремни 45 и 47 должны быть сняты. Регулирование частоты вращения шпинделя осуществляет- ся переброской клиновых ремней и муфты в соответствии о таблицей настройки (см. рис. 16). ЦЕПЬ । 'РИВОДА ПОДАЧ Це.ь привода механических подач обеспечивает продоль- ное перемещение суппорта при точении и нарезании резьбы и позволяет производить: включение подачи "влево" или гвпра- во" и выключение ее без остановки вращения шпинделя; из- менение направления перемещения суппорта при неизменном направлении вращения шпинделя (нарезание правых и левых резьб); регулирование величины подачи и шага нарезаемой резьбы. 14

чл Pac.I3i Кииемагическая схема

Источником движения (начальным звеном) цепи подач яв- ляется вращение шпинделя, поэтому размерностью подачи служит величина перемещения суппорта в миллиметрах на один оборот шпинделя (мм/об). От сменного зубчатого колеса А (см. рис. 13),установ- ленного на шпиндель 50, вращение передается через сменные зубчатые колеса Б, В, Г (при настройке на подачу) или Б, В (при настройке на нарезание резьбы) на вал 51, зубчатые коле- са 52, 53 или зубчатые колеса 92,83 и 89, муфту 54 включе- ния механического продольного перемещения суппорта влево или вправо и выключение его, и далее на продольный ходо- вой винт 11. При нарезании левой резьбы изменение направления пере- мещения суппорта при неизменном лаправлении вращения шпинде- ля достигается установкой муфты 54 в правое положение. Величина подачи и шага нарезаемой резьбы регулируется подбором сменных зубчатых колес А, Б, В, Г или А, Б, В в соответствии с таблицей наотройки. ПОДГОТОВКА СТАНКА К РАБОТЕ Дяя подготовки станка к работе необходимо: I) снять крышку со станка» извлечь дополнительные при- способления, устройства и принадлежности из ящика и устано- вить их на достаточно устойчивый стол или верстак; 2) антикоррозийные покрытия, нанесенные перед упаков- кой станка на поверхности, удалить тампоном, смоченным бен- зине । или керосином, и тщательно протереть чистой тряпкой; 3) смазать нерабочие обработанные поверхности тонким слоем технического вазелина или жидким машинным маслом; 4) установить переключатель в положение "Отключено". СМАЗКА СТАНКА Перед началом работы станка необходимо смазать круглые направляющие станины и суппорта, винты продольного и попе- речного перемещения суппорта и опоры винтов, пиноль и винт для ее перемещения, сменные зубчатые колеса гитары и их промежуточную (среднюю) опору, расположенную на при- клоне, муфту включения и выключения механического перемеще- 16

ния суппорта, зубчатке колеса, передающие вращение на про- дольный. ходовой винт и их опоры, два цилиндрических ползу- на и ось нижнего ползуна лобзикового устройства. Смазка производится следующим образом.Круглые направ- ляющие и наружную поверхность пиноли смазать из масленки, равномерно подавая масло каплями; винты продольного и попе- речного перемещения суппорта смазать через специально пре - /[усмотренные отверстия, заглушенные резьбовыми пробками.Пос- ле этого прогнать суппорт и пиноль на полный ход и обратно. Зпоры винтов суппорта и пиноли, муфту включения и вы- ключения механического перемещения суппорта, зубчатые коле- са, передающие вращение на продольный ходовой винт, и их опоры смазать через специально предусмотренные отверстия, заглушенные резьбовыми пробками. Сменные зубчатые колеса гитары и их промежуточную (среднюю) опору, расположенную на качающемся рычаге, два круглых ползуна и ось нижнего ползу- на лобзикового устройства смазать из масленки, равномерно подавая масло каплями. Масло индустриальное 20 (ГОСТ 1707- -51) или ИС-20 (ГОСТ 8675-62) По; а качения шпинделя,приводных шкивов и эксцен- трика лобзикового устройства следует периодически покрывать консистентной смазкой (солидол жировой) УС-2 или УС-3 (ГОСТ 1033-73). В шпиндельные подшипники смазка вводится через специ- альное отверстие в гильзе, заглушенное резьбовой пробкой. В подшипники шкивов и эксцентрика смазка вводится при съеме фланцев. Расположение мест смазки показано на рис.14. В начальный период эксплуатации станка вводить густую смазку не следует, так как она заложена на заводе-изготови- теле. ПРАВИЛА ЭКСПЛУАТАЦИИ ЭЛЕКТРООБОРУДОВАНИЯ Принципиальная электрическая схема станка приведена на рйс.15. Т. Электрооборудование станка выполнено по степени за- щиты от поражений электрическим током баз заземления (класс 0). 17

Рис.14. Места смазки станка: I-сменные зубчатые колеса; 2—опора; 3-муфта включения, выключения и реверса механического перемещения суппорта, зубчатые колеса и их опоры; 4-шпиндельные подшипники; 5-опора продольного ходового винта; 6-винт перемещения пинбли: 7-продольный ходовой винт и гайка; 8-попеоечный ходовой винт и гайка; 9-опора поперечного ходового винта

НАЗАД Рис.15. Принципиальная электрическая схема станка 2. При появлении признаков замыкания электропроводки на корпус (пощипывание при касании к металлическим частям) станок немедленно отключить от сети и принять меры к выявле- нию и устранению неисправности. 3. Запрещается снимать кожух пусковой аппаратуры стан- ка во избежание поражения электрическим током ст остаточно- го заряда конденсаторов. При внезапном останове из-за отсутствия напряжения элек- тродвигатель станка обязательно отключить. Частые пуски без интервалов, необходимых для охлажде- ния электродвигателя, недопустимы. Электродвигатель станка имеет защиту от перегрузок, которая обеспечивает автомати- ческое отключение электродвигателя. В случае такого отключе- ния необходимо вывести переключатель в среднее положение во избежание самопуска электродвигателя. В нормальных условиях защита автоматически включается через 15-25 сек. По истече- нии этого времени можно производить запуск электродвигателя станка. При температуре окружающей средн ю 45°C w? я вклм- чеяад защиты может доходзтг до I" 19

ПУСК СТАНКА Электродвигатель станка питается от однофазной сети пе- ременного тока напряжением 220 в о частотой 50 гц. Перед включением станка в электросеть необходимо уста- новить переключатель 10 (рис.12) в среднее положение "отклю- чено". Отвести кожух и, проверив натяжение ремней, обязатель- но установить его на место. Рукоятку 41 повернуть в верти- кальное положение. Для пуска станка следует перевести переключатель в край- нее левое положение "вперед" (прямое вращение шпинделя про- тив часовой стрелки, если смотреть со стороны задней бабки) или крайнее правое положение "назад" (обратное вращение шпин- деля), при этом пуск осуществляется в зависимости от выбран него направления вращения. Время разгона электродвигателя составляет примерно I сек, после чего можно приступать к работе на станке. Примечание. Как было указано выше, на станке можно осуществлять реверсирование ("Вперед" - "Йазад")вклю- чения электродвигателя. Направление вращения можно изменить с помощью переключателя 10, который переводят из одного крайнего положения в другое через среднее "Отключено" с лю- бой скоростью пеоеключения, т.е. не ожидая останова враще- ния электродвигателя. Частота реверсирования составляет не более 3 включений в минуту. НАЛАДКА И ПРАВИЛА РАБОТЫ НА СТАНКЕ ВЫБОР И НАСТРОЙКА ТРЕБУЕМОЙ ЧАСТОТЫ ВРАЩЕНИЯ ШПИНДЕЛЯ При механической обработке различных материалов (сталь, чугун, дерево, пластмасса и т.д.) и выполнении различных ви- дов обработки (обточка, распиловка, сверление, шлифование и т.д.) в зависимости от материала режущего инструмента (ин- струментальная, быстрорежущая сталь или твердый сплав) необ- ходима определенная скорость резания для обеспечения хо- рошего качества поверхности и сохранения режущих свойств ин- струмента. Так, при очень большой скорости резания режущий инструмент быстро затупится, а при очень низкой обрабаты- ваемая поверхность получится рваной или шероховатой.Для по- лучения целесообразной скорости резания необходимо.. чтобы 20

шпиндель вращался о соответствующей частотой вращения,.кото- рую можно определить по следующей формулег пяй20"^ об/жкн, где v - скорость1 резания в */*««; D - диаметр обрабатываемой детали или режущего инстру- мента (когда вращается режущий инструмент) в мм. Рекомендуются следующие скорости резания: I) при точении по стали и чугуну 50-80 м/мин твердо- сплавными резцами й 20-4'0 м/мин резцами из быстрорежущей стали; 2) при точении по дереву 80-150 м/мин; 3) при сверлении 15-30 м/мин', 4) при шлифовании-до 20 м/сек; 5) при фрезеровании 15-30 м/мин; 6) при заточке-до 20 м/сек; 7) при распиловке- по дереву ЗОМфОоб/лин; при работе лобзиковой пилой п «270 г 700 об/мин', 8) при работе фуговальным устройством п-2250т-3000 об/мин; На рис.16 приведена таблица настройки частоты вращения шпинделя, величин подач и шагов нарезаемых резьб, из кото- рой наглядно видно, в какие ручьи шкивов необходимо устано- вить ремни и в какое положение муфту» чтобы получить тре- буемую частоту вращения шпинделя. Приведенное на схеме в таблице положение ремней и муфты соответствует 140 об/мин. На рис. 17 приведены шпиндельная бабка, привод главного движения и привод подач. Для установки ремней необходимо отвеоти кожух в сторо- ну, рожковым разводным ключом отпустить на 1/2 - I оборот гайку 90, крепящую промежуточный шкив 46 и, сдвинув его, ос- вободить ремень. Затем отпустить на 1/2 - I оборот гайку 65 и, сдвинув электродвигатель, освободить ремень. Далее уста- новить ремни в нужное положение, снова натянуть их и закре- пить электродвигатель гайкой 65, а промежуточный шкив - гай- кой 90. При настройке частот вращения шпинделя 800, 1500, 2250 об/мин без использования промежуточного шкива 46 (см. рис.16), отвернуть винт 63, снжь шкив 43 и поставить на мес- то так, чтобы его выступ вошел в пя» соз*даеи? ? 44, а 21

Рис. 16. Таблица настройки частоты вращения шпинделя, величин подач и шагов нарезаемых резьб

Рис.17<, Шпиндельная бабка, привод главного движения и привод подач 23

штифт ~ в отверстие шкива. Установить шайбу 64 и винтом 63 закрепить надежно шкив 43. ВНИМАНИЕ! Ременный привод закрыть кожухом. ПРАВИЛА РАБОТЫ НА ТОКАРНОМ СТАНКЕ Токарный станок может быть использован для обработки деталей в центрах, патроне, цанге или планшайбе; нареза-] ния резцом метрической резьбы с шагами в пределах 0,2-2 мм; нарезания резьбы плашками и метчиками с ручным вращением шпинделя; навивки пружин; Для обработки деталей в 3-кулачковом патроне его необ- ходимо навернуть на передний резьбовой конец шпинделя 50 (см. рис. 17), для чего следует рукой удерживать шпиндель от вращения за шкив 49 и, вотавйв ключ в отверстие корпуса патс рона, затянуть его надежно на резьбе. С помощью ключа три кулачка легко разводятся на нужный размер. Окончательно закреплять обрабатываемую деталь сле- дует ключом, вставляемым последовательно в каждое из трех отверстий корпуса патрона. Для точения конусов шпиндельная бабка может быть повернута на требуемый угол. Для этого необ- ходимо вынуть два штифта, находящиеся спереди шпиндельной бабки0 отпустить 4 винта 70, повернуть бабку и затянуть вин- ты 70,. На рис.18 показан токарный станок, налаженный на обточ- ку конуса; при этом возможно только ручное перемещение суп- порта (для аглядности изображения защитный кожух на рисун- ке снят). ВНИМАНИЕ! Следует соблюдать осторожность при работе в патроне. Рукава должны быть хорошо подвяза- ны или застегнуты и плотно прилегать к руке для избе- жания захвата вращающимся патроном. Торможение шпин- деля рукой за патрон или каким-либо предметом Не до- пускается. Детали неправильной формы или при расточке по коорди - катам целесообразно закреплять на планшайбе,' которая навер- тывается на передний конец шпинделя так же, как и патрон. При работе в центрах следует установить в конические отверстия шпинделя и пиноли центры, прилагаемые к станку. 24

Рис.I8о Токарный станок, налаженный на обточку конуса Взамен патрона навернуть на резьбовой конец шпинделя план- шайбу, предварительно закрепив на ней поводковый палец. На обрабатываемой детали с левого края закрепить хомутик; при установке детали в центрах винт хомутика должен“соприкасать- ,оя с поводковым пальцем® На рис «19 приведен токарный станок, Рис.19. Токарный станок, налажали 8 на обработку в кет

налаженный на обработку в центрах. В пиноль может устанавли- ваться как жесткий центр, так и вращающийся. При высоких частотах вращения шпинделя следует применять вращающийся центр. При работе о жестким центром центровое отверстие на- до периодически смазывать маслом из масленки, подавая его каплями в места трения. Зацентровку обрабатываемой детали производят следующим образом. На обоих торцах детали находят разметкой центр кру- га, наносят метки керном, просверливают сверлом диаметром 3 жл отверстия глубиной около 5 мм и снимают с края отвер- стия фаску шириной 2-3 мм с углом при вершине 60° спираль - ным сверлом, заточенным под этот угол (лучше использо- вать специальные центровые сверла). Резец для обра отки металлических деталей должен быть установлен по центру вращения детали в резцедержателе, напри- мер по вершине центра задней бабки. Для установки резца по центру используют подкладки под резец в виде тонких металли- ческих пластин. Резец зажимают в резцедержателе (рис.20) двумя винта- ми 78; отрезной резец вставляют в паз резцедержателя и закрепляют в нем двумя винтами 79 через шарики 80. При этом отрезной резец можно установить по центру вращения детали за счет некоторого наклона его в пазу резцедержателя. Чтобы обеспечить благоприятные условия для процесса резания, вы- лет резца (расстояние от его Берлина до края опорной поверх- ности резцедержателя) всегда должен быть наименьшим. Резце- держатель можно закреплять в любом из двух Т-образных пазов поперечных салазок суппорта винтом 81; перед закреплением резцедержатель может быть повернут вокруг винта на любой угол. Резец необходимо затачивать примерно со следующей гео- метрией: передний угол, образуемый верхней гранью резца и горизонталью в плоскости, перпендикулярной к* режущему лез - вию, - около 15-20°; задний угол, образуемый между гранью, обращенной к обрабатываемой поверхности детали, и вертикалью, - около 10-12°; верлина резца должна иметь небольшое закруг- ление с радиусом около 0,I-0,2juju. Подача резца осуществляется на станке суппортом как механически (в продольном направлении), так и вручную ( в продольною и поперечном направлениях).Поэтому необходимо по- 26

Рис.20. Суппорт

лучить навык равномерного вращения маховичков для достиже- ния хорошего качества обрабатываемой поверхности. При чисто- вой обработке суппорт следует перемещать медленнее, чем при черновой, так как от величины подачи резца на один оборот шпинделя зависит толщина снимаемой стружки. Поэтому при вы- соких частотах вращения шпинделя суппорт надо перемещать вручную быстрее и наоборот. При излишне большой подаче или слишком малой могут возникнуть вибрации отанка, что не- допустимо. Мелкие детали можно обрабатывать в цанговом зажиме,ко- торый прикладывается к станку (рис. 21). Цанга 85 вставляет- ся в отверстие шпинделя, одним концом базируется в цилиндри- ческом отверстии, а другим - в коническом гнезде шпинделя. С помощью гайки 84 цанга за счет конуса сжимается и закреп- ляет обрабатываемую деталь, вставленную в ее отверстие. При работе по дереву на поперечные салазки суппорта ус- танавливают специальный подручник, прилагаемый к станку.Ре- жущим инструментом служит стамеска (плоская или полукруглая) перемещая которую вручную по подручнику можно обрабатывать деталь желаемой форш и размеров. При обработке дерева или пластмассы обязательно применять вращающийся центр.. Токарный станок, налаженный на обработку по дереву в центрах, приведен на рис.22. Рис.21. Цанговый зажим 28 •

Рис.22. Токарный станок, налаженный на обработку по дереву в центрах Центр 86 (рис. 23) вращается на двух шарикоподшипниках, закрепленных на оси 87, устанавливаемой в коническом отвер- стии пиноли задней бабки. На рис. 24 приведена задняя бабка, в пиноли которой ус- тановлен жесткий (извращающийся) центр; для выталкивания центра пиноль перемещают в крейнее правое положение, при этом центр, упираясь в винт, выталкивается им. 86 543*4 10*32*6 87 Рис.гЗ. Вращающийся центр 29

Рис.24. Задняя бабка По таблице настройки (см. рис. 16) в зависимости от ша- га нарезаемой резьбы подбирают необходимые сменные зубчатые колеса гитары» В заднее коническое отверстие шпинделя уста- навливают оправку (см. рис. 17), закрепляемую гайкой 55.На конец оправки устанавливают выбранное сменное зубчатое коле- со .4 так, чтобы в его пазы вошел штифт, запресованный в оп- равку 55, и закрепляют гайкой 57 с надетой под нее шайбой. На конец вала 51 устанавливают сменное зубчатое колесо В,ко- торое закрепляют такой же гайкой и шайбой. Сменное зубчатое колесо Б устанавливают на оси 74 и вместе с ней перемещают в пазу приклона 71 по направлению к колесу В до установления минимального бокового зазора между зубьями колес Б и В и в этом положении ось закрепляют на гриклоне гайкой 73. Затем при- клон 71 поворачивают вокруг оси вала 51 до установления ми- нимального бокового зазора между зубьями колес А и Б и за- крепляют на кронштейне при помощи клеммового зажима двумя винтами 72* при этом необходимо следить за правильностью расположения деталей гитары в осевом направлении. Обрабатываемую деталь устанавливают и закрепляют на шпинделе зажимными приспособлениями или в центрах станка, а в резцедержателе зажимают резьбовой резец. При нарезании правых резьб (наружных и внутренних) резец вручную подводят к правой стороне нарезаемого участка. • 30

Включается вращение шпинделя поворотом переключателя 10 влево. Вращением маховика 38 (см. рйс. 12) резец перемещается в поперечном направлении до касания с обрабатываемым участ- ком детали; деление лимба на маховике в момент касания отме- чают карандашом, а резец отводят вправо до полного выхода с обрабатываемого участка. После этого подают резец "на стружку" в поперечном направлении на 0,05-0,2 мм (в зависи- мости от обрабатываемого ’материала), поворотом рукоятки 41 влево включают однозубую муо.ту 54 (см. рис. 17), и вращение от вала 51 через зубчатые колеса 52 и 53 сообщается продоль- ному ходовому' винту, и суппорт перемещается влево. После до- стижения заданной длины прохода поворотом переключателя 10 (см.рис.12) вправо продольное перемещение суппорта реверси- руется и одновременно резец вращением маховика 38 выводится из нитки нарезаемой резьбы, суппорт перемещается в продоль- ном направлении в исходное положение. По достижении исходного положения перемещение суппорта выключается поворотом переключателя 10 в вертикальное поло- жение; затем вновь подают резец "на стружку" в поперечном направлении и поворотом переключателя 10 влево включается перемещение суппорта влево - осуществляется второй проход. Аналогично выполняются и последующие проходы до наре- зания полного профиля резьбы. Кроме того, рекомендуется перед проходом смещать резец на 0,05-0,15 мм поочередно вправо или влево поворотом гайки продольного ходового винта рукояткой 33 (рис. 12 i 20) соот- ветственно "от себя" или "на себя" (вначале следует откре- пить гайку, вращая рукоятку 33 вокруг своей оси против часо- вой стрелки). При'этом условии работает одна режущая кром- Для нарезания левых резьб перед началом работы рукоятку 41 (рис.12) следует повернуть вправо, при этом рабочее пе- ремещение суппорта будет происходить в направлении от шпин- дельной бабки. Наладка станка на обточку с механической продольной по- дачей суппорта производится аналогично наладке для нареза- ния правых резьб за исключением набора сменных зубчатых ко- лес гитары, который состоит из четырех колес, вместо трех при нарезании резьбы (рис.25). По таблице настройки (ом. 31