Описание

Силикон для отливки форм СуперМолд М25 (5,125кг).

Формовочный силикон на оловянном катализаторе. Используется для оливки форм, рассчитанных на тиражи в сотни штук.

Силикон китайского производства расфасован в железные ведра. Это защищает материал при транспортировке, даже в самые удалённые уголки России.

Силикон на оловянной основе устойчив к ингибиторам и подойдёт для копирования изделий из любых материалов.

В комплект входит 5 кг основы Компонент «А» и 125 гр катализатора Компонент «Б». Основа – белая, текучая, вязкая масса. Катализатор — окрашенная жидкость со слабоуловимым запахом.

Основные характеристики силикона SuperMold M25.

SuperMold M25 имеет твёрдость по Шору 25 единиц по шкале А. По твёрдости после застывание похож на силиконовый герметик.

Силикон для отливки форм М25 обладает усадкой 1 % и прочностью 4,0 мПа. Растяжение до разрыва 460 %.

Окрашенный катализатор позволяет контролировать качество смешивания материала и окрашивает форму в синий цвет. Формы из силикона SuperMold выдерживают нагрев до +200°С.

Качество продукции подтверждено сертификатом соответствия ГОСТ Р.

Области применения формовочного силикона SuperMold M25.

Данный силикон применяют для создания форм с моделей имеющих не глубокие поднутрения без отрицательных углов.

SuperMold M25 в точности копирует текстуру и рельеф мастер-модели. Формы получаются эластичные и упругие одновременно.

Отлично подойдёт для изготовления оболочковых форм, декоративного камня и 3D панелей

Силикон на оловянной основе выбирают для работы с гипсом, не агрессивной химией, воском и парафинами. А также для малотиражного литья смол и пластиков.

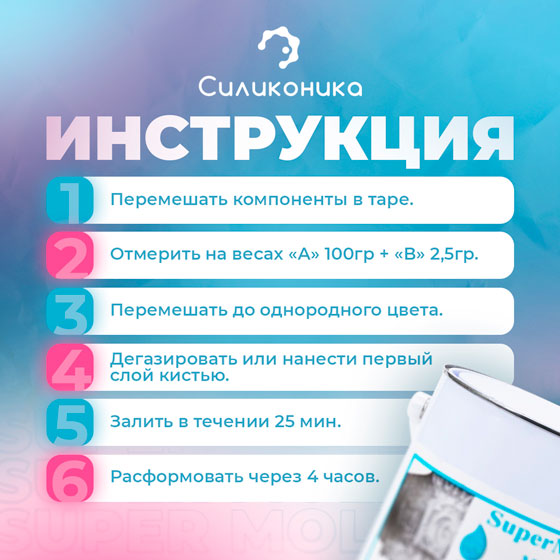

Инструкция по применению силикона для отливки форм SuperMold M25.

Работы с материалом проводить в защитных перчатках и очках при комнатной температуре в проветриваемом помещении.

Перед использованием перемешать основу в таре до однородного состояния, а катализатор встряхнуть.

Для достижения гарантированного результата компоненты необходимо отмерять на весах. В пропорции: на 100 гр основы добавлять не более 2,5 гр катализатора.

После смешивания провести вакуумную дегазацию. Если дегазация невозможна, первый слой наносится кистью в намазку, механически разбивая пузырьки скопившегося воздуха.

После чего заливать силикон тонкой струйкой в одно место с высоты 40-60 мм, давая смеси равномерно заполнить всё пространство в опалубке мастер-модели.

ВАЖНО!!! Время жизни (гелеобразования) смеси – 25 минут. Время до полной полимеризации – 4 часов. Постполимеризация позволяет увеличить срок службы формы на 60 %.

Краткая характеристика

Формовочный силикон серии Super Mold M25 представляет собой текучую жидкость с твердостью 25 единиц по шкале Шора (А) после отверждения. Это компонент А.

Компонент В — это катализатор на основе олова синего или белого цвета (в зависимости от партии товара). Норма катализатора от 2 до 2,5%, но количество добавляемого в смесь отвердителя зависит от потребностей клиентов. Большее количество может быть добавлено для ускорения отверждения и быстрой выемки изделия, а меньшее — для противоположного эффекта.

Применение

Для формования:

- полиуретанов

- полиэфирных смол

- штукатурки

- воска

- мыла

- парафина

- гипса

- бетона

- жидких пластиков

Для производства (тиражирования):

- сувенирной продукции

- скульптур

- статуэток

- прочих поделок

Рекомендации по использованию

- Хорошо размешайте базу (компонент А) перед использованием в заводской упаковке.

- Тщательно взболтайте контейнер с отвердителем (компонент В).

- Всегда делайте первый небольшой пробный замес для ознакомления с материалом.

- Отмеряйте компоненты только весами шагом в 1 грамм и менее.

- Норма катализатора 2-2,5% по весу (1,8% в случае необходимости увеличения времени жизни).

- Отмерьте необходимое количество базы и катализатора в два чистых контейнера для смешивания.

- При увеличении температурного режима и нормы катализатора происходит быстрое отверждение материала и наоборот.

- Смешайте базу и катализатор, перемешивая палочкой, до достижения однородности цвета. Тщательно промешайте смесь по стенкам и дну контейнера.

- Хотя чаще всего не требуется проводить дегазацию материала ввиду его низкой вязкости, в некоторых случаях, возможно ее произвести.

- Медленно заливайте смешанный (либо смешанный и дегазированный) материал тонкой струей в одну точку форму, чтобы смесь равномерно растекалась по рисунку. Это минимизирует появление воздушных пузырей в материале. В первую очередь, рекомендуется залить материал на рисунок, что позволит сократить возможность появления пузырей в ответственных местах формы. Для улучшения разделения на изделие может быть нанесен восковой разделительный агент.

- Позвольте материалу отвердиться в течение 16 часов при температуре 20-23оС до того, как извлекать изделие из формы.

- Для наилучших результатов позвольте форме отвердиться на воздухе в течение 24 часов.

Меры предосторожности и первая помощь

Материал только для профессионального использования! Катализатор при вдыхании и контакте с кожей, глазами вреден для здоровья. Может вызвать аллергическую реакцию.

Работайте при достаточной вентиляции. Носите защитные очки, респиратор, резиновые перчатки, чтобы минимизировать риск контакта с кожей. Носите только виниловые перчатки! (перчатки из латекса будут ингибировать процесс отверждения).

Предохранять от воздействия прямых солнечных лучей и нагревания компонентов свыше +50оС.

Держать вдали от раскаленных предметов и открытого огня.

Не давать детям.

При вдыхании: удалить источник (и) загрязнения и вывести пострадавшего на свежий воздух. Немедленно обратиться к врачу. При контакте с глазами: промыть глаза большим количеством воды. Если раздражение не проходит, обратиться за медицинской помощью. При контакте с кожей: протереть бумажной салфеткой, тщательно промыть водой с мылом; снять загрязненную одежду и постирать ее перед повторным использованием. Обратиться за медицинской помощью при появлении сыпи.

При проглатывании: не вызывать рвоту без инструкций врача. Немедленно обратиться за медицинской помощью.

Цена от 100 кг

690 руб./ кг

Розничная цена

800 руб./ кг

Для лепнины, декоративной плитки, мебельного декора.

Комплекты по 5,125 кг и 25,625 кг

Оформить заявку

Применение

- • Жидкий силикон Super Mold M 25, прост в применении и легок в расформовке. Это делает возможным использование данного материала в различных сферах как на крупных производствах, так и мастерами в бытовых условиях.

- • М 25 обычно используется для формования изделий из гипса, полиуретанов, жидкого пластика, полиэфирных и эпоксидных смол.

- • Super Mold M 25 применяется в производстве изделий из искусственного камня, таких как столешницы, раковины и подоконники. Незаменим в производстве авто тюнинга, бамперы, спойлеры, юбки, обвесы формуются с помощью силикона. Также Super Mold M 25 широко применяется в производстве лепнины, декоративной облицовочной плитки, в садово-парковой архитектуре и реставрационных работах; в производстве мебели и мебельной фурнитуры и многих других областях.

Технические характеристики

- Цвет: Белый

- Пропорция отвердителя (%): 2%

- Время жизни (мин, 22-23 °C, при 1,8% отвердителя): 20

- Время полимеризации (часов 25 °C): 3 — 4

- Твёрдость по Шору (A°)+-2: 25

- Плотность (г/см3): 1.08

- Вязкость (cps 25 °C) +-1000: 18000

- Предел прочности (MPa): ≥4.0

- Прочность на разрыв (kn/m2): ≥23.34

- Удлинение при разрыве (%): ≥ 460

- Линейная усадка (%): ≤0.3

Рекомендации

- • Соотношение компонентов при смешивании 100А:2В.

- • Допустимо и механическое, и ручное смешивание.

- • Перед применением необходимо перемешать силиконовую основу (компонент А) и тщательно взболтать катализатор (компонент В).

- • Оптимальная температура помещения при формовании должна быть 20-25°C и влажностью не более 50%. Для смешивания компонентов используйте чистую, сухую тару.

- • Перед смешиванием компаунда, убедитесь, что компоненты имеют нужную температуру. В условиях транспортировки или хранения материала на открытом воздухе в холодную погоду, может потребоваться до 24 часов для того, чтобы компоненты достигли необходимой температуры.

- • Тщательно перемешивайте смесь в течение 1 — 3 мин до получения однородной массы, периодически соскребая со стенок и дна контейнера.

- • Обработайте мастер – модель полученной смесью.

- • Через 3 — 4 часов завершится процесс полимеризации.

Хранение

- • Материал необходимо хранить в плотно закрытой таре в помещении с небольшой влажностью воздуха.

- • Срок хранения 12 месяцев со дня изготовления.

Super Mold М 25 – жидкий двухкомпонентный формовочный силикон на основе олова, отверждаемый при комнатной температуре.

Самая популярная марка силикона Super Mold. Твердость по Шору А 25 усл. ед. Обычно применяются для формования изделий из гипса, жидкого пластика, полиэфирных и эпоксидных смол.

Силиконовый компаунд Super Mold марки М 25 обладает хорошей текучестью, прекрасной растяжимостью, эластичностью, удобством и простотой использования, лёгкой расформовкой. Формы, изготовленные из данного материала, долговечны и имеют высокую тиражируемость.

Калькулятор

Размер модели не может быть больше опалубки

Примерный вес продукта

6 197 кг

Расчет является приблизительным

Уточнить детали

скачать инструкцию в PDF

Инструкция по применению силикона серии Super Mold

Формовочные силиконы серии Super Mold, представляют собой текучие жидкости с твердостью 10-40 по Шору А после отверждения. В случае, если изделие крупное и требуется составная форма, необходимо использовать силикон с большей твердостью при ее изготовлении. Соответственно, мягкий силикон нужно применять для форм со сложным рисунком и мелкими деталями. Количество добавляемого в смесь отвердителя зависит от потребностей клиентов. Большее количество может быть добавлено для ускорения отверждения и быстрой выемки изделия, а меньшее – для противоположного эффекта.

Перед нанесением силикона на модель рекомендуем нанести на неё разделительный состав и высушить его.

1. Хорошо размешайте базу (компонент А) перед использованием в заводской упаковке;

2. Тщательно взболтайте контейнер с отвердителем (компонент В);

3. Всегда делайте первый небольшой пробный замес для ознакомления с материалом;

4. Отмеряйте компоненты только весами шагом в 1 грамм и менее;

5. Норма катализатора 2-2,5% по весу (1,8% в случае необходимости увеличения времени жизни );

6. Отмерьте необходимое количество базы и катализатора в два чистых контейнера для смешивания;

7. При увеличении температурного режима и нормы катализатора происходит быстрое отверждение

материала и наоборот;

8. Смешайте базу и катализатор, перемешивая палочкой, до достижения однородности цвета.

Тщательно промешайте смесь по стенкам и дну контейнера.

9. Хотя чаще всего не требуется проводить дегазацию материала ввиду его низкой вязкости, в

некоторых случаях, возможно ее произвести.

10. Медленно заливайте смешенный (либо смешанный и дегазированный) материал тонкой

струей в одну точку формы, чтобы смесь равномерно растеклась по рисунку. Это минимизирует

появление воздушных пузырей в материале. В первую очередь, рекомендуется залить материал

на рисунок, что позволит сократить возможность появления пузырей в ответственных местах

формы. Для улучшения разделения на изделие может быть нанесен восковой разделительный агент.

11. Позвольте материалу отвердиться в течение 16 часов при температуре 20-23ºС до того, как

извлекать изделие из формы.

12. Для наилучших результатов позвольте форме отвердиться на воздухе в течение еще 24 часов.

Для наилучших результатов позвольте форме добрать свои физико-механические свойства и отвердиться на воздухе в течение еще 24 часов перед использованием ее в производстве.

Меры предосторожности и первая помощь

Материал только для профессионального использования! Катализатор при вдыхании и контакте с кожей, глазами вреден для здоровья. Может вызвать аллергическую реакцию.

Работайте при достаточной вентиляции. Носите защитные очки, респиратор, резиновые перчатки, чтобы минимизировать риск контакта с кожей. Носите только виниловые перчатки! (перчатки из латекса будут ингибировать процесс отверждения).

Предохранять от воздействия прямых солнечных лучей и нагревания компонентов свыше +50ºС.

Держать вдали от раскаленных предметов и открытого огня.

Не давать детям.

При вдыхании: удалить источник(и) загрязнения и вывести пострадавшего на свежий воздух. Немедленно

обратиться к врачу. При контакте с глазами: промыть глаза большим количеством воды. Если раздражение не проходит, обратиться за медицинской помощью. При контакте с кожей: протереть бумажной салфеткой, тщательно промыть водой с мылом; снять загрязненную одежду и постирать ее перед повторным использованием. Обратиться за медицинской помощью при появлении сыпи.

При проглатывании: не вызывать рвоту без инструкций врача. Немедленно обратиться за медицинской

помощью.

Для лепнины, декоративной плитки, мебельного декора.

Super Mold М 25 – жидкий двухкомпонентный формовочный силикон на основе олова, отверждаемый при комнатной температуре.

Самая популярная марка силикона Super Mold М. Твердость по Шору А 25 усл. ед. Обычно применяются для формования изделий из гипса, жидкого пластика, полиэфирных и эпоксидных смол.

Силиконовый компаунд Super Mold марки М 25 обладает хорошей текучестью, прекрасной растяжимостью, эластичностью, удобством и простотой использования, лёгкой расформовкой. Формы, изготовленные из данного материала, долговечны и имеют высокую тиражируемость.

ПРИМЕНЕНИЕ

- Жидкий силикон Super Mold М 25, прост в применении и легок в расформовке. Это делает возможным использование данного материала в различных сферах как на крупных производствах, так и мастерами в бытовых условиях.

- М 25 обычно используется для формования изделий из гипса, полиуретанов, жидкого пластика, полиэфирных и эпоксидных смол.

- Super Mold М 25 применяется в производстве изделий из искусственного камня, таких как столешницы, раковины и подоконники. Незаменим в производстве авто тюнинга, бамперы, спойлеры, юбки, обвесы формуются с помощью силикона. Также Super Mold М 25 широко применяется в производстве лепнины, декоративной облицовочной плитки, в садово-парковой архитектуре и реставрационных работах; в производстве мебели и мебельной фурнитуры и многих других областях.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Цвет: Белый

- Пропорция отвердителя (%): 1-2 %

- Время жизни (мин, 22-23 °C, при 1,5% отвердителя): 20

- Время полимеризации (часов 25 °C): 3-4

- Твёрдость по Шору (A°)+-2: 25

- Плотность (г/см3): 1.08

- Вязкость (cps 25 °C) +-1000: 26000

- Предел прочности (MPa): ≥2.6

- Прочность на разрыв (kn/m2): ≥23

- Удлинение при разрыве (%): ≥ 430

- Линейная усадка (%): ≤0.3

РЕКОМЕНДАЦИИ

- Соотношение компонентов при смешивании 100А:1-2%В.

- Допустимо и механическое, и ручное смешивание.

- Перед применением необходимо перемешать силиконовую основу (компонент А) и тщательно взболтать катализатор (компонент В).

- Оптимальная температура помещения при формовании должна быть 20-25°C и влажностью не более 50%. Для смешивания компонентов используйте чистую, сухую тару.

- Перед смешиванием компаунда, убедитесь, что компоненты имеют нужную температуру. В условиях транспортировки или хранения материала на открытом воздухе в холодную погоду, может потребоваться до 24 часов для того, чтобы компоненты достигли необходимой температуры.

- Тщательно перемешивайте смесь в течение 1 — 3 мин до получения однородной массы, периодически соскребая со стенок и дна контейнера.

- Обработайте мастер – модель полученной смесью.

- Через 8 часов завершится процесс полимеризации.

ХРАНЕНИЕ

- Материал необходимо хранить в плотно закрытой таре в помещении с небольшой влажностью воздуха.

- Срок хранения 12 месяцев со дня изготовления.

Силикон формовочный Super Mold M 10,25,30 (комплект 5,125 кг) (на основе олова) 4100руб

Силикон формовочный Super Mold M 10,20,25,30,40 (комплект 5,125 кг) (на основе олова) 800 руб за кг!

Формовочный силикон-фасовка 5 кг+125гр=5,125 кг

Формовочный силикон это двухкомпонентная силиконовая резина: жидкий силикон и отвердитель на основе олова,соотношение компонентов 100:2.Высокая тиражируемость и долговечность эксплуатации.

Преимущества формовочного силикона:Формовочный силикон передает превосходную репродукцию самых сложных деталей и объектов.Формовочный силикон дает малую усадку или ее отсутствие.Формовочный силикон обеспечивают высокую стабильность размеров. У формовочного силикона высокие показатели эластичности и сопротивлению раздиру способствуют легкости извлечения и снижают опасность повреждения деталей и форм.Широкий диапазон марок формовочного силикона с различной твердостью (М10,М20,М25,М30,М40), вязкостью и катализаторами предлагается для различных применений и конструкции форм.Прозрачные марки формовочного силикона (М1010, М2020) облегчают точный разрез вулканизованной резины, контроль заливки формуемого материала и его проникновения во все части формы.

Формовочный силикон представляет собой однородную текучую массу. Формовочный силикон как правило, состоит из двух компонентов — основы и катализатора, при соединении которых происходит необратимый процесс отверждения. В результате чего, силиконовая масса из жидкого, текучего состояния переходит в твердое (резиноподобное).

Жидкий силикон применяют для создания форм, которые в свою очередь используются для производства изделий методом литья или прессования (вдавливания). При заливке формовочного силикона в опалубку, в которой размещена копируемая модель, после отверждения, вы получаете резиновую форму (молд). Формовочный силикон, при этом, принимает обратную форму заливаемой модели. Это позволяет использовать полученную форму для дублирования предметов.

Формовочный силикон используется для изготовления форм при производстве изделий из: полиэфирных смол, эпоксидных смол, полиуретановых эластомеров, жидких пластиков, природных и синтетических восков, гипса, цемента, и многих других материалов, так же применяется в пищевом и кондитерском производстве.

Существуют различные марки формовочных силиконов. Кроме разницы в цене их отличие состоит в том, что есть силиконы на оловянном катализаторе, есть на платиновом катализаторе, что позволяет применять их для пищевой промышленности.

Благодаря уникальному химическому строению, силиконовая резина(формовочный силикон, Super Mold M) холодной вулканизации (RTV) широко признана как наиболее качественный и универсальный материал для изготовления гибких литейных форм. Повышенная теплостойкость, исключительно низкая усадка и стойкость к большинству органических и неорганических материалов, позволили силиконовой резине быть идеальным решением широкого круга задач, связанных с процессом формовки.

Формовочный силикон — преимущества:

• Формовочный силикон превосходно передает репродукция самых сложных деталей и объектов.

• Форовочный силикон обладает тепло- и химической стойкостью, что продлевают срок службы формы, даже при использовании агрессивных смол, которые выделяют в процессе вулканизации большое количество тепла.

• Формовочный силикон это малая усадка или ее отсутствие обеспечивают высокую стабильность размеров.

• Формовочный силикон это высокие эластичность и сопротивление раздиру способствуют легкости извлечения и снижают опасность повреждения деталей и форм.

• Формовочный силикон обладает широким диапазоном марок с различной твердостью, вязкостью и катализаторами предлагается для различных применений и конструкции форм.

• Прозрачные марки формовочного силикона облегчают точный разрез вулканизованной резины, контроль заливки формуемого материала и его проникновения во все части формы.

Инструкция по применению

Допустимо механическое, а также ручное смешивание.Перед использованием тщательно перемешайте основу (компонент А) и тщательно взболтайте катализатор (компонент В).

Перед тем, как смешивать компоненты, убедитесь, что компаунд имеет комнатную температуру. Имейте в виду, что при хранении (или перевозке) материала на открытом воздухе в холодную погоду, может понадобиться до 24 часов для того, чтобы компоненты достигли комнатной температуры. Оптимальная температура помещения при формовании должна быть 20-25°C и влажностью не более 50% .Для смешивания компонентов используйте чистую, сухую тару. Тщательно перемешайте смесь в течении 1-3 мин., периодически соскребая со стенок и дна контейнера

Пропорция 17 — 25г. отвердителя на 1 кг основы

Время жизни( Размешивания) 20 мин. До однородной массы

Время полного застывания (полимеризации) от 4 до 8 часов

Цены:

690 руб./ кг (от 100 кг), 800 руб./ кг (розница)

Комментарий:

Комплекты 5,125 кг и 25,625 кг

Информация о продукции

Super Mold М 25 – жидкий двухкомпонентный формовочный силикон на основе олова, отверждаемый при комнатной температуре.

Самая популярная марка силикона Super Mold. Твердость по Шору А 25 усл. ед. Обычно применяются для формования изделий из гипса, жидкого пластика, полиэфирных и эпоксидных смол.

Силиконовый компаунд Super Mold марки М 25 обладает хорошей текучестью, прекрасной растяжимостью, эластичностью, удобством и простотой использования, лёгкой расформовкой. Формы, изготовленные из данного материала, долговечны и имеют высокую тиражируемость.