Привет читатели!

Сегодня, я расскажу вам и покажу, как правильно заварить легкосплавный диск, по моей «технологии».

Как обычно, алюминий капризный к чистоте поверхностей — чистим, обезжириваем и тд.

И так — диск с трещиной.

Место ремонта зачищается во всех плоскостях…

И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

ждем не более 5 мин и удаляем излишки пенетранта…

Берем второй баллончик из комплекта и наносим проявитель…

ждем его полного подсыхания…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке…

Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно «пройтись» дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой «размешиваем» — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже «бывшую» разделку по толщине…

Получаем шов такого вида…

И снова переворачиваем диск для зачистки места посадки покрышки…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на «травит/не травит» — в месте соприкосновения «резина-диск»

Всем спасибо, за внимание!

На этом урок по качественному ремонту алюминиевого диска окончен!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Статьи

Сварка литых дисков. Пошаговая инструкция. Практические советы.

26 мая 2015, 07:11

Давайте с вами разберем на реальном примере такой вопрос, как сварка дисков аргоном.

В жизни каждого автомобилиста может появится необходимость в исправлении дефектов литого диска после удара. Это может быть трещина или скол. Один из вариантов – это аргонодуговая сварка (иногда ее ошибочно называют аргонная сварка дисков или аргоновая сварка дисков).

фото 1.

Для ремонта необходимо:

— аппарат аргонодуговой сварки c функцией сварки переменным током TIG ACDC;

— пруток присадочный;

— сварочная маска, например;

— горелка сварочная — для того, чтобы прогреть диск до сварки (если нет горелки, можно использовать газовый резак без подачи режущего кислорода);

— если такого рода работы планируются производиться часто, то желательно использовать термометр;

— «болгарка» и кордщетка;

— регулятор расхода газа например, баллон аргоновый

Приступая к работе необходимо понимать, что диски делаются из сплава. Алюминий — металл капризный, некоторые алюминиевые сплавы относятся к категории трудносвариваемых, кроме того, существуют сплавы, которые и вовсе не поддаются сварке.

Поэтому всегда существует определенный процент вероятности, что диск отремонтировать не получится и его придется выбросить.

Шаг 1. Подготовка рабочего места.

Включаем аппарат, проверяем подачу газа, регулировки, делаем пробную сварку.

Проверяем газовый пост.

Шаг 2. Подготовка диска.

Диск освобождаем от пыли и грязи. Делаем «запил», если это трещина, или подготавливаем края, если это скол (делаем фаску, зачищаем зону около фаски, обезжириваем ацетоном).

фото 2.

фото 3.

Шаг 3. Подогрев.

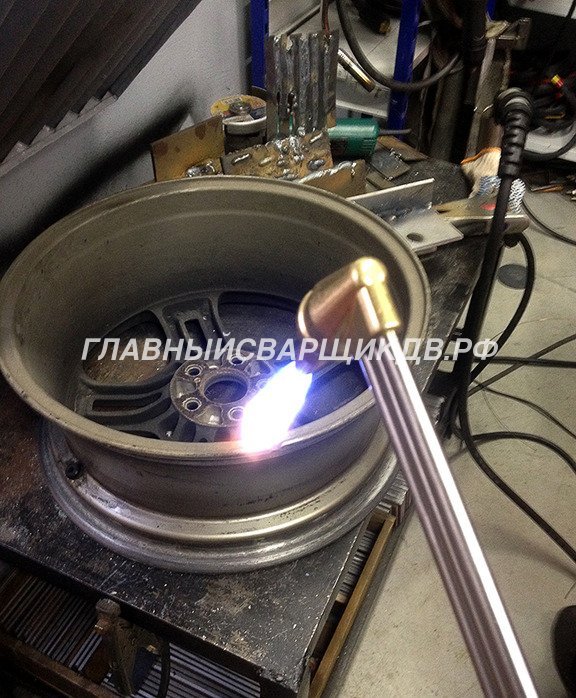

При сварке таких толщин нужно предварительно подогреть место сварки до температуры 200-250 градусов. Это делается в обязательном порядке для того, чтобы не появились трещины. Лучше для этого использовать горелку. Но в нашем случае мы использовали резак Р3-300 В без подачи режущего кислорода. Сначала круговыми движениями подогреваем весь диск, потом нагреваем локально. Греем не точку, а делаем колебательные движения.

Фото 4.

Фото 5.

Шаг 4. Сварка.

Приступаем к сварке. Выбираем вольфрамовый электрод WL-15 (золотистый) диаметр 2.4 или 3.0 мм. Сварка производится на переменном токе (AC) в диапазоне 110–130 Ампер. Присадочный пруток желательно подобрать по однородности металла диска, диаметр прутка приблизительно равен диаметру вольфрамового электрода. Точных значений нет — всё зависит от квалификации сварщика. Не бойтесь наплавить лишнего металла в разумных пределах. Диск всё равно придётся обрабатывать болгаркой, снимая лишний металл и формируя нужную форму.

Фото 6.

Шаг 5. Зачистка.

После сварки место сварки нужно зачистить.

Содержание

- Общие сведения

- Какие повреждения убирают с помощью сварки

- Важность грамотной сварки

- Подготовительные работы

- Методы сварки для литых дисков

- Выбор электродов и присадочные добавки

- Особенности работы с алюминием и титаном

- Описание и порядок ремонтных работ

- Рекомендации от мастеров

На автомобилях часто используются практичные легкосплавные алюминиевые колесные диски, придающие машине стильный вид. Они эксплуатируются долго, выдерживают большие нагрузки на дорожных неровностях, но иногда получают повреждения при попадании в ямы и колдобины на больших скоростях. Ремонт обходится дорого, занимает немало времени, имеет свои нюансы и особенности. Лучший способ — сварка дисков аргоном. Она восстанавливает поврежденные участки и возвращает изделиям вторую жизнь. Шов получается крепкий и надежный.

Общие сведения

Удары автомобильных колес на дороге — дело привычное. Каждое попадание в яму грозит поломкой дисков и невозможностью выполнения дальнейших поездок. Обод отливается из разных составов. Чистый алюминий для изготовления не используется, в него добавляется от 7 до 15% магния, а также кремний.

Они придают изделию дополнительную крепость, но повреждения случаются. Исправить поломку можно во многих СТО и в хорошо оснащенных гаражах.

Какие повреждения убирают с помощью сварки

Кованый диск отличается высокой хрупкостью, литой — легко гнется.

В результате попаданий в неприятные ситуации на дорогах на металле могут появиться:

- искривления обода;

- разломы;

- глубокие задиры и царапины;

- трещины;

- отсутствие отдельных фрагментов;

- сколы.

Все неисправности, кроме трещин ступицы, поддаются устранению.

Важность грамотной сварки

Устранение дефектов на дисках можно доверять опытному специалисту. При большой востребованности ремонта работники без опыта предлагают свои услуги. В результате вращающийся диск испытывает немалые нагрузки и часто рассыпается при попадании в яму. Это может привести к неприятностям: ушибам, ранениям, разбитым автомобилям и смертельным случаям.

Аргонная сварка литых дисков — дело, требующее:

- большого внимания мастера;

- исправности оборудования;

- правильной подготовки поврежденного материала;

- проведения заключительных работ.

Необходимо искать для проведения ремонтных работ специалистов с опытом, например РЛД-группы. Простое наложение шва поверх трещины недопустимо. Достичь мастерства можно только на практике, выполняя сварку аргоном сколов на деталях из алюминия и титана.

Квалификация работника исключает дисбаланс колеса, предупреждает его биение и сберегает автомобиль от нежелательных последствий.

Подготовительные работы

Чтобы заварить диск, его нужно правильно подготовить:

- удалить краску;

- разделать сколы;

- на концах трещин высверлить отверстия диаметром 2 мм для снятия напряжения сплава;

- снять абразивным материалом оксидную пленку до блеска стыка;

- обезжирить все кромки;

- для выбора заплаты выбрать обод из того же состава металла;

- места слома обработать шлифмашиной.

Неграмотный подбор материала для заплатки приведет к большому расходу электродов и не даст положительного эффекта. Краску нужно снять по рабочей зоне на 1 см от места сварки для избавления от химических испарений.

Сделать это лучше с помощью шлифмашины с диском толщиной 1 мм. Подготовленные детали свариваются намного качественнее.

Методы сварки для литых дисков

Выбор способов зависит от оборудования, имеющегося в мастерской. Ремонт — это наплавка на дефект металлического прутка под защитой ванны из аргона. Шов не окисляется и получается плотным. При наличии инверторного аппарата для устранения поломок литого диска применяется аргонодуговая сварка. Выбор электрода останавливается на тугоплавком вольфрамовом варианте и соответствующей присадке.

На СТО часто используется работа на полуавтомате с равномерной механической подачей плавящегося материала. После окончания основного процесса и остывания диска его нужно проверить на симметрию. К браку относятся любые отклонения в балансировке.

Приваривание заплат начинается с зачистки места и прихватки материала с обеих сторон. После этого швы формируются окончательно. Заделывание трещин производится изнутри до появления расплавленной массы снаружи. Последняя стадия работы — удаление лишнего металла и шлифовка.

Ремонт с применением аргона совершается на токах большой величины, достигающей 120-140 А. Полученный шов выдерживает сильные нагрузки.

Сварка под защитой газа имеет следующие достоинства:

- Соединяет активные и цветные металлы.

- Дает надежное соединение, представляющее единое целое с деталью и не выделяющееся после обработки.

- Не требует использования флюсов.

- Не происходит окисление металла в рабочей зоне.

- Диски не деформируются при нагревании.

- Сохраняется относительно высокая скорость обработки.

- В ходе работы не появляются искры.

Прочность шва зависит от выбора расходных материалов и инструментов.

Выбор электродов и присадочные добавки

Сварку дисков из легкоплавких материалов ведут с использованием токов обратной полярности. В качестве плавящегося электрода применяют металлические прутья разного состава.

| Марка прута | Применение |

| 1070 и 1100 | Амц, АД1 |

| 1450 с титаном | Для алюминиевых сплавов в пищевой и авиастроительной промышленности |

| 4043 | Сварка кремниевых составов (блоков ДВС и других конструкций) |

| 4047 с кремнием | Снижает деформации и увеличивает текучесть металла |

| 5087 с цинком | Уменьшает вероятность появления трещин |

| 5183 | Работает с Al-Mg и Al-Mn материалами в пищевой и судостроительной области |

| 5356 | AMg3 — AMg6 |

| 5554 | Для сварки химических емкостей и колесных дисков |

| 5556 | Соединяет тавровые заготовки из Al-Mg |

| 5754 | Шов на материалах из Al-Mg проявляет высокую стойкость к коррозии |

Кабель с «массой» подключается к диску, положительный потенциал — к электроду.

Для прочного шва важно правильно выбрать присадочную проволоку. Она бывает с добавками кремния, цинка или титана. Поэтому необходимо изучить паспорт диска с указанием состава, в зависимости от которого выбирается присадка. Если в материале диска преобладает кремний, о чем свидетельствует лопнувшее изделие, проволока нужна с добавлением этого элемента. Изгибы — признак большого содержания магния, присадка выбирается с Mn.

Особенности работы с алюминием и титаном

Сварка с использованием инертного газа производится для соединения деталей из титановых и алюминиевых сплавов.

Для этого применяются следующие способы:

- ручной с вольфрамовым прутком;

- автоматический с плавящимся электродом и аргоновой защитой.

Диски в мастерских ремонтируются чаще всего с помощью ручной сварки. Ток на инверторе устанавливается в пределах 120-140 А, аргон подается за 15-20 сек до начала рабочего процесса. Горелка подносится на расстояние 1,5-2 мм к детали и удерживается в этом положении. Шов получается надежный и прочный. При работе с присадочным материалом нельзя допускать резких движений рукой.

Сварка имеет положительные качества:

- не возникает на месте соединения оксидной пленки;

- можно скреплять детали из тонкого материала.

Чем больше повреждение, тем мощнее должен быть инвертор.

Описание и порядок ремонтных работ

Ремонт производится в следующем порядке:

- с колеса снимается покрышка и осматривается диск на предмет обнаружения трещин и сколов;

- покрытие очищается от грязи, пыли и следов масла;

- трещины прорезаются шлифмашиной и обезжириваются;

- производится аргонодуговая сварка с присадочной проволокой;

- остывший шов подвергается механической обработке.

Кованый или литой колесный диск варится в атмосфере аргона. Без него место соединения получается непрочным, быстро лопается. Заплаты прихватываются с обеих сторон, затем формируются швы. После затухания электрической дуги подача газа отключается через 10-15 секунд. За это время шов успевает схватиться. Присадочный материал подбирается в зависимости от толщины соединяемого металла: проволока должна быть немного меньшего диаметра. На инверторе включается функция Down Slope. Она помогает дуге затухать плавно.

Если наплавка производится в больших объемах, лучше использовать режим импульсный. Наращивание делается постепенно. Сварку рекомендуется начинать изнутри, затем снаружи с присадкой марки 4043, содержащей магний или кремний. Лишний металл удаляется во время обработки, которая заключается в очистке кромок и плоскостей от наплывов. Замеченные недостатки необходимо устранять сразу.

Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный — 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.

Как провести сварку дисков аргоном?

Содержание

- Особенности

- Виды повреждений

- Как подготовить поверхность?

- Технология сварки

- Использование смеси газов взамен чистого аргона

- Процедура сварки

- Наплавка

Автомобильные диски, выполненные литьевым способом, из года в год создают все большую конкуренцию обыкновенным штампованным изделиям. Однако вопреки заявленной изготовителями надежности, сварка литых автодисков – довольно востребованная услуга на станциях технического обслуживания, что обусловлено не в такой мере недочетами самого диска, сколько плохим качеством российских дорог. Нередко встречающиеся ямы и неровности на дорожном покрытии имеют возможность стать фактором возникновения сколов и трещин, которые, в принципе, вполне реально восстановить посредством сварочного агрегата и грамотно подобранных расходников.

Особенности

Самый рациональный способ восстановления автодисков – это аргонодуговая сварка, предусматривающая заплавку появившихся трещин с помощью электродуги в среде защитных инертных газов (также благородных или редких), в частности аргона.

К плюсам такого метода сварочных работ относится следующее:

- при работе с защитным газом нет потребности в дополнительной подготовке дисков (за исключением тщательной зачистки поврежденных участков);

- при сварке в газовой среде на ремонтируемых участках не появляется оксидная пленка;

- ремонт изделий таким методом дает возможность восстанавливать литые изделия в самых малодоступных и незащищенных местах.

К особенностям подобного способа сварки относят потребность использования при восстановлении материала, свойства которого обязаны отвечать свойствам металла, применяемого при производстве дисков. Прежде чем приступить к сварке изделий аргоном, непременно нужно прояснить химсостав их материала, указываемый в нанесенной на диск маркировке.

При подготовительных работах к восстановлению также необходимо уделить внимание степени повреждения изделий, что даст возможность верно выбрать мощность сварочного агрегата (инвертора).

Виды повреждений

В большей степени часто встречающимися повреждениями литых дисков бывают:

- трещины;

- сдвиг по радиусу и оси;

- сколы;

- нарушение защитного покрытия.

Как подготовить поверхность?

Как и все сварочные работы, восстановление делится на подготовительную стадию и сварочную. К первой относится подготовка требуемого оснащения и расходных материалов. И, конечно, подготовка непосредственно автодисков.

Нужное оснащение и расходники:

- угловая шлифовальная машинка;

- агрегат для аргонной сварки;

- электроды;

- средства персональной защиты.

Наиболее значимый шаг при подготовке перед сварочными работами – это верный подбор электродов. Материал, из которого произведен электродный стержень, должен отвечать материалу, из которого выполнены колесные диски. Следует заметить, что изготовители на собственной продукции ставят штамп с маркировкой, где указывается структура материала. Поэтому сложностей с выбором расходников скорее всего не будет.

Зачастую случаются ситуации, когда в сервисе после восстановления автодиска, мастер рекомендует практиковать его исключительно в качестве запасного. Это не означает, что технологический процесс был проведен не по правилам либо недоброкачественно. Попросту использовались электроды, не подходящие к материалу изделия. Этому есть причина – подходящего расходного материала не оказалось в наличии, а терять клиента и денежные средства мастер не пожелал.

Дальнейшие действия – это подготовка непосредственно литого автодиска. Если повреждением является только трещина, то процедура подготовки ограничивается разделкой трещины и снятием покрытия краски возле нее с 2-х сторон, отступив 1 сантиметр по всей длине. Когда трещина расположена вдоль, то предпочтительнее сделать прорез через всю толщину. С поперечной этого делать не следует, только выполнить ее разделку. Если трещина, ориентированная поперек, возникла на тонкостенном автодиске, то разделать ее нужно будет под фаску, имеющую форму буквы V. Если изделие толстое, то разделку можно выполнить в форме буквы X.

Если повреждением является скол, что, как правило, и происходит, то процедура подготовки будет более трудоемкой и затребует немного больше времени. Меньше проблем, когда скол является элементом самого изделия. А когда этот фрагмент взят от стороннего колесного диска, то требуется первым делом сравнить свариваемые элементы на предмет совпадения материалов. Как уже говорилось ранее, можно сверить маркировку.

Теперь необходимо обыкновенный листок бумаги поместить на повреждение и обрисовать его очертания. Вырезается шаблон по конфигурации повреждения и приставляется к элементу, взятому с другого изделия, его конфигурация переносится на диск. Теперь необходимо по разметке произвести вырез. Затем вырез на автодиске чистится от шероховатостей и прочих загрязнений, очищается и периметр повреждения от краски на расстоянии одного сантиметра. Надо сказать, это выполнить можно угловой шлифовальной машинкой, остальные способы не в такой степени эффективны. С заплаткой производятся точно такие же действия.

Применение подходящих сварочных газов при ремонте литых автодисков, в равной мере как и подбор сварочной проволоки, – это те аспекты, которым электросварщик обязан уделять первостепенное внимание.

Технология сварки

Для реализации сварочных работ такого типа применяется благородный газ – аргон, который отгораживает место сварки от воздуха. Подвод сварочной проволоки может производиться в ручном, полуавтоматическом либо авторежиме.

Последние 2 способа преимущественно имеют отношение к специализированным мастерским, где сотрудники обладают надлежащими умениями для настройки подходящей подачи сварочной проволоки, учитывая свойства свариваемого металла. Ручная аргоновая электросварка, как правило, практикуется в бытовых условиях, но требует подготовки, чтобы полученный результат отвечал ожиданиям.

Использование смеси газов взамен чистого аргона

Для алюминия и его сплавов желательно применять чистый аргон либо его смесь с другим инертным газом – гелием. Добавка гелия дает возможность повысить качество сварного шва и снизить расход электрода. Помимо этого, гелий благоприятствует увеличению производительности дуги, в силу чего нагрев выходит наиболее эффективным.

Для иных металлов для более основательного проваривания в аргон могут примешиваться активные газы (кислород либо водород), которые увеличивают мощность электродуги, когда этого запрашивает технология. Объемная доля активного газа составляется с таким расчетом, чтобы он без остатка сгорал в ходе работы и никаким образом не воздействовал на свариваемый участок. Такие смеси применяются для сварки не только автодисков, но и автомобильных выхлопных систем.

Процедура сварки

Сварку автодиска, выполненного литьевым способом, начинают с прогревания поврежденного места посредством газовой горелки. Чрезвычайно важно не нагреть его выше необходимой температуры. Профессиональные электросварщики в курсе, до какого окраса греется металл, чтобы температура стала необходимой, но не больше того. Любой сплав имеет свой окрас при нагреве.

Если варится трещина, то сварочная проволока подается внутрь повреждения, под действием высокой температуры приобретает жидкое состояние и заполняет все полое пространство. В таком случае газовую горелку необходимо вести перед присадкой.

Если осуществляется сваривание скола, то в прогретую пустоту ставится заплата из металла, которую сперва прихватывают в нескольких точках. Затем выполняется ее дополнительная корректировка надавливанием, например, ручкой молотка. После по всему контуру донорского элемента выполняется сварка.

Когда скол не сильно крупный, то есть возможность рассмотреть, как жидкий металл в ходе сварки выступает из противолежащего просвета. Другими словами, сварка скола литых изделий аргоном должна происходить не просто по линиям повреждения, а с глубоким проникновением жидкого металла внутрь выемки. Таким образом, металл должен попасть в структуру кристаллической решетки металла автодиска.

Идеально, если повреждение будет проварено с 2 сторон. Однако это допускается лишь при условии, если у автодиска порядочная толщина. При другом развитии событий можно попросту нагреть выше необходимой температуры изделие, которое утратит собственные эксплуатационные свойства.

После остывания сварочной ванны требуется обработать шов посредством все той же угловой шлифовальной машинки и выкрасить в тон всего изделия.

Наплавка

Можно встретить еще одно повреждение – это скол края борта автодиска. Чтобы его закрыть, потребуется задействовать не электросварку, а наплавку. Фактически сварочная проволока собственным металлом, пребывающем в жидком состоянии, будет заполнять недостающий фрагмент слой за слоем. Для этого необходимо будет настроить сварочник на электроток – 12-140 A.

Все пласты осторожно кладутся с заходом на цельную часть края бортика. Избытки металла в ходе шлифования будут удаляться, и восстановленная кромка будет подогнана под требуемые размеры и конфигурацию.

Если все произведенные с повреждениями действия не выдерживают никакой критики, то металл, который был наплавлен, нужно убрать, а операцию по восстановлению дисков можно проделать повторно, с учетом предыдущих недочетов. Чтобы подобного не произошло, рекомендуется под свариваемое место закладывать отводящие тепло подкладки из меди либо из нержавеющей стали.

В следующем видео рассказывается о сварке дисков аргоном.

Сегодня, я расскажу вам и покажу, как правильно заварить легкосплавный диск, по моей «технологии». Как обычно, алюминий капризный к чистоте поверхностей — чистим, обезжириваем и тд.

И так — диск с трещиной.

Место ремонта зачищается во всех плоскостях… И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

Берем второй баллончик из комплекта и наносим проявитель…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке… Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно «пройтись» дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой «размешиваем» — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже «бывшую» разделку по толщине…

Получаем шов такого вида…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на «травит/не травит» — в месте соприкосновения «резина-диск»

Всем спасибо, за внимание! На этом урок по качественному ремонту алюминиевого диска окончен!

Для автомобильного транспорта, колесящего по российским дорогам, удары колеса о колдобину – вещь обычная. Владельцы машин знают, что каждое такое попадание чревато поломкой опорного обода. Ездить с поврежденными колесами небезопасно. Литые и кованые диски делают из двух сплавов:

- алюминиево-кремниевые содержат от 7 до 12% и магний;

- сплав AlSiMg более пластичный, используют с 80-х годов, содержат от 11 до 15% магния.

Чистый алюминий сейчас не используется. Для восстановления целостности металла обычно применяют сварку дисков аргоном. Многие СТО занимаются такой работой.

Ремонт можно проводить в гараже. Допустима сварка литого диска без защитной атмосферы электродуговым методом. Соединение получается не очень надежным, но дальнейшее разрушение алюминиевой детали электродной наплавкой можно приостановить.

Разновидности повреждений

Литые диски легче гнутся, кованые отличаются хрупкостью. Динамические перегрузки действуют на металл разрушительно. На ободе появляются:

- искривления;

- глубокие осевые разломы;

- трещины в области ступицы (они ремонту не подлежат);

- сколы.

Важно добиться целостности автомобильных дисков, сохранения окружности, чтобы колесо не восьмерило – нагрузка на обод возрастет. Ремонт начинают с правки. При механическом исправлении обода на металле нередко появляются структурные дефекты разной глубины и вида. Трещины и сколы устраняют наплавкой с предварительной разделкой.

Какой сваркой варить литой диск

Выбор метода зависит от имеющегося в гараже оборудования:

- Ремонт литых дисков аргоном предусматривает наплавку прутка на дефект. В защитной атмосфере горячий металл не окисляется. Шов получается плотным.

- Если есть инвертор и можно организовать подачу инертного газа, возможна аргонодуговая сварка. Для нее нужен вольфрамовый тугоплавкий электрод и присадка. Шов получается аккуратнее, чем при дуговой.

Сварка дисков на СТО производится вторым методом с использованием полуавтоматов, обеспечивающих равномерную подачу присадки. После этого обод проверяется на геометрию – выявляют отклонения симметрии.

Виды дисков

Диск — это часть колеса, на которую одевается резиновая покрышка. Диски могут быть изготовлены из разных материалов и по различным технологиям, что и будет определять их свойства. Наибольшее распространение имеют штампованные диски, для изготовления которых используются углеродистые стали.

Они изготавливаются из двух частей — центральной и обода, которые потом объединяются друг с другом сваркой. После соединения диски покрывают эмалью для защиты от воздействия окружающей среды. Это является бюджетным вариантом, поскольку стоимость дисков, выполненных штамповкой, не слишком велика, хотя и особой красотой они не отличаются. Штампованные диски устанавливают на новые автомобили, выходящие из производства, что уменьшает их себестоимость.

Благодаря тому, что при изготовлении штампованных дисков используются материалы, обеспечивающие мягкость и пластичность, их можно отнести изделиям с высокой ремонтопригодностью. При эксплуатации автомобиля это становится существенным достоинством.

При возникновении механических ударов диск сминается, и его форма изменяется. При этом он воспринимает на себя основную часть удара, частично гася его. Измененный диск подлежит восстановлению, в частности применяется ремонт дисков сваркой. Недостатком штампованных дисков является их большой вес. Это может привести к ухудшению динамики и увеличить расход бензина.

Литые диски представляют собой цельную деталь, изготовленную методом литья. Для их изготовления в основном используются сплавы на основе алюминия. Сталь для этого является непригодной. Для того, чтобы литые диски приобрели большую прочность, их подвергают закалке, которая снимает остаточное напряжение. После этого диски покрывают лаком.

Большим преимуществом литых дисков является их небольшой вес. Вследствие этого снижается нагрузка на подвеску автомобиля, что повышает его устойчивость и легкость управления. Подвеска при этом меньше изнашивается. Из-за уменьшения встрясок увеличивается комфорт езды в таком автомобиле. Благодаря тому, что во внутренней части отсутствуют колпачки, тормозная система может охлаждаться естественным путем. Использование алюминия обеспечивает увеличенную стойкость к коррозии. Таким образом, компенсируются первоначальные затраты.

Однако полученная при закаливании прочность приводит к хрупкости изделия. Если машина получит удар, литой диск не погнется, а треснет или расколется. В этом случае понадобится ремонт литых дисков сваркой.

Кованные диски от литых отличаются технологией их изготовления.

Материалом для них служат легкие алюминиевые сплавы с добавление магния. Технология изготовления заключается в горячей штамповке. Полученные заготовки затем подвергаются механической обработке, обеспечивающей необходимый дизайн.

Красота кованных дисков сочетается с легкостью и прочностью. Важным качеством является пластичность. При получении машиной сильного удара кованный диск не растрескается, а сомнется. Это обеспечит возможность его восстановления, что обеспечит сварка кованных дисков.

Технология сварки литых дисков

Как и любой алюминий, литой или кованый обод нужно варить в защитной атмосфере. На воздухе заплавлять трещины бесполезно, при первом же ударе шов лопнет. Прежде, чем заварить диск, поверхность нужно подготовить:

- сколы и трещины любой глубины предварительно разделывают;

- концы трещин засверлить, чтобы снять внутренние напряжения металла;

- счистить прочную оксидную пленку абразивом, стык должен блестеть;

- обезжирить кромки растворителем.

Если нужна заплата, можно использовать другой обод только после сопоставления сплавов. Он указан на маркировке. Соединяют только однородные составы.

Сварка алюминиевых сплавов плавящимися электродами ОК 96.50:

- после подготовки поверхности рабочую зону прогревают паяльной лампой или газовой горелкой до 300°С, на металле должны появиться пятна побежалости;

- электрод предварительно прогревают до 150°С, он будет лучше разжигаться;

- заплаты сначала прихватывают с двух сторон, затем проваривают швы;

- глубокие трещины заделывают с внутренней стороны, расплавленный металл должен выйти наружу.

Аргоновая сварка дисков из литейного алюминия проводится при обратной полярности, чтобы газ ионизировался. Вольфрамовый электрод присоединяют к минусу:

- аргон подают в рабочую зону только после розжига дуги, через 10–15 сек;

- оптимальное расстояние между поверхностью и электродом – 1,5 мм;

- после затухания подачу аргона сразу не перекрывают, оставляют на 10 сек, чтобы шов схватился;

- присадочную проволоку подбирают по толщине металла в зоне дефекта, она всегда меньше на одну позицию;

- скорость подачи присадки средняя, при быстрой металл начинает искрить, вводят ее перед горелкой, под углом к электроду и поверхности.

Сварка алюминиевых дисков инвертором производится с включением функции «Down Slope», обеспечивающей плавное затухание дуги.

Подготовительные работы диска для сваривания

В подготовительные процедуры входят несколько процессов такие как:

- Удаление пленки из оксида, краски;

Для соединения тонкого металла применяется V-образная форма кромок, а для толстых металлов x-образная разделка. Что бы произвести снятие напряжение с металла, необходимо просверлить концы, где находятся трещины. В связи с этим необходимый процесс разделки кромок благодаря чему, провар металла будет более глубоким. На месте где боковая части борта диска будет обломлена, текущее место также зачищается при помощи болгарки.

Важным моментом является правильный подбор присадочного материала, который должен соответствовать текущему составу диска. К примеру:

- В случае, когда диск лопается от различных факторов, в его составе находится множество кремния, поэтому потребуется использовать проволоку из кремния;

- Когда сгибается при различных столкновениях нагрузках и так далее, используется магниевая проволока.

Процесс соединения

Данный процесс починки дисков чаще всего начинается с их наплавки, на место где отсутствует недостающая часть. Во время наплавки сила тока регулируется на параметры 120-140А. Что бы осуществить хороший контроль, за сварной ванной, необходим баланс переменного тока 55-60%. А чтобы не образовался кратер, потребуется верно, настроить функцию «Down Slope», которая служит для снижения рабочего тока в окончании процесса сваривания.

Наращивание металла происходит постепенно, сначала происходит наплавка первого слоя, затем второго, и так далее для достижения необходимой наплавки. Процесс наплавки рекомендуется осуществлять с наличием запаса с внешней и внутренней стороны. Непригодные остатки будут обрезаться для аккуратного формирования диска. Потом с помощью аргонового сваривания требуется наплавка шва изнутри на продольную и поперечную трещину. Наложенный шов должен заступать за трещину с обоих краев на 1 см, для уменьшения вероятности утечки воздуха, при установке бескамерной шины.

Затем как будет произведена внутренняя проварка, потребуется перевернуть диск, зачистив трещины снаружи, заново прорезать фаски, и произвести провар.

В случае неудачи можно удалить наплавленный шов с помощью болгарки, а затем опять произвести процедуры, прорезая фаску и еще раз сделать наплавку шва. После окончания всех процедур, сваривание литых дисков можно считать законченным. Затем понадобится сформировать аккуратный шов, и произвести его обработку.

Для необходимой обработки потребуется:

- Зачистить кромки ненужного оставшегося металла;

- Вывести боковые плоскости под посадку шины.

Полезные советы от сварщиков

Тем, кто первый раз берется заваривать литой диск, помогут рекомендации людей с опытом.

Как подобрать присадочную проволоку?

Сплавы, используемые производителями колес, разнятся по химическому составу. Специалисты ориентируются по виду дефектов:

- сплавы с большим содержанием кремния чаще лопаются, реже гнутся – для ремонта нужна проволока с кремнием;

- алюминий, легированный магнием, пластичный – когда обод погнут, лучше выбирать мягкие прутки.

Как разделывать дефекты?

Трещины на толстых частях разделывают с двух сторон в виде буквы Х. На дефектах глубиной до 3 мм делают V-образные края. У концов трещин для снятия внутренних напряжений высверливают небольшие, до 2 мм диаметром отверстия. При сколе борта место слома выравнивают болгаркой. Продольные трещины перед наплавкой рекомендуют прорезать насквозь, чтобы они не растрескивались дальше. Поперечные достаточно прорезать, чтобы выровнять кромки.

Как производить ремонт сколов?

От их глубины зависит количество слоев. Шов делается прерывным, не более 3 см длиной. Стежки последующего слоя перпендикулярно предыдущему. Валик делается запасом, чтобы не оставалось углублений после шлифовки перед покраской.

С какой стороны заплавлять трещины?

Сначала с внутренней. Валик должен заходить за кромки на 1 см. Сначала заделывают продольные трещины, поперечные не так опасны. Их заплавляют в последнюю очередь. Неудачный шов прорезают болгаркой и проваривают металл снова.

Какого режима придерживаться?

Аргонная сварка производится на больших токах, до 120 А. Для толстых частей обода ток увеличивают до 140 А. Баланс переменного тока – от 55 до 60%.

При самостоятельном ремонте обода важно придерживаться рекомендаций, строго соблюдать технологию сварки алюминия. Перед покраской шов тщательно выравнивается. Не стоит забывать о безопасности: на восстановленном ободе высокоскоростной режим езды небезопасен.

Литые диски считаются не убиваемыми. Но повсеместно рекламируется их сварка. Потому что каждое изделие изначально рассчитано на определённые условия эксплуатации и режим.

Подготовка диска к ремонту

На данном этапе восстановления диска производится снятие пленки оксидной, краски, нарезаются фаски.

Для зачистки кромок изделия используется болгарка с миллиметровым диском, фрезы.

- Насквозь прорезается продольная трещина.

- Поперечная трещина прорезается с минимальным раздутием.

В зависимости от структуры материала, из которого сделан диск, подбирается присадочный материал для сварки:

- Кремневая проволока используется в случае преобладания в составе материала изделия кремния. Этому свидетельствует тот факт, когда изделие лопается.

- Если же его погнуло – это говорит о значительном содержании в материале изделия магния, поэтому берется магниевая присадочная проволока.

Разновидности повреждений

На литых дисках могут появляться сколы и трещины. Ремонт этих повреждений в специализированных мастерских значительно ударит по кошельку. Цена основывается в основном не на сложности проводимой работы, а на том, что рынок таких услуг не широк. А вот ремонт самостоятельный выйдет значительно дешевле. Следует знать, что применяют аргонную сварку для устранения этих повреждений.

При сварке аргонной, в отличие от обычной, электрод в держатель не вставляется. Его необходимо подносить в пламя аргоновой горелки. Процесс очень похож на пайку, а не на сварку:

- Свариваемые поверхности разогреваются.

- Между ними заливается расплавленный металл.

Это общее описание сварки. Сложностей в этом процессе нет. Поэтому все, у кого есть опыт сварочных работ, смогут справиться с этим заданием. Для проведения этих работ вам будут необходимы следующие инструменты:

- Защитная маска и прочие средства защиты.

- Специальные электроды (по составу они должны совпадать с материалом, из которого литой диск изготовлен. Состав диска можно узнать по маркировке).

- Сварочный аргоновый аппарат.

- Болгарка.

Особенности

Самый рациональный способ восстановления автодисков – это аргонодуговая сварка, предусматривающая заплавку появившихся трещин с помощью электродуги в среде защитных инертных газов (также благородных или редких), в частности аргона.

К плюсам такого метода сварочных работ относится следующее:

- при работе с защитным газом нет потребности в дополнительной подготовке дисков (за исключением тщательной зачистки поврежденных участков);

- при сварке в газовой среде на ремонтируемых участках не появляется оксидная пленка;

- ремонт изделий таким методом дает возможность восстанавливать литые изделия в самых малодоступных и незащищенных местах.

К особенностям подобного способа сварки относят потребность использования при восстановлении материала, свойства которого обязаны отвечать свойствам металла, применяемого при производстве дисков. Прежде чем приступить к сварке изделий аргоном, непременно нужно прояснить химсостав их материала, указываемый в нанесенной на диск маркировке.

При подготовительных работах к восстановлению также необходимо уделить внимание степени повреждения изделий, что даст возможность верно выбрать мощность сварочного агрегата (инвертора).

Выбор типа сварки и электрода

Очень важным этапом является выбор электрода. Это сделать непросто, потому что при отклонениях от заданного состава могут быть нежелательные последствия. Очень часто бывали случаи, когда после сварки литых дисков в специализированных мастерских их рекомендовалось применять только для запаски.

Мастер подобрал неправильный тип электрода для сварки — именно по этой причине получился ненадёжным сварочный шов.

Есть два вида аргоновой сварки:

- С ручной подачей электрода.

- С автоматической подачей.

Аппарат автоматический позиционируется как более современная и надёжная техника. Правда, недостаток его в том, что с ним сможет работать только специалист. А если говорить точнее, то только опытный пользователь сможет настроить аппарат правильно на определённую марку сплава.

Обычному же человеку будет проще справиться с более дешёвым аппаратом, в котором подача электрода осуществляется вручную. Его работа не хуже автоматического, вот только приловчиться к нему гораздо проще.

Противопоказания и побочные эффекты

Как и любая другая методика, аргонная сварка дисков имеет свою четко обозначенную сферу применения. О чем важно знать?

- Далеко не каждое изделие можно восстановить таким способом. Причина — особая структура легкосплавных дисков, которые имеют свои «правила» нагревания и охлаждения.

- Прежде чем заварить диск аргоном, нужно тщательно изучить повреждение. Определенную их часть устранить с помощью этой методики не удастся. Речь идет, в первую очередь, о существенных нарушениях структуры диска.

Подготовка поверхностей

Сварка литых дисков аргоном начинается с подготовки поверхности. Для того чтобы просто заварить трещину, вам нужно будет её немного расширить и удалить краску с поверхности диска на расстоянии от трещины не меньше 1 сантиметра в обе стороны.

Если же необходимо отремонтировать скол, то нужно будет потрудиться над диском и тем куском, который будет привариваться к нему.

Идеальный вариант, когда кусок является частью этого же диска. Но если вы собираетесь приваривать кусок от другого диска, то для начала нужно перепроверить составы поверхностей, которые будут подвергаться сварке.

В этом случае при неправильном подборе материала вся работа окажется напрасной. Совсем несложно под размер скола подогнать заимствованный кусок. Для этих целей необходимо приклеить лист бумаги к повреждённой части и границы скола обвести карандашом. Приложите бумагу на часть, которую собираетесь приваривать, и на поверхность перенесите полученный контур. Именно по ним вырезается заплатка.

Детали в месте скола и место сварки зачищаются от неровностей и краски на расстоянии не менее 1 сантиметра. Это делается при помощи болгарки. Иными способами зачистить изделие от краски будет сложно. Потому что у этой краски специфический состав и она держится отлично на поверхности. Краска в процессе сваривания будет гореть, выделяя большое количество очень едкого дыма. Именно из-за этого сваривать колёсные диски необходимо в помещении, где хорошая вытяжка или которое хорошо проветривается.

Почему важно правильно заварить диск аргоном

Сварка литых дисков сейчас достаточно востребованная услуга, поэтому многие монтажники предлагают ее, не обладая при этом достаточными навыками или «обучаясь еще в эпоху просвещения». Такие случаю нередки, и алюминиевый диск могут «качественно и быстро, за 5 минут» отремонтировать на обочине возле шоссе. Необходимо ориентироваться при выборе на такие фирмы с опытом как, например, РЛД-групп.

Может произойти некачественное заполнение сварной полости присадочным материалом. В полости, на границе соприкосновения диска и сварного шва, могут возникнуть каверны, места плохого соединения металла, которые при изменении температур или физическом ударе (попадании в яму, преодолении «лежачего полицейского» на большой скорости) могут разрушиться.

Варка дисков легкосплавной проволокой должна проводиться после правильной процедуры подготовки и с соблюдением технологии. Просто наложение сварного шва поверх существующей трещины совершенно недопустимо.

Порядок выполнения работ

После подготовки поверхности и приобретения хотя бы какого-то опыта можно приступать к ремонту дисков. Порядок работы таков:

- Место сварки прогрейте горелкой. При этом нужно следить, чтобы металл не перегрелся.

- Поднесите электрод к месту шва после появления определённого цвета (он зависит от материала изделия). Если вы будете соблюдать все правила, то металл с электрода расплавится быстро и заполнит швы.

- При приваривании дискового скола не помешает прихватить его по краям. Так вы закрепите положение заплатки. После этого можно сваривать элементы по всей их длине.

- Шов при правильной сварке должен быть виден с двух сторон. Жидкий горячий металл должен заполнять пространство полностью и входить в металлическую структурную решётку диска.

При большой толщине диска сварка проводится в несколько этапов с двух сторон. Швы при этом накладываются друг на друга. Такая сварка гораздо надёжнее. После того как диск полностью остынет его следует зашлифовать и подготовить к работам по покраске. В этом вам поможет болгарка со шлифовальной и заточной насадками. После полной обработки поверхности литой восстановленный диск готов к дальнейшему использованию.

Подготовка диска к сварочным работам

Подготовка литого диска к ремонту мало чем отличается от той, которую проводят для работы с другими деталями, изготовленными из аналогичных материалов.

Подготовка кромки трещины для сварки

То есть, необходимо подготовить кромки трещины для сварки. Размер фаски, которые должны быть выполнены, зависят от толщины материала, подлежащего сварке.

Преимущества аргоновой сварки

Защищает аргон свариваемую поверхность от появления на ней оксидов. Иногда в аргон приходится добавлять кислород. Это необходимо тогда, когда при сварке нужно в изделие проникнуть глубоко или же когда состав сплава отличается повышенной температурой плавления. Даже в подобных ситуациях металл будет защищён, так как в процессе работы кислород выгорает.

Аргоновая сварка дисков относится к разряду востребованных услуг, так как является безальтернативным способом ремонтных работ. В настоящее время эта востребовательность растёт. Поэтому и специалистов по этому виду ремонта становится всё больше. Точно так же осуществляется сварка повреждённого автомобильного картера и прочих деталей двигателя.

Как варить автомобильные диски с помощью аргона

На автомобилях часто используются практичные легкосплавные алюминиевые колесные диски, придающие машине стильный вид. Они эксплуатируются долго, выдерживают большие нагрузки на дорожных неровностях, но иногда получают повреждения при попадании в ямы и колдобины на больших скоростях. Ремонт обходится дорого, занимает немало времени, имеет свои нюансы и особенности. Лучший способ – сварка дисков аргоном. Она восстанавливает поврежденные участки и возвращает изделиям вторую жизнь. Шов получается крепкий и надежный.

Советы сварщиков

Опытные сварщики дают следующие советы при проведении работ:

- Чтобы в шов не попадал абразив, деталь желательно вырезать фрезой.

- Если за один подход трещину заварить не получается, то нужно вырезать корень шва с обратной стороны.

- Лучше подкладывать с обратной стороны подкладки из меди или нержавейки.

- Чтобы с детали снизить напряжение, необходимо свариваемый участок прогреть примерно до 250−300 градусов. Определить температуру поможет хозяйственное мыло. Для этого нужно бруском мыла провести по диску и нагревать его. Когда отметина приобретёт коричневый цвет, то температурный режим на диске — 250 градусов, а когда она станет чёрной — то 300 градусов.

Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный — 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.

.jpg)

.jpg)