Сварка — это метод, используемый для соединения, усиления или удлинения двух или более элементов из конструкционной стали. В сварных соединениях используется металлический стержень или электрод, нагретый до 6500 градусов по Фаренгейту, для плавления деталей на сварном шве.

Сварочные работы

Сначала создайте дугу, а затем примените сварку вдоль шва. Краткое описание процедуры электродуговой сварки приведено ниже для начинающих. Убедитесь, что вы должным образом готовы приступить к сварочным проектам, потому что работа может быть опасной.

Шаг 1: Создайте дугу

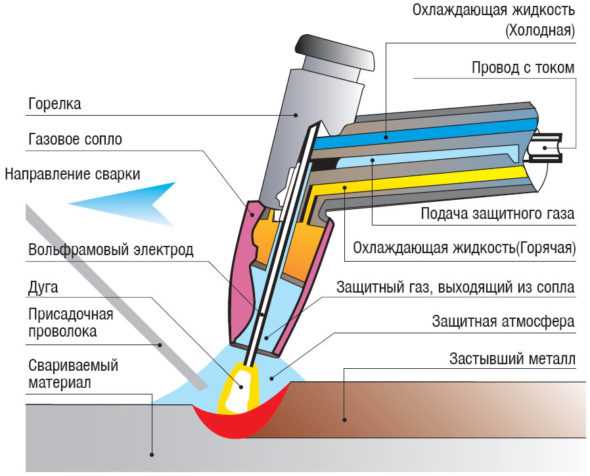

Дуга возникает, когда одна клемма мотор-генератора прикреплена к конструктивному элементу, а другая клемма соединена с электродом кабелем. Электрод содержит покрытие, которое создает газовый экран, который защищает сварной шов от загрязнений в атмосфере при его испарении.

Материал электрода выбирается так, чтобы иметь свойства, аналогичные свойствам основного металла, в частности его минимальную прочность на растяжение. Сами электроды можно купить по адресу: https://eaunioncn.com/grafit/grafitirovannye-elektrody/

Различные типы сварных швов включают в себя щелевой шов, пробковый шов и паз.

Сварочные работы

Вам понадобится шлем сварщика с линзой фильтра для защиты глаз и термостойкой одежды и перчаток. Чтобы ударить дугу, приведите электрод в контакт с основным металлом и слегка отведите его. Держите электрод достаточно близко к стальному элементу, чтобы создать непрерывную дугу между основным металлом и электродом. Бассейн жидкого металла на поверхности стального элемента сплавляется с плавящимся электродом.

Посмотрите видео: «Практическое пособие по дуговой сварке. Учимся варить красивые прочные швы»

Шаг 2: нанесите шов вдоль шва

Сварные швы обычно используются для соединения соседних пластин вдоль скошенной кромки. Наиболее распространенный тип сварного шва — угловое соединение — имеет приблизительно треугольное поперечное сечение и обычно используется для соединения стальных пластин в кольцевом, стыковом, угловом или тройном соединении. Поперечное сечение углового шва можно сравнить с прямоугольным треугольником. Равные стороны называются «ножками», а гипотенуза — «лицом» сварного шва. Вершина треугольника считается «корнем», а линия от корня, перпендикулярного грани, называется «горлом».

Сварка

Размер горловины важен, потому что его площадь в пределах проецируемого треугольника умножается на допустимое напряжение сдвига для определения прочности сварного шва. Прочность угловых сварных швов выражается в фунтах (1000 фунтов) на линейный дюйм в зависимости от размера ноги или размера горла.

Сохраняйте то же расстояние, пока вы медленно вытягиваете электрод вперед, чтобы по шву оставался шарик расплавленного металла.

Когда температура сварного шва быстро падает ниже точки плавления стали, валик охлаждается и затвердевает, образуя соединение, более прочное, чем сам материал. Иногда необходимо выполнить несколько проходов с электродом для создания сварного шва достаточной глубины.

Шаг 3: Удалите шлак

Когда электрод с покрытием подается в шов, он создает флюс, который образует защитное покрытие из шлака поверх сварного шва. После того, как сварка завершена, покрытие из шлака можно оторвать от шва, осторожно постукивая молотком. Сварной шов может быть затем отшлифован до гладкой поверхности.

Текст ГОСТ Р 70465-2022 Типовые технологические и организационные процессы. Сварка стальных строительных конструкций. Требования к организации и выполнению работ в условиях строительной площадки. Контроль качества

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70465— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Типовые технологические и организационные процессы

СВАРКА СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ И ВЫПОЛНЕНИЮ РАБОТ В УСЛОВИЯХ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ. КОНТРОЛЬ КАЧЕСТВА

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

-

1 РАЗРАБОТАН Акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (АО «ЦНС»)

-

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 400 «Производство работ в строительстве. Типовые технологические и организационные процессы»

-

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 ноября 2022 г. № 1230-ст

-

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

-

1 Область применения

-

2 Нормативные ссылки

-

3 Термины и определения

-

4 Общие положения

-

4.1 Документация на производство сварочных работ

-

4.2 Требования к персоналу, выполняющему сварочные работы

-

4.3 Основные требования к организации сварочных работ

-

4.4 Основные требования к свариваемым элементам конструкции

-

5 Требования к оборудованию, приспособлениям, инструментам и материалам

-

5.1 Сварочное оборудование, приспособления и инструменты

-

5.2 Сварочные материалы

-

6 Сварочные работы

-

6.1 Общие положения

-

6.2 Сборка конструкций под сварку

-

6.3 Временные приспособления

-

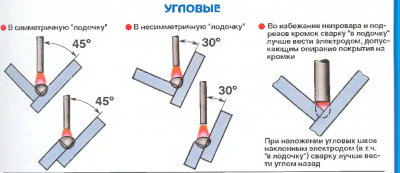

6.4 Угловые и стыковые швы

-

7 Контроль сварочных работ

-

7.1 Общие положения

-

7.2 Входной контроль

-

7.3 Операционный контроль

-

7.4 Приемочный контроль

-

8 Требования безопасности выполнения сварочных работ

-

9 Требования к охране окружающей среды

Приложение А (справочное) Примеры выполнения швов сварных соединений

Библиография

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Типовые технологические и организационные процессы

СВАРКА СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ И ВЫПОЛНЕНИЮ РАБОТ В УСЛОВИЯХ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ. КОНТРОЛЬ КАЧЕСТВА

Standard technological and organizational processes. Welding works for steel building structures. Requirements to the arrangement and performance of work at the construction site. Quality control

Дата введения — 2023—06—01

-

1 Область применения

Настоящий стандарт распространяется на сварочные работы стальных строительных конструкций в условиях строительной площадки и устанавливает требования к организации, выполнению и контролю качества работ.

Настоящий стандарт не распространяется на сварочные работы стальных конструкций мостовых сооружений и других линейных объектов.

-

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.046 Система стандартов безопасности труда. Строительство. Нормы освещения строительных площадок

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.4.010 Система стандартов безопасности труда. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 12.4.238 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Аппараты изолирующие автономные со сжатым воздухом. Технические требования. Методы испытаний. Маркировка. Правила отбора образцов

ГОСТ 12.4.250 Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла. Технические требования

ГОСТ 12.4.254 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ 14651 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

Издание официальное

ГОСТ IEC 60974-11 Оборудование для дуговой сварки. Часть 11. Электрододержатели

ГОСТ Р 55710 Освещение рабочих мест внутри зданий. Нормы и методы измерений

ГОСТ Р 58904 ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р 58905 ISO/TR 25901-2:2016 Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений СП 48.13330.2019 «СНиП 12-01-2004 Организация строительства»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

-

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ Р 58904, ГОСТ Р 58905 и ГОСТ Р ИСО 17659, а также следующие термины с соответствующими определениями.

-

3.1_

входной контроль (incoming inspection): Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

[ГОСТ 16504—81, статья 100]

-

3.2 проект производства сварочных работ; ППСР: Документ, регламентирующий технологию и последовательность выполнения сварочных работ.

Примечание — В состав ППСР входят разделы: описание и характеристики конструкции, входной контроль, квалификация специалистов, выбор оборудования, выбор сварочных материалов, последовательность сборочных операций, технология сварки, технологические карты сварки, методы контроля качества, исправление дефектов.

-

3.3 сварочные работы: Работы, выполняемые с применением сварки и родственных процессов при строительстве, реконструкции и капитальном ремонте объектов.

Примечание — Перечень и условные обозначения процессов установлены ГОСТ Р ИСО 4063.

-

3.4_

технические требования1) (technical specification): Технический документ, устанавливающий требования, которые должны быть выполнены при производстве, поставке и приемке продукции, услуги или процесса для соответствия функциональным требованиям.

Примечание — В технических требованиях при необходимости должны быть определены процедуры, в соответствии с которыми можно проверить факт соблюдения установленных требований.

[ГОСТ Р ИСО 13879—2009, пункт 3.2]

-

3.5 технология сварки: Совокупность технологических операций, выполняемых последовательно во времени при изготовлении конструкции методом сварки.

Примечания

-

1 Технология сварки устанавливается технологической документацией по сварке.

-

2 В нормативной документации может применяться термин «сварочная технология».

-

4 Общие положения

-

4.1 Документация на производство сварочных работ

-

4.1.1 Сварочные работы следует выполнять в соответствии с технологической документацией по сварке и контролю, согласованной с заказчиком.

-

4.1.2 Технологическая документация по сварке разрабатывается на основании проектной (конструкторской) документации и НТД и устанавливает:

-

-

-

— объем работ и требования по подготовке к сварке, к сборке под сварку, режимы сварки, к предварительному и сопутствующему подогреву и/или термической обработке (при необходимости) и требования к контролю и испытаниям сварных соединений;

-

— типы и конструкцию сварных соединений;

-

4.1.3 Технологическая документация по сварке может быть представлена в виде ППСР, технологических инструкций по сварке, технологических карт сварки и содержит:

-

— требования к выполнению технологических сварочных и контрольных операций;

-

— требования к оборудованию для сборки, сварки, термической обработки и контроля сварных соединений;

-

— требования к вспомогательным материалам, инструментам и приспособлениям;

-

— требования к квалификации и допуску к работе сварщиков и специалистов сварочного производства;

-

— требования к основным и сварочным материалам, сварочному оборудованию и технологии сварки;

-

— требования к предварительному и сопутствующему подогреву и/или термообработке (при необходимости);

-

— методы и объем контроля и виды испытаний;

-

— нормы оценки качества;

-

— требования к маркировке поставляемых металлических конструкций и сварных соединений;

-

— требования охраны труда.

Типовой состав технологической карты на выполнение строительно-монтажных работ приведен в СП 48.13330.2019 (приложение А).

-

4.1.4 При выполнении сварочных работ необходимо оформлять следующую исполнительную документацию:

-

— акт входного контроля сварочных материалов и металлических конструкций, поступающих на сварку;

-

— журнал проверки исправности сварочного оборудования;

-

— акт проверки сварочно-технологических свойств сварочных материалов;

-

— журнал сварочных работ, включая ремонты, в соответствии с СП 70.13330.2012;

-

— исполнительная схема (сварочный формуляр) сварных швов;

-

— акты освидетельствования скрытых работ по [1];

-

— акты освидетельствования ответственных конструкций по [1];

-

— акты, заключения и протоколы по неразрушающему контролю и механическим испытаниям сварных соединений;

-

— акты и протоколы испытаний, измерений и исследований, предусмотренных проектной и нормативной документацией;

-

— журнал антикоррозионной защиты в соответствии с СП 70.13330.2012;

-

— иная дополнительная документация, отражающая фактическое исполнение проектных решений.

По требованию заказчика состав исполнительной документации может быть дополнен в каждом конкретном случае в зависимости от конструкции и требований к технологии сварки.

-

4.2 Требования к персоналу, выполняющему сварочные работы

-

4.2.1 Требования к персоналу, выполняющему сварочные работы, устанавливают в зависимости от выполняемых обязанностей, вида работ и уровня ответственности сварных конструкций.

-

4.2.2 Сварщикам и специалистам следует иметь квалификацию, подтверждаемую свидетельством о квалификации.

-

Сварщики и специалисты сварочного производства, работающие на опасных производственных объектах, должны быть аттестованы в установленном порядке по [2], [3].

-

4.2.3 Перед допуском к работе на объекте сварщик выполняет сварку допускных сварных соединений из труб или листов в соответствии с требованиями проектной документации или ППСР.

Конструкцию допускных сварных соединений, методы и объем контроля их качества и критерии приемки определяет лицо, осуществляющее руководство сварочными работами. Сварку допускных сварных соединений следует выполнять в тех же условиях (положение при сварке, толщины свариваемых деталей, основные и сварочные материалы, оборудование, технология сварки), в которых будут выполняться сварные соединения на строительной площадке.

Контроль допускных сварных соединений осуществляют неразрушающими методами контроля и, при необходимости, проведением механических испытаний. К сварке и прихватке допускаются сварщики и монтажники, имеющие соответствующую квалификацию и допуск к выполнению работ по результатам сварки допускных сварных соединений (при необходимости).

-

4.2.4 При положительных результатах контроля и испытаний допускных сварных соединений должен быть оформлен допускной лист сварщика по форме, согласованной с заказчиком, с указанием сведений о технологии сварки, использованных основных и сварочных материалах, сварочном оборудовании, конструкции сварного соединения, положении при сварке, режимах сварки, результатах контроля и испытаний. Если сварка выполняется при отрицательных температурах, следует указать температуру, при которой выполнялась сварка допускных сварных соединений. К допускному листу сварщика необходимо приложить акты, заключения и протоколы контроля и испытаний допускных сварных соединений.

-

4.3 Основные требования к организации сварочных работ

-

4.3.1 Сварочные работы выполняют в соответствии с разделами правил производства работ (ППР) и/или правил производства сварочных работ (ППСР) на изготовление, сборку и монтаж металлических конструкций в условиях строительной площадки, в которых учтены и отражены условия подготовки конструкций под сварку, технические требования и контроль сварных соединений.

-

4.3.2 Свариваемые поверхности конструкции и рабочее место сварщика должны быть защищены от дождя, снега, ветра и сквозняков. Необходимо, чтобы ограждение обеспечивало защиту соседних рабочих мест сварщиков и монтажников от воздействия сварочной дуги.

-

Рабочее место сварщика должно быть очищено от посторонних предметов, освещено и обеспечено первичными средствами пожаротушения. Уровень освещенности рабочего места следует принять по ГОСТ 12.1.046 и ГОСТ Р 55710.

-

4.3.3 Необходимо, чтобы минимальный набор инструментов, оснастки, приспособлений и средств индивидуальной защиты и безопасности в зависимости от способа сварки соответствовал требованиям, указанным в технологической карте и 5.1.1.

-

4.3.4 К сварке следует приступать только после приемки собранных сварных соединений лицом, осуществляющим руководство сварочными работами, с отметкой в журнале сварочных работ.

-

4.3.5 При сварке огрунтованных металлических конструкций, изготовленных в заводских условиях, грунтовочное покрытие зачищают в зоне сварного соединения механическим, химическим или термическим способом. Заводские грунтовки оставляют на свариваемых поверхностях только в том случае, если они не оказывают отрицательного воздействия на процесс сварки. Способы очистки не должны влиять на структуру и качество основного материала металлических конструкций.

-

4.3.6 Дополнительные требования к сварным соединениям (при наличии), воспринимающим усталостные или сейсмические нагрузки, выполняют в соответствии с указаниями ППСР или ППР.

-

4.3.7 Сварные швы, выполняемые при сборке, которые перекрывают или закрывают предыдущие швы, выполняют в соответствии с порядком и последовательностью сварки, указанными в технологической карте, и указаниями о необходимости проверки/испытания сварного шва перед выполнением следующего шва или перед установкой закрывающих его элементов.

-

4.3.8 Технологические требования к сварке и контролю следует устанавливать с учетом следующих указаний:

-

а) если в технических требованиях указаны испытания на ударную прочность сварного соединения, они должны проводиться на образцах-свидетелях при наиболее низкой температуре, необходимой для испытания на ударную прочность основного металла соединяемых элементов;

-

б) для закаленных и отпущенных сталей необходим один образец для микроисследования;

-

в) при сварке огрунтованных элементов испытания проводят на максимальной (номинальной, плюс допуск) допустимой толщине слоя грунтовки.

-

4.4 Основные требования к свариваемым элементам конструкции

-

4.4.1 Геометрические параметры и технические характеристики материалов свариваемых конструкций (элементов конструкций) должны соответствовать требованиям проектной документации.

-

4.4.2 При сборке элементов обеспечивают геометрические размеры и форму свариваемой конструкции в соответствии с заданными размерами и предельными отклонениями.

-

4.4.3 Подготовка кромок под сварку и собранные сварные соединения должны соответствовать технологической карте сварки.

-

4.4.4 До начала сварки в стыках решетчатых конструкций с полыми элементами определяют начальную и конечную зоны сварки и места, где сварные швы изменяются с углового на стыковой.

-

-

5 Требования к оборудованию, приспособлениям, инструментам

и материалам

5.1 Сварочное оборудование, приспособления и инструменты

-

-

5.1.1 Рабочее место сварщика укомплектовывают минимальным набором инструментов, приспособлений, оснастки, механизмов и средств индивидуальной защиты и безопасного проведения работ: защитным щитком или маской по ГОСТ 12.4.254, рукавицами по ГОСТ 12.4.010, очками с прозрачными стеклами, электрододержателем (ГОСТ IEC 60974-11, ГОСТ 14651), клеммами заземления, молотком, зубилом или крейцмейселем для отбивки шлака, стальной щеткой, личным клеймом, магнитным фиксатором (угольником), сварочными зажимными клещами, термопеналом, ящиком или сумкой для электродов с отделением для электродных огарков, соответствующими шаблонами и инструментами для проверки геометрии шва, инструментами для зачистки, мелком или маркером.

-

5.1.2 Сварочное оборудование, используемое на опасных производственных объектах, допускается к применению при наличии технической документации на оборудование (паспорта, руководства по эксплуатации) и свидетельства об аттестации сварочного оборудования по [4].

-

5.1.3 Следует, чтобы технические характеристики (параметры) оборудования соответствовали стандартам и техническим условиям на поставку.

-

5.1.4 Сварочное оборудование должно иметь паспорт завода-изготовителя, обеспечивать заданные параметры сварки и безопасность его эксплуатации и соответствовать требованиям [5, раздел 4].

-

5.1.5 Сварочное оборудование укомплектовывают принадлежностями, инструментом, сменяемыми и запасными частями, обеспечивающими его работоспособность.

-

5.1.6 Средства измерений, используемые при сварочных работах (штангенциркули, микрометры, концевые меры, линейки и угольники), подвергают периодической калибровке или поверке, если проводимые ими измерения включены в перечень измерений [6].

-

5.1.7 По способу защиты человека от поражения электрическим током оборудование должно соответствовать классу 1 по ГОСТ 12.2.007.0, если при подключении оборудования используют однофазное напряжение, и классу 01, если не используют однофазное напряжение.

-

5.1.8 Осмотры, проверки, профилактические, текущие и капитальные ремонты сварочного оборудования проводят по графикам с периодичностью, определяемой монтажной организацией или регламентируемой руководством (инструкцией) по эксплуатации на оборудование. Рекомендуемая периодичность проведения осмотра и ремонта сварочного оборудования указана в таблице 1.

-

-

Таблица 1 — Рекомендуемая периодичность осмотра и ремонта сварочного оборудования

|

Вид оборудования |

Вид обслуживания и межремонтные сроки |

||

|

осмотр |

текущий ремонт |

капитальный ремонт |

|

|

Сварочные трансформаторы, выпрямители, источники питания инверторного типа |

2 раза в месяц |

4 раза в год |

1 раз в 3 года |

|

Сварочные преобразователи |

еженедельно |

6 раз в год |

1 раз в 2 года |

|

Сварочные полуавтоматы и автоматы |

ежедневно |

4 раза в год |

1 раз в 2 года |

-

5.1.9 На каждом объекте строительства следует вести журнал технического состояния оборудования, в котором необходимо фиксировать даты и результаты осмотра и ремонта сварочного оборудования.

-

5.1.10 Подключение источников питания сварочного оборудования к электрической сети производит персонал, имеющий группу по электробезопасности не ниже второй.

-

5.2 Сварочные материалы

-

5.2.1 Сварочные материалы должны соответствовать требованиям технологических карт и НТД.

-

5.2.2 Сварочные материалы применяют при наличии сертификата или иного сопроводительного документа о качестве поставщика сварочных материалов на русском языке, содержащем сведения о производителе, назначении, качестве, марке и номере партии, дате изготовления сварочного материала и свидетельства об аттестации сварочных материалов.

-

5.2.3 При отсутствии сертификата, сопроводительного документа о качестве или неполноте представленных в них сведений, а также при наличии сварочных материалов с истекшим сроком хранения, использование сварочных материалов допускается только после их испытаний в испытательной лаборатории, подтвердившей соответствие сварочного материала требованиям стандарта или техническим условиям.

-

5.2.4 Вид и марка сварочных материалов должны соответствовать способу сварки, свариваемому материалу, техническим требованиям и технологической карте сварки.

-

5.2.5 При сварке коррозионностойких сталей следует выбирать сварочные материалы, которые будут обеспечивать сварные швы с коррозионной стойкостью, эквивалентной основному металлу. В технической документации должно быть указано, требуется ли согласование марок основного металла и сварочных материалов.

-

Примечание — Выбор сварочных материалов может основываться на проектной документации, рекомендациях производителя сварочных материалов, рекомендациях производителя свариваемых материалов или соответствующем стандарте на продукцию.

-

5.2.6 Хранение и прокалку сварочных материалов (электроды, проволока, флюс) на объекте следует осуществлять в соответствии с рекомендациями производителя в теплом отапливаемом помещении, в котором поддерживается температура не ниже 15 °C при относительной влажности воздуха не более 50 %.

Транспортирование и хранение сварочных электродов должно производиться в термопеналах или герметичных упаковках, обеспечивающих требуемые условия.

-

6 Сварочные работы

-

6.1 Общие положения

-

6.1.1 К сварке металлических конструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от низкой температуры, атмосферных осадков и ветра, наличие площадок, лесов, подмостей, приставных лестниц и т. д.).

-

-

Подготовку конструкций к сварке следует выполнять в соответствии с указаниями проектной документации или стандартами, устанавливающими основные типы, конструктивные элементы и размеры сварных соединений.

-

6.1.2 При выполнении сварных соединений необходимо соблюдать последовательность технологических операций: подготовка кромок под сварку, сборка соединения, контроль, установка режимов сварки, предварительный сопутствующий подогрев или термическая обработка (при необходимости), неразрушающий контроль. Операции должны быть указаны в технологической карте сварки.

-

6.1.3 Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать +5 % от номинальных значений.

-

6.1.4 Предварительный и сопутствующий подогрев следует производить в соответствии с техническими требованиями к процедуре сварки и применять перед сваркой и/или во время сварки, включая прихватку и приварку временных приспособлений.

-

6.1.5 При сварке разнородных сталей лицо, осуществляющее руководство сварочными работами, контролирует применение способов сварки, режимов сварочных процессов и сварочных материалов в соответствии с техническими требованиями, определенными в процедуре сварки.

Также следует контролировать наличие загрязнений и гальванической коррозии в зоне сварных соединений.

-

6.2 Сборка конструкций под сварку

-

6.2.1 Непосредственно перед сборкой конструкции кромки свариваемых элементов и прилегающие к ним участки зачищают от окалины, грязи, краски, масла, ржавчины, влаги, снега и льда на ширину 20 мм при ручной или механизированной дуговой сварке и 50 мм — при автоматической сварке. Также зачищают места установки вводных и выводных планок.

-

6.2.2 В процессе сборки попадание влаги, масла и других загрязнений в разделку соединений и на зачищенные поверхности не допускается.

-

6.2.3 Сборку плоскостных или пространственных конструкций следует выполнять в соответствии с ППСР на прихватках или с применением сборочных приспособлений: стеллажей, стендов (при необходимости).

-

В процессе сборки необходимо контролировать геометрические размеры конструкций, расположение групп отверстий, зазоры между элементами и совмещение плоскостей в местах соединений, подлежащих сварке, центрирование стержней в узлах решетчатых конструкций, плотность примыкания деталей друг к другу в местах передачи усилий.

Примечание — Для сборки конструкций применяются фиксирующие устройства.

-

6.2.4 При сборке крупногабаритных конструкций размер и расстановку прихваток определяют в соответствии с проектной документацией с учетом усилий, возникающих при кантовании и транспортировании конструкций.

-

6.2.5 Не допускается транспортировать и кантовать тяжелые и крупногабаритные конструкции и их элементы, собранные только на прихватках без применения приспособлений, обеспечивающих неизменяемость их формы.

-

6.2.6 После кантования или транспортирования перед производством сварочных работ следует проконтролировать геометрические размеры собранной на прихватках конструкции на соответствие требованиям конструкторской и проектной документации, руководствуясь нормативными документами по сварке и ППСР.

-

6.2.7 При совмещении установки вспомогательных элементов и прихваток наложение прихваток следует осуществлять после приварки вспомогательных элементов.

-

6.2.8 Приварку вспомогательных элементов (временных технологических креплений, строповоч-ных приспособлений) выполняют в соответствии с технологической документацией по сварке.

-

6.2.9 Удаление временных элементов следует осуществлять газовой резкой или механическим способом без повреждения основного металла и применения ударных воздействий. Места приварки необходимо зачищать механическим способом заподлицо с основным металлом.

-

6.2.10 Следует предусматривать допуски и припуски на размеры стыкуемых элементов конструкции для компенсации сварочных деформаций и получения после сварки проектных размеров собираемых конструкций. Величины допусков и припусков на усадку от сварки устанавливают в технологической документации на сборку и сварку конструкции и ППСР.

-

6.2.11 Для марок стали с пределом текучести выше 460 МПа участки среза должны быть очищены от следов термической резки шлифованием и проверены на отсутствие трещин с помощью методов неразрушающего контроля.

Предварительный подогрев металла в зоне стыка следует выполнять ручными газовыми резаками или горелками.

-

6.2.12 Все свариваемые поверхности очищают от материалов (например, ржавчины, органических материалов, цинкования), которые могли бы отрицательно повлиять на качество сварных швов или затруднить процесс сварки.

-

6.2.13 Прихваточные швы выполняют в соответствии с указаниями ППСР и технологической карты на сварку. Минимальная длина прихватки должна быть меньше четырехкратной толщины более толстого свариваемого элемента или 50 мм.

-

6.2.14 Трещины в сварных соединениях не допускаются. Прихваточные швы и сварные швы, содержащие дефекты, включая трещины, удаляют или исправляют.

-

6.3 Временные приспособления

-

6.3.1 Если процедура сборки или монтажа требует использования элементов, временно прикрепленных сварными швами, они должны быть расположены таким образом, чтобы их можно было легко удалить без повреждения основного металла стальных конструкций. Все сварные швы для временных креплений выполняют в соответствии с установленными техническими требованиями к процедуре сварки, в которых указывают зоны, где сварка временных креплений запрещена. Временные приварные приспособления удаляют механическим способом (шлифовальными кругами, фрезами и т. д.) либо термической резкой с последующей механической зачисткой заподлицо с поверхностью основного металла. Ударное воздействие для удаления временных приварных креплений не допускается. В случае образования вырывов в теле основного металла должна быть произведена плавная зачистка в пределах допуска по толщине шероховатостью не ниже Rz 40 с последующим визуальным и измерительным контролем и, при необходимости, магнитопорошковым или капиллярным контролем.

-

6.3.2 Любые ограничения на использование временных элементов, привариваемых к металлоконструкциям, указывают в ППСР (см. 4.1.3).

-

6.3.3 Удаление временных креплений следует выполнять в соответствии с 6.2.9.

-

6.3.4 Места удаления временных креплений должны быть проконтролированы посредством визуального и измерительного контроля на отсутствие трещин и дефектов, а при необходимости — методами неразрушающего контроля, указанными в проектной документации (магнитно-порошковый контроль, контроль проникающими веществами и др.).

-

-

6.4 Угловые и стыковые швы

6.4.1 Общие положения

6.4.1.1 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без выпуклости следует обеспечивать подбором режимов сварки, соответствующим положением при сварке свариваемых элементов конструкции (при укрупнении) или механизированной зачисткой абразивным инструментом.

-

-

6.4.1.2 При сварке швов стыковых соединений элементов, различающихся между собой толщиной свариваемых кромок, тип сварного соединения и конструктивные размеры разделки и шва следует выбирать по элементу большей толщины.

-

6.4.1.3 Концевые участки стыковых швов выполняют с полным проплавлением, а по требованию проектной документации — на размере не менее 40 мм контролируют неразрушающими методами контроля.

-

6.4.1.4 При использовании выводных планок для обеспечения полного проплавления их свариваемость не должна быть меньше, чем у основного металла.

-

6.4.1.5 Если, в соответствии с требованиями проектной документации, необходима ровная поверхность, сварной шов зачищают заподлицо.

-

-

6.4.2 Односторонние сварные швы

-

6.4.2.1 Сварные швы с полным проплавлением, проваренные с одной стороны, выполняют с металлической или неметаллической подкладкой или без нее. Подкладка может быть выполнена из стали соответствующей основному металлу.

-

6.4.2.2 В стыках полых профилей, выполненных без подкладки, шлифовка заподлицо односторонних стыковых швов не допускается, если это не указано в технических требованиях; если эти сварные швы полностью подкреплены, их можно отшлифовать заподлицо с общим профилем поверхности основного металла.

-

-

6.4.3 Многопроходные, двусторонние и пересекающиеся сварные швы

-

6.4.3.1 При сварке многопроходных швов каждый последующий слой следует выполнять после тщательной очистки от шлака и брызг металла предыдущего слоя. Участки шва с порами, трещинами и раковинами должны быть удалены механическим способом до наложения последующих слоев.

-

6.4.3.2 При двусторонней сварке стыковых соединений с полным проплавлением перед выполнением шва с обратной стороны необходимо зачистить его корень до чистого бездефектного металла. Корень шва следует зачищать инструментом с абразивным диском.

-

6.4.3.3 При сварке пересекающихся стыков шов, выполненный первым, в месте пересечения следует удалить, используя абразивный инструмент, до получения заданной формы разделки кромок. При сварке без разделки кромок следует снять выпуклость сварного шва, используя абразивный инструмент, на длине не менее 30 мм в месте пересечения стыков.

-

6.4.3.4 Необходимо соблюдать последовательность наложения валиков (слоев) по сечению и длине сварных швов, установленную технологией сварки (см. приложение А).

-

-

Примечание — В монтажных условиях целесообразно применять следующие способы выполнения швов сварных соединений: обратноступенчатый, секционный обратноступенчатый, двойным слоем, секционный двойным слоем, каскадом, секционный каскадом.

-

6.4.3.5 Секционные способы выполнения швов сварных соединений следует применять для соединений стальных деталей толщиной более 20 мм и для сталей, склонных к образованию трещин, например, сталь марки 12Г2СФ по ГОСТ 19281 [см. приложение А, рисунок А.1 б), рисунок А.2 а), в)].

Примечание — При секционных способах рекомендуется выполнять швы без перерывов до окончания сварки всей секции.

-

6.4.3.6 Обратноступенчатый способ выполнения швов сварных соединений следует применять для однослойных и двухслойных швов длиной более 600 мм [см. приложение А, рисунок А.1 а), б)].

-

6.4.3.7 Выполнение швов сварных соединений каскадом из стали, характеризующейся повышенной склонностью к трещинообразованию, указывают в проектной документации [см. приложение А, рисунок А.2 б), в)].

-

6.4.3.8 Двусторонний секционный обратноступенчатый способ формирования швов сварных соединений следует применять для многослойных протяженных швов стыковых сварных соединений с двусторонней разделкой кромок.

-

6.4.3.9 При выполнении двухслойных швов обратноступенчатым способом или двойным слоем, многослойных швов секционным обратноступенчатым способом или секционным двойным слоем начало ступени при последующем проходе следует смещать относительно ступени предыдущего слоя на расстояние от 25 до 30 мм.

При формировании обратного валика следует обеспечить полное проплавление сварного шва с основным металлом.

-

6.4.3.10 Начало и конец шва стыкового сварного соединения при конструктивной возможности рекомендуется выводить за пределы свариваемых элементов на выводные планки, удаляемые кислородной резкой после окончания сварки.

Запрещается зажигать (возбуждать) дугу и выводить кратер на основной металл за пределы шва.

-

6.4.3.11 При перерыве в работе сварку разрешается возобновлять после очистки от шлака кратера и прилегающего к нему концевого участка шва длиной 50 мм. Этот участок и кратер следует полностью перекрывать швом.

-

6.4.3.12 Односторонние швы, к которым предъявляют требования герметичности или плотности, рекомендуется сваривать не менее чем в два прохода.

-

6.4.3.13 По окончании сварки поверхности конструкции и швов сварных соединений следует очистить от шлака, брызг и наплывов расплавленного металла.

-

6.4.3.14 После сварки сварные швы подлежат клеймению (маркировке). При необходимости составляется исполнительная схема. Клеймо следует наносить ударным способом, наплавкой, несмываемой краской или маркером.

-

6.4.3.15 Дефекты сварных швов, обнаруженные при контроле, исправляют в соответствии с требованиями СП 70.13330.2012 (пункты 10.4.12, 10.4.18). Количество ремонтов сварного соединения в одном и том же месте — не более трех раз.

-

7 Контроль сварочных работ

-

7.1 Общие положения

-

7.1.1 Контроль сварочных работ строительных конструкций включает:

-

-

-

— входной контроль;

-

— операционный контроль;

-

— приемочный контроль.

-

7.1.2 Контроль выполнения сварочных работ необходимо осуществлять в соответствии с ППСР и НТД по сварке.

-

7.1.3 Объем и методы контроля определяются требованиями проектной документации и НТД.

-

7.2 Входной контроль

-

7.2.1 Входному контролю подлежат свариваемые изделия (заготовки, детали, элементы конструкций) и сварочные материалы. Входной контроль (верификацию) поступивших металлоконструкций, изделий и сварочных материалов выполняют по ГОСТ 24297 с целью проверки соответствия их качества установленным требованиям на поставку.

-

7.2.2 При входном контроле поступивших металлоконструкций и изделий следует использовать номенклатуру показателей и процедур с применением соответствующих методов контроля согласно ГОСТ 23118 и дополнительных технических требований, оговоренных в договорах на поставку. Объем входного контроля (сплошной или выборочный) определяет монтажная организация. В зависимости от сложности и ответственности металлоконструкций по согласованию между потребителем и поставщиком входной контроль и приемка могут проводиться на заводе изготовителе.

-

7.2.3 Входной контроль сварочных материалов следует проводить с учетом 5.2 на соответствие стандартам или техническим условиям на их поставку. Следует проверять:

-

-

— наличие сопроводительного документа поставщика (сертификата или иного документа о качестве) и соответствие приведенных данных требованиям ТУ на поставку;

-

— наличие свидетельств об аттестации сварочных материалов, при необходимости;

-

— соответствие информации в сопроводительных документах и маркировки на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте, баллоне) поступившим сварочным материалам;

-

— срок годности для применения по установленным в сопроводительных документах срокам хранения (использования);

-

— целостность упаковки и отсутствие повреждений упаковок и самих материалов.

По требованию руководителя сварочных работ следует проводить проверку сварочно-технологических свойств сварочных материалов с оформлением документа о соответствии их заявленным требованиям.

-

7.2.4 Результаты входного контроля металлоконструкций и сварочных материалов, поступивших на строительную площадку с завода-изготовителя, фиксируют в журналах входного контроля с оформлением актов входного контроля по установленной на предприятии форме, обеспечивающей прослеживаемость.

-

7.2.5 Проверку сварочно-технологических свойств сварочных материалов следует проводить до начала сварочных работ в объеме, определяемом монтажной организацией (проверка сварочно-технологических свойств, механические характеристики, химический состав наплавленного металла и др.). При отсутствии сертификата поставщика проверка сварочно-технологических свойств обязательна независимо от ответственности конструкций.

-

7.2.6 Входной контроль сварочного оборудования следует проводить путем проверки соответствия технических характеристик сварочного оборудования требованиям, установленным в проектнотехнической документации.

-

7.3 Операционный контроль

-

7.3.1 Операционный контроль подготовки и сборки деталей под сварку, а также при проведении сварочных работ следует выполнять в соответствии с технологической картой сварки и [7].

-

7.3.2 Для контроля сварки следует применять следующие методы.

-

7.3.2.1 При первом проходе визуальным и измерительным контролем выявлять наличие дефектов и проверять на соответствие проектной документации порядок наложения слоев шва и размеры конструктивных элементов сварных соединений.

-

7.3.2.2 При контроле выполненного сварного соединения выявлять наличие дефектов визуальным и измерительным контролем и контролем физическими методами (ультразвуковой, радиационный или другой) в соответствии с техническими требованиями к процедуре сварки и требованиями проектной документации. Оценку выявленных дефектов следует выполнять в соответствии с критериями приемки, указанными в проектной документации и НТД.

-

-

7.3.3 При освидетельствовании предусмотренных ППСР скрытых сварочных работ оформляют акты освидетельствования скрытых работ.

-

-

7.4 Приемочный контроль

-

7.4.1 Приемочный контроль выполненных работ по сварке конструкций следует проводить при сдаче собранной конструкции на монтаже на объекте строительства.

-

7.4.2 Требования к приемочному контролю выполненных работ по сварке конструкций определяются требованиями проектной документации и НТД, в которых должны быть приведены:

-

-

— методы и объемы контроля сварных соединений;

-

— необходимые испытания сварных соединений и сварной конструкции;

-

— требуемый уровень качества сварных соединений.

-

7.4.3 При оценке соответствия выполненных сварочных работ представляют следующую документацию:

-

— исполнительные чертежи конструкций с внесенными (при их наличии) отступлениями, допущенными предприятием — изготовителем конструкций, а также монтажной организацией, и документы об их согласовании с проектными организациями — разработчиками чертежей КМ и КМД.

-

— исполнительная документация (журналы входного контроля, журналы сварочных работ, заключения по контролю, протоколы испытаний и, при необходимости, исполнительная схема).

Форма журнала сварочных работ — по СП 70.13330.2012 (приложение Б).

-

7.4.4 Нормы оценки качества сварных соединений следует принимать в соответствии с указаниями проектной документации, а при отсутствии требований — по СП 70.13330.2012, ГОСТ 23118 и стандартам, устанавливающим требования к конструкции сварных соединений.

-

8 Требования безопасности выполнения сварочных работ

-

8.1 При организации сварочных работ на строительной площадке необходимо обеспечить безопасные условия труда работников в соответствии с требованиями Трудового кодекса Российской Федерации.

-

8.2 Условия труда и трудовых процессов должны соответствовать требованиям [8], [9], [10] и ППР.

-

Производственный контроль за соблюдением правил осуществляется работодателем в соответствии с [11, раздел II].

-

8.3 Гигиенические требования к производству сварочных работ должны соответствовать требованиям [11, раздел XXIV].

Производственный контроль за соблюдением санитарных правил и условий труда осуществляется работодателем.

-

8.4 Гигиенические требования к организации строительной площадки, строительным материалам и конструкциям должны соответствовать требованиям [12].

-

8.5 Требования безопасности при производстве сварочных работ определены в ГОСТ 12.3.003.

-

8.6 Конструкции и материалы складируют на специально отведенных местах с учетом требований безопасного складирования: в пакетах, кассетах, штабелях высотой до 2 м с обеспечением проходов.

-

8.7 Опасные зоны, определенные стройгенпланом, ограждают.

-

8.8 При выполнении работ в закрытом помещении следует обеспечить контроль содержания вредных веществ в воздухе рабочей зоны по ГОСТ 12.1.005.

-

8.9 Места выполнения сварочных работ и размещения сварочного оборудования очищают от горючих материалов в радиусе не менее 5 м, а от легковоспламеняющихся и взрывоопасных материалов — в радиусе не менее 10 м.

-

8.10 Сварочные работы на высоте следует производить согласно требованиям [8].

-

8.11 При одновременной работе на различных высотах по одной вертикали сварочные работы следует производить по ППР, в котором предусматривают установку ограждающих устройств для защиты персонала, работающего на нижних ярусах, от излучения сварочной дуги, брызг металла и случайного падения предметов.

-

8.12 Провода и сварочные кабели, подведенные к рабочим местам, необходимо защитить от возможных механических повреждений и воздействия высокой температуры.

-

8.13 При выполнении сварочных работ на открытом воздухе во время осадков (дождя, снегопада и т. п.) источники питания следует размещать в передвижных машинных помещениях. При отсутствии передвижных машинных помещений или навесов над электросварочным оборудованием сварочные работы во время осадков следует прекратить.

-

8.14 Сварщики должны быть обеспечены спецодеждой по ГОСТ 12.4.250, средствами индивидуальной защиты глаз и лица по ГОСТ 12.4.238 и инструментом в соответствии с выполняемым видом сварки.

-

8.15 При температуре окружающего воздуха ниже минус 10 °C вблизи рабочего места сварщика предусматривают инвентарное помещение для обогрева, а при температуре ниже минус 20 °C сварку производят в обогреваемом тепляке, где температура воздуха поддерживается выше 0 °C.

-

8.16 Пожарная безопасность на объекте и рабочих местах при организации и производстве сварочных работ должна быть обеспечена в соответствии с требованиями [13, разделы IX, XV, XVI, пункты 358, 360, 361, 362, 366] и ГОСТ 12.1.004.

-

9 Требования к охране окружающей среды

-

9.1 При выполнении монтажных и сварочных работ необходимо выполнять требования и мероприятия раздела «Охрана окружающей среды», разработанного в составе проекта на строительство (реконструкцию) объекта, а также проекта организации строительства, ППР, технологических регламентов (технологических карт и т. п.).

-

9.2 Следует организовать сбор строительного мусора (обрезки металлопроката и огарки электродов) в специально отведенные контейнеры с вывозом со строительного объекта в места приема.

-

9.3 Рекомендуется использование материалов и изделий с сертификатами соответствия, имеющими экологические показатели, предусмотренные соответствующими нормативными документами.

-

Приложение А (справочное)

Примеры выполнения швов сварных соединений

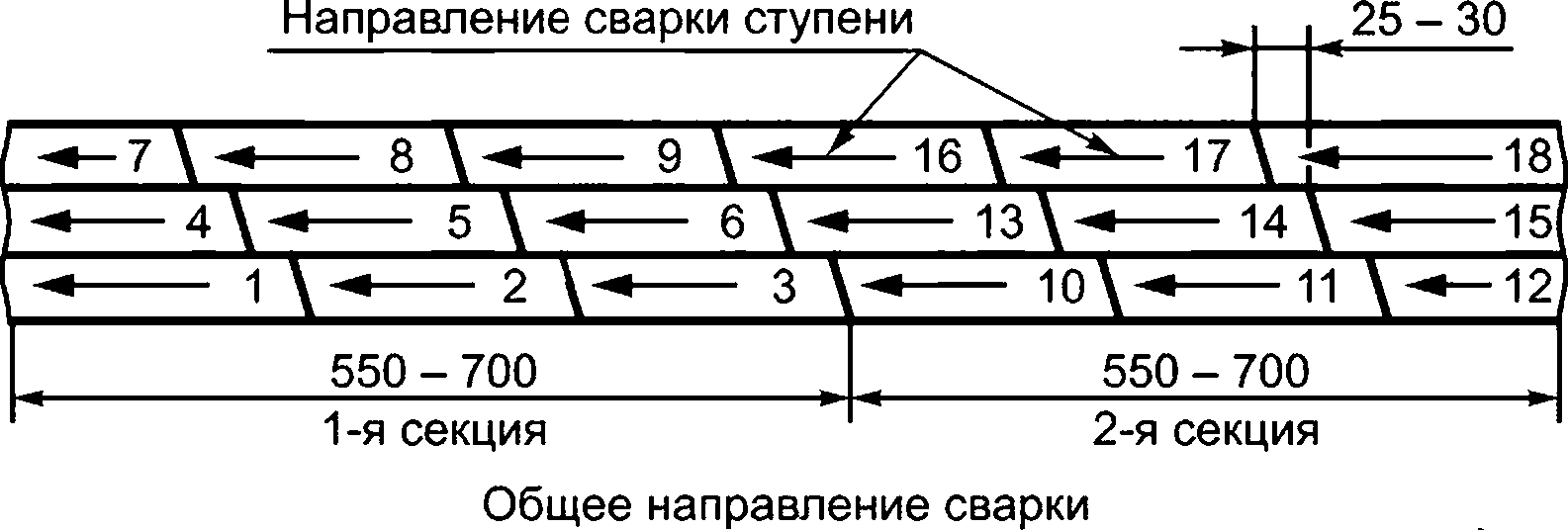

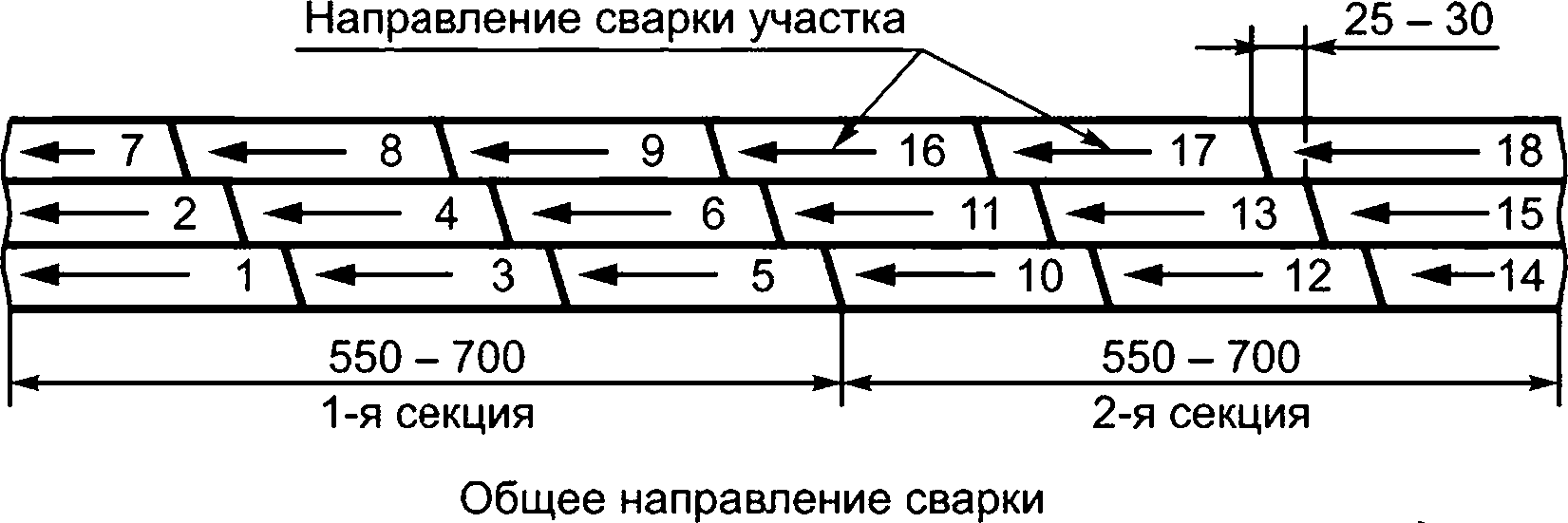

а) Обратноступенчатый

Направление сварки ступени

25-30

Общее направление сварки

-

б) Секционный обратноступенчатый

Направление сварки участка

25-30

Общее направление сварки

-

в) Двойным слоем

1—18 — порядок наложения валиков (слоев) сварного шва Рисунок А. 1 — Способы выполнения швов сварных соединений

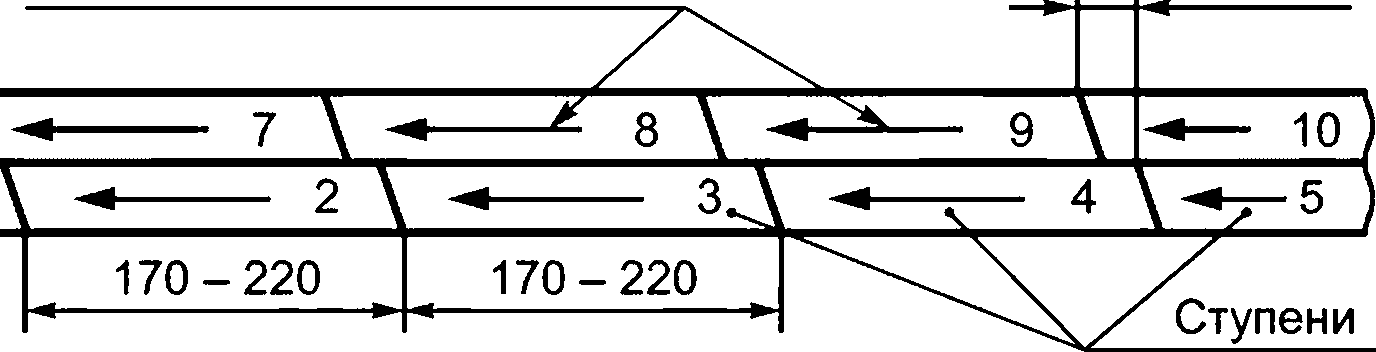

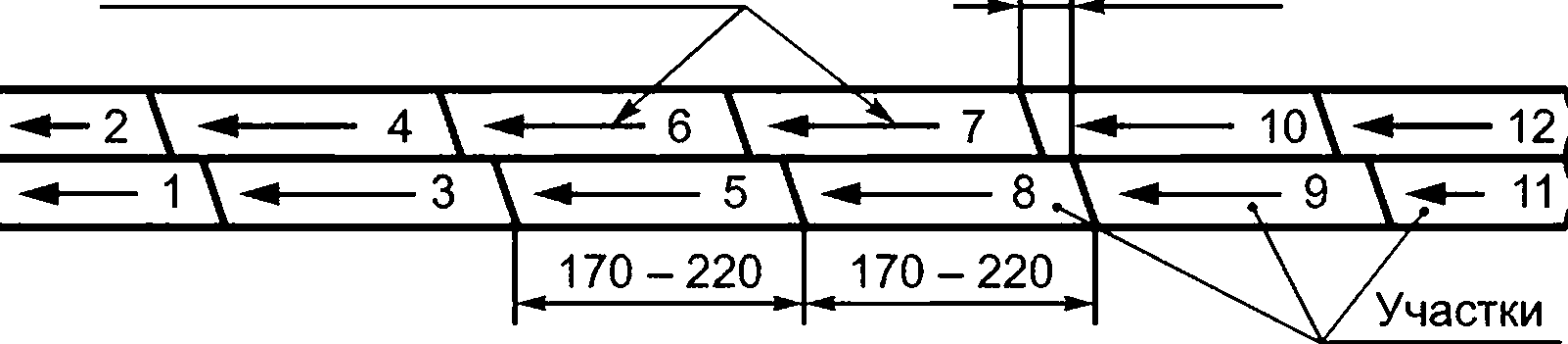

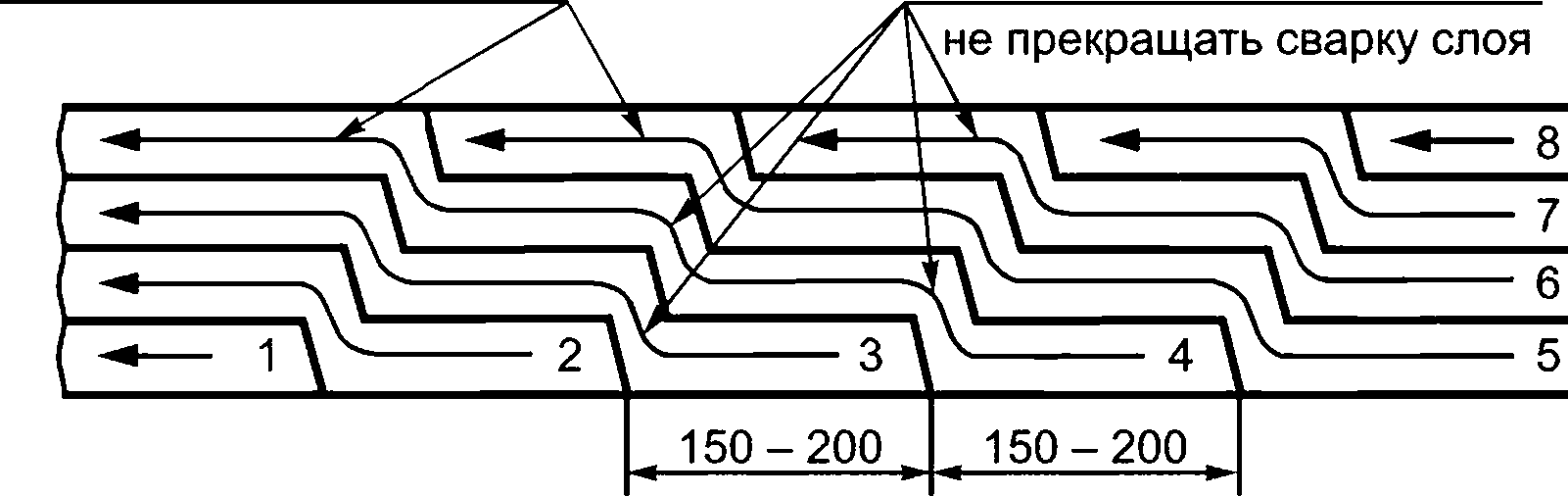

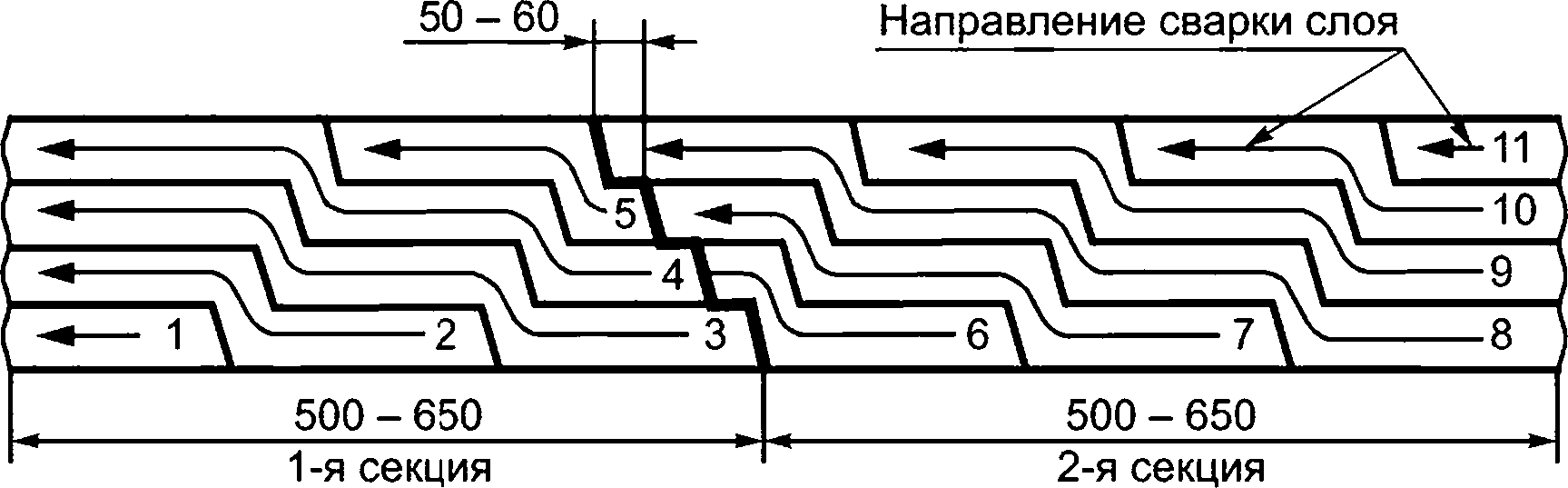

а) Секционный двойным слоем

Направление сварки слоя

В указанных зонах

Общее направление сварки

б) Каскадом

Общее направление сварки

в) Секционный каскадом

1—18 — порядок наложения валиков (слоев) сварного шва Рисунок А.2 — Способы выполнения швов сварных соединений

Библиография

|

[1] |

РД 11-02-2006 Требования к составу и порядку ведения исполнительной документации при строи тельстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения |

|

[2] [3] |

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства |

|

[4] |

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ре монте и реконструкции технических устройств для опасных производственных объектов |

|

[5] |

РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов |

|

[6] |

Постановление Правительства РФ от 16 ноября 2020 г. № 1847 «Об утверждении перечня измерений, относящихся к сфере государственного регулирования обеспечения единства измерений» |

|

[7] |

РД 34.10.126-94 Инструкция по операционному контролю процессов сборки, сварки и термообра ботки |

|

[8] |

Правила по охране труда при работе на высоте, утвержденные приказом Минтруда РФ от 16 ноября 2020 г. № 782н |

|

[9] |

Правила по охране труда при строительстве, реконструкции и ремонте, утвержденные приказом Минтруда РФ от 11 декабря 2020 г. № 883н |

|

[Ю] |

Правила по охране труда при выполнении электросварочных и газосварочных работ, утвержденные приказом Минтруда РФ от 11 декабря 2020 г. № 884н |

|

[11] [12] |

СП 2.2.3670-20 Санитарно-эпидемиологические требования к условиям труда СанПиН 2.1.3684-21 «Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий», утвержденные постановлением Главного государственного санитарного врача Российской Федерации № 3 |

|

[13] |

Правила противопожарного режима в Российской Федерации, утвержденные постановлением Правительства Российской Федерации от 16 сентября 2020 г. № 1479 |

УДК 69.057.1:006.354

ОКС 91.040.01

91.200.30

Ключевые слова: сварочные работы, строительная площадка, металлические конструкции, монтаж металлических конструкций, сборка стыков, техника безопасности, технология выполнения работ

Редактор М.В. Митрофанова Технический редактор В.Н. Прусакова Корректор С. В. Смирнова Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 07.11.2022. Подписано в печать 17.11.2022. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 2,32. Уч-изд. л. 2,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.

1

) Технические требования разрабатывают по решению разработчика (изготовителя, поставщика) и/или по требованию заказчика (потребителя). Если при хранении и транспортировании продукции и услуги их свойства могут изменяться, то должны быть также составлены технические требования (Прим. пер.).

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

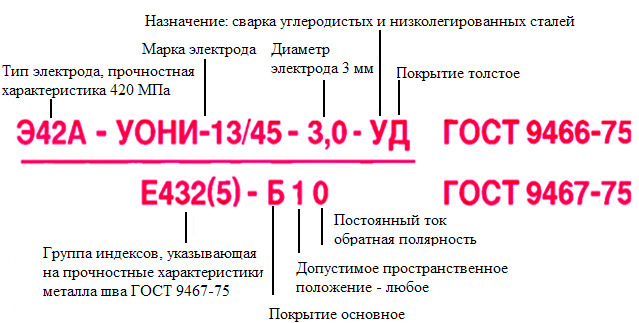

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

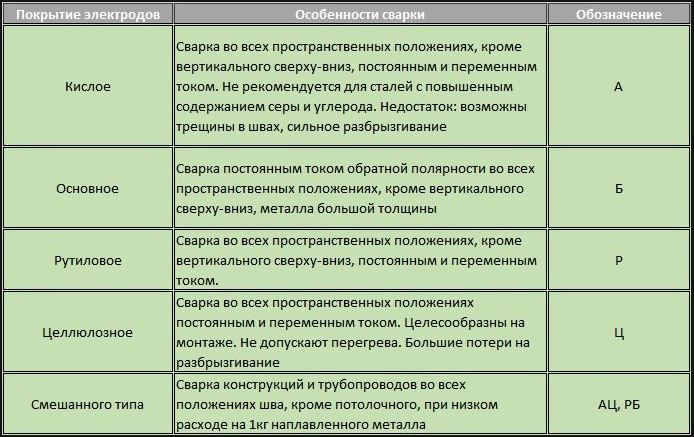

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

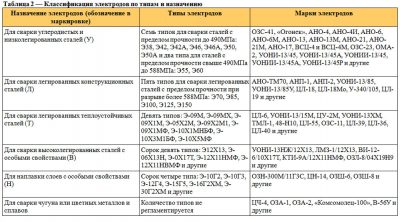

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

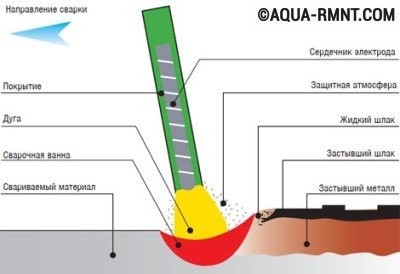

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

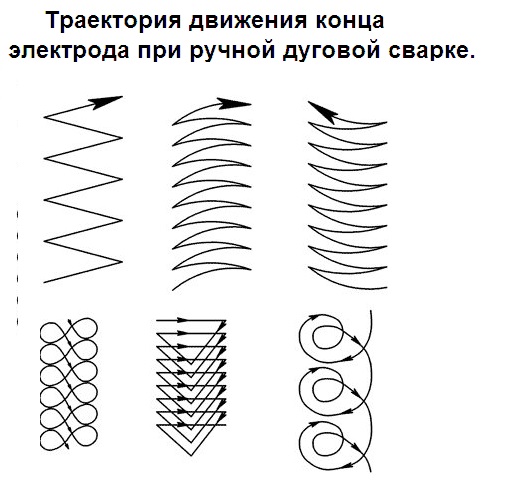

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

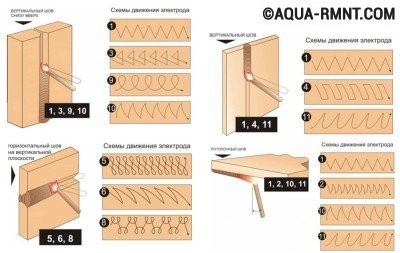

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

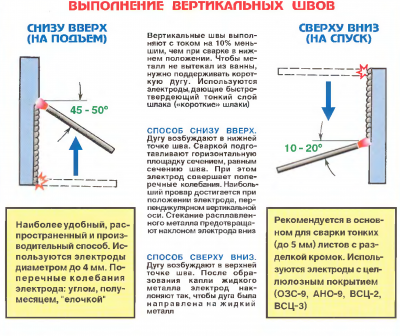

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

23.03

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

При выполнении горизонтального шва нужно правильно подобрать угол наклона электрода и скорость прохода

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

- Распечатать

Оцените статью:

- 5

- 4

- 3

- 2

- 1

(39 голосов, среднее: 4.1 из 5)

Поделитесь с друзьями!

На чтение 6 мин Просмотров 2.3к.

Обновлено 16.03.2022

Для соединения металлических деталей друг с другом применяется сварка. Небольшие запчасти может сварить практически любой человек — достаточно иметь под рукой лишь необходимое оборудование и инструменты. В нашей небольшой статье узнаем, как выполняется ручная дуговая сварка и что нужно знать начинающему для правильного проведения работ.

Виды электросварки

В технике сваркой называют соединение металлических запчастей путем расплавления краев заготовок и присадочного материала. В результате сварочных работ образуется прочное неразъемное соединение, связанное сварочным швом. Различают несколько десятков сварочных методов, а самыми популярными являются такие методики:

- Ручная электродуговая сварка. Сварка осуществляется за счет работы сварочного аппарата и плавящихся электродов, а поверхность сварного шва защищается дымом, который образуется при сгорании стержней.

- Полуавтоматическая технология. Похожа на предыдущий метод с той лишь разницей, что в активную зону автоматически подается электродная проволока и инертный газ, который защищает сварочные швы.

- Газовая сварка. При таком варианте расплавление металла осуществляется с помощью газовой горелки. Отдельно в активную зону подается сварочная присадка (то есть электроды не используются).

Технология сварочных работ

Новичкам рекомендуется использовать технологию ручной электродуговой сварки (ЭДС), поскольку она является самой простой. Для работ необходимо купить сварочный аппарат — трансформатор или инвертор, а также плавящиеся электроды. При сварке возникает электрическая дуга между электродом и свариваемым изделием. Расплавленный металл изделия и электрода формируют расплав, который затвердевает и образует прочный сварной шов.

Обратите внимание! Для защиты сварщика от высоких температур и яркого света нужно купить плотные краги и защитную маску.

Инструкция — как научиться варить сваркой

Итак, давайте теперь узнаем, как работать с ЭДС-сваркой, чтобы получить прочное соединение.

Как подключать электрод

Для сварки электрод подключается к электрододержателю, который в свою очередь подключается к сварочному аппарату. Электродержатели бывают двух типов:

- Пружинные. Для подключения человеку нужно надавить одной рукой на защитную лапку, а другой вставить электрод в активную зону. После этого лапку нужно отпустить — она автоматически зафиксирует электрод.

- Винтовые. Для подключения человеку нужно вставить стержень в специальное отверстие внутри электрододержателя, а потом затянуть прижимной болт.

Начало сварки: зажигаем дугу

После сборки электродной конструкции необходимо подключить электрододержатель к сварочному аппарату, а тот в свою очередь нужно подключить к сети или любому другому источнику переменного тока. После запуска сварочного аппарата нужно выполнить возбуждение дуги — для этого нужно мягко постучать по поверхности металла. Постукивание следует делать быстро, чтобы электродный стержень не прилипал к металлу.

Наклон электрода

После загорания дуги нужно подождать пару минут, чтобы привыкнуть к свету. В это время нужно держать стержень на расстоянии 3-7 миллиметров от металлической детали, чтобы дуга не потухла. После этого нужно приступать к сварке — для этого наклоните электрод на себя на угол 30-60 градусов. Благодаря наклону прогрев будет более глубоким и равномерным, что повысит качество сварного шва.

Движения электрода

Сварку можно делать как справа налево, так и слева направо — особой разницы нет. На тонких металлах в 2-3 миллиметра стержень выставляется на начало стыка металлических запчастей, а потом он медленно ведется вдоль линии соединения. В случае толстого металла (толщиной более 3 миллиметров) необходимо сделать зазор в пару миллиметров, чтобы расплавленный металл проник глубже.

Как правильно сваривать металл

Горячий шов может «тянуть» свариваемые элементы, что может привести к перекосу конструкции. Чтобы избежать этой проблемы, рекомендуется перед проведением сварочных работ хорошо закрепить детали — например, с помощью стяжек или струбцин. Для устранения этой проблемы также делают прихватки — так называют короткие поперечные швы, которые располагаются на расстоянии в 10-15 сантиметров от основного шва. Прихватки уменьшают уровень нагрузки на металл, что позволяет избежать перекосов.

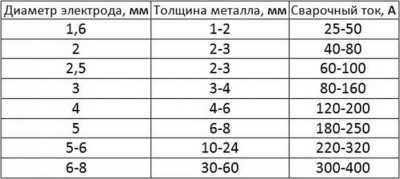

Как выбрать ток для сварки

Качество сварного шва во многом зависит от силы электрического тока. В случае тонкого металла толщиной 1-2 мм следует применять ток 25-50 ампер. Для сварки более толстых металлических изделий толщиной 3 мм силу тока следует повысить до 50-120 А, для изделий толщиной 4 мм — 120-160 А, для изделий в 5-6 мм — 160-200 А. Также следует помнить, что сварочные аппараты бывают двух типов в зависимости от типа электрического тока: