Ремонтные работы и создание чего-то своими руками требует определенных усилий. Невозможно выполнить сложные столярные работы, создать собственную мебель или отремонтировать дом без определенного набора инструментом. Именно поэтому каждый мужчина имеет ящик с инструментами для оперативного решения любых проблем.

Такой набор должен быть и на загородном участке, даже если у вас нет массивного дома, в котором вы проживаете круглый год. Одним из важных инструментов является сверлильный станок.

Сверлить нужно практически во всех работах, связанных с созданием чего-то нового или реставрацией старой мебели и предметов интерьера. Конечно, всегда можно поискать легкую альтернативу, например, если материал легкий, то легче воспользоваться шилом и просто проткнуть плотную ткань или кожу. При желании можно заняться выпиливанием отверстия при помощи напильника.

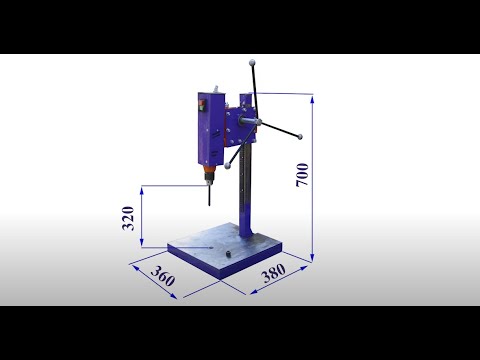

Однако, сверление не заменит никаких попыток сделать отверстие более простым, но трудозатратным способом. Разберемся в различных вариациях сверлильных станков, поймем можно ли соорудить такое устройство из подручных средств и что с ним делать чтобы эксплуатация была максимально полезной и станок служил вам долгие годы, определим самые удачные размеры сверлильного станка.

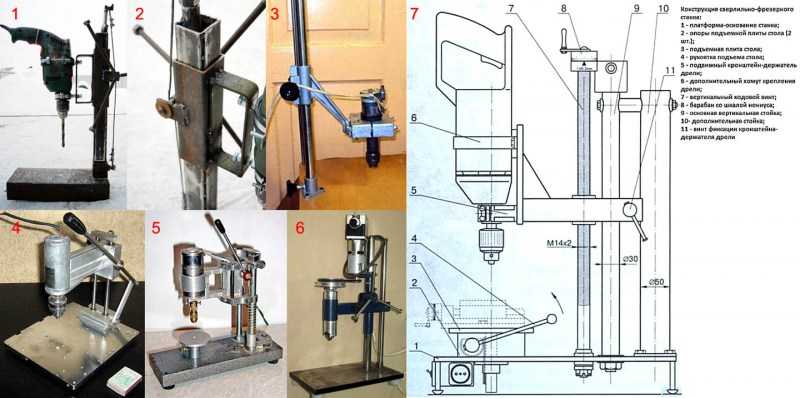

Рассмотрев фото сверлильного станка в интернете, можно сделать выводы о принципах работы и основных элементах. Также перед началом работ стоит изучить инструкцию, как сделать сверлильный станок в домашних условиях.

Как работает станок?

Станок состоит из нескольких основных составных частей, которые и позволяют ему быть эффективным в работе:

- Станина или плита, выполненная преимущественно из стали. Именно на нее крепится вся конструкция.

- Стойка – крепится на противоположной от человека стороне.

- Рабочий блок, крепится к стойке. Блок состоит из моторчика, рабочей части с патроном и трансмиссии.

- Стопорный механизм – занимается фиксацией головки.

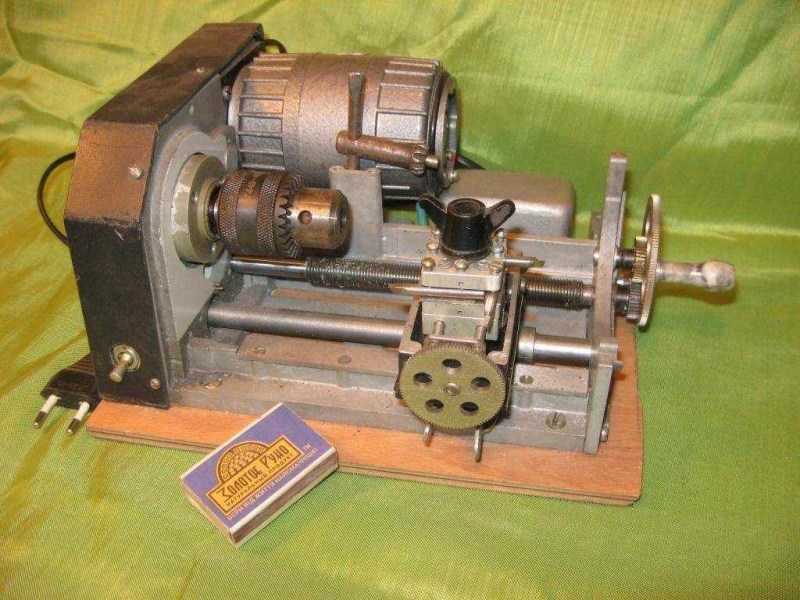

Профессиональный тип станка для сверления

В такой вариации мотор легко может быть установлен с двух сторон стойки. При таком конструктивном решение необходимы ремни. Среди профессиональных устройств отдельно выделяется тип со шкивами и наличием ремня.

В этой вариации есть монтаж патрона на вал мотора. Это решение проще с точки зрения конструкторского решения. Из наглядных минусов – регулировка скорости. Ее можно менять только при помощи электричества, а значит необходимо делать электросхему и искать подключение к электричеству.

Сверла

Основным элементом, на который приходится вся нагрузка является сверло. Их легко различать по размеру и назначению. Для разных материалов потребуются разные типы сверл. Основные диаметры лежат между показателями в 0,5 миллиметра и достигают 12-18 миллиметров.

Для каждого материала необходимо свое сверло, выделяются они по следующим категориям:

- Для дерева;

- Для работ по пластмассе;

- Для работ по твердому металлу;

- Для работ по мягкому металлу;

- Для работы по бетону;

- Для работы по кирпичу.

У всех сверл разная заточка по геометрическому рисунку. Также у сверла может быть или отсутствовать наплавка на его вершине. Сверлильный станок из дерева встречается в быту достаточно часто.

Принцип работы станка

Механизм работы можно описать простыми действиями:

- Мотор крутит шпиндель;

- На конце шпинделя находится патрон;

- В патроне зажимается сверло;

- При вращении и применении сильного нажатия сверло режит материал по заданной траектории.

Как сделать станок своими руками? Сложный на первый взгляд вопрос, не требующий больших навыков и специальной подготовки.

Делаем сверло из ручной дрели

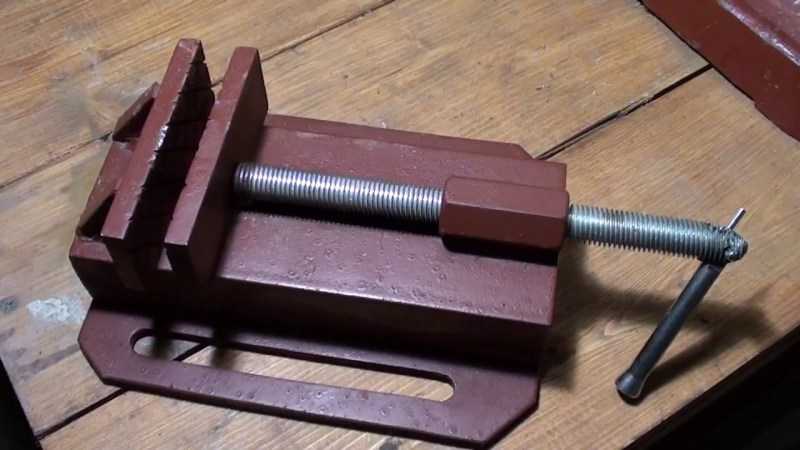

Один из распространенных вариантов для обладателей дрели. Такого типа станок обычно делают из металла или деревянной основы. Как же сделать мини-сверлильный станок своими руками? Отметим, что тиски для сверлильного станка своими руками тоже можно сделать самостоятельно.

Необходимые материалы;

- Дрель;

- Материал для основы. Подойдет плита из дерева с размерами 600*600*30 миллиметров. Стальной лист похожих размеров тоже подойдет;

- Брус с параметрами 50*50 метров квадратных.

Инструкция шаг за шагом

- Делаем станину;

- Ставим вертикальную стойку;

Внимание: чтобы дрель было легко двигать по нашей направляющей можно легко использовать крепления из мебельного магазина – направляющую для выдвигающихся ящиков.

- Устанавливаем подвижную голову для крепления дрели с сечением в форме буквы «т»;

- Устанавливаем саму дрель на утолщенную получившуюся букву «т».

Сверлильный станок из дрели своими руками – простое решение, однако не очень популярное в наши дни, когда все предпочитают использовать двигатель в основе.

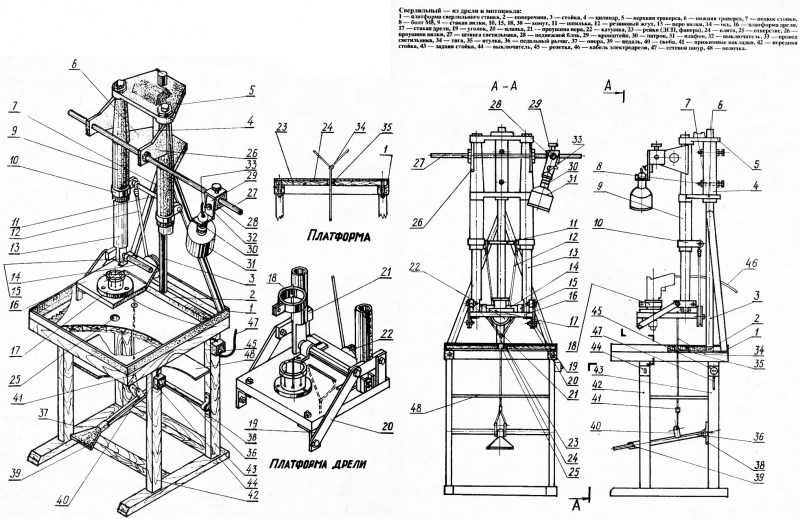

Делаем дрель на основе асинхронного двигателя

Для таких действий используем двигатель асинхронного типа с заявленной мощностью между 150 и 250 Ваттами. Легкие усовершенствования позволят использовать устройство в любом помещении со стандартной розеткой на 220 Ватт.

Сверлильный станок своими руками из двигателя чуть более сложная конструкция, зато и более эффективная.

Заготовки для работы

Рассматриваемый вариант намного сложнее предыдущего, поэтому требует тщательной подготовки. Проверьте наличие всех необходимых материалов:

- Плита для станины из любого материала (это может быть сталь, дерево или даже текстолит);

- Деревянный брус с сечением 40-60×40-60×500-600. Можно заменить брус на стальную трубку, главное, чтобы диаметр совпадал с примерным значением в 35 миллиметров, а погрешность значения не превышала пяти миллиметров;

- Пружина;

- Ходовой винт с параметрами Тr16×2, L = 200 мм;

- Стальной лист с примерной толщиной около пяти миллиметров;

- Кронштейн для ходового винтика;

- Маховик для винта;

- Блок приводных шкивов;

- Электрический двигатель;

- Блок с конденсаторами;

- Блок с ведомыми шкивами;

- Пружина возвратного типа для шпинделя;

- Клиновой ремень;

- Приспособление выключателя;

- Кабель сетевого типа с вилкой для использования розетки;

- Рычаг;

- Патрон для сверла;

- Различные расходные материалы для креплений – винтики и гайки.

Какой ход действий?

Для этого необходима подробная пошаговая инструкция:

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Как еще можно сделать сверло?

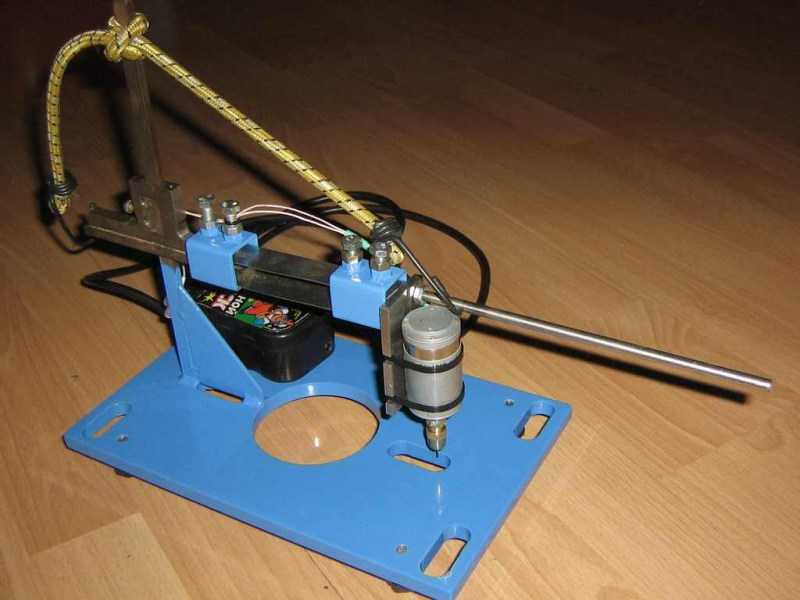

Для многих такое решение будет неочевидным, но знатоки сразу оценят его простоту и функциональность. Делаем сверло на основе рулевой рейки автомобиля. Для этого потребуется только сама рейка от старой машины списанной, разобранной или просто рейки от уже несуществующей машины.

Также потребуется крепеж и само сверло. Сверлильный станок из рулевой рейки – отличное решение для постоянных работ!

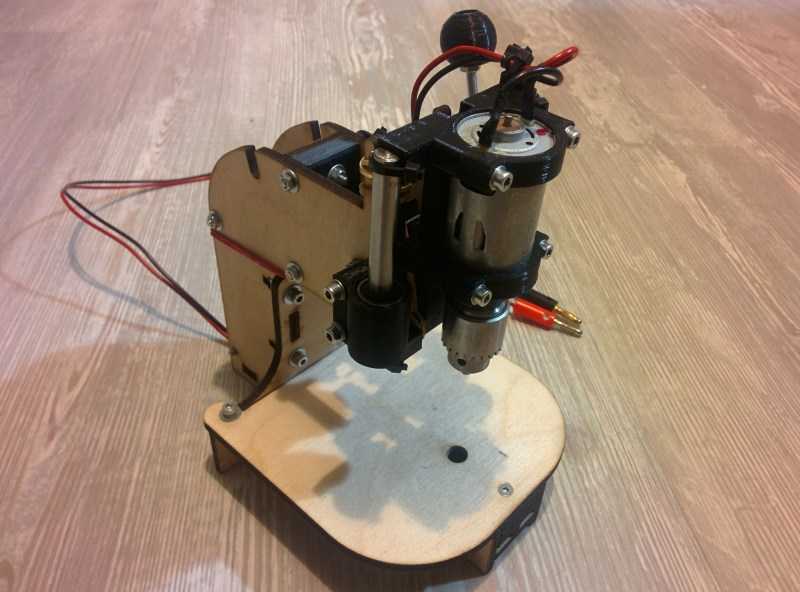

Сверлильный станок для печатных плат

Еще одна разновидность, не требующая особых сложностей при работе. Стоит пояснить, что в печатных платах есть особенность – отверстие, которое впоследствии подвергается металлизации. Через них затем получают компоненты.

Такие отверстия должны быть максимально точными. Для сверления такого потребуется станок с мощностью не менее двадцати тысяч оборотов за одну минуту.

Материалы

Для работы понадобятся:

- Мотор с мощностью не менее 100 Ватт. Он должен делать не менее двадцати тысяч оборотов за одну минуту.

- Патрон с диаметром в промежутке от 0,5 до 1,5 миллиметров.

Все остальные действия осуществляются по тому же принципу, что и у других станков. Если возникают сомнения, лучше всего сверить свои действия с чертежами или посмотреть видео на ютубе.

Картинки сверлильного станка тоже помогут не сбиться с верного пути. Как сделать сверлильный станок своими руками расскажет статья, а все усилия будут награждены красивыми работами с просверленными элементами!

Отдельно следует отметить, что создание станка для сверления может стать хорошим способом для объяснения основных законов ребенку, в первую очередь мальчику.

В подростковом возрасте появляться желание делать что-либо своими руками и начинать разбираться в различных механизмах. Такой домашних станок для сверления позволит разобраться в его принципах работы, его составление собственными руками под присмотром взрослых позволит научиться разбираться в тонкостях конструкторского дела и разовьет техническое мышление, которое крайне сильно сможет пригодиться в будущем, при работе с машинами и другими техническими элементами, встречающимися в быту и других сферах жизни.

Также такие работы могут объединить семью и повлиять на выбор будущей профессии.

Создание станка для сверления своими руками — отличная возможность сэкономить деньги, проявить творческую фантазию и смекалку. Многие отмечают, что у различных технических элементов, созданных своими руками есть ряд преимуществ.

Они выигрывают у дешевых китайских аналогах которые часто и быстро ломаются не выдерживая нагрузок. При создании собственного сверла можно предположить, где случится поломка и исправить ее, ведь есть точное понимание о том как устроен механизм и в каком месте мог возникнуть какой-либо сбой.

Кроме этого индивидуальные приборы максимально персонализированы. Это позволяет с легкостью встраивать их в гараж или специальное место для столярных работ.

Собственное сверло заточено под особенности именно вашей физиологии — под правшу или левшу, под рост и комплекцию. Все это облегчает работу и делает процесс приятным, вдохновляя на все новые переделки и свершения. А у хорошего хозяина работа всегда ладится отлично!

Фото сверлильного станка своими руками

Как собрать сверлильный станок своими руками. Инструкция, схемы, чертежи.

Как я собирал каретку — https://youtu.be/kxz1dkIY5J0

Как упрятать шуруповерт в корпус станка — https://youtu.be/-BBx0nykyOk

Единственные размеры, которые я тут не буду приводить – упорных перегородок и прижимов внутри корпуса, они у всех будут разными, остальные узлы можете смело собирать, пользуясь этой инструкцией.

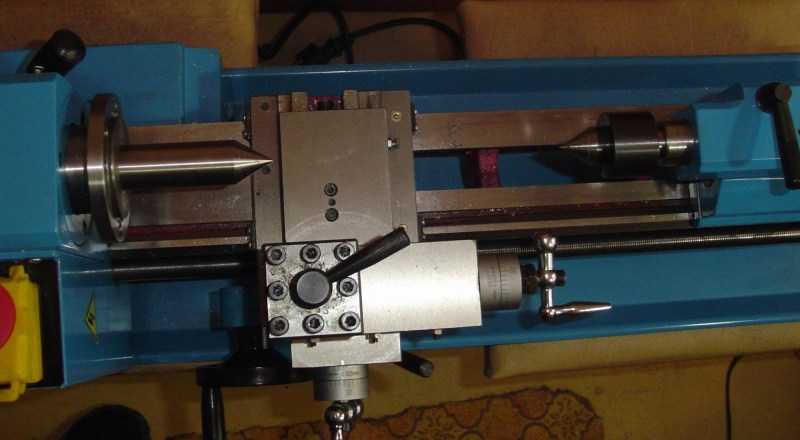

Труба корпуса – 80х80, труба вертикальной колонки – 40х40х2 мм. Каретка катается по этой стойке. Весь механизм каретки собран внутри боковин из листа «тройки». Внутри установлены 20-ти миллиметровый вал с шестерней и оси подшипников стойки. Вал я хотел оставить в подшипниках скольжения, втулках, но, по настоятельным рекомендациям зрителей, поставил любимые 204 шарикоподшипники, благо дело это не сложное. Подшипники зафиксированы на валу стопорными кольцами из магазина метизов в канавках, прорезанных болгаркой с кругом подходящей толщины.

Группа подшипников на осях катает каретку по стойке. При этом недопустимы люфты, чтобы их избежать, коромысло надежно прижимает заднюю пару осей к колонке. Надо отметить, что ВСЯ конструкция получилась очень жесткой, практически без люфтов и зазоров.

Рычаги штурвала – старые стойки стабилизатора, шарики из магазина «Все для ковки».

Во время испытаний станок показал просто отменную для машины, собранной в гараже, точность сверления.

Добиться этого удалось благодаря точно выставленной вертикальной колонке и возможности точных регулировок корпуса в двух плоскостях. Регулировка наклона корпуса осуществляется изменением положения в овальных отверстиях боковин рычага. А регулировка поворота – вращением приваренной к этому рычагу кузовной шайбы 22х66. Обе регулировки осуществляются с помощью винтов, это и обеспечивает высокую точность. По окончании регулировки остается лишь затянуть фиксирующие болты и гайки.

Можно сделать скриншоты экрана и распечатать — это, конечно, удобнее. Отмечу, что и эту самоделку я сумел сделать без привлечения токаря. Даже и не знаю — ОЧЕНЬ многие зрители пишут слова благодарности за рассказы о машинах, выполненных без токаря. Не сделать ли это традицией? Я так мечтал о собственном токарном станке! А может – ну его? Что скажете? Мне интересно и важно ваше мнение. О том, как я мастерил механизм каретки, рассказано тут:

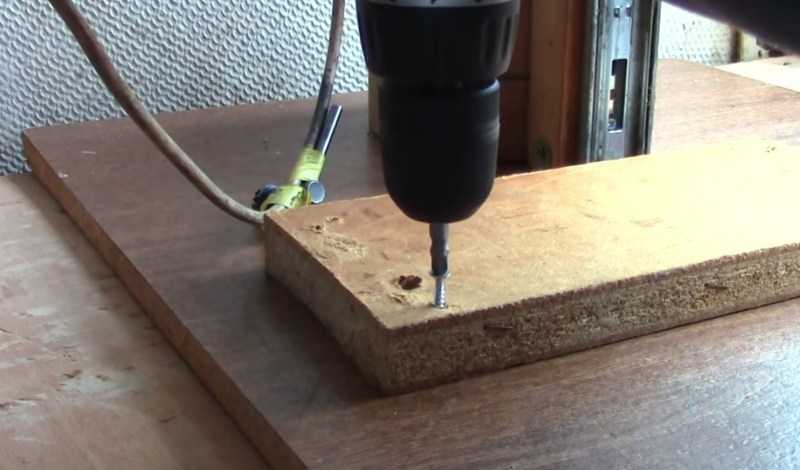

Для сверления большим сверлом толстой заготовки я отрезал от 20 мм кругляка кусок высотой 25 мм. Конечно же, после кернения я не буду сверлить его сразу сверлом 15 мм. Для начала пройдем «четверкой», чтобы перемычке сверла не пришлось грызть всю эту толщу металла. То есть работа будет выполнена в два прохода. С первым из них проблем не возникло абсолютно, «четверка идет себе и идет не торопясь, верно и точно.

Теперь сверло 15 мм. Мне НЕ пришлось виснуть на штурвале, сверло подается мягко, легко и без излишних усилий.

Чтобы не допускать длинной стружки, время от времени уменьшал подачу. Сверлил я со смазкой, но, если вы обратили внимание – для хорошего охлаждения этого мало, температура резания высока и на стружке образуются цвета побежалости. А вот представьте, если бы я сверлил это дрелью – одно из двух – либо горело бы сверло, либо мотор дрели. Ну а мне придется изобрести что-то посерьезнее ручной масленки, чтобы полностью исключить перегрев. Но пока я констатирую факт – режущие кромки, пройдя 25 мм стали, не отожглись и не затупились. Заготовка просверлена быстро и очень точно.

Итак, выводы —

1. Для выполнения моих задач станок великолепен.

2. Хотя он и не сможет конкурировать с серьезными фабричными машинами, я бы его поставил на одну ступень с недорогими (до 400$) магазинными сверлильными станками, хотя его себестоимость в разы меньше.

3. По комфорту работы, по функционалу, по жесткости конструкции, по удобству осуществления подачи, по ТОЧНОСТИ СВЕРЛЕНИЯ этот станочек без вариантов оставляет всевозможные стойки для дрелей далеко позади.

Новые видео на канале Все Своими Руками

- Do It Yourself Pipe Bender Short

- Бесплатные Чертежи Самодельных Трубогибов

- Как Выбрать Трубогиб. Какой Выбрать Трубогиб

Дайджест по теме

Сверлильный станок: ЧуднОе решение — СЛАВНЫЙ результат. Чертеж, инструкция

Как собрать сверлильный станок своими руками. Инструкция, схемы, чертежи. Как я собирал каретку: https://youtu.be/kxz1dkIY5J0

Как упрятать шуруповерт в корпус станка: https://youtu.be/-BBx0nykyOk

Единственные размеры, которые я тут не буду приводить – упорных перегородок и прижимов внутри корпуса, они у всех будут разными, остальные узлы можете смело собирать, пользуясь этой инструкцией. Труба корпуса – 80х80, труба вертикальной колонки – 40х40х2 мм. Каретка катается по этой стойке. Весь механизм каретки собран внутри боковин из листа «тройки». Внутри установлены 20-ти миллиметровый вал с шестерней и оси подшипников стойки. Вал я хотел оставить в подшипниках скольжения, втулках, но, по настоятельным рекомендациям зрителей, поставил любимые 204 шарикоподшипники, благо дело это не сложное. Подшипники зафиксированы на валу стопорными кольцами из магазина метизов в канавках, прорезанных болгаркой с кругом подходящей толщины. Группа подшипников на осях катает каретку по стойке. При этом недопустимы люфты, чтобы их избежать, коромысло надежно прижимает заднюю пару осей к колонке. Надо отметить, что ВСЯ конструкция получилась очень жесткой, практически без люфтов и зазоров. Рычаги штурвала – старые стойки стабилизатора, шарики из магазина «Все для ковки». Во время испытаний станок показал просто отменную для машины, собранной в гараже, точность сверления. Добиться этого удалось благодаря точно выставленной вертикальной колонке и возможности точных регулировок корпуса в двух плоскостях. Регулировка наклона корпуса осуществляется изменением положения в овальных отверстиях боковин рычага. А регулировка поворота – вращением приваренной к этому рычагу кузовной шайбы 22х66. Обе регулировки осуществляются с помощью винтов, это и обеспечивает высокую точность. По окончании регулировки остается лишь затянуть фиксирующие болты и гайки. Можно сделать скриншоты экрана и распечатать — это, конечно, удобнее. Отмечу, что и эту самоделку я сумел сделать без привлечения токаря. Даже и не знаю: ОЧЕНЬ многие зрители пишут слова благодарности за рассказы о машинах, выполненных без токаря. Не сделать ли это традицией? Я так мечтал о собственном токарном станке! А может – ну его? Что скажете? Мне интересно и важно ваше мнение. О том, как я мастерил механизм каретки, рассказано тут: Для сверления большим сверлом толстой заготовки я отрезал от 20 мм кругляка кусок высотой 25 мм. Конечно же, после кернения я не буду сверлить его сразу сверлом 15 мм. Для начала пройдем «четверкой», чтобы перемычке сверла не пришлось грызть всю эту толщу металла. То есть работа будет выполнена в два прохода. С первым из них проблем не возникло абсолютно, «четверка идет себе и идет не торопясь, верно и точно. Теперь сверло 15 мм. Мне НЕ пришлось виснуть на штурвале, сверло подается мягко, легко и без излишних усилий. Чтобы не допускать длинной стружки, время от времени уменьшал подачу. Сверлил я со смазкой, но, если вы обратили внимание – для хорошего охлаждения этого мало, температура резания высока и на стружке образуются цвета побежалости. А вот представьте, если бы я сверлил это дрелью – одно из двух – либо горело бы сверло, либо мотор дрели. Ну а мне придется изобрести что-то посерьезнее ручной масленки, чтобы полностью исключить перегрев. Но пока я констатирую факт – режущие кромки, пройдя 25 мм стали, не отожглись и не затупились. Заготовка просверлена быстро и очень точно. Итак, выводы: 1. Для выполнения моих задач станок великолепен. 2. Хотя он и не сможет конкурировать с серьезными фабричными машинами, я бы его поставил на одну ступень с недорогими (до 400$) магазинными сверлильными станками, хотя его себестоимость в разы меньше. 3. По комфорту работы, по функционалу, по жесткости конструкции, по удобству осуществления подачи, по ТОЧНОСТИ СВЕРЛЕНИЯ этот станочек без вариантов оставляет всевозможные стойки для дрелей далеко позади. Друзья, я никого не призываю повторить эту схему именно с ремнем. Цепь и звездочка уж наверняка крепче. Но сам я, повторюсь, в этом решении теперь не сомневаюсь. И одно ОЧЕНЬ важное правило, это девиз и символ металлообработки: любое резание выполняйте ТОЛЬКО ПРАВИЛЬНО ЗАТОЧЕННЫМ ИНСТРУМЕНТОМ!!! И будет всем счастье!)))

Сверлильный станок: ЧуднОе решение — СЛАВНЫЙ результат. Чертеж, инструкция

Как собрать сверлильный станок своими руками. Инструкция, схемы, чертежи.

Единственные размеры, которые я тут не буду приводить – упорных перегородок и прижимов внутри корпуса, они у всех будут разными, остальные узлы можете смело собирать, пользуясь этой инструкцией.

Труба корпуса – 80х80, труба вертикальной колонки – 40х40х2 мм. Каретка катается по этой стойке. Весь механизм каретки собран внутри боковин из листа «тройки». Внутри установлены 20-ти миллиметровый вал с шестерней и оси подшипников стойки. Вал я хотел оставить в подшипниках скольжения, втулках, но, по настоятельным рекомендациям зрителей, поставил любимые 204 шарикоподшипники, благо дело это не сложное. Подшипники зафиксированы на валу стопорными кольцами из магазина метизов в канавках, прорезанных болгаркой с кругом подходящей толщины.

Группа подшипников на осях катает каретку по стойке. При этом недопустимы люфты, чтобы их избежать, коромысло надежно прижимает заднюю пару осей к колонке. Надо отметить, что ВСЯ конструкция получилась очень жесткой, практически без люфтов и зазоров.

Рычаги штурвала – старые стойки стабилизатора, шарики из магазина «Все для ковки».

Как я собирал каретку: https://youtu.be/kxz1dkIY5J0

Во время испытаний станок показал просто отменную для машины, собранной в гараже, точность сверления.

Добиться этого удалось благодаря точно выставленной вертикальной колонке и возможности точных регулировок корпуса в двух плоскостях. Регулировка наклона корпуса осуществляется изменением положения в овальных отверстиях боковин рычага. А регулировка поворота – вращением приваренной к этому рычагу кузовной шайбы 22х66. Обе регулировки осуществляются с помощью винтов, это и обеспечивает высокую точность. По окончании регулировки остается лишь затянуть фиксирующие болты и гайки.

Можно сделать скриншоты экрана и распечатать — это, конечно, удобнее. Отмечу, что и эту самоделку я сумел сделать без привлечения токаря. Даже и не знаю: ОЧЕНЬ многие зрители пишут слова благодарности за рассказы о машинах, выполненных без токаря. Не сделать ли это традицией? Я так мечтал о собственном токарном станке! А может – ну его? Что скажете? Мне интересно и важно ваше мнение. О том, как я мастерил механизм каретки, рассказано тут:

Для сверления большим сверлом толстой заготовки я отрезал от 20 мм кругляка кусок высотой 25 мм. Конечно же, после кернения я не буду сверлить его сразу сверлом 15 мм. Для начала пройдем «четверкой», чтобы перемычке сверла не пришлось грызть всю эту толщу металла. То есть работа будет выполнена в два прохода. С первым из них проблем не возникло абсолютно, «четверка идет себе и идет не торопясь, верно и точно.

Теперь сверло 15 мм. Мне НЕ пришлось виснуть на штурвале, сверло подается мягко, легко и без излишних усилий.

Чтобы не допускать длинной стружки, время от времени уменьшал подачу. Сверлил я со смазкой, но, если вы обратили внимание – для хорошего охлаждения этого мало, температура резания высока и на стружке образуются цвета побежалости. А вот представьте, если бы я сверлил это дрелью – одно из двух – либо горело бы сверло, либо мотор дрели. Ну а мне придется изобрести что-то посерьезнее ручной масленки, чтобы полностью исключить перегрев. Но пока я констатирую факт – режущие кромки, пройдя 25 мм стали, не отожглись и не затупились. Заготовка просверлена быстро и очень точно.

Итак, выводы:

1. Для выполнения моих задач станок великолепен.

2. Хотя он и не сможет конкурировать с серьезными фабричными машинами, я бы его поставил на одну ступень с недорогими (до 400$) магазинными сверлильными станками, хотя его себестоимость в разы меньше.

3. По комфорту работы, по функционалу, по жесткости конструкции, по удобству осуществления подачи, по ТОЧНОСТИ СВЕРЛЕНИЯ этот станочек без вариантов оставляет всевозможные стойки для дрелей далеко позади.

Друзья, я никого не призываю повторить эту схему именно с ремнем. Цепь и звездочка уж наверняка крепче. Но сам я, повторюсь, в этом решении теперь не сомневаюсь. И одно ОЧЕНЬ важное правило, это девиз и символ металлообработки: любое резание выполняйте ТОЛЬКО ПРАВИЛЬНО ЗАТОЧЕННЫМ ИНСТРУМЕНТОМ!!! И будет всем счастье!)))

Видео Сверлильный станок: ЧуднОе решение — СЛАВНЫЙ результат. Чертеж, инструкция канала Все своими руками

Показать

Сергей

2 недели назад

👍👍👍👍👍👍👍👍👍

Artem Nosochenko

4 недели назад

Добрый день, станок у вас получился просто обалденный. Я обязательно попробую соорудить себе такой же. И моё мнение о том что нужен ли вам токарный станок,: я склоняюсь к тому что обязательно нужен, потому как если вы без токарного станка можете. То представьте себе ваши возможности со станком. Спасибо большое за видео

Bakhtiar Ashirov

1 месяц назад

Күшті.

Александр Белянский

1 месяц назад

Не понял как коробка с дрелью крепится и регулируется . Недостаточно «разжеван» сам узел крепления . Вот узел подъема и спуска освещен подробно . Куда тулить шайбу на 66 ????

Виталий Беженару

1 месяц назад

Без токарки. У нас токарей проблемам найти

сергей чубаров

1 месяц назад

токарку не надо… самоделки потеряют смысл изготовления и уже никому будет не интересно… самодельщиков десятки тысяч а токарные станки у едениц

Александр Рогач

1 месяц назад

Спасибо. мне нравиться как ты объясняешь и даёшь размеры—здоровья тебе, а насчет токарного было бы не плохо

Юрий Блохин

1 месяц назад

Здравствуйте, а у вас питание от чего

Иван Конкин

2 месяца назад

Не смог понять, для чего регулировка в разных плоскостях?

Миша Харагезян

2 месяца назад

ЧуднОе решение! СЛАВНЫЙ результат!

Володимир Чмига

3 месяца назад

Прекрасная конструкция. Сверлилка 5 балов. А по поводу токарного станка, если есть возможность — приобретай. Твои идеи + токарный это новый уровень в твоём творчестве. Удачи и успехов.

Дмитрий Обрусный

3 месяца назад

Поставь регулятор оборотов с али экспрес

О дивный новый Мир

3 месяца назад

Ну вот! Сразу видно надёжно и работоспособно! Спасибо!

Nikolai Kondratiev

3 месяца назад

Доброе время суток,у меня вопрос по поводу боковых зазоров на каретке)))

Евгений Ермолаев

4 месяца назад

👍👍👍

Aleksandr Seregin

4 месяца назад

Конечно без помощи. Товарищи эти очень ценные и ооочень дорогие.

Сергей Серый

4 месяца назад

🤝🤝🤝👍👍👍

Серёга (Metal)

5 месяцев назад

Детали от ГРМ использовать клевая идея. 👍👍👍👍Обход дорогостоящих станочных работ.

Олег Олешкевич

5 месяцев назад

👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍делал себе и гриндер и стойку для дрели. Может мои изделия в чем то и лучше ваших, но так рассказать как Вы надо уметь. Браво и ещё раз БРАВО

Перейти к содержанию

Ремонт рулевой

19.11.20211547

Автобиблия ejfe.ru

В нашей автобиблии вы найдете помощь в ремонте и тюнинге автомобиля, а также различные другие полезные вещи!

А еще у нас есть много информации про АЗС Лукойл, включая акции!

Сергей

2 недели назад

👍👍👍👍👍👍👍👍👍

Artem Nosochenko

4 недели назад

Добрый день, станок у вас получился просто обалденный. Я обязательно попробую соорудить себе такой же. И моё мнение о том что нужен ли вам токарный станок,: я склоняюсь к тому что обязательно нужен, потому как если вы без токарного станка можете. То представьте себе ваши возможности со станком. Спасибо большое за видео

Bakhtiar Ashirov

1 месяц назад

Күшті.

Александр Белянский

1 месяц назад

Не понял как коробка с дрелью крепится и регулируется . Недостаточно «разжеван» сам узел крепления . Вот узел подъема и спуска освещен подробно . Куда тулить шайбу на 66 ????

Виталий Беженару

1 месяц назад

Без токарки. У нас токарей проблемам найти

сергей чубаров

1 месяц назад

токарку не надо… самоделки потеряют смысл изготовления и уже никому будет не интересно… самодельщиков десятки тысяч а токарные станки у едениц

Александр Рогач

1 месяц назад

Спасибо. мне нравиться как ты объясняешь и даёшь размеры—здоровья тебе, а насчет токарного было бы не плохо

Юрий Блохин

1 месяц назад

Здравствуйте, а у вас питание от чего

Иван Конкин

2 месяца назад

Не смог понять, для чего регулировка в разных плоскостях?

Миша Харагезян

2 месяца назад

ЧуднОе решение! СЛАВНЫЙ результат!

Володимир Чмига

3 месяца назад

Прекрасная конструкция. Сверлилка 5 балов. А по поводу токарного станка, если есть возможность — приобретай. Твои идеи + токарный это новый уровень в твоём творчестве. Удачи и успехов.

Дмитрий Обрусный

3 месяца назад

Поставь регулятор оборотов с али экспрес

О дивный новый Мир

3 месяца назад

Ну вот! Сразу видно надёжно и работоспособно! Спасибо!

Nikolai Kondratiev

3 месяца назад

Доброе время суток,у меня вопрос по поводу боковых зазоров на каретке)))

Евгений Ермолаев

4 месяца назад

👍👍👍

Aleksandr Seregin

4 месяца назад

Конечно без помощи. Товарищи эти очень ценные и ооочень дорогие.

Сергей Серый

4 месяца назад

🤝🤝🤝👍👍👍

Серёга (Metal)

5 месяцев назад

Детали от ГРМ использовать клевая идея. 👍👍👍👍Обход дорогостоящих станочных работ.

Олег Олешкевич

5 месяцев назад

👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍👍делал себе и гриндер и стойку для дрели. Может мои изделия в чем то и лучше ваших, но так рассказать как Вы надо уметь. Браво и ещё раз БРАВО

Сверлильный станок: ЧуднОе решение — СЛАВНЫЙ результат. Чертеж, инструкция

События

- О сайте

- Правообладателям

- Пользовательское соглашение

- Политика конфиденциальности

- © 2023 laweba.net

- Обновлено: 16.04.23