Георгий Биленко

Инженер технической поддержки (отдел инженерного анализа), ООО «Делкам-Урал», Екатеринбург

Вступление

В настоящее время, вследствие постоянного прогресса в области автоматизированных вычислительных средств, численных методов и программных алгоритмов, в результате приближения мощных коммерческих программных комплексов к нуждам рядовых пользователей, компьютерный инженерный анализ (computer aided engineering, CAE) становится важной и неотъемлемой частью технологических процессов производства. В данной статье мы рассмотрим типичный случай применения программного комплекса SYSWELD от ESI Group для исследования сварочных деформаций в зависимости от закрепления конструкции.

При сварке деталей возникает напряженно-деформированное состояние (НДС), которое, как правило, изменяет исходные размеры конструкции, что в ряде случаев приводит к несоответствию с требованиями конструкторской документации (КД). Такие конструкции отправляются на доработку, требующую дополнительных слесарных операций, или просто выбраковываются. Чтобы уменьшить процент брака, проводят ряд экспериментов, в результате которых выявляется наиболее выгодная позиция закрепления конструкции с точки зрения сокращения деформаций. Достойной альтернативой этого дорогостоящего способа являются инженерные расчеты механики деформированного твердого тела. В этом случае расчет нескольких вариантов позволяет выбрать оптимальное размещение зажимов, обеспечивающее коробление заданных КД допусков.

Качество и быстрота компьютерного расчета во многом определяются выбором программы. В нашем случае осознанно применялся SYSWELD, поскольку этот уникальный программный продукт специально предназначен для моделирования процессов сварки различных типов.

Краткая справка о программном обеспечении

Данный пример показывает, как с помощью решений от компании ESI Group можно оптимизировать технологию. В качестве решателя и препроцессора применялся комплекс SYSWELD, в качестве постпроцессора — программа Visual Viewer.

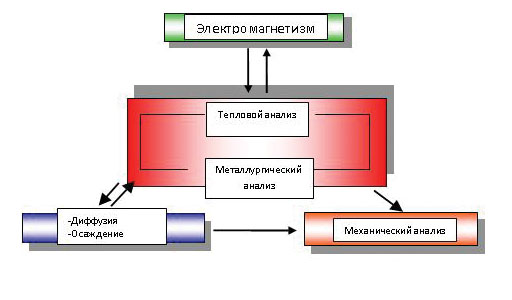

Программа SYSWELD была разработана в 1970-х годах в недрах Министерства атомной промышленности Франции, а затем передана для коммерциализации французской фирме FRAMASOFT S.A., подразделению компании FRAMATOME, которая является известным разработчиком технологий, применяемых в атомной энергетике. Фирма FRAMASOFT S.A. сделала из SYSWELD мощный пакет программ виртуального моделирования сварки и термообработки для самых разных областей применения (рис. 1).

Рис. 1. Принципиальная схема работы SYSWELD

SYSWELD — мощный комплекс программ, содержащий несколько модулей:

- Welding Wizard — моделирует все физические процессы, происходящие во время сварки;

- Heat treatment — моделирует все физические процессы, происходящие во время термообработки;

- Sysweld Assembly — модуль сборки, используемый для моделирования сборки и сварки больших конструкций. Он оперирует переданными из предыдущих модулей величинами (поля напряжений и деформаций) для создания единого НДС всей конструкции.

Описание задачи

Наша задача состоит в том, чтобы провести исследование влияния условий закрепления на НДС после сварки. Сварка конструкции выполняется в трех возможных позициях, результаты по которым качественно и количественно различаются. Требуется выбрать вариант, при котором коробления и остаточные напряжения будут минимальны. Если такой вариант не будет найден, оптимальным вариантом будет считаться тот, где коробления будут минимальны.

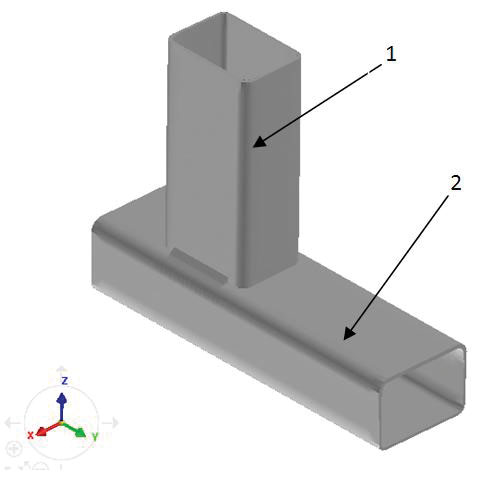

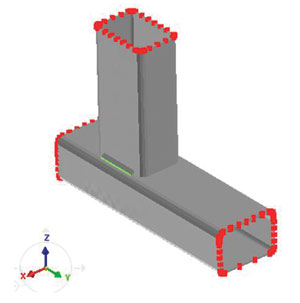

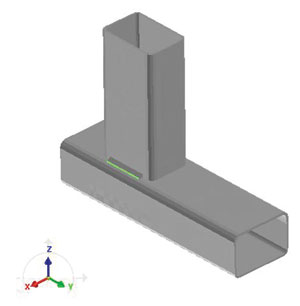

CAD-модель конструкции представлена на рис. 2.

Рис. 2. CAD-модель изделия: 1 — верхний профиль; 2 — нижний профиль

Конструкция представляет собой два алюминиевых профиля, соединяемых между собой сваркой.

Используется алюминиевый сплав системы AlMnSi.

Для решения этой задачи применяется программный модуль Welding Wizard. Он содержит удобные пользовательские оболочки препроцессора и постпроцессора, с помощью которых можно относительно быстро поставить задачу сварки.

В Welding Wizard доступно несколько вариантов моделирования:

- расчетная модель объекта, построенная на основе как трех-, так и двумерных конечных элементов;

- модель объекта, построенная на основе только трехмерных конечных элементов;

- модель на основе только двумерных элементов.

В нашей задаче используется первый вариант моделирования.

На первом этапе выполняется решение тепло-металлургической задачи. В ее рамках требуется определить теплофизические характеристики стали, а также задать термокинетическую диаграмму зависимости металлургических фаз от скоростей охлаждения образца данного сплава.

С помощью программного кода происходит связывание точек выпадения фаз с температурой нагрева и скоростью охлаждения. Далее по данным тепло-металлургической задачи решается задача механики.

Исходными технологическими данными для решения тепловой задачи стали:

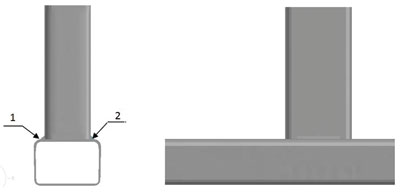

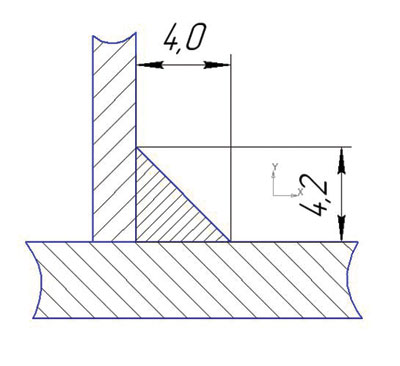

- порядок выполнения швов (рис. 3);

- свойства материалов.

Рис. 3. Схема выполнения швов (цифры показывают очередность швов)

Рис. 4. Геометрические размеры сварного шва

Режим сварки выбирается исходя из геометрии сварного шва, которая была задана конструктором. Геометрия представлена на рис. 4.

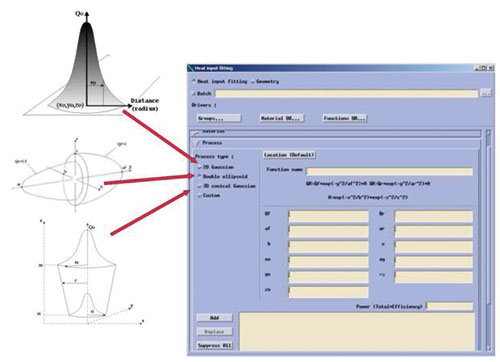

Сначала требуется определить сварочный ток, напряжение, скорость сварки, которые обеспечат равномерное плавление и отсутствие прожога основного металла. Для этого используется специальный инструмент, встроенный в SYSWELD, — heat input fitting (рис. 5). В частности, он позволяет задать граничные условия для тепловой задачи, а также аналитическую модель распределения тепловой мощности источника.

Рис. 5. Встроенный инструмент heat input fitting

По умолчанию нам доступно несколько аналитических моделей нагрева для описания сварочной ванны, а также граничных условий (ГУ). ГУ может быть задано изотермической или адиабатической границей, а также условием полного теплообмена: конвекцией и излучением из сварочной ванны расплавленного металла.

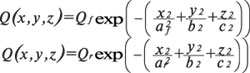

В данном случае используется аналитическая модель объемного тепловыделения двойного эллипсоида Голдака. Вот ее уравнения:

где Qf,r — объемное тепловыделение, Вт/мм3, аf, ar, b, с — геометрические характеристики модели, мм.

Полезная мощность определяется как тройной интеграл по объему фигуры:

.

После того как определены геометрические параметры модели нагрева и задана величина максимального объемного тепловыделения, производится приближенный расчет при постоянных теплофизических характеристиках.

Далее задаются граничные условия теплообмена. В данном случае это условие третьего рода — полный теплообмен: конвекция и лучистый теплообмен.

Коэффициент лучистого теплообмена задается выражением:

f(t) = sigxex(t + to)(t2 + to2),

где e = 0,8 — коэффициент излучения (степень черноты поверхности детали), sig = = 5,67x10-8 — постоянная Стефана Больцмана; to = 20 °С — начальная температура среды (в нашем случае на поверхности тела), t — температура тела, °С.

Коэффициент конвективного теплообмена задается постоянным значением 2,5x10 -5 Вт/мм2.

Для решения задачи теплопроводности также требуется ввод необходимых данных для используемого материала: теплопроводность, l, Вт/ммxК; плотность, r, кг/мм3; теплоемкость, с, Дж/кгxК.

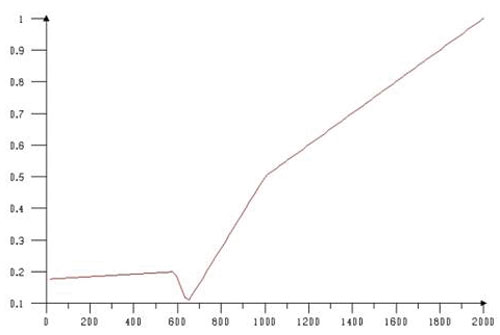

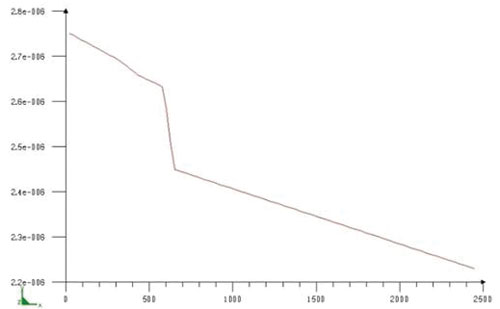

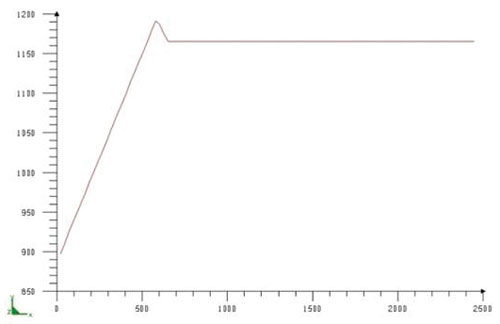

Все необходимые для моделирования свойства материала задаются в виде кусочно-линейных функций, показанных на рис. 6.

Рис. 6. Теплофизические характеристики:

а — функция теплопроводности в зависимости от температуры; б — функция плотности в зависимости от температуры; в — функция теплоемкости в зависимости от температуры

Результатом вышеописанных операций является определение требуемой мощности источника, скорости его передвижения и формы сварочной ванны. Зная мощность, мы легко найдем сварочный ток и напряжение. Эти величины связаны следующей формулой:

Q = IxUxn,

где I — сварочный ток, I = 120 А; U — напряжение дуги, U = 30 В; n — КПД источника, n = 0,75.

По результатам решения стационарной тепловой задачи скорость сварки составила 12 мм/с.

После того как определены скорость сварки, ток и напряжение, переходим к расчету нестационарной тепловой задачи.

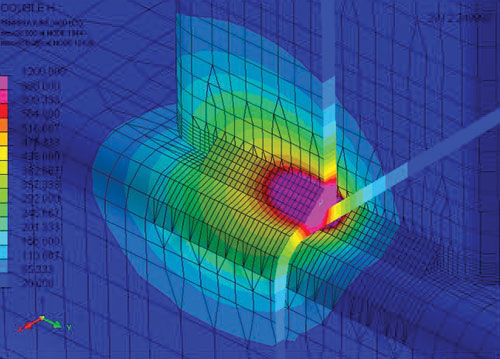

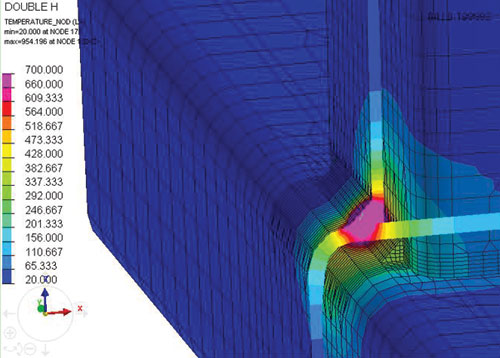

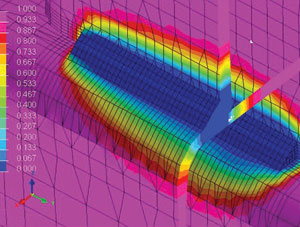

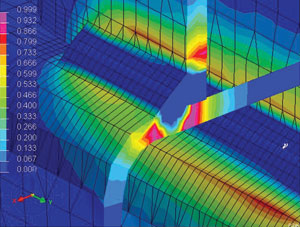

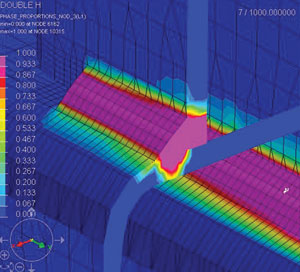

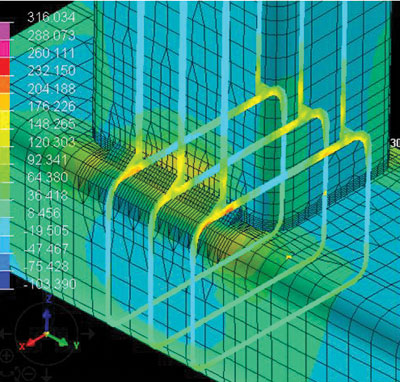

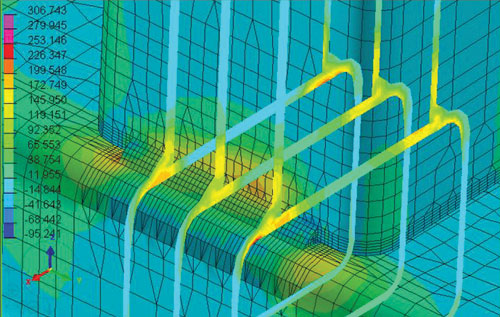

Результаты по распределениям тепловых полей показаны на рис. 7 и 8.

Рис. 7. Распределение тепловых полей для первого прохода на 3-й секунде

Рис. 8. Распределение тепловых полей для второго прохода на 8-й секунде

1-й проход: t нач = 0 с, t кон = 4,5 с, Vсв = 12 мм/с, Q = 3000 Вт.

2-й проход: t нач = 6 с, t кон = 11 с, Vсв = 12 мм/с, Q = 3000 Вт.

Одновременно с тепловой задачей решается и металлургическая задача. Решение металлургической задачи основано на модели Леблонда. Данная модель описывает процесс металлургического превращения одной фазы в другую. Процесс зависит от времени фазового превращения и скорости охлаждения или нагрева материала. Модель подходит для описания любого диффузионного металлургического процесса:

,

где t(T) — функция времени превращения одной фазы в другую в зависимости от температуры; F(Vохл) — функция скорости охлаждения/нагрева; Peq — доля исчезающей фазы; P — доля появляющейся фазы; Т — температура среды, С°.

В нашей задаче есть три металлургических фазы. В зависимости от скорости охлаждения/нагрева возможно шесть металлургических процессов, которым соответствуют шесть моделей Леблонда. Мы считаем фазовые процессы в данной задаче обратимыми, поэтому ограничиваемся тремя моделями Леблонда.

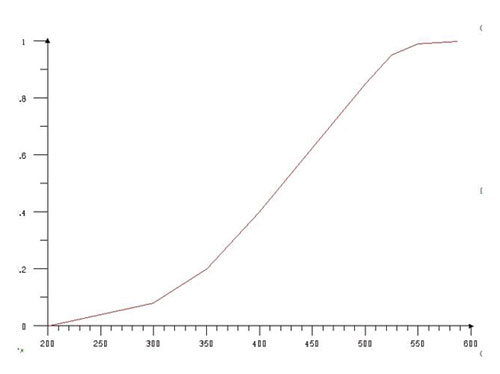

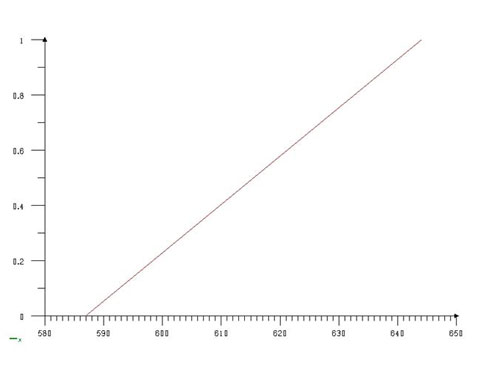

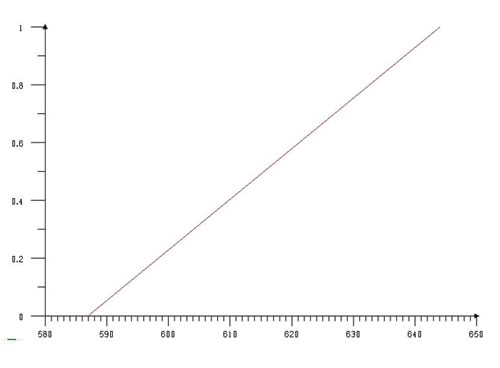

Модели представлены в виде графиков на рис. 9.

Рис. 9. Графики трансформаций: а — 1-й фазы во 2-ю; б — 1-й фазы в 3-ю; в — 2-й фазы в 3-ю

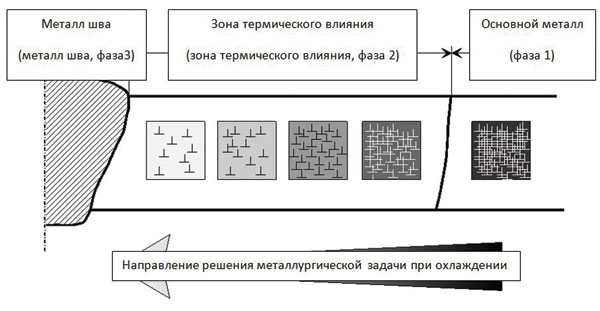

На рис. 10 показана схема решения металлургической задачи при охлаждении.

Рис. 10. Схема решения металлургической задачи

В результате расчетов мы получаем поля распределения металлургических фаз (рис. 11).

Рис. 11. Результаты металлургической задачи: а — поля распределения фазы 3 после сварки; б — поля распределения фазы 2 после сварки;

в — поля распределения фазы 1

Теперь, когда тепловая и металлургическая задачи решены, приступаем к решению задачи механики. Решение этой задачи сводится к определению термических деформаций. Для этого требуется задать: модуль упругости первого рода, коэффициент Пуассона, коэффициент теплового расширения, а также кривые упрочнения для металлургических фаз, которые мы описали ранее. Все данные представляются в виде зависимости от температуры: от 0 или 20 °С до температуры плавления материала (рис. 12).

Рис. 12. Результаты металлургической задачи: а — Е — модуль упругости первого рода, Н/мм2;

б — L — коэффициент теплового расширения, К-1

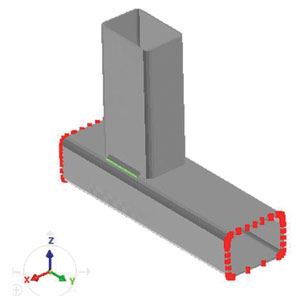

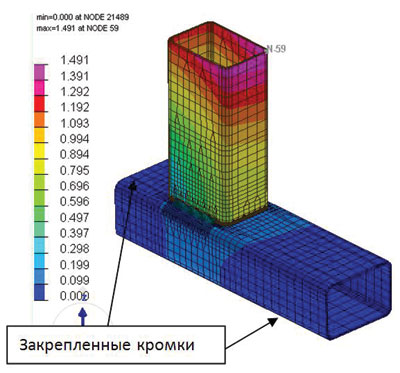

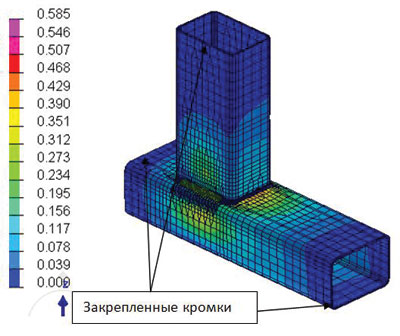

Также требуется задать граничные условия. Выбираем три варианта закрепления, которые могут быть реализованы на практике (рис. 13).

Рис. 13. Граничные условия механической задачи: а — конструкция закреплена с двух сторон; б — конструкция закреплена с трех сторон;

в — конструкция не закреплена

Узлы, которые выделены красным цветом, не могут перемещаться по осям координат.

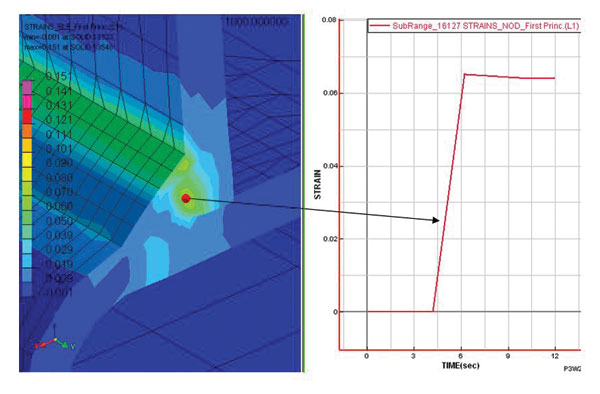

Решая задачу механики, программа использует данные ранее рассчитанных температурных полей и данные решения металлургической задачи. Результаты распределения полей деформаций и изменения деформаций в течение сварки в точке приведены на рис. 14.

Рис. 14. Термические деформации в точке: а — поля деформаций по первым главным деформациям, мм; б — график зависимости деформаций от времени в точке по первым главным деформациям

Следствием влияния термических деформаций является общее коробление конструкции. Результаты коробления конструкции представлены в трех вариантах (рис. 15-17).

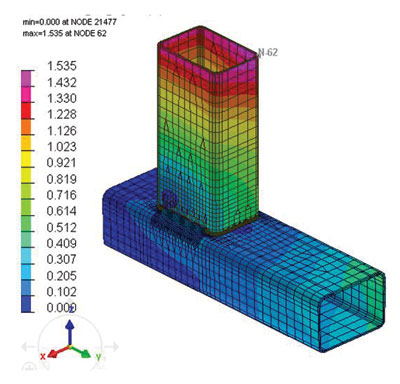

Рис. 15. Распределение деформаций и напряжений по конструкции для варианта 1: а — деформации в случае, когда конструкция закреплена;

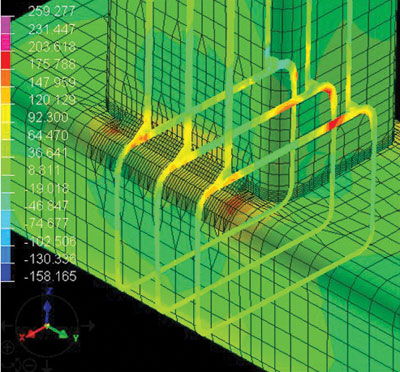

б — деформации в случае, когда конструкция в свободном состоянии; в — напряжения в сечениях по первой главной площадке напряжения

Рис. 16. Распределение деформаций и напряжений по конструкции для варианта 2: а — деформации в случае, когда конструкция закреплена;

б — деформации в случае, когда конструкция в свободном состоянии; в — напряжения в сечениях согласно первой главной площадке напряжения

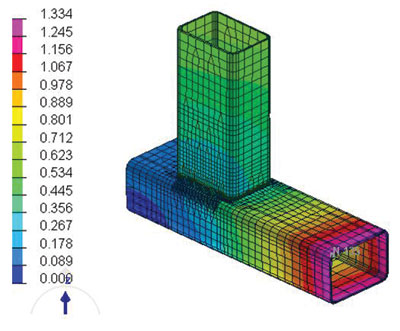

Рис. 17. Распределение деформаций и напряжений по конструкции для варианта 3:

а — деформации в случае, когда конструкция в свободном состоянии; б — напряжения в сечениях согласно первой главной площадке напряжения

Анализ результатов расчетов показывает, что минимальное коробление наблюдается в варианте 2 (см. таблицу).

Таким образом, задача оптимизации технологии по выбору условий закрепления с целью снижения коробления решена.

Результаты расчета по трем вариантам

|

Вариант 1 |

Вариант 2 |

Вариант 3 |

|

|

Максимальные коробления, мм |

1,535 |

1,334 |

1,461 |

|

Максимальные напряжения по первой главной площадке, МПа |

92-120 |

120-148 |

65-92 |

Заключение

Внедрение математического моделирования процессов сварки с помощью SYSWELD позволит значительно сократить затраты на опытное производство, повысить качество выпускаемой продукции, решать сложные технологические задачи, на преодоление которых, как правило, уходит много времени. Численное моделирование процессов сварки поможет сделать продукцию намного более технологичной, поскольку все варианты технологии можно оценить предварительно, до воплощения конструкции в металле. Качественная отработка технологии с помощью SYSWELD обеспечит изделию длительную безаварийную эксплуатацию, что, безусловно, повышает репутацию производителя.

Все это наряду с повышением производительности труда дает производственнику неоспоримые конкурентные преимущества, что очень важно в условиях современного российского рынка.

САПР и графика 1`2011

Сварка тонколистовых деталей из высокопрочной стали мартенситно-бейнитного класса (полотнищ, балок, обечаек) сопровождается изменением геометрии сборки после сварки. Это связано с потерей устойчивости конструкции ввиду малой толщины деталей и возникающих напряжений в сварных соединениях, вследствие теплового нагружения деталей сварочной дугой и структурных превращений, сопровождаемые изменением объема получаемой структуры. Распространенными методами по снижению деформации являются: использование сварочного приспособления, при котором обеспечивается максимальная жесткость фиксации элементов конструкции.

Это решение приводит к повышению остаточных напряжений в сварном соединении. При достижении их критического значения образуются трещины. Целью работы является снижение уровня остаточных сварочных деформаций без существенного повышения остаточных напряжений. Для достижения этой цели разработана схема адаптивных прижимов, которые меняют свою жесткость в зависимости от напряжений в сварном соединении. Чтобы реализовать эту схему, была выполнена оценка развития напряженно-деформированного состояние (НДС) во времени путем конечно-элементного анализа применительно к обечайке, являющейся характерной тонколистовой деталью. Рассмотрим влияние адаптивных прижимов на НДС обечайки.

При моделировании процесса сварки выполнен поиск усилия адаптивного прижима, при котором после сварки уровень деформации поверхности детали в рассматриваемом сечении будет наименьшим, при этом значение остаточных напряжений повысится незначительно, чтобы не увеличить вероятность образования трещин.

В работе изучена обечайка из высокопрочной стали 30ХГСА (аналог 14331), в которой выполняется продольный шов аргонодуговой сваркой неплавящимся электродом согласно рисунку 1.

Рис. 1. Эскиз изделия

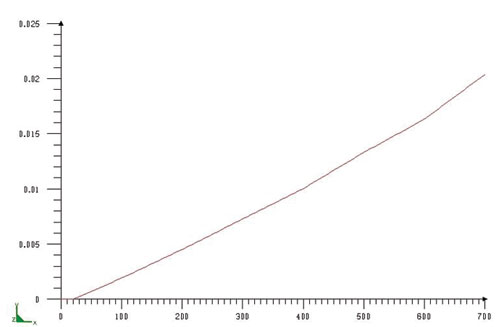

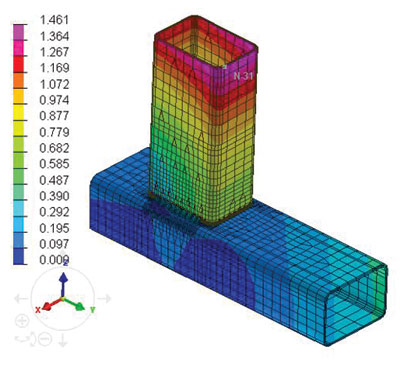

Расчет был проведен применительно к стыковому соединению пластин размерами 100х100х3 мм, что дает результаты, аналогичные обечайке при условии D/d>20, рисунок 2. Принята схема нагрева как линейный подвижный источник тепла. Заданы граничные условия 3 рода в виде теплового взаимодействия с окружающим воздухом температурой в 20 0С, при отсутствии движения воздуха.

Рис. 2. Эскиз исследуемой модели

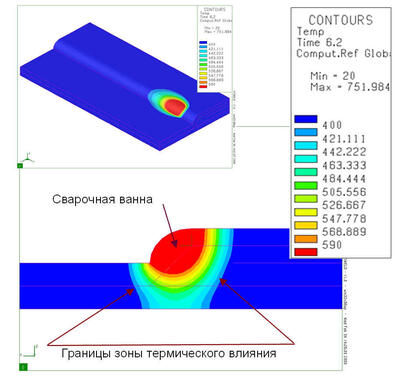

Расчеты проведены в программном комплексе SYSWELD. Для решения тепловой и механической задачи были использованы объемные элементы призматической формы, суммарно образующие расчетную сетку согласно рисунку 3. В области шва и зоны термического влияния (ЗТВ) расчетная сетка была сгущена в 10 раз по отношению к остальным участкам ввиду значительных тепловых и механических градиентов поля.

Рис. 3. Сетка для решения тепловой и механической задачи

Программная реализация прижима показана на рисунке 4. Во время сварки детали будут стремиться к угловой деформации, это перемещение ограничивает прижим. Для упрощения в модели физический прижим исключен путем повышения жесткости деталей в участках фиксации и введением условной силы трения вдоль поверхности деталей. При расширении (нагрев детали) она действует в направлении к шву, при сжатии (остывание детали) – в противоположном.

Рис. 4. Адаптивный прижим

Схема нагружения включает в себя усилия от тепловой нагрузки, возникающей из-за неравномерного нагрева по сечению шва и места закрепления заменены четырьмя плоскими участками действия прижима P = 0 – 5000 Н, в которых повышена жесткость согласно усилию прижима. Усилие в 0 Н соответствует свободным перемещениям, а 5000 Н соответствует отсутствию перемещения при наличии усилия от теплового расширения. На участках действия прижима с лицевой и обратной стороны пластины действует сила трения, которая зависит от силы реакции опоры (N) и коэффициента трения (m). Сила трения определена по формуле

Поскольку вес конструкции ничтожно мал по сравнению с усилием сжатия, им можно пренебречь, N=P. Вводимые значения Р и Fтр приведены в таблице 1.

Таблица 1 – Принимаемые значения Р и Fтр

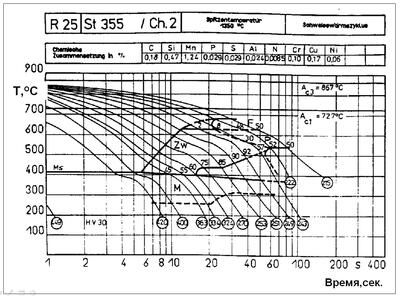

Сталь 30ХГСА является типичным представителем мартенситно-бейнитного класса. В ней при сварке протекает мартенситное превращение, которое сопровождается увеличением объема металла примерно на 3%, что существенно изменяет кинетику деформаций и напряжений. Структурные изменения были формализованы в модели изменением объема металла шва. На основании термокинетической диаграммы стали 30ХГСА, соответствующей сварочному термическому циклу для различных погонных энергий сварки, были приняты количества структурных составляющих (аустенит, бейнит, мартенсит) для различных температур при охлаждении сварного соединения. Эти данные были введены в расчетный модуль в программном комплексе SYSWELD при анализе НДС.

На основании проделанной работы выполнена экспериментальная проверка влияния жесткости прижима на напряженно-деформированное состояние пластин, при погонной энергии сварки в 500 Дж/мм, которой соответствуют параметры сварки Iсв=120 А, Uд=11,9 В, Vсв = 2 мм/с. Сварка выполнена в автоматическом режиме на сварочной колонне серии MBL 2.0×2.0 с источником питания Lorch V40 AC/DC при точности в 5 %. Сварка произведена для трех образцов. Проверены три случая: сварка в свободном состоянии, с изменяющейся жесткостью прижима и в сварочной оснастке, обеспечивающая жесткое закрепление пластин во время сварки. Для обеспечения равных условий охлаждения всех образцов во время эксперимента под пластины и прижимы было уложено асбестовое полотно.

Грузы в 20 кг, установленные на каждой пластине, имитировали прижимы, обеспечивающие постоянство давление на деталь. Для оценки уровня остаточных напряжений выбраны испытания на статический изгиб и растяжение согласно ГОСТ 6996-66.

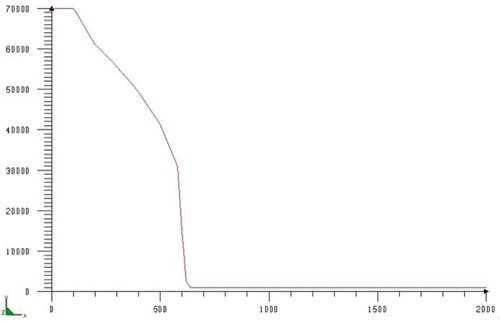

В результате решения термомеханической задачи были определены максимальные напряжения и деформации в зависимости от заданного усилия, приведенные на рисунке 5. При анализе данных выявлено, что существует такое критическое значение усилия Ркр, при котором область максимальных деформации меняет свою локализацию. По графикам рисунка 5 видно, что наименьшие деформации наблюдаются при усилии 600 Н, остаточные деформации снизились на 45%, по сравнению со случаем сварки в свободном состоянии, а напряжения повысились всего на 3%.

Рис. 5. Изменение максимальных остаточные напряжений и деформаций в зависимости от Р

Механические испытания показали, что при сварке в свободном состоянии прочность и пластичность сварного соединения увеличены в сравнении с жестким закреплением. Предположительно, связано это с благоприятным условием кристаллизации металла шва. Прочность сварного соединения на растяжение с применением прижима увеличена на 67%, угол изгиба – на 20%, в сравнение с жестким закреплением.

Рентгенографический контроль показал отсутствие трещин в сварных соединениях, т.е. уровень напряжений не достиг предела прочности ни в одном случае. Деформации при сварке в свободном состоянии составили 0,55 мм, с применением прижима – 0,45 мм, при жестком закреплении – 0,4 мм. Расхождение расчетных и экспериментальных данных не превысило 11%.

На основании проделанной работы предложено оснащение прижимами сварочных приспособлений с изменяемой жесткостью согласно рисунку 4.

Прижимы с изменяемой жесткостью в сварочной оснастке обеспечивают согласование по обратным связям упругости прижимов и уровня напряжений в сварном соединении в интервале значений, близких пределу прочности. Это позволяет уменьшить воздействие на свариваемую деталь во время сварки, что эффективно снижает уровень деформации и вероятность образования горячих трещин. Если деталь из-за теплового расширения начинает противодействовать прижиму с усилием, большим заданного, прижим обеспечивает некоторый ход для деформации изделия. Это позволит релаксировать напряжения в сварных соединениях и околошовной зоне, а также ограничить деформации детали во время сварки. Например, обратные связи могут быть реализованы в пневматическом прижиме установкой обратного клапана. Это позволяет снизить давление воздуха в гильзе, уменьшая усилие на деталь при сварке. Деталь деформируется, релаксируя остаточные напряжения. А при исчезновении упругих деформаций в гильзе пневматического прижима повышается давление выравниваясь с подающей системой. Такая схема обеспечивает воздействие на деталь с определенной силой, которая не изменяется с течением времени.

Полученные результаты можно применять как при расчете НДС двух пластин при выполнении стыкового шва, так и при сваркt продольного соединения обечайки.

Разработана модель деформации тонколистовой конструкции из высокопрочной стали при сварке путем компьютерных расчетов в SYSWELD.

Расхождения между расчетами и экспериментальными данными не превысили 11%.

Экспериментальная проверка влияния адаптивного прижима на НДС пластин показала схожее значение деформации, а отсутствие трещин на рентгеновских снимках указывает на то что остаточные напряжения в пластинах ниже предела прочности.

По результатам расчетов выявлено снижение деформации пластин на 45% при применении прижима с изменяемой жесткостью, при этом незначительно увеличилась величина остаточных напряжений составившие 3%. Предположено, что вероятность трещинообразования останется на прежнем уровне.

Согласно полученным данным можно судить об уровне остаточных напряжений и деформации как при сварке стыкового шва пластин, так и при сварке продольного шва обечайки. Адаптивный прижим можно реализовать в пневматических, гидравлических, а также в механических сварочных приспособлениях.

Авторы: Георгий Биленко, технический специалист «ПЛМ Инжиниринг» (ГК «ПЛМ Урал»), Хайбрахманов Радик Ульфатович, ассистент УрФУ имени первого Президента России Б. Н. Ельцина, Коробов Юрий Станиславович, заведующий лабораторией института физики металлов М.Н. Михеева УрО РАН.

Решение для моделирования процессов сварки и термообработки, которое позволяет проводить оптимизацию и исследование параметров локальных соединений и узлов в сборке всей конструкции.

Решение применяется для:

Оценки возможности образования трещин в сварном соединении;

Определения микроструктуры шва и околошовной зоны (определение металлургических фаз);

Последовательного моделирования всей технологии сборки – сварки конструкции;

Расчета твердости любого соединения или области конструкции.

Моделируемые технологии сварки в программном комплексе Sysweld:

- Ручная дуговая сварка покрытым электродом;

- Полуавтоматическая сварка плавящимся электродом в среде активных газов;

- Полуавтоматическая сварка неплавящимся электродом в среде инертных газов;

- Электронно-лучевая сварка;

- Лазерная сварка;

- Автоматическая сварка под флюсом;

- Контактная точечная и шовная сварка (КТС);

- Сварка трением с перемешиванием.

Моделируемые технологии термической обработки в Sysweld:

- Сквозная закалка;

- Химико-термическая обработка: цементация, азотирование, цианирование;

- Изотермическая термообработка: отжиг, отпуск, старение;

- Поверхностная закалка.

- Sysweld напрямую работает с термокинетическими диаграммами (CCT), которые описывают кинетику процессов фазовых переходов в свариваемых и термообрабатываемых материалах. Прогнозируемая структура материала позволяет оценить комплекс механических характеристик металла, прошедшего сложный термический цикл обработки;

- Обширная база данных материалов: сплавов на основе железа, никеля и алюминия;

- Существует библиотека сварочных источников тепла, позволяющих достаточно точно воспроизвести тепловую картину сварки в пространстве и времени;

- Возможность прикладного программирования собственных источников тепла;

- Возможность создания собственного материала, если его нет в стандартной базе.

Сварка в авиационной промышленности

В авиационной промышленности сварка применяется при изготовлении фюзеляжей самолетов, корпусов ракет, двигателей, прецизионных приборов, а также технологической оснастки различного назначения. Проектирование и производство изделий должно выполняться с учетом жестких условий при эксплуатации, а именно инженеры должны учитывать высокую скорость полета, многократные пиковые нагрузки, форсированные режимы эксплуатации, перепады температур, аэрокосмический нагрев и многое другое.

Читать подробнее

Сварка в автомобилестроении

На производстве легковых и грузовых автомобилей всегда актуальны задачи, связанные с моделированием технологических процессов сварки и термообработки. Инженеры-конструкторы уделяют особое внимание вопросам по снижению короблений деталей при сварке и сборке узлов рамы кузова, увеличению прочности и долговечности швов. Что касается термообработки, то здесь инженеры сталкиваются с проблемами сквозной закалки шестерен, вкладышей и прочих деталей, которые работают в режиме циклической нагрузки.

Читать подробнее

Сварка в транспортном машиностроении

Вагоностроение, как и большинство других отраслей в России, непрерывно развивается за счет постоянных инноваций. С каждым годом процессы проектирования становятся более актуальными, качество работ повышается за счет использования профессиональных программных продуктов. Инженеры-конструкторы уделяют особое внимание задачам по повышению надежности вагонного парка, увеличению грузоподъемности вагона, вместимости кузова, а также нагрузке от колесных пар на рельсы.

Читать подробнее

Сварка в атомной энергетике

Атомная промышленность всегда ставит перед инженерами сложные задачи, связанные с изготовлением, эксплуатацией и ремонтом свариваемого оборудования ядерных установок. Как правило, это сложно выполнимые сварные соединения сталей, принадлежащие к разным классам и имеющие разные категории свариваемости. Соединения работают в широких температурных диапазонах и сложных условиях нагружения. К таким узлам и деталям относятся элементы котлов и парогенераторов — форсунки, резервуары, цистерны.

Читать подробнее

Сварка в теплоэнергетике

На сегодняшний день в теплоэнергетической сфере актуальны задачи, связанные с изготовлением и ремонтом толстостенных резервуаров, магистральных газопроводов с применением технологии врезки под давлением. Кроме того, сложными являются задачи сборки-сварки больших корпусов энергоустановок. Среди таких изделий — корпуса гидротурбин, парогенераторов и их деталей, а также частичный ремонт изделий.

Читать подробнее

Сварка металлов широко применяется в современной технике и является одним из самых важных технологических процессов во многих областях машиностроения. Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. Во многих случаях сварка — наиболее эффективный или единственно возможный способ создания неразъемных соединений и получения ресурсосберегающих заготовок, максимально приближенных по геометрии и оптимальной форме к готовой детали или конструкции.

Конечная цель сварочного производства — выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому назначению и тем условиям эксплуатации, для которых они создаются.

Сварка является весьма сложным физико-химическим и металлургическим процессом, в ходе которого металл шва и околошовная зона претерпевают фазовые превращения и структурные изменения, что, в свою очередь, влияет на физико-механические характеристики материала.

В силу многочисленности факторов, влияющих на характеристики сварного соединения, включая степень коробления и возникающие остаточные напряжения, подобрать оптимальную технологию сварочных работ, априори оценить качество сварного соединения и соответствие его эксплуатационным требованиям — задача непростая. Метод проб и ошибок — не лучший способ решения проблемы, особенно в тех случаях, когда цена ошибки велика.

Что же делать?

Выход — в использовании технологий виртуального моделирования. Термины «виртуальное моделирование», «виртуальная разработка изделий (VPD -технологии)» стали уже достаточно обыденными. Бурное развитие вычислительной техники, ее относительная дешевизна и доступность в сочетании с быстро развивающимся рынком наукоемких программных приложений для разных областей знаний в корне меняют подходы к проектированию изделий и отработке различного рода технологий. Виртуальное моделирование позволяет значительно сократить число натурных экспериментов путем замены их на быстрое, эффективное и высокоточное компьютерное моделирование на основе создаваемых виртуальных моделей.

Это в равной степени относится и к технологии сварочных процессов. Ведущей в области моделирования сварочных процессов в настоящее время является компания ESI Group. Она предлагает несколько функционально дополняющих друг друга программных пакетов, каждый из которых имеет свою специфику и область применения. Расчетные алгоритмы базируются на методе конечных элементов.

Помимо мощных вычислительных алгоритмов, вторым, не менее важным компонентом этих решений является база данных по свойствам материалов, которую можно назвать «материаловедческой», поскольку здесь важны практически все данные по металлам и их сплавам (теплофизические, химические и механические свойства, кривые фазовых равновесий, различного рода кинетические кривые…). Таким образом, подробная и исчерпывающая база данных — архиважный компонент программного комплекса для моделирования сварочных процессов. Именно благодаря учету всей совокупности явлений, влияющих на результаты сварочного производства, программный комплекс компании ESI Group является уникальным и в настоящее время не имеет аналогов.

На рис. 1 представлена схема, дающая общее представление о структуре и возможностях программного комплекса ESI Group по моделированию сварочных процессов. Эта схема на сегодняшний день несколько устарела, но в целом верно отражает особенности комплекса и области его применения.

Рис. 1. Структура комплекса для моделирования сварочных процессов

В верхнем ряду приводятся реализованные в программных пакетах методы, отличающиеся строгостью постановки задачи, точностью получаемых результатов, требованиями к вычислительным ресурсам и областью применения.

Наиболее строгим и последовательным является Transient — метод, в рамках которого сварочные процессы рассматриваются как переходные/нестационарные (transient — «переходный»). Этот подход реализован в пакете Welding Package. Основой пакета является программа SYSWELD, позволяющая решать задачу без упрощений с учетом всех термомеханических явлений и металлургических эффектов. В результате расчета получаем полную информацию о качестве шва и параметрах зоны термического воздействия (фазовом составе, структуре), уровнях остаточных напряжений и деформаций в конструкции.

Хотя в данной статье речь идет о моделировании сварочных процессов, необходимо отметить, что в равной степени ПО SYSWELD используется и для анализа различных технологий термообработки. В частности, рассматриваются такие ее виды, как объемная закалка, объемное упрочнение, закалка с последующим отпуском и приобретением вторичной твердости, цементация, азотирование, закалка на аустенит (бейнит) и многие другие.

Программа SYSWELD (в составе пакета Welding Package) теоретически способна решать весь спектр задач в подробной и исчерпывающей постановке, но в случае больших и сверхбольших сборок (где количество сварных швов может исчисляться сотнями) необходимы другие подходы, может быть, менее точные, но позволяющие справляться с поставленными задачами в разумные сроки.

Именно такой подход используется в пакете Welding Assembly Package. Алгоритм построен на основе локально-глобального метода. Термин «Distortion Engineering», определяющий область приложения метода, можно перевести как «исследование искажений и поводок изделия», то есть акцент делается на оценку деформаций конструкции, вызванных термическими эффектами, сопровождающими сварочные операции.

В соответствии с локально-глобальным методом внутренние остаточные силы, возникающие вследствие теплового воздействия во время сварки, сначала рассчитываются отдельно — на локальной модели. Затем эти силы передаются в глобальную модель с последующим расчетом деформаций полномасштабной конструкции.

Проводя вариантные расчеты, варьируя различные параметры, с помощью Welding Assembly Package можно оптимизировать технологию сварочного процесса и, соответственно:

- разработать оптимальный план сварочных работ;

- контролировать искажения формы изделия в заданных допусках;

- минимизировать внутренние усилия, связанные с процессом сварки;

- свести к минимуму отклонения от исходной формы из-за сил, вызываемых закреплениями;

- минимизировать количество расходных материалов при сварочных работах;

- свести к минимуму количество зажимного инструмента;

- минимизировать стоимость изделия и повысить его качество.

Другой метод, который называется Shrinkage («усадка, уменьшение объема»), предполагает задание областей усадки для каждого шва. Этот метод реализован в программе WELD PLANNER («Планировщик сварочного процесса»), работающей с оболочечными конечно-элементными сетками. В качестве исходных данных в WELD PLANNER задается состав свариваемых деталей, расположение швов и последовательность их наложения, расположение закреплений. Для каждого шва определяются размеры усадочной зоны. После этого производится собственно расчет, вычисляются деформации, связанные с термическим воздействием при сварке, и анализируется их допустимость.

WELD PLANNER позволяет быстро провести расчет и получить результат. Но как определиться с параметрами усадочной зоны? Заранее они неизвестны. Поэтому необходима подготовительная работа — предварительная калибровка данных, и эта задача решается с помощью SYSWELD.

SYSWELD — центральное звено расчетного комплекса

Как уже сказано, необходимым условием для получения надежных результатов расчета является наличие качественной базы данных по свойствам металлов и сплавов.

В своей практике специалист в области термообработки пользуется набором специальных диаграмм, которые позволяют правильно подобрать рабочие режимы техпроцесса. В англоязычной литературе (в частности, в руководствах по работе с ПО SYSWELD) это CCT-, TTT-, TTA-диаграммы. Соответствующие им русскоязычные аналоги — диаграмма превращений при непрерывном остывании (CCT (Continuous Cooling Transformation)), диаграмма изотермического превращения (TTT (Time-Temperature Transformation)), важный вид диаграммы для стали — аустенизация стали, то есть фазовый переход, сопровождающийся при нагревании увеличением в структуре аустенита (TTA (Time-Temperature Austenitization)). Типовая CCT-диаграмма представлена на рис. 2. Поскольку сварочное производство связано с нагреванием, плавлением металла и, соответственно, с изменением состава и соотношения фаз, то эти диаграммы в равной степени можно использовать для предсказания структуры и фазового состава шва и околошовной зоны после кристаллизации сварочной ванны и остывания изделия. Меняя условия сварки, можно влиять на структуру шва и зоны термического влияния, добиваясь нужного результата.

Рис. 2. Типовая CCT-диаграмма

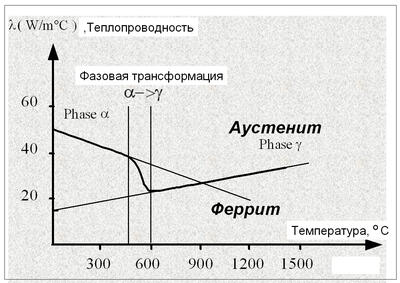

Чтобы воспользоваться вышеперечисленными кривыми, необходимо знать «термическую» историю тех областей конструкции, где происходят фазовые превращения. Тепловое состояние каждой точки как функция времени зависит от теплофизических свойств материала (энтальпии, теплопроводности, теплоты фазовых переходов), от интенсивности термического воздействия и свойств теплового источника, условий внешнего теплообмена. Свойства материала (механические и тепловые), в свою очередь, зависят от фазового состава. Например, теплопроводность стали (рис. 3) зависит от состава и соотношения фаз, в данном случае — феррита и аустенита.

Рис. 3. Зависимость коэффициента теплопроводности от температуры и фазы

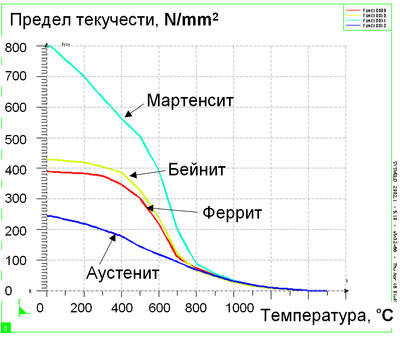

Механические свойства зависят от температуры, состава и соотношения фаз в расчетных точках. В качестве примера на рис. 4 приведены графики пределов текучести для различных фаз в составе стали.

Рис. 4. Зависимость предела текучести от фазы и температуры

Таким образом, при моделировании процесса сварки приходится решать существенно нелинейную сопряженную задачу, а это весьма сложная и ресурсоемкая процедура.

Кроме перечисленных особенностей, усложняющих расчет сварочных процессов, имеются дополнительные трудности, связанные с неопределенностью условий теплообмена с окружающей средой и характеристик теплового источника, который моделирует воздействие электрической дуги и других способов сварки. Требуется предварительная калибровка и настройка соответствующих параметров. На помощь приходят эксперименты — натурный в сочетании с численным, который выполняется, как правило, с помощью SYSWELD.

Перечислим основные особенности SYSWELD.

- С помощью SYSWELD можно производить нелинейные расчеты с учетом зависимости свойств материалов от температуры, химического состава сплава, соотношения фаз и др.

- В компетенции SYSWELD — анализ многих нелинейных явлений, таких как нелинейный теплоперенос, большие деформации элементов конструкции, изотропное и кинематическое упрочнение материалов, фазовые превращения, пластичность. В SYSWELD используются нелинейные правила смешивания пределов текучести разных фаз.

- В SYSWEL моделируются многие виды сварки: в среде инертного газа — MIG (Metal Inert Gas), сварка вольфрамовым электродом в среде инертного газа — TIG, лазерным лучом, электронным лучом, точечная сварка, сварка трением.

- Основные получаемые результаты — распределения температурных полей и градиентов, соотношения фаз, твердости, деформаций и остаточных напряжений в конструкции. Также можно оценить пластические деформации и пределы текучести материала в зависимости от соотношения металлургических фаз.

- SYSWELD содержит проверенную стандартную базу данных, которая непрерывно обновляется. Пользователю могут быть предоставлены и специальные базы данных (по заказу).

Пользователь со стажем может применять полный набор средств и возможностей SYSWELD. Это необходимо, как правило, в случае нестандартной или уникальной задачи. Между тем, существуют типовые задачи, для решения которых достаточно выполнить вполне определенную, интуитивно понятную последовательность действий. Такие последовательности оформлены в SYSWELD в виде консультантов (ADVISER), что особенно полезно для неискушенных пользователей. Подобный консультант позволяет быстро сформировать проект, проверить его на наличие ошибок и провести расчет.

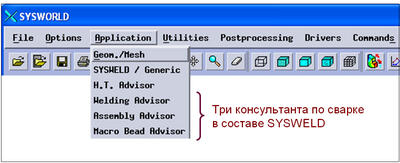

На рис. 5 представлено меню программы SYSWELD c перечнем консультантов. H.T. Advisor (Heat Treatment Advisor) предназначен для решения задач термообработки. А следующие три соответствуют трем разным подходам к моделированию сварочных процессов в рамках SYSWELD.

Рис. 5. Три консультанта по сварке в составе SYSWELD

Особенности и области применения консультантов приведены в таблице 1.

| Наименование консультанта | Welding Adviser | Assembly Adviser | Macro Bead Adviser |

|---|---|---|---|

| Область приложения | Сборки с небольшим количеством сварных швов. | Сборки с большим количеством сварных швов. | Сборки с большим количеством сварных швов. |

| Цель моделирования | Получение полного спектра данных, определяющих эксплуатационные характеристики сварного шва и изделия в целом: состав и соотношение фаз в материале, механические характеристики (твердость, деформационные кривые и т.д.), деформации и остаточные напряжения в конструкции. | Оценка влияния последовательности наложения сварных швов и условий закрепления на результирующие деформации в конструкции. | Получение полного спектра данных, определяющих эксплуатационные характеристики сварного шва и изделия в целом: состав и соотношение фаз в материале, механические характеристики (твердость, деформационные кривые и т.д.), деформации и остаточные напряжения в конструкции. |

| Используемый метод | Метод движущегося теплового источника. Источник тепла моделируется в SYSWELD путем задания объемной плотности энергии Qr (W/mm3), которая генерируется в конечных элементах, расположенных вдоль траектории сварного шва. Для калибровки параметров источника используется специальная процедура («Adjustment of Heat source» — настройка источника тепла). | Локально-глобальный метод. Внутренние остаточные силы, возникающие вследствие теплового воздействия во время сварки, сначала рассчитываются отдельно — на локальной модели. Затем эти силы передаются в глобальную модель с последующим расчетом деформаций полномасштабной конструкции. |

В отличие от метода движущегося источника, шов накладывается на конструкцию дискретно (либо сразу целиком, либо в несколько шагов). Предварительно (до основного расчета) оценивается тепловая энергия, которая аккумулируется в сварном шве. Передача тепла в околошовную зону моделируется стандартным способом (посредством теплопроводности материала). |

| Преимущества и недостатки метода |

В наибольшей степени соответствует реальному сварочному процессу и, соответственно, позволяет получить наиболее точные результаты. Повышенные требования к вычислительным ресурсам, длительное время счета. |

В разумные временные сроки можно проанализировать большое количество вариантов закрепления и последовательностей наложения швов и выбрать оптимальный вариант. Метод менее точный по сравнению с методом движущегося теплового источника. |

Требования к вычислительным ресурсам и время расчета значительно ниже по сравнению с методом движущегося теплового источника при сохранении достаточной точности решения. |

Калибровка данных в ПО SYSWELD

Среди калибровочных процедур наиболее важной, по-видимому, является «Настройка источника тепла» (Heat Source Fitting — HSF). Расскажем о ней вкратце.

Во время сварочных работ термическому воздействию подвергается небольшая зона, непосредственно примыкающая ко шву. Поэтому при калибровке данных (в данном случае — параметров теплового источника) можно проводить численный эксперимент на ограниченном фрагменте конструкции.

Физический эксперимент проводится на таком же натурном образце. После сравнения результатов делаются выводы и корректируются параметры источника.

Инструмент HSF позволяет определить геометрию шва и настроить параметры источника тепла.

Пользователю предлагается 3 параметризованных вида сварных соединений: T-образное, внахлест и стыковое. Кроме того, можно создать и поместить в пользовательскую базу собственное уникальное соединение.

Также имеются три предписанных типа теплового источника: 2D-Гауссовый, Двойной эллипсоид и 3D-конический Гауссовый. Для подавляющего большинства видов сварки этого набора оказывается достаточно, но при необходимости базу можно расширить, включив дополнительный собственный источник.

Тепловой расчет и постобработка проводятся в автоматическом режиме, что упрощает сравнение численного эксперимента с результатами металлографического анализа натурного образца.

Существуют несколько способов изучения структуры металлов и сплавов. В частности, это можно сделать путем исследования макрошлифа при небольшом увеличении (в 10−20 раз) или с помощью металлографических микроскопов с увеличением до 2000 раз. При калибровке данных в SYSWELD применяется первый способ. Исследование макроструктуры позволяет определить ряд важных особенностей строения металла:

- твердость образца;

- конфигурацию и размеры сварочной ванны, а также зону термического влияния (если исследуется сварной шов и его окрестности) (рис. 6).

Рис. 6. Макрошлиф поперечного сечения сварного соединения внахлест

Эти же данные можно получить, проводя численное моделирование процесса формирования сварочного шва. Варьируя параметры процесса, например, тип теплового источника и его параметры, необходимо добиться совпадения натурного эксперимента с численным (рис. 7).

Рис. 7. Результаты численного эксперимента процесса формирования сварочного шва (сварка с присадочным материалом): материал — AlMgSi, процесс — MIG/TIG (в среде инертного газа), источник тепла — двойной эллипсоид

На рис. 8−9 приведены примеры моделирования сварочных процессов с помощью ПО ESI Group.

Таким образом, программное обеспечение для моделирования сварочных процессов компании ESI Group ориентировано на решение реальных задач, стоящих перед технологом сварочного производства. Широкий выбор предлагаемых программных продуктов позволяет оптимизировать вычислительный процесс в зависимости от конкретной задачи. Замена натурных экспериментов численными существенно снижает материальные и финансовые затраты, а также время на разработку новых сварочных технологий.

Перспективы развития программного обеспечения для моделирования процессов сварки

В настоящее время осуществляется интенсивная разработка программы Visual Weld (в буквальном переводе — «наглядная сварка») — нового программного продукта для моделирования сварочных процессов. В ближайшем будущем Visual Weld совместно с Visual Heat Treatment («наглядная термообработка») придет на смену ПО SYSWELD. Если для SYSWELD конечно-элементная сетка формируется с помощью внешней программы и импортируется в окончательном виде, то в Visual Weld геометрия, конечно-элементная сетка и проект для моделирования сварочных процессов определяются в одной и той же среде.

Visual Weld входит в состав инсталляции Visual Environment («наглядная среда разработки») версии 6 и выше.

Виртуальная оценка характеристик материала, микроструктуры, остаточных напряжений и короблений в сварной конструкции и сборках

SYSWELD обладает инструментами для моделирования процессов сварки (электродуговая, электронно-лучевая, лазерная, контактная сварка) и термообработки (закалка, цементация, азотирование, отжиг, отпуск) и учитывает решение сопутствующих задач (химические, тепловые, металлургические и механические).

С помощью SYSWELD инженер имеет возможность создать физически реалистичные виртуальные конструкции на этапе проектирования и достичь улучшения качества и эксплуатационных характеристик конечных изделий. Кроме того, объединяя несколько производственных процессов заказчик может моделировать разнообразные технологические цепочки, включающие сварку, оценить их осуществимость и детально проанализировать технологию, чтобы обеспечить производство экономически выгодных изделий и выполнение производственных планов.

Преимущества SYSWELD

- Сокращение затрат и сроков выхода продукции на рынок за счет сокращения цикла разработки изделия

- Снижение потребности в физических прототипах

- Контроль и оптимизация характеристик материала, процесса сборки и качества сварки

- Удержание короблений в допустимых пределах

- Улучшение эксплуатационных характеристик и увеличение срока службы сварной конструкции

Применение программного обеспечения ESI SYSWELD

Узнать о лицензировании

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Введение.

В сегодняшнее время сварка имеет разнообразное применение в новейшей технике и является одним из самых важных технологических процессов во многих отраслях машиностроения. В большинстве случаев сварка – это самый эффективный и единственно допустимый способ получения неразъёмных соединений и бережливых заготовок, которые, как можно больше, соответствуют по геометрии и подходящей форме к готовой детали или продукции.

Жёсткая конкурентная среда мирового рынка требует от промышленных предприятий оперативного исполнения заказов и качества продукции. Бурное развитие компьютерных программ, которые имеют в своём наличии разные функции, поспособствовало образованию новых технологий машиностроения. Все это даёт возможность человеку выполнять проектирование в тесном взаимодействии с компьютерами, т.е. автоматизировать процесс разработки.

Компьютеризация позволяет испытать разные варианты технологий, сократить время и деньги на реальные эксперименты[1].

Сварочное производство так же, как и множество технологических процессов, получило своё развитие в информационных технологиях, поэтому в данной статье предлагаю рассмотреть примеры моделирования сварочных процессов в программном комплексе SYSWELD от ESI Group (Франция).

Основная часть.

SYSWELD — программный пакет для моделирования процессов сварки и термообработки (ТО) с помощью метода конечных элементов. Другими словами, в SYSWELD возможно создание цифрового двойника как изделия, так и процесса.

Цифровой двойник (с англ. «digital twin») – это компьютерная копия физического объекта, процесса, производственного комплекса или даже человека, которая необходима для того, чтобы узнать, что будет с оригиналом в тех или иных условиях [2].

Основные модули, применяемые в SYSWELD:

Модули, применяемые для организации и решении вопросов сварки:

WELD PLANNER – модуль расчёта процессов сварки методом «усадки»;

VISUAL—VIEWER – модуль отображения и вывода результатов;

VISUAL—MESH – генератор сетки конечных элементов;

VISUAL—ASSEMBLY – модуль расчёта задач короблений больший конструкций;

VISUAL—WELD – генератор сетки конечных элементов.

2. Модули, применяемые для организации и решении вопросов ТО:

VISUAL—HEAT TREATMENT – модуль задания входных данных о ТО;

VISUAL—VIEWER – модуль отображения и вывода результатов;

VISUAL—MESH – генератор сетки конечных элементов.

Исследование влияния и улучшение технологических параметров процесса сварки и ТО с целью повышения качества производимой продукции – это основные задачи, которые можно решить, используя SYSWELD.

Отличительной чертой работы SYSWELD от подобных систем является то,

что в нём предусмотрена возможность учитывать несплошность материала после операций сварки и ТО, которые были вызваны металлургическими превращениями. В свою очередь, эти превращения оказывают значительное воздействие на деформации, временные и остаточные напряжения. Также есть библиотека сварочных источников тепла и охлаждающих сред.

SYSWELD непосредственно работает с термокинетическими диаграммами, описывающих кинетику процессов фазовых переходов в материалах, подвергшихся сварке и ТО. В руководстве по работе с SYSWELD такими диаграммами являются CCT-, TTT-, TTA-диаграммы. На русский язык эти диаграммы переводятся следующим образом: CCT (Continuous Cooling Transformation) – диаграмма превращений при постоянном остывании; TTT (Time-Temperature Transformation) – диаграмма изотермического превращения; TTA (Time-Temperature Austenitization) важный вид диаграммы для стали — аустенизация стали, то есть фазовый переход, который сопровождается при нагревании увеличением в структуре аустенита. Помимо этого, существует база данных российских и зарубежных материалов.

Моделирование сварки в VISUAL—WELD.

Имитирование сварочных процессов включает в себя следующие параметры:

характеристики основного и сварочного материала;

количество проходов в многопроходных швах;

режимы сварки: напряжение, ток, скорость сварки;

наличие ТО после сварки;

температуру предварительного подогрева;

условия закрепления конструкции

Расчёты позволяют получить информацию о следующем:

возможность образования холодных и горячих трещин в сварном соединении;

напряжённо-деформированное состояние сварных соединений и частей сварной конструкции в зависимости от условий и вида закреплений;

твёрдость материала по Виккерсу;

эксплуатационные напряжения с учётом остаточных сварочных напряжений и деформаций;

остаточные сварочные напряжения и деформации;

структура шва и ЗТВ;

глубина проплавления, ширина ЗТВ.

Способы сварки, моделируемые в VISUAL—WELD:

электронно-лучевая сварка;

сварка трением с перемешиванием;

полуавтоматическая сварка неплавящимся электродом в среде инертных газов (TIG-сварка);

ручная дуговая сварка покрытыми электродами (ММА-сварка);

контактная точечная и шовная сварка;

полуавтоматическая сварка плавящимся электродом в среде активных газов (MAG-сварка);

автоматическая сварка под флюсом (SAW-сварка);

лазерная сварка.

Моделирование сварки в WELD PLANNER.

WELD PLANNER – это модуль, в котором можно рассчитывать сварочный процесс «усадочным» методом. При помощи модуля можно за короткое время дать оценку сварочным искривлениям(короблениям) в зависимости от того, как была установлена конструкция. Уменьшить сварочные деформации и искривление конструкции – вот основные проблемы, которые решаются с помощью данного модуля.

Применяя WELD PLANNER, возможно понять форму искривления деталей. Вдобавок к этому можно свести к минимуму данные коробления, если использовать всевозможные вариации выполнения швов и условий закреплений.

«Усадочный» метод включает в себя:

Последовательность выполнения сварочных швов.

Условия закрепления конструкции.

Механические характеристики основного и сварочного материала.

Расчёты позволяют определить поля общих деформаций и перемещений после сварки.

Способы сварки в WELD PLANNER такие же, как в VISUAL—WELD.

Моделирование ТО в VISUAL—HEAT TREATMENT.

Тепловая, металлургическая и механические задачи – задачи, на которых базируется моделирование ТО. При имитации химико-термической обработки(ХТО) принимаются во внимание также диффузионные процессы.

Моделирование процессов ТО включает в себя:

материал детали;

условия закрепления конструкции;

вид охлаждающей среды;

режим ТО: время выдержки, скорость нагрева и охлаждения;

количество циклов ТО.

Данные, определяемые расчётами:

микроструктура изделия;

область напряжений и деформаций;

твёрдость по Виккерсу;

рабочие напряжения с учётом остаточных напряжений и деформаций после ТО;

возможность образования горячих и холодных трещин в детали при ТО;

Моделируемые технологии ТО:

термическая обработка (старение, отжиг, отпуск);

сквозная закалка;

ХТО (цианирование, цементация, азотирование);

поверхностная закалка [3].

Заключение.

Таким образом, SYSWELD – это программное обеспечение, в котором можно создавать цифровые двойники. Что это даст? Проектирование подобных двойников позволит уменьшить количество натурных экспериментов, что является одним из главных преимуществ компьютерного моделирования, время и ресурсы на них, увеличить пригодность выпускаемой продукции. Компьютерное моделирование сварочного процесса даст возможность производить изделие сравнительно простым и экономичным способом, так как заранее можно сравнить все способы [4].

Список использованной литературы.

Моделирование сварочных процессов с помощью программного обеспечения фирмы ESI Group. [Электронный ресурс]. URL: https://www.cadmaster.ru/magazin/articles/cm_57_10.html (дата обращения 16.10.21).

Что такое цифровые двойники и где их применяют. [Электронный ресурс]. URL: https://trends.rbc.ru/trends/industry/6107e5339a79478125166eeb#card_6107e5339a79478125166eeb_1 (дата обращения 23.10.21).

PLM УРАЛ. Решения для цифрового предприятия. [Электронный ресурс]. URL: https://litkons.com/upload/iblock/cb1/Resheniya-dlya-modelirovaniya-protsessov-proizvodstva.pdf (дата обращения 16.10.21).

Применение SYSWELD для исследования сварочных деформаций. [Электронный ресурс]. URL: https://sapr.ru/article/21948 (дата обращения 16.10.21).

«основное уже понял и освоил» -«помогли-бы мне освоить основные возможности программы» — не сходится

1. размеры ванны — видимо определяются по макрошлифам и т.д., т.е. на основе эксперимента для данного режима — материала

Интересуетесь — пошарьте по учебникам, журналам Автоматич сварка, Сварочное производство, Сборникам статей по сварочной тематике. Дело долгое, но видимо это единственный вариант.

2 ввод свойств материала доступен только сильно квалифицированным пользователям:

надо знать диаграмму изотермического распада аустенита +

механические и тепловые свойства 5 структур (для стали) в интервале температур от 0 до Тпл — экспериментально получить можно видимо только в хорошей лаборатории, поэтому не парьтесь с вводом, просто подберите российские аналоги по марочнику к тем маркам которые есть в базе данных (для малоуглеродистой и нержавейки 18-10 там есть)

3. хорошее подробное руководство TOOLBOX CD (все только на английском)

ссылка на него была там, где ВЫ по видимому взяли SYSWELD

4. насчет построения модели, сетки, создания коллекторов и т.д. — сам бы с удовольствием подробно почитал

как понял из разных отрывочных указаний геометрия обычно создается в CAD, сетка — в HyperMesh, сварочные компоненты — в Visual

Сварка — Cила

С приветом bublik.