Руководство по эксплуатации (РЭ) – это технический документ, включающий в себя сведения о конструктивных параметрах продукции, их составных элементах, принципе действия и технике безопасности во время использования и ремонта.

- Требования к руководству по эксплуатации

- Важные правила

- Кому может потребоваться руководство по эксплуатации?

- Какими ГОСТ и законами регламентируется порядок оформления документа?

- Каким должно быть содержание руководства по эксплуатации?

- Что может быть дополнительно?

- Как правильно оформить?

- Стиль оформления

Требования к руководству по эксплуатации

РЭ разрабатывается производителем в соответствии нормативными документами, регламентирующими изготовление продукции. Документ прилагается практически ко всем изделиям со сложной конструкцией или с особыми условиями использования.

Руководство по эксплуатации является добровольным документом, однако в некоторых случаях его наличие обязательно, т.к. является необходимым условием при оформлении разрешительных документов.

Например, если планируется использование товаров на опасных производствах. Содержание документа должно устранять все сомнения относительно правильной эксплуатации изделия.

Важные правила

Составление РЭ проводится в соответствии с определенными правилами:

- Цель документа – разъяснение. Потребитель с помощью него обеспечивается всей необходимой информацией по использованию продукции;

- Вся представленная информация должна соответствовать остальной технической документации;

- Руководство должно полноценно отражать принципы работы и эксплуатации данного изделия или продукции в целом;

- Вся информация не должна противоречить государственным стандартам и существующим техническим регламентам;

- Язык написания документа должен быть простым, понятным для всех, кто планирует эксплуатировать продукцию.

Кому может потребоваться руководство по эксплуатации?

Документ может быть необходим и быть полезен для:

- Аккредитованного центра при сертификации, для оценки качества и безопасности изделия;

- Сервисных сотрудников и служб, которые осуществляют обслуживание и ремонт оборудования;

- Надзорных и контролирующих органов, которые обязаны проверять соответствие использования техники и изделий на обеспечение техники безопасности;

- Потребителей, которые будут использовать данное изделие.

Какими ГОСТ и законами регламентируется порядок оформления документа?

Порядок оформления РЭ определен рядом нормативно-правовых документов и рекомендаций стандартов ЕСКД:

- ГОСТ 2.610-2006 – отражены общая система и правила тех. документов;

- ГОСТ 2.105-95 – отражены правила по тексту технической документации;

- ГОСТ 2.601-95 – указаны требования по оформлению РЭ;

- Также существуют требования, которые регламентируются Таможенным союзом: ТР ТС 016/2011, ТР ТС 010/2011 и другие.

- Для узконаправленной продукции оформление руководства по эксплуатации может еще регламентироваться дополнительными нормативами, например, Правилами безопасности оборудования.

Каким должно быть содержание руководства по эксплуатации?

Наполнение документа четко регламентировано, это позволяет пользователям быстро ориентироваться в информации и быстро осуществлять поиск нужных данных. Руководство по эксплуатации всегда состоит из обязательных разделов:

- Вводная часть;

- Оглавление;

- Подробное описание продукта, устройства или механизма;

- Комплектность;

- Подробное описание и условия его использования;

- Монтаж;

- Сервисное обслуживание, ремонт – указание возможных неполадок и способы их устранения;

- Применяемые к условию стандарты, требования и нормы безопасности;

- Гарантии производителя;

- Правила по хранению и транспортировке;

- Правила утилизации;

- Предметный указатель (глоссарий).

Что может быть дополнительно?

Дополнительно РЭ часто содержит:

- FAQ (часто задаваемые вопросы) и ответы на них;

- Ссылки на дополнительную информацию по сфере применения товара;

- Ссылки на обучающее видео;

- Популярные подсказки;

- Краткую аннотацию в начале каждого крупного раздела.

Т.к. изделием могут пользоваться разные группы людей, можно сделать разные разделы для разных категорий пользователей.

Как правильно оформить?

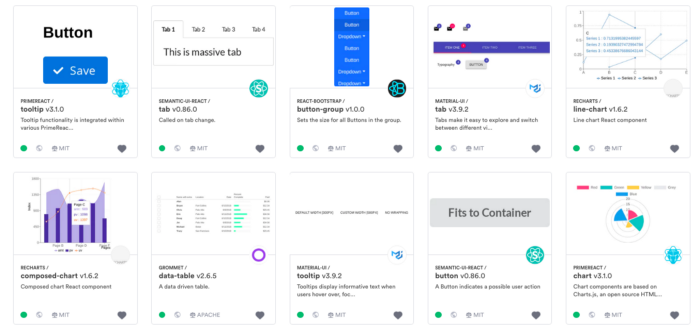

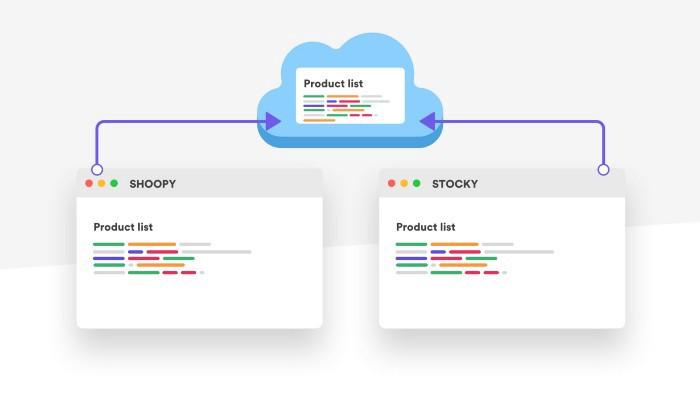

Составлением руководства по эксплуатации могут заниматься как сотрудники производителя, так и сторонние технические специалисты. Документ утверждается официально и является частью пакета технической документации на продукт. Т.к. РЭ обязательно требуется для процесса сертификации товара, часто за помощью в оформлении руководства обращаются к тем же сертифицирующим органам, где заказывают получение разрешительных документов. Для разработки руководства по эксплуатации необходимо предоставить максимально полное описание изделия, не только в текстовом виде, но и с чертежами, рисунками, таблицами, фотографиями.

Стиль оформления

Стиль оформления текста – деловой, нейтрально-формальный, без использования стилистические окрашенных слов, чтобы не отвлекать пользователей от сути документа. Важно не дублировать информацию, писать кратко и по сути. Последовательность данных должна походить на последовательность действий пользователя. Вежливые обороты («пожалуйста») не используются, только повелительное наклонение («возьмите», «соберите» и т.д.). Информация должна быть максимально структурирована, с использованием списков и нумерации. Внешний вид документа тоже должен быть продуман. Это может быть корпоративный шаблон, цветовая схема или специально созданный дизайн. Восприятие красиво оформленного РЭ может быть спроецировано на изделие и повлиять на решение его закупки и использования.

Разработка руководства по эксплуатации и ремонту компонентов визира оптического устройства

Содержание

Введение

. Конструкторская часть

.1 Цели и задачи выпускной квалификационной работы

.2 Описание конструкции и принцип работы визира оптического

устройства

. 3D моделирование в современном мире и его преимущества

. Разработка трехмерных моделей и ассоциативно связанных

чертежей компонентов визира

.1 Методика создания компьютерных моделей деталей

.2 Методика создания сборочной единицы

.3 Метод создания разнесенной сборки

.4 Автоматизированная разработка конструкторской документации

.5 Создание связанных спецификаций

.6 Разработка разнесенных сборок и каталогов компонентов

визира

. Исследование напряженно-деформированного состояния

компонентов визира

.1 Решение линейных задач теории упругости методом конечных

элементов

.2 Использование трёхмерной модели для расчёта изделия

методами имитационного моделирования

.3 Расчет напряженно — деформированного состояния детали в

среде SolidWorks Simulation

. Разработка технологического процесса изготовления детали

визира

.1 Описание, назначение и конструкция детали

.2 Технологический контроль чертежа детали

.3 Анализ технологичности конструкции детали

.4 Определение типа производства

.5 Выбор заготовки

.6 Расчет припусков на обработку

.7 Выбор оборудования

.8 Расчет режимов резания, нормирование операций

. Управляющая программа

Заключение

Список использованных источников

Введение

В настоящее время оптические приборы нашли широкое применение не только в

военном деле, но и в повседневной жизни. К ним относятся: прицельные и

угломерные устройства, приборы для наблюдения, фотоаппараты, сигнальные приборы

связи, дальномеры, приборы управления артиллерийской стрельбой и центральной

наводки.

Основной целью выпускной квалификационной работы является

автоматизированная разработка технического руководства по эксплуатации и

ремонту компонентов визира оптического устройства.

Визир (видоискатель) — это вспомогательное устройство фотоаппарата,

кинокамеры или видеокамеры, которое служит для наблюдения за объектом съёмки и

определения границ снимаемого кадра. Некоторые типы видоискателя также

используется для контроля качества изображения, главным образом для

фокусировки.

В процессе эксплуатации детали и узлы прибора приходят в негодность, как

следствие, -нуждаются в ремонте или замене. Поэтому существует необходимость в

создании технических руководств и каталогов, с помощью которых можно быстро и

качественно осуществить ремонт и замену комплектующих.

Тема данной выпускной квалификационной работы актуальна, так как

составление технических руководств является важной составляющей конструкторской

документации на изделие. Для каждого предприятия разработка руководства по

эксплуатации (РЭ) — неотъемлемая часть разработки (проектирования)

промышленного оборудования, поэтому обязательность наличия данного документа у

производителя, поставщика и, в конечном счете, пользователя продукции, ни у

кого не вызывает сомнений.

Также важно отметить, что РЭ входит в комплект документов, обязательных

для представления в орган по сертификации при проведении подтверждения

соответствия продукции требованиям технических регламентов.

1. Конструкторская часть

.1 Цели и

задачи выпускной квалификационной работы

В настоящее время на предприятии ОАО «ВОМЗ» основной продукцией является

разного рода оптические устройства. Современное общество в своем развитии и

хозяйственной деятельности активно использует графический язык, которому на

сегодняшний день альтернативы нет (голографические технологии пока что

находятся на стадии разработки). Графический язык находит свое технологическое

применение путем черчения проекций трехмерных объектов в двухмерной плоскости.

Поэтому, целью данной выпускной квалификационной работы является

автоматизация компонентов визира оптического устройства.

Исходя из поставленной цели, необходимо решить следующие задачи:

Создать трехмерные модели и чертежи компонентов визира оптического

устройства;

Создать разнесенные сборки и каталоги изделий;

Рассчитать нагрузки, действующие на червячный вал со стороны колеса;

Исследовать напряженно — деформированное состояние детали «червяк»;

Разработать технологию изготовления детали «оправа»;

В настоящее время на предприятии ОАО «ВОМЗ» основной продукцией является

разного рода оптические устройства. Принцип работы этих устройств различный, но

в большинстве случаев оптические приборы работают на основе механических

взаимодействий.

В выпускной квалификационной работе изучению и анализу подлежит механизм

переключения призмы, который является частью визира. Этот механизм предназначен

для фокусировки и отражения луча при помощи стеклянной призмы, закрепленной в

оправе. Такие устройства широко применяются на предприятии ОАО «ВОМЗ».

.2 Описание

конструкции и принцип работы визира оптического устройства

трехмерный модель визир

автоматизация

Оптические визиры используются в механических прицелах для визирования по

мишени либо точке наводки. Оптические визиры дают возможность совершать прямую

наводку на достаточно большое расстояние стрельбы и выполняют наводку в

условиях плохого освещения цели, а также ночью при искусственном освещении,

более того их применение улучшает точность наводки по сравнению с механическими

визирами.

Оптические визиры не содержат устройство для прицельных углов, а также у

них нет механизмов выверок, в отличие от оптических прицелов.

Оптические визиры делятся на три основных типа: панорамные,

телескопические и коллиматорные.

Панорама является представителем панорамного оптического визира.

Телескопические визиры постороены на оптической схеме.

Суть работы коллиматорных визиров заключается в принципе совмещения

бесконечно удаленного перекрестия визира имитированного коллиматором с целью.

Преимущество коллиматорного визира перед механическим заключается в том,

что прицеливание с помощью этого визира производится по двум точкам:

изображению перекрестия сетки коллиматора и цели. Обе эти точки располагаются

на значительном удалении от глаза, и он их видит без аккомодации, чего нет при

использовании механического визира.

Ночные прицелы.

Различные виды излучения представляют собой электромагнитные колебания,

свойства, способы получения и действие которых зависят от длины волны.

Совокупность всех электромагнитных волн составляет электромагнитный спектр.

Этот спектр условно можно разбить на отдельные области, частично перекрывающие

друг друга (рисунок13).

Наиболее узкий участок спектра (0,4-0,76 мкм) занимают видимые лучи,

воспринимаемые человеческим глазом и используемые в оптических прицелах

наземной артиллерии. Непосредственно к видимой области со стороны более длинных

волн примыкают инфракрасные лучи, а со стороны более коротких волн —

ультрафиолетовые лучи.

Шкалы спектра электромагнитных волн

Инфракрасные и ультрафиолетовые лучи невидимы для невооруженного глаза,

но обладают такими же свойствами, как и видимые лучи, т. е. распространяются

прямолинейно, преломляются и отражаются. Это позволяет использовать их для

получения невидимого изображения объектов с помощью оптических систем,

состоящих из линз и зеркал. Невидимое изображение в дальнейшем

преобразовывается в видимое, благодаря чему обеспечивается возможность наблюдения

в темноте и создания ночного прицела.

Применению инфракрасных лучей в ночных прицелах способствует также

большое процентное содержание их в общей энергии излучения тел. И хотя по мере

понижения температуры тела интенсивность излучения быстро уменьшается,

содержание инфракрасных лучей в общем излучении увеличивается. Это позволяет

использовать для подсветки целей такие технически простые и малогабаритные

генераторы инфракрасных излучений, как лампы накаливания.

Достаточно интенсивными источниками инфракрасных лучей являются такие

низкотемпературные излучатели, как выхлопные газы двигателей внутреннего

сгорания и реактивных двигателей, пламя выстрелов и разрывов и т. п., что

позволяет использовать ночные прицелы для обнаружения целей по их собственному

инфракрасному излучению.

Ночной прицел в отличие от дневного оптического прицела должен иметь

устройство для преобразования невидимых для невооруженного глаза инфракрасных

лучей в лучи видимой области спектра. Этот сложный процесс происходит в

специальном устройстве, называемом электронно-оптическим преобразователем.

Электронно-оптический преобразователь (рисунок 14) представляет собой

стеклянную вакуумную электронно-лучевую трубку 1 цилиндрической формы. На

передней торцевой поверхности трубки (обращенной в сторону объектива) нанесен

светочувствительный слой 2, называемый фотокатодом; на задней поверхности

нанесен слой светящегося вещества 4, представляющий собой люминесцирующий

экран, а внутри расположена фокусирующая система 3.

Фотокатод предназначен для преобразования энергии инфракрасных лучей в

пропорциональную ей энергию движущихся электронов.

Фотокатод работает на принципе внешнего фотоэлектрического эффекта,

сущность которого заключается в следующем.

Внешние электроны атомов металлов слабо связаны с ядром и под действием

даже слабых внешних влияний (например, повышения температуры) свободно и

хаотически перемещаются от одного атома к другому, имея различные скорости и,

следовательно, различные значения кинетической энергии. Этой кинетической энергии

недостаточно для того, чтобы электроны могли выйти из металла. Для преодоления

тормозящих сил, расположенных внутри металла у поверхности отрицательных

зарядов, и сил электрического притяжения, расположенного снаружи избытка

положительного заряда, «свободным» электронам необходимо придать дополнительную

энергию. Эта энергия называется работой выхода электронов.

Электронно-оптический преобразователь:

— стеклянная трубка; 2 — фотокатод; 3 — фокусирующая система; 4 — экран

В настоящее время в ночных прицелах, работающих без подсветки целей

прожектором, используются многощелочные и сурьмяно-цезиевые фотокатоды.

Фотокатод представляет собой полупрозрачный светочувствительный слой

сложной структуры, который наносится на внутреннюю стенку стеклянного баллона и

подключается к отрицательному полюсу источника питания. Фотокатод работает на

просвет, т. е. падающие на него лучи проходят через стекло и вызывают

фотоэлектронную эмиссию (выбивают электроны) с внутренней, обращенной к экрану

поверхности фотокатода. Толщина полупрозрачного фотокатода составляет всего

несколько сотен молекулярных слоев.

Следует иметь в виду, что облучение фотокатода коротковолновыми видимыми

и особенно ультрафиолетовыми излучениями может привести к уменьшению

чувствительности фотокатода и даже к выходу его из строя. Для предохранения

фотокатода от видимых и ультрафиолетовых лучей перед ним необходимо помещать

специальный фильтр и принимать дополнительные меры по его защите.

Экран служит для преобразования энергии движущихся электронов в энергию

видимых лучей и получения видимого изображения наблюдаемых объектов. Он

представляет собой слой люминофора, нанесенный на стеклянное основание задней

стенки корпуса электронно-оптического преобразователя.

Люминофоры — это вещества, обладающие свойством люминесценции, т. е.

излучающие свет в холодном состоянии, не поглощая тепло, под воздействием

подводимой к ним энергии в той или иной форме.

Для экранов преобразователей применяют люминофоры временного действия,

работающие на принципе катодолюминесценции. Причиной свечения катодолюминофора

является возбуждение атомов его ярко выраженной кристаллической решетки

электронами, падающими на его поверхность с определенной кинетической энергией,

которые при возвращении в нормальное состояние отдают энергию в виде свечения.

Величина этой энергии зависит от начальной скорости электрона, вылетевшего с

поверхности фотокатода, и разности потенциалов, которую проходит электрон до

соударения с люминофором. По окончании возбуждения свечение люминофора

прекращается, что и обусловливает его название люминофора временного действия.

Цвет и в значительной степени яркость свечения экрана зависят от состава

катодолюминофора. Максимум спектральной чувствительности люминофора

соответствует максимуму спектральной чувствительности глаза, который лежит в

области зеленых лучей. Этим объясняется зеленый цвет свечения экрана. Яркость

свечения зависит также от плотности электронного тока (числа электронов,

падающих на экран в единицу времени) и скорости движения электронов в

преобразователе. Повышение яркости за счет повышения плотности тока возможно до

насыщения экрана, после чего избыток энергии электронов расходуется на вредный

нагрев люминофора. Для отвода излишних электронов со слоя люминофора в современных

преобразователях на его поверхность со стороны фотокатода наносят тонкий слой

металла, например алюминия. Металлизация люминофора позволяет повысить яркость

свечения, увеличивает стойкость люминофора и защищает фотокатод от засветки со

стороны экрана:

Разрешающая способность экрана, а следовательно, и самого ночного прицела

зависит от зернистости экрана. Последняя определяется структурой люминофора и

технологией изготовления экрана. Разрешающая способность современных

преобразователей составляет 25-40 штрихов на 1 мм изображения, при этом диаметр

зерен люминофора не превышает нескольких микрон.

Фокусирующая система улучшает качество изображения на экране и повышает

разрешающую способность ночного прицела. Достигается это следующим образом.

Под действием инфракрасных лучей с площади фотокатода эмитируются широкие

пучки электронов, проходящие под различными углами к оси симметрии

преобразователя. Благодаря очень высокой разности потенциалов, приложенной

между фотокатодом и экраном, электроны устремляются по направлению к экрану. В

процессе движения электроны пучка дополнительно рассеиваются и создают нерезкое

изображение на экране. Для устранения этого недостатка необходимо фокусировать

электронные пучки.

Направление движения электронных пучков определяется характером изменения

напряженности электрического поля или, в конечном счете величиной приложенной

разности потенциалов и конструкцией электродов электронной фокусирующей

системы, формирующей электрическое поле. Для построения электрической электронно-оптической

системы, действующей на электроны аналогично действию оптической системы на

световые лучи, необходимо, чтобы разность потенциалов в этой системе изменялась

так же, как показатель преломления в оптической системе. Создать такую систему

не представляет особого труда.

В преобразователях с электростатической фокусировкой, находящих в

настоящее время наиболее широкое применение, для воздействия на пучки

электронов и получения высококачественного электронно-оптического изображения

применяются такие фокусирующие системы, электроды которых размещаются за

пределами хода электронных лучей. На пути последних находится лишь созданное

ими электростатическое поле с непрерывным и плавным изменением потенциала и

напряженности. Электроды в сложных системах устанавливаются между фотокатодом и

экраном так, что потенциал электродов равен потенциалу экрана или имеет

промежуточное значение между потенциалами фотокатода и экрана.

Электростатические поля делаются симметричными относительно оптической оси

преобразователя, для чего формирующие их электроды берутся в виде тел вращения,

например в виде круглых диафрагм, цилиндров, усеченных конусов и т. п. Эти поля

сохраняют в процессе работы преобразователя постоянное, заранее

отрегулированное значение, причем стабильность их параметров является

необходимым условием для получения на экране изображения высокого качества.

В современных электронно-оптических преобразователях фокусирующая система

наряду с фокусировкой электронных пучков оборачивает изображение на экране А’В’

по сравнению с положением изображения на фотокатоде АВ. Благодаря этому в

оптической схеме ночного прицела не применяют дополнительных оборачивающих

систем.

Электронно-оптический преобразователь в целом можно рассматривать как

электронную линзу, которая преобразует невидимое изображение в видимое и

оборачивает его.

Местность и находящиеся на ней предметы даже в самую темную ночь

освещаются слабым рассеянным светом Солнца и звезд. Однако отраженные от них и

падающие в глаза лучи настолько слабы, что в обычных условиях мы не в состоянии

видеть их.

Для наблюдения за полем боя, отыскания и изучения целей, ведения огня

прямой наводкой в темное время суток и созданы ночные прицелы.

Принципиальная схема ночного прицела (на рисунке 15) состоит из

электронно-оптического прицела (визира) 11 и низковольтного 1 и высоковольтного

2 источников питания. При необходимости подсветки целей инфракрасными лучами в

качестве искусственного источника излучения может быть использован инфракрасный

прожектор.

Принципиальная схема ночного прицела

-первичный (низковольтный) источник постоянного тока; 2 — высоковольтный

преобразователь; 3 — лучи подсветки целей; 4 — цель; 5 — невидимые лучи,

отраженные от цели или излучаемые целью; б — объектив; 7 — фотокатод; 8 —

фокусирующая система; 9 — электронно-оптический преобразователь; 10 — экран;

11-электронно-оптический прицел (визир); 12 — окуляр

Основными конструктивными элементами электронно-оптического прицела

являются корпус с элементами крепления прицела на орудии, телескопическая

оптическая система, состоящая из объектива и окуляра, электронно-оптический

преобразователь, коллимационная система для ввода изображения сетки в поле

зрения прицела, механизмы углов прицеливания и выверки прицела по дальности и направлению

стрельбы, механизмы защиты электронно-оптического преобразователя от засветки

пламенем собственного выстрела, трассера снаряда и посторонним источником

света, а также различные вспомогательные элементы.

Первичным источником постоянного тока низкого напряжения 1, используемого

для питания прицела, служат аккумуляторные батареи. Первичное напряжение

подается на вход высоковольтного источника 2, который преобразовывает его в

высокое напряжение постоянного тока, создающее необходимую разность потенциалов

на электродах электронно-оптического преобразователя, достигающую 18 кВ и

более.

Работа электронно-оптического прицела заключается в следующем. Лучи 5 от

объектов наблюдения 4 попадают на объектив 6 прибора, в результате чего на

поверхности фотокатода 7 создается действительное, уменьшенное, перевернутое и

невидимое для невооруженного глаза изображение этих объектов.

С участков поверхности фотокатода, на которые упали невидимые глазу лучи,

выбиваются электроны. Поверхностная плотность электронного потока, т. е.

количество электронов, выбиваемых с единицы площади изображения в единицу

времени, пропорциональна распределению интенсивности падающего на фотокатод

пучка лучей.

Под действием приложенной разности потенциалов электроны устремляются

через отверстия в электродах фокусирующей системы 8 к экрану 10. При движении

от фотокатода к экрану пучки электронов сохраняют распределение интенсивности в

поперечном сечении, тем самым как бы перенося «электронное изображение» на

экран, одновременно оборачивая его.

Под действием высокой разности потенциалов между фотокатодом и экраном

электроны приобретают большую кинетическую энергию и, ударяя в экран, создают

на нем яркое изображение наблюдаемого объекта. При этом распределение яркости

свечения по площади экрана пропорционально распределению электронов в

поперечном сечении электронного пучка, что обеспечивает получение на экране

видимого изображения, подобного по форме и распределению яркости картине,

созданной объективом па фотокатоде.

Изображение, полученное на экране, рассматривается в увеличенном виде с

помощью окуляра 12. Особенностью изображения является его одноцветность, а

также отличие яркостного контраста от реальной картины. Эта особенность может

быть использована для демаскировки целей, но требует специальной тренировки

наблюдателей.

Увеличение яркости изображения на экране позволяет наблюдать объекты при

значительно меньших потоках лучистой энергии, падающей на фотокатод, и тем

самым увеличивает дальность видимости ночных прицелов. Эффективным способом увеличения

яркости изображения является последовательное каскадное соединение

электронно-оптических преобразователей. Перспективным является применение

многокамерных преобразователей с контактным соединением экрана предыдущей

камеры с фотокатодом последующей путем нанесения их по обе стороны тонкой

прозрачной пластинки. Это позволяет уменьшить потери световой энергии. При этом

в первой камере устанавливают многощелочной фотокатод, а в последующих —

сурьмяно-цезиевые. Эмиссия электронов с последующего фотокатода более

интенсивна, чем с предыдущего, поэтому свечение экрана каждой последующей

камеры будет более ярким. Для получения прямого изображения объектов

преобразователь должен иметь нечетное число камер, что влечет за собой

увеличение длины преобразователя, а значит, габаритов и веса всего прицела.

Механизм углов прицеливания позволяет устанавливать угол прицеливания в

соответствии с дальностью прямого выстрела. При этом сетка с нанесенными на ней

дистанционными шкалами проектируется в поле зрения прицела либо располагается в

поле зрения прицела и с помощью маховичка углов прицеливания может перемещаться

в вертикальной плоскости. Простейший прицельный знак обычно наносится на экране

преобразователя и перемещается путем покачивания самого преобразователя.

Механизмы выверки прицела по дальности и направлению служат для проверки

нулевой линии прицеливания и по устройству и действию аналогичны подобным

механизмам оптических прицелов прямой наводки.

Механизмы защиты фотокатода электронно-оптического преобразователя имеют

разнообразную конструкцию и принцип действия и предохраняют фотокатод от

попадания на него мощного светового потока.

2. 3D моделирование в современном мире и

его преимущества

Плоды технической фантазии всегда стремились вылиться на бумагу, а затем

и воплотиться в жизнь. Если раньше, представить то, как будет выглядеть деталь

или механизм мы могли лишь по чертежу или рисунку, то с появлением

компьютерного трехмерного моделирования стало возможным создать объемное

изображение спроектированного сооружения. Оно отличается фотографической

точностью и позволяет лучше представить себе, как будет выглядеть проект,

воплощенный в жизни, внести определенные коррективы. 3D модель обычно

производит гораздо большее впечатление, чем все остальные способы презентации

будущего проекта. Передовые технологии позволяют добиваться потрясающих

результатов.

D графика — это создание объемной модели при помощи специальных

компьютерных программ. На основе чертежей, рисунков, подробных описаний или

любой другой графический или текстовой информации, 3D дизайнер создает объемное

изображение. В специальной программе модель можно посмотреть со всех сторон

(сверху, снизу, сбоку), встроить на любую плоскость и в любое окружение.

Трехмерная графика может быть любой сложности. Она позволяет создать

простую трехмерную модель, с низкой детализацией и упрощенной формы. Или же это

может быть более сложная модель, в которой присутствует проработка самых мелких

деталей, фактуры, использованы профессиональные приемы (тени, отражения,

преломление света и так далее). Конечно, это всерьез влияет на стоимость

готовой трехмерной модели, однако позволяет расширить применение трехмерной

модели.

Трехмерное моделирование (3d графика) сегодня применяется в очень многих

сферах. Конечно, в первую очередь, это строительство. Это может быть модель

будущего дома, как частного, так и многоквартирного или же офисного здания, да

и вообще любого промышленного объекта. Кроме того, визуализация активно

применяется в дизайн-проектах интерьеров.

D модели очень популярны в сайтостроительстве. Для создания особенного

эффекта некоторые создатели сайтов добавляют в дизайн не просто графические

элементы, а трехмерные модели, иногда даже и анимированные. Программы и

технологии трехмерного моделирования широко применяются и в производстве,

например, в производстве корпусной мебели, и в строительстве, например, для

создания фотореалистичного дизайн-проекта будущего помещения. Многие

конструкторы уже давно перешли от использования линейки и карандаша к

современным трехмерным компьютерным программам. Постепенно новые технологии

осваивают и другие компании, прежде всего, производственные и торговые.

Конечно, в основном трехмерные модели используются в демонстрационных

целях. Они незаменимы для презентаций, выставок, а также используются в работе

с клиентами, когда необходимо наглядно показать, каким будет итоговый

результат. Кроме того, методы трехмерного моделирования нужны там, где нужно

показать в объеме уже готовые объекты или те объекты, которые существовали

когда-то давно. Трехмерное моделирование это не только будущее, но и прошлое и

настоящее.

Преимуществ у трехмерного моделирования перед другими способами

визуализации довольно много. Трехмерное моделирование дает очень точную модель,

максимально приближенную к реальности. Современные программы помогают достичь

высокой детализации. При этом значительно увеличивается наглядность проекта.

Выразить трехмерный объект в двухмерной плоскости не просто, тогда как 3D

визуализации дает возможность тщательно проработать и что самое главное,

просмотреть все детали. Это более естественный способ визуализации.

В трехмерную модель очень легко вносить практически любые изменения.

Можно изменять проект, убирать одни детали и добавлять новые. Фантазия

практически ни чем не ограничена, и можно быстро выбрать именно тот вариант,

который подойдет наилучшим образом.

Профессиональные программы дают множество преимуществ и изготовителю. Из

трехмерной модели легко можно выделить чертеж каких-либо компонентов или

конструкции целиком. Несмотря на то, что создание трехмерной модели довольно

трудозатратный процесс, работать с ним в дальнейшем гораздо проще и удобнее чем

с традиционными чертежами. В результате значительно сокращаются временные

затраты на проектирование, снижаются издержки.

Специальные программы дают возможность интеграции с любым другим

профессиональным программным обеспечением, например, с приложениями для

инженерных расчетов, программами для станков или бухгалтерскими программами.

Внедрение подобных решений на производстве дает существенную экономию ресурсов,

значительно расширяет возможности предприятия, упрощает работу и повышает ее

качество.

3. Разработка

трехмерных моделей и ассоциативно связанных чертежей компонентов визира

Создание трехмерных моделей деталей, сборок и ассоциативно связанных

чертежей является важным этапом конструкторского проектирования.

Основная задача, решаемая системами автоматизированного проектирования, —

это разработка изделий с целью существенного сокращения периода проектирования

и скорейшего их запуска в производство.

Разработка 3D — моделей будет

осуществляться в системе автоматизированного проектирования КОМПАС — 3Dv15.1. Модель детали создается с

помощью редактора трехмерных твердотельных моделей. Ассоциативные виды моделей

создаются с помощью чертежно-конструкторского редактора. Такие виды сохраняют

связь с изображенными в них моделями. При изменении размеров, формы и топологии

модели изменяется и изображение во всех связанных с ней видах.

Система трехмерного твердотельного моделирования предназначена для создания

трехмерных параметрических моделей отдельных деталей и сборочных единиц,

содержащих как оригинальные, так и стандартизованные конструктивные элементы.

Параметрическая технология позволяет быстро получать модели типовых изделий на

основе однажды спроектированного прототипа. Многочисленные сервисные функции

облегчают решение вспомогательных задач проектирования и обслуживания

производства.

Чертежно-графический редактор предназначен для автоматизации

проектно-конструкторских работ в различных отраслях деятельности. Он может

успешно использоваться в машиностроении, архитектуре, строительстве,

составлении планов и схем — везде, где необходимо разрабатывать и выпускать

графические и текстовые документы.

По трехмерной модели детали система легко определяет ее физические

характеристики: объем, площадь поверхности, координаты центра тяжести и т.д.

Трехмерные твердотельные модели включают в себя всю геометрическую информацию,

необходимую для работы систем инженерного анализа. Такая модель может быть

использована для выполнения инженерных расчетов: напряжений и деформаций,

частотного анализа, тепловых расчетов и связанных с ними температурных

деформаций и напряжений. Если модель представляет собой сборочную модель

какого-либо механизма, то для нее может быть выполнен кинематический анализ с

определением координат, скоростей, ускорений и сил взаимодействия отдельных ее

звеньев.

Спецификации и чертежи приведены в конструкторской документации, в

приложении 1.

.1 Методика

создания компьютерных моделей деталей

Разработка компьютерной модели призмы выполнялась в графическом редакторе

«Компас 3D».

Способы создания 3D

моделей:

· Выдавливанием.

· Вращением.

· Листовое тело.

Последовательность создания модели способом выдавливания.

Выбирается плоскость и создается эскиз (рисунок 16).

Параметризованный эскиз

. Эскиз выдавливается на необходимое расстояние (рисунок 17).

Операция выдавливания

. Эскиз вырезается на расстояние при заданных параметрах (Рисунок — 18).

Вырезание выдавливанием

Последовательность создания кронштейна аналогичная операции выдавливания

(Рисунок 19).

Эскиз кронштейна

Операция выдавливания

Кронштейн

.2 Методика

создания сборочной единицы

Сборка необходима для получения информации о напряжениях деталей.

Последовательность создания сборки:

Выбор опорной детали, включение ее в сборку и ее закрепление в начале

координат.

Опорная деталь — кронштейн

. Включение в сборку следующей детали, которая будет закреплена на уже

включенных в сборку деталях.

Рисунок 23 — Добавление 2 детали

2. Ориентирование детали относительно уже включенных в сборку деталей

Сборочный чертеж

3.3 Метод

создания разнесенной сборки

Разнесенная сборка это полностью созданная модель сборочной единицы, но

детали, входящие в состав модели разнесены на различное расстояние.

Разнесенные сборки необходимы для создания каталогов и инструкций по

сборке изделий.

Последовательность создания разнесенной сборки.

Задаются параметры разнесения (шаг, компоненты в шаге, грань,

относительно которой относятся компоненты, направление и расстояние, на которое

относятся компоненты).

После задания параметров разнесения в любой момент можно нажать кнопку

«Разнести компоненты», и они разнесутся согласно заданным параметрам. Все

рассмотренные способы используются для создания моделей детали и сборочных

единиц.

Разнесенная сборка

3.4

Автоматизированная разработка конструкторской документации

Конструкторская документация включает в себя спецификации, чертежи,

каталоги. Она необходима для разработки технологического процесса изготовления

изделия.

В графическом редакторе «Компас-3D» имеется возможность создания

ассоциативно связанных чертежей с помощью моделей деталь. Связь проявляется в

том, что при изменении модели детали изменяется и связанный с ней чертеж.

На ассоциативно связанном чертеже создаются: стандартные виды;

произвольные виды; проекционные виды (вид по направлению указанному

относительно другого вида); виды по стрелке; разрезы, сечения ;выносные

элементы; местные виды; разрезы видов.

Последовательность создания чертежа детали.

. Настройка параметров листа чертежа (Рисунок 26).

Окно настройки параметров

. Создание связанных видов, создание разрезов (Рисунок 27).

Ассоциативно связанные виды

Аналогично формируются остальные чертежи моделей деталей и сборочных

единиц.

3.5 Создание

связанных спецификаций

В графическом редакторе «Компас-3D» имеются два режима заполнения спецификации: ручной и

автоматический. В ручном режиме все графы заполняются вручную с клавиатуры. В

автоматическом режиме графы заполняются данными из чертежей или деталей,

указанных в качестве источника данных.

Последовательность создания связанной спецификации:

. Создание объекта спецификации для моделей детали.

.1 При создании объекта выбирается раздел «Детали» и создается базовый

объект спецификации.

.2 Подключается чертеж детали

.3 Данные берутся из основной надписи

. Создание объекта спецификации для сборки

Для модели сборки создается два объекта спецификации:

внутренний — для создания собственной спецификации на данную сборку

внешний — если данная сборка будет входить в более крупную сборку.

.1 Создание внутреннего объекта спецификации для сборки.

.1.1 При создании объекта выбирается внутренний объект, выбирается раздел

«Документы» и создается базовый объект спецификации

.1.2 Подключается чертеж сборки

.1.3 Данные берутся из основной надписи

.2 Создание внешнего объекта спецификации для сборки.

.2.1 При создании объекта выбирается внешний объект, выбирается раздел

«Сборочные единицы» и создается базовый объект спецификации.

.2.2 Подключается чертеж сборки

.2.3 Данные берутся из основной надписи

. Создание спецификации

.1. Создается новый документ «Спецификация»

.2 Подключается сборка с условием «Передавать изменения в документ»

. Создание связи объектов спецификации с позициями на чертеже

.1 Расставляются позиции на чертеже

.2. На экран выводятся и спецификация и чертеж

.3 На чертеже выделяется необходимая позиция, а спецификации необходимая

строчка, нажимается кнопка «Редактировать состав объекта»

На рисунке 28 представлена часть созданной спецификации.

Часть спецификации

На рисунке 29 представлен чертеж разнесенной сборки.

Созданный чертеж с параметром «Разнести»

. Простановка позиций деталей и стандартных изделий (Рисунок 30).

Проставление позиций в каталоге

Автоматизированная разработка конструкторской документации выполняется

гораздо быстрее, чем вручную. Ее проще создавать и легче редактировать.

.6 Разработка

разнесенных сборок и каталогов компонентов визира

Трехмерная сборка в своем окончательном виде не дает полного

представления о взаимном расположении компонентов. Для облегчения восприятия

применяется разнесенный вид — в нем компоненты «раздвигаются» в пространстве.

Также разнесенные сборки применяются для создания иллюстрированных каталогов.

Разнесенные сборки выполняются в системе автоматизированного

проектирования КОМПАС — 3Dv15.1.

Формируя разнесенные виды, в автоматизированном режиме создается документ,

отражающий порядок сборки узлов и агрегатов.

С помощью разнесенной модели механизма можно сымитировать процесс его

последовательной сборки и разборки. Для этого необходимо определить, с какой

сборочной единицы начинается разборка устройства.

После этого создается документ — каталог, в котором на каждом этапе

разборки — сборки приводятся иллюстрации и краткое описание действий (Рисунок

31).

Каталог механизма переключения призмы

4.

Исследование напряженно-деформированного состояния компонентов визира

Анализ напряженно-деформированного состояния будем производить для детали

«червяк». Он находится в зацеплении с червячным сектором, который соединен с

оправой. Также на валу имеется ведомое колесо прямозубой цилиндрической

передачи.

.1 Решение

линейных задач теории упругости методом конечных элементов

Точное аналитическое решение возможно только для очень ограниченного

круга задач теории упругости. Поэтому для инженерной практики огромное значение

имеют приближенные методы. Важность этих методов особенно возрастает в связи с

активным внедрением в теорию и практику проектирования вычислительной техники и

новейших информационных технологий.

В данной главе мы рассмотрим метод конечных элементов (МКЭ), имеющий

наибольшее применение для решения прикладных инженерных задач.

Характерной особенностью МКЭ, относящегося к так называемым прямым

методам, является то, что процедуры для отыскания числовых полей неизвестных

функций в теле (таких как перемещения, напряжения, силы) строятся на основе

вариационных принципов механики упругого тела без непосредственного

использования дифференциальных уравнений. Заметим, что в настоящее время МКЭ

является самым эффективным прямым методом приближенного решения прикладных

задач механики.

В основе МКЭ лежит представление объекта исследования в виде набора

некоторых простых с геометрической точки зрения фигур, называемых конечными элементами,

взаимодействующими между собой только в узлах. Расположенные определенным

образом (в зависимости от конструкции объекта) и закрепленные в соответствии с

граничными условиями конечные элементы, форма которых определяется

особенностями моделируемого объекта, позволяют описать все многообразие

механически конструкций и деталей.

Например, плоскую форменную конструкцию можно смоделировать набором

плоских стержневых фигур, рамную — набором объемных стержневых элементов,

различного рода пластины и оболочки — множеством плоских треугольников или

прямоугольников. Геометрически объемные тела удобно представлять в виде

совокупности элементарных пирамид, параллелепипедов и призм, и т. д. На рисунке

33 показан пример разбивки пластины на конечные элементы — треугольники.

Сетка конечных элементов

Рамные конструкции, как правило, моделируются набором стержневых конечных

элементов. Различного рода пластины и оболочки удобно моделировать набором

плоских треугольных, либо прямоугольных элементов, а в отдельных случаях и

набором более сложных элементов. Геометрически объемные тела удобно

представлять в виде совокупности элементарных пирамид, параллелепипедов и

призм.

Такое представление рассматриваемого объекта позволяет решать задачи

расчета напряженного и деформированного состояний тела, устойчивости и

динамики, нахождения частот и амплитуд собственных и вынужденных колебаний.

Кроме того, МКЭ можно с успехом использовать для решения задач стационарной и

нестационарной теплопроводности, расчета полей статического электричества и

скоростей безвихревого течения жидкости, и т. д.

Практическое использование этого метода во многом зависит от уровня

развития компьютерной техники и качества программного обеспечения, реализующего

этот метод. Программное обеспечение для решения задач методом МКЭ должно

включать в себя следующие элементы: редактор разбивки на конечные элементы,

ядро, непосредственно обеспечивающее решение, и визуализатор для демонстрации

полученных результатов.

Следует отметить, что МКЭ — это достаточно самостоятельный раздел

механики сплошной среды, который динамично развивается и совершенствуется. Для

подробного ознакомления с ним можно воспользоваться специальной литературой.

Здесь же будут рассмотрены лишь физические основы этого метода на примере

решения плоской задачи теории упругости — расчета напряженного состояния тонкой

пластины произвольной формы. В качестве конечного элемента примем плоский

элемент треугольной геометрической формы.

.2

Использование трёхмерной модели для расчёта изделия методами имитационного

моделирования

Имитационное моделирование — создание электронной модели проектируемого объекта и

экспериментирование с ней при заданных ограничениях. Цель таких экспериментов — это определение оптимальных параметров

модели.

Различают два метода имитации:

— Кинематическая —

имитация процесса движения элемента объекта с целью определения столкновений

(коллизий).

Динамическая —

имитация процесса исследования поведения объекта при изменении действующих

нагрузок и температур.

В этом случае определяется теплонапряжённое состояние объекта, а также

определение напряжённо —

деформированного состояния объекта.

Последняя задача была решена давно. Для определения напряжённо — деформированного состояния могут

использоваться методы имитационной физики, достаточно хорошо разработана теория

метода математической физики. Эти методы позволяют получить достаточно точные

результаты, только лишь при достаточно простой конфигурации объекта. При

сложной конфигурации объекта в САПР используется метод конечных элементов

(МКЭ).

.3 Расчет

напряженно — деформированного состояния детали в среде SolidWorks Simulation

Прежде всего, необходимо создать твердотельную модель детали в среде SolidWorks.

Проводим исследование напряженно-деформированного состояния, имитируя

работу червячного вала под действием сил, действующихсо стороны зубчатого

колеса и червячного сектора.

Расчет детали «червяк» производится с использованием модуляSimulation.Модуль предназначен для расчета

напряженно-деформированного состояния стержневых, пластинчатых, оболочечных и

твердотельных конструкций, а также их произвольных комбинаций. Модуль Simulation организован таким образом, что в его

рамках можно рассчитать все многообразие существующих конструкций, собирая их

из вышеперечисленных макроэлементов. Внешняя нагрузка, так же как и условия

закрепления конструкции, могут быть произвольными как по характеру, так и по

местоположению.

Данный модуль позволяет решать следующие задачи:

Тип анализа и их особенности;

Линейный динамический: модальный; случайные колебания; гармонический;

Нелинейный динамический;

Нелинейный с учетом физической и геометрической нелинейности.

Свойства материалов:

В нелинейном динамическом анализе для тел и оболочек: пластические по

Мизесу, гиперупругие по Муни-Ривлину и Огдену, вязкоупругие, с эффектом памяти

формы;

В статическом нелинейном анализе — те же, плюс материалы с ползучестью.

Поддерживается модель больших перемещений и больших пластических деформаций;

В линейных динамических моделях можно определить коэффициенты

демпфирования материалов.

Граничные и начальные условия, параметры настройки:

Для статического нелинейного анализа — история нагружения;

Для динамической модели в дополнение к статической и в зависимости от

типа динамического анализа — перемещения, скорости, ускорения, спектр

возбуждения, параметры гармонических нагрузок;

В зависимости от типа анализа тип и параметр модели демпфирования:

модальное и Рэлеевское.

Виртуальные соединители:

Болты с предварительным натягом, соединяющие как тела, оболочки;

Штифты с конечной бесконечной жесткостью;

Пружины, «сосредоточенные» и «распределенные», в том

числе и с предварительным натягом. Пружины, соединяющие концентрические грани с

радиальной и тангенциальной жесткостью;

Шариковые и роликовые подшипники;

Точки контактной сварки;

Жесткая связь граней;

Жесткий стержень

Сетки:

Многослойные анизотропные плоские и криволинейные оболочки с назначенным

углом армирования для каждого слоя;

Трехслойные сэндвич-панели.

Результаты:

Доступны параметры, присущие динамическим эффектам: скорости, ускорения,

спектральные характеристики;

Абсолютное большинство результатов доступно в зависимости от времени;

Для большинства всех типов можно получить кривые отклика;

Анимация динамических эффектов.

Вал с подшипниками и колесом изображен на рисунке 34.

Червячный вал

Выбирая тип расчетной опоры, необходимо учитывать, что деформативные

перемещения валов — малы, и если конструкция действительной опоры допускает

хотя бы небольшой поворот или перемещение, то этого достаточно чтобы считать ее

шарнирной или подвижной.

Вал можно рассматривать как балку с шарнирно — подвижными опорами или с

одной шарнирно — подвижной и одной шарнирно — неподвижной опорами.

В данном механизме червяк опирается на шариковые радиальные однорядные

подшипники 1000093 ГОСТ 8338-75, поэтому в расчетной схеме вала эти подшипники

заменим на шарнирно — подвижные опоры.

Подшипники, воспринимающие только радиальные нагрузки, изображаются в

виде шарнирно — подвижных опор.

Ниже на рисунке 35 изображена схема нагружения вала.

Кинематическая схема червяка

Передача вращательного движения осуществляется от электродвигателя ДПМ —

20 -Н1 — 08Т ОСТ 160.515.022 — 76 через шестерню прямозубой цилиндрической

передачи. Так как передача прямозубая, то осевой силы Faв зацеплении не будет.

Технические характеристики электродвигателя:

. Номинальный вращающий момент: T = 1,96 (мНм);

. Частота вращения вала: n =

4500 (об/мин.);

. Мощность: P = 0,92 (Вт).

Движение в червячных передачах осуществляется по принципу винтовой пары

или по принципу наклонной плоскости.

Определим вращающие моменты, передаваемые:

) Цилиндрическим колесом:

) Червяком:

Вычислим частоту вращения n2:

где Uц. п.- передаточное число

цилиндрической передачи.

Тогда частота вращения n2определится:

Определим мощность P2червяка:

где ηц. п. — КПД цилиндрической передачи.

Теперь найдем значение T2:

Силы в червячном зацеплении:

Силу взаимодействия червяка и колеса — Fn принимают сосредоточенной и приложенной в полюсе зацепления

по нормали к рабочей поверхности витка. Ее задают тремя взаимно

перпендикулярными составляющими: Ft,Fa, Fr.

На рисунке 36 показаны силы, действующие в зацеплении червячного вала с

колесом.

Сечение червяка в осевой плоскости

) В цилиндрической передаче:

Окружная сила:

Радиальная сила:

) В червячной передаче:

Осевая сила:

Окружная сила:

Радиальная сила (раздвигает червяк и колесо):

Вычислим значение нормальной силы Fn:

В месте контакта червяка и колеса возникает изгибающий момент Mот действия осевой силы Fa.

Приступая к расчету, предварительно намечаем опасные сечения вала,

которые подлежат расчету. При этом учитывается характер эпюр изгибающих и

крутящих моментов, структурная форма вала и места концентрации напряжений.

Теперь проведем расчет и анализ напряженно — деформированного состояния

вала в программной среде SolidWorksSimulation. На рисунке 37 показана трехмерная модель рассматриваемого

вала.

Трехмерная модель червячного вала

На витках червяка создадим небольшие вырезы (площадки) — концентраторы

напряжений, чтобы приложить давление, создаваемое нормальной силой Fn.

Нормальную силу Fnраспределим

между тремя соседними витками червяка таким образом, что 50% этой силы будет

приходиться на средний, а на

два крайних соседних витка — по 25%.

Шариковые радиальные подшипники при расчете заменим жесткой заделкой. На

рисунке 38 изображены силы, действующие на вал.

Вал с приложенными нагрузками и закреплением

Для расчета вала создаем сетку конечных элементов (рисунок 39).

Сетка конечных элементов

На рисунке 40 показано распределение нормальных усилий и диаграмма

напряжений.

Вал и эпюра нормальных напряжений.

Определим давления, приложенные к виткам:

где S — площадь вырезов на витках.

P1 =

0,1741 (Н/мм2);

P2 =

0,145 (Н/мм2);

P3 =

0,166 (Н/мм2).

На рисунке 41 приведено изображение эпюры перемещений.

Рисунок 41 — Вал и эпюра перемещений.

По цветной легенде, находящейся около рисунка, можно определить

максимальные значения того или иного параметра и сделать следующие выводы о

прочностных характеристиках детали.

По диаграмме нормальных напряжений видно, что напряжения в полюсе

зацепления вала с червяком не значительны. А по диаграмме перемещенийясно, что

перемещения витков очень малы.

В ходе расчетов, проведенных методом имитационного моделирования, были

получены аппроксимированные результаты: наибольшие значения статического

напряжения и деформационного растяжения, определенных разработчиком как

допустимые при указанных нагрузках, деталь имеет необходимый запас прочности,

требуемый для безопасного использования изделия в целом.

5. Разработка технологического процесса изготовления детали визира

Эффективность производства, его технический прогресс, качество

выпускаемой продукции во многом зависят от опережающего развития производства

нового оборудования, машин, станков и аппаратов, от всемирного внедрения

методов технико — экономического анализа.

Технический прогресс в машиностроении характеризуется не только

улучшением конструкций машин, но и непрерывным совершенствованием технологии их

производства. Важно качественно, дешево и в заданные плановые сроки с

минимальными затратами изготовить изделие применив высокопроизводительное

оборудование, технологическую оснастку средства механизации и автоматизации

производства. От принятой технологии производства во многом зависит надежность

работы выпускаемых изделий, а также экономика их эксплуатации.

В данной выпускной работе особое внимание уделяется решению технических и

организационных задач, а также детальному и творческому анализу существующего

технологического процесса.

.1 Описание,

назначение и конструкция детали

Оправа представляет собой корпусную деталь, масса которой составляет 0,02

кг. В качестве материала для изготовления детали «оправа» используется

алюминиевый сплав Д16 ГОСТ4784-97.

— это термоупрочняемый деформируемый сплав алюминия, который имеет

химический состав по ГОСТ 4784-97. Ниже в таблице 3показан химический состав

материала Д16.

Таблица 3 — Химический состав материала Д16 в %

|

Fe |

Si |

Cr |

Ti |

Al |

Cu |

Mg |

Zn |

Примеси |

— |

|

|

До 0,5 |

До 0,5 |

0,3-0,9 |

До 0,1 |

До 0,15 |

90,9-94,7 |

3,8-4,9 |

1,2-1,8 |

До 0,25 |

Прочие; каждая 0,05; всего |

Ti+Zr<0,2 |

Благодаря низкой тепло- и электропроводности этот материал хорошо

проявляет себя при температуре свыше 120 °C и до 250 °C, однако, не допускается

его использовать даже кратковременно при температуре выше 500 °C. Он не склонен

к образованию трещин, но при повышении температуры выше 80 °C склонен к

образованию межкристаллитной коррозии, что накладывает определённые ограничения

на его применение. Однако, искусственное состаривание позволяет избежать

образования коррозии, с одновременным уменьшением прочности и пластичности.В

таблице 4 приведены физический свойства Д16.

Таблица 4 — Физические свойства материалов

|

T |

E×10- |

α |

λ |

ρ |

C |

R×10 |

|

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

|

20 |

0.72 |

— |

— |

2770 |

— |

— |

|

|

T |

E×10- |

α |

λ |

ρ |

C |

R×10 |

|

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

|

100 |

— |

22.9 |

130 |

— |

0.922 |

— |

|

Д16Т обладает высокой твёрдостью и прочностью, но уступает по этим

параметрам заготовкам из сплава ВД95Т1 в особо твёрдом состоянии после

искусственного старения и закалки. Но при повышении температуры выше 120 °C

Д16Т проявляет лучшие механические свойства и не имеет себе равных в пределах

до 250 °С. Кроме того следует отметить, что ВД95 склонен к коррозии под напряжением,

так что не всегда удаётся использовать весь потенциал этого материала до конца.

В таблице 5 приведенымеханические свойства материала Д16.

Таблица 5 — Механические свойства материала Д16

|

Сортамент |

Размер |

σв |

σT |

δ5 |

Термообработка |

|

|

— |

мм |

МПа |

МПа |

% |

— |

|

|

Трубы, ГОСТ 18482-79 |

— |

390-420 |

255-275 |

10-12 |

— |

|

|

Пруток, ГОСТ 21488-97 |

— |

245 |

120 |

12 |

— |

|

|

Пруток, ГОСТ 21488-97 |

Ç 8 — 300 |

390-410 |

275-295 |

8-10 |

Закалка и старение |

|

|

Пруток высокой прочности |

— |

450-470 |

325-345 |

8-10 |

Закалка и старение |

|

|

Пруток, повышенной |

— |

410 |

265 |

12 |

Закалка и старение |

|

|

Сортамент |

Размер |

σв |

σT |

δ5 |

Термообработка |

|

|

— |

мм |

МПа |

МПа |

% |

— |

|

|

Лента отожженая, ГОСТ |

— |

235 |

— |

10 |

— |

|

|

Профили, ГОСТ 8617-81 |

10 — 150 |

412 |

284 |

10 |

Закалка и искусственное |

|

|

Профили отожженая, ГОСТ |

— |

245 |

— |

12 |

— |

|

|

Плита, ГОСТ 17232-99 |

— |

345-420 |

245-275 |

3-7 |

Закалка и старение |

|

Большинство дюралей имеет склонность к коррозии больше чем другие сплавы

алюминия. По этой причине изделия из дюралей плакируют 2-4% слоем технического

алюминия, либо покрывают лаком. Однако учитывая иногда высокие температурные

режимы работы деталей из дюралей, в большинстве случаев предпочтительнее

плакировка и анодирование, что и сказывается на выборе листовой продукции,

выпускаемой под плакировкой. Кроме того Д16Т плохо поддаётся сварке и может

свариваться только точечной сваркой, поэтому в большинстве случаев закрепляется

с помощью заклёпок и других разъёмных и неразъёмных соединений.

5.2

Технологический контроль чертежа детали

Технологический контроль чертежа детали «оправа» дает полное

представление о ее конструкции. На чертеже проставлены размеры с допусками и

шероховатостью необходимыми для изготовления детали.

Заданные точности получения размеров и шероховатости поверхностей можно

обеспечить при выполнении технологических переходов:

сверлением Ç1,8Н12с шероховатостьюRa 3,2;

сверлением и нарезанием резьбы в отверстиис размерами М14х0,5-6Н глубиной

8 мм и диаметром М2 глубиной 3,5 мм — с шероховатостьюRa 3,2;

На рабочем чертеже указаны технические требования:

· допуск радиального биения обеспечивается обработкой от одной

базы за один установ (принцип единства баз);

· допуск перпендикулярности оси отверстия относительно базы

обеспечивается центровкой и последующим сверлением отверстия (введением центровки

ликвидируется увод оси отверстия.

После обработки необходимо контролировать:

· размеры линейные по 14 квалитету точности микрометром с ценой

деления 0,01 мм;

· твердость с помощью твердомера;

· шероховатость Ra с

помощью профилометра.

.3 Анализ технологичности

конструкции детали

Под технологичностью конструкции изделия понимается совокупность свойств

конструкции изделия, проявляемых в возможности оптимальных затрат труда,

средств, материалов и времени при технической подготовке производства, изготовлении,

эксплуатации и ремонте по сравнению с соответствующими показателями однотипных

конструкций изделий того же назначения при обеспечении установленных значений

показателей качества и принятых условий изготовления, эксплуатации и ремонта.

Обработка конструкции на технологичность представляет собой комплекс

мероприятий по обеспечению необходимого уровня технологичности конструкции по

установленным показателям, направлена на повышение производительности труда,

снижение затрат и сокращение времени на изготовление изделия при обеспечении

необходимого его качества. Оценка технологичности конструкции может быть двух

видов: качественной и количественной. Качественная оценка характеризует

технологичность конструкции обобщенно на основании опыта исполнителя и допускается

на всех стадиях проектирования как предварительная. Количественная оценка

технологичности конструкции изделия выражается числовым показателем и

рациональна в том случае, если эти показатели существенно влияют на

технологичность рассматриваемой конструкции.

Технологический контроль чертежа детали «оправа» дает полное

представление о ее конструкции. На чертеже проставлены размеры с допусками и

шероховатостью необходимыми для изготовления детали. Заготовкой для оправы

служит отливка. Деталь имеет удобные и надежные технологические базы в процессе

обработки; предусмотрена возможность непосредственного измерения большинства

заданных на чертеже размеров; деталь нежесткая, неустойчивая; все поверхности

можно обработать универсальными инструментами. Следовательно, можно сделать

вывод, что деталь технологична.

По ГОСТ 14.205-83 технологичность конструкции изделия — это совокупность

свойств конструкции изделия, определяющих её приспособленность к достижению

оптимальных затрат при производстве, эксплуатации и ремонте для заданных

показателей качества, объема выпуска, условий выполнения работ.

Оценку технологичности производим по следующим параметрам:

) Для определения коэффициента точности используем формулу:

где Tср- среднее значение точности детали;

ni-

количество поверхностей каждого квалитета.

) Определение коэффициента шероховатости:

где Бcр — параметр шероховатости;

ni —

количество поверхностей с данной шероховатостью.

5.4 Определение

типа производства

Заданная годовая программа выпуска деталей составляет: NВ=500(шт.).

Годовая программа запуска деталей в производство рассчитывается по

следующей формуле:

гдеk1 — коэффициент, характеризующий технологический

брак (4…5% от годовой программы выпуска);

k2-

коэффициент незавершенного производства (2…3% от годовой программы выпуска);

шт.

Принимаем: шт.

Расчетный такт производства:

где Fд — расчетный фонд работы в часах при

двухсменном режиме работы (принимаем:);

Действительный такт производства:

где — коэффициент загрузки оборудования, (

);

Тип производства определяется по таблице6:

Таблица 6 — Определение типа производства

|

Тип производства |

Годовая программа выпускаNВ, |

||

|

тяжелые, |

средние, |

легкие, |

|

|

Единичное |

до 5 |

до 10 |

до 100 |

|

Мелкосерийное |

5…100 |

10…200 |

100…500 |

|

Серийное |

100…300 |

200…500 |

500…5000 |

|

Крупносерийное |

300…1000 |

500…5000 |

5000…50000 |

|

Массовое |

>1000 |

>5000 |

>50000 |

По таблице данной годовой программе выпуска и массе детали соответствует

крупносерийный тип производства. Данный тип производства имеет следующие

характеристики:

· большая годовая программа выпуска изделий;

· узкая номенклатура выпускаемых изделий;

· заготовки имеют как можно меньшие припуски на обработку;

· для механической обработки используется специальный

инструмент;

· невысокая квалификация рабочих (2-3 разряд);

· закрепляемость операций (2…10 операций на одном рабочем

месте);

· трудоемкость изготовления деталей мала, а т.к. трудоемкость

является одной из составляющих себестоимости продукции, то себестоимость также

мала;

· применение специального оборудования и инструмента снижает

гибкость производства до минимума.

.5 Выбор

заготовки

Сущность литья по выплавляемым моделям заключается в применении разовых,

точных, неразъемных, керамических оболочковых форм, получаемых по разовым

моделям с использованием жидких формовочных смесей. Перед заливкой расплава

модель удаляют из формы выплавлением, выжиганием, растворением или испарением.

Для удаления остатков модели и упрочнения форму нагревают до высоких

температур. Прокалка перед заливкой практически исключает газотворность формы и

улучшает ее заполняемость расплавом.

Основные операции.

Модель или звено моделей изготовляют в разъемной пресс-форме, рабочая

полость которой имеет конфигурацию и размеры отливки с припусками на усадку

(модельного состава и материала отливки) и обработку резанием. Модель получают

из материалов с невысокой температурой плавления (воск, стеарин, парафин) и

материалов, способных растворяться (карбамид) или сгорать без образования

твердых остатков (полистирол). Готовые модели или их звенья собирают в блоки,

включающие в себя модели элементов литниковой системы из того же материала, что

и модель. В блок моделей входят звенья, центральная часть которых образует

модели питателей и стояка. Модели чаши и нижней части стояка выполняют отдельно

и устанавливают в блок при сборке. Блок моделей погружают в емкость с жидкой

формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного

огнеупорного материала (например, из пылевидного кварца или электрокорунда) и

связующего.

В результате на поверхности модели формируется тонкий (менее 1 мм) слой

суспензии. Для упрочнения и увеличения толщины этого слоя на него наносят

зернистый огнеупорный материал (мелкий кварцевый песок, электрокорунд или

зернистый шамот). Операции нанесения суспензии и обсыпки повторяют до получения

на модели оболочки требуемой толщины (3-10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака, что

зависит от связующего. После сушки оболочковой формы модель удаляют из нее

выплавлением, растворением, выжиганием или испарением.

Количество:

электродов …………………………………………… 1,0

установленных форм ……………………………. 1,0

Скорость:

вращения формы, мин-1 ……………………….. 150…800

плавки, кг/мин ……………………………………… 5…8

Длительность цикла, ч …………………………… 2,0…2,5

Масса печи, т …………………………………………. 176

Эскиз заготовки с размерами представлен на рисунке 42.

Эскиз заготовки

.6 Расчет

припусков на обработку

Значения припусков на обработку приведены в таблице 7.

При обработке деталей типа дисков, по наружному контуру с прижимом к

торцевой поверхности, суммарное значение пространственных отклонений

рассчитываем по формуле:

где ρкор-значение пространственного отклонения из-за коробления,

мкм;

ρсм = δв — допуск на диаметр базовой

поверхности при закреплении, мкм;

где — удельная кривизна заготовок на 1,5 мм длины, мкм;

L —

длина базовой поверхности детали, мм;

Таблица 7 — Расчет припусков и предельных размеров по технологическим

переходам на обработку поверхности

|

Технологические переходы |

Элементы припуска, мкм |

Расчетный припуск zmin, |

Расчетный диаметр, dр, |

Допуск δ, мкм |

Предельный размер, мм |

Предельное значение |

|||||

|

dmin |

dmax |

|

|

||||||||

|

Rz |

T |

r |

e |

||||||||

|

Заготовка |

150 |

880 |

— |

— |

13,19 |

1400 |

13,19 |

14,59 |

— |

— |

— |

|

Черновое фрезерование |

50 |

50 |

44 |

— |

1250 |

11,94 |

250 |

11,94 |

12,20 |

1250 |

1500 |

|

Чистовое фрезерование |

30 |

30 |

4,4 |

— |

150 |

11,79 |

62 |

11,79 |

11,85 |

150 |

212 |

|

Итого, |

— |

— |

— |

— |

— |

— |

— |

— |

— |

1400 |

1712 |

Подставим, получим суммарное значение пространственных отклонений, мкм:

тогда:

Остаточное пространственное отклонение:

где коэффициент уточнения формы.

После предварительного фрезерования:

После чистового фрезерования:

Расчет минимальных значений припусков производим, пользуясь основной

формулой:

где соответственно высота неровностей и глубина дефектного

поверхностного слоя на предшествующем технологическом переходе, мкм;

суммарное значение пространственных отклонений для

элементарной поверхности на предшествующем переходе, мкм.

Минимальный припуск:

под предварительное фрезерование: мкм;

под чистовое фрезерование: мкм;

Графу «Расчетный размер» заполняем, начиная с конечного (чертежного

размера) путем последовательного прибавления расчетного минимального припуска

каждого технологического перехода.

Значения допусков каждого технологического перехода и заготовки принимаем

по таблицам в соответствии с квалитетом, используемого метода обработки.

Наименьший предельный размер определяем округлением расчетных размеров в

сторону увеличения их значений. Округление проводим до того знака десятичной

дроби, с каким дан допуск на размер для каждого перехода.

Наибольшие предельные размеры определяем добавлением допусков к

округленным наименьшим предельным размерам.

Максимальные предельные припусков равны разности наибольших предельных

размеров, а минимальные значения соответственно разности наименьших

предельных размеров предшествующего и выполняемого переходов.

Общие припуски и

определяем, суммируя промежуточные припуски.

Общий номинальный припуск определяем с учетом несимметричного

расположения поля допуска заготовки:

Нижнее отклонение размера заготовки находим по ГОСТ 7505-74

Номинальный размер заготовки:

.7 Выбор

оборудования

Для обработки данной детали подойдет обрабатывающий центр CW-1000

HECKERT.

Обрабатывающий центр с ЧПУ CW-1000 HECKERT предназначен для комплексной

обработки с четырех сторон призматических деталей с габаритами по граням 1000

мм при одной установке сверлильными и фрезерными операциями.

Специфическая компоновка станка и системы управления обеспечивает

экономически выгодно эксплуатировать обрабатывающий центр в единичном, мелко —

и среднесерийном производстве при высокой производительности и точности обработки.

Обрабатывающий центр CW-1000 1986 года выпуска укомплектован системой с

ЧПУ фирмы SIEMENS. Текст управляющей команды для данного станка приведен в

приложении 3.

Для предварительной обработки подойдет горизонтально- фрезерный станок

6Р82Г. Технические характеристики обрабатывающего центра и универсального

станка 6Р82Г представлены в таблице 4.1 и 4.2 приложения 4 соответственно.

5.8 Расчет режимов резания, нормирование операций

Сверление отверстияÇ:

Глубина резания:

Скорость резания:

где коэффициент, учитывающий фактические условия резания;

поправочный коэффициент, учитывающий влияние

физико-механических свойств обрабатываемого материала;

коэффициент, характеризующий группу стали по

обрабатываемости;

коэффициент, учитывающий инструментальный материал;

коэффициент, учитывающий глубину сверления.

В данном случае:

Количество оборотов шпинделя:

где диаметр сверла, мм;

Крутящий момент:

гдекоэффициент, учитывающий условия

обработки;

В нашем случае:

Осевая сила, Po:

Мощность резания, кВт:

Основное время, мин:

где L = l+l1+l2 — расчетная длина рабочего хода

инструмента, мм;

l1 —

величина врезания инструмента, мм;

l2 —

величина перебега инструмента,мм;

i-

число проходов инструмента.

Для остальных переходов назначаем режимы резания по источнику [4]

Т=Т1+Т2+Т3+Т4+Т5, (5.28)

где Т1- быстрый подвод, мин;

Т2 — врезание, мин;

Т3 — рабочий ход, мин;

Т4 — опускание на длину режущей части;

Т5 — выход на быстром отводе, мин.

Т=0,43+0,38+0,21+0,18+0,42 мин;

Тв=0,4мин

Тп.з= Тп.з.А+ Тп.з.Б+Тп.з.В = 8+0+7 = 15 мин; (5.29)

Тшт= (ТО+ ТВ)(1 + (aОбс+ aОтд.Л)÷100)=

=(1,62+0,4)(1+(3,5+4)÷100))

=1,88 мин.(30)

Поскольку сверло твердосплавное и дорогое, то за один ход на одних и тех

же режимах обработку не ведут, а значит, и время будет разное, поэтому ход

разбивают на несколько.

Технологическая документация приведена в приложении 5. План

производственного участка механической обработки детали «оправа» приведен в

приложении 6.

6. Управляющая программа

Под управляющей программой понимают последовательность команд на языке

программирования, обеспечивающих заданное функционирование рабочих органов

станка. Фиксируют эти команды программном носители.

Характерной особенностью ЧПУ является то, что информация о траектории

движения инструмента, скорости резания, подачи и других технологических команда

х задается в виде цифр, закодированных в определенной последовательности на

программном носителе, в качестве которого применяют перфокарту, перфоленту,

магнитную ленту и др.

Управляющая программа (УП) — это записанная на программном носителе в

закодированном цифровом виде маршрутное операционная технология на конкретную

деталь с указанием траекторий движения инструмента. Изготовление УП (менее,

трудоемкое и более дешевое, чем изготовление кулачков шаблонов, копиров и

чертежей) сводится к написанию маршрутно-операционной технологии, расчетам

траекторий перемещения инструментов и записи на программный носитель; большую

часть этой работы можно автоматизировать.

Фрагмент управляющей программы

%

O1398(

22- .NCF )

( PARTS PROGRAMMED: 1 )

( FIRST TOOL NOT IN SPINDLE )G17G21G40G80G94T1M6

( OPERATION 1: )

( TOOL 2: 2. DIA. )