Настоящая инструкция содержит технологические и организационные положения по изготовлению огнеупорной футеровки открытых и вакуумных тигельных индукционных печей, а также по уходу за футеровкой в процессе эксплуатации.

В инструкции даются практические указания по подготовке огнеупорных смесей и составов, основные рабочие приемы при изготовлении, подготовке и эксплуатации футеровки, определены контролируемые параметры технологических процессов.

По вопросам эксплуатации печи и вспомогательного оборудования, подробно не оговоренным в настоящей инструкции, следует руководствоваться инструкциями по эксплуатации.

1.Общие положения

1.1. Качество изготовления футеровки и уход за ней в процессе кампании призваны обеспечить высокую ее стойкость, исключить загрязнение выплавляемого металла включением материала футеровки, а также свести к минимуму зашлаковывание тигля печи.

1.2. Операции по изготовлению нового тигля или текущему ремонту его необходимо производить под наблюдением мастера или технолога. На этих работах специализировать определенных лиц, несущих полную ответственность за качество изготовления и ремонта футеровки.

1.3. Приемка нового или отремонтированного тигля возлагается на мастера или начальника участка, которые решают вопрос о допуске тигля к плавке.

1.4.Ответственность за эксплуатацию тигля и уход за ним в процессе эксплуатации несут плавильщик и бригадир.

2. Исходные материалы

2.1. В качестве исходных материалов для изготовления футеровки печей следует применять:

а) порошки шпинельные и периклазошпинельные плавленые марки ПШППл и ППШГПл по ТУ 14-8-608-90:

б) стекло жидкое по ГОСТ 13078-81;

в) глина огнеупорная.

Требования к плавленым шпинельным и периклазошпинельным порошкам представлены в табл. 1 и 2.

Таблица 1

|

Наименование показателя |

Норма для |

марок |

|

ПШППл |

ППШГПл |

|

|

Массовая доля, % |

||

|

MgO, в пределах |

25-40 |

40-70 |

|

Аl20з, в пределах |

55-75 |

25-60 |

|

Si02, не более |

1.5 |

2.0 |

|

Fe20з, не более |

0.4 |

0.4 |

|

Изменение массы при прокаливании, %, не более |

0.5 |

0.5 |

Таблица 2

|

Наименование показателя |

Норма |

для |

марки |

|

|

ПШППл-5 |

ПШППл-3 |

ПШППл-1 |

ПШППл-0063 |

|

|

ППШГПл-5 |

ППШГПл-3 |

ППШГПл-1 |

ППШГПл-0063 |

|

|

Зерновой состав, % Остаток на сетке № 5, не более |

10 |

— |

— |

— |

|

Остаток на сетке № 3, не более |

— |

10 |

— |

— |

|

Проход через сетку № 3, не более Проход через сетку № 1, не более Остаток на сетке № 1, не более |

30 — — |

— 30 — |

— — 20 |

— — — |

|

Остаток на сетке № 0063, не более |

— |

— |

— |

10 |

2.2. Все исходные материалы могут быть использованы только при наличии сертификата или этикетки на таре с указанием марки материала, технических условий и показателей, характеризующих их качество.

2.3. Шпинельные и периклазошпинельные порошки хранятся в условиях, исключающих непосредственное попадание в них влаги.

Каждая фракция порошков хранится в отдельной емкости, снабженной соответствующей надписью.

2.4. Отработанные, бывшие в употреблении материалы складируются отдельно, в местах, удобных для отгрузки и исключающих их перепутывание с годным материалом.

3. Приготовление набивных масс

3.1. Смеситель и рабочие емкости для готовой набивной массы должны быть тщательно вычищены от остатков предыдущего замеса.

3.2. В целях исключения расфракционирования массы в качестве смесителей для приготовления сухих масс следует использовать смесители с неподвижной емкостью и подвижным рабочим органом (шнековые смесители, лопастные и т.д.).

3.3. Для приготовления набивной массы в Смеситель загрузить плавленые порошки в следующих соотношениях, массовая доля, %:

для печи емкостью до 1 т для печи емкостью свыше 1 т

фракция 5-3 мм — 10

фракция 3-1 мм 50 40

фракция 1-0 мм 25 25

фракция менее 0,063 мм 25 25

3.5. При использовании для набивки печи пневмотрамбовки допускается добавление в массу 0,3-0,5 % воды.

3.6. В случае использования набивной массы в металлургических агрегатах с температурой службы футеровки менее 1600°С возможно введение массовой доли борной кислоты 1 — 2% сверх 100%.

3.7. Срок хранения сухой массы в условиях, гарантирующих массу от увлажнения и попадания в нее посторонних примесей, не ограничивается.

3.8. Допускается приготовление небольших количеств масс и обмазок вручную.

4. Подготовка печи к набивке тигля

4.1. Проверить целостность и жесткость каркаса печи, а также исправность механизма наклона печи и устранить обнаружение неисправности.

4.2. Проверить надежность действия водоохлаждающей системы индуктора, электроизоляцию индуктора и каркаса печи.

4.3. Все элементы каркаса печи и токоведущие части обдуть сжатым воздухом и очистить от мусора и пыли. При необходимости частично или полностью заменить шамотную кладку подины печи с последующей тщательной сушкой подины газовой горелкой.

4.4. Сборка секций индуктора производится вне печи на специальном стенде. Витки вновь собранного индуктора не должны выступать более чем на 5 мм внутрь индуктора. Крепление отдельных секций и индуктора в целом должно быть жестким и плотным без зазора между витками. В случае образования зазоров, последние следует уплотнять асбестовым шнуром.

4.5. Установить вновь собранный индуктор в каркас печи, жестко закрепить его стяжками во избежание сдвига и закорачивание витков индуктора.

4.6. После тщательного закрепления индуктора проверить его на герметичность водой под давлением от 3 до 4 кгс / см2.

4.7. После гидроиспытаний и подсушки индуктора произвести обмазку его изолирующей массой следующего состава, массовая доля, %:

плавленый шпинельный порошок фракции 1 -0 мм 100 жидкое стекло плотностью 1,25-1,30 г/см3, сверх 100% 5-7 глина огнеупорная до получения пластичного состояния массы Обмазку нанести слоем толщиной 3-5 мм так, чтобы она заполнила пространство между витками индуктора. Поверхность обмазанного индуктора должна быть гладкой и ровной. Если старая обмазка сохранилась, то следует обмазывать только поврежденные места. Обмазку индуктора выдержать на воздухе не менее 5-6 часов.

При отсутствии обмазки витков индуктора работа печи категорически запрещается.

5.1. Набивку производить по металлическому, выплавляемому шаблону, изготовленному из листового железа толщиной не менее 3 мм. Форма и размеры шаблона воспроизводят плавильное пространство печи, при этом верхний край шаблона должен находиться выше воротника печи. Внешняя Поверхность шаблона и особенно стыки и сварные швы необходимо тщательно зачистить для получения ровной, гладкой поверхности без выступов и острых углов. Шаблон должен иметь сквозные отверстия диаметром 3 мм, расположенные в шахматном порядке на расстоянии 150-200 мм друг от друга.

5.2. Набивка тигля производится пневмомолотком. Набивка подины- плоским наконечником диаметром 100-150 мм. Набивка стен тигля- наконечником в виде сегмента, внутренний радиус которого должен равняться наибольшему радиусу шаблона, а ширина -2/3 минимальной толщины стенки тигля.

5.3. Для уменьшения расфракционирования массы рекомендуется засыпать ее в тигель аккуратно, не допуская резких ссыпов, ударов. Для ликвидации неоднородности массы в виде скоплений крупных зерен рекомендуется либо убирать их совком, либо перемешивать засыпанную порцию массы перед трамбованием.

5.4. Набивку подины производить послойно в следующем порядке: насыпать слой толщиной 60-80 мм, с целью удаления воздуха проштыковать насыпанный слой металлической лопаткой, тщательно уплотнить массу с помощью пневмомолотка, взрыхлить Поверхность слоя на глубину 4-6 мм. ПЛОХОЕ УПЛОТНЕНИЕ МАССЫ И ПЛОХОЕ ВЗРЫХЛИВАНИЕ ПРИВОДИТ К ОБРАЗОВАНИЮ ПОПЕРЕЧНЫХ ТРЕЩИН ПО СЛОЯМ НАБИВКИ. Продолжительность уплотнения слоя составляет около 10 минут. Таким же образом набиваются остальные слои подины. Набивку подины нужно заканчивать на 40-60 мм выше требуемого уровня, а затем избыток массы срезать.

5.5. На набитую подину установить шаблон, при помощи клиньев отцентровать и закрепить его относительно индуктора, установить внутрь шаблона груз для обеспечения устойчивости его в процессе набивки стен и еще раз проверить центровку шаблона.

5.6. Перед засыпкой первого слоя для набивки стен тигля необходимо взрыхлить на глубину 5-10 мм и перемешать до полной однородности массу на подине в зазоре между шаблоном и индуктором.

5.7. Набивка стен тигля производится также, как и подины, послойно. При этом толщина насыпанного слоя должна составлять 40-50 мм, а уплотненного 25-30 мм. Время уплотнения каждого слоя составляет 5-7 минут. Поверхность уплотненного слоя перед набивкой следующего необходимо взрыхлить на глубину 5-8 мм и перемешать до однородности. Высота стен тигля должна обеспечивать высоту воротника в пределах 50-60 мм, при этом набивку стен необходимо заканчивать на 40-50 мм выше этого уровня и затем срезать излишек массы.

5.8. Перед изготовлением воротника пропитать Поверхность верхнего слоя тигля раствором жидкого стекла плотностью 1,25-1,30 г / см3. Изготовить воротник из массы, использованной для набивки тигля, смешанной с 5-7 % жидкого стекла указанной выше плотности. Оформить воротник и сливной носок массой, состав которой указан в п. 4.7.

6.1. Готовую футеровку подвергнуть воздушной сушке продолжительностью не менее шести часов.

6.2. После воздушной сушки загрузить шихту в тигель печи и приступить к сушке под током. Перед включением тока необходимо пустить воду через индуктор, а в процессе плавки следить за постоянством расхода воды и ее температурой, которая не должна превышать 60°С.

6.4. Первая плавка производится в замедленном режиме. В процессе расплавления шихты производить ее подвалку, не допуская образования мостов. Для лучшего спекания воротника печи при первой плавке рекомендуется поднять уровень расплава выше стыка воротника со стенками тигля.

6.6. После первой и второй плавки механическую очистку футеровки тигля от остатков металла и шлака не производить. В ходе первых трех плавок загружать шихту следует особенно осторожно, не допуская ударов в футеровку.

7.1. Все операции на тигле ( загрузка и осаживание шихты, наведение и снятие шлака) необходимо проводить с осторожностью, не допуская механических повреждений спеченного слоя.

7.2. После слива каждой плавки ( кроме первых трех ) тигель должен быть тщательно очищен от остатков металла и шлака не только для предотвращения зарастания тигля, но и для возможности обнаружения местных повреждений спеченного слоя.

Для удаления шлака с поверхности тигля необходимо использовать смесь следующего состава, массовая доля, %:

молотый шамот 72-77

молотый периклазовьш порошок 14-18

плавиковый шпат 9-10

7.3. Наиболее опасными являются повреждения футеровки: разрушение спеченного слоя, выкрашивание порошкообразной неспекшейся массы, появление поперечных трещин, Проход металла вглубь набивки. Ремонт таких дефектов следует производить пластичными массами путем подмазки. Для этого используется масса по п.4.7. без огнеупорной глины.

7.4. После очистки дефектного места от металла и шлака подмазать его ремонтной массой при помощи металлической лопатки. Массу наносить тонкими слоями. После подмазки и сушки отремонтированную Поверхность затереть раствором жидкого стекла. Подмазку поврежденных участков следует производить на остывшем тигле. При значительных местных повреждениях перед загрузкой шихты прикрыть отремонтированное место стальным листом.

7.6. Для уменьшения разъедания тигля на уровне шлакового пояса рекомендуется, по возможности, менять от плавки к плавке уровень металла в тигле.

7.7. В ходе плавки необходимо контролировать температуру охлаждающей индуктор воды и не допускать ее нагрев выше 60°С.

7.8. При длительных перерывах в работе печи, для уменьшения образования внутренних напряжений, а, следовательно, и трещин в тигле, прежде, чем остудить печь, необходимо: после слива металла загрузить следующую порцию шихты, разогреть ее приблизительно до 800°С (красное свечение металла), накрыть тигель листовьм асбестом или другим подходящим материалом и только после этого отключить печь.

7.9. Полная замена тигля производится при 25-30% износе стен по толщине. Износ определяется при помощи нутромера. Дополнительными критериями износа, требующими замены тигля, являются: проникновение металла в трещины и выбоины в стенах, когда извлечение скрапин и, следовательно, Ремонт невозможны; образование кольцевых горизонтальных трещин; осыпание и выкрашивание стен в значительной части поверхности; чрезмерное зарастание стен, исключающее проведение плавки нормального веса. В каждом конкретном случае вопрос о замене тигля решает мастер или начальник участка.

смеситель;

пневмомолоток с насадками для подины и стен;

ломик-скребок для очистки футеровки;

шаблон металлический;

нутромер;

металлическая лопатка;

клинья для центровки шаблона.

9. Техника безопасности при выполнении работ

9.1. Футеровщикам разрешается работать только в спецодежде с применением индивидуальных средств защиты согласно инструкции.

9.2. Пользоваться при футеровочных работах неисправным инструментом или эксплуатировать неисправное оборудование запрещается.

9.3. При работе с огнеупорными материалами рабочим пользоваться респираторами и очками.

9.4. Сушку и разогрев индукционной печи производить под контролем дежурного электрика.

9.5. Работать с жидким стеклом необходимо в резиновых перчатках и очках.

9.6. При футеровке и эксплуатации индукционных печей футеровщикам руководствоваться настоящей технологической инструкцией и инструкцией по технике безопасности работы на данном производстве.

УТВЕРЖДАЮ:

Директор ООО «НПП «Огнеупорремонт»

А.Б. Пономарев

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

НА ИЗГОТОВЛЕНИЕ И ЭКСПЛУАТАЦИЮ ФУТЕРОВКИ

ТИГЕЛЬНЫХ ИНДУКЦИОННЫХ ПЕЧЕЙ ИАТ

Екатеринбург. 2004 г.

Настоящая инструкция содержит технологические и организационные положения по изготовлению огнеупорной футеровки индукционных тигельных печей, выплавляющих алюминиевые сплавы, а также по уходу за футеровкой в процессе эксплуатации.

В инструкции даются практические указания по подготовке огнеупорных составов, основные рабочие приемы при изготовлении, подготовке и эксплуатации футеровки, определены контролируемые параметры технологических процессов.

По вопросам эксплуатации печи и вспомогательного оборудования, подробно не оговоренным в настоящей инструкции, следует руководствоваться соответствующими инструкциями по эксплуатации.

1. Общие положения

1.1. Качество изготовления футеровки и уход за ней в процессе кампании призваны обеспечить высокую ее стойкость, исключить загрязнение выплавляемого металла включением материала футеровки, а также свести к минимуму зашлаковывание тигля печи.

1.2. Операции по изготовлению нового тигля или текущему ремонту его необходимо производить под наблюдением мастера или технолога. На этих работах специализировать определенных лиц, несущих полную ответственность за качество изготовления и ремонта футеровки.

1.3. Приемка нового или отремонтированного тигля возлагается на мастера или начальника участка, которые решают вопрос о допуске тигля к плавке.

1.4. Ответственность за эксплуатацию тигля и уход за ними в процессе эксплуатации несут плавильщик и бригадир.

2. Исходные материалы

2.1. В качестве исходных материалов для изготовления футеровки индукционных тигельных печей следует применять:

а) масса шпинельная набивная марки МШПАС по ТУ 1523-003-20873641-2002;

б) стекло жидкое по ГОСТ 13078-81;

2.2. Срок хранения сухой массы в условиях, гарантирующих массу от увлажнения и попадания в нее посторонних примесей, один год.

3. Подготовка индуктора и шаблона

3.1. Нанесение на индуктор обмазок и изолирующих материалов производится согласно действующей на предприятии технологической инструкции.

3.2. На собранный шаблон для сглаживания неровностей наносится слой краски или наклеивается бумага с толщиной слоя 2-3 мм.

4. Изготовление футеровки печи

4.1. Набивка тигля производится пневмомолотком. Набивка дна — плоским наконечником диаметром 150 мм, набивка стен тигля — наконечником в виде сегмента, внутренний радиус которого должен равняться наибольшему радиусу шаблона, а ширина — 2/3 минимальной толщины стенки тигля.

4.2. Для уменьшения расфракционирования массы рекомендуется засыпать ее в тигель аккуратно, не допуская резких осыпав, ударов. Для ликвидации неоднородности массы в виде скоплений крупных зерен рекомендуется либо убирать их совком, либо перемешивать засыпанную порцию массы перед трамбовкой.

4.3. Набивку дна производить послойно в следующем порядке: насыпать первый слой толщиной 80-100 мм, с целью удаления воздуха проштыковать насыпной слой металлической лопаткой, тщательно уплотнить массу с помощью пневмомолотка, взрыхлить поверхность слоя на глубину 4-6 мм. ПЛОХОЕ УПЛОТНЕНИЕ МАССЫ И ПЛОХОЕ ВЗРЫХЛЕНИЕ ПРИВОДИТ К ОБРАЗОВАНИЮ ПОПЕРЕЧНЫХ ТРЕЩИН ПО СЛОЯМ НАБИВКИ. Контроль качества уплотненного слоя производится вдавливанием в поверхность, усилием руки, стального стержня-щупа диаметром 3-4 мм. При качественной набивке он должен углубиться не более, чем на 5-10 мм. Все последующие слои насыпаются толщиной 60-80 мм и набиваются таким же образом. Последний слой уплотненной массы не разрыхляется.

4.4. На дно тигля устанавливается шаблон в сборе и отцентровается деревянными брусками толщиной, равной толщине стенки тигля. Бруски расположить в четырех диаметрально противоположных точках шаблона.

4.5. Верхние секции шаблона удалить из печи, оставив нижнюю. В нижнюю часть шаблона устанавливается груз. При правильной установке шаблона относительно индуктора разница в толщине стенок должна быть не более 5 мм.

4.6. Перед засыпкой первого слоя для набивки стен тигля необходимо взрыхлить на глубину 5-10 мм и перемешать до полной однородности массу на подине в зазоре между шаблоном и индуктором.

4.7. Набивка стен тигля производится так же, как и подины, послойно. При этом толщина насыпанного слоя должна составлять 40-50 мм, а уплотненного 25-30 мм. Качество уплотнения слоев стен тигля определяется способом, аналогичным применяемому для подины ( п. 4.3. ). Поверхность уплотненного слоя перед набивкой следующего необходимо взрыхлить на глубину 5-8 мм и перемешать до однородности.

В процессе набивки следить, чтобы в массу не попадали посторонние примеси. При набивке тигля не допускаются сдвиг шаблона. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ НАКЛОНЯТЬ ПЕЧЬ С МОМЕНТА НАЧАЛА НАБИВКИ ДО МОМЕНТА ВЫПУСКА ОБЖИГОВОЙ ПЛАВКИ.

4.8. Перед изготовлением сливного носка пропитать поверхность верхнего слоя стен тигля раствором жидкого стекла плотностью 1,25 — 1,30 г/см3.

Воротник изготавливается из массы, использованной для набивки тигля смешанной с 5-7% жидкого стекла.

5. Сушка и спекание тигля

5.1. Готовую футеровку с помощью газовой горелки, электронагревателя или ТЭНов, подвергнуть сушке при температуре 200С продолжительностью 7-9 часов. Скорость подъема температуры — 20-25С/час, выдержка при 200С — 2 часа (Табл. 1).

5.2. После сушки включить воду для охлаждения индуктора и произвести первую стадию спекания при температуре 300-400С в течение 7-8 часов. Скорость подъема температуры до 300оС — 20-25С/час, далее до 400оС — 30-60оС/час (Табл. 1). С целью предотвращения растрескивания футеровки, необходимо строго выдержать режим в интервале температур 200-300оС. Контроль за температурой осуществляется с помощью установленных в верхней и нижней частях шаблона термопар.

Таблица 1

Температурный режим сушки и первой стадии спекания

| температурный

интервал, оС |

скорость подъема

температуры, оС/час |

время, час |

| 20 — 200 | 20 — 25 | 7 — 9 |

| 200 — 300 | 20 — 25 | 4 — 5 |

| 300 — 400 | 30 — 60 | 2 — 4 |

5.3. По окончании первой стадии спекания удалить из печи остывший шаблон и с помощью газовой горелки или электронагревателя произвести вторую стадию спекания при температуре 850-900С в течение 10-17 часов. Скорость подъема температуры до 250-300оС — ≤ 150С/час, далее до 600оС — 30-60оС/час, в интервале 600-900оС скорость разогрева 60-70оС/час (Табл. 2). В случае отсутствия вышеуказанных нагревательных элементов спекание можно производить с помощью металлического стержня или металлической полой емкости, заполненной стальными или чугунными заготовками. Диаметр металлических элементов должен составлять 1/2 внутреннего диаметра тигля. Нагревание осуществляется с помощью индуктора. Контроль за температурой производится с помощью установленных в верхней и нижней части тигля термопар.

Таблица 2

Температурный режим второй стадии спекания

| температурный

интервал, оС |

скорость подъема

температуры, оС/час |

время, час |

| < 300 | ≤ 150 | 1 — 2 |

| 300 — 600 | 30 — 60 | 5 — 10 |

| 600 — 900 | 60 — 70 | 4 — 5 |

5.4. После второй стадии спекания осторожно загрузить в тигель шихту,

произвести ее расплавление и выдержать расплав в печи до повышения сопротивления изоляции индуктора.

5.5. В процессе первых трех плавок механическую очистку футеровки тигля от остатков металла и шлака не производить и загружать шихту следует особенно осторожно, не допуская ударов о футеровку.

5.6. Весь процесс сушки и спекания тигля проводит плавильщик под контролем бригадира.

6. Уход за футеровкой в процессе кампании

6.1. Все операции на тигле ( загрузка шихты и снятие шлака ) необходимо производить с осторожностью, не допуская механических повреждения спеченного слоя.

6.2. После слива каждой плавки ( кроме первых трех ) тигель должен быть тщательно очищен от остатков металла и шлака не только для предотвращения зарастания тигля, но и для возможности обнаружения местных повреждений спеченного слоя.

6.3. При остановке печи, обнаруженные на поверхности тигля трещины, разделываются в виде ласточкиного хвоста и заполняются массой, состав которой приведен в п.4.8.

7. Инструмент и оборудование

Для изготовления и ремонта футеровки необходимо иметь следующий инструмент и оборудование:

— пневмомолоток с насадками для дна и стен;

— ломик-скребок для очистки футеровки;

— шаблон металлический секционный;

— металлическая лопатка;

— стержень-щуп для проверки качества набивки.

8. Техника безопасности при выполнении работ

8.1. Футеровщикам разрешается работать только в спецодежде с применением индивидуальных средств защиты согласно инструкции.

8.2. Пользоваться при футеровочных работах неисправным инструментом или эксплуатировать неисправное оборудование запрещается.

8.3. При работе с огнеупорными материалами рабочим пользоваться респираторами и очками.

8.4. Сушку и разогрев индукционной печи производить под контролем дежурного электрика.

8.5. Работать с жидким стеклом необходимо в резиновых перчатках и очках.

8.6. При футеровке и эксплуатации индукционных печей футеровщикам руководствоваться настоящей технологической инструкцией и инструкцией по технике безопасности работы в цехе.

ООО «НПП «Огнеупорремонт»

620151, г. Екатеринбург, Главпочтамт, а/я 107

тел.: (343) 371-16-05, 371-22-07, т./факс: 371-02-15

E-mail: ogneuporrem@mail.ur.ru

www.ogneuporremont.ru

Футеровка индукционных печей

Выбор вида футеровки индукционной тигельной печи

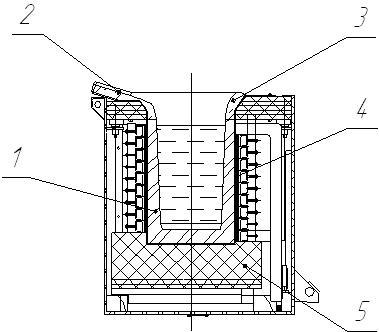

Футеровка индукционных тигельных печей (см. рис. 1) состоит из 6 основных элементов: тигля, подины, воротника, сливного носка, крышки печи и обмазки индуктора. Основным элементом футеровки является тигель, поэтому правильный выбор огнеупорного материала для тигля в основном обеспечивает надежность работы печи и ее технико-экономические показатели, заложенные в конструктивном решении печи.

Рис.1. Футеровка тигельной индукционной печи:

1 — огнеупорный тигель; 2 — индуктор; 3 — стальной корпус печи; 4 — магнитопровод; 5 — подина; 6 — сигнализатор износа (проедания) тигля; 7 — огнеупорное покрытие (обмазка); 8 — воротник; 9 — сливной носок; 10 — крышка.

Тигель индукционной печи может быть выполнен четырьмя различными методами: выемным (в печах малой емкости), набивным, в виде кладки из огнеупорных изделий и комбинированным, сочетающим кирпичную кладку рабочего слоя и набивку буферного слоя между индуктором и кладкой. При образовании трещин в швах кирпичной кладки буферный слой задерживает металл от прохода его к индуктору.

Каждый из перечисленных методов футеровки может быть выполнен из следующих видов огнеупорных материалов: кварцитового (кислого) SiO2; магнезитового (основного) — МgO; шпинельного — МgO + Al2O3 или MgO + Cr2O3; корундового — Al2O3; муллитового — ЗAl2O3 · 2SiO2; муллитокорундового — Al2O3 ≥ 72 %; шамотного; цирконового — Zr2 · SiO2; циркониевого — ZrO2; шамотнографитового; графитового и т. п. Все эти виды футеровки могут иметь несколько вариантов по зерновому составу и содержанию (массовые доли) различных компонентов и добавок (табл. 1), улучшающих спекание, уменьшающих объемные изменения при обжиге и увеличивающие стойкость футеровки к различным видам выплавляемых металлов и шлаков.

Таблица 1. Данные для выбора вида футеровки индукционных тигельных печей и миксеров для чугуна и стали

| № п.п. | Типы печей и элементы футеровки | Марки выплавляемых металлов | Состав оптимальной футеровки | Стойкость футеровки, мес | Заменители менее дефицитные, уменьшающие стойкость футеровки |

| 1 | Тигель печи промышленной частоты для чугуна ёмкостью 6-60 т | Чугун марок: СЧ15-32; СЧ50-90; СЧ21-40; СЧ28-48; ВЧ 45-5 | Первоуральский кварцит ПКМИ-97,5 с борной кислотой 1,5% (ГОСТ 9656-75) или с борным ангидридом 1% | 1-4 | Овручский молотый кварцит ПКМ-97 с добавкой 10-12% кварца молотого пылевидного марки А (маршалита) ГОСТ 9077-82 |

| 2 | Тигель печи промышленной частоты для чугуна и высокоуглеродистой стали ёмкостью 1-10 т | ВЧ 50-2; ВЧ 45-2 | Дистенсиллиманит — 60%, электрокорунд №200 — 40% | 1-2 | Овручский молотый кварцит ПКМ-97 с добавкой 12-15% кварца молотого пылевидного марки А |

| 3 | Тигель печи для чугуна и стали ёмкостью 0,1-6 т | Чугун всех марок, сталь углеродистая, низколегированная | Масса МЛ-2 | 3-8 | Местные кварцевые пески с добавкой 10-20% кварца пылевидного марки А |

| 4 | Выравнивающая обмазка, наносимая на индуктор тигельных печей для плавки чугуна и углеродистых сталей | Кварцит от 0 до 1 мм — 70%, высокоглинозёмистый цемент ВЦ-75 | 6-12 | Смесь муллитокорундовая с цементом для огнеупорных бетонов марки СМКЦ | |

| 5 | Нижнее и верхнее бетонное кольцо для печей ёмкостью более 6 т | Заполнитель ЗМКР (ГОСТ 23037-78) класс 4 — 70%, высокоглинозёмистый цемент ВЦ-70; ВЦ-75 или алюминат кальция технический — 30% | 24-36 | Огнеупорная смесь алюмосиликатная бетонная на высокоглинозёмистом цементе марок СМКРВЦ-45; СШВЦ-40 или СШЦ-5 | |

| 6 | Сливной носок, воротник и крышка печи | Масса муллитокорундовая МК-80 или масса корундовая гидравлическая МКН-94 ТУ 14-8-359-80 | 6-12 | Масса марки МЛ-2 или МЛ-3 | |

| 7 | Тигель печи для углеродистой стали ёмкостью до 6 т | Сталь инструментальная, углеродистая, хромоникелевая и др. низколегированные марки | Кислая — кварцит ПКМИ-97,5 — 89%, борная кислота 1,5% или борный ангидрид — 1%; кварц пылевидный марки А ГОСТ 9077-82 — 10%; нейтральная масса МК-80 или МК-90 | 0,5-1 | Овручский кварцит, борный ангидрид 1%, кварц пылевидный марки А — 15%, масса МЛ-2 или МЛ-3 |

| 8 | Тигель печи для высоколегированной стали | Высоко легированные и марганцевые стали | Магнезитовый порошок марок ПМЭ-88, ПМИ-88, ПМИ-90 фракции 4-2 мм — 10%, фракции 2-1 мм — 14%, менее 1 мм — 14%; магнезитохромитовый порошок фракции 4-2 мм — 10%, фракции 2-1 мм — 15%, менее 1 мм — 35%; плавиковый шпат — 2% | 0,3-0,5 | Порошок магнезитовый (периклазовый) марки ПМ |

| 9 | Тигель ёмкостью до 3 т для открытых и вакуумных печей | Высоколегированные и прецизионные сплавы | Порошок из плавленного магнезита для индукционных печей марки ПППВИ и ПППОИ-93 — II; III; IV; V; VI в соотношении 1:2:2:2:3 — 83%; электрокорунд №6 — 12-15%; плавиковый шпат или борный ангидрид — до 1,5% | 0,5-1 | — |

| 10 | Тигель печи для стали и никеля ёмкостью 16 т и более | Сталь всех марок и никель | Кирпич периклазовый клиновой марок Му 91-11 (12), Му 91-7 и прямой Му 91-1 ГОСТ 4689-74, буферный слой из магнезита металлургического МПМП-86 | 2-4 | Изделия корундовые плотные клиновые для индукционных печей ТУ 14-8-187-75 (Al2O3 ≥ 90%, P2O5 ≥ 1%) |

| 11 | Металлостойкая обмазка — для индукторов печей для стали и др. сплавов чёрных и цветных металлов | 1-й слой: кварцит молотый марки ПКМИ-97,5 от 0 до 1 мм или ПКМ — 75%; цемент ВЦ-75 — 25%; 2-й слой: асбестовая ткань АТ-2 или АТ-7 ГОСТ 6102-78; 3-й слой: порошок периклазовый спечённый молотый марки МПМП-86 — 88%, полифосфат натрия технический ГОСТ 20291-90 — 12% |

12-24 | 1-й слой: смесь порошков марки СВШЦ-3; 2-й слой: асбестовая ткань АТ-2 или АТ-7; 3-й слой: порошок периклазовый марки ПППОИ-90-1 — 88%, полифосфат натрия 12% |

Для оптимального решения в выборе того или иного вида огнеупорных материалов необходимо учитывать конкретные службы футеровки тигля, вид выплавляемого металла, а также стоимость и дефицитность огнеупора. Как показала практика, основным фактором при выборе футеровки является срок ее службы, обеспечивающих надежную работу печи в данных условиях. Технически обоснованный выбор вида и метода футеровки должен обеспечивать следующие требования:

- выплавку металла высокого качества;

- наибольшую продолжительность межремонтного цикла работы печи;

- надежность и безопасность работы обслуживающего персонала;

- стабильность проведения металлургического процесса;

- более высокие экономические показатели;

- недефицитность применимых материалов;

- минимальное загрязнение окружающей среды отходами футеровки.

Футеровка оказывает существенное влияние на химическую чистоту и на физико-механические свойства выплавляемого металла, например, на пластичность стали при обычных и высоких температурах, структуру, усталостную прочность, длительную жаропрочность, ползучесть, коррозийную стойкость и др. Наряду с полезными, вводимыми в ванну (тигель) легирующими добавками и раскислителями в процессе плавки образуются нежелательные примеси, которые вредно отражаются на качестве металла. Эти смеси обычно попадают в металл в виде неметаллических включений, образующихся в результате взаимодействия с поверхностью футеровки, а также из шихты или в виде оксидов металлов, получающихся при окислении расплава кислородом воздуха, вовлекаемым при движении расплавленного металла или при окислении раскислителей.

Наиболее распространенными нежелательными примесями являются кислород и его соединения в виде простых и сложных оксидов (SiO2; Al2O3; FeO; Fe2O3; Cr2O3; MgO; ZrO2; FeCr2O4; FeAl2O4; MgAl2O4), силикатов; алюмосиликатов и др. Уменьшение содержания нежелательных примесей (в том числе и неметаллических включений) — одна из основных проблем качественной металлургии [12].

Сталь, выплавляемая в основных тиглях, обладает более высокими прочностными и пластическими свойствами, чем сталь, выплавляемая в кислом тигле. Причиной этому является образование кремнекислородных включений в результате взаимодействия металла с кислой футеровкой. Включения, богатые кремнеземом, хорошо смачиваются жидким металлом, трудно удаляются из него, так как имеют пониженное поверхностное натяжение, а включения оксида магния, корунда и соединения типа шпинелей (R0 · Al2O3) плохо смачиваются металлом и быстрее удаляются из него. По понижению межфазового натяжения материалы включений располагаются в следующем порядке: α-Al2O3 (корунд); MgO · Cr2O3; MgO · Al2O3; FeO · Al2O3; алюмосиликаты и SiO2. Отсюда следует, что для получения металла с меньшим содержанием неметаллических включений наиболее эффективными являются футеровки шпинельного типа (RO · Al2O3 и RO · Cr2O3), а также химически чистые основные огнеупорные материалы с минимальным содержанием кремнезема.

Для плавки специальных сталей (12Х18Н10Т и др.) стойкой (19-25 плавок) в тиглях емкостью 8 т [13] является масса, состоящая из обожженного периклазового порошка фракции 4-2 мм (с массовой долей MgO ≥ 88 %), периклазошпинелидного порошка фракции 2-0 мм и плавленого периклаза фракции 4-0 мм (MgO ≥ 93 %) в соотношении 3:3:1. Высокую расплавоустойчивость массы обеспечивает периклаз, являющийся наиболее стойким к расплаву металлов и шлака, а также наличие периклазошпинелидного порошка, обладающего плотной структурой повышенной термостойкостью вследствие присутствия хромита в тонкомолотом состоянии.

При выборе вида футеровки необходимо учитывать склонность некоторых металлов к обменной реакции окисления с оксидами, входящими в состав футеровочных масс. Это свойство зависит от теплоты образования оксидов, которая для наиболее распространенных огнеупоров является следующей (кДж/моль) : MgO — 608, SiO2 — 435, Al2O3 — 562, Cr2O3 — 381, ZrO2 — 540,1, Fe2O3 — 276,1, ТiO2 — 456.

Из приведенных данных следует, например, что алюминий можно плавить в тиглях из оксидов магния и алюминия. Кислая футеровка будет восстанавливаться алюминием и его сплавами, поэтому кварцит не может быть применен в индукционных печах для плавки алюминиевых сплавов.

Реакции, протекающие на контакте металл—огнеупор, имеют большое значение как для правильного выбора вида футеровки печи, так и с точки зрения качества выплавляемого металла. Склонность расплавленных металлов и сплавов к окислению повышается в следующей последовательности: никель, нихром, железо, хром, кремний, титан, цирконий, алюминий, магний, а склонность огнеупоров к восстановлению уменьшается в ряду: Cr2O3; SiO2; TiO2; ZrO2; Al2O3; MgO; MgAl2O4. Контактная реакция между расплавом стали и кислой футеровкой может быть представлена следующим уравнением:

2Fe + SiO2 + O2 = 2Fe2+ + Si044- → (Fe2 · Si04)

Контактные реакции взаимодействия происходят главным образом на поверхности рабочего слоя в системе жидкий металл—твердая футеpoвка с участием вовлеченного в металл кислорода воздуха. Прочность связи поверхностного слоя (фаялита) с последующими слоями футеровки ослабляется с увеличением его толщины. Затем слой фаялита уносится движущимся расплавом и всплывает наверх в виде шлака, так как его удельная масса (4,0-4,35) меньше удельной массы стали. Температура плавления фаялита 1200 °C значительно ниже температуры плавления стали и чугуна, поэтому при плавке черных металлов в кварцитовом тигле нет необходимости наводить шлаки.

Защитный шлаковый покров предотвращает окисление металла кислородом воздуха, обеспечивает его рафинирование, уменьшает содержание в нем нежелательных примесей и неметаллических включений. При плавке металла в основных огнеупорных тиглях шлаки почти не образуются, поэтому в основной тигель дают добавки, образующие шлак: плавиковый шпат, буру, известь, магнезит, известковое стекло, кварцевый песок, оксид алюминия, порошок шамота, различные соли и др. Эти материалы иногда перед началом плавки помещают на дно тигля. По мере расплавления они нагреваются, плавятся и, будучи легче металла, всплывают на поверхность, закрывая металл.

При плавке черных металлов износ футеровки чаще всего происходит равномерно в виде размывания в соответствии с 2-контурным движением металла в крупных печах промышленной частоты. В этом случае износ зависит от агрессивности различных марок металла. Ориентировочно по степени агрессивности черные металлы можно расположить в нижеследующем порядке.

| Материал | Индекс агрессивности |

| Чугун | 0,6 |

| Углеродистая сталь 1,4-1,5 % С | 0,9 |

| Углеродистая сталь, 0,8 % С | 1,0 |

| Хромистая сталь | 1,2 |

| Быстрорежущая сталь | 1,7-2,5 |

| Высоколегированные стали | 2-3 |

| Жаропрочные сплавы | 3-4 |

При плавке стали в высокочастотных печах движение металла менее интенсивное, износ футеровки более равномерный и при прочих равных условиях стойкость футеровки выше, чем в печах промышленной частоты (рис. 2).

Рис.2. Характер износа кислой футеровки индукционной тигельной печи.

Кислую футеровку обычно применяют в печах любой емкости (до 60 т) для плавки чугуна, углеродистых, кремнистых и других сталей с перегревом металла до температуры 1450-1550 °C. Однако кислая футеровка не может быть использована при выплавке многих марок качественных сталей и сплавов, в которых строго лимитируется содержание углерода, кремния, фосфора, серы, неметаллических включений. Выгорание этих примесей значительно быстрее происходит в основной футеровке. Оксид кальция (известь), добавляемый для рафинирования стали от кремния, серы и фосфора, взаимодействует с кислой футеровкой и, не успевая соединиться с серой и фосфором металла, уходит в шлак. Кремний же частично переходит из материала кислой футеровки в сталь. Жаропрочные и тугоплавкие сплавы опасно плавить в печах с кислой футеровкой еще и потому, что температура плавления и перегрева этих металлов близка к температуре плавления кварцитов.

Стойкость кислой футеровки зависит от вида выплавляемого металла и колеблется в широких пределах от 10 до 300 плавок. При плавке чугуна стойкость футеровки из первоуральского кварцита ПКМИ-97,5 достигает 4 мес. Высокая стойкость может быть достигнута только при тщательном уходе за тиглем и ремонтах изношенной футеровки. На Горьковском автозаводе стойкость тигельных печей емкостью 10-12 т стабильно составляет 3-4 мес или 300 плавок. Плавку ведут без наведения шлаков, чугун полностью не сливают. При применении кислой футеровки в шлак нельзя добавлять плавиковый шпат CaF2 и буру Na2B4O7, так как в этом случае стойкость футеровки резко падает (до 2-3 плавок). При плавке высокомарганцевых сталей стойкость кислой футеровки также очень низка. Однако в практике футеровки тигельных индукционных печей кислая футеровка применяется чаще, чем другие виды футеровок. Причины этому следующие: а) дешевизна кварцита; б) недефицитность футеровки; в) полиморфные превращения кварца обеспечивают безусадочность рабочего слоя и плотность неспеченного буферного слоя; г) нет необходимости в наведении шлаков; д) мала вероятность образования сквозных усадочных трещин, что обеспечивает надежность работы печи; е) стабильный достаточно высокий срок службы тигля.

Учитывая указанные преимущества, высококачественную кварцитную футеровку (из шведских молотых кварцитов) с борным ангидридом в зарубежной практике применяют также для попеременной выплавки чугунов и легированных сталей в крупных тигельных индукционных печах. На одном из литейных заводов фирмы «АГ» (ФРГ) в 25-т тигельной индукционной печи промышленной частоты за 8-недельный период без смены футеровки было выплавлено 3100 т чугуна и стали. Большая часть выплавленного металла составляла коррозионностойкая хромоникелевая сталь [14].

Срок службы кислой футеровки в значительной мере зависит от качества исходного сырья. Для футеровки тигельных печей для плавки черных металлов и медных сплавов чаще всего используют кварциты двух месторождений — Первоуральского на Урале и Овручского на Украине. Первоуральский молотый кварцит марки ПКМИ-97,5 готовый к применению, выпускается Первоуральским динасовым заводом, а Овручский марки ПКМ-97 — Красногоровским огнеупорным заводом (табл. 2.). С точки зрения качества и технологии изготовления тиглей эти кварциты не равнозначны. При обжиге в кусках при 1600 °C пористость Первоуральского кварцита увеличивается до 14 %, а Овручского до 7,7 % [11] . Поскольку при выплавке стали температура металла может превышать 1600 °C, то применение более разрыхляющего в обжиге кварцита менее желательно, так как это приведет к большему насыщению футеровки металлом и шлаками, а следовательно, к увеличению скорости износа тигля. При плавке медных сплавов более высокая пористость кварцитов также приводит к уменьшению стойкости футеровки.

Таблица 2. Свойства кварцитов различных месторождений

| Параметр | Месторождения кварцитов | |||

| Овручское | Первоуральское (гора Караульная) | Антоновское | Тарасовское | |

| Химический состав, % | ||||

| SiO2 | 97,0-98,3 | 98,18-99,10 | 99,21 | 96,4-99,0 |

| Al2O3 | 0,46-1,71 | 0,15-0,70 | 0,24 | — |

| Fe2O3 | 0,1-0,57 | 0,14-0,42 | 0,11 | 0,12-0,59 |

| CaO | 0,06-0,50 | 0,08-0,50 | 0,10 | 0,19-0,76 |

| MgO | 0,90-0,10 | — | 0,5 | — |

| TiO2 | 0,09-0,10 | 0,1 | — | — |

| R2O3 | 0,18-0,30 | 0,15 | 0,13 | — |

| Огнеупорность, °C | 1770 | 1770 | 1750-1770 | 1760 |

| Плотность, г/см3 | 2,65-2,66 | 2,65-2,66 | 2,64 | 2,42-2,52 |

| Пористость | 0-1,1 | 0,15-0,30 | 2-3 | 2,4-3,5 |

Массовая доля кремнезема в Первоуральском кварците выше (97,5-99 %), чем в овручском (97-98 %). Более высокая степень чистоты первоуральского кварцита обеспечивает однородность свойств материала и позволяет сократить существующие колебания в стойкости футеровки, что особенно важно при эксплуатации печей большей емкости. Первоуральский молотый кварцит марки ПКМИ-97,5 рекомендуется как оптимальный материал для кислой футеровки (см. табл. 2).

Для футеровки печей малой и средней емкости часто используют местные кварцевые пески с высоким содержанием кремнезема ( ≥ 97,5 %), для восполнения недостающих тонкомолотых фракций в футеровочную массу добавляют тонкомолотый кварцевый песок марки КП-1 или природный маршалит. Завод «Центролит» в г.Каунасе использует крупную фракцию высококачественных песков Аникшяйского рудника (Литовская ССР). Они содержат 97,68-98,67 % SiO2; 0,50-0,71 Al2O3 и 0,14-0,36 Fe2O3, огнеупорность 1730-1750 °C. Для восполнения недостающих мелких фракций в песок добавляют около 20 % естественного маршалита, поставляемого с Болотовского карьера (Челябинская обл.). Маршалит содержит 94-95 % SiO2; 2,7-2,8 % Al2O3 и 0,25 % Fe2O3.

| Зерновой состав смеси, % | |

| 2,5-0,63 мм | 40-45 |

| 0,63-0,1 мм | 15-20 |

| < 0,1 мм | 40-45 |

Длительный срок службы футеровки на этом заводе (3 мес) обеспечивается высоким качеством производства работ, чистотой кварцевого песка, получаемого в виде отсева крупных фракций на Паневежском стекольном заводе. В смеси с маршалитом в набивной массе содержание SiO2 равно не менее 97 %; Al2O3 не более 0,9 %; Fe203 не более 0,5 %; СаО не более 0,3 %; Na2O3 + К2О3 не более 0,15 %.

На Горьковском и Волжском автозаводах вместо борной кислоты (1,5-2 %) применяют добавку борного ангидрида (0,6-0,8 %). Применение тонкоизмельченного борного ангидрида уменьшает количество влаги в футеровке, дает более тщательное смешивание с кварцитовой массой в мешалке и повышает равномерность спекания футеровки, что увеличивает ее стойкость.

Удельный расход футеровочной массы на тонну выплавляемого чугуна колеблется в широких пределах; от 2-3 кг/т на передовых предприятиях (ВАЗ, ГАЗ, Центролит) до 15-20 кг/т на заводах, пользующихся местными песками и кварцитами собственного помола. Такие колебания в расходе футеровочных материалов свидетельствуют о том, что для повышения производительности и надежности работы тигельных печей для чугуна необходимо пользоваться высококачественным молотым кварцитом централизованной поставки марки ПКМИ-97,5, который удовлетворяет требованиям по влажности (0,3 %), химическому, зерновому и минералогическому составу.

Основные данные для выбора вида футеровки индукционных тигельных печей приведены в табл. 1, 2.

Испытания опытной партии первоуральского кварцита влажностью 3 % на Мичуринском литейном заводе показали, что влажная футеровка не обеспечивает надежную работу печи потому, что влажный кварцит неравномерно уплотняется в стенке футеровки, при сушке влажной футеровки борная кислота, обеспечивающая спекание кварцита, мигрирует вместе с влагой в сторону индуктора. Перенос борной кислоты влагой приводит к плохому спеканию слоя футеровки, прилегающего к расплаву, и к спеканию буферного слоя, прилегающего к индуктору. Для нормальной работы футеровки необходимо, наоборот, хорошее спекание рабочего слоя и отсутствие спекания в буферном слое.

Применение влажного кварцита резко снизило стойкость футеровки печи ИЧТ-6. В результате простоя на ремонтах производительность печи снизилась на 40 %. Применение влажного кварцита увеличивает срок сушки и пуска печи в эксплуатацию и тем самым дополнительно снижает производительность печи. При получении влажного кварцита необходимо организовать его сушку на месте в электрических или газовых сушилках.

В ФРГ большинство индукционных тигельных печей футеруют кварцитом [15]. В Англии и США чаще применяют основные, высокоглиноземистые и шпинельные материалы. В Чехословакии, ГДР и других странах СЭВ предпочтение отдают кварцитным набивным массам [16-18]. Однако кислая футеровка не всегда позволяет соблюдать требуемые технологические параметры, даже при плавке высокосортного чугуна. При высоких температурах она быстро изнашивается; перегрев чугуна от 1450 до 1550 °C увеличивает износ стенки тигля в 3 раза [19]. Известно также, что кремний кислой футеровки активнее восстанавливается углеродом при повышении температуры, в результате чего увеличивается его содержание в металле. Кроме того, при выплавке чугуна с шаровидным графитом в печи необходимо проводить предварительную десульфурацию чугуна карбидом кальция, что уменьшает стойкость кислой футеровки тигля на 25-30 %. Стойкость нейтральной футеровки, состоящей из 40 % электроплавленого корунда и 60 % дистенсиллиманитового концентрата, не зависит от обработки чугуна карбидом кальция; такая футеровка показала лучшую стойкость по отношению к кислым и основным шлакам [20].

При выплавке синтетического чугуна общий угар и безвозвратные потери металла в случае использования нейтральной футеровки на 20-25 % меньше, чем при применении кислой футеровки, причем шлакообразование снижается на 30-35 %. Резко снижается угар Сr и Мg, выплавленный чугун содержит меньше газов и неметаллических включений [18].

Таким образом, с точки зрения металлургической технологии синтетического чугуна с шаровидным графитом, нейтральная футеровка предпочтительнее кислой. Нейтральная футеровка более устойчива к основным шлакам, чем кислая. При температуре металла выше 1400 °C износ нейтральной футеровки увеличивается и достигает максимальных значений при основности шлака 1,6-2,0 и содержании в нем FeO более 7 % [21]. Шлак индукционной плавки содержит от 4 до 10 % оксидов железа. Длительная эксплуатация печей с футеровкой на основе корунда и дистен-силлиманитового концентрата показала, что срок ее службы не превышает одного месяца.

Испытания муллитокорундовой и муллитовой футеровок [22] из набивных безусадочных масс на фосфатной связке (МК-90, ТУ 14-8- 457-84 и МЛМ-1, МЛ-2 по ТУ 14-8-119-74) показали высокую стойкость тигля. Для повышения плотности и содержания корунда в связке в массу добавляли 20 % электрокорунда (шлифпорошок 14А — ГОСТ 3647-80) и 3-4 % (сверху 100 %) ортофосфорной кислоты плотностью 1,57 г/см3. Стойкость футеровки превысила стойкость кварцитной футеровки, а также спекаемой футеровки на основе корунда и дистенсиллиманитового концентрата в 3-4 раза. В печи МГП-102 при плавке высоколегированной стали 25Л; при перегреве металла до 1710 °C футеровка прослужила более 2 мес. В печи ИЧТ-1 при плавке синтетического чугуна с шаровидным графитом стойкость футеровки составила 4 мес [22]. Наибольшее разъедание футеровки наблюдалось в шлаковом поясе при выплавке синтетического чугуна с содержанием в шихте до 80 % металлизованных железорудных окатышей (массовая доля Fe 79,2 %). При этом на поверхности металла образовалось более 15 % шлака (от массы плавки), содержащего до 20 % оксидов железа. Температура нагрева расплава составляла 1570 °C. Химический состав чугуна, %: 2,78 С; 0,1 Si; 0,009 Мg; 0,005 S; 0,01 Р. В печи было проведено более 100 плавок при 85 теплосменах до полного охлаждения тигля.

Основную футеровку изготавливают из магнезитовых, доломитовых и известковых огнеупоров, которые имеют химически основной характер. Эти материалы отличаются высокой огнеупорностью, как правило, выше 2000 °C. Химически чистые разновидности оксида магния имеют температуру плавления 2800, а оксид кальция 2500 °C.

В настоящее время для изготовления основной футеровки открытых тигельных печей применяют спеченный и плавленый магнезит, а для футеровки вакуумных печей — плавленый магнезит с содержанием MgO > 90 %. Для компенсации усадочных процессов при образовании шпинели в футеровочную массу добавляют от 10 до 30 % электрокорунда. С этой же целью вместо электрокорунда в массу добавляют 3-4 % молотого кварцевого песка, кварцита или молотого ферросилиция в количестве до 10 %. В качестве плавней, обеспечивающих спекание футеровки, обычно добавляют плавиковый шпат CaF2 [12], который при обжиге до 1400 °C способствует росту магнезитовой массы, а при 1500-1600 °C уменьшает усадку при спекании по сравнению с другими спекающими добавками (борной кислотой, бурой, стеклом, содой, криолитом).

Срок службы основной футеровки колеблется в зависимости от марок выплавляемой стали и от последовательности, с которой они выплавляются. Например, если вести подряд несколько плавок низкоуглеродистой стали, а затем несколько плавок высокомарганцевой, то футеровка пострадает значительно меньше, чем в том случае, если чередовать указанные металлы через плавку. Износ большинства составов периклазовой футеровки происходит в результате одновременного действия эрозии и коррозии, главным образом, на уровне зеркала металла. Сильно разрушается футеровка при неудовлетворительном качестве связки (мало тонких фракций, плохое спекание, дефекты набивки, разрыхление связки при спекании). Например, футеровка из магнезита и циркония имеет рост при обжиге и разрыхляется, ее шлакоустойчивость ниже, чем у магнезитовой с добавкой электрокорунда или кварцевого песка, что ограничивает ее применение.

Большое значение для стойкости футеровки имеет также чистота шихты, загружаемой для плавки. В условиях работы открытых индукционных печей завода «Электросталь» емкостью 1-1,3 т оптимальной является масса следующего состава: магнезитовый порошок 4-2 мм — 10 %; 2-1 мм — 14 %; менее 1 мм — 14 %; магнезитохромитовый порошок 4-2 мм — 10; 2-1 мм — 15 %; менее 1 мм — 35 %; плавиковый шпат менее 0,1 мм — 2 %.

Для размола компонентов массы используют, как правило, отработанный сводовый кирпич дуговых электропечей, очищенный от ошлакованных частей, пропитанных железистыми оксидами (ТУ 14-8-172-75). Применяют также магнезитовый порошок марок ПМЭ-88, ПМИ-88 по ТУ 14-8-209-76 с рассевом по фракциям 4-2 мм, 2-1 мм и мельче 1 мм или ППГ10И-90 по ТУ 14-8-149-75.

Для приготовления набивной массы составные части тщательно смешивают в лопастном смесителе или в бегунах. Срок хранения готовой массы в условиях, не допускающих увлажнения и загрязнения пылью, не ограничивается. Стойкость футеровки на печи ИСТ-1,0 составляет 40-50 плавок. В индукционных печах (для плавки стали) меньшей емкости ( ≤ 0,5 т) футеровка аналогичного состава имеет стойкость 70-90 плавок.

На малых печах (ИСТ-0,06 т) набивку тиглей производят увлажненной массой, состоящей из 49 % периклазового и 51 % периклазохромитового порошков со следующим зерновым составом смеси: 4-2 мм — 20 %; 2-1 мм — 30 %; мельче 1 мм — 50 %. Увлажненную массу перед укладкой рекомендуют выдержать под мокрой мешковиной не менее 16 ч, но не более 36 ч. Степень увлажнения массы такова, что при сжимании ее в руке комок не рассыпается, но легко разваливается при давлении пальцем.

Основная футеровка разных составов и даже из плавленого магнезита с электрокорундом имеет сравнительно низкую стойкость и не всегда обеспечивает надежную работу индукционных тигельных печей. Основная причина этого состоит в том, что все разновидности магнезитовых набивных масс, наряду с положительными свойствами (высокая огнеупорность, шлако- и металлоустойчивость), имеют ряд существенных недостатков. Главной причиной низкой стойкости основной футеровки (особенно в печах повышенной емкости > 500 кг) является неудовлетворительное ее объёмопостоянство и термостойкость. В процессе службы длительное воздействие на футеровку высоких температур, их резкие колебания, а также диффузия расплавов металла и шлака в толщину стенки тигля через постепенно развивающиеся трещины в спекшейся части футеровки приводят к более глубокому спеканию тигля, большим усадкам и к образованию глубоких трещин. Причем величина трещин тем больше, чем больше объем огнеупорного тигля. Для увеличения стойкости периклазовой футеровки в нее вводят хромит или применяют смесь периклазовых и периклазохромитовых компонентов (см. табл. 1, п.8).

Данные о продолжительности службы основной набивной футеровки в производственных условиях крайне разноречивы и имеют большие колебания (от 10-15 до 70-80 плавок). Слабым звеном в тигле является шлаковый пояс, где футеровка обильно насыщается из шлака оксидами SiO2; CaO; MgO; R2O. Массовая доля MgO в рабочей зоне шлакового пояса снижается до 21 %, Fе2O3 увеличивается до 8 %, а содержание силикатов возрастает примерно в 4 раза, огнеупорная форстеритовая связка перерождается в неогнеупорную монтичеллиуовую. При температуре расплава 1600-1640 °C при постоянном снабжении футеровки шлаками наблюдается разрушение агрегатных скоплений, а также отдельных зерен периклаза и зерен образовавшейся шпинели при обжиге футеровки. В результате чего образуется менее устойчивая структура с корродированными зернами периклаза и шпинели, разобщенными силикатными прослойками, и с отдельными участками, состоящими из менее огнеупорных силикатов. Такая структура менее износоустойчива в службе и обусловливает высокий износ шлакового пояса тигля вследствие оплавления.

Износ футеровки стен основного тигля ниже уровня шлака значительно меньше. Поступление силикатных расплавов в эти участки футеровки ограничено, вследствие чего резко различаются состав и структура после службы рабочей зоны нижней части стен тигля от структуры шлакового пояса.

Использованная литература:

1. Сасса В.С. Футеровка индукционных печей. М.: «Металлургия», 1989, 232 с.

1.3.1. Требования к футеровке

Футеровка тигельной

печи состоит (рис. 1.1.) из плавильного

тигля 1 со сливным носком 2 и, так

называемым, «воротником» 3, подины 5,

крышки (на рис.1.1. не показана) и слоя

тепловой изоляции 4 [13].

Футеровка тигельной

печи

1 — плавильный

тигель; 2 – сливной носок; 3 – «воротник»;

4 – слой тепловой изоляции; 5 – подина.

Рис.1.1

Плавильный тигель

является одним из самых ответственных

узлов печи, в значительной степени

определяющим ее эксплуатационную

надежность.

Подина печи служит

основанием, на которое устанавливают

тигель и индуктор. Подина изготовлена

из асбоцементных плит, укладываемых в

несколько слоев на основание печи.

Нижние из этих плит сплошные и на них

устанавливается тигель. На эти плиты

укладываются плиты, в которых делается

вырез, очерченный по кругу, диаметр

которого равен наружному диаметру

тигля. Эти вырезы образуют цилиндрический

проем, в который устанавливается тигель,

фиксируемый краями плит. Дефектом этого

способа изготовления подин является

непрочность асбоцементных плит,

достоинством же является легкость

замены поврежденных плит. Такая замена

легко может осуществляться силами

персонала, обслуживающего печь.

Крышка печи,

служащая для уменьшения тепловых потерь

излучением, выполнена из конструкционной

стали и футеруется изнутри. Открывание

крышки осуществляется вручную с помощью

системы рычагов (так как печь малой

емкости).

Значение магнитного

потока, разогревающего металл в тигельной

печи, зависит от удаленности садки от

индуктора. Чем дальше от индуктора

расплавляемый в тигле металл, тем больше

потери электрического тока на реактивную

мощность. Реактивную мощность компенсируют

конденсаторной батареей, которая для

промышленных печей представляет большую

долю капитальных затрат. Чем меньше

толщина стенки тигля, тем меньше удельный

расход электроэнергии на тонну

выплавляемого металла и меньше капитальные

затраты на конденсаторную батарею, т.е.

чем меньше толщина тигля, тем выше

экономические показатели печи. Поэтому

толщина стенки тигля должна быть

минимальной. Однако уменьшение толщины

тигля сокращает срок его службы и

уменьшает надежность работы печи [14].

Чем тоньше футеровка,

тем быстрее она размывается металлом,

который находиться в интенсивном

движении под действием магнитного

потока. Это обстоятельство предъявляет

повышенные требования к износостойкости

той части футеровки, которая соприкасается

с расплавленным металлом. Внутренняя

стенка тигля должна иметь высокую

плотность и химико-металлургическую

стойкость, т.е. противостоять химическим

реакциям между футеровкой и расплавом

и не образовывать с футеровкой легкоплавких

эвтектических смесей.

Индукционная

тигельная печь является не только

плавильным агрегатом или миксером для

выдержки расплавленного металла, а

одновременно и металлургическим

агрегатом, в котором получают металл с

определенными заданными свойствами.

Для этого в расплавленный металл

добавляют различные легирующие добавки,

модификаторы и раскислители. Однако

они могут активно взаимодействовать с

футеровкой печи и таким образом не

оказывать ожидаемого положительного

эффекта на качество металла.

Особенность

индукционной плавки заключается в том,

что, приближаясь к индуктору, металл

попадает в более интенсивный магнитный

поток, если масса металла достаточна

для его разогрева магнитным потоком,

то он не охлаждается. Проникающий через

поры и трещины металл, попадая вглубь

стенки тигля, достигая холодной части

футеровки (охлаждаемой индуктором), не

останавливается в результате затвердевания,

как это происходит в других печах, а под

действием нагрева магнитным полем в

расплавленном виде проникает до катушки

индуктора, что приводит к короткому

замыканию и выходу печи из строя. Поэтому

в футеровке тигельных индукционных

печей не должно быть сквозных трещин

или пор. Огнеупорный материал в стенке

тигля должен обладать достаточно высокой

термостойкостью и постоянством объема

при обжиге и в службе. Мелкие трещины

допустимы в тигле только со стороны

горячей поверхности. Такими свойствами

обладает футеровка из кварцита, который

в процессе обжига расширяется и уплотняет

промежуточный неспеченный слой тигля

(буферный слой). Благодаря этому

расплавленный металл, проникая через

поверхностные трещины, задерживается

буферным слоем, ошлаковывается в нем и

затвердевает.

В том случае, когда

для футеровки тигля применяют твердеющие

набивные массы или огнеупорные бетоны,

которые имеют монолитную структуру по

всей толщине тигля, буферный слой

необходимо создавать искусственно. В

некоторых случаях применяют двухслойную

футеровку, при этом к индуктору укладывают

и уплотняют сухой огнеупорный порошок

(кварцит, металлургический магнезит,

корунд). Рабочий слой выполняют из

твердеющей набивной массы, из огнеупорного

бетона или вставляют заранее изготовленный

тигель из графита, карборунда. В

крупногабаритных печах рабочий слой

может быть изготовлен из клинового

огнеупорного кирпича или из специальных

фасонных огнеупорных изделий.

Роль буферного

слоя, временно задерживающего расплавленный

металл при образовании трещин в монолитной

футеровке, могут выполнять также

специальные огнеупорные покрытия

(обмазки) (рис.1.2), наносимые на индуктор.

Слои обмазки

индуктора тигельной печи

1 — выравнивающая

обмазка витков индуктора; 2 — армирующий

слой асбестовой ткани; 3 — повторный

тонкий слой обмазки; 4 — миканит, наклеенный

на обмазку; 5 — сигнализатор прохода

металла; 6 — металлостойкая обмазка

(магнезитовая); 7 — асбест; 8 — витки

индуктора; 9 — электроизоляционные

прокладки.

Рис.1.2

В качестве арматуры

в этих обмазках применяют асбестовую

ткань из волокнистого огнеупорного

материала, которая препятствует

образованию усадочных трещин в обмазке

при ее сушке и увеличивает механическую

прочность огнеупорного покрытия

индуктора. Огнеупорное покрытие,

нанесенное на внутреннюю поверхность

индуктора, придает ему виброустойчивость

и увеличивает механическую прочность

и жесткость конструкции, что благоприятно

сказывается на службе тигля печи. При

футеровке печи сухими кварцитными

массами огнеупорная обмазка индуктора

не несет функции буферного слоя,

задерживающего металл, однако ее

применение также повышает стойкость

тигля из-за уменьшения образования

трещин в футеровке при повороте печи и

уменьшения вибрации, передающейся на

стенки тигля. При проходе металла через

крупные трещины в футеровке срабатывает

сигнализатор проедания тигля, при этом

огнеупорное покрытие индуктора позволяет

слить металл, предотвращая выход расплава

к индуктору и короткое замыкание в нем.

Сигнализатор состоит из шпильки,

проволочного жгута из нихромовой

проволоки.

Плоский донный

электрод (шпилька) выполняется из 6–8

нихромовых проволок, которые веерообразно

раскладываются на поверхности асбестового

листа, предварительно обмазанной

графитовой обмазкой. Поверх проволок

дополнительно наносится графитовая

обмазка. Проволочный электрод,

обеспечивающий контакт схемы –

«сигнализатор с металлом», выполняется

из пучка, состоящего из 3–6 нихромовых

проволок, приваренных к гайке, и

располагается в толщине подины тигля.

Леточная керамика

служит в основном для направления струи

металла при наклоне печи (во время

разливки), поэтому главной ее частью

является носок, по которому течет металл

при разливке. Носок может выкладываться

из шамотных кирпичей, а для печей малой

емкости – выдалбливаться из одного

кирпича, но целесообразнее применять

носок, представляющий собой шамотный

блок.

Леточная керамика

состоит (рис. 1.3) из стандартных шамотных

кирпичей 1, уложенных на огнеупорном

растворе из молотого шамота и увлажненной

глины на асбоцементную плиту 2, укрепленную

на верхней раме каркаса. Носок 3 изготовляют

в основном в виде сплошного шамотного

блока соответствующей формы, а для печей

малой емкости выдалбливают в кирпиче.

Часть футеровки, обрамляющая проем над

тиглем, называется воротником. Его часто

накрывают асбоцементной плитой.

Леточная керамика

индукционной печи

1 — шамотные кирпичи;

2 — асбоцементная плита; 3 — носок; 4 —

воротник

Рис.2.3

Щели между блоками

и тиглем закрываются «воротником». Срок

службы тигля индукционной печи зависит

от агрессивности выплавляемого металла,

степени охлаждения футеровки между

плавками, разности между температурой

расплавленного металла и огнеупорностью

футеровки, значения температурного

коэффициента линейного расширения

материала футеровки и его термостойкости,

продолжительности выдержки расплавленного

металла в тигле, толщины стенки тигля,

интенсивности гидродинамического

перемешивания, гидростатического

давления ванны металла на стенки тигля,

от текучести металла, жесткости

конструкции корпуса печи и от степени

вибрации тигля, от условий эксплуатации

печи (непрерывности работы, двухсменного

режима, регулярности чистки тигля), а

также от целого ряда качественных

показателей исполнения футеровочных

работ (тщательности набивки, режима

сушки, разогрева и пуска в эксплуатацию)

[14].

Свод предназначен

для снижения тепловых потерь с поверхности

расплавленного металла. Для открытых

печей свод выполняют откидывающимся

из конструкционной стали, футерованной

изнутри. Открывание крышки осуществляют

либо вручную с помощью рычагов (печи

малой емкости), либо с помощью специального

привода (гидро- или электромеханического).

К футеровке и

эксплуатации индукционных тигельных

печей могут быть допущены только хорошо

обученные рабочие, имеющие опыт в этой

области. Недооценка необходимости

высокой квалификации футеровщиков

индукционных печей приводит на практике

к дискредитации эффективности плавильных

агрегатов, требующих высокой культуры

обслуживания.

Основные требования,

предъявляемые к футеровке индукционных

тигельных печей, следующие [14]:

— стойкость в

отношении термических напряжений, так

как относительно тонкие стенки тигля

должны выдерживать большие перепады

температур (температура жидкого металла

при плавке стали 16000 С; температура

наружной стенки приблизительно 2000 С);

— высокая механическая

прочность, так как стенки тигля при

малой толщине должны выдерживать большую

нагрузку от массы жидкого металла при

чистке стенок тигля, а также при загрузке

крупногабаритной шихты;

— химическая

стойкость от воздействия шлаков;

— огнеупорность

футеровки должна превышать температуру

выплавляемого металла на 150-2000 С, так

как стенки тигля противостоят размывающему

действию металла, перемешиваемому

магнитным полем печи, по этой же причине

футеровка должна иметь высокую плотность;

— футеровка должна

иметь минимальную толщину, так как по

мере утолщения тигля понижаются

электрические и экономические показатели

печи;

— футеровка не

должна проводить ток, в противном случае

возможно короткое замыкание в индукторе;

— футеровка не

должна иметь больших объемных изменений

(усадки или роста), так как при больших

объемных изменениях она может

растрескиваться.

1.3.2. Методы

изготовления футеровки

Существуют четыре

метода изготовления футеровки [15]:

— тигель по шаблону

набивают в печи;

— тигель изготовляют

вне печи (емкость таких тиглей ограничена

300 кг);

— тигель выкладывают

из фасонных огнеупорных изделий;

— футеровку выполняют

послойной наваркой.

Для набивки печи,

когда в качестве связующего применяют

борную кислоту, смесь не увлажняют.

Когда применяют в качестве связующего

глину, плавиковый шпат и каустический

магнезит или набивку производят вне

печи, смесь увлажняют.

Тигли в печи

набивают с помощью сварного железного

шаблона, наружные размеры которого

соответствуют внутренним размерам

тигля.

Так как тигель

быстрее разрушается у стыка стенки с

подиной, то для основного тигля применяют

железный шаблон, низ которого имеет

закругление в месте перехода от стенок

к дну.

Перед набивкой

проверяют герметичность индуктора.

Индуктор покрывают

изоляционной массой из кварцитовой

муки и алебастра (65:35) или из 70 % талька

и 30 % бакелитового лака. Толщина

изоляционного слоя 5–6 мм. Индуктор

обмазывают, высушивают, затем его

покрывают гидроизолированным

этилсиликатом, и наклеивают слой

стеклоткани. Далее приступают к набивке

подины, толщина которой зависит от

емкости печи (от 50 до 200 мм). Заготовленную

смесь насыпают на дно слоями 80–100 мм,

разравнивают по поверхности и утрамбовывают

трамбовкой с конусноплоским основанием.

Набивку ведут

пневматическими трамбовками. По высоте

подина должна заканчиваться приблизительно

на уровне между первым и вторым витком

(снизу) индуктора, толщина ее до 200 мм.

По окончании набивки подины устанавливают

железный шаблон с грузом и центрируют

его. Верхний слой подины, не прикрытый

шаблоном, взрыхляют, после чего насыпают

первый слой для набивки откосов. Откосы

и стенки набивают слоями по 40–50 мм.

Перед засыпкой нового слоя предыдущий

несколько взрыхляют для того, чтобы

футеровка не получилась слоистой.

Стенки тигля

набивают до верхнего витка индуктора.

Верхний край тигля и устье сливного

носка (воротник), которые не могут

спекаться за счет тепла расплавленной

стали, выполняют из фасонных шамотных

кирпичей, из магнезитохромитового

термостойкого кирпича или из смеси

огнеупорной глины, кварцевого песка и

жидкого стекла.

Когда футеровка

готова, из шаблона удаляют груз и

приступают к сушке и спеканию тигля.

Набивка тигля в

прессформе. При изготовлении тигля вне

печи применяют разборные прессформы с

шаблонами, соответствующие форме и

размерам тигля.

Перед набивкой

прессформу смазывают машинным маслом

для более легкого извлечения набитого

тигля. Сначала набивают стенки, а затем

дно тигля. Готовый тигель подвергается

воздушной сушке (до 15 дней в зависимости

от размеров тигля).

В обмазанном

индукторе набивают основание из

магнезитового порошка в смеси с 10 %

каустического магнезита или 1,5 % борной

кислоты и устанавливают на него тигель;

пространство между тиглем и индуктором

засыпают кварцевым песком.

Футеровка печи

готовыми фасонными огнеупорными

изделиями. Футеровку выкладывают из

сплошных колец, либо из фигурных кирпичей

со шпунтовыми соединениями и т.п. При

кладке футеровки швы засыпают мертелем

и обмазками. Изделия для футеровки могут

быть как предварительно обожженными,

так и необожженными. Между кирпичной

кладкой и индуктором оставляют зазор

толщиной 25-30 мм, который утрамбовывают

порошкообразной массой, служащей

изоляцией и буферным слоем.

Метод послойной

наварки. Футеровку тигля осуществляют

с помощью торкретирования, трамбования

и послойного спекания, а также газопламенным

напылением. Торкрет — массы наносятся

при помощи пневмопушки, из которой

порошок, увлажненный жидким стеклом

или другой связкой, наносится на стенку.

Затем нанесенные слои спекают графитовым

шаблоном или непосредственно при плавке.

Этот способ пригоден для футеровки

больших печей.

Послойную наварку

футеровки с помощью графитовых шаблонов

производят, используя шаблоны различных

диаметров. После набивки и спекания

наружного слоя устанавливают следующий

меньший по размерам шаблон, производят

набивку слоя и его спекание, шаблон

снимают и т.д.

Во время сушки под

током шаблон не должен оплавляться. По

истечении установленного времени

загружают шихту для первой плавки.

Первую плавку назначают на высокоуглеродистую

сталь.

Мощность при первой

плавке повышают постепенно. В процессе

плавления садки плавиться шаблон; стенки

тигля при этом спекаются на некоторую

глубину. Окончательное спекание массы

тигля на глубину 25-30 мм произойдет после

двух-трех плавок. Нормально работающий

тигель должен иметь буферный слой

неспекающейся массы, составляющий

приблизительно половину толщины стенок.

Слой этот служит теплоизолятором,

воспринимает объемные изменения,

происходящие во внутреннем спекшемся

слое, служит амортизатором при сотрясениях,

которые испытывает тигель во время

загрузки и осаживания шихты, затрудняет

проникновение жидкого металла к индуктору

в случае образования трещины в спекшемся

слое.

1.4. Индуктор

Индуктор является

основным элементом печи, предназначенным

для создания электромагнитного поля,

индуцирующего ток в загрузке. Кроме

своего основного назначения, он должен

выполнять также функцию важного

конструктивного элемента, воспринимающего

механическую и тепловую нагрузку со

стороны плавильного тигля и во многом

определяющего надежность работы печи

в целом [2].

Материалы, необходимые для футеровки

Порошок из плавленного переклаза (магнезита) для индукционных печей по ТУ 14-8-149-75.

Периклаз должен содержать следующие фракции по зерновому составу: после смешения 5 марок:

- зерно от 3 до 5 мм — 15—8 марка ПППОИ 92-5

- зерно от 2 до 3 мм — 15-19 марка ПППОИ 92-3

- зерно от 1 до 2 мм — 15-19 марка ПППОИ 92-2

- зерно от 0,08 до 1 мм — 25-19 марка ПППОИ 92-1

- зерно мельче 0,08 мм — 30-35 марка ПППОИ 92-0

Может быть применен периклаз кусковой плавленый марки ППК-92 по ТУ 14-8-155-75.

Белый электрокорунд марки 23А по ОСТ 2МТ 71-5-78.

Состав набивной периклазовой массы

Должен быть следующим, %, по массе:

- плавленый периклаз (плавленый магнезит) — 83,5,

- электрокорунд — 15,

- плавиковый шпат — 1,2—1,5.

Объемная масса периклазовой футеровки в уплотненном состоянии равна 2600 кг/м3.

Плавиковый шпат смешивают с электрокорундом, после чего смешивают в мешалке с соответствующим количеством периклаза в течение 5—10 мин.

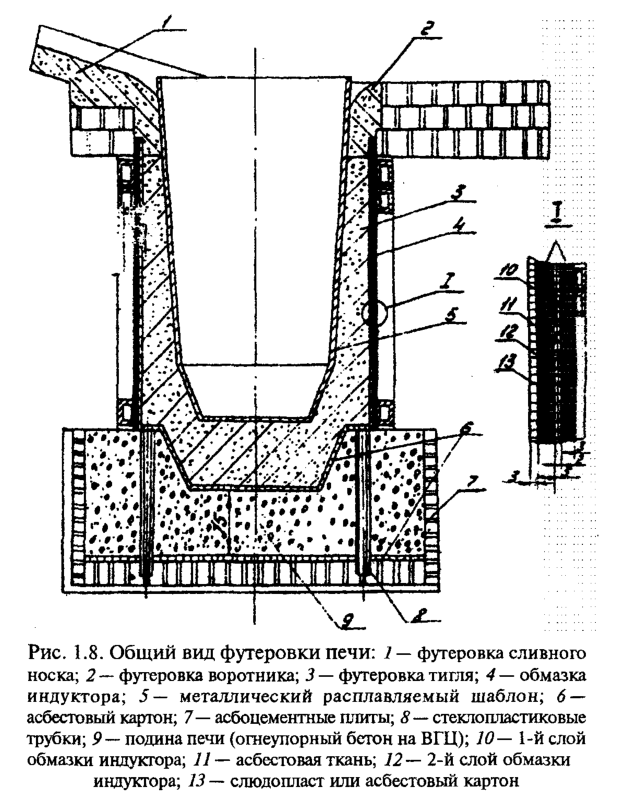

Набивка тигля футеровочной массой

На покрытую листовым асбестом подину печи (рис. 1.8, поз. 6) насыпают слой периклазового порошка без добавок толщиной 50-70 мм, разравнивают и уплотняют пневмотрамбовкой или отбойным молотком.

Трамбуют всю поверхность по спирали, начиная от центра к периферии, с перекрытием отпечатков бойка.

Затем повторно трамбуют, начиная от периферии к центру. Необходимо следить за тем, чтобы каждая точка дна тигля была тщательно протрамбована.

Поверхность уплотненного слоя взрыхляют на глубину 8—10 мм лопаточной трамбовкой для обеспечения надежности сцепления слоев. Затем засыпают периклазовую набивную массу для следующего слоя, и уплотнение производят пневмотрамбовкой.

Дно тигля набивают на 20—30 мм выше, чем необходимо. Затем соскребают с помощью деревянной планки для выравнивания дна тигля. Остатки массы удаляют из печи. Затем дно тигля дополнительно уплотняют с помощью плоской трамбовки. С помощью центрирующих реек устанавливают шаблон (рис. 1.8, поз. 5) и фиксируют его шихтой. Затем удаляют рейки и продолжают набивку стенок тигля также, как производится набивка кислого тигля.

Футеровка воротника и сливного носка

Воротник и сливной носок футеруют массами следующих составов:

а) при футеровке тигля кварцитом:

- кварцит — 70 %,

- огнеупорная глина — 30 %;

б) при футеровке тигля периклазом:

- периклаз — 70 %,

- огнеупорная глина — 30 %.

Указанные составы увлажняют до получения комкующихся масс (2—3 % воды сверх 100 %), дают выдержку в течение 1 сут. перед употреблением.

Перед футеровкой воротника и сливного носка верхний слой футеровки тигля смачивают суспензией из огнеупорной глины.

Сушка и обжиг тигля

Сушку и обжиг тигля производят нагревом шаблона и загруженной в него шихты, на минимально достижимой мощности. Для поддержания температуры печь можно периодически отключать.

Процесс сушки и обжига производят по следующему режиму

- подъем температуры до 150 °С — произвольно;

- выдержка при температуре 150 °С — 1 ч;

- подъем температуры до 650-800 °С — 1ч;

- выдержка при температуре 650—800 °С — 3 ч;

- подъем температуры до 950—1000 °С — 1ч;

- выдержка при температуре 950—1000 °С — 2 ч.

Температуру в печи замерять двумя термопарами, установленными на уровне, равном половине высоты тигля, на расстоянии от стейки тигля 30—40 мм. Во время замера температуры в печи печь отключать.

Далее удаляют термопары, печь переключают на полную мощность до полного наплавления металла (до уровня воротника), для чего по мере расплавления металла производят догрузку. После наплавления полного тигля при кислой футеровке металл перегревают до температуры, на 30-50 °С превышающей температуру службы, а при магнезитовой футеровке до 1600 °С и выдерживают при этой температуре в течение 50-60 мин. Удары крупной шихты по стенкам и днищу тигля в процессе загрузки не допускаются.

Уход за тиглем

Для повышения срока службы тигля рекомендуется работать без охлаждения тигля (бесперебойная работа). В случае необходимости охлаждения тигля в него загружают шихту (желательно стружку). Нагревают до температуры 800 °С и, сокращая расход воды, производят медленное охлаждение тигля совместно с загруженной шихтой или болванкой.

При временном перебое в работе печи (механическая неисправность и др.) рекомендуется загрузить в тигель шихту, нагреть ее до температуры 800 «С и держать печь в данном температурном режиме до возобновления нормальной работы печи.

При загрузке шихты в тигель нельзя допускать механических ударов по стенкам и подине тигля, желательно вначале загружать мелкую шихту (лучше стружку), а потом чушки или тяжелые болванки. Особую осторожность необходимо соблюдать при загрузке холодного тигля.

Контроль состояния футеровки тигля

Контроль локальных повреждений с проходом металла в футеровку осуществляют сигнализатором типа СФНД, кроме того, ежедневно производят визуальный осмотр тигля.

При визуальном осмотре необходимо обращать особое внимание на следующие признаки износа футеровки:

- износ футеровки в шлаковом поясе, который характеризуется глубиной канавки, размываемой шлаком в верхней части тигля;

- степень размыва (износа) футеровки при двухконтурном движении металла (на глубине примерно равной 1/4 и 1/3 общей глубины тигля);

- проявление местного (локального) износа футеровки, который характеризуется темным пятном, образующимся после слива металла на фоне цвета красного каления горячего тигля при местном разрушении или размывании футеровки.

Перед началом эксплуатации нового тигля и в процессе эксплуатации печи один раз в неделю измеряют глубину и диаметр тигля при помощи металлической штанги и нутромера в виде ножниц собственного изготовления.

Полученные данные об износе тигля регистрируют в журнале по эксплуатации футеровки.

При износе футеровки тигля до 30 % его первоначальной толщины необходимо произвести ремонт тигля.

В случае износа более чем на 30 % первоначальной толщины футеровки, тигель следует заменить новым.

Ремонт тигля