Ниже, ссылка на профессиональную литературу (электронные книги).

Вы можете скачать книгу и/или прочитать описание книги.

Для поиска закачанных книг, пользуйтесь поиском по сайту

Вы также можете добавить свою книгу, которой нет в Зале Закачек.

Название: Технологические инструкции по переработке скота на предприятиях мясной промышленности. — М.: ВНИИМП, 1995.

Описание: Настоящие инструкции определяют последовательность, порядок выполнения операций и технологические режимы процессов переработки крупного рогатого скота, свиней, мелкого рогатого скота, лошадей, ослов, мулов, лошаков на предприятиях мясной промышленности.

Год издания книги: 1995

Файл: TI VNIIMP 1995.djvu

Размер: 865.75 Кб

: dlext/?view=detail&df_id=803

Последний раз редактировалось Alb 23 сен 2012, 14:53, всего редактировалось 1 раз.

Причина: Информация обновлена

Утверждаю

Первый заместитель председателя

Комитета Российской Федерации

по пищевой и перерабатывающей

промышленности

В.Н.СЕРГЕЕВ

26 июля 1993 г.

Согласовано

Президент Акционерного общества

«Росмясомолпром»

М.Г.БАНДУРКИН

26 июля 1993 г.

СБОРНИК ТЕХНОЛОГИЧЕСКИХ ИНСТРУКЦИЙ И НОРМ УСУШКИ

ПРИ ХОЛОДИЛЬНОЙ ОБРАБОТКЕ И ХРАНЕНИИ МЯСА И МЯСОПРОДУКТОВ

НА ПРЕДПРИЯТИЯХ МЯСНОЙ ПРОМЫШЛЕННОСТИ

Дата введения

1 ноября 1993 года

Разработано:

Директор Всероссийского научно-исследовательского института холодильной промышленности Ю.П. Алешин.

1. ОБЩИЕ ТРЕБОВАНИЯ ПО ПОДГОТОВКЕ ХОЛОДИЛЬНИКОВ

И ОБОРУДОВАНИЯ К ХОЛОДИЛЬНОЙ ОБРАБОТКЕ И ХРАНЕНИЮ

МЯСА И МЯСОПРОДУКТОВ

1.1. Холодильник и его оборудование необходимо содержать в надлежащем техническом и санитарном состоянии.

1.2. Холодильные камеры, их тамбуры и двери, прилегающие к ним коридоры, вестибюли, платформы и другие помещения должны быть своевременно отремонтированы, продезинфицированы, побелены, покрашены, просушены.

Двери холодильных камер и коридоров должны быть плотно подогнаны, легко открываться и закрываться и иметь действующие воздушные завесы. При отсутствии воздушных завес применяют двери-хлопушки или шторы.

1.3. Технические средства механизации грузовых работ (лифты, электропогрузчики, электротележки, грузовые тележки, подъемники для туш, поддоны, контейнеры и др.) следует подвергать техническому осмотру и содержать в чистоте и исправном состоянии.

1.4. Производственные цехи и отделения мясокомбината и холодильника должны иметь соответствующее весовое хозяйство для взвешивания поступающей и отгружаемой с холодильника продукции.

Весы и гири к весам должны находиться в надлежащем техническом и санитарном состоянии и иметь непросроченное клеймо местной организации Госстандарта России.

1.5. Убойные цехи перед холодильником должны быть оборудованы монорельсовыми весами для взвешивания парных туш или полутуш мяса, подвесными путями или конвейерами для транспортирования мяса в холодильник и запасными подвесными путями для отсортированного мяса.

1.6. Камерное холодильное оборудование должно быть в исправном состоянии. Воздухоохладители в камерах охлаждения и замораживания мяса и мясопродуктов должны быть обеспечены устройствами для оттайки и отвода талой воды. При цикличной работе камер холодильной обработки мяса удаление снеговой шубы с воздухоохладителей должно производиться после окончания процессов охлаждения или замораживания. При непрерывной работе камер холодильной обработки мяса оттаивание производится поочередно каждого воздухоохладителя при работе остальных. Приборы охлаждения в камерах хранения замороженных грузов должны очищаться от снеговой шубы по мере необходимости, но не реже одного раза в квартал.

1.7. Технологический инвентарь (прокладки, решетки, рейки, поддоны, контейнеры, передвижные столы и т.д.) должен быть тщательно промыт и продезинфицирован, а при необходимости — отремонтирован и проструган.

1.8. Подвесные пути, конвейеры и троллеи должны быть окрашены или металлизированы, а крючья троллеев и разноги для подвешивания мяса — оцинкованы или полужены.

1.9. Помещения для мойки и дезинфекции инвентаря, транспортных средств и тары в процессе их эксплуатации должны иметь вытяжную вентиляцию, а также бесперебойно действующие трубопроводы для подачи острого пара, горячей и холодной воды, слива сточных вод в канализацию. Эти помещения должны быть отделены от холодного контура холодильника.

1.10. Для осмотра грузов в камерах и на платформах холодильников необходимо иметь электрические розетки и переносные лампы на напряжение не более 12 В с достаточно длинными проводами и предохранительными металлическими сетками на лампах.

Стационарные осветительные электролампы в холодильных камерах и коридорах должны иметь защитные плафоны и сетки для предотвращения попадания осколков стекла на продукты.

1.11. Грузовые тележки, контейнеры, стоечные и плоские поддоны, рамы для подвески бараньих туш, подвесные рамы-этажерки для субпродуктов должны быть приведены к одинаковой (по каждому виду инвентаря) массе и замаркированы. Троллеи должны соответствовать требованиям действующего стандарта.

Весь инвентарь (тележки, рамы, этажерки и др.) следует хранить в сухих помещениях.

1.12. Камерное холодильное оборудование — батареи, воздухоохладители, воздушные каналы, эжекторы, сопла, вентиляторы, запорную арматуру необходимо своевременно ремонтировать и поддерживать в исправном состоянии. Запорная арматура воздухоохладителей и батарей должна быть герметичной, легко открываться и закрываться.

1.13. Изоляцию стен, полов и покрытий, а также трубопроводов, аппаратов, коллекторов и арматуры следует содержать в исправном состоянии.

При изоляции трубопроводов и арматуры в качестве теплозащитных материалов используют фасонные элементы — «скорлупы» и сегменты из пенополистирола и рипора или изделия из минеральной ваты и фенольного пенопласта.

1.14. Полы холодильных камер, коридоров, вестибюлей и платформ должны быть ровными и очищаться от загрязнений и льда.

Полы низкотемпературных камер, находящихся на грунте, должны иметь обогрев в соответствии с проектом.

1.15. Холодильные установки должны обеспечивать паспортный режим как в камерах (туннелях), так и в холодильных аппаратах.

1.16. Воздух в холодильных камерах не должен иметь постороннего запаха.

1.17. Холодильная обработка и хранение мяса и мясопродуктов, а также содержание холодильника и его оборудования осуществляется с соблюдением действующих Санитарных правил для предприятий мясной промышленности и Инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности. Требуемые этими правилами и инструкцией санитарные мероприятия являются неотделимой частью технологического процесса.

1.18. В необходимых случаях по требованию ветеринарно-санитарного надзора проводится внеочередная дезинфекция, дезинсекция, дератизация камер.

Перед проведением дезинсекции, дератизации и дезинфекции холодильные камеры должны быть полностью освобождены от продуктов.

Периодически, но не реже одного раза в квартал, а также после каждой дезинфекции камер или по требованию ветеринарно-санитарного надзора холодильника производят бактериологическое исследование воздуха и соскобов со стен холодильных камер, а также смывы с оборудования.

Контроль эффективности дезинфекции, дезинсекции и дератизации холодильника осуществляет ветеринарно-санитарный надзор.

1.19. При проведении работ в холодильниках следует руководствоваться действующими правилами безопасности в мясной промышленности.

1.20. Работники холодильника должны быть обеспечены санитарной и производственной спецодеждой по установленным нормам.

В камерах хранения замороженного мяса необходимо работать в касках и ноговицах (брезентовых чулках, надеваемых на обувь). Ноговицы после работы на штабеле снимают в камере. Выход в ноговицах из камеры запрещается.

1.21. Имеющееся противопожарное оборудование и инвентарь холодильника всегда должны быть в полной исправности и готовы к применению.

1.22. Охлаждаемые камеры оборудуют приборами для дистанционного определения в них температуры воздуха с центрального пульта, установленного в компрессорном цехе холодильника, и проверенными термометрами в металлических оправах, устанавливаемыми на специальных металлических или деревянных стойках. Для определения относительной влажности воздуха в камерах хранения устанавливают гигрографы М-21АС, гигрометры волосные М-19 (МВ-1) или автоматические гигрометры конденсационного типа АГК-212Ф.

Дистанционные датчики температуры должны быть защищены металлической оправой и не должны соприкасаться с мясом.

Датчики дистанционного измерения температуры устанавливают в центре камеры у колонны или на специальной стойке на высоте 1,5 м от пола, термометры, гигрометры и гигрографы — на высоте 1,5 м от пола и не ближе 3 м от входной двери и приборов охлаждения в удобном для обозрения и не мешающем перемещению грузов месте.

Скорость движения воздуха определят по показаниям переносных анемометров ручных чашечных МС-18 (предел измерения 1 — 20 м/с) и крыльчатых АСО-3 (предел измерения 0,3 — 5,0 м/с), установленных в камерах на уровне бедер полутуш и на расстоянии не менее 3 м от дверей и приборов охлаждения.

1.23. Измерение температуры воздуха в камерах холодильной обработки производят при цикличной работе — перед началом загрузки, в конце холодильной обработки мяса и в процессе холодильной обработки — через каждые четыре часа; при непрерывной работе — перед началом загрузки, а в последующем — через каждые четыре часа, в камерах хранения — два раза в сутки (в 8 и 16 часов). Относительную влажность воздуха в камерах хранения замороженного мяса и мясопродуктов измеряют по мере необходимости, но не реже одного раза в месяц, в камерах хранения охлажденного мяса — один раз в сутки. Скорость движения воздуха в камерах охлаждения, замораживания и размораживания мяса измеряют около бедренных частей туш и полутуш по мере необходимости, а также после реконструкции систем воздухораспределения.

1.24. Результаты измерения температуры мяса, мясопродуктов и параметров воздуха в камерах холодильной обработки и хранения записывают в соответствующие журналы (табл. 1, 2, 3). Температуру воздуха во время оттайки воздухоохладителей и батарей в процессе холодильной обработки и хранения также фиксируют и записывают в журналы.

Таблица 1

Журнал

температурного режима в камерах охлаждения и замораживания

мяса и мясопродуктов

_________________________________

(месяц, год)

|

Число месяца |

Номер камеры |

Температура воздуха в момент измерения, °C |

Примечание |

Подпись технолога или мастера холодильника |

||||||

|

Время суток через каждые 4 часа |

||||||||||

|

перед началом загрузки |

8 |

12 |

16 |

20 |

24 |

4 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Примечания: |

1. Заполняется отдельно для каждого вида холодильной обработки. |

|||||||||

|

2. В графе «Примечание» указывают причины нарушения температурного режима, в т.ч. вызванные оттайкой воздухоохладителей в процессе холодильной обработки. |

Таблица 2

Журнал

холодильной обработки мяса и мясопродуктов в камерах

охлаждения и замораживания

_________________________________

(месяц, год)

|

Номер камеры |

Паспортная емкость камеры, тонн |

Вид и категория упитанности мяса (вид и наименование мясопродуктов) |

Температура воздуха, °C |

Температура продукта, °C |

|||||

|

Паспортная |

Перед загрузкой |

После загрузки |

В конце холодильной обработки |

Средняя за процесс |

Начальная |

Конечная |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Продолжение таблицы 2

|

Загрузка |

Выгрузка |

Продолжительность процесса (с начала загрузки до начала выгрузки), час. |

Масса выгруженного мяса (мясопродукта), тонн |

Примечание |

Подпись технолога или мастера холодильника |

||||

|

Дата |

Начало, час. |

Окончание, час. |

Дата |

Начало, час. |

Окончание, час. |

||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

Примечания: |

1. Заполняется отдельно для каждого вида холодильной обработки. |

||||||||

|

2. В графе 19 указывают причины нарушения температурного режима холодильной обработки, задержки при загрузке или выгрузке мяса и мясопродуктов, изменения скоростей движения воздуха. |

|||||||||

|

3. Массу мяса, выгруженного из морозильных камер, указывают на основании фактических данных, полученных при взвешивании. Массу мяса, загруженного в морозильные камеры, временно допускается определять расчетным путем исходя из массы выгруженного мяса. |

|||||||||

|

4. Массу мяса, выгруженного из камер охлаждения, указывают на основании фактических данных взвешивания, полученных при выдаче его на реализацию или промышленную переработку. Если мясо после охлаждения направляют на хранение, графу 18 допускается заполнять по результатам взвешивания его после окончания хранения. |

|||||||||

|

5. При холодильной обработке мясопродуктов (субпродукты, шпик и др.) в журнал холодильной обработки вводят (после графы 3) графу «Масса загруженного мясопродукта», которую заполняют на основании фактических данных, полученных при взвешивании. |

|||||||||

|

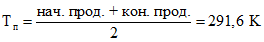

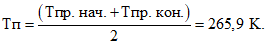

6. Среднюю температуру воздуха за процесс получают как среднюю арифметическую величину из температур, указанных в таблице 1, за весь период охлаждения или замораживания продукта. |

Таблица 3

Журнал

регистрации температуры и влажности воздуха в камерах

хранения охлажденных и замороженных мяса и мясопродуктов

_________________________________

(месяц, год)

|

Номер камеры |

Наименование продукта |

Паспортная температура, °C |

Температура, °C |

Относительная влажность, % |

Температура, °C |

Относительная влажность, % |

Температура, °C |

Относительная влажность, % |

Температура, °C |

Относительная влажность, % |

Средняя температура, °C |

Средняя относительная влажность, % |

Примечание |

Подпись технолога или мастера холодильника |

|

Даты и часы измерения параметров |

||||||||||||||

|

1 |

2 |

3 |

и т.д. |

|||||||||||

|

8 |

16 |

8 |

8 |

16 |

8 |

8 |

16 |

8 |

8 |

16 |

8 |

|||

|

Примечания: |

1. Заполняется отдельно для каждого термического состояния продукта. |

|||||||||||||

|

2. Средняя температура и средняя относительная влажность воздуха в камере являются средними арифметическими величинами за все дни месяца. |

||||||||||||||

|

3. Относительную влажность воздуха в камерах хранения замороженного мяса и мясопродуктов измеряют не реже одного раза в месяц, как указано в п. 1.23. |

1.25. Холодильная обработка и хранение туш, полутуш конины, верблюжатины, оленины, лосятины, буйволятины, яков производится аналогично мясу говядины.

1.26. Холодильная обработка и хранение мяса и мясопродуктов на холодильниках мясокомбинатов совместно с другими пищевыми продуктами (рыба, сыр, фрукты и др.) не допускается.

2. ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ ПО ХОЛОДИЛЬНОЙ ОБРАБОТКЕ

И ХРАНЕНИЮ МЯСА

2.1. Классификация мяса по его термическому состоянию

Мясо в тушах, полутушах и четвертинах в зависимости от температуры в толще мышц бедра, (а для передних четвертин — лопатки) подразделяют на:

2.1.1. Парное — мясо непосредственно после убоя и переработки скота, имеющее температуру не ниже 35 °C.

2.1.2. Остывшее — мясо, подвергнутое охлаждению до температуры не выше 12 °C, поверхность мяса имеет корочку подсыхания.

2.1.3. Охлажденное — мясо, подвергнутое охлаждению до температуры не выше 4 °C, поверхность мяса неувлажненная, покрывшаяся корочкой подсыхания, мышцы упругие.

2.1.4. Подмороженное — мясо, подвергнутое подмораживанию и имеющее температуру в бедре на глубине 1 см от минус 3 до минус 5 °C, а в толще мышц бедра на глубине 6 см от 0 до 2 °C. При хранении температура по всему объему полутуши должна быть от минус 2 до минус 3 °C.

2.1.5. Замороженное — мясо, подвергнутое замораживанию до температуры не выше минус 8 °C.

2.1.6. Размороженное — мясо, подвергнутое размораживанию до температуры не ниже 1 °C.

Примечания:

1. Мясо с температурой выше 12 °C, поступающее с предприятий, не имеющих холодильников, подлежит холодильной обработке до состояния, указанного в п. п. 2.1.3 или 2.1.5.

2. Температуру парного, остывшего, охлажденного и замороженного мяса всех видов скота измеряет в толще мышц бедренной части на глубине не менее 6 см, передних четвертин говядины и конины — в толще мышц лопаточной части на глубине не менее 6 см.

В подмороженном мясе по окончании процесса подмораживания измеряют температуру бедренной или лопаточной части на глубине 1 и 6 см, а в процессе хранения — на глубине не менее 6 см.

При измерении температуры мяса из различных мест партии отбирают не менее четырех туш, полутуш и четвертин.

За результат испытаний принимают среднее арифметическое значение измерений температуры мяса.

Для измерения температуры мяса используют термометры стеклянные жидкостные по ГОСТ 28498, вмонтированные в металлическую оправу, полупроводниковые измерители температуры (ПИТы) или другие приборы, обеспечивавшие измерение температуры в заданном диапазоне и требуемой точности.

3. Состояние мяса с температурой в толще мышц бедра от 35 °C до 12 °C и от минус 3 °C до минус 8 °C является промежуточным. Мясо с температурой от 35 °C до 12 °C подлежит холодильной обработке до состояния, указанного в п. п. 2.1.3 или 2.1.5, с температурой от минус 3 °C до минус 8 °C — в п. 2.1.5.

2.2. Приемка мяса на холодильник

2.2.1. Мясо, принимаемое на холодильник, по способу обработки должно соответствовать действующим стандартам и техническим условиям.

2.2.2. Туши и полутуши мяса, принимаемые на холодильник, должны быть заклеймены в соответствии с установленным порядком клеймения мяса.

Поступившее на холодильник мясо, не соответствующее упитанности, указанной на клеймах, переклеймовывается в соответствии с установленным порядком.

2.2.3. Туши и полутуши мяса при передаче из убойного цеха мясокомбината на холодильник взвешивают на монорельсовых весах грузоподъемностью 500 кг с ценой деления 0,5 кг.

При отсутствии таких весов временно разрешается пользоваться монорельсовыми весами грузоподъемностью 1000 кг с ценой деления не более 1,0 кг.

Примечания:

1. Массу мяса после холодильной обработки определяют на таких же монорельсовых весах, что и при приемке на холодильник.

Допускается замороженное мясо снимать с подвесного пути и определять его массу на напольных платформенных шкальных весах грузоподъемностью до 2000 кг с ценой деления не более 1,0 кг.

2. Наибольшая точность взвешивания обеспечивается при массе одного отвеса не менее 2/3 грузоподъемности весов.

2.2.4. Туши и полутуши должны поступать подвешенными за ахилловы сухожилия задних ног: говяжьи — на крючьях троллеев, свиные — на разногах или крючьях троллеев.

Бараньи туши размещают на подвесных рамах (6 — 10 туш на раме), которые, в свою очередь, подвешивают на крючья троллеев, перемещаемых по подвесным путям.

2.2.5. Продолжительность передвижения туш и полутуш мяса (с помощью конвейера или вручную) от места зачистки и промывки до приемо-сдаточных весов, с учетом времени на стекание воды с их поверхности, должна быть 10 — 13 минут.

2.2.6. При приемке на холодильник мясо и мясопродукты, поступающие с других предприятий и убойных пунктов, подвергают ветеринарно-санитарному осмотру, устанавливают предельный срок хранения и взвешивает. При обнаружении дефектов в мясе и мясопродуктах ветеринарный врач составляет акт и дает заключение о порядке их использования (срочная реализация, зачистка, переработка, техническая утилизация).

В случае поступления на холодильник мяса и мясопродуктов с других предприятий и убойных пунктов без ветеринарных свидетельств их принимают и хранят в камере некондиционных грузов. При возникновении сомнения в свежести мяса отбор проб и исследование мяса проводят по ГОСТ 7269, а в спорных случаях — по ГОСТ 23392.

2.2.7. Ветеринарно-санитарную экспертизу поступающих на холодильник мяса и мясопродуктов, а также ветеринарно-санитарный контроль на холодильнике осуществляет ветеринарный врач в соответствии с действующими Правилами ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов.

2.2.8. Перед загрузкой камер холодильной обработки производят подсортировку мяса по видам холодильной обработки.

2.3. Технологическая инструкция по охлаждению мяса

2.3.1. Общие требования

2.3.1.1. Мясо в тушах и полутушах охлаждают на подвесных путях камер или туннелей, оборудованных системами для искусственного охлаждения и циркуляции воздуха. Чем быстрее проходит процесс охлаждения мяса, тем выше его стойкость в хранении и меньше усушка.

2.3.1.2. Температура воздуха в камерах охлаждения должна быть равномерной по всему грузовому объему. Наиболее интенсивное движение воздуха должно быть в зоне размещения бедренных частей туш и полутуш.

2.3.1.3. При цикличной работе камер охлаждения температура воздуха в них перед загрузкой должна быть на 3 — 5 °C ниже паспортной температуры, после окончания загрузки парным мясом допускается ее повышение не более, чем на 5 °C выше паспортной, а в конце процесса охлаждения она должна быть равна паспортной. Необходимо, чтобы средняя температура за время охлаждения была близкой к паспортной температуре, отклонения не должны превышать +,- 1 °C.

2.3.1.4. При непрерывной работе камер охлаждения температура воздуха за процесс охлаждения мяса должна приближаться к паспортной, ее отклонения не должны превышать +,- 1 °C.

2.3.2. Загрузка и выгрузка мяса

2.3.2.1. Загрузку парного мяса на подвесные пути камер охлаждения осуществляют с помощью конвейеров или вручную — циклично или непрерывно.

2.3.2.2. Длительность транспортирования мяса от приемных весов холодильника до камер холодильной обработки не должна превышать 10 минут. В отдельных случаях, на холодильниках старой постройки, не имеющих технических средств для обеспечения указанной продолжительности транспортирования, допускается ее увеличение до 20 минут.

2.3.2.3. На бесконвейерных подвесных путях туши и полутуши размещают с зазорами 30 — 50 мм.

2.3.2.4. Сортировку мяса по категориям упитанности и назначению (реализация или промышленная переработка) осуществляют после его охлаждения.

2.3.2.5. При цикличной работе камер в полный цикл входит время, затраченное на загрузку, охлаждение, выгрузку мяса, оттайку воздухоохладителей и подготовку камеры к последующей работе. Продолжительность загрузки и выгрузки устанавливается в зависимости от графика работы убойного цеха, средств механизации грузовых работ и паспортной емкости камер охлаждения, продолжительность процесса охлаждения исчисляется с начала загрузки до начала выгрузки мяса.

2.3.2.6. При непрерывной работе камер загрузка мяса ведется по отдельным ниткам подвесных путей в строгой последовательности их расположения в камере по согласованному с убойным цехом графику, т.е. непрерывно и, по возможности, синхронно с работой конвейера убойного цеха, выгрузка мяса с подвесных путей ведется в той же последовательности, что и загрузка: в первую очередь выгружают мясо, которое было загружено вначале.

2.3.2.7. Хранить охлажденное мясо в камерах охлаждения, работающих в режиме охлаждения, не допускается.

2.3.3. Охлаждение мяса

2.3.3.1. При охлаждении температуру мяса доводят до 0 — 4 °C в толще мышц бедра в камере охлаждения ускоренным или быстрым способами.

2.3.3.2. Фактическую продолжительность процесса охлаждения мяса, параметры воздуха при охлаждении и массу выгруженного из камер охлаждения мяса записывают в журналы (таблицы 1, 2).

2.3.3.3. Продолжительность процесса охлаждения полутуш говядины массой до 110 кг, полутуш свинины — до 45 кг и баранины в тушах — до 30 кг при различных параметрах воздуха приведена в таблице 4.

Таблица 4

|

Способ охлаждения мяса |

Паспортная температура, °C |

Скорость движения воздуха, м/с, не менее |

Температура мяса, °C |

Продолжительность охлаждения, час., не более |

|

|

начальная |

конечная |

||||

|

Ускоренный |

|||||

|

(все виды мяса) |

0 |

0,5 |

35 |

0 — 4 |

24 |

|

Быстрый |

|||||

|

говядина |

-3 |

0,8 |

35 |

0 — 4 |

16 |

|

свинина |

-3 |

0,8 |

35 |

0 — 4 |

13 |

|

баранина |

-3 |

0,8 |

35 |

0 — 4 |

7 |

|

Примечание: |

скорость движения воздуха указана на уровне бедра полутуш. |

2.3.3.4. При загрузке от 10 до 30% емкости камеры охлаждения мясом, полученным от скота повышенных весовых кондиций (полутуши говядины массой более 110 кг, свиные полутуши — более 45 кг, бараньи туш — более 30 кг), продолжительность процесса увеличивается на 10% против указанной в таблице 4 (при условии полной загрузки камеры).

2.4. Технологическая инструкция по подмораживанию мяса

2.4.1. Подмороженное мясо вырабатывается для удобства его транспортирования с целью использования на промышленную переработку.

2.4.2. Загрузка и выгрузка мяса

2.4.2.1. Туши и полутуши парного мяса загружают в морозильные камеры по подвесным путям с помощью конвейеров или вручную.

2.4.2.2. На бесконвейерных подвесных путях туши и полутуши мяса размещают с зазорами 30 — 50 мм.

2.4.2.3. Из морозильных камер в камеры хранения подмороженное мясо выгружают по подвесным путям с помощью конвейера или вручную.

2.4.3. Подмораживание мяса

2.4.3.1. Подмораживание парного мяса осуществляют до температуры минус 3 — минус 6 °C на глубине 1 см от поверхности и, соответственно, 2 — 0 °C в толще мышц бедра на глубине 6 см. Толщина подмороженного слоя не должна превышать 4 см.

Измерение температуры в свиных полутушах производят с внутренней стороны.

2.4.3.2. Продолжительность подмораживания говяжьих полутуш массой до 110 кг, свиных — до 45 кг приведена в таблице 5.

Таблица 5

|

Паспортная температура воздуха в морозильной камере, °C |

Продолжительность подмораживания парного мяса, час., не более, при скорости движения воздуха на уровне бедер полутуш |

|||

|

1 м в секунду |

2 м в секунду |

|||

|

говядина |

свинина |

говядина |

свинина |

|

|

-23 |

16 — 18 |

13 — 14 |

13 — 15 |

10 — 12 |

|

-25 |

15 — 17 |

12 — 13 |

12 — 13 |

10 |

|

-28 |

13 — 15 |

10 — 12 |

10 — 12 |

8 — 10 |

|

-30 |

12 — 14 |

10 — 11 |

9 — 11 |

7 — 9 |

|

-35 |

10 — 12 |

8 — 10 |

8 — 10 |

6 — 8 |

Примечание к таблице 5.

При подмораживании говяжьих полутуш массой свыше 110 кг, свиных — свыше 45 кг продолжительность подмораживания увеличивается на 10% против указанной в таблице.

2.4.3.3. Подмороженные мясные туши и полутуши должны быть упругими и при подъеме не прогибаться.

2.4.3.4. После подмораживания мясо направляют в камеры хранения холодильника мясокомбината или загружают в холодильный транспорт. Перевозят и хранят подмороженное мясо при температуре воздуха в грузовом помещении минус 2 °C с колебаниями +,- 1 °C.

2.5. Технологическая инструкция по замораживанию мяса

2.5.1. Общие требования

2.5.1.1. Мясо в тушах и полутушах замораживают на подвесных путях специальных камер или туннелей однофазным способом или в камерах двухфазным способом. Чем быстрее протекает процесс замораживания мяса, тем выше его качество, стойкость при хранении и меньше усушка.

2.5.1.2. Температура в морозильных камерах должна быть равномерной по всему грузовому объему. Наиболее интенсивное движение воздуха должно быть в зоне размещения бедренных частей туш и полутуш.

2.5.1.3. Замораживание мяса считается законченным, когда температура его в толще мышц бедра достигнет минус 8 °C.

Примечание: при проектировании холодильников для расчетов тепловой нагрузки необходимо брать среднеобъемную температуру замороженного мяса, равную минус 18 °C.

2.5.1.4. Продолжительность загрузки, замораживания, выгрузки мяса из камеры, параметры воздуха в морозильной камере, температуру мяса и его массу при выгрузке вписывают в журналы (таблицы 1, 2).

2.5.1.5. Приборы охлаждения морозильных камер должны работать на полную производительность непрерывно как в процессе замораживания, так и при загрузке камер, чтобы замораживание мяса началось сразу же после его поступления.

2.5.1.6. После окончания процесса замораживания мяса вентиляционное оборудование морозильных камер цикличного действия выключается.

2.5.1.7. Температура воздуха в морозильных камерах цикличного и непрерывного действия на различных этапах замораживания приведена в таблице 6.

Таблица 6

|

Этапы измерения температуры в морозильной камере |

Температура воздуха в морозильной камере |

|

|

при цикличной работе |

при непрерывной работе |

|

|

Перед загрузкой мяса |

не менее, чем на 3 °C ниже паспортной |

не менее, чем на 2 °C ниже паспортной |

|

После окончания загрузки |

не более, чем на 12 °C выше паспортной |

— |

|

В конце замораживания или перед началом выгрузки |

не менее, чем на 3 °C ниже паспортной |

— |

|

Средняя температура за процесс замораживания |

паспортная +,- 2 °C |

паспортная +,- 1 °C |

2.5.1.8. При цикличной работе морозильных камер в полный цикл замораживания входит время, затраченное на загрузку, замораживание, выгрузку мяса, оттаивание воздухоохладителей и подготовку камер к последующей работе. Продолжительность загрузки и выгрузки устанавливается в паспорте холодильника в зависимости от графика работы убойного цеха, средств механизации грузовых работ и паспортной емкости камер, продолжительность оттаивания воздухоохладителей и подготовки камеры замораживания к последующей работе — в зависимости от технических средств замораживания и строительной площади камер. Продолжительность процесса замораживания исчисляется с начала загрузки до начала выгрузки мяса.

2.5.1.9. Оттаивание воздухоохладителей осуществляется в процессе разгрузки камер после окончания замораживания и выключения вентиляционного оборудования, оттаивание батарей с уборкой снега — посла разгрузки морозильных камер от мяса.

При производственной необходимости допускается производить оттаивание воздухоохладителей непосредственно в процессе замораживания.

2.5.2. Загрузка и выгрузка мяса

2.5.2.1. Загрузку мяса на подвесные пути камер замораживания осуществляют с помощью конвейеров или вручную, циклично или непрерывно.

2.5.2.2. На бесконвейерных подвесных путях туши и полутуши размещают с зазорами 30 — 50 мм.

2.5.2.3. При необходимости на крупных говяжьих и конских полутушах перед их замораживанием делают надрез мягкой ткани до позвоночника соответственно между 11 и 12, 8 и 10 ребрами. После замораживания, при снятии полутуш с подвесных путей их разрубают на четвертины по сделанному надрезу.

2.5.2.4. Выгрузку мяса из камер замораживания в камеры хранения осуществляют немедленно после его замораживания в той же последовательности, что и загрузку. Хранение замороженного мяса на подвесных путях камер замораживания не допускается.

2.5.2.5. Сортировку мяса по категориям упитанности и назначению (реализация или промышленная переработка) осуществляют после его замораживания.

2.5.3. Однофазное замораживание мяса

2.5.3.1. На однофазное замораживание направляют парное мясо с температурой в толще мышц бедра не ниже 35 °C. Длительность транспортирования мяса от приемных ввозов холодильника до камер обработки не должна превышать 10 мин. В отдельных случаях на холодильниках старой постройки, не имеющих технических средств для обеспечения указанной продолжительности транспортирования, допускается ее увеличение до 20 минут.

2.5.3.2. Парные туши и полутуши загружают в морозильную камеру непрерывно — потоком по мере их поступания из убойного цеха и синхронно с работой его главного конвейера или циклично — небольшими партиями по 10 — 15 полутуш.

2.5.3.3. Камеры однофазного замораживания следует эксплуатировать по графику, увязанному с работой убойного цеха.

2.5.3.4. К началу утренней смены должны быть подготовлены к загрузке мясом одна или несколько морозильных камер на полусменную производительность убойного цеха.

2.5.3.5. Продолжительность однофазного замораживания парных полутуш говядины массой до 110 кг приведена в таблице 7.

Таблица 7

|

Паспортная температура воздуха в морозильной камере, °C |

Продолжительность замораживания парного мяса говядины, час., не более при циркуляции воздуха |

|

|

естественной |

принудительной со скоростью не менее 0,8 м/с |

|

|

-23 |

— |

35 |

|

-30 |

32 |

27 |

|

-35 |

— |

29 |

2.5.3.6. Продолжительность замораживания свиных полутуш и бараньих туш массой соответственно не более 43 и 30 кг составляет 80 и 60% от продолжительности замораживания говяжьих полутуш, указанной в таблице 7.

2.5.3.7. При загрузке от 10 до 30% емкости камеры замораживания мясом, полученным от скота повышенных весовых кондиций (говяжьи полутуши — более 110 кг, свиные полутуши — более 45 кг, бараньи туши — более 30 кг) продолжительность процесса увеличивается на 10% против указанной в таблице 7 и п. 2.5.3.6 (при условии полной загрузки камеры).

2.5.3.8. Оборачиваемость камер замораживания парного мяса, включая процесс замораживания, время на загрузку и выгрузку, оттаивание камерных приборов охлаждения и подготовку камеры к дальнейшей работе, должна быть увязана с графиком работы убойного цеха.

Ориентировочно для камер с естественной циркуляцией воздуха при паспортной температуре минус 30 °C она принимается 48 часов, для камер с принудительной циркуляцией воздуха при паспортной температуре минус 30 °C — 36 часов, при минус 35 °C — 30 часов.

2.5.4. Двухфазное замораживание мяса

2.5.4.1. При отсутствии на предприятии технических возможностей для осуществления однофазного замораживания мяса его замораживают двухфазным способом.

2.5.4.2. На замораживание двухфазным способом направляют мясо, предварительно охлажденное до температуры 0 — 4 °C в толще мышц бедра.

2.5.4.3. Продолжительность замораживания охлажденных полутуш говядины массой до 110 кг приведена в таблице 8.

Таблица 8

|

Паспортная температура воздуха в морозильной камере, °C |

Продолжительность замораживания парного мяса говядины, час., не более при циркуляции воздуха |

|

|

естественной |

принудительной со скоростью не менее 0,8 м/с |

|

|

-23 |

35 |

23 |

|

-30 |

26 |

22 |

|

-35 |

— |

18 |

2.5.4.4. Продолжительность замораживания свиных полутуш и бараньих туш массой соответственно не более 45 и 30 кг составляет 80 и 60% от продолжительности замораживания говяжьих полутуш, указанной в таблице 8.

2.5.4.5. При загрузке от 10 до 30% емкости камеры замораживания мясом, полученным от скота повышенных весовых кондиций (полутуши из говядины массой более 110 кг, свиные полутуши — более 45 кг, бараньи туши — более 30 кг), продолжительность процесса замораживания увеличивается на 10% против указанной в таблице 8 и п. 2.5.4.4 (при условии полной загрузки камеры).

2.5.4.6. Камеры двухфазного замораживания мяса работают циклично.

2.5.4.7. Оборачиваемость камер замораживания охлажденного мяса принимается для камер с естественной циркуляцией воздуха при паспортной температуре минус 23 °C — 48 час., при минус 30 °C — 36 час., для камер с побудительной циркуляцией воздуха при паспортной температуре минус 30 °C — 30 час., при минус 35 °C — 24 часа.

2.5.4.8. На замораживание может быть направлено мясо с температурой 4 °C, поступившее с других предприятий. Продолжительность замораживания такого мяса соответствует указанной в таблице 8 и п. 2.5.4.4 (при условии полной загрузки камеры).

При загрузке от 10 до 30% емкости камеры замораживания полутушами говядины, свинины и бараньими тушами массой соответственно более 110, 45 и 30 кг продолжительность процесса замораживания увеличивается для мяса с температурой свыше 4 °C до 12 °C на 15%, с температурой свыше 12 °C до 35 °C на 20% против указанной в таблице 8 и п. 2.5.4.4 (при условии полной загрузки камеры).

2.6. Технологическая инструкция по размораживанию мяса

в тушах, полутушах и четвертинах

2.6.1. Общие требования

2.6.1.1. Мясо, направляемое на размораживание, должно отвечать требованиям действующих стандартов на мясо.

Предварительно его осматривает ветеринарный врач с целью определения товарного вида и дальнейшего использования.

2.6.1.2. Мясо в тушах, полутушах и четвертинах, направляемое на промышленную переработку, размораживают на подвесных путях в камерах, предназначенных для размораживания, а в отдельных случаях — и последующего краткосрочного хранения.

2.6.1.3. Камеры размораживания рекомендуется размещать вне контура холодильника, в непосредственной близости к помещениям обвалки и жиловки мяса.

2.6.1.4. Камеры размораживания мяса оборудуют системами для отепления, увлажнения и циркуляции воздуха. Работу указанных систем рекомендуется осуществлять в автоматическом режиме.

2.6.1.5. Массу мяса, продолжительность процесса и температурно-влажностный режим камер размораживания записывают в журнал (таблицы 9 и 10).

Таблица 9

Журнал

температурно-влажностного режима в камерах размораживания

мяса и мясопродуктов

за __________________________

(месяц, год)

|

Число месяца |

Номер камеры |

Температура воздуха, °C |

Относительная влажность, % |

Примечание |

Подпись технолога или мастера холодильника |

||||||

|

в момент измерения, час, — время суток через каждые 4 часа |

|||||||||||

|

8 |

12 |

16 |

20 |

24 |

4 |

8 |

12 |

16 |

20 |

24 |

4 |

|

Примечание: |

в графе «Примечание» указывают причины нарушения температурно-влажностного режима. |

Таблица 10

Журнал

тепловой обработки мяса и мясопродуктов в камерах

размораживания

за __________________________

(месяц, год)

|

Номер камеры |

Паспортная емкость камеры, тонн |

Вид и категория упитанности мяса (вид и наименование мясопродуктов) |

Загрузка |

||||

|

Дата |

Время, час. |

Температура продукта, °C |

Масса мяса (мясопродукта), кг |

||||

|

начало |

окончание |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Продолжение таблицы 10

|

Выгрузка |

Продолжительность процесса, час. |

Примечание |

Подпись технолога или мастера холодильника |

||||

|

Дата |

Время, час. |

Температура продукта, °C |

Масса мяса (мясопродукта), кг |

||||

|

начало |

окончание |

||||||

|

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Примечание: |

1. В графе «Примечание» указывают причины задержки при загрузке или выгрузке мяса (мясопродуктов). |

||||||

|

2. Массу выгруженного мяса указывают на основании фактических данных взвешивания, полученных при передаче его на промышленную переработку. |

2.6.2. Загрузка и выгрузка мяса

2.6.2.1. Перед загрузкой замороженного мяса в камерах размораживания создают необходимый температурно-влажностный режим.

2.6.2.2. Туши, полутуши и четвертины замороженного мяса взвешивают, сортируют по категориям упитанности и транспортируют по подвесным путям в камеры размораживания.

2.6.2.3. На каждом подвесном пути камеры размораживания размещают туши, полутуши и четвертины мяса примерно одинаковой кондиции с зазорами 30 — 50 мм.

2.6.3. Размораживание мяса

2.6.3.1. Размораживание мяса осуществляют при температуре воздуха 20 °C +,- 2 °C, относительной влажности не менее 90%, скорости движения воздуха у бедер полутуш от 0,2 до 1 м в секунду.

Размораживание мяса считается законченным, когда температура в толще мышц бедра и лопатки у костей достигнет 1 °C.

Продолжительность размораживания при скорости движения воздуха от 0,2 до 0,5 м/с составляет для:

полутуш говядины массой до 110 кг — не более 30 часов;

свиных полутуш массой до 45 кг — не более 24 часов;

бараньих туш массой до 30 кг — не более 15 часов.

Продолжительность размораживания при скорости движения воздуха свыше 0,5 до 1 м/с составляет для:

полутуш говядины массой до 110 кг — не более 24 часов;

свиных полутуш массой до 45 кг — не более 18 часов;

бараньих туш массой до 30 кг — не более 10 часов.

2.6.3.2. При загрузке от 10 до 30% емкости камеры размораживания полутушами или тушами массой свыше приведенной в п. 2.5.3.1 продолжительность размораживания увеличивается на 10% (при условии полной загрузки камеры размораживания).

2.6.3.3. После окончания размораживания мясо обмывают водопроводной водой с температурой: для полутуш и четвертин говядины и бараньих туш — не выше 25 °C; для свиных полутуш — не выше 35 °C, подвергают 10-минутной выдержке для стекания воды, зачищают загрязненные места, взвешивают и транспортируют в накопители сырьевых цехов.

2.6.3.4. Предназначенное для промышленной переработки размороженное мясо допускается выдерживать перед разделкой на подвесных путях накопительных камер при температуре 4 °C +,- 1 °C и относительной влажности воздуха не менее 85% в течение не более 8 часов.

2.6.3.5. При соблюдении параметров и сроков размораживания и последующей выдержки, указанных в п. п. 2.6.3.1 и 2.6.3.4, масса мяса не уменьшается.

2.7. Технологическая инструкция по хранению мяса в тушах,

полутушах, четвертинах и отрубах

2.7.1. Общие требования

2.7.1.1. Мясо при хранении группирует по видам (говядина, свинина, баранина), категориям упитанности, назначению (реализация или промышленная переработка) и термическому состоянию (охлажденное, подмороженное, замороженное, размороженное).

2.7.1.2. В процессе хранения регистрирует температуру воздуха в камерах дистанционно или с помощью термометров. Температуру воздуха измеряют 2 раза в сутки. Данные измерений записывают в журнал (таблица 3). Относительную влажность воздуха регистрируют согласно п. п. 1.23 и 1.24.

2.7.1.3. За качественным состоянием хранящегося в камерах мяса должно быть установлено тщательное наблюдение, которое осуществляет ветеринарная служба.

2.7.1.4. Мясо, которое по заключению ветеринарной службы не подлежит дальнейшему хранению, немедленно реализуют или передают на промышленную переработку.

2.7.2. Хранение охлажденного мяса

2.7.2.1. Охлажденное мясо с температурой в толще бедра 0 — 4 °C хранят в подвешенном состоянии в холодильных камерах при скорости движения воздуха не более 0,2 м/с и температурах, указанных в таблице 11.

Таблица 11

|

Вид мяса |

Параметры воздуха в камере хранения |

Допустимые сроки хранения (с учетом транспортирования), сут., не более |

|

|

Паспортная температура, °C |

Относительная влажность, %, не менее |

||

|

1. Охлажденное (подвесом) |

|||

|

говядина в полутушах и четвертинах |

-1 |

85 |

16 |

|

телятина в полутушах |

0 |

85 |

12 |

|

свинина в полутушах |

-1 |

85 |

12 |

|

баранина в тушах |

-1 |

85 |

12 |

|

2. Подмороженное |

|||

|

все виды (в штабеле или подвесом) |

от -2 до -3 |

90 |

20 |

Примечание к таблице 11.

Длительность хранения подмороженного мяса не должна превышать 20 суток, в том числе: хранение после подмораживания на мясокомбинате — до 3 суток, транспортирование в вагоне или автомашине с машинным охлаждением — не более 7 суток в летний период и 10 суток в зимний период.

2.7.2.2. Полутуши и туши мяса размещают на подвесных путях камер хранения с зазорами 20 — 30 мм. Говядину в четвертинах и отрубах и свинину в полутушах можно также хранить подвешенными в универсальных контейнерах, которые устанавливают в 2 — 3 яруса по высоте в зависимости от высоты камеры.

2.7.3. Хранение подмороженного мяса

2.7.3.1. Подмороженное мясо предназначается для промышленной переработки. Хранят его в охлаждаемых камерах в подвешенном состоянии (на подвесных путях или универсальных контейнерах) или штабелях-клетках: говяжьи полутуши — в 5 — 6 рядов, свиные полутуши и бараньи туши — в 7 — 8 рядов общей высотой до 1,7 м без применения реечных прокладок. Штабеля-клетки укладывает на плоские деревянные поддоны, выстланные чистой бумагой.

2.7.3.2. Рекомендуемые параметры воздуха в камере хранения и предельные (с момента убоя) сроки хранения охлажденного и помороженного мяса приведены в таблице 11. Эти сроки могут быть изменены ветеринарной службой в зависимости от общего состояния мяса.

Колебания температуры воздуха в процессе хранения не должны превышать +,- 1 °C.

2.7.4. Хранение замороженного мяса

2.7.4.1. Мясо, замороженное до минус 8 °C в толще бедра, хранят в камерах холодильников уложенным в плотные штабеля. Говядину в четвертинах и отрубах и свинину в полутушах можно хранить также уложенными в универсальные контейнеры, которые устанавливают в 2 — 3 яруса по высоте камеры.

2.7.4.2. Замороженное мясо хранят в камерах при температуре не выше минус 18 °C, относительной влажности воздуха — 95 — 98%, циркуляция воздуха — естественная. В отдельных случаях на холодильниках старой постройки, не имеющих технических средств для создания в камере хранения температуры — 18 °C, допускается хранение мяса при температуре не выше минус 12 °C.

2.7.4.3. Предельные сроки хранения неупакованного замороженного мяса различных видов в зависимости от температуры воздуха в камере приведены в таблице 12.

Таблица 12

|

Вид мяса |

Паспортная температура воздуха в камере, °C |

Предельные сроки хранения, мес., не более |

|

Говядина в полутушах и четвертинах |

-12 |

8 |

|

-18 |

12 |

|

|

-20 |

14 |

|

|

-25 |

18 |

|

|

Баранина в тушах |

-12 |

6 |

|

-18 |

10 |

|

|

-20 |

11 |

|

|

-25 |

12 |

|

|

Свинина в полутушах |

-12 |

3 |

|

-18 |

8 |

|

|

-20 |

7 |

|

|

-25 |

12 |

2.7.4.4. В один штабель или контейнер нельзя укладывать мясо разных видов и категорий упитанности.

2.7.4.5. При хранении мяса в штабелях нижний ряд четвертин или полутуш укладывают на рейки или решетки. Высота штабеля зависит от высоты камеры, устройств, обеспечивающих его прочность, и используемых средств механизации грузовых работ.

2.7.4.6. Штабеля укладывают на напольные решетки в соответствии с действующей Межотраслевой методикой по определению емкостей холодильников.

2.7.4.7. На каждый штабель со стороны грузового проезда прикрепляют ярлык соответствующей формы с обозначением вида и категории упитанности мяса, даты замораживания (или укладки в штабель).

2.7.4.8. Норма загрузки 1 м3 грузового объема камеры неупакованным замороженным мясом условно принята равной 0,35 тонн.

Для различных видов мяса плотность загрузки 1 м3 грузового объема составляет, тонн:

говядина замороженная:

в четвертинах — 0,40,

в полутушах — 0,30,

баранина замороженная в тушах — 0,28,

свинина замороженная в полутушах — 0,45.

2.7.4.9. Повышение температуры воздуха в камерах хранения во время их загрузки или выгрузки допускается не более, чем на 4 °C, колебания температуры воздуха в процессе хранения не должны превышать +,- 2 °C.

2.7.4.10. Допускается в период устойчивых морозов (температура воздуха не выше минус 12 °C) хранить замороженное мясо в неохлаждаемых помещениях (складах).

3. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ОХЛАЖДЕНИЮ, ЗАМОРАЖИВАНИЮ

И ХРАНЕНИЮ СУБПРОДУКТОВ

3.1. Общие требования

3.1.1. Субпродукты, направляемые в холодильник, должны быть обработаны согласно технологической инструкции по обработке субпродуктов на предприятиях мясной промышленности и соответствовать требованиям действующих технических условий.

3.1.2. Доброкачественность направляемых на холодильник субпродуктов удостоверяет ветеринарная служба.

3.1.3. Рассортированные по наименованиям и видам скота обработанные субпродукты направляют на холодильник после промывания и стекания воды.

3.1.4. Приемка на холодильник субпродуктов с других предприятий производится в соответствии с п. п. 2.2.6 и 2.2.7 технологических инструкций по холодильной обработке и хранению мяса.

3.1.5. При сдаче на холодильник субпродуктов в ковшах и этажерках их взвешивают на монорельсовых весах, как указано в п. 2.2.3, в тазиках-формах на тележках — на напольных врезных весах грузоподъемностью до 2000 кг с ценой деления не более 1,0 кг. После холодильной обработки субпродукты взвешивают на аналогичных весах.

Примечание к п. п. 3.1.5 и 3.1.6.

Наибольшая точность взвешивания обеспечивается при массе одного отвеса не менее 2/3 грузоподъемности весов.

3.1.7. Субпродукты в зависимости от дальнейшего использования подвергают следующим видам холодильной обработки:

охлаждению до 0 — 4 °C;

замораживанию до минус 8 °C после охлаждения;

замораживанию до минус 8 °C сразу после технологической обработки, промывания и стекания воды.

3.2. Охлаждение субпродуктов

3.2.1. После приемки холодильником субпродукты размещает в камере охлаждения или охлаждаемом туннеле.

3.2.2. Камеры охлаждения субпродуктов должны быть оборудованы подвесными путями, этажерками, вешалами и стеллажами, туннели — конвейерами и стеллажами-тележками.

3.2.3. Субпродукты охлаждают при принудительной циркуляции воздуха в туннеле при температуре минус 1 °C, в камере — от 2 °C до минус 1 °C.

3.2.4. Мякотные и слизистые субпродукты, поступившие в камеру охлаждения, раскладывают на противни слоем высотой не более 10 см отдельно по наименованиям и видам. Мозги и языки укладывают в один ряд без соприкосновения друг с другом, рубцы и книжки подвешивают на крючья вешал. Шерстные и мясокостные субпродукты допускается охлаждать без противней в раскладку на стеллажах.

3.2.5. Продолжительность охлаждения всех видов субпродуктов составляет: в камере — не более 24 часов, в туннеле — 4 часа.

3.2.6. Субпродукты считаются охлажденными, когда температура в толще их достигает 0 — 4 °C.

3.3. Замораживание субпродуктов

3.3.1. Замораживанию могут быть подвергнуты все виды субпродуктов.

3.3.2. Замораживают субпродукты в морозильных камерах сразу же после технологической обработки, промывания и стекания воды или посла охлаждения в раскладку слоем высотой не более 10 см на противнях, установленных на этажерках и стеллажах, или на стеллажах без противней, а также в туннелях и скороморозильных аппаратах.

3.3.3. Языки и мозги замораживает в блоках или поштучно.

При поштучном замораживании их укладывают на противни в один ряд без соприкосновения друг с другом.

3.3.4. Субпродукты в блоках замораживают в соответствии с требованиями, изложенными в разделе 4 настоящего сборника.

3.3.5. Шерстные субпродукты замораживают россыпью на стеллажах, а также в туннелях.

3.3.6. Рубцы и книжки можно замораживать также в виде рулонов, свернутых серозной оболочкой наружу.

3.3.7. Замораживание считается законченным, когда температура в центре слоя субпродуктов достигнет минус 8 °C.

3.3.8. Продолжительность замораживания охлажденных субпродуктов и субпродуктов сразу после технологической обработки, промывания и стекания воды составляет:

в морозильных камерах с паспортной температурой воздуха не выше минус 18 °C — не более 24 часов,

в скороморозильных аппаратах и туннелях с температурой воздуха минус 30 °C и его интенсивным движением — 8 и 10 часов.

3.4. Упаковка, маркировка, хранение охлажденных

и замороженных субпродуктов

3.4.1. Упаковка и маркировка субпродуктов производится в соответствии с требованиями действующих технических условий на субпродукты мясные и технологической инструкцией по их обработке.

3.4.2. Охлажденные субпродукты хранят в охлаждаемых камерах при относительной влажности воздуха не менее 80% к температуре от 0 до минус 1 °C не более двух суток, в том числе на предприятии-изготовителе не более 16 часов: при температуре от 0 до 4 °C — не более одних суток, в том числе на предприятии-изготовителе не более 8 часов.

3.4.3. Замороженные субпродукты хранят в камерах хранения субпродуктов.

При производственной необходимости в отдельных случаях допускается хранение субпродуктов в камере хранения замороженного мяса.

3.4.4. Сроки хранения замороженных субпродуктов в зависимости от температуры воздуха в камере приведены в таблице 13.

Таблица 13

|

Наименование |

Паспортная температура воздуха, °C |

Предельный срок хранения с учетом транспортирования, мес., не более |

|

Субпродукты |

-12 |

4 |

|

-18 |

6 |

|

|

-20 |

7 |

|

|

-25 |

10 |

3.4.5. В зависимости от качества субпродуктов и условий их хранения ветеринарная служба может изменить сроки хранения.

3.4.6. Допускается в период устойчивых морозов хранить субпродукты в неохлаждаемых помещениях (складах).

3.4.7. Перед выпуском в реализацию каждую партию субпродуктов осматривает ветеринарный врач, который подтверждает качество и срок реализации специальными штампами на накладных.

4. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ,

ЗАМОРАЖИВАНИЮ, ХРАНЕНИЮ И РАЗМОРАЖИВАНИЮ БЛОКОВ ИЗ МЯСА,

ВЫРЕЗКИ, ШПИКА, СВИНОЙ ГРУДИНКИ, СУБПРОДУКТОВ, ЩЕКОВИНЫ,

СВИНОЙ ШКУРКИ, СОЕДИНИТЕЛЬНОЙ ТКАНИ И ХРЯЩЕЙ ОТ ЖИЛОВКИ МЯСА

4.1. Виды блоков

В зависимости от используемого сырья замороженные блоки выпускают следующих наименований и сортов:

говяжьи — высшего, первого, второго сорта, жирные и односортные;

свиные — нежирные, полужирные, жирные и односортные;

бараньи — односортные;

из жилованной мясной говяжьей обрези;

из жилованной мясной свиной обрези;

из жилованной мясной бараньей обрези;

из мяса говяжьих голов;

из мяса свиных голов;

из щековины свиной (баков);

из шпика хребтового и бокового;

из грудинки свиной;

из соединительной ткани и хрящей от жиловки мяса;

из свиной шкурки;

из говяжьего, бараньего, свиного мяса на костях;

из субпродуктов мясных обработанных.

Запускается поставка предприятиям общественного питания вырезки из свинины и говядины, замороженной в блоках.

По качеству указанные замороженные блоки должны соответствовать требованиям соответствующих стандартов.

4.2. Направления использования блоков

Замороженные блоки направляют:

в розничную торговлю и сеть общественного питания — блоки из субпродуктов (языки, печень, почки, мозги, сердце, вымя говяжье, мясокостные хвосты говяжьи, легкие, рубцы, губы говяжьи и калтыки);

на промышленную переработку — блоки из жилованного мяса, мясной говяжьей, свиной и бараньей обрези, мяса говяжьих и свиных голов, свиной грудинки, шпика, щековины, соединительной ткани и хрящей от жиловки мяса, свиной шкурки и субпродуктов;

на производство консервов — блоки из односортной жилованной говядины и блоки из односортной жилованной свинины.

4.3. Технические требования к блокам

4.3.1. Замороженные блоки из жилованного мяса, вырезки мясной, говяжьей, свиной и бараньей обрези, мяса говяжьих и свиных голов, щековины, свиной грудинки, шпика, соединительной ткани и хрящей от жиловки мяса, свиной шкурки, субпродуктов и из мяса на костях должны вырабатываться в соответствии с требованиями действующих стандартов по настоящей технологической инструкции с соблюдением санитарных правил для предприятий мясной промышленности, утвержденных в установленном порядке.

4.3.2. Для производства замороженных блоков используют следующее сырье:

говядину по действующему стандарту первой и второй категории упитанности в остывшем и охлажденном состоянии;

говядину жилованную высшего сорта — мышечная ткань без видимых включений соединительной и жировой ткани;

говядину жилованную первого сорта — мышечная ткань с содержанием видимой соединительной и жировой ткани не более 6%;

говядину жилованную второго сорта — мышечная ткань с содержанием видимой соединительной и жировой ткани не более 20%;

говядину жилованную жирную — мышечная ткань с содержанием видимой жировой и соединительной ткани не более 35%;

говядину жилованную односортную с содержанием видимой жировой и соединительной ткани не более 14%;

свинину по действующему стандарту второй, третьей и четвертой категории упитанности в остывшем и охлажденном состоянии;

свинину жилованную нежирную — мышечная ткань с содержанием видимой жировой ткани не более 10%;

свинину жилованную полужирную — мышечная ткань с содержанием видимой жировой ткани 30 — 50%;

свинину жилованную жирную — мышечная ткань с содержанием видимой жировой ткани 50 — 85%;

свинину жилованную односортную от полутуш второй и четвертой категории упитанности с содержанием видимой жировой и соединительной ткани не более 30%;

баранину по действующему стандарту первой и второй категории упитанности в остывшем и охлажденном состоянии;

баранину жилованную односортную — мышечная ткань с содержанием видимой соединительной и жировой ткани не более 20%;

мясо говяжьих голов;

мясо свиных голов;

щековину свиную (баки);

шкурку свиную;

обрезь мясную говяжью жилованную — мышечная ткань с содержанием видимой соединительной и жировой ткани не более 20%;

обрезь мясную свиную жилованную — мышечная ткань с содержанием видимой жировой ткани 30 — 50%;

обрезь мясную баранью жилованную — мышечная ткань с содержанием видимой соединительной и жировой ткани не более 25%;

шпик колбасный хребтовый или боковой несоленый охлажденный по действующему стандарту;

грудинку свиную с содержанием видимой мышечной ткани не более 25%;

соединительную ткань и хрящи от жиловки мяса;

субпродукты мясные обработанные по действующему стандарту — язык, печень, мозги, почки, сердце, вымя говяжье, мясокостные хвосты, мясную обрезь, легкие, свиной желудок, мясо пищевода, рубец, калтык, сычуг, селезенку, трахею, книжку, губы говяжьи — непосредственно после технологической обработки, промывания и стекания воды, а также в охлажденном состоянии;

вырезку говяжью и свиную.

4.3.3. По форме, размерам и температуре замороженные блоки должны соответствовать требованиям, указанным в таблице 14.

Таблица 14

|

Наименование показателя |

Характеристика и нормы |

|

|

Тип блоков: |

||

|

1 |

форма — усеченная четырехгранная пирамида |

|

|

2, 3, 4 |

форма — прямоугольный параллелепипед |

|

|

Укладка сырья в блоки |

плотная, за исключением блоков, изготовленных из трахей, калтыков говяжьих, свиных и бараньих хвостов |

|

|

Размеры блоков, мм |

||

|

1 тип |

длина |

370 |

|

ширина |

370 |

|

|

высота |

150 |

|

|

2 тип |

длина |

370 |

|

ширина |

370 |

|

|

высота |

75 (95) |

|

|

3 тип |

длина |

370 |

|

ширина |

180 |

|

|

высота |

95 |

|

|

4 тип |

длина |

550 |

|

ширина |

230 |

|

|

высота |

75 |

|

|

Температура в толще блока °C, не выше |

минус 8 |

|

|

для блоков из мяса на костях |

минус 6 |

|

|

Примечание: |

1. Предельные отклонения блоков от установленных размеров не должны превышать +,- 10 мм, а предельное отклонение высоты блоков 2, 3, 4 типов, выработанных на скороморозильных аппаратах, не должно превышать +,- 5 мм. |

|

|

2. Блоки из мяса на костях, трахей, калтыков и хвостов замораживают в тазиках-формах. |

||

|

3. Допускается производить блоки размерами: 480 x 390 x 65; 700 x 370 x 95; 800 x 250 x 60 мм. |

||

|

4. Блоки размерами 550 x 230 x 75 (тип 4) и 370 x 230 x 75 мм вырабатываются на фасовочно-укупорочном автомате марки М1-ФУД. |

4.4. Технологический процесс

4.4.1. Технологический процесс по производству, замораживанию, хранению и размораживанию блоков должен осуществляться в соответствии с настоящей технологической инструкцией, с соблюдением санитарных правил для предприятий мясной промышленности, утвержденных в установленном порядке.

4.4.2. Доброкачественность сырья, направляемого на изготовление блоков, удостоверяет ветеринарная служба.

4.4.3. Сырье предварительно взвешивают на весах грузоподъемностью до 2000 кг с ценой деления не более 1,0 кг.

4.4.4. Разделку, обвалку, жиловку мясного сырья, а также обработку субпродуктов и других мясопродуктов осуществляют в соответствии с действующими технологическими инструкциями, утвержденными в установленном порядке.

4.4.5. В каждый тазик-форму или блокообразователь укладывают мясо одного вида и сорта (для мяса на костях — одного вида и одной категории упитанности), субпродукты одного вида и наименования.

Мясо и мясопродукты плотно укладывают в тазики-формы, подпрессовывая их вручную, неплотности и пустоты при укладке не допускаются, за исключением блоков, изготовленных из трахей, калтыков говяжьих, свиных и бараньих хвостов.

Не допускается попадание воды и посторонних предметов в мясо и субпродукты перед из замораживанием.

4.4.6. Мясо и мясопродукты перед замораживанием упаковывает в пакеты или обертки из полиэтиленовой пленки по ГОСТ 10354, поливинилдехлоридной пленки «Повиден» по ТУ 6-01-1086, мешки из комбинированного материала по ТУ 10-10-519 и другие влагонепроницаемые пленки, допущенные для упаковки пищевых продуктов органами Госсанэпиднадзора.

Швы пакетов из полимерной пленки и комбинированного материала соединяют термосвариванием.

При использовании блоков на самом предприятии-изготовителе допускается их замораживание в тазиках-формах без упаковки.

4.4.7. Тазики-формы для замораживания блоков должны быть изготовлены из металла или полимерных материалов, разрешенных органами Госсанэпиднадзора для контакта с пищевым сырьем, и иметь стандартные размеры.

Перед использованием тазики должны быть тщательно промыты.

4.4.8. Замораживание блоков в тазиках-формах.

В морозильных камерах блоки замораживают при температуре воздуха не выше минус 23 °C в тазиках-формах, размещенных на стеллажах или на этажерках, передвигаемых до подвесным путям, а также в штабелях с укладкой на поддоны или напольные решетки в шахматном порядке с соблюдением воздушных зазоров между формами.

В туннелях блоки замораживают при температуре минус 30 °C и побудительной циркуляции воздуха в тазиках-формах, размещенных на этажерках, передвигаемых по полу на колесиках с помощью специальных конвейеров.

Продолжительность замораживания блоков из мясопродуктов в морозильных камерах составляет: сразу после технологической обработки — не более 36 часов, охлажденных — не более 30 часов; в туннелях — соответственно не более 10 и 8 часов.

Выемку замороженных блоков осуществляют вытряхиванием их из форм (без отепления форм и продукта).

4.4.9. Замораживание блоков в роторных агрегатах АРСА и других.

Замораживают блоки в блокообразователях скороморозильных агрегатов путем непрямого контакта с хладоносителем или хладагентом.

Температуру хладоносителя или хладагента поддерживает на уровне от минус 30 °C до минус 35 °C.

Продолжительность замораживания блоков высотой 75 мм из охлажденных мясопродуктов составляет не более 3 часов, из мяса и субпродуктов сразу после их технологической обработки, а также из остывшего шпика и грудинки — не более 4 часов.

При замораживании мяса, упакованного в полиэтиленовые пакеты на фасовочно-упаковочном автомате марки М1-ФУД, масса его не уменьшается.

4.4.10. Замораживание блоков на линиях скороморозильных мембранных аппаратов марки ФМБ.

Замораживают блоки в блокообразователях мембранных скороморозильных аппаратов путем непрямого контакта с хладоносителем, температура которого должна быть не выше минус 23 °C.

Продолжительность замораживания блоков высотой 95 мм из охлажденных мясопродуктов составляет: при температуре хладоносителя минус 23 °C — не более 4 часов 15 минут, при минус 25 °C — не более 4 часов, при минус 28 °C — не более 3 часов 30 мианут, при минус 30 °C — не более 3 часов 15 минут.

Продолжительность замораживания блоков из субпродуктов сразу после их технологической обработки, промывания и отекания воды, а также блоков из остывшего шпика и грудинки увеличивается на 25%.

Блокообразователи мембранного аппарата во время выгрузки блоков и загрузки сырья не должны охлаждаться.

Плоскость мембранных ячеек после выгрузки блоков протирает сухой ветошью или тканью.

4.5. Упаковка, маркировка и хранение блоков

4.5.1. Блоки, предназначенные для отгрузки и реализации, упаковывают в ящики из гофрированного картона по ГОСТ 13513 и ГОСТ 13516 мешки из комбинированного материала по ТУ 10-10-519, склеивают лентой по ГОСТ 18251 или обвязывают шпагатом по ГОСТ 17308.

Блоки 2 и 3 типов, отгружаемые пакетами, упаковывают в ящики из гофрированного картона соответственно N 5 и N 6 по ГОСТ 13513.

4.5.2. Каждую упакованную единицу маркируют несмывающейся краской, наклеивают или вкладывают под упаковку перед заморозкой бумажный ярлык с указанием:

наименования предприятия-изготовителя, его местонахождения и товарного знака;

наименования и вида продукции;

сорта мяса (для жилованного мяса) и категории (для мяса на костях, односортной говядины и свинины);

даты замораживания;

номера упаковщика;

обозначения действующего стандарта.

Примечание: ярлык должен быть в полиэтиленовой обертке.

4.5.3. Для местной реализации допускается упаковывание блоков в оборотную тару из полимерных материалов, разрешенных органами Госсанэпиднадзора к применению для упаковки пищевых продуктов.

Брутто одного тарного места должно быть не более 30 кг.

4.5.4. Блоки из жилованного мяса направляют только на промышленную переработку.

4.5.5. По согласованию с потребителем допускается отгрузка блоков в упаковке, в которой производили их замораживание, в пакетированном виде или стоечных поддонах в соответствии с РД 49-50, кроме блоков из субпродуктов, предназначенных для розничной торговли и общественного питания.

4.5.6. Транспортную маркировку осуществляют по ГОСТ 14192 с нанесением манипуляционного знака «Скоропортящийся груз».

4.5.7. Замороженные блоки, сформированные в транспортный пакет, имеющий контрольные знаки предприятия-изготовителя и ненарушенные средства скрепления пакета, принимают и отпускают без взвешивания по массе нетто и брутто, определенной предприятием-изготовителем и указанной в транспортной маркировке, которая наносится с двух сторон на каждый пакет.

4.5.8. Упаковку, маркировку, транспортирование и хранение блоков, отправляемых в районы Крайнего Севера и труднодоступные районы, производят по ГОСТ 16546.

4.5.9. На длительное хранение поставку замороженных блоков, упакованных в ящики из гофрированного картона, осуществляют только в пакетированном виде. Средства пакетирования и крепления по ГОСТ 21650, параметры и размеры пакета по ГОСТ 24597. В пакет укладывается продукция одного вида и сорта, одной даты выработки, с одинаковым гарантийным сроком хранения, в таре одного типа и размера.

4.5.10. Допускается транспортирование замороженных блоков в пакетированном виде в соответствии с ГОСТ 21929 и ГОСТ 24597.

4.5.11. Хранят упакованные блоки в штабелях раздельно по видам, категориям и сортам. Блоки укладывают на плоские деревянные поддоны, а также напольные решетки плотными рядами с прокладкой через каждые 80 — 100 см высоты штабеля деревянных реек толщиной 50 мм.

4.5.12. Плотность укладки блоков должна составлять:

для упакованных блоков (без тары), замороженных в роторных и мембранных скороморозильных аппаратах — 0,8 т/м3, замороженных в тазиках-формах — 0,65 т/м3;

для блоков, упакованных и уложенных в ящики из гофрированного картона, мешки из комбинированного материала — 0,6 т/м3. При складировании блоков в штабеля необходимо учитывать максимально допустимую нагрузку на перекрытия многоэтажных холодильников.

4.5.13. Хранят замороженные блоки из мяса и мясопродуктов при температуре воздуха не выше минус 12 °C в камерах, охлаждаемых батареями или воздухоохладителями.

4.5.14. Сроки хранения блоков из замороженного мяса и мясопродуктов приведены в таблице 15.

Таблица 15

|

Блоки из замороженного мяса и мясопродуктов |

Паспортная температура воздуха, °C |

Предельный срок хранения, мес., не более |

|

|

мяса |

субпродуктов |

||

|

1 |

2 |

3 |

4 |

|

говядины |

-12 |

8 |

4 |

|

-18 |

12 |

6 |

|

|

-20 |

14 |

7 |

|

|

-25 |

18 |

10 |

|

|

свинины |

-12 |

5 |

4 |

|

-18 |

6 |

5 |

|

|

-20 |

8 |

5 |

|

|

-25 |

12 |

6 |

|

|

баранины |

-12 |

6 |

4 |

|

-18 |

10 |

6 |

|

|

-20 |

11 |

7 |

|

|

-25 |

12 |

8 |

|

|

шпика колбасного хребтового и бокового, грудинки свиной |

-12 |

3 |

— |

|

-18 |

6 |

— |

|

|

-20 |

8 |

— |

|

|

-25 |

12 |

— |

|

|

мяса говяжьих и свиных голов, обрези мясной жилованной говяжьей, свиной и бараньей, субпродуктов, щековины |

-12 |

— |

4 |

|

-18 |

— |

6 |

|

|

-20 |

— |

7 |

|

|

-25 |

— |

8 |

|

|

свиной шкурки, соединительной ткани и хрящей от жиловки мяса |

-12 |

— |

1 |

|

-18 |

— |

1 |

|

|

-20 |

— |

1 |

|

|

-25 |

— |

3 |

|

|

Примечание: |

Не допускается хранение замороженных блоков на неохлаждаемых складах. |

В зависимости от качества замороженных блоков и условий хранения ветеринарная служба предприятия может сократить срок их хранения.

Транспортирование блоков производят всеми видами транспорта в изотермических транспортных средствах в соответствии с правилами перевозок, действующими на определенном виде транспорта, при температурных режимах, указанных в раздела 9 настоящего сборника технологических инструкций.

4.6. Размораживание блоков

4.6.1. Размораживанию подвергают блоки из субпродуктов, а также блоки из жилованного мяса, направляемые на консервное производство.

Замороженные блоки из жилованного мяса отечественного производства, направляемые на промышленную переработку, размораживанию не подвергают. Их перерабатывают в соответствии с действующей технологической инструкцией по производству вареных колбас из мороженых блоков без дефростации.

Размораживанию и зачистке подвергают лишь блоки, упаковка которых была повреждена в процессе хранения или транспортирования.

Камеры размораживания блоков из жилованного мяса и субпродуктов оборудуют системами для отепления, увлажнения и циркуляции воздуха. Работу указанных систем рекомендуется осуществлять в автоматическом режиме.

4.6.2. Стеллажи для размещения блоков в камерах размораживания должны быть изготовлены из материалов, разрешенных к применению для пищевых продуктов.

4.6.3. Блоки, поступившие на размораживание, предварительно должны быть осмотрены ветеринарным врачом с целью определения их товарного вида и дальнейшего использования, освобождены от упаковки, взвешены и размещены в один ряд на ярусных стеллажах камер размораживания с оставлением между ними зазоров в 10 — 20 мм.

4.6.4. Размораживание блоков осуществляют при температуре воздуха 20 °C +,- 2 °C, относительной влажности не менее 85% и скорости движения воздуха в грузовом объеме камеры не более 0,6 м в секунду.

4.6.5. Процесс размораживания считается законченным, когда температура в толще блока (в центре) достигнет 1 °C.

Выгрузку размороженных блоков из камеры размораживания производят немедленно по окончании процесса.

4.6.6. Продолжительность размораживания блоков составляет не более 40 часов.

4.6.7. Размороженные блоки из жилованного мяса и субпродуктов взвешивают на весах грузоподъемностью до 2000 кг с ценой деления не более 1,0 кг.

4.6.8. Массу жилованного мяса и субпродуктов, продолжительность их размораживания и температурно-влажностный режим камер записывают в журналы (таблицы 9, 10).

4.6.9. В камере размораживания после освобождения от мяса и мясопродуктов производят санитарную обработку в соответствии с действующей инструкцией по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности.

4.6.10. Процесс размораживания блоков отечественного производства из односортной жилованной говядины и свинины, предназначенных для изготовления консервов, а также блоков импортного производства из неодносортной нежилованной говядины для колбасных изделий проводят по временной технологической инструкции по размораживанию мясных блоков отечественного и импортного производств, утвержденных в установленном порядке.

5. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ХОЛОДИЛЬНОЙ ОБРАБОТКЕ

И ХРАНЕНИЮ ШПИКА И СВИНОЙ ГРУДИНКИ

5.1. Охлаждение и замораживание шпика и свиной грудинки

Охлаждают шпик и свиную грудинку в виде пластин на противнях стеллажей или этажерок в камерах при температуре воздуха минус 1 °C с колебаниями +,- 1 °C.

Шпик и свиную грудинку в виде пластин замораживают при температуре воздуха не выше минус 23 °C на противнях, помещаемых в морозильную камеру или скороморозильный аппарат.

Продолжительность замораживания пластин шпика и свиной грудинки до минус 8 °C составляет не более 24 часов.

Два и более пластов шпика замораживают в блоках в скороморозильных аппаратах, как указано в разделе 4.3.

5.2. Упаковка, маркировка и хранение шпика и свиной грудинки

Шпик и свиную грудинку, предназначенные для отгрузки, упаковывают в чистые, сухие, без постороннего запаха дощатые ящики по ГОСТ 13361.

Для местной реализации шпик отгружают в чистой оборотной таре, изготовленной из материалов, разрешенных для упаковки пищевых продуктов, нетто не более 30 кг.

Ящики с внутренней стороны выстилают пергаментом по ГОСТ 1341, подпергаментом по ГОСТ 1760 или полимерными пленками, разрешенными органами Госсанэпиднадзора для упаковки пищевых продуктов.

Замороженный колбасный шпик и свиную грудинку допускается упаковывать в пленку полиэтиленцеллофановую по ТУ 6-12-020-40-772 (целлофановой стороной к продукту), а также пакеты из пленки «Повиден» по ТУ 6-01-1086.

Шпик и свиную грудинку, замороженные в блоках, а также в пластинах, упаковывают, как указано в разделе 4.5 настоящего сборника.

Шпик и свиную грудинку, замороженные в пластинах и в блоках, хранят в соответствии с режимами, указанными в таблице 15.

6. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ЗАМОРАЖИВАНИЮ И ХРАНЕНИЮ

ПЕЛЬМЕНЕЙ И ФРИКАДЕЛЕК

6.1. Общие требования

6.1.1. Пельмени и фрикадельки, направляемые на замораживание, должны быть изготовлены в соответствии с действующей технологической инструкцией и отвечать требованиям технических условий.

6.1.2. Перед замораживанием отштампованные пельмени и фрикадельки не должны находиться в помещении при плюсовой температуре (не выше 12 °C) более 20 минут.

6.2. Замораживание пельменей и фрикаделек

6.2.1. Замораживают пельмени и фрикадельки до температуры в центре фарша до минус 10 °C или ниже:

на стальной ленте конвейера в скороморозильных аппаратах в потоке холодного воздуха;

на противнях или лотках, размещенных на лотках тележек или на рамах, передвигаемых по подвесным путям, которые помещают в морозильные камеры с естественным или искусственным движением воздуха или в специальные туннельные скороморозильные аппараты.

6.2.2. Для сохранения вкусовых качеств и сокращения естественных потерь массы при замораживании пельмени и фрикадельки следует замораживать быстро.

6.2.3. Рекомендуемые параметры воздуха в морозильных камерах и скороморозильных аппаратах и продолжительность замораживания пельменей и фрикаделек приведены в таблице 16.

Таблица 16

|

Технические средства замораживания пельменей и фрикаделек |

Параметры воздуха |

Продолжительность замораживания, час. |

|

|

Температура, °C |

Скорость движения, м/с |

||

|

1 |

2 |

3 |

4 |

|

1. На противнях в морозильных камерах с естественной циркуляцией воздуха |

от -20 до -25 |

0,1 — 0,2 |

3 — 4 |

|

от -30 до -35 |

0,1 — 0,2 |

2 — 3 |

|

|

2. На противнях в морозильных камерах с искусственной циркуляцией воздуха и в туннелях скороморозильных аппаратов |

от -25 до -30 |

1 — 2 |

0,7 — 1 |

|

от -30 до -35 |

1 — 2 |