РОССИЙСКОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ

СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ И РЕМОНТУ

УЗЛА КОНТАКТНЫХ КОЛЕЦ И ЩЕТОЧНОГО АППАРАТА

ТУРБОГЕНЕРАТОРОВ МОЩНОСТЬЮ 63 МВт И ВЫШЕ

РД 153-34.0-45.510-98

Вводится в действие с

01.07.2000 г.

Разработано

Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии

и эксплуатации электростанций и сетей ОРГРЭС» и Акционерным обществом открытого

типа «ЦКБ Энергоремонт»

Исполнители В.А.

ВАЛИТОВ, Л.К. МИНКИН, А.Г. ВОИНОВ

Согласовано

с АО «Электросила» 28.08.98 г.

Главный инженер Н.Д. ПИНЧУК.

АО «Элсиб» 20.11.98 г.

Директор по науке А.С. ПОСТНИКОВ

Утверждено

Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России»

15.12.98 г.

Первый заместитель начальника А.Л. БЕРСЕНЕВ

Внесено Изменение

№ 1, утвержденное РАО «ЕЭС России» 12.10.2001

В настоящей Типовой инструкции изложены методы

контроля, оперативного регулирования и технического обслуживания

щеточно-контактных аппаратов в нормальных и анормальных режимах их работы, а

также технология замены и ремонта отдельных элементов щеточного-контактного

аппарата и узла токоподвода роторов турбогенераторов мощностью 63 МВт и выше.

Типовая инструкция предназначена для персонала

электростанций, осуществляющего оперативное обслуживание и ремонт щеточных

аппаратов и узла контактных колец, а также персонала специализированных

предприятий, осуществляющих плановые ремонты щеточно-контактных аппаратов и

узлов токоподвода роторов турбогенераторов. Ряд положений Типовой инструкции

может быть использован при эксплуатации аналогичных узлов турбогенераторов

меньшей мощности.

С выходом настоящей Типовой инструкции утрачивают силу

«Типовая инструкция по эксплуатации узла контактных колец и щеточного аппарата

турбогенераторов мощностью 165 МВт и выше: ТИ

34-70-024-84» (М.: СПО Союзтехэнерго, 1984) и «Инструкция по эксплуатации

узла контактных колец и щеточного аппарата турбогенераторов мощностью 165 — 300

МВт» (М.: САБВГ ОРГРЭС, 1974).

1.

ОБЩИЕ УКАЗАНИЯ

1.1. Оптимальная настройка работы щеточно-контактного

аппарата (ЩКА) в процессе эксплуатации заключается в обеспечении максимально

равномерной загрузки по току каждой из параллельно включенных электрощеток.

1.2. Измерение уровня тока каждой из параллельно

включенных электрощеток следует производить с помощью клещей-индикаторов

постоянного тока или с помощью специально оттарированного милливольтметра

постоянного тока (приложение 1).

1.3. Для всех турбогенераторов мощностью 150 МВт и выше

серий ТВВ, ТГВ, ТВМ и ТЗВ, а также турбогенераторов мощностью 63 и 110 МВт

единой серии и серий ТЗВ, ТЗФ, ТФП, ТФГ, ТФ и ТС необходимо контролировать

превышение температуры выходящего из ЩКА охлаждающего воздуха над входящим.

1.4. Контроль превышения температуры охлаждающего воздуха

осуществляется устройством непрерывного автоматического контроля состояния ЩКА,

схема которого приведена в приложении 2.

Показания устройства рекомендуется записывать в

щитовую ведомость не реже двух раз в смену (кроме показаний, которые

фиксируются регистрирующими приборами и средствами вычислительной техники).

1.5. Целостность электрощеток контролируется по отсутствию

вылета мелких механических частиц из ЩКА или выхлопных камер. Такой контроль

проводится для турбогенераторов, у которых есть удобный доступ к месту выхода

горячего воздуха.

На ЩКА, оснащенных съемными щеточными блоками,

контроль целостности щеток осуществляется посредством осмотра извлеченных из

аппарата блоков.

1.6. На турбогенераторах мощностью 63 МВт и выше

применяются униполярные электрощетки марки ЭГ4 (условное обозначение 14) или

монополярные электрощетки марок 611ОМ (56) на положительном полюсе и ЭГ2АФ (68)

на отрицательном полюсе. Краткие физико-технические характеристики этих

электрощеток согласно техническим условиям ИЛЕА 685211.037 ТУ приведены в табл.

1.

1.7. Регулирование и контроль усилий нажатия на

электрощетки проводятся косвенным методом по степени сжатия пружины.

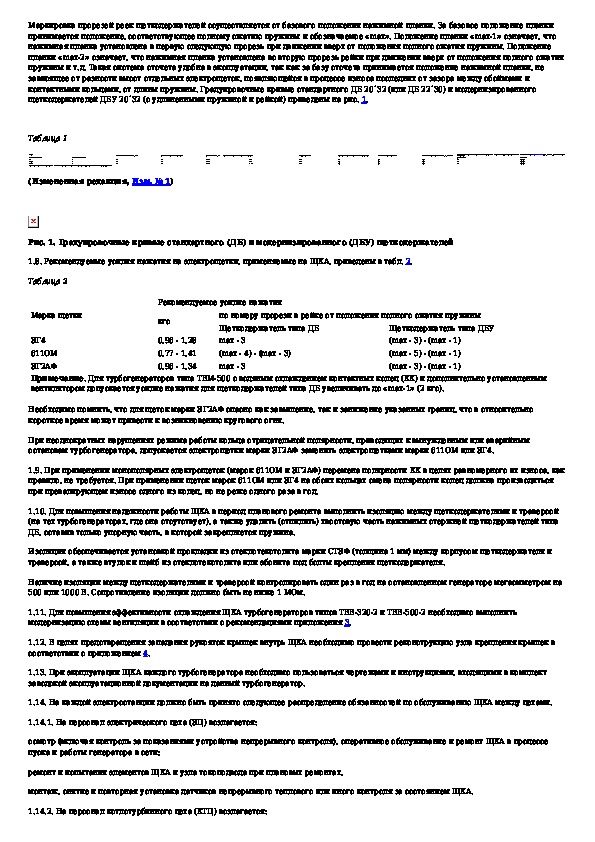

Маркировка прорезей реек щеткодержателей

осуществляется от базового положения нажимной планки. За базовое положение

планки принимается положение, соответствующее полному сжатию пружины и

обозначаемое «max». Положение планки «mах-1» означает,

что нажимная планка установлена в первую следующую прорезь при движении вверх

от положения полного сжатия пружины. Положение планки «mах-2» означает, что

нажимная планка установлена во вторую прорезь рейки при движении вверх от

положения полного сжатия пружины и т.д. Такая система отсчета удобна в

эксплуатации, так как за базу отсчета принимается положение нажимной планки, не

зависящее от разности высот отдельных электрощеток, появляющейся в процессе

износа последних от зазора между обоймами и контактными кольцами, от длины

пружины. Градуировочные кривые стандартного ДБ 20´32 (или

ДБ 22´30) и модернизированного щеткодержателей ДБУ 20´32 (с удлиненными пружиной и рейкой) приведены на рис.

1.

Таблица

1

|

Марка |

Номинальная плотность тока, А/см2 |

Допустимая окружная скорость, м/с |

Удельное нажатие, кПа |

Удельное электрическое сопротивление, мкОм·м |

Твердость,* 107 Па |

Переходное падение напряжения на пару щеток, В |

Коэффициент трения, не более |

Износ по методике ГОСТ |

Переходное электрическое сопротивление между щеткой и |

|||

|

Полное обозначение |

Условное обозначение |

развальцовкой |

конопаткой |

|||||||||

|

ЭГ4 |

14 |

12 |

60 |

15 — 20 |

6 — 16 |

2 — 7 |

2.0 |

0,25 |

0,60 |

10 |

2,5/1,25 |

|

|

611ОМ |

56 |

15 |

90 |

12 — 22 |

8 — 22 |

5 — 12 |

2,0 |

0,30 |

0,40 |

10 |

2,5/1,25 |

|

|

ЭГ2АФ |

68 |

15 |

90 |

15 — 21 |

12 — 35 |

5 — 22 |

2,2 |

0,23 |

0,40 |

10 |

2,5/1,25 |

|

|

Примечание |

||||||||||||

(Измененная редакция, Изм. № 1)

Рис. 1.

Градуировочные кривые стандартного (ДБ) и модернизированного (ДБУ)

щеткодержателей

1.8. Рекомендуемые усилия нажатия на электрощетки,

применяемые на ЩКА, приведены в табл. 2.

Таблица

2

Необходимо помнить, что для щеток марки ЭГ2АФ опасно

как завышение, так и занижение указанных границ, что в относительно короткое

время может привести к возникновению кругового огня.

При неоднократных нарушениях режима работы кольца

отрицательной полярности, приводящих к вынужденным или аварийным остановам

турбогенератора, допускается электрощетки марки ЭГ2АФ заменить электрощетками

марки 611ОМ или ЭГ4.

1.9. При применении монополярных электрощеток (марок

611ОМ и ЭГ2АФ) перемена полярности КК в целях равномерного их износа, как

правило, не требуется. При применении щеток марок 611ОМ или ЭГ4 на обоих

кольцах смена полярности колец должна производиться при превалирующем износе

одного из колец, но не реже одного раза в год.

1.10. Для повышения надежности работы ЩКА в период

планового ремонта выполнить изоляцию между щеткодержателями и траверсой (на тех

турбогенераторах, где она отсутствует), а также удалить (отпилить) хвостовую

часть нажимных стержней щеткодержателей типа ДБ, оставив только упорную часть,

в которой закрепляется пружина.

Изоляция обеспечивается установкой прокладки из

стеклотекстолита марки СТЭФ (толщина 1 мм) между корпусом щеткодержателя и

траверсой, а также втулок и шайб из стеклотекстолита или эбонита под болты

крепления щеткодержателя.

Наличие

изоляции между щеткодержателями и траверсой контролировать один раз в год на

остановленном генераторе мегаомметром на 500 или 1000 В. Сопротивление изоляции

должно быть не ниже 1 МОм.

1.11. Для повышения эффективности охлаждения ЩКА

турбогенераторов типов ТВВ-320-2 и ТВВ-500-2 необходимо выполнить модернизацию

схемы вентиляции в соответствии с рекомендациями приложения 3.

1.12. В целях предотвращения западания рукояток крышек

внутрь ЩКА необходимо провести реконструкцию узла крепления крышек в

соответствии с приложением 4.

1.13. При эксплуатации ЩКА каждого турбогенератора

необходимо пользоваться чертежами и инструкциями, входящими в комплект

заводской эксплуатационной документации на данный турбогенератор.

1.14. На каждой электростанции должно быть принято

следующее распределение обязанностей по обслуживанию ЩКА между цехами.

1.14.1. На персонал электрического цеха (ЭЦ) возлагается:

осмотр (включая контроль за показаниями устройства

непрерывного контроля), оперативное обслуживание и ремонт ЩКА в процессе пуска

и работы генератора в сети;

ремонт и испытания элементов ЩКА и узла токоподвода

при плановых ремонтах,

монтаж, снятие и повторная установка датчиков

непрерывного теплового или иного контроля за состоянием ЩКА.

1.14.2. На персонал котлотурбинного цеха (КТЦ) возлагается:

измерение вибрации КК и консоли вала с КК во

взаимодействии с оперативным (ремонтным) персоналом ЭЦ;

контроль и поддержание необходимой чистоты воздуха и

полов в районе ЩКА, предотвращение попадания внутрь щеточного аппарата масла и

воды.

1.14.3. На персонал цеха тепловой автоматики и измерений

(ЦТАИ) возлагается:

оперативное обслуживание устройств непрерывного

контроля за состоянием ЩКА;

ремонт датчиков, преобразователей, самопишущих

приборов и прочих устройств схемы непрерывного контроля ЩКА.

1.14.4. Отдельные отступления от вышеуказанного

распределения обязанностей между цехами конкретной электростанции должны быть

закреплены соответствующим распоряжением главного инженера.

1.15. Результаты обслуживания ЩКА, текущих ремонтов,

регулировок и измерений вибрации следует оформлять в специальном индивидуальном

для каждого турбогенератора журнале учета работы ЩКА, форма которого

произвольна. Результаты осмотров и замеченные дефекты оформляются оперативным

персоналом, а результаты работ по устранению дефектов, по регулированию ЩКА и

измерению вибрации — ремонтным персоналом. Ответственным за ведение журнала

является мастер по обслуживанию генераторов.

1.16. Значение вибрации КК в условиях эксплуатации не

должно превышать 300 мкм. Измерение вибрации колец следует производить не реже

одного раза в 3 мес. Вибрация КК после их механической обработки не должна превышать

200 мкм.

1.16.1. Измерение вибрации производить на каждом КК в двух

крайних точках по его ширине в горизонтальной и вертикальной плоскостях через

штатные щетки (всегда через одни и те же).

1.16.2. Измерение вибрации вала производить через электрощетку,

используемую в схеме контроля изоляции цепей возбуждения и установленную возле

ЩКА.

1.16.3. Усилие прижатия щупа должно обеспечивать безотрывное

перемещение щупа за вибрирующей электрощеткой, продолжительность измерений — не

более 10 — 15 с. При наличии на щетках резиновых амортизационных накладок такие

щетки на время измерений должны быть заменены щетками с латунными накладками.

Щуп вибродатчика должен быть выполнен из изоляционного материала.

1.16.4. Одновременно с измерением вибрации КК зафиксировать

по штатному устройству непрерывного контроля вибрацию опорного подшипника

генератора, ближайшего к ЩКА.

1.16.5. Вибрацию целесообразно измерять в одном и том же

режиме работы генератора, близком к номинальному, и при одинаковых токах

ротора.

1.16.6. Для измерения вибрации рекомендуются приборы БИП-6М,

БИП-7М или другие, не уступающие им по характеристикам.

1.17. Важным условием надежной работы ЩКА является

отсутствие протечек масла из подшипника, ближайшего к узлу токосъема,

соблюдение чистоты воздуха машинного зала и полов в районе ЩКА.

1.17.1. Оконные проемы в машинном зале, находящиеся в

непосредственной близости к ЩКА, должны быть всегда закрыты.

1.17.2. Запрещается в радиусе 20 м от ЩКА при работающем

турбогенераторе выполнение строительных работ, шлифовка полов, очистка стен и

оборудования от краски, сухая уборка подкрановых путей и другие работы,

сопровождающиеся появлением пыли; запрещается выполнение покрасочных работ с

применением пульверизаторов.

1.17.3. Уборка полов и протирка оборудования в районе ЩКА

должны производиться влажной тряпкой. Сухая уборка и применение воды для мытья

полов и оборудования с помощью шлангов в радиусе 15 м от ЩКА запрещаются.

2.

ОБСЛУЖИВАНИЕ ЩЕТОЧНО-КОНТАКТНОГО АППАРАТА ПРИ НОРМАЛЬНОМ РЕЖИМЕ ЕГО РАБОТЫ

Обслуживание ЩКА при нормальном режиме его работы

осуществляется оперативным персоналом смены электроцеха (в каждой из которых

должен быть один работник, специализирующийся на обслуживании ЩКА) с

привлечением ремонтного персонала для проведения профилактических работ.

2.1.

Пуск турбоагрегата

2.1.1. Пуск турбоагрегата, особенно затяжной (из холодного

состояния с прогревом турбины на промежуточных частотах вращения), является для

ЩКА напряженным переходным режимом. В процессе пуска имеют место пониженная

эффективность вентиляции ЩКА, повышенные механические потери в ЩКА из-за работы

его в бестоковом режиме и увеличенного по этой причине значения коэффициента

трения. Из-за осевых смещений роторов турбоагрегата меняется взаимное

расположение электрощеток и КК, что каждый раз меняет условия притирки

электрощеток и колец.

2.1.2. Оперативный персонал должен осуществлять контроль за

работой ЩКА при каждом пуске вне зависимости от того, производились ли

какие-нибудь работы на ЩКА в период останова.

2.1.3. При запланированных пусках турбоагрегата для

проведения специальных работ (балансировка валопровода, настройка системы

регулирования и т.п.) усилия нажатия на щетки необходимо уменьшить до нуля

выемкой нажимных планок из прорезей реек щеткодержателей и установкой нажимных

планок в крайнюю прорезь для тех щеток, которые могут выпасть из обойм под

действием собственной массы. Обратную установку нажимных планок осуществить по

окончании этих работ после набора турбоагрегатом номинальной частоты вращения.

На щеточных аппаратах, оснащенных легкосъемными щеточными блоками, на время

производства специальных работ производить выемку щеточных блоков с последующей

их установкой на место (согласно маркировке) после выхода агрегата на

номинальную частоту вращения.

2.1.4. Непосредственно перед пуском при вращении

турбоагрегата от валоповоротного устройства оперативный персонал должен

осмотреть ЩКА и убедиться, что:

щеточный аппарат и КК чистые, исключено попадание в

ЩКА влаги и пыли;

в районе ЩКА произведена уборка;

отсутствуют течи масла из подшипника.

По достижении номинальной частоты вращения установить

нажимные планки в прорези реек щеткодержателей, выставить на щетках усилия

нажатия в соответствии с табл. 2, щеточные блоки установить на свои места и

зафиксировать их в траверсе. Токопроводы щеток расправить таким образом, чтобы

они не касались один другого и токоведущих частей траверсы и не ограничивали

перемещения электрощеток в обоймах щеткодержателей.

2.1.5. При пуске турбоагрегата необходимо следить по

прибору (см. приложение 2) или

видеомонитору (последнее для генераторов, охваченных локальными или блочными

информационно-вычислительными системами) за разностью температур выходящего и

входящего в ЩКА воздуха (Dt),

которая не должна превышать максимальную длительно допустимую, а также за

отсутствием вылета из ЩКА или выхлопных камер мелких частиц графита.

Значение Dtmax (уставка на сигнал) определяется для каждого

генератора в режиме номинального тока ротора с увеличением на 20 %.

2.1.6. Возбудить турбогенератор, синхронизировать его с

сетью и набрать нагрузку.

2.1.7. По вольтметру контроля изоляции цепей возбуждения

или прибору, встроенному в защиту от замыкания на землю в одной точке цепи

возбуждения, необходимо убедиться в том, что изоляция цепи возбуждения в

нормальном состоянии.

2.1.8. После включения турбогенератора в сеть оперативный

персонал должен следить за тем, чтобы Dt не превышала уставки на сигнал. Одновременно

контролируется отсутствие искрения электрощеток и вылета из ЩКА частиц графита.

2.1.9. Если перед пуском турбоагрегата проводилась

механическая обработка (проточка или шлифовка) КК, то на них отсутствует

политура (оксидная графитированная пленка, придающая рабочей поверхности темно-серый

оттенок и глянцевитость), сопротивление которой является основной составляющей

суммарного контактного сопротивления цепи траверса — контактное кольцо. При

отсутствии политуры в течение двух суток после пуска не рекомендуется

увеличивать ток ротора более значения, соответствующего нулю реактивной

мощности при номинальном значении активной нагрузки (примерно 0,6 — 0,7

номинального тока ротора).

2.1.10. По прошествии двух суток ремонтный персонал должен

при активной мощности и токе ротора, близким к номинальным значениям, измерить

токовую загрузку каждой электрощетки и на наименее загруженных щетках увеличить

усилие нажатия путем перестановки нажимной планки на один паз.

2.1.11. Закрыть кожух, проконтролировать тенденцию изменения

Dt,

убедиться, что выполнены условия п. 2.1.8.

2.1.12. Произвести измерения вибрации контактных колец и

вала, а также ближайшей к ЩКА опоры. Результаты измерений внести в журнал учета

работы ЩКА.

2.1.13. Плановый пуск турбогенератора с более чем 10 %

непритертых щеток недопустим.

2.2.

Работа турбогенератора под нагрузкой

2.2.1. Оперативный персонал каждой смены после приемки,

перед сдачей и один раз в середине смены должен производить осмотр ЩКА и

контролировать:

разность температур выходящего и входящего в ЩКА

воздуха, которая не должна превышать максимально допустимую;

чистоту полов и воздуха в районе ЩКА;

отсутствие течей масла;

отсутствие вылета из щеточного аппарата мелких частиц

графита;

отсутствие искрения щеток или наличие искрения со

степенью не более 1 1/4 (слабое точечное искрение под небольшой частью щетки);

нормальный уровень сопротивления изоляции цепей

возбуждения.

2.2.2. Один раз в сутки в ночную смену необходимо

производить более тщательный осмотр ЩКА без выемки щеток из обойм

щеткодержателей и контролировать:

наличие щеток, сработавшихся до высоты 30 мм и менее

(такому износу щетки соответствует заглубление ее нерабочего торца на 5 мм ниже

верхней кромки обоймы щеткодержателя);

наличие потемнений и цветов побежалости на поверхности

токоведущих проводов, втулок, латунных накладок и пружин, которые

свидетельствуют о недопустимых нагревах электрощеток;

наличие явно выраженных повреждений щеток, их арматуры

и токоведущих проводов.

Данные о выявленных при осмотре дефектах следует

записать в журнал учета работы ЩКА с указанием элементов, имеющих повреждения.

2.2.3. Не реже одного — двух раз в неделю в дневное время

ремонтный персонал электроцеха обязан для каждого из обслуживаемых генераторов:

производить продувку ЩКА сухим чистым сжатым воздухом

давлением 0,3 — 0,4 МПа (3 — 4 кгс/см2). При этом необходимо следить

за тем, чтобы струей воздуха не были вырваны из прорезей щеткодержателей

нажимные планки, которые незамедлительно должны быть установлены в прежнее

положение;

устранять дефекты, отмеченные оперативным персоналом в

журнале учета работы ЩКА. Новые щетки, устанавливаемые взамен изношенных или

дефектных, должны быть предварительно притерты по месту до появления

зеркального блеска на 50 — 60 % их контактной поверхности;

производить регулирование распределения тока между

щетками, стремясь по возможности к равномерной загрузке их током. Следует

считать достаточным для прекращения регулирования достижение отношения уровней

токов максимально и минимально нагруженных щеток 4:1. Не следует допускать

работы щеток марки ЭГ4 с током более 80 А, 611ОМ и ЭГ2АФ с током более 100 А.

2.2.4. При работе скользящего контакта с отсутствием

искрения ремонтному персоналу рекомендуется не реже одного раза в две недели

проводить на работающем генераторе подшлифовку КК шлифовальной шкуркой со

стеклянными или электрокорундовыми зернами размером 40 мкм с целью нормализации

политуры. Шкурку закреплять на деревянном держаке с подкладкой из войлока или

фетра. Ширина держака и шкурки должна быть не менее ширины рабочей поверхности

КК. Шкурку прислонять к контактной поверхности с легким нажимом в течение не

более 5 с за один нажим. Общая продолжительность подшлифовки одного кольца 20 —

30 с.

Подшлифовку КК проводить по возможности при минимальном

токе ротора с соответствующим уменьшением числа работающих щеток и совмещать с

удалением загрязнения и следов нагара.

2.2.5. По окончании действия форсировки возбуждения, а

также при ухудшении вибрационного состояния подшипников турбогенератора начальник

смены электроцеха должен обеспечить внеочередной осмотр ЩКА в объеме указаний

п. 2.2.1.

2.2.6. Сведения о выполнении работ по пп. 2.2.3 и 2.2.4 должны

фиксироваться в журнале учета работы ЩКА.

2.2.7. Во избежание снижения эффективности вентиляции ЩКА

запрещается его работа с открытыми крышками кожуха (кроме случаев, когда на

аппарате ведутся работы).

2.3.

Особенности обслуживания щеточных аппаратов, оснащенных съемными щеточными

блоками

2.3.1. На ЩКА со съемными щеточными блоками наряду с

выполнением общих требований, изложенных в разд. 2.2, ремонтный персонал обязан выполнить следующее.

2.3.1.1. Не реже одного-двух раз в неделю на работающем

турбогенераторе производить осмотр состояния щеточных блоков, поочередно снимая

каждый блок на одном, а затем на другом полюсе. При этом следует убедиться, что

после выемки одного блока степень искрения щеток на оставшихся в работе блоках

не изменяется. Блоки необходимо снимать и вставлять вдоль направляющих, избегая

касания ими кожуха ЩКА.

2.3.1.2. При снятом блоке необходимо проконтролировать:

состояние электрощеток согласно указаниям п. 2.2.2;

состояние рабочих поверхностей подвижных контактов

блоков и неподвижных контактов траверсы;

функциональное состояние всех элементов фиксации

блоков в траверсе и фиксации щеток в блоке;

стопорение крепежных деталей;

состояние изоляционных деталей;

степень запыленности и загрязнения;

состояние щеткодержателей;

подвижность пальцев механизма стопорения щеток.

2.3.1.3. В случае необходимости следует:

заменить изношенные и дефектные щетки. Щетки,

установленные в блоке, целесообразно заменять комплектно, выполняя указания п. 3.2.7.

При замене щеток в блоке создать условия для приработки вновь установленных

щеток согласно пп. 3.3.6 — 3.3.10;

устранить обнаруженные дефекты;

удалить пыль и загрязнение, особенно с рабочих

поверхностей подвижных и неподвижных контактов.

2.3.1.4. Результаты осмотра и выполненных работ занести в

журнал учета работы ЩКА.

2.3.2. При длительной работе турбогенератора с пониженным

по отношению к номинальному значению током ротора разрешается уменьшить

количество щеточных блоков, находящихся в работе.

2.4.

Останов турбоагрегата

2.4.1. При останове турбоагрегата от оперативного персонала

не требуется выполнения каких-либо работ на ЩКА. Возникающий иногда в первые

часы вращения турбоагрегата от валоповоротного устройства скрежещущий звук или

писк, издаваемый щетками, не является признаком неисправности, но

свидетельствует о необходимости чистки контактной поверхности колец в

соответствии с указаниями п. 2.2.4.

2.4.2. При каждом останове (если он не является причиной ложного

отключения, когда турбоагрегат может сразу же пускаться и включаться в сеть)

оперативный персонал должен вызывать ремонтный персонал для оценки последним

степени запыленности ЩКА и проведения при необходимости его чистки от

графитовой пыли.

3.

ОБСЛУЖИВАНИЕ ЩЕТОЧНО-КОНТАКТНОГО АППАРАТА ПРИ НЕНОРМАЛЬНЫХ РЕЖИМАХ ЕГО РАБОТЫ

3.1. Останов турбоагрегата из-за отказа щеточно-контактного

аппарата

3.1.1. Турбина должна быть аварийно отключена персоналом,

снято возбуждение и генератор отключен от сети в следующих случаях:

при появлении кругового огня на одном или обоих

полюсах;

при интенсивном искрении или появлении на отдельных

щетках языков пламени, ползущих по контактной поверхности колец против

направления вращения; ротора до соседних щеток, что может перейти в круговой

огонь.

3.1.2. Турбогенератор должен быть разгружен и отключен от

сети при превышении длительно допустимой разности температур выходящего и

входящего в ЩКА воздуха и продолжающемся росте этой разности, если указанный

процесс сопровождается увеличением искрения и лавинообразным разрушением щеток.

3.2.

Ремонтно-восстановительные и предпусковые работы

3.2.1. Ремонтно-восстановительные работы на ЩКА выполняются

ремонтным персоналом электроцеха или подрядной ремонтной организацией.

3.2.2. Указанные выше работы следует производить при:

вынужденном останове турбоагрегата из-за нарушения

работоспособности ЩКА;

необходимости замены комплекта щеток на одном или

обоих полюсах вследствие их износа;

необходимости механической обработки КК;

проведении любого ремонта турбогенератора,

сопровождающегося демонтажем траверсы.

3.2.3. Произвести полный осмотр ЩКА с выемкой щеток из

обойм (щеточных блоков) и тщательной чисткой.

3.2.4. Необходимо заменить:

щетки, имеющие сколы рабочей поверхности, выработку

боковых поверхностей, подгары, со следами масла, с потемнениями и цветами

побежалости на токоведущих проводах, латунных накладках и втулках, с

неравномерной пропиткой, а также сработавшиеся до высоты 30 мм и меньше;

щеткодержатели, внутренняя поверхность обоймы которых

имеет выработку, подгары и оплавления;

пружины с цветами побежалости и частичной утратой

упругих свойств;

щеточные блоки с нарушениями их функциональных

свойств, не подлежащие восстановлению.

3.2.5. Очистить внутренние поверхности щеткодержателей от

отложений графитовой пыли, следов масла и нагара.

3.2.6. Проверить износ внутренних поверхностей

щеткодержателей: зазор между обоймой и щеткой, измеренный щупом, должен быть в

пределах 0,1 — 0,3 мм.

3.2.7. Новые щетки устанавливать из одной партии, имеющей,

как правило, более сходные физико-механические характеристики.

Щетки должны быть однородными по структуре, не должны

иметь раковин, трещин, расслоений и посторонних включений. На рабочей

поверхности щетки допускается не более пяти сколов глубиной более 0,5 мм.

На каждом полюсе необходимо устанавливать электрощетки

с переходным электрическим сопротивлением между телом щетки и каждым

токопроводом не выше значения, приведенного в табл. 1. Переходное электрическое

сопротивление согласно ГОСТ

12232-89 должно измеряться методом вольтметра и амперметра с использованием

приборов класса точности не ниже 1,5 при постоянном токе 10 А. Падение

напряжения должно измеряться милливольметром, присоединенном с помощью

игольчатых электродов к точкам, расположенным на теле щетки и токопроводе на

расстоянии 2 и 5 мм от заделки соответственно.

Количество заменяемых щеток не ограничивается. Так,

если недопустимые сколы имеют 50 % щеток, то целесообразно заменить весь

комплект щеток.

(Измененная редакция, Изм. № 1)

3.2.8. При массовых сколах щеток проверить радиальный зазор

между щеткодержателями и контактной поверхностью колец, который должен быть 3,0

± 0,5 мм. При необходимости отрегулировать зазор.

3.2.9. Произвести тщательный осмотр КК и убедиться, что их

рабочая поверхность имеет глянцевитую политуру темно-серого цвета.

3.2.10. При необходимости произвести проточку или шлифовку

КК в соответствии с технологическими указаниями разд. 4.1 и 4.2.

3.2.11. При наличии на КК «остекленных» дорожек от щеток

поверхность кольца зачистить мелкозернистым абразивным бруском.

3.2.12. При обнаружении «натяга» фторопласта на КК при

работе с щетками марки ЭГ2АФ устранить дефект зачисткой мелкозернистым бруском

3.2.13. Не допускается включение в работу турбогенераторов,

у которых из-за неоднократных проточек контактных колец глубина винтовой

канавки составляет менее 3 мм. Необходимо увеличить глубину винтовой канавки не

менее чем до 6 мм. КК, изношенные до минимально допустимых диаметров (см. п. 4.1.3.3), подлежат замене (см. разд. 4.3).

3.2.14. Проконтролировать исправность изоляции между

щеткодержателями и траверсой (щеточным блоком) мегаомметром на напряжение 500

или 1000 В.

3.2.15. Вставить щетки в щеткодержатели, проверить

подвижность щеток, убедиться, что боковые зазоры между щетками и обоймами в

пределах нормы. Установить щеточные блоки в направляющие траверсы.

Отрегулировать радиальные зазоры между щеткодержателями и кольцами.

3.2.16. Притереть щетки до приработки 50 — 60 % их рабочей поверхности.

3.2.17. Продуть ЩКА сухим сжатым воздухом, доступные рабочие

поверхности контактных колец, изоляционные детали траверсы протереть салфеткой

из неворсистой ткани, смоченной спиртом.

3.2.18. Установить нажимные планки всех щеток в крайнюю

верхнюю прорезь рейки щеткодержателя.

3.2.19. Проверить надежность затяжки, стопорения и фиксации

всех крепежных и контактных соединений щеткодержателей, щеточных блоков,

траверс и подводящих кабелей (шин).

3.2.20. Сведения о выполнении работ по разд. 3.2 должны быть отражены в журнале учета работы ЩКА.

3.2.21. Пуск турбоагрегата после восстановительных или

ремонтных работ на ЩКА (с притертым комплектом щеток) генератора осуществить в

соответствии с указаниями разд. 2.1.

3.3.

Пуск турбоагрегата с непритертыми щетками

3.3.1. При ликвидации аварийных режимов с разрешения

главного инженера допускается пуск турбогенератора с непритертыми щетками.

Контроль работы ЩКА и его регулирование в этом случае

осуществляет ремонтный персонал. Действия персонала должны соответствовать

требованиям разд. 2.1 и нижеследующим указаниям, обусловленным тем,

что при неизменном усилии нажатия на щетки контактное давление непритертых

электрощеток меняется в широких пределах, а продолжительность их пришлифовки

больше, чем у предварительно притертых щеток.

3.3.2. При нарушении условий п. 2.1.5 в процессе пуска турбоагрегата и трудностях в

обеспечении требуемой разности температур горячего и холодного воздуха нажимные

планки вставляются в крайние верхние прорези реек щеткодержателей перед подачей

возбуждения только для половины щеток на кольце каждой полярности

(невставленными в прорези остаются нажимные планки щеток, которые не могут

выпасть из обойм щеткодержателей под действием собственной массы).

3.3.3. Для другой половины щеток усилия нажатия изменяют

при работе генератора в сети под нагрузкой по мере уменьшения разности

температур горячего и холодного воздуха. При выполнении этой операции

необходимо следить за тем, чтобы не нарушались условия п. 2.1.5, в противном случае выполнение этой операции приостанавливается

до прекращения нарушения этих условий.

3.3.4. Уровни токов щеток измеряются при неизменном токе

ротора сразу же после синхронизации турбогенератора и затем ежедневно в течение

всего периода притирки электрощеток. По мере уменьшения уровней токов щеток,

притирающихся быстрее других, необходимо увеличивать усилия нажатия на них

перестановкой планки на одну прорезь. Уровень тока каждой регулируемой щетки

после увеличения нажатия контролируется до установившегося значения (после

работы ее в течение 15 — 20 мин с закрытым кожухом). Цель этих измерений —

поддержание уровней токов всех электрощеток максимально близкими один к

другому.

Закончив операции с одной щеткой, можно перейти к

увеличению нажатия на следующую наиболее притертую и наименее нагруженную

щетку.

3.3.5. Если при увеличении усилия нажатия на очередную

щетку уровень ее тока превосходит уровень тока всех других электрощеток, то

нажимную планку следует вернуть в крайнюю верхнюю прорезь, щетку «продернуть»,

а операцию по увеличению нажатия на нее временно не выполнять.

3.3.6. В период притирки щеток на работающем

турбогенераторе необходимо регулярно (каждые два часа) проверять, выполняются

ли условия п. 2.1.5. При

невыполнении — ликвидировать ненормальность, используя указания пп. 3.3.2 и 3.3.3.

3.3.7. Минимальное время притирки щеток составляет 5 сут.

Особенно тщательно необходимо следить за щетками, у которых процесс притирки

завершается в последнюю очередь, так как их нагрузка может резко увеличиваться.

3.3.8. Окончание притирки определяется осмотром контактной

поверхности щеток, вынимаемых поочередно из обойм.

3.3.9. В период притирки и пришлифовки щеток ток ротора

турбогенератора не должен превышать значений, соответствующих нулю реактивной

мощности при номинальной активной (0,6 — 0,7 номинального).

3.3.10. По завершении процесса притирки и пришлифовки щеток

необходимо выполнить работы по пп. 2.1.10 и 2.1.12.

3.3.11. Оформить в журнале учета работы ЩКА готовность

аппарата к нормальной эксплуатации.

3.4.

Нарушения режима работы щеточно-контактного аппарата при работе турбогенератора

в сети

3.4.1. Ненормальные режимы ЩКА ликвидируются ремонтным

персоналом. При нарушении режимов работы ЩКА оперативный персонал должен

вызвать ремонтный, а до его прибытия при необходимости должен сам принять меры

для устранения ненормального режима в соответствии с указаниями разд. 3.1 и 3.4.

3.4.2. При увеличении разности температур выходящего

горячего и входящего холодного воздуха выше допустимой необходимо:

а) открыть кожух ЩКА;

б) определить, на каком из полюсов произошло нарушение

режима работы;

в) при наличии сильно искрящих щеток усилие нажатия на

них снизить до минимума, при наличии явно перегретых щеток или щеток с

отгоревшими токопроводами на них также уменьшить нажатие до минимума. Для

турбогенераторов мощностью 200 МВт и выше допускается вывод из работы до 30 %,

а на турбогенераторах 60 — 160 МВт — до 50 % электрощеток на каждом кольце;

г) «продернуть» все щетки, включая те, у которых

усилие нажатия равно минимальному;

д) закрыть кожух ЩКА;

е) снизить ток ротора до значений, соответствующих

нулю реактивной мощности;

ж) при уменьшении разности температур воздуха ниже

предельно допустимой, отсутствии сильного искрения на оставшихся в работе

электрощетках, отсутствии вылета из ЩКА мелких частиц графита приступить к

определению и устранению причин повышения температуры (приложение 5);

з) измерить уровни токов щеток. На недогруженных

щетках увеличить усилие нажатия перестановкой планки на один паз, начать

постепенный ввод в работу внешне исправных электрощеток, у которых

переставлялись нажимные планки согласно п. 3.4.2, в);

и) закрыть кожух ЩКА;

к) убедиться, что разность температур горячего и

холодного воздуха находится в допустимых пределах;

л) при неэффективности проведенных мероприятий

отключить турбоагрегат в соответствии с пп. 3.1.1 и 3.1.2.

3.4.3. При попадании в ЩКА из окружающей среды твердых

механических частиц, масла или паров масла необходимо:

а) принять меры по предотвращению попадания этих

веществ в ЩКА;

б) продолжить наблюдение за работой ЩКА при открытом

кожухе, произвести «продергивание» всех электрощеток, выполнить чистку рабочей

поверхности КК по п. 2.2.4, после чего закрыть кожух;

в) проконтролировать разницу температур горячего и

холодного воздуха, при монотонном приближении этого параметра к сигнальной

уставке действовать в соответствии с п. 3.4.2;

г) при появлении искрения на отдельных электрощетках

степенью более 1 1/4 действовать в соответствии с п. 3.4.4;

д) обеспечить свободное перемещение всех щеток в

обоймах щеткодержателей: поочередно вынимать из обойм щетки, перемещения

которых затруднено, и удалять с их граней посторонние налипания. На ЩКА,

оснащенных щеточными блоками, налипания должны быть удалены и с внутренних

стенок обойм щеткодержателей (при поочередном извлечении блоков);

е) произвести измерения уровней токов щеток и при

необходимости откорректировать усилие нажатия на щетки, закрыть кожух;

ж) убедиться, что разность температур горячего и

холодного воздуха находится в допустимых пределах и нет вылета механических

частиц из ЩКА или выхлопных камер;

з) заменить в ближайшую дневную смену щетки, на

поверхности которых имеются следы масла. При замене до 30 % щеток ток ротора не

ограничивается, а при замене более 30 % не следует увеличивать ток ротора сверх

соответствующего нулю реактивной мощности в течение 5 — 6 сут. Новые щетки,

устанавливаемые в ЩКА, должны по возможности предварительно притираться по

месту.

3.4.4. При появлении искрения степенью более 1 1/4

необходимо:

а) открыть кожух, измерить уровень тока искрящих щеток

и на тех из них, которые недогружены, увеличить усилие нажатия перестановкой

нажимной планки на один паз рейки щеткодержателя для исключения отрыва щеток от

колец;

б) «продернуть» все щетки и убедиться, что они легко

перемещаются в обоймах, закрыть кожух;

в) через 15 — 20 мин убедиться, что искрение на

электрощетках, отрегулированных по п. 3.4.4, а, исчезло, а уровни

протекающих через них токов стали более близкими к токам других щеток. Закрыть

кожух;

г) проверить, не устранилось ли искрение на оставшихся

щетках, которые по п. 3.4.4, а не регулировались. Если искрение не

устранилось, то вновь измерить уровни токов этих щеток и на имеющих наибольший

уровень уменьшить нажатие перестановкой нажимной планки на один паз рейки.

Убедиться, что уровень токов этих щеток не стал меньше токов других щеток. Для

тех щеток, у которых это произошло, нажимную планку следует вернуть в прежнее

положение;

д) при неустранимом искрении продуть ЩКА сжатым

воздухом, проконтролировать, не исчезло ли искрение;

е) при наличии искрения разгрузить генератор по

реактивной мощности и произвести внеочередное измерение вибрации КК, вала и

ближайшей к ЩКА опоры генератора. Результаты измерений сопоставить с

результатами предыдущих измерений:

при превышении допустимого значения вибрации КК (300

мкм) следует принять меры для ее устранения;

выполнить чистку рабочей поверхности колец согласно п.

2.2.4;

если увеличение вибрации щеток сопровождается

усилением вибрации вала, то устранение неисправности возможно за счет

дополнительной балансировки консоли ремонтным персоналом в период ближайшего

останова;

если увеличение вибрации щеток сопровождается не

только усилением вибрации консоли, но и явным увеличением вибрации турбоагрегата,

то устранение вибрации должен производить персонал котлотурбинного цеха;

если увеличение вибрации щеток не сопровождается

увеличением вибрации консоли вала и опор турбоагрегата, то наиболее вероятной

причиной неисправности, которая уточняется во время останова, является

ухудшение профиля одного или обоих КК, которое устраняется их механической

обработкой;

допускается работа турбогенератора до ближайшего

останова при вибрации щеток более 300 мкм при условии отсутствия недопустимого

искрения, разрушения щеток (вылета частиц графита из ЩКА), отсутствия

недопустимых нагревов. При невозможности обеспечения этих условий необходимо

подать заявку и остановить турбоагрегат.

При возникновении искрения между щеткой и обоймой

щеткодержателя (в процессе работы ухудшилась заделка токопроводов в тело щетки

и отсутствует изоляция между щеткодержателем и траверсой) оперативный персонал

должен уменьшить до минимума усилие нажатия на эту щетку и сделать запись в

журнале учета работы ЩКА. Ремонтный персонал в ближайшую дневную смену должен

заменить щетку новой, а во время ближайшего останова восстановить изоляцию

между щеткодержателем и траверсой (щеточным блоком).

3.4.5. При обнаружении щеток, имеющих потемнение и цвета

побежалости на поверхности токопроводов, втулок, латунных накладок или нажимных

пружин вследствие перегрева, следует измерить уровень тока этих щеток и, если

они наиболее нагружены, то «продернуть» их, а если эта мера не приведет к

снижению нагрузки, то уменьшить на них усилие нажатия перестановкой нажимной планки

на одну прорезь рейки щеткодержателя.

Повышенный нагрев при относительно малом уровне тока и

незначительное увеличение нагрузки щетки при увеличении усилия нажатия

свидетельствуют об увеличении сопротивления цепи токопровод-щетка или о

нарушении заделки. На это ремонтный персонал, контролирующий уровень токов

щеток, должен обращать особое внимание. Такие щетки, а также щетки с пружинами,

имеющими цвета побежалости, должны заменяться ремонтным персоналом в первую же

дневную смену.

3.4.6. При обнаружении снижения сопротивления изоляции

цепей возбуждения вследствие загрязнения графитовой пылью определить место

ухудшения изоляции и. если оно в турбогенераторе, то провести дополнительную

продувку ЩКА сжатым воздухом, а при необходимости доступные части ЩКА протереть

сухой неворсистой тканью с соблюдением всех мер предосторожности (см. разд. 5).

3.4.7. При обнаружении вылета мелких частиц графита из ЩКА

или выхлопных камер (разрушения электрощеток) необходимо:

а) убедиться, что в ЩКА не попадают посторонние

механические частицы из окружающего пространства; при попадании их действовать

согласно п. 3.4.3;

б) открыть кожух ЩКА;

в) «продернуть» все электрощетки;

г) при наличии щеток, работающих с искрением, измерить

уровни их токов и на недогруженных щетках увеличить усилие нажатия

перестановкой нажимной планки на одну прорезь рейки щеткодержателя для

исключения их отрыва от кольца, закрыть кожух;

д) при продолжающемся вылете частиц графита убедиться,

что разность температур горячего и холодного воздуха находится в допустимых

пределах и величина вибрации опор турбоагрегата не изменяется;

е) измерить уровни токов щеток и поочередно на

наименее загруженных щетках увеличить усилие нажатия перестановкой нажимной

планки на одну прорезь до устранения искрения на щетках, которые недогружались

при работах по п. 3.4.7, г;

ж) закрыть кожух, следить за разностью температур

горячего и холодного воздуха;

з) при продолжающемся вылете частиц графита произвести

внеочередное измерение вибрации КК и вала и провести анализ результатов

согласно указаниям п. 3.4.4, е. При необходимости выполнить чистку

контактной поверхности в соответствии с п. 2.2.4.

При отсутствии искрения, нормальном уровне вибрации,

отсутствии вылета частиц графита из ЩКА и отсутствии других признаков

ненормальностей разрешается оставлять в работе до ближайшего останова щетки со

сколами по всему сбегающему краю на глубину до 2 мм и высотой до 5 мм.

При нормальном уровне вибрации щеток в период

ближайшего останова ремонтному персоналу необходимо проверить и отрегулировать

зазоры между обоймой щеткодержателя и КК, а также проверить боковые зазоры

между щетками и обоймами щеткодержателей.

4.

РЕМОНТ УЗЛА КОНТАКТНЫХ КОЛЕЦ, ТОКОПОДВОДА И ЩЕТОЧНОГО АППАРАТА

4.1. Общие положения

4.1.1. Ремонт и наладка ЩКА, ревизия узла КК и их проточка

должны проводиться при капитальном ремонте турбогенератора, при увеличении

вибрации щеток и общем ухудшении работы ЩКА во время текущего или

аварийно-восстановительного ремонта.

4.1.2. Перед остановом турбоагрегата провести измерение

вибрации КК и вала в соответствии с п. 1.16.

4.1.3. После останова турбоагрегата произвести следующие

работы:

4.1.3.1. Измерить радиальное биение КК в холодном состоянии

при вращении ротора от валоповоротного устройства. Измерение производить

индикатором часового типа (ГОСТ 577-68)

с ценой деления 0,01 мм. Измерения производить в нескольких точках по ширине

обоих колец. Допустимые отклонения рабочей поверхности КК, оставляемых без

проточки и (или) шлифовки:

допуск профиля продольного сечения ±1,0 мм;

допуск цилиндричности на длине колец ±0,5 мм;

допуск круглости ±0,05 мм.

Шероховатость рабочей поверхности КК (Rа) — не более 1,25

мкм.

Контактные кольца подлежат проточке и (или) шлифованию

(см. разд. 4.2)

при вибрации в период до останова более 300 мкм, отклонении рабочей поверхности

КК от указанных выше норм, при наличии на контактной поверхности колец глубокой

эрозии, подгаров и участков с матовой поверхностью.

4.1.3.2. Измерить износ КК с помощью набора щупов (ТУ

2-034-225-87) и лекальной линейки (ГОСТ

8026-92), накладываемой на

неизнашиваемые участки колец, в нескольких точках по ширине и в четырех точках

(через 90°) по окружности кольца.

Значения максимального радиального биения и износа

каждого КК занести в журнал учета работы ЩКА.

4.1.3.3. Измерить диаметр КК мерительной скобой (ГОСТ 4381-87). При износе КК

до минимально допустимого диаметра, установленного заводом-изготовителем, КК

подлежат замене (см. разд. 4.3).

Значения минимально допустимых наружных диаметров КК для различных типов

турбогенераторов приведены в табл. 3.

Таблица

3

|

Тип турбогенератора |

Минимально допустимый наружный диаметр контактных колец, |

|

ТВ-60-2, |

415 |

|

ТВФ-63-2Е, |

300 |

|

ТВФ-60(63)-2, |

439 |

|

ТВВ-160-2Е, |

308 |

|

ТВВ-500-2Е, |

388 |

|

ТВВ-500-2, |

488 |

|

ТГВ-200, |

430 |

|

ТВМ-300 |

500 |

|

ТВМ-500 |

475 |

|

* Для турбогенераторов ТВВ-200-2 минимально допустимый наружный ** Для турбогенераторов ТВВ-320-2 минимально допустимый наружный |

4.1.3.4. Осмотреть шнуровые бандажи, изоляцию втулки КК,

гидравлические соединения КК (для турбогенераторов ТВМ-300, ТВМ-500).

Замеченные дефекты устранить.

Технология восстановления изоляции из миканита или

стеклотекстолита (последняя более предпочтительна) изложена в разд. 4.4.

4.1.3.5. Разобрать узел токоподвода. Проверить состояние

изоляции токоподводящих шин, контактных соединений, деталей уплотнения, а также

окон втулки и лопаток вентилятора на отсутствие в них трещин:

определить дефекты узла токоподвода в соответствии с

указаниями приложения 6;

при необходимости произвести ремонт токоподводов,

расположенных в центральном отверстии и на поверхности вала ротора, по

технологии, изложенной в разд. 4.6 и 4.7;

на турбогенераторах серии ТВ. ТВФ, ТВВ мощностью 60 —

300 МВт изолировать токоведущие болты по технологии, изложенной в разд. 4.8;

восстановить серебряное покрытие при повреждении более

10 % контактной поверхности токоведущих болтов и соединительных шин по

технологии, изложенной в разд. 4.9;

произвести ремонт изоляционных и крепежных деталей по

технологии, изложенной в разд. 4.10 и 4.11.

4.1.3.6. Провести ревизию ЩКА в соответствии с пп. 3.2.3 — 3.2.6, 3.2.14, 3.2.17 и 3.2.19.

4.1.3.7. Заменить дефектные щеткодержатели:

обеспечить гарантированный зазор между соседними

щеткодержателями;

установить щеткодержатели таким образом, чтобы

отклонение щеткодержателя от радиального положения не превышало ±3° в осевом и

тангенциальном направлениях;

выполнить и проконтролировать мегаомметром изолировку

щеткодержателей от траверсы (щеточного блока);

законтрить болты крепления щеткодержателей к траверсе.

4.2.

Проточка и шлифование контактных колец

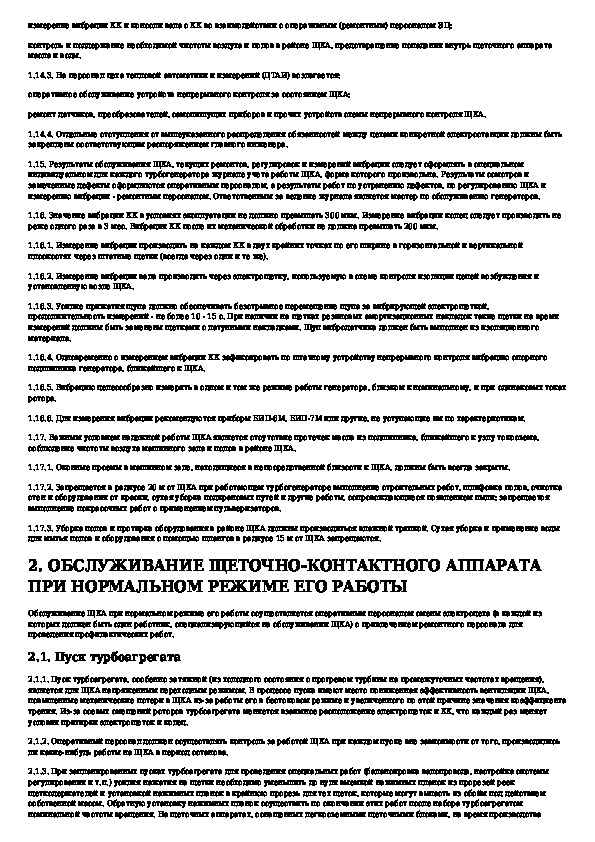

4.2.1. Установить и закрепить на фундаментной плите

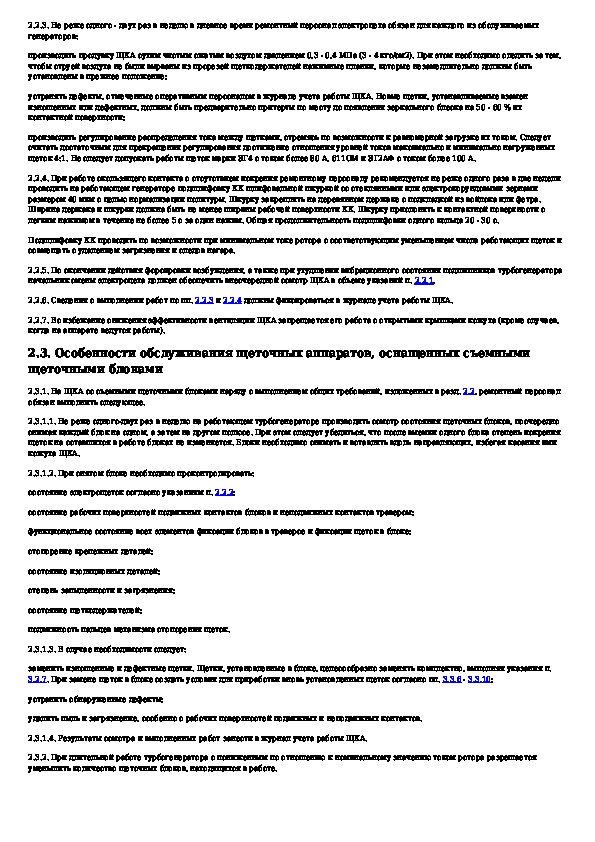

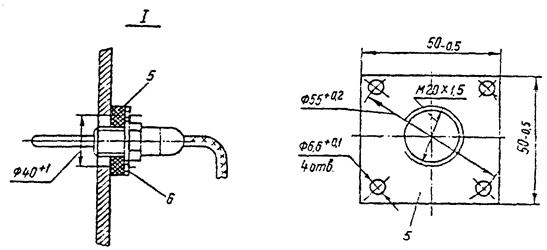

приспособление для проточки КК (рис. 2).

4.2.1.1. Обеспечить допуск параллельности линии продольной

подачи суппорта и оси вала 0,5 мм на длине КК (рис. 3). Правильность установки приспособления проверяется

на неизношенных участках контактной поверхности колец. При этом учитывается

разность диаметров (d1 — d2) в указанных местах.

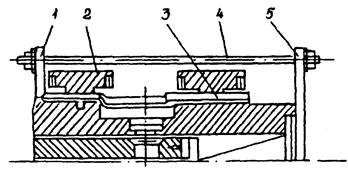

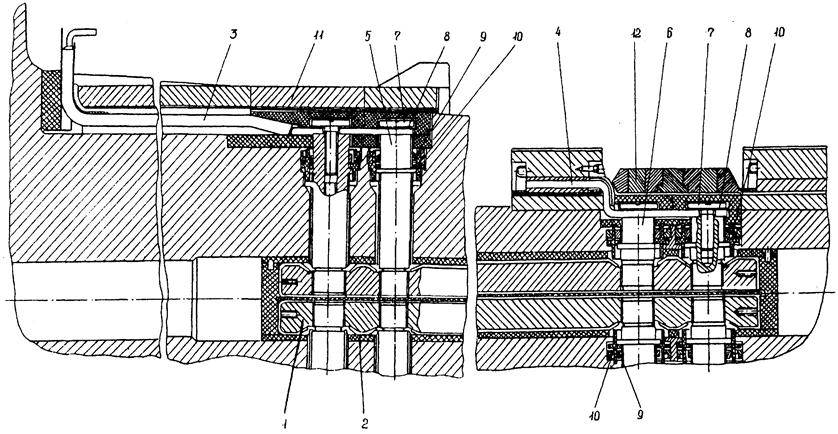

Рис. 2. Приспособление дпя проточки контактных колец и

гребня вала ротора:

1 — продольные

салазки; 2 — поперечные салазки; 3 — резцовая каретка; 4 — резцедержатель;

5 — винт поперечной подачи; 6 — верхнее основание; 7 — нижнее основание

Рис. 3. Схема для проверки правильности установки

приспособления для проточки контактных колец:

1 — вал ротора

с контактными кольцами; 2 — индикатор; 3 — суппорт приспособления

4.2.1.2. Установить на суппорте резец с пластиной из твердого

сплава типов Т15К6, Т14К8, Т5К10 и др. (ГОСТ 19044-80).

4.2.2. Проточить контактную поверхность колец, соблюдая

следующий режим резания:

частота вращения ротора от валоповоротного устройства n

= 4 — 30 об/мин;

глубина резания t = 0,1 —

0,2 мм;

продольная подача суппорта S = 0,1 —

0,15 мм/об.

Проточку производить до полного удаления всех дефектов

на обрабатываемой поверхности.

4.2.3. Шлифовать КК.

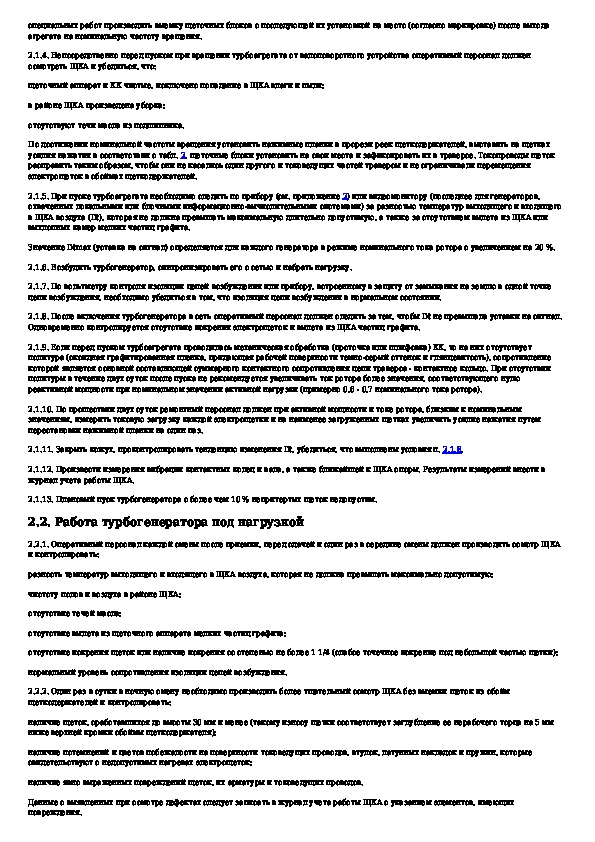

4.2.3.1. Установить на суппорте шлифовальную машину (табл. 4) и приспособление в виде державки с алмазно-металлическим

карандашом или твердосплавные кольцевые диски для правки шлифовального крута

(рис. 4).

При правке шлифовального круга необходимо соблюдать

следующий режим:

скорость продольной подачи Sп = 5 мм/с;

поперечная подача t

= 0,02 — 0,03 мм;

количество проходов с поперечной подачей Р1

= 3 — 5;

количество проходов без поперечной подачи Р2

= 1 — 2.

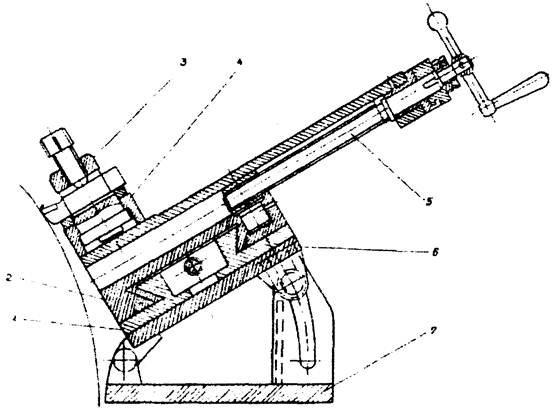

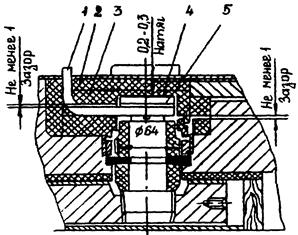

Конструкция приспособления применительно к

турбогенератору ТГВ-300 приведена на рис. 4.

4.2.3.2. Провести режим предварительного шлифования при

следующих условиях:

направление вращения шлифовального крута и КК должно

быть встречным;

частота вращения ротора от валоповоротного устройства n

= 4 — 30 об/мин;

окружная скорость шлифовального круга Vкp = 20 — 30 м/с;

глубина шлифования (поперечная подача) t

= 0,01 — 0,02 мм;

продольная подача Sп = (0,5 — 0,6) ´ В мм/об, где В — ширина круга, мм.

Зону контакта шлифовального круга с КК охлаждать сухим

воздухом, подаваемым под давлением 300 — 400 кПа (3 — 4 кгс/см2).

Таблица

4

|

Параметр |

Значение для шлифовальных машин типов |

|||

|

ИЭ2004 |

ИЭ2002 |

ИП2001 |

ИП2002 |

|

|

Диаметр |

150 |

150 |

150 |

100 |

|

Номинальная |

800 |

800 |

1250 |

740 |

|

Частота |

3180 |

3840 |

5000 |

8000 |

|

Напряжение, В |

36 |

36 |

— |

— |

|

Частота тока, |

200 |

200 |

— |

— |

|

Рабочее |

— |

— |

0,5(5) |

0,5(5) |

|

Расход воздуха, |

— |

— |

2,55 |

2,04 |

|

Масса, кг |

5,5 |

5,2 |

6,0 |

3,2 |

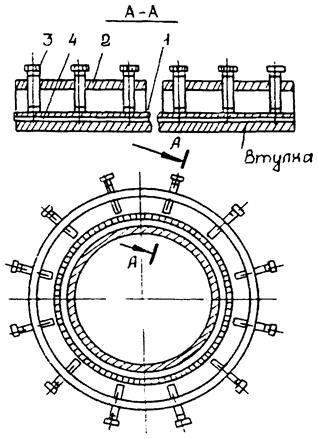

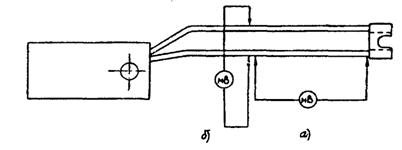

Рис. 4.

Приспособление для проточки и шлифовки контактных колец турбогенераторов

ТГВ-300:

1 — суппорт; 2

— подставка; 3 — основание; 4 — штырь; 5 — державка; 6 — накладка; 7 — болт М16´50;

8 — болт М30´70; 9 — болт М12´65; 10 — шайба; 11 — рым-болт M12;

12 — электрошлифовальная машина ИЭ-2002; 13 — державка для правки шлифовального

круга

При предварительном шлифовании применять круги (ГОСТ

2424-83) с керамической связкой с характеристиками, приведенными в табл. 5.

Таблица

5

Режим предварительного шлифования закончить при

достижении чистоты обрабатываемой поверхности с шероховатостью Ra = 1,25 —

2,5 мкм.

4.2.3.3. Провести режим окончательного шлифования, соблюдая

следующие условия:

частота вращения ротора n

= 4 — 30 об/мин;

окружная скорость шлифовального круга Vкр = 20 — 30 м/с;

глубина шлифования (поперечная подача) t

= 0,005 — 0,01 мм;

продольная подача Sп = (0,15 — 0,25) ´ В мм/об.

При окончательном шлифовании применять крути на

бакелитовой связке с характеристиками, приведенными в табл. 6.

Таблица

6

Режим окончательного шлифования закончить при

достижении чистоты обрабатываемой поверхности с шероховатостью Ra = 0,63 —

0,16 мкм.

Для обеспечения надежной работы щеточного аппарата за

счет получения однородной микроструктуры на контактной поверхности

рекомендуется в процессе шлифования снять общий слой металла толщиной не менее

0,2 — 0,3 мм.

4.2.3.4. Острые кромки на контактной поверхности колец не

притуплять, а ограничиться снятием заусенец медной или текстолитовой оправкой.

4.2.4. Допустимые отклонения рабочей поверхности КК после

проточки (или) шлифовки:

допуск профиля продольного сечения 0,03 мм;

допуск круглости 0,03 мм;

допуск цилиндричности на длине кольца 0,5 мм;

шероховатость рабочей поверхности КК (Ra) не

более 1,25 мкм.

4.3.

Замена контактных колец

4.3.1. Снятие КК и втулки турбогенераторов серии ТГВ

4.3.1.1. Разобрать узел токоподвода к КК снять шнуровые

бандажи, наложенные поверх изоляции на краях втулки. Для отвинчивания

контактных винтов, гаек уплотнения и токоведущих болтов использовать

специальные ключ-отвертку (рис. 5), торцовый

ключ (рис. 6) и ключ

(рис. 7).

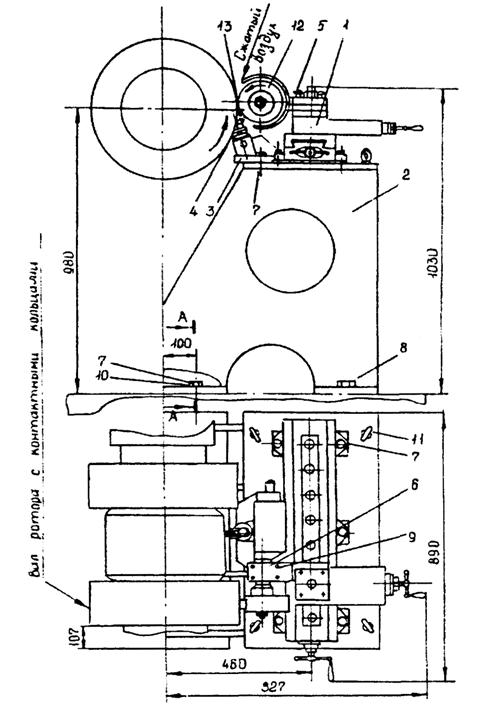

Рис. 5. Ключ-отвертка

Рис. 6. Торцовый ключ для гаек ЗМ56 и ЗМ105

Примечание. Для

гайки ЗМ56: Б = 57 мм, В = 70 мм, Г = 7 мм, Д = 50 мм; для гайки ЗМ105: Б = 90

мм, В = 103 мм, Г = 5 мм, Д = 50 мм.

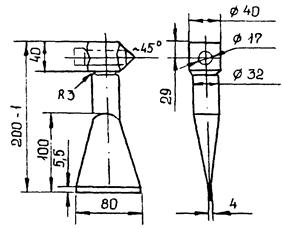

Рис. 7.

Ключ для заворачивания винта токоподвода ротора

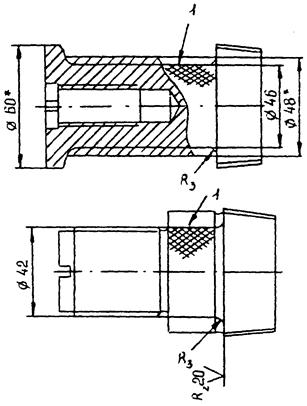

4.3.1.2. Установить на валу приспособление (рис. 8), состоящее из разъемного и сплошного дисков и тяг с

резьбой.

4.3.1.3. Установить приспособление, стягивающее медные

полукольца под КК, используя для этого технологические отверстия Ml2.

Для предупреждения повреждения изоляции втулки при надевании или стягивании КК

медные кольца необходимо зафиксировать в осевом направлении с помощью упоров.

Рис. 8.

Приспособление для съема и посадки контактных колец:

а — съем внешнего контактного

кольца; б — съем внутреннего контактного кольца; в — съем втулки;

г — посадка втулки; д — посадка внутреннего контактного кольца; е

— посадка внешнего контактного

кольца

4.3.1.4. Равномерно нагреть до температуры (370 + 10) °С двумя автогенными горелками внешнее КК.

Контроль за температурой кольца производить с помощью

термощупа типа ТТЦ-1 производства ПО «Микроприбор» (г. Львов). Момент отделения

кольца от втулки определить по изменению звука при простукивании по кольцу.

Съем кольца производить быстро и без перекосов.

4.3.1.5. Перестроить приспособление и аналогичным способом

снять внутреннее КК.

4.3.1.6. Нагреть втулку до температуры 50 — 60 °С и снять ее

с посадочного места на валу.

4.3.1.7. Произвести внешний осмотр втулки КК. Трещины,

забоины и следы контактной коррозии удалить местной выборкой металла

шлифовальным камнем или напильником. Обработанные места полировать и проверить

цветной дефектоскопией. При невозможности устранения дефекта, например при

наличии сквозных трещин в районе расположения окон, втулку заменить.

4.3.2. Сборка узла КК турбогенераторов серии ТГВ

4.3.2.1. Подготовить детали к сборке узла. Вычислить значение

натяга, которое с учетом толщины стальной полосы и медного

токораспределительного кольца должно быть равным (1,1 — 0,26) мм.

4.3.2.2. Испытать изоляцию втулки на электрическую прочность

в соответствии с [10].

4.3.2.3. Надеть внутреннее КК на участок вала диаметром 330

мм, обернутый асбокартоном толщиной 5 мм.

4.3.2.4. Нагреть втулку до 120 — 130 °С и посадить на вал ротора. Нагрев производить открытым пламенем

изнутри втулки. Контроль температуры производить термощупом ТТЦ-1. Принять меры

по защите изоляции втулки от попадания прямого пламени, для чего поверх

изоляции намотать асбестовую ленту.

4.3.2.5. Охладить втулку до температуры окружающей среды

обдувом сжатым воздухом.

4.3.2.6. Испытать изоляцию втулки повышенным напряжением в

соответствии с [10].

4.3.2.7. Собрать на втулке стальные полосы и медные токораспределительные

кольца в соответствии с заводскими чертежами и закрепить с помощью

приспособления.

4.3.2.8. Закрепить на втулке упоры для посадки внутреннего

кольца на место. Расстояние от края внутреннего диаметра кольца до края

изоляции должно быть не менее 25 мм.

4.3.2.9. Нагреть КК пламенем газовой горелки до температуры

250 — 300 °С и с помощью приспособления (см. рис. 8) посадить его на втулку. Контроль температуры кольца

производить термощупом ТТЦ-1.

4.3.2.10. Охладить КК до температуры окружающей среды сухим

воздухом. Обеспечить равномерное охлаждение КК.

4.3.2.11. Испытать изоляцию втулки повышенным напряжением в

соответствии с [10].

4.3.2.12. Установить и закрепить дистанционные проставки для

внешнего кольца.

4.3.2.13. Нагреть до температуры 250 — 300 °С и посадить на

втулку второе кольцо. Контроль температуры кольца производить термощупом ТТЦ-1.

4.3.2.14. Испытать изоляцию втулки по п. 4.3.2.11.

4.3.3. Снятие КК и втулки турбогенераторов серий ТВФ, ТВВ и

ТВМ

4.3.3.1. Разобрать узел токоподвода к КК, кроме того, на

роторе турбогенератора ТВВ-320-2 снять вентилятор со стороны внешнего КК, у турбогенераторов

ТВМ-300 снять гидравлические соединения КК.

Для отворачивания контактных винтов, гаек уплотнения и

токоведущих болтов использовать специальную отвертку (рис. 9) и

ключи (рис. 10

— 12).

4.3.3.2. На торце вала ротора установить приспособление (рис.

13), состоящее из кольца и резьбовых шпилек. При отсутствии

резьбовых отверстий в торце втулки применять приспособление, изображенное на

рис. 14.

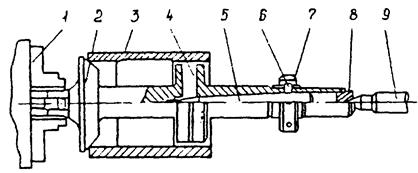

Рис. 9. Отвертка Рис. 10.

Ключ для контактного винта

Рис. 11. Ключ для токоведущего болта Рис. 12. Ключ для

гайки, сжимающей уплотнительную резину

Рис. 13. Приспособление для снятия контактных колец

турбогенератора ТВВ-320-2:

1 — кольцо; 2 —

шайба; 3 — гайка; 4 — шпилька

4.3.3.3. Равномерно нагреть КК двумя автогенными горелками №

6 до температуры 250 — 300 °С и быстро снять их с посадочного места на валу

вместе с втулкой. Контроль температуры колец производить термощупом ТТЦ-1.

Рекомендуется при снятии КК использовать метод индукционного нагрева.

После остывания КК удаляются с вала с помощью крана.

4.3.3.4. Снять КК с втулки, нагревая их до температуры 300 —

350 °С. Контроль температуры производить термощупом ТТЦ-1.

Кроме рассмотренного в п. 4.3.3.3 варианта совместного

съема КК и втулки рекомендуется способ поочередного съема колец с втулки, а

затем втулки с вала.

Рис. 14. Приспособление для съема контактных колец свала:

1 — разъемное

кольцо; 2 — контактное кольцо; 3 — втулка; 4 — шпилька; 5 — упорное кольцо

4.3.4. Сборка узла КК турбогенераторов серий ТВФ, ТВВ и ТВМ

4.3.4.1. Подготовить КК и изолированную втулку к сборке.

Измерить нутромером микрометрическим (ГОСТ 10-88) внутренний

диаметр КК. Измерить микрометром (ГОСТ 4381-87) наружный

диаметр изолированной втулки. Вычислить по разности диаметров значение натяга,

которое должно находиться в пределах, указанных в заводской документации.

4.3.4.2. Установить втулку вертикально на ровной плите. Рядом

установить ограничивающие упоры соответствующей длины для аксиальной фиксации

положения первого контактного кольца.

4.3.4.3. Нагреть до температуры 250 — 300 °С первое КК и

посадить его на втулку с помощью проволочных крючков или приспособления (рис. 15), строго ориентировав его по маркировке.

Рис. 15.

Хомут для посадки контактных колец

Нагрев кольца контролируют стальным прутком диаметром

10 мм и длиной, большей значения наружного диаметра втулки на 0,4 мм.

4.3.4.4. Установить ограничивающие упоры между КК.

4.3.4.5. Нагреть и посадить на втулку второе КК по

технологии, изложенной в п. 4.3.4.3.

4.3.4.6. Охладить КК. Измерить внутренние диаметры втулки

нутрометром микрометрическим и наружные диаметры посадочных участков вала

микрометром. Вычислить значение натяга и сравнить его со значением, указанным в

чертежах.

Если натяг больше допустимого, внутренний диаметр

втулки проточить.

4.3.4.7. Нагреть втулку с кольцами равномерно до 150°С,

поставив ее в термостат. Возможен также нагрев горелками или индукционным

методом.

Достаточность нагрева контролировать калиброванным

стальным прутком диаметром 10 мм и длиной, равной внутреннему диаметру втулки,

увеличенному на 0,4 мм.

4.3.4.8. Насадить втулку на вал, ориентировав ее по меткам

или установочному штифту.

4.3.4.9. При насадке КК турбогенераторов типа ТВМ-300

необходимо обеспечить согласование штуцеров гидравлических соединений между

собой и по отношению к шпоночной канавке, расположенной на внутреннем диаметре

втулки.

4.3.4.10. Испытать изоляцию КК повышенным напряжением

переменного тока в соответствии с [10].

По вопросам технологии замены контактных колец

уменьшенного диаметра необходимо обращаться на завод-изготовитель

турбогенератора.

4.4.

Замена изоляции втулки контактных колец

4.4.1. Изолирование втулки КК миканитом

4.4.1.1. Подготовить материалы для производства работ:

формовочный миканит ФМШ толщиной 0,3 — 0,4 мм;

шеллачный лак;

крученый шнур диаметром 2 — 2,5 мм;

киперную ленту;

кабельную бумагу;

электроизоляционный картон толщиной 0,5 мм;

асбестовую ленту 0,5´30 мм;

асбестовый картон толщиной 5 — 8 мм;

обтирочные салфетки;

авиационный бензин Б-70;

шлифовальную стеклянную шкурку;

красную эмаль ГФ (ХС).

4.4.1.2. Рассчитать количество изоляции из условия

обеспечения припуска на натяг 0,76 — 0,85 мм на диаметр между втулкой и КК и на

обработку 1,5 — 2,0 мм на сторону. Нарезать заготовки изоляции полосами шириной

на 10 — 15 мм больше длины втулки.

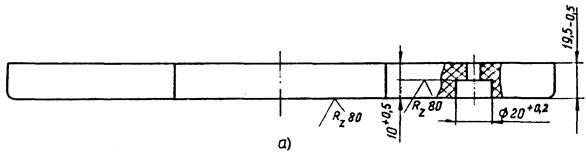

Длину заготовки миканита А (мм) — рис. 16

определить по формуле

,

где d — толщина изоляционного слоя,

мм;

t

= 20 — 25 мм — шаг наложения заготовок;

с — толщина заготовки миканита, мм.

Рис. 16.

Наложение миканита на втулку

Толщину изоляционного слоя (мм) рассчитать по формуле

d = (D + l) · a,

где D — толщина изоляции (по

заводскому чертежу) после прессования и проточки изоляции, мм;

l = 1,5 — 2,0 мм — припуск на обработку после опрессовки изоляции;

a = 1,35 — коэффициент, учитывающий опрессовку миканита.

Количество заготовок n (шт.)

определяется по формуле

,

где D1 —

наружный диаметр неизолированной втулки, мм.

Масса необходимого количества миканитовой изоляции

(кг) определяется по формуле

m = r ·

c · A · n · b ·

10 6,

где r = 2,1 г/см3

— плотность миканита;

b

— ширина заготовки, мм.

4.4.1.3. Промыть поверхность втулки бензином и протереть

чистыми салфетками.

Чистую поверхность втулки покрыть шеллачным лаком с

помощью кисти и сушить на воздухе при температуре окружающей среды не менее 20

мин до появления отлипа.

4.4.1.4. Промазать заготовку миканита с одной стороны

равномерным тонким слоем шеллачного лака.

4.4.1.5. Положить заготовку миканита на горячую плиту

промазанной стороной к верху и разогреть до размягчения.

4.4.1.6. Наложить размягченную заготовку на втулку (см. рис. 16) промазанной стороной к металлу, плотно прижимая

чистой ветошью по всей поверхности. При этом под первую заготовку подложить

триацетатную пленку на длине (A — t) мм.

4.4.1.7. Наложить вторую заготовку поверх первой, сместив ее

на величину шага (см. рис. 16).

4.4.1.8. Наложение остальных заготовок производить в

соответствии с пп. 4.4.1.4 — 4.4.1.7.

По мере приближения к первой наклеенной заготовке

миканита отделить ее от поверхности втулки и, немного приподняв, продолжать

наложение разогретых заготовок миканита до момента, когда между первым и

последним слоем заготовок останется сдвиг, равный величине шага наложения.

Триацетатную пленку удалить. Последнюю заготовку смазать шеллачным лаком с

обеих сторон и плотно прижать к ней ранее приподнятые первые заготовки.

Рекомендуется также послойная технология изолировки

втулки миканитом, разработанная АО «Мосэнергоремонт».

4.4.1.9. Стянуть наклеенные заготовки миканита киперной

лентой. Прогладить изоляцию горячим утюгом.

4.4.1.10. Снять ленту с поверхности изоляции и обернуть втулку

промасленной кабельной или триацетатной пленкой.

4.4.1.11. Положить на втулку обечайку из листовой стали

толщиной 1 мм. По стыкующимся краям сегментов обечайки снять фаску шириной 30 —

50 мм на всю толщину листа.

4.4.1.12. Установить на обечайку приспособление (рис. 17).

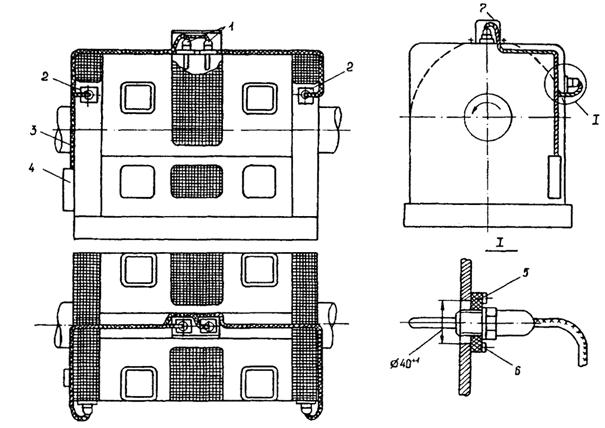

Рис. 17. Приспособление для опрессовки изоляции втулки:

1 — броня; 2 —

пресс-кольцо; 3 — болт М24; 4 — стальная обечайка

4.4.1.13. Для опрессовки и запечки изоляции прессующую часть

приспособления равномерно нагреть двумя автогенными горелками № 6, периодически

прекращая нагрев и подтягивая болты. Нагрев до заданной температуры 150 — 160

°С вести в течение 30 мин.

Когда температура изоляции достигнет указанного

значения, окончательно затянуть нажимные болты до полной опрессовки изоляции.

Контроль температуры производить термощупом ТТЦ-1 на выступающих краях

изоляции. Удельное давление прессования должно быть около 5,0 МПа (49 кгс/см2).

Втулку выдержать при указанной температуре в печи в течение 2 ч.

4.4.1.14. Охладить втулку до температуры окружающей среды и

разобрать приспособление.

4.4.1.15. Проточить наружную поверхность изоляции втулки на

токарном станке, закрепив ее с помощью плунжерного приспособления (рис. 18). Установить и отцентрировать втулку по внутренней

поверхности. Допуск радиального биения не более ±0,02 мм. Проточку выполнять

резцом из стали Р18 по направлению набора миканитовых заготовок (см. рис. 16). Скорость резания должна быть в пределах 200 м/мин,

глубина резания и продольная подача при предварительной обработке — не более

0,5 мм, а при чистовой обработке — не более 0,2 мм.

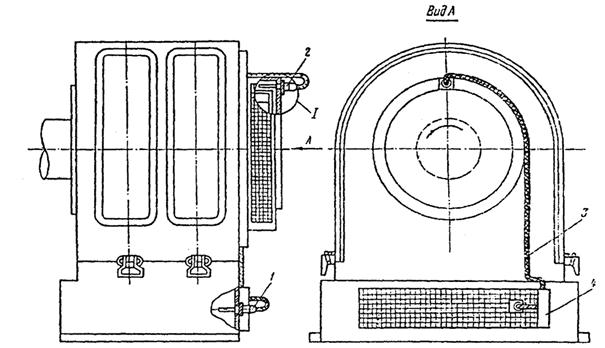

Рис. 18. Приспособление для проточки изоляции втулки

контактных колец:

1 — патрон; 2 —

конус; 3 — втулка контактных колец; 4 — плунжер; 5 — конус; 6 — палец;

7 — гайка; 8 — втулка; 9 — конус

Наружную поверхность изоляции точить до размера,

обеспечивающего необходимый натяг КК на втулку. Проточить края изоляции

заподлицо с торцами втулки.

4.4.1.16. Вырезать в изоляции втулки в соответствующих местах

отверстия под токоведущие и крепежные болты.

4.4.1.17. Проверить состояние изоляции втулки простукиванием

легким металлическим предметом, при этом звук должен быть звонким; вздутие и

отставание изоляции от металла не допускаются.

4.4.2. Изолирование втулки КК стеклотекстолитом

4.4.2.1. Подготовить материалы для производства работ:

стеклянную ленту бандажную ЛСБ-F;

пропитанную стеклоткань марки ПСК/ЭП;

стеклянную ленту ЛЭС;

электроизоляционную триацетатную пленку;

асбестовую ткань;

асбестовую бумагу;

электроизоляционную бумагу ЭИП-66Б;

электроизоляционный картон ЭВ 0,5;

обтирочные хлопчатобумажные салфетки;

авиационный бензин Б-70;

эмаль ГФ-92ХС (красная, серая);

шлифовальную тканевую шкурку;

компоненты эпоксидно-резольного лака ЭР1-30:

эпоксидная смола ЭД-16 — 32,6 мас.ч;

бакелитовый лак ЛСБI — 28 мас.ч;

дициандиамид — 0,4 мас.ч;

толуол — 17 мас.ч;

этиловый технический спирт — 22 мас.ч.

4.4.2.2. Приготовить лак, для чего:

нагреть в электрической печи смолу ЭД-16 до 50 — 70 °С, отвесить согласно рецепту необходимое количество и растворить в

толуоле. Смесь охладить;

отвесить требуемое количество бакелитового лака и

влить его в раствор эпоксидной смолы;

влить этиловый спирт и дециандиамид и перемешать смесь

до получения однородной массы.

4.4.2.3. Подготовить рулон пропитанной в лаке ЭР1-30

стеклоткани шириной на 15 — 20 мм больше длины втулки.

4.4.2.4. Перемотать плотно и без перекосов пропитанную

стеклоткань из рулона на барабан приспособления (рис. 19).

Рис. 19.

Принципиальная конструкция приспособления для изолировки втулки стеклотканью:

1

— опора; 2 — гайка; 3 — втулка; 4 — конус; 5 — втулка контактных колец;

6 — ручка; 7 — стеклоткань; 8 — барабан; 9 — регулировочный винт

4.4.2.5. Подготовить поверхность втулки (выполнить опиловку,

зачистку, обезжиривание) и установить ее в приспособление. О необходимости

проточки наружного диаметра втулки см. п. 4.4.2.18.

4.4.2.6. Подогреть втулку пламенем газовой горелки до

температуры 85 — 90 °С, промазать ее поверхность лаком ЭРI-30

и, приклеив первый слой стеклоткани, намотать на втулку необходимое количество

слоев, промазывая каждый слой лаком. Через каждые три слоя стеклоткани прокладывать

электроизоляционную бумагу ЭИП-66Б. Намотка стеклоткани должна производиться с

натягом, без морщин и сдвига. Натяг ткани регулируется специальным винтом, при

этом усилие натяжения должно быть в пределах 300 — 400 Н (30 — 40 кгс),

4.4.2.7. Приклеить последний слой стеклоткани, намотать

поверх нее 3 — 4 слоя триацетатной пленки и утянуть стеклолентой впритык по

всей длине втулки.

4.4.2.8. Наложить поверх стеклоленты два-три слоя асбестовой

бумаги и утянуть ее вразбежку стеклолентой.

4.4.2.9. Снять изолированную втулку с приспособления. Собрать

на ней приспособление для опрессовки (см. рис. 17).

4.4.2.10. Нагреть втулку до 70 °С, выдержать

в течение 20 мин и затянуть болты пресс-колец.

4.4.2.11. Нагреть втулку до 100 °С, выдержать 20 мин,

произвести окончательную затяжку болтов.

4.4.2.12. Нагреть втулку в печи до 150 — 160 °С и выдержать

при этой температуре из расчета 2 ч на 1 мм толщины намотанной изоляции.

4.4.2.13. Прекратить нагрев и остудить втулку до температуры

окружающего воздуха.

4.4.2.14. Разобрать приспособление, удалить стеклоленту,

асбестовую бумагу и триацетатную пленку.

4.4.2.15. Зачистить внутренние посадочные поверхности втулки

от наплывов лака.

4.4.2.16. Проверить качество запечки изоляции: при

простукивании легким металлическим предметом звук должен быть звонким. Не

допускается недопрессование, вздутие и отставание изоляции от металла втулки.

4.4.2.17. Установить втулку на токарный станок, используя приспособление

(см. рис. 18) для

проточки изоляции. Центровку втулки производить по внутреннему посадочному

диаметру с погрешностью ±0,02 мм.

4.4.2.18. Проточить изоляцию втулки до размера, указанного в

чертеже, зачистить торцы и снять фаски.

При отсутствии чертежа рекомендуется принять натяг КК

на стеклотекстолитовуто изоляцию равным m = 0,0015 · Dk мм, где Dk — внутренний диаметр КК. При этом толщина изоляции —

не менее 2,5 мм. Исходя из этого, решить вопрос о необходимости

предварительного протачивания наружного диаметра втулки до наложения изоляции.

В турбогенераторах серии ТГВ с этой целью стальную

полосу (толщиной 1 мм) под токораспределительное кольцо не ставить, а натяг

между КК и токораспределительным кольцом должен быть в пределах 0,3 — 0,4 мм.

4.4.2.19. Вырезать в изоляции втулки в соответствующих местах

отверстия и окна под крепежные и токоведущие болты.

4.4.2.20. Испытать изоляцию втулки напряжением промышленной

частоты в соответствии с [10].

4.4.2.21. С целью повышения надежности изоляции узла

контактных колец турбогенераторов типов ТГВ-200, ТГВ-200М, ТГВ-200-2М,

ТГВ-200-2П, ТГВ-300, ТГВ-500 и ТГВ-500-4 рекомендуется изолировку втулки

контактных колец стеклотекстолитом выполнять по технологии завода

«Электротяжмаш».

4.5.

Ремонт и дополнительное уплотнение узла контактных колец уменьшенного диаметра

турбогенераторов серии ТВВ1

_____________

1 На турбогенераторы типов ТВФ и ТВВ единой серии указания

данного раздела не распространяются.

4.5.1. Продуть и очистить от пыли и грязи доступные части

КК.

4.5.2. Равномерно нагреть ступицы вентиляторов до (200 +

30) °С и снять с посадочного места.

4.5.3. Снять алюминиевые вкладыши, изоляционные коробки,

отвернуть контактные винты и болты токоподвода.

4.5.4. Очистить от пыли и грязи открытые участки вала,

отверстия под токоведущие болты, торцовые поверхности контактных колец и

стеклотекстолитовых полуколец, а также вентиляционные каналы в КК.

4.5.5. Существующие зазоры между изоляционными

стеклотекстолитовыми полукольцами и миканитовой изоляцией, между полукольцами и

КК, а также незаполненные гнезда под болты или винты с внутренних и наружных

торцовых поверхностей КК заполнить заподлицо эпоксидным компаундом ППК-209, приготовленным

согласно приложению 7. После

отверждения компаунда зачистить открытые участки вала между КК и торцовые

поверхности КК и изоляционных полуколец (поверхности должны быть чистыми, без

шероховатостей и заусенцев), обезжирить и покрыть эмалью ГФ-92ХС (серая). Через

8 ч нанести повторное покрытие. Подтеки эмали не допускаются. Места нанесения

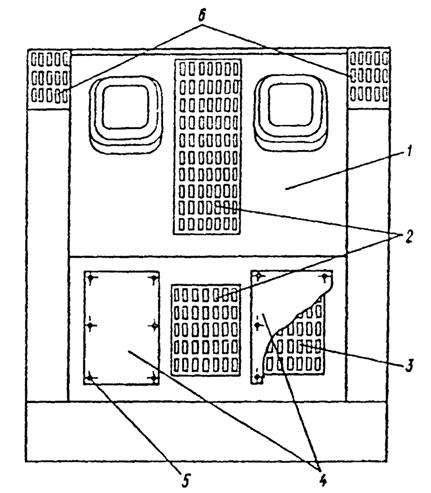

эмали показаны на рис. 20 буквой

«С».

Рис. 20. Эскиз узла токоподвода к контактным кольцам

уменьшенного диаметра:

1 — резиновая

прокладка; 2 — стеклолента; 3 — вставка; 4 — прокладки.

Примечания:

1. Поверхности С покрыть эмалью ГФ-92ХС (серая).

2. Поверхности А заполнить

пастой КЛСЕ-2.

4.5.6. Снять с алюминиевых вкладышей изоляционные сегменты

и доработать их согласно рис. 21. Очистить

вкладыши и дообработанные сегменты от щеточной пыли и возможных заусенцев.

Установить дообработанные сегменты на место, используя болты М8´25 (ГОСТ 7798-70).

Гнезда под головки болтов в изоляционных сегментах заполнить заподлицо

компаундом ППК-209. После отверждения компаунда все поверхности вкладышей,

кроме наружной и внутренней, обезжирить и покрыть эмалью ГФ-92ХС с повторным

покрытием через 8 ч.

4.5.7. Установить токоведущие болты. Изготовить согласно

рис. 22, подогнать и установить на

клее № 88-Н резиновые прокладки (поз. 1 рис. 20). Возможные щели между болтами и резиновыми

прокладками (см. рис. 20)

заполнить замазкой КЛСЕ-2, приготовленной согласно приложению 8.

Рис. 21.

Эскиз доработки изоляционных сегментов алюминиевых вкладышей:

а — для турбогенераторов ТВВ-160-2, ТВВ-220-2А и

ТВВ-320-2; б — для турбогенераторов ТВВ-800-2

Рис. 22.

Прокладка:

а — для турбогенераторов ТВВ-160-2, ТВВ-220-2А и

ТВВ-320-2; б — для турбогенераторов ТВВ-800-2

Примечание.

Материал — пластина резиновая вакуумная — 17889 (ТУ 38.105.116-76)

4.5.8. Очистить, обезжирить и присоединить к токоведущим

болтам гибкие шины.

Поверхности гибких шин на длине 25 мм от торцов КК

покрыть эмалью ГФ-92ХС (серая). Через 8 ч эти поверхности обернуть в два слоя

стеклолентой (поз. 2 рис. 20) с промазкой каждого слоя компаундом ППК-209.

После отверждения компаунда изолированный участок шины покрыть эмалью ГФ-92ХС

(серая).

4.5.9. Доработать верхние и нижние изоляционные коробки

согласно рис. 23 и 24. Произвести предварительную контрольную сборку

доработанных нижних и верхних коробок, при этом коробки должны плотно прилегать