ТИ 34-70-044-85

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ТОПЛИВОПОДАЧИ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Срок действия с 01.01.86

до 01.01.95

РАЗРАБОТАНО Московским

головным предприятием Производственного объединения по наладке,

совершенствованию технологии и эксплуатации электростанций и сетей

«Союзтехэнерго»

ИСПОЛНИТЕЛИ В.П. Бушуев,

Е.И. Скиба, З.Г. Филановский

УТВЕРЖДЕНО Главным

техническим управлением по эксплуатации энергосистем 01.10.85 г.

Заместитель начальника

Д.Я. Шамараков

С изданием настоящей

Типовой инструкции отменяются «Инструкция по эксплуатации механизмов

топливоподачи» (М.: Госэнергоиздат, 1944); «Инструкция по

эксплуатации ленточных конвейеров топливоподач на электростанциях» (М.:

Госэнергоиздат, 1954); «Инструкция по эксплуатации грохотов типа Баума

гирационных ГГР и ГЖ» (М.: Госэнергоиздат, 1955).

1. ВВЕДЕНИЕ

1.1. Типовая

инструкция по эксплуатации топливоподач тепловых электростанций (далее для

краткости — Инструкция) определяет общий порядок и условия проведения основных

технологических операций при эксплуатации и техническом обслуживании

топливоподачи тепловых электростанций, работающих на твердом топливе.

1.2.

Инструкция предназначена для инженерно-технического персонала электростанций, в

функции которого входит организация эксплуатации, наладка и ремонт оборудования

топливоподачи.

1.3. Инструкция составлена

применительно к условной схеме*, охватывающей все характерные технологические

связи между механизмами подачи топлива от разгрузочного устройства в бункера

котельной, на склад и со склада в бункера котельной, управляемыми, как правило,

с центрального щита топливоподачи.

_____________

* Ввиду большого разнообразия технологических схем

существующих топливоподач ТЭС, применяемых видов и типов оборудования,

рассматриваемая схема не является типовой, однако общий характер

технологических связей и принципиальных основ технического обслуживания

оборудования позволяет установить типовые требования к эксплуатации этого

оборудования.

В комплекс

топливоподачи вводят также устройства по дроблению топлива, очистке его от

посторонних предметов, обеспыливанию и уборке помещений, пожаротушению,

контролю за количеством и качеством топлива, подаваемого в бункера котлов.

Разгрузочные

устройства (вагоноопрокидыватели, разгрузсараи и др.) настоящей Инструкцией не

охватываются, так как механизмы этих устройств не связаны управлением с

центрального щита топливоподачи. Кроме того, эти устройства часто выделяются в

самостоятельные участки топливно-транспортного цеха или передаются на

договорных началах в ведение других организаций (например, предприятий

промышленного железнодорожного транспорта МПС).

Техническое

описание принятой функциональной схемы топливоподачи с вспомогательным

оборудованием и средствами технологических защит приведено в приложении.

1.4. Персонал,

обслуживающий оборудование топливоподачи, в своей работе должен

руководствоваться:

— местной

инструкцией;

— Правилами

технической эксплуатации электрических станций и сетей [1];

— Правилами

техники безопасности при эксплуатации теплотехнического оборудования

электростанций и тепловых сетей [2];

— Типовым

проектом организации труда в топливно-транспортном цехе тепловой

электростанции, работающей на угле [3];

— Правилами

учета топлива на электростанциях [4];

— Руководящими

указаниями по проведению пусконаладочных работ и приемке в эксплуатацию

законченных строительством отдельных энергоблоков тепловых и атомных

электростанций [5];

— системой

технического обслуживания и ремонта оборудования электростанций — ОСТ

34-38-567-82. Порядок сдачи в ремонт и выдачи из ремонта. Общие требования

[6];

— графиком

планово-предупредительных ремонтов оборудования;

— заводскими

инструкциями (паспортами) по эксплуатации оборудования и механизмов,

установленных на топливоподаче;

— другими

документами, указанными в [7, 8], в том числе документами, определяющими

готовность к работе в зимних условиях.

1.5. Местная

инструкция составляется на основе настоящей Инструкции в соответствии с

конкретной технологической схемой, характеристиками оборудования и механизмов,

с указанием присвоенной им нумерации.

Должны быть

также учтены рекомендации проекта, решения пусковой подкомиссии, результаты

испытаний и опыт эксплуатации.

2. ОБЩИЕ УКАЗАНИЯ

2.1.

Топливоподача является составной частью топливно-транспортного хозяйства

тепловой электростанции.

2.2. В

структурном отношении топливоподача входит в топливно-транспортный цех. В

соответствии с местными условиями топливоподача может включаться в состав

котельного цеха или являться самостоятельным подразделением электростанции.

2.3. На

подразделение, осуществляющее эксплуатацию топливоподачи, возлагаются следующие

обязанности:

— обслуживание

топливоподачи в соответствии с ПТЭ и местной Инструкцией;

— подготовка

оборудования для проведения ремонтных работ в соответствии с [5];

— технический

контроль и приемка оборудования после ремонта и реконструкции [6];

— ведение

производственно-технической документации в соответствии с [7];

— организация

технической учебы, изучения ПТЭ, ПТБ, нормативно-технических и руководящих

документов Минэнерго СССР, проведение инструктажа и противоаварийных тренировок

в соответствии с [8];

— организация

рабочих мест в соответствии с [3];

— соблюдение противопожарных

правил и содержание средств пожаротушения в соответствии с [9];

— ведение

записи показаний конвейерных весов в соответствии с [4].

2.4. Все виды

ремонта, а также работы, связанные с реконструкцией или модернизацией

оборудования и схем топливоподачи, осуществляются цехом централизованного

ремонта ТЭС или ремонтным персоналом цеха, в ведении которого находится

топливоподача, или предприятиями энергосистемы.

2.5. Работы по

наладке топливоподачи осуществляются персоналом ТЭС или специализированной

организацией.

2.6. При

приемке оборудования топливоподачи в эксплуатацию электростанции должна быть

передана следующая документация:

после монтажа:

— комплект рабочей

документации с подписями, подтверждающими соответствие выполненных в натуре

работ чертежам и внесенным в них изменениям;

— технические

паспорта, сертификаты или другие документы, удостоверяющие качество

оборудования, материалов, конструкций и деталей, примененных при производстве

строительно-монтажных работ;

— акты

освидетельствования скрытых работ, исполнительные схемы и акты промежуточной

приемки узлов и строительных конструкций;

— акты

индивидуальных испытаний (опробований) смонтированного оборудования и

комплексного опробования топливоподачи под нагрузкой, акты испытания и приемки

систем канализации, отопления, вентиляции, водоснабжения, пожаротушения,

теплоснабжения и дренажных устройств;

— акты испытания

устройств сигнализации и системы автоматизации;

после ремонта:

— акты

индивидуального испытания (опробования) оборудования или топливоподачи в целом;

— ведомость

объема выполненных работ;

— протокол

приемки оборудования (после капитального ремонта) с приложением формуляров.

2.7. Из двух

имеющихся линий топливоподачи (А и Б), одна из которых является резервной, в

работу включается, как правило, одна линия, которая должна эксплуатироваться

при проектной максимальной производительности, обеспечивающей минимальное время

загрузки бункеров котельной с соблюдением требований по качеству дробления и

очистке топлива от древесных, металлических и других посторонних предметов. При

этом число пусков и интервалы между ними не должны превышать указанных в технических

условиях на электрооборудование*.

_______________

* Приводные станции молотковых дробилок и некоторых

конвейеров производительностью 600 т/ч и более укомплектованы высоковольтными

электродвигателями (3,0 и 6,0 кВт) с коммутационной аппаратурой, не рассчитанной

на частые включения. Поэтому при отключении тракта топливоподачи на

непродолжительное время (до 1,5 ч) в целях продления ресурса работы

электродвигателей рекомендуется оставлять на этот период их включенными.

2.8.

Очередность включения в работу каждой линии топливоподачи определяется графиком

с учетом местных условий (склонности топлива к самовозгоранию, пылящих свойств

топлива и др.). Периодичность перехода с одной линии на другую — не более 7 дн.

без учета случаев нахождения в ремонте.

При переводе

электростанции на сезонное сжигание газообразного или жидкого топлива одна

линия топливоподачи должна находиться в постоянной готовности к работе.

Графики

периодичности работы и проверки механизмов, находящихся в резерве, утверждаются

начальником цеха.

2.9.

Автоматическое и дистанционное управление механизмами топливоподачи

производится с центрального щита управления топливоподачи (ЦЩУТ) мотористом

автоматизированной топливоподачи. Местное управление механизмами производится

дежурными мотористами по зонам обслуживания.

2.10.

Ежесменное (ежесуточное) техническое обслуживание, осмотр механизмов и галереи

топливоподачи производится дежурными мотористами топливоподачи по закрепленным

участкам и (или) дежурными слесарями-обходчиками. Устранение мелких дефектов

производится дежурными слесарями.

Периодическое

техническое обслуживание производится ремонтным персоналом совместно с

эксплуатационным.

2.11.

Уборка помещений производится механизированным путем, преимущественно

гидроспособом, мотористами топливоподачи по закрепленным участкам или

специальной бригадой. При применении гидроуборки помещение и

электрооборудование должно быть специально подготовлено (выполнена

гидроизоляция полов, укрытие электрооборудования или замена его

влагонепроницаемым и др.).

2.12. Оборудование

топливоподачи в процессе эксплуатации может находиться в следующих режимах

управления:

—

автоматическом;

—

дистанционном;

— местном.

Основным

рабочим режимом является автоматический.

Дистанционное

управление используется для перевода в другое положение шиберов, а также в

аварийных ситуациях и при отказе технологических защит или системы

автоматической загрузки бункеров (АЗБ).

Местное

управление используется для прокрутки отдельных механизмов при наладке,

ремонте, проверках.

3. ПУСК И ОСТАНОВ МЕХАНИЗМОВ ТОПЛИВОПОДАЧИ

3.1. Выбор

технологической линии (см. п. 4 приложения 1) для

включения в работу производится начальником смены ТТЦ, который дает указание о

подготовке топливоподачи к пуску мотористу на ЦЩУТ или через него мотористам на

местах.

Моторист ЦЩУТ

по громкоговорящей связи или по телефону оповещает всех работников на местах о

предстоящем пуске механизмов в работу с указанием схемы включения (направление

движения топлива). После получения подтверждения с места о готовности

механизмов к работе оператор ЦЩУТ приступает к операциям по подготовке

технологической линии в указанной ниже последовательности.

3.2. При

автоматическом режиме управления пуск и останов механизмов топливоподачи по

технологической линии от разгрузочного устройства к бункерам котельной (см. рис. 2 и 3

приложения 1)

производится в следующем порядке:

3.2.1.

Установите рукоятки переключателей блокировки (ПБ) всех механизмов,

предназначенных к работе по выбранной схеме, ПБ-ЛП (А, Б), ПБ-ЛК-1 (А, Б),

ПБ-ЛК-2 (А, Б), ПБ-МС (А, Б), ПБ-Д (А, Б), ПБ-ЛК-3 (А, Б), ПБ-ЛК-4 (А, Б),

ПБ-ПС-1 (А, Б), ПБ-ПС-2 (А, Б) и т.д. в положение «А» —

автоматическое.

3.2.2.

Установите рукоятки переключателей блокировки ПБ не включаемых в работу

механизмов в положение «О» — отключено.

На рукоятках переключателей

блокировки механизмов, выведенных в ремонт, должны быть вывешены плакаты —

«Не включать — работают люди».

3.2.3.

Установите рукоятки ключей управления (КУ) шиберами Ш1А (Ш2А) в положение А

(Б); убедитесь по лампам сигнализации о переводе шибера в соответствующее

положение, обеспечивающее поступление топлива на конвейер ЛК-2А (2Б).

3.2.4.

Поднимите плужковый сбрасыватель ПС-1А (ПС-1Б) на конвейере 1A (1Б) путем

поворота рукоятки ключа (КУ-ПС-1А, КУ-ПС-1Б) в положение «П» —

поднято, убедитесь по лампам сигнализации о поднятом положении плужкового

сбрасывателя.

3.2.5.

Установите рукоятки ключей управления (КУ) шиберами Ш2А (Ш2Б) в положение А

(Б), убедитесь по лампам сигнализации о переходе шибера в положение,

обеспечивающее поступление топлива на конвейер 4А (4Б).

3.2.6.

Установите рукоятки ключей переключения скорости (КПС) ленточных питателей

КПС-1, КПС-2, КПС-3 (А, Б) в положения I, II, III, IV, соответствующие

номинальной загрузке конвейера ЛК-1 с учетом условий заполнения приемных

бункеров вагоноопрокидывателя при выгрузке вагонов различной грузоподъемности

(определяется в процессе пусконаладочных работ и опытом эксплуатации,

указывается в местной инструкции).

3.2.7.

Установите ключ выбора программы КВП автоматики загрузки бункеров (АЗБ) в положение

I (II) соответственно выбранной программе заполнения бункеров сырого угля

(БСУ).

3.2.8.

Поверните рукоятку ключа пуска и останова (КПО) в положение «Вкл «,

при этом:

— красные

лампы на панелях ЦЩУТ механизмов, выбранных для пуска, загораются мигающим

светом;

— в помещениях

механизмов, выбранных для пуска, включаются звуковые сигналы (сирены, звонки

громкого боя и пр.);

— через 20 с в

последовательности, обратной движению топлива, начиная с конвейеров бункеров

галереи, включаются механизмы;

— красные

лампы загораются ровным светом;

— в помещениях

механизмов прекращается звуковой сигнал.

Убедитесь в

том, что принудительные маслосистемы механизмов (например, редукторов приводов

мощных конвейеров) включены в работу не позднее чем за 3 мин (или другое указанное

в заводских инструкциях время) до запусков оборудования.

3.2.9.

Проверьте по показаниям амперметров и вторичного прибора ленточных весов

нагрузку топливоподачи и при необходимости путем перестановки рукояток

переключателей скорости (ПС) ленточных питателей разгрузочного устройства

(переключение производится на остановленном питателе*), установите номинальную

производительность топливоподачи и поддерживайте ее в течение всего периода

подачи топлива в бункера котлов. Ведите наблюдение за процессом заполнения

бункеров, показаниями приборов и табло сигнализации.

_______________

* Четырехскоростные электродвигатели

ленточных питателей разгрузочных устройств имеют конструктивные особенности, не

позволяющие осуществлять переключение скоростей на ходу (при работе механизма),

в этих случаях они часто выходят из строя (сгорают). Поэтому при регулировании

нагрузки топливоподачи путем переключения скоростей питателей необходимо

операции по изменению вращения электродвигателей производить только на

остановленном ленточном питателе.

3.2.10.

По окончании заполнения бункеров котельной от схемы АЗБ*, поверните рукоятку

ключа (КПО) в положение «Останов», при этом включается схема

останова:

— в первую

очередь остановятся питатели разгрузочного устройства;

— по мере

освобождения механизмов от топлива они будут отключаться и последним отключится

работающий конвейер бункерной галереи 4А (4Б);

— красные

лампы остановившихся механизмов загораются мигающим светом.

________________

* При подаче топлива в

бункера котельной в автоматическом режиме по технологической линии от

разгрузочного устройства возможно окончание разгрузки имеющихся ставок вагонов

на подъездных путях электростанции при незаполненных бункерах.

В этом случае

вопрос о продолжении работы включенной технологической линии или переходе на

подачу топлива по технологической линии с расходного или резервного склада к

бункерам решает начальник смены цеха:

— если на

железнодорожном пути электростанции имеется маршрут с топливом, то включенная

технологическая линия может не отключаться до расформирования маршрута и подачи

ставки вагонов на пути надвига к разгрузочному устройству;

— если подача

очередной ставки полувагонов на пути надвига к разгрузочному устройству задерживается

на продолжительное время и необходимо продолжать заполнение бункеров котельной,

подача топлива производится со склада и моторист ЦЩУТ действует в соответствии

с п. 3.5.

3.2.11.

Установите рукоятки переключателей блокировки (ПБ) остановившихся механизмов в

положение «О» — отключено.

3.3. Пуск и

останов механизмов топливоподачи по технологической линии от разгрузочного

устройства на расходный склад угля производится в следующем порядке:

3.3.1.

Выполните операции, указанные в п.п. 3.2.1,

3.2.2.

При этом в

положение «А» установите ПБ-ЛП (А, Б); ПБ-ЛК-1 (А, Б); ПБ-ЛК-5/1.

3.3.2.

Опустите плужковый сбрасыватель ПС-1А (ПС-1Б) на конвейере ЛК-1A (1Б) путем

установки его ключа управления (КУ) в положение «ОП» — опущено,

убедитесь по лампам сигнализации, что плужок опущен на ленту конвейера.

3.3.3.

Выполните операции по п. 3.3.2 с плужковым

сбрасывателем ПС-5/1 на конвейере ЛК-5/1.

3.3.4.

Включите технологическую линию, выполнив операции по п.п. 3.2.8, 3.2.9.

3.3.5. По

окончании подачи топлива на расходный склад выполните отключение

технологической линии, повторив операции по п. 3.2.10; 3.2.11.

3.4. Пуск и

останов механизмов топливоподачи по технологической линии от разгрузочного

устройства на резервный склад производится в следующем порядке:

3.4.1.

Выполните операции, указанные в п. п. 3.2.1,

3.2.2; 3.3.2. При этом в положение «А» установите

ПБ-ЛП (А, Б); ПБ-ЛК-1 (А, Б); ПБ-ЛК-5/1; ПБ-ЛК-5/2.

3.4.2.

Поднимите плужковый сбрасыватель ПС-5/1 на конвейере ЛК-5/1 путем поворота

рукоятки ключа его управления (КУ) в положение «П» — подъем и по

лампам сигнализации убедитесь в его поднятом положении.

3.4.3.

Установите двухбарабанную сбрасывающую тележку (СТ) конвейера ЛК-5/2 над

свободным участком склада — перестановку тележки осуществляет моторист или

дежурный слесарь по месту.

3.4.4.

Включите технологическую линию, выполнив операции по п. п. 3.2.8, 3.2.9.

3.4.5. По

окончании подачи топлива на резервный склад выполните отключение

технологической линии, повторив операции по п.п. 3.2.10; 3.2.11.

3.5.

Пуск механизмов топливоподачи по технологической линии от расходного или

резервного склада до бункеров котельной производится в следующем порядке:

3.5.1.

Выполните операции, указанные в п. п. 3.2.1

и 3.2.2. При этом в положение

«А» установите ПБ-ЛК-6 (А, Б) или ПБ-ЛК-7 (А, Б), ПБ-ЛК-1 (А, Б),

ПБ-ЛК-2 (А, Б), ПБ-МС (А, Б), ПБ-Д (А, Б), ПБ-ЛК-3 (А, Б), ПБ-ЛК-4 (А, Б) и

т.д., ПБ-ПС-1 (А, Б), ПБ-ПС-2 (А, В) и т.д.

3.5.2.

Установите рукоятку ключа управления (КУ) шибера Ш3 или Ш4 в положение подачи

топлива на конвейер ЛК-1 (А, Б); по лампам сигнализации убедитесь в его

правильной установке.

3.5.3.

Выполните операции, указанные в п.п. 3.2.3,

3.2.4, 3.2.5, 3.2.6 и 3.2.7.

3.5.4. При

подаче с резервного склада установите загрузочную воронку (3В) на конвейере

ЛК-7 и кран-перегружатель к соответствующему люку в кровле галереи конвейера.

Соедините штеккерный разъем блокировочного кабеля питателя крана-перегружателя

и топливоподачи. Операции выполняются дежурным слесарем, машинистом и

помощником машиниста крана-перегружателя.

3.5.5.

Выполните операции, указанные в п. 3.2.8.

3.5.6. Подайте

команду машинисту крана-перегружателя или бульдозеристу о начале подачи топлива

(машинист крана-перегружателя и бульдозеристы во время подачи топлива со склада

ориентируются по наружным фонарям и табло).

3.5.7. После

заполнения всех бункеров подайте команду машинисту крана-перегружателя или

бульдозеристам о прекращении ими подачи топлива.

3.5.8. После

прекращения поступления топлива выполните операции, указанные в п. п. 3.2.10 и 3.2.11.

3.6. При

дистанционном управлении механизмами топливоподачи с ЦЩУТ пуск и останов

механизмов осуществляются в следующем порядке:

3.6.1.

Установите рукоятки переключателей блокировки (ПБ), выбранных для включения в

работу механизмов, в положение «Д».

3.6.2.

Установите ключи управления шиберами (КУ) в положение, соответствующее

выбранному направлению движения топлива (А или Б).

3.6.3.

Установите поворотом на «ОП» или «П» ключа управления (КУ)

требуемое положение плужковых сбрасывателей ПС-1 (А, Б), ПС-5/1 и плужкового

сбрасывателя на ЛК-4, соответствующего загружаемому бункеру.

3.6.4. Пустите

механизм или ряд механизмов нажатием кнопок «Вкл» в последовательности,

обратной ходу движения топлива, при этом:

— красная

лампа на панели ЦЩУТ запускаемого механизма загорается мигающим светом;

— в помещении

запускаемого механизма включается звуковой сигнал;

— через 20 с

происходит включение механизма;

— красная

лампа загорается ровным светом;

— в помещении

прекращается звуковой сигнал.

Одновременно с

пуском механизма включается в работу и сблокированное с ним оборудование

(аспирационные установки, пробоотборники, магнитные сепараторы и др.). Пуск

следующего механизма разрешается только после запуска предыдущего (загорания

его красной лампы ровным светом).

3.6.5. По

окончании работы отключите механизмы нажатием кнопки «Откл» в

последовательности, обратной пуску, по мере освобождения их от топлива.

Разгрузку механизмов определяйте по показаниям амперметров или по времени,

определяемому местными инструкциями.

Переведите

рукоятки переключателей блокировки (ПБ) в положение «О».

3.7.

Управление (опускание и подъем) плужковыми сбрасывателями бункеров сырого угля

(БСУ) котельной осуществляется ключами КУ по сигналам уровней топлива в БСУ.

3.8. Порядок

загрузки БСУ устанавливается соответственно выбранной программе I или II (см. приложение 1). При этом в первую

очередь производится опускание плужкового сбрасывателя загружаемого бункера и

после загорания лампочки, сигнализирующей об установке сбрасывателя в

окончательное положение, производится подъем сбрасывателя, опущенного ранее.

3.9.

Управление механизмами по месту осуществляется установленными у механизмов

ключами управления или кнопками «Пуск» и «Стоп»

(«Вкл», «Откл») с предварительной установкой ПБ на ЦЩУТ в

положение «М».

3.10. Пуск

механизмов топливоподачи, остановленных под нагрузкой, может быть произведен только

по указанию начальника смены после устранения причин остановки механизма.

При этом

запрещается:

— пускать

конвейер, молотковую дробилку повторным включением (если с первого включения

лента конвейера не пришла в движение или дробилка не развернулась);

— пускать

молотковую дробилку, заваленную углем.

3.11. При

аварийных остановах топливоподачи или ее части в результате исчезновения

напряжения или при срабатывании защит на табло ЦЩУТ появляется соответствующая

сигнализация, и мигают лампы остановившейся части топливоподачи. Действия

моториста на ЦЩУТ в этих случаях указаны в разд. 5.

4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

4.1. Система

технического обслуживания топливоподачи предусматривает проведение регулярных

осмотров и проверок технического состояния оборудования, а также его

планово-предупредительных ремонтов.

4.2. Осмотр

технического состояния оборудования производится ежесменно (при приеме-сдаче

смены), но не реже одного раза в сутки (по установленному графику) мотористами

или дежурными слесарями топливоподачи по зонам обслуживания. График осмотров

утверждается начальником цеха.

4.3.

Регулярные осмотры технического состояния оборудования предусматривают

выявление его неисправностей, очистку деталей и узлов механизмов от загрязнений

и налипшего топлива, пополнение запаса смазки, производство регулировочных

работ, устранение мелких недостатков.

Результаты

осмотров записываются в журналы. Выявленные дефекты в зависимости от влияния на

надежность работы оборудования устраняются в срочном порядке или при ближайшем

плановом ремонте.

Объем проверки

технического состояния оборудования указан в приложении 2, возможные неисправности и меры по их

устранению — в приложении

3.

Способы смазки

оборудования, периодичность добавки и проверки ее состояния устанавливаются в

соответствии с инструкциями заводов-изготовителей и указываются в местных инструкциях,

к которым составляется карта смазки оборудования топливоподачи.

4.4. Система

планово-предупредительных ремонтов предусматривает проведение текущих и

капитальных ремонтов силами бригад слесарей-ремонтников в соответствии с

графиком, утвержденным главным инженером. Эти работы могут входить в состав

графика ремонтов в целом по ТТЦ (КЦ).

Периодичность

текущих ремонтов определяется местными условиями (ориентировочно через каждые

2000 — 3000 ч работы), капитальных — в соответствии с разработанной в Минэнерго

СССР системой ППР и инструкциями заводов-изготовителей.

Проведению

текущих и капитальных ремонтов должен предшествовать тщательный осмотр

оборудования топливоподачи эксплуатационным и ремонтным персоналом.

4.5.

Оборудование выводится в ремонт по заявкам цеха, с разрешения главного инженера

электростанции или диспетчера энергосистемы при выводе в ремонт целиком одной

из линий.

4.6. Ко

времени, указанному в заявке, под руководством начальника смены цеха оборудование

должно быть подготовлено к ремонту: механизмы отключены, убраны пыль и топливо

с места производства работ, а при предстоящих огневых работах выполнены все

требования пожарной безопасности.

4.7. Приемка

механизмов топливоподачи из капитального ремонта производится комиссией под

председательством начальника цеха или его заместителя.

При приемке

должно быть проверено выполнение предусмотренных работ, а также внешнее

состояние механизмов (покраска, состояние ограждений, площадок, тепловой

изоляции, чистоты и т.п.), после чего оборудование проверяется в работе под

нагрузкой в течение 24 ч. При отсутствии дефектов ремонт считается законченным

и механизм принимается в эксплуатацию.

4.8.

Механизмы, находящиеся в резерве (п. 2.8),

необходимо периодически, не реже одного раза в неделю, опробовать, а средства

технологических защит, блокировок и сигнализации следует опробовать в каждом

случае перед пуском в работу механизмов после их простоя более 3 сут.

4.9. Проверка

электрических блокировок, технологических защит и тормозов должна производиться

не реже одного раза в месяц, по графику, утвержденному начальником цеха,

персоналом смены, за которым закреплено оборудование, совместно с персоналом

цеха тепловой автоматики и измерений или электроцеха. При этом проверяются:

— датчики

завала течек и бункеров путем имитации завала;

— датчик и

реле скорости и связанных с ними блокировок путем останова последующего

конвейера;

— датчики

схода и обрыва ленты путем нажатия на соответствующие конечные выключатели;

— аварийные

тросовые выключатели путем остановки конвейера, работающего вхолостую, каждым

тросиком в отдельности;

— тормоз —

путем нескольких повторных включений с проверкой зазора между колодками и

шкивом, степени износа колодок.

Проверка

ленточных весов производится в соответствии с заводскими инструкциями

ежеквартально персоналом топливоподачи совместно с цехом ТАИ или цехом наладки.

4.10.

Регулярная уборка помещений по тракту топливоподачи (п. 2.11) производится ежесменно (ежесуточно) по графику,

утвержденному начальником цеха, мотористами топливоподачи по закрепленным зонам

обслуживания или специальными бригадами.

Очистка

механизмов и уборка помещений топливоподачи должна совмещаться с проведением

регулярного технического осмотра.

Уборка завалов

топлива производится бригадой рабочих по указанию начальника смены.

4.11. В зимнее

время при техническом обслуживании конвейеров, расположенных на открытых

площадках и в неотапливаемых помещениях, необходимо:

— заменить

летнюю смазку зимней;

— производить

ежесменно (ежесуточно) очистку нижних роликоопор вблизи приводного барабана от

намерзшего на них топлива;

— убрать

просыпи вдоль конвейеров, очищать течки и детали конвейеров по окончании подачи

топлива на склад и со склада (не допуская примерзания к ним топлива);

— включать

конвейеры вхолостую в периоды образования наледей во избежание примерзания

ленты к металлоконструкциям, а при длительном перерыве в подаче топлива — не

реже одного раза в неделю на 1 — 3 ч;

— использовать

подогрев ленты при подаче топлива на склад и со склада.

Примечание. Допускается обрызгивание ленты раствором хлористого

кальция для предотвращения намерзания ледяной пленки на ленте и барабанах при

температуре до минус 20 °С. После окончания зимнего сезона следует промыть

водой все детали конвейера.

5.

ДЕЙСТВИЕ ПЕРСОНАЛА ПРИ АВАРИЙНЫХ СИТУАЦИЯХ НА ТОПЛИВОПОДАЧЕ

5.1. Аварийной

ситуацией на топливоподаче является выход из строя оборудования или другие

обстоятельства (поступление чрезмерно смерзшегося или влажного топлива, снежные

заносы, затопление, пожар и т.п.), при которых прекращается, значительно

снижается или создаются перебои в снабжении топливом котлов, а также создается

угроза безопасности персонала или повреждения оборудования.

5.2.

Топливоподача или отдельный ее механизм автоматически или персоналом должны

быть немедленно остановлены в следующих случаях:

— разрыв ленты

конвейера, разрез ленты, угрожающий ее разрывом или большими просыпями топлива;

— попадание

крупных, опасных для ПСУ и мельниц посторонних предметов (бревна, доски,

порода, лом и т.п.) на ленту конвейера, заклинивание их между лентой и

металлоконструкциями конвейеров или барабаном, в воронках и т.д., попадание

крупных недробимых предметов в дробилку, характеризующееся резкими ударами и

чрезмерной вибрацией;

— обрыв

канатов натяжного устройства или сход натяжной тележки с рельсов;

— сход

разгрузочной барабанной тележки с рельсов;

— чрезмерный сход

ленты конвейера в сторону, угрожающий повреждением ленты и сбросом с нее

топлива;

— появление

резкого стука в редукторе, указывающего на поломку зубьев зубчатых колес или

подшипников;

— значительный

перегрев подшипников редукторов;

— появление

запаха гари или дыма из электродвигателя;

— угроза

завала топливом последующего механизма;

— обнаружение

пожара;

— несчастный

случай с людьми или угроза несчастного случая, связанного с оборудованием.

5.3. Лицо,

остановившее механизм, должно немедленно известить моториста ЦЩУТ. Моторист

ЦЩУТ, не получивший извещения о причине аварийной остановки механизма, обязан

принять меры к немедленному выяснению причин останова и известить начальника

смены цеха.

5.4. При

возникновении аварийной ситуации дежурный персонал обязан принять меры к

восстановлению нормального режима топливообеспечения котельной, используя

резервное оборудование и возможные технологические связи, ликвидировать аварию

своими силами или дополнительно вызванным специализированным персоналом.

Об аварийной

ситуации немедленно извещается начальник смены электростанции и начальник цеха.

5.5.

Ликвидацией аварии на топливоподаче руководит начальник смены ТТЦ. Дежурный

слесарь является его помощником. Местонахождение начальника смены должно быть

постоянно известно мотористу ЦЩУТ, через которого осуществляется вся связь.

5.6.

Руководитель ликвидации аварии имеет право вызова на электростанцию при

необходимости любого работника цеха. Работники других цехов вызываются через

начальника смены электростанции. В распоряжении начальника смены цеха должны

иметься списки персонала цеха с адресами и телефонами.

5.7. Дежурный

персонал должен на память знать телефоны начальников смен, пожарной команды,

медпункта или скорой помощи, а также телефоны на всех рабочих местах топливоподачи

и ЦЩУТ.

5.8. При

несчастном случае с людьми:

— окажите

первую помощь пострадавшему;

— сообщите

немедленно в здравпункт и при необходимости вызовите скорую помощь или дежурную

машину для отправки пострадавшего в больницу;

— сообщите о

несчастном случае вышестоящему руководителю и уведомите инженера по технике

безопасности.

5.9. При

исчезновении напряжения на топливоподаче или ее части:

— поставьте

ключи блокировки на ЦЩУТ в положение «О»;

— сообщите

начальнику смены ТТЦ и начальнику смены электроцеха;

— проверьте на

ЦЩУТ исправность сигнализации и наличие оперативного тока (по табло и приборам)

после подачи напряжения, включение тракта произведите по указаниям начальника

смены ТТЦ и электроцеха, соблюдая порядок пуска согласно п. 5.11.

5.10. При

загорании электродвигателей:

— отключите

немедленно механизм;

— сообщите

начальнику смены и потребуйте снятия напряжения с электросхемы двигателя;

— приступите к

тушению электродвигателя.

Примечание. Загорание электродвигателей следует тушить

углекислотным и порошковым огнетушителем, закрытием асбестовым полотном или

брезентом. Тушение горящего электродвигателя водой допускается только после

снятия с него напряжения.

5.11. При останове топливоподачи или отдельного механизма

(питателя, конвейера, дробилки) под нагрузкой:

— переведите

ключи управления (ПБ) в положение «О»;

— выясните по

табло аварийной сигнализации и сигнальным реле (блинкерам) причину останова;

— примите меры

к устранению причины, приведшей к останову, силами дежурного оперативного

персонала или дополнительно вызванным специализированным персоналом.

5.11.1. После

устранения неисправностей произведите пробный пуск оборудования по месту или

дистанционно в присутствии начальника смены цеха. При отсутствии неполадок во

время пробного пуска переходите на рабочий режим.

5.11.2. При

пуске дробилки, остановленной под нагрузкой:

— включите

топливоподачу от дробилки до БСУ;

— откройте

люки дробилки и прошуруйте топливо до освобождения ротора;

— пустите

дробилку вхолостую.

5.11.3. При

обнаружении неисправного тормоза на работающем наклонном конвейере:

— прекратите

подачу топлива на конвейер;

— освободите

конвейер от топлива и затем остановите его;

— примите меры

к восстановлению тормоза.

Примечание. Не допускайте останов такого конвейера под нагрузкой

во избежание обратного хода груженой ленты и завала нижней части галереи

топливом.

5.12. При

поступлении чрезмерно влажного топлива и появлении опасности забивания, замазывания

механизмов и прекращении в связи с этим подачи топлива:

— производите

подачу топлива с минимально возможной загрузкой оборудования;

— чаще

используйте резервное оборудование и останов работающего для его очистки;

— установите

наблюдение за состоянием очистных устройств конвейеров и другого оборудования;

— предупредите

персонал котельной о поступлении влажного топлива и возможности его зависания в

БСУ.

5.13. При

увеличении притока поверхностных или грунтовых вод в подземные помещения:

— установите

постоянный контроль за работой дренажных насосов, не допуская их

«запаривания» и срыва при откачке;

— не

допускайте повышения уровня воды, во избежание затопления электродвигателя

дренажного насоса и пусковой аппаратуры;

— вызовите

бригаду ремонтно-строительного цеха в случае значительного притока воды для

заделки мест протечки воды; установите дополнительный переносный насос или

вызовите машины пожарной охраны.

6. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

6.1. При

эксплуатации топливоподачи должны выполняться требования Правил

техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей. Правил взрывопожаробезопасности

топливоподач электростанций с учетом изложенных ниже указаний и местных

условий; при необходимости должны предусматриваться дополнительные мероприятия

по предотвращению травматизма обслуживающего персонала и пожаробезопасности.

6.2. По

окончании проводимых в помещениях топливоподачи ремонтных работ с применением

сварки должен быть обеспечен контроль за противопожарным состоянием участка

работ в течение 5 ч, а при прекращении подачи со склада топлива, склонного к

самовозгоранию, спустя 3 и 6 ч следует тщательно осмотреть помещения

топливоподачи на предмет выявления очагов возгорания. Особое внимание следует

обратить на возможные застревания горящих кусков топлива в течках, коробах, в

месте расположения натяжных станций.

6.3. При выявлении

в помещениях топливоподачи признаков возгорания (запаха или дыма) или

обнаружении очагов возгорания следует немедленно сообщить об этом мотористу на

ЦЩУТ и начальнику смены, принять меры к выявлению очага возгорания и приступить

к его ликвидации имеющимися средствами.

6.4. На

электростанциях, сжигающих топливо, склонное к самовозгоранию, необходимо

периодически по графику контролировать загазованность (на СО) на бункерной

галерее котельной и в первую очередь в зоне бункеров, содержащих слежавшееся

топливо или несработанных более 5 сут.

Контроль

загазованности производится персоналом химического цеха или

санитарно-эпидемиологической станции (СЭС).

6.5.

При обнаружении на бункерной галерее зон с загазованностью свыше предельно

допустимых концентраций вредных веществ в воздухе рабочей зоны (ПТБ, приложение

3) дежурный персонал должен:

— вывести

людей из бункерной галереи;

— сообщить

мотористу на ЦЩУТ и начальнику смены об обнаружении загазованности;

— проветрить

помещение бункерной галереи;

— принять меры

к обнаружению источника загазованности;

— сообщить

начальнику смены котельного цеха о принятии мер к срабатыванию бункеров с

источниками загазованности*.

________________

* Во избежание слеживания и загорания топлива в

бункерах сырого угля, приводящих к загазованности помещений бункерных галерей,

необходимо периодически по графику производить его срабатывание до предельного

уровня (ПТЭ, § 15.26) и выполнить на электростанции комплекс мероприятий по

модернизации бункеров в целях улучшения схождения из них топлива.

6.6.

Вход в помещение бункерной галереи при обнаружении загазованности до ее

устранения разрешается только в шланговых противогазах.

6.7. Каждый

случай появления у персонала, находящегося на бункерной галерее электростанции,

недомогания (головокружение, тошнота и т.п.) должен рассматриваться как сигнал

о возможной загазованности. При этом проводится контроль на загазованность и

соответственно соблюдается порядок действий по п.п.6.5 и 6.6.

6.8. При

опасности возникновения несчастного случая персонал, находящийся вблизи, должен

принять меры по его предупреждению (остановить соответствующий механизм кнопкой

или с помощью аварийного тросика, снять напряжение, отключить подачу пара,

воды, оградить опасную зону).

При несчастном

случае следует оказать доврачебную помощь пострадавшему, вызвать старшего по

смене (вахте) или ответственного руководителя ремонтных работ и в дальнейшем

действовать по его указанию.

Приложение 1

Справочное

ТЕХНИЧЕСКОЕ ОПИСАНИЕ ТОПЛИВОПОДАЧИ

1.

Топливоподача тепловых электростанций предназначена для подготовки (дробления и

очистки от посторонних предметов) и транспортирования твердого топлива в

котельную или на складирование.

Топливоподача

(рис. 1.) представляет собой технологическую

линию (комплекс), состоящую (см. п. 1.3)

из следующих механизмов и устройств:

— ленточного

питателя бункеров разгрузочных устройств (ЛП);

— качающихся

питателей подземных бункеров угольного склада (КП);

— ленточных

конвейеров (ЛК-1, ЛК-2, ЛК-3, ЛК-4, ЛК-5, ЛК-5/1, ЛК-6, ЛК-7) с узлами

пересыпок и шиберами (Ш-1, Ш-2, Ш-3, Ш-4);

— грохотов и

молотковых дробилок (Д);

— уловителей

длинномерных предметов (щепоуловители);

—

железоотделителей (МС) с металлоискателями;

— плужковых

сбрасывателей (ПС) на бункерной галерее и на конвейерах, подающих топливо на

склад;

—

пробоотборных установок, ленточных весов, обеспыливающих (аспирационных) и

вентиляционных установок, дренажных насосов, системы гидроуборки, а также

системы пожаротушения и устройства управления, защит блокировок, автоматики и

сигнализации с центральным щитом управления топливоподачи.

Рис. 1.

Функциональная схема топливоподачи:

1 — резервный склад; 2 — кран-перегружатель; 3 —

расходный склад; 4 — разгрузочное устройство с вагоноопрокидывателями; 5 — узел

пересыпки 1; 6 — узел пересыпки 2; 7 — узел пересыпки 3; 8 — дробильный корпус;

9 — башня пересыпки; 10 — бункерная галерея; 11 — бункеры сырого угля;

—

приводная станция с электродвигателем; — ленточный питатель;

—

качающийся питатель; — грузовое горизонтальное натяжное

устройство; — грохот;

— молотковая

дробилка; — металлоискатель;

—

железоотделитель (магнитный сепаратор) подвесной; —

железоотделитель (магнитный сепаратор) шкивной; — тросиковый

выключатель; — датчик реле скорости;

—

датчик схода ленты; — датчик завала течки (уровня);

—

шибер с приводом; — плужковый сбрасыватель с приводом;

—

аспирационная установка; — пробоотборная установка;

—

подземные бункеры; — конвейерные весы;

—

загрузочная воронка; — сбрасывающая тележка;

—

уловитель длинномерных предметов

Техническое

описание механизмов и устройств, входящих в комплекс топливоподачи, дается в

местных инструкциях на основе технической документации заводов-изготовителей.

2. Основные

механизмы топливоподачи от разгрузочного устройства до бункерной галереи

включительно полностью сдублированы и составляют две самостоятельные

технологические линии, которым присвоены индексы «А» (слева по ходу

топлива) и «Б» (справа по ходу топлива). Для более надежного

резервирования топливоснабжения узлы пересыпок (узел пересыпки № 1, 2 и башня

пересыпки главного корпуса) выполнены с перекрестными связями и установкой

шиберов, позволяющими собрать технологическую линию из отдельных элементов

разных линий.

Топливоподача

на склад и со склада выполнена одной линией (однониточной).

3. Технические

характеристики основного оборудования топливоподачи определяются по паспортам

заводов-изготовителей, результатам испытаний и заносятся в табл. 1 и 2.

Таблица

2

Техническая характеристика

оборудования

|

Наименование механизмов и оборудования |

Тип |

Количество, шт. |

Производительность, т/ч |

Электродвигатель |

Редуктор |

||||

|

Тип |

Мощность, кВт |

Напряжение, В |

Частота вращения, об/мин |

Тип |

Передаточное число, i |

||||

|

Дробилки |

|||||||||

|

Грохот |

|||||||||

|

Качающиеся |

|||||||||

|

Аспирационные установки |

|||||||||

|

Металлоискатель |

|||||||||

|

Железоотделитель |

|||||||||

|

Уловитель длинномерных |

|||||||||

|

Пробоотборник |

|||||||||

|

Проборазделительная машина |

|||||||||

|

Ленточные весы |

|||||||||

|

Насосы для удаления |

4. Технологические процессы

4.1. Подача

топлива может производиться:

— от

разгрузочного устройства в бункеры сырого угля (БСУ);

— от

разгрузочного устройства на расходный склад (штабель);

— от

разгрузочного устройства на резервный склад (штабель);

— от

расходного склада (штабеля) в БСУ;

— от

резервного склада (штабеля) в БСУ.

4.2. Подача

топлива от вагоноопрокидывателя в БСУ производится следующим образом:

При

опрокидывании вагона топливо высыпается в три бункера, расположенных под

вагоноопрокидывателем. Крупные куски и глыбы смерзшегося угля, оставшиеся на

решетках бункеров, дробятся дробильно-фрезерными машинами (ДФМ).

Из бункеров

тремя четырехскоростными ленточными питателями (производительность выбирается

оператором ЦЩУТ) топливо подается на конвейер ЛК-1 (А или Б), который подает

его в узел пересыпки 1.

В узле

пересыпки 1 производится раздача топлива на конвейеры ЛК-2 (А или Б) шиберными

устройствами Ш-1 (А или Б) и перекрестными течками.

При перегрузке

топлива на конвейеры ЛК-2 осуществляется очистка топлива от посторонних

предметов (длиной свыше 600 мм) установленными в головной части ЛК-1

уловителями длинномерных предметов. Удаление уловленных предметов из помещения

производится с помощью средств механизации (электротали, тележки и т.п.).

Конвейерами

ЛК-2 (А или Б) топливо подается в дробильный корпус. При подаче топлива в

дробилки Д (А или Б) производится удаление из топлива магнитного металла

установленными в головной части ЛК-2 железоотделителями (магнитными

сепараторами) МС (А и Б) и отсев мелкой фракции (до 25 мм) колосниковыми

решетками, направляющими ее мимо дробилок.

Крупное

топливо, проходя через дробилки, измельчается до размеров 0 — 25 мм и поступает,

как и отсеянная мелкая фракция, на конвейер ЛК-3 (А или Б)*.

________________

* В проекте новых ТЭС после дробилок выполняется

узел пересыпки с установкой щепоуловителя (колосникового или валково-дискового

грохота), а также 2-й ступени металлоулавливания (подвесного железоотделителя).

Конвейерами

ЛК-3 топливо подается в башню пересыпки главного корпуса, в процессе чего

производится контроль количества (ленточными весами) и отбор проб для контроля

качества топлива (автоматическими пробоотборниками в головной части ЛК-3).

Отобранные пробы топлива направляются в бункер-накопитель проборазделочной

установки.

Шиберными

устройствами Ш-2 (А или Б) с перекрестными течками топливо направляется с ЛК-3

(А или Б) на конвейер ЛК-4 (А или Б)*

________________

* В головной части ЛК-3 может устанавливаться

подвесной железоотделитель.

Распределение топлива по бункерам сырого угля котлов

производится стационарными плужковыми сбрасывателями, расположенными над каждым

бункером. Последний бункер загружается через приводной барабан.

Уровень

топлива в БСУ контролируется электрическими датчиками, сигнализация от которых

выведена на ЦЩУТ и на соответствущие блочные щиты. Заполнение и дозагрузка БСУ

осуществляются автоматической системой загрузки бункеров (АЗБ).

4.3. Подача

топлива после разгрузки от вагоноопрокидывателя на топливный склад производится

следующим образом:

От

вагоноопрокидывателя топливо подается на ЛК-1, с которого плужковым

сбрасывателем ПС-1 (А и Б) сбрасывается в приемный короб конвейера ЛК-5/1.

Для подачи

топлива на расходный склад опускается стационарный плужковый сбрасыватель

ПС-5/1 на конвейер ЛК-5/1, и топливо по телескопической воронке ссыпается на

площадку склада под галереей.

Для подачи

топлива на резервный склад для длительного хранения плужок ПС-5/1 на конвейере

ЛК-5/1 должен быть поднят и включен конвейер ЛК-5/2. Разгрузка топлива с него

производится с помощью двухбарабанной сбрасывающей тележки, устанавливающейся в

любом месте вдоль всего конвейера (вместо тележки могут применяться передвижные

или несколько стационарных плужковых сбрасывателей).

Разгруженное

на площадку топливо бульдозерами или краном-перегружателем перемещается в

основной штабель и укладывается для длительного хранения.

4.4. Подача

топлива со склада в БСУ производится следующим образом:

4.4.1. Из

расходного склада бульдозерами топливо подается в подземные загрузочные

бункера, перекрытые сверху решетками и оборудованные качающимися питателями.

Питателями топливо подается на конвейер ЛК-6. Производительность питателей

регулируется вручную затворами.

С конвейера

ЛК-6, проходящего в подземной галерее, через узел пересыпки 2 топливо поступает

на одну из линий конвейера ЛК-2 и далее по основному тракту через дробилки в

БСУ.

4.4.2. Подача

топлива с резервного склада в БСУ производится следующим образом:

Кран-перегружатель

устанавливается над одним из люков галереи конвейера ЛК-7. Под люк на конвейере

подводится загрузочная воронка. Питатель под бункером крана-перегружателя

блокируется с помощью гибкого кабеля с конвейерами топливоподачи.

С бункера крана-перегружателя

пластинчатым питателем через навесную течку и люк в кровле галерее ЛК-7 топливо

подается в загрузочную воронку этого конвейера.

С конвейера

ЛК-7 через узел пересыпки 2 топливо подается на конвейер ЛК-2 и далее по

основному тракту в БСУ.

5.

Вспомогательное оборудование

5.1. Все узлы

пересыпки оборудованы аспирационными установками для предотвращения пыления.

Для

восполнения объема воздуха, отбираемого аспирационными установками, сооружаются

установки приточной вентиляции, которые подают в помещение топливоподачи

очищенный и подогретый воздух.

Отапливаемые

производственные помещения топливоподачи (наклонные галереи и помещения узлов

пересыпки) оборудованы устройствами гидросмыва, позволяющими убирать пыль и

небольшие просыпи топлива смывом водой. Для откачки воды и шлама в низких

точках галерей и узле пересыпки имеются дренажные приямки с насосами.

5.2. Во всех

галереях топливоподачи выполнено рабочее и аварийное освещение. Выключатели

находятся, как правило, в начале галереи, у входа.

5.3. Все места

примыкания отапливаемых галерей к узлам пересыпки оборудованы поперечными

дренчерными противопожарными завесами. Ручные задвижки подачи воды к дренчерам

расположены перед входом в галереи, а электрозадвижки управляются дистанционно

с отдельного щита, расположенного в помещении ЦЩУТ и по месту. На этот щит

выводится оповещающая сигнализация (звуковой сигнал в помещении ЦЩУТ) о

включении дренчерной завесы и световой сигнал о наличии напряжения в цепи

управления этими завесами. Трубы и задвижки противопожарного водопровода

окрашены красной краской.

В узлах

пересыпки, у приводных и натяжных станций оборудованы посты с огнетушителями,

пожарными рукавами со стволами и пожарным инвентарем. Вдоль галерей имеются

посты с пожарными вентилями на магистрали и ящики с песком.

5.4. Течки

узлов пересыпки оборудованы обогревом или вибраторами для предотвращения

налипания в них влажного топлива. Для осмотра и очистки течек имеются люки с

запирающимися крышками. В течках установлены датчики завала мембранного или

контактного типа, действующие на отключение предыдущего конвейера. Такие же

датчики установлены в воронках плужковых сбрасывателей на БСУ.

5.5. На

открытые конвейерах, подающих топливо со склада, устанавливаются:

— плужковый

сбрасыватель для разгрузки конвейера от снега;

— боковые щиты

для предотвращения сдувания с конвейеров топлива при сильных порывах ветра.

5.6. На

конвейерах, расположенных в неотапливаемых помещениях, предусматривается

обогрев конвейерных лент, подающих топливо на склад и со склада.

5.7.

Центральный щит управления топливоподачей, электро- и слесарные мастерские

могут располагаться в отдельном здании, а также в дробильном корпусе или в

другом месте топливоподачи.

6. Устройства

управления, защит, блокировок, сигнализации

6.1.

Управление механизмами топливоподачи осуществляется со ЦЩУТ. На панелях

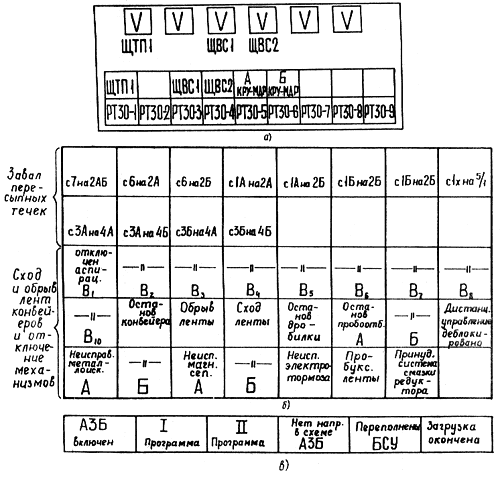

управления ЦЩУТ выполнена мнемосхема топливоподачи [рис. 2 (см. вклейку), 3],

на которой в соответствии с функциональной схемой (см. рис. 1) размещены ключи, кнопки и переключатели управления

механизмами, аппаратура технологической и аварийной сигнализации, а также

аппаратура управления и сигнализации схемы автоматической загрузки бункеров

котельной топливом (АЗБ).

Рис. 2.

Центральный щит управления топливоподачи (рассматривается совместно с рис. 3):

ЛК — ленточный конвейер; Ш — шибер; Д — дробилка; А, Б — индекс

конвейерной линии; ЛП — ленточный питатель; КЧ — качающийся питатель; ДМ —

молотковая дробилка; МС — магнитный сепаратор (железоотделитель); ПБ — ключ

переключения блокировки с указаниями положения: Д — дистанционное управление; А

— автоматическое; М — местное; О — отключено;

КПС — ключ переключения скорости с положениями I, II, III, IV; КУ —

ключ управления шибера с положениями А и Б; КУ-ПС — ключ управления плужкового

сбрасывателя с указаниями положения «ОП» — опущено; «П» — поднято

Кнопки и ключи центрального управления

КПО — ключ пуска и останова топливоподачи; ПO — опробование

сигнализации контрольных ламп, звонков; КСЗ — кнопка съема звонка; КСМ — кнопка

съема мигания контрольных ламп; КЭО — экстренный останов тракта топливоподачи;

КВП — ключ выбора программы АЗБ;

—

кнопка включения («Вкл»), отключения («Откл»); —

контрольная лампочка (включена); — контрольная лампочка

(отключена); — амперметр;

— вольтметр

Рис. 3.

Световое табло на центральном щите управления топливоподачи:

а — контроль питания на щитах и сборках топливоподачи с указаниями:

ЩТП — щит топливоподачи; ЩВС — щит вспомогательных систем; РТЗ0 —

сборка управления; КРУ-МДР — распределительное устройство молотковой дробилки;

б — табло аварийной сигнализации, в — табло сигнализации работы АЗБ

6.2. Предусмотрены следующие виды управления

основными механизмами — ленточными и качающимися питателями, конвейерами и

молотковыми дробилками:

—

автоматическое со ЦЩУТ, со всеми предусмотренными технологическими защитами и

блокировками;

—

дистанционное со ЦЩУТ, при котором исключены некоторые технологические защиты и

электрические блокировки;

— местное (для

прокрутки отдельного механизма после ремонта, при проверке и пр.) ключами

(кнопками), установленными по месту, в том числе для аварийного останова.

Выбор вида

управления осуществляется мотористом ЦЩУТ с помощью переключателя (ПБ),

имеющего кроме трех перечисленных «Д», «А» и «М»

четвертое положение «О» — отключено.

6.3. Шиберы в

узлах пересыпок и плужковые сбрасыватели имеют два вида управления —

дистанционное с ЦЩУТ и местное.

6.4. Вспомогательные

механизмы (аспирационные установки, железоотделители, пробоотборные установки и

др.) имеют автоматическое управление (включение и отключение их осуществляется

с включением и отключением основных механизмов, на которых они установлены) и местное.

6.5.

Управление передвижной загрузочной тележкой на конвейере 7 и двухбаранной

сбрасывающей тележкой конвейера 5/2 осуществляется по месту.

Переключение

скоростей ленточных питателей разгрузочного устройства ключом КПС производится

мотористом ЦЩУТ.

Пуск и останов

пластинчатого питателя крана-перегружателя сблокированы с ленточным конвейером.

6.6. Плужковые

сбрасыватели конвейеров бункерной галереи имеют автоматическое управление от

схемы АЗБ (их подъем или опускание зависит от положения уровня угля в бункерах),

дистанционное — со ЦЩУТ, осуществляемое оператором с помощью индивидуальных

ключей (КУ) и местное управление.

Загрузка

бункеров котельной осуществляется по одной из предусмотренных схемой программ:

I —

поочередное заполнение всех включенных в работу бункеров до верхнего уровня с

внеочередным заполнением опорожнившихся бункеров;

II —

поочередное заполнение всех включенных в работу бункеров порциями топлива,

ограниченными по времени, с внеочередным заполнением опорожнившихся бункеров.

Выбор программы

работы АЗБ осуществляется оператором ЦЩУТ с помощью переключателя КВП. С

помощью этого же переключателя АЗБ выводится из работы путем установки его

рукоятки в положение «О».

6.7. При

автоматическом управлении пуск предварительно выбранных для работы группы

механизмов или отдельного механизма осуществляется с помощью схемы

автоматического пуска ключом КПО (ключ автоматического пуска и останова).

Останов

оборудования, работающего в автоматическом режиме, осуществляется тем же ключом

КПО (поворотом его рукоятки в другую сторону) или схемой АЗБ после заполнения

всех бункеров топливом.

6.8. В схемах

управления механизмами топливоподачи предусмотрен следующий объем запретных и

защитных блокировок:

— запрещающая

пуск механизма без включения в его помещении предупредительного звукового

сигнала;

— запрещающая

пуск механизмов в неправильной последовательности (пуск механизмов

осуществляется в последовательности, обратной ходу движения топлива, и

блокировки выполнены так, что включение предыдущего по ходу топлива механизма

разрешается после включения последующего);

— запрещающая

пуск механизмов при неправильном положении шиберов в узлах пересыпок или

плужковых сбрасывателей (кроме плужковых сбрасывателей бункерной галереи);

— осуществляющая отключение механизмов в случае

завала пересыпных течек конвейеров, а при завале топливом приемных коробов

плужковых сбрасывателей отключение работающего конвейера бункерной галереи, а

следовательно, и всей линии;

—

осуществляющая отключение электродвигателей конвейеров и питателей в случае их

перегрузки, продольного и поперечного разрыва конвейерной ленты, ее отклонения

в сторону сверх допустимого предела и в случае пробуксовки ленты на приводном

барабане;

— запрещающая

работу механизмов при неисправности в цепях включения электродвигателей,

тормозов, маслонасосов редукторов, вентиляторов обдува электродвигателей или

устройств подачи воды в рубашку редуктора;

—

останавливающая ленточный конвейер, на котором установлен контрольный

металлоискатель при обнаружении опасных для оборудования металлических

предметов, для ручного их удаления.

6.9. На панелях управления ЦЩУТ предусмотрен

следующий объем технологической и аварийной сигнализации:

— состояние

основных механизмов топливоподачи с помощью двух сигнальных ламп — при

включении механизма горит красная лампа и при отключенном механизме — зеленая;

— положение

шиберов в узлах пересыпок — осуществлено также с помощью двух сигнальные ламп,

которые загораются при установке шибера на соответствующую линию конвейера;

— положение

«поднято» или «опущено» плужковых сбрасывателей —

сигнализируется также лампами;

— наличие

топлива в бункерах котельной — сигнализируется с помощью ламп нижнего, среднего

и верхнего уровня в каждом бункере.

6.10. Для

оповещения моториста топливоподачи на ЦЩУТ об авариях и неисправностях

предусмотрена аварийная светозвуковая сигнализация — при создании на

топливоподаче аварийных ситуаций на ЦЩУТ включается табло и звуковой сигнал —

звонок. Съем звукового сигнала осуществляется кнопкой съема сигнала (КСС), а

лампы табло горят до устранения аварии на месте.

На табло

аварийной сигнализации выведены следующие сигналы:

— завал

пересыпных течек;

— отключение

обеспыливающих установок;

— отключение

основных механизмов;

— обрыв лент

конвейеров;

— сход лент

конвейеров;

— отключение дробилок;

— отключение

пробоотборников;

—

неисправности в цепях металлоискателей;

—

неисправности в цепях металлоуловителей.

От схемы АЗБ

кроме сигнализации с помощью ламп о положении плужковых сбрасывателей и наличии

топлива в бункерах на табло выведена информация о включении в работу схемы АЗБ,

ее работе по I или II программам, об исчезновении напряжения в цепях питания

АЗБ, переполнении любого из бункеров топливом и об окончании заполнения всех

бункеров.

6.11.

Сигнализация о более детальных причинах неисправностей по конкретным механизмам

выведена на сигнальные реле (блинкера) панелей контроля, установленных в

помещении ЦЩУТ. Объем этой сигнализации описывается в местных инструкциях.

6.12. Кроме

перечисленного объема сигнализации на ЦЩУТ с работой топливоподачи связаны

следующие сигналы:

— на пульте

управления вагоноопрокидывателями о состоянии их ленточных питателей (включено,

отключено) с помощью соответствующих сигнальные ламп;

— на

специальном наружном табло на расходном складе загорается зеленый сигнальный

фонарь и ячейка светового табло с указанием номера подземного бункера с

включенным питателем. При отключенных питателях горит красный сигнальный

фонарь. По этим сигналам бульдозерист узнает о необходимости подачи топлива в

соответствующий бункер;

— о включении

и отключении конвейера, подающего топливо с резервного склада (загорается

сигнализирующий фонарь на кране перегружателя).

Приложение 2

Обязательное

ОБЪЕМ ПРОВЕРКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ*

________________

* В зависимости от конкретных типов

оборудования в местных инструкциях объем проверок может быть дополнен или

изменен.

|

Механизмы, их элементы (узлы) и способы проверки |

Признаки нормального состояния механизмов, их |

|

|

1. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ НА ОСТАНОВЛЕННОМ |

||

|

1.1. Ленточные конвейеры и |

||

|

1.1.1. |

Натяжение ленты на |

Тележки и грузы находятся в |

|

1.1.2. |

Состояние конвейерной |

Отсутствие пробоин, |

|

1.1.3. |

Состояние уплотнений на |

Уплотнения должны плотно |

|

Отсутствие налипшего |

||

|

1.1.4. |

Состояние футеровки |

Отсутствие обрывов |

|

1.1.5. |

Состояние поддерживающих и |

Все ролики находятся на |

|

1.1.6. |

Аварийные выключатели. |

При натяжении тросика рычаг |

|

1.1.7. |

Тормоза и храповые |

Отсутствие поломанных |

|

1.2. |

Ограждения муфт и других |

Должны быть в сохранности и |

|

1.3. |

Редукторы. Визуально |

Отсутствие течи масла. При |

|

1.4. |

Открытые зубчатые передачи. |

Отсутствие поломок и износа |

|

1.5. |

Станции жидкой смазки |

Отсутствие течи масла из |

|

При температуре в помещении |

||

|

1.6. |

Качающиеся питатели. |

Отсутствие налипшего |

|

1.7. |

Течки узлов пересыпок и |

Течки и дробилки должны |

|

1.8. |

Щепоуловители. Грохоты. |

Износ рабочих элементов. |

|

Целостность предохранительных |

||

|

Отсутствие на валках |

||

|

1.9. |

Автоматические ленточные |

Исправность кинематических |

|

1.10. |

Самоочищающиеся |

Отсутствие скопления пыли в |

|

1.11. |

Пробоотборники. Осмотреть ударный |

Цепь заводского механизма |

|

1.12. |

Вентиляторы аспирационных |

Ротор должен легко |

|

1.13. |

Циклоны — промыватели Проверяется поступление |

Через гидрозатвор должна |

|

2. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ВО ВРЕМЯ РАБОТЫ |

||

|

2.1. |

п.п. 1.1.1 — 1.1.5, Визуально |

Смотри п. п. 1.1.1 — 1.1.5; |

|

2.2. |

Ролики и барабаны |

Вращение роликов и |

|

Центрирующие роликоопоры |

||

|

2.3. |

Ход конвейерной ленты. Визуально |

Лента не имеет смещений от |

|

2.4. |

Корпуса подшипников Проверяется термощупом |

Нагрев корпусов подшипников |

|

2.5. |

Корпуса редукторов с жидкой |

Нагрев корпусов подшипников |

|

2.6. |

Колодки тормозов. Проверяется термощупом и |

Нагрев колодок не выше 60 |

|

2.7. |

Маслонасосы и станции По штатным приборам |

Давление и температура |

|

2.8. |

Железоотделители и Визуально |

Металлоискатели и |

|

Уловленный металл должен |

||

|

2.9. |

Дробилки, редукторы и Визуально и на слух |

Не должно иметь место |

Приложение

3

Обязательное

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕРЫ ПО ИХ УСТРАНЕНИЮ

|

Наименование неисправностей, внешнее проявление и |

Вероятная причина неисправности |

Меры по устранению неисправности |

|

|

1. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ И ПИТАТЕЛИ |

|||

|

1.1. |

Лента буксует на приводном |

Попадание смазки или влаги |

Удалите смазку или влагу; |

|

Недостаточное натяжение |

Увеличьте натяжение ленты |

||

|

Чрезмерная нагрузка ленты |

Разгрузите ленту и |

||

|

Повреждение или износ |

Смените футеровку барабана. |

||

|

1.2. |

Лента сбивается (уходит в |

Неправильная регулировка |

Отрегулируйте ход ленты |

|

Попадание смазки или влаги |

Удалите смазку (см. п. 1.1) |

||

|

Налипание влажного топлива |

Очистите барабаны и ролики |

||

|

Неправильно состыкован |

Переклейте стык ленты |

||

|

1.3. |

Лента сбивается (уходит в |

Неправильно положение |

Отрегулируйте ход ленты |

|

Нецентральное |

Отрегулируйте поток топлива |

||

|

Неправильная стыковка ленты |

Переклейте стык ленты |

||

|

Не вращается часть роликов |

Проверьте состояние |

||

|

Налипание влажного топлива |

Очистите поверхность |

||

|

Перекос концевых и |

Отрегулируйте положение |

||

|

1.4. |

Сход в сторону отдельного |

Неправильная стыковка ленты |

Произведите переклейку |

|

1.5. |

Лента уходит в сторону в |

Нецентральная |

Отрегулируйте поток топлива |

|

1.6. |

Износ кромок ленты |

Трение ленты о неподвижную |

Отрегулируйте ход ленты |

|

Неправильная стыковка ленты |

Произведите переклейку |

||

|

1.7. |

Расслоение и опасность |

Некачественное соединение |

Произведите переклейку |

|

1.8. |

Повышенный износ нерабочей |

Просыпание топлива на |

Ликвидируйте просыпание |

|

Трение ленты о |

Отрегулируйте или замените |

||

|

Попадание мелких |

Устраните возможность |

||

|

Пробуксовка ленты на |

Устранение пробуксовки ленты |

||

|

1.9. |

Продольные порезы ленты или |

Попадание вместе с топливом |

Уберите режущий предмет. |

|

Установите и отрегулируйте |

|||

|

Уплотнения бортов лотка или |

Замените резиновые полосы |

||

|

Материал уплотнений воронки |

Замените уплотнения более |

||

|

Неправильная установка или |

Переставьте или |

||

|

Провисание ленты в местах |

Установите дополнительные |

||

|

Чрезмерно плотное прижатие |

Переставьте резиновое Облегчите сбрасыватель. |

||

|

Трение ленты о |

Проверьте вращение роликов |

||

|

1.10. |

Набухание и отслаивание |

Обильное попадание |

Установите причину |

|

1.11. |

Отдельные ролики (верхние и |

Лента не соприкасается с |

Проверьте положение |

|

Подшипники роликов не имеют |

Замените невращающиеся |

||

|

1.12. |

Пропуск топлива плужковым |

Нож сбрасывателя неплотно |

Отрегулируйте резиновые |

|

Неравномерный износ |

Отрегулируйте, переставьте |

||

|

1.13. |

Просыпание топлива с ленты: вдоль конвейеров по тракту в зоне плужковых |

Загрузка конвейеров выше |

Уменьшите подачу топлива на |

|

Большой сход ленты в |

Устраните сход ленты |

||

|

Недостаточны размеры |

Удлините приемную воронку |

||

|

Пропуски топлива плужковым |

См. п. 1.12. |

||

|

При необходимости |

|||

|

При пуске конвейера, |

Установите ограничители |

||

|

1.14. |

Электродвигатель при |

Нарушение кинематической |

Произведите ревизию |

|

1.15. |

Электродвигатель при |

Чрезмерно перегружена лента См. п. 1.14 |

Разгрузите частично или См. п. 1.14 |

|

1.16. |

При остановке наклонного |

Несрабатывание тормоза и |

Проверьте и отрегулируйте |

|

1.17. |

Повышенный нагрев |

Чрезмерная загрузка ленты |

См. п. 1.15 |

|

1.18. |

Повышенный нагрев |

Непоступление масла в |

Проверьте через |

|

1.19. |

Ненормальный шум или стук в |

Повреждение (износ) |

Разберите редуктор, |

|

1.20. |

Утечка масла из редуктора |

Неплотность соединений |

Подтяните болты деталей |

|

1.21. |

Повышенное давление в |

Засорение отверстий сопл и |

Прочистите сопла и |

|

Засорение фильтра |

Прочистите фильтры |

||

|

Падение температуры масла |

Проверьте работу |

||

|

1.22. |

Резкое падение давления |

Неисправность насосного |

Включите (при наличии) |

|

1.23. |

Чрезмерный нагрев подшипников |

Израсходована или |

Заправьте корпуса |

|

Перекос вала |

Проверьте положение вала, |

||

|

Износ подшипников |

Проверьте и при |

||

|

1.24. |

Ненадежность работы |

Собачка проскакивает через |

Очистите храповое колесо и |

|

1.25. |

Перекос натяжной тележки и |

Непараллельность осей путей |

Выверьте пути и |

|

Несовпадение крепления |

Исправьте крепление троса |

||

|

Несовпадание крепления |

То же |

||

|

1.26. |

Нагрев соединительной муфты |

Ослабла посадка муфты на |

Замените муфту |

|

В зубчатой муфте |

Очистите зубья муфты и |

||

|

1.27. |

В момент пуска привода в |

Износ пальцев муфты |

Замените пальцы и расточите |

|

Износ зубьев зубчатой муфты |

Замените муфту |

||

|

Трещина в теле муфты |

Замените муфту |

||

|

1.28. |

Колодочный тормоз с |

Чрезмерный износ колодок |

Замените колодки |

|

Замаслились колодки |

Промойте шкив и колодки |

||

|

Задиры и риски на шкиве |

Отшлифуйте шкив |

||

|

Неравномерное нажатие |

Отрегулируйте зазоры между |

||

|

Трещины в рычагах или |

Замените детали |

||

|

1.29. |

Колодочный тормоз не |

Неисправен гидротолкатель |

Отремонтируйте или замените |

|

Израсходовано масло в |

Залейте в корпус толкателя |

||

|

Лопнули рычаги |

Замените неисправные детали |

||

|

Нарушилась регулировка |

Отрегулируйте зазоры между |

||

|

1.30. |

Лента конвейера, |

Обледенение приводного |

Очистите конвейер и его |

|

2. МОЛОТКОВЫЕ ДРОБИЛКИ |

|||

|

2.1. |

Вибрация корпуса дробилки и |

Разбалансировка ротора |

Осмотрите ротор, замените |

|

Расцентровка с валом |

Отцентрируйте валы дробилки |

||

|

Ослабли фундаментные болты |

Проверьте и подтяните |

||

|

Перегрузка дробилки углем |

Очистите колосниковые |

||

|

2.2. |

Нагрев подшипников |

Отклонение от соосности |

Отцентрируйте валы |

|

Разбалансировка ротора |

Отбалансируйте ротор или |

||

|

Недостаточная, загрязненная |

Проверьте и замените смазку |

||

|

2.3. |

Дребезжащий звук, слышимый |

Ослабление крепления брони |

Подтяните ослабевший крепеж |

|

2.4. |

Ухудшение качества |

Износ молотков или брони |

Отрегулируйте зазоры между |

|

Раздвинулись или сломались |

Отремонтируйте грохот |

||

|

2.5 |

Дробилка часто |

Поступает чрезмерно влажное |

Удалите из дробилки |

|

2.6. |

Из корпуса дробилки |

Нарушена герметичность |

Замените прокладки и |

|

3. ЖЕЛЕЗООТДЕЛИТЕЛИ И МЕТАЛЛОУЛОВИТЕЛИ |

|||

|

3.1. |

Железоотделители (электромагнитные |

Произошел сбой настройки |

Перенастройте |

|

3.2. |

Металлоискатель не |

То же |

То же |

|

3.3. |

Металл со шкивного |

Детали головной воронки |

Выполните из немагнитного |

|

Внутри воронки нет отбойных |

Установите ограничительные |

||

|

3.4. |

Металл с подвесных магнитов |

Велики уставки времени на |

Уточните уставки реле |

|

Не закрыта нижняя ветвь |

Закройте нижнюю ветвь ленты |

||

|

4. АСПИРАЦИОННЫЕ УСТАНОВКИ И УСТАНОВКИ ПРИТОЧНОЙ |

|||

|

4.1. |

Вибрация вентилятора |

Поломка лопаток |

Отремонтируйте вентилятор |

|

Налипание пыли на лопатки |

Очистите лопатки. |

||

|

4.2. |

Снижение производительности |

Забивание воздуховодов. |

Произведите очистку мест |

|

4.3. |

Забивание пылью |

Недостаточный расход воды, |

Очистите |

|

4.4. |

Электродвигатель |

Повышенный брызгоунос из |

Отрегулируйте подачу воды и |

|

4.5. |

Снижение производительности |

Закрыт клапан. Засорение |

Откройте клапан. Очистите |

|

4.6. |

Снижение температуры |

Скопление воздуха в |

Спустите воздух с верхних |

|

Открыт обводной клапан |

Закройте обводной клапан |

||

|

Снижение температуры или |

Примите меры к |

||

|

Примечания: 1. Устранение неисправностей в электродвигателях, 2. В местных инструкциях |

Список использованной литературы

1. Правила

технической эксплуатации электрических станций и сетей. М.: Энергоиздат,

1977.

2. Правила

техники безопасности при эксплуатации тепломеханического оборудования

электростанций и тепловых сетей. М.: Энергоатомиздат, 1985.

3. Типовой проект организации труда в топливно-транспортном

цехе тепловой электростанции, работающей на угле. М.: СПО ОРГРЭС, 1976.