Турбокомпрессор предназначен для наддува поршневых двигателей внутреннего сгорания (ДВС) различного назначения: транспортного, сельскохозяйственного, строительного, морского, специального и т. д.

Наддув — Повышение давления (и плотности) воздуха на впуске в двигатель внутреннего сгорания, что позволяет увеличить количество сжигаемого топлива, а значит и мощности, снимаемой с единицы объёма двигателя.

Компрессор (нагнетатель) — Механизм для сжатия и подачи воздуха под давлением.

Турбо – Обозначает, что применяется газотурбинный наддув, при котором отсутствует механический привод компрессора. Мощность на привод компрессора получается при срабатывании части остаточной энергии отработавших газов двигателя в турбине турбокомпрессора и передаётся на компрессор через общий вал – ротор.

Помимо собственно увеличения мощности двигателя наддув способствует также улучшению качества рабочего процесса ДВС, т. е. увеличению полноты сгорания, КПД цикла и снижению выбросов вредных веществ с отработавшими газами. Газотурбинный наддув также позволяет существенно уменьшить расход топлива по сравнению с безнаддувным двигателем при той же мощности, т. к. на привод компрессора используется энергия отработавших газов, которые в безнаддувном двигателе выбрасываются в атмосферу. Механический привод компрессора, который также применяется в ДВС, требует расхода части мощности двигателя для своей работы, что увеличивает расход топлива.

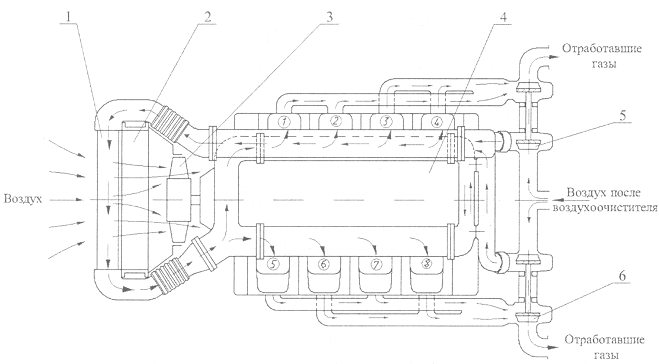

Принципиальная схема работы турбокомпрессора показана на рис. 1.

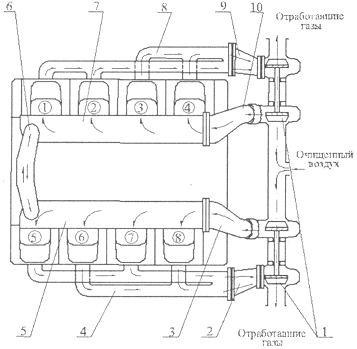

На рис. 2 показан пример конструкции турбокомпрессора

Рисунок 1 – Принципиальная схема работы турбокомпрессора

Рисунок 2 – Конструкция турбокомпрессора (пример)

Турбокомпрессоры состоят из трёх основных элементов:

-

Компрессор, включающий корпус компрессора (1), рабочее колесо (2) и заднюю стенку (3). Компрессор, обеспечивает сжатие воздуха на входе в двигатель для увеличения массы свежего заряда.

-

Турбина, включающая корпус турбины (4), рабочее колесо (5) и экран (6). Турбина обеспечивает преобразование части тепловой энергии отработавших газов двигателя в механическую работу вращения рабочего колеса. Рабочие колёса компрессора и турбины связаны общим валом – ротором (7), поэтому крутящий момент от рабочего колеса турбины передаётся на колесо компрессора и обеспечивает его работу.

-

Корпус подшипников (8), служащий для крепления корпусов компрессора и турбины, а также имеющий места для установки радиальных (9) и упорного подшипников (10) ротора и каналы для подвода масла к ним.

Для турбокомпрессоров часто применяется сокращённое обозначение ТКР – ТурбоКомпрессор Радиальный. Последнее слово в этом обозначении характеризует тип применяемой турбины – «радиально-осевая», т. е. с радиальным входом газа в рабочее колесо и осевым выходом. Такая турбина чаще всего применяется в турбокомпрессорах для двигателей автомобильного и сельскохозяйственного назначения. Для больших двигателей также применяются турбокомпрессоры с осевой турбиной (осевой вход и выход). Для таких турбокомпрессоров применяется сокращение ТК.

Компрессор в турбокомпрессорах ДВС практически всегда центробежного типа – с осевым входом воздуха в рабочее колесо и радиальным выходом.

Турбокомпрессор – энергонасыщенный агрегат. Мощность, передаваемая от турбины к компрессору, может составлять до 30% мощности самого двигателя. Давление на выходе компрессора и на входе в турбину может достигать ~ 4 атм. Температура воздуха на выходе из компрессора до 1500С, а газа на входе в турбину до 7500С для дизелей, и до 10500С для бензиновых и газовых двигателей. Частота вращения ротора до 250 000 об/мин для ТКР с диаметром колеса компрессора ~ 50 мм, и до 70 000…90 000 об/мин для ТКР с диаметром колеса компрессора ~ 90…100 мм.

Детали компрессорной ступени, как правило, изготавливаются из алюминиевых сплавов. Корпус турбины – высокопрочный чугун. Рабочее колесо турбины из термостойкого сплава на основе никеля. Ротор стальной, с упрочнением поверхности закалкой или азотированием. Рабочее колесо турбины и ротор соединяются друг с другом сваркой трением или лазерной сваркой. Рабочее колесо компрессора крепится на роторе гайкой вместе с пакетом деталей упорного подшипника. Корпус подшипников – чугунный, возможно с полостями для жидкостного охлаждения. Для подшипников чаще всего применяется свинцово-оловянистая бронза БрО10С10.

Смазка подшипников – под давлением, масло из системы смазки двигателя. Уплотнение ротора для предотвращения попадания масла в компрессорную и турбинную ступень – чугунными разрезными кольцами.

С учётом высокой частоты вращения ротора особые требования предъявляются к балансировке ротора, которая выполняется в несколько переходов:

-

Балансировка отдельно колеса компрессора и ротора.

-

Балансировка ротора в сборе с колесом компрессора.

-

Проверка величины остаточного дисбаланса и максимальных значений виброускорений, добалансировка картриджа в сборе (ротор с колёсами, установленный в корпус подшипников) на специальных стендах.

Эти работы выполняются для 100% ТКР в серийном производстве. 10% ТКР от общего объёма выпускаемой продукции проходят контрольные испытания на специальных стендах, позволяющих создать условия работы ТКР, близкие к эксплуатационным. При этом проверяется соответствие характеристик компрессорной и турбинной ступеней требованиям технических условий (ТУ), а также работоспособность ТКР в эксплуатационных условиях.

Необходимые характеристики компрессора, напорные и расходные, определяются расчётом на основании требований Заказчика – разработчика двигателя, конструктивных данных двигателя, его назначения и т. д.

Характеристики турбины определяются исходя из обеспечения необходимой мощности на привод компрессора на всех эксплуатационных режимах работы двигателя, с учётом термодинамических параметров газа на выходе двигателя (располагаемой энергии отработавших газов) также на основании расчётов.

Таким образом, выбор ТКР для конкретного двигателя, как правило, индивидуален.

Неправильный подбор ТКР может привести не к улучшению показателей двигателя, а к их ухудшению. В том числе к отказу двигателя.

2.1 Перед установкой нового турбокомпрессора выполнить его внешний осмотр. При этом убедиться в отсутствии механических повреждений на внешних поверхностях корпусных деталей ТКР:

-

Следы ударов в виде вмятин и забоин, ржавчины и т. д.

-

Наличие посторонних предметов в патрубках компрессора и турбины, грязи в маслоподводящем отверстии и на сливе корпуса подшипников.

Примечание:

-

Наличие небольшого количества масла в корпусе турбины не является браковочным признаком. При сборке турбокомпрессора рабочие поверхности подшипников смазываются. При транспортировке ТКР, — корпус турбины при этом внизу, — масло может протечь через уплотнение ротора в турбину.

2.2 Убедиться в отсутствии загрязнений и посторонних предметов в воздуховодах и выпускном коллекторе двигателя, в маслопроводе подвода масла в ТКР. Убедиться в отсутствии деформаций и перегибов маслопровода на сливе масла из ТКР в картерную полость двигателя, т. е. сечение маслопровода нигде не пережато и сливу масла ничто не мешает.

2.3 Убедиться, что замена фильтроэлементов воздушного и масляного фильтра двигателя, моторного масла выполнена в соответствии с регламентом технического обслуживания двигателя, двигатель в исправном состоянии.

2.4 Установить турбокомпрессор на фланец выпускного коллектора двигателя. Установить маслопровод на сливе масла из ТКР.

Залить в маслоподводящее отверстие корпуса подшипников чистое моторное масло, вращая рукой ротор для проникновения смазки в зазоры подшипников. Ротор должен вращаться свободно, без заеданий.

Установить воздуховоды на входной и напорный патрубок компрессора, и приёмный патрубок выпускной системы двигателя на выходной фланец турбины.

Обеспечить герметичность соединений.

Примечание:

-

Запрещается применение герметиков при установке ТКР на двигатель.

2.5 Запустить двигатель. После запуска двигателя, особенно при холодном пуске, или при первом пуске после установки нового ТКР, или после технического обслуживания двигателя с заменой масла и фильтрующих элементов масляного фильтра, не допускать превышения минимальной частоты вращения двигателя (до 1000 об/мин) до достижения стабильного давления в системе смазки.

Проверить отсутствие подсоса и утечек воздуха через сопряжения впускного и напорного воздуховодов компрессора, а также через сопряжения всей впускной системы двигателя.

Проверить отсутствие утечек отработавших газов через сопряжения корпуса турбины с выпускным коллектором двигателя и приёмным патрубком выпускной системы двигателя.

Примечание:

-

Возможны небольшие утечки газа через соединение корпуса турбины с корпусом подшипников ТКР сразу после первого запуска двигателя, прекращающиеся в дальнейшем, после работы двигателя под нагрузкой. Конструкция турбокомпрессора не предусматривает установку специального уплотнения в этом соединении. При работе на двигателе возможные неплотности забиваются частицами сажи, и утечки газа прекращаются.

-

Возможно повышенное дымление отработавших газов в течение 5…10 мин после прогрева двигателя до рабочих температур, связанное с выгоранием масла, попавшего в корпус турбины при сборке и транспортировке ТКР, а также выгорание масла с наружных поверхностей корпуса турбины.

Надежность и долговечность турбокомпрессора, как и двигателя, определяется не только его конструкцией, но и обязательным соблюдением необходимых требований к эксплуатации.

3.1 ТКР должен эксплуатироваться только на двигателе, для которого предназначен.

3.2 Двигатель должен быть технически исправен. Регламентные работы по техническому обслуживанию двигателя должны проводиться своевременно и в полном объёме в соответствии с руководством по эксплуатации двигателя.

Отказ турбокомпрессора не обязательно связан с его дефектами и может быть вызван неисправностями двигателя или его систем. Также и некоторые нарушения в работе двигателя, часто объясняемые неправильной работой турбокомпрессора, при более внимательном рассмотрении вызваны причинами в самом двигателе.

В разделе 5 приведены признаки неисправности двигателя или его систем при внешнем осмотре ТКР, а также дефекты ТКР, не связанные с его работой.

3.3 При пуске двигателя, особенно при отрицательной температуре окружающей среды или после замены масла и фильтроэлементов масляного фильтра, имеет место задержка поступления масла к подшипникам двигателя и ТКР в том числе. Это связано с повышенной вязкостью масла при низких температурах или с необходимостью заполнения полостей масляных фильтров после замены фильтроэлементов.

Не следует увеличивать частоту вращения коленчатого вала двигателя более 800…1000 об/мин до достижения стабильного давления в системе смазки. Также не следует давать полную нагрузку двигателю до достижения рабочей температуры масла.

Повышение частоты вращения двигателя и увеличение его нагрузки приводят к увеличению частоты вращения ротора ТКР, что при недостаточной смазке может привести к перегреву, повреждению и задиру подшипников ротора.

3.4 Перед пуском двигателя после длительной стоянки (более 30 суток) рекомендуется пролить маслом подшипники ротора ТКР в соответствии с п. 2.4.

3.5 Перед остановкой двигателя необходимо 3-4 мин дать ему поработать на минимальной частоте вращения холостого хода для охлаждения выпускного коллектора и деталей турбины ТКР.

При работе двигателя под нагрузкой температура отработавших газов может достигать 750…10500С (см. раздел 1). При резкой остановке двигателя подача масла к подшипникам ТКР прекращается сразу после остановки масляного насоса, а выпускной коллектор двигателя и детали турбины сохраняют высокую температуру. Происходит передача тепла от нагретых деталей к более холодным. Это может быть опасно для самого двигателя.

В турбокомпрессоре тепло от турбины через ротор и корпус подшипников передаётся к уплотнению ротора со стороны турбины и к радиальным подшипникам. При этом происходит:

-

Коксование масла и отложение продуктов коксования в колечном уплотнении ротора со стороны турбины и нагрев уплотнительных колец. В случае многократного повторения таких остановок кольца теряют упругость, зазоры в уплотнении забиваются коксом, кольца залегают, и уплотнение перестаёт работать.

-

Нагрев и подплавление втулок радиального подшипника, изготовленных из антифрикционных материалов с относительно низкой температурой плавления, сваривание (схватывание) ротора и втулок. При последующем запуске двигателя и проворачивании ротора ТКР образовавшиеся связи разрушаются, причём частично материал втулок остаётся на поверхности ротора. Нарушается микрогеометрия поверхностей подшипников и работа подшипников. Развитие процесса приводит к задиру подшипников и отказу турбокомпрессора.

На рис. 3 показано примерное распределение температур по деталям турбокомпрессора при его нормальной работе.

Рисунок 3 – Распределение температур в деталях турбокомпрессора при его работе

На рис. 4, 5 показаны схема расположения термопар и график изменения температуры деталей корпуса подшипников после резкой остановки двигателя (на примере дизеля 8ЧН12/13).

Можно видеть, что температура в зоне уплотнения достигает максимальных значений примерно через 8 мин после остановки дизеля и составляет около 3200С (термопары 15, 16). А температура коксования масла 220…2400С.

Температура опоры радиального подшипника со стороны турбины достигает максимальных значений через 14…15 мин после остановки дизеля и составляет 270…2800С (термопары 7, 8). Необходимо учесть, что температура на поверхности ротора в этой зоне выше и вполне может превысить температуру плавления бронзы.

Рисунок 4 – Схема размещения термопар при исследованиях турбокомпрессора

Рисунок 5 – Изменение температур в корпусе подшипников после резкого останова дизеля

3.6 Подшипники ротора ТКР, как и все подшипники скольжения, весьма чувствительны к качеству очистки масла от абразивных загрязнений. Даже однократный проход крупных абразивных частиц через подшипники может привести к их отказу. Абразив может попасть в подшипники в следующих случаях:

-

Из маслоканалов нового двигателя при некачественной очистке при сборке после первого запуска.

-

Из подводящего маслопровода ТКР. Зачастую при замене маслопровода или при демонтаже не проверяют его на наличие загрязнений внутри. Целесообразно продуть.

-

При неправильной транспортировке и хранении турбокомпрессора.

-

При высокой степени загрязнения фильтроэлементов масляного фильтра открывается перепускной клапан, и в двигатель поступает неочищенное масло.

-

При промывке двигателя промывочными маслами, т. к. при этом шлам попадает в пары трения. Запрещается использование промывочных масел при замене масла в двигателе. Современные моторные масла имеют пакет присадок, обладающих достаточными моющими и антиокислительными свойствами.

3.7 Значительная часть отказов ТКР происходит из-за разрушения колес компрессора и турбины в результате попадания в них посторонних предметов. Как правило, это происходит при установке ТКР на двигатель и при обслуживании системы воздухоснабжения в эксплуатации в результате небрежности обслуживающего персонала. А также при некоторых отказах двигателя, например, разрушение седла клапана, и попадание обломков седла в турбину.

4.1 Даже в заводских условиях диагностирование неисправности ТКР при рассмотрении предъявленной рекламации представляет сложную задачу. Самостоятельная диагностика турбокомпрессора Потребителем, с его разборкой, при отсутствии необходимых квалификации, знаний и инструмента, делает невозможным установление истинных причин отказа.

Самостоятельная разборка турбокомпрессора и изменение регулировок перепускного клапана у Потребителя или в сервисном центре является основанием для отказа в рассмотрении претензий потребителя.

Допускается, в исключительных случаях, разборка турбокомпрессора у Потребителя или в сервисном центре, по согласованию с НПО «Турботехника», или в присутствии представителя НПО «Турботехника».

4.2 Отказ ТКР может произойти в рейсе, когда обстоятельства не позволяют произвести квалифицированный поиск и устранение причин отказа. Если водитель принимает решение о продолжении движения до сервисного центра или своего предприятия с повреждённым ТКР, то в этом случае состояние разрушенных деталей ТКР значительно затрудняет диагностику и поиск причины, из-за которой произошел первичный отказ. При этом также возможен отказ двигателя.

4.3 Признаки нарушения работы узлов и деталей ТКР:

-

Наличие масла в выходном патрубке компрессора и на выходе турбины – возможно нарушение работы уплотнений ротора ТКР (см. также п. 5.2, п. 5.5).

Примечание:

-

Не допускается проверка выброса масла в компрессор ТКР на двигателе при работе с открытым напорным патрубком компрессора, т. е. напорный патрубок отсоединён от воздушного коллектора двигателя. Уплотнение ротора разрезными кольцами надёжно работает, только если давление в полости корпуса подшипников меньше или, по крайней мере, равно давлению перед ним. Давление в полости корпуса подшипников ТКР всегда выше атмосферного, т. к. она соединена через сливной патрубок с картерной полостью двигателя. А повышенное давление в картере двигателя обусловлено прорывом газов через поршневые кольца, при нормальном состоянии цилиндропоршневой группы (ЦПГ) двигателя величина давления картерных газов незначительна – около 50 мм вод. ст. Давление на выходе компрессора при работе на двигателе всегда выше атмосферного, что обеспечивает подпор уплотнения ротора со стороны компрессора.

-

При проворачивании ротора ТКР колёса задевают за поверхности корпусов компрессора и турбины, затруднённое вращение ротора – износ или задир рабочих поверхностей радиальных и упорного подшипника ротора, поломка или деформация вала ротора.

-

Подтекание масла по сопрягаемым поверхностям корпусов ТКР – нарушение или неправильная установка уплотнений корпусных деталей при сборке.

-

Поломка лопаток рабочего колеса турбины. Вибрационное разрушение лопаток. Лопатки колеса турбины более склонны к таким разрушениям, т. к. имеют относительно большую площадь и меньшую жёсткость, чем лопатки колеса компрессора. Как правило, ломается одна лопатка – см. прил. А, рис. А.24. Из-за возникающего дисбаланса ротора разрушения ТКР очень серьёзные.

Причины дефектов устанавливаются на предприятии-изготовителе при диагностике ТКР с полной или частичной разборкой и микрометражом деталей.

5.1 Наличие пыли и грязи во входном патрубке компрессора:

-

Разгерметизация впускного тракта двигателя. В том числе возможен разрыв шторы фильтроэлемента воздушного фильтра при его сильном загрязнении, а также подсос воздуха через соединения впускного воздуховода.

5.2 Наличие масла в напорном патрубке компрессора (на выходе):

-

Сильное загрязнение воздушного фильтроэлемента. При этом на входе в компрессор ТКР возникает разрежение, что способствует отсасыванию масла из корпуса подшипников в компрессор через уплотнение ротора.

-

Высокое давление картерных газов, что приводит к продавливанию масла через уплотнение ротора ТКР в компрессор. Повышение давления в картерной полости двигателя обычно связано либо с началом задира деталей ЦПГ (обычно поршневых колец), либо с сильным износом ЦПГ. Это сопровождается увеличением поступления масла в камеру сгорания, при выгорании которого на выхлопе двигателя появляется синий дым. Возможно также увеличение сопротивления системы вентиляции картера, что требует её промывки.

-

Затруднённый слив масла из корпуса подшипников ТКР, например, при деформации сливного патрубка.

5.3 Наличие масла на входе и выходе компрессора ТКР:

-

Вынос масла из картерной полости двигателя через систему вентиляции картера. В современных двигателях из сапуна картерные газы выходят во впускной воздуховод. Выброс масла через сапун возможен при повышенном давлении в картерной полости, при засорении маслоотделителя.

5.4 Наличие масла на входе в турбину ТКР, сильное отложение нагара на стенках входного патрубка и на лопатках рабочего колеса:

-

Выброс масла двигателем. Обычно при сильном износе или задире ЦПГ.

-

Выброс масла через компрессор ТКР и его прохождение через двигатель (см. п. 5.2, п. 5.3). Это маловероятно, т. к. между компрессором и двигателем устанавливается охладитель наддувочного воздуха, где масло и оседает.

5.5 Наличие масла на выходе турбины ТКР:

-

Высокое давление картерных газов, что приводит к продавливанию масла через уплотнение ротора ТКР в турбину.

-

Затруднённый слив масла из корпуса подшипников ТКР, например, при деформации сливного патрубка.

5.6 Наличие забоин на входных кромках лопаток рабочих колес компрессора и турбины:

-

Попадание посторонних предметов, в том числе попадание в турбину фрагментов разрушенных деталей двигателя, и попадание в компрессор крупных твёрдых частиц (песок, мелкие камни и т. п.) при разгерметизации впускного тракта.

5.7 Высокотемпературная газовая эрозия (выгорание) входных кромок лопаток колеса турбины:

-

Высокая температура газа на входе в турбину из-за нарушения регулировок топливной аппаратуры или угла опережения впрыска топлива. Часто проявляется в виде чёрного дыма на выхлопе двигателя.

Примечание:

-

Часто в рекламационных актах указывается, как дефект турбокомпрессора, «падение мощности двигателя». Мощность двигателя зависит от многих систем двигателя, в первую очередь от состояния топливной аппаратуры и электронной системы управления двигателем, от герметичности напорного воздушного тракта. Если ротор турбокомпрессора свободно вращается, и отсутствуют внешние признаки отказа турбокомпрессора, то причина падения мощности, скорее всего, не в ТКР.

Дефекты ТКР, связанные с неисправностями двигателя или его систем, устраняются за счёт потребителя.

6.1 Транспортирование турбокомпрессоров допускается всеми видами транспорта при условии обеспечения сохранности их от механических повреждений и коррозии, в соответствии с требованиями ГОСТ 15150-69.

6.2 Турбокомпрессоры должны храниться на предприятии – потребителе или на складе торгующей организации в закрытых отапливаемых или не отапливаемых помещениях, на стеллажах или оборотных контейнерах.

В этих помещениях запрещается хранить материалы и вещества, способные вызывать коррозию, такие как кислоты, щелочи, химикаты, аккумуляторы.

6.3 Условия хранения турбокомпрессоров должны быть не ниже требований средней категории условий 2 (С) по ГОСТ 15150-69.

6.4 Транспортировка ТКР от потребителя для диагностики и ремонта производится в том виде, в котором он был снят с двигателя. Мойка, частичная или полная разборка не допускаются. Обязательно наличие таблички с указанием производителя и идентификационных данных ТКР.

Упаковка ТКР при транспортировке должна обеспечивать его защиту от попадания пыли, грязи и воды, а также от механических ударов.

Несоблюдение условий транспортировки ТКР является основанием для отказа в рассмотрении претензий потребителя.

Характерные отказы и повреждения турбокомпрессоров представлены в Приложении А.

Диагностика неисправностей двигателя и системы наддува в помощь Потребителю – Приложение Б.

7.1 Детали турбокомпрессора, не подлежащие восстановлению, подлежат утилизации.

8.1 Гарантийный срок эксплуатации турбокомпрессора равен гарантийному сроку эксплуатации двигателя при поставке на комплектацию. Начало гарантийного срока – со дня ввода двигателя в эксплуатацию, но не позднее 3 месяцев с момента получения турбокомпрессора от изготовителя.

8.2 Гарантийный срок хранения турбокомпрессора равен гарантийному сроку хранения двигателя, на котором он устанавливается и истекает одновременно с истечением гарантийного срока хранения двигателя.

8.3 Гарантийный срок эксплуатации турбокомпрессора, поставляемого в запчасти, составляет 18 месяцев с момента отгрузки получателю.

8.4 Гарантийный срок эксплуатации турбокомпрессора после капитального ремонта составляет 6 месяцев с момента отгрузки получателю.

8.5 В течение гарантийного срока изготовитель гарантирует безотказную работу турбокомпрессора и безвозмездно выполняет ремонт или производит замену при условии соблюдения потребителем установленных требований по транспортированию, хранению, монтажу и эксплуатации турбокомпрессора.

9.1 В случае выхода турбокомпрессора из строя в течение гарантийного срока претензия предъявляется предприятию-изготовителю не позднее тридцати календарных дней с момента выявления дефекта вместе с турбокомпрессором и правильно оформленным дефектовочным актом (актом рекламации) из эксплуатирующей организации. Желательно также предоставить паспорт турбокомпрессора.

Без акта рекламации турбокомпрессор в гарантийный ремонт не принимается.

9.2 В акте рекламации обязательно должно быть указано:

-

Модель двигателя, дата выпуска.

-

Модель машины.

-

Дата ввода двигателя и ТКР в эксплуатацию.

-

Наработка двигателя и ТКР на момент отказа.

-

Дата последнего ТО, наработка двигателя и ТКР после этого ТО.

-

Обстоятельства отказа и заключение эксплуатирующей организации о причинах отказа.

Акт должен быть подписан руководителем организации и заверен печатью.

Несоответствие акта рекламации указанным требованиям является основанием в отказе в рассмотрении рекламации.

9.3 Желательно указать условия эксплуатации или вид выполняемых работ, например:

-

работа в составе магистрального тягача, вывозка леса и т. д.

Наличие как можно более полной и достоверной информации облегчает установление истинной причины отказа.

9.4 Гарантии изготовителя не распространяются на турбокомпрессор:

-

при отсутствии таблички;

-

при отсутствии сопроводительных документов (рекламационного акта);

-

подвергавшийся полной или частичной разборке без участия представителя предприятия-изготовителя;

-

при нарушении условий транспортировки ТКР;

-

при наличии внешних механических повреждений;

-

при наличии признаков неисправностей двигателя или его систем.

9.5 Сервисный центр имеет право на первичное рассмотрение претензии на основании внешнего осмотра, не прибегая к разборке турбокомпрессора.

При наличии признаков, — см. раздел 5 (Признаки неисправности двигателя или его систем при внешнем осмотре ТКР, а также дефекты ТКР, не связанные с его работой), — и п. 9.4 сервисный центр имеет право отклонить претензию.

При отсутствии таких признаков турбокомпрессор должен быть направлен для экспертизы на предприятие-изготовитель.

2. Установка турбокомпрессора на двигатель и первый запуск

п. 2.4

3. Эксплуатация турбокомпрессора

ПРИЗНАКИ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ ИЛИ ЕГО СИСТЕМ ПРИ ВНЕШНЕМ ОСМОТРЕ ТКР.

п. 5.2

п. 5.5

п. 5.3

7. Утилизация

п. 9.4

8. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

9. УСЛОВИЯ И ПОРЯДОК ПРИЕМКИ ПРЕТЕНЗИЙ ПО КАЧЕСТВУ ТУРБОКОМПРЕССОРОВ

4. ДИАГНОСТИРОВАНИЕ НЕИСПРАВНОСТЕЙ ТУРБОКОМПРЕССОРА

Руководство по эксплуатации турбокомпрессора

Руководство предназначено для работников служб сервисного и гарантийного обслуживания предприятий – производителей двигателей, их сервисных организаций и дилеров, предприятий и частных лиц, эксплуатирующих поршневые двигатели внутреннего сгорания с турбонаддувом.

Выполнение требований и рекомендаций данного руководства позволит избежать наиболее часто встречающихся ошибок при эксплуатации и диагностике неисправностей, как турбокомпрессора, так и двигателя. Тем самым увеличить вероятность их безотказной работы и ресурс.

Общие сведения

Турбокомпрессор предназначен для наддува поршневых двигателей внутреннего сгорания (ДВС) различного назначения: транспортного, сельскохозяйственного, строительного, морского, специального и т. д.

Наддув – Повышение давления (и плотности) воздуха на впуске в двигатель внутреннего сгорания, что позволяет увеличить количество сжигаемого топлива, а значит и мощности, снимаемой с единицы объёма двигателя.

Компрессор (нагнетатель) – Механизм для сжатия и подачи воздуха под давлением.

Турбо – Обозначает, что применяется газотурбинный наддув, при котором отсутствует механический привод компрессора. Мощность на привод компрессора получается при срабатывании части остаточной энергии отработавших газов двигателя в турбине турбокомпрессора и передаётся на компрессор через общий вал – ротор.

Помимо собственно увеличения мощности двигателя наддув способствует также улучшению качества рабочего процесса ДВС, т. е. увеличению полноты сгорания, КПД цикла и снижению выбросов вредных веществ с отработавшими газами.

Газотурбинный наддув также позволяет существенно уменьшить расход топлива по сравнению с безнаддувным двигателем при той же мощности, т. к. на привод компрессора используется энергия отработавших газов, которые в безнаддувном двигателе выбрасываются в атмосферу. Механический привод компрессора, который также применяется в ДВС, требует расхода части мощности двигателя для своей работы, что увеличивает расход топлива.

Турбокомпрессоры состоят из трёх основных элементов:

- Компрессор, включающий корпус компрессора (1), рабочее колесо (2) и заднюю стенку (3). Компрессор, обеспечивает сжатие воздуха на входе в двигатель для увеличения массы свежего заряда.

- Турбина, включающая корпус турбины (4), рабочее колесо (5) и экран (6). Турбина обеспечивает преобразование части тепловой энергии отработавших газов двигателя в механическую работу вращения рабочего колеса. Рабочие колёса компрессора и турбины связаны общим валом – ротором (7), поэтому крутящий момент от рабочего колеса турбины передаётся на колесо компрессора и обеспечивает его работу.

- Корпус подшипников (8), служащий для крепления корпусов компрессора и турбины, а также имеющий места для установки радиальных (9) и упорного подшипников (10) ротора и каналы для подвода масла к ним.

Для турбокомпрессоров часто применяется сокращённое обозначение ТКР

ТурбоКомпрессор Радиальный. Последнее слово в этом обозначении характеризует тип применяемой турбины – «радиально-осевая», т. е. с радиальным входом газа в рабочее колесо и осевым выходом. Такая турбина чаще всего применяется в турбокомпрессорах для двигателей автомобильного и сельскохозяйственного назначения. Для больших двигателей также применяются турбокомпрессоры с осевой турбиной (осевой вход и выход). Для таких турбокомпрессоров применяется сокращение ТК.

Компрессор в турбокомпрессорах ДВС практически всегда центробежного типа – с осевым входом воздуха в рабочее колесо и радиальным выходом.

Турбокомпрессор – энергонасыщенный агрегат. Мощность, передаваемая от турбины к компрессору, может составлять до 30% мощности самого двигателя. Давление на выходе компрессора и на входе в турбину может достигать ~ 4 атм. Температура воздуха на выходе из компрессора до 1500С, а газа на входе в турбину до 7500С для дизелей, и до 10500С для бензиновых и газовых двигателей. Частота вращения ротора до 250 000 об/мин для ТКР с диаметром колеса компрессора ~ 50 мм, и до 70 000…90 000 об/мин для ТКР с диаметром колеса компрессора ~ 90…100 мм.

Детали компрессорной ступени, как правило, изготавливаются из алюминиевых сплавов. Корпус турбины – высокопрочный чугун. Рабочее колесо турбины из термостойкого сплава на основе никеля. Ротор стальной, с упрочнением поверхности закалкой или азотированием. Рабочее колесо турбины и ротор соединяются друг с другом сваркой трением или лазерной сваркой. Рабочее колесо компрессора крепится на роторе гайкой вместе с пакетом деталей упорного подшипника. Корпус подшипников – чугунный, возможно с полостями для жидкостного охлаждения. Для подшипников чаще всего применяется свинцово-оловянистая бронза БрО10С10.

Смазка подшипников

под давлением, масло из системы смазки двигателя. Уплотнение ротора для предотвращения попадания масла в компрессорную и турбинную ступень – чугунными разрезными кольцами.

С учётом высокой частоты вращения ротора особые требования предъявляются к балансировке ротора, которая выполняется в несколько переходов:

- Балансировка отдельно колеса компрессора и ротора.

- Балансировка ротора в сборе с колесом компрессора.

- Проверка величины остаточного дисбаланса и максимальных значений виброускорений, добалансировка картриджа в сборе (ротор с колёсами, установленный в корпус подшипников) на специальных стендах.

Эти работы выполняются для 100% ТКР в серийном производстве. 10% ТКР от общего объёма выпускаемой продукции проходят контрольные испытания на специальных стендах, позволяющих создать условия работы ТКР, близкие к эксплуатационным.

При этом проверяется соответствие характеристик компрессорной и турбинной ступеней требованиям технических условий (ТУ), а также работоспособность ТКР в эксплуатационных условиях.

Необходимые характеристики компрессора, напорные и расходные, определяются расчётом на основании требований Заказчика – разработчика двигателя, конструктивных данных двигателя, его назначения и т. д.

Характеристики турбины определяются исходя из обеспечения необходимой мощности на привод компрессора на всех эксплуатационных режимах работы двигателя, с учётом термодинамических параметров газа на выходе двигателя (располагаемой энергии отработавших газов) также на основании расчётов.

Таким образом, выбор ТКР для конкретного двигателя, как правило, индивидуален.

- Как сделать заказ

- Оплата

- Доставка

- Сертификаты

- Гарантия

-

Инструкции по установке

и эксплуатации

автозапчастей

Инструкция по установке и эксплуатации турбокомпрессора

Установка турбокомпрессора

- Слить масло из двигателя и промыть двигатель.

- Снять сапун двигателя. Прочистить его и установить на место. При наличии повреждений заменить новым.

- Заменить масляный фильтр, предварительно заполнив его чистым маслом (указать марку установленного фильтра).

- Залить в двигатель чистое масло (указать марку масла).

- Снять с турбокомпрессора маслоподводящую и маслосливную трубки. Тщательно промыть их. При наличии повреждений или закоксованности заменить новыми.

- Снять воздушные патрубки впускной системы. Убедиться в том, что они не имеют повреждений и чисты от масла, частиц прокладок, пыли, кокса, или другого сора. Очистить их. При наличии повреждений заменить новыми.

- Снять и промыть интеркулер. Убедиться в том, что он не имеет повреждений. При наличии повреждений заменить новым.

- Снять патрубки выпускной системы. Убедиться в том, что они не имеют повреждений и чисты от масла, частиц прокладок, пыли, кокса, или другого сора. Очистить их. При наличии повреждений заменить новыми.

- Снять старый турбокомпрессор и проверить состояние фланца выпускного коллектора на предмет наличия трещин или засорений. Очистить его. При наличии трещин заменить коллектор.

- Установить и подсоединить интеркулер.

- Установить на выпускной коллектор новый турбокомпрессор. Убедиться, что прокладка правильно прижата.

- Установить маслосливную трубку.

- Заполнить турбокомпрессор чистым маслом через маслоподводящее отверстие, медленно проворачивая вал рукой.

- Установить маслоподводящую трубку.

- Заменить воздушный фильтр (указать марку установленного фильтра).

- Установить и подсоединить воздушные патрубки. Убедиться в плотности прилегания и затяжки.

- Установить и подсоединить выпускной патрубок. Убедиться в плотности прилегания и затяжки.

- Провернуть двигатель, не заводя его, чтобы создать давление в турбокомпрессоре и масляной системе в целом.

- Завести двигатель на холостых оборотах (на 5/10мин) и прогреть до рабочей температуры, постепенно увеличивая нагрузку.

- Проверить отсутствие подтекания масла, утечек воздуха и горячих газов, нехарактерных шумов. (Для обнаружения утечек воздуха и газов используйте мыльный раствор).

- Совершить пробную поездку с постепенным увеличением нагрузки.

- Еще раз проверить отсутствие подтекания масла, утечек воздуха и горячих газов, нехарактерных шумов.

- Через 1 000 километров пробега снова заменить масло и масляный фильтр (указать марку масла и масляного фильтра).

Не рекомендуется установка нового турбокомпрессора сразу после капитального ремонта двигателя, т.к. при притирке новых деталей двигателя образуется металлическая пыль, которая вместе с

циркулирующим маслом попадает в турбокомпрессор и вызывает абразивный износ рабочих поверхностей подшипников, вала ротора и уплотнительных колец. Такие дефекты приводят к серьёзным поломкам турбокомпрессора.

Изделие снимается с гарантии в следующих случаях:

- Если изделие имеет следы постороннего вмешательства или была попытка самостоятельного ремонта.

- Если обнаружены несанкционированные изменения конструкции или схемы изделия, не предусмотренные заводом-изготовителем.

- При установке турбины не используйте герметик. Впоследствии он затвердеет, и его куски могут стать причиной поломки.

- Не заполнена или отсутствует технологическая карта по установке турбокомпрессора.

Гарантия не распространяется на следующие неисправности:

- Механические повреждения.

- Повреждения, вызванные попаданием внутрь турбокомпрессора посторонних предметов, веществ.

- Повреждения, вызванные несоответствием Государственным стандартам параметров топлива, масел и т.д.

- Повреждения, вызванные использованием нестандартных расходных материалов и запасных частей.

- Гарантия не распространяется на расходные материалы и части с ограниченным ресурсом использования.

- Условия гарантии не предусматривают профилактическое обслуживание и замену расходных материалов.

Рекомендации по установке

Залогом безупречной работы нового турбокомпрессора, прежде всего, является выявление причин поломки старого и их полное устранение. Перед установкой проведите диагностику двигателя и узлов, сопряженных с турбокомпрессором.

Правила эксплуатации

- Регулярно заменяйте масло и воздушный фильтр.

- Регулярно проводите техобслуживание двигателя.

Рекомендации по эксплуатации

- Условия эксплуатации должны обеспечивать нормальную работу турбокомпрессора: При пуске двигателя минимально пользуйтесь подсосом и дайте поработать на холостых оборотах около минуты, чтобы создать достаточное давление масла.

- После ремонта двигателя или турбины заполните турбину чистым маслом через впускное отверстие. Перед пуском проверните двигатель, не заводя его, чтобы создать циркуляцию масла в турбине.

- Пуск двигателя в условиях низких температур. Перед пуском проверните двигатель, не заводя, дайте поработать на холостых оборотах около минуты, чтобы создать достаточное давление масла перед тем, как турбина получит большие нагрузки.

- Перед остановкой двигателя дайте турбине остыть. Остановка горячей турбины может привести к закоксовыванию масла в ее подшипниках и полостях. Чтобы этого избежать дайте двигателю поработать на холостых оборотах две-четыре минуты.

- Избегайте длительной работы на холостых оборотах. При этом давление масла в турбине больше, чем воздуха в компрессорной части. Масло может вытекать в улитки и появится сизый дым. При пуске или перед остановкой двигателя не нажимайте педаль газа.

Модели турбокомпрессоров, применяемые на двигателях КАМАЗ.

В системах наддува дизельных двигателей КАМАЗ применяют одноступенчатые турбокомпрессоры, состоящие из центробежного компрессора и радиальной центробежной турбины. Так как работа двигателя и турбокомпрессора согласована, то можно устанавливать определенный тип турбокомпрессора только на тот двигатель, для которого он предназначен.

На сегодняшний день на двигателях КАМАЗ применяются следующие модели турбокомпрессоров: ТКР 7Н-1, ТКР 7С-6, ТКР 7С-9 производства ОАО “КАМАЗ-Дизель”; S2B/7624TAE/0,76D9 фирмы «BorgWarner Turbo Systems», Англия; К27-115 фирмы «CZ», Чехия.

На двигатель КАМАЗ 7403.10 устанавливаются два турбокомпрессора ТКР 7Н-1. В качестве запасных частей этот двигатель разрешено комплектовать турбокомпрессорами: ТКР-7Н1-СТ производства ООО “Сервис-Турбо”, ТКР 7Н-1К производства НПО “Турботехника”, ТКР-7ТВ-03 производства ООО “Турбо-Веста”.

На двигатели КАМАЗ 740.31-240, 740.30-260, 740.35-400, 740.37-400, 740.38-360, 740.51-320, 740.50-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.65-240 устанавливаются два турбокомпрессора: ТКР 7С-6 или S2B/7624TAE/0,76D9.

На двигатели КАМАЗ 740.11-240, 740.13-260, 740.14-300 устанавливаются два турбокомпрессора: ТКР 7С-9 или К27-115.

Описание системы газотурбинного наддува и охлаждения наддувочного воздуха.

На всех автомобилях КАМАЗ, кроме комплектаций с двигателями моделей 7403.10, 740.11-240, 740.13-260, 740.14-300, применяется система охлаждения надувочного воздуха (ОНВ).

Система газотурбинного наддува и ОНВ обеспечивает за счет использования части энергии отработавших газов подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя. Это позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива, т.е. повысить литровую мощность двигателя.

Рисунок 1 — Схема системы газотурбинного наддува и ОНВ.

1 — теплообменник ОНВ: 2 — радиатор системы охлаждения; 3 — вентилятор; 4 — двигатель; 5,6- турбокомпрессоры

Система газотурбинного наддува и ОНВ (рисунок 1) двигателя состоит из двух взаимозаменяемых турбокомпрессоров (ТКР) 5 и 6, выпускных и впускных коллекторов и патрубков, теплообменника ОНВ 1 типа «воздух-воздух», подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в теплообменник ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного лентой из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы крепятся к головкам цилиндров болтами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Система газотурбинного наддува и ОНВ двигателя должна быть герметична. Из-за негерметичности системы происходит утечка отработавших газов или воздуха, в результате чего снижается производительность турбокомпрессора, что приводит к снижению мощности двигателя. Кроме этого, при негерметичности впускного тракта, между воздушным фильтром и турбокомпрессором происходит попадание абразивного материала (песок, грязь) в корпус компрессора и двигатель, что приводит к «пылевому» износу лопаток колеса компрессора и деталей цилиндропоршневой группы и, в итоге, к преждевременному выходу двигателя из строя.

Рисунок 2 — Схема системы газотурбинного наддува (без ОНВ)

1 — турбокомпрессоры; 2 — патрубок выпускной левый; 3 — патрубок впускной левый; 4 — коллектор выпускной левый; 5 — коллектор впускной левый; 6 — патрубок объединительный; 7 — коллектор впускной правый; 8 — коллектор выпускной правый; 9 — патрубок выпускной правый; 10 — патрубок впускной правый.

Смазка подшипников турбокомпрессоров осуществляется из системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется по стальным трубкам сильфонной конструкции в картер двигателя.

На рисунке 2 представлена система газотурбинного наддува без ОНВ. Принцип работы такой системы тот же, что и у представленной выше, за исключением того, что сжатый воздух, подаваемый в цилиндры двигателя, не охлаждается.

Конструкция турбокомпрессоров, применяемых на двигателях КАМАЗ.

Рисунок 3 — Турбокомпрессор ТКР 7Н-1

1 — подшипник; 2 — экран; 3 — корпус компрессора; 4 — диффузор; 5 — уплотнительное кольцо; 6 — гайка; 7 — маслоотражатель; 8 — колесо компрессора; 9 — маслосбрасывающий экран; 10 — крышка; 11 — корпус подшипников; 12 — фиксатор; 13 — переходник; 14 — прокладка; 15 — экран турбины; 16 — колесо турбины с валом; 17 — корпус турбины; 18 — уплотнительное кольцо.

В конструкции турбокомпрессора ТКР 7Н-1 (рисунок 3) применяется изобарный однозаходный корпус турбины из высокопрочного чугуна и в качестве подшипника — бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

Ротор и колесо компрессора динамически балансируются с высокой точностью на специальных балансировочных станках.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и окантованная асбостальная прокладка 14.

Корпус компрессора и корпус турбины крепятся к корпусу подшипников при помощи болтов и планок. Болты крепления корпусов компрессоров М6 необходимо затягивать крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м), а болты крепления корпусов турбин М8 — 23,5…29,4 Н-м (2,4…3,0 кгс-м).

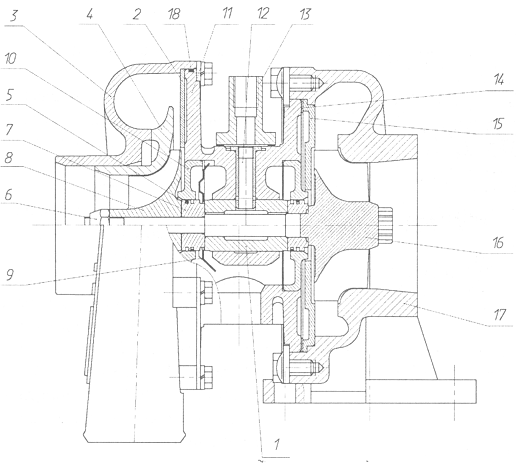

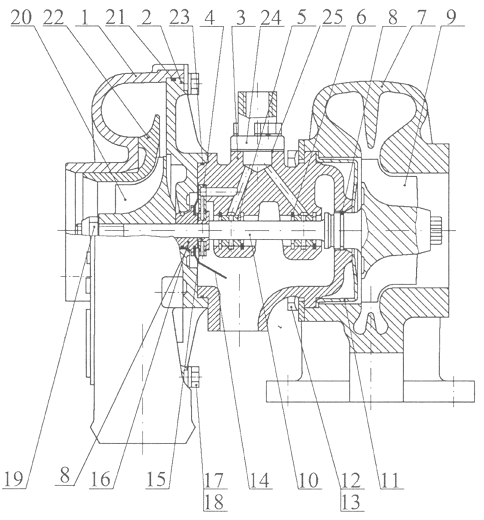

В конструкции турбокомпрессора ТКР 7С-6 (ТКР7С-9) (рисунок 4) применяется двухзаходный корпус турбины 7 из высокопрочного чугуна.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 1, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Рисунок 4 — Турбокомпрессор ТКР 7С-6:

1 — корпус компрессора; 2 — крышка; 3 — корпус подшипников; 4 — подшипник упорный; 5 — подшипник; 6 — кольцо стопорное; 7 — корпус турбины; 8 — кольцо уплотнительное; 9 — колесо турбины; 10 — вал ротора; 11 — экран турбины; 12, 17 — планки; 13, 18 — болты; 14 — маслосбрасывающий экран; 15 — втулка; 16 — маслоотражатель; 19 — гайка; 20 — колесо компрессора; 22 — диффузор; 24 — переходник; 25 — прокладка, 21, 23 — кольцо уплотнительное (резиновое).

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран турбины 11 из жаростойкой стали. В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении «корпус компрессора — корпус подшипников» устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Моменты затяжки болтов такие же, как у ТКР 7Н-1. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин — они имеют различную пропускную способность.

Турбокомпрессоры S2B/7624TAE/0,76D9 правый и левый (обозначение левого турбокомпрессора 1274 970 0003, правого — 1274 970 0004) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Турбокомпрессор S2B/7624TAE/0,76D9 фирмы «BorgWarner Turbo Systems» имеет конструкцию, аналогичную ТКР 7С-6, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-6.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора — при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров. При необходимости производить разворот корпуса компрессора только при ослаблении натяга стопорного кольца.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого — 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

К27-115 имеет конструкцию, аналогичную ТКР 7С-9, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Допустимые параметры турбокомпрессоров при эксплуатации приведены в таблице 1.

Таблица 1

|

Наименование параметров |

Величина параметров |

|

|

ТКР 7С S2B К27-115 |

ТКР7Н-1 |

|

|

Температура газов на входе в турбину, К (°С): — допускаемая в течение одного часа; — допускаемая без ограничения во времени |

1023 (750) 973 (700) |

973(700) 923(650) |

|

Давление масла на входе в турбокомпрессор, при температуре масла 80…95 °С, кПа (кгс/см2): -при номинальной частоте вращения коленчатого вала -при минимальной частоте вращения коленчатого вала на режиме холостого хода, не менее |

294…441 (3,0…4,5) 98(1,0) |

Возможные неисправности и обслуживание системы газотурбинного наддува и охлаждения наддувочного воздуха.

На двигателе, который своевременно и качественно обслуживается, согласно “руководству по эксплуатации”, турбокомпрессор может безотказно работать в течение всего периода эксплуатации двигателя.

Часто турбокомпрессоры снимают с двигателей без предварительной проверки необходимости этого. Поэтому, прежде чем снять турбокомпрессор с двигателя, необходимо убедиться в отсутствии неисправностей самого двигателя. В большинстве случаев это позволяет избежать бесполезной замены турбокомпрессора.

Чаще всего встречаются следующие проявления неисправностей, связанные с турбокомпрессорами:

• двигатель не развивает полную мощность;

• черный дым из выхлопной трубы;

• синий дым из выхлопной трубы;

• повышенный расход масла;

• шумная работа турбокомпрессора.

Низкая мощность двигателя, черный дым из выхлопной трубы.

Эти признаки являются следствием недостаточного поступления воздуха в двигатель, причиной чего может быть засорение канала подвода воздуха, либо утечки воздуха из впускных трубопроводов, соединений турбокомпрессора и теплообменника ОНВ или отработавших газов из выпускного коллектора.

Имея некоторый опыт, можно довольно быстро определить утечку воздуха между выходом ТКР и двигателем по свисту, который возникает при этом. После этого проверьте, не засорен ли воздушный фильтр и канал подвода воздуха к ТКР.

Если неисправность осталась, то необходимо проверить уплотнения ТКР, выпускной коллектор и выпускные трубопроводы, чтобы убедиться, что там нет засорения и посторонних предметов. Проверить отсутствие трещин, затяжку болтов выпускного коллектора, отсутствие повреждений соединений и прокладок системы выпуска.

Проверьте легкость вращения ротора ТКР. Обычно ротор имеет небольшой осевой и радиальный люфты, но если при вращении рукой ротор задевает колесом турбины или компрессора о корпус, то налицо явный износ подшипников ТКР.

Если после проверки всех элементов, неисправности не обнаружены, значит, падение мощности возникло не из-за турбокомпрессора. Тогда необходимо искать неисправность в самом двигателе.

Синий дым из выхлопной трубы, повышенный расход масла.

Появление синего дыма является следствием сгорания масла, причиной которого может быть либо его утечка из ТКР, либо неисправности в двигателе.

Прежде всего, в этом случае необходимо проверить воздушный фильтр, так как любое препятствие на пути воздуха к турбокомпрессору может стать причиной утечки масла со стороны компрессора. В этом случае за колесом компрессора образуется разрежение, что вызывает засасывание масла из корпуса подшипников в компрессор.

Следующим этапом проверки является проверка свободного вращения ротора и отсутствие задевания колесами турбины и компрессора о корпусы — в случае задевания снимите и замените ТКР.

Иногда утечка масла происходит через турбину турбокомпрессора, притом, что она находится в исправном состоянии. Практика показывает, что это может происходить при засорении сливного маслопровода или повышенном давлении в масляном картере двигателя.

Шумная работа турбокомпрессора.

При постороннем шуме в ТКР необходимо проверить все трубопроводы, находящиеся под давлением: вход и выход турбокомпрессора, соединения с теплообменником ОНВ, системы газопровода и выпуска. При необходимости произвести подтяжку болтов, гаек крепления и хомутов, замену уплотнительных прокладок.

Также необходимо проверить легкость вращения ротора и отсутствие задевания колесами турбины и компрессора о корпусы и повреждения их посторонними предметами.

Если обнаружено задевание или повреждение колес, необходимо снять и заменить турбокомпрессор.

Всех вышеперечисленных неисправностей можно избежать при правильном и регулярном обслуживании двигателя.

Одной из основных причин неисправностей является утечки воздуха и отработавших газов. Поэтому во время эксплуатации необходимо постоянно проверять герметичность системы: рукава, фланцевые соединения, прокладки. Периодически проверять надежность крепления деталей и узлов системы, а при необходимости, проводить подтяжку болтов, гаек крепления и хомутов.

При ТО-2 рекомендуется проводить контроль герметичности системы газотурбинного наддува и охлаждения надувочного воздуха двигателя с помощью приспособления И 801.49.000 дымом со сжатым воздухом. Во избежание срыва и раздутия шлангов, давление подаваемого во впускной тракт воздуха не должно превышать 20 кПа (0,2 кгс/см2). Места неплотностей определять по выходящему дыму. Если дым не выходит в течение 3 минут, то воздушный тракт герметичен.

Повреждения непосредственно турбокомпрессоров происходят, в основном, по трем главным причинам:

— недостаток масла;

— загрязненное масло;

— попадание посторонних предметов.

В первую очередь от недостатка и загрязнённости масла выходят из строя подшипники турбокомпрессора. После выхода из строя подшипников могут последовать и другие повреждения, такие как задевание колёсами турбины и компрессора о корпусы, износ уплотнительных колец. В худшем случае происходит разрушение вала ротора. Поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

Также следует обратить внимание на правильность вождения, особенности работы двигателя с турбокомпрессором (запуск и останов двигателя). Если заглушить двигатель, работающий на высоких оборотах, ротор турбокомпрессора продолжает вращаться без смазки, потому что давление моторного масла почти равно нулю. При этом повреждаются подшипники и уплотнительные кольца турбокомпрессора. Поэтому перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3 минут. Кроме того, очень важно дать двигателю поработать на холостых оборотах 2…5 минут, прежде чем давать ему полную нагрузку (по тем же причинам, что и при остановке).

Попадающие из двигателя обломки деталей, например, части клапанов или поршневых колец, вызывают серьёзные повреждения ротора турбины.

Повреждения колеса компрессора могут быть вызваны множеством причин. Например, если во впускной канал компрессора попадает твёрдый предмет, края лопаток колеса компрессора сбиваются, а если мягкий (кусок ткани или резины) — гнутся.

При негерметичности трассы подвода воздуха между воздушным фильтром и турбокомпрессором абразивные материалы, такие как песок или грязь попадают на лопатки компрессора и быстро сошлифовывают их.

Следствием износа будет разбалансировка ротора и после этого дальнейшие повреждения неизбежны, так как даже лёгкий дисбаланс при высоких скоростях вращения приводит к очень сильным повреждениям подшипников и других деталей турбокомпрессора.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы выпуска отработавших газов. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях. Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

При техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора, общей диагностики и технического обслуживания агрегата.

Турбокомпрессор рекомендуется снимать вместе с выпускным коллектором, предварительно отсоединив маслопровод с переходника ТКР (рис.4, поз.24), а затем отсоединить его от коллектора.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

— на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски. Отвернуть болты крепления корпуса компрессора. Легкими ударами молотка по бобышкам снять корпус компрессора. Осмотреть резиновое уплотнительное кольцо в пазе крышки. При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

— осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

— промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе. При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

— проверить легкость вращения ротора, заедание ротора не допускается;

— перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и обученный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в теплообменнике ОНВ конденсат. Перевернуть теплообменник ОНВ в вертикальной плоскости патрубками вниз и дать стечь остаткам возможного конденсата и масла.

Продуть по фронту матрицы каждый ряд теплообменных пластин между трубками с каждой стороны струей сжатого воздуха, не допуская их деформации.

В случае сильного загрязнения теплообменных пластин матрицу теплообменника ОНВ промыть под струей горячей воды с использованием волосяной щетки или способом окунания в ванне с горячей водой.

После мойки матрицу по фронту продуть сжатым воздухом, не допуская деформации поверхностей теплообменных пластин. Сушка осуществляется струей горячего воздуха.

Основные виды дефектов, встречающиеся в рекламационных актах на турбокомпрессоры производства ОАО “КАМАЗ-Дизель”.

• Очень часто водители и специалисты автоцентров в рекламационных актах ссылаются на «посторонний шум, свист, вой» турбокомпрессоров. Посторонний шум в турбокомпрессоре может быть вызван попаданием на лопатки колес компрессора или турбины посторонних предметов, задеванием лопатками компрессора о корпус компрессора и лопатками турбины о корпус турбины, негерметичностью трасс подвода-отвода воздуха (газа) во фланцевых и гибких соединениях, сильным загрязнением воздушного фильтра, деформациями в трассах подвода-отвода воздуха (газа).

Если конструктивные размеры и контрольные параметры турбокомпрессора находятся в пределах требований конструкторской документации (КД), при отсутствии задевания лопатками компрессора о корпус компрессора и лопатками турбины о корпус турбины, то рекламации (с дефектами «посторонний шум, свист, вой») будут отклоняться.

• Часто в обращениях водителей и дилеров автоцентров встречаются жалобы на большой осевой и диаметральный (радиальный) люфты (перемещения) роторов турбокомпрессоров.

Они обусловлены конструктивным исполнением сопрягаемых деталей ротора и подшипникового узла, имеют гарантированные значения для обеспечения работоспособности и ресурса агрегата наддува в эксплуатации.

Их значения для применяемых на двигателях семейства «КАМАЗ» турбокомпрессоров в состоянии поставки (новый) и допустимые предельные значения в эксплуатации (при отсутствии задевания колеса компрессора о корпус компрессора и колеса турбины о корпус турбины) представлены в таблице 2.

Работоспособность и ресурс подшипникового узла турбокомпрессоров зависит от качества, чистоты, своевременной смены рекомендуемых марок масел, температуры и давления в системе смазки двигателя, герметичности трасс подвода и слива масла, от состояния фильтрующих элементов.

Ремонт и восстановление, вышедших из строя в гарантийный период турбокомпрессоров собственного производства, проводится на заводе-изготовителе ОАО «КамАЗ-Дизель», г. Набережные Челны.

Таблица 2.

|

Модель турбокомпрессора |

Осевое перемещение ротора, мм |

Диаметральное перемещение ротора, мм |

||

|

По КД (новый) |

В эксплуатации |

По КД (новый) |

В эксплуатации |

|

|

ТКР 7Н |

0,10…0,25 |

до 0,40 |

0,40…0,80 |

до 0,90 |

|

ТКР 7С |

0,06…0,15 |

до 0,35 |

0,47..,0,63 |

до 0,90 |

|

К27 |

0,08…0,15 |

до 0,35 |

0,40…0,60 |

до 0,90 |

|

S2B |

0,05… 0,09 |

до 0,35 |

0,46…0,58 |

до 0,90 |

• Одним из распространенных замечаний в актах рекламаций является течь (просачивание) масла в компрессорную или турбинную ступени агрегата наддува

При соответствии деталей ротора и узла уплотнения масляной полости корпуса подшипников требованиям КД и соблюдении правил эксплуатации просачивание масла, как правило, не наблюдается.

Основными причинами просачивания масла могут быть (по степени убывания):

— износ ЦПГ двигателя;

— неисправность системы вентиляции картера двигателя;

— загрязнение воздушного фильтра;

— деформация или загрязнение трасс подвода-отвода воздуха, газа, масла;

— сильное загрязнение колес и корпусов компрессора или турбины;

— заедание или заклинивание (обрыв) ротора;

— поломка или износ колец уплотнения;

— при установке или замене турбокомпрессора не снята транспортная заглушка с отверстия слива масла из корпуса подшипников.

Эти и другие возможные причины, как их определить и устранить представлены в таблице 3.

Таблица 3 — Определение неисправностей в системе газотурбинного наддува двигателя.

|

Уменьшение мощности двигателя |

Черный дым |

Голубой дым |

Высокий расход масла |

Высокочастотный шум турбокомпрессора |

Циклический шум турбокомпрессора |

Утечка масла из компрессора |

Утечка масла из турбины |

Определение неисправностей в системе газотурбинного наддува двигателя |

|

|

Причина |

Устранение неисправности |

||||||||

|

х |

х |

— |

х |

— |

х |

х |

х |

Грязный воздушный фильтр |

Очистите или замените воздушный фильтр |

|

х |

х |

— |

х |

— |

х |

х |

х |

Засорение или повреждение трассы подвода воздуха к компрессору |

Очистите или замените дефектные детали |

|

х |

х |

— |

— |

— |

— |

— |

— |

Засорение или повреждение трассы отвода воздуха от компрессора |

Очистите или замените дефектные детали |

|

х |

— |

— |

х |

— |

— |

— |

— |

Утечка на трассе подвода воздуха в компрессор ТКР |

Затяните болты хомутов, при необходимости замените рукава |

|

х |

х |

— |

— |

х |

— |

— |

— |

Утечка на трассе отвода воздуха от компрессора ТКР во впускную систему |

Затяните болты хомутов, при необходимости замените рукава и прокладки |

|

х |

х |

— |

— |

— |

— |

— |

х |

Засорение или повреждение в выпускной системе |

Очистите или замените дефектные детали |

|

х |

х |

— |

— |

х |

— |

— |

х |

Утечки газа в выпускной системе до турбины ТКР |

Затяните гайки, при необходимости замените дефектные прокладки и детали |

|

— |

— |

— |

— |

х |

— |

— |

х |

Утечки газа в выпускной системе после турбины ТКР |

Затяните гайки, при необходимости замените дефектные прокладки и детали |

|

— |

— |

— |

х |

— |

— |

— |

— |

Утечки масла на трассе подвода и слива масла из ТКР |

Подтяните болты или гайки, замените дефектные детали |

|

— |

— |

х |

х |

— |

— |

х |

х |

Закоксовывание ротора турбины, узла уплотнения ТКР |

Передайте в специализированное предприятие для диагностики, замены или ремонта |

|

х |

х |

х |

х |

х |

х |

х |

х |

Сильное загрязнение компрессорной и турбинной ступеней |

Осторожно удалите загрязнение |

|

х |

х |

х |

х |

х |

х |

х |

х |

Другие неисправности турбокомпрессора (заедание или заклинивание ротора, течь масла из выпускного патрубка компрессора и т.д.) |

Передайте в специализированное предприятие для диагностики, замены или ремонта |

|

— |

— |

х |

х |

— |

— |

х |

х |

Плохая вентиляция картера |

Устраните сопротивление, при необходимости замените дефектные детали |

|

х |

х |

— |

— |

— |

— |

— |

х |

Неисправности в топливной аппаратуре |

Отрегулируйте или замените неисправные узлы аппаратуры |

|

х |

х |

— |

— |

— |

— |

— |

х |

Неправильная работа клапанов головок цилиндров |

Отрегулируйте работу клапанов головок цилиндров |

|

х |

х |

х |

х |

— |

— |

х |

х |

Износ гильзы цилиндров и/или поршневых колец |

Отремонтируйте согласно руководству к двигателю |

|

х |

х |

х |

х |

— |

— |

х |

х |

Прогоревшие клапана и/или поршни |

Отремонтируйте согласно руководству к двигателю |

Рекомендуемые режимы работы двигателя с турбонаддувом:

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, нельзя допускать длительной работы двигателя на режиме холостого хода. Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин-1.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Инструкции по безопасности:

— турбокомпрессор необходимо устанавливать только на том двигателе, для которого он предназначен;

— неправильная эксплуатация или несанкционированные модификации турбокомпрессора, а также изменения в системе топливоподачи двигателя, в зажигании, в системе впуска и выпуска могут вызвать разрушение турбокомпрессора и двигателя;

— не прикасаться к турбокомпрессору во время работы или сразу после ее окончания. Горячие поверхности и вращающиеся детали способны серьезно поранить;

— при установке соблюдайте рекомендации изготовителя двигателя по монтажу.

Инструкции по монтажу:

— при установке нового или отремонтированного турбокомпрессора смените моторное масло, масляный фильтр и воздушный фильтр, если только они не были заменены совсем недавно. Пользуйтесь фильтрами, соответствующими техническим требованиям изготовителя двигателя;

— необходимо проследить за тем, чтобы были сняты с турбокомпрессора все заглушки;

— все трубопроводы, соединенные с турбокомпрессором, должны быть чистыми. Любые оставленные предметы, попавшие в турбокомпрессор во время работы, вызовут немедленную поломку;

— пользоваться новыми, проверенными прокладками. Не использовать герметизирующие или склеивающие жидкости и пасты;

— моменты затяжки всех крепежных элементов с резьбой должны соответствовать приводимым в документации изготовителя значениям;

— после запуска двигателя проверить, нет ли утечек в соединениях турбокомпрессора. Необходимо дать проработать двигателю на режиме холостого хода 2..3 минуты, прежде чем его нагружать.

Внимание!

Любые рекламации, если правила эксплуатации и технического обслуживания, изложенные в данной инструкции, не соблюдены, будут отклоняться.