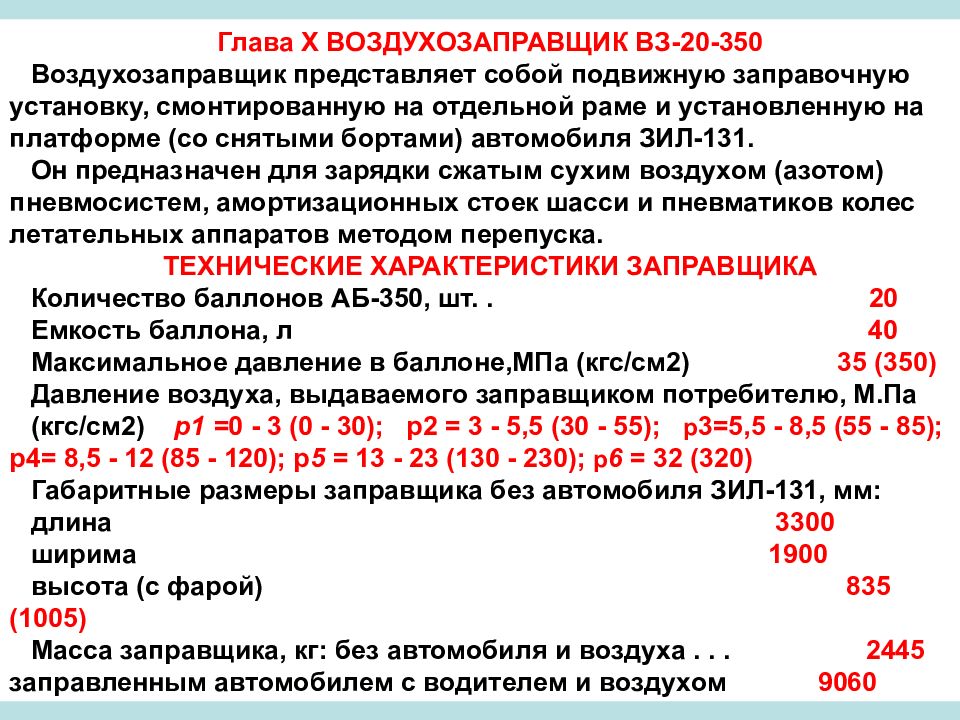

Глава X ВОЗДУХОЗАПРАВЩИК ВЗ 20 350 Воздухозаправщик представляет собой подвижную заправочную установку, смонтированную на отдельной раме и установленную на платформе (со снятыми бортами) автомобиля ЗИЛ 131. Он предназначен для зарядки сжатым сухим воздухом (азотом) пневмосистем, амортизационных стоек шасси и пневматиков колес летательных аппаратов методом перепуска. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЗАПРАВЩИКА Количество баллонов АБ 350, шт. . 20 Емкость баллона, л 40 Максимальное давление в баллоне, МПа (кгс/см 2) 35 (350) Давление воздуха, выдаваемого заправщиком потребителю, М. Па (кгс/см 2) р1 =0 3 (0 30); р2 = 3 5, 5 (30 55); р3=5, 5 8, 5 (55 85); р4= 8, 5 12 (85 120); р5 = 13 23 (130 230); р6 = 32 (320) Габаритные размеры заправщика без автомобиля ЗИЛ 131, мм: длина 3300 ширима 1900 высота (с фарой) 835 (1005) Масса заправщика, кг: без автомобиля и воздуха. . . 2445 заправленным автомобилем с водителем и воздухом 9060

УСТРОЙСТВО ВОЗДУХОЗАПРАВЩИКА Воздухозаправщик состоит из рамы, кузова, пневмо системы, электроосвещения и вспомогательного оборудования. Р а м а —каркасного типа, сваренная из профилей, является опорной частью пневмосистемы и используется для крепления заправщика к полу платформы автомобиля. К каркасу рамы крепятся в задней части нажми, приборов, елевой стороны — два осушительных баллона, справа — фильтры и предохранительный кланам. На основании рамы установлены ложементы для размещения баллонов. Баллоны располагаются н ложементах и дна ряда и стягиваются двенадцатью болтами и гайками, причем четыре гайки служат одновременно такелажными узлами для подъема заправщика. С левой и правой стороны к угольникам каркаса закреплены соответствен но панель зарядки и панель раздачи.

Кузов предназначен для защиты оборудования за правщика от атмосферных осадков, пыли и солнечной радиации. Каркас кузова сварен из уголковой стали и обшит стальным листом. Для доступа к пневмо системе, вспомогательному оборудованию и запасным частям в кузове предусмотрены один торцевой и шесть боковых люков с крышками. Кузов к раме крепится десятью болтами. В верхней части кузова имеются люки для доступа к осушителям и такелажным гайкам. По бортам кузова закреплены рымболты для снятия и установки кузова.

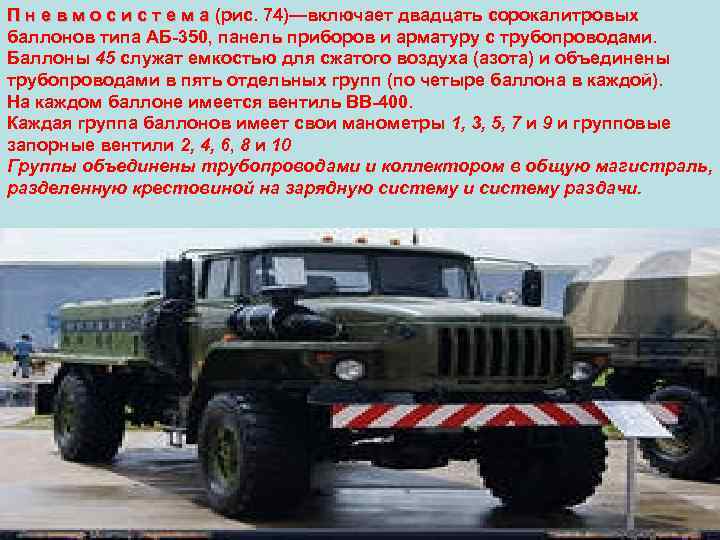

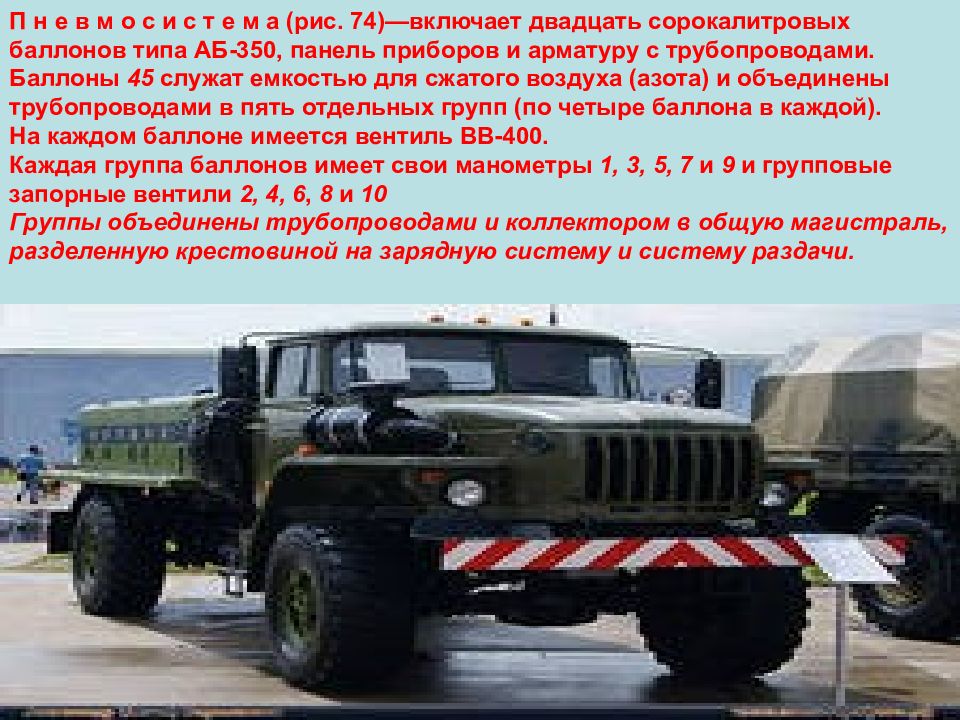

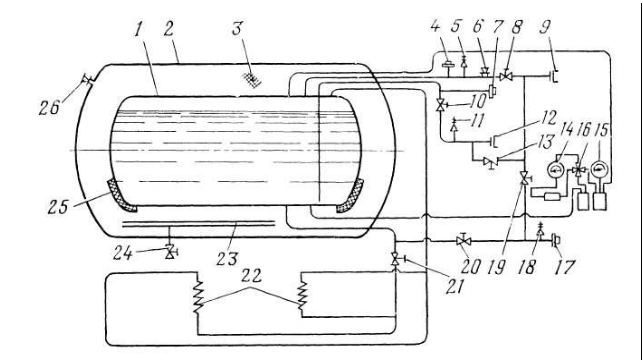

П н е в м о с и с т е м а (рис. 74)—включает двадцать сорокалитровых баллонов типа АБ 350, панель приборов и арматуру с трубопроводами. Баллоны 45 служат емкостью для сжатого воздуха (азота) и объединены трубопроводами в пять отдельных групп (по четыре баллона в каждой). На каждом баллоне имеется вентиль ВВ 400. Каждая группа баллонов имеет свои манометры 1, 3, 5, 7 и 9 и групповые запорные вентили 2, 4, 6, 8 и 10 Группы объединены трубопроводами и коллектором в общую магистраль, разделенную крестовиной на зарядную систему и систему раздачи.

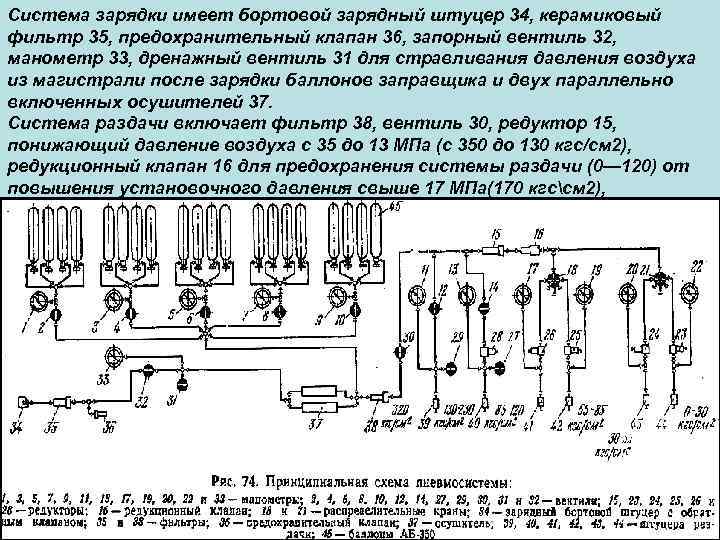

Система зарядки имеет бортовой зарядный штуцер 34, керамиковый фильтр 35, предохранительный клапан 36, запорный вентиль 32, манометр 33, дренажный вентиль 31 для стравливания давления воздуха из магистрали после зарядки баллонов заправщика и двух параллельно включенных осушителей 37. Система раздачи включает фильтр 38, вентиль 30, редуктор 15, понижающий давление воздуха с 35 до 13 МПа (с 350 до 130 кгс/см 2), редукционный клапан 16 для предохранения системы раздачи (0— 120) от повышения установочного давления свыше 17 МПа(170 кгссм 2),

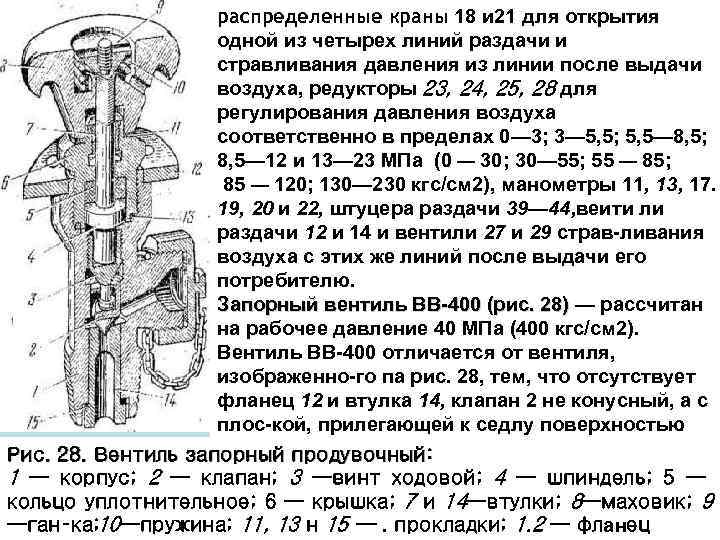

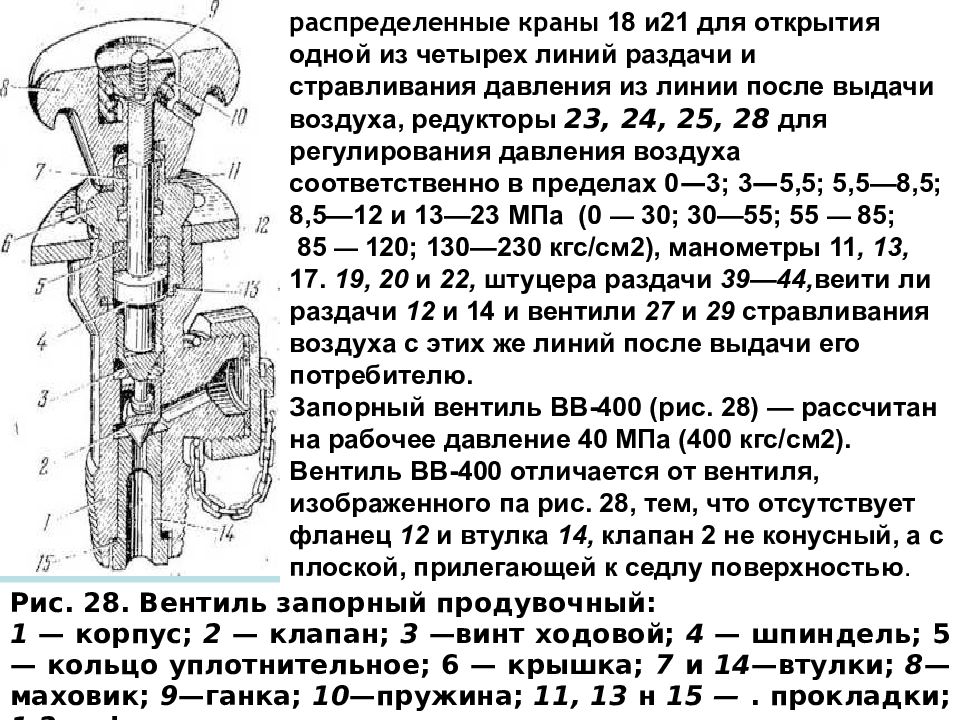

распределенные краны 18 и 21 для открытия одной из четырех линий раздачи и стравливания давления из линии после выдачи воздуха, редукторы 23, 24, 25, 28 для регулирования давления воздуха соответственно в пределах 0— 3; 3— 5, 5; 5, 5— 8, 5; 8, 5— 12 и 13— 23 МПа (0 — 30; 30— 55; 55 — 85; 85 — 120; 130— 230 кгс/см 2), манометры 11, 13, 17. 19, 20 и 22, штуцера раздачи 39— 44, веити ли раздачи 12 и 14 и вентили 27 и 29 страв ливания воздуха с этих же линий после выдачи его потребителю. Запорный вентиль ВВ 400 (рис. 28) — рассчитан на рабочее давление 40 МПа (400 кгс/см 2). Вентиль ВВ 400 отличается от вентиля, изображенно го па рис. 28, тем, что отсутствует фланец 12 и втулка 14, клапан 2 не конусный, а с плос кой, прилегающей к седлу поверхностью. Рис. 28. Вентиль запорный продувочный: 1 — корпус; 2 — клапан; 3 —винт ходовой; 4 — шпиндель; 5 — кольцо уплотнительное; 6 — крышка; 7 и 14—втулки; 8—маховик; 9 —ган ка; 10—пружина; 11, 13 н 15 —. прокладки; 1. 2 — фланец

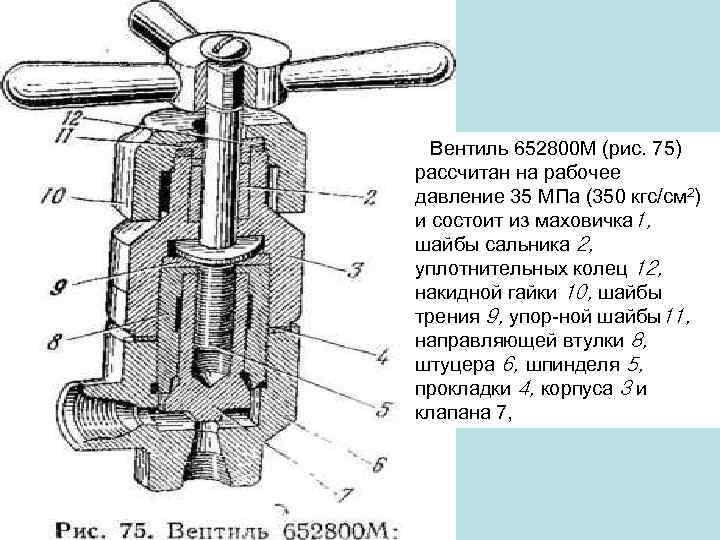

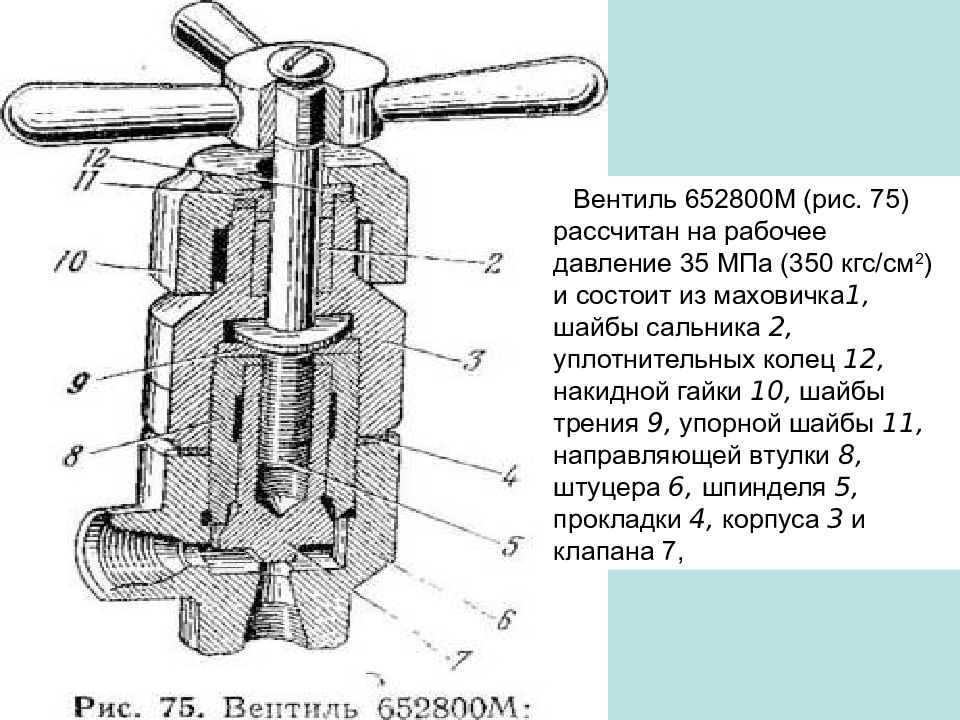

Вентиль 652800 М (рис. 75) рассчитан на рабочее давление 35 МПа (350 кгс/см 2) и состоит из маховичка 1, шайбы сальника 2, уплотнительных колец 12, накидной гайки 10, шайбы трения 9, упор ной шайбы11, направляющей втулки 8, штуцера 6, шпинделя 5, прокладки 4, корпуса 3 и клапана 7,

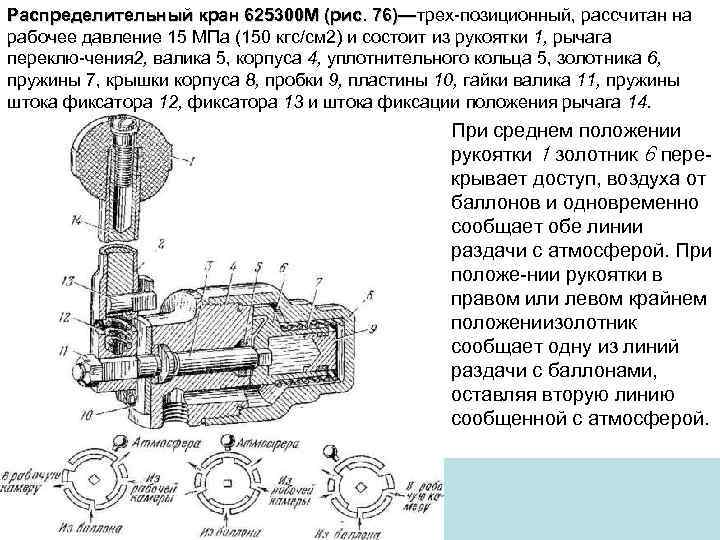

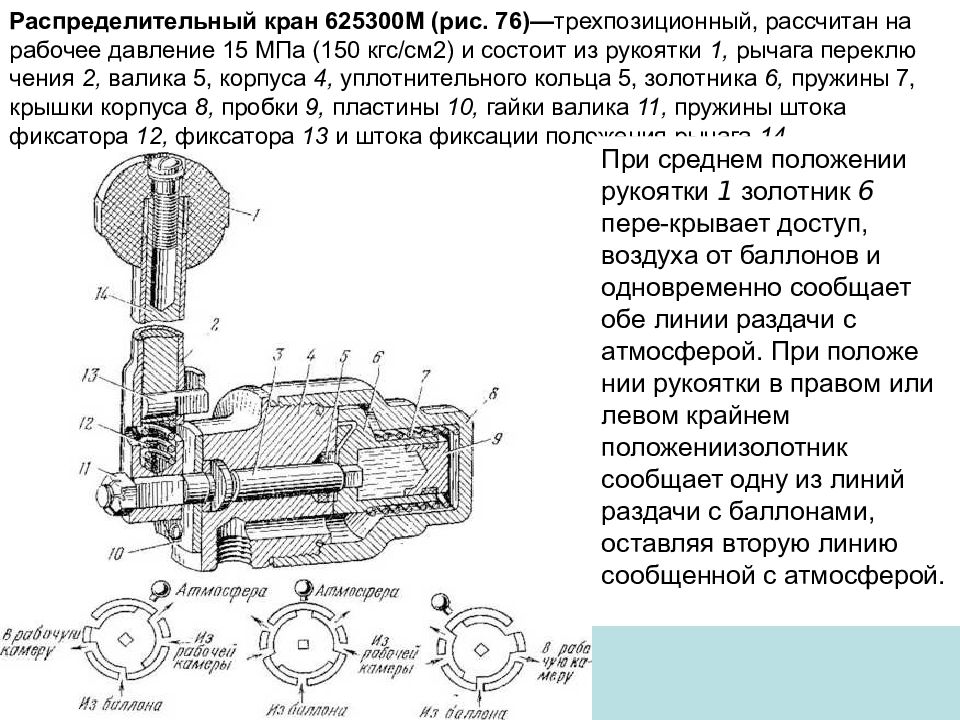

Распределительный кран 625300 М (рис. 76)—трех позиционный, рассчитан на 76)— рабочее давление 15 МПа (150 кгс/см 2) и состоит из рукоятки 1, рычага переклю чения 2, валика 5, корпуса 4, уплотнительного кольца 5, золотника 6, пружины 7, крышки корпуса 8, пробки 9, пластины 10, гайки валика 11, пружины штока фиксатора 12, фиксатора 13 и штока фиксации положения рычага 14. При среднем положении рукоятки 1 золотник 6 пере крывает доступ, воздуха от баллонов и одновременно сообщает обе линии раздачи с атмосферой. При положе нии рукоятки в правом или левом крайнем положениизолотник сообщает одну из линий раздачи с баллонами, оставляя вторую линию сообщенной с атмосферой.

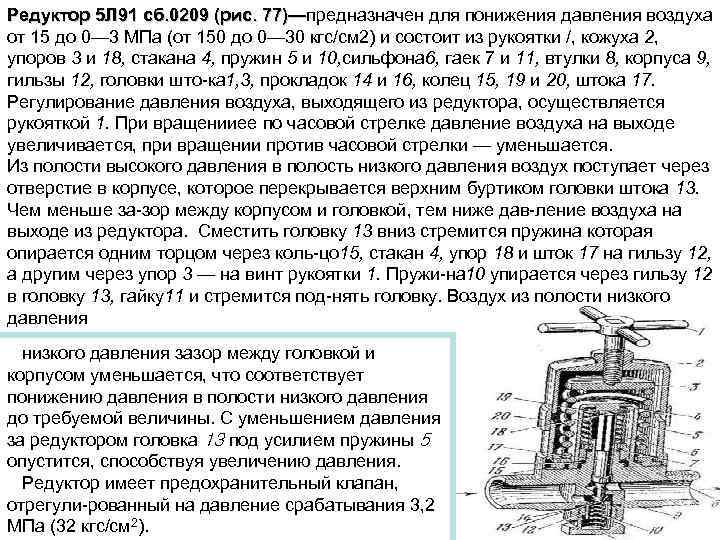

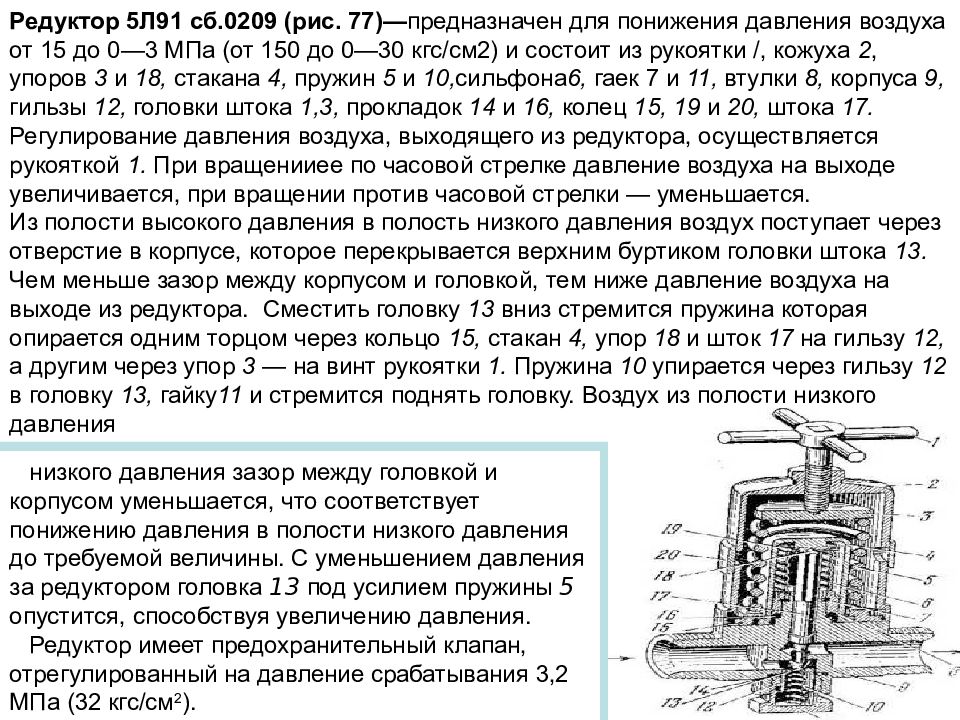

Редуктор 5 Л 91 сб. 0209 (рис. 77)—предназначен для понижения давления воздуха 77)— от 15 до 0— 3 МПа (от 150 до 0— 30 кгс/см 2) и состоит из рукоятки /, кожуха 2, упоров 3 и 18, стакана 4, пружин 5 и 10, сильфона 6, гаек 7 и 11, втулки 8, корпуса 9, гильзы 12, головки што ка 1, 3, прокладок 14 и 16, колец 15, 19 и 20, штока 17. Регулирование давления воздуха, выходящего из редуктора, осуществляется рукояткой 1. При вращенииее по часовой стрелке давление воздуха на выходе увеличивается, при вращении против часовой стрелки — уменьшается. Из полости высокого давления в полость низкого давления воздух поступает через отверстие в корпусе, которое перекрывается верхним буртиком головки штока 13. Чем меньше за зор между корпусом и головкой, тем ниже дав ление воздуха на выходе из редуктора. Сместить головку 13 вниз стремится пружина которая опирается одним торцом через коль цо 15, стакан 4, упор 18 и шток 17 на гильзу 12, а другим через упор 3 — на винт рукоятки 1. Пружи на 10 упирается через гильзу 12 в головку 13, гайку11 и стремится под нять головку. Воздух из полости низкого давления зазор между головкой и корпусом уменьшается, что соответствует понижению давления в полости низкого давления до требуемой величины. С уменьшением давления за редуктором головка 13 под усилием пружины 5 опустится, способствуя увеличению давления. Редуктор имеет предохранительный клапан, отрегули рованный на давление срабатывания 3, 2 МПа (32 кгс/см 2).

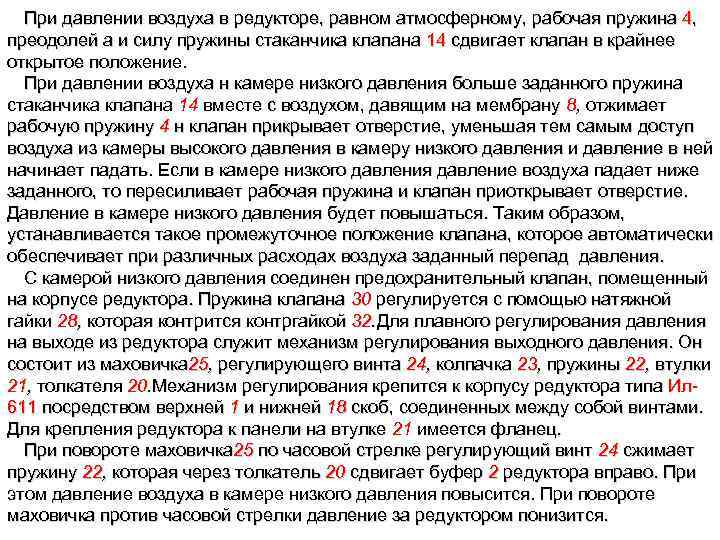

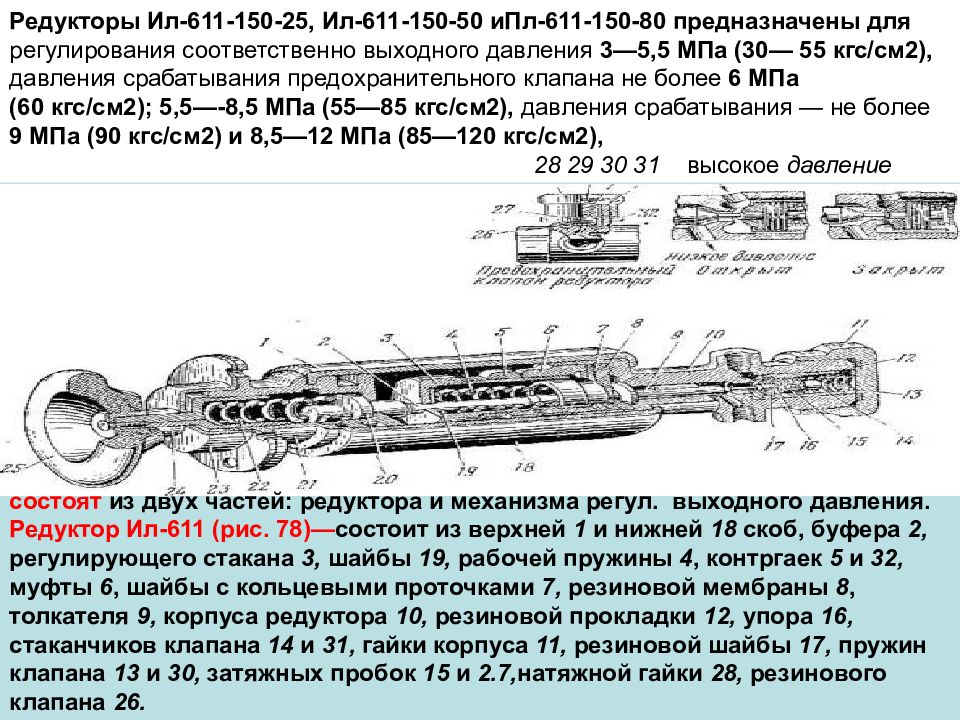

Редукторы Ил 611 150 25, Ил 611 150 50 и. Пл 611 150 80 предназначены для регулирования соответственно выходного давления 3— 5, 5 МПа (30— 55 кгс/см 2), давления срабатывания предохранительного клапана не более 6 МПа (60 кгс/см 2); 5, 5— 8, 5 МПа (55— 85 кгс/см 2), давления срабатывания — не более 9 МПа (90 кгс/см 2) и 8, 5— 12 МПа (85— 120 кгс/см 2), 28 29 30 31 высокое давление состоят из двух частей: редуктора и механизма регул. выходного давления. Редуктор Ил 611 (рис. 78)—состоит из верхней 1 и нижней 18 скоб, буфера 2, 78)— регулирующего стакана 3, шайбы 19, рабочей пружины 4, контргаек 5 и 32, муф ты6, шайбы с кольцевыми проточками 7, резиновой мембраны 8, толкателя 9, корпуса редуктора 10, резиновой прокладки 12, упора 16, стаканчиков клапана 14 и 31, гайки корпуса 11, резиновой шайбы 17, пружин клапана 13 и 30, затяжных пробок 15 и 2. 7, натяжной гайки 28, резинового клапана 26.

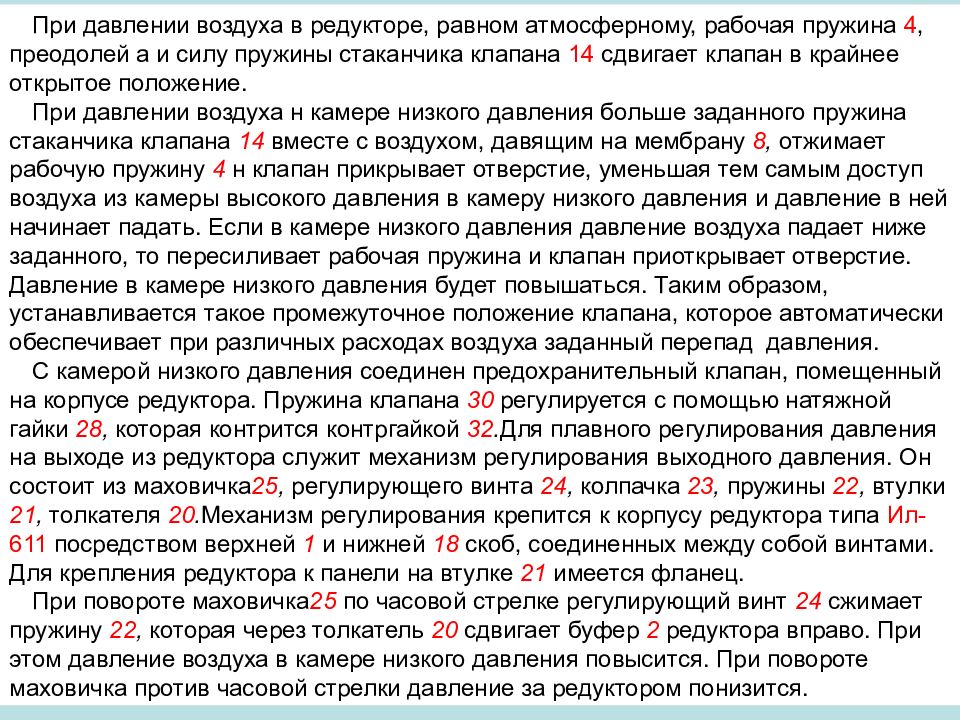

При давлении воздуха в редукторе, равном атмосферному, рабочая пружина 4, преодолей а и силу пружины стаканчика клапана 14 сдвигает клапан в крайнее открытое положение. При давлении воздуха н камере низкого давления больше заданного пружина стаканчика клапана 14 вместе с воздухом, давящим на мембрану 8, отжимает рабочую пружину 4 н клапан прикрывает отверстие, уменьшая тем самым доступ воздуха из камеры высокого давления в камеру низкого давления и давление в ней начинает падать. Если в камере низкого давления давление воздуха падает ниже заданного, то пересиливает рабочая пружина и клапан приоткрывает отверстие. Давление в камере низкого давления будет повышаться. Таким образом, устанавливается такое промежуточное положение клапана, которое автоматически обеспечивает при различных расходах воздуха заданный перепад давления. С камерой низкого давления соединен предохранительный клапан, помещенный на корпусе редуктора. Пружина клапана 30 регулируется с помощью натяжной гайки 28, которая контрится контргайкой 32. Для плавного регулирования давления на выходе из редуктора служит механизм регулирования выходного давления. Он состоит из маховичка 25, регулирующего винта 24, колпачка 23, пружины 22, втулки 21, толкателя 20. Механизм регулирования крепится к корпусу редуктора типа Ил 611 посредством верхней 1 и нижней 18 скоб, соединенных между собой винтами. Для крепления редуктора к панели на втулке 21 имеется фланец. При повороте маховичка 25 по часовой стрелке регулирующий винт 24 сжимает пружину 22, которая через толкатель 20 сдвигает буфер 2 редуктора вправо. При этом давление воздуха в камере низкого давления повысится. При повороте маховичка против часовой стрелки давление за редуктором понизится.

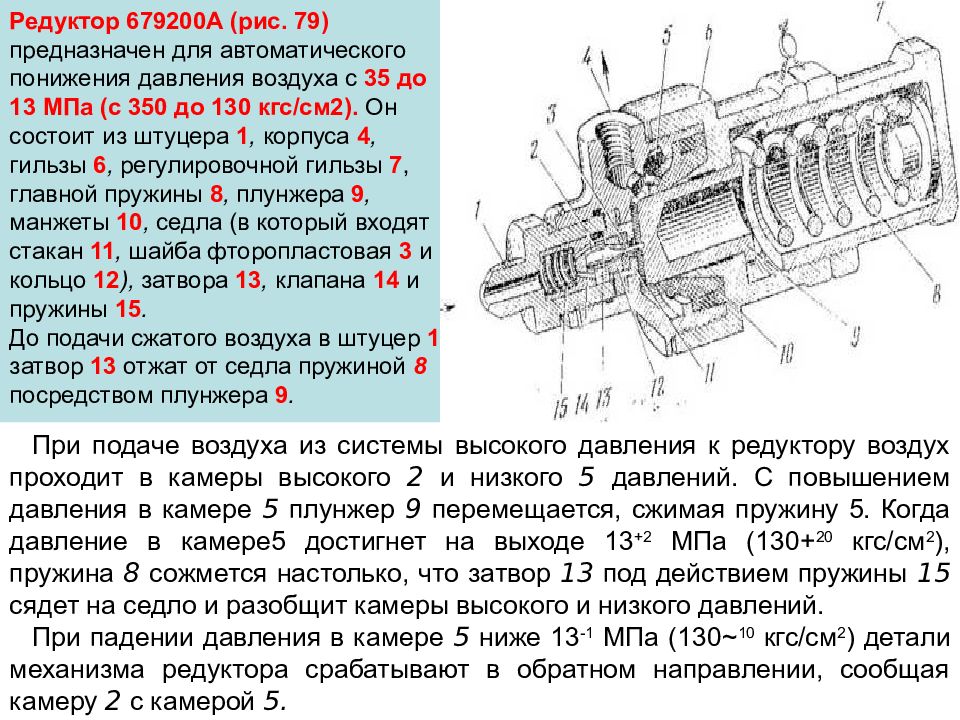

Редуктор 679200 А (рис. 79) предназначен для автоматического понижения давления воздуха с 35 до 13 МПа (с 350 до 130 кгс/см 2). Он состоит из штуцера 1, корпуса 4, гильзы 6, регулировочной гильзы 7, главной пружины 8, плунжера 9, манжеты 10, седла (в который входят 10 стакан 11, шайба фторопластовая 3 и 11 кольцо 12), затвора 13, клапана 14 и 12 13 пружины 15. 15 До подачи сжатого воздуха в штуцер 1 затвор 13 отжат от седла пружиной 8 посредством плунжера 9. При подаче воздуха из системы высокого давления к редуктору воздух проходит в камеры высокого 2 и низкого 5 давлений. С повышением давления в камере 5 плунжер 9 перемещается, сжимая пружину 5. Когда давление в камере 5 достигнет на выходе 13+2 МПа (130+20 кгс/см 2), пружина 8 сожмется настолько, что затвор 13 под действием пружины 15 сядет на седло и разобщит камеры высокого и низкого давлений. При падении давления в камере 5 ниже 13 1 МПа (130~10 кгс/см 2) детали механизма редуктора срабатывают в обратном направлении, сообщая камеру 2 с камерой 5.

Редуктор 683200 (рис. 80) предназначен для понижения давления воздуха от 35 до 13 МПа (от 350 до 130 кгс/см 2) и регулирования его от 13 до 23 МПа (от 130 до 230 кгс/см 2). Он собран из редуктора 679200 А (рис. 79) и механизма регулирования, который состоит из корпуса /, подшипника 2, пружины 3, толкателя 4 валика 5, фланца 6, регулировочного винта 7 и ручки 8. Принцип действия редуктора 679200 А описан выше. Вращая ручку 8 по часовой стрелке, пружина 3, сжимаясь, давит на толкатель 4, который опускает плунжером 9 (рис. 79) затвор 13, при этом давление в камере 5 повышается. Так можно довести давление до 23 МПа (230 кгс/см 2). Вращением ручки против часовой стрелки давление уменьшается усилие на толкатель 4 (рис. 80) и плунжер 9(рис. 79)редуктора. Рис. 80. Редуктор 683200: 1 — корпус; 2 — подшипник; 3 — пружина; 1 — толкатель: 5 — малик; 6 — фланец; 7— регулировочный винт; 8 — ручка

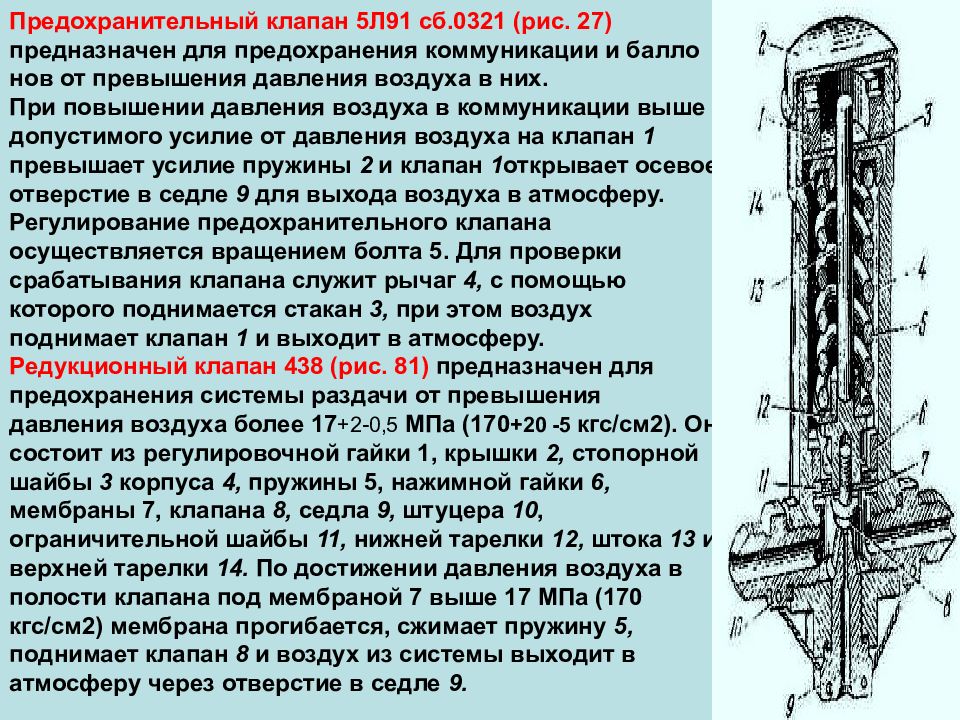

Предохранительный клапан 5 Л 91 сб. 0321 (рис. 27) предназначен для предохранения коммуникации и балло нов от превышения давления воздуха в них. При повышении давления воздуха в коммуникации выше допустимого усилие от давления воздуха на клапан 1 превышает усилие пружины 2 и клапан 1 открывает осевое отверстие в седле 9 для выхода воздуха в атмосферу. Регулирование предохранительного клапана осуществляется вращением болта 5. Для проверки срабатывания клапана служит рычаг 4, с помощью которого поднимается стакан 3, при этом воздух поднимает клапан 1 и выходит в атмосферу. Редукционный клапан 438 (рис. 81) предназначен для предохранения системы раздачи от превышения давления воздуха более 17+2 0, 5 МПа (170+20 5 кгс/см 2). Он состоит из регулировочной гайки 1, крышки 2, стопорной шайбы 3 корпуса 4, пружины 5, нажимной гайки 6, мембраны 7, клапана 8, седла 9, штуцера 10, ограничительной шайбы 11, нижней тарелки 12, штока 13 и верхней тарелки 14. По достижении давления воздуха в полости клапана под мембраной 7 выше 17 МПа (170 кгс/см 2) мембрана прогибается, сжимает пружину 5, поднимает клапан 8 и воздух из системы выходит в атмосферу через отверстие в седле 9.

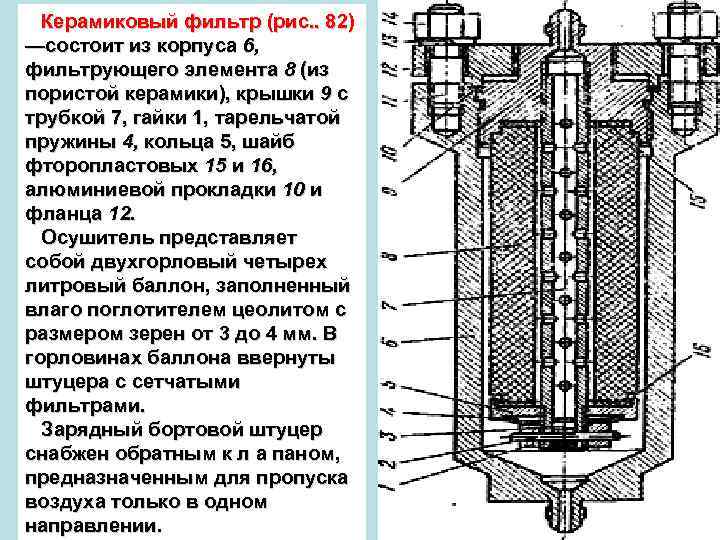

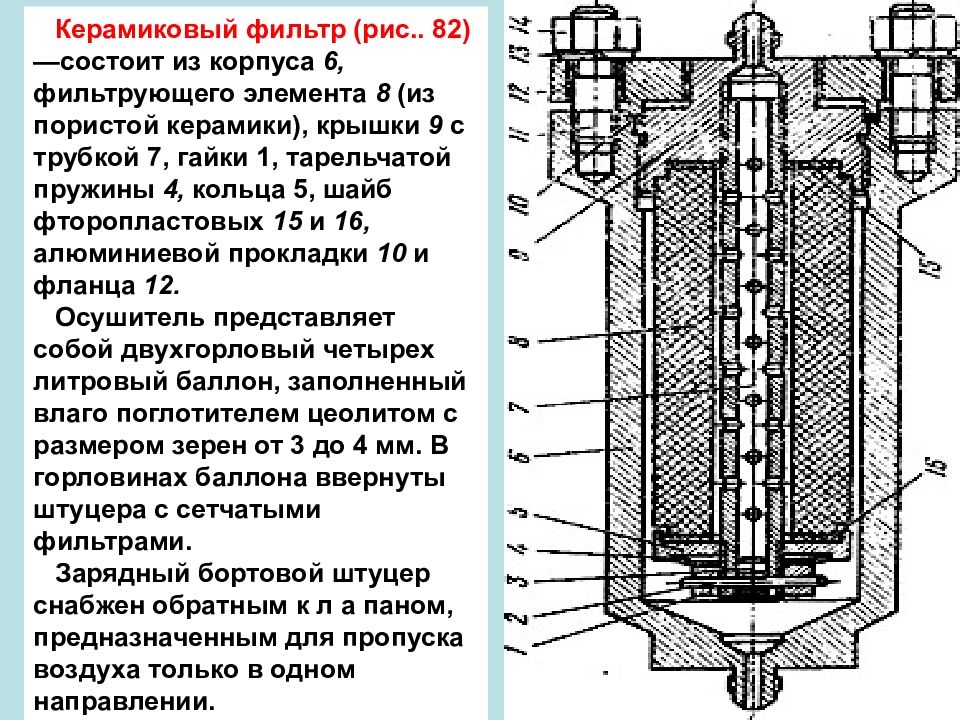

Керамиковый фильтр (рис. . 82) —состоит из корпуса 6, фильтрующего элемента 8 (из пористой керамики), крышки 9 с трубкой 7, гайки 1, тарельчатой пружины 4, кольца 5, шайб фторопластовых 15 и 16, алюминиевой прокладки 10 и фланца 12. Осушитель представляет собой двухгорловый четырех литровый баллон, заполненный влаго поглотителем цеолитом с размером зерен от 3 до 4 мм. В горловинах баллона ввернуты штуцера с сетчатыми фильтрами. Зарядный бортовой штуцер снабжен обратным к л а паном, предназначенным для пропуска воздуха только в одном направлении.

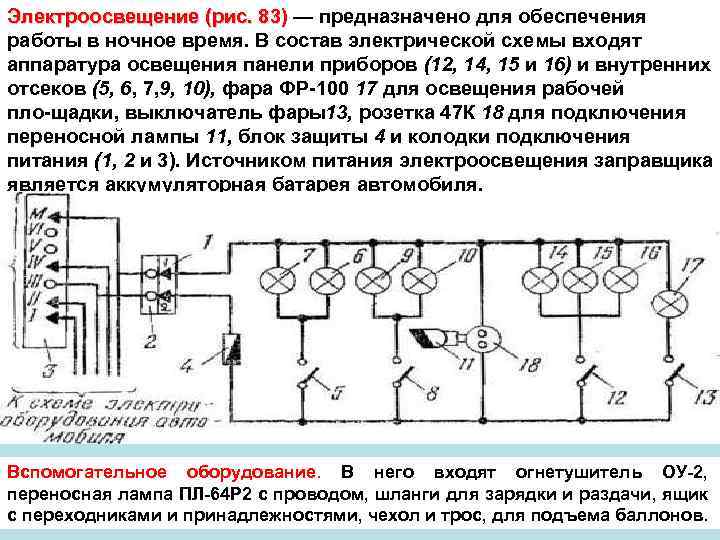

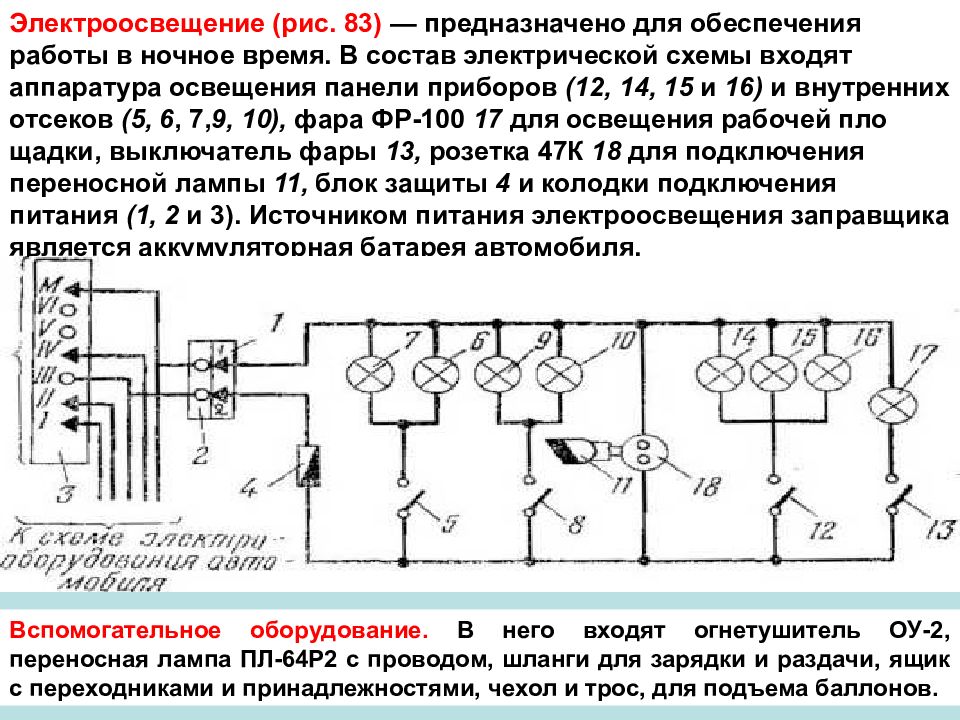

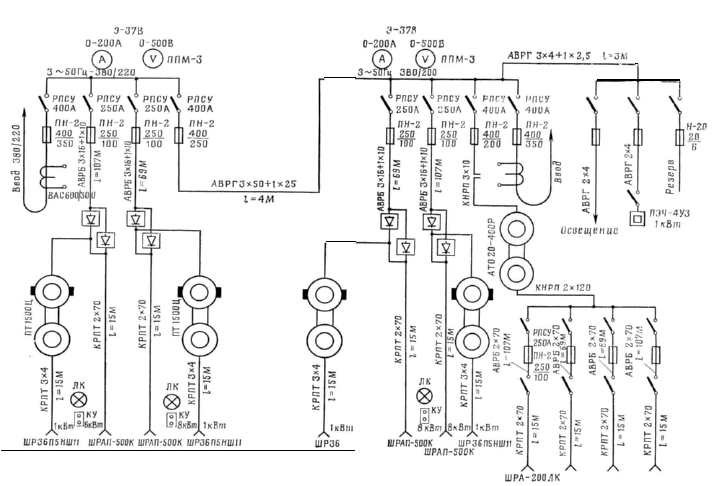

Электроосвещение (рис. 83) — предназначено для обеспечения работы в ночное время. В состав электрической схемы входят аппаратура освещения панели приборов (12, 14, 15 и 16) и внутренних отсеков (5, 6, 7, 9, 10), фара ФР 100 17 для освещения рабочей пло щадки, выключатель фары13, розетка 47 К 18 для подключения переносной лампы 11, блок защиты 4 и колодки подключения питания (1, 2 и 3). Источником питания электроосвещения заправщика является аккумуляторная батарея автомобиля. Вспомогательное оборудование. В него входят огнетушитель ОУ 2, переносная лампа ПЛ 64 Р 2 с проводом, шланги для зарядки и раздачи, ящик с переходниками и принадлежностями, чехол и трос, для подъема баллонов.

1

Первый слайд презентации

Глава X ВОЗДУХОЗАПРАВЩИК ВЗ-20-350

Воздухозаправщик представляет собой подвижную заправочную установку, смонтированную на отдельной раме и установленную на платформе (со снятыми бортами) автомобиля ЗИЛ-131.

Он предназначен для зарядки сжатым сухим воздухом (азотом) пневмосистем, амортизационных стоек шасси и пневматиков колес летательных аппаратов методом перепуска.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЗАПРАВЩИКА

Количество баллонов АБ-350, шт.. 20

Емкость баллона, л 40

Максимальное давление в баллоне,МПа (кгс/см2) 35 (350)

Давление воздуха, выдаваемого заправщиком потребителю, М.Па

(кгс/см2) р1 = 0 — 3 (0 — 30); р2 = 3 — 5,5 (30 — 55); р 3=5,5 — 8,5 (55 — 85); р4= 8,5 — 12 (85 — 120); р 5 = 13 — 23 (130 — 230); р 6 = 32 (320)

Габаритные размеры заправщика без автомобиля ЗИЛ-131, мм:

длина 3300

ширима 1900

высота (с фарой) 835 (1005)

Масса заправщика, кг: без автомобиля и воздуха… 2445 заправленным автомобилем с водителем и воздухом 9060

Изображение слайда

УСТРОЙСТВО ВОЗДУХОЗАПРАВЩИКА

Воздухозаправщик состоит из рамы, кузова, пневмосистемы, электроосвещения и вспомогательного оборудования.

Р а м а —каркасного типа, сваренная из профилей, является опорной частью пневмосистемы и используется для крепления заправщика к полу платформы автомобиля. К каркасу рамы крепятся в задней части нажми, приборов, елевой стороны — два осушительных баллона, справа — фильтры и предохранительный кланам. На основании рамы установлены ложементы для размещения баллонов. Баллоны располагаются н ложементах и дна ряда и стягиваются двенадцатью болтами и гайками, причем четыре гайки служат одновременно такелажными узлами для подъема заправщика. С левой и правой стороны к угольникам каркаса закреплены соответствен но панель зарядки и панель раздачи.

Изображение слайда

Кузов предназначен для защиты оборудования за правщика от атмосферных осадков, пыли и солнечной радиации. Каркас кузова сварен из уголковой стали и обшит стальным листом. Для доступа к пневмо системе, вспомогательному оборудованию и запасным частям в кузове предусмотрены один торцевой и шесть боковых люков с крышками.

Кузов к раме крепится десятью болтами. В верхней части кузова имеются люки для доступа к осушителям и такелажным гайкам. По бортам кузова закреплены рымболты для снятия и установки кузова.

Изображение слайда

П н е в м о с и с т е м а (рис. 74)—включает двадцать сорокалитровых баллонов типа АБ-350, панель приборов и арматуру с трубопроводами. Баллоны 45 служат емкостью для сжатого воздуха (азота) и объединены трубопроводами в пять отдельных групп (по четыре баллона в каждой).

На каждом баллоне имеется вентиль ВВ-400.

Каждая группа баллонов имеет свои манометры 1, 3, 5, 7 и 9 и групповые запорные вентили 2, 4, 6, 8 и 10

Группы объединены трубопроводами и коллектором в общую магистраль, разделенную крестовиной на зарядную систему и систему раздачи.

Изображение слайда

Система зарядки имеет бортовой зарядный штуцер 34, керамиковый фильтр 35, предохранительный клапан 36, запорный вентиль 32, манометр 33, дренажный вентиль 31 для стравливания давления воздуха из магистрали после зарядки баллонов заправщика и двух параллельно включенных осушителей 37.

Система раздачи включает фильтр 38, вентиль 30, редуктор 15, понижающий давление воздуха с 35 до 13 МПа (с 350 до 130 кгс/см2), редукционный клапан 16 для предохранения системы раздачи (0—120) от повышения установочного давления свыше 17 МПа(170 кгссм2),

Изображение слайда

распределенные краны 18 и21 для открытия одной из четырех линий раздачи и стравливания давления из линии после выдачи воздуха, редукторы 23, 24, 25, 28 для регулирования давления воздуха соответственно в пределах 0 — 3; 3 — 5,5; 5,5—8,5; 8,5—12 и 13—23 МПа (0 — 30; 30—55; 55 — 85;

85 — 120; 130—230 кгс/см2), манометры 11, 13, 17. 19, 20 и 22, штуцера раздачи 39—44, веити ли раздачи 12 и 14 и вентили 27 и 29 стравливания воздуха с этих же линий после выдачи его потребителю.

Запорный вентиль ВВ-400 (рис. 28) — рассчитан на рабочее давление 40 МПа (400 кгс/см2). Вентиль ВВ-400 отличается от вентиля, изображенного па рис. 28, тем, что отсутствует фланец 12 и втулка 14, клапан 2 не конусный, а с плоской, прилегающей к седлу поверхностью.

Рис. 28. Вентиль запорный продувочный:

1 — корпус; 2 — клапан; 3 —винт ходовой; 4 — шпиндель; 5 — кольцо уплотнительное; 6 — крышка; 7 и 14 —втулки; 8 —маховик; 9 —ганка; 10 —пружина; 11, 13 н 15 —. прокладки; 1.2 — фл ан ец

Изображение слайда

Вентиль 652800М (рис. 75) рассчитан на рабочее давление 35 МПа (350 кгс/см 2 ) и состоит из маховичка 1, шайбы сальника 2, уплотнительных колец 12, накидной гайки 10, шайбы трения 9, упор ной шайбы 11, направляющей втулки 8, штуцера 6, шпинделя 5, прокладки 4, корпуса 3 и клапана 7,

Изображение слайда

Распределительный кран 625300М (рис. 76)— трехпозиционный, рассчитан на рабочее давление 15 МПа (150 кгс/см2) и состоит из рукоятки 1, рычага переключения 2, валика 5, корпуса 4, уплотнительного кольца 5, золотника 6, пружины 7, крышки корпуса 8, пробки 9, пластины 10, гайки валика 11, пружины штока фиксатора 12, фиксатора 13 и штока фиксации положения рычага 14.

При среднем положении рукоятки 1 золотник 6 пере-крывает доступ, воздуха от баллонов и одновременно сообщает обе линии раздачи с атмосферой. При положе нии рукоятки в правом или левом крайнем положениизолотник сообщает одну из линий раздачи с баллонами, оставляя вторую линию сообщенной с атмосферой.

Изображение слайда

низкого давления зазор между головкой и корпусом уменьшается, что соответствует понижению давления в полости низкого давления до требуемой величины. С уменьшением давления за редуктором головка 13 под усилием пружины 5 опустится, способствуя увеличению давления.

Редуктор имеет предохранительный клапан, отрегули рованный на давление срабатывания 3,2 МПа (32 кгс/см 2 ).

Редуктор 5Л91 сб.0209 (рис. 77)— предназначен для понижения давления воздуха от 15 до 0—3 МПа (от 150 до 0—30 кгс/см2) и состоит из рукоятки /, кожуха 2, упоров 3 и 18, стакана 4, пружин 5 и 10, сильфона 6, гаек 7 и 11, втулки 8, корпуса 9, гильзы 12, головки штока 1,3, прокладок 14 и 16, колец 15, 19 и 20, штока 17. Регулирование давления воздуха, выходящего из редуктора, осуществляется рукояткой 1. При вращенииее по часовой стрелке давление воздуха на выходе увеличивается, при вращении против часовой стрелки — уменьшается.

Из полости высокого давления в полость низкого давления воздух поступает через отверстие в корпусе, которое перекрывается верхним буртиком головки штока 13. Чем меньше зазор между корпусом и головкой, тем ниже давление воздуха на выходе из редуктора. Сместить головку 13 вниз стремится пружина которая опирается одним торцом через кольцо 15, стакан 4, упор 18 и шток 17 на гильзу 12, а другим через упор 3 — на винт рукоятки 1. Пружина 10 упирается через гильзу 12 в головку 13, гайку 11 и стремится поднять головку. Воздух из полости низкого давления

Изображение слайда

Редукторы Ил-611-150-25, Ил-611-150-50 иПл-611-150-80 предназначены для регулирования соответственно выходного давления 3—5,5 МПа (30— 55 кгс/см2), давления срабатывания предохранительного клапана не более 6 МПа

(60 кгс/см2); 5,5—-8,5 МПа (55—85 кгс/см2), давления срабатывания — не более 9 МПа (90 кгс/см2) и 8,5—12 МПа (85—120 кгс/см2),

28 29 30 31 высокое давление

состоят из двух частей: редуктора и механизма регул. выходного давления.

Редуктор Ил-611 (рис. 78)— состоит из верхней 1 и нижней 18 скоб, буфера 2, регулирующего стакана 3, шайбы 19, рабочей пружины 4, контргаек 5 и 32, муфты 6, шайбы с кольцевыми проточками 7, резиновой мембраны 8, толкателя 9, корпуса редуктора 10, резиновой прокладки 12, упора 16, стаканчиков клапана 14 и 31, гайки корпуса 11, резиновой шайбы 17, пружин клапана 13 и 30, затяжных пробок 15 и 2.7, натяжной гайки 28, резинового клапана 26.

Изображение слайда

При давлении воздуха в редукторе, равном атмосферному, рабочая пружина 4, преодолей а и силу пружины стаканчика клапана 14 сдвигает клапан в крайнее открытое положение.

При давлении воздуха н камере низкого давления больше заданного пружина стаканчика клапана 14 вместе с воздухом, давящим на мембрану 8, отжимает рабочую пружину 4 н клапан прикрывает отверстие, уменьшая тем самым доступ воздуха из камеры высокого давления в камеру низкого давления и давление в ней начинает падать. Если в камере низкого давления давление воздуха падает ниже заданного, то пересиливает рабочая пружина и клапан приоткрывает отверстие. Давление в камере низкого давления будет повышаться. Таким образом, устанавливается такое промежуточное положение клапана, которое автоматически обеспечивает при различных расходах воздуха заданный перепад давления.

С камерой низкого давления соединен предохранительный клапан, помещенный на корпусе редуктора. Пружина клапана 30 регулируется с помощью натяжной гайки 28, которая контрится контргайкой 32. Для плавного регулирования давления на выходе из редуктора служит механизм регулирования выходного давления. Он состоит из маховичка 25, регулирующего винта 24, колпачка 23, пружины 22, втулки 21, толкателя 20. Механизм регулирования крепится к корпусу редуктора типа Ил-611 посредством верхней 1 и нижней 18 скоб, соединенных между собой винтами. Для крепления редуктора к панели на втулке 21 имеется фланец.

При повороте маховичка 25 по часовой стрелке регулирующий винт 24 сжимает пружину 22, которая через толкатель 20 сдвигает буфер 2 редуктора вправо. При этом давление воздуха в камере низкого давления повысится. При повороте маховичка против часовой стрелки давление за редуктором понизится.

Изображение слайда

При подаче воздуха из системы высокого давления к редуктору воздух проходит в камеры высокого 2 и низкого 5 давлений. С повышением давления в камере 5 плунжер 9 перемещается, сжимая пружину 5. Когда давление в камере5 достигнет на выходе 13 +2 МПа (130+ 20 кгс/см 2 ), пружина 8 сожмется настолько, что затвор 13 под действием пружины 15 сядет на седло и разобщит камеры высокого и низкого давлений.

При падении давления в камере 5 ниже 13 -1 МПа (130~ 10 кгс/см 2 ) детали механизма редуктора срабатывают в обратном направлении, сообщая камеру 2 с камерой 5.

Редуктор 679200А (рис. 79) предназначен для автоматического понижения давления воздуха с 35 до 13 МПа (с 350 до 130 кгс/см2). Он состоит из штуцера 1, корпуса 4, гильзы 6, регулировочной гильзы 7, главной пружины 8, плунжера 9, манжеты 10, седла (в который входят стакан 11, шайба фторопластовая 3 и кольцо 12 ), затвора 13, клапана 14 и пружины 15.

До подачи сжатого воздуха в штуцер 1 затвор 13 отжат от седла пружиной 8 посредством плунжера 9.

Изображение слайда

Редуктор 683200 (рис. 80) предназначен для понижения давления воздуха от 35 до 13 МПа (от 350 до 130 кгс/см2) и регулирования его от 13 до 23 МПа (от 130 до 230 кгс/см2). Он собран из редуктора 679200А (рис. 79) и механизма регулирования, который состоит из корпуса /, подшипника 2, пружины 3, толкателя 4 валика 5, фланца 6, регулировочного винта 7 и ручки 8.

Принцип действия редуктора 679200А описан выше. Вращая ручку 8 по часовой стрелке, пружина 3, сжимаясь, давит на толкатель 4, который опускает плунжером 9 (рис. 79) затвор 13, при этом давление в камере 5 повышается. Так можно довести давление до 23 МПа (230 кгс/см2). Вращением ручки против часовой стрелки давление уменьшается усилие на толкатель 4 (рис. 80) и плунжер 9(рис. 79)редуктора.

Рис. 80. Редуктор 683200:

1 — корпус;

2 — подшипник;

3 — пружина;

1 — толкатель:

5 — малик;

6 — фланец;

7 — регулировочный винт;

8 — ручка

Изображение слайда

Предохранительный клапан 5Л91 сб.0321 (рис. 27) предназначен для предохранения коммуникации и баллонов от превышения давления воздуха в них.

При повышении давления воздуха в коммуникации выше допустимого усилие от давления воздуха на клапан 1 превышает усилие пружины 2 и клапан 1 открывает осевое отверстие в седле 9 для выхода воздуха в атмосферу. Регулирование предохранительного клапана осуществляется вращением болта 5. Для проверки срабатывания клапана служит рычаг 4, с помощью которого поднимается стакан 3, при этом воздух поднимает клапан 1 и выходит в атмосферу.

Редукционный клапан 438 (рис. 81) предназначен для предохранения системы раздачи от превышения давления воздуха более 17 +2-0,5 МПа (170 +20 -5 кгс/см2). Он состоит из регулировочной гайки 1, крышки 2, стопорной шайбы 3 корпуса 4, пружины 5, нажимной гайки 6, мембраны 7, клапана 8, седла 9, штуцера 10, ограничительной шайбы 11, нижней тарелки 12, штока 13 и верхней тарелки 14. По достижении давления воздуха в полости клапана под мембраной 7 выше 17 МПа (170 кгс/см2) мембрана прогибается, сжимает пружину 5, поднимает клапан 8 и воздух из системы выходит в атмосферу через отверстие в седле 9.

Изображение слайда

Керамиковый фильтр (рис.. 82) —состоит из корпуса 6, фильтрующего элемента 8 (из пористой керамики), крышки 9 с трубкой 7, гайки 1, тарельчатой пружины 4, кольца 5, шайб фторопластовых 15 и 16, алюминиевой прокладки 10 и фланца 12.

Осушитель представляет собой двухгорловый четырех литровый баллон, заполненный влаго поглотителем цеолитом с размером зерен от 3 до 4 мм. В горловинах баллона ввернуты штуцера с сетчатыми фильтрами.

Зарядный бортовой штуцер снабжен обратным к л а паном, предназначенным для пропуска воздуха только в одном направлении.

Изображение слайда

Электроосвещение (рис. 83) — предназначено для обеспечения работы в ночное время. В состав электрической схемы входят аппаратура освещения панели приборов (12, 14, 15 и 16) и внутренних отсеков (5, 6, 7, 9, 10), фара ФР-100 17 для освещения рабочей площадки, выключатель фары 13, розетка 47К 18 для подключения переносной лампы 11, блок защиты 4 и колодки подключения питания (1, 2 и 3). Источником питания электроосвещения заправщика является аккумуляторная батарея автомобиля.

Вспомогательное оборудование. В него входят огнетушитель ОУ-2, переносная лампа ПЛ-64Р2 с проводом, шланги для зарядки и раздачи, ящик с переходниками и принадлежностями, чехол и трос, для подъема баллонов.

Изображение слайда

ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ

ЮЖНОГО ФЕДЕРАЛЬНОГО

УНИВЕРСИТЕТА В г.ТАГАНРОГЕ

ВОЕННАЯ КАФЕДРА

УТВЕРЖДАЮ

Начальник Военной

кафедры ТТИ ЮФУ

д.т.н., доцент,

капитан 1 ранга

Н. Сергеев

«____» _____________ 200 _

г.

Методические разработки (планы-конспекты)

для военно-учетной

специальности

«Организация

тылового обеспечения авиации»

|

По |

ВСП. |

|

Дисциплина |

ВСП. |

|

Тема |

Эксплуатация |

Обсуждены на

заседании кафедры

Протокол № ____ от

« ___ » ___________ 200 _ г.

СОГЛАСОВАНО

Начальник цикла

ОВП и ОВМП Военной кафедры ТТИ ЮФУ

капитан 2 ранга

А.Петерсон

Член совета

методического кабинета

к.т.н., доцент,

полковник запаса

В.Чернышев

РАЗРАБОТАЛ

Преподаватель

Военной кафедры ТТИ ЮФУ

Майор

В.Кущев

Г. Таганрог Содержание:

|

Занятие № 1. Назначение, |

3 |

|

Введение |

4 |

|

Вопрос |

5 |

|

Вопрос |

8 |

|

Заключение |

41 |

|

Занятие № 2. Организация |

42 |

|

Введение |

43 |

|

Вопрос |

44 |

|

Вопрос |

65 |

|

Заключение |

73 |

|

Занятие № 3. Организация |

74 |

|

Введение |

76 |

|

Вопрос |

77 |

|

Вопрос |

81 |

|

Вопрос |

111 |

|

Заключение |

120 |

|

Занятие № 4. Оценка |

121 |

|

Введение |

122 |

|

Вопрос |

123 |

|

Вопрос |

131 |

|

Заключение |

140 |

|

Контрольные |

141 |

Организационно-методические указания

В соответствие с

квалификационными требованиями к

военно-профессиональной подготовке

выпускников военных кафедр по

военно-учетной специальности 230200

«Организация тылового обеспечения

авиации» студенты должны иметь

представление:

-

об общих технических

требованиях к средствам наземного

обеспечения полетов и их классификации;

знать:

-

организацию

обеспечения подразделений и частей

военно-техническим имуществом, сжатыми

и сжиженными газами; -

организацию

эффективного, технически правильного

использования техники служб тыла;

уметь:

-

проводить смотры

техники подразделения, оценивать ее

состояние и возможности использования.

Выполнение указанных

требований осуществляется изучением

темы «Эксплуатация электрогазовой

техники».

Данная тема, с

одной стороны, имеет самостоятельное

значение, т.к. в ней изучаются два важных

направления деятельности командира

подразделения частей тыла ВВС: оценка

возможностей электрогазовой техники

и организация эффективного, технически

правильного использования техники

служб тыла. С другой стороны, она имеет

обеспечивающий характер, т.к. подразделения

частей тыла ВВС осуществляют техническое

обеспечение по службам тыла боевой

подготовки и боевых частей авиации.

В дисциплине тема

базируется на знании основ

эксплуатации и ремонта автомобильной

и специальной техники

(тема № 1), а в цикле военно-специальных

дисциплин основных положений тылового

обеспечения и организационно-штатных

структур подразделений частей тыла

ВВС. Тема логически подводит к изучению

вопросов технического

обеспечения по службам тыла перевода

с мирного на военное время и

боевых действий частей авиации

(темы № 6,7). Таким образом, реализуется

один из главных принципов изучения

дисциплины: от общего к конкретному.

Методика проведения

занятий по теме определяется особенностями

логической структуры раскрытия материала

и его содержанием. Учебные цели темы

заключаются в рассмотрении и изучении

возможностей средств аэродромно-технического

обеспечения полетов, а также организации

эффективного, технически правильного

использования техники служб тыла.

Оценка степени

усвоения материала производится в ходе

занятий и самостоятельной подготовки

в форме текущего контроля в рамках

выданного заблаговременно задания.

Воспитательные

цели формулируются и достигаются на

каждом занятии, связываются с важностью

рассматриваемых вопросов и текущим

моментом современных вопросов

реформирования Вооруженных Сил, а также

практической деятельностью командиров

подразделений (начальников служб) частей

тыла ВВС.

Занятие № 1.

Лекция.

Назначение,

состав и классификация электрогазовой

техники

Учебные цели:

ознакомиться с

общими техническими требованиями к

средствам наземного обеспечения полетов

и их классификацией.

Воспитательные

цели:

формировать

понимание важности вопросов эксплуатации

техники тыла для обеспечения

функционирования авиационной и

авиационно-технической части.

воспитание моральной

и психологической готовности к защите

Отечества, к точному и строгому выполнению

требований уставов, наставлений,

положений Российского законодательства.

Учебное время:

в соответствии с

программой подготовки офицеров запаса

на военных кафедрах при высших учебных

заведениях по военно-учетной специальности

230200 «Организация тылового обеспечения

авиации» и тематическим планом по циклу

дисциплин ВСП 00. Военно-специальная

подготовка — 2 часа.

Учебные вопросы:

|

Учебные |

Время, |

|

Введение |

10 |

|

Вопрос |

10 |

|

Вопрос |

65 |

|

Заключение |

5 |

Литература:

-

Руководство по

автомобильной и электрогазовой службе

авиации ВС. — М.: Воениздат, 1983, 128 с. -

Средства

аэродромно-технического обеспечения

полетов. Справочное пособие. — М.:

Воениздат, 1980, 318 с. -

Средства

аэродромно-технического обслуживания

летательных аппаратов. Техническое

обслуживание и регламентные работы. —

М.: Воениздат, 1990, 104 с.

Материально-техническое

обеспечение:

кодоскоп с комплектом

диапозитивов;

модели штатной

электрогазовой техники подразделений

частей тыла авиации.

Введение

Опираясь на

достижения отечественной экономики,

науки и техники, наша авиация претерпела

качественные изменения —

на вооружение приняты самолеты пятого

поколения. Современные летательные

аппараты снабжены сложнейшим комплексом

устройств автоматики и радиоэлектроники,

приборами и механизмами, системами,

обеспечивающими надежность и безопасность

полета в любых метеорологических

условиях днем и ночью.

Для качественной

подготовки летательных аппаратов к

полетам в минимально короткие сроки

используется большое количество

различных специальных автомобилей,

агрегатов, установок и комплексов.

Знание основных

технических характеристик и требований

к различным типам специальных машин,

агрегатов и установок позволяет найти

наиболее оптимальное решение вопросов

технического обеспечения по службам

тыла подразделений частей авиации.

Вопросы занятия

Вопрос № 1.

Классификация электрогазовой техники

В современных

условиях особое значение приобретает

повышение эффективности использования

всего комплекса средств обеспечения,

сокращение материальных и трудовых

затрат на подготовку летательных

аппаратов к полетам, их обслуживание,

хранение и сбережение. В этой связи при

планировании материального и

аэродромно-технического обеспечения,

а также при заказе в промышленности

специальных машин, агрегатов и установок

особое значение имеет правильный выбор

их для обеспечения полетов летательных

аппаратов, как имеющихся в эксплуатации,

так и новых типов. Все аэродромно-технические

средства должны обладать

более высокими качествами выдаваемых

параметров, универсальностью,

эффективностью и повышенной проходимостью.

К электрогазовой

технике относятся специальные машины

(прицепы), станции и установки, генеральным

заказчиком которых являются Военно-Воздушные

Силы. Они предназначены для следующих

целей:

-

добычи (получения),

транспортирования и хранения сжатых

и сжиженных газов; -

зарядки систем

летательных аппаратов сжатыми и

сжиженными газами; -

обеспечения

летательных аппаратов электро- и

пневмоэнергией при запуске авиадвигателей

и проверке электро- и радиооборудования; -

кондиционирования

воздуха в кабинах летательных аппаратов

и в местах нахождения летного состава,

подготовленного к полетам; -

газификации

сжиженных газов, очистки и осушки сжатых

газов; -

обезжиривания и

вакуумирования резервуаров; -

проверки и

освидетельствования баллонов для

сжатых газов; -

проверки

герметичности кабин летательных

аппаратов; -

проверки и заправки

гидросистем летательных аппаратов; -

зарядки бортовых

систем летательных аппаратов

огнегасительным составом; -

обслуживания

(формовки, подзаряда, проведения

контрольно-тренировочных циклов)

авиационных аккумуляторных батарей,

за исключением зарядных электростанций

и устройств общего применения, генеральным

заказчиком которых являются инженерные

войска Министерства обороны.

|

|

Рис. 3.1. Классификация |

К электрогазовому

имуществу относятся:

агрегаты, запасные части, материалы и

электрооборудование к электрогазовой

технике; оборудование, приспособления,

инструмент и принадлежности для

эксплуатации и ремонта электрогазовой

техники; сжатые и сжиженные газы, а также

транспортные баллоны для них; приборы

контроля качества сжатых и сжиженных

газов; аэродромные аккумуляторные

батареи, учебное имущество для технической

подготовки личного состава службы

(машины — экспонаты для практического

обучения, разрезные агрегаты, макеты,

стенды, учебники и др.).

Вопрос № 2. Назначение

и состав электрогазовой техники

Классификация

электрогазовой техники не в полной мере

дает представление обо всем многообразии

штатной техники технических подразделений

авиационно-технической части. Рассмотрим

более подробно состав (конструкцию)

различных типов специальных машин,

агрегатов и установок, выпускаемых

промышленностью серийно.

Подвопрос № 2.1.

Назначение и состав кислорододобывающих

станций

Автомобильная

кислородоазотодобывающая станция

АКДС-70М

Станция АКДС-70М

предназначена для

получения в полевых условиях из

атмосферного воздуха жидкого медицинского

кислорода ГОСТ 6331-78, газообразного

медицинского кислорода ГОСТ 5583-78, не

содержащего водяных паров, масла, вредных

примесей и не имеющего запаха, а также

жидкого и газообразного азота ГОСТ

9293-74.

Станция состоит

из комплекта компрессорного и

технологического оборудования,

смонтированного в двух цельнометаллических

кузовах на шасси автомобилей КрАЗ-257,

вспомогательного оборудования,

смонтированного в кузове с брезентовым

тентом на шасси автомобиля ЗИЛ-131, и

электростанции ЭСД-200-30Т/400М на шасси

прицепа МАЗ-5224В (см. рис.3.2).

Рис.3.2. Размещение автомобильной

кислородоазотодобывающей станции

АКДС-70М

на местности:

1

— электростанция; 2

— место для ГСМ; 3

— пожарный пост;

4

— место (навес) для баллонов; 5

— вспомогательная машина; 6

— резервуар ТРЖК-3;

7

— технологическая машина; 8

— компрессорная машина; 9

— место для хранения ветоши; 10

— емкость для продувок

Оборудование

компрессорной машины предназначено

для получения сжатого до 20 МПа (200

кгс/см2)

технологического воздуха в количестве

440 нм3/ч,

который затем поступает на разделение

в технологическую машину. В

компрессорной машине

смонтированы

два компрессорных агрегата АВШ-3,7/200,

два электродвигателя АОП2-92-4П мощностью

по 75 кВт, система охлаждения, два водяных

бака емкостью по 230 л, водяной насос

2КМ-6С, четыре радиатора, осевой вентилятор,

холодильники для масла и сжатого воздуха,

щит управления, запорная арматура и

коммуникации.

Оборудование

технологической машины предназначено

для осушки от влаги и очистки от двуокиси

углерода, ацетилена и других углеводородов

сжатого в компрессорной машине

технологического воздуха, его сжижения

и разделения на кислород и азот. В

технологической машине смонтированы

блоки очистки и разделения воздуха,

детандер высокого давления ДВД-13, насос

сжиженных газов 22НСГ-130/400, электрооборудование,

наполнительная рампа и другое

вспомогательное оборудование, приборы

и арматура.

Вспомогательная

машина предназначена

для обеспечения станции расходными

материалами, а также для перевозки и

хранения запасных частей, запасов воды,

инструмента и объемного оборудования

при перебазировании и для выполнения

слесарных работ.

Воздушные поршневые

компрессоры АВШ-3,7/200 необходимы для

сжатия атмосферного воздуха до давления

20 МПа (200 кгс/см2).

Электродвигатель АОП2-92-4П предназначен

для привода компрессора. Система

охлаждения обеспечивает нормальную

работу компрессоров и охлаждение

технологического воздуха, поступающего

на разделение. Баки для воды служат

промежуточной емкостью и обеспечивают

работу насоса под заливом его всасывающего

патрубка. Водяной насос 2КМ-6С консольный,

моноблочный, одноступенчатый с

горизонтальным подводом воды.

Радиатор предназначен

для отвода тепла от воды, нагретой в

рубашках компрессоров и холодильниках.

Осевой вентилятор необходим для создания

потока охлаждающего воздуха через

радиаторы. Воздушные холодильники

служат для охлаждения сжатого воздуха

после каждой ступени компрессора,

холодильник для масла — для охлаждения

масла, поступающего из блок-картера

компрессора.

Блок очистки и

осушки воздуха предназначен для адсорбции

цеолитом паров влаги, двуокиси углерода,

ацетилена и других углеводородов воздуха

высокого давления, поступающего из

компрессорной машины на разделение.

Блок разделения

воздуха обеспечивает охлаждение,

сжижение и разделение сжатого атмосферного

воздуха на кислород и азот.

Детандер ДВД-13

необходим для охлаждения технологического

воздуха путем его расширения в цилиндре

от давления 20 МПа (200 кгс/см2)

до 0,6 МПа (6 кгс/см2).

Насос 22НСГ-130/400

нужен для подачи переохлажденного

жидкого кислорода (азота) на газификацию

и для наполнения им транспортных баллонов

до давления 40 МПа (400 кгс/см2).

Наполнительная

рампа служит для раздачи газообразного

продукта в баллоны потребителя.

Электрооборудование

станции обеспечивает ее работу от

постороннего источника электрического

тока напряжением 380/220 В, частотой 50 Гц.

Стационарная

кислородоазотодобывающая станция

СКДС-70М

Станция СКДС-70М

предназначена

для получения из атмосферного воздуха

методом глубокого охлаждения жидкого

и газообразного медицинского кислорода

и для наполнения ими баллонов и

резервуаров.

Станция СКДС-70М

состоит из

компрессорного и технологического

оборудования, размещенного в двух

отделениях. В

компрессорном отделении расположены

два компрессорных агрегата АВШ-3,7/200,

электродвигатели АОП2-92-4П, водяная

система охлаждения, воздушная система

охлаждения и система очистки воздуха

от механических примесей. В

технологическом отделении размещены

блоки разделения, очистки и осушки

воздуха, электропульт технологического

отделения, детандер высокого давления

ДВД-13, насос сжиженных газов 22НСГ-130/400,

две наполнительные рампы на давление

40 МПа (400 кгс/см2)

и 20 МПа (200 кгс/см2),

пульт сигнализации и блок газоанализаторов.

Перечисленное

компрессорное и технологическое

оборудование предназначено:

-

воздушные поршневые

компрессоры АВШ-3,7/200 — для сжатия

атмосферного воздуха до 200 кгс/см2; -

электродвигатели

переменного тока АОП2-92-4П — для привода

компрессоров; -

водяная система

охлаждения компрессоров — для обеспечения

нормальной работы компрессоров и

понижения температуры технологического

воздуха, поступающего на разделение; -

воздушная система

охлаждения — для охлаждения воды в

радиаторах; -

система очистки

воздуха — для отделения крупных

механических частиц из всасываемого

компрессором воздуха; -

блок разделения

воздуха — для охлаждения, сжижения и

разделения сжатого атмосферного воздуха

на кислород и азот; -

блок очистки и

осушки воздуха — для осушки от влаги

и очистки от двуокиси углерода и

ацетилена воздуха высокого давления,

поступающего из компрессорной машины

на разделение; -

детандер ДВД-13 —

для охлаждения технологического воздуха

путем его расширения в цилиндре от

давления 20 МПа (200 кгс/см2)

до 0,6 МПа (6 кгс/см2); -

насос сжиженных

газов 22НСГ-130/400 — для подачи переохлажденного

жидкого кислорода (азота) на газификацию

и для наполнения им транспортных

баллонов до 40 МПа (400 кгс/см2); -

наполнительные

рампы: одна — для наполнения кислородом

или азотом специальных емкостей до 40

МПа (400 кгс/см2),

а также десяти баллонов до 15 МПа (150

кгс/см2)

— 23 МПа (230 кгс/см2),

другая — для наполнения воздухом,

отбираемым после блока очистки и осушки,

пяти баллонов до 20 МПа (200 кгс/см2).

Транспортабельная

кислородоазотодобывающая станция

ТКАДС-200

Станция ТКАДС-200

предназначена для получения жидкого

кислорода или азота из атмосферного

воздуха в полевых условиях.

Станция ТКАДС-200

состоит из

компрессорного и технологического

оборудования, размещенного в отдельных

блоках, а также вспомогательного

оборудования, размещенного в отдельных

блоках, а также вспомогательного

оборудования, размещенного в операторской

кабине и вспомогательном автомобиле.

Блоки станции на месте эксплуатации

соединяются трубопроводами, кабелями

и другими элементами в общую технологическую

систему в соответствии со структурной

схемой.

Станция в сложенном

и подготовленном к транспортированию

виде состоит из шести блоков и

вспомогательного оборудования.

В блоке фильтров

происходит

очистка атмосферного воздуха от

механических примесей перед поступлением

в силовой блок.

В силовом блоке

происходит

сжатие и охлаждение атмосферного воздуха

до давления 0,75-0,8 МПа (7,5-8,0 кгс/см2),

выработка электрической энергии,

необходимой для ведения технологического

процесса и контроля работы станции.

Воздушную систему силового блока

образуют: воздухозаборник, компрессор

двигателя АИ-21К, холодильники, компрессор

дожимающий, влагоотделитель.

В блоке ректификации

происходит

сжижение и разделение воздуха. В нем

установлен турбодетандер, для торможения

которого применена газодувка.

В операторской

кабине установлен шкаф КИП, в котором

размещены газоанализаторы азота и

кислорода.

В блоке регенераторов

(теплообменников) происходит

вымораживание влаги и двуокиси углерода.

Блок фильтров,

блок отогрева, кабина операторская и

автомобиль вспомогательный кроме

прямого назначения используются для

укладки в них оборудования станции на

время ее хранения и транспортирования.

Железнодорожный

кислородоазотодобывающий завод-поезд

ЖКДЗ-1

Завод-поезд

ЖКДЗ-1 предназначен

для получения из атмосферного воздуха

жидкого медицинского кислорода, жидкого

азота, а также позволяет производить

частичный отбор газообразного кислорода

и азота.

Завод работает

по методу

глубокого охлаждения, сжижения и

разделения воздуха па составные части.

Оборудование завода монтируется в

четырехосных товарных вагонах. Завод

полностью автономен в работе. Энергетической

базой завода является тепловоз ТЭ-6,

вырабатывающий в стационарных условиях

700 кВт/ч электроэнергии постоянного

тока напряжением 400 В.

В составе завода

имеются:

-

тепловоз ТЭ-6;

-

топливная цистерна

тепловоза вместимостью 50 м3

с масляным баком вместимостью 1800 л; -

компрессорный

вагон, предназначенный для получения

1200 м3/ч

сжатого воздуха при давлении 18-20 МПа

(180-200 кгс/см2); -

технологический

вагон, служащий для осушки, глубокого

охлаждения, сжижения и разделения

технологического воздуха; -

вспомогательные

вагоны для размещения скрубберов

щелочной очистки технологического

воздуха, размещения системы разведения

щелочи, химической лаборатории и

ремонтной мастерской; -

кислородная

цистерна 8Г-512 вместимостью 34 м3

с установкой обратной конденсации для

снижения потерь жидкого кислорода; -

энергетический

вагон для размещения электростанции

собственных нужд; -

вагон-казарма;

-

вагон-столовая;

-

вагон-склад;

-

цельнометаллический

пассажирский вагон для служебных

помещений, размещения офицерского

состава, телефонной станции и радиостанции.

В компрессорном

вагоне размещены компрессор низкого

давления ВУ-22/6, дожимающий компрессор

ДВУ-6/220 с холодильником и автономная

группа охлаждения. В технологическом

вагоне размещены детандер ДВД-7, блок

разделения, блок осушки, резервуар

вместимостью 1200 л для жидкого продукта,

кислородный насос. От сети переменного

тока завод может работать только при

наличии преобразующей электростанции.

Подвопрос № 2.2.

Назначение и состав установок для

заправки и транспортировки газов

Транспортный

резервуар жидкого кислорода ТРЖК-2У

Транспортный

резервуар жидкого кислорода предназначен

для перевозки, длительного хранения

жидкого кислорода или азота и заправки

ими систем летательных аппаратов.

Резервуар может перевозиться па

автомобилях, транспортными самолетами

и вертолетами.

Резервуар состоит

из сосуда для жидкого кислорода (азота),

кожуха для создания изоляционного

пространства и арматурного шкафа для

размещения трубопроводов и арматуры.

По бокам нижней части резервуара

установлены два испарителя. Сосуд

резервуара — сварной, из нержавеющей

стали, цилиндрической формы, со

сферическими днищами. К нижней части

сосуда приварены четыре опоры, которыми

он упирается на текстолитовые подушки

кожуха. В кожухе сосуд закреплен с

помощью четырех продольных и четырех

поперечных цепей с тарельчатыми

пружинами.

Наполнение и

опорожнение сосуда производится через

трубу, расположенную в верхней его

части, где так же расположен коллектор,

исключающий возможность выплескивания

жидкости при транспортировании. В

верхней и нижней частях сосуда имеются

медные трубки для указателя жидкого

кислорода. К заднему днищу сосуда припаян

карман для засыпки силикагеля. Кожух

резервуара — сварной, из углеродистой

стали толщиной 5 мм, состоит из

цилиндрической части, переднего и

заднего днищ. Пространство между кожухом

и сосудом заполнено порошковым аэрогелем

и отвакуумировано до остаточного

давления 1,0-0,7 мм рт. ст.

Управление

резервуара ТРЖК-2У осуществляется

с помощью приборов и запорных устройств,

находящихся на переднем листе арматурного

шкафа, выполненного из листового

алюминиевого сплава. В

комплект резервуара входят семь рукавов:

два рукава диаметром 40 мм для соединения

со сторонней емкостью во время перелива

жидкого кислорода или азота, четыре

гибких рукава РГС-16 для соединения

резервуара при заполнении жидким

кислородом емкостей потребителя через

штуцер диаметром 16 мм, один гибкий

рукав РГС-8 для соединения резервуара

с прибором СКГ-7 посредством переходника

через штуцер.

Транспортный

резервуар жидкого кислорода ТРЖК-ЗМ

Транспортный

резервуар жидкого кислорода ТРЖК-ЗМ

предназначен для перевозки, длительного

хранения жидкого кислорода, азота,

аргона, заправки ими систем летательных

аппаратов, а также для использования в

составе газификационных установок с

насосами непогруженного типа в качестве

емкости под упомянутые продукты,

подлежащие газификации. Резервуар может

транспортироваться на автомобиле

грузоподъемностью 11 т, железнодорожных

платформах и воздушным транспортом.

Резервуар состоит

из сосуда

для жидкого кислорода (азота), кожуха

для создания изоляционного пространства

и арматурного шкафа, в котором размещены

арматура, контрольно-измерительные

приборы и предохранительные устройства.

Сосуд резервуара — сварной, из нержавеющей

стали, цилиндрической формы, со

сферическими днищами. В кожухе сосуд

закреплен с помощью восьми горизонтальных

и четырех вертикальных растяжек с

тарельчатыми пружинами. Для уменьшения

гидравлического удара, а также для

увеличения жесткости сосуда внутри

его, в центре, установлены два плоских

перфорированных волнореза из алюминиевого

сплава. Наполнение и опорожнение сосуда

производится через трубу, расположенную

в верхней его части, где также расположен

коллектор, закрытый латунной сеткой и

фланелью, исключающей возможность

выплескивания жидкости при транспортировании.

В верхней и нижней

частях сосуда имеются медные трубки

для указателя жидкого кислорода. Для

испарения жидкого кислорода, необходимого

для создания и поддержания давления в

сосуде, служат два испарителя, установленные

справа и слева снизу резервуара.

Кожух резервуара

выполнен из листового алюминиевого

сплава толщиной 8 мм. Для усиления внутри

кожуха приварены шпангоуты и полосы.

Кожух посредством восьми опор соединен

с полозьями, которые служат основанием

резервуара. Пространство между кожухом

и сосудом заполнено изоляционным

материалом и отвакуумировано до

остаточного давления 10-1

— 1 мм рт.ст. К переднему днищу кожуха

приварен арматурный шкаф, в котором

кроме приборов и арматуры размещены

принадлежности резервуара и

предохранительные устройства. Арматурный

шкаф является местом централизованного

управления работой ТРЖК-ЗМ. В верхней

части заднего днища кожуха имеется люк,

через который в кожух резервуара

засыпается изоляционный материал и на

котором после засыпки изоляционного

материала устанавливается предохранительная

мембрана кожуха.

В комплект

резервуара входят:

-

шланг диаметром

70 мм гофрированного типа длиной 3694 мм

для наполнения и опорожнения резервуара; -

шланг диаметром

40 мм длиной 2030 мм для соединения штуцера

газосброса резервуара со штуцером

газосброса летательного аппарата; -

переходник 70×40

мм для подсоединения шланги диаметром

40 мм; -

переходник 40×19

мм для подсоединения шланга диаметром

16 мм; -

приспособление

для наполнения сосудов Дьюара; -

молоток из мягкого

алюминиевого сплава для уплотнения

соединения гаек РОТ.

Транспортный

резервуар жидкого кислорода ТРЖК-8М

Транспортный

резервуар жидкого кислорода ТРЖК-8М

предназначен

для перевозки

и хранения жидкого кислорода, азота,

аргона, заправки ими систем летательных

аппаратов, а также для использования в

составе газификационных установок с

насосами непогружного типа в качестве

емкости под упомянутые продукты,

подлежащие газификации.

Резервуар с жидким

кислородом и азотом может перевозиться

на автомобиле грузоподъемностью 5 т,

транспортными самолетами и вертолетами.

Резервуар состоит

из сосуда

для жидкого кислорода (азота), кожуха

для создания изоляционного пространства

и арматурного шкафа. По бокам нижней

части резервуара установлены два

испарителя для создания и поддержания

давления. Резервуар смонтирован на

полозьях. Сосуд резервуара — сварной,

из нержавеющей стали, цилиндрической

формы, со сферическими днищами. Сосуд

установлен на четырех опорах из

стекловолокнита и закреплен в кожухе

четырьмя растяжками из нержавеющей

стали. Для увеличения жесткости сосуда

внутри его приварены кольца. Наполнение

и опорожнение сосуда производится через

трубу, расположенную в верхней его

части, где также расположен коллектор,

закрытый латунной сеткой и фланелью,

исключающей возможность выплескивания

жидкости из сосуда и попадание жидкости

в испаритель при транспортировании. В

верхней и нижней частях сосуда имеются

трубки для указателя жидкого кислорода.

Кожух резервуара

— сварной, из листового алюминиевого

сплава толщиной 6 мм. Для усиления внутри

кожуха приварены ребра жесткости. Кожух

посредством восьми ребер соединен с

полозьями. На наружной стенке его имеются

узлы для швартовки. Пространство между

кожухом и сосудом заполнено порошковой

смесью аэрогеля с перлитовой пудрой и

отвакуумировано до разрежения 10-2-5×10-3

мм рт.ст. К переднему днищу кожуха

приварен арматурный шкаф, в котором

размещены арматура, контрольно-измерительные

приборы и предохранительные устройства.

Арматурный шкаф является местом

централизованного управления работой

резервуара. В заднем днище имеется люк,

через который засыпается изоляционный

материал, а в карман — адсорбент. На

люке имеется предохранительная мембрана

кожуха. При возникновении давления в

кожухе 0,02-0,07 МПа (0,2-0,7 кгс/см2)

мембрана прорезается ножом, установленным

в крышке. В комплект резервуара входят:

-

два рукава

герметичных диаметром 40 мм, сварных,

стальных для заполнения и опорожнения

резервуара; -

три рукава

металлических диаметром 18 мм длиной

2500 мм для заполнения резервуара от АКДС

и заправки самолетных систем жидким

кислородом; -

переходник 40×19

мм для подсоединения шланга диаметром

18 мм к гайке РОТ; -

переходник 25×18

мм для подсоединения рукава диаметром

18 мм к штуцеру резервуара и для

подсоединения ротаметра; -

приспособление

для наполнения сосудов Дьюара; -

фильтр для

предохранения заправляемых емкостей

от попадания механических примесей; -

молоток из мягкого

алюминиевого сплава для уплотнения

соединений гаек РОТ.

Рис. 3.3. Принципиальная

технологическая схема резервуара

ТРЖК-8М:

1

— внутренний сосуд; 2

— кожух; 3

— изоляция; 4

— штуцер к газификатору;

5,

11,

18

— предохранительные клапаны; 6

— предохранительная мембрана; 7

— штуцер к АКДС и для заполнения сосудов

Дьюара; 8

— вентиль газосброса; 9,

12

— гайки РОТ;

10

— вентиль наполнения-опорожнения; 13

— вентиль продувки шланга;

14

— указатель уровня; 15

— манометр; 16

— трехходовой вентиль;

17

— штуцер к КПЖ, газификатору и для

заполнения сосудов Дьюара;

19

— вентиль продувки шланга; 20

— вентиль подачи жидкости в испаритель;

21

— вентили подачи жидкости в испарители;

22

— испарители;

23

— коллектор вакуумирования; 24

— вентиль вакуумирования; 25

— адсорбент;

26

— предохранительная мембрана кожуха

Подвопрос № 2.3.

Назначение и состав установок для

газификации и сжатия газов

Стационарная

газификационная установка СГУ-7КМ

Стационарная

газификационная установка СГУ-7КМ

предназначена

для газификации жидкого непереохлажденного

кислорода и наполнения емкостей

газообразным кислородом до давления

40 МПа (400 кгс/см2),

а также для газификации жидкого азота

и аргона. Может работать при температуре

окружающего воздуха не ниже 5 °С.

Установка состоит

из транспортного резервуара ТРЖК-7М,

насоса 12НСГ-300/400 с электродвигателем,

испарителя, электрошкафа управления,

щита приборов с арматурой и наполнительной

рампы.

Рис. 3.4.

Принципиальная технологическая схема

стационарной газификационной установки

СГУ-7КМ:

1

— испаритель; 2

— резервуар ТРЖК-7М;

3

— трубопровод подачи жидкости из насоса

в испаритель; 4

— электродвигатель насоса;

5

— погружной насос 12НСГ-300/400;

6

— вентиль наполнения-опорожнения;

7

— указатель уровня; 8

— предохранительный клапан; 9

— манометр;

10

— вентиль сброса газа; 11

— обратный клапан;

12

— трубопровод подачи газа из испарителя;

13

— вентиль газосбора из резервуара

Транспортный

резервуар ТРЖК-7М — двустенный

цилиндрический сосуд со сферическими

днищами. Изоляция резервуара —

вакуумно-порошковая. Резервуар снабжен

специальной горловиной, предназначенной

для погружения в него насоса. Погружной

насос 12НСГ-300/400 — вертикальный,

однолинейный, одноступенчатый, плунжерный,

со щелевым уплотнением, приводится в

действие через редуктор от электродвигателя

переменного тока.

Испаритель —

пятизаходный змеевик, погруженный в

стальной кожух, заполненный водой. Вода

в испарителе подогревается трубчатыми

электронагревателями общей мощностью

48 кВт.

Электрошкаф

управления представляет собой стальной

каркас, в котором смонтированы пусковая

и защитная аппаратура, а также

контрольно-измерительные приборы.

Наполнительная

рампа-коллектор с арматурой служит для

подсоединения шести сорокалитровых

транспортных баллонов при зарядке

газообразным продуктом до давления

16,5; 23 и 40 МПа (165, 230 и 400 кгс/см2).

Оборудование

установки монтируется на фундаменте

или площадке с твердым покрытием.

При работе установки

жидкий кислород из резервуара ТРЖК-7М

под давлением 0,05-0,07 МПа (0,5-0,7 кгс/см2)

поступает в насос 12НСГ-300/400, погруженный

в резервуар, сжимается в нем и подается

в испаритель. Образовавшийся в испарителе

газ, нагретый до 10-30 °С, через наполнительную

рампу поступает в емкости.

Унифицированная

компрессорная станция УКС-400В-П4

Передвижная

унифицированная компрессорная станция

УКС-400В-П4

предназначена

для наполнения баллонов и систем

летательных аппаратов сжатым и сухим

воздухом до давления 40 МПа (400 кгс/см2).

Станция смонтирована

на прицепе 2-ПН-4М, имеет металлический

кузов, защищающий оборудование от

атмосферных осадков. Станция

состоит из

поршневого компрессора ВШ-2,3/400,

межступенчатых и конечного холодильников,

водомаслоотделителей, приборов пуска

и управления, устройства для очистки и

осушки воздуха, контрольно-измерительных

приборов, электрооборудования.

Основное

оборудование станции предназначено:

-

прицеп

— для монтажа и крепления всех агрегатов,

узлов и деталей станции, посредством

дышла прицеп присоединяется к буксирующему

тягачу; -

компрессор

пятиступенчатый, W-образный

— для сжатия атмосферного воздуха до

давления 40 МПа (400 кгс/см2)

с приводом от двигателя ЯМЗ-236; -

блок холодильников

— для охлаждения воздуха, сжимаемого

в цилиндрах компрессора, холодильника

змеевикового типа из гладких труб; -

водомаслоотделители

специального типа

— для удаления влаги масла в капельном

состоянии из сжатого воздуха,

устанавливаются после холодильников

каждой ступени; -

пульт управления

— для управления и контроля работы

станции, состоит из щита управления,

колонки и рампы раздачи и системы

управления двигателем; -

осушительная

установка

— для удаления из сжатого воздуха влаги

в парообразном состоянии путем поглощения

ее адсорбентом. Осушитель представляет

собой стальной двухгорловый баллон,

засыпанный цеолитом и силикагелем.

Источниками

электроэнергии на станции служат

генератор Г-270А и две аккумуляторные

батареи 6ТСТ-165.

В комплект станции

УКС-400В-П4 входят

два шланга высокого давления на 40 МПа

(400 кгс/см2),

шланг на давление 23 МПа (230 кгс/см2),

металлокерамический фильтрующий элемент

и индивидуальный ЗИП.

Унифицированная

компрессорная станция УКС-400В-131

Передвижная

унифицированная компрессорная станция

УКС-400В-131

предназначена

для наполнения баллонов и систем

летательных аппаратов сжатым и сухим

воздухом до давления 40 МПа (400 кгс/см2).

Станция смонтирована

на шасси автомобиля ЗИЛ-131. Кузов

представляет собой сварную

цельнометаллическую платформу,

предназначенную для размещения

спецоборудования. Сверху кузов закрывается

металлической крышей, которая крепится

к каркасу с помощью болтов. Для подхода

к оборудованию кузов имеет двери и

откидные щиты. По бокам кузов имеет два

боковых откидных борта, обеспечивающих

удобное техническое обслуживание

оборудования

Состав, конструкция

и компоновка станции аналогичны

станции УКС-400В-П4.

Различие

состоит в следующем:

-

валы двигателя

ЯМЗ-236 и компрессора ВШ-2,3/400 соединены

карданным валом через фрикционную

муфту сцепления; -

между блоком

осушки и аккумуляторной батареей

расположен глушитель, который одновременно

является подогревателем воздуха,

идущего на регенерацию адсорбента

блока осушки; -

изменена проводка

трубопроводов; -

в состав станции

включен для замера влажности индикатор

8Ш-31; -

изменено

электрооборудование.

Подвопрос № 2.4.

Назначение и состав установок для

зарядки газами и огнегасящими составами

Автомобильная

кислородно-зарядная станция АКЗС-75М-131

Автомобильная

кислородно-зарядная станция

предназначена для зарядки медицинским

кислородом бортовых систем самолета

до давления 15 МПа (150 кгс/см2)

при температуре окружающей среды ±50

°С.

Станция АКЗС-75М-131

представляет собой

компрессорную установку, смонтированную

на шасси автомобиля ЗИЛ-131.

Оборудование

станции состоит

из дожимающего компрессора КП-75М, щита

управления с кислородными коммуникациями,

блока осушки, системы подогрева, системы

охлаждения кислорода (холодильника),

из 24 кислородных баллонов, противопожарной

системы и системы привода компрессора.

Все оборудование смонтировано в жестком

металлическом кузове. Кузов разъемный.

Нижняя часть — платформа, служит для

размещения указанного выше оборудования

станции и для крепления всего кузова к

автошасси ЗИЛ-131. Верхняя часть кузова

служит для предохранения оборудования

станции от действия атмосферных осадков.

Она соединена с платформой болтами,

расположенными по периметру кузова.

Кузов разделен стенками на три отсека:

компрессорный отсек, баллонный отсек

и отсек для размещения агрегатов

противопожарной системы. В компрессорном

отсеке станции размещены: дожимающий

компрессор КП-75М, щит управления и

кислородные коммуникации, блок осушки,

система подогрева, система охлаждения

кислорода.

В баллонном отсеке

кузова расположены кислородные баллоны

— 24 шт. и весь комплект ЗИП станции

(канистры, банки с цеолитом и др.). Рядом

с комплектом ЗИП установлен кронштейн

для крепления дегазационного комплекта

ДК-4У.

В противопожарном

отсеке расположены все агрегаты

противопожарной системы: пневмопривод,

реле РПУ-2, два огнетушителя ОС-8М и три

отсечных вентиля для перекрытия доступа

кислорода из баллонного отсека в

компрессорный.

Привод компрессора

осуществляется от двигателя автомобиля

через коробку отбора мощности,

смонтированную на раздаточной коробке

автошасси. Вращение от коробки отбора

мощности через передний карданный вал

передается на компрессор. Включение и

выключение привода компрессора

осуществляется из кабины водителя.

Унифицированная

газозарядная станция УГЗС.М

Унифицированная

газозарядная станция УГЗС.М

предназначена для зарядки бортовых

систем летательных аппаратов кислородом,

азотом или воздухом.

В зависимости от

рода газа, для работы на котором

подготовлена станция, принята маркировка:

-

УГЗС.М-А-131 — для

работы на газообразном азоте; -

УГЗС.М-В-131 — для

работы на воздухе; -

УГЗС.М-К-131 — для

работы на газообразном кислороде.

Род газа, для

работы на котором подготовлена станция,

указывается на наружных боковых стенках

кузова и в формуляре.

Оборудование

станции смонтировано

на шасси автомобиля ЗИЛ-131 в специальном

металлическом отапливаемом кузове.

Кузов станции разделен перегородкой

на два отсека: компрессорный и баллонный.

В компрессорном отсеке размещаются

дожимающий компрессор МК-120-120/350, система

охлаждения, пульт управления и ЗИП. В

баллонном отсеке размещаются батарея

газовых баллонов АБ-350, состоящая из

трех групп по шесть баллонов в каждой

группе, и соленоидные вентили. Соленоидные

вентили предназначены для разъединения

газовой магистрали между баллонным и

компрессорным отсеками в случае пожара

на станции или прорыва мембран мембранных

блоков или ограничителей давления.

Дожимающий

мембранный компрессор МК-120-120/350

предназначен для повышения давления

газа от 3,5 МПа (35 кгс/см2)

до 35 МПа (350 кгс/см2)

и представляет собой машину одноступенчатого

сжатия с двумя горизонтально расположенными

мембранными блоками и механизмом

движения кулисного типа. Максимально

допустимая степень сжатия — 10.

|

|

Рис. 3.5. Принципиальная схема

Вкл.

СЛ-1

МИМ-К

III |

Применяемая рабочая

жидкость для смазки компрессора — ПЭФ

70/60 ТУ6-01-652-71. Для станций УГЗС.М-А-131 и

УГЗС.М-В-131 допускается применение масла

МС-6 ГОСТ 11552-76.

Привод компрессора

осуществляется от двигателя автомобиля

через коробку отбора мощности,

установленную на раздаточной коробке,

и карданные валы.

Электрооборудование

станции предназначено для внутреннего

и наружного освещения, автоматической

противопожарной защиты станции, а также

аварийной остановки компрессора в

случае прорыва мембран мембранных

блоков или ограничителей давления.

Питание электрооборудования станции

осуществляется от электросети автомобиля

ЗИЛ-131 напряжением 12 В постоянного тока.

Потребляемая мощность — не более 100 Вт.

Автомобильная

углекислотно-зарядная станция АУЗС-2М-131

Автомобильная

углекислотно-зарядная станция АУЗС-2М-131

предназначена

для наполнения углекислотой огнетушителей

и углекислотных баллонов бортовых

противопожарных систем и систем

нейтрального газа летательных аппаратов.

Станция смонтирована

на автошасси ЗИЛ-131 и имеет утепленный

кузов автобусного типа. Кузов снабжен

отоплением от выхлопных газов двигателя.

Зарядка бортовых баллонов летательных

аппаратов и огнетушителей может

производиться из собственного запаса

углекислоты и посторонней емкости путем

перекачки. Станция позволяет производить

обезвоживание технической углекислоты

и очистку ее от механических примесей.

Рис. 3.6.

Принципиальная схема АУЗС-2М-131:

1

— углекислотные баллоны; 2

— вспомогательные баллоны; 3

— осушительные баллоны;

4

— влагоотделитель; 5

— углекислотный компрессор КП-УМ;

6

— кислородно-водяной холодильник; 7

— фильтр; 8

— углекислотный холодильник

Специальное

оборудование станции состоит

из компрессора, щита управления,

кислородно-водяного холодильника, двух

осушителей, водомаслоотделителя,

размещенных в передней части кузова,

рампы баллонов и тележки с весами,

размещенных в задней части кузова за

щитом управления.

Дожимающий

компрессор КП-УМ предназначен для

перекачивания углекислоты из батареи

транспортных баллонов станции в

огнетушители. Привод компрессора

осуществляется от двигателя автомобиля.

Все управление

станции сосредоточено на щите управления,

куда вынесены вентили и контрольно-измерительные

приборы. Щит управления состоит из двух

панелей: панели приборов и вспомогательной

панели. Кислородно-водяной холодильник

предназначен для охлаждения углекислоты,

которая может охлаждаться проточной и

непроточной водой. Холодильник

представляет собой тонкостенный сосуд

с двойными стенками. Осушитель служит

для обезвоживания углекислоты и

представляет собой двухгорловый

четырехлитровый баллон высокого

давления, заполненный силикагелем КСМ.

Водомаслоотделитель необходим для

отделения влаги и масла из углекислоты.

Баллон водомаслоотделителя засыпан

алюмогелем.

На станции

смонтировано 24 двадцатилитровых баллона,

восемь секций по три баллона в каждой.

Все баллоны с помощью коллектора

объединены в систему коммуникаций

станции. Тележка с весами предназначена

для взвешивания баллонов станции.

Углекислотная

схема делится на всасывающую и

нагнетательную коммуникации. Максимальное

давление во всасывающей коммуникации

не должно превышать15 МПа (150 кгс/см2),

а в нагнетательной коммуникации — 17,5

МПа (175 кгс/см2).

Воздухозаправщик

ВЗ-20-350

Воздухозаправщик

ВЗ-20-350 предназначен

для зарядки сжатым воздухом пневмосистем,

амортизационных стоек шасси и пневматиков

колес летательных аппаратов методом

перепуска.

Воздухозаправщик

состоит из

пневмосистемы, рамы, кузова, электроосвещения

и вспомогательного оборудования.

В собранном виде

воздухозаправщик устанавливается в

кузов автомобиля ЗИЛ-131 (Урал-43206).

Основанием воздухозаправщика служит

сварная рама из профилей. Она является

опорной частью пневмосистемы и

используется для крепления воздухозаправщика

к полу платформы автомобиля. К каркасу

рамы крепятся панель приборов, осушители,

фильтры и предохранительный клапан. На

основании рамы установлены ложементы

с двадцатью сорокалитровыми воздушными

баллонами АБ-350 с вентилями ВВ-400. Баллоны

объединены трубопроводами в пять

отдельных групп по четыре баллона, и

составляют общую магистраль, которая

разделена на системы зарядки и раздачи.

Кузов предназначен

для защиты оборудования от атмосферных

осадков, изготовлен из уголковой стали

толщиной 1,5-2 мм и листовой стали — 0,3

мм. Для доступа к пневмосистеме,

вспомогательному оборудованию в кузове

предусмотрены один торцевой и шесть

боковых люков с крышками.

Рис.3.7. Принципиальная схема

воздухозаправщика ВЗ-20-350:

1

— баллоны; 2

— манометр; 3

— осушители; 4

— керамический фильтр;

5

— запорный вентиль; 6

— щит управления

Управление работой

воздухозаправщика осуществляется с

панели приборов, расположенных в торцевой

части кузова.

Электроосвещение

воздухозаправщика предназначено для

обеспечения работы в ночное время.

Источниками питания электроосвещения

заправщика являются аккумуляторная

батарея и генератор шасси автомобиля

ЗИЛ-131 (Урал-43206).

Вспомогательное

оборудование и ЗИП расположены и

закреплены в первом и втором отсеках,

с левой стороны по ходу автомобиля. В

состав вспомогательного оборудования