Доброе время суток, Джентльмены. Нужен мануал на русском wartsila 6L 38B. Как не прискорбно, но все существующие на форуме ссылки уже НЕ работают. Модераторы могли бы подчистить информацию, это просьба не наезд. Портал нашла, написала. Хотелось бы получить информацию так сказать, с мест. Заранее благодарна, хотя изучение данного форума… надежды поубавило.

Нужно уметь ждать. Ждать человека, ждать счастья, ждать встречи. Это того стоит, потому что дождавшись, ты обретешь всё…

ЛюдMila

губернский секретарь

Репутация: 41

|

Title |

File Size |

Download Links |

|

Wartsila (Sulzer) RT-FLEX82C — Operating Manual.pdf |

8.1Mb |

Download |

|

Wärtsilä 18V32 Instruction Manual.pdf |

21.2Mb |

Download |

|

Wartsila 18V32LN Spare Parts Catalogue.pdf |

9.2Mb |

Download |

|

Wartsila 18V32LND Operating Manual.pdf |

13Mb |

Download |

|

Wartsila 20 Project Guide.pdf |

5.5Mb |

Download |

|

Wartsila 20DF Project Guide.pdf |

4.5Mb |

Download |

|

Wartsila 32 Project Guide.pdf |

5.3Mb |

Download |

|

Wartsila 34DF Project Guide.pdf |

5.4Mb |

Download |

|

Wartsila 46 PG Project Guide 2007.pdf |

12.2Mb |

Download |

|

Wartsila 8L26 Product Manual.pdf |

8.2Mb |

Download |

|

Wartsila 8R22M Operations Manual.doc |

7.9Mb |

Download |

|

Wartsila RT-flex84T-D Marine Installation Manual.pdf |

13.8Mb |

Download |

|

Wärtsilä SG18V34 Instruction Manual.pdf |

16.1Mb |

Download |

|

Wartsila Tools Guide — TCSPC.pdf |

3.1Mb |

Download |

|

Wartsila Vasa W32DF Service Manual.pdf |

9.5Mb |

Download |

|

Wartsila W20 Project Guide 2005.pdf |

8.4Mb |

Download |

|

Wartsila W26 Workshop Manual.pdf |

8.5Mb |

Download |

|

Wartsila W32 engine manual.pdf |

11.2Mb |

Download |

|

Wartsila W8l20C3 Instruction Manual.pdf |

9.4Mb |

Download |

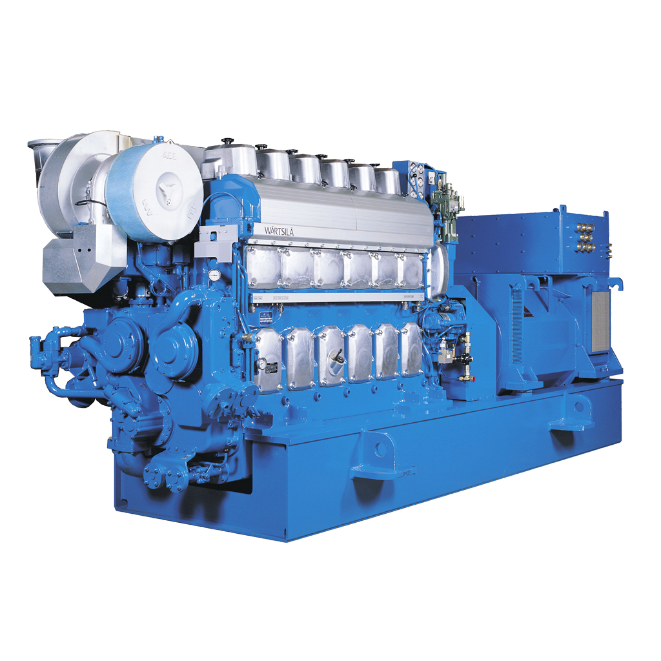

Wärtsilä Oyj Abp is a Finnish public engineering company that manufactures machinery and other equipment for gas, oil and other raw materials power plants.

Throughout its history, the company has worked in the field of shipbuilding, paper, locks, ceramics, glass. Large plants of the company are located in the cities of Vaasa, Turku (in 2004

production was moved to Trieste), Helsinki; Headquarters — in the city of Helsinki.

In 2016, due to the weak market conditions and the difficult competitive environment, the company reorganizes its structure and activities, including by reducing staff.

Wärtsilä is a Finnish concern that specializes in the manufacture of marine power plants, power plants, screw mechanisms, ship control systems and other equipment. Wärtsilä

Corporation is recognized as a world leader in the production and design of four-stroke piston engines with high power, which are installed on the largest cruise liners, tankers and container

ships.

Wärtsilä is a leading global manufacturer of marine and industrial power plants. The corporation manufactures four-stroke in-line and V-shaped engines, provides

a license for the manufacture of in-line two-stroke engines under the Sulzer brand. But still, the main product is medium-speed four-stroke engines, in the production of which the company is a

world leader.

The company is in third place in the production of low-speed two-stroke engines. Wärtsilä low-speed two-stroke engines are the optimal solution as propulsion engines for merchant ships with

direct screw drive. The Wärtsilä common rail electronic control system plays a key role in helping shipowners reduce fuel costs.

The first digit indicates the number of cylinders, the letter L — cylinders in a row (in older versions of R) and the letter V — for the V-shaped engine. The last digit is the cylinder diameter

in cm, the last letter means the power code, which is used only in ship engines, power plant engines do not have it.

For example: 12V46C means a 12-cylinder V-engine with a cylinder diameter of 46 cm and a power of 975 kW per cylinder.

- Новый релиз

- Правила

- Гайды

| Темы | Оценка | Просм. | Торрент | Дата | |

|---|---|---|---|---|---|

EN |

|

|

2023-03-25 18:46 Alby97 |

||

EN |

Low Speed Engines for Merchant Vessels 2022 — WinGD [2022, PDF] wxwship |

5 3 |

|

5 | 0 12 MB |

2023-02-24 07:52 wxwship |

RU/EN |

Sulzer 16ZV 40/48 (Руководство на дефектацию и ремонт) — НИИМФ [1990, PDF] vetoto |

4.9 17 |

|

2 | 0 372 MB |

2023-02-21 12:38 skipper3362 |

EN |

RT flex introduction — wartsila [2020, PDF] Dtrixk |

4.7 4 |

|

3 | 0 116 MB |

2023-01-14 12:24 Dtrixk |

EN |

Wartsila RT Flex Course (5 Days) — Wartsila Land and Sea Academy, Winterthur, Switzerland [2010, PPT] gillnumil |

4.9 25 |

|

2 | 0 43 MB |

2022-11-23 11:38 gillnumil |

EN |

WINGD XDF series training 5 days — WINGD [2020, PDF] chasto |

4.7 18 |

|

3 | 0 66 MB |

2022-10-31 20:46 chasto |

EN |

Main engine final drawings. APL Russia, 8110 TEU, Sulzer 11RT-flex96C — Mitsubishi Heavy Industries Ltd. Nagasaki Shipyard and Machinery Works [2008, PDF] ReX |

5 14 |

|

1 | 0 26 MB |

2022-01-18 10:33 shcherbakov |

EN |

GEM / NYK RT-Flex Basic Training — Wartsila Land and Sea Academy, Winterthur, Switzerland [2007, PDF] gillnumil |

4.9 23 |

|

1 | 0 194 MB |

2021-12-07 19:25 gillnumil |

EN |

Operation Advanced Course WECS 9520 Controlled Engines — WinGD [2019, PDF] gillnumil |

4.9 23 |

|

4 | 0 320 MB |

2021-11-19 19:56 gillnumil |

EN |

Ship Power Systems — Wartsila [2007, PDF] gillnumil |

5 17 |

|

2 | 0 3 MB |

2021-09-21 16:48 bot |

EN |

Wartsila 38 Ship Diesel Engine Service Manual — Wartsila [2008, PDF] Vitbar192 |

4.9 20 |

|

1 | 0 20 MB |

2021-05-27 17:23 Alfo1 |

RU/EN |

CD-03-1 ENGINE SULZER-WARTSILA (Maritime Electronic Library) — ERMO83 [2007, PDF] ERMO83 |

4.9 51 |

|

3 | 0 702 MB |

2021-01-14 23:13 skipper3362 |

EN |

Diesel United-Sulzer RT-flex50 Engine — Description and operating instructions [2010, PDF] rsv180475 |

4.9 27 |

|

2 | 0 36 MB |

2021-01-14 00:26 SEA DOG |

EN |

RTflex wx62,72 engine manual training videos etc — Wartisila [2020, PDF] abdallah59 |

4.9 24 |

|

4 | 0 1.3 GB |

2020-12-31 18:20 abdallah59 |

EN |

Wartsila 20 Product Guide — Wartsila [2013, PDF] Ferreirolo |

5 10 |

|

3 | 0 6 MB |

2020-11-22 20:53 Ferreirolo |

EN |

Wartsila ZAV40S Marine Engine — Wartsila [200?, PDF] arun25hyd |

5 10 |

|

2 | 0 45 MB |

2020-11-19 00:17 bot |

RU/EN |

Двигатели WinGD типа RT-FLEX/X с электронным управлением — С. А. Карьянский, Е. М. Оженко, [2019, PDF] Sanek89 |

5 21 |

|

4 | 0 3 MB |

2020-10-23 14:11 shcherbakov |

EN |

DGS-8800e Sulzer RTA Engines Instruction Manual — Kongsberg Norcontrol [2014, DOC] zxc |

4.9 41 |

|

4 | 0 4 MB |

2020-09-29 15:46 walker white |

EN |

Wartsila 3146 Ship Diesel Engine Service Manual — Wartsila [2012, PDF] Vitbar192 |

4.9 21 |

|

2 | 0 12 MB |

2020-03-23 18:13 Vitbar192 |

EN |

The Diesel Engine 7RT-flex82c Manual — Hyundai-Wartsila [2008, PDF] SerTan |

4.9 27 |

|

4 | 0 227 MB |

2019-03-18 16:24 SerTan |

EN |

WARTSILA TRAINING VIDEOS — WARTSILA [2019, Other] johnny_tsouk |

4.9 36 |

|

3 | 0 18 MB |

2019-03-18 15:03 SerTan |

EN |

WARTSILA 26 Product Guide — Wartsila [2013, PDF] SerTan |

5 18 |

|

4 | 0 8 MB |

2018-12-26 04:14 SerTan |

EN |

SULZER RTA84T Technology review — Wartsila [2004, PDF] SerTan |

4.7 13 |

|

3 | 0 1 MB |

2018-12-26 04:05 SerTan |

RU/EN |

Wärtsilä 26. Проектное руководство / Wärtsilä 26. Project guide [2007, PDF] Astart |

4.9 17 |

|

2 | 0 19 MB |

2018-10-30 12:23 bezauro |

EN |

WÄRTSILÄ gas system»50DF» — Учебный центр в городе Turku (Finland) [2007, PDF] BartChief |

5 27 |

|

2 | 0 377 MB |

2018-07-17 14:29 BartChief |

RU |

Wärtsilä 6L20 [2005, PDF] third |

5 31 |

|

3 | 0 12 MB |

2018-06-08 14:04 lucifer_0399 |

EN |

Wärtsilä 6L32. Instruction Manual [2008, PDF] maksyha |

4.9 27 |

|

3 | 0 85 MB |

2016-08-30 20:23 third |

EN |

Wärtsilä W26/W38 Maintenance Tools and Spare parts sets — Wärtsilä [2012, PDF] zxc |

5 27 |

|

3 | 0 66 MB |

2016-08-21 16:10 zxc |

EN |

Sulzer ZAV40S (Maintenance, Operation, Spare Parts) — Wärtsilä [2004, PDF] zxc |

4.9 31 |

|

1 | 0 45 MB |

2016-08-21 15:57 zxc |

RU |

New Sulzer S20 (Описание | Эксплуатация | Обслуживание | Запасные части) [2000, PDF] zxc |

4.9 20 |

|

3 | 0 21 MB |

2016-08-18 19:27 apophis |

EN |

Wartsila 7RT flex-84T-D Instruction manual [2009, PDF] Evgeniysss |

4.9 41 |

|

3 | 0 221 MB |

2016-07-28 14:54 Гость |

EN |

Wärtsilä & Sulzer Service Bulletins [200x, PDF] zxc |

5 27 |

|

3 | 0 4 MB |

2016-01-11 00:21 Гость |

EN |

Wartsila / Kongsberg Control system for RT-FLEX engine — AutoChief 20 [2009, PDF] Evgeniysss |

4.9 42 |

|

3 | 0 3 MB |

2016-01-11 00:20 Гость |

EN |

Wärtsilä 46F [2007, PDF] maksyha |

5 14 |

|

4 | 0 8 MB |

2014-11-13 15:34 maksyha |

EN |

Wärtsilä RT-FLEX96C Engine Documentation [2004, PDF] zxc |

4.9 29 |

|

4 | 0 78 MB |

2014-03-07 11:40 zxc |

EN |

Wärtsilä RTA96C-B Engine Documentation [2003, PDF] zxc |

4.8 21 |

|

3 | 0 58 MB |

2014-03-07 11:33 zxc |

EN |

Wartsila RT-FLEX Engines Training & Introduction [2009, PDF] Evgeniysss |

4.7 43 |

|

5 | 0 11 MB |

2013-03-01 23:52 kloriari |

EN |

Wartsila Engines Service Letters 2012 [2012, PDF] Evgeniysss |

5 17 |

|

3 | 0 14 MB |

2013-02-21 16:34 Evgeniysss |

EN |

Wartsila Engines W20, W26, W32, W38, W46, W50, W64 Etc / Project guide for marine applications [2005, PDF] zxc |

4.9 34 |

|

3 | 0 23 MB |

2012-12-18 20:03 zxc |

RU |

Wärtsilä СОД модельного ряда L20-L/V32 / Конструкция, эксплуатация и ТО — Возницкий И. В. [2008, PDF] zxc |

5 37 |

|

2 | 0 15 MB |

2012-09-23 21:17 zxc |

|

|

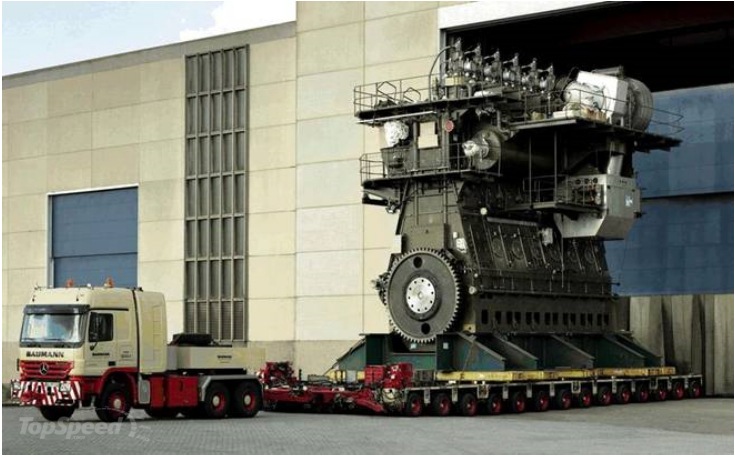

Wartsila-Sulzer RTA96-C — самый большой и самый мощный двигатель в мире!

Компания Wartsila — один из мировых лидеров в области судовых дизелей большой единичной мощности. С 1990-х годов она разработала линейку судовых двигателей Wartsila — Sulzer — RTA96-C. Это двухтактные судовые дизели. Линейку — это потому, что судовладелец может заказать такой судовой двигатель в исполнении от 6 до 14 цилиндров. Конструктивно эти судовые дизеля очень похожи.

Диаметр цилиндра этого судового двигателя 960 мм, ход поршня — 2,5 метра! Рабочий объём цилиндра дизеля составляет 1820 литров. О других характеристиках — чуть позже. Пока скажем, что порядка сотни таких судовых дизелей в 8, 9, 10, 11 и 12-цилиндровом исполнении было установлено на суда — контейнеровозы.

Судно вместимостью по 8 — 10 тысяч тонн, движимые единственным таким судовым дизель генератором, спокойно развивают 25 узлов (более 46 километров в час).

Первый судовой двигатель серии Wartsila — Sulzer — RTA96-C (11-ти цилиндровый дизель) появился в 1997 году. Его изготовила — японская компания Diesel United. А в 2002 году финские конструктора объявили о доступности 14-цилиндрового судового дизеля Wartsila — Sulzer.

Вот теперь о её рекордах подробнее. Wartsila (Вяртсиля) — Sulzer (Зульцер) — RTA96-C достигает 108 тысяч 920 лошадиных сил. Рабочий объём этого судового дизель генератора составляет 25 тысяч 480 литров. Литровая мощность дизеля необычайно низка — примерно 4,3 «лошади» на литр.

Скажете, вот уж странность, ведь в современных автомобильных турбированных дизелях инженеры научились «снимать» с литра более 100 лошадиных сил. Однако относительно-низкая мощность при столь – гигантских размерах выбрана не спроста. Большие судовые двигатели Wartsila – Sulzer (Зульцер) работают с достоинством, неспешно (по меркам обычных ДВС) набирая в свои гигантские «лёгкие» воздух.

Частота вращения вала при максимальной мощности у этого судового дизеля составляет всего 102 оборота в минуту (против 3-5 тысяч оборотов у легковых дизелей). Это обеспечивает хороший газообмен в дизеле (представьте, какие объёмы воздуха нужно прокачивать), сравнительно низкие скорости поршня в двигателе, а всё вместе — хороший КПД.

В режиме наименьшего удельного расхода топлива (не полная мощность) он превышает 50% (видимо, это рекорд для серийных ДВС). Да и при полной нагрузке эффективность движка не намного ниже. Удельный же расход топлива на всех режимах колеблется в районе 118-126 граммов на лошадиную силу в час; что в 1,5-2,5 раза ниже, чем у автомобильных дизелей.

Сопоставляя цифры, учтите, что эти судовые дизели работают на тяжёлом морском дизтопливе с куда более низким содержанием энергии, чем у автомобильных аналогов.

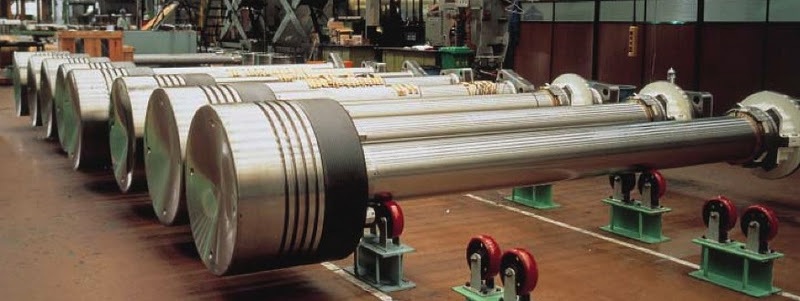

14-цилиндровый Wartsila — Sulzer (Зульцер) 14RTA96-C (таково полное наименование судового дизеля) весит 2300 тонн в сухом виде (без масла и прочих технических жидкостей). Вес коленчатого вала составила 300 тонн. Длина судовых дизелей достигает — 26,7 метра, а высота — 13,2 метра.

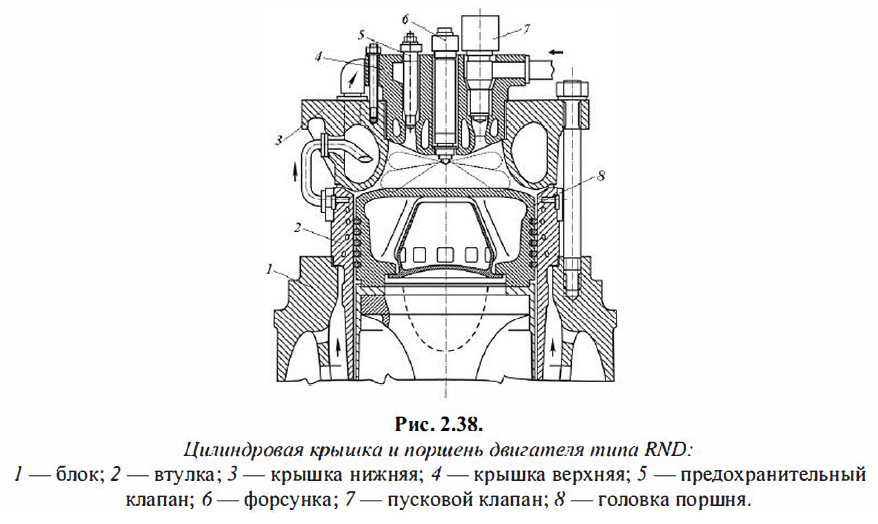

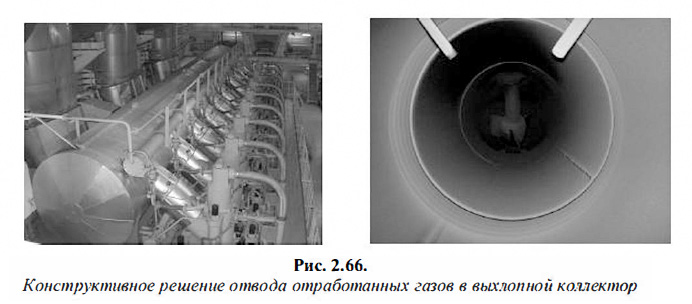

Из инженерных особенностей нужно отметить, что в каждом цилиндре судового дизеля устроен единственный, расположенный в центре камеры сгорания, гигантский клапан. Есть ещё три маленьких клапана (аналоги форсунок в обычных моторах) для непосредственного впрыска дизтоплива в цилиндр судового двигателя.

Этот огромный клапан — выпускной. От него выхлопные газы идут в общий коллектор и далее к четырём турбокомпрессорам. Те, в свою очередь, гонят свежий воздух через охладители и к окнам, вырезанным в нижней части цилиндра. Последние открываются, когда поршень дизеля опускается в нижнюю мёртвую точку.

Как и во многих судовых дизелях, усилие от поршня к коленчатому валу передаётся здесь крейцкопфным механизмом. Это повышает долговечность судового дизеля. А ещё фирма гордится низким весом своих судовых дизелей.

Подумайте о нагрузках на детали дизеля, жёстких требованиях по вибрации, а также о необходимой долговечности такого движка (представьте замену подобного судового дизеля у гиганта-контейнеровоза).

Основным материалом для постройки этого судового дизеля стали традиционные чугуны и стали.

Так что труд и талант создателей судовых дизелей Wartsila (Вяртсиля) заслуживает глубочайшего уважения.

Между тем, коллектив конструкторов Wartsila (Вяртсиля) работает над созданием и более мощных судовых ДВС. Уже есть упоминание относительно разработки 18-цилиндрового варианта своего сверхмощного судового дизеля.

Итак. Факты о 14 цилиндровой версии:

Вес: 2300 тонн (коленчатый вал всего 300 тонн)

Длина: 27 м

Высота: 13,4 м

Максимальная мощность: 108 920 л.с. при 102 об/мин

Максимальный вращающий момент: 7 907 720 Нм при 102 об/мин

Расход топлива: более 6 283 л тяжелого горючего в час

- Manuals

- Brands

- WÄRTSILÄ Manuals

- Engine

- WARTSILA 26

- Product manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

WÄRTSILÄ 26

PRODUCT GUIDE

Related Manuals for WÄRTSILÄ WÄRTSILÄ 26

Summary of Contents for WÄRTSILÄ WÄRTSILÄ 26

-

Page 1

WÄRTSILÄ 26 PRODUCT GUIDE… -

Page 2

© Copyright by WÄRTSILÄ FINLAND OY All rights reserved. No part of this booklet may be reproduced or copied in any form or by any means (electronic, mechanical, graphic, photocopying, recording, taping or other information retrieval systems) without the prior written permission of the copyright owner. -

Page 3

Wärtsilä 26 Product Guide Introduction Introduction This Product Guide provides data and system proposals for the early design phase of marine engine installations. For contracted projects specific instructions for planning the installation are always delivered. Any data and information herein is subject to revision without notice. This 1/2016 issue replaces all previous issues of the Wärtsilä… -

Page 4: Table Of Contents

Table of contents Wärtsilä 26 Product Guide Table of contents Main Data and Outputs ……………………Maximum continuous output ………………….. Reference conditions ……………………Operation in inclined position ………………… Dimensions and weights ………………….Operating Ranges ……………………..Engine operating range ………………….. Loading capacity ……………………. Operation at low load and idling ………………..

-

Page 5

Wärtsilä 26 Product Guide Table of contents Cooling Water System ……………………. Water quality ……………………..Internal cooling water system …………………. External cooling water system ………………..10. Combustion Air System ……………………10-1 10.1 Engine room ventilation ………………….. 10-1 10.2 Combustion air system design ………………..10-3 11. -

Page 6

Table of contents Wärtsilä 26 Product Guide 19.2 Lifting of generating sets ………………….19-3 19.3 Engine components ……………………19-4 20. Product Guide Attachments ………………….. 20-1 21. ANNEX …………………………21-1 21.1 Unit conversion tables ……………………. 21-1 21.2 Collection of drawing symbols used in drawings ……………. 21-2 Wärtsilä… -

Page 7: Main Data And Outputs

Wärtsilä 26 Product Guide 1. Main Data and Outputs Main Data and Outputs The Wärtsilä 26 is a 4-stroke, non-reversible, turbocharged and intercooled diesel engine with direct fuel injection. Cylinder bore ……..260 mm Stroke ………… 320 mm Piston displacement ……17,0 l/cyl Number of valves ……..

-

Page 8: Reference Conditions

1. Main Data and Outputs Wärtsilä 26 Product Guide Reference conditions The output is available up to a charge air coolant temperature of max. 38°C and an air temperature of max. 45°C. For higher temperatures, the output has to be reduced according to the formula stated in ISO 3046-1:2002 (E).

-

Page 9: Dimensions And Weights

Wärtsilä 26 Product Guide 1. Main Data and Outputs Dimensions and weights 1.4.1 Main engines Fig 1-1 In-line engines (DAAE034755b) Engine W 6L26 4387 4130 1882 1833 1960 2020 2430 2866 W 8L26 5302 5059 2023 1868 2010 2107 2430 3646 W 9L26 5691…

-

Page 10

1. Main Data and Outputs Wärtsilä 26 Product Guide Fig 1-2 V-engines (DAAE034757b) Engine W 12V26 5442 5314 2034 2034 2552 2602 2060 1110 3035 W 16V26 6223 6025 2151 2190 2489 2763 2060 1110 3875 Weight Engine dry sump wet sump W 12V26 1010… -

Page 11

Wärtsilä 26 Product Guide 1. Main Data and Outputs 1.4.2 Generating sets Fig 1-3 Generating sets (DAAE034758b) Engine Weight W 6L26 7500 7500 6000 3200 1200 2430 1600 1910 2300 1833 W 8L26 8000 8000 7000 3300 1200 2430 1600 1910 2300 1868… -

Page 12

This page intentionally left blank… -

Page 13: Operating Ranges

Wärtsilä 26 Product Guide 2. Operating Ranges Operating Ranges Engine operating range Below nominal speed the load must be limited according to the diagrams in this chapter in order to maintain engine operating parameters within acceptable limits. Operation in the shaded area is permitted only temporarily during transients.

-

Page 14

2. Operating Ranges Wärtsilä 26 Product Guide 2.1.2 Fixed pitch propellers The thrust and power absorption of a given fixed pitch propeller is determined by the relation between ship speed and propeller revolution speed. The power absorption during acceleration, manoeuvring or towing is considerably higher than during free sailing for the same revolution speed. -

Page 15: Loading Capacity

Wärtsilä 26 Product Guide 2. Operating Ranges sailing, in particular if open propellers are applied. If the bollard pull curve significantly exceeds the maximum overload limit, acceleration and manoeuvring response can be very slow. Nozzle propellers are less problematic in this respect. 2.1.3 Dredgers Mechanically driven dredging pumps typically require a capability to operate with full torque…

-

Page 16

2. Operating Ranges Wärtsilä 26 Product Guide 2.2.1 Mechanical propulsion Fig 2-4 Maximum recommended load increase rates for variable speed engines The propulsion control must include automatic limitation of the load increase rate. If the control system has only one load increase ramp, then the ramp for a preheated engine should be used. -

Page 17

Wärtsilä 26 Product Guide 2. Operating Ranges 2.2.2 Diesel electric propulsion and auxiliary engines Fig 2-5 Maximum recommended load increase rates for engines operating at nominal speed In diesel electric installations loading ramps are implemented both in the propulsion control and in the power management system, or in the engine speed control in case isochronous load sharing is applied. -

Page 18: Operation At Low Load And Idling

2. Operating Ranges Wärtsilä 26 Product Guide drop is less than 10% and the recovery time to within 1% of the steady state speed at the new load level is max. 5 seconds. When electrical power is restored after a black-out, consumers are reconnected in groups, which may cause significant load steps.

-

Page 19: Technical Data

Wärtsilä 26 Product Guide 3. Technical Data Technical Data Wärtsilä 6L26 Table 3-1 Wärtsilä 6L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Engine output 1950 2040 1950 2040 Mean effective pressure…

-

Page 20

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 6L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Fuel consumption at 75% load g/kWh Fuel consumption at 50% load g/kWh Clean leak fuel quantity, MDF at 100% load kg/h… -

Page 21

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 6L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Capacity engine driven seawater pump, max. Starting air system (Note 6) Pressure, nom. -

Page 22: Wärtsilä 8L26

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 8L26 Wärtsilä 8L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Engine output 2600 2720 2600 2720 Mean effective pressure 2.55 2.55 Combustion air system (Note 1)

-

Page 23

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 8L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Pressure before bearings, nom. (PT201) Pressure after pump, max. Suction ability including pipe loss, max. Priming pressure, nom. -

Page 24

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 8L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Low pressure limit in air vessels 1800 1800 1800 1800 Starting air consumption, start (successful) Notes: Note 1… -

Page 25: Wärtsilä 9L26

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 9L26 Wärtsilä 9L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Engine output 2925 3060 2925 3060 Mean effective pressure 2.55 2.55 Combustion air system (Note 1)

-

Page 26

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 9L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Pressure before bearings, nom. (PT201) Pressure after pump, max. Suction ability including pipe loss, max. Priming pressure, nom. -

Page 27

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 9L26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Low pressure limit in air vessels 1800 1800 1800 1800 Starting air consumption, start (successful) Notes: Note 1… -

Page 28: Wärtsilä 12V26

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 12V26 Wärtsilä 12V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Engine output 3900 4080 3900 4080 Mean effective pressure 2.55 2.55 Combustion air system (Note 1)

-

Page 29

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 12V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Pressure before bearings, nom. (PT201) Pressure after pump, max. Suction ability including pipe loss, max. Priming pressure, nom. -

Page 30

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 12V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Starting air consumption, start (successful) Notes: Note 1 At ISO 15550 conditions (ambient air temperature 25°C, LT-water 25°C) and 100% load. Flow tolerance 5%. Note 2 At ISO 15550 conditions (ambient air temperature 25°C, LT-water 25°C). -

Page 31: Wärtsilä 16V26

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 16V26 Wärtsilä 16V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Engine output 5200 5440 5200 5440 Mean effective pressure 2.55 2.55 Combustion air system (Note 1)

-

Page 32

3. Technical Data Wärtsilä 26 Product Guide Wärtsilä 16V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Pressure before bearings, nom. (PT201) Pressure after pump, max. Suction ability including pipe loss, max. Priming pressure, nom. -

Page 33

Wärtsilä 26 Product Guide 3. Technical Data Wärtsilä 16V26 AE/DE AE/DE IMO Tier 1 IMO Tier 1 IMO Tier 1 IMO Tier 1 Cylinder output kW/cyl Engine speed 1000 1000 Starting air consumption, start (successful) Notes: Note 1 At ISO 15550 conditions (ambient air temperature 25°C, LT-water 25°C) and 100% load. Flow tolerance 5%. Note 2 At ISO 15550 conditions (ambient air temperature 25°C, LT-water 25°C). -

Page 34

This page intentionally left blank… -

Page 35: Description Of The Engine

Wärtsilä 26 Product Guide 4. Description of the Engine Description of the Engine Definitions Fig 4-1 In-line engine and V-engine definitions (1V93C0029 / 1V93C0028) Main engine components Main dimensions and weights are presented in chapter Main Data and Outputs. 4.2.1 Engine block The engine block is a one piece nodular cast iron component.

-

Page 36: Connecting Rod

4. Description of the Engine Wärtsilä 26 Product Guide Depending on the outcome of the torsional vibration calculation, vibration dampers will be fit at the free end of the engine. If required full output can be taken from either end of the engine. 4.2.3 Connecting rod The connecting rod is of forged alloy steel.

-

Page 37: Camshaft And Valve Mechanism

Wärtsilä 26 Product Guide 4. Description of the Engine A “multi-duct” casting is fitted to the cylinder head. It connects the following media with the cylinder head: ● charge air from the receiver ● exhaust gas to exhaust system ● cooling water from cylinder head to the return pipe 4.2.9 Camshaft and valve mechanism The cams are integrated in the drop forged completely hardened camshaft material.

-

Page 38: Fuel Injection Equipment

4. Description of the Engine Wärtsilä 26 Product Guide 4.2.12 Fuel injection equipment The high injection pressure and bore to stroke ratio ensure low NOx emission and low fuel oil consumption. The fuel injection equipment and system piping are located in a hot box, providing maximum reliability and safety when using pre-heated heavy fuel oils.

-

Page 39

Wärtsilä 26 Product Guide 4. Description of the Engine shutdown reset, as well as a display showing the most important operating parameters. Speed control is included in the automation system on the engine. Conventional heavy duty cables are used on the engine and the number of connectors are minimised. -

Page 40: Cross Section Of The Engine

4. Description of the Engine Wärtsilä 26 Product Guide Cross section of the engine Fig 4-2 Cross section of in-line engine Wärtsilä 26 Product Guide — a9 — 7 September 2016…

-

Page 41

Wärtsilä 26 Product Guide 4. Description of the Engine Fig 4-3 Cross section of V-engine Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 42: Overhaul Intervals And Expected Life Times

4. Description of the Engine Wärtsilä 26 Product Guide Overhaul intervals and expected life times The following overhaul intervals and lifetimes are for guidance only. Actual figures will be different depending on service conditions. Expected component lifetimes have been adjusted to match overhaul intervals.

-

Page 43: Piping Design, Treatment And Installation

Wärtsilä 26 Product Guide 5. Piping Design, Treatment and Installation Piping Design, Treatment and Installation This chapter provides general guidelines for the design, construction and installation of piping systems, however, not excluding other solutions of at least equal standard. Fuel, lubricating oil, fresh water and compressed air piping is usually made in seamless carbon steel (DIN 2448) and seamless precision tubes in carbon or stainless steel (DIN 2391), exhaust gas piping in welded pipes of corten or carbon steel (DIN 2458).

-

Page 44: Trace Heating

5. Piping Design, Treatment and Installation Wärtsilä 26 Product Guide Piping Pipe material Max velocity [m/s] Sea water piping Galvanized steel Aluminium brass 10/90 copper-nickel-iron 70/30 copper-nickel Rubber lined pipes NOTE The diameter of gas fuel piping depends only on the allowed pressure loss in the piping, which has to be calculated project specifically.

-

Page 45: Pipe Class

Wärtsilä 26 Product Guide 5. Piping Design, Treatment and Installation Within this Product Guide there are tables attached to drawings, which specify pressure classes of connections. The pressure class of a connection can be higher than the pressure class required for the pipe. Example 1: The fuel pressure before the engine should be 1.0 MPa (10 bar).

-

Page 46: Insulation

5. Piping Design, Treatment and Installation Wärtsilä 26 Product Guide Insulation The following pipes shall be insulated: ● All trace heated pipes ● Exhaust gas pipes ● Exposed parts of pipes with temperature > 60°C Insulation is also recommended for: ●…

-

Page 47: Flexible Pipe Connections

Wärtsilä 26 Product Guide 5. Piping Design, Treatment and Installation 5.7.2 Flushing More detailed recommendations on flushing procedures are when necessary described under the relevant chapters concerning the fuel oil system and the lubricating oil system. Provisions are to be made to ensure that necessary temporary bypasses can be arranged and that flushing hoses, filters and pumps will be available when required.

-

Page 48: Clamping Of Pipes

5. Piping Design, Treatment and Installation Wärtsilä 26 Product Guide Fig 5-1 Flexible hoses (4V60B0100a) Clamping of pipes It is very important to fix the pipes to rigid structures next to flexible pipe connections in order to prevent damage caused by vibration. The following guidelines should be applied: ●…

-

Page 49

Wärtsilä 26 Product Guide 5. Piping Design, Treatment and Installation Fig 5-2 Flange supports of flexible pipe connections (4V60L0796) Fig 5-3 Pipe clamp for fixed support (4V61H0842) Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 50

This page intentionally left blank… -

Page 51: Fuel Oil System

Wärtsilä 26 Product Guide 6. Fuel Oil System Fuel Oil System Acceptable fuel characteristics The fuel specifications are based on the ISO 8217:2012 (E) standard. Observe that a few additional properties not included in the standard are listed in the tables. For maximum fuel temperature before the engine, see chapter «Technical Data».

-

Page 52

6. Fuel Oil System Wärtsilä 26 Product Guide Property Unit ISO-F-DMA ISO-F-DMZ ISO-F-DMB Test method ref. Pour point (upper) , summer quality, max. °C ISO 3016 3) 4) 7) Appearance — Clear and bright Water, max. % volume — — ISO 3733 Ash, max. -

Page 53

Wärtsilä 26 Product Guide 6. Fuel Oil System 6.1.2 Heavy Fuel Oil (HFO) Residual fuel grades are referred to as HFO (Heavy Fuel Oil). The fuel specification HFO 2 covers the categories ISO-F-RMA 10 to RMK 700. Fuels fulfilling the specification HFO 1 permit longer overhaul intervals of specific engine components than HFO 2. -

Page 54

6. Fuel Oil System Wärtsilä 26 Product Guide The fuel shall be free from used lubricating oil (ULO). A fuel shall be considered to contain ULO when either one of the following conditions is met: Calcium > 30 mg/kg and zinc > 15 mg/kg ●… -

Page 55: Internal Fuel Oil System

Wärtsilä 26 Product Guide 6. Fuel Oil System Internal fuel oil system Fig 6-1 Internal fuel oil system, MDF (DAAE031815b) System components Injection pump Fuel oil leakage collector Engine driven fuel feed pump Injection valve Duplex fine filter Pressure regulating valve Sensors and indicators PT101 Fuel oil pressure, engine inlet…

-

Page 56

6. Fuel Oil System Wärtsilä 26 Product Guide Fig 6-2 Internal fuel oil system, HFO (DAAE031861c) System components Injection pump Fuel oil leakage collector Injection valve Adjustable orifice Sensors and indicators PT101 Fuel oil pressure, engine inlet TI101 Fuel oil temperature, engine inlet TE101 Fuel oil temperature, engine inlet PI101… -

Page 57: External Fuel Oil System

Wärtsilä 26 Product Guide 6. Fuel Oil System The engine can be specified to either operate on heavy fuel oil (HFO) or on marine diesel fuel (MDF). The engine is designed for continuous operation on HFO. It is however possible to operate HFO engines on MDF intermittently without alternations.

-

Page 58: Fuel Tanks

6. Fuel Oil System Wärtsilä 26 Product Guide The tank heating capacity is determined by the heat loss from the bunker tank and the desired temperature increase rate. Fig 6-3 Fuel oil viscosity-temperature diagram for determining the pre-heating temperatures of fuel oils (4V92G0071b) Example 1: A fuel oil with a viscosity of 380 cSt (A) at 50°C (B) or 80 cSt at 80°C (C) must be pre-heated to 115 — 130°C (D-E) before the fuel injection pumps, to 98°C (F) at the separator and to minimum 40°C (G) in the bunker tanks.

-

Page 59

Wärtsilä 26 Product Guide 6. Fuel Oil System 6.3.2.1 Settling tank, HFO (1T02) and MDF (1T10) Separate settling tanks for HFO and MDF are recommended. To ensure sufficient time for settling (water and sediment separation), the capacity of each tank should be sufficient for min. 24 hours operation at maximum fuel consumption. The tanks should be provided with internal baffles to achieve efficient settling and have a sloped bottom for proper draining. -

Page 60

6. Fuel Oil System Wärtsilä 26 Product Guide Dirty leak fuel shall be led to a sludge tank. The tank and the pipes must be heated and insulated, unless the installation is designed for operation exclusively on MDF. 6.3.3 Fuel treatment 6.3.3.1 Separation Heavy fuel (residual, and mixtures of residuals and distillates) must be cleaned in an efficient… -

Page 61

Wärtsilä 26 Product Guide 6. Fuel Oil System Typically separator modules are equipped with: ● Suction strainer (1F02) ● Feed pump (1P02) ● Pre-heater (1E01) ● Sludge tank (1T05) ● Separator (1S01/1S02) ● Sludge pump ● Control cabinets including motor starters and monitoring Fig 6-4 Fuel transfer and separating system (V76F6626F) 6.3.3.3… -

Page 62

6. Fuel Oil System Wärtsilä 26 Product Guide Design temperature 100°C 50°C Viscosity for dimensioning electric motor 1000 cSt 100 cSt 6.3.3.4 Separator pre-heater (1E01) The pre-heater is dimensioned according to the feed pump capacity and a given settling tank temperature. -

Page 63

Wärtsilä 26 Product Guide 6. Fuel Oil System 6.3.3.6 MDF separator in HFO installations (1S02) A separator for MDF is recommended also for installations operating primarily on HFO. The MDF separator can be a smaller size dedicated MDF separator, or a stand-by HFO separator used for MDF. -

Page 64

6. Fuel Oil System Wärtsilä 26 Product Guide 6.3.4 Fuel feed system — MDF installations Fig 6-5 Fuel feed system for inline engine (DAAF078369) System components Diesel engine Wärtsilä L26 1P08 Stand-by pump, MDF 1E04 Cooler (MDF) 1T04 Leak fuel tank, clean fuel 1F07 Suction strainer, MDF 1T06… -

Page 65

Wärtsilä 26 Product Guide 6. Fuel Oil System Fig 6-6 Fuel feed system for V-engine (DAAF078370) System components Diesel engine Wärtsilä V26 1P08 Stand-by pump, MDF 1E04 Cooler (MDF) 1T04 Leak fuel tank, clean fuel 1F07 Suction strainer, MDF 1T06 Day tank, MDF 1H0X Flexible pipe connection… -

Page 66

6. Fuel Oil System Wärtsilä 26 Product Guide Fig 6-7 Typical example of external fuel system for multiple inline engine installation (DAAF078371) System components Diesel engine Wärtsilä L26 1T04 Leak fuel tank, clean fuel 1E04 Cooler (MDF) 1T06 Day tank, MDF 1F07 Suction strainer, MDF 1T07… -

Page 67

Wärtsilä 26 Product Guide 6. Fuel Oil System Fig 6-8 Typical example of external fuel system for multiple engine installation (DAAF078372) System components Diesel engine Wärtsilä L26 1P08 Stand-by pump, MDF Diesel engine Wärtsilä V26 1T04 Leak fuel tank, clean fuel 1E04 Cooler (MDF) 1T06… -

Page 68

6. Fuel Oil System Wärtsilä 26 Product Guide If the engines are to be operated on MDF only, heating of the fuel is normally not necessary. In such case it is sufficient to install the equipment listed below. Some of the equipment listed below is also to be installed in the MDF part of a HFO fuel oil system. -

Page 69

Wärtsilä 26 Product Guide 6. Fuel Oil System The diameter of the pipe between the fine filter and the engine should be the same as the diameter before the filters. Design data: Fuel viscosity according to fuel specifications Design temperature 50°C Design flow Larger than feed/circulation pump capacity… -

Page 70

6. Fuel Oil System Wärtsilä 26 Product Guide 6.3.4.7 Return fuel tank (1T13) The return fuel tank shall be equipped with a vent valve needed for the vent pipe to the MDF day tank. The volume of the return fuel tank should be at least 100 l. 6.3.4.8 Black out start Diesel generators serving as the main source of electrical power must be able to resume their… -

Page 71

Wärtsilä 26 Product Guide 6. Fuel Oil System 6.3.5 Fuel feed system — HFO installations Fig 6-9 Example of fuel oil system (HFO), (DAAF078373) System components: Diesel engine Wärtsilä 26 1T03 Day tank (HFO) 1E02 Heater (booster unit) 1T04 Leak fuel tank (clean fuel) — HFO 1E03 Cooler (booster unit) 1T04-1… -

Page 72

6. Fuel Oil System Wärtsilä 26 Product Guide Fig 6-10 Example of fuel oil system (HFO), multiple engine installation, (DAAF078374) System components: Diesel engine Wärtsilä L26 1T03 Day tank (HFO) Diesel engine Wärtsilä V26 1T04 Leak fuel tank (clean fuel) — HFO 1E02 Heater (booster unit) 1T04-1… -

Page 73: Starting And Stopping

Wärtsilä 26 Product Guide 6. Fuel Oil System HFO pipes shall be properly insulated. If the viscosity of the fuel is 180 cSt/50°C or higher, the pipes must be equipped with trace heating. It sha ll be possible to shut off the heating of the pipes when operating on MDF (trace heating to be grouped logically).

-

Page 74

6. Fuel Oil System Wärtsilä 26 Product Guide ● One control valve for steam or thermal oil heaters, a control cabinet for electric heaters ● One thermostatic valve for emergency control of the heaters ● One control cabinet including starters for pumps ●… -

Page 75

Wärtsilä 26 Product Guide 6. Fuel Oil System Total consumption of the connected engines added with Capacity the flush quantity of the automatic filter (1F08) Design pressure 1.6 MPa (16 bar) Max. total pressure (safety valve) 0.7 MPa (7 bar) Design temperature 100°C Viscosity for dimensioning of electric motor… -

Page 76

6. Fuel Oil System Wärtsilä 26 Product Guide There should be a by-pass line around the consumption meter, which opens automatically in case of excessive pressure drop. If the consumption meter is provided with a prefilter, an alarm for high pressure difference across the filter is recommended. -

Page 77

Wärtsilä 26 Product Guide 6. Fuel Oil System Viscosimeter, booster unit (1I02) The heater is to be controlled by a viscosimeter. The viscosimeter should be of a design that can withstand the pressure peaks caused by the injection pumps of the diesel engine. Design data: Operating range 0…50 cSt… -

Page 78

6. Fuel Oil System Wärtsilä 26 Product Guide Design flow Equal to circulation pump capacity Design pressure 1.6 MPa (16 bar) Filter fineness 37 μm (absolute mesh size) Maximum permitted pressure drops at 14 cSt: — clean filter 20 kPa (0.2 bar) — alarm 80 kPa (0.8 bar) 6.3.5.6… -

Page 79: Lubricating Oil System

Wärtsilä 26 Product Guide 7. Lubricating Oil System Lubricating Oil System Lubricating oil requirements 7.1.1 Engine lubricating oil The lubricating oil must be of viscosity class SAE 40 and have a viscosity index (VI) of minimum 95. The lubricating oil alkalinity (BN) is tied to the fuel grade, as shown in the table below. BN is an abbreviation of Base Number.

-

Page 80: Internal Lubricating Oil System

7. Lubricating Oil System Wärtsilä 26 Product Guide Internal lubricating oil system Fig 7-1 Internal lubricating oil system, dry sump engines(DAAE034767b) System components, dry sump Main lubricating oil pump Thermostatic valve Turbocharger Pre-lubricating oil pump Automatic filter Sample valve Pressure control valve Centrifugal filter Crankcase safety relief valves Lubricating oil cooler…

-

Page 81

Wärtsilä 26 Product Guide 7. Lubricating Oil System Fig 7-2 Internal lubricating oil system, wet sump engines (DAAE034768c) System components, wet sump Main lubricating oil pump Centrifugal filter Pre-lubricating oil pump Turbocharger Pressure control valve Sample valve Lubricating oil cooler Crankcase safety relief valves Thermostatic valve Strainer… -

Page 82

7. Lubricating Oil System Wärtsilä 26 Product Guide The lubricating oil sump is of wet sump type for auxiliary and diesel-electric engines. Dry sump is recommended for main engines operating on HFO. The dry sump type has two oil outlets at each end of the engine. -

Page 83: External Lubricating Oil System

Wärtsilä 26 Product Guide 7. Lubricating Oil System External lubricating oil system Fig 7-3 Typical example of an external lubricating oil system for a single main engine with a dry sump (DAAF078375) System components: Diesel engine Wärtsilä L26 2N01 Separator unit Diesel engine Wärtsilä…

-

Page 84

7. Lubricating Oil System Wärtsilä 26 Product Guide Fig 7-4 Typical example of an external lubricating oil system for a single main engine with a wet sump (DAAF078378) System components: Diesel engine Wärtsilä L26 2P04 Stand-by pump Diesel engine Wärtsilä V26 2S01 Separator (separator unit) 2E02… -

Page 85

Wärtsilä 26 Product Guide 7. Lubricating Oil System Fig 7-5 Typical example of an external lubricating oil system for a genset with wet CBF (DAAF078377) System components: Diesel engine Wärtsilä 26 2S01 Separator (separator unit) 2E02 Heater (separator unit) 2S02 Condensate trap 2F03 Suction filter (separator unit) -

Page 86

7. Lubricating Oil System Wärtsilä 26 Product Guide 7.3.1 Separation system 7.3.1.1 Separator unit (2N01) Each engine must have a dedicated lubricating oil separator and the separators shall be dimensioned for continuous separating. If the installation is designed to operate on MDF only, then intermittent separating might be sufficient. -

Page 87

Wärtsilä 26 Product Guide 7. Lubricating Oil System volume flow [l/h] engine output [kW] number of through-flows of tank volume per day: 5 for HFO, 4 for MDF operating time [h/day]: 24 for continuous separator operation, 23 for normal dimensioning Sludge tank (2T06) The sludge tank should be located directly beneath the separators, or as close as possible below the separators, unless it is integrated in the separator unit. -

Page 88

7. Lubricating Oil System Wärtsilä 26 Product Guide Fig 7-6 Example of system oil tank arrangement (DAAE007020e) Design data: Oil tank volume 1.2…1.5 l/kW, see also Technical data Oil level at service 75…80% of tank volume Oil level alarm 60% of tank volume 7.3.3 New oil tank (2T03) In engines with wet sump, the lubricating oil may be filled into the engine, using a hose or an… -

Page 89: Crankcase Ventilation System

Wärtsilä 26 Product Guide 7. Lubricating Oil System Design data: Fineness 0.5…1.0 mm 7.3.5 Lubricating oil pump, stand-by (2P04) The stand-by lubricating oil pump is normally of screw type and should be provided with an overflow valve. Design data: Capacity see Technical data Design pressure, max 0.8 MPa (8 bar)

-

Page 90: Flushing Instructions

7. Lubricating Oil System Wärtsilä 26 Product Guide Flushing instructions Flushing instructions in this Product Guide are for guidance only. For contracted projects, read the specific instructions included in the installation planning instructions (IPI). 7.5.1 Piping and equipment built on the engine Flushing of the piping and equipment built on the engine is not required and flushing oil shall not be pumped through the engine oil system (which is flushed and clean from the factory).

-

Page 91

Wärtsilä 26 Product Guide 7. Lubricating Oil System 7.5.3.4 Lubricating oil sample To verify the cleanliness a LO sample shall be taken by the shipyard after the flushing is completed. The properties to be analyzed are Viscosity, BN, AN, Insolubles, Fe and Particle Count. -

Page 92

This page intentionally left blank… -

Page 93: Compressed Air System

Wärtsilä 26 Product Guide 8. Compressed Air System Compressed Air System Compressed air is used to start engines and to provide actuating energy for safety and control devices. The use of starting air for other purposes is limited by the classification regulations. To ensure the functionality of the components in the compressed air system, the compressed air has to be free from solid particles and oil.

-

Page 94

8. Compressed Air System Wärtsilä 26 Product Guide Fig 8-1 Internal compressed air system, in-line engines (DAAE038893a) System components Air filter with water separator Booster for governor Stop unit Starting air motor Emergency shut off valve Blocking valve, turning gear engaged Pneumatic stop cylinder at each injection pump Start solenoid valve (with manual switch) Booster solenoid valve… -

Page 95

Wärtsilä 26 Product Guide 8. Compressed Air System Fig 8-2 Internal compressed air system, V-engines (DAAE034771b) System components Air filter with water separator Booster solenoid valve By-pass valve Booster for governor Exhaust waste gate Starting air motor Air waste gate Blocking valve, turning gear engaged Stop unit Start solenoid valve (with manual switch) -

Page 96: External Compressed Air System

8. Compressed Air System Wärtsilä 26 Product Guide External compressed air system The design of the starting air system is partly determined by classification regulations. Most classification societies require that the total capacity is divided into two equally sized starting air receivers and starting air compressors.

-

Page 97

Wärtsilä 26 Product Guide 8. Compressed Air System 8.2.2 Oil and water separator (3S01) An oil and water separator should always be installed in the pipe between the compressor and the air vessel. Depending on the operation conditions of the installation, an oil and water separator may be needed in the pipe between the air vessel and the engine. -

Page 98

8. Compressed Air System Wärtsilä 26 Product Guide where: total starting air vessel volume [m normal barometric pressure (NTP condition) = 0.1 MPa air consumption per start [Nm ] See Technical data required number of starts according to the classification society maximum starting air pressure = 3 MPa Rmax minimum starting air pressure = See Technical data… -

Page 99: Cooling Water System

Wärtsilä 26 Product Guide 9. Cooling Water System Cooling Water System Water quality The fresh water in the cooling water system of the engine must fulfil the following requirements: p H ……. min. 6.5…8.5 Hardness ….. max. 10 °dH Chlorides ….. max.

-

Page 100: Internal Cooling Water System

9. Cooling Water System Wärtsilä 26 Product Guide Internal cooling water system Fig 9-1 Internal cooling water system, in-line engines (DAAE038904C) System components HT cooling water pump Charge air cooler LT thermostatic valve LT cooling water pump HT thermostatic valve Sea water pump Lubricating oil cooler Sensors and indicators…

-

Page 101

Wärtsilä 26 Product Guide 9. Cooling Water System Fig 9-2 Internal cooling water system, V-engines (DAAE038906b) System components HT cooling water pump HT thermostatic valve LT cooling water pump LT thermostatic valve Lubricating oil cooler Charge air cooler (HT) Charge air cooler (LT) Sensors and indicators PI401 HT water pressure before cylinder jackets (if GL) -

Page 102

9. Cooling Water System Wärtsilä 26 Product Guide The fresh water cooling system is divided into a high temperature (HT) and a low temperature (LT) circuit. The HT water circulates through cylinder jackets, cylinder heads and the 1st stage of the charge air cooler, if the engine is equipped with a two-stage charge air cooler. V-engines are equipped with a two-stage charge air cooler, while in-line engines have a single-stage charge air cooler. -

Page 103

Wärtsilä 26 Product Guide 9. Cooling Water System Table 9-2 Nominal flows and heads of engine driven HT & LT pumps LT + gearbox cooling Engine (optional) Engine speed Flow Head Flow Head Flow Head [rpm] [m H [m H [m H 6L26 1000… -

Page 104

9. Cooling Water System Wärtsilä 26 Product Guide Fig 9-4 Pump curves W26 V engines (9910ZT141) 9.2.2 Engine driven sea water pump An engine drive sea-water pump is available for in-line main engines: Engine Capacity Head [mwc] [m³/h] W 6L26 W 8L26 W 9L26 Fig 9-5… -

Page 105: External Cooling Water System

Wärtsilä 26 Product Guide 9. Cooling Water System External cooling water system Fig 9-6 External cooling water system example, only for MDF (DAAE038900c) System components: 4E03 Heat recovery (evaporator) 4P19 Circulating pump (evaporator) 4E05 Heater (preheater) 4R03 Adjustable throttle valve (LT cooler) 4E08 Central cooler 4R07…

-

Page 106

9. Cooling Water System Wärtsilä 26 Product Guide Fig 9-7 External cooling water system example (DAAE038901c) System components: 4E03 Heat recovery (evaporator) 4R03 Adjustable throttle valve (LT cooler) 4E04 Raw water cooler (HT) 4R05 Adjustable throttle valve (HT valve) 4E05 Heater (preheater) 4S02 Air deaerator (HT) -

Page 107

Wärtsilä 26 Product Guide 9. Cooling Water System Fig 9-8 External cooling water system example (DAAE038902c) System components: 4E03 Heat recovery (evaporator) 4P09 Transfer pump 4E05 Heater (preheater) 4P19 Circulating pump (evaporator) 4E08 Central cooler 4R03 Adjustable throttle valve (LT cooler) 4E12 Cooler (installation parts) 4S01… -

Page 108

9. Cooling Water System Wärtsilä 26 Product Guide ● To enhance the temperature control of the LT water, by increasing the seawater temperature 9.3.1 Stand-by circulation pumps (4P03, 4P05) Stand-by pumps should be of centrifugal type and electrically driven. Required capacities and delivery pressures are stated in Technical data. -

Page 109

Wärtsilä 26 Product Guide 9. Cooling Water System 9.3.6 Fresh water central cooler (4E08) The fresh water cooler can be of either plate, tube or box cooler type. Plate coolers are most common. Several engines can share the same cooler. It can be necessary to compensate a high flow resistance in the circuit with a smaller pressure drop over the central cooler. -

Page 110

9. Cooling Water System Wärtsilä 26 Product Guide Fig 9-9 Automatic de-aerator (9811MR102). The water flow is forced in a circular movement in the air separator. Air and gas collect in the centre of the separator due to the higher centrifugal force on water. 9.3.9 Expansion tank (4T05) The expansion tank compensates for thermal expansion of the coolant, serves for venting of… -

Page 111

Wärtsilä 26 Product Guide 9. Cooling Water System running. The flow through the pipe depends on the number of vent pipes to the tank and the size of the orifices in the vent pipes. The table below can be used for guidance. Table 9-3 Minimum diameter of balance pipe Nominal pipe size… -

Page 112

9. Cooling Water System Wärtsilä 26 Product Guide Required heating power 3 kW/cyl Heating power to keep hot engine warm 1.5 kW/cyl Required heating power to heat up the engine, see formula below: where: Preheater output [kW] Preheating temperature = 60…70 °C Ambient temperature [°C] Engine weight [ton] Lubricating oil volume [m… -

Page 113

Wärtsilä 26 Product Guide 9. Cooling Water System Fig 9-10 Electric pre-heating unit, main dimensions Heating power L [mm] H [mm] B [mm] Mass [kg] (wet) [kW]* 12 (16) 1050 16 (21) 1250 18 (24) 1250 24 (32) 1250 32 (42) 1250 9.3.13 Throttles… -

Page 114

This page intentionally left blank… -

Page 115: Combustion Air System

Wärtsilä 26 Product Guide 10. Combustion Air System Combustion Air System 10.1 Engine room ventilation To maintain acceptable operating conditions for the engines and to ensure trouble free operation of all equipment, attention shall be paid to the engine room ventilation and the supply of combustion air.

-

Page 116

10. Combustion Air System Wärtsilä 26 Product Guide The ventilation air is to be equally distributed in the engine room considering air flows from points of delivery towards the exits. This is usually done so that the funnel serves as exit for most of the air. -

Page 117: Combustion Air System Design

Wärtsilä 26 Product Guide 10. Combustion Air System Fig 10-2 Engine room ventilation, air duct connected to the turbocharger (DAAE092652A) 10.2 Combustion air system design Usually, the combustion air is taken from the engine room through a filter on the turbocharger. This reduces the risk for too low temperatures and contamination of the combustion air.

-

Page 118

10. Combustion Air System Wärtsilä 26 Product Guide a flap for controlling the direction and amount of air. Also other combustion air consumers, for example other engines, gas turbines and boilers shall be served by dedicated combustion air ducts. If necessary, the combustion air duct can be connected directly to the turbocharger with a flexible connection piece. -

Page 119: Exhaust Gas System

Wärtsilä 26 Product Guide 11. Exhaust Gas System Exhaust Gas System 11.1 Internal exhaust gas system Fig 11-1 Charge air and exhaust gas system 8L, 2-pulse system (DAAE047964a) System components, in-line engines Charge air cooler Turbine cleaning device Turbocharger Charge air shut-off valve (optional) Compressor cleaning device Safety valve Air filter and silencer…

-

Page 120

11. Exhaust Gas System Wärtsilä 26 Product Guide Fig 11-2 Charge air and exhaust gas system 6L & 9L, 3-pulse system (DAAE038908a) System components, in-line engines Charge air cooler Turbine cleaning device Turbocharger Charge air shut-off valve (optional) Compressor cleaning device Safety valve Air filter and silencer Indicator valve… -

Page 121

Wärtsilä 26 Product Guide 11. Exhaust Gas System Fig 11-3 Charge air and exhaust gas system 12V, pulse system (DAAE042959a) System components, 12V-engine Charge air cooler (HT) Turbine cleaning device Charge air cooler (LT) Charge air shut-off valve (optional) Turbocharger Safety valve Compressor cleaning device Indicator valve… -

Page 122

11. Exhaust Gas System Wärtsilä 26 Product Guide Fig 11-4 Charge air and exhaust gas system 16V, with SPEX, by-pass and waste gate (DAAE038909A) System components, 16V-engine Charge air cooler (HT) Suction branch (alternative for 05) Air waste gate Charge air cooler (LT) Turbine cleaning device Indicator valve Turbocharger… -

Page 123: Exhaust Gas Outlet

Wärtsilä 26 Product Guide 11. Exhaust Gas System 11.2 Exhaust gas outlet The exhaust gas outlet from the turbocharger can be inclined into several positions. The possibilities depend on the cylinder configuration as shown in figures of this section. The turbocharger can be located at both ends, the figure shows only free end solutions.

-

Page 124

11. Exhaust Gas System Wärtsilä 26 Product Guide Fig 11-7 Exhaust outlet possibilities, 16V-engine 11-6 Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 125: External Exhaust Gas System

Wärtsilä 26 Product Guide 11. Exhaust Gas System 11.3 External exhaust gas system Each engine should have its own exhaust pipe into open air. Backpressure, thermal expansion and supporting are some of the decisive design factors. Flexible bellows must be installed directly on the turbocharger outlet, to compensate for thermal expansion and prevent damages to the turbocharger due to vibrations.

-

Page 126

11. Exhaust Gas System Wärtsilä 26 Product Guide The exhaust pipe must be insulated with insulation material approved for concerned operation conditions, minimum thickness 30 mm considering the shape of engine mounted insulation. Insulation has to be continuous and protected by a covering plate or similar to keep the insulation intact. -

Page 127

Wärtsilä 26 Product Guide 11. Exhaust Gas System must be made to ensure that water cannot spill down into the SCR, when the exhaust boiler is cleaned with water. More information about the SCR-unit can be found in the Wärtsilä Environmental Product Guide. -

Page 128

11. Exhaust Gas System Wärtsilä 26 Product Guide 11.3.7 Exhaust gas silencers The exhaust gas silencing can be accomplished either by the patented Compact Silencer System (CSS) technology or by the conventional exhaust gas silencer. 11.3.7.1 Exhaust noise The unattenuated exhaust noise is typically measured in the exhaust duct. The in-duct measurement is transformed into free field sound power through a number of correction factors. -

Page 129

Wärtsilä 26 Product Guide 11. Exhaust Gas System 11.3.7.2 Silencer system comparison With a conventional silencer system, the design of the noise reduction system usually starts from the engine. With the CSS, the design is reversed, meaning that the noise level acceptability at a certain distance from the ship’s exhaust gas pipe outlet, is used to dimension the noise reduction system. -

Page 130

11. Exhaust Gas System Wärtsilä 26 Product Guide 11.3.7.4 Conventional exhaust gas silencer (5R02) Yard/designer should take into account that unfavourable layout of the exhaust system (length of straight parts in the exhaust system) might cause amplification of the exhaust noise between engine outlet and the silencer. -

Page 131: Turbocharger Cleaning

Wärtsilä 26 Product Guide 12. Turbocharger Cleaning Turbocharger Cleaning Regular water cleaning of the turbine and the compressor reduces the formation of deposits and extends the time between overhauls. Fresh water is injected into the turbocharger during operation. Additives, solvents or salt water must not be used and the cleaning instructions in the operation manual must be carefully followed.

-

Page 132: Compressor Cleaning System

12. Turbocharger Cleaning Wärtsilä 26 Product Guide 12.2 Compressor cleaning system The compressor side of the turbocharger is cleaned using a separate dosing vessel mounted on the engine. 12-2 Wärtsilä 26 Product Guide — a9 — 7 September 2016…

-

Page 133: Exhaust Emissions

Wärtsilä 26 Product Guide 13. Exhaust Emissions Exhaust Emissions Exhaust emissions from the diesel engine mainly consist of nitrogen, oxygen and combustion products like carbon dioxide (CO ), water vapour and minor quantities of carbon monoxide (CO), sulphur oxides (SO ), nitrogen oxides (NO ), partially reacted and non-combusted hydrocarbons (HC) and particulate matter (PM).

-

Page 134: Marine Exhaust Emissions Legislation

13. Exhaust Emissions Wärtsilä 26 Product Guide Smoke can be black, blue, white, yellow or brown in appearance. Black smoke is mainly comprised of carbon particulates (soot). Blue smoke indicates the presence of the products of the incomplete combustion of the fuel or lubricating oil. White smoke is usually condensed water vapour.

-

Page 135

Wärtsilä 26 Product Guide 13. Exhaust Emissions E3: Propeller-law oper- Speed (%) ated main and propeller- Power (%) law operated auxiliary engine application Weighting 0.15 0.15 (Fixed-pitch propeller) factor C1: Variable -speed and Speed Rated Intermediate Idle -load auxiliary engine Torque application Weighting… -

Page 136

13. Exhaust Emissions Wärtsilä 26 Product Guide Fig 13-1 IMO NO emission limits IMO Tier 2 NO emission standard (new ships 2011) The IMO Tier 2 NO emission standard entered into force in 1.1.2011 and applies globally for new marine diesel engines > 130 kW installed in ships which keel laying date is 1.1.2011 or later. -

Page 137

Wärtsilä 26 Product Guide 13. Exhaust Emissions NOTE The Dual Fuel engines fulfil the IMO Tier 3 NOx emission level as standard in gas mode operation without the need of a secondary exhaust gas emission control system. Sulphur Oxides, SO emissions Marpol Annex VI has set a maximum global fuel sulphur limit of currently 3,5% (from 1.1.2012) in weight for any fuel used on board a ship. -

Page 138: Methods To Reduce Exhaust Emissions

13. Exhaust Emissions Wärtsilä 26 Product Guide 13.2.2 Other Legislations There are also other local legislations in force in particular regions. 13.3 Methods to reduce exhaust emissions All standard Wärtsilä engines meet the NOx emission level set by the IMO (International Maritime Organisation) and most of the local emission levels without any modifications.

-

Page 139: Automation System

Wärtsilä 26 Product Guide 14. Automation System Automation System Wärtsilä Unified Controls – UNIC is a modular embedded automation system. UNIC C2 has a hardwired interface for control functions and a bus communication interface for alarm and monitoring. 14.1 UNIC C2 UNIC C2 is a fully embedded and distributed engine management system, which handles all control functions on the engine;…

-

Page 140

14. Automation System Wärtsilä 26 Product Guide Local Control Panel is equipped with push buttons and switches for local engine control, as well as indication of running hours and safety-critical operating parameters. Local Display Unit offers a set of menus for retrieval and graphical display of operating data, calculated data and event history. -

Page 141: Power Unit

Wärtsilä 26 Product Guide 14. Automation System Fig 14-2 Local control panel and local display unit 14.1.2 Engine safety system The engine safety module handles fundamental safety functions, for example overspeed protection. It is also the interface to the shutdown devices on the engine for all other parts of the control system.

-

Page 142

14. Automation System Wärtsilä 26 Product Guide The power unit contains redundant power converters, each converter dimensioned for 100% load. At least one of the two incoming supplies must be connected to a UPS. The power unit supplies the equipment on the engine with 2 x 24 VDC. Power supply from ship’s system: ●… -

Page 143

Wärtsilä 26 Product Guide 14. Automation System NOTE Cable types and grouping of signals in different cables will differ depending on installation. * Dimension of the power supply cables depends on the cable length. Power supply requirements are specified in section Power unit. Fig 14-4 Signal overview (Main engine) Wärtsilä… -

Page 144: Functions

14. Automation System Wärtsilä 26 Product Guide Fig 14-5 Signal overview (Generating set) 14.2 Functions 14.2.1 Start The engine has a pneumatic starting motor controlled by a solenoid valve. The solenoid valve can be energized either locally with the start button, or from a remote control station. In an emergency situation it is also possible to operate the valve manually.

-

Page 145: Speed Control

Wärtsilä 26 Product Guide 14. Automation System 14.2.2 Stop and shutdown Normal stop is initiated either locally with the stop button, or from a remote control station. The control devices on the engine are held in stop position for a preset time until the engine has come to a complete stop.

-

Page 146: Alarm And Monitoring Signals

14. Automation System Wärtsilä 26 Product Guide speed control unit. The speed droop is normally 4%, which means that the difference in frequency between zero load and maximum load is 4%. In isochronous mode the speed reference remains constant regardless of load level. Both isochronous load sharing and traditional speed droop are standard features in the speed control and either mode can be easily selected.

-

Page 147

Wärtsilä 26 Product Guide 14. Automation System Table 14-3 Electric motor ratings for pre-lubricating pump Engine type Voltage [V] Frequency [Hz] Power [kW] Current [A] W 6L26 3 x 400 3 x 440 W 8L, 9L26 3 x 400 12.5 3 x 440 12.0 W 12V26… -

Page 148

This page intentionally left blank… -

Page 149: Foundation

Wärtsilä 26 Product Guide 15. Foundation Foundation Engines can be either rigidly mounted on chocks, or resiliently mounted on rubber elements. If resilient mounting is considered, Wärtsilä should be informed about existing excitations such as propeller blade passing frequency. Dynamic forces caused by the engine are listed in the chapter Vibration and noise.

-

Page 150

15. Foundation Wärtsilä 26 Product Guide 15.2.1.1 Resin chocks Installation of main engines on resin chocks is possible provided that the requirements of the classification societies are fulfilled. During normal conditions, the support face of the engine feet has a maximum temperature of about 75°C, which should be considered when selecting the type of resin. -

Page 151

Wärtsilä 26 Product Guide 15. Foundation Fig 15-1 Seating and fastening, rigidly mounted in-line engine on resin chocks (DAAE077678a/DAAE077679a) Fig 15-2 Seating and fastening, rigidly mounted V-engines on resin chocks (9813ZT114/9813ZT117) Wärtsilä 26 Product Guide — a9 — 7 September 2016 15-3… -

Page 152

15. Foundation Wärtsilä 26 Product Guide Fig 15-3 Clearance bolt (9813ZT122) / Fitted bolt (9813ZT121) 15-4 Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 153

Wärtsilä 26 Product Guide 15. Foundation Fig 15-4 Foundation top-view and drilling plan, in-line engines (9813ZT110a) Wärtsilä 26 Product Guide — a9 — 7 September 2016 15-5… -

Page 154

15. Foundation Wärtsilä 26 Product Guide Fig 15-5 Foundation top-view and drilling plan, V-engines (9813ZT112a) 15-6 Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 155

Wärtsilä 26 Product Guide 15. Foundation 15.2.2 Resilient mounting Engines driving gearboxes, generators, pumps etc. can be resiliently mounted in order to reduce vibrations and structure borne noise, while the driven equipment is fixed to a solid foundation. The engine block is rigid, therefore no intermediate base-frame is necessary. The resiliently elements are bolted to the engine feet directly. -

Page 156

15. Foundation Wärtsilä 26 Product Guide Fig 15-6 Principle of resilient mounting, in-line engines (DAAE077680 / DAAE077681) 15-8 Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 157: Mounting Of Generating Sets

Wärtsilä 26 Product Guide 15. Foundation 15.3 Mounting of generating sets 15.3.1 Generator feet design Fig 15-7 Distance between fixing bolts on generator (9506ZT733B) H [mm] Rmax [mm] 1250 1340 1420 1540 1620 1800 1950 2200 1000 Wärtsilä 26 Product Guide — a9 — 7 September 2016 15-9…

-

Page 158

15. Foundation Wärtsilä 26 Product Guide 15.3.2 Resilient mounting Generating sets, comprising engine and generator mounted on a common base frame, are usually installed on resilient mounts on the foundation in the ship. The resilient mounts reduce the structure borne noise transmitted to the ship and also serve to protect the generating set bearings from possible fretting caused by hull vibrations. -

Page 159: Flexible Pipe Connections

Wärtsilä 26 Product Guide 15. Foundation 15.4 Flexible pipe connections When the engine or generating set is resiliently installed, all connections must be flexible and no grating nor ladders may be fixed to the engine or generating set. When installing the flexible pipe connections, unnecessary bending or stretching should be avoided.

-

Page 160

This page intentionally left blank… -

Page 161: Vibration And Noise

Wärtsilä 26 Product Guide 16. Vibration and Noise Vibration and Noise Wärtsilä 26 generating sets comply with vibration levels according to ISO 8528-9. Main engines comply with vibration levels according to ISO 10816-6 Class 5. 16.1 External forces and couples Some cylinder configurations produce external forces and couples.

-

Page 162: Torque Variations

16. Vibration and Noise Wärtsilä 26 Product Guide 16.2 Torque variations Table 16-2 Torque variation at 100% load Engine Speed Frequency Frequency [rpm] [hz] [kNm] [hz] [kNm] W 6L26 15.4 10.2 1000 12.0 10.2 W 8L26 31.4 1000 66.7 31.8 133.3 W 9L26 67.5…

-

Page 163: Air Borne Noise

Wärtsilä 26 Product Guide 16. Vibration and Noise 16.4 Air borne noise The airborne noise of the engine is measured as a sound power level according to ISO 9614-2. The results are presented with A-weighing in octave bands, reference level 1 pW. Two values are given;…

-

Page 164: Exhaust Noise

16. Vibration and Noise Wärtsilä 26 Product Guide 16.5 Exhaust noise Fig 16-4 Typical sound power level for exhaust noise, W L26 Fig 16-5 Typical sound power level for exhaust noise, W V26 16-4 Wärtsilä 26 Product Guide — a9 — 7 September 2016…

-

Page 165: Power Transmission

Wärtsilä 26 Product Guide 17. Power Transmission Power Transmission 17.1 Flexible coupling The power transmission of propulsion engines is accomplished through a flexible coupling or a combined flexible coupling and clutch mounted on the flywheel. The crankshaft is equipped with an additional shield bearing at the flywheel end. Therefore also a rather heavy coupling can be mounted on the flywheel without intermediate bearings.

-

Page 166

17. Power Transmission Wärtsilä 26 Product Guide single row coupling two row coupling Classification rules usually require a fail safe device for single main engines. The fail safe device permits restricted operation in case the flexible parts of the coupling would fail. 17-2 Wärtsilä… -

Page 167: Clutch

Wärtsilä 26 Product Guide 17. Power Transmission Fig 17-2 Directives for generator end design (9506ZT734) Alternative 1: Permitted keys are according to DIN 6685, Part 1: Type A, B, C or D. Alternative 2: Permitted keys are according to DIN 6685, Part 1: Type C or D. Engine D1 [mm] L [mm]…

-

Page 168: Power-Take-Off From The Free End

17. Power Transmission Wärtsilä 26 Product Guide Fig 17-3 Shaft locking device and brake disc with calipers 17.4 Power-take-off from the free end At the free end a shaft connection as a power take off can be provided. If required full output can be taken from the PTO shaft.

-

Page 169

Wärtsilä 26 Product Guide 17. Power Transmission Fig 17-4 PTO-shaft arrangement of standard PTO shaft and with external support bearing for in-line engines Fig 17-5 PTO-shaft arrangement of standard PTO shaft and with external support bearing for V engines Wärtsilä 26 Product Guide — a9 — 7 September 2016 17-5… -

Page 170: Input Data For Torsional Vibration Calculations

17. Power Transmission Wärtsilä 26 Product Guide 17.5 Input data for torsional vibration calculations A torsional vibration calculation is made for each installation. For this purpose exact data of all components included in the shaft system are required. See list below. Installation ●…

-

Page 171: Turning Gear

Wärtsilä 26 Product Guide 17. Power Transmission ● Drawing of the coupling showing make, type and drawing number Operational data ● Operational profile (load distribution over time) ● Clutch-in speed ● Power distribution between the different users ● Power speed curve of the load 17.6 Turning gear The engine is equipped with an electrical driven turning gear for turning the engine.

-

Page 172

This page intentionally left blank… -

Page 173: Engine Room Layout

Wärtsilä 26 Product Guide 18. Engine Room Layout Engine Room Layout 18.1 Crankshaft distances Minimum crankshaft distances have to be followed in order to provide sufficient space between engines for maintenance and operation. 18.1.1 In-line engines Fig 18-1 Crankshaft centre distances, in-line engines (DAAE026895a) Engine type [mm] [mm]…

-

Page 174

18. Engine Room Layout Wärtsilä 26 Product Guide 18.1.3 Father-and-son arrangement When connecting two engines of different type and/or size to the same reduction gear the minimum crankshaft distance has to be evaluated case by case. However, some general guidelines can be given: ●… -

Page 175

Wärtsilä 26 Product Guide 18. Engine Room Layout working conditions the shaft has to be covered. It must be noticed that also dimensions of this cover have to be taken into account when determining the shaft distances in order to fulfil the requirement for minimum free space between the shaft and the engine. -

Page 176: Space Requirements For Maintenance

18. Engine Room Layout Wärtsilä 26 Product Guide 18.2 Space requirements for maintenance 18.2.1 Working space around the engine The required working space around the engine is mainly determined by the dismounting dimensions of some engine components, as well as space requirement of some special tools. It is especially important that no obstructive structures are built next to engine driven pumps, as well as camshaft and crankcase doors.

-

Page 177

Wärtsilä 26 Product Guide 18. Engine Room Layout 18.4.1 Service space requirement for the in-line engine Fig 18-5 Service space requirements for in-line engines, turbocharger in driving end (DAAE026452c) Wärtsilä 26 Product Guide — a9 — 7 September 2016 18-5… -

Page 178

18. Engine Room Layout Wärtsilä 26 Product Guide Fig 18-6 Service space requirements for in-line engines, turbocharger in free end (DAAE030871B) 18-6 Wärtsilä 26 Product Guide — a9 — 7 September 2016… -

Page 179

Wärtsilä 26 Product Guide 18. Engine Room Layout TC at driving end TC at free end Description Height to lift the power unit out of cylinder head studs 2164 2164 Height for transporting the power unit sidewards over hotbox profile 2430 2430 Height for transporting the power unit sidewards over isolating box… -

Page 180

18. Engine Room Layout Wärtsilä 26 Product Guide 18.4.2 Service space requirement for the V-engine Fig 18-7 Service space requirements for V-engines, turbocharger in driving end (DAAE033190a) Fig 18-8 Service space requirements for V-engines, turbocharger in free end (DAAE033191a) 18-8 Wärtsilä… -

Page 181

Wärtsilä 26 Product Guide 18. Engine Room Layout Description TC in flywheel end TC in free end Height to lift the power unit out of cylinder head studs 2220 2220 Height for transporting the power unit sidewards over hotbox profile 2765 2765 Height for transporting the power unit sidewards over isolating box… -

Page 182

This page intentionally left blank… -

Page 183: Transport Dimensions And Weights

Wärtsilä 26 Product Guide 19. Transport Dimensions and Weights Transport Dimensions and Weights 19.1 Lifting of main engines Fig 19-1 Lifting of main engines, in-line engines (DAAE026602a) Engine W 6L26 4387 3435 W 8L26 5302 3494 W 9L26 5691 3494 All dimensions in mm.

-

Page 184

19. Transport Dimensions and Weights Wärtsilä 26 Product Guide Fig 19-2 Lifting of main engines, V-engines (9610ZT128b) Engine Weight ** W 12V26 6355 2453 1580 5218 3224 4968 3224 31.2 W 16V26 6355 2473 1580 6220 3224 5981 3224 37.4 *) Turbocharger in driving end **) Weight [ton] for wet sump engines including hoisting tool and transport support All dimensions in mm. -

Page 185: Lifting Of Generating Sets

Wärtsilä 26 Product Guide 19. Transport Dimensions and Weights 19.2 Lifting of generating sets Fig 19-3 Lifting of generating sets (9610ZT129a) Engine Dimensions [mm] Weights [ton] Generating Hoisting Transport tool support W 6L26 6546 7100 3100 7345 3100 2780 2300 37.7 W 8L26 8167…

-

Page 186: Engine Components

19. Transport Dimensions and Weights Wärtsilä 26 Product Guide 19.3 Engine components Engine A [mm] B [mm] C [mm] Weight [kg] W 6L26 1217 W 8L26 1428 W 9L26 1428 W 12V26 1217 2*335 W 16V26 1185 2*775 Fig 19-4 Turbocharger Engine D [mm]…

-

Page 187

Wärtsilä 26 Product Guide 19. Transport Dimensions and Weights Fig 19-7 Major spare parts Wärtsilä 26 Product Guide — a9 — 7 September 2016 19-5… -

Page 188

This page intentionally left blank… -

Page 189: Product Guide Attachments

Wärtsilä 26 Product Guide 20. Product Guide Attachments Product Guide Attachments This and other product guides can be accessed on the internet, from the Business Online Portal at www.wartsila.com. Product guides are available both in web and PDF format. Drawings are available in PDF and DXF format, and in near future also as 3D models.

-

Page 190

This page intentionally left blank… -

Page 191: Annex