Измерение зазоров в подшипниках качения

Боковые зазоры вала во вкладышах измеряют, когда вал уложен на нижние вкладыши. В первую очередь необходимо убедиться, что вал свободно лежит на нижних вкладышах; затем пластины щупа вводят между валом и вкладышем сначала с одной боковой стороны, а потом с другой; зазор измеряют на глубине 10-15 мм и до этой глубины вводят пластины щупа. Большая глубина (15 мм) соответствует большему диаметру вала. По длине вкладыша измерения делают в двух-трех местах: на расстоянии 8-15 мм от торцов вкладыша и посередине.

При необходимости проверить серповидность боковых зазоров последовательно вставляют пластины щупа на глубину, на 5 мм большую предыдущего измерения. При этом на некоторой глубине зазор должен исчезнуть, показывая начало соприкосновения вала и вкладыша.

Осевые (торцевые) зазоры измеряют пластинчатым или клиновым щупом в зависимости от размера зазора и необходимой точности измерения.

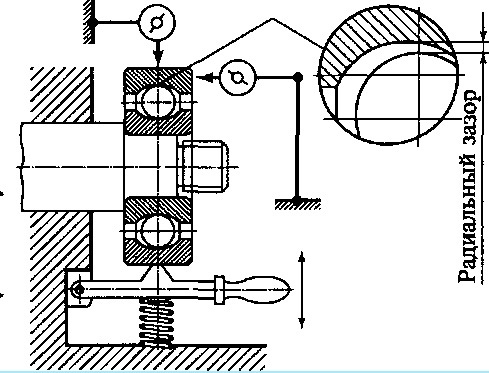

Радиальный зазор (люфт) между телом качения и обоймами измеряют пластинами щупа, которые вставляют в промежуток между телом качения и наружной обоймой.

Когда требуется измерить радиальный зазор (люфт) подшипника, не насаженного на вал, то поступают следующим образом: подшипник укладывают торцом на плиту, закрепляют внутреннюю обойму, а наружную сдвигают в сторону и фиксируют ее положение по индикатору; затем наружную обойму сдвигают в противоположную сторону, и ее перемещение по индикатору покажет радиальный зазор между телом качения и обоймами.

Осевое смещение одной обоймы относительно другой в ненасаженном подшипнике измеряют также индикатором. Подшипник укладывают на плиту с отверстием и закрепляют наружную обойму. Внутреннюю обойму отжимают вниз и на ее торец подводят измерительную ножку индикатора. Потом внутреннюю обойму отжимают вверх и перемещение стрелки индикатора указывает осевое смещение одной обоймы относительно другой.

Если подшипник смонтирован на валу, то радиальный зазор измеряют щупом, вводя пластины щупа между телом качения и обоймой в ненагруженной зоне. При этом нельзя накатывать щуп с обоймой на тела качения, а надо только измерять зазор между телом качения и обоймой, не поворачивая последнюю.

Осевой зазор подшипника в корпусе измеряют пластинами щупа.

В некоторых конструкциях измерить осевой зазор подшипника в корпусе щупом нельзя; в таких случаях осевой зазор определяют как разницу размера А между упорными бортами корпуса и ширины Б обоймы.

В других случаях осевой зазор подшипника в корпусе определяют, измеряя расстояние В от торца корпуса подшипника до обоймы и размер Г уступа торцевой крышки; разность между размерами В и Г составляет осевой зазор с одной стороны.

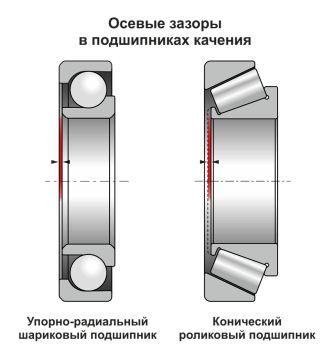

Осевые зазоры тел качения в обоймах непосредственно измерить затруднительно, но эти зазоры определяют смещение одной обоймы относительно другой; по осевому смещению и судят об осевом зазоре тел качения в обоймах.

Если подшипник смонтирован на валу, а вал установлен на механизме, то осевое смещение одной обоймы подшипника относительно другой можно измерить по осевому смещению вала при закрепленной неподвижно наружной обойме. В этом случае пользуются индикатором, ножка которого упирается в торец вала или в торец любой детали, неподвижно закрепленной на валу.

Источник

Нов-электро

Профессиональный сайт для энергетиков

Как измерить зазоры в подшипниках скольжения?

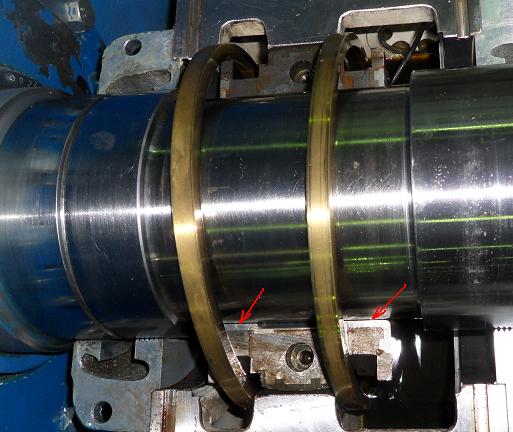

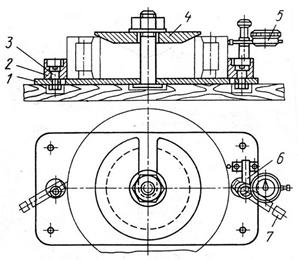

Боковые зазоры определяют при помощи щупа между нижним полувкладышем и шейкой вала, как показано на рисунке 1.

Рис.1. Измерение боковых зазоров между нижним полувкладышем и шейкой вала.

Для этого необходимо снять крышку подшипника и верхнюю часть вкладыша. Между шейкой вала и телом подшипника имеется зазор, его то мы и измеряем. Полученные результаты сравнивают с заводскими значениями (паспортные данные). Боковые радиальные зазоры в подшипниках скольжения допускаются в пределах половины вертикальных зазоров.

Если с измерением боковых зазоров все предельно просто, то определение радиального вертикального зазора делают не при помощи щупа, а по оттискам свинцовой проволоки диаметром 0,5—1,5 мм и длиной 2—3 см, закладываемых между шейкой вала и верхней половиной вкладыша, а также в плоскость разъема вкладышей.

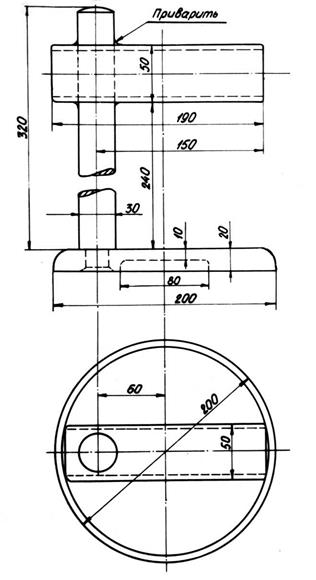

Рис. 2. Измерение зазоров в разъемном подшипнике скольжения.

1 — вал; 2 — нижний вкладыш; 3 — верхний вкладыш; 4 — свинцовая проволока; 5 —стяжной болт; 6 — крышка подшипника.

После снятия крышки подшипника и верхней половины вкладыша укладывают отрезки свинцовой проволоки, как показано на рисунке 2. Четыре отрезка на плоскости разъема вдоль подшипника, и два на шейку вала поперек. Отрезки на шейке вала укладываются в зоне рабочих поверхностей верхнего полувкладыша (рисунок 3).

Рис.3. Верхний полувкладыш подшипника скольжения.

Затем верхнюю половину вкладыша и крышку подшипника устанавливают на свои места и равномерно затягивают стяжными болтами. При стягивании половинок подшипника болтами отрезки свинцовой проволоки сплющиваются соответственно зазорам. Подшипник вновь разбирают и микрометром замеряют толщину всех свинцовых оттисков.

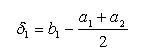

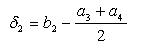

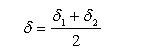

Зазор по линии А-А определяют по формуле:

Расчетный вертикальный зазор принимают по формуле:

Значения δ1 и δ2 не должны различаться между собой больше чем на 10%.

Допустимые (усредненные значения) радиальные вертикальные зазоры в подшипниках скольжения указаны в табл. 1.

Зазор, мм,

при частоте вращения, об/мин

Источник

Измерение зазоров в подшипниках скольжения

При сборке подшипников возникает необходимость проверять зазоры вала во вкладышах и посадку вкладышей в корпусах.

Зазоры вала во вкладышах измеряют: верхний — по оттискам свинцовой проволоки; боковой — щупом. Посадку вкладышей в корпусе проверяют по следам краски или по оттискам свинцовой проволоки. Для этого вскрывают подшипники проверяемого вала, снимают верхние вкладыши и проверяют наличие смазки на шейках, а затем вручную контролируют свободное вращение вала в нижних вкладышах: вал должен легко поворачиваться (не быть зажатым нижними вкладышами).

На смазанные шейки вала и на разъемы нижних вкладышей кладут куски свинцовой проволоки. Верхние вкладыши смазывают жидким маслом на участках, которые будут соприкасаться с проволокой, а затем осторожно, чтобы не сдвинуть куски проволоки, устанавливают верхние вкладыши на нижние. Если верхний и нижний вкладыши имеют стяжные болты, то ими натуго стягивают каждую пару вкладышей, чтобы хорошо обжать все свинцовые проволоки. После обжатия болты отпускают, снимают верхние вкладыши с нижних, а затем и свинцовые оттиски с шеек и с разъемов вкладышей. Измеряют микрометром оттиски на шейках и на обоих разъемах каждой пары вкладышей и вычисляют полусумму оттисков на разъемах каждой пары вкладышей.

Верхний зазор вала во вкладышах определяется как разность между толщиной оттисков на шейке и полусуммой оттисков на обоих разъемах.

Чтобы облегчить снятие с вала свинцовых проволок после их обжатия (исключить прилипание), вал и вкладыши смазывают жидким маслом.

Наличие оттисков на обоих разъемах каждой пары вкладышей компенсирует возможный сдвиг верхнего вкладыша, когда толщина оттисков на разъемах справа и слева будет разная и учитываться будет полусумма этих оттисков.

Если верхний и нижний вкладыши не имеют стяжных болтов, то после установки верхнего вкладыша на нижний на верхний вкладыш устанавливают крышку корпуса подшипника и натуго обжимают болтами. Потом ослабляют болты, свинчивают гайки и снимают крышку, а затем и верхний вкладыш. Обжатые свинцовые оттиски измеряют микрометром и верхний зазор вала во вкладышах получают как разность между толщиной оттисков и полусуммой толщины оттисков на обоих разъемах вкладышей.

Посадку вкладышей в корпус подшипника проверяют по краске на полностью собранной машине или на каждом отдельном подшипнике. Участки, по которым происходит контакт вкладышей с основанием и крышкой корпуса, тщательно протирают, а затем эти поверхности (только на вкладышах) покрывают яркой краской или натирают мелом. Закрашенные вкладыши кладут в основание корпуса, накрывают крышкой, слегка затягивают болты для прижатия крышки и пробуют повернуть или покачать слегка зажатые вкладыши. Если повернуть или покачать вкладыши нельзя (по конструктивным особенностям подшипника), то крышку затягивают натуго, а затем открепляют и снимают ее и вкладыши и осматривают отпечатки касания вкладышей на основании и крышке корпуса. По отпечаткам судят о посадке вкладышей в корпусе.

Источник

Измерение радиального зазора подшипников

5.2.3.1 Радиальный зазор подшипника определяется как среднее арифметическое значение двух измерений зазора по двум взаимно перпендикулярным направлениям в радиальной плоскости подшипника (при неизменном относительном угловом положении колец) или трех измерений после каждого поворота на 120 о наружного кольца относительно неподвижного внутреннего кольца.

Одно измерение радиального зазора является расстоянием в радиальном направлении, на которое одно из колец может быть смещено относительно другого из эксцентрического крайнего положения в диаметрально противоположное крайнее положение.

5.2.3.2 Радиальный зазор роликовых подшипников в свободном состоянии определяется на приборах модели «Робокон 4152», приспособлениях, представленных на рисунках 19 и 20, или аналогичных по принципу действия приборах и приспособлениях. Для измерений радиального зазора на приспособлении, представленном на рисунке 19, внутреннее кольцо подшипника укрепляется на плите конусной шайбой и гайкой. Наконечник индикатора с ценой деления 0,01 мм, расположенного горизонтально, упирается во внешнюю поверхность наружного кольца подшипника. Разность показаний стрелки индикатора при перемещении наружного кольца поочередно к наконечнику индикатора и от него будет соответствовать радиальному зазору подшипника. Перемещение кольца производится без приложения значительного усилия на рукоятку.

|

| 1 – роликовый подшипник; 2 – гайка; 3 – конусная шайба

Рисунок 19 – Приспособление для измерения радиального и осевого зазоров роликовых подшипников |

| 1 – плита; 2 – эксцентрик; 3 – валик; 4 – конусная шайба; 5 – индикатор; 6 – стойка; 7 – рычаг Рисунок 20 – Приспособление для измерения радиального зазора подшипника |

Радиальный зазор роликовых подшипников, которые не устанавливаются на приспособлении, измеряется пластинчатым щупом. Для этого подшипник свободно подвешивается на специальной стойке (рисунок 21) или на горизонтально установленном отрезке вала (трубы). Зазор измеряется в нижней части подшипника путем последовательного протаскивания пластинок щупа различной толщины между нижним роликом и дорожкой качения внутреннего кольца. При измерении количество пластин в наборе не должно быть более трех. Накатывание роликов на щуп не допускается.

5.2.3.3 Контрольная проверка посадочного радиального зазора роликовых подшипников производится непосредственно на их внутренних кольцах, посаженных на шейку оси или вал. Допускается производить измерения посадочного радиального зазора роликового подшипника на приспособлениях по эталонному кольцу с последующим учетом поправки на различие диаметра дорожки качения эталонного кольца и кольца на шейке, для которого подбирается блок подшипника.

5.2.3.4 Радиальный зазор сферических подшипников измеряется щупом. Подшипник устанавливается на стол и в верхней его части измеряется зазор между дорожкой качения наружного кольца и роликами. Для удержания роликов в одной плоскости с наружным кольцом на его внешнюю поверхность необходимо положить ладонь так, чтобы пальцы попали на торцы роликов и внутреннее кольцо. При измерении следует следить за тем, чтобы ролики с сепараторами не принимали наклонного положения относительно наружного кольца.

5.2.3.5 Радиальный зазор радиальных однорядных шариковых подшипников измеряется на приборах модели 4164Л, приспособлениях ПР2590, ПР2591 (рисунок 22) или других аналогичных по принципу действия приборах и приспособлениях. Изменение зазоров производится под грузом. Усилие передается попеременно рычагами вверх и вниз на наружное кольцо

|

| Рисунок 21 – Стойка для проверки радиальных зазоров роликовых подшипников |

подшипника. Перемещение наружного кольца в радиальном направлении относительно неподвижного внутреннего кольца измеряется с помощью индикатора.

Измерения производятся путем смещения по оси подшипника в обе стороны одного из колец относительно неподвижного другого. Измерение радиальных зазоров радиально-упорных шариковых подшипников с диаметром отверстия более 50 мм производится на горизонтальной плите с индикатором по схеме, приведенной на рисунке 23.

5.2.3.6 Величины радиальных зазоров подшипников, замеренные на приборах, приспособлениях или с использованием пластинчатого щупа, записываются цветными карандашами или маркером на поверхности соответствующих наружных колец подшипников или на бирке, прикрепленной к подшипнику.

Новые и бывшие в эксплуатации подшипники с величиной радиального зазора, выходящей за пределы допусков, указанных в Приложениях А, Б, В, к монтажу не допускаются.

Источник

Зазор подшипника

Одним из ключевых моментов надежной работы узлов с вращающимися деталями является подшипник. Являясь опорой, он передает нагрузку от вала на корпус или другие детали, предусмотренные конструкцией. Правильный подбор посадки и рабочего зазора является гарантией надежной работы всего механизма.

По мере усовершенствования механизмов возрастают требования к узлам трения. Воспринимая различные виды нагрузок подшипники должны обеспечить: вращение валов, соосность, обеспечивать смещение в заданных размерах от возникающих усилий продольного и поперечного направлений.

Что такое зазор и для чего он нужен

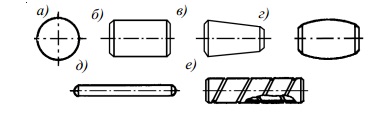

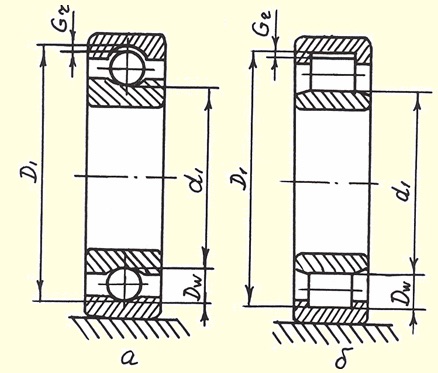

Для наиболее распространенной группы подшипников с круглыми и цилиндрическими телами качения, очень важным является наличие небольшого пространства между рабочими органами – телами вращения и обоймами (зазоры) в которых они перемещаются и которые служат для них опорой. Формы тел качения на рис.1.

В следствии разного диаметра наружных и внутренних колец угловая скорость перемещения по внутренней обойме тел трения – качения всегда выше, поэтому возникает неравномерный нагрев, при этом, чем выше скорость вращения, тем температура выше. По причине термического расширения металла зазор между рабочими кольцами уменьшается.

В случае небольшого (меньше нормы) зазор может сократиться до нуля, или даже перейти на работу с натягом, что неизменно вызовет интенсивный нагрев деталей всего узла.

Сюда же необходимо добавить необходимое пространство для смазки между роликами и обоймой.

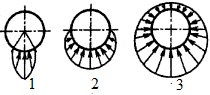

Кроме величины оборотов на нагрев подшипника влияет радиальная нагрузка, чем она выше, тем больше возникает трение между роликами и обоймой вызывая повышенное трение между ними. Радиальное направление это направление силы, действующей на обойму, строго перпендикулярно оси вращения (по радиусу). Схемы нагрузок на подшипник показаны на рис.2.

Величина зазоров

Внутренние зазоры делятся на эксплуатационный и изначальный. Зазор это максимальное перемещение внутренней или наружной обоймы относительно друг друга. Работа подшипника, превышающая температуру узла на 5-10°С считается нормальной. Для более высокой разницы требуется боле увеличенный зазор.

Конструктивно группы подшипников имеющих радиальное направление нагрузки сгруппированы в ряды по величине зазоров. Каждая группа регламентируется по максимальной и минимальной величине радиального зазора и обозначается номерами (см. табл. 1).

Самая распространённая – это нормальная группа, которая в обозначении подшипника не кодируется, более увеличенные зазоры в группах 3 -7 распространены меньше, 6 и 8 имеет специальное назначения в машиностроении.

Рассмотрим где указывается величина зазора в обозначении подшипника:

- 76-180306У1С2Ш2У Группа зазора — 7 (увеличеная),

- 30-3610Н здесь зазор обозначен цифрой 3 (увеличенный, см. таб.1 и табл. 2).

| Группы зазоров подшипников и их обозначения |

|

| Обозначение группы зазоров | Наименование типов подшипников |

| Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: | |

| 6, нормальная, 7, 8, 9 | цилиндрическим |

| 2, нормальная, 3, 4 | коническим |

| Шариковые радиальные сферические двухрядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | цилиндрическим |

| 2, нормальная, 3, 4, 5 | коническим |

| Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: | |

| 1, 6, 2, 3,4 | с взаимозаменяемыми деталями |

| 0, 5, нормальная, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: | |

| 2, 1, 3, 4 | с взаимозаменяеыми деталями |

| 0, 5, 6, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| Роликовые радиальные сферические однорядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | Цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | Коническим |

| Роликовые радиальные сферические двухрядные с отверстием: | |

| 1, 2, нормальная, 3, 4, 5 | цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | коническим |

| Шариковые радиально-упорные двухрядные: | |

| 2, нормальная, 3, 4 | с неразъемным внутренним кольцом |

| 2, нормальная, 3 | с разъемным внутренним кольцом |

| Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием | ||||||||||

| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| min | max | min | max | min | max | min | max | min | max | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

| Св. 10 до 18 включ. | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 | |

| 18 – 24 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 | |

| 24 – 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 – 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 – 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 – 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 – 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 – 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 – 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 |

Радиальный зазор

Радиальный зазор в подшипниках это расстояние на которое перемещается одна обойма относительно другой в радиальном направлении. Эта величина получила название – радиальный люфт.

Замеры величин производятся на специальных стендах с микрометрической головкой. (см рис.4) Самый простой способ замера – щупами, подвесив изделие на горизонтальном стержне. Наружное кольцо под своим весом опуститься вниз, обозначив радиальный зазор. Определить величину которого можно соответствующим по величине щупом протолкнув его между верхней точкой шарика и зеркалом обоймы в самой нижней точке, или поставив подшипник на плиту, но тогда зазор будет замеряться по самой крайней верхней точке (см. рис. 4.).

Осевой зазор

Перемещение внутреннего кольца относительно наружного по осевому направлению называется осевой люфт ли осевой зазор (см. рис.5).

Установка осевых зазоров радиально-упорных или упорных подшипников производится регулировкой установочных шайб, которые ставят между обоймой и упором на торце вала. Рекомендуемые осевые зазоры указаны в каталогах или рекомендациях завода-производителя. Зазоры для наиболее распространенных подшипников можно посмотреть в таблицах 3,4,5.

Оптимальное значение осевого зазора, при установившемся температурном режиме подшипников равно нулю, так – как при этом отсутсвует осевое биение валов, уменьшается шум и вибрация механизма, подшипник работает без дополнительных нагрузок.

Несмотря на имеющиеся таблицы по параметрам внутренних зазоров, более точные контролируемые параметры можно выяснить только у производителей. Некоторые заводы – изготовители для радиально-упорных, конических или двухрядных радиальных изделий приводят величину осевого зазора, а не радиального, так как этот параметр для подшипников наиболее важен.

Рекомендуемый осевой зазор, мкм, для шариковых радиально-упорных однорядных подшипников

Источник

Одним из ключевых моментов надежной работы узлов с вращающимися деталями является подшипник. Являясь опорой, он передает нагрузку от вала на корпус или другие детали, предусмотренные конструкцией. Правильный подбор посадки и рабочего зазора является гарантией надежной работы всего механизма.

По мере усовершенствования механизмов возрастают требования к узлам трения. Воспринимая различные виды нагрузок подшипники должны обеспечить: вращение валов, соосность, обеспечивать смещение в заданных размерах от возникающих усилий продольного и поперечного направлений.

Что такое зазор и для чего он нужен

Для наиболее распространенной группы подшипников с круглыми и цилиндрическими телами качения, очень важным является наличие небольшого пространства между рабочими органами – телами вращения и обоймами (зазоры) в которых они перемещаются и которые служат для них опорой. Формы тел качения на рис.1.

В следствии разного диаметра наружных и внутренних колец угловая скорость перемещения по внутренней обойме тел трения – качения всегда выше, поэтому возникает неравномерный нагрев, при этом, чем выше скорость вращения, тем температура выше. По причине термического расширения металла зазор между рабочими кольцами уменьшается.

В случае небольшого (меньше нормы) зазор может сократиться до нуля, или даже перейти на работу с натягом, что неизменно вызовет интенсивный нагрев деталей всего узла.

Сюда же необходимо добавить необходимое пространство для смазки между роликами и обоймой.

Кроме величины оборотов на нагрев подшипника влияет радиальная нагрузка, чем она выше, тем больше возникает трение между роликами и обоймой вызывая повышенное трение между ними. Радиальное направление это направление силы, действующей на обойму, строго перпендикулярно оси вращения (по радиусу). Схемы нагрузок на подшипник показаны на рис.2.

Величина зазоров

Внутренние зазоры делятся на эксплуатационный и изначальный. Зазор это максимальное перемещение внутренней или наружной обоймы относительно друг друга. Работа подшипника, превышающая температуру узла на 5-10°С считается нормальной. Для более высокой разницы требуется боле увеличенный зазор.

Конструктивно группы подшипников имеющих радиальное направление нагрузки сгруппированы в ряды по величине зазоров. Каждая группа регламентируется по максимальной и минимальной величине радиального зазора и обозначается номерами (см. табл. 1).

Самая распространённая – это нормальная группа, которая в обозначении подшипника не кодируется, более увеличенные зазоры в группах 3 -7 распространены меньше, 6 и 8 имеет специальное назначения в машиностроении.

Рассмотрим где указывается величина зазора в обозначении подшипника:

- 76-180306У1С2Ш2У Группа зазора — 7 (увеличеная),

- 30-3610Н здесь зазор обозначен цифрой 3 (увеличенный, см. таб.1 и табл. 2).

Таблица 1

| Группы зазоров подшипников и их обозначения |

|

| Обозначение группы зазоров | Наименование типов подшипников |

| Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: | |

| 6, нормальная, 7, 8, 9 | цилиндрическим |

| 2, нормальная, 3, 4 | коническим |

| Шариковые радиальные сферические двухрядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | цилиндрическим |

| 2, нормальная, 3, 4, 5 | коническим |

| Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: | |

| 1, 6, 2, 3,4 | с взаимозаменяемыми деталями |

| 0, 5, нормальная, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: | |

| 2, 1, 3, 4 | с взаимозаменяеыми деталями |

| 0, 5, 6, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| Роликовые радиальные сферические однорядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | Цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | Коническим |

| Роликовые радиальные сферические двухрядные с отверстием: | |

| 1, 2, нормальная, 3, 4, 5 | цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | коническим |

| Шариковые радиально-упорные двухрядные: | |

| 2, нормальная, 3, 4 | с неразъемным внутренним кольцом |

| 2, нормальная, 3 | с разъемным внутренним кольцом |

Таблица 2

| Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием | ||||||||||

| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| min | max | min | max | min | max | min | max | min | max | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

| Св. 10 до 18 включ. | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 – 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 – 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 – 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 – 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 – 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 – 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 – 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 – 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 |

Радиальный зазор

Радиальный зазор в подшипниках это расстояние на которое перемещается одна обойма относительно другой в радиальном направлении. Эта величина получила название – радиальный люфт.

Замеры величин производятся на специальных стендах с микрометрической головкой. (см рис.4) Самый простой способ замера – щупами, подвесив изделие на горизонтальном стержне. Наружное кольцо под своим весом опуститься вниз, обозначив радиальный зазор. Определить величину которого можно соответствующим по величине щупом протолкнув его между верхней точкой шарика и зеркалом обоймы в самой нижней точке, или поставив подшипник на плиту, но тогда зазор будет замеряться по самой крайней верхней точке (см. рис. 4.).

Осевой зазор

Перемещение внутреннего кольца относительно наружного по осевому направлению называется осевой люфт ли осевой зазор (см. рис.5).

Установка осевых зазоров радиально-упорных или упорных подшипников производится регулировкой установочных шайб, которые ставят между обоймой и упором на торце вала. Рекомендуемые осевые зазоры указаны в каталогах или рекомендациях завода-производителя. Зазоры для наиболее распространенных подшипников можно посмотреть в таблицах 3,4,5.

Оптимальное значение осевого зазора, при установившемся температурном режиме подшипников равно нулю, так – как при этом отсутсвует осевое биение валов, уменьшается шум и вибрация механизма, подшипник работает без дополнительных нагрузок.

Несмотря на имеющиеся таблицы по параметрам внутренних зазоров, более точные контролируемые параметры можно выяснить только у производителей. Некоторые заводы – изготовители для радиально-упорных, конических или двухрядных радиальных изделий приводят величину осевого зазора, а не радиального, так как этот параметр для подшипников наиболее важен.

Таблица 3

|

Рекомендуемый осевой зазор, мкм, для шариковых радиально-упорных однорядных подшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор при угле контакта α, ° | ||||||

| 12° |

26 и 36° |

||||||

|

Св. |

До | Схема 1 | Схема 2 | Схема 1 | |||

| min |

max |

min |

max |

min |

max |

||

|

– |

30 | 20 | 40 | 30 | 50 | 10 | 20 |

|

30 |

50 | 30 | 50 | 40 | 70 | 15 | 30 |

|

50 |

80 | 40 | 70 | 50 | 100 | 20 |

40 |

| 80 | 120 | 50 | 100 | 60 | 150 | 30 |

50 |

|

120 |

180 | 80 | 150 | 100 | 200 | 40 |

70 |

| 180 | 260 | 120 | 200 | 150 | 250 | 50 |

100 |

Таблица 4

|

Рекомендуемый осевой зазор, мкм, для радиально-упорных роликовых конических однорядных подшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор при угле контакта α, ° | ||||||

| 10 … 16 ° |

25 … 29 ° |

||||||

|

Св. |

До | Схема 1 | Схема 2 | Схема 1 | |||

|

min |

max | min | max | min |

max |

||

|

– |

30 | 20 | 40 | 40 | 70 | – | – |

| 30 | 50 | 40 | 70 | 50 | 100 | 20 |

40 |

|

50 |

80 | 50 | 100 | 80 | 150 | 30 | 50 |

| 80 | 120 | 80 | 150 | 120 | 200 | 40 |

70 |

|

120 |

180 | 120 | 200 | 200 | 300 | 50 | 100 |

| 180 |

260 |

160 |

250 |

250 |

350 |

80 |

150 |

|

260 |

360 | 200 | 300 | – | – | – |

– |

|

360 |

400 | 250 | 350 | – | – | – |

– |

Таблица 5

|

Рекомендуемый осевой зазор, мкм, для двойных и сдвоенных одинарных упорных шарикоподшипников |

|||||||

|

Диаметр отверстия подшипника d, мм |

Осевой зазор для типов подшипников | ||||||

| 8100 | 8200, 8300, 38200, 38300 |

8400, 38400 |

|||||

|

Св. |

До | наим. | наиб. | наим. | наиб. | наим. | наиб. |

|

– |

50 | 10 | 20 | 20 | 40 | – | – |

| 50 | 120 | 20 | 40 | 40 | 60 | 60 |

80 |

| 120 | 140 | 40 | 60 | 60 | 80 | 80 |

120 |

Предварительный натяг и для чего он нужен

В некоторых случаях при проектировании узлов закладывается сборка подшипника под определенной осевой нагрузкой, которая получила название предварительного натяга. Это необходимо для получения бесшумной и точной работы сопрягаемых деталей. В этих узлах подшипник работает под дополнительной нагрузкой и имеет повышенный износ. Схема нагрузки см. на рис. 1.

Боковые зазоры вала во вкладышах измеряют, когда вал уложен на нижние вкладыши. В первую очередь необходимо убедиться, что вал свободно лежит на нижних вкладышах; затем пластины щупа вводят между валом и вкладышем сначала с одной боковой стороны, а потом с другой; зазор измеряют на глубине 10-15 мм и до этой глубины вводят пластины щупа. Большая глубина (15 мм) соответствует большему диаметру вала. По длине вкладыша измерения делают в двух-трех местах: на расстоянии 8-15 мм от торцов вкладыша и посередине.

При необходимости проверить серповидность боковых зазоров последовательно вставляют пластины щупа на глубину, на 5 мм большую предыдущего измерения. При этом на некоторой глубине зазор должен исчезнуть, показывая начало соприкосновения вала и вкладыша.

Осевые (торцевые) зазоры измеряют пластинчатым или клиновым щупом в зависимости от размера зазора и необходимой точности измерения.

Радиальный зазор (люфт) между телом качения и обоймами измеряют пластинами щупа, которые вставляют в промежуток между телом качения и наружной обоймой.

Когда требуется измерить радиальный зазор (люфт) подшипника, не насаженного на вал, то поступают следующим образом: подшипник укладывают торцом на плиту, закрепляют внутреннюю обойму, а наружную сдвигают в сторону и фиксируют ее положение по индикатору; затем наружную обойму сдвигают в противоположную сторону, и ее перемещение по индикатору покажет радиальный зазор между телом качения и обоймами.

Осевое смещение одной обоймы относительно другой в ненасаженном подшипнике измеряют также индикатором. Подшипник укладывают на плиту с отверстием и закрепляют наружную обойму. Внутреннюю обойму отжимают вниз и на ее торец подводят измерительную ножку индикатора. Потом внутреннюю обойму отжимают вверх и перемещение стрелки индикатора указывает осевое смещение одной обоймы относительно другой.

Если подшипник смонтирован на валу, то радиальный зазор измеряют щупом, вводя пластины щупа между телом качения и обоймой в ненагруженной зоне. При этом нельзя накатывать щуп с обоймой на тела качения, а надо только измерять зазор между телом качения и обоймой, не поворачивая последнюю.

Осевой зазор подшипника в корпусе измеряют пластинами щупа.

В некоторых конструкциях измерить осевой зазор подшипника в корпусе щупом нельзя; в таких случаях осевой зазор определяют как разницу размера А между упорными бортами корпуса и ширины Б обоймы.

В других случаях осевой зазор подшипника в корпусе определяют, измеряя расстояние В от торца корпуса подшипника до обоймы и размер Г уступа торцевой крышки; разность между размерами В и Г составляет осевой зазор с одной стороны.

Осевые зазоры тел качения в обоймах непосредственно измерить затруднительно, но эти зазоры определяют смещение одной обоймы относительно другой; по осевому смещению и судят об осевом зазоре тел качения в обоймах.

Если подшипник смонтирован на валу, а вал установлен на механизме, то осевое смещение одной обоймы подшипника относительно другой можно измерить по осевому смещению вала при закрепленной неподвижно наружной обойме. В этом случае пользуются индикатором, ножка которого упирается в торец вала или в торец любой детали, неподвижно закрепленной на валу.

14.10.2013 20:03

Всё чаще на практике встречаются подшипники на которых указан радиальный («тепловой») зазор, но входящий контроль приборами даёт другие результаты. Обозначение теплового зазора на роликовом радиальном подшипнике к примеру выглядит так: » 70-» или «С3» (инофирм.обозн.) (Пример:70-32228 или NU228 C3 ), но на самом деле надпись может быть, но никакого зазора подшипник не имеет. Это следствие того,что завод-изготовитель не выдерживает данные характеристики или выпускает брак. Данные случаи бывают редко,но имеют место быть.

Почему важен радиальный («тепловой») зазор для определённых типов подшипников и в узлах в которых эти подшипники используются всем понятно. Но как определить радиальный «тепловой» зазор наиболее простым и удобным для вас способом, не прибегая к дорогим приборам, в том числе микрометрам, расскажем в нашей статье.

И так, для более подробного примера возмём подшипник 70-32230Л (роликовый радиальный с корот. цилиндр. роликами). Кроме того потребуется заранее приобести автомобильный щуп измерения зазоров клапанов (автомобиля «классика»). Он имеет пластины с градацией от 0,8 до 0,25 мм и его без труда можно купить в любом автомобильном магазине автозапчастей. Сразу хотим предупредить, что данный сособ проверки «теплового» зазора является грубым «входящим контролем» т.е. имеет определённую погрешность по сравлению с приборами-микрометрами и не даст точных замеров. Тем неменее такой способ даёт большую вероятность определить — есть ли необходимый зазор проверяемого подшипника или его нет вовсе!

Далее ставим подшипник вертикально («на попа») на ровную поверхность стола или пола, выбираем пластину с делением (номером) щупа: мин -0,15 мм или максим -0,20 мм. Такие параметры щупа выбранны для того, чтобы как можно точнее замерить зазор. Так как деления (номера) данного щупа идут только в таких градациях, а нам нужен «70» -зазор -сначало испольуем пластину щупа с делением (номером) 0,15 мм и вставляем его в зазор между сепаратором и роликом подшипника (верхняя мёртвая точка). Тоже делаем с пластиной щупа 0,20 мм.Щуп должен в обоих случаях свободно двигаться в этом пространстве. В итоге если ролик подшипника «закусывает» щуп лепестка с делением 0,15 мм или вообще не заходит — то никакого зазора у него нет! Соответственно — ролик при щупе 0,20 мм должен чуть-чуть «закусывать» лепесток, но при том нормально двигаться между роликами и сепаратором (близкое значение к «70»-зазору). Теперь зазор присутствует. Для наглядности можно вставить пластину щупа с делением(номером) 0,10 мм — при этом если лепесток «закусывает» или щуп вовсе не влезает -зазор на этом подшипнике «0» т.е.никакого «теплового» зазора у него нет. Данный подшипник не имея радиального (теплового) зазора быстро нагреется и выйдет из строя.

Всё это проверенно нами на практике! Делайте выводы сами и если есть сомнения — проверяйте радиальный (тепловой) зазор на месте автомобильным щупом!

Комментарии

Комментариев пока нет

Пожалуйста, авторизуйтесь, чтобы оставить комментарий.

Также Вы можете войти через:

Я согласен(на) на обработку моих персональных данных. Подробнее

Пожалуйста, авторизуйтесь, чтобы оставить комментарий.

Боковые зазоры определяют при помощи щупа между нижним полувкладышем и шейкой вала, как показано на рисунке 1.

Рис.1. Измерение боковых зазоров между нижним полувкладышем и шейкой вала.

Для этого необходимо снять крышку подшипника и верхнюю часть вкладыша. Между шейкой вала и телом подшипника имеется зазор, его то мы и измеряем. Полученные результаты сравнивают с заводскими значениями (паспортные данные). Боковые радиальные зазоры в подшипниках скольжения допускаются в пределах половины вертикальных зазоров.

Если с измерением боковых зазоров все предельно просто, то определение радиального вертикального зазора делают не при помощи щупа, а по оттискам свинцовой проволоки диаметром 0,5—1,5 мм и длиной 2—3 см, закладываемых между шейкой вала и верхней половиной вкладыша, а также в плоскость разъема вкладышей.

Рис. 2. Измерение зазоров в разъемном подшипнике скольжения.

1 — вал; 2 — нижний вкладыш; 3 — верхний вкладыш; 4 — свинцовая проволока; 5 —стяжной болт; 6 — крышка подшипника.

После снятия крышки подшипника и верхней половины вкладыша укладывают отрезки свинцовой проволоки, как показано на рисунке 2. Четыре отрезка на плоскости разъема вдоль подшипника, и два на шейку вала поперек. Отрезки на шейке вала укладываются в зоне рабочих поверхностей верхнего полувкладыша (рисунок 3).

Рис.3. Верхний полувкладыш подшипника скольжения.

Затем верхнюю половину вкладыша и крышку подшипника устанавливают на свои места и равномерно затягивают стяжными болтами. При стягивании половинок подшипника болтами отрезки свинцовой проволоки сплющиваются соответственно зазорам. Подшипник вновь разбирают и микрометром замеряют толщину всех свинцовых оттисков.

Зазор по линии А-А определяют по формуле:

Зазор по линии В-В будет:

Расчетный вертикальный зазор принимают по формуле:

Значения δ1 и δ2 не должны различаться между собой больше чем на 10%.

Допустимые (усредненные значения) радиальные вертикальные зазоры в подшипниках скольжения указаны в табл. 1.

Таблица 1

| Диаметр вала, мм |

Зазор, мм, |

||

| До 1000 | 1000—1500 | Свыше 1500 | |

|

18—30 |

0,04—0,093 |

0,06—0,13 |

0,14—0,28 |

|

30—50 |

0,05—0,112 |

0,075—0,16 |

0,17—0,34 |

|

50—80 |

0,065—0,135 |

0,095—0,195 |

0,2—0,4 |

|

80—120 |

0,08—0,16 |

0,12—0,235 |

0,23—0,46 |

|

120—180 |

0,1—0,195 |

0,15—0,285 |

0,26—0,52 |

|

180—260 |

0,12—0,225 |

0,18—0,30 |

0,3—0,6 |

|

260—360 |

0,14—0,25 |

0,21—0,38 |

0,34—0,68 |

|

360—500 |

0,17—0,305 |

0,25—0,44 |

0,38—0,76 |